蒸着装置及び蒸着方法

【課題】大型の成膜対象物の表面に分布が均一な成膜を簡素な構成の装置で行うことができる技術を提供する。

【解決手段】本発明は、成膜対象物が配置される真空槽と、真空槽の外部に設けられ蒸発材料の蒸気を発生させるための蒸発源と、蒸発材料の蒸気を成膜対象物に向って面状に放出する面蒸気放出器とを備える。面蒸気放出器は、真空槽2内において所定間隔で配列された複数の細長形状の蒸気放出器3を有し、複数の蒸気放出器3は、同心状に配置された径の異なる複数の筒状の第1〜5の蒸気拡散室11〜15を有するとともに、第1〜5の蒸気拡散室11〜15は、隣接する蒸気拡散室が、蒸発材料の蒸気が通過可能な第1〜第4の連通口21〜24を介して互いに接続されている。

【解決手段】本発明は、成膜対象物が配置される真空槽と、真空槽の外部に設けられ蒸発材料の蒸気を発生させるための蒸発源と、蒸発材料の蒸気を成膜対象物に向って面状に放出する面蒸気放出器とを備える。面蒸気放出器は、真空槽2内において所定間隔で配列された複数の細長形状の蒸気放出器3を有し、複数の蒸気放出器3は、同心状に配置された径の異なる複数の筒状の第1〜5の蒸気拡散室11〜15を有するとともに、第1〜5の蒸気拡散室11〜15は、隣接する蒸気拡散室が、蒸発材料の蒸気が通過可能な第1〜第4の連通口21〜24を介して互いに接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば有機ELディスプレイや有機EL照明デバイスや蒸着重合膜等を作製するための蒸着技術に関する。

【背景技術】

【0002】

従来、この種の成膜装置としては、例えば特許文献1に記載されたようなものが知られている。

この従来技術は、互いに接続された2系統の分岐管群によって構成され、面状に原料ガスを放出して基板上に成膜を行うように構成されている。

しかし、この従来技術では、異なる蒸発材料の蒸気を混合することができず、有機EL素子の発光層に必要なホスト材料とドーパント材料の共蒸着を行うことができないという問題がある。

【0003】

また、従来技術においては、原料ガスを加熱する手段を有していないため、蒸発材料の蒸気が管内に凝集し、基板に到達しないことがあるという問題がある。特に、この従来技術では、曲管によって構成されているため、加熱手段を設けた場合であっても、均一的な加熱を行うことが困難であり、このため加熱温度の相違によって膜厚分布の均一性に影響を及ぼすことがある。

また、特許文献1及び2に記載された従来技術では、曲管によって構成されているため、装置が大型化し、製造コスト並びに装置コストが高くなるという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−184571号公報

【特許文献2】特開2004−79904号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような従来の技術の課題を解決するためになされたもので、その目的とするところは、大型の成膜対象物の表面に分布が均一な成膜を簡素な構成の装置で行うことができる技術を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた本発明は、成膜対象物が配置される真空槽と、前記真空槽の外部に設けられ蒸発材料の蒸気を発生させるための蒸発源と、前記蒸発源から供給された蒸発材料の蒸気を前記成膜対象物に向って面状に放出する面蒸気放出器とを備え、前記面蒸気放出器は、前記真空槽内において所定間隔で配列された複数の細長形状の蒸気放出器を有し、前記複数の蒸気放出器は、同心状に配置された径の異なる複数の筒状の蒸気拡散室を有するとともに、当該複数の蒸気拡散室は、隣接する蒸気拡散室が、前記蒸発材料の蒸気が通過可能な連通口を介して互いに接続されている蒸着装置である。

本発明では、前記蒸発源は、異なる蒸発材料の蒸気を発生させる複数の蒸発源を有するとともに、前記真空槽内に、前記複数の蒸発源から供給された異なる蒸発材料の蒸気を拡散する複数の蒸気拡散器を有し、当該複数の蒸気拡散器がそれぞれ前記面蒸気放出器に接続されている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って数が増加するように構成されている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の複数の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、互いに対向しない位置に設けられている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、通過する蒸発材料の蒸気の方向が互いに反対方向となる位置に設けられている場合にも効果的である。

本発明では、前記蒸気放出器の蒸気拡散室に、互いの雰囲気を隔離するための隔壁部が設けられている場合にも効果的である。

本発明では、前記複数の蒸気放出器に、前記蒸発材料の蒸気を独立して加熱するための加熱手段が設けられている場合にも効果的である。

本発明では、前記複数の蒸気放出器に対し、互いの熱輻射を防止するための冷却手段が設けられている場合にも効果的である。

一方、本発明は、上述したいずれかの蒸着装置を用い、真空中で成膜対象物表面に有機膜を形成する方法であって、当該蒸発材料として、有機EL装置の有機薄膜層を形成するためのホスト材料とドーパント材料を用いる蒸着方法である。

また、本発明は、上述したいずれかの蒸着装置を用い、真空中で成膜対象物表面に膜を形成する方法であって、蒸発材料として、フッ化リチウム、フッ化セシウム(CsF)、リチウム(Li)、又は三酸化モリブデンを用いる蒸着方法である。

【0007】

本発明の場合、面蒸気放出器を構成する複数の細長形状の蒸気放出器が、同心状に配置された径の異なる複数の筒状の蒸気拡散室を有するとともに、当該複数の蒸気拡散室は、隣接する蒸気拡散室が、前記蒸発材料の蒸気が通過可能な連通口を介して互いに接続されていることから、構成がコンパクトで装置及び製造コストが安い蒸着装置を提供することができる。

また、本発明の面蒸気放出器は、真空槽内において複数の細長形状の蒸気放出器が所定間隔で配列されていることから、大きな面積の成膜対象物に対して均一な成膜を行うことができる。

本発明において、蒸発源が、異なる蒸発材料の蒸気を発生させる複数の蒸発源を有するとともに、真空槽内に、複数の蒸発源から供給された異なる蒸発材料の蒸気を拡散する複数の蒸気拡散器を有し、当該複数の蒸気拡散器がそれぞれ面蒸気放出器に接続されている場合には、異なる蒸発材料の蒸気を面蒸発器において十分に混合拡散して成膜対象物に向って放出することができるので、成膜対象物上において異なる蒸発材料からなる均一な膜を形成することができる。

本発明において、複数の蒸気放出器における蒸気拡散室の連通口が、蒸発材料の蒸気の導入側から放出側に向って例えば2n-1個(nは自然数)で数が増加するように構成されている場合には、蒸気拡散室の連通口を通過する際に蒸発材料の蒸気が蒸気拡散室の壁面に衝突する回数を段階的に増加させることができ、これにより、蒸発材料の蒸気の拡散を促進することができるため、蒸気放出器内における蒸発材料の蒸気の均一性をより向上させることができる。

本発明において、蒸気放出器における蒸気拡散室の複数の連通口について、隣接する蒸気拡散室の連通口が、互いに対向しない位置、例えば、通過する蒸発材料の蒸気の方向が互いに反対方向となる位置に設けられている場合には、連通口を通過した蒸発材料の蒸気を、隣接する蒸気拡散室の壁面に確実に衝突させてその拡散を促進することができるため、蒸気放出器内における蒸発材料の蒸気の均一性をより向上させることができる。

本発明において、蒸気放出器の蒸気拡散室に、互いの雰囲気を隔離するための隔壁部が設けられている場合には、蒸発材料の蒸気を、隔壁部に衝突させてその拡散を促進させることができるため、蒸気放出器内における蒸発材料の蒸気の均一性をより向上させることができる。

本発明において、蒸発材料の蒸気を独立して加熱するための加熱手段が設けられている場合、また、複数の蒸気放出器に対し、互いの熱輻射を防止するための冷却手段が設けられている場合には、蒸気放出器内において、蒸発材料の蒸気の温度を正確に制御することができるので、蒸発材料の成分が析出することなく、より均一な状態で蒸発材料の蒸気を放出することができる。

一方、上述したいずれかの蒸着装置を用い、真空中で基板表面に有機膜を形成する際に、蒸発材料として、有機EL装置の有機薄膜層を形成するためのホスト材料とドーパント材料を用いる場合には、大型基板を用いる有機EL装置の有機薄膜層を均一且つ高速で形成することができる。

また、上述したいずれかの蒸着装置を用い、真空中で基板表面に膜を形成する際に、蒸発材料として、フッ化リチウム、フッ化セシウム、リチウムを用いる場合には、大型基板を用いる有機EL装置の電子注入層及び電子輸送層を均一且つ高速で形成することができる。

さらに、上述したいずれかの蒸着装置を用い、真空中で基板表面に膜を形成する際に、蒸発材料として、三酸化モリブデンを用いる場合には、大型基板を用いる有機EL装置の陽極バッファ層を均一且つ高速で形成することができる。

【発明の効果】

【0008】

本発明によれば、大型の成膜対象物の表面に分布が均一な成膜を簡素な構成の装置で行うことができる。

【図面の簡単な説明】

【0009】

【図1】本発明を実施するための有機EL製造装置の実施の形態の全体構成を示す平面図

【図2】(a):同実施の形態における蒸気放出器の内部構成を示す正面図(b):同蒸気放出器の内部構成を示す側面図

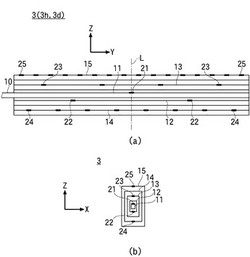

【図3】本発明の他の実施の形態の内部構成を示す断面図

【図4】本発明の他の実施の形態の内部構成を示す断面図

【図5】本発明の他の実施の形態の概略構成を示す平面図

【図6】同実施の形態の内部構成を示す断面図

【図7】(a):本発明における蒸気放出器の他の実施の形態の内部構成を示す正面図(b):同蒸気放出器の内部構成を示す側面図

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面を参照して説明する。

図1は、本発明を実施するための有機EL製造装置の実施の形態の全体構成を示す平面図である。

図1に示すように、本実施の形態の有機EL製造装置1は、図示しない真空排気系に接続された真空槽2を有している。

【0011】

本実施の形態では、真空槽2内に、成膜対象物である基板(図示せず)上に成膜を行う複数の蒸気放出器として、例えば有機EL素子の有機層を形成するためのホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dとが、それぞれ4個設けられている。

【0012】

ホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dは、それぞれ細長い直線形状に形成され、真空槽2内において、所定の間隔をおいてほぼ平行に配置されている。なお、本例では、ホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dは、交互に配置されている。

ホスト材料用蒸気放出器3hは、それぞれ、蒸気導入管4h、ホスト材料分岐器5h及び蒸気供給管6hを介してホスト材料用蒸発源7hに接続されている。

【0013】

また、ドーパント材料用蒸気放出器3dは、それぞれ、蒸気導入管4d、ドーパント材料分岐器5d及び蒸気供給管6dを介してドーパント材料用蒸発源7dに接続されている。

一方、ホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dの周囲には、それぞれ独立して温度制御が可能な加熱手段8h、8dが設けられている。

【0014】

さらに、本実施の形態では、真空槽2内に、ホスト材料用蒸気放出器3h、ドーパント材料用蒸気放出器3dをそれぞれ取り囲むように、例えば冷媒を循環させる冷却手段9が設けられている。

【0015】

図2(a)(b)は、本実施の形態における蒸気放出器の内部構成を示すもので、図2(a)は正面図、図2(b)は側面図である。

以下、蒸気放出器の上下関係については図2(a)(b)に示す構成に基づいて説明するが、本発明はこれに限定されるものではない。

【0016】

図2(a)(b)に示すように、本実施の形態の蒸気放出器3(ホスト材料用蒸気放出器3h、ドーパント材料用蒸気放出器3d)は、その内部に、蒸発材料である有機材料の蒸気を導入する長尺の筒状(ここでは断面長方形形状)の蒸気導入部10を有している。

【0017】

この蒸気導入部10は、例えばステンレス等の金属からなるもので、上述したホスト材料用蒸発源7hにおいて得られた有機材料の蒸気を導入するように構成されている。

この蒸気導入部10の蒸気放出器3側の部分には、蒸気拡散室として筒状(ここでは断面長方形形状)の第1の蒸気拡散室11が設けられ、この第1の蒸気拡散室11の周囲には、それぞれ径の異なる筒状(ここでは断面長方形形状)の複数個(本実施の形態では4個)の蒸気拡散室、すなわち、第2〜第5の蒸気拡散室12、13、14、15が同心状に設けられている。

【0018】

第2〜第5の蒸気拡散室12〜15は、例えばステンレス等の金属からなるもので、同一の長さを有するとともに、第1の蒸気拡散室11の外径より大きい外径を有している。本実施の形態では、第1の蒸気拡散室11から第5の蒸気拡散室15に対し順次外径が大きくなるように構成されている。

【0019】

本実施の形態の第2〜第5の蒸気拡散室12〜15は、それぞれ両端部が塞がれている。

そして、第1〜第5の蒸気拡散室11〜15には、以下に説明するように、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0020】

まず、第1の蒸気拡散室11には、第1の蒸気拡散室11のZ軸方向上側(以下、「上側」という。)で、かつ、蒸気放出器3の中央部を通る基準線Lと重なるように、1個の第1の連通口21が設けられている。この第1の連通口21によって第1の蒸気拡散室11と第2の蒸気拡散室12とが接続されている。

また、第2の蒸気拡散室12には、第2の連通口22が2個設けられ、これら第2の連通口22によって第2の蒸気拡散室12と第3の蒸気拡散室13とが接続されている。

【0021】

本例の場合、第2の連通口22は、第2の蒸気拡散室12のZ軸方向下側(以下、「下側」という。)において、上記基準線Lに対して線対称となる位置に配置されている。

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第2の連通口22の面積の和が、第1の連通口21の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0022】

更には、蒸気流を均等に分配する観点からは、第2の連通口22の面積並びに形状を同一にすることがより好ましい。

さらに、第3の蒸気拡散室13には、第3の連通口23が4個設けられ、これら第3の連通口23によって第3の蒸気拡散室13と第4の蒸気拡散室14とが接続されている。

【0023】

本例の場合、第3の連通口23は、第3の蒸気拡散室13の上側において、Y軸方向に関し、上記基準線Lに対して線対称となる位置に等間隔で配置されている。

そして、このような構成により、上述した第2の連通口22が、Y軸方向に関し、それぞれ第3の連通口23の間において、第3の連通口23からそれぞれ等距離の位置に配置されるようになっている。

【0024】

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第3の連通口23の面積の和が、第2の連通口22の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

更には、蒸気流を均等に分配する観点からは、第3の連通口23の面積並びに形状を同一にすることがより好ましい。

【0025】

一方、第4の蒸気拡散室14には、第4の連通口24が8個設けられ、これら第4の連通口24によって第4の蒸気拡散室14と第5の蒸気拡散室15とが接続されている。

これら第4の連通口24は、第4の蒸気拡散室14の下側において、Y軸方向に関し、上記基準線Lに対して線対称となる位置に等間隔で配置されている。

【0026】

そして、このような構成により、上述した第3の連通口23が、X軸方向に関し、それぞれ第4の連通口24の間において、第4の連通口24からそれぞれ等距離の位置に配置されるようになっている。

【0027】

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第4の連通口24の面積の和が、第3の連通口23の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

更には、蒸気流を均等に分配する観点からは、第4の連通口24の面積並びに形状を同一にすることがより好ましい。

【0028】

また、第5の蒸気拡散室15には、蒸気放出口25が16個設けられている。

これら蒸気放出口25は、第5の蒸気拡散室15の上側において、Y軸方向に関し一列に並べられ、上記基準線Lに対して線対称となる位置に等間隔で配置されている。

【0029】

そして、このような構成により、上述した第4の連通口24が、Y軸方向に関し、それぞれ蒸気放出口25の間において、蒸気放出口25からそれぞれ等距離の位置に配置されるようになっている。

【0030】

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、蒸気放出口25の面積の和が、第4の連通口24の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

更には、蒸気流を均等に分配する観点からは、蒸気放出口25の面積並びに形状を同一にすることがより好ましい。

【0031】

本実施の形態の場合、図2(b)に示すように、上述した第1〜第4の連通口21〜24並びに蒸気放出口25は、Z軸方向に関し、一直線上に並ぶように配置されている。

このような構成を有する本実施の形態において、基板上に有機材料の膜を蒸着形成する場合には、真空槽2内の圧力を所定の圧力にした状態で、図1に示すように、ホスト材料用蒸発源7hから蒸気供給管6h、ホスト材料分岐器5h及び蒸気導入管4hを介してホスト材料の蒸気を面蒸気放出器30のホスト材料用蒸気放出器3h内にそれぞれ導入する。

【0032】

また、ドーパント材料用蒸発源7dから蒸気供給管6d、ドーパント材料分岐器5d及び蒸気導入管4dを介してドーパント材料の蒸気を面蒸気放出器30のドーパント材料用蒸気放出器3d内にそれぞれ導入する。

以下、ホスト材料用蒸気放出器3h並びにドーパント材料用蒸気放出器3d内における蒸気の拡散について図2の蒸気放出器3を例にとって説明する。

【0033】

上述したホスト材料又はドーパント材料の蒸気は、蒸気導入部10を介して第1の蒸気拡散室11に導入され、第1の連通口21を介して第2の蒸気拡散室12内に導入される。

第2の蒸気拡散室12内に導入されたホスト材料又はドーパント材料の蒸気は、第2の蒸気拡散室12の内壁に衝突して十分に拡散された後、第2の連通口22を介して第3の蒸気拡散室13内に導入される。

【0034】

そして、第3の蒸気拡散室13内において十分に拡散されたホスト材料又はドーパント材料の蒸気は、第3の連通口23を介して第4の蒸気拡散室14内に導入され十分に拡散された後、第4の連通口24を介して第5の蒸気拡散室15内に導入され、第5の蒸気拡散室15内において十分に拡散された後、蒸気放出口25から基板に向って放出される。

これにより、基板全表面に、ホスト材料及びドーパント材料の共蒸着膜が形成される。

【0035】

以上述べた本実施の形態によれば、面蒸気放出器30を構成する複数の細長形状のホスト材料用蒸気放出器3h及びドーパント材料用蒸気放出器3dが、同心状に配置された径の異なる筒状の第1〜第5の蒸気拡散室11〜15を有するとともに、これら第1〜第5の蒸気拡散室11〜15は、隣接する蒸気拡散室が、蒸発材料の蒸気が通過可能な第1〜第4の連通口21〜24を介して互いに接続されていることから、構成がコンパクトで装置及び製造コストが安い有機EL製造装置1を提供することができる。

【0036】

また、本実施の形態の面蒸気放出器30は、真空槽2内において複数の細長形状の蒸気放出器3が所定間隔で配列されていることから、大きな面積の成膜対象物に対して均一な成膜を行うことができる。

【0037】

さらにまた、本実施の形態においては、蒸気放出器3における第1〜第4の蒸気拡散室11〜14の第1〜第4の連通口21〜24並びに第5の蒸気拡散室15の蒸気放出口25が、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で数が増加するように構成されていることから、第1〜第4の蒸気拡散室11〜14の第1〜第4の連通口21〜24を通過する際に蒸発材料の蒸気が第1〜第5の蒸気拡散室11〜15の壁面に衝突する回数を段階的に増加させることができ、これにより、蒸発材料の蒸気の拡散を促進することができるため、蒸気放出器3内における蒸発材料の蒸気の均一性をより向上させることができる。

【0038】

加えて、本実施の形態においては、第1〜第5の蒸気拡散室11〜15の断面形状が長方形形状であることから、例えば断面形状が円形形状である場合に比べて第1〜第5の蒸気拡散室11〜15の壁面間の距離を小さくすることができ、これにより蒸発材料の蒸気の流れを一層円滑にすることができる。

【0039】

図3は、本発明の他の実施の形態の内部構成を示す断面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

図3に示すように、本実施の形態の蒸着装置1Aは、図示しない真空排気系に接続され基板20が配置される真空槽2を有し、この真空槽2内部に、第1の蒸気拡散部3Aと、第2の蒸気拡散部3Bとを有する面蒸気放出器30Aが設けられて構成されている。

【0040】

ここで、第1の蒸気拡散部3Aは、上述した蒸気放出器3の中央部において分割され、さらに、これら分割された二つの部分が、例えば水平方向(Y軸方向)に延びる第1の蒸気拡散室31によって連結されている。

【0041】

第1の蒸気拡散室31は、蒸気導入部10を介して真空槽2の外部に設けられた蒸発源(図示せず)に接続されている。

第1の蒸気拡散室31の周囲には、上記実施の形態と同様に、それぞれ径の異なる筒状の3個の蒸気拡散室、すなわち、第2〜第4の蒸気拡散室32、33、34が同心状に設けられている。

【0042】

本実施の形態の第2〜第4の蒸気拡散室32〜34は、それぞれ両端部が塞がれている。

そして、第1〜第4の蒸気拡散室31〜34には、上記実施の形態と同様に、蒸発材料の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第3の連通口41〜43並びに蒸気放出口44が設けられている。

ここで、第1の蒸気拡散部3Aにおける第1〜第3の連通口41〜43並びに蒸気放出口44の配置位置等の条件は、上記実施の形態と同一にすることが好ましい。

【0043】

一方、第2の蒸気拡散部3Bは、第1の蒸気拡散部3Aの上部に配置され、上述した蒸気放出器3と同一の基本構成の蒸気放出器3aが所定の間隔をおいて複数(本実施の形態では16個)設けられて構成されている。

【0044】

各蒸気放出器3aは、第1の蒸気拡散部3Aと直交する方向に延びる第1〜第5の蒸気拡散室11〜15を有し、これら第1〜第5の蒸気拡散室11〜15には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0045】

ここで、各蒸気放出器3aは、その第1の蒸気拡散室11に対し、第1の蒸気拡散部3Aの蒸気放出口44に接続された蒸気導入管45を介して蒸発材料の蒸気を導入するように構成されている。

なお、蒸発材料の蒸気を均一に拡散させる観点から、各蒸気放出器3aにおける第1〜第4の連通口21〜24並びに蒸気放出口25の配置位置等の条件は、上記実施の形態と同一にすることが好ましい。

【0046】

このような構成を有する本実施の形態において、基板20上に有機材料の膜を蒸着形成する場合には、真空槽2内の圧力を所定の圧力にした状態で、蒸発源から蒸気導入部10を介して蒸発材料の蒸気を面蒸気放出器30Aの第1の蒸気拡散部3A内に導入する。

これにより、蒸発材料の蒸気は、第1の蒸気拡散室31の内壁に衝突して十分に拡散された後、第1の連通口41を介して第2の蒸気拡散室32内に導入される。

【0047】

そして、第2の蒸気拡散室32内において十分に拡散された蒸発材料の蒸気は、第2の連通口42を介して第3の蒸気拡散室33内に導入され十分に拡散された後、第3の連通口43を介して第4の蒸気拡散室34内に導入され、第4の蒸気拡散室34内において十分に拡散された後、各蒸気放出口44及び蒸気導入管45を介して第2の蒸気拡散部3Bの蒸気放出器3aの第1の蒸気拡散室11にそれぞれ導入される。

【0048】

各蒸気放出器3aの第1の蒸気拡散室11に導入された蒸発材料の蒸気は、第1の連通口21を介して第2の蒸気拡散室12内に導入され、さらに、第2の蒸気拡散室12内において内壁に衝突して十分に拡散された後、第2の連通口22を介して第3の蒸気拡散室13内に導入される。

【0049】

そして、第3の蒸気拡散室13内において十分に拡散された蒸発材料の蒸気は、第3の連通口23を介して第4の蒸気拡散室14内に導入され十分に拡散された後、第4の連通口24を介して第5の蒸気拡散室15内に導入され、第5の蒸気拡散室15内において十分に拡散された後、蒸気放出口25から基板20に向って放出される。

【0050】

以上述べたように本実施の形態によれば、上記実施の形態と同様の効果に加え、蒸発材料の蒸気(或いはガス)の分岐・拡散を点状から面状になるため、より均一に分岐・拡散を行うことができるという効果がある。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0051】

図4は、本発明の他の実施の形態の内部構成を示す断面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

図4に示すように、本実施の形態の蒸着装置1Bは、図示しない真空排気系に接続され基板20が配置される真空槽2を有し、この真空槽2内部に、ホスト材料用蒸気放出器30hと、ドーパント材料用蒸気放出器30dとを有する面蒸気放出器30Bが設けられて構成されている。

【0052】

ホスト材料用蒸気放出器30hは、図3に示す実施の形態の第1の蒸気拡散部3Aと同様に、その中央部において2分割され、さらに、これら分割された二つの部分が、例えば水平方向(Y軸方向)に延びる第1の蒸気拡散室11hによって連結された第1の蒸気拡散部31hを有している。

【0053】

この第1の蒸気拡散室11hは、ホスト材料用蒸気導入管10hを介して上述したホスト材料用蒸発源7hに接続されている。

第1の蒸気拡散室11hの周囲には、図4において部分的に示すように、上記実施の形態と同様に、それぞれ径の異なる筒状の第2及び第3の蒸気拡散室12h、13hが同心状に設けられている。

【0054】

本実施の形態の第1〜第3の蒸気拡散室11h〜13hは、それぞれ両端部が塞がれている。

そして、第1〜第3の蒸気拡散室11h〜13hには、上記実施の形態と同様に、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1及び第2の連通口21h、22h並びに蒸気放出口23hが設けられている。

【0055】

ここで、第1の蒸気拡散部31hにおける第1及び第2の連通口21h、22h並びに蒸気放出口23hの配置位置等の条件は、上記実施の形態と同一にすることが好ましい。

なお、第1の蒸気拡散部31hの表面には、例えば抵抗加熱による加熱手段34hが設けられている。

【0056】

一方、第1の蒸気拡散部31hの上部には、第2の蒸気拡散部32hが配置されている。この第2の蒸気拡散部32hは、図3に示す蒸気放出器3aと同一構成のホスト材料用蒸気放出器33hが所定の間隔をおいて複数(本実施の形態では8個)設けられて構成されている。

【0057】

各ホスト材料用蒸気放出器33hは、第1の蒸気拡散部31hと直交する方向に延びる第1〜第5の蒸気拡散室11〜15を有し、これら第1〜第5の蒸気拡散室11〜15には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0058】

ここで、各ホスト材料用蒸気放出器33hは、その第1の蒸気拡散室11に対し、第1の蒸気拡散部31hの蒸気放出口23hに接続された蒸気導入管45を介して蒸発材料の蒸気を導入するように構成されている。

【0059】

一方、本実施の形態のドーパント材料用蒸気放出器30dは、ホスト材料用蒸気放出器30hと同一の構成を有している。

すなわち、ドーパント材料用蒸気放出器30dの第1の蒸気拡散部31dは、詳細は図示しないが、その中央部において2分割され、さらに、これら分割された二つの部分が、例えば水平方向(Y軸方向)に延びる第1の蒸気拡散部(図示せず)によって連結されている。

【0060】

この第1の蒸気拡散室は、ドーパント材料用蒸気導入管10dを介して上述したドーパント材料用蒸発源7dに接続されている。

第1の蒸気拡散室の周囲には、詳細には図示しないが、ホスト材料用蒸気放出器30hと同様に、それぞれ径の異なり両端部が塞がれた筒状の第2及び第3の蒸気拡散室が同心状に設けられている。

これら第1〜第3の蒸気拡散室には、ホスト材料用蒸気放出器30hと同様に、蒸発材料の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1及び第2の連通口並びに蒸気放出口が設けられている。

【0061】

なお、第1の蒸気拡散部31dの表面には、例えば抵抗加熱による加熱手段34dが設けられている。

そして、第1の蒸気拡散部31dの上部には、第2の蒸気拡散部32dが配置され、この第2の蒸気拡散部32dは、上述したホスト材料用蒸気放出器33hと同一構成のドーパント材料用蒸気放出器33dが所定の間隔をおいて複数(本実施の形態では8個)設けられて構成されている。

【0062】

ここで、各ドーパント材料用蒸気放出器33dは、その第1の蒸気拡散室11に対し、第1の蒸気拡散部31dの蒸気放出口23dに接続された蒸気導入管45を介して蒸発材料の蒸気が導入されるように構成されている。

さらに、本実施の形態においては、上述したホスト材料用蒸気放出器33hと、ドーパント材料用蒸気放出器33dとが例えば一定間隔をおいて交互に且つ平行に配列されている。

【0063】

このような構成を有する本実施の形態によれば、例えば有機EL素子の有機層を形成するためのホスト材料とドーパント材料の蒸気を十分に拡散して基板20に向って放出することができるので、基板20上において均一な膜厚及び膜質の蒸着を行うことができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0064】

図5は、本発明の他の実施の形態の概略構成を示す平面図、図6は、同実施の形態の内部構成を示す断面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

図5及び図6に示すように、本実施の形態の蒸着装置1Cは、図示しない真空排気系に接続され基板20が配置される真空槽2を有し、この真空槽2内部に、以下に説明する蒸気放出器3Cを複数個(ここでは16個)有する面蒸気放出器30Cが設けられて構成されている。

【0065】

ここで、各蒸気放出器3Cは、図3に示す蒸気放出器3aと同一の基本構成を有している。

すなわち、蒸気放出器3Cは、図6に示すように、例えばY軸方向に直線状に延びる第1〜第5の蒸気拡散室11〜15を有し、これら第1〜第5の蒸気拡散室11〜15には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0066】

そして、第5の蒸気拡散室15の基板20と対向する部分に設けられた蒸気放出口25に、それぞれノズル25aが設けられている。

一方、蒸気放出器3Cの例えば下部下方には、蒸気放出器3Cからの熱輻射を防止するための冷却手段27が設けられている。

【0067】

一方、真空槽2内には、蒸発材料の蒸気を混合するための複数(ここでは第1及び第2)の蒸気拡散器50A、50Bが設けられている。

本実施の形態の第1及び第2の蒸気拡散器50A、50Bは、同一の構成を有している。

【0068】

すなわち、第1及び第2の蒸気拡散器50A、50Bは、それぞれ蒸気放出器3Cと直交する方向(X軸方向)方向に直線状に延びる円筒形状で順次径の大きくなるように形成された第1〜第5の蒸気拡散室51〜55を有している。

【0069】

ここで、第1〜第5の蒸気拡散室51〜55には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口61〜64並びに蒸気放出口65が設けられている。

【0070】

そして、第1の蒸気拡散器50Aの16個の蒸気放出口65が、第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11に接続されるとともに、第2の蒸気拡散器50Bの16個の蒸気放出口65が、第2の蒸気導入管10B及び第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11に接続されている。

【0071】

一方、本実施の形態では、図6に示すように、真空槽2の外部に、第1及び第2のホスト材料用蒸発源7h1、7h2、第1及び第2のドーパント材料用蒸発源7d1、7d2が設けられている。

【0072】

そして、第1のホスト材料用蒸発源7h1が、バルブ71及び第1の供給管5Aを介して第1の蒸気拡散器50Aの第1の蒸気拡散室51に接続されるとともに、第2のホスト材料用蒸発源7h2が、バルブ72及び第1の供給管5Aを介して第1の蒸気拡散器50Aの第1の蒸気拡散室51に接続されている。

【0073】

さらに、第1のドーパント材料用蒸発源7d1が、バルブ73及び第2の供給管5Bを介して第2の蒸気拡散器50Bの第1の蒸気拡散室51に接続されるとともに、第2のドーパント材料用蒸発源7d2が、バルブ74及び第2の供給管5Bを介して第2の蒸気拡散器50Bの第1の蒸気拡散室51に接続されている。

【0074】

ここで、バルブ71〜74は、それぞれ独立して開閉するように構成されている。

なお、第1及び第2のホスト材料用蒸発源7h1、7h2、第1及び第2のドーパント材料用蒸発源7d1、7d2は、それぞれキャリアガス制御手段75、76、77、78を介してキャリアガス源79に接続されている。

【0075】

さらに、上述した第1及び第2の供給管5A、5Bには、コンダクタンスの小さい蒸気放出ノズル6A、6Bがそれぞれ設けられ、これら蒸気放出ノズル6A、6Bから放出される有機材料の蒸気の量をそれぞれ膜厚センサ7A、7Bによって測定するように構成されている。

【0076】

このような構成を有する本実施の形態において、基板20上に例えば第1のホスト材料及びドーパント材料の膜を蒸着形成する場合には、真空槽2内の圧力を所定の圧力にした状態で、バルブ71を開き、第1のホスト材料用蒸発源7h1から第1の供給管5Aを介して第1のホスト材料の蒸気を第1の蒸気拡散器50A内に導入する。

【0077】

第1の蒸気拡散器50A内においては、第1のホスト材料の蒸気が、第1の連通口61を介して第2の蒸気拡散室52内に導入され、さらに、第2の蒸気拡散室52内において内壁に衝突して十分に拡散された後、第2の連通口62を介して第3の蒸気拡散室53内に導入される。

【0078】

そして、第3の蒸気拡散室53内において十分に拡散された第1のホスト材料の蒸気は、第3の連通口63を介して第4の蒸気拡散室54内に導入され十分に拡散された後、第4の連通口64を介して第5の蒸気拡散室55内に導入され、第5の蒸気拡散室55内において十分に混合拡散された後、第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11内に導入される。

【0079】

一方、第1のドーパント材料については、バルブ73を開き、第1のドーパント材料用蒸発源7d1から第2の供給管5Bを介して第1のドーパント材料の蒸気を第2の蒸気拡散部50B内に導入する。

【0080】

第2の蒸気拡散部50B内においては、第1のドーパント材料の蒸気が、第1の連通口61を介して第2の蒸気拡散室52内に導入され、さらに、第2の蒸気拡散室52内において内壁に衝突して十分に拡散された後、第2の連通口62を介して第3の蒸気拡散室53内に導入される。

【0081】

そして、第3の蒸気拡散室53内において十分に拡散された第1のドーパント材料の蒸気は、第3の連通口63を介して第4の蒸気拡散室54内に導入され十分に拡散された後、第4の連通口64を介して第5の蒸気拡散室55内に導入され、第5の蒸気拡散室55内において十分に拡散された後、第2の蒸気導入管10B及び第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11内に導入される。

【0082】

そして、蒸気放出器3Cの第1の蒸気拡散室11内に導入された第1のホスト材料及び第1のドーパント材料の蒸気が十分に混合され拡散され、第1の連通口21を介して第2の蒸気拡散室12内に導入される。

【0083】

第2の蒸気拡散室12内に導入された第1のホスト材料及び第1のドーパント材料の蒸気は、第2の蒸気拡散室12の内壁に衝突して十分に混合拡散された後、第2の連通口22を介して第3の蒸気拡散室13内に導入される。

【0084】

そして、第3の蒸気拡散室13内において十分に混合拡散された第1のホスト材料及び第1のドーパント材料の蒸気は、第3の連通口23を介して第4の蒸気拡散室14内に導入され十分に混合拡散された後、第4の連通口24を介して第5の蒸気拡散室15内に導入され、第5の蒸気拡散室15内において十分に混合拡散された後、蒸気放出口25を介してノズル25aから基板20に向って放出される。

これにより、基板20全表面に、第1のホスト材料及びドーパント材料の共蒸着膜が形成される。

【0085】

一方、基板20上に第2のホスト材料及び第2のドーパント材料の膜を蒸着形成する場合には、バルブ71、73を閉じて、バルブ72、74を開き、第2のホスト材料の蒸気を第1の供給管5Aを第1の蒸気拡散器50A内に導入するとともに、第2のドーパント材料の蒸気を第2の供給管5Bを介して第2の蒸気拡散器50B内に導入し、第1の蒸気拡散器50A及び第2の蒸気拡散器50Bにおいて第2のホスト材料の蒸気及び第2のドーパント材料の蒸気をそれぞれ十分に拡散した後、第1の供給管5Aを介して第2のホスト材料の蒸気を蒸気放出器3Cの第1の蒸気拡散室11内に導入するとともに、第2の蒸気導入管10B及び第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の拡散室11内に導入する。

【0086】

そして、以下、第1のホスト材料及び第1のドーパント材料の場合と同様に、蒸気放出器3C内において第2のホスト材料及びドーパント材料を十分に混合拡散した後、基板20上に第2のホスト材料及びドーパント材料の膜を蒸着形成する。

【0087】

さらに、基板20上に第1のホスト材料及び第2のドーパント材料の膜又は第2のホスト材料及び第1のドーパント材料の膜を蒸着形成する場合には、それぞれ対応するバルブ71〜74を開き、上述したように、第1又は第2の蒸気拡散器50A、50Bを介して第1又は第2のホスト材料並びに第1又は第2のドーパント材料の蒸気を蒸気放出器3C内に導入し、当該ホスト材料及び当該ドーパント材料の混合拡散を行った後、基板20上に当該ホスト材料及び当該ドーパント材料の膜を蒸着形成する。

【0088】

以上述べた本実施の形態においては、第1及び第2の蒸気拡散器50A、50Bにおいてホスト材料及びドーパント材料の蒸気を確実に拡散した後に、蒸気放出器3Cにおいて、ホスト材料及びドーパント材料の蒸気を十分に混合拡散して基板20に向って放出することができるので、基板20上においてホスト材料及びドーパント材料の均一な膜を形成することができる。

【0089】

また、本実施の形態においては、第1及び第2のホスト材料用蒸発源7h1、7h2、第1及び第2のドーパント材料用蒸発源7d1、7d2が設けられ、バルブ71〜74を切り換えて所定の有機材料の蒸気を導入することにより、異なる有機材料の膜を多層に形成することができる。

【0090】

また、ホスト材料用蒸発源及びドーパント材料用蒸発源を3個以上設ければ、微細開口部を有するマスクと組み合わせることにより、R、G、Bの画素の成膜を行うことができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0091】

図7(a)(b)は、本発明における蒸気放出器の他の実施の形態の内部構成を示すもので、図7(a)は正面図、図7(b)は側面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

【0092】

本実施の形態の蒸気放出器3Dにおいては、図7(a)に示すように、その中央部に、第2及び第3の蒸気拡散室12,13の間の空間、第3及び第4の蒸気拡散室13,14の間の空間、並びに第4及び第5の蒸気拡散室14,15の間の空間を仕切るための第1の隔壁部81が設けられている。

【0093】

また、蒸気放出器3Dの両端部と第1の隔壁部81との間の中央部には、第3及び第4の蒸気拡散室13,14の間の空間、並びに第4及び第5の蒸気拡散室14,15の間の空間を仕切るための第2の隔壁部82がそれぞれ設けられている。

【0094】

さらに、蒸気放出器3Dの両端部と第2の隔壁部82との間の中央部、並びに第1の隔壁部81と第2の隔壁部82の間の中央部には、第4及び第5の蒸気拡散室14,15の間の空間を仕切るための第3の隔壁部83がそれぞれ設けられている。

【0095】

このような構成を有する本実施の形態においては、蒸気放出器3Dの第1〜第5の蒸気拡散室11〜15に、互いの雰囲気を隔離するための第1〜第3の隔壁部81〜83が設けられていることから、蒸発材料の蒸気を、第1〜第3の隔壁部81〜83に衝突させてその拡散を促進させることができるため、蒸気放出器3D内における蒸発材料の蒸気の均一性をより向上させることができる。

【0096】

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

なお、本発明は上述の実施の形態に限られることなく、種々の変更を行うことができる。

【0097】

例えば、蒸気放出器の蒸気拡散室の数並びに各蒸気拡散室における連通口(蒸気放出口)の数は上述した実施の形態のものには限られず、適宜変更することができる。

また、上記実施の形態においては、成膜対象物である基板の下側から蒸気を放出させて基板上に蒸着を行うようにしたが、本発明はこれに限られず、鉛直方向に対して傾けた基板に対して蒸気を放出させることもでき、また、水平方向に向けて配置した基板に対して上方から蒸気を放出し、いわゆるデポダウンの成膜を行うように構成することもできる。

【0098】

さらに、上記実施の形態では、基板を固定した場合を例にとって説明したが、基板を移動させながら成膜を行う場合にも適用することができる。

さらにまた、本発明は、複数の原料モノマーを用いて蒸着重合を行う装置にも適用することができる。

加えて、本発明は、有機材料のみならず、フッ化リチウム(LiF)、フッ化セシウム(CsF)、リチウム(Li)、三酸化モリブデン(MoO3)等の金属又は無機材料についても適用することができる。

【符号の説明】

【0099】

1…有機EL製造装置

2…真空槽

3…蒸気放出器

3h…ホスト材料用蒸気放出器

3d…ドーパント材料用蒸気放出器

7h…ホスト材料用蒸発源(蒸発源)

7d…ドーパント材料用蒸発源(蒸発源)

11…第1の蒸気拡散室(蒸気拡散室)

12…第2の蒸気拡散室(蒸気拡散室)

13…第3の蒸気拡散室(蒸気拡散室)

14…第4の蒸気拡散室(蒸気拡散室)

15…第5の蒸気拡散室(蒸気拡散室)

20…基板(成膜対象物)

21…第1の連通口(連通口)

22…第2の連通口(連通口)

23…第3の連通口(連通口)

24…第4の連通口(連通口)

25…蒸気放出口

30…面蒸気放出器

【技術分野】

【0001】

本発明は、例えば有機ELディスプレイや有機EL照明デバイスや蒸着重合膜等を作製するための蒸着技術に関する。

【背景技術】

【0002】

従来、この種の成膜装置としては、例えば特許文献1に記載されたようなものが知られている。

この従来技術は、互いに接続された2系統の分岐管群によって構成され、面状に原料ガスを放出して基板上に成膜を行うように構成されている。

しかし、この従来技術では、異なる蒸発材料の蒸気を混合することができず、有機EL素子の発光層に必要なホスト材料とドーパント材料の共蒸着を行うことができないという問題がある。

【0003】

また、従来技術においては、原料ガスを加熱する手段を有していないため、蒸発材料の蒸気が管内に凝集し、基板に到達しないことがあるという問題がある。特に、この従来技術では、曲管によって構成されているため、加熱手段を設けた場合であっても、均一的な加熱を行うことが困難であり、このため加熱温度の相違によって膜厚分布の均一性に影響を及ぼすことがある。

また、特許文献1及び2に記載された従来技術では、曲管によって構成されているため、装置が大型化し、製造コスト並びに装置コストが高くなるという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−184571号公報

【特許文献2】特開2004−79904号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような従来の技術の課題を解決するためになされたもので、その目的とするところは、大型の成膜対象物の表面に分布が均一な成膜を簡素な構成の装置で行うことができる技術を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた本発明は、成膜対象物が配置される真空槽と、前記真空槽の外部に設けられ蒸発材料の蒸気を発生させるための蒸発源と、前記蒸発源から供給された蒸発材料の蒸気を前記成膜対象物に向って面状に放出する面蒸気放出器とを備え、前記面蒸気放出器は、前記真空槽内において所定間隔で配列された複数の細長形状の蒸気放出器を有し、前記複数の蒸気放出器は、同心状に配置された径の異なる複数の筒状の蒸気拡散室を有するとともに、当該複数の蒸気拡散室は、隣接する蒸気拡散室が、前記蒸発材料の蒸気が通過可能な連通口を介して互いに接続されている蒸着装置である。

本発明では、前記蒸発源は、異なる蒸発材料の蒸気を発生させる複数の蒸発源を有するとともに、前記真空槽内に、前記複数の蒸発源から供給された異なる蒸発材料の蒸気を拡散する複数の蒸気拡散器を有し、当該複数の蒸気拡散器がそれぞれ前記面蒸気放出器に接続されている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って数が増加するように構成されている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の複数の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、互いに対向しない位置に設けられている場合にも効果的である。

本発明では、前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、通過する蒸発材料の蒸気の方向が互いに反対方向となる位置に設けられている場合にも効果的である。

本発明では、前記蒸気放出器の蒸気拡散室に、互いの雰囲気を隔離するための隔壁部が設けられている場合にも効果的である。

本発明では、前記複数の蒸気放出器に、前記蒸発材料の蒸気を独立して加熱するための加熱手段が設けられている場合にも効果的である。

本発明では、前記複数の蒸気放出器に対し、互いの熱輻射を防止するための冷却手段が設けられている場合にも効果的である。

一方、本発明は、上述したいずれかの蒸着装置を用い、真空中で成膜対象物表面に有機膜を形成する方法であって、当該蒸発材料として、有機EL装置の有機薄膜層を形成するためのホスト材料とドーパント材料を用いる蒸着方法である。

また、本発明は、上述したいずれかの蒸着装置を用い、真空中で成膜対象物表面に膜を形成する方法であって、蒸発材料として、フッ化リチウム、フッ化セシウム(CsF)、リチウム(Li)、又は三酸化モリブデンを用いる蒸着方法である。

【0007】

本発明の場合、面蒸気放出器を構成する複数の細長形状の蒸気放出器が、同心状に配置された径の異なる複数の筒状の蒸気拡散室を有するとともに、当該複数の蒸気拡散室は、隣接する蒸気拡散室が、前記蒸発材料の蒸気が通過可能な連通口を介して互いに接続されていることから、構成がコンパクトで装置及び製造コストが安い蒸着装置を提供することができる。

また、本発明の面蒸気放出器は、真空槽内において複数の細長形状の蒸気放出器が所定間隔で配列されていることから、大きな面積の成膜対象物に対して均一な成膜を行うことができる。

本発明において、蒸発源が、異なる蒸発材料の蒸気を発生させる複数の蒸発源を有するとともに、真空槽内に、複数の蒸発源から供給された異なる蒸発材料の蒸気を拡散する複数の蒸気拡散器を有し、当該複数の蒸気拡散器がそれぞれ面蒸気放出器に接続されている場合には、異なる蒸発材料の蒸気を面蒸発器において十分に混合拡散して成膜対象物に向って放出することができるので、成膜対象物上において異なる蒸発材料からなる均一な膜を形成することができる。

本発明において、複数の蒸気放出器における蒸気拡散室の連通口が、蒸発材料の蒸気の導入側から放出側に向って例えば2n-1個(nは自然数)で数が増加するように構成されている場合には、蒸気拡散室の連通口を通過する際に蒸発材料の蒸気が蒸気拡散室の壁面に衝突する回数を段階的に増加させることができ、これにより、蒸発材料の蒸気の拡散を促進することができるため、蒸気放出器内における蒸発材料の蒸気の均一性をより向上させることができる。

本発明において、蒸気放出器における蒸気拡散室の複数の連通口について、隣接する蒸気拡散室の連通口が、互いに対向しない位置、例えば、通過する蒸発材料の蒸気の方向が互いに反対方向となる位置に設けられている場合には、連通口を通過した蒸発材料の蒸気を、隣接する蒸気拡散室の壁面に確実に衝突させてその拡散を促進することができるため、蒸気放出器内における蒸発材料の蒸気の均一性をより向上させることができる。

本発明において、蒸気放出器の蒸気拡散室に、互いの雰囲気を隔離するための隔壁部が設けられている場合には、蒸発材料の蒸気を、隔壁部に衝突させてその拡散を促進させることができるため、蒸気放出器内における蒸発材料の蒸気の均一性をより向上させることができる。

本発明において、蒸発材料の蒸気を独立して加熱するための加熱手段が設けられている場合、また、複数の蒸気放出器に対し、互いの熱輻射を防止するための冷却手段が設けられている場合には、蒸気放出器内において、蒸発材料の蒸気の温度を正確に制御することができるので、蒸発材料の成分が析出することなく、より均一な状態で蒸発材料の蒸気を放出することができる。

一方、上述したいずれかの蒸着装置を用い、真空中で基板表面に有機膜を形成する際に、蒸発材料として、有機EL装置の有機薄膜層を形成するためのホスト材料とドーパント材料を用いる場合には、大型基板を用いる有機EL装置の有機薄膜層を均一且つ高速で形成することができる。

また、上述したいずれかの蒸着装置を用い、真空中で基板表面に膜を形成する際に、蒸発材料として、フッ化リチウム、フッ化セシウム、リチウムを用いる場合には、大型基板を用いる有機EL装置の電子注入層及び電子輸送層を均一且つ高速で形成することができる。

さらに、上述したいずれかの蒸着装置を用い、真空中で基板表面に膜を形成する際に、蒸発材料として、三酸化モリブデンを用いる場合には、大型基板を用いる有機EL装置の陽極バッファ層を均一且つ高速で形成することができる。

【発明の効果】

【0008】

本発明によれば、大型の成膜対象物の表面に分布が均一な成膜を簡素な構成の装置で行うことができる。

【図面の簡単な説明】

【0009】

【図1】本発明を実施するための有機EL製造装置の実施の形態の全体構成を示す平面図

【図2】(a):同実施の形態における蒸気放出器の内部構成を示す正面図(b):同蒸気放出器の内部構成を示す側面図

【図3】本発明の他の実施の形態の内部構成を示す断面図

【図4】本発明の他の実施の形態の内部構成を示す断面図

【図5】本発明の他の実施の形態の概略構成を示す平面図

【図6】同実施の形態の内部構成を示す断面図

【図7】(a):本発明における蒸気放出器の他の実施の形態の内部構成を示す正面図(b):同蒸気放出器の内部構成を示す側面図

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面を参照して説明する。

図1は、本発明を実施するための有機EL製造装置の実施の形態の全体構成を示す平面図である。

図1に示すように、本実施の形態の有機EL製造装置1は、図示しない真空排気系に接続された真空槽2を有している。

【0011】

本実施の形態では、真空槽2内に、成膜対象物である基板(図示せず)上に成膜を行う複数の蒸気放出器として、例えば有機EL素子の有機層を形成するためのホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dとが、それぞれ4個設けられている。

【0012】

ホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dは、それぞれ細長い直線形状に形成され、真空槽2内において、所定の間隔をおいてほぼ平行に配置されている。なお、本例では、ホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dは、交互に配置されている。

ホスト材料用蒸気放出器3hは、それぞれ、蒸気導入管4h、ホスト材料分岐器5h及び蒸気供給管6hを介してホスト材料用蒸発源7hに接続されている。

【0013】

また、ドーパント材料用蒸気放出器3dは、それぞれ、蒸気導入管4d、ドーパント材料分岐器5d及び蒸気供給管6dを介してドーパント材料用蒸発源7dに接続されている。

一方、ホスト材料用蒸気放出器3hと、ドーパント材料用蒸気放出器3dの周囲には、それぞれ独立して温度制御が可能な加熱手段8h、8dが設けられている。

【0014】

さらに、本実施の形態では、真空槽2内に、ホスト材料用蒸気放出器3h、ドーパント材料用蒸気放出器3dをそれぞれ取り囲むように、例えば冷媒を循環させる冷却手段9が設けられている。

【0015】

図2(a)(b)は、本実施の形態における蒸気放出器の内部構成を示すもので、図2(a)は正面図、図2(b)は側面図である。

以下、蒸気放出器の上下関係については図2(a)(b)に示す構成に基づいて説明するが、本発明はこれに限定されるものではない。

【0016】

図2(a)(b)に示すように、本実施の形態の蒸気放出器3(ホスト材料用蒸気放出器3h、ドーパント材料用蒸気放出器3d)は、その内部に、蒸発材料である有機材料の蒸気を導入する長尺の筒状(ここでは断面長方形形状)の蒸気導入部10を有している。

【0017】

この蒸気導入部10は、例えばステンレス等の金属からなるもので、上述したホスト材料用蒸発源7hにおいて得られた有機材料の蒸気を導入するように構成されている。

この蒸気導入部10の蒸気放出器3側の部分には、蒸気拡散室として筒状(ここでは断面長方形形状)の第1の蒸気拡散室11が設けられ、この第1の蒸気拡散室11の周囲には、それぞれ径の異なる筒状(ここでは断面長方形形状)の複数個(本実施の形態では4個)の蒸気拡散室、すなわち、第2〜第5の蒸気拡散室12、13、14、15が同心状に設けられている。

【0018】

第2〜第5の蒸気拡散室12〜15は、例えばステンレス等の金属からなるもので、同一の長さを有するとともに、第1の蒸気拡散室11の外径より大きい外径を有している。本実施の形態では、第1の蒸気拡散室11から第5の蒸気拡散室15に対し順次外径が大きくなるように構成されている。

【0019】

本実施の形態の第2〜第5の蒸気拡散室12〜15は、それぞれ両端部が塞がれている。

そして、第1〜第5の蒸気拡散室11〜15には、以下に説明するように、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0020】

まず、第1の蒸気拡散室11には、第1の蒸気拡散室11のZ軸方向上側(以下、「上側」という。)で、かつ、蒸気放出器3の中央部を通る基準線Lと重なるように、1個の第1の連通口21が設けられている。この第1の連通口21によって第1の蒸気拡散室11と第2の蒸気拡散室12とが接続されている。

また、第2の蒸気拡散室12には、第2の連通口22が2個設けられ、これら第2の連通口22によって第2の蒸気拡散室12と第3の蒸気拡散室13とが接続されている。

【0021】

本例の場合、第2の連通口22は、第2の蒸気拡散室12のZ軸方向下側(以下、「下側」という。)において、上記基準線Lに対して線対称となる位置に配置されている。

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第2の連通口22の面積の和が、第1の連通口21の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0022】

更には、蒸気流を均等に分配する観点からは、第2の連通口22の面積並びに形状を同一にすることがより好ましい。

さらに、第3の蒸気拡散室13には、第3の連通口23が4個設けられ、これら第3の連通口23によって第3の蒸気拡散室13と第4の蒸気拡散室14とが接続されている。

【0023】

本例の場合、第3の連通口23は、第3の蒸気拡散室13の上側において、Y軸方向に関し、上記基準線Lに対して線対称となる位置に等間隔で配置されている。

そして、このような構成により、上述した第2の連通口22が、Y軸方向に関し、それぞれ第3の連通口23の間において、第3の連通口23からそれぞれ等距離の位置に配置されるようになっている。

【0024】

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第3の連通口23の面積の和が、第2の連通口22の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

更には、蒸気流を均等に分配する観点からは、第3の連通口23の面積並びに形状を同一にすることがより好ましい。

【0025】

一方、第4の蒸気拡散室14には、第4の連通口24が8個設けられ、これら第4の連通口24によって第4の蒸気拡散室14と第5の蒸気拡散室15とが接続されている。

これら第4の連通口24は、第4の蒸気拡散室14の下側において、Y軸方向に関し、上記基準線Lに対して線対称となる位置に等間隔で配置されている。

【0026】

そして、このような構成により、上述した第3の連通口23が、X軸方向に関し、それぞれ第4の連通口24の間において、第4の連通口24からそれぞれ等距離の位置に配置されるようになっている。

【0027】

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第4の連通口24の面積の和が、第3の連通口23の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

更には、蒸気流を均等に分配する観点からは、第4の連通口24の面積並びに形状を同一にすることがより好ましい。

【0028】

また、第5の蒸気拡散室15には、蒸気放出口25が16個設けられている。

これら蒸気放出口25は、第5の蒸気拡散室15の上側において、Y軸方向に関し一列に並べられ、上記基準線Lに対して線対称となる位置に等間隔で配置されている。

【0029】

そして、このような構成により、上述した第4の連通口24が、Y軸方向に関し、それぞれ蒸気放出口25の間において、蒸気放出口25からそれぞれ等距離の位置に配置されるようになっている。

【0030】

また、本発明の場合、特に限定されることはないが、蒸発材料の蒸気の逆流れを生じさせない、即ち圧力勾配を保持する観点からは、蒸気放出口25の面積の和が、第4の連通口24の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

更には、蒸気流を均等に分配する観点からは、蒸気放出口25の面積並びに形状を同一にすることがより好ましい。

【0031】

本実施の形態の場合、図2(b)に示すように、上述した第1〜第4の連通口21〜24並びに蒸気放出口25は、Z軸方向に関し、一直線上に並ぶように配置されている。

このような構成を有する本実施の形態において、基板上に有機材料の膜を蒸着形成する場合には、真空槽2内の圧力を所定の圧力にした状態で、図1に示すように、ホスト材料用蒸発源7hから蒸気供給管6h、ホスト材料分岐器5h及び蒸気導入管4hを介してホスト材料の蒸気を面蒸気放出器30のホスト材料用蒸気放出器3h内にそれぞれ導入する。

【0032】

また、ドーパント材料用蒸発源7dから蒸気供給管6d、ドーパント材料分岐器5d及び蒸気導入管4dを介してドーパント材料の蒸気を面蒸気放出器30のドーパント材料用蒸気放出器3d内にそれぞれ導入する。

以下、ホスト材料用蒸気放出器3h並びにドーパント材料用蒸気放出器3d内における蒸気の拡散について図2の蒸気放出器3を例にとって説明する。

【0033】

上述したホスト材料又はドーパント材料の蒸気は、蒸気導入部10を介して第1の蒸気拡散室11に導入され、第1の連通口21を介して第2の蒸気拡散室12内に導入される。

第2の蒸気拡散室12内に導入されたホスト材料又はドーパント材料の蒸気は、第2の蒸気拡散室12の内壁に衝突して十分に拡散された後、第2の連通口22を介して第3の蒸気拡散室13内に導入される。

【0034】

そして、第3の蒸気拡散室13内において十分に拡散されたホスト材料又はドーパント材料の蒸気は、第3の連通口23を介して第4の蒸気拡散室14内に導入され十分に拡散された後、第4の連通口24を介して第5の蒸気拡散室15内に導入され、第5の蒸気拡散室15内において十分に拡散された後、蒸気放出口25から基板に向って放出される。

これにより、基板全表面に、ホスト材料及びドーパント材料の共蒸着膜が形成される。

【0035】

以上述べた本実施の形態によれば、面蒸気放出器30を構成する複数の細長形状のホスト材料用蒸気放出器3h及びドーパント材料用蒸気放出器3dが、同心状に配置された径の異なる筒状の第1〜第5の蒸気拡散室11〜15を有するとともに、これら第1〜第5の蒸気拡散室11〜15は、隣接する蒸気拡散室が、蒸発材料の蒸気が通過可能な第1〜第4の連通口21〜24を介して互いに接続されていることから、構成がコンパクトで装置及び製造コストが安い有機EL製造装置1を提供することができる。

【0036】

また、本実施の形態の面蒸気放出器30は、真空槽2内において複数の細長形状の蒸気放出器3が所定間隔で配列されていることから、大きな面積の成膜対象物に対して均一な成膜を行うことができる。

【0037】

さらにまた、本実施の形態においては、蒸気放出器3における第1〜第4の蒸気拡散室11〜14の第1〜第4の連通口21〜24並びに第5の蒸気拡散室15の蒸気放出口25が、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で数が増加するように構成されていることから、第1〜第4の蒸気拡散室11〜14の第1〜第4の連通口21〜24を通過する際に蒸発材料の蒸気が第1〜第5の蒸気拡散室11〜15の壁面に衝突する回数を段階的に増加させることができ、これにより、蒸発材料の蒸気の拡散を促進することができるため、蒸気放出器3内における蒸発材料の蒸気の均一性をより向上させることができる。

【0038】

加えて、本実施の形態においては、第1〜第5の蒸気拡散室11〜15の断面形状が長方形形状であることから、例えば断面形状が円形形状である場合に比べて第1〜第5の蒸気拡散室11〜15の壁面間の距離を小さくすることができ、これにより蒸発材料の蒸気の流れを一層円滑にすることができる。

【0039】

図3は、本発明の他の実施の形態の内部構成を示す断面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

図3に示すように、本実施の形態の蒸着装置1Aは、図示しない真空排気系に接続され基板20が配置される真空槽2を有し、この真空槽2内部に、第1の蒸気拡散部3Aと、第2の蒸気拡散部3Bとを有する面蒸気放出器30Aが設けられて構成されている。

【0040】

ここで、第1の蒸気拡散部3Aは、上述した蒸気放出器3の中央部において分割され、さらに、これら分割された二つの部分が、例えば水平方向(Y軸方向)に延びる第1の蒸気拡散室31によって連結されている。

【0041】

第1の蒸気拡散室31は、蒸気導入部10を介して真空槽2の外部に設けられた蒸発源(図示せず)に接続されている。

第1の蒸気拡散室31の周囲には、上記実施の形態と同様に、それぞれ径の異なる筒状の3個の蒸気拡散室、すなわち、第2〜第4の蒸気拡散室32、33、34が同心状に設けられている。

【0042】

本実施の形態の第2〜第4の蒸気拡散室32〜34は、それぞれ両端部が塞がれている。

そして、第1〜第4の蒸気拡散室31〜34には、上記実施の形態と同様に、蒸発材料の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第3の連通口41〜43並びに蒸気放出口44が設けられている。

ここで、第1の蒸気拡散部3Aにおける第1〜第3の連通口41〜43並びに蒸気放出口44の配置位置等の条件は、上記実施の形態と同一にすることが好ましい。

【0043】

一方、第2の蒸気拡散部3Bは、第1の蒸気拡散部3Aの上部に配置され、上述した蒸気放出器3と同一の基本構成の蒸気放出器3aが所定の間隔をおいて複数(本実施の形態では16個)設けられて構成されている。

【0044】

各蒸気放出器3aは、第1の蒸気拡散部3Aと直交する方向に延びる第1〜第5の蒸気拡散室11〜15を有し、これら第1〜第5の蒸気拡散室11〜15には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0045】

ここで、各蒸気放出器3aは、その第1の蒸気拡散室11に対し、第1の蒸気拡散部3Aの蒸気放出口44に接続された蒸気導入管45を介して蒸発材料の蒸気を導入するように構成されている。

なお、蒸発材料の蒸気を均一に拡散させる観点から、各蒸気放出器3aにおける第1〜第4の連通口21〜24並びに蒸気放出口25の配置位置等の条件は、上記実施の形態と同一にすることが好ましい。

【0046】

このような構成を有する本実施の形態において、基板20上に有機材料の膜を蒸着形成する場合には、真空槽2内の圧力を所定の圧力にした状態で、蒸発源から蒸気導入部10を介して蒸発材料の蒸気を面蒸気放出器30Aの第1の蒸気拡散部3A内に導入する。

これにより、蒸発材料の蒸気は、第1の蒸気拡散室31の内壁に衝突して十分に拡散された後、第1の連通口41を介して第2の蒸気拡散室32内に導入される。

【0047】

そして、第2の蒸気拡散室32内において十分に拡散された蒸発材料の蒸気は、第2の連通口42を介して第3の蒸気拡散室33内に導入され十分に拡散された後、第3の連通口43を介して第4の蒸気拡散室34内に導入され、第4の蒸気拡散室34内において十分に拡散された後、各蒸気放出口44及び蒸気導入管45を介して第2の蒸気拡散部3Bの蒸気放出器3aの第1の蒸気拡散室11にそれぞれ導入される。

【0048】

各蒸気放出器3aの第1の蒸気拡散室11に導入された蒸発材料の蒸気は、第1の連通口21を介して第2の蒸気拡散室12内に導入され、さらに、第2の蒸気拡散室12内において内壁に衝突して十分に拡散された後、第2の連通口22を介して第3の蒸気拡散室13内に導入される。

【0049】

そして、第3の蒸気拡散室13内において十分に拡散された蒸発材料の蒸気は、第3の連通口23を介して第4の蒸気拡散室14内に導入され十分に拡散された後、第4の連通口24を介して第5の蒸気拡散室15内に導入され、第5の蒸気拡散室15内において十分に拡散された後、蒸気放出口25から基板20に向って放出される。

【0050】

以上述べたように本実施の形態によれば、上記実施の形態と同様の効果に加え、蒸発材料の蒸気(或いはガス)の分岐・拡散を点状から面状になるため、より均一に分岐・拡散を行うことができるという効果がある。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0051】

図4は、本発明の他の実施の形態の内部構成を示す断面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

図4に示すように、本実施の形態の蒸着装置1Bは、図示しない真空排気系に接続され基板20が配置される真空槽2を有し、この真空槽2内部に、ホスト材料用蒸気放出器30hと、ドーパント材料用蒸気放出器30dとを有する面蒸気放出器30Bが設けられて構成されている。

【0052】

ホスト材料用蒸気放出器30hは、図3に示す実施の形態の第1の蒸気拡散部3Aと同様に、その中央部において2分割され、さらに、これら分割された二つの部分が、例えば水平方向(Y軸方向)に延びる第1の蒸気拡散室11hによって連結された第1の蒸気拡散部31hを有している。

【0053】

この第1の蒸気拡散室11hは、ホスト材料用蒸気導入管10hを介して上述したホスト材料用蒸発源7hに接続されている。

第1の蒸気拡散室11hの周囲には、図4において部分的に示すように、上記実施の形態と同様に、それぞれ径の異なる筒状の第2及び第3の蒸気拡散室12h、13hが同心状に設けられている。

【0054】

本実施の形態の第1〜第3の蒸気拡散室11h〜13hは、それぞれ両端部が塞がれている。

そして、第1〜第3の蒸気拡散室11h〜13hには、上記実施の形態と同様に、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1及び第2の連通口21h、22h並びに蒸気放出口23hが設けられている。

【0055】

ここで、第1の蒸気拡散部31hにおける第1及び第2の連通口21h、22h並びに蒸気放出口23hの配置位置等の条件は、上記実施の形態と同一にすることが好ましい。

なお、第1の蒸気拡散部31hの表面には、例えば抵抗加熱による加熱手段34hが設けられている。

【0056】

一方、第1の蒸気拡散部31hの上部には、第2の蒸気拡散部32hが配置されている。この第2の蒸気拡散部32hは、図3に示す蒸気放出器3aと同一構成のホスト材料用蒸気放出器33hが所定の間隔をおいて複数(本実施の形態では8個)設けられて構成されている。

【0057】

各ホスト材料用蒸気放出器33hは、第1の蒸気拡散部31hと直交する方向に延びる第1〜第5の蒸気拡散室11〜15を有し、これら第1〜第5の蒸気拡散室11〜15には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0058】

ここで、各ホスト材料用蒸気放出器33hは、その第1の蒸気拡散室11に対し、第1の蒸気拡散部31hの蒸気放出口23hに接続された蒸気導入管45を介して蒸発材料の蒸気を導入するように構成されている。

【0059】

一方、本実施の形態のドーパント材料用蒸気放出器30dは、ホスト材料用蒸気放出器30hと同一の構成を有している。

すなわち、ドーパント材料用蒸気放出器30dの第1の蒸気拡散部31dは、詳細は図示しないが、その中央部において2分割され、さらに、これら分割された二つの部分が、例えば水平方向(Y軸方向)に延びる第1の蒸気拡散部(図示せず)によって連結されている。

【0060】

この第1の蒸気拡散室は、ドーパント材料用蒸気導入管10dを介して上述したドーパント材料用蒸発源7dに接続されている。

第1の蒸気拡散室の周囲には、詳細には図示しないが、ホスト材料用蒸気放出器30hと同様に、それぞれ径の異なり両端部が塞がれた筒状の第2及び第3の蒸気拡散室が同心状に設けられている。

これら第1〜第3の蒸気拡散室には、ホスト材料用蒸気放出器30hと同様に、蒸発材料の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1及び第2の連通口並びに蒸気放出口が設けられている。

【0061】

なお、第1の蒸気拡散部31dの表面には、例えば抵抗加熱による加熱手段34dが設けられている。

そして、第1の蒸気拡散部31dの上部には、第2の蒸気拡散部32dが配置され、この第2の蒸気拡散部32dは、上述したホスト材料用蒸気放出器33hと同一構成のドーパント材料用蒸気放出器33dが所定の間隔をおいて複数(本実施の形態では8個)設けられて構成されている。

【0062】

ここで、各ドーパント材料用蒸気放出器33dは、その第1の蒸気拡散室11に対し、第1の蒸気拡散部31dの蒸気放出口23dに接続された蒸気導入管45を介して蒸発材料の蒸気が導入されるように構成されている。

さらに、本実施の形態においては、上述したホスト材料用蒸気放出器33hと、ドーパント材料用蒸気放出器33dとが例えば一定間隔をおいて交互に且つ平行に配列されている。

【0063】

このような構成を有する本実施の形態によれば、例えば有機EL素子の有機層を形成するためのホスト材料とドーパント材料の蒸気を十分に拡散して基板20に向って放出することができるので、基板20上において均一な膜厚及び膜質の蒸着を行うことができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0064】

図5は、本発明の他の実施の形態の概略構成を示す平面図、図6は、同実施の形態の内部構成を示す断面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

図5及び図6に示すように、本実施の形態の蒸着装置1Cは、図示しない真空排気系に接続され基板20が配置される真空槽2を有し、この真空槽2内部に、以下に説明する蒸気放出器3Cを複数個(ここでは16個)有する面蒸気放出器30Cが設けられて構成されている。

【0065】

ここで、各蒸気放出器3Cは、図3に示す蒸気放出器3aと同一の基本構成を有している。

すなわち、蒸気放出器3Cは、図6に示すように、例えばY軸方向に直線状に延びる第1〜第5の蒸気拡散室11〜15を有し、これら第1〜第5の蒸気拡散室11〜15には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口21〜24並びに蒸気放出口25が設けられている。

【0066】

そして、第5の蒸気拡散室15の基板20と対向する部分に設けられた蒸気放出口25に、それぞれノズル25aが設けられている。

一方、蒸気放出器3Cの例えば下部下方には、蒸気放出器3Cからの熱輻射を防止するための冷却手段27が設けられている。

【0067】

一方、真空槽2内には、蒸発材料の蒸気を混合するための複数(ここでは第1及び第2)の蒸気拡散器50A、50Bが設けられている。

本実施の形態の第1及び第2の蒸気拡散器50A、50Bは、同一の構成を有している。

【0068】

すなわち、第1及び第2の蒸気拡散器50A、50Bは、それぞれ蒸気放出器3Cと直交する方向(X軸方向)方向に直線状に延びる円筒形状で順次径の大きくなるように形成された第1〜第5の蒸気拡散室51〜55を有している。

【0069】

ここで、第1〜第5の蒸気拡散室51〜55には、蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加する数の連通口並びに蒸気放出口、即ち第1〜第4の連通口61〜64並びに蒸気放出口65が設けられている。

【0070】

そして、第1の蒸気拡散器50Aの16個の蒸気放出口65が、第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11に接続されるとともに、第2の蒸気拡散器50Bの16個の蒸気放出口65が、第2の蒸気導入管10B及び第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11に接続されている。

【0071】

一方、本実施の形態では、図6に示すように、真空槽2の外部に、第1及び第2のホスト材料用蒸発源7h1、7h2、第1及び第2のドーパント材料用蒸発源7d1、7d2が設けられている。

【0072】

そして、第1のホスト材料用蒸発源7h1が、バルブ71及び第1の供給管5Aを介して第1の蒸気拡散器50Aの第1の蒸気拡散室51に接続されるとともに、第2のホスト材料用蒸発源7h2が、バルブ72及び第1の供給管5Aを介して第1の蒸気拡散器50Aの第1の蒸気拡散室51に接続されている。

【0073】

さらに、第1のドーパント材料用蒸発源7d1が、バルブ73及び第2の供給管5Bを介して第2の蒸気拡散器50Bの第1の蒸気拡散室51に接続されるとともに、第2のドーパント材料用蒸発源7d2が、バルブ74及び第2の供給管5Bを介して第2の蒸気拡散器50Bの第1の蒸気拡散室51に接続されている。

【0074】

ここで、バルブ71〜74は、それぞれ独立して開閉するように構成されている。

なお、第1及び第2のホスト材料用蒸発源7h1、7h2、第1及び第2のドーパント材料用蒸発源7d1、7d2は、それぞれキャリアガス制御手段75、76、77、78を介してキャリアガス源79に接続されている。

【0075】

さらに、上述した第1及び第2の供給管5A、5Bには、コンダクタンスの小さい蒸気放出ノズル6A、6Bがそれぞれ設けられ、これら蒸気放出ノズル6A、6Bから放出される有機材料の蒸気の量をそれぞれ膜厚センサ7A、7Bによって測定するように構成されている。

【0076】

このような構成を有する本実施の形態において、基板20上に例えば第1のホスト材料及びドーパント材料の膜を蒸着形成する場合には、真空槽2内の圧力を所定の圧力にした状態で、バルブ71を開き、第1のホスト材料用蒸発源7h1から第1の供給管5Aを介して第1のホスト材料の蒸気を第1の蒸気拡散器50A内に導入する。

【0077】

第1の蒸気拡散器50A内においては、第1のホスト材料の蒸気が、第1の連通口61を介して第2の蒸気拡散室52内に導入され、さらに、第2の蒸気拡散室52内において内壁に衝突して十分に拡散された後、第2の連通口62を介して第3の蒸気拡散室53内に導入される。

【0078】

そして、第3の蒸気拡散室53内において十分に拡散された第1のホスト材料の蒸気は、第3の連通口63を介して第4の蒸気拡散室54内に導入され十分に拡散された後、第4の連通口64を介して第5の蒸気拡散室55内に導入され、第5の蒸気拡散室55内において十分に混合拡散された後、第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11内に導入される。

【0079】

一方、第1のドーパント材料については、バルブ73を開き、第1のドーパント材料用蒸発源7d1から第2の供給管5Bを介して第1のドーパント材料の蒸気を第2の蒸気拡散部50B内に導入する。

【0080】

第2の蒸気拡散部50B内においては、第1のドーパント材料の蒸気が、第1の連通口61を介して第2の蒸気拡散室52内に導入され、さらに、第2の蒸気拡散室52内において内壁に衝突して十分に拡散された後、第2の連通口62を介して第3の蒸気拡散室53内に導入される。

【0081】

そして、第3の蒸気拡散室53内において十分に拡散された第1のドーパント材料の蒸気は、第3の連通口63を介して第4の蒸気拡散室54内に導入され十分に拡散された後、第4の連通口64を介して第5の蒸気拡散室55内に導入され、第5の蒸気拡散室55内において十分に拡散された後、第2の蒸気導入管10B及び第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の蒸気拡散室11内に導入される。

【0082】

そして、蒸気放出器3Cの第1の蒸気拡散室11内に導入された第1のホスト材料及び第1のドーパント材料の蒸気が十分に混合され拡散され、第1の連通口21を介して第2の蒸気拡散室12内に導入される。

【0083】

第2の蒸気拡散室12内に導入された第1のホスト材料及び第1のドーパント材料の蒸気は、第2の蒸気拡散室12の内壁に衝突して十分に混合拡散された後、第2の連通口22を介して第3の蒸気拡散室13内に導入される。

【0084】

そして、第3の蒸気拡散室13内において十分に混合拡散された第1のホスト材料及び第1のドーパント材料の蒸気は、第3の連通口23を介して第4の蒸気拡散室14内に導入され十分に混合拡散された後、第4の連通口24を介して第5の蒸気拡散室15内に導入され、第5の蒸気拡散室15内において十分に混合拡散された後、蒸気放出口25を介してノズル25aから基板20に向って放出される。

これにより、基板20全表面に、第1のホスト材料及びドーパント材料の共蒸着膜が形成される。

【0085】

一方、基板20上に第2のホスト材料及び第2のドーパント材料の膜を蒸着形成する場合には、バルブ71、73を閉じて、バルブ72、74を開き、第2のホスト材料の蒸気を第1の供給管5Aを第1の蒸気拡散器50A内に導入するとともに、第2のドーパント材料の蒸気を第2の供給管5Bを介して第2の蒸気拡散器50B内に導入し、第1の蒸気拡散器50A及び第2の蒸気拡散器50Bにおいて第2のホスト材料の蒸気及び第2のドーパント材料の蒸気をそれぞれ十分に拡散した後、第1の供給管5Aを介して第2のホスト材料の蒸気を蒸気放出器3Cの第1の蒸気拡散室11内に導入するとともに、第2の蒸気導入管10B及び第1の蒸気導入管10Aを介して蒸気放出器3Cの第1の拡散室11内に導入する。

【0086】

そして、以下、第1のホスト材料及び第1のドーパント材料の場合と同様に、蒸気放出器3C内において第2のホスト材料及びドーパント材料を十分に混合拡散した後、基板20上に第2のホスト材料及びドーパント材料の膜を蒸着形成する。

【0087】

さらに、基板20上に第1のホスト材料及び第2のドーパント材料の膜又は第2のホスト材料及び第1のドーパント材料の膜を蒸着形成する場合には、それぞれ対応するバルブ71〜74を開き、上述したように、第1又は第2の蒸気拡散器50A、50Bを介して第1又は第2のホスト材料並びに第1又は第2のドーパント材料の蒸気を蒸気放出器3C内に導入し、当該ホスト材料及び当該ドーパント材料の混合拡散を行った後、基板20上に当該ホスト材料及び当該ドーパント材料の膜を蒸着形成する。

【0088】

以上述べた本実施の形態においては、第1及び第2の蒸気拡散器50A、50Bにおいてホスト材料及びドーパント材料の蒸気を確実に拡散した後に、蒸気放出器3Cにおいて、ホスト材料及びドーパント材料の蒸気を十分に混合拡散して基板20に向って放出することができるので、基板20上においてホスト材料及びドーパント材料の均一な膜を形成することができる。

【0089】

また、本実施の形態においては、第1及び第2のホスト材料用蒸発源7h1、7h2、第1及び第2のドーパント材料用蒸発源7d1、7d2が設けられ、バルブ71〜74を切り換えて所定の有機材料の蒸気を導入することにより、異なる有機材料の膜を多層に形成することができる。

【0090】

また、ホスト材料用蒸発源及びドーパント材料用蒸発源を3個以上設ければ、微細開口部を有するマスクと組み合わせることにより、R、G、Bの画素の成膜を行うことができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0091】

図7(a)(b)は、本発明における蒸気放出器の他の実施の形態の内部構成を示すもので、図7(a)は正面図、図7(b)は側面図である。以下、上記実施の形態と共通する部分には同一の符号を付しその詳細な説明を省略する。

【0092】

本実施の形態の蒸気放出器3Dにおいては、図7(a)に示すように、その中央部に、第2及び第3の蒸気拡散室12,13の間の空間、第3及び第4の蒸気拡散室13,14の間の空間、並びに第4及び第5の蒸気拡散室14,15の間の空間を仕切るための第1の隔壁部81が設けられている。

【0093】

また、蒸気放出器3Dの両端部と第1の隔壁部81との間の中央部には、第3及び第4の蒸気拡散室13,14の間の空間、並びに第4及び第5の蒸気拡散室14,15の間の空間を仕切るための第2の隔壁部82がそれぞれ設けられている。

【0094】

さらに、蒸気放出器3Dの両端部と第2の隔壁部82との間の中央部、並びに第1の隔壁部81と第2の隔壁部82の間の中央部には、第4及び第5の蒸気拡散室14,15の間の空間を仕切るための第3の隔壁部83がそれぞれ設けられている。

【0095】

このような構成を有する本実施の形態においては、蒸気放出器3Dの第1〜第5の蒸気拡散室11〜15に、互いの雰囲気を隔離するための第1〜第3の隔壁部81〜83が設けられていることから、蒸発材料の蒸気を、第1〜第3の隔壁部81〜83に衝突させてその拡散を促進させることができるため、蒸気放出器3D内における蒸発材料の蒸気の均一性をより向上させることができる。

【0096】

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

なお、本発明は上述の実施の形態に限られることなく、種々の変更を行うことができる。

【0097】

例えば、蒸気放出器の蒸気拡散室の数並びに各蒸気拡散室における連通口(蒸気放出口)の数は上述した実施の形態のものには限られず、適宜変更することができる。

また、上記実施の形態においては、成膜対象物である基板の下側から蒸気を放出させて基板上に蒸着を行うようにしたが、本発明はこれに限られず、鉛直方向に対して傾けた基板に対して蒸気を放出させることもでき、また、水平方向に向けて配置した基板に対して上方から蒸気を放出し、いわゆるデポダウンの成膜を行うように構成することもできる。

【0098】

さらに、上記実施の形態では、基板を固定した場合を例にとって説明したが、基板を移動させながら成膜を行う場合にも適用することができる。

さらにまた、本発明は、複数の原料モノマーを用いて蒸着重合を行う装置にも適用することができる。

加えて、本発明は、有機材料のみならず、フッ化リチウム(LiF)、フッ化セシウム(CsF)、リチウム(Li)、三酸化モリブデン(MoO3)等の金属又は無機材料についても適用することができる。

【符号の説明】

【0099】

1…有機EL製造装置

2…真空槽

3…蒸気放出器

3h…ホスト材料用蒸気放出器

3d…ドーパント材料用蒸気放出器

7h…ホスト材料用蒸発源(蒸発源)

7d…ドーパント材料用蒸発源(蒸発源)

11…第1の蒸気拡散室(蒸気拡散室)

12…第2の蒸気拡散室(蒸気拡散室)

13…第3の蒸気拡散室(蒸気拡散室)

14…第4の蒸気拡散室(蒸気拡散室)

15…第5の蒸気拡散室(蒸気拡散室)

20…基板(成膜対象物)

21…第1の連通口(連通口)

22…第2の連通口(連通口)

23…第3の連通口(連通口)

24…第4の連通口(連通口)

25…蒸気放出口

30…面蒸気放出器

【特許請求の範囲】

【請求項1】

成膜対象物が配置される真空槽と、

前記真空槽の外部に設けられ蒸発材料の蒸気を発生させるための蒸発源と、

前記蒸発源から供給された蒸発材料の蒸気を前記成膜対象物に向って面状に放出する面蒸気放出器とを備え、

前記面蒸気放出器は、前記真空槽内において所定間隔で配列された複数の細長形状の蒸気放出器を有し、

前記複数の蒸気放出器は、同心状に配置された径の異なる複数の筒状の蒸気拡散室を有するとともに、当該複数の蒸気拡散室は、隣接する蒸気拡散室が、前記蒸発材料の蒸気が通過可能な連通口を介して互いに接続されている蒸着装置。

【請求項2】

前記蒸発源は、異なる蒸発材料の蒸気を発生させる複数の蒸発源を有するとともに、前記真空槽内に、前記複数の蒸発源から供給された異なる蒸発材料の蒸気を拡散する複数の蒸気拡散器を有し、当該複数の蒸気拡散器がそれぞれ前記面蒸気放出器に接続されている請求項1記載の蒸着装置。

【請求項3】

前記蒸気放出器における蒸気拡散室の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って数が増加するように構成されている請求項1又は2のいずれか1項記載の蒸着装置。

【請求項4】

前記蒸気放出器における蒸気拡散室の複数の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている請求項1乃至3のいずれか1項記載の蒸着装置。

【請求項5】

前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、互いに対向しない位置に設けられている請求項1乃至4のいずれか1項記載の蒸着装置。

【請求項6】

前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、通過する蒸発材料の蒸気の方向が互いに反対方向となる位置に設けられている請求項5記載の蒸着装置。

【請求項7】

前記蒸気放出器の蒸気拡散室に、互いの雰囲気を隔離するための隔壁部が設けられている請求項1乃至6のいずれか1項記載の蒸着装置。

【請求項8】

前記複数の蒸気放出器に、前記蒸発材料の蒸気を独立して加熱するための加熱手段が設けられている請求項1乃至7のいずれか1項記載の蒸着装置。

【請求項9】

前記複数の蒸気放出器に対し、互いの熱輻射を防止するための冷却手段が設けられている請求項1乃至7のいずれか1項記載の蒸着装置。

【請求項10】

請求項1乃至請求項9のいずれか1項記載の蒸着装置を用い、真空中で成膜対象物表面に有機膜を形成する方法であって、

当該蒸発材料として、有機EL装置の有機薄膜層を形成するためのホスト材料とドーパント材料を用いる蒸着方法。

【請求項11】

請求項1乃至請求項9のいずれか1項記載の蒸着装置を用い、真空中で成膜対象物表面に膜を形成する方法であって、

蒸発材料として、フッ化リチウム、フッ化セシウム(CsF)、リチウム(Li)、又は三酸化モリブデンを用いる蒸着方法。

【請求項1】

成膜対象物が配置される真空槽と、

前記真空槽の外部に設けられ蒸発材料の蒸気を発生させるための蒸発源と、

前記蒸発源から供給された蒸発材料の蒸気を前記成膜対象物に向って面状に放出する面蒸気放出器とを備え、

前記面蒸気放出器は、前記真空槽内において所定間隔で配列された複数の細長形状の蒸気放出器を有し、

前記複数の蒸気放出器は、同心状に配置された径の異なる複数の筒状の蒸気拡散室を有するとともに、当該複数の蒸気拡散室は、隣接する蒸気拡散室が、前記蒸発材料の蒸気が通過可能な連通口を介して互いに接続されている蒸着装置。

【請求項2】

前記蒸発源は、異なる蒸発材料の蒸気を発生させる複数の蒸発源を有するとともに、前記真空槽内に、前記複数の蒸発源から供給された異なる蒸発材料の蒸気を拡散する複数の蒸気拡散器を有し、当該複数の蒸気拡散器がそれぞれ前記面蒸気放出器に接続されている請求項1記載の蒸着装置。

【請求項3】

前記蒸気放出器における蒸気拡散室の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って数が増加するように構成されている請求項1又は2のいずれか1項記載の蒸着装置。

【請求項4】

前記蒸気放出器における蒸気拡散室の複数の連通口は、前記蒸発材料の蒸気の導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている請求項1乃至3のいずれか1項記載の蒸着装置。

【請求項5】

前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、互いに対向しない位置に設けられている請求項1乃至4のいずれか1項記載の蒸着装置。

【請求項6】

前記蒸気放出器における蒸気拡散室の複数の連通口は、隣接する蒸気拡散室の連通口が、通過する蒸発材料の蒸気の方向が互いに反対方向となる位置に設けられている請求項5記載の蒸着装置。

【請求項7】

前記蒸気放出器の蒸気拡散室に、互いの雰囲気を隔離するための隔壁部が設けられている請求項1乃至6のいずれか1項記載の蒸着装置。

【請求項8】

前記複数の蒸気放出器に、前記蒸発材料の蒸気を独立して加熱するための加熱手段が設けられている請求項1乃至7のいずれか1項記載の蒸着装置。

【請求項9】

前記複数の蒸気放出器に対し、互いの熱輻射を防止するための冷却手段が設けられている請求項1乃至7のいずれか1項記載の蒸着装置。

【請求項10】

請求項1乃至請求項9のいずれか1項記載の蒸着装置を用い、真空中で成膜対象物表面に有機膜を形成する方法であって、

当該蒸発材料として、有機EL装置の有機薄膜層を形成するためのホスト材料とドーパント材料を用いる蒸着方法。

【請求項11】

請求項1乃至請求項9のいずれか1項記載の蒸着装置を用い、真空中で成膜対象物表面に膜を形成する方法であって、

蒸発材料として、フッ化リチウム、フッ化セシウム(CsF)、リチウム(Li)、又は三酸化モリブデンを用いる蒸着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−36060(P2013−36060A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170790(P2011−170790)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]