蒸着装置及び蒸着装置の運転方法

【課題】

本発明の課題は、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる、或いは、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供することにある。

【解決手段】

本発明は、蒸着源内の坩堝に存在する蒸着材料を加熱して蒸発し基板に蒸着し、真空蒸着チャンバ内を開く際には前記坩堝冷却する蒸着装置又は蒸着装置の運転方法において、前記冷却は、単位時間当たりに、前記蒸着物出口から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御する。

本発明の課題は、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる、或いは、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供することにある。

【解決手段】

本発明は、蒸着源内の坩堝に存在する蒸着材料を加熱して蒸発し基板に蒸着し、真空蒸着チャンバ内を開く際には前記坩堝冷却する蒸着装置又は蒸着装置の運転方法において、前記冷却は、単位時間当たりに、前記蒸着物出口から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銀、マグネシウム、アルミニウムなどの金属材料や有機エレクトロルミネッセンス(以下有機ELという)材料などを被蒸着物に蒸着させるための蒸着源を備えた蒸着装置に係わり、特に有機ELデバイスの製造装置に好適な蒸着装置に関する。

【背景技術】

【0002】

基材に薄膜を形成する技術として、真空槽内に蒸着させる材料を蒸発させて薄膜を形成する真空蒸着、スパッタリング法、CVD法など多くの方法が実用化されている。このうち、真空蒸着法は、真空蒸着チャンバ内に設けた蒸着源の坩堝(るつぼ)に貯留された蒸着材料を電熱線等で加熱し、坩堝の蒸着ノズルなどの蒸着物出口部から噴射し、被処理基板に蒸着するものである。このような真空蒸着装置では、坩堝内の材料を交換したり、メンテナンスのため、坩堝を冷却する、必要がある。

【0003】

しかし、坩堝を自然冷却したり、坩堝を強制的に冷却した場合は、冷却後に、坩堝の蒸着物出口部や坩堝内壁に材料が付着し、最悪の場合は蒸着物出口部を塞ぐ場合が生じる。その結果、その後のメンテナンス性に好ましくない影響がでる場合もあった。

【0004】

この問題を解決するため、特許文献1には、坩堝を加熱するためのヒータのリフレクターを可動式にし、蒸着を停止する場合は、リフレクターを坩堝の蒸着物出口部付近に移動させる技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−115416号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、リフレクターを用いる方法では装置構造が複雑になり、装置コストが上昇する可能性がある。また、メンテナンス対象部品が増えることになるので、故障のリスクも懸念される。

【0007】

本発明の第1の目的は、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる蒸着装置又は蒸着装置の運転方法を提供することにある。

【0008】

また、本発明の第2の目的は、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために、少なくとも以下の特徴を有する。

本発明は、蒸着源内の坩堝に存在する蒸着材料を加熱して蒸発し基板に蒸着し、真空蒸着チャンバ内を開く際には前記坩堝冷却する蒸着装置又は蒸着装置の運転方法において、前記冷却は、単位時間当たりに、前記蒸着物出口から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御することを第1の特徴とする。

【0010】

また、前記予め定めた量が、徐々に少なくなるよう、蒸発レート制御過程で同じ蒸発レートではなく、蒸発レートが多段になってもよい。多段に設けられていることを第2の特徴とする。

さらに、前記多段は2段であっても良い。

【0011】

また、所定時間或いは所定温度まで自然冷却した後、前記蒸発レート制御を行っても良い。

さらに、前記蒸着物出口部から出る前記蒸着材料の量を、或いは単位時間当たりの前記蒸着物出口部から出る前記蒸着材料の量を検出するレートセンサを設け、前記蒸発レート制御を前記センサの出力に基づいて行っても良い。

さらに、前記蒸着材料を蒸着する被蒸着基板を保持する基板保持機構と、該基板保持機構を具備する真空蒸着チャンバと、前記被蒸着基板を前記基板保持部に搬送する搬送機構と、を備えた有機ELデバイス製造装置であってもよい。

【発明の効果】

【0012】

本発明によれば、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる蒸着装置又は蒸着装置の運転方法を提供できる。

【0013】

また、本発明によれば、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供できる。

【図面の簡単な説明】

【0014】

【図1】本発明の蒸着装置を適用した有機ELデバイス製造装置の実施形態を示す図である。

【図2】図1における真空搬送室と真空蒸着チャンバの構成の模式図と動作説明図である。

【図3】本発明の蒸着源の実施形態の外観を示す模式図である。

【図4】図3におけるA−A´断面からの矢視図を示し、本実施形態の蒸着源の構成を示す図である。

【図5】坩堝内を加熱せずに自然例冷却したときの坩堝内の温度曲線の一例を示す。

【図6】本実施形態に制御部の構成を示す図である。

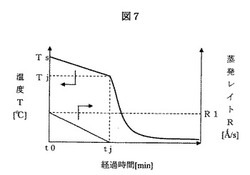

【図7】本実施形態の第1の実施例1における冷却開始時間からの経過時間に対する蒸発レート及び坩堝内の温度の傾向を示す図である。

【図8】本実施形態の第2の実施例2における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【図9】本実施形態の第3の実施例3における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【図10】本実施形態の第4の実施例4における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【図11】本実施形態の第5の実施例5における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【発明を実施するための形態】

【0015】

以下本発明の実施形態を図面を用いて説明する。

図1は、本発明の蒸着装置を、有機ELデバイス製造装置に適用した実施形態であって、更にアライメントと蒸着を同一の真空蒸着チャンバ1で実現する有機ELデバイス製造装置100を示している。有機ELデバイス製造装置100は中心部に真空搬送ロボット5を持った多角形の真空搬送室2と、その周辺部に放射状に基板ストッカ室3や成膜室である真空蒸着チャンバ1を配置したクラスタ型の有機ELデバイス製造装置の構成を有している。各真空蒸着チャンバ1は基板6を保持する基板保持部9とマスク8とを有する。また、真空蒸着チャンバ1及び基板ストッカ室3と真空搬送室2との間には互いの真空を隔離するゲート弁10が設けられている。なお、40は有機ELデバイス製造装置100の構成要素を制御する制御装置である。

【0016】

図2は、図1における真空搬送室2と真空蒸着チャンバ1の構成の模式図と動作説明図である。図2における真空搬送ロボット5は、全体を上下に移動可能(図示せず)で、左右に旋回可能な2リンク構造のアーム57を有し、その先端には基板搬送用の櫛歯状ハンド58を有する。

【0017】

一方、真空蒸着チャンバ1は、真空搬送ロボット5から搬入された基板6を保持する基板保持部9と、発光層を形成する蒸着材料を蒸発させ基板6に成膜させる蒸着源7と、蒸着源を上下方向移動させる蒸着源走査手段43、基板6への蒸着パターンを規定するマスク8とを有する。基板保持部9は、櫛歯状ハンド91と基板保持部9を旋回させて直立しているマスク8に正対させる基板旋回手段93とを有する。また真空蒸着チャンバ1は、マスク8の上部にマスク8と基板6とにそれぞれ存在するアライメントマーク85、84(引出図参照)を撮像するアライメントカメラ86と、その撮像結果に基づいてマスク8移動させるアライメント駆動部(図示せず)とを有する。

【0018】

このような構成によって、真空搬送ロボット5は基板ストッカ室3から基板を取出し、真空蒸着チャンバ1の基板保持部9に搬入する。そして、真空蒸着チャンバ1では、搬入された基板6を基板旋回手段93でマスク8に正対させ、アライメントし、蒸着源7を上下させ基板6に蒸着する。蒸着後、基板6を水平状態に戻す。その後、真空搬送ロボット5により基板6を真空蒸着チャンバ1から搬出し、他の真空蒸着チャンバ1に搬入又は基板ストッカ室3に戻す。このような処理における基板6の搬出入おいて、各真空蒸着チャンバ1の処理に影響を与えないように関連するゲート弁10が制御される。

【0019】

図3は本発明の蒸着源7の実施形態の外観を示す模式図である。図4は、図3におけるA−A´断面からの矢視図を示し、本実施形態の蒸着源7の構成を示す図である。

【0020】

蒸着源7は、その本体が図3に示すように4角柱(長方体)の形状を有し、その内部には坩堝71を長手方向に複数有する。各坩堝71の上下には加熱手段73を配置し、坩堝71に設けられた蒸着材料72を蒸着に適した所定の温度に加熱する。また、坩堝71の周囲にはリフレクター74が取り囲むように設けられ、蒸着源7内の熱を外部に逃さず内側にこもるようにしている。さらに、リフレクター74(断熱機構)の外周には遮熱のための蒸発源筐体75があり、リフレクター74から漏れた熱が外部に影響を与えないようになっている。このような構造によって、蒸着物出口部78(ノズル)から蒸着物が噴出し、基板6に蒸着する。

【0021】

蒸着材料72を保持する坩堝71は、少なくとも蒸着材料と接する部分については、一般的に蒸着材料と反応しない金属、セラミックスなどから構成されることが好ましい。

また、本実施形態では略4角柱の形状を有している蒸着源7を示したが、蒸着源にはその他の部材を周囲に設けることもあり、その概観が必ずしも4角柱などの角柱形状を有するとは限らない。また、坩堝の形状は、立方体形状、円筒形状など種々の形態を取ることも可能である。

【0022】

坩堝を加熱する加熱手段73は、電熱線で加熱する方式や、誘導加熱する方式など、現状知られているどのような加熱方式をも採用することができる。

蒸着物出口部78は、図3に示す円筒形のノズルの他、角筒などのノズル形状を取ることもできるし、円形、四角形などの単なる孔が開いているものでも良い。図3では蒸着物出口部78であるノズル (又は坩堝71)が2個の例を示したが、ノズル(又は坩堝)は1個でも3個以上でもよい。

【0023】

なお、4は坩堝71内の温度を測定する温度センサである。また、79はノズルから噴射した蒸着材料72が蒸発源筐体75とリフレクター74との間及びリフレクター74と坩堝71との間に流入しないようにする防着板である。

上記に示した構成によって、蒸着源7は、電熱線により蒸着材料を所定の温度に加熱して蒸発し、その蒸着ノズルを4角柱等の長手方向にライン状に複数並ぶ蒸着物出口部78から噴射し、表示基板などの基板に蒸着させる。

【0024】

基板の蒸着処理が済んだ後に、メンテナンス等により真空蒸着チャンバ1を開く必要がある。真空蒸着チャンバ1を開くときは坩堝内を冷却する。図5は、坩堝内を加熱せずに自然冷却したときの坩堝内の温度曲線の一例を示す。温度曲線は、冷却開始温度即ち基板に蒸着している時の温度Tsから最初は急激に下がり蒸着材料が蒸発する温度Tjまで下がり、段々緩やかな降下過程を経て、蒸着チャンバ1を開ける温度Tkまで降下してゆく。なお、tj及びtkは、それぞれ冷却開始時間t0からの温度Tj、Tkに達するまでの経過時間である。

【0025】

従って、蒸発開始温度Tjまでは、依然蒸着材料は蒸発して、理想的には蒸着物出口部78であるノズルから噴出して出て行く。しかしながら、前述したように、坩堝を自然冷却したり、坩堝を強制的に冷却した場合は、図4に示す坩堝内の存在する気体化またはミス化した蒸着材料72sが蒸着物出口部78や坩堝71内壁に固体化して付着し、その後のメンテナンス性に好ましくない影響がでる場合もあった。

【0026】

なお、付着とは、冷却後に蒸着物出口部近傍や坩堝内に蒸着材料が付着するということであるが、特に、付着物により蒸着物出口部が閉塞される、または出口が蒸着材料で細くなるなどが発生しないことが重要である。

【0027】

従って、坩堝71内の蒸発している蒸着材料72sが坩堝の蒸着物出口部78であるノズルや坩堝内壁に付着しないように徐冷するのが本実施形態における課題である。

【0028】

上記課題を解決する本実施形態の特徴は、坩堝71の蒸着材料の蒸着物出口部78から単位時間当たりに噴射される蒸着材料の蒸発レートが予め決められた蒸発レートになるように制御することである。

【0029】

図6は上記制御を実現するための本実施形態に係る制御部の構成を示す図である。膜厚センサ21は、坩堝71の蒸着物出口部78から出る蒸着材料である蒸着物72fの量を検出する。制御ユニット22は、膜厚センサ21からの情報に基づき蒸発レートを計算し、坩堝71の加熱手段73に予め決められた蒸発レートになるように電力が供給されるように加熱手段電力源24を制御する。膜厚センサは、周知の膜厚センサ、例えば発振子の材料が付着することで当該発振子の固有振動数が変化することを利用した、所謂クリスタルセンサなどが適用できるが、これ以外の方法でも利用可能である。

【0030】

上記の説明では、所謂フィードバック制御の場合を説明したが、蒸着物72fの量も取り込まず制御ユニットが予め決めた蒸発レートに対応した電力量になるように加熱手段電力源24を制御する所謂オープン制御でもよい。

なお、40は、有機ELデバイス製造装置100の全体の制御装置であり、制御ユニットは制御装置40の監視下において動作する。

【0031】

以下実施例を説明する。

(実施例1)

図7は、本実施形態の第1の実施例1における冷却開始時間t0からの経過時間に対する蒸発レートR及び坩堝71内の温度Tの傾向を示す図である。実施例1は、冷却開始温度Tsから蒸発開始温度Tjまで、一定の所定の蒸発レート[Å/S]]になるように加熱手段73をフィードバック制御し、蒸発開始温度Tj以下では自然冷却した例である。また、実施例1では図3に示す構成を有する坩堝71を用い、膜厚センサ21としてクリスタルセンサを用いている。蒸着材料としては、Mg、Ag、Alなどが使用できる。

【0032】

図7は、蒸発レートRが1分当り0.05Å/S(R1)ずつレートが下げってくように制御した結果である。なお、tjは蒸発開始温度Tjになる経過時間を示す。

その結果、坩堝内の温度を目標値にして、温度降下速度を一定にしながら徐冷する方式に比べ冷却開始時Tsから蒸発開始温度Tjまでの時間が約1/2の時間に低減できた。

(実施例2)

図8は、本実施形態の第2の実施例2における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。実施例2の実施例1と異なる点は、冷却開始時t0から所定時間経過したtaまで或いは所定の温度Taまで自然冷却し、その後蒸発開始温度Tjまで一定の所定の1分当り蒸発レート0.05[Å/S]になるように加熱手段73をフィードバック制御する点である。

【0033】

実施例2では、蒸着材料72は温度の高い時は、蒸着物出口部78及び坩堝71内に付着することがない。従って、その付着しない或いは付着しても許容できる温度Ta以上の範囲或いは温度Taに基づいた所定時間の範囲では自然冷却し冷却時間を短縮する。Taの温度などは例えば実験的に定める。なお、taは、例えば温度Taで自然冷却から蒸発レートR1に変更する経過時間を、tjは蒸発開始温度Tjになる経過時間を示す。

【0034】

実施例2によれば、実施例1に比べさらに冷却時間を短縮できる。

(実施例3)

図9は、本実施形態の第3の実施例3における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。実施例3の実施例1と異なる点は、蒸発開始温度Tjになる前に、蒸発レートRをR2に低下させる点である。蒸発開始温度Tjに近くになると蒸発レートRも低下していく。

【0035】

実施例3は、それに合わせて蒸発レートを低下させ、自然冷却に近づけ、冷却を促進する。実施例3では、引出図に示すように、変更する経過時間td或いは温度Td及び1分当り蒸発レートを付着しない或いは付着しても許容できる条件で定めた。図9では、蒸発開始温度Tjのやや直前の温度Tdから1分当り蒸発レート0.05[Å/S](R1)から1分当り蒸発レート0.005[Å/S]に低下させている。なお、tjは蒸発開始温度Tjになる経過時間を示す。

【0036】

実施例3によれば、実施例1に比べさらに冷却時間を短縮できる。

(実施例4)

図10は、本実施形態の第4の実施例4における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。実施例4は、実施例2に実施例3に示した方法を適用した例である。蒸発レートRの変更温度などの条件は実施例3と同じである。なお、ta、tjは実施例2と同じである。

【0037】

実施例4によれば、実施例2に比べさらに冷却時間を短縮できる。

(実施例5)

図11は、本実施形態の第5の実施例5における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を、蒸発開始温度Tjまで示す図である。実施例5は、実施例3の考え方をさらに発展させた例である。即ち、坩堝71の温度Tが低下してくると蒸発レートも低下する。その低下蒸発レートに合わせて、図6に示すフィードバック系の蒸発レートの目標値も低下させて行く例である。これら目標値の設定は、坩堝71の温度Tと蒸発レートの関係を予め把握することで可能である。

【0038】

従って、図4に示す温度センサ4を監視し、目標値を変更する。図11では、基板蒸着時の蒸発レートが蒸発レート1.0[Å/S]であれば、例えば、温度Td3、Td4、Td5及び蒸発開始温度Tjで、最初の目標値RS=0.8[Å/S]からR3=0.3[Å/S]へ、次にR4=0.01[Å/S]、そしてR5=0.005[Å/S]というふうに設定する。なお、td3からtd5は、蒸発レートの変更する経過時間を示す。

実施例5においても、実施例1乃至4と同様に効果を奏することができる。

(実施例6)

以上説明した実施例1乃至5はいずれもフィードバック制御によって、所定の蒸発量又は蒸発レートを実現した。しかしながら、実施例1乃至5における加熱手段電力源24の電力を予め定め或いは学習しておけば、フィードバック制御でなくオープン制御でも実施可能である。そこで、実施例6では、予め定め或いは学習によって得られた加熱手段電力源24の電力によって所定の蒸発量又は蒸発レートを実現し、冷却時間を短縮する。

【0039】

上記で説明した方法を組み合わせるなど上記の方法の他に方法が存在する。要は蒸着物出口部及び坩堝内に蒸着材料が付着しないよう蒸発レートを直接的又は間接的に制御すればよい。勿論、温度を一定の割合で降下させる他の方法と組み合わせてもよい。

【0040】

以上説明した本実施形態によれば、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる蒸着装置又は蒸着装置の運転方法を提供できる。

【0041】

また、以上説明した本実施形態によれば、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供できる。

【符号の説明】

【0042】

1:真空蒸着チャンバ 2:真空搬送室

3:基板ストッカ室 4:温度センサ

5:真空搬送ロボット 6:基板

7:蒸着源 8:マスク

9:基板保持部 10:ゲート弁

21:膜厚センサ 22:制御ユニット

24:加熱手段電力源 40:制御装置

71:坩堝 72:蒸着材料

72s:坩堝内に存在している蒸発している蒸着材料

73:加熱手段 74:リフレクター

75:蒸発源筐体 76:除去可能部

78:蒸着物出口部 79:棒着板

93:基板旋回駆動手段 100:有機ELデバイス製造装置

R、R1乃至R5、RS:蒸発レート

T、Ta、Td、Td3乃至Td5:坩堝の温度

Ts:冷却開始温度 Tj:蒸発開始温度

Tk:蒸着チャンバ1を開ける温度 t0:冷却開始時間

ta、td、td3乃至td5、tj:冷却の経過時間

【技術分野】

【0001】

本発明は、銀、マグネシウム、アルミニウムなどの金属材料や有機エレクトロルミネッセンス(以下有機ELという)材料などを被蒸着物に蒸着させるための蒸着源を備えた蒸着装置に係わり、特に有機ELデバイスの製造装置に好適な蒸着装置に関する。

【背景技術】

【0002】

基材に薄膜を形成する技術として、真空槽内に蒸着させる材料を蒸発させて薄膜を形成する真空蒸着、スパッタリング法、CVD法など多くの方法が実用化されている。このうち、真空蒸着法は、真空蒸着チャンバ内に設けた蒸着源の坩堝(るつぼ)に貯留された蒸着材料を電熱線等で加熱し、坩堝の蒸着ノズルなどの蒸着物出口部から噴射し、被処理基板に蒸着するものである。このような真空蒸着装置では、坩堝内の材料を交換したり、メンテナンスのため、坩堝を冷却する、必要がある。

【0003】

しかし、坩堝を自然冷却したり、坩堝を強制的に冷却した場合は、冷却後に、坩堝の蒸着物出口部や坩堝内壁に材料が付着し、最悪の場合は蒸着物出口部を塞ぐ場合が生じる。その結果、その後のメンテナンス性に好ましくない影響がでる場合もあった。

【0004】

この問題を解決するため、特許文献1には、坩堝を加熱するためのヒータのリフレクターを可動式にし、蒸着を停止する場合は、リフレクターを坩堝の蒸着物出口部付近に移動させる技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−115416号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、リフレクターを用いる方法では装置構造が複雑になり、装置コストが上昇する可能性がある。また、メンテナンス対象部品が増えることになるので、故障のリスクも懸念される。

【0007】

本発明の第1の目的は、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる蒸着装置又は蒸着装置の運転方法を提供することにある。

【0008】

また、本発明の第2の目的は、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために、少なくとも以下の特徴を有する。

本発明は、蒸着源内の坩堝に存在する蒸着材料を加熱して蒸発し基板に蒸着し、真空蒸着チャンバ内を開く際には前記坩堝冷却する蒸着装置又は蒸着装置の運転方法において、前記冷却は、単位時間当たりに、前記蒸着物出口から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御することを第1の特徴とする。

【0010】

また、前記予め定めた量が、徐々に少なくなるよう、蒸発レート制御過程で同じ蒸発レートではなく、蒸発レートが多段になってもよい。多段に設けられていることを第2の特徴とする。

さらに、前記多段は2段であっても良い。

【0011】

また、所定時間或いは所定温度まで自然冷却した後、前記蒸発レート制御を行っても良い。

さらに、前記蒸着物出口部から出る前記蒸着材料の量を、或いは単位時間当たりの前記蒸着物出口部から出る前記蒸着材料の量を検出するレートセンサを設け、前記蒸発レート制御を前記センサの出力に基づいて行っても良い。

さらに、前記蒸着材料を蒸着する被蒸着基板を保持する基板保持機構と、該基板保持機構を具備する真空蒸着チャンバと、前記被蒸着基板を前記基板保持部に搬送する搬送機構と、を備えた有機ELデバイス製造装置であってもよい。

【発明の効果】

【0012】

本発明によれば、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる蒸着装置又は蒸着装置の運転方法を提供できる。

【0013】

また、本発明によれば、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供できる。

【図面の簡単な説明】

【0014】

【図1】本発明の蒸着装置を適用した有機ELデバイス製造装置の実施形態を示す図である。

【図2】図1における真空搬送室と真空蒸着チャンバの構成の模式図と動作説明図である。

【図3】本発明の蒸着源の実施形態の外観を示す模式図である。

【図4】図3におけるA−A´断面からの矢視図を示し、本実施形態の蒸着源の構成を示す図である。

【図5】坩堝内を加熱せずに自然例冷却したときの坩堝内の温度曲線の一例を示す。

【図6】本実施形態に制御部の構成を示す図である。

【図7】本実施形態の第1の実施例1における冷却開始時間からの経過時間に対する蒸発レート及び坩堝内の温度の傾向を示す図である。

【図8】本実施形態の第2の実施例2における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【図9】本実施形態の第3の実施例3における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【図10】本実施形態の第4の実施例4における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【図11】本実施形態の第5の実施例5における冷却開始時間から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。

【発明を実施するための形態】

【0015】

以下本発明の実施形態を図面を用いて説明する。

図1は、本発明の蒸着装置を、有機ELデバイス製造装置に適用した実施形態であって、更にアライメントと蒸着を同一の真空蒸着チャンバ1で実現する有機ELデバイス製造装置100を示している。有機ELデバイス製造装置100は中心部に真空搬送ロボット5を持った多角形の真空搬送室2と、その周辺部に放射状に基板ストッカ室3や成膜室である真空蒸着チャンバ1を配置したクラスタ型の有機ELデバイス製造装置の構成を有している。各真空蒸着チャンバ1は基板6を保持する基板保持部9とマスク8とを有する。また、真空蒸着チャンバ1及び基板ストッカ室3と真空搬送室2との間には互いの真空を隔離するゲート弁10が設けられている。なお、40は有機ELデバイス製造装置100の構成要素を制御する制御装置である。

【0016】

図2は、図1における真空搬送室2と真空蒸着チャンバ1の構成の模式図と動作説明図である。図2における真空搬送ロボット5は、全体を上下に移動可能(図示せず)で、左右に旋回可能な2リンク構造のアーム57を有し、その先端には基板搬送用の櫛歯状ハンド58を有する。

【0017】

一方、真空蒸着チャンバ1は、真空搬送ロボット5から搬入された基板6を保持する基板保持部9と、発光層を形成する蒸着材料を蒸発させ基板6に成膜させる蒸着源7と、蒸着源を上下方向移動させる蒸着源走査手段43、基板6への蒸着パターンを規定するマスク8とを有する。基板保持部9は、櫛歯状ハンド91と基板保持部9を旋回させて直立しているマスク8に正対させる基板旋回手段93とを有する。また真空蒸着チャンバ1は、マスク8の上部にマスク8と基板6とにそれぞれ存在するアライメントマーク85、84(引出図参照)を撮像するアライメントカメラ86と、その撮像結果に基づいてマスク8移動させるアライメント駆動部(図示せず)とを有する。

【0018】

このような構成によって、真空搬送ロボット5は基板ストッカ室3から基板を取出し、真空蒸着チャンバ1の基板保持部9に搬入する。そして、真空蒸着チャンバ1では、搬入された基板6を基板旋回手段93でマスク8に正対させ、アライメントし、蒸着源7を上下させ基板6に蒸着する。蒸着後、基板6を水平状態に戻す。その後、真空搬送ロボット5により基板6を真空蒸着チャンバ1から搬出し、他の真空蒸着チャンバ1に搬入又は基板ストッカ室3に戻す。このような処理における基板6の搬出入おいて、各真空蒸着チャンバ1の処理に影響を与えないように関連するゲート弁10が制御される。

【0019】

図3は本発明の蒸着源7の実施形態の外観を示す模式図である。図4は、図3におけるA−A´断面からの矢視図を示し、本実施形態の蒸着源7の構成を示す図である。

【0020】

蒸着源7は、その本体が図3に示すように4角柱(長方体)の形状を有し、その内部には坩堝71を長手方向に複数有する。各坩堝71の上下には加熱手段73を配置し、坩堝71に設けられた蒸着材料72を蒸着に適した所定の温度に加熱する。また、坩堝71の周囲にはリフレクター74が取り囲むように設けられ、蒸着源7内の熱を外部に逃さず内側にこもるようにしている。さらに、リフレクター74(断熱機構)の外周には遮熱のための蒸発源筐体75があり、リフレクター74から漏れた熱が外部に影響を与えないようになっている。このような構造によって、蒸着物出口部78(ノズル)から蒸着物が噴出し、基板6に蒸着する。

【0021】

蒸着材料72を保持する坩堝71は、少なくとも蒸着材料と接する部分については、一般的に蒸着材料と反応しない金属、セラミックスなどから構成されることが好ましい。

また、本実施形態では略4角柱の形状を有している蒸着源7を示したが、蒸着源にはその他の部材を周囲に設けることもあり、その概観が必ずしも4角柱などの角柱形状を有するとは限らない。また、坩堝の形状は、立方体形状、円筒形状など種々の形態を取ることも可能である。

【0022】

坩堝を加熱する加熱手段73は、電熱線で加熱する方式や、誘導加熱する方式など、現状知られているどのような加熱方式をも採用することができる。

蒸着物出口部78は、図3に示す円筒形のノズルの他、角筒などのノズル形状を取ることもできるし、円形、四角形などの単なる孔が開いているものでも良い。図3では蒸着物出口部78であるノズル (又は坩堝71)が2個の例を示したが、ノズル(又は坩堝)は1個でも3個以上でもよい。

【0023】

なお、4は坩堝71内の温度を測定する温度センサである。また、79はノズルから噴射した蒸着材料72が蒸発源筐体75とリフレクター74との間及びリフレクター74と坩堝71との間に流入しないようにする防着板である。

上記に示した構成によって、蒸着源7は、電熱線により蒸着材料を所定の温度に加熱して蒸発し、その蒸着ノズルを4角柱等の長手方向にライン状に複数並ぶ蒸着物出口部78から噴射し、表示基板などの基板に蒸着させる。

【0024】

基板の蒸着処理が済んだ後に、メンテナンス等により真空蒸着チャンバ1を開く必要がある。真空蒸着チャンバ1を開くときは坩堝内を冷却する。図5は、坩堝内を加熱せずに自然冷却したときの坩堝内の温度曲線の一例を示す。温度曲線は、冷却開始温度即ち基板に蒸着している時の温度Tsから最初は急激に下がり蒸着材料が蒸発する温度Tjまで下がり、段々緩やかな降下過程を経て、蒸着チャンバ1を開ける温度Tkまで降下してゆく。なお、tj及びtkは、それぞれ冷却開始時間t0からの温度Tj、Tkに達するまでの経過時間である。

【0025】

従って、蒸発開始温度Tjまでは、依然蒸着材料は蒸発して、理想的には蒸着物出口部78であるノズルから噴出して出て行く。しかしながら、前述したように、坩堝を自然冷却したり、坩堝を強制的に冷却した場合は、図4に示す坩堝内の存在する気体化またはミス化した蒸着材料72sが蒸着物出口部78や坩堝71内壁に固体化して付着し、その後のメンテナンス性に好ましくない影響がでる場合もあった。

【0026】

なお、付着とは、冷却後に蒸着物出口部近傍や坩堝内に蒸着材料が付着するということであるが、特に、付着物により蒸着物出口部が閉塞される、または出口が蒸着材料で細くなるなどが発生しないことが重要である。

【0027】

従って、坩堝71内の蒸発している蒸着材料72sが坩堝の蒸着物出口部78であるノズルや坩堝内壁に付着しないように徐冷するのが本実施形態における課題である。

【0028】

上記課題を解決する本実施形態の特徴は、坩堝71の蒸着材料の蒸着物出口部78から単位時間当たりに噴射される蒸着材料の蒸発レートが予め決められた蒸発レートになるように制御することである。

【0029】

図6は上記制御を実現するための本実施形態に係る制御部の構成を示す図である。膜厚センサ21は、坩堝71の蒸着物出口部78から出る蒸着材料である蒸着物72fの量を検出する。制御ユニット22は、膜厚センサ21からの情報に基づき蒸発レートを計算し、坩堝71の加熱手段73に予め決められた蒸発レートになるように電力が供給されるように加熱手段電力源24を制御する。膜厚センサは、周知の膜厚センサ、例えば発振子の材料が付着することで当該発振子の固有振動数が変化することを利用した、所謂クリスタルセンサなどが適用できるが、これ以外の方法でも利用可能である。

【0030】

上記の説明では、所謂フィードバック制御の場合を説明したが、蒸着物72fの量も取り込まず制御ユニットが予め決めた蒸発レートに対応した電力量になるように加熱手段電力源24を制御する所謂オープン制御でもよい。

なお、40は、有機ELデバイス製造装置100の全体の制御装置であり、制御ユニットは制御装置40の監視下において動作する。

【0031】

以下実施例を説明する。

(実施例1)

図7は、本実施形態の第1の実施例1における冷却開始時間t0からの経過時間に対する蒸発レートR及び坩堝71内の温度Tの傾向を示す図である。実施例1は、冷却開始温度Tsから蒸発開始温度Tjまで、一定の所定の蒸発レート[Å/S]]になるように加熱手段73をフィードバック制御し、蒸発開始温度Tj以下では自然冷却した例である。また、実施例1では図3に示す構成を有する坩堝71を用い、膜厚センサ21としてクリスタルセンサを用いている。蒸着材料としては、Mg、Ag、Alなどが使用できる。

【0032】

図7は、蒸発レートRが1分当り0.05Å/S(R1)ずつレートが下げってくように制御した結果である。なお、tjは蒸発開始温度Tjになる経過時間を示す。

その結果、坩堝内の温度を目標値にして、温度降下速度を一定にしながら徐冷する方式に比べ冷却開始時Tsから蒸発開始温度Tjまでの時間が約1/2の時間に低減できた。

(実施例2)

図8は、本実施形態の第2の実施例2における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。実施例2の実施例1と異なる点は、冷却開始時t0から所定時間経過したtaまで或いは所定の温度Taまで自然冷却し、その後蒸発開始温度Tjまで一定の所定の1分当り蒸発レート0.05[Å/S]になるように加熱手段73をフィードバック制御する点である。

【0033】

実施例2では、蒸着材料72は温度の高い時は、蒸着物出口部78及び坩堝71内に付着することがない。従って、その付着しない或いは付着しても許容できる温度Ta以上の範囲或いは温度Taに基づいた所定時間の範囲では自然冷却し冷却時間を短縮する。Taの温度などは例えば実験的に定める。なお、taは、例えば温度Taで自然冷却から蒸発レートR1に変更する経過時間を、tjは蒸発開始温度Tjになる経過時間を示す。

【0034】

実施例2によれば、実施例1に比べさらに冷却時間を短縮できる。

(実施例3)

図9は、本実施形態の第3の実施例3における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。実施例3の実施例1と異なる点は、蒸発開始温度Tjになる前に、蒸発レートRをR2に低下させる点である。蒸発開始温度Tjに近くになると蒸発レートRも低下していく。

【0035】

実施例3は、それに合わせて蒸発レートを低下させ、自然冷却に近づけ、冷却を促進する。実施例3では、引出図に示すように、変更する経過時間td或いは温度Td及び1分当り蒸発レートを付着しない或いは付着しても許容できる条件で定めた。図9では、蒸発開始温度Tjのやや直前の温度Tdから1分当り蒸発レート0.05[Å/S](R1)から1分当り蒸発レート0.005[Å/S]に低下させている。なお、tjは蒸発開始温度Tjになる経過時間を示す。

【0036】

実施例3によれば、実施例1に比べさらに冷却時間を短縮できる。

(実施例4)

図10は、本実施形態の第4の実施例4における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を示す図である。実施例4は、実施例2に実施例3に示した方法を適用した例である。蒸発レートRの変更温度などの条件は実施例3と同じである。なお、ta、tjは実施例2と同じである。

【0037】

実施例4によれば、実施例2に比べさらに冷却時間を短縮できる。

(実施例5)

図11は、本実施形態の第5の実施例5における冷却開始時間t0から経過時間に対する蒸発レートR及び坩堝内の温度Tの傾向を、蒸発開始温度Tjまで示す図である。実施例5は、実施例3の考え方をさらに発展させた例である。即ち、坩堝71の温度Tが低下してくると蒸発レートも低下する。その低下蒸発レートに合わせて、図6に示すフィードバック系の蒸発レートの目標値も低下させて行く例である。これら目標値の設定は、坩堝71の温度Tと蒸発レートの関係を予め把握することで可能である。

【0038】

従って、図4に示す温度センサ4を監視し、目標値を変更する。図11では、基板蒸着時の蒸発レートが蒸発レート1.0[Å/S]であれば、例えば、温度Td3、Td4、Td5及び蒸発開始温度Tjで、最初の目標値RS=0.8[Å/S]からR3=0.3[Å/S]へ、次にR4=0.01[Å/S]、そしてR5=0.005[Å/S]というふうに設定する。なお、td3からtd5は、蒸発レートの変更する経過時間を示す。

実施例5においても、実施例1乃至4と同様に効果を奏することができる。

(実施例6)

以上説明した実施例1乃至5はいずれもフィードバック制御によって、所定の蒸発量又は蒸発レートを実現した。しかしながら、実施例1乃至5における加熱手段電力源24の電力を予め定め或いは学習しておけば、フィードバック制御でなくオープン制御でも実施可能である。そこで、実施例6では、予め定め或いは学習によって得られた加熱手段電力源24の電力によって所定の蒸発量又は蒸発レートを実現し、冷却時間を短縮する。

【0039】

上記で説明した方法を組み合わせるなど上記の方法の他に方法が存在する。要は蒸着物出口部及び坩堝内に蒸着材料が付着しないよう蒸発レートを直接的又は間接的に制御すればよい。勿論、温度を一定の割合で降下させる他の方法と組み合わせてもよい。

【0040】

以上説明した本実施形態によれば、坩堝の冷却時において、リフレクターなどの追加部材なしに、坩堝の蒸着出口部や坩堝内壁に材料が付着することを防止できる蒸着装置又は蒸着装置の運転方法を提供できる。

【0041】

また、以上説明した本実施形態によれば、坩堝の冷却時において、坩堝の蒸着出口部や坩堝内壁に材料が付着する事を防ぎ、冷却時間を短縮できる蒸着装置又は蒸着装置の運転方法を提供できる。

【符号の説明】

【0042】

1:真空蒸着チャンバ 2:真空搬送室

3:基板ストッカ室 4:温度センサ

5:真空搬送ロボット 6:基板

7:蒸着源 8:マスク

9:基板保持部 10:ゲート弁

21:膜厚センサ 22:制御ユニット

24:加熱手段電力源 40:制御装置

71:坩堝 72:蒸着材料

72s:坩堝内に存在している蒸発している蒸着材料

73:加熱手段 74:リフレクター

75:蒸発源筐体 76:除去可能部

78:蒸着物出口部 79:棒着板

93:基板旋回駆動手段 100:有機ELデバイス製造装置

R、R1乃至R5、RS:蒸発レート

T、Ta、Td、Td3乃至Td5:坩堝の温度

Ts:冷却開始温度 Tj:蒸発開始温度

Tk:蒸着チャンバ1を開ける温度 t0:冷却開始時間

ta、td、td3乃至td5、tj:冷却の経過時間

【特許請求の範囲】

【請求項1】

蒸着材料を保持する坩堝と、該坩堝を加熱する加熱手段と、該加熱手段で加熱された前記坩堝内の蒸着材料を該坩堝外に出すための蒸着物出口部と、前記加熱手段を制御する制御部と、を備えた蒸着装置において、

前記坩堝を冷却する際、単位時間当たりに、前記蒸着物出口部から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御することを特徴とする蒸着装置。

【請求項2】

請求項1記載の蒸着装置において、

前記予め定めた量は、徐々に少なくなるように多段に設けられていることを特徴とする蒸着装置。

【請求項3】

請求項2記載の蒸着装置において、

前記多段は2段であることを特徴とする蒸着装置。

【請求項4】

請求項1の蒸着装置において、

所定時間或いは所定温度まで自然冷却した後、前記蒸発レート制御を行うことを特徴とする蒸着装置。

【請求項5】

請求項1乃至4のいずれかに記載の蒸着装置において、

前記蒸着物出口から出る前記蒸着材料の量を検出する膜厚センサ、或いは単位時間当たりの前記蒸着物出口部から出る前記蒸着材料の量が予め定めた量の蒸発レートを検出するレートセンサを設け、前記制御部はレート制御を前記膜厚センサあるいはレートセンサの出力に基づいて行うことを特徴とする蒸着装置。

【請求項6】

請求項5に記載の蒸着装置が、更に、

前記蒸着材料を蒸着する被蒸着基板を保持する基板保持機構と、

該基板保持機構を具備する真空蒸着チャンバと、

前記被蒸着基板を前記基板保持部に搬送する搬送機構と、

を備えた有機ELデバイス製造装置であることを特徴とする蒸着装置。

【請求項7】

蒸着源内の坩堝に存在する蒸着材料を加熱して蒸発し基板に蒸着するステップと、真空蒸着チャンバ内を開く際に前記坩堝を冷却する冷却ステップとを有する蒸着装置の運転方法において、

前記冷却ステップは、単位時間当たりに、前記坩堝内の蒸着材料を前記坩堝外に出すための蒸着物出口部から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御することを特徴とする蒸着装置の運転方法。

【請求項8】

請求項1記載の蒸着装置の運転方法において、

前記予め定めた量は、徐々に少なくなるように多段に設けられていることを特徴とする蒸着装置の運転方法。

【請求項9】

請求項2記載の蒸着装置の運転方法において、

前記多段は2段であることを特徴とする蒸着装置の運転方法。

【請求項10】

請求項1の蒸着装置の運転方法において、

所定時間或いは所定温度まで自然冷却した後、前記蒸発レート制御を行うことを特徴とする蒸着装置の運転方法。

【請求項11】

請求項7乃至10のいずれかに記載の蒸着装置の運転方法において、

前記蒸着物出口部から出る前記蒸着材料の量を検出するセンサを、或いは単位時間当たりの前記蒸着物出口部から出る前記蒸着材料の量が予め定めた量のレートを検出するレートセンサを設け、前記レート制御を前記センサの出力に基づいて行うことを特徴とする蒸着装置の運転方法。

【請求項1】

蒸着材料を保持する坩堝と、該坩堝を加熱する加熱手段と、該加熱手段で加熱された前記坩堝内の蒸着材料を該坩堝外に出すための蒸着物出口部と、前記加熱手段を制御する制御部と、を備えた蒸着装置において、

前記坩堝を冷却する際、単位時間当たりに、前記蒸着物出口部から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御することを特徴とする蒸着装置。

【請求項2】

請求項1記載の蒸着装置において、

前記予め定めた量は、徐々に少なくなるように多段に設けられていることを特徴とする蒸着装置。

【請求項3】

請求項2記載の蒸着装置において、

前記多段は2段であることを特徴とする蒸着装置。

【請求項4】

請求項1の蒸着装置において、

所定時間或いは所定温度まで自然冷却した後、前記蒸発レート制御を行うことを特徴とする蒸着装置。

【請求項5】

請求項1乃至4のいずれかに記載の蒸着装置において、

前記蒸着物出口から出る前記蒸着材料の量を検出する膜厚センサ、或いは単位時間当たりの前記蒸着物出口部から出る前記蒸着材料の量が予め定めた量の蒸発レートを検出するレートセンサを設け、前記制御部はレート制御を前記膜厚センサあるいはレートセンサの出力に基づいて行うことを特徴とする蒸着装置。

【請求項6】

請求項5に記載の蒸着装置が、更に、

前記蒸着材料を蒸着する被蒸着基板を保持する基板保持機構と、

該基板保持機構を具備する真空蒸着チャンバと、

前記被蒸着基板を前記基板保持部に搬送する搬送機構と、

を備えた有機ELデバイス製造装置であることを特徴とする蒸着装置。

【請求項7】

蒸着源内の坩堝に存在する蒸着材料を加熱して蒸発し基板に蒸着するステップと、真空蒸着チャンバ内を開く際に前記坩堝を冷却する冷却ステップとを有する蒸着装置の運転方法において、

前記冷却ステップは、単位時間当たりに、前記坩堝内の蒸着材料を前記坩堝外に出すための蒸着物出口部から出る前記蒸着材料の量が予め定めた量になるように蒸発レート制御することを特徴とする蒸着装置の運転方法。

【請求項8】

請求項1記載の蒸着装置の運転方法において、

前記予め定めた量は、徐々に少なくなるように多段に設けられていることを特徴とする蒸着装置の運転方法。

【請求項9】

請求項2記載の蒸着装置の運転方法において、

前記多段は2段であることを特徴とする蒸着装置の運転方法。

【請求項10】

請求項1の蒸着装置の運転方法において、

所定時間或いは所定温度まで自然冷却した後、前記蒸発レート制御を行うことを特徴とする蒸着装置の運転方法。

【請求項11】

請求項7乃至10のいずれかに記載の蒸着装置の運転方法において、

前記蒸着物出口部から出る前記蒸着材料の量を検出するセンサを、或いは単位時間当たりの前記蒸着物出口部から出る前記蒸着材料の量が予め定めた量のレートを検出するレートセンサを設け、前記レート制御を前記センサの出力に基づいて行うことを特徴とする蒸着装置の運転方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−108106(P2013−108106A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251794(P2011−251794)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]