蒸着装置

【課題】一度に多数の基板に蒸着膜を形成する場合においても、個々の基板に蒸着斑が生じず、安定した反射特性を有する基板を製造できる蒸着装置を提供する。

【解決手段】複数の基板6を支持する基板支持部材2と、基板支持部材2に支持された基板6の被蒸着面上に所望の蒸着材料を飛散させる蒸着源4であって、各基板6の被蒸着面の周縁に対する蒸着源4からの角度が、被蒸着面全周に渡ってほぼ同一となるように配置された蒸着源4を有して構成される。各基板6の被蒸着面の周縁に対する蒸着源4からの角度が、被蒸着面全周に渡ってほぼ同一とされるため、蒸着源4から飛散する蒸着材料の蒸着角が、各基板6の被蒸着面周縁において同一となる。このため、各基板6の周縁において、均質に蒸着材料が被着し、均一な膜厚の蒸着膜が成膜される。

【解決手段】複数の基板6を支持する基板支持部材2と、基板支持部材2に支持された基板6の被蒸着面上に所望の蒸着材料を飛散させる蒸着源4であって、各基板6の被蒸着面の周縁に対する蒸着源4からの角度が、被蒸着面全周に渡ってほぼ同一となるように配置された蒸着源4を有して構成される。各基板6の被蒸着面の周縁に対する蒸着源4からの角度が、被蒸着面全周に渡ってほぼ同一とされるため、蒸着源4から飛散する蒸着材料の蒸着角が、各基板6の被蒸着面周縁において同一となる。このため、各基板6の周縁において、均質に蒸着材料が被着し、均一な膜厚の蒸着膜が成膜される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、眼鏡レンズなどに用いられる基板の表面に所望の膜を成膜する為に用いられる蒸着装置に関し、特に、複数の基板に対して一度に、精度良く成膜が可能な蒸着装置に関する。

【背景技術】

【0002】

眼鏡などに用いられる光学レンズには様々な機能が付与される。例えば、真空蒸着法により、基板(レンズ)表面に多層の反射防止膜が成膜されることにより、反射防止機能を有する光学レンズが形成される。

【0003】

このように、多層反射防止膜は、一般的に真空蒸着装置を使用して成膜されている。真空蒸着装置は、複数の基板が配列されたドーム型の基板支持体と、基板支持体の下方に配置された加熱ヒータと蒸着源とを有しており、基板の被蒸着面が蒸着源側に向くように基板支持体に支持されている。そして、加熱ヒータにより蒸着源を加熱することで、蒸着源から蒸着分子が飛散し、基板の被蒸着面に蒸着する(特許文献1)。

【0004】

ところで、多層反射防止膜は、構成する膜の厚みや蒸着状態により、その干渉色が異なる場合がある。複数の基板を一度に蒸着する場合、基板の配置場所により蒸着具合が変化し、結果的に膜質が均質にならないことがある。

また、基板が曲面を有するレンズである場合には、その曲面においても局所的に異なる膜厚分布が生じ同一のレンズでありながら干渉色が異なってしまうことがあり得る。特に、曲率半径の大きいハイカーブレンズでは、レンズの周縁がカーブの影になり、蒸着材料が付着しにくい。

【0005】

図18A及び図18Bは、従来の蒸着装置において基板に蒸着膜を成膜するときの様子を示したものであり、曲面を有する基板の被蒸着面内で、蒸着角度が異なる場合の基板に対する蒸着分子の付着の様子を模式的に示した図である。図18A及び図18Bでは、基板支持部材12に支持された基板6を一つだけ抜き出して図示している。図18A及び図18Bにおいて、基板16の周縁における接線を線lnで示す。また、基板支持部材12のボトム側に位置する基板16の面と、図示しない蒸着源とを結ぶ線を線l1で示し、基板支持部材12のアッパー側に位置する基板16の面と、図示しない蒸着源とを結ぶ線を線l2で示す。そして、線lnと線l1との角度差をθ1とし、線lnと線l2との角度差をθ2とする。

【0006】

例えば、図18Aに示すように、ドーム型の基板支持部材12において、θ1>θ2の場合、すなわち、基板16のボトム側が蒸着源に対して広角に対向している場合、基板16のボトム側により多くの蒸着分子が付着する。そして、この場合には、基板16のアッパー側では、被蒸着面の曲面によって蒸着源からの蒸着分子が遮られ、基板16のアッパー側には蒸着分子が付着しにくい。このため、基板16のボトム側でのみ蒸着膜の膜厚が厚くなってしまう。

【0007】

一方、図18Bに示すように、ドーム型の基板支持部材12において、θ1<θ2の場合、すなわち、基板16のアッパー側が蒸着源に対して広角に対向している場合、基板16のアッパー側により多くの蒸着分子が付着する。そして、この場合には、基板16のボトム側では、被蒸着面の曲面によって蒸着源からの蒸着分子が遮られ、基板16のボトム側には、蒸着分子が付着しにくい。このため、基板16のアッパー側でのみ、蒸着膜の膜厚が厚くなってしまう。

【0008】

このように、曲面を有する基板16をドーム型の基板支持部材12に支持して蒸着膜を成膜する場合には、基板16の周縁で、蒸着面に対して蒸着分子が入射してくる角度(蒸着角)が異なり、基板16内に膜圧分布が生じやすい。このため、一般的に用いられている従来の蒸着装置では、基板16内に蒸着斑が生じ、また、基板16内で干渉色が異なる部分が発生するので、安定した反射特性を得られない。

【0009】

これに対し、例えば、特許文献2には、基板の被蒸着面と、蒸着源の向き合う角度を調節する機構を備えた蒸着装置が記載されている。この特許文献2に記載の蒸着装置では、複数のパーツがヒンジやリンク結合部により連結された基体ホルダーを備えている。そして、基体ホルダーのヒンジやリンク結合部の変形により、基板の蒸着源に向く角度を調節する構成とされている。これにより、基板の被蒸着面に、精度良く蒸着材を蒸着させている。

【0010】

しかしながら、蒸着工程においては、蒸着源から飛散する蒸着材料は、蒸着したい部分のみに定着するわけではなく、被蒸着面を有する基板を保持する基体ホルダーに向けても飛散され、定着してしまう。このため、基体ホルダーのヒンジやリンク結合部が変形したときに、以前の蒸着工程で付着した蒸着物が剥がれ落ちる場合がある。剥がれた蒸着物が蒸着中の基板の被蒸着面に付着すると、その付着した領域だけ蒸着されないという問題がある。

【0011】

また、一度に多数(例えば100以上)の基板に蒸着をする場合、ヒンジや結合リンクの角度を調整するのは煩雑であり、実用的ではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−99948号公報

【特許文献2】特開平10−68066号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述の点に鑑み、本発明は、一度に多数の基板に蒸着膜を形成する場合においても、個々の基板に蒸着斑が生じず、安定した反射特性を有する基板を製造できる蒸着装置を提供する。

【課題を解決するための手段】

【0014】

上記課題を解決し、本発明の目的を達成するため、本発明の蒸着装置は、基板支持部材と、蒸着源と、を有する。基板支持部材は、複数の基板を支持するものである。蒸着源は、基板支持部材に支持された基板の被蒸着面上に所望の蒸着材料を飛散させるものであり、各基板の被蒸着面の周縁に対する蒸着源からの角度が全周に渡ってほぼ同一となるように配置されている。ここで、「ほぼ同一」の許容範囲は、基板の被蒸着面の周縁に対する蒸着源からの角度差が5度以下とする。たとえば、基板支持部材が移動可能であり、各基板が蒸着装置内で移動する場合には、その蒸着過程の終始にわたって、蒸着源からの角度差が5度以下であることをいう。また、蒸発源から最も離間しているときの角度差と最も近接した時の角度差の和算値が10度以下であるとより好ましい。

【0015】

本発明の蒸着装置では、各基板の被蒸着面の周縁に対する蒸着源からの角度を被蒸着面の全周に渡ってほぼ同一となるように、蒸着源を配置することにより、蒸着源から飛散される蒸着材料の被蒸着面の周縁に対する蒸着角がほぼ同一となる。これにより、各基板の被蒸着面の周縁において、均一な膜厚の蒸着膜を成膜することができる。

【0016】

また、本発明の蒸着装置では、基板支持部材は、蒸着源側に面して所定の曲率を有する基板支持面を有して構成されることが好ましい。そして、複数の基板は、その基板支持部材の基板支持面に、被蒸着面が蒸着源側に面するように支持される。また、蒸着源は、基板支持部材に支持された全ての基板の位置から、基板支持面の曲率半径分だけ離れた位置に配置されていることが好ましい。

【0017】

以上の構成とすることにより、各基板の被蒸着面の周縁に対する蒸着源からの角度が、被蒸着面の全周に渡ってほぼ同一とされる。また、蒸着源から各基板への距離も同一となる。

【0018】

そして、基板支持部材は、その中心軸を回転軸として回転可能に構成されることが好ましい。基板支持部材を回転させながら基板の被蒸着面に蒸着材料を蒸着させることで、より均一な膜厚の蒸着膜を成膜することができる。

【0019】

また、必要に応じて、基板支持部材と蒸着源との間の所望の位置に、蒸着源から飛散する蒸着材料の飛散方向を補正する補正板が配置されていることが好ましい。

補正板を配置することにより、各基板に成膜される蒸着膜の膜厚を均一に補正することができる。

【発明の効果】

【0020】

本発明によれば、一度に多数の基板に蒸着膜を形成する場合においても、個々の基板において、均一な蒸着膜を成膜することができ、また、同時に蒸着された各基板の蒸着膜も均一に成膜することができる。これにより、安定した反射特性を有する基板を製造することができる。

【図面の簡単な説明】

【0021】

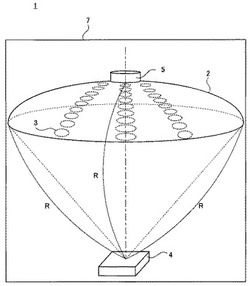

【図1】本発明の一実施形態の蒸着装置の概略構成図である。

【図2】本発明の一実施形態の蒸着装置の概略断面構成図である。

【図3】本発明の一実施形態の蒸着装置に支持された複数の基板のうちの1つを拡大して図示したものである。

【図4】A,B 実施例に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図5】実施例において、蒸着材料としてSiO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。

【図6】実施例において、蒸着材料としてZrO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。

【図7】A,B 比較例1に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図8】A,B 比較例2に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図9】A,B 比較例3に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図10】A,B 比較例4に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図11】A,B 比較例5に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図12】A,B 実施例1、及び比較例の蒸着装置を用いてSiO2膜を成膜した場合の、基板支持部材の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。

【図13】A,B 図12A及び図12Bの膜厚をグラフ化して示した図と、屈折率をグラフ化して示した図である。

【図14】A,B 実施例1、及び比較例の蒸着装置を用いてNb2O5膜を成膜した場合の、基板支持部材の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。

【図15】A,B 図14A及び図14Bの膜厚をグラフ化して示した図と、屈折率をグラフ化して示した図である。

【図16】A,B 実施例1、及び比較例の蒸着装置を用いてZrO2膜を成膜した場合の、基板支持部材の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。

【図17】A,B 図16A及び図16Bの膜厚をグラフ化して示した図と、屈折率をグラフ化して示した図である。

【図18】A,B 従来の蒸着装置において基板に蒸着膜を成膜するときの様子を示した図である。

【発明を実施するための形態】

【0022】

以下に、本発明の実施形態に係る蒸着装置の一例を、図1〜図17を参照しながら説明する。なお、本発明は以下の例に限定されるものではない。

【0023】

図1〜図7を用いて、本発明の一実施形態に係る蒸着装置について説明する。

【0024】

図1は、本実施形態例の蒸着装置1の概略構成図である。また、図2Aは、本実施形態例の蒸着装置1の断面構成図であり、図2Bは、蒸着装置の要部をその上面から見た図である。図1及び図2に示すように、本実施形態例の蒸着装置1は、曲面を有するレンズなどの基板6を複数支持する基板支持部材2と、所望の蒸着材料を飛散させる蒸着源4とを有し、これらが、真空を維持できる真空チャンバー7内に配置されている。

【0025】

基板支持部材2は、蒸着源4側に面して所定の曲率を有する基板支持面2aを有するドーム型の部材で構成されている。基板支持部材2の基板支持面2aには、レンズなどの基板6を支持するホルダー3が複数個設けられている。また、基板支持部材2の頂上部の基板支持面2aとは反対側の面には、円筒形状のドームヘッド5が取り付けられている。このドームヘッド5は、基板支持部材2を真空チャンバー7内に保持するために設けられているものである。そして、基板支持部材2は、基板支持部材2の中心軸周りに回転可能に構成されている。

【0026】

蒸着源4は、例えば、電子ビームの照射によって蒸着材料を飛散させる電子ビーム蒸着源等で構成され、所望の蒸着材料を保持するケースと、その蒸着材料に電子ビームを照射するための電子銃とで構成されている。蒸着源4は、図2Bに示すように、蒸着材料が基板支持面2aに向くように真空チャンバー7内の基板支持部材の中心軸上に配置され、また、図2Aに示すように、基板支持部材2に支持された全ての基板6の位置から、基板支持面2aの曲率半径R分だけ離れた位置に配置されている。

すなわち、本実施形態例では、基板支持面2aの形状が蒸着源4を中心とする球面形状とされているため、基板支持部材2に支持された全ての基板6が、蒸着源4から等距離(=R)に配置される。

【0027】

基板支持部材2では、基板支持面2aの各ホルダー3に、曲面を有する基板6をその被蒸着面が蒸着源4に面するように固定する。その後、蒸着源4に図示しない電子銃から電子ビームを照射することにより蒸着材料を加熱して基板支持面2aに向かって飛散させる。これにより、基板6の被蒸着面に蒸着材料が蒸着し、基板6の被蒸着面に所望の膜厚の蒸着膜が成膜される。このとき、必要に応じて、基板支持部材2を回転させる。また、図示しないが、真空チャンバー7内の基板支持部材2と蒸着源4との間の所望の位置に、必要に応じて、蒸着源4からの蒸着材料の飛散方向を補正する補正板を設けてもよい。

【0028】

図3は、本実施形態例の蒸着装置1に支持された複数の基板6のうちの1つを拡大して図示したものである。図3を用いて、本実施形態例の蒸着装置1における基板6の被蒸着面と、蒸着源4から飛散してくる蒸着分子との関係を説明する。

【0029】

以下の説明では、基板支持部材2に支持された基板6の、ドーム型の基板支持部材2の中心側の端部を「上端」とし、基板支持部材2の外周側の端部を「下端」とする。

ところで、真空蒸着においては、真空チャンバー7内の圧力が十分低く保たれているため、蒸着源4に保持された蒸着材料の分子は基板6に向かってほぼ放射状に飛散する。このため、以下の説明では、基板6の被蒸着面に対する蒸着源4からの角度を、その被蒸着面に対する蒸着角(本明細書において「蒸着角」とは、蒸着源からの角度を示す。)として説明する。図3では、基板6の下端における被蒸着面の接線lnと、その下端の位置と蒸着源4とを結ぶ線l1の角度差θ1を基板6上端への蒸着角θ1とし、基板6の上端における被蒸着面の接線lnと、その上端の位置と蒸着源4とを結ぶ線l2とを基板6の下端への蒸着角θ2とする。

【0030】

本実施形態例の蒸着装置1では、基板支持部材2の基板支持面2aの形状が、蒸着源4を中心とした球面形状とされる。このため、蒸着源4から、基板6の被蒸着面の上端、及び下端への距離が等しくなり、また、基板6の被蒸着面が回転対象形状の場合には、基板6の上端及び下端の蒸着源4へ向く角度も等しくなる。このため、基板6の下端における蒸着角θ1と基板6の上端における蒸着角θ2がほぼ等しくなる。図3では、基板6の下端及び上端の蒸着角θ1,θ2のみ示したが、実際には、基板6の被蒸着面の全周縁に渡って蒸着角はほぼ同一となる。

【0031】

このように、本実施形態例の蒸着装置1では、基板6の被蒸着面の全周縁において、蒸着角がほぼ同一となるため、被蒸着面の全周縁に渡って均一に蒸着材料が付着する。これにより、基板6の被蒸着面周縁の膜厚差を低減することができる。

【0032】

また、本実施形態例の蒸着装置1では、基板支持部材2の基板支持面2aの形状が蒸着源4を中心とした球面形状とされるので、蒸着源4から各基板6への距離も等距離となる。このため、基板支持部材2に支持された全ての基板6において、被蒸着面周縁の膜厚差が低減され、かつ、各基板間の膜厚差も低減される。また、基板支持面2aが蒸着源4を中心とした球面形状であるため、蒸着源4から飛散した蒸着材料は、各基板6の中心では被蒸着面対して垂直方向に入射する。このため、飛散した蒸着材料は、各基板6の被蒸着面に安定して付着する。

【0033】

[実施例]

次に、上述した本実施形態例の蒸着装置1をより具体的に実施した実施例について説明する。図4Aは、実施例に係る蒸着装置の概略構成図である。

【0034】

図4Aの、点Aは、蒸着源4の配置する位置である。点B及び点Cは、基板支持部材2の対向する端部の位置を示す。また、点Dは、基板支持部材2の中心である。また、点Gは、基板支持部材2の中心軸上の点である。

【0035】

実施例では、図4Aにおいて、基板支持面2aの曲率半径R=1146mm、蒸着源4から各基板6が支持された基板支持面2aまでの距離AB=AC=AD=1146mm、基板支持部材2の外径BC=1390mmとした。

【0036】

図4Bは、実施例における蒸着装置において、基板支持部材2の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1と、上端への蒸着角θ2と、それらの角度差θ1−θ2を示した図である。なお、基板支持部材2の中心に一番近い位置(すなわち、ドーム形状の最上段の位置)を1段目とし、基板支持部材2の端部(すなわち、ドーム形状の最下段)にかけて、2段目、3段目・・・・8段目とする。また、図4Aの図示B側をB sideとし、図示C側をC sideとする。

【0037】

図4Bに示すように、実施例の蒸着装置では蒸発源4がドームの中心にあり、各基板6の被蒸着面において、下端への蒸着角θ1と上端への蒸着角θ2が同じ値を示すため、蒸着角の角度差θB、及びθc(=θ1−θ2)は0度となることがわかる。そして、1段目から8段目に保持された全ての基板6において、基板6の周縁における蒸着角が等しい。

このように、実施例の蒸着装置では、基板6内でも、基板6間においても基板6周縁の蒸着角は同じになることがわかった。

【0038】

次に、実施例の蒸着装置を用い、基板6に単層の蒸着膜を成膜した場合における各基板6の膜厚について確認した。この成膜実験では、基板6として、度数−6.00、曲率半径47.0mm、外径47mmのテストレンズを用い、蒸着材料として、酸化シリコン(SiO2)、及び酸化ジルコニウム(ZrO2)を用いた場合について調べた。

【0039】

図5は、実施例において、蒸着材料としてSiO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。また、図6は、実施例において、蒸着材料としてZrO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。図5及び図6の横軸は、波長(nm)であり、縦軸は、反射率である。また、図5及び図6における、基板内の分光曲線の測定位置は、それぞれ、基板の上端部(レンズコバ)から1cmの位置と、下端部(レンズコバ)から1cmの位置とした。また、図5及び図6では、それぞれの基板において、単層の蒸着膜を成膜したときの測定結果である。

【0040】

図5及び図6に示すように、実施例の蒸着装置では、全ての段において、基板の被蒸着面の上端及び下端での分光曲線がほぼ一致している。また、基板内での膜厚比も十分に小さい値となっている。さらに、各段に保持された各基板の膜厚d、及び屈折率nもほぼ同程度となった。基板間の膜厚の差異は、補正板を使用することのより容易に解消することができる。

【0041】

このように、本実施形態例の蒸着装置1では、1つの基板6内においても、また、基板支持部材2の段差の異なる位置に保持された各基板間においても良好な成膜が可能となる。また、図5及び図6に示すように、度数−6.00のハイカーブレンズ(すなわち、被蒸着面の曲率半径の大きいレンズ)を用いた場合にも、被蒸着面の全周縁において均一な膜厚の蒸着膜を成膜できることがわかった。

【0042】

次に、比較例として、実施例の蒸着装置とは、基板支持部材2の構成や、基板支持部材2に対する蒸着源4の位置が異なる蒸着装置について説明する。

【0043】

[比較例1]

図7Aは、比較例1に係る蒸着装置の概略構成図である。また、図7Bは、比較例1における蒸着装置を用いた場合の、蒸発源に最も接近する側であるB側(B side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、蒸発源に最も遠隔する側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(θ1−θ2)とを示している。また、基板支持面の回転で、その角度差は、ある程度相殺される。図7Bには、B側及びC側の角度差θB、θCが基板支持面の回転でも相殺できない角度分(相乗角度差)も示している。なお、ここで示す相乗角度差はB側及びC側の角度差θB、θCを和算した値(θB+θC)である。

【0044】

比較例1の蒸着装置は、実施例の蒸着装置において、蒸着源の位置(点Aで示す)のみ異なる例であり、蒸着源の位置を、実施例の蒸着源の位置90mmだけ、点Gと基板支持部材2の中心を結ぶ線に対して垂直方向にオフセットした例である。

すなわち、比較例1では、

R=1146mm

AG=90mm

GD=1146mm

BC=1390mm

に構成された蒸着装置を用いた。

【0045】

比較例1の蒸着装置では、蒸着角が、B側ではθ1がθ2よりも広く、C側ではθ2がθ1よりも広い結果となった。基板支持面の回転により、相乗角度差θB+θCは少ないものの、基板支持部材2の下段側に保持された基板6ほど、相乗角度差θB+θCが大きくなる傾向にあることがわかる。

【0046】

また、比較例1の蒸着装置において蒸着膜の成膜を行った結果、相乗角度差θB+θCが広くなる5段目の基板から8段目の基板にかけて上端側と下端側の色調の変化が見られた。

【0047】

[比較例2]

図8Aは、比較例2に係る蒸着装置の概略構成図である。また、図8Bは、蒸発源に最も近接する側であるB側(B side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、蒸発源に最も遠隔する側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCから算出される相乗角度差θB+θCも示している。

【0048】

比較例2では、

R=1000mm

AG=90m、

GD=1146mm

BC=1350mm

に構成された蒸着装置を用いた。

【0049】

比較例2の蒸着装置では、基板支持部材2の下段側に保持された基板6ほど、基板の上端及び下端の蒸着角の相乗角度差θB+θCが大きく、また、全体的に、比較例1の蒸着装置よりも、蒸着角の相乗角度差θB+θCが大きい。

【0050】

比較例2の蒸着装置において蒸着膜の成膜を行った結果、3段目より下側の段では、基板6の上端と下端の色味が明らかに異なることを確認した。また、2段目よりも上段においても、同色系ではあるが、基板6の上端と下端において色調の変化が確認された。比較例2では、下段に行くほど、基板6の上端と下端との蒸着角の相乗角度差θB+θCが大きくなり、また、基板6の下端の蒸着角θ1が大きくなっていくためであり、下段に支持された基板6ほど、基板6の上端に成膜される蒸着膜の膜厚が薄くなるからである。

【0051】

[比較例3]

図9Aは、比較例3に係る蒸着装置の概略構成図である。また、図9Bは、基板保持部材2の中心から一方の側であるB側の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、B側とは基板保持部材の中心を挟んで反対側であるC側の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCの和算値から算出される相乗角度差θB+θCも示している。

【0052】

比較例3の蒸着装置は、比較例2の蒸着装置において、蒸着源4の位置のみ異なる例であり、蒸着源4の位置を、比較例2の位置から、基板支持部材2の中心軸上(点Aで示す)とした例である。

すなわち、比較例3では、

R=1000mm

AG=0mm

GD=1146mm

BC=1350mm

に構成された蒸着装置を用いた。

【0053】

比較例3の蒸着装置では各基板6の上端と下端の蒸着角の角度差θ1−θ2は、基板支持部材2の回転を問わず、すべての段において10度以下の一定角度に保たれる。しかしながら、回転による角度差の相殺が生じないため、蒸着過程において、角度差θ1−θ2は常に相乗する。特に、下段の基板6では、基板6の下端への相乗角度差θB+θCが大きい傾向にある。

【0054】

比較例3の蒸着装置において蒸着膜の成膜を行った結果、5段目から8段目の基板6では、上端と下端の色味が明らかに異なり、2段目から4段目の基板6では、基板6の上端と下端において、同色系であるが、色調の変調が確認された。また、1段目の基板6では、色調変化は僅かとなった。

【0055】

比較例3により、単に、蒸着源4を基板支持部材2の中心軸上に配置するのみでは、各基板6の周縁の蒸着膜の膜厚差を十分に低減することはできないことがわかる。

【0056】

[比較例4]

図10Aは、比較例4に係る蒸着装置の概略構成図である。また、図10Bは、蒸発源に最も近接する側であるB側の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、蒸発源に最も遠隔する側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCの和算値から算出される相乗角度差θB+θCも示している。

【0057】

比較例4では、

R=1375.53mm

AG=90mm

GD=1146mm

BC=1390mm

に構成された蒸着装置を用いた。

【0058】

比較例4の蒸着装置では、基板支持部材2の下段に支持された基板6ほど、基板6の上端と下端の蒸着角の相乗角度差θB+θCが大きくなる。また、比較例2及び3のように、曲率半径R=1000mmの基板支持面2aを有する蒸着装置では、基板6の下端の蒸着角θ1が大きい傾向にあったが、比較例4のように、曲率半径R=1375.53mmと、基板支持面2aの曲率半径が大きい場合には、基板6の上端の蒸着角θ2が大きくなっていくことがわかる。

【0059】

比較例4の蒸着装置において蒸着膜の成膜を行った結果、6段目から8段目の基板6では、上端と下端の色味が明らかに異なり、3段目及び5段目の基板6では、基板6の上端と下端において、同色系であるが、色調の変調が確認された。また、1段目及び2段目の基板6では、色調の変調が僅かに見られた。

【0060】

[比較例5]

図11Aは、比較例5に係る蒸着装置の概略構成図である。また、図11Bは、基板保持部材2の中心から一方の側であるB側(B side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、B側とは基板保持部材の中心を挟んで反対側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCの和算値から算出される相乗角度差θB+θCも示している。

【0061】

比較例5の蒸着装置は、比較例4の蒸着装置において、蒸着源4の位置のみ異なる例であり、蒸着源4の位置を基板支持部材2の中心軸上(点Aで示す)とした例である。

すなわち、比較例3では、

R=1375.53mm

AG=0mm

GD=1146mm

BC=1390mm

に構成された蒸着装置を用いた。

【0062】

比較例5の蒸着装置では各基板6の上端と下端の蒸着角の相乗角度差θB+θCは、比較例4と比較して大きくなった。特に、下段の基板6では、基板6の上端への蒸着角θ2が大きい傾向にある。

【0063】

比較例5の蒸着装置において蒸着膜の成膜を行った結果、4段目から8段目の基板6では、上端と下端の色味が明らかに異なり、2段目及び3段目の基板6では、基板6の上端と下端において、同色系であるが、色調の変調が確認された。また、1段目の基板6では、色調の変化が僅かに確認された。

【0064】

以上のように、比較例1〜5の蒸着装置では、1つの基板6内においても、基板支持部材2の異なる段に支持された各基板6間でも、成膜される蒸着膜の膜厚を均一にすることが難しいことがわかった。

【0065】

[成膜実験の比較結果]

次に、実施例の蒸着装置と、比較例4の蒸着装置において、蒸着材料としてSiO2を用いた成膜実験の比較結果を示す。この実験では、実施例の蒸着装置、及び比較例の蒸着装置ともに、基板支持部材2を回転させずに成膜を行った。

【0066】

図12Aは、実施例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。また、図12Bは、比較例4の蒸着装置を用いた場合の、基板支持部材の1段目から8段目に支持される基板の、基板支持部材2の中心軸からの距離、膜厚、屈折率、膜厚比を示したものである。基板支持部材2の中心から実施例を示す図4A及び比較例4を示す図10Aの図示B側に支持された基板をB−1、B−2、・・・・B−8で示し、基板支持部材2の中心から図4Aおよび図10Aの図示C側に支持された基板をC−1、C−2、・・・C−8で示す。また、図13Aは、図12A及び図12Bの膜厚をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。また、図13Bは、図12A及び図12Bの屈折率をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。なお、横軸は、「0」を基板支持部材2の中心軸が通る点とし、その中心軸から基板支持部材2の一方の側に保持された基板6までの距離を正で示し、一方の側に対向する他方の側に保持された基板6までの距離を負で示す。膜厚と屈折率の測定は、基板中心にて実施した。

【0067】

図13Aに示すように、実施例の蒸着装置を用いた場合では、基板支持部材2の下段側に支持される基板6では、若干、膜厚が小さいものの、各基板6間の膜厚差は、許容範囲内とされる。

一方で、比較例4の蒸着装置を用いた場合では、基板支持部材2の中心軸から一方の側に支持された基板6が、他方の側に支持された基板6よりも明らかに膜厚が小さい。

【0068】

また、屈折率は、図13Bに示すように、実施例の蒸着装置を用いた場合では、全ての基板6において、同程度の屈折率となる。一方、比較例4の蒸着装置を用いた場合では、下段側において、屈折率が他の基板6に比較して大きく異なる基板6があり、下段側で安定した屈折率を確保することができない。

【0069】

次に、実施例の蒸着装置と比較例4の蒸着装置において、蒸着材料として五酸化ニオブ(Nb2O5)を用いた成膜実験の比較結果を示す。この実験では、実施例の蒸着装置、及び比較例の蒸着装置ともに、基板支持部材2を回転させずに成膜を行った。

【0070】

図14Aは、実施例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図14Bは、比較例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図15Aは、図14A及び図14Bの膜厚をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。また、図15Bは、図14A及び図14Bの屈折率をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。

【0071】

図15A及び図15Bからわかるように、蒸着材料として、Nb2O5を用いた場合にも、SiO2を用いた場合と同様の傾向が得られた。

【0072】

次に、実施例の蒸着装置と比較例4の蒸着装置において、蒸着材料としてZrO2を用いた成膜実験の比較結果を示す。この実験では、実施例の蒸着装置、及び比較例の蒸着装置ともに、基板支持部材2を回転させずに成膜を行った。

【0073】

図16Aは、実施例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図16Bは、比較例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図17Aは、図16A及び図16Bの膜厚をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。また、図17Bは、図16A及び図16Bの屈折率をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。

【0074】

図17A及び図17Bからわかるように、蒸着材料として、ZrO2を用いた場合にも、SiO2及びNb2O5を用いた場合と同様の傾向が得られた。

【0075】

以上のように、実施例の蒸着装置では、蒸着材料の種類にかかわらず、基板支持部材2に支持された各基板6間で、膜厚や屈折率を揃えることができる。

【0076】

このように、本発明の蒸着装置では、基板支持部材2に支持されたそれぞれの基板6の被蒸着面の全周縁において、均一な蒸着膜を成膜することができ、また、基板支持部材2に支持された全ての基板6においても、膜厚や屈折率を揃えることが可能となる。このため、本発明の蒸着装置によれば、個々の基板に蒸着斑が生じず、安定した反射特性を有する基板を製造することができる。また、本発明によれば、特に、一度に100枚以上の基板に蒸着膜を成膜するような大型の蒸着装置においても、各基板において、均質な蒸着膜を成膜することができる。

【符号の説明】

【0077】

1・・・蒸着装置、2・・・基板支持部材、2a・・・基板支持面、3・・・ホルダー、4・・・蒸着源、5・・・ドームヘッド、6・・・基板、7・・・真空チャンバー、12・・・基板支持部材、16・・・基板、R・・・曲率半径

【技術分野】

【0001】

本発明は、眼鏡レンズなどに用いられる基板の表面に所望の膜を成膜する為に用いられる蒸着装置に関し、特に、複数の基板に対して一度に、精度良く成膜が可能な蒸着装置に関する。

【背景技術】

【0002】

眼鏡などに用いられる光学レンズには様々な機能が付与される。例えば、真空蒸着法により、基板(レンズ)表面に多層の反射防止膜が成膜されることにより、反射防止機能を有する光学レンズが形成される。

【0003】

このように、多層反射防止膜は、一般的に真空蒸着装置を使用して成膜されている。真空蒸着装置は、複数の基板が配列されたドーム型の基板支持体と、基板支持体の下方に配置された加熱ヒータと蒸着源とを有しており、基板の被蒸着面が蒸着源側に向くように基板支持体に支持されている。そして、加熱ヒータにより蒸着源を加熱することで、蒸着源から蒸着分子が飛散し、基板の被蒸着面に蒸着する(特許文献1)。

【0004】

ところで、多層反射防止膜は、構成する膜の厚みや蒸着状態により、その干渉色が異なる場合がある。複数の基板を一度に蒸着する場合、基板の配置場所により蒸着具合が変化し、結果的に膜質が均質にならないことがある。

また、基板が曲面を有するレンズである場合には、その曲面においても局所的に異なる膜厚分布が生じ同一のレンズでありながら干渉色が異なってしまうことがあり得る。特に、曲率半径の大きいハイカーブレンズでは、レンズの周縁がカーブの影になり、蒸着材料が付着しにくい。

【0005】

図18A及び図18Bは、従来の蒸着装置において基板に蒸着膜を成膜するときの様子を示したものであり、曲面を有する基板の被蒸着面内で、蒸着角度が異なる場合の基板に対する蒸着分子の付着の様子を模式的に示した図である。図18A及び図18Bでは、基板支持部材12に支持された基板6を一つだけ抜き出して図示している。図18A及び図18Bにおいて、基板16の周縁における接線を線lnで示す。また、基板支持部材12のボトム側に位置する基板16の面と、図示しない蒸着源とを結ぶ線を線l1で示し、基板支持部材12のアッパー側に位置する基板16の面と、図示しない蒸着源とを結ぶ線を線l2で示す。そして、線lnと線l1との角度差をθ1とし、線lnと線l2との角度差をθ2とする。

【0006】

例えば、図18Aに示すように、ドーム型の基板支持部材12において、θ1>θ2の場合、すなわち、基板16のボトム側が蒸着源に対して広角に対向している場合、基板16のボトム側により多くの蒸着分子が付着する。そして、この場合には、基板16のアッパー側では、被蒸着面の曲面によって蒸着源からの蒸着分子が遮られ、基板16のアッパー側には蒸着分子が付着しにくい。このため、基板16のボトム側でのみ蒸着膜の膜厚が厚くなってしまう。

【0007】

一方、図18Bに示すように、ドーム型の基板支持部材12において、θ1<θ2の場合、すなわち、基板16のアッパー側が蒸着源に対して広角に対向している場合、基板16のアッパー側により多くの蒸着分子が付着する。そして、この場合には、基板16のボトム側では、被蒸着面の曲面によって蒸着源からの蒸着分子が遮られ、基板16のボトム側には、蒸着分子が付着しにくい。このため、基板16のアッパー側でのみ、蒸着膜の膜厚が厚くなってしまう。

【0008】

このように、曲面を有する基板16をドーム型の基板支持部材12に支持して蒸着膜を成膜する場合には、基板16の周縁で、蒸着面に対して蒸着分子が入射してくる角度(蒸着角)が異なり、基板16内に膜圧分布が生じやすい。このため、一般的に用いられている従来の蒸着装置では、基板16内に蒸着斑が生じ、また、基板16内で干渉色が異なる部分が発生するので、安定した反射特性を得られない。

【0009】

これに対し、例えば、特許文献2には、基板の被蒸着面と、蒸着源の向き合う角度を調節する機構を備えた蒸着装置が記載されている。この特許文献2に記載の蒸着装置では、複数のパーツがヒンジやリンク結合部により連結された基体ホルダーを備えている。そして、基体ホルダーのヒンジやリンク結合部の変形により、基板の蒸着源に向く角度を調節する構成とされている。これにより、基板の被蒸着面に、精度良く蒸着材を蒸着させている。

【0010】

しかしながら、蒸着工程においては、蒸着源から飛散する蒸着材料は、蒸着したい部分のみに定着するわけではなく、被蒸着面を有する基板を保持する基体ホルダーに向けても飛散され、定着してしまう。このため、基体ホルダーのヒンジやリンク結合部が変形したときに、以前の蒸着工程で付着した蒸着物が剥がれ落ちる場合がある。剥がれた蒸着物が蒸着中の基板の被蒸着面に付着すると、その付着した領域だけ蒸着されないという問題がある。

【0011】

また、一度に多数(例えば100以上)の基板に蒸着をする場合、ヒンジや結合リンクの角度を調整するのは煩雑であり、実用的ではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−99948号公報

【特許文献2】特開平10−68066号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述の点に鑑み、本発明は、一度に多数の基板に蒸着膜を形成する場合においても、個々の基板に蒸着斑が生じず、安定した反射特性を有する基板を製造できる蒸着装置を提供する。

【課題を解決するための手段】

【0014】

上記課題を解決し、本発明の目的を達成するため、本発明の蒸着装置は、基板支持部材と、蒸着源と、を有する。基板支持部材は、複数の基板を支持するものである。蒸着源は、基板支持部材に支持された基板の被蒸着面上に所望の蒸着材料を飛散させるものであり、各基板の被蒸着面の周縁に対する蒸着源からの角度が全周に渡ってほぼ同一となるように配置されている。ここで、「ほぼ同一」の許容範囲は、基板の被蒸着面の周縁に対する蒸着源からの角度差が5度以下とする。たとえば、基板支持部材が移動可能であり、各基板が蒸着装置内で移動する場合には、その蒸着過程の終始にわたって、蒸着源からの角度差が5度以下であることをいう。また、蒸発源から最も離間しているときの角度差と最も近接した時の角度差の和算値が10度以下であるとより好ましい。

【0015】

本発明の蒸着装置では、各基板の被蒸着面の周縁に対する蒸着源からの角度を被蒸着面の全周に渡ってほぼ同一となるように、蒸着源を配置することにより、蒸着源から飛散される蒸着材料の被蒸着面の周縁に対する蒸着角がほぼ同一となる。これにより、各基板の被蒸着面の周縁において、均一な膜厚の蒸着膜を成膜することができる。

【0016】

また、本発明の蒸着装置では、基板支持部材は、蒸着源側に面して所定の曲率を有する基板支持面を有して構成されることが好ましい。そして、複数の基板は、その基板支持部材の基板支持面に、被蒸着面が蒸着源側に面するように支持される。また、蒸着源は、基板支持部材に支持された全ての基板の位置から、基板支持面の曲率半径分だけ離れた位置に配置されていることが好ましい。

【0017】

以上の構成とすることにより、各基板の被蒸着面の周縁に対する蒸着源からの角度が、被蒸着面の全周に渡ってほぼ同一とされる。また、蒸着源から各基板への距離も同一となる。

【0018】

そして、基板支持部材は、その中心軸を回転軸として回転可能に構成されることが好ましい。基板支持部材を回転させながら基板の被蒸着面に蒸着材料を蒸着させることで、より均一な膜厚の蒸着膜を成膜することができる。

【0019】

また、必要に応じて、基板支持部材と蒸着源との間の所望の位置に、蒸着源から飛散する蒸着材料の飛散方向を補正する補正板が配置されていることが好ましい。

補正板を配置することにより、各基板に成膜される蒸着膜の膜厚を均一に補正することができる。

【発明の効果】

【0020】

本発明によれば、一度に多数の基板に蒸着膜を形成する場合においても、個々の基板において、均一な蒸着膜を成膜することができ、また、同時に蒸着された各基板の蒸着膜も均一に成膜することができる。これにより、安定した反射特性を有する基板を製造することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態の蒸着装置の概略構成図である。

【図2】本発明の一実施形態の蒸着装置の概略断面構成図である。

【図3】本発明の一実施形態の蒸着装置に支持された複数の基板のうちの1つを拡大して図示したものである。

【図4】A,B 実施例に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図5】実施例において、蒸着材料としてSiO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。

【図6】実施例において、蒸着材料としてZrO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。

【図7】A,B 比較例1に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図8】A,B 比較例2に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図9】A,B 比較例3に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図10】A,B 比較例4に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図11】A,B 比較例5に係る蒸着装置の概略構成図と、その蒸着装置において、基板支持部材に支持された各基板への蒸着角を示した図である。

【図12】A,B 実施例1、及び比較例の蒸着装置を用いてSiO2膜を成膜した場合の、基板支持部材の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。

【図13】A,B 図12A及び図12Bの膜厚をグラフ化して示した図と、屈折率をグラフ化して示した図である。

【図14】A,B 実施例1、及び比較例の蒸着装置を用いてNb2O5膜を成膜した場合の、基板支持部材の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。

【図15】A,B 図14A及び図14Bの膜厚をグラフ化して示した図と、屈折率をグラフ化して示した図である。

【図16】A,B 実施例1、及び比較例の蒸着装置を用いてZrO2膜を成膜した場合の、基板支持部材の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。

【図17】A,B 図16A及び図16Bの膜厚をグラフ化して示した図と、屈折率をグラフ化して示した図である。

【図18】A,B 従来の蒸着装置において基板に蒸着膜を成膜するときの様子を示した図である。

【発明を実施するための形態】

【0022】

以下に、本発明の実施形態に係る蒸着装置の一例を、図1〜図17を参照しながら説明する。なお、本発明は以下の例に限定されるものではない。

【0023】

図1〜図7を用いて、本発明の一実施形態に係る蒸着装置について説明する。

【0024】

図1は、本実施形態例の蒸着装置1の概略構成図である。また、図2Aは、本実施形態例の蒸着装置1の断面構成図であり、図2Bは、蒸着装置の要部をその上面から見た図である。図1及び図2に示すように、本実施形態例の蒸着装置1は、曲面を有するレンズなどの基板6を複数支持する基板支持部材2と、所望の蒸着材料を飛散させる蒸着源4とを有し、これらが、真空を維持できる真空チャンバー7内に配置されている。

【0025】

基板支持部材2は、蒸着源4側に面して所定の曲率を有する基板支持面2aを有するドーム型の部材で構成されている。基板支持部材2の基板支持面2aには、レンズなどの基板6を支持するホルダー3が複数個設けられている。また、基板支持部材2の頂上部の基板支持面2aとは反対側の面には、円筒形状のドームヘッド5が取り付けられている。このドームヘッド5は、基板支持部材2を真空チャンバー7内に保持するために設けられているものである。そして、基板支持部材2は、基板支持部材2の中心軸周りに回転可能に構成されている。

【0026】

蒸着源4は、例えば、電子ビームの照射によって蒸着材料を飛散させる電子ビーム蒸着源等で構成され、所望の蒸着材料を保持するケースと、その蒸着材料に電子ビームを照射するための電子銃とで構成されている。蒸着源4は、図2Bに示すように、蒸着材料が基板支持面2aに向くように真空チャンバー7内の基板支持部材の中心軸上に配置され、また、図2Aに示すように、基板支持部材2に支持された全ての基板6の位置から、基板支持面2aの曲率半径R分だけ離れた位置に配置されている。

すなわち、本実施形態例では、基板支持面2aの形状が蒸着源4を中心とする球面形状とされているため、基板支持部材2に支持された全ての基板6が、蒸着源4から等距離(=R)に配置される。

【0027】

基板支持部材2では、基板支持面2aの各ホルダー3に、曲面を有する基板6をその被蒸着面が蒸着源4に面するように固定する。その後、蒸着源4に図示しない電子銃から電子ビームを照射することにより蒸着材料を加熱して基板支持面2aに向かって飛散させる。これにより、基板6の被蒸着面に蒸着材料が蒸着し、基板6の被蒸着面に所望の膜厚の蒸着膜が成膜される。このとき、必要に応じて、基板支持部材2を回転させる。また、図示しないが、真空チャンバー7内の基板支持部材2と蒸着源4との間の所望の位置に、必要に応じて、蒸着源4からの蒸着材料の飛散方向を補正する補正板を設けてもよい。

【0028】

図3は、本実施形態例の蒸着装置1に支持された複数の基板6のうちの1つを拡大して図示したものである。図3を用いて、本実施形態例の蒸着装置1における基板6の被蒸着面と、蒸着源4から飛散してくる蒸着分子との関係を説明する。

【0029】

以下の説明では、基板支持部材2に支持された基板6の、ドーム型の基板支持部材2の中心側の端部を「上端」とし、基板支持部材2の外周側の端部を「下端」とする。

ところで、真空蒸着においては、真空チャンバー7内の圧力が十分低く保たれているため、蒸着源4に保持された蒸着材料の分子は基板6に向かってほぼ放射状に飛散する。このため、以下の説明では、基板6の被蒸着面に対する蒸着源4からの角度を、その被蒸着面に対する蒸着角(本明細書において「蒸着角」とは、蒸着源からの角度を示す。)として説明する。図3では、基板6の下端における被蒸着面の接線lnと、その下端の位置と蒸着源4とを結ぶ線l1の角度差θ1を基板6上端への蒸着角θ1とし、基板6の上端における被蒸着面の接線lnと、その上端の位置と蒸着源4とを結ぶ線l2とを基板6の下端への蒸着角θ2とする。

【0030】

本実施形態例の蒸着装置1では、基板支持部材2の基板支持面2aの形状が、蒸着源4を中心とした球面形状とされる。このため、蒸着源4から、基板6の被蒸着面の上端、及び下端への距離が等しくなり、また、基板6の被蒸着面が回転対象形状の場合には、基板6の上端及び下端の蒸着源4へ向く角度も等しくなる。このため、基板6の下端における蒸着角θ1と基板6の上端における蒸着角θ2がほぼ等しくなる。図3では、基板6の下端及び上端の蒸着角θ1,θ2のみ示したが、実際には、基板6の被蒸着面の全周縁に渡って蒸着角はほぼ同一となる。

【0031】

このように、本実施形態例の蒸着装置1では、基板6の被蒸着面の全周縁において、蒸着角がほぼ同一となるため、被蒸着面の全周縁に渡って均一に蒸着材料が付着する。これにより、基板6の被蒸着面周縁の膜厚差を低減することができる。

【0032】

また、本実施形態例の蒸着装置1では、基板支持部材2の基板支持面2aの形状が蒸着源4を中心とした球面形状とされるので、蒸着源4から各基板6への距離も等距離となる。このため、基板支持部材2に支持された全ての基板6において、被蒸着面周縁の膜厚差が低減され、かつ、各基板間の膜厚差も低減される。また、基板支持面2aが蒸着源4を中心とした球面形状であるため、蒸着源4から飛散した蒸着材料は、各基板6の中心では被蒸着面対して垂直方向に入射する。このため、飛散した蒸着材料は、各基板6の被蒸着面に安定して付着する。

【0033】

[実施例]

次に、上述した本実施形態例の蒸着装置1をより具体的に実施した実施例について説明する。図4Aは、実施例に係る蒸着装置の概略構成図である。

【0034】

図4Aの、点Aは、蒸着源4の配置する位置である。点B及び点Cは、基板支持部材2の対向する端部の位置を示す。また、点Dは、基板支持部材2の中心である。また、点Gは、基板支持部材2の中心軸上の点である。

【0035】

実施例では、図4Aにおいて、基板支持面2aの曲率半径R=1146mm、蒸着源4から各基板6が支持された基板支持面2aまでの距離AB=AC=AD=1146mm、基板支持部材2の外径BC=1390mmとした。

【0036】

図4Bは、実施例における蒸着装置において、基板支持部材2の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1と、上端への蒸着角θ2と、それらの角度差θ1−θ2を示した図である。なお、基板支持部材2の中心に一番近い位置(すなわち、ドーム形状の最上段の位置)を1段目とし、基板支持部材2の端部(すなわち、ドーム形状の最下段)にかけて、2段目、3段目・・・・8段目とする。また、図4Aの図示B側をB sideとし、図示C側をC sideとする。

【0037】

図4Bに示すように、実施例の蒸着装置では蒸発源4がドームの中心にあり、各基板6の被蒸着面において、下端への蒸着角θ1と上端への蒸着角θ2が同じ値を示すため、蒸着角の角度差θB、及びθc(=θ1−θ2)は0度となることがわかる。そして、1段目から8段目に保持された全ての基板6において、基板6の周縁における蒸着角が等しい。

このように、実施例の蒸着装置では、基板6内でも、基板6間においても基板6周縁の蒸着角は同じになることがわかった。

【0038】

次に、実施例の蒸着装置を用い、基板6に単層の蒸着膜を成膜した場合における各基板6の膜厚について確認した。この成膜実験では、基板6として、度数−6.00、曲率半径47.0mm、外径47mmのテストレンズを用い、蒸着材料として、酸化シリコン(SiO2)、及び酸化ジルコニウム(ZrO2)を用いた場合について調べた。

【0039】

図5は、実施例において、蒸着材料としてSiO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。また、図6は、実施例において、蒸着材料としてZrO2を用いて成膜を行ったときの、1段目から7段目の基板の分光曲線を示した図である。図5及び図6の横軸は、波長(nm)であり、縦軸は、反射率である。また、図5及び図6における、基板内の分光曲線の測定位置は、それぞれ、基板の上端部(レンズコバ)から1cmの位置と、下端部(レンズコバ)から1cmの位置とした。また、図5及び図6では、それぞれの基板において、単層の蒸着膜を成膜したときの測定結果である。

【0040】

図5及び図6に示すように、実施例の蒸着装置では、全ての段において、基板の被蒸着面の上端及び下端での分光曲線がほぼ一致している。また、基板内での膜厚比も十分に小さい値となっている。さらに、各段に保持された各基板の膜厚d、及び屈折率nもほぼ同程度となった。基板間の膜厚の差異は、補正板を使用することのより容易に解消することができる。

【0041】

このように、本実施形態例の蒸着装置1では、1つの基板6内においても、また、基板支持部材2の段差の異なる位置に保持された各基板間においても良好な成膜が可能となる。また、図5及び図6に示すように、度数−6.00のハイカーブレンズ(すなわち、被蒸着面の曲率半径の大きいレンズ)を用いた場合にも、被蒸着面の全周縁において均一な膜厚の蒸着膜を成膜できることがわかった。

【0042】

次に、比較例として、実施例の蒸着装置とは、基板支持部材2の構成や、基板支持部材2に対する蒸着源4の位置が異なる蒸着装置について説明する。

【0043】

[比較例1]

図7Aは、比較例1に係る蒸着装置の概略構成図である。また、図7Bは、比較例1における蒸着装置を用いた場合の、蒸発源に最も接近する側であるB側(B side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、蒸発源に最も遠隔する側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(θ1−θ2)とを示している。また、基板支持面の回転で、その角度差は、ある程度相殺される。図7Bには、B側及びC側の角度差θB、θCが基板支持面の回転でも相殺できない角度分(相乗角度差)も示している。なお、ここで示す相乗角度差はB側及びC側の角度差θB、θCを和算した値(θB+θC)である。

【0044】

比較例1の蒸着装置は、実施例の蒸着装置において、蒸着源の位置(点Aで示す)のみ異なる例であり、蒸着源の位置を、実施例の蒸着源の位置90mmだけ、点Gと基板支持部材2の中心を結ぶ線に対して垂直方向にオフセットした例である。

すなわち、比較例1では、

R=1146mm

AG=90mm

GD=1146mm

BC=1390mm

に構成された蒸着装置を用いた。

【0045】

比較例1の蒸着装置では、蒸着角が、B側ではθ1がθ2よりも広く、C側ではθ2がθ1よりも広い結果となった。基板支持面の回転により、相乗角度差θB+θCは少ないものの、基板支持部材2の下段側に保持された基板6ほど、相乗角度差θB+θCが大きくなる傾向にあることがわかる。

【0046】

また、比較例1の蒸着装置において蒸着膜の成膜を行った結果、相乗角度差θB+θCが広くなる5段目の基板から8段目の基板にかけて上端側と下端側の色調の変化が見られた。

【0047】

[比較例2]

図8Aは、比較例2に係る蒸着装置の概略構成図である。また、図8Bは、蒸発源に最も近接する側であるB側(B side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、蒸発源に最も遠隔する側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCから算出される相乗角度差θB+θCも示している。

【0048】

比較例2では、

R=1000mm

AG=90m、

GD=1146mm

BC=1350mm

に構成された蒸着装置を用いた。

【0049】

比較例2の蒸着装置では、基板支持部材2の下段側に保持された基板6ほど、基板の上端及び下端の蒸着角の相乗角度差θB+θCが大きく、また、全体的に、比較例1の蒸着装置よりも、蒸着角の相乗角度差θB+θCが大きい。

【0050】

比較例2の蒸着装置において蒸着膜の成膜を行った結果、3段目より下側の段では、基板6の上端と下端の色味が明らかに異なることを確認した。また、2段目よりも上段においても、同色系ではあるが、基板6の上端と下端において色調の変化が確認された。比較例2では、下段に行くほど、基板6の上端と下端との蒸着角の相乗角度差θB+θCが大きくなり、また、基板6の下端の蒸着角θ1が大きくなっていくためであり、下段に支持された基板6ほど、基板6の上端に成膜される蒸着膜の膜厚が薄くなるからである。

【0051】

[比較例3]

図9Aは、比較例3に係る蒸着装置の概略構成図である。また、図9Bは、基板保持部材2の中心から一方の側であるB側の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、B側とは基板保持部材の中心を挟んで反対側であるC側の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCの和算値から算出される相乗角度差θB+θCも示している。

【0052】

比較例3の蒸着装置は、比較例2の蒸着装置において、蒸着源4の位置のみ異なる例であり、蒸着源4の位置を、比較例2の位置から、基板支持部材2の中心軸上(点Aで示す)とした例である。

すなわち、比較例3では、

R=1000mm

AG=0mm

GD=1146mm

BC=1350mm

に構成された蒸着装置を用いた。

【0053】

比較例3の蒸着装置では各基板6の上端と下端の蒸着角の角度差θ1−θ2は、基板支持部材2の回転を問わず、すべての段において10度以下の一定角度に保たれる。しかしながら、回転による角度差の相殺が生じないため、蒸着過程において、角度差θ1−θ2は常に相乗する。特に、下段の基板6では、基板6の下端への相乗角度差θB+θCが大きい傾向にある。

【0054】

比較例3の蒸着装置において蒸着膜の成膜を行った結果、5段目から8段目の基板6では、上端と下端の色味が明らかに異なり、2段目から4段目の基板6では、基板6の上端と下端において、同色系であるが、色調の変調が確認された。また、1段目の基板6では、色調変化は僅かとなった。

【0055】

比較例3により、単に、蒸着源4を基板支持部材2の中心軸上に配置するのみでは、各基板6の周縁の蒸着膜の膜厚差を十分に低減することはできないことがわかる。

【0056】

[比較例4]

図10Aは、比較例4に係る蒸着装置の概略構成図である。また、図10Bは、蒸発源に最も近接する側であるB側の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、蒸発源に最も遠隔する側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCの和算値から算出される相乗角度差θB+θCも示している。

【0057】

比較例4では、

R=1375.53mm

AG=90mm

GD=1146mm

BC=1390mm

に構成された蒸着装置を用いた。

【0058】

比較例4の蒸着装置では、基板支持部材2の下段に支持された基板6ほど、基板6の上端と下端の蒸着角の相乗角度差θB+θCが大きくなる。また、比較例2及び3のように、曲率半径R=1000mmの基板支持面2aを有する蒸着装置では、基板6の下端の蒸着角θ1が大きい傾向にあったが、比較例4のように、曲率半径R=1375.53mmと、基板支持面2aの曲率半径が大きい場合には、基板6の上端の蒸着角θ2が大きくなっていくことがわかる。

【0059】

比較例4の蒸着装置において蒸着膜の成膜を行った結果、6段目から8段目の基板6では、上端と下端の色味が明らかに異なり、3段目及び5段目の基板6では、基板6の上端と下端において、同色系であるが、色調の変調が確認された。また、1段目及び2段目の基板6では、色調の変調が僅かに見られた。

【0060】

[比較例5]

図11Aは、比較例5に係る蒸着装置の概略構成図である。また、図11Bは、基板保持部材2の中心から一方の側であるB側(B side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θB(=θ1−θ2)と、B側とは基板保持部材の中心を挟んで反対側であるC側(C side)の1段目から8段目に配置された各基板6における被蒸着面の下端への蒸着角θ1、上端への蒸着角θ2、その蒸着角の角度差θC(=θ1−θ2)と、基板B側及びC側の角度差θB、θCの和算値から算出される相乗角度差θB+θCも示している。

【0061】

比較例5の蒸着装置は、比較例4の蒸着装置において、蒸着源4の位置のみ異なる例であり、蒸着源4の位置を基板支持部材2の中心軸上(点Aで示す)とした例である。

すなわち、比較例3では、

R=1375.53mm

AG=0mm

GD=1146mm

BC=1390mm

に構成された蒸着装置を用いた。

【0062】

比較例5の蒸着装置では各基板6の上端と下端の蒸着角の相乗角度差θB+θCは、比較例4と比較して大きくなった。特に、下段の基板6では、基板6の上端への蒸着角θ2が大きい傾向にある。

【0063】

比較例5の蒸着装置において蒸着膜の成膜を行った結果、4段目から8段目の基板6では、上端と下端の色味が明らかに異なり、2段目及び3段目の基板6では、基板6の上端と下端において、同色系であるが、色調の変調が確認された。また、1段目の基板6では、色調の変化が僅かに確認された。

【0064】

以上のように、比較例1〜5の蒸着装置では、1つの基板6内においても、基板支持部材2の異なる段に支持された各基板6間でも、成膜される蒸着膜の膜厚を均一にすることが難しいことがわかった。

【0065】

[成膜実験の比較結果]

次に、実施例の蒸着装置と、比較例4の蒸着装置において、蒸着材料としてSiO2を用いた成膜実験の比較結果を示す。この実験では、実施例の蒸着装置、及び比較例の蒸着装置ともに、基板支持部材2を回転させずに成膜を行った。

【0066】

図12Aは、実施例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板への距離、膜厚、屈折率、膜厚比を示したものである。また、図12Bは、比較例4の蒸着装置を用いた場合の、基板支持部材の1段目から8段目に支持される基板の、基板支持部材2の中心軸からの距離、膜厚、屈折率、膜厚比を示したものである。基板支持部材2の中心から実施例を示す図4A及び比較例4を示す図10Aの図示B側に支持された基板をB−1、B−2、・・・・B−8で示し、基板支持部材2の中心から図4Aおよび図10Aの図示C側に支持された基板をC−1、C−2、・・・C−8で示す。また、図13Aは、図12A及び図12Bの膜厚をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。また、図13Bは、図12A及び図12Bの屈折率をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。なお、横軸は、「0」を基板支持部材2の中心軸が通る点とし、その中心軸から基板支持部材2の一方の側に保持された基板6までの距離を正で示し、一方の側に対向する他方の側に保持された基板6までの距離を負で示す。膜厚と屈折率の測定は、基板中心にて実施した。

【0067】

図13Aに示すように、実施例の蒸着装置を用いた場合では、基板支持部材2の下段側に支持される基板6では、若干、膜厚が小さいものの、各基板6間の膜厚差は、許容範囲内とされる。

一方で、比較例4の蒸着装置を用いた場合では、基板支持部材2の中心軸から一方の側に支持された基板6が、他方の側に支持された基板6よりも明らかに膜厚が小さい。

【0068】

また、屈折率は、図13Bに示すように、実施例の蒸着装置を用いた場合では、全ての基板6において、同程度の屈折率となる。一方、比較例4の蒸着装置を用いた場合では、下段側において、屈折率が他の基板6に比較して大きく異なる基板6があり、下段側で安定した屈折率を確保することができない。

【0069】

次に、実施例の蒸着装置と比較例4の蒸着装置において、蒸着材料として五酸化ニオブ(Nb2O5)を用いた成膜実験の比較結果を示す。この実験では、実施例の蒸着装置、及び比較例の蒸着装置ともに、基板支持部材2を回転させずに成膜を行った。

【0070】

図14Aは、実施例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図14Bは、比較例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図15Aは、図14A及び図14Bの膜厚をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。また、図15Bは、図14A及び図14Bの屈折率をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。

【0071】

図15A及び図15Bからわかるように、蒸着材料として、Nb2O5を用いた場合にも、SiO2を用いた場合と同様の傾向が得られた。

【0072】

次に、実施例の蒸着装置と比較例4の蒸着装置において、蒸着材料としてZrO2を用いた成膜実験の比較結果を示す。この実験では、実施例の蒸着装置、及び比較例の蒸着装置ともに、基板支持部材2を回転させずに成膜を行った。

【0073】

図16Aは、実施例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図16Bは、比較例の蒸着装置を用いた場合の、基板支持部材2の中心軸から各基板6への距離、膜厚、屈折率、膜厚比を示したものである。また、図17Aは、図16A及び図16Bの膜厚をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。また、図17Bは、図16A及び図16Bの屈折率をグラフ化して示した図であり、横軸に、基板支持部材2の中心軸から各基板6までの距離を示し、縦軸に膜厚を示す。

【0074】

図17A及び図17Bからわかるように、蒸着材料として、ZrO2を用いた場合にも、SiO2及びNb2O5を用いた場合と同様の傾向が得られた。

【0075】

以上のように、実施例の蒸着装置では、蒸着材料の種類にかかわらず、基板支持部材2に支持された各基板6間で、膜厚や屈折率を揃えることができる。

【0076】

このように、本発明の蒸着装置では、基板支持部材2に支持されたそれぞれの基板6の被蒸着面の全周縁において、均一な蒸着膜を成膜することができ、また、基板支持部材2に支持された全ての基板6においても、膜厚や屈折率を揃えることが可能となる。このため、本発明の蒸着装置によれば、個々の基板に蒸着斑が生じず、安定した反射特性を有する基板を製造することができる。また、本発明によれば、特に、一度に100枚以上の基板に蒸着膜を成膜するような大型の蒸着装置においても、各基板において、均質な蒸着膜を成膜することができる。

【符号の説明】

【0077】

1・・・蒸着装置、2・・・基板支持部材、2a・・・基板支持面、3・・・ホルダー、4・・・蒸着源、5・・・ドームヘッド、6・・・基板、7・・・真空チャンバー、12・・・基板支持部材、16・・・基板、R・・・曲率半径

【特許請求の範囲】

【請求項1】

複数の基板を支持する基板支持部材と、

前記基板支持部材に支持された基板の被蒸着面上に所望の蒸着材料を飛散させる蒸着源であって、各基板の被蒸着面の周縁に対する蒸着源からの角度が、被蒸着面全周に渡ってほぼ同一となるように配置された蒸着源と、

を有する蒸着装置。

【請求項2】

前記基板支持部材は、前記蒸着源側に面して所定の曲率を有する基板支持面を有して構成され、

前記複数の基板は、前記基板支持面に、前記被蒸着面が前記蒸着源側に面するように支持され、

前記蒸着源は、前記基板支持部材に支持された全ての基板の位置から、前記基板支持面の曲率半径分だけ離れた位置に配置されている

請求項1に記載の蒸着装置。

【請求項3】

前記基板支持部材は、その中心軸を回転軸として回転可能とされている

請求項1又は2に記載の蒸着装置。

【請求項4】

前記基板支持部材と前記蒸着源との間の所望の位置に、前記蒸着源から飛散する蒸着材料の飛散方向を補正する補正板が配置されている

請求項1〜3のいずれか一項に記載の蒸着装置。

【請求項1】

複数の基板を支持する基板支持部材と、

前記基板支持部材に支持された基板の被蒸着面上に所望の蒸着材料を飛散させる蒸着源であって、各基板の被蒸着面の周縁に対する蒸着源からの角度が、被蒸着面全周に渡ってほぼ同一となるように配置された蒸着源と、

を有する蒸着装置。

【請求項2】

前記基板支持部材は、前記蒸着源側に面して所定の曲率を有する基板支持面を有して構成され、

前記複数の基板は、前記基板支持面に、前記被蒸着面が前記蒸着源側に面するように支持され、

前記蒸着源は、前記基板支持部材に支持された全ての基板の位置から、前記基板支持面の曲率半径分だけ離れた位置に配置されている

請求項1に記載の蒸着装置。

【請求項3】

前記基板支持部材は、その中心軸を回転軸として回転可能とされている

請求項1又は2に記載の蒸着装置。

【請求項4】

前記基板支持部材と前記蒸着源との間の所望の位置に、前記蒸着源から飛散する蒸着材料の飛散方向を補正する補正板が配置されている

請求項1〜3のいずれか一項に記載の蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−208238(P2011−208238A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77916(P2010−77916)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(509333807)ホヤ レンズ タイランド リミテッド (25)

【氏名又は名称原語表記】HOYA Lens Thailand Ltd

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(509333807)ホヤ レンズ タイランド リミテッド (25)

【氏名又は名称原語表記】HOYA Lens Thailand Ltd

【Fターム(参考)】

[ Back to top ]