蒸着装置

【課題】搬送される基板に対して、均一に共蒸着することのできる蒸着装置を提供する。

【解決手段】真空容器1内で基板K上に薄膜を蒸着形成する蒸着装置10において、真空容器1内に、基板Kを搬送する搬送手段2と、基板Kの搬送方向と直交する直交方向に延在するよう搬送方向に沿って並んで配され、基板Kに対して成膜材料を蒸気として噴出する線状蒸着源3A,3Bと、搬送方向に沿って並んで配され、基板Kに対して線状蒸着源3A,3Bから噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部4A,4Bと、を備え、線状蒸着源3A,3Bと、複数の点状蒸着源部4A,4Bと、から噴出された蒸気により共蒸着が行われることを特徴とする。

【解決手段】真空容器1内で基板K上に薄膜を蒸着形成する蒸着装置10において、真空容器1内に、基板Kを搬送する搬送手段2と、基板Kの搬送方向と直交する直交方向に延在するよう搬送方向に沿って並んで配され、基板Kに対して成膜材料を蒸気として噴出する線状蒸着源3A,3Bと、搬送方向に沿って並んで配され、基板Kに対して線状蒸着源3A,3Bから噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部4A,4Bと、を備え、線状蒸着源3A,3Bと、複数の点状蒸着源部4A,4Bと、から噴出された蒸気により共蒸着が行われることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着装置に関する。

【背景技術】

【0002】

各種情報産業機器の表示ディスプレイや発光素子等においては、薄型化が図られるとともに視認性や耐衝撃性等に優れることから、有機エレクトロルミネッセンス素子(以下、有機EL素子と略す)の利用が進んでいる。有機EL素子は、基板上に一対の電極に挟持された有機層を備えた構成を有している。有機層は、機能の異なる複数の層が積層されたものであり、例えば、正孔注入層、正孔輸送層、発光層、電子輸送層、および電子注入層等を備えた構成である。

【0003】

このような有機EL素子の有機層は、例えば、蒸着法により成膜される。一般に、蒸着による成膜は、成膜材料である有機材料を坩堝等の容器内に収容し、真空状態で容器ごとに加熱して有機材料を蒸発させることにより行われる。

【0004】

ここで、有機層の発光層は、発光剤となる有機化合物(ホスト)中に、発色剤となる有機化合物(ドーパント)が分散された構成である。しかしながら、ドーパントの発光層中の含有量は微量であり、ドーパントを発光層中に均一に分散させることは困難である。

そこで、例えば、特許文献1には、多量のホストを気化させるリング状の蒸着源の中央に、微量なドーパントを気化させるポイントソースを設置し、基板にドーパントを均一に蒸着させる装置が開示されている。

また、例えば、特許文献2には、ホスト材料の蒸着源及びゲスト材料(ドーパント)の蒸着源と、基板との間に遮蔽版を設け、基板及び遮蔽版を回転させる装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−313952号公報

【特許文献2】特開2003−193217号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1、2の装置は、何れも固定された基板に用いることを想定したものである。従って、例えば、ロール・ツー・ロール装置などで搬送される基板に適用した場合、均一に蒸着することが難しいという問題があった。

【0007】

本発明は、上記課題に鑑みてなされたものであり、その目的は、搬送される基板に対して、均一に共蒸着することのできる蒸着装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、

真空容器内で基板上に薄膜を蒸着形成する蒸着装置において、

前記真空容器内に、

前記基板を搬送する搬送手段と、

前記基板の搬送方向と直交する直交方向に延在するよう前記搬送方向に沿って並んで配され、前記基板に対して成膜材料を蒸気として噴出する複数の線状蒸着源と、

前記搬送方向に沿って並んで配され、前記基板に対して前記複数の線状蒸着源から噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部と、

を備え、

前記複数の線状蒸着源と、前記複数の点状蒸着源部と、から噴出された蒸気により共蒸着が行われることを特徴とする。

【発明の効果】

【0009】

本発明によれば、基板の搬送方向と直交する直交方向に延在するよう搬送方向に沿って並んで配され、基板に対して成膜材料を蒸気として噴出する複数の線状蒸着源と、搬送方向に沿って並んで配され、基板に対して複数の線状蒸着源から噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部と、を備え、複数の線状蒸着源と、複数の点状蒸着源部と、から噴出された蒸気により共蒸着が行われる。

このため、複数の点状蒸着源部によって、微量の成膜材料の制御を行えるので、搬送される基材に対して均一に共蒸着を行うことができる。

【図面の簡単な説明】

【0010】

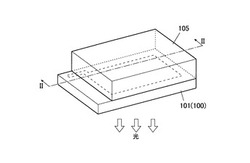

【図1】有機ELパネルの一例を示す概略斜視図である。

【図2】図1のII−II線に沿った概略断面図である。

【図3】第1実施形態の蒸着装置における基板と2種類の蒸着源とを示す平面図である。

【図4】図4の蒸着装置の基板と2種類の蒸着源とを示す斜視図である。

【図5】点状蒸着源部の往復移動による作用を説明するための図である。

【図6】点状蒸着源部の往復移動における軌跡を示す図である。

【図7】点状蒸着源部の移動範囲の変形例を示すための図である。

【図8】線状蒸着源、点状蒸着源部の設置方法の変形例を示すための図である。

【図9】線状蒸着源に遮蔽板を備えた状態を示すための図である。

【図10】第2実施形態の蒸着装置における基板と2種類の蒸着源とを示す平面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照して説明する。ただし、発明の範囲は、図示例に限定されない。

【0012】

[第1実施形態]

【0013】

(1.有機EL素子)

先ず、有機EL素子について説明する。

【0014】

有機EL素子100は、図1、2に示すように、支持基板101上に、陽極102、有機層103、陰極104が順次設けられた構成である。有機EL素子100の非発光面となる上面は、ガラスカバー105で覆われ、このように有機EL素子100をガラスカバー105で覆った状態を有機ELパネルという。なお、ガラスカバー105内には窒素ガス106が充填され、捕水剤107が設けられている。

【0015】

陽極102と陰極104との間の有機層103は、少なくとも発光層を含むものであれば構成可能であるが、有機層103の代表的な層構成としては、例えば、以下の(i)〜(v)の構成が挙げられる。

(i)陽極/発光層/電子輸送層/陰極

(ii)陽極/正孔輸送層/発光層/電子輸送層/陰極

(iii)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極

(iv)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極バッファー層/陰極

(v)陽極/陽極バッファー層/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極バッファー層/陰極

【0016】

(1−1.発光層)

本実施形態における発光層は、後述の蒸着装置10を用いた真空蒸着法により製膜して形成されるものである。

発光層は、電極または電子輸送層、正孔輸送層から注入されてくる電子及び正孔が再結合して発光する層である。発光する部分は発光層の層内であっても発光層と隣接層との界面であってもよい。

発光層の膜厚は、特に制限はないが、形成する膜の均質性や、発光時に不必要な高電圧を印加するのを防止し、且つ、駆動電流に対する発光色の安定性向上の観点から、40nm〜200nmの範囲に調整することが好ましく、更に好ましくは50nm以上、150nm以下の範囲に調整される。

また、発光層は、いずれも燐光発光性の青色発光ドーパント、緑色発光ドーパント及び赤色発光ドーパントと、ホスト化合物と、を含有することが好ましい。

以下、各発光ドーパント及びホスト化合物について説明する。

【0017】

(1−1−1.青色発光ドーパント)

青色発光ドーパントは、下記一般式(A)〜(C)から選ばれる少なくとも1つの部分構造を有することが好ましい。

【化1】

前記一般式(A)において、Raは水素原子、脂肪族基、芳香族基または複素環基を表し、Rb、Rcは各々水素原子または置換基を表し、A1は芳香族環または芳香族複素環を形成するのに必要な残基を表し、MはIrまたはPtを表す。

【化2】

また、前記一般式(B)において、Raは水素原子、脂肪族基、芳香族基または複素環基を表し、Rb、Rc、Rb1、Rc1は各々水素原子または置換基を表し、A1は芳香族環または芳香族複素環を形成するのに必要な残基を表し、MはIrまたはPtを表す。

【化3】

また、前記一般式(C)において、Raは水素原子、脂肪族基、芳香族基または複素環基を表し、Rb、Rcは各々水素原子または置換基を表し、A1は芳香族環または芳香族複素環を形成するのに必要な残基を表し、MはIrまたはPtを表す。

【0018】

一般式(A)〜(C)の構造は部分構造であり、それ自身が完成構造の発光ドーパントとなるには、中心金属の価数に対応した配位子が必要である。

一般式(A)〜(C)において、MはIr、Ptを表し、特にIrが好ましい。また一般式(A)〜(C)の部分構造3個で完成構造となるトリス体が好ましい。

【0019】

以下、本実施形態に係る発光ドーパントの前記一般式(A)〜(C)の部分構造を持つ化合物を例示するが、これらに限定されるものではない。

本実施形態において、青色発光ドーパントとして好適に用いられる化合物としては、以下の化合物(1−1)〜(1−10)が挙げられる。

【化4】

【0020】

(1−1−2.緑色発光ドーパント)

本実施形態において、緑色発光ドーパントとして好適に用いられる化合物としては、次の化合物が挙げられる。

【化5】

【0021】

(1−1−3.赤色発光ドーパント)

本実施形態において、赤色発光ドーパントとして好適に用いられる化合物としては、次の化合物が挙げられる。

【化6】

【0022】

(1−1−4.ホスト化合物)

ホスト化合物とは、室温(25℃)における燐光発光の燐光量子収率が、0.1未満の化合物であることが好ましく、更に好ましくは燐光量子収率が0.01未満の化合物である。また、発光層に含有される化合物の中で、その層中での質量比が20質量%以上であることが好ましい。

ホスト化合物としては、ホスト化合物を単独で用いてもよく、または複数種併用して用いてもよい。

本実施形態に用いられる発光ホスト化合物としては、構造的には特に制限はないが、代表的にはカルバゾール誘導体、トリアリールアミン誘導体、芳香族ボラン誘導体、含窒素複素環化合物、チオフェン誘導体、フラン誘導体、オリゴアリーレン化合物等の基本骨格を有するもの、または、カルボリン誘導体やジアザカルバゾール誘導体(ここで、ジアザカルバゾール誘導体とは、カルボリン誘導体のカルボリン環を構成する炭化水素環の少なくとも一つの炭素原子が窒素原子で置換されているものを表す。)等が挙げられる。

【0023】

本実施形態に係る発光層に用いられる発光ホスト化合物としては、下記一般式(a)で表される化合物が好ましい。

【化7】

一般式(a)において、Xは、NR′、O、S、CR′R″またはSiR′R″を表し、R′、R″は各々水素原子または置換基を表す。Arは芳香環を表す。nは0から8の整数を表す。

Xとして好ましく用いられるのは、NR′またはOであり、R′としては芳香族炭化水素基、芳香族複素環基が特に好ましい。

一般式(a)において、Arで表される芳香環としては、芳香族炭化水素環または芳香族複素環が挙げられる。また、該芳香環は単環でもよく、縮合環でもよく、更に未置換でも、後述するような置換基を有していてもよい。

Arで表される芳香環として好ましく用いられるのは、カルバゾール環、カルボリン環、ジベンゾフラン環、ベンゼン環であり、特に好ましく用いられるのは、カルバゾール環、カルボリン環、ベンゼン環である。上記の中でも、置換基を有するベンゼン環が好ましく、特に好ましくは、カルバゾリル基を有するベンゼン環が好ましい。

ここで、一般式(a)において、Arで表される芳香環が有してもよい置換基は、R′、R″で、各々表される置換基と同義である。

また、一般式(a)において、nは0〜8の整数を表すが、0〜2であることが好ましく、特にXがO、Sである場合には1または2であることが好ましい。

また、本発明に用いるホスト化合物は、低分子化合物でも、繰り返し単位をもつ高分子化合物でもよく、ビニル基やエポキシ基のような重合性基を有する低分子化合物(蒸着重合性発光ホスト)でもよい。

【0024】

ホスト化合物としては、正孔輸送能、電子輸送能を有しつつ、且つ、発光の長波長化を防ぎ、高Tg(ガラス転移温度)である化合物が好ましい。

本実施形態においては、複数の発光層を有する場合には、ホスト化合物は発光層ごとに異なっていてもよいが、同一の化合物であることが優れた駆動寿命特性が得られることから好ましい。

また、前記ホスト化合物は、その最低励起3重項エネルギー(T1)が、2.7eVより大きいことがより高い発光効率を得られることから好ましい。本発明でいう最低励起3重項エネルギーとは、ホスト化合物を溶媒に溶解し、液体窒素温度において観測した燐光発光スペクトルの最低振動バンド間遷移に対応する発光バンドのピークエネルギーを言う。

本実施形態においては、ガラス転移点が90℃以上の化合物が好ましく、更には130℃以上の化合物が優れた駆動寿命特性を得られることから好ましい。

ここで、ガラス転移点(Tg)とは、DSC(Differential Scanning Colorimetry:示差走査熱量法)を用いて、JIS−K−7121に準拠した方法により求められる値である。

本実施形態の有機EL素子においては、ホスト材料はキャリアの輸送を担うため、キャリア輸送能を有する材料が好ましい。キャリア輸送能を表す物性としてキャリア移動度が用いられるが、有機材料のキャリア移動度は、一般的に電界強度に依存性が見られる。電界強度依存性の高い材料は、正孔と電子注入・輸送バランスを崩しやすい為、中間層材料、ホスト材料は、移動度の電界強度依存性の少ない材料を用いることが好ましい。

本実施形態において、ホスト化合物として好適に用いられる化合物としては、次の化合物が挙げられる。

【化8】

【0025】

(1−2.注入層:電子注入層、正孔注入層)

注入層は必要に応じて設けることができ、陽極と発光層または正孔輸送層の間、及び陰極と発光層または電子輸送層との間に存在させてもよい。

注入層とは、駆動電圧低下や発光輝度向上のために電極と有機層間に設ける層のことで、例えば、「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の第2編第2章「電極材料」(123〜166頁)にその詳細に記載されており、正孔注入層(陽極バッファー層)と電子注入層(陰極バッファー層)とがある。

陽極バッファー層(正孔注入層)としては、具体例として、銅フタロシアニンに代表されるフタロシアニンバッファー層、酸化バナジウムに代表される酸化物バッファー層、アモルファスカーボンバッファー層、ポリアニリン(エメラルディン)やポリチオフェン等の導電性高分子を用いた高分子バッファー層等が挙げられる。

陰極バッファー層(電子注入層)としては、具体的にはストロンチウムやアルミニウム等に代表される金属バッファー層、フッ化リチウムに代表されるアルカリ金属化合物バッファー層、フッ化マグネシウムに代表されるアルカリ土類金属化合物バッファー層、酸化アルミニウムに代表される酸化物バッファー層等が挙げられる。

上記バッファー層(注入層)はごく薄い膜であることが望ましく、使用する素材にもよるが、その膜厚は0.1nm〜5μmの範囲が好ましい。

【0026】

(1−3.阻止層:正孔阻止層、電子阻止層)

阻止層は、有機化合物薄膜の基本構成層の他に必要に応じて設けられるものである。「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の237頁等に記載されている正孔阻止(ホールブロック)層がある。

正孔阻止層とは広い意味では電子輸送層の機能を有し、電子を輸送する機能を有しつつ正孔を輸送する能力が著しく小さい正孔阻止材料からなり、電子を輸送しつつ正孔を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する電子輸送層の構成を必要に応じて、正孔阻止層として用いることができる。

本実施形態の有機EL素子に設ける正孔阻止層は、発光層に隣接して設けられていることが好ましい。

一方、電子阻止層とは広い意味では正孔輸送層の機能を有し、正孔を輸送する機能を有しつつ電子を輸送する能力が著しく小さい材料からなり、正孔を輸送しつつ電子を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する正孔輸送層の構成を必要に応じて電子阻止層として用いることができる。

正孔阻止層、電子阻止層の膜厚としては、特に制限はないが、好ましくは3nm〜100nmであり、更に好ましくは5nm〜30nmである。

【0027】

(1−4.正孔輸送層)

正孔輸送層とは、正孔を輸送する機能を有する正孔輸送材料からなり、広い意味で正孔注入層、電子阻止層も正孔輸送層に含まれる。正孔輸送層は単層または複数層設けることができる。

正孔輸送材料としては、正孔の注入または輸送、電子の障壁性のいずれかを有するものであり、有機物、無機物のいずれであってもよい。

正孔輸送材料として好ましく用いられるのは、より高効率の発光素子が得られることから、いわゆるp型半導体的性質を有するとされる正孔輸送材料である。

正孔輸送層の膜厚については、特に制限はないが、通常は5nm〜5μm程度、好ましくは5nm〜200nmである。この正孔輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

【0028】

(1−5.電子輸送層)

電子輸送層とは、電子を輸送する機能を有する材料からなり、広い意味で電子注入層、正孔阻止層も電子輸送層に含まれる。電子輸送層は単層または複数層設けることができる。

従来、単層の電子輸送層、及び複数層とする場合は、発光層に対して陰極側に隣接する電子輸送層に用いられる電子輸送材料(正孔阻止材料を兼ねる)としては、陰極より注入された電子を発光層に伝達する機能を有するものであり、有機物、無機物のいずれであってもよい。

電子輸送材料として好ましく用いられるのは、より低消費電力の素子が得られることから、不純物をドープしたn型半導体的性質を有するとされる電子輸送材料である。

電子輸送層の膜厚については特に制限はないが、通常は5nm〜5μm程度、好ましくは5〜200nmである。電子輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

【0029】

(1−6.支持基板)

本実施形態の有機EL素子100に適用する支持基板101としては、ガラス、プラスチック等の種類には特に限定はなく、また、透明であっても不透明であってもよい。支持基板101側から光を取り出す場合には、支持基板は101透明であることが好ましい。好ましく用いられる透明な支持基板101としては、ガラス、石英、透明樹脂フィルムを挙げることができる。特に好ましい支持基板101は、有機EL素子100にフレキシブル性を与えることが可能な樹脂フィルムである。

樹脂フィルムとしては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル、ポリエチレン、ポリプロピレン、セロファン、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、セルロースアセテートプロピオネート(CAP)、セルロースアセテートフタレート(TAC)、セルロースナイトレート等のセルロースエステル類又はそれらの誘導体、ポリ塩化ビニリデン、ポリビニルアルコール、ポリエチレンビニルアルコール、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルホン(PES)、ポリフェニレンスルフィド、ポリスルホン類、ポリエーテルイミド、ポリエーテルケトンイミド、ポリアミド、フッ素樹脂、ナイロン、ポリメチルメタクリレート、アクリル或いはポリアリレート類、アートン(商品名JSR社製)或いはアペル(商品名三井化学社製)といったシクロオレフィン系樹脂等を挙げられる。樹脂フィルムの表面には、無機物、有機物の被膜またはその両者のハイブリッド被膜が形成されていてもよく、JIS K 7129−1992に準拠した方法で測定された水蒸気透過度が、0.01g/m2・day・atm以下のバリア性フィルムであることが好ましく、更には、JIS K 7126−1992に準拠した方法で測定された酸素透過度が、10−3g/m2/day以下、水蒸気透過度が、10−3g/m2/day以下の高バリア性フィルムであることが好ましく、前記の水蒸気透過度、酸素透過度がいずれも10−5g/m2/day以下であることが、更に好ましい。

バリア膜を形成する材料としては、水分や酸素など素子の劣化をもたらすものの浸入を抑制する機能を有する材料であればよく、例えば、酸化珪素、二酸化珪素、窒化珪素などを用いることができる。更に該膜の脆弱性を改良するためにこれら無機層と有機材料からなる層の積層構造を持たせることがより好ましい。無機層と有機層の積層順については特に制限はないが、両者を交互に複数回積層させることが好ましい。

バリア膜の形成方法については、特に限定はなく、例えば、真空蒸着法、スパッタリング法、反応性スパッタリング法、分子線エピタキシー法、クラスタ−イオンビーム法、イオンプレーティング法、プラズマ重合法、大気圧プラズマ重合法、プラズマCVD法、レーザーCVD法、熱CVD法、コーティング法などを用いることができるが、特開2004−68143号公報に記載されているような大気圧プラズマ重合法によるものも好ましい。

不透明な支持基板100としては、例えば、アルミ、ステンレス等の金属基板や不透明樹脂フィルム、セラミック基板等が挙げられる。

【0030】

(1−7.封止)

有機EL素子100の封止に用いられる封止手段としては、例えば、封止部材と、電極、支持基板101とを接着剤で接着する方法を挙げることができる。

ガラス、ポリマー、金属等からなる封止部材が有機EL素子100を覆うように配置されておればよく、封止部材は凹板状でも、平板状でもよい。凹状に加工するのは、サンドブラスト加工、化学エッチング加工等が使われる。また、封止部材の透明性、電気絶縁性は特に限定されない。

有機EL素子100を薄膜化できるということからポリマーフィルム、金属フィルム(金属箔)を好ましく使用することができる。更には、ポリマーフィルムは、酸素透過度10−3g/m2/day以下、水蒸気透過度10−3g/m2/day以下のものであることが好ましい。また、前記の水蒸気透過度、酸素透過度がいずれも10−5g/m2/day以下であることが、更に好ましい。

接着剤として、光硬化型接着剤、熱硬化型接着剤、湿気硬化型接着剤、熱及び化学硬化型(二液混合)、ホットメルト型接着剤、紫外線硬化型接着剤を挙げることができる。

なお、有機EL素子100が熱処理により劣化する場合があるので、室温から80℃までに接着硬化できるものが好ましい。また、前記接着剤中に乾燥剤を分散させておいてもよい。接着剤は、ディスペンサーによる塗工やスクリーン印刷やラミネート等により、封止部材に形成することができる。

【0031】

また、有機層を挟み支持基板と対向する側の電極の外側に、該電極と有機層を被覆し、支持基板と接する形で無機物、有機物の層を形成し封止膜とすることも好適にできる。この場合、該膜を形成する材料としては、水分や酸素など素子の劣化をもたらすものの浸入を抑制する機能を有する材料であればよく、例えば、酸化珪素、二酸化珪素、窒化珪素などを用いることができる。更に該膜の脆弱性を改良するためにこれら無機層と有機材料からなる層の積層構造を持たせることが好ましい。これらの膜の形成方法については、特に限定はなく、例えば真空蒸着法、スパッタリング法、反応性スパッタリング法、分子線エピタキシー法、クラスタ−イオンビーム法、イオンプレーティング法、プラズマ重合法、大気圧プラズマ重合法、プラズマCVD法、レーザーCVD法、熱CVD法、コーティング法などを用いることができる。

封止部材と有機EL素子との間隙には、気相および液相では、窒素、アルゴン等の不活性気体や、フッ化炭化水素、シリコンオイルのような不活性液体を注入することが好ましい。また、真空とすることも可能である。また、内部に吸湿性化合物を封入することもできる。

【0032】

(1−8.保護膜、保護板)

有機層を挟み支持基板と対向する側の前記封止膜あるいは前記封止用フィルムの外側に、素子の機械的強度を高めるために、保護膜あるいは保護板を設けてもよい。特に、封止が前記封止膜により行われている場合には、その機械的強度は必ずしも高くないため、このような保護膜、保護板を設けることが好ましい。これに使用することができる材料としては、前記封止部材に用いたのと同様の材料を用いることができる。

【0033】

(1−9.陽極)

有機EL素子100における陽極102としては、仕事関数の大きい(4eV以上)金属、合金、電気伝導性化合物及びこれらの混合物を電極物質とするものが好ましく用いられる。このような電極物質の具体例としてはAu等の金属、CuI、インジウムチンオキシド(ITO)、SnO2、ZnO等の導電性透明材料が挙げられる。また、IDIXO(In2O3−ZnO)等非晶質で透明導電膜を作製可能な材料を用いてもよい。陽極はこれらの電極物質を蒸着やスパッタリング等の方法により、薄膜を形成させ、フォトリソグラフィー法で所望の形状のパターンを形成してもよく、あるいはパターン精度をあまり必要としない場合は(100μm以上程度)、上記電極物質の蒸着やスパッタリング時に所望の形状のマスクを介してパターンを形成してもよい。あるいは、有機導電性化合物のように塗布可能な物質を用いる場合には、印刷方式、コーティング方式など湿式製膜法を用いることもできる。この陽極より発光を取り出す場合には、透過率を10%より大きくすることが望ましく、また陽極としてのシート抵抗は数百Ω/□以下が好ましい。更に膜厚は材料にもよるが、通常10nm〜1000nm、好ましくは10nm〜200nmの範囲で選ばれる。

【0034】

(1−10.陰極)

有機EL素子100における陰極104としては、仕事関数の小さい(4eV以下)金属(電子注入性金属と称する)、合金、電気伝導性化合物及びこれらの混合物を電極物質とするものが用いられる。このような電極物質の具体例としては、ナトリウム、ナトリウム−カリウム合金、マグネシウム、リチウム、マグネシウム/銅混合物、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、インジウム、リチウム/アルミニウム混合物、希土類金属等が挙げられる。これらの中で、電子注入性及び酸化等に対する耐久性の点から、電子注入性金属とこれより仕事関数の値が大きく安定な金属である第二金属との混合物、例えば、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、リチウム/アルミニウム混合物、アルミニウム等が好適である。陰極はこれらの電極物質を蒸着やスパッタリング等の方法により薄膜を形成させることにより、作製することができる。また、陰極としてのシート抵抗は数百Ω/□以下が好ましく、膜厚は通常10nm〜5μm、好ましくは50nm〜200nmの範囲で選ばれる。なお、発光した光を透過させるため、有機EL素子の陽極または陰極のいずれか一方が、透明または半透明であれば発光輝度が向上し好都合である。

また、陰極に上記金属を1nm〜20nmの膜厚で作製した後に、陽極の説明で挙げた導電性透明材料をその上に作製することで、透明または半透明の陰極を作製することができ、これを応用することで陽極と陰極の両方が透過性を有する素子を作製することができる。

【0035】

(2.有機EL素子の作製方法)

次に、上記構成を有する有機EL素子100の作製方法について説明する。

なお、上述したように、有機層103は、少なくとも発光層を含むものであれば構成可能であるが、ここでは、一例として、陽極102と陰極104との間に、陽極バッファー層、正孔輸送層、発光層、正孔阻止層、電子輸送層、陰極バッファー層からなる有機層103を備えた有機EL素子100の作製法について説明する。

【0036】

まず適当な支持基板上に所望の電極物質、例えば、陽極用物質からなる薄膜を1μm以下、好ましくは10nm〜200nmの膜厚になるように、蒸着やスパッタリング等の方法により形成させ、陽極を作製する。

【0037】

次に、この上に、有機EL素子材料である陽極バッファー層、正孔輸送層、発光層、正孔阻止層、電子輸送層、陰極バッファー層の有機化合物薄膜を順次形成する。

この有機化合物薄膜のうち発光層の形成方法としては、後述の蒸着装置10による真空蒸着法が用いられる。

また、発光層以外の各層の形成方法としては、蒸着法、ウェットプロセス(スピンコート法、キャスト法、インクジェット法、印刷法、LB法(ラングミュア−ブロジェット法)、スプレー法、印刷法、スロット型コータ法)等の公知の方法が用いられるが、均質な膜が得られやすく、且つピンホールが生成しにくい等の点から、真空蒸着法、スピンコート法、インクジェット法、印刷法、スロット型コータ法が特に好ましい。更に層毎に異なる製膜法を適用してもよい。

【0038】

これらの層を形成後、その上に陰極用物質からなる薄膜を、1μm以下好ましくは50nm〜200nmの範囲の膜厚になるように、例えば、蒸着やスパッタリング等の方法により形成させ、陰極を設けることにより所望の有機EL素子100が得られる。

【0039】

なお、作製順序を逆にして、陰極、陰極バッファー層、電子輸送層、正孔阻止層、発光層、正孔輸送層、陽極バッファー層、陽極の順に作製することも可能である。このようにして得られた多色の表示装置に、直流電圧を印加する場合には、陽極を+、陰極を−の極性として電圧2V〜40V程度を印加すると、発光が観測できる。また交流電圧を印加してもよい。なお、印加する交流の波形は任意でよい。

【0040】

(3.蒸着装置)

次に、蒸着装置10について説明する。

蒸着装置10は、上述したように、例えば、有機EL素子100における有機層103の発光層などを形成する場合に好適に用いられるものであり、真空中を搬送される基板Kに対して、複数の蒸着源から放出した蒸気により共蒸着を行う真空蒸着装置である。

ここで、基板Kとは、有機EL素子100の発光層の形成前まで作製された積層体を示している。具体的には、基板Kとは、例えば、支持基板101上に陽極102を設けたもの、支持基板101上に陽極102及び正孔注入層を設けたもの、支持基板101上に陽極102、正孔注入層、及び正孔輸送層を設けたもの等である。

また、本実施形態における基板Kは、薄く長尺な帯状に形成されたものであるが、ロール状に巻き取られた形で使用される。基板Kの幅や長さ等は、作製する有機ELパネル等の大きさに応じて適宜設定される。

なお、以下の説明において、基板Kの搬送方向をX方向とし、基板Kの搬送方向と直交する方向(基板Kの幅方向)をY方向とする。

【0041】

蒸着装置10は、図3、4に示すように、真空容器1、搬送手段2、線状蒸着源3A,3B、点状蒸着源部4A,4B、膜厚モニター7,7、膜厚モニター8,8等を備えて構成されている。

【0042】

(3−1.真空容器)

真空容器1は、例えば、上面の開口した容器本体及び当該開口を塞ぐ蓋体(何れも図示せず)を備えており、蓋体を脱着して基板Kや各蒸着源に収容される成膜材料P1〜P4の出し入れが行われる。

また、真空容器1には、真空ポンプ11が接続されており、真空容器1は、蒸着に際してこの真空ポンプ11により内部が真空排気され、真空状態が保たれるようになっている。

真空度は、成膜材料の種類により異なるが、例えば、10−2〜10−7Paである。

【0043】

(3−2.搬送手段)

搬送手段2は、真空容器1の内部上方に設置され、ロール・ツー・ロール方式と称される手法にてロール状の基板Kを搬送するものである。

具体的に、搬送手段2は、搬送経路の上流端に配置された巻出部21と、搬送経路の下流端に配置された巻取部22とを有し、巻出部21から基板Kを繰り出して搬送し、搬送されてきた基板Kを巻取部22により巻き取るようになっている。

基板Kは、巻出部21と巻取部22との間を、一定の張力が維持された状態で一定速度で搬送され、巻出部21から巻取部22まで搬送される間に、下方に設置された線状蒸着源3A,3B、及び点状蒸着源部4A,4Bから噴出される蒸気によって、共蒸着が施されるようになっている。

なお、基板Kの搬送速度は、例えば、1m/minに設定されている。

【0044】

(3−3.線状蒸着源)

線状蒸着源3A,3Bは、ラインソースとも称されるもので、真空容器1の内部の底面付近において、Y方向に延在するようにX方向に沿って並列に配されている。

この線状蒸着源3A,3Bは、搬送される基板Kに対して、基板Kの下面側から成膜材料P1及びP2をそれぞれ蒸気として噴出するものである。

具体的には、線状蒸着源3A,3Bは、どちらもY方向に延在する長尺な容器であり、その上面にY方向に延在する長尺な蒸気噴出口31を有している。

この線状蒸着源3A,3Bは、例えば、タンタルやタングステンなどの高融点金属などによって形成され、その内部に、基板Kの表面(下面)に蒸着させる成膜材料P1、P2がそれぞれ収容されている。また、線状蒸着源3A,3Bには、当該線状蒸着源3A,3Bを加熱するためのヒータ32が備えられており、ヒータ32は、ヒータ制御部(図示省略)の制御に応じて通電して、線状蒸着源3A,3Bを一定の温度にまで加熱する。

これにより、成膜材料P1、P2は蒸発または昇華し、それぞれの蒸気噴出口31から基板Kに対して蒸気が放出される。

基板Kは、このような線状蒸着源3A,3Bの上方をX方向に通過する際に、Y方向に均一に成膜材料P1、P2が蒸着されることとなる。そして、基板Kが搬送されるにつれて、基板Kの下面全体に成膜材料P1、P2の薄膜が形成される。

なお、線状蒸着源3A,3Bは、上記構成以外にも、例えば、複数の点状蒸着源が一列に並んで構成されたものであっても良い。

【0045】

(3−4.点状蒸着源部)

点状蒸着源部4A,4Bは、線状蒸着源3A,3Bの上流側に、X方向に沿って並んで配されている。

本実施形態においては、点状蒸着源部4A,4Bの各々は、Y方向に沿って往復移動可能な一の点状蒸着源を備えて構成されている。点状蒸着源は、ポイントソースとも称されるものである。

この点状蒸着源部4A,4Bは、搬送される基板Kに対して、基板Kの下面側から成膜材料P3及びP4を蒸気として噴出するものである。点状蒸着源部4A,4Bは、その形状から、少量の成膜材料を効率良く蒸発させることが可能である。

具体的には、点状蒸着源部4A,4Bは、その上面に蒸気噴出口41を有する点状の容器である。点状蒸着源部4A,4Bも、線状蒸着源3A,3Bと同様に、例えば、タンタルやタングステンなどの高融点金属などによって形成され、その内部に、基板Kの表面(下面)に蒸着させる成膜材料P3、P4が収容されている。また、点状蒸着源部4A,4Bには、当該点状蒸着源部4A,4Bを加熱するためのヒータ42が備えられており、ヒータ42は、ヒータ制御部(図示省略)の制御に応じて通電して、点状蒸着源部4A,4Bを一定の温度にまで加熱する。

これにより、成膜材料P3、P4は蒸発または昇華し、蒸気噴出口41から基板Kに対して蒸気が噴出される。

【0046】

かかる点状蒸着源部4A,4Bは、上記したように、それぞれ、Y方向に往復移動可能に構成されている。具体的に、点状蒸着源部4A,4Bの各々には、駆動制御部(図示省略)の制御によって駆動する駆動機構43が備えられ、駆動機構43の駆動に応じてY方向に往復移動する。

これにより、点状蒸着源部4A,4Bは、それぞれ、Y方向に往復移動しながら蒸気を噴出するようになっている。

これは、図5(a)に示すように、蒸気噴出口41からの距離がより短い箇所が基板Kにおける蒸着量が多くなってしまうという点状蒸着源部における欠点を改善するためのものであって、点状蒸着源部4A,4Bを往復移動させることで、図5(b)に示すように、基板Kの幅方向(Y方向)のムラをなくし、均一に蒸着することを可能としている。

【0047】

このとき、点状蒸着源部4A,4Bの移動速度は、例えば、基板Kの搬送速度に対して、5倍となるように設定されている。この範囲内の移動速度であれば、例えば、図6に示すように、基板Kの幅方向に対して、点状蒸着源部4A,4Bが一定の軌跡(図6中の破線)を描くように成膜材料P3、P4の蒸着が行われ、基板Kの搬送速度に対してムラがでることなく、均一な蒸着を行うことができる。

【0048】

また、線状蒸着源3A,3Bと点状蒸着源部4A,4Bとは、当該線状蒸着源3A,3B及び当該点状蒸着源部4A,4Bから放出された成膜材料P1〜P4が基板K上で重なり合う程度に近接して配置されることが好ましい。

例えば、線状蒸着源3Aと線状蒸着源3Bとの間隔、線状蒸着源3Bと点状蒸着源部4Aとの間隔、及び点状蒸着源部4Aと点状蒸着源部4Bとの間隔を、何れも5mmの設定することにより、成膜材料P1〜P4が基板K上で重なり合わせることができ、均一な共蒸着が行えるようになっている。

【0049】

膜厚モニター7,7は、例えば水晶振動子であり、それぞれ線状蒸着源3Aの端部及び線状蒸着源3Bの端部に設置されている。

線状蒸着源3A,3Bにおいて膜厚モニター7,7の設置された端部は、気化した蒸気を噴出出来る構造となっており、膜厚モニター7,7は、当該膜厚モニター7,7に付着した材料の膜厚を計測する。

膜厚モニター7,7には、モニター制御部(図示省略)が接続されており、モニター制御部は、膜厚モニター7,7により計測した膜厚を成膜速度に換算し、これをヒータ制御部にフィードバックするようになっている。従って、成膜速度に変化があった場合には、ヒータ32の出力が制御され、これにより、線状蒸着源3A,3Bからの成膜材料P1、P2の蒸発量が一定に保たれ、成膜速度も一定に保たれるようになっている。

【0050】

膜厚モニター8,8は、例えば水晶振動子であり、それぞれ点状蒸着源部4A及び点状蒸着源部4Bに追随して動くようになっており、当該膜厚モニター8,8に付着した材料の膜厚を計測する。

膜厚モニター8,8には、モニター制御部(図示省略)が接続されており、モニター制御部は、膜厚モニター8,8により計測した膜厚を成膜速度に換算し、これをヒータ制御部にフィードバックするようになっている。従って、成膜速度に変化があった場合には、ヒータ42の出力が制御され、これにより、点状蒸着源部4A,4Bからの成膜材料P3、P4の蒸発量が一定に保たれ、成膜速度も一定に保たれるようになっている。

【0051】

なお、基板Kと4つの蒸着源との間に、シャッター(図示省略)を設置することとしても良い。かかるシャッターは、制御装置(図示省略)からの指示信号に基づき開閉を行うものである。具体的には、シャッターは、膜厚モニター7,7、8,8による測定値が所望の一定値になるまで閉鎖され、当該所望の一定値となったところで開放される。シャッターが開放されると、蒸着が開始される。

【0052】

成膜材料P1及びP2は、それぞれ線状蒸着源3A及び線状蒸着源3Bから噴出される。具体的には、成膜材料P1及びP2は、例えば、発光層中に高濃度で存在する有機材料であって、上述した青色発光ドーパントやホスト化合物が挙げられる。

また、成膜材料P3及びP4は、それぞれ点状蒸着源部4A及び点状蒸着源部4Bから噴出される。具体的には、成膜材料P3及びP4は、例えば、発光層中に成膜材料P1及びP2よりも低濃度で存在する有機材料であって、上述した緑色発光ドーパントや赤色発光ドーパントが挙げられる。

【0053】

(3−5.蒸着方法)

次に、蒸着装置10による蒸着方法について説明する。

本実施形態の蒸着装置10は、ロール・ツー・ロール方式によって搬送される長尺な基板Kに、2種類の蒸着源を用いて共蒸着する装置である。

蒸着を実施する場合、最初に真空ポンプ11を稼動して真空容器1の内部を真空とする。

そして、ヒータ32、42によって、線状蒸着源3A,3B及び点状蒸着源部4A,4Bを一定の温度にまで加熱すると、線状蒸着源3A,3B及び点状蒸着源部4A,4Bの内部に収容された成膜材料P1〜P4は、所定の温度にまで加熱され、蒸発または昇華して蒸気流が発生し、この蒸気流が各蒸気噴出口31、41から抜け出て、上方を搬送されている基板Kの表面(下面)に共蒸着による薄膜が形成されるようになっている。

【0054】

このとき、成膜材料P1及びP2は、線状蒸着源3A,3Bから放出されることで基板Kの下面にY方向に均一に蒸着される。

一方、成膜材料P1やP2よりも低濃度な成膜材料P3、P4は、点状蒸着源部4A,4Bから放出されることで効率よく基板Kの下面に蒸着される。

更に、点状蒸着源部4A,4BはY方向に往復移動しているため、成膜材料P3及びP4も、基板Kの下面に均一に蒸着されるようになっている。

また、点状蒸着源部4A,4Bの移動速度は、基板Kの搬送速度に対して5倍となるように設定されているため、基板KのX方向にムラが発生するのが抑止され、均一に共蒸着されることとなる。

【0055】

以上のように、本実施形態によれば、真空容器1内で基板K上に薄膜を蒸着形成する蒸着装置10において、真空容器1内において、基板Kを搬送する搬送手段2と、Y方向に延在するようにX方向に沿って並列に配され、基板Kに対して成膜材料P1、P2を蒸気として噴出する複数の線状蒸着源3A,3Bと、X方向に沿って並んで配され、基板Kに対して線状蒸着源3A,3Bから噴出される成膜材料P1、P2より低濃度な成膜材料P3、P4を蒸気として噴出する点状蒸着源部4A,4Bと、を備え、線状蒸着源3A,3Bと、点状蒸着源部4A,4Bとから噴出された蒸気により共蒸着が行われる。

このため、点状蒸着源部4A,4Bによって、微量の成膜材料P3、P4の制御を行えるので、搬送される基板Kに対して均一に共蒸着を行うことができる。

即ち、線状蒸着源3A,3B及び点状蒸着源部4A,4Bを組み合わせて用いることで、搬送される基板Kに対して均一に共蒸着を行うことができる。

【0056】

特に、本実施形態によれば、点状蒸着源部4A,4Bは、基板Kの搬送方向と直交する方向(Y方向)に往復移動可能であって、Y方向に往復移動しながら蒸気を放出するようになっている。

このため、点状蒸着源部4A,4BのY方向のムラがなくなり、搬送される基板Kに対して、より均一に共蒸着を行うことができる。

よって、蒸着装置10自体を大型化することなく、材料効率の良い蒸着を行うことができる。

【0057】

なお、本発明を適用可能な実施形態は、上述した実施形態に限定されることなく、本発明の趣旨を逸脱しない範囲で適宜変更可能である。

【0058】

例えば、図7に示すように、点状蒸着源部4A,4BのY方向の移動範囲を、基板Kの幅よりも広くすることとしても良い。

このようにすることで、点状蒸着源部4A,4Bを、基板Kと対向するうちは一定速度で移動させ、基板Kの外側において減速・停止させ、逆方向に加速を開始するなどの制御を行うことが可能となる。よって、基板Kの幅方向の中央部と両端部とでムラがなく、より均一に蒸着を行うことができる。

【0059】

また、例えば、図8に示すように、線状蒸着源3A,3Bの蒸気噴出口31と、点状蒸着源部4A,4Bの蒸気噴出口41とを、基板Kに対して傾斜させて設置することとしても良い。このとき、線状蒸着源3A,3Bからの蒸気の噴出方向と直交する線と、点状蒸着源部4A,4Bからの蒸気の噴出方向と直交する線との成す角度は、180度より小さくする。

このようにすることで、点状蒸着源部4A,4Bから噴出される成膜材料P3、P4と、線状蒸着源3A,3Bから噴出される成膜材料P1、P2とが重なり合う部分を、傾斜させない場合と比較して拡大させることができる。

【0060】

また、例えば、図9に示すように、線状蒸着源3A,3Bの蒸気噴出口31の一部を遮蔽する遮蔽板33を備えることとしても良い。このようにすることで、搬送される基板Kに濃度勾配をつけて蒸着することができる。

【0061】

[第2実施形態]

次に、本発明の第2実施形態について、第1実施形態と異なる点を中心に説明する。

なお、第1実施形態と同様の構成については、同一の符号を付してその説明を省略する。

【0062】

本実施形態の蒸着装置20は、図10に示すように、線状蒸着源3A,3Bの上流側に、X方向に沿って並んで配される点状蒸着源部9A,9Bを備え、点状蒸着源部9A,9Bの各々は、Y方向に沿って固定設置された複数の点状蒸着源9a・・・,9b・・・を備えて構成されている。

複数の点状蒸着源9a・・・,9b・・・は、タイミング制御部(図示省略)により制御され、所定のタイミングで切り替わって、順次蒸気を噴出するようになっている。この場合、個々の蒸着源からの噴出量を時間で制御することが出来るため、蒸着源の蒸気噴出口91と基板Kとの距離を近づけた場合でも蒸気を噴出させている時間を短くすることで蒸着量を減らすことが可能となる。更に、距離を短くしたことで材料使用効率も向上させることが可能となる。

このとき、線状蒸着源3A,3Bと点状蒸着源部9A,9Bとは、当該線状蒸着源3A,3B及び当該点状蒸着源部9A,9Bから放出された成膜材料P1〜P4が基板K上で重なり合う程度に近接して配置されることが好ましい。

例えば、線状蒸着源3Aと線状蒸着源3Bとの間隔、線状蒸着源3Bと点状蒸着源部9Aとの間隔、及び点状蒸着源部9Aと点状蒸着源部9Bとの間隔を、何れも5mmの設定することにより、成膜材料P1〜P4が基板K上で重なり合わせることができ、均一な共蒸着が行えるようになっている。

【0063】

以上のように、本実施形態によれば、上記第1実施形態と同様の効果が得られるのは勿論のこと、点状蒸着源部9A,9Bの各々は、Y方向に沿って固定設置された複数の点状蒸着源9a・・・,9b・・・を備え、複数の点状蒸着源9a・・・,9b・・・は、所定のタイミングで切り替わって順次蒸気を噴出する構成であるため、搬送される基板Kに対して、Y方向に均一に共蒸着を行うことができる。

よって、蒸着装置20自体を大型化することなく、材料効率の良い蒸着を行うことができる。

【0064】

なお、複数の点状蒸着源9a・・・,9b・・・の数は特に限定されるものではなく、基板Kの幅方向の中央部と両端部とでムラがなく均一に蒸着を行うことができるように、基板Kの幅に合せて適宜設定される。

【0065】

また、本実施形態においても、線状蒸着源3A,3Bの蒸気噴出口31と、点状蒸着源部9A,9Bの蒸気噴出口91とを、基板Kに対して傾斜させ、このとき、線状蒸着源3A,3Bからの蒸気の噴出方向と直交する線と、点状蒸着源部9A,9Bからの蒸気の噴出方向と直交する線との成す角度を、180度より小さくなるよう設置することとしても良い。

このようにすることで、点状蒸着源部9A,9Bから噴出される成膜材料P3、P4と、線状蒸着源3A,3Bから噴出される成膜材料P1、P2とが重なり合う部分を、傾斜させない場合と比較して拡大させることができる。

【0066】

[実施例]

以下、実施例により、本発明の蒸着装置について、比較対象例も含めて具体的に説明する。

【0067】

<有機ELパネルの作製>

(実施例1)

陽極として厚さ0.7mmのガラス基板上に、ITO(インジウムチンオキシド)を110nmの厚さで成膜した支持基板にパターニングを行った後、このITO透明電極を付けた透明支持基板をイソプロピルアルコールで超音波洗浄し、乾燥窒素ガスで乾燥し、UVオゾン洗浄を5分間行った後、この透明支持基板を真空蒸着装置の基板ホルダーに固定した。

市販の真空蒸着装置を用い、真空度1×10−4Paまで減圧した後、透明支持基板を移動させながら下記の化合物HT−1を、蒸着速度0.1nm/秒で蒸着し、20nmの正孔輸送層を設けた。

【化9】

【0068】

次いで、図3、4に示す蒸着装置を用い、上記支持基板を1m/minの搬送速度で移動させながら、下記の化合物A−1(緑色発光ドーパント)、化合物A−2(赤色発光ドーパント)、化合物A−3(青色発光ドーパント)、及び化合物H−1(ホスト化合物)を、化合物A−1、A−2はポイントソースを用いて、膜厚に依存することなく各々0.2重量%の濃度になるように蒸着速度が0.02nm・m/minで蒸着を行い、化合物A−3、H−1はラインソースを用いて、それぞれ35重量%、94.6重量%になるように蒸着速度を固定させて蒸着し、厚さ70nmになるよう共蒸着し発光層を形成した。

【化10】

【0069】

なお、各蒸発物のレート測定は水晶振動子を用いて実施した。ラインソースの端部からも気化した蒸気を噴射出来る構造にして端部に設置した振動子を用いて蒸着速度の測定を実施した。また、ポイントソースの蒸発速度の測定は、ポイントソースと追随するように動く振動子を設置することで実施した。ラインソース及びポイントソースは蒸着を行っている最中も蒸発速度をモニターすることが可能で、蒸発速度変動があった場合には坩堝温度にフィードバックすることで蒸発速度を一定に保った状態での成膜を実施した。

【0070】

その後、市販の真空蒸着装置を用い、下記の化合物ET−1を膜厚30nmに蒸着して電子輸送層を形成し、更に陰極バッファー層としてKFを厚さ2nmで形成した。更に、アルミニウム110nmを蒸着して陰極を形成した。

【化11】

【0071】

次いで、上記有機EL素子の非発光面をガラスカバーで覆い、図1、2に示す構成からなる有機ELパネルを作製した。

ガラスカバーでの封止作業は、有機EL素子を大気に接触させることなく窒素雰囲気下のグローブボックス(純度99.999%以上の高純度窒素ガスの雰囲気下)で行った。 なお、ガラスカバー内には窒素ガスを充填し、捕水剤を設けた。

【0072】

(実施例2)

実施例2は、図9に示す蒸着装置を用い、ラインソースの蒸気噴出口を遮蔽板で覆い隠すことにより、化合物H−1を64.6重量%から94.6重量%になるように濃度勾配をつけ、化合物A−3が膜厚に対し線形に35重量%から5重量%になるように濃度勾配をつけて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0073】

(比較例1)

比較例1は、図3、4に示す蒸着装置のポイントソースが支持基板中央の位置で固定されたまま動かない状態としたものを用いて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0074】

(比較例2)

比較例2は、図3、4に示す蒸着装置のポイントソースの移動範囲を支持基板幅以下としたものを用いて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0075】

(比較例3)

比較例3は、図3、4に示す蒸着装置のラインソースとポイントソースの間の間隔が大きく、噴出された蒸気同士が互いに重なりあうことのないように各ソースを設置したものを用いて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0076】

<有機ELパネルの評価>

上記した実施例1、2及び比較例1〜3において作製した有機ELパネルについて、下記の手法を用いて評価を行った。その評価結果は表1に示す。

【0077】

(TOF−SIMSによる濃度評価)

TOF−SIMSによる濃度測定として、Physical Electronics社製の飛行時間型2次イオン質量分析計TRIFT2を用い、1次イオンとして加速電圧25kVのInイオン(ビーム電流は2nA)を用いて、発光層の陽極側端部から陰極側端部までの各材料の濃度を測定した。

測定の結果、設定値に対して、±5%以内になっていれば○、それ以外の範囲は×として評価した。

【0078】

(輝度ムラ・色度ムラの評価)

輝度ムラ・色度ムラの評価として、作製した有機ELパネルを25A/m2の一定電流値で駆動し、発光面を正面から目視し、輝度ムラ及び色度ムラの観察を行った。

観察の結果、輝度ムラ、色度ムラが無かった場合には○、輝度ムラ、色度ムラが有る場合には×として評価した。

【0079】

(色度変動幅の評価)

色度変動幅の評価として、正面輝度300cd/m2〜1500cd/m2におけるCIE1931色度座標における、x、y値の変動最大距離ΔE(下式)を算出した。

ΔE=(Δx2+Δy2)1/2

算出の結果、有機ELパネルの変動最大距離ΔEが0.01未満である場合を○、それ以外の領域では×としとして評価した。

【0080】

<結果>

【表1】

【0081】

比較例1は、支持基板中央部の輝度は高く、端部に近づくにつれて輝度の低下がみられたため、輝度・色度ムラの評価は×である。また、比較例1は、変動最大距離ΔEが0.06であったため、色度変動幅の評価は×である。

比較例2は、支持基板巾手で輝度ムラが発生したため、輝度・色度ムラの評価は×である。また、比較例2は、変動最大距離ΔEが0.1であったため、色度変動幅の評価は×である。

比較例3は、輝度・色度共に他の比較例・実施例に対して低く、製品スペックを満たしていないため、輝度・色度ムラの評価は×である。また、比較例3は、変動最大距離ΔEが0.05であったため、色度変動幅の評価は×である。

【符号の説明】

【0082】

10、20 蒸着装置

1 真空容器

11 真空ポンプ

2 搬送手段

21 巻出部

22 巻取部

3A,3B 線状蒸着源

31 蒸気噴出口

32 ヒータ

33 遮蔽板

4A,4B 点状蒸着源部

41 蒸気噴出口

42 ヒータ

43 駆動機構

7,7 膜厚モニター

8,8 膜厚モニター

9A,9B 点状蒸着源部

9a・・・,9b・・・ 点状蒸着源

91 蒸気噴出口

K 基板

P1-P4 成膜材料

【技術分野】

【0001】

本発明は、蒸着装置に関する。

【背景技術】

【0002】

各種情報産業機器の表示ディスプレイや発光素子等においては、薄型化が図られるとともに視認性や耐衝撃性等に優れることから、有機エレクトロルミネッセンス素子(以下、有機EL素子と略す)の利用が進んでいる。有機EL素子は、基板上に一対の電極に挟持された有機層を備えた構成を有している。有機層は、機能の異なる複数の層が積層されたものであり、例えば、正孔注入層、正孔輸送層、発光層、電子輸送層、および電子注入層等を備えた構成である。

【0003】

このような有機EL素子の有機層は、例えば、蒸着法により成膜される。一般に、蒸着による成膜は、成膜材料である有機材料を坩堝等の容器内に収容し、真空状態で容器ごとに加熱して有機材料を蒸発させることにより行われる。

【0004】

ここで、有機層の発光層は、発光剤となる有機化合物(ホスト)中に、発色剤となる有機化合物(ドーパント)が分散された構成である。しかしながら、ドーパントの発光層中の含有量は微量であり、ドーパントを発光層中に均一に分散させることは困難である。

そこで、例えば、特許文献1には、多量のホストを気化させるリング状の蒸着源の中央に、微量なドーパントを気化させるポイントソースを設置し、基板にドーパントを均一に蒸着させる装置が開示されている。

また、例えば、特許文献2には、ホスト材料の蒸着源及びゲスト材料(ドーパント)の蒸着源と、基板との間に遮蔽版を設け、基板及び遮蔽版を回転させる装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−313952号公報

【特許文献2】特開2003−193217号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1、2の装置は、何れも固定された基板に用いることを想定したものである。従って、例えば、ロール・ツー・ロール装置などで搬送される基板に適用した場合、均一に蒸着することが難しいという問題があった。

【0007】

本発明は、上記課題に鑑みてなされたものであり、その目的は、搬送される基板に対して、均一に共蒸着することのできる蒸着装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、

真空容器内で基板上に薄膜を蒸着形成する蒸着装置において、

前記真空容器内に、

前記基板を搬送する搬送手段と、

前記基板の搬送方向と直交する直交方向に延在するよう前記搬送方向に沿って並んで配され、前記基板に対して成膜材料を蒸気として噴出する複数の線状蒸着源と、

前記搬送方向に沿って並んで配され、前記基板に対して前記複数の線状蒸着源から噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部と、

を備え、

前記複数の線状蒸着源と、前記複数の点状蒸着源部と、から噴出された蒸気により共蒸着が行われることを特徴とする。

【発明の効果】

【0009】

本発明によれば、基板の搬送方向と直交する直交方向に延在するよう搬送方向に沿って並んで配され、基板に対して成膜材料を蒸気として噴出する複数の線状蒸着源と、搬送方向に沿って並んで配され、基板に対して複数の線状蒸着源から噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部と、を備え、複数の線状蒸着源と、複数の点状蒸着源部と、から噴出された蒸気により共蒸着が行われる。

このため、複数の点状蒸着源部によって、微量の成膜材料の制御を行えるので、搬送される基材に対して均一に共蒸着を行うことができる。

【図面の簡単な説明】

【0010】

【図1】有機ELパネルの一例を示す概略斜視図である。

【図2】図1のII−II線に沿った概略断面図である。

【図3】第1実施形態の蒸着装置における基板と2種類の蒸着源とを示す平面図である。

【図4】図4の蒸着装置の基板と2種類の蒸着源とを示す斜視図である。

【図5】点状蒸着源部の往復移動による作用を説明するための図である。

【図6】点状蒸着源部の往復移動における軌跡を示す図である。

【図7】点状蒸着源部の移動範囲の変形例を示すための図である。

【図8】線状蒸着源、点状蒸着源部の設置方法の変形例を示すための図である。

【図9】線状蒸着源に遮蔽板を備えた状態を示すための図である。

【図10】第2実施形態の蒸着装置における基板と2種類の蒸着源とを示す平面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照して説明する。ただし、発明の範囲は、図示例に限定されない。

【0012】

[第1実施形態]

【0013】

(1.有機EL素子)

先ず、有機EL素子について説明する。

【0014】

有機EL素子100は、図1、2に示すように、支持基板101上に、陽極102、有機層103、陰極104が順次設けられた構成である。有機EL素子100の非発光面となる上面は、ガラスカバー105で覆われ、このように有機EL素子100をガラスカバー105で覆った状態を有機ELパネルという。なお、ガラスカバー105内には窒素ガス106が充填され、捕水剤107が設けられている。

【0015】

陽極102と陰極104との間の有機層103は、少なくとも発光層を含むものであれば構成可能であるが、有機層103の代表的な層構成としては、例えば、以下の(i)〜(v)の構成が挙げられる。

(i)陽極/発光層/電子輸送層/陰極

(ii)陽極/正孔輸送層/発光層/電子輸送層/陰極

(iii)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極

(iv)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極バッファー層/陰極

(v)陽極/陽極バッファー層/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極バッファー層/陰極

【0016】

(1−1.発光層)

本実施形態における発光層は、後述の蒸着装置10を用いた真空蒸着法により製膜して形成されるものである。

発光層は、電極または電子輸送層、正孔輸送層から注入されてくる電子及び正孔が再結合して発光する層である。発光する部分は発光層の層内であっても発光層と隣接層との界面であってもよい。

発光層の膜厚は、特に制限はないが、形成する膜の均質性や、発光時に不必要な高電圧を印加するのを防止し、且つ、駆動電流に対する発光色の安定性向上の観点から、40nm〜200nmの範囲に調整することが好ましく、更に好ましくは50nm以上、150nm以下の範囲に調整される。

また、発光層は、いずれも燐光発光性の青色発光ドーパント、緑色発光ドーパント及び赤色発光ドーパントと、ホスト化合物と、を含有することが好ましい。

以下、各発光ドーパント及びホスト化合物について説明する。

【0017】

(1−1−1.青色発光ドーパント)

青色発光ドーパントは、下記一般式(A)〜(C)から選ばれる少なくとも1つの部分構造を有することが好ましい。

【化1】

前記一般式(A)において、Raは水素原子、脂肪族基、芳香族基または複素環基を表し、Rb、Rcは各々水素原子または置換基を表し、A1は芳香族環または芳香族複素環を形成するのに必要な残基を表し、MはIrまたはPtを表す。

【化2】

また、前記一般式(B)において、Raは水素原子、脂肪族基、芳香族基または複素環基を表し、Rb、Rc、Rb1、Rc1は各々水素原子または置換基を表し、A1は芳香族環または芳香族複素環を形成するのに必要な残基を表し、MはIrまたはPtを表す。

【化3】

また、前記一般式(C)において、Raは水素原子、脂肪族基、芳香族基または複素環基を表し、Rb、Rcは各々水素原子または置換基を表し、A1は芳香族環または芳香族複素環を形成するのに必要な残基を表し、MはIrまたはPtを表す。

【0018】

一般式(A)〜(C)の構造は部分構造であり、それ自身が完成構造の発光ドーパントとなるには、中心金属の価数に対応した配位子が必要である。

一般式(A)〜(C)において、MはIr、Ptを表し、特にIrが好ましい。また一般式(A)〜(C)の部分構造3個で完成構造となるトリス体が好ましい。

【0019】

以下、本実施形態に係る発光ドーパントの前記一般式(A)〜(C)の部分構造を持つ化合物を例示するが、これらに限定されるものではない。

本実施形態において、青色発光ドーパントとして好適に用いられる化合物としては、以下の化合物(1−1)〜(1−10)が挙げられる。

【化4】

【0020】

(1−1−2.緑色発光ドーパント)

本実施形態において、緑色発光ドーパントとして好適に用いられる化合物としては、次の化合物が挙げられる。

【化5】

【0021】

(1−1−3.赤色発光ドーパント)

本実施形態において、赤色発光ドーパントとして好適に用いられる化合物としては、次の化合物が挙げられる。

【化6】

【0022】

(1−1−4.ホスト化合物)

ホスト化合物とは、室温(25℃)における燐光発光の燐光量子収率が、0.1未満の化合物であることが好ましく、更に好ましくは燐光量子収率が0.01未満の化合物である。また、発光層に含有される化合物の中で、その層中での質量比が20質量%以上であることが好ましい。

ホスト化合物としては、ホスト化合物を単独で用いてもよく、または複数種併用して用いてもよい。

本実施形態に用いられる発光ホスト化合物としては、構造的には特に制限はないが、代表的にはカルバゾール誘導体、トリアリールアミン誘導体、芳香族ボラン誘導体、含窒素複素環化合物、チオフェン誘導体、フラン誘導体、オリゴアリーレン化合物等の基本骨格を有するもの、または、カルボリン誘導体やジアザカルバゾール誘導体(ここで、ジアザカルバゾール誘導体とは、カルボリン誘導体のカルボリン環を構成する炭化水素環の少なくとも一つの炭素原子が窒素原子で置換されているものを表す。)等が挙げられる。

【0023】

本実施形態に係る発光層に用いられる発光ホスト化合物としては、下記一般式(a)で表される化合物が好ましい。

【化7】

一般式(a)において、Xは、NR′、O、S、CR′R″またはSiR′R″を表し、R′、R″は各々水素原子または置換基を表す。Arは芳香環を表す。nは0から8の整数を表す。

Xとして好ましく用いられるのは、NR′またはOであり、R′としては芳香族炭化水素基、芳香族複素環基が特に好ましい。

一般式(a)において、Arで表される芳香環としては、芳香族炭化水素環または芳香族複素環が挙げられる。また、該芳香環は単環でもよく、縮合環でもよく、更に未置換でも、後述するような置換基を有していてもよい。

Arで表される芳香環として好ましく用いられるのは、カルバゾール環、カルボリン環、ジベンゾフラン環、ベンゼン環であり、特に好ましく用いられるのは、カルバゾール環、カルボリン環、ベンゼン環である。上記の中でも、置換基を有するベンゼン環が好ましく、特に好ましくは、カルバゾリル基を有するベンゼン環が好ましい。

ここで、一般式(a)において、Arで表される芳香環が有してもよい置換基は、R′、R″で、各々表される置換基と同義である。

また、一般式(a)において、nは0〜8の整数を表すが、0〜2であることが好ましく、特にXがO、Sである場合には1または2であることが好ましい。

また、本発明に用いるホスト化合物は、低分子化合物でも、繰り返し単位をもつ高分子化合物でもよく、ビニル基やエポキシ基のような重合性基を有する低分子化合物(蒸着重合性発光ホスト)でもよい。

【0024】

ホスト化合物としては、正孔輸送能、電子輸送能を有しつつ、且つ、発光の長波長化を防ぎ、高Tg(ガラス転移温度)である化合物が好ましい。

本実施形態においては、複数の発光層を有する場合には、ホスト化合物は発光層ごとに異なっていてもよいが、同一の化合物であることが優れた駆動寿命特性が得られることから好ましい。

また、前記ホスト化合物は、その最低励起3重項エネルギー(T1)が、2.7eVより大きいことがより高い発光効率を得られることから好ましい。本発明でいう最低励起3重項エネルギーとは、ホスト化合物を溶媒に溶解し、液体窒素温度において観測した燐光発光スペクトルの最低振動バンド間遷移に対応する発光バンドのピークエネルギーを言う。

本実施形態においては、ガラス転移点が90℃以上の化合物が好ましく、更には130℃以上の化合物が優れた駆動寿命特性を得られることから好ましい。

ここで、ガラス転移点(Tg)とは、DSC(Differential Scanning Colorimetry:示差走査熱量法)を用いて、JIS−K−7121に準拠した方法により求められる値である。

本実施形態の有機EL素子においては、ホスト材料はキャリアの輸送を担うため、キャリア輸送能を有する材料が好ましい。キャリア輸送能を表す物性としてキャリア移動度が用いられるが、有機材料のキャリア移動度は、一般的に電界強度に依存性が見られる。電界強度依存性の高い材料は、正孔と電子注入・輸送バランスを崩しやすい為、中間層材料、ホスト材料は、移動度の電界強度依存性の少ない材料を用いることが好ましい。

本実施形態において、ホスト化合物として好適に用いられる化合物としては、次の化合物が挙げられる。

【化8】

【0025】

(1−2.注入層:電子注入層、正孔注入層)

注入層は必要に応じて設けることができ、陽極と発光層または正孔輸送層の間、及び陰極と発光層または電子輸送層との間に存在させてもよい。

注入層とは、駆動電圧低下や発光輝度向上のために電極と有機層間に設ける層のことで、例えば、「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の第2編第2章「電極材料」(123〜166頁)にその詳細に記載されており、正孔注入層(陽極バッファー層)と電子注入層(陰極バッファー層)とがある。

陽極バッファー層(正孔注入層)としては、具体例として、銅フタロシアニンに代表されるフタロシアニンバッファー層、酸化バナジウムに代表される酸化物バッファー層、アモルファスカーボンバッファー層、ポリアニリン(エメラルディン)やポリチオフェン等の導電性高分子を用いた高分子バッファー層等が挙げられる。

陰極バッファー層(電子注入層)としては、具体的にはストロンチウムやアルミニウム等に代表される金属バッファー層、フッ化リチウムに代表されるアルカリ金属化合物バッファー層、フッ化マグネシウムに代表されるアルカリ土類金属化合物バッファー層、酸化アルミニウムに代表される酸化物バッファー層等が挙げられる。

上記バッファー層(注入層)はごく薄い膜であることが望ましく、使用する素材にもよるが、その膜厚は0.1nm〜5μmの範囲が好ましい。

【0026】

(1−3.阻止層:正孔阻止層、電子阻止層)

阻止層は、有機化合物薄膜の基本構成層の他に必要に応じて設けられるものである。「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の237頁等に記載されている正孔阻止(ホールブロック)層がある。

正孔阻止層とは広い意味では電子輸送層の機能を有し、電子を輸送する機能を有しつつ正孔を輸送する能力が著しく小さい正孔阻止材料からなり、電子を輸送しつつ正孔を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する電子輸送層の構成を必要に応じて、正孔阻止層として用いることができる。

本実施形態の有機EL素子に設ける正孔阻止層は、発光層に隣接して設けられていることが好ましい。

一方、電子阻止層とは広い意味では正孔輸送層の機能を有し、正孔を輸送する機能を有しつつ電子を輸送する能力が著しく小さい材料からなり、正孔を輸送しつつ電子を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する正孔輸送層の構成を必要に応じて電子阻止層として用いることができる。

正孔阻止層、電子阻止層の膜厚としては、特に制限はないが、好ましくは3nm〜100nmであり、更に好ましくは5nm〜30nmである。

【0027】

(1−4.正孔輸送層)

正孔輸送層とは、正孔を輸送する機能を有する正孔輸送材料からなり、広い意味で正孔注入層、電子阻止層も正孔輸送層に含まれる。正孔輸送層は単層または複数層設けることができる。

正孔輸送材料としては、正孔の注入または輸送、電子の障壁性のいずれかを有するものであり、有機物、無機物のいずれであってもよい。

正孔輸送材料として好ましく用いられるのは、より高効率の発光素子が得られることから、いわゆるp型半導体的性質を有するとされる正孔輸送材料である。

正孔輸送層の膜厚については、特に制限はないが、通常は5nm〜5μm程度、好ましくは5nm〜200nmである。この正孔輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

【0028】

(1−5.電子輸送層)

電子輸送層とは、電子を輸送する機能を有する材料からなり、広い意味で電子注入層、正孔阻止層も電子輸送層に含まれる。電子輸送層は単層または複数層設けることができる。

従来、単層の電子輸送層、及び複数層とする場合は、発光層に対して陰極側に隣接する電子輸送層に用いられる電子輸送材料(正孔阻止材料を兼ねる)としては、陰極より注入された電子を発光層に伝達する機能を有するものであり、有機物、無機物のいずれであってもよい。

電子輸送材料として好ましく用いられるのは、より低消費電力の素子が得られることから、不純物をドープしたn型半導体的性質を有するとされる電子輸送材料である。

電子輸送層の膜厚については特に制限はないが、通常は5nm〜5μm程度、好ましくは5〜200nmである。電子輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

【0029】

(1−6.支持基板)

本実施形態の有機EL素子100に適用する支持基板101としては、ガラス、プラスチック等の種類には特に限定はなく、また、透明であっても不透明であってもよい。支持基板101側から光を取り出す場合には、支持基板は101透明であることが好ましい。好ましく用いられる透明な支持基板101としては、ガラス、石英、透明樹脂フィルムを挙げることができる。特に好ましい支持基板101は、有機EL素子100にフレキシブル性を与えることが可能な樹脂フィルムである。

樹脂フィルムとしては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル、ポリエチレン、ポリプロピレン、セロファン、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、セルロースアセテートプロピオネート(CAP)、セルロースアセテートフタレート(TAC)、セルロースナイトレート等のセルロースエステル類又はそれらの誘導体、ポリ塩化ビニリデン、ポリビニルアルコール、ポリエチレンビニルアルコール、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルホン(PES)、ポリフェニレンスルフィド、ポリスルホン類、ポリエーテルイミド、ポリエーテルケトンイミド、ポリアミド、フッ素樹脂、ナイロン、ポリメチルメタクリレート、アクリル或いはポリアリレート類、アートン(商品名JSR社製)或いはアペル(商品名三井化学社製)といったシクロオレフィン系樹脂等を挙げられる。樹脂フィルムの表面には、無機物、有機物の被膜またはその両者のハイブリッド被膜が形成されていてもよく、JIS K 7129−1992に準拠した方法で測定された水蒸気透過度が、0.01g/m2・day・atm以下のバリア性フィルムであることが好ましく、更には、JIS K 7126−1992に準拠した方法で測定された酸素透過度が、10−3g/m2/day以下、水蒸気透過度が、10−3g/m2/day以下の高バリア性フィルムであることが好ましく、前記の水蒸気透過度、酸素透過度がいずれも10−5g/m2/day以下であることが、更に好ましい。

バリア膜を形成する材料としては、水分や酸素など素子の劣化をもたらすものの浸入を抑制する機能を有する材料であればよく、例えば、酸化珪素、二酸化珪素、窒化珪素などを用いることができる。更に該膜の脆弱性を改良するためにこれら無機層と有機材料からなる層の積層構造を持たせることがより好ましい。無機層と有機層の積層順については特に制限はないが、両者を交互に複数回積層させることが好ましい。

バリア膜の形成方法については、特に限定はなく、例えば、真空蒸着法、スパッタリング法、反応性スパッタリング法、分子線エピタキシー法、クラスタ−イオンビーム法、イオンプレーティング法、プラズマ重合法、大気圧プラズマ重合法、プラズマCVD法、レーザーCVD法、熱CVD法、コーティング法などを用いることができるが、特開2004−68143号公報に記載されているような大気圧プラズマ重合法によるものも好ましい。

不透明な支持基板100としては、例えば、アルミ、ステンレス等の金属基板や不透明樹脂フィルム、セラミック基板等が挙げられる。

【0030】

(1−7.封止)

有機EL素子100の封止に用いられる封止手段としては、例えば、封止部材と、電極、支持基板101とを接着剤で接着する方法を挙げることができる。

ガラス、ポリマー、金属等からなる封止部材が有機EL素子100を覆うように配置されておればよく、封止部材は凹板状でも、平板状でもよい。凹状に加工するのは、サンドブラスト加工、化学エッチング加工等が使われる。また、封止部材の透明性、電気絶縁性は特に限定されない。

有機EL素子100を薄膜化できるということからポリマーフィルム、金属フィルム(金属箔)を好ましく使用することができる。更には、ポリマーフィルムは、酸素透過度10−3g/m2/day以下、水蒸気透過度10−3g/m2/day以下のものであることが好ましい。また、前記の水蒸気透過度、酸素透過度がいずれも10−5g/m2/day以下であることが、更に好ましい。

接着剤として、光硬化型接着剤、熱硬化型接着剤、湿気硬化型接着剤、熱及び化学硬化型(二液混合)、ホットメルト型接着剤、紫外線硬化型接着剤を挙げることができる。

なお、有機EL素子100が熱処理により劣化する場合があるので、室温から80℃までに接着硬化できるものが好ましい。また、前記接着剤中に乾燥剤を分散させておいてもよい。接着剤は、ディスペンサーによる塗工やスクリーン印刷やラミネート等により、封止部材に形成することができる。

【0031】

また、有機層を挟み支持基板と対向する側の電極の外側に、該電極と有機層を被覆し、支持基板と接する形で無機物、有機物の層を形成し封止膜とすることも好適にできる。この場合、該膜を形成する材料としては、水分や酸素など素子の劣化をもたらすものの浸入を抑制する機能を有する材料であればよく、例えば、酸化珪素、二酸化珪素、窒化珪素などを用いることができる。更に該膜の脆弱性を改良するためにこれら無機層と有機材料からなる層の積層構造を持たせることが好ましい。これらの膜の形成方法については、特に限定はなく、例えば真空蒸着法、スパッタリング法、反応性スパッタリング法、分子線エピタキシー法、クラスタ−イオンビーム法、イオンプレーティング法、プラズマ重合法、大気圧プラズマ重合法、プラズマCVD法、レーザーCVD法、熱CVD法、コーティング法などを用いることができる。

封止部材と有機EL素子との間隙には、気相および液相では、窒素、アルゴン等の不活性気体や、フッ化炭化水素、シリコンオイルのような不活性液体を注入することが好ましい。また、真空とすることも可能である。また、内部に吸湿性化合物を封入することもできる。

【0032】

(1−8.保護膜、保護板)

有機層を挟み支持基板と対向する側の前記封止膜あるいは前記封止用フィルムの外側に、素子の機械的強度を高めるために、保護膜あるいは保護板を設けてもよい。特に、封止が前記封止膜により行われている場合には、その機械的強度は必ずしも高くないため、このような保護膜、保護板を設けることが好ましい。これに使用することができる材料としては、前記封止部材に用いたのと同様の材料を用いることができる。

【0033】

(1−9.陽極)

有機EL素子100における陽極102としては、仕事関数の大きい(4eV以上)金属、合金、電気伝導性化合物及びこれらの混合物を電極物質とするものが好ましく用いられる。このような電極物質の具体例としてはAu等の金属、CuI、インジウムチンオキシド(ITO)、SnO2、ZnO等の導電性透明材料が挙げられる。また、IDIXO(In2O3−ZnO)等非晶質で透明導電膜を作製可能な材料を用いてもよい。陽極はこれらの電極物質を蒸着やスパッタリング等の方法により、薄膜を形成させ、フォトリソグラフィー法で所望の形状のパターンを形成してもよく、あるいはパターン精度をあまり必要としない場合は(100μm以上程度)、上記電極物質の蒸着やスパッタリング時に所望の形状のマスクを介してパターンを形成してもよい。あるいは、有機導電性化合物のように塗布可能な物質を用いる場合には、印刷方式、コーティング方式など湿式製膜法を用いることもできる。この陽極より発光を取り出す場合には、透過率を10%より大きくすることが望ましく、また陽極としてのシート抵抗は数百Ω/□以下が好ましい。更に膜厚は材料にもよるが、通常10nm〜1000nm、好ましくは10nm〜200nmの範囲で選ばれる。

【0034】

(1−10.陰極)

有機EL素子100における陰極104としては、仕事関数の小さい(4eV以下)金属(電子注入性金属と称する)、合金、電気伝導性化合物及びこれらの混合物を電極物質とするものが用いられる。このような電極物質の具体例としては、ナトリウム、ナトリウム−カリウム合金、マグネシウム、リチウム、マグネシウム/銅混合物、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、インジウム、リチウム/アルミニウム混合物、希土類金属等が挙げられる。これらの中で、電子注入性及び酸化等に対する耐久性の点から、電子注入性金属とこれより仕事関数の値が大きく安定な金属である第二金属との混合物、例えば、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、リチウム/アルミニウム混合物、アルミニウム等が好適である。陰極はこれらの電極物質を蒸着やスパッタリング等の方法により薄膜を形成させることにより、作製することができる。また、陰極としてのシート抵抗は数百Ω/□以下が好ましく、膜厚は通常10nm〜5μm、好ましくは50nm〜200nmの範囲で選ばれる。なお、発光した光を透過させるため、有機EL素子の陽極または陰極のいずれか一方が、透明または半透明であれば発光輝度が向上し好都合である。

また、陰極に上記金属を1nm〜20nmの膜厚で作製した後に、陽極の説明で挙げた導電性透明材料をその上に作製することで、透明または半透明の陰極を作製することができ、これを応用することで陽極と陰極の両方が透過性を有する素子を作製することができる。

【0035】

(2.有機EL素子の作製方法)

次に、上記構成を有する有機EL素子100の作製方法について説明する。

なお、上述したように、有機層103は、少なくとも発光層を含むものであれば構成可能であるが、ここでは、一例として、陽極102と陰極104との間に、陽極バッファー層、正孔輸送層、発光層、正孔阻止層、電子輸送層、陰極バッファー層からなる有機層103を備えた有機EL素子100の作製法について説明する。

【0036】

まず適当な支持基板上に所望の電極物質、例えば、陽極用物質からなる薄膜を1μm以下、好ましくは10nm〜200nmの膜厚になるように、蒸着やスパッタリング等の方法により形成させ、陽極を作製する。

【0037】

次に、この上に、有機EL素子材料である陽極バッファー層、正孔輸送層、発光層、正孔阻止層、電子輸送層、陰極バッファー層の有機化合物薄膜を順次形成する。

この有機化合物薄膜のうち発光層の形成方法としては、後述の蒸着装置10による真空蒸着法が用いられる。

また、発光層以外の各層の形成方法としては、蒸着法、ウェットプロセス(スピンコート法、キャスト法、インクジェット法、印刷法、LB法(ラングミュア−ブロジェット法)、スプレー法、印刷法、スロット型コータ法)等の公知の方法が用いられるが、均質な膜が得られやすく、且つピンホールが生成しにくい等の点から、真空蒸着法、スピンコート法、インクジェット法、印刷法、スロット型コータ法が特に好ましい。更に層毎に異なる製膜法を適用してもよい。

【0038】

これらの層を形成後、その上に陰極用物質からなる薄膜を、1μm以下好ましくは50nm〜200nmの範囲の膜厚になるように、例えば、蒸着やスパッタリング等の方法により形成させ、陰極を設けることにより所望の有機EL素子100が得られる。

【0039】

なお、作製順序を逆にして、陰極、陰極バッファー層、電子輸送層、正孔阻止層、発光層、正孔輸送層、陽極バッファー層、陽極の順に作製することも可能である。このようにして得られた多色の表示装置に、直流電圧を印加する場合には、陽極を+、陰極を−の極性として電圧2V〜40V程度を印加すると、発光が観測できる。また交流電圧を印加してもよい。なお、印加する交流の波形は任意でよい。

【0040】

(3.蒸着装置)

次に、蒸着装置10について説明する。

蒸着装置10は、上述したように、例えば、有機EL素子100における有機層103の発光層などを形成する場合に好適に用いられるものであり、真空中を搬送される基板Kに対して、複数の蒸着源から放出した蒸気により共蒸着を行う真空蒸着装置である。

ここで、基板Kとは、有機EL素子100の発光層の形成前まで作製された積層体を示している。具体的には、基板Kとは、例えば、支持基板101上に陽極102を設けたもの、支持基板101上に陽極102及び正孔注入層を設けたもの、支持基板101上に陽極102、正孔注入層、及び正孔輸送層を設けたもの等である。

また、本実施形態における基板Kは、薄く長尺な帯状に形成されたものであるが、ロール状に巻き取られた形で使用される。基板Kの幅や長さ等は、作製する有機ELパネル等の大きさに応じて適宜設定される。

なお、以下の説明において、基板Kの搬送方向をX方向とし、基板Kの搬送方向と直交する方向(基板Kの幅方向)をY方向とする。

【0041】

蒸着装置10は、図3、4に示すように、真空容器1、搬送手段2、線状蒸着源3A,3B、点状蒸着源部4A,4B、膜厚モニター7,7、膜厚モニター8,8等を備えて構成されている。

【0042】

(3−1.真空容器)

真空容器1は、例えば、上面の開口した容器本体及び当該開口を塞ぐ蓋体(何れも図示せず)を備えており、蓋体を脱着して基板Kや各蒸着源に収容される成膜材料P1〜P4の出し入れが行われる。

また、真空容器1には、真空ポンプ11が接続されており、真空容器1は、蒸着に際してこの真空ポンプ11により内部が真空排気され、真空状態が保たれるようになっている。

真空度は、成膜材料の種類により異なるが、例えば、10−2〜10−7Paである。

【0043】

(3−2.搬送手段)

搬送手段2は、真空容器1の内部上方に設置され、ロール・ツー・ロール方式と称される手法にてロール状の基板Kを搬送するものである。

具体的に、搬送手段2は、搬送経路の上流端に配置された巻出部21と、搬送経路の下流端に配置された巻取部22とを有し、巻出部21から基板Kを繰り出して搬送し、搬送されてきた基板Kを巻取部22により巻き取るようになっている。

基板Kは、巻出部21と巻取部22との間を、一定の張力が維持された状態で一定速度で搬送され、巻出部21から巻取部22まで搬送される間に、下方に設置された線状蒸着源3A,3B、及び点状蒸着源部4A,4Bから噴出される蒸気によって、共蒸着が施されるようになっている。

なお、基板Kの搬送速度は、例えば、1m/minに設定されている。

【0044】

(3−3.線状蒸着源)

線状蒸着源3A,3Bは、ラインソースとも称されるもので、真空容器1の内部の底面付近において、Y方向に延在するようにX方向に沿って並列に配されている。

この線状蒸着源3A,3Bは、搬送される基板Kに対して、基板Kの下面側から成膜材料P1及びP2をそれぞれ蒸気として噴出するものである。

具体的には、線状蒸着源3A,3Bは、どちらもY方向に延在する長尺な容器であり、その上面にY方向に延在する長尺な蒸気噴出口31を有している。

この線状蒸着源3A,3Bは、例えば、タンタルやタングステンなどの高融点金属などによって形成され、その内部に、基板Kの表面(下面)に蒸着させる成膜材料P1、P2がそれぞれ収容されている。また、線状蒸着源3A,3Bには、当該線状蒸着源3A,3Bを加熱するためのヒータ32が備えられており、ヒータ32は、ヒータ制御部(図示省略)の制御に応じて通電して、線状蒸着源3A,3Bを一定の温度にまで加熱する。

これにより、成膜材料P1、P2は蒸発または昇華し、それぞれの蒸気噴出口31から基板Kに対して蒸気が放出される。

基板Kは、このような線状蒸着源3A,3Bの上方をX方向に通過する際に、Y方向に均一に成膜材料P1、P2が蒸着されることとなる。そして、基板Kが搬送されるにつれて、基板Kの下面全体に成膜材料P1、P2の薄膜が形成される。

なお、線状蒸着源3A,3Bは、上記構成以外にも、例えば、複数の点状蒸着源が一列に並んで構成されたものであっても良い。

【0045】

(3−4.点状蒸着源部)

点状蒸着源部4A,4Bは、線状蒸着源3A,3Bの上流側に、X方向に沿って並んで配されている。

本実施形態においては、点状蒸着源部4A,4Bの各々は、Y方向に沿って往復移動可能な一の点状蒸着源を備えて構成されている。点状蒸着源は、ポイントソースとも称されるものである。

この点状蒸着源部4A,4Bは、搬送される基板Kに対して、基板Kの下面側から成膜材料P3及びP4を蒸気として噴出するものである。点状蒸着源部4A,4Bは、その形状から、少量の成膜材料を効率良く蒸発させることが可能である。

具体的には、点状蒸着源部4A,4Bは、その上面に蒸気噴出口41を有する点状の容器である。点状蒸着源部4A,4Bも、線状蒸着源3A,3Bと同様に、例えば、タンタルやタングステンなどの高融点金属などによって形成され、その内部に、基板Kの表面(下面)に蒸着させる成膜材料P3、P4が収容されている。また、点状蒸着源部4A,4Bには、当該点状蒸着源部4A,4Bを加熱するためのヒータ42が備えられており、ヒータ42は、ヒータ制御部(図示省略)の制御に応じて通電して、点状蒸着源部4A,4Bを一定の温度にまで加熱する。

これにより、成膜材料P3、P4は蒸発または昇華し、蒸気噴出口41から基板Kに対して蒸気が噴出される。

【0046】

かかる点状蒸着源部4A,4Bは、上記したように、それぞれ、Y方向に往復移動可能に構成されている。具体的に、点状蒸着源部4A,4Bの各々には、駆動制御部(図示省略)の制御によって駆動する駆動機構43が備えられ、駆動機構43の駆動に応じてY方向に往復移動する。

これにより、点状蒸着源部4A,4Bは、それぞれ、Y方向に往復移動しながら蒸気を噴出するようになっている。

これは、図5(a)に示すように、蒸気噴出口41からの距離がより短い箇所が基板Kにおける蒸着量が多くなってしまうという点状蒸着源部における欠点を改善するためのものであって、点状蒸着源部4A,4Bを往復移動させることで、図5(b)に示すように、基板Kの幅方向(Y方向)のムラをなくし、均一に蒸着することを可能としている。

【0047】

このとき、点状蒸着源部4A,4Bの移動速度は、例えば、基板Kの搬送速度に対して、5倍となるように設定されている。この範囲内の移動速度であれば、例えば、図6に示すように、基板Kの幅方向に対して、点状蒸着源部4A,4Bが一定の軌跡(図6中の破線)を描くように成膜材料P3、P4の蒸着が行われ、基板Kの搬送速度に対してムラがでることなく、均一な蒸着を行うことができる。

【0048】

また、線状蒸着源3A,3Bと点状蒸着源部4A,4Bとは、当該線状蒸着源3A,3B及び当該点状蒸着源部4A,4Bから放出された成膜材料P1〜P4が基板K上で重なり合う程度に近接して配置されることが好ましい。

例えば、線状蒸着源3Aと線状蒸着源3Bとの間隔、線状蒸着源3Bと点状蒸着源部4Aとの間隔、及び点状蒸着源部4Aと点状蒸着源部4Bとの間隔を、何れも5mmの設定することにより、成膜材料P1〜P4が基板K上で重なり合わせることができ、均一な共蒸着が行えるようになっている。

【0049】

膜厚モニター7,7は、例えば水晶振動子であり、それぞれ線状蒸着源3Aの端部及び線状蒸着源3Bの端部に設置されている。

線状蒸着源3A,3Bにおいて膜厚モニター7,7の設置された端部は、気化した蒸気を噴出出来る構造となっており、膜厚モニター7,7は、当該膜厚モニター7,7に付着した材料の膜厚を計測する。

膜厚モニター7,7には、モニター制御部(図示省略)が接続されており、モニター制御部は、膜厚モニター7,7により計測した膜厚を成膜速度に換算し、これをヒータ制御部にフィードバックするようになっている。従って、成膜速度に変化があった場合には、ヒータ32の出力が制御され、これにより、線状蒸着源3A,3Bからの成膜材料P1、P2の蒸発量が一定に保たれ、成膜速度も一定に保たれるようになっている。

【0050】

膜厚モニター8,8は、例えば水晶振動子であり、それぞれ点状蒸着源部4A及び点状蒸着源部4Bに追随して動くようになっており、当該膜厚モニター8,8に付着した材料の膜厚を計測する。

膜厚モニター8,8には、モニター制御部(図示省略)が接続されており、モニター制御部は、膜厚モニター8,8により計測した膜厚を成膜速度に換算し、これをヒータ制御部にフィードバックするようになっている。従って、成膜速度に変化があった場合には、ヒータ42の出力が制御され、これにより、点状蒸着源部4A,4Bからの成膜材料P3、P4の蒸発量が一定に保たれ、成膜速度も一定に保たれるようになっている。

【0051】

なお、基板Kと4つの蒸着源との間に、シャッター(図示省略)を設置することとしても良い。かかるシャッターは、制御装置(図示省略)からの指示信号に基づき開閉を行うものである。具体的には、シャッターは、膜厚モニター7,7、8,8による測定値が所望の一定値になるまで閉鎖され、当該所望の一定値となったところで開放される。シャッターが開放されると、蒸着が開始される。

【0052】

成膜材料P1及びP2は、それぞれ線状蒸着源3A及び線状蒸着源3Bから噴出される。具体的には、成膜材料P1及びP2は、例えば、発光層中に高濃度で存在する有機材料であって、上述した青色発光ドーパントやホスト化合物が挙げられる。

また、成膜材料P3及びP4は、それぞれ点状蒸着源部4A及び点状蒸着源部4Bから噴出される。具体的には、成膜材料P3及びP4は、例えば、発光層中に成膜材料P1及びP2よりも低濃度で存在する有機材料であって、上述した緑色発光ドーパントや赤色発光ドーパントが挙げられる。

【0053】

(3−5.蒸着方法)

次に、蒸着装置10による蒸着方法について説明する。

本実施形態の蒸着装置10は、ロール・ツー・ロール方式によって搬送される長尺な基板Kに、2種類の蒸着源を用いて共蒸着する装置である。

蒸着を実施する場合、最初に真空ポンプ11を稼動して真空容器1の内部を真空とする。

そして、ヒータ32、42によって、線状蒸着源3A,3B及び点状蒸着源部4A,4Bを一定の温度にまで加熱すると、線状蒸着源3A,3B及び点状蒸着源部4A,4Bの内部に収容された成膜材料P1〜P4は、所定の温度にまで加熱され、蒸発または昇華して蒸気流が発生し、この蒸気流が各蒸気噴出口31、41から抜け出て、上方を搬送されている基板Kの表面(下面)に共蒸着による薄膜が形成されるようになっている。

【0054】

このとき、成膜材料P1及びP2は、線状蒸着源3A,3Bから放出されることで基板Kの下面にY方向に均一に蒸着される。

一方、成膜材料P1やP2よりも低濃度な成膜材料P3、P4は、点状蒸着源部4A,4Bから放出されることで効率よく基板Kの下面に蒸着される。

更に、点状蒸着源部4A,4BはY方向に往復移動しているため、成膜材料P3及びP4も、基板Kの下面に均一に蒸着されるようになっている。

また、点状蒸着源部4A,4Bの移動速度は、基板Kの搬送速度に対して5倍となるように設定されているため、基板KのX方向にムラが発生するのが抑止され、均一に共蒸着されることとなる。

【0055】

以上のように、本実施形態によれば、真空容器1内で基板K上に薄膜を蒸着形成する蒸着装置10において、真空容器1内において、基板Kを搬送する搬送手段2と、Y方向に延在するようにX方向に沿って並列に配され、基板Kに対して成膜材料P1、P2を蒸気として噴出する複数の線状蒸着源3A,3Bと、X方向に沿って並んで配され、基板Kに対して線状蒸着源3A,3Bから噴出される成膜材料P1、P2より低濃度な成膜材料P3、P4を蒸気として噴出する点状蒸着源部4A,4Bと、を備え、線状蒸着源3A,3Bと、点状蒸着源部4A,4Bとから噴出された蒸気により共蒸着が行われる。

このため、点状蒸着源部4A,4Bによって、微量の成膜材料P3、P4の制御を行えるので、搬送される基板Kに対して均一に共蒸着を行うことができる。

即ち、線状蒸着源3A,3B及び点状蒸着源部4A,4Bを組み合わせて用いることで、搬送される基板Kに対して均一に共蒸着を行うことができる。

【0056】

特に、本実施形態によれば、点状蒸着源部4A,4Bは、基板Kの搬送方向と直交する方向(Y方向)に往復移動可能であって、Y方向に往復移動しながら蒸気を放出するようになっている。

このため、点状蒸着源部4A,4BのY方向のムラがなくなり、搬送される基板Kに対して、より均一に共蒸着を行うことができる。

よって、蒸着装置10自体を大型化することなく、材料効率の良い蒸着を行うことができる。

【0057】

なお、本発明を適用可能な実施形態は、上述した実施形態に限定されることなく、本発明の趣旨を逸脱しない範囲で適宜変更可能である。

【0058】

例えば、図7に示すように、点状蒸着源部4A,4BのY方向の移動範囲を、基板Kの幅よりも広くすることとしても良い。

このようにすることで、点状蒸着源部4A,4Bを、基板Kと対向するうちは一定速度で移動させ、基板Kの外側において減速・停止させ、逆方向に加速を開始するなどの制御を行うことが可能となる。よって、基板Kの幅方向の中央部と両端部とでムラがなく、より均一に蒸着を行うことができる。

【0059】

また、例えば、図8に示すように、線状蒸着源3A,3Bの蒸気噴出口31と、点状蒸着源部4A,4Bの蒸気噴出口41とを、基板Kに対して傾斜させて設置することとしても良い。このとき、線状蒸着源3A,3Bからの蒸気の噴出方向と直交する線と、点状蒸着源部4A,4Bからの蒸気の噴出方向と直交する線との成す角度は、180度より小さくする。

このようにすることで、点状蒸着源部4A,4Bから噴出される成膜材料P3、P4と、線状蒸着源3A,3Bから噴出される成膜材料P1、P2とが重なり合う部分を、傾斜させない場合と比較して拡大させることができる。

【0060】

また、例えば、図9に示すように、線状蒸着源3A,3Bの蒸気噴出口31の一部を遮蔽する遮蔽板33を備えることとしても良い。このようにすることで、搬送される基板Kに濃度勾配をつけて蒸着することができる。

【0061】

[第2実施形態]

次に、本発明の第2実施形態について、第1実施形態と異なる点を中心に説明する。

なお、第1実施形態と同様の構成については、同一の符号を付してその説明を省略する。

【0062】

本実施形態の蒸着装置20は、図10に示すように、線状蒸着源3A,3Bの上流側に、X方向に沿って並んで配される点状蒸着源部9A,9Bを備え、点状蒸着源部9A,9Bの各々は、Y方向に沿って固定設置された複数の点状蒸着源9a・・・,9b・・・を備えて構成されている。

複数の点状蒸着源9a・・・,9b・・・は、タイミング制御部(図示省略)により制御され、所定のタイミングで切り替わって、順次蒸気を噴出するようになっている。この場合、個々の蒸着源からの噴出量を時間で制御することが出来るため、蒸着源の蒸気噴出口91と基板Kとの距離を近づけた場合でも蒸気を噴出させている時間を短くすることで蒸着量を減らすことが可能となる。更に、距離を短くしたことで材料使用効率も向上させることが可能となる。

このとき、線状蒸着源3A,3Bと点状蒸着源部9A,9Bとは、当該線状蒸着源3A,3B及び当該点状蒸着源部9A,9Bから放出された成膜材料P1〜P4が基板K上で重なり合う程度に近接して配置されることが好ましい。

例えば、線状蒸着源3Aと線状蒸着源3Bとの間隔、線状蒸着源3Bと点状蒸着源部9Aとの間隔、及び点状蒸着源部9Aと点状蒸着源部9Bとの間隔を、何れも5mmの設定することにより、成膜材料P1〜P4が基板K上で重なり合わせることができ、均一な共蒸着が行えるようになっている。

【0063】

以上のように、本実施形態によれば、上記第1実施形態と同様の効果が得られるのは勿論のこと、点状蒸着源部9A,9Bの各々は、Y方向に沿って固定設置された複数の点状蒸着源9a・・・,9b・・・を備え、複数の点状蒸着源9a・・・,9b・・・は、所定のタイミングで切り替わって順次蒸気を噴出する構成であるため、搬送される基板Kに対して、Y方向に均一に共蒸着を行うことができる。

よって、蒸着装置20自体を大型化することなく、材料効率の良い蒸着を行うことができる。

【0064】

なお、複数の点状蒸着源9a・・・,9b・・・の数は特に限定されるものではなく、基板Kの幅方向の中央部と両端部とでムラがなく均一に蒸着を行うことができるように、基板Kの幅に合せて適宜設定される。

【0065】

また、本実施形態においても、線状蒸着源3A,3Bの蒸気噴出口31と、点状蒸着源部9A,9Bの蒸気噴出口91とを、基板Kに対して傾斜させ、このとき、線状蒸着源3A,3Bからの蒸気の噴出方向と直交する線と、点状蒸着源部9A,9Bからの蒸気の噴出方向と直交する線との成す角度を、180度より小さくなるよう設置することとしても良い。

このようにすることで、点状蒸着源部9A,9Bから噴出される成膜材料P3、P4と、線状蒸着源3A,3Bから噴出される成膜材料P1、P2とが重なり合う部分を、傾斜させない場合と比較して拡大させることができる。

【0066】

[実施例]

以下、実施例により、本発明の蒸着装置について、比較対象例も含めて具体的に説明する。

【0067】

<有機ELパネルの作製>

(実施例1)

陽極として厚さ0.7mmのガラス基板上に、ITO(インジウムチンオキシド)を110nmの厚さで成膜した支持基板にパターニングを行った後、このITO透明電極を付けた透明支持基板をイソプロピルアルコールで超音波洗浄し、乾燥窒素ガスで乾燥し、UVオゾン洗浄を5分間行った後、この透明支持基板を真空蒸着装置の基板ホルダーに固定した。

市販の真空蒸着装置を用い、真空度1×10−4Paまで減圧した後、透明支持基板を移動させながら下記の化合物HT−1を、蒸着速度0.1nm/秒で蒸着し、20nmの正孔輸送層を設けた。

【化9】

【0068】

次いで、図3、4に示す蒸着装置を用い、上記支持基板を1m/minの搬送速度で移動させながら、下記の化合物A−1(緑色発光ドーパント)、化合物A−2(赤色発光ドーパント)、化合物A−3(青色発光ドーパント)、及び化合物H−1(ホスト化合物)を、化合物A−1、A−2はポイントソースを用いて、膜厚に依存することなく各々0.2重量%の濃度になるように蒸着速度が0.02nm・m/minで蒸着を行い、化合物A−3、H−1はラインソースを用いて、それぞれ35重量%、94.6重量%になるように蒸着速度を固定させて蒸着し、厚さ70nmになるよう共蒸着し発光層を形成した。

【化10】

【0069】

なお、各蒸発物のレート測定は水晶振動子を用いて実施した。ラインソースの端部からも気化した蒸気を噴射出来る構造にして端部に設置した振動子を用いて蒸着速度の測定を実施した。また、ポイントソースの蒸発速度の測定は、ポイントソースと追随するように動く振動子を設置することで実施した。ラインソース及びポイントソースは蒸着を行っている最中も蒸発速度をモニターすることが可能で、蒸発速度変動があった場合には坩堝温度にフィードバックすることで蒸発速度を一定に保った状態での成膜を実施した。

【0070】

その後、市販の真空蒸着装置を用い、下記の化合物ET−1を膜厚30nmに蒸着して電子輸送層を形成し、更に陰極バッファー層としてKFを厚さ2nmで形成した。更に、アルミニウム110nmを蒸着して陰極を形成した。

【化11】

【0071】

次いで、上記有機EL素子の非発光面をガラスカバーで覆い、図1、2に示す構成からなる有機ELパネルを作製した。

ガラスカバーでの封止作業は、有機EL素子を大気に接触させることなく窒素雰囲気下のグローブボックス(純度99.999%以上の高純度窒素ガスの雰囲気下)で行った。 なお、ガラスカバー内には窒素ガスを充填し、捕水剤を設けた。

【0072】

(実施例2)

実施例2は、図9に示す蒸着装置を用い、ラインソースの蒸気噴出口を遮蔽板で覆い隠すことにより、化合物H−1を64.6重量%から94.6重量%になるように濃度勾配をつけ、化合物A−3が膜厚に対し線形に35重量%から5重量%になるように濃度勾配をつけて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0073】

(比較例1)

比較例1は、図3、4に示す蒸着装置のポイントソースが支持基板中央の位置で固定されたまま動かない状態としたものを用いて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0074】

(比較例2)

比較例2は、図3、4に示す蒸着装置のポイントソースの移動範囲を支持基板幅以下としたものを用いて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0075】

(比較例3)

比較例3は、図3、4に示す蒸着装置のラインソースとポイントソースの間の間隔が大きく、噴出された蒸気同士が互いに重なりあうことのないように各ソースを設置したものを用いて発光層を形成した以外は、実施例1と同様にして有機EL素子を作製した。

次いで、作製した有機EL素子の非発光面をガラスカバーで覆い、有機ELパネルを作製した。

【0076】

<有機ELパネルの評価>

上記した実施例1、2及び比較例1〜3において作製した有機ELパネルについて、下記の手法を用いて評価を行った。その評価結果は表1に示す。

【0077】

(TOF−SIMSによる濃度評価)

TOF−SIMSによる濃度測定として、Physical Electronics社製の飛行時間型2次イオン質量分析計TRIFT2を用い、1次イオンとして加速電圧25kVのInイオン(ビーム電流は2nA)を用いて、発光層の陽極側端部から陰極側端部までの各材料の濃度を測定した。

測定の結果、設定値に対して、±5%以内になっていれば○、それ以外の範囲は×として評価した。

【0078】

(輝度ムラ・色度ムラの評価)

輝度ムラ・色度ムラの評価として、作製した有機ELパネルを25A/m2の一定電流値で駆動し、発光面を正面から目視し、輝度ムラ及び色度ムラの観察を行った。

観察の結果、輝度ムラ、色度ムラが無かった場合には○、輝度ムラ、色度ムラが有る場合には×として評価した。

【0079】

(色度変動幅の評価)

色度変動幅の評価として、正面輝度300cd/m2〜1500cd/m2におけるCIE1931色度座標における、x、y値の変動最大距離ΔE(下式)を算出した。

ΔE=(Δx2+Δy2)1/2

算出の結果、有機ELパネルの変動最大距離ΔEが0.01未満である場合を○、それ以外の領域では×としとして評価した。

【0080】

<結果>

【表1】

【0081】

比較例1は、支持基板中央部の輝度は高く、端部に近づくにつれて輝度の低下がみられたため、輝度・色度ムラの評価は×である。また、比較例1は、変動最大距離ΔEが0.06であったため、色度変動幅の評価は×である。

比較例2は、支持基板巾手で輝度ムラが発生したため、輝度・色度ムラの評価は×である。また、比較例2は、変動最大距離ΔEが0.1であったため、色度変動幅の評価は×である。

比較例3は、輝度・色度共に他の比較例・実施例に対して低く、製品スペックを満たしていないため、輝度・色度ムラの評価は×である。また、比較例3は、変動最大距離ΔEが0.05であったため、色度変動幅の評価は×である。

【符号の説明】

【0082】

10、20 蒸着装置

1 真空容器

11 真空ポンプ

2 搬送手段

21 巻出部

22 巻取部

3A,3B 線状蒸着源

31 蒸気噴出口

32 ヒータ

33 遮蔽板

4A,4B 点状蒸着源部

41 蒸気噴出口

42 ヒータ

43 駆動機構

7,7 膜厚モニター

8,8 膜厚モニター

9A,9B 点状蒸着源部

9a・・・,9b・・・ 点状蒸着源

91 蒸気噴出口

K 基板

P1-P4 成膜材料

【特許請求の範囲】

【請求項1】

真空容器内で基板上に薄膜を蒸着形成する蒸着装置において、

前記真空容器内に、

前記基板を搬送する搬送手段と、

前記基板の搬送方向と直交する直交方向に延在するよう前記搬送方向に沿って並んで配され、前記基板に対して成膜材料を蒸気として噴出する複数の線状蒸着源と、

前記搬送方向に沿って並んで配され、前記基板に対して前記複数の線状蒸着源から噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部と、

を備え、

前記複数の線状蒸着源と、前記複数の点状蒸着源部と、から噴出された蒸気により共蒸着が行われることを特徴とする蒸着装置。

【請求項2】

前記点状蒸着源部の各々は、前記直交方向に沿って往復移動可能な点状蒸着源を備え、

前記点状蒸着源は、前記直交方向に往復移動するとともに蒸気を噴出することを特徴とする請求項1に記載の蒸着装置。

【請求項3】

前記点状蒸着源の前記直交方向の移動範囲は、前記基板の幅よりも広いことを特徴とする請求項2に記載の蒸着装置。

【請求項4】

前記点状蒸着源部の各々は、前記直交方向に沿って固定設置された複数の点状蒸着源を備え、

前記複数の点状蒸着源は、所定のタイミングで切り替わって順次蒸気を噴出することを特徴とする請求項1に記載の蒸着装置。

【請求項5】

前記線状蒸着源の蒸気噴出口と、前記点状蒸着源部の蒸気噴出口とは、前記基板に対して傾斜しており、

前記線状蒸着源からの蒸気の噴出方向と直交する線と、前記点状蒸着源部からの蒸気の噴出方向と直交する線との成す角度は、180度より小さいことを特徴とする請求項1〜4の何れか一項に記載の蒸着装置。

【請求項6】

前記線状蒸着源の蒸気噴出口の一部を遮蔽する遮蔽板が備えられることを特徴とする請求項1〜5の何れか一項に記載の蒸着装置。

【請求項1】

真空容器内で基板上に薄膜を蒸着形成する蒸着装置において、

前記真空容器内に、

前記基板を搬送する搬送手段と、

前記基板の搬送方向と直交する直交方向に延在するよう前記搬送方向に沿って並んで配され、前記基板に対して成膜材料を蒸気として噴出する複数の線状蒸着源と、

前記搬送方向に沿って並んで配され、前記基板に対して前記複数の線状蒸着源から噴出される成膜材料より低濃度な成膜材料を蒸気として噴出する複数の点状蒸着源部と、

を備え、

前記複数の線状蒸着源と、前記複数の点状蒸着源部と、から噴出された蒸気により共蒸着が行われることを特徴とする蒸着装置。

【請求項2】

前記点状蒸着源部の各々は、前記直交方向に沿って往復移動可能な点状蒸着源を備え、

前記点状蒸着源は、前記直交方向に往復移動するとともに蒸気を噴出することを特徴とする請求項1に記載の蒸着装置。

【請求項3】

前記点状蒸着源の前記直交方向の移動範囲は、前記基板の幅よりも広いことを特徴とする請求項2に記載の蒸着装置。

【請求項4】

前記点状蒸着源部の各々は、前記直交方向に沿って固定設置された複数の点状蒸着源を備え、

前記複数の点状蒸着源は、所定のタイミングで切り替わって順次蒸気を噴出することを特徴とする請求項1に記載の蒸着装置。

【請求項5】

前記線状蒸着源の蒸気噴出口と、前記点状蒸着源部の蒸気噴出口とは、前記基板に対して傾斜しており、

前記線状蒸着源からの蒸気の噴出方向と直交する線と、前記点状蒸着源部からの蒸気の噴出方向と直交する線との成す角度は、180度より小さいことを特徴とする請求項1〜4の何れか一項に記載の蒸着装置。

【請求項6】

前記線状蒸着源の蒸気噴出口の一部を遮蔽する遮蔽板が備えられることを特徴とする請求項1〜5の何れか一項に記載の蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−155894(P2012−155894A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−12056(P2011−12056)

【出願日】平成23年1月24日(2011.1.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「次世代高効率・高品質照明の基盤技術開発/有機EL照明の高効率・高品質化に係る基盤技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月24日(2011.1.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「次世代高効率・高品質照明の基盤技術開発/有機EL照明の高効率・高品質化に係る基盤技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]