蒸着装置

【課題】薄膜素子の生産効率と材料の利用効率を向上させることが可能な蒸着装置を提供することである。

【解決手段】ガラス基板7を設置可能な真空室2と、薄膜材料を真空雰囲気中で蒸発させる蒸発装置5と、蒸発された薄膜材料を面状に蒸散させる複数の蒸散管4とを有し、真空室2内にガラス基板7を設置して所定成分の薄膜を蒸着する蒸着装置1において、揺動装置20を有し、ガラス基板7は揺動装置20に固定されるものであり、ガラス基板7に薄膜を蒸着する際には、ガラス基板7を蒸散管4に対向した状態で近接させ、ガラス基板7を平面内で揺動させる。

【解決手段】ガラス基板7を設置可能な真空室2と、薄膜材料を真空雰囲気中で蒸発させる蒸発装置5と、蒸発された薄膜材料を面状に蒸散させる複数の蒸散管4とを有し、真空室2内にガラス基板7を設置して所定成分の薄膜を蒸着する蒸着装置1において、揺動装置20を有し、ガラス基板7は揺動装置20に固定されるものであり、ガラス基板7に薄膜を蒸着する際には、ガラス基板7を蒸散管4に対向した状態で近接させ、ガラス基板7を平面内で揺動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蒸着装置に関し、さらに詳細には、真空室内に基材を設置して所定成分の薄膜を蒸着する蒸着装置に関する。本発明の蒸着装置は、薄膜素子の生産効率および材料利用効率を向上させることが可能なものである。

【背景技術】

【0002】

LED照明に代わる次世代の照明装置として、有機EL(Electro Luminesence)装置が注目され、多くの研究がなされている。

有機EL装置は、ガラス基板や透明樹脂フィルムの基材に、有機化合物等で構成される有機EL素子を積層したものである。有機EL素子は、複数の層から成り、真空蒸着法等によって成膜される。真空蒸着法とは、真空に減圧した雰囲気の中で、材料に熱エネルギーを加えて蒸発させ、蒸発した材料を基板上に堆積させる方法である。

【0003】

特許文献1には、有機EL素子の真空蒸着装置が開示されている。特許文献1に記載の真空蒸着装置は、基材を面状に蒸着可能なように、蒸着物を放出する放出用ノズルを同一面内に複数備えている。そのため、基材の被蒸着面全体を一度に蒸着可能であり、有機EL素子の生産性に優れている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−256705号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された真空蒸着装置では、被蒸着面を有する基材が複数の放出用ノズルから一気に熱を受けるため、基材と放出用ノズルとを一定の距離だけ空ける必要がある。これは、有機EL材料として用いられる有機化合物が過熱されると形態が変化し、所望する特性が得られないからである。すなわち、基材の温度は150℃以下が好ましく、120℃以下がより好ましく、100℃以下がさらに好ましく、80℃以下が特に好ましい。ところが、有機EL素子の材料利用効率を高めるためには、基材と放出用ノズル(蒸散管)とをできる限り近づける必要がある。

【0006】

上記した現状に鑑み、本発明は薄膜素子の生産効率と材料の利用効率を向上させることが可能な蒸着装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の蒸着装置によれば、基材の温度を高めることによってひき起こされる有機EL素子の性能低下を招くことなく蒸散管を基材に接近させることができるため、成膜速度を高めることによる生産効率の向上と、有機材料の利用効率の向上が実現できる。

上記課題を解決するための請求項1に記載の発明は、基材を設置可能な真空室と、薄膜材料を真空雰囲気中で蒸発させる蒸発装置と、蒸発された薄膜材料を面状に蒸散させる複数の蒸散管とを有し、真空室内に基材を設置して所定成分の薄膜を蒸着する蒸着装置において、揺動装置を有し、基材は揺動装置に固定されるものであり、基材に薄膜を蒸着する際には、基材を蒸散管に対向した状態で近接させ、基材を平面内で揺動させることを特徴とする蒸着装置である。

【0008】

ここで面状に蒸散させる複数の蒸散管とは、真空室内の一時の有効投影成膜面積、即ち、蒸着源(蒸発装置)と基材との相対移動に無関係な有効投影成膜面積の概ね全面積を覆う面に蒸着可能な複数の蒸散管であり、基材に対する装置サイズをなるべく小さくする観点から、真空室1室当たりの好ましい蒸散管の本数は、4本以上、500本以下であり、より好ましくは25本以上、300本以下、さらに好ましくは50本以上、150本以下である。

【0009】

蒸散管に対向し且つ近接した基材は、そのままの状態では蒸散管から熱を受けて過熱されてしまう。本発明で採用する揺動装置は、蒸散管に対向し且つ近接した基材を平面内で揺動させるものである。基材に対向している蒸散管は、基材が揺動することにより、基材上の特定の箇所に留まることができない。つまり、基材上の特定の箇所が過熱されることを防止できる。その結果、蒸散管と基材とを近接させた状態で蒸着することが可能となる。

【0010】

蒸散管の先端と基材との距離は、有機材料の利用効率を向上させる観点から、20cm以下とすることが好ましく、より好ましくは10cm以下、さらに好ましくは5cm以下とすることである。この距離が短い程、本発明の基材の局所的な過熱を防止しつつ均一な膜厚および膜質が得られる効果が、有効に奏されることとなる。

【0011】

また、ここで基材を平面内で揺動させるとは、1回の成膜の開始から終了の間に少なくとも隣り合う蒸散管の間の距離の半分以上の距離をそれらの蒸散管の並びの方向に1回以上移動することを意味し、その1回の移動の方向の逆方向に1回以上移動することが好ましく、即ち、往復運動を含むことが好ましく、また、その方向を後述するX方向またはY方向として、それと直交する方向であるY方向またはX方向に同時、又は交互に移動することが好ましい。

【0012】

1回の往復運動に要する好ましい時間としては、0.1秒〜600秒であり、1秒〜60秒がより好ましく、2秒〜30秒がさらに好ましい。好ましい移動距離は、装置サイズを小さくし、有機材料の利用効率を向上させる観点から、蒸散管の間の距離の半分以上、その距離以下であり、より好ましくは、半分以上、その距離の3/4以下であり、さらに好ましくは、実質的に半分の距離である。

本発明の蒸着装置によれば、薄膜素子の生産効率と材料の利用効率を向上させることが可能である。

【0013】

請求項2に記載の発明は、冷却装置を有し、冷却装置は前記基材の背面に位置しており、冷却装置は基材を背面側から冷却可能であることを特徴とする請求項1に記載の蒸着装置である。

【0014】

基材を背面側から冷却可能な冷却装置は、基材の正面側が蒸着されている間も、基材を冷却し続けることができる。つまり、蒸着中に基材が過熱されることを防止できる。

また、基材の背面側は蒸着されることがないため、冷却装置を基材に接触させることができる。その結果、冷却装置からの伝導冷却によって、基材を効率良く冷却できる。

本発明の蒸着装置によれば、蒸散管と基材とをより近接させることが可能となる。その結果、材料の利用効率を大幅に向上させることができる。

【0015】

請求項3に記載の発明は、冷却部材を有し、蒸散管の先端部は冷却部材から突出しており、冷却部材は輻射冷却によって前記基材を正面側から冷却可能であることを特徴とする請求項1又は2に記載の蒸着装置である。

【0016】

本発明で採用する冷却部材は、蒸散管の先端部が冷却部材から突出した状態で位置するものである。つまり、冷却部材は蒸散管の先端部よりも後ろ側に位置しており、先端部から薄膜材料が蒸発されても冷却部材が蒸着されることはない。その結果、基材の正面側が蒸着されている間も、冷却部材の輻射冷却によって基材を正面側から冷却可能である。

本発明の蒸着装置によれば、蒸散管と基材とをさらに近接させることが可能となる。

【0017】

請求項4に記載の発明は、前記冷却部材は、基材よりも面積が大きいことを特徴とする請求項3に記載の蒸着装置である。

【0018】

基材よりも面積が大きい冷却部材は、基材に加わる熱量以上の冷却能力を有している。

本発明の蒸着装置によれば、基材の冷却効果が優れている。

【0019】

請求項5に記載の発明は、前記冷却部材の近傍に冷媒流路を有し、前記冷媒流路に冷媒を循環させて冷却部材を冷却することを特徴とする請求項3又は4に記載の蒸着装置である。

【0020】

冷却部材の近傍に位置する冷媒流路に冷媒を循環させることにより、冷却部材を積極的に冷却可能である。

本発明の蒸着装置によれば、基材の冷却効果がさらに優れている。

【0021】

請求項6に記載の発明は、断熱体を有し、断熱体は前記蒸発装置と前記冷却部材との間に位置していることを特徴とする請求項3乃至5のいずれかに記載の蒸着装置である。

【0022】

蒸発装置と冷却部材との間に断熱体を配することにより、蒸発装置が発する輻射熱が、冷却部材に伝わることを防止できる。

本発明の蒸着装置によれば、冷却部材の冷却能力が低下することを防止できる。

【発明の効果】

【0023】

本発明の蒸着装置によれば、薄膜素子の生産効率と材料の利用効率を向上させることが可能である。

【図面の簡単な説明】

【0024】

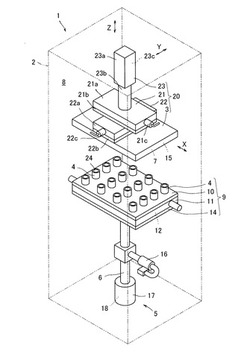

【図1】本発明の実施形態に係る蒸着装置を示す斜視図である。

【図2】蒸着装置の構造を示す概念図である。

【図3】基板設置台を示す斜視図であり、(a)は底面側から見た状態、(b)は天面側から内部を見た状態である。

【図4】冷媒循環体の内部構造を示す平面図である。

【図5】成膜時における蒸着装置の姿勢を示す概念図である。

【図6】成膜時におけるガラス基板の揺動状態を示す概念図である。

【発明を実施するための形態】

【0025】

以下は、本発明の蒸着装置の実施形態について、図面を参照しながら詳細に説明する。なお、以下の説明は、実施形態の理解を容易にするためのものであり、これによって、本発明が制限して理解されるべきではない。

【0026】

図1に示す蒸着装置1は、有機EL素子等の薄膜素子を製造可能な装置である。蒸着装置1は、真空室2を有し、真空室内2に蒸発装置5と、蒸気チャンバー6と、薄膜材料放出部9と、揺動装置20とを内蔵したものである。

【0027】

真空室2は、公知のそれと同様に、ガラス基板(基材)7を設置することができる広い空間8を有している。真空室2は、気密性を有している。また、真空室2には、図示しないポンプが接続されており、内部を高真空雰囲気に保つことができる。

【0028】

揺動装置20は、ガラス基板7を揺動させることが可能な装置である。揺動装置20は、図1に示すように、基板設置台3と、Xテーブル21と、Yテーブル22と、Zシリンダ23とを有している。揺動装置20は、図2に示すように、基板設置台3と、Xテーブル21と、Yテーブル22と、Zシリンダ23とがその順番に連結されている。

【0029】

基板設置台3は、ガラス基板7を固定するための台である。図2に示すように、基板設置台3は、薄膜材料放出部9に対向して配置されている。ガラス基板7は、基板設置台3の最下面に位置している。

図3(a)に示すように、基板設置台3は筺体3aを有している。筺体3aは、凹部3bを有しており、凹部3bにガラス基板7を嵌め、6箇所の固定片3cでガラス基板7を固定している。図3(a)において、ガラス基板7の正面が被成膜面40である。

【0030】

図3(b)に示すように、筺体3aの内部に冷却装置15を備えている。冷却装置15は、ガラス基板7の背面側に位置している。冷却装置15は、放熱板15aと、配管15b,15cとを有している。

放熱板15aは、板状の部材である。放熱板15aは、熱伝導率に優れたグラファイトシートや、アルミニウム等の放熱性の高い金属で構成されることが好ましい。図3(b)において、放熱板15aの下側には、ガラス基板7が位置している。放熱板15aとガラス基板7とは密着している。すなわち、冷却装置15は、伝導冷却でガラス基板7を背面側から直接冷却可能である。

【0031】

配管15b,15cは、放熱板15aを冷却するための部材であり、熱交換器である。配管15b,15cは、放熱板15aに蛇行して密着しており、全体として略面状に配置されている。配管15b,15cは、冷媒を流すための通路である。配管15b,15cは、入口15d,15eと、出口15f,15gとを有している。入口15d,15eと、出口15f,15gとは、図示しない冷凍回路に接続され、配管15b,15c内に流れる冷媒は冷凍回路で冷却される。

【0032】

Xテーブル21は、基板設置台3を図1に示すX方向に揺動させるための装置である。Xテーブル21は本体部21aを有し、本体部21aにスライドテーブル21bとモータ21cとを有している。スライドテーブル21bは、本体部21aに往復運動が可能なように支持されている。スライドテーブル21bとモータ21cとは、図示しないボールねじで接続されており、モータ21cの回転運動をボールねじで水平運動に変換してスライドテーブル21bを揺動可能としている。

【0033】

Yテーブル22は、基板設置台3を図1に示すY方向に揺動させるための装置である。Yテーブル22もXテーブル21と同様のものであり、詳細な説明を省略する。Yテーブル22は本体部22aを有し、本体部22aにスライドテーブル22bとモータ22cとを有している。

なお、モータ21c,22cは、サーボモータ等の位置決め精度の高いモータで構成することが好ましい。或いは、水平運動が可能なリニアサーボモータを用いても構わない。

【0034】

Zシリンダ23は、基板設置台3を図1に示すZ方向に上下動させるための装置である。Zシリンダ23は本体部23aを有し、本体部23aに先端部23bとロッド23cとを有している。ロッド23cは本体部23aから出入り可能である。先端部23bは、ロッド23cに連動することにより伸縮可能となっている。先端部23bは、Xテーブル21に固定されている。よって、ロッド23cに連動して、基板設置台3を上下に連動させることができる。なお、Zシリンダ23は、位置決め精度の高い電動シリンダ等で構成することが好ましい。

【0035】

蒸発装置5は、公知の坩堝17と気化用電気ヒータ18によって構成されている。蒸発装置5の構造及び機能は、公知のそれと同一であり、坩堝17内に薄膜材料を入れ、電気ヒータ18で薄膜材料を溶融し、さらに気化させることができる。

蒸気チャンバー6は、薄膜材料の蒸気が通過する通路として機能するものである。蒸気チャンバー6の外周面には、図示しない保温用ヒータが取り付けられている。蒸気チャンバー6は、制御バルブ16と薄膜材料放出部9を有している。制御バルブ16は、蒸気量を調整可能である。

【0036】

薄膜材料放出部9は、当業者の間で、エリアソースと称される原料供給方式を採用するものである。薄膜材料放出部9は、シャワープレートとも呼ばれている。薄膜材料放出部9は、蒸散管4と、冷却部材10と、冷媒循環体11と、断熱体14とを有している。

【0037】

蒸散管4は、気化した薄膜材料をガラス基板7に蒸散させるためのノズルである。蒸散管4は、縦4列、横4列の合計16本が略面状に配置されている。蒸散管4は、孔24を有している。また、蒸散管4の外周面には、図示しない保温用ヒータが取り付けられている。

蒸散管4は、図2に示すように、冷却部材10と、冷媒循環体11と、断熱体14とを貫通し、蒸気チャンバー6に連通している。蒸散管4の先端部25は、冷却部材10の天面から高さHだけ上側に突出しており、ガラス基板7に対向している。

【0038】

冷却部材10は、図1,2に示すように板状の部材である。冷却部材10は、熱伝導率に優れたグラファイトシートや、或いはアルミニウム等の放熱性の高い金属で構成されることが好ましい。図1,2において、冷却部材10の下側には、冷媒循環体11が位置している。冷却部材10と冷媒循環体11とは密着している。

【0039】

冷媒循環体11は、冷却部材10を冷却するための部材であり、熱交換器である。冷媒循環体11は、図4に示すように、内部に冷媒流路12を備えている。冷媒流路12は、配管30で構成されている。冷媒流路12は、蒸散管4の間を蛇行しており、全体として略面状に配置されている。配管30は、冷媒を流すための通路である。配管30は、入口31と出口32を有している。入口31と出口32は、図示しない冷凍回路に接続され、配管30内に流れる冷媒は冷凍回路で冷却される。図1,2において、冷媒循環体11の下側には、断熱体14が位置している。

【0040】

場合によっては、挿入される断熱体14は、図1,2に示すように板状の部材である。断熱体14は、坩堝17から発せられる輻射熱が、冷媒循環体11に伝わることを防止するものである。断熱体14は、断熱効果に優れた材料で構成されることが好ましい。なお、断熱体14の表面は、融点の高い金属材料で被覆することが好ましい。

【0041】

本実施形態の蒸着装置1は、薄膜素子の成膜時には、図5に示す姿勢となる。図5に示すZ方向において、Zシリンダ23のロッド23cが本体部23aから下方向に飛び出している。ロッド23cに連動して、基板設置台3に固定されたガラス基板7も下降し、蒸散管4の先端部25との距離が高さJとなるまで近接している。

この状態で、先端部25から薄膜材料の蒸気を放出し、当該蒸気をガラス基板7の被成膜面40に当てて、ガラス基板7に成膜する。

【0042】

詳述すると、坩堝10内に所望の薄膜材料を入れ、気化用電気ヒータ11で薄膜材料を溶融し、さらに薄膜材料を気化する。

気化した薄膜材料は、坩堝10から蒸気チャンバー6に入り、蒸気チャンバー6を通って、蒸散管4に至る。蒸散管4に入った薄膜材料は、先端部25に設けられた孔24から成膜面40に向かって放出される。

【0043】

本実施形態では、蒸気チャンバー6および蒸散管4の外周面には図示しない保温用電気ヒータが取り付けられており、蒸気チャンバー6および蒸散管4内は相当の高温に維持されている。そのため坩堝10で気化した成膜材料は、気化状態を維持したままで先端部25に設けられた孔24から放出される。

【0044】

気化した成膜材料が孔24から放出される際、蒸散管4が固定したままだと、孔24に対向し且つ近接したガラス基板7は、特定の箇所のみが蒸気を受けて過熱されてしまう。

本実施形態の蒸着装置1は、Xテーブル21とYテーブル22とを備えている。Xテーブル21とYテーブル22とを各々揺動させることにより、図6に示すX方向およびY方向に、ガラス基板7を揺動させることができる。

【0045】

この時、ガラス基板7は、蒸散管4に対して相対的に揺動することとなり、孔24から放出される気化した成膜材料は分散される。つまり、ガラス基板7は揺動することによって、特定の箇所のみが蒸散管4から蒸気を受けることがない。その結果、蒸散管4とガラス基板7とを近接させた状態で蒸着することができる。

【0046】

本実施形態の蒸着装置1は、Xテーブル21とYテーブル22とが備えるモータ21c,22cを制御することで、ガラス基板7の揺動を所望するものとできる。すなわち、蒸散管4からの気化した成膜材料の放出速度や放出量に応じて、ガラス基板7の揺動周期やパターン等を任意に設定可能である。このように、ガラス基板7は揺動して成膜されるため、気化した成膜材料がターゲットとする範囲以外の部分にまで蒸着される。例えば、図6において、ガラス基板7は、有機EL素子等の薄膜素子50となる範囲よりも大きい。つまり、ガラス基板7は、成膜後、薄膜素子50と余剰板55とに区分される。余剰板55については、レーザー装置でスクライブ切断する等して除去する。

【0047】

即ち、本発明の蒸着装置1では、面状に蒸散させているにも拘わらず、平面内で基材を揺動させるため、膜厚が均一でない前記余剰板55(余剰部分)が発生する。上述の好ましい実施形態を実施することで、この余剰部分の問題は概ね解消可能であるが、さらに、この余剰部分を後からレーザー装置でスクライブ切断する技術を付加することで、従来にない生産性が確保できる。付け加えて、このようなレーザースクライブ技術を適切に応用することで、マスクを用いないで蒸着を実施しても大面積の有機EL素子が高い生産性で生産できることも本発明の蒸着装置1の特筆すべき特徴である。

【0048】

本実施形態の蒸着装置1において、図3(b)に示したように、基板設置台3は冷却装置15を内蔵している。冷却装置15はガラス基板7の背面に位置している。冷却装置15は、放熱板15aと、配管15b,15cとを有している。ガラス基板7の背面側は蒸着されることがなく、放熱板15aはガラス基板7の背面に密着している。このことにより、冷却装置15はガラス基板7を背面側から冷却できる。

【0049】

すなわち、冷却装置15は、ガラス基板7の正面側である被成膜面40が蒸着されている間も、ガラス基板7を背面側から冷却し続けることができる。つまり、蒸着中にガラス基板7が過熱されることを防止できる。なお、冷却装置15は、放熱板15aがガラス基板7の背面に密着しているため、伝導冷却でガラス基板7を背面側から直接冷却できる。その結果、冷却装置15は、ガラス基板7を効率良く冷却できる。

【0050】

本実施形態の蒸着装置1は、図5に示したように、ガラス基板7に対向する位置に冷却部材10を有している。冷却部材10の下側には冷媒循環体11が位置している。蒸散管4は、冷媒循環体11と冷却部材10を貫通し、先端部25が冷却部材10から突出している。つまり、冷却部材10は、蒸散管4の先端部25よりも下側に位置しており、先端部25から薄膜材料が蒸発されても冷却部材10が蒸着されることはない。

その結果、ガラス基板7の被成膜面40が蒸着されている間も、冷却部材10の輻射冷却によってガラス基板7を被成膜面40側から冷却可能である。

【0051】

また、図1に示すように、冷却部材10は、基板設置台3と同等の大きさである。ガラス基板7は、図3(a)に示すように、基板設置台3よりも小さい。すなわち、冷却部材10は、ガラス基板7よりも面積が大きい。このことにより、冷却部材10は、ガラス基板7の発熱量以上の冷却能力を有している。

さらに、前述の通り、冷却部材10の下側には冷媒循環体11が位置している。冷媒循環体11は、図4に示したように、冷媒流路12を内蔵している。冷媒流路12に冷媒を循環させることにより、冷却部材10を積極的に冷却できる。

よって、冷却部材10および冷媒循環体11は、ガラス基板7の冷却効果が優れている。

【0052】

本実施形態の蒸着装置1は、図5に示したように、断熱体14を有している。断熱体14は、蒸発装置17と、冷媒循環体11および冷却部材10との間に位置している。蒸発装置17が発する輻射熱は、断熱体14で遮断されることにより、冷媒循環体11および冷却部材10には伝わらない。すなわち、断熱体14は、冷媒循環体11および冷却部材10の冷却能力が低下することを防止できる。

【0053】

以上のように、本発明の蒸着装置1によれば、薄膜素子50の生産効率および材料利用効率を向上させることが可能である。

【符号の説明】

【0054】

1 蒸着装置

2 真空室

4 蒸散管

5 蒸発装置

7 ガラス基板(基材)

10 冷却部材

12 冷媒流路

14 断熱体

15 冷却装置

20 揺動装置

25 先端部

【技術分野】

【0001】

本発明は蒸着装置に関し、さらに詳細には、真空室内に基材を設置して所定成分の薄膜を蒸着する蒸着装置に関する。本発明の蒸着装置は、薄膜素子の生産効率および材料利用効率を向上させることが可能なものである。

【背景技術】

【0002】

LED照明に代わる次世代の照明装置として、有機EL(Electro Luminesence)装置が注目され、多くの研究がなされている。

有機EL装置は、ガラス基板や透明樹脂フィルムの基材に、有機化合物等で構成される有機EL素子を積層したものである。有機EL素子は、複数の層から成り、真空蒸着法等によって成膜される。真空蒸着法とは、真空に減圧した雰囲気の中で、材料に熱エネルギーを加えて蒸発させ、蒸発した材料を基板上に堆積させる方法である。

【0003】

特許文献1には、有機EL素子の真空蒸着装置が開示されている。特許文献1に記載の真空蒸着装置は、基材を面状に蒸着可能なように、蒸着物を放出する放出用ノズルを同一面内に複数備えている。そのため、基材の被蒸着面全体を一度に蒸着可能であり、有機EL素子の生産性に優れている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−256705号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された真空蒸着装置では、被蒸着面を有する基材が複数の放出用ノズルから一気に熱を受けるため、基材と放出用ノズルとを一定の距離だけ空ける必要がある。これは、有機EL材料として用いられる有機化合物が過熱されると形態が変化し、所望する特性が得られないからである。すなわち、基材の温度は150℃以下が好ましく、120℃以下がより好ましく、100℃以下がさらに好ましく、80℃以下が特に好ましい。ところが、有機EL素子の材料利用効率を高めるためには、基材と放出用ノズル(蒸散管)とをできる限り近づける必要がある。

【0006】

上記した現状に鑑み、本発明は薄膜素子の生産効率と材料の利用効率を向上させることが可能な蒸着装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の蒸着装置によれば、基材の温度を高めることによってひき起こされる有機EL素子の性能低下を招くことなく蒸散管を基材に接近させることができるため、成膜速度を高めることによる生産効率の向上と、有機材料の利用効率の向上が実現できる。

上記課題を解決するための請求項1に記載の発明は、基材を設置可能な真空室と、薄膜材料を真空雰囲気中で蒸発させる蒸発装置と、蒸発された薄膜材料を面状に蒸散させる複数の蒸散管とを有し、真空室内に基材を設置して所定成分の薄膜を蒸着する蒸着装置において、揺動装置を有し、基材は揺動装置に固定されるものであり、基材に薄膜を蒸着する際には、基材を蒸散管に対向した状態で近接させ、基材を平面内で揺動させることを特徴とする蒸着装置である。

【0008】

ここで面状に蒸散させる複数の蒸散管とは、真空室内の一時の有効投影成膜面積、即ち、蒸着源(蒸発装置)と基材との相対移動に無関係な有効投影成膜面積の概ね全面積を覆う面に蒸着可能な複数の蒸散管であり、基材に対する装置サイズをなるべく小さくする観点から、真空室1室当たりの好ましい蒸散管の本数は、4本以上、500本以下であり、より好ましくは25本以上、300本以下、さらに好ましくは50本以上、150本以下である。

【0009】

蒸散管に対向し且つ近接した基材は、そのままの状態では蒸散管から熱を受けて過熱されてしまう。本発明で採用する揺動装置は、蒸散管に対向し且つ近接した基材を平面内で揺動させるものである。基材に対向している蒸散管は、基材が揺動することにより、基材上の特定の箇所に留まることができない。つまり、基材上の特定の箇所が過熱されることを防止できる。その結果、蒸散管と基材とを近接させた状態で蒸着することが可能となる。

【0010】

蒸散管の先端と基材との距離は、有機材料の利用効率を向上させる観点から、20cm以下とすることが好ましく、より好ましくは10cm以下、さらに好ましくは5cm以下とすることである。この距離が短い程、本発明の基材の局所的な過熱を防止しつつ均一な膜厚および膜質が得られる効果が、有効に奏されることとなる。

【0011】

また、ここで基材を平面内で揺動させるとは、1回の成膜の開始から終了の間に少なくとも隣り合う蒸散管の間の距離の半分以上の距離をそれらの蒸散管の並びの方向に1回以上移動することを意味し、その1回の移動の方向の逆方向に1回以上移動することが好ましく、即ち、往復運動を含むことが好ましく、また、その方向を後述するX方向またはY方向として、それと直交する方向であるY方向またはX方向に同時、又は交互に移動することが好ましい。

【0012】

1回の往復運動に要する好ましい時間としては、0.1秒〜600秒であり、1秒〜60秒がより好ましく、2秒〜30秒がさらに好ましい。好ましい移動距離は、装置サイズを小さくし、有機材料の利用効率を向上させる観点から、蒸散管の間の距離の半分以上、その距離以下であり、より好ましくは、半分以上、その距離の3/4以下であり、さらに好ましくは、実質的に半分の距離である。

本発明の蒸着装置によれば、薄膜素子の生産効率と材料の利用効率を向上させることが可能である。

【0013】

請求項2に記載の発明は、冷却装置を有し、冷却装置は前記基材の背面に位置しており、冷却装置は基材を背面側から冷却可能であることを特徴とする請求項1に記載の蒸着装置である。

【0014】

基材を背面側から冷却可能な冷却装置は、基材の正面側が蒸着されている間も、基材を冷却し続けることができる。つまり、蒸着中に基材が過熱されることを防止できる。

また、基材の背面側は蒸着されることがないため、冷却装置を基材に接触させることができる。その結果、冷却装置からの伝導冷却によって、基材を効率良く冷却できる。

本発明の蒸着装置によれば、蒸散管と基材とをより近接させることが可能となる。その結果、材料の利用効率を大幅に向上させることができる。

【0015】

請求項3に記載の発明は、冷却部材を有し、蒸散管の先端部は冷却部材から突出しており、冷却部材は輻射冷却によって前記基材を正面側から冷却可能であることを特徴とする請求項1又は2に記載の蒸着装置である。

【0016】

本発明で採用する冷却部材は、蒸散管の先端部が冷却部材から突出した状態で位置するものである。つまり、冷却部材は蒸散管の先端部よりも後ろ側に位置しており、先端部から薄膜材料が蒸発されても冷却部材が蒸着されることはない。その結果、基材の正面側が蒸着されている間も、冷却部材の輻射冷却によって基材を正面側から冷却可能である。

本発明の蒸着装置によれば、蒸散管と基材とをさらに近接させることが可能となる。

【0017】

請求項4に記載の発明は、前記冷却部材は、基材よりも面積が大きいことを特徴とする請求項3に記載の蒸着装置である。

【0018】

基材よりも面積が大きい冷却部材は、基材に加わる熱量以上の冷却能力を有している。

本発明の蒸着装置によれば、基材の冷却効果が優れている。

【0019】

請求項5に記載の発明は、前記冷却部材の近傍に冷媒流路を有し、前記冷媒流路に冷媒を循環させて冷却部材を冷却することを特徴とする請求項3又は4に記載の蒸着装置である。

【0020】

冷却部材の近傍に位置する冷媒流路に冷媒を循環させることにより、冷却部材を積極的に冷却可能である。

本発明の蒸着装置によれば、基材の冷却効果がさらに優れている。

【0021】

請求項6に記載の発明は、断熱体を有し、断熱体は前記蒸発装置と前記冷却部材との間に位置していることを特徴とする請求項3乃至5のいずれかに記載の蒸着装置である。

【0022】

蒸発装置と冷却部材との間に断熱体を配することにより、蒸発装置が発する輻射熱が、冷却部材に伝わることを防止できる。

本発明の蒸着装置によれば、冷却部材の冷却能力が低下することを防止できる。

【発明の効果】

【0023】

本発明の蒸着装置によれば、薄膜素子の生産効率と材料の利用効率を向上させることが可能である。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態に係る蒸着装置を示す斜視図である。

【図2】蒸着装置の構造を示す概念図である。

【図3】基板設置台を示す斜視図であり、(a)は底面側から見た状態、(b)は天面側から内部を見た状態である。

【図4】冷媒循環体の内部構造を示す平面図である。

【図5】成膜時における蒸着装置の姿勢を示す概念図である。

【図6】成膜時におけるガラス基板の揺動状態を示す概念図である。

【発明を実施するための形態】

【0025】

以下は、本発明の蒸着装置の実施形態について、図面を参照しながら詳細に説明する。なお、以下の説明は、実施形態の理解を容易にするためのものであり、これによって、本発明が制限して理解されるべきではない。

【0026】

図1に示す蒸着装置1は、有機EL素子等の薄膜素子を製造可能な装置である。蒸着装置1は、真空室2を有し、真空室内2に蒸発装置5と、蒸気チャンバー6と、薄膜材料放出部9と、揺動装置20とを内蔵したものである。

【0027】

真空室2は、公知のそれと同様に、ガラス基板(基材)7を設置することができる広い空間8を有している。真空室2は、気密性を有している。また、真空室2には、図示しないポンプが接続されており、内部を高真空雰囲気に保つことができる。

【0028】

揺動装置20は、ガラス基板7を揺動させることが可能な装置である。揺動装置20は、図1に示すように、基板設置台3と、Xテーブル21と、Yテーブル22と、Zシリンダ23とを有している。揺動装置20は、図2に示すように、基板設置台3と、Xテーブル21と、Yテーブル22と、Zシリンダ23とがその順番に連結されている。

【0029】

基板設置台3は、ガラス基板7を固定するための台である。図2に示すように、基板設置台3は、薄膜材料放出部9に対向して配置されている。ガラス基板7は、基板設置台3の最下面に位置している。

図3(a)に示すように、基板設置台3は筺体3aを有している。筺体3aは、凹部3bを有しており、凹部3bにガラス基板7を嵌め、6箇所の固定片3cでガラス基板7を固定している。図3(a)において、ガラス基板7の正面が被成膜面40である。

【0030】

図3(b)に示すように、筺体3aの内部に冷却装置15を備えている。冷却装置15は、ガラス基板7の背面側に位置している。冷却装置15は、放熱板15aと、配管15b,15cとを有している。

放熱板15aは、板状の部材である。放熱板15aは、熱伝導率に優れたグラファイトシートや、アルミニウム等の放熱性の高い金属で構成されることが好ましい。図3(b)において、放熱板15aの下側には、ガラス基板7が位置している。放熱板15aとガラス基板7とは密着している。すなわち、冷却装置15は、伝導冷却でガラス基板7を背面側から直接冷却可能である。

【0031】

配管15b,15cは、放熱板15aを冷却するための部材であり、熱交換器である。配管15b,15cは、放熱板15aに蛇行して密着しており、全体として略面状に配置されている。配管15b,15cは、冷媒を流すための通路である。配管15b,15cは、入口15d,15eと、出口15f,15gとを有している。入口15d,15eと、出口15f,15gとは、図示しない冷凍回路に接続され、配管15b,15c内に流れる冷媒は冷凍回路で冷却される。

【0032】

Xテーブル21は、基板設置台3を図1に示すX方向に揺動させるための装置である。Xテーブル21は本体部21aを有し、本体部21aにスライドテーブル21bとモータ21cとを有している。スライドテーブル21bは、本体部21aに往復運動が可能なように支持されている。スライドテーブル21bとモータ21cとは、図示しないボールねじで接続されており、モータ21cの回転運動をボールねじで水平運動に変換してスライドテーブル21bを揺動可能としている。

【0033】

Yテーブル22は、基板設置台3を図1に示すY方向に揺動させるための装置である。Yテーブル22もXテーブル21と同様のものであり、詳細な説明を省略する。Yテーブル22は本体部22aを有し、本体部22aにスライドテーブル22bとモータ22cとを有している。

なお、モータ21c,22cは、サーボモータ等の位置決め精度の高いモータで構成することが好ましい。或いは、水平運動が可能なリニアサーボモータを用いても構わない。

【0034】

Zシリンダ23は、基板設置台3を図1に示すZ方向に上下動させるための装置である。Zシリンダ23は本体部23aを有し、本体部23aに先端部23bとロッド23cとを有している。ロッド23cは本体部23aから出入り可能である。先端部23bは、ロッド23cに連動することにより伸縮可能となっている。先端部23bは、Xテーブル21に固定されている。よって、ロッド23cに連動して、基板設置台3を上下に連動させることができる。なお、Zシリンダ23は、位置決め精度の高い電動シリンダ等で構成することが好ましい。

【0035】

蒸発装置5は、公知の坩堝17と気化用電気ヒータ18によって構成されている。蒸発装置5の構造及び機能は、公知のそれと同一であり、坩堝17内に薄膜材料を入れ、電気ヒータ18で薄膜材料を溶融し、さらに気化させることができる。

蒸気チャンバー6は、薄膜材料の蒸気が通過する通路として機能するものである。蒸気チャンバー6の外周面には、図示しない保温用ヒータが取り付けられている。蒸気チャンバー6は、制御バルブ16と薄膜材料放出部9を有している。制御バルブ16は、蒸気量を調整可能である。

【0036】

薄膜材料放出部9は、当業者の間で、エリアソースと称される原料供給方式を採用するものである。薄膜材料放出部9は、シャワープレートとも呼ばれている。薄膜材料放出部9は、蒸散管4と、冷却部材10と、冷媒循環体11と、断熱体14とを有している。

【0037】

蒸散管4は、気化した薄膜材料をガラス基板7に蒸散させるためのノズルである。蒸散管4は、縦4列、横4列の合計16本が略面状に配置されている。蒸散管4は、孔24を有している。また、蒸散管4の外周面には、図示しない保温用ヒータが取り付けられている。

蒸散管4は、図2に示すように、冷却部材10と、冷媒循環体11と、断熱体14とを貫通し、蒸気チャンバー6に連通している。蒸散管4の先端部25は、冷却部材10の天面から高さHだけ上側に突出しており、ガラス基板7に対向している。

【0038】

冷却部材10は、図1,2に示すように板状の部材である。冷却部材10は、熱伝導率に優れたグラファイトシートや、或いはアルミニウム等の放熱性の高い金属で構成されることが好ましい。図1,2において、冷却部材10の下側には、冷媒循環体11が位置している。冷却部材10と冷媒循環体11とは密着している。

【0039】

冷媒循環体11は、冷却部材10を冷却するための部材であり、熱交換器である。冷媒循環体11は、図4に示すように、内部に冷媒流路12を備えている。冷媒流路12は、配管30で構成されている。冷媒流路12は、蒸散管4の間を蛇行しており、全体として略面状に配置されている。配管30は、冷媒を流すための通路である。配管30は、入口31と出口32を有している。入口31と出口32は、図示しない冷凍回路に接続され、配管30内に流れる冷媒は冷凍回路で冷却される。図1,2において、冷媒循環体11の下側には、断熱体14が位置している。

【0040】

場合によっては、挿入される断熱体14は、図1,2に示すように板状の部材である。断熱体14は、坩堝17から発せられる輻射熱が、冷媒循環体11に伝わることを防止するものである。断熱体14は、断熱効果に優れた材料で構成されることが好ましい。なお、断熱体14の表面は、融点の高い金属材料で被覆することが好ましい。

【0041】

本実施形態の蒸着装置1は、薄膜素子の成膜時には、図5に示す姿勢となる。図5に示すZ方向において、Zシリンダ23のロッド23cが本体部23aから下方向に飛び出している。ロッド23cに連動して、基板設置台3に固定されたガラス基板7も下降し、蒸散管4の先端部25との距離が高さJとなるまで近接している。

この状態で、先端部25から薄膜材料の蒸気を放出し、当該蒸気をガラス基板7の被成膜面40に当てて、ガラス基板7に成膜する。

【0042】

詳述すると、坩堝10内に所望の薄膜材料を入れ、気化用電気ヒータ11で薄膜材料を溶融し、さらに薄膜材料を気化する。

気化した薄膜材料は、坩堝10から蒸気チャンバー6に入り、蒸気チャンバー6を通って、蒸散管4に至る。蒸散管4に入った薄膜材料は、先端部25に設けられた孔24から成膜面40に向かって放出される。

【0043】

本実施形態では、蒸気チャンバー6および蒸散管4の外周面には図示しない保温用電気ヒータが取り付けられており、蒸気チャンバー6および蒸散管4内は相当の高温に維持されている。そのため坩堝10で気化した成膜材料は、気化状態を維持したままで先端部25に設けられた孔24から放出される。

【0044】

気化した成膜材料が孔24から放出される際、蒸散管4が固定したままだと、孔24に対向し且つ近接したガラス基板7は、特定の箇所のみが蒸気を受けて過熱されてしまう。

本実施形態の蒸着装置1は、Xテーブル21とYテーブル22とを備えている。Xテーブル21とYテーブル22とを各々揺動させることにより、図6に示すX方向およびY方向に、ガラス基板7を揺動させることができる。

【0045】

この時、ガラス基板7は、蒸散管4に対して相対的に揺動することとなり、孔24から放出される気化した成膜材料は分散される。つまり、ガラス基板7は揺動することによって、特定の箇所のみが蒸散管4から蒸気を受けることがない。その結果、蒸散管4とガラス基板7とを近接させた状態で蒸着することができる。

【0046】

本実施形態の蒸着装置1は、Xテーブル21とYテーブル22とが備えるモータ21c,22cを制御することで、ガラス基板7の揺動を所望するものとできる。すなわち、蒸散管4からの気化した成膜材料の放出速度や放出量に応じて、ガラス基板7の揺動周期やパターン等を任意に設定可能である。このように、ガラス基板7は揺動して成膜されるため、気化した成膜材料がターゲットとする範囲以外の部分にまで蒸着される。例えば、図6において、ガラス基板7は、有機EL素子等の薄膜素子50となる範囲よりも大きい。つまり、ガラス基板7は、成膜後、薄膜素子50と余剰板55とに区分される。余剰板55については、レーザー装置でスクライブ切断する等して除去する。

【0047】

即ち、本発明の蒸着装置1では、面状に蒸散させているにも拘わらず、平面内で基材を揺動させるため、膜厚が均一でない前記余剰板55(余剰部分)が発生する。上述の好ましい実施形態を実施することで、この余剰部分の問題は概ね解消可能であるが、さらに、この余剰部分を後からレーザー装置でスクライブ切断する技術を付加することで、従来にない生産性が確保できる。付け加えて、このようなレーザースクライブ技術を適切に応用することで、マスクを用いないで蒸着を実施しても大面積の有機EL素子が高い生産性で生産できることも本発明の蒸着装置1の特筆すべき特徴である。

【0048】

本実施形態の蒸着装置1において、図3(b)に示したように、基板設置台3は冷却装置15を内蔵している。冷却装置15はガラス基板7の背面に位置している。冷却装置15は、放熱板15aと、配管15b,15cとを有している。ガラス基板7の背面側は蒸着されることがなく、放熱板15aはガラス基板7の背面に密着している。このことにより、冷却装置15はガラス基板7を背面側から冷却できる。

【0049】

すなわち、冷却装置15は、ガラス基板7の正面側である被成膜面40が蒸着されている間も、ガラス基板7を背面側から冷却し続けることができる。つまり、蒸着中にガラス基板7が過熱されることを防止できる。なお、冷却装置15は、放熱板15aがガラス基板7の背面に密着しているため、伝導冷却でガラス基板7を背面側から直接冷却できる。その結果、冷却装置15は、ガラス基板7を効率良く冷却できる。

【0050】

本実施形態の蒸着装置1は、図5に示したように、ガラス基板7に対向する位置に冷却部材10を有している。冷却部材10の下側には冷媒循環体11が位置している。蒸散管4は、冷媒循環体11と冷却部材10を貫通し、先端部25が冷却部材10から突出している。つまり、冷却部材10は、蒸散管4の先端部25よりも下側に位置しており、先端部25から薄膜材料が蒸発されても冷却部材10が蒸着されることはない。

その結果、ガラス基板7の被成膜面40が蒸着されている間も、冷却部材10の輻射冷却によってガラス基板7を被成膜面40側から冷却可能である。

【0051】

また、図1に示すように、冷却部材10は、基板設置台3と同等の大きさである。ガラス基板7は、図3(a)に示すように、基板設置台3よりも小さい。すなわち、冷却部材10は、ガラス基板7よりも面積が大きい。このことにより、冷却部材10は、ガラス基板7の発熱量以上の冷却能力を有している。

さらに、前述の通り、冷却部材10の下側には冷媒循環体11が位置している。冷媒循環体11は、図4に示したように、冷媒流路12を内蔵している。冷媒流路12に冷媒を循環させることにより、冷却部材10を積極的に冷却できる。

よって、冷却部材10および冷媒循環体11は、ガラス基板7の冷却効果が優れている。

【0052】

本実施形態の蒸着装置1は、図5に示したように、断熱体14を有している。断熱体14は、蒸発装置17と、冷媒循環体11および冷却部材10との間に位置している。蒸発装置17が発する輻射熱は、断熱体14で遮断されることにより、冷媒循環体11および冷却部材10には伝わらない。すなわち、断熱体14は、冷媒循環体11および冷却部材10の冷却能力が低下することを防止できる。

【0053】

以上のように、本発明の蒸着装置1によれば、薄膜素子50の生産効率および材料利用効率を向上させることが可能である。

【符号の説明】

【0054】

1 蒸着装置

2 真空室

4 蒸散管

5 蒸発装置

7 ガラス基板(基材)

10 冷却部材

12 冷媒流路

14 断熱体

15 冷却装置

20 揺動装置

25 先端部

【特許請求の範囲】

【請求項1】

基材を設置可能な真空室と、薄膜材料を真空雰囲気中で蒸発させる蒸発装置と、蒸発された薄膜材料を面状に蒸散させる複数の蒸散管とを有し、真空室内に基材を設置して所定成分の薄膜を蒸着する蒸着装置において、

揺動装置を有し、基材は揺動装置に固定されるものであり、

基材に薄膜を蒸着する際には、基材を蒸散管に対向した状態で近接させ、基材を平面内で揺動させることを特徴とする蒸着装置。

【請求項2】

冷却装置を有し、冷却装置は前記基材の背面に位置しており、冷却装置は基材を背面側から冷却可能であることを特徴とする請求項1に記載の蒸着装置。

【請求項3】

冷却部材を有し、蒸散管の先端部は冷却部材から突出しており、冷却部材は輻射冷却によって前記基材を正面側から冷却可能であることを特徴とする請求項1又は2に記載の蒸着装置。

【請求項4】

前記冷却部材は、基材よりも面積が大きいことを特徴とする請求項3に記載の蒸着装置。

【請求項5】

前記冷却部材の近傍に冷媒流路を有し、前記冷媒流路に冷媒を循環させることを特徴とする請求項3又は4に記載の蒸着装置。

【請求項6】

断熱体を有し、断熱体は前記蒸発装置と前記冷却部材との間に位置していることを特徴とする請求項3乃至5のいずれかに記載の蒸着装置。

【請求項1】

基材を設置可能な真空室と、薄膜材料を真空雰囲気中で蒸発させる蒸発装置と、蒸発された薄膜材料を面状に蒸散させる複数の蒸散管とを有し、真空室内に基材を設置して所定成分の薄膜を蒸着する蒸着装置において、

揺動装置を有し、基材は揺動装置に固定されるものであり、

基材に薄膜を蒸着する際には、基材を蒸散管に対向した状態で近接させ、基材を平面内で揺動させることを特徴とする蒸着装置。

【請求項2】

冷却装置を有し、冷却装置は前記基材の背面に位置しており、冷却装置は基材を背面側から冷却可能であることを特徴とする請求項1に記載の蒸着装置。

【請求項3】

冷却部材を有し、蒸散管の先端部は冷却部材から突出しており、冷却部材は輻射冷却によって前記基材を正面側から冷却可能であることを特徴とする請求項1又は2に記載の蒸着装置。

【請求項4】

前記冷却部材は、基材よりも面積が大きいことを特徴とする請求項3に記載の蒸着装置。

【請求項5】

前記冷却部材の近傍に冷媒流路を有し、前記冷媒流路に冷媒を循環させることを特徴とする請求項3又は4に記載の蒸着装置。

【請求項6】

断熱体を有し、断熱体は前記蒸発装置と前記冷却部材との間に位置していることを特徴とする請求項3乃至5のいずれかに記載の蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−57241(P2012−57241A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−204502(P2010−204502)

【出願日】平成22年9月13日(2010.9.13)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月13日(2010.9.13)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]