蒸着装置

【課題】連続的に多数の基板を成膜するのに適した基板搬送機構を真空槽内部に備えた下方蒸着装置を提供する。

【解決手段】本発明の蒸着装置は、真空槽、真空槽内で基板を格納位置と成膜位置の間で移動させる搬送機構、及び真空槽内に配置され成膜位置の上方から蒸着材料を蒸発させる蒸発源を備え、搬送機構は、開口部を有し水平方向に延在する中空体からなる水平経路、水平経路内で、格納位置と開口部の直下である方向転換位置との間で基板を移動させる水平搬送手段、及び基板を方向転換位置と成膜位置の間で移動させる昇降可能な基板ステージを備える。

【解決手段】本発明の蒸着装置は、真空槽、真空槽内で基板を格納位置と成膜位置の間で移動させる搬送機構、及び真空槽内に配置され成膜位置の上方から蒸着材料を蒸発させる蒸発源を備え、搬送機構は、開口部を有し水平方向に延在する中空体からなる水平経路、水平経路内で、格納位置と開口部の直下である方向転換位置との間で基板を移動させる水平搬送手段、及び基板を方向転換位置と成膜位置の間で移動させる昇降可能な基板ステージを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蒸着装置に関し、具体的には、被処理基板の上方に配置される蒸発源から蒸着材料を下方に向けて蒸発させる下方蒸着装置に関する。

【背景技術】

【0002】

従来から、被処理基板の下方に配置される蒸発源から蒸着材料を上方に向けて蒸発させる上方蒸着方式の蒸着装置が知られている。しかし、上方蒸着方式の場合、被処理基板を蒸発源上方で把持する必要があるため、その把持部分に成膜を行うことができない。そこで、載置された被処理基板の上方から蒸着材料を下方に向けて蒸発させて多面的な成膜を行うことができる下方蒸着方式の蒸着装置のニーズが高まってきている。

【0003】

下方蒸着装置の従来例として、例えば特許文献1には、溶融した金属材料がホルダ及びハースライナーに保持され、焼結体のハースライナーの下面に浸み出した溶融金属がプラズマビームの誘導により蒸気ビームとして出射され、下方の支持台に載置された基板がその蒸気ビームによって成膜される成膜装置が開示されている。

【0004】

また、特許文献2には、蒸着用容器の外部にあるロボットアームによって未処理基板が真空槽内に搬入されて電動シリンダ上に載せられ、成膜が終了すると上記ロボットアームによって処理済み基板が蒸着用容器の外部に搬出される下方蒸着(ダウンデポジション)装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−192817号公報

【特許文献2】特開2011−99142号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1及び2の下方蒸着式の装置には、真空槽内で連続的に多数の基板を処理するための構成がない。従って、多数の基板を1回の成膜工程で成膜するか、少数の量の基板を複数回の成膜工程に分けて成膜することになる。多数の基板を1回の成膜工程で成膜する場合、多数の基板を蒸着源下に配置する必要があり、装置が大型化してしまう。また、多数の基板間での配置の差によって膜厚に差が生じてしまう場合があり、成膜が不均一となるという問題があり、好ましくない。一方、少数の基板を複数回の成膜工程に分けて成膜する場合、真空槽を成膜工程ごとに開閉せずに基板を搬入・搬出するための真空槽外部の機構、及び真空槽内部で基板を搬送するための搬送機構が必要になる。ここで、そのような真空槽内部の搬送機構について、それをどのように配置するか、また、搬送機構内部や搬送中の基板への蒸発物質の付着をどのように防止するか等が課題となる。

【0007】

そこで、本発明は、連続的に多数の基板を成膜するのに適した基板搬送機構を真空槽内部に備えた下方蒸着装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の蒸着装置は、真空槽、真空槽内で基板を格納位置と成膜位置の間で移動させる搬送機構、及び真空槽内に配置され成膜位置の上方から蒸着材料を蒸発させる蒸発源を備え、搬送機構は、開口部を有し水平方向に延在する中空体からなる水平経路、水平経路内で、格納位置と開口部の直下である方向転換位置との間で基板を移動させる水平搬送手段、及び基板を方向転換位置と成膜位置の間で移動させる昇降可能な基板ステージを備える。これにより、下方蒸着装置において連続的に多数の基板を成膜するのに適した搬送機構を真空槽内部に設けることができ、しかも、搬送機構内部や搬送中の基板への蒸発物質の付着を防止することができる。

【0009】

ここで、搬送機構は、開口部から鉛直方向に延在する開口中空体からなる鉛直経路をさらに備え、成膜位置が鉛直経路の上方終端に位置するように構成してもよい。これにより、蒸発源と水平経路との距離にかかわらず、適切な位置に基板を配置して成膜を行うことができ、さらに水平経路内部への蒸発物質の入り込みを防止する効果をより高めることができる。

【0010】

さらに、搬送機構が基板の外縁を支持する枠状の基板トレーを備え、水平搬送手段が、基板が載せられた基板トレーを水平経路内で搬送し、基板ステージが基板トレーの枠内から基板を支持して昇降するように構成してもよい。例えば、基板トレーの外周形状を矩形とすることができる。これにより、水平搬送手段の動力が基板トレーの枠部に効率的に伝達され、基板及び基板トレーのスムーズな搬送が可能となる。

【0011】

またさらに、基板ステージを水平方向に回転させる回転駆動機構を備えることができる。これにより、基板上の被成膜対象物に対する均一な成膜が可能となる。

【0012】

ここで、基板ステージの上面中心部を上面周辺部よりも低い凹形状とすることが望ましい。これにより、回転駆動機構による基板ステージの回転をより確実に基板に伝達させることができる。

【0013】

また、基板ステージの外周形状が開口部の内周形状よりも僅かに小さく、かつ基板ステージの鉛直方向の厚さが少なくとも成膜位置と開口部の間の距離よりも長くなるように構成してもよい。これにより、鉛直経路がない場合でも、水平経路内部への蒸発物質の入り込みを防止する効果をより高めることができる。

【図面の簡単な説明】

【0014】

【図1A】本発明の実施例による蒸着装置の概略構成を示す正面図である。

【図1B】本発明の実施例による蒸着装置の概略構成を示す上面図である。

【図2A】図1Aの蒸着装置の搬送機構を説明する図である。

【図2B】図1Aの蒸着装置の搬送機構を説明する図である。

【図3A】本発明の変形例による搬送機構を説明する図である。

【図3B】本発明の変形例による搬送機構を説明する図である。

【図3C】本発明の変形例による搬送機構を説明する図である。

【図3D】本発明の変形例による搬送機構を説明する図である。

【図4A】本発明の実施例で使用する基板トレーを説明する図である。

【図4B】本発明の実施例で使用する基板トレーを説明する図である。

【図4C】本発明の実施例で使用する基板トレーを説明する図である。

【図4D】本発明の実施例で使用する基板トレーを説明する図である。

【図5】本発明の変形例による基板トレーを説明する図である。

【図6】本発明の実施例における抵抗加熱ボード及び線蒸着材供給部を説明する図である。

【図7】本発明の変形例を説明する図である。

【発明を実施するための形態】

【0015】

実施例.

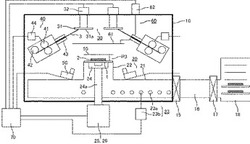

図1A及び1Bは本発明の蒸着装置の概略構成のそれぞれ正面図及び上面図であり、いずれも基板1が成膜位置P3にある場合の図である。図2A及び2Bは、基板1がそれぞれ格納位置P1及び方向転換位置P2にある場合の蒸着装置の正面図である。なお、以降の図面において、図の明瞭化のため、同一の部材が複数ある場合にはその1つのみについて符号を付すものとする。また、図面は寸法通りではなく、図の明瞭性を担保するために各部材を適宜省略、誇張、変形等して示している。蒸着装置は真空槽10、仕込室16及び準備室18を備え、真空槽10について、搬送機構20、抵抗加熱部30、及び線蒸着材供給部40を備える。蒸着装置はまた、必要に応じて、モニタ50、シャッタ55、RF電圧印加手段60、及び制御部70を備えていてもよい。基板1の上面にはモジュール、回路基板、電子部品等の被成膜対象物2が載置される。

【0016】

真空槽10と仕込室16の間にゲートバルブ15、仕込室16と準備室18の間にゲートバルブ17が設けられ、これらの構成により、未処理基板は大気圧状態の準備室18から真空状態の真空槽10に搬入され、処理済み基板は真空空状態の真空槽10から大気圧状態の準備室18に搬出される。真空槽10及び仕込室16には不図示の真空排気手段が設けられているものとする。

【0017】

基板1が準備室18から真空槽10に搬入される場合、まず、ゲートバルブ15/17がそれぞれ閉状態/開状態とされて基板1が準備室18から仕込室16に搬入される。次に、ゲートバルブ15/17が閉状態/閉状態とされて仕込室16が真空引きされる。仕込室16が真空状態になると、ゲートバルブ15/17がそれぞれ開状態/閉状態とされて基板1が真空槽10に搬入される。逆に、基板1が真空槽10から準備室18へ搬出される場合、ゲートバルブ15/17が閉状態/閉状態とされて仕込室16が真空引きされる。仕込室16が真空状態になると、ゲートバルブ15/17がそれぞれ開状態/閉状態とされて基板1が真空槽10から仕込室16に搬出される。次に、ゲートバルブ15/17が閉状態/閉状態とされて仕込室16が真空から大気圧に戻される。仕込室16が大気圧に戻ると、ゲートバルブ15/17がそれぞれ閉状態/開状態とされて基板1が仕込室16から準備室18に搬出される。仕込室16は少なくとも2枚の基板を収納してそれぞれの基板を搬送機構20に接続する切換え機構を備え、ゲートバルブ15/17をそれぞれ開状態/閉状態として、処理済み基板を真空槽10から仕込室16に搬出し、未処理基板を仕込室16から真空槽10に搬入する。真空槽10の成膜中は、ゲートバルブ15/17をそれぞれ閉状態/開状態として、処理済み基板を仕込室16から準備室18に搬出し、未処理基板を準備室18から仕込室16に搬入する。

【0018】

搬送機構20は、水平経路21、鉛直経路22、水平搬送手段23、基板ステージ24、昇降機構25、及び回転駆動機構26を備える。なお、昇降機構25と回転駆動機構26は1つのブロックで示してあるが、個別の機構で構成してもよい。搬送機構20は、上述の仕込室16から水平経路21の格納位置P1(図2A参照)に搬入された未処理基板を鉛直経路22の成膜位置P3(図1A参照)まで移動させ、成膜が終了すると処理済み基板を成膜位置P3から格納位置P1に移動させるように構成される。なお、本明細書における格納位置とは、方向転換位置P2とゲートバルブ15の間のいずれかの箇所をいうものとする。

【0019】

水平経路21は水平方向に延在する中空体からなり、基板1を格納位置P1と方向転換位置P2(図2B参照)の間で移動させる水平搬送手段23が底部に設けられている。なお、方向転換位置P2は鉛直経路22の直下(即ち、成膜位置P3の直下)の位置である。本実施例では、水平搬送手段23はローラ23a及びローラ駆動手段23bで構成されるが、ベルトコンベア、磁石を用いた非接触搬送等、他の搬送手段を用いることもできる。中空体の水平経路21の内部で基板1を搬送することにより、搬送中の基板1、ローラ23a等に蒸発材料が付着するのを防止することができる。本実施例では、水平経路21の搬送方向に垂直な断面が矩形のものを用いるが、円形のものであってもよい。

【0020】

鉛直経路22は鉛直方向に延在する開口中空体からなり、下端が水平経路21に接続され、上端の開口端付近が成膜位置P3となる。基板1が水平搬送手段23によって格納位置P1から方向転換位置P2に搬送されると、図2Bに示すように基板ステージ24に載せられる。昇降機構25は、鉛直経路22に沿って、基板ステージ24を方向転換位置P2から成膜位置P3まで上昇させ、成膜が終了すると成膜位置P3から方向転換位置P2まで降下させる。鉛直経路22の水平方向断面の内周形状は基板1又は基板ステージ24の外周形状と略相似であることが望ましい。本実施例では、基板1は円盤状であり、鉛直経路22は円筒形である。両者の水平断面が相似形である(即ち、基板1の外径が鉛直経路22の内径よりも僅かに小さい)ことにより、基板1と鉛直経路22との隙間が小さくなり、成膜時に鉛直経路22の上方から拡散される蒸発材料が鉛直経路22に入り込むのを防止することができる。なお、本実施例では基板1と鉛直経路22の水平断面が円形であるが、多角形等の他の形状としてもよい。また、本実施例では基板ステージ24よりも基板1の水平断面が大きいため基板1と鉛直経路22の水平断面を相似形としたが、基板1よりも基板ステージ24の水平断面が大きい場合は、基板ステージ24と鉛直経路22の水平断面を相似形とし、基板ステージ24の外径が鉛直経路22の内径よりもわずかに小さい構成とすればよい。

【0021】

回転駆動機構26は、基板ステージ24の軸部24aを回転させて基板ステージ24を水平方向に回転させる。これにより、基板1上の被成膜対象物2の底面以外の全面(例えば、被成膜対象物2が直方体の場合は底面以外の5面)に均一に成膜を行うことができる。

【0022】

なお、本実施例では水平経路21に鉛直経路22が接続されたものを示すが、図3Aのように、抵抗加熱ボード31に対する水平経路21の高さが所望のものであれば、鉛直経路はなくてもよい。図3Aでは、水平経路21は成膜位置P3付近に開口部21aを有して水平方向に延在する中空体からなる(図1A及び1Bに示す実施例では、水平経路21の開口部21aに鉛直経路22が接続されることになる)。なお、成膜位置P3にあるときの基板1が水平経路21の上面と同じ高さにあれば、成膜時の蒸発材料が水平経路21に入り込むのを防止でき好ましいが、図3Bに示すように基板1及び基板ステージ24が開口部21aから多少浮いていても問題はない。

【0023】

また、図3Cに示すように、鉛直経路を設けずに、基板ステージ24の外周形状(基板ステージ24が円盤形の場合は外径)が開口部21aの内周形状(開口部21aが円形の場合は内径)よりも僅かに小さく、かつ基板ステージ24の鉛直方向の厚さが少なくとも成膜位置P3と開口部21aの間の距離よりも長くなるように構成してもよい。これにより、鉛直経路がなくても、成膜時の蒸発材料が水平経路21に入り込むことを防止できる。

【0024】

また、図1Aでは、水平経路21に鉛直経路22が上方に延在するように接続されたものを示したが、図3Dに示すように鉛直経路22´が開口部21aから下方に延在するように接続されるようにしてもよい。従って、成膜位置P3は水平経路21の上面よりも下方に位置する。本例は、真空槽10が扁平なために抵抗加熱ボード31と水平経路21とを高さ方向に接近して配置せざるを得ない場合に有用である。なお、図3A〜3Dは図1Aに示す構成要素のうち要部のみを示している。

【0025】

なお、成膜位置P3の上方であって抵抗加熱ボード31の下方に、成膜位置P3を開放及び遮蔽可能なシャッタ55を備えていてもよい。シャッタ55は、蒸発レートが不安定な期間に基板1を遮蔽して成膜を均質化させる。

【0026】

ここで、基板ステージ24の上面は中心部分が外周部分よりも低い凹形状となっている。これは、基板ステージ24と基板1との接触(摩擦)を確実に得るためである。即ち、基板ステージ上面を平坦なものとすると、基板の下面又は基板ステージの上面が完全に平坦でない場合に、基板の中心付近と基板ステージの中心付近のみが強く接触し、基板ステージの回転が基板に充分に伝達しない状態が生じる可能性があるからである。従って、基板ステージ24の上面を凹形状とすることによって基板ステージ24の回転を確実に基板1に伝達して回転させることができる。

【0027】

また、基板1が円盤状である場合、基板1の進行方向先端及び後端付近ではローラ23aとの接触面積が小さく、ローラ23aの動力が基板1に効率的に伝達し難い場合がある。そこで、本実施例では、図4Aに示すような基板トレー27を用いる。基板トレー27は外周が矩形で内周が円形の枠形状であり、基板1の外縁部を下から支持するように形成される。図4Bに示すように、水平経路21において、基板トレー27の矩形外周部がローラ23aと確実に接触するのでローラ23aの動力が基板トレー27の枠部に効率的に伝達され、基板1及び基板トレー27のスムーズな搬送が行われる。

【0028】

また、基板トレー27の枠部の内寸は基板ステージ24の外寸よりも大きい。従って、図4Cに示すように、基板1を載せた基板トレー27が方向転換位置P2に到達し、昇降機構25が基板ステージ24を上昇させると、図4Dに示すように、基板ステージ24上には基板1のみが載り、基板トレー27は方向転換位置P2に取り残される。従って、基板トレー27を用いる場合でも、成膜位置P3には基板1のみが配置されることになる。また、基板1を格納する場合、基板ステージ24が昇降機構25によって成膜位置P3から方向転換位置P2まで降下されると、基板1は方向転換位置P2に取り残されていた基板トレー27の枠部に収容される。そして、基板1が基板トレー27の枠部に支持された状態で基板トレー27は水平搬送手段23によって方向転換位置P2から格納位置P1に搬送される。なお、本実施例では、基板トレー27の内周形状を円形としたが、基板が下方から支持され、かつ、基板ステージ24の外寸よりも大きい内寸であれば、多角形等の他の形状であってもよい。

【0029】

また、図5(a)に示すように、基板トレー27´の内周形状を十字形等としてもよい。図5(b)及び(c)に、基板トレー27´に適した基板ステージ24´の上面図及び正面図をそれぞれ示す。図5(b)に示すように、基板ステージ24´の水平断面が基板トレー27´の内周形状と相似形でかつ僅かに小さい形状となるようにし、図5(c)に示すように、基板ステージ24´の軸部24a´は基板トレー27´の内周部内で回転可能な外径を有することを要する。このような基板トレーの形状により、基板トレー及び基板ステージに載置可能な基板の形状及び大きさの範囲を拡げることができる。なお、基板トレーの内周部の形状は十字形に限られず、三分岐形、星形、アスタリスク(*)形、卍形等、中心部から放射状に伸びる開口を有していれば種々の形状が可能である。

【0030】

抵抗加熱部30は、基板ステージ24の成膜位置P3よりも上方に配置される一対の抵抗加熱ボード31及び電源32で構成される。なお、ここでいう上方とは、基板ステージ24が成膜位置P3にあるときに、抵抗加熱部30の下面31aが、基板ステージ24の上面が確定する平面よりも真空槽10の天井側にあることをいうものとする。抵抗加熱ボード31はその下面31aが水平に配置され、電源32からの通電により加熱される。この加熱された抵抗加熱ボード31の下面31aに線蒸着材3が接触されて蒸発が行われる。

【0031】

抵抗加熱ボード31は、少なくともその下面加熱面がPBN(熱分解窒化ボロン)製からなるコーティングを有することが好ましい。これは、PBNコーティングにより、蒸着材料であるアルミ又はスズが溶融されたときに適度なぬれ性を得ることができるからである。溶融された蒸着材料は抵抗加熱ボード31の下面31aにぬれ性をもって均一に拡散し、それが均質な態様で蒸発していく。

【0032】

抵抗加熱ボード31と基板ステージ24(成膜位置P3)とは鉛直方向においてオーバーラップしない位置に配置されることが望ましい。即ち、図1Bに示すように、蒸着装置の上面図において、抵抗加熱ボード31と基板ステージ24が重ならないようにすることが望ましい。これは、抵抗加熱ボード31の下面31aから蒸着材料が蒸発せずに液体状又は固体状で落下した場合に、基板1が影響を受けないようにするためである。

【0033】

線蒸着材供給部40は、ドライブローラ41、ボビン42、ガイド43、及び送り速度調整部44で構成される。線蒸着材3はボビン42に巻かれた状態で保持され、ドライブローラ41によって引き出され、ガイド43によって線蒸着材3の先端部の位置が規制される。ドライブローラ41は、所望の蒸着レートに応じて決定された送り速度で線蒸着材3が送り出されるように送り速度調整部44によって駆動される。抵抗加熱ボード31は、接触された線蒸着材3を瞬時に溶融する能力があるものとする。

【0034】

図6は、抵抗加熱ボード31と、ガイド43に支持される線蒸着材3との位置関係を説明する図である。抵抗加熱ボード31の下面31aと線蒸着材3とのなす接触角αは10°〜90°の範囲であれば蒸発は可能であるが、接触角αがより90°に近い場合、下面31aに対する線蒸着材3の接触程度の制御が容易となるが、線蒸着材供給部40が成膜の際の影となり、成膜可能範囲が狭くなる。また、接触角αがより10°に近い場合、下面31aに対する線蒸着材3の接触程度の制御性が悪くなる。上記の観点から、接触角αは15°〜45°の範囲とすることが望ましく、33°±6.5°の範囲がより好ましいことが確認されている。

【0035】

モニタ50は蒸着材料の蒸発レートを検出する水晶モニタからなる。モニタ50は、そのセンサ面がいずれの抵抗加熱ボード31の直下にも位置しないように配置される。なお、制御部70において、検出される蒸発レートが目標レートとなるように線蒸着材3の送り速度が決定されるようにし、決定された送り速度に基づいて送り速度調整部44がドライブローラ41を駆動するフィードバックを構成してもよい。

【0036】

RF電圧印加手段60はRFアンテナ61及びRFアンテナ61に高周波電圧を印加するRF電源62からなる。成膜処理中にRFアンテナ61からのRF電界によってプラズマが発生され、イオンプレーティングによる成膜を行うことができる。

【0037】

制御部70は、搬送機構20(水平搬送手段23、昇降機構25、回転駆動機構26)、抵抗加熱部30(電源32)、線蒸着材供給部40(送り速度調整部44)、シャッタ55及びRF電圧印加手段60(RF電源62)を統括的に制御する。例えば、昇降機構25による基板1の昇降動作中(成膜位置P3に基板1がない状態)においては、制御部70が、送り速度調整部44に線蒸着材3の送りを停止し、その蒸発を中断させるようにしてもよい。

【0038】

以上のように、本発明によると、搬送機構20は、開口部21aを有して水平方向に延在する中空体からなる水平経路21、水平経路内で格納位置P1と開口部21aの直下である方向転換位置P2との間で基板1を移動させる水平搬送機構23、基板1を方向転換位置P2と成膜位置P3の間で移動させる昇降可能な基板ステージ24を備える。この構成により、下方蒸着装置において連続的に多数の基板を成膜するのに適した基板搬送機構を真空槽内部に設けることができる。しかも、上記構成によると、搬送機構内部及び搬送中の基板への蒸発物質の付着を防止することができる。

【0039】

上記実施例等に本発明の最も好適な例を示したが、本発明はその趣旨を逸脱しない範囲で変形可能である。例えば、上記実施例では、蒸発源として抵抗加熱ボードを用いる下方蒸着装置を示したが、本発明は抵抗加熱式の蒸発源以外の蒸発源にも適用できる。例えば、溶融した金属材料を焼結体の容器に保持して焼結体容器の下面に浸み出した溶融金属を蒸発及び拡散させる蒸発源を用いる下方蒸着装置にも本発明を適用できる。また、上記実施例では蒸着材料を蒸発させる構成の蒸着装置を示したが、ターゲットを用いたスパッタダウン方式の蒸着装置にも本発明を適用できる。

【0040】

また、上記実施例では図1Bに示すように、一対の抵抗加熱ボード31に対してその長手軸に対して対称位置に一対の成膜位置P3を配置したが、図7に示すように、二対の成膜位置P3を配置してもよい。即ち、基板ステージが抵抗加熱ボードの直下に配置されず、かつ、(蒸着材料の無駄を防止するために)抵抗加熱ボードの長手方向が分ける2つの領域の両方に基板ステージが配置されるようにすれば、抵抗加熱ボード及び成膜位置の位置及び数は適宜設定可能である。なお、図7の構成の場合には、(図の左側に)さらに2セットの仕込室16及び準備室18を備える。

【符号の説明】

【0041】

10.真空槽

15、17.ゲートバルブ

16.仕込室

18.準備室

20.搬送機構

21.水平経路

21a.開口部

22、22´.鉛直経路

23.水平搬送手段

23a.ローラ

23b.ローラ駆動手段

24、24´.基板ステージ

24a、24a´.軸部

25.昇降機構

26.回転駆動機構

27、27´.基板トレー

30.抵抗加熱部

31.抵抗加熱ボード

31a.下面

32.電源

40.線蒸着材供給部

41.ドライブローラ

42.ボビン

43、45.ガイド

44.送り速度調整部

50.モニタ

55.シャッタ

60.RF電圧印加手段

61.RFアンテナ

62.RF電源

70.制御部

P1.格納位置

P2.方向転換位置

P3.成膜位置

【技術分野】

【0001】

本発明は蒸着装置に関し、具体的には、被処理基板の上方に配置される蒸発源から蒸着材料を下方に向けて蒸発させる下方蒸着装置に関する。

【背景技術】

【0002】

従来から、被処理基板の下方に配置される蒸発源から蒸着材料を上方に向けて蒸発させる上方蒸着方式の蒸着装置が知られている。しかし、上方蒸着方式の場合、被処理基板を蒸発源上方で把持する必要があるため、その把持部分に成膜を行うことができない。そこで、載置された被処理基板の上方から蒸着材料を下方に向けて蒸発させて多面的な成膜を行うことができる下方蒸着方式の蒸着装置のニーズが高まってきている。

【0003】

下方蒸着装置の従来例として、例えば特許文献1には、溶融した金属材料がホルダ及びハースライナーに保持され、焼結体のハースライナーの下面に浸み出した溶融金属がプラズマビームの誘導により蒸気ビームとして出射され、下方の支持台に載置された基板がその蒸気ビームによって成膜される成膜装置が開示されている。

【0004】

また、特許文献2には、蒸着用容器の外部にあるロボットアームによって未処理基板が真空槽内に搬入されて電動シリンダ上に載せられ、成膜が終了すると上記ロボットアームによって処理済み基板が蒸着用容器の外部に搬出される下方蒸着(ダウンデポジション)装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−192817号公報

【特許文献2】特開2011−99142号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1及び2の下方蒸着式の装置には、真空槽内で連続的に多数の基板を処理するための構成がない。従って、多数の基板を1回の成膜工程で成膜するか、少数の量の基板を複数回の成膜工程に分けて成膜することになる。多数の基板を1回の成膜工程で成膜する場合、多数の基板を蒸着源下に配置する必要があり、装置が大型化してしまう。また、多数の基板間での配置の差によって膜厚に差が生じてしまう場合があり、成膜が不均一となるという問題があり、好ましくない。一方、少数の基板を複数回の成膜工程に分けて成膜する場合、真空槽を成膜工程ごとに開閉せずに基板を搬入・搬出するための真空槽外部の機構、及び真空槽内部で基板を搬送するための搬送機構が必要になる。ここで、そのような真空槽内部の搬送機構について、それをどのように配置するか、また、搬送機構内部や搬送中の基板への蒸発物質の付着をどのように防止するか等が課題となる。

【0007】

そこで、本発明は、連続的に多数の基板を成膜するのに適した基板搬送機構を真空槽内部に備えた下方蒸着装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の蒸着装置は、真空槽、真空槽内で基板を格納位置と成膜位置の間で移動させる搬送機構、及び真空槽内に配置され成膜位置の上方から蒸着材料を蒸発させる蒸発源を備え、搬送機構は、開口部を有し水平方向に延在する中空体からなる水平経路、水平経路内で、格納位置と開口部の直下である方向転換位置との間で基板を移動させる水平搬送手段、及び基板を方向転換位置と成膜位置の間で移動させる昇降可能な基板ステージを備える。これにより、下方蒸着装置において連続的に多数の基板を成膜するのに適した搬送機構を真空槽内部に設けることができ、しかも、搬送機構内部や搬送中の基板への蒸発物質の付着を防止することができる。

【0009】

ここで、搬送機構は、開口部から鉛直方向に延在する開口中空体からなる鉛直経路をさらに備え、成膜位置が鉛直経路の上方終端に位置するように構成してもよい。これにより、蒸発源と水平経路との距離にかかわらず、適切な位置に基板を配置して成膜を行うことができ、さらに水平経路内部への蒸発物質の入り込みを防止する効果をより高めることができる。

【0010】

さらに、搬送機構が基板の外縁を支持する枠状の基板トレーを備え、水平搬送手段が、基板が載せられた基板トレーを水平経路内で搬送し、基板ステージが基板トレーの枠内から基板を支持して昇降するように構成してもよい。例えば、基板トレーの外周形状を矩形とすることができる。これにより、水平搬送手段の動力が基板トレーの枠部に効率的に伝達され、基板及び基板トレーのスムーズな搬送が可能となる。

【0011】

またさらに、基板ステージを水平方向に回転させる回転駆動機構を備えることができる。これにより、基板上の被成膜対象物に対する均一な成膜が可能となる。

【0012】

ここで、基板ステージの上面中心部を上面周辺部よりも低い凹形状とすることが望ましい。これにより、回転駆動機構による基板ステージの回転をより確実に基板に伝達させることができる。

【0013】

また、基板ステージの外周形状が開口部の内周形状よりも僅かに小さく、かつ基板ステージの鉛直方向の厚さが少なくとも成膜位置と開口部の間の距離よりも長くなるように構成してもよい。これにより、鉛直経路がない場合でも、水平経路内部への蒸発物質の入り込みを防止する効果をより高めることができる。

【図面の簡単な説明】

【0014】

【図1A】本発明の実施例による蒸着装置の概略構成を示す正面図である。

【図1B】本発明の実施例による蒸着装置の概略構成を示す上面図である。

【図2A】図1Aの蒸着装置の搬送機構を説明する図である。

【図2B】図1Aの蒸着装置の搬送機構を説明する図である。

【図3A】本発明の変形例による搬送機構を説明する図である。

【図3B】本発明の変形例による搬送機構を説明する図である。

【図3C】本発明の変形例による搬送機構を説明する図である。

【図3D】本発明の変形例による搬送機構を説明する図である。

【図4A】本発明の実施例で使用する基板トレーを説明する図である。

【図4B】本発明の実施例で使用する基板トレーを説明する図である。

【図4C】本発明の実施例で使用する基板トレーを説明する図である。

【図4D】本発明の実施例で使用する基板トレーを説明する図である。

【図5】本発明の変形例による基板トレーを説明する図である。

【図6】本発明の実施例における抵抗加熱ボード及び線蒸着材供給部を説明する図である。

【図7】本発明の変形例を説明する図である。

【発明を実施するための形態】

【0015】

実施例.

図1A及び1Bは本発明の蒸着装置の概略構成のそれぞれ正面図及び上面図であり、いずれも基板1が成膜位置P3にある場合の図である。図2A及び2Bは、基板1がそれぞれ格納位置P1及び方向転換位置P2にある場合の蒸着装置の正面図である。なお、以降の図面において、図の明瞭化のため、同一の部材が複数ある場合にはその1つのみについて符号を付すものとする。また、図面は寸法通りではなく、図の明瞭性を担保するために各部材を適宜省略、誇張、変形等して示している。蒸着装置は真空槽10、仕込室16及び準備室18を備え、真空槽10について、搬送機構20、抵抗加熱部30、及び線蒸着材供給部40を備える。蒸着装置はまた、必要に応じて、モニタ50、シャッタ55、RF電圧印加手段60、及び制御部70を備えていてもよい。基板1の上面にはモジュール、回路基板、電子部品等の被成膜対象物2が載置される。

【0016】

真空槽10と仕込室16の間にゲートバルブ15、仕込室16と準備室18の間にゲートバルブ17が設けられ、これらの構成により、未処理基板は大気圧状態の準備室18から真空状態の真空槽10に搬入され、処理済み基板は真空空状態の真空槽10から大気圧状態の準備室18に搬出される。真空槽10及び仕込室16には不図示の真空排気手段が設けられているものとする。

【0017】

基板1が準備室18から真空槽10に搬入される場合、まず、ゲートバルブ15/17がそれぞれ閉状態/開状態とされて基板1が準備室18から仕込室16に搬入される。次に、ゲートバルブ15/17が閉状態/閉状態とされて仕込室16が真空引きされる。仕込室16が真空状態になると、ゲートバルブ15/17がそれぞれ開状態/閉状態とされて基板1が真空槽10に搬入される。逆に、基板1が真空槽10から準備室18へ搬出される場合、ゲートバルブ15/17が閉状態/閉状態とされて仕込室16が真空引きされる。仕込室16が真空状態になると、ゲートバルブ15/17がそれぞれ開状態/閉状態とされて基板1が真空槽10から仕込室16に搬出される。次に、ゲートバルブ15/17が閉状態/閉状態とされて仕込室16が真空から大気圧に戻される。仕込室16が大気圧に戻ると、ゲートバルブ15/17がそれぞれ閉状態/開状態とされて基板1が仕込室16から準備室18に搬出される。仕込室16は少なくとも2枚の基板を収納してそれぞれの基板を搬送機構20に接続する切換え機構を備え、ゲートバルブ15/17をそれぞれ開状態/閉状態として、処理済み基板を真空槽10から仕込室16に搬出し、未処理基板を仕込室16から真空槽10に搬入する。真空槽10の成膜中は、ゲートバルブ15/17をそれぞれ閉状態/開状態として、処理済み基板を仕込室16から準備室18に搬出し、未処理基板を準備室18から仕込室16に搬入する。

【0018】

搬送機構20は、水平経路21、鉛直経路22、水平搬送手段23、基板ステージ24、昇降機構25、及び回転駆動機構26を備える。なお、昇降機構25と回転駆動機構26は1つのブロックで示してあるが、個別の機構で構成してもよい。搬送機構20は、上述の仕込室16から水平経路21の格納位置P1(図2A参照)に搬入された未処理基板を鉛直経路22の成膜位置P3(図1A参照)まで移動させ、成膜が終了すると処理済み基板を成膜位置P3から格納位置P1に移動させるように構成される。なお、本明細書における格納位置とは、方向転換位置P2とゲートバルブ15の間のいずれかの箇所をいうものとする。

【0019】

水平経路21は水平方向に延在する中空体からなり、基板1を格納位置P1と方向転換位置P2(図2B参照)の間で移動させる水平搬送手段23が底部に設けられている。なお、方向転換位置P2は鉛直経路22の直下(即ち、成膜位置P3の直下)の位置である。本実施例では、水平搬送手段23はローラ23a及びローラ駆動手段23bで構成されるが、ベルトコンベア、磁石を用いた非接触搬送等、他の搬送手段を用いることもできる。中空体の水平経路21の内部で基板1を搬送することにより、搬送中の基板1、ローラ23a等に蒸発材料が付着するのを防止することができる。本実施例では、水平経路21の搬送方向に垂直な断面が矩形のものを用いるが、円形のものであってもよい。

【0020】

鉛直経路22は鉛直方向に延在する開口中空体からなり、下端が水平経路21に接続され、上端の開口端付近が成膜位置P3となる。基板1が水平搬送手段23によって格納位置P1から方向転換位置P2に搬送されると、図2Bに示すように基板ステージ24に載せられる。昇降機構25は、鉛直経路22に沿って、基板ステージ24を方向転換位置P2から成膜位置P3まで上昇させ、成膜が終了すると成膜位置P3から方向転換位置P2まで降下させる。鉛直経路22の水平方向断面の内周形状は基板1又は基板ステージ24の外周形状と略相似であることが望ましい。本実施例では、基板1は円盤状であり、鉛直経路22は円筒形である。両者の水平断面が相似形である(即ち、基板1の外径が鉛直経路22の内径よりも僅かに小さい)ことにより、基板1と鉛直経路22との隙間が小さくなり、成膜時に鉛直経路22の上方から拡散される蒸発材料が鉛直経路22に入り込むのを防止することができる。なお、本実施例では基板1と鉛直経路22の水平断面が円形であるが、多角形等の他の形状としてもよい。また、本実施例では基板ステージ24よりも基板1の水平断面が大きいため基板1と鉛直経路22の水平断面を相似形としたが、基板1よりも基板ステージ24の水平断面が大きい場合は、基板ステージ24と鉛直経路22の水平断面を相似形とし、基板ステージ24の外径が鉛直経路22の内径よりもわずかに小さい構成とすればよい。

【0021】

回転駆動機構26は、基板ステージ24の軸部24aを回転させて基板ステージ24を水平方向に回転させる。これにより、基板1上の被成膜対象物2の底面以外の全面(例えば、被成膜対象物2が直方体の場合は底面以外の5面)に均一に成膜を行うことができる。

【0022】

なお、本実施例では水平経路21に鉛直経路22が接続されたものを示すが、図3Aのように、抵抗加熱ボード31に対する水平経路21の高さが所望のものであれば、鉛直経路はなくてもよい。図3Aでは、水平経路21は成膜位置P3付近に開口部21aを有して水平方向に延在する中空体からなる(図1A及び1Bに示す実施例では、水平経路21の開口部21aに鉛直経路22が接続されることになる)。なお、成膜位置P3にあるときの基板1が水平経路21の上面と同じ高さにあれば、成膜時の蒸発材料が水平経路21に入り込むのを防止でき好ましいが、図3Bに示すように基板1及び基板ステージ24が開口部21aから多少浮いていても問題はない。

【0023】

また、図3Cに示すように、鉛直経路を設けずに、基板ステージ24の外周形状(基板ステージ24が円盤形の場合は外径)が開口部21aの内周形状(開口部21aが円形の場合は内径)よりも僅かに小さく、かつ基板ステージ24の鉛直方向の厚さが少なくとも成膜位置P3と開口部21aの間の距離よりも長くなるように構成してもよい。これにより、鉛直経路がなくても、成膜時の蒸発材料が水平経路21に入り込むことを防止できる。

【0024】

また、図1Aでは、水平経路21に鉛直経路22が上方に延在するように接続されたものを示したが、図3Dに示すように鉛直経路22´が開口部21aから下方に延在するように接続されるようにしてもよい。従って、成膜位置P3は水平経路21の上面よりも下方に位置する。本例は、真空槽10が扁平なために抵抗加熱ボード31と水平経路21とを高さ方向に接近して配置せざるを得ない場合に有用である。なお、図3A〜3Dは図1Aに示す構成要素のうち要部のみを示している。

【0025】

なお、成膜位置P3の上方であって抵抗加熱ボード31の下方に、成膜位置P3を開放及び遮蔽可能なシャッタ55を備えていてもよい。シャッタ55は、蒸発レートが不安定な期間に基板1を遮蔽して成膜を均質化させる。

【0026】

ここで、基板ステージ24の上面は中心部分が外周部分よりも低い凹形状となっている。これは、基板ステージ24と基板1との接触(摩擦)を確実に得るためである。即ち、基板ステージ上面を平坦なものとすると、基板の下面又は基板ステージの上面が完全に平坦でない場合に、基板の中心付近と基板ステージの中心付近のみが強く接触し、基板ステージの回転が基板に充分に伝達しない状態が生じる可能性があるからである。従って、基板ステージ24の上面を凹形状とすることによって基板ステージ24の回転を確実に基板1に伝達して回転させることができる。

【0027】

また、基板1が円盤状である場合、基板1の進行方向先端及び後端付近ではローラ23aとの接触面積が小さく、ローラ23aの動力が基板1に効率的に伝達し難い場合がある。そこで、本実施例では、図4Aに示すような基板トレー27を用いる。基板トレー27は外周が矩形で内周が円形の枠形状であり、基板1の外縁部を下から支持するように形成される。図4Bに示すように、水平経路21において、基板トレー27の矩形外周部がローラ23aと確実に接触するのでローラ23aの動力が基板トレー27の枠部に効率的に伝達され、基板1及び基板トレー27のスムーズな搬送が行われる。

【0028】

また、基板トレー27の枠部の内寸は基板ステージ24の外寸よりも大きい。従って、図4Cに示すように、基板1を載せた基板トレー27が方向転換位置P2に到達し、昇降機構25が基板ステージ24を上昇させると、図4Dに示すように、基板ステージ24上には基板1のみが載り、基板トレー27は方向転換位置P2に取り残される。従って、基板トレー27を用いる場合でも、成膜位置P3には基板1のみが配置されることになる。また、基板1を格納する場合、基板ステージ24が昇降機構25によって成膜位置P3から方向転換位置P2まで降下されると、基板1は方向転換位置P2に取り残されていた基板トレー27の枠部に収容される。そして、基板1が基板トレー27の枠部に支持された状態で基板トレー27は水平搬送手段23によって方向転換位置P2から格納位置P1に搬送される。なお、本実施例では、基板トレー27の内周形状を円形としたが、基板が下方から支持され、かつ、基板ステージ24の外寸よりも大きい内寸であれば、多角形等の他の形状であってもよい。

【0029】

また、図5(a)に示すように、基板トレー27´の内周形状を十字形等としてもよい。図5(b)及び(c)に、基板トレー27´に適した基板ステージ24´の上面図及び正面図をそれぞれ示す。図5(b)に示すように、基板ステージ24´の水平断面が基板トレー27´の内周形状と相似形でかつ僅かに小さい形状となるようにし、図5(c)に示すように、基板ステージ24´の軸部24a´は基板トレー27´の内周部内で回転可能な外径を有することを要する。このような基板トレーの形状により、基板トレー及び基板ステージに載置可能な基板の形状及び大きさの範囲を拡げることができる。なお、基板トレーの内周部の形状は十字形に限られず、三分岐形、星形、アスタリスク(*)形、卍形等、中心部から放射状に伸びる開口を有していれば種々の形状が可能である。

【0030】

抵抗加熱部30は、基板ステージ24の成膜位置P3よりも上方に配置される一対の抵抗加熱ボード31及び電源32で構成される。なお、ここでいう上方とは、基板ステージ24が成膜位置P3にあるときに、抵抗加熱部30の下面31aが、基板ステージ24の上面が確定する平面よりも真空槽10の天井側にあることをいうものとする。抵抗加熱ボード31はその下面31aが水平に配置され、電源32からの通電により加熱される。この加熱された抵抗加熱ボード31の下面31aに線蒸着材3が接触されて蒸発が行われる。

【0031】

抵抗加熱ボード31は、少なくともその下面加熱面がPBN(熱分解窒化ボロン)製からなるコーティングを有することが好ましい。これは、PBNコーティングにより、蒸着材料であるアルミ又はスズが溶融されたときに適度なぬれ性を得ることができるからである。溶融された蒸着材料は抵抗加熱ボード31の下面31aにぬれ性をもって均一に拡散し、それが均質な態様で蒸発していく。

【0032】

抵抗加熱ボード31と基板ステージ24(成膜位置P3)とは鉛直方向においてオーバーラップしない位置に配置されることが望ましい。即ち、図1Bに示すように、蒸着装置の上面図において、抵抗加熱ボード31と基板ステージ24が重ならないようにすることが望ましい。これは、抵抗加熱ボード31の下面31aから蒸着材料が蒸発せずに液体状又は固体状で落下した場合に、基板1が影響を受けないようにするためである。

【0033】

線蒸着材供給部40は、ドライブローラ41、ボビン42、ガイド43、及び送り速度調整部44で構成される。線蒸着材3はボビン42に巻かれた状態で保持され、ドライブローラ41によって引き出され、ガイド43によって線蒸着材3の先端部の位置が規制される。ドライブローラ41は、所望の蒸着レートに応じて決定された送り速度で線蒸着材3が送り出されるように送り速度調整部44によって駆動される。抵抗加熱ボード31は、接触された線蒸着材3を瞬時に溶融する能力があるものとする。

【0034】

図6は、抵抗加熱ボード31と、ガイド43に支持される線蒸着材3との位置関係を説明する図である。抵抗加熱ボード31の下面31aと線蒸着材3とのなす接触角αは10°〜90°の範囲であれば蒸発は可能であるが、接触角αがより90°に近い場合、下面31aに対する線蒸着材3の接触程度の制御が容易となるが、線蒸着材供給部40が成膜の際の影となり、成膜可能範囲が狭くなる。また、接触角αがより10°に近い場合、下面31aに対する線蒸着材3の接触程度の制御性が悪くなる。上記の観点から、接触角αは15°〜45°の範囲とすることが望ましく、33°±6.5°の範囲がより好ましいことが確認されている。

【0035】

モニタ50は蒸着材料の蒸発レートを検出する水晶モニタからなる。モニタ50は、そのセンサ面がいずれの抵抗加熱ボード31の直下にも位置しないように配置される。なお、制御部70において、検出される蒸発レートが目標レートとなるように線蒸着材3の送り速度が決定されるようにし、決定された送り速度に基づいて送り速度調整部44がドライブローラ41を駆動するフィードバックを構成してもよい。

【0036】

RF電圧印加手段60はRFアンテナ61及びRFアンテナ61に高周波電圧を印加するRF電源62からなる。成膜処理中にRFアンテナ61からのRF電界によってプラズマが発生され、イオンプレーティングによる成膜を行うことができる。

【0037】

制御部70は、搬送機構20(水平搬送手段23、昇降機構25、回転駆動機構26)、抵抗加熱部30(電源32)、線蒸着材供給部40(送り速度調整部44)、シャッタ55及びRF電圧印加手段60(RF電源62)を統括的に制御する。例えば、昇降機構25による基板1の昇降動作中(成膜位置P3に基板1がない状態)においては、制御部70が、送り速度調整部44に線蒸着材3の送りを停止し、その蒸発を中断させるようにしてもよい。

【0038】

以上のように、本発明によると、搬送機構20は、開口部21aを有して水平方向に延在する中空体からなる水平経路21、水平経路内で格納位置P1と開口部21aの直下である方向転換位置P2との間で基板1を移動させる水平搬送機構23、基板1を方向転換位置P2と成膜位置P3の間で移動させる昇降可能な基板ステージ24を備える。この構成により、下方蒸着装置において連続的に多数の基板を成膜するのに適した基板搬送機構を真空槽内部に設けることができる。しかも、上記構成によると、搬送機構内部及び搬送中の基板への蒸発物質の付着を防止することができる。

【0039】

上記実施例等に本発明の最も好適な例を示したが、本発明はその趣旨を逸脱しない範囲で変形可能である。例えば、上記実施例では、蒸発源として抵抗加熱ボードを用いる下方蒸着装置を示したが、本発明は抵抗加熱式の蒸発源以外の蒸発源にも適用できる。例えば、溶融した金属材料を焼結体の容器に保持して焼結体容器の下面に浸み出した溶融金属を蒸発及び拡散させる蒸発源を用いる下方蒸着装置にも本発明を適用できる。また、上記実施例では蒸着材料を蒸発させる構成の蒸着装置を示したが、ターゲットを用いたスパッタダウン方式の蒸着装置にも本発明を適用できる。

【0040】

また、上記実施例では図1Bに示すように、一対の抵抗加熱ボード31に対してその長手軸に対して対称位置に一対の成膜位置P3を配置したが、図7に示すように、二対の成膜位置P3を配置してもよい。即ち、基板ステージが抵抗加熱ボードの直下に配置されず、かつ、(蒸着材料の無駄を防止するために)抵抗加熱ボードの長手方向が分ける2つの領域の両方に基板ステージが配置されるようにすれば、抵抗加熱ボード及び成膜位置の位置及び数は適宜設定可能である。なお、図7の構成の場合には、(図の左側に)さらに2セットの仕込室16及び準備室18を備える。

【符号の説明】

【0041】

10.真空槽

15、17.ゲートバルブ

16.仕込室

18.準備室

20.搬送機構

21.水平経路

21a.開口部

22、22´.鉛直経路

23.水平搬送手段

23a.ローラ

23b.ローラ駆動手段

24、24´.基板ステージ

24a、24a´.軸部

25.昇降機構

26.回転駆動機構

27、27´.基板トレー

30.抵抗加熱部

31.抵抗加熱ボード

31a.下面

32.電源

40.線蒸着材供給部

41.ドライブローラ

42.ボビン

43、45.ガイド

44.送り速度調整部

50.モニタ

55.シャッタ

60.RF電圧印加手段

61.RFアンテナ

62.RF電源

70.制御部

P1.格納位置

P2.方向転換位置

P3.成膜位置

【特許請求の範囲】

【請求項1】

真空槽、

前記真空槽内で基板を格納位置と成膜位置の間で移動させる搬送機構、及び

前記真空槽内に配置され、前記成膜位置の上方から蒸着材料を蒸発させる蒸発源

を備えた蒸着装置であって、

前記搬送機構が、

開口部を有し、水平方向に延在する中空体からなる水平経路、

前記水平経路内で、前記格納位置と前記開口部の直下である方向転換位置との間で前記基板を移動させる水平搬送手段、及び

前記基板を前記方向転換位置と前記成膜位置の間で移動させる昇降可能な基板ステージ

を備えた蒸着装置。

【請求項2】

請求項1に記載の蒸着装置において、前記搬送機構が、前記開口部から鉛直方向に延在する開口中空体からなる鉛直経路をさらに備え、前記成膜位置が該鉛直経路の上方終端にあることを特徴とする蒸着装置。

【請求項3】

請求項1に記載の蒸着装置において、前記搬送機構が、前記基板の外縁を支持する枠状の基板トレーをさらに備え、

前記水平搬送手段が、前記基板が載せられた前記基板トレーを前記水平経路内で搬送し、前記基板ステージが前記基板トレーの枠内から前記基板を支持して昇降するように構成された蒸着装置。

【請求項4】

請求項3に記載の蒸着装置において、前記基板トレーの外周形状が矩形であることを特徴とする蒸着装置。

【請求項5】

請求項1に記載の蒸着装置であって、さらに、前記基板ステージを水平方向に回転させる回転駆動機構を備えた蒸着装置。

【請求項6】

請求項5に記載の蒸着装置において、前記基板ステージの上面中心部が上面周辺部よりも低い凹形状となっていることを特徴とする蒸着装置。

【請求項7】

請求項1に記載の蒸着装置において、前記基板ステージの外周形状が前記開口部の内周形状よりも僅かに小さく、かつ該基板ステージの鉛直方向の厚さが少なくとも前記成膜位置と該開口部の間の距離よりも長いことを特徴とする蒸着装置。

【請求項1】

真空槽、

前記真空槽内で基板を格納位置と成膜位置の間で移動させる搬送機構、及び

前記真空槽内に配置され、前記成膜位置の上方から蒸着材料を蒸発させる蒸発源

を備えた蒸着装置であって、

前記搬送機構が、

開口部を有し、水平方向に延在する中空体からなる水平経路、

前記水平経路内で、前記格納位置と前記開口部の直下である方向転換位置との間で前記基板を移動させる水平搬送手段、及び

前記基板を前記方向転換位置と前記成膜位置の間で移動させる昇降可能な基板ステージ

を備えた蒸着装置。

【請求項2】

請求項1に記載の蒸着装置において、前記搬送機構が、前記開口部から鉛直方向に延在する開口中空体からなる鉛直経路をさらに備え、前記成膜位置が該鉛直経路の上方終端にあることを特徴とする蒸着装置。

【請求項3】

請求項1に記載の蒸着装置において、前記搬送機構が、前記基板の外縁を支持する枠状の基板トレーをさらに備え、

前記水平搬送手段が、前記基板が載せられた前記基板トレーを前記水平経路内で搬送し、前記基板ステージが前記基板トレーの枠内から前記基板を支持して昇降するように構成された蒸着装置。

【請求項4】

請求項3に記載の蒸着装置において、前記基板トレーの外周形状が矩形であることを特徴とする蒸着装置。

【請求項5】

請求項1に記載の蒸着装置であって、さらに、前記基板ステージを水平方向に回転させる回転駆動機構を備えた蒸着装置。

【請求項6】

請求項5に記載の蒸着装置において、前記基板ステージの上面中心部が上面周辺部よりも低い凹形状となっていることを特徴とする蒸着装置。

【請求項7】

請求項1に記載の蒸着装置において、前記基板ステージの外周形状が前記開口部の内周形状よりも僅かに小さく、かつ該基板ステージの鉛直方向の厚さが少なくとも前記成膜位置と該開口部の間の距離よりも長いことを特徴とする蒸着装置。

【図1A】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A】

【図4B】

【図4C】

【図4D】

【図5】

【図6】

【図7】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A】

【図4B】

【図4C】

【図4D】

【図5】

【図6】

【図7】

【公開番号】特開2013−108160(P2013−108160A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256471(P2011−256471)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]