蒸着装置

【課題】電子注入効率が高く低電圧駆動が可能な有機発光素子を製造する方法を利用する際に使用される蒸着装置を提供する。

【解決手段】蒸着材料25を収容する収容容器23と、収容容器23内に収容される蒸着材料5をガス状態にする加熱手段(熱源22)と、を有する蒸着装置において、収容容器23と被蒸着基材との間であって、ガス状態の蒸着材料が通過する位置に媒体21を有し、媒体21と前記被蒸着基材との間に媒体21が発する熱を遮蔽する遮蔽部材が配置されていることを特徴とする蒸着装置。

【解決手段】蒸着材料25を収容する収容容器23と、収容容器23内に収容される蒸着材料5をガス状態にする加熱手段(熱源22)と、を有する蒸着装置において、収容容器23と被蒸着基材との間であって、ガス状態の蒸着材料が通過する位置に媒体21を有し、媒体21と前記被蒸着基材との間に媒体21が発する熱を遮蔽する遮蔽部材が配置されていることを特徴とする蒸着装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機発光素子の製造方法および蒸着装置に関するものである。

【背景技術】

【0002】

一般的な有機発光素子は基板・陽極・正孔輸送層・発光層・電子輸送層・電子注入層・陰極といった積層構造で形成されている。このような有機発光素子の低電圧化を図るために陰極からの電子注入性の向上は重要である。具体的には電子注入効率を向上させるために仕事関数の小さい金属や金属化合物・金属塩などをドーパントとして使用し、これらを含む有機層を電子注入層に用いて、ドナー(電子供与性)ドーパントとして機能させている。

【0003】

電子注入層の有機膜中では、仕事関数の小さい金属が電子を与え、有機分子をラジカルアニオン状態にする。このことで、隣接する分子間の電子授受をスムーズに行うことが可能となり、陰極からの注入障壁を低下させ電子注入性を向上させる。さらには、有機層中のホッピング機構による電子輸送性も向上させることができる。

【0004】

特許文献1乃至3には、金属化合物を含有させて電子注入層を形成し、電子注入層中の金属化合物を還元することにより、電子注入障壁を低下させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−182774号公報

【特許文献2】特開2004−311403号公報

【特許文献3】特開2005−123094号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1乃至3の技術では、金属化合物が還元されずに有機膜中で残存している場合はドナードーパントとして十分に機能せず、ドープ濃度を向上させても駆動電圧を低下させるどころか上昇させてしまう可能性もある。

【0007】

そこで、本発明は、電子注入効率が高く低電圧駆動が可能な有機発光素子を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

すなわち、本発明の有機発光素子の製造方法は、基板と、前記基板上に配置されている陽極および陰極と、前記陽極と前記陰極との間に設けられている発光層と、前記発光層よりも前記陰極側に配置されており、有機化合物とドーパントとから少なくとも構成される電子注入層と、を有する有機発光素子の製造方法において、

前記電子注入層を形成する工程は、前記ドーパントの原料であるドーパント材料を収容容器内でガス状態にする工程と、前記ガス状態のドーパント材料を前記収容容器から前記基板までの間で加熱された媒体を通過させる工程と、前記有機化合物を加熱する工程と、を有することを特徴とする。

【0009】

また、本発明の蒸着装置は、蒸着材料を収容する収容容器と、前記収容容器内に収容される蒸着材料をガス状態にする加熱手段と、前記収容容器と被蒸着基材との間であって、前記ガス状態の前記蒸着材料が通過する位置に配置されている媒体と、を有する蒸着装置において、

前記媒体と前記被蒸着基材との間に前記媒体が発する熱を遮蔽する遮蔽部材が配置されていることを特徴とする。

【発明の効果】

【0010】

本発明によれば、電子注入層中の電子注入ドーパントをより効率的に機能させることができる。その結果、本発明により製造された有機発光素子は、電子注入効率が高く、低電圧駆動が可能である。また、本発明によれば、素子特性を落とすことなく、長時間連続生産が可能である。

【図面の簡単な説明】

【0011】

【図1】本発明により製造される有機発光素子の積層構造の一例を示す模式図である。

【図2】本発明で使用する蒸着源の一例を示す模式図である。

【図3】本発明で使用する蒸着源の一例を示す模式図である。

【図4】本発明で使用する蒸着源の一例を示す模式図である。

【図5】本発明で使用する蒸着源の一例を示す模式図である。

【図6】本発明で使用する蒸着源の一例を示す模式図である。

【図7】本発明で使用する蒸着源の一例を示す模式図である。

【図8】本発明で使用する蒸着装置の一例を示す模式図である。

【図9】本発明で使用する蒸着装置の一例を示す模式図である。

【図10】本発明で使用する蒸着装置の一例を示す模式図である。

【図11】本発明で使用する蒸着装置の一例を示す模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を詳細に説明する。

【0013】

本発明は、例えば図1に示す様に、電子注入効率を向上させるために、電子注入層として、ドナー(電子供与性)ドーパントとして機能するドーパント材料(電子注入ドーパント材料)を含有する有機層を備えた有機発光素子の製造方法である。本発明の製造方法は、基板と、基板上に配置されている陽極及び陰極と、陽極と陰極との間に設けられている発光層と、発光層よりも陰極側に配置されており、有機化合物とドーパントとから少なくとも構成される電子注入層とを有する有機発光素子の製造方法である。図1において、10は基板、11は陽極、12は正孔輸送層、13は発光層、14は、好ましくは有機化合物のみから形成される電子輸送層、15は電子注入層、16は陰極である。

【0014】

本発明製造方法の電子注入層を形成する工程は、ドーパントの原料であるドーパント材料を収容容器内でガス状態にする工程と、ガス状態のドーパント材料を収容容器から基板までの間で加熱された媒体を通過させる工程と、有機化合物を加熱する工程とを有する。 つまり、電子注入層15を形成する際に、通電によって直接的に加熱された物質、又は熱源によって間接的に加熱された物質を媒体として使用する。あるいは、誘導加熱によって加熱された物質を媒体として使用してもよい。誘導加熱によって加熱することにより、高温となる給電用の配線や端子部が無くなり、基板や周囲への熱の影響を抑えることが可能となると同時に、蒸着源をコンパクトに設計することができるようになる。

【0015】

ガス状態のドーパント材料を収容容器から基板までの間で加熱された媒体を通過させることによって、ドーパント材料の分解が促進され、より電子を与えやすい活性な状態に変化すると本発明者は考える。その結果、低電圧駆動が可能な有機発光素子を製造することができる。なお、ガス状態とは、ドーパント材料そのものが蒸発した状態だけでなく、ドーパント材料が分解したものが蒸発した状態をも指すものである。

【0016】

以下、蒸着により電子注入層15を形成する場合を例にとって、本発明を具体的に説明するが、本発明は蒸着に限定されるものではない。

【0017】

図2は、本発明で用いる蒸着源の一例を示す図である。図2において、1は媒体であり、コイル状のタングステンフィラメントに通電加熱している。2は収容容器(坩堝)3を加熱する熱源、4は遮蔽部材(上蓋)、5は電子注入ドーパント材料である。

【0018】

電子注入ドーパント材料5としては、例えば、アルカリ金属化合物、アルカリ土類金属化合物等が挙げられる。電子注入効率を向上させるには仕事関数の低い金属、もしくはその化合物をドーパントとして用いることが好ましく、仕事関数が低い金属としてはアルカリ金属が挙げられる。しかしながらアルカリ金属は、空気中の水分と激しく反応し、大気中での取り扱いが困難である。したがって、本発明では、大気中での取り扱いが比較的容易なアルカリ金属化合物、アルカリ土類金属化合物、好ましくはアルカリ金属化合物を用いることが好ましい。アルカリ金属化合物としては、Na2O、K2O、Rb2O、Cs2O、Na2CO3、K2CO3、Rb2CO3、Cs2CO3等が、またアルカリ土類金属化合物としては、MgO、CaO、SrO、MgCO3、CaCO3、SrCO3等が挙げられる。

【0019】

これらの中でも、炭酸セシウムがより好ましい。炭酸セシウムは大気中で安定であり、取り扱いが容易である上、セシウムの原子半径が大きく隣接する層への拡散が起こりにくいことが理由に挙げられる。

【0020】

アルカリ金属は単独で電子注入層として用いることも考えられるが、アルカリ金属化合物、アルカリ土類金属化合物は金属と異なり導電性が低い。そのため、本発明で製造される電子注入層は、電子輸送性の有機化合物中に電子注入ドーパント材料がドーピングされた層である。電子輸送性の有機化合物としては、公知の材料、例えばアルミキノリノール錯体やフェナントロリン化合物等を用いることが出来る。

【0021】

媒体1に使用する物質としては特に限定されないが、電子注入ドーパント材料との化学反応により電子注入ドーパント材料の分解を起こす金属を用いた場合、熱による分解以外に、還元反応などの化学反応による分解も期待できるので好ましい。また、誘導加熱による場合、十分に発熱させるために、電気抵抗率の高い金属を用いることが好ましい。

【0022】

媒体1は、ガス状態の電子注入ドーパント材料5と接触する位置に設置することが好ましい。ガス状態の電子注入ドーパント材料5を媒体1と接触させることで、電子注入ドーパント材料5の二次的な分解を促進することができる。また、媒体1の設置位置は、必ずしも収容容器3内に限られるものではなく、図3に示す様に、収容容器3直上に設置してもよい。

【0023】

また、媒体1は、電子注入ドーパント材料5と離間していることが好ましい。つまり、電子注入ドーパント材料5とは非接触の位置に設置することが好ましい。例えば、媒体1が、電子注入ドーパント材料との化学反応により電子注入ドーパント材料の分解を起こす金属よりなる場合等には、媒体1が電子注入ドーパント材料5と直接接触すると、接触面積の変化が発生しばらつきの要因となり得る。また、直接反応による副生成物や残渣が媒体表面を被覆してしまうことで媒体の劣化や効果の低下の要因ともなり得る。従って、電子注入ドーパント材料5とは非接触で、かつガス状態の電子注入ドーパント材料5と接触する位置に設置すると、媒体に残渣や反応副生成物による表面被覆が発生しにくい。そのため長時間の蒸着後でも化学反応による分解が期待され、デバイスの特性を維持させることが可能となる。

【0024】

媒体1の形状は、コイル状のフィラメントには限られず、例えば、球状(図4)、板状(図5)、メッシュ状(図6)、棒状(図7)など、蒸着源に応じた形状にすることが好ましい。また、媒体1は、接触面積を大きくすることで更に効率的に分解を促進させることができるため、例えば図4,5に示す様に、複数配置することも好ましい。

【0025】

媒体1の温度は、電子注入ドーパント材料5の析出を防止するという観点から真空下での電子注入ドーパント材料5の蒸発温度以上であることが好ましく、200℃以上であることがより好ましい。また、媒体1の温度は、分解を促進させる観点からより高温であることが好ましいが、輻射熱による有機発光素子や蒸着源周辺への影響を考えると2000℃以下であることが好ましい。本発明の効果が充分であり、かつ熱輻射による影響を比較的容易に抑えられる温度として、1000℃前後であることがより好ましい。

【0026】

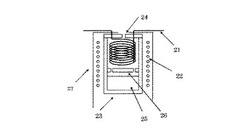

また、本発明は、蒸着材料を収容する収容容器と、収容容器内に収容される蒸着材料をガス状態にする加熱手段と、収容容器と被蒸着基材との間であってガス状態の蒸着材料が通過する位置に配置されている媒体と、媒体と被蒸着基材との間に配置されており媒体が発する熱を遮蔽する遮蔽部材と、を有する蒸着装置を提供する。図8、図10、図11は本発明の蒸着装置の一例を示す模式図である。図8、図10、図11において、21は媒体、22は熱源、23は収容容器、24は遮蔽部材(上蓋)、25はドーパント材料、26は別の遮蔽部材、27はリフレクタである。

【0027】

遮蔽部材24が配置されていることによって、被成膜基材が媒体21からの輻射熱を直接受けなくなるため、被成膜基材や蒸着源周辺への熱の影響をより抑えることが可能となる。そのため、有機発光素子を製造する場合には、素子を構成する有機化合物などへの熱影響によって素子の性能が悪化することを抑えることができる。

【0028】

遮蔽部材24が収容容器23の開口部に設けられており、媒体21が遮蔽部材24と収容容器23によって設けられる空間内に配置されていることが好ましい。媒体21を空間内に配置し、閉じ込めることによって積極的にガス状態のドーパント材料25が媒体21に接触できるようになる。この場合、遮蔽部材24は収容容器23の蓋として機能する。なお、遮蔽部材24は、ガス状態のドーパント材料25が被蒸着基材へ向かうように開口を有している。

【0029】

さらに、図8、図11のようにドーパント材料25と媒体21との間には別の遮蔽部材(中蓋)26が配置されていることが好ましい。別の遮蔽部材26が配置されていることによって、より積極的にガス状態のドーパント材料25が媒体21に接触できるようになる。この結果、有機発光素子の発光特性をさらに向上させることができる。

【0030】

また、遮蔽部材24や別の遮蔽部材26が無い場合、ドーパント材料25が塊(以後クラスタ)として成膜されやすく、このクラスタがきっかけとなり非発光点が発生し、デバイスの特性劣化・欠陥につながる可能性がある。しかし、遮蔽部材24や別の遮蔽部材26を設けることでクラスタの発生を抑制することが可能となる。

【実施例】

【0031】

以下、本発明の実施例について説明するが、本発明はこれらに限定されるものではない。

【0032】

<実施例1>

図1に示す素子を製造した。本例では、陽極11に、反射電極として機能するクロム(Cr)、陰極16に、透明な発光取り出し電極として機能するインジウム錫酸化物(ITO)を用い、トップエミッション型素子を製造した。

【0033】

基板10上にクロム(Cr)をスパッタ法にて200nmの膜厚で成膜し、陽極11を得た。その後、該基板にUV/オゾン洗浄を施した。

【0034】

続いて、真空蒸着装置(アルバック機工株式会社製)に洗浄済みの基板と材料を取り付け、1×10-6Torrまで排気した。その後、陽極11上にN,N’−α−ジナフチルベンジジン(α−NPD)を60nmの膜厚となるように成膜して正孔輸送層12を形成した。さらにその上にクマリン6(1.0wt%)とトリス[8−ヒドロキシキノリナート]アルミニウム(Alq3)の共蒸着膜を30nmの膜厚で成膜して発光層13を形成した。次に、電子輸送層14としてフェナントロリン化合物を10nm成膜した。

【0035】

次に、電子輸送層14の上に、フェナントロリン化合物と、電子注入ドーパント材料としての炭酸セシウムを、共蒸着により40nmの厚さに成膜し、電子注入層15とした。炭酸セシウムの蒸着源としては、図2に示すものを用いた。すなわち、収容容器3としてアルミナ坩堝を用い、最も炭酸セシウムの蒸気に接触する収容容器3内部に、媒体1としてのタングステンフィラメントを設置し、タングステンフィラメントに通電加熱しながら蒸着を行った。タングステンフィラメントの任意の数点に、被覆された熱電対を溶接して温度測定を行ったところ、最も低温部分で約700℃、高温部分で約1000℃であった。

【0036】

尚、別途シリコンウエハ上に、電子注入層15と同条件で単独膜を成膜し、ICP−MS分析から、セシウムイオンの濃度を求め、電子注入層15中のセシウム濃度が約2重量%であることを確認した。

【0037】

最後に、電子注入層15上にインジウム錫酸化物(ITO)をスパッタ法にて150nm成膜し、透明な発光取り出し陰極16を得た。その後、基板をグローブボックスに移し、窒素雰囲気中で乾燥剤を入れたガラスキャップにより封止した。

【0038】

得られた有機発光素子に直流電圧を0Vから0.1Vずつ上昇させて印加し、発光特性を調べた。その結果この素子は、印加電圧が5.0Vの時の電流密度が80.5mA/cm2であり、5.0V時の発光効率は4.2cd/Aと計算された。

【0039】

また、電子注入層15の炭酸セシウムの蒸着を継続して連続的に行った後、同作製手順にて有機発光素子を作製したところ、5.0V印加時に電流密度が80.0mA/cm2、発光効率は4.3cd/Aと計算されほとんど変化のないことを確認した。

【0040】

<比較例1>

タングステンフィラメントを用いずに炭酸セシウムの蒸着を行った以外は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0041】

<比較例2>

電子注入層15中のセシウム濃度が約4重量%となるように蒸着した以外は比較例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0042】

表1に示す様に、実施例1よりもドープ濃度が高くても、実施例1に比し特性が劣るものであった。

【0043】

<実施例2>

炭酸セシウムの蒸着源として、図3に示すものを用いた。すなわち、アルミナ坩堝3上部に、媒体1としてのタングステンフィラメントを設置し、タングステンフィラメントに通電加熱しながら蒸着を行った。

【0044】

その他は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0045】

<実施例3>

炭酸セシウムの蒸着源として、図4に示すものを用いた。すなわち、アルミナ坩堝3内部に、媒体1としての球状タングステンを設置し、熱源2からの熱により間接的に球状タングステンを加熱しながら蒸着を行った。坩堝3の底面に熱電対を付け温度を測定したところ約700℃であった。

【0046】

その他は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0047】

尚、炭酸セシウムの蒸着を継続して連続的に行った時、球状タングステンは黒く変色しており、表面に残渣が被覆された状態になっていた。しかし、表1に示す様に、初期の値は維持できないものの、その特性を連続的に維持可能であることを確認した。

【0048】

<実施例4>

タングステンフィラメントの通電電流を下げて炭酸セシウムの蒸着を行う以外は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0049】

尚、実施例1と同様にしてタングステンフィラメントの任意の数点で温度測定を行ったところ、坩堝3の上部付近の部分で約500℃と最も低温になり、フィラメント中央付近の部分で約700℃と最も高温であった。

【0050】

<実施例5>

タングステンフィラメントの通電電流を下げて炭酸セシウムの蒸着を行う以外は実施例2と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0051】

尚、実施例1と同様にしてタングステンフィラメントの任意の数点で温度測定を行ったところ、坩堝3の上部付近の部分で約200℃と最も低温になり、フィラメント中央付近の部分で約500℃と最も高温であった。

【0052】

また、炭酸セシウムの蒸着を継続して連続的に行った時、Wフィラメントはやや褐色に変色していた。しかし、表1に示す様に、実施例1よりは劣化は進行するものの効果が持続していることを確認した。

【0053】

<比較例3>

タングステンフィラメントに通電せずに炭酸セシウムの蒸着を行う以外は実施例2と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0054】

【表1】

【0055】

以上の結果から少なくとも加熱をすることで、より効率的にドーパントを機能させることが可能になると考えられる。また、1000℃以上の高温においても実施例1と同等以上の効果が期待できる。

【0056】

<実施例6>

図1に示す素子を製造した。本例では、陽極11に、反射電極として機能するクロム(Cr)、陰極16に、透明な発光取り出し電極として機能するインジウム錫酸化物(ITO)を用い、トップエミッション型素子を製造した。

【0057】

基板10上にクロム(Cr)をスパッタ法にて200nmの膜厚で成膜し、陽極11を得た。その後、該基板にUV/オゾン洗浄を施した。

【0058】

続いて、真空蒸着装置(アルバック機工株式会社製)に洗浄済みの基板と材料を取り付け、1×10-6Torrまで排気した。その後、陽極11上にN,N’−α−ジナフチルベンジジン(α−NPD)を60nmの膜厚となるように成膜して正孔輸送層12を形成した。さらにその上にクマリン6(1.0wt%)とトリス[8−ヒドロキシキノリナート]アルミニウム(Alq3)の共蒸着膜を30nmの膜厚で成膜して発光層13を形成した。次に、電子輸送層14としてフェナントロリン化合物を10nm成膜した。

【0059】

次に、電子輸送層14の上に、フェナントロリン化合物と、電子注入ドーパント材料としての炭酸セシウムを、共蒸着により40nmの厚さに成膜し、電子注入層15とした。炭酸セシウムの蒸着源としては、図8に示すものを用いた。すなわち、収容容器23、遮蔽部材(上蓋)24、別の遮蔽部材(中蓋)26としてアルミナを用い、媒体21を収容容器23内の上蓋24と中蓋26の間に配置する。

【0060】

中蓋26は複数個の開口部を有していることが望ましく、開口部位置は上蓋24の開口部と垂直方向で異なる位置に配置することが望ましい。また、中蓋26の開口部のコンダクタンスが上蓋24の開口部のコンダクタンスよりも大きくすることが望ましい。今回用いた上蓋24の開口部径はφ2mmである。また、中蓋26の開口部径はφ1mmであり、中蓋外周部に6箇所設けられている。

【0061】

上蓋24及び中蓋26の開口部数、開口部径はこれに限定されるものではない。

【0062】

このような構成にすることで、上蓋24と中蓋26の間に配置された媒体21と炭酸セシウム蒸気の接触がより積極的に行われるようになり、デバイス特性が向上する。また、炭酸セシウムが中蓋26、上蓋24を通って蒸着されるため、クラスタが低減し、デバイスの欠陥が減少する。

【0063】

この蒸着源を用いて、炭酸セシウムをタングステンフィラメントに通電加熱しながら蒸着を行った。

【0064】

タングステンフィラメントの任意の数点に、被覆された熱電対を溶接して温度測定を行ったところ、最も低温部分で約700℃、高温部分で約1000℃であった。

【0065】

尚、別途シリコンウエハ上に、電子注入層15と同条件で単独膜を成膜し、ICP−MS分析から、セシウムイオンの濃度を求め、電子注入層15中のセシウム濃度が約2重量%であることを確認した。蒸着源から上に250mm離れた位置で成膜した膜のφ75mm内でのセシウム濃度分布は±2.3%であった。

【0066】

また、蒸着源上部250mmに配置された基板の温度を測定したところ、43℃であった。

【0067】

Cs2CO3クラスタ数に関しては、別途洗浄済みのシリコンウエハ上に、まず電子注入層15と同条件で単独膜を成膜した。さらにその膜を覆うようにアルミニウムを300nm成膜したものを10枚作製し、成膜面を顕微鏡で暗視野観察し、φ10mm内の輝点の数で判断した。本実施例のCs2CO3用蒸着源を用いた場合、輝点は確認されなかった。

【0068】

最後に、電子注入層15上にインジウム錫酸化物(ITO)をスパッタ法にて150nm成膜し、透明な発光取り出し陰極16を得た。その後、基板をグローブボックスに移し、窒素雰囲気中で乾燥剤を入れたガラスキャップにより封止した。

【0069】

得られた有機発光素子に直流電圧を0Vから0.1Vずつ上昇させて印加し、発光特性を調べた。その結果この素子は、印加電圧が5.0Vの時の電流密度が83.0mA/cm2であり、5.0V時の発光効率は4.7cd/Aと計算された。

【0070】

また、電子注入層15の炭酸セシウムの蒸着を継続して連続的に行った後、同作製手順にて有機発光素子を作製したところ、5.0V印加時に電流密度が82.8mA/cm2、発光効率は4.7cd/Aと計算され、ほとんど変化のないことを確認した。

【0071】

<実施例7>

実施例6の蒸着源構成で中蓋、上蓋がない構成のものを用い(図9)、それ以外は実施例6と同様の条件でデバイスの作製・特性評価を行った。結果を表2に示す。中蓋、上蓋が無いことでタングステンフィラメントと炭酸セシウムとの接触が十分に行われていないため、膜中のセシウム量は同じであっても、デバイス特性に有効なセシウム量が少なく、実施例6よりも特性が劣ると考えられる。

【0072】

また、蒸着源から上に250mm離れた位置で成膜した膜のφ75mm内でのセシウム濃度分布は±10.6%であった。

【0073】

この蒸着源を用いた場合は、タングステンフィラメントの輻射熱が直接基板にあたるため、蒸着源上部250mmでの温度を測定したところ、108℃であった。

【0074】

さらに、実施例1と同様にCs2CO3クラスタ数を測定したところ、10枚の平均で518個であった。

【0075】

<実施例8>

炭酸セシウムの蒸着源として、図10に示すものを用いた。

【0076】

中蓋がない以外は実施例6と同じ蒸着源を用いて、実施例6と同様の方法で素子を作製し、評価した。結果を表2に示す。

【0077】

蒸着源から上に250mm離れた位置に配置された基板に成膜した膜のφ75mm内でのセシウム濃度分布及び温度は実施例6とほぼ同等であった。

【0078】

また、Cs2CO3クラスタ数を測定したところ、10枚の平均で1.6個であった。

【0079】

<実施例9>

炭酸セシウムの蒸着源として、図11に示すものを用いた。すなわち、アルミナ坩堝23内部の中蓋26と上蓋24の間に、媒体21としての球状タングステンを設置し、熱源22からの熱により間接的に球状タングステンを加熱しながら蒸着を行った。その他は実施例6と同様の方法で素子を作製し、評価した。結果を表2に示す。

【0080】

<実施例10>

電子注入層15中のセシウム濃度が約1重量%となるように蒸着した以外は実施例6と同様の方法で素子を作製し、評価した。結果を表2に示す。

【0081】

【表2】

【0082】

本発明の蒸着源を用いることにより、炭酸セシウムとタングステンフィラメントがより

積極的に接触することができるようになり、セシウム濃度が低くても、特性が良好なデバ

イスを作製することが可能となった。

【符号の説明】

【0083】

1、21 媒体、2、22 熱源、3、23 収容容器(坩堝)、4、24 遮蔽部材、5、25 ドーパント材料、10 基板、11 陽極、12 正孔輸送層、13 発光層、14 電子輸送層、15 電子注入層、16 陰極、26 別の遮蔽部材、27 リフレクタ

【技術分野】

【0001】

本発明は、有機発光素子の製造方法および蒸着装置に関するものである。

【背景技術】

【0002】

一般的な有機発光素子は基板・陽極・正孔輸送層・発光層・電子輸送層・電子注入層・陰極といった積層構造で形成されている。このような有機発光素子の低電圧化を図るために陰極からの電子注入性の向上は重要である。具体的には電子注入効率を向上させるために仕事関数の小さい金属や金属化合物・金属塩などをドーパントとして使用し、これらを含む有機層を電子注入層に用いて、ドナー(電子供与性)ドーパントとして機能させている。

【0003】

電子注入層の有機膜中では、仕事関数の小さい金属が電子を与え、有機分子をラジカルアニオン状態にする。このことで、隣接する分子間の電子授受をスムーズに行うことが可能となり、陰極からの注入障壁を低下させ電子注入性を向上させる。さらには、有機層中のホッピング機構による電子輸送性も向上させることができる。

【0004】

特許文献1乃至3には、金属化合物を含有させて電子注入層を形成し、電子注入層中の金属化合物を還元することにより、電子注入障壁を低下させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−182774号公報

【特許文献2】特開2004−311403号公報

【特許文献3】特開2005−123094号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1乃至3の技術では、金属化合物が還元されずに有機膜中で残存している場合はドナードーパントとして十分に機能せず、ドープ濃度を向上させても駆動電圧を低下させるどころか上昇させてしまう可能性もある。

【0007】

そこで、本発明は、電子注入効率が高く低電圧駆動が可能な有機発光素子を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

すなわち、本発明の有機発光素子の製造方法は、基板と、前記基板上に配置されている陽極および陰極と、前記陽極と前記陰極との間に設けられている発光層と、前記発光層よりも前記陰極側に配置されており、有機化合物とドーパントとから少なくとも構成される電子注入層と、を有する有機発光素子の製造方法において、

前記電子注入層を形成する工程は、前記ドーパントの原料であるドーパント材料を収容容器内でガス状態にする工程と、前記ガス状態のドーパント材料を前記収容容器から前記基板までの間で加熱された媒体を通過させる工程と、前記有機化合物を加熱する工程と、を有することを特徴とする。

【0009】

また、本発明の蒸着装置は、蒸着材料を収容する収容容器と、前記収容容器内に収容される蒸着材料をガス状態にする加熱手段と、前記収容容器と被蒸着基材との間であって、前記ガス状態の前記蒸着材料が通過する位置に配置されている媒体と、を有する蒸着装置において、

前記媒体と前記被蒸着基材との間に前記媒体が発する熱を遮蔽する遮蔽部材が配置されていることを特徴とする。

【発明の効果】

【0010】

本発明によれば、電子注入層中の電子注入ドーパントをより効率的に機能させることができる。その結果、本発明により製造された有機発光素子は、電子注入効率が高く、低電圧駆動が可能である。また、本発明によれば、素子特性を落とすことなく、長時間連続生産が可能である。

【図面の簡単な説明】

【0011】

【図1】本発明により製造される有機発光素子の積層構造の一例を示す模式図である。

【図2】本発明で使用する蒸着源の一例を示す模式図である。

【図3】本発明で使用する蒸着源の一例を示す模式図である。

【図4】本発明で使用する蒸着源の一例を示す模式図である。

【図5】本発明で使用する蒸着源の一例を示す模式図である。

【図6】本発明で使用する蒸着源の一例を示す模式図である。

【図7】本発明で使用する蒸着源の一例を示す模式図である。

【図8】本発明で使用する蒸着装置の一例を示す模式図である。

【図9】本発明で使用する蒸着装置の一例を示す模式図である。

【図10】本発明で使用する蒸着装置の一例を示す模式図である。

【図11】本発明で使用する蒸着装置の一例を示す模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を詳細に説明する。

【0013】

本発明は、例えば図1に示す様に、電子注入効率を向上させるために、電子注入層として、ドナー(電子供与性)ドーパントとして機能するドーパント材料(電子注入ドーパント材料)を含有する有機層を備えた有機発光素子の製造方法である。本発明の製造方法は、基板と、基板上に配置されている陽極及び陰極と、陽極と陰極との間に設けられている発光層と、発光層よりも陰極側に配置されており、有機化合物とドーパントとから少なくとも構成される電子注入層とを有する有機発光素子の製造方法である。図1において、10は基板、11は陽極、12は正孔輸送層、13は発光層、14は、好ましくは有機化合物のみから形成される電子輸送層、15は電子注入層、16は陰極である。

【0014】

本発明製造方法の電子注入層を形成する工程は、ドーパントの原料であるドーパント材料を収容容器内でガス状態にする工程と、ガス状態のドーパント材料を収容容器から基板までの間で加熱された媒体を通過させる工程と、有機化合物を加熱する工程とを有する。 つまり、電子注入層15を形成する際に、通電によって直接的に加熱された物質、又は熱源によって間接的に加熱された物質を媒体として使用する。あるいは、誘導加熱によって加熱された物質を媒体として使用してもよい。誘導加熱によって加熱することにより、高温となる給電用の配線や端子部が無くなり、基板や周囲への熱の影響を抑えることが可能となると同時に、蒸着源をコンパクトに設計することができるようになる。

【0015】

ガス状態のドーパント材料を収容容器から基板までの間で加熱された媒体を通過させることによって、ドーパント材料の分解が促進され、より電子を与えやすい活性な状態に変化すると本発明者は考える。その結果、低電圧駆動が可能な有機発光素子を製造することができる。なお、ガス状態とは、ドーパント材料そのものが蒸発した状態だけでなく、ドーパント材料が分解したものが蒸発した状態をも指すものである。

【0016】

以下、蒸着により電子注入層15を形成する場合を例にとって、本発明を具体的に説明するが、本発明は蒸着に限定されるものではない。

【0017】

図2は、本発明で用いる蒸着源の一例を示す図である。図2において、1は媒体であり、コイル状のタングステンフィラメントに通電加熱している。2は収容容器(坩堝)3を加熱する熱源、4は遮蔽部材(上蓋)、5は電子注入ドーパント材料である。

【0018】

電子注入ドーパント材料5としては、例えば、アルカリ金属化合物、アルカリ土類金属化合物等が挙げられる。電子注入効率を向上させるには仕事関数の低い金属、もしくはその化合物をドーパントとして用いることが好ましく、仕事関数が低い金属としてはアルカリ金属が挙げられる。しかしながらアルカリ金属は、空気中の水分と激しく反応し、大気中での取り扱いが困難である。したがって、本発明では、大気中での取り扱いが比較的容易なアルカリ金属化合物、アルカリ土類金属化合物、好ましくはアルカリ金属化合物を用いることが好ましい。アルカリ金属化合物としては、Na2O、K2O、Rb2O、Cs2O、Na2CO3、K2CO3、Rb2CO3、Cs2CO3等が、またアルカリ土類金属化合物としては、MgO、CaO、SrO、MgCO3、CaCO3、SrCO3等が挙げられる。

【0019】

これらの中でも、炭酸セシウムがより好ましい。炭酸セシウムは大気中で安定であり、取り扱いが容易である上、セシウムの原子半径が大きく隣接する層への拡散が起こりにくいことが理由に挙げられる。

【0020】

アルカリ金属は単独で電子注入層として用いることも考えられるが、アルカリ金属化合物、アルカリ土類金属化合物は金属と異なり導電性が低い。そのため、本発明で製造される電子注入層は、電子輸送性の有機化合物中に電子注入ドーパント材料がドーピングされた層である。電子輸送性の有機化合物としては、公知の材料、例えばアルミキノリノール錯体やフェナントロリン化合物等を用いることが出来る。

【0021】

媒体1に使用する物質としては特に限定されないが、電子注入ドーパント材料との化学反応により電子注入ドーパント材料の分解を起こす金属を用いた場合、熱による分解以外に、還元反応などの化学反応による分解も期待できるので好ましい。また、誘導加熱による場合、十分に発熱させるために、電気抵抗率の高い金属を用いることが好ましい。

【0022】

媒体1は、ガス状態の電子注入ドーパント材料5と接触する位置に設置することが好ましい。ガス状態の電子注入ドーパント材料5を媒体1と接触させることで、電子注入ドーパント材料5の二次的な分解を促進することができる。また、媒体1の設置位置は、必ずしも収容容器3内に限られるものではなく、図3に示す様に、収容容器3直上に設置してもよい。

【0023】

また、媒体1は、電子注入ドーパント材料5と離間していることが好ましい。つまり、電子注入ドーパント材料5とは非接触の位置に設置することが好ましい。例えば、媒体1が、電子注入ドーパント材料との化学反応により電子注入ドーパント材料の分解を起こす金属よりなる場合等には、媒体1が電子注入ドーパント材料5と直接接触すると、接触面積の変化が発生しばらつきの要因となり得る。また、直接反応による副生成物や残渣が媒体表面を被覆してしまうことで媒体の劣化や効果の低下の要因ともなり得る。従って、電子注入ドーパント材料5とは非接触で、かつガス状態の電子注入ドーパント材料5と接触する位置に設置すると、媒体に残渣や反応副生成物による表面被覆が発生しにくい。そのため長時間の蒸着後でも化学反応による分解が期待され、デバイスの特性を維持させることが可能となる。

【0024】

媒体1の形状は、コイル状のフィラメントには限られず、例えば、球状(図4)、板状(図5)、メッシュ状(図6)、棒状(図7)など、蒸着源に応じた形状にすることが好ましい。また、媒体1は、接触面積を大きくすることで更に効率的に分解を促進させることができるため、例えば図4,5に示す様に、複数配置することも好ましい。

【0025】

媒体1の温度は、電子注入ドーパント材料5の析出を防止するという観点から真空下での電子注入ドーパント材料5の蒸発温度以上であることが好ましく、200℃以上であることがより好ましい。また、媒体1の温度は、分解を促進させる観点からより高温であることが好ましいが、輻射熱による有機発光素子や蒸着源周辺への影響を考えると2000℃以下であることが好ましい。本発明の効果が充分であり、かつ熱輻射による影響を比較的容易に抑えられる温度として、1000℃前後であることがより好ましい。

【0026】

また、本発明は、蒸着材料を収容する収容容器と、収容容器内に収容される蒸着材料をガス状態にする加熱手段と、収容容器と被蒸着基材との間であってガス状態の蒸着材料が通過する位置に配置されている媒体と、媒体と被蒸着基材との間に配置されており媒体が発する熱を遮蔽する遮蔽部材と、を有する蒸着装置を提供する。図8、図10、図11は本発明の蒸着装置の一例を示す模式図である。図8、図10、図11において、21は媒体、22は熱源、23は収容容器、24は遮蔽部材(上蓋)、25はドーパント材料、26は別の遮蔽部材、27はリフレクタである。

【0027】

遮蔽部材24が配置されていることによって、被成膜基材が媒体21からの輻射熱を直接受けなくなるため、被成膜基材や蒸着源周辺への熱の影響をより抑えることが可能となる。そのため、有機発光素子を製造する場合には、素子を構成する有機化合物などへの熱影響によって素子の性能が悪化することを抑えることができる。

【0028】

遮蔽部材24が収容容器23の開口部に設けられており、媒体21が遮蔽部材24と収容容器23によって設けられる空間内に配置されていることが好ましい。媒体21を空間内に配置し、閉じ込めることによって積極的にガス状態のドーパント材料25が媒体21に接触できるようになる。この場合、遮蔽部材24は収容容器23の蓋として機能する。なお、遮蔽部材24は、ガス状態のドーパント材料25が被蒸着基材へ向かうように開口を有している。

【0029】

さらに、図8、図11のようにドーパント材料25と媒体21との間には別の遮蔽部材(中蓋)26が配置されていることが好ましい。別の遮蔽部材26が配置されていることによって、より積極的にガス状態のドーパント材料25が媒体21に接触できるようになる。この結果、有機発光素子の発光特性をさらに向上させることができる。

【0030】

また、遮蔽部材24や別の遮蔽部材26が無い場合、ドーパント材料25が塊(以後クラスタ)として成膜されやすく、このクラスタがきっかけとなり非発光点が発生し、デバイスの特性劣化・欠陥につながる可能性がある。しかし、遮蔽部材24や別の遮蔽部材26を設けることでクラスタの発生を抑制することが可能となる。

【実施例】

【0031】

以下、本発明の実施例について説明するが、本発明はこれらに限定されるものではない。

【0032】

<実施例1>

図1に示す素子を製造した。本例では、陽極11に、反射電極として機能するクロム(Cr)、陰極16に、透明な発光取り出し電極として機能するインジウム錫酸化物(ITO)を用い、トップエミッション型素子を製造した。

【0033】

基板10上にクロム(Cr)をスパッタ法にて200nmの膜厚で成膜し、陽極11を得た。その後、該基板にUV/オゾン洗浄を施した。

【0034】

続いて、真空蒸着装置(アルバック機工株式会社製)に洗浄済みの基板と材料を取り付け、1×10-6Torrまで排気した。その後、陽極11上にN,N’−α−ジナフチルベンジジン(α−NPD)を60nmの膜厚となるように成膜して正孔輸送層12を形成した。さらにその上にクマリン6(1.0wt%)とトリス[8−ヒドロキシキノリナート]アルミニウム(Alq3)の共蒸着膜を30nmの膜厚で成膜して発光層13を形成した。次に、電子輸送層14としてフェナントロリン化合物を10nm成膜した。

【0035】

次に、電子輸送層14の上に、フェナントロリン化合物と、電子注入ドーパント材料としての炭酸セシウムを、共蒸着により40nmの厚さに成膜し、電子注入層15とした。炭酸セシウムの蒸着源としては、図2に示すものを用いた。すなわち、収容容器3としてアルミナ坩堝を用い、最も炭酸セシウムの蒸気に接触する収容容器3内部に、媒体1としてのタングステンフィラメントを設置し、タングステンフィラメントに通電加熱しながら蒸着を行った。タングステンフィラメントの任意の数点に、被覆された熱電対を溶接して温度測定を行ったところ、最も低温部分で約700℃、高温部分で約1000℃であった。

【0036】

尚、別途シリコンウエハ上に、電子注入層15と同条件で単独膜を成膜し、ICP−MS分析から、セシウムイオンの濃度を求め、電子注入層15中のセシウム濃度が約2重量%であることを確認した。

【0037】

最後に、電子注入層15上にインジウム錫酸化物(ITO)をスパッタ法にて150nm成膜し、透明な発光取り出し陰極16を得た。その後、基板をグローブボックスに移し、窒素雰囲気中で乾燥剤を入れたガラスキャップにより封止した。

【0038】

得られた有機発光素子に直流電圧を0Vから0.1Vずつ上昇させて印加し、発光特性を調べた。その結果この素子は、印加電圧が5.0Vの時の電流密度が80.5mA/cm2であり、5.0V時の発光効率は4.2cd/Aと計算された。

【0039】

また、電子注入層15の炭酸セシウムの蒸着を継続して連続的に行った後、同作製手順にて有機発光素子を作製したところ、5.0V印加時に電流密度が80.0mA/cm2、発光効率は4.3cd/Aと計算されほとんど変化のないことを確認した。

【0040】

<比較例1>

タングステンフィラメントを用いずに炭酸セシウムの蒸着を行った以外は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0041】

<比較例2>

電子注入層15中のセシウム濃度が約4重量%となるように蒸着した以外は比較例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0042】

表1に示す様に、実施例1よりもドープ濃度が高くても、実施例1に比し特性が劣るものであった。

【0043】

<実施例2>

炭酸セシウムの蒸着源として、図3に示すものを用いた。すなわち、アルミナ坩堝3上部に、媒体1としてのタングステンフィラメントを設置し、タングステンフィラメントに通電加熱しながら蒸着を行った。

【0044】

その他は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0045】

<実施例3>

炭酸セシウムの蒸着源として、図4に示すものを用いた。すなわち、アルミナ坩堝3内部に、媒体1としての球状タングステンを設置し、熱源2からの熱により間接的に球状タングステンを加熱しながら蒸着を行った。坩堝3の底面に熱電対を付け温度を測定したところ約700℃であった。

【0046】

その他は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0047】

尚、炭酸セシウムの蒸着を継続して連続的に行った時、球状タングステンは黒く変色しており、表面に残渣が被覆された状態になっていた。しかし、表1に示す様に、初期の値は維持できないものの、その特性を連続的に維持可能であることを確認した。

【0048】

<実施例4>

タングステンフィラメントの通電電流を下げて炭酸セシウムの蒸着を行う以外は実施例1と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0049】

尚、実施例1と同様にしてタングステンフィラメントの任意の数点で温度測定を行ったところ、坩堝3の上部付近の部分で約500℃と最も低温になり、フィラメント中央付近の部分で約700℃と最も高温であった。

【0050】

<実施例5>

タングステンフィラメントの通電電流を下げて炭酸セシウムの蒸着を行う以外は実施例2と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0051】

尚、実施例1と同様にしてタングステンフィラメントの任意の数点で温度測定を行ったところ、坩堝3の上部付近の部分で約200℃と最も低温になり、フィラメント中央付近の部分で約500℃と最も高温であった。

【0052】

また、炭酸セシウムの蒸着を継続して連続的に行った時、Wフィラメントはやや褐色に変色していた。しかし、表1に示す様に、実施例1よりは劣化は進行するものの効果が持続していることを確認した。

【0053】

<比較例3>

タングステンフィラメントに通電せずに炭酸セシウムの蒸着を行う以外は実施例2と同様の方法で素子を作製し、評価した。結果を表1に示す。

【0054】

【表1】

【0055】

以上の結果から少なくとも加熱をすることで、より効率的にドーパントを機能させることが可能になると考えられる。また、1000℃以上の高温においても実施例1と同等以上の効果が期待できる。

【0056】

<実施例6>

図1に示す素子を製造した。本例では、陽極11に、反射電極として機能するクロム(Cr)、陰極16に、透明な発光取り出し電極として機能するインジウム錫酸化物(ITO)を用い、トップエミッション型素子を製造した。

【0057】

基板10上にクロム(Cr)をスパッタ法にて200nmの膜厚で成膜し、陽極11を得た。その後、該基板にUV/オゾン洗浄を施した。

【0058】

続いて、真空蒸着装置(アルバック機工株式会社製)に洗浄済みの基板と材料を取り付け、1×10-6Torrまで排気した。その後、陽極11上にN,N’−α−ジナフチルベンジジン(α−NPD)を60nmの膜厚となるように成膜して正孔輸送層12を形成した。さらにその上にクマリン6(1.0wt%)とトリス[8−ヒドロキシキノリナート]アルミニウム(Alq3)の共蒸着膜を30nmの膜厚で成膜して発光層13を形成した。次に、電子輸送層14としてフェナントロリン化合物を10nm成膜した。

【0059】

次に、電子輸送層14の上に、フェナントロリン化合物と、電子注入ドーパント材料としての炭酸セシウムを、共蒸着により40nmの厚さに成膜し、電子注入層15とした。炭酸セシウムの蒸着源としては、図8に示すものを用いた。すなわち、収容容器23、遮蔽部材(上蓋)24、別の遮蔽部材(中蓋)26としてアルミナを用い、媒体21を収容容器23内の上蓋24と中蓋26の間に配置する。

【0060】

中蓋26は複数個の開口部を有していることが望ましく、開口部位置は上蓋24の開口部と垂直方向で異なる位置に配置することが望ましい。また、中蓋26の開口部のコンダクタンスが上蓋24の開口部のコンダクタンスよりも大きくすることが望ましい。今回用いた上蓋24の開口部径はφ2mmである。また、中蓋26の開口部径はφ1mmであり、中蓋外周部に6箇所設けられている。

【0061】

上蓋24及び中蓋26の開口部数、開口部径はこれに限定されるものではない。

【0062】

このような構成にすることで、上蓋24と中蓋26の間に配置された媒体21と炭酸セシウム蒸気の接触がより積極的に行われるようになり、デバイス特性が向上する。また、炭酸セシウムが中蓋26、上蓋24を通って蒸着されるため、クラスタが低減し、デバイスの欠陥が減少する。

【0063】

この蒸着源を用いて、炭酸セシウムをタングステンフィラメントに通電加熱しながら蒸着を行った。

【0064】

タングステンフィラメントの任意の数点に、被覆された熱電対を溶接して温度測定を行ったところ、最も低温部分で約700℃、高温部分で約1000℃であった。

【0065】

尚、別途シリコンウエハ上に、電子注入層15と同条件で単独膜を成膜し、ICP−MS分析から、セシウムイオンの濃度を求め、電子注入層15中のセシウム濃度が約2重量%であることを確認した。蒸着源から上に250mm離れた位置で成膜した膜のφ75mm内でのセシウム濃度分布は±2.3%であった。

【0066】

また、蒸着源上部250mmに配置された基板の温度を測定したところ、43℃であった。

【0067】

Cs2CO3クラスタ数に関しては、別途洗浄済みのシリコンウエハ上に、まず電子注入層15と同条件で単独膜を成膜した。さらにその膜を覆うようにアルミニウムを300nm成膜したものを10枚作製し、成膜面を顕微鏡で暗視野観察し、φ10mm内の輝点の数で判断した。本実施例のCs2CO3用蒸着源を用いた場合、輝点は確認されなかった。

【0068】

最後に、電子注入層15上にインジウム錫酸化物(ITO)をスパッタ法にて150nm成膜し、透明な発光取り出し陰極16を得た。その後、基板をグローブボックスに移し、窒素雰囲気中で乾燥剤を入れたガラスキャップにより封止した。

【0069】

得られた有機発光素子に直流電圧を0Vから0.1Vずつ上昇させて印加し、発光特性を調べた。その結果この素子は、印加電圧が5.0Vの時の電流密度が83.0mA/cm2であり、5.0V時の発光効率は4.7cd/Aと計算された。

【0070】

また、電子注入層15の炭酸セシウムの蒸着を継続して連続的に行った後、同作製手順にて有機発光素子を作製したところ、5.0V印加時に電流密度が82.8mA/cm2、発光効率は4.7cd/Aと計算され、ほとんど変化のないことを確認した。

【0071】

<実施例7>

実施例6の蒸着源構成で中蓋、上蓋がない構成のものを用い(図9)、それ以外は実施例6と同様の条件でデバイスの作製・特性評価を行った。結果を表2に示す。中蓋、上蓋が無いことでタングステンフィラメントと炭酸セシウムとの接触が十分に行われていないため、膜中のセシウム量は同じであっても、デバイス特性に有効なセシウム量が少なく、実施例6よりも特性が劣ると考えられる。

【0072】

また、蒸着源から上に250mm離れた位置で成膜した膜のφ75mm内でのセシウム濃度分布は±10.6%であった。

【0073】

この蒸着源を用いた場合は、タングステンフィラメントの輻射熱が直接基板にあたるため、蒸着源上部250mmでの温度を測定したところ、108℃であった。

【0074】

さらに、実施例1と同様にCs2CO3クラスタ数を測定したところ、10枚の平均で518個であった。

【0075】

<実施例8>

炭酸セシウムの蒸着源として、図10に示すものを用いた。

【0076】

中蓋がない以外は実施例6と同じ蒸着源を用いて、実施例6と同様の方法で素子を作製し、評価した。結果を表2に示す。

【0077】

蒸着源から上に250mm離れた位置に配置された基板に成膜した膜のφ75mm内でのセシウム濃度分布及び温度は実施例6とほぼ同等であった。

【0078】

また、Cs2CO3クラスタ数を測定したところ、10枚の平均で1.6個であった。

【0079】

<実施例9>

炭酸セシウムの蒸着源として、図11に示すものを用いた。すなわち、アルミナ坩堝23内部の中蓋26と上蓋24の間に、媒体21としての球状タングステンを設置し、熱源22からの熱により間接的に球状タングステンを加熱しながら蒸着を行った。その他は実施例6と同様の方法で素子を作製し、評価した。結果を表2に示す。

【0080】

<実施例10>

電子注入層15中のセシウム濃度が約1重量%となるように蒸着した以外は実施例6と同様の方法で素子を作製し、評価した。結果を表2に示す。

【0081】

【表2】

【0082】

本発明の蒸着源を用いることにより、炭酸セシウムとタングステンフィラメントがより

積極的に接触することができるようになり、セシウム濃度が低くても、特性が良好なデバ

イスを作製することが可能となった。

【符号の説明】

【0083】

1、21 媒体、2、22 熱源、3、23 収容容器(坩堝)、4、24 遮蔽部材、5、25 ドーパント材料、10 基板、11 陽極、12 正孔輸送層、13 発光層、14 電子輸送層、15 電子注入層、16 陰極、26 別の遮蔽部材、27 リフレクタ

【特許請求の範囲】

【請求項1】

蒸着材料を収容する収容容器と、

前記収容容器内に収容される蒸着材料をガス状態にする加熱手段と、を有する蒸着装置において、

前記収容容器と被蒸着基材との間であって、前記ガス状態の前記蒸着材料が通過する位置に媒体を有し、

前記媒体と前記被蒸着基材との間に前記媒体が発する熱を遮蔽する遮蔽部材が配置されていることを特徴とする蒸着装置。

【請求項2】

前記遮蔽部材は前記収容容器の開口部に設けられており、前記媒体は前記遮蔽部材と前記収容容器によって設けられる空間内に配置されていることを特徴とする請求項1に記載の蒸着装置。

【請求項3】

開口を有する別の遮蔽部材が前記ドーパント材料と前記媒体との間に配置されていることを特徴とする請求項2に記載の蒸着装置。

【請求項1】

蒸着材料を収容する収容容器と、

前記収容容器内に収容される蒸着材料をガス状態にする加熱手段と、を有する蒸着装置において、

前記収容容器と被蒸着基材との間であって、前記ガス状態の前記蒸着材料が通過する位置に媒体を有し、

前記媒体と前記被蒸着基材との間に前記媒体が発する熱を遮蔽する遮蔽部材が配置されていることを特徴とする蒸着装置。

【請求項2】

前記遮蔽部材は前記収容容器の開口部に設けられており、前記媒体は前記遮蔽部材と前記収容容器によって設けられる空間内に配置されていることを特徴とする請求項1に記載の蒸着装置。

【請求項3】

開口を有する別の遮蔽部材が前記ドーパント材料と前記媒体との間に配置されていることを特徴とする請求項2に記載の蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−108182(P2013−108182A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2013−7327(P2013−7327)

【出願日】平成25年1月18日(2013.1.18)

【分割の表示】特願2006−325113(P2006−325113)の分割

【原出願日】平成18年12月1日(2006.12.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成25年1月18日(2013.1.18)

【分割の表示】特願2006−325113(P2006−325113)の分割

【原出願日】平成18年12月1日(2006.12.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]