蒸着装置

【課題】均一な膜厚の薄膜を形成する技術を提供する。

【解決手段】蒸着材料から生成した蒸着材料ガスを、複数の主分散板23〜25の主分散孔72を通過させ、均一に分散させる。主筐体21と主分散板23〜25は、環状に形成し、主分散板23〜25の幅方向両端を主筐体21で支持する。主分散板23〜25は撓まないので、均一な分散が行える。

【解決手段】蒸着材料から生成した蒸着材料ガスを、複数の主分散板23〜25の主分散孔72を通過させ、均一に分散させる。主筐体21と主分散板23〜25は、環状に形成し、主分散板23〜25の幅方向両端を主筐体21で支持する。主分散板23〜25は撓まないので、均一な分散が行える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着の技術分野にかかり、特に、金属よりも低温でガス化する蒸着材料の気体を発生させ基板表面に薄膜を形成する薄膜形成装置に関する。

【背景技術】

【0002】

低温で蒸発する有機化合物や金属化合物を用いた蒸着方法では、原料には、固体や液体の蒸着材料が用いられ、蒸着材料を加熱して蒸着材料ガスを発生させ、広い面積の基板表面に均一に到達させることが問題になる。

【0003】

図9の符号100は、蒸着法で薄膜を形成する従来技術の薄膜形成装置を示している。

この薄膜形成装置100は、真空槽111を有しており、真空槽111の外部には、蒸着材料を加熱して蒸着材料ガスを生成する蒸気生成装置150が配置されている。

【0004】

真空槽111の内部空間には、放出装置112が配置されており、蒸気生成装置150と放出装置112は、配管によって接続され、蒸気生成装置150内で生成された蒸着材料ガスが放出装置112に供給されるように構成されている。

【0005】

薄膜形成の際には、まず、真空排気装置158を動作させ、真空槽111の内部を真空排気する。

放出装置112には、放出孔155が複数設けられており、放出装置112に供給された蒸着材料ガスは、放出装置112内部で拡散して均一にされ、放出孔155から真空槽111内に放出される。

【0006】

真空槽111の内部の上方には、基板ホルダ115が配置されており、基板ホルダ115には基板181が保持されている。放出された蒸着材料ガスは、基板181に到達すると、基板181表面に薄膜が形成される。

【0007】

しかしながら近年では基板が非常に大型になり、それに対する放出装置が大型化すると、放出装置の内部では、蒸着材料ガスが導入される導入孔に近い放出孔と、遠い放出孔とでは、真空槽内に放出する蒸着材料ガスの量が異なってしまい、基板の表面にも膜厚差が発生する。

そこで放出孔の大きさを場所によって変えたり、放出装置の形状を工夫するなど、基板の表面の膜厚を均一にするための試みが行われている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−84676号公報

【特許文献2】特開昭55−160422号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記従来技術の課題を解決するために創作されたものであり、基板表面に均一に蒸着材料ガスを到達させる技術を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明は、真空槽と、供給された薄膜原料ガスを真空雰囲気にされた前記真空槽内に放出し、前記真空槽内に位置する基板の表面に薄膜を形成する放出装置と、を有する薄膜形成装置であって、前記放出装置は主放出部を有し、前記主放出部は、環状形状で中空の主筺体と、前記主筺体の内部の主底板と側壁の間に互いに離間して配置された円盤状の複数の主分散板とを有し、前記主分散板は、その幅方向両端を、前記主筺体の前記環状形状の内周側壁の内周面と外周側壁の内周面によって支持されて、前記主分散板によって、前記主筺体内部は複数の領域に上下に区分けされ、前記主分散板と前記主筐体の主天板には、厚み方向を貫通する複数の主分散孔と複数の主放出孔とが設けられ、前記主筺体内部の前記主底板と下端の前記主分散板との間に導入された前記薄膜原料ガスは、前記主分散板の主分散孔と前記主天板の主分散孔とを通過して、前記真空槽内に放出される薄膜形成装置である。

本発明は、薄膜形成装置であって、前記放出装置には、前記主放出部によって取り囲まれた副放出部が設けられ、前記副放出部は、中空の副筺体と、前記副筺体の内部には、外周を前記副筺体の壁面によって支持された副分散板が互いに離間して配置され、前記副筐体の内部は、前記副分散板によって複数の領域に上下に区分けされ、前記副分散板と前記副筺体の副天板とには厚み方向に貫通された副分散孔が複数設けられ、前記副筺体内部に導入された前記薄膜原料ガスは、前記副分散板の副分散孔と前記副天板の前記副分散孔とを通過して、前記真空槽内に放出される薄膜形成装置である。

本発明は、薄膜形成装置であって、前記放出装置は、前記主放出部を複数有し、複数の前記主放出部の前記筺体は、同心状に配置された薄膜形成装置である。

本発明は、薄膜形成装置であって、同じ前記主分散板の前記主分散孔は、形状と大きさが等しくされた薄膜形成装置である。

本発明は、薄膜形成装置であって、前記主分散孔の中心は、配置された主分散板の周方向に沿って伸びる閉曲線上に配置された薄膜形成装置である。

本発明は、薄膜形成装置であって、前記閉曲線のうち、隣接する前記主分散孔の中心間の部分の長さは等しくされた薄膜形成装置である。

本発明は、薄膜形成装置であって、同じ前記主筐体内で上下に隣接する前記主分散板では、下方に位置する前記主分散板の前記主分散孔の中心の真上には、上方に位置する前記分散板の隣接する前記主分散孔間の前記閉曲線の中央の点が位置するようにされた薄膜形成装置である。

本発明は、薄膜形成装置であって、同じ前記主筐体内で上下に隣接する前記主分散板のうち、上方の前記主分散板の前記主分散孔の個数は、下方の前記主分散板の前記主分散孔の個数の二倍にされ、同じ前記主筐体内の前記主天板の前記主放出孔の数は、前記主筐体内で前記主天板と隣接する前記主分散板の前記主分散孔の個数の二倍にされた薄膜形成装置である。

本発明は、薄膜形成装置であって、前記放出孔には、筒状の放出ノズルが接続され、前記放出ノズル内の直線状の流路を通って蒸着材料ガスを前記真空槽内に放出させる薄膜形成装置である。

【発明の効果】

【0011】

基板表面に蒸着材料ガスが均一に到達するので、基板表面に膜厚が均一な薄膜を形成することができる。

また、複数種類の薄膜原料ガスを均一に混合して薄膜を形成することができるので、基板表面に均一な組成の薄膜を形成することができる。

【図面の簡単な説明】

【0012】

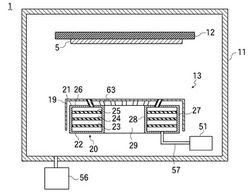

【図1】本発明の第一例の薄膜形成装置

【図2】本発明の第二例の薄膜形成装置

【図3】本発明の第三例の薄膜形成装置

【図4】(a)〜(e):本発明の主導入孔と主分散孔と主放出孔の相対的な位置関係を説明するための図面

【図5】第一例の放出装置

【図6】第二例の放出装置

【図7】第三例の放出装置

【図8】副分散板を説明するための図面

【図9】従来技術の薄膜形成装置

【発明を実施するための形態】

【0013】

<第一例>

図1を参照し、符号1は、本発明の第一例の薄膜形成装置を示している。

【0014】

この薄膜形成装置1は、真空槽11を有しており、真空槽11の内部には、基板5を保持する基板ホルダ12が配置されている。

基板ホルダ12が保持する基板15と対面する位置に放出装置13が配置され、真空槽11の内部又は外部には、主蒸着材料の蒸気を生成する主蒸気生成装置51が配置されている。

【0015】

図1,5を参照して放出装置13を説明する。

放出装置13は、本例では、一台の主放出部20を有しており、主放出部20は、環状形状で、その中心軸線を通る平面で切断した断面は四角形の主筺体21を有している。

主筺体21は、真空槽11の内部に位置し、内部は中空であり、その主天板26が上方に向けられて配置されている。

【0016】

真空槽11内部又は真空槽11外部には、主蒸気生成装置51が配置されており、主導入配管57の一端が接続されている。主筺体21では、主底板22が下方に向けられており、主導入配管57の他端は、主底板22に形成された主導入孔71(図4(a))と連通して主底板22に取り付けられている。従って、主蒸気生成装置51の内部空間と、主筺体21内部空間とは、主導入配管57によって接続されており、主蒸気生成装置51内で生成された主蒸着材料の蒸気は、主導入配管57を通って主筺体21に供給されるようになっている。

【0017】

主筺体21は、一定高さで一の環状形状の中心軸線を取り囲む内周側壁28と、内周側壁28の外周に一定距離離間して配置され、内周側壁28と同じ高さで内周側壁28を取り囲む外周側壁27とを有しており、内周側壁28と外周側壁27の下端同士は同じ高さに配置され、上端同士も同じ高さに配置されている。

【0018】

内周側壁28の下端と外周側壁27の下端には、主底板22が密着して配置され、内周側壁28の上端と外周側壁27の上端には、主天板26が密着して配置されて主筺体21が構成されている。内周側壁28と外周側壁27との間の空間は、主底板22と主天板26によって、主筺体21の外部から分離され、主筺体21には内部空間が形成されるようになっている。

【0019】

主筺体21の内部空間には、下方で主底板22の表面が露出し、上方では主天板26の表面が露出しており、内周側には、環状形状の内周を構成する内周側壁28の壁面が露出し、外周側には、環状形状の外周を構成する外周側壁27の壁面が露出している。

【0020】

主筺体21の内部空間には、主筺体21内部の空間の周方向に沿って伸び、主筺体21の環状形状と同じ中心を有する環状形状の主分散板23〜25が複数枚、上下方向に平行に配置されている。

各主分散板23〜25は、その環状形状の内側の側面が主筺体21の内周側壁28の壁面に固定され、外側の側面が主筺体21の外周側壁27の壁面に固定されている。

【0021】

この構成により、各主分散板23〜25は、環状形状の幅方向の両端である外周部分と内周部分とが主筺体21の内周側壁28の壁面と外周側壁27とにそれぞれ固定されており、従って、各主分散板23〜25の重量は、内周側壁28と外周側壁27とによって支持されている。各主分散板23〜25は、内周側壁28と外周側壁27に溶接固定して支持してもよいし、内周側壁28と外周側壁27に突起を設け、突起上に主分散板23〜25を着脱可能に乗せるようにしてもよい。

【0022】

主筐体21は、中央部分に空洞29を有しており、従って、各主分散板23〜25の外周と内周の間の距離である幅は、主筺体21の外周の大きさ(直径又は外周間の距離)よりも短くなり、各主分散板23〜25の幅方向両端で支持する部分間の距離は、主筺体21の外周の大きさよりも短い。従って、主分散板23〜25の幅は短いので自重で撓まないで済む。環状で無い筐体内部を主分散板で上下方向に区分けしようとすると、主分散板が撓み、後述するような均一な分散は得られなくなる。

【0023】

各主分散板23〜25は主筺体21内部で上下方向に並んで配置されており、各主分散板23〜25のうち、下端に位置する主分散板23と主底板22との間と、各主分散板23〜25同士の間と、上端の主分散板25と主天板26との間は、それぞれ離間している。各主分散板23〜25は、環状形状の内周側面が内周側壁28の壁面と接触し、外周側面が外周側壁27の壁面と接触して配置されており、主底板22と下端の主分散板23との間の空間と、主分散板23〜25同士の間の空間と、上端の主分散板25と主天板26との間の空間とに区分けされている。

【0024】

図4(a)〜(e)に示すように、主底板22と、各主分散板23〜25と、主天板26には、厚み方向をそれぞれ貫通する主導入孔71と、主分散孔72と、主放出孔75とがそれぞれ設けられている。なお、主導入配管57は内周側壁28又は外周側壁27に設けてもよい。

【0025】

真空槽11には、真空排気装置が接続されており、真空排気装置を動作させると、真空槽11の内部と、主筺体21の内部と、主蒸気生成装置51の内部とが真空排気され、真空雰囲気にされる。

主蒸気生成装置51は、主蒸着材料が蓄積されており、主蒸着材料を少量ずつ加熱して、少量の主蒸着材料ガスを継続して生成するか、又は、一枚の基板5に対する量の主蒸着材料ガスを短時間で生成する。

【0026】

主導入配管57は一又は複数本設けられており、主導入配管57は主導入孔71に接続され、主蒸気生成装置51の内部で生成された主蒸着材料ガスは、主筺体21内部の主底板22の主導入孔71から主底板22と下端の主分散板23との間の空間に導入される。

【0027】

本発明では、一の主底板22に主導入孔71が複数個設けられる場合は、それらの形状と大きさは等しくされている。但し、主導入孔71は複数個でなくても良く、図4(a)に示すように、本例の主底板22には一個の主導入孔71が設けられている。

【0028】

主導入孔71から主筺体21の内部に導入された主蒸着材料ガスは、下方から上方に向かって配置された複数の主分散板23〜25の主分散孔72を、後述するように順番に通過して分散され、また、主天板26の主放出孔75を通過し、真空槽11内に放出される。

【0029】

主底板22と主分散板23〜25と主天板26とは互いに平行であり、主分散孔72の内壁面は、主分散板23〜25とは垂直になっており、主分散孔72を通過した主蒸着材料ガスの進行方向に偏りが生じないようにされている。

【0030】

更に、この実施例では、主分散板23〜25に設けられた複数の主分散孔72の形状と大きさは等しくされ、また、一枚の主天板26に設けられた複数の主放出孔75の形状と大きさも等しくされており、主蒸着材料ガスが、主分散孔72や主放出孔75を通るとき、主分散孔72や主放出孔75を通過する主蒸着材料ガスは、一枚の主分散板23〜25中や一枚の主天板26の中で、通過する量が等しくなるようにされている。

【0031】

主導入孔71の中心、主分散孔72の中心、又は主放出孔75の中心は、配置された主底板22、主分散板23〜25、主天板26の周方向に沿って伸びる主底板22上、主分散板23〜25上、又は主天板26上の閉曲線上に配置されており、主導入孔71から導入された主蒸着材料ガス、又は、主分散孔72や主放出孔75を通過した主蒸着材料ガスの量に、偏りが生じないようにされている。

【0032】

図4(a)〜(e)の符号81〜85は、主底板22、主分散板23〜25、主天板26の周方向に沿って伸びる閉曲線である。

主底板22、主分散板23〜25、又は主天板26の内周と外周の間の距離を幅方向距離と呼ぶとすると、各閉曲線81〜85は、幅方向距離の中央に位置しており、主底板22、主分散板23〜25、又は主天板26の幅方向でも、主導入孔71から導入された主蒸着材料ガス、又は、主分散孔72や主放出孔75を通過した主蒸着材料ガスは、幅方向でも通過する量に偏りが生じないようにされている。

【0033】

図4(a)の符号76は、主底板22の閉曲線81上に、主導入孔71の中心76が位置した状態を示している。

なお、各板22〜26が円形の環状形状であれば、閉曲線81〜85は円である。

【0034】

さらに、閉曲線81〜85の曲線に沿った長さのうち、同じ主底板22、同じ主分散板23〜25、又は同じ主天板26上で隣接する主導入孔71の中心間の部分の長さ、主分散孔72の中心間の部分の長さ、又は、主放出孔75の中心間の部分の長さは等しくされており、周方向に亘って均一に主蒸着材料ガスが主導入孔71から導入され、また、主分散孔72や主放出孔75を通過するようにされている。

【0035】

同じ主筺体21内で上下に隣接する主底板22と主分散板23〜25と主天板26とでは、主導入孔71と、異なる主分散板23〜25の主分散孔72と、主放出孔75の各孔間の相対位置は、下方の主底板22の主導入孔71の中心又は主分散板23〜25の主分散孔72の中心の真上(中心軸線の延長上)には、隣接する主分散板23〜25の主分散孔72や、隣接する主天板26の主放出孔75は位置せず、主導入孔71は、主底板22に隣接する主分散板23の主分散孔72とは一部も対面せず、また、上下に隣接する主分散板23〜25間では、主分散孔72同士は一部も対面せず、また、主天板26の主放出孔75と主天板26に隣接する主分散板25の主分散孔72とは、一部も対面しないようにされている。

【0036】

主導入孔71の内壁面は主底板22表面と垂直にされており、主導入孔71から導入された主蒸着材料ガスの分子の多数は、主底板22と垂直な方向に進行し、その進行方向には、下端の主分散板23の板面が位置しており、主蒸着材料ガスの分子は主分散板23に衝突し、反跳する。

【0037】

主筺体21内部の圧力は、分子流の領域であり、主筺体21の内部に導入された主蒸着材料ガスの分子は、衝突と反跳を繰り返し、主底板22と、主底板22に隣接する主分散板23との間の空間に充満する。

充満した主蒸着材料ガスのうち、一部は、主分散板23の主分散孔72を通過し、主分散板23と主分散板24の間の空間に進入する。

【0038】

各主分散孔72の内壁面は分散板の表面と垂直にされているから、主導入孔71から導入された主蒸着材料ガスの分子と同様に、主分散孔72を通過した主蒸着材料ガスの分子は、通過した主分散板23の表面に対して垂直な方向の速度成分が大きい。

【0039】

このように、各主分散板23〜25の主分散孔72を通過する蒸着材料ガスの分子は、その進行方向に、隣接する主分散板24、25又は主天板26の板面が位置しており、その板面に衝突し、反跳するので、主蒸着材料ガスの分子は主分散板23〜25の主分散孔72を通過すると、主分散板23〜25又は主天板26への衝突と、反跳とを繰り返すことになる。

この衝突と反跳により、隣接する主分散板23〜25の間の空間又は、主分散板23〜25と主天板26との間の空間は、均一な濃度の蒸着材料ガスで充満される。

【0040】

要するに、本例では、主導入孔71から導入された主蒸着材料ガスと、主分散孔72を通過した主蒸着材料ガスとは、主分散板23〜25や主天板26に衝突せずに、上方の主分散板23〜25の主分散孔72や主天板26の主放出孔75を通過しないようにされており、主分散孔72を通過した主蒸着材料ガスの分子は、二枚の主分散板23〜25と、内周側壁28と、外周側壁27との衝突と反跳を繰り返し、その空間内での濃度分布が均一になるようにされている。

【0041】

更に、主導入孔71や主分散孔72の中心の真上には、一枚の主分散板23〜25中で、互いに隣接する主分散孔72間の閉曲線82〜84の長さの中央の点、又は上方に位置する主天板26の隣接する主放出孔75間の閉曲線の長さの中央の点が位置するようにされ、主蒸着材料ガスが主分散板23〜25や主天板26に衝突した後、主蒸着材料ガスの濃度に偏りが生じないようにされている。

【0042】

主分散孔72の数は、上下方向に隣接する主分散板23〜25のうち、主天板26に近い主分散板24、25の方が、遠い方の分散板23、24よりも個数が多くなるようにされており、主蒸着材料ガスが一枚の主分散板23〜25に設けられた複数の主分散孔72を通過するたびに、分散されるようになっている。

【0043】

更に、一の主筺体21内で上下に隣接する主分散板23〜25のうち、上方の主分散板24、25の主分散孔72の個数は、下方の主分散板23、24の主分散孔72の個数の二倍にされ、一の主筺体21内の主天板26の主放出孔75の数は、一の主筺体21内で主天板26と隣接する主分散板25の主分散孔72の個数の二倍にされており、主筺体21内で、主分散板23〜25の主分散孔72や主天板26の主放出孔75を通過すると、主蒸着材料ガスは二倍に分散されるようになっている。

【0044】

なお、この実施例では、主分散板23〜25は、3枚であり、図4(b)〜(d)に示すように、主分散板23〜25には、下方から順番に、2、4、8個の主分散孔72がそれぞれ設けられ、主天板26には、図4(e)に示すように、16個の主放出孔75が設けられている。

【0045】

主天板26の表面には、内部のガスの流路が主放出孔75と連通するようにして、筒状の主放出ノズル63の下端が設けられている。流路は直線状に伸ばされており、主放出ノズル63の流路は、主筺体21の外周方向又は真上方向又は内周方向に向けられて傾けられている。

なお、主放出ノズル63の上端には、主放出ノズル63の上端の開口を閉塞しないようにして、防着板19が配置されている。

【0046】

ここでは、主筺体21の主底板22と主分散板23〜25と主天板26と基板5とは水平に配置されており、基板ホルダ12に配置された基板5は、主放出ノズル63の開口に面しており、基板5は、基板ホルダ12上で、主分散板23〜25や主天板26と平行にされている。

【0047】

主蒸着材料ガスは、主分散孔72を通過する度に、均一に分散されるから、上端の主分散板25と主天板26との間の空間は、主筺体21内の他の空間よりも主蒸着材料ガスが均一に充満しており、上端の主分散板25と主天板26との間の空間から主放出孔75を通過して主放出ノズル63の流路に進入する。

【0048】

主放出ノズル63内の流路を流れた主蒸着材料ガスは真空槽11内に放出されると、主蒸着材料ガスは、真空槽11内で流路が伸びる方向に飛行し、基板5表面に到達すると、基板5表面に主蒸着材料の薄膜が成長する。主蒸着材料ガスを基板5表面で化学変化させて薄膜を形成してもよい。

【0049】

真空槽11内に放出された主蒸着材料ガスは、主筺体21内で均一に分散されているから、基板5表面に形成される薄膜の膜厚は均一である。

主筺体21の中央は空洞29であり、主筺体21以外の装置を配置することができる。

【0050】

<第二例>

図2の符号2は、本発明の第二例の薄膜形成装置を示している。この薄膜形成装置2は真空槽11と放出装置14とを有しており、放出装置14は、上記第一例の薄膜形成装置1の主放出部20を有し、その主放出部20に加えて副放出部30を有している。

第二例の薄膜形成装置2では、第一例の薄膜形成装置1と同じ構造の部材は同じ符号を付して説明を省略する。

【0051】

図8を参照し、副放出部30は、内部中空の副筺体31と、副筺体31の内部に配置された一乃至複数枚の副分散板33、34とを有している。

副筺体31の副底板32及び副天板36と、副分散板33、34とは、互いに平行であり、副底板32と、副分散板33、34と、副天板36とには、副導入孔91と、副分散孔92と、副放出孔(不図示)とがそれぞれ設けられている。

【0052】

副導入配管58により、副導入孔91には、副蒸気生成装置52に接続されており、副蒸気生成装置52内で生成された副蒸着材料ガスが副導入孔91から副筺体31に導入される。主蒸気生成装置51によって生成される主蒸着材料ガスと、副蒸気生成装置52によって生成される副蒸着材料ガスは、同じ化合物のガスであっても異なる化合物のガスであってもよい。

【0053】

本実施例では、主蒸気生成装置51によって生成される主蒸着材料ガスは、有機化合物薄膜の母材の蒸気であり、副蒸気生成装置52によって生成される副蒸着材料ガスは、有機化合物薄膜の発光色を決める添加材料の蒸気である。

【0054】

主放出部20と同様に、副放出部30でも、副導入孔91の真上位置には、副分散板33、34の板面が位置しており、副分散孔92の真上位置には、隣接する副分散板33、34の板面又は副天板36の板面が位置している。従って、副導入孔91から導入された副蒸着材料ガスが副分散孔92を通過して分散される。

【0055】

図8は、副導入孔91と副分散孔92を説明するための図面であり、副導入孔91の真上位置には、副分散板33の中心が位置しており、副分散孔92は、副分散板33、34の中央を中心とした閉曲線上に配置されている。

【0056】

副放出孔にも、管状の副放出ノズル64が設けられており、副天板36と副分散板33、34との間に均一に充満した副蒸着材料ガスは、副放出孔を通って副放出ノズル64の流路内に進入した副蒸着材料ガスは、真空槽11内に放出されると、流路が伸びる方向に飛行する。

【0057】

副天板36、副分散板33、34、及び副底板32は、ここでは円盤であり、副天板36は基板5よりも小さい。そのため、副放出ノズル64は円盤の外周方向に傾けられており、副放出部30から放出された副蒸着材料ガスは、基板5の全表面に均一に到着する。

【0058】

副放出部30から副蒸着材料ガスが放出される際には、主放出部20から主蒸着材料ガスが一緒に放出されている。副蒸着材料ガスが発光色を決める添加物である場合、薄膜に含有される副蒸着材料の量は、主蒸着材料の量に比べて少なく、副筐体31内部の圧力は主筐体21の圧力よりも低い。

【0059】

<第三例>

本発明の薄膜形成装置は、複数の主放出部を同心円状に配置することができる。

図3、7の符号3は、本発明の第三例の薄膜形成装置を示している。この薄膜形成装置3は真空槽11と放出装置15を有しており、放出装置15は、上記第二例の薄膜形成装置2の副放出部30と、二台の主放出部40a、40bとを有している。

【0060】

第三例の薄膜形成装置3では、第一、第二例の薄膜形成装置1、2と同じ構造の部材は同じ符号を付して説明を省略するが、二台の主放出部40a、40bは第一例の主放出部20とは構造が異なっている。

【0061】

まず、この薄膜形成装置3の真空槽11の内部には、一台の筐体41が配置されており、この筺体41によって、二台の主放出部40a、40bの主筺体41a、41bが構成されている。

二台の主筺体41a、41bの構造を説明すると、まず、筺体41は、それぞれ環状の、主底板42と、主天板46と、外周側壁47と、内周側壁48とを有している。主天板46と主底板42とは互いに平行に離間して同心に配置されており、外周側壁47と内周側壁48とは、主天板46と主底板42とが位置する平面に対して垂直な壁であり、主天板46と主底板42とに上端と下端がそれぞれ密着されて、主底板42と主天板46と外周側壁47と、内周側壁48とによって、筺体41の内部空間が形成されている。

【0062】

筺体41の内部には、中央側壁49が設けられており、中央側壁49によって、筺体41の内部空間は、外側の部分と内側の部分とに分離されている。

中央側壁49は、外側の部分の空間では内周側壁49aにされ、内側の部分の空間では外周側壁49bにされており、従って、筺体41の主底板42及び主天板46のうち、外周側壁47と内周側壁49a(中央側壁49)との間の部分と、外周側壁47と内周側壁49a(中央側壁49)とで、外側の主放出部40aを構成させる主筺体41aが形成され、同様に、筺体41の主底板42及び主天板46のうち、外周側壁49b(中央側壁49)と内周側壁48との間の部分と、外周側壁49b(中央側壁49)と内周側壁48とで、内側の主放出部40bを構成させる主筺体41bが形成されている。外側の主筺体41aと内側の主筺体41bとは同心状に配置されている。

【0063】

二台の主筺体41a、41bの内部には、幅方向の端である内周部分と外周部分とが外周側壁47、49bと、内周側壁49a、48とで支持された環状の複数の主分散板43a〜45a、43b〜45bが上下方向に配置されている。

【0064】

このように、本例では、一台の筺体41と中央側壁49とによって、二台の主放出部40a、40bの主筺体41a、41bが形成された構造であり、主放出部40a、40bの中央には、本発明の第二例で説明した構造と同じ構造の副放出部30が配置されている。

【0065】

主底板42と主天板46とが、二台の主筺体41a、41bを構成する部分には、それぞれ主導入孔(不図示)と主放出孔(不図示)とが形成されている。

主底板42と主分散板43a〜45a、43b〜45bと主天板46の相対的な位置関係や、主導入孔、主分散孔、主放出孔の相対的な位置関係は、上記本発明の他の例とおなじであり、主蒸着材料ガスは、主蒸気生成装置53a、53bから、主導入配管59a、59bを通って、主筺体41a、41b内に供給されると、蒸着材料ガスは、二台の主筺体41a、41b内でそれぞれ分散され、放出ノズル63から真空槽11内に放出され、基板5の表面に均一に到達する。

【0066】

この薄膜形成装置3では、二台の主放出部40a、40bと中央の副放出部30から、主蒸着材料ガスと副蒸着材料ガスとを、一緒に又は個別に放出できるようにされている。

二台の主放出部40a、40bから放出される主蒸着材料ガスは、同じ化合物のガスであっても異なる化合物のガスであってもよい。副蒸着材料ガスは、いずれかの主蒸着材料ガスと同じ化合物のガスであっても、異なる化合物のガスであってもよい。

【0067】

<他の例>

以上説明した本発明の各例の薄膜形成装置1、2、3では、主筺体21、41a、41bや副筺体31、主導入配管57、59a、59bや副導入配管58には加熱装置が設けられており、それらは、主蒸着材料ガスや副蒸着材料ガスが析出する温度よりも高温に加熱され、主蒸着材料ガスや副蒸着材料ガスが析出しないようにされている。他方、発熱による輻射熱は防着板19によって、基板5には到達しないようにされている。

【0068】

本発明の第二例、第三例の薄膜形成装置2、3では、主筺体21、41a、41bは、副筺体31と離間して配置されており、主筺体21、41a、41bと、副筺体31とは、異なる温度に昇温させることができる。

【0069】

有機化合物は蒸発温度(ここでは昇華する温度も含む)よりも高温に加熱されると分解されてしまうため、主筺体21、41a、41bや副筺体31を、蒸発温度に近く、蒸発温度よりも高い温度に昇温させることが望ましい。一般に、有機薄膜を構成させる主成分の化合物と、主成分の添加物となる化合物とは蒸発温度が異なるため、主筺体と副筺体とは離間して配置することが望ましい。

【0070】

本発明の第三例の薄膜形成装置3では、一つの筺体41の内部を中央側壁49で分離して二個の主筺体41a、41bを形成していたが、二個の円環状の主筺体を離間して同心状に配置すれば、二台の主筺体を異なる温度に昇温させることができる。

【0071】

なお、本発明において、主筺体、主分散板、主底板、主天板、外周側壁、内周側壁等の形状である環状形状には、円環や四角状環の形状や、多角環、楕円環の形状も含まれる。要するに、中央部分に空洞29があり、同心状に配置できる主放出部であればよい。

【0072】

本発明の薄膜形成装置では、主蒸気生成装置や副蒸気生成装置から、主放出装置や副放出装置に主蒸着材料ガスや副蒸着材料ガスが供給されるときには、キャリアガスが一緒に供給されてもよいし、主蒸着材料ガスだけや副蒸着材料ガスだけが供給されるようにしてもよい。

【0073】

なお、上記各実施例では、主筺体21、41a、41bと副筺体31は真空槽11の内部に配置されていたが、真空槽11の内部を真空雰囲気にできる限り、主筺体21、41a、41bと副筺体31の一部が真空槽11の外部に出るように配置してもよい。

【0074】

上記各実施例1、2、3の説明では、鉛直上方を「上方」とし、鉛直下方を「下方」としていたが、本発明では、鉛直上方以外の一の方向を「上方」とし、それとは反対方向を「下方」として、各部材を配置することができる。

【符号の説明】

【0075】

1、2、3……薄膜形成装置

20、40a、40b……主放出部

21、41a、41b……主筺体

22……主底板

23〜25、43a〜45a、43b〜45b……主分散板

26……主天板

27、47……外周側壁

28、48……内周側壁

30……副放出部

31……副筺体

32……副底板

33、34……副分散板

36……副天板

49……中央側壁

51、53a、53b……主蒸気生成装置

52……副蒸気生成装置

63、64……放出ノズル

71……主導入孔

72……主分散孔

75……主放出孔

76……主導入孔の中心

81〜85……閉曲線

【技術分野】

【0001】

本発明は、蒸着の技術分野にかかり、特に、金属よりも低温でガス化する蒸着材料の気体を発生させ基板表面に薄膜を形成する薄膜形成装置に関する。

【背景技術】

【0002】

低温で蒸発する有機化合物や金属化合物を用いた蒸着方法では、原料には、固体や液体の蒸着材料が用いられ、蒸着材料を加熱して蒸着材料ガスを発生させ、広い面積の基板表面に均一に到達させることが問題になる。

【0003】

図9の符号100は、蒸着法で薄膜を形成する従来技術の薄膜形成装置を示している。

この薄膜形成装置100は、真空槽111を有しており、真空槽111の外部には、蒸着材料を加熱して蒸着材料ガスを生成する蒸気生成装置150が配置されている。

【0004】

真空槽111の内部空間には、放出装置112が配置されており、蒸気生成装置150と放出装置112は、配管によって接続され、蒸気生成装置150内で生成された蒸着材料ガスが放出装置112に供給されるように構成されている。

【0005】

薄膜形成の際には、まず、真空排気装置158を動作させ、真空槽111の内部を真空排気する。

放出装置112には、放出孔155が複数設けられており、放出装置112に供給された蒸着材料ガスは、放出装置112内部で拡散して均一にされ、放出孔155から真空槽111内に放出される。

【0006】

真空槽111の内部の上方には、基板ホルダ115が配置されており、基板ホルダ115には基板181が保持されている。放出された蒸着材料ガスは、基板181に到達すると、基板181表面に薄膜が形成される。

【0007】

しかしながら近年では基板が非常に大型になり、それに対する放出装置が大型化すると、放出装置の内部では、蒸着材料ガスが導入される導入孔に近い放出孔と、遠い放出孔とでは、真空槽内に放出する蒸着材料ガスの量が異なってしまい、基板の表面にも膜厚差が発生する。

そこで放出孔の大きさを場所によって変えたり、放出装置の形状を工夫するなど、基板の表面の膜厚を均一にするための試みが行われている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−84676号公報

【特許文献2】特開昭55−160422号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記従来技術の課題を解決するために創作されたものであり、基板表面に均一に蒸着材料ガスを到達させる技術を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明は、真空槽と、供給された薄膜原料ガスを真空雰囲気にされた前記真空槽内に放出し、前記真空槽内に位置する基板の表面に薄膜を形成する放出装置と、を有する薄膜形成装置であって、前記放出装置は主放出部を有し、前記主放出部は、環状形状で中空の主筺体と、前記主筺体の内部の主底板と側壁の間に互いに離間して配置された円盤状の複数の主分散板とを有し、前記主分散板は、その幅方向両端を、前記主筺体の前記環状形状の内周側壁の内周面と外周側壁の内周面によって支持されて、前記主分散板によって、前記主筺体内部は複数の領域に上下に区分けされ、前記主分散板と前記主筐体の主天板には、厚み方向を貫通する複数の主分散孔と複数の主放出孔とが設けられ、前記主筺体内部の前記主底板と下端の前記主分散板との間に導入された前記薄膜原料ガスは、前記主分散板の主分散孔と前記主天板の主分散孔とを通過して、前記真空槽内に放出される薄膜形成装置である。

本発明は、薄膜形成装置であって、前記放出装置には、前記主放出部によって取り囲まれた副放出部が設けられ、前記副放出部は、中空の副筺体と、前記副筺体の内部には、外周を前記副筺体の壁面によって支持された副分散板が互いに離間して配置され、前記副筐体の内部は、前記副分散板によって複数の領域に上下に区分けされ、前記副分散板と前記副筺体の副天板とには厚み方向に貫通された副分散孔が複数設けられ、前記副筺体内部に導入された前記薄膜原料ガスは、前記副分散板の副分散孔と前記副天板の前記副分散孔とを通過して、前記真空槽内に放出される薄膜形成装置である。

本発明は、薄膜形成装置であって、前記放出装置は、前記主放出部を複数有し、複数の前記主放出部の前記筺体は、同心状に配置された薄膜形成装置である。

本発明は、薄膜形成装置であって、同じ前記主分散板の前記主分散孔は、形状と大きさが等しくされた薄膜形成装置である。

本発明は、薄膜形成装置であって、前記主分散孔の中心は、配置された主分散板の周方向に沿って伸びる閉曲線上に配置された薄膜形成装置である。

本発明は、薄膜形成装置であって、前記閉曲線のうち、隣接する前記主分散孔の中心間の部分の長さは等しくされた薄膜形成装置である。

本発明は、薄膜形成装置であって、同じ前記主筐体内で上下に隣接する前記主分散板では、下方に位置する前記主分散板の前記主分散孔の中心の真上には、上方に位置する前記分散板の隣接する前記主分散孔間の前記閉曲線の中央の点が位置するようにされた薄膜形成装置である。

本発明は、薄膜形成装置であって、同じ前記主筐体内で上下に隣接する前記主分散板のうち、上方の前記主分散板の前記主分散孔の個数は、下方の前記主分散板の前記主分散孔の個数の二倍にされ、同じ前記主筐体内の前記主天板の前記主放出孔の数は、前記主筐体内で前記主天板と隣接する前記主分散板の前記主分散孔の個数の二倍にされた薄膜形成装置である。

本発明は、薄膜形成装置であって、前記放出孔には、筒状の放出ノズルが接続され、前記放出ノズル内の直線状の流路を通って蒸着材料ガスを前記真空槽内に放出させる薄膜形成装置である。

【発明の効果】

【0011】

基板表面に蒸着材料ガスが均一に到達するので、基板表面に膜厚が均一な薄膜を形成することができる。

また、複数種類の薄膜原料ガスを均一に混合して薄膜を形成することができるので、基板表面に均一な組成の薄膜を形成することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第一例の薄膜形成装置

【図2】本発明の第二例の薄膜形成装置

【図3】本発明の第三例の薄膜形成装置

【図4】(a)〜(e):本発明の主導入孔と主分散孔と主放出孔の相対的な位置関係を説明するための図面

【図5】第一例の放出装置

【図6】第二例の放出装置

【図7】第三例の放出装置

【図8】副分散板を説明するための図面

【図9】従来技術の薄膜形成装置

【発明を実施するための形態】

【0013】

<第一例>

図1を参照し、符号1は、本発明の第一例の薄膜形成装置を示している。

【0014】

この薄膜形成装置1は、真空槽11を有しており、真空槽11の内部には、基板5を保持する基板ホルダ12が配置されている。

基板ホルダ12が保持する基板15と対面する位置に放出装置13が配置され、真空槽11の内部又は外部には、主蒸着材料の蒸気を生成する主蒸気生成装置51が配置されている。

【0015】

図1,5を参照して放出装置13を説明する。

放出装置13は、本例では、一台の主放出部20を有しており、主放出部20は、環状形状で、その中心軸線を通る平面で切断した断面は四角形の主筺体21を有している。

主筺体21は、真空槽11の内部に位置し、内部は中空であり、その主天板26が上方に向けられて配置されている。

【0016】

真空槽11内部又は真空槽11外部には、主蒸気生成装置51が配置されており、主導入配管57の一端が接続されている。主筺体21では、主底板22が下方に向けられており、主導入配管57の他端は、主底板22に形成された主導入孔71(図4(a))と連通して主底板22に取り付けられている。従って、主蒸気生成装置51の内部空間と、主筺体21内部空間とは、主導入配管57によって接続されており、主蒸気生成装置51内で生成された主蒸着材料の蒸気は、主導入配管57を通って主筺体21に供給されるようになっている。

【0017】

主筺体21は、一定高さで一の環状形状の中心軸線を取り囲む内周側壁28と、内周側壁28の外周に一定距離離間して配置され、内周側壁28と同じ高さで内周側壁28を取り囲む外周側壁27とを有しており、内周側壁28と外周側壁27の下端同士は同じ高さに配置され、上端同士も同じ高さに配置されている。

【0018】

内周側壁28の下端と外周側壁27の下端には、主底板22が密着して配置され、内周側壁28の上端と外周側壁27の上端には、主天板26が密着して配置されて主筺体21が構成されている。内周側壁28と外周側壁27との間の空間は、主底板22と主天板26によって、主筺体21の外部から分離され、主筺体21には内部空間が形成されるようになっている。

【0019】

主筺体21の内部空間には、下方で主底板22の表面が露出し、上方では主天板26の表面が露出しており、内周側には、環状形状の内周を構成する内周側壁28の壁面が露出し、外周側には、環状形状の外周を構成する外周側壁27の壁面が露出している。

【0020】

主筺体21の内部空間には、主筺体21内部の空間の周方向に沿って伸び、主筺体21の環状形状と同じ中心を有する環状形状の主分散板23〜25が複数枚、上下方向に平行に配置されている。

各主分散板23〜25は、その環状形状の内側の側面が主筺体21の内周側壁28の壁面に固定され、外側の側面が主筺体21の外周側壁27の壁面に固定されている。

【0021】

この構成により、各主分散板23〜25は、環状形状の幅方向の両端である外周部分と内周部分とが主筺体21の内周側壁28の壁面と外周側壁27とにそれぞれ固定されており、従って、各主分散板23〜25の重量は、内周側壁28と外周側壁27とによって支持されている。各主分散板23〜25は、内周側壁28と外周側壁27に溶接固定して支持してもよいし、内周側壁28と外周側壁27に突起を設け、突起上に主分散板23〜25を着脱可能に乗せるようにしてもよい。

【0022】

主筐体21は、中央部分に空洞29を有しており、従って、各主分散板23〜25の外周と内周の間の距離である幅は、主筺体21の外周の大きさ(直径又は外周間の距離)よりも短くなり、各主分散板23〜25の幅方向両端で支持する部分間の距離は、主筺体21の外周の大きさよりも短い。従って、主分散板23〜25の幅は短いので自重で撓まないで済む。環状で無い筐体内部を主分散板で上下方向に区分けしようとすると、主分散板が撓み、後述するような均一な分散は得られなくなる。

【0023】

各主分散板23〜25は主筺体21内部で上下方向に並んで配置されており、各主分散板23〜25のうち、下端に位置する主分散板23と主底板22との間と、各主分散板23〜25同士の間と、上端の主分散板25と主天板26との間は、それぞれ離間している。各主分散板23〜25は、環状形状の内周側面が内周側壁28の壁面と接触し、外周側面が外周側壁27の壁面と接触して配置されており、主底板22と下端の主分散板23との間の空間と、主分散板23〜25同士の間の空間と、上端の主分散板25と主天板26との間の空間とに区分けされている。

【0024】

図4(a)〜(e)に示すように、主底板22と、各主分散板23〜25と、主天板26には、厚み方向をそれぞれ貫通する主導入孔71と、主分散孔72と、主放出孔75とがそれぞれ設けられている。なお、主導入配管57は内周側壁28又は外周側壁27に設けてもよい。

【0025】

真空槽11には、真空排気装置が接続されており、真空排気装置を動作させると、真空槽11の内部と、主筺体21の内部と、主蒸気生成装置51の内部とが真空排気され、真空雰囲気にされる。

主蒸気生成装置51は、主蒸着材料が蓄積されており、主蒸着材料を少量ずつ加熱して、少量の主蒸着材料ガスを継続して生成するか、又は、一枚の基板5に対する量の主蒸着材料ガスを短時間で生成する。

【0026】

主導入配管57は一又は複数本設けられており、主導入配管57は主導入孔71に接続され、主蒸気生成装置51の内部で生成された主蒸着材料ガスは、主筺体21内部の主底板22の主導入孔71から主底板22と下端の主分散板23との間の空間に導入される。

【0027】

本発明では、一の主底板22に主導入孔71が複数個設けられる場合は、それらの形状と大きさは等しくされている。但し、主導入孔71は複数個でなくても良く、図4(a)に示すように、本例の主底板22には一個の主導入孔71が設けられている。

【0028】

主導入孔71から主筺体21の内部に導入された主蒸着材料ガスは、下方から上方に向かって配置された複数の主分散板23〜25の主分散孔72を、後述するように順番に通過して分散され、また、主天板26の主放出孔75を通過し、真空槽11内に放出される。

【0029】

主底板22と主分散板23〜25と主天板26とは互いに平行であり、主分散孔72の内壁面は、主分散板23〜25とは垂直になっており、主分散孔72を通過した主蒸着材料ガスの進行方向に偏りが生じないようにされている。

【0030】

更に、この実施例では、主分散板23〜25に設けられた複数の主分散孔72の形状と大きさは等しくされ、また、一枚の主天板26に設けられた複数の主放出孔75の形状と大きさも等しくされており、主蒸着材料ガスが、主分散孔72や主放出孔75を通るとき、主分散孔72や主放出孔75を通過する主蒸着材料ガスは、一枚の主分散板23〜25中や一枚の主天板26の中で、通過する量が等しくなるようにされている。

【0031】

主導入孔71の中心、主分散孔72の中心、又は主放出孔75の中心は、配置された主底板22、主分散板23〜25、主天板26の周方向に沿って伸びる主底板22上、主分散板23〜25上、又は主天板26上の閉曲線上に配置されており、主導入孔71から導入された主蒸着材料ガス、又は、主分散孔72や主放出孔75を通過した主蒸着材料ガスの量に、偏りが生じないようにされている。

【0032】

図4(a)〜(e)の符号81〜85は、主底板22、主分散板23〜25、主天板26の周方向に沿って伸びる閉曲線である。

主底板22、主分散板23〜25、又は主天板26の内周と外周の間の距離を幅方向距離と呼ぶとすると、各閉曲線81〜85は、幅方向距離の中央に位置しており、主底板22、主分散板23〜25、又は主天板26の幅方向でも、主導入孔71から導入された主蒸着材料ガス、又は、主分散孔72や主放出孔75を通過した主蒸着材料ガスは、幅方向でも通過する量に偏りが生じないようにされている。

【0033】

図4(a)の符号76は、主底板22の閉曲線81上に、主導入孔71の中心76が位置した状態を示している。

なお、各板22〜26が円形の環状形状であれば、閉曲線81〜85は円である。

【0034】

さらに、閉曲線81〜85の曲線に沿った長さのうち、同じ主底板22、同じ主分散板23〜25、又は同じ主天板26上で隣接する主導入孔71の中心間の部分の長さ、主分散孔72の中心間の部分の長さ、又は、主放出孔75の中心間の部分の長さは等しくされており、周方向に亘って均一に主蒸着材料ガスが主導入孔71から導入され、また、主分散孔72や主放出孔75を通過するようにされている。

【0035】

同じ主筺体21内で上下に隣接する主底板22と主分散板23〜25と主天板26とでは、主導入孔71と、異なる主分散板23〜25の主分散孔72と、主放出孔75の各孔間の相対位置は、下方の主底板22の主導入孔71の中心又は主分散板23〜25の主分散孔72の中心の真上(中心軸線の延長上)には、隣接する主分散板23〜25の主分散孔72や、隣接する主天板26の主放出孔75は位置せず、主導入孔71は、主底板22に隣接する主分散板23の主分散孔72とは一部も対面せず、また、上下に隣接する主分散板23〜25間では、主分散孔72同士は一部も対面せず、また、主天板26の主放出孔75と主天板26に隣接する主分散板25の主分散孔72とは、一部も対面しないようにされている。

【0036】

主導入孔71の内壁面は主底板22表面と垂直にされており、主導入孔71から導入された主蒸着材料ガスの分子の多数は、主底板22と垂直な方向に進行し、その進行方向には、下端の主分散板23の板面が位置しており、主蒸着材料ガスの分子は主分散板23に衝突し、反跳する。

【0037】

主筺体21内部の圧力は、分子流の領域であり、主筺体21の内部に導入された主蒸着材料ガスの分子は、衝突と反跳を繰り返し、主底板22と、主底板22に隣接する主分散板23との間の空間に充満する。

充満した主蒸着材料ガスのうち、一部は、主分散板23の主分散孔72を通過し、主分散板23と主分散板24の間の空間に進入する。

【0038】

各主分散孔72の内壁面は分散板の表面と垂直にされているから、主導入孔71から導入された主蒸着材料ガスの分子と同様に、主分散孔72を通過した主蒸着材料ガスの分子は、通過した主分散板23の表面に対して垂直な方向の速度成分が大きい。

【0039】

このように、各主分散板23〜25の主分散孔72を通過する蒸着材料ガスの分子は、その進行方向に、隣接する主分散板24、25又は主天板26の板面が位置しており、その板面に衝突し、反跳するので、主蒸着材料ガスの分子は主分散板23〜25の主分散孔72を通過すると、主分散板23〜25又は主天板26への衝突と、反跳とを繰り返すことになる。

この衝突と反跳により、隣接する主分散板23〜25の間の空間又は、主分散板23〜25と主天板26との間の空間は、均一な濃度の蒸着材料ガスで充満される。

【0040】

要するに、本例では、主導入孔71から導入された主蒸着材料ガスと、主分散孔72を通過した主蒸着材料ガスとは、主分散板23〜25や主天板26に衝突せずに、上方の主分散板23〜25の主分散孔72や主天板26の主放出孔75を通過しないようにされており、主分散孔72を通過した主蒸着材料ガスの分子は、二枚の主分散板23〜25と、内周側壁28と、外周側壁27との衝突と反跳を繰り返し、その空間内での濃度分布が均一になるようにされている。

【0041】

更に、主導入孔71や主分散孔72の中心の真上には、一枚の主分散板23〜25中で、互いに隣接する主分散孔72間の閉曲線82〜84の長さの中央の点、又は上方に位置する主天板26の隣接する主放出孔75間の閉曲線の長さの中央の点が位置するようにされ、主蒸着材料ガスが主分散板23〜25や主天板26に衝突した後、主蒸着材料ガスの濃度に偏りが生じないようにされている。

【0042】

主分散孔72の数は、上下方向に隣接する主分散板23〜25のうち、主天板26に近い主分散板24、25の方が、遠い方の分散板23、24よりも個数が多くなるようにされており、主蒸着材料ガスが一枚の主分散板23〜25に設けられた複数の主分散孔72を通過するたびに、分散されるようになっている。

【0043】

更に、一の主筺体21内で上下に隣接する主分散板23〜25のうち、上方の主分散板24、25の主分散孔72の個数は、下方の主分散板23、24の主分散孔72の個数の二倍にされ、一の主筺体21内の主天板26の主放出孔75の数は、一の主筺体21内で主天板26と隣接する主分散板25の主分散孔72の個数の二倍にされており、主筺体21内で、主分散板23〜25の主分散孔72や主天板26の主放出孔75を通過すると、主蒸着材料ガスは二倍に分散されるようになっている。

【0044】

なお、この実施例では、主分散板23〜25は、3枚であり、図4(b)〜(d)に示すように、主分散板23〜25には、下方から順番に、2、4、8個の主分散孔72がそれぞれ設けられ、主天板26には、図4(e)に示すように、16個の主放出孔75が設けられている。

【0045】

主天板26の表面には、内部のガスの流路が主放出孔75と連通するようにして、筒状の主放出ノズル63の下端が設けられている。流路は直線状に伸ばされており、主放出ノズル63の流路は、主筺体21の外周方向又は真上方向又は内周方向に向けられて傾けられている。

なお、主放出ノズル63の上端には、主放出ノズル63の上端の開口を閉塞しないようにして、防着板19が配置されている。

【0046】

ここでは、主筺体21の主底板22と主分散板23〜25と主天板26と基板5とは水平に配置されており、基板ホルダ12に配置された基板5は、主放出ノズル63の開口に面しており、基板5は、基板ホルダ12上で、主分散板23〜25や主天板26と平行にされている。

【0047】

主蒸着材料ガスは、主分散孔72を通過する度に、均一に分散されるから、上端の主分散板25と主天板26との間の空間は、主筺体21内の他の空間よりも主蒸着材料ガスが均一に充満しており、上端の主分散板25と主天板26との間の空間から主放出孔75を通過して主放出ノズル63の流路に進入する。

【0048】

主放出ノズル63内の流路を流れた主蒸着材料ガスは真空槽11内に放出されると、主蒸着材料ガスは、真空槽11内で流路が伸びる方向に飛行し、基板5表面に到達すると、基板5表面に主蒸着材料の薄膜が成長する。主蒸着材料ガスを基板5表面で化学変化させて薄膜を形成してもよい。

【0049】

真空槽11内に放出された主蒸着材料ガスは、主筺体21内で均一に分散されているから、基板5表面に形成される薄膜の膜厚は均一である。

主筺体21の中央は空洞29であり、主筺体21以外の装置を配置することができる。

【0050】

<第二例>

図2の符号2は、本発明の第二例の薄膜形成装置を示している。この薄膜形成装置2は真空槽11と放出装置14とを有しており、放出装置14は、上記第一例の薄膜形成装置1の主放出部20を有し、その主放出部20に加えて副放出部30を有している。

第二例の薄膜形成装置2では、第一例の薄膜形成装置1と同じ構造の部材は同じ符号を付して説明を省略する。

【0051】

図8を参照し、副放出部30は、内部中空の副筺体31と、副筺体31の内部に配置された一乃至複数枚の副分散板33、34とを有している。

副筺体31の副底板32及び副天板36と、副分散板33、34とは、互いに平行であり、副底板32と、副分散板33、34と、副天板36とには、副導入孔91と、副分散孔92と、副放出孔(不図示)とがそれぞれ設けられている。

【0052】

副導入配管58により、副導入孔91には、副蒸気生成装置52に接続されており、副蒸気生成装置52内で生成された副蒸着材料ガスが副導入孔91から副筺体31に導入される。主蒸気生成装置51によって生成される主蒸着材料ガスと、副蒸気生成装置52によって生成される副蒸着材料ガスは、同じ化合物のガスであっても異なる化合物のガスであってもよい。

【0053】

本実施例では、主蒸気生成装置51によって生成される主蒸着材料ガスは、有機化合物薄膜の母材の蒸気であり、副蒸気生成装置52によって生成される副蒸着材料ガスは、有機化合物薄膜の発光色を決める添加材料の蒸気である。

【0054】

主放出部20と同様に、副放出部30でも、副導入孔91の真上位置には、副分散板33、34の板面が位置しており、副分散孔92の真上位置には、隣接する副分散板33、34の板面又は副天板36の板面が位置している。従って、副導入孔91から導入された副蒸着材料ガスが副分散孔92を通過して分散される。

【0055】

図8は、副導入孔91と副分散孔92を説明するための図面であり、副導入孔91の真上位置には、副分散板33の中心が位置しており、副分散孔92は、副分散板33、34の中央を中心とした閉曲線上に配置されている。

【0056】

副放出孔にも、管状の副放出ノズル64が設けられており、副天板36と副分散板33、34との間に均一に充満した副蒸着材料ガスは、副放出孔を通って副放出ノズル64の流路内に進入した副蒸着材料ガスは、真空槽11内に放出されると、流路が伸びる方向に飛行する。

【0057】

副天板36、副分散板33、34、及び副底板32は、ここでは円盤であり、副天板36は基板5よりも小さい。そのため、副放出ノズル64は円盤の外周方向に傾けられており、副放出部30から放出された副蒸着材料ガスは、基板5の全表面に均一に到着する。

【0058】

副放出部30から副蒸着材料ガスが放出される際には、主放出部20から主蒸着材料ガスが一緒に放出されている。副蒸着材料ガスが発光色を決める添加物である場合、薄膜に含有される副蒸着材料の量は、主蒸着材料の量に比べて少なく、副筐体31内部の圧力は主筐体21の圧力よりも低い。

【0059】

<第三例>

本発明の薄膜形成装置は、複数の主放出部を同心円状に配置することができる。

図3、7の符号3は、本発明の第三例の薄膜形成装置を示している。この薄膜形成装置3は真空槽11と放出装置15を有しており、放出装置15は、上記第二例の薄膜形成装置2の副放出部30と、二台の主放出部40a、40bとを有している。

【0060】

第三例の薄膜形成装置3では、第一、第二例の薄膜形成装置1、2と同じ構造の部材は同じ符号を付して説明を省略するが、二台の主放出部40a、40bは第一例の主放出部20とは構造が異なっている。

【0061】

まず、この薄膜形成装置3の真空槽11の内部には、一台の筐体41が配置されており、この筺体41によって、二台の主放出部40a、40bの主筺体41a、41bが構成されている。

二台の主筺体41a、41bの構造を説明すると、まず、筺体41は、それぞれ環状の、主底板42と、主天板46と、外周側壁47と、内周側壁48とを有している。主天板46と主底板42とは互いに平行に離間して同心に配置されており、外周側壁47と内周側壁48とは、主天板46と主底板42とが位置する平面に対して垂直な壁であり、主天板46と主底板42とに上端と下端がそれぞれ密着されて、主底板42と主天板46と外周側壁47と、内周側壁48とによって、筺体41の内部空間が形成されている。

【0062】

筺体41の内部には、中央側壁49が設けられており、中央側壁49によって、筺体41の内部空間は、外側の部分と内側の部分とに分離されている。

中央側壁49は、外側の部分の空間では内周側壁49aにされ、内側の部分の空間では外周側壁49bにされており、従って、筺体41の主底板42及び主天板46のうち、外周側壁47と内周側壁49a(中央側壁49)との間の部分と、外周側壁47と内周側壁49a(中央側壁49)とで、外側の主放出部40aを構成させる主筺体41aが形成され、同様に、筺体41の主底板42及び主天板46のうち、外周側壁49b(中央側壁49)と内周側壁48との間の部分と、外周側壁49b(中央側壁49)と内周側壁48とで、内側の主放出部40bを構成させる主筺体41bが形成されている。外側の主筺体41aと内側の主筺体41bとは同心状に配置されている。

【0063】

二台の主筺体41a、41bの内部には、幅方向の端である内周部分と外周部分とが外周側壁47、49bと、内周側壁49a、48とで支持された環状の複数の主分散板43a〜45a、43b〜45bが上下方向に配置されている。

【0064】

このように、本例では、一台の筺体41と中央側壁49とによって、二台の主放出部40a、40bの主筺体41a、41bが形成された構造であり、主放出部40a、40bの中央には、本発明の第二例で説明した構造と同じ構造の副放出部30が配置されている。

【0065】

主底板42と主天板46とが、二台の主筺体41a、41bを構成する部分には、それぞれ主導入孔(不図示)と主放出孔(不図示)とが形成されている。

主底板42と主分散板43a〜45a、43b〜45bと主天板46の相対的な位置関係や、主導入孔、主分散孔、主放出孔の相対的な位置関係は、上記本発明の他の例とおなじであり、主蒸着材料ガスは、主蒸気生成装置53a、53bから、主導入配管59a、59bを通って、主筺体41a、41b内に供給されると、蒸着材料ガスは、二台の主筺体41a、41b内でそれぞれ分散され、放出ノズル63から真空槽11内に放出され、基板5の表面に均一に到達する。

【0066】

この薄膜形成装置3では、二台の主放出部40a、40bと中央の副放出部30から、主蒸着材料ガスと副蒸着材料ガスとを、一緒に又は個別に放出できるようにされている。

二台の主放出部40a、40bから放出される主蒸着材料ガスは、同じ化合物のガスであっても異なる化合物のガスであってもよい。副蒸着材料ガスは、いずれかの主蒸着材料ガスと同じ化合物のガスであっても、異なる化合物のガスであってもよい。

【0067】

<他の例>

以上説明した本発明の各例の薄膜形成装置1、2、3では、主筺体21、41a、41bや副筺体31、主導入配管57、59a、59bや副導入配管58には加熱装置が設けられており、それらは、主蒸着材料ガスや副蒸着材料ガスが析出する温度よりも高温に加熱され、主蒸着材料ガスや副蒸着材料ガスが析出しないようにされている。他方、発熱による輻射熱は防着板19によって、基板5には到達しないようにされている。

【0068】

本発明の第二例、第三例の薄膜形成装置2、3では、主筺体21、41a、41bは、副筺体31と離間して配置されており、主筺体21、41a、41bと、副筺体31とは、異なる温度に昇温させることができる。

【0069】

有機化合物は蒸発温度(ここでは昇華する温度も含む)よりも高温に加熱されると分解されてしまうため、主筺体21、41a、41bや副筺体31を、蒸発温度に近く、蒸発温度よりも高い温度に昇温させることが望ましい。一般に、有機薄膜を構成させる主成分の化合物と、主成分の添加物となる化合物とは蒸発温度が異なるため、主筺体と副筺体とは離間して配置することが望ましい。

【0070】

本発明の第三例の薄膜形成装置3では、一つの筺体41の内部を中央側壁49で分離して二個の主筺体41a、41bを形成していたが、二個の円環状の主筺体を離間して同心状に配置すれば、二台の主筺体を異なる温度に昇温させることができる。

【0071】

なお、本発明において、主筺体、主分散板、主底板、主天板、外周側壁、内周側壁等の形状である環状形状には、円環や四角状環の形状や、多角環、楕円環の形状も含まれる。要するに、中央部分に空洞29があり、同心状に配置できる主放出部であればよい。

【0072】

本発明の薄膜形成装置では、主蒸気生成装置や副蒸気生成装置から、主放出装置や副放出装置に主蒸着材料ガスや副蒸着材料ガスが供給されるときには、キャリアガスが一緒に供給されてもよいし、主蒸着材料ガスだけや副蒸着材料ガスだけが供給されるようにしてもよい。

【0073】

なお、上記各実施例では、主筺体21、41a、41bと副筺体31は真空槽11の内部に配置されていたが、真空槽11の内部を真空雰囲気にできる限り、主筺体21、41a、41bと副筺体31の一部が真空槽11の外部に出るように配置してもよい。

【0074】

上記各実施例1、2、3の説明では、鉛直上方を「上方」とし、鉛直下方を「下方」としていたが、本発明では、鉛直上方以外の一の方向を「上方」とし、それとは反対方向を「下方」として、各部材を配置することができる。

【符号の説明】

【0075】

1、2、3……薄膜形成装置

20、40a、40b……主放出部

21、41a、41b……主筺体

22……主底板

23〜25、43a〜45a、43b〜45b……主分散板

26……主天板

27、47……外周側壁

28、48……内周側壁

30……副放出部

31……副筺体

32……副底板

33、34……副分散板

36……副天板

49……中央側壁

51、53a、53b……主蒸気生成装置

52……副蒸気生成装置

63、64……放出ノズル

71……主導入孔

72……主分散孔

75……主放出孔

76……主導入孔の中心

81〜85……閉曲線

【特許請求の範囲】

【請求項1】

真空槽と、

供給された薄膜原料ガスを真空雰囲気にされた前記真空槽内に放出し、前記真空槽内に位置する基板の表面に薄膜を形成する放出装置と、を有する薄膜形成装置であって、

前記放出装置は主放出部を有し、

前記主放出部は、

環状形状で中空の主筺体と、

前記主筺体の内部の主底板と側壁の間に互いに離間して配置された円盤状の複数の主分散板とを有し、

前記主分散板は、その幅方向両端を、前記主筺体の前記環状形状の内周側壁の内周面と外周側壁の内周面によって支持されて、前記主分散板によって、前記主筺体内部は複数の領域に上下に区分けされ、

前記主分散板と前記主筐体の主天板には、厚み方向を貫通する複数の主分散孔と複数の主放出孔とが設けられ、

前記主筺体内部の前記主底板と下端の前記主分散板との間に導入された前記薄膜原料ガスは、前記主分散板の主分散孔と前記主天板の主分散孔とを通過して、前記真空槽内に放出される薄膜形成装置。

【請求項2】

前記放出装置には、前記主放出部によって取り囲まれた副放出部が設けられ、

前記副放出部は、

中空の副筺体と、

前記副筺体の内部には、外周を前記副筺体の壁面によって支持された副分散板が互いに離間して配置され、前記副筐体の内部は、前記副分散板によって複数の領域に上下に区分けされ、

前記副分散板と前記副筺体の副天板とには厚み方向に貫通された副分散孔が複数設けられ、

前記副筺体内部に導入された前記薄膜原料ガスは、前記副分散板の副分散孔と前記副天板の前記副分散孔とを通過して、前記真空槽内に放出される請求項1記載の薄膜形成装置。

【請求項3】

前記放出装置は、前記主放出部を複数有し、

複数の前記主放出部の前記筺体は、同心状に配置された請求項1又は請求項2のいずれか1項記載の薄膜形成装置。

【請求項4】

同じ前記主分散板の前記主分散孔は、形状と大きさが等しくされた請求項1乃至請求項3のいずれか1項記載の薄膜形成装置。

【請求項5】

前記主分散孔の中心は、配置された主分散板の周方向に沿って伸びる閉曲線上に配置された請求項1乃至請求項4のいずれか1項記載の薄膜形成装置。

【請求項6】

前記閉曲線のうち、隣接する前記主分散孔の中心間の部分の長さは等しくされた請求項5記載の薄膜形成装置。

【請求項7】

同じ前記主筐体内で上下に隣接する前記主分散板では、下方に位置する前記主分散板の前記主分散孔の中心の真上には、上方に位置する前記分散板の隣接する前記主分散孔間の前記閉曲線の中央の点が位置するようにされた請求項5又は請求項6のいずれか1項記載の薄膜形成装置。

【請求項8】

同じ前記主筐体内で上下に隣接する前記主分散板のうち、上方の前記主分散板の前記主分散孔の個数は、下方の前記主分散板の前記主分散孔の個数の二倍にされ、同じ前記主筐体内の前記主天板の前記主放出孔の数は、前記主筐体内で前記主天板と隣接する前記主分散板の前記主分散孔の個数の二倍にされた請求項1乃至請求項7のいずれか1項記載の薄膜形成装置。

【請求項9】

前記放出孔には、筒状の放出ノズルが接続され、前記放出ノズル内の直線状の流路を通って蒸着材料ガスを前記真空槽内に放出させる請求項1乃至請求項8のいずれか1項記載の薄膜形成装置。

【請求項1】

真空槽と、

供給された薄膜原料ガスを真空雰囲気にされた前記真空槽内に放出し、前記真空槽内に位置する基板の表面に薄膜を形成する放出装置と、を有する薄膜形成装置であって、

前記放出装置は主放出部を有し、

前記主放出部は、

環状形状で中空の主筺体と、

前記主筺体の内部の主底板と側壁の間に互いに離間して配置された円盤状の複数の主分散板とを有し、

前記主分散板は、その幅方向両端を、前記主筺体の前記環状形状の内周側壁の内周面と外周側壁の内周面によって支持されて、前記主分散板によって、前記主筺体内部は複数の領域に上下に区分けされ、

前記主分散板と前記主筐体の主天板には、厚み方向を貫通する複数の主分散孔と複数の主放出孔とが設けられ、

前記主筺体内部の前記主底板と下端の前記主分散板との間に導入された前記薄膜原料ガスは、前記主分散板の主分散孔と前記主天板の主分散孔とを通過して、前記真空槽内に放出される薄膜形成装置。

【請求項2】

前記放出装置には、前記主放出部によって取り囲まれた副放出部が設けられ、

前記副放出部は、

中空の副筺体と、

前記副筺体の内部には、外周を前記副筺体の壁面によって支持された副分散板が互いに離間して配置され、前記副筐体の内部は、前記副分散板によって複数の領域に上下に区分けされ、

前記副分散板と前記副筺体の副天板とには厚み方向に貫通された副分散孔が複数設けられ、

前記副筺体内部に導入された前記薄膜原料ガスは、前記副分散板の副分散孔と前記副天板の前記副分散孔とを通過して、前記真空槽内に放出される請求項1記載の薄膜形成装置。

【請求項3】

前記放出装置は、前記主放出部を複数有し、

複数の前記主放出部の前記筺体は、同心状に配置された請求項1又は請求項2のいずれか1項記載の薄膜形成装置。

【請求項4】

同じ前記主分散板の前記主分散孔は、形状と大きさが等しくされた請求項1乃至請求項3のいずれか1項記載の薄膜形成装置。

【請求項5】

前記主分散孔の中心は、配置された主分散板の周方向に沿って伸びる閉曲線上に配置された請求項1乃至請求項4のいずれか1項記載の薄膜形成装置。

【請求項6】

前記閉曲線のうち、隣接する前記主分散孔の中心間の部分の長さは等しくされた請求項5記載の薄膜形成装置。

【請求項7】

同じ前記主筐体内で上下に隣接する前記主分散板では、下方に位置する前記主分散板の前記主分散孔の中心の真上には、上方に位置する前記分散板の隣接する前記主分散孔間の前記閉曲線の中央の点が位置するようにされた請求項5又は請求項6のいずれか1項記載の薄膜形成装置。

【請求項8】

同じ前記主筐体内で上下に隣接する前記主分散板のうち、上方の前記主分散板の前記主分散孔の個数は、下方の前記主分散板の前記主分散孔の個数の二倍にされ、同じ前記主筐体内の前記主天板の前記主放出孔の数は、前記主筐体内で前記主天板と隣接する前記主分散板の前記主分散孔の個数の二倍にされた請求項1乃至請求項7のいずれか1項記載の薄膜形成装置。

【請求項9】

前記放出孔には、筒状の放出ノズルが接続され、前記放出ノズル内の直線状の流路を通って蒸着材料ガスを前記真空槽内に放出させる請求項1乃至請求項8のいずれか1項記載の薄膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−32556(P2013−32556A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−167777(P2011−167777)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]