蓄光性セラミックスの成形材料組成物、この組成物を用いた蓄光性セラミックス成形体、その製造方法及び蓄光性顔料の製造方法

【課題】 第1に任意の立体的な形態をなす成形体において、その全体が蓄光を発光する成形体が得られること、第2に成形体自体の耐水性を強化することにより、コーキング処理が不要な成形体が得られること、第3に従来は残光特性に優れた特殊グレードの蓄光性顔料でしか達成できなかった蓄光性避難・誘導標識を、一般グレードの蓄光性顔料で達成することを目的とする。

【解決手段】 粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物。

【解決手段】 粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蓄光性顔料の弱点である耐水性を強化すると共に、高度な残光輝度を保有する多用途向けの蓄光性セラミックス成形材料組成物、この組成物を用いた蓄光性セラミックス成形体、その製造方法及び蓄光性顔料の製造方法に関する。

【背景技術】

【0002】

従来、板ガラスの表面に蓄光性顔料を塗布してショーウインドー等の装飾として用いることは公知である。係る公知のものは板ガラスの表面に蓄光性顔料を塗布したものからなり、太陽光、空気、風雨など自然環境に直接曝されることによって変質し易いばかりでなく、引っ掻き傷などがつき易く、耐薬品性、耐摩耗性、耐汚染性等に脆弱な点において問題があった。

【0003】

本願発明者は、前記問題点を解決すべく、板状ガラス層と発泡ガラス材層との中間に蓄光性物質を含む化粧剤層を形成するとともに、還元焼成法によって低酸素濃度下において焼成することによって、酸素による影響を極力回避して蓄光性物質若しくは蛍光性物質が有する本来の物性を保持しうる「積層発泡ガラス及びその製造方法」の発明に係る特許出願をした(特許文献1参照)。この発明に係る積層発泡ガラスは、蓄光性顔料が水に接触して変質したり、引っ掻き傷などがつく欠点が解消されたことにより好評を得ている。

【特許文献1】特開2005−119931号公報

【特許文献2】特許第3257942号公報

【特許文献3】特許第3257947号公報

【0004】

また、従来の伝統的なセラミックスである陶磁器等の製造法においては、粘土、ケイ石、石灰石のような素材を水で練って成形し焼成するが、焼成前の中間成形物の成形性を向上するためにセラミックス原料に油性バインダー又は水性バインダーを溶剤と共に配合して調整される。しかし、前記油性バインダーを本発明の成形物に適用した場合、焼成窯内の熱によって、油性バインダー成分の一部が炭化し、それが蓄光性顔料に付着して成形体の蓄光性能が大幅に低下すると云う問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者は、上記の課題を解決するために、油性バインダーに代わる材料を鋭意研究した結果、油性バインダーの代わりに二酸化ケイ素、五酸化リン、三酸化イオウ、酸化カリウム、酸化クロム、酸化鉄等からなる、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物を水又は水とアルコールの混液に分散させた水性分散液を配合した本発明の組成物とすることによって、焼成窯の熱によって蓄光性能が低下せずにより鮮やかに発光し、しかも、耐水性が強化されエクステリア関連商品としても充分に使用に耐え、且つ、成形圧力が低くても焼成収縮率が小さいことを見い出し、本発明を完成させるに至ったものであって、本願発明の主たる目的は、第1に平面板状ガラスに限定されず、任意の立体的な形態をなす成形体において、その全体が蓄光を発光する成形体が得られること、第2に成形体自体の耐水性を強化することにより、コーキング処理が不要な成形体が得られること、第3に従来は残光特性に優れた特殊グレードの蓄光性顔料でしか達成できなかった蓄光性避難・誘導標識を一般グレードの蓄光性顔料を用いて達成可能な成形体並びに前記特殊グレードに匹敵する蓄光性顔料が得られることにある。

【課題を解決するための手段】

【0006】

前記の課題を解決するために、本発明は、粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物の粉末を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物とする(請求項1)。

【0007】

また、前記の課題を解決するために、本発明は、前記の蓄光性セラミックスの成形材料組成物において、ケイ酸アルカリ、炭酸カルシウム、ドロマイト及び炭化ケイ素のうちの少なくとも何れか一種からなる発泡剤を前記混合物100質量部に対して0.1〜5.0質量部を水性分散液に配合したことを特徴とする前記の蓄光性セラミックスの成形材料組成物とすることが好ましい(請求項2)。

【0008】

また、前記の課題を解決するために、本発明は、前記アルコールが、少なくともプロパノール、エタノール、ブトキシプロパン−1−オール及びジアセトンアルコールの中の少なくとも何れか一種であることを特徴とする前記の蓄光性セラミックスの成形材料組成物とすることが好ましい(請求項3)。

【0009】

また、前記の課題を解決するために、本発明は、熱膨張係数が5×10−6/℃以下のガラスフリットを使用することを特徴とする前記の何れかに記載の蓄光性セラミックスの成形材料組成物とすることが好ましい(請求項4)。

【0010】

また、前記の課題を解決するために、本発明は、前記の何れかに記載の成形材料組成物を成形してなることを特徴とする蓄光性セラミックス成形体とすることが好ましい(請求項5)。

【0011】

また、前記の課題を解決するために、本発明は、前記の何れかに記載の成形材料組成物の板状プレス成形品と、表層板状ガラスを重ね合わせ、乾燥後に焼成してなることを特徴とする板状の蓄光性セラミックス成形体とすることが好ましい(請求項6)。

【0012】

また、前記の課題を解決するために、本発明は、前記の何れかに記載の成形材料組成物を、押出成形及び/又はプレス成形する工程と、乾燥工程及び焼成工程を備えたことを特徴とする蓄光性セラミックス成形体の製造方法とすることが好ましい(請求項7)。

【0013】

また、前記の課題を解決するために、本発明は、少なくとも粉末又は顆粒状の蓄光性顔料1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物を焼成窯で焼成する工程と、前記焼成物を圧縮解砕する工程と、前記圧縮解砕物を篩掛けして分級する工程を備え、高輝度な残光を発することを特徴とする蓄光性顔料の製造方法とする(請求項8)。

【発明の効果】

【0014】

通常のセラミックス組成物は、従来の油性バインダーを使用した場合に、焼成窯内で配合剤が炭素化し蓄光性能が大幅に低下するのに対して、本発明の蓄光性セラミックス成形材料組成物は、酸化カリウム、酸化クロム、酸化鉄等の第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、二酸化ケイ素、五酸化リン、三酸化イオウ等の第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物を水、アルコール又は水とアルコールの混液に分散させた水性分散液を用いることによって、蓄光性能を低下させることなく、残光輝度特性を良好にする効果を奏する。成形する際の成形圧力が比較的低圧力の場合に、その後成形物を焼成する際に大幅に収縮するのに対して、本発明の蓄光性セラミックス成形材料組成物は、通常のセラミックス組成物に対して焼成収縮率が約1/10以下に抑制されると共に、保形成や型離れなどの成形性が向上する効果を奏する。前記のように低圧力で成形可能なことから、蓄光性顔料粒子(粒径50〜500μm)の表面にガラスビーズ粒子(粒径10〜300μm)が散点状に付着乃至混合して、発光性が増幅される効果を奏する。即ち、配合組成物中のガラスビーズ粒子が成形後も球状のまま成形物中に残存し、蓄光性顔料の粒子と互いに点接触状態でフリットの存在下で溶融接着することから、蓄光顔料の発色光が球状のガラスビーズ粒子によって反射増幅される機序に因る。

【0015】

また、配合素材中のガラスフリットに低膨張フリットを使用すれば、成形体の寸法安定性をより向上する効果を奏する。前記のように構成することによって、立体的で様々な形状の蓄光性セラミックス成形体が得られ、室内装飾用イルミネーション等の用途では、蓄光・発光面積が小さいため、高輝度で長時間残光性能が要求されるものにも充分に対応が可能である。更に、前記分散液中の酸化物の微粒子が耐水用目止め剤の役割を果たして耐水性に優れることから、耐水用目止め処理等を特別施す必要もなく経済的である。発泡成形品にあっては、より軽量化が可能である。また、本発明の蓄光性顔料の製造方法によれば、通常グレードの蓄光性顔料を使用して、高輝度の残光輝度を有するハイグレードの蓄光性顔料が製造でき、このハイグレードの本発明に係る蓄光性顔料を使用すれば、東京消防庁規格に適合する公共施設における避難・誘導標識の製造が可能である。

【発明を実施するための最良の形態】

【0016】

本発明を実施するための最良の形態について、以下に詳細に説明する。しかし、本発明は、かかる実施の形態に限定されるものではない。本発明の実施の形態に係る蓄光性セラミックスの成形材料組成物は、粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物の粉末を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部好ましくは10〜30質量部を配合したものからなる。

【0017】

ここで、本発明の実施の形態に使用する蓄光性顔料は、何らかのエネルギーで刺激を受け、吸引したエネルギーを可視光線又はそれに近い波長の紫外線、赤外線などの光として放出し、刺激停止後も持続してこの現象を呈する性質を有する蓄光性物質または蛍光性物質であって、粉末状又は顆粒状のものが好ましい。前者の蓄光性物質としては、例えば、硫化亜鉛と硫化カドミウムの結晶に少量の銅を付活剤として加えたものは、その組成によって黄〜赤色を発光し、硫化亜鉛に少量の銅を付活剤として加えたものは、緑色の発光を呈し、これらの蓄光顔料を展色剤とともに混合して得られる蓄光性塗料等を広く含むものである。

【0018】

また、前記蛍光性物質は、ある物質が光の照射を受け、他の波長の光を発するときに生ずる光学効果、即ち紫外線が液体、固体に当たったときに可視光線としての蛍光を発する物質であって、主として、カルシウム、バリウム、マグネシウム、カドミウム等の酸化物、硫化物、珪酸塩、リン酸塩、タングステン酸塩等を主成分とし、蛍光を発し、溶媒に不溶又は難溶性の蛍光顔料として、展色剤(vehicle)とともに混合して得られる蛍光性塗料、夜光性塗料或いは水溶性の蛍光性染料等をも広く含むものである。また、蛍光性物質の中には有機系と無機系のものがあり、無機系物質の中には紫外線照射を停止した後でも蛍光を発する所謂蓄光性を有するものがあり、このような物質も社会通念上の蛍光性物質であり、本願発明に含まれるものとする。

【0019】

近年、(Sr,M1)O-(Mg,M2)O-(Si,Ge)O2系の蛍光母体(M1=Ca,Sr,Ba,M2=Be,Zn,Cd)に対してEuで付活すると共にLn(Sc,Y,La,Ce,Pr,Nd,Sm,Cd,Tb,Dy,Ho,Er,Tm,Yb,Lu,In,Bi,Snから選択された一種の元素)で共付活させ、かつ、ハロゲン元素(F,Cl,Br,Iから選択された一種の元素)を含有させることにより、青色から緑色発光のEu付活珪酸塩蓄光性蛍光体が開示されている(特許文献2及び特許文献3参照)。係る蓄光性蛍光体も本発明に用いられる蓄光性顔料に含まれる。

【0020】

本発明の実施の形態に使用するガラスフリットは、ガラスコーティングの基礎材料やホーロー製品などに使用される原料の一種で、珪砂、長石、石灰等の原料を配合して高温で溶解し、急冷して得られたフレーク状、粉末状または顆粒状のものが使用可能であり、1〜100μm位の粉末状又は顆粒状のものが好ましい。また、ガラスフリットは、溶融してガラスビーズと蓄光性顔料とその他の配合剤を接着する接着剤の役割を果たす。通常のガラスフリットは、熱膨張係数が5×10−6/℃を越え、熱膨張係数が大きいと成形体の寸法安定性が劣悪になるばかりでなく、ガラスビーズと溶融ガラスフリットとの間に熱処理に際して発生する応力が集中して歪みが生ずる恐れがあることから、熱膨張係数の小さな所謂低膨張係数のガラスフリットを使用することが好ましい。

【0021】

本発明の実施の形態に使用するガラスビーズは、粒状ガラスビーズで、粒径10〜300μmが好ましく、120〜180μmがより好ましい。ガラスビーズを添加することによって、球形のガラスビーズに蓄光性顔料の発する光が、反射或いは屈折乃至散乱し、光の強度が増殖されるので視認性と残光輝度の向上に寄与する。但し、粒径が100μmよりも細かくなると、光の強度が増殖される効果が不足し易く、200μmよりも粗くなると、他の原材料との均一な混合の妨げとなり、成形時に潰れの問題が生じやすくなる恐れがある。

【0022】

無機系酸化物の例としては、例えば、酸化カリウム(K2O)、酸化クロム(Cr2O3)、酸化鉄(Fe2O3)等の第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、二酸化ケイ素(SiO2)、五酸化リン(P2O5)、三酸化イオウ(SO3)等の第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物が挙げられる。これらの無機系酸化物の組み合わせが蓄光性顔料の発色性と残光輝度に影響を与えることが本発明の過程にて明らかになった。即ち、蓄光性顔料の発光色によって、例えば、緑色系発光を呈する蓄光性顔料の場合は、周期律表の第3長周期に属する元素の酸化物(以下酸化物Aと称する)、例えば、酸化カリウム(K2O)、酸化クロム(Cr2O3)、酸化鉄(Fe2O3)を組み合わせた酸化物(以下ベース酸化物と称する)と、第2短周期に属する元素の酸化物(以下酸化物Bと称する)、例えば、二酸化ケイ素(SiO2)との組み合わせからなる無機系酸化物が好ましく、或いは、前記ベース酸化物と酸化物Bの一種である三酸化イオウ(SO3)との組み合わせからなる無機系酸化物が好ましい。青色系発光を呈する蓄光性顔料の場合は、前記ベース酸化物と酸化物Bの中の一種である二酸化ケイ素(SiO2)及び五酸化リン(P2O5)からなる無機系酸化物が何れも発色性と残光輝度に優れることが確認された。また、緑色系と青色系のように混合色の場合は、その中の混合率の多い方の無機系酸化物の組み合わせを採用することが好ましい。緑色系と青色系以外の黄色系や赤色系等も、前記酸化物Aと酸化物Bとを組み合わせた無機系酸化物を用いると発色性と残光輝度が向上する。

【0023】

また、分散媒体は、実施例1の「無機系酸化物を含む水性分散液の調整」の項に記載したように、無機系酸化物の組み合わせに応じて、水、アルコール又は水とアルコールの混液の中から分散し易い組み合わせを適宜選択して用いればよい。分散媒体に用いるアルコールとしては、例えば、プロパノール、エタノール、ブトキシプロパン−1−オール及びジアセトンアルコールの中の何れか一種を単独で又は組み合わせて用いることが好ましいが、焼成時に炭化して悪影響を及ぼさない限りにおいて、その他の媒体を用いてもよい。更に、均一な分散を保つために例えば、分散剤、粘度調整剤、安定剤等、その他、1,2−ベンズイソチアゾロン等の防腐剤を適宜添加してもよい。

【0024】

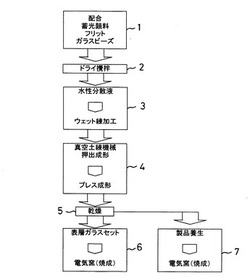

図1は、成形材料組成物を成形して蓄光性セラミックス成形体を製造する工程を示す製造工程図である。この図に示すように、前記配合工程1と、ドライ攪拌工程2を経て水分散液を添加後、混練加工3した粘土状の混練物を真空土練機械にて押出成形及びプレス成形4或いは鋳型成形又は手作りなどにて所定の形態に成形し、約100℃で2時間程度、乾燥機にて乾燥4した後暫く放置養生し、次に、約500〜850℃で10分間〜1時間、好ましくは約790℃で30分間、焼成窯にて焼成7し、その後徐冷して目的の成形体を得る。成形物の形状や大きさ等に応じて、組成物中のガラスビーズが軟化する温度より低く、且つ、フリットが溶融する温度以上に焼成窯の温度と時間を保持することによって、ガラスビーズの表面に溶融フリットを介して蓄光性顔料粉末が適宜間隔をおいてなるべく均一に着床するように温度と時間をコントロールすることが好ましい。或いは、成形材料組成物の板状プレス成形品を加熱乾燥させて、表層板状ガラスを重ね合わせてセットし、電気窯にて焼成6すれば、表面が表層ガラスで被覆された板状の蓄光性セラミックス成形体が得られる。

【0025】

前記の成形材料組成物において、前記の蓄光性セラミックスの成形材料組成物において、ケイ酸ソーダなどのケイ酸アルカリ、炭酸カルシウム、ドロマイト及び炭化ケイ素のうちの少なくとも何れか一種からなる発泡剤を前記混合物100質量部に対して0.1〜5.0質量部を水性分散液に配合した蓄光性セラミックスの成形材料組成物を前記と同様に成形すれば、焼成工程における熱によって前記発泡剤が発泡して発泡成形体を得る。また、石英を炭酸アルカリと共融して得られるケイ酸アルカリの濃厚な水溶液である水ガラス0.6〜30質量部を水性分散液に配合し、併せて水分量を適宜調整したものでも前記同様の発泡効果が得られる。

【0026】

次に、図2は、高輝度な残光を発する蓄光性顔料を製造する工程を示す製造工程図である。この図に示すように、粉末又は顆粒状の汎用蓄光性顔料1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合11した混合物を専用サヤと称する真空焼成窯で焼成12した後、この焼成物を圧縮解砕・破砕ロールにて破砕13した後、この解砕物を篩掛けして分級14し、高輝度な残光を発する蓄光性顔料を製造することができる。この製造方法によって得られた蓄光性顔料を用いれば、市販の汎用蓄光性顔料をそのまま用いるよりも、より高度の残光輝度を発光する蓄光性セラミックス成形体を得ることができる。

【実施例】

【0027】

以下に実施例を挙げて本発明について説明するが、本発明はこれらの実施例によって何ら限定されるものではない。以下に水分散液の調整及び成形材料組成物の調整について説明する。ここで、各水性分散液について無機系酸化物成分のmass%は、蛍光X線分析(SQX)により求めたものであり、無機系酸化物固形分の含有率は、水性分散液を加熱したときの質量変化を測定し、液中の揮発成分の量を出し、水性分散液全体の質量に対する揮発成分の質量を差し引いた残余の固形分の質量との比をもって表した。試験装置は、株式会社リガク社製熱分析装置を用いた。

<無機系酸化物を含む水性分散液の調整>

水性分散液中に含まれる平均揮発性物質と平均固形分の含有率(単位:質量%)

サンプル分散液名 1回目 2回目 平均揮発物質含有率 平均固形分含有率

水性分散液1 87.49 90.24 88.87 11.1

水性分散液2 95.67 94.71 95.19 4.8

水性分散液3 98.02 99.16 98.59 1.4

(水性分散液1)

(無機系酸化物固形分の含有率は11.1質量%である。)

無機系酸化物の成分名 含有量(無機系酸化物成分のmass%)

二酸化ケイ素(SiO2) 49.6

酸化カリウム(K2O) 22.8

酸化クロム(Cr2O3) 14.5

酸化鉄(Fe2O3) 13.3

分散媒体の成分名 含有量(水性分散液全体に対する質量%)

水 0〜100

エタノール 30〜100

(水性分散液2)

(無機系酸化物固形分の含有率は4.8質量%である。)

無機系酸化物の成分名 含有量(無機系酸化物成分のmass%)

二酸化ケイ素(SiO2) 36.3

五酸化リン(P2O5) 24.4

酸化カリウム(K2O) 22.0

酸化クロム(Cr2O3) 9.36

酸化鉄(Fe2O3) 8.11

分散媒体の成分名 含有量(水性分散液全体に対する質量%)

水 0〜100

1-(2-メトキシ-2-メチルエトキシ)-2-プロパノール 60〜100

(水性分散液3)

(無機系酸化物固形分の含有率は1.4質量%である。)

無機系酸化物の成分名 含有量(無機系酸化物成分のmass%)

三酸化イオウ(SO3) 23.7

酸化カリウム(K2O) 27.6

酸化クロム(Cr2O3) 20.8

酸化鉄(Fe2O3) 24.8

分散媒体の成分名 含有量(水性分散液全体に対する質量%)

水 0〜100

ブトキシプロパン−1−オール 15〜40

ジアセトンアルコール 40〜70

【0028】

<成形材料組成物の調整>

(配合1)

材料名 配合部数(質量部)

蓄光性顔料粉末(緑色系) 30

(粒径分布:#160,#160~#100+,#160~#100−)

低熱膨張ガラスフリット 10

ガラスビーズ(#120) 60

水性分散液1又は3 15

(配合2)

材料名 配合部数(質量部)

蓄光性顔料粉末(青色系と緑色系の混合色系) 25

(前記蓄光性顔料粉末を緑色系:青色系=5g:20gの割合で混合したものを使用)

低熱膨張ガラスフリット 10

ガラスビーズ (#120) 65

水性分散液2 15

【0029】

[実施例1,2,3]

予め、前記の水性分散液1,2をそれぞれ調整する。配合1,2の成形材料組成物を調整する。前記配合1に係る粒径分布が異なる3種類の蓄光性顔料粉末(平均粒径が160μm)を用い、成形材料組成物の粘土状混練物をプレート状にプレス加工して、発明を実施するための最良の形態の項に記載したと同様の方法で焼成して、蓄光性顔料粉末の粒径分布が異なる3種類の成形体を得た。この3種類のプレート状成形体を残光輝度試験サンプルとした。残光輝度試験の結果は、表1と図3のグラフに示す。

【0030】

【表1】

【0031】

表1と図3のグラフのサンプル番号(1-1,4-1,5-1)は、それぞれ順に蓄光性顔料粉末の粒径分布(#160,#160~#100+,#160~#100−)を配合した成形体のサンプルに対応する。残光輝度試験の測定条件は、JIS Z9107に規格準拠し、励起:D65常用光源200lx,20分、測定:励起停止480分後までの残光輝度、測定温度:23+−2℃、使用機器:D65常用光源F65D-A(スガ試験器)、照度計:IM-5(TOPCON)、色彩輝度計:BM-5A(TOPCON)、ラジオグラファナライザーNIM-1000(根本特殊化学)である。

【0032】

前記表1と図3のグラフから、20分経過後の残光輝度が、従来、140〜145

(mcd/m2)であったものが、本実施例のものは、約172〜189(mcd/m2)に達し、従来品に比較して残光輝度が20〜30%向上したこととなる。ここで、従来品とは、ガラスビーズと無機系水性分散液を用いない既存のガラス成形品を云う。また、前記実施例1,2,3の配合において、水性分散液1と水性分散液3を用いた配合は何れも発色性と残光輝度の点において大差ないが、水性分散液2を用いた配合では発色性と残光輝度が従来品よりは優れているが水性分散液1と水性分散液3を用いた配合に比較するとやや低いことが確認された。

【0033】

[実施例4]

配合1の配合の一つ(粒径分布:#160)に水性分散液に発泡剤としてケイ酸ソーダを3.0質量部配合した以外は実施例1,2,3と同様にして、発泡蓄光性セラミックス成形体を得た。本実施例の残光輝度は、ほぼ実施例1のものとほぼ同等であった。

通常、非発泡品の比重が約2.5であるのに対し、本実施例の発泡品の比重は約0.4であり、実に非発泡品の1/6の軽量化となる。軽量化の程度は、発泡剤の配合部数を代えて発泡倍率を変化させることによって適宜調節可能である。

【0034】

[実施例5]

実施例4で用いた成形材料組成物の板状プレス成形品を加熱乾燥させて、表層板状ガラスを重ね合わせてセットし、電気窯にて焼成して、表面が表層ガラスで被覆された板状の発泡蓄光性セラミックス成形体を得た。本実施例の残光輝度も、ほぼ実施例1のものとほぼ同等であった。また、耐水性についても、約3ヶ月間ビルの屋上に放置した結果では、何ら異常は認められなかった。

【0035】

[実施例6]

配合2の成形材料組成物を用いて、元素記号を立体的に表現する成形物を形成し、その他は実施例3と同様にして蓄光性セラミックス成形体を得た。この成形体を鋼板等の板体に貼り付けてディスプレーを製作した(図4及び5参照)。従来品と比較しても格段に残光輝度が長く且つ強くなっていることが実証できた。

【0036】

(配合3)

材料名 配合部数(質量部)

蓄光性顔料粉末(緑色系) 30

低熱膨張ガラスフリット 10

ガラスビーズ(#120) 60

上記配合3の混合物を真空焼成窯で焼成した後、この焼成物を圧縮解砕し、破砕ロールにて破砕した後、この解砕物を500μm篩目にて篩掛けして分級し、蓄光性顔料を得た。この蓄光性顔料を使用したセラミックス成形体は、従来の汎用蓄光顔料を使用したセラミックス成形体に比較してこれまでの実施例の蓄光性セラミックス成形体と同様に格段に残光輝度が長く且つ強くなっていることが確認された。

【産業上の利用可能性】

【0037】

本発明は、前記の構成を採ることによって、耐水性に富み、高度な残光輝度を保有する蓄光性セラミックス成形体が得られるので、インテリアやエクステリアともに多用途向けの成形品に最適であって、例えば、プランター、カラーブロック、外壁資材、プランターパネルボード、植木鉢、吸音耐火ブロック、ベランダウッディーパネル、屋上緑化資材など、屋外使用向けの製品、耐火性乃至不燃性を要求される製品、例えば建物の内外装材等にも広く用いられ、経済的にも極めて有用である。

【図面の簡単な説明】

【0038】

【図1】本実施例に係る蓄光性セラミックス成形体の製造工程図である。

【図2】本実施例に係る蓄光性顔料の製造工程図である。

【図3】実施例の残光輝度試験結果を示すグラフである。

【図4】実施例の蓄光性セラミックス成形体を蛍光灯下に配置した写真である。

【図5】図4の蛍光灯を消灯した状態で蛍光を発する蓄光性セラミックス成形体を撮影した写真である。

【符号の説明】

【0039】

1:配合工程

2:攪拌工程

3:水性分散液添加混練工程

4:押出・プレス成形工程

5:乾燥工程

6:表層ガラスセット・焼成工程

7:製品養生・焼成工程

11:配合工程

12:焼成工程

13:圧縮解砕・破砕工程

14:篩−分級工程

【技術分野】

【0001】

本発明は、蓄光性顔料の弱点である耐水性を強化すると共に、高度な残光輝度を保有する多用途向けの蓄光性セラミックス成形材料組成物、この組成物を用いた蓄光性セラミックス成形体、その製造方法及び蓄光性顔料の製造方法に関する。

【背景技術】

【0002】

従来、板ガラスの表面に蓄光性顔料を塗布してショーウインドー等の装飾として用いることは公知である。係る公知のものは板ガラスの表面に蓄光性顔料を塗布したものからなり、太陽光、空気、風雨など自然環境に直接曝されることによって変質し易いばかりでなく、引っ掻き傷などがつき易く、耐薬品性、耐摩耗性、耐汚染性等に脆弱な点において問題があった。

【0003】

本願発明者は、前記問題点を解決すべく、板状ガラス層と発泡ガラス材層との中間に蓄光性物質を含む化粧剤層を形成するとともに、還元焼成法によって低酸素濃度下において焼成することによって、酸素による影響を極力回避して蓄光性物質若しくは蛍光性物質が有する本来の物性を保持しうる「積層発泡ガラス及びその製造方法」の発明に係る特許出願をした(特許文献1参照)。この発明に係る積層発泡ガラスは、蓄光性顔料が水に接触して変質したり、引っ掻き傷などがつく欠点が解消されたことにより好評を得ている。

【特許文献1】特開2005−119931号公報

【特許文献2】特許第3257942号公報

【特許文献3】特許第3257947号公報

【0004】

また、従来の伝統的なセラミックスである陶磁器等の製造法においては、粘土、ケイ石、石灰石のような素材を水で練って成形し焼成するが、焼成前の中間成形物の成形性を向上するためにセラミックス原料に油性バインダー又は水性バインダーを溶剤と共に配合して調整される。しかし、前記油性バインダーを本発明の成形物に適用した場合、焼成窯内の熱によって、油性バインダー成分の一部が炭化し、それが蓄光性顔料に付着して成形体の蓄光性能が大幅に低下すると云う問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者は、上記の課題を解決するために、油性バインダーに代わる材料を鋭意研究した結果、油性バインダーの代わりに二酸化ケイ素、五酸化リン、三酸化イオウ、酸化カリウム、酸化クロム、酸化鉄等からなる、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物を水又は水とアルコールの混液に分散させた水性分散液を配合した本発明の組成物とすることによって、焼成窯の熱によって蓄光性能が低下せずにより鮮やかに発光し、しかも、耐水性が強化されエクステリア関連商品としても充分に使用に耐え、且つ、成形圧力が低くても焼成収縮率が小さいことを見い出し、本発明を完成させるに至ったものであって、本願発明の主たる目的は、第1に平面板状ガラスに限定されず、任意の立体的な形態をなす成形体において、その全体が蓄光を発光する成形体が得られること、第2に成形体自体の耐水性を強化することにより、コーキング処理が不要な成形体が得られること、第3に従来は残光特性に優れた特殊グレードの蓄光性顔料でしか達成できなかった蓄光性避難・誘導標識を一般グレードの蓄光性顔料を用いて達成可能な成形体並びに前記特殊グレードに匹敵する蓄光性顔料が得られることにある。

【課題を解決するための手段】

【0006】

前記の課題を解決するために、本発明は、粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物の粉末を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物とする(請求項1)。

【0007】

また、前記の課題を解決するために、本発明は、前記の蓄光性セラミックスの成形材料組成物において、ケイ酸アルカリ、炭酸カルシウム、ドロマイト及び炭化ケイ素のうちの少なくとも何れか一種からなる発泡剤を前記混合物100質量部に対して0.1〜5.0質量部を水性分散液に配合したことを特徴とする前記の蓄光性セラミックスの成形材料組成物とすることが好ましい(請求項2)。

【0008】

また、前記の課題を解決するために、本発明は、前記アルコールが、少なくともプロパノール、エタノール、ブトキシプロパン−1−オール及びジアセトンアルコールの中の少なくとも何れか一種であることを特徴とする前記の蓄光性セラミックスの成形材料組成物とすることが好ましい(請求項3)。

【0009】

また、前記の課題を解決するために、本発明は、熱膨張係数が5×10−6/℃以下のガラスフリットを使用することを特徴とする前記の何れかに記載の蓄光性セラミックスの成形材料組成物とすることが好ましい(請求項4)。

【0010】

また、前記の課題を解決するために、本発明は、前記の何れかに記載の成形材料組成物を成形してなることを特徴とする蓄光性セラミックス成形体とすることが好ましい(請求項5)。

【0011】

また、前記の課題を解決するために、本発明は、前記の何れかに記載の成形材料組成物の板状プレス成形品と、表層板状ガラスを重ね合わせ、乾燥後に焼成してなることを特徴とする板状の蓄光性セラミックス成形体とすることが好ましい(請求項6)。

【0012】

また、前記の課題を解決するために、本発明は、前記の何れかに記載の成形材料組成物を、押出成形及び/又はプレス成形する工程と、乾燥工程及び焼成工程を備えたことを特徴とする蓄光性セラミックス成形体の製造方法とすることが好ましい(請求項7)。

【0013】

また、前記の課題を解決するために、本発明は、少なくとも粉末又は顆粒状の蓄光性顔料1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物を焼成窯で焼成する工程と、前記焼成物を圧縮解砕する工程と、前記圧縮解砕物を篩掛けして分級する工程を備え、高輝度な残光を発することを特徴とする蓄光性顔料の製造方法とする(請求項8)。

【発明の効果】

【0014】

通常のセラミックス組成物は、従来の油性バインダーを使用した場合に、焼成窯内で配合剤が炭素化し蓄光性能が大幅に低下するのに対して、本発明の蓄光性セラミックス成形材料組成物は、酸化カリウム、酸化クロム、酸化鉄等の第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、二酸化ケイ素、五酸化リン、三酸化イオウ等の第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物を水、アルコール又は水とアルコールの混液に分散させた水性分散液を用いることによって、蓄光性能を低下させることなく、残光輝度特性を良好にする効果を奏する。成形する際の成形圧力が比較的低圧力の場合に、その後成形物を焼成する際に大幅に収縮するのに対して、本発明の蓄光性セラミックス成形材料組成物は、通常のセラミックス組成物に対して焼成収縮率が約1/10以下に抑制されると共に、保形成や型離れなどの成形性が向上する効果を奏する。前記のように低圧力で成形可能なことから、蓄光性顔料粒子(粒径50〜500μm)の表面にガラスビーズ粒子(粒径10〜300μm)が散点状に付着乃至混合して、発光性が増幅される効果を奏する。即ち、配合組成物中のガラスビーズ粒子が成形後も球状のまま成形物中に残存し、蓄光性顔料の粒子と互いに点接触状態でフリットの存在下で溶融接着することから、蓄光顔料の発色光が球状のガラスビーズ粒子によって反射増幅される機序に因る。

【0015】

また、配合素材中のガラスフリットに低膨張フリットを使用すれば、成形体の寸法安定性をより向上する効果を奏する。前記のように構成することによって、立体的で様々な形状の蓄光性セラミックス成形体が得られ、室内装飾用イルミネーション等の用途では、蓄光・発光面積が小さいため、高輝度で長時間残光性能が要求されるものにも充分に対応が可能である。更に、前記分散液中の酸化物の微粒子が耐水用目止め剤の役割を果たして耐水性に優れることから、耐水用目止め処理等を特別施す必要もなく経済的である。発泡成形品にあっては、より軽量化が可能である。また、本発明の蓄光性顔料の製造方法によれば、通常グレードの蓄光性顔料を使用して、高輝度の残光輝度を有するハイグレードの蓄光性顔料が製造でき、このハイグレードの本発明に係る蓄光性顔料を使用すれば、東京消防庁規格に適合する公共施設における避難・誘導標識の製造が可能である。

【発明を実施するための最良の形態】

【0016】

本発明を実施するための最良の形態について、以下に詳細に説明する。しかし、本発明は、かかる実施の形態に限定されるものではない。本発明の実施の形態に係る蓄光性セラミックスの成形材料組成物は、粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物の粉末を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部好ましくは10〜30質量部を配合したものからなる。

【0017】

ここで、本発明の実施の形態に使用する蓄光性顔料は、何らかのエネルギーで刺激を受け、吸引したエネルギーを可視光線又はそれに近い波長の紫外線、赤外線などの光として放出し、刺激停止後も持続してこの現象を呈する性質を有する蓄光性物質または蛍光性物質であって、粉末状又は顆粒状のものが好ましい。前者の蓄光性物質としては、例えば、硫化亜鉛と硫化カドミウムの結晶に少量の銅を付活剤として加えたものは、その組成によって黄〜赤色を発光し、硫化亜鉛に少量の銅を付活剤として加えたものは、緑色の発光を呈し、これらの蓄光顔料を展色剤とともに混合して得られる蓄光性塗料等を広く含むものである。

【0018】

また、前記蛍光性物質は、ある物質が光の照射を受け、他の波長の光を発するときに生ずる光学効果、即ち紫外線が液体、固体に当たったときに可視光線としての蛍光を発する物質であって、主として、カルシウム、バリウム、マグネシウム、カドミウム等の酸化物、硫化物、珪酸塩、リン酸塩、タングステン酸塩等を主成分とし、蛍光を発し、溶媒に不溶又は難溶性の蛍光顔料として、展色剤(vehicle)とともに混合して得られる蛍光性塗料、夜光性塗料或いは水溶性の蛍光性染料等をも広く含むものである。また、蛍光性物質の中には有機系と無機系のものがあり、無機系物質の中には紫外線照射を停止した後でも蛍光を発する所謂蓄光性を有するものがあり、このような物質も社会通念上の蛍光性物質であり、本願発明に含まれるものとする。

【0019】

近年、(Sr,M1)O-(Mg,M2)O-(Si,Ge)O2系の蛍光母体(M1=Ca,Sr,Ba,M2=Be,Zn,Cd)に対してEuで付活すると共にLn(Sc,Y,La,Ce,Pr,Nd,Sm,Cd,Tb,Dy,Ho,Er,Tm,Yb,Lu,In,Bi,Snから選択された一種の元素)で共付活させ、かつ、ハロゲン元素(F,Cl,Br,Iから選択された一種の元素)を含有させることにより、青色から緑色発光のEu付活珪酸塩蓄光性蛍光体が開示されている(特許文献2及び特許文献3参照)。係る蓄光性蛍光体も本発明に用いられる蓄光性顔料に含まれる。

【0020】

本発明の実施の形態に使用するガラスフリットは、ガラスコーティングの基礎材料やホーロー製品などに使用される原料の一種で、珪砂、長石、石灰等の原料を配合して高温で溶解し、急冷して得られたフレーク状、粉末状または顆粒状のものが使用可能であり、1〜100μm位の粉末状又は顆粒状のものが好ましい。また、ガラスフリットは、溶融してガラスビーズと蓄光性顔料とその他の配合剤を接着する接着剤の役割を果たす。通常のガラスフリットは、熱膨張係数が5×10−6/℃を越え、熱膨張係数が大きいと成形体の寸法安定性が劣悪になるばかりでなく、ガラスビーズと溶融ガラスフリットとの間に熱処理に際して発生する応力が集中して歪みが生ずる恐れがあることから、熱膨張係数の小さな所謂低膨張係数のガラスフリットを使用することが好ましい。

【0021】

本発明の実施の形態に使用するガラスビーズは、粒状ガラスビーズで、粒径10〜300μmが好ましく、120〜180μmがより好ましい。ガラスビーズを添加することによって、球形のガラスビーズに蓄光性顔料の発する光が、反射或いは屈折乃至散乱し、光の強度が増殖されるので視認性と残光輝度の向上に寄与する。但し、粒径が100μmよりも細かくなると、光の強度が増殖される効果が不足し易く、200μmよりも粗くなると、他の原材料との均一な混合の妨げとなり、成形時に潰れの問題が生じやすくなる恐れがある。

【0022】

無機系酸化物の例としては、例えば、酸化カリウム(K2O)、酸化クロム(Cr2O3)、酸化鉄(Fe2O3)等の第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、二酸化ケイ素(SiO2)、五酸化リン(P2O5)、三酸化イオウ(SO3)等の第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物が挙げられる。これらの無機系酸化物の組み合わせが蓄光性顔料の発色性と残光輝度に影響を与えることが本発明の過程にて明らかになった。即ち、蓄光性顔料の発光色によって、例えば、緑色系発光を呈する蓄光性顔料の場合は、周期律表の第3長周期に属する元素の酸化物(以下酸化物Aと称する)、例えば、酸化カリウム(K2O)、酸化クロム(Cr2O3)、酸化鉄(Fe2O3)を組み合わせた酸化物(以下ベース酸化物と称する)と、第2短周期に属する元素の酸化物(以下酸化物Bと称する)、例えば、二酸化ケイ素(SiO2)との組み合わせからなる無機系酸化物が好ましく、或いは、前記ベース酸化物と酸化物Bの一種である三酸化イオウ(SO3)との組み合わせからなる無機系酸化物が好ましい。青色系発光を呈する蓄光性顔料の場合は、前記ベース酸化物と酸化物Bの中の一種である二酸化ケイ素(SiO2)及び五酸化リン(P2O5)からなる無機系酸化物が何れも発色性と残光輝度に優れることが確認された。また、緑色系と青色系のように混合色の場合は、その中の混合率の多い方の無機系酸化物の組み合わせを採用することが好ましい。緑色系と青色系以外の黄色系や赤色系等も、前記酸化物Aと酸化物Bとを組み合わせた無機系酸化物を用いると発色性と残光輝度が向上する。

【0023】

また、分散媒体は、実施例1の「無機系酸化物を含む水性分散液の調整」の項に記載したように、無機系酸化物の組み合わせに応じて、水、アルコール又は水とアルコールの混液の中から分散し易い組み合わせを適宜選択して用いればよい。分散媒体に用いるアルコールとしては、例えば、プロパノール、エタノール、ブトキシプロパン−1−オール及びジアセトンアルコールの中の何れか一種を単独で又は組み合わせて用いることが好ましいが、焼成時に炭化して悪影響を及ぼさない限りにおいて、その他の媒体を用いてもよい。更に、均一な分散を保つために例えば、分散剤、粘度調整剤、安定剤等、その他、1,2−ベンズイソチアゾロン等の防腐剤を適宜添加してもよい。

【0024】

図1は、成形材料組成物を成形して蓄光性セラミックス成形体を製造する工程を示す製造工程図である。この図に示すように、前記配合工程1と、ドライ攪拌工程2を経て水分散液を添加後、混練加工3した粘土状の混練物を真空土練機械にて押出成形及びプレス成形4或いは鋳型成形又は手作りなどにて所定の形態に成形し、約100℃で2時間程度、乾燥機にて乾燥4した後暫く放置養生し、次に、約500〜850℃で10分間〜1時間、好ましくは約790℃で30分間、焼成窯にて焼成7し、その後徐冷して目的の成形体を得る。成形物の形状や大きさ等に応じて、組成物中のガラスビーズが軟化する温度より低く、且つ、フリットが溶融する温度以上に焼成窯の温度と時間を保持することによって、ガラスビーズの表面に溶融フリットを介して蓄光性顔料粉末が適宜間隔をおいてなるべく均一に着床するように温度と時間をコントロールすることが好ましい。或いは、成形材料組成物の板状プレス成形品を加熱乾燥させて、表層板状ガラスを重ね合わせてセットし、電気窯にて焼成6すれば、表面が表層ガラスで被覆された板状の蓄光性セラミックス成形体が得られる。

【0025】

前記の成形材料組成物において、前記の蓄光性セラミックスの成形材料組成物において、ケイ酸ソーダなどのケイ酸アルカリ、炭酸カルシウム、ドロマイト及び炭化ケイ素のうちの少なくとも何れか一種からなる発泡剤を前記混合物100質量部に対して0.1〜5.0質量部を水性分散液に配合した蓄光性セラミックスの成形材料組成物を前記と同様に成形すれば、焼成工程における熱によって前記発泡剤が発泡して発泡成形体を得る。また、石英を炭酸アルカリと共融して得られるケイ酸アルカリの濃厚な水溶液である水ガラス0.6〜30質量部を水性分散液に配合し、併せて水分量を適宜調整したものでも前記同様の発泡効果が得られる。

【0026】

次に、図2は、高輝度な残光を発する蓄光性顔料を製造する工程を示す製造工程図である。この図に示すように、粉末又は顆粒状の汎用蓄光性顔料1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合11した混合物を専用サヤと称する真空焼成窯で焼成12した後、この焼成物を圧縮解砕・破砕ロールにて破砕13した後、この解砕物を篩掛けして分級14し、高輝度な残光を発する蓄光性顔料を製造することができる。この製造方法によって得られた蓄光性顔料を用いれば、市販の汎用蓄光性顔料をそのまま用いるよりも、より高度の残光輝度を発光する蓄光性セラミックス成形体を得ることができる。

【実施例】

【0027】

以下に実施例を挙げて本発明について説明するが、本発明はこれらの実施例によって何ら限定されるものではない。以下に水分散液の調整及び成形材料組成物の調整について説明する。ここで、各水性分散液について無機系酸化物成分のmass%は、蛍光X線分析(SQX)により求めたものであり、無機系酸化物固形分の含有率は、水性分散液を加熱したときの質量変化を測定し、液中の揮発成分の量を出し、水性分散液全体の質量に対する揮発成分の質量を差し引いた残余の固形分の質量との比をもって表した。試験装置は、株式会社リガク社製熱分析装置を用いた。

<無機系酸化物を含む水性分散液の調整>

水性分散液中に含まれる平均揮発性物質と平均固形分の含有率(単位:質量%)

サンプル分散液名 1回目 2回目 平均揮発物質含有率 平均固形分含有率

水性分散液1 87.49 90.24 88.87 11.1

水性分散液2 95.67 94.71 95.19 4.8

水性分散液3 98.02 99.16 98.59 1.4

(水性分散液1)

(無機系酸化物固形分の含有率は11.1質量%である。)

無機系酸化物の成分名 含有量(無機系酸化物成分のmass%)

二酸化ケイ素(SiO2) 49.6

酸化カリウム(K2O) 22.8

酸化クロム(Cr2O3) 14.5

酸化鉄(Fe2O3) 13.3

分散媒体の成分名 含有量(水性分散液全体に対する質量%)

水 0〜100

エタノール 30〜100

(水性分散液2)

(無機系酸化物固形分の含有率は4.8質量%である。)

無機系酸化物の成分名 含有量(無機系酸化物成分のmass%)

二酸化ケイ素(SiO2) 36.3

五酸化リン(P2O5) 24.4

酸化カリウム(K2O) 22.0

酸化クロム(Cr2O3) 9.36

酸化鉄(Fe2O3) 8.11

分散媒体の成分名 含有量(水性分散液全体に対する質量%)

水 0〜100

1-(2-メトキシ-2-メチルエトキシ)-2-プロパノール 60〜100

(水性分散液3)

(無機系酸化物固形分の含有率は1.4質量%である。)

無機系酸化物の成分名 含有量(無機系酸化物成分のmass%)

三酸化イオウ(SO3) 23.7

酸化カリウム(K2O) 27.6

酸化クロム(Cr2O3) 20.8

酸化鉄(Fe2O3) 24.8

分散媒体の成分名 含有量(水性分散液全体に対する質量%)

水 0〜100

ブトキシプロパン−1−オール 15〜40

ジアセトンアルコール 40〜70

【0028】

<成形材料組成物の調整>

(配合1)

材料名 配合部数(質量部)

蓄光性顔料粉末(緑色系) 30

(粒径分布:#160,#160~#100+,#160~#100−)

低熱膨張ガラスフリット 10

ガラスビーズ(#120) 60

水性分散液1又は3 15

(配合2)

材料名 配合部数(質量部)

蓄光性顔料粉末(青色系と緑色系の混合色系) 25

(前記蓄光性顔料粉末を緑色系:青色系=5g:20gの割合で混合したものを使用)

低熱膨張ガラスフリット 10

ガラスビーズ (#120) 65

水性分散液2 15

【0029】

[実施例1,2,3]

予め、前記の水性分散液1,2をそれぞれ調整する。配合1,2の成形材料組成物を調整する。前記配合1に係る粒径分布が異なる3種類の蓄光性顔料粉末(平均粒径が160μm)を用い、成形材料組成物の粘土状混練物をプレート状にプレス加工して、発明を実施するための最良の形態の項に記載したと同様の方法で焼成して、蓄光性顔料粉末の粒径分布が異なる3種類の成形体を得た。この3種類のプレート状成形体を残光輝度試験サンプルとした。残光輝度試験の結果は、表1と図3のグラフに示す。

【0030】

【表1】

【0031】

表1と図3のグラフのサンプル番号(1-1,4-1,5-1)は、それぞれ順に蓄光性顔料粉末の粒径分布(#160,#160~#100+,#160~#100−)を配合した成形体のサンプルに対応する。残光輝度試験の測定条件は、JIS Z9107に規格準拠し、励起:D65常用光源200lx,20分、測定:励起停止480分後までの残光輝度、測定温度:23+−2℃、使用機器:D65常用光源F65D-A(スガ試験器)、照度計:IM-5(TOPCON)、色彩輝度計:BM-5A(TOPCON)、ラジオグラファナライザーNIM-1000(根本特殊化学)である。

【0032】

前記表1と図3のグラフから、20分経過後の残光輝度が、従来、140〜145

(mcd/m2)であったものが、本実施例のものは、約172〜189(mcd/m2)に達し、従来品に比較して残光輝度が20〜30%向上したこととなる。ここで、従来品とは、ガラスビーズと無機系水性分散液を用いない既存のガラス成形品を云う。また、前記実施例1,2,3の配合において、水性分散液1と水性分散液3を用いた配合は何れも発色性と残光輝度の点において大差ないが、水性分散液2を用いた配合では発色性と残光輝度が従来品よりは優れているが水性分散液1と水性分散液3を用いた配合に比較するとやや低いことが確認された。

【0033】

[実施例4]

配合1の配合の一つ(粒径分布:#160)に水性分散液に発泡剤としてケイ酸ソーダを3.0質量部配合した以外は実施例1,2,3と同様にして、発泡蓄光性セラミックス成形体を得た。本実施例の残光輝度は、ほぼ実施例1のものとほぼ同等であった。

通常、非発泡品の比重が約2.5であるのに対し、本実施例の発泡品の比重は約0.4であり、実に非発泡品の1/6の軽量化となる。軽量化の程度は、発泡剤の配合部数を代えて発泡倍率を変化させることによって適宜調節可能である。

【0034】

[実施例5]

実施例4で用いた成形材料組成物の板状プレス成形品を加熱乾燥させて、表層板状ガラスを重ね合わせてセットし、電気窯にて焼成して、表面が表層ガラスで被覆された板状の発泡蓄光性セラミックス成形体を得た。本実施例の残光輝度も、ほぼ実施例1のものとほぼ同等であった。また、耐水性についても、約3ヶ月間ビルの屋上に放置した結果では、何ら異常は認められなかった。

【0035】

[実施例6]

配合2の成形材料組成物を用いて、元素記号を立体的に表現する成形物を形成し、その他は実施例3と同様にして蓄光性セラミックス成形体を得た。この成形体を鋼板等の板体に貼り付けてディスプレーを製作した(図4及び5参照)。従来品と比較しても格段に残光輝度が長く且つ強くなっていることが実証できた。

【0036】

(配合3)

材料名 配合部数(質量部)

蓄光性顔料粉末(緑色系) 30

低熱膨張ガラスフリット 10

ガラスビーズ(#120) 60

上記配合3の混合物を真空焼成窯で焼成した後、この焼成物を圧縮解砕し、破砕ロールにて破砕した後、この解砕物を500μm篩目にて篩掛けして分級し、蓄光性顔料を得た。この蓄光性顔料を使用したセラミックス成形体は、従来の汎用蓄光顔料を使用したセラミックス成形体に比較してこれまでの実施例の蓄光性セラミックス成形体と同様に格段に残光輝度が長く且つ強くなっていることが確認された。

【産業上の利用可能性】

【0037】

本発明は、前記の構成を採ることによって、耐水性に富み、高度な残光輝度を保有する蓄光性セラミックス成形体が得られるので、インテリアやエクステリアともに多用途向けの成形品に最適であって、例えば、プランター、カラーブロック、外壁資材、プランターパネルボード、植木鉢、吸音耐火ブロック、ベランダウッディーパネル、屋上緑化資材など、屋外使用向けの製品、耐火性乃至不燃性を要求される製品、例えば建物の内外装材等にも広く用いられ、経済的にも極めて有用である。

【図面の簡単な説明】

【0038】

【図1】本実施例に係る蓄光性セラミックス成形体の製造工程図である。

【図2】本実施例に係る蓄光性顔料の製造工程図である。

【図3】実施例の残光輝度試験結果を示すグラフである。

【図4】実施例の蓄光性セラミックス成形体を蛍光灯下に配置した写真である。

【図5】図4の蛍光灯を消灯した状態で蛍光を発する蓄光性セラミックス成形体を撮影した写真である。

【符号の説明】

【0039】

1:配合工程

2:攪拌工程

3:水性分散液添加混練工程

4:押出・プレス成形工程

5:乾燥工程

6:表層ガラスセット・焼成工程

7:製品養生・焼成工程

11:配合工程

12:焼成工程

13:圧縮解砕・破砕工程

14:篩−分級工程

【特許請求の範囲】

【請求項1】

粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物の粉末を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物。

【請求項2】

前記の蓄光性セラミックスの成形材料組成物において、ケイ酸アルカリ、炭酸カルシウム、ドロマイト及び炭化ケイ素のうちの少なくとも何れか一種からなる発泡剤を前記混合物100質量部に対して0.1〜5.0質量部を水性分散液に配合したことを特徴とする請求項1記載の蓄光性セラミックスの成形材料組成物。

【請求項3】

前記アルコールが、少なくともプロパノール、エタノール、ブトキシプロパン−1−オール及びジアセトンアルコールの中の少なくとも何れか一種であることを特徴とする請求項1又は2記載の蓄光性セラミックスの成形材料組成物。

【請求項4】

熱膨張係数が5×10−6/℃以下のガラスフリットを使用することを特徴とする請求項1〜3の何れかに記載の蓄光性セラミックスの成形材料組成物。

【請求項5】

請求項1〜4の何れかに記載の成形材料組成物を成形してなることを特徴とする蓄光性セラミックス成形体。

【請求項6】

請求項1〜4の何れかに記載の成形材料組成物の板状プレス成形品と、表層板状ガラスを重ね合わせ、乾燥後に焼成してなることを特徴とする板状の蓄光性セラミックス成形体。

【請求項7】

請求項1〜4の何れかに記載の成形材料組成物を、押出成形及び/又はプレス成形する工程と、乾燥工程及び焼成工程を備えたことを特徴とする蓄光性セラミックス成形体の製造方法。

【請求項8】

少なくとも粉末又は顆粒状の蓄光性顔料1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物を焼成窯で焼成する工程と、前記焼成物を圧縮解砕する工程と、前記圧縮解砕物を篩掛けして分級する工程を備え、高輝度な残光を発することを特徴とする蓄光性顔料の製造方法。

【請求項1】

粉末又は顆粒状の蓄光性顔料を1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物100質量部に対して、第3長周期に属する元素の中の少なくとも何れか一種の酸化物と、第2短周期に属する元素の中の少なくとも何れか一種の酸化物とを組み合わせた無機系酸化物の粉末を水、アルコール又は水とアルコールの混液に分散させた水性分散液5〜60質量部を配合したことを特徴とする蓄光性セラミックスの成形材料組成物。

【請求項2】

前記の蓄光性セラミックスの成形材料組成物において、ケイ酸アルカリ、炭酸カルシウム、ドロマイト及び炭化ケイ素のうちの少なくとも何れか一種からなる発泡剤を前記混合物100質量部に対して0.1〜5.0質量部を水性分散液に配合したことを特徴とする請求項1記載の蓄光性セラミックスの成形材料組成物。

【請求項3】

前記アルコールが、少なくともプロパノール、エタノール、ブトキシプロパン−1−オール及びジアセトンアルコールの中の少なくとも何れか一種であることを特徴とする請求項1又は2記載の蓄光性セラミックスの成形材料組成物。

【請求項4】

熱膨張係数が5×10−6/℃以下のガラスフリットを使用することを特徴とする請求項1〜3の何れかに記載の蓄光性セラミックスの成形材料組成物。

【請求項5】

請求項1〜4の何れかに記載の成形材料組成物を成形してなることを特徴とする蓄光性セラミックス成形体。

【請求項6】

請求項1〜4の何れかに記載の成形材料組成物の板状プレス成形品と、表層板状ガラスを重ね合わせ、乾燥後に焼成してなることを特徴とする板状の蓄光性セラミックス成形体。

【請求項7】

請求項1〜4の何れかに記載の成形材料組成物を、押出成形及び/又はプレス成形する工程と、乾燥工程及び焼成工程を備えたことを特徴とする蓄光性セラミックス成形体の製造方法。

【請求項8】

少なくとも粉末又は顆粒状の蓄光性顔料1〜4質量部、ガラスフリットを0.5〜3質量部及びガラスビーズを4〜8質量部の割合で配合した混合物を焼成窯で焼成する工程と、前記焼成物を圧縮解砕する工程と、前記圧縮解砕物を篩掛けして分級する工程を備え、高輝度な残光を発することを特徴とする蓄光性顔料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−96879(P2009−96879A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−269778(P2007−269778)

【出願日】平成19年10月17日(2007.10.17)

【出願人】(506346071)株式会社エコネット・エンジニアリング (6)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月17日(2007.10.17)

【出願人】(506346071)株式会社エコネット・エンジニアリング (6)

【Fターム(参考)】

[ Back to top ]