蓄熱構造体

【課題】熱交換(蓄熱)効率及び室内の温度変化に対する熱応答(放熱)性に優れ、かつ施工性も良好な蓄熱構造体を提供する。

【解決手段】第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4との間に、蓄熱層2が設けられた蓄熱構造体1において、蓄熱層2を、蓄熱剤が充填された蓄熱剤充填部5と、蓄熱剤充填部5内に間隔をあけて設けられた複数の中空部6とで構成する。その際、中空部6と蓄熱剤充填部5とを熱可塑性樹脂からなる壁2aによって区画すると共に、各中空部6を、室外側に配置される第2の熱可塑性樹脂層4から、室内側に配置される第1の熱可塑性樹脂層3に向かって連続的又は段階的に断面積が小さくなる形状とする。

【解決手段】第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4との間に、蓄熱層2が設けられた蓄熱構造体1において、蓄熱層2を、蓄熱剤が充填された蓄熱剤充填部5と、蓄熱剤充填部5内に間隔をあけて設けられた複数の中空部6とで構成する。その際、中空部6と蓄熱剤充填部5とを熱可塑性樹脂からなる壁2aによって区画すると共に、各中空部6を、室外側に配置される第2の熱可塑性樹脂層4から、室内側に配置される第1の熱可塑性樹脂層3に向かって連続的又は段階的に断面積が小さくなる形状とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築物の壁、床及び天井などに設置される蓄熱構造体に関する。より詳しくは、内部に蓄熱剤が充填された蓄熱構造体に関する。

【背景技術】

【0002】

近年、省エネルギーの観点から、建築分野において、蓄熱機能を有する壁材を使用した蓄熱システムが注目されている。このような壁材としては、従来、蓄熱剤が封入された蓄熱パネルなどがある(例えば、特許文献1〜4参照。)。特許文献1に記載のパネルシステムでは、繊維補強セメント板の中空部に潜熱蓄熱剤を封入している。また、特許文献2では、高熱伝導層と、ウレタン樹脂多孔質体に蓄熱材を充填した蓄熱層と、低熱伝導率層とを、この順に積層した蓄熱積層体が提案されている。

【0003】

更に、中空部と、蓄熱剤充填部とを備える蓄熱パネルも提案されている(特許文献3,4参照)。例えば、特許文献3に記載の合成中空床構造体は、1対のフランジコンクリート板の間に折り板状曲げ鋼板を配置して一体化することにより形成され、蓄熱材充填部と中空部とが交互に隣接して設けられている。また、特許文献4に記載の蓄熱パネル体では、熱応答性を緩やかにするため、パネル内に蓄熱剤が点在する構成としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−166615号公報

【特許文献2】特開2010−249506号公報

【特許文献3】特開2009−7900号公報

【特許文献4】特開2010−31635号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の蓄熱パネルには、以下に示す問題点がある。即ち、従来の蓄熱パネルは、主に、床暖房用として使用されており、熱容量を増大する必要があるため、蓄熱剤の充填量が多く、厚さも厚いものであった。このため、内部の蓄熱剤まで熱が伝わらず、熱交換効率が低いという問題点がある。

【0006】

これに対して、特許文献3,4に記載の蓄熱パネルのように空気層(中空部)を設けると、蓄熱剤との接触面積が増加するため熱交換効率を高めることができるが、これらの従来の蓄熱パネルは、熱応答性などの点で問題がある。例えば、特許文献3に記載の蓄熱パネルは、コンクリートの厚さが50mm以上と厚いため、潜熱容量は大きいが、熱応答性が劣っており、また、蓄熱剤本来の潜熱を有効に利用することができないため、非効率である。更に、特許文献3に記載の蓄熱パネルには、空調給気・還気ダクトや熱媒循環ポンプなどが必要となるため、施工時に手間やコストがかかるという問題点もある。

【0007】

また、特許文献4に記載の蓄熱パネル体は、夏季に冷房を使用した場合において、外気温度と室内温度に差が大きくなった際の結露防止を目的とし、熱応答性がよくなりすぎないように熱応答性を調整しているが、その分、室内の温度変化に対する熱応答性が劣っている。更に、特許文献4に記載の蓄熱パネル体は、壁材や天井材として使用するには重く、施工などの際に取り扱い難いという問題点もある。

【0008】

そこで、本発明は、熱交換(蓄熱)効率及び室内の温度変化に対する熱応答(放熱)性に優れ、かつ施工性も良好な蓄熱構造体を提供することを主目的とする。

【課題を解決するための手段】

【0009】

本発明者は、前述した課題を解決するために、鋭意実験検討を行った結果、以下に示す知見を得た。蓄熱パネルを、壁材や天井材として使用する場合は、その質量を従来品の半分以下にする必要がある。また、空気調節設備などのきわめて少ない熱源を利用するためには、熱交換効率を向上させると共に、蓄熱剤を有効に利用することが必要である。そこで、本発明者は、中空部を備える蓄熱パネルにおいて、表面側と裏面側とで蓄熱剤の接触面積及び充填量(状態)を変えることにより、熱交換効率が向上し、更に熱応答性の向上により室外の温度変化に応じて短時間で放熱可能となることを見出し、本発明に至った。

【0010】

蓄熱パネルは、冬期においては、ヒーターや熱電線によって一方の面側から加熱され、他方の面側から放熱される。その場合、加熱側は蓄熱剤の接触面積を広くし、放熱側は断熱性を高くすれば、熱交換効率を向上させることができる。また、壁や天井に使用する場合は、太陽光を有効に利用するパッシブ効果のため、太陽光側は蓄熱剤の接触面積を大きくし、放熱側の接触面積は小さくすればよい。

【0011】

即ち、本発明に係る蓄熱構造体は、第1の熱可塑性樹脂層と第2の熱可塑性樹脂層との間に、蓄熱層が設けられた蓄熱構造体であって、前記蓄熱層は、蓄熱剤が充填された蓄熱剤充填部と、該蓄熱剤充填部内に間隔をあけて設けられた複数の中空部とで構成され、各中空部は、熱可塑性樹脂からなる壁によって前記蓄熱剤充填部と区画されており、前記第2の熱可塑性樹脂層から前記第1の熱可塑性樹脂層に向かって連続的又は段階的に断面積が小さくなっており、前記第1の熱可塑性樹脂層が室内側に、前記第2の熱可塑性樹脂層が室外側になるように配置されるものである。

本発明においては、中空部が、第2の熱可塑性樹脂層から第1の熱可塑性樹脂層に向かって連続的又は段階的に断面積が小さくなる形状であるため、室内側に配置される第1の熱可塑性樹脂層側には蓄熱剤が多く存在し、室外側に配置される第2の熱可塑性樹脂層側には空気が多く存在する。また、第1の熱可塑性樹脂層側は熱可塑性樹脂層を介して室内の空気と蓄熱剤とが接触する面積が広く、第2の熱可塑性樹脂層側は熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積が狭い。この構成により、第1の熱可塑性樹脂層側は放熱特性が向上して熱応答性が向上すると共に、第2の熱可塑性樹脂層側は放熱特性を低くして断熱性能が向上する。その結果、熱交換(蓄熱)効率及び室内の温度変化に対する熱応答(放熱)性が向上し、全体質量の増加を抑えることが可能となる。

この蓄熱構造体は、前記第2の熱可塑性樹脂層の上に、中空部分を有する断熱層を設けることもできる。その場合、前記断熱層として、熱可塑性樹脂製中空構造板が積層されていてもよい。そして、前記第2の熱可塑性樹脂層と前記断熱層との間には、加熱装置が配置されていてもよい。

また、前記第1の熱可塑性樹脂層の上に、金属材料又は高熱伝導性樹脂材料からなる高熱伝導層が設けることもできる。

一方、錐台形状の中空部が千鳥状に設けられていてもよい。

また、前記蓄熱剤充填部と前記中空部とを区画する壁は、複数の凸部が形成された熱可塑性樹脂製成形シートによって構成することもできる。

更に、前記第1の熱可塑性樹脂層と前記第2の熱可塑性樹脂層を熱融着することにより、周縁部が封止されていてもよい。

【発明の効果】

【0012】

本発明によれば、室内側は蓄熱剤が多く存在しかつ熱可塑性樹脂層を介して室内の空気と蓄熱剤とが接触する面積を広くすると共に、室外側は空気が多く存在しかつ熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積を狭くしているため、質量の増加を抑えて良好な施工性を維持しつつ、室内の温度変化に対する熱交換効率及び熱応答性の両方を向上させることができる。

【図面の簡単な説明】

【0013】

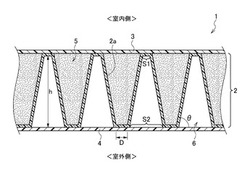

【図1】本発明の第1の実施形態に係る蓄熱構造体の構成を模式的に示す断面図である。

【図2】図1に示す蓄熱構造体1の壁2aを構成するシングルコーン成形シート12の一形態を示す斜視図である。

【図3】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図4】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図5】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図6】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図7】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図8】本発明の第1の実施形態の変形例に係る蓄熱構造体の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について、添付の図面を参照して、詳細に説明する。なお、本発明は、以下に説明する実施形態に限定されるものではない。

【0015】

(第1の実施形態)

先ず、本発明の第1の実施形態に係る蓄熱構造体について説明する。図1は本実施形態の蓄熱構造体の構造を模式的に示す断面図である。図1に示すように、本実施形態の蓄熱構造体1は、第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4との間に、蓄熱層2が設けられた構成となっている。

【0016】

[熱可塑性樹脂層3,4]

熱可塑性樹脂層3,4の材質は、特に限定されるものではなく、例えば、ポリエチレン(PE)、ポリプロピレン(PP)及びポリカーボネート(PC)などを使用することができる。また、熱可塑性樹脂層3,4を形成する熱可塑性樹脂には、タルク、マイカ及び炭酸カルシウムなどのフィラーや、ガラス繊維、アラミド繊維及び炭素繊維などのチョップドストランドが添加されていてもよい。これにより、蓄熱構造体1の剛性を向上させることができる。

【0017】

更に、熱可塑性樹脂層3,4を形成する熱可塑性樹脂には、難燃性、導電性及び耐候性などを向上させるための改質剤が添加されていてもよい。なお、熱可塑性樹脂層3,4の厚さは、その材質、蓄熱構造体1の構成、求められる熱放出特性などに応じて、適宜設定することができる。

【0018】

[蓄熱層2]

蓄熱層2は、蓄熱剤が充填された蓄熱剤充填部5と、この蓄熱剤充填部5内に間隔をあけて設けられた複数の中空部6とで構成されている。各中空部6は、熱可塑性樹脂からなる壁2aによって蓄熱剤充填部5と区画されており、第2の熱可塑性樹脂層4から第1の熱可塑性樹脂層3に向かって連続的又は段階的に断面積が小さくなっている。

【0019】

(壁2a)

図2は本実施形態の蓄熱構造体1の壁2aを構成するシングルコーン成形シート12の一形態を示す斜視図である。図2に示すように、本実施形態の蓄熱構造体1に使用されるシングルコーン成形シート12には、その一方の面に、中空で角錐台形又は円錐台形(以下、これらを合わせて「錐台形」という。)状の複数の凸部12aが、所定の間隔を空けて、例えば千鳥状に形成されている。このシングルコーン成形シート12を使用すると、蓄熱層2に錐台形状の中空部6を千鳥状に設けることができる。

【0020】

シングルコーン成形シート12の材質は、熱可塑性樹脂であれば特に限定されるものではなく、例えば、ポリエチレン(PE)、ポリプロピレン(PP)及びポリカーボネート(PC)などを使用することができる。これらの熱可塑性樹脂の中でも、コスト、成形性及び物性の面から、特に、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、直鎖状低密度ポリエチレン、ホモポリプロピレン、ランダムポリプロピレン及びブロック状ポリプロピレンなどのオレフィン系樹脂が好ましい。

【0021】

また、シングルコーン成形シート12を形成する熱可塑性樹脂には、タルク、マイカ及び炭酸カルシウムなどのフィラーや、ガラス繊維、アラミド繊維及び炭素繊維などのチョップドストランドが添加されていてもよい。これにより、蓄熱構造体1の剛性を向上させることができる。更に、シングルコーン成形シート12を形成する熱可塑性樹脂には、難燃性、導電性及び耐候性などを向上させるための改質剤が添加されていてもよい。

【0022】

シングルコーン成形シート12の厚さは、特に限定されるものではないが、0.2mm以上であることが好ましい。厚さが0.2mm未満のシートを使用すると、得られるシングルコーン成形シート12の物性が十分でないことがある。

【0023】

一方、シングルコーン成形シート12は、凸部12aの開口部から仮想される水平面と凸部12aとがなす角度(傾斜角)θを10°〜35°、凸部12aの間隔を10mm以下とすることが望ましい。これにより、圧縮性能が向上し、潰れ難くなるため、蓄熱剤充填部5に充填されている蓄熱剤を、外力から保護することができると共に、熱交換効率及び熱応答性を向上させることができる。

【0024】

また、凸部12aの先端部の直径は2〜6mmとすることが望ましい。これにより、傾斜角θの調整が容易になると共に、第1の熱可塑性樹脂層3との間の接着力を強固な状態に保持することができるため、蓄熱層2の壁2aを安定的に形成することができると共に、熱応答性を向上させることができる。なお、凸部12aの先端部の直径が6mmを超えると、傾斜角θの調整が難しくなることがあり、また、凸部12aの先端部の直径が2mm未満の場合、第1の熱可塑性樹脂層3との間の接着力が不十分になることがある。

【0025】

一方、蓄熱構造体1の厚さが5〜12mmである場合、壁2aを構成するシングルコーン成形シート12は、熱応答性向上の観点から、凸部12aの先端部の面積S1と開口部の面積S2との比(S1/S2)を0.11〜0.5とすることが望ましい。これにより、例えばS1/S2=1の場合、即ち、凸部12aが円柱形状である場合に比べて、熱応答性を2倍近く向上させることができる。

【0026】

なお、凸部12aの先端部の面積S1と開口部の面積S2との比(S1/S2)が0.11未満の場合は、熱可塑性樹脂層3a,4との接着力が不足し、蓄熱剤が固化したときに、剥がれが発生することがある。また、凸部12aの先端部の面積S1と開口部の面積S2との比(S1/S2)が0.5超の場合は熱応答性向上の効果が十分に得られないことがある。

【0027】

(蓄熱剤)

蓄熱剤充填部5に充填される蓄熱剤は、特に限定されるものではなく、公知の蓄熱剤、蓄冷剤又は蓄冷熱剤を使用することができるが、固相と液相との間で状態を変化させて蓄熱する潜熱型蓄熱剤が好適である。潜熱型蓄熱剤の具体例としては、塩化カルシウム系、塩化アンモニウム系、塩化ナトリウム系、塩化カリウム系、硫酸ナトリウム系、チオ硫酸ナトリウム系、酢酸ナトリウム系、炭酸ナトリウム系及び炭酸水素カリウム系などの各種無機水和塩や無機水和物、C18H38、C20H42及びC22H46などに代表されるパラフィン類などの有機化合物が挙げられる。

【0028】

なお、本実施形態の蓄熱構造体1を、壁材などの建材用途に用いる場合には、蓄熱剤充填部5には、融点が25〜35℃の蓄熱剤を充填することが望ましい。これにより、住宅やビルなどの空気調節設備を使用する環境下において、効果的に融解熱を利用することができる。融点がこの範囲にある潜熱型蓄熱剤としては、無機水和塩では例えば塩化カルシウム水和物(CaCl2・6H2O)や硫酸ナトリウム水和物(Na2SO4・10H2O)などがあり、有機化合物では例えばパラフィンのC18H38などがある。

【0029】

また、蓄熱剤の充填量は、その種類や蓄熱構造体1に求められる特性などに応じて適宜設定することができるが、例えば建材用途に用いる場合には、そのパッシブ効果を最大限に引き出すため、3kg/m2以上とすることが望ましい。これにより、例えば蓄熱剤として硫酸ナトリウムの十水和物(融解熱251kJ/kg,25〜35℃における蓄熱量155J/g)を使用した場合、蓄熱構造体1の蓄熱量を460kJ/m2以上にすることができる。一方、蓄熱剤の充填量を多くすれば蓄熱量をより大きくすることができるが、その場合、蓄熱構造体1全体の質量が増加し、取り扱い性が低下する。また、蓄熱構造体1の厚みも増すため、床、畳、壁などに設置するためにスペースを要することとなる。

【0030】

[断熱層・高熱伝導層]

本実施形態の蓄熱構造体1は、室外側の断熱効果を更に向上させるため、第2の熱可塑性樹脂層4の上に断熱層を設けてもよい。その場合、断熱層は、熱可塑性樹脂製中空構造板、発泡シート又は紙などの中空部分を有するもので構成することができ、特に熱可塑性樹脂製中空構造板が好ましい。そして、第2の熱可塑性樹脂層4と断熱層との間には、ヒーターや熱電線などの加熱装置が配置されていることが望ましい。

【0031】

また、蓄熱構造体1には、第1の熱可塑性樹脂層3の上に高熱伝導層を設けることもできる。これにより、室内側の熱応答性を更に高めることができる。ここで、高熱伝導層としては、例えば、金属材料や熱伝導性が高い樹脂材料により形成することができる。更に、例えば、第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4の厚さ、材質又は添加剤の配合量を変えることにより、各面の放熱特性に差を持たせることもできる。

【0032】

[製造方法]

次に、本実施形態の蓄熱構造体1の製造方法について説明する。本実施形態の蓄熱構造体1を製造する際は、先ず、真空成形などによって、熱可塑性樹脂シートに、マトリクス状に凸部12aを形成し、シングルコーン成形シート12を得る。引き続き、このシングルコーン成形シート12の両面に、熱可塑性樹脂シートを熱融着して、第1の熱可塑性樹脂層3及び第2の熱可塑性樹脂層4を構成する。その際の目付けは、特に限定されるものではないが、蓄熱構造体1の物性(強度や剛性など)及び取り扱い性(重さ)の観点から、1000〜2000g/m2とすることが好ましい。

【0033】

次に、得られた中空構造板を所定の大きさになるよう切断し、例えば第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4を熱融着するなどの方法で、その周縁部を封止する。その際、周縁部の一部、好ましくはいずれかの角部を、封止せずに残し、蓄熱剤注入口とする。そして、この蓄熱剤注入口から、シングルコーン成形シート12と第1の熱可塑性樹脂層3とで形成される空間(蓄熱剤充填部5)に、所定量の蓄熱剤を注入した後、蓄熱剤注入口を熱圧着などの方法で封止して、蓄熱構造体1を得る。

【0034】

なお、蓄熱構造体1に、前述した断熱層や高熱伝導層を設ける場合は、切断前の中空構造板にこれらを形成してもよいが、蓄熱剤注入後に形成することもできる。

【0035】

[設置方法]

壁材や天井材などの建築用途においては、室外側に配置される面は断熱性が高いことが望ましく、一方、室内側に配置される面は熱応答性が高いことが望ましい。そこで、本実施形態の蓄熱構造体1は、第1の熱可塑性樹脂層3側の面が室内側に、第2の熱可塑性樹脂層4側の面が室外側になるように設置される。

【0036】

これにより、蓄熱剤は室外側よりも室内側に多く存在し、空気は室内側よりも室外側に多く存在することとなる。また、室内側は、第1の熱可塑性樹脂層3を介して室内の空気と蓄熱剤とが接触する面積が広く、中空部6を経由せずに、第1の熱可塑性樹脂層3を介して熱交換する割合が多くなっている。一方、室外側は、熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積が狭く、熱可塑性樹脂からなる壁2a及び中空部6を経由して熱交換する割合が多くなっている。

【0037】

更に、室内側は蓄熱剤との間に第1の熱可塑性樹脂層3しか存在していないが、室外側は第2の熱可塑性樹脂層4とシングルコーン成形シート12の2層が存在している。以上の構成により、室内側は、放熱特性が向上して、熱応答性が向上する。また、室外側は、放熱特性が低くなって室外側に熱が漏れにくくなり、蓄えた熱を効率よく第1の熱可塑性樹脂(室内)側に利用することができる。加えて、第2の熱可塑性樹脂層(室外)側は、加熱装置や太陽光による蓄熱効率も向上する。

【0038】

以上詳述したように、本実施形態の蓄熱構造体1は、主に樹脂材料で形成されているため、薄型かつ軽量で、従来の蓄熱構造体に比べて、施工性に優れる。また、本実施形態の蓄熱構造体1は、中空部6を、室外側に配置される第2の熱可塑性樹脂層4から、室内側に配置される第1の熱可塑性樹脂層1に向かって連続的又は段階的に断面積が小さくなる形状としている。

【0039】

このため、蓄熱構造体1では、第1の熱可塑性樹脂層側には蓄熱剤が多く存在し、室外側に配置される第2の熱可塑性樹脂層側には空気が多く存在する。また、第1の熱可塑性樹脂層側は熱可塑性樹脂層を介して室内の空気と蓄熱剤とが接触する面積が広く、第2の熱可塑性樹脂層側は熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積が狭い。

【0040】

これにより、本実施形態の蓄熱構造体1では、室内側は、熱応答性が向上して、室内に蓄積した熱や冷気を放出しやすくなり、室外側は、断熱性が向上し、蓄積された熱や冷気が放出されにくくなると共に、外気の影響を受けにくくなる。その結果、本実施形態の蓄熱構造体1は、全体の質量増加を抑えて良好な施工性を維持しつつ、室内の温度変化に対する熱交換効率及び熱応答性の両方を向上させることができる。

【0041】

なお、本実施形態の蓄熱構造体1に使用されるシングルコーン成形シートの凸部の形状は、図1に示すような円錐台形状に限定されるものではなく、先端に向かって、連続的又は段階的に断面積が小さくなる形状であればよい。図3〜図7は本発明の実施形態の蓄熱構造板で使用されるシングルコーン成形シートにおける他の凸部形状を示す図であり、各図における(a)は平面図であり、(b)は側面図である。

【0042】

具体的には、本実施形態の蓄熱構造体1は、図3に示すような段差のある形状の凸部40aを有するシングルコーン成形シート40、又は図4に示すような傾斜角が厚さ方向で変化している形状の凸部41aを有するシングルコーン成形シート41、図5に示すようなこれらを組み合わせた形状の凸部42aを有するシングルコーン成形シート42を使用してもよい。

【0043】

更には、図6に示すような角錐台形状の凸部43aを備えるシングルコーン成形シート43や、図7に示すような平面視で円形でも矩形でもない形状の凸部44aを有するシングルコーン成形シート44を使用することもできる。

【0044】

(変形例)

前述した第1の実施形態では、シングルコーン成形シートの両面に、熱可塑性樹脂シートを各1枚ずつ熱融着しているが、本発明はこれに限定されるものではなく、第1の熱可塑性樹脂層及び/又は第2の熱可塑性樹脂層を積層構造とすることもできる。図8は本発明の第1の実施形態の変形例に係る蓄熱構造体の構造を模式的に示す断面図である。なお、図8においては、図1に示す蓄熱構造体1の構成要素と同じものには、同じ符号を付し、その詳細な説明は省略する。図8に示すように、本変形例の蓄熱構造体11では、第2の熱可塑性樹脂層14が積層構造となっており、それ以外は、前述した第1の実施形態と同様である。

【0045】

第2の熱可塑性樹脂層14は、例えば2枚の熱可塑性樹脂シート14a,14bで構成することができる。このような構成の蓄熱構造体11を製造する際は、先ず、シングルコーン成形シート12の裏面側、即ち開口部側の面に、第2の熱可塑性樹脂層14を構成する熱可塑性樹脂シート14aを熱融着して中間体を形成する。そして、この中間体の表面及び裏面に、第1の熱可塑性樹脂層3を構成する熱可塑性樹脂シートと、熱可塑性樹脂シート14aと共に第2の熱可塑性樹脂層14を構成する熱可塑性樹脂シート14bを熱融着する。

【0046】

この場合、熱可塑性樹脂シート3上に、金属材料や熱伝導率が高い樹脂材料からなる高熱伝導層を形成してもよく、これにより、蓄熱構造体としての強度などを確保すると共に、室内側の熱応答性を更に向上させることができる。

【0047】

本変形例の蓄熱構造体11においても、熱可塑性樹脂からなる壁2a(シングルコーン成形シート12)と第1の熱可塑性樹脂層3により形成される空間に蓄熱剤が充填されて、蓄熱剤充填部5となる。一方、空気が封入された中空部6は、壁2aと第2の熱可塑性樹脂層14を構成する熱可塑性樹脂シート14aとにより形成される。そして、この蓄熱構造体11も、第1の熱可塑性樹脂層3が室内側に、第2の熱可塑性樹脂層14が室外側となるように設置される。

【0048】

このように、本変形例の蓄熱構造体11においても、前述した第1の実施形態と同様に、第1の熱可塑性樹脂層3側に蓄熱剤が多く存在し、第2の熱可塑性樹脂層14側には空気が多く存在するようになっている。これにより、室内側の熱応答性が向上すると共に、室外側の断熱性が向上するため、質量を増加させずに、空間の温度変化に対する熱交換効率及び熱応答性を向上させることができる。

【0049】

特に、本変形例の蓄熱構造体11では、室外側は、蓄熱剤との間に、2枚の熱可塑性樹脂シート14a,14bで構成される第2の熱可塑性樹脂層14とシングルコーン成形シート12の3層が存在しているため、室外側の断熱効果を更に高めることができる。また、本変形例の蓄熱構造体11は、シングルコーン成形シート12と熱可塑性樹脂シート14aとで中間体を形成しているため、生産時の安定性が向上する。

【0050】

なお、前述した本変形例の蓄熱構造体11では、2枚の熱可塑性樹脂シートを積層して第2の熱可塑性樹脂層14を形成しているが、本発明はこれに限定されるものではなく、第1の熱可塑性樹脂層3を積層構造にしてもよく、また、3枚以上の熱可塑性樹脂シートにより各熱可塑性樹脂層を構成してもよい。

【符号の説明】

【0051】

1、11 蓄熱構造体

2 蓄熱層

2a 壁

3、4、14 熱可塑性樹脂層

5 蓄熱剤充填部

6 中空部

12、40〜44 シングルコーン成形シート

12a、40a〜44a 凸部

14a、14b 熱可塑性樹脂シート

【技術分野】

【0001】

本発明は、建築物の壁、床及び天井などに設置される蓄熱構造体に関する。より詳しくは、内部に蓄熱剤が充填された蓄熱構造体に関する。

【背景技術】

【0002】

近年、省エネルギーの観点から、建築分野において、蓄熱機能を有する壁材を使用した蓄熱システムが注目されている。このような壁材としては、従来、蓄熱剤が封入された蓄熱パネルなどがある(例えば、特許文献1〜4参照。)。特許文献1に記載のパネルシステムでは、繊維補強セメント板の中空部に潜熱蓄熱剤を封入している。また、特許文献2では、高熱伝導層と、ウレタン樹脂多孔質体に蓄熱材を充填した蓄熱層と、低熱伝導率層とを、この順に積層した蓄熱積層体が提案されている。

【0003】

更に、中空部と、蓄熱剤充填部とを備える蓄熱パネルも提案されている(特許文献3,4参照)。例えば、特許文献3に記載の合成中空床構造体は、1対のフランジコンクリート板の間に折り板状曲げ鋼板を配置して一体化することにより形成され、蓄熱材充填部と中空部とが交互に隣接して設けられている。また、特許文献4に記載の蓄熱パネル体では、熱応答性を緩やかにするため、パネル内に蓄熱剤が点在する構成としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−166615号公報

【特許文献2】特開2010−249506号公報

【特許文献3】特開2009−7900号公報

【特許文献4】特開2010−31635号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の蓄熱パネルには、以下に示す問題点がある。即ち、従来の蓄熱パネルは、主に、床暖房用として使用されており、熱容量を増大する必要があるため、蓄熱剤の充填量が多く、厚さも厚いものであった。このため、内部の蓄熱剤まで熱が伝わらず、熱交換効率が低いという問題点がある。

【0006】

これに対して、特許文献3,4に記載の蓄熱パネルのように空気層(中空部)を設けると、蓄熱剤との接触面積が増加するため熱交換効率を高めることができるが、これらの従来の蓄熱パネルは、熱応答性などの点で問題がある。例えば、特許文献3に記載の蓄熱パネルは、コンクリートの厚さが50mm以上と厚いため、潜熱容量は大きいが、熱応答性が劣っており、また、蓄熱剤本来の潜熱を有効に利用することができないため、非効率である。更に、特許文献3に記載の蓄熱パネルには、空調給気・還気ダクトや熱媒循環ポンプなどが必要となるため、施工時に手間やコストがかかるという問題点もある。

【0007】

また、特許文献4に記載の蓄熱パネル体は、夏季に冷房を使用した場合において、外気温度と室内温度に差が大きくなった際の結露防止を目的とし、熱応答性がよくなりすぎないように熱応答性を調整しているが、その分、室内の温度変化に対する熱応答性が劣っている。更に、特許文献4に記載の蓄熱パネル体は、壁材や天井材として使用するには重く、施工などの際に取り扱い難いという問題点もある。

【0008】

そこで、本発明は、熱交換(蓄熱)効率及び室内の温度変化に対する熱応答(放熱)性に優れ、かつ施工性も良好な蓄熱構造体を提供することを主目的とする。

【課題を解決するための手段】

【0009】

本発明者は、前述した課題を解決するために、鋭意実験検討を行った結果、以下に示す知見を得た。蓄熱パネルを、壁材や天井材として使用する場合は、その質量を従来品の半分以下にする必要がある。また、空気調節設備などのきわめて少ない熱源を利用するためには、熱交換効率を向上させると共に、蓄熱剤を有効に利用することが必要である。そこで、本発明者は、中空部を備える蓄熱パネルにおいて、表面側と裏面側とで蓄熱剤の接触面積及び充填量(状態)を変えることにより、熱交換効率が向上し、更に熱応答性の向上により室外の温度変化に応じて短時間で放熱可能となることを見出し、本発明に至った。

【0010】

蓄熱パネルは、冬期においては、ヒーターや熱電線によって一方の面側から加熱され、他方の面側から放熱される。その場合、加熱側は蓄熱剤の接触面積を広くし、放熱側は断熱性を高くすれば、熱交換効率を向上させることができる。また、壁や天井に使用する場合は、太陽光を有効に利用するパッシブ効果のため、太陽光側は蓄熱剤の接触面積を大きくし、放熱側の接触面積は小さくすればよい。

【0011】

即ち、本発明に係る蓄熱構造体は、第1の熱可塑性樹脂層と第2の熱可塑性樹脂層との間に、蓄熱層が設けられた蓄熱構造体であって、前記蓄熱層は、蓄熱剤が充填された蓄熱剤充填部と、該蓄熱剤充填部内に間隔をあけて設けられた複数の中空部とで構成され、各中空部は、熱可塑性樹脂からなる壁によって前記蓄熱剤充填部と区画されており、前記第2の熱可塑性樹脂層から前記第1の熱可塑性樹脂層に向かって連続的又は段階的に断面積が小さくなっており、前記第1の熱可塑性樹脂層が室内側に、前記第2の熱可塑性樹脂層が室外側になるように配置されるものである。

本発明においては、中空部が、第2の熱可塑性樹脂層から第1の熱可塑性樹脂層に向かって連続的又は段階的に断面積が小さくなる形状であるため、室内側に配置される第1の熱可塑性樹脂層側には蓄熱剤が多く存在し、室外側に配置される第2の熱可塑性樹脂層側には空気が多く存在する。また、第1の熱可塑性樹脂層側は熱可塑性樹脂層を介して室内の空気と蓄熱剤とが接触する面積が広く、第2の熱可塑性樹脂層側は熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積が狭い。この構成により、第1の熱可塑性樹脂層側は放熱特性が向上して熱応答性が向上すると共に、第2の熱可塑性樹脂層側は放熱特性を低くして断熱性能が向上する。その結果、熱交換(蓄熱)効率及び室内の温度変化に対する熱応答(放熱)性が向上し、全体質量の増加を抑えることが可能となる。

この蓄熱構造体は、前記第2の熱可塑性樹脂層の上に、中空部分を有する断熱層を設けることもできる。その場合、前記断熱層として、熱可塑性樹脂製中空構造板が積層されていてもよい。そして、前記第2の熱可塑性樹脂層と前記断熱層との間には、加熱装置が配置されていてもよい。

また、前記第1の熱可塑性樹脂層の上に、金属材料又は高熱伝導性樹脂材料からなる高熱伝導層が設けることもできる。

一方、錐台形状の中空部が千鳥状に設けられていてもよい。

また、前記蓄熱剤充填部と前記中空部とを区画する壁は、複数の凸部が形成された熱可塑性樹脂製成形シートによって構成することもできる。

更に、前記第1の熱可塑性樹脂層と前記第2の熱可塑性樹脂層を熱融着することにより、周縁部が封止されていてもよい。

【発明の効果】

【0012】

本発明によれば、室内側は蓄熱剤が多く存在しかつ熱可塑性樹脂層を介して室内の空気と蓄熱剤とが接触する面積を広くすると共に、室外側は空気が多く存在しかつ熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積を狭くしているため、質量の増加を抑えて良好な施工性を維持しつつ、室内の温度変化に対する熱交換効率及び熱応答性の両方を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態に係る蓄熱構造体の構成を模式的に示す断面図である。

【図2】図1に示す蓄熱構造体1の壁2aを構成するシングルコーン成形シート12の一形態を示す斜視図である。

【図3】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図4】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図5】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図6】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図7】(a)は本発明の実施形態の蓄熱構造体で使用されるシングルコーン成形シートにおける他の凸部形状を示す平面図であり、(b)はその側面図である。

【図8】本発明の第1の実施形態の変形例に係る蓄熱構造体の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について、添付の図面を参照して、詳細に説明する。なお、本発明は、以下に説明する実施形態に限定されるものではない。

【0015】

(第1の実施形態)

先ず、本発明の第1の実施形態に係る蓄熱構造体について説明する。図1は本実施形態の蓄熱構造体の構造を模式的に示す断面図である。図1に示すように、本実施形態の蓄熱構造体1は、第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4との間に、蓄熱層2が設けられた構成となっている。

【0016】

[熱可塑性樹脂層3,4]

熱可塑性樹脂層3,4の材質は、特に限定されるものではなく、例えば、ポリエチレン(PE)、ポリプロピレン(PP)及びポリカーボネート(PC)などを使用することができる。また、熱可塑性樹脂層3,4を形成する熱可塑性樹脂には、タルク、マイカ及び炭酸カルシウムなどのフィラーや、ガラス繊維、アラミド繊維及び炭素繊維などのチョップドストランドが添加されていてもよい。これにより、蓄熱構造体1の剛性を向上させることができる。

【0017】

更に、熱可塑性樹脂層3,4を形成する熱可塑性樹脂には、難燃性、導電性及び耐候性などを向上させるための改質剤が添加されていてもよい。なお、熱可塑性樹脂層3,4の厚さは、その材質、蓄熱構造体1の構成、求められる熱放出特性などに応じて、適宜設定することができる。

【0018】

[蓄熱層2]

蓄熱層2は、蓄熱剤が充填された蓄熱剤充填部5と、この蓄熱剤充填部5内に間隔をあけて設けられた複数の中空部6とで構成されている。各中空部6は、熱可塑性樹脂からなる壁2aによって蓄熱剤充填部5と区画されており、第2の熱可塑性樹脂層4から第1の熱可塑性樹脂層3に向かって連続的又は段階的に断面積が小さくなっている。

【0019】

(壁2a)

図2は本実施形態の蓄熱構造体1の壁2aを構成するシングルコーン成形シート12の一形態を示す斜視図である。図2に示すように、本実施形態の蓄熱構造体1に使用されるシングルコーン成形シート12には、その一方の面に、中空で角錐台形又は円錐台形(以下、これらを合わせて「錐台形」という。)状の複数の凸部12aが、所定の間隔を空けて、例えば千鳥状に形成されている。このシングルコーン成形シート12を使用すると、蓄熱層2に錐台形状の中空部6を千鳥状に設けることができる。

【0020】

シングルコーン成形シート12の材質は、熱可塑性樹脂であれば特に限定されるものではなく、例えば、ポリエチレン(PE)、ポリプロピレン(PP)及びポリカーボネート(PC)などを使用することができる。これらの熱可塑性樹脂の中でも、コスト、成形性及び物性の面から、特に、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、直鎖状低密度ポリエチレン、ホモポリプロピレン、ランダムポリプロピレン及びブロック状ポリプロピレンなどのオレフィン系樹脂が好ましい。

【0021】

また、シングルコーン成形シート12を形成する熱可塑性樹脂には、タルク、マイカ及び炭酸カルシウムなどのフィラーや、ガラス繊維、アラミド繊維及び炭素繊維などのチョップドストランドが添加されていてもよい。これにより、蓄熱構造体1の剛性を向上させることができる。更に、シングルコーン成形シート12を形成する熱可塑性樹脂には、難燃性、導電性及び耐候性などを向上させるための改質剤が添加されていてもよい。

【0022】

シングルコーン成形シート12の厚さは、特に限定されるものではないが、0.2mm以上であることが好ましい。厚さが0.2mm未満のシートを使用すると、得られるシングルコーン成形シート12の物性が十分でないことがある。

【0023】

一方、シングルコーン成形シート12は、凸部12aの開口部から仮想される水平面と凸部12aとがなす角度(傾斜角)θを10°〜35°、凸部12aの間隔を10mm以下とすることが望ましい。これにより、圧縮性能が向上し、潰れ難くなるため、蓄熱剤充填部5に充填されている蓄熱剤を、外力から保護することができると共に、熱交換効率及び熱応答性を向上させることができる。

【0024】

また、凸部12aの先端部の直径は2〜6mmとすることが望ましい。これにより、傾斜角θの調整が容易になると共に、第1の熱可塑性樹脂層3との間の接着力を強固な状態に保持することができるため、蓄熱層2の壁2aを安定的に形成することができると共に、熱応答性を向上させることができる。なお、凸部12aの先端部の直径が6mmを超えると、傾斜角θの調整が難しくなることがあり、また、凸部12aの先端部の直径が2mm未満の場合、第1の熱可塑性樹脂層3との間の接着力が不十分になることがある。

【0025】

一方、蓄熱構造体1の厚さが5〜12mmである場合、壁2aを構成するシングルコーン成形シート12は、熱応答性向上の観点から、凸部12aの先端部の面積S1と開口部の面積S2との比(S1/S2)を0.11〜0.5とすることが望ましい。これにより、例えばS1/S2=1の場合、即ち、凸部12aが円柱形状である場合に比べて、熱応答性を2倍近く向上させることができる。

【0026】

なお、凸部12aの先端部の面積S1と開口部の面積S2との比(S1/S2)が0.11未満の場合は、熱可塑性樹脂層3a,4との接着力が不足し、蓄熱剤が固化したときに、剥がれが発生することがある。また、凸部12aの先端部の面積S1と開口部の面積S2との比(S1/S2)が0.5超の場合は熱応答性向上の効果が十分に得られないことがある。

【0027】

(蓄熱剤)

蓄熱剤充填部5に充填される蓄熱剤は、特に限定されるものではなく、公知の蓄熱剤、蓄冷剤又は蓄冷熱剤を使用することができるが、固相と液相との間で状態を変化させて蓄熱する潜熱型蓄熱剤が好適である。潜熱型蓄熱剤の具体例としては、塩化カルシウム系、塩化アンモニウム系、塩化ナトリウム系、塩化カリウム系、硫酸ナトリウム系、チオ硫酸ナトリウム系、酢酸ナトリウム系、炭酸ナトリウム系及び炭酸水素カリウム系などの各種無機水和塩や無機水和物、C18H38、C20H42及びC22H46などに代表されるパラフィン類などの有機化合物が挙げられる。

【0028】

なお、本実施形態の蓄熱構造体1を、壁材などの建材用途に用いる場合には、蓄熱剤充填部5には、融点が25〜35℃の蓄熱剤を充填することが望ましい。これにより、住宅やビルなどの空気調節設備を使用する環境下において、効果的に融解熱を利用することができる。融点がこの範囲にある潜熱型蓄熱剤としては、無機水和塩では例えば塩化カルシウム水和物(CaCl2・6H2O)や硫酸ナトリウム水和物(Na2SO4・10H2O)などがあり、有機化合物では例えばパラフィンのC18H38などがある。

【0029】

また、蓄熱剤の充填量は、その種類や蓄熱構造体1に求められる特性などに応じて適宜設定することができるが、例えば建材用途に用いる場合には、そのパッシブ効果を最大限に引き出すため、3kg/m2以上とすることが望ましい。これにより、例えば蓄熱剤として硫酸ナトリウムの十水和物(融解熱251kJ/kg,25〜35℃における蓄熱量155J/g)を使用した場合、蓄熱構造体1の蓄熱量を460kJ/m2以上にすることができる。一方、蓄熱剤の充填量を多くすれば蓄熱量をより大きくすることができるが、その場合、蓄熱構造体1全体の質量が増加し、取り扱い性が低下する。また、蓄熱構造体1の厚みも増すため、床、畳、壁などに設置するためにスペースを要することとなる。

【0030】

[断熱層・高熱伝導層]

本実施形態の蓄熱構造体1は、室外側の断熱効果を更に向上させるため、第2の熱可塑性樹脂層4の上に断熱層を設けてもよい。その場合、断熱層は、熱可塑性樹脂製中空構造板、発泡シート又は紙などの中空部分を有するもので構成することができ、特に熱可塑性樹脂製中空構造板が好ましい。そして、第2の熱可塑性樹脂層4と断熱層との間には、ヒーターや熱電線などの加熱装置が配置されていることが望ましい。

【0031】

また、蓄熱構造体1には、第1の熱可塑性樹脂層3の上に高熱伝導層を設けることもできる。これにより、室内側の熱応答性を更に高めることができる。ここで、高熱伝導層としては、例えば、金属材料や熱伝導性が高い樹脂材料により形成することができる。更に、例えば、第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4の厚さ、材質又は添加剤の配合量を変えることにより、各面の放熱特性に差を持たせることもできる。

【0032】

[製造方法]

次に、本実施形態の蓄熱構造体1の製造方法について説明する。本実施形態の蓄熱構造体1を製造する際は、先ず、真空成形などによって、熱可塑性樹脂シートに、マトリクス状に凸部12aを形成し、シングルコーン成形シート12を得る。引き続き、このシングルコーン成形シート12の両面に、熱可塑性樹脂シートを熱融着して、第1の熱可塑性樹脂層3及び第2の熱可塑性樹脂層4を構成する。その際の目付けは、特に限定されるものではないが、蓄熱構造体1の物性(強度や剛性など)及び取り扱い性(重さ)の観点から、1000〜2000g/m2とすることが好ましい。

【0033】

次に、得られた中空構造板を所定の大きさになるよう切断し、例えば第1の熱可塑性樹脂層3と第2の熱可塑性樹脂層4を熱融着するなどの方法で、その周縁部を封止する。その際、周縁部の一部、好ましくはいずれかの角部を、封止せずに残し、蓄熱剤注入口とする。そして、この蓄熱剤注入口から、シングルコーン成形シート12と第1の熱可塑性樹脂層3とで形成される空間(蓄熱剤充填部5)に、所定量の蓄熱剤を注入した後、蓄熱剤注入口を熱圧着などの方法で封止して、蓄熱構造体1を得る。

【0034】

なお、蓄熱構造体1に、前述した断熱層や高熱伝導層を設ける場合は、切断前の中空構造板にこれらを形成してもよいが、蓄熱剤注入後に形成することもできる。

【0035】

[設置方法]

壁材や天井材などの建築用途においては、室外側に配置される面は断熱性が高いことが望ましく、一方、室内側に配置される面は熱応答性が高いことが望ましい。そこで、本実施形態の蓄熱構造体1は、第1の熱可塑性樹脂層3側の面が室内側に、第2の熱可塑性樹脂層4側の面が室外側になるように設置される。

【0036】

これにより、蓄熱剤は室外側よりも室内側に多く存在し、空気は室内側よりも室外側に多く存在することとなる。また、室内側は、第1の熱可塑性樹脂層3を介して室内の空気と蓄熱剤とが接触する面積が広く、中空部6を経由せずに、第1の熱可塑性樹脂層3を介して熱交換する割合が多くなっている。一方、室外側は、熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積が狭く、熱可塑性樹脂からなる壁2a及び中空部6を経由して熱交換する割合が多くなっている。

【0037】

更に、室内側は蓄熱剤との間に第1の熱可塑性樹脂層3しか存在していないが、室外側は第2の熱可塑性樹脂層4とシングルコーン成形シート12の2層が存在している。以上の構成により、室内側は、放熱特性が向上して、熱応答性が向上する。また、室外側は、放熱特性が低くなって室外側に熱が漏れにくくなり、蓄えた熱を効率よく第1の熱可塑性樹脂(室内)側に利用することができる。加えて、第2の熱可塑性樹脂層(室外)側は、加熱装置や太陽光による蓄熱効率も向上する。

【0038】

以上詳述したように、本実施形態の蓄熱構造体1は、主に樹脂材料で形成されているため、薄型かつ軽量で、従来の蓄熱構造体に比べて、施工性に優れる。また、本実施形態の蓄熱構造体1は、中空部6を、室外側に配置される第2の熱可塑性樹脂層4から、室内側に配置される第1の熱可塑性樹脂層1に向かって連続的又は段階的に断面積が小さくなる形状としている。

【0039】

このため、蓄熱構造体1では、第1の熱可塑性樹脂層側には蓄熱剤が多く存在し、室外側に配置される第2の熱可塑性樹脂層側には空気が多く存在する。また、第1の熱可塑性樹脂層側は熱可塑性樹脂層を介して室内の空気と蓄熱剤とが接触する面積が広く、第2の熱可塑性樹脂層側は熱可塑性樹脂層を介して室外の空気と蓄熱剤とが接触する面積が狭い。

【0040】

これにより、本実施形態の蓄熱構造体1では、室内側は、熱応答性が向上して、室内に蓄積した熱や冷気を放出しやすくなり、室外側は、断熱性が向上し、蓄積された熱や冷気が放出されにくくなると共に、外気の影響を受けにくくなる。その結果、本実施形態の蓄熱構造体1は、全体の質量増加を抑えて良好な施工性を維持しつつ、室内の温度変化に対する熱交換効率及び熱応答性の両方を向上させることができる。

【0041】

なお、本実施形態の蓄熱構造体1に使用されるシングルコーン成形シートの凸部の形状は、図1に示すような円錐台形状に限定されるものではなく、先端に向かって、連続的又は段階的に断面積が小さくなる形状であればよい。図3〜図7は本発明の実施形態の蓄熱構造板で使用されるシングルコーン成形シートにおける他の凸部形状を示す図であり、各図における(a)は平面図であり、(b)は側面図である。

【0042】

具体的には、本実施形態の蓄熱構造体1は、図3に示すような段差のある形状の凸部40aを有するシングルコーン成形シート40、又は図4に示すような傾斜角が厚さ方向で変化している形状の凸部41aを有するシングルコーン成形シート41、図5に示すようなこれらを組み合わせた形状の凸部42aを有するシングルコーン成形シート42を使用してもよい。

【0043】

更には、図6に示すような角錐台形状の凸部43aを備えるシングルコーン成形シート43や、図7に示すような平面視で円形でも矩形でもない形状の凸部44aを有するシングルコーン成形シート44を使用することもできる。

【0044】

(変形例)

前述した第1の実施形態では、シングルコーン成形シートの両面に、熱可塑性樹脂シートを各1枚ずつ熱融着しているが、本発明はこれに限定されるものではなく、第1の熱可塑性樹脂層及び/又は第2の熱可塑性樹脂層を積層構造とすることもできる。図8は本発明の第1の実施形態の変形例に係る蓄熱構造体の構造を模式的に示す断面図である。なお、図8においては、図1に示す蓄熱構造体1の構成要素と同じものには、同じ符号を付し、その詳細な説明は省略する。図8に示すように、本変形例の蓄熱構造体11では、第2の熱可塑性樹脂層14が積層構造となっており、それ以外は、前述した第1の実施形態と同様である。

【0045】

第2の熱可塑性樹脂層14は、例えば2枚の熱可塑性樹脂シート14a,14bで構成することができる。このような構成の蓄熱構造体11を製造する際は、先ず、シングルコーン成形シート12の裏面側、即ち開口部側の面に、第2の熱可塑性樹脂層14を構成する熱可塑性樹脂シート14aを熱融着して中間体を形成する。そして、この中間体の表面及び裏面に、第1の熱可塑性樹脂層3を構成する熱可塑性樹脂シートと、熱可塑性樹脂シート14aと共に第2の熱可塑性樹脂層14を構成する熱可塑性樹脂シート14bを熱融着する。

【0046】

この場合、熱可塑性樹脂シート3上に、金属材料や熱伝導率が高い樹脂材料からなる高熱伝導層を形成してもよく、これにより、蓄熱構造体としての強度などを確保すると共に、室内側の熱応答性を更に向上させることができる。

【0047】

本変形例の蓄熱構造体11においても、熱可塑性樹脂からなる壁2a(シングルコーン成形シート12)と第1の熱可塑性樹脂層3により形成される空間に蓄熱剤が充填されて、蓄熱剤充填部5となる。一方、空気が封入された中空部6は、壁2aと第2の熱可塑性樹脂層14を構成する熱可塑性樹脂シート14aとにより形成される。そして、この蓄熱構造体11も、第1の熱可塑性樹脂層3が室内側に、第2の熱可塑性樹脂層14が室外側となるように設置される。

【0048】

このように、本変形例の蓄熱構造体11においても、前述した第1の実施形態と同様に、第1の熱可塑性樹脂層3側に蓄熱剤が多く存在し、第2の熱可塑性樹脂層14側には空気が多く存在するようになっている。これにより、室内側の熱応答性が向上すると共に、室外側の断熱性が向上するため、質量を増加させずに、空間の温度変化に対する熱交換効率及び熱応答性を向上させることができる。

【0049】

特に、本変形例の蓄熱構造体11では、室外側は、蓄熱剤との間に、2枚の熱可塑性樹脂シート14a,14bで構成される第2の熱可塑性樹脂層14とシングルコーン成形シート12の3層が存在しているため、室外側の断熱効果を更に高めることができる。また、本変形例の蓄熱構造体11は、シングルコーン成形シート12と熱可塑性樹脂シート14aとで中間体を形成しているため、生産時の安定性が向上する。

【0050】

なお、前述した本変形例の蓄熱構造体11では、2枚の熱可塑性樹脂シートを積層して第2の熱可塑性樹脂層14を形成しているが、本発明はこれに限定されるものではなく、第1の熱可塑性樹脂層3を積層構造にしてもよく、また、3枚以上の熱可塑性樹脂シートにより各熱可塑性樹脂層を構成してもよい。

【符号の説明】

【0051】

1、11 蓄熱構造体

2 蓄熱層

2a 壁

3、4、14 熱可塑性樹脂層

5 蓄熱剤充填部

6 中空部

12、40〜44 シングルコーン成形シート

12a、40a〜44a 凸部

14a、14b 熱可塑性樹脂シート

【特許請求の範囲】

【請求項1】

第1の熱可塑性樹脂層と第2の熱可塑性樹脂層との間に、蓄熱層が設けられた蓄熱構造体であって、

前記蓄熱層は、蓄熱剤が充填された蓄熱剤充填部と、該蓄熱剤充填部内に間隔をあけて設けられた複数の中空部とで構成され、

各中空部は、熱可塑性樹脂からなる壁によって前記蓄熱剤充填部と区画されており、前記第2の熱可塑性樹脂層から前記第1の熱可塑性樹脂層に向かって連続的又は段階的に断面積が小さくなっており、

前記第1の熱可塑性樹脂層が室内側に、前記第2の熱可塑性樹脂層が室外側になるように配置される蓄熱構造体。

【請求項2】

前記第2の熱可塑性樹脂層の上に、中空部分を有する断熱層が設けられていることを特徴とする請求項1に記載の蓄熱構造体。

【請求項3】

前記断熱層として、熱可塑性樹脂製中空構造板が積層されていることを特徴とする請求項2に記載の蓄熱構造体。

【請求項4】

前記第2の熱可塑性樹脂層と前記断熱層との間に加熱装置が配置されている請求項2又は3に記載の蓄熱構造体。

【請求項5】

前記第1の熱可塑性樹脂層の上に、金属材料又は高熱伝導性樹脂材料からなる高熱伝導層が設けられていることを特徴とする請求項1〜4のいずれか1項に記載の蓄熱構造体。

【請求項6】

錐台形状の中空部が千鳥状に設けられていることを特徴とする請求項1〜5のいずれか1項に記載の蓄熱構造体。

【請求項7】

前記蓄熱剤充填部と前記中空部とを区画する壁は、複数の凸部が形成された熱可塑性樹脂製成形シートによって構成されていることを特徴とする請求項1〜6のいずれか1項に記載の蓄熱構造体。

【請求項8】

前記第1の熱可塑性樹脂層と前記第2の熱可塑性樹脂層を熱融着することにより、周縁部が封止されていることを特徴とする請求項1〜7のいずれか1項に記載の蓄熱構造体。

【請求項1】

第1の熱可塑性樹脂層と第2の熱可塑性樹脂層との間に、蓄熱層が設けられた蓄熱構造体であって、

前記蓄熱層は、蓄熱剤が充填された蓄熱剤充填部と、該蓄熱剤充填部内に間隔をあけて設けられた複数の中空部とで構成され、

各中空部は、熱可塑性樹脂からなる壁によって前記蓄熱剤充填部と区画されており、前記第2の熱可塑性樹脂層から前記第1の熱可塑性樹脂層に向かって連続的又は段階的に断面積が小さくなっており、

前記第1の熱可塑性樹脂層が室内側に、前記第2の熱可塑性樹脂層が室外側になるように配置される蓄熱構造体。

【請求項2】

前記第2の熱可塑性樹脂層の上に、中空部分を有する断熱層が設けられていることを特徴とする請求項1に記載の蓄熱構造体。

【請求項3】

前記断熱層として、熱可塑性樹脂製中空構造板が積層されていることを特徴とする請求項2に記載の蓄熱構造体。

【請求項4】

前記第2の熱可塑性樹脂層と前記断熱層との間に加熱装置が配置されている請求項2又は3に記載の蓄熱構造体。

【請求項5】

前記第1の熱可塑性樹脂層の上に、金属材料又は高熱伝導性樹脂材料からなる高熱伝導層が設けられていることを特徴とする請求項1〜4のいずれか1項に記載の蓄熱構造体。

【請求項6】

錐台形状の中空部が千鳥状に設けられていることを特徴とする請求項1〜5のいずれか1項に記載の蓄熱構造体。

【請求項7】

前記蓄熱剤充填部と前記中空部とを区画する壁は、複数の凸部が形成された熱可塑性樹脂製成形シートによって構成されていることを特徴とする請求項1〜6のいずれか1項に記載の蓄熱構造体。

【請求項8】

前記第1の熱可塑性樹脂層と前記第2の熱可塑性樹脂層を熱融着することにより、周縁部が封止されていることを特徴とする請求項1〜7のいずれか1項に記載の蓄熱構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−96189(P2013−96189A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242429(P2011−242429)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

[ Back to top ]