蓄電デバイスの製造方法および蓄電デバイス

【課題】蓄電デバイスの生産性および品質を向上させる。

【解決手段】蓄電デバイス10は積層される正極13と負極14とを有する。正極13は貫通孔20aを備えた正極集電体20を有する。この正極集電体20には活性炭を含む正極合材層21が塗工される。また、負極14は貫通孔23aを備えた負極集電体23を有する。この負極集電体23にはPASを含む負極合材層24が塗工される。また、最外部の負極14に対向させてリチウム極16が配置される。リチウム極16は負極集電体23に接合されるリチウム極集電体26を有する。このリチウム極集電体26には金属リチウム箔27が圧着される。この構造の蓄電デバイス10内に電解液が注入され、蓄電デバイス10は40℃以上70℃以下の温度環境に保持される。これにより、40℃以上70℃以下の温度環境で金属リチウム箔27から負極14にリチウムイオンがドーピングされる。

【解決手段】蓄電デバイス10は積層される正極13と負極14とを有する。正極13は貫通孔20aを備えた正極集電体20を有する。この正極集電体20には活性炭を含む正極合材層21が塗工される。また、負極14は貫通孔23aを備えた負極集電体23を有する。この負極集電体23にはPASを含む負極合材層24が塗工される。また、最外部の負極14に対向させてリチウム極16が配置される。リチウム極16は負極集電体23に接合されるリチウム極集電体26を有する。このリチウム極集電体26には金属リチウム箔27が圧着される。この構造の蓄電デバイス10内に電解液が注入され、蓄電デバイス10は40℃以上70℃以下の温度環境に保持される。これにより、40℃以上70℃以下の温度環境で金属リチウム箔27から負極14にリチウムイオンがドーピングされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、正極と負極との少なくともいずれか一方にリチウムイオンをドーピングさせる蓄電デバイスの製造方法および蓄電デバイスに適用して有効な技術に関する。

【背景技術】

【0002】

電気自動車やハイブリッド自動車等に搭載される蓄電デバイスとして、リチウムイオンキャパシタやリチウムイオン二次電池がある。また、これら蓄電デバイスの負極に対して、リチウムイオンを予めドーピングさせることが提案されている(たとえば、特許文献1参照)。負極にリチウムイオンをドーピングさせることにより、セル電圧、セル容量、静電容量を向上させることができ、蓄電デバイスのエネルギー密度を引き上げることが可能となる。負極にリチウムイオンをドーピングさせる際には、負極と金属リチウムとを電気化学的に接触させる方法が採られている。

【特許文献1】特開2007−67285号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、負極に対するリチウムイオンのドーピングには、長いドーピング時間が必要となる。この長いドーピング時間は、蓄電デバイスの生産性を低下させるとともに、蓄電デバイスの高コスト化を招く要因となっていた。そこで、ドーピング時間を短縮することにより、蓄電デバイスの生産性を向上させることが望まれている。

【0004】

また、負極にドーピングされるリチウムイオンが少なくなると、ドーピング時間は短くなるものの、セル電圧、セル容量、静電容量が低下することになる。このように、リチウムイオンのドーピング量を減少させることは、蓄電デバイスのエネルギー密度を低下させる要因となる。一方、負極にドーピングされるリチウムイオンが多くなると、ドーピング時間が長くなるだけでなく、電極表面に必要以上に厚い被膜等が形成されることになる。このように、リチウムイオンのドーピング量を増大させることは、蓄電デバイスの内部抵抗を高くする等、蓄電デバイスを劣化させる要因となる。すなわち、蓄電デバイスの品質を向上させるためには、負極にドーピングするリチウムイオン量を適切に設定することが必要となっていた。

【0005】

本発明の目的は、蓄電デバイスの生産性および品質を向上させることにある。

【課題を解決するための手段】

【0006】

本発明の蓄電デバイスの製造方法は、貫通孔が形成された正極集電体を備える正極と、貫通孔が形成された負極集電体を備える負極と、積層される前記正極と前記負極との少なくともいずれか一方に接続されるイオン供給源とを有する蓄電デバイスの製造方法であって、前記正極と前記負極との少なくともいずれか一方に、前記イオン供給源からのリチウムイオンをドーピングするドーピング工程を、40℃以上70℃以下の温度環境で行うことを特徴とする。

【0007】

本発明の蓄電デバイスの製造方法は、前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする。

【0008】

本発明の蓄電デバイスの製造方法は、前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする。

【0009】

本発明の蓄電デバイスの製造方法は、前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする。

【0010】

本発明の蓄電デバイスは、貫通孔が形成された正極集電体を備える正極と、貫通孔が形成された負極集電体を備える負極と、積層される前記正極と前記負極との少なくともいずれか一方に接続され、リチウムイオンを放出するイオン供給源とを有し、前記正極と前記負極との少なくともいずれか一方に、40℃以上70℃以下の温度環境で前記イオン供給源からリチウムイオンをドーピングさせることを特徴とする。

【0011】

本発明の蓄電デバイスは、前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする。

【0012】

本発明の蓄電デバイスは、前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする。

【0013】

本発明の蓄電デバイスは、前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする。

【発明の効果】

【0014】

本発明では、正極と負極との少なくともいずれか一方に、40℃以上70℃以下の温度環境でイオン供給源からリチウムイオンをドーピングさせる。これにより、ドーピング速度を速めることができるため、蓄電デバイスの生産性を向上させることが可能となる。また、ドーピング工程での蓄電デバイスの劣化を防止することができるため、蓄電デバイスの品質を向上させることが可能となる。

【発明を実施するための最良の形態】

【0015】

図1は本発明の一実施の形態である蓄電デバイス10を示す斜視図である。図2は図1のA−A線に沿って蓄電デバイス10の内部構造を概略的に示す断面図である。図1および図2に示すように、ラミネートフィルム11は蓄電デバイス10の外装容器を構成する。ラミネートフィルム11内には電極積層ユニット12が収容される。この電極積層ユニット12は、交互に積層される正極13と負極14とにより構成される。正極13と負極14との間にはセパレータ15が設けられる。また、電極積層ユニット12の最外部には、リチウム極16が負極14に対向して配置される。負極14とリチウム極16との間にはセパレータ15が設けられる。これら電極積層ユニット12とリチウム極16とにより三極積層ユニット17が構成される。なお、ラミネートフィルム11内には電解液が注入される。この電解液はリチウム塩を含む非プロトン性有機溶媒によって構成される。

【0016】

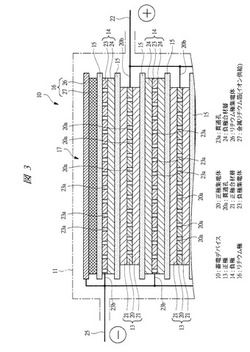

図3は蓄電デバイス10の内部構造を部分的に拡大して示す断面図である。図3に示すように、正極13は多数の貫通孔20aを備えた正極集電体20を有している。この正極集電体20には正極合材層21が塗工されている。また、正極集電体には凸状に伸びる端子溶接部20bが設けられる。複数枚の端子溶接部20bは重ねられた状態で互いに接合される。さらに、互いに接合された端子溶接部20bには正極端子22が接合されている。同様に、負極14は多数の貫通孔23aを備えた負極集電体23を有している。この負極集電体23には負極合材層24が塗工されている。また、負極集電体23には凸状に伸びる端子溶接部23bが設けられる。複数枚の端子溶接部23bは重ねられた状態で互いに接合される。さらに、互いに接合された端子溶接部23bには負極端子25が接合されている。

【0017】

正極合材層21には、正極活物質として活性炭が含まれる。この活性炭には、リチウムイオンやアニオンを可逆的にドーピング・脱ドーピングさせることが可能である。また、負極合材層24には、負極活物質としてポリアセン系有機半導体(PAS)が含まれる。このPASには、リチウムイオンを可逆的にドーピング・脱ドーピングさせることが可能である。このように、正極活物質として活性炭を採用し、負極活物質としてPASを採用することにより、蓄電デバイス10はリチウムイオンキャパシタとして機能することになる。なお、本発明において、ドーピング(ドープ)とは、吸蔵、担持、吸着、挿入等を意味している。すなわち、ドープとは、正極活物質や負極活物質に対してリチウムイオン等が入る状態を意味している。また、脱ドーピング(脱ドープ)とは、放出、脱離等を意味している。すなわち、脱ドープとは、正極活物質や負極活物質からリチウムイオン等が出る状態を意味している。

【0018】

前述したように、蓄電デバイス10内にはリチウム極16が組み込まれている。このリチウム極16は、負極集電体23に接合されるリチウム極集電体26を有する。また、リチウム極集電体26にはイオン供給源としての金属リチウム箔27が圧着される。したがって、金属リチウム箔27と負極合材層24とは、リチウム極集電体26および負極集電体23を介して接続された状態となる。このように、負極14とリチウム極16とが電気的に接続される構造を有している。したがって、ラミネートフィルム11内に電解液を注入することにより、リチウム極16から負極14に対してリチウムイオンがドープ(以下、プレドープという)されることになる。

【0019】

このように、負極14にリチウムイオンをプレドープすることにより、負極電位を低下させることが可能となる。これにより、蓄電デバイス10のセル電圧を高めることが可能となる。また、負極電位の低下によって正極13を深く放電させることが可能となり、蓄電デバイス10のセル容量(放電容量)を高めることが可能となる。さらに、負極14にリチウムイオンをプレドープすることにより、負極14の静電容量を高めることが可能となる。これにより、蓄電デバイス10の静電容量を高めることが可能となる。このように、蓄電デバイス10のセル電圧、セル容量、静電容量を高めることができるため、蓄電デバイス10のエネルギー密度を向上させることが可能となる。また、正極集電体20や負極集電体23には貫通孔20a,23aが形成されている。このため、リチウム極16から放出されるリチウムイオンを積層方向に移動させることが可能となる。これにより、積層される全ての負極14に対してスムーズにリチウムイオンをプレドープすることが可能となる。

【0020】

続いて、負極14に対するリチウムイオンのプレドープの内容について詳細に説明する。前述したように、ラミネートフィルム11内に電解液を注入してラミネートフィルム11を封止することにより、負極14に対するリチウムイオンのドーピング工程が開始される。このドーピング工程は、蓄電デバイス10を40℃以上70℃以下の温度環境に保持した状態で実行される。このように、ドーピング工程を40℃以上70℃以下の温度環境下で実施することにより、蓄電デバイス10の品質を保ちながらドーピング時間の短縮を図ることが可能となる。

【0021】

すなわち、40℃以上の温度環境下でドーピング工程を実施することにより、リチウムイオンのプレドープ速度を高めることが可能となる。これにより、ドーピング時間の短縮を図ることができ、蓄電デバイス10の製造コストを引き下げることが可能となる。また、ドーピング工程の実施温度を70℃以下に抑えるようにしたので、リチウムイオンの不可逆的な消費を抑制することができる。これにより、蓄電デバイス10のセル容量を確保することが可能となる。さらに、ドーピング工程の実施温度を70℃以下に抑えることにより、ラミネートフィルム11の劣化を回避することができる。これにより、蓄電デバイス10の品質を確保することが可能となる。なお、更なるドーピング時間の短縮を図るためには、ドーピング工程を50℃以上の温度環境下で実施することが好ましい。また、更なる蓄電デバイス10の品質向上を図るためには、ドーピング工程を60℃以下の温度環境下で実施することが好ましい。

【0022】

このような温度環境に対し、ドーピング工程の実施温度が40℃を下回る場合には、正極13や負極14の積層枚数にもよるがドーピング時間が長く必要となる。したがって、蓄電デバイス10の生産性が低下することになり、蓄電デバイス10の製造コストが増大することになる。また、ドーピング工程の実施温度が70℃を上回る場合には、リチウムイオンが不可逆的に消費されることになる。したがって、放電容量の低下や直流抵抗の上昇を引き起こすおそれがある。これらの問題を解消するため、本発明の蓄電デバイス10を製造する際には、ドーピング工程を40℃以上70℃以下の温度環境下で実施するようにしている。なお、更なるドーピング時間の短縮や、更なる蓄電デバイス10の劣化防止を図るためには、ドーピング工程を50℃以上60℃以下の温度環境下で実施することが好ましい。

【0023】

ところで、ドーピング工程の実施温度を40℃以上に設定した場合には、プレドープ速度が高められるだけでなく、負極14に対してドープされるリチウムイオン量を増加させることが可能となる。そこで、蓄電デバイス10内に組み込まれる金属リチウム箔27は、負極最大充電容量の70%以上120%以下のリチウムイオンを放出可能な量に設定されている。すなわち、所定条件下における負極最大充電容量をCaとし、金属リチウム箔27から放出されるリチウムイオン量(以下、プレドープ量という)をCbとしたときに、Ca×0.7≦Cb≦Ca×1.2の関係が成り立つように、金属リチウム箔27の量が設定されている。

【0024】

ここで、負極最大充電容量Ca[mAh/g]とは、所定条件下で測定される負極14の充電容量を負極活物質の重量で除した値である。また、プレドープ量Cb[mAh/g]とは、金属リチウム箔27から放出されるリチウムイオン量を負極活物質の重量で除した値である。負極最大充電容量Caを測定する際には、対極および参照極として金属リチウムが組み込まれ、作用極として負極14が組み込まれた試験セルが準備される。続いて、試験セルの参照極を基準にした電位制御にて、作用極である負極14に充電処理(電流密度1mA/cm2,温度環境20±5℃)が施される。この充電処理は負極電位が0Vに到達した後にも12時間に渡って継続される。次いで、この充電処理を施したときの負極14の充電容量が測定される。そして、測定された負極14の充電容量を負極14内の負極活物質の重量で除した値が、負極最大充電容量Caとして規定される。

【0025】

このように、蓄電デバイス10内に組み込む金属リチウム箔27の量を、負極最大充電容量Caの70%以上に設定することにより、負極14に対して充分にリチウムイオンをドープすることが可能となる。これにより、蓄電デバイス10のセル電圧、セル容量、静電容量を充分に確保することができ、蓄電デバイス10の品質を向上させることが可能となる。また、蓄電デバイス10内に組み込む金属リチウム箔27の量を、負極最大充電容量Caの120%以下に設定することにより、負極14に対する過度なリチウムイオンのドープを回避することが可能となる。これにより、負極14の劣化を防止することができるため、蓄電デバイス10の耐久性を向上させることが可能となる。

【0026】

このような金属リチウム箔27の設定量に対し、蓄電デバイス10内に組み込まれる金属リチウム箔27の量が、負極最大充電容量Caの70%を下回る場合には、負極14内にドープされるリチウムイオンが過少となる。このようなリチウムイオンのドーピング量の不足は、負極14の放電容量を低下させて蓄電デバイス10のセル容量を低下させることから好ましくない。また、ドープされるリチウムイオンが少なくなると、充電時の負極電位および正極電位が高くなることから、蓄電デバイス10の耐久性が低くなって好ましくない。一方、蓄電デバイス10内に組み込まれる金属リチウム箔27の量が、負極最大充電容量Caの120%を上回る場合には、負極14内にドープされるリチウムイオンが過剰となる。このように、リチウムイオンのドーピング量が過剰となると、プレドープ後に蓄電デバイス10内に金属リチウム箔27が残存したり、負極14から金属リチウムを析出させたりすることから好ましくない。また、負極14に対するリチウムイオンの過剰なドープは、負極表面に被膜を形成して抵抗を増大させることから好ましくない。

【0027】

また、蓄電デバイス10の高容量化を図る観点から、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下となるように、金属リチウム箔27の量が設定されている。なお、本発明において、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下とは、下記の(A)または(B)の方法で求められる正極電位が2.0V以下となる場合をいう。

【0028】

(A)の方法では、リチウムイオンのプレドープを行った後に、正極端子22と負極端子25とを導線で直接結合した状態で、蓄電デバイス10が12時間以上放置される。そして、正極端子22と負極端子25との短絡状態の解除後、0.5〜1.5時間以内に正極電位が測定される。このとき測定された正極電位が、(A)の方法で求められる正極電位である。また、(B)の方法では、充放電試験機を用いて蓄電デバイス10が12時間以上かけて0Vまで定電流放電される。その後、正極端子22と負極端子25とを導線で結合させた状態で、蓄電デバイス10が12時間以上放置される。そして、正極端子22と負極端子25との短絡状態の解除後、0.5〜1.5時間以内に正極電位が測定される。このとき測定された正極電位が、(B)の方法で求められる正極電位である。すなわち、本発明において、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下とは、前述した(A)または(B)の方法で求められた正極電位が2.0V(対Li/Li+)以下の場合をいう。

【0029】

なお、本発明において、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下ということは、リチウムイオンがプレドープされた直後の状態だけにおいて判断されるものではない。例えば、蓄電デバイス10の充電状態、放電状態、あるいは充放電を繰り返した状態など、いずれの状態であっても正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下となれば良い。

【0030】

前述したように、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下となるように、金属リチウム箔27の組み込み量を設定することにより、正極電位が3V以下となる領域を使用することができる。すなわち、従来の電気二重層キャパシタを放電させたときには、正極電位が約3Vまで低下すると、負極電位が約3Vまで上昇することになっていた。したがって、従来の電気二重層キャパシタの放電は、正極電位が約3Vまで低下した時点で終了することになる。これに対し、蓄電デバイス10は、負極14に対するリチウムイオンのドープ量を調整することにより、正極電位が2V以下となる領域まで放電を継続させるようにしている。このように、正極電位が3V以下となる領域を使用することができ、蓄電デバイス10の高容量化を達成することが可能となる。なお、正極電位が3Vより上の領域では、正極13に対するアニオンのドープ・脱ドープによって電位が変化する。また、正極電位が3V以下の領域では、正極13に対するリチウムイオンのドープ・脱ドープによって電位が変化する。

【0031】

さらに、蓄電デバイス10の高容量化を図る観点から、負極活物質の単位重量当たりの静電容量が、正極活物質の単位重量当たりの静電容量の3倍以上に設定される。このように、負極活物質の単位重量当たりの静電容量を正極活物質に比べて大きく設定したので、充放電時における負極電位の変化量を抑えながら負極活物質を減らすことができる。そして、蓄電デバイス10においては、正極活物質重量が負極活物質重量よりも大きくなるように、正極活物質の充填量を増加させる一方、負極活物質の充填量を減少させている。これにより、蓄電デバイス10の大型化を抑制しながら、蓄電デバイス10の静電容量およびセル容量を大きくすることが可能となる。

【0032】

以下、前述した蓄電デバイスの構成要素について下記の順に詳細に説明する。[A]正極、[B]負極、[C]正極集電体および負極集電体、[D]リチウム極、[E]セパレータ、[F]電解液、[G]外装容器。

【0033】

[A]正極

正極は、正極集電体とこれに一体となる正極合材層とを有している。蓄電デバイスをリチウムイオンキャパシタとして機能させる場合には、正極合材層に含まれる正極活物質として、リチウムイオン及び/又はアニオンを可逆的にドープ・脱ドープ可能な物質を採用することが可能である。すなわち、リチウムイオンとアニオンとの少なくともいずれか一方を可逆的にドープ・脱ドープ可能な物質であれば特に限定されることはない。例えば、活性炭、遷移金属酸化物、導電性高分子、ポリアセン系物質等を用いることが可能である。

【0034】

例えば、活性炭は、アルカリ賦活処理され、かつ比表面積600m2/g以上を有する活性炭粒子から形成することが好ましい。活性炭の原料としては、フェノール樹脂、石油ピッチ、石油コークス、ヤシガラ、石炭系コークス等が使用される。フェノール樹脂や石炭系コークスは比表面積を高くできるという理由から好適である。これらの活性炭のアルカリ賦活処理に使用されるアルカリ活性化剤は、リチウム、ナトリウム、カリウムなどの金属リチウムイオンの塩類または水酸化物が好ましい。中でも、水酸化カリウムが好適である。アルカリ賦活の方法は、例えば、炭化物と活性剤を混合した後、不活性ガス気流中で加熱することにより行う方法が挙げられる。また、活性炭の原材料に予め活性化剤を担持させた後加熱して、炭化および賦活の工程を行う方法が挙げられる。さらに、炭化物を水蒸気などのガス賦活法で賦活した後、アルカリ活性化剤で表面処理する方法も挙げられる。このようなアルカリ賦活処理が施された活性炭は、ボールミル等の既知の粉砕機を用いて粉砕される。活性炭の粒度としては、一般的に使用される広い範囲のものを使用することが可能である。例えば、D50が2μm以上であり、好ましくは2〜50μm、特に2〜20μmが最も好ましい。また、平均細孔径が好ましくは10nm以下であり、比表面積が好ましくは600〜3000m2/gである活性炭が好適である。中でも、800m2/g以上、特には1300〜2500m2/gであるのが好適である。

【0035】

また、蓄電デバイスをリチウムイオン二次電池として機能させる場合には、正極合材層に含まれる正極活物質として、ポリアニン等の導電性高分子や、リチウムイオンを可逆的にドープ・脱ドープ可能な物質を採用することが可能である。例えば、正極活物質として五酸化バナジウム(V2O5)やコバルト酸リチウム(LiCoO2)を用いることが可能である。この他にも、LiXCoO2、LiXNiO2、LiXMnO2、LiXFeO2等のLiXMYOZ(x,y,zは正の数、Mは金属、2種以上の金属でもよい)の一般式で表されうるリチウム含有金属酸化物、あるいはコバルト、マンガン、バナジウム、チタン、ニッケル等の遷移金属酸化物または硫化物を用いることも可能である。特に、高電圧を求める場合には、金属リチウムに対して4V以上の電位を有するリチウム含有酸化物を用いることが好ましい。例えば、リチウム含有コバルト酸化物、リチウム含有ニッケル酸化物、あるいはリチウム含有コバルト−ニッケル複合酸化物が特に好適である。

【0036】

前述した活性炭等の正極活物質は、粉末状、粒状、短繊維状等に形成される。この正極活物質をバインダーと混合してスラリーが形成される。そして、正極活物質を含有するスラリーを正極集電体に塗工して乾燥させることにより、正極集電体上に正極合材層が形成される。なお、正極活物質と混合されるバインダーとしては、例えばSBR等のゴム系バインダーやポリ四フッ化エチレン、ポリフッ化ビニリデン等の含フッ素系樹脂、ポリプロピレン、ポリエチレン、ポリアクリレート等の熱可塑性樹脂を用いることができる。また、正極合材層に対して、アセチレンブラック、グラファイト、金属粉末等の導電性材料を適宜加えるようにしても良い。

【0037】

[B]負極

負極は、負極集電体とこれに一体となる負極合材層とを有している。負極合材層に含まれる負極活物質としては、リチウムイオンを可逆的にドープ・脱ドープできるものであれば特に限定されることはない。例えば、グラファイト、種々の炭素材料、ポリアセン系物質、錫酸化物、珪素酸化物等を用いることが可能である。グラファイト(黒鉛)やハードカーボン(難黒鉛化性炭素)は高容量化を図ることができるため負極活物質として好ましい。また、芳香族系縮合ポリマーの熱処理物であるポリアセン系有機半導体(PAS)は、高容量化を図ることができるため負極活物質として好適である。このPASはポリアセン系骨格構造を有する。このPASの水素原子/炭素原子の原子数比(H/C)は0.05以上、0.50以下の範囲内であることが好ましい。PASのH/Cが0.50を超える場合には、芳香族系多環構造が充分に発達していないことから、リチウムイオンのドープ・脱ドープがスムーズに行われず、蓄電デバイスの充放電効率が低下するおそれがある。PASのH/Cが0.05未満の場合には、蓄電デバイスの容量が低下するおそれがある。

【0038】

前述したPAS等の負極活物質は、粉末状、粒状、短繊維状等に形成される。この負極活物質をバインダーと混合してスラリーが形成される。そして、負極活物質を含有するスラリーを、負極集電体に塗工して乾燥させることにより、負極集電体上に負極合材層が形成される。なお、負極活物質と混合されるバインダーとしては、例えば、ポリ四フッ化エチレン、ポリフッ化ビニリデン等の含フッ素系樹脂、ポリプロピレン、ポリエチレン、ポリアクリレート等の熱可塑性樹脂、スチレンブタジエンゴム(SBR)等のゴム系バインダーを用いることができる。これらの中でもフッ素系バインダーを用いることが好ましい。このフッ素系バインダーとしては、例えば、ポリフッ化ビニリデン、フッ化ビニリデン−3フッ化エチレン共重合体、エチレン−4フッ化エチレン共重合体、プロピレン−4フッ化エチレン共重合体等が挙げられる。また、負極合材層に対して、アセチレンブラック、グラファイト、金属粉末等の導電性材料を適宜加えるようにしても良い。

【0039】

[C]正極集電体および負極集電体

正極集電体および負極集電体としては、表裏面を貫く貫通孔を備えているものが好適である。例えば、エキスパンドメタル、パンチングメタル、エッチング箔、網、発泡体等を挙げることができる。貫通孔の形状や個数等については、特に限定されることはない。アニオンやリチウムイオンの移動を阻害しないものであれば適宜設定することが可能である。また、正極集電体および負極集電体の材料としては、一般に電池やキャパシタに提案されている種々の材料を用いることが可能である。例えば、正極集電体の材料として、アルミニウム、ステンレス鋼等を用いることができる。負極集電体の材料として、ステンレス鋼、銅、ニッケル等を用いることができる。

【0040】

[D]リチウム極

リチウム極集電体の材料としては、一般に電池やキャパシタの集電体として提案されている種々の材料を用いることが可能である。これらの材料としては、ステンレス鋼、銅、ニッケル等を用いることができる。また、リチウム極集電体として、エキスパンドメタル、パンチングメタル、エッチング箔、網、発泡体等の表裏面を貫く貫通孔を備えているものを使用しても良い。また、リチウム極集電体に貼り付けられる金属リチウム箔に代えて、リチウムイオンを放出することが可能なリチウム−アルミニウム合金等を用いても良い。

【0041】

[E]セパレータ

セパレータとしては、電解液、正極活物質、負極活物質等に対して耐久性があり、連通気孔を有する電子伝導性のない多孔質体等を用いることができる。通常は、紙(セルロース)、ガラス繊維、ポリエチレンあるいはポリプロピレン等からなる布、不織布あるいは多孔体が用いられる。セパレータの厚みは、電解液の保持量やセパレータの強度等を勘案して適宜設定することができる。なお、セパレータの厚みは、蓄電デバイスの内部抵抗を小さくするために薄い方が好ましい。

【0042】

[F]電解液

電解液としては、高電圧でも電気分解を起こさないという点、リチウムイオンが安定に存在できるという点から、リチウム塩を含む非プロトン性有機溶媒を用いることが好ましい。非プロトン性有機溶媒としては、例えば、エチレンカーボネート、プロピレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、γ−ブチロラクトン、アセトニトリル、ジメトキシエタン、テトラヒドロフラン、ジオキソラン、塩化メチレン、スルホラン等を単独あるいは混合した溶媒が挙げられる。また、リチウム塩としては、例えば、LiClO4、LiAsF6、LiBF4、LiPF6、LIN(C2F5SO2)2等が挙げられる。また、電解液中の電解質濃度は、電解液による内部抵抗を小さくするため、少なくとも0.1モル/L以上とすることが好ましい。更には、0.5〜1.5モル/Lの範囲内とすることが好ましい。

【0043】

また、有機溶媒に代えてイオン性液体(イオン液体)を用いても良い。イオン性液体は各種カチオン種とアニオン種の組み合わせが提案されている。カチオン種としては、例えば、NメチルNプロピルピペリジニウム(PP13)、1エチル3メチルイミダゾリウム(EMI)、ジエチルメチル2メトキシエチルアンモニウム(DEME)等が挙げられる。また、アニオン種としては、ビス(フルオロスルフォニル)イミド(FSI)、ビス(トリフルオロメタンスルフォニル)イミド(TFSI)、PF6−、BF4−等が挙げられる。

【0044】

[G]外装容器

外装容器としては、一般に電池に用いられている種々の材質を用いることができる。例えば、鉄やアルミニウム等の金属材料を使用しても良い。また、樹脂等のフィルム材料を使用しても良い。また、外装容器の形状についても特に限定されることはない。円筒型や角型など用途に応じて適宜選択することが可能である。蓄電デバイスの小型化や軽量化の観点からは、アルミニウムのラミネートフィルムを用いたフィルム型の外装容器を用いることが好ましい。一般的には、外側にナイロンフィルム、中心にアルミニウム箔、内側に変性ポリプロピレン等の接着層を有した3層ラミネートフィルムが用いられている。

【0045】

以下、実施例に基づき、本発明をさらに詳細に説明する。

【実施例】

【0046】

(実施例1)

[負極の製造]

厚さ0.5mmのフェノール樹脂成形板を、窒素雰囲気で満たされたシリコニット電気炉に入れる。このフェノール樹脂成形板を50℃/時間の速度で500℃まで昇温させる。続いて、フェノール樹脂成形板を10℃/時間の速度で700℃まで昇温させる。このような熱処理によってフェノール樹脂成形板からPASを合成した。このPAS板をディスクミルで粉砕することによりPAS粉体を得た。このPAS粉体のH/C比は0.19であった。

【0047】

次に、上記PAS粉体を86重量部、アセチレンブラック粉体6重量部、アクリル系樹脂バインダー5重量部、カルボキシメチルセルロース3重量部、および水200重量部を充分に混合することによって負極用スラリーを得た。厚さ32μm(気孔率50%)の銅製エキスパンドメタルの両面に、ダイコーターを用いてこの負極用スラリーを均等に塗工した。そして、銅製エキスパンドメタルに塗工された負極用スラリーを、乾燥させてプレスすることにより、厚み86μmの負極を得た。

【0048】

[負極最大充電容量の測定]

上記負極を1.5cm×2.0cmに切り出して評価用負極とした。この評価用負極に金属リチウム(寸法1.5cm×2.0cm、厚み200μm)を対向させることにより模擬セルを作製した。評価用負極と金属リチウムとの間には、厚さ50μmのポリエチレン製不織布をセパレータとして配置した。また、模擬セルの参照極として金属リチウムを用いた。さらに、模擬セルの電解液として、プロピレンカーボネートにLiPF6を1.2モル/Lの濃度で溶解させた溶液を用いた。次いで、充電電流1mA/cm2にて評価用負極にリチウムイオンを充電(ドープ)した。そして、評価用負極に対する充電を、負極電位が0Vに到達した後にも12時間に渡って継続させた。この充電処理を施したときの評価用負極の充電容量を測定し、この測定値を評価用負極に含まれる負極活物質の重量で除した。これにより、負極最大充電容量Caは、負極活物質の単位重量当たり756mAh/gであることが確認された。

【0049】

[正極の製造]

比表面積2000m2/gの市販活性炭粉末85重量部、アセチレンブラック粉体5重量部、アクリル系樹脂バインダー6重量部、カルボキシメチルセルロース4重量部、および水200重量部を充分に混合することによって正極用スラリーを得た。また、厚さ35μm(気孔率50%)のアルミニウム製エキスパンドメタルの両面に、非水系のカーボン系導電塗料をスプレー方式にてコーティングした。このアルミニウム製エキスパンドメタルに塗られたカーボン系導電塗料を乾燥させることにより、導電層が形成された正極集電体を得た。この正極集電体の全体の厚さ(基材厚さと導電層厚さの合計)は52μmである。正極集電体の貫通孔は導電塗料によってほぼ閉塞された。次いで、ロールコータを用いて正極用スラリーを上記正極集電体の両面に均等に塗工した。そして、上記正極集電体に塗工された正極用スラリーを、乾燥させてプレスすることにより、厚み寸法が129μmとなる正極を得た。

【0050】

[電極積層ユニットの作製]

負極を6.0cm×7.5cm(端子溶接部を除く)に10枚カットした。正極を5.8cm×7.3cm(端子溶接部を除く)に11枚カットした。そして、負極集電体と正極集電体の端子溶接部がそれぞれ反対側になるように負極と正極とを交互に積層した。負極と正極との間には、厚さ35μmのセルロース/レーヨン混合不織布からなるセパレータを配置した。なお、電極積層ユニットの最外部には負極を配置した。続いて、最上部および最下部にセパレータを配置して4辺をテープ留めした。その後、正極集電体の端子溶接部(11枚)をアルミニウム製の正極端子(幅50mm、長さ50mm、厚さ0.2mm)に超音波溶接した。また、負極集電体の端子溶接部(12枚)を銅製の負極端子(幅50mm、長さ50mm、厚さ0.2mm)に超音波溶接した。このようにして電極積層ユニットを作製した。

【0051】

[セル1〜4の作製]

リチウム極として、厚さ80μmのステンレス網に金属リチウム箔を圧着したものを用いた。このリチウム極を最外部に設けられる負極の全面に対向させるように、電極積層ユニットの上部にリチウム極を1枚配置して三極積層ユニットを作製した。なお、リチウム極集電体であるステンレス網の端子溶接部は、負極端子の溶接部に対して抵抗溶接した。上記三極積層ユニットを3.5mmに深絞り加工を施したラミネートフィルムの内部へ設置した。続いて、ラミネートフィルムの開口部を別のラミネートフィルムで覆って三辺を融着した。そして、ラミネートフィルム内に電解液を真空含浸させた。この電解液は、プロピレンカーボネートにLiPF6を1.2モル/Lの濃度で溶解させた溶液である。その後、開口していたラミネートフィルムの残り一辺を融着した。このように、リチウムイオンキャパシタセル1〜4を各10セル組み立てた。

【0052】

なお、セル1には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル1のプレドープ量Cbは600mAh/gである。セル2には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル2のプレドープ量Cbは700mAh/gである。セル3には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル3のプレドープ量Cbは800mAh/gである。セル4には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル4のプレドープ量Cbは900mAh/gである。

【0053】

[セル1〜4の初期評価]

組み立てたセル1〜4を40℃に設定された恒温槽の中に配置した。これにより、負極に対するリチウムイオンのドーピング工程が40℃で実施された。所定のプレドープ日数が経過した後に、それぞれのセルを分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル1〜4について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認された。その後、各セル1〜4のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル1〜4に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル1〜4のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表1に示す。なお、表1に示す各データは4セルの平均値である。

【0054】

【表1】

【0055】

(実施例2)

70℃に設定された恒温槽内でドーピング工程を実施すること以外は、実施例1と同様にセル5〜8を各10セル組み立てた。なお、セル5には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル5のプレドープ量Cbは600mAh/gである。セル6には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル6のプレドープ量Cbは700mAh/gである。セル7には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル7のプレドープ量Cbは800mAh/gである。セル8には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル8のプレドープ量Cbは900mAh/gである。

【0056】

所定のプレドープ日数に渡って、負極に対するリチウムイオンのドーピング工程を70℃で実施した後に、それぞれのセル5〜8を分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル5〜8について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル5〜8のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル5〜8に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル5〜8のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表2に示す。なお、表2に示す各データは4セルの平均値である。

【0057】

【表2】

【0058】

(比較例1)

25℃に設定された恒温槽内でドーピング工程を実施すること以外は、実施例1と同様にセル9〜12を各4セル組み立てた。なお、セル9には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル9のプレドープ量Cbは600mAh/gである。セル10には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル10のプレドープ量Cbは700mAh/gである。セル11には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル11のプレドープ量Cbは800mAh/gである。セル12には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル12のプレドープ量Cbは900mAh/gである。

【0059】

所定のプレドープ日数に渡って、負極に対するリチウムイオンのドーピング工程を25℃で実施した後に、それぞれのセル9〜12を分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル9〜12について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル9〜12のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル9〜12に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル9〜12のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表3に示す。なお、表3に示す各データは4セルの平均値である。

【0060】

【表3】

【0061】

(比較例2)

80℃に設定された恒温槽内でドーピング工程を実施すること以外は、実施例1と同様にセル13〜16を各10セル組み立てた。なお、セル13には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル13のプレドープ量Cbは600mAh/gである。セル14には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル14のプレドープ量Cbは700mAh/gである。セル15には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル15のプレドープ量Cbは800mAh/gである。セル16には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル16のプレドープ量Cbは900mAh/gである。

【0062】

所定のプレドープ日数に渡って、負極に対するリチウムイオンのドーピング工程を80℃で実施した後に、それぞれのセル13〜16を分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル13〜16について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル13〜16のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル13〜16に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル13〜16のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表4に示す。なお、表4に示す各データは4セルの平均値である。

【0063】

【表4】

【0064】

(実施例1、実施例2、比較例1および比較例2についての検討)

表1〜表3に示すように、セル1〜8とセル9〜12とをプレドープ量Cb毎に比較すると、セル1〜8のプレドープ日数はセル9〜12のプレドープ日数に比べて短縮されることが確認された。すなわち、セル1〜8はセル9〜12に比べてプレドープ速度が速く生産性が高いことが確認された。また、セル1〜8とセル9〜12とでは、500時間経過後セル静電容量についても大差がないことが確認された。すなわち、セル1〜8についてはプレドープ速度を速めても劣化しないことが確認された。これは、セル1〜8については40℃以上70℃以下の温度環境下でドーピング工程を実施したのに対し、セル9〜12については40℃を下回る温度環境下でドーピング工程を実施したためと考えられる。

【0065】

また、表1,表2,表4に示すように、セル1〜8とセル13〜16とをプレドープ量Cb毎に比較すると、セル13〜16のプレドープ日数はセル1〜8のプレドープ日数に比べて短縮されることが確認された。しかしながら、セル13〜16についてはセル1〜8に比べて、500時間経過後セル静電容量が大幅に低下することが確認された。これは、セル1〜8については40℃以上70℃以下の温度環境下でドーピング工程を実施したのに対し、セル13〜16については70℃を上回る温度環境下でドーピング工程を実施したためと考えられる。

【0066】

(実施例3)

組み込まれる金属リチウム箔の量を変更する以外は、実施例1と同様にセル17,18を各10セル組み立てた。なお、セル17には負極活物質の単位重量当たり500mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル17のプレドープ量Cbは500mAh/gである。セル18には負極活物質の単位重量当たり1000mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル18のプレドープ量Cbは1000mAh/gである。

【0067】

組み立てたセル17,18を60℃に設定された恒温槽の中に配置した。これにより、負極に対するリチウムイオンのドーピング工程が60℃で実施された。所定のプレドープ日数が経過した後に、それぞれのセルを分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル17,18について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル17,18のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル17,18に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル17,18のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表5に示す。なお、表5に示す各データは4セルの平均値である。

【0068】

【表5】

【0069】

(実施例3についての検討)

セル17においては、ドーピング工程が60℃で実施されるとともに、組み込まれる金属リチウム箔が少ないことから、短いプレドープ日数でプレドープを完了させることが可能である。また、金属リチウム箔から放出されるリチウムイオン量は、負極最大充電容量Caの70%を下回る量に設定されている(Cb≦Ca×0.7)。したがって、セル17の初期セル静電容量は小さいものの、500時間経過後セル静電容量はセル1〜8と同様に高い傾向にある。これは、負極にプレドープされるリチウムイオン量が少ないものの、温度による劣化が無いためと考えられる。

【0070】

また、セル18においては、組み込まれる金属リチウム箔が多いものの、ドーピング工程が60℃で実施されている。このため、通常の室温でのプレドープよりも格段に短いプレドープ日数で、負極に対するプレドープを完了させることが可能である。しかしながら、セル18を実施例1のセル1〜4と比較すると、内部抵抗が若干高い傾向を示した。これは、金属リチウム箔から放出されるリチウムイオン量が、負極最大充電容量Caの120%を上回る為と考えられる(Cb≧Ca×1.2)。負極活物質の許容範囲をリチウムイオン量が大幅に超えた場合には、負極に対する負荷が大きくなって電解液の分解等が発生し、負極に被膜等が形成されて抵抗が高くなったと考えられる。ただし、本実施例に示す充放電では、内部抵抗の影響は出ないため、500時間経過後セル静電容量は高い結果を示した。

【0071】

このように、ドーピング工程の温度環境を40℃以上70℃以下に設定することによってプレドープ日数を短くできるが、金属リチウム箔から放出されるリチウムイオン量を負極最大充電容量Caの70%以上120%以下に設定することが、静電容量や内部抵抗の点で更に望ましい。すなわち、負極最大充電容量をCaとし、金属リチウム箔からのプレドープ量をCbとしたときに、Ca×0.7≦Cb≦Ca×1.2の関係が成り立つように、金属リチウム箔の量を設定することが望ましい。

【0072】

また、セル1〜18の測定終了後に、各1セルの正極と負極とを短絡させた後の正極電位を測定したところ、0.95V程度であり、2.0V以下であった。正極と負極を短絡させた後の正極電位が2.0V以下になるように負極及び/又は正極に予めリチウムイオンをドープさせたため、実施例1〜3および比較例1,2のリチウムイオンキャパシタセル1〜18においては高いエネルギー密度が得られたものと考えられる。

【0073】

(比較例3)

正極集電体や負極集電体に対して貫通孔を形成しないこと以外は、実施例1と同様にセル19〜22を各10セル組み立てた。なお、セル19には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル19のプレドープ量Cbは600mAh/gである。セル20には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル20のプレドープ量Cbは700mAh/gである。セル21には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル21のプレドープ量Cbは800mAh/gである。セル22には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル22のプレドープ量Cbは900mAh/gである。

【0074】

組み立てたセル19〜22を40℃に設定された恒温槽の中に配置した。これにより、負極に対するリチウムイオンのドーピング工程が40℃で実施された。実施例1と同じプレドープ日数が経過した後に、それぞれのセル19〜22を分解したところ全てのセル19〜22の金属リチウムがほとんど残っていた。これは、正極集電体や負極集電体に貫通孔が形成されていないため、これらの集電体によってリチウムイオンの拡散が遮断されたためと考えられる。つまり、ドーピング工程の温度環境を40℃以上70℃以下に設定したとしても、正極集電体や負極集電体に貫通孔が無ければプレドープは完了しないと考えられる。

【0075】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。たとえば、本発明は蓄電デバイスであるリチウムイオンキャパシタに適用するだけでなく、蓄電デバイスであるリチウムイオン二次電池に対して適用しても良い。また、積層型の蓄電デバイスだけでなく、捲回型の蓄電デバイスに対して本発明を適用しても良い。

【0076】

また、図示する場合には、1つのリチウム極を組み込むようにしているが、複数のリチウム極を組み込むようにしても良い。また、リチウム極と正極とを接続することにより、正極に対してリチウムイオンをドープするようにしても良い。さらに、正極と負極とのそれぞれに対してリチウム極を設けたり、ドープ中に正極と負極とを短絡させたりすることにより、正極と負極との双方に対してリチウムイオンをドープしても良い。

【図面の簡単な説明】

【0077】

【図1】本発明の一実施の形態である蓄電デバイスを示す斜視図である。

【図2】図1のA−A線に沿って蓄電デバイスの内部構造を概略的に示す断面図である。

【図3】蓄電デバイスの内部構造を部分的に拡大して示す断面図である。

【符号の説明】

【0078】

10 蓄電デバイス

13 正極

14 負極

20 正極集電体

20a 貫通孔

23 負極集電体

23a 貫通孔

27 金属リチウム箔(イオン供給源)

【技術分野】

【0001】

本発明は、正極と負極との少なくともいずれか一方にリチウムイオンをドーピングさせる蓄電デバイスの製造方法および蓄電デバイスに適用して有効な技術に関する。

【背景技術】

【0002】

電気自動車やハイブリッド自動車等に搭載される蓄電デバイスとして、リチウムイオンキャパシタやリチウムイオン二次電池がある。また、これら蓄電デバイスの負極に対して、リチウムイオンを予めドーピングさせることが提案されている(たとえば、特許文献1参照)。負極にリチウムイオンをドーピングさせることにより、セル電圧、セル容量、静電容量を向上させることができ、蓄電デバイスのエネルギー密度を引き上げることが可能となる。負極にリチウムイオンをドーピングさせる際には、負極と金属リチウムとを電気化学的に接触させる方法が採られている。

【特許文献1】特開2007−67285号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、負極に対するリチウムイオンのドーピングには、長いドーピング時間が必要となる。この長いドーピング時間は、蓄電デバイスの生産性を低下させるとともに、蓄電デバイスの高コスト化を招く要因となっていた。そこで、ドーピング時間を短縮することにより、蓄電デバイスの生産性を向上させることが望まれている。

【0004】

また、負極にドーピングされるリチウムイオンが少なくなると、ドーピング時間は短くなるものの、セル電圧、セル容量、静電容量が低下することになる。このように、リチウムイオンのドーピング量を減少させることは、蓄電デバイスのエネルギー密度を低下させる要因となる。一方、負極にドーピングされるリチウムイオンが多くなると、ドーピング時間が長くなるだけでなく、電極表面に必要以上に厚い被膜等が形成されることになる。このように、リチウムイオンのドーピング量を増大させることは、蓄電デバイスの内部抵抗を高くする等、蓄電デバイスを劣化させる要因となる。すなわち、蓄電デバイスの品質を向上させるためには、負極にドーピングするリチウムイオン量を適切に設定することが必要となっていた。

【0005】

本発明の目的は、蓄電デバイスの生産性および品質を向上させることにある。

【課題を解決するための手段】

【0006】

本発明の蓄電デバイスの製造方法は、貫通孔が形成された正極集電体を備える正極と、貫通孔が形成された負極集電体を備える負極と、積層される前記正極と前記負極との少なくともいずれか一方に接続されるイオン供給源とを有する蓄電デバイスの製造方法であって、前記正極と前記負極との少なくともいずれか一方に、前記イオン供給源からのリチウムイオンをドーピングするドーピング工程を、40℃以上70℃以下の温度環境で行うことを特徴とする。

【0007】

本発明の蓄電デバイスの製造方法は、前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする。

【0008】

本発明の蓄電デバイスの製造方法は、前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする。

【0009】

本発明の蓄電デバイスの製造方法は、前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする。

【0010】

本発明の蓄電デバイスは、貫通孔が形成された正極集電体を備える正極と、貫通孔が形成された負極集電体を備える負極と、積層される前記正極と前記負極との少なくともいずれか一方に接続され、リチウムイオンを放出するイオン供給源とを有し、前記正極と前記負極との少なくともいずれか一方に、40℃以上70℃以下の温度環境で前記イオン供給源からリチウムイオンをドーピングさせることを特徴とする。

【0011】

本発明の蓄電デバイスは、前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする。

【0012】

本発明の蓄電デバイスは、前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする。

【0013】

本発明の蓄電デバイスは、前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする。

【発明の効果】

【0014】

本発明では、正極と負極との少なくともいずれか一方に、40℃以上70℃以下の温度環境でイオン供給源からリチウムイオンをドーピングさせる。これにより、ドーピング速度を速めることができるため、蓄電デバイスの生産性を向上させることが可能となる。また、ドーピング工程での蓄電デバイスの劣化を防止することができるため、蓄電デバイスの品質を向上させることが可能となる。

【発明を実施するための最良の形態】

【0015】

図1は本発明の一実施の形態である蓄電デバイス10を示す斜視図である。図2は図1のA−A線に沿って蓄電デバイス10の内部構造を概略的に示す断面図である。図1および図2に示すように、ラミネートフィルム11は蓄電デバイス10の外装容器を構成する。ラミネートフィルム11内には電極積層ユニット12が収容される。この電極積層ユニット12は、交互に積層される正極13と負極14とにより構成される。正極13と負極14との間にはセパレータ15が設けられる。また、電極積層ユニット12の最外部には、リチウム極16が負極14に対向して配置される。負極14とリチウム極16との間にはセパレータ15が設けられる。これら電極積層ユニット12とリチウム極16とにより三極積層ユニット17が構成される。なお、ラミネートフィルム11内には電解液が注入される。この電解液はリチウム塩を含む非プロトン性有機溶媒によって構成される。

【0016】

図3は蓄電デバイス10の内部構造を部分的に拡大して示す断面図である。図3に示すように、正極13は多数の貫通孔20aを備えた正極集電体20を有している。この正極集電体20には正極合材層21が塗工されている。また、正極集電体には凸状に伸びる端子溶接部20bが設けられる。複数枚の端子溶接部20bは重ねられた状態で互いに接合される。さらに、互いに接合された端子溶接部20bには正極端子22が接合されている。同様に、負極14は多数の貫通孔23aを備えた負極集電体23を有している。この負極集電体23には負極合材層24が塗工されている。また、負極集電体23には凸状に伸びる端子溶接部23bが設けられる。複数枚の端子溶接部23bは重ねられた状態で互いに接合される。さらに、互いに接合された端子溶接部23bには負極端子25が接合されている。

【0017】

正極合材層21には、正極活物質として活性炭が含まれる。この活性炭には、リチウムイオンやアニオンを可逆的にドーピング・脱ドーピングさせることが可能である。また、負極合材層24には、負極活物質としてポリアセン系有機半導体(PAS)が含まれる。このPASには、リチウムイオンを可逆的にドーピング・脱ドーピングさせることが可能である。このように、正極活物質として活性炭を採用し、負極活物質としてPASを採用することにより、蓄電デバイス10はリチウムイオンキャパシタとして機能することになる。なお、本発明において、ドーピング(ドープ)とは、吸蔵、担持、吸着、挿入等を意味している。すなわち、ドープとは、正極活物質や負極活物質に対してリチウムイオン等が入る状態を意味している。また、脱ドーピング(脱ドープ)とは、放出、脱離等を意味している。すなわち、脱ドープとは、正極活物質や負極活物質からリチウムイオン等が出る状態を意味している。

【0018】

前述したように、蓄電デバイス10内にはリチウム極16が組み込まれている。このリチウム極16は、負極集電体23に接合されるリチウム極集電体26を有する。また、リチウム極集電体26にはイオン供給源としての金属リチウム箔27が圧着される。したがって、金属リチウム箔27と負極合材層24とは、リチウム極集電体26および負極集電体23を介して接続された状態となる。このように、負極14とリチウム極16とが電気的に接続される構造を有している。したがって、ラミネートフィルム11内に電解液を注入することにより、リチウム極16から負極14に対してリチウムイオンがドープ(以下、プレドープという)されることになる。

【0019】

このように、負極14にリチウムイオンをプレドープすることにより、負極電位を低下させることが可能となる。これにより、蓄電デバイス10のセル電圧を高めることが可能となる。また、負極電位の低下によって正極13を深く放電させることが可能となり、蓄電デバイス10のセル容量(放電容量)を高めることが可能となる。さらに、負極14にリチウムイオンをプレドープすることにより、負極14の静電容量を高めることが可能となる。これにより、蓄電デバイス10の静電容量を高めることが可能となる。このように、蓄電デバイス10のセル電圧、セル容量、静電容量を高めることができるため、蓄電デバイス10のエネルギー密度を向上させることが可能となる。また、正極集電体20や負極集電体23には貫通孔20a,23aが形成されている。このため、リチウム極16から放出されるリチウムイオンを積層方向に移動させることが可能となる。これにより、積層される全ての負極14に対してスムーズにリチウムイオンをプレドープすることが可能となる。

【0020】

続いて、負極14に対するリチウムイオンのプレドープの内容について詳細に説明する。前述したように、ラミネートフィルム11内に電解液を注入してラミネートフィルム11を封止することにより、負極14に対するリチウムイオンのドーピング工程が開始される。このドーピング工程は、蓄電デバイス10を40℃以上70℃以下の温度環境に保持した状態で実行される。このように、ドーピング工程を40℃以上70℃以下の温度環境下で実施することにより、蓄電デバイス10の品質を保ちながらドーピング時間の短縮を図ることが可能となる。

【0021】

すなわち、40℃以上の温度環境下でドーピング工程を実施することにより、リチウムイオンのプレドープ速度を高めることが可能となる。これにより、ドーピング時間の短縮を図ることができ、蓄電デバイス10の製造コストを引き下げることが可能となる。また、ドーピング工程の実施温度を70℃以下に抑えるようにしたので、リチウムイオンの不可逆的な消費を抑制することができる。これにより、蓄電デバイス10のセル容量を確保することが可能となる。さらに、ドーピング工程の実施温度を70℃以下に抑えることにより、ラミネートフィルム11の劣化を回避することができる。これにより、蓄電デバイス10の品質を確保することが可能となる。なお、更なるドーピング時間の短縮を図るためには、ドーピング工程を50℃以上の温度環境下で実施することが好ましい。また、更なる蓄電デバイス10の品質向上を図るためには、ドーピング工程を60℃以下の温度環境下で実施することが好ましい。

【0022】

このような温度環境に対し、ドーピング工程の実施温度が40℃を下回る場合には、正極13や負極14の積層枚数にもよるがドーピング時間が長く必要となる。したがって、蓄電デバイス10の生産性が低下することになり、蓄電デバイス10の製造コストが増大することになる。また、ドーピング工程の実施温度が70℃を上回る場合には、リチウムイオンが不可逆的に消費されることになる。したがって、放電容量の低下や直流抵抗の上昇を引き起こすおそれがある。これらの問題を解消するため、本発明の蓄電デバイス10を製造する際には、ドーピング工程を40℃以上70℃以下の温度環境下で実施するようにしている。なお、更なるドーピング時間の短縮や、更なる蓄電デバイス10の劣化防止を図るためには、ドーピング工程を50℃以上60℃以下の温度環境下で実施することが好ましい。

【0023】

ところで、ドーピング工程の実施温度を40℃以上に設定した場合には、プレドープ速度が高められるだけでなく、負極14に対してドープされるリチウムイオン量を増加させることが可能となる。そこで、蓄電デバイス10内に組み込まれる金属リチウム箔27は、負極最大充電容量の70%以上120%以下のリチウムイオンを放出可能な量に設定されている。すなわち、所定条件下における負極最大充電容量をCaとし、金属リチウム箔27から放出されるリチウムイオン量(以下、プレドープ量という)をCbとしたときに、Ca×0.7≦Cb≦Ca×1.2の関係が成り立つように、金属リチウム箔27の量が設定されている。

【0024】

ここで、負極最大充電容量Ca[mAh/g]とは、所定条件下で測定される負極14の充電容量を負極活物質の重量で除した値である。また、プレドープ量Cb[mAh/g]とは、金属リチウム箔27から放出されるリチウムイオン量を負極活物質の重量で除した値である。負極最大充電容量Caを測定する際には、対極および参照極として金属リチウムが組み込まれ、作用極として負極14が組み込まれた試験セルが準備される。続いて、試験セルの参照極を基準にした電位制御にて、作用極である負極14に充電処理(電流密度1mA/cm2,温度環境20±5℃)が施される。この充電処理は負極電位が0Vに到達した後にも12時間に渡って継続される。次いで、この充電処理を施したときの負極14の充電容量が測定される。そして、測定された負極14の充電容量を負極14内の負極活物質の重量で除した値が、負極最大充電容量Caとして規定される。

【0025】

このように、蓄電デバイス10内に組み込む金属リチウム箔27の量を、負極最大充電容量Caの70%以上に設定することにより、負極14に対して充分にリチウムイオンをドープすることが可能となる。これにより、蓄電デバイス10のセル電圧、セル容量、静電容量を充分に確保することができ、蓄電デバイス10の品質を向上させることが可能となる。また、蓄電デバイス10内に組み込む金属リチウム箔27の量を、負極最大充電容量Caの120%以下に設定することにより、負極14に対する過度なリチウムイオンのドープを回避することが可能となる。これにより、負極14の劣化を防止することができるため、蓄電デバイス10の耐久性を向上させることが可能となる。

【0026】

このような金属リチウム箔27の設定量に対し、蓄電デバイス10内に組み込まれる金属リチウム箔27の量が、負極最大充電容量Caの70%を下回る場合には、負極14内にドープされるリチウムイオンが過少となる。このようなリチウムイオンのドーピング量の不足は、負極14の放電容量を低下させて蓄電デバイス10のセル容量を低下させることから好ましくない。また、ドープされるリチウムイオンが少なくなると、充電時の負極電位および正極電位が高くなることから、蓄電デバイス10の耐久性が低くなって好ましくない。一方、蓄電デバイス10内に組み込まれる金属リチウム箔27の量が、負極最大充電容量Caの120%を上回る場合には、負極14内にドープされるリチウムイオンが過剰となる。このように、リチウムイオンのドーピング量が過剰となると、プレドープ後に蓄電デバイス10内に金属リチウム箔27が残存したり、負極14から金属リチウムを析出させたりすることから好ましくない。また、負極14に対するリチウムイオンの過剰なドープは、負極表面に被膜を形成して抵抗を増大させることから好ましくない。

【0027】

また、蓄電デバイス10の高容量化を図る観点から、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下となるように、金属リチウム箔27の量が設定されている。なお、本発明において、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下とは、下記の(A)または(B)の方法で求められる正極電位が2.0V以下となる場合をいう。

【0028】

(A)の方法では、リチウムイオンのプレドープを行った後に、正極端子22と負極端子25とを導線で直接結合した状態で、蓄電デバイス10が12時間以上放置される。そして、正極端子22と負極端子25との短絡状態の解除後、0.5〜1.5時間以内に正極電位が測定される。このとき測定された正極電位が、(A)の方法で求められる正極電位である。また、(B)の方法では、充放電試験機を用いて蓄電デバイス10が12時間以上かけて0Vまで定電流放電される。その後、正極端子22と負極端子25とを導線で結合させた状態で、蓄電デバイス10が12時間以上放置される。そして、正極端子22と負極端子25との短絡状態の解除後、0.5〜1.5時間以内に正極電位が測定される。このとき測定された正極電位が、(B)の方法で求められる正極電位である。すなわち、本発明において、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下とは、前述した(A)または(B)の方法で求められた正極電位が2.0V(対Li/Li+)以下の場合をいう。

【0029】

なお、本発明において、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下ということは、リチウムイオンがプレドープされた直後の状態だけにおいて判断されるものではない。例えば、蓄電デバイス10の充電状態、放電状態、あるいは充放電を繰り返した状態など、いずれの状態であっても正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下となれば良い。

【0030】

前述したように、正極13と負極14とを短絡させた後の正極電位が2.0V(対Li/Li+)以下となるように、金属リチウム箔27の組み込み量を設定することにより、正極電位が3V以下となる領域を使用することができる。すなわち、従来の電気二重層キャパシタを放電させたときには、正極電位が約3Vまで低下すると、負極電位が約3Vまで上昇することになっていた。したがって、従来の電気二重層キャパシタの放電は、正極電位が約3Vまで低下した時点で終了することになる。これに対し、蓄電デバイス10は、負極14に対するリチウムイオンのドープ量を調整することにより、正極電位が2V以下となる領域まで放電を継続させるようにしている。このように、正極電位が3V以下となる領域を使用することができ、蓄電デバイス10の高容量化を達成することが可能となる。なお、正極電位が3Vより上の領域では、正極13に対するアニオンのドープ・脱ドープによって電位が変化する。また、正極電位が3V以下の領域では、正極13に対するリチウムイオンのドープ・脱ドープによって電位が変化する。

【0031】

さらに、蓄電デバイス10の高容量化を図る観点から、負極活物質の単位重量当たりの静電容量が、正極活物質の単位重量当たりの静電容量の3倍以上に設定される。このように、負極活物質の単位重量当たりの静電容量を正極活物質に比べて大きく設定したので、充放電時における負極電位の変化量を抑えながら負極活物質を減らすことができる。そして、蓄電デバイス10においては、正極活物質重量が負極活物質重量よりも大きくなるように、正極活物質の充填量を増加させる一方、負極活物質の充填量を減少させている。これにより、蓄電デバイス10の大型化を抑制しながら、蓄電デバイス10の静電容量およびセル容量を大きくすることが可能となる。

【0032】

以下、前述した蓄電デバイスの構成要素について下記の順に詳細に説明する。[A]正極、[B]負極、[C]正極集電体および負極集電体、[D]リチウム極、[E]セパレータ、[F]電解液、[G]外装容器。

【0033】

[A]正極

正極は、正極集電体とこれに一体となる正極合材層とを有している。蓄電デバイスをリチウムイオンキャパシタとして機能させる場合には、正極合材層に含まれる正極活物質として、リチウムイオン及び/又はアニオンを可逆的にドープ・脱ドープ可能な物質を採用することが可能である。すなわち、リチウムイオンとアニオンとの少なくともいずれか一方を可逆的にドープ・脱ドープ可能な物質であれば特に限定されることはない。例えば、活性炭、遷移金属酸化物、導電性高分子、ポリアセン系物質等を用いることが可能である。

【0034】

例えば、活性炭は、アルカリ賦活処理され、かつ比表面積600m2/g以上を有する活性炭粒子から形成することが好ましい。活性炭の原料としては、フェノール樹脂、石油ピッチ、石油コークス、ヤシガラ、石炭系コークス等が使用される。フェノール樹脂や石炭系コークスは比表面積を高くできるという理由から好適である。これらの活性炭のアルカリ賦活処理に使用されるアルカリ活性化剤は、リチウム、ナトリウム、カリウムなどの金属リチウムイオンの塩類または水酸化物が好ましい。中でも、水酸化カリウムが好適である。アルカリ賦活の方法は、例えば、炭化物と活性剤を混合した後、不活性ガス気流中で加熱することにより行う方法が挙げられる。また、活性炭の原材料に予め活性化剤を担持させた後加熱して、炭化および賦活の工程を行う方法が挙げられる。さらに、炭化物を水蒸気などのガス賦活法で賦活した後、アルカリ活性化剤で表面処理する方法も挙げられる。このようなアルカリ賦活処理が施された活性炭は、ボールミル等の既知の粉砕機を用いて粉砕される。活性炭の粒度としては、一般的に使用される広い範囲のものを使用することが可能である。例えば、D50が2μm以上であり、好ましくは2〜50μm、特に2〜20μmが最も好ましい。また、平均細孔径が好ましくは10nm以下であり、比表面積が好ましくは600〜3000m2/gである活性炭が好適である。中でも、800m2/g以上、特には1300〜2500m2/gであるのが好適である。

【0035】

また、蓄電デバイスをリチウムイオン二次電池として機能させる場合には、正極合材層に含まれる正極活物質として、ポリアニン等の導電性高分子や、リチウムイオンを可逆的にドープ・脱ドープ可能な物質を採用することが可能である。例えば、正極活物質として五酸化バナジウム(V2O5)やコバルト酸リチウム(LiCoO2)を用いることが可能である。この他にも、LiXCoO2、LiXNiO2、LiXMnO2、LiXFeO2等のLiXMYOZ(x,y,zは正の数、Mは金属、2種以上の金属でもよい)の一般式で表されうるリチウム含有金属酸化物、あるいはコバルト、マンガン、バナジウム、チタン、ニッケル等の遷移金属酸化物または硫化物を用いることも可能である。特に、高電圧を求める場合には、金属リチウムに対して4V以上の電位を有するリチウム含有酸化物を用いることが好ましい。例えば、リチウム含有コバルト酸化物、リチウム含有ニッケル酸化物、あるいはリチウム含有コバルト−ニッケル複合酸化物が特に好適である。

【0036】

前述した活性炭等の正極活物質は、粉末状、粒状、短繊維状等に形成される。この正極活物質をバインダーと混合してスラリーが形成される。そして、正極活物質を含有するスラリーを正極集電体に塗工して乾燥させることにより、正極集電体上に正極合材層が形成される。なお、正極活物質と混合されるバインダーとしては、例えばSBR等のゴム系バインダーやポリ四フッ化エチレン、ポリフッ化ビニリデン等の含フッ素系樹脂、ポリプロピレン、ポリエチレン、ポリアクリレート等の熱可塑性樹脂を用いることができる。また、正極合材層に対して、アセチレンブラック、グラファイト、金属粉末等の導電性材料を適宜加えるようにしても良い。

【0037】

[B]負極

負極は、負極集電体とこれに一体となる負極合材層とを有している。負極合材層に含まれる負極活物質としては、リチウムイオンを可逆的にドープ・脱ドープできるものであれば特に限定されることはない。例えば、グラファイト、種々の炭素材料、ポリアセン系物質、錫酸化物、珪素酸化物等を用いることが可能である。グラファイト(黒鉛)やハードカーボン(難黒鉛化性炭素)は高容量化を図ることができるため負極活物質として好ましい。また、芳香族系縮合ポリマーの熱処理物であるポリアセン系有機半導体(PAS)は、高容量化を図ることができるため負極活物質として好適である。このPASはポリアセン系骨格構造を有する。このPASの水素原子/炭素原子の原子数比(H/C)は0.05以上、0.50以下の範囲内であることが好ましい。PASのH/Cが0.50を超える場合には、芳香族系多環構造が充分に発達していないことから、リチウムイオンのドープ・脱ドープがスムーズに行われず、蓄電デバイスの充放電効率が低下するおそれがある。PASのH/Cが0.05未満の場合には、蓄電デバイスの容量が低下するおそれがある。

【0038】

前述したPAS等の負極活物質は、粉末状、粒状、短繊維状等に形成される。この負極活物質をバインダーと混合してスラリーが形成される。そして、負極活物質を含有するスラリーを、負極集電体に塗工して乾燥させることにより、負極集電体上に負極合材層が形成される。なお、負極活物質と混合されるバインダーとしては、例えば、ポリ四フッ化エチレン、ポリフッ化ビニリデン等の含フッ素系樹脂、ポリプロピレン、ポリエチレン、ポリアクリレート等の熱可塑性樹脂、スチレンブタジエンゴム(SBR)等のゴム系バインダーを用いることができる。これらの中でもフッ素系バインダーを用いることが好ましい。このフッ素系バインダーとしては、例えば、ポリフッ化ビニリデン、フッ化ビニリデン−3フッ化エチレン共重合体、エチレン−4フッ化エチレン共重合体、プロピレン−4フッ化エチレン共重合体等が挙げられる。また、負極合材層に対して、アセチレンブラック、グラファイト、金属粉末等の導電性材料を適宜加えるようにしても良い。

【0039】

[C]正極集電体および負極集電体

正極集電体および負極集電体としては、表裏面を貫く貫通孔を備えているものが好適である。例えば、エキスパンドメタル、パンチングメタル、エッチング箔、網、発泡体等を挙げることができる。貫通孔の形状や個数等については、特に限定されることはない。アニオンやリチウムイオンの移動を阻害しないものであれば適宜設定することが可能である。また、正極集電体および負極集電体の材料としては、一般に電池やキャパシタに提案されている種々の材料を用いることが可能である。例えば、正極集電体の材料として、アルミニウム、ステンレス鋼等を用いることができる。負極集電体の材料として、ステンレス鋼、銅、ニッケル等を用いることができる。

【0040】

[D]リチウム極

リチウム極集電体の材料としては、一般に電池やキャパシタの集電体として提案されている種々の材料を用いることが可能である。これらの材料としては、ステンレス鋼、銅、ニッケル等を用いることができる。また、リチウム極集電体として、エキスパンドメタル、パンチングメタル、エッチング箔、網、発泡体等の表裏面を貫く貫通孔を備えているものを使用しても良い。また、リチウム極集電体に貼り付けられる金属リチウム箔に代えて、リチウムイオンを放出することが可能なリチウム−アルミニウム合金等を用いても良い。

【0041】

[E]セパレータ

セパレータとしては、電解液、正極活物質、負極活物質等に対して耐久性があり、連通気孔を有する電子伝導性のない多孔質体等を用いることができる。通常は、紙(セルロース)、ガラス繊維、ポリエチレンあるいはポリプロピレン等からなる布、不織布あるいは多孔体が用いられる。セパレータの厚みは、電解液の保持量やセパレータの強度等を勘案して適宜設定することができる。なお、セパレータの厚みは、蓄電デバイスの内部抵抗を小さくするために薄い方が好ましい。

【0042】

[F]電解液

電解液としては、高電圧でも電気分解を起こさないという点、リチウムイオンが安定に存在できるという点から、リチウム塩を含む非プロトン性有機溶媒を用いることが好ましい。非プロトン性有機溶媒としては、例えば、エチレンカーボネート、プロピレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、γ−ブチロラクトン、アセトニトリル、ジメトキシエタン、テトラヒドロフラン、ジオキソラン、塩化メチレン、スルホラン等を単独あるいは混合した溶媒が挙げられる。また、リチウム塩としては、例えば、LiClO4、LiAsF6、LiBF4、LiPF6、LIN(C2F5SO2)2等が挙げられる。また、電解液中の電解質濃度は、電解液による内部抵抗を小さくするため、少なくとも0.1モル/L以上とすることが好ましい。更には、0.5〜1.5モル/Lの範囲内とすることが好ましい。

【0043】

また、有機溶媒に代えてイオン性液体(イオン液体)を用いても良い。イオン性液体は各種カチオン種とアニオン種の組み合わせが提案されている。カチオン種としては、例えば、NメチルNプロピルピペリジニウム(PP13)、1エチル3メチルイミダゾリウム(EMI)、ジエチルメチル2メトキシエチルアンモニウム(DEME)等が挙げられる。また、アニオン種としては、ビス(フルオロスルフォニル)イミド(FSI)、ビス(トリフルオロメタンスルフォニル)イミド(TFSI)、PF6−、BF4−等が挙げられる。

【0044】

[G]外装容器

外装容器としては、一般に電池に用いられている種々の材質を用いることができる。例えば、鉄やアルミニウム等の金属材料を使用しても良い。また、樹脂等のフィルム材料を使用しても良い。また、外装容器の形状についても特に限定されることはない。円筒型や角型など用途に応じて適宜選択することが可能である。蓄電デバイスの小型化や軽量化の観点からは、アルミニウムのラミネートフィルムを用いたフィルム型の外装容器を用いることが好ましい。一般的には、外側にナイロンフィルム、中心にアルミニウム箔、内側に変性ポリプロピレン等の接着層を有した3層ラミネートフィルムが用いられている。

【0045】

以下、実施例に基づき、本発明をさらに詳細に説明する。

【実施例】

【0046】

(実施例1)

[負極の製造]

厚さ0.5mmのフェノール樹脂成形板を、窒素雰囲気で満たされたシリコニット電気炉に入れる。このフェノール樹脂成形板を50℃/時間の速度で500℃まで昇温させる。続いて、フェノール樹脂成形板を10℃/時間の速度で700℃まで昇温させる。このような熱処理によってフェノール樹脂成形板からPASを合成した。このPAS板をディスクミルで粉砕することによりPAS粉体を得た。このPAS粉体のH/C比は0.19であった。

【0047】

次に、上記PAS粉体を86重量部、アセチレンブラック粉体6重量部、アクリル系樹脂バインダー5重量部、カルボキシメチルセルロース3重量部、および水200重量部を充分に混合することによって負極用スラリーを得た。厚さ32μm(気孔率50%)の銅製エキスパンドメタルの両面に、ダイコーターを用いてこの負極用スラリーを均等に塗工した。そして、銅製エキスパンドメタルに塗工された負極用スラリーを、乾燥させてプレスすることにより、厚み86μmの負極を得た。

【0048】

[負極最大充電容量の測定]

上記負極を1.5cm×2.0cmに切り出して評価用負極とした。この評価用負極に金属リチウム(寸法1.5cm×2.0cm、厚み200μm)を対向させることにより模擬セルを作製した。評価用負極と金属リチウムとの間には、厚さ50μmのポリエチレン製不織布をセパレータとして配置した。また、模擬セルの参照極として金属リチウムを用いた。さらに、模擬セルの電解液として、プロピレンカーボネートにLiPF6を1.2モル/Lの濃度で溶解させた溶液を用いた。次いで、充電電流1mA/cm2にて評価用負極にリチウムイオンを充電(ドープ)した。そして、評価用負極に対する充電を、負極電位が0Vに到達した後にも12時間に渡って継続させた。この充電処理を施したときの評価用負極の充電容量を測定し、この測定値を評価用負極に含まれる負極活物質の重量で除した。これにより、負極最大充電容量Caは、負極活物質の単位重量当たり756mAh/gであることが確認された。

【0049】

[正極の製造]

比表面積2000m2/gの市販活性炭粉末85重量部、アセチレンブラック粉体5重量部、アクリル系樹脂バインダー6重量部、カルボキシメチルセルロース4重量部、および水200重量部を充分に混合することによって正極用スラリーを得た。また、厚さ35μm(気孔率50%)のアルミニウム製エキスパンドメタルの両面に、非水系のカーボン系導電塗料をスプレー方式にてコーティングした。このアルミニウム製エキスパンドメタルに塗られたカーボン系導電塗料を乾燥させることにより、導電層が形成された正極集電体を得た。この正極集電体の全体の厚さ(基材厚さと導電層厚さの合計)は52μmである。正極集電体の貫通孔は導電塗料によってほぼ閉塞された。次いで、ロールコータを用いて正極用スラリーを上記正極集電体の両面に均等に塗工した。そして、上記正極集電体に塗工された正極用スラリーを、乾燥させてプレスすることにより、厚み寸法が129μmとなる正極を得た。

【0050】

[電極積層ユニットの作製]

負極を6.0cm×7.5cm(端子溶接部を除く)に10枚カットした。正極を5.8cm×7.3cm(端子溶接部を除く)に11枚カットした。そして、負極集電体と正極集電体の端子溶接部がそれぞれ反対側になるように負極と正極とを交互に積層した。負極と正極との間には、厚さ35μmのセルロース/レーヨン混合不織布からなるセパレータを配置した。なお、電極積層ユニットの最外部には負極を配置した。続いて、最上部および最下部にセパレータを配置して4辺をテープ留めした。その後、正極集電体の端子溶接部(11枚)をアルミニウム製の正極端子(幅50mm、長さ50mm、厚さ0.2mm)に超音波溶接した。また、負極集電体の端子溶接部(12枚)を銅製の負極端子(幅50mm、長さ50mm、厚さ0.2mm)に超音波溶接した。このようにして電極積層ユニットを作製した。

【0051】

[セル1〜4の作製]

リチウム極として、厚さ80μmのステンレス網に金属リチウム箔を圧着したものを用いた。このリチウム極を最外部に設けられる負極の全面に対向させるように、電極積層ユニットの上部にリチウム極を1枚配置して三極積層ユニットを作製した。なお、リチウム極集電体であるステンレス網の端子溶接部は、負極端子の溶接部に対して抵抗溶接した。上記三極積層ユニットを3.5mmに深絞り加工を施したラミネートフィルムの内部へ設置した。続いて、ラミネートフィルムの開口部を別のラミネートフィルムで覆って三辺を融着した。そして、ラミネートフィルム内に電解液を真空含浸させた。この電解液は、プロピレンカーボネートにLiPF6を1.2モル/Lの濃度で溶解させた溶液である。その後、開口していたラミネートフィルムの残り一辺を融着した。このように、リチウムイオンキャパシタセル1〜4を各10セル組み立てた。

【0052】

なお、セル1には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル1のプレドープ量Cbは600mAh/gである。セル2には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル2のプレドープ量Cbは700mAh/gである。セル3には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル3のプレドープ量Cbは800mAh/gである。セル4には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル4のプレドープ量Cbは900mAh/gである。

【0053】

[セル1〜4の初期評価]

組み立てたセル1〜4を40℃に設定された恒温槽の中に配置した。これにより、負極に対するリチウムイオンのドーピング工程が40℃で実施された。所定のプレドープ日数が経過した後に、それぞれのセルを分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル1〜4について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認された。その後、各セル1〜4のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル1〜4に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル1〜4のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表1に示す。なお、表1に示す各データは4セルの平均値である。

【0054】

【表1】

【0055】

(実施例2)

70℃に設定された恒温槽内でドーピング工程を実施すること以外は、実施例1と同様にセル5〜8を各10セル組み立てた。なお、セル5には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル5のプレドープ量Cbは600mAh/gである。セル6には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル6のプレドープ量Cbは700mAh/gである。セル7には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル7のプレドープ量Cbは800mAh/gである。セル8には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル8のプレドープ量Cbは900mAh/gである。

【0056】

所定のプレドープ日数に渡って、負極に対するリチウムイオンのドーピング工程を70℃で実施した後に、それぞれのセル5〜8を分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル5〜8について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル5〜8のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル5〜8に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル5〜8のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表2に示す。なお、表2に示す各データは4セルの平均値である。

【0057】

【表2】

【0058】

(比較例1)

25℃に設定された恒温槽内でドーピング工程を実施すること以外は、実施例1と同様にセル9〜12を各4セル組み立てた。なお、セル9には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル9のプレドープ量Cbは600mAh/gである。セル10には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル10のプレドープ量Cbは700mAh/gである。セル11には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル11のプレドープ量Cbは800mAh/gである。セル12には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル12のプレドープ量Cbは900mAh/gである。

【0059】

所定のプレドープ日数に渡って、負極に対するリチウムイオンのドーピング工程を25℃で実施した後に、それぞれのセル9〜12を分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル9〜12について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル9〜12のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル9〜12に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル9〜12のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表3に示す。なお、表3に示す各データは4セルの平均値である。

【0060】

【表3】

【0061】

(比較例2)

80℃に設定された恒温槽内でドーピング工程を実施すること以外は、実施例1と同様にセル13〜16を各10セル組み立てた。なお、セル13には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル13のプレドープ量Cbは600mAh/gである。セル14には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル14のプレドープ量Cbは700mAh/gである。セル15には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル15のプレドープ量Cbは800mAh/gである。セル16には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル16のプレドープ量Cbは900mAh/gである。

【0062】

所定のプレドープ日数に渡って、負極に対するリチウムイオンのドーピング工程を80℃で実施した後に、それぞれのセル13〜16を分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル13〜16について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル13〜16のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル13〜16に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル13〜16のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表4に示す。なお、表4に示す各データは4セルの平均値である。

【0063】

【表4】

【0064】

(実施例1、実施例2、比較例1および比較例2についての検討)

表1〜表3に示すように、セル1〜8とセル9〜12とをプレドープ量Cb毎に比較すると、セル1〜8のプレドープ日数はセル9〜12のプレドープ日数に比べて短縮されることが確認された。すなわち、セル1〜8はセル9〜12に比べてプレドープ速度が速く生産性が高いことが確認された。また、セル1〜8とセル9〜12とでは、500時間経過後セル静電容量についても大差がないことが確認された。すなわち、セル1〜8についてはプレドープ速度を速めても劣化しないことが確認された。これは、セル1〜8については40℃以上70℃以下の温度環境下でドーピング工程を実施したのに対し、セル9〜12については40℃を下回る温度環境下でドーピング工程を実施したためと考えられる。

【0065】

また、表1,表2,表4に示すように、セル1〜8とセル13〜16とをプレドープ量Cb毎に比較すると、セル13〜16のプレドープ日数はセル1〜8のプレドープ日数に比べて短縮されることが確認された。しかしながら、セル13〜16についてはセル1〜8に比べて、500時間経過後セル静電容量が大幅に低下することが確認された。これは、セル1〜8については40℃以上70℃以下の温度環境下でドーピング工程を実施したのに対し、セル13〜16については70℃を上回る温度環境下でドーピング工程を実施したためと考えられる。

【0066】

(実施例3)

組み込まれる金属リチウム箔の量を変更する以外は、実施例1と同様にセル17,18を各10セル組み立てた。なお、セル17には負極活物質の単位重量当たり500mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル17のプレドープ量Cbは500mAh/gである。セル18には負極活物質の単位重量当たり1000mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル18のプレドープ量Cbは1000mAh/gである。

【0067】

組み立てたセル17,18を60℃に設定された恒温槽の中に配置した。これにより、負極に対するリチウムイオンのドーピング工程が60℃で実施された。所定のプレドープ日数が経過した後に、それぞれのセルを分解し、金属リチウムが消失した日数をプレドープ日数とした。なお、プレドープ日数を調べるために各セル17,18について6つのセルを使用した。このように、負極に所定量のリチウムイオンがプレドープされたことが確認できた。その後、各セル17,18のセル静電容量(初期セル静電容量)を測定した。その後、恒温槽の温度を60℃に設定し、各セル17,18に対して3.8Vの定電圧を500時間に渡って印加した。この高温負荷試験を実行した後に、各セル17,18のセル静電容量(500時間経過後セル静電容量)を測定した。これらの結果を表5に示す。なお、表5に示す各データは4セルの平均値である。

【0068】

【表5】

【0069】

(実施例3についての検討)

セル17においては、ドーピング工程が60℃で実施されるとともに、組み込まれる金属リチウム箔が少ないことから、短いプレドープ日数でプレドープを完了させることが可能である。また、金属リチウム箔から放出されるリチウムイオン量は、負極最大充電容量Caの70%を下回る量に設定されている(Cb≦Ca×0.7)。したがって、セル17の初期セル静電容量は小さいものの、500時間経過後セル静電容量はセル1〜8と同様に高い傾向にある。これは、負極にプレドープされるリチウムイオン量が少ないものの、温度による劣化が無いためと考えられる。

【0070】

また、セル18においては、組み込まれる金属リチウム箔が多いものの、ドーピング工程が60℃で実施されている。このため、通常の室温でのプレドープよりも格段に短いプレドープ日数で、負極に対するプレドープを完了させることが可能である。しかしながら、セル18を実施例1のセル1〜4と比較すると、内部抵抗が若干高い傾向を示した。これは、金属リチウム箔から放出されるリチウムイオン量が、負極最大充電容量Caの120%を上回る為と考えられる(Cb≧Ca×1.2)。負極活物質の許容範囲をリチウムイオン量が大幅に超えた場合には、負極に対する負荷が大きくなって電解液の分解等が発生し、負極に被膜等が形成されて抵抗が高くなったと考えられる。ただし、本実施例に示す充放電では、内部抵抗の影響は出ないため、500時間経過後セル静電容量は高い結果を示した。

【0071】

このように、ドーピング工程の温度環境を40℃以上70℃以下に設定することによってプレドープ日数を短くできるが、金属リチウム箔から放出されるリチウムイオン量を負極最大充電容量Caの70%以上120%以下に設定することが、静電容量や内部抵抗の点で更に望ましい。すなわち、負極最大充電容量をCaとし、金属リチウム箔からのプレドープ量をCbとしたときに、Ca×0.7≦Cb≦Ca×1.2の関係が成り立つように、金属リチウム箔の量を設定することが望ましい。

【0072】

また、セル1〜18の測定終了後に、各1セルの正極と負極とを短絡させた後の正極電位を測定したところ、0.95V程度であり、2.0V以下であった。正極と負極を短絡させた後の正極電位が2.0V以下になるように負極及び/又は正極に予めリチウムイオンをドープさせたため、実施例1〜3および比較例1,2のリチウムイオンキャパシタセル1〜18においては高いエネルギー密度が得られたものと考えられる。

【0073】

(比較例3)

正極集電体や負極集電体に対して貫通孔を形成しないこと以外は、実施例1と同様にセル19〜22を各10セル組み立てた。なお、セル19には負極活物質の単位重量当たり600mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル19のプレドープ量Cbは600mAh/gである。セル20には負極活物質の単位重量当たり700mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル20のプレドープ量Cbは700mAh/gである。セル21には負極活物質の単位重量当たり800mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル21のプレドープ量Cbは800mAh/gである。セル22には負極活物質の単位重量当たり900mAh/gのリチウムイオンを放出する金属リチウム箔が配置される。すなわち、セル22のプレドープ量Cbは900mAh/gである。

【0074】

組み立てたセル19〜22を40℃に設定された恒温槽の中に配置した。これにより、負極に対するリチウムイオンのドーピング工程が40℃で実施された。実施例1と同じプレドープ日数が経過した後に、それぞれのセル19〜22を分解したところ全てのセル19〜22の金属リチウムがほとんど残っていた。これは、正極集電体や負極集電体に貫通孔が形成されていないため、これらの集電体によってリチウムイオンの拡散が遮断されたためと考えられる。つまり、ドーピング工程の温度環境を40℃以上70℃以下に設定したとしても、正極集電体や負極集電体に貫通孔が無ければプレドープは完了しないと考えられる。

【0075】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。たとえば、本発明は蓄電デバイスであるリチウムイオンキャパシタに適用するだけでなく、蓄電デバイスであるリチウムイオン二次電池に対して適用しても良い。また、積層型の蓄電デバイスだけでなく、捲回型の蓄電デバイスに対して本発明を適用しても良い。

【0076】

また、図示する場合には、1つのリチウム極を組み込むようにしているが、複数のリチウム極を組み込むようにしても良い。また、リチウム極と正極とを接続することにより、正極に対してリチウムイオンをドープするようにしても良い。さらに、正極と負極とのそれぞれに対してリチウム極を設けたり、ドープ中に正極と負極とを短絡させたりすることにより、正極と負極との双方に対してリチウムイオンをドープしても良い。

【図面の簡単な説明】

【0077】

【図1】本発明の一実施の形態である蓄電デバイスを示す斜視図である。

【図2】図1のA−A線に沿って蓄電デバイスの内部構造を概略的に示す断面図である。

【図3】蓄電デバイスの内部構造を部分的に拡大して示す断面図である。

【符号の説明】

【0078】

10 蓄電デバイス

13 正極

14 負極

20 正極集電体

20a 貫通孔

23 負極集電体

23a 貫通孔

27 金属リチウム箔(イオン供給源)

【特許請求の範囲】

【請求項1】

貫通孔が形成された正極集電体を備える正極と、貫通孔が形成された負極集電体を備える負極と、積層される前記正極と前記負極との少なくともいずれか一方に接続されるイオン供給源とを有する蓄電デバイスの製造方法であって、

前記正極と前記負極との少なくともいずれか一方に、前記イオン供給源からのリチウムイオンをドーピングするドーピング工程を、40℃以上70℃以下の温度環境で行うことを特徴とする蓄電デバイスの製造方法。

【請求項2】

請求項1記載の蓄電デバイスの製造方法において、

前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする蓄電デバイスの製造方法。

【請求項3】

請求項1または2記載の蓄電デバイスの製造方法において、

前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする蓄電デバイスの製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の蓄電デバイスの製造方法において、

前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする蓄電デバイスの製造方法。

【請求項5】

貫通孔が形成された正極集電体を備える正極と、

貫通孔が形成された負極集電体を備える負極と、

積層される前記正極と前記負極との少なくともいずれか一方に接続され、リチウムイオンを放出するイオン供給源とを有し、

前記正極と前記負極との少なくともいずれか一方に、40℃以上70℃以下の温度環境で前記イオン供給源からリチウムイオンをドーピングさせることを特徴とする蓄電デバイス。

【請求項6】

請求項5記載の蓄電デバイスにおいて、

前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする蓄電デバイス。

【請求項7】

請求項5または6記載の蓄電デバイスにおいて、

前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする蓄電デバイス。

【請求項8】

請求項5〜7のいずれか1項に記載の蓄電デバイスにおいて、

前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする蓄電デバイス。

【請求項1】

貫通孔が形成された正極集電体を備える正極と、貫通孔が形成された負極集電体を備える負極と、積層される前記正極と前記負極との少なくともいずれか一方に接続されるイオン供給源とを有する蓄電デバイスの製造方法であって、

前記正極と前記負極との少なくともいずれか一方に、前記イオン供給源からのリチウムイオンをドーピングするドーピング工程を、40℃以上70℃以下の温度環境で行うことを特徴とする蓄電デバイスの製造方法。

【請求項2】

請求項1記載の蓄電デバイスの製造方法において、

前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする蓄電デバイスの製造方法。

【請求項3】

請求項1または2記載の蓄電デバイスの製造方法において、

前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする蓄電デバイスの製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の蓄電デバイスの製造方法において、

前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする蓄電デバイスの製造方法。

【請求項5】

貫通孔が形成された正極集電体を備える正極と、

貫通孔が形成された負極集電体を備える負極と、

積層される前記正極と前記負極との少なくともいずれか一方に接続され、リチウムイオンを放出するイオン供給源とを有し、

前記正極と前記負極との少なくともいずれか一方に、40℃以上70℃以下の温度環境で前記イオン供給源からリチウムイオンをドーピングさせることを特徴とする蓄電デバイス。

【請求項6】

請求項5記載の蓄電デバイスにおいて、

前記イオン供給源から、負極最大充電容量の70%以上120%以下のリチウムイオンを放出させることを特徴とする蓄電デバイス。

【請求項7】

請求項5または6記載の蓄電デバイスにおいて、

前記蓄電デバイスは、正極活物質がリチウムイオン及び/又はアニオンをドーピング・脱ドーピング可能な物質であり、負極活物質がリチウムイオンをドーピング・脱ドーピング可能な物質であり、前記正極と前記負極とを短絡させた後の正極電位が2.0V(対Li/Li+)以下になるように前記負極及び/又は前記正極に対してリチウムイオンがドーピングされるリチウムイオンキャパシタであることを特徴とする蓄電デバイス。

【請求項8】

請求項5〜7のいずれか1項に記載の蓄電デバイスにおいて、

前記負極に、芳香族系縮合ポリマーの熱処理物であって水素原子/炭素原子の原子数比が0.05以上0.50以下であるポリアセン系骨格構造を有するポリアセン系有機半導体、あるいは黒鉛、あるいは難黒鉛化炭素が含まれることを特徴とする蓄電デバイス。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−200302(P2009−200302A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−41322(P2008−41322)

【出願日】平成20年2月22日(2008.2.22)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月22日(2008.2.22)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]