蓄電デバイスの製造方法および製造装置

【課題】外包材が可撓性を有する材料からなる蓄電デバイスの製造方法および製造装置において、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体の間隙に電解液を含浸させる時間を短くすることが可能な蓄電デバイスの製造方法および製造装置を提供する。

【解決手段】可撓性を有する外包材20を用いて電極構造体10を収容するラミネート型リチウムイオン二次電池の製造方法において、外包材20で囲まれた内側空間に、電極構造体10を収容し、外包材20の開口を通じて電解液を注入した後、外包材20が拘束された状態で圧力容器に収容し、外包材20の内側空間と外側空間の圧力を大気圧から真空状態になるように減少させ、外包材20の外側空間の圧力を真空状態から大気圧になるように増加させることを繰り返し行って、電極構造体10の間隙に電解液を含浸させる。

【解決手段】可撓性を有する外包材20を用いて電極構造体10を収容するラミネート型リチウムイオン二次電池の製造方法において、外包材20で囲まれた内側空間に、電極構造体10を収容し、外包材20の開口を通じて電解液を注入した後、外包材20が拘束された状態で圧力容器に収容し、外包材20の内側空間と外側空間の圧力を大気圧から真空状態になるように減少させ、外包材20の外側空間の圧力を真空状態から大気圧になるように増加させることを繰り返し行って、電極構造体10の間隙に電解液を含浸させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的には蓄電デバイスの製造方法および製造装置に関し、特定的には、リチウムイオン二次電池、リチウム二次電池、ポリマー二次電池、電気二重層キャパシタなどの蓄電要素を可撓性を有する外包材を用いて収容する蓄電デバイスの製造方法および製造装置に関するものである。

【背景技術】

【0002】

従来から、たとえば、リチウムイオン二次電池等の蓄電デバイスに関しては、多様な用途の拡大に伴って、小型化、軽量化、薄型化、形状の自由度等の要求が高まっている。

【0003】

そこで、このような要求に応えることができるように、蓄電要素を収容する可撓性の外包材を形成するために多層構造のラミネートフィルム(積層シートともいう)が従来から用いられている。ラミネートフィルムは、蓄電要素に面する内面層と、中間層と、外部に面する外面層とから構成される。内面層は、たとえば、ポリエチレン、ポリプロピレン等の耐電解液性とヒートシール性に優れた熱可塑性樹脂からなる。中間層は、たとえば、アルミニウム箔等の可撓性と強度に優れた金属箔からなる。外面層は、たとえば、ポリアミド系樹脂等の電気絶縁性に優れた絶縁樹脂からなる。

【0004】

このようなラミネートフィルムからなる外包材を用いて、蓄電デバイスの一例としてリチウムイオン二次電池を製造するためには、まず、外包材で囲まれた内部に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、開口を外包材の縁部で形成する。そして、外包材の内部に非水電解液を充填するために、外包材の開口を通じて、非水電解液を外包材の内部に注入し、さらに電極構造体の間隙に非水電解液を含浸させる必要がある。このように非水電解液を注入・含浸させる方法として、従来から、大気圧下で外包材の内部に非水電解液を注入した後、電極構造体の間隙に非水電解液を含浸させるために、真空状態で放置する真空含浸法、大気圧状態で放置する大気含浸法などがある。しかしながら、従来の方法では、非水電解液を含浸させるための放置時間が長いという問題がある。

【0005】

そこで、たとえば、特許第4295908号公報(以下、特許文献1という)には、電解液をオーバーフローすることなく短時間で効率よく注入でき、かつエアー等を確実に脱泡させて電解液の含浸をなす電池の製造装置および製造方法が開示されている。この電池の製造方法は、担体物質(上記の電極構造体に相当する)を収容し、かつ電解液が注入された袋状の融着性シートからなる電池容器をチャンバー内に収容して所定の圧力まで減圧する減圧工程と、この減圧工程により減圧された状態を保持する低圧保持工程と、チャンバー内を大気圧に開放する大気圧工程とを、順次繰り返すことを特徴としている。

【0006】

また、たとえば、特開2009‐146602号公報(以下、特許文献2という)には、電池要素(上記の電極構造体に相当する)を収納したラミネート外装材を押え板で挟持し、注液口より電解液を注入する工程と、注液口を封止する工程とを含むことを特徴とする積層型二次電池の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4295908号公報

【特許文献2】特開2009‐146602号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示された方法によれば、電解液の注入直後において一部の電解液が電極構造体の間隙に浸み込むが、残りは電池容器の底に溜まってしまう。その後、チャンバー内に電池を入れて減圧し、減圧された状態を保持し、チャンバー内を大気に開放することを繰り返して、電池容器の底に溜まっている液を含浸させている。この方法における減圧工程は電池容器内の空気を除去するために行われ、電極やセパレータの空隙に存在する空気を電解液で置換させる作用をする。このときの圧力変化を利用して置換作業を繰り返すことにより、電解液の電極構造体への含浸を促進させようとしている。

【0009】

上記の方法では、電池容器の底に電解液が溜まっている状態で、減圧して電池容器内の空気を除去すると、電解液が溜まっている部分では上記の置換が速やかに進む。しかし、電解液が溜まっている部分より上部(電解液が存在していない部分)では、減圧して電池容器内の空気を除去しても、電極やセパレータの空隙に存在する空気は除去されるが、置換する電解液が存在していないので、電池容器の底に溜まっている電解液から毛細管現象により電解液が上昇して空気と置換されることになる。このような置換方法では短時間で電解液の電極構造体への含浸を完了させることは困難である。

【0010】

したがって、特許文献1の方法では、電解液の注入を短時間で行うことができるが、含浸時間を大幅に短縮することは困難である。

【0011】

特許文献2には、電極構造体を収納したラミネート外装材を押え板で挟持し、注液口より電解液を、全液量の10〜30%/時の注液速度でゆっくりと注入し、全量を3〜数時間かけて電解液を注入することが記載されている。したがって、特許文献2に開示された方法では生産性が低い。

【0012】

また、ラミネート外装材の注液口を長時間、開放された状態では、電解液の一部が気化され、液量のバラツキが生じやすく、品質に影響を及ぼす可能性がある。

【0013】

なお、特許文献2には、電解液注入を真空装置内で行うと、電極構造体への電解液の含浸速度が速まると記載されているが、減圧することにより脱気され、空気が電解液で置換されやすくなるとしても、注液から含浸されるまでの時間を大幅に短縮することができない。

【0014】

したがって、特許文献2の方法でも、含浸時間を大幅に短縮することは困難である。

【0015】

そこで、本発明の目的は、外包材が可撓性を有する材料からなる蓄電デバイスの製造方法および製造装置において、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体の間隙に電解液を含浸させる時間を短くすることが可能な蓄電デバイスの製造方法および製造装置を提供することである。

【課題を解決するための手段】

【0016】

本発明に従った蓄電デバイスの製造方法は、可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造方法において以下のステップを備えることを特徴とする。

【0017】

(A)可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、外包材の内側空間から外側空間に通じる開口を外包材の縁部において形成した状態で、外包材の内側空間に、外包材の開口を通じて電解液を注入する注入ステップ

【0018】

(B)注入ステップの後、電極構造体が外包材で押圧されるように外包材を拘束する拘束ステップ

【0019】

(C)拘束ステップの後、外包材が拘束された状態で圧力容器に収容し、外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させる減圧ステップ

【0020】

(D)減圧ステップの後、外包材が拘束された状態で、外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる増圧ステップ

【0021】

(E)減圧ステップと増圧ステップとを繰り返し行う。

【0022】

本発明の蓄電デバイスの製造方法の注入ステップにおいて注入された電解液の少なくとも一部は、外包材の内底に溜っている。その後、拘束ステップにおいて電極構造体が外包材で押圧されるように外包材を拘束すると、外包材の内底に溜っている電解液が外包材の開口に向かって上昇し、電極構造体の全部が電解液に浸かった状態になる。その状態で、減圧ステップにおいて、外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させると、電極構造体の間隙に存在する空気が抜け出る(脱気)。その後、増圧ステップにおいて、外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させると、電極構造体の上部に溜まった電解液を介在して、外包材の内側空間と外側空間との間で圧力差が生じる。すなわち、電極構造体の上部に溜まった電解液に外圧が加えられることになる。これにより、負圧である外包材の内側空間に電解液が強制的に浸入していくので、電極構造体の間隙に電解液が速やかに含浸する。

【0023】

電極構造体の間隙への電解液の含浸は増圧ステップにおいて進行するので、減圧ステップと増圧ステップを繰り返し行って、増圧ステップの回数を多くすることによって含浸時間の短縮を図ることができる。また、減圧ステップと増圧ステップを繰り返し行うと、減圧ステップの回数を多くすることになるので、電極構造体の間隙の脱気も確実に行うことができる。したがって、電極構造体の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0024】

本発明の蓄電デバイスの製造方法において、増圧ステップが、減圧ステップの直後に行われることが好ましい。これにより、全体の工程時間を短縮することができる。

【0025】

また、本発明の蓄電デバイスの製造方法において、第1の圧力が大気圧で、第2の圧力が大気圧よりも低い圧力であることが好ましい。

【0026】

本発明に従った蓄電デバイスの製造装置は、可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造装置であって、注入部と、拘束部と、圧力可変部とを備える。注入部は、可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、外包材の内側空間から外側空間に通じる開口を外包材の縁部において形成した状態で、外包材の内側空間に、外包材の開口を通じて電解液を注入する。拘束部は、電極構造体が外包材で押圧されるように外包材を拘束する。応力可変部は、外包材が拘束された状態で、外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させ、かつ、外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる。

【0027】

本発明の蓄電デバイスの製造装置を用いることにより、上述したように電極構造体の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0028】

本発明の蓄電デバイスの製造装置において、拘束部は、外包材を挟む一対の拘束部材と、一対の拘束部材の少なくとも一方を付勢して移動させる移動部とを含むことが好ましい。

【0029】

また、本発明の蓄電デバイスの製造装置において、圧力可変部が、外包材を収容する圧力容器を含むことが好ましい。

【発明の効果】

【0030】

本発明によれば、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体の間隙に電解液を含浸させる時間を短くすることが可能になる。

【図面の簡単な説明】

【0031】

【図1】本発明の蓄電デバイスの一つの実施の形態であるラミネート型リチウムイオン二次電池に用いられる外包材を示す斜視図である。

【図2】図1のII−II線に沿った方向から見た断面を拡大して示す概略断面図である。

【図3】図1の外包材の内側空間に収容される電極構造体を模式的に示す概略断面図である。

【図4】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の注入ステップを模式的に示す概略断面図である。

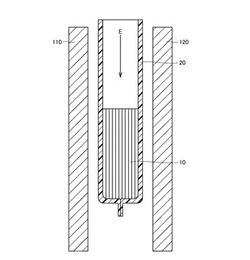

【図5】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の拘束ステップを模式的に示す概略断面図である。

【図6】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の減圧ステップを模式的に示す概略断面図である。

【図7】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の増圧ステップを模式的に示す概略断面図である。

【図8】本発明の実施の形態としてラミネート型リチウムイオン二次電池の製造方法において減圧ステップと増圧ステップの繰り返しパターンを示す図である。

【図9】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置を用いた工程を順に示す概略的な側面図である。

【図10】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置を用いた工程を順に示す概略的な平面図である。

【図11】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置の拘束部における(A)拘束解除時および(B)拘束時の動作を概略的に示す平面図と側面図である。

【図12】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置の電池保持ユニットの一部を概略的に示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の一つの実施の形態を図面に基づいて説明する。

【0033】

図1と図2に示すように、蓄電デバイスの一例であるラミネート型リチウムイオン二次電池1は、蓄電要素としての電池要素を構成する電極構造体10と、電極構造体10を収容して封止する外包材20と、複数の集電部を介して電極構造体10に接続されて外包材20の外周縁から互いに対向する方向に導出された正極端子30および負極端子40とから構成される。図では、電解液を外包材20の内部に注入する前の状態が示されており、外包材20の一方端部(図の上部)には電解液を注入するための開口が形成されている。正極端子30と負極端子40は、外包材20の外周縁から同一方向に導出されていてもよい。

【0034】

外包材20は、電極構造体10に面する内面側に位置づけられ、合成樹脂からなる内面層と、ラミネート型リチウムイオン二次電池1の外側に位置づけられた合成樹脂からなる外面層と、内面層と外面層との間に介在し、金属からなる中間層とから構成される単一のフィルム、すなわち、三層構造のラミネートフィルムで形成されている。内面層は、一例として、ヒートシール可能な熱可塑性樹脂であるポリプロピレンからなり、厚みが30〜120μmである。中間層は、一例として、アルミニウム箔またはアルミニウム合金箔からなり、厚みが30〜50μmである。外面層は、一例として、ナイロン(登録商標)からなり、厚みが20〜40μmである。このように構成された外包材20は、容易に変形しやすい材料であり、可撓性を有する。図1に示すように、外包材20は、たとえば、2枚のラミネートフィルムの縁部を重ね合わせて熱溶着(ヒートシール)することによって、封止部が三方に形成され、一方端部が封止されずに開口が形成されている。

【0035】

図3の(A)に示すように、外包材20に収容される電極構造体10は、複数の正極11と、複数の負極12と、複数の正極11の各々と複数の負極12の各々との間に介在するように配置された一つの長尺状のセパレータ13とを含む。複数の正極11の各々と複数の負極12の各々が一つのセパレータ13を間に介在して交互に積層されている。このように構成された電極構造体10が外包材20(図1)に収容された後に、後述するように電解液が外包材20の開口を通じて注入されるが、電極構造体10に対する電解液の注入方向は、矢印E1で示す方向でもよく、矢印E2で示す方向(紙面に直交する方向)でもよい。以下の実施形態や実施例では、矢印E1で示す方向に電解液を注入する場合について説明する。

【0036】

なお、図3の(A)では、電極構造体10が、一つの長尺状のセパレータ13を九十九折りして、短冊状の正極11と短冊状の負極12とを交互に介在させることによって構成された積層体であるが、短冊状の正極と、短冊状の負極と、短冊状のセパレータとが積層されることにより形成された積層体、いわゆる枚葉構造の積層体でもよい。すなわち、複数のセパレータの各々が複数の正極の各々と複数の負極の各々との間に介在するように配置されてもよい。また、図3の(B)に示すように、電極構造体10が、長尺状のセパレータ13を介在して、長尺状の正極11と長尺状の負極12とが扁平状に巻回されることにより形成された巻回体でもよい。

【0037】

正極11は、正極端子30に接続される側の端部を除いて、正極活物質を含む正極合材層が集電体の両面上に形成されることによって構成される。負極12は、負極端子40に接続される側の端部を除いて、負極活物質を含む負極合材層が集電体の両面上に形成されることによって構成される。

【0038】

たとえば、正極11は、正極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる正極スラリーを、アルミニウム箔または銅箔からなる集電体の両面上に均一に塗布し、乾燥して、正極合材層を集電体の両面上に形成することにより作製される。

【0039】

一般的に正極活物質としては、目的とする電池の種類に応じて金属酸化物、金属硫化物または特定の高分子を用いることができる。

【0040】

リチウムイオン二次電池を構成する場合、正極活物質としては、TiS2、MoS2、NbSe2、V2O5等の金属硫化物または酸化物を使用することができる。また、リチウムイオン二次電池の正極活物質としてLiMxO2(化学式中、Mは一種以上の遷移金属を表し、xは電池の充放電状態によって異なり、通常0.05以上、1.10以下である)を主体とするリチウム複合酸化物等を使用することができる。このリチウム複合酸化物を構成する遷移金属Mとしては、Co、Ni、Mn等が好ましい。このようなリチウム複合酸化物の具体例としてはLiCoO2、LiNiO2、LiNiyCo1-yO2(化学式中、0<y<1である)、Li1+a(NixCoyMnz)O2-b(化学式中、−0.1<a<0.2、x+y+z=1、−0.1<b<0.1)、LiMn2O4等を挙げることができる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れた正極活物質となる。正極11を作製するために、これらの正極活物質の複数種をあわせて使用してもよい。

【0041】

また、上記の正極合材に含有される結着剤としては、通常、リチウムイオン二次電池の正極合材に用いられている公知の結着剤を用いることができ、上記の正極合材には、導電剤や酸化物等、公知の添加剤を添加することができる。上記の正極合材に含有される結着剤としては、通常、非水電解液二次電池の正極合材に用いられている公知の結着剤を用いることができ、上記の正極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。上記の正極合材に含有される導電剤としては、ファーネスブラック、アセチレンブラック等の炭素材料が用いられる。正極活物質と導電剤を結着させるための結着剤としては、ポリフッ化ビニリデン(PVDF)、ポリアミドイミド(PAI)、ポリアクリロニトリル(PAN)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)またはフッ素系ラテックスが用いられる。

【0042】

たとえば、負極12は、負極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる負極スラリーを、アルミニウム箔または銅箔からなる集電体の両面上に均一に塗布し、乾燥して、負極合材層を集電体の両面上に形成することにより作製される。

【0043】

リチウムイオン二次電池を構成する場合、負極活物質としては、難黒鉛化炭素系材料やグラファイト系材料等の炭素材料を使用することができる。具体的には、熱分解炭素類、コークス類、黒鉛類、ガラス状炭素繊維、有機高分子化合物焼成体、炭素繊維、活性炭等の炭素材料を使用することができる。上記のコークス類には、ピッチコークス、ニードルコークス、石油コークス等がある。また、上記の有機高分子化合物焼成体とは、フェノール樹脂、フラン樹脂等を適当な温度で焼成して炭素化したものをいう。上述した炭素材料のほか、リチウムをドープ、脱ドープできる材料としては、ポリアセチレン、ポリピロール等の高分子や、SnO2等のSn酸化物系や、Sn5Cu6等のSn合金系や、SiMg2等のSi合金系や、Li4Ti5O12(チタン酸リチウム)等の酸化物を使用することもできる。

【0044】

また、上記の負極合材に含有される結着剤としては、通常、リチウムイオン二次電池の負極合材に用いられている公知の結着剤を用いることができ、上記の負極合材には、導電剤や酸化物等、公知の添加剤を添加することができる。上記の負極合材に含有される結着剤としては、通常、非水電解液二次電池の負極合材に用いられている公知の結着剤を用いることができ、上記の負極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。負極活物質を結着させるための結着剤としては、ポリフッ化ビニリデン、ポリアクリロニトリル、ポリアミドイミド、ポリアクリロニトリル、ポリエチレン、ポリプロピレンまたはポリテトラフルオロエチレンが用いられ、あるいは、スチレンブタジエンラバー等のラテックスバインダーとカルボキシメチルセルロース等の増粘剤の混合物が用いられる。

【0045】

非水電解液は、支持電解質を非水溶媒に溶解して調製される。たとえば、非水溶媒中にLiPF6を1.0mol/Lの濃度で溶解したものが使用される。LiPF6以外の支持電解質としては、LiBF4、LiAsF6、LiClO4、LiCF3SO3、LiN(SO2CF3)2、LiC(SO2CF3)3、LiAlCl4、LiSiF6等のリチウム塩を挙げることができる。これらの中でも、支持電解質として特にLiPF6、LiBF4を用いることが酸化安定性の点から望ましい。このような支持電解質は、非水溶媒中に、0.1mol/L〜3.0mol/Lの濃度で溶解されて用いられることが好ましく、0.5mol/L〜2.0mol/Lの濃度で溶解されて用いられることがさらに好ましい。非水溶媒としては、たとえば、炭酸プロピレンと炭酸エチレンと炭酸ジエチルとを体積比で5〜20:20〜30:60〜70の割合で混合したものが使用される。その他の非水溶媒としては、炭酸プロピレン、炭酸エチレン等の環状炭酸エステル;炭酸ジエチル、炭酸ジメチル等の鎖状炭酸エステル;プロピオン酸メチル、酪酸メチル等のカルボン酸エステル;γ‐ブチルラクトン、スルホラン、2‐メチルテトラヒドロフラン、ジメトキシエタン等のエーテル類等を使用することができる。これらの非水溶媒は単独で使用してもよく、複数種を混合して使用してもよい。これらの中でも、非水溶媒として特に炭酸エステルを用いることが酸化安定性の点から好ましい。

【0046】

なお、上記の二次電池の例では、正極と負極との間に一枚のセパレータを介在させているが、複数枚のセパレータを介在させてもよい。複数枚のセパレータの材質は同種でも異種でもよい。セパレータの材質としては、ポリプロピレン、ポリエチレンなどのポリオレフィン系樹脂の単独またはその組み合わせや、ポリオレフィン系樹脂にシリカやアルミナなどのセラミックを添加したものや、セルロース等が用いられる。

【0047】

また、本発明は、非水電解液二次電池の製造だけでなく、電気二重層キャパシタ等の製造にも適用することができる。

【0048】

次に、上述のように構成されるラミネート型リチウムイオン二次電池の製造方法、特に電解液の充填方法について説明する。

【0049】

まず、図2に示すように、可撓性を有する外包材20で囲まれた内側空間に、電極構造体10を収容し、外包材20の内側空間から外側空間に通じる開口を外包材20の縁部で形成する。そして、図4に示すように、外包材20の内側空間に、外包材20の開口を通じて電解液を矢印Eで示す方向に注入する(注入ステップ)。このとき、注入された電解液の少なくとも一部は、外包材20の内底に溜っている。

【0050】

その後、図5に示すように、電極構造体10が外包材20で押圧されるように外包材20を拘束する(拘束ステップ)。この場合、二枚の板部材110と120で外包材20を挟むようにして外包材20を拘束する。すなわち、電極構造体10が外包材20に密着して、電極構造体10と外包材20が動かないように拘束された状態にする。二枚の板部材110と120の間で保持される間隔は、電池の厚みに近い寸法に設定される。なお、電極構造体10が外包材20に密着して、電極構造体10と外包材20が動かないように拘束された状態にするために、二枚の板部材110と120の外側から加圧するようにバネ等を用いてもよい。電極構造体10が外包材20で押圧されるように外包材20を拘束すると、外包材20の内底に溜っている電解液が外包材20の開口に向かって上昇し、電極構造体10の全部が電解液に浸かった状態になる。

【0051】

次に、図6に示すように、外包材20が拘束された状態で、外包材20を圧力容器130内に配置する。さらに、圧力容器130内の空間から矢印Vで示すように空気を排出して真空引きすることにより、外包材20の内側空間と外側空間の圧力を、第1の圧力、たとえば、大気圧から、第2の圧力、たとえば、大気圧よりも低い圧力、いわゆる真空状態になるように減少させる(減圧ステップ)。外包材20の内側空間と外側空間の圧力を、大気圧から真空状態になるように減少させると、電極構造体10の間隙に存在する空気が抜け出る(脱気)。

【0052】

最後に、図7に示すように、外包材20の内側空間に、外包材20の開口を通じて電解液を注入した後、外包材20が拘束された状態で、圧力容器130内に空気を導入することにより、外包材20の外側空間の圧力を、第2の圧力、すなわち真空状態から、第1の圧力、すなわち大気圧になるように増加させることにより、電極構造体10の間隙に電解液を強制的に浸入させて含浸させる(増圧ステップ)。このとき、外包材20の外側空間の圧力を、真空状態から大気圧になるように増加させると、電極構造体10の上部に溜まった電解液を介在して、外包材20の内側空間と外側空間との間で圧力差が生じる。すなわち、電極構造体10の上部に溜まった電解液に外圧が加えられることになる。これにより、負圧である外包材20の内側空間に電解液が強制的に浸入していくので、電極構造体10の間隙に電解液が速やかに含浸する。したがって、電極構造体10の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0053】

そして、図6に示す減圧ステップと図7に示す増圧ステップとを繰り返し行う。電極構造体10の間隙への電解液の含浸は増圧ステップにおいて進行するので、減圧ステップと増圧ステップを繰り返し行って、増圧ステップの回数を多くすることによって含浸時間の短縮を図ることができる。また、減圧ステップと増圧ステップを繰り返し行うと、減圧ステップの回数を多くすることになるので、電極構造体10の間隙の脱気も確実に行うことができる。したがって、電極構造体10の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0054】

以上のようにして、電解液の電極構造体10の間隙への含浸、すなわち、電解液の充填が完了する。

【0055】

上記の製造方法において、図8の(A)に示すように、たとえば、減圧ステップと増圧ステップをN回繰り返し行う場合において、減圧ステップにて大気圧から真空圧に減圧した直後に、真空圧から大気圧への増圧ステップが行われることが好ましい。これにより、全体の工程時間を短縮することができる。

【0056】

なお、減圧ステップと増圧ステップの繰り返しパターンは、図8の(B)に示すように、減圧ステップにて大気圧から真空圧に減圧した状態を一定時間保持した後で、増圧ステップにて真空圧から大気圧に増圧した状態を一定時間保持し、その後、大気圧から真空圧への減圧ステップが行われるように、減圧ステップと増圧ステップがN回繰り返し行われてもよい。また、図8の(C)に示すように、減圧ステップにて大気圧から真空圧に減圧した状態を一定時間保持した後で、増圧ステップにて真空圧から大気圧に増圧した直後に、大気圧から真空圧への減圧ステップが行われるように、減圧ステップと増圧ステップがN回繰り返し行われてもよい。

【0057】

次に、ラミネート型リチウムイオン二次電池の製造装置、特に電解液の充填装置について説明する。

【0058】

図9と図10に示すように、電解液の充填装置は、複数の電池を保持する電池保持ユニット50と、電池に電解液を注入する電解液注入ユニット60と、電池保持ユニット50を収容する圧力容器70と、電池保持ユニット50を直線移動させる案内レール80と、電池保持ユニット50を回転移動させる回転台90とを備える。

【0059】

ここで、複数のラミネート型リチウムイオン二次電池(以下、「電池」という)1のそれぞれは、図11に示すように、複数の固定プレート52のそれぞれに保持されている。個々の電池1は、一対の固定プレート52と可動プレート54の間に配置されている。一方の対の固定プレート52と可動プレート54と、その一方の対に隣り合う他方の対の固定プレート52と可動プレート54との間には、すなわち、一方の対を構成する可動プレート54と、他方の対を構成する固定プレート52との間には、それぞれ、圧縮ばね57が配置されている。二本の案内ロッド53のそれぞれが、圧縮ばね57を貫通して複数対の固定プレート52と可動プレート54を連結するように配置されている。伸縮ロッド55を有する空気圧シリンダ等の二つの流体圧シリンダ56が二つの案内ロッド53のそれぞれの外側に配置されている。伸縮ロッド55には、可動プレート54の両端部のそれぞれに係合する爪部55aが設けられている。なお、各固定プレート52はコモンプレート51に固定されている。

【0060】

以上のようにして、拘束部が、各電池1(外包材20)を挟む一対の拘束部材(固定プレート52と可動プレート54)と、一対の拘束部材の一方を付勢して移動させる移動部(案内ロッド53、伸縮ロッド55、流体圧シリンダ56、圧縮ばね57)とから構成されている。

【0061】

図11の(A)に示すように、伸縮ロッド55が矢印Pで示す方向に移動したときには、爪部55aを介して各可動プレート54が圧縮ばね57を圧縮させ、各電池1(外包材20)を挟む一対の拘束部材において、各可動プレート54が、対向する各固定プレート52から離れるように移動する。この場合、各固定プレート52に保持された各電池1は、各固定プレート52と各可動プレート54との間に位置するが、各固定プレート52と各可動プレート54とによって挟まされていないので、各電池1(外包材20)は拘束されていない(拘束解除時)。

【0062】

これに対して、図11の(B)に示すように、伸縮ロッド55が矢印Qで示す方向に移動したときには、爪部55aを介して各可動プレート54が圧縮ばね57を復元させ、その復元力で各可動プレート54が、対向する各固定プレート52に近づき、爪部55aで係止されるように移動する。この場合、各固定プレート52に保持された各電池1は、各固定プレート52と各可動プレート54とによって挟まされ、圧縮ばね57の復元力(付勢)により各電池1(外包材20)は拘束されている(拘束時)。

【0063】

なお、図12は、電池保持ユニット50の一部を示す図である。図12に示すように、固定プレート52には4つの保持具52a、52b、52c、52dが設けられている。保持具52a、52bが、外包材20の外周縁部から導出された正極端子30を係止する。保持具52c、52dが、外包材20の外周縁部から導出された負極端子40を係止する。このように、外包材20の外周縁部から互いに対向する方向に導出された正極端子30と負極端子40を利用して、各電池1(外包材20)が固定プレート52に保持されている。

【0064】

以上のように構成された電解液の充填装置を用いて、図9と図10に示す工程に従って、電解液が各電池1に充填される。

【0065】

まず、複数の電池を保持する電池保持ユニット50は、案内レール80に沿って矢印U1に示す方向に移動する。このとき、各電池1(外包材20)の拘束は図11の(A)に示すようにして解除されている。

【0066】

次に、ステーションI(注液、電池拘束)に移動した電池保持ユニット50においては、各電池1に電解液が注入される。ここでは、図9のI‐1(注液)に示すように、注入部としての電解液注入ユニット60は、注入ノズル61と、注入ノズル61を保持するノズル保持部62と、ノズル保持部62を移動させる案内バー63とから構成される。ノズル保持部62が矢印Rで示すように案内バー63に沿って移動することにより、電解液が注入ノズル61から外包材20の開口を通じて各電池1に注入される(注入ステップ)。

【0067】

その後、ステーションIにおいて、すべての電池1に電解液が注入されると、図9のI‐2(電池拘束)に示すように、各電池1(外包材20)は図11の(B)に示すようにして拘束される(拘束ステップ)。

【0068】

そして、電池保持ユニット50は、矢印U2に示す方向に移動し、回転台90の上に移動する。ステーションII(圧力容器下降、真空引き、保持)に移動した電池保持ユニット50は、矢印Sで示す方向に下降した圧力容器70内に収容される。この状態で、真空引きすることにより、圧力容器70内の圧力(外包材20の内側空間と外側空間の圧力)を、大気圧から真空圧に減少させて(減圧ステップ)、直後に、あるいは一定時間保持した後、圧力容器70内を大気に開放させて(増圧ステップ)、外包材20の外側空間の圧力を真空圧から大気圧に増加させる。

【0069】

さらに、大気に開放させて、直後に、あるいは一定時間保持した後、回転台90が矢印U3に回転移動することにより、ステーションIII、IV(真空引き、保持)に順次、移動した電池保持ユニット50に対して、圧力容器70内に収容された状態で、上記の圧力容器70内の真空引き、保持、大気開放が繰り返される。なお、圧力可変部は、圧力容器70と、圧力容器70の上昇加工機構(図示せず)と、圧力容器70内を真空引きし、または大気に開放するためのポンプや配管等とから構成される。

【0070】

所定の回数、減圧ステップと増圧ステップを繰り返した後、ステーションV(圧力容器上昇、取出)に移動した電池保持ユニット50は、圧力容器70が矢印Tで示す方向に上昇することにより、圧力容器70から取り出される。

【0071】

以上のようにして、電解液の各電池1への充填が完了する。

【実施例】

【0072】

以下、本発明の蓄電デバイスの製造方法の一つの実施例として電解液を充填した一例について説明する。

【0073】

図4〜図7と図8(A)に示すようにして外包材20を拘束しない状態で電解液を外包材20の内側空間に注入した後、外包材20を拘束し、さらに拘束した状態で外包材20を圧力容器130内に収容して−85kPaの設定圧力まで減圧し、設定圧力に到達後すぐに大気圧に増圧した。この減圧と増圧を4回繰り返し行うことにより、電解液を電極構造体10の間隙に含浸させた(本発明例)。

【0074】

比較のため、外包材20を拘束しない状態で電解液を外包材20の内側空間に注入した後、外包材20を拘束しない状態で、外包材20を圧力容器130内に収容して−85kPaの設定圧力まで減圧し、設定圧力で5分間保持した後に大気圧に増圧した。(比較例1)。

【0075】

また、比較のため、外包材20を拘束しない状態で電解液を外包材20の内側空間に注入した後、外包材20を拘束した状態で、外包材20を圧力容器130内に収容して−85kPaの設定圧力まで減圧し、設定圧力で5分間保持した後に大気圧に増圧した。(比較例2)。

【0076】

なお、電極構造体10に対する電解液の注入方向は、図3の(A)に示される矢印E1の方向とした。

【0077】

外包材20としては、内面層がポリプロピレン(厚み:40μm)、中間層がアルミニウム箔(厚み:40μm)、外面層がナイロン(登録商標)(厚み:25μm)で構成されるラミネートフィルムを用いた。図1に示される形態にて外包材20の外形寸法は160mm×160mm、ラミネート型リチウムイオン二次電池1の厚みは約5mmとした。図3の(A)に示される形態の電極構造体10において、20枚の正極11の各々と21枚の負極12の各々が一つのセパレータ13を間に介在して交互に積層されるように構成した。正極11と負極12の大きさは約130mm×70mmであった。図4に示される板部材110と120のそれぞれは厚みが5mmのSUS304を用いた。注入された電解液の量は20gであった。

【0078】

正極11は、正極活物質としてリチウムニッケルマンガンコバルト複合酸化物と、結着剤としてポリフッ化ビニリデンと、導電助剤としてアセチレンブラックを含有する正極合材を、厚みが20μmのアルミニウム箔からなる集電体の両面上に塗布し、乾燥して、正極合材層を集電体の両面上に形成することにより作製した。負極12は、負極活物質として難黒鉛化炭素系材料と、結着剤としてポリフッ化ビニリデンとを含有する負極合材を、厚みが10μmの銅箔からなる集電体の両面上に均一に塗布し、乾燥して、負極合材層を集電体の両面上に形成することにより作製した。セパレータ13は、厚みが25μmのポリオレフィン系セパレータを用いた。電解液は、非水溶媒中にLiPF6を1.0mol/Lの濃度で溶解したものを使用した。非水溶媒としては、炭酸エチレンと炭酸プロピレンと炭酸ジエチルとを体積比で20:20:60の割合で混合したものを使用した。

【0079】

本発明例では、減圧と増圧を4回繰り返すことにより、約5分で電解液の含浸を完了させることができた。含浸の進行状況は、電池のAC抵抗値を測定することにより確認した。含浸が進行するに従って、AC抵抗値は低下し、安定する。本発明例では、減圧と増圧を4回繰り返した後、AC抵抗値が3.43mΩで安定した。

【0080】

これに対して、比較例1、2では、5分程度では含浸が完了しなかった。比較例1では、大気圧に増圧後、測定された電池のAC抵抗値は14.02mΩであり、低下し続けており、安定しなかった。比較例2では、大気圧に増圧後、測定された電池のAC抵抗値は5.32mΩであり、低下し続けており、安定しなかった。

【0081】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0082】

本発明によれば、短時間で効率よく電解液を含浸させることが可能になるので、本発明は、たとえば、ラミネート型リチウムイオン二次電池の生産性向上に寄与することができる。

【符号の説明】

【0083】

1:ラミネート型リチウムイオン二次電池、10:電極構造体、11:正極、12:負極、13:セパレータ、20:外包材、30:正極端子、40:負極端子、50:電池保持ユニット、60:電解液注入ユニット、70,130:圧力容器、80:案内レール、90:回転台、110,120:板部材。

【技術分野】

【0001】

本発明は、一般的には蓄電デバイスの製造方法および製造装置に関し、特定的には、リチウムイオン二次電池、リチウム二次電池、ポリマー二次電池、電気二重層キャパシタなどの蓄電要素を可撓性を有する外包材を用いて収容する蓄電デバイスの製造方法および製造装置に関するものである。

【背景技術】

【0002】

従来から、たとえば、リチウムイオン二次電池等の蓄電デバイスに関しては、多様な用途の拡大に伴って、小型化、軽量化、薄型化、形状の自由度等の要求が高まっている。

【0003】

そこで、このような要求に応えることができるように、蓄電要素を収容する可撓性の外包材を形成するために多層構造のラミネートフィルム(積層シートともいう)が従来から用いられている。ラミネートフィルムは、蓄電要素に面する内面層と、中間層と、外部に面する外面層とから構成される。内面層は、たとえば、ポリエチレン、ポリプロピレン等の耐電解液性とヒートシール性に優れた熱可塑性樹脂からなる。中間層は、たとえば、アルミニウム箔等の可撓性と強度に優れた金属箔からなる。外面層は、たとえば、ポリアミド系樹脂等の電気絶縁性に優れた絶縁樹脂からなる。

【0004】

このようなラミネートフィルムからなる外包材を用いて、蓄電デバイスの一例としてリチウムイオン二次電池を製造するためには、まず、外包材で囲まれた内部に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、開口を外包材の縁部で形成する。そして、外包材の内部に非水電解液を充填するために、外包材の開口を通じて、非水電解液を外包材の内部に注入し、さらに電極構造体の間隙に非水電解液を含浸させる必要がある。このように非水電解液を注入・含浸させる方法として、従来から、大気圧下で外包材の内部に非水電解液を注入した後、電極構造体の間隙に非水電解液を含浸させるために、真空状態で放置する真空含浸法、大気圧状態で放置する大気含浸法などがある。しかしながら、従来の方法では、非水電解液を含浸させるための放置時間が長いという問題がある。

【0005】

そこで、たとえば、特許第4295908号公報(以下、特許文献1という)には、電解液をオーバーフローすることなく短時間で効率よく注入でき、かつエアー等を確実に脱泡させて電解液の含浸をなす電池の製造装置および製造方法が開示されている。この電池の製造方法は、担体物質(上記の電極構造体に相当する)を収容し、かつ電解液が注入された袋状の融着性シートからなる電池容器をチャンバー内に収容して所定の圧力まで減圧する減圧工程と、この減圧工程により減圧された状態を保持する低圧保持工程と、チャンバー内を大気圧に開放する大気圧工程とを、順次繰り返すことを特徴としている。

【0006】

また、たとえば、特開2009‐146602号公報(以下、特許文献2という)には、電池要素(上記の電極構造体に相当する)を収納したラミネート外装材を押え板で挟持し、注液口より電解液を注入する工程と、注液口を封止する工程とを含むことを特徴とする積層型二次電池の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4295908号公報

【特許文献2】特開2009‐146602号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示された方法によれば、電解液の注入直後において一部の電解液が電極構造体の間隙に浸み込むが、残りは電池容器の底に溜まってしまう。その後、チャンバー内に電池を入れて減圧し、減圧された状態を保持し、チャンバー内を大気に開放することを繰り返して、電池容器の底に溜まっている液を含浸させている。この方法における減圧工程は電池容器内の空気を除去するために行われ、電極やセパレータの空隙に存在する空気を電解液で置換させる作用をする。このときの圧力変化を利用して置換作業を繰り返すことにより、電解液の電極構造体への含浸を促進させようとしている。

【0009】

上記の方法では、電池容器の底に電解液が溜まっている状態で、減圧して電池容器内の空気を除去すると、電解液が溜まっている部分では上記の置換が速やかに進む。しかし、電解液が溜まっている部分より上部(電解液が存在していない部分)では、減圧して電池容器内の空気を除去しても、電極やセパレータの空隙に存在する空気は除去されるが、置換する電解液が存在していないので、電池容器の底に溜まっている電解液から毛細管現象により電解液が上昇して空気と置換されることになる。このような置換方法では短時間で電解液の電極構造体への含浸を完了させることは困難である。

【0010】

したがって、特許文献1の方法では、電解液の注入を短時間で行うことができるが、含浸時間を大幅に短縮することは困難である。

【0011】

特許文献2には、電極構造体を収納したラミネート外装材を押え板で挟持し、注液口より電解液を、全液量の10〜30%/時の注液速度でゆっくりと注入し、全量を3〜数時間かけて電解液を注入することが記載されている。したがって、特許文献2に開示された方法では生産性が低い。

【0012】

また、ラミネート外装材の注液口を長時間、開放された状態では、電解液の一部が気化され、液量のバラツキが生じやすく、品質に影響を及ぼす可能性がある。

【0013】

なお、特許文献2には、電解液注入を真空装置内で行うと、電極構造体への電解液の含浸速度が速まると記載されているが、減圧することにより脱気され、空気が電解液で置換されやすくなるとしても、注液から含浸されるまでの時間を大幅に短縮することができない。

【0014】

したがって、特許文献2の方法でも、含浸時間を大幅に短縮することは困難である。

【0015】

そこで、本発明の目的は、外包材が可撓性を有する材料からなる蓄電デバイスの製造方法および製造装置において、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体の間隙に電解液を含浸させる時間を短くすることが可能な蓄電デバイスの製造方法および製造装置を提供することである。

【課題を解決するための手段】

【0016】

本発明に従った蓄電デバイスの製造方法は、可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造方法において以下のステップを備えることを特徴とする。

【0017】

(A)可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、外包材の内側空間から外側空間に通じる開口を外包材の縁部において形成した状態で、外包材の内側空間に、外包材の開口を通じて電解液を注入する注入ステップ

【0018】

(B)注入ステップの後、電極構造体が外包材で押圧されるように外包材を拘束する拘束ステップ

【0019】

(C)拘束ステップの後、外包材が拘束された状態で圧力容器に収容し、外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させる減圧ステップ

【0020】

(D)減圧ステップの後、外包材が拘束された状態で、外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる増圧ステップ

【0021】

(E)減圧ステップと増圧ステップとを繰り返し行う。

【0022】

本発明の蓄電デバイスの製造方法の注入ステップにおいて注入された電解液の少なくとも一部は、外包材の内底に溜っている。その後、拘束ステップにおいて電極構造体が外包材で押圧されるように外包材を拘束すると、外包材の内底に溜っている電解液が外包材の開口に向かって上昇し、電極構造体の全部が電解液に浸かった状態になる。その状態で、減圧ステップにおいて、外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させると、電極構造体の間隙に存在する空気が抜け出る(脱気)。その後、増圧ステップにおいて、外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させると、電極構造体の上部に溜まった電解液を介在して、外包材の内側空間と外側空間との間で圧力差が生じる。すなわち、電極構造体の上部に溜まった電解液に外圧が加えられることになる。これにより、負圧である外包材の内側空間に電解液が強制的に浸入していくので、電極構造体の間隙に電解液が速やかに含浸する。

【0023】

電極構造体の間隙への電解液の含浸は増圧ステップにおいて進行するので、減圧ステップと増圧ステップを繰り返し行って、増圧ステップの回数を多くすることによって含浸時間の短縮を図ることができる。また、減圧ステップと増圧ステップを繰り返し行うと、減圧ステップの回数を多くすることになるので、電極構造体の間隙の脱気も確実に行うことができる。したがって、電極構造体の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0024】

本発明の蓄電デバイスの製造方法において、増圧ステップが、減圧ステップの直後に行われることが好ましい。これにより、全体の工程時間を短縮することができる。

【0025】

また、本発明の蓄電デバイスの製造方法において、第1の圧力が大気圧で、第2の圧力が大気圧よりも低い圧力であることが好ましい。

【0026】

本発明に従った蓄電デバイスの製造装置は、可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造装置であって、注入部と、拘束部と、圧力可変部とを備える。注入部は、可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、外包材の内側空間から外側空間に通じる開口を外包材の縁部において形成した状態で、外包材の内側空間に、外包材の開口を通じて電解液を注入する。拘束部は、電極構造体が外包材で押圧されるように外包材を拘束する。応力可変部は、外包材が拘束された状態で、外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させ、かつ、外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる。

【0027】

本発明の蓄電デバイスの製造装置を用いることにより、上述したように電極構造体の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0028】

本発明の蓄電デバイスの製造装置において、拘束部は、外包材を挟む一対の拘束部材と、一対の拘束部材の少なくとも一方を付勢して移動させる移動部とを含むことが好ましい。

【0029】

また、本発明の蓄電デバイスの製造装置において、圧力可変部が、外包材を収容する圧力容器を含むことが好ましい。

【発明の効果】

【0030】

本発明によれば、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体の間隙に電解液を含浸させる時間を短くすることが可能になる。

【図面の簡単な説明】

【0031】

【図1】本発明の蓄電デバイスの一つの実施の形態であるラミネート型リチウムイオン二次電池に用いられる外包材を示す斜視図である。

【図2】図1のII−II線に沿った方向から見た断面を拡大して示す概略断面図である。

【図3】図1の外包材の内側空間に収容される電極構造体を模式的に示す概略断面図である。

【図4】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の注入ステップを模式的に示す概略断面図である。

【図5】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の拘束ステップを模式的に示す概略断面図である。

【図6】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の減圧ステップを模式的に示す概略断面図である。

【図7】本発明の一つの実施の形態としてラミネート型リチウムイオン二次電池の製造方法の増圧ステップを模式的に示す概略断面図である。

【図8】本発明の実施の形態としてラミネート型リチウムイオン二次電池の製造方法において減圧ステップと増圧ステップの繰り返しパターンを示す図である。

【図9】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置を用いた工程を順に示す概略的な側面図である。

【図10】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置を用いた工程を順に示す概略的な平面図である。

【図11】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置の拘束部における(A)拘束解除時および(B)拘束時の動作を概略的に示す平面図と側面図である。

【図12】本発明の一つの実施の形態としてのラミネート型リチウムイオン二次電池製造装置の電池保持ユニットの一部を概略的に示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の一つの実施の形態を図面に基づいて説明する。

【0033】

図1と図2に示すように、蓄電デバイスの一例であるラミネート型リチウムイオン二次電池1は、蓄電要素としての電池要素を構成する電極構造体10と、電極構造体10を収容して封止する外包材20と、複数の集電部を介して電極構造体10に接続されて外包材20の外周縁から互いに対向する方向に導出された正極端子30および負極端子40とから構成される。図では、電解液を外包材20の内部に注入する前の状態が示されており、外包材20の一方端部(図の上部)には電解液を注入するための開口が形成されている。正極端子30と負極端子40は、外包材20の外周縁から同一方向に導出されていてもよい。

【0034】

外包材20は、電極構造体10に面する内面側に位置づけられ、合成樹脂からなる内面層と、ラミネート型リチウムイオン二次電池1の外側に位置づけられた合成樹脂からなる外面層と、内面層と外面層との間に介在し、金属からなる中間層とから構成される単一のフィルム、すなわち、三層構造のラミネートフィルムで形成されている。内面層は、一例として、ヒートシール可能な熱可塑性樹脂であるポリプロピレンからなり、厚みが30〜120μmである。中間層は、一例として、アルミニウム箔またはアルミニウム合金箔からなり、厚みが30〜50μmである。外面層は、一例として、ナイロン(登録商標)からなり、厚みが20〜40μmである。このように構成された外包材20は、容易に変形しやすい材料であり、可撓性を有する。図1に示すように、外包材20は、たとえば、2枚のラミネートフィルムの縁部を重ね合わせて熱溶着(ヒートシール)することによって、封止部が三方に形成され、一方端部が封止されずに開口が形成されている。

【0035】

図3の(A)に示すように、外包材20に収容される電極構造体10は、複数の正極11と、複数の負極12と、複数の正極11の各々と複数の負極12の各々との間に介在するように配置された一つの長尺状のセパレータ13とを含む。複数の正極11の各々と複数の負極12の各々が一つのセパレータ13を間に介在して交互に積層されている。このように構成された電極構造体10が外包材20(図1)に収容された後に、後述するように電解液が外包材20の開口を通じて注入されるが、電極構造体10に対する電解液の注入方向は、矢印E1で示す方向でもよく、矢印E2で示す方向(紙面に直交する方向)でもよい。以下の実施形態や実施例では、矢印E1で示す方向に電解液を注入する場合について説明する。

【0036】

なお、図3の(A)では、電極構造体10が、一つの長尺状のセパレータ13を九十九折りして、短冊状の正極11と短冊状の負極12とを交互に介在させることによって構成された積層体であるが、短冊状の正極と、短冊状の負極と、短冊状のセパレータとが積層されることにより形成された積層体、いわゆる枚葉構造の積層体でもよい。すなわち、複数のセパレータの各々が複数の正極の各々と複数の負極の各々との間に介在するように配置されてもよい。また、図3の(B)に示すように、電極構造体10が、長尺状のセパレータ13を介在して、長尺状の正極11と長尺状の負極12とが扁平状に巻回されることにより形成された巻回体でもよい。

【0037】

正極11は、正極端子30に接続される側の端部を除いて、正極活物質を含む正極合材層が集電体の両面上に形成されることによって構成される。負極12は、負極端子40に接続される側の端部を除いて、負極活物質を含む負極合材層が集電体の両面上に形成されることによって構成される。

【0038】

たとえば、正極11は、正極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる正極スラリーを、アルミニウム箔または銅箔からなる集電体の両面上に均一に塗布し、乾燥して、正極合材層を集電体の両面上に形成することにより作製される。

【0039】

一般的に正極活物質としては、目的とする電池の種類に応じて金属酸化物、金属硫化物または特定の高分子を用いることができる。

【0040】

リチウムイオン二次電池を構成する場合、正極活物質としては、TiS2、MoS2、NbSe2、V2O5等の金属硫化物または酸化物を使用することができる。また、リチウムイオン二次電池の正極活物質としてLiMxO2(化学式中、Mは一種以上の遷移金属を表し、xは電池の充放電状態によって異なり、通常0.05以上、1.10以下である)を主体とするリチウム複合酸化物等を使用することができる。このリチウム複合酸化物を構成する遷移金属Mとしては、Co、Ni、Mn等が好ましい。このようなリチウム複合酸化物の具体例としてはLiCoO2、LiNiO2、LiNiyCo1-yO2(化学式中、0<y<1である)、Li1+a(NixCoyMnz)O2-b(化学式中、−0.1<a<0.2、x+y+z=1、−0.1<b<0.1)、LiMn2O4等を挙げることができる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れた正極活物質となる。正極11を作製するために、これらの正極活物質の複数種をあわせて使用してもよい。

【0041】

また、上記の正極合材に含有される結着剤としては、通常、リチウムイオン二次電池の正極合材に用いられている公知の結着剤を用いることができ、上記の正極合材には、導電剤や酸化物等、公知の添加剤を添加することができる。上記の正極合材に含有される結着剤としては、通常、非水電解液二次電池の正極合材に用いられている公知の結着剤を用いることができ、上記の正極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。上記の正極合材に含有される導電剤としては、ファーネスブラック、アセチレンブラック等の炭素材料が用いられる。正極活物質と導電剤を結着させるための結着剤としては、ポリフッ化ビニリデン(PVDF)、ポリアミドイミド(PAI)、ポリアクリロニトリル(PAN)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)またはフッ素系ラテックスが用いられる。

【0042】

たとえば、負極12は、負極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる負極スラリーを、アルミニウム箔または銅箔からなる集電体の両面上に均一に塗布し、乾燥して、負極合材層を集電体の両面上に形成することにより作製される。

【0043】

リチウムイオン二次電池を構成する場合、負極活物質としては、難黒鉛化炭素系材料やグラファイト系材料等の炭素材料を使用することができる。具体的には、熱分解炭素類、コークス類、黒鉛類、ガラス状炭素繊維、有機高分子化合物焼成体、炭素繊維、活性炭等の炭素材料を使用することができる。上記のコークス類には、ピッチコークス、ニードルコークス、石油コークス等がある。また、上記の有機高分子化合物焼成体とは、フェノール樹脂、フラン樹脂等を適当な温度で焼成して炭素化したものをいう。上述した炭素材料のほか、リチウムをドープ、脱ドープできる材料としては、ポリアセチレン、ポリピロール等の高分子や、SnO2等のSn酸化物系や、Sn5Cu6等のSn合金系や、SiMg2等のSi合金系や、Li4Ti5O12(チタン酸リチウム)等の酸化物を使用することもできる。

【0044】

また、上記の負極合材に含有される結着剤としては、通常、リチウムイオン二次電池の負極合材に用いられている公知の結着剤を用いることができ、上記の負極合材には、導電剤や酸化物等、公知の添加剤を添加することができる。上記の負極合材に含有される結着剤としては、通常、非水電解液二次電池の負極合材に用いられている公知の結着剤を用いることができ、上記の負極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。負極活物質を結着させるための結着剤としては、ポリフッ化ビニリデン、ポリアクリロニトリル、ポリアミドイミド、ポリアクリロニトリル、ポリエチレン、ポリプロピレンまたはポリテトラフルオロエチレンが用いられ、あるいは、スチレンブタジエンラバー等のラテックスバインダーとカルボキシメチルセルロース等の増粘剤の混合物が用いられる。

【0045】

非水電解液は、支持電解質を非水溶媒に溶解して調製される。たとえば、非水溶媒中にLiPF6を1.0mol/Lの濃度で溶解したものが使用される。LiPF6以外の支持電解質としては、LiBF4、LiAsF6、LiClO4、LiCF3SO3、LiN(SO2CF3)2、LiC(SO2CF3)3、LiAlCl4、LiSiF6等のリチウム塩を挙げることができる。これらの中でも、支持電解質として特にLiPF6、LiBF4を用いることが酸化安定性の点から望ましい。このような支持電解質は、非水溶媒中に、0.1mol/L〜3.0mol/Lの濃度で溶解されて用いられることが好ましく、0.5mol/L〜2.0mol/Lの濃度で溶解されて用いられることがさらに好ましい。非水溶媒としては、たとえば、炭酸プロピレンと炭酸エチレンと炭酸ジエチルとを体積比で5〜20:20〜30:60〜70の割合で混合したものが使用される。その他の非水溶媒としては、炭酸プロピレン、炭酸エチレン等の環状炭酸エステル;炭酸ジエチル、炭酸ジメチル等の鎖状炭酸エステル;プロピオン酸メチル、酪酸メチル等のカルボン酸エステル;γ‐ブチルラクトン、スルホラン、2‐メチルテトラヒドロフラン、ジメトキシエタン等のエーテル類等を使用することができる。これらの非水溶媒は単独で使用してもよく、複数種を混合して使用してもよい。これらの中でも、非水溶媒として特に炭酸エステルを用いることが酸化安定性の点から好ましい。

【0046】

なお、上記の二次電池の例では、正極と負極との間に一枚のセパレータを介在させているが、複数枚のセパレータを介在させてもよい。複数枚のセパレータの材質は同種でも異種でもよい。セパレータの材質としては、ポリプロピレン、ポリエチレンなどのポリオレフィン系樹脂の単独またはその組み合わせや、ポリオレフィン系樹脂にシリカやアルミナなどのセラミックを添加したものや、セルロース等が用いられる。

【0047】

また、本発明は、非水電解液二次電池の製造だけでなく、電気二重層キャパシタ等の製造にも適用することができる。

【0048】

次に、上述のように構成されるラミネート型リチウムイオン二次電池の製造方法、特に電解液の充填方法について説明する。

【0049】

まず、図2に示すように、可撓性を有する外包材20で囲まれた内側空間に、電極構造体10を収容し、外包材20の内側空間から外側空間に通じる開口を外包材20の縁部で形成する。そして、図4に示すように、外包材20の内側空間に、外包材20の開口を通じて電解液を矢印Eで示す方向に注入する(注入ステップ)。このとき、注入された電解液の少なくとも一部は、外包材20の内底に溜っている。

【0050】

その後、図5に示すように、電極構造体10が外包材20で押圧されるように外包材20を拘束する(拘束ステップ)。この場合、二枚の板部材110と120で外包材20を挟むようにして外包材20を拘束する。すなわち、電極構造体10が外包材20に密着して、電極構造体10と外包材20が動かないように拘束された状態にする。二枚の板部材110と120の間で保持される間隔は、電池の厚みに近い寸法に設定される。なお、電極構造体10が外包材20に密着して、電極構造体10と外包材20が動かないように拘束された状態にするために、二枚の板部材110と120の外側から加圧するようにバネ等を用いてもよい。電極構造体10が外包材20で押圧されるように外包材20を拘束すると、外包材20の内底に溜っている電解液が外包材20の開口に向かって上昇し、電極構造体10の全部が電解液に浸かった状態になる。

【0051】

次に、図6に示すように、外包材20が拘束された状態で、外包材20を圧力容器130内に配置する。さらに、圧力容器130内の空間から矢印Vで示すように空気を排出して真空引きすることにより、外包材20の内側空間と外側空間の圧力を、第1の圧力、たとえば、大気圧から、第2の圧力、たとえば、大気圧よりも低い圧力、いわゆる真空状態になるように減少させる(減圧ステップ)。外包材20の内側空間と外側空間の圧力を、大気圧から真空状態になるように減少させると、電極構造体10の間隙に存在する空気が抜け出る(脱気)。

【0052】

最後に、図7に示すように、外包材20の内側空間に、外包材20の開口を通じて電解液を注入した後、外包材20が拘束された状態で、圧力容器130内に空気を導入することにより、外包材20の外側空間の圧力を、第2の圧力、すなわち真空状態から、第1の圧力、すなわち大気圧になるように増加させることにより、電極構造体10の間隙に電解液を強制的に浸入させて含浸させる(増圧ステップ)。このとき、外包材20の外側空間の圧力を、真空状態から大気圧になるように増加させると、電極構造体10の上部に溜まった電解液を介在して、外包材20の内側空間と外側空間との間で圧力差が生じる。すなわち、電極構造体10の上部に溜まった電解液に外圧が加えられることになる。これにより、負圧である外包材20の内側空間に電解液が強制的に浸入していくので、電極構造体10の間隙に電解液が速やかに含浸する。したがって、電極構造体10の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0053】

そして、図6に示す減圧ステップと図7に示す増圧ステップとを繰り返し行う。電極構造体10の間隙への電解液の含浸は増圧ステップにおいて進行するので、減圧ステップと増圧ステップを繰り返し行って、増圧ステップの回数を多くすることによって含浸時間の短縮を図ることができる。また、減圧ステップと増圧ステップを繰り返し行うと、減圧ステップの回数を多くすることになるので、電極構造体10の間隙の脱気も確実に行うことができる。したがって、電極構造体10の間隙に電解液を含浸させる時間を短くすることが可能になる。

【0054】

以上のようにして、電解液の電極構造体10の間隙への含浸、すなわち、電解液の充填が完了する。

【0055】

上記の製造方法において、図8の(A)に示すように、たとえば、減圧ステップと増圧ステップをN回繰り返し行う場合において、減圧ステップにて大気圧から真空圧に減圧した直後に、真空圧から大気圧への増圧ステップが行われることが好ましい。これにより、全体の工程時間を短縮することができる。

【0056】

なお、減圧ステップと増圧ステップの繰り返しパターンは、図8の(B)に示すように、減圧ステップにて大気圧から真空圧に減圧した状態を一定時間保持した後で、増圧ステップにて真空圧から大気圧に増圧した状態を一定時間保持し、その後、大気圧から真空圧への減圧ステップが行われるように、減圧ステップと増圧ステップがN回繰り返し行われてもよい。また、図8の(C)に示すように、減圧ステップにて大気圧から真空圧に減圧した状態を一定時間保持した後で、増圧ステップにて真空圧から大気圧に増圧した直後に、大気圧から真空圧への減圧ステップが行われるように、減圧ステップと増圧ステップがN回繰り返し行われてもよい。

【0057】

次に、ラミネート型リチウムイオン二次電池の製造装置、特に電解液の充填装置について説明する。

【0058】

図9と図10に示すように、電解液の充填装置は、複数の電池を保持する電池保持ユニット50と、電池に電解液を注入する電解液注入ユニット60と、電池保持ユニット50を収容する圧力容器70と、電池保持ユニット50を直線移動させる案内レール80と、電池保持ユニット50を回転移動させる回転台90とを備える。

【0059】

ここで、複数のラミネート型リチウムイオン二次電池(以下、「電池」という)1のそれぞれは、図11に示すように、複数の固定プレート52のそれぞれに保持されている。個々の電池1は、一対の固定プレート52と可動プレート54の間に配置されている。一方の対の固定プレート52と可動プレート54と、その一方の対に隣り合う他方の対の固定プレート52と可動プレート54との間には、すなわち、一方の対を構成する可動プレート54と、他方の対を構成する固定プレート52との間には、それぞれ、圧縮ばね57が配置されている。二本の案内ロッド53のそれぞれが、圧縮ばね57を貫通して複数対の固定プレート52と可動プレート54を連結するように配置されている。伸縮ロッド55を有する空気圧シリンダ等の二つの流体圧シリンダ56が二つの案内ロッド53のそれぞれの外側に配置されている。伸縮ロッド55には、可動プレート54の両端部のそれぞれに係合する爪部55aが設けられている。なお、各固定プレート52はコモンプレート51に固定されている。

【0060】

以上のようにして、拘束部が、各電池1(外包材20)を挟む一対の拘束部材(固定プレート52と可動プレート54)と、一対の拘束部材の一方を付勢して移動させる移動部(案内ロッド53、伸縮ロッド55、流体圧シリンダ56、圧縮ばね57)とから構成されている。

【0061】

図11の(A)に示すように、伸縮ロッド55が矢印Pで示す方向に移動したときには、爪部55aを介して各可動プレート54が圧縮ばね57を圧縮させ、各電池1(外包材20)を挟む一対の拘束部材において、各可動プレート54が、対向する各固定プレート52から離れるように移動する。この場合、各固定プレート52に保持された各電池1は、各固定プレート52と各可動プレート54との間に位置するが、各固定プレート52と各可動プレート54とによって挟まされていないので、各電池1(外包材20)は拘束されていない(拘束解除時)。

【0062】

これに対して、図11の(B)に示すように、伸縮ロッド55が矢印Qで示す方向に移動したときには、爪部55aを介して各可動プレート54が圧縮ばね57を復元させ、その復元力で各可動プレート54が、対向する各固定プレート52に近づき、爪部55aで係止されるように移動する。この場合、各固定プレート52に保持された各電池1は、各固定プレート52と各可動プレート54とによって挟まされ、圧縮ばね57の復元力(付勢)により各電池1(外包材20)は拘束されている(拘束時)。

【0063】

なお、図12は、電池保持ユニット50の一部を示す図である。図12に示すように、固定プレート52には4つの保持具52a、52b、52c、52dが設けられている。保持具52a、52bが、外包材20の外周縁部から導出された正極端子30を係止する。保持具52c、52dが、外包材20の外周縁部から導出された負極端子40を係止する。このように、外包材20の外周縁部から互いに対向する方向に導出された正極端子30と負極端子40を利用して、各電池1(外包材20)が固定プレート52に保持されている。

【0064】

以上のように構成された電解液の充填装置を用いて、図9と図10に示す工程に従って、電解液が各電池1に充填される。

【0065】

まず、複数の電池を保持する電池保持ユニット50は、案内レール80に沿って矢印U1に示す方向に移動する。このとき、各電池1(外包材20)の拘束は図11の(A)に示すようにして解除されている。

【0066】

次に、ステーションI(注液、電池拘束)に移動した電池保持ユニット50においては、各電池1に電解液が注入される。ここでは、図9のI‐1(注液)に示すように、注入部としての電解液注入ユニット60は、注入ノズル61と、注入ノズル61を保持するノズル保持部62と、ノズル保持部62を移動させる案内バー63とから構成される。ノズル保持部62が矢印Rで示すように案内バー63に沿って移動することにより、電解液が注入ノズル61から外包材20の開口を通じて各電池1に注入される(注入ステップ)。

【0067】

その後、ステーションIにおいて、すべての電池1に電解液が注入されると、図9のI‐2(電池拘束)に示すように、各電池1(外包材20)は図11の(B)に示すようにして拘束される(拘束ステップ)。

【0068】

そして、電池保持ユニット50は、矢印U2に示す方向に移動し、回転台90の上に移動する。ステーションII(圧力容器下降、真空引き、保持)に移動した電池保持ユニット50は、矢印Sで示す方向に下降した圧力容器70内に収容される。この状態で、真空引きすることにより、圧力容器70内の圧力(外包材20の内側空間と外側空間の圧力)を、大気圧から真空圧に減少させて(減圧ステップ)、直後に、あるいは一定時間保持した後、圧力容器70内を大気に開放させて(増圧ステップ)、外包材20の外側空間の圧力を真空圧から大気圧に増加させる。

【0069】

さらに、大気に開放させて、直後に、あるいは一定時間保持した後、回転台90が矢印U3に回転移動することにより、ステーションIII、IV(真空引き、保持)に順次、移動した電池保持ユニット50に対して、圧力容器70内に収容された状態で、上記の圧力容器70内の真空引き、保持、大気開放が繰り返される。なお、圧力可変部は、圧力容器70と、圧力容器70の上昇加工機構(図示せず)と、圧力容器70内を真空引きし、または大気に開放するためのポンプや配管等とから構成される。

【0070】

所定の回数、減圧ステップと増圧ステップを繰り返した後、ステーションV(圧力容器上昇、取出)に移動した電池保持ユニット50は、圧力容器70が矢印Tで示す方向に上昇することにより、圧力容器70から取り出される。

【0071】

以上のようにして、電解液の各電池1への充填が完了する。

【実施例】

【0072】

以下、本発明の蓄電デバイスの製造方法の一つの実施例として電解液を充填した一例について説明する。

【0073】

図4〜図7と図8(A)に示すようにして外包材20を拘束しない状態で電解液を外包材20の内側空間に注入した後、外包材20を拘束し、さらに拘束した状態で外包材20を圧力容器130内に収容して−85kPaの設定圧力まで減圧し、設定圧力に到達後すぐに大気圧に増圧した。この減圧と増圧を4回繰り返し行うことにより、電解液を電極構造体10の間隙に含浸させた(本発明例)。

【0074】

比較のため、外包材20を拘束しない状態で電解液を外包材20の内側空間に注入した後、外包材20を拘束しない状態で、外包材20を圧力容器130内に収容して−85kPaの設定圧力まで減圧し、設定圧力で5分間保持した後に大気圧に増圧した。(比較例1)。

【0075】

また、比較のため、外包材20を拘束しない状態で電解液を外包材20の内側空間に注入した後、外包材20を拘束した状態で、外包材20を圧力容器130内に収容して−85kPaの設定圧力まで減圧し、設定圧力で5分間保持した後に大気圧に増圧した。(比較例2)。

【0076】

なお、電極構造体10に対する電解液の注入方向は、図3の(A)に示される矢印E1の方向とした。

【0077】

外包材20としては、内面層がポリプロピレン(厚み:40μm)、中間層がアルミニウム箔(厚み:40μm)、外面層がナイロン(登録商標)(厚み:25μm)で構成されるラミネートフィルムを用いた。図1に示される形態にて外包材20の外形寸法は160mm×160mm、ラミネート型リチウムイオン二次電池1の厚みは約5mmとした。図3の(A)に示される形態の電極構造体10において、20枚の正極11の各々と21枚の負極12の各々が一つのセパレータ13を間に介在して交互に積層されるように構成した。正極11と負極12の大きさは約130mm×70mmであった。図4に示される板部材110と120のそれぞれは厚みが5mmのSUS304を用いた。注入された電解液の量は20gであった。

【0078】

正極11は、正極活物質としてリチウムニッケルマンガンコバルト複合酸化物と、結着剤としてポリフッ化ビニリデンと、導電助剤としてアセチレンブラックを含有する正極合材を、厚みが20μmのアルミニウム箔からなる集電体の両面上に塗布し、乾燥して、正極合材層を集電体の両面上に形成することにより作製した。負極12は、負極活物質として難黒鉛化炭素系材料と、結着剤としてポリフッ化ビニリデンとを含有する負極合材を、厚みが10μmの銅箔からなる集電体の両面上に均一に塗布し、乾燥して、負極合材層を集電体の両面上に形成することにより作製した。セパレータ13は、厚みが25μmのポリオレフィン系セパレータを用いた。電解液は、非水溶媒中にLiPF6を1.0mol/Lの濃度で溶解したものを使用した。非水溶媒としては、炭酸エチレンと炭酸プロピレンと炭酸ジエチルとを体積比で20:20:60の割合で混合したものを使用した。

【0079】

本発明例では、減圧と増圧を4回繰り返すことにより、約5分で電解液の含浸を完了させることができた。含浸の進行状況は、電池のAC抵抗値を測定することにより確認した。含浸が進行するに従って、AC抵抗値は低下し、安定する。本発明例では、減圧と増圧を4回繰り返した後、AC抵抗値が3.43mΩで安定した。

【0080】

これに対して、比較例1、2では、5分程度では含浸が完了しなかった。比較例1では、大気圧に増圧後、測定された電池のAC抵抗値は14.02mΩであり、低下し続けており、安定しなかった。比較例2では、大気圧に増圧後、測定された電池のAC抵抗値は5.32mΩであり、低下し続けており、安定しなかった。

【0081】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0082】

本発明によれば、短時間で効率よく電解液を含浸させることが可能になるので、本発明は、たとえば、ラミネート型リチウムイオン二次電池の生産性向上に寄与することができる。

【符号の説明】

【0083】

1:ラミネート型リチウムイオン二次電池、10:電極構造体、11:正極、12:負極、13:セパレータ、20:外包材、30:正極端子、40:負極端子、50:電池保持ユニット、60:電解液注入ユニット、70,130:圧力容器、80:案内レール、90:回転台、110,120:板部材。

【特許請求の範囲】

【請求項1】

可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造方法であって、

可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、前記外包材の内側空間から外側空間に通じる開口を前記外包材の縁部において形成した状態で、前記外包材の内側空間に、前記外包材の開口を通じて電解液を注入する注入ステップと、

前記注入ステップの後、前記電極構造体が前記外包材で押圧されるように前記外包材を拘束する拘束ステップと、

前記拘束ステップの後、前記外包材が拘束された状態で圧力容器に収容し、前記外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させる減圧ステップと、

前記減圧ステップの後、前記外包材が拘束された状態で、前記外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる増圧ステップと、を備え、

前記減圧ステップと前記増圧ステップとを繰り返し行う、蓄電デバイスの製造方法。

【請求項2】

前記増圧ステップが、前記減圧ステップの直後に行われる、請求項1に記載の蓄電デバイスの製造方法。

【請求項3】

前記第1の圧力が大気圧で、前記第2の圧力が大気圧よりも低い圧力である、請求項1または請求項2のいずれか1項に記載の蓄電デバイスの製造方法。

【請求項4】

可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造装置であって、

可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、前記外包材の内側空間から外側空間に通じる開口を前記外包材の縁部において形成した状態で、前記外包材の内側空間に、前記外包材の開口を通じて電解液を注入する注入部と、

前記電極構造体が前記外包材で押圧されるように前記外包材を拘束する拘束部と、

前記外包材が拘束された状態で、前記外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させ、かつ、前記外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる圧力可変部と、

を備える、蓄電デバイスの製造装置。

【請求項5】

前記拘束部は、前記外包材を挟む一対の拘束部材と、前記一対の拘束部材の少なくとも一方を付勢して移動させる移動部とを含む、請求項4に記載の蓄電デバイスの製造装置。

【請求項6】

前記圧力可変部が、前記外包材を収容する圧力容器を含む、請求項4または請求項5のいずれか1項に記載の蓄電デバイスの製造装置。

【請求項1】

可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造方法であって、

可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、前記外包材の内側空間から外側空間に通じる開口を前記外包材の縁部において形成した状態で、前記外包材の内側空間に、前記外包材の開口を通じて電解液を注入する注入ステップと、

前記注入ステップの後、前記電極構造体が前記外包材で押圧されるように前記外包材を拘束する拘束ステップと、

前記拘束ステップの後、前記外包材が拘束された状態で圧力容器に収容し、前記外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させる減圧ステップと、

前記減圧ステップの後、前記外包材が拘束された状態で、前記外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる増圧ステップと、を備え、

前記減圧ステップと前記増圧ステップとを繰り返し行う、蓄電デバイスの製造方法。

【請求項2】

前記増圧ステップが、前記減圧ステップの直後に行われる、請求項1に記載の蓄電デバイスの製造方法。

【請求項3】

前記第1の圧力が大気圧で、前記第2の圧力が大気圧よりも低い圧力である、請求項1または請求項2のいずれか1項に記載の蓄電デバイスの製造方法。

【請求項4】

可撓性を有する外包材を用いて蓄電要素を収容する蓄電デバイスの製造装置であって、

可撓性を有する外包材で囲まれた内側空間に、セパレータを介在して正極と負極とが積層または巻回されることにより形成された電極構造体を収容し、前記外包材の内側空間から外側空間に通じる開口を前記外包材の縁部において形成した状態で、前記外包材の内側空間に、前記外包材の開口を通じて電解液を注入する注入部と、

前記電極構造体が前記外包材で押圧されるように前記外包材を拘束する拘束部と、

前記外包材が拘束された状態で、前記外包材の内側空間と外側空間の圧力を、第1の圧力から第2の圧力になるように減少させ、かつ、前記外包材の外側空間の圧力を、第2の圧力から第1の圧力になるように増加させる圧力可変部と、

を備える、蓄電デバイスの製造装置。

【請求項5】

前記拘束部は、前記外包材を挟む一対の拘束部材と、前記一対の拘束部材の少なくとも一方を付勢して移動させる移動部とを含む、請求項4に記載の蓄電デバイスの製造装置。

【請求項6】

前記圧力可変部が、前記外包材を収容する圧力容器を含む、請求項4または請求項5のいずれか1項に記載の蓄電デバイスの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−30353(P2013−30353A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165545(P2011−165545)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]