蓄電デバイスモジュール

【課題】 接続部における電気抵抗が小さく、電極発熱抑制及び出力特性向上効果に優れるとともに、小型でかつ生産性の高い蓄電デバイスモジュールを提供する。

【解決手段】 複数の蓄電セル1を備える蓄電デバイスモジュールにおいて、隣接する蓄電セル1のセル端子2,3の間に導電材4を接触挟持させて蓄電セル1同士を接続する。

【解決手段】 複数の蓄電セル1を備える蓄電デバイスモジュールにおいて、隣接する蓄電セル1のセル端子2,3の間に導電材4を接触挟持させて蓄電セル1同士を接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の蓄電セルを接続させてなる蓄電デバイスモジュールに関する。

【背景技術】

【0002】

電気二重層キャパシタやリチウムイオンキャパシタ、リチウムイオン電池といった蓄電デバイスは、必要に応じて複数個の蓄電セルを接続してモジュール化して用いられる。

【0003】

特許文献1は、複数個のセルのモジュール化において、隣接するセルの電極間をつなぐ接続部は、板状に形成される電極同士を重ね合わせると共に、これらの板圧間をリベット結合に加えてレーザー溶接、TIG溶接、スポット溶接により溶着することで接続部の電気抵抗を低減させ、高出力密度となることを特徴としている。

【0004】

特許文献2は、複数個のセルの引出電極をL字形状に成型して重ね合わせた後、ブラインドリベットにて引き出し電極同士を固着すると共に、YAGレーザーによる溶接を行うことで電気的に低抵抗に接続可能であることを特徴としている。

【0005】

特許文献1においては、隣接するセルの電極間をつなぐ際に、セルの厚みが大きい場合には電極長さを長くし、その先端で接続する必要がある。このためにモジュール寸法が大型になってしまう問題点がある。更に、電極の厚みが小さいものでは、高い溶接精度が必要となり、品質不良が懸念される。

【0006】

また、特許文献1、特許文献2、いずれにおいても隣接するセルの電極間を接続する際に、リベットによる機械締結と溶接を分けて行う必要がある。更に電極間を1つずつ接続していかなければならず、このため接続時間はセル数に大きく影響される。加えて特許文献2では端子をL字形状に成形する工程も追加される。これらのため、接続工程に多大な時間が必要となり、生産性の低さが問題点としてある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003-272966号公報

【特許文献2】特開2010-232573号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の問題点に鑑みてなされたものであり、接続部における電気抵抗が小さく、電極発熱抑制及び出力特性向上効果に優れるとともに、小型でかつ生産性の高い蓄電デバイスモジュールを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明の蓄電デバイスモジュールは、複数の蓄電セルを備える蓄電デバイスモジュールであって、隣接する蓄電セルのセル端子の間に導電材を接触挟持させて蓄電セル同士を接続させることを特徴とする。

【0010】

また、本発明の蓄電デバイスモジュールを製造する方法は、複数の蓄電セルを備える蓄電デバイスモジュールを製造する方法であって、複数の蓄電セルのセル端子の位置が揃うように整列させて重ね合わせる工程と、隣接する蓄電セルのセル端子の間に導電材を配置する工程と、セル端子と配置した導電材とを接触させて蓄電セル同士を接続させる工程、とを含むことを特徴とする。

【発明の効果】

【0011】

本発明の蓄電デバイスモジュールでは、接続部における電気抵抗が小さく、電極発熱抑制及び出力特性向上が図られる。さらに、また、モジュール寸法がセルの厚みに影響されないために小型化が実現でき、生産性も高い。

【図面の簡単な説明】

【0012】

【図1】本発明の蓄電デバイスモジュールを構成する蓄電セルの一例を示す正面外観図である。

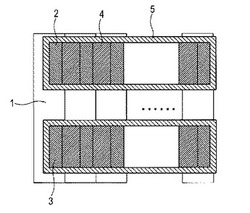

【図2】本発明の第一の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図である。

【図3】本発明の第一の実施形態に係る蓄電デバイスモジュールの側面図である。

【図4】平板状導電材を使用した場合を説明する図である。

【図5】線接触となる表面形状を有する導電材を使用した場合を説明する図である。

【図6】本発明の第二の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面を参照しながら説明する。

【0014】

図1は、本発明の蓄電デバイスモジュールを構成する蓄電セルの一例(単セル1)を示す正面外観図である。一定の厚みを有する矩形状の単セル1は、セル端子として上部の所定位置に平板状の正極タブ端子2および負極タブ端子3を有している。蓄電セルの具体的なものとしては、電気二重層キャパシタ、リチウムイオンキャパシタ、リチウムイオン電池、等が挙げられる。

【0015】

図2は、本発明の第一の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図であり、図3は、その側面図である。

【0016】

図2、3に示される蓄電デバイスモジュールは、リチウムイオンキャパシタを蓄電セルとして用いたものであり、複数の矩形状の単セル1が、端子の位置が揃うように同じ向きに整列させて重ね合わされており、隣接する端子の間に導電材4を配置し、互いの接触面同士が接触するように導電材4を接触狭持させ、セル同士を接続している。蓄電デバイスモジュールを構成する単セル1の数に特に制限は無く、必要に応じた数を組み合わせることができる。本実施形態においては、セル端子に相当する、アルミニウム材料からなる正極タブ端子2およびニッケルメッキされた銅材料からなる負極タブ端子3の全ての隣接端子間に導電材4を狭持させた並列接続としている。隣接するセル端子の間に導電材を接触狭持させているため、セル端子と導電材との接触面積を大きくすることができ、したがってセル端子間の通電面積を大きくすることができるため、接続部における電気抵抗を低減することができ、電極発熱抑制及び出力特性向上効果が得られる。また、セル端子と導電材との接触を確実にしてセル端子間の導通を確保するために、固定具5によって、正極タブ端子2同士および負極タブ端子3同士をひとまとめに結束させているが、セル端子間の導通を確保する方法はこれに限らず、導電性接着剤を用いてセル端子と導電材とを接着する方法を用いることもできる。導電性接着剤としては、銀粉、銅粉、カーボンファイバーなどの導電性材料を混合したエポキシ接着剤、ポリイミド接着剤などを用いることができる。

【0017】

導電材4は、セル端子間の導通を確保することができる導電材料からなり、金属材料や導電性プラスチック等を使用することができる。金属材料としては、アルミニウム、銅、銀、金、白金、タングステン、ニッケル、スズおよび亜鉛を挙げることができる。また、導電性プラスチックとしては、ポリアセチレンおよびポリチオフェンが挙げられる。

【0018】

蓄電セル本体(単セル1)は外装材で被覆されており、図1に示されるように、そのセル端子(正極タブ端子2、負極タブ端子3)は蓄電セルの厚さ方向に直交する方向に蓄電セル本体から外装材の外に突出している。ここで、セル端子の接触面とは、隣接するセル端子に面する面であり、外装材から突出している部分全体を指す。セル端子は導電材料で形成されており、接触面全体が導電性を有する。導電材4は、セル端子間の導通を確保して電気抵抗が十分小さくなる大きさのものであればよいが、セル端子の接触面と導電材との接触面積は、セル端子の接触面面積の80%以上が好ましく、より好ましくは90%以上、さらには100%であることが好ましい。セル端子の接触面に接触する導電材は、セル端子からはみ出していてもよいが、導電材の小型化、蓄電デバイスモジュールの小型化のためには、導電材がセル端子の接触面と略同一の接触面を有していることが望ましい。ここで略同一とは、セル端子や導電材の製造上の公差や組み付け時の公差を考慮して、導電材の接触面面積がセル端子の接触面面積の95〜105%であることをいう。これにより、隣接するセル端子の電極面積のほぼすべてを接触面積として利用できるため、接続部における電気抵抗がさらに低減され、優れた電極発熱抑制及び出力特性向上効果が得られる。

【0019】

導電材4の厚さは、隣接する蓄電セルの蓄電セル本体同士が当接された状態において隣接するセル端子の対向面間の距離と略等しい。導電材の厚さは、セル端子の対向面間の距離に等しいことが好ましいが、作業性を考慮するとやや小さい方が好ましいため略等しいとした。固定具を使用する場合、セル端子間に導電材を配置するための隙間が必要である。また、接着剤を使用する場合、接着剤層のための隙間が必要である。導電材の厚さは、セル端子の対向面間の距離の90〜100%、さらに95〜100%とすることができる。

【0020】

本実施形態で使用している固定具5としては、例えば結束バンドのように張力をかけられる部材であれば、材質・種類を問わないが、具体的には、ステンレススチールバンド、インシュロック(絶縁固定具)等が挙げられる。また、ボルトなどの締付具を使用することもできる。その場合、例えば、導電材で接続されたセル端子群の一方端と他方端それぞれの外側から平板を当接させ、平板同士をボルトで締め付けるようにして固定する。この際、平板かボルトの少なくとも一方が絶縁材料からなるか、端のセル端子と平板との間にゴム板などの絶縁材を挟む必要がある。端のセル端子と平板との間に絶縁材を挟む場合、並列するセル端子群に共通の平板を使用することができる。このように、固定具でセル端子と導電材との接触面に荷重を均一に加えることで、隣接するセルの電極間の導通をさらに確実にすることができる。

【0021】

また、本発明においては、導電材のセル端子との接触面を、セル端子と線接触または点接触となるような表面形状とすることによって、セル端子間の電気抵抗をさらに低減することができる。線接触の場合、接触線に直交する断面における頂角が鋭角であることが好ましく、さらに好ましくは20〜70°である。また、点接触の場合、接触点を通り接触面に直交する断面における最小頂角が鋭角であることが好ましく、さらに好ましくは20〜70°である。その一例を図4(a)〜(c)及び図5(a)〜(c)に示す(図面中の寸法の数字の単位はmm)。幅60mm×長さ30mm×厚さ5mmの平板状の銅製導電材6(図4(b)、(c))と幅60mm×長さ26mm×厚さ0.2mmのアルミタブ端子7とを重ね合わせた状態で(図4(a))、100Nの面加重を加えて2.0Aの電流を流した場合、電気抵抗は4.3mΩであった。これに対して、幅方向の断面において底辺5mmの正三角形状の突起(頂角60°)が表面に連続し、その頂点が長さ方向に直線状に伸びた表面形状を有する銅製導電材8(図5(b)、(c))を、同じアルミタブ端子7と重ね合わせて両者が線接触となる状態で(図5(a))、同じように100Nの面加重を加えて2.0Aの電流を流した場合、電気抵抗は0.2mΩとなり、大幅に電気抵抗を低減することができた。

【0022】

図6は、本発明の第二の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図である。

【0023】

本実施形態の蓄電デバイスモジュールは、第一の実施形態と同様にリチウムイオンキャパシタを蓄電セルとして用いたものであるが、図6に示すように、正極タブ端子2と負極タブ端子3とが交互になるように配列し、導電材4を隣接する端子間の一つおきに配置して直列接続としたものである。導電材4を配置しない端子間には、導電材4と同形状の絶縁材9を配置している。絶縁材9としては、ポリエチレンなどの樹脂材料、天然ゴム、陶器、等の絶縁材料からなるものを使用することができる。直列接続であるので、固定具5は、インシュロック等の絶縁して固定できるものを使用する。

【0024】

上述のように、本発明の蓄電デバイスモジュールは、セル端子の間に導電材を接触挟持させて蓄電セル同士を接続させる構成をとっており、モジュール寸法がセルの厚みに影響されないために小型化が実現でき、蓄電セル同士の接続に多くの工程を要しないために生産性も高い。また、セル端子と導電材との接触面積を大きくとることができるので、セル間の接続部における電気抵抗が小さく、電極発熱抑制及び出力特性向上を図ることができる。

【符号の説明】

【0025】

1 単セル

2 正極タブ端子

3 負極タブ端子

4 導電材

5 固定具

6 平板状導電材

7 アルミタブ端子

8 線接触表面の導電材

9 絶縁材

【技術分野】

【0001】

本発明は、複数の蓄電セルを接続させてなる蓄電デバイスモジュールに関する。

【背景技術】

【0002】

電気二重層キャパシタやリチウムイオンキャパシタ、リチウムイオン電池といった蓄電デバイスは、必要に応じて複数個の蓄電セルを接続してモジュール化して用いられる。

【0003】

特許文献1は、複数個のセルのモジュール化において、隣接するセルの電極間をつなぐ接続部は、板状に形成される電極同士を重ね合わせると共に、これらの板圧間をリベット結合に加えてレーザー溶接、TIG溶接、スポット溶接により溶着することで接続部の電気抵抗を低減させ、高出力密度となることを特徴としている。

【0004】

特許文献2は、複数個のセルの引出電極をL字形状に成型して重ね合わせた後、ブラインドリベットにて引き出し電極同士を固着すると共に、YAGレーザーによる溶接を行うことで電気的に低抵抗に接続可能であることを特徴としている。

【0005】

特許文献1においては、隣接するセルの電極間をつなぐ際に、セルの厚みが大きい場合には電極長さを長くし、その先端で接続する必要がある。このためにモジュール寸法が大型になってしまう問題点がある。更に、電極の厚みが小さいものでは、高い溶接精度が必要となり、品質不良が懸念される。

【0006】

また、特許文献1、特許文献2、いずれにおいても隣接するセルの電極間を接続する際に、リベットによる機械締結と溶接を分けて行う必要がある。更に電極間を1つずつ接続していかなければならず、このため接続時間はセル数に大きく影響される。加えて特許文献2では端子をL字形状に成形する工程も追加される。これらのため、接続工程に多大な時間が必要となり、生産性の低さが問題点としてある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003-272966号公報

【特許文献2】特開2010-232573号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の問題点に鑑みてなされたものであり、接続部における電気抵抗が小さく、電極発熱抑制及び出力特性向上効果に優れるとともに、小型でかつ生産性の高い蓄電デバイスモジュールを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明の蓄電デバイスモジュールは、複数の蓄電セルを備える蓄電デバイスモジュールであって、隣接する蓄電セルのセル端子の間に導電材を接触挟持させて蓄電セル同士を接続させることを特徴とする。

【0010】

また、本発明の蓄電デバイスモジュールを製造する方法は、複数の蓄電セルを備える蓄電デバイスモジュールを製造する方法であって、複数の蓄電セルのセル端子の位置が揃うように整列させて重ね合わせる工程と、隣接する蓄電セルのセル端子の間に導電材を配置する工程と、セル端子と配置した導電材とを接触させて蓄電セル同士を接続させる工程、とを含むことを特徴とする。

【発明の効果】

【0011】

本発明の蓄電デバイスモジュールでは、接続部における電気抵抗が小さく、電極発熱抑制及び出力特性向上が図られる。さらに、また、モジュール寸法がセルの厚みに影響されないために小型化が実現でき、生産性も高い。

【図面の簡単な説明】

【0012】

【図1】本発明の蓄電デバイスモジュールを構成する蓄電セルの一例を示す正面外観図である。

【図2】本発明の第一の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図である。

【図3】本発明の第一の実施形態に係る蓄電デバイスモジュールの側面図である。

【図4】平板状導電材を使用した場合を説明する図である。

【図5】線接触となる表面形状を有する導電材を使用した場合を説明する図である。

【図6】本発明の第二の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面を参照しながら説明する。

【0014】

図1は、本発明の蓄電デバイスモジュールを構成する蓄電セルの一例(単セル1)を示す正面外観図である。一定の厚みを有する矩形状の単セル1は、セル端子として上部の所定位置に平板状の正極タブ端子2および負極タブ端子3を有している。蓄電セルの具体的なものとしては、電気二重層キャパシタ、リチウムイオンキャパシタ、リチウムイオン電池、等が挙げられる。

【0015】

図2は、本発明の第一の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図であり、図3は、その側面図である。

【0016】

図2、3に示される蓄電デバイスモジュールは、リチウムイオンキャパシタを蓄電セルとして用いたものであり、複数の矩形状の単セル1が、端子の位置が揃うように同じ向きに整列させて重ね合わされており、隣接する端子の間に導電材4を配置し、互いの接触面同士が接触するように導電材4を接触狭持させ、セル同士を接続している。蓄電デバイスモジュールを構成する単セル1の数に特に制限は無く、必要に応じた数を組み合わせることができる。本実施形態においては、セル端子に相当する、アルミニウム材料からなる正極タブ端子2およびニッケルメッキされた銅材料からなる負極タブ端子3の全ての隣接端子間に導電材4を狭持させた並列接続としている。隣接するセル端子の間に導電材を接触狭持させているため、セル端子と導電材との接触面積を大きくすることができ、したがってセル端子間の通電面積を大きくすることができるため、接続部における電気抵抗を低減することができ、電極発熱抑制及び出力特性向上効果が得られる。また、セル端子と導電材との接触を確実にしてセル端子間の導通を確保するために、固定具5によって、正極タブ端子2同士および負極タブ端子3同士をひとまとめに結束させているが、セル端子間の導通を確保する方法はこれに限らず、導電性接着剤を用いてセル端子と導電材とを接着する方法を用いることもできる。導電性接着剤としては、銀粉、銅粉、カーボンファイバーなどの導電性材料を混合したエポキシ接着剤、ポリイミド接着剤などを用いることができる。

【0017】

導電材4は、セル端子間の導通を確保することができる導電材料からなり、金属材料や導電性プラスチック等を使用することができる。金属材料としては、アルミニウム、銅、銀、金、白金、タングステン、ニッケル、スズおよび亜鉛を挙げることができる。また、導電性プラスチックとしては、ポリアセチレンおよびポリチオフェンが挙げられる。

【0018】

蓄電セル本体(単セル1)は外装材で被覆されており、図1に示されるように、そのセル端子(正極タブ端子2、負極タブ端子3)は蓄電セルの厚さ方向に直交する方向に蓄電セル本体から外装材の外に突出している。ここで、セル端子の接触面とは、隣接するセル端子に面する面であり、外装材から突出している部分全体を指す。セル端子は導電材料で形成されており、接触面全体が導電性を有する。導電材4は、セル端子間の導通を確保して電気抵抗が十分小さくなる大きさのものであればよいが、セル端子の接触面と導電材との接触面積は、セル端子の接触面面積の80%以上が好ましく、より好ましくは90%以上、さらには100%であることが好ましい。セル端子の接触面に接触する導電材は、セル端子からはみ出していてもよいが、導電材の小型化、蓄電デバイスモジュールの小型化のためには、導電材がセル端子の接触面と略同一の接触面を有していることが望ましい。ここで略同一とは、セル端子や導電材の製造上の公差や組み付け時の公差を考慮して、導電材の接触面面積がセル端子の接触面面積の95〜105%であることをいう。これにより、隣接するセル端子の電極面積のほぼすべてを接触面積として利用できるため、接続部における電気抵抗がさらに低減され、優れた電極発熱抑制及び出力特性向上効果が得られる。

【0019】

導電材4の厚さは、隣接する蓄電セルの蓄電セル本体同士が当接された状態において隣接するセル端子の対向面間の距離と略等しい。導電材の厚さは、セル端子の対向面間の距離に等しいことが好ましいが、作業性を考慮するとやや小さい方が好ましいため略等しいとした。固定具を使用する場合、セル端子間に導電材を配置するための隙間が必要である。また、接着剤を使用する場合、接着剤層のための隙間が必要である。導電材の厚さは、セル端子の対向面間の距離の90〜100%、さらに95〜100%とすることができる。

【0020】

本実施形態で使用している固定具5としては、例えば結束バンドのように張力をかけられる部材であれば、材質・種類を問わないが、具体的には、ステンレススチールバンド、インシュロック(絶縁固定具)等が挙げられる。また、ボルトなどの締付具を使用することもできる。その場合、例えば、導電材で接続されたセル端子群の一方端と他方端それぞれの外側から平板を当接させ、平板同士をボルトで締め付けるようにして固定する。この際、平板かボルトの少なくとも一方が絶縁材料からなるか、端のセル端子と平板との間にゴム板などの絶縁材を挟む必要がある。端のセル端子と平板との間に絶縁材を挟む場合、並列するセル端子群に共通の平板を使用することができる。このように、固定具でセル端子と導電材との接触面に荷重を均一に加えることで、隣接するセルの電極間の導通をさらに確実にすることができる。

【0021】

また、本発明においては、導電材のセル端子との接触面を、セル端子と線接触または点接触となるような表面形状とすることによって、セル端子間の電気抵抗をさらに低減することができる。線接触の場合、接触線に直交する断面における頂角が鋭角であることが好ましく、さらに好ましくは20〜70°である。また、点接触の場合、接触点を通り接触面に直交する断面における最小頂角が鋭角であることが好ましく、さらに好ましくは20〜70°である。その一例を図4(a)〜(c)及び図5(a)〜(c)に示す(図面中の寸法の数字の単位はmm)。幅60mm×長さ30mm×厚さ5mmの平板状の銅製導電材6(図4(b)、(c))と幅60mm×長さ26mm×厚さ0.2mmのアルミタブ端子7とを重ね合わせた状態で(図4(a))、100Nの面加重を加えて2.0Aの電流を流した場合、電気抵抗は4.3mΩであった。これに対して、幅方向の断面において底辺5mmの正三角形状の突起(頂角60°)が表面に連続し、その頂点が長さ方向に直線状に伸びた表面形状を有する銅製導電材8(図5(b)、(c))を、同じアルミタブ端子7と重ね合わせて両者が線接触となる状態で(図5(a))、同じように100Nの面加重を加えて2.0Aの電流を流した場合、電気抵抗は0.2mΩとなり、大幅に電気抵抗を低減することができた。

【0022】

図6は、本発明の第二の実施形態に係る蓄電デバイスモジュールのタブ端子を水平に切断し上から見た断面図である。

【0023】

本実施形態の蓄電デバイスモジュールは、第一の実施形態と同様にリチウムイオンキャパシタを蓄電セルとして用いたものであるが、図6に示すように、正極タブ端子2と負極タブ端子3とが交互になるように配列し、導電材4を隣接する端子間の一つおきに配置して直列接続としたものである。導電材4を配置しない端子間には、導電材4と同形状の絶縁材9を配置している。絶縁材9としては、ポリエチレンなどの樹脂材料、天然ゴム、陶器、等の絶縁材料からなるものを使用することができる。直列接続であるので、固定具5は、インシュロック等の絶縁して固定できるものを使用する。

【0024】

上述のように、本発明の蓄電デバイスモジュールは、セル端子の間に導電材を接触挟持させて蓄電セル同士を接続させる構成をとっており、モジュール寸法がセルの厚みに影響されないために小型化が実現でき、蓄電セル同士の接続に多くの工程を要しないために生産性も高い。また、セル端子と導電材との接触面積を大きくとることができるので、セル間の接続部における電気抵抗が小さく、電極発熱抑制及び出力特性向上を図ることができる。

【符号の説明】

【0025】

1 単セル

2 正極タブ端子

3 負極タブ端子

4 導電材

5 固定具

6 平板状導電材

7 アルミタブ端子

8 線接触表面の導電材

9 絶縁材

【特許請求の範囲】

【請求項1】

複数の蓄電セルを備える蓄電デバイスモジュールであって、隣接する前記蓄電セルのセル端子の間に導電材を接触挟持させて前記蓄電セル同士を接続させることを特徴とする蓄電デバイスモジュール。

【請求項2】

前記蓄電セル同士の接続を固定するための固定具をさらに有する請求項1に記載の蓄電デバイスモジュール。

【請求項3】

前記導電材の前記セル端子との接触面は、前記セル端子と線接触または点接触となる表面形状を有している請求項1または2に記載の蓄電デバイスモジュール。

【請求項4】

隣接する前記蓄電セルの接続させない前記セル端子の間に絶縁材を挟持させる請求項1〜3のいずれか一項に記載の蓄電デバイスモジュール。

【請求項5】

複数の蓄電セルを備える蓄電デバイスモジュールを製造する方法であって、複数の蓄電セルのセル端子の位置が揃うように整列させて重ね合わせる工程と、隣接する前記蓄電セルの前記セル端子の間に導電材を配置する工程と、前記セル端子と配置した前記導電材とを接触させて前記蓄電セル同士を接続させる工程、とを含む方法。

【請求項1】

複数の蓄電セルを備える蓄電デバイスモジュールであって、隣接する前記蓄電セルのセル端子の間に導電材を接触挟持させて前記蓄電セル同士を接続させることを特徴とする蓄電デバイスモジュール。

【請求項2】

前記蓄電セル同士の接続を固定するための固定具をさらに有する請求項1に記載の蓄電デバイスモジュール。

【請求項3】

前記導電材の前記セル端子との接触面は、前記セル端子と線接触または点接触となる表面形状を有している請求項1または2に記載の蓄電デバイスモジュール。

【請求項4】

隣接する前記蓄電セルの接続させない前記セル端子の間に絶縁材を挟持させる請求項1〜3のいずれか一項に記載の蓄電デバイスモジュール。

【請求項5】

複数の蓄電セルを備える蓄電デバイスモジュールを製造する方法であって、複数の蓄電セルのセル端子の位置が揃うように整列させて重ね合わせる工程と、隣接する前記蓄電セルの前記セル端子の間に導電材を配置する工程と、前記セル端子と配置した前記導電材とを接触させて前記蓄電セル同士を接続させる工程、とを含む方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−105976(P2013−105976A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250454(P2011−250454)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

[ Back to top ]