蓄電デバイス用外装材

【課題】基材層に積層フィルムが使用された、優れた成型性を有する蓄電デバイス用外装材の提供を目的とする。

【解決手段】基材層11の一方の面側に、外側接着層12、金属箔層13、腐食防止処理層14、内側接着層15及びシーラント層16が順次積層され、基材層11が、延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、小さい方向とが揃うように積層された第1の二軸延伸フィルム11A及び第2の二軸延伸フィルム11Bを有している蓄電デバイス用外装材1。

【解決手段】基材層11の一方の面側に、外側接着層12、金属箔層13、腐食防止処理層14、内側接着層15及びシーラント層16が順次積層され、基材層11が、延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、小さい方向とが揃うように積層された第1の二軸延伸フィルム11A及び第2の二軸延伸フィルム11Bを有している蓄電デバイス用外装材1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蓄電デバイス用外装材に関する。

【背景技術】

【0002】

携帯電話、ノート型パソコン等の携帯端末装置、ビデオカメラ、衛星、電気自動車等に用いられる電池として、超薄型化、小型化が可能なリチウムイオン電池が盛んに開発されている。また急速な充放電が可能で、特にエネルギー回生用途に適しているとされるリチウムイオンキャパシタ等のキャパシタも、瞬時に大エネルギーが得られる特徴を活かして、瞬時電圧低下補償装置や、リチウムイオン電池と組み合わせた太陽電池等の蓄電デバイスに用いるために盛んに開発されている。

【0003】

このような蓄電デバイスに用いられる蓄電デバイス用外装材(以下、単に「外装材」ということがある。)としては、金属板等をプレス成型し、円柱状もしくは直方体状等の形状に加工した金属製の缶タイプのものと、アルミニウム箔を利用したラミネートフィルムタイプ(例えば基材層/アルミニウム箔層/接着層/シーラント層のような構成)のものの2種類がある。外装材に金属製の缶を用いた場合には、電池自体の形状に制約が多くなる。これに対し、アルミニウム箔を利用したラミネートフィルムタイプの外装材は形状を自由に選択でき、更に軽量化が図れる点で注目を集めている。

【0004】

アルミニウム箔を利用したラミネートフィルムタイプの外装材は、アルミニウム箔層とシーラント層間の接着層の種類によって大きく2種類に分類される。つまり、前記接着層にドライラミネート用の接着剤を使用するドライラミネート構成と、前記接着層に酸変性ポリオレフィン系樹脂等の熱可塑性材料を使用する熱ラミネート構成に大きく分けられる。ドライラミネート構成の外装材は、特に優れた成型性が求められるポータブル機器等の民生用途に使用されている。また、熱ラミネート構成の外装材は、より高い信頼性が求められる電気自動車、衛星、潜水艦、電動自転車等の大型用途に使用されている。

【0005】

アルミニウム箔を利用したラミネートフィルムタイプの外装材を使用した蓄電デバイスの形態としては、外装材を冷間成型によって深絞りして凹部を形成し、該凹部内に電池内容物を収納してヒートシールして封緘する形態が広く使用されている。この形態は、冷間成型によって形成する凹部をより深くすることで、より多くの電池内容物を収納でき、エネルギー密度がより高くなる。そこで、外装材の基材層としては、従来、成型性に優れるポリアミドフィルムが用いられてきた。しかし、ポリアミドフィルムは充分な耐擦傷性を有していないため、外装材の製造時及び蓄電デバイスの組み立て時のハンドリング、また蓄電デバイスを積層する場合の振動等によって、外装材表面に傷が生じることがある。

【0006】

また、電池内容物としては、正極材、負極材、セパレータと共に、炭酸プロピレン、炭酸エチレン、炭酸ジメチル、炭酸ジエチル、炭酸エチルメチル等の浸透力を有する非プロトン性の溶媒に電解質(リチウム塩)を溶解した電解液、もしくは該電解液を含浸させたポリマーゲルからなる電解質層が使用される。前記浸透力を有する溶媒が外装材の内側からシーラント層を通過すると、アルミニウム箔層とシーラント層間のラミネート強度が低下し、最終的に電解液が漏れ出すことがある。このとき、蓄電デバイスが複数個積層されて使用される形態では、一つの蓄電デバイスから漏れ出した電解液が、他の蓄電デバイスの外装材に付着することがある。そのため、基材層がポリアミドフィルムの場合、電解液によって基材層が溶解してアルミニウム箔層が腐食するおそれがある。

【0007】

そこで近年では、ポリアミドフィルムを保護する目的で、ポリアミドフィルムの外側にポリエチレンテレフタレート(PET)フィルム等のポリエステルフィルムを積層した積層フィルムが基材層に用いられている(例えば、特許文献1、2)。しかし、基材層に積層フィルムを使用すると、外装材の成型性が低下する問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−327039号公報

【特許文献2】特開2002−56824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、基材層に積層フィルムが使用された、優れた成型性を有する蓄電デバイス用外装材の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の蓄電デバイス用外装材は、基材層の一方の面側に、少なくとも金属箔層、腐食防止処理層、内側接着層、シーラント層が順次積層され、

前記基材層が複数の二軸延伸フィルムが積層された積層フィルムからなり、

前記積層フィルムにおける隣接する二軸延伸フィルムが下記条件(1)を満たすことを特徴とする。

(1)一方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、他方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が小さい方向とが揃うように積層されている。

【0011】

本発明の蓄電デバイス用外装材は、前記基材層が、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムが積層された積層フィルムであることが好ましい。

また、前記基材層における前記金属箔層と反対側の最外層は、二軸延伸ポリエステルフィルムであることが好ましい。

また、前記基材層は、複数の二軸延伸フィルムがドライラミネート用の接着剤を介して積層されていることが好ましい。

また、前記金属箔層と前記基材層の間には、成型性を向上させる成型向上層が設けられていることが好ましい。

また、前記金属箔層は、焼鈍処理を施した軟質アルミニウム箔からなる層であることが好ましい。

また、前記腐食防止処理層は、塗布型クロメート処理により形成された層であることが好ましい。

また、前記内側接着層が無水マレイン酸変性ポリプロピレンを含有し、前記シーラント層がポリプロピレンフィルムからなることが好ましい。

【発明の効果】

【0012】

本発明の蓄電デバイス用外装材は、基材層に積層フィルムが使用されており、かつ優れた成型性を有している。

【図面の簡単な説明】

【0013】

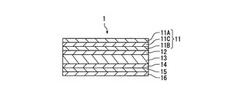

【図1】本発明の蓄電デバイス用外装材の一例を示した断面図である。

【図2】本発明の蓄電デバイス用外装材の他の例を示した断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の蓄電デバイス用外装材の実施形態の一例を示して詳細に説明する。

[第1実施形態]

本実施形態の蓄電デバイス外装材1(以下、「外装材1」という。)は、図1に示すように、基材層11の一方の面側に、外側接着層12、金属箔層13、腐食防止処理層14、内側接着層15、シーラント層16が順次積層された積層体である。外装材1は、基材層11を最外層、シーラント層16を最内層として用いられる。

【0015】

(基材層)

基材層11は、蓄電デバイスを製造する際のシール工程における耐熱性を付与し、成型加工や流通の際に起こりうるピンホールの発生を抑制する役割を果たす層である。特に大型用途の蓄電デバイスの外装材の場合等は、耐擦傷性、耐薬品性、絶縁性等も付与できる。

この例の基材層11は、第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bが、基材接着層11Cを介して積層された積層フィルムからなる層である。基材層11に該積層フィルムを使用することで、成型性、耐熱性、絶縁性、柔軟性、耐擦傷性、耐薬品性等の特性を有する基材層とすることができる。

【0016】

基材層11に使用する二軸延伸フィルムとしては、二軸延伸ポリエステルフィルム、二軸延伸ポリアミドフィルム、二軸延伸ポリプロピレンフィルムが好ましい。

二軸延伸ポリエステルフィルムを形成するポリエステル樹脂としては、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等が挙げられる。

二軸延伸ポリアミドフィルムを形成するポリアミド樹脂としては、ナイロン6、ナイロン11、ナイロン12、ナイロン66、ナイロン610、ナイロン612等が挙げられる。

【0017】

第1の二軸延伸フィルム11A及び第2の二軸延伸フィルム11Bの組み合わせとしては、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムの組み合わせが好ましい。つまり、基材層11は、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムが積層された積層フィルムが好ましい。二軸延伸ポリアミドフィルムは、成型性、耐ピンホール性、絶縁性、柔軟性、折り曲げ強度等の点で優れている。二軸延伸ポリエステルフィルムは、剛性、耐擦傷性、耐薬品性等の点で優れている。

【0018】

基材層11における金属箔層13と反対側の最外層は、二軸延伸ポリエステルフィルムであることが好ましい。つまり、第1の二軸延伸フィルム11Aが二軸延伸ポリエステルフィルムであることが好ましい。

基材層11としては、成型性、耐熱性、絶縁性、柔軟性、耐電解液性、耐擦傷性が優れた基材層11が得られやすい点から、外装材1の最外層側から二軸延伸ポリエステルフィルム、二軸延伸ポリアミドフィルムが積層された積層フィルム、すなわち第1の二軸延伸フィルム11Aが二軸延伸ポリエステルフィルムで、第2の二軸延伸フィルム11Bが二軸延伸ポリアミドフィルムである積層フィルムが特に好ましい。

【0019】

基材層11における第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bは、下記条件(1)を満たすように積層される。これにより、優れた成型性を有する外装材1が得られる。

(1)第1の二軸延伸フィルム11Aの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、第2の二軸延伸フィルム11Bの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が小さい方向とが揃っている。

【0020】

本発明における前記引張試験による10%延伸時の応力値は、JIS K7127に準拠し、Type5の抜き型を用いて作製したサンプルについて、引張強度300mm/分の条件で測定した値を意味する。

また、二軸延伸フィルムのそれぞれの延伸軸をx軸とy軸とし、基準をx軸とすると、延伸方向に対して0度、45度、90度、135度の4方向は、それぞれ0度方向がx軸方向、45度方向がx軸から45度傾斜した方向、90度方向がy軸方向、135度方向がx軸から135度傾斜した方向となる。基準をy軸としたときも同様である。

【0021】

二軸延伸フィルムは、方向によって機械強度に異なりが生じ、引張強度と伸びやすさに異方性がある。つまり、二軸延伸フィルムの延伸方向に対して0度、45度、90度、135度の4方向について引張試験を実施すると、通常それら4方向のS−Sカーブは異なっている。本発明者が詳細に検討した結果、特に45度方向と135度方向のS−Sカーブの異方性が外装材の成型性に大きく影響しており、特に10%延伸時の応力値が最も成型性との相関が強いことを見出した。

外装材1では、積層フィルムにおける隣接する第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bが、前記条件(1)を満たすように積層されることで、延伸方向に対する45度方向と135度方向の異方性が緩和され、基材層11としての異方性が小さくなるため、優れた成型性が得られる。

【0022】

基材層11に使用する二軸延伸フィルムには、難燃剤、滑剤、アンチブロッキング剤、酸化防止剤、光安定剤、粘着付与剤等の添加剤が配合されていてもよい。

滑剤としては、例えば、脂肪酸アミド(オレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミド、エチレンビスオレイン酸アミド、エチレンビスエルカ酸アミド等。)等が挙げられる。

アンチブロッキング剤としては、シリカ等の各種フィラー系のアンチブロッキング剤が好ましい。

添加剤は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0023】

基材接着層11Cとしては、互いの二軸延伸フィルムの密着性、及び経済性が優れる点から、ドライラミネート用の接着剤が好ましい。すなわち、第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bは、ドライラミネート用の接着剤を介して積層されていることが好ましい。

ドライラミネート用の接着剤としては、ポリエステルポリオール、ポリエーテルポリオール、アクリルポリオール等の主剤に、硬化剤として2官能以上の芳香族系又は脂肪族系イソシアネートを作用させる二液硬化型のポリウレタン系接着剤が好ましい。

【0024】

前記ポリウレタン系接着剤は、塗布後、例えば40℃で4日以上のエージングを行うことで、主剤の水酸基と硬化剤のイソシアネート基の反応が進行して強固な接着が可能となる。

主剤が有する水酸基に対する硬化剤が有するイソシアネート基のモル比(NCO/OH)は、1〜40が好ましく、2〜30がより好ましい。

【0025】

基材層11の厚さは、6〜40μmが好ましい。基材層11の厚さが6μm以上であれば、耐ピンホール性、絶縁性が向上する。基材層11の厚さが40μm以下であれば、成型性が向上する。

【0026】

(接着剤層)

外側接着層12は、基材層11と金属箔層13を接着する層である。

外側接着層12を構成する接着成分としては、例えば、基材層11の基材接着層11Cで挙げたドライラミネート用の接着剤が使用でき、好ましい態様も同じである。

外側接着層12の厚さは、接着強度、追随性、加工性等の点から、1〜10μmが好ましく、3〜7μmがより好ましい。

【0027】

(金属箔層)

金属箔層13としては、アルミニウム、ステンレス綱等の各種金属箔を使用することができ、防湿性、延展性等の加工性、コストの面から、アルミニウム箔が好ましい。

アルミニウム箔としては、例えば、公知の軟質アルミニウム箔が使用でき、耐ピンホール性、及び成型時の延展性の点から、鉄を含むアルミニウム箔が好ましい。

アルミニウム箔(100質量%)中の鉄の含有量は、0.1〜9.0質量%が好ましく、0.5〜2.0質量%がより好ましい。鉄の含有量が下限値以上であれば耐ピンホール性、延展性が向上する。鉄の含有量が上限値以下であれば、柔軟性が向上する。

また、アルミニウム箔としては、成型時の延展性を付与できる点から、焼鈍処理を施した軟質アルミニウム箔がさらに好ましい。

【0028】

金属箔層13の厚さは、バリア性、耐ピンホール性、加工性の点から、9〜200μmが好ましく、15〜150μmがより好ましい。

特に好ましい金属箔層13は、厚さ15〜150μmの焼鈍処理した軟質アルミニウム箔である。具体的には、JIS規格で8021材、8079材が好ましい。

【0029】

金属箔層13に使用する金属箔は、耐電解液性の点から、脱脂処理が施されていることが好ましい。また、製造工程の簡便化の観点から、表面がエッチングされていない金属箔が好ましい。脱脂処理としては、大きく区分するとウェットタイプとドライタイプに分けられ、製造工程の簡便化の点から、ドライタイプが好ましい。

ドライタイプの脱脂処理としては、例えば、金属箔を焼鈍処理する工程において、その処理時間を長くすることで脱脂処理を行う方法が挙げられる。金属箔を軟質化するために施される焼鈍処理の際に、同時に行われる脱脂処理程度でも充分な耐電解液性が得られる。また、該脱脂処理の他にも、フレーム処理、コロナ処理等が挙げられる。さらに、特定波長の紫外線を照射して発生する活性酸素により、汚染物質を酸化分解及び除去する脱脂処理を採用してもよい。

【0030】

ウェットタイプの脱脂処理としては、例えば、酸脱脂やアルカリ脱脂等が挙げられる。酸脱脂に使用する酸としては、例えば、硫酸、硝酸、塩酸、フッ酸等の無機酸が挙げられる。これらの酸は、1種を単独で使用してもよく、2種以上を併用してもよい。アルカリ脱脂に使用するアルカリとしては、例えば、エッチング効果が高いものとして水酸化ナトリウム等が挙げられる。また、弱アルカリ系や界面活性剤を配合したものが挙げられる。ウェットタイプの脱脂処理は、浸漬法やスプレー法で行われる。

【0031】

(腐食防止処理層)

腐食防止処理層14は、金属箔層13と内側接着層15を強固に密着させると共に、金属箔層13を、電解液や、電解液から発生するフッ酸から保護する役割を果たす。

腐食防止処理層14としては、例えば、熱水変成処理、陽極酸化処理、化成処理、あるいはこれらの処理の組み合わせにより形成された層が挙げられる。

熱水変成処理により形成される層としては、例えば、トリエタノールアミンを添加した沸騰水中にアルミニウム箔を浸漬処理するベーマイト処理により形成される層が挙げられる。陽極酸化処理により形成される層としては、例えば、アルマイト処理により形成される層が挙げられる。化成処理により形成される層としては、例えば、クロメート処理、ジルコニウム処理、チタニウム処理、バナジウム処理、モリブデン処理、リン酸カルシウム処理、水酸化ストロンチウム処理、セリウム処理、ルテニウム処理、あるいはこれらを組み合わせた処理等の各種化成処理により形成される層が挙げられる。また、腐食防止処理層14は、これら湿式型の化成処理により形成される層には限られず、これらの処理剤を樹脂成分と混合した塗布型タイプの処理により形成される層であってもよい。

以上、これらの中でも、その硬化を最大限にするとともに廃液処理の観点からも塗布型クロメート処理により形成された層が好ましい。

【0032】

また、腐食防止処理層14は、前記化成処理により形成された層以外にも、純粋なコーティング手法のみで形成された層であってもよい。例えば、アルミニウムの腐食防止効果(インヒビター効果)を有し、かつ、環境側面的にも好適な材料である、平均粒径100nm以下の酸化セリウムのような希土類元素系酸化物のゾルを用いて形成された層であってもよい。前記ゾルを使用すれば、一般的なコーティング方法でもアルミニウム箔等の金属箔に腐食防止性能を付与することが可能である。

【0033】

(内側接着層)

内側接着層15は、シーラント層16と、腐食防止処理層14が形成された金属箔層13とを接着する層である。

内側接着層15は、接着成分、すなわち層を構成する樹脂の種類によってドライラミネート構成と熱ラミネート構成に分けられる。ドライラミネート構成の場合、内側接着層15に使用する接着成分としては、例えば、基材接着層11Cで挙げたものと同じ接着剤が挙げられる。この場合、電解液による膨潤やフッ酸による加水分解を抑制するため、使用する接着剤には、加水分解し難い骨格を有する主剤を使用する、架橋密度を向上させる、等の組成設計を行う必要がある。

【0034】

例えば、架橋密度を向上させる手法としては、ダイマー脂肪酸、ダイマー脂肪酸のエステルもしくは水素添加物、ダイマー脂肪酸の還元グリコール、ダイマー脂肪酸のエステルもしくは水素添加物の還元グリコールを使用する方法が挙げられる。ダイマー脂肪酸とは、各種不飽和脂肪酸を二量化させたものであり、その構造としては、非環型、単環型、多環型、芳香環型が挙げられる。内側接着層15を形成する接着剤として使用するポリエステルポリオールの原料である多塩基酸は、特に限定されない。また、ダイマー脂肪酸の出発物質である脂肪酸も特に限定されない。また、このようなダイマー脂肪酸を必須成分として、通常のポリエステルポリオールで用いられるような二塩基酸を導入しても構わない。

前記主剤に対する硬化剤としては、ポリエステルポリオールの鎖伸長剤としても使用できるポリイソシアネート化合物を用いることが可能である。これにより、接着剤塗膜の架橋密度が高まり、溶解性や膨潤性の向上につながるとともに、ウレタン基濃度が高まることで密着性の向上も期待される。

【0035】

シーラント層16と、腐食防止処理層14が形成された金属箔層13とを熱ラミネートによって接着する場合は、内側接着層15を形成する接着樹脂として、ポリオレフィン系樹脂を酸でグラフト変性させた酸変性ポリオレフィン系樹脂が好ましい。

前記ポリオレフィン系樹脂としては、例えば、低密度、中密度、又は高密度のポリエチレン;エチレン−αオレフィン共重合体;ホモ、ブロック、又はランダムポリプロピレン;プロピレン−αオレフィン共重合体等が挙げられる。該ポリオレフィン系樹脂は、1種を単独で使用してもよく、2種以上を併用してもよい。

グラフト変性する酸としては、カルボン酸、エポキシ化合物、酸無水物等が挙げられ、無水マレイン酸が好ましい。

【0036】

内側接着層15を構成する接着樹脂としては、電解液が浸透してきてもシーラント層16と金属箔層13の密着力を維持しやすい点から、ポリオレフィン系樹脂を無水マレイン酸でグラフト変性させた、無水マレイン酸変性ポリオレフィン系樹脂が好ましく、無水マレイン酸変性ポリプロピレンが特に好ましい。

【0037】

また、内側接着層15を押出成型により形成する場合、押出成型時に発生する応力等によって接着樹脂がMD方向(機械方向)に配向しやすい。この場合、異方性を緩和する点から、内側接着層15を形成する接着樹脂にエラストマーを配合してもよい。

内側接着層15に配合するエラストマーとしては、オレフィン系エラストマー、スチレン系エラストマー等が挙げられる。配合するエラストマーの平均粒径は、接着樹脂との相溶性が向上し、また内側接着層15の異方性を緩和する効果が向上する点から、200nm以下が好ましい。なお、前記平均粒径は、電子顕微鏡により、エラストマー組成物の断面を拡大した写真を撮影し、画像解析により、分散した架橋ゴム成分の平均粒径を測定した値である。

これらエラストマーは、1種を単独で使用してもよく、2種以上を併用してもよい。

【0038】

内側接着層15に前記エラストマーを配合する場合、内側接着層15(100質量%)中の前記エラストマーの配合量は、1〜25質量%が好ましく、10〜20質量%がより好ましい。前記エラストマーの配合量が下限値以上であれば、接着樹脂との相溶性が向上し、また内側接着層15の異方性を緩和する効果が向上する。前記エラストマーの配合量が上限値以下であれば、内側接着層15が電解液によって膨潤することを抑制しやすい。

【0039】

内側接着層15は、前記接着樹脂を有機溶媒に分散させたディスパージョンタイプの接着樹脂液を用いて形成したものであってもよい。

内側接着層15の厚さは、1〜40μmが好ましく、5〜20μmがより好ましい。

【0040】

(シーラント層)

シーラント層16は、外装材1の最内層であり、電池組み立て時に熱溶着される層である。つまり、シーラント層16は、熱溶着性のフィルムからなる層である。

シーラント層16を構成するフィルムの成分としては、ポリオレフィン系樹脂、ポリオレフィン系樹脂を無水マレイン酸等でグラフト変性した酸変性ポリオレフィン系樹脂等が挙げられる。なかでも、水蒸気バリア性に優れる点、ヒートシールによって過度に潰れることなく電池形態を形成しやすい点から、ポリオレフィン系樹脂が好ましく、ポリプロピレンが特に好ましい。ポリプロピレンとしては、例えば、内側接着層15において例示したポリプロピレンが挙げられる。

シーラント層16は、前記した各種樹脂が混合されたフィルムにより形成してもよい。

シーラント層16は、単層フィルムであってもよく、多層フィルムであってもよい。

【0041】

シーラント層16は、押出成型により形成したフィルムを使用する場合、該フィルムの押出し方向に配向傾向があるため、配向による異方性を緩和するためにエラストマーが配合されていてもよい。これにより、外装材1を冷間成型して凹部を形成する際にシーラント層16が白化することを容易に抑制できる。

【0042】

シーラント層16に配合するエラストマーとしては、例えば、内側接着層15に配合するエラストマーとして挙げたものと同じものが使用でき、好ましい形態も同じである。

シーラント層16が積層フィルムである場合は、そのいずれかの層のみにエラストマーを配合してもよく、全ての層にエラストマーを配合してもよい。例えば、シーラント層16がランダムポリプロピレン/ブロックポリプロピレン/ランダムポリプロピレンの3層構成の場合、エラストマーは、ブロックポリプロピレンの層のみに配合してもよく、ランダムポリプロピレンの層のみに配合してもよく、ランダムポリプロピレンの層とブロックポリプロピレンの層の両方に配合してもよい。

【0043】

また、シーラント層16には、滑り性を付与する目的で滑剤を配合してもよい。これにより、外装材1に冷間成型によって凹部を形成する際、外装材1において延伸率の高い凹部の辺や角となる部分が必要以上に延伸されることを容易に防止できる。そのため、金属箔層13と内側接着層15間が剥離したり、シーラント層16と内側接着層15においてクラックによる破断や白化が生じたりすることを抑制するのが容易になる。

【0044】

シーラント層16に滑剤を配合する場合、シーラント層16(100質量%)中の滑剤の配合量は、0.001〜0.5質量%が好ましい。滑剤の配合量が0.001質量%以上であれば、冷間成型時にシーラント層16が白化することを抑制する効果が得られやすい。滑剤の配合量が0.5質量%以下であれば、外装材1表面以外の他の層とのラミネート面に滑剤がブリードして密着強度が低下することを抑制しやすい。

【0045】

内側接着層15とシーラント層16は、内側接着層15が無水マレイン酸変性ポリプロピレンを含有し、シーラント層16がポリプロピレンフィルムからなることが好ましい。これにより、電解液が浸透してきてもシーラント層16と金属箔層13の密着力を維持しやすく、かつシーラント層16をヒートシールで過度に潰すことなく電池形態を形成することが容易になる。

【0046】

(製造方法)

以下、外装材1の製造方法について説明する。ただし、外装材1の製造方法は以下に記載する方法には限定されない。外装材1の製造方法としては、例えば、下記工程(I−1)〜(IV−1)を有する方法が挙げられる。

(I−1)金属箔層13上に、腐食防止処理層14を形成する工程。

(II−1)第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bを積層して積層フィルムからなる基材層11を形成する工程。

(III−1)金属箔層13における腐食防止処理層14を形成した側と反対側に、外側接着層12を介して基材層11を積層する工程。

(IV−1)金属箔層13の腐食防止処理層14側に、内側接着層15を介してシーラント層16を積層する工程。

【0047】

工程(I−1):

例えば、金属箔層13の一方の面に、腐食防止処理剤を塗布し、乾燥、硬化、焼付けを行って腐食防止処理層14を形成する。腐食防止処理剤としては、例えば、塗布型クロメート処理用の腐食防止処理剤等が挙げられる。

腐食防止処理剤の塗布方法は特に限定されず、例えば、グラビアコート、グラビアリバースコート、ロールコート、リバースロールコート、ダイコート、バーコート、キスコート、コンマコート等が挙げられる。

なお、金属箔層13には、未処理の金属箔を使用してもよく、ウェットタイプ又はドライタイプにて脱脂処理を施した金属箔を使用してもよい。

【0048】

工程(II−1):

第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bを、前記条件(1)を満たすように、基材接着層11Cを形成するドライラミネート用の接着剤を使用して貼り合わせ、積層フィルムからなる基材層11を形成する。

二軸延伸フィルムを貼り合わせる方法としては、ドライラミネーション、ノンソルベントラミネーション、ウェットラミネーション等の手法が挙げられる。工程(II−1)では、接着性の促進のため、室温〜100℃の範囲でエージング(養生)処理を行ってもよい。

【0049】

工程(III−1):

金属箔層13における腐食防止処理層14を形成した側と反対側に、外側接着層12を形成する接着成分を用いて基材層11を貼り合わせる。

貼り合わせる方法としては、ドライラミネーション、ノンソルベントラミネーション、ウェットラミネーション等の手法が挙げられる。工程(III−1)では、接着性の促進のため、室温〜100℃の範囲でエージング(養生)処理を行ってもよい。

【0050】

工程(IV−1):

基材層11、外側接着層12、金属箔層13及び腐食防止処理層14がこの順に積層された積層体の腐食防止処理層14側に、内側接着層15を形成する接着樹脂を介してシーラント層16を貼り合わせる。シーラント層16を積層する方法としては、ドライプロセスとウェットプロセスが挙げられる。

【0051】

ドライプロセスの場合は、前記積層体の腐食防止処理層14上に接着樹脂を押出ラミネートし、さらにインフレーション法又はキャスト法により得られるシーラント層16を形成するフィルムを積層する。その後、腐食防止処理層14と内側接着層15との密着性を向上させる目的で、熱処理(エージング処理、熱ラミネーション等。)を施してもよい。

また、インフレーション法又はキャスト法にて、内側接着層15とシーラント層16が積層された多層フィルムを作成し、該多層フィルムを前記積層体上に熱ラミネーションにより積層することで、内側接着層15を介してシーラント層16を積層してもよい。

【0052】

ウェットプロセスの場合は、酸変性ポリオレフィン系樹脂等の接着樹脂のディスパージョンタイプの接着樹脂液を前記積層体の腐食防止処理層14上に塗工し、接着樹脂の融点以上の温度で溶媒を揮発させ、接着樹脂を溶融軟化させて焼き付けを行った後、シーラント層16を熱ラミネーション等の熱処理により積層する。

【0053】

以上説明した工程(I−1)〜(IV−1)により、外装材1が得られる。

なお、外装材1の製造方法は、前記工程(I−1)〜(IV−1)を順次実施する方法には限定されない。例えば、工程(II−1)を行ってから工程(I−1)を行ってもよい。また、工程(II−1)と工程(III−1)を同時に行ってもよい。また、工程(IV−1)を行った後に工程(III−1)を行ってもよい。また、腐食防止処理層14の形成を、シーラント層16を積層する押出ラミネーションの際にインラインで行ってもよい。また、金属箔層の両面に腐食防止処理層を設けてもよい。

【0054】

[第2実施形態]

次に、本発明の蓄電デバイス用外装材の他の例である蓄電デバイス用外装材2(以下、「外装材2」という。)について説明する。外装材2において外装材1と同じ部分は同じ符号を付して説明を省略する。

本実施形態の外装材2は、図2に示すように、基材層11の一方の面側に、外側接着層12、成型向上層17、金属箔層13、腐食防止処理層14、内側接着層15、シーラント層16が順次積層された積層体である。つまり、外装材2は、外側接着層12と金属箔層13の間に成型向上層17を有する以外は、外装材1と同じである。

【0055】

(成型向上層)

成型向上層17は、基材層11と金属箔層13の密着性を向上させ、外装材2の成型性を向上させる役割を果たす層である。成型向上層17としては、下記樹脂(A)及びカップリング剤(B)の少なくとも一方を含有する層が挙げられる。

樹脂(A):ポリオレフィン系樹脂、ポリエーテル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、ポリビニル系樹脂、ポリスチレン系樹脂、ポリアクリル系樹脂、ポリアミド系樹脂、フェノール系樹脂、メラミン系樹脂、エポキシ系樹脂、不飽和ポリエステル系樹脂、シリコーン系樹脂、ポリスルフォン系樹脂、ポリカーボネート系樹脂、ポリアリル系樹脂及びアイオノマー樹脂からなる群から選ばれる1種以上の樹脂。

カップリング剤(B):シラン系カップリング剤、チタネート系カップリング剤、アルミネート系カップリング剤及びジルコネート系カップリング剤からなる群から選ばれる1種以上のカップリング剤。

前記樹脂(A)は、その変性物を使用してもよい。また、成型向上層17は、樹脂(A)とカップリング剤(B)のいずれか一方を含有する層であってもよく、樹脂(A)とカップリング剤(B)の両方を含有する層であってもよい。

【0056】

成型向上層17に用いるポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、ポリブテン、αポリオレフィン、ポリメチルペンテン等が挙げられる。

ポリエーテル系樹脂としては、ポリエーテルケトン、ポリエーテルエーテルケトン等が挙げられる。

ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンナフタレート等が挙げられる。

ポリウレタン系樹脂としては、ポリ−n−ブチルイソシアネート、ポリ−n−ヘキシルイソシアネート、2−6−ポリウレタン等が挙げられる。

ポリビニル系樹脂としては、エチレン・酢酸ビニル共重合、ポリ塩化ビニル、スチレンビニル、酢酸ビニル等が挙げられる。

ポリスチレン系樹脂としては、スチレン・アクリロニトリル共重合体、アクリロニトリル・ブタジエン・スチレン樹脂、耐衝撃性ポリスチレン等が挙げられる。

ポリアクリル系樹脂としては、ポリメタクリル酸メチル、エチレン・メチルメタクリレート共重合体、ポリカルボン酸等が挙げられる。

フェノール系樹脂としては、ランダムノボラック型、ハイオルソノボラック型、アルカリレゾール型、アンモニアレゾール型、ベンジルエーテルレゾール型等の樹脂が挙げられる。

ポリアミド系樹脂としては、ナイロン6、ナイロン11、ナイロン12、ナイロン66、ナイロン610、ナイロン612等が挙げられる。

メラミン系樹脂としては、グアナミン、アニリン等が挙げられる。

エポキシ系樹脂としては、グリシジルエステル型、グリシジルアミン型、環状脂肪族型等の樹脂が挙げられる。

不飽和ポリエステル系樹脂としては、オルソフタル酸系、イソフタル酸系、テレフタル酸系、ジシクロ系、脂肪式飽和酸系、ビスフェノール系等の樹脂が挙げられる。

シリコーン系樹脂としては、ポリジメチルシロキサン、ポリジエチルシロキサン、ポリメチルフェニルシロキサン等が挙げられる。

ポリスルフォン系樹脂としては、ポリエーテルスルフォン、ポリスルフォン、ポリアリルスルフォン、アリルポリフェニルスルフォン等が挙げられる。

ポリカーボネート系樹脂としては、ポリテトラメチレンカーボネート、ポリペンタメチレンカーボネート、ポリヘキサメチレンカーボネート等が挙げられる。

ポリアリル系樹脂としては、ポリアリルアミン、ポリアリルアミド、ポリアリルエーテル、ポリアリルエーテルケトン等が挙げられる。

アイオノマー樹脂としては、エチレン系、スチレン系、エラストマー系の樹脂やエチレンカルボン酸共重合体をNa、K、Li、Zn等のイオン源で重合したもの等が挙げられる。

【0057】

成型向上層17に用いるシラン系カップリング剤としては、トリメトキシシラン、テトラメトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、グリシドキシプロピルトリメトキシシラン等が挙げられる。

チタネート系カップリング剤としては、トリメトキシチタネート、テトラメトキシチタネート、テトラプロポキシチタネート、クロロトリメトキシチタネート、メチルトリエトキシチタネート、ジエチルジエトキシチタネート、フェニルトリメトキシチタネート等が挙げられる。

アルミネート系カップリング剤としては、トリメトキシアルミネート、トリエトキシアルミネート、トリプロポキシアルミネート、テトラエトキシアルミネート等が挙げられる。

ジルコネート系カップリング剤としては、トリメトキシジルコネート、テトラメトキシジルコネート、テトラプロポキシジルコネート、クロロトリエトキシジルコネート、エチルトリメトキシジルコネート、フェニルトリメトキシジルコネート等が挙げられる。

【0058】

外装材2は、基材層11と金属箔層13の間に成型向上層17が設けられていることで、基材層11と金属箔層13の密着強度が増大するので、冷間成型の際に引張り及び圧縮応力が外装材2に付与された場合でも、基材層11と金属箔層13の密着性を充分に確保できる。これにより、優れた成型性が得られる。つまり、基材層11と金属箔層13の剥離を抑制することで、その部分から金属箔層13が破断したり、ピンホールが生じたりすることを抑制できる。

また、成型向上層17は、基材層11と金属箔層13との間で緩衝層としても機能する。つまり、成型向上層17により、成型時に加わる応力を緩和し、成型時に金属箔層13が破断することを抑制できるため、優れた成型性が得られる。特に、成型向上層17を樹脂(A)で形成した場合、成型時の緩衝層としての効果がより良好に発揮される。

【0059】

成型向上層17の厚さは、20nm〜50μmが好ましい。

また、カップリング剤(B)及び比較的硬い樹脂(ポリビニル系樹脂、ポリスチレン系樹脂、エポキシ系樹脂等。)の場合、成型性の向上に影響を与えるのは成型向上層17による基材層11と金属箔層13の密着性の向上であると考えられる。この場合、成型向上層17の厚さは、20nm〜500nmがより好ましく、20nm〜100nmがより好ましい。成型向上層17の厚さが20nm以上であれば、皮膜ヌケ、ムラ等の発生を抑制しやすく、成型向上層17による効果を充分に発揮させやすくなる。成型向上層17の厚さが500nm以下であれば、成型向上層17が硬くなりすぎることを抑制しやすく、優れた成型性が得られやすい。

成型向上層17に弾性に富む成分(ポリウレタン系樹脂、シリコーン系樹脂等。)を使用し、応力を緩和する機能を付与する場合、成型向上層17の厚さは、500nm〜50μmがより好ましい。成型向上層17の厚さが500nm以上であれば、成型向上層17による効果を充分に発揮させやすくなる。また、成型向上層17の厚さが50μmを超えても応力を緩和する効果はあまり変化しないので、コスト面で不利である。

外装材2は、成型向上層17によって成型性がより優れる点で外装材1よりも好ましい。

【0060】

(製造方法)

以下、外装材2の製造方法について説明する。ただし、外装材2の製造方法は以下の方法には限定されない。外装材2の製造方法としては、例えば、下記工程(I−2)〜(IV−2)を有する方法が挙げられる。

(I−2)金属箔層13上に、腐食防止処理層14を形成する工程。

(II−2)第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bを積層して積層フィルムからなる基材層11を形成する工程。

(III−2)金属箔層13における腐食防止処理層14を形成した側と反対側に、成型向上層17を形成し、外側接着層12を介して基材層11を積層する工程。

(IV−2)金属箔層13の腐食防止処理層14側に、内側接着層15を介してシーラント層16を積層する工程。

【0061】

工程(I−2):

工程(I−2)は、前記外装材1の製造方法における工程(I−1)と同様に行える。

【0062】

工程(II−2):

工程(II−2)は、前記外装材1の製造方法における工程(II−1)と同様に行える。

【0063】

工程(III−2):

例えば、樹脂(A)及びカップリング剤(B)から選ばれる1種以上を水、溶剤等の溶媒で適宜希釈し、その希釈液を塗工、ディッピング、スプレー法等の公知の方法によって金属箔層13における腐食防止処理層14の反対側に塗布し、適宜乾燥することで成型向上層17を形成する。

前記希釈液の塗工方式としては、前記工程(I−1)で挙げた公知の塗工方式を採用できる。

また、樹脂(A)を使用する場合、樹脂(A)の融点より高い温度にて溶融させ、押出し等の方法で成型向上層17を形成してもよい。

【0064】

さらに、外側接着層12を形成する接着剤を使用し、ドライラミネーション、ノンソルベントラミネーション、ウェットラミネーション等の手法によって、成型向上層17/金属箔層13/腐食防止処理層14からなる積層体の成型向上層17上に、外側接着層12を介して基材層11を貼り合わせる。その後、接着性の促進のため、室温〜100℃の範囲でエージング(養生)処理を行ってもよい。

【0065】

工程(IV−2):

工程(IV−2)は、前記外装材1の製造方法における工程(IV−1)と同様に行える。

【0066】

以上説明した工程(I−2)〜(IV−2)により、外装材2が得られる。

なお、外装材2の製造方法は、前記工程(I−2)〜(IV−2)を順次実施する方法には限定されない。例えば、工程(II−2)を行ってから工程(I−2)を行ってもよい。また、工程(II−2)と工程(III−2)を同時に行ってもよい。また、工程(IV−2)を行った後に工程(III−2)を行ってもよい。また、腐食防止処理層14の形成を、シーラント層16を積層する押出ラミネーションの際にインラインで行ってもよい。また、金属箔層の両面に腐食防止処理層を設けてもよい。

【0067】

以上説明した本発明の蓄電デバイス用外装材は、基材層を形成する積層フィルムにおける隣接する二軸延伸フィルムが、前記条件(1)を満たすように積層されているため、それら二軸延伸フィルムの異方性が緩和され、基材層としての異方性が小さくなることで、優れた成型性が得られる。

【0068】

なお、本発明の蓄電デバイス用外装材は、前記外装材1、2には限定されない。例えば、基材層を形成する積層フィルムは、2枚の二軸延伸フィルムが積層された積層フィルムには限定されず、3枚以上の二軸延伸フィルムが積層された積層フィルムであってもよい。この場合、それら3枚以上の二軸延伸フィルムにおける各々の隣接する二軸延伸フィルム同士がそれぞれ前記条件(1)を満たすように積層されていればよい。

【0069】

また、外装材1、2では、金属箔層13におけるシーラント層16側の面、すなわち電解液と水分との反応により発生するフッ酸と接する可能性のある側に腐食防止処理層14が設けられているが、必要に応じて、金属箔層13の基材層11側の面にも腐食防止処理層を設けてもよい。

【0070】

また、外装材2は、成型向上層17と外側接着層12を別々に設けた形態であるが、外側接着層12を設けずに、成型向上層17が外側接着層を兼ねるようにしてもよい。例えば、成型向上層17を形成する樹脂(A)及びカップリング剤(B)の少なくとも一方と、ドライラミネート用の接着剤を含有する混合物を使用して、外側接着層を兼ねる成型向上層を形成してもよい。また、樹脂(A)のなかでも熱融着可能な樹脂を使用して、外側接着層を兼ねる成型向上層を形成してもよい。

また、外装材2では、成型向上層17と外側接着層12の積層構成は、基材層11側から外側接着層12/成型向上層17という順序であるが、成型向上層17/外側接着層12という積層順序であってもよく、また成型向上層17/外側接着層12/成型向上層17という積層順序であってもよい。

【0071】

本発明の蓄電デバイス用外装材を使用した蓄電デバイスは、本発明の蓄電デバイス用外装材を使用する以外は公知の方法で製造できる。例えば、リチウムイオン電池の場合は以下のようにして得られる。

本発明の蓄電デバイス用外装材の一部に、冷間成型により凹部を形成し、該凹部の内部に、正極材、セパレータ及び負極材を入れ、もう1枚の本発明の蓄電デバイス用外装材をシーラント層が向かい合うように重ね合わせ、その3辺をヒートシールする。その後、真空状態において、残った1辺から電解液を注入し、残りの1辺をヒートシールして密封することでリチウムイオン電池を得る。

なお、本発明の蓄電デバイス用外装材を使用したリチウムイオン電池は、前記方法で製造したものには限定されない。

【実施例】

【0072】

以下、実施例によって本発明を詳細に説明するが、本発明は以下の記載によっては限定されない。

[引張強度の測定]

本実施例におけるフィルムのテンシロンによる引張試験の10%延伸時の応力値は、JIS K7127に準拠し、Type5の抜き型を用いて作製したサンプルについて、引張強度300mm/分の条件で測定した。

【0073】

[使用材料]

本実施例で使用した材料を以下に示す。

(基材層)

フィルムA−1:二軸延伸ナイロン6フィルム(厚さ25μm)。

フィルムA−2:二軸延伸PETフィルム(厚さ12μm)。

フィルムA−1とフィルムA−2における延伸方向(x軸、y軸の二軸)に対する0度(x軸)、45度、90度(y軸)、135度方向についてのテンシロンによる引張試験の10%延伸時の応力値を測定した結果を表1に示す。

【0074】

【表1】

【0075】

(外側接着層)

接着剤B−1:ポリウレタン系接着剤。

【0076】

(金属箔層)

金属箔C−1:焼鈍処理した軟質アルミニウム箔8079材(厚さ40μm)。

【0077】

(腐食防止処理層)

処理剤D−1:3価クロム、リン酸、アクリル系樹脂を主体とした塗布型クロメート処理用の腐食防止処理剤。

【0078】

(内側接着層)

接着樹脂E−1:無水マレイン酸変性ポリプロピレン系樹脂。

【0079】

(シーラント層)

フィルムF−1:ポリプロピレンフィルム(厚さ40μm)。

【0080】

[実施例1]

金属箔C−1の一方の面に、処理剤D−1をマイクログラビアコートにより塗工し、乾燥ユニットにて150〜250℃で焼き付け処理を施し、金属箔層上に腐食防止処理層を形成した。処理剤D−1の塗布量はクロム換算で15mg/m2とした。

次いで、フィルムA−1とフィルムA−2を、表2に示す条件を満たすように、ドライラミネート工法により接着剤B−1を用いて積層して積層フィルムとした。その後、前記金属箔層における前記腐食防止処理層と反対側の面に、フィルムA−2が最外層となるように、前記積層フィルムをドライラミネート工法によって接着剤B−1を用いて積層することで、外側接着層(厚さ4μm)を介して基材層を積層した。次いで、得られた積層体を押出ラミネート機の巻出し部に設置し、フィルムF−1をサンド基材部に設置し、接着樹脂E−1を押出し温度250℃で押出して20μmの厚さでサンドラミネートすることで、前記積層体の腐食防止処理層上に内側接着層を介してシーラント層を積層した。その後、熱圧着(熱処理)を施して、図1に例示した積層構成の外装材を得た。

【0081】

[比較例1]

フィルムA−1とフィルムA−2の積層条件を表2に示すように変更した以外は、実施例1と同様にして外装材を得た。

【0082】

[評価方法]

得られた外装材に対して以下の評価を行った。

(成型性評価)

得られた外装材に対し、絞り部分が80mm×100mmの冷間成型が可能な成型装置を使用し、絞り深さ6mmで冷間成型を行った。その後、冷間成型を行った部分の破断やピンホールを確認した。成型性の評価は以下の基準に従って行った。

○:破断やピンホールが無かった。

×:破断もしくはピンホールが発生した。

各例の評価結果を表2に示す。

【0083】

【表2】

【0084】

表1に示すように、フィルムA−1の45度方向とフィルムA−2の45度方向を揃えて積層した積層フィルム、すなわち各フィルムにおける45度方向と135度方向のうちテンシロンによる引張試験の10%延伸時の応力値の大きい方向と小さい方向が揃うように積層した積層フィルムを使用した実施例1の外装材は、優れた成型性を有していた。

一方、フィルムA−1の45度方向とフィルムA−2の135度方向を揃えて積層した積層フィルム、すなわち各フィルムにおける45度方向と135度方向のうちテンシロンによる引張試験の10%延伸時の応力値の大きい方向同士が揃うように積層した積層フィルムを使用した比較例1の外装材は、実施例1に比べて成型性が劣っていた。

以上の結果は、比較例1の基材層11を形成する積層フィルムに比べて、実施例1における基材層11を形成する積層フィルムにおける異方性が緩和されて小さくなったことが要因であると考えられる。

【符号の説明】

【0085】

1,2 蓄電デバイス用外装材

11 基材層

11A 第1の二軸延伸フィルム

11B 第2の二軸延伸フィルム

11C 基材接着層

12 外側接着層

13 金属箔層

14 腐食防止処理層

15 内側接着層

16 シーラント層

17 成型向上層

【技術分野】

【0001】

本発明は、蓄電デバイス用外装材に関する。

【背景技術】

【0002】

携帯電話、ノート型パソコン等の携帯端末装置、ビデオカメラ、衛星、電気自動車等に用いられる電池として、超薄型化、小型化が可能なリチウムイオン電池が盛んに開発されている。また急速な充放電が可能で、特にエネルギー回生用途に適しているとされるリチウムイオンキャパシタ等のキャパシタも、瞬時に大エネルギーが得られる特徴を活かして、瞬時電圧低下補償装置や、リチウムイオン電池と組み合わせた太陽電池等の蓄電デバイスに用いるために盛んに開発されている。

【0003】

このような蓄電デバイスに用いられる蓄電デバイス用外装材(以下、単に「外装材」ということがある。)としては、金属板等をプレス成型し、円柱状もしくは直方体状等の形状に加工した金属製の缶タイプのものと、アルミニウム箔を利用したラミネートフィルムタイプ(例えば基材層/アルミニウム箔層/接着層/シーラント層のような構成)のものの2種類がある。外装材に金属製の缶を用いた場合には、電池自体の形状に制約が多くなる。これに対し、アルミニウム箔を利用したラミネートフィルムタイプの外装材は形状を自由に選択でき、更に軽量化が図れる点で注目を集めている。

【0004】

アルミニウム箔を利用したラミネートフィルムタイプの外装材は、アルミニウム箔層とシーラント層間の接着層の種類によって大きく2種類に分類される。つまり、前記接着層にドライラミネート用の接着剤を使用するドライラミネート構成と、前記接着層に酸変性ポリオレフィン系樹脂等の熱可塑性材料を使用する熱ラミネート構成に大きく分けられる。ドライラミネート構成の外装材は、特に優れた成型性が求められるポータブル機器等の民生用途に使用されている。また、熱ラミネート構成の外装材は、より高い信頼性が求められる電気自動車、衛星、潜水艦、電動自転車等の大型用途に使用されている。

【0005】

アルミニウム箔を利用したラミネートフィルムタイプの外装材を使用した蓄電デバイスの形態としては、外装材を冷間成型によって深絞りして凹部を形成し、該凹部内に電池内容物を収納してヒートシールして封緘する形態が広く使用されている。この形態は、冷間成型によって形成する凹部をより深くすることで、より多くの電池内容物を収納でき、エネルギー密度がより高くなる。そこで、外装材の基材層としては、従来、成型性に優れるポリアミドフィルムが用いられてきた。しかし、ポリアミドフィルムは充分な耐擦傷性を有していないため、外装材の製造時及び蓄電デバイスの組み立て時のハンドリング、また蓄電デバイスを積層する場合の振動等によって、外装材表面に傷が生じることがある。

【0006】

また、電池内容物としては、正極材、負極材、セパレータと共に、炭酸プロピレン、炭酸エチレン、炭酸ジメチル、炭酸ジエチル、炭酸エチルメチル等の浸透力を有する非プロトン性の溶媒に電解質(リチウム塩)を溶解した電解液、もしくは該電解液を含浸させたポリマーゲルからなる電解質層が使用される。前記浸透力を有する溶媒が外装材の内側からシーラント層を通過すると、アルミニウム箔層とシーラント層間のラミネート強度が低下し、最終的に電解液が漏れ出すことがある。このとき、蓄電デバイスが複数個積層されて使用される形態では、一つの蓄電デバイスから漏れ出した電解液が、他の蓄電デバイスの外装材に付着することがある。そのため、基材層がポリアミドフィルムの場合、電解液によって基材層が溶解してアルミニウム箔層が腐食するおそれがある。

【0007】

そこで近年では、ポリアミドフィルムを保護する目的で、ポリアミドフィルムの外側にポリエチレンテレフタレート(PET)フィルム等のポリエステルフィルムを積層した積層フィルムが基材層に用いられている(例えば、特許文献1、2)。しかし、基材層に積層フィルムを使用すると、外装材の成型性が低下する問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−327039号公報

【特許文献2】特開2002−56824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、基材層に積層フィルムが使用された、優れた成型性を有する蓄電デバイス用外装材の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の蓄電デバイス用外装材は、基材層の一方の面側に、少なくとも金属箔層、腐食防止処理層、内側接着層、シーラント層が順次積層され、

前記基材層が複数の二軸延伸フィルムが積層された積層フィルムからなり、

前記積層フィルムにおける隣接する二軸延伸フィルムが下記条件(1)を満たすことを特徴とする。

(1)一方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、他方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が小さい方向とが揃うように積層されている。

【0011】

本発明の蓄電デバイス用外装材は、前記基材層が、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムが積層された積層フィルムであることが好ましい。

また、前記基材層における前記金属箔層と反対側の最外層は、二軸延伸ポリエステルフィルムであることが好ましい。

また、前記基材層は、複数の二軸延伸フィルムがドライラミネート用の接着剤を介して積層されていることが好ましい。

また、前記金属箔層と前記基材層の間には、成型性を向上させる成型向上層が設けられていることが好ましい。

また、前記金属箔層は、焼鈍処理を施した軟質アルミニウム箔からなる層であることが好ましい。

また、前記腐食防止処理層は、塗布型クロメート処理により形成された層であることが好ましい。

また、前記内側接着層が無水マレイン酸変性ポリプロピレンを含有し、前記シーラント層がポリプロピレンフィルムからなることが好ましい。

【発明の効果】

【0012】

本発明の蓄電デバイス用外装材は、基材層に積層フィルムが使用されており、かつ優れた成型性を有している。

【図面の簡単な説明】

【0013】

【図1】本発明の蓄電デバイス用外装材の一例を示した断面図である。

【図2】本発明の蓄電デバイス用外装材の他の例を示した断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の蓄電デバイス用外装材の実施形態の一例を示して詳細に説明する。

[第1実施形態]

本実施形態の蓄電デバイス外装材1(以下、「外装材1」という。)は、図1に示すように、基材層11の一方の面側に、外側接着層12、金属箔層13、腐食防止処理層14、内側接着層15、シーラント層16が順次積層された積層体である。外装材1は、基材層11を最外層、シーラント層16を最内層として用いられる。

【0015】

(基材層)

基材層11は、蓄電デバイスを製造する際のシール工程における耐熱性を付与し、成型加工や流通の際に起こりうるピンホールの発生を抑制する役割を果たす層である。特に大型用途の蓄電デバイスの外装材の場合等は、耐擦傷性、耐薬品性、絶縁性等も付与できる。

この例の基材層11は、第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bが、基材接着層11Cを介して積層された積層フィルムからなる層である。基材層11に該積層フィルムを使用することで、成型性、耐熱性、絶縁性、柔軟性、耐擦傷性、耐薬品性等の特性を有する基材層とすることができる。

【0016】

基材層11に使用する二軸延伸フィルムとしては、二軸延伸ポリエステルフィルム、二軸延伸ポリアミドフィルム、二軸延伸ポリプロピレンフィルムが好ましい。

二軸延伸ポリエステルフィルムを形成するポリエステル樹脂としては、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等が挙げられる。

二軸延伸ポリアミドフィルムを形成するポリアミド樹脂としては、ナイロン6、ナイロン11、ナイロン12、ナイロン66、ナイロン610、ナイロン612等が挙げられる。

【0017】

第1の二軸延伸フィルム11A及び第2の二軸延伸フィルム11Bの組み合わせとしては、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムの組み合わせが好ましい。つまり、基材層11は、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムが積層された積層フィルムが好ましい。二軸延伸ポリアミドフィルムは、成型性、耐ピンホール性、絶縁性、柔軟性、折り曲げ強度等の点で優れている。二軸延伸ポリエステルフィルムは、剛性、耐擦傷性、耐薬品性等の点で優れている。

【0018】

基材層11における金属箔層13と反対側の最外層は、二軸延伸ポリエステルフィルムであることが好ましい。つまり、第1の二軸延伸フィルム11Aが二軸延伸ポリエステルフィルムであることが好ましい。

基材層11としては、成型性、耐熱性、絶縁性、柔軟性、耐電解液性、耐擦傷性が優れた基材層11が得られやすい点から、外装材1の最外層側から二軸延伸ポリエステルフィルム、二軸延伸ポリアミドフィルムが積層された積層フィルム、すなわち第1の二軸延伸フィルム11Aが二軸延伸ポリエステルフィルムで、第2の二軸延伸フィルム11Bが二軸延伸ポリアミドフィルムである積層フィルムが特に好ましい。

【0019】

基材層11における第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bは、下記条件(1)を満たすように積層される。これにより、優れた成型性を有する外装材1が得られる。

(1)第1の二軸延伸フィルム11Aの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、第2の二軸延伸フィルム11Bの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が小さい方向とが揃っている。

【0020】

本発明における前記引張試験による10%延伸時の応力値は、JIS K7127に準拠し、Type5の抜き型を用いて作製したサンプルについて、引張強度300mm/分の条件で測定した値を意味する。

また、二軸延伸フィルムのそれぞれの延伸軸をx軸とy軸とし、基準をx軸とすると、延伸方向に対して0度、45度、90度、135度の4方向は、それぞれ0度方向がx軸方向、45度方向がx軸から45度傾斜した方向、90度方向がy軸方向、135度方向がx軸から135度傾斜した方向となる。基準をy軸としたときも同様である。

【0021】

二軸延伸フィルムは、方向によって機械強度に異なりが生じ、引張強度と伸びやすさに異方性がある。つまり、二軸延伸フィルムの延伸方向に対して0度、45度、90度、135度の4方向について引張試験を実施すると、通常それら4方向のS−Sカーブは異なっている。本発明者が詳細に検討した結果、特に45度方向と135度方向のS−Sカーブの異方性が外装材の成型性に大きく影響しており、特に10%延伸時の応力値が最も成型性との相関が強いことを見出した。

外装材1では、積層フィルムにおける隣接する第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bが、前記条件(1)を満たすように積層されることで、延伸方向に対する45度方向と135度方向の異方性が緩和され、基材層11としての異方性が小さくなるため、優れた成型性が得られる。

【0022】

基材層11に使用する二軸延伸フィルムには、難燃剤、滑剤、アンチブロッキング剤、酸化防止剤、光安定剤、粘着付与剤等の添加剤が配合されていてもよい。

滑剤としては、例えば、脂肪酸アミド(オレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミド、エチレンビスオレイン酸アミド、エチレンビスエルカ酸アミド等。)等が挙げられる。

アンチブロッキング剤としては、シリカ等の各種フィラー系のアンチブロッキング剤が好ましい。

添加剤は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0023】

基材接着層11Cとしては、互いの二軸延伸フィルムの密着性、及び経済性が優れる点から、ドライラミネート用の接着剤が好ましい。すなわち、第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bは、ドライラミネート用の接着剤を介して積層されていることが好ましい。

ドライラミネート用の接着剤としては、ポリエステルポリオール、ポリエーテルポリオール、アクリルポリオール等の主剤に、硬化剤として2官能以上の芳香族系又は脂肪族系イソシアネートを作用させる二液硬化型のポリウレタン系接着剤が好ましい。

【0024】

前記ポリウレタン系接着剤は、塗布後、例えば40℃で4日以上のエージングを行うことで、主剤の水酸基と硬化剤のイソシアネート基の反応が進行して強固な接着が可能となる。

主剤が有する水酸基に対する硬化剤が有するイソシアネート基のモル比(NCO/OH)は、1〜40が好ましく、2〜30がより好ましい。

【0025】

基材層11の厚さは、6〜40μmが好ましい。基材層11の厚さが6μm以上であれば、耐ピンホール性、絶縁性が向上する。基材層11の厚さが40μm以下であれば、成型性が向上する。

【0026】

(接着剤層)

外側接着層12は、基材層11と金属箔層13を接着する層である。

外側接着層12を構成する接着成分としては、例えば、基材層11の基材接着層11Cで挙げたドライラミネート用の接着剤が使用でき、好ましい態様も同じである。

外側接着層12の厚さは、接着強度、追随性、加工性等の点から、1〜10μmが好ましく、3〜7μmがより好ましい。

【0027】

(金属箔層)

金属箔層13としては、アルミニウム、ステンレス綱等の各種金属箔を使用することができ、防湿性、延展性等の加工性、コストの面から、アルミニウム箔が好ましい。

アルミニウム箔としては、例えば、公知の軟質アルミニウム箔が使用でき、耐ピンホール性、及び成型時の延展性の点から、鉄を含むアルミニウム箔が好ましい。

アルミニウム箔(100質量%)中の鉄の含有量は、0.1〜9.0質量%が好ましく、0.5〜2.0質量%がより好ましい。鉄の含有量が下限値以上であれば耐ピンホール性、延展性が向上する。鉄の含有量が上限値以下であれば、柔軟性が向上する。

また、アルミニウム箔としては、成型時の延展性を付与できる点から、焼鈍処理を施した軟質アルミニウム箔がさらに好ましい。

【0028】

金属箔層13の厚さは、バリア性、耐ピンホール性、加工性の点から、9〜200μmが好ましく、15〜150μmがより好ましい。

特に好ましい金属箔層13は、厚さ15〜150μmの焼鈍処理した軟質アルミニウム箔である。具体的には、JIS規格で8021材、8079材が好ましい。

【0029】

金属箔層13に使用する金属箔は、耐電解液性の点から、脱脂処理が施されていることが好ましい。また、製造工程の簡便化の観点から、表面がエッチングされていない金属箔が好ましい。脱脂処理としては、大きく区分するとウェットタイプとドライタイプに分けられ、製造工程の簡便化の点から、ドライタイプが好ましい。

ドライタイプの脱脂処理としては、例えば、金属箔を焼鈍処理する工程において、その処理時間を長くすることで脱脂処理を行う方法が挙げられる。金属箔を軟質化するために施される焼鈍処理の際に、同時に行われる脱脂処理程度でも充分な耐電解液性が得られる。また、該脱脂処理の他にも、フレーム処理、コロナ処理等が挙げられる。さらに、特定波長の紫外線を照射して発生する活性酸素により、汚染物質を酸化分解及び除去する脱脂処理を採用してもよい。

【0030】

ウェットタイプの脱脂処理としては、例えば、酸脱脂やアルカリ脱脂等が挙げられる。酸脱脂に使用する酸としては、例えば、硫酸、硝酸、塩酸、フッ酸等の無機酸が挙げられる。これらの酸は、1種を単独で使用してもよく、2種以上を併用してもよい。アルカリ脱脂に使用するアルカリとしては、例えば、エッチング効果が高いものとして水酸化ナトリウム等が挙げられる。また、弱アルカリ系や界面活性剤を配合したものが挙げられる。ウェットタイプの脱脂処理は、浸漬法やスプレー法で行われる。

【0031】

(腐食防止処理層)

腐食防止処理層14は、金属箔層13と内側接着層15を強固に密着させると共に、金属箔層13を、電解液や、電解液から発生するフッ酸から保護する役割を果たす。

腐食防止処理層14としては、例えば、熱水変成処理、陽極酸化処理、化成処理、あるいはこれらの処理の組み合わせにより形成された層が挙げられる。

熱水変成処理により形成される層としては、例えば、トリエタノールアミンを添加した沸騰水中にアルミニウム箔を浸漬処理するベーマイト処理により形成される層が挙げられる。陽極酸化処理により形成される層としては、例えば、アルマイト処理により形成される層が挙げられる。化成処理により形成される層としては、例えば、クロメート処理、ジルコニウム処理、チタニウム処理、バナジウム処理、モリブデン処理、リン酸カルシウム処理、水酸化ストロンチウム処理、セリウム処理、ルテニウム処理、あるいはこれらを組み合わせた処理等の各種化成処理により形成される層が挙げられる。また、腐食防止処理層14は、これら湿式型の化成処理により形成される層には限られず、これらの処理剤を樹脂成分と混合した塗布型タイプの処理により形成される層であってもよい。

以上、これらの中でも、その硬化を最大限にするとともに廃液処理の観点からも塗布型クロメート処理により形成された層が好ましい。

【0032】

また、腐食防止処理層14は、前記化成処理により形成された層以外にも、純粋なコーティング手法のみで形成された層であってもよい。例えば、アルミニウムの腐食防止効果(インヒビター効果)を有し、かつ、環境側面的にも好適な材料である、平均粒径100nm以下の酸化セリウムのような希土類元素系酸化物のゾルを用いて形成された層であってもよい。前記ゾルを使用すれば、一般的なコーティング方法でもアルミニウム箔等の金属箔に腐食防止性能を付与することが可能である。

【0033】

(内側接着層)

内側接着層15は、シーラント層16と、腐食防止処理層14が形成された金属箔層13とを接着する層である。

内側接着層15は、接着成分、すなわち層を構成する樹脂の種類によってドライラミネート構成と熱ラミネート構成に分けられる。ドライラミネート構成の場合、内側接着層15に使用する接着成分としては、例えば、基材接着層11Cで挙げたものと同じ接着剤が挙げられる。この場合、電解液による膨潤やフッ酸による加水分解を抑制するため、使用する接着剤には、加水分解し難い骨格を有する主剤を使用する、架橋密度を向上させる、等の組成設計を行う必要がある。

【0034】

例えば、架橋密度を向上させる手法としては、ダイマー脂肪酸、ダイマー脂肪酸のエステルもしくは水素添加物、ダイマー脂肪酸の還元グリコール、ダイマー脂肪酸のエステルもしくは水素添加物の還元グリコールを使用する方法が挙げられる。ダイマー脂肪酸とは、各種不飽和脂肪酸を二量化させたものであり、その構造としては、非環型、単環型、多環型、芳香環型が挙げられる。内側接着層15を形成する接着剤として使用するポリエステルポリオールの原料である多塩基酸は、特に限定されない。また、ダイマー脂肪酸の出発物質である脂肪酸も特に限定されない。また、このようなダイマー脂肪酸を必須成分として、通常のポリエステルポリオールで用いられるような二塩基酸を導入しても構わない。

前記主剤に対する硬化剤としては、ポリエステルポリオールの鎖伸長剤としても使用できるポリイソシアネート化合物を用いることが可能である。これにより、接着剤塗膜の架橋密度が高まり、溶解性や膨潤性の向上につながるとともに、ウレタン基濃度が高まることで密着性の向上も期待される。

【0035】

シーラント層16と、腐食防止処理層14が形成された金属箔層13とを熱ラミネートによって接着する場合は、内側接着層15を形成する接着樹脂として、ポリオレフィン系樹脂を酸でグラフト変性させた酸変性ポリオレフィン系樹脂が好ましい。

前記ポリオレフィン系樹脂としては、例えば、低密度、中密度、又は高密度のポリエチレン;エチレン−αオレフィン共重合体;ホモ、ブロック、又はランダムポリプロピレン;プロピレン−αオレフィン共重合体等が挙げられる。該ポリオレフィン系樹脂は、1種を単独で使用してもよく、2種以上を併用してもよい。

グラフト変性する酸としては、カルボン酸、エポキシ化合物、酸無水物等が挙げられ、無水マレイン酸が好ましい。

【0036】

内側接着層15を構成する接着樹脂としては、電解液が浸透してきてもシーラント層16と金属箔層13の密着力を維持しやすい点から、ポリオレフィン系樹脂を無水マレイン酸でグラフト変性させた、無水マレイン酸変性ポリオレフィン系樹脂が好ましく、無水マレイン酸変性ポリプロピレンが特に好ましい。

【0037】

また、内側接着層15を押出成型により形成する場合、押出成型時に発生する応力等によって接着樹脂がMD方向(機械方向)に配向しやすい。この場合、異方性を緩和する点から、内側接着層15を形成する接着樹脂にエラストマーを配合してもよい。

内側接着層15に配合するエラストマーとしては、オレフィン系エラストマー、スチレン系エラストマー等が挙げられる。配合するエラストマーの平均粒径は、接着樹脂との相溶性が向上し、また内側接着層15の異方性を緩和する効果が向上する点から、200nm以下が好ましい。なお、前記平均粒径は、電子顕微鏡により、エラストマー組成物の断面を拡大した写真を撮影し、画像解析により、分散した架橋ゴム成分の平均粒径を測定した値である。

これらエラストマーは、1種を単独で使用してもよく、2種以上を併用してもよい。

【0038】

内側接着層15に前記エラストマーを配合する場合、内側接着層15(100質量%)中の前記エラストマーの配合量は、1〜25質量%が好ましく、10〜20質量%がより好ましい。前記エラストマーの配合量が下限値以上であれば、接着樹脂との相溶性が向上し、また内側接着層15の異方性を緩和する効果が向上する。前記エラストマーの配合量が上限値以下であれば、内側接着層15が電解液によって膨潤することを抑制しやすい。

【0039】

内側接着層15は、前記接着樹脂を有機溶媒に分散させたディスパージョンタイプの接着樹脂液を用いて形成したものであってもよい。

内側接着層15の厚さは、1〜40μmが好ましく、5〜20μmがより好ましい。

【0040】

(シーラント層)

シーラント層16は、外装材1の最内層であり、電池組み立て時に熱溶着される層である。つまり、シーラント層16は、熱溶着性のフィルムからなる層である。

シーラント層16を構成するフィルムの成分としては、ポリオレフィン系樹脂、ポリオレフィン系樹脂を無水マレイン酸等でグラフト変性した酸変性ポリオレフィン系樹脂等が挙げられる。なかでも、水蒸気バリア性に優れる点、ヒートシールによって過度に潰れることなく電池形態を形成しやすい点から、ポリオレフィン系樹脂が好ましく、ポリプロピレンが特に好ましい。ポリプロピレンとしては、例えば、内側接着層15において例示したポリプロピレンが挙げられる。

シーラント層16は、前記した各種樹脂が混合されたフィルムにより形成してもよい。

シーラント層16は、単層フィルムであってもよく、多層フィルムであってもよい。

【0041】

シーラント層16は、押出成型により形成したフィルムを使用する場合、該フィルムの押出し方向に配向傾向があるため、配向による異方性を緩和するためにエラストマーが配合されていてもよい。これにより、外装材1を冷間成型して凹部を形成する際にシーラント層16が白化することを容易に抑制できる。

【0042】

シーラント層16に配合するエラストマーとしては、例えば、内側接着層15に配合するエラストマーとして挙げたものと同じものが使用でき、好ましい形態も同じである。

シーラント層16が積層フィルムである場合は、そのいずれかの層のみにエラストマーを配合してもよく、全ての層にエラストマーを配合してもよい。例えば、シーラント層16がランダムポリプロピレン/ブロックポリプロピレン/ランダムポリプロピレンの3層構成の場合、エラストマーは、ブロックポリプロピレンの層のみに配合してもよく、ランダムポリプロピレンの層のみに配合してもよく、ランダムポリプロピレンの層とブロックポリプロピレンの層の両方に配合してもよい。

【0043】

また、シーラント層16には、滑り性を付与する目的で滑剤を配合してもよい。これにより、外装材1に冷間成型によって凹部を形成する際、外装材1において延伸率の高い凹部の辺や角となる部分が必要以上に延伸されることを容易に防止できる。そのため、金属箔層13と内側接着層15間が剥離したり、シーラント層16と内側接着層15においてクラックによる破断や白化が生じたりすることを抑制するのが容易になる。

【0044】

シーラント層16に滑剤を配合する場合、シーラント層16(100質量%)中の滑剤の配合量は、0.001〜0.5質量%が好ましい。滑剤の配合量が0.001質量%以上であれば、冷間成型時にシーラント層16が白化することを抑制する効果が得られやすい。滑剤の配合量が0.5質量%以下であれば、外装材1表面以外の他の層とのラミネート面に滑剤がブリードして密着強度が低下することを抑制しやすい。

【0045】

内側接着層15とシーラント層16は、内側接着層15が無水マレイン酸変性ポリプロピレンを含有し、シーラント層16がポリプロピレンフィルムからなることが好ましい。これにより、電解液が浸透してきてもシーラント層16と金属箔層13の密着力を維持しやすく、かつシーラント層16をヒートシールで過度に潰すことなく電池形態を形成することが容易になる。

【0046】

(製造方法)

以下、外装材1の製造方法について説明する。ただし、外装材1の製造方法は以下に記載する方法には限定されない。外装材1の製造方法としては、例えば、下記工程(I−1)〜(IV−1)を有する方法が挙げられる。

(I−1)金属箔層13上に、腐食防止処理層14を形成する工程。

(II−1)第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bを積層して積層フィルムからなる基材層11を形成する工程。

(III−1)金属箔層13における腐食防止処理層14を形成した側と反対側に、外側接着層12を介して基材層11を積層する工程。

(IV−1)金属箔層13の腐食防止処理層14側に、内側接着層15を介してシーラント層16を積層する工程。

【0047】

工程(I−1):

例えば、金属箔層13の一方の面に、腐食防止処理剤を塗布し、乾燥、硬化、焼付けを行って腐食防止処理層14を形成する。腐食防止処理剤としては、例えば、塗布型クロメート処理用の腐食防止処理剤等が挙げられる。

腐食防止処理剤の塗布方法は特に限定されず、例えば、グラビアコート、グラビアリバースコート、ロールコート、リバースロールコート、ダイコート、バーコート、キスコート、コンマコート等が挙げられる。

なお、金属箔層13には、未処理の金属箔を使用してもよく、ウェットタイプ又はドライタイプにて脱脂処理を施した金属箔を使用してもよい。

【0048】

工程(II−1):

第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bを、前記条件(1)を満たすように、基材接着層11Cを形成するドライラミネート用の接着剤を使用して貼り合わせ、積層フィルムからなる基材層11を形成する。

二軸延伸フィルムを貼り合わせる方法としては、ドライラミネーション、ノンソルベントラミネーション、ウェットラミネーション等の手法が挙げられる。工程(II−1)では、接着性の促進のため、室温〜100℃の範囲でエージング(養生)処理を行ってもよい。

【0049】

工程(III−1):

金属箔層13における腐食防止処理層14を形成した側と反対側に、外側接着層12を形成する接着成分を用いて基材層11を貼り合わせる。

貼り合わせる方法としては、ドライラミネーション、ノンソルベントラミネーション、ウェットラミネーション等の手法が挙げられる。工程(III−1)では、接着性の促進のため、室温〜100℃の範囲でエージング(養生)処理を行ってもよい。

【0050】

工程(IV−1):

基材層11、外側接着層12、金属箔層13及び腐食防止処理層14がこの順に積層された積層体の腐食防止処理層14側に、内側接着層15を形成する接着樹脂を介してシーラント層16を貼り合わせる。シーラント層16を積層する方法としては、ドライプロセスとウェットプロセスが挙げられる。

【0051】

ドライプロセスの場合は、前記積層体の腐食防止処理層14上に接着樹脂を押出ラミネートし、さらにインフレーション法又はキャスト法により得られるシーラント層16を形成するフィルムを積層する。その後、腐食防止処理層14と内側接着層15との密着性を向上させる目的で、熱処理(エージング処理、熱ラミネーション等。)を施してもよい。

また、インフレーション法又はキャスト法にて、内側接着層15とシーラント層16が積層された多層フィルムを作成し、該多層フィルムを前記積層体上に熱ラミネーションにより積層することで、内側接着層15を介してシーラント層16を積層してもよい。

【0052】

ウェットプロセスの場合は、酸変性ポリオレフィン系樹脂等の接着樹脂のディスパージョンタイプの接着樹脂液を前記積層体の腐食防止処理層14上に塗工し、接着樹脂の融点以上の温度で溶媒を揮発させ、接着樹脂を溶融軟化させて焼き付けを行った後、シーラント層16を熱ラミネーション等の熱処理により積層する。

【0053】

以上説明した工程(I−1)〜(IV−1)により、外装材1が得られる。

なお、外装材1の製造方法は、前記工程(I−1)〜(IV−1)を順次実施する方法には限定されない。例えば、工程(II−1)を行ってから工程(I−1)を行ってもよい。また、工程(II−1)と工程(III−1)を同時に行ってもよい。また、工程(IV−1)を行った後に工程(III−1)を行ってもよい。また、腐食防止処理層14の形成を、シーラント層16を積層する押出ラミネーションの際にインラインで行ってもよい。また、金属箔層の両面に腐食防止処理層を設けてもよい。

【0054】

[第2実施形態]

次に、本発明の蓄電デバイス用外装材の他の例である蓄電デバイス用外装材2(以下、「外装材2」という。)について説明する。外装材2において外装材1と同じ部分は同じ符号を付して説明を省略する。

本実施形態の外装材2は、図2に示すように、基材層11の一方の面側に、外側接着層12、成型向上層17、金属箔層13、腐食防止処理層14、内側接着層15、シーラント層16が順次積層された積層体である。つまり、外装材2は、外側接着層12と金属箔層13の間に成型向上層17を有する以外は、外装材1と同じである。

【0055】

(成型向上層)

成型向上層17は、基材層11と金属箔層13の密着性を向上させ、外装材2の成型性を向上させる役割を果たす層である。成型向上層17としては、下記樹脂(A)及びカップリング剤(B)の少なくとも一方を含有する層が挙げられる。

樹脂(A):ポリオレフィン系樹脂、ポリエーテル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、ポリビニル系樹脂、ポリスチレン系樹脂、ポリアクリル系樹脂、ポリアミド系樹脂、フェノール系樹脂、メラミン系樹脂、エポキシ系樹脂、不飽和ポリエステル系樹脂、シリコーン系樹脂、ポリスルフォン系樹脂、ポリカーボネート系樹脂、ポリアリル系樹脂及びアイオノマー樹脂からなる群から選ばれる1種以上の樹脂。

カップリング剤(B):シラン系カップリング剤、チタネート系カップリング剤、アルミネート系カップリング剤及びジルコネート系カップリング剤からなる群から選ばれる1種以上のカップリング剤。

前記樹脂(A)は、その変性物を使用してもよい。また、成型向上層17は、樹脂(A)とカップリング剤(B)のいずれか一方を含有する層であってもよく、樹脂(A)とカップリング剤(B)の両方を含有する層であってもよい。

【0056】

成型向上層17に用いるポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、ポリブテン、αポリオレフィン、ポリメチルペンテン等が挙げられる。

ポリエーテル系樹脂としては、ポリエーテルケトン、ポリエーテルエーテルケトン等が挙げられる。

ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンナフタレート等が挙げられる。

ポリウレタン系樹脂としては、ポリ−n−ブチルイソシアネート、ポリ−n−ヘキシルイソシアネート、2−6−ポリウレタン等が挙げられる。

ポリビニル系樹脂としては、エチレン・酢酸ビニル共重合、ポリ塩化ビニル、スチレンビニル、酢酸ビニル等が挙げられる。

ポリスチレン系樹脂としては、スチレン・アクリロニトリル共重合体、アクリロニトリル・ブタジエン・スチレン樹脂、耐衝撃性ポリスチレン等が挙げられる。

ポリアクリル系樹脂としては、ポリメタクリル酸メチル、エチレン・メチルメタクリレート共重合体、ポリカルボン酸等が挙げられる。

フェノール系樹脂としては、ランダムノボラック型、ハイオルソノボラック型、アルカリレゾール型、アンモニアレゾール型、ベンジルエーテルレゾール型等の樹脂が挙げられる。

ポリアミド系樹脂としては、ナイロン6、ナイロン11、ナイロン12、ナイロン66、ナイロン610、ナイロン612等が挙げられる。

メラミン系樹脂としては、グアナミン、アニリン等が挙げられる。

エポキシ系樹脂としては、グリシジルエステル型、グリシジルアミン型、環状脂肪族型等の樹脂が挙げられる。

不飽和ポリエステル系樹脂としては、オルソフタル酸系、イソフタル酸系、テレフタル酸系、ジシクロ系、脂肪式飽和酸系、ビスフェノール系等の樹脂が挙げられる。

シリコーン系樹脂としては、ポリジメチルシロキサン、ポリジエチルシロキサン、ポリメチルフェニルシロキサン等が挙げられる。

ポリスルフォン系樹脂としては、ポリエーテルスルフォン、ポリスルフォン、ポリアリルスルフォン、アリルポリフェニルスルフォン等が挙げられる。

ポリカーボネート系樹脂としては、ポリテトラメチレンカーボネート、ポリペンタメチレンカーボネート、ポリヘキサメチレンカーボネート等が挙げられる。

ポリアリル系樹脂としては、ポリアリルアミン、ポリアリルアミド、ポリアリルエーテル、ポリアリルエーテルケトン等が挙げられる。

アイオノマー樹脂としては、エチレン系、スチレン系、エラストマー系の樹脂やエチレンカルボン酸共重合体をNa、K、Li、Zn等のイオン源で重合したもの等が挙げられる。

【0057】

成型向上層17に用いるシラン系カップリング剤としては、トリメトキシシラン、テトラメトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、グリシドキシプロピルトリメトキシシラン等が挙げられる。

チタネート系カップリング剤としては、トリメトキシチタネート、テトラメトキシチタネート、テトラプロポキシチタネート、クロロトリメトキシチタネート、メチルトリエトキシチタネート、ジエチルジエトキシチタネート、フェニルトリメトキシチタネート等が挙げられる。

アルミネート系カップリング剤としては、トリメトキシアルミネート、トリエトキシアルミネート、トリプロポキシアルミネート、テトラエトキシアルミネート等が挙げられる。

ジルコネート系カップリング剤としては、トリメトキシジルコネート、テトラメトキシジルコネート、テトラプロポキシジルコネート、クロロトリエトキシジルコネート、エチルトリメトキシジルコネート、フェニルトリメトキシジルコネート等が挙げられる。

【0058】

外装材2は、基材層11と金属箔層13の間に成型向上層17が設けられていることで、基材層11と金属箔層13の密着強度が増大するので、冷間成型の際に引張り及び圧縮応力が外装材2に付与された場合でも、基材層11と金属箔層13の密着性を充分に確保できる。これにより、優れた成型性が得られる。つまり、基材層11と金属箔層13の剥離を抑制することで、その部分から金属箔層13が破断したり、ピンホールが生じたりすることを抑制できる。

また、成型向上層17は、基材層11と金属箔層13との間で緩衝層としても機能する。つまり、成型向上層17により、成型時に加わる応力を緩和し、成型時に金属箔層13が破断することを抑制できるため、優れた成型性が得られる。特に、成型向上層17を樹脂(A)で形成した場合、成型時の緩衝層としての効果がより良好に発揮される。

【0059】

成型向上層17の厚さは、20nm〜50μmが好ましい。

また、カップリング剤(B)及び比較的硬い樹脂(ポリビニル系樹脂、ポリスチレン系樹脂、エポキシ系樹脂等。)の場合、成型性の向上に影響を与えるのは成型向上層17による基材層11と金属箔層13の密着性の向上であると考えられる。この場合、成型向上層17の厚さは、20nm〜500nmがより好ましく、20nm〜100nmがより好ましい。成型向上層17の厚さが20nm以上であれば、皮膜ヌケ、ムラ等の発生を抑制しやすく、成型向上層17による効果を充分に発揮させやすくなる。成型向上層17の厚さが500nm以下であれば、成型向上層17が硬くなりすぎることを抑制しやすく、優れた成型性が得られやすい。

成型向上層17に弾性に富む成分(ポリウレタン系樹脂、シリコーン系樹脂等。)を使用し、応力を緩和する機能を付与する場合、成型向上層17の厚さは、500nm〜50μmがより好ましい。成型向上層17の厚さが500nm以上であれば、成型向上層17による効果を充分に発揮させやすくなる。また、成型向上層17の厚さが50μmを超えても応力を緩和する効果はあまり変化しないので、コスト面で不利である。

外装材2は、成型向上層17によって成型性がより優れる点で外装材1よりも好ましい。

【0060】

(製造方法)

以下、外装材2の製造方法について説明する。ただし、外装材2の製造方法は以下の方法には限定されない。外装材2の製造方法としては、例えば、下記工程(I−2)〜(IV−2)を有する方法が挙げられる。

(I−2)金属箔層13上に、腐食防止処理層14を形成する工程。

(II−2)第1の二軸延伸フィルム11Aと第2の二軸延伸フィルム11Bを積層して積層フィルムからなる基材層11を形成する工程。

(III−2)金属箔層13における腐食防止処理層14を形成した側と反対側に、成型向上層17を形成し、外側接着層12を介して基材層11を積層する工程。

(IV−2)金属箔層13の腐食防止処理層14側に、内側接着層15を介してシーラント層16を積層する工程。

【0061】

工程(I−2):

工程(I−2)は、前記外装材1の製造方法における工程(I−1)と同様に行える。

【0062】

工程(II−2):

工程(II−2)は、前記外装材1の製造方法における工程(II−1)と同様に行える。

【0063】

工程(III−2):

例えば、樹脂(A)及びカップリング剤(B)から選ばれる1種以上を水、溶剤等の溶媒で適宜希釈し、その希釈液を塗工、ディッピング、スプレー法等の公知の方法によって金属箔層13における腐食防止処理層14の反対側に塗布し、適宜乾燥することで成型向上層17を形成する。

前記希釈液の塗工方式としては、前記工程(I−1)で挙げた公知の塗工方式を採用できる。

また、樹脂(A)を使用する場合、樹脂(A)の融点より高い温度にて溶融させ、押出し等の方法で成型向上層17を形成してもよい。

【0064】

さらに、外側接着層12を形成する接着剤を使用し、ドライラミネーション、ノンソルベントラミネーション、ウェットラミネーション等の手法によって、成型向上層17/金属箔層13/腐食防止処理層14からなる積層体の成型向上層17上に、外側接着層12を介して基材層11を貼り合わせる。その後、接着性の促進のため、室温〜100℃の範囲でエージング(養生)処理を行ってもよい。

【0065】

工程(IV−2):

工程(IV−2)は、前記外装材1の製造方法における工程(IV−1)と同様に行える。

【0066】

以上説明した工程(I−2)〜(IV−2)により、外装材2が得られる。

なお、外装材2の製造方法は、前記工程(I−2)〜(IV−2)を順次実施する方法には限定されない。例えば、工程(II−2)を行ってから工程(I−2)を行ってもよい。また、工程(II−2)と工程(III−2)を同時に行ってもよい。また、工程(IV−2)を行った後に工程(III−2)を行ってもよい。また、腐食防止処理層14の形成を、シーラント層16を積層する押出ラミネーションの際にインラインで行ってもよい。また、金属箔層の両面に腐食防止処理層を設けてもよい。

【0067】

以上説明した本発明の蓄電デバイス用外装材は、基材層を形成する積層フィルムにおける隣接する二軸延伸フィルムが、前記条件(1)を満たすように積層されているため、それら二軸延伸フィルムの異方性が緩和され、基材層としての異方性が小さくなることで、優れた成型性が得られる。

【0068】

なお、本発明の蓄電デバイス用外装材は、前記外装材1、2には限定されない。例えば、基材層を形成する積層フィルムは、2枚の二軸延伸フィルムが積層された積層フィルムには限定されず、3枚以上の二軸延伸フィルムが積層された積層フィルムであってもよい。この場合、それら3枚以上の二軸延伸フィルムにおける各々の隣接する二軸延伸フィルム同士がそれぞれ前記条件(1)を満たすように積層されていればよい。

【0069】

また、外装材1、2では、金属箔層13におけるシーラント層16側の面、すなわち電解液と水分との反応により発生するフッ酸と接する可能性のある側に腐食防止処理層14が設けられているが、必要に応じて、金属箔層13の基材層11側の面にも腐食防止処理層を設けてもよい。

【0070】

また、外装材2は、成型向上層17と外側接着層12を別々に設けた形態であるが、外側接着層12を設けずに、成型向上層17が外側接着層を兼ねるようにしてもよい。例えば、成型向上層17を形成する樹脂(A)及びカップリング剤(B)の少なくとも一方と、ドライラミネート用の接着剤を含有する混合物を使用して、外側接着層を兼ねる成型向上層を形成してもよい。また、樹脂(A)のなかでも熱融着可能な樹脂を使用して、外側接着層を兼ねる成型向上層を形成してもよい。

また、外装材2では、成型向上層17と外側接着層12の積層構成は、基材層11側から外側接着層12/成型向上層17という順序であるが、成型向上層17/外側接着層12という積層順序であってもよく、また成型向上層17/外側接着層12/成型向上層17という積層順序であってもよい。

【0071】

本発明の蓄電デバイス用外装材を使用した蓄電デバイスは、本発明の蓄電デバイス用外装材を使用する以外は公知の方法で製造できる。例えば、リチウムイオン電池の場合は以下のようにして得られる。

本発明の蓄電デバイス用外装材の一部に、冷間成型により凹部を形成し、該凹部の内部に、正極材、セパレータ及び負極材を入れ、もう1枚の本発明の蓄電デバイス用外装材をシーラント層が向かい合うように重ね合わせ、その3辺をヒートシールする。その後、真空状態において、残った1辺から電解液を注入し、残りの1辺をヒートシールして密封することでリチウムイオン電池を得る。

なお、本発明の蓄電デバイス用外装材を使用したリチウムイオン電池は、前記方法で製造したものには限定されない。

【実施例】

【0072】

以下、実施例によって本発明を詳細に説明するが、本発明は以下の記載によっては限定されない。

[引張強度の測定]

本実施例におけるフィルムのテンシロンによる引張試験の10%延伸時の応力値は、JIS K7127に準拠し、Type5の抜き型を用いて作製したサンプルについて、引張強度300mm/分の条件で測定した。

【0073】

[使用材料]

本実施例で使用した材料を以下に示す。

(基材層)

フィルムA−1:二軸延伸ナイロン6フィルム(厚さ25μm)。

フィルムA−2:二軸延伸PETフィルム(厚さ12μm)。

フィルムA−1とフィルムA−2における延伸方向(x軸、y軸の二軸)に対する0度(x軸)、45度、90度(y軸)、135度方向についてのテンシロンによる引張試験の10%延伸時の応力値を測定した結果を表1に示す。

【0074】

【表1】

【0075】

(外側接着層)

接着剤B−1:ポリウレタン系接着剤。

【0076】

(金属箔層)

金属箔C−1:焼鈍処理した軟質アルミニウム箔8079材(厚さ40μm)。

【0077】

(腐食防止処理層)

処理剤D−1:3価クロム、リン酸、アクリル系樹脂を主体とした塗布型クロメート処理用の腐食防止処理剤。

【0078】

(内側接着層)

接着樹脂E−1:無水マレイン酸変性ポリプロピレン系樹脂。

【0079】

(シーラント層)

フィルムF−1:ポリプロピレンフィルム(厚さ40μm)。

【0080】

[実施例1]

金属箔C−1の一方の面に、処理剤D−1をマイクログラビアコートにより塗工し、乾燥ユニットにて150〜250℃で焼き付け処理を施し、金属箔層上に腐食防止処理層を形成した。処理剤D−1の塗布量はクロム換算で15mg/m2とした。

次いで、フィルムA−1とフィルムA−2を、表2に示す条件を満たすように、ドライラミネート工法により接着剤B−1を用いて積層して積層フィルムとした。その後、前記金属箔層における前記腐食防止処理層と反対側の面に、フィルムA−2が最外層となるように、前記積層フィルムをドライラミネート工法によって接着剤B−1を用いて積層することで、外側接着層(厚さ4μm)を介して基材層を積層した。次いで、得られた積層体を押出ラミネート機の巻出し部に設置し、フィルムF−1をサンド基材部に設置し、接着樹脂E−1を押出し温度250℃で押出して20μmの厚さでサンドラミネートすることで、前記積層体の腐食防止処理層上に内側接着層を介してシーラント層を積層した。その後、熱圧着(熱処理)を施して、図1に例示した積層構成の外装材を得た。

【0081】

[比較例1]

フィルムA−1とフィルムA−2の積層条件を表2に示すように変更した以外は、実施例1と同様にして外装材を得た。

【0082】

[評価方法]

得られた外装材に対して以下の評価を行った。

(成型性評価)

得られた外装材に対し、絞り部分が80mm×100mmの冷間成型が可能な成型装置を使用し、絞り深さ6mmで冷間成型を行った。その後、冷間成型を行った部分の破断やピンホールを確認した。成型性の評価は以下の基準に従って行った。

○:破断やピンホールが無かった。

×:破断もしくはピンホールが発生した。

各例の評価結果を表2に示す。

【0083】

【表2】

【0084】

表1に示すように、フィルムA−1の45度方向とフィルムA−2の45度方向を揃えて積層した積層フィルム、すなわち各フィルムにおける45度方向と135度方向のうちテンシロンによる引張試験の10%延伸時の応力値の大きい方向と小さい方向が揃うように積層した積層フィルムを使用した実施例1の外装材は、優れた成型性を有していた。

一方、フィルムA−1の45度方向とフィルムA−2の135度方向を揃えて積層した積層フィルム、すなわち各フィルムにおける45度方向と135度方向のうちテンシロンによる引張試験の10%延伸時の応力値の大きい方向同士が揃うように積層した積層フィルムを使用した比較例1の外装材は、実施例1に比べて成型性が劣っていた。

以上の結果は、比較例1の基材層11を形成する積層フィルムに比べて、実施例1における基材層11を形成する積層フィルムにおける異方性が緩和されて小さくなったことが要因であると考えられる。

【符号の説明】

【0085】

1,2 蓄電デバイス用外装材

11 基材層

11A 第1の二軸延伸フィルム

11B 第2の二軸延伸フィルム

11C 基材接着層

12 外側接着層

13 金属箔層

14 腐食防止処理層

15 内側接着層

16 シーラント層

17 成型向上層

【特許請求の範囲】

【請求項1】

基材層の一方の面側に、少なくとも金属箔層、腐食防止処理層、内側接着層、シーラント層が順次積層された蓄電デバイス用外装材において、

前記基材層が複数の二軸延伸フィルムが積層された積層フィルムからなり、

前記積層フィルムにおける隣接する二軸延伸フィルムが下記条件(1)を満たすことを特徴とする蓄電デバイス用外装材。

(1)一方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、他方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が小さい方向とが揃うように積層されている。

【請求項2】

前記基材層が、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムが積層された積層フィルムである請求項1に記載の蓄電デバイス用外装材。

【請求項3】

前記基材層における前記金属箔層と反対側の最外層が二軸延伸ポリエステルフィルムである請求項1又は2に記載の蓄電デバイス用外装材。

【請求項4】

前記基材層の複数の二軸延伸フィルムがドライラミネート用の接着剤を介して積層されている請求項1〜3のいずれか一項に記載の蓄電デバイス用外装材。

【請求項5】

前記金属箔層と前記基材層の間に成型性を向上させる成型向上層が設けられている請求項1〜4のいずれか一項に記載の蓄電デバイス用外装材。

【請求項6】

前記金属箔層が、焼鈍処理を施した軟質アルミニウム箔からなる層である請求項1〜5のいずれか一項に記載の蓄電デバイス用外装材。

【請求項7】

前記腐食防止処理層が塗布型クロメート処理により形成された層である請求項1〜6のいずれか一項に記載の蓄電デバイス用外装材。

【請求項8】

前記内側接着層が無水マレイン酸変性ポリプロピレンを含有し、前記シーラント層がポリプロピレンフィルムからなる請求項1〜7のいずれか一項に記載の蓄電デバイス用外装材。

【請求項1】

基材層の一方の面側に、少なくとも金属箔層、腐食防止処理層、内側接着層、シーラント層が順次積層された蓄電デバイス用外装材において、

前記基材層が複数の二軸延伸フィルムが積層された積層フィルムからなり、

前記積層フィルムにおける隣接する二軸延伸フィルムが下記条件(1)を満たすことを特徴とする蓄電デバイス用外装材。

(1)一方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が大きい方向と、他方の二軸延伸フィルムの延伸方向に対する45度方向と135度方向についてのテンシロンによる引張試験の10%延伸時の応力値が小さい方向とが揃うように積層されている。

【請求項2】

前記基材層が、二軸延伸ポリエステルフィルムと二軸延伸ポリアミドフィルムが積層された積層フィルムである請求項1に記載の蓄電デバイス用外装材。

【請求項3】

前記基材層における前記金属箔層と反対側の最外層が二軸延伸ポリエステルフィルムである請求項1又は2に記載の蓄電デバイス用外装材。

【請求項4】

前記基材層の複数の二軸延伸フィルムがドライラミネート用の接着剤を介して積層されている請求項1〜3のいずれか一項に記載の蓄電デバイス用外装材。

【請求項5】

前記金属箔層と前記基材層の間に成型性を向上させる成型向上層が設けられている請求項1〜4のいずれか一項に記載の蓄電デバイス用外装材。

【請求項6】

前記金属箔層が、焼鈍処理を施した軟質アルミニウム箔からなる層である請求項1〜5のいずれか一項に記載の蓄電デバイス用外装材。

【請求項7】

前記腐食防止処理層が塗布型クロメート処理により形成された層である請求項1〜6のいずれか一項に記載の蓄電デバイス用外装材。

【請求項8】

前記内側接着層が無水マレイン酸変性ポリプロピレンを含有し、前記シーラント層がポリプロピレンフィルムからなる請求項1〜7のいずれか一項に記載の蓄電デバイス用外装材。

【図1】

【図2】

【図2】

【公開番号】特開2013−101765(P2013−101765A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243585(P2011−243585)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]