蓄電池用の電線配索構造

【課題】製造コストを抑制しつつ、電解液(漏液)が電線を伝わって他の電気部品に伝達されることを防止できる蓄電池用の電線配索構造を提供する。

【解決手段】本発明に係る蓄電池用の電線配索構造1は、電解液を封入した複数の単電池11で構成される蓄電池集合体10に装着されるとともに、各単電池11に設けられた各電池極柱12間を電気的に接続するバスバー31を含むバスバーモジュール20を備えており、バスバー31に取り付けられる電圧検出用端子40に接続される。バスバーモジュール20は、蓄電池集合体10に装着されるケース本体30を備える。ケース本体30は、電圧検出用端子40に接続される電線41が蛇行された状態で収容される電線収容部50を備える。

【解決手段】本発明に係る蓄電池用の電線配索構造1は、電解液を封入した複数の単電池11で構成される蓄電池集合体10に装着されるとともに、各単電池11に設けられた各電池極柱12間を電気的に接続するバスバー31を含むバスバーモジュール20を備えており、バスバー31に取り付けられる電圧検出用端子40に接続される。バスバーモジュール20は、蓄電池集合体10に装着されるケース本体30を備える。ケース本体30は、電圧検出用端子40に接続される電線41が蛇行された状態で収容される電線収容部50を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蓄電池集合体と接続されるバスバーを含むバスバーモジュールを備えており、バスバーに取り付けられる電圧検出用端子に接続された蓄電池用の電線配索構造に関する。

【背景技術】

【0002】

従来から、電気自動車(EV)やハイブリッド電気自動車(HEV)に搭載される2次電池としての蓄電池用の電線配索構造は、電解液が封入された複数の単電池で構成される蓄電池集合体の両側に装着されるバスバーモジュール(バッテリ接続モジュール)を備えている。

【0003】

このバスバーモジュールは、合成樹脂材等で形成されるケース本体を備え、このケース本体は、各単電池の電極(電極電柱)間を電気的に接続するバスバーを含んでいる。また、バスバーには、複数の単電池間の電圧を検出する電圧検出用端子が接続されており、この電圧検出用端子には、他の電気部品との間で配索される電線が接続されている。なお、単電池の電極とバスバー及び電圧検出用端子とがナット等により固定される。

【0004】

このような蓄電池用の電線配索構造では、反応機構や温度上昇によってクリープが発生し、単電池に封入された電解液が電極から液漏れすることがある。この液漏れした電解液(漏液)が、電圧検出用端子に接続される電線を伝わって電線の端末に接続される他の電気部品に伝達され、当該電気部品の機能上の問題を生じさせることがあった。

【0005】

そこで、電圧検出用端子に接続得される電線が圧着される圧着面側を電極と反対方向を向くように電圧検出用端子を電極に接続して、この電圧検出用端子の圧着面を含む圧着部をハンダで封止した蓄電池用の電線配索構造が知られている(例えば、特許文献1参照)。この蓄電池用の電線配索構造では、漏れした電解液(漏液)が圧着部で塞き止められて電線を伝わって他の電気部品に伝達されることを防止できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−257686号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の蓄電池用の電線配索構造では、電圧検出用端子の圧着部をハンダで封止するため、このハンダ処理を行うことによる作業工数が増大し、製造コストの増大を招くという問題があった。

【0008】

そこで、本発明は、製造コストを抑制しつつ、電解液(漏液)が電線を伝わって他の電気部品に伝達されることを防止できる蓄電池用の電線配索構造の提供を目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するため、本発明は、次のような特徴を有している。まず、本発明の第1の特徴は、電解液を封入した複数の単電池(単電池11)で構成される蓄電池集合体(蓄電池集合体10)に装着されるとともに、各単電池に設けられた各電極(電池極柱12)間を電気的に接続するバスバー(バスバー31)を含むバスバーモジュール(バスバーモジュール20)を備えており、前記バスバーには、前記各単電池間の電圧を検出する電圧検出用端子(電圧検出用端子40)が取り付けられており、前記電圧検出用端子に接続された蓄電池用の電線配索構造(蓄電池用の電線配索構造1)であって、前記バスバーモジュールは、前記蓄電池集合体に装着されるケース本体(ケース本体30)を備え、前記ケース本体は、前記電圧検出用端子に接続される電線が蛇行された状態で収容される電線収容部(電線収容部50)を備えることを要旨とする。

【0010】

かかる特徴によれば、ケース本体は、電圧検出用端子に接続される電線が蛇行された状態で収容される電線収容部を備える。これにより、電圧検出用端子に接続される電線の配索距離が長くなり、単電池の電極から液漏れした電解液(漏液)が電線の端末に接続される他の電気部品に伝達されることを防止できる。加えて、液漏れした電解液(漏液)が電圧検出用端子に接続される電線を伝わっても、電線の蛇行で生じる抵抗により電解液が電線を流れ難くなるため、液漏れした電解液(漏液)が電線の端末に接続される他の電気部品に伝達されることを確実に防止できる。

【0011】

また、電線収容部により電解液の伝達を防止できるため、電圧検出用端子の圧着部をハンダで封止する必要がなくなる。このため、ハンダ処理を行うことによる作業工数を削減でき、蓄電池用の電線配索構造の製造コストを抑制できる。

【0012】

本発明の第2の特徴は、本発明の第1の特徴に係り、前記バスバーモジュールには、複数の電圧検出用端子が接続され、前記電線収容部は、前記各電圧検出用端子にそれぞれ接続される電線毎に設けられることを要旨とする。

【0013】

かかる特徴によれば、電線収容部は、各電圧検出用端子にそれぞれ接続される電線毎に設けられる。これにより、各単電池の各電極から液漏れした電解液(漏液)は、一つの電線収容部に集中することなく、それぞれの電線収容部に分散される。このため、液漏れした電解液(漏液)が電圧検出用端子に接続される電線の端末に接続される他の電気部品に伝達されることをより確実に防止できる。

【発明の効果】

【0014】

本発明の特徴によれば、製造コストの増大を招くことなく、電解液(漏液)が電線を伝わって他の電気部品に伝達されることを防止できる蓄電池用の電線配索構造を提供することができる。

【図面の簡単な説明】

【0015】

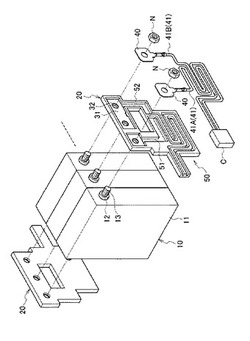

【図1】図1は、本実施形態に係る蓄電池用の電線配索構造1を示す分解斜視図である。

【図2】図2(a)は、本実施形態に係るバスバーモジュール20の正面図であり、図2(b)は、本実施形態に係る蓄電池集合体10及びバスバーモジュール20の接続状態を示す断面図である。

【図3】図3は、本実施形態に係る電線収容部50(第1収容溝51及び第2収容溝52)を示す断面図である。

【図4】図4(a)は、変更例に係るバスバーモジュール20の正面図であり、図4(b)は、変更例に係る電線収容部50を示す断面図である。

【発明を実施するための形態】

【0016】

次に、本発明に係る蓄電池用の電線配索構造の実施形態について、図面を参照しながら説明する。具体的には、(1)蓄電池用の電線配索構造の構成、(2)ケース本体の構成、(3)作用・効果、(4)変更例、(5)その他の実施形態について説明する。

【0017】

なお、以下の図面の記載において、同一または類似の部分には、同一または類似の符号を付している。ただし、図面は模式的なものであり、各寸法の比率などは現実のものとは異なることに留意すべきである。

【0018】

したがって、具体的な寸法などは以下の説明を参酌して判断すべきである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれ得る。

【0019】

(1)蓄電池用の電線配索構造の構成

まず、本実施形態に係る蓄電池用の電線配索構造1の構成について、図面を参照しながら説明する。図1は、本実施形態に係る蓄電池用の電線配索構造1を示す分解斜視図である。

【0020】

図1に示すように、蓄電池用の電線配索構造1は、電気自動車(EV)やハイブリッド電気自動車(HEV)に搭載される2次電池としての蓄電池に用いられる。この蓄電池用の電線配索構造1は、電解液が封入された複数の単電池11で構成される蓄電池集合体10の両側に装着されるバスバーモジュール20(バッテリ接続モジュール)を備えている。

【0021】

蓄電池集合体10は、ニッケル水素蓄電池(Ni−MH電池)やニッケルカドミウム蓄電池(Ni−Cd電池)などのアルカリ電解液を用いる2次電池やリチウムイオン2次電池、電気二重層キャパシタなどの電気自動車(EV)やハイブリッド電気自動車(HEV)に搭載されるものである。各単電池11は、内部に電解液が封入されている。この各単電池11に設けられる電極(正極(+)及び負極(−))として、蓄電池集合体10の左右方向Y(各単電池11の積層方向Xに直交する単電池11の左右方向Y)に突出する電池極柱12が設けられている。この各電池極柱12には、ナットNが螺合するねじ部13がそれぞれに設けられている。

【0022】

バスバーモジュール20は、各単電池11間の電池極柱12(正極及び負極)を電気的に接続し、蓄電池集合体10全体が直列に接続されるように蓄電池集合体10の左右(側面側)に一対に設けられている。このバスバーモジュール20は、蓄電池集合体10に装着される合成樹脂材等で形成されるケース本体30を備え、このケース本体30は、各単電池11の電池極柱12(電極)間を電気的に接続するバスバー31を含んでいる。なお、ケース本体30の詳細については、後述する。

【0023】

バスバー31は、隣接する単電池11間の異なる電池極柱12(正極及び負極)を電気的に接続するための金属材で形成されており、各電池極柱12のねじ部13が挿通する複数の挿通孔32が形成されている。

【0024】

また、バスバー31には、各単電池11間の電圧を検出する複数(図面では2つ)の電圧検出用端子40が接続されている。そして、電池極柱12のねじ部13にバスバー31及び電圧検出用端子40が取り付けられてナットNにより固定される。なお、電圧検出用端子40には電線41が接続されており、この電線41の端末には、電子制御ユニット(ECU)に接続されるコネクタCが設けられている。

【0025】

(2)ケース本体の構成

次に、上述したバスバーモジュール20のケース本体30の構成について、図面を参照しながら説明する。図2(a)は、本実施形態に係るバスバーモジュール20の正面図であり、図2(b)は、本実施形態に係る蓄電池集合体10及びバスバーモジュール20の接続状態を示す断面図である。図3は、本実施形態に係る電線収容部50(第1収容溝51及び第2収容溝52)を示す断面図である。

【0026】

図2(a)及び図2(b)に示すように、バスバーモジュール20のケース本体30は、電圧検出用端子40に接続される電線41を配置する配線スペースS1と、この配線スペースS1の下側(図1のZ方向下側)に設けられるとともに電圧検出用端子40に接続される電線41が蛇行(又は巻回)された状態で収容される電線収容部50とを備えている。

【0027】

この電線収容部50は、各電圧検出用端子40にそれぞれ接続される電線41毎に設けられている。具体的には、図2に示すように、電線収容部50には、一方の電圧検出用端子40に接続された電線41Aを収容する第1収容溝51と、他方の電圧検出用端子40に接続された電線41Bを収容する第2収容溝52とが形成されている。

【0028】

これらの第1収容溝51及び第2収容溝52は、電圧検出用端子40に接続された電線41を蛇行(又は巻回)させるために、複数箇所で折り返されており、蓄電池集合体10の左右方向Y(各単電池11の積層方向Xに直交する単電池11の左右方向Y)に対して互いに交差しないように設けられている。特に、第1収容溝51及び第2収容溝52は、電池極柱12から液漏れした電解液(漏液)が電線41を伝わって電線41の端末に接続されるコネクタC(他の電気部品)に伝達され難くするために、電池極柱12から液漏れするとされる生涯分の漏液量を保持できる長さであることが好ましい。

【0029】

ここで、第1収容溝51及び第2収容溝52は、必ずしも図3(a)に示すような溝である必要はなく、第1収容溝51及び第2収容溝52から電線41の脱落を防止する爪部53を有していてもよい。

【0030】

(3)作用・効果

以上説明した本実施形態では、ケース本体30は、電圧検出用端子40に接続される電線41が蛇行された状態で収容される電線収容部50を備える。これにより、電圧検出用端子40に接続される電線41の配索距離が長くなり、単電池11の電池極柱12(電極)から液漏れした電解液(漏液)が電線41の端末に接続されるコネクタC(他の電気部品)に伝達されることを防止できる。加えて、液漏れした電解液(漏液)が電圧検出用端子40に接続される電線41を伝わっても、電線41の蛇行で生じる抵抗により電解液が電線41を流れ難くなるため、液漏れした電解液(漏液)が電線41の端末に接続されるコネクタC(他の電気部品)に伝達されることを確実に防止できる。

【0031】

また、電線収容部50により電解液の伝達を防止できるため、電圧検出用端子40の圧着部をハンダで封止する必要がなくなる。このため、ハンダ処理を行うことによる作業工数を削減でき、蓄電池用の電線配索構造1の製造コストを抑制できる。

【0032】

本実施形態では、電線収容部50は、各電圧検出用端子40にそれぞれ接続される電線41毎に設けられる。すなわち、電線収容部50には、第1収容溝51と第2収容溝52とが形成されている。これにより、各単電池11の各電池極柱12から液漏れした電解液(漏液)が一つの電線収容部50に集中することなく、それぞれの第1収容溝51及び第2収容溝52に分散される。このため、液漏れした電解液(漏液)が電圧検出用端子40に接続される電線41の端末に接続されるコネクタC(他の電気部品)に伝達されることをより確実に防止できる。

【0033】

特に、第1収容溝51及び第2収容溝52は、蓄電池集合体10の左右方向Yに対して互いに交差しないように設けられている。これにより、第1収容溝51及び第2収容溝52が交差する場合と比較して、蓄電池集合体10の左右方向Yに対するバスバーモジュール20の厚さを薄くでき、蓄電池集合体10の左右方向Yに対するスペースを確保できる。

【0034】

(4)変更例

次に、上述した実施形態に係る電線収容部50の変更例について、図面を参照しながら説明する。図4(a)は、変更例に係るバスバーモジュール20の正面図であり、図4(b)は、変更例に係る電線収容部50を示す断面図である。なお、上述した実施形態に係る電線収容部50と同一部分には同一の符号を付して、相違する部分を主として説明する。

【0035】

上述した実施形態では、電線収容部50には、第1収容溝51及び第2収容溝52が形成されている。これに対して、変更例では、電線収容部50には、両方の電圧検出用端子40に接続された電線41を一括して収容する収容溝55が形成されている。

【0036】

具体的には、図4(a)及び図4(b)に示すように、この収容溝55は、上述した第1収容溝51及び第2収容溝52と同様に、電圧検出用端子40に接続された電線41を蛇行又は巻回させるために、複数箇所で折り返されている。この複数の折返箇所には、各電線41を折り返し可能に案内する案内突部56が形成されており、収容溝55の終端側には、収容溝53から電線41の脱落を防止する爪部57が設けられている。

【0037】

このような変更例では、上述した実施形態と同様に、各単電池11の各電池極柱12から液漏れした電解液(漏液)が電線41を伝わってコネクタC(他の電気部品)に伝達されることを防止できる。

【0038】

また、変更例では、上述した実施形態と同様に、電線収容部50により電解液の伝達を防止できるため、電圧検出用端子40の圧着部をハンダで封止する必要がなくなる。このため、ハンダ処理を行うことによる作業工数を削減でき、蓄電池用の電線配索構造1の製造コストを抑制できる。

【0039】

(5)その他の実施形態

上述したように、本発明の実施形態を通じて本発明の内容を開示したが、この開示の一部をなす論述及び図面は、本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなる。

【0040】

例えば、本発明の実施形態は、次のように変更することができる。具体的には、配線スペースS1には、電圧検出用端子40に接続される電線41が単に配置されるものとして説明したが、これに限定されるものではなく、電池極柱12から液漏れした電解液(漏液)を所定量保持することが可能な液保持部等が設けられていてもよい。

【0041】

また、電圧検出用端子40に接続される電線41の端末(圧着部側)に封止処理が施されていてもよい。これにより、電線41の芯線に電解液(漏液)が進入することなく毛細管現象を防止できる。

【0042】

このように、本発明は、ここでは記載していない様々な実施の形態などを含むことは勿論である。したがって、本発明の技術的範囲は、上述の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められる。

【符号の説明】

【0043】

1…蓄電池用の電線配索構造

10…蓄電池集合体

11…単電池

12…電極電柱(電極)

20…バスバーモジュール

30…ケース本体

31…バスバー

40…電圧検出用端子

41(41A,41B)…電線

50…電線収容部

51…第1収容溝

52…第2収容溝

【技術分野】

【0001】

本発明は、蓄電池集合体と接続されるバスバーを含むバスバーモジュールを備えており、バスバーに取り付けられる電圧検出用端子に接続された蓄電池用の電線配索構造に関する。

【背景技術】

【0002】

従来から、電気自動車(EV)やハイブリッド電気自動車(HEV)に搭載される2次電池としての蓄電池用の電線配索構造は、電解液が封入された複数の単電池で構成される蓄電池集合体の両側に装着されるバスバーモジュール(バッテリ接続モジュール)を備えている。

【0003】

このバスバーモジュールは、合成樹脂材等で形成されるケース本体を備え、このケース本体は、各単電池の電極(電極電柱)間を電気的に接続するバスバーを含んでいる。また、バスバーには、複数の単電池間の電圧を検出する電圧検出用端子が接続されており、この電圧検出用端子には、他の電気部品との間で配索される電線が接続されている。なお、単電池の電極とバスバー及び電圧検出用端子とがナット等により固定される。

【0004】

このような蓄電池用の電線配索構造では、反応機構や温度上昇によってクリープが発生し、単電池に封入された電解液が電極から液漏れすることがある。この液漏れした電解液(漏液)が、電圧検出用端子に接続される電線を伝わって電線の端末に接続される他の電気部品に伝達され、当該電気部品の機能上の問題を生じさせることがあった。

【0005】

そこで、電圧検出用端子に接続得される電線が圧着される圧着面側を電極と反対方向を向くように電圧検出用端子を電極に接続して、この電圧検出用端子の圧着面を含む圧着部をハンダで封止した蓄電池用の電線配索構造が知られている(例えば、特許文献1参照)。この蓄電池用の電線配索構造では、漏れした電解液(漏液)が圧着部で塞き止められて電線を伝わって他の電気部品に伝達されることを防止できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−257686号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の蓄電池用の電線配索構造では、電圧検出用端子の圧着部をハンダで封止するため、このハンダ処理を行うことによる作業工数が増大し、製造コストの増大を招くという問題があった。

【0008】

そこで、本発明は、製造コストを抑制しつつ、電解液(漏液)が電線を伝わって他の電気部品に伝達されることを防止できる蓄電池用の電線配索構造の提供を目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するため、本発明は、次のような特徴を有している。まず、本発明の第1の特徴は、電解液を封入した複数の単電池(単電池11)で構成される蓄電池集合体(蓄電池集合体10)に装着されるとともに、各単電池に設けられた各電極(電池極柱12)間を電気的に接続するバスバー(バスバー31)を含むバスバーモジュール(バスバーモジュール20)を備えており、前記バスバーには、前記各単電池間の電圧を検出する電圧検出用端子(電圧検出用端子40)が取り付けられており、前記電圧検出用端子に接続された蓄電池用の電線配索構造(蓄電池用の電線配索構造1)であって、前記バスバーモジュールは、前記蓄電池集合体に装着されるケース本体(ケース本体30)を備え、前記ケース本体は、前記電圧検出用端子に接続される電線が蛇行された状態で収容される電線収容部(電線収容部50)を備えることを要旨とする。

【0010】

かかる特徴によれば、ケース本体は、電圧検出用端子に接続される電線が蛇行された状態で収容される電線収容部を備える。これにより、電圧検出用端子に接続される電線の配索距離が長くなり、単電池の電極から液漏れした電解液(漏液)が電線の端末に接続される他の電気部品に伝達されることを防止できる。加えて、液漏れした電解液(漏液)が電圧検出用端子に接続される電線を伝わっても、電線の蛇行で生じる抵抗により電解液が電線を流れ難くなるため、液漏れした電解液(漏液)が電線の端末に接続される他の電気部品に伝達されることを確実に防止できる。

【0011】

また、電線収容部により電解液の伝達を防止できるため、電圧検出用端子の圧着部をハンダで封止する必要がなくなる。このため、ハンダ処理を行うことによる作業工数を削減でき、蓄電池用の電線配索構造の製造コストを抑制できる。

【0012】

本発明の第2の特徴は、本発明の第1の特徴に係り、前記バスバーモジュールには、複数の電圧検出用端子が接続され、前記電線収容部は、前記各電圧検出用端子にそれぞれ接続される電線毎に設けられることを要旨とする。

【0013】

かかる特徴によれば、電線収容部は、各電圧検出用端子にそれぞれ接続される電線毎に設けられる。これにより、各単電池の各電極から液漏れした電解液(漏液)は、一つの電線収容部に集中することなく、それぞれの電線収容部に分散される。このため、液漏れした電解液(漏液)が電圧検出用端子に接続される電線の端末に接続される他の電気部品に伝達されることをより確実に防止できる。

【発明の効果】

【0014】

本発明の特徴によれば、製造コストの増大を招くことなく、電解液(漏液)が電線を伝わって他の電気部品に伝達されることを防止できる蓄電池用の電線配索構造を提供することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本実施形態に係る蓄電池用の電線配索構造1を示す分解斜視図である。

【図2】図2(a)は、本実施形態に係るバスバーモジュール20の正面図であり、図2(b)は、本実施形態に係る蓄電池集合体10及びバスバーモジュール20の接続状態を示す断面図である。

【図3】図3は、本実施形態に係る電線収容部50(第1収容溝51及び第2収容溝52)を示す断面図である。

【図4】図4(a)は、変更例に係るバスバーモジュール20の正面図であり、図4(b)は、変更例に係る電線収容部50を示す断面図である。

【発明を実施するための形態】

【0016】

次に、本発明に係る蓄電池用の電線配索構造の実施形態について、図面を参照しながら説明する。具体的には、(1)蓄電池用の電線配索構造の構成、(2)ケース本体の構成、(3)作用・効果、(4)変更例、(5)その他の実施形態について説明する。

【0017】

なお、以下の図面の記載において、同一または類似の部分には、同一または類似の符号を付している。ただし、図面は模式的なものであり、各寸法の比率などは現実のものとは異なることに留意すべきである。

【0018】

したがって、具体的な寸法などは以下の説明を参酌して判断すべきである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれ得る。

【0019】

(1)蓄電池用の電線配索構造の構成

まず、本実施形態に係る蓄電池用の電線配索構造1の構成について、図面を参照しながら説明する。図1は、本実施形態に係る蓄電池用の電線配索構造1を示す分解斜視図である。

【0020】

図1に示すように、蓄電池用の電線配索構造1は、電気自動車(EV)やハイブリッド電気自動車(HEV)に搭載される2次電池としての蓄電池に用いられる。この蓄電池用の電線配索構造1は、電解液が封入された複数の単電池11で構成される蓄電池集合体10の両側に装着されるバスバーモジュール20(バッテリ接続モジュール)を備えている。

【0021】

蓄電池集合体10は、ニッケル水素蓄電池(Ni−MH電池)やニッケルカドミウム蓄電池(Ni−Cd電池)などのアルカリ電解液を用いる2次電池やリチウムイオン2次電池、電気二重層キャパシタなどの電気自動車(EV)やハイブリッド電気自動車(HEV)に搭載されるものである。各単電池11は、内部に電解液が封入されている。この各単電池11に設けられる電極(正極(+)及び負極(−))として、蓄電池集合体10の左右方向Y(各単電池11の積層方向Xに直交する単電池11の左右方向Y)に突出する電池極柱12が設けられている。この各電池極柱12には、ナットNが螺合するねじ部13がそれぞれに設けられている。

【0022】

バスバーモジュール20は、各単電池11間の電池極柱12(正極及び負極)を電気的に接続し、蓄電池集合体10全体が直列に接続されるように蓄電池集合体10の左右(側面側)に一対に設けられている。このバスバーモジュール20は、蓄電池集合体10に装着される合成樹脂材等で形成されるケース本体30を備え、このケース本体30は、各単電池11の電池極柱12(電極)間を電気的に接続するバスバー31を含んでいる。なお、ケース本体30の詳細については、後述する。

【0023】

バスバー31は、隣接する単電池11間の異なる電池極柱12(正極及び負極)を電気的に接続するための金属材で形成されており、各電池極柱12のねじ部13が挿通する複数の挿通孔32が形成されている。

【0024】

また、バスバー31には、各単電池11間の電圧を検出する複数(図面では2つ)の電圧検出用端子40が接続されている。そして、電池極柱12のねじ部13にバスバー31及び電圧検出用端子40が取り付けられてナットNにより固定される。なお、電圧検出用端子40には電線41が接続されており、この電線41の端末には、電子制御ユニット(ECU)に接続されるコネクタCが設けられている。

【0025】

(2)ケース本体の構成

次に、上述したバスバーモジュール20のケース本体30の構成について、図面を参照しながら説明する。図2(a)は、本実施形態に係るバスバーモジュール20の正面図であり、図2(b)は、本実施形態に係る蓄電池集合体10及びバスバーモジュール20の接続状態を示す断面図である。図3は、本実施形態に係る電線収容部50(第1収容溝51及び第2収容溝52)を示す断面図である。

【0026】

図2(a)及び図2(b)に示すように、バスバーモジュール20のケース本体30は、電圧検出用端子40に接続される電線41を配置する配線スペースS1と、この配線スペースS1の下側(図1のZ方向下側)に設けられるとともに電圧検出用端子40に接続される電線41が蛇行(又は巻回)された状態で収容される電線収容部50とを備えている。

【0027】

この電線収容部50は、各電圧検出用端子40にそれぞれ接続される電線41毎に設けられている。具体的には、図2に示すように、電線収容部50には、一方の電圧検出用端子40に接続された電線41Aを収容する第1収容溝51と、他方の電圧検出用端子40に接続された電線41Bを収容する第2収容溝52とが形成されている。

【0028】

これらの第1収容溝51及び第2収容溝52は、電圧検出用端子40に接続された電線41を蛇行(又は巻回)させるために、複数箇所で折り返されており、蓄電池集合体10の左右方向Y(各単電池11の積層方向Xに直交する単電池11の左右方向Y)に対して互いに交差しないように設けられている。特に、第1収容溝51及び第2収容溝52は、電池極柱12から液漏れした電解液(漏液)が電線41を伝わって電線41の端末に接続されるコネクタC(他の電気部品)に伝達され難くするために、電池極柱12から液漏れするとされる生涯分の漏液量を保持できる長さであることが好ましい。

【0029】

ここで、第1収容溝51及び第2収容溝52は、必ずしも図3(a)に示すような溝である必要はなく、第1収容溝51及び第2収容溝52から電線41の脱落を防止する爪部53を有していてもよい。

【0030】

(3)作用・効果

以上説明した本実施形態では、ケース本体30は、電圧検出用端子40に接続される電線41が蛇行された状態で収容される電線収容部50を備える。これにより、電圧検出用端子40に接続される電線41の配索距離が長くなり、単電池11の電池極柱12(電極)から液漏れした電解液(漏液)が電線41の端末に接続されるコネクタC(他の電気部品)に伝達されることを防止できる。加えて、液漏れした電解液(漏液)が電圧検出用端子40に接続される電線41を伝わっても、電線41の蛇行で生じる抵抗により電解液が電線41を流れ難くなるため、液漏れした電解液(漏液)が電線41の端末に接続されるコネクタC(他の電気部品)に伝達されることを確実に防止できる。

【0031】

また、電線収容部50により電解液の伝達を防止できるため、電圧検出用端子40の圧着部をハンダで封止する必要がなくなる。このため、ハンダ処理を行うことによる作業工数を削減でき、蓄電池用の電線配索構造1の製造コストを抑制できる。

【0032】

本実施形態では、電線収容部50は、各電圧検出用端子40にそれぞれ接続される電線41毎に設けられる。すなわち、電線収容部50には、第1収容溝51と第2収容溝52とが形成されている。これにより、各単電池11の各電池極柱12から液漏れした電解液(漏液)が一つの電線収容部50に集中することなく、それぞれの第1収容溝51及び第2収容溝52に分散される。このため、液漏れした電解液(漏液)が電圧検出用端子40に接続される電線41の端末に接続されるコネクタC(他の電気部品)に伝達されることをより確実に防止できる。

【0033】

特に、第1収容溝51及び第2収容溝52は、蓄電池集合体10の左右方向Yに対して互いに交差しないように設けられている。これにより、第1収容溝51及び第2収容溝52が交差する場合と比較して、蓄電池集合体10の左右方向Yに対するバスバーモジュール20の厚さを薄くでき、蓄電池集合体10の左右方向Yに対するスペースを確保できる。

【0034】

(4)変更例

次に、上述した実施形態に係る電線収容部50の変更例について、図面を参照しながら説明する。図4(a)は、変更例に係るバスバーモジュール20の正面図であり、図4(b)は、変更例に係る電線収容部50を示す断面図である。なお、上述した実施形態に係る電線収容部50と同一部分には同一の符号を付して、相違する部分を主として説明する。

【0035】

上述した実施形態では、電線収容部50には、第1収容溝51及び第2収容溝52が形成されている。これに対して、変更例では、電線収容部50には、両方の電圧検出用端子40に接続された電線41を一括して収容する収容溝55が形成されている。

【0036】

具体的には、図4(a)及び図4(b)に示すように、この収容溝55は、上述した第1収容溝51及び第2収容溝52と同様に、電圧検出用端子40に接続された電線41を蛇行又は巻回させるために、複数箇所で折り返されている。この複数の折返箇所には、各電線41を折り返し可能に案内する案内突部56が形成されており、収容溝55の終端側には、収容溝53から電線41の脱落を防止する爪部57が設けられている。

【0037】

このような変更例では、上述した実施形態と同様に、各単電池11の各電池極柱12から液漏れした電解液(漏液)が電線41を伝わってコネクタC(他の電気部品)に伝達されることを防止できる。

【0038】

また、変更例では、上述した実施形態と同様に、電線収容部50により電解液の伝達を防止できるため、電圧検出用端子40の圧着部をハンダで封止する必要がなくなる。このため、ハンダ処理を行うことによる作業工数を削減でき、蓄電池用の電線配索構造1の製造コストを抑制できる。

【0039】

(5)その他の実施形態

上述したように、本発明の実施形態を通じて本発明の内容を開示したが、この開示の一部をなす論述及び図面は、本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなる。

【0040】

例えば、本発明の実施形態は、次のように変更することができる。具体的には、配線スペースS1には、電圧検出用端子40に接続される電線41が単に配置されるものとして説明したが、これに限定されるものではなく、電池極柱12から液漏れした電解液(漏液)を所定量保持することが可能な液保持部等が設けられていてもよい。

【0041】

また、電圧検出用端子40に接続される電線41の端末(圧着部側)に封止処理が施されていてもよい。これにより、電線41の芯線に電解液(漏液)が進入することなく毛細管現象を防止できる。

【0042】

このように、本発明は、ここでは記載していない様々な実施の形態などを含むことは勿論である。したがって、本発明の技術的範囲は、上述の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められる。

【符号の説明】

【0043】

1…蓄電池用の電線配索構造

10…蓄電池集合体

11…単電池

12…電極電柱(電極)

20…バスバーモジュール

30…ケース本体

31…バスバー

40…電圧検出用端子

41(41A,41B)…電線

50…電線収容部

51…第1収容溝

52…第2収容溝

【特許請求の範囲】

【請求項1】

電解液を封入した複数の単電池で構成される蓄電池集合体に装着されるとともに、各単電池に設けられた各電極間を電気的に接続するバスバーを含むバスバーモジュールを備えており、前記バスバーには、前記各単電池間の電圧を検出する電圧検出用端子が取り付けられており、前記電圧検出用端子に接続された蓄電池用の電線配索構造であって、

前記バスバーモジュールは、前記蓄電池集合体に装着されるケース本体を備え、

前記ケース本体は、前記電圧検出用端子に接続される電線が蛇行された状態で収容される電線収容部を備えることを特徴とする蓄電池用の電線配索構造。

【請求項2】

請求項1に記載の蓄電池用の電線配索構造であって、

前記バスバーモジュールには、複数の電圧検出用端子が接続され、

前記電線収容部は、前記各電圧検出用端子にそれぞれ接続される電線毎に設けられることを特徴とする蓄電池用の電線配索構造。

【請求項1】

電解液を封入した複数の単電池で構成される蓄電池集合体に装着されるとともに、各単電池に設けられた各電極間を電気的に接続するバスバーを含むバスバーモジュールを備えており、前記バスバーには、前記各単電池間の電圧を検出する電圧検出用端子が取り付けられており、前記電圧検出用端子に接続された蓄電池用の電線配索構造であって、

前記バスバーモジュールは、前記蓄電池集合体に装着されるケース本体を備え、

前記ケース本体は、前記電圧検出用端子に接続される電線が蛇行された状態で収容される電線収容部を備えることを特徴とする蓄電池用の電線配索構造。

【請求項2】

請求項1に記載の蓄電池用の電線配索構造であって、

前記バスバーモジュールには、複数の電圧検出用端子が接続され、

前記電線収容部は、前記各電圧検出用端子にそれぞれ接続される電線毎に設けられることを特徴とする蓄電池用の電線配索構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−109945(P2013−109945A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253841(P2011−253841)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]