蓄電装置および蓄電装置の作製方法

【課題】エネルギー密度の高い蓄電装置の構造および作製方法を提供する。

【解決手段】空気極の構造を、第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、1層以上100層以下のグラフェン膜を有する触媒層と、を備える構造とする。これにより、まず、第2の集電体の効果により空気極の表面積を飛躍的に増大させることが可能となる、そして、グラフェン膜は貴金属などの触媒を用いことなく触媒反応を発現できるため、第2の集電体上に触媒層を備える構造とすることにより、蓄電装置のエネルギー密度を高めることができる。

【解決手段】空気極の構造を、第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、1層以上100層以下のグラフェン膜を有する触媒層と、を備える構造とする。これにより、まず、第2の集電体の効果により空気極の表面積を飛躍的に増大させることが可能となる、そして、グラフェン膜は貴金属などの触媒を用いことなく触媒反応を発現できるため、第2の集電体上に触媒層を備える構造とすることにより、蓄電装置のエネルギー密度を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蓄電装置および蓄電装置の作製方法に関するものである。

【背景技術】

【0002】

これまで、民生用の電子機器などに用いられる蓄電装置としては、ニッケル水素電池やリチウムイオン電池などの二次電池が広く使用されてきたが、近年では、家庭用の蓄電装置や自動車の動力源としての使用用途が急増しているため、更に高いエネルギー密度を有する二次電池の製品化が切望されている。

【0003】

このため、上述の二次電池と比較して理論上のエネルギー密度が遙かに大きな、金属電極と空気電極を用いた蓄電装置の研究が盛んに行われている。(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−96492号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記背景を鑑み、本明細書では、エネルギー密度の高い蓄電装置を提供することを課題の一とする。また当該蓄電装置の作製方法を提供することを課題の一とする。

【課題を解決するための手段】

【0006】

本発明の一態様は、金属負極と、空気極と、金属負極と空気極間に位する電解液を有する構造であり、空気極は第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、第2の集電体上に設けられた触媒層を有し、触媒層は1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置である。

【0007】

本発明の一態様に記載の構造とすることにより、空気極の表面積(つまり、触媒層の表面積)を飛躍的に増大させることが可能となる。なお、触媒層として用いるグラフェン膜は、貴金属や酸化金属等の触媒を用いることなくグラフェン膜単体で触媒反応を発現することが可能であり、電気泳動法などを用いて凹凸のある構造体の表面に均一かつ非常に薄い厚さで形成することができる。これにより、エネルギー密度の高い蓄電装置を提供できる。

【0008】

なお、上記蓄電装置において、水との反応性が低いマグネシウム、アルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物を金属負極として用いる場合は、電解液として水性電解液を用いればよい。

【0009】

また、上記蓄電装置において、水との反応性が高いリチウム、カルシウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物を金属負極として用いる場合、電解液として有機電解液を用いればよい。

【0010】

また、本発明の一態様は、リチウム負極と、空気極と、リチウム負極と空気極の間に位置する固体電解質と、リチウム負極と固体電解質の間に充填された有機電解液と、空気極と固体電解質の間に充填された水性電解液を有する構造であり、固体電解質はリチウム負極から放出されるリチウムイオンのみが選択的に通過する機能を有し、空気極は第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、第2の集電体上に設けられた触媒層を備えた構造であり、触媒層は1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置である。

【0011】

本発明の一態様に記載の構造とすることにより、空気極の表面積を飛躍的に増大させることが可能となる。また、リチウム金属から放出されたリチウムイオンは固体電解質を通り水性電解液に到達した後、固体電解質の近傍に存在し、空気極から放出される水酸化物イオンと反応して水溶性の水酸化リチウムが生成されるため、通常の金属−空気電池のように、空気極表面に固体の反応生成物が堆積されない。これにより、エネルギー密度の高く、反応の劣化が抑制された蓄電装置を提供できる。

【0012】

また、上記蓄電装置において、第1の集電体を多孔質状またはメッシュ状の導電材料とすることにより、外部から導入される酸素を含む気体(例えば空気など)の触媒層への到達を阻害しない、或いは阻害しにくいため好ましい。

【0013】

また、上記蓄電装置において、凸状構造物をシリコンを主成分としたウィスカー状の構造物(以下、単にウィスカーと略記する)とすることにより、ウィスカーは非常に長い構造にできるため、空気極の表面積を更に増大させることができる。これにより、エネルギー密度の更に高い蓄電装置を提供できる。

【0014】

加えて、ウィスカーを、高さ100nm以下の凸部を表面に複数備えた構造とすることにより、空気極の表面積を更に増大させることができる。これにより、エネルギー密度の更に高い蓄電装置を提供できる。

【0015】

また、本発明の一態様は、第1の集電体上に凸状構造物を有する第2の集電体を形成し、第2の集電体上に1層以上100層以下のグラフェン膜を有する触媒層を形成した電極を、空気極として用いることを特徴とする蓄電装置の作製方法である。

【0016】

本発明の一態様に記載の作製方法を用いることにより、空気極の表面積(つまり、触媒層の表面積)が飛躍的に増大させることが可能となる。なお、触媒層として用いるグラフェン膜は、貴金属や酸化金属等の触媒を用いることなくグラフェン膜単体で触媒反応を発現することが可能であり、電気泳動法などを用いて凹凸のある構造体の表面に均一かつ非常に薄い厚さで形成することができる。これにより、エネルギー密度の高い蓄電装置を作製することができる。

【0017】

また、上記蓄電装置の作製方法において、第1の集電体を多孔質状またはメッシュ状の導電材料とすることにより、外部から導入される酸素を含む気体(例えば空気など)の触媒層への到達を阻害しない、或いは阻害しにくいため好ましい。

【0018】

また、上記蓄電装置の作製方法において、凸状構造物をシリコンを主成分としたウィスカー状の構造物(以下、単にウィスカーと略記する)とすることにより、ウィスカーは非常に長い構造にできるため、空気極の表面積を更に増大させることができため、蓄電装置のエネルギー密度を更に高くすることができる。

【0019】

加えて、高さ100nm以下の凸部を表面に複数備えたウィスカーを用いることにより、空気極の表面積を更に増大させることができるため、蓄電装置のエネルギー密度を更に高くすることができる。

【0020】

なお、本明細書では、単層グラフェンおよび積層されたグラフェンを総称して、「グラフェン」と呼称することもある。

【0021】

なお、本明細書における「主成分」とは、組成比で5atomic%以上含まれる元素のことを指す。

【発明の効果】

【0022】

空気極を、第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、第2の集電体上に設けられた触媒層を備えた構造とすることにより、空気極の表面積を飛躍的に増大させることができるため、エネルギー密度の高い蓄電装置を提供することができる。

【図面の簡単な説明】

【0023】

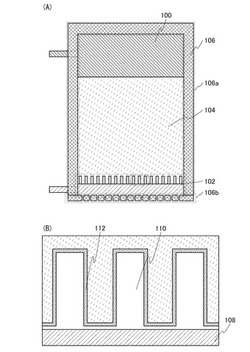

【図1】蓄電装置の構造を説明する図。

【図2】蓄電装置の空気極を説明する図。

【図3】蓄電装置の空気極を説明する図。

【図4】蓄電装置の作製方法を説明する図。

【図5】ウィスカーの作製方法を説明する図。

【図6】蓄電装置の構造を説明する図。

【図7】蓄電装置を用いた装置の一例を説明する図。

【図8】ウィスカーを説明する図。

【図9】ウィスカーを説明する図。

【図10】ウィスカーを説明する図。

【発明を実施するための形態】

【0024】

本発明の一態様に係る実施の形態及び実施例について、図面を用いて詳細に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同一部分又は同様な機能を有する部分には同一の符号を異なる図面間で共通して用い、その繰り返しの説明は省略する。

【0025】

(実施の形態1)

本実施の形態では、本発明の一態様である蓄電装置の構造および作製方法の一例について、図1から図5を用いて説明する。

【0026】

<本実施の形態における蓄電装置の構成>

図1(A)は、本実施の形態の蓄電装置の構造図であり、図1(A)に示すように、金属負極100および空気極102が筐体106内に設けられ、金属負極100と空気極102の間に電解液104が充填された構造である。なお、空気極102は、図1(B)(図1(A)の一点鎖線部を拡大した図)に示すように、触媒層112により被覆された、凸状構造物を有する第2の集電体110が、第1の集電体108の一面に形成された構造となっており、触媒層112に被覆された側が電解液104と接している。

【0027】

なお、電解液104として用いる材料により、金属負極100に用いる材料を適宜選択することになる。また、筐体106は、負極側筐体106aと空気極側筐体106bに分離することができる。

【0028】

電解液104として有機電解液(非水系電解液などとも言われる。)を用いる場合、金属負極100としては、イオン化傾向の高いリチウム、カリウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物を用いることができる。電解液104および金属負極100として当該材料を用いることにより、定格電圧が大きい(水系電解液と比較して分解電圧が高い)、エネルギー密度が高いといったメリットを享受できる。

【0029】

電解液104として水性電解液(水系電解液などとも言われる。)を用いる場合、金属負極100としては、水に対して反応性の低いアルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物を用いることができる。電解液104および金属負極100として当該材料を用いることにより、不揮発性で安全性が高い、およびコストが安いといったメリットを享受できる。

【0030】

電解液104に用いる材料に特段の限定はなく、金属負極100の種類により、蓄電装置に用いられる公知の電解液を用いればよい。また、電解液104として、イオン液体を用いてもよい。イオン液体は室温において揮発性、引火性が低く、液体温度範囲が広く安定であるため、電解液104として好ましい特性を備えているといえる。

【0031】

空気極102は図1(B)に記載するように、第1の集電体108と、第1の集電体108に接して設けられた凸状構造物を有する第2の集電体110と、第2の集電体110上に設けられた触媒層112を備えた構造となっており、触媒層112は電解液104と接している。なお、図1(B)では、触媒層112は第2の集電体110の表面全体を覆う構造となっているが、第2の集電体110表面の一部を覆う構造であってもよい。

【0032】

第1の集電体108は、空気極102の表面(つまり、電解液104と接触する面)への酸素の到達を極力阻害しない構造とする必要がある。このため、例えば第1の集電体108は多孔質構造やメッシュ構造のように、一部に開口部を有する構造とすることが好ましい。

【0033】

第1の集電体108の材料としては、白金、アルミニウム、銅、チタン等に代表される金属材料を用いることができる。また、シリコン、チタン、ネオジム、スカンジウム、モリブデンなどの耐熱性を向上させる元素が添加されたアルミニウム合金を用いてもよい。

【0034】

第1の集電体108の開口部の大きさは、小さすぎると酸素の供給に支障をきたす可能性があり、大きすぎると第2の集電体110の形成に支障をきたす可能性があるため、1nm以上50μm以下、好ましくは10nm以上10μm以下の大きさであることが好ましい。また、第1の集電体108表面の開口率は10%以上、好ましくは30%以上、より好ましくは50%以上であることが望ましい。

【0035】

第2の集電体110は、図1に示すように電解液104が充填されている側に凸状構造物を複数有する構造であり、これにより空気極102の表面積(つまり、触媒層112と電解液104の接触面積)を増大させる役割を果たしている。

【0036】

第2の集電体110としては、例えばシリコンを用いることができる。また、凸状の構造物としてウィスカーを用いてもよい。なお、凸状の構造物としてウィスカーを用いる場合は、シリコンを主成分とすることが好ましく、LPCVD法を用いて、第1の集電体108上に気相成長させることができる(ウィスカーの作製方法については、実施例1にて詳細に説明する。)。

【0037】

上述のウィスカーとは、半導体材料や金属が柱状又は針状の突起を有するように結晶成長したものを指す。なお、第2の集電体110の凸状構造物がウィスカーである場合、ウィスカーの本数に特段の限定はないが、空気極102の表面積を増大させる観点から考えると、ウィスカー形成部分におけるウィスカーの密度は100μm2あたり5本以上、より好ましくは100μm2あたり10本以上であることが望ましい。なお、ウィスカーは円柱状、角柱状等の柱状、円錐状または角錐状などの錐状でもよいし、頂部に向かって湾曲していてもよい。

【0038】

なお、ウィスカーの長さについても特段の限定はないが、ウィスカーは形成条件によって非常に長い形状に形成することができる(ウィスカーの形状については、実施例1にて詳細に説明する。)。空気極102の表面積を増大させる観点から考えると、1μm以上、好ましくは5μm以上、より好ましくは10μm以上の長さを有することが望ましい。これにより、空気極の表面積を飛躍的に増大させることができるため、エネルギー密度の高い蓄電装置を作製することができる。

【0039】

また、ウィスカーは形成条件によって、表面に非常に小さな凸部(具体的には高さ(長さ)100nm以下、より好ましくは高さ50nm以下の凸部)を複数備えた構造とすることができる(ウィスカーの形状については、実施例1にて詳細に説明する。)。このように、非常に小さな凸部を複数備えたウィスカーを第2の集電体110として用いることにより、空気極の表面積を更に増大させることができる。

【0040】

ここで、第1の集電体108および第2の集電体110の構造の一例について、図2および図3を用いて説明する。

【0041】

図2(A)は、多孔質構造の第1の集電体108上に、凸状構造物として柱状の構造物を有する第2の集電体110が位置し、第2の集電体110上に、図2(C)のように第2の集電体を覆う状態に触媒層112が位置する構造の断面模式図である。また、図2(B)は、メッシュ状の第1の集電体108上に、凸状構造物として柱状の構造物を有する第2の集電体110が位置し、第2の集電体110上に、図2(C)のように第2の集電体を覆う状態に触媒層112が位置する構造の断面模式図である。外部から導入される酸素を含む気体(例えば空気など)は、第1の集電体108の孔部分を通過して空気極102の表面に到達する。なお、柱状の構造物は各々が独立した島状の構造物、線状の構造物、格子状の構造物または蜂の巣状の構造物など、様々な形状とすることができる。

【0042】

柱状の構造物は、各々が独立した島状の構造物、線状の構造物、格子状の構造物または蜂の巣状の構造物など、様々な形状とすることができる。なお、柱状の構造物を形成するにあたり、第1の集電体108の開口部上に形成すると外部からの気体の導入量が減少してしまう。そのため、第1の集電体108表面に形成された開口部の面積を1とした場合、第2の集電体110形成後において開口部の面積が0.3以上、好ましくは0.5以上となるように、第2の集電体110を形成することが望ましいといえる。

【0043】

なお、図1および図2において、柱状の構造物のテーパー角は垂直となっているが、勿論これに限定されることはなく、上部に向かって細くなる形状、円柱形状、円錐形状など、様々な形状とすることができる。

【0044】

図3(A)は、多孔質構造の第1の集電体108上に、凸状構造物としてウィスカーを有する第2の集電体110が位置し、第2の集電体110上に、図3(C)のように第2の集電体を覆う状態に触媒層112が位置する構造の断面模式図である。また、図3(B)は、メッシュ構造の第1の集電体108上に、凸状構造物としてウィスカーを有する第2の集電体110が位置し、第2の集電体110上に、図3(C)のように第2の集電体110を覆う状態で触媒層112が位置する構造の断面模式図である。外部から導入される酸素を含む気体(例えば空気など)は、第1の集電体108の孔部分を通過して空気極102の表面に到達する。

【0045】

ウィスカーは、第1の集電体108が存在する部分から選択的に成長させることができる(ウィスカーの具体的な形成方法については、実施例1にて詳細に説明する。)。このため、柱状の構造物のように開口部を直接塞いでしまう(つまり、開口部上に直接ウィスカーが形成される)ことがない。したがって、空気極の表面積を飛躍的に増大できる共に、酸素を含む気体(例えば空気など)を外部から効率よく導入できる。

【0046】

触媒層112は、第2の集電体110上に位置し、非常に広い面積に形成されている。触媒層112としては、1層以上100層以下のグラフェン膜を有する構造とすればよい。グラフェン膜は、貴金属や酸化金属等の触媒を用いることなくグラフェン膜単体で触媒反応を発現することが可能であり、電気泳動法などを用いて凹凸のある構造体の表面に均一かつ非常に薄い厚さで形成することができる。これにより、エネルギー密度の高い蓄電装置を提供できる。

【0047】

また、貴金属や酸化金属等の触媒を用いないため、蓄電装置作製時のスループット向上やコスト低減が可能となる。

【0048】

本実施の形態の蓄電装置は、上述にて記載した金属負極100、空気極102、電解液104が、図1に示すように筐体106中に設置された構造である。

【0049】

<本実施の形態における蓄電装置の作製方法>

上述に記載した、本実施の形態における蓄電装置の作製方法の一例について、図4を用いて説明する。

【0050】

まず、第1の集電体108を準備する(図4(A)参照。)。第1の集電体108は、電気を取り出す端子として機能する。第1の集電体108は、上述のとおり様々な材料および構造とすることができるが、ここではチタンを主成分とするメッシュ状材料を用いる場合について記載する。なお、筐体106から外側に出る部分(外部接続端子として機能する部分)については、メッシュ状材料でなくてもよい。

【0051】

次に、第1の集電体108の表面処理を行う。例えば、濃度を0.1%以上1%以下としたフッ酸を用い、10秒以上1時間以下の処理を行えばよい。表面処理により、第1の集電体108の表面の清浄性が向上する。また、表面状態が荒れ(つまり、表面に存在する微細な凹凸が大きくなる)、後に形成する結晶性半導体層の密着性を向上させることができる。凹凸が大きくなることで、所謂アンカー効果が生じ、凹部に半導体材料が入り込んで堆積されるため密着性を向上させることができる。また、フッ酸処理など薬液洗浄を行った後に純水による流水洗浄を行ってもよい。これにより、第1の集電体108の表面の清浄性が更に向上する。

【0052】

次に、第1の集電体108上に、CVD法やPVD法を用いて、凸状構造物を有する第2の集電体110を形成する(図4(B)参照。)。第2の集電体110は、ここではCVD法の一種であるLPCVD法を用いて、シリコンを主成分としたウィスカーを有するシリコン層を、第2の集電体110として形成する場合について記載する(ウィスカーの具体的な形成方法については、実施例1にて詳細に説明する。)。なお、図2のような柱状の構造物を形成する場合は、CVD法やPVD法により第2の集電体層110として機能する膜を成膜した後、フォトリソグラフィ法を用いて当該膜を所定の形状に加工して第2の集電体110とすればよい。

【0053】

LPCVD法は、シリコンを含む原料ガスを用い、基板を加熱しながら行う。原料ガスとしては、水素化シリコン、フッ化シリコン、または塩化シリコンがあり、代表的には、SiH4、Si2H6、SiF4、SiCl4、Si2Cl6等がある。加熱温度としては、550℃より高い温度で、且つ、LPCVD装置または第1の集電体108が耐えうる温度以下、好ましくは580℃以上650℃未満で行う。なお、原料ガスに、ヘリウム、ネオン、アルゴン、キセノン等の希ガス、窒素、及び水素の一以上を混合させてもよい。また、圧力は、原料ガスを流して保持できる圧力の下限以上200Pa以下とする。

【0054】

なお、上述のように、第2の集電体110の形成前に第1の集電体108に表面処理を行うことで、第1の集電体108と第2の集電体110との密着性を向上させることができる。これにより、蓄電装置の劣化を低減することができる。また、蓄電装置の生産性を向上させることができる。

【0055】

第2の集電体110を、上述のように気相成長により形成することにより、蓄電装置作製時のスループット向上やコスト低減が可能となる。

【0056】

次に、第2の集電体110上に、触媒層112を形成する。なお、第1の集電体108は凸状構造物(ここではウィスカー)であるため、PVD法では第2の集電体110表面の広い範囲に均一な触媒層112を形成することが難しいため、CVD法や電気泳動法を用いることが好ましい。ここでは、電気泳動法により触媒層112を形成する方法について記載する。

【0057】

なお、触媒層112としては、グラフェン膜を1層または積層した構造を用いればよい。グラフェン膜を積層する場合、積層数を多くする程に膜が剥がれやすくなる傾向があるため、充放電時に触媒層112からグラフェン層が剥がれる可能性が高まる。そのため、グラフェン膜は100層以下、より好ましくは50層以下、更に好ましくは20層以下とすることが望ましい。グラフェン膜は貴金属や酸化金属などの触媒材料を添加することなく触媒として機能するため、触媒の使用による蓄電装置のコストおよび製造時間の増加を防止できる。

【0058】

触媒層112の形成方法は、まず、水やN−methylpyrrolidone(NMP)等の溶媒に酸化グラフェンを分散させる。溶媒としては極性溶媒であることが好ましい。またグラフェンの濃度は1リットル当たり0.1g以上10g以下とすることが好ましい。

【0059】

図5に本実施の形態で用いる装置の図を示す。酸化グラフェンを分散させた溶液500を注入した容器502に、グラフェンを形成する構造体(ここでは、表面に第2の集電体110が形成された第1の集電体108)を入れ、これを陽極とする。また、溶液に陰極となる導電体504を入れ、陽極と陰極の間に適切な電圧(例えば、5V以上20V以下)を加える。なお、電圧は一定でなくてもよい。陽極と陰極の間を流れる電荷量を測定することで、構造体に付着した酸化グラフェンの層の厚さを見積もることができる。

【0060】

必要な厚さの酸化グラフェンが得られたら、構造体を溶液から引き上げて乾燥させる。さらに、真空中あるいは不活性ガス(窒素あるいは希ガス等)中などの還元性の雰囲気で150℃以上、好ましくは200℃以上の温度で加熱する。加熱する温度が高いほど、また、加熱する時間が長いほど酸化グラフェンがよく還元され、純度が高く(すなわち、炭素以外の元素の濃度の低い)電気伝導性の高いグラフェンが得られる。加熱する温度および時間については、第1の集電体108および第2の集電体110との反応性を考慮して、実施者が最適な条件を決定すればよい。なお、酸化グラフェンは150℃でグラフェンに還元されることが知られている。

【0061】

このようにして、第2の集電体110上に形成された酸化グラフェン層は還元され、図4(C)および図4(D)(図4(D)は、図4(C)の第1の集電体108表面の一部を拡大した図である。)のように、第1の集電体108上に第2の集電体110であるグラフェン層が形成され、空気極102となる。その際、隣接するグラフェン同士が結合し、より巨大な網目状あるはシート状のネットワークを形成する。このようにして形成されたグラフェン層は、構造体に凹凸があっても、その凹部にも凸部にもほぼ均一な厚さで形成される。なお、触媒層112の形成方法や構造などの具体的な例については、実施例1にて記載する。

【0062】

筐体106については形状や材料に特段の限定はなく、内部に充填した電解液により腐食や溶解が生じない材料を用いればよい。

【0063】

そして、負極側筐体106a内に金属負極100、電解液104を、電解液104および空気極102を順に設置(充填)し、最後に空気極側筐体106bで蓋をすることにより、本実施の形態の蓄電装置が完成する。なお、電解液104は、液体の状態で負極側筐体106a内に設置(充填)してもよいし、セパレータに含浸させた状態で負極側筐体106a内に設置してもよい。

【0064】

なお、筐体106と空気極102の間に酸素透過膜を設置し、外部から導入される気体(例えば空気)のうち酸素を選択的に透過し、それ以外の物質(例えば水分など)が蓄電装置内部に導入されない構造とすることにより、蓄電装置の信頼性や耐久性を高めることができる。

【0065】

金属負極100は、市販されているリチウム、カリウム、ナトリウム、マグネシウム、アルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物の固体材料(例えばリチウム棒など)を用いればよい。

【0066】

金属負極100として水との反応性の低いアルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物用いる場合、電解液104としては、水性電解液(水系電解液)を用いればよい。なお、水性電解液としては公知の材料を用いればよい。

【0067】

金属負極100として水との反応性の高いリチウム、カリウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物用いる場合、電解液104としては、有機電解液(非水系電解液)を用いればよい。なお、非水性電解液としては公知の材料を用いればよい。

【0068】

なお、金属負極100および空気極102の設置方法、電解液104の充填方法および筐体106の封止方法については特段の限定はなく、公知の技術を用いればよい。

【0069】

以上が、本実施の形態の蓄電装置の作製方法である。

【0070】

(実施の形態2)

本実施の形態では、実施の形態1にて記載した蓄電装置とは異なる構成の蓄電装置について、その構成および作製方法の一例を図6を用いて説明する。

【0071】

<本実施の形態における蓄電装置の構成および作製方法>

図6は、本実施の形態の蓄電装置の構造図であり、リチウム負極600、空気極602および固体電解質604が筐体610内に設けられ、リチウム負極600と固体電解質604間の空間に有機電解液606が、空気極602と固体電解質604間の空間に水性電解液608が充填された構造である。なお、筐体610は、負極側筐体610aと空気極側筐体610bに分離することができる。

【0072】

本実施の形態の構造は、リチウム負極600と空気層602の間に固体電解質604が存在する点、および、固体電解質604を境界として、リチウム負極600側に充填された電解液(有機電解液606)と空気極602側に充填された電解液(水性電解液608)が異なる点で、実施の形態1と異なっている。

【0073】

リチウム負極600には、リチウムを主成分とする金属、合金または化合物を用いる。また、空気極602については、実施の形態1にて記載した空気極102と同構造とし、同じ材料および方法を用いて形成すればよい。更に、筐体610についても、実施の形態1にて記載した筐体106と同じものとすればよい。

【0074】

固体電解質604は、リチウム負極600から放出される金属イオンのみを通過させる公知の材料を用いればよい。例えば、リチウム負極600としてリチウム金属を用いる場合は、固体電解質604として、リチウムイオンのみを通過させる公知の材料(例えば、特開2006−86102、特開2008−21416およびに記載された材料などの公知材料)などを用いればよい。

【0075】

有機電解液606については特段の限定はなく、公知の有機電解液を用いればよい。また、水性電解液608についても同様に、公知の水性電解液を用いればよい。

【0076】

そして、負極側筐体610a内にリチウム負極600、有機電解液606、固体電解質604、水性電解液608および空気極602を順に設置(充填)し、最後に空気極側筐体610bで蓋をすることにより、本実施の形態の蓄電装置が完成する。なお、有機電解液606および水性電解液608は、液体の状態で負極側筐体610a内に設置(充填)してもよいし、セパレータに含浸させた状態で負極側筐体610a内に設置してもよい。

【0077】

なお、筐体106と空気極102の間に酸素透過膜を設置し、外部から導入される気体(例えば空気)のうち酸素を選択的に透過し、それ以外の物質(例えば水分など)が蓄電装置内部に導入されない構造とすることにより、蓄電装置の信頼性や耐久性を高めることができる。

【0078】

上述の行程により、本実施の形態の蓄電装置が完成する。

【0079】

本実施の形態の構造を有する蓄電装置のメリットについて、以下にて簡単に記載する。

【0080】

蓄電装置を電気自動車などに用いる場合、長い航続距離を確保するために高いエネルギー密度が求められる。実施の形態1にて記載したとおり、蓄電装置のエネルギー密度を高めるためには、電解液として有機電解液を用いることが一般的である。

【0081】

しかし、電解液として有機電解液(非水系電解液)を用いると、空気極102の表面に酸化リチウム(Li2O)や過酸化リチウム(Li2O2)などの固体の反応生成物が堆積して、空気極102の反応を阻害するといった問題がある。これは、リチウム負極から移動してきたリチウムイオンが空気極102の表面近傍で、外部から導入された酸素および集電体を経由して供給される電子が反応することに起因する。

【0082】

そこで、本実施の形態のように、リチウムイオンのみを通過させる固体電解質604をリチウム負極600と空気極602の間に設け、リチウム負極600と固体電解質604間の空間を有機電解液で満たし、空気極602と固体電解質604間の空間を水性電解液608で満たす。リチウム負極600から放出されるリチウムイオンは水性電解液608では極めて移動度が遅いため、リチウムイオンは固体電解質604と水性電解液608の界面近傍に存在することとなる。

【0083】

そして、空気極602では、外部から導入される酸素(O2)、集電体を介して供給される電子(e−)、および水性電解液608中の水(H2O)が反応して水酸化物イオン(OH−)が生成され、水性電解液中を移動してリチウムイオンと反応し、水酸化リチウム(LiOH)となる。水酸化リチウムは水溶性であり、また空気極602から離れた箇所で形成されるため、空気極602表面への固体の反応生成物の堆積を防止できる。

【0084】

さらに、本実施の形態空気極602は実施の形態1の空気極102と同じ構造であり、空気極602の表面積は飛躍的に増大されているため、蓄電装置を本実施に記載の構造とすることにより、エネルギー密度を飛躍的に高めることができる。

【0085】

(実施の形態3)

本明細書に記載の蓄電装置は、電力により駆動する様々な製品の電源として用いることができる。本実施の形態では、これらの製品についての説明を行う。

【0086】

本明細書に記載の蓄電装置を用いた製品の具体例として、表示装置、照明装置、デスクトップ型或いはノート型のパーソナルコンピュータ、DVD(Digital Versatile Disc)などの記録媒体に記憶された静止画または動画を再生する画像再生装置、携帯電話、携帯型ゲーム機、携帯情報端末、電子書籍、ビデオカメラ、デジタルスチルカメラ、電子レンジ等の高周波加熱装置、電気炊飯器、電気洗濯機、エアコンディショナーなどの空調設備、電気冷蔵庫、電気冷凍庫、電気冷凍冷蔵庫、DNA保存用冷凍庫、透析装置などが挙げられる。また、蓄電装置からの電力を用いて電動機により推進する移動体なども含まれるものとする。当該移動体として、例えば、電気自動車、内燃機関と電動機を併せ持った複合型自動車(ハイブリッドカー)、電動アシスト自転車を含む原動機付自転車などが挙げられる。

【0087】

なお、本実施の形態で説明する製品には、消費電力の殆ど全てを賄うための蓄電装置(主電源と呼ぶ。)として、本発明の一態様の蓄電装置を用いることができる。または、装置内に設置された蓄電装置は、主電源からの電力の供給が停止した場合に、製品に電力の供給を行う非常用電源として用いることもできる。或いは、主電源や商用電源から電気機器に供給される電力と並行して、電気機器に電力を供給するために、本発明の一態様の蓄電装置を用いることもできる。

【0088】

図7(A)は、様々な装置が備えられた居室を示す図である。図7(A)において、表示装置700はデスクトップ型のパーソナルコンピュータに相当し、テレビジョン装置に相当し、筐体701、表示部702、蓄電装置703などを有し、筐体701にはスピーカーや各種スイッチ(例えば電源スイッチ)などが設けられている。また、放送電波を受信するアンテナやチューナーを取り付けることで、テレビジョン装置として用いることもできる。

【0089】

表示部702としては、液晶表示装置、有機EL素子などの発光素子を各画素に備えた発光装置、電気泳動表示装置、DMD(Digital Micromirror Device)、PDP(Plasma Display Panel)、FED(Field Emission Display)などの半導体表示装置を用いることができる。

【0090】

蓄電装置703は、筐体701の内部に設けられていてもよいし、外側に設けられていてもよい。表示装置700の電力としては、外部から供給される電力(商用電源)を用いてもよいし、蓄電装置703に蓄えられた電力を用いてもよい。したがって、停電などにより外部からの電力供給が停止しても、蓄電装置703に蓄えられた電力を用いて表示装置700を動作させることができる。

【0091】

また、深夜電力の時間帯は、外部から供給される電力を用いて表示装置700を動作させながら電力の一部を蓄電装置703に蓄え、蓄えた電力を用いて昼間電力の時間帯に表示装置700を動作させるといった使用方法もできる。これにより、電気料金の安い深夜電力を有効に活用することができるため、装置使用者にとっては月々の電気料金を安くすることができるという効果があり、また、電力供給者にとっても、電力の使用量を平準化できるという効果がある。

【0092】

なお、本発明の一態様である蓄電装置を搭載可能な表示装置はデスクトップ型のパーソナルコンピュータやテレビジョン装置に限定されず、ノート型のパーソナルコンピュータのモニターや広告表示板など、様々な表示装置に適用することもできる。

【0093】

図7(A)において、照明装置710は、筐体711、光源712及び蓄電装置713などを有しており、蓄電装置713は、筐体711の内部に設けられている。照明装置710の電力としては、外部から供給されるものを用いてもよいし、蓄電装置713の電力を用いてもよい。照明装置710は表示装置700と同様に、停電等の非常時でも使用可能、電気料金の低減、電力の平準化などの効果がある。

【0094】

なお、図7(A)では天井に設置された照明装置710を例示しているが、本発明の一態様の蓄電装置を用いる照明装置は、壁、床および窓などに据え付けられるものであってもよいし、卓上型の照明装置などであってもよい。

【0095】

また、光源712としては、人工光源を用いることができる。人工光源の具体例としては、白熱電球及び蛍光灯などの放電ランプ、LEDまたは有機EL素子などの発光素子が挙げられる。

【0096】

図7(A)において、エアコンディショナー720は、筐体721(室内機ともいう)、送風口722及び蓄電装置723などを有する。図7(A)では、蓄電装置723が筐体721に設けられている場合を示しているが、これに限定されず、蓄電装置723は室外機(図示しない)に設けられてもよい。または、蓄電装置723が、筐体721及び室外機(図示しない)の両方に設けられていてもよい。図7(A)に示すエアコンディショナーの電力としては、外部から供給されるものを用いてもよいし、蓄電装置723の電力を用いてもよい。エアコンディショナー720は表示装置700と同様に、停電等の非常時でも使用可能、電気料金の低減、電力の平準化などの効果がある。

【0097】

なお、図7(A)では、室内機と室外機が分離されたエアコンディショナーを示しているが室内機と室外機が一の筐体に収められたエアコンディショナーに本発明の一態様の蓄電装置が用いてもよい。

【0098】

図7(A)において、電気冷凍冷蔵庫730は、筐体731、冷蔵室用扉732、冷凍室用扉733、野菜室用扉734、蓄電装置735などを有する。蓄電装置735は、筐体731の内部に設けられている。電気冷凍冷蔵庫730の電力としては、外部から供給されるものを用いてもよいし、蓄電装置735の電力を用いてもよい。よって、停電などにより外部からの電力の供給が停止しても、蓄電装置735として本発明の一態様の蓄電装置を用いることで、電気冷凍冷蔵庫730を動作させることが可能となる。電気冷凍冷蔵庫730は表示装置700と同様に、停電等の非常時でも使用可能、電気料金の低減、電力の平準化などの効果がある。

【0099】

図7(A)において、蓄電装置740は大型の蓄電装置であり、当該蓄電装置から上述の各種製品に電力を供給することができる。このように、1つの蓄電装置を用いて複数の製品に電力を供給することにより、例えば停電時などにおいて、使用頻度の低い装置への電力供給を停止し、使用頻度の高い装置に電力を集中的に供給する、といったように、製品の使用状況に応じて電力を割り振ることができるため、使用頻度の高い装置を長時間に渡って動作させることができる。

【0100】

図7(B)において、電気自動車750には、蓄電装置751が搭載されている。蓄電装置751の電力は、制御回路752により出力が調整されて、駆動装置753に供給される。制御回路752は、コンピュータ754によって制御される。

【0101】

駆動装置753は、直流電動機若しくは交流電動機単体、又は電動機と内燃機関と、を組み合わせて構成される。コンピュータ754は、電気自動車750の運転者の操作情報(加速、減圧、停止など)や走行時の情報(登り坂や下り坂等の情報、駆動輪にかかる負荷情報など)の入力情報に基づき、制御回路752に制御信号を出力する。制御回路752は、コンピュータ754の制御信号により、蓄電装置751から供給される電気エネルギーを調整して駆動装置753の出力を制御する。交流電動機を搭載している場合は、直流を交流に変換するインバータも内蔵される。

【0102】

蓄電装置751は、プラグイン技術による外部からの電力供給により充電することができる。蓄電装置751として、本発明の一態様に係る蓄電装置を搭載することで、充電時間の短縮化などに寄与することができ、利便性を向上させることができる。また、充放電速度の向上により、電気自動車の加速力向上に寄与することができ、電気自動車の性能向上に寄与することができる。また、蓄電装置751の特性向上により、蓄電装置751自体を小型軽量化できれば、車両の軽量化に寄与することができ、燃費向上にも結びつけることができる。

【実施例1】

【0103】

本実施例では、第2の集電体であるウィスカーの形状および形成方法について、実際の実験結果を用いて説明する。なお、本実施例では、ウィスカーの形状説明を分かり易くするため、上述の実施の形態にて記載した、多孔質状やメッシュ状の第1の集電体ではなく、チタンシートを第1の集電体と見立てて実験を行った。

【0104】

まず、純度99.5%、厚さ100μmのシート状チタン膜(チタンシートとも呼ぶ。)をLPCVD装置の反応室(石英製)内に導入し、反応室内の温度を550℃に保持した状態で、圧力が150Paとなるようにシランガス及び窒素ガスの流量をSiH4/N2=300sccm/300sccmとして導入し、LPCVD法によりチタン膜上に第2の集電体を形成した。なお、昇温時には、少量のヘリウムガスを反応室内に導入した。

【0105】

その後、反応空間の温度を下げ、チタンシートを取り出した。

【0106】

上記の工程により得られた実施例電池の電極表面の平面SEM(Scanning Electron Microscope)像を、図8(A)及び図8(B)に示す。なお、図8(A)の倍率は1000倍、図8(B)の倍率は5000倍である。

【0107】

図8(A)及び図8(B)に示すように、チタンシートの表面には複数のウィスカーが形成されている。これにより、ウィスカー上に触媒層を形成することにより、触媒層の表面積は飛躍的に増大することが分かる。なお、ウィスカーの軸に沿う長さは、長いもので80μm〜100μm程度であった。また、ウィスカーの断面における幅は、0.7μm〜1.0μmであった。なお、ウィスカーは頂部に向かって湾曲しているものも複数見受けられた。

【0108】

また、チタンシート表面に形成されたウィスカーの一部を拡大観察した結果を、図9に示す。なお、図9の倍率は30万倍である。

【0109】

図9に示すように、ウィスカーの表面には微細な凸部が複数備えられていることが確認された。この凸部は、ウィスカー表面に網目状に形成されているようにも見える。なお、凸部の高さは概ね、5nm以上50nm以下程度である。

【実施例2】

【0110】

本実施例では、ウィスカー状のシリコン表面に電気泳動法によりグラフェン膜を形成した試料(以下、試料Aという)について説明する。

【0111】

まず、酸化グラフェンを分散させた水溶液を作製する。酸化グラフェンを分散させた水溶液は以下のように作製した。グラファイト(鱗片カーボン)と濃硫酸を混合したものに、過マンガン酸カリウムを加えた後、2時間撹拌した。その後、純水を加え、加熱して15分撹拌し、さらに過酸化水素水を加えることで、酸化グラファイトを含む黄褐色の溶液を得た。さらに、これを濾過し、塩酸を加えた後、純水で洗浄した。そして、超音波処理を2時間おこない、酸化グラファイトを酸化グラフェンにし、酸化グラフェンを分散させた水溶液を得た。

【0112】

この水溶液に、上記のウィスカー状のシリコンをチタンシートごと浸漬し、また、電極としてステンレス板を浸漬した。ここでは、チタンシートとステンレス板との距離を1cmとした。そして、チタンシートを陽極、ステンレス板を陰極として、10Vの電圧を5分間かけた。この間に流れた電荷量は0.114Cであった。装置の模式図は図5に示すとおりである。

【0113】

その後、チタンシートを取り出し、乾燥させ、さらに、真空中(0.1Pa以下)、300℃で10時間加熱した。このようにして試料Aを作製した。得られたウィスカー状のシリコンの断面TEM観察結果を図10(A)および図10(B)に示す。なお、図10(A)の倍率は205万倍、図10(B)は図10(A)の点線部を拡大したものである。

【0114】

図10(A)および図10(B)より、ウィスカー状のシリコン表面の2〜3nmの自然酸化膜の上に、2〜3nm程度のグラフェン層が形成されていることが確認された。

【0115】

なお、ラマン分光法よりグラフェンの特徴であるDバンドとGバンドのピークを測定したところ、ウィスカーのどの箇所を測定しても認められたため、ウィスカー表面のほぼ全面がグラフェンで覆われていると考えられる。

【0116】

このように、塗布法では、グラフェンの層の厚さの試料間のばらつきや、試料内のばらつきが大きく、グラフェンの層の厚さを制御することが困難であった。

【0117】

これに対し、電気泳動法では、グラフェンの層の厚さは電荷量で制御できるので極めて再現性がよかった。このように、実施の形態1で示される電気泳動法によるグラフェンの層の形成は、塗布法に比較して、極めて均一におこなえることが示された。

【符号の説明】

【0118】

100 金属負極

102 空気極

104 電解液

106 筐体

106a 負極側筐体

106b 空気極側筐体

108 第1の集電体

110 第2の集電体

112 触媒層

500 溶液

502 容器

504 導電体

600 リチウム負極

602 空気極

604 固体電解質

606 有機電解液

608 水性電解液

610 筐体

610a 負極側筐体

610b 空気極側筐体

700 表示装置

701 筐体

702 表示部

703 蓄電装置

710 照明装置

711 筐体

712 光源

713 蓄電装置

720 エアコンディショナー

721 筐体

722 送風口

723 蓄電装置

730 電気冷凍冷蔵庫

731 筐体

732 冷蔵室用扉

733 冷凍室用扉

734 野菜室用扉

735 蓄電装置

740 蓄電装置

750 電気自動車

751 蓄電装置

752 制御回路

753 駆動装置

754 コンピュータ

【技術分野】

【0001】

本発明は蓄電装置および蓄電装置の作製方法に関するものである。

【背景技術】

【0002】

これまで、民生用の電子機器などに用いられる蓄電装置としては、ニッケル水素電池やリチウムイオン電池などの二次電池が広く使用されてきたが、近年では、家庭用の蓄電装置や自動車の動力源としての使用用途が急増しているため、更に高いエネルギー密度を有する二次電池の製品化が切望されている。

【0003】

このため、上述の二次電池と比較して理論上のエネルギー密度が遙かに大きな、金属電極と空気電極を用いた蓄電装置の研究が盛んに行われている。(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−96492号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記背景を鑑み、本明細書では、エネルギー密度の高い蓄電装置を提供することを課題の一とする。また当該蓄電装置の作製方法を提供することを課題の一とする。

【課題を解決するための手段】

【0006】

本発明の一態様は、金属負極と、空気極と、金属負極と空気極間に位する電解液を有する構造であり、空気極は第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、第2の集電体上に設けられた触媒層を有し、触媒層は1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置である。

【0007】

本発明の一態様に記載の構造とすることにより、空気極の表面積(つまり、触媒層の表面積)を飛躍的に増大させることが可能となる。なお、触媒層として用いるグラフェン膜は、貴金属や酸化金属等の触媒を用いることなくグラフェン膜単体で触媒反応を発現することが可能であり、電気泳動法などを用いて凹凸のある構造体の表面に均一かつ非常に薄い厚さで形成することができる。これにより、エネルギー密度の高い蓄電装置を提供できる。

【0008】

なお、上記蓄電装置において、水との反応性が低いマグネシウム、アルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物を金属負極として用いる場合は、電解液として水性電解液を用いればよい。

【0009】

また、上記蓄電装置において、水との反応性が高いリチウム、カルシウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物を金属負極として用いる場合、電解液として有機電解液を用いればよい。

【0010】

また、本発明の一態様は、リチウム負極と、空気極と、リチウム負極と空気極の間に位置する固体電解質と、リチウム負極と固体電解質の間に充填された有機電解液と、空気極と固体電解質の間に充填された水性電解液を有する構造であり、固体電解質はリチウム負極から放出されるリチウムイオンのみが選択的に通過する機能を有し、空気極は第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、第2の集電体上に設けられた触媒層を備えた構造であり、触媒層は1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置である。

【0011】

本発明の一態様に記載の構造とすることにより、空気極の表面積を飛躍的に増大させることが可能となる。また、リチウム金属から放出されたリチウムイオンは固体電解質を通り水性電解液に到達した後、固体電解質の近傍に存在し、空気極から放出される水酸化物イオンと反応して水溶性の水酸化リチウムが生成されるため、通常の金属−空気電池のように、空気極表面に固体の反応生成物が堆積されない。これにより、エネルギー密度の高く、反応の劣化が抑制された蓄電装置を提供できる。

【0012】

また、上記蓄電装置において、第1の集電体を多孔質状またはメッシュ状の導電材料とすることにより、外部から導入される酸素を含む気体(例えば空気など)の触媒層への到達を阻害しない、或いは阻害しにくいため好ましい。

【0013】

また、上記蓄電装置において、凸状構造物をシリコンを主成分としたウィスカー状の構造物(以下、単にウィスカーと略記する)とすることにより、ウィスカーは非常に長い構造にできるため、空気極の表面積を更に増大させることができる。これにより、エネルギー密度の更に高い蓄電装置を提供できる。

【0014】

加えて、ウィスカーを、高さ100nm以下の凸部を表面に複数備えた構造とすることにより、空気極の表面積を更に増大させることができる。これにより、エネルギー密度の更に高い蓄電装置を提供できる。

【0015】

また、本発明の一態様は、第1の集電体上に凸状構造物を有する第2の集電体を形成し、第2の集電体上に1層以上100層以下のグラフェン膜を有する触媒層を形成した電極を、空気極として用いることを特徴とする蓄電装置の作製方法である。

【0016】

本発明の一態様に記載の作製方法を用いることにより、空気極の表面積(つまり、触媒層の表面積)が飛躍的に増大させることが可能となる。なお、触媒層として用いるグラフェン膜は、貴金属や酸化金属等の触媒を用いることなくグラフェン膜単体で触媒反応を発現することが可能であり、電気泳動法などを用いて凹凸のある構造体の表面に均一かつ非常に薄い厚さで形成することができる。これにより、エネルギー密度の高い蓄電装置を作製することができる。

【0017】

また、上記蓄電装置の作製方法において、第1の集電体を多孔質状またはメッシュ状の導電材料とすることにより、外部から導入される酸素を含む気体(例えば空気など)の触媒層への到達を阻害しない、或いは阻害しにくいため好ましい。

【0018】

また、上記蓄電装置の作製方法において、凸状構造物をシリコンを主成分としたウィスカー状の構造物(以下、単にウィスカーと略記する)とすることにより、ウィスカーは非常に長い構造にできるため、空気極の表面積を更に増大させることができため、蓄電装置のエネルギー密度を更に高くすることができる。

【0019】

加えて、高さ100nm以下の凸部を表面に複数備えたウィスカーを用いることにより、空気極の表面積を更に増大させることができるため、蓄電装置のエネルギー密度を更に高くすることができる。

【0020】

なお、本明細書では、単層グラフェンおよび積層されたグラフェンを総称して、「グラフェン」と呼称することもある。

【0021】

なお、本明細書における「主成分」とは、組成比で5atomic%以上含まれる元素のことを指す。

【発明の効果】

【0022】

空気極を、第1の集電体と、第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、第2の集電体上に設けられた触媒層を備えた構造とすることにより、空気極の表面積を飛躍的に増大させることができるため、エネルギー密度の高い蓄電装置を提供することができる。

【図面の簡単な説明】

【0023】

【図1】蓄電装置の構造を説明する図。

【図2】蓄電装置の空気極を説明する図。

【図3】蓄電装置の空気極を説明する図。

【図4】蓄電装置の作製方法を説明する図。

【図5】ウィスカーの作製方法を説明する図。

【図6】蓄電装置の構造を説明する図。

【図7】蓄電装置を用いた装置の一例を説明する図。

【図8】ウィスカーを説明する図。

【図9】ウィスカーを説明する図。

【図10】ウィスカーを説明する図。

【発明を実施するための形態】

【0024】

本発明の一態様に係る実施の形態及び実施例について、図面を用いて詳細に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同一部分又は同様な機能を有する部分には同一の符号を異なる図面間で共通して用い、その繰り返しの説明は省略する。

【0025】

(実施の形態1)

本実施の形態では、本発明の一態様である蓄電装置の構造および作製方法の一例について、図1から図5を用いて説明する。

【0026】

<本実施の形態における蓄電装置の構成>

図1(A)は、本実施の形態の蓄電装置の構造図であり、図1(A)に示すように、金属負極100および空気極102が筐体106内に設けられ、金属負極100と空気極102の間に電解液104が充填された構造である。なお、空気極102は、図1(B)(図1(A)の一点鎖線部を拡大した図)に示すように、触媒層112により被覆された、凸状構造物を有する第2の集電体110が、第1の集電体108の一面に形成された構造となっており、触媒層112に被覆された側が電解液104と接している。

【0027】

なお、電解液104として用いる材料により、金属負極100に用いる材料を適宜選択することになる。また、筐体106は、負極側筐体106aと空気極側筐体106bに分離することができる。

【0028】

電解液104として有機電解液(非水系電解液などとも言われる。)を用いる場合、金属負極100としては、イオン化傾向の高いリチウム、カリウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物を用いることができる。電解液104および金属負極100として当該材料を用いることにより、定格電圧が大きい(水系電解液と比較して分解電圧が高い)、エネルギー密度が高いといったメリットを享受できる。

【0029】

電解液104として水性電解液(水系電解液などとも言われる。)を用いる場合、金属負極100としては、水に対して反応性の低いアルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物を用いることができる。電解液104および金属負極100として当該材料を用いることにより、不揮発性で安全性が高い、およびコストが安いといったメリットを享受できる。

【0030】

電解液104に用いる材料に特段の限定はなく、金属負極100の種類により、蓄電装置に用いられる公知の電解液を用いればよい。また、電解液104として、イオン液体を用いてもよい。イオン液体は室温において揮発性、引火性が低く、液体温度範囲が広く安定であるため、電解液104として好ましい特性を備えているといえる。

【0031】

空気極102は図1(B)に記載するように、第1の集電体108と、第1の集電体108に接して設けられた凸状構造物を有する第2の集電体110と、第2の集電体110上に設けられた触媒層112を備えた構造となっており、触媒層112は電解液104と接している。なお、図1(B)では、触媒層112は第2の集電体110の表面全体を覆う構造となっているが、第2の集電体110表面の一部を覆う構造であってもよい。

【0032】

第1の集電体108は、空気極102の表面(つまり、電解液104と接触する面)への酸素の到達を極力阻害しない構造とする必要がある。このため、例えば第1の集電体108は多孔質構造やメッシュ構造のように、一部に開口部を有する構造とすることが好ましい。

【0033】

第1の集電体108の材料としては、白金、アルミニウム、銅、チタン等に代表される金属材料を用いることができる。また、シリコン、チタン、ネオジム、スカンジウム、モリブデンなどの耐熱性を向上させる元素が添加されたアルミニウム合金を用いてもよい。

【0034】

第1の集電体108の開口部の大きさは、小さすぎると酸素の供給に支障をきたす可能性があり、大きすぎると第2の集電体110の形成に支障をきたす可能性があるため、1nm以上50μm以下、好ましくは10nm以上10μm以下の大きさであることが好ましい。また、第1の集電体108表面の開口率は10%以上、好ましくは30%以上、より好ましくは50%以上であることが望ましい。

【0035】

第2の集電体110は、図1に示すように電解液104が充填されている側に凸状構造物を複数有する構造であり、これにより空気極102の表面積(つまり、触媒層112と電解液104の接触面積)を増大させる役割を果たしている。

【0036】

第2の集電体110としては、例えばシリコンを用いることができる。また、凸状の構造物としてウィスカーを用いてもよい。なお、凸状の構造物としてウィスカーを用いる場合は、シリコンを主成分とすることが好ましく、LPCVD法を用いて、第1の集電体108上に気相成長させることができる(ウィスカーの作製方法については、実施例1にて詳細に説明する。)。

【0037】

上述のウィスカーとは、半導体材料や金属が柱状又は針状の突起を有するように結晶成長したものを指す。なお、第2の集電体110の凸状構造物がウィスカーである場合、ウィスカーの本数に特段の限定はないが、空気極102の表面積を増大させる観点から考えると、ウィスカー形成部分におけるウィスカーの密度は100μm2あたり5本以上、より好ましくは100μm2あたり10本以上であることが望ましい。なお、ウィスカーは円柱状、角柱状等の柱状、円錐状または角錐状などの錐状でもよいし、頂部に向かって湾曲していてもよい。

【0038】

なお、ウィスカーの長さについても特段の限定はないが、ウィスカーは形成条件によって非常に長い形状に形成することができる(ウィスカーの形状については、実施例1にて詳細に説明する。)。空気極102の表面積を増大させる観点から考えると、1μm以上、好ましくは5μm以上、より好ましくは10μm以上の長さを有することが望ましい。これにより、空気極の表面積を飛躍的に増大させることができるため、エネルギー密度の高い蓄電装置を作製することができる。

【0039】

また、ウィスカーは形成条件によって、表面に非常に小さな凸部(具体的には高さ(長さ)100nm以下、より好ましくは高さ50nm以下の凸部)を複数備えた構造とすることができる(ウィスカーの形状については、実施例1にて詳細に説明する。)。このように、非常に小さな凸部を複数備えたウィスカーを第2の集電体110として用いることにより、空気極の表面積を更に増大させることができる。

【0040】

ここで、第1の集電体108および第2の集電体110の構造の一例について、図2および図3を用いて説明する。

【0041】

図2(A)は、多孔質構造の第1の集電体108上に、凸状構造物として柱状の構造物を有する第2の集電体110が位置し、第2の集電体110上に、図2(C)のように第2の集電体を覆う状態に触媒層112が位置する構造の断面模式図である。また、図2(B)は、メッシュ状の第1の集電体108上に、凸状構造物として柱状の構造物を有する第2の集電体110が位置し、第2の集電体110上に、図2(C)のように第2の集電体を覆う状態に触媒層112が位置する構造の断面模式図である。外部から導入される酸素を含む気体(例えば空気など)は、第1の集電体108の孔部分を通過して空気極102の表面に到達する。なお、柱状の構造物は各々が独立した島状の構造物、線状の構造物、格子状の構造物または蜂の巣状の構造物など、様々な形状とすることができる。

【0042】

柱状の構造物は、各々が独立した島状の構造物、線状の構造物、格子状の構造物または蜂の巣状の構造物など、様々な形状とすることができる。なお、柱状の構造物を形成するにあたり、第1の集電体108の開口部上に形成すると外部からの気体の導入量が減少してしまう。そのため、第1の集電体108表面に形成された開口部の面積を1とした場合、第2の集電体110形成後において開口部の面積が0.3以上、好ましくは0.5以上となるように、第2の集電体110を形成することが望ましいといえる。

【0043】

なお、図1および図2において、柱状の構造物のテーパー角は垂直となっているが、勿論これに限定されることはなく、上部に向かって細くなる形状、円柱形状、円錐形状など、様々な形状とすることができる。

【0044】

図3(A)は、多孔質構造の第1の集電体108上に、凸状構造物としてウィスカーを有する第2の集電体110が位置し、第2の集電体110上に、図3(C)のように第2の集電体を覆う状態に触媒層112が位置する構造の断面模式図である。また、図3(B)は、メッシュ構造の第1の集電体108上に、凸状構造物としてウィスカーを有する第2の集電体110が位置し、第2の集電体110上に、図3(C)のように第2の集電体110を覆う状態で触媒層112が位置する構造の断面模式図である。外部から導入される酸素を含む気体(例えば空気など)は、第1の集電体108の孔部分を通過して空気極102の表面に到達する。

【0045】

ウィスカーは、第1の集電体108が存在する部分から選択的に成長させることができる(ウィスカーの具体的な形成方法については、実施例1にて詳細に説明する。)。このため、柱状の構造物のように開口部を直接塞いでしまう(つまり、開口部上に直接ウィスカーが形成される)ことがない。したがって、空気極の表面積を飛躍的に増大できる共に、酸素を含む気体(例えば空気など)を外部から効率よく導入できる。

【0046】

触媒層112は、第2の集電体110上に位置し、非常に広い面積に形成されている。触媒層112としては、1層以上100層以下のグラフェン膜を有する構造とすればよい。グラフェン膜は、貴金属や酸化金属等の触媒を用いることなくグラフェン膜単体で触媒反応を発現することが可能であり、電気泳動法などを用いて凹凸のある構造体の表面に均一かつ非常に薄い厚さで形成することができる。これにより、エネルギー密度の高い蓄電装置を提供できる。

【0047】

また、貴金属や酸化金属等の触媒を用いないため、蓄電装置作製時のスループット向上やコスト低減が可能となる。

【0048】

本実施の形態の蓄電装置は、上述にて記載した金属負極100、空気極102、電解液104が、図1に示すように筐体106中に設置された構造である。

【0049】

<本実施の形態における蓄電装置の作製方法>

上述に記載した、本実施の形態における蓄電装置の作製方法の一例について、図4を用いて説明する。

【0050】

まず、第1の集電体108を準備する(図4(A)参照。)。第1の集電体108は、電気を取り出す端子として機能する。第1の集電体108は、上述のとおり様々な材料および構造とすることができるが、ここではチタンを主成分とするメッシュ状材料を用いる場合について記載する。なお、筐体106から外側に出る部分(外部接続端子として機能する部分)については、メッシュ状材料でなくてもよい。

【0051】

次に、第1の集電体108の表面処理を行う。例えば、濃度を0.1%以上1%以下としたフッ酸を用い、10秒以上1時間以下の処理を行えばよい。表面処理により、第1の集電体108の表面の清浄性が向上する。また、表面状態が荒れ(つまり、表面に存在する微細な凹凸が大きくなる)、後に形成する結晶性半導体層の密着性を向上させることができる。凹凸が大きくなることで、所謂アンカー効果が生じ、凹部に半導体材料が入り込んで堆積されるため密着性を向上させることができる。また、フッ酸処理など薬液洗浄を行った後に純水による流水洗浄を行ってもよい。これにより、第1の集電体108の表面の清浄性が更に向上する。

【0052】

次に、第1の集電体108上に、CVD法やPVD法を用いて、凸状構造物を有する第2の集電体110を形成する(図4(B)参照。)。第2の集電体110は、ここではCVD法の一種であるLPCVD法を用いて、シリコンを主成分としたウィスカーを有するシリコン層を、第2の集電体110として形成する場合について記載する(ウィスカーの具体的な形成方法については、実施例1にて詳細に説明する。)。なお、図2のような柱状の構造物を形成する場合は、CVD法やPVD法により第2の集電体層110として機能する膜を成膜した後、フォトリソグラフィ法を用いて当該膜を所定の形状に加工して第2の集電体110とすればよい。

【0053】

LPCVD法は、シリコンを含む原料ガスを用い、基板を加熱しながら行う。原料ガスとしては、水素化シリコン、フッ化シリコン、または塩化シリコンがあり、代表的には、SiH4、Si2H6、SiF4、SiCl4、Si2Cl6等がある。加熱温度としては、550℃より高い温度で、且つ、LPCVD装置または第1の集電体108が耐えうる温度以下、好ましくは580℃以上650℃未満で行う。なお、原料ガスに、ヘリウム、ネオン、アルゴン、キセノン等の希ガス、窒素、及び水素の一以上を混合させてもよい。また、圧力は、原料ガスを流して保持できる圧力の下限以上200Pa以下とする。

【0054】

なお、上述のように、第2の集電体110の形成前に第1の集電体108に表面処理を行うことで、第1の集電体108と第2の集電体110との密着性を向上させることができる。これにより、蓄電装置の劣化を低減することができる。また、蓄電装置の生産性を向上させることができる。

【0055】

第2の集電体110を、上述のように気相成長により形成することにより、蓄電装置作製時のスループット向上やコスト低減が可能となる。

【0056】

次に、第2の集電体110上に、触媒層112を形成する。なお、第1の集電体108は凸状構造物(ここではウィスカー)であるため、PVD法では第2の集電体110表面の広い範囲に均一な触媒層112を形成することが難しいため、CVD法や電気泳動法を用いることが好ましい。ここでは、電気泳動法により触媒層112を形成する方法について記載する。

【0057】

なお、触媒層112としては、グラフェン膜を1層または積層した構造を用いればよい。グラフェン膜を積層する場合、積層数を多くする程に膜が剥がれやすくなる傾向があるため、充放電時に触媒層112からグラフェン層が剥がれる可能性が高まる。そのため、グラフェン膜は100層以下、より好ましくは50層以下、更に好ましくは20層以下とすることが望ましい。グラフェン膜は貴金属や酸化金属などの触媒材料を添加することなく触媒として機能するため、触媒の使用による蓄電装置のコストおよび製造時間の増加を防止できる。

【0058】

触媒層112の形成方法は、まず、水やN−methylpyrrolidone(NMP)等の溶媒に酸化グラフェンを分散させる。溶媒としては極性溶媒であることが好ましい。またグラフェンの濃度は1リットル当たり0.1g以上10g以下とすることが好ましい。

【0059】

図5に本実施の形態で用いる装置の図を示す。酸化グラフェンを分散させた溶液500を注入した容器502に、グラフェンを形成する構造体(ここでは、表面に第2の集電体110が形成された第1の集電体108)を入れ、これを陽極とする。また、溶液に陰極となる導電体504を入れ、陽極と陰極の間に適切な電圧(例えば、5V以上20V以下)を加える。なお、電圧は一定でなくてもよい。陽極と陰極の間を流れる電荷量を測定することで、構造体に付着した酸化グラフェンの層の厚さを見積もることができる。

【0060】

必要な厚さの酸化グラフェンが得られたら、構造体を溶液から引き上げて乾燥させる。さらに、真空中あるいは不活性ガス(窒素あるいは希ガス等)中などの還元性の雰囲気で150℃以上、好ましくは200℃以上の温度で加熱する。加熱する温度が高いほど、また、加熱する時間が長いほど酸化グラフェンがよく還元され、純度が高く(すなわち、炭素以外の元素の濃度の低い)電気伝導性の高いグラフェンが得られる。加熱する温度および時間については、第1の集電体108および第2の集電体110との反応性を考慮して、実施者が最適な条件を決定すればよい。なお、酸化グラフェンは150℃でグラフェンに還元されることが知られている。

【0061】

このようにして、第2の集電体110上に形成された酸化グラフェン層は還元され、図4(C)および図4(D)(図4(D)は、図4(C)の第1の集電体108表面の一部を拡大した図である。)のように、第1の集電体108上に第2の集電体110であるグラフェン層が形成され、空気極102となる。その際、隣接するグラフェン同士が結合し、より巨大な網目状あるはシート状のネットワークを形成する。このようにして形成されたグラフェン層は、構造体に凹凸があっても、その凹部にも凸部にもほぼ均一な厚さで形成される。なお、触媒層112の形成方法や構造などの具体的な例については、実施例1にて記載する。

【0062】

筐体106については形状や材料に特段の限定はなく、内部に充填した電解液により腐食や溶解が生じない材料を用いればよい。

【0063】

そして、負極側筐体106a内に金属負極100、電解液104を、電解液104および空気極102を順に設置(充填)し、最後に空気極側筐体106bで蓋をすることにより、本実施の形態の蓄電装置が完成する。なお、電解液104は、液体の状態で負極側筐体106a内に設置(充填)してもよいし、セパレータに含浸させた状態で負極側筐体106a内に設置してもよい。

【0064】

なお、筐体106と空気極102の間に酸素透過膜を設置し、外部から導入される気体(例えば空気)のうち酸素を選択的に透過し、それ以外の物質(例えば水分など)が蓄電装置内部に導入されない構造とすることにより、蓄電装置の信頼性や耐久性を高めることができる。

【0065】

金属負極100は、市販されているリチウム、カリウム、ナトリウム、マグネシウム、アルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物の固体材料(例えばリチウム棒など)を用いればよい。

【0066】

金属負極100として水との反応性の低いアルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物用いる場合、電解液104としては、水性電解液(水系電解液)を用いればよい。なお、水性電解液としては公知の材料を用いればよい。

【0067】

金属負極100として水との反応性の高いリチウム、カリウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物用いる場合、電解液104としては、有機電解液(非水系電解液)を用いればよい。なお、非水性電解液としては公知の材料を用いればよい。

【0068】

なお、金属負極100および空気極102の設置方法、電解液104の充填方法および筐体106の封止方法については特段の限定はなく、公知の技術を用いればよい。

【0069】

以上が、本実施の形態の蓄電装置の作製方法である。

【0070】

(実施の形態2)

本実施の形態では、実施の形態1にて記載した蓄電装置とは異なる構成の蓄電装置について、その構成および作製方法の一例を図6を用いて説明する。

【0071】

<本実施の形態における蓄電装置の構成および作製方法>

図6は、本実施の形態の蓄電装置の構造図であり、リチウム負極600、空気極602および固体電解質604が筐体610内に設けられ、リチウム負極600と固体電解質604間の空間に有機電解液606が、空気極602と固体電解質604間の空間に水性電解液608が充填された構造である。なお、筐体610は、負極側筐体610aと空気極側筐体610bに分離することができる。

【0072】

本実施の形態の構造は、リチウム負極600と空気層602の間に固体電解質604が存在する点、および、固体電解質604を境界として、リチウム負極600側に充填された電解液(有機電解液606)と空気極602側に充填された電解液(水性電解液608)が異なる点で、実施の形態1と異なっている。

【0073】

リチウム負極600には、リチウムを主成分とする金属、合金または化合物を用いる。また、空気極602については、実施の形態1にて記載した空気極102と同構造とし、同じ材料および方法を用いて形成すればよい。更に、筐体610についても、実施の形態1にて記載した筐体106と同じものとすればよい。

【0074】

固体電解質604は、リチウム負極600から放出される金属イオンのみを通過させる公知の材料を用いればよい。例えば、リチウム負極600としてリチウム金属を用いる場合は、固体電解質604として、リチウムイオンのみを通過させる公知の材料(例えば、特開2006−86102、特開2008−21416およびに記載された材料などの公知材料)などを用いればよい。

【0075】

有機電解液606については特段の限定はなく、公知の有機電解液を用いればよい。また、水性電解液608についても同様に、公知の水性電解液を用いればよい。

【0076】

そして、負極側筐体610a内にリチウム負極600、有機電解液606、固体電解質604、水性電解液608および空気極602を順に設置(充填)し、最後に空気極側筐体610bで蓋をすることにより、本実施の形態の蓄電装置が完成する。なお、有機電解液606および水性電解液608は、液体の状態で負極側筐体610a内に設置(充填)してもよいし、セパレータに含浸させた状態で負極側筐体610a内に設置してもよい。

【0077】

なお、筐体106と空気極102の間に酸素透過膜を設置し、外部から導入される気体(例えば空気)のうち酸素を選択的に透過し、それ以外の物質(例えば水分など)が蓄電装置内部に導入されない構造とすることにより、蓄電装置の信頼性や耐久性を高めることができる。

【0078】

上述の行程により、本実施の形態の蓄電装置が完成する。

【0079】

本実施の形態の構造を有する蓄電装置のメリットについて、以下にて簡単に記載する。

【0080】

蓄電装置を電気自動車などに用いる場合、長い航続距離を確保するために高いエネルギー密度が求められる。実施の形態1にて記載したとおり、蓄電装置のエネルギー密度を高めるためには、電解液として有機電解液を用いることが一般的である。

【0081】

しかし、電解液として有機電解液(非水系電解液)を用いると、空気極102の表面に酸化リチウム(Li2O)や過酸化リチウム(Li2O2)などの固体の反応生成物が堆積して、空気極102の反応を阻害するといった問題がある。これは、リチウム負極から移動してきたリチウムイオンが空気極102の表面近傍で、外部から導入された酸素および集電体を経由して供給される電子が反応することに起因する。

【0082】

そこで、本実施の形態のように、リチウムイオンのみを通過させる固体電解質604をリチウム負極600と空気極602の間に設け、リチウム負極600と固体電解質604間の空間を有機電解液で満たし、空気極602と固体電解質604間の空間を水性電解液608で満たす。リチウム負極600から放出されるリチウムイオンは水性電解液608では極めて移動度が遅いため、リチウムイオンは固体電解質604と水性電解液608の界面近傍に存在することとなる。

【0083】

そして、空気極602では、外部から導入される酸素(O2)、集電体を介して供給される電子(e−)、および水性電解液608中の水(H2O)が反応して水酸化物イオン(OH−)が生成され、水性電解液中を移動してリチウムイオンと反応し、水酸化リチウム(LiOH)となる。水酸化リチウムは水溶性であり、また空気極602から離れた箇所で形成されるため、空気極602表面への固体の反応生成物の堆積を防止できる。

【0084】

さらに、本実施の形態空気極602は実施の形態1の空気極102と同じ構造であり、空気極602の表面積は飛躍的に増大されているため、蓄電装置を本実施に記載の構造とすることにより、エネルギー密度を飛躍的に高めることができる。

【0085】

(実施の形態3)

本明細書に記載の蓄電装置は、電力により駆動する様々な製品の電源として用いることができる。本実施の形態では、これらの製品についての説明を行う。

【0086】

本明細書に記載の蓄電装置を用いた製品の具体例として、表示装置、照明装置、デスクトップ型或いはノート型のパーソナルコンピュータ、DVD(Digital Versatile Disc)などの記録媒体に記憶された静止画または動画を再生する画像再生装置、携帯電話、携帯型ゲーム機、携帯情報端末、電子書籍、ビデオカメラ、デジタルスチルカメラ、電子レンジ等の高周波加熱装置、電気炊飯器、電気洗濯機、エアコンディショナーなどの空調設備、電気冷蔵庫、電気冷凍庫、電気冷凍冷蔵庫、DNA保存用冷凍庫、透析装置などが挙げられる。また、蓄電装置からの電力を用いて電動機により推進する移動体なども含まれるものとする。当該移動体として、例えば、電気自動車、内燃機関と電動機を併せ持った複合型自動車(ハイブリッドカー)、電動アシスト自転車を含む原動機付自転車などが挙げられる。

【0087】

なお、本実施の形態で説明する製品には、消費電力の殆ど全てを賄うための蓄電装置(主電源と呼ぶ。)として、本発明の一態様の蓄電装置を用いることができる。または、装置内に設置された蓄電装置は、主電源からの電力の供給が停止した場合に、製品に電力の供給を行う非常用電源として用いることもできる。或いは、主電源や商用電源から電気機器に供給される電力と並行して、電気機器に電力を供給するために、本発明の一態様の蓄電装置を用いることもできる。

【0088】

図7(A)は、様々な装置が備えられた居室を示す図である。図7(A)において、表示装置700はデスクトップ型のパーソナルコンピュータに相当し、テレビジョン装置に相当し、筐体701、表示部702、蓄電装置703などを有し、筐体701にはスピーカーや各種スイッチ(例えば電源スイッチ)などが設けられている。また、放送電波を受信するアンテナやチューナーを取り付けることで、テレビジョン装置として用いることもできる。

【0089】

表示部702としては、液晶表示装置、有機EL素子などの発光素子を各画素に備えた発光装置、電気泳動表示装置、DMD(Digital Micromirror Device)、PDP(Plasma Display Panel)、FED(Field Emission Display)などの半導体表示装置を用いることができる。

【0090】

蓄電装置703は、筐体701の内部に設けられていてもよいし、外側に設けられていてもよい。表示装置700の電力としては、外部から供給される電力(商用電源)を用いてもよいし、蓄電装置703に蓄えられた電力を用いてもよい。したがって、停電などにより外部からの電力供給が停止しても、蓄電装置703に蓄えられた電力を用いて表示装置700を動作させることができる。

【0091】

また、深夜電力の時間帯は、外部から供給される電力を用いて表示装置700を動作させながら電力の一部を蓄電装置703に蓄え、蓄えた電力を用いて昼間電力の時間帯に表示装置700を動作させるといった使用方法もできる。これにより、電気料金の安い深夜電力を有効に活用することができるため、装置使用者にとっては月々の電気料金を安くすることができるという効果があり、また、電力供給者にとっても、電力の使用量を平準化できるという効果がある。

【0092】

なお、本発明の一態様である蓄電装置を搭載可能な表示装置はデスクトップ型のパーソナルコンピュータやテレビジョン装置に限定されず、ノート型のパーソナルコンピュータのモニターや広告表示板など、様々な表示装置に適用することもできる。

【0093】

図7(A)において、照明装置710は、筐体711、光源712及び蓄電装置713などを有しており、蓄電装置713は、筐体711の内部に設けられている。照明装置710の電力としては、外部から供給されるものを用いてもよいし、蓄電装置713の電力を用いてもよい。照明装置710は表示装置700と同様に、停電等の非常時でも使用可能、電気料金の低減、電力の平準化などの効果がある。

【0094】

なお、図7(A)では天井に設置された照明装置710を例示しているが、本発明の一態様の蓄電装置を用いる照明装置は、壁、床および窓などに据え付けられるものであってもよいし、卓上型の照明装置などであってもよい。

【0095】

また、光源712としては、人工光源を用いることができる。人工光源の具体例としては、白熱電球及び蛍光灯などの放電ランプ、LEDまたは有機EL素子などの発光素子が挙げられる。

【0096】

図7(A)において、エアコンディショナー720は、筐体721(室内機ともいう)、送風口722及び蓄電装置723などを有する。図7(A)では、蓄電装置723が筐体721に設けられている場合を示しているが、これに限定されず、蓄電装置723は室外機(図示しない)に設けられてもよい。または、蓄電装置723が、筐体721及び室外機(図示しない)の両方に設けられていてもよい。図7(A)に示すエアコンディショナーの電力としては、外部から供給されるものを用いてもよいし、蓄電装置723の電力を用いてもよい。エアコンディショナー720は表示装置700と同様に、停電等の非常時でも使用可能、電気料金の低減、電力の平準化などの効果がある。

【0097】

なお、図7(A)では、室内機と室外機が分離されたエアコンディショナーを示しているが室内機と室外機が一の筐体に収められたエアコンディショナーに本発明の一態様の蓄電装置が用いてもよい。

【0098】

図7(A)において、電気冷凍冷蔵庫730は、筐体731、冷蔵室用扉732、冷凍室用扉733、野菜室用扉734、蓄電装置735などを有する。蓄電装置735は、筐体731の内部に設けられている。電気冷凍冷蔵庫730の電力としては、外部から供給されるものを用いてもよいし、蓄電装置735の電力を用いてもよい。よって、停電などにより外部からの電力の供給が停止しても、蓄電装置735として本発明の一態様の蓄電装置を用いることで、電気冷凍冷蔵庫730を動作させることが可能となる。電気冷凍冷蔵庫730は表示装置700と同様に、停電等の非常時でも使用可能、電気料金の低減、電力の平準化などの効果がある。

【0099】

図7(A)において、蓄電装置740は大型の蓄電装置であり、当該蓄電装置から上述の各種製品に電力を供給することができる。このように、1つの蓄電装置を用いて複数の製品に電力を供給することにより、例えば停電時などにおいて、使用頻度の低い装置への電力供給を停止し、使用頻度の高い装置に電力を集中的に供給する、といったように、製品の使用状況に応じて電力を割り振ることができるため、使用頻度の高い装置を長時間に渡って動作させることができる。

【0100】

図7(B)において、電気自動車750には、蓄電装置751が搭載されている。蓄電装置751の電力は、制御回路752により出力が調整されて、駆動装置753に供給される。制御回路752は、コンピュータ754によって制御される。

【0101】

駆動装置753は、直流電動機若しくは交流電動機単体、又は電動機と内燃機関と、を組み合わせて構成される。コンピュータ754は、電気自動車750の運転者の操作情報(加速、減圧、停止など)や走行時の情報(登り坂や下り坂等の情報、駆動輪にかかる負荷情報など)の入力情報に基づき、制御回路752に制御信号を出力する。制御回路752は、コンピュータ754の制御信号により、蓄電装置751から供給される電気エネルギーを調整して駆動装置753の出力を制御する。交流電動機を搭載している場合は、直流を交流に変換するインバータも内蔵される。

【0102】

蓄電装置751は、プラグイン技術による外部からの電力供給により充電することができる。蓄電装置751として、本発明の一態様に係る蓄電装置を搭載することで、充電時間の短縮化などに寄与することができ、利便性を向上させることができる。また、充放電速度の向上により、電気自動車の加速力向上に寄与することができ、電気自動車の性能向上に寄与することができる。また、蓄電装置751の特性向上により、蓄電装置751自体を小型軽量化できれば、車両の軽量化に寄与することができ、燃費向上にも結びつけることができる。

【実施例1】

【0103】

本実施例では、第2の集電体であるウィスカーの形状および形成方法について、実際の実験結果を用いて説明する。なお、本実施例では、ウィスカーの形状説明を分かり易くするため、上述の実施の形態にて記載した、多孔質状やメッシュ状の第1の集電体ではなく、チタンシートを第1の集電体と見立てて実験を行った。

【0104】

まず、純度99.5%、厚さ100μmのシート状チタン膜(チタンシートとも呼ぶ。)をLPCVD装置の反応室(石英製)内に導入し、反応室内の温度を550℃に保持した状態で、圧力が150Paとなるようにシランガス及び窒素ガスの流量をSiH4/N2=300sccm/300sccmとして導入し、LPCVD法によりチタン膜上に第2の集電体を形成した。なお、昇温時には、少量のヘリウムガスを反応室内に導入した。

【0105】

その後、反応空間の温度を下げ、チタンシートを取り出した。

【0106】

上記の工程により得られた実施例電池の電極表面の平面SEM(Scanning Electron Microscope)像を、図8(A)及び図8(B)に示す。なお、図8(A)の倍率は1000倍、図8(B)の倍率は5000倍である。

【0107】

図8(A)及び図8(B)に示すように、チタンシートの表面には複数のウィスカーが形成されている。これにより、ウィスカー上に触媒層を形成することにより、触媒層の表面積は飛躍的に増大することが分かる。なお、ウィスカーの軸に沿う長さは、長いもので80μm〜100μm程度であった。また、ウィスカーの断面における幅は、0.7μm〜1.0μmであった。なお、ウィスカーは頂部に向かって湾曲しているものも複数見受けられた。

【0108】

また、チタンシート表面に形成されたウィスカーの一部を拡大観察した結果を、図9に示す。なお、図9の倍率は30万倍である。

【0109】

図9に示すように、ウィスカーの表面には微細な凸部が複数備えられていることが確認された。この凸部は、ウィスカー表面に網目状に形成されているようにも見える。なお、凸部の高さは概ね、5nm以上50nm以下程度である。

【実施例2】

【0110】

本実施例では、ウィスカー状のシリコン表面に電気泳動法によりグラフェン膜を形成した試料(以下、試料Aという)について説明する。

【0111】

まず、酸化グラフェンを分散させた水溶液を作製する。酸化グラフェンを分散させた水溶液は以下のように作製した。グラファイト(鱗片カーボン)と濃硫酸を混合したものに、過マンガン酸カリウムを加えた後、2時間撹拌した。その後、純水を加え、加熱して15分撹拌し、さらに過酸化水素水を加えることで、酸化グラファイトを含む黄褐色の溶液を得た。さらに、これを濾過し、塩酸を加えた後、純水で洗浄した。そして、超音波処理を2時間おこない、酸化グラファイトを酸化グラフェンにし、酸化グラフェンを分散させた水溶液を得た。

【0112】

この水溶液に、上記のウィスカー状のシリコンをチタンシートごと浸漬し、また、電極としてステンレス板を浸漬した。ここでは、チタンシートとステンレス板との距離を1cmとした。そして、チタンシートを陽極、ステンレス板を陰極として、10Vの電圧を5分間かけた。この間に流れた電荷量は0.114Cであった。装置の模式図は図5に示すとおりである。

【0113】

その後、チタンシートを取り出し、乾燥させ、さらに、真空中(0.1Pa以下)、300℃で10時間加熱した。このようにして試料Aを作製した。得られたウィスカー状のシリコンの断面TEM観察結果を図10(A)および図10(B)に示す。なお、図10(A)の倍率は205万倍、図10(B)は図10(A)の点線部を拡大したものである。

【0114】

図10(A)および図10(B)より、ウィスカー状のシリコン表面の2〜3nmの自然酸化膜の上に、2〜3nm程度のグラフェン層が形成されていることが確認された。

【0115】

なお、ラマン分光法よりグラフェンの特徴であるDバンドとGバンドのピークを測定したところ、ウィスカーのどの箇所を測定しても認められたため、ウィスカー表面のほぼ全面がグラフェンで覆われていると考えられる。

【0116】

このように、塗布法では、グラフェンの層の厚さの試料間のばらつきや、試料内のばらつきが大きく、グラフェンの層の厚さを制御することが困難であった。

【0117】

これに対し、電気泳動法では、グラフェンの層の厚さは電荷量で制御できるので極めて再現性がよかった。このように、実施の形態1で示される電気泳動法によるグラフェンの層の形成は、塗布法に比較して、極めて均一におこなえることが示された。

【符号の説明】

【0118】

100 金属負極

102 空気極

104 電解液

106 筐体

106a 負極側筐体

106b 空気極側筐体

108 第1の集電体

110 第2の集電体

112 触媒層

500 溶液

502 容器

504 導電体

600 リチウム負極

602 空気極

604 固体電解質

606 有機電解液

608 水性電解液

610 筐体

610a 負極側筐体

610b 空気極側筐体

700 表示装置

701 筐体

702 表示部

703 蓄電装置

710 照明装置

711 筐体

712 光源

713 蓄電装置

720 エアコンディショナー

721 筐体

722 送風口

723 蓄電装置

730 電気冷凍冷蔵庫

731 筐体

732 冷蔵室用扉

733 冷凍室用扉

734 野菜室用扉

735 蓄電装置

740 蓄電装置

750 電気自動車

751 蓄電装置

752 制御回路

753 駆動装置

754 コンピュータ

【特許請求の範囲】

【請求項1】

金属負極と、

空気極と、

前記金属負極と前記空気極の間に充填された電解液を有する構造であり、

前記空気極は、

第1の集電体と、

前記第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、

前記第2の集電体上に設けられた触媒層を有し、

前記触媒層は、1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置。

【請求項2】

前記金属負極は、マグネシウム、アルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物であり、

前記電解液は、水性電解液である、請求項1に記載の蓄電装置。

【請求項3】

前記金属負極は、リチウム、カルシウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物であり、

前記電解液は、有機電解液である、請求項1に記載の蓄電装置。

【請求項4】

リチウムを主成分とする金属、合金または化合物を含むリチウム負極と、

空気極と、

前記リチウム負極と前記空気極の間に位置する固体電解質と、

前記リチウム負極と前記固体電解質の間に充填された有機電解液と、

前記空気極と前記固体電解質の間に充填された水性電解液を有する構造であり、

前記固体電解質は、前記リチウム負極から放出されるリチウムイオンのみが選択的に通過する機能を有し、

前記空気極は、

第1の集電体と、

前記第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、

前記第2の集電体上に設けられた、触媒層を備えた構造であり、

前記触媒層は、1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置。

【請求項5】

前記第1の集電体が、多孔質状またはメッシュ状の導電材料である、請求項1乃至請求項4に記載の蓄電装置。

【請求項6】

前記第2の集電体の凸状構造物が、シリコンを主成分としたウィスカーである、請求項1乃至請求項5に記載の蓄電装置。

【請求項7】

前記ウィスカーが、高さ100nm以下の凸部を表面に複数備えた構造である、請求項6に記載の蓄電装置。

【請求項8】

第1の集電体上に凸状構造物を有する第2の集電体を形成し、

前記第2の集電体上に1層以上100層以下のグラフェン膜を有する触媒層を形成した電極を、空気極として用いることを特徴とする、蓄電装置の作製方法。

【請求項9】

前記第1の集電体として、多孔質状またはメッシュ状の導電材料を用いる、請求項8に記載の蓄電装置の作製方法。

【請求項10】

前記第2の集電体の凸状構造物として、シリコンを主成分としたウィスカーを用いる、請求項8または請求項9に記載の蓄電装置の作製方法。

【請求項11】

前記ウィスカーとして、高さ100nm以下の凸部を表面に複数備えたウィスカーを用いる、請求項10に記載の蓄電装置の作製方法。

【請求項1】

金属負極と、

空気極と、

前記金属負極と前記空気極の間に充填された電解液を有する構造であり、

前記空気極は、

第1の集電体と、

前記第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、

前記第2の集電体上に設けられた触媒層を有し、

前記触媒層は、1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置。

【請求項2】

前記金属負極は、マグネシウム、アルミニウム、亜鉛または鉄を主成分とする金属、合金または化合物であり、

前記電解液は、水性電解液である、請求項1に記載の蓄電装置。

【請求項3】

前記金属負極は、リチウム、カルシウム、ナトリウムまたはマグネシウムを主成分とする金属、合金または化合物であり、

前記電解液は、有機電解液である、請求項1に記載の蓄電装置。

【請求項4】

リチウムを主成分とする金属、合金または化合物を含むリチウム負極と、

空気極と、

前記リチウム負極と前記空気極の間に位置する固体電解質と、

前記リチウム負極と前記固体電解質の間に充填された有機電解液と、

前記空気極と前記固体電解質の間に充填された水性電解液を有する構造であり、

前記固体電解質は、前記リチウム負極から放出されるリチウムイオンのみが選択的に通過する機能を有し、

前記空気極は、

第1の集電体と、

前記第1の集電体に接して設けられた凸状構造物を有する第2の集電体と、

前記第2の集電体上に設けられた、触媒層を備えた構造であり、

前記触媒層は、1層以上100層以下のグラフェン膜を有することを特徴とする蓄電装置。

【請求項5】

前記第1の集電体が、多孔質状またはメッシュ状の導電材料である、請求項1乃至請求項4に記載の蓄電装置。

【請求項6】

前記第2の集電体の凸状構造物が、シリコンを主成分としたウィスカーである、請求項1乃至請求項5に記載の蓄電装置。

【請求項7】

前記ウィスカーが、高さ100nm以下の凸部を表面に複数備えた構造である、請求項6に記載の蓄電装置。

【請求項8】

第1の集電体上に凸状構造物を有する第2の集電体を形成し、

前記第2の集電体上に1層以上100層以下のグラフェン膜を有する触媒層を形成した電極を、空気極として用いることを特徴とする、蓄電装置の作製方法。

【請求項9】

前記第1の集電体として、多孔質状またはメッシュ状の導電材料を用いる、請求項8に記載の蓄電装置の作製方法。

【請求項10】

前記第2の集電体の凸状構造物として、シリコンを主成分としたウィスカーを用いる、請求項8または請求項9に記載の蓄電装置の作製方法。

【請求項11】

前記ウィスカーとして、高さ100nm以下の凸部を表面に複数備えたウィスカーを用いる、請求項10に記載の蓄電装置の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−51169(P2013−51169A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189289(P2011−189289)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

[ Back to top ]