蓄電装置

【課題】活物質を扱いやすい粒子サイズを維持したまま比表面積を高めることにより、高出力な蓄電装置を提供する。

【解決手段】正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、負極活物質層は、負極活物質を含み、負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。該粒子の粒径は、1μm乃至50μmであることが好ましい。また、薄片化されたグラファイトと薄片化されたグラファイトとの隙間は、電解液と接することが好ましい。

【解決手段】正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、負極活物質層は、負極活物質を含み、負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。該粒子の粒径は、1μm乃至50μmであることが好ましい。また、薄片化されたグラファイトと薄片化されたグラファイトとの隙間は、電解液と接することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蓄電装置に関する。

【背景技術】

【0002】

近年、携帯電話やノート型パーソナルコンピュータなどの携帯電子機器の需要増加、電気自動車(EV:Electric Vehicle)などの開発により、電気二重層キャパシタ(EDLC:Electric Double Layer Capacitor)、リチウムイオン二次電池(LIB:Lithium−Ion rechargeable Battery)、リチウムイオンキャパシタ(LIC:Lithium Ion Capacitor)などの蓄電装置の需要が著しく増加している。

【0003】

電気二重層キャパシタ(EDLC)は電気二重層容量を利用したキャパシタであり、キャパシタとしては非常に高い容量を持つ。EDLCは電気化学反応を伴わないため、安定性が高く、サイクル寿命など耐久性が高いことが特徴となる。キャパシタとして高い特徴を持つEDLCであるが、蓄電デバイスとしてのエネルギー密度については、鉛蓄電池に及ばない。

【0004】

そこで、負極にLiイオン挿入・脱離反応が生じるような黒鉛を使用し、正極は電気二重層容量を使用した、キャパシタと電池のハイブリットキャパシタであるリチウムイオンキャパシタ(LIC)が提案されている。LICはリチウムを予め負極にドーピングすること(プレドープ)により負極が非常に低い電位を持つことで出力電圧が約2V〜4Vと高い電位で動作することができるため、EDLCに比べて格段に高いエネルギー密度を持つことに成功している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−135361号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

EDLCに比べ高いエネルギー密度を持つLICではあるが、電池に比べるとエネルギー密度は低い。LICの特徴としては、安定性、耐久性、高出力が挙げられるが、特に高出力はキャパシタの使用方法を決定づける重要な要素である。

【0007】

出力特性はキャパシタの内部抵抗によって決まるが、正極、負極ともに電気二重層を利用しているEDLCに比べて、負極にLiの挿入・脱離を使用しているLICは内部抵抗が高くなる。出力電圧の高さが内部抵抗を補うものの、内部抵抗が高いと、出力特性の低下にも繋がるため、内部抵抗を下げることはキャパシタにとって非常に重要である。

【0008】

LICをより高出力にするためには、負極のLi挿入・脱離の反応量を高める必要がある。Li挿入・脱離の反応量の増加には反応性を高めることと、反応面積を上げることが考えられる。

【0009】

反応性を高めるには、Li挿入・脱離における活性化エネルギーを下げること、系の温度を上げる(セルを温める)ことが挙げられる。活性化エネルギーは材料や電解液、表面被膜など様々な要素に依存するため制御するのは容易ではなく、セルの温度を上げることは確かに抵抗を下げることにはなるが、セルの動作環境が限られる。

【0010】

反応面積を高めるには、一般に活物質の粒径を小さくすることが挙げられる。比表面積は粒径の微細化に伴い格段に増加していくため、ナノ粒子化することで非常に大きい比表面積を得ることができるが、ナノ粒子は粉体の作製及び取り扱いが非常に困難で、電極の作製自体が難しくなってしまう。

【0011】

上記問題に鑑み、活物質を扱いやすい粒子サイズを維持したまま比表面積を高めることにより、高出力な蓄電装置を提供することを目的の一とする。

【課題を解決するための手段】

【0012】

本発明の一態様では、活物質を作製するために、酸化グラファイトを用いる。該酸化グラファイトは、Modified Hummers法により作製されたものであることが好ましい。

【0013】

酸化グラファイトに、超音波を印加することで、酸化グラファイトを薄片化する。次に、薄片化された酸化グラファイトに塩化亜鉛水溶液を加えることにより、薄片化された酸化グラファイトと薄片化された酸化グラファイトとの間に塩化亜鉛が入りこむ。これを焼成することにより、薄片化された酸化グラファイトは、還元され、薄片化されたグラファイトとなる。このとき、薄片化されたグラファイトが複数重なり合い焼結することにより、複数の薄片化されたグラファイトが隙間(細孔ともいう)をもって互いに重なり合う粒子が形成される。本明細書等では、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を、ポーラスグラファイトと呼ぶ。また、焼成により、複数の薄片化されたグラファイトの隙間に入り込んだ塩化亜鉛に含まれる塩素は、Cl2もしくはHClの状態で蒸発し、亜鉛は、酸化亜鉛となる。酸化亜鉛を除去した後、粉砕することで、ポーラスグラファイトを活物質として用いることができる。

【0014】

ポーラスグラファイトを粉砕することによって、該粒子の粒径を、1μm乃至50μmとすることができる。また、薄片化されたグラファイトと薄片化されたグラファイトとの隙間を、1nm乃至10nmとすることができる。また、該粒子の比表面積を、20m2/g乃至200m2/gとすることができる。

【0015】

粉砕した後、該粒子にさらに焼成を行ってもよい。これにより、該粒子の結晶性を向上させることができる。

【0016】

または、酸化グラファイトに、塩化亜鉛水溶液を加えた後に、超音波を印加してもよい。これにより、酸化グラファイトと塩化亜鉛との分散性を高めることができる。

【0017】

酸化グラファイトの作製と超音波印加の調整により活物質の微粒化を制御し、酸化グラファイトに塩化亜鉛を加えることによって形成された隙間で電解液に接する面積を調整することで、大きな粒径(μm)でありながらも高い表面積を持つ活物質を作製することができる。

【0018】

上述の活物質を用いて、リチウムイオンキャパシタ、リチウムイオン二次電池などの蓄電装置を作製することができる。

【0019】

本発明の一態様に係る蓄電装置は、正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、負極活物質層は、負極活物質を含み、負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。

【0020】

または、本発明の一態様に係る蓄電装置は、正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、正極活物質層は、正極活物質を含み、正極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。

【0021】

または、本発明の一態様に係る蓄電装置は、正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、負極活物質層は、負極活物質を含み、正極活物質層は、正極活物質を含み、正極活物質及び負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。

【0022】

上記各構成において、粒子の粒径は、1μm乃至50μmであることが好ましい。また、上記各構成において、薄片化されたグラファイトと薄片化されたグラファイトとの隙間において、電解液と接することが好ましい。また、上記各構成において、該隙間は、1nm乃至10nmであることが好ましい。さらに、上記各構成において、該粒子の比表面積は、20m2/g乃至200m2/gであることが好ましい。

【0023】

なお、「活物質」とは、キャリアであるイオンの挿入・脱離に関わる物質のみを指す。本明細書等において、正極に用いる活物質に、導電助剤やバインダなどを加えたものを正極活物質層と呼ぶ。なお、負極活物質層についても同様であり、負極に用いる活物質に、導電助剤やバインダなどを加えたものを負極活物質層と呼ぶ。

【発明の効果】

【0024】

本発明の一態様により、粒径が扱いやすい大きさであり、高い比表面積を有する活物質を作製することができる。また、ナノ粒子化せずに高い比表面積を有する活物質を作製することができるため、電極を容易に作製することができる。また、高い比表面積を有する活物質により、電極の抵抗を下げることができる。また、電極の抵抗が下がるためプレドープによって高出力の蓄電装置を作製することができる。

【図面の簡単な説明】

【0025】

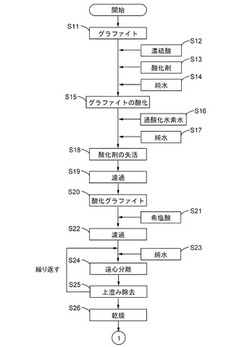

【図1】活物質の作製方法を説明するフローチャート。

【図2】活物質の作製方法を説明するフローチャート。

【図3】活物質の作製方法を説明するフローチャート。

【図4】活物質の作製方法を説明するフローチャート。

【図5】活物質の作製方法を説明するフローチャート。

【図6】蓄電装置を説明する図。

【図7】蓄電装置を説明する図。

【図8】蓄電装置を説明する図。

【図9】電気機器を説明する図。

【図10】電気機器を説明する図。

【図11】試料A及び試料BのSEM写真。

【図12】試料C及び比較試料DのSEM写真。

【図13】試料A乃至試料Cの細孔分布を示す図。

【図14】試料A及び比較試料DのXRDスペクトルを示す図。

【図15】セルF乃至セルH、並びに比較セルI及び比較セルJの内部抵抗とエネルギー密度を示す図。

【図16】セルF乃至セルH、並びに比較セルI及び比較セルJの活物質比表面積とセルの内部抵抗を示す図。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、図面を参照して以下に説明する。ただし、本発明は以下の説明に限定されるものではない。本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは、当業者であれば容易に理解されるからである。したがって、本発明は以下に示す実施の形態及び実施例の記載内容のみに限定して解釈されるものではない。なお、図面を用いて本発明の構成を説明するにあたり、同じものを指す符号は異なる図面間でも共通して用いる。

【0027】

なお、各実施の形態の図面等において示す各構成の、大きさ、層の厚さ、または領域は、明瞭化のために誇張されて表記している場合がある。よって、必ずしもそのスケールに限定されない。

【0028】

なお、本明細書にて用いる第1、第2、第3といった序数を用いた用語は、構成要素を識別するために便宜上付したものであり、その数及び順序を限定するものではない。

【0029】

(実施の形態1)

本発明の一態様に係る蓄電装置用の活物質の作製方法の一例について、図1及び図2を参照して説明する。

【0030】

はじめに、酸化グラファイトの作製方法について、図1を参照して説明する。

【0031】

酸化グラファイトの作製は、Modified Hummers法と呼ばれる手法で作製することができる。また、酸化グラファイトの作製は、Brodie法、Staudenmaier法なども適用することができる。

【0032】

Modified Hummers法とは、濃硫酸、過マンガン酸カリウムを使用して、グラファイトを酸化させる方法である。また、Brodie法は、硝酸、塩素酸カリウムを使用してグラファイトを酸化させる方法であり、Staudenmaier法は、硝酸、硫酸、及び塩素酸カリウムを使用してグラファイトを酸化させる方法である。

【0033】

以下に、Modified Hummers法による酸化グラファイトの作製方法の一例を示す。

【0034】

まず、グラファイトの粉末を用意する(ステップS11)。グラファイトは、平均粒径が1μm乃至100μmの鱗状黒鉛を用いるとよい。次に、濃硫酸にグラファイトの粉末を加え、氷浴しながら撹拌する(ステップS12)。次に、酸化剤として、過マンガン酸カリウムをゆっくり加えて撹拌し、氷浴から取り出し室温で2時間反応させた後、30℃乃至35℃で30分反応させる(ステップS13)。さらに、純水を加えて約98℃で15分加熱する(ステップS14)。これにより、グラファイトが酸化され、酸化グラファイトが生成される(ステップS15)。次に、過酸化水素水を加え(ステップS16)、更に純水を加える(ステップS17)ことで、酸化剤を失活させる(ステップS18)。この段階での懸濁液は、酸化グラファイトに加えて硫酸イオンやマンガンイオンなどを含んでいる。懸濁液を吸引濾過することで、水溶性のイオンの大部分を除去し、濾物を得る(ステップS19)。これにより、不純物を含む酸化グラファイトが得られる(ステップS20)。

【0035】

次に、不純物を含む酸化グラファイトに希塩酸を加え(ステップS21)、吸引濾過を行う(ステップS22)。これにより、酸化グラファイトに残っている硫酸イオンやマンガンイオンを除去することができる。その後、濾物に純水を加える(ステップS23)。

【0036】

次に、ステップS23で得られた懸濁液に3000rpmで30分遠心分離を行う(ステップS24)。遠心分離を行うことにより、沈殿物が得られる。上澄み液には、塩酸が多く含まれるため、上澄み液は除去する(ステップS25)。

【0037】

次に、ステップS23からステップS25の工程を4、5回繰り返す。これにより、酸化グラファイト以外の不要なイオンなどを除去することができる。

【0038】

不要なイオンなどが除去された酸化グラファイトを乾燥させる(ステップS26)。以上の工程により、酸化グラファイトを作製することができる(丸枠1)。

【0039】

次に、酸化グラファイトから活物質を作製する方法について、図2及び図3を参照して説明する。

【0040】

まず、酸化グラファイトに純水を加えることで、酸化グラファイトを含む懸濁液を作製する(ステップS31)。

【0041】

次に、酸化グラファイトを含む懸濁液に超音波を印加する(ステップS32)。これにより、酸化グラファイトの層構造を破壊し、薄片化された酸化グラファイトが得られる。その後、薄片化された酸化グラファイトを含む懸濁液を、乾燥させる(ステップS33)。

【0042】

次に、乾燥させた酸化グラファイトに、塩化亜鉛水溶液を加えて撹拌することで、酸化グラファイトに塩化亜鉛を分散させる(ステップS34)。これにより、薄片化された酸化グラファイトの隙間に塩化亜鉛が入り込む。その後、この懸濁液を乾燥させることで、酸化グラファイトと塩化亜鉛の混合物を得る(ステップS35)。

【0043】

なお、本実施の形態では、塩化亜鉛を用いる場合について説明するが、塩化コバルトや塩化ニッケルなどの遷移金属塩化物を用いることができる。

【0044】

次に、酸化グラファイトと塩化亜鉛の混合物を、アルミナのボートに入れ、焼成を行う(ステップS36)。焼成は、例えば、不活性雰囲気(窒素、希ガスなど)、還元性雰囲気(水素など)、または減圧下にて、温度を300℃乃至650℃として、1時間乃至48時間の範囲で行う。なお、本明細書等において減圧下とは、圧力が10Pa以下を指す。

【0045】

焼成することにより、薄片化された酸化グラファイトは、還元され、薄片化されたグラファイトとなる。このとき、薄片化されたグラファイトが複数重なり合い焼結することにより、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子が形成される。本明細書等では、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を、ポーラスグラファイトと呼ぶ。また、焼成により、複数の薄片化された酸化グラファイトの隙間に入り込んだ塩化亜鉛の塩素がCl2もしくはHClの状態で蒸発し、亜鉛は酸化亜鉛となる。なお、塩化亜鉛に代えて、塩化コバルトや塩化ニッケルなどの遷移金属塩化物を用いた場合には、焼成により、遷移金属酸化物となる。

【0046】

次に、ポーラスグラファイトに希塩酸を加えて(ステップS37)、吸引濾過を行うことにより、ポーラスグラファイトから酸化亜鉛を除去する(ステップS38)。その後、純水を加えて(ステップS39)、吸引濾過を行う(ステップS38)ことにより、塩酸を除去する。このように、ステップS38とステップS39の工程を数回繰り返すことで、ポーラスグラファイトに含まれる塩酸、酸化亜鉛を除去することができる。

【0047】

塩酸、酸化亜鉛が除去されたポーラスグラファイトを乾燥させる(ステップS40)。その後、乾燥させたポーラスグラファイトを粉砕する(ステップS41)。以上の工程により、本発明の一態様に係る蓄電装置用の活物質を得ることができる。

【0048】

上述のように作製された粒子の粒径は、1μm乃至50μmとすることができる。また、薄片化されたグラファイトと薄片化されたグラファイトとの隙間は、1nm乃至10nmである。この隙間は、蓄電装置に用いられる電解液と接することができる隙間である。また、複数の薄片化されたグラファイトが隙間をもって重なり合うことで、粒子の比表面積を、20m2/g乃至200m2/gとすることができる。

【0049】

以上のように、酸化グラファイトの作製と超音波印加の調整により活物質の微粒化を制御し、酸化グラファイトに塩化亜鉛を加えることによって形成された隙間で電解液に接する面積を調整することで、大きな粒径(μm)でありながらも高い表面積を持つ活物質を作製することができる。

【0050】

次に、本発明の一態様に係る蓄電装置用の活物質の作製方法の他の一例について、図1及び図3を参照して説明する。

【0051】

まず、酸化グラファイトを作製する。酸化グラファイトの作製方法は、ステップS11からステップS26(図1)を参照すればよいため、詳細な説明は省略する。

【0052】

ステップS11からステップS26に示す工程によって得られた酸化グラファイトに、純水を加えることで、酸化グラファイトを含む懸濁液を作製する(ステップS51)。

【0053】

次に、酸化グラファイトを含む懸濁液に、塩化亜鉛水溶液を加えて撹拌する(ステップS52)。その後、塩化亜鉛と酸化グラファイトとの懸濁液に超音波を加える(ステップS53)。酸化グラライトを含む懸濁液に、塩化亜鉛水溶液を加えた後、超音波を加えることにより、酸化グラファイトと塩化亜鉛との分散性を高めることができる。

【0054】

その後、酸化グラファイトの乾燥からポーラスグラファイトの粉砕(ステップS54からステップS60)までは、図2に示すステップS35からステップS41と同様に行えばよいため、詳細な説明は省略する。

【0055】

次に、粉砕されたポーラスグラファイトに対して、第2の焼成を行う(ステップS61)。第2の焼成は、例えば、不活性雰囲気(窒素、希ガスなど)、還元性雰囲気(水素など)、または減圧下にて、温度を650℃乃至1200℃として、0.5時間乃至48時間の範囲で行う。第1の焼成の温度より高い温度で、第2の焼成を行うことにより、ポーラスグラファイトの結晶性をより高めることができる。以上の工程で、本発明の一態様に係る蓄電装置用の活物質を作製することができる。

【0056】

次に、図1に示す酸化グラファイトの作製方法とは一部異なる作製方法の一例について、図4を参照して説明する。

【0057】

図4に示すステップS11からステップS22までは、図1に示すステップS11からステップS22と同様に行うことができるため、詳細な説明は省略する。

【0058】

次に、ステップS22によって得られた濾物に、塩基性溶液としてアンモニア水溶液を加える(ステップS71)。その後、有機溶媒として、アセトンを加える(ステップS72)。ステップS22によって得られた濾物は、酸性を示す。該濾物に、有機溶媒としてアセトンを加えても、酸化グラファイトは凝集し難いため、酸化グラファイトの回収は困難となる。そこで、ステップS22によって得られた濾物に、塩基性溶液としてアンモニア水溶液を加えることで酸化グラファイト塩を生じさせ、有機溶媒としてアセトンを加えることで、酸化グラファイト塩を凝集させることができる。

【0059】

その後、懸濁液に吸引濾過を行い(ステップS73)、濾物を乾燥させる(ステップS74)。以上の工程により、酸化グラファイトを作製することができる(丸枠1)。

【0060】

図4に示す作製方法によれば、図1に示す作製方法と比べ、遠心分離で懸濁液を分離し、上澄み液を捨てるという工程を幾度も繰り返さなくて済むため、酸化グラファイトの生産性が向上する。

【0061】

次に、図1及び図4に示す酸化グラファイトの作製方法とは一部異なる作製方法の一例について、図5を参照して説明する。

【0062】

図5に示すステップS11からステップS22までは、ステップS11からステップS22(図1)と同様に行うことができるため、詳細な説明は省略する。

【0063】

次に、ステップS22によって得られた濾物は、酸性であり、塩素イオンを含有している。これを除去するために電気透析法を用いる。その際、溶液の水素イオン濃度は、pH6乃至pH8とすることが好ましいため、pH調整剤を用いる(ステップS81)。pH調整剤としては、各種アルカリ溶液、アルカリ塩を用いることができ、例えば、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、水酸化リチウム、水酸化アンモニウム、炭酸ナトリウム、炭酸カリウム、炭酸カルシウム、炭酸リチウム等を用いるとよい。

【0064】

なお、酸化グラファイトの用途によっては、pH調整剤に含まれる陽イオンが蓄電装置の特性を劣化させる不純物となることがある。pH調整剤に含まれる陽イオンは電気透析法により多くは除去できるが、酸化グラファイトに陽イオンの微量が残存することがある。

【0065】

例えば、作製する酸化グラファイトをリチウムイオンキャパシタの原料に用いるのであれば、pH調整剤として、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、炭酸ナトリウム、炭酸カリウム、炭酸カルシウムを用いるよりも、水酸化リチウムや炭酸リチウムを用いることが好ましい。

【0066】

次に、電気透析法を用いて、酸化グラファイトと不要なイオンとを分離する(ステップS82)。

【0067】

不要なイオンなどが除去された酸化グラファイトを乾燥させる(ステップS83)。以上の工程により、酸化グラファイトを作製することができる(丸枠1)。

【0068】

図5に示す作製方法によれば、図1に示す作製方法と比べ、遠心分離で懸濁液を分離し、上澄み液を捨てるという工程を幾度も繰り返さなくて済むため、酸化グラファイトの生産性が向上する。

【0069】

本実施の形態は、他の実施の形態と適宜組み合わせて行うことができる。

【0070】

(実施の形態2)

本実施の形態では、本発明の一態様に係る蓄電装置の作製方法について説明する。

【0071】

本実施の形態では、蓄電装置の一例として、リチウムイオンキャパシタの一形態について、図6乃至図8を用いて説明する。

【0072】

図6(A)に示す蓄電装置100は、正極集電体101および正極活物質層102を有する正極103と、負極集電体104および負極活物質層105を有する負極106と、セパレータ107と、電解液108と、筐体109と、を有する。筐体109内に設けられた正極103と負極106との間にセパレータ107が設置されている。また、筐体109内は、電解液108で満たされている。

【0073】

正極活物質層102は、正極活物質の他、バインダ、導電助剤を含んでいてもよい。正極活物質として、先の実施の形態で説明した、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を用いることができる。また、負極活物質層105は、負極活物質の他、バインダ、導電助剤を含んでいてもよい。また、負極活物質として、先の実施の形態で説明した、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を用いることができる。本発明の一態様に係る蓄電装置では、正極活物質と負極活物質との少なくとも一方に、先の実施の形態で説明した粒子を用いることが好ましい。

【0074】

正極集電体101としては、例えば、導電材料などを用いることができる。導電材料としては、例えば、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、またはチタン(Ti)を用いることができる。また、正極集電体101として、上記導電材料のうち複数からなる合金材料を用いることもでき、合金材料としては、例えば、Al−Ni合金またはAl−Cu合金などを用いることもできる。また、正極集電体101は、箔状、板状、網状等の形状を適宜用いることができる。また、別の作製基板に導電層を成膜し、導電層を剥離することで、正極集電体101として用いることもできる。

【0075】

正極活物質層102に含まれる正極活物質として、先の実施の形態で説明した、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子(ポーラスグラファイト)を用いることができる。また、活性炭も用いることができる。または、キャリアとなるイオンおよび遷移金属を含む材料を用いることができる。キャリアとなるイオンおよび遷移金属を含む材料としては、例えば、一般式AhMiPOj(h>0、i>0、j>0)で表される材料を用いることができる。ここでAは、例えば、リチウム、ナトリウムもしくはカリウムなどのアルカリ金属、またはカルシウム、ストロンチウムもしくはバリウムなどのアルカリ土類金属、ベリリウム、またはマグネシウムである。Mは、例えば、鉄、ニッケル、マンガンもしくはコバルトなどの遷移金属である。一般式AhMiPOj(h>0、i>0、j>0)で表される材料としては、例えば、リン酸鉄リチウム、リン酸鉄ナトリウムなどが挙げられる。Aで表される材料およびMで表される材料は、上記のいずれか一または複数を選択すればよい。

【0076】

または、正極活物質として、一般式AhMiOj(h>0、i>0、j>0)で表される材料を用いることができる。ここでAは、例えば、リチウム、ナトリウム、もしくはカリウムなどのアルカリ金属、カルシウム、ストロンチウムもしくはバリウムなどのアルカリ土類金属、ベリリウム、またはマグネシウムである。Mは、例えば、鉄、ニッケル、マンガン、もしくはコバルトなどの遷移金属である。一般式AhMiOj(h>0、i>0、j>0)で表される材料としては、例えば、コバルト酸リチウム、マンガン酸リチウムまたはニッケル酸リチウムなどが挙げられる。Aで表される材料およびMで表される材料は、上記のいずれか一または複数を選択すればよい。

【0077】

リチウムイオンキャパシタの場合、正極活物質として、リチウムを含む材料を選択する。つまり、上記一般式AhMiPOj(h>0、i>0、j>0)、または一般式AhMiOj(h>0、i>0、j>0)におけるAを、リチウムとする。

【0078】

導電助剤としては、蓄電装置中で化学変化を起こさない電子伝導性材料であればよい。例えば、カーボンブラック(アセチレンブラック、ケッチェンブラック等)、グラファイト、炭素繊維などの炭素系材料、銅、ニッケル、アルミニウムもしくは銀などの金属材料、またはこれらの混合物の粉末や繊維などを用いることができる。

【0079】

バインダとしては、澱粉、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、再生セルロース、ジアセチルセルロースなどの多糖類や、ポリビニルクロリド、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリビニルピロリドン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン(PVDF)、EPDM(Ethylene Propylene Diene Monomer)ゴム、スルホン化EPDMゴム、スチレンブタジエンゴム、ブタジエンゴム、フッ素ゴムなどのビニルポリマー、ポリエチレンオキシドなどのポリエーテルなどがある。

【0080】

負極集電体104としては、例えば、導電材料を用いることができる。導電材料としては、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、またはチタン(Ti)を用いることができる。また、正極集電体101として、上記導電材料のうち複数からなる合金材料を用いることもでき、合金材料としては、例えば、Al−Ni合金またはAl−Cu合金などを用いることもできる。また、負極集電体104は、箔状、板状、網状等の形状を適宜用いることができる。また、別の作製基板に導電層を成膜し、導電層を剥離することで、負極集電体104として用いることもできる。

【0081】

負極活物質層105の負極活物質として、先の実施の形態で説明した複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子(ポーラスグラファイト)を用いることができる。または、金属の溶解・析出または金属イオンの挿入・脱離が可能な材料であれば、特に限定されない。負極活物質層105の負極活物質としては、例えば、リチウム金属、炭素系材料、シリコン、シリコン合金、スズなどを用いることができる。リチウムイオンの挿入・脱離が可能な炭素系材料としては、粉末状もしくは繊維状の黒鉛、またはグラファイトなどの黒鉛などを用いることができる。

【0082】

また、負極活物質層105にはリチウムがドープされている(プレドープ)。負極活物質層105にリチウムをプレドープすることにより、高出力の蓄電装置を得ることができる。

【0083】

電解液108は、非水溶媒および電解質塩から構成されている。

【0084】

また、非水溶媒に溶解させる電解質塩は、キャリアであるイオンを含み、正極活物質層102に対応した電解質塩であればよい。電解質塩としては、アルカリ金属イオン、アルカリ土類金属イオン、ベリリウムイオン、またはマグネシウムイオンを含む電解質塩であればよい。アルカリ金属イオンとしては、例えば、リチウムイオン、ナトリウムイオン、またはカリウムイオンがある。また、アルカリ土類金属イオンとしては、例えばカルシウムイオン、ストロンチウムイオン、またはバリウムイオンがある。正極活物質層102にリチウムを含む材料を用いる場合には、リチウムイオンを含む電解質塩(以下、含リチウム電解質塩とも記す)を選択すればよく、正極活物質層102にナトリウムを含む材料を用いる場合には、ナトリウムを含む電解質塩を選択することが好ましい。

【0085】

含リチウム電解質塩としては、塩化リチウム(LiCl)、フッ化リチウム(LiF)、過塩素酸リチウム(LiClO4)、硼弗化リチウム(LiBF4)、LiAsF6、LiPF6、Li(CF3SO2)2Nなどを用いることができる。

【0086】

また、非水溶媒として、エチレンカーボネート(EC)とジエチルカーボネート(DEC)の混合溶媒、四級アンモニウム系カチオンを含むイオン液体、イミダゾリウム系カチオンを含むイオン液体などを用いることができる。

【0087】

セパレータ107としては、紙、不織布、ガラス繊維、あるいは、ナイロン(ポリアミド)、ビニロン(ポリビニルアルコール系繊維)、ポリエステル、アクリル、ポリオレフィン、ポリウレタンといった合成繊維等を用いればよい。ただし、電解液108に溶解しない材料を選ぶ必要がある。

【0088】

セパレータ107として、例えば、フッ素系ポリマー、ポリエチレンオキシド、ポリプロピレンオキシド等のポリエーテル、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリアクリロニトリル、ポリ塩化ビニリデン、ポリメチルメタクリレート、ポリメチルアクリレート、ポリビニルアルコール、ポリメタクリロニトリル、ポリビニルアセテート、ポリビニルピロリドン、ポリエチレンイミン、ポリブタジエン、ポリスチレン、ポリイソプレン、ポリウレタン系高分子およびこれらの誘導体、セルロース、紙、不織布から選ばれる一種を単独で、または二種以上を組み合せて用いることができる。

【0089】

筐体109としては、ラミネートフィルム、高分子フィルム、金属フィルム、金属ケース、プラスチックケースなどから選ばれる一種を単独で、または二種以上を組み合わせて用いることができる。

【0090】

次に、図6(A)に示す蓄電装置100とは構造が異なる蓄電装置110について図6(B)を参照して説明する。

【0091】

図6(B)に示す蓄電装置110は、正極集電体101および正極活物質層102を有する正極103と、負極集電体104および負極活物質層105を有する負極106と、セパレータ107と、電解液(図示せず)と、筐体109と、を有する点においては、図6(A)に示す蓄電装置100と同様である。図6(B)に示す蓄電装置110は、筐体109内に設けられた正極103と負極106との間に、電解液が含浸されたセパレータ107が設置されている。

【0092】

蓄電装置110において、正極集電体101、正極活物質層102、負極集電体104、負極活物質層105、筐体109の材料はそれぞれ、蓄電装置100で説明した材料と、同様の材料を用いることができる。

【0093】

蓄電装置110において、セパレータ107は、多孔質膜であることが好ましい。該多孔質膜の材料として、ガラス繊維、合成樹脂材料、またはセラミック材料などを用いることができる。また、セパレータ107に含浸される電解液として、蓄電装置100と同様の材料を用いることができる。

【0094】

次に、蓄電装置100及び蓄電装置110の作製方法について説明する。以下、蓄電装置の一例として、リチウムキャパシタの場合について説明する。

【0095】

まず、正極集電体101上に、正極活物質層102を形成することにより正極103を形成する。正極活物質層102は、上述した材料を用いて、塗布法、スパッタリング法により形成することができる。正極活物質層102を塗布法により成膜する場合は、正極活物質、導電助剤、バインダの混合物に、導電助剤、バインダの混合物と同体積程度の有機溶媒を混合することにより、スラリー状に加工する。なお、正極活物質、導電助剤、バインダなどをスラリー状に加工して得られたものを、スラリーと呼ぶ。溶媒としては、Nメチル−2ピロリドンや乳酸エステルなどがある。成膜した時の活物質および導電助剤の密着性が弱い時にはバインダを多くし、活物質の抵抗が高い時には導電助剤を多くするなどして、活物質、導電助剤、バインダの割合を適宜調整するとよい。なお、正極活物質:導電助剤:バインダの混合比(重量比wt%)は、例えば、55:5:40〜80:5:15とするとよい。

【0096】

ここでは、正極集電体101上にスラリーを滴下してキャスト法により薄く広げた後、ロールプレス機で更に延伸し、厚みを均等にした後、真空乾燥(10Pa以下)や加熱乾燥(150℃〜280℃)して、正極集電体101上に正極活物質層102を形成する。なお、乾燥温度は、バインダの耐熱温度により異なるため、適宜調節する。正極活物質層102の厚さは、20μm乃至200μmの間で所望の厚さを選択する。クラックや剥離が生じないように、正極活物質層102の厚さを適宜調整することが好ましい。さらには、電池の形態にもよるが、電極を筒状に丸めた時に、正極活物質層102にクラックや剥離が生じないようにすることが好ましい。

【0097】

正極活物質として、先の実施の形態で説明したポーラスグラファイトを用いる場合、該粒子の粒径が、1μm乃至50μmであるため、ナノ粒子と比較して扱いやすく、電極が作製し易いというメリットがある。

【0098】

次に、負極集電体104上に、負極活物質層105を形成することにより負極106を形成する。負極活物質層105は、上述した材料を用いて、塗布法、スパッタリング法、プラズマCVD法により形成することができる。また、負極活物質層105を塗布法により形成する場合には、負極活物質に、導電助剤やバインダなどを混合して、正極活物質層102と同様に形成することができる。なお、導電助剤やバインダは、上述した材料を用いることができる。なお、負極活物質:導電助剤:バインダの混合比(重量比wt%)は、例えば、55:5:40〜80:5:15とするとよい。

【0099】

なお、負極活物質層105としてシリコンを用いる場合は、微結晶シリコンを成膜し、微結晶シリコン中に存在する非結晶シリコンをエッチングにより除去したものを用いてもよい。微結晶シリコン中に存在する非結晶シリコンを除去することにより、残った微結晶シリコンの表面積が大きくなる。微結晶シリコンの成膜方法は、プラズマCVD法やスパッタリング法を用いればよい。

【0100】

負極活物質として、先の実施の形態で説明したポーラスグラファイトを用いる場合、該粒子の粒径は、1μm乃至50μmであるため、ナノ粒子と比較して扱いやすく、電極が作製しやすいというメリットがある。

【0101】

次に、負極活物質層105にリチウムをプレドープする。リチウムのプレドープ処理としては、スパッタリング法により負極活物質層105表面にリチウム層を形成してもよい。または、負極活物質層105の表面にリチウム箔を設けることで、負極活物質層105にリチウムをプレドープすることができる。また、プレドープ処理は、例えば、別途用意したリチウムイオンを含む電解液中において、負極集電体上に負極活物質層が形成された負極106と、参照電極との間に0V〜3Vの電圧を印加することで、行うことができる。

【0102】

次に、筐体109内に、正極103と負極106との間にセパレータ107を設置し、電解液108を満たすことにより、蓄電装置100を作製することができる。また、蓄電装置110を作製する場合には、筐体109内に、正極103と負極106との間に、電解液が含浸されたセパレータ107を設置すればよい。

【0103】

先の実施の形態で説明したポーラスグラファイトは、粒子の粒径が、1μm乃至50μmであるため、正極活物質、負極活物質の少なくとも一方に用いることで、電極を容易に作製することができる。また、該粒子は、高い比表面積を有しているため、正極活物質、負極活物質の少なくとも一方に用いることにより、電極の抵抗を下げることができる。また、電極の抵抗が下がるため、プレドープにより高出力の蓄電装置を作製することができる。

【0104】

次に、ラミネート型の蓄電装置の一例について、図7を参照して説明する。

【0105】

図7に示すラミネート型の蓄電装置120は、正極集電体101および正極活物質層102を有する正極103と、負極集電体104および負極活物質層105を有する負極106と、セパレータ107と、電解液108と、筐体109と、を有する。筐体109内に設けられた正極103と負極106との間にセパレータ107が設置されている。また、筐体109内は、電解液108で満たされている。

【0106】

図7に示す蓄電装置120において、正極集電体101および負極集電体104は、外部との電気的接触を得る端子の役割も兼ねている。そのため、正極集電体101および負極集電体104の一部は、筐体109から外側に露出するように配置される。

【0107】

ラミネート型の蓄電装置120において、筐体109は、ラミネートフィルム、高分子フィルム、金属フィルムなどを用いることが好ましい。

【0108】

次に、コイン型の蓄電装置の一例について、図8を参照して説明する。

【0109】

図8に示すコイン型の蓄電装置130は、正極集電体101及び正極活物質層102を有する正極103と、負極集電体104及び負極活物質層105を有する負極106と、セパレータ107と、電解液(図示せず)、筐体109a、109bと、を有する。このほかに、リング状絶縁体131と、スペーサー132と、ワッシャー133と、を有する。

【0110】

筐体109a、109b、スペーサー132、及びワッシャー133は、金属(例えば、ステンレス)製のものを用いるとよい。筐体109aおよび筐体109bは、正極103及び負極106を外部と電気的に接続する機能を有している。

【0111】

正極103、負極106、及びセパレータ107を電解液に含浸させ、図8に示すように、筐体109bを下にして負極106、セパレータ107、リング状絶縁体131、正極103、スペーサー132、ワッシャー133、筐体109aの順で積層し、筐体109aと筐体109bとを圧着することで、コイン型の蓄電装置を作製することができる。

【0112】

本実施の形態では、ラミネート型の蓄電装置およびコイン型の蓄電装置の例を示したが、本発明の一態様に係る蓄電装置はこれに限定されない。例えば、積層型、筒型など様々な構造の蓄電装置とすることができる。

【0113】

図6乃至図8において、リチウムイオンキャパシタの構造および作製方法について説明したが、本発明の一態様に係る蓄電装置はこれに限定されない。本発明の一態様に係る蓄電装置として、リチウムイオン二次電池が挙げられる。

【0114】

また、本実施の形態は、他の実施の形態に記載した構成と適宜組み合わせて実施することが可能である。

【0115】

(実施の形態3)

本発明の一態様に係る蓄電装置は、電力により駆動する様々な電気機器の電源として用いることができる。

【0116】

本発明の一態様に係る蓄電装置を用いた電気機器の具体例として、表示装置、照明装置、デスクトップ型或いはノート型のパーソナルコンピュータ、DVD(Digital Versatile Disc)などの記録媒体に記憶された静止画または動画を再生する画像再生装置、携帯電話、携帯型ゲーム機、携帯情報端末、電子書籍、ビデオカメラ、デジタルスチルカメラ等のカメラ、電子レンジ等の高周波加熱装置、電気炊飯器、電気洗濯機、エアコンディショナーなどの空調設備、電気冷蔵庫、電気冷凍庫、電気冷凍冷蔵庫、DNA保存用冷凍庫や透析装置等の医療用電気機器などが挙げられる。また、蓄電装置からの電力を用いて電動機により推進する移動体なども、電気機器の範疇に含まれるものとする。上記移動体として、例えば、電気自動車、内燃機関と電動機を併せ持った複合型自動車(ハイブリッドカー)、電動アシスト自転車を含む原動機付自転車などが挙げられる。

【0117】

なお、上記電気機器は、消費電力の殆ど全てを賄うための蓄電装置(主電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電力の供給が停止した場合に、電気機器への電力の供給を行うことができる蓄電装置(無停電電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電気機器への電力の供給と並行して、電気機器への電力の供給を行うための蓄電装置(補助電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。

【0118】

図9に、上記電気機器の具体的な構成を示す。図9において、表示装置5000は、本発明の一態様に係る蓄電装置5004を用いた電気機器の一例である。具体的に、表示装置5000は、TV放送受信用の表示装置に相当し、筐体5001、表示部5002、スピーカー部5003、蓄電装置5004等を有する。本発明の一態様に係る蓄電装置5004は、筐体5001の内部に設けられている。表示装置5000は、商用電源から電力の供給を受けることもできるし、蓄電装置5004に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5004を無停電電源として用いることで、表示装置5000の利用が可能となる。

【0119】

表示部5002には、液晶表示装置、有機EL素子などの発光素子を各画素に備えた発光装置、電気泳動表示装置、DMD(Digital Micromirror Device)、PDP(Plasma Display Panel)、FED(Field Emission Display)などの、半導体表示装置を用いることができる。

【0120】

なお、表示装置には、TV放送受信用の他、パーソナルコンピュータ用、広告表示用など、全ての情報表示用表示装置が含まれる。

【0121】

図9において、据え付け型の照明装置5100は、本発明の一態様に係る蓄電装置5103を用いた電気機器の一例である。具体的に、照明装置5100は、筐体5101、光源5102、蓄電装置5103等を有する。図9では、蓄電装置5103が、筐体5101及び光源5102が据え付けられた天井5104の内部に設けられている場合を例示しているが、蓄電装置5103は、筐体5101の内部に設けられていても良い。照明装置5100は、商用電源から電力の供給を受けることもできるし、蓄電装置5103に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5103を無停電電源として用いることで、照明装置5100の利用が可能となる。

【0122】

なお、図9では天井5104に設けられた据え付け型の照明装置5100を例示しているが、本発明の一態様に係る蓄電装置は、天井5104以外、例えば側壁5105、床5106、窓5107等に設けられた据え付け型の照明装置に用いることもできるし、卓上型の照明装置などに用いることもできる。

【0123】

また、光源5102には、電力を利用して人工的に光を得る人工光源を用いることができる。具体的には、白熱電球、蛍光灯などの放電ランプ、LEDや有機EL素子などの発光素子が、上記人工光源の一例として挙げられる。

【0124】

図9において、室内機5200及び室外機5204を有するエアコンディショナーは、本発明の一態様に係る蓄電装置5203を用いた電気機器の一例である。具体的に、室内機5200は、筐体5201、送風口5202、蓄電装置5203等を有する。図9では、蓄電装置5203が、室内機5200に設けられている場合を例示しているが、蓄電装置5203は室外機5204に設けられていても良い。或いは、室内機5200と室外機5204の両方に、蓄電装置5203が設けられていても良い。エアコンディショナーは、商用電源から電力の供給を受けることもできるし、蓄電装置5203に蓄積された電力を用いることもできる。特に、室内機5200と室外機5204の両方に蓄電装置5203が設けられている場合、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5203を無停電電源として用いることで、エアコンディショナーの利用が可能となる。

【0125】

なお、図9では、室内機と室外機で構成されるセパレート型のエアコンディショナーを例示しているが、室内機の機能と室外機の機能とを1つの筐体に有する一体型のエアコンディショナーに、本発明の一態様に係る蓄電装置を用いることもできる。

【0126】

図9において、電気冷凍冷蔵庫5300は、本発明の一態様に係る蓄電装置5304を用いた電気機器の一例である。具体的に、電気冷凍冷蔵庫5300は、筐体5301、冷蔵室用扉5302、冷凍室用扉5303、蓄電装置5304等を有する。図9では、蓄電装置5304が、筐体5301の内部に設けられている。電気冷凍冷蔵庫5300は、商用電源から電力の供給を受けることもできるし、蓄電装置5304に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5304を無停電電源として用いることで、電気冷凍冷蔵庫5300の利用が可能となる。

【0127】

なお、上述した電気機器のうち、電子レンジ等の高周波加熱装置、電気炊飯器などの電気機器は、短時間で高い電力を必要とする。よって、商用電源では賄いきれない電力を補助するための補助電源として、本発明の一態様に係る蓄電装置を用いることで、電気機器の使用時に商用電源のブレーカーが落ちるのを防ぐことができる。

【0128】

また、電気機器が使用されない時間帯、特に、商用電源の供給元が供給可能な総電力量のうち、実際に使用される電力量の割合(電力使用率と呼ぶ)が低い時間帯において、蓄電装置に電力を蓄えておくことで、上記時間帯以外において電力使用率が高まるのを抑えることができる。例えば、電気冷凍冷蔵庫5300の場合、気温が低く、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われない夜間において、蓄電装置5304に電力を蓄える。そして、気温が高くなり、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われる昼間において、蓄電装置5304を補助電源として用いることで、昼間の電力使用率を低く抑えることができる。

【0129】

また、図10において、電子書籍2700は、本発明の一態様に係る蓄電装置を用いた電気機器の一例である。具体的に、電子書籍2700は、筐体2701及び筐体2703の2つの筐体で構成されている。筐体2701及び筐体2703は、軸部2711により一体とされており、該軸部2711を軸として開閉動作を行うことができる。このような構成により、紙の書籍のような動作を行うことができる。

【0130】

筐体2701には表示部2705が組み込まれ、筐体2703には表示部2707が組み込まれている。表示部2705および表示部2707は、続き画面を表示する構成としてもよいし、異なる画面を表示する構成としてもよい。異なる画面を表示する構成とすることで、例えば右側の表示部2705に文章を表示し、左側の表示部2707に画像を表示することができる。

【0131】

また、図10では、筐体2701に操作部などを備えた例を示している。例えば、筐体2701において、電源2721、操作キー2723、スピーカ2725、蓄電装置2724を備えている。操作キー2723により、頁を送ることができる。なお、筐体の表示部と同一面にキーボードやポインティングデバイスなどを備える構成としてもよい。また、筐体の裏面や側面に、外部接続用端子(イヤホン端子、またはACアダプタおよびUSBケーブルなどの各種ケーブルと接続可能な端子など)、記録媒体挿入部などを備える構成としてもよい。

【0132】

電子書籍2700は、商用電源から電力の供給を受けることもできるし、蓄電装置2724に蓄積された電力を用いることもできる。よって、停電などにより、商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置2724を無停電電源として用いることで、電子書籍2700の利用が可能となる。

【0133】

また、電子書籍2700は、無線で情報を送受信できる構成としてもよい。無線により、電子書籍サーバから、所望の書籍データなどを購入し、ダウンロードする構成とすることも可能である。

【0134】

本実施の形態は、上記実施の形態と適宜組み合わせて実施することが可能である。

【実施例】

【0135】

本実施例では、本発明の一態様に係る蓄電装置用の活物質の物性値について比較した結果について説明する。

【0136】

本実施例で用いた試料A乃至試料Cの作製方法について、図1、図2、及び図4を参照して説明する。

【0137】

まず、試料Aの作製方法について説明する。1000mLの三角フラスコに、濃硫酸116mLを入れた後、グラファイト粉末2g(鱗状黒鉛)を加え、氷浴しながら撹拌した。この懸濁液に、酸化剤として過マンガン酸カリウム12g(0.076mol)をゆっくり加えて撹拌し、室温で2時間反応させた後、35℃で30分反応させ、純水を加えて約98℃で15分加熱した。さらに、30重量%の過酸化水素水36mLを加え、更に純水を加えることで、酸化剤を失活させた。この段階での懸濁液は、酸化グラファイトに加えて硫酸イオンやマンガンイオンなどを含んでいる。懸濁液を濾過することで、濾物(酸化グラファイト)を得た(図1に示すステップS11からステップS20まで)。

【0138】

得られた濾物に、希塩酸を加えて濾過した後、更に希塩酸を加えて濾過を行った。洗浄後、濾物に純水を加えて、3000rpmで30分遠心分離を行った後、上澄み液を除去した。沈殿物に、さらに純水を加えて遠心分離を行い、上澄み液を除去する工程を、数回繰り返した。上澄み液を除去した後、乾燥させることで、目的の赤褐色固体を得た(図1に示すステップS21からステップS26まで)。

【0139】

次に、赤褐色固体に、純水を加えて超音波をかけた後、乾燥させることで、黄褐色の固体を得た。黄褐色固体1gに、1.5g/mLの塩化亜鉛水溶液2mL(0.022mol)を加えて混合し、懸濁液を乾燥させることで、混合物を得た(図2に示す丸枠1からステップS35まで)。

【0140】

混合物に、窒素雰囲気下、650℃で1時間加熱し、焼成を行うことで、灰色の焼結体を得た。焼結体に希塩酸を加え、純水を加えて洗浄した後、濾過した。濾物に純水を加え洗浄を行い濾過する工程を、数回繰り返した。濾物を乾燥させた後、ボールミルで、粉砕することで、目的の灰色粉末を0.54g得た(図2に示すステップS36から終了まで)。以上の工程で、試料Aを作製した。

【0141】

次に、試料Bの作製方法について説明する。試料Bは、試料Aと同様に、図1に示すステップS11からステップS26まで行うことで、目的の黄褐色固体を得た。

【0142】

次に、黄褐色固体0.5gに、純水を加えた後、塩化亜鉛3gを純水300mLに溶かした塩化亜鉛水溶液を加えて混合し、撹拌を行いながら超音波をかけた後、懸濁液を乾燥させることで、混合物を得た(図3に示すステップS51からステップS54まで)。

【0143】

混合物に、窒素雰囲気下、650℃で1時間加熱し、第1の焼成を行うことで、黒色の焼結体を得た。焼結体に希塩酸を加え、純水を加えて洗浄した後、濾過した。濾物に純水を加え洗浄を行い濾過する工程を、数回繰り返した。濾物を乾燥させた後、ボールミルで、粉砕することで、目的の黒色粉末を0.22g得た(図3に示すステップS55からステップS60)。以上の工程で、試料Bを作製した。

【0144】

次に、試料Cの作製方法について説明する。試料Cは、試料Aと同様に、図1に示すステップS11からステップS26まで行うことで、目的の黄褐色固体を得た。

【0145】

次に、黄褐色固体1.5gに、純水を加えた後、塩化亜鉛2gを純水300mLに溶かした塩化亜鉛水溶液を加えて混合し、撹拌を行いながら超音波をかけた後、懸濁液を乾燥させることで、混合物を得た(図3に示すステップS51からステップS54まで)。

【0146】

混合物に、窒素雰囲気下、650℃で1時間加熱し、第1の焼成を行うことで、灰色の焼結体を得た。焼結体に希塩酸を加え、純水を加えて洗浄した後、濾過した。濾物に純水を加え洗浄を行い濾過する工程を、数回繰り返した。濾物を乾燥させた後、ボールミルで、粉砕した(図3に示すステップS55からステップS60)。さらに、粉砕した灰色粉末に、第2の焼成を行った。焼成は、窒素雰囲気下、1200℃で1時間行った(図3に示すステップS61)。以上の工程で、試料Cを作製した。

【0147】

また、比較試料Dとして、グラファイト(鱗状黒鉛)を用意した。

【0148】

試料A乃至試料C、及び比較試料Dについて、走査型電子顕微鏡(Scanning Electron Microscope:SEM)により観察した。図11(A)は、試料AのSEM写真(倍率10000倍)であり、図11(B)は、試料BのSEM写真(倍率10000倍)であり、図12(A)は、試料CのSEM写真(倍率10000倍)である。なお、図12(B)は、比較試料DのSEM写真(倍率10000倍)である。

【0149】

図11(A)、図11(B)、図12(A)に示すように、試料A乃至試料Cはいずれも、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う様子がわかる。

【0150】

また、図11(B)は、図11(A)と比較して、隙間が多く観察された。これは、図3に示すステップS52とステップS53のように、超音波を加える前に塩化亜鉛を加えたことで、酸化グラファイトと塩化亜鉛との分散性が高まったためと考えられる。

【0151】

次に、試料A乃至試料C、及び比較試料Dの比表面積を測定した。測定には、自動比表面積・細孔分布測定装置(トライスターII3020(島津製作所社製))を用いた。自動比表面積・細孔分布測定装置とは、試料粒子の表面に吸着占有面積のわかるガス分子を吸着させ、ガス分子の吸着量から試料の比表面積を求める測定装置である。また、細孔分布は、吸着質が脱離するときの相対圧と吸着量の関係である脱着等温線から細孔径を求めるBJH(Barrett, Joyner, and Halenda)法を用いて計算した。

【0152】

図13に、細孔の直径と細孔体積との関係を示す。横軸は、細孔の直径であり、縦軸は、細孔体積である。また、図13において、丸印のプロットは、試料Aであり、三角印のプロットは、試料Bであり、四角印のプロットは、試料Cである。

【0153】

図13に示すように、試料Cは、細孔の直径が1〜2nmの細孔は消滅していることがわかる。

【0154】

次に、試料A及び比較試料DについてX線回折(XRD:X−ray diffraction)の測定を行った。XRDの測定結果を図14に示す。図14の結果から、試料Aは、比較試料Dであるグラファイトと思われる2θ=26.4度付近のピークが確認できた。これにより、試料Aは、比較試料Dと同様の結晶構造を有することが確認できた。

【0155】

次に、リチウムイオンキャパシタを作製して、特性を評価した結果について説明する。

【0156】

本実施例で用いた特性評価用のセルF乃至セルH、比較セルI及び比較セルJの作製方法について説明する。

【0157】

まず、セルFの作製方法について説明する。

【0158】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、本実施例において作製された試料A、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてポリフッ化ビニリデン(PVDF)(キシダ化学社製)を用い、混合比を重量比(wt%)で、80:5:15(試料A:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記のスラリーを塗布し、大気雰囲気(通風乾燥機)、70℃で20分、更に本乾燥として170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、63μmであった。

【0159】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを1078mAh/gドープした。

【0160】

正極と、電解液が含浸されたセパレータと、負極と、日本トムセル社製の基礎セルを用いて、セルFを組み立てた。なお、リチウムがドープされた上記の電極を負極として用い、負極以外の正極、電解液、及びセパレータは市販されているものを用いた。具体的には、正極は、有限会社タクミ技研販売の電極を用い、正極集電体がアルミニウム箔、正極活物質層が活性炭/導電材/SBR(Styrene−Butadiene Rubber)/CMC(Carboxy Methyl Cellulose)(=90/10/2/2)で形成されているものを用いた。また、電解液として、エチレンカーボネート(EC)およびエチルメチルカーボネート(EMC)、を体積比率3:7で混合した混合溶媒に、電解質塩として六フッ化リン酸リチウム(LiPF6)を濃度1mol/Lで溶解したものを用いた。セパレータは、ワットマン社製のガラス繊維を用いた。なお、セパレータには、上記の電解液を含浸させた。

【0161】

次に、セルGの作製方法について説明する。

【0162】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、本実施例において作製された試料B、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)75:5:20(試料B:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)、70℃で20分、更に本乾燥として170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、93μmであった。

【0163】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを1192mAh/gドープした。

【0164】

セルGの組み立て方法については、負極として上記の電極を用いたこと以外は、セルFと同様であるため、詳細な説明は省略する。

【0165】

次に、セルHの作製方法について説明する。

【0166】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、本実施例において作製された試料C、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)75:5:20(試料C:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)、70℃で20分、更に本乾燥として170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、100μmであった。

【0167】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを583mAh/gドープした。

【0168】

セルHの組み立て方法については、負極として上記の電極を用いたこと以外は、セルFと同様であるため、詳細な説明は省略する。

【0169】

次に、比較セルIの作製方法について説明する。

【0170】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、粒径30μmのメソカーボンマイクロビーズ(MBMC)、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)93:2:5(MBMC:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)にて乾燥させた後、圧延し、さらに真空雰囲気にて170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、162μmであった。

【0171】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを376mAh/gドープした。

【0172】

正極と、電解液が含浸されたセパレータと、負極と、日本トムセル社製の基礎セルを用いて、比較セルIを組み立てた。なお、リチウムがドープされた上記の電極を負極として用い、負極以外の正極、電解液、及びセパレータは市販されているものを用いた。具体的には、正極は、有限会社タクミ技研販売の電極を用い、正極集電体がアルミニウム箔、正極活物質層が活性炭/導電材/SBR(Styrene−Butadiene Rubber)/CMC(Carboxy Methyl Cellulose)(=90/10/2/2)で形成されているものを用いた。また、電解液として、エチレンカーボネート(EC)およびジメチルカーボネート(DMC)、を体積比率1:1で混合した混合溶媒に、電解質塩として六フッ化リン酸リチウム(LiPF6)を濃度1mol/Lで溶解したものを用いた。また、セパレータは、日本高度紙工業株式会社製の溶剤紡糸再生セルロース繊維(TF40)を用いた。なお、セパレータには、上記の電解液を含浸させた。

【0173】

次に、比較セルJの作製方法について説明する。

【0174】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、粒径6μmのメソカーボンマイクロビーズ(MBMC)、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)93:2:5(MBMC:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)にて乾燥させた後、圧延し、さらに真空雰囲気にて170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、146μmであった。

【0175】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを336mAh/gドープした。

【0176】

比較セルJの組み立て方法については、負極として上記の電極を用いたこと以外は、セルFと同様であるため、詳細な説明は省略する。

【0177】

次に、セルF乃至セルH、並びに比較セルI及び比較セルJに対して、北斗電工株式会社製(HJ−1001SM8)の電池充放電試験機を用いて充放電試験を行った。電流0.4mA、電圧2V〜4Vで充放電を行うことで、1Cレートにおける容量(mAh)を測定した。また、このとき、各セルのエネルギー密度についても測定した。

【0178】

各セルに対して、満充電後に3Cレートで110秒間放電を行った後、10秒電流を休止した。電流休止後の電圧上昇ΔVより、各セルの内部抵抗を求めた。以下に、内部抵抗の式を表す。

・内部抵抗(Ω)={(放電終了直前の電圧)−(放電後の休止10秒後の電圧)}/(放電時の電流)

【0179】

図15において、棒グラフとプロットデータはそれぞれ各セルの内部抵抗の値とエネルギー密度の値を示す。図15において、左側の縦軸は内部抵抗[Ω・cm2]を表し、右側の縦軸はエネルギー密度[mWh/cm2]を表す。

【0180】

図15より、比較セルIと、セルF乃至セルHとを比べると、エネルギー密度については、比較セルIの方が、セルF乃至セルHよりわずかに高いものの、内部抵抗については、セルF乃至セルHの方が、比較セルIよりも低い値が得られたことがわかった。

【0181】

図16に、各セルの活物質総表面積と内部抵抗との関係を示す。図16において、横軸は、活物質総表面積[m2/cm2]を表し、縦軸は、内部抵抗[Ω・cm2]を表す。

【0182】

図16より、セルF乃至セルHは、比較セルI及び比較セルJよりも、活物質の総表面積が大きいことがわかった。また、セルF乃至セルHは、比較セルIよりも内部抵抗が低いものが得られたことがわかった。

【0183】

以上の結果から、試料A乃至試料Cは、高い比表面積を有する活物質であることが示された。また、試料A乃至試料Cを活物質として用いたセルF乃至セルHは、電極の抵抗を下げることができることが示された。

【符号の説明】

【0184】

100 蓄電装置

101 正極集電体

102 正極活物質層

103 正極

104 負極集電体

105 負極活物質層

106 負極

107 セパレータ

108 電解液

109 筐体

109a 筐体

109b 筐体

110 蓄電装置

120 蓄電装置

130 蓄電装置

131 リング状絶縁体

132 スペーサー

133 ワッシャー

2700 電子書籍

2701 筐体

2703 筐体

2705 表示部

2707 表示部

2711 軸部

2721 電源

2723 操作キー

2724 蓄電装置

2725 スピーカ

5000 表示装置

5001 筐体

5002 表示部

5003 スピーカー部

5004 蓄電装置

5100 照明装置

5101 筐体

5102 光源

5103 蓄電装置

5104 天井

5105 側壁

5106 床

5107 窓

5200 室内機

5201 筐体

5202 送風口

5203 蓄電装置

5204 室外機

5300 電気冷凍冷蔵庫

5301 筐体

5302 冷蔵室用扉

5303 冷凍室用扉

5304 蓄電装置

【技術分野】

【0001】

本発明は、蓄電装置に関する。

【背景技術】

【0002】

近年、携帯電話やノート型パーソナルコンピュータなどの携帯電子機器の需要増加、電気自動車(EV:Electric Vehicle)などの開発により、電気二重層キャパシタ(EDLC:Electric Double Layer Capacitor)、リチウムイオン二次電池(LIB:Lithium−Ion rechargeable Battery)、リチウムイオンキャパシタ(LIC:Lithium Ion Capacitor)などの蓄電装置の需要が著しく増加している。

【0003】

電気二重層キャパシタ(EDLC)は電気二重層容量を利用したキャパシタであり、キャパシタとしては非常に高い容量を持つ。EDLCは電気化学反応を伴わないため、安定性が高く、サイクル寿命など耐久性が高いことが特徴となる。キャパシタとして高い特徴を持つEDLCであるが、蓄電デバイスとしてのエネルギー密度については、鉛蓄電池に及ばない。

【0004】

そこで、負極にLiイオン挿入・脱離反応が生じるような黒鉛を使用し、正極は電気二重層容量を使用した、キャパシタと電池のハイブリットキャパシタであるリチウムイオンキャパシタ(LIC)が提案されている。LICはリチウムを予め負極にドーピングすること(プレドープ)により負極が非常に低い電位を持つことで出力電圧が約2V〜4Vと高い電位で動作することができるため、EDLCに比べて格段に高いエネルギー密度を持つことに成功している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−135361号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

EDLCに比べ高いエネルギー密度を持つLICではあるが、電池に比べるとエネルギー密度は低い。LICの特徴としては、安定性、耐久性、高出力が挙げられるが、特に高出力はキャパシタの使用方法を決定づける重要な要素である。

【0007】

出力特性はキャパシタの内部抵抗によって決まるが、正極、負極ともに電気二重層を利用しているEDLCに比べて、負極にLiの挿入・脱離を使用しているLICは内部抵抗が高くなる。出力電圧の高さが内部抵抗を補うものの、内部抵抗が高いと、出力特性の低下にも繋がるため、内部抵抗を下げることはキャパシタにとって非常に重要である。

【0008】

LICをより高出力にするためには、負極のLi挿入・脱離の反応量を高める必要がある。Li挿入・脱離の反応量の増加には反応性を高めることと、反応面積を上げることが考えられる。

【0009】

反応性を高めるには、Li挿入・脱離における活性化エネルギーを下げること、系の温度を上げる(セルを温める)ことが挙げられる。活性化エネルギーは材料や電解液、表面被膜など様々な要素に依存するため制御するのは容易ではなく、セルの温度を上げることは確かに抵抗を下げることにはなるが、セルの動作環境が限られる。

【0010】

反応面積を高めるには、一般に活物質の粒径を小さくすることが挙げられる。比表面積は粒径の微細化に伴い格段に増加していくため、ナノ粒子化することで非常に大きい比表面積を得ることができるが、ナノ粒子は粉体の作製及び取り扱いが非常に困難で、電極の作製自体が難しくなってしまう。

【0011】

上記問題に鑑み、活物質を扱いやすい粒子サイズを維持したまま比表面積を高めることにより、高出力な蓄電装置を提供することを目的の一とする。

【課題を解決するための手段】

【0012】

本発明の一態様では、活物質を作製するために、酸化グラファイトを用いる。該酸化グラファイトは、Modified Hummers法により作製されたものであることが好ましい。

【0013】

酸化グラファイトに、超音波を印加することで、酸化グラファイトを薄片化する。次に、薄片化された酸化グラファイトに塩化亜鉛水溶液を加えることにより、薄片化された酸化グラファイトと薄片化された酸化グラファイトとの間に塩化亜鉛が入りこむ。これを焼成することにより、薄片化された酸化グラファイトは、還元され、薄片化されたグラファイトとなる。このとき、薄片化されたグラファイトが複数重なり合い焼結することにより、複数の薄片化されたグラファイトが隙間(細孔ともいう)をもって互いに重なり合う粒子が形成される。本明細書等では、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を、ポーラスグラファイトと呼ぶ。また、焼成により、複数の薄片化されたグラファイトの隙間に入り込んだ塩化亜鉛に含まれる塩素は、Cl2もしくはHClの状態で蒸発し、亜鉛は、酸化亜鉛となる。酸化亜鉛を除去した後、粉砕することで、ポーラスグラファイトを活物質として用いることができる。

【0014】

ポーラスグラファイトを粉砕することによって、該粒子の粒径を、1μm乃至50μmとすることができる。また、薄片化されたグラファイトと薄片化されたグラファイトとの隙間を、1nm乃至10nmとすることができる。また、該粒子の比表面積を、20m2/g乃至200m2/gとすることができる。

【0015】

粉砕した後、該粒子にさらに焼成を行ってもよい。これにより、該粒子の結晶性を向上させることができる。

【0016】

または、酸化グラファイトに、塩化亜鉛水溶液を加えた後に、超音波を印加してもよい。これにより、酸化グラファイトと塩化亜鉛との分散性を高めることができる。

【0017】

酸化グラファイトの作製と超音波印加の調整により活物質の微粒化を制御し、酸化グラファイトに塩化亜鉛を加えることによって形成された隙間で電解液に接する面積を調整することで、大きな粒径(μm)でありながらも高い表面積を持つ活物質を作製することができる。

【0018】

上述の活物質を用いて、リチウムイオンキャパシタ、リチウムイオン二次電池などの蓄電装置を作製することができる。

【0019】

本発明の一態様に係る蓄電装置は、正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、負極活物質層は、負極活物質を含み、負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。

【0020】

または、本発明の一態様に係る蓄電装置は、正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、正極活物質層は、正極活物質を含み、正極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。

【0021】

または、本発明の一態様に係る蓄電装置は、正極集電体及び正極活物質層を有する正極と、負極集電体及び負極活物質層を有する負極と、電解液と、を有し、負極活物質層は、負極活物質を含み、正極活物質層は、正極活物質を含み、正極活物質及び負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である。

【0022】

上記各構成において、粒子の粒径は、1μm乃至50μmであることが好ましい。また、上記各構成において、薄片化されたグラファイトと薄片化されたグラファイトとの隙間において、電解液と接することが好ましい。また、上記各構成において、該隙間は、1nm乃至10nmであることが好ましい。さらに、上記各構成において、該粒子の比表面積は、20m2/g乃至200m2/gであることが好ましい。

【0023】

なお、「活物質」とは、キャリアであるイオンの挿入・脱離に関わる物質のみを指す。本明細書等において、正極に用いる活物質に、導電助剤やバインダなどを加えたものを正極活物質層と呼ぶ。なお、負極活物質層についても同様であり、負極に用いる活物質に、導電助剤やバインダなどを加えたものを負極活物質層と呼ぶ。

【発明の効果】

【0024】

本発明の一態様により、粒径が扱いやすい大きさであり、高い比表面積を有する活物質を作製することができる。また、ナノ粒子化せずに高い比表面積を有する活物質を作製することができるため、電極を容易に作製することができる。また、高い比表面積を有する活物質により、電極の抵抗を下げることができる。また、電極の抵抗が下がるためプレドープによって高出力の蓄電装置を作製することができる。

【図面の簡単な説明】

【0025】

【図1】活物質の作製方法を説明するフローチャート。

【図2】活物質の作製方法を説明するフローチャート。

【図3】活物質の作製方法を説明するフローチャート。

【図4】活物質の作製方法を説明するフローチャート。

【図5】活物質の作製方法を説明するフローチャート。

【図6】蓄電装置を説明する図。

【図7】蓄電装置を説明する図。

【図8】蓄電装置を説明する図。

【図9】電気機器を説明する図。

【図10】電気機器を説明する図。

【図11】試料A及び試料BのSEM写真。

【図12】試料C及び比較試料DのSEM写真。

【図13】試料A乃至試料Cの細孔分布を示す図。

【図14】試料A及び比較試料DのXRDスペクトルを示す図。

【図15】セルF乃至セルH、並びに比較セルI及び比較セルJの内部抵抗とエネルギー密度を示す図。

【図16】セルF乃至セルH、並びに比較セルI及び比較セルJの活物質比表面積とセルの内部抵抗を示す図。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、図面を参照して以下に説明する。ただし、本発明は以下の説明に限定されるものではない。本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは、当業者であれば容易に理解されるからである。したがって、本発明は以下に示す実施の形態及び実施例の記載内容のみに限定して解釈されるものではない。なお、図面を用いて本発明の構成を説明するにあたり、同じものを指す符号は異なる図面間でも共通して用いる。

【0027】

なお、各実施の形態の図面等において示す各構成の、大きさ、層の厚さ、または領域は、明瞭化のために誇張されて表記している場合がある。よって、必ずしもそのスケールに限定されない。

【0028】

なお、本明細書にて用いる第1、第2、第3といった序数を用いた用語は、構成要素を識別するために便宜上付したものであり、その数及び順序を限定するものではない。

【0029】

(実施の形態1)

本発明の一態様に係る蓄電装置用の活物質の作製方法の一例について、図1及び図2を参照して説明する。

【0030】

はじめに、酸化グラファイトの作製方法について、図1を参照して説明する。

【0031】

酸化グラファイトの作製は、Modified Hummers法と呼ばれる手法で作製することができる。また、酸化グラファイトの作製は、Brodie法、Staudenmaier法なども適用することができる。

【0032】

Modified Hummers法とは、濃硫酸、過マンガン酸カリウムを使用して、グラファイトを酸化させる方法である。また、Brodie法は、硝酸、塩素酸カリウムを使用してグラファイトを酸化させる方法であり、Staudenmaier法は、硝酸、硫酸、及び塩素酸カリウムを使用してグラファイトを酸化させる方法である。

【0033】

以下に、Modified Hummers法による酸化グラファイトの作製方法の一例を示す。

【0034】

まず、グラファイトの粉末を用意する(ステップS11)。グラファイトは、平均粒径が1μm乃至100μmの鱗状黒鉛を用いるとよい。次に、濃硫酸にグラファイトの粉末を加え、氷浴しながら撹拌する(ステップS12)。次に、酸化剤として、過マンガン酸カリウムをゆっくり加えて撹拌し、氷浴から取り出し室温で2時間反応させた後、30℃乃至35℃で30分反応させる(ステップS13)。さらに、純水を加えて約98℃で15分加熱する(ステップS14)。これにより、グラファイトが酸化され、酸化グラファイトが生成される(ステップS15)。次に、過酸化水素水を加え(ステップS16)、更に純水を加える(ステップS17)ことで、酸化剤を失活させる(ステップS18)。この段階での懸濁液は、酸化グラファイトに加えて硫酸イオンやマンガンイオンなどを含んでいる。懸濁液を吸引濾過することで、水溶性のイオンの大部分を除去し、濾物を得る(ステップS19)。これにより、不純物を含む酸化グラファイトが得られる(ステップS20)。

【0035】

次に、不純物を含む酸化グラファイトに希塩酸を加え(ステップS21)、吸引濾過を行う(ステップS22)。これにより、酸化グラファイトに残っている硫酸イオンやマンガンイオンを除去することができる。その後、濾物に純水を加える(ステップS23)。

【0036】

次に、ステップS23で得られた懸濁液に3000rpmで30分遠心分離を行う(ステップS24)。遠心分離を行うことにより、沈殿物が得られる。上澄み液には、塩酸が多く含まれるため、上澄み液は除去する(ステップS25)。

【0037】

次に、ステップS23からステップS25の工程を4、5回繰り返す。これにより、酸化グラファイト以外の不要なイオンなどを除去することができる。

【0038】

不要なイオンなどが除去された酸化グラファイトを乾燥させる(ステップS26)。以上の工程により、酸化グラファイトを作製することができる(丸枠1)。

【0039】

次に、酸化グラファイトから活物質を作製する方法について、図2及び図3を参照して説明する。

【0040】

まず、酸化グラファイトに純水を加えることで、酸化グラファイトを含む懸濁液を作製する(ステップS31)。

【0041】

次に、酸化グラファイトを含む懸濁液に超音波を印加する(ステップS32)。これにより、酸化グラファイトの層構造を破壊し、薄片化された酸化グラファイトが得られる。その後、薄片化された酸化グラファイトを含む懸濁液を、乾燥させる(ステップS33)。

【0042】

次に、乾燥させた酸化グラファイトに、塩化亜鉛水溶液を加えて撹拌することで、酸化グラファイトに塩化亜鉛を分散させる(ステップS34)。これにより、薄片化された酸化グラファイトの隙間に塩化亜鉛が入り込む。その後、この懸濁液を乾燥させることで、酸化グラファイトと塩化亜鉛の混合物を得る(ステップS35)。

【0043】

なお、本実施の形態では、塩化亜鉛を用いる場合について説明するが、塩化コバルトや塩化ニッケルなどの遷移金属塩化物を用いることができる。

【0044】

次に、酸化グラファイトと塩化亜鉛の混合物を、アルミナのボートに入れ、焼成を行う(ステップS36)。焼成は、例えば、不活性雰囲気(窒素、希ガスなど)、還元性雰囲気(水素など)、または減圧下にて、温度を300℃乃至650℃として、1時間乃至48時間の範囲で行う。なお、本明細書等において減圧下とは、圧力が10Pa以下を指す。

【0045】

焼成することにより、薄片化された酸化グラファイトは、還元され、薄片化されたグラファイトとなる。このとき、薄片化されたグラファイトが複数重なり合い焼結することにより、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子が形成される。本明細書等では、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を、ポーラスグラファイトと呼ぶ。また、焼成により、複数の薄片化された酸化グラファイトの隙間に入り込んだ塩化亜鉛の塩素がCl2もしくはHClの状態で蒸発し、亜鉛は酸化亜鉛となる。なお、塩化亜鉛に代えて、塩化コバルトや塩化ニッケルなどの遷移金属塩化物を用いた場合には、焼成により、遷移金属酸化物となる。

【0046】

次に、ポーラスグラファイトに希塩酸を加えて(ステップS37)、吸引濾過を行うことにより、ポーラスグラファイトから酸化亜鉛を除去する(ステップS38)。その後、純水を加えて(ステップS39)、吸引濾過を行う(ステップS38)ことにより、塩酸を除去する。このように、ステップS38とステップS39の工程を数回繰り返すことで、ポーラスグラファイトに含まれる塩酸、酸化亜鉛を除去することができる。

【0047】

塩酸、酸化亜鉛が除去されたポーラスグラファイトを乾燥させる(ステップS40)。その後、乾燥させたポーラスグラファイトを粉砕する(ステップS41)。以上の工程により、本発明の一態様に係る蓄電装置用の活物質を得ることができる。

【0048】

上述のように作製された粒子の粒径は、1μm乃至50μmとすることができる。また、薄片化されたグラファイトと薄片化されたグラファイトとの隙間は、1nm乃至10nmである。この隙間は、蓄電装置に用いられる電解液と接することができる隙間である。また、複数の薄片化されたグラファイトが隙間をもって重なり合うことで、粒子の比表面積を、20m2/g乃至200m2/gとすることができる。

【0049】

以上のように、酸化グラファイトの作製と超音波印加の調整により活物質の微粒化を制御し、酸化グラファイトに塩化亜鉛を加えることによって形成された隙間で電解液に接する面積を調整することで、大きな粒径(μm)でありながらも高い表面積を持つ活物質を作製することができる。

【0050】

次に、本発明の一態様に係る蓄電装置用の活物質の作製方法の他の一例について、図1及び図3を参照して説明する。

【0051】

まず、酸化グラファイトを作製する。酸化グラファイトの作製方法は、ステップS11からステップS26(図1)を参照すればよいため、詳細な説明は省略する。

【0052】

ステップS11からステップS26に示す工程によって得られた酸化グラファイトに、純水を加えることで、酸化グラファイトを含む懸濁液を作製する(ステップS51)。

【0053】

次に、酸化グラファイトを含む懸濁液に、塩化亜鉛水溶液を加えて撹拌する(ステップS52)。その後、塩化亜鉛と酸化グラファイトとの懸濁液に超音波を加える(ステップS53)。酸化グラライトを含む懸濁液に、塩化亜鉛水溶液を加えた後、超音波を加えることにより、酸化グラファイトと塩化亜鉛との分散性を高めることができる。

【0054】

その後、酸化グラファイトの乾燥からポーラスグラファイトの粉砕(ステップS54からステップS60)までは、図2に示すステップS35からステップS41と同様に行えばよいため、詳細な説明は省略する。

【0055】

次に、粉砕されたポーラスグラファイトに対して、第2の焼成を行う(ステップS61)。第2の焼成は、例えば、不活性雰囲気(窒素、希ガスなど)、還元性雰囲気(水素など)、または減圧下にて、温度を650℃乃至1200℃として、0.5時間乃至48時間の範囲で行う。第1の焼成の温度より高い温度で、第2の焼成を行うことにより、ポーラスグラファイトの結晶性をより高めることができる。以上の工程で、本発明の一態様に係る蓄電装置用の活物質を作製することができる。

【0056】

次に、図1に示す酸化グラファイトの作製方法とは一部異なる作製方法の一例について、図4を参照して説明する。

【0057】

図4に示すステップS11からステップS22までは、図1に示すステップS11からステップS22と同様に行うことができるため、詳細な説明は省略する。

【0058】

次に、ステップS22によって得られた濾物に、塩基性溶液としてアンモニア水溶液を加える(ステップS71)。その後、有機溶媒として、アセトンを加える(ステップS72)。ステップS22によって得られた濾物は、酸性を示す。該濾物に、有機溶媒としてアセトンを加えても、酸化グラファイトは凝集し難いため、酸化グラファイトの回収は困難となる。そこで、ステップS22によって得られた濾物に、塩基性溶液としてアンモニア水溶液を加えることで酸化グラファイト塩を生じさせ、有機溶媒としてアセトンを加えることで、酸化グラファイト塩を凝集させることができる。

【0059】

その後、懸濁液に吸引濾過を行い(ステップS73)、濾物を乾燥させる(ステップS74)。以上の工程により、酸化グラファイトを作製することができる(丸枠1)。

【0060】

図4に示す作製方法によれば、図1に示す作製方法と比べ、遠心分離で懸濁液を分離し、上澄み液を捨てるという工程を幾度も繰り返さなくて済むため、酸化グラファイトの生産性が向上する。

【0061】

次に、図1及び図4に示す酸化グラファイトの作製方法とは一部異なる作製方法の一例について、図5を参照して説明する。

【0062】

図5に示すステップS11からステップS22までは、ステップS11からステップS22(図1)と同様に行うことができるため、詳細な説明は省略する。

【0063】

次に、ステップS22によって得られた濾物は、酸性であり、塩素イオンを含有している。これを除去するために電気透析法を用いる。その際、溶液の水素イオン濃度は、pH6乃至pH8とすることが好ましいため、pH調整剤を用いる(ステップS81)。pH調整剤としては、各種アルカリ溶液、アルカリ塩を用いることができ、例えば、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、水酸化リチウム、水酸化アンモニウム、炭酸ナトリウム、炭酸カリウム、炭酸カルシウム、炭酸リチウム等を用いるとよい。

【0064】

なお、酸化グラファイトの用途によっては、pH調整剤に含まれる陽イオンが蓄電装置の特性を劣化させる不純物となることがある。pH調整剤に含まれる陽イオンは電気透析法により多くは除去できるが、酸化グラファイトに陽イオンの微量が残存することがある。

【0065】

例えば、作製する酸化グラファイトをリチウムイオンキャパシタの原料に用いるのであれば、pH調整剤として、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、炭酸ナトリウム、炭酸カリウム、炭酸カルシウムを用いるよりも、水酸化リチウムや炭酸リチウムを用いることが好ましい。

【0066】

次に、電気透析法を用いて、酸化グラファイトと不要なイオンとを分離する(ステップS82)。

【0067】

不要なイオンなどが除去された酸化グラファイトを乾燥させる(ステップS83)。以上の工程により、酸化グラファイトを作製することができる(丸枠1)。

【0068】

図5に示す作製方法によれば、図1に示す作製方法と比べ、遠心分離で懸濁液を分離し、上澄み液を捨てるという工程を幾度も繰り返さなくて済むため、酸化グラファイトの生産性が向上する。

【0069】

本実施の形態は、他の実施の形態と適宜組み合わせて行うことができる。

【0070】

(実施の形態2)

本実施の形態では、本発明の一態様に係る蓄電装置の作製方法について説明する。

【0071】

本実施の形態では、蓄電装置の一例として、リチウムイオンキャパシタの一形態について、図6乃至図8を用いて説明する。

【0072】

図6(A)に示す蓄電装置100は、正極集電体101および正極活物質層102を有する正極103と、負極集電体104および負極活物質層105を有する負極106と、セパレータ107と、電解液108と、筐体109と、を有する。筐体109内に設けられた正極103と負極106との間にセパレータ107が設置されている。また、筐体109内は、電解液108で満たされている。

【0073】

正極活物質層102は、正極活物質の他、バインダ、導電助剤を含んでいてもよい。正極活物質として、先の実施の形態で説明した、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を用いることができる。また、負極活物質層105は、負極活物質の他、バインダ、導電助剤を含んでいてもよい。また、負極活物質として、先の実施の形態で説明した、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子を用いることができる。本発明の一態様に係る蓄電装置では、正極活物質と負極活物質との少なくとも一方に、先の実施の形態で説明した粒子を用いることが好ましい。

【0074】

正極集電体101としては、例えば、導電材料などを用いることができる。導電材料としては、例えば、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、またはチタン(Ti)を用いることができる。また、正極集電体101として、上記導電材料のうち複数からなる合金材料を用いることもでき、合金材料としては、例えば、Al−Ni合金またはAl−Cu合金などを用いることもできる。また、正極集電体101は、箔状、板状、網状等の形状を適宜用いることができる。また、別の作製基板に導電層を成膜し、導電層を剥離することで、正極集電体101として用いることもできる。

【0075】

正極活物質層102に含まれる正極活物質として、先の実施の形態で説明した、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子(ポーラスグラファイト)を用いることができる。また、活性炭も用いることができる。または、キャリアとなるイオンおよび遷移金属を含む材料を用いることができる。キャリアとなるイオンおよび遷移金属を含む材料としては、例えば、一般式AhMiPOj(h>0、i>0、j>0)で表される材料を用いることができる。ここでAは、例えば、リチウム、ナトリウムもしくはカリウムなどのアルカリ金属、またはカルシウム、ストロンチウムもしくはバリウムなどのアルカリ土類金属、ベリリウム、またはマグネシウムである。Mは、例えば、鉄、ニッケル、マンガンもしくはコバルトなどの遷移金属である。一般式AhMiPOj(h>0、i>0、j>0)で表される材料としては、例えば、リン酸鉄リチウム、リン酸鉄ナトリウムなどが挙げられる。Aで表される材料およびMで表される材料は、上記のいずれか一または複数を選択すればよい。

【0076】

または、正極活物質として、一般式AhMiOj(h>0、i>0、j>0)で表される材料を用いることができる。ここでAは、例えば、リチウム、ナトリウム、もしくはカリウムなどのアルカリ金属、カルシウム、ストロンチウムもしくはバリウムなどのアルカリ土類金属、ベリリウム、またはマグネシウムである。Mは、例えば、鉄、ニッケル、マンガン、もしくはコバルトなどの遷移金属である。一般式AhMiOj(h>0、i>0、j>0)で表される材料としては、例えば、コバルト酸リチウム、マンガン酸リチウムまたはニッケル酸リチウムなどが挙げられる。Aで表される材料およびMで表される材料は、上記のいずれか一または複数を選択すればよい。

【0077】

リチウムイオンキャパシタの場合、正極活物質として、リチウムを含む材料を選択する。つまり、上記一般式AhMiPOj(h>0、i>0、j>0)、または一般式AhMiOj(h>0、i>0、j>0)におけるAを、リチウムとする。

【0078】

導電助剤としては、蓄電装置中で化学変化を起こさない電子伝導性材料であればよい。例えば、カーボンブラック(アセチレンブラック、ケッチェンブラック等)、グラファイト、炭素繊維などの炭素系材料、銅、ニッケル、アルミニウムもしくは銀などの金属材料、またはこれらの混合物の粉末や繊維などを用いることができる。

【0079】

バインダとしては、澱粉、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、再生セルロース、ジアセチルセルロースなどの多糖類や、ポリビニルクロリド、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリビニルピロリドン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン(PVDF)、EPDM(Ethylene Propylene Diene Monomer)ゴム、スルホン化EPDMゴム、スチレンブタジエンゴム、ブタジエンゴム、フッ素ゴムなどのビニルポリマー、ポリエチレンオキシドなどのポリエーテルなどがある。

【0080】

負極集電体104としては、例えば、導電材料を用いることができる。導電材料としては、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、またはチタン(Ti)を用いることができる。また、正極集電体101として、上記導電材料のうち複数からなる合金材料を用いることもでき、合金材料としては、例えば、Al−Ni合金またはAl−Cu合金などを用いることもできる。また、負極集電体104は、箔状、板状、網状等の形状を適宜用いることができる。また、別の作製基板に導電層を成膜し、導電層を剥離することで、負極集電体104として用いることもできる。

【0081】

負極活物質層105の負極活物質として、先の実施の形態で説明した複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子(ポーラスグラファイト)を用いることができる。または、金属の溶解・析出または金属イオンの挿入・脱離が可能な材料であれば、特に限定されない。負極活物質層105の負極活物質としては、例えば、リチウム金属、炭素系材料、シリコン、シリコン合金、スズなどを用いることができる。リチウムイオンの挿入・脱離が可能な炭素系材料としては、粉末状もしくは繊維状の黒鉛、またはグラファイトなどの黒鉛などを用いることができる。

【0082】

また、負極活物質層105にはリチウムがドープされている(プレドープ)。負極活物質層105にリチウムをプレドープすることにより、高出力の蓄電装置を得ることができる。

【0083】

電解液108は、非水溶媒および電解質塩から構成されている。

【0084】

また、非水溶媒に溶解させる電解質塩は、キャリアであるイオンを含み、正極活物質層102に対応した電解質塩であればよい。電解質塩としては、アルカリ金属イオン、アルカリ土類金属イオン、ベリリウムイオン、またはマグネシウムイオンを含む電解質塩であればよい。アルカリ金属イオンとしては、例えば、リチウムイオン、ナトリウムイオン、またはカリウムイオンがある。また、アルカリ土類金属イオンとしては、例えばカルシウムイオン、ストロンチウムイオン、またはバリウムイオンがある。正極活物質層102にリチウムを含む材料を用いる場合には、リチウムイオンを含む電解質塩(以下、含リチウム電解質塩とも記す)を選択すればよく、正極活物質層102にナトリウムを含む材料を用いる場合には、ナトリウムを含む電解質塩を選択することが好ましい。

【0085】

含リチウム電解質塩としては、塩化リチウム(LiCl)、フッ化リチウム(LiF)、過塩素酸リチウム(LiClO4)、硼弗化リチウム(LiBF4)、LiAsF6、LiPF6、Li(CF3SO2)2Nなどを用いることができる。

【0086】

また、非水溶媒として、エチレンカーボネート(EC)とジエチルカーボネート(DEC)の混合溶媒、四級アンモニウム系カチオンを含むイオン液体、イミダゾリウム系カチオンを含むイオン液体などを用いることができる。

【0087】

セパレータ107としては、紙、不織布、ガラス繊維、あるいは、ナイロン(ポリアミド)、ビニロン(ポリビニルアルコール系繊維)、ポリエステル、アクリル、ポリオレフィン、ポリウレタンといった合成繊維等を用いればよい。ただし、電解液108に溶解しない材料を選ぶ必要がある。

【0088】

セパレータ107として、例えば、フッ素系ポリマー、ポリエチレンオキシド、ポリプロピレンオキシド等のポリエーテル、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリアクリロニトリル、ポリ塩化ビニリデン、ポリメチルメタクリレート、ポリメチルアクリレート、ポリビニルアルコール、ポリメタクリロニトリル、ポリビニルアセテート、ポリビニルピロリドン、ポリエチレンイミン、ポリブタジエン、ポリスチレン、ポリイソプレン、ポリウレタン系高分子およびこれらの誘導体、セルロース、紙、不織布から選ばれる一種を単独で、または二種以上を組み合せて用いることができる。

【0089】

筐体109としては、ラミネートフィルム、高分子フィルム、金属フィルム、金属ケース、プラスチックケースなどから選ばれる一種を単独で、または二種以上を組み合わせて用いることができる。

【0090】

次に、図6(A)に示す蓄電装置100とは構造が異なる蓄電装置110について図6(B)を参照して説明する。

【0091】

図6(B)に示す蓄電装置110は、正極集電体101および正極活物質層102を有する正極103と、負極集電体104および負極活物質層105を有する負極106と、セパレータ107と、電解液(図示せず)と、筐体109と、を有する点においては、図6(A)に示す蓄電装置100と同様である。図6(B)に示す蓄電装置110は、筐体109内に設けられた正極103と負極106との間に、電解液が含浸されたセパレータ107が設置されている。

【0092】

蓄電装置110において、正極集電体101、正極活物質層102、負極集電体104、負極活物質層105、筐体109の材料はそれぞれ、蓄電装置100で説明した材料と、同様の材料を用いることができる。

【0093】

蓄電装置110において、セパレータ107は、多孔質膜であることが好ましい。該多孔質膜の材料として、ガラス繊維、合成樹脂材料、またはセラミック材料などを用いることができる。また、セパレータ107に含浸される電解液として、蓄電装置100と同様の材料を用いることができる。

【0094】

次に、蓄電装置100及び蓄電装置110の作製方法について説明する。以下、蓄電装置の一例として、リチウムキャパシタの場合について説明する。

【0095】

まず、正極集電体101上に、正極活物質層102を形成することにより正極103を形成する。正極活物質層102は、上述した材料を用いて、塗布法、スパッタリング法により形成することができる。正極活物質層102を塗布法により成膜する場合は、正極活物質、導電助剤、バインダの混合物に、導電助剤、バインダの混合物と同体積程度の有機溶媒を混合することにより、スラリー状に加工する。なお、正極活物質、導電助剤、バインダなどをスラリー状に加工して得られたものを、スラリーと呼ぶ。溶媒としては、Nメチル−2ピロリドンや乳酸エステルなどがある。成膜した時の活物質および導電助剤の密着性が弱い時にはバインダを多くし、活物質の抵抗が高い時には導電助剤を多くするなどして、活物質、導電助剤、バインダの割合を適宜調整するとよい。なお、正極活物質:導電助剤:バインダの混合比(重量比wt%)は、例えば、55:5:40〜80:5:15とするとよい。

【0096】

ここでは、正極集電体101上にスラリーを滴下してキャスト法により薄く広げた後、ロールプレス機で更に延伸し、厚みを均等にした後、真空乾燥(10Pa以下)や加熱乾燥(150℃〜280℃)して、正極集電体101上に正極活物質層102を形成する。なお、乾燥温度は、バインダの耐熱温度により異なるため、適宜調節する。正極活物質層102の厚さは、20μm乃至200μmの間で所望の厚さを選択する。クラックや剥離が生じないように、正極活物質層102の厚さを適宜調整することが好ましい。さらには、電池の形態にもよるが、電極を筒状に丸めた時に、正極活物質層102にクラックや剥離が生じないようにすることが好ましい。

【0097】

正極活物質として、先の実施の形態で説明したポーラスグラファイトを用いる場合、該粒子の粒径が、1μm乃至50μmであるため、ナノ粒子と比較して扱いやすく、電極が作製し易いというメリットがある。

【0098】

次に、負極集電体104上に、負極活物質層105を形成することにより負極106を形成する。負極活物質層105は、上述した材料を用いて、塗布法、スパッタリング法、プラズマCVD法により形成することができる。また、負極活物質層105を塗布法により形成する場合には、負極活物質に、導電助剤やバインダなどを混合して、正極活物質層102と同様に形成することができる。なお、導電助剤やバインダは、上述した材料を用いることができる。なお、負極活物質:導電助剤:バインダの混合比(重量比wt%)は、例えば、55:5:40〜80:5:15とするとよい。

【0099】

なお、負極活物質層105としてシリコンを用いる場合は、微結晶シリコンを成膜し、微結晶シリコン中に存在する非結晶シリコンをエッチングにより除去したものを用いてもよい。微結晶シリコン中に存在する非結晶シリコンを除去することにより、残った微結晶シリコンの表面積が大きくなる。微結晶シリコンの成膜方法は、プラズマCVD法やスパッタリング法を用いればよい。

【0100】

負極活物質として、先の実施の形態で説明したポーラスグラファイトを用いる場合、該粒子の粒径は、1μm乃至50μmであるため、ナノ粒子と比較して扱いやすく、電極が作製しやすいというメリットがある。

【0101】

次に、負極活物質層105にリチウムをプレドープする。リチウムのプレドープ処理としては、スパッタリング法により負極活物質層105表面にリチウム層を形成してもよい。または、負極活物質層105の表面にリチウム箔を設けることで、負極活物質層105にリチウムをプレドープすることができる。また、プレドープ処理は、例えば、別途用意したリチウムイオンを含む電解液中において、負極集電体上に負極活物質層が形成された負極106と、参照電極との間に0V〜3Vの電圧を印加することで、行うことができる。

【0102】

次に、筐体109内に、正極103と負極106との間にセパレータ107を設置し、電解液108を満たすことにより、蓄電装置100を作製することができる。また、蓄電装置110を作製する場合には、筐体109内に、正極103と負極106との間に、電解液が含浸されたセパレータ107を設置すればよい。

【0103】

先の実施の形態で説明したポーラスグラファイトは、粒子の粒径が、1μm乃至50μmであるため、正極活物質、負極活物質の少なくとも一方に用いることで、電極を容易に作製することができる。また、該粒子は、高い比表面積を有しているため、正極活物質、負極活物質の少なくとも一方に用いることにより、電極の抵抗を下げることができる。また、電極の抵抗が下がるため、プレドープにより高出力の蓄電装置を作製することができる。

【0104】

次に、ラミネート型の蓄電装置の一例について、図7を参照して説明する。

【0105】

図7に示すラミネート型の蓄電装置120は、正極集電体101および正極活物質層102を有する正極103と、負極集電体104および負極活物質層105を有する負極106と、セパレータ107と、電解液108と、筐体109と、を有する。筐体109内に設けられた正極103と負極106との間にセパレータ107が設置されている。また、筐体109内は、電解液108で満たされている。

【0106】

図7に示す蓄電装置120において、正極集電体101および負極集電体104は、外部との電気的接触を得る端子の役割も兼ねている。そのため、正極集電体101および負極集電体104の一部は、筐体109から外側に露出するように配置される。

【0107】

ラミネート型の蓄電装置120において、筐体109は、ラミネートフィルム、高分子フィルム、金属フィルムなどを用いることが好ましい。

【0108】

次に、コイン型の蓄電装置の一例について、図8を参照して説明する。

【0109】

図8に示すコイン型の蓄電装置130は、正極集電体101及び正極活物質層102を有する正極103と、負極集電体104及び負極活物質層105を有する負極106と、セパレータ107と、電解液(図示せず)、筐体109a、109bと、を有する。このほかに、リング状絶縁体131と、スペーサー132と、ワッシャー133と、を有する。

【0110】

筐体109a、109b、スペーサー132、及びワッシャー133は、金属(例えば、ステンレス)製のものを用いるとよい。筐体109aおよび筐体109bは、正極103及び負極106を外部と電気的に接続する機能を有している。

【0111】

正極103、負極106、及びセパレータ107を電解液に含浸させ、図8に示すように、筐体109bを下にして負極106、セパレータ107、リング状絶縁体131、正極103、スペーサー132、ワッシャー133、筐体109aの順で積層し、筐体109aと筐体109bとを圧着することで、コイン型の蓄電装置を作製することができる。

【0112】

本実施の形態では、ラミネート型の蓄電装置およびコイン型の蓄電装置の例を示したが、本発明の一態様に係る蓄電装置はこれに限定されない。例えば、積層型、筒型など様々な構造の蓄電装置とすることができる。

【0113】

図6乃至図8において、リチウムイオンキャパシタの構造および作製方法について説明したが、本発明の一態様に係る蓄電装置はこれに限定されない。本発明の一態様に係る蓄電装置として、リチウムイオン二次電池が挙げられる。

【0114】

また、本実施の形態は、他の実施の形態に記載した構成と適宜組み合わせて実施することが可能である。

【0115】

(実施の形態3)

本発明の一態様に係る蓄電装置は、電力により駆動する様々な電気機器の電源として用いることができる。

【0116】

本発明の一態様に係る蓄電装置を用いた電気機器の具体例として、表示装置、照明装置、デスクトップ型或いはノート型のパーソナルコンピュータ、DVD(Digital Versatile Disc)などの記録媒体に記憶された静止画または動画を再生する画像再生装置、携帯電話、携帯型ゲーム機、携帯情報端末、電子書籍、ビデオカメラ、デジタルスチルカメラ等のカメラ、電子レンジ等の高周波加熱装置、電気炊飯器、電気洗濯機、エアコンディショナーなどの空調設備、電気冷蔵庫、電気冷凍庫、電気冷凍冷蔵庫、DNA保存用冷凍庫や透析装置等の医療用電気機器などが挙げられる。また、蓄電装置からの電力を用いて電動機により推進する移動体なども、電気機器の範疇に含まれるものとする。上記移動体として、例えば、電気自動車、内燃機関と電動機を併せ持った複合型自動車(ハイブリッドカー)、電動アシスト自転車を含む原動機付自転車などが挙げられる。

【0117】

なお、上記電気機器は、消費電力の殆ど全てを賄うための蓄電装置(主電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電力の供給が停止した場合に、電気機器への電力の供給を行うことができる蓄電装置(無停電電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電気機器への電力の供給と並行して、電気機器への電力の供給を行うための蓄電装置(補助電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。

【0118】

図9に、上記電気機器の具体的な構成を示す。図9において、表示装置5000は、本発明の一態様に係る蓄電装置5004を用いた電気機器の一例である。具体的に、表示装置5000は、TV放送受信用の表示装置に相当し、筐体5001、表示部5002、スピーカー部5003、蓄電装置5004等を有する。本発明の一態様に係る蓄電装置5004は、筐体5001の内部に設けられている。表示装置5000は、商用電源から電力の供給を受けることもできるし、蓄電装置5004に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5004を無停電電源として用いることで、表示装置5000の利用が可能となる。

【0119】

表示部5002には、液晶表示装置、有機EL素子などの発光素子を各画素に備えた発光装置、電気泳動表示装置、DMD(Digital Micromirror Device)、PDP(Plasma Display Panel)、FED(Field Emission Display)などの、半導体表示装置を用いることができる。

【0120】

なお、表示装置には、TV放送受信用の他、パーソナルコンピュータ用、広告表示用など、全ての情報表示用表示装置が含まれる。

【0121】

図9において、据え付け型の照明装置5100は、本発明の一態様に係る蓄電装置5103を用いた電気機器の一例である。具体的に、照明装置5100は、筐体5101、光源5102、蓄電装置5103等を有する。図9では、蓄電装置5103が、筐体5101及び光源5102が据え付けられた天井5104の内部に設けられている場合を例示しているが、蓄電装置5103は、筐体5101の内部に設けられていても良い。照明装置5100は、商用電源から電力の供給を受けることもできるし、蓄電装置5103に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5103を無停電電源として用いることで、照明装置5100の利用が可能となる。

【0122】

なお、図9では天井5104に設けられた据え付け型の照明装置5100を例示しているが、本発明の一態様に係る蓄電装置は、天井5104以外、例えば側壁5105、床5106、窓5107等に設けられた据え付け型の照明装置に用いることもできるし、卓上型の照明装置などに用いることもできる。

【0123】

また、光源5102には、電力を利用して人工的に光を得る人工光源を用いることができる。具体的には、白熱電球、蛍光灯などの放電ランプ、LEDや有機EL素子などの発光素子が、上記人工光源の一例として挙げられる。

【0124】

図9において、室内機5200及び室外機5204を有するエアコンディショナーは、本発明の一態様に係る蓄電装置5203を用いた電気機器の一例である。具体的に、室内機5200は、筐体5201、送風口5202、蓄電装置5203等を有する。図9では、蓄電装置5203が、室内機5200に設けられている場合を例示しているが、蓄電装置5203は室外機5204に設けられていても良い。或いは、室内機5200と室外機5204の両方に、蓄電装置5203が設けられていても良い。エアコンディショナーは、商用電源から電力の供給を受けることもできるし、蓄電装置5203に蓄積された電力を用いることもできる。特に、室内機5200と室外機5204の両方に蓄電装置5203が設けられている場合、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5203を無停電電源として用いることで、エアコンディショナーの利用が可能となる。

【0125】

なお、図9では、室内機と室外機で構成されるセパレート型のエアコンディショナーを例示しているが、室内機の機能と室外機の機能とを1つの筐体に有する一体型のエアコンディショナーに、本発明の一態様に係る蓄電装置を用いることもできる。

【0126】

図9において、電気冷凍冷蔵庫5300は、本発明の一態様に係る蓄電装置5304を用いた電気機器の一例である。具体的に、電気冷凍冷蔵庫5300は、筐体5301、冷蔵室用扉5302、冷凍室用扉5303、蓄電装置5304等を有する。図9では、蓄電装置5304が、筐体5301の内部に設けられている。電気冷凍冷蔵庫5300は、商用電源から電力の供給を受けることもできるし、蓄電装置5304に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置5304を無停電電源として用いることで、電気冷凍冷蔵庫5300の利用が可能となる。

【0127】

なお、上述した電気機器のうち、電子レンジ等の高周波加熱装置、電気炊飯器などの電気機器は、短時間で高い電力を必要とする。よって、商用電源では賄いきれない電力を補助するための補助電源として、本発明の一態様に係る蓄電装置を用いることで、電気機器の使用時に商用電源のブレーカーが落ちるのを防ぐことができる。

【0128】

また、電気機器が使用されない時間帯、特に、商用電源の供給元が供給可能な総電力量のうち、実際に使用される電力量の割合(電力使用率と呼ぶ)が低い時間帯において、蓄電装置に電力を蓄えておくことで、上記時間帯以外において電力使用率が高まるのを抑えることができる。例えば、電気冷凍冷蔵庫5300の場合、気温が低く、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われない夜間において、蓄電装置5304に電力を蓄える。そして、気温が高くなり、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われる昼間において、蓄電装置5304を補助電源として用いることで、昼間の電力使用率を低く抑えることができる。

【0129】

また、図10において、電子書籍2700は、本発明の一態様に係る蓄電装置を用いた電気機器の一例である。具体的に、電子書籍2700は、筐体2701及び筐体2703の2つの筐体で構成されている。筐体2701及び筐体2703は、軸部2711により一体とされており、該軸部2711を軸として開閉動作を行うことができる。このような構成により、紙の書籍のような動作を行うことができる。

【0130】

筐体2701には表示部2705が組み込まれ、筐体2703には表示部2707が組み込まれている。表示部2705および表示部2707は、続き画面を表示する構成としてもよいし、異なる画面を表示する構成としてもよい。異なる画面を表示する構成とすることで、例えば右側の表示部2705に文章を表示し、左側の表示部2707に画像を表示することができる。

【0131】

また、図10では、筐体2701に操作部などを備えた例を示している。例えば、筐体2701において、電源2721、操作キー2723、スピーカ2725、蓄電装置2724を備えている。操作キー2723により、頁を送ることができる。なお、筐体の表示部と同一面にキーボードやポインティングデバイスなどを備える構成としてもよい。また、筐体の裏面や側面に、外部接続用端子(イヤホン端子、またはACアダプタおよびUSBケーブルなどの各種ケーブルと接続可能な端子など)、記録媒体挿入部などを備える構成としてもよい。

【0132】

電子書籍2700は、商用電源から電力の供給を受けることもできるし、蓄電装置2724に蓄積された電力を用いることもできる。よって、停電などにより、商用電源から電力の供給が受けられない時でも、本発明の一態様に係る蓄電装置2724を無停電電源として用いることで、電子書籍2700の利用が可能となる。

【0133】

また、電子書籍2700は、無線で情報を送受信できる構成としてもよい。無線により、電子書籍サーバから、所望の書籍データなどを購入し、ダウンロードする構成とすることも可能である。

【0134】

本実施の形態は、上記実施の形態と適宜組み合わせて実施することが可能である。

【実施例】

【0135】

本実施例では、本発明の一態様に係る蓄電装置用の活物質の物性値について比較した結果について説明する。

【0136】

本実施例で用いた試料A乃至試料Cの作製方法について、図1、図2、及び図4を参照して説明する。

【0137】

まず、試料Aの作製方法について説明する。1000mLの三角フラスコに、濃硫酸116mLを入れた後、グラファイト粉末2g(鱗状黒鉛)を加え、氷浴しながら撹拌した。この懸濁液に、酸化剤として過マンガン酸カリウム12g(0.076mol)をゆっくり加えて撹拌し、室温で2時間反応させた後、35℃で30分反応させ、純水を加えて約98℃で15分加熱した。さらに、30重量%の過酸化水素水36mLを加え、更に純水を加えることで、酸化剤を失活させた。この段階での懸濁液は、酸化グラファイトに加えて硫酸イオンやマンガンイオンなどを含んでいる。懸濁液を濾過することで、濾物(酸化グラファイト)を得た(図1に示すステップS11からステップS20まで)。

【0138】

得られた濾物に、希塩酸を加えて濾過した後、更に希塩酸を加えて濾過を行った。洗浄後、濾物に純水を加えて、3000rpmで30分遠心分離を行った後、上澄み液を除去した。沈殿物に、さらに純水を加えて遠心分離を行い、上澄み液を除去する工程を、数回繰り返した。上澄み液を除去した後、乾燥させることで、目的の赤褐色固体を得た(図1に示すステップS21からステップS26まで)。

【0139】

次に、赤褐色固体に、純水を加えて超音波をかけた後、乾燥させることで、黄褐色の固体を得た。黄褐色固体1gに、1.5g/mLの塩化亜鉛水溶液2mL(0.022mol)を加えて混合し、懸濁液を乾燥させることで、混合物を得た(図2に示す丸枠1からステップS35まで)。

【0140】

混合物に、窒素雰囲気下、650℃で1時間加熱し、焼成を行うことで、灰色の焼結体を得た。焼結体に希塩酸を加え、純水を加えて洗浄した後、濾過した。濾物に純水を加え洗浄を行い濾過する工程を、数回繰り返した。濾物を乾燥させた後、ボールミルで、粉砕することで、目的の灰色粉末を0.54g得た(図2に示すステップS36から終了まで)。以上の工程で、試料Aを作製した。

【0141】

次に、試料Bの作製方法について説明する。試料Bは、試料Aと同様に、図1に示すステップS11からステップS26まで行うことで、目的の黄褐色固体を得た。

【0142】

次に、黄褐色固体0.5gに、純水を加えた後、塩化亜鉛3gを純水300mLに溶かした塩化亜鉛水溶液を加えて混合し、撹拌を行いながら超音波をかけた後、懸濁液を乾燥させることで、混合物を得た(図3に示すステップS51からステップS54まで)。

【0143】

混合物に、窒素雰囲気下、650℃で1時間加熱し、第1の焼成を行うことで、黒色の焼結体を得た。焼結体に希塩酸を加え、純水を加えて洗浄した後、濾過した。濾物に純水を加え洗浄を行い濾過する工程を、数回繰り返した。濾物を乾燥させた後、ボールミルで、粉砕することで、目的の黒色粉末を0.22g得た(図3に示すステップS55からステップS60)。以上の工程で、試料Bを作製した。

【0144】

次に、試料Cの作製方法について説明する。試料Cは、試料Aと同様に、図1に示すステップS11からステップS26まで行うことで、目的の黄褐色固体を得た。

【0145】

次に、黄褐色固体1.5gに、純水を加えた後、塩化亜鉛2gを純水300mLに溶かした塩化亜鉛水溶液を加えて混合し、撹拌を行いながら超音波をかけた後、懸濁液を乾燥させることで、混合物を得た(図3に示すステップS51からステップS54まで)。

【0146】

混合物に、窒素雰囲気下、650℃で1時間加熱し、第1の焼成を行うことで、灰色の焼結体を得た。焼結体に希塩酸を加え、純水を加えて洗浄した後、濾過した。濾物に純水を加え洗浄を行い濾過する工程を、数回繰り返した。濾物を乾燥させた後、ボールミルで、粉砕した(図3に示すステップS55からステップS60)。さらに、粉砕した灰色粉末に、第2の焼成を行った。焼成は、窒素雰囲気下、1200℃で1時間行った(図3に示すステップS61)。以上の工程で、試料Cを作製した。

【0147】

また、比較試料Dとして、グラファイト(鱗状黒鉛)を用意した。

【0148】

試料A乃至試料C、及び比較試料Dについて、走査型電子顕微鏡(Scanning Electron Microscope:SEM)により観察した。図11(A)は、試料AのSEM写真(倍率10000倍)であり、図11(B)は、試料BのSEM写真(倍率10000倍)であり、図12(A)は、試料CのSEM写真(倍率10000倍)である。なお、図12(B)は、比較試料DのSEM写真(倍率10000倍)である。

【0149】

図11(A)、図11(B)、図12(A)に示すように、試料A乃至試料Cはいずれも、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う様子がわかる。

【0150】

また、図11(B)は、図11(A)と比較して、隙間が多く観察された。これは、図3に示すステップS52とステップS53のように、超音波を加える前に塩化亜鉛を加えたことで、酸化グラファイトと塩化亜鉛との分散性が高まったためと考えられる。

【0151】

次に、試料A乃至試料C、及び比較試料Dの比表面積を測定した。測定には、自動比表面積・細孔分布測定装置(トライスターII3020(島津製作所社製))を用いた。自動比表面積・細孔分布測定装置とは、試料粒子の表面に吸着占有面積のわかるガス分子を吸着させ、ガス分子の吸着量から試料の比表面積を求める測定装置である。また、細孔分布は、吸着質が脱離するときの相対圧と吸着量の関係である脱着等温線から細孔径を求めるBJH(Barrett, Joyner, and Halenda)法を用いて計算した。

【0152】

図13に、細孔の直径と細孔体積との関係を示す。横軸は、細孔の直径であり、縦軸は、細孔体積である。また、図13において、丸印のプロットは、試料Aであり、三角印のプロットは、試料Bであり、四角印のプロットは、試料Cである。

【0153】

図13に示すように、試料Cは、細孔の直径が1〜2nmの細孔は消滅していることがわかる。

【0154】

次に、試料A及び比較試料DについてX線回折(XRD:X−ray diffraction)の測定を行った。XRDの測定結果を図14に示す。図14の結果から、試料Aは、比較試料Dであるグラファイトと思われる2θ=26.4度付近のピークが確認できた。これにより、試料Aは、比較試料Dと同様の結晶構造を有することが確認できた。

【0155】

次に、リチウムイオンキャパシタを作製して、特性を評価した結果について説明する。

【0156】

本実施例で用いた特性評価用のセルF乃至セルH、比較セルI及び比較セルJの作製方法について説明する。

【0157】

まず、セルFの作製方法について説明する。

【0158】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、本実施例において作製された試料A、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてポリフッ化ビニリデン(PVDF)(キシダ化学社製)を用い、混合比を重量比(wt%)で、80:5:15(試料A:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記のスラリーを塗布し、大気雰囲気(通風乾燥機)、70℃で20分、更に本乾燥として170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、63μmであった。

【0159】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを1078mAh/gドープした。

【0160】

正極と、電解液が含浸されたセパレータと、負極と、日本トムセル社製の基礎セルを用いて、セルFを組み立てた。なお、リチウムがドープされた上記の電極を負極として用い、負極以外の正極、電解液、及びセパレータは市販されているものを用いた。具体的には、正極は、有限会社タクミ技研販売の電極を用い、正極集電体がアルミニウム箔、正極活物質層が活性炭/導電材/SBR(Styrene−Butadiene Rubber)/CMC(Carboxy Methyl Cellulose)(=90/10/2/2)で形成されているものを用いた。また、電解液として、エチレンカーボネート(EC)およびエチルメチルカーボネート(EMC)、を体積比率3:7で混合した混合溶媒に、電解質塩として六フッ化リン酸リチウム(LiPF6)を濃度1mol/Lで溶解したものを用いた。セパレータは、ワットマン社製のガラス繊維を用いた。なお、セパレータには、上記の電解液を含浸させた。

【0161】

次に、セルGの作製方法について説明する。

【0162】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、本実施例において作製された試料B、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)75:5:20(試料B:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)、70℃で20分、更に本乾燥として170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、93μmであった。

【0163】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを1192mAh/gドープした。

【0164】

セルGの組み立て方法については、負極として上記の電極を用いたこと以外は、セルFと同様であるため、詳細な説明は省略する。

【0165】

次に、セルHの作製方法について説明する。

【0166】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、本実施例において作製された試料C、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)75:5:20(試料C:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)、70℃で20分、更に本乾燥として170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、100μmであった。

【0167】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを583mAh/gドープした。

【0168】

セルHの組み立て方法については、負極として上記の電極を用いたこと以外は、セルFと同様であるため、詳細な説明は省略する。

【0169】

次に、比較セルIの作製方法について説明する。

【0170】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、粒径30μmのメソカーボンマイクロビーズ(MBMC)、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)93:2:5(MBMC:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)にて乾燥させた後、圧延し、さらに真空雰囲気にて170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、162μmであった。

【0171】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを376mAh/gドープした。

【0172】

正極と、電解液が含浸されたセパレータと、負極と、日本トムセル社製の基礎セルを用いて、比較セルIを組み立てた。なお、リチウムがドープされた上記の電極を負極として用い、負極以外の正極、電解液、及びセパレータは市販されているものを用いた。具体的には、正極は、有限会社タクミ技研販売の電極を用い、正極集電体がアルミニウム箔、正極活物質層が活性炭/導電材/SBR(Styrene−Butadiene Rubber)/CMC(Carboxy Methyl Cellulose)(=90/10/2/2)で形成されているものを用いた。また、電解液として、エチレンカーボネート(EC)およびジメチルカーボネート(DMC)、を体積比率1:1で混合した混合溶媒に、電解質塩として六フッ化リン酸リチウム(LiPF6)を濃度1mol/Lで溶解したものを用いた。また、セパレータは、日本高度紙工業株式会社製の溶剤紡糸再生セルロース繊維(TF40)を用いた。なお、セパレータには、上記の電解液を含浸させた。

【0173】

次に、比較セルJの作製方法について説明する。

【0174】

まず、活物質に、導電助剤及びバインダを混合してスラリーを作製した。なお、活物質として、粒径6μmのメソカーボンマイクロビーズ(MBMC)、導電助剤としてカーボンブラック(電気化学工業社製)、バインダとしてPVDF(キシダ化学社製)を用い、混合比を重量比(wt%)93:2:5(MBMC:カーボンブラック:PVDF)に有機溶媒としてNメチル−2ピロリドンを加え、スラリーとした。その後、集電体上に、上記スラリーを塗布し、大気雰囲気(通風乾燥機)にて乾燥させた後、圧延し、さらに真空雰囲気にて170℃で10時間乾燥させることにより電極を作製した。なお、集電体として銅箔(本城金属株式会社製)を用いた。また、活物質層の厚さは、146μmであった。

【0175】

次に、上記の電極にリチウムのプレドープ処理を行った。プレドープ処理を行うことにより、電極にリチウムを336mAh/gドープした。

【0176】

比較セルJの組み立て方法については、負極として上記の電極を用いたこと以外は、セルFと同様であるため、詳細な説明は省略する。

【0177】

次に、セルF乃至セルH、並びに比較セルI及び比較セルJに対して、北斗電工株式会社製(HJ−1001SM8)の電池充放電試験機を用いて充放電試験を行った。電流0.4mA、電圧2V〜4Vで充放電を行うことで、1Cレートにおける容量(mAh)を測定した。また、このとき、各セルのエネルギー密度についても測定した。

【0178】

各セルに対して、満充電後に3Cレートで110秒間放電を行った後、10秒電流を休止した。電流休止後の電圧上昇ΔVより、各セルの内部抵抗を求めた。以下に、内部抵抗の式を表す。

・内部抵抗(Ω)={(放電終了直前の電圧)−(放電後の休止10秒後の電圧)}/(放電時の電流)

【0179】

図15において、棒グラフとプロットデータはそれぞれ各セルの内部抵抗の値とエネルギー密度の値を示す。図15において、左側の縦軸は内部抵抗[Ω・cm2]を表し、右側の縦軸はエネルギー密度[mWh/cm2]を表す。

【0180】

図15より、比較セルIと、セルF乃至セルHとを比べると、エネルギー密度については、比較セルIの方が、セルF乃至セルHよりわずかに高いものの、内部抵抗については、セルF乃至セルHの方が、比較セルIよりも低い値が得られたことがわかった。

【0181】

図16に、各セルの活物質総表面積と内部抵抗との関係を示す。図16において、横軸は、活物質総表面積[m2/cm2]を表し、縦軸は、内部抵抗[Ω・cm2]を表す。

【0182】

図16より、セルF乃至セルHは、比較セルI及び比較セルJよりも、活物質の総表面積が大きいことがわかった。また、セルF乃至セルHは、比較セルIよりも内部抵抗が低いものが得られたことがわかった。

【0183】

以上の結果から、試料A乃至試料Cは、高い比表面積を有する活物質であることが示された。また、試料A乃至試料Cを活物質として用いたセルF乃至セルHは、電極の抵抗を下げることができることが示された。

【符号の説明】

【0184】

100 蓄電装置

101 正極集電体

102 正極活物質層

103 正極

104 負極集電体

105 負極活物質層

106 負極

107 セパレータ

108 電解液

109 筐体

109a 筐体

109b 筐体

110 蓄電装置

120 蓄電装置

130 蓄電装置

131 リング状絶縁体

132 スペーサー

133 ワッシャー

2700 電子書籍

2701 筐体

2703 筐体

2705 表示部

2707 表示部

2711 軸部

2721 電源

2723 操作キー

2724 蓄電装置

2725 スピーカ

5000 表示装置

5001 筐体

5002 表示部

5003 スピーカー部

5004 蓄電装置

5100 照明装置

5101 筐体

5102 光源

5103 蓄電装置

5104 天井

5105 側壁

5106 床

5107 窓

5200 室内機

5201 筐体

5202 送風口

5203 蓄電装置

5204 室外機

5300 電気冷凍冷蔵庫

5301 筐体

5302 冷蔵室用扉

5303 冷凍室用扉

5304 蓄電装置

【特許請求の範囲】

【請求項1】

正極集電体及び正極活物質層を有する正極と、

負極集電体及び負極活物質層を有する負極と、

電解液と、を有し、

前記負極活物質層は、負極活物質を含み、

前記負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である蓄電装置。

【請求項2】

正極集電体及び正極活物質層を有する正極と、

負極集電体及び負極活物質層を有する負極と、

電解液と、を有し、

前記正極活物質層は、正極活物質を含み、

前記正極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である蓄電装置。

【請求項3】

正極集電体及び正極活物質層を有する正極と、

負極集電体及び負極活物質層を有する負極と、

電解液と、を有し、

前記負極活物質層は、負極活物質を含み、

前記正極活物質層は、正極活物質を含み、

前記正極活物質及び前記負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である蓄電装置。

【請求項4】

請求項1乃至3のいずれか一において、

前記粒子の粒径は、1μm乃至50μmである蓄電装置。

【請求項5】

請求項1乃至4のいずれか一において、

前記隙間において、前記電解液と接する蓄電装置。

【請求項6】

請求項1乃至5のいずれか一において、

前記隙間は、1nm乃至10nmである蓄電装置。

【請求項7】

請求項1乃至6のいずれか一において、

前記粒子の比表面積は、20m2/g乃至200m2/gである蓄電装置。

【請求項1】

正極集電体及び正極活物質層を有する正極と、

負極集電体及び負極活物質層を有する負極と、

電解液と、を有し、

前記負極活物質層は、負極活物質を含み、

前記負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である蓄電装置。

【請求項2】

正極集電体及び正極活物質層を有する正極と、

負極集電体及び負極活物質層を有する負極と、

電解液と、を有し、

前記正極活物質層は、正極活物質を含み、

前記正極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である蓄電装置。

【請求項3】

正極集電体及び正極活物質層を有する正極と、

負極集電体及び負極活物質層を有する負極と、

電解液と、を有し、

前記負極活物質層は、負極活物質を含み、

前記正極活物質層は、正極活物質を含み、

前記正極活物質及び前記負極活物質は、複数の薄片化されたグラファイトが隙間をもって互いに重なり合う粒子である蓄電装置。

【請求項4】

請求項1乃至3のいずれか一において、

前記粒子の粒径は、1μm乃至50μmである蓄電装置。

【請求項5】

請求項1乃至4のいずれか一において、

前記隙間において、前記電解液と接する蓄電装置。

【請求項6】

請求項1乃至5のいずれか一において、

前記隙間は、1nm乃至10nmである蓄電装置。

【請求項7】

請求項1乃至6のいずれか一において、

前記粒子の比表面積は、20m2/g乃至200m2/gである蓄電装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図13】

【図14】

【図15】

【図16】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図13】

【図14】

【図15】

【図16】

【図11】

【図12】

【公開番号】特開2013−65837(P2013−65837A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−185050(P2012−185050)

【出願日】平成24年8月24日(2012.8.24)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年8月24日(2012.8.24)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

[ Back to top ]