薄切片作製装置、及び薄切片の作製方法

【課題】カッターを交換した際に、包埋ブロックを不必要に切削してしまうことなく、位置調整して、薄切片を作製すること可能な薄切片作製装置及び薄切片の作製方法を提供する。

【解決手段】薄切片作製装置1は、包埋ブロックBを固定する試料台2と、包埋ブロックBに対してカッター4を、作製する薄切片の厚さ方向Yに所定の移動量だけ相対的に移動させる送り手段8と、包埋ブロックBに対してカッター4を、切削方向Xに相対的に往復させる切削手段3と、切削手段3によるカッター4の往復に伴って、包埋ブロックBが切削されることで形成される切削面B2の状態を検出し、検出データとして出力する切削面検出手段10とを備える。

【解決手段】薄切片作製装置1は、包埋ブロックBを固定する試料台2と、包埋ブロックBに対してカッター4を、作製する薄切片の厚さ方向Yに所定の移動量だけ相対的に移動させる送り手段8と、包埋ブロックBに対してカッター4を、切削方向Xに相対的に往復させる切削手段3と、切削手段3によるカッター4の往復に伴って、包埋ブロックBが切削されることで形成される切削面B2の状態を検出し、検出データとして出力する切削面検出手段10とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、人体や実験動物等から取り出した生体試料を包埋した包埋ブロックを切削して薄切片を作製する薄切片作製装置及び薄切片の作製方法に関する。

【背景技術】

【0002】

従来から、人体や実験動物等から取り出した生体試料を検査、観察する方法の1つとして、包埋剤によって生体試料を包埋した包埋ブロックから薄切片を作製した後に、染色処理を行い、生体試料を観察する方法が知られている。このような包埋ブロックから作製される薄切片は、細胞レベルの観察を可能とするため、3〜5μm程度の厚さで均一に、かつ、包埋されている生体試料を損傷しないように切削する必要がある。このため、従来このような包埋ブロックから薄切片を作製する作業は、鋭利な状態に保たれた薄刃のカッターを使用して、熟練な作業者による手作業に委ねられてきた。一方、例えば、前臨床試験においては、一試験当たり数百個の包埋ブロックを作製し、さらに一包埋ブロック当たり数枚の薄切片を作製する。このため、作業者は膨大な枚数の薄切片を作製する必要があるため、近年、薄切片を作製する一連の工程の自動化が望まれている。

【0003】

このような薄切片の作製を自動化するものとしては、包埋ブロックを支持し、包埋ブロックの切断面と垂直な方向へ移動可能に設けられた試料台と、試料台を垂直な方向へ移動させる圧電アクチュエータと、切断により順次現われる包埋ブロック切削面の垂直な方向の位置検出を行う位置検出器と、作動機構によって所定の位置で包埋ブロックを切断可能なカッターを備えた切断装置が提案されている(例えば、特許文献1参照)。このような切断装置では、位置検出器によって包埋ブロック切削面の垂直な方向の位置検出を行うことで、カッター位置と切削面の位置との差をフィードバックし、自動的に、かつ、正確に切削することができるとされている。

【0004】

また、包埋ブロックを、送り台を介してカッターの配置された位置へ自動的に送る方法で、動力駆動装置を介して送り台を面センサーの方向へ送り、包埋ブロック表面と面センサーが接触することで動力駆動装置の位置を検出し、カッターの位置と比較して、この比較に基づいて、動力駆動装置によって位置合わせする方法が提案されている(例えば、特許文献2参照)。

【特許文献1】特開平10−104131号公報

【特許文献2】特表2002−539424号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1による装置及び特許文献2による方法では、劣化が生じることでカッターを新しいものに交換する、あるいは粗削りや本削り等目的に応じてカッターを交換することで、カッターの寸法精度や取り付け精度に起因して、カッターの位置にずれが生じてしまう。このため、引き続き連続して切削すれば、カッターの位置のずれにより、作製される薄切片の厚さを均一にできなくなってしまう問題があった。薄切片の厚さはその後の生体試料を染色する工程における染色状態に影響を及ぼし、薄切片標本の品質を低下させる大きな要因となってしまう。一方、カッターの位置を調整するには、包埋ブロックを一回切削して包埋ブロック切削面を形成して、この切削面を位置検出器で計測すれば、再度均一な厚さで薄切片を作製することが可能ではあるが、切削した切削面が包埋ブロック全体に均一に形成されているかどうかを確認することはできない。このため、確実に包埋ブロック全体に均一に切削面を形成するには、包埋ブロックをある程度の厚さに切削する必要があり、カッターを交換する際には、包埋ブロックを不必要に切削してしまう問題があった。さらに、特許文献2による方法では、面センサーに包埋ブロックを接触させる必要があるため、面センサーに包埋ブロックを接触させた際に包埋ブロックを損傷させてしまう恐れもあった。

【0006】

この発明は、上述した事情に鑑みてなされたものであって、カッターを交換した際に、包埋ブロックを不必要に切削してしまうことなく位置調整して、薄切片を作製すること可能な薄切片作製装置及び薄切片の作製方法を提供するものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の薄切片作製装置は、包埋ブロックを固定する試料台と、前記包埋ブロックに対してカッターを、作製する薄切片の厚さ方向に所定の移動量だけ相対的に移動させる送り手段と、前記包埋ブロックに対して前記カッターを、切削方向に相対的に往復させる切削手段と、該切削手段による前記カッターの往復に伴って、前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出手段とを備えることを特徴としている。

【0008】

また、本発明の薄切片の作製方法は、試料台に固定された包埋ブロック対してカッターを、作製する薄切片の厚さ方向に隙間を有して配置させる準備工程と、前記包埋ブロックに対して前記カッターを、前記厚さ方向に予め決められた移動量だけ相対的に移動させた後、前記包埋ブロックに対して前記カッターを切削方向に相対的に往復させる切削工程と、該切削工程で前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出工程と、該切削面検出工程で出力した前記検出データに基づいて、前記切削面の状態を評価する評価工程とを備えることを特徴としている。

【0009】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、準備工程として、包埋ブロックに対してカッターを厚さ方向に隙間を有して配置させる。次に、切削工程として、送り手段によって、包埋ブロックに対してカッターを厚さ方向に所定の移動量だけ移動させる。そして、切削手段によって、包埋ブロックに対してカッターを切削方向に相対的に往復させる。そして、切削面検出工程として、切削面検出手段によって、切削工程で包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力することができる。このため、評価工程として、切削面検出手段によって出力された検出データに基づいて切削面の状態の評価を行い、切削面の状態から包埋ブロックに対するカッターの厚さ方向の相対的な位置を把握することができる。

【0010】

また、上記の薄切片作製装置において、前記切削面検出手段は、前記カッターと前記試料台とのいずれか一方に設けられ、前記切削手段の前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出し、切削力データとして出力する切削力検出部と、前記カッターと前記包埋ブロックとの前記切削方向における相対的位置を検出し、カッター位置データとして出力するカッター位置検出部とを備え、前記検出データは、前記切削力データと、前記カッター位置データとで構成されることがより好ましいとされている。

【0011】

また、上記の薄切片の作製方法において、前記切削面検出工程は、前記切削工程における前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出して、切削力データとして出力するとともに、前記包埋ブロックに対する前記カッターの前記切削方向の相対的位置を検出して、カッター位置データとして出力し、前記切削力データと、前記カッター位置データとで前記検出データを構成させるとともに、前記評価工程は、前記カッター位置データに基づいて前記包埋ブロックと前記カッターとが前記切削方向に干渉する範囲において、前記切削力データが略等しい値を示す場合に、前記切削面が前記包埋ブロックの全体に形成されたと判断することがより好ましいとされている。

【0012】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、切削面検出工程において、切削面検出手段の切削力検出部によって、カッターで包埋ブロックを切削した際に生じる切削力を検出し、切削力データとして出力することができる。また、対応して、カッター位置検出部によって包埋ブロックとカッターとの切削方向の相対的位置を検出して、カッター位置データとして出力することができる。このため、評価工程として、これらで構成された検出データに基づいて、包埋ブロックに対するカッターの切削方向の相対的位置がいずれの位置となる時に切削力が検出されたかどうか解析することによって切削面の状態を評価することができる。

【0013】

また、上記の薄切片作製装置において、前記試料台は前記切削方向に摺動可能に固定され、前記切削面検出手段の前記切削力検出部は、前記試料台に前記切削手段による前記切削方向と対向して当接する力センサーと、該力センサーと対向して、前記試料台を押圧する押圧部とを有することがより好ましいとされている。

【0014】

この発明に係る薄切片作製装置によれば、切削力検出部の力センサーが試料台に切削手段による切削方向と対向して当接していることで、切削手段によって切削する際に生じる切削力は、試料台から力センサーに伝達して検出される。この際、試料台が切削方向に摺動可能である一方、力センサーに対向して設けられた押圧部によって押圧された状態であるので、包埋ブロックを切削することにより生じる切削力を効率良く、かつ、確実に力センサーに伝達させることができる。

【0015】

また、上記の薄切片作製装置において、前記切削面検出手段は、前記切削面を照明する照明系と、該照明系で照明された前記切削面を撮影する撮影光学系とを備え、前記検出データは、前記撮影光学系で撮影された画像データであるものとしても良い。

【0016】

この発明に係る薄切片作製装置によれば、照明系で照明された切削面を撮影光学系で撮影することで、検出データとして画像データを取得することができる。このため、画像データのうち、切削面が形成された部分の面積や形状に基づいて、切削面の状態を評価することができる。

【0017】

また、上記の薄切片作製装置において、前記切削面検出手段の前記照明系は、平行光を照射可能な光源と、該光源から照射された前記平行光を反射させて、前記切削面に略直交して照射させるハーフミラーとを備え、前記撮影光学系は、前記切削面で反射して前記ハーフミラーを透過する反射光を受光可能に前記ハーフミラーの後方に設けられていることがより好ましいとされている。

【0018】

また、上記の薄切片の作製方法において、前記切削面検出工程は、光源から照射させた平行光をハーフミラーで反射させて、前記切削面に略直交に照射させるとともに、前記ハーフミラーの後方で、前記切削面で反射して前記ハーフミラーを透過する反射光を受光することで、前記切削面を撮影し、前記検出データとして画像データを取得するものとしても良い。

【0019】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、切削面検出工程において、照明系の光源から照射される平行光は、ハーフミラーで反射することによって、切削面に略直交して照射する、いわゆる落射照明として照明される。そして、撮影光学系がハーフミラーの後方に設けられていることで、この落射照明による反射光を受光して切削面を撮影することができる。このため、撮影光学系によって撮影し、取得された画像データは、切削面が形成されて平滑な部分と切削面が形成されていない部分とのコントラストが著しい画像となり、より明確に切削面の状態を検出することができる。

【0020】

また、上記の薄切片作製装置において、前記切削面検出手段による前記切削面の前記検出データに基づいて、前記送り手段の前記移動量を、前記切削面が前記包埋ブロックの全体に形成されていない時の粗削り量と、前記切削面が前記包埋ブロックの全体に形成されている時の前記薄切片の厚さと対応した本削り量とのいずれかに設定する制御部を備えることがより好ましいとされている。

【0021】

また、上記の薄切片の作製方法において、前記切削工程は、前記包埋ブロックに対して前記カッターを、前記移動量として予め決められた粗削り量だけ相対的に移動させる粗削り工程と、前記包埋ブロックに対して前記カッターを、前記移動量として前記薄切片の厚さと対応する本削り量だけ移動させる本削り工程とを有し、前記切削面検出工程及び前記評価工程は前記粗削り工程後に行われ、該評価工程は、前記検出データに基づいて、前記切削面が前記包埋ブロックの全体に形成されていないと判断した場合には、再度前記粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することがより好ましいとされている。

【0022】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、切削工程のうち、まず粗削り工程として、制御部は、移動量を粗削り量に設定して送り手段によって包埋ブロックに対してカッターを厚さ方向に移動させ、切削手段によって包埋ブロックに対してカッターを切削方向に相対的に往復させる。そして、評価工程として、切削面検出工程において出力された検出データから、切削面が包埋ブロックの全体に形成されていないと判断されると、再度送り手段の移動量を粗削り量として、粗削り工程、切削面検出工程、及び評価工程が行われる。一方、検出データから、切削面が包埋ブロックの全体に形成されていると判断された場合には、本削り工程に移行する。すなわち、制御部は、送り手段の移動量を本削り量に再設定して、包埋ブロックに対してカッターを厚さ方向に相対的に本削り量でだけ移動させる。そして、切削手段によって包埋ブロックに対してカッターを切削方向に相対的に往復させることで、包埋ブロックを所定の厚さに切削し、薄切片を作製することができる。このように、粗削り工程を繰り返し、評価工程による判断に基づいて本削り工程を行うことで、カッターと包埋ブロックとの位置関係に係らず、最小限の切削量で、自動的に包埋ブロックの全体に切削面を形成し、これを基準として薄切片を作製することができる。

【0023】

さらに、上記の薄切片作製装置において、前記制御部は、前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データが予め設定されていて、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することがより好ましいとされている。

【0024】

さらに、上記の薄切片の作製方法において、前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データを予め取得し、前記評価工程は、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することがより好ましいとされている。

【0025】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、評価工程において、制御部に予め設定された基準データと、切削面検出工程で出力された検出データとを比較することで、切削面が包埋ブロックの全体に形成されたか否かを正確に判断することができる。

【0026】

また、上記の薄切片作製装置において、前記粗削り量は、第一の粗削り量と、該第一の粗削り量よりも小さい第二の粗削り量とで構成され、前記制御部は、前記切削手段の前記カッターを前記切削方向に往復させても、前記切削面が検出されない場合は、前記送り手段の前記移動量として前記第一の粗削り量を設定するとともに、前記包埋ブロックの少なくとも一部に前記切削面が検出された場合には、前記送り手段の前記移動量を前記第二の粗削り量に再設定することがより好ましいとされている。

【0027】

また、上記の薄切片の作製方法において、前記粗削り工程は、前記粗削り量を第一の粗削り量とした第一の粗削り工程と、前記粗削り量を前記第一の粗削り量よりも小さい第二の粗削り量とした第二の粗削り工程とで構成されるとともに、前記評価工程は、前記第一の粗削り工程と対応した第一の評価工程と、前記第二の粗削り工程と対応した第二の評価工程で構成され、前記第一の評価工程は、前記第一の粗削り工程後に前記切削面検出工程で出力した検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックに検出されていないと判断した場合には、再度第一の粗削り工程を行い、前記切削面が前記包埋ブロックの少なくとも一部に検出されたと判断した場合には、前記第二の粗削り工程に移行し、前記第二の評価工程は、前記第二の粗削り工程後に前記切削面検出工程で出力した検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックの全体に検出されていないと判断した場合には、再度第二の粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することがより好ましいとされている。

【0028】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、まず、粗削り工程のうち、第一の粗削り工程として、送り手段の移動量を第一の粗削り量に設定して、包埋ブロックに対してカッターを厚さ方向に相対的に移動させる。そして、切削手段によって包埋ブロックに対してカッターを切削方向に相対的に往復させる。次に、切削面検出工程で切削面の状態を検出し、第一の評価工程で、切削面の状態の評価が行われる。これらの工程は、第一の評価工程で、包埋ブロックの少なくとも一部に切削面が検出されたと判断されるまで繰り返し行われる。この際、送り手段の移動量を第二の粗削り量よりも大きい第一の粗削り量とすることで、包埋ブロックの少なくとも一部に切削面が形成されるまで、効率良く粗削り工程を行うことができる。一方、第一の評価工程で包埋ブロックの少なくとも一部に切削面が形成された場合には、第二の粗削り工程に移行し、送り手段の移動量を第一の粗削り量よりも小さい第二の粗削り量に設定することで、切削面検出工程及び第二の評価工程で、精度良く、かつ、切削量を最小限にして、包埋ブロックの全体に切削面が形成された状態を検出することができ、本削り工程に移行できる。

【0029】

また、上記の薄切片作製装置において、前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定する高さセンサーを備え、前記制御部は、前記包埋ブロックに対して前記カッターを前記厚さ方向に相対的に移動させる際に、前記高さセンサーによる測定結果に基づいて、前記送り手段よって前記本削り量だけ移動させることがより好ましいとされている。

【0030】

また、上記の薄切片の作製方法において、前記本削り工程は、高さセンサーによって前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定し、前記高さセンサーの測定結果に基づいて、前記包埋ブロックに対して前記カッターを前記厚さ方向に前記本削り量だけ相対的に移動することがより好ましいとされている。

【0031】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、本削り工程において、高さセンサーによって切削面の厚さ方向の位置を測定することができる。このため、包埋ブロックが温度変化などによって伸縮して、切削面とカッターとの厚さ方向の位置が異なってしまっても、高さセンサーによって測定した切削面の厚さ方向の位置に基づいて、送り手段による本削り量を調整して移動させることができる。

【0032】

また、上記の薄切片の作製方法において、前記粗削り工程では、前記包埋ブロックを切削する前記カッターとして粗削り用カッターを使用するとともに、前記本削り工程では、前記カッターとして前記粗削り用カッターと異なる本削り用カッターを使用することがより好ましいとされている。

【0033】

この発明に係る薄切片の作製方法によれば、粗削り工程と本削り工程とにおいて、粗削り用カッターと本削り用カッターと異なる種類のカッターを使用することで、粗削り工程においては、耐摩耗性を有し、かつ、効率的に切削可能なものを選択するとともに、本削り工程においては、包埋ブロックをより良好な切削面で切削可能なものを選択することができる

【発明の効果】

【0034】

本発明の薄切片作製装置によれば、切削面検出手段を備え、切削面検出手段の検出データに基づいて切削面の状態を評価して包埋ブロックに対するカッターの相対的な位置を把握することができる。また、本発明の薄切片の作製方法によれば、切削面検出工程において、切削面の状態を検出し、評価工程において、切削面の状態を評価して包埋ブロックに対するカッターの厚さ方向の相対的な位置を把握することができる。すなわち、本発明の薄切片作製装置及び薄切片の作製方法によれば、検出される切削面の状態に基づいて、包埋ブロックに対するカッターの厚さ方向の相対的な位置を把握し、これを基準として薄切片を作製することができる。このため、劣化に伴って、あるいは、目的に応じてカッターを交換したとしても、包埋ブロックを不必要に切削してしまうこと無く、位置調整して、薄切片を作製することできる。

【発明を実施するための最良の形態】

【0035】

(第1の実施形態)

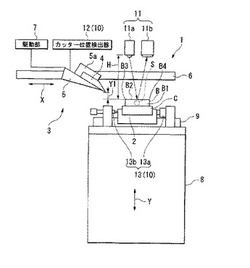

図1から図6は、この発明に係る第1の実施形態を示している。図1及び図2に示す薄切片作製装置1は、生体試料Sが包埋された包埋ブロックBから厚さ3〜5μm程度の極薄の薄切片を作製し、薄切片に含まれる生体試料Sを検査、観察する過程において、自動的に、包埋ブロックBを切削し、包埋ブロックBから薄切片を作製する装置である。生体試料Sは、例えば、人体や実験動物等から取り出した臓器などの組織から切除された試料であり、医療分野、製薬分野、食品分野、生物分野などで適時選択されるものである。また、包埋ブロックBは、上記のような生体試料Sを包埋剤B1によって包埋、すなわち周囲を覆い固めたものである。このような包埋ブロックBは、より詳しくは、以下のように作製されるものである。まず、上記の生体試料Sの塊をホルマリンに漬けて、生体試料Sを構成する蛋白質を固定する。そして、組織を固い状態にした後、適当な大きさに切断する。最後に、切断された生体試料Sの内部の水分を包埋剤B1に置き換えたものを、溶解した包埋剤B1の中に埋め込んで、固めることで作製される。ここで、包埋剤B1は、上記のように液状化と冷却固化が容易に可能とされるとともに、有機溶媒に浸漬することで溶解する材質であり、樹脂やパラフィンなどである。以下、薄切片作製装置1の構成について説明する。

【0036】

図1及び図2に示すように、薄切片作製装置1は、包埋ブロックBを固定している包埋カセットCを交換可能に位置決めし、固定する試料台2と、包埋ブロックBを切削する切削手段3とを備えている。切削手段3は、カッター4と、カッター4をホルダ5aで固定する固定台5と、固定台5を切削方向Xに摺動可能とするガイド部6と、ガイド部6上で切削方向Xに固定台5を移動させる駆動部7とを備える。試料台2は、作製する薄切片の厚さ方向Yに包埋ブロックBを所定の移動量だけ移動可能なYステージ8上において、ガイドレール9によって切削方向Xに摺動可能に固定されている。

【0037】

また、薄切片作製装置1は、包埋ブロックBを切削することで形成される切削面B2の状態を検出し、制御部14に検出データDとして出力する切削面検出手段10と、切削面B2の厚さ方向Yの位置Hを測定し、高さデータDhを出力する高さセンサー11とを備える。高さセンサー11は、切削面B2にレーザー光を照射するレーザー光源11aと、レーザー光源11aから所定距離離れた位置に設けられた受光素子11bとで構成されている。また、切削面検出手段10は、ガイド部6上を移動するカッター4の位置Qを検出し、カッター位置データDqを出力するカッター位置検出器12と、カッター4によって包埋ブロックBを切削した際に生じる切削力Pを検出し、切削力データDpを出力する切削力検出部13とを備え、切削力データDpと、カッター位置データDqとで検出データDを構成する。カッター位置検出器12は、光学式センサーや磁気センサーなど種々公知の位置センサーを選択可能である。また、切削力検出部13は、Yステージ8上に設けられ、試料台2に切削方向Xに対向して当接する力センサー13aと、Yステージ8上に設けられ、力センサー13aと対向して、試料台2を一定の力で押圧する押圧部であるプランジャー13bとを有する。

【0038】

制御部14は、サンプリング回路15と、コンピュータ16と、ステージコントローラ17とを備える。サンプリング回路15には、力センサー13aから出力された切削力データDpと、カッター位置検出器12から出力されたカッター位置データDqと、高さセンサー11から出力された高さデータDhとが入力され、記憶される。また、コンピュータ16には、各種データを外部入力可能な入力部18が接続されている。より具体的には、本実施形態では、入力部18は、基準データとして、試料台2に固定された包埋ブロックBにおいて切削始点B3及び切削終点B4の切削方向Xの位置座標を入力することが可能である。入力部18によって入力された位置座標は、コンピュータ16に記憶される。そして、コンピュータ16は、サンプリング回路15に入力された切削力データDpとカッター位置データDqとで構成される検出データD、及び、高さデータDh、並びに、包埋部録Bの切削始点B3及び切削終点B4の位置座標に基づいて、切削工程としてステージコントローラ17を介して、駆動部7によってカッター4を所定速度で往復させ、また、Yステージ8を所定の移動量だけ移動させることが可能である。ここで、切削工程は、後述するように、粗削り工程と本削り工程とに分けられる。そして、コンピュータ16には、Yステージ8の1回当たりの移動量として、粗削り工程における粗削り量と、本削り工程における本削り量Nとが予め決められている。また、粗削り工程は、第一の粗削り工程S2と、第二の粗削り工程S5とで構成されており、粗削り量は、第一の粗削り工程S2における第一の粗削り量M1と、第二の粗削り工程S5における第二の粗削り量M2とで構成されている。本実施形態においては、第一の粗削り量M1は、100μmに設定されている。また、第二の粗削り量M2は、第一の粗削り量M1よりも小さい値に設定されており、本実施形態では、20μmに設定されている。さらに、本削り量Nは、薄切片の厚さと対応しており、本実施形態においては、3μmに設定されている。なお、これらの具体的数値は、各種条件に基づいて適時変更可能なものである。また、制御部14のコンピュータ16には、ディスプレイ19が接続されており、下記に示す各工程の進捗状況や、切削面検出手段10による検出結果などが表示可能である。

【0039】

次に、この薄切片作製装置1の作用、及び薄切片作製装置1を使用した薄切片の作製方法について説明する。図1に示すように、まず、包埋カセットCに固定された包埋ブロックBを試料台2に載置する。そして、図1及び図3に示すように、準備工程S1として、制御部14のコンピュータ16は、ステージコントローラ17によって駆動部7を駆動させ、カッター4を包埋ブロックBに対して切削方向Xに退避させる(ステップS1a)。さらに、コンピュータ16は、ステージコントローラ17によってYステージ8を駆動させ、厚さ方向Yに隙間Y1を有した状態で、カッター4と包埋ブロックBとを配置させる(ステップS1b)。隙間Y1は、試料台2に固定されている包埋ブロックBの厚さ、カッター4の厚さ方向Yの取り付け位置、及びこれらの誤差等を考慮して、カッター4と包埋ブロックBとが厚さ方向Yに確実に干渉しない程度の値とする。

【0040】

次に、図3に示すように、第一の粗削り工程S2を行う。すなわち、制御部14のコンピュータ16の制御のもと、ステージコントローラ17によってYステージ8を駆動させて、包埋ブロックBを第一の粗削り量M1(100μm)だけカッター4に向って厚さ方向Yに移動させる(ステップS2a)。さらに、ステージコントローラ17によって駆動部7を駆動させて、カッター4を切削方向Xに所定の移動速度で往復させる(ステップS2b)。この際、カッター4と包埋ブロックBとが、なお厚さ方向Yに一定の隙間を有した状態であれば、カッター4は単に往復するのみである。また、包埋ブロックBを厚さ方向Yに第一の粗削り量M1だけ移動させたことで、カッター4と包埋ブロックBとが厚さ方向Yに干渉する位置関係となれば、カッター4によって包埋ブロックBの少なくとも一部が切削され、切削面が形成される。

【0041】

また、カッター4を往復させるのに伴って、切削面検出工程S3として、この切削面B2の状態を検出する。すなわち、カッター4が往復するのに伴って、カッター位置検出器12によって包埋ブロックBに対するカッター4の位置Qを検出して、カッター位置データDqとして出力するとともに、カッター4が包埋ブロックBを切削することによって生じる切削力Pを切削力検出部13の力センサー13aによって検出して、切削力データDpとして出力する。この際、例えば1回目の第一の粗削り工程S2においては、カッター4と包埋ブロックBとの間に依然隙間が形成された状態であり、包埋ブロックBはカッター4によって切削されずに、切削面B2は形成されなかったとする。図4は、切削面B2が形成されなかった場合におけるカッター4の位置Qと切削力Pとの関係を示している。すなわち、カッター4の往復に伴って、カッター4の位置Qは増加するものの、切削力Pは初期値P1を示したまま変化しない。なお、初期値P1は、試料台2をプランジャー13bが押圧し、これが力センサー13aで検出された値である。

【0042】

そして、第一の評価工程S4として、制御部14のコンピュータ16は、サンプリング回路15に入力された検出データDに基づいて、包埋ブロックBの少なくとも一部において切削面B2が形成されたかどうか判断する。より具体的には、切削面B2が形成される場合には、包埋ブロックBを切削する際に切削力Pが生じるので、切削力データDpに基づいて切削力Pが初期値P1から変化したかどうかを確認する。図4に示すように、1回目の第一の粗削り工程S2では、カッター4によって包埋ブロックBを切削することができなかったので、切削力Pの変化は見られない。これにより、制御部14のコンピュータ16は、カッター4と包埋ブロックBとの間には厚さ方向Yに依然隙間を有していると判断して、再度第一の粗削り工程S2を行うことを指示する。第一の粗削り工程S2を繰り返すことで、包埋ブロックBは順次第一の粗削り量M1(100μm)ずつカッター4に向って移動し、最終的にカッター4によって包埋ブロックBの一部を切削することになる。カッター4によって包埋ブロックBを切削した場合には、カッター4と包埋ブロックBとの間に切削力Pが生じ、試料台2を介して切削力検出部13の力センサー13aに伝達される。この際、試料台2は、ガイドレール9によって切削方向Xに摺動可能である一方、力センサー13aに対向して設けられたプランジャー13bによって一定の力で押圧された状態である。このため、包埋ブロックBを切削することにより生じる切削力Pを、効率良く、かつ確実に力センサー13aに伝達させて、正確に切削力Pを検出することができる。次に、図3に示すように、第一の評価工程S4において、制御部14のコンピュータ16は、切削力Pに変化が見られたことを確認することができる。これにより、制御部14のコンピュータ16は、包埋ブロックBの少なくとも一部に切削面B2が形成され、すなわち、カッター4と包埋ブロックBとは厚さ方向Yに互いに干渉し合う位置関係となった判断して、第二の粗削り工程S5に移行させる。

【0043】

まず、制御部14のコンピュータ16は、Yステージ8の1回当たりの移動量を第一の粗削り量M1(100μm)から第二の粗削り量M2(20μm)に再設定する。そして、制御部14のコンピュータ16の制御のもと、ステージコントローラ17によってYステージ8を駆動させて、包埋ブロックBを第二の粗削り量M2(20μm)だけカッター4に向って厚さ方向Yに移動させる(ステップS5a)。次に、ステージコントローラ17によって駆動部7を駆動させて、カッター4を切削方向Xに所定の移動速度で往復させる(ステップS5b)。さらに、カッター4を往復させるのに伴って、切削面検出工程S6として、この切削面B2の状態を検出する。すなわち、カッター4が往復するのに伴って、同様にカッター4の位置Qを検出して、カッター位置データDqとして出力するとともに、切削力Pを検出して切削力データDpとして出力する。この際、例えば1回目の第二の粗削り工程S5においては、カッター4によって依然包埋ブロックBの一部しか切削することができなかったとする。このため、図5に示すように、検出される切削力Pは、カッター4と包埋ブロックBとが切削方向Xで干渉する範囲である切削始点B3から切削終点B4までの範囲において、一部でしか変化しない。

【0044】

次に、第二の評価工程S7として、制御部14のコンピュータ16は、サンプリング回路15に入力される検出データDに基づいて、切削面B2の状態を評価する。上述のように1回目の第二の粗削り工程S5では、包埋ブロックBの一部しか切削できず、切削力Pはその一部でしか検出されていない。このため、制御部14のコンピュータ16は、切削力データDpに基づいて、包埋ブロックBの全体に切削面B2が形成されていないと判断して、再度第二の粗削り工程S5を行うことを指示する。そして、第二の粗削り工程S5を繰り返すことで、包埋ブロックBは順次第二の粗削り量M2(20μm)ずつ移動し、最終的にカッター4によって包埋ブロックBの全体を切削することになる。すなわち、図6に示すように、切削面検出工程S6で検出された切削力Pは、カッター4と包埋ブロックBとが切削方向Xに干渉する範囲である包埋ブロックBの切削始点B3から切削終点B4まで略等しい値を示す。このため、制御部14のコンピュータ16は、基準データとして設定された切削始点B3及び切削終点B4の切削方向Xの位置座標と、検出データDとの比較に基づいて包埋ブロックBの全体を切削したものと判断する。すなわち、この状態においては、包埋ブロックBの全体が切削されることで、薄切片を採取可能な切削面B2である薄切片採取面B5が露出したことになり、さらにこの薄切片採取面B5とカッター4とが厚さ方向Yに一致したことになる。

【0045】

最後に、本削り工程S8として、包埋ブロックBを薄切片の厚さに切削して、薄切片の作製を行う。まず、ステップS8aとして、薄切片採取面B5の厚さ方向Yの位置Hを高さセンサー11よって測定し、その測定結果を高さデータDhとして出力する。また、制御部14のコンピュータ16は、Yステージ8の移動量を本削り量N(3μm)に再設定する。そして、制御部14のコンピュータ16の制御のもと、ステージコントローラ17によってYステージ8を駆動させて、包埋ブロックBを本削り量N(3μm)だけカッター4に向って厚さ方向Yに移動させる。この際、随時高さセンサー11によって薄切片採取面B5の厚さ方向の位置Hを測定し、制御部14のコンピュータ16は、サンプル回路15に入力される高さデータDhに基づいて、薄切片採取面B5の厚さ方向Yの位置Hの監視を行う。そして、Yステージ8の移動量が本削り量Nに達していなくても、高さセンサー11の高さデータDhに基づいて、本削り量Nだけ移動したと算出される場合には、Yステージ8の駆動を停止させる。一方、Yステージ8の移動量が本削り量Nに達したとしても、高さセンサー11の高さデータDhに基づいて、本削り量Nだけ移動してないと算出される場合には、本削り量Nだけ移動したと算出されるまでYステージ8をさらに駆動させる。包埋ブロックBが温度変化などによって伸縮して、切削面B2とカッター4との厚さ方向Yの位置関係が変化してしまった場合、Yステージ8を所定の移動量だけ移動しても、対応した所定の厚さの薄切片を作製することができなくなってしまう。しかしながら、高さセンサー11によって測定した切削面B2の厚さ方向Yの位置Hに基づいて、Yステージ8による本削り量Nを調整することで、温度変化などの影響を受けたとしても、正確に所定の移動量だけ移動させることができる。最後に、ステップS8bとして、ステージコントローラ17によって駆動部7を駆動させて、カッター4を切削方向Xに所定の移動速度で往復させることで、厚さ3μmの薄切片を作製することができる。

【0046】

以上のように、切削面検出工程において切削面検出手段で切削面の状態を検出し、評価工程において、制御部14によって切削面検出手段10の検出データDに基づいて切削面B2の状態を評価して、包埋ブロックBに対するカッター4の厚さ方向Yの位置を把握することができる。このため、検出される切削面B2の状態に基づいて、カッター4と包埋ブロックBの位置関係に係らず、最小限の切削量で自動的に包埋ブロックBの全体に切削面B2を形成し、これを基準として薄切片を作製することができる。すなわち、劣化に伴って、あるいは、目的に応じてカッター4を交換したとしても、包埋ブロックBを不必要に切削してしまうことが無く、自動的に位置調整して、薄切片を作製することできる。

【0047】

さらに、粗削り工程を第一の粗削り工程S2と第二の粗削り工程S5とで構成し、第一の粗削り工程S2のおけるYステージ8の移動量を、第二の粗削り量M2よりも大きい第一の粗削り量M1とすることで、包埋ブロックの少なくとも一部に切削面B2が形成されるまで、効率良く粗削り工程を行うことができる。さらに、第二の粗削り工程S5におけるYステージ8の移動量を第一の粗削り量M1よりも小さい第二の粗削り量M2とすることで、切削面検出工程S6及び第二の評価工程S7で、精度良く、かつ、切削量を最小限にして、包埋ブロックBの全体に切削面B2が形成された状態を検出することができ、本削り工程S8に移行できる。

【0048】

図7は、この実施形態における第1の変形例として、粗削り工程(第一の粗削り工程S2及び第二の粗削り工程S5)では、包埋ブロックBを切削するカッター4として粗削り用カッターを使用するとともに、本削り工程S8では、カッター4として粗削り用カッターと異なる本削り用カッターを使用する場合のフロー図を示している。図7に示すように、この場合、第二の評価工程S7で、包埋ブロックBの全体に切削面B2が形成されたと判断して、本削り工程S8に移行する前に、本削り準備工程S9が行われる。すなわち、まず、固定台5に固定されている粗削り用カッターを本削り用カッターに交換する(ステップS9a)。次に、制御部14のコンピュータ16は、高さセンサー11による測定結果に基づいて、ステージコントローラ17によって、Yステージ8を本削り量Nだけ移動させる(ステップS9b)。そして、さらに、駆動部7を駆動させて本削り用カッターを切削方向Xに往復させる(ステップS9c)。そして、切削力検出部13の力センサー13aによって切削力Pを検出し、切削力データDpを出力する(ステップS9d)。そして、制御部14のコンピュータ16は、切削力データDpに基づいて、切削力Pが検出されなかった場合には、本削り用カッターに交換した際に本削り用カッターの位置が僅かにずれてしまったと判断して、再度ステップS9bから繰り返す。また、切削力Pが検出された場合には、本削り用カッターが包埋ブロックBを切削可能な位置となっていると判断して、本削り工程に移行する。そして、本削り工程S8においては、本削り用カッターを使用して、所定の厚さの薄切片を作製することができる。以上のように、粗削り工程と本削り工程とにおいて、粗削り用カッターと本削り用カッターと異なる種類のカッターを使用することで、粗削り工程においては、耐摩耗性を有し、かつ、効率的に切削可能なものを選択するとともに、本削り工程においては、包埋ブロックをより良好な切削面で切削可能なものを選択することができる。

【0049】

なお、本実施形態及びその変形例おいては、切削力検出部13で、切削力Pを検出する力センサー13aは試料台2に設けられているものとしたが、これに限ることは無い。切削に伴って生じる切削力Pは、カッター4及び試料台2の双方に生じるものであるので、いずれに設けても切削力Pを検出することができる。

【0050】

また、切削力データDpとカッター位置データDqとで構成される検出データDは、予め入力部18によって入力された基準データである包埋ブロックBの切削始点B3及び切削終点B4の切削方向Xの位置座標と比較されるものとしたが、これに限るものでは無い。例えば、入力部18によって基準データとして包埋ブロックBの切削方向Xの長さを入力可能としても良い。図8は、この実施形態の第2の変形例におけるカッター4の位置Qと切削力Pとの関係を示している。すなわち、図8に示すように、第二の評価工程S7においては、基準データである包埋ブロックBの切削方向Xの長さと、検出データDに基づいて切削力Pが検出された切削方向Xの長さLとを比較し、略等しい値かどうかを判断するものとしても、同様に、包埋ブロックBの全体が切削されたかどうかを判断することができる。

【0051】

さらに、入力部18によって、基準データとして包埋ブロックB全体を切削した際に検出される切削力P2を入力しておくものとし、入力された切削力P2と、実際に出力される切削力Pとを比較するものとしても良い。切削力Pは、切削方向Xと直交する方向全体に包埋ブロックBを切削した際に最大値として、上記切削力P2を示す。すなわち、切削力P2を入力し、切削力Pについても監視する。そして、図8に示すように、例えば、検出データDに基づいて、検出された切削力P3が、予め入力された切削力P2よりも小さい場合には、包埋ブロックB全体を切削していないと判断する。このようにすることで、切削方向Xには包埋ブロックB全体を切削しているものの、切削方向Xと直交する方向には切削されていない場合に、包埋ブロックB全体を切削していると判断して本削り工程S8に移行してしまうのを防ぐことができる。

【0052】

また、上記においては、検出データDと比較する基準データは、入力部18によって予め入力するものとしたが、これに限るものでは無い。試料台2の上方に撮影手段を設けて包埋ブロックBを撮影し、撮影された画像データを基準データとして、これに基づいて、包埋ブロックBの位置や長さを検出しても良い。また、同様の大きさ、種類の包埋ブロックBを繰り返し切削する場合には、前回包埋ブロックBの全体を切削した際の、包埋ブロックBの切削方向Xの位置若しくは長さ、また、切削力Pを記録し、次回の包埋ブロックBを切削する際の基準データとしても良い。あるいは、前回包埋ブロックBの全体を切削した際のカッター4の位置Qと切削力Pとの関係を示す波形自体を記録し、これを基準データとして、次回の包埋ブロックBを切削した際の波形と直接パターンマッチングなどで比較するものとしても良い。

【0053】

また、本実施形態では、カッター4は、刃先が切削方向Xに対して略直交するようにして固定されているが、これに限るものでは無く、引き角θを設けるものとしても良い。図9は、この実施形態の第3の変形例として、(a)が、引き角θを設けた場合のカッター4と、包埋ブロックBとの平面的な位置関係を示す概略図を、(b)が、引き角θを設けた場合のカッター4の位置Qと、切削力Pとの関係を示している。図9(b)において、実線Sで示すように、包埋ブロックBの全体を切削した場合には、位置Q1から徐々に切削力Pは増大し、位置Q2において最大切削力P4を示す。そして、位置Q3まで、切削力Pは最大切削力P4で一定の値を示す。そして、位置Q3以降切削力Pは減少し、位置Q4で初期値P1となる。一方、包埋ブロックBの全体を切削していない場合には、図9(b)において点線Tで示すように、検出される最大切削力P5は、包埋ブロックBの全体を切削した場合の最大切削力P4に比べて小さくなる。また、切削力Pが検出される位置及び範囲も異なってくる。このため、引き角θを設けた場合でも同様に、切削力Pを比較し、また、包埋ブロックBの大きさに基づいて切削力が検出される切削方向Xの位置及び範囲を比較することで、同様に、包埋ブロックBの全体が切削されたかどうか検出することができる。

【0054】

(第2の実施形態)

図10から図13は、この発明に係る第2の実施形態を示している。この実施形態において、前述した実施形態で用いた部材と共通の部材には同一の符号を付して、その説明を省略する。

【0055】

図10及び図11に示すように、この実施形態の薄切片作製装置20は、切削面検出手段21として、切削面B2を照明する照明系22と、照明系22で照明された切削面B2を撮影する撮影光学系23とを備え、検出データとして、切削面B2の画像データDiを取得し、出力することが可能である。照明系22は、平行光Lを照射可能な光源である面発光源22aと、面発光源22aから照射された平行光Lを反射させるハーフミラー22bとを備える。面発光源22aから照射される平行光Lは、ハーフミラー22bの反射面22cで反射し、切削面B2に略直交して照射する、いわゆる落射照明として切削面に照明可能に、面発光源22a及びハーフミラー22bの位置が設定されている。また、撮影光学系23は、ハーフミラー22bの後方に設けられたカメラであり、制御部24の画像取得回路25と接続されている。すなわち、照明系22によって包埋ブロックBの切削面B2に照射された平行光Lは、切削面B2で反射して、その一部がハーフミラー22bを透過して、撮影光学系23で受光される。このため、撮影光学系23は、落射照明によって包埋ブロックBの切削面B2を撮影し、制御部24の画像取得回路25に画像データDiを入力することが可能である。また、制御部24のコンピュータ26には、基準データとして、切削面が包埋ブロックBの全体に形成された状態で、切削面を撮影した画像データが記録されている。この基準データは、第1の実施形態同様に、入力部18から外部入力されたものでも良いし、撮影光学系23で撮影された画像データを利用するものとしても良い。

【0056】

このような薄切片作製装置20によれば、切削面検出工程S3´において、撮影光学系23で取得された画像データDiのうち、切削面B2が形成された平滑な部分では、照射された平行光Lが正反射するので、明るく映し出され、また、切削面B2が形成されていない部分では、照射された平行光Lが乱反射するので、暗く映し出される。なお、この際、制御部24のコンピュータ26において、入力された画像データDiの輝度情報をもとに二値化処理することによって、より明確に切削面B2が形成された部分を認識することが可能となる。そして、制御部24のコンピュータ26は、明るく映し出された部分を切削面B2と認識し、第一の評価工程S4´及び第二の評価工程S7´を行うことができる。すなわち、図13(a)に示すように、第一の粗削り工程S2において、最初は切削面B2が形成されていないので、取得した画像でデータDiは暗い部分A1しか映し出されない。そして、第一の評価工程S4´において、切削面検出工程S3´で取得された画像データDiに暗い部分A1しか映し出されていない場合には、第一の粗削り工程S2を繰り返し行わせる。一方、図13(b)に示すように、第一の粗削り工程S2を繰り返すことで、包埋ブロックBの一部に切削面B2が形成されると、画像データDiの一部に、切削面B2である明るい部分A2が映し出される。そして、制御部24のコンピュータ26は、明るい部分A2が確認された場合には、切削面B2が形成されたと判断して、第二の粗削り工程に移行させる。

【0057】

また、第二の粗削り工程S5を繰り返すことにより、徐々に包埋ブロックBの切削される範囲が大きくなり、すなわち切削面検出工程S6´において取得される画像データDiのうち明るい部分A2が次第に大きくなる。この際、コンピュータ26は、この明るい部分A2である切削面B2が形成された部分の面積を算出する。そして、基準データとして記憶されている画像データから包埋ブロックBの全体に切削面B2が形成された場合の面積を算出して略等しい面積かどうか比較を行う。そして、図13(c)に示すように、明るい部分A2の面積が包埋ブロックBの全体に切削面B2が形成された場合の面積と略等しくなった場合は、包埋ブロックBの全体に切削面B2が形成された、すなわち薄切片採取面B5が形成されたと判断して、本削り工程S8に移行させる。

【0058】

なお、上記のように取得された画像データDiから明るい部分A2の面積を算出する手法に限らず、例えば、切削面B2が形成された部分の外縁部を認識し、基準データとして記憶された包埋ブロックBの全体に切削面B2が形成された場合の外縁部の形状とパターンマッチングを行うようにしても同様に、切削面B2の状態の評価を行うことができる。また、切削面検出手段21において、照明系22の光源は、面発光源22aであるものとしたが、例えば、点光源からの光をピンホール及びコリメータレンズを通過させて平行光に変換するものとしても良い。さらには、照明系22の照明は平行光Lに限らず散乱光としても良い。ただし、照明系22による照明を散乱光としても切削面B2を確認することは可能ではあるが、平行光Lを切削面B2に対して略直交して照射するようにすることで、コントラストの著しい画像として、より明確に切削面B2の状態を検出することができる。

【0059】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0060】

なお、切削手段3において、試料台2が固定され、カッター4が切削方向Xに移動することで包埋ブロックBを切削するものとしたが、カッター4を固定して、試料台2を切削方向Xに移動させる構成としても良い。また、送り手段であるYステージ8によって包埋ブロックBがカッター4に対して厚さ方向Yに所定移動量ずつ移動するものとしたが、カッター4が厚さ方向Yに移動する構成としても良い。

【図面の簡単な説明】

【0061】

【図1】この発明の第1の実施形態の薄切片作製装置の全体図である。

【図2】この発明の第1の実施形態の薄切片作製装置のブロック図である。

【図3】この発明の第1の実施形態の薄切片作製のフロー図である。

【図4】この発明の第1の実施形態の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図5】この発明の第1の実施形態の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図6】この発明の第1の実施形態の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図7】この発明の第1の実施形態の第1の変形例の薄切片作製のフロー図である。

【図8】この発明の第1の実施形態の第2の変形例の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図9】この発明の第1の実施形態の第3の変形例の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図10】この発明の第2の実施形態の薄切片作製装置の全体図である。

【図11】この発明の第2の実施形態の薄切片作製装置のブロック図である。

【図12】この発明の第2の実施形態の薄切片作製のフロー図である。

【図13】この発明の第2の実施形態の薄切片作製の説明図である。

【符号の説明】

【0062】

1、20 薄切片作製装置

2 試料台

3 切削手段

4 カッター

8 Yステージ(送り手段)

10、21 切削面検出手段

11 高さセンサー

12 カッター位置検出器

13 切削力検出部

13a 力センサー

13b プランジャー(押圧部)

14、24 制御部

22 照明系

22a 面発光源

22b ハーフミラー

23 撮影光学系

B 包埋ブロック

B2 切削面

D 検出データ

Dp 切削力データ

Dq カッター位置データ

Dh 高さデータ

Di 画像データ

H 切削面の厚さ方向の位置

L 平行光

P 切削力

Q カッターの位置

X 切削方向

Y 厚さ方向

S1 準備工程

S2 第一の粗削り工程

S3、S3´ 切削面検出工程

S4、S4´ 第一の評価工程

S5 第二の粗削り工程

S6、S6´ 切削面検出工程

S7、S7´ 第二の評価工程

S8 本削り工程

【技術分野】

【0001】

本発明は、人体や実験動物等から取り出した生体試料を包埋した包埋ブロックを切削して薄切片を作製する薄切片作製装置及び薄切片の作製方法に関する。

【背景技術】

【0002】

従来から、人体や実験動物等から取り出した生体試料を検査、観察する方法の1つとして、包埋剤によって生体試料を包埋した包埋ブロックから薄切片を作製した後に、染色処理を行い、生体試料を観察する方法が知られている。このような包埋ブロックから作製される薄切片は、細胞レベルの観察を可能とするため、3〜5μm程度の厚さで均一に、かつ、包埋されている生体試料を損傷しないように切削する必要がある。このため、従来このような包埋ブロックから薄切片を作製する作業は、鋭利な状態に保たれた薄刃のカッターを使用して、熟練な作業者による手作業に委ねられてきた。一方、例えば、前臨床試験においては、一試験当たり数百個の包埋ブロックを作製し、さらに一包埋ブロック当たり数枚の薄切片を作製する。このため、作業者は膨大な枚数の薄切片を作製する必要があるため、近年、薄切片を作製する一連の工程の自動化が望まれている。

【0003】

このような薄切片の作製を自動化するものとしては、包埋ブロックを支持し、包埋ブロックの切断面と垂直な方向へ移動可能に設けられた試料台と、試料台を垂直な方向へ移動させる圧電アクチュエータと、切断により順次現われる包埋ブロック切削面の垂直な方向の位置検出を行う位置検出器と、作動機構によって所定の位置で包埋ブロックを切断可能なカッターを備えた切断装置が提案されている(例えば、特許文献1参照)。このような切断装置では、位置検出器によって包埋ブロック切削面の垂直な方向の位置検出を行うことで、カッター位置と切削面の位置との差をフィードバックし、自動的に、かつ、正確に切削することができるとされている。

【0004】

また、包埋ブロックを、送り台を介してカッターの配置された位置へ自動的に送る方法で、動力駆動装置を介して送り台を面センサーの方向へ送り、包埋ブロック表面と面センサーが接触することで動力駆動装置の位置を検出し、カッターの位置と比較して、この比較に基づいて、動力駆動装置によって位置合わせする方法が提案されている(例えば、特許文献2参照)。

【特許文献1】特開平10−104131号公報

【特許文献2】特表2002−539424号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1による装置及び特許文献2による方法では、劣化が生じることでカッターを新しいものに交換する、あるいは粗削りや本削り等目的に応じてカッターを交換することで、カッターの寸法精度や取り付け精度に起因して、カッターの位置にずれが生じてしまう。このため、引き続き連続して切削すれば、カッターの位置のずれにより、作製される薄切片の厚さを均一にできなくなってしまう問題があった。薄切片の厚さはその後の生体試料を染色する工程における染色状態に影響を及ぼし、薄切片標本の品質を低下させる大きな要因となってしまう。一方、カッターの位置を調整するには、包埋ブロックを一回切削して包埋ブロック切削面を形成して、この切削面を位置検出器で計測すれば、再度均一な厚さで薄切片を作製することが可能ではあるが、切削した切削面が包埋ブロック全体に均一に形成されているかどうかを確認することはできない。このため、確実に包埋ブロック全体に均一に切削面を形成するには、包埋ブロックをある程度の厚さに切削する必要があり、カッターを交換する際には、包埋ブロックを不必要に切削してしまう問題があった。さらに、特許文献2による方法では、面センサーに包埋ブロックを接触させる必要があるため、面センサーに包埋ブロックを接触させた際に包埋ブロックを損傷させてしまう恐れもあった。

【0006】

この発明は、上述した事情に鑑みてなされたものであって、カッターを交換した際に、包埋ブロックを不必要に切削してしまうことなく位置調整して、薄切片を作製すること可能な薄切片作製装置及び薄切片の作製方法を提供するものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の薄切片作製装置は、包埋ブロックを固定する試料台と、前記包埋ブロックに対してカッターを、作製する薄切片の厚さ方向に所定の移動量だけ相対的に移動させる送り手段と、前記包埋ブロックに対して前記カッターを、切削方向に相対的に往復させる切削手段と、該切削手段による前記カッターの往復に伴って、前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出手段とを備えることを特徴としている。

【0008】

また、本発明の薄切片の作製方法は、試料台に固定された包埋ブロック対してカッターを、作製する薄切片の厚さ方向に隙間を有して配置させる準備工程と、前記包埋ブロックに対して前記カッターを、前記厚さ方向に予め決められた移動量だけ相対的に移動させた後、前記包埋ブロックに対して前記カッターを切削方向に相対的に往復させる切削工程と、該切削工程で前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出工程と、該切削面検出工程で出力した前記検出データに基づいて、前記切削面の状態を評価する評価工程とを備えることを特徴としている。

【0009】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、準備工程として、包埋ブロックに対してカッターを厚さ方向に隙間を有して配置させる。次に、切削工程として、送り手段によって、包埋ブロックに対してカッターを厚さ方向に所定の移動量だけ移動させる。そして、切削手段によって、包埋ブロックに対してカッターを切削方向に相対的に往復させる。そして、切削面検出工程として、切削面検出手段によって、切削工程で包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力することができる。このため、評価工程として、切削面検出手段によって出力された検出データに基づいて切削面の状態の評価を行い、切削面の状態から包埋ブロックに対するカッターの厚さ方向の相対的な位置を把握することができる。

【0010】

また、上記の薄切片作製装置において、前記切削面検出手段は、前記カッターと前記試料台とのいずれか一方に設けられ、前記切削手段の前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出し、切削力データとして出力する切削力検出部と、前記カッターと前記包埋ブロックとの前記切削方向における相対的位置を検出し、カッター位置データとして出力するカッター位置検出部とを備え、前記検出データは、前記切削力データと、前記カッター位置データとで構成されることがより好ましいとされている。

【0011】

また、上記の薄切片の作製方法において、前記切削面検出工程は、前記切削工程における前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出して、切削力データとして出力するとともに、前記包埋ブロックに対する前記カッターの前記切削方向の相対的位置を検出して、カッター位置データとして出力し、前記切削力データと、前記カッター位置データとで前記検出データを構成させるとともに、前記評価工程は、前記カッター位置データに基づいて前記包埋ブロックと前記カッターとが前記切削方向に干渉する範囲において、前記切削力データが略等しい値を示す場合に、前記切削面が前記包埋ブロックの全体に形成されたと判断することがより好ましいとされている。

【0012】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、切削面検出工程において、切削面検出手段の切削力検出部によって、カッターで包埋ブロックを切削した際に生じる切削力を検出し、切削力データとして出力することができる。また、対応して、カッター位置検出部によって包埋ブロックとカッターとの切削方向の相対的位置を検出して、カッター位置データとして出力することができる。このため、評価工程として、これらで構成された検出データに基づいて、包埋ブロックに対するカッターの切削方向の相対的位置がいずれの位置となる時に切削力が検出されたかどうか解析することによって切削面の状態を評価することができる。

【0013】

また、上記の薄切片作製装置において、前記試料台は前記切削方向に摺動可能に固定され、前記切削面検出手段の前記切削力検出部は、前記試料台に前記切削手段による前記切削方向と対向して当接する力センサーと、該力センサーと対向して、前記試料台を押圧する押圧部とを有することがより好ましいとされている。

【0014】

この発明に係る薄切片作製装置によれば、切削力検出部の力センサーが試料台に切削手段による切削方向と対向して当接していることで、切削手段によって切削する際に生じる切削力は、試料台から力センサーに伝達して検出される。この際、試料台が切削方向に摺動可能である一方、力センサーに対向して設けられた押圧部によって押圧された状態であるので、包埋ブロックを切削することにより生じる切削力を効率良く、かつ、確実に力センサーに伝達させることができる。

【0015】

また、上記の薄切片作製装置において、前記切削面検出手段は、前記切削面を照明する照明系と、該照明系で照明された前記切削面を撮影する撮影光学系とを備え、前記検出データは、前記撮影光学系で撮影された画像データであるものとしても良い。

【0016】

この発明に係る薄切片作製装置によれば、照明系で照明された切削面を撮影光学系で撮影することで、検出データとして画像データを取得することができる。このため、画像データのうち、切削面が形成された部分の面積や形状に基づいて、切削面の状態を評価することができる。

【0017】

また、上記の薄切片作製装置において、前記切削面検出手段の前記照明系は、平行光を照射可能な光源と、該光源から照射された前記平行光を反射させて、前記切削面に略直交して照射させるハーフミラーとを備え、前記撮影光学系は、前記切削面で反射して前記ハーフミラーを透過する反射光を受光可能に前記ハーフミラーの後方に設けられていることがより好ましいとされている。

【0018】

また、上記の薄切片の作製方法において、前記切削面検出工程は、光源から照射させた平行光をハーフミラーで反射させて、前記切削面に略直交に照射させるとともに、前記ハーフミラーの後方で、前記切削面で反射して前記ハーフミラーを透過する反射光を受光することで、前記切削面を撮影し、前記検出データとして画像データを取得するものとしても良い。

【0019】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、切削面検出工程において、照明系の光源から照射される平行光は、ハーフミラーで反射することによって、切削面に略直交して照射する、いわゆる落射照明として照明される。そして、撮影光学系がハーフミラーの後方に設けられていることで、この落射照明による反射光を受光して切削面を撮影することができる。このため、撮影光学系によって撮影し、取得された画像データは、切削面が形成されて平滑な部分と切削面が形成されていない部分とのコントラストが著しい画像となり、より明確に切削面の状態を検出することができる。

【0020】

また、上記の薄切片作製装置において、前記切削面検出手段による前記切削面の前記検出データに基づいて、前記送り手段の前記移動量を、前記切削面が前記包埋ブロックの全体に形成されていない時の粗削り量と、前記切削面が前記包埋ブロックの全体に形成されている時の前記薄切片の厚さと対応した本削り量とのいずれかに設定する制御部を備えることがより好ましいとされている。

【0021】

また、上記の薄切片の作製方法において、前記切削工程は、前記包埋ブロックに対して前記カッターを、前記移動量として予め決められた粗削り量だけ相対的に移動させる粗削り工程と、前記包埋ブロックに対して前記カッターを、前記移動量として前記薄切片の厚さと対応する本削り量だけ移動させる本削り工程とを有し、前記切削面検出工程及び前記評価工程は前記粗削り工程後に行われ、該評価工程は、前記検出データに基づいて、前記切削面が前記包埋ブロックの全体に形成されていないと判断した場合には、再度前記粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することがより好ましいとされている。

【0022】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、切削工程のうち、まず粗削り工程として、制御部は、移動量を粗削り量に設定して送り手段によって包埋ブロックに対してカッターを厚さ方向に移動させ、切削手段によって包埋ブロックに対してカッターを切削方向に相対的に往復させる。そして、評価工程として、切削面検出工程において出力された検出データから、切削面が包埋ブロックの全体に形成されていないと判断されると、再度送り手段の移動量を粗削り量として、粗削り工程、切削面検出工程、及び評価工程が行われる。一方、検出データから、切削面が包埋ブロックの全体に形成されていると判断された場合には、本削り工程に移行する。すなわち、制御部は、送り手段の移動量を本削り量に再設定して、包埋ブロックに対してカッターを厚さ方向に相対的に本削り量でだけ移動させる。そして、切削手段によって包埋ブロックに対してカッターを切削方向に相対的に往復させることで、包埋ブロックを所定の厚さに切削し、薄切片を作製することができる。このように、粗削り工程を繰り返し、評価工程による判断に基づいて本削り工程を行うことで、カッターと包埋ブロックとの位置関係に係らず、最小限の切削量で、自動的に包埋ブロックの全体に切削面を形成し、これを基準として薄切片を作製することができる。

【0023】

さらに、上記の薄切片作製装置において、前記制御部は、前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データが予め設定されていて、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することがより好ましいとされている。

【0024】

さらに、上記の薄切片の作製方法において、前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データを予め取得し、前記評価工程は、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することがより好ましいとされている。

【0025】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、評価工程において、制御部に予め設定された基準データと、切削面検出工程で出力された検出データとを比較することで、切削面が包埋ブロックの全体に形成されたか否かを正確に判断することができる。

【0026】

また、上記の薄切片作製装置において、前記粗削り量は、第一の粗削り量と、該第一の粗削り量よりも小さい第二の粗削り量とで構成され、前記制御部は、前記切削手段の前記カッターを前記切削方向に往復させても、前記切削面が検出されない場合は、前記送り手段の前記移動量として前記第一の粗削り量を設定するとともに、前記包埋ブロックの少なくとも一部に前記切削面が検出された場合には、前記送り手段の前記移動量を前記第二の粗削り量に再設定することがより好ましいとされている。

【0027】

また、上記の薄切片の作製方法において、前記粗削り工程は、前記粗削り量を第一の粗削り量とした第一の粗削り工程と、前記粗削り量を前記第一の粗削り量よりも小さい第二の粗削り量とした第二の粗削り工程とで構成されるとともに、前記評価工程は、前記第一の粗削り工程と対応した第一の評価工程と、前記第二の粗削り工程と対応した第二の評価工程で構成され、前記第一の評価工程は、前記第一の粗削り工程後に前記切削面検出工程で出力した検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックに検出されていないと判断した場合には、再度第一の粗削り工程を行い、前記切削面が前記包埋ブロックの少なくとも一部に検出されたと判断した場合には、前記第二の粗削り工程に移行し、前記第二の評価工程は、前記第二の粗削り工程後に前記切削面検出工程で出力した検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックの全体に検出されていないと判断した場合には、再度第二の粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することがより好ましいとされている。

【0028】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、まず、粗削り工程のうち、第一の粗削り工程として、送り手段の移動量を第一の粗削り量に設定して、包埋ブロックに対してカッターを厚さ方向に相対的に移動させる。そして、切削手段によって包埋ブロックに対してカッターを切削方向に相対的に往復させる。次に、切削面検出工程で切削面の状態を検出し、第一の評価工程で、切削面の状態の評価が行われる。これらの工程は、第一の評価工程で、包埋ブロックの少なくとも一部に切削面が検出されたと判断されるまで繰り返し行われる。この際、送り手段の移動量を第二の粗削り量よりも大きい第一の粗削り量とすることで、包埋ブロックの少なくとも一部に切削面が形成されるまで、効率良く粗削り工程を行うことができる。一方、第一の評価工程で包埋ブロックの少なくとも一部に切削面が形成された場合には、第二の粗削り工程に移行し、送り手段の移動量を第一の粗削り量よりも小さい第二の粗削り量に設定することで、切削面検出工程及び第二の評価工程で、精度良く、かつ、切削量を最小限にして、包埋ブロックの全体に切削面が形成された状態を検出することができ、本削り工程に移行できる。

【0029】

また、上記の薄切片作製装置において、前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定する高さセンサーを備え、前記制御部は、前記包埋ブロックに対して前記カッターを前記厚さ方向に相対的に移動させる際に、前記高さセンサーによる測定結果に基づいて、前記送り手段よって前記本削り量だけ移動させることがより好ましいとされている。

【0030】

また、上記の薄切片の作製方法において、前記本削り工程は、高さセンサーによって前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定し、前記高さセンサーの測定結果に基づいて、前記包埋ブロックに対して前記カッターを前記厚さ方向に前記本削り量だけ相対的に移動することがより好ましいとされている。

【0031】

この発明に係る薄切片作製装置及び薄切片の作製方法によれば、本削り工程において、高さセンサーによって切削面の厚さ方向の位置を測定することができる。このため、包埋ブロックが温度変化などによって伸縮して、切削面とカッターとの厚さ方向の位置が異なってしまっても、高さセンサーによって測定した切削面の厚さ方向の位置に基づいて、送り手段による本削り量を調整して移動させることができる。

【0032】

また、上記の薄切片の作製方法において、前記粗削り工程では、前記包埋ブロックを切削する前記カッターとして粗削り用カッターを使用するとともに、前記本削り工程では、前記カッターとして前記粗削り用カッターと異なる本削り用カッターを使用することがより好ましいとされている。

【0033】

この発明に係る薄切片の作製方法によれば、粗削り工程と本削り工程とにおいて、粗削り用カッターと本削り用カッターと異なる種類のカッターを使用することで、粗削り工程においては、耐摩耗性を有し、かつ、効率的に切削可能なものを選択するとともに、本削り工程においては、包埋ブロックをより良好な切削面で切削可能なものを選択することができる

【発明の効果】

【0034】

本発明の薄切片作製装置によれば、切削面検出手段を備え、切削面検出手段の検出データに基づいて切削面の状態を評価して包埋ブロックに対するカッターの相対的な位置を把握することができる。また、本発明の薄切片の作製方法によれば、切削面検出工程において、切削面の状態を検出し、評価工程において、切削面の状態を評価して包埋ブロックに対するカッターの厚さ方向の相対的な位置を把握することができる。すなわち、本発明の薄切片作製装置及び薄切片の作製方法によれば、検出される切削面の状態に基づいて、包埋ブロックに対するカッターの厚さ方向の相対的な位置を把握し、これを基準として薄切片を作製することができる。このため、劣化に伴って、あるいは、目的に応じてカッターを交換したとしても、包埋ブロックを不必要に切削してしまうこと無く、位置調整して、薄切片を作製することできる。

【発明を実施するための最良の形態】

【0035】

(第1の実施形態)

図1から図6は、この発明に係る第1の実施形態を示している。図1及び図2に示す薄切片作製装置1は、生体試料Sが包埋された包埋ブロックBから厚さ3〜5μm程度の極薄の薄切片を作製し、薄切片に含まれる生体試料Sを検査、観察する過程において、自動的に、包埋ブロックBを切削し、包埋ブロックBから薄切片を作製する装置である。生体試料Sは、例えば、人体や実験動物等から取り出した臓器などの組織から切除された試料であり、医療分野、製薬分野、食品分野、生物分野などで適時選択されるものである。また、包埋ブロックBは、上記のような生体試料Sを包埋剤B1によって包埋、すなわち周囲を覆い固めたものである。このような包埋ブロックBは、より詳しくは、以下のように作製されるものである。まず、上記の生体試料Sの塊をホルマリンに漬けて、生体試料Sを構成する蛋白質を固定する。そして、組織を固い状態にした後、適当な大きさに切断する。最後に、切断された生体試料Sの内部の水分を包埋剤B1に置き換えたものを、溶解した包埋剤B1の中に埋め込んで、固めることで作製される。ここで、包埋剤B1は、上記のように液状化と冷却固化が容易に可能とされるとともに、有機溶媒に浸漬することで溶解する材質であり、樹脂やパラフィンなどである。以下、薄切片作製装置1の構成について説明する。

【0036】

図1及び図2に示すように、薄切片作製装置1は、包埋ブロックBを固定している包埋カセットCを交換可能に位置決めし、固定する試料台2と、包埋ブロックBを切削する切削手段3とを備えている。切削手段3は、カッター4と、カッター4をホルダ5aで固定する固定台5と、固定台5を切削方向Xに摺動可能とするガイド部6と、ガイド部6上で切削方向Xに固定台5を移動させる駆動部7とを備える。試料台2は、作製する薄切片の厚さ方向Yに包埋ブロックBを所定の移動量だけ移動可能なYステージ8上において、ガイドレール9によって切削方向Xに摺動可能に固定されている。

【0037】

また、薄切片作製装置1は、包埋ブロックBを切削することで形成される切削面B2の状態を検出し、制御部14に検出データDとして出力する切削面検出手段10と、切削面B2の厚さ方向Yの位置Hを測定し、高さデータDhを出力する高さセンサー11とを備える。高さセンサー11は、切削面B2にレーザー光を照射するレーザー光源11aと、レーザー光源11aから所定距離離れた位置に設けられた受光素子11bとで構成されている。また、切削面検出手段10は、ガイド部6上を移動するカッター4の位置Qを検出し、カッター位置データDqを出力するカッター位置検出器12と、カッター4によって包埋ブロックBを切削した際に生じる切削力Pを検出し、切削力データDpを出力する切削力検出部13とを備え、切削力データDpと、カッター位置データDqとで検出データDを構成する。カッター位置検出器12は、光学式センサーや磁気センサーなど種々公知の位置センサーを選択可能である。また、切削力検出部13は、Yステージ8上に設けられ、試料台2に切削方向Xに対向して当接する力センサー13aと、Yステージ8上に設けられ、力センサー13aと対向して、試料台2を一定の力で押圧する押圧部であるプランジャー13bとを有する。

【0038】

制御部14は、サンプリング回路15と、コンピュータ16と、ステージコントローラ17とを備える。サンプリング回路15には、力センサー13aから出力された切削力データDpと、カッター位置検出器12から出力されたカッター位置データDqと、高さセンサー11から出力された高さデータDhとが入力され、記憶される。また、コンピュータ16には、各種データを外部入力可能な入力部18が接続されている。より具体的には、本実施形態では、入力部18は、基準データとして、試料台2に固定された包埋ブロックBにおいて切削始点B3及び切削終点B4の切削方向Xの位置座標を入力することが可能である。入力部18によって入力された位置座標は、コンピュータ16に記憶される。そして、コンピュータ16は、サンプリング回路15に入力された切削力データDpとカッター位置データDqとで構成される検出データD、及び、高さデータDh、並びに、包埋部録Bの切削始点B3及び切削終点B4の位置座標に基づいて、切削工程としてステージコントローラ17を介して、駆動部7によってカッター4を所定速度で往復させ、また、Yステージ8を所定の移動量だけ移動させることが可能である。ここで、切削工程は、後述するように、粗削り工程と本削り工程とに分けられる。そして、コンピュータ16には、Yステージ8の1回当たりの移動量として、粗削り工程における粗削り量と、本削り工程における本削り量Nとが予め決められている。また、粗削り工程は、第一の粗削り工程S2と、第二の粗削り工程S5とで構成されており、粗削り量は、第一の粗削り工程S2における第一の粗削り量M1と、第二の粗削り工程S5における第二の粗削り量M2とで構成されている。本実施形態においては、第一の粗削り量M1は、100μmに設定されている。また、第二の粗削り量M2は、第一の粗削り量M1よりも小さい値に設定されており、本実施形態では、20μmに設定されている。さらに、本削り量Nは、薄切片の厚さと対応しており、本実施形態においては、3μmに設定されている。なお、これらの具体的数値は、各種条件に基づいて適時変更可能なものである。また、制御部14のコンピュータ16には、ディスプレイ19が接続されており、下記に示す各工程の進捗状況や、切削面検出手段10による検出結果などが表示可能である。

【0039】

次に、この薄切片作製装置1の作用、及び薄切片作製装置1を使用した薄切片の作製方法について説明する。図1に示すように、まず、包埋カセットCに固定された包埋ブロックBを試料台2に載置する。そして、図1及び図3に示すように、準備工程S1として、制御部14のコンピュータ16は、ステージコントローラ17によって駆動部7を駆動させ、カッター4を包埋ブロックBに対して切削方向Xに退避させる(ステップS1a)。さらに、コンピュータ16は、ステージコントローラ17によってYステージ8を駆動させ、厚さ方向Yに隙間Y1を有した状態で、カッター4と包埋ブロックBとを配置させる(ステップS1b)。隙間Y1は、試料台2に固定されている包埋ブロックBの厚さ、カッター4の厚さ方向Yの取り付け位置、及びこれらの誤差等を考慮して、カッター4と包埋ブロックBとが厚さ方向Yに確実に干渉しない程度の値とする。

【0040】

次に、図3に示すように、第一の粗削り工程S2を行う。すなわち、制御部14のコンピュータ16の制御のもと、ステージコントローラ17によってYステージ8を駆動させて、包埋ブロックBを第一の粗削り量M1(100μm)だけカッター4に向って厚さ方向Yに移動させる(ステップS2a)。さらに、ステージコントローラ17によって駆動部7を駆動させて、カッター4を切削方向Xに所定の移動速度で往復させる(ステップS2b)。この際、カッター4と包埋ブロックBとが、なお厚さ方向Yに一定の隙間を有した状態であれば、カッター4は単に往復するのみである。また、包埋ブロックBを厚さ方向Yに第一の粗削り量M1だけ移動させたことで、カッター4と包埋ブロックBとが厚さ方向Yに干渉する位置関係となれば、カッター4によって包埋ブロックBの少なくとも一部が切削され、切削面が形成される。

【0041】

また、カッター4を往復させるのに伴って、切削面検出工程S3として、この切削面B2の状態を検出する。すなわち、カッター4が往復するのに伴って、カッター位置検出器12によって包埋ブロックBに対するカッター4の位置Qを検出して、カッター位置データDqとして出力するとともに、カッター4が包埋ブロックBを切削することによって生じる切削力Pを切削力検出部13の力センサー13aによって検出して、切削力データDpとして出力する。この際、例えば1回目の第一の粗削り工程S2においては、カッター4と包埋ブロックBとの間に依然隙間が形成された状態であり、包埋ブロックBはカッター4によって切削されずに、切削面B2は形成されなかったとする。図4は、切削面B2が形成されなかった場合におけるカッター4の位置Qと切削力Pとの関係を示している。すなわち、カッター4の往復に伴って、カッター4の位置Qは増加するものの、切削力Pは初期値P1を示したまま変化しない。なお、初期値P1は、試料台2をプランジャー13bが押圧し、これが力センサー13aで検出された値である。

【0042】

そして、第一の評価工程S4として、制御部14のコンピュータ16は、サンプリング回路15に入力された検出データDに基づいて、包埋ブロックBの少なくとも一部において切削面B2が形成されたかどうか判断する。より具体的には、切削面B2が形成される場合には、包埋ブロックBを切削する際に切削力Pが生じるので、切削力データDpに基づいて切削力Pが初期値P1から変化したかどうかを確認する。図4に示すように、1回目の第一の粗削り工程S2では、カッター4によって包埋ブロックBを切削することができなかったので、切削力Pの変化は見られない。これにより、制御部14のコンピュータ16は、カッター4と包埋ブロックBとの間には厚さ方向Yに依然隙間を有していると判断して、再度第一の粗削り工程S2を行うことを指示する。第一の粗削り工程S2を繰り返すことで、包埋ブロックBは順次第一の粗削り量M1(100μm)ずつカッター4に向って移動し、最終的にカッター4によって包埋ブロックBの一部を切削することになる。カッター4によって包埋ブロックBを切削した場合には、カッター4と包埋ブロックBとの間に切削力Pが生じ、試料台2を介して切削力検出部13の力センサー13aに伝達される。この際、試料台2は、ガイドレール9によって切削方向Xに摺動可能である一方、力センサー13aに対向して設けられたプランジャー13bによって一定の力で押圧された状態である。このため、包埋ブロックBを切削することにより生じる切削力Pを、効率良く、かつ確実に力センサー13aに伝達させて、正確に切削力Pを検出することができる。次に、図3に示すように、第一の評価工程S4において、制御部14のコンピュータ16は、切削力Pに変化が見られたことを確認することができる。これにより、制御部14のコンピュータ16は、包埋ブロックBの少なくとも一部に切削面B2が形成され、すなわち、カッター4と包埋ブロックBとは厚さ方向Yに互いに干渉し合う位置関係となった判断して、第二の粗削り工程S5に移行させる。

【0043】

まず、制御部14のコンピュータ16は、Yステージ8の1回当たりの移動量を第一の粗削り量M1(100μm)から第二の粗削り量M2(20μm)に再設定する。そして、制御部14のコンピュータ16の制御のもと、ステージコントローラ17によってYステージ8を駆動させて、包埋ブロックBを第二の粗削り量M2(20μm)だけカッター4に向って厚さ方向Yに移動させる(ステップS5a)。次に、ステージコントローラ17によって駆動部7を駆動させて、カッター4を切削方向Xに所定の移動速度で往復させる(ステップS5b)。さらに、カッター4を往復させるのに伴って、切削面検出工程S6として、この切削面B2の状態を検出する。すなわち、カッター4が往復するのに伴って、同様にカッター4の位置Qを検出して、カッター位置データDqとして出力するとともに、切削力Pを検出して切削力データDpとして出力する。この際、例えば1回目の第二の粗削り工程S5においては、カッター4によって依然包埋ブロックBの一部しか切削することができなかったとする。このため、図5に示すように、検出される切削力Pは、カッター4と包埋ブロックBとが切削方向Xで干渉する範囲である切削始点B3から切削終点B4までの範囲において、一部でしか変化しない。

【0044】

次に、第二の評価工程S7として、制御部14のコンピュータ16は、サンプリング回路15に入力される検出データDに基づいて、切削面B2の状態を評価する。上述のように1回目の第二の粗削り工程S5では、包埋ブロックBの一部しか切削できず、切削力Pはその一部でしか検出されていない。このため、制御部14のコンピュータ16は、切削力データDpに基づいて、包埋ブロックBの全体に切削面B2が形成されていないと判断して、再度第二の粗削り工程S5を行うことを指示する。そして、第二の粗削り工程S5を繰り返すことで、包埋ブロックBは順次第二の粗削り量M2(20μm)ずつ移動し、最終的にカッター4によって包埋ブロックBの全体を切削することになる。すなわち、図6に示すように、切削面検出工程S6で検出された切削力Pは、カッター4と包埋ブロックBとが切削方向Xに干渉する範囲である包埋ブロックBの切削始点B3から切削終点B4まで略等しい値を示す。このため、制御部14のコンピュータ16は、基準データとして設定された切削始点B3及び切削終点B4の切削方向Xの位置座標と、検出データDとの比較に基づいて包埋ブロックBの全体を切削したものと判断する。すなわち、この状態においては、包埋ブロックBの全体が切削されることで、薄切片を採取可能な切削面B2である薄切片採取面B5が露出したことになり、さらにこの薄切片採取面B5とカッター4とが厚さ方向Yに一致したことになる。

【0045】

最後に、本削り工程S8として、包埋ブロックBを薄切片の厚さに切削して、薄切片の作製を行う。まず、ステップS8aとして、薄切片採取面B5の厚さ方向Yの位置Hを高さセンサー11よって測定し、その測定結果を高さデータDhとして出力する。また、制御部14のコンピュータ16は、Yステージ8の移動量を本削り量N(3μm)に再設定する。そして、制御部14のコンピュータ16の制御のもと、ステージコントローラ17によってYステージ8を駆動させて、包埋ブロックBを本削り量N(3μm)だけカッター4に向って厚さ方向Yに移動させる。この際、随時高さセンサー11によって薄切片採取面B5の厚さ方向の位置Hを測定し、制御部14のコンピュータ16は、サンプル回路15に入力される高さデータDhに基づいて、薄切片採取面B5の厚さ方向Yの位置Hの監視を行う。そして、Yステージ8の移動量が本削り量Nに達していなくても、高さセンサー11の高さデータDhに基づいて、本削り量Nだけ移動したと算出される場合には、Yステージ8の駆動を停止させる。一方、Yステージ8の移動量が本削り量Nに達したとしても、高さセンサー11の高さデータDhに基づいて、本削り量Nだけ移動してないと算出される場合には、本削り量Nだけ移動したと算出されるまでYステージ8をさらに駆動させる。包埋ブロックBが温度変化などによって伸縮して、切削面B2とカッター4との厚さ方向Yの位置関係が変化してしまった場合、Yステージ8を所定の移動量だけ移動しても、対応した所定の厚さの薄切片を作製することができなくなってしまう。しかしながら、高さセンサー11によって測定した切削面B2の厚さ方向Yの位置Hに基づいて、Yステージ8による本削り量Nを調整することで、温度変化などの影響を受けたとしても、正確に所定の移動量だけ移動させることができる。最後に、ステップS8bとして、ステージコントローラ17によって駆動部7を駆動させて、カッター4を切削方向Xに所定の移動速度で往復させることで、厚さ3μmの薄切片を作製することができる。

【0046】

以上のように、切削面検出工程において切削面検出手段で切削面の状態を検出し、評価工程において、制御部14によって切削面検出手段10の検出データDに基づいて切削面B2の状態を評価して、包埋ブロックBに対するカッター4の厚さ方向Yの位置を把握することができる。このため、検出される切削面B2の状態に基づいて、カッター4と包埋ブロックBの位置関係に係らず、最小限の切削量で自動的に包埋ブロックBの全体に切削面B2を形成し、これを基準として薄切片を作製することができる。すなわち、劣化に伴って、あるいは、目的に応じてカッター4を交換したとしても、包埋ブロックBを不必要に切削してしまうことが無く、自動的に位置調整して、薄切片を作製することできる。

【0047】

さらに、粗削り工程を第一の粗削り工程S2と第二の粗削り工程S5とで構成し、第一の粗削り工程S2のおけるYステージ8の移動量を、第二の粗削り量M2よりも大きい第一の粗削り量M1とすることで、包埋ブロックの少なくとも一部に切削面B2が形成されるまで、効率良く粗削り工程を行うことができる。さらに、第二の粗削り工程S5におけるYステージ8の移動量を第一の粗削り量M1よりも小さい第二の粗削り量M2とすることで、切削面検出工程S6及び第二の評価工程S7で、精度良く、かつ、切削量を最小限にして、包埋ブロックBの全体に切削面B2が形成された状態を検出することができ、本削り工程S8に移行できる。

【0048】

図7は、この実施形態における第1の変形例として、粗削り工程(第一の粗削り工程S2及び第二の粗削り工程S5)では、包埋ブロックBを切削するカッター4として粗削り用カッターを使用するとともに、本削り工程S8では、カッター4として粗削り用カッターと異なる本削り用カッターを使用する場合のフロー図を示している。図7に示すように、この場合、第二の評価工程S7で、包埋ブロックBの全体に切削面B2が形成されたと判断して、本削り工程S8に移行する前に、本削り準備工程S9が行われる。すなわち、まず、固定台5に固定されている粗削り用カッターを本削り用カッターに交換する(ステップS9a)。次に、制御部14のコンピュータ16は、高さセンサー11による測定結果に基づいて、ステージコントローラ17によって、Yステージ8を本削り量Nだけ移動させる(ステップS9b)。そして、さらに、駆動部7を駆動させて本削り用カッターを切削方向Xに往復させる(ステップS9c)。そして、切削力検出部13の力センサー13aによって切削力Pを検出し、切削力データDpを出力する(ステップS9d)。そして、制御部14のコンピュータ16は、切削力データDpに基づいて、切削力Pが検出されなかった場合には、本削り用カッターに交換した際に本削り用カッターの位置が僅かにずれてしまったと判断して、再度ステップS9bから繰り返す。また、切削力Pが検出された場合には、本削り用カッターが包埋ブロックBを切削可能な位置となっていると判断して、本削り工程に移行する。そして、本削り工程S8においては、本削り用カッターを使用して、所定の厚さの薄切片を作製することができる。以上のように、粗削り工程と本削り工程とにおいて、粗削り用カッターと本削り用カッターと異なる種類のカッターを使用することで、粗削り工程においては、耐摩耗性を有し、かつ、効率的に切削可能なものを選択するとともに、本削り工程においては、包埋ブロックをより良好な切削面で切削可能なものを選択することができる。

【0049】

なお、本実施形態及びその変形例おいては、切削力検出部13で、切削力Pを検出する力センサー13aは試料台2に設けられているものとしたが、これに限ることは無い。切削に伴って生じる切削力Pは、カッター4及び試料台2の双方に生じるものであるので、いずれに設けても切削力Pを検出することができる。

【0050】

また、切削力データDpとカッター位置データDqとで構成される検出データDは、予め入力部18によって入力された基準データである包埋ブロックBの切削始点B3及び切削終点B4の切削方向Xの位置座標と比較されるものとしたが、これに限るものでは無い。例えば、入力部18によって基準データとして包埋ブロックBの切削方向Xの長さを入力可能としても良い。図8は、この実施形態の第2の変形例におけるカッター4の位置Qと切削力Pとの関係を示している。すなわち、図8に示すように、第二の評価工程S7においては、基準データである包埋ブロックBの切削方向Xの長さと、検出データDに基づいて切削力Pが検出された切削方向Xの長さLとを比較し、略等しい値かどうかを判断するものとしても、同様に、包埋ブロックBの全体が切削されたかどうかを判断することができる。

【0051】

さらに、入力部18によって、基準データとして包埋ブロックB全体を切削した際に検出される切削力P2を入力しておくものとし、入力された切削力P2と、実際に出力される切削力Pとを比較するものとしても良い。切削力Pは、切削方向Xと直交する方向全体に包埋ブロックBを切削した際に最大値として、上記切削力P2を示す。すなわち、切削力P2を入力し、切削力Pについても監視する。そして、図8に示すように、例えば、検出データDに基づいて、検出された切削力P3が、予め入力された切削力P2よりも小さい場合には、包埋ブロックB全体を切削していないと判断する。このようにすることで、切削方向Xには包埋ブロックB全体を切削しているものの、切削方向Xと直交する方向には切削されていない場合に、包埋ブロックB全体を切削していると判断して本削り工程S8に移行してしまうのを防ぐことができる。

【0052】

また、上記においては、検出データDと比較する基準データは、入力部18によって予め入力するものとしたが、これに限るものでは無い。試料台2の上方に撮影手段を設けて包埋ブロックBを撮影し、撮影された画像データを基準データとして、これに基づいて、包埋ブロックBの位置や長さを検出しても良い。また、同様の大きさ、種類の包埋ブロックBを繰り返し切削する場合には、前回包埋ブロックBの全体を切削した際の、包埋ブロックBの切削方向Xの位置若しくは長さ、また、切削力Pを記録し、次回の包埋ブロックBを切削する際の基準データとしても良い。あるいは、前回包埋ブロックBの全体を切削した際のカッター4の位置Qと切削力Pとの関係を示す波形自体を記録し、これを基準データとして、次回の包埋ブロックBを切削した際の波形と直接パターンマッチングなどで比較するものとしても良い。

【0053】

また、本実施形態では、カッター4は、刃先が切削方向Xに対して略直交するようにして固定されているが、これに限るものでは無く、引き角θを設けるものとしても良い。図9は、この実施形態の第3の変形例として、(a)が、引き角θを設けた場合のカッター4と、包埋ブロックBとの平面的な位置関係を示す概略図を、(b)が、引き角θを設けた場合のカッター4の位置Qと、切削力Pとの関係を示している。図9(b)において、実線Sで示すように、包埋ブロックBの全体を切削した場合には、位置Q1から徐々に切削力Pは増大し、位置Q2において最大切削力P4を示す。そして、位置Q3まで、切削力Pは最大切削力P4で一定の値を示す。そして、位置Q3以降切削力Pは減少し、位置Q4で初期値P1となる。一方、包埋ブロックBの全体を切削していない場合には、図9(b)において点線Tで示すように、検出される最大切削力P5は、包埋ブロックBの全体を切削した場合の最大切削力P4に比べて小さくなる。また、切削力Pが検出される位置及び範囲も異なってくる。このため、引き角θを設けた場合でも同様に、切削力Pを比較し、また、包埋ブロックBの大きさに基づいて切削力が検出される切削方向Xの位置及び範囲を比較することで、同様に、包埋ブロックBの全体が切削されたかどうか検出することができる。

【0054】

(第2の実施形態)

図10から図13は、この発明に係る第2の実施形態を示している。この実施形態において、前述した実施形態で用いた部材と共通の部材には同一の符号を付して、その説明を省略する。

【0055】

図10及び図11に示すように、この実施形態の薄切片作製装置20は、切削面検出手段21として、切削面B2を照明する照明系22と、照明系22で照明された切削面B2を撮影する撮影光学系23とを備え、検出データとして、切削面B2の画像データDiを取得し、出力することが可能である。照明系22は、平行光Lを照射可能な光源である面発光源22aと、面発光源22aから照射された平行光Lを反射させるハーフミラー22bとを備える。面発光源22aから照射される平行光Lは、ハーフミラー22bの反射面22cで反射し、切削面B2に略直交して照射する、いわゆる落射照明として切削面に照明可能に、面発光源22a及びハーフミラー22bの位置が設定されている。また、撮影光学系23は、ハーフミラー22bの後方に設けられたカメラであり、制御部24の画像取得回路25と接続されている。すなわち、照明系22によって包埋ブロックBの切削面B2に照射された平行光Lは、切削面B2で反射して、その一部がハーフミラー22bを透過して、撮影光学系23で受光される。このため、撮影光学系23は、落射照明によって包埋ブロックBの切削面B2を撮影し、制御部24の画像取得回路25に画像データDiを入力することが可能である。また、制御部24のコンピュータ26には、基準データとして、切削面が包埋ブロックBの全体に形成された状態で、切削面を撮影した画像データが記録されている。この基準データは、第1の実施形態同様に、入力部18から外部入力されたものでも良いし、撮影光学系23で撮影された画像データを利用するものとしても良い。

【0056】

このような薄切片作製装置20によれば、切削面検出工程S3´において、撮影光学系23で取得された画像データDiのうち、切削面B2が形成された平滑な部分では、照射された平行光Lが正反射するので、明るく映し出され、また、切削面B2が形成されていない部分では、照射された平行光Lが乱反射するので、暗く映し出される。なお、この際、制御部24のコンピュータ26において、入力された画像データDiの輝度情報をもとに二値化処理することによって、より明確に切削面B2が形成された部分を認識することが可能となる。そして、制御部24のコンピュータ26は、明るく映し出された部分を切削面B2と認識し、第一の評価工程S4´及び第二の評価工程S7´を行うことができる。すなわち、図13(a)に示すように、第一の粗削り工程S2において、最初は切削面B2が形成されていないので、取得した画像でデータDiは暗い部分A1しか映し出されない。そして、第一の評価工程S4´において、切削面検出工程S3´で取得された画像データDiに暗い部分A1しか映し出されていない場合には、第一の粗削り工程S2を繰り返し行わせる。一方、図13(b)に示すように、第一の粗削り工程S2を繰り返すことで、包埋ブロックBの一部に切削面B2が形成されると、画像データDiの一部に、切削面B2である明るい部分A2が映し出される。そして、制御部24のコンピュータ26は、明るい部分A2が確認された場合には、切削面B2が形成されたと判断して、第二の粗削り工程に移行させる。

【0057】

また、第二の粗削り工程S5を繰り返すことにより、徐々に包埋ブロックBの切削される範囲が大きくなり、すなわち切削面検出工程S6´において取得される画像データDiのうち明るい部分A2が次第に大きくなる。この際、コンピュータ26は、この明るい部分A2である切削面B2が形成された部分の面積を算出する。そして、基準データとして記憶されている画像データから包埋ブロックBの全体に切削面B2が形成された場合の面積を算出して略等しい面積かどうか比較を行う。そして、図13(c)に示すように、明るい部分A2の面積が包埋ブロックBの全体に切削面B2が形成された場合の面積と略等しくなった場合は、包埋ブロックBの全体に切削面B2が形成された、すなわち薄切片採取面B5が形成されたと判断して、本削り工程S8に移行させる。

【0058】

なお、上記のように取得された画像データDiから明るい部分A2の面積を算出する手法に限らず、例えば、切削面B2が形成された部分の外縁部を認識し、基準データとして記憶された包埋ブロックBの全体に切削面B2が形成された場合の外縁部の形状とパターンマッチングを行うようにしても同様に、切削面B2の状態の評価を行うことができる。また、切削面検出手段21において、照明系22の光源は、面発光源22aであるものとしたが、例えば、点光源からの光をピンホール及びコリメータレンズを通過させて平行光に変換するものとしても良い。さらには、照明系22の照明は平行光Lに限らず散乱光としても良い。ただし、照明系22による照明を散乱光としても切削面B2を確認することは可能ではあるが、平行光Lを切削面B2に対して略直交して照射するようにすることで、コントラストの著しい画像として、より明確に切削面B2の状態を検出することができる。

【0059】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0060】

なお、切削手段3において、試料台2が固定され、カッター4が切削方向Xに移動することで包埋ブロックBを切削するものとしたが、カッター4を固定して、試料台2を切削方向Xに移動させる構成としても良い。また、送り手段であるYステージ8によって包埋ブロックBがカッター4に対して厚さ方向Yに所定移動量ずつ移動するものとしたが、カッター4が厚さ方向Yに移動する構成としても良い。

【図面の簡単な説明】

【0061】

【図1】この発明の第1の実施形態の薄切片作製装置の全体図である。

【図2】この発明の第1の実施形態の薄切片作製装置のブロック図である。

【図3】この発明の第1の実施形態の薄切片作製のフロー図である。

【図4】この発明の第1の実施形態の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図5】この発明の第1の実施形態の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図6】この発明の第1の実施形態の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図7】この発明の第1の実施形態の第1の変形例の薄切片作製のフロー図である。

【図8】この発明の第1の実施形態の第2の変形例の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図9】この発明の第1の実施形態の第3の変形例の薄切片作製におけるカッター位置と切削力との関係を示す説明図である。

【図10】この発明の第2の実施形態の薄切片作製装置の全体図である。

【図11】この発明の第2の実施形態の薄切片作製装置のブロック図である。

【図12】この発明の第2の実施形態の薄切片作製のフロー図である。

【図13】この発明の第2の実施形態の薄切片作製の説明図である。

【符号の説明】

【0062】

1、20 薄切片作製装置

2 試料台

3 切削手段

4 カッター

8 Yステージ(送り手段)

10、21 切削面検出手段

11 高さセンサー

12 カッター位置検出器

13 切削力検出部

13a 力センサー

13b プランジャー(押圧部)

14、24 制御部

22 照明系

22a 面発光源

22b ハーフミラー

23 撮影光学系

B 包埋ブロック

B2 切削面

D 検出データ

Dp 切削力データ

Dq カッター位置データ

Dh 高さデータ

Di 画像データ

H 切削面の厚さ方向の位置

L 平行光

P 切削力

Q カッターの位置

X 切削方向

Y 厚さ方向

S1 準備工程

S2 第一の粗削り工程

S3、S3´ 切削面検出工程

S4、S4´ 第一の評価工程

S5 第二の粗削り工程

S6、S6´ 切削面検出工程

S7、S7´ 第二の評価工程

S8 本削り工程

【特許請求の範囲】

【請求項1】

包埋ブロックを固定する試料台と、

前記包埋ブロックに対してカッターを、作製する薄切片の厚さ方向に所定の移動量だけ相対的に移動させる送り手段と、

前記包埋ブロックに対して前記カッターを、切削方向に相対的に往復させる切削手段と、

該切削手段による前記カッターの往復に伴って、前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出手段とを備えることを特徴とする薄切片作製装置。

【請求項2】

請求項1に記載の薄切片作製装置において、

前記切削面検出手段は、前記カッターと前記試料台とのいずれか一方に設けられ、前記切削手段の前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出し、切削力データとして出力する切削力検出部と、

前記カッターと前記包埋ブロックとの前記切削方向における相対的位置を検出し、カッター位置データとして出力するカッター位置検出部とを備え、

前記検出データは、前記切削力データと、前記カッター位置データとで構成されることを特徴とする薄切片作製装置。

【請求項3】

請求項2に記載の薄切片作製装置において、

前記試料台は前記切削方向に摺動可能に固定され、

前記切削面検出手段の前記切削力検出部は、前記試料台に前記切削手段による前記切削方向と対向して当接する力センサーと、

該力センサーと対向して、前記試料台を押圧する押圧部とを有することを特徴とする薄切片作製装置。

【請求項4】

請求項1に記載の薄切片作製装置において、

前記切削面検出手段は、前記切削面を照明する照明系と、

該照明系で照明された前記切削面を撮影する撮影光学系とを備え、

前記検出データは、前記撮影光学系で撮影された画像データであることを特徴とする薄切片作製装置。

【請求項5】

請求項4に記載の薄切片作製装置において、

前記切削面検出手段の前記照明系は、平行光を照射可能な光源と、

該光源から照射された前記平行光を反射させて、前記切削面に略直交して照射させるハーフミラーとを備え、

前記撮影光学系は、前記切削面で反射して前記ハーフミラーを透過する反射光を受光可能に前記ハーフミラーの後方に設けられていることを特徴とする薄切片作製装置。

【請求項6】

請求項1から請求項5のいずれかに記載の薄切片作製装置において、

前記切削面検出手段による前記切削面の前記検出データに基づいて、前記送り手段の前記移動量を、前記切削面が前記包埋ブロックの全体に形成されていない時の粗削り量と、前記切削面が前記包埋ブロックの全体に形成されている時の前記薄切片の厚さと対応した本削り量とのいずれかに設定する制御部を備えることを特徴とする薄切片作製装置。

【請求項7】

請求項6に記載の薄切片作製装置において、

前記制御部は、前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データが予め設定されていて、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することを特徴する薄切片作製装置。

【請求項8】

請求項6または請求項7に記載の薄切片作製装置において、

前記粗削り量は、第一の粗削り量と、該第一の粗削り量よりも小さい第二の粗削り量とで構成され、

前記制御部は、前記切削手段の前記カッターを前記切削方向に往復させても、前記切削面が検出されない場合は、前記送り手段の前記移動量として前記第一の粗削り量を設定するとともに、前記包埋ブロックの少なくとも一部に前記切削面が検出された場合には、前記送り手段の前記移動量を前記第二の粗削り量に再設定することを特徴とする薄切片作製装置。

【請求項9】

請求項6から請求項8のいずれかに記載の薄切片作製装置において、

前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定する高さセンサーを備え、

前記制御部は、前記包埋ブロックに対して前記カッターを前記厚さ方向に前記本削り量だけ相対的に移動させる際に、前記高さセンサーによる測定結果に基づいて、前記送り手段によって移動させることを特徴とする薄切片作製装置。

【請求項10】

試料台に固定された包埋ブロック対してカッターを、作製する薄切片の厚さ方向に隙間を有して配置させる準備工程と、

前記包埋ブロックに対して前記カッターを、前記厚さ方向に予め決められた移動量だけ相対的に移動させた後、前記包埋ブロックに対して前記カッターを切削方向に相対的に往復させる切削工程と、

該切削工程で前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出工程と、

該切削面検出工程で出力した前記検出データに基づいて、前記切削面の状態を評価する評価工程とを備えることを特徴とする薄切片の作製方法。

【請求項11】

請求項10に記載の薄切片の作製方法において、

前記切削面検出工程は、前記切削工程における前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出して、切削力データとして出力するとともに、前記包埋ブロックに対する前記カッターの前記切削方向の相対的位置を検出して、カッター位置データとして出力し、前記切削力データと、前記カッター位置データとで前記検出データを構成させることを特徴とする薄切片の作製方法。

【請求項12】

請求項10に記載の薄切片の作製方法において、

前記切削面検出工程は、光源から照射させた平行光をハーフミラーで反射させて、前記切削面に略直交に照射させるとともに、前記ハーフミラーの後方で、前記切削面で反射して前記ハーフミラーを透過する反射光を受光することで、前記切削面を撮影し、前記検出データとして画像データを取得することを特徴とする薄切片の作製方法。

【請求項13】

請求項10から請求項12のいずれかに記載の薄切片の作製方法において、

前記切削工程は、前記包埋ブロックに対して前記カッターを、前記移動量として予め決められた粗削り量だけ相対的に移動させる粗削り工程と、

前記包埋ブロックに対して前記カッターを、前記移動量として前記薄切片の厚さと対応する本削り量だけ移動させる本削り工程とを有し、

前記切削面検出工程及び前記評価工程は前記粗削り工程後に行われ、

該評価工程は、前記検出データに基づいて、前記切削面が前記包埋ブロックの全体に形成されていないと判断した場合には、再度前記粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することを特徴とする薄切片の作製方法。

【請求項14】

請求項13に記載の薄切片の作製方法において、

前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データを予め取得し、

前記評価工程は、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することを特徴する薄切片の作製方法。

【請求項15】

請求項13または請求項14に記載の薄切片の作製方法において、

前記粗削り工程は、前記粗削り量を第一の粗削り量とした第一の粗削り工程と、前記粗削り量を前記第一の粗削り量よりも小さい第二の粗削り量とした第二の粗削り工程とで構成されるとともに、

前記評価工程は、前記第一の粗削り工程と対応した第一の評価工程と、前記第二の粗削り工程と対応した第二の評価工程で構成され、

前記第一の評価工程は、前記第一の粗削り工程後に前記切削面検出工程で出力した前記検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックに形成されていないと判断した場合には、再度第一の粗削り工程を行い、前記切削面が前記包埋ブロックの少なくとも一部に形成されたと判断した場合には、前記第二の粗削り工程に移行し、

前記第二の評価工程は、前記第二の粗削り工程後に前記切削面検出工程で出力した検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックの全体に形成されていないと判断した場合には、再度第二の粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することを特徴とする薄切片の作製方法。

【請求項16】

請求項13から請求項15のいずれかに記載の薄切片の作製方法において、

前記本削り工程は、高さセンサーによって前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定し、前記高さセンサーの測定結果に基づいて、前記包埋ブロックに対して前記カッターを前記厚さ方向に前記本削り量だけ相対的に移動することを特徴とする薄切片の作製方法。

【請求項17】

請求項13から請求項16のいずれかに記載の薄切片の作製方法において、

前記粗削り工程では、前記包埋ブロックを切削する前記カッターとして粗削り用カッターを使用するとともに、前記本削り工程では、前記カッターとして前記粗削り用カッターと異なる本削り用カッターを使用することを特徴とする薄切片の作製方法。

【請求項1】

包埋ブロックを固定する試料台と、

前記包埋ブロックに対してカッターを、作製する薄切片の厚さ方向に所定の移動量だけ相対的に移動させる送り手段と、

前記包埋ブロックに対して前記カッターを、切削方向に相対的に往復させる切削手段と、

該切削手段による前記カッターの往復に伴って、前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出手段とを備えることを特徴とする薄切片作製装置。

【請求項2】

請求項1に記載の薄切片作製装置において、

前記切削面検出手段は、前記カッターと前記試料台とのいずれか一方に設けられ、前記切削手段の前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出し、切削力データとして出力する切削力検出部と、

前記カッターと前記包埋ブロックとの前記切削方向における相対的位置を検出し、カッター位置データとして出力するカッター位置検出部とを備え、

前記検出データは、前記切削力データと、前記カッター位置データとで構成されることを特徴とする薄切片作製装置。

【請求項3】

請求項2に記載の薄切片作製装置において、

前記試料台は前記切削方向に摺動可能に固定され、

前記切削面検出手段の前記切削力検出部は、前記試料台に前記切削手段による前記切削方向と対向して当接する力センサーと、

該力センサーと対向して、前記試料台を押圧する押圧部とを有することを特徴とする薄切片作製装置。

【請求項4】

請求項1に記載の薄切片作製装置において、

前記切削面検出手段は、前記切削面を照明する照明系と、

該照明系で照明された前記切削面を撮影する撮影光学系とを備え、

前記検出データは、前記撮影光学系で撮影された画像データであることを特徴とする薄切片作製装置。

【請求項5】

請求項4に記載の薄切片作製装置において、

前記切削面検出手段の前記照明系は、平行光を照射可能な光源と、

該光源から照射された前記平行光を反射させて、前記切削面に略直交して照射させるハーフミラーとを備え、

前記撮影光学系は、前記切削面で反射して前記ハーフミラーを透過する反射光を受光可能に前記ハーフミラーの後方に設けられていることを特徴とする薄切片作製装置。

【請求項6】

請求項1から請求項5のいずれかに記載の薄切片作製装置において、

前記切削面検出手段による前記切削面の前記検出データに基づいて、前記送り手段の前記移動量を、前記切削面が前記包埋ブロックの全体に形成されていない時の粗削り量と、前記切削面が前記包埋ブロックの全体に形成されている時の前記薄切片の厚さと対応した本削り量とのいずれかに設定する制御部を備えることを特徴とする薄切片作製装置。

【請求項7】

請求項6に記載の薄切片作製装置において、

前記制御部は、前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データが予め設定されていて、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することを特徴する薄切片作製装置。

【請求項8】

請求項6または請求項7に記載の薄切片作製装置において、

前記粗削り量は、第一の粗削り量と、該第一の粗削り量よりも小さい第二の粗削り量とで構成され、

前記制御部は、前記切削手段の前記カッターを前記切削方向に往復させても、前記切削面が検出されない場合は、前記送り手段の前記移動量として前記第一の粗削り量を設定するとともに、前記包埋ブロックの少なくとも一部に前記切削面が検出された場合には、前記送り手段の前記移動量を前記第二の粗削り量に再設定することを特徴とする薄切片作製装置。

【請求項9】

請求項6から請求項8のいずれかに記載の薄切片作製装置において、

前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定する高さセンサーを備え、

前記制御部は、前記包埋ブロックに対して前記カッターを前記厚さ方向に前記本削り量だけ相対的に移動させる際に、前記高さセンサーによる測定結果に基づいて、前記送り手段によって移動させることを特徴とする薄切片作製装置。

【請求項10】

試料台に固定された包埋ブロック対してカッターを、作製する薄切片の厚さ方向に隙間を有して配置させる準備工程と、

前記包埋ブロックに対して前記カッターを、前記厚さ方向に予め決められた移動量だけ相対的に移動させた後、前記包埋ブロックに対して前記カッターを切削方向に相対的に往復させる切削工程と、

該切削工程で前記包埋ブロックが切削されることで形成される切削面の状態を検出し、検出データとして出力する切削面検出工程と、

該切削面検出工程で出力した前記検出データに基づいて、前記切削面の状態を評価する評価工程とを備えることを特徴とする薄切片の作製方法。

【請求項11】

請求項10に記載の薄切片の作製方法において、

前記切削面検出工程は、前記切削工程における前記カッターによって前記包埋ブロックを切削した際に生じる切削力を検出して、切削力データとして出力するとともに、前記包埋ブロックに対する前記カッターの前記切削方向の相対的位置を検出して、カッター位置データとして出力し、前記切削力データと、前記カッター位置データとで前記検出データを構成させることを特徴とする薄切片の作製方法。

【請求項12】

請求項10に記載の薄切片の作製方法において、

前記切削面検出工程は、光源から照射させた平行光をハーフミラーで反射させて、前記切削面に略直交に照射させるとともに、前記ハーフミラーの後方で、前記切削面で反射して前記ハーフミラーを透過する反射光を受光することで、前記切削面を撮影し、前記検出データとして画像データを取得することを特徴とする薄切片の作製方法。

【請求項13】

請求項10から請求項12のいずれかに記載の薄切片の作製方法において、

前記切削工程は、前記包埋ブロックに対して前記カッターを、前記移動量として予め決められた粗削り量だけ相対的に移動させる粗削り工程と、

前記包埋ブロックに対して前記カッターを、前記移動量として前記薄切片の厚さと対応する本削り量だけ移動させる本削り工程とを有し、

前記切削面検出工程及び前記評価工程は前記粗削り工程後に行われ、

該評価工程は、前記検出データに基づいて、前記切削面が前記包埋ブロックの全体に形成されていないと判断した場合には、再度前記粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することを特徴とする薄切片の作製方法。

【請求項14】

請求項13に記載の薄切片の作製方法において、

前記切削面が前記包埋ブロックの全体に形成されている時の前記切削面の状態を表す基準データを予め取得し、

前記評価工程は、該基準データと前記検出データとを比較して、前記切削面が前記包埋ブロックの全体に形成されているか否か判断することを特徴する薄切片の作製方法。

【請求項15】

請求項13または請求項14に記載の薄切片の作製方法において、

前記粗削り工程は、前記粗削り量を第一の粗削り量とした第一の粗削り工程と、前記粗削り量を前記第一の粗削り量よりも小さい第二の粗削り量とした第二の粗削り工程とで構成されるとともに、

前記評価工程は、前記第一の粗削り工程と対応した第一の評価工程と、前記第二の粗削り工程と対応した第二の評価工程で構成され、

前記第一の評価工程は、前記第一の粗削り工程後に前記切削面検出工程で出力した前記検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックに形成されていないと判断した場合には、再度第一の粗削り工程を行い、前記切削面が前記包埋ブロックの少なくとも一部に形成されたと判断した場合には、前記第二の粗削り工程に移行し、

前記第二の評価工程は、前記第二の粗削り工程後に前記切削面検出工程で出力した検出データに基づいて、前記切削面の状態を評価し、前記切削面が前記包埋ブロックの全体に形成されていないと判断した場合には、再度第二の粗削り工程を行い、前記切削面が前記包埋ブロックの全体に形成されたと判断した場合には、前記本削り工程に移行することを特徴とする薄切片の作製方法。

【請求項16】

請求項13から請求項15のいずれかに記載の薄切片の作製方法において、

前記本削り工程は、高さセンサーによって前記包埋ブロックの前記切削面の前記厚さ方向の位置を測定し、前記高さセンサーの測定結果に基づいて、前記包埋ブロックに対して前記カッターを前記厚さ方向に前記本削り量だけ相対的に移動することを特徴とする薄切片の作製方法。

【請求項17】

請求項13から請求項16のいずれかに記載の薄切片の作製方法において、

前記粗削り工程では、前記包埋ブロックを切削する前記カッターとして粗削り用カッターを使用するとともに、前記本削り工程では、前記カッターとして前記粗削り用カッターと異なる本削り用カッターを使用することを特徴とする薄切片の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−240522(P2007−240522A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2007−21417(P2007−21417)

【出願日】平成19年1月31日(2007.1.31)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成19年1月31日(2007.1.31)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]