薄切片作製装置及び薄切片作製方法

【課題】薄切片を所望の切片厚で高精度に切削すること。

【解決手段】この薄切片作製装置は、制御部が、包埋ブロックBを加湿手段6により予備加湿した後、移動手段により支持体とカッター3とを相対的に前進移動させ、包埋ブロックをカッターにより予備切削し、その後、包埋ブロックを加湿手段により本加湿すると共に、調整手段により支持体とカッターとを相対的に切片厚だけ前進移動させた後、移動手段により支持体とカッターとを相対的に、予備切削時と同じ速度で前進移動させ、包埋ブロックをカッターにより本切削して薄切片を作製し、制御部が、予備加湿後から予備切削を開始させるまでの時間と、本加湿後から本加湿を開始させるまでの時間と、を同じにすると共に、予備加湿及び本加湿のそれぞれを同じ加湿条件で行う。

【解決手段】この薄切片作製装置は、制御部が、包埋ブロックBを加湿手段6により予備加湿した後、移動手段により支持体とカッター3とを相対的に前進移動させ、包埋ブロックをカッターにより予備切削し、その後、包埋ブロックを加湿手段により本加湿すると共に、調整手段により支持体とカッターとを相対的に切片厚だけ前進移動させた後、移動手段により支持体とカッターとを相対的に、予備切削時と同じ速度で前進移動させ、包埋ブロックをカッターにより本切削して薄切片を作製し、制御部が、予備加湿後から予備切削を開始させるまでの時間と、本加湿後から本加湿を開始させるまでの時間と、を同じにすると共に、予備加湿及び本加湿のそれぞれを同じ加湿条件で行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄切片作製装置及び薄切片作製方法に関する。

【背景技術】

【0002】

従来より、新薬開発において臨床試験に先立ち、実験動物による毒性試験や病理検査等が行われている。これらの試験や検査は、スライドガラス等の基板上に、所望の切片厚(例えば、3μm〜5μm)の薄切片が固定された薄切片標本を用いて行われるものである。薄切片としては、薬物を投与したネズミやウサギ等の実験動物を剖検し、病理検査のために薄切りしたものが使用されている。また、種々の部位(例えば、脳や肺等)毎に作製されている。

【0003】

このような薄切片を作製する装置として、専用の薄切り装置であるミクロトームが知られている。ここで、ミクロトームを利用して薄切片を作製する一般的な方法について説明する。

まず、ホルマリン固定された生物や動物等の生体試料をパラフィン置換した後、更に周囲をパラフィンで固めて強固にして、ブロック状態の包埋ブロックを作製する。

次に、この包埋ブロックをミクロトームにセットして、粗削り(面出し)を行う。この粗削りによって、包埋ブロックの表面が平滑面となると共に、実験や観察の対象物である包埋された生体試料が表面に露出した状態となる。

粗削りが終了した後、本削りを行う。これは、ミクロトームが有するカッターにより、包埋ブロックを上述した厚みで極薄に切削、つまり薄切する工程である。

以上により、前記切片厚の薄切片を得ることができる。

【0004】

ところで、生体試料の種類によっては、薄切片を作製する際に、包埋ブロックの表面が乾燥していると、切削後に露出する包埋ブロックの表面に皺や変形等が生じる恐れがあり、包埋ブロックの表面が乾燥しないように対策を要するものがある。この場合、例えば包埋ブロックを適度に加湿して、乾燥を防止する必要がある。この種の薄切片作製装置として、下記特許文献1に示されるように、包埋ブロック(試料ブロック)及びカッター(ナイフ)の周囲を上方から覆うカバーと、このカバーの内側の湿度が目標の値に保たれるように制御する湿度制御装置と、を備える構成が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−28965号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、包埋ブロックは、加湿によって膨潤や温度変化することから収縮もしくは伸張して大きさが変化することがあるため、前記従来の薄切片作製装置では、本削りに際し包埋ブロックを加湿したときに、包埋ブロックを所望の切片厚で切削することが困難であった。つまり、包埋ブロックを前記切片厚で切削しようとしたときに、加湿によって包埋ブロックが収縮する場合には、薄切片が前記切片厚より薄く切削され、包埋ブロックが伸張する場合には、薄切片が前記切片厚より厚く切削されてしまっていた。

【0007】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、薄切片を所望の切片厚で高精度に切削することができる薄切片作製装置、及び薄切片作製方法を提供することである。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る薄切片作製装置は、生体試料が包埋された包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製装置であって、前記包埋ブロックを支持する支持体と、前記包埋ブロックを切削するカッターと、前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、前記包埋ブロックを加湿する加湿手段と、前記移動手段、前記調整手段及び前記加湿手段を制御する制御部と、を備え、前記制御部は、前記包埋ブロックを前記加湿手段により予備加湿した後、前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、前記包埋ブロックを前記カッターにより予備切削し、その後、前記包埋ブロックを前記加湿手段により本加湿すると共に、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させた後、前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削時と同じ速度で前進移動させ、前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製し、前記制御部は、前記予備加湿後から前記予備切削を開始させるまでの時間と、前記本加湿後から前記本加湿を開始させるまでの時間と、を同じにすると共に、前記予備加湿及び前記本加湿のそれぞれを同じ加湿条件で行うことを特徴とする。

【0009】

また、本発明に係る薄切片作製方法は、生体試料が包埋された包埋ブロックを支持する支持体と、前記包埋ブロックを切削するカッターと、前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、前記包埋ブロックを加湿する加湿手段と、を備える薄切片作製装置を用いて、前記包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製方法であって、前記包埋ブロックを前記加湿手段により予備加湿する予備加湿工程と、前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、予備加湿された前記包埋ブロックを前記カッターにより予備切削する予備切削工程と、予備切削された前記包埋ブロックを前記加湿手段により本加湿する本加湿工程と、前記予備切削工程後、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させる調整工程と、前記調整工程後、前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削工程時と同じ速度で前進移動させ、本加湿された前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製する本切削工程と、を備え、前記予備加湿工程後から前記予備切削工程を開始させるまでの時間と、前記本加湿工程後から前記本加湿工程を開始させるまでの時間と、が同じであると共に、前記予備加湿工程及び前記本加湿工程のそれぞれを同じ加湿条件で行うことを特徴とする。

【0010】

この発明によれば、本切削工程において、移動手段により支持体とカッターとを相対的に予備切削工程時と同じ速度で前進移動させる。更に、予備加湿工程後から予備切削工程を開始させるまでの時間と、本加湿工程後から本加湿工程を開始させるまでの時間と、が同じであると共に、予備加湿工程及び本加湿工程のそれぞれが同じ加湿条件で行われる。

以上により、本切削工程において切削される包埋ブロックの加湿条件、及び本加湿されてから本切削されるまでの切削待時間を、予備切削において切削された包埋ブロックの加湿条件、及び予備加湿されてから予備切削されるまでの切削待時間と、それぞれ一致させることができる。これにより、本切削工程における包埋ブロックでの加湿を起因とする前記他方向の変化量と、予備切削工程における前記変化量とを一致させることが可能となる。従って、調整手段により支持体とカッターとを相対的に前記切片厚だけ前進移動させる調整工程を行った後、本切削工程を行うことで薄切片を前記切片厚で高精度に切削することができる。

【0011】

また、本発明に係る薄切片作製装置では、前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄手段を備え、前記制御部は、予備切削で切削された前記切削屑を前記廃棄手段により吸引して廃棄しても良い。

【0012】

また、本発明に係る薄切片作製方法では、前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄工程を備え、前記廃棄工程は、前記予備切削工程で切削された前記切削屑を吸引して廃棄しても良い。

【0013】

この場合、廃棄工程が、予備切削工程で切削された切削屑を廃棄することから、この切削屑が薄切片の作製の過程において他の作業を妨げることが無いので、薄切片の作製効率を向上させることができる。

【発明の効果】

【0014】

本発明によれば、薄切片を所望の切片厚で高精度に切削することができる。

【図面の簡単な説明】

【0015】

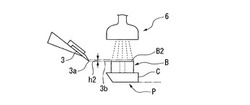

【図1】本発明の一実施形態に係る薄切片作製装置の模式的な側面図である。

【図2】図1に示す薄切片作製装置の制御ブロック図である。

【図3】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図4】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図5】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図6】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図7】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図8】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図9】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図10】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を、図面を参照して説明する。

図1に示すように、薄切片作製装置1は、生体試料Aが包埋された略直方体の包埋ブロックBを所望の切片厚h1に薄切して薄切片Sを作製する装置である。なお、薄切片Sの切片厚h1は、例えば3〜5μm程度であり、この薄切片作製装置1は、主に薄切片Sに含まれる生体試料Aを検査、観察する過程で使用される。

【0017】

生体試料Aは、例えば、人体や実験動物等から取り出した臓器などの組織であり、医療分野、製薬分野、食品分野、生物分野などで適時選択されるものである。また、包埋ブロックBは、上記のような生体試料Aを包埋剤B1によって包埋、即ち周囲を覆い固めたものである。このような包埋ブロックBは、より詳しくは、以下のように作製されるものである。まず、上記の生体試料Aの塊をホルマリンに漬けて、生体試料Aを構成する蛋白質を固定する。そして、組織を固い状態にした後、適当な大きさに切断する。最後に、切断された生体試料Aの内部の水分を包埋剤B1に置き換えたものを、溶解した包埋剤B1の中に埋め込んで、固めることで作製される。ここで、包埋剤B1は、液状化と冷却固化とが容易で、且つ、エタノールに浸漬することで溶解する材質であり、例えば樹脂やパラフィンなどである。

以下、薄切片作製装置1の構成について説明する。

【0018】

図1及び図2に示すように、薄切片作製装置1は、包埋ブロックBを支持する支持体2と、包埋ブロックBを切削するカッター3と、支持体2とカッター3とを水平面と平行なX方向(一方向)に沿って相対的に進退移動させるXステージ(移動手段)4と、水平面と直交する鉛直方向であるZ方向(他方向)に沿って支持体2とカッター3とを相対的に進退移動させるZステージ(調整手段)5と、包埋ブロックBを加湿する加湿手段6と、Xステージ4、Zステージ5及び加湿手段6を制御する制御部7と、を備えている。更に、本実施形態では、カッター3により包埋ブロックBから切削された切削屑S1(図6参照)を吸引して廃棄する廃棄手段8と、カッター3による包埋ブロックBの切削の有無を検出する切削検出手段9と、カッター3により包埋ブロックBから切削された薄切片Sを次工程に搬送する搬送手段10と、を備えており、これらの廃棄手段8及び搬送手段10も制御部7により制御される。

【0019】

図1に示すように、カッター3は、図示しない固定手段で互いに固定された固定台11とホルダ12との間に着脱可能に挟持されて固定されて交換可能とされている。図示の例では、カッター3は、刃先3aが水平面と平行となるように固定されている。

支持体2は、包埋ブロックBが固定されているカセットCを交換可能に位置決めして固定して包埋ブロックBを支持している。そして、支持体2は、Zステージ5上に設けられたガイドレール13によってX方向に摺動可能に支持されている。なお、図示の例では、支持体2は、包埋ブロックBの厚み方向がZ方向に一致すると共に、包埋ブロックBの表面B2が水平面と一致するように、包埋ブロックBを支持している。

【0020】

Zステージ5は、支持体2をZ方向に沿って移動可能に支持しており、支持体2をZ方向に沿って上側に移動させることで支持体2とカッター3とを相対的に前進移動させ、支持体2をZ方向に沿って下側に移動させることで支持体2とカッター3とを相対的に後退移動させることができる。これにより、カッター3に対する包埋ブロックBのZ方向の位置を調整することができる。

【0021】

Xステージ4は、Zステージ5を介して支持体2をX方向に沿って移動可能に支持しており、支持体2をカッター3に対してX方向に沿って刃先3a側から接近するように移動させることで両者を相対的に前進移動させ、支持体2をカッター3に対してX方向に沿って刃先3a側に離間するように移動させることで両者を相対的に後退移動させることができる。

このように構成されたXステージ4は、カッター3に対して支持体2を進退移動させることで、包埋ブロックBに対してカッター3の刃先3aを水平面と平行な走行面3bに沿って相対的に移動させることができる。従って、Xステージ4は、カッター3に対して支持体2を、カッター3の刃先3a側でX方向に離間した待機位置Pから前進移動させることで、カッター3により包埋ブロックBを切削することができる。

【0022】

切削検出手段9は、Xステージ4により移動される支持体2の位置を検出して支持体位置データD1を出力する支持体位置検出器14と、カッター3によって包埋ブロックBを切削した際に生じる切削力を検出して切削力データD2を出力する切削力検出部15と、を備えている。そして、切削検出手段9は、支持体位置データD1と切削力データD2とで構成される検出データDを制御部7に送出する。

【0023】

支持体位置検出器14は、例えば光学式センサーや磁気センサー等により構成されている。また、切削力検出部15は、支持体2とX方向に対向してZステージ5上に設けられて支持体2と当接する力センサー15aと、支持体2を挟むように力センサー15aとX方向に対向してZステージ5上に設けられて支持体2を一定の力で力センサー15a側に押圧する押圧部15bと、を備えている。なお、図示の例では、力センサー15aは、カッター3の刃先3aとX方向に対向するように配設されている。

【0024】

搬送手段10は、カッター3の上方にホルダ12と近接して設けられた前部ローラ10aと、カッター3に対して次工程が位置する後方に設けられた後部ローラ10bと、前部ローラ10aと後部ローラ10bとの間に巻回された搬送ベルト10cとを備えている。前部ローラ10a及び後部ローラ10bは、それぞれ図示しないフレームに回転可能に軸着されている。また、前部ローラ10aとカッター3のホルダ12との間には、搬送ベルト10cが通過可能な隙間があいている。

【0025】

更に、本実施形態では、前部ローラ10aと後部ローラ10bとの間には、前記フレームに回転可能に軸着された2つの中間ローラ10d、10eが配設され、一方の中間ローラ10eには、モータ10fが接続されている。

このように構成された搬送手段10においては、カッター3により包埋ブロックBから切削される薄切片Sが、切削されながらその先端側が上方に捲り上げられて搬送ベルト10cによって受け取られる。そして、モータ10fが作動して搬送ベルト10cを無限走行させることで、この薄切片Sを次工程に向けて搬送することができる。

【0026】

加湿手段6は、一定温度に加熱されたミストを発生させるミスト発生部16と、発生したミストが前記待機位置Pの支持体2に支持された包埋ブロックBの表面B2に当たるようにミストを案内する案内部17と、を備えている。

このように構成された加湿手段6によれば、ミスト発生部16によって発生されたミストを案内部17により案内し、このミストを前記待機位置Pに位置する包埋ブロックBの表面B2に当たるように吹き付けることができる。これにより、包埋ブロックBを一定の加湿温度Tで加湿することができる。

また、本実施形態では、加湿手段6は、加湿時間が制御部7により制御可能とされている。

【0027】

廃棄手段8は、カッター3の近傍に配設された吸引口部18と、吸引口部18に接続されたバキュームポンプ19と、を備えている。本実施形態では、吸引口部18は、カッター3の近傍の搬送ベルト10cの上面に向けて開口されており、この廃棄手段8によれば、バキュームポンプ19が作動することで搬送ベルト10c上の切削屑S1を吸引口部18から吸引することができる。

【0028】

図2に示すように、制御部7は、切削検出手段9から送出された検出データDを記憶するサンプリング回路20と、Xステージ4及びZステージ5を制御するステージコントローラ21と、サンプリング回路20及びステージコントローラ21、並びに搬送手段10、加湿手段6及び廃棄手段8を制御するコンピュータ22と、を備えている。

【0029】

コンピュータ22は、サンプリング回路20及びステージコントローラ21とそれぞれ電気的に接続されている。

また、コンピュータ22には、各種データを外部入力可能な入力部23が接続されている。本実施形態では、コンピュータ22には、カッター3の刃先3aのX方向の位置座標と、包埋ブロックBのX方向に沿った大きさと、所望する薄切片Sの切片厚h1とが入力部23を用いて予め入力され記憶されている。また、ステージコントローラ21には、後述する移動工程(予備切削工程)及び本切削工程におけるXステージ4の移動速度vが入力部23を用いて予め入力され記憶されている。

【0030】

そして、コンピュータ22は、カッター3の刃先3aのX方向の位置座標と、包埋ブロックBのX方向に沿った大きさと、サンプリング回路20に記憶された検出データDと、に基づいて、後述するように包埋ブロックBが切削されたか否かを判定することが可能な構成とされている。

なお、本実施形態では、コンピュータ22には、ディスプレイ24が接続されており、下記に示す各工程の進捗状況や、切削検出手段9による検出結果などが表示可能である。

【0031】

次に、以上に示した薄切片作製装置1を用いて、予め面出しがされた包埋ブロックBから前記切片厚h1の薄切片Sを作製する薄切片作製方法について説明する。

始めに、図3に示すように、支持体2を前記待機位置Pに移動させ、包埋ブロックBが固定されたカセットCを支持体2にセットする準備工程を行う。この際、本実施形態では、カッター3の刃先3aの走行面3bと、包埋ブロックBの表面B2とのZ方向の位置が一致するようにカセットCをセットする。

【0032】

次に、図4に示すように、包埋ブロックBを加湿手段6により予備加湿する予備加湿工程を行う。本実施形態では、コンピュータ22が、ミスト発生部16に一定の加湿時間t1(例えば10秒間)だけ一定温度のミストを発生させ、発生したミストを案内部17から包埋ブロックBの表面B2に吹きつける。これにより、包埋ブロックBの表面B2が前記加湿温度Tで前記加湿時間t1だけ予備加湿される。つまり、前記加湿温度Tと前記加湿時間t1とは、予備加湿の加湿条件Hを構成する。

なお以下では、前記加湿条件Hで予備加湿された包埋ブロックBは、予備加湿される前の包埋ブロックBに比べて、Z方向に変化量h2(但し、h2<h1)だけ収縮するものとして説明する。つまり、予備加湿された包埋ブロックBの表面B2は、カッター3の走行面3bよりも下側に位置することになる。

【0033】

次いで、図5に示すように、本実施形態では、Zステージ5によりカッター3に対する包埋ブロックBのZ方向の位置を調整する予備調整工程を行う。本実施形態では、ステージコントローラ21が、Zステージ5により前記切片厚h1だけ支持体2をカッター3に対して前進移動させ、カッター3に対する包埋ブロックBの位置を調整させる。図示の例では、h2<h1なので、包埋ブロックBの表面B2が、カッター3の走行面3bよりも上側に位置することになる。

【0034】

次いで、本実施形態では、図6に示すように、Xステージ4により支持体2とカッター3とを相対的に前進移動させる移動工程を行う。本実施形態では、ステージコントローラ21が、Xステージ4により包埋ブロックBをカッター3に対して相対的に前記移動速度vで前進移動させる。なお、この移動速度vは、包埋ブロックBとカッター3とのX方向の相対的な位置関係によって変化しても構わず、例えば、包埋ブロックBがカッター3によって切削されうるX方向の範囲では、包埋ブロックBとカッター3とが単に接近するX方向の範囲よりも遅くなっていても良い。

また、コンピュータ22は、予備加湿工程後から移動工程を開始するまでの時間t2を計測し、記憶しておく。

【0035】

また、移動工程を行いながら、カッター3による包埋ブロックBの切削状態を検出する検出工程を行う。本実施形態では、ステージコントローラ21が、Xステージ4により支持体2を待機位置Pからカッター3に向けて前進移動させながら、支持体位置検出器14が、支持体2のX方向の位置を支持体位置データD1としてサンプリング回路20に送出すると共に、切削力検出部15の力センサー15aが、カッター3により包埋ブロックBが切削されることで生じる切削力の切削力データD2をサンプリング回路20に送出する。

【0036】

切削検出工程について詳しく説明すると、図示の例のように、予備加湿された包埋ブロックBの表面B2がカッター3の走行面3bよりも上側に位置する場合には、移動工程において包埋ブロックBがカッター3により切削される。この際、包埋ブロックBが切削されている期間、つまり、支持体2に固定された包埋ブロックBのX方向の位置座標がカッター3の刃先3aのX方向の位置座標に到達した時点から、包埋ブロックBのX方向に沿った大きさ移動される時点までの検出期間、カッター3による切削力が力センサー15aに伝達され、切削力データD2がこの検出期間の前後に比べて大きくなる。

【0037】

一方、予備加湿された包埋ブロックBの表面B2がカッター3の走行面3bよりも下側に位置する場合には、前記検出期間においてカッター3の刃先3aが包埋ブロックBに接触することなくカッター3が包埋ブロックBを空振りするため、前記検出期間を含めてカッター3に対して包埋ブロックBが前進移動されている間、力センサー15aにより検出される切削力の切削力データD2は略一定となる。なおこの際、切削力データD2は、押圧部15bにより支持体2が押圧されることで力センサー15aに検出される切削力を示す。

【0038】

以上に示すように、切削検出工程において、カッター3による包埋ブロックBの切削状態を検出し、支持体位置データD1及び切削力データD2とで構成される検出データDとしてサンプリング回路20に送出することができる。そして、サンプリング回路20は、送出された検出データDを記憶する。

以上で切削検出工程が終了する。

【0039】

次いで、切削検出工程で得られた検出データDに基づいて包埋ブロックBの切削の有無を判定する判定工程を行う。

この際、まず、コンピュータ22は、カッター3の刃先3aのX方向の位置座標と、包埋ブロックBのX方向に沿った大きさと、サンプリング回路20に記憶された検出データDと、に基づいて、前記検出期間における切削力データD2がこの検出期間の前後に比べて大きくなっているか否かを判定し、切削の有無を判定する。

【0040】

そして、コンピュータ22が、移動工程の前記検出期間においてカッター3が包埋ブロックBを空振りし、切削が行われなかったと判定した場合には、予備加湿工程に戻り、予備加湿工程から判定工程までを繰り返す。なお、予備加湿工程から判定工程を繰り返す場合、コンピュータ22は、予備加湿工程後から移動工程を開始するまでの時間t2を、両工程を実施する都度更新して記憶する。

【0041】

一方、コンピュータ22が、移動工程の前記検出期間において切削が行われたと判定した場合には、次の工程に移行する。なお、判定工程で、前記検出期間において切削が行われたと判定された移動工程が、本実施形態において、予備加湿された包埋ブロックBをカッター3により予備切削する予備切削工程となる。

【0042】

このように予備切削工程(移動工程)を行うことで、前記加湿条件Hで予備加湿された包埋ブロックBは、予備加湿工程後から予備切削工程(移動工程)を開始させるまでの時間t2と、予備切削工程(移動工程)におけるカッター3の移動速度vと、で決定される予備加湿されてから予備切削されるまでの切削待時間t3の下でZ方向に所定の変化量だけ変化した状態で予備切削される。

【0043】

次に、図6に示すように、予備切削工程で切削された切削屑S1を吸引して廃棄する廃棄工程を行う。この際、コンピュータ22は、搬送ベルト10c上に受け取られた薄切片Sをバキュームポンプ19により吸引口部18から吸引して廃棄する。

また、図7に示すように、コンピュータ22は、ステージコントローラ21によりXステージ4を作動させ、支持体2を前記待機位置Pまで後退移動させる。

【0044】

ここで、予備切削工程が終了したときには、カッター3の走行面3bと、包埋ブロックBの表面B2とが、Z方向に一致しているが、予備切削工程後から本加湿工程を行うまでに、包埋ブロックBが乾燥することで、加湿による影響である包埋ブロックBのZ方向の収縮が徐々に復元され、包埋ブロックBの表面B2が、カッター3の走行面3bに対して前記変化量h2だけ上側に位置する。

【0045】

次いで、図8に示すように、予備切削された包埋ブロックBを加湿手段6により本加湿する本加湿工程を行う。この際、予備加湿工程と同じ加湿条件Hで行う。本実施形態では、コンピュータ22が、ミスト発生部16に前記加湿時間t1だけ前記一定温度のミストを発生させ、発生したミストを案内部17から包埋ブロックBの表面B2に吹きつけて前記加湿温度Tで加湿する。これにより、本加湿工程で本加湿された包埋ブロックBは、前記加湿条件Hで加湿されるので、本加湿される前の包埋ブロックBに比べて、Z方向に前記変化量h2だけ収縮する。従って、カッター3の走行面3bと包埋ブロックBの表面B2とが、Z方向に一致する。

また、コンピュータ22は、本加湿工程が終了した時点を記憶しておく。

【0046】

次いで、図9に示すように、Zステージ5により支持体2とカッター3とを相対的に前記切片厚h1だけ前進移動させる本調整工程(調整工程)を行う。本実施形態では、ステージコントローラ21が、Zステージ5によりカッター3に対して支持体2を前記切片厚h1だけ前進移動させる。これにより、包埋ブロックBの表面B2は、走行面3bに対して前記切片厚h1だけ上側に位置することになる。

【0047】

次いで、図10に示すように、Xステージ4により支持体2とカッター3とを相対的に前進移動させ、本加湿された包埋ブロックBをカッター3により本切削して薄切片Sを作製する本切削工程を行う。この際、本加湿工程後から本加湿工程を開始させるまでの時間t4が、予備加湿工程後から予備切削工程を開始させるまでの時間t2と同じになるように本切削工程を行う。更に、支持体2とカッター3とを相対的に、予備切削工程時と同じ速度vで前進移動させる。

本実施形態では、コンピュータ22が、予備切削工程で記憶された予備加湿工程後から予備切削工程を開始するまでの時間t2と、本加湿工程が終了した時点と、に基づいて、本切削工程を開始する。この際、ステージコントローラ21が、包埋ブロックBをカッター3に対して相対的に前記移動速度vで前進移動させる。

【0048】

次いで、本実施形態では、切削されて搬送手段10に移し渡された薄切片Sを次工程に向けて搬送する搬送工程を行う。本実施形態では、コンピュータ22が、モータ10fを作動させて搬送ベルト10cにより薄切片Sを次工程に向けて搬送する。

【0049】

以上に示した薄切片作製装置1及び薄切片作製方法によれば、本切削工程において、Xステージ4により支持体2とカッター3とを相対的に予備切削工程時と同じ速度vで前進移動させる。更に、予備加湿工程後から予備切削工程を開始させるまでの時間t2と、本加湿工程後から本加湿工程を開始させるまでの時間t4と、が同じであると共に、予備加湿工程及び本加湿工程のそれぞれが同じ加湿条件Hで行われる。

以上により、本切削工程において切削される包埋ブロックBの加湿条件H、及び本加湿されてから本切削されるまでの切削待時間を、予備切削において切削された包埋ブロックBの加湿条件H、及び予備加湿されてから予備切削されるまでの切削待時間t3と、をそれぞれ一致させることができる。これにより、本切削工程における包埋ブロックBでの加湿を起因とするZ方向の変化量と、予備切削工程における前記変化量とを一致させることが可能となる。従って、Zステージ5により支持体2とカッター3とを相対的に前記切片厚h1だけ前進移動させる本調整工程を行った後、本切削工程を行うことで薄切片Sを前記切片厚h1で高精度に作製することができる。

【0050】

また、廃棄工程が、予備切削工程で切削された切削屑S1を廃棄することから、この切削屑S1が薄切片Sの作製の過程において他の作業を妨げることが無いので、薄切片Sの作製効率を向上させることができる。

また、本実施形態では、判定工程において切削されたと判定した後に、次の工程である廃棄工程に移行するので、予備切削を複数回繰り返す恐れがなく、予備切削後、円滑に次の工程に移行することができる。

【0051】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、準備工程において、カッター3の走行面3bと、包埋ブロックBの表面B2とのZ方向の位置が一致するように支持体2にカセットCをセットするものとしたが、これに限られるものではなく、包埋ブロックBの表面B2がカッター3の走行面3bに対して下側や上側に位置していても良い。

【0052】

また、前記実施形態では、加湿により収縮する包埋ブロックBを採用した場合を例に示したが、加湿により伸張する包埋ブロックを採用しても良い。この場合であっても、同様の作用効果を奏することができる。更にこの場合、予備調整工程は行わなくても良く、これにより、予備調整工程において薄切される切削屑S1の厚さを小さく抑えることが可能となり、包埋ブロックBから作製できる薄切片Sの歩留まりを向上させることができる。

【0053】

また、前記実施形態では、予備調整工程において、カッター3に対して支持体2を前記切片厚h1だけ前進移動させるものとしたが、これに限られるものではない。例えば、本切削の対象とする包埋ブロックBについて、前記加湿条件Hで加湿した際に収縮または伸張のいずれの変化をどれだけするかの概略の予測変化量を制御部7に予め記憶させておき、この予測変化量に応じて予備調整工程におけるカッター3に対する支持体2の進退量を設定しても良い。

【0054】

また、前記実施形態では、切削検出手段9を備えるものとしたが、切削検出手段9は無くても良い。例えば、制御部7に前記予測変化量を予め記憶させておき、予備調整工程におけるカッター3に対する支持体2の進退量の累積値が、前記予測変化量を超えた後に行う移動工程により予備切削がされたと判定しても良い。また、切削検出手段9を備える場合であっても、切削検出手段は、前記実施形態に示すものに限られるものではない。

【0055】

また、前記実施形態では、廃棄手段8及び搬送手段10を備えるものとしたが、これらは無くても良く、また、これらを備える場合であっても、廃棄手段及び搬送手段は、前記実施形態に示したものに限られない。

また、前記実施形態では、X方向を水平面と平行な方向とし、Z方向を水平面それぞれと直交する鉛直方向としたが、これに限られるものではなく、X方向とZ方向とは互いに交差していれば良い。

【0056】

また、前記実施形態では、移動手段であるXステージ4は、カッター3に対して支持体2を進退移動させることで両者を相対的に進退移動させるものとしたが、これに限られるものではない。例えば、移動手段は、カッター3及び支持体2の両者を移動させても良く、また、カッター3を支持体2に対して移動させても良い。

また、前記実施形態では、調整手段であるZステージ5は、カッター3に対して支持体2を進退移動させることで両者を相対的に進退移動させるものとしたが、これに限られるものではない。例えば、調整手段は、カッター3及び支持体2の両者を移動させても良く、また、カッター3を支持体2に対して移動させても良い。

【0057】

また、前記実施形態では、予備加湿工程の後に予備調整工程を行うものとしたが、両工程が予備切削工程の前に行われれば、工程順序はこれに限られるものではなく、例えば予備調整工程の後に予備加湿工程を行っても良く、また、予備加湿工程と予備調整工程とを並行して行っても良い。

また、前記実施形態では、本加湿工程の後に本調整工程を行うものとしたが、両工程が本切削工程の前に行われれば、工程順序はこれに限られるものではなく、例えば本調整工程の後に本加湿工程を行っても良く、また、本加湿工程と本調整工程とを並行して行っても良い。

【0058】

また、前記実施形態では、薄切片Sの切片厚h1が、入力部23を用いて予め入力されて記憶されているものとしたが、これに限られるものではなく、本調整工程時に入力部23を用いて入力しても良い。

【0059】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0060】

1 薄切片作製装置

2 支持体

3 カッター

3a 刃先

3b 走行面

4 Xステージ(移動手段)

5 Zステージ(調整手段)

6 加湿手段

7 制御部

8 廃棄手段

B 包埋ブロック

C カセット

S 薄切片

S1 切削屑

h1 切片厚

【技術分野】

【0001】

本発明は、薄切片作製装置及び薄切片作製方法に関する。

【背景技術】

【0002】

従来より、新薬開発において臨床試験に先立ち、実験動物による毒性試験や病理検査等が行われている。これらの試験や検査は、スライドガラス等の基板上に、所望の切片厚(例えば、3μm〜5μm)の薄切片が固定された薄切片標本を用いて行われるものである。薄切片としては、薬物を投与したネズミやウサギ等の実験動物を剖検し、病理検査のために薄切りしたものが使用されている。また、種々の部位(例えば、脳や肺等)毎に作製されている。

【0003】

このような薄切片を作製する装置として、専用の薄切り装置であるミクロトームが知られている。ここで、ミクロトームを利用して薄切片を作製する一般的な方法について説明する。

まず、ホルマリン固定された生物や動物等の生体試料をパラフィン置換した後、更に周囲をパラフィンで固めて強固にして、ブロック状態の包埋ブロックを作製する。

次に、この包埋ブロックをミクロトームにセットして、粗削り(面出し)を行う。この粗削りによって、包埋ブロックの表面が平滑面となると共に、実験や観察の対象物である包埋された生体試料が表面に露出した状態となる。

粗削りが終了した後、本削りを行う。これは、ミクロトームが有するカッターにより、包埋ブロックを上述した厚みで極薄に切削、つまり薄切する工程である。

以上により、前記切片厚の薄切片を得ることができる。

【0004】

ところで、生体試料の種類によっては、薄切片を作製する際に、包埋ブロックの表面が乾燥していると、切削後に露出する包埋ブロックの表面に皺や変形等が生じる恐れがあり、包埋ブロックの表面が乾燥しないように対策を要するものがある。この場合、例えば包埋ブロックを適度に加湿して、乾燥を防止する必要がある。この種の薄切片作製装置として、下記特許文献1に示されるように、包埋ブロック(試料ブロック)及びカッター(ナイフ)の周囲を上方から覆うカバーと、このカバーの内側の湿度が目標の値に保たれるように制御する湿度制御装置と、を備える構成が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−28965号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、包埋ブロックは、加湿によって膨潤や温度変化することから収縮もしくは伸張して大きさが変化することがあるため、前記従来の薄切片作製装置では、本削りに際し包埋ブロックを加湿したときに、包埋ブロックを所望の切片厚で切削することが困難であった。つまり、包埋ブロックを前記切片厚で切削しようとしたときに、加湿によって包埋ブロックが収縮する場合には、薄切片が前記切片厚より薄く切削され、包埋ブロックが伸張する場合には、薄切片が前記切片厚より厚く切削されてしまっていた。

【0007】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、薄切片を所望の切片厚で高精度に切削することができる薄切片作製装置、及び薄切片作製方法を提供することである。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る薄切片作製装置は、生体試料が包埋された包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製装置であって、前記包埋ブロックを支持する支持体と、前記包埋ブロックを切削するカッターと、前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、前記包埋ブロックを加湿する加湿手段と、前記移動手段、前記調整手段及び前記加湿手段を制御する制御部と、を備え、前記制御部は、前記包埋ブロックを前記加湿手段により予備加湿した後、前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、前記包埋ブロックを前記カッターにより予備切削し、その後、前記包埋ブロックを前記加湿手段により本加湿すると共に、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させた後、前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削時と同じ速度で前進移動させ、前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製し、前記制御部は、前記予備加湿後から前記予備切削を開始させるまでの時間と、前記本加湿後から前記本加湿を開始させるまでの時間と、を同じにすると共に、前記予備加湿及び前記本加湿のそれぞれを同じ加湿条件で行うことを特徴とする。

【0009】

また、本発明に係る薄切片作製方法は、生体試料が包埋された包埋ブロックを支持する支持体と、前記包埋ブロックを切削するカッターと、前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、前記包埋ブロックを加湿する加湿手段と、を備える薄切片作製装置を用いて、前記包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製方法であって、前記包埋ブロックを前記加湿手段により予備加湿する予備加湿工程と、前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、予備加湿された前記包埋ブロックを前記カッターにより予備切削する予備切削工程と、予備切削された前記包埋ブロックを前記加湿手段により本加湿する本加湿工程と、前記予備切削工程後、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させる調整工程と、前記調整工程後、前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削工程時と同じ速度で前進移動させ、本加湿された前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製する本切削工程と、を備え、前記予備加湿工程後から前記予備切削工程を開始させるまでの時間と、前記本加湿工程後から前記本加湿工程を開始させるまでの時間と、が同じであると共に、前記予備加湿工程及び前記本加湿工程のそれぞれを同じ加湿条件で行うことを特徴とする。

【0010】

この発明によれば、本切削工程において、移動手段により支持体とカッターとを相対的に予備切削工程時と同じ速度で前進移動させる。更に、予備加湿工程後から予備切削工程を開始させるまでの時間と、本加湿工程後から本加湿工程を開始させるまでの時間と、が同じであると共に、予備加湿工程及び本加湿工程のそれぞれが同じ加湿条件で行われる。

以上により、本切削工程において切削される包埋ブロックの加湿条件、及び本加湿されてから本切削されるまでの切削待時間を、予備切削において切削された包埋ブロックの加湿条件、及び予備加湿されてから予備切削されるまでの切削待時間と、それぞれ一致させることができる。これにより、本切削工程における包埋ブロックでの加湿を起因とする前記他方向の変化量と、予備切削工程における前記変化量とを一致させることが可能となる。従って、調整手段により支持体とカッターとを相対的に前記切片厚だけ前進移動させる調整工程を行った後、本切削工程を行うことで薄切片を前記切片厚で高精度に切削することができる。

【0011】

また、本発明に係る薄切片作製装置では、前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄手段を備え、前記制御部は、予備切削で切削された前記切削屑を前記廃棄手段により吸引して廃棄しても良い。

【0012】

また、本発明に係る薄切片作製方法では、前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄工程を備え、前記廃棄工程は、前記予備切削工程で切削された前記切削屑を吸引して廃棄しても良い。

【0013】

この場合、廃棄工程が、予備切削工程で切削された切削屑を廃棄することから、この切削屑が薄切片の作製の過程において他の作業を妨げることが無いので、薄切片の作製効率を向上させることができる。

【発明の効果】

【0014】

本発明によれば、薄切片を所望の切片厚で高精度に切削することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る薄切片作製装置の模式的な側面図である。

【図2】図1に示す薄切片作製装置の制御ブロック図である。

【図3】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図4】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図5】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図6】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図7】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図8】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図9】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【図10】図1に示す薄切片作製装置を用いた薄切片作製方法を説明する一工程図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を、図面を参照して説明する。

図1に示すように、薄切片作製装置1は、生体試料Aが包埋された略直方体の包埋ブロックBを所望の切片厚h1に薄切して薄切片Sを作製する装置である。なお、薄切片Sの切片厚h1は、例えば3〜5μm程度であり、この薄切片作製装置1は、主に薄切片Sに含まれる生体試料Aを検査、観察する過程で使用される。

【0017】

生体試料Aは、例えば、人体や実験動物等から取り出した臓器などの組織であり、医療分野、製薬分野、食品分野、生物分野などで適時選択されるものである。また、包埋ブロックBは、上記のような生体試料Aを包埋剤B1によって包埋、即ち周囲を覆い固めたものである。このような包埋ブロックBは、より詳しくは、以下のように作製されるものである。まず、上記の生体試料Aの塊をホルマリンに漬けて、生体試料Aを構成する蛋白質を固定する。そして、組織を固い状態にした後、適当な大きさに切断する。最後に、切断された生体試料Aの内部の水分を包埋剤B1に置き換えたものを、溶解した包埋剤B1の中に埋め込んで、固めることで作製される。ここで、包埋剤B1は、液状化と冷却固化とが容易で、且つ、エタノールに浸漬することで溶解する材質であり、例えば樹脂やパラフィンなどである。

以下、薄切片作製装置1の構成について説明する。

【0018】

図1及び図2に示すように、薄切片作製装置1は、包埋ブロックBを支持する支持体2と、包埋ブロックBを切削するカッター3と、支持体2とカッター3とを水平面と平行なX方向(一方向)に沿って相対的に進退移動させるXステージ(移動手段)4と、水平面と直交する鉛直方向であるZ方向(他方向)に沿って支持体2とカッター3とを相対的に進退移動させるZステージ(調整手段)5と、包埋ブロックBを加湿する加湿手段6と、Xステージ4、Zステージ5及び加湿手段6を制御する制御部7と、を備えている。更に、本実施形態では、カッター3により包埋ブロックBから切削された切削屑S1(図6参照)を吸引して廃棄する廃棄手段8と、カッター3による包埋ブロックBの切削の有無を検出する切削検出手段9と、カッター3により包埋ブロックBから切削された薄切片Sを次工程に搬送する搬送手段10と、を備えており、これらの廃棄手段8及び搬送手段10も制御部7により制御される。

【0019】

図1に示すように、カッター3は、図示しない固定手段で互いに固定された固定台11とホルダ12との間に着脱可能に挟持されて固定されて交換可能とされている。図示の例では、カッター3は、刃先3aが水平面と平行となるように固定されている。

支持体2は、包埋ブロックBが固定されているカセットCを交換可能に位置決めして固定して包埋ブロックBを支持している。そして、支持体2は、Zステージ5上に設けられたガイドレール13によってX方向に摺動可能に支持されている。なお、図示の例では、支持体2は、包埋ブロックBの厚み方向がZ方向に一致すると共に、包埋ブロックBの表面B2が水平面と一致するように、包埋ブロックBを支持している。

【0020】

Zステージ5は、支持体2をZ方向に沿って移動可能に支持しており、支持体2をZ方向に沿って上側に移動させることで支持体2とカッター3とを相対的に前進移動させ、支持体2をZ方向に沿って下側に移動させることで支持体2とカッター3とを相対的に後退移動させることができる。これにより、カッター3に対する包埋ブロックBのZ方向の位置を調整することができる。

【0021】

Xステージ4は、Zステージ5を介して支持体2をX方向に沿って移動可能に支持しており、支持体2をカッター3に対してX方向に沿って刃先3a側から接近するように移動させることで両者を相対的に前進移動させ、支持体2をカッター3に対してX方向に沿って刃先3a側に離間するように移動させることで両者を相対的に後退移動させることができる。

このように構成されたXステージ4は、カッター3に対して支持体2を進退移動させることで、包埋ブロックBに対してカッター3の刃先3aを水平面と平行な走行面3bに沿って相対的に移動させることができる。従って、Xステージ4は、カッター3に対して支持体2を、カッター3の刃先3a側でX方向に離間した待機位置Pから前進移動させることで、カッター3により包埋ブロックBを切削することができる。

【0022】

切削検出手段9は、Xステージ4により移動される支持体2の位置を検出して支持体位置データD1を出力する支持体位置検出器14と、カッター3によって包埋ブロックBを切削した際に生じる切削力を検出して切削力データD2を出力する切削力検出部15と、を備えている。そして、切削検出手段9は、支持体位置データD1と切削力データD2とで構成される検出データDを制御部7に送出する。

【0023】

支持体位置検出器14は、例えば光学式センサーや磁気センサー等により構成されている。また、切削力検出部15は、支持体2とX方向に対向してZステージ5上に設けられて支持体2と当接する力センサー15aと、支持体2を挟むように力センサー15aとX方向に対向してZステージ5上に設けられて支持体2を一定の力で力センサー15a側に押圧する押圧部15bと、を備えている。なお、図示の例では、力センサー15aは、カッター3の刃先3aとX方向に対向するように配設されている。

【0024】

搬送手段10は、カッター3の上方にホルダ12と近接して設けられた前部ローラ10aと、カッター3に対して次工程が位置する後方に設けられた後部ローラ10bと、前部ローラ10aと後部ローラ10bとの間に巻回された搬送ベルト10cとを備えている。前部ローラ10a及び後部ローラ10bは、それぞれ図示しないフレームに回転可能に軸着されている。また、前部ローラ10aとカッター3のホルダ12との間には、搬送ベルト10cが通過可能な隙間があいている。

【0025】

更に、本実施形態では、前部ローラ10aと後部ローラ10bとの間には、前記フレームに回転可能に軸着された2つの中間ローラ10d、10eが配設され、一方の中間ローラ10eには、モータ10fが接続されている。

このように構成された搬送手段10においては、カッター3により包埋ブロックBから切削される薄切片Sが、切削されながらその先端側が上方に捲り上げられて搬送ベルト10cによって受け取られる。そして、モータ10fが作動して搬送ベルト10cを無限走行させることで、この薄切片Sを次工程に向けて搬送することができる。

【0026】

加湿手段6は、一定温度に加熱されたミストを発生させるミスト発生部16と、発生したミストが前記待機位置Pの支持体2に支持された包埋ブロックBの表面B2に当たるようにミストを案内する案内部17と、を備えている。

このように構成された加湿手段6によれば、ミスト発生部16によって発生されたミストを案内部17により案内し、このミストを前記待機位置Pに位置する包埋ブロックBの表面B2に当たるように吹き付けることができる。これにより、包埋ブロックBを一定の加湿温度Tで加湿することができる。

また、本実施形態では、加湿手段6は、加湿時間が制御部7により制御可能とされている。

【0027】

廃棄手段8は、カッター3の近傍に配設された吸引口部18と、吸引口部18に接続されたバキュームポンプ19と、を備えている。本実施形態では、吸引口部18は、カッター3の近傍の搬送ベルト10cの上面に向けて開口されており、この廃棄手段8によれば、バキュームポンプ19が作動することで搬送ベルト10c上の切削屑S1を吸引口部18から吸引することができる。

【0028】

図2に示すように、制御部7は、切削検出手段9から送出された検出データDを記憶するサンプリング回路20と、Xステージ4及びZステージ5を制御するステージコントローラ21と、サンプリング回路20及びステージコントローラ21、並びに搬送手段10、加湿手段6及び廃棄手段8を制御するコンピュータ22と、を備えている。

【0029】

コンピュータ22は、サンプリング回路20及びステージコントローラ21とそれぞれ電気的に接続されている。

また、コンピュータ22には、各種データを外部入力可能な入力部23が接続されている。本実施形態では、コンピュータ22には、カッター3の刃先3aのX方向の位置座標と、包埋ブロックBのX方向に沿った大きさと、所望する薄切片Sの切片厚h1とが入力部23を用いて予め入力され記憶されている。また、ステージコントローラ21には、後述する移動工程(予備切削工程)及び本切削工程におけるXステージ4の移動速度vが入力部23を用いて予め入力され記憶されている。

【0030】

そして、コンピュータ22は、カッター3の刃先3aのX方向の位置座標と、包埋ブロックBのX方向に沿った大きさと、サンプリング回路20に記憶された検出データDと、に基づいて、後述するように包埋ブロックBが切削されたか否かを判定することが可能な構成とされている。

なお、本実施形態では、コンピュータ22には、ディスプレイ24が接続されており、下記に示す各工程の進捗状況や、切削検出手段9による検出結果などが表示可能である。

【0031】

次に、以上に示した薄切片作製装置1を用いて、予め面出しがされた包埋ブロックBから前記切片厚h1の薄切片Sを作製する薄切片作製方法について説明する。

始めに、図3に示すように、支持体2を前記待機位置Pに移動させ、包埋ブロックBが固定されたカセットCを支持体2にセットする準備工程を行う。この際、本実施形態では、カッター3の刃先3aの走行面3bと、包埋ブロックBの表面B2とのZ方向の位置が一致するようにカセットCをセットする。

【0032】

次に、図4に示すように、包埋ブロックBを加湿手段6により予備加湿する予備加湿工程を行う。本実施形態では、コンピュータ22が、ミスト発生部16に一定の加湿時間t1(例えば10秒間)だけ一定温度のミストを発生させ、発生したミストを案内部17から包埋ブロックBの表面B2に吹きつける。これにより、包埋ブロックBの表面B2が前記加湿温度Tで前記加湿時間t1だけ予備加湿される。つまり、前記加湿温度Tと前記加湿時間t1とは、予備加湿の加湿条件Hを構成する。

なお以下では、前記加湿条件Hで予備加湿された包埋ブロックBは、予備加湿される前の包埋ブロックBに比べて、Z方向に変化量h2(但し、h2<h1)だけ収縮するものとして説明する。つまり、予備加湿された包埋ブロックBの表面B2は、カッター3の走行面3bよりも下側に位置することになる。

【0033】

次いで、図5に示すように、本実施形態では、Zステージ5によりカッター3に対する包埋ブロックBのZ方向の位置を調整する予備調整工程を行う。本実施形態では、ステージコントローラ21が、Zステージ5により前記切片厚h1だけ支持体2をカッター3に対して前進移動させ、カッター3に対する包埋ブロックBの位置を調整させる。図示の例では、h2<h1なので、包埋ブロックBの表面B2が、カッター3の走行面3bよりも上側に位置することになる。

【0034】

次いで、本実施形態では、図6に示すように、Xステージ4により支持体2とカッター3とを相対的に前進移動させる移動工程を行う。本実施形態では、ステージコントローラ21が、Xステージ4により包埋ブロックBをカッター3に対して相対的に前記移動速度vで前進移動させる。なお、この移動速度vは、包埋ブロックBとカッター3とのX方向の相対的な位置関係によって変化しても構わず、例えば、包埋ブロックBがカッター3によって切削されうるX方向の範囲では、包埋ブロックBとカッター3とが単に接近するX方向の範囲よりも遅くなっていても良い。

また、コンピュータ22は、予備加湿工程後から移動工程を開始するまでの時間t2を計測し、記憶しておく。

【0035】

また、移動工程を行いながら、カッター3による包埋ブロックBの切削状態を検出する検出工程を行う。本実施形態では、ステージコントローラ21が、Xステージ4により支持体2を待機位置Pからカッター3に向けて前進移動させながら、支持体位置検出器14が、支持体2のX方向の位置を支持体位置データD1としてサンプリング回路20に送出すると共に、切削力検出部15の力センサー15aが、カッター3により包埋ブロックBが切削されることで生じる切削力の切削力データD2をサンプリング回路20に送出する。

【0036】

切削検出工程について詳しく説明すると、図示の例のように、予備加湿された包埋ブロックBの表面B2がカッター3の走行面3bよりも上側に位置する場合には、移動工程において包埋ブロックBがカッター3により切削される。この際、包埋ブロックBが切削されている期間、つまり、支持体2に固定された包埋ブロックBのX方向の位置座標がカッター3の刃先3aのX方向の位置座標に到達した時点から、包埋ブロックBのX方向に沿った大きさ移動される時点までの検出期間、カッター3による切削力が力センサー15aに伝達され、切削力データD2がこの検出期間の前後に比べて大きくなる。

【0037】

一方、予備加湿された包埋ブロックBの表面B2がカッター3の走行面3bよりも下側に位置する場合には、前記検出期間においてカッター3の刃先3aが包埋ブロックBに接触することなくカッター3が包埋ブロックBを空振りするため、前記検出期間を含めてカッター3に対して包埋ブロックBが前進移動されている間、力センサー15aにより検出される切削力の切削力データD2は略一定となる。なおこの際、切削力データD2は、押圧部15bにより支持体2が押圧されることで力センサー15aに検出される切削力を示す。

【0038】

以上に示すように、切削検出工程において、カッター3による包埋ブロックBの切削状態を検出し、支持体位置データD1及び切削力データD2とで構成される検出データDとしてサンプリング回路20に送出することができる。そして、サンプリング回路20は、送出された検出データDを記憶する。

以上で切削検出工程が終了する。

【0039】

次いで、切削検出工程で得られた検出データDに基づいて包埋ブロックBの切削の有無を判定する判定工程を行う。

この際、まず、コンピュータ22は、カッター3の刃先3aのX方向の位置座標と、包埋ブロックBのX方向に沿った大きさと、サンプリング回路20に記憶された検出データDと、に基づいて、前記検出期間における切削力データD2がこの検出期間の前後に比べて大きくなっているか否かを判定し、切削の有無を判定する。

【0040】

そして、コンピュータ22が、移動工程の前記検出期間においてカッター3が包埋ブロックBを空振りし、切削が行われなかったと判定した場合には、予備加湿工程に戻り、予備加湿工程から判定工程までを繰り返す。なお、予備加湿工程から判定工程を繰り返す場合、コンピュータ22は、予備加湿工程後から移動工程を開始するまでの時間t2を、両工程を実施する都度更新して記憶する。

【0041】

一方、コンピュータ22が、移動工程の前記検出期間において切削が行われたと判定した場合には、次の工程に移行する。なお、判定工程で、前記検出期間において切削が行われたと判定された移動工程が、本実施形態において、予備加湿された包埋ブロックBをカッター3により予備切削する予備切削工程となる。

【0042】

このように予備切削工程(移動工程)を行うことで、前記加湿条件Hで予備加湿された包埋ブロックBは、予備加湿工程後から予備切削工程(移動工程)を開始させるまでの時間t2と、予備切削工程(移動工程)におけるカッター3の移動速度vと、で決定される予備加湿されてから予備切削されるまでの切削待時間t3の下でZ方向に所定の変化量だけ変化した状態で予備切削される。

【0043】

次に、図6に示すように、予備切削工程で切削された切削屑S1を吸引して廃棄する廃棄工程を行う。この際、コンピュータ22は、搬送ベルト10c上に受け取られた薄切片Sをバキュームポンプ19により吸引口部18から吸引して廃棄する。

また、図7に示すように、コンピュータ22は、ステージコントローラ21によりXステージ4を作動させ、支持体2を前記待機位置Pまで後退移動させる。

【0044】

ここで、予備切削工程が終了したときには、カッター3の走行面3bと、包埋ブロックBの表面B2とが、Z方向に一致しているが、予備切削工程後から本加湿工程を行うまでに、包埋ブロックBが乾燥することで、加湿による影響である包埋ブロックBのZ方向の収縮が徐々に復元され、包埋ブロックBの表面B2が、カッター3の走行面3bに対して前記変化量h2だけ上側に位置する。

【0045】

次いで、図8に示すように、予備切削された包埋ブロックBを加湿手段6により本加湿する本加湿工程を行う。この際、予備加湿工程と同じ加湿条件Hで行う。本実施形態では、コンピュータ22が、ミスト発生部16に前記加湿時間t1だけ前記一定温度のミストを発生させ、発生したミストを案内部17から包埋ブロックBの表面B2に吹きつけて前記加湿温度Tで加湿する。これにより、本加湿工程で本加湿された包埋ブロックBは、前記加湿条件Hで加湿されるので、本加湿される前の包埋ブロックBに比べて、Z方向に前記変化量h2だけ収縮する。従って、カッター3の走行面3bと包埋ブロックBの表面B2とが、Z方向に一致する。

また、コンピュータ22は、本加湿工程が終了した時点を記憶しておく。

【0046】

次いで、図9に示すように、Zステージ5により支持体2とカッター3とを相対的に前記切片厚h1だけ前進移動させる本調整工程(調整工程)を行う。本実施形態では、ステージコントローラ21が、Zステージ5によりカッター3に対して支持体2を前記切片厚h1だけ前進移動させる。これにより、包埋ブロックBの表面B2は、走行面3bに対して前記切片厚h1だけ上側に位置することになる。

【0047】

次いで、図10に示すように、Xステージ4により支持体2とカッター3とを相対的に前進移動させ、本加湿された包埋ブロックBをカッター3により本切削して薄切片Sを作製する本切削工程を行う。この際、本加湿工程後から本加湿工程を開始させるまでの時間t4が、予備加湿工程後から予備切削工程を開始させるまでの時間t2と同じになるように本切削工程を行う。更に、支持体2とカッター3とを相対的に、予備切削工程時と同じ速度vで前進移動させる。

本実施形態では、コンピュータ22が、予備切削工程で記憶された予備加湿工程後から予備切削工程を開始するまでの時間t2と、本加湿工程が終了した時点と、に基づいて、本切削工程を開始する。この際、ステージコントローラ21が、包埋ブロックBをカッター3に対して相対的に前記移動速度vで前進移動させる。

【0048】

次いで、本実施形態では、切削されて搬送手段10に移し渡された薄切片Sを次工程に向けて搬送する搬送工程を行う。本実施形態では、コンピュータ22が、モータ10fを作動させて搬送ベルト10cにより薄切片Sを次工程に向けて搬送する。

【0049】

以上に示した薄切片作製装置1及び薄切片作製方法によれば、本切削工程において、Xステージ4により支持体2とカッター3とを相対的に予備切削工程時と同じ速度vで前進移動させる。更に、予備加湿工程後から予備切削工程を開始させるまでの時間t2と、本加湿工程後から本加湿工程を開始させるまでの時間t4と、が同じであると共に、予備加湿工程及び本加湿工程のそれぞれが同じ加湿条件Hで行われる。

以上により、本切削工程において切削される包埋ブロックBの加湿条件H、及び本加湿されてから本切削されるまでの切削待時間を、予備切削において切削された包埋ブロックBの加湿条件H、及び予備加湿されてから予備切削されるまでの切削待時間t3と、をそれぞれ一致させることができる。これにより、本切削工程における包埋ブロックBでの加湿を起因とするZ方向の変化量と、予備切削工程における前記変化量とを一致させることが可能となる。従って、Zステージ5により支持体2とカッター3とを相対的に前記切片厚h1だけ前進移動させる本調整工程を行った後、本切削工程を行うことで薄切片Sを前記切片厚h1で高精度に作製することができる。

【0050】

また、廃棄工程が、予備切削工程で切削された切削屑S1を廃棄することから、この切削屑S1が薄切片Sの作製の過程において他の作業を妨げることが無いので、薄切片Sの作製効率を向上させることができる。

また、本実施形態では、判定工程において切削されたと判定した後に、次の工程である廃棄工程に移行するので、予備切削を複数回繰り返す恐れがなく、予備切削後、円滑に次の工程に移行することができる。

【0051】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、準備工程において、カッター3の走行面3bと、包埋ブロックBの表面B2とのZ方向の位置が一致するように支持体2にカセットCをセットするものとしたが、これに限られるものではなく、包埋ブロックBの表面B2がカッター3の走行面3bに対して下側や上側に位置していても良い。

【0052】

また、前記実施形態では、加湿により収縮する包埋ブロックBを採用した場合を例に示したが、加湿により伸張する包埋ブロックを採用しても良い。この場合であっても、同様の作用効果を奏することができる。更にこの場合、予備調整工程は行わなくても良く、これにより、予備調整工程において薄切される切削屑S1の厚さを小さく抑えることが可能となり、包埋ブロックBから作製できる薄切片Sの歩留まりを向上させることができる。

【0053】

また、前記実施形態では、予備調整工程において、カッター3に対して支持体2を前記切片厚h1だけ前進移動させるものとしたが、これに限られるものではない。例えば、本切削の対象とする包埋ブロックBについて、前記加湿条件Hで加湿した際に収縮または伸張のいずれの変化をどれだけするかの概略の予測変化量を制御部7に予め記憶させておき、この予測変化量に応じて予備調整工程におけるカッター3に対する支持体2の進退量を設定しても良い。

【0054】

また、前記実施形態では、切削検出手段9を備えるものとしたが、切削検出手段9は無くても良い。例えば、制御部7に前記予測変化量を予め記憶させておき、予備調整工程におけるカッター3に対する支持体2の進退量の累積値が、前記予測変化量を超えた後に行う移動工程により予備切削がされたと判定しても良い。また、切削検出手段9を備える場合であっても、切削検出手段は、前記実施形態に示すものに限られるものではない。

【0055】

また、前記実施形態では、廃棄手段8及び搬送手段10を備えるものとしたが、これらは無くても良く、また、これらを備える場合であっても、廃棄手段及び搬送手段は、前記実施形態に示したものに限られない。

また、前記実施形態では、X方向を水平面と平行な方向とし、Z方向を水平面それぞれと直交する鉛直方向としたが、これに限られるものではなく、X方向とZ方向とは互いに交差していれば良い。

【0056】

また、前記実施形態では、移動手段であるXステージ4は、カッター3に対して支持体2を進退移動させることで両者を相対的に進退移動させるものとしたが、これに限られるものではない。例えば、移動手段は、カッター3及び支持体2の両者を移動させても良く、また、カッター3を支持体2に対して移動させても良い。

また、前記実施形態では、調整手段であるZステージ5は、カッター3に対して支持体2を進退移動させることで両者を相対的に進退移動させるものとしたが、これに限られるものではない。例えば、調整手段は、カッター3及び支持体2の両者を移動させても良く、また、カッター3を支持体2に対して移動させても良い。

【0057】

また、前記実施形態では、予備加湿工程の後に予備調整工程を行うものとしたが、両工程が予備切削工程の前に行われれば、工程順序はこれに限られるものではなく、例えば予備調整工程の後に予備加湿工程を行っても良く、また、予備加湿工程と予備調整工程とを並行して行っても良い。

また、前記実施形態では、本加湿工程の後に本調整工程を行うものとしたが、両工程が本切削工程の前に行われれば、工程順序はこれに限られるものではなく、例えば本調整工程の後に本加湿工程を行っても良く、また、本加湿工程と本調整工程とを並行して行っても良い。

【0058】

また、前記実施形態では、薄切片Sの切片厚h1が、入力部23を用いて予め入力されて記憶されているものとしたが、これに限られるものではなく、本調整工程時に入力部23を用いて入力しても良い。

【0059】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0060】

1 薄切片作製装置

2 支持体

3 カッター

3a 刃先

3b 走行面

4 Xステージ(移動手段)

5 Zステージ(調整手段)

6 加湿手段

7 制御部

8 廃棄手段

B 包埋ブロック

C カセット

S 薄切片

S1 切削屑

h1 切片厚

【特許請求の範囲】

【請求項1】

生体試料が包埋された包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製装置であって、

前記包埋ブロックを支持する支持体と、

前記包埋ブロックを切削するカッターと、

前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、

前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、

前記包埋ブロックを加湿する加湿手段と、

前記移動手段、前記調整手段及び前記加湿手段を制御する制御部と、を備え、

前記制御部は、

前記包埋ブロックを前記加湿手段により予備加湿した後、

前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、前記包埋ブロックを前記カッターにより予備切削し、

その後、前記包埋ブロックを前記加湿手段により本加湿すると共に、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させた後、

前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削時と同じ速度で前進移動させ、前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製し、

前記制御部は、

前記予備加湿後から前記予備切削を開始させるまでの時間と、前記本加湿後から前記本加湿を開始させるまでの時間と、を同じにすると共に、

前記予備加湿及び前記本加湿のそれぞれを同じ加湿条件で行うことを特徴とする薄切片作製装置。

【請求項2】

請求項1に記載の薄切片作製装置であって、

前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄手段を備え、

前記制御部は、予備切削で切削された前記切削屑を前記廃棄手段により吸引して廃棄することを特徴とする薄切片作製装置。

【請求項3】

生体試料が包埋された包埋ブロックを支持する支持体と、

前記包埋ブロックを切削するカッターと、

前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、

前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、

前記包埋ブロックを加湿する加湿手段と、

を備える薄切片作製装置を用いて、前記包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製方法であって、

前記包埋ブロックを前記加湿手段により予備加湿する予備加湿工程と、

前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、予備加湿された前記包埋ブロックを前記カッターにより予備切削する予備切削工程と、

予備切削された前記包埋ブロックを前記加湿手段により本加湿する本加湿工程と、

前記予備切削工程後、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させる調整工程と、

前記調整工程後、前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削工程時と同じ速度で前進移動させ、本加湿された前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製する本切削工程と、

を備え、

前記予備加湿工程後から前記予備切削工程を開始させるまでの時間と、前記本加湿工程後から前記本加湿工程を開始させるまでの時間と、が同じであると共に、

前記予備加湿工程及び前記本加湿工程のそれぞれを同じ加湿条件で行うことを特徴とする薄切片作製方法。

【請求項4】

請求項3に記載の薄切片作製方法であって、

前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄工程を備え、

前記廃棄工程は、前記予備切削工程で切削された前記切削屑を吸引して廃棄することを特徴とする薄切片作製方法。

【請求項1】

生体試料が包埋された包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製装置であって、

前記包埋ブロックを支持する支持体と、

前記包埋ブロックを切削するカッターと、

前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、

前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、

前記包埋ブロックを加湿する加湿手段と、

前記移動手段、前記調整手段及び前記加湿手段を制御する制御部と、を備え、

前記制御部は、

前記包埋ブロックを前記加湿手段により予備加湿した後、

前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、前記包埋ブロックを前記カッターにより予備切削し、

その後、前記包埋ブロックを前記加湿手段により本加湿すると共に、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させた後、

前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削時と同じ速度で前進移動させ、前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製し、

前記制御部は、

前記予備加湿後から前記予備切削を開始させるまでの時間と、前記本加湿後から前記本加湿を開始させるまでの時間と、を同じにすると共に、

前記予備加湿及び前記本加湿のそれぞれを同じ加湿条件で行うことを特徴とする薄切片作製装置。

【請求項2】

請求項1に記載の薄切片作製装置であって、

前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄手段を備え、

前記制御部は、予備切削で切削された前記切削屑を前記廃棄手段により吸引して廃棄することを特徴とする薄切片作製装置。

【請求項3】

生体試料が包埋された包埋ブロックを支持する支持体と、

前記包埋ブロックを切削するカッターと、

前記支持体と前記カッターとを一方向に沿って相対的に前進移動させ、前記カッターにより前記包埋ブロックを切削する移動手段と、

前記一方向に交差する他方向に沿って前記支持体と前記カッターとを相対的に進退移動させ、前記カッターに対する前記包埋ブロックの前記他方向の位置を調整する調整手段と、

前記包埋ブロックを加湿する加湿手段と、

を備える薄切片作製装置を用いて、前記包埋ブロックを切削して所望の切片厚の薄切片を作製する薄切片作製方法であって、

前記包埋ブロックを前記加湿手段により予備加湿する予備加湿工程と、

前記移動手段により前記支持体と前記カッターとを相対的に前進移動させ、予備加湿された前記包埋ブロックを前記カッターにより予備切削する予備切削工程と、

予備切削された前記包埋ブロックを前記加湿手段により本加湿する本加湿工程と、

前記予備切削工程後、前記調整手段により前記支持体と前記カッターとを相対的に前記切片厚だけ前進移動させる調整工程と、

前記調整工程後、前記移動手段により前記支持体と前記カッターとを相対的に、前記予備切削工程時と同じ速度で前進移動させ、本加湿された前記包埋ブロックを前記カッターにより本切削して前記薄切片を作製する本切削工程と、

を備え、

前記予備加湿工程後から前記予備切削工程を開始させるまでの時間と、前記本加湿工程後から前記本加湿工程を開始させるまでの時間と、が同じであると共に、

前記予備加湿工程及び前記本加湿工程のそれぞれを同じ加湿条件で行うことを特徴とする薄切片作製方法。

【請求項4】

請求項3に記載の薄切片作製方法であって、

前記カッターにより前記包埋ブロックから切削された切削屑を吸引して廃棄する廃棄工程を備え、

前記廃棄工程は、前記予備切削工程で切削された前記切削屑を吸引して廃棄することを特徴とする薄切片作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−185789(P2010−185789A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−30251(P2009−30251)

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]