薄切片試料作製方法及び装置

【課題】薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる薄切片試料作製方法及び装置を提供する。

【解決手段】試料ブロック搬送部とカッターとを相対的に移動させることにより薄切片試料を作製し、試料ブロックの切断表面が薄切可能位置に位置するように試料ブロックの高さ位置を調整させる薄切り動作を連続して行う際に、予め設定された回数の薄切り動作が完了する毎に、高さ位置調整後の試料ブロックに最初に当接するカッターの刃先の当接領域が逐次変更されるようにカッターを移動させたのち、変更後のカッターの刃先の高さ位置を検出部により測定し、検出部の測定情報に基づいて、上記薄切可能位置を補正して、上記薄切り動作を再開する。

【解決手段】試料ブロック搬送部とカッターとを相対的に移動させることにより薄切片試料を作製し、試料ブロックの切断表面が薄切可能位置に位置するように試料ブロックの高さ位置を調整させる薄切り動作を連続して行う際に、予め設定された回数の薄切り動作が完了する毎に、高さ位置調整後の試料ブロックに最初に当接するカッターの刃先の当接領域が逐次変更されるようにカッターを移動させたのち、変更後のカッターの刃先の高さ位置を検出部により測定し、検出部の測定情報に基づいて、上記薄切可能位置を補正して、上記薄切り動作を再開する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製方法及び装置に関する。

【背景技術】

【0002】

従来、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製するための装置としては、ミクロトームが広く知られている。ミクロトームは、生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだ試料ブロックの表層部分をカッターによって薄切りすることにより、薄切片を作製する装置である。

【0003】

ミクロトームにより作製された薄切片は、例えば、筆や紙等を用いて、水あるいは湯等の伸展用の液体を充填した槽に回収されて皺等を伸展されたのち、接着液(例えば水)を用いてスライドガラスに貼付けられる。あるいは、上記薄切片は、接着剤を塗布したスライドガラスに直接配置され、スライドガラスが加温されることで皺等の伸展が行われてスライドガラスに貼付けられる。スライドガラスに貼り付いた薄切片は、接着液の蒸発に伴いスライドガラスに密着固定され、組織観察用の薄切片試料として利用される。

【0004】

上記のようなミクロトームを用いた薄切片試料の作製作業は、従来、作業者によって手動で行われており、多大な手間と労力を要するものである。ミクロトームの使用に熟練した作業者であっても、数十個の試料ブロックを処理するのには、通常、数日かかる一方、同様の作業の繰り返しであるため、肉体的にも精神的にも作業者に過度の負担がかかるものである。

【0005】

また、薄切片試料に求められる厚さは、非常に薄く(試料によって異なるが例えば3μm〜10μm)、高い均一性も求められる。これに対して、従来においては、試料ブロック及びカッターの位置(高さ)調整を作業者が目視によって行っていたため、作業者によって薄切片試料の精度(厚さ及び均一性)にバラツキがあるとともに、同一作業者によっても、作業者の疲労度により薄切片試料の精度にバラツキがある。また、試料ブロックの表層部分をカッターによって薄切りすると、カッターの刃先にパラフィン等が付着して、次回に作製される薄切片試料の精度が低下する。特に、カッターの刃先の同一領域を使用して試料ブロックを連続的に薄切りする場合には、カッターの当該領域の切れ味が次第に低下し、薄切片試料の精度が大幅に低下する。

このため、作業者の負担を軽減するとともに、薄切片試料の精度の低下を低減する装置が求められている。

【0006】

特許文献1(特開平11−153521号公報)には、試料ブロックの表層部分をカッターによって連続的に薄切りするときに、試料ブロックの表層部分に最初に当接するカッターの刃先の当接領域が同一領域に集中しないように、自動的に上記当接領域が変更されるようにカッターを移動させる装置が開示されている。特許文献1の装置によれば、自動的に上記当接領域が適宜変更されるようにカッターを移動させることにより、作業者によるカッターの交換作業又は取り付け位置の変更作業による負担を軽減できるとともに、カッターの切れ味を良い状態で一定に保って、薄切片試料の精度の低下を低減することができる。

【特許文献1】特開平11−153521号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1の装置においては、試料ブロックに当接するカッターの刃先の高さ位置が、例えばカッターの移動を繰り返すことにより生じるカッターとカッターを保持するホルダとの摩擦による摩耗などにより、カッターの移動前と移動後ではズレを生じる場合がある。また、試料ブロックに当接するカッターの刃先の高さ位置は、カッターの個体差や、ホルダへのカッターの取り付け時の取り付け加減(例えばカッターをホルダにネジ固定する場合にはネジの締め加減)によってもズレを生じる。

【0008】

このため、上記特許文献1の装置において、薄切片試料を自動的且つ連続的に薄切りしている途中で上記ズレを生じた場合には、薄切り動作でカッターの空振りが生じたり、薄切片試料の厚さが薄切片試料に求められる厚さより薄くあるいは厚くなったり、試料ブロックに刃が刺さって試料ブロックが損傷するといった不具合が生じ、薄切片試料の精度が低下することとなる。このような不具合を解決するには、例えば、作業者が、装置の薄切片試料の作製動作を常時監視し、薄切片試料の精度が低下したときや試料ブロックに当接するカッターの刃先の高さ位置にズレが生じたときには装置を停止させてカッター又は試料ブロックの高さ位置を調整するなどの作業を行わなければならず、かえって作業者に負担がかかることもある。

【0009】

したがって、本発明が解決しようとする技術的課題は、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる薄切片試料作製方法及び装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1態様によれば、試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有する薄切片試料作製装置を用いて、上記試料ブロックの表層部分を上記カッターにより自動的且つ連続的に薄切りして複数の薄切片試料を作製する薄切片試料作製方法であって、

上記試料ブロック搬送部と上記カッターとを相対的に移動させることにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う際に、

予め設定された回数の上記薄切り動作が完了する毎に、

上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が逐次変更されるように上記カッターを上記刃の延在方向に移動させたのち、上記変更後の上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を検出部により測定し、

上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記薄切り動作を再開することを特徴とする薄切片試料作製方法を提供する。

【0011】

本発明の第2態様によれば、一回の上記薄切り動作は、上記カッターによって上記薄切片試料を作製したのち、上記試料ブロックに当接した上記カッターの上記刃先に、圧縮空気を吹き付ける動作を有することを特徴とする第1態様に記載の薄切片試料作製方法を提供する。

【0012】

本発明の第3態様によれば、試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有し、

上記試料ブロック搬送部と上記カッターとが相対的に移動することにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う薄切片試料作製装置であって、

さらに、予め設定された回数の上記薄切り動作が完了する毎に、上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が変更されるように上記カッターを上記刃の延在方向に移動させる刃先当接位置変更部を有し、

上記検出部は、上記刃先当接位置変更部により上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの上記刃先の上記当接領域が変更されたとき、上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を測定し、

上記試料ブロック搬送部が、上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記試料ブロックの上記切断表面が上記補正後の上記薄切可能位置に位置するように上記試料ブロックの高さ位置を調整することを特徴とする薄切片試料作製装置を提供する。

【0013】

本発明の第4態様によれば、さらに、上記カッターの上記刃先に、圧縮空気を吹き付けるエア供給部を備える第3態様に記載の薄切片試料作製装置を提供する。

【発明の効果】

【0014】

本発明の第1又は第3態様によれば、一回の上記薄切り動作において、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整するようにしている。したがって、上記試料ブロックが常に同一の上記薄切可能位置に調整されるので、上記試料ブロックが上記薄切可能位置からズレを生じることによる薄切片試料に求められる精度の低下を防ぐことができる。

また、予め設定された回数の上記薄切り動作が完了する毎に、上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の位置が逐次変更されるように上記カッターが刃の延在方向へ移動する。したがって、上記試料ブロックの薄切りに用いる上記カッターの刃先の当接領域を異ならせることができるため、上記カッターの切れ味を良い状態に保つことができる。また、上記カッターの刃先の全体を利用できるので、上記カッターの交換回数を減らして、作業者の負担を軽減することができる。

【0015】

さらに、本発明の第1又は第3態様によれば、上記カッターの上記刃の延在方向への移動が完了する毎に、上記変更後の上記カッターの上記刃先の高さ位置を上記検出部により測定し、上記検出部の測定情報に基づいて、上記刃の厚み方向に上記薄切可能位置を補正する。したがって、上記試料ブロックに当接する上記カッターの上記刃先の高さ位置が、上記カッターの移動前と移動後ではズレを生じた場合でも、そのズレが補正される。

したがって、本発明の第1又は第3態様によれば、上記薄切り動作が行われる際、上記試料ブロックは、上記試料ブロックと当接する上記カッターの上記刃先に、常に上記薄切片試料の厚さ分の上記刃の厚み方向の距離を保つように移動されるので、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【0016】

また、本発明の第2又は第4態様によれば、上記カッターの上記刃先に、上記圧縮空気を吹き付けるようにされている。したがって、上記カッターの上記刃先にパラフィン等が付着しても、上記圧縮空気により上記パラフィン等を吹き飛ばすことが可能となり、切れ味の低下を軽減して薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【発明を実施するための最良の形態】

【0017】

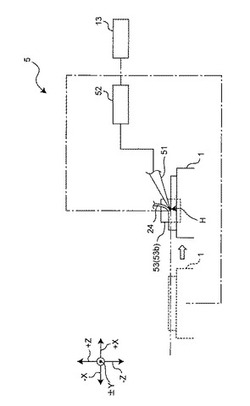

以下、本発明の実施形態にかかる薄切片試料作製装置について、図面を参照しながら説明する。まず、図1及び図2を用いて、本発明の実施形態にかかる薄切片試料作製装置100の全体構成及び動作について説明する。図1は、本発明の実施形態にかかる薄切片試料作製装置100の概要構成を示す正面図である。図2は、薄切片試料作製装置100の試料貼付室100Bにおける概要構成を示す平面図である。

【0018】

図1において、薄切片試料作製装置100は、試料ブロック20を薄切りして薄切片試料24を作製するのに関連する構成部が配置される試料作製室100Aと、薄切片試料24をスライドガラス22に転写して強固に貼り付けるのに関連する構成部が配置される試料貼付室100Bとを備えている。

【0019】

薄切片試料作製装置100において薄切り処理される試料ブロック20は、一例として生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだものが使用される。このような試料ブロック20は、その表層部分が乾燥した状態で切断されると、切断面に傷や変形が生じやすい一方、温度及び湿度の微妙な変化によって膨張及び収縮が発生しやすく、薄切り処理時に薄切片の厚さにムラが生じやすいという問題点を有する。このため、試料作製室100Aは、図示しない冷却機及び加湿器により、一定温度(例えば25℃)及び一定の高湿度(例えば65%以上)を維持するように、その内部の温度及び湿度が設定されている。なお、上記温度及び湿度の設定は、被検体及び包埋体の種類等によって適宜設定すれば良い。

【0020】

試料作製室100Aには、試料保管部30と、試料ブロック搬送部1と、第1の帯電部2と、冷却部3と、第2の帯電部4と、カッター部5と、供給リール6と、キャリアテープ案内部8が配置されている。

試料貼付室100Bには巻取リール7と、転写部9と、スライドガラス搬送部10と、接着液供給部11と、伸展部12と、スライドガラス保管部40とが配置されている。上記各部には、後述する制御部13が接続されている。

【0021】

試料ブロック搬送部1は、多数の試料ブロック20を保管する試料保管部30から、次に薄切り処理される1つの試料ブロック20をポジションA上に搬送したのち、当該試料ブロック20をポジションA〜Dの間で往復搬送可能に構成されている。なお、ポジションA〜Dは、横方向(図1に示す±X方向)に直線的に整列しており、試料保管部30は、試料作製室100Aと同一温湿度環境で試料ブロック20を保管している。また、試料ブロック搬送部1は、例えば、後述するようにカッター部5が備えるカッター51により試料ブロック20が薄切りされるときに、試料ブロック20に−X方向に力が加わったとしても、試料ブロック20が試料ブロック用載置位置(図示せず)から位置ズレして薄切片試料24の精度が低下することがないように、試料ブロック20を試料ブロック用載置位置でしっかりと保持可能に構成されている。

また、試料ブロック搬送部1は、試料ブロック20の薄切り後の表層部分である切断表面が、ポジションDの上方に位置し且つ後述するカッター部5が備えるカッター51によって薄切りされることができる位置(以下、薄切可能位置hという)に位置するように、試料ブロック20の高さ位置(±X方向と直交する±Z方向の位置)を調整可能に構成されている。

【0022】

第1の帯電部2は、ポジションAの上方に配置されている。第1の帯電部2は、ポジションAに搬送される試料ブロック20の表層部分にプラスの電荷を与えて、試料ブロック20の表層部分をプラスに帯電させる。

冷却部3は、ポジションBの上方に配置されている。冷却部3は、ポジションBに搬送される試料ブロック20と、後述するように当該試料ブロック20の上方に供給され、試料ブロック20と対向するキャリアテープ21の一部分とを、試料作製室100Aの温度雰囲気よりも低い温度に冷却する。この冷却により、試料ブロック20の表層部分が薄切りしやすくなるとともに、キャリアテープ21の上記一部分に薄切片試料24が貼り付きやすくなるという効果が得られる。なお、上記冷却温度は、キャリアテープ21の上記一部分が結露する程度に低く設定されることが好ましい。これにより、上記効果を大きくすることができる。

【0023】

第2の帯電部4は、ポジションCの上方に配置されている。第2の帯電部4は、後述するように試料ブロック20の移動に同期してポジションBの上方からポジションCの上方に供給されるキャリアテープ21の上記一部分に、マイナスの電荷を与えて、キャリアテープ21の上記一部分をマイナスに帯電させる。

【0024】

カッター部5は、カッター51を備え、カッター51を、薄切可能位置hより薄切片試料24の厚さ分(例えば3μm〜10μm)だけ、試料ブロック20側(−Z方向側)に離れたXY平面上で且つ薄切可能位置hより−X方向側の位置(以下、薄切準備位置Hという)に固定可能に構成されている。カッター部5は、カッター51を薄切準備位置Hに固定した状態で、上記高さ位置調整後の試料ブロック20が試料ブロック搬送部1により+X方向に搬送されて薄切可能位置hに移動されることによって、上記高さ位置調整後の試料ブロック20の表層部分を薄切りして薄切片試料24を作製可能に構成されている。なお、試料ブロック20の+X方向側の側面は、カッター51により薄切りし易くするために、例えばXY平面に対して垂直、つまりYZ平面に平行となるように形成されることが好ましい。

以下、試料ブロック20の表層部分をカッター51によって薄切りして薄切片試料24を作製するとともに、試料ブロック20の薄切り後の切断表面が薄切可能位置hに位置するように試料ブロック20の高さ位置を試料ブロック搬送部1により調整させる一連の動作を、『薄切り動作』という。カッター部5の詳細構成については、後で詳しく説明する。

【0025】

供給リール6は、繰り出しモータ(図示せず)とともに、ポジションAとポジションBの間の上方に配置されている。供給リール6は、上記繰り出しモータが駆動されることにより、薄切補助部材として機能するキャリアテープ21を繰り出し可能に構成されている。

巻取リール7は、モータ71とともに、ポジションDよりキャリアテープ21の走行(供給)経路の下流側(+X方向側)に位置するポジションEよりも、更に下流側に配置されている。巻取リール7には、モータ71が常に駆動されることにより、常に一定のトルクがかけられており、上記繰り出しモータにより供給リール6から繰り出されたキャリアテープ21を繰り出しと同時に巻き取り可能に構成されている。キャリアテープ21の繰り出し及び巻き取りを行う上記繰り出しモータ及びモータ71の駆動は、制御部13に制御される。

【0026】

キャリアテープ案内部8は、複数のガイドローラ8を備えている。複数のガイドローラ8は、供給リール6より繰り出され、巻取リール7に巻き取られるキャリアテープ21が、ポジションBに搬送された試料ブロック20の表層部分と冷却部3との間と、ポジションCに搬送された試料ブロック20の表層部分と第2の帯電部4との間と、ポジションDの上方で且つポジションD上に搬送された試料ブロック20の表層部分と近い領域と、ポジションEの上方とに供給されるように、キャリアテープ21を案内可能に配置されている。

なお、供給リール6及び巻取リール7は、上記のように配置されることに限定されるものではなく、キャリアテープ21がキャリアテープ案内部8により上記のように案内されることができるのであれば、どこに配置されてもよい。

【0027】

転写部9は、ポジションEの上方で且つキャリアテープ21の走行経路の上流側(−X方向側)に配置された1対のガイドローラ91,91と、ポジションEの上方で且つキャリアテープ21の走行経路の下流側(+X方向側)に配置された1対のガイドローラ92,92とを備えている。転写部9は、例えば、一対のガイドローラ91,91の間と一対のガイドローラ92,92の間で薄切片試料24が貼り付いているキャリアテープ21の一部分を挟み、その状態で一対のガイドローラ92,92又は一対のガイドローラ91,91を−Z方向に移動させることで、キャリアテープ21を下方に撓ませ、後述するように上面に接着液23を供給されポジションEに位置するスライドガラス22の上面に薄切片試料24を接触させて、スライドガラス22の上面に薄切片試料24を転写可能に構成されている。以下、薄切片を転写されたスライドガラスを、薄切片付きスライドガラスという。

【0028】

スライドガラス搬送部10は、多数のスライドガラス22を保管するスライドガラス保管部40から、次に薄切片試料24を貼り付ける1つのスライドガラス22をポジションF上に搬送し、ポジションF、ポジションE、ポジションGの順に搬送し、ポジションGで伸展部12が備える加温板(図示せず)上に載置する(図2参照)。

【0029】

接着液供給部11は、ポジションFの上方に配置され、ポジションFに搬送されたスライドガラス22の上面に接着液23を供給する。接着液23の一例としては、水、あるいはエチルアルコールを含有した水が挙げられる。

【0030】

伸展部12は、加温板(図示せず)を備え、スライドガラス搬送部10により加温板上に載置された薄切片付きスライドガラス22に、上記加温板により、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)をして薄切片試料24の皺の伸展を行うとともに薄切片試料24のスライドガラス22への貼付力を強くしたのち、さらに第2の加熱(例えば40℃程度、数時間)をして薄切片付きスライドガラス22上の水分を完全に蒸発させて、薄切片試料24をスライドガラス22に密着固定するように構成されている。

【0031】

制御部13は、試料ブロック搬送部1と、第1の帯電部2と、冷却部3と、第2の帯電部4と、カッター部5と、スライドガラス搬送部10と、伸展部12と、モータ71とに接続されて、記憶部(図示せず)に予め記憶された動作プログラムに基づいてそれぞれの動作を制御する。

【0032】

本発明の実施形態にかかる薄切片試料作製装置100は、以上のように構成されている。

なお、本発明の実施形態においては、薄切片試料作製装置100は上記各部を備えるものとしたが、本発明にかかる薄切片試料作製装置は、この構成には限定されず、上記薄切り動作を行うことができるように、少なくとも試料ブロック搬送部1及びカッター部5が備えられていれば良い。

【0033】

次に、薄切片試料作製装置100の薄切片試料24の作製動作を説明する。この薄切片試料24の作製動作は、制御部13の制御の下に行われる。

なお、精度の高い薄切片試料24を作製するには、凹凸等のある試料ブロック20の表層部分を予め、カッター51により薄切りして、試料ブロック20の薄切り後の表層部分である切断表面が薄切可能位置hのある平面(XY平面)に対して平行となるようにする必要がある。このため、下記のような初期動作が行われる。

【0034】

まず、試料ブロック搬送部1により、試料保管部30から次に薄切り処理される1つの試料ブロック20がポジションA上に搬送される。

次いで、上記試料ブロック20が、試料ブロック搬送部1により、ポジションA、ポジションB、及びポジションC上を通過するように搬送されるとともに、当該搬送の間に上記試料ブロック20の表層部分が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整されて、上記試料ブロック20がポジションD上の薄切可能位置h(図1参照)まで搬送される。

この上記試料ブロック20の薄切可能位置hへの移動により、薄切準備位置Hで固定されたカッター部5のカッター51が、上記試料ブロック20の表層部分を薄切りして、上記試料ブロック20に、薄切可能位置hのある平面(XY平面)に対して平行な切断表面が形成される。

次いで、試料ブロック搬送部1により、上記切断表面がXY平面と平行になった試料ブロック20がポジションDからポジションAまで移動されるとともに、上記試料ブロック20の上記切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

これにより、初期動作が完了する。

【0035】

次に、上記初期動作の完了後の薄切片試料24の作製動作について説明する。

まず、試料ブロック搬送部1により、上記切断表面が薄切可能位置hのあるXY平面上に位置するように高さ位置調整された試料ブロック20がポジションA上からポジションD上の薄切可能位置hへ向けて搬送される。

【0036】

次いで、上記高さ位置調整後の上記試料ブロック20がポジションA上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面に、第1の帯電部2によりプラスの電荷が供給され、上記試料ブロック20の上記切断表面がプラスに帯電される。

【0037】

次いで、上記高さ位置調整後の上記試料ブロック20がポジションB上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面と、ポジションBの上方に位置し且つ上記高さ位置調整後の上記試料ブロック20と対向するキャリアテープ21の一部分とが、冷却部3により冷却される。

【0038】

次いで、上記高さ位置調整後の上記試料ブロック20がポジションB上からポジションC上に移動するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期して、キャリアテープ21の上記一部分が上記高さ位置調整後の上記試料ブロック20との対向状態を維持して移動するように、上記繰り出しモータ(図示せず)が駆動される。

次いで、上記高さ位置調整後の上記試料ブロック20がポジションC上を通過するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期してポジションCの上方に移動したキャリアテープ21の上記一部分に、第2の帯電部4によりマイナスの電荷が供給される。これにより、キャリアテープ21の上記一部分がマイナスに帯電する。

【0039】

次いで、上記高さ位置調整後の上記試料ブロック20が、試料ブロック搬送部1によりポジションC上からポジションD上の薄切可能位置hに搬送されるとき、上記高さ位置調整後の上記試料ブロック20の表層部分が薄切準備位置Hで固定されるカッター部5のカッター51に当接したのち、試料ブロック搬送部1の搬送力により薄切りされて、一枚の薄切片試料24が作製される。

【0040】

カッター部5のカッター51により上記高さ位置調整後の上記試料ブロック20の上記切断表面が薄切りされるときにおいて、上記高さ位置調整後の上記試料ブロック20はポジションD上の薄切可能位置hまで搬送されると薄切可能位置hで停止するが、上記高さ位置調整後の上記試料ブロック20の移動と同期して移動するキャリアテープ21の上記一部分は、試料作製室100Aを出て試料貼付室100Bに位置するポジションEの上方まで移動を続ける。

【0041】

このとき、カッター部5により作製された薄切片試料24は、上記したように、上記高さ位置調整後の上記試料ブロック20の上記切断表面である薄切片試料24がプラスに帯電し、薄切片試料24に対向するキャリアテープ21の上記一部分がマイナスに帯電しているための静電気によって、及び上記した冷却部3による冷却の効果によって、キャリアテープ21の上記一部分に貼り付いて、ポジションEの上方まで移動する。

【0042】

一方、上記高さ位置調整後の上記試料ブロック20のポジションAからポジションDへの移動及び薄切片試料24のポジションFへの移動の間に、スライドガラス搬送部10により次に薄切片試料24を貼り付ける1つのスライドガラス22が、スライドガラス保管部40から搬送され、ポジションFに搬送されて接着液供給部11により上面に接着液23を供給された後、ポジションEに搬送される。これにより、ポジションEにおいて、薄切片試料24とスライドガラス22とが対向状態となる。

【0043】

次いで、転写部9により、薄切片試料24が貼り付いたキャリアテープ21の上記一部分が下方に撓み、薄切片試料24がスライドガラス22の上面の接着液23に押し当てられて、薄切片試料24がキャリアテープ21の上記一部分からスライドガラス22の上面に転写される。

【0044】

薄切片試料24が転写された薄切片付きスライドガラス22は、スライドガラス搬送部10により、ポジションEから伸展部12のポジションGまで搬送される。

ポジションGに搬送された薄切片付きスライドガラス22は、伸展部12により第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)がされて、薄切片試料24の皺の伸展が行われるとともに薄切片試料24のスライドガラス22への貼付力が強くされる。その後、さらに第2の加温(例えば40℃程度、数時間)がされて、水分が完全に蒸発され、薄切片試料24がスライドガラス22に密着固定される。

これにより、最初の一枚の薄切片試料24の作製動作が完了する。

【0045】

なお、上記において、薄切片試料24がポジションEの上方まで移動されたとき、ポジションD上の薄切可能位置hで停止している試料ブロック20は、次の薄切片試料24の作製のために、試料ブロック搬送部1によりポジションDからポジションAまで搬送されるとともに、最初の一枚の薄切片試料24を作製した後の上記試料ブロック20の切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

以下、上記と同様にして試料ブロック搬送部1により試料ブロック20がポジションAからポジションDへと搬送されて、上記薄切り動作が、任意の回数、自動的且つ連続的に繰り返され、任意の枚数の薄切片試料24が作製される。

【0046】

次に、カッター部5の構成及び動作について詳しく説明する。

図3は、カッター部5の概略構成を示す平面図である。図4は、カッター部5の概略構成を示す側面図である。

【0047】

図3及び図4において、カッター部5は、カッター51と、刃先当接位置変更部52と、検出部53とを備えている。

カッター51は、試料ブロック20の幅方向(±X方向及び±Z方向と直交する±Y方向)の長さよりも十分大きい幅方向(刃の延在方向ともいう)の長さを有する。カッター51は、幅方向(±Y方向)に延在する刃先51aの当接領域I〜VI(図3参照)のいずれかが試料ブロック20に最初に当接できるように配置されている。カッター51の刃先51aの当接領域I〜VIのそれぞれは、試料ブロック20の幅方向の長さ以上の幅方向の長さを有し、薄切可能位置h(図1参照)に搬送される試料ブロック20を他の当接領域に当接させることなく薄切り可能に配置されている。なお、図3においては、カッター51の刃先51aを、試料ブロック20の搬送方向(±X方向)に対して直交するように(±Y方向に延在するように)配置したが、一定の角度で傾斜させてもよい。

【0048】

刃先当接位置変更部52は、カッター51の刃先51aが試料ブロック20に最初に当接する位置を逐次変更できるように、すなわち、当接領域I〜VIまで変更できるように、カッター51を試料ブロック20の搬送方向(±X方向)と直交する方向(±Y方向、刃の延在方向)に移動可能に構成されている。

【0049】

検出部53は、光を投光する投光部53aと、投光部53aより投光された光を受光する受光部53bとを備え、投光部53aと受光部53bとは、カッター51を(例えば薄切準備位置Hの近傍部分で)±Y方向に挟んで対向するようにそれぞれ配置されている。検出部53は、投光部53aから投光された光の光量と受光部53bで受光された光量の差に基づいて、カッター51の刃先51aの高さ(±Z方向)位置を測定可能に構成されている。

また、検出部53は、光を投光する投光部53cと、投光部53cより投光された光を受光する受光部53dとを備え、投光部53cと受光部53dとは、試料ブロック20の搬送方向(±X方向)の上流側(例えばポジションAの近傍部分)で、試料ブロック20の搬送経路を±Y方向に挟んで対向するように配置されている。検出部53は、投光部53cから投光された光の光量と受光部53cで受光された光量の差に基づいて、薄切可能位置hへ搬送される試料ブロック20の切断表面の高さ(±Z方向)位置を測定可能に構成されている。

【0050】

刃先当接位置変更部52と検出部53との動作は、制御部13により制御される。

以上のように、カッター部5は構成されている。

【0051】

次に、複数の薄切片試料24を作製するときのカッター部5の動作について説明する。上記薄切り動作の説明と重複する部分については省略して説明する。図5は、カッター部5の動作を示すフローチャートである。なお、カッター部5の刃先当接位置変更部52と検出部53の動作は、制御部13の制御の下に行われる。

【0052】

なお、ここでは、上述した初期動作等が行われて、試料ブロック20の表層部分にXY平面に対して平行な切断表面が形成され、試料ブロック搬送部1により当該試料ブロック20が検出部53の投光部53cと受光部53dとの間に配置されているものとして説明を始める。

【0053】

まず、検出部53が、投光部53cと受光部53dとの間に上記試料ブロック20が配置された状態で、投光部53cから光を投光し、投光部53cから投光された光を受光部53dに受光させて、上記試料ブロック20の上記切断表面の高さ(±Z方向)位置を測定する(ステップS1)

【0054】

上記ステップS1の動作に次いで、又は上記ステップS1の動作と同時的に、検出部53が、投光部53aと受光部53bとの間の薄切準備位置Hに配置されたカッター51の刃先51aに、投光部53aから光を投光し、投光部53aから投光された光を受光部53bに受光させて、カッター51の刃先51aの高さ(±Z方向)位置を測定する(ステップS2)。

【0055】

次いで、検出部53が測定した上記試料ブロック20の上記切断表面及びカッター51の高さ位置の測定情報に基づいて、上記試料ブロック20の上記切断表面の高さ位置がカッター51の刃先51aの高さ位置(すなわち、薄切準備位置H)から上記薄切片試料24の厚さ分だけ+Z方向側に離れた平面(すなわち、薄切可能位置hのある平面)上に位置するように、試料ブロック搬送部1により上記試料ブロック20が±Z方向に移動されて、上記試料ブロック20の高さ位置が調整される(ステップS3)。

【0056】

次いで、カッター51の刃先51aが薄切準備位置Hに固定された状態で、上記高さ位置調整後の上記試料ブロック20が、ポジションA上からポジションD上の薄切可能位置hに搬送され、試料ブロック20の表層部分が、カッター51の刃先51aのいずれかの当接領域(例えば当接領域I)で薄切りされる。すなわち、上記薄切り動作が開始される(ステップS4)。

次いで、上記薄切り動作が一回完了する毎に、制御部13が、カッター51の刃先51aの上記当接領域による任意の回数(例えば100回)の上記薄切り動作が完了したか否かを判断する(ステップS5)。なお、上記任意の回数とは、作業者が薄切片試料作製装置100により自動的且つ連続的に上記薄切り動作を開始させる前に、作業者が要求する薄切片試料24の数及び薄切片試料24の種類に応じて設定されるものである。

【0057】

上記ステップS5において、制御部13が任意の回数の上記薄切り動作が完了したと判断したときには、上記薄切り動作を停止させる一方、制御部13が任意の回数の薄切り動作が完了していないと判断したときには、制御部13は、次いで、予め設定された回数(例えば20回)の薄切り動作が完了したか否かを判断する(ステップS6)。なお、上記予め設定された回数とは、作業者が薄切片試料作製装置100により自動的且つ連続的に上記薄切り動作を開始させる前に、作業者が材質等に応じて適宜設定されるものであり、自動的且つ連続的な上記薄切り動作によりカッター51の刃先51aの切れ味が低下しない範囲の回数に設定されるのが好ましいものである。

【0058】

上記ステップS6において、制御部13が予め設定された回数の上記薄切り動作が完了していないと判断したとき、上記ステップS4に戻って上記薄切り動作を繰り返す一方、制御部13が予め設定された回数の上記薄切り動作が完了したと判断したとき、刃先当接位置変更部52が、カッター51の刃先51aが試料ブロック20に最初に当接する位置が上記当接領域とは別の当接領域(例えば当接領域II)に変更されるように、カッター51を±Y方向(刃の延在方向)に移動させる(ステップS7)。このとき、カッター51の刃先51aの高さ位置は、上述したように、カッター51の個体差等により、移動前と移動後とでズレを生じる場合がある。すなわち、この場合、薄切準備位置Hが±Z方向にズレる。

【0059】

このため、検出部53が、投光部53aと受光部53aとの間にカッター51が配置された状態で、投光部53aから光を投光し、投光部53aから投光された光を受光部53bに受光させて、上記移動後(変更後)のカッター51の刃先51aの高さ(±Z方向)位置を測定する(ステップS8)。

【0060】

次いで、検出部53が測定した上記移動後のカッター51の刃先51aの高さ位置の測定情報に基づいて、上記試料ブロック20の上記切断表面の高さ位置が、上記移動後のカッター51の刃先51aの高さ位置から上記薄切片試料24の厚さ分だけ+Z方向側に離れた平面上に位置するように、試料ブロック搬送部1により上記試料ブロック20が±Z方向に移動されて、上記試料ブロック20の高さ位置が調整される(ステップS9)。言い換えれば、薄切準備位置Hの±Z方向のズレに応じて、±Z方向の薄切可能位置hを補正する。これにより、上記試料ブロック20と上記移動後のカッター51の刃先51aとの±Z方向の距離は、薄切片試料24の厚さ分の距離に保たれる。

次いで、上記ステップS4に戻って上記薄切り動作を再開する。

【0061】

以上のように、カッター部5が動作することにより、複数の薄切片試料24の作製が可能となる。

【0062】

なお、上記では、カッター51を薄切準備位置Hで固定して、試料ブロック20を薄切可能位置hに移動させることにより試料ブロック20の表層部分を薄切りするように構成したが、本発明はこの構成に限定されない。例えば、試料ブロック20を薄切可能位置hで固定して、カッター51をXY平面上で±X方向に動かすことにより上記薄切り動作を行うように薄切片試料作製装置100が構成されてもよい。すなわち、薄切片試料作製装置100は、試料ブロック20とカッター51とを相対的に移動させることにより、上記薄切動作が行われるように構成されればよい。カッター51を移動させる場合の一例としては、カッター51を±X方向に移動させるカッター水平移動部(図示せず)を別途設けて、試料ブロック20が試料ブロック搬送部1により薄切可能位置hに搬送されて停止(固定)した状態で、上記カッター水平移動部によりカッター51を−X方向に移動させて試料ブロック20を薄切りし、薄切片試料24が作製されるようにすることが考えられる。

また、試料ブロック20及びカッター51の高さ位置の調整動作は、上記した動作に限られず、試料ブロック20が試料ブロック搬送部1により、ポジションDからポジションAに搬送され、再びポジションAからポジションDに搬送されるまでに行われればよい。

【0063】

また、上記では、試料ブロック20を±Z方向(高さ方向)に移動させることで薄切り時の高さ位置の調整を行ったが、本発明はこの構成に限定されない。例えば、カッター51を±Z方向(刃の厚み方向)に移動させて、薄切り時の高さ位置の調整が行われるよう構成されてもよい。

【0064】

以上、本発明の実施形態にかかる薄切片試料作製装置100によれば、一回の上記薄切り動作において、試料ブロック20の上記切断表面が薄切可能位置hに位置するように試料ブロック20の高さ位置を調整するようにしている。したがって、試料ブロック20が常に同一の薄切可能位置hに調整されるので、試料ブロック20が薄切可能位置hからズレを生じることによる薄切片試料24に求められる精度の低下を防ぐことができる。

また、予め設定された回数の上記薄切り動作が完了する毎に、高さ位置調整後の試料ブロック20に最初に当接するカッター51の刃先51aの当接領域I〜VIが逐次変更されるようにカッター51が刃の延在方向(±Y方向)へ移動する。したがって、試料ブロック20の薄切りに用いるカッター51の刃先51aの当接領域I〜VIを異ならせることができるため、カッター51の切れ味を良い状態で保つことができる。また、カッター51の刃先51aの全体を利用できるので、カッター51の交換回数を減らして、作業者の負担を軽減することができる。

【0065】

さらに、本発明の実施形態にかかる薄切片試料作製装置100によれば、カッター51の刃の延在方向への移動が完了する毎に、上記変更後のカッター51の刃先51aの高さ位置を検出部53により測定し、検出部53の測定情報に基づいて、±Z方向に薄切可能位置hを補正する。したがって、試料ブロック20に当接するカッター51の刃先51aの位置が、カッター51の移動前と移動後ではズレを生じた場合でも、そのズレが補正される。

したがって、本発明の実施形態にかかる薄切片試料作製装置100によれば、上記薄切り動作が行われる際、試料ブロック20は、試料ブロック20と当接するカッター51の刃先51aと、薄切片試料24の厚さ分の±Z方向の距離を保つように移動されるので、薄切片試料24を自動的且つ連続的に作製可能にするとともに、薄切片試料24に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【0066】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施できる。例えば、カッター部5に、さらに、図6に示すように、カッター51の刃先51aに圧縮空気(矢印で示す)を吹き付けるエア供給部56を設けて、カッター51の刃先51aが試料ブロック20に当接していないときに、上記薄切り動作によりカッター51の刃先51aに付着したパラフィン等の付着物120を、上記圧縮空気により吹き飛ばすようにしても良い。このように構成することにより、カッター51の刃先51aの1つの当接領域における切れ味の低下を軽減することができ、カッター51の交換回数を従来よりもさらに減らすことができる。よって、薄切片試料24に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【0067】

なお、図6に示すように、エア供給部56に2つのノズル56a,56bを設けて、カッター51の刃先51aの+Z方向側及び−Z方向側の2方向から上記圧縮空気を吹き付けるように構成すれば、付着物120をさらに容易に除去することができる。

【産業上の利用可能性】

【0068】

本発明の薄切片試料作製方法及び装置は、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる効果を有し、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製方法及び装置に有用である。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態にかかる薄切片試料作製装置の概要構成を示す正面図である。

【図2】本発明の実施形態にかかる薄切片試料作製装置の試料貼付室における概要構成を示す平面図である。

【図3】本発明の実施形態にかかる薄切片試料作製装置が備えるカッター部の概要構成を示す正面図である。

【図4】本発明の実施形態にかかる薄切片試料作製装置が備えるカッター部の概要構成を示す側面図である。

【図5】本発明の実施形態にかかる薄切片試料作製装置において、複数の薄切片試料を作製する工程を示すフローチャートである。

【図6】本発明の実施形態にかかる薄切片試料作製装置が備えるカッター部の他の構成例を示す側面図である。

【符号の説明】

【0070】

1 試料ブロック搬送部

2 第1の帯電部

3 冷却部

4 第2の帯電部

5 カッター部

6 供給リール

7 巻取リール

8 キャリアテープ案内部

9 転写部

10 スライドガラス搬送部

11 接着液供給部

12 伸展部

13 制御部

20 試料ブロック

21 キャリアテープ

22 スライドガラス

23 接着液

24 薄切片試料

51 カッター

51a 刃先

52 刃先当接位置変更部

53 検出部

53a,53c 投光部

53b,53d 受光部

56 エア供給部

56a,56b ノズル

100 薄切片試料作製装置

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製方法及び装置に関する。

【背景技術】

【0002】

従来、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製するための装置としては、ミクロトームが広く知られている。ミクロトームは、生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだ試料ブロックの表層部分をカッターによって薄切りすることにより、薄切片を作製する装置である。

【0003】

ミクロトームにより作製された薄切片は、例えば、筆や紙等を用いて、水あるいは湯等の伸展用の液体を充填した槽に回収されて皺等を伸展されたのち、接着液(例えば水)を用いてスライドガラスに貼付けられる。あるいは、上記薄切片は、接着剤を塗布したスライドガラスに直接配置され、スライドガラスが加温されることで皺等の伸展が行われてスライドガラスに貼付けられる。スライドガラスに貼り付いた薄切片は、接着液の蒸発に伴いスライドガラスに密着固定され、組織観察用の薄切片試料として利用される。

【0004】

上記のようなミクロトームを用いた薄切片試料の作製作業は、従来、作業者によって手動で行われており、多大な手間と労力を要するものである。ミクロトームの使用に熟練した作業者であっても、数十個の試料ブロックを処理するのには、通常、数日かかる一方、同様の作業の繰り返しであるため、肉体的にも精神的にも作業者に過度の負担がかかるものである。

【0005】

また、薄切片試料に求められる厚さは、非常に薄く(試料によって異なるが例えば3μm〜10μm)、高い均一性も求められる。これに対して、従来においては、試料ブロック及びカッターの位置(高さ)調整を作業者が目視によって行っていたため、作業者によって薄切片試料の精度(厚さ及び均一性)にバラツキがあるとともに、同一作業者によっても、作業者の疲労度により薄切片試料の精度にバラツキがある。また、試料ブロックの表層部分をカッターによって薄切りすると、カッターの刃先にパラフィン等が付着して、次回に作製される薄切片試料の精度が低下する。特に、カッターの刃先の同一領域を使用して試料ブロックを連続的に薄切りする場合には、カッターの当該領域の切れ味が次第に低下し、薄切片試料の精度が大幅に低下する。

このため、作業者の負担を軽減するとともに、薄切片試料の精度の低下を低減する装置が求められている。

【0006】

特許文献1(特開平11−153521号公報)には、試料ブロックの表層部分をカッターによって連続的に薄切りするときに、試料ブロックの表層部分に最初に当接するカッターの刃先の当接領域が同一領域に集中しないように、自動的に上記当接領域が変更されるようにカッターを移動させる装置が開示されている。特許文献1の装置によれば、自動的に上記当接領域が適宜変更されるようにカッターを移動させることにより、作業者によるカッターの交換作業又は取り付け位置の変更作業による負担を軽減できるとともに、カッターの切れ味を良い状態で一定に保って、薄切片試料の精度の低下を低減することができる。

【特許文献1】特開平11−153521号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1の装置においては、試料ブロックに当接するカッターの刃先の高さ位置が、例えばカッターの移動を繰り返すことにより生じるカッターとカッターを保持するホルダとの摩擦による摩耗などにより、カッターの移動前と移動後ではズレを生じる場合がある。また、試料ブロックに当接するカッターの刃先の高さ位置は、カッターの個体差や、ホルダへのカッターの取り付け時の取り付け加減(例えばカッターをホルダにネジ固定する場合にはネジの締め加減)によってもズレを生じる。

【0008】

このため、上記特許文献1の装置において、薄切片試料を自動的且つ連続的に薄切りしている途中で上記ズレを生じた場合には、薄切り動作でカッターの空振りが生じたり、薄切片試料の厚さが薄切片試料に求められる厚さより薄くあるいは厚くなったり、試料ブロックに刃が刺さって試料ブロックが損傷するといった不具合が生じ、薄切片試料の精度が低下することとなる。このような不具合を解決するには、例えば、作業者が、装置の薄切片試料の作製動作を常時監視し、薄切片試料の精度が低下したときや試料ブロックに当接するカッターの刃先の高さ位置にズレが生じたときには装置を停止させてカッター又は試料ブロックの高さ位置を調整するなどの作業を行わなければならず、かえって作業者に負担がかかることもある。

【0009】

したがって、本発明が解決しようとする技術的課題は、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる薄切片試料作製方法及び装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1態様によれば、試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有する薄切片試料作製装置を用いて、上記試料ブロックの表層部分を上記カッターにより自動的且つ連続的に薄切りして複数の薄切片試料を作製する薄切片試料作製方法であって、

上記試料ブロック搬送部と上記カッターとを相対的に移動させることにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う際に、

予め設定された回数の上記薄切り動作が完了する毎に、

上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が逐次変更されるように上記カッターを上記刃の延在方向に移動させたのち、上記変更後の上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を検出部により測定し、

上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記薄切り動作を再開することを特徴とする薄切片試料作製方法を提供する。

【0011】

本発明の第2態様によれば、一回の上記薄切り動作は、上記カッターによって上記薄切片試料を作製したのち、上記試料ブロックに当接した上記カッターの上記刃先に、圧縮空気を吹き付ける動作を有することを特徴とする第1態様に記載の薄切片試料作製方法を提供する。

【0012】

本発明の第3態様によれば、試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有し、

上記試料ブロック搬送部と上記カッターとが相対的に移動することにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う薄切片試料作製装置であって、

さらに、予め設定された回数の上記薄切り動作が完了する毎に、上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が変更されるように上記カッターを上記刃の延在方向に移動させる刃先当接位置変更部を有し、

上記検出部は、上記刃先当接位置変更部により上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの上記刃先の上記当接領域が変更されたとき、上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を測定し、

上記試料ブロック搬送部が、上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記試料ブロックの上記切断表面が上記補正後の上記薄切可能位置に位置するように上記試料ブロックの高さ位置を調整することを特徴とする薄切片試料作製装置を提供する。

【0013】

本発明の第4態様によれば、さらに、上記カッターの上記刃先に、圧縮空気を吹き付けるエア供給部を備える第3態様に記載の薄切片試料作製装置を提供する。

【発明の効果】

【0014】

本発明の第1又は第3態様によれば、一回の上記薄切り動作において、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整するようにしている。したがって、上記試料ブロックが常に同一の上記薄切可能位置に調整されるので、上記試料ブロックが上記薄切可能位置からズレを生じることによる薄切片試料に求められる精度の低下を防ぐことができる。

また、予め設定された回数の上記薄切り動作が完了する毎に、上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の位置が逐次変更されるように上記カッターが刃の延在方向へ移動する。したがって、上記試料ブロックの薄切りに用いる上記カッターの刃先の当接領域を異ならせることができるため、上記カッターの切れ味を良い状態に保つことができる。また、上記カッターの刃先の全体を利用できるので、上記カッターの交換回数を減らして、作業者の負担を軽減することができる。

【0015】

さらに、本発明の第1又は第3態様によれば、上記カッターの上記刃の延在方向への移動が完了する毎に、上記変更後の上記カッターの上記刃先の高さ位置を上記検出部により測定し、上記検出部の測定情報に基づいて、上記刃の厚み方向に上記薄切可能位置を補正する。したがって、上記試料ブロックに当接する上記カッターの上記刃先の高さ位置が、上記カッターの移動前と移動後ではズレを生じた場合でも、そのズレが補正される。

したがって、本発明の第1又は第3態様によれば、上記薄切り動作が行われる際、上記試料ブロックは、上記試料ブロックと当接する上記カッターの上記刃先に、常に上記薄切片試料の厚さ分の上記刃の厚み方向の距離を保つように移動されるので、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【0016】

また、本発明の第2又は第4態様によれば、上記カッターの上記刃先に、上記圧縮空気を吹き付けるようにされている。したがって、上記カッターの上記刃先にパラフィン等が付着しても、上記圧縮空気により上記パラフィン等を吹き飛ばすことが可能となり、切れ味の低下を軽減して薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態にかかる薄切片試料作製装置について、図面を参照しながら説明する。まず、図1及び図2を用いて、本発明の実施形態にかかる薄切片試料作製装置100の全体構成及び動作について説明する。図1は、本発明の実施形態にかかる薄切片試料作製装置100の概要構成を示す正面図である。図2は、薄切片試料作製装置100の試料貼付室100Bにおける概要構成を示す平面図である。

【0018】

図1において、薄切片試料作製装置100は、試料ブロック20を薄切りして薄切片試料24を作製するのに関連する構成部が配置される試料作製室100Aと、薄切片試料24をスライドガラス22に転写して強固に貼り付けるのに関連する構成部が配置される試料貼付室100Bとを備えている。

【0019】

薄切片試料作製装置100において薄切り処理される試料ブロック20は、一例として生体試料等の被検体をパラフィン等の包埋材の中に埋め込んだものが使用される。このような試料ブロック20は、その表層部分が乾燥した状態で切断されると、切断面に傷や変形が生じやすい一方、温度及び湿度の微妙な変化によって膨張及び収縮が発生しやすく、薄切り処理時に薄切片の厚さにムラが生じやすいという問題点を有する。このため、試料作製室100Aは、図示しない冷却機及び加湿器により、一定温度(例えば25℃)及び一定の高湿度(例えば65%以上)を維持するように、その内部の温度及び湿度が設定されている。なお、上記温度及び湿度の設定は、被検体及び包埋体の種類等によって適宜設定すれば良い。

【0020】

試料作製室100Aには、試料保管部30と、試料ブロック搬送部1と、第1の帯電部2と、冷却部3と、第2の帯電部4と、カッター部5と、供給リール6と、キャリアテープ案内部8が配置されている。

試料貼付室100Bには巻取リール7と、転写部9と、スライドガラス搬送部10と、接着液供給部11と、伸展部12と、スライドガラス保管部40とが配置されている。上記各部には、後述する制御部13が接続されている。

【0021】

試料ブロック搬送部1は、多数の試料ブロック20を保管する試料保管部30から、次に薄切り処理される1つの試料ブロック20をポジションA上に搬送したのち、当該試料ブロック20をポジションA〜Dの間で往復搬送可能に構成されている。なお、ポジションA〜Dは、横方向(図1に示す±X方向)に直線的に整列しており、試料保管部30は、試料作製室100Aと同一温湿度環境で試料ブロック20を保管している。また、試料ブロック搬送部1は、例えば、後述するようにカッター部5が備えるカッター51により試料ブロック20が薄切りされるときに、試料ブロック20に−X方向に力が加わったとしても、試料ブロック20が試料ブロック用載置位置(図示せず)から位置ズレして薄切片試料24の精度が低下することがないように、試料ブロック20を試料ブロック用載置位置でしっかりと保持可能に構成されている。

また、試料ブロック搬送部1は、試料ブロック20の薄切り後の表層部分である切断表面が、ポジションDの上方に位置し且つ後述するカッター部5が備えるカッター51によって薄切りされることができる位置(以下、薄切可能位置hという)に位置するように、試料ブロック20の高さ位置(±X方向と直交する±Z方向の位置)を調整可能に構成されている。

【0022】

第1の帯電部2は、ポジションAの上方に配置されている。第1の帯電部2は、ポジションAに搬送される試料ブロック20の表層部分にプラスの電荷を与えて、試料ブロック20の表層部分をプラスに帯電させる。

冷却部3は、ポジションBの上方に配置されている。冷却部3は、ポジションBに搬送される試料ブロック20と、後述するように当該試料ブロック20の上方に供給され、試料ブロック20と対向するキャリアテープ21の一部分とを、試料作製室100Aの温度雰囲気よりも低い温度に冷却する。この冷却により、試料ブロック20の表層部分が薄切りしやすくなるとともに、キャリアテープ21の上記一部分に薄切片試料24が貼り付きやすくなるという効果が得られる。なお、上記冷却温度は、キャリアテープ21の上記一部分が結露する程度に低く設定されることが好ましい。これにより、上記効果を大きくすることができる。

【0023】

第2の帯電部4は、ポジションCの上方に配置されている。第2の帯電部4は、後述するように試料ブロック20の移動に同期してポジションBの上方からポジションCの上方に供給されるキャリアテープ21の上記一部分に、マイナスの電荷を与えて、キャリアテープ21の上記一部分をマイナスに帯電させる。

【0024】

カッター部5は、カッター51を備え、カッター51を、薄切可能位置hより薄切片試料24の厚さ分(例えば3μm〜10μm)だけ、試料ブロック20側(−Z方向側)に離れたXY平面上で且つ薄切可能位置hより−X方向側の位置(以下、薄切準備位置Hという)に固定可能に構成されている。カッター部5は、カッター51を薄切準備位置Hに固定した状態で、上記高さ位置調整後の試料ブロック20が試料ブロック搬送部1により+X方向に搬送されて薄切可能位置hに移動されることによって、上記高さ位置調整後の試料ブロック20の表層部分を薄切りして薄切片試料24を作製可能に構成されている。なお、試料ブロック20の+X方向側の側面は、カッター51により薄切りし易くするために、例えばXY平面に対して垂直、つまりYZ平面に平行となるように形成されることが好ましい。

以下、試料ブロック20の表層部分をカッター51によって薄切りして薄切片試料24を作製するとともに、試料ブロック20の薄切り後の切断表面が薄切可能位置hに位置するように試料ブロック20の高さ位置を試料ブロック搬送部1により調整させる一連の動作を、『薄切り動作』という。カッター部5の詳細構成については、後で詳しく説明する。

【0025】

供給リール6は、繰り出しモータ(図示せず)とともに、ポジションAとポジションBの間の上方に配置されている。供給リール6は、上記繰り出しモータが駆動されることにより、薄切補助部材として機能するキャリアテープ21を繰り出し可能に構成されている。

巻取リール7は、モータ71とともに、ポジションDよりキャリアテープ21の走行(供給)経路の下流側(+X方向側)に位置するポジションEよりも、更に下流側に配置されている。巻取リール7には、モータ71が常に駆動されることにより、常に一定のトルクがかけられており、上記繰り出しモータにより供給リール6から繰り出されたキャリアテープ21を繰り出しと同時に巻き取り可能に構成されている。キャリアテープ21の繰り出し及び巻き取りを行う上記繰り出しモータ及びモータ71の駆動は、制御部13に制御される。

【0026】

キャリアテープ案内部8は、複数のガイドローラ8を備えている。複数のガイドローラ8は、供給リール6より繰り出され、巻取リール7に巻き取られるキャリアテープ21が、ポジションBに搬送された試料ブロック20の表層部分と冷却部3との間と、ポジションCに搬送された試料ブロック20の表層部分と第2の帯電部4との間と、ポジションDの上方で且つポジションD上に搬送された試料ブロック20の表層部分と近い領域と、ポジションEの上方とに供給されるように、キャリアテープ21を案内可能に配置されている。

なお、供給リール6及び巻取リール7は、上記のように配置されることに限定されるものではなく、キャリアテープ21がキャリアテープ案内部8により上記のように案内されることができるのであれば、どこに配置されてもよい。

【0027】

転写部9は、ポジションEの上方で且つキャリアテープ21の走行経路の上流側(−X方向側)に配置された1対のガイドローラ91,91と、ポジションEの上方で且つキャリアテープ21の走行経路の下流側(+X方向側)に配置された1対のガイドローラ92,92とを備えている。転写部9は、例えば、一対のガイドローラ91,91の間と一対のガイドローラ92,92の間で薄切片試料24が貼り付いているキャリアテープ21の一部分を挟み、その状態で一対のガイドローラ92,92又は一対のガイドローラ91,91を−Z方向に移動させることで、キャリアテープ21を下方に撓ませ、後述するように上面に接着液23を供給されポジションEに位置するスライドガラス22の上面に薄切片試料24を接触させて、スライドガラス22の上面に薄切片試料24を転写可能に構成されている。以下、薄切片を転写されたスライドガラスを、薄切片付きスライドガラスという。

【0028】

スライドガラス搬送部10は、多数のスライドガラス22を保管するスライドガラス保管部40から、次に薄切片試料24を貼り付ける1つのスライドガラス22をポジションF上に搬送し、ポジションF、ポジションE、ポジションGの順に搬送し、ポジションGで伸展部12が備える加温板(図示せず)上に載置する(図2参照)。

【0029】

接着液供給部11は、ポジションFの上方に配置され、ポジションFに搬送されたスライドガラス22の上面に接着液23を供給する。接着液23の一例としては、水、あるいはエチルアルコールを含有した水が挙げられる。

【0030】

伸展部12は、加温板(図示せず)を備え、スライドガラス搬送部10により加温板上に載置された薄切片付きスライドガラス22に、上記加温板により、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)をして薄切片試料24の皺の伸展を行うとともに薄切片試料24のスライドガラス22への貼付力を強くしたのち、さらに第2の加熱(例えば40℃程度、数時間)をして薄切片付きスライドガラス22上の水分を完全に蒸発させて、薄切片試料24をスライドガラス22に密着固定するように構成されている。

【0031】

制御部13は、試料ブロック搬送部1と、第1の帯電部2と、冷却部3と、第2の帯電部4と、カッター部5と、スライドガラス搬送部10と、伸展部12と、モータ71とに接続されて、記憶部(図示せず)に予め記憶された動作プログラムに基づいてそれぞれの動作を制御する。

【0032】

本発明の実施形態にかかる薄切片試料作製装置100は、以上のように構成されている。

なお、本発明の実施形態においては、薄切片試料作製装置100は上記各部を備えるものとしたが、本発明にかかる薄切片試料作製装置は、この構成には限定されず、上記薄切り動作を行うことができるように、少なくとも試料ブロック搬送部1及びカッター部5が備えられていれば良い。

【0033】

次に、薄切片試料作製装置100の薄切片試料24の作製動作を説明する。この薄切片試料24の作製動作は、制御部13の制御の下に行われる。

なお、精度の高い薄切片試料24を作製するには、凹凸等のある試料ブロック20の表層部分を予め、カッター51により薄切りして、試料ブロック20の薄切り後の表層部分である切断表面が薄切可能位置hのある平面(XY平面)に対して平行となるようにする必要がある。このため、下記のような初期動作が行われる。

【0034】

まず、試料ブロック搬送部1により、試料保管部30から次に薄切り処理される1つの試料ブロック20がポジションA上に搬送される。

次いで、上記試料ブロック20が、試料ブロック搬送部1により、ポジションA、ポジションB、及びポジションC上を通過するように搬送されるとともに、当該搬送の間に上記試料ブロック20の表層部分が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整されて、上記試料ブロック20がポジションD上の薄切可能位置h(図1参照)まで搬送される。

この上記試料ブロック20の薄切可能位置hへの移動により、薄切準備位置Hで固定されたカッター部5のカッター51が、上記試料ブロック20の表層部分を薄切りして、上記試料ブロック20に、薄切可能位置hのある平面(XY平面)に対して平行な切断表面が形成される。

次いで、試料ブロック搬送部1により、上記切断表面がXY平面と平行になった試料ブロック20がポジションDからポジションAまで移動されるとともに、上記試料ブロック20の上記切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

これにより、初期動作が完了する。

【0035】

次に、上記初期動作の完了後の薄切片試料24の作製動作について説明する。

まず、試料ブロック搬送部1により、上記切断表面が薄切可能位置hのあるXY平面上に位置するように高さ位置調整された試料ブロック20がポジションA上からポジションD上の薄切可能位置hへ向けて搬送される。

【0036】

次いで、上記高さ位置調整後の上記試料ブロック20がポジションA上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面に、第1の帯電部2によりプラスの電荷が供給され、上記試料ブロック20の上記切断表面がプラスに帯電される。

【0037】

次いで、上記高さ位置調整後の上記試料ブロック20がポジションB上を通過するとき、上記高さ位置調整後の上記試料ブロック20の上記切断表面と、ポジションBの上方に位置し且つ上記高さ位置調整後の上記試料ブロック20と対向するキャリアテープ21の一部分とが、冷却部3により冷却される。

【0038】

次いで、上記高さ位置調整後の上記試料ブロック20がポジションB上からポジションC上に移動するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期して、キャリアテープ21の上記一部分が上記高さ位置調整後の上記試料ブロック20との対向状態を維持して移動するように、上記繰り出しモータ(図示せず)が駆動される。

次いで、上記高さ位置調整後の上記試料ブロック20がポジションC上を通過するとき、上記高さ位置調整後の上記試料ブロック20の移動に同期してポジションCの上方に移動したキャリアテープ21の上記一部分に、第2の帯電部4によりマイナスの電荷が供給される。これにより、キャリアテープ21の上記一部分がマイナスに帯電する。

【0039】

次いで、上記高さ位置調整後の上記試料ブロック20が、試料ブロック搬送部1によりポジションC上からポジションD上の薄切可能位置hに搬送されるとき、上記高さ位置調整後の上記試料ブロック20の表層部分が薄切準備位置Hで固定されるカッター部5のカッター51に当接したのち、試料ブロック搬送部1の搬送力により薄切りされて、一枚の薄切片試料24が作製される。

【0040】

カッター部5のカッター51により上記高さ位置調整後の上記試料ブロック20の上記切断表面が薄切りされるときにおいて、上記高さ位置調整後の上記試料ブロック20はポジションD上の薄切可能位置hまで搬送されると薄切可能位置hで停止するが、上記高さ位置調整後の上記試料ブロック20の移動と同期して移動するキャリアテープ21の上記一部分は、試料作製室100Aを出て試料貼付室100Bに位置するポジションEの上方まで移動を続ける。

【0041】

このとき、カッター部5により作製された薄切片試料24は、上記したように、上記高さ位置調整後の上記試料ブロック20の上記切断表面である薄切片試料24がプラスに帯電し、薄切片試料24に対向するキャリアテープ21の上記一部分がマイナスに帯電しているための静電気によって、及び上記した冷却部3による冷却の効果によって、キャリアテープ21の上記一部分に貼り付いて、ポジションEの上方まで移動する。

【0042】

一方、上記高さ位置調整後の上記試料ブロック20のポジションAからポジションDへの移動及び薄切片試料24のポジションFへの移動の間に、スライドガラス搬送部10により次に薄切片試料24を貼り付ける1つのスライドガラス22が、スライドガラス保管部40から搬送され、ポジションFに搬送されて接着液供給部11により上面に接着液23を供給された後、ポジションEに搬送される。これにより、ポジションEにおいて、薄切片試料24とスライドガラス22とが対向状態となる。

【0043】

次いで、転写部9により、薄切片試料24が貼り付いたキャリアテープ21の上記一部分が下方に撓み、薄切片試料24がスライドガラス22の上面の接着液23に押し当てられて、薄切片試料24がキャリアテープ21の上記一部分からスライドガラス22の上面に転写される。

【0044】

薄切片試料24が転写された薄切片付きスライドガラス22は、スライドガラス搬送部10により、ポジションEから伸展部12のポジションGまで搬送される。

ポジションGに搬送された薄切片付きスライドガラス22は、伸展部12により第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)がされて、薄切片試料24の皺の伸展が行われるとともに薄切片試料24のスライドガラス22への貼付力が強くされる。その後、さらに第2の加温(例えば40℃程度、数時間)がされて、水分が完全に蒸発され、薄切片試料24がスライドガラス22に密着固定される。

これにより、最初の一枚の薄切片試料24の作製動作が完了する。

【0045】

なお、上記において、薄切片試料24がポジションEの上方まで移動されたとき、ポジションD上の薄切可能位置hで停止している試料ブロック20は、次の薄切片試料24の作製のために、試料ブロック搬送部1によりポジションDからポジションAまで搬送されるとともに、最初の一枚の薄切片試料24を作製した後の上記試料ブロック20の切断表面が薄切可能位置hのあるXY平面上に位置するように、上記試料ブロック20の高さ位置(±Z方向の位置)が調整される。

以下、上記と同様にして試料ブロック搬送部1により試料ブロック20がポジションAからポジションDへと搬送されて、上記薄切り動作が、任意の回数、自動的且つ連続的に繰り返され、任意の枚数の薄切片試料24が作製される。

【0046】

次に、カッター部5の構成及び動作について詳しく説明する。

図3は、カッター部5の概略構成を示す平面図である。図4は、カッター部5の概略構成を示す側面図である。

【0047】

図3及び図4において、カッター部5は、カッター51と、刃先当接位置変更部52と、検出部53とを備えている。

カッター51は、試料ブロック20の幅方向(±X方向及び±Z方向と直交する±Y方向)の長さよりも十分大きい幅方向(刃の延在方向ともいう)の長さを有する。カッター51は、幅方向(±Y方向)に延在する刃先51aの当接領域I〜VI(図3参照)のいずれかが試料ブロック20に最初に当接できるように配置されている。カッター51の刃先51aの当接領域I〜VIのそれぞれは、試料ブロック20の幅方向の長さ以上の幅方向の長さを有し、薄切可能位置h(図1参照)に搬送される試料ブロック20を他の当接領域に当接させることなく薄切り可能に配置されている。なお、図3においては、カッター51の刃先51aを、試料ブロック20の搬送方向(±X方向)に対して直交するように(±Y方向に延在するように)配置したが、一定の角度で傾斜させてもよい。

【0048】

刃先当接位置変更部52は、カッター51の刃先51aが試料ブロック20に最初に当接する位置を逐次変更できるように、すなわち、当接領域I〜VIまで変更できるように、カッター51を試料ブロック20の搬送方向(±X方向)と直交する方向(±Y方向、刃の延在方向)に移動可能に構成されている。

【0049】

検出部53は、光を投光する投光部53aと、投光部53aより投光された光を受光する受光部53bとを備え、投光部53aと受光部53bとは、カッター51を(例えば薄切準備位置Hの近傍部分で)±Y方向に挟んで対向するようにそれぞれ配置されている。検出部53は、投光部53aから投光された光の光量と受光部53bで受光された光量の差に基づいて、カッター51の刃先51aの高さ(±Z方向)位置を測定可能に構成されている。

また、検出部53は、光を投光する投光部53cと、投光部53cより投光された光を受光する受光部53dとを備え、投光部53cと受光部53dとは、試料ブロック20の搬送方向(±X方向)の上流側(例えばポジションAの近傍部分)で、試料ブロック20の搬送経路を±Y方向に挟んで対向するように配置されている。検出部53は、投光部53cから投光された光の光量と受光部53cで受光された光量の差に基づいて、薄切可能位置hへ搬送される試料ブロック20の切断表面の高さ(±Z方向)位置を測定可能に構成されている。

【0050】

刃先当接位置変更部52と検出部53との動作は、制御部13により制御される。

以上のように、カッター部5は構成されている。

【0051】

次に、複数の薄切片試料24を作製するときのカッター部5の動作について説明する。上記薄切り動作の説明と重複する部分については省略して説明する。図5は、カッター部5の動作を示すフローチャートである。なお、カッター部5の刃先当接位置変更部52と検出部53の動作は、制御部13の制御の下に行われる。

【0052】

なお、ここでは、上述した初期動作等が行われて、試料ブロック20の表層部分にXY平面に対して平行な切断表面が形成され、試料ブロック搬送部1により当該試料ブロック20が検出部53の投光部53cと受光部53dとの間に配置されているものとして説明を始める。

【0053】

まず、検出部53が、投光部53cと受光部53dとの間に上記試料ブロック20が配置された状態で、投光部53cから光を投光し、投光部53cから投光された光を受光部53dに受光させて、上記試料ブロック20の上記切断表面の高さ(±Z方向)位置を測定する(ステップS1)

【0054】

上記ステップS1の動作に次いで、又は上記ステップS1の動作と同時的に、検出部53が、投光部53aと受光部53bとの間の薄切準備位置Hに配置されたカッター51の刃先51aに、投光部53aから光を投光し、投光部53aから投光された光を受光部53bに受光させて、カッター51の刃先51aの高さ(±Z方向)位置を測定する(ステップS2)。

【0055】

次いで、検出部53が測定した上記試料ブロック20の上記切断表面及びカッター51の高さ位置の測定情報に基づいて、上記試料ブロック20の上記切断表面の高さ位置がカッター51の刃先51aの高さ位置(すなわち、薄切準備位置H)から上記薄切片試料24の厚さ分だけ+Z方向側に離れた平面(すなわち、薄切可能位置hのある平面)上に位置するように、試料ブロック搬送部1により上記試料ブロック20が±Z方向に移動されて、上記試料ブロック20の高さ位置が調整される(ステップS3)。

【0056】

次いで、カッター51の刃先51aが薄切準備位置Hに固定された状態で、上記高さ位置調整後の上記試料ブロック20が、ポジションA上からポジションD上の薄切可能位置hに搬送され、試料ブロック20の表層部分が、カッター51の刃先51aのいずれかの当接領域(例えば当接領域I)で薄切りされる。すなわち、上記薄切り動作が開始される(ステップS4)。

次いで、上記薄切り動作が一回完了する毎に、制御部13が、カッター51の刃先51aの上記当接領域による任意の回数(例えば100回)の上記薄切り動作が完了したか否かを判断する(ステップS5)。なお、上記任意の回数とは、作業者が薄切片試料作製装置100により自動的且つ連続的に上記薄切り動作を開始させる前に、作業者が要求する薄切片試料24の数及び薄切片試料24の種類に応じて設定されるものである。

【0057】

上記ステップS5において、制御部13が任意の回数の上記薄切り動作が完了したと判断したときには、上記薄切り動作を停止させる一方、制御部13が任意の回数の薄切り動作が完了していないと判断したときには、制御部13は、次いで、予め設定された回数(例えば20回)の薄切り動作が完了したか否かを判断する(ステップS6)。なお、上記予め設定された回数とは、作業者が薄切片試料作製装置100により自動的且つ連続的に上記薄切り動作を開始させる前に、作業者が材質等に応じて適宜設定されるものであり、自動的且つ連続的な上記薄切り動作によりカッター51の刃先51aの切れ味が低下しない範囲の回数に設定されるのが好ましいものである。

【0058】

上記ステップS6において、制御部13が予め設定された回数の上記薄切り動作が完了していないと判断したとき、上記ステップS4に戻って上記薄切り動作を繰り返す一方、制御部13が予め設定された回数の上記薄切り動作が完了したと判断したとき、刃先当接位置変更部52が、カッター51の刃先51aが試料ブロック20に最初に当接する位置が上記当接領域とは別の当接領域(例えば当接領域II)に変更されるように、カッター51を±Y方向(刃の延在方向)に移動させる(ステップS7)。このとき、カッター51の刃先51aの高さ位置は、上述したように、カッター51の個体差等により、移動前と移動後とでズレを生じる場合がある。すなわち、この場合、薄切準備位置Hが±Z方向にズレる。

【0059】

このため、検出部53が、投光部53aと受光部53aとの間にカッター51が配置された状態で、投光部53aから光を投光し、投光部53aから投光された光を受光部53bに受光させて、上記移動後(変更後)のカッター51の刃先51aの高さ(±Z方向)位置を測定する(ステップS8)。

【0060】

次いで、検出部53が測定した上記移動後のカッター51の刃先51aの高さ位置の測定情報に基づいて、上記試料ブロック20の上記切断表面の高さ位置が、上記移動後のカッター51の刃先51aの高さ位置から上記薄切片試料24の厚さ分だけ+Z方向側に離れた平面上に位置するように、試料ブロック搬送部1により上記試料ブロック20が±Z方向に移動されて、上記試料ブロック20の高さ位置が調整される(ステップS9)。言い換えれば、薄切準備位置Hの±Z方向のズレに応じて、±Z方向の薄切可能位置hを補正する。これにより、上記試料ブロック20と上記移動後のカッター51の刃先51aとの±Z方向の距離は、薄切片試料24の厚さ分の距離に保たれる。

次いで、上記ステップS4に戻って上記薄切り動作を再開する。

【0061】

以上のように、カッター部5が動作することにより、複数の薄切片試料24の作製が可能となる。

【0062】

なお、上記では、カッター51を薄切準備位置Hで固定して、試料ブロック20を薄切可能位置hに移動させることにより試料ブロック20の表層部分を薄切りするように構成したが、本発明はこの構成に限定されない。例えば、試料ブロック20を薄切可能位置hで固定して、カッター51をXY平面上で±X方向に動かすことにより上記薄切り動作を行うように薄切片試料作製装置100が構成されてもよい。すなわち、薄切片試料作製装置100は、試料ブロック20とカッター51とを相対的に移動させることにより、上記薄切動作が行われるように構成されればよい。カッター51を移動させる場合の一例としては、カッター51を±X方向に移動させるカッター水平移動部(図示せず)を別途設けて、試料ブロック20が試料ブロック搬送部1により薄切可能位置hに搬送されて停止(固定)した状態で、上記カッター水平移動部によりカッター51を−X方向に移動させて試料ブロック20を薄切りし、薄切片試料24が作製されるようにすることが考えられる。

また、試料ブロック20及びカッター51の高さ位置の調整動作は、上記した動作に限られず、試料ブロック20が試料ブロック搬送部1により、ポジションDからポジションAに搬送され、再びポジションAからポジションDに搬送されるまでに行われればよい。

【0063】

また、上記では、試料ブロック20を±Z方向(高さ方向)に移動させることで薄切り時の高さ位置の調整を行ったが、本発明はこの構成に限定されない。例えば、カッター51を±Z方向(刃の厚み方向)に移動させて、薄切り時の高さ位置の調整が行われるよう構成されてもよい。

【0064】

以上、本発明の実施形態にかかる薄切片試料作製装置100によれば、一回の上記薄切り動作において、試料ブロック20の上記切断表面が薄切可能位置hに位置するように試料ブロック20の高さ位置を調整するようにしている。したがって、試料ブロック20が常に同一の薄切可能位置hに調整されるので、試料ブロック20が薄切可能位置hからズレを生じることによる薄切片試料24に求められる精度の低下を防ぐことができる。

また、予め設定された回数の上記薄切り動作が完了する毎に、高さ位置調整後の試料ブロック20に最初に当接するカッター51の刃先51aの当接領域I〜VIが逐次変更されるようにカッター51が刃の延在方向(±Y方向)へ移動する。したがって、試料ブロック20の薄切りに用いるカッター51の刃先51aの当接領域I〜VIを異ならせることができるため、カッター51の切れ味を良い状態で保つことができる。また、カッター51の刃先51aの全体を利用できるので、カッター51の交換回数を減らして、作業者の負担を軽減することができる。

【0065】

さらに、本発明の実施形態にかかる薄切片試料作製装置100によれば、カッター51の刃の延在方向への移動が完了する毎に、上記変更後のカッター51の刃先51aの高さ位置を検出部53により測定し、検出部53の測定情報に基づいて、±Z方向に薄切可能位置hを補正する。したがって、試料ブロック20に当接するカッター51の刃先51aの位置が、カッター51の移動前と移動後ではズレを生じた場合でも、そのズレが補正される。

したがって、本発明の実施形態にかかる薄切片試料作製装置100によれば、上記薄切り動作が行われる際、試料ブロック20は、試料ブロック20と当接するカッター51の刃先51aと、薄切片試料24の厚さ分の±Z方向の距離を保つように移動されるので、薄切片試料24を自動的且つ連続的に作製可能にするとともに、薄切片試料24に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【0066】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施できる。例えば、カッター部5に、さらに、図6に示すように、カッター51の刃先51aに圧縮空気(矢印で示す)を吹き付けるエア供給部56を設けて、カッター51の刃先51aが試料ブロック20に当接していないときに、上記薄切り動作によりカッター51の刃先51aに付着したパラフィン等の付着物120を、上記圧縮空気により吹き飛ばすようにしても良い。このように構成することにより、カッター51の刃先51aの1つの当接領域における切れ味の低下を軽減することができ、カッター51の交換回数を従来よりもさらに減らすことができる。よって、薄切片試料24に求められる精度を維持しつつ、作業者の負担を軽減することができる。

【0067】

なお、図6に示すように、エア供給部56に2つのノズル56a,56bを設けて、カッター51の刃先51aの+Z方向側及び−Z方向側の2方向から上記圧縮空気を吹き付けるように構成すれば、付着物120をさらに容易に除去することができる。

【産業上の利用可能性】

【0068】

本発明の薄切片試料作製方法及び装置は、薄切片試料を自動的且つ連続的に作製可能にするとともに、薄切片試料に求められる精度を維持しつつ、作業者の負担を軽減することができる効果を有し、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製方法及び装置に有用である。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態にかかる薄切片試料作製装置の概要構成を示す正面図である。

【図2】本発明の実施形態にかかる薄切片試料作製装置の試料貼付室における概要構成を示す平面図である。

【図3】本発明の実施形態にかかる薄切片試料作製装置が備えるカッター部の概要構成を示す正面図である。

【図4】本発明の実施形態にかかる薄切片試料作製装置が備えるカッター部の概要構成を示す側面図である。

【図5】本発明の実施形態にかかる薄切片試料作製装置において、複数の薄切片試料を作製する工程を示すフローチャートである。

【図6】本発明の実施形態にかかる薄切片試料作製装置が備えるカッター部の他の構成例を示す側面図である。

【符号の説明】

【0070】

1 試料ブロック搬送部

2 第1の帯電部

3 冷却部

4 第2の帯電部

5 カッター部

6 供給リール

7 巻取リール

8 キャリアテープ案内部

9 転写部

10 スライドガラス搬送部

11 接着液供給部

12 伸展部

13 制御部

20 試料ブロック

21 キャリアテープ

22 スライドガラス

23 接着液

24 薄切片試料

51 カッター

51a 刃先

52 刃先当接位置変更部

53 検出部

53a,53c 投光部

53b,53d 受光部

56 エア供給部

56a,56b ノズル

100 薄切片試料作製装置

【特許請求の範囲】

【請求項1】

試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有する薄切片試料作製装置を用いて、上記試料ブロックの表層部分を上記カッターにより自動的且つ連続的に薄切りして複数の薄切片試料を作製する薄切片試料作製方法であって、

上記試料ブロック搬送部と上記カッターとを相対的に移動させることにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う際に、

予め設定された回数の上記薄切り動作が完了する毎に、

上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が逐次変更されるように上記カッターを上記刃の延在方向に移動させたのち、上記変更後の上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を検出部により測定し、

上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記薄切り動作を再開することを特徴とする薄切片試料作製方法。

【請求項2】

一回の上記薄切り動作は、上記カッターによって上記薄切片試料を作製したのち、上記試料ブロックに当接した上記カッターの上記刃先に、圧縮空気を吹き付ける動作を有することを特徴とする請求項1に記載の薄切片試料作製方法。

【請求項3】

試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有し、

上記試料ブロック搬送部と上記カッターとが相対的に移動することにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う薄切片試料作製装置であって、

さらに、予め設定された回数の上記薄切り動作が完了する毎に、上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が変更されるように上記カッターを上記刃の延在方向に移動させる刃先当接位置変更部を有し、

上記検出部は、上記刃先当接位置変更部により上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの上記刃先の上記当接領域が変更されたとき、上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を測定し、

上記試料ブロック搬送部は、上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記試料ブロックの上記切断表面が上記補正後の上記薄切可能位置に位置するように上記試料ブロックの高さ位置を調整することを特徴とする薄切片試料作製装置。

【請求項4】

さらに、上記カッターの上記刃先に、圧縮空気を吹き付けるエア供給部を備える請求項3に記載の薄切片試料作製装置。

【請求項1】

試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有する薄切片試料作製装置を用いて、上記試料ブロックの表層部分を上記カッターにより自動的且つ連続的に薄切りして複数の薄切片試料を作製する薄切片試料作製方法であって、

上記試料ブロック搬送部と上記カッターとを相対的に移動させることにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う際に、

予め設定された回数の上記薄切り動作が完了する毎に、

上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が逐次変更されるように上記カッターを上記刃の延在方向に移動させたのち、上記変更後の上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を検出部により測定し、

上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記薄切り動作を再開することを特徴とする薄切片試料作製方法。

【請求項2】

一回の上記薄切り動作は、上記カッターによって上記薄切片試料を作製したのち、上記試料ブロックに当接した上記カッターの上記刃先に、圧縮空気を吹き付ける動作を有することを特徴とする請求項1に記載の薄切片試料作製方法。

【請求項3】

試料ブロックの高さ位置を調整可能で上記試料ブロックを搬送する試料ブロック搬送部と、刃の延在方向に移動可能に構成されたカッターと、上記カッターの刃の厚み方向位置を検出する検出部とを有し、

上記試料ブロック搬送部と上記カッターとが相対的に移動することにより、上記試料ブロックの上記表層部分を上記カッターによって薄切りして上記薄切片試料を作製し、上記試料ブロックの上記薄切り後の切断表面が薄切可能位置に位置するように上記試料ブロックの高さ位置を調整させる薄切り動作を連続して行う薄切片試料作製装置であって、

さらに、予め設定された回数の上記薄切り動作が完了する毎に、上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの刃先の当接領域が変更されるように上記カッターを上記刃の延在方向に移動させる刃先当接位置変更部を有し、

上記検出部は、上記刃先当接位置変更部により上記高さ位置調整後の上記試料ブロックに最初に当接する上記カッターの上記刃先の上記当接領域が変更されたとき、上記カッターの上記刃先の、上記刃の厚み方向にある高さ位置を測定し、

上記試料ブロック搬送部は、上記検出部の測定情報に基づいて、上記薄切可能位置が上記変更後の上記カッターの上記刃先の上記高さ位置から上記刃の厚み方向に上記薄切片試料の厚さ分だけ離れた位置になるように、上記薄切可能位置を補正して、上記試料ブロックの上記切断表面が上記補正後の上記薄切可能位置に位置するように上記試料ブロックの高さ位置を調整することを特徴とする薄切片試料作製装置。

【請求項4】

さらに、上記カッターの上記刃先に、圧縮空気を吹き付けるエア供給部を備える請求項3に記載の薄切片試料作製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−76250(P2008−76250A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−256246(P2006−256246)

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]