薄切片試料作製装置及び薄切片試料作製方法

【課題】試料ブロックの表面の試料の部分と包埋剤の部分とを明確に識別し、試料の部分の面積が薄切片試料作製用に十分であるか否か判定できる薄切片試料作製装置及び薄切片試料作製方法を提供する。

【解決手段】試料ブロック1の表面を薄切りするカッター部と、試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定する面出し判定部10と、試料ブロック搬送部とを備え、面出し判定部は、試料ブロックの表面を加湿する加湿部2と、試料ブロックの表面に光を照射する照射部3と、照射した光の加湿された試料ブロックの表面による反射光を受光して画像データを得る撮影部4と、得られた画像データに基づいて、試料の部分と包埋剤の部分とを識別する画像データ処理部6と、画像データ処理部で得られた試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定する制御部8とを備える。

【解決手段】試料ブロック1の表面を薄切りするカッター部と、試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定する面出し判定部10と、試料ブロック搬送部とを備え、面出し判定部は、試料ブロックの表面を加湿する加湿部2と、試料ブロックの表面に光を照射する照射部3と、照射した光の加湿された試料ブロックの表面による反射光を受光して画像データを得る撮影部4と、得られた画像データに基づいて、試料の部分と包埋剤の部分とを識別する画像データ処理部6と、画像データ処理部で得られた試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定する制御部8とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察等に利用される薄切片試料を作製するための薄切片試料作製装置及び薄切片試料作製方法に関する。

【背景技術】

【0002】

従来、理化学試料分析や生体試料等の顕微鏡観察等に利用される薄切片試料を作製するための装置としてミクロトームが広く知られている。ミクロトームは、生体試料等をパラフィン等の包埋剤の中に埋め込んだ(包埋した)試料ブロックの表層部分をカッターによって薄切りすることにより、薄切片を作製する装置である。

【0003】

ミクロトームにより作製された薄切片は、例えば、筆や紙等を用いて、水あるいは湯等の伸展用の液体を充填した槽に回収されて皺等を伸展されたのち、接着液(例えば水)を用いてスライドガラスに貼付けられる。あるいは、上記薄切片は、接着剤を塗布したスライドガラスに直接配置され、スライドガラスが加温されることで皺等の伸展が行われてスライドガラスに貼付けられる。スライドガラスに貼り付いた薄切片は、接着液の蒸発に伴いスライドガラスに密着固定され、組織観察用の薄切片試料として利用される。

【0004】

試料ブロックの表面を薄切りして薄切片を得るにあたって、有用な組織観察を行うためには、薄切片を切り出すための試料ブロックの表面に試料の部分が十分に存在していることが必要である。そこで、通常、試料ブロックは、所定厚さまで粗削りされてから組織観察用の薄切りが行われる。このように試料ブロックの表面を粗削りして組織観察用の薄切りを行うための表面を得ることを面出しという。

【0005】

なお、試料ブロックの表面とカッターによる切断面との傾斜を解消するために、試料ブロックの厚さ方向に配置された投光部及びラインセンサを用いて、試料ブロックの表面を傾斜させて、ラインセンサの受光量が最大となる位置で試料ブロックの表面の面出しを行う方法及び装置が知られている(例えば、特許文献1参照。)。この場合の面出しは、試料ブロックの表面の傾斜角度をカッターの切断面と合わせるためのものであって、本願の面出しと比較すると、「組織観察用の薄切りを行うための表面を得る」という広義の意味で共通するが、「有用な組織観察を行うための表面を得る」という本願における面出しとは狭義の意味で異なる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−76251号公報

【特許文献2】特開平6−265452号公報

【特許文献3】特開2004−37459号公報

【特許文献4】特開2008−20293号公報

【特許文献5】特開2007−212387号公報

【特許文献6】特開2007−212276号公報

【特許文献7】特開2010−44069号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、「有用な組織観察を行うための表面を得る」、すなわち試料ブロック表面に検体である試料を有効に露出させるために、従来、試料ブロックの表面を所定厚さまで粗削りして面出しを行っていた。

【0008】

しかし、所定厚さまで粗削りしても、試料ブロックの表面に十分に試料の部分が現れていない場合があり、薄切片試料を作製しても組織観察用に適さないとされることがある。このような場合であっても、従来は、粗削り後、さらに薄切片試料の作製後にしか試料の部分の面積が組織観察用に十分でないことがわからなかった。また、粗削り毎に試料ブロックの表面を目視で確認することは、粗削り及び薄切片作製等の各工程を自動化している場合、自動化されている工程を止めなければならないため非常に非効率であった。

【0009】

また、粗削り工程の際に観察装置を設けたものが知られている(例えば、特許文献2参照。)。さらに、試料を照明するためにLEDを有する昇射光照明装置、落射光照明装置、試料内部照明装置を備えたものが知られている(例えば、特許文献3参照。)。

【0010】

しかし、特許文献2に記載の装置では、切削面を決定するための制御について何も考慮されていない。また、組織が透明に近い場合や、組織が小さい場合には識別可能な画像が得られなかった。さらに、特許文献3に記載の装置では、切削方向を変更する必要が生じた場合には依然として熟練を要する調整作業が必要とされ、作業者への負担が大きかった。

【0011】

また、落射照明系で包埋ブロックを撮像した画像データと、拡散照明系で撮像した画像データと、のそれぞれに基づいて画像を生成し、両画像を重ね合わせた状態で表示し、特定面について薄切を行う薄切片作製装置が知られている(例えば、特許文献4及び5参照。)。しかし、注意すべきことは、この装置では、単に両画像を重ね合わせた状態で表示するだけであって、作業者がその画像に基づいて包埋ブロック内の生体試料の状態を把握し、作業者自身によって切削面が指定されるという点である。そのため、従来と同様に作業者自身の熟練を必要とし、結局のところ作業者への負担が大きいものであった。

【0012】

また、光源から包埋ブロックの切削面に直交して照射し、切削面で反射した反射光を受光する撮影光学系を備え、画像データの輝度情報に基づく2値化処理を行って明暗データを作成し、明暗データに基づいて表面の生体試料が露出している部分を識別する薄切片作製装置が知られている(例えば、特許文献6参照。)。つまり、明暗データに基づいて生体試料の露出部分と包埋剤の部分を識別している。

【0013】

また、明るいパラフィンブロックの表面と、暗い切片化領域との間のコントラストの違いによって両者を区別するサンプルの薄切片を作製する方法及び装置が知られている(例えば、特許文献7参照)。

【0014】

しかし、上記の2つの方法には以下の2つの問題点が存在することを本発明者らは見出した。

第1の問題点は、上記のように切削面に直交して照射し、切削面で反射した反射光は正反射光であるが、切削面の包埋剤部分が完全な鏡面になることは考えられないため、正反射光のみを100%受光することは困難であるということである。つまり、乱反射光が混入すると、表面に露出していない生体試料の部分が暗く写り込むため、表面に現れていない生体試料の部分を誤検出する場合がある。

また、第2の問題点は、脂肪組織のような細胞密度が疎な生体試料では、露出している生体試料の部分と、包埋剤の部分からの反射光強度自体にはほとんど差異がないということである。この場合も、輝度データ及びそれに基づく明暗データにおいても両者の差異がほとんど現れないため誤検出するおそれがある。

【0015】

本発明の目的は、試料ブロックの表面の試料の部分と包埋剤の部分とをより明確に識別し、試料の部分の面積が薄切片試料作製用に十分であるか否か判定できる薄切片試料作製装置及薄切片試料作製方法を提供することである。

【課題を解決するための手段】

【0016】

本発明の第1態様に係る薄切片試料作製装置は、

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製装置であって、

前記試料ブロックの表面を薄切りするカッター部と、

前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する面出し判定部と、

前記試料ブロックを搬送する試料ブロック搬送部と、

前記試料ブロックの表面を加湿する加湿部と、

を備え、

前記面出し判定部は、

前記試料ブロックの表面に光を照射する照射部と、

前記照射部から照射した光の前記加湿された試料ブロックの表面による反射光を受光して画像データを得る撮影部と、

前記撮影部で得られた前記画像データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別する画像データ処理部と、

前記撮影部と、前記照射部と、前記画像データ処理部と、を制御し、前記画像データ処理部で得られた前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する制御部と、

を備える。

【0017】

また、上記第1態様において、前記撮影部は、前記加湿された試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るものであり、

前記画像データ処理部は、前記撮影部で得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別してもよい。

【0018】

さらに、上記第1態様において、前記面出し判定部の制御部は、前記試料ブロック搬送部と前記カッター部とを制御してもよい。

さらに、前記制御部は、前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分でないと判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを粗削りした後、前記試料ブロック搬送部によって前記試料ブロックを前記面出し判定部に戻して、前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であるか否かの判定を行い、

前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であると判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを薄切りして薄切片試料を作製する。

【0019】

さらに、本発明の第2態様に係る薄切片試料作製方法は、試料が包埋剤で包埋された試料ブロックの表面を加湿するステップと、

前記加湿された試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

前記試料ブロックの表面における得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む。

【0020】

また、本発明の第3態様に係る薄切片試料作製方法は、試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製方法であって、

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りするステップと、

前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

前記薄切りするステップと前記識別するステップとの間において、前記試料ブロックの表面を加湿するステップと、

得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む。

【0021】

さらに、上記第2態様又は上記第3態様において、前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップは、

前記試料ブロックの表面を光で照射するステップと、

照射した光の前記試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るステップと、

得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

を含んでもよい。

【発明の効果】

【0022】

本発明の第1態様に係る薄切片試料作製装置、第2態様及び第3態様に係る薄切片試料作製方法によれば、特に、試料ブロックの表面の試料の部分と包埋剤の部分とを明確に識別し、試料の部分の面積が薄切片試料作製用に十分であるか否か判定できる。

【図面の簡単な説明】

【0023】

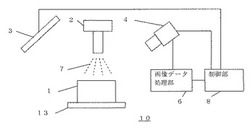

【図1】本発明の実施の形態1に係る薄切片試料作製装置における試料ブロックの面出し判定部の構成を示す概略図である。

【図2】(a)は、粗削り前の試料ブロックの正面方向から見た断面図であり、(b)は、粗削り後の試料ブロックの正面方向から見た断面図であり、(c)は、粗削り後の試料ブロックの平面図である。

【図3】本発明の実施の形態1に係る薄切片試料作製方法のうち、試料ブロックの面出し判定方法のフローチャートである。

【図4】図3のフローチャートのうち、得られた試料ブロックの表面の試料の部分と包埋剤の部分とを識別するステップの詳細を示すフローチャートである。

【図5】本発明の実施の形態1に係る薄切片試料作製装置の構成を示す概略図である。

【図6】本発明の実施の形態1に係る薄切片試料作製装置において、複数の薄切片試料を作製する工程を示すフローチャートである。

【図7】本発明の実施の形態2に係る薄切片試料作製装置における、試料ブロックの面出し判定部の構成を示す概略図である。

【図8】(a)は、粗削り後の試料ブロックの正面方向から見た断面図であり、(b)は、粗削り後の試料ブロックの露出していない試料の最大投影領域を点線で示した平面図である。

【図9】本発明の実施の形態2に係る薄切片試料作製方法における、試料ブロックの面出し判定方法のフローチャートである。

【図10】図9のフローチャートのうち、試料ブロックの表面の全領域を検出するステップの詳細を示すフローチャートである。

【図11】図9のフローチャートのうち、試料ブロック内の試料の最大投影領域を検出するステップの詳細を示すフローチャートである。

【図12】図9のフローチャートのうち、試料ブロックの表面における試料の部分と包埋剤の部分とを識別するステップの詳細を示すフローチャートである。

【図13】図9のフローチャートのうち、得られた試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップの詳細を示すフローチャートである。

【図14】図11のフローチャートで、試料ブロック内の試料の最大投影領域を検出するために拡散光を用いる原理を説明するための概略図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態に係る薄切片試料作製装置及び薄切片試料作製方法について、添付図面を参照しながら説明する。なお、図面において実質的に同一の部材については同一の符号を付している。

【0025】

(実施の形態1)

<薄切片試料作製装置>

図5は、本発明の実施の形態1に係る薄切片試料作製装置100の全体的な構成を示す概略図である。この薄切片試料作製装置100は、試料ブロック1の面出し判定部10と、試料ブロック1の表面を薄切りするカッター部30と、試料ブロック1を搬送する試料ブロック搬送部20と、を少なくとも備えていればよい。なお、面出し判定部10の制御部8は、試料ブロック搬送部20とカッター部30とを制御してもよい。

【0026】

この薄切片試料作製装置100では、試料ブロック1の表面における試料11の部分の面積が薄切片試料作製に十分でないと判定された場合、試料ブロック搬送部20によって試料ブロック1をカッター部30に搬送して、試料ブロック1を粗削りした後、試料ブロック搬送部20によって試料ブロック1を面出し判定部10に戻して、再度、試料ブロック1の表面における試料11の部分の面積が薄切片試料作製に十分であるか否かの判定を行う。一方、試料ブロック1の表面における試料11の部分の面積が薄切片試料作製に十分であると判定された場合、試料ブロック搬送部20によって試料ブロック1をカッター部30に搬送して、試料ブロック1を薄切りして薄切片試料を作製する。

【0027】

<試料ブロックの面出し判定部>

図1は、本発明の実施の形態1に係る薄切片試料作製装置100における試料ブロックの面出し判定部10の構成を示す概略図である。この薄切片試料作製用試料ブロックの面出し判定部10は、加湿部2と、照射部3と、撮影部4と、画像データ処理部6と、制御部8と、を備える。照射部3は、試料11が包埋剤12中に包埋された試料ブロック1の表面に光を照射する。撮影部4は、照射部3から照射した光の試料ブロック1の表面による反射光を受光して輝度情報を含む画像データを得る。画像データ処理部6は、撮影部4で得られた画像データの輝度情報を2値化して得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する。制御部8は、照射部3と、撮影部4と、画像データ処理部6と、を制御し、画像データ処理部6で得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する。

【0028】

図2(a)〜(c)は、試料ブロック1の構成を示す概略図である。図2(a)は、粗削り前の試料ブロック1の正面方向から見た断面図であり、図2(b)は、粗削り後の試料ブロック1の正面方向から見た断面図であり、図2(c)は、試料ブロック1の平面図である。試料ブロック1は、例えば、生体試料11等をパラフィン等の包埋剤12の中に包埋(埋め込み)したものである。この試料ブロック1は、試料台13の上に載せて使用される。この試料ブロック1は、表面が乾燥した状態で切断されると、試料断面が毛羽立つ等、良好な切片が得にくくなる。また、試料ブロック1は、温度の微妙な変化によって膨張及び収縮が発生しやすく、薄切り処理時に薄切片の厚さにムラが生じやすいという問題点を有する。このため、一定温度(例えば10℃〜25℃)及び一定湿度を維持するように、図示しない冷却機及び加湿器を備えている。なお、上記温度及び湿度の設定は、試料ブロック1として使用する試料11及び包埋剤12の種類等に応じて適宜設定すればよい。

【0029】

この薄切片試料作製用試料ブロックの面出し判定部10では、あらかじめ試料ブロック1の表面を加湿して試料ブロック1の表面の試料11部分に水分7を付与して包埋剤12の部分よりも正反射光の輝度が低い状態にしておき、撮影部4で得られた画像データの輝度情報を2値化して得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別することができる。つまり、試料ブロック1の表面の試料11の部分に水分を付与して正反射光の輝度を低下させ、水分を付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくできる。これによって、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。そこで、試料ブロック1の表面において試料11の部分が十分に現れているか判定できるので、薄切片試料作製にあたって試料ブロック1の面出しを行うことができる。なお、もし、試料ブロック1の表面において試料11の部分が十分に現れていないと判定された場合には、試料ブロック1の表面について、例えば、図2(a)に示す面14まで粗削りを行って、再度、試料ブロック1の面出しを行う。

【0030】

この薄切片試料作製用試料ブロックの面出し判定部10を構成する各部材について説明する。

【0031】

<加湿部>

試料ブロック1の表面を加湿できるものであれば用いることができる。加湿部2としては、例えば、試料ブロック1の表面に水分7を霧状に付与する噴霧器を用いてもよい。あるいは、試料ブロック1の表面と接触可能に配置された水分を含んだ媒体(例えば、スポンジ、布等)であってもよい。さらに、試料ブロック1を高湿度雰囲気環境下におくことができる高湿度雰囲気ボックスであってもよい。なお、装置全体を高湿度雰囲気下におくような加湿部も考えられるが、装置全体の湿度を一定に保つことは非常に難しい。さらに試料ブロックを切削した際、切削面の画像データを得る必要があるが、当該切削面が十分な加湿状態になるまでには時間がかかってしまい、画像データの入手に時間がかかってしまう。すなわち、切削してから、当該試料ブロックの表面における試料の部分の面積が薄切片試料作製について十分であるか否かの判定に時間がかかってしまうのである。したがって、加湿のタイミングとしては、試料ブロックの表層部分が切削されてから画像データを得るまでの間に、噴霧器等のスポット的に直接加湿可能な加湿器を用いて試料ブロック表面(薄切り後の試料表面)を加湿することが好ましい。また、加湿部2は、カッター部30と面出し判定部10との間に設けるか、カッター部30又は面出し判定部10に設けることが好ましい。特に、面出し判定部10に噴霧器等の加湿器を設けることで、より時間短縮をすることが可能となる。なお、図1では、加湿部2を試料ブロック1の上方に設けている例を示したが、これに限られるものではない。例えば、図5の面出し判定部10とカッター部30との間の図5の面に垂直な方向から加湿を行ってもよい。さらに、カッター部30又はカッター部30と面出し判定部10との間に、噴霧器等のスポット加湿器を設け、カッター部30での薄切り前に加湿すると共に、薄切り後に同じ加湿器を用いて加湿させるようにするのも好ましい。この場合、薄切り前に加湿する効果と薄切り後に加湿する効果が、一つの加湿器で得られる利点がある。また、この加湿部2は、試料ブロック1の表面の試料11の部分に、水分を吸収させ得る程度の高湿度(50〜100%)であることが好ましい。特に、水を噴霧又は接触させるような短時間で加湿できるものが好ましい。このように加湿部2によって、試料ブロック1の表面の試料11の部分に水分7を付与して、試料11の部分からの正反射光の輝度を低下させることができる。その結果、水分が付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくすることができる。

【0032】

<照射部>

照射部3は、試料ブロック1の表面に光を照射することができるものであれば使用できる。例えば、単色LEDを一つ又は複数用いてもよい。また、白色光源を用いてもよい。さらに、照射部3としては、面光源を用いてもよく、あるいはライン光源を用いてもよい。なお、照射部3としてライン光源を用いる場合には、撮影部4もラインセンサを用いて互いの位置関係を保ちながら、試料ブロック1の表面を走査すればよい。なお、上記記載は一例であって照射部3として利用可能な範囲を限定するものではない。

【0033】

<撮影部>

撮影部4は、輝度情報を含む画像データを得ることができるものであれば使用できる。撮影部としては、例えば、CCDカメラであってもよい。また、撮影部4として、エリアカメラを用いても良く、あるいはラインセンサを用いてもよい。なお、上記記載は一例であって撮影部4として利用可能な範囲を限定するものではない。

【0034】

<画像データ処理部及び制御部>

画像データ処理部6は、得られた画像データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する機能を有するものであれば使用できる。また、制御部8は、照射部3と、撮影部4と、画像データ処理部6と、を制御し、画像データ処理部6で得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する機能を有するものであれば使用できる。なお、画像データ処理部6及び制御部8は、機能的に区別するため便宜的に2つに分けているが、一体として機能するものであってもよい。また、画像データ処理部6及び制御部8としては、例えば、パーソナルコンピュータを使用できる。パーソナルコンピュータとしては、例えば、CPU、ROM、RAM、HDD(記憶部)、キーボード又はマウス等の入力部、表示部、入出力部等の必要な部材を備えていればよい。

【0035】

<カッター部>

カッター部30では、試料ブロック1の面出しのための粗削りと、薄切片試料を作製する本削りとを行う。

粗削りの場合には、所定厚さまで試料ブロック1の表層部分を削った後、面出し判定部10に戻して面出し判定を行う。

一方、本削りの場合には、試料ブロック1の表面をカッター31によって薄切りして薄切片試料32を作製する。作製した薄切片試料32は、供給リール33から供給されるキャリアテープ34の上に付着される。この場合に、加湿を行うことによって薄切片試料32をキャリアテープ34上に良好に付着することができる。なお、キャリアテープ34は、供給テープ33から、ガイドローラ35、36、37、38を経て、巻取リール39に巻き取られる。なお、カッター部にも高さ調整機構を設けても良い。

【0036】

<試料ブロック搬送部>

試料ブロック搬送部20は、少なくとも試料ブロック1の面出し判定部10とカッター部30との間で試料ブロック1を搬送するものであればよい。

【0037】

なお、図5に示すように、この薄切片試料作製装置100は、上記面出し判定部10、カッター部30、試料ブロック搬送部以外に、試料ブロック保管部40と、位置調整部50と、転写部60と、伸展部70と、スライドガラス搬送部80と、を備えていてもよい。

【0038】

<試料ブロック保管部>

試料ブロック保管部40では、複数の試料ブロック1を取り出し可能な状態で保管する。

<位置調整部>

位置調整部50では、試料ブロック1の表面の傾斜及び高さ調整を行う。

【0039】

<転写部>

転写部60は、キャリアテープ34の走行経路の上流側に配置された一対のガイドローラ61と、走行経路の下流側に配置された一対のガイドローラ62とを備えている。転写部60では、例えば、一対のガイドローラ61の間と一対のガイドローラ62の間で薄切片試料32が貼り付いているキャリアテープ21の一部分を挟み、その状態で一対のガイドローラ62又は一対のガイドローラ61を下方に移動させることで、キャリアテープ21を下方に撓ませる。これによって、上面に接着液64を供給されたスライドガラス63の上面に薄切片試料32を接触させて、スライドガラス63の上面に薄切片試料32を転写する。なお、薄切片を転写されたスライドガラスを、薄切片付きスライドガラスという。

【0040】

<伸展部>

伸展部12は、加温板(図示せず)を備え、スライドガラス搬送部80により加温板(図示せず)上に載置された薄切片付きスライドガラス63に、上記加温板により、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)を行って薄切片試料32の皺の伸展を行うとともに薄切片試料32のスライドガラス63への貼付力を強くする。その後、さらに第2の加温(例えば40℃程度、数時間)を行って薄切片付きスライドガラス63上の水分を完全に蒸発させて、薄切片試料32をスライドガラス63に密着固定する。

【0041】

<試料ブロックの面出し判定方法>

図3は、実施の形態1に係る薄切片試料作製方法における、試料ブロックの面出し判定方法のフローチャートである。この薄切片試料作製方法における、試料ブロックの面出し判定方法について、図3を用いて以下に説明する。

(a)試料ブロック1の表面を加湿する(S01)。好ましくは、この加湿は、試料ブロック1の表面の試料11の部分に、水分を吸収させ得る程度の高湿度(50〜100%)であることが好ましい。なお、加湿方法としては、例えば、試料ブロック1の表面に水分7を噴霧器にてスポット的に霧状に付与するような短時間で加湿できるものが好ましい。

(b)試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する(S02)。このステップS02の詳細は図4のフローチャートによる。

(c)得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する(S03)。試料11の部分の面積が薄切片試料作製について十分であるかの判定は、例えば、あらかじめ設定された面積以上であるか否かによって判定してもよい。また、試料ブロック1の表面全体、つまり検査範囲の面積がわかっている場合には、検査範囲の面積に対する試料11の部分の面積の割合によって判定してもよい。さらに、試料ブロック1内の試料11の最大投影領域の面積がわかっているか、推定できる場合には、試料11の最大投影領域の面積に対する試料11の部分の面積の割合によって判定してもよい。

【0042】

図4は、図3の試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別するステップ(S02)の詳細を示すフローチャートである。

(b−1)試料ブロック1の表面に光を照射する(S04)。この場合の照射光としては、例えば、撮影部4に対して正反射光となる位置から光を照射することが好ましい。

(b−2)照射した光の試料ブロック1の表面による反射光を受光して輝度情報を含む画像データを得る(S05)。受光する反射光としては、上記のように、正反射光であることが好ましい。

(b−3)得られた画像データの輝度情報に基づいて得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する(S06)。なお、詳細には、明暗データは、輝度情報を2値化して得られる。

上記のように、試料ブロック1の表面を加湿している(S01)ので、表面における試料11の部分に水分7を付与して、試料11の部分からの正反射光の輝度を低下させることができる。これは、生体試料11の場合、包埋された生体試料11の組織中に水分を吸着しやすく、水分を吸着した生体試料11の部分では、水分吸着前に比べて正反射光の輝度が低下することに起因する。そのため、水分が付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくすることができる。そこで、従来の水分を付与しない場合に比べて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。

【0043】

この薄切片試料作製方法では、得られた画像データの輝度情報を2値化して得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別することができる。つまり、あらかじめ試料ブロックの表面を加湿して表面の試料11の部分に水分を付着させて試料11の部分からの正反射光の輝度を低下させ、包埋剤12の部分からの正反射光とのコントラスト差を大きくできる。これによって、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。そこで、試料ブロック1の表面において試料11の部分が十分に現れているか判定できるので、薄切片試料作製にあたって試料ブロック1の面出し判定の精度を向上させることができる。

【0044】

<薄切片試料32付きスライドガラス63の作製方法>

次に、図6は、本発明の実施の形態1に係る薄切片試料作製方法のフローチャートである。図6を用いて、具体的に薄切片試料32付きスライドガラス63の作製方法を説明する。

(a)まず、試料ブロック保管部40から一つの試料ブロック1を試料ブロック搬送部20により取り出し、位置調整部50に搬送する(S51)。

(b)位置調整部50で、試料ブロック1の表面の傾斜及び高さ調整を行う(S52)。

(c)次いで、試料ブロック1を、試料ブロック搬送部20によって、位置調整部50から面出し判定部10に搬送する(S53)。

(d)面出し判定部10では、上述のように、試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する(S54)。

なお、面出し判定部10において、本装置における粗削り前の試料ブロック1については、後述の実施の形態2において説明するように、試料ブロック1の表面全面の面積を検出するステップを行ってもよい。また、試料ブロック1内の試料の最大投影領域の面積を検出するステップを行ってもよい。

所定量の粗削りを行った後には、面出し判定部10において、試料ブロック1の表面の試料11の部分の面積、すなわち薄切り後(粗削り後)の表面の試料露出面積が薄切片試料作製について十分であるか否かの判定を行う。

(e−1)試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であると判定された場合には、試料ブロック1を、試料ブロック搬送部20によって、面出し判定部10からカッター部30に搬送する(S55)。つまり、実際の薄切片作製(本削り)工程に移行する。

(e−2)試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分でないと判定された場合には、試料ブロック1を、試料ブロック搬送部20によって、面出し判定部10からカッター部30に搬送して、所定量の粗削りを行った後、試料ブロックをカッター部30から面出し判定部10に戻して(S56)、再度、ステップS54に戻って、面出し判定部10で、試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する。

【0045】

(f)カッター部30では、試料ブロック搬送部20とカッター31との相対移動によって、試料ブロック1の表層部分がカッター31によって薄切りされて、一枚の薄切片試料32が作製され、薄切片試料32をキャリアテープ34に貼り付ける(S57)。

(g)キャリアテープ34に貼り付けられた薄切片試料32を、キャリアテープ34の移動と共に、転写部60に移動させる(S58)。

(h)一方、試料ブロック1の移動及び薄切片試料32の移動の間に、スライドガラス搬送部80によって、薄切片試料32を貼り付ける1つのスライドガラス63を転写部60に搬送して、上面に接着液23を供給した後、キャリアテープ34上に貼り付けられた薄切片試料32とスライドガラス63とを対向状態とする(S59)。

(i)転写部60では、薄切片試料32が貼り付けられたキャリアテープ34の一部分を下方に撓ませて、薄切片試料32をスライドガラス63の上面の接着液64に押し当てて、薄切片試料32をキャリアテープ34の一部分からスライドガラス63の上面に転写する(S60)。

(j)薄切片試料32が転写された薄切片付きスライドガラス63をスライドガラス搬送部80により、転写部60から伸展部70へ搬送する(S61)。

【0046】

(k)伸展部70では、搬送された薄切片付きスライドガラス63に対して、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)を行って、薄切片試料32の皺の伸展を行うとともに薄切片試料32のスライドガラス63への貼付力を強化する。その後、さらに第2の加温(例えば40℃程度、数時間)を行って、水分を完全に蒸発させて薄切片試料32をスライドガラス22に密着固定させる(S62)。

これにより、一枚の薄切片試料32付きスライドガラス63の作製が完了する。

以下、上記と同様にして試料ブロック搬送部20により試料ブロック1を搬送して、上記薄切り動作を、任意の回数、自動的且つ連続的に繰り返すことによって、任意の枚数の薄切片試料32を作製できる。

【0047】

(実施の形態2)

<試料ブロックの面出し判定部>

図7は、実施の形態2に係る薄切片試料作製装置における、試料ブロックの面出し判定部10aの構成を示す概略図である。この試料ブロックの面出し判定部10aは、実施の形態1に係る薄切片試料作製装置における、試料ブロックの面出し判定部と比較して、照射部として、落射光照射部3aと拡散光照射部3bとの異なる2つの照射部を含む点で相違する。この落射光照射部3aとは、試料ブロックの表面に撮影部4に対して正反射位置から光を照射する光源を意味する。なお、面の鉛直上方から照射する光を落射光と呼ぶ場合があるが、落射光とは必ずしも鉛直上方に限られず、図7に示すように面に斜めに照射するものであってもよい。また、拡散光照射部3bとは、試料ブロックの表面に撮影部4に対して正反射位置にない位置から光を照射する光源を意味する。さらに、拡散光照射部3bを備えたことによって、拡散光による画像データを用いることによって、露出していない生体試料11の最大投影領域(図7(b)中の点線で囲った部分)Smaxを検出できる。また、落射光照射部3aによる試料ブロック1の表面からの光の受光量を通常より多くすることによって、表面の試料11の部分と包埋剤12の部分とを区別することなく、表面の全領域を検出できるので、試料ブロック1のサイズが変化しても検査範囲を把握することができる。

【0048】

図8(a)は、粗削り後の試料ブロック1の正面方向から見た断面図であり、図8(b)は、粗削り後の試料ブロック1の露出していない試料11の最大投影領域を点線で示した平面図である。なお、図14は、後述の図11のフローチャートで、試料ブロック1内の試料11の最大投影領域を検出するために拡散光を用いる原理を説明するための概略図である。正反射光DI−1のみを受光する場合には、試料ブロック1の表面に露出していない部分を検出することは困難であった。一方、本発明者は、図14の断面図に示すように、試料ブロック1内部まで入り込んだ光について、表面に露出していない試料11によって反射された拡散光DI−2、DI−3を受光することによって最大投影領域の面積Smaxを検出できることを見出した。

【0049】

<試料ブロックの面出し判定方法>

図9は、実施の形態2に係る薄切片試料作製方法における、試料ブロックの面出し判定方法のフローチャートである。

(a)試料ブロック1の表面の全領域を検出する(S20)。

(b)試料ブロック1の表面に平行な断面における、試料11の最大投影領域Smaxを検出する(S30)。なお、通常、ここまでの(a)及び(b)工程は、本装置における粗削り前に行い、この(b)工程の後に、粗削りを行う。

(c)試料11が包埋剤12で包埋された試料ブロック1の表面を加湿する(S01)。なお、この加湿は、通常、粗削り動作後に実施される。

(d)試料ブロック1の表面における試料11の部分と包埋剤12の部分とを識別する(S40)。

(e)得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する(S50)。

なお、上記(c)の加湿工程S01については実施の形態1における加湿工程と同様であるので詳細な説明を省略する。また、加湿工程以外の各工程の詳細については、以下に説明する。

【0050】

図10は、図9の試料ブロックの表面の全領域を検出するステップ(S20)の詳細を示すフローチャートである。

(a−1)試料ブロックの表面を光で照射する(S11)。この場合、図7の落射光照射部3aによって光を照射する。なお、通常の場合よりも受光量が多くなるように、落射光照射部3aからの光量を多くしておいてもよい。

(a−2)照射した光の試料ブロック1の表面による正反射光を受光して画像データを得る(S12)。この場合、前のステップで落射光照射部3aからの光量を多くしておくか、あるいは、受光ゲインを高く設定するか、又は、受光時間を長くしてもよい。例えば、通常の受光量より2倍以上の受光量で受光してもよい。なお、上記通常の受光量より2倍以上の受光量とは、一つの目安であって、試料ブロック1の上面の全面を他部、特に、試料台13と比べて光らせることができる受光量であればよい。つまり、表面を試料11の部分と包埋剤12の部分とを問わず、全体として明るく、つまり全体が白くなる程度まで受光量を大きくする。この場合、撮影部4で表面からの反射光によって受光量が飽和する程度とする。

(a−3)得られた画像データに基づいて、試料ブロックの表面の全領域を検出する(S13)。つまり、得られた画像データの輝度情報を2値化して得られた明暗データによって、試料ブロック1の上面の表面積を得ることができる。この場合には、表面の試料11の部分と包埋剤12の部分とを区別しない。なお、この表面の全領域が検査範囲となる。これによって、試料ブロック1のサイズが変化しても検査範囲を把握することができる。

通常、この試料ブロックの表面の全領域を検出するステップ(S20)は、本装置における粗削り動作の前に一度だけ実施されるが、必要に応じて複数回実施してもよい。

【0051】

図11は、図9の試料ブロック1の表面に平行な断面における、試料11の最大投影領域を検出するステップ(S30)の詳細を示すフローチャートである。

(b−1)試料ブロックの表面を互いに異なる波長の2色以上の光で照射する(S21)。この場合、図7の拡散光照射部3bによって光を照射する。

(b−2)照射した光の試料ブロックの表面による拡散光を受光して画像データを得る(S22)。この場合、図14に示すように、試料ブロック1の表面に露出していない試料11の部分からも拡散光DI−2、DI−3を受光できる。この場合、拡散光DI−2によって得られる露出していない試料11の部分の断面C−1と、拡散光DI−3によって得られる露出していない試料11の部分の断面C−2とは異なる場合がある。つまり、最大投影領域Smaxとは、一つの断面ではなく、試料が最大に広がっている範囲を表面に投影して得られる領域を意味する。

(b−3)得られた画像データに基づいて、試料ブロック1の試料11の最大投影領域を検出する(S23)。この場合、上記検査範囲内で表面に現れている生体試料11の部分だけでなく、露出していない生体試料11の部分をも検出する。さらに、拡散光による画像データを用いることによって、露出していない生体試料11の最大投影領域を検出できる。通常、この試料ブロック1の表面に平行な断面における、試料11の最大投影領域を検出するステップ(S30)は、本装置における粗削り動作の前に一度だけ実施されるが、必要に応じて複数回実施してもよい。

【0052】

図12は、図9の試料ブロック1の表面における試料11の部分と包埋剤12の部分とを識別するステップ(S40)の詳細を示すフローチャートである。

(c−1)試料ブロック1の表面を光で照射する(S31)。この場合、図7の落射光照射部3aによって光を照射する。

(c−2)照射した光の試料ブロック1の表面による正反射光を受光して画像データを得る(S32)。なお、この場合の受光量は、上記試料ブロックの表面の全領域を検出するステップ(S10)と比較して、それより少ない受光量とするのが好ましい。

(c−3)得られた画像データに基づいて、試料ブロック1の表面における試料11の部分と包埋剤12の部分とを識別する(S33)。この場合、輝度情報を2値化して得られた明暗データを用いて生体試料11の部分と包埋剤12の部分とを識別する。具体的には、正反射光の強度差による明暗コントラストによって、「明」の部分を「包埋剤」の部分と判定し、「暗」の部分を「生体試料」の部分と判定する。

なお、上記各ステップは、実質的には任意量の粗削り後に行われるが、最初の粗削り前に行ってもよい。

【0053】

図13は、図9の得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定するステップ(S50)の具体的な内容を示すフローチャートである。

(d−1)試料ブロック1の表面における試料11の部分の面積Sが試料11の最大投影領域の面積Smaxに対する割合S/Smaxを算出する(S41)。

(d−2)試料11の部分の面積Sが試料11の最大投影領域の面積Smaxに対する割合S/Smaxが所定割合以上であるか否かに応じて、薄切片試料作製について十分であるか否かを判定する(S42)。

なお、試料ブロック1の表面における試料11の部分が薄切片試料作製について十分であると判定された場合には、実際の薄切片作製(本削り)工程に移行する。一方、試料11の部分が薄切片試料作製について十分でないと判定された場合は、任意量の粗削りを実施した後に、再度、上記試料ブロックの表面における試料11の部分と包埋剤12の部分とを識別するステップS40及び得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定するステップS50を繰り返す。

【0054】

また、本発明は、上記実施の形態に限定されるものではなく、その他種々の態様で実施できる。

【産業上の利用可能性】

【0055】

本発明に係る薄切片試料作製装置及び薄切片試料作製方法では、試料ブロックの表面を加湿することによって、表面の試料部分の輝度を低下させ、水分を付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくできる。これによって、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。そこで、試料の部分の面積が薄切片試料作製用に十分であるか否か判定できるので、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製方法及び装置に有用である。

【符号の説明】

【0056】

1 試料ブロック

2 加湿部

3 照射部

4 撮影部

6 画像データ処理部

8 制御部

10 面出し判定部

11 試料

12 包埋剤

13 試料台

20 試料ブロック搬送部

30 カッター部

31 カッター

32 薄切片試料

33 供給リール

34 キャリアテープ

35、36、37、38 ガイドローラ

39 巻取リール

40 試料ブロック保管部

50 位置調整部

60 転写部

61、62 ガイドローラ

63 スライドガラス

64 接着液

70 伸展部

80 スライドガラス搬送部

100 薄切片試料作製装置

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察等に利用される薄切片試料を作製するための薄切片試料作製装置及び薄切片試料作製方法に関する。

【背景技術】

【0002】

従来、理化学試料分析や生体試料等の顕微鏡観察等に利用される薄切片試料を作製するための装置としてミクロトームが広く知られている。ミクロトームは、生体試料等をパラフィン等の包埋剤の中に埋め込んだ(包埋した)試料ブロックの表層部分をカッターによって薄切りすることにより、薄切片を作製する装置である。

【0003】

ミクロトームにより作製された薄切片は、例えば、筆や紙等を用いて、水あるいは湯等の伸展用の液体を充填した槽に回収されて皺等を伸展されたのち、接着液(例えば水)を用いてスライドガラスに貼付けられる。あるいは、上記薄切片は、接着剤を塗布したスライドガラスに直接配置され、スライドガラスが加温されることで皺等の伸展が行われてスライドガラスに貼付けられる。スライドガラスに貼り付いた薄切片は、接着液の蒸発に伴いスライドガラスに密着固定され、組織観察用の薄切片試料として利用される。

【0004】

試料ブロックの表面を薄切りして薄切片を得るにあたって、有用な組織観察を行うためには、薄切片を切り出すための試料ブロックの表面に試料の部分が十分に存在していることが必要である。そこで、通常、試料ブロックは、所定厚さまで粗削りされてから組織観察用の薄切りが行われる。このように試料ブロックの表面を粗削りして組織観察用の薄切りを行うための表面を得ることを面出しという。

【0005】

なお、試料ブロックの表面とカッターによる切断面との傾斜を解消するために、試料ブロックの厚さ方向に配置された投光部及びラインセンサを用いて、試料ブロックの表面を傾斜させて、ラインセンサの受光量が最大となる位置で試料ブロックの表面の面出しを行う方法及び装置が知られている(例えば、特許文献1参照。)。この場合の面出しは、試料ブロックの表面の傾斜角度をカッターの切断面と合わせるためのものであって、本願の面出しと比較すると、「組織観察用の薄切りを行うための表面を得る」という広義の意味で共通するが、「有用な組織観察を行うための表面を得る」という本願における面出しとは狭義の意味で異なる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−76251号公報

【特許文献2】特開平6−265452号公報

【特許文献3】特開2004−37459号公報

【特許文献4】特開2008−20293号公報

【特許文献5】特開2007−212387号公報

【特許文献6】特開2007−212276号公報

【特許文献7】特開2010−44069号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、「有用な組織観察を行うための表面を得る」、すなわち試料ブロック表面に検体である試料を有効に露出させるために、従来、試料ブロックの表面を所定厚さまで粗削りして面出しを行っていた。

【0008】

しかし、所定厚さまで粗削りしても、試料ブロックの表面に十分に試料の部分が現れていない場合があり、薄切片試料を作製しても組織観察用に適さないとされることがある。このような場合であっても、従来は、粗削り後、さらに薄切片試料の作製後にしか試料の部分の面積が組織観察用に十分でないことがわからなかった。また、粗削り毎に試料ブロックの表面を目視で確認することは、粗削り及び薄切片作製等の各工程を自動化している場合、自動化されている工程を止めなければならないため非常に非効率であった。

【0009】

また、粗削り工程の際に観察装置を設けたものが知られている(例えば、特許文献2参照。)。さらに、試料を照明するためにLEDを有する昇射光照明装置、落射光照明装置、試料内部照明装置を備えたものが知られている(例えば、特許文献3参照。)。

【0010】

しかし、特許文献2に記載の装置では、切削面を決定するための制御について何も考慮されていない。また、組織が透明に近い場合や、組織が小さい場合には識別可能な画像が得られなかった。さらに、特許文献3に記載の装置では、切削方向を変更する必要が生じた場合には依然として熟練を要する調整作業が必要とされ、作業者への負担が大きかった。

【0011】

また、落射照明系で包埋ブロックを撮像した画像データと、拡散照明系で撮像した画像データと、のそれぞれに基づいて画像を生成し、両画像を重ね合わせた状態で表示し、特定面について薄切を行う薄切片作製装置が知られている(例えば、特許文献4及び5参照。)。しかし、注意すべきことは、この装置では、単に両画像を重ね合わせた状態で表示するだけであって、作業者がその画像に基づいて包埋ブロック内の生体試料の状態を把握し、作業者自身によって切削面が指定されるという点である。そのため、従来と同様に作業者自身の熟練を必要とし、結局のところ作業者への負担が大きいものであった。

【0012】

また、光源から包埋ブロックの切削面に直交して照射し、切削面で反射した反射光を受光する撮影光学系を備え、画像データの輝度情報に基づく2値化処理を行って明暗データを作成し、明暗データに基づいて表面の生体試料が露出している部分を識別する薄切片作製装置が知られている(例えば、特許文献6参照。)。つまり、明暗データに基づいて生体試料の露出部分と包埋剤の部分を識別している。

【0013】

また、明るいパラフィンブロックの表面と、暗い切片化領域との間のコントラストの違いによって両者を区別するサンプルの薄切片を作製する方法及び装置が知られている(例えば、特許文献7参照)。

【0014】

しかし、上記の2つの方法には以下の2つの問題点が存在することを本発明者らは見出した。

第1の問題点は、上記のように切削面に直交して照射し、切削面で反射した反射光は正反射光であるが、切削面の包埋剤部分が完全な鏡面になることは考えられないため、正反射光のみを100%受光することは困難であるということである。つまり、乱反射光が混入すると、表面に露出していない生体試料の部分が暗く写り込むため、表面に現れていない生体試料の部分を誤検出する場合がある。

また、第2の問題点は、脂肪組織のような細胞密度が疎な生体試料では、露出している生体試料の部分と、包埋剤の部分からの反射光強度自体にはほとんど差異がないということである。この場合も、輝度データ及びそれに基づく明暗データにおいても両者の差異がほとんど現れないため誤検出するおそれがある。

【0015】

本発明の目的は、試料ブロックの表面の試料の部分と包埋剤の部分とをより明確に識別し、試料の部分の面積が薄切片試料作製用に十分であるか否か判定できる薄切片試料作製装置及薄切片試料作製方法を提供することである。

【課題を解決するための手段】

【0016】

本発明の第1態様に係る薄切片試料作製装置は、

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製装置であって、

前記試料ブロックの表面を薄切りするカッター部と、

前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する面出し判定部と、

前記試料ブロックを搬送する試料ブロック搬送部と、

前記試料ブロックの表面を加湿する加湿部と、

を備え、

前記面出し判定部は、

前記試料ブロックの表面に光を照射する照射部と、

前記照射部から照射した光の前記加湿された試料ブロックの表面による反射光を受光して画像データを得る撮影部と、

前記撮影部で得られた前記画像データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別する画像データ処理部と、

前記撮影部と、前記照射部と、前記画像データ処理部と、を制御し、前記画像データ処理部で得られた前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する制御部と、

を備える。

【0017】

また、上記第1態様において、前記撮影部は、前記加湿された試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るものであり、

前記画像データ処理部は、前記撮影部で得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別してもよい。

【0018】

さらに、上記第1態様において、前記面出し判定部の制御部は、前記試料ブロック搬送部と前記カッター部とを制御してもよい。

さらに、前記制御部は、前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分でないと判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを粗削りした後、前記試料ブロック搬送部によって前記試料ブロックを前記面出し判定部に戻して、前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であるか否かの判定を行い、

前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であると判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを薄切りして薄切片試料を作製する。

【0019】

さらに、本発明の第2態様に係る薄切片試料作製方法は、試料が包埋剤で包埋された試料ブロックの表面を加湿するステップと、

前記加湿された試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

前記試料ブロックの表面における得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む。

【0020】

また、本発明の第3態様に係る薄切片試料作製方法は、試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製方法であって、

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りするステップと、

前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

前記薄切りするステップと前記識別するステップとの間において、前記試料ブロックの表面を加湿するステップと、

得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む。

【0021】

さらに、上記第2態様又は上記第3態様において、前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップは、

前記試料ブロックの表面を光で照射するステップと、

照射した光の前記試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るステップと、

得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

を含んでもよい。

【発明の効果】

【0022】

本発明の第1態様に係る薄切片試料作製装置、第2態様及び第3態様に係る薄切片試料作製方法によれば、特に、試料ブロックの表面の試料の部分と包埋剤の部分とを明確に識別し、試料の部分の面積が薄切片試料作製用に十分であるか否か判定できる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1に係る薄切片試料作製装置における試料ブロックの面出し判定部の構成を示す概略図である。

【図2】(a)は、粗削り前の試料ブロックの正面方向から見た断面図であり、(b)は、粗削り後の試料ブロックの正面方向から見た断面図であり、(c)は、粗削り後の試料ブロックの平面図である。

【図3】本発明の実施の形態1に係る薄切片試料作製方法のうち、試料ブロックの面出し判定方法のフローチャートである。

【図4】図3のフローチャートのうち、得られた試料ブロックの表面の試料の部分と包埋剤の部分とを識別するステップの詳細を示すフローチャートである。

【図5】本発明の実施の形態1に係る薄切片試料作製装置の構成を示す概略図である。

【図6】本発明の実施の形態1に係る薄切片試料作製装置において、複数の薄切片試料を作製する工程を示すフローチャートである。

【図7】本発明の実施の形態2に係る薄切片試料作製装置における、試料ブロックの面出し判定部の構成を示す概略図である。

【図8】(a)は、粗削り後の試料ブロックの正面方向から見た断面図であり、(b)は、粗削り後の試料ブロックの露出していない試料の最大投影領域を点線で示した平面図である。

【図9】本発明の実施の形態2に係る薄切片試料作製方法における、試料ブロックの面出し判定方法のフローチャートである。

【図10】図9のフローチャートのうち、試料ブロックの表面の全領域を検出するステップの詳細を示すフローチャートである。

【図11】図9のフローチャートのうち、試料ブロック内の試料の最大投影領域を検出するステップの詳細を示すフローチャートである。

【図12】図9のフローチャートのうち、試料ブロックの表面における試料の部分と包埋剤の部分とを識別するステップの詳細を示すフローチャートである。

【図13】図9のフローチャートのうち、得られた試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップの詳細を示すフローチャートである。

【図14】図11のフローチャートで、試料ブロック内の試料の最大投影領域を検出するために拡散光を用いる原理を説明するための概略図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態に係る薄切片試料作製装置及び薄切片試料作製方法について、添付図面を参照しながら説明する。なお、図面において実質的に同一の部材については同一の符号を付している。

【0025】

(実施の形態1)

<薄切片試料作製装置>

図5は、本発明の実施の形態1に係る薄切片試料作製装置100の全体的な構成を示す概略図である。この薄切片試料作製装置100は、試料ブロック1の面出し判定部10と、試料ブロック1の表面を薄切りするカッター部30と、試料ブロック1を搬送する試料ブロック搬送部20と、を少なくとも備えていればよい。なお、面出し判定部10の制御部8は、試料ブロック搬送部20とカッター部30とを制御してもよい。

【0026】

この薄切片試料作製装置100では、試料ブロック1の表面における試料11の部分の面積が薄切片試料作製に十分でないと判定された場合、試料ブロック搬送部20によって試料ブロック1をカッター部30に搬送して、試料ブロック1を粗削りした後、試料ブロック搬送部20によって試料ブロック1を面出し判定部10に戻して、再度、試料ブロック1の表面における試料11の部分の面積が薄切片試料作製に十分であるか否かの判定を行う。一方、試料ブロック1の表面における試料11の部分の面積が薄切片試料作製に十分であると判定された場合、試料ブロック搬送部20によって試料ブロック1をカッター部30に搬送して、試料ブロック1を薄切りして薄切片試料を作製する。

【0027】

<試料ブロックの面出し判定部>

図1は、本発明の実施の形態1に係る薄切片試料作製装置100における試料ブロックの面出し判定部10の構成を示す概略図である。この薄切片試料作製用試料ブロックの面出し判定部10は、加湿部2と、照射部3と、撮影部4と、画像データ処理部6と、制御部8と、を備える。照射部3は、試料11が包埋剤12中に包埋された試料ブロック1の表面に光を照射する。撮影部4は、照射部3から照射した光の試料ブロック1の表面による反射光を受光して輝度情報を含む画像データを得る。画像データ処理部6は、撮影部4で得られた画像データの輝度情報を2値化して得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する。制御部8は、照射部3と、撮影部4と、画像データ処理部6と、を制御し、画像データ処理部6で得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する。

【0028】

図2(a)〜(c)は、試料ブロック1の構成を示す概略図である。図2(a)は、粗削り前の試料ブロック1の正面方向から見た断面図であり、図2(b)は、粗削り後の試料ブロック1の正面方向から見た断面図であり、図2(c)は、試料ブロック1の平面図である。試料ブロック1は、例えば、生体試料11等をパラフィン等の包埋剤12の中に包埋(埋め込み)したものである。この試料ブロック1は、試料台13の上に載せて使用される。この試料ブロック1は、表面が乾燥した状態で切断されると、試料断面が毛羽立つ等、良好な切片が得にくくなる。また、試料ブロック1は、温度の微妙な変化によって膨張及び収縮が発生しやすく、薄切り処理時に薄切片の厚さにムラが生じやすいという問題点を有する。このため、一定温度(例えば10℃〜25℃)及び一定湿度を維持するように、図示しない冷却機及び加湿器を備えている。なお、上記温度及び湿度の設定は、試料ブロック1として使用する試料11及び包埋剤12の種類等に応じて適宜設定すればよい。

【0029】

この薄切片試料作製用試料ブロックの面出し判定部10では、あらかじめ試料ブロック1の表面を加湿して試料ブロック1の表面の試料11部分に水分7を付与して包埋剤12の部分よりも正反射光の輝度が低い状態にしておき、撮影部4で得られた画像データの輝度情報を2値化して得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別することができる。つまり、試料ブロック1の表面の試料11の部分に水分を付与して正反射光の輝度を低下させ、水分を付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくできる。これによって、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。そこで、試料ブロック1の表面において試料11の部分が十分に現れているか判定できるので、薄切片試料作製にあたって試料ブロック1の面出しを行うことができる。なお、もし、試料ブロック1の表面において試料11の部分が十分に現れていないと判定された場合には、試料ブロック1の表面について、例えば、図2(a)に示す面14まで粗削りを行って、再度、試料ブロック1の面出しを行う。

【0030】

この薄切片試料作製用試料ブロックの面出し判定部10を構成する各部材について説明する。

【0031】

<加湿部>

試料ブロック1の表面を加湿できるものであれば用いることができる。加湿部2としては、例えば、試料ブロック1の表面に水分7を霧状に付与する噴霧器を用いてもよい。あるいは、試料ブロック1の表面と接触可能に配置された水分を含んだ媒体(例えば、スポンジ、布等)であってもよい。さらに、試料ブロック1を高湿度雰囲気環境下におくことができる高湿度雰囲気ボックスであってもよい。なお、装置全体を高湿度雰囲気下におくような加湿部も考えられるが、装置全体の湿度を一定に保つことは非常に難しい。さらに試料ブロックを切削した際、切削面の画像データを得る必要があるが、当該切削面が十分な加湿状態になるまでには時間がかかってしまい、画像データの入手に時間がかかってしまう。すなわち、切削してから、当該試料ブロックの表面における試料の部分の面積が薄切片試料作製について十分であるか否かの判定に時間がかかってしまうのである。したがって、加湿のタイミングとしては、試料ブロックの表層部分が切削されてから画像データを得るまでの間に、噴霧器等のスポット的に直接加湿可能な加湿器を用いて試料ブロック表面(薄切り後の試料表面)を加湿することが好ましい。また、加湿部2は、カッター部30と面出し判定部10との間に設けるか、カッター部30又は面出し判定部10に設けることが好ましい。特に、面出し判定部10に噴霧器等の加湿器を設けることで、より時間短縮をすることが可能となる。なお、図1では、加湿部2を試料ブロック1の上方に設けている例を示したが、これに限られるものではない。例えば、図5の面出し判定部10とカッター部30との間の図5の面に垂直な方向から加湿を行ってもよい。さらに、カッター部30又はカッター部30と面出し判定部10との間に、噴霧器等のスポット加湿器を設け、カッター部30での薄切り前に加湿すると共に、薄切り後に同じ加湿器を用いて加湿させるようにするのも好ましい。この場合、薄切り前に加湿する効果と薄切り後に加湿する効果が、一つの加湿器で得られる利点がある。また、この加湿部2は、試料ブロック1の表面の試料11の部分に、水分を吸収させ得る程度の高湿度(50〜100%)であることが好ましい。特に、水を噴霧又は接触させるような短時間で加湿できるものが好ましい。このように加湿部2によって、試料ブロック1の表面の試料11の部分に水分7を付与して、試料11の部分からの正反射光の輝度を低下させることができる。その結果、水分が付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくすることができる。

【0032】

<照射部>

照射部3は、試料ブロック1の表面に光を照射することができるものであれば使用できる。例えば、単色LEDを一つ又は複数用いてもよい。また、白色光源を用いてもよい。さらに、照射部3としては、面光源を用いてもよく、あるいはライン光源を用いてもよい。なお、照射部3としてライン光源を用いる場合には、撮影部4もラインセンサを用いて互いの位置関係を保ちながら、試料ブロック1の表面を走査すればよい。なお、上記記載は一例であって照射部3として利用可能な範囲を限定するものではない。

【0033】

<撮影部>

撮影部4は、輝度情報を含む画像データを得ることができるものであれば使用できる。撮影部としては、例えば、CCDカメラであってもよい。また、撮影部4として、エリアカメラを用いても良く、あるいはラインセンサを用いてもよい。なお、上記記載は一例であって撮影部4として利用可能な範囲を限定するものではない。

【0034】

<画像データ処理部及び制御部>

画像データ処理部6は、得られた画像データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する機能を有するものであれば使用できる。また、制御部8は、照射部3と、撮影部4と、画像データ処理部6と、を制御し、画像データ処理部6で得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する機能を有するものであれば使用できる。なお、画像データ処理部6及び制御部8は、機能的に区別するため便宜的に2つに分けているが、一体として機能するものであってもよい。また、画像データ処理部6及び制御部8としては、例えば、パーソナルコンピュータを使用できる。パーソナルコンピュータとしては、例えば、CPU、ROM、RAM、HDD(記憶部)、キーボード又はマウス等の入力部、表示部、入出力部等の必要な部材を備えていればよい。

【0035】

<カッター部>

カッター部30では、試料ブロック1の面出しのための粗削りと、薄切片試料を作製する本削りとを行う。

粗削りの場合には、所定厚さまで試料ブロック1の表層部分を削った後、面出し判定部10に戻して面出し判定を行う。

一方、本削りの場合には、試料ブロック1の表面をカッター31によって薄切りして薄切片試料32を作製する。作製した薄切片試料32は、供給リール33から供給されるキャリアテープ34の上に付着される。この場合に、加湿を行うことによって薄切片試料32をキャリアテープ34上に良好に付着することができる。なお、キャリアテープ34は、供給テープ33から、ガイドローラ35、36、37、38を経て、巻取リール39に巻き取られる。なお、カッター部にも高さ調整機構を設けても良い。

【0036】

<試料ブロック搬送部>

試料ブロック搬送部20は、少なくとも試料ブロック1の面出し判定部10とカッター部30との間で試料ブロック1を搬送するものであればよい。

【0037】

なお、図5に示すように、この薄切片試料作製装置100は、上記面出し判定部10、カッター部30、試料ブロック搬送部以外に、試料ブロック保管部40と、位置調整部50と、転写部60と、伸展部70と、スライドガラス搬送部80と、を備えていてもよい。

【0038】

<試料ブロック保管部>

試料ブロック保管部40では、複数の試料ブロック1を取り出し可能な状態で保管する。

<位置調整部>

位置調整部50では、試料ブロック1の表面の傾斜及び高さ調整を行う。

【0039】

<転写部>

転写部60は、キャリアテープ34の走行経路の上流側に配置された一対のガイドローラ61と、走行経路の下流側に配置された一対のガイドローラ62とを備えている。転写部60では、例えば、一対のガイドローラ61の間と一対のガイドローラ62の間で薄切片試料32が貼り付いているキャリアテープ21の一部分を挟み、その状態で一対のガイドローラ62又は一対のガイドローラ61を下方に移動させることで、キャリアテープ21を下方に撓ませる。これによって、上面に接着液64を供給されたスライドガラス63の上面に薄切片試料32を接触させて、スライドガラス63の上面に薄切片試料32を転写する。なお、薄切片を転写されたスライドガラスを、薄切片付きスライドガラスという。

【0040】

<伸展部>

伸展部12は、加温板(図示せず)を備え、スライドガラス搬送部80により加温板(図示せず)上に載置された薄切片付きスライドガラス63に、上記加温板により、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)を行って薄切片試料32の皺の伸展を行うとともに薄切片試料32のスライドガラス63への貼付力を強くする。その後、さらに第2の加温(例えば40℃程度、数時間)を行って薄切片付きスライドガラス63上の水分を完全に蒸発させて、薄切片試料32をスライドガラス63に密着固定する。

【0041】

<試料ブロックの面出し判定方法>

図3は、実施の形態1に係る薄切片試料作製方法における、試料ブロックの面出し判定方法のフローチャートである。この薄切片試料作製方法における、試料ブロックの面出し判定方法について、図3を用いて以下に説明する。

(a)試料ブロック1の表面を加湿する(S01)。好ましくは、この加湿は、試料ブロック1の表面の試料11の部分に、水分を吸収させ得る程度の高湿度(50〜100%)であることが好ましい。なお、加湿方法としては、例えば、試料ブロック1の表面に水分7を噴霧器にてスポット的に霧状に付与するような短時間で加湿できるものが好ましい。

(b)試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する(S02)。このステップS02の詳細は図4のフローチャートによる。

(c)得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する(S03)。試料11の部分の面積が薄切片試料作製について十分であるかの判定は、例えば、あらかじめ設定された面積以上であるか否かによって判定してもよい。また、試料ブロック1の表面全体、つまり検査範囲の面積がわかっている場合には、検査範囲の面積に対する試料11の部分の面積の割合によって判定してもよい。さらに、試料ブロック1内の試料11の最大投影領域の面積がわかっているか、推定できる場合には、試料11の最大投影領域の面積に対する試料11の部分の面積の割合によって判定してもよい。

【0042】

図4は、図3の試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別するステップ(S02)の詳細を示すフローチャートである。

(b−1)試料ブロック1の表面に光を照射する(S04)。この場合の照射光としては、例えば、撮影部4に対して正反射光となる位置から光を照射することが好ましい。

(b−2)照射した光の試料ブロック1の表面による反射光を受光して輝度情報を含む画像データを得る(S05)。受光する反射光としては、上記のように、正反射光であることが好ましい。

(b−3)得られた画像データの輝度情報に基づいて得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別する(S06)。なお、詳細には、明暗データは、輝度情報を2値化して得られる。

上記のように、試料ブロック1の表面を加湿している(S01)ので、表面における試料11の部分に水分7を付与して、試料11の部分からの正反射光の輝度を低下させることができる。これは、生体試料11の場合、包埋された生体試料11の組織中に水分を吸着しやすく、水分を吸着した生体試料11の部分では、水分吸着前に比べて正反射光の輝度が低下することに起因する。そのため、水分が付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくすることができる。そこで、従来の水分を付与しない場合に比べて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。

【0043】

この薄切片試料作製方法では、得られた画像データの輝度情報を2値化して得られた明暗データに基づいて、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを識別することができる。つまり、あらかじめ試料ブロックの表面を加湿して表面の試料11の部分に水分を付着させて試料11の部分からの正反射光の輝度を低下させ、包埋剤12の部分からの正反射光とのコントラスト差を大きくできる。これによって、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。そこで、試料ブロック1の表面において試料11の部分が十分に現れているか判定できるので、薄切片試料作製にあたって試料ブロック1の面出し判定の精度を向上させることができる。

【0044】

<薄切片試料32付きスライドガラス63の作製方法>

次に、図6は、本発明の実施の形態1に係る薄切片試料作製方法のフローチャートである。図6を用いて、具体的に薄切片試料32付きスライドガラス63の作製方法を説明する。

(a)まず、試料ブロック保管部40から一つの試料ブロック1を試料ブロック搬送部20により取り出し、位置調整部50に搬送する(S51)。

(b)位置調整部50で、試料ブロック1の表面の傾斜及び高さ調整を行う(S52)。

(c)次いで、試料ブロック1を、試料ブロック搬送部20によって、位置調整部50から面出し判定部10に搬送する(S53)。

(d)面出し判定部10では、上述のように、試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する(S54)。

なお、面出し判定部10において、本装置における粗削り前の試料ブロック1については、後述の実施の形態2において説明するように、試料ブロック1の表面全面の面積を検出するステップを行ってもよい。また、試料ブロック1内の試料の最大投影領域の面積を検出するステップを行ってもよい。

所定量の粗削りを行った後には、面出し判定部10において、試料ブロック1の表面の試料11の部分の面積、すなわち薄切り後(粗削り後)の表面の試料露出面積が薄切片試料作製について十分であるか否かの判定を行う。

(e−1)試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であると判定された場合には、試料ブロック1を、試料ブロック搬送部20によって、面出し判定部10からカッター部30に搬送する(S55)。つまり、実際の薄切片作製(本削り)工程に移行する。

(e−2)試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分でないと判定された場合には、試料ブロック1を、試料ブロック搬送部20によって、面出し判定部10からカッター部30に搬送して、所定量の粗削りを行った後、試料ブロックをカッター部30から面出し判定部10に戻して(S56)、再度、ステップS54に戻って、面出し判定部10で、試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する。

【0045】

(f)カッター部30では、試料ブロック搬送部20とカッター31との相対移動によって、試料ブロック1の表層部分がカッター31によって薄切りされて、一枚の薄切片試料32が作製され、薄切片試料32をキャリアテープ34に貼り付ける(S57)。

(g)キャリアテープ34に貼り付けられた薄切片試料32を、キャリアテープ34の移動と共に、転写部60に移動させる(S58)。

(h)一方、試料ブロック1の移動及び薄切片試料32の移動の間に、スライドガラス搬送部80によって、薄切片試料32を貼り付ける1つのスライドガラス63を転写部60に搬送して、上面に接着液23を供給した後、キャリアテープ34上に貼り付けられた薄切片試料32とスライドガラス63とを対向状態とする(S59)。

(i)転写部60では、薄切片試料32が貼り付けられたキャリアテープ34の一部分を下方に撓ませて、薄切片試料32をスライドガラス63の上面の接着液64に押し当てて、薄切片試料32をキャリアテープ34の一部分からスライドガラス63の上面に転写する(S60)。

(j)薄切片試料32が転写された薄切片付きスライドガラス63をスライドガラス搬送部80により、転写部60から伸展部70へ搬送する(S61)。

【0046】

(k)伸展部70では、搬送された薄切片付きスライドガラス63に対して、第1の加温(例えば40℃〜60℃程度、数秒〜数十秒)を行って、薄切片試料32の皺の伸展を行うとともに薄切片試料32のスライドガラス63への貼付力を強化する。その後、さらに第2の加温(例えば40℃程度、数時間)を行って、水分を完全に蒸発させて薄切片試料32をスライドガラス22に密着固定させる(S62)。

これにより、一枚の薄切片試料32付きスライドガラス63の作製が完了する。

以下、上記と同様にして試料ブロック搬送部20により試料ブロック1を搬送して、上記薄切り動作を、任意の回数、自動的且つ連続的に繰り返すことによって、任意の枚数の薄切片試料32を作製できる。

【0047】

(実施の形態2)

<試料ブロックの面出し判定部>

図7は、実施の形態2に係る薄切片試料作製装置における、試料ブロックの面出し判定部10aの構成を示す概略図である。この試料ブロックの面出し判定部10aは、実施の形態1に係る薄切片試料作製装置における、試料ブロックの面出し判定部と比較して、照射部として、落射光照射部3aと拡散光照射部3bとの異なる2つの照射部を含む点で相違する。この落射光照射部3aとは、試料ブロックの表面に撮影部4に対して正反射位置から光を照射する光源を意味する。なお、面の鉛直上方から照射する光を落射光と呼ぶ場合があるが、落射光とは必ずしも鉛直上方に限られず、図7に示すように面に斜めに照射するものであってもよい。また、拡散光照射部3bとは、試料ブロックの表面に撮影部4に対して正反射位置にない位置から光を照射する光源を意味する。さらに、拡散光照射部3bを備えたことによって、拡散光による画像データを用いることによって、露出していない生体試料11の最大投影領域(図7(b)中の点線で囲った部分)Smaxを検出できる。また、落射光照射部3aによる試料ブロック1の表面からの光の受光量を通常より多くすることによって、表面の試料11の部分と包埋剤12の部分とを区別することなく、表面の全領域を検出できるので、試料ブロック1のサイズが変化しても検査範囲を把握することができる。

【0048】

図8(a)は、粗削り後の試料ブロック1の正面方向から見た断面図であり、図8(b)は、粗削り後の試料ブロック1の露出していない試料11の最大投影領域を点線で示した平面図である。なお、図14は、後述の図11のフローチャートで、試料ブロック1内の試料11の最大投影領域を検出するために拡散光を用いる原理を説明するための概略図である。正反射光DI−1のみを受光する場合には、試料ブロック1の表面に露出していない部分を検出することは困難であった。一方、本発明者は、図14の断面図に示すように、試料ブロック1内部まで入り込んだ光について、表面に露出していない試料11によって反射された拡散光DI−2、DI−3を受光することによって最大投影領域の面積Smaxを検出できることを見出した。

【0049】

<試料ブロックの面出し判定方法>

図9は、実施の形態2に係る薄切片試料作製方法における、試料ブロックの面出し判定方法のフローチャートである。

(a)試料ブロック1の表面の全領域を検出する(S20)。

(b)試料ブロック1の表面に平行な断面における、試料11の最大投影領域Smaxを検出する(S30)。なお、通常、ここまでの(a)及び(b)工程は、本装置における粗削り前に行い、この(b)工程の後に、粗削りを行う。

(c)試料11が包埋剤12で包埋された試料ブロック1の表面を加湿する(S01)。なお、この加湿は、通常、粗削り動作後に実施される。

(d)試料ブロック1の表面における試料11の部分と包埋剤12の部分とを識別する(S40)。

(e)得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定する(S50)。

なお、上記(c)の加湿工程S01については実施の形態1における加湿工程と同様であるので詳細な説明を省略する。また、加湿工程以外の各工程の詳細については、以下に説明する。

【0050】

図10は、図9の試料ブロックの表面の全領域を検出するステップ(S20)の詳細を示すフローチャートである。

(a−1)試料ブロックの表面を光で照射する(S11)。この場合、図7の落射光照射部3aによって光を照射する。なお、通常の場合よりも受光量が多くなるように、落射光照射部3aからの光量を多くしておいてもよい。

(a−2)照射した光の試料ブロック1の表面による正反射光を受光して画像データを得る(S12)。この場合、前のステップで落射光照射部3aからの光量を多くしておくか、あるいは、受光ゲインを高く設定するか、又は、受光時間を長くしてもよい。例えば、通常の受光量より2倍以上の受光量で受光してもよい。なお、上記通常の受光量より2倍以上の受光量とは、一つの目安であって、試料ブロック1の上面の全面を他部、特に、試料台13と比べて光らせることができる受光量であればよい。つまり、表面を試料11の部分と包埋剤12の部分とを問わず、全体として明るく、つまり全体が白くなる程度まで受光量を大きくする。この場合、撮影部4で表面からの反射光によって受光量が飽和する程度とする。

(a−3)得られた画像データに基づいて、試料ブロックの表面の全領域を検出する(S13)。つまり、得られた画像データの輝度情報を2値化して得られた明暗データによって、試料ブロック1の上面の表面積を得ることができる。この場合には、表面の試料11の部分と包埋剤12の部分とを区別しない。なお、この表面の全領域が検査範囲となる。これによって、試料ブロック1のサイズが変化しても検査範囲を把握することができる。

通常、この試料ブロックの表面の全領域を検出するステップ(S20)は、本装置における粗削り動作の前に一度だけ実施されるが、必要に応じて複数回実施してもよい。

【0051】

図11は、図9の試料ブロック1の表面に平行な断面における、試料11の最大投影領域を検出するステップ(S30)の詳細を示すフローチャートである。

(b−1)試料ブロックの表面を互いに異なる波長の2色以上の光で照射する(S21)。この場合、図7の拡散光照射部3bによって光を照射する。

(b−2)照射した光の試料ブロックの表面による拡散光を受光して画像データを得る(S22)。この場合、図14に示すように、試料ブロック1の表面に露出していない試料11の部分からも拡散光DI−2、DI−3を受光できる。この場合、拡散光DI−2によって得られる露出していない試料11の部分の断面C−1と、拡散光DI−3によって得られる露出していない試料11の部分の断面C−2とは異なる場合がある。つまり、最大投影領域Smaxとは、一つの断面ではなく、試料が最大に広がっている範囲を表面に投影して得られる領域を意味する。

(b−3)得られた画像データに基づいて、試料ブロック1の試料11の最大投影領域を検出する(S23)。この場合、上記検査範囲内で表面に現れている生体試料11の部分だけでなく、露出していない生体試料11の部分をも検出する。さらに、拡散光による画像データを用いることによって、露出していない生体試料11の最大投影領域を検出できる。通常、この試料ブロック1の表面に平行な断面における、試料11の最大投影領域を検出するステップ(S30)は、本装置における粗削り動作の前に一度だけ実施されるが、必要に応じて複数回実施してもよい。

【0052】

図12は、図9の試料ブロック1の表面における試料11の部分と包埋剤12の部分とを識別するステップ(S40)の詳細を示すフローチャートである。

(c−1)試料ブロック1の表面を光で照射する(S31)。この場合、図7の落射光照射部3aによって光を照射する。

(c−2)照射した光の試料ブロック1の表面による正反射光を受光して画像データを得る(S32)。なお、この場合の受光量は、上記試料ブロックの表面の全領域を検出するステップ(S10)と比較して、それより少ない受光量とするのが好ましい。

(c−3)得られた画像データに基づいて、試料ブロック1の表面における試料11の部分と包埋剤12の部分とを識別する(S33)。この場合、輝度情報を2値化して得られた明暗データを用いて生体試料11の部分と包埋剤12の部分とを識別する。具体的には、正反射光の強度差による明暗コントラストによって、「明」の部分を「包埋剤」の部分と判定し、「暗」の部分を「生体試料」の部分と判定する。

なお、上記各ステップは、実質的には任意量の粗削り後に行われるが、最初の粗削り前に行ってもよい。

【0053】

図13は、図9の得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定するステップ(S50)の具体的な内容を示すフローチャートである。

(d−1)試料ブロック1の表面における試料11の部分の面積Sが試料11の最大投影領域の面積Smaxに対する割合S/Smaxを算出する(S41)。

(d−2)試料11の部分の面積Sが試料11の最大投影領域の面積Smaxに対する割合S/Smaxが所定割合以上であるか否かに応じて、薄切片試料作製について十分であるか否かを判定する(S42)。

なお、試料ブロック1の表面における試料11の部分が薄切片試料作製について十分であると判定された場合には、実際の薄切片作製(本削り)工程に移行する。一方、試料11の部分が薄切片試料作製について十分でないと判定された場合は、任意量の粗削りを実施した後に、再度、上記試料ブロックの表面における試料11の部分と包埋剤12の部分とを識別するステップS40及び得られた試料ブロック1の表面の試料11の部分の面積が薄切片試料作製について十分であるか否か判定するステップS50を繰り返す。

【0054】

また、本発明は、上記実施の形態に限定されるものではなく、その他種々の態様で実施できる。

【産業上の利用可能性】

【0055】

本発明に係る薄切片試料作製装置及び薄切片試料作製方法では、試料ブロックの表面を加湿することによって、表面の試料部分の輝度を低下させ、水分を付与された試料11の部分からの正反射光と、包埋剤12の部分からの正反射光とのコントラスト差を大きくできる。これによって、試料ブロック1の表面の試料11の部分と包埋剤12の部分とを明確に識別できる。そこで、試料の部分の面積が薄切片試料作製用に十分であるか否か判定できるので、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製方法及び装置に有用である。

【符号の説明】

【0056】

1 試料ブロック

2 加湿部

3 照射部

4 撮影部

6 画像データ処理部

8 制御部

10 面出し判定部

11 試料

12 包埋剤

13 試料台

20 試料ブロック搬送部

30 カッター部

31 カッター

32 薄切片試料

33 供給リール

34 キャリアテープ

35、36、37、38 ガイドローラ

39 巻取リール

40 試料ブロック保管部

50 位置調整部

60 転写部

61、62 ガイドローラ

63 スライドガラス

64 接着液

70 伸展部

80 スライドガラス搬送部

100 薄切片試料作製装置

【特許請求の範囲】

【請求項1】

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製装置であって、

前記試料ブロックの表面を薄切りするカッター部と、

前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する面出し判定部と、

前記試料ブロックを搬送する試料ブロック搬送部と、

前記試料ブロックの表面を加湿する加湿部と、

を備え、

前記面出し判定部は、

前記試料ブロックの表面に光を照射する照射部と、

前記照射部から照射した光の前記加湿された試料ブロックの表面による反射光を受光して画像データを得る撮影部と、

前記撮影部で得られた前記画像データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別する画像データ処理部と、

前記撮影部と、前記照射部と、前記画像データ処理部と、を制御し、前記画像データ処理部で得られた前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する制御部と、

を備えた、薄切片試料作製装置。

【請求項2】

前記撮影部は、前記加湿された試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るものであり、

前記画像データ処理部は、前記撮影部で得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別する、請求項1に記載の薄切片試料作製装置。

【請求項3】

前記面出し判定部の前記制御部は、前記試料ブロック搬送部と前記カッター部とを制御し、

前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分でないと判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを粗削りした後、前記試料ブロック搬送部によって前記試料ブロックを前記面出し判定部に戻して、前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であるか否かの判定を行い、

前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であると判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを薄切りして薄切片試料を作製する、請求項1又は2に記載の薄切片試料作製装置。

【請求項4】

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製方法であって、

試料が包埋剤で包埋された試料ブロックの表面を加湿するステップと、

前記加湿された試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む、薄切片試料作製方法。

【請求項5】

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製方法であって、

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りするステップと、

前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

前記薄切りするステップと前記識別するステップとの間において、前記試料ブロックの表面を加湿するステップと、

得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む、薄切片試料作製方法。

【請求項6】

前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップは、

前記試料ブロックの表面を光で照射するステップと、

照射した光の前記試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るステップと、

得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

を含む、請求項4又は5に記載の薄切片試料作製方法。

【請求項1】

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製装置であって、

前記試料ブロックの表面を薄切りするカッター部と、

前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する面出し判定部と、

前記試料ブロックを搬送する試料ブロック搬送部と、

前記試料ブロックの表面を加湿する加湿部と、

を備え、

前記面出し判定部は、

前記試料ブロックの表面に光を照射する照射部と、

前記照射部から照射した光の前記加湿された試料ブロックの表面による反射光を受光して画像データを得る撮影部と、

前記撮影部で得られた前記画像データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別する画像データ処理部と、

前記撮影部と、前記照射部と、前記画像データ処理部と、を制御し、前記画像データ処理部で得られた前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分であるか否か判定する制御部と、

を備えた、薄切片試料作製装置。

【請求項2】

前記撮影部は、前記加湿された試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るものであり、

前記画像データ処理部は、前記撮影部で得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面の前記試料の部分と前記包埋剤の部分とを識別する、請求項1に記載の薄切片試料作製装置。

【請求項3】

前記面出し判定部の前記制御部は、前記試料ブロック搬送部と前記カッター部とを制御し、

前記試料ブロックの表面の前記試料の部分の面積が薄切片試料作製について十分でないと判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを粗削りした後、前記試料ブロック搬送部によって前記試料ブロックを前記面出し判定部に戻して、前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であるか否かの判定を行い、

前記試料ブロックの表面における前記試料の部分の面積が薄切片試料作製について十分であると判定した場合、前記試料ブロック搬送部によって前記試料ブロックを前記カッター部に搬送して、前記試料ブロックを薄切りして薄切片試料を作製する、請求項1又は2に記載の薄切片試料作製装置。

【請求項4】

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製方法であって、

試料が包埋剤で包埋された試料ブロックの表面を加湿するステップと、

前記加湿された試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む、薄切片試料作製方法。

【請求項5】

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りして薄切片試料を作製する薄切片試料作製方法であって、

試料が包埋剤中に包埋された試料ブロックの表層部分をカッターにより薄切りするステップと、

前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

前記薄切りするステップと前記識別するステップとの間において、前記試料ブロックの表面を加湿するステップと、

得られた前記試料ブロックの表面の試料の部分の面積が薄切片試料作製について十分であるか否か判定するステップと、

を含む、薄切片試料作製方法。

【請求項6】

前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップは、

前記試料ブロックの表面を光で照射するステップと、

照射した光の前記試料ブロックの表面による反射光を受光して輝度情報を含む画像データを得るステップと、

得られた前記画像データの輝度情報に基づいて得られた明暗データに基づいて、前記試料ブロックの表面における前記試料の部分と前記包埋剤の部分とを識別するステップと、

を含む、請求項4又は5に記載の薄切片試料作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−229994(P2012−229994A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98483(P2011−98483)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]