薄切片試料作製装置

【課題】カッターの材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができる薄切片試料作製装置を提供する。

【解決手段】複数枚のカッター41を収納するカッター収納部と、カッター41を保持して試料ブロック20の表層部分を薄切可能な試料ブロック切削部4と、カッター収納部に収納されたカッター41を試料ブロック切削部4へ搬送し、試料ブロック切削部4に保持されるカッター41を交換するカッター搬送部とを有し、試料ブロック切削部4は、カッターの刃先41aが斜め下方に向く薄切可能位置h1と、カッターの刃先41aが水平又は斜め上方に向く交換位置h2との間で移動可能に構成され、カッター搬送部は、試料ブロック切削部4が交換位置h2に位置するとき、試料ブロック切削部4に保持されるカッター41を交換する。

【解決手段】複数枚のカッター41を収納するカッター収納部と、カッター41を保持して試料ブロック20の表層部分を薄切可能な試料ブロック切削部4と、カッター収納部に収納されたカッター41を試料ブロック切削部4へ搬送し、試料ブロック切削部4に保持されるカッター41を交換するカッター搬送部とを有し、試料ブロック切削部4は、カッターの刃先41aが斜め下方に向く薄切可能位置h1と、カッターの刃先41aが水平又は斜め上方に向く交換位置h2との間で移動可能に構成され、カッター搬送部は、試料ブロック切削部4が交換位置h2に位置するとき、試料ブロック切削部4に保持されるカッター41を交換する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製装置に関する。

【背景技術】

【0002】

従来、この種の装置としては、ミクロトームが知られている。ミクロトームは、パラフィン等で包埋された被検体をカッターによって薄切りすることにより、薄切片を作製する装置である。ミクロトームにより作製された薄切片は、スライドガラスに貼付けられ、組織観察用の薄切片試料として利用される。

【0003】

ミクロトームを用いた薄切片試料の作製作業は、従来、作業者によって手動で行われており、多大な手間と労力を要するものである。また、薄切片試料に求められる厚さは、非常に薄く(試料によって異なるが例えば3μm〜10μm)、高い均一性も求められる。このため、ミクロトームの使用に熟練した作業者であっても、数十個の試料ブロックを処理するのには、通常、数日かかる。また、同様の作業の繰り返しであるため、肉体的にも精神的にも作業者に過度の負担がかかる。

【0004】

そこで、近年、前記薄切片試料の作製作業を自動化して作業者の負担を軽減する装置が種々提案されている。特許文献1(特開2008−209303号公報)には、試料ブロックを薄切りするカッターを自動的に交換するように構成された装置が開示されている。カッターの刃先にパラフィン等が付着すると、次に作製する薄切片試料の精度が低下する。特許文献1の装置によれば、カッターを自動的に交換するので、作業者に負担をかけることなく、薄切片試料の精度の低下を抑えることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−209303号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の装置では、刃先が斜め下方に向くように設けられたカッターが重力によりカッターホルダからずり落ちないように、カッターホルダのカッター載置面に沿って設けられた磁石によってカッターを吸着保持するようにしている。このため、カッターが磁性体である必要がある。すなわち、前記特許文献1の装置では、カッターに用いる材料が制限されるという課題がある。

【0007】

また、前記特許文献1の装置では、カッターホルダに保持された使用済みのカッターを新たなカッターで押し出すことによって交換するようにしているので、使用済みのカッターがカッター載置面をスライド移動する。このとき、前記磁石により使用済みのカッターが磁化されるおそれがある。この場合、磁化された使用済みのカッターがカッターホルダから離れなかったり、他の部材に引っ付いたりするなどして、作業者の負担が増加するおそれがある。

【0008】

従って、本発明の目的は、前記課題を解決することにあって、カッターの材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができる薄切片試料作製装置を提供することにある。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明は以下のように構成する。

本発明の第1態様によれば、試料ブロックの表層部分をカッターにより自動的に且つ連続的に薄切りして複数の薄切片試料を作製する薄切片試料作製装置であって、

複数枚のカッターを収納するカッター収納部と、

カッターを保持して前記試料ブロックの表層部分を薄切可能な試料ブロック切削部と、

前記カッター収納部に収納されたカッターを前記試料ブロック切削部へ搬送し、前記試料ブロック切削部に保持されるカッターを交換するカッター搬送部と、

を有し、

前記試料ブロック切削部は、前記カッターの刃先が斜め下方に向く薄切可能位置と、前記カッターの刃先が水平又は斜め上方に向く交換位置との間で移動可能に構成され、

前記カッター搬送部は、前記試料ブロック切削部が前記交換位置に位置するとき、前記試料ブロック切削部に保持されるカッターを交換する、

薄切片試料作製装置を提供する。

【0010】

本発明の第2態様によれば、前記カッター搬送部は、前記試料ブロック切削部へ搬送したカッターによって前記試料ブロック切削部に保持されているカッターを押し出すことにより、前記試料ブロック切削部に保持されるカッターを交換する、第1態様に記載の薄切片試料作製装置を提供する。

【0011】

本発明の第3態様によれば、前記試料ブロック切削部に保持されるカッターが前記試料ブロックの表層部分を予め設定された回数薄切りする毎に、前記試料ブロック切削部を前記薄切可能位置から前記交換位置まで移動させる制御部を有する、第1又は2態様に記載の薄切片試料作製装置を提供する。

【0012】

本発明の第4態様によれば、前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記カッター搬送部に前記試料ブロック切削部に保持されるカッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、第3態様に記載の薄切片試料作製装置を提供する。

【0013】

本発明の第5態様によれば、前記試料ブロック切削部は、前記カッターの保持を解除可能に構成され、

前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記試料ブロック切削部の前記カッターの保持を解除させ、当該解除させた状態で前記カッター搬送部に前記カッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部に前記交換したカッターを保持させ、当該保持させた状態で前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、第3態様に記載の薄切片試料作製装置を提供する。

【発明の効果】

【0014】

本発明にかかる薄切試料作製装置によれば、前記カッターの刃先が水平又は斜め上方に向く交換位置に位置するときに、前記試料ブロック切削部に保持されるカッターを交換するようにしているので、交換時にカッターが重力によりずり落ちることを、磁石を用いることなく防ぐことができる。従って、カッターの材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態にかかる薄切片試料作製装置の概略構成を示すブロック図である。

【図2】試料ブロック切削部の構成を示す模式断面図である。

【図3】試料ブロック切削部がカッターの保持を解除した状態を示す模式断面図である。

【図4】試料ブロック切削部に関連する構成要素を示す概略平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について、図面を参照しながら説明する。

【0017】

《実施形態》

本発明の実施形態にかかる薄切片試料作製装置の概略構成について説明する。図1は、本発明の実施形態にかかる薄切片試料作製装置の概略構成を示すブロック図である。

【0018】

図1において、薄切片試料作製装置100は、試料ブロック20の表層部分をカッター41により自動的に且つ連続的に薄切りして複数の薄切片試料24を作製する装置である。試料ブロック20は、被検体20aをパラフィン等の包埋材の中に埋め込んだものである。被検体20aとしては、例えば、人間や動物の組織などの生体試料が挙げられる。

【0019】

薄切片試料作製装置100は、複数の試料ブロック20を収納する試料ブロック収納部30を備えている。試料ブロック収納部30に収納された複数の試料ブロック20から選択された1つの試料ブロックは、試料ブロック搬送部1によりカッター41を備える試料ブロック切削部4へと搬送される。

【0020】

試料ブロック搬送部1は、試料ブロック収納部30から次に薄切り処理される試料ブロック20を取り出して位置A上に搬送したのち、当該試料ブロック20を位置A〜Cの間で往復搬送可能に構成されている。なお、位置A〜Cは、横方向(±X軸方向)に直線的に整列している。また、試料ブロック搬送部1は、試料ブロック20の表層部分がカッター41により薄切り可能な高さに位置するように、試料ブロック20の高さ位置(±Z軸方向)を調整可能に構成されている。

【0021】

位置Aの上方には、試料ブロック20の高さ位置を検出する高さ検出部2が配置されている。位置Bの上方には、カッター41により薄切りされて露出した試料ブロック20の切削面を撮像する撮像部3が配置されている。撮像部3は、例えば、白色光源や単色LED光源のような試料ブロック表面を照射する部分と、CCDカメラのような画像データを得るための撮影部分とを有するように構成されている。位置Cの上方には、カッター41を保持して試料ブロック20の表層部分を薄切可能な試料ブロック切削部4が配置されている。試料ブロック切削部4の構成については、後で詳しく説明する。

【0022】

また、位置Cの上方には、試料ブロック20の表層部分がカッター41によって薄切りされることにより得られた薄切片試料24を保持するキャリアテープ21が供給される。キャリアテープ21は、供給リール5から繰り出され、ガイドローラ81,82に案内されて位置Cの上方に供給される。位置Cの上方で薄切片試料24を保持したキャリアテープ21は、ガイドローラ83,84に案内されて巻取リール6に巻き取られる。

【0023】

供給リール5には、繰り出しモータ51が設けられている。繰り出しモータ51が駆動されることにより、供給リール5からキャリアテープ21が繰り出される。また、巻取リール6には、巻取モータ61が設けられている。巻取モータ61が常に駆動されることにより、巻取リール6には常に一定のトルクがかけられている。これにより、繰り出しモータ51の駆動により供給リール5から繰り出されたキャリアテープ21は、当該繰り出しと同時に巻取リール6に巻き取られる。

【0024】

キャリアテープ21に保持された薄切片試料24は、ガイドローラ83,84の間に配置された薄切片貼付部7によりスライドガラス22に貼り付けられる。薄切片貼付部7は、キャリアテープ21の走行経路の上流側(−X軸方向側)に配置された一対のガイドローラ71と、キャリアテープ21の走行経路の下流側(+X軸方向側)に配置された一対のガイドローラ72とを備えている。薄切片貼付部7は、一対のガイドローラ71,71の間と一対のガイドローラ72,72の間でキャリアテープ21を挟んで下方に撓ませ、当該キャリアテープ21に保持された薄切片試料24を、水などの接着液23が供給されたスライドガラス22に接触させる。これにより、薄切片試料24がスライドガラス22に貼り付けられる。以下、薄切片試料24が貼り付けられたスライドガラスを、薄切片付きスライドガラスという。

【0025】

薄切片付きスライドガラス22は、スライドガラス搬送部8により伸展部9へ搬送される。スライドガラス搬送部8は、薄切片付きスライドガラス22を伸展部9へ搬送するとともに、スライドガラス収納部(図示せず)から薄切片試料24を未貼付のスライドガラス22を取り出して薄切片貼付部7の下方へ搬送する。伸展部9は、加温板(図示せず)を備え、薄切片試料24の皺の伸展を行うとともに、スライドガラス22上の水分を完全に蒸発させて薄切片試料24をスライドガラス22に密着固定する。

【0026】

試料ブロック搬送部1などの各構成要素は、制御部10により動作を制御される。制御部10は、入力部(図示せず)に入力された情報に基づいて、各構成要素の動作を制御する。入力部は、例えば、薄切片付きスライドガラスの製作枚数や1枚のスライドガラス当たりの薄切片試料の貼り付け数などを入力可能に構成されている。

【0027】

次に、薄切片試料24の作製動作について説明する。この薄切片試料24の作製動作は、制御部10の制御の下に行われる。なお、通常、試料ブロック20が試料ブロック収納部30に収納された状態では、被検体20aは外部に露出しない(あるいは僅かに露出する)ように包埋材の中に埋め込まれている。このため、本実施形態においては、被検体20aの露出面積が予め設定された面積以上になるまで試料ブロック20の表層部分を粗削りし、その後、3〜10μm程度の薄切片試料24を作製する本削りを行うようにしている。まず、粗削りの動作について説明する。

【0028】

まず、試料ブロック搬送部1が試料ブロック収納部30から次に薄切り処理される試料ブロック20を取り出し、位置Aに搬送する。

次いで、高さ検出部2が試料ブロック20の高さ位置を検出する。

次いで、試料ブロック搬送部1が、高さ検出部2の検出情報に基づいて、試料ブロック20の表層部分がカッター41の延在方向(±Y軸方向)及び試料ブロック20の搬送方向(±X軸方向)に対して平行になるようにするとともに試料ブロック20の表層部分がカッター41に粗削りされるように、試料ブロック20の高さ位置を調整する。

【0029】

次いで、試料ブロック搬送部1が試料ブロック20を位置Bに搬送する。

次いで、撮像部3が試料ブロック20を撮像する。これにより、試料ブロック20中の被検体20aの最大投影領域(最大投影面積)を認識する。

次いで、試料ブロック搬送部1が試料ブロック20を位置Cに搬送する。これにより、試料ブロック20の表層部分がカッター41により粗削りされる。

【0030】

次いで、試料ブロック搬送部1が試料ブロック20を位置Bに搬送する。

次いで、撮像部3が、カッター41により薄切りされて露出した試料ブロック20の切削面を撮像する。

【0031】

試料ブロック20の切削面における被検体20aの露出面積が予め設定された面積(例えば前記最大投影領域の80%)未満であるとき、試料ブロック搬送部1が、試料ブロック20の表層部分がカッター41に粗削りされるように試料ブロック20の高さ位置を調整する。その後、試料ブロック搬送部1が、試料ブロック20を位置Cに搬送する。これにより、試料ブロック20の表層部分がカッター41により再度粗削りされる。その後、試料ブロック搬送部1が試料ブロック20を位置Bに搬送し、撮像部3が再度試料ブロック20の切削面を撮像する。この試料ブロック20の粗削り及び切削面の撮像動作は、試料ブロック20の切削面における被検体20aの露出面積が予め設定された面積以上になるまで繰り返される。

【0032】

試料ブロック20の切削面における被検体20aの露出面積が予め設定された面積以上になると、粗削りの動作を終了し、本削りの動作に移行する。なお、粗削りと本削りとで異なるカッター41又は異なるカッター41の刃先41aの位置を使用する場合、あるいは粗削りの厚さと本削りの厚さが異なる場合は、作製される切片の厚さ精度を良くするため、本削りに使用されるカッター41又はカッター41の刃先41aの位置で、薄切片試料24の作製前(本削り前)に本削り厚さで数回薄切りのみを行う、いわゆる捨て切り動作を行うのが好ましい。

【0033】

前記本削りの動作においては、試料ブロック搬送部1が、試料ブロック20の表層部分がカッター41に薄切り(3μm〜10μm程度)されるように試料ブロック20の高さ位置を調整する。その後、試料ブロック搬送部1が、試料ブロック20を位置Cへ搬送する。これにより、試料ブロック20の表層部分がカッター41により薄切りされ、薄切片試料24が作製される。その後、試料ブロック搬送部1が、試料ブロック20を位置Cから位置Bなどへ退避させ、試料ブロック20の表層部分がカッター41に薄切りされるように試料ブロック20の高さ位置を調整する。この試料ブロック20の高さ位置の調整、薄切り、及び退避の動作が、前記入力部(図示せず)に入力された情報に基づく任意の回数、自動的且つ連続的に繰り返され、任意の枚数の薄切片試料24が作製される。

【0034】

前記本削り動作により作製された薄切片試料24は、キャリアテープ21に貼り付けられる。なお、このとき、薄切片試料24がキャリアテープ21により確実に貼り付くように、キャリアテープ21の表面に加湿、冷却及び帯電などの処理をしておくことが好ましい。キャリアテープ21に貼り付けられた薄切片試料24は、繰り出しモータ51及び巻取モータ61の駆動により薄切片貼付部7に搬送され、薄切片貼付部7によりスライドガラス22に貼り付けられる。その後、薄切片付きスライドガラス22は、スライドガラス搬送部8により伸展部9へ搬送される。その後、伸展部9が、薄切片試料24の皺を伸展するとともに、薄切片試料24をスライドガラス22に密着固定させる。

【0035】

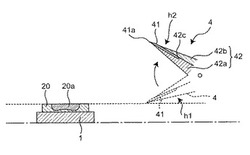

次に、試料ブロック切削部4の構成についてより詳しく説明する。図2及び図3は、試料ブロック切削部4の構成を示す模式断面図である。

【0036】

図2に示すように、試料ブロック切削部4は、カッター41と、カッター41を保持するカッターホルダ42とを備えている。試料ブロック切削部4は、カッター41の刃先41aが斜め下方に向く薄切可能位置h1と、カッター41の刃先41aが水平又は斜め上方に向く交換位置h2との間で移動可能に構成されている。

【0037】

試料ブロック20の表層部分を薄切りする際、試料ブロック切削部4は、制御部10の制御により薄切可能位置h1に移動される。一方、カッター41の交換が必要になった際、試料ブロック切削部4は、制御部10の制御により交換位置h2に移動される。例えば、試料ブロック切削部4は、試料ブロック切削部4に保持されるカッター41が試料ブロック4の表層部分を予め設定された回数薄切りする毎に、薄切可能位置h1から交換位置h2まで移動される。

【0038】

カッターホルダ42は、下側保持部材42aと上側保持部材42bとを備えている。下側保持部材42aと上側保持部材42bとは、図2に示すように、互いに組合せられ、それらの間でカッター41を保持する。また、下側保持部材42aと上側保持部材42bとは、図3に示すように互いに離され、カッター41の保持状態を解除可能に構成されている。下側保持部材42aには、カッター41が重力によってずり落ちないように保持するために、段差部42cが形成されている。なお、図示はしていないが、カッター41を下側保持部材42aと上側保持部材42bとの間に生じる空間部分、すなわちカッター保持位置に確実に収まるように、カッター41の刃先41aに接触しないようカッター41の両端部付近に、カッター41の刃先41a側から前記空間部分に向かって押し込むように動作する刃位置決め部も形成されている。

【0039】

次に、試料ブロック切削部4に関連する構成要素について説明する。図4は、試料ブロック切削部4に関連する構成要素を示す概略平面図である。

【0040】

図4に示すように、試料ブロック切削部4の側方には、カッター収納部11と、カッター回収部12とが設けられている。カッター収納部11には、複数枚の未使用のカッター41が収納されている。また、カッター収納部11には、カッター収納部11に収納されたカッター41を試料ブロック切削部4へ搬送し、試料ブロック切削部4に保持されるカッター41を交換するカッター搬送部13が接続されている。

【0041】

カッター搬送部13は、制御部10の制御により、試料ブロック切削部4が交換位置h2に位置するときに未使用のカッター41を試料ブロック切削部4へ搬送する。これにより、未使用のカッター41によって試料ブロック切削部4に保持されている使用済みのカッター41が押し出され、試料ブロック切削部4に保持されるカッター41が交換される。押し出された使用済みのカッター41は、カッター回収部12に回収される。

【0042】

次に、試料ブロック切削部4に保持されるカッター41の交換動作について更に詳しく説明する。このカッター41の交換動作は、制御部10の制御の下に行われる。

【0043】

まず、試料ブロック切削部4に保持されるカッター41が試料ブロック4の表層部分を予め設定された回数薄切りすると、試料ブロック切削部4が薄切可能位置h1から交換位置h2まで移動される。

【0044】

次いで、試料ブロック切削部4の下側保持部材42aと上側保持部材42bとが、図3に示すように互いに離され、カッター41の保持状態が解除される。このとき、カッター41は、下側保持部材42aの段差部42cにより、カッター41が重力によってずり落ちないように保持される。

【0045】

次いで、カッター搬送部13が、カッター収納部11から未使用のカッター41を試料ブロック切削部4へ搬送し、当該未使用のカッター41により試料ブロック切削部4に保持される使用済みのカッター41を押し出す。これにより、試料ブロック切削部4に保持されるカッター41が交換される。押し出された使用済みのカッター41は、カッター回収部12に回収される。

【0046】

次いで、前記刃位置決め部により、カッター41が刃先41a側から段差部42cに向けて押し込まれる。その後、試料ブロック切削部4の下側保持部材42aと上側保持部材42bとが、図2に示すように互いに組合せられ、それらの間でカッター41が保持される。

次いで、試料ブロック切削部4が、交換位置h2から薄切可能位置h1まで移動される。これにより、カッター41の交換動作が完了する。

【0047】

以上、本実施形態によれば、カッター41の刃先41aが水平又は斜め上方に向く交換位置h2に位置するときに、試料ブロック切削部4に保持されるカッター41を交換するようにしているので、交換時にカッター41が重力によりずり落ちることを、磁石を用いることなく防ぐことができる。従って、カッター41の材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができる。

【0048】

なお、本発明は前記実施形態に限定されるものではなく、その他種々の態様で実施できる。例えば、前記では、未使用のカッターが1により使用済みのカッター41を押し出して試料ブロック切削部4に保持されるカッター41を交換するようにしたが、本発明はこれに限定されない。例えば、未使用のカッター41とは別の部材により、使用済みのカッター41を押し出して試料ブロック切削部4に保持されるカッター41を交換するようにしてもよい。

【0049】

また、前記では、カッターホルダ42が下側保持部材42aと上側保持部材42bとを備えるように構成したが、本発明はこれに限定されない。カッターホルダ42は、カッター41を保持可能な構成であればよい。

【0050】

また、前記では、カッター41のスライド移動を容易にするために、カッター41の保持状態を解除可能に構成したが、本発明はこれに限定されない。例えば、試料ブロック切削部4がカッター41を保持した状態のまま、未使用のカッター41により使用済みのカッター41を押し出して試料ブロック切削部4に保持されるカッター41を交換するようにしてもよい。

【0051】

また、前記では、カッター回収部12を設けたが、カッター回収部12は必ずしも設ける必要はない。

【産業上の利用可能性】

【0052】

本発明にかかる薄切片試料作製装置は、カッターの材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができるので、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料作製装置として有用である。

【符号の説明】

【0053】

1 試料ブロック搬送部

2 高さ検出部

3 撮像部

4 試料ブロック切削部

5 供給リール

6 巻取リール

7 薄切片貼付部

8 スライドガラス搬送部

9 伸展部

10 制御部

11 カッター収納部

12 カッター回収部

13 カッター搬送部

20 試料ブロック

21 キャリアテープ

22 スライドガラス

23 接着液

24 薄切片試料

30 試料ブロック収納部

41 カッター

42 カッターホルダ

51 繰り出しモータ

61 巻取モータ

71,72,81〜84 ガイドローラ

100 薄切片試料作製装置

【技術分野】

【0001】

本発明は、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料を作製する薄切片試料作製装置に関する。

【背景技術】

【0002】

従来、この種の装置としては、ミクロトームが知られている。ミクロトームは、パラフィン等で包埋された被検体をカッターによって薄切りすることにより、薄切片を作製する装置である。ミクロトームにより作製された薄切片は、スライドガラスに貼付けられ、組織観察用の薄切片試料として利用される。

【0003】

ミクロトームを用いた薄切片試料の作製作業は、従来、作業者によって手動で行われており、多大な手間と労力を要するものである。また、薄切片試料に求められる厚さは、非常に薄く(試料によって異なるが例えば3μm〜10μm)、高い均一性も求められる。このため、ミクロトームの使用に熟練した作業者であっても、数十個の試料ブロックを処理するのには、通常、数日かかる。また、同様の作業の繰り返しであるため、肉体的にも精神的にも作業者に過度の負担がかかる。

【0004】

そこで、近年、前記薄切片試料の作製作業を自動化して作業者の負担を軽減する装置が種々提案されている。特許文献1(特開2008−209303号公報)には、試料ブロックを薄切りするカッターを自動的に交換するように構成された装置が開示されている。カッターの刃先にパラフィン等が付着すると、次に作製する薄切片試料の精度が低下する。特許文献1の装置によれば、カッターを自動的に交換するので、作業者に負担をかけることなく、薄切片試料の精度の低下を抑えることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−209303号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の装置では、刃先が斜め下方に向くように設けられたカッターが重力によりカッターホルダからずり落ちないように、カッターホルダのカッター載置面に沿って設けられた磁石によってカッターを吸着保持するようにしている。このため、カッターが磁性体である必要がある。すなわち、前記特許文献1の装置では、カッターに用いる材料が制限されるという課題がある。

【0007】

また、前記特許文献1の装置では、カッターホルダに保持された使用済みのカッターを新たなカッターで押し出すことによって交換するようにしているので、使用済みのカッターがカッター載置面をスライド移動する。このとき、前記磁石により使用済みのカッターが磁化されるおそれがある。この場合、磁化された使用済みのカッターがカッターホルダから離れなかったり、他の部材に引っ付いたりするなどして、作業者の負担が増加するおそれがある。

【0008】

従って、本発明の目的は、前記課題を解決することにあって、カッターの材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができる薄切片試料作製装置を提供することにある。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明は以下のように構成する。

本発明の第1態様によれば、試料ブロックの表層部分をカッターにより自動的に且つ連続的に薄切りして複数の薄切片試料を作製する薄切片試料作製装置であって、

複数枚のカッターを収納するカッター収納部と、

カッターを保持して前記試料ブロックの表層部分を薄切可能な試料ブロック切削部と、

前記カッター収納部に収納されたカッターを前記試料ブロック切削部へ搬送し、前記試料ブロック切削部に保持されるカッターを交換するカッター搬送部と、

を有し、

前記試料ブロック切削部は、前記カッターの刃先が斜め下方に向く薄切可能位置と、前記カッターの刃先が水平又は斜め上方に向く交換位置との間で移動可能に構成され、

前記カッター搬送部は、前記試料ブロック切削部が前記交換位置に位置するとき、前記試料ブロック切削部に保持されるカッターを交換する、

薄切片試料作製装置を提供する。

【0010】

本発明の第2態様によれば、前記カッター搬送部は、前記試料ブロック切削部へ搬送したカッターによって前記試料ブロック切削部に保持されているカッターを押し出すことにより、前記試料ブロック切削部に保持されるカッターを交換する、第1態様に記載の薄切片試料作製装置を提供する。

【0011】

本発明の第3態様によれば、前記試料ブロック切削部に保持されるカッターが前記試料ブロックの表層部分を予め設定された回数薄切りする毎に、前記試料ブロック切削部を前記薄切可能位置から前記交換位置まで移動させる制御部を有する、第1又は2態様に記載の薄切片試料作製装置を提供する。

【0012】

本発明の第4態様によれば、前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記カッター搬送部に前記試料ブロック切削部に保持されるカッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、第3態様に記載の薄切片試料作製装置を提供する。

【0013】

本発明の第5態様によれば、前記試料ブロック切削部は、前記カッターの保持を解除可能に構成され、

前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記試料ブロック切削部の前記カッターの保持を解除させ、当該解除させた状態で前記カッター搬送部に前記カッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部に前記交換したカッターを保持させ、当該保持させた状態で前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、第3態様に記載の薄切片試料作製装置を提供する。

【発明の効果】

【0014】

本発明にかかる薄切試料作製装置によれば、前記カッターの刃先が水平又は斜め上方に向く交換位置に位置するときに、前記試料ブロック切削部に保持されるカッターを交換するようにしているので、交換時にカッターが重力によりずり落ちることを、磁石を用いることなく防ぐことができる。従って、カッターの材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態にかかる薄切片試料作製装置の概略構成を示すブロック図である。

【図2】試料ブロック切削部の構成を示す模式断面図である。

【図3】試料ブロック切削部がカッターの保持を解除した状態を示す模式断面図である。

【図4】試料ブロック切削部に関連する構成要素を示す概略平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について、図面を参照しながら説明する。

【0017】

《実施形態》

本発明の実施形態にかかる薄切片試料作製装置の概略構成について説明する。図1は、本発明の実施形態にかかる薄切片試料作製装置の概略構成を示すブロック図である。

【0018】

図1において、薄切片試料作製装置100は、試料ブロック20の表層部分をカッター41により自動的に且つ連続的に薄切りして複数の薄切片試料24を作製する装置である。試料ブロック20は、被検体20aをパラフィン等の包埋材の中に埋め込んだものである。被検体20aとしては、例えば、人間や動物の組織などの生体試料が挙げられる。

【0019】

薄切片試料作製装置100は、複数の試料ブロック20を収納する試料ブロック収納部30を備えている。試料ブロック収納部30に収納された複数の試料ブロック20から選択された1つの試料ブロックは、試料ブロック搬送部1によりカッター41を備える試料ブロック切削部4へと搬送される。

【0020】

試料ブロック搬送部1は、試料ブロック収納部30から次に薄切り処理される試料ブロック20を取り出して位置A上に搬送したのち、当該試料ブロック20を位置A〜Cの間で往復搬送可能に構成されている。なお、位置A〜Cは、横方向(±X軸方向)に直線的に整列している。また、試料ブロック搬送部1は、試料ブロック20の表層部分がカッター41により薄切り可能な高さに位置するように、試料ブロック20の高さ位置(±Z軸方向)を調整可能に構成されている。

【0021】

位置Aの上方には、試料ブロック20の高さ位置を検出する高さ検出部2が配置されている。位置Bの上方には、カッター41により薄切りされて露出した試料ブロック20の切削面を撮像する撮像部3が配置されている。撮像部3は、例えば、白色光源や単色LED光源のような試料ブロック表面を照射する部分と、CCDカメラのような画像データを得るための撮影部分とを有するように構成されている。位置Cの上方には、カッター41を保持して試料ブロック20の表層部分を薄切可能な試料ブロック切削部4が配置されている。試料ブロック切削部4の構成については、後で詳しく説明する。

【0022】

また、位置Cの上方には、試料ブロック20の表層部分がカッター41によって薄切りされることにより得られた薄切片試料24を保持するキャリアテープ21が供給される。キャリアテープ21は、供給リール5から繰り出され、ガイドローラ81,82に案内されて位置Cの上方に供給される。位置Cの上方で薄切片試料24を保持したキャリアテープ21は、ガイドローラ83,84に案内されて巻取リール6に巻き取られる。

【0023】

供給リール5には、繰り出しモータ51が設けられている。繰り出しモータ51が駆動されることにより、供給リール5からキャリアテープ21が繰り出される。また、巻取リール6には、巻取モータ61が設けられている。巻取モータ61が常に駆動されることにより、巻取リール6には常に一定のトルクがかけられている。これにより、繰り出しモータ51の駆動により供給リール5から繰り出されたキャリアテープ21は、当該繰り出しと同時に巻取リール6に巻き取られる。

【0024】

キャリアテープ21に保持された薄切片試料24は、ガイドローラ83,84の間に配置された薄切片貼付部7によりスライドガラス22に貼り付けられる。薄切片貼付部7は、キャリアテープ21の走行経路の上流側(−X軸方向側)に配置された一対のガイドローラ71と、キャリアテープ21の走行経路の下流側(+X軸方向側)に配置された一対のガイドローラ72とを備えている。薄切片貼付部7は、一対のガイドローラ71,71の間と一対のガイドローラ72,72の間でキャリアテープ21を挟んで下方に撓ませ、当該キャリアテープ21に保持された薄切片試料24を、水などの接着液23が供給されたスライドガラス22に接触させる。これにより、薄切片試料24がスライドガラス22に貼り付けられる。以下、薄切片試料24が貼り付けられたスライドガラスを、薄切片付きスライドガラスという。

【0025】

薄切片付きスライドガラス22は、スライドガラス搬送部8により伸展部9へ搬送される。スライドガラス搬送部8は、薄切片付きスライドガラス22を伸展部9へ搬送するとともに、スライドガラス収納部(図示せず)から薄切片試料24を未貼付のスライドガラス22を取り出して薄切片貼付部7の下方へ搬送する。伸展部9は、加温板(図示せず)を備え、薄切片試料24の皺の伸展を行うとともに、スライドガラス22上の水分を完全に蒸発させて薄切片試料24をスライドガラス22に密着固定する。

【0026】

試料ブロック搬送部1などの各構成要素は、制御部10により動作を制御される。制御部10は、入力部(図示せず)に入力された情報に基づいて、各構成要素の動作を制御する。入力部は、例えば、薄切片付きスライドガラスの製作枚数や1枚のスライドガラス当たりの薄切片試料の貼り付け数などを入力可能に構成されている。

【0027】

次に、薄切片試料24の作製動作について説明する。この薄切片試料24の作製動作は、制御部10の制御の下に行われる。なお、通常、試料ブロック20が試料ブロック収納部30に収納された状態では、被検体20aは外部に露出しない(あるいは僅かに露出する)ように包埋材の中に埋め込まれている。このため、本実施形態においては、被検体20aの露出面積が予め設定された面積以上になるまで試料ブロック20の表層部分を粗削りし、その後、3〜10μm程度の薄切片試料24を作製する本削りを行うようにしている。まず、粗削りの動作について説明する。

【0028】

まず、試料ブロック搬送部1が試料ブロック収納部30から次に薄切り処理される試料ブロック20を取り出し、位置Aに搬送する。

次いで、高さ検出部2が試料ブロック20の高さ位置を検出する。

次いで、試料ブロック搬送部1が、高さ検出部2の検出情報に基づいて、試料ブロック20の表層部分がカッター41の延在方向(±Y軸方向)及び試料ブロック20の搬送方向(±X軸方向)に対して平行になるようにするとともに試料ブロック20の表層部分がカッター41に粗削りされるように、試料ブロック20の高さ位置を調整する。

【0029】

次いで、試料ブロック搬送部1が試料ブロック20を位置Bに搬送する。

次いで、撮像部3が試料ブロック20を撮像する。これにより、試料ブロック20中の被検体20aの最大投影領域(最大投影面積)を認識する。

次いで、試料ブロック搬送部1が試料ブロック20を位置Cに搬送する。これにより、試料ブロック20の表層部分がカッター41により粗削りされる。

【0030】

次いで、試料ブロック搬送部1が試料ブロック20を位置Bに搬送する。

次いで、撮像部3が、カッター41により薄切りされて露出した試料ブロック20の切削面を撮像する。

【0031】

試料ブロック20の切削面における被検体20aの露出面積が予め設定された面積(例えば前記最大投影領域の80%)未満であるとき、試料ブロック搬送部1が、試料ブロック20の表層部分がカッター41に粗削りされるように試料ブロック20の高さ位置を調整する。その後、試料ブロック搬送部1が、試料ブロック20を位置Cに搬送する。これにより、試料ブロック20の表層部分がカッター41により再度粗削りされる。その後、試料ブロック搬送部1が試料ブロック20を位置Bに搬送し、撮像部3が再度試料ブロック20の切削面を撮像する。この試料ブロック20の粗削り及び切削面の撮像動作は、試料ブロック20の切削面における被検体20aの露出面積が予め設定された面積以上になるまで繰り返される。

【0032】

試料ブロック20の切削面における被検体20aの露出面積が予め設定された面積以上になると、粗削りの動作を終了し、本削りの動作に移行する。なお、粗削りと本削りとで異なるカッター41又は異なるカッター41の刃先41aの位置を使用する場合、あるいは粗削りの厚さと本削りの厚さが異なる場合は、作製される切片の厚さ精度を良くするため、本削りに使用されるカッター41又はカッター41の刃先41aの位置で、薄切片試料24の作製前(本削り前)に本削り厚さで数回薄切りのみを行う、いわゆる捨て切り動作を行うのが好ましい。

【0033】

前記本削りの動作においては、試料ブロック搬送部1が、試料ブロック20の表層部分がカッター41に薄切り(3μm〜10μm程度)されるように試料ブロック20の高さ位置を調整する。その後、試料ブロック搬送部1が、試料ブロック20を位置Cへ搬送する。これにより、試料ブロック20の表層部分がカッター41により薄切りされ、薄切片試料24が作製される。その後、試料ブロック搬送部1が、試料ブロック20を位置Cから位置Bなどへ退避させ、試料ブロック20の表層部分がカッター41に薄切りされるように試料ブロック20の高さ位置を調整する。この試料ブロック20の高さ位置の調整、薄切り、及び退避の動作が、前記入力部(図示せず)に入力された情報に基づく任意の回数、自動的且つ連続的に繰り返され、任意の枚数の薄切片試料24が作製される。

【0034】

前記本削り動作により作製された薄切片試料24は、キャリアテープ21に貼り付けられる。なお、このとき、薄切片試料24がキャリアテープ21により確実に貼り付くように、キャリアテープ21の表面に加湿、冷却及び帯電などの処理をしておくことが好ましい。キャリアテープ21に貼り付けられた薄切片試料24は、繰り出しモータ51及び巻取モータ61の駆動により薄切片貼付部7に搬送され、薄切片貼付部7によりスライドガラス22に貼り付けられる。その後、薄切片付きスライドガラス22は、スライドガラス搬送部8により伸展部9へ搬送される。その後、伸展部9が、薄切片試料24の皺を伸展するとともに、薄切片試料24をスライドガラス22に密着固定させる。

【0035】

次に、試料ブロック切削部4の構成についてより詳しく説明する。図2及び図3は、試料ブロック切削部4の構成を示す模式断面図である。

【0036】

図2に示すように、試料ブロック切削部4は、カッター41と、カッター41を保持するカッターホルダ42とを備えている。試料ブロック切削部4は、カッター41の刃先41aが斜め下方に向く薄切可能位置h1と、カッター41の刃先41aが水平又は斜め上方に向く交換位置h2との間で移動可能に構成されている。

【0037】

試料ブロック20の表層部分を薄切りする際、試料ブロック切削部4は、制御部10の制御により薄切可能位置h1に移動される。一方、カッター41の交換が必要になった際、試料ブロック切削部4は、制御部10の制御により交換位置h2に移動される。例えば、試料ブロック切削部4は、試料ブロック切削部4に保持されるカッター41が試料ブロック4の表層部分を予め設定された回数薄切りする毎に、薄切可能位置h1から交換位置h2まで移動される。

【0038】

カッターホルダ42は、下側保持部材42aと上側保持部材42bとを備えている。下側保持部材42aと上側保持部材42bとは、図2に示すように、互いに組合せられ、それらの間でカッター41を保持する。また、下側保持部材42aと上側保持部材42bとは、図3に示すように互いに離され、カッター41の保持状態を解除可能に構成されている。下側保持部材42aには、カッター41が重力によってずり落ちないように保持するために、段差部42cが形成されている。なお、図示はしていないが、カッター41を下側保持部材42aと上側保持部材42bとの間に生じる空間部分、すなわちカッター保持位置に確実に収まるように、カッター41の刃先41aに接触しないようカッター41の両端部付近に、カッター41の刃先41a側から前記空間部分に向かって押し込むように動作する刃位置決め部も形成されている。

【0039】

次に、試料ブロック切削部4に関連する構成要素について説明する。図4は、試料ブロック切削部4に関連する構成要素を示す概略平面図である。

【0040】

図4に示すように、試料ブロック切削部4の側方には、カッター収納部11と、カッター回収部12とが設けられている。カッター収納部11には、複数枚の未使用のカッター41が収納されている。また、カッター収納部11には、カッター収納部11に収納されたカッター41を試料ブロック切削部4へ搬送し、試料ブロック切削部4に保持されるカッター41を交換するカッター搬送部13が接続されている。

【0041】

カッター搬送部13は、制御部10の制御により、試料ブロック切削部4が交換位置h2に位置するときに未使用のカッター41を試料ブロック切削部4へ搬送する。これにより、未使用のカッター41によって試料ブロック切削部4に保持されている使用済みのカッター41が押し出され、試料ブロック切削部4に保持されるカッター41が交換される。押し出された使用済みのカッター41は、カッター回収部12に回収される。

【0042】

次に、試料ブロック切削部4に保持されるカッター41の交換動作について更に詳しく説明する。このカッター41の交換動作は、制御部10の制御の下に行われる。

【0043】

まず、試料ブロック切削部4に保持されるカッター41が試料ブロック4の表層部分を予め設定された回数薄切りすると、試料ブロック切削部4が薄切可能位置h1から交換位置h2まで移動される。

【0044】

次いで、試料ブロック切削部4の下側保持部材42aと上側保持部材42bとが、図3に示すように互いに離され、カッター41の保持状態が解除される。このとき、カッター41は、下側保持部材42aの段差部42cにより、カッター41が重力によってずり落ちないように保持される。

【0045】

次いで、カッター搬送部13が、カッター収納部11から未使用のカッター41を試料ブロック切削部4へ搬送し、当該未使用のカッター41により試料ブロック切削部4に保持される使用済みのカッター41を押し出す。これにより、試料ブロック切削部4に保持されるカッター41が交換される。押し出された使用済みのカッター41は、カッター回収部12に回収される。

【0046】

次いで、前記刃位置決め部により、カッター41が刃先41a側から段差部42cに向けて押し込まれる。その後、試料ブロック切削部4の下側保持部材42aと上側保持部材42bとが、図2に示すように互いに組合せられ、それらの間でカッター41が保持される。

次いで、試料ブロック切削部4が、交換位置h2から薄切可能位置h1まで移動される。これにより、カッター41の交換動作が完了する。

【0047】

以上、本実施形態によれば、カッター41の刃先41aが水平又は斜め上方に向く交換位置h2に位置するときに、試料ブロック切削部4に保持されるカッター41を交換するようにしているので、交換時にカッター41が重力によりずり落ちることを、磁石を用いることなく防ぐことができる。従って、カッター41の材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができる。

【0048】

なお、本発明は前記実施形態に限定されるものではなく、その他種々の態様で実施できる。例えば、前記では、未使用のカッターが1により使用済みのカッター41を押し出して試料ブロック切削部4に保持されるカッター41を交換するようにしたが、本発明はこれに限定されない。例えば、未使用のカッター41とは別の部材により、使用済みのカッター41を押し出して試料ブロック切削部4に保持されるカッター41を交換するようにしてもよい。

【0049】

また、前記では、カッターホルダ42が下側保持部材42aと上側保持部材42bとを備えるように構成したが、本発明はこれに限定されない。カッターホルダ42は、カッター41を保持可能な構成であればよい。

【0050】

また、前記では、カッター41のスライド移動を容易にするために、カッター41の保持状態を解除可能に構成したが、本発明はこれに限定されない。例えば、試料ブロック切削部4がカッター41を保持した状態のまま、未使用のカッター41により使用済みのカッター41を押し出して試料ブロック切削部4に保持されるカッター41を交換するようにしてもよい。

【0051】

また、前記では、カッター回収部12を設けたが、カッター回収部12は必ずしも設ける必要はない。

【産業上の利用可能性】

【0052】

本発明にかかる薄切片試料作製装置は、カッターの材料選択の自由度を向上させるとともに、作業者の負担が増加することを抑えることができるので、理化学試料分析や生体試料等の顕微鏡観察などに利用される薄切片試料作製装置として有用である。

【符号の説明】

【0053】

1 試料ブロック搬送部

2 高さ検出部

3 撮像部

4 試料ブロック切削部

5 供給リール

6 巻取リール

7 薄切片貼付部

8 スライドガラス搬送部

9 伸展部

10 制御部

11 カッター収納部

12 カッター回収部

13 カッター搬送部

20 試料ブロック

21 キャリアテープ

22 スライドガラス

23 接着液

24 薄切片試料

30 試料ブロック収納部

41 カッター

42 カッターホルダ

51 繰り出しモータ

61 巻取モータ

71,72,81〜84 ガイドローラ

100 薄切片試料作製装置

【特許請求の範囲】

【請求項1】

試料ブロックの表層部分をカッターにより薄切片試料を作製する薄切片試料作製装置であって、

複数枚のカッターを収納するカッター収納部と、

カッターを保持して前記試料ブロックの表層部分を薄切可能な試料ブロック切削部と、

前記カッター収納部に収納されたカッターを前記試料ブロック切削部へ搬送し、前記試料ブロック切削部に保持されるカッターを交換するカッター搬送部と、

を有し、

前記試料ブロック切削部は、前記カッターの刃先が斜め下方に向く薄切可能位置と、前記カッターの刃先が水平又は斜め上方に向く交換位置との間で移動可能に構成され、

前記カッター搬送部は、前記試料ブロック切削部が前記交換位置に位置するとき、前記試料ブロック切削部に保持されるカッターを交換する、

薄切片試料作製装置。

【請求項2】

前記カッター搬送部は、前記試料ブロック切削部へ搬送したカッターによって前記試料ブロック切削部に保持されているカッターを押し出すことにより、前記試料ブロック切削部に保持されるカッターを交換する、請求項1に記載の薄切片試料作製装置。

【請求項3】

前記試料ブロック切削部に保持されるカッターが前記試料ブロックの表層部分を予め設定された回数薄切りする毎に、前記試料ブロック切削部を前記薄切可能位置から前記交換位置まで移動させる制御部を有する、請求項1又は2に記載の薄切片試料作製装置。

【請求項4】

前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記カッター搬送部に前記試料ブロック切削部に保持されるカッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、請求項3に記載の薄切片試料作製装置。

【請求項5】

前記試料ブロック切削部は、前記カッターの保持を解除可能に構成され、

前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記試料ブロック切削部の前記カッターの保持を解除させ、当該解除させた状態で前記カッター搬送部に前記カッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部に前記交換したカッターを保持させ、当該保持させた状態で前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、請求項3に記載の薄切片試料作製装置。

【請求項1】

試料ブロックの表層部分をカッターにより薄切片試料を作製する薄切片試料作製装置であって、

複数枚のカッターを収納するカッター収納部と、

カッターを保持して前記試料ブロックの表層部分を薄切可能な試料ブロック切削部と、

前記カッター収納部に収納されたカッターを前記試料ブロック切削部へ搬送し、前記試料ブロック切削部に保持されるカッターを交換するカッター搬送部と、

を有し、

前記試料ブロック切削部は、前記カッターの刃先が斜め下方に向く薄切可能位置と、前記カッターの刃先が水平又は斜め上方に向く交換位置との間で移動可能に構成され、

前記カッター搬送部は、前記試料ブロック切削部が前記交換位置に位置するとき、前記試料ブロック切削部に保持されるカッターを交換する、

薄切片試料作製装置。

【請求項2】

前記カッター搬送部は、前記試料ブロック切削部へ搬送したカッターによって前記試料ブロック切削部に保持されているカッターを押し出すことにより、前記試料ブロック切削部に保持されるカッターを交換する、請求項1に記載の薄切片試料作製装置。

【請求項3】

前記試料ブロック切削部に保持されるカッターが前記試料ブロックの表層部分を予め設定された回数薄切りする毎に、前記試料ブロック切削部を前記薄切可能位置から前記交換位置まで移動させる制御部を有する、請求項1又は2に記載の薄切片試料作製装置。

【請求項4】

前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記カッター搬送部に前記試料ブロック切削部に保持されるカッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、請求項3に記載の薄切片試料作製装置。

【請求項5】

前記試料ブロック切削部は、前記カッターの保持を解除可能に構成され、

前記制御部は、前記試料ブロック切削部を前記交換位置に移動させた後、前記試料ブロック切削部の前記カッターの保持を解除させ、当該解除させた状態で前記カッター搬送部に前記カッターを交換させ、当該カッターの交換終了後、前記試料ブロック切削部に前記交換したカッターを保持させ、当該保持させた状態で前記試料ブロック切削部を前記交換位置から前記薄切可能位置まで移動させる、請求項3に記載の薄切片試料作製装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−229997(P2012−229997A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98494(P2011−98494)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]