薄板ガラスの製造方法およびガラス基板の製造方法

【課題】フロート法により製造されるフロート板からガラス母材を切り出し、リドロー法により加熱延伸する際に板厚均一性に優れた薄板ガラスやガラス基板を製造すること。

【解決手段】フロート法により溶融ガラスを流して製造したフロート板から、フロートの流れ方向に対して長手方向が90度になるようにガラス母材を切り出す。リドロー法によりガラス母材を長手方向に移動させて加熱炉内で加熱して軟化させ、所定厚さに延伸させてリドロー条を成形し薄板ガラスを製造する。リドロー条の成形時にガラス母材の長手方向の板厚分布に基づき送り速度や引取速度をフィードフォワード制御する。成形したリドロー条の長手方向の条厚分布に基づき引取速度の補正値を算出して、後行のガラス母材の引取速度にフィードバックして適用する。

【解決手段】フロート法により溶融ガラスを流して製造したフロート板から、フロートの流れ方向に対して長手方向が90度になるようにガラス母材を切り出す。リドロー法によりガラス母材を長手方向に移動させて加熱炉内で加熱して軟化させ、所定厚さに延伸させてリドロー条を成形し薄板ガラスを製造する。リドロー条の成形時にガラス母材の長手方向の板厚分布に基づき送り速度や引取速度をフィードフォワード制御する。成形したリドロー条の長手方向の条厚分布に基づき引取速度の補正値を算出して、後行のガラス母材の引取速度にフィードバックして適用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス母材を加熱延伸して形成する薄板ガラスの製造方法および薄板ガラスを用いたガラス基板の製造方法に関する。

【背景技術】

【0002】

従来、半導体素子の基板、電界効果型のフラットパネルディスプレイに用いるスペーサや磁気ディスク基板等に使用されるガラス板は、板厚均一度や表面粗さを良くすることが求められている。

【0003】

所定の厚みを有しつつ表面粗さを向上させた薄板ガラスを製造する方法としては、ガラス母材を加熱軟化させ、所望の厚さの薄板ガラスに延伸する方法などが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−199255号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された製造方法を用い、フロート法によって製造された板ガラスを加熱軟化させて延伸して薄板ガラスを製造する場合、製造される薄板ガラスの板厚均一度がガラス母材の板厚分布に影響を受けて、所望とする板厚均一度が得られない場合があるという問題があった。

【0006】

本発明は、上記に鑑みてなされたものであって、フロート法によって製造されたガラス母材を加熱延伸する場合であっても、板厚均一度の優れた薄板ガラスやガラス基板を製造することができる薄板ガラスの製造方法およびガラス基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、上記目的を達成するために、本発明に係る薄板ガラスの製造方法は、フロート法により製造されたガラス母材を加熱して軟化させ、所望の厚さに延伸して薄板ガラスを成形するリドロー工程を有する薄板ガラスの製造方法であって、リドロー工程におけるガラス母材の延伸方向を、フロート法において溶融ガラスを流す流れ方向に対して90度の方向とすることを特徴とする。

【0008】

本発明に係る薄板ガラスの製造方法は、上記の発明において、ガラス母材の板厚分布に基づいて、ガラス母材の送り速度と、ガラス母材を引き取る引取速度との少なくとも一方の速度を制御する制御工程を含むことを特徴とする。すなわち、本発明において、ガラス母材の送り速度および引取速度の少なくとも一方の速度に対して、ガラス母材の板厚分布に基づいたフィードフォワード制御を行う。

【0009】

本発明に係る薄板ガラスの製造方法は、上記の発明において、ガラス母材の板厚分布に基づいて、ガラス母材を引き取る引取速度を制御する引取速度制御工程を有し、制御工程は、先行する第1のガラス母材から成形される薄板ガラスの長手方向に沿った板厚分布を測定し、測定された薄板ガラスの板厚分布と薄板ガラスの目標板厚との差の分布に基づいて第1のガラス母材を引き取る引取速度の補正値を算出し、補正値を用いて後行する第2のガラス母材の引取速度を補正する引取速度補正工程を含むことを特徴とする。すなわち、本発明において、先行する第1のガラス母材の後にリドロー法によって延伸される後行の第2のガラス母材の引取速度に対して、第1のガラス母材から成形された薄板ガラスの板厚の目標板厚からの差の分布に基づいて、フィードバック制御を行う。そして、このような構成において、好適には、第1のガラス母材と第2のガラス母材とは、フロート法において溶融ガラスを流す流れ方向に隣り合った位置から切り出されたものである。

【0010】

本発明に係るガラス基板の製造方法は、上記の発明に係る薄板ガラスの製造方法により薄板ガラスを製造する薄板ガラス製造工程と、薄板ガラスの幅方向の中央上にほぼガラス基板の中心が位置するように一列にコアリングするコアリング工程と、を含むことを特徴とする。

【発明の効果】

【0011】

本発明に係る薄板ガラスの製造方法およびガラス基板の製造方法によれば、フロート法によって製造された板ガラスをリドロー法によって加熱延伸する場合に、板厚均一度の高い薄板ガラスや所定形状のガラス基板を製造することができる。

【図面の簡単な説明】

【0012】

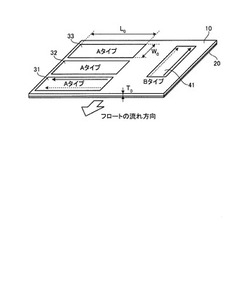

【図1】図1は、本発明の一実施形態によるフロート板とフロート板から切り出される2種類のガラス母材とを示す略線図である。

【図2】図2は、本発明の一実施形態によるAタイプのガラス母材の長手方向に沿った板厚分布を示すグラフである。

【図3】図3は、本発明の一実施形態による比較例としてのBタイプのガラス母材の長手方向に沿った板厚分布を示すグラフである。

【図4】図4は、本発明の一実施形態によるリドロー法による薄板ガラス製造装置の概要構成を示す模式図である。

【図5】図5は、本発明の一実施形態において測定されるガラス母材の測定位置、長手方向に沿った板厚分布、および薄板ガラスの条厚を、ガラス母材の長手方向に対応させた条厚分布のグラフである。

【図6】図6は、本発明の一実施形態による薄板ガラス製造装置の引取速度の母材長さに沿った速度の制御を示すグラフである。

【図7】図7は、本発明の一実施形態によるリドロー法による薄板ガラス製造装置によって製造される薄板ガラスの条厚さの変化を示すグラフである。

【図8】図8は、本発明の一実施形態による制御方法に基づいて製造されるリドロー条の長手方向に沿った条厚分布を示すグラフである。

【図9】図9は、本発明の一実施形態により製造される薄板ガラスからガラス基板をコアリングする方法を説明するための略線図である。

【図10】図10は、本発明の一実施形態によるガラス基板の製造方法により製造されたガラス基板と従来技術により製造されたガラス基板とにおける幅方向に沿った板厚を示すグラフである。

【図11】図11は、本発明の一実施形態によるガラス基板の製造方法により製造されたガラス基板と従来技術により製造されたガラス基板とにおける幅方向に沿った板厚を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明の一実施形態について図面を参照しつつ説明する。なお、以下の一実施形態の全図においては、同一または対応する部分には同一の符号を付す。また、本発明は以下に説明する実施形態によって限定されるものではない。

【0014】

まず、本発明の一実施形態による薄板ガラスの製造方法について説明する。図1は、この一実施形態による薄板ガラスの製造方法において用いられるガラス母材、およびガラス母材を切り出すためのフロート板を模式的に示した図である。

【0015】

(ガラス母材の切り出し方向)

図1に示すように、まず、フロート法により製造されたフロート板10を準備する。すなわち、フロートバス(図示せず)内に溶融した金属スズを充填し、その表面に溶融ガラスを浮かべるようにして流し込むことによりフロート板10を形成する。なお、図1において、溶融ガラスの流れ方向を、フロートの流れ方向として白抜矢印で示す。このフロート法は、大面積の板ガラスを安定して安価に大量生産できる方法である。なお、フロート板10の金属スズと接触する側の面には、スズ等の金属がイオンとして侵入し、スズ面20が形成される。このスズ面20は除去しても良い。

【0016】

次に、このフロート板10を所望の大きさに切断して、ガラス母材を切り出す素材加工を行う。これらのガラス母材31〜33,41を切り出す素材加工において、フロートの流れ方向に対して長手方向が90度になるように切り出されたガラス母材31,32,33を、「Aタイプのガラス母材」とする。一方、素材加工において、フロートの流れ方向に対して長手方向が平行になるように切り出されたガラス母材41を、「Bタイプのガラス母材」とする。なお、これらのガラス母材31〜33,41の寸法は、長さL0が例えば2000mm、幅Wが例えば600mm、厚さT0が例えば3mmである。

【0017】

図2は、Aタイプのガラス母材31の長手方向に沿った板厚を、幅方向の両端部、すなわち長手方向に対する左右端部(図1中、実線および破線の矢印部分)においてそれぞれ測定した結果を示す。図3は、Bタイプのガラス母材41の長手方向に沿った板厚を、長手方向に対する左右端部においてそれぞれ測定した結果を示す。なお、図1に示す破線矢印が長手方向に対する左端部、実線矢印が長手方向に対する右端部である。

【0018】

図2から、Aタイプのガラス母材31の板厚分布は、長手方向に対する左右端部のいずれにおいても、長手方向に沿って3.16mmから最大値の3.22mmまで増加し、この最大値から3.14mmまで減少するように推移していることがわかる。すなわち、Aタイプのガラス母材31の板厚分布は、その長手方向に沿って山形になっていることがわかる。

【0019】

これに対し、図3から、Bタイプのガラス母材41の板厚分布は、長手方向に対する左端部において、長手方向に沿って3.135mm程度でほぼ一定であり、長手方向に対する右端部において、長手方向に沿って3.165mmのままほぼ一定であることがわかる。すなわち、Bタイプのガラス母材41の板厚は、左右端部においてそれぞれガラス母材41の長手方向に沿ってほぼ一定であることがわかる。

【0020】

また、図2から、Aタイプのガラス母材31は、その長手方向に対する左端部の板厚と右端部の板厚との差が極めて小さいことがわかる。他方、図3から、Bタイプのガラス母材41は、その長手方向に対する左端部の板厚と右端部の板厚との差がAタイプのガラス母材31に比して大きいことがわかる。

【0021】

このような板厚分布が形成される理由としては、以下のようなことが考えられる。すなわち、フロート法によるフロート板10の形成時において、金属スズ上に溶融ガラスが流し込まれる際、この溶融ガラスは流体としての挙動を示す。そのため、溶融ガラスの流れ方向、すなわちフロートの流れ方向に沿った厚さの変化は小さく、他方でフロートの流れ方向に垂直な方向に沿った厚さの変化は大きくなると考えられる。このため、フロート板10の全体において、フロートの流れ方向に沿うと板厚がほぼ一定となる傾向にあり、他方でフロートの流れ方向に垂直な方向に沿うと板厚が大きくばらつく傾向にある。すなわち、Aタイプのガラス母材31は、長手方向に沿った板厚差が大きいが、幅方向に沿った板厚差はきわめて小さくなる。一方、Bタイプのガラス母材41は、長手方向に沿った板厚差は小さいが、幅方向に沿った板厚差は大きくなる。

【0022】

以上のような検討に基づき、本発明者はさらに、図1に示すフロート板10から切り出される他のガラス母材32,33は、フロートの流れ方向に沿って順次切り出されることになるため、ガラス母材31に近似する形状になることを想起した。すなわち、他のAタイプのガラス母材32,33においても、それらの長手方向に沿った板厚分布の起伏が大きく、板厚差も大きい一方、それらの幅方向に沿った板厚分布の起伏は小さく、板厚差も小さい。そして、ガラス母材31に隣り合って切り出されるガラス母材32の板厚分布の傾向は、ガラス母材31の板厚分布の傾向と近似でき、ガラス母材33における板厚分布の傾向は、ガラス母材32の板厚分布の傾向に近似する。このように、同一のフロート板10から、隣り合うように切り出されるAタイプのガラス母材31,32,33は、それらの形状や板厚分は、互いにほぼ一致することになる。

【0023】

ところで、詳細は後述するが、リドロー法による薄板ガラスの製造においては、ガラス母材が長手方向に引き伸ばされることになる。この製造においては、通常、製造される薄板ガラスの条厚分布は、幅方向においてはガラス母材の板厚分布が大きく反映される一方、長手方向においては板厚分布の影響を緩和することができる。そこで、この一実施形態においては、幅方向の板厚がほぼ一定で変化が小さいAタイプのガラス母材31,32,33が、薄板ガラスの製造に用いられる。

【0024】

(薄板ガラス製造装置)

次に、本発明の一実施形態による薄板ガラス製造装置、およびこの薄板ガラス製造装置を用いた薄板ガラスの製造方法について説明する。図4は、この一実施形態によるリドロー法による薄板ガラス製造装置の概略図である。

【0025】

図4に示すように、リドロー法を採用した薄板ガラス製造装置50は、上把持部51、中把持部54、接続ヒータ部55、下把持部57、加熱炉59、引取キャプスタ60、および切断機63を有する。薄板ガラス製造装置50には、さらに、上把持部51、中把持部54、接続ヒータ部55、下把持部57、および引取キャプスタ60の各部をそれぞれ駆動する駆動部C1,C2,C3,C4,C5が設けられている。また、薄板ガラス製造装置50には、これらの各部と、これらの各部を駆動する駆動部C1〜C5と、加熱炉59と、切断機63とを制御する制御部65が設けられている。さらに、薄板ガラス製造装置50には、各種の測定手段として、板厚測定機52、および条厚測定機56が設けられている。板厚測定機52は、上把持部51の下方や中把持部54の上方に設置され、ガラス母材31〜33の板厚を測定する母材厚測定手段である。また、条厚測定機56は、引取キャプスタ60の下方に設置され、成形されたリドロー条61の条厚を測定する条厚測定手段である。なお、これらの板厚測定機52および条厚測定機56によって測定された各測定値は、制御部65にデータとして供給される。

【0026】

薄板ガラス製造装置50において、上把持部51は、ガラス母材33の後端(上端)を把持する二対の把持部51a,51bを有する。これらの把持部51a,51bは、制御部65に制御される駆動部C1によって、ガラス母材33を長手方向の軸(Z方向)を中心に所定角度だけ回転可能に構成されている。また、上把持部51は、駆動部C1によりガラス母材33の厚さ方向(X方向)や幅方向(Y方向)の位置を補正する。なお、駆動部C1は、上把持部51に対して、位置補正時における厚さ方向(X方向)の移動や、ガラス母材31〜33の回転を行わせるものである。また、中把持部54の上方に設けられた板厚測定機52は、移動されるガラス母材33の板厚をその長手方向に沿って測定する。

【0027】

中把持部54は、ガラス母材32の後端の幅方向の左右端部を把持する2対の把持部54a,54bを有する。これらの把持部54a,54bは、制御部65に制御される駆動部C2によって、上下方向(Z方向)に移動可能に構成されている。これらの把持部54a,54bによって、上把持部51により位置補正されたガラス母材32が把持されて、ガラス母材33を供給方向(−Z方向)に移動させることができる。

【0028】

接続ヒータ部55は、先行するガラス母材31とこれに続いて供給される後行のガラス母材32との接続部の供給方向への移動に同期して移動する。この移動は、制御部65に制御にされる駆動部C3によって行われる。接続ヒータ部55は、ガラス母材31とガラス母材32との接続部近傍で、ガラス母材32,33の接続部を板厚方向に挟むように対称配置された一対の接続ヒータ55a,55bを備える。この一対の接続ヒータ55a,55bの対称配置によって、ガラス母材31,32の厚さ方向の温度上昇分布またはガラス粘度分布が対称となり、厚さ方向の非対称性によって生じる反りが抑制される。

【0029】

下把持部57は、現に加熱炉59に供給されているガラス母材31の後端部分を把持する2対の把持部57a,57bを有する。それぞれの把持部57a,57bは、ガラス母材31の左右端部で、厚さ方向からガラス母材31を挟んで把持する。下把持部57は、制御部65に制御される駆動部C4によって、ガラス母材31〜33を加熱炉59に順次送り込みできるように移動制御される。また、2対の把持部57a,57bがガラス母材31を把持する際にガラス母材31と接する部分に、それぞれヒータ(図示せず)が設けられ、これらのヒータは、把持する際のガラス母材31の温度に近い温度となるように、制御部65により温度制御される。

【0030】

制御部65がこれらの中把持部54および下把持部57のそれぞれの駆動部C2,C4の駆動を制御することにより、ガラス母材31を加熱炉59に送り込む際の送り速度が制御される。さらに、先行するガラス母材31の後端に、後行のガラス母材32の先端が突き合わされ、この突き合わされた接続部分が接続ヒータ部55によって溶着され、連続してガラス母材31,32が加熱炉59に供給される場合の送り速度も、制御部65により制御される。

【0031】

ガラス母材31が送り込まれる加熱炉59は、ガラス母材31をその両面から加熱可能に構成された電気抵抗炉である。加熱炉59の内部には、ガラス母材31を加熱する加熱手段としてのヒータ(図示せず)が設けられている。

【0032】

加熱炉59の引き出し側に設けられた引取キャプスタ60は、ガラス母材31を延伸しつつ引き取る二対のローラ60a,60bを有する。それぞれのローラ60a,60bは、制御部65に制御される駆動部C5によって、回転駆動可能に構成されている。また、制御部65がそれぞれのローラ60a,60bの回転速度を制御することにより、ガラス母材31が延伸されつつ引き取られる引取速度が制御される。また、ガラス母材31の引き取りの下流側で引取キャプスタ60の下方に設けられた条厚測定機56によって、ガラス母材31が延伸された後のリドロー条61の条厚が測定される。ここで測定される条厚は、後述する薄板ガラス64の板厚に対応している。

【0033】

引取キャプスタ60によってガラス母材31が延伸されてリドロー条61に成形された後、このリドロー条61が切断機63によって所定の長さL(mm)ごとに切断され、薄板ガラス64が製造される。なお、この一実施形態において、製造される薄板ガラス64の寸法は、長さLが例えば300mm、幅wが例えば110mm、厚さtが例えば0.825mmである。

【0034】

なお、この一実施形態においては、リドロー条61を切断機63によって切断して薄板ガラス64を製造しているが、リドロー条に充分な可とう性がある場合は、切断せずにそのままリールに巻きとり、薄板ガラス64としてもよい。

【0035】

(薄板ガラス製造装置の制御方法)

次に,以上のように構成されたこの一実施形態による薄板ガラス製造装置50を用いて薄板ガラス64を製造する際の制御方法について説明する。

【0036】

(送り速度、引取速度のフィードフォワード制御)

まず、中把持部54および下把持部57によるガラス母材31〜33の送り速度、および引取キャプスタ60によるガラス母材31〜33の引取速度を、フィードフォワード制御によって制御する方法について説明する。図5は、ガラス母材の板厚の測定位置と、ガラス母材の長手方向に沿った板厚分布のグラフと、リドロー条61の条厚分布をガラス母材に対応させて示したグラフである。なお、図5(a)に示すように、ガラス母材31の長手方向の両端部(前後端)には、他のガラス母材と接続される際に用いられる接続ロス部31aが存在する。

【0037】

また、ガラス母材31は、幅方向に沿った板厚分布の板厚差が小さい一方、長手方向に沿った板厚分布の板厚差Dが大きくなる。本発明者らが測定したところ、この一実施形態において用いられるガラス母材31においては、板厚差Dは250μm程度であった。なお、板厚差Dは必ずしもこの値に限られるものではない。

【0038】

また、ガラス母材31は引取キャプスタ60により延伸されてリドロー条61に成形されるため、通常、ガラス母材31の長手方向に沿った板厚分布はリドロー条61の長手方向に沿った条厚分布に反映される。そこで、この一実施形態においては、制御部65により、ガラス母材31〜33の送り速度と引取速度との少なくとも一方の速度を制御することによって、リドロー条61の長手方向に沿った条厚分布の条厚差Δを低減する。

【0039】

すなわち、まず、図5(a)に示すように、板厚測定機52によって、ガラス母材31の板厚分布を長手方向に沿って測定する。これにより、ガラス母材31の長手方向に沿った板厚分布のデータが得られる。なお、上述したように、隣り合って切り出されるAタイプのガラス母材31の板厚分布は、互いにほぼ一致する。そのため、板厚分布を一旦測定した後には、この板厚分布に基づいて、板厚測定機52により少なくとも3点で板厚を計測して、板厚の計測値をシフトさせることによって、ガラス母材31の板厚分布を導出することができる。得られたガラス母材31の板厚分布のデータを図5(b)に示す。このガラス母材31の板厚分布のデータは、板厚測定機52から制御部65に供給される。

【0040】

次に、制御部65は、板厚測定機52から供給されたガラス母材31の板厚分布のデータに基づいて、リドロー条61の条厚のばらつきが低減するように、ガラス母材31の送り速度Vおよび引取速度vをフィードフォワード制御する。この制御は、所望のリドロー条61の条厚(目標条厚)とガラス母材31の板厚分布とに基づいて、ガラス母材31の送り速度Vと引取速度vとが関連付けされて実行される。

【0041】

具体的には、板厚T(mm)のガラス母材の送り速度V(mm/min)と、リドロー条61を条厚t(mm)にする場合の引取速度v(m/min)との関係を、下記の(1)式で表すことができる。この(1)式は、ガラス母材の長手方向に垂直な断面のアスペクト比(板厚と幅の比)と、リドロー条61の長手方向に垂直な断面のアスペクト比(条厚と条幅の比)とが等しくなる場合に好適に適用される。

【0042】

【数1】

【0043】

なお、薄板ガラス64の製造において、リドロー条61の目標条厚は一定(t:一定)であるため、ガラス母材31の送り速度Vと引取速度vとの関係は、下記の(2)式でも表される。

【数2】

(2)式に示すように、ガラス母材31の送り速度Vと引取速度vとの比は、ガラス母材31の板厚の平方に比例する。

【0044】

そこで、この一実施形態において制御部65は、ガラス母材31〜33の板厚分布に基づき、その板厚Tの変動に応じて、ガラス母材31の送り速度Vと引取速度vとの少なくとも一方の速度を(1)式を満たすようにフィードフォワード制御する。すなわち、ガラス母材31の送り速度Vとリドロー条の引取速度vとを、ともに可変として制御したり、一方の速度を一定に固定しつつ他方の速度を可変として制御したりする。

【0045】

ここで、この一実施形態においては、加熱炉59の内部などでのガラス母材31のよじれを低減して、最終製品としてのガラス基板のうねりの発生を抑制するために、制御部65による制御としては、ガラス母材31の送り速度Vを一定にしつつ引取速度vを可変として制御するのが好ましい。このように引取速度vを可変として制御する場合には、次のようにフィードフォワード制御する。すなわち、ガラス母材31の板厚分布において比較的板厚が厚い部分が延伸される際には、引取キャプスタ60の引取速度vを大きくして速く引き取るように制御することにより、成形されるリドロー条61の条厚を小さくして、目標値に近づける。反対に、ガラス母材31の板厚分布で比較的板厚が薄い部分が延伸される際には、引取速度vを小さく遅く引き取るように制御することにより、成形されるリドロー条の条厚を大きくして目標値に近づける。そして、このような引取速度vの変更は、ガラス母材31が所定長さ、具体的には例えば50mm送られるごとに行われる。

【0046】

図6は、このように制御される引取速度vの変更推移の具体例を示すグラフである。なお、図6においては、ガラス母材31の長手方向に沿った先端からの位置に応じた引取速度vを示す。図5(b)および図6に示すように、制御部65は、ガラス母材31の長手方向に沿って、ガラス母材31が薄く板厚が小さい部分では、引取キャプスタ60による引取速度vが小さくなるように制御している。これによって、成形されるリドロー条61の条厚tを大きくし、製造される薄板ガラス64の板厚を目標値に近づける。他方、制御部65は、ガラス母材31が厚く板厚が大きい部分では、引取キャプスタ60による引取速度vが大きくなるように制御している。これによって、成形されるリドロー条61の条厚tを小さくし、製造される薄板ガラス64の板厚を目標値に近づける。

【0047】

以上のように、ガラス母材31の板厚分布に応じて、引取速度vを制御することによって、ガラス母材31の板厚分布が、成形後のリドロー条61の条厚分布に直接的に反映されるのを抑制することができ、リドロー条61における条厚分布の条厚差を狭小化することができる。なお、一実施形態で用いたガラス母材31と同様のガラス母材31を用い、ガラス母材31の送り速度Vと引取速度vとをともに一定にしてリドロー条61を成形した場合は、図5(c)に示すように、ガラス母材31の接続ロス部31a以外の部分から成形されるリドロー条61の長手方向に沿った条厚差Δは、最大で30〜40μmであった。これに対し、この一実施形態においては、板厚測定機52によってあらかじめ測定されたガラス母材31の長手方向に沿った板厚分布に基づいて、制御部65が引取速度vを制御することによって、図5(c)に示すように、ガラス母材31の接続ロス部31a以外の部分から成形されるリドロー条61の条厚差Δは20μm以下になることが確認された。

【0048】

(引取速度のフィードバック制御)

次に、リドロー条61の条厚tのばらつきをさらに低減するために、引取速度vに着目してフィードバック制御を行う制御方法について説明する。図7は、この一実施形態によるフィードバック制御を説明するための、ガラス母材31の長手方向に沿った位置におけるリドロー条61の条厚tの測定値と平均値とを示すグラフである。

【0049】

まず、図7に示すように、1枚のガラス母材31を用いて成形されたリドロー条61の条厚の推移を測定する(図7中点線)。次に、測定されたリドロー条61の条厚の推移に基づいて、制御部65は、ガラス母材31が長手方向に沿って所定長さ、例えば50mm送られるごとのリドロー条61の条厚の平均値を算出する(図7中実線)。次に、制御部65は、算出されたリドロー条61の条厚tの平均値とリドロー条61の目標条厚との差を算出する。図7においては、リドロー条61の目標条厚が例えば825μmであった場合に、制御部65は、リドロー条61の条厚の平均値(図7中実線)と、825μmとの差を算出する。

【0050】

続いて、制御部65は、この算出された条厚の平均値と目標条厚との差に基づいて、リドロー条61を成形する際の、引取キャプスタ60による引取速度vの補正値を算出する。なお、この引取速度vの補正値は、上述したリドロー条61の条厚tの平均値を算出する際の間隔、すなわちガラス母材31が例えば50mm送られるごとに算出される。

【0051】

具体的には、制御部65は、算出されたリドロー条61の条厚の平均値が目標条厚よりも大きい場合には、その差に応じて、ガラス母材31からリドロー条61を成形した際の引取速度vより大きくなるように補正値を算出して設定する。反対に、制御部65は、算出されたリドロー条61の条厚の平均値が目標条厚よりも小さい場合には、その差に応じて、ガラス母材31からリドロー条61を成形した場合の引取速度vよりも小さくなるように補正値を算出して設定する。

【0052】

そして、これらの引取速度vの補正値は、ガラス母材31を用いたリドロー条61の成形の際に、ガラス母材31の全長にわたって算出される。そして、ガラス母材31からリドロー条61を成形した引取速度vの推移がフィードバックされて、補正値が適用された新たな引取速度vの推移が設定される。そして、この引取速度vの推移は、先行するガラス母材31の後に送られる後行のガラス母材32からリドロー条61の成形する時の引取速度vに適用される。

【0053】

上述したように、ガラス母材31〜33は、同一のフロート板10から隣り合って連続して切り出されるので、先行するガラス母材31の板厚分布と後行のガラス母材32の板厚分布とはほぼ同一の傾向を有している。そのため、先行するガラス母材31から成形されたリドロー条61の条厚分布に基づいて算出された引取速度vの補正値を、後行のガラス母材32の引取速度vにフィードバックして適用すると、ガラス母材32の引取速度vを最適化することができる。これにより、リドロー条61の条厚を目標条厚に近づけることができる。このように、Aタイプのガラス母材31〜33を採用していることにより、ガラス母材31〜33を、フロート板10において隣り合っている順に順次薄板ガラス製造装置50に供給することによって、引取速度vのフィードバック制御をより効果的に行うことができる。

【0054】

(リドロー条の条厚分布)

上述したフィードフォワード制御(FF制御)を行った場合、フィードバック制御(FB制御)を行った場合、ガラス母材の送り速度とガラス母材の引取速度とを一定の速度とした場合について、製造されたリドロー条の長手方向の条厚分布を図8に示す。

【0055】

図8に示すように、フィードフォワード制御やフィードバック制御を行わない場合は、目標値に対するずれ量が15μm以上となる部分(図8中、破線部)がある。これに対し、フィードフォワード制御を行うことによって、ずれ量を10μm以下とすることができ(図8中、一点鎖線部)、さらにフィードバック制御を行うことによって、ずれ量を5μm以下に低減することが可能となった(図8中、実線部)。

【0056】

(ガラス基板)

次に、上述のようにして薄板ガラス製造装置50によって製造された薄板ガラスから形成されたガラス基板について説明する。

【0057】

まず、上述のようにして製造された薄板ガラス64から、公知のコアリング工程を施すことによって、図9に示すような平面円盤状のガラス基板90を成型する。コアリング工程においては、製造された薄板ガラス64から平面円盤状のガラス基板90が、ガラス基板90の中心をほぼ薄板ガラスの幅方向の中央上に位置するようにして一列に順次くり抜かれる。

【0058】

なお、ここでは中心部に円孔を有さない平面円盤状のガラス基板90を用いたが、中心部に円孔を設けたドーナツ状ガラス基板を用いてもよい。図10および図11は、Aタイプのガラス母材31を用いて製造されたガラス基板90とBタイプのガラス母材41を用いて製造されたガラス基板90とをそれぞれ任意に2枚選択し、ガラス基板90の薄板ガラス64の幅方向に相当する板厚分布を測定した結果を示す。なお、いずれの場合においても、フィードフォワード制御とフィードバック制御とを行うことなく、ガラス母材の送り速度および引取速度をともに一定として製造した薄板ガラスを用いた。上述したフィードフォワード制御やフィードバック制御は、薄板ガラス64の延伸方向に沿った板厚差を低減して板厚分布を改善するものであるので、幅方向に沿った板厚差に影響を及ぼさないため、フィードフォワード制御やフィードバック制御を行った場合においても同様の結果が得られる。

【0059】

図10から、Bタイプのガラス母材41から製造されたガラス基板90の板厚差が8μm程度であるのに対し、この一実施形態において採用したAタイプのガラス母材31から製造されたガラス基板90の左右の板厚差が3μm程度に改善していることがわかる。また、図13から、Bタイプのガラス母材41から製造されたガラス基板90の板厚差が8μm程度であるのに対し、Aタイプのガラス母材31から製造されたガラス基板90の左右の板厚差が4.5μm程度に改善していることがわかる。すなわち、Aタイプのガラス母材31〜33からリドロー法により製造された薄板ガラス64を用いて、ガラス基板90を製造することにより、ガラス基板90の板厚のばらつきが大幅に低減されて、板厚均一性が向上することが確認された。なお、上述のように成型されたガラス基板90に対して、公知のエッジ加工工程、端面ポリッシュ加工工程、および主表面研磨工程を施すことにより、製品としてのガラス基板90が製造される。

【0060】

以上説明した本発明の一実施形態によれば、薄板ガラスの製造に用いるガラス母材を、フロート板の製造時における溶融ガラスの流れ方向に対して長手方向が90度になるように切り出されたガラス母材とすることにより、ガラス母材の幅方向に沿った板厚をほぼ一定にして、このガラス母材から製造される薄板ガラスの幅方向に沿った板厚のばらつきを低減させることができる。また、比較的ばらつきが大きいガラス母材の長手方向に沿った板厚分布を、この板厚分布に基づいてガラス母材の送り速度や引取速度を制御することによって、リドロー条の条厚分布に直接的に反映させないようにすることができ、板厚均一性に優れた所望の板厚の薄板ガラスを製造することができるので、最終製品としてのガラス基板の板厚ばらつきも大幅に低減され、ガラス基板の板厚均一性をより一層向上させることができる。

【0061】

以上、本発明の一実施形態について具体的に説明したが、この発明は、上述の一実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。例えば、上述の一実施形態において挙げた数値はあくまでも例に過ぎず、必要に応じてこれと異なる数値を用いてもよい。

【0062】

上述の一実施形態においては、ガラス母材31〜33の板厚の測定を、薄板ガラス製造装置50に設けられた板厚測定機52によって行い、この測定値を制御部65に供給するようにしているが、薄板ガラス製造装置50の外部に設置された板厚測定装置によってガラス母材31〜33の板厚をあらかじめ測定して、制御部65に測定値を供給するようにしてもよい。

【0063】

また、上述の一実施形態においては、ガラス母材31の板厚に応じてガラス母材31の引取速度を(1)式を用いて制御するようにしているが、必ずしも(1)式に限定されるものではなく、ガラス母材31の板厚に応じて、ガラス母材31の寸法や、所望とする薄板ガラス64の寸法などに応じて、ガラス母材31の送り速度Vと引取速度vとを相互に最適速度に制御することができれば、種々の式を採用することが可能である。

【0064】

また、上述の一実施形態においては、引取速度vのフィードバック制御を制御部65によって自動で行っているが、このフィードバック制御は、手動で行うことも可能である。すなわち、1〜3枚のガラス母材を用いてリドロー条を成形し、これらのリドロー条の条厚分布と、リドロー条の目標条厚との差に基づいて、ガラス母材が所定長さ送られるごと、例えば50mm送られるごとに引取速度vの補正値を算出し、この補正値に基づいて、後行のガラス母材32からリドロー条61を成形する際の引取速度vを手動で補正するようなフィードバック制御を行うことも可能である。

【0065】

また、上述の一実施形態においては、ガラス母材31の板厚分布に基づいたフィードフォワード制御の際に、板厚測定機52によって、ガラス母材31の板厚を長手方向に沿って3点の位置で測定しているが、この板厚測定機52による板厚の測定は、ガラス母材31の長手方向に沿った全長に亘って行うことも可能である。

【0066】

また、上述の一実施形態においては、ガラス母材31の引取速度vを、ガラス母材31が50mm送られるごとに切り替えて変更するようにしているが、ガラス母材31の引取速度vをガラス母材31の板厚分布に応じて、逐次変更するようにしてもよい。

【0067】

また、上述の一実施形態においては、フィードフォワード制御およびフィードバック制御のいずれも行うことなく、ガラス母材の送り速度、ガラス母材の引取速度を何れも一定の速度として、薄板ガラスを製造することもできる。

【符号の説明】

【0068】

10 フロート板

20 スズ面

31,32,33,41 ガラス母材

31a 接続ロス部

50 薄板ガラス製造装置

51 上把持部

51a,51b,54a,54b,57a,57b 把持部

52 板厚測定機

54 中把持部

55 接続ヒータ部

55a,55b 接続ヒータ

56 条厚測定機

57 下把持部

59 加熱炉

60 引取キャプスタ

60a,60b ローラ

61 リドロー条

63 切断機

64 薄板ガラス

65 制御部

90 ガラス基板

【技術分野】

【0001】

本発明は、ガラス母材を加熱延伸して形成する薄板ガラスの製造方法および薄板ガラスを用いたガラス基板の製造方法に関する。

【背景技術】

【0002】

従来、半導体素子の基板、電界効果型のフラットパネルディスプレイに用いるスペーサや磁気ディスク基板等に使用されるガラス板は、板厚均一度や表面粗さを良くすることが求められている。

【0003】

所定の厚みを有しつつ表面粗さを向上させた薄板ガラスを製造する方法としては、ガラス母材を加熱軟化させ、所望の厚さの薄板ガラスに延伸する方法などが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−199255号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された製造方法を用い、フロート法によって製造された板ガラスを加熱軟化させて延伸して薄板ガラスを製造する場合、製造される薄板ガラスの板厚均一度がガラス母材の板厚分布に影響を受けて、所望とする板厚均一度が得られない場合があるという問題があった。

【0006】

本発明は、上記に鑑みてなされたものであって、フロート法によって製造されたガラス母材を加熱延伸する場合であっても、板厚均一度の優れた薄板ガラスやガラス基板を製造することができる薄板ガラスの製造方法およびガラス基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、上記目的を達成するために、本発明に係る薄板ガラスの製造方法は、フロート法により製造されたガラス母材を加熱して軟化させ、所望の厚さに延伸して薄板ガラスを成形するリドロー工程を有する薄板ガラスの製造方法であって、リドロー工程におけるガラス母材の延伸方向を、フロート法において溶融ガラスを流す流れ方向に対して90度の方向とすることを特徴とする。

【0008】

本発明に係る薄板ガラスの製造方法は、上記の発明において、ガラス母材の板厚分布に基づいて、ガラス母材の送り速度と、ガラス母材を引き取る引取速度との少なくとも一方の速度を制御する制御工程を含むことを特徴とする。すなわち、本発明において、ガラス母材の送り速度および引取速度の少なくとも一方の速度に対して、ガラス母材の板厚分布に基づいたフィードフォワード制御を行う。

【0009】

本発明に係る薄板ガラスの製造方法は、上記の発明において、ガラス母材の板厚分布に基づいて、ガラス母材を引き取る引取速度を制御する引取速度制御工程を有し、制御工程は、先行する第1のガラス母材から成形される薄板ガラスの長手方向に沿った板厚分布を測定し、測定された薄板ガラスの板厚分布と薄板ガラスの目標板厚との差の分布に基づいて第1のガラス母材を引き取る引取速度の補正値を算出し、補正値を用いて後行する第2のガラス母材の引取速度を補正する引取速度補正工程を含むことを特徴とする。すなわち、本発明において、先行する第1のガラス母材の後にリドロー法によって延伸される後行の第2のガラス母材の引取速度に対して、第1のガラス母材から成形された薄板ガラスの板厚の目標板厚からの差の分布に基づいて、フィードバック制御を行う。そして、このような構成において、好適には、第1のガラス母材と第2のガラス母材とは、フロート法において溶融ガラスを流す流れ方向に隣り合った位置から切り出されたものである。

【0010】

本発明に係るガラス基板の製造方法は、上記の発明に係る薄板ガラスの製造方法により薄板ガラスを製造する薄板ガラス製造工程と、薄板ガラスの幅方向の中央上にほぼガラス基板の中心が位置するように一列にコアリングするコアリング工程と、を含むことを特徴とする。

【発明の効果】

【0011】

本発明に係る薄板ガラスの製造方法およびガラス基板の製造方法によれば、フロート法によって製造された板ガラスをリドロー法によって加熱延伸する場合に、板厚均一度の高い薄板ガラスや所定形状のガラス基板を製造することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の一実施形態によるフロート板とフロート板から切り出される2種類のガラス母材とを示す略線図である。

【図2】図2は、本発明の一実施形態によるAタイプのガラス母材の長手方向に沿った板厚分布を示すグラフである。

【図3】図3は、本発明の一実施形態による比較例としてのBタイプのガラス母材の長手方向に沿った板厚分布を示すグラフである。

【図4】図4は、本発明の一実施形態によるリドロー法による薄板ガラス製造装置の概要構成を示す模式図である。

【図5】図5は、本発明の一実施形態において測定されるガラス母材の測定位置、長手方向に沿った板厚分布、および薄板ガラスの条厚を、ガラス母材の長手方向に対応させた条厚分布のグラフである。

【図6】図6は、本発明の一実施形態による薄板ガラス製造装置の引取速度の母材長さに沿った速度の制御を示すグラフである。

【図7】図7は、本発明の一実施形態によるリドロー法による薄板ガラス製造装置によって製造される薄板ガラスの条厚さの変化を示すグラフである。

【図8】図8は、本発明の一実施形態による制御方法に基づいて製造されるリドロー条の長手方向に沿った条厚分布を示すグラフである。

【図9】図9は、本発明の一実施形態により製造される薄板ガラスからガラス基板をコアリングする方法を説明するための略線図である。

【図10】図10は、本発明の一実施形態によるガラス基板の製造方法により製造されたガラス基板と従来技術により製造されたガラス基板とにおける幅方向に沿った板厚を示すグラフである。

【図11】図11は、本発明の一実施形態によるガラス基板の製造方法により製造されたガラス基板と従来技術により製造されたガラス基板とにおける幅方向に沿った板厚を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明の一実施形態について図面を参照しつつ説明する。なお、以下の一実施形態の全図においては、同一または対応する部分には同一の符号を付す。また、本発明は以下に説明する実施形態によって限定されるものではない。

【0014】

まず、本発明の一実施形態による薄板ガラスの製造方法について説明する。図1は、この一実施形態による薄板ガラスの製造方法において用いられるガラス母材、およびガラス母材を切り出すためのフロート板を模式的に示した図である。

【0015】

(ガラス母材の切り出し方向)

図1に示すように、まず、フロート法により製造されたフロート板10を準備する。すなわち、フロートバス(図示せず)内に溶融した金属スズを充填し、その表面に溶融ガラスを浮かべるようにして流し込むことによりフロート板10を形成する。なお、図1において、溶融ガラスの流れ方向を、フロートの流れ方向として白抜矢印で示す。このフロート法は、大面積の板ガラスを安定して安価に大量生産できる方法である。なお、フロート板10の金属スズと接触する側の面には、スズ等の金属がイオンとして侵入し、スズ面20が形成される。このスズ面20は除去しても良い。

【0016】

次に、このフロート板10を所望の大きさに切断して、ガラス母材を切り出す素材加工を行う。これらのガラス母材31〜33,41を切り出す素材加工において、フロートの流れ方向に対して長手方向が90度になるように切り出されたガラス母材31,32,33を、「Aタイプのガラス母材」とする。一方、素材加工において、フロートの流れ方向に対して長手方向が平行になるように切り出されたガラス母材41を、「Bタイプのガラス母材」とする。なお、これらのガラス母材31〜33,41の寸法は、長さL0が例えば2000mm、幅Wが例えば600mm、厚さT0が例えば3mmである。

【0017】

図2は、Aタイプのガラス母材31の長手方向に沿った板厚を、幅方向の両端部、すなわち長手方向に対する左右端部(図1中、実線および破線の矢印部分)においてそれぞれ測定した結果を示す。図3は、Bタイプのガラス母材41の長手方向に沿った板厚を、長手方向に対する左右端部においてそれぞれ測定した結果を示す。なお、図1に示す破線矢印が長手方向に対する左端部、実線矢印が長手方向に対する右端部である。

【0018】

図2から、Aタイプのガラス母材31の板厚分布は、長手方向に対する左右端部のいずれにおいても、長手方向に沿って3.16mmから最大値の3.22mmまで増加し、この最大値から3.14mmまで減少するように推移していることがわかる。すなわち、Aタイプのガラス母材31の板厚分布は、その長手方向に沿って山形になっていることがわかる。

【0019】

これに対し、図3から、Bタイプのガラス母材41の板厚分布は、長手方向に対する左端部において、長手方向に沿って3.135mm程度でほぼ一定であり、長手方向に対する右端部において、長手方向に沿って3.165mmのままほぼ一定であることがわかる。すなわち、Bタイプのガラス母材41の板厚は、左右端部においてそれぞれガラス母材41の長手方向に沿ってほぼ一定であることがわかる。

【0020】

また、図2から、Aタイプのガラス母材31は、その長手方向に対する左端部の板厚と右端部の板厚との差が極めて小さいことがわかる。他方、図3から、Bタイプのガラス母材41は、その長手方向に対する左端部の板厚と右端部の板厚との差がAタイプのガラス母材31に比して大きいことがわかる。

【0021】

このような板厚分布が形成される理由としては、以下のようなことが考えられる。すなわち、フロート法によるフロート板10の形成時において、金属スズ上に溶融ガラスが流し込まれる際、この溶融ガラスは流体としての挙動を示す。そのため、溶融ガラスの流れ方向、すなわちフロートの流れ方向に沿った厚さの変化は小さく、他方でフロートの流れ方向に垂直な方向に沿った厚さの変化は大きくなると考えられる。このため、フロート板10の全体において、フロートの流れ方向に沿うと板厚がほぼ一定となる傾向にあり、他方でフロートの流れ方向に垂直な方向に沿うと板厚が大きくばらつく傾向にある。すなわち、Aタイプのガラス母材31は、長手方向に沿った板厚差が大きいが、幅方向に沿った板厚差はきわめて小さくなる。一方、Bタイプのガラス母材41は、長手方向に沿った板厚差は小さいが、幅方向に沿った板厚差は大きくなる。

【0022】

以上のような検討に基づき、本発明者はさらに、図1に示すフロート板10から切り出される他のガラス母材32,33は、フロートの流れ方向に沿って順次切り出されることになるため、ガラス母材31に近似する形状になることを想起した。すなわち、他のAタイプのガラス母材32,33においても、それらの長手方向に沿った板厚分布の起伏が大きく、板厚差も大きい一方、それらの幅方向に沿った板厚分布の起伏は小さく、板厚差も小さい。そして、ガラス母材31に隣り合って切り出されるガラス母材32の板厚分布の傾向は、ガラス母材31の板厚分布の傾向と近似でき、ガラス母材33における板厚分布の傾向は、ガラス母材32の板厚分布の傾向に近似する。このように、同一のフロート板10から、隣り合うように切り出されるAタイプのガラス母材31,32,33は、それらの形状や板厚分は、互いにほぼ一致することになる。

【0023】

ところで、詳細は後述するが、リドロー法による薄板ガラスの製造においては、ガラス母材が長手方向に引き伸ばされることになる。この製造においては、通常、製造される薄板ガラスの条厚分布は、幅方向においてはガラス母材の板厚分布が大きく反映される一方、長手方向においては板厚分布の影響を緩和することができる。そこで、この一実施形態においては、幅方向の板厚がほぼ一定で変化が小さいAタイプのガラス母材31,32,33が、薄板ガラスの製造に用いられる。

【0024】

(薄板ガラス製造装置)

次に、本発明の一実施形態による薄板ガラス製造装置、およびこの薄板ガラス製造装置を用いた薄板ガラスの製造方法について説明する。図4は、この一実施形態によるリドロー法による薄板ガラス製造装置の概略図である。

【0025】

図4に示すように、リドロー法を採用した薄板ガラス製造装置50は、上把持部51、中把持部54、接続ヒータ部55、下把持部57、加熱炉59、引取キャプスタ60、および切断機63を有する。薄板ガラス製造装置50には、さらに、上把持部51、中把持部54、接続ヒータ部55、下把持部57、および引取キャプスタ60の各部をそれぞれ駆動する駆動部C1,C2,C3,C4,C5が設けられている。また、薄板ガラス製造装置50には、これらの各部と、これらの各部を駆動する駆動部C1〜C5と、加熱炉59と、切断機63とを制御する制御部65が設けられている。さらに、薄板ガラス製造装置50には、各種の測定手段として、板厚測定機52、および条厚測定機56が設けられている。板厚測定機52は、上把持部51の下方や中把持部54の上方に設置され、ガラス母材31〜33の板厚を測定する母材厚測定手段である。また、条厚測定機56は、引取キャプスタ60の下方に設置され、成形されたリドロー条61の条厚を測定する条厚測定手段である。なお、これらの板厚測定機52および条厚測定機56によって測定された各測定値は、制御部65にデータとして供給される。

【0026】

薄板ガラス製造装置50において、上把持部51は、ガラス母材33の後端(上端)を把持する二対の把持部51a,51bを有する。これらの把持部51a,51bは、制御部65に制御される駆動部C1によって、ガラス母材33を長手方向の軸(Z方向)を中心に所定角度だけ回転可能に構成されている。また、上把持部51は、駆動部C1によりガラス母材33の厚さ方向(X方向)や幅方向(Y方向)の位置を補正する。なお、駆動部C1は、上把持部51に対して、位置補正時における厚さ方向(X方向)の移動や、ガラス母材31〜33の回転を行わせるものである。また、中把持部54の上方に設けられた板厚測定機52は、移動されるガラス母材33の板厚をその長手方向に沿って測定する。

【0027】

中把持部54は、ガラス母材32の後端の幅方向の左右端部を把持する2対の把持部54a,54bを有する。これらの把持部54a,54bは、制御部65に制御される駆動部C2によって、上下方向(Z方向)に移動可能に構成されている。これらの把持部54a,54bによって、上把持部51により位置補正されたガラス母材32が把持されて、ガラス母材33を供給方向(−Z方向)に移動させることができる。

【0028】

接続ヒータ部55は、先行するガラス母材31とこれに続いて供給される後行のガラス母材32との接続部の供給方向への移動に同期して移動する。この移動は、制御部65に制御にされる駆動部C3によって行われる。接続ヒータ部55は、ガラス母材31とガラス母材32との接続部近傍で、ガラス母材32,33の接続部を板厚方向に挟むように対称配置された一対の接続ヒータ55a,55bを備える。この一対の接続ヒータ55a,55bの対称配置によって、ガラス母材31,32の厚さ方向の温度上昇分布またはガラス粘度分布が対称となり、厚さ方向の非対称性によって生じる反りが抑制される。

【0029】

下把持部57は、現に加熱炉59に供給されているガラス母材31の後端部分を把持する2対の把持部57a,57bを有する。それぞれの把持部57a,57bは、ガラス母材31の左右端部で、厚さ方向からガラス母材31を挟んで把持する。下把持部57は、制御部65に制御される駆動部C4によって、ガラス母材31〜33を加熱炉59に順次送り込みできるように移動制御される。また、2対の把持部57a,57bがガラス母材31を把持する際にガラス母材31と接する部分に、それぞれヒータ(図示せず)が設けられ、これらのヒータは、把持する際のガラス母材31の温度に近い温度となるように、制御部65により温度制御される。

【0030】

制御部65がこれらの中把持部54および下把持部57のそれぞれの駆動部C2,C4の駆動を制御することにより、ガラス母材31を加熱炉59に送り込む際の送り速度が制御される。さらに、先行するガラス母材31の後端に、後行のガラス母材32の先端が突き合わされ、この突き合わされた接続部分が接続ヒータ部55によって溶着され、連続してガラス母材31,32が加熱炉59に供給される場合の送り速度も、制御部65により制御される。

【0031】

ガラス母材31が送り込まれる加熱炉59は、ガラス母材31をその両面から加熱可能に構成された電気抵抗炉である。加熱炉59の内部には、ガラス母材31を加熱する加熱手段としてのヒータ(図示せず)が設けられている。

【0032】

加熱炉59の引き出し側に設けられた引取キャプスタ60は、ガラス母材31を延伸しつつ引き取る二対のローラ60a,60bを有する。それぞれのローラ60a,60bは、制御部65に制御される駆動部C5によって、回転駆動可能に構成されている。また、制御部65がそれぞれのローラ60a,60bの回転速度を制御することにより、ガラス母材31が延伸されつつ引き取られる引取速度が制御される。また、ガラス母材31の引き取りの下流側で引取キャプスタ60の下方に設けられた条厚測定機56によって、ガラス母材31が延伸された後のリドロー条61の条厚が測定される。ここで測定される条厚は、後述する薄板ガラス64の板厚に対応している。

【0033】

引取キャプスタ60によってガラス母材31が延伸されてリドロー条61に成形された後、このリドロー条61が切断機63によって所定の長さL(mm)ごとに切断され、薄板ガラス64が製造される。なお、この一実施形態において、製造される薄板ガラス64の寸法は、長さLが例えば300mm、幅wが例えば110mm、厚さtが例えば0.825mmである。

【0034】

なお、この一実施形態においては、リドロー条61を切断機63によって切断して薄板ガラス64を製造しているが、リドロー条に充分な可とう性がある場合は、切断せずにそのままリールに巻きとり、薄板ガラス64としてもよい。

【0035】

(薄板ガラス製造装置の制御方法)

次に,以上のように構成されたこの一実施形態による薄板ガラス製造装置50を用いて薄板ガラス64を製造する際の制御方法について説明する。

【0036】

(送り速度、引取速度のフィードフォワード制御)

まず、中把持部54および下把持部57によるガラス母材31〜33の送り速度、および引取キャプスタ60によるガラス母材31〜33の引取速度を、フィードフォワード制御によって制御する方法について説明する。図5は、ガラス母材の板厚の測定位置と、ガラス母材の長手方向に沿った板厚分布のグラフと、リドロー条61の条厚分布をガラス母材に対応させて示したグラフである。なお、図5(a)に示すように、ガラス母材31の長手方向の両端部(前後端)には、他のガラス母材と接続される際に用いられる接続ロス部31aが存在する。

【0037】

また、ガラス母材31は、幅方向に沿った板厚分布の板厚差が小さい一方、長手方向に沿った板厚分布の板厚差Dが大きくなる。本発明者らが測定したところ、この一実施形態において用いられるガラス母材31においては、板厚差Dは250μm程度であった。なお、板厚差Dは必ずしもこの値に限られるものではない。

【0038】

また、ガラス母材31は引取キャプスタ60により延伸されてリドロー条61に成形されるため、通常、ガラス母材31の長手方向に沿った板厚分布はリドロー条61の長手方向に沿った条厚分布に反映される。そこで、この一実施形態においては、制御部65により、ガラス母材31〜33の送り速度と引取速度との少なくとも一方の速度を制御することによって、リドロー条61の長手方向に沿った条厚分布の条厚差Δを低減する。

【0039】

すなわち、まず、図5(a)に示すように、板厚測定機52によって、ガラス母材31の板厚分布を長手方向に沿って測定する。これにより、ガラス母材31の長手方向に沿った板厚分布のデータが得られる。なお、上述したように、隣り合って切り出されるAタイプのガラス母材31の板厚分布は、互いにほぼ一致する。そのため、板厚分布を一旦測定した後には、この板厚分布に基づいて、板厚測定機52により少なくとも3点で板厚を計測して、板厚の計測値をシフトさせることによって、ガラス母材31の板厚分布を導出することができる。得られたガラス母材31の板厚分布のデータを図5(b)に示す。このガラス母材31の板厚分布のデータは、板厚測定機52から制御部65に供給される。

【0040】

次に、制御部65は、板厚測定機52から供給されたガラス母材31の板厚分布のデータに基づいて、リドロー条61の条厚のばらつきが低減するように、ガラス母材31の送り速度Vおよび引取速度vをフィードフォワード制御する。この制御は、所望のリドロー条61の条厚(目標条厚)とガラス母材31の板厚分布とに基づいて、ガラス母材31の送り速度Vと引取速度vとが関連付けされて実行される。

【0041】

具体的には、板厚T(mm)のガラス母材の送り速度V(mm/min)と、リドロー条61を条厚t(mm)にする場合の引取速度v(m/min)との関係を、下記の(1)式で表すことができる。この(1)式は、ガラス母材の長手方向に垂直な断面のアスペクト比(板厚と幅の比)と、リドロー条61の長手方向に垂直な断面のアスペクト比(条厚と条幅の比)とが等しくなる場合に好適に適用される。

【0042】

【数1】

【0043】

なお、薄板ガラス64の製造において、リドロー条61の目標条厚は一定(t:一定)であるため、ガラス母材31の送り速度Vと引取速度vとの関係は、下記の(2)式でも表される。

【数2】

(2)式に示すように、ガラス母材31の送り速度Vと引取速度vとの比は、ガラス母材31の板厚の平方に比例する。

【0044】

そこで、この一実施形態において制御部65は、ガラス母材31〜33の板厚分布に基づき、その板厚Tの変動に応じて、ガラス母材31の送り速度Vと引取速度vとの少なくとも一方の速度を(1)式を満たすようにフィードフォワード制御する。すなわち、ガラス母材31の送り速度Vとリドロー条の引取速度vとを、ともに可変として制御したり、一方の速度を一定に固定しつつ他方の速度を可変として制御したりする。

【0045】

ここで、この一実施形態においては、加熱炉59の内部などでのガラス母材31のよじれを低減して、最終製品としてのガラス基板のうねりの発生を抑制するために、制御部65による制御としては、ガラス母材31の送り速度Vを一定にしつつ引取速度vを可変として制御するのが好ましい。このように引取速度vを可変として制御する場合には、次のようにフィードフォワード制御する。すなわち、ガラス母材31の板厚分布において比較的板厚が厚い部分が延伸される際には、引取キャプスタ60の引取速度vを大きくして速く引き取るように制御することにより、成形されるリドロー条61の条厚を小さくして、目標値に近づける。反対に、ガラス母材31の板厚分布で比較的板厚が薄い部分が延伸される際には、引取速度vを小さく遅く引き取るように制御することにより、成形されるリドロー条の条厚を大きくして目標値に近づける。そして、このような引取速度vの変更は、ガラス母材31が所定長さ、具体的には例えば50mm送られるごとに行われる。

【0046】

図6は、このように制御される引取速度vの変更推移の具体例を示すグラフである。なお、図6においては、ガラス母材31の長手方向に沿った先端からの位置に応じた引取速度vを示す。図5(b)および図6に示すように、制御部65は、ガラス母材31の長手方向に沿って、ガラス母材31が薄く板厚が小さい部分では、引取キャプスタ60による引取速度vが小さくなるように制御している。これによって、成形されるリドロー条61の条厚tを大きくし、製造される薄板ガラス64の板厚を目標値に近づける。他方、制御部65は、ガラス母材31が厚く板厚が大きい部分では、引取キャプスタ60による引取速度vが大きくなるように制御している。これによって、成形されるリドロー条61の条厚tを小さくし、製造される薄板ガラス64の板厚を目標値に近づける。

【0047】

以上のように、ガラス母材31の板厚分布に応じて、引取速度vを制御することによって、ガラス母材31の板厚分布が、成形後のリドロー条61の条厚分布に直接的に反映されるのを抑制することができ、リドロー条61における条厚分布の条厚差を狭小化することができる。なお、一実施形態で用いたガラス母材31と同様のガラス母材31を用い、ガラス母材31の送り速度Vと引取速度vとをともに一定にしてリドロー条61を成形した場合は、図5(c)に示すように、ガラス母材31の接続ロス部31a以外の部分から成形されるリドロー条61の長手方向に沿った条厚差Δは、最大で30〜40μmであった。これに対し、この一実施形態においては、板厚測定機52によってあらかじめ測定されたガラス母材31の長手方向に沿った板厚分布に基づいて、制御部65が引取速度vを制御することによって、図5(c)に示すように、ガラス母材31の接続ロス部31a以外の部分から成形されるリドロー条61の条厚差Δは20μm以下になることが確認された。

【0048】

(引取速度のフィードバック制御)

次に、リドロー条61の条厚tのばらつきをさらに低減するために、引取速度vに着目してフィードバック制御を行う制御方法について説明する。図7は、この一実施形態によるフィードバック制御を説明するための、ガラス母材31の長手方向に沿った位置におけるリドロー条61の条厚tの測定値と平均値とを示すグラフである。

【0049】

まず、図7に示すように、1枚のガラス母材31を用いて成形されたリドロー条61の条厚の推移を測定する(図7中点線)。次に、測定されたリドロー条61の条厚の推移に基づいて、制御部65は、ガラス母材31が長手方向に沿って所定長さ、例えば50mm送られるごとのリドロー条61の条厚の平均値を算出する(図7中実線)。次に、制御部65は、算出されたリドロー条61の条厚tの平均値とリドロー条61の目標条厚との差を算出する。図7においては、リドロー条61の目標条厚が例えば825μmであった場合に、制御部65は、リドロー条61の条厚の平均値(図7中実線)と、825μmとの差を算出する。

【0050】

続いて、制御部65は、この算出された条厚の平均値と目標条厚との差に基づいて、リドロー条61を成形する際の、引取キャプスタ60による引取速度vの補正値を算出する。なお、この引取速度vの補正値は、上述したリドロー条61の条厚tの平均値を算出する際の間隔、すなわちガラス母材31が例えば50mm送られるごとに算出される。

【0051】

具体的には、制御部65は、算出されたリドロー条61の条厚の平均値が目標条厚よりも大きい場合には、その差に応じて、ガラス母材31からリドロー条61を成形した際の引取速度vより大きくなるように補正値を算出して設定する。反対に、制御部65は、算出されたリドロー条61の条厚の平均値が目標条厚よりも小さい場合には、その差に応じて、ガラス母材31からリドロー条61を成形した場合の引取速度vよりも小さくなるように補正値を算出して設定する。

【0052】

そして、これらの引取速度vの補正値は、ガラス母材31を用いたリドロー条61の成形の際に、ガラス母材31の全長にわたって算出される。そして、ガラス母材31からリドロー条61を成形した引取速度vの推移がフィードバックされて、補正値が適用された新たな引取速度vの推移が設定される。そして、この引取速度vの推移は、先行するガラス母材31の後に送られる後行のガラス母材32からリドロー条61の成形する時の引取速度vに適用される。

【0053】

上述したように、ガラス母材31〜33は、同一のフロート板10から隣り合って連続して切り出されるので、先行するガラス母材31の板厚分布と後行のガラス母材32の板厚分布とはほぼ同一の傾向を有している。そのため、先行するガラス母材31から成形されたリドロー条61の条厚分布に基づいて算出された引取速度vの補正値を、後行のガラス母材32の引取速度vにフィードバックして適用すると、ガラス母材32の引取速度vを最適化することができる。これにより、リドロー条61の条厚を目標条厚に近づけることができる。このように、Aタイプのガラス母材31〜33を採用していることにより、ガラス母材31〜33を、フロート板10において隣り合っている順に順次薄板ガラス製造装置50に供給することによって、引取速度vのフィードバック制御をより効果的に行うことができる。

【0054】

(リドロー条の条厚分布)

上述したフィードフォワード制御(FF制御)を行った場合、フィードバック制御(FB制御)を行った場合、ガラス母材の送り速度とガラス母材の引取速度とを一定の速度とした場合について、製造されたリドロー条の長手方向の条厚分布を図8に示す。

【0055】

図8に示すように、フィードフォワード制御やフィードバック制御を行わない場合は、目標値に対するずれ量が15μm以上となる部分(図8中、破線部)がある。これに対し、フィードフォワード制御を行うことによって、ずれ量を10μm以下とすることができ(図8中、一点鎖線部)、さらにフィードバック制御を行うことによって、ずれ量を5μm以下に低減することが可能となった(図8中、実線部)。

【0056】

(ガラス基板)

次に、上述のようにして薄板ガラス製造装置50によって製造された薄板ガラスから形成されたガラス基板について説明する。

【0057】

まず、上述のようにして製造された薄板ガラス64から、公知のコアリング工程を施すことによって、図9に示すような平面円盤状のガラス基板90を成型する。コアリング工程においては、製造された薄板ガラス64から平面円盤状のガラス基板90が、ガラス基板90の中心をほぼ薄板ガラスの幅方向の中央上に位置するようにして一列に順次くり抜かれる。

【0058】

なお、ここでは中心部に円孔を有さない平面円盤状のガラス基板90を用いたが、中心部に円孔を設けたドーナツ状ガラス基板を用いてもよい。図10および図11は、Aタイプのガラス母材31を用いて製造されたガラス基板90とBタイプのガラス母材41を用いて製造されたガラス基板90とをそれぞれ任意に2枚選択し、ガラス基板90の薄板ガラス64の幅方向に相当する板厚分布を測定した結果を示す。なお、いずれの場合においても、フィードフォワード制御とフィードバック制御とを行うことなく、ガラス母材の送り速度および引取速度をともに一定として製造した薄板ガラスを用いた。上述したフィードフォワード制御やフィードバック制御は、薄板ガラス64の延伸方向に沿った板厚差を低減して板厚分布を改善するものであるので、幅方向に沿った板厚差に影響を及ぼさないため、フィードフォワード制御やフィードバック制御を行った場合においても同様の結果が得られる。

【0059】

図10から、Bタイプのガラス母材41から製造されたガラス基板90の板厚差が8μm程度であるのに対し、この一実施形態において採用したAタイプのガラス母材31から製造されたガラス基板90の左右の板厚差が3μm程度に改善していることがわかる。また、図13から、Bタイプのガラス母材41から製造されたガラス基板90の板厚差が8μm程度であるのに対し、Aタイプのガラス母材31から製造されたガラス基板90の左右の板厚差が4.5μm程度に改善していることがわかる。すなわち、Aタイプのガラス母材31〜33からリドロー法により製造された薄板ガラス64を用いて、ガラス基板90を製造することにより、ガラス基板90の板厚のばらつきが大幅に低減されて、板厚均一性が向上することが確認された。なお、上述のように成型されたガラス基板90に対して、公知のエッジ加工工程、端面ポリッシュ加工工程、および主表面研磨工程を施すことにより、製品としてのガラス基板90が製造される。

【0060】

以上説明した本発明の一実施形態によれば、薄板ガラスの製造に用いるガラス母材を、フロート板の製造時における溶融ガラスの流れ方向に対して長手方向が90度になるように切り出されたガラス母材とすることにより、ガラス母材の幅方向に沿った板厚をほぼ一定にして、このガラス母材から製造される薄板ガラスの幅方向に沿った板厚のばらつきを低減させることができる。また、比較的ばらつきが大きいガラス母材の長手方向に沿った板厚分布を、この板厚分布に基づいてガラス母材の送り速度や引取速度を制御することによって、リドロー条の条厚分布に直接的に反映させないようにすることができ、板厚均一性に優れた所望の板厚の薄板ガラスを製造することができるので、最終製品としてのガラス基板の板厚ばらつきも大幅に低減され、ガラス基板の板厚均一性をより一層向上させることができる。

【0061】

以上、本発明の一実施形態について具体的に説明したが、この発明は、上述の一実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。例えば、上述の一実施形態において挙げた数値はあくまでも例に過ぎず、必要に応じてこれと異なる数値を用いてもよい。

【0062】

上述の一実施形態においては、ガラス母材31〜33の板厚の測定を、薄板ガラス製造装置50に設けられた板厚測定機52によって行い、この測定値を制御部65に供給するようにしているが、薄板ガラス製造装置50の外部に設置された板厚測定装置によってガラス母材31〜33の板厚をあらかじめ測定して、制御部65に測定値を供給するようにしてもよい。

【0063】

また、上述の一実施形態においては、ガラス母材31の板厚に応じてガラス母材31の引取速度を(1)式を用いて制御するようにしているが、必ずしも(1)式に限定されるものではなく、ガラス母材31の板厚に応じて、ガラス母材31の寸法や、所望とする薄板ガラス64の寸法などに応じて、ガラス母材31の送り速度Vと引取速度vとを相互に最適速度に制御することができれば、種々の式を採用することが可能である。

【0064】

また、上述の一実施形態においては、引取速度vのフィードバック制御を制御部65によって自動で行っているが、このフィードバック制御は、手動で行うことも可能である。すなわち、1〜3枚のガラス母材を用いてリドロー条を成形し、これらのリドロー条の条厚分布と、リドロー条の目標条厚との差に基づいて、ガラス母材が所定長さ送られるごと、例えば50mm送られるごとに引取速度vの補正値を算出し、この補正値に基づいて、後行のガラス母材32からリドロー条61を成形する際の引取速度vを手動で補正するようなフィードバック制御を行うことも可能である。

【0065】

また、上述の一実施形態においては、ガラス母材31の板厚分布に基づいたフィードフォワード制御の際に、板厚測定機52によって、ガラス母材31の板厚を長手方向に沿って3点の位置で測定しているが、この板厚測定機52による板厚の測定は、ガラス母材31の長手方向に沿った全長に亘って行うことも可能である。

【0066】

また、上述の一実施形態においては、ガラス母材31の引取速度vを、ガラス母材31が50mm送られるごとに切り替えて変更するようにしているが、ガラス母材31の引取速度vをガラス母材31の板厚分布に応じて、逐次変更するようにしてもよい。

【0067】

また、上述の一実施形態においては、フィードフォワード制御およびフィードバック制御のいずれも行うことなく、ガラス母材の送り速度、ガラス母材の引取速度を何れも一定の速度として、薄板ガラスを製造することもできる。

【符号の説明】

【0068】

10 フロート板

20 スズ面

31,32,33,41 ガラス母材

31a 接続ロス部

50 薄板ガラス製造装置

51 上把持部

51a,51b,54a,54b,57a,57b 把持部

52 板厚測定機

54 中把持部

55 接続ヒータ部

55a,55b 接続ヒータ

56 条厚測定機

57 下把持部

59 加熱炉

60 引取キャプスタ

60a,60b ローラ

61 リドロー条

63 切断機

64 薄板ガラス

65 制御部

90 ガラス基板

【特許請求の範囲】

【請求項1】

フロート法により製造されたガラス母材を加熱して軟化させ、所望の厚さに延伸して薄板ガラスを成形するリドロー工程を有する薄板ガラスの製造方法において、

前記リドロー工程における前記ガラス母材の延伸方向を、前記フロート法において溶融ガラスを流す流れ方向に対して90度の方向とする

ことを特徴とする薄板ガラスの製造方法。

【請求項2】

前記ガラス母材の板厚分布に基づいて、前記ガラス母材の送り速度と、前記ガラス母材を引き取る引取速度との少なくとも一方の速度を制御する制御工程を含むことを特徴とする請求項1に記載の薄板ガラスの製造方法。

【請求項3】

前記ガラス母材の板厚分布に基づいて、前記ガラス母材を引き取る引取速度を制御する引取速度制御工程を有し、

前記引取速度制御工程は、先行する第1のガラス母材から成形される薄板ガラスの前記延伸方向に沿った板厚分布を測定し、前記測定された薄板ガラスの板厚分布と前記薄板ガラスの目標板厚との差の分布に基づいて前記第1のガラス母材を引き取る引取速度の補正値を算出し、前記補正値を用いて後行する第2のガラス母材の引取速度を補正する引取速度補正工程を含むことを特徴とする請求項1に記載の薄板ガラスの製造方法。

【請求項4】

前記第1のガラス母材と前記第2のガラス母材とは、前記フロート法において溶融ガラスを流す流れ方向に隣り合った位置から切り出されたものであることを特徴とする請求項3に記載の薄板ガラスの製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の薄板ガラスの製造方法により薄板ガラスを製造する薄板ガラス製造工程と、

前記薄板ガラスの幅方向の中央上にほぼガラス基板の中心が位置するように一列にコアリングするコアリング工程と、

を含むことを特徴とするガラス基板の製造方法。

【請求項1】

フロート法により製造されたガラス母材を加熱して軟化させ、所望の厚さに延伸して薄板ガラスを成形するリドロー工程を有する薄板ガラスの製造方法において、

前記リドロー工程における前記ガラス母材の延伸方向を、前記フロート法において溶融ガラスを流す流れ方向に対して90度の方向とする

ことを特徴とする薄板ガラスの製造方法。

【請求項2】

前記ガラス母材の板厚分布に基づいて、前記ガラス母材の送り速度と、前記ガラス母材を引き取る引取速度との少なくとも一方の速度を制御する制御工程を含むことを特徴とする請求項1に記載の薄板ガラスの製造方法。

【請求項3】

前記ガラス母材の板厚分布に基づいて、前記ガラス母材を引き取る引取速度を制御する引取速度制御工程を有し、

前記引取速度制御工程は、先行する第1のガラス母材から成形される薄板ガラスの前記延伸方向に沿った板厚分布を測定し、前記測定された薄板ガラスの板厚分布と前記薄板ガラスの目標板厚との差の分布に基づいて前記第1のガラス母材を引き取る引取速度の補正値を算出し、前記補正値を用いて後行する第2のガラス母材の引取速度を補正する引取速度補正工程を含むことを特徴とする請求項1に記載の薄板ガラスの製造方法。

【請求項4】

前記第1のガラス母材と前記第2のガラス母材とは、前記フロート法において溶融ガラスを流す流れ方向に隣り合った位置から切り出されたものであることを特徴とする請求項3に記載の薄板ガラスの製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の薄板ガラスの製造方法により薄板ガラスを製造する薄板ガラス製造工程と、

前記薄板ガラスの幅方向の中央上にほぼガラス基板の中心が位置するように一列にコアリングするコアリング工程と、

を含むことを特徴とするガラス基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−103844(P2013−103844A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246809(P2011−246809)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]