薄板ワークの固定装置およびそれを用いた薄板ワークの加工装置

【課題】薄板ワークの支持剛性を向上させて精度良く表面加工することができる薄板ワークの固定装置を提供する。

【解決手段】薄板ワークWを所定の位置に固定する固定装置2は、複数の第1シリンダロッド5と、複数の第2シリンダロッド6とを備えており、垂直に立設されている。第1シリンダロッド5は、第1ロッド11と、第1高さ調整部12と、薄板ワークWを吸着する吸着パッド13とを有している。第2シリンダロッド6は、吸着パッドを有しておらず、先端16aが薄板ワークWの下面に当接する第2ロッド14と、第2高さ調整部15とを有している。隣接する第1シリンダロッド5の間には、少なくとも1つの第2シリンダロッド6が配置されている。薄板ワークWの幅方向に関する外形寸法をみれば、第2シリンダロッド6の幅は、第1シリンダロッド5の幅よりも小さい。

【解決手段】薄板ワークWを所定の位置に固定する固定装置2は、複数の第1シリンダロッド5と、複数の第2シリンダロッド6とを備えており、垂直に立設されている。第1シリンダロッド5は、第1ロッド11と、第1高さ調整部12と、薄板ワークWを吸着する吸着パッド13とを有している。第2シリンダロッド6は、吸着パッドを有しておらず、先端16aが薄板ワークWの下面に当接する第2ロッド14と、第2高さ調整部15とを有している。隣接する第1シリンダロッド5の間には、少なくとも1つの第2シリンダロッド6が配置されている。薄板ワークWの幅方向に関する外形寸法をみれば、第2シリンダロッド6の幅は、第1シリンダロッド5の幅よりも小さい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄板ワークの表面加工時において、当該薄板ワークの形状を保持しながら薄板ワークを所定の位置に固定する固定装置および当該固定装置を用いた薄板ワークの加工装置に関する。

【背景技術】

【0002】

飛行機の機体などに用いられる薄板ワークは、金属製薄板をストレッチフォーミングなどによってあらかじめ所定の3次元形状に成形された加工対象物である。薄板ワークは、軽量化の目的のために、その少なくとも上側の面に肉抜き加工などの表面加工が施される。このような薄板ワークは、3次元形状を有しており、しかも変形しやすいので、薄板ワークの表面加工を行う際には、薄板ワークの形状を保つように当該薄板ワークが所定の位置に保持され、固定される必要がある。

【0003】

そこで、従来、薄板ワークの表面加工を行う加工装置には、特許文献1記載のように、真空吸着を利用して、薄板ワークを下方から支持しながら強固に固定する複数のシリンダロッドを備えたものがある。これらの複数のシリンダロッドは、互いに間隔をあけて薄板ワークの長手方向および幅方向に沿ってそれぞれ立設されている。それぞれのシリンダロッドは、ロッドと、ロッドの高さを調整するジャッキと、ロッドの先端に取り付けられた吸着パッドとを備えている。吸着パッドは、薄板ワークを真空引きによって吸着することができる。

【0004】

これらのシリンダロッドを用いて薄板ワークを所定の位置に固定する場合、まず、薄板ワークの図面データ(すなわち、設計時の薄板ワークの3次元形状に関するデータ)に基づいて、各ジャッキを用いて各ロッドの高さが調整されることにより、各吸着パッドの高さ位置が前記3次元形状に対応する位置に調整される。ついで、各吸着パッドの上に薄板ワークが載せられ、吸着パッドにより真空吸着される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第5163793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1記載の装置では、薄板ワークの支持剛性を高めることが形状精度の向上につながるが、その支持剛性の向上が難しいという問題がある。具体的には、当該支持剛性を高めるには、各吸着パッドによる薄板ワークの保持位置を増やして保持位置間のピッチを縮小することが有効であるが、吸着パッドは直径が大きく、また当該吸着パッドによる吸着のための構造が複雑であることから、当該吸着パッド及びロッドを狭いピッチで配置することができず、また、その配置数の増加は著しいコストの上昇を招く。そのため、隣接するシリンダロッドの間隔を狭くすることが困難である。その結果、薄板ワークの支持剛性を向上させることが難しくなり、薄板ワークの加工時に工具から受ける荷重によって生じる薄板ワークのたわみを抑えることが困難である。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、薄板ワークの支持剛性を向上させて精度良く表面加工することができる薄板ワークの固定装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためのものとして、本発明の薄板ワークの固定装置は、薄板ワークを所定の位置に固定する固定装置であって、水平な基準面上で互いに異なる複数の特定方向に並ぶように配置され、前記薄板ワークの下面を固定する複数の第1シリンダロッドと、隣接する当該第1シリンダロッドの間に少なくとも1つ配置され、前記薄板ワークを下方から支持する複数の第2シリンダロッドとを備えており、前記第1シリンダロッドは、第1ロッドと、当該第1ロッドの高さを変更する第1高さ調整部と、前記第1ロッドの先端に設けられ、前記薄板ワークを吸着する吸着パッドとを有しており、前記第2シリンダロッドは、先端が前記薄板ワークの下面に当接する第2ロッドと、当該第2ロッドの高さを変更する第2高さ調整部とを有し、当該第2ロッドは、前記薄板ワークの下面に対して下から当接することにより当該薄板ワークを下から支持する当接部を有しており、前記第1シリンダロッドおよび前記第2シリンダロッドは、水平な基準面に対して垂直に立てられた状態でそれぞれ配置されており、少なくとも2つの前記第1シリンダロッドは、前記薄板ワークの特定方向に沿って並び、かつ、隣接する当該第1シリンダロッドの間には、少なくとも1つの前記第2シリンダロッドが配置され、前記第2シリンダロッドは、前記各特定方向に関する外形寸法について、前記第1シリンダロッドよりも小さい、ことを特徴としている。

【0009】

本発明の固定装置は、変形しやすい薄板ワークをその形状を保持しながら安定して固定するために、薄板ワークを下方から支持するシリンダロッドの間隔を狭くすることを可能にしたものである。

【0010】

具体的には、薄板ワークを吸着する吸着パッドを備えた第1シリンダロッドが、水平な基準面上で、特定方向(例えば、薄板ワークの幅方向)に並べられ、それらの第1シリンダロッドの間には、吸着パッドを有しない第2シリンダロッドを配置している。この第2シリンダロッドは、その第2ロッドの先端を薄板ワークの下面に当接させることにより、薄板ワークを支持する。

【0011】

そして、第2シリンダロッドは、特定方向(例えば、薄板ワークの幅方向)に関する外形寸法について、第1シリンダロッドよりも小さい寸法を有するから、当該特定方向について、薄板ワークの支持間隔を小さくすることが可能である。

【0012】

かかる構成によって、吸着パッドを備えた第1シリンダロッドのみを備えた固定装置と比較して、薄板ワークの支持点間隔を短くした状態で、薄板ワークを支持することができ、薄板ワークの支持剛性を高めることができる。その結果、薄板ワークを加工するときに工具を押し当てても、薄板ワークのたわみを小さくすることができ、薄板ワークを精度良く加工することができる。

【0013】

また、前記薄板ワークの縁を把持するワーク縁把持部をさらに備えているのが好ましい。ワーク縁把持部をさらに具備することによって、薄板ワークを加工するときに生じる薄板ワークの縁の振動を抑えることができる。

【0014】

薄板ワークは、金属薄板などの材料からなるので変形しやすく、とくに縁部分が薄板ワークの表面加工時に振動しやすい性質がある。また、薄板ワークの下面の数箇所が第1シリンダロッドの吸着パッドに固定された場合でも、吸着パッドの配置などの関係により、薄板ワークの縁が吸着パッドで拘束されないいわば自由端となる場合があり、吸着パッドだけでは振動を抑えることが難しい場合がある。

【0015】

そこで、ワーク縁把持部によって薄板ワークの縁を把持することにより、薄板ワークを加工するときに生じる薄板ワークの縁の振動を抑えることができ、薄板ワークが吸着パッドから外れるおそれがなく、より精度良く加工することができる。

【0016】

前記薄板ワークは、その縁が前記基準面に対して傾斜した形状をしており、前記ワーク縁把持部は、当該薄板ワークの縁を把持するのが好ましい。

【0017】

この構成によれば、薄板ワークの縁が、第1および第2シリンダロッドが立てられた基準面に対して傾斜した形状である場合には、吸着パッドが薄板ワークの縁に吸着されにくい場合があり、そのような場合、薄板ワークの縁の全周部分または周辺部の大部分が吸着パッドで拘束されないいわば自由端となるが、このような場合に薄板ワークの縁を、ワーク縁把持部によって薄板ワークの縁を把持することにより、縁が大きく反った3次元形状の薄板ワークであっても、その薄板ワークを加工するときに生じる薄板ワークの縁の振動を抑えることができる。その結果、薄板ワークが吸着パッドから外れるおそれがなく、より精度良く加工することができる。

【0018】

さらに、前記ワーク縁把持部は、前記薄板ワークの上面に当接可能な形状を有する上面当接部と、前記薄板ワークの下面に当接可能な形状を有する下面当接部とを有しており、当該ワーク縁把持部は、前記上面当接部と前記下面当接部との間の距離を縮めることにより、当該上面当接部と当該下面当接部との間に前記薄板ワークを挟持するのが好ましい。

【0019】

この構成によれば、ワーク縁把持部の上面当接部と下面当接部との間の距離を縮めることにより、薄板ワークの上面および下面の両方から力を加えて挟持することができ、薄板ワークを安定して把持することができる。

【0020】

また、前記第1シリンダロッドおよび前記第2シリンダロッドの各々を立てた状態で少なくとも前記特定方向へ移動可能に支持する台座部と、当該台座部を当該特定方向に沿って所定の位置に移動して停止させることにより、前記第1シリンダロッドと前記第2シリンダロッドとの当該特定方向の間隔を変更する駆動部と、を備えている間隔変更機構をさらに備えているのが好ましい。

【0021】

かかる構成によれば、第1シリンダロッドおよび第2シリンダロッドの各々は、台座部によって直立状態支持されながら、これらの台座部を駆動部が特定方向へ沿って移動させて所定の位置に停止させることにより、第1シリンダロッドと第2シリンダロッドとの間隔を容易に変更することができる。

【0022】

さらに、前記第1高さ調整部は、前記第1ロッドを上下方向に移動自在に支持する支持部と、電動モータと、当該電動モータで発生した回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を前記第1ロッドに伝達する動力伝達部とを備えており、前記第2高さ調整部は、前記第2ロッドの下端部が出没自在に挿入されたエアシリンダを備えている、のが好ましい。

【0023】

第1シリンダロッドの第1高さ調整部は、吸着パッドおよびそれを支持する第1ロッドを上下に移動させるために、電動モータと、当該電動モータの回転駆動力を直線駆動力に変換して当該直線駆動力を第1ロッドに伝達する動力伝達部とを備えており、複雑かつ大型な機構が必要である。一方、第2シリンダロッドは吸着パッドを有しない簡単な構造であるので、第2高さ調整部は、第2ロッドの高さを調整できる程度の駆動力を発生できる機構を採用すればよい。そこで、第2高さ調整部として第2ロッドの高さ調整が可能なエアシリンダを採用することによって、第2シリンダロッドの構造が第1シリンダロッドと比較してより簡単になり、さらに小型化を達成できる。その結果、第2シリンダロッドを第1シリンダロッドへより近づけることができる。

【0024】

また、前記吸着パッドは、その先端に接触する薄板ワークの表面の形状に合わせて変形して当該薄板ワークの下面に密着することが可能であり、かつ、前記第1シリンダロッドは、前記第1ロッドの先端に設けられ、前記薄板ワークに接触可能な少なくとも一部が球面を有する着座部をさらに有しており、前記着座部は、前記吸着パッドの内部に配置されているのが好ましい。

【0025】

かかる構成によれば、第1シリンダロッドにおける吸着パッドは、薄板ワークと吸着パッドとの間に空気洩れが生じることなく真空引きを行うために、薄板ワークの形状に合わせて変形可能になっている。さらに、第1シリンダロッドには、吸着パッドとは別に、球面を有する着座部が第1ロッドの先端に設けられている。このような構造では、薄板ワークの向きや形状に関わらず、着座部の球面が薄板ワークの下面に必ず直接的に点接触することができ、薄板ワークの下面の法線方向へ延びる向きに力を与えて安定に支持することができる。それにより、薄板ワークは着座部を介して第1ロッドに剛的に支持される。その結果、吸着パッドだけで薄板ワークを保持する構造と比較して、第1シリンダロッド先端における薄板ワークを保持する部分の剛性が向上し、薄板ワークの位置決め精度および支持剛性が向上する。

【0026】

また、本発明の薄板ワークの加工装置は、請求項1から8のいずれかに記載の薄板ワークの固定装置と、前記固定装置によって所定の位置に固定された前記薄板ワークの表面加工を行う工具と、前記工具を前記薄板ワーク上で移動させる工具移動部と、を備えていることを特徴としている。

【0027】

かかる構成によれば、本発明の固定装置を用いて、薄板ワークの支持点間隔をより短い間隔で薄板ワークを支持することができ、薄板ワークの支持剛性を高めることができる。その結果、薄板ワークを加工するときに工具を押し当てても、薄板ワークのたわみを小さくすることができ、薄板ワークを精度良く加工することができる。

【発明の効果】

【0028】

以上説明したように、本発明の薄板ワークの固定装置およびそれを用いた加工装置によれば、薄板ワークの支持剛性を高めることができる、その結果、薄板ワークの加工時におけるワークのたわみを小さくすることができ、精度良く加工することができる。

【図面の簡単な説明】

【0029】

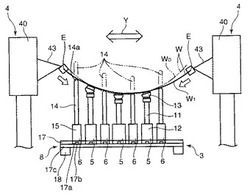

【図1】本発明の薄板ワークの固定装置を備えた加工装置の一実施形態に係わる全体斜視図である。

【図2】図1の固定装置の斜視図である。

【図3】図2の固定装置のIII−III線断面図である。

【図4】図1の固定装置において、薄板ワークの加工許容値とたわみ量により、支持点間隔を算出し、第1および第2シリンダロッドの位置決め行うことを説明するための説明図である。

【図5】図1のワーク縁把持部の拡大正面図である。

【図6】図5のプリロード機構およびその周辺のクランプおよび受け部の拡大斜視図である。

【図7】図1の吸着パッド内部の球状の着座部およびその周辺部を示す拡大断面図である。

【図8】図2の第1高さ調整部の断面図である。

【図9】図2の第2高さ調整部の断面図である。

【図10】薄板ワークの加工方法におけるNC加工データと実際の薄板ワークの位置とのずれを示す図である。

【図11】薄板ワークの加工方法における図面データ上の基準点と実際の薄板ワークの基準点との位置のずれを示す図である。

【図12】薄板ワークの加工方法におけるNC加工データ上の薄板ワークの加工範囲図面上の基準点と実際のワークの基準点との位置のずれを示す図である。

【図13】薄板ワークの加工方法におけるポケット穴加工におけるNC加工データ上の本来の加工位置を示す図である。

【図14】薄板ワークの加工方法におけるポケット穴加工における補正後の加工位置を示す図である。

【図15】薄板ワークの加工方法におけるポケット穴加工における補正後の加工位置を上昇させる補正をして、最低残存厚みを確保する補正をした図である。

【発明を実施するための形態】

【0030】

つぎに図面を参照しながら本発明の薄板ワークの固定装置およびそれを用いた薄板ワークの加工装置についてさらに詳細に説明する。

【0031】

本実施形態の固定装置2は、変形しやすい薄板ワークWをその形状を保持しながら安定して固定する固定装置であって、薄板ワークWを下方から支持するシリンダロッドの間隔を狭くするために、2種類のシリンダロッドとして、吸着パッドを有する第1シリンダロッド5と、吸着パッドを介さずにロッド先端で薄板ワークWを直接支持する第2シリンダロッド6とを立設したものである(図2〜3参照)。

【0032】

そして、本実施形態の加工装置1は、このような固定装置を装備しており、薄板ワークWの加工時における薄板ワークWのたわみを小さくすることができ、精度良く加工することができる装置である。

【0033】

以下、加工装置1および固定装置2についてそれぞれ順に説明する。

【0034】

(加工装置の全体構成)

図1に示される薄板ワークWの加工装置1は、飛行機の機体などに用いられる金属薄板からなる複雑な3次元形状を有する薄板ワークWの表面加工を行う装置である。本実施形態の加工装置1は、例えば、軽量化のために薄板ワークWの表面を部分的に切削除去して多数の凹部を形成する肉抜き加工あるいはポケット穴加工を行う。

【0035】

この加工装置1は、固定装置2と、工具71と、工具移動部72とを備えている。

【0036】

固定装置2は、薄板ワークWを、工具71の移動可能な範囲内にある所定の位置に固定する。固定装置2の構成については、後段で詳述する。

【0037】

工具71は、5軸加工を行うためのフライス等の切削用工具である。本実施形態の工具71は、薄板ワークWの表面をえぐって多数の凹部(ポケット)を形成して肉抜きする、いわゆる肉抜き加工あるいはポケット穴加工を行うことにより、薄板ワークWの軽量化を行う。

【0038】

工具移動部72は、図1に示されるように、工具71を薄板ワークWの上を5軸方向へ移動させる。すなわち、工具移動部72は、工具71を薄板ワークWの長手方向Xへ移動させる長手方向移動部72aと、工具71を薄板ワークWの幅方向Yへ移動させる幅方向移動部72bと、工具71を薄板ワークWの高さ方向(すなわち、厚さ方向)Zへ移動させる高さ方向移動部72cと、工具71を薄板ワークWの上で2つの回転方向α、βへ回転移動させる回転移動部72dとを備えている。2つの回転方向α、βは、例えば、互いの回転軸が直交する関係にある。

【0039】

ここで、回転移動部72dは、2つの回転方向α、βへ工具71を旋回させる。本実施形態では、回転方向αは、薄板ワークWの幅方向へ沿うように、長手方向X回りに回転する方向であり、一方、回転方向βは、薄板ワークWの長手方向へ沿うように、幅方向Y回りに回転する方向である。

【0040】

工具71は、回転移動部72dに設けられた工具主軸72eに着脱自在に取り付けられる。

【0041】

(固定装置2の全体構成)

固定装置2は、図1〜3に示されるように、薄板ワークWを下方から固定するワーク下方固定部3と、薄板ワークWの外周の四方の縁を把持するワーク縁把持部4とを備えている。

【0042】

ワーク下方固定部3は、複数の第1シリンダロッド5と、複数の第2シリンダロッド6と、間隔変更機構8とを備えている。

【0043】

第1シリンダロッド5および第2シリンダロッド6は、水平な基準面である加工装置1の台座1a上で互いに異なる複数の特定方向に並ぶように、互いに間隔をあけて薄板ワークWの長手方向Xおよび幅方向Yに沿ってそれぞれ立設されている。第1シリンダロッド5および第2シリンダロッド6は、水平な基準面である加工装置1の台座1aに対して垂直に立てられた状態で、間隔変更機構8を介してそれぞれ配置されている。第1シリンダロッド5の間には、第2シリンダロッド6が1本ずつ配置されている。なお、第2シリンダロッド6が2本以上配置されていてもよい。また、「複数の特定方向」は、薄板ワークWの長手方向Xおよび幅方向Yとは異なる方向であってもよい。

【0044】

第1シリンダロッド5は、図3に示されるように、第1ロッド11と、当該第1ロッド11の高さを変更する第1高さ調整部12と、第1ロッド11の先端に設けられ、薄板ワークWを吸着する吸着パッド13とを有している。

【0045】

第1ロッド11は、棒状の部材であり、その内部には空気が通る通路11a(図7〜8参照)が第1ロッド11が延びる方向に形成されている。第1ロッド11は、その先端に吸着パッド13を支持することができ、しかも、真空引きのために通路11aの内部を真空状態に確保することができる十分な剛性を有しており、スチールなどの強度の高い金属材料で製造される。

【0046】

第1高さ調整部12は、第1ロッド11を上下に移動させる機構であり、図8に示されるように、例えば、駆動用の電動モータ12aと、その電動モータ12aの回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を第1ロッド11に伝達する動力伝達部12bと、第1ロッド11を上下方向に移動自在に支持する支持部12cとを備えている。電動モータ12a、動力伝達部12bおよび支持部12cは、ケーシング12dに収容されている。なお、本実施形態では、動力伝達部12bの一例として、ボールネジ機構が図示されているが、他の動力伝達機構を採用してもよい。

【0047】

吸着パッド13は、図7に示されるように、例えば、蛇腹状の筒体からなり、柔軟性を有するゴムなどの材料で製造されている。吸着パッド13は、薄板ワークWの下面に接触すると、薄板ワークWの下面の形状に合わせて変形する。それにより、吸着パッド13の先端縁は、薄板ワークWの表面に気密性よく密着することができる。吸着パッド13が薄板ワークWに密着した状態で、吸着パッド13内の空気が図8に示される真空ポンプVにより第1ロッド11の通路11aを通して抜かれることにより、薄板ワークWを吸着パッド13に真空吸着することができる。

【0048】

また、図7に示されるように、本実施形態の第1シリンダロッド5は、薄板ワークWに接触可能な少なくとも一部が球面16aを有する着座部16をさらに備えている。着座部16は、吸着パッド13の内部に配置されている。着座部16は、連結部19を介して、第1ロッド11の先端に固定されている。着座部16の球面16aは、その球面16aに対向する薄板ワークWの形状や向きに関わらず、薄板ワークWの下面に確実に当接することができる。第1ロッド11の先端に固定された球状の着座部16が薄板ワークWに直接接触して支持する。

【0049】

第2シリンダロッド6は、図3および図9に示されるように、先端14aが薄板ワークWの下面に当接する第2ロッド14と、当該第2ロッド14の高さを変更する第2高さ調整部15とを有している。

【0050】

本実施形態では、第2ロッド14の先端14aが、薄板ワークWの下面に対して下から直接当接することにより当該薄板ワークWを下から支持する当接部となっている。なお、第2ロッド14の先端14aに第2ロッド14と別部材の当接部を設けてもよい。

【0051】

第2高さ調整部15は、図9に示されるように、エアシリンダ15aを備えている。

エアシリンダ15aは、その上端に開口15bを有しており、この開口15bの内部に、第2ロッド14の下端部14aが上下に往復移動自在に挿入されている。エアシリンダ15a内には、エアポンプAによって圧縮空気が供給され、この圧縮空気の供給と排出により、第2ロッド14の高さが変更される。エアシリンダ15aは、ケーシング15cに収容されている。

【0052】

間隔変更機構8は、図2〜3に示されるように、複数の幅方向変更部17と、長手方向変更部18とを有している。

【0053】

幅方向変更部17は、薄板ワークWの幅方向Yに並ぶ複数の第1シリンダロッド5および第2シリンダロッド6のそれぞれの幅方向Yにおける間隔を変更する。

【0054】

それぞれの幅方向変更部17の上には、複数の第1シリンダロッド5および第2シリンダロッド6が幅方向Yに移動自在に取り付けられている。具体的には、幅方向変更部17は、個々の第1シリンダロッド5および第2シリンダロッド6に対応して、第1シリンダロッド5および第2シリンダロッド6の各々を立てた状態で幅方向Yへ移動可能に支持する台座部17aと、当該台座部17aを幅方向Yに沿って所定の位置に移動して停止させることにより、第1シリンダロッド5と第2シリンダロッド6との幅方向Yの間隔を変更する駆動部17bとを備えている。台座部17aは、案内部17cによって幅方向Yに移動自在に案内される。個々の第1シリンダロッド5および第2シリンダロッド6は、これらの駆動部17bによって、それぞれ独立して幅方向Yに沿って往復移動することができる。

【0055】

長手方向変更部18は、薄板ワークWの長手方向Xに並ぶ複数の第1シリンダロッド5および第2シリンダロッド6のそれぞれの長手方向Xについての間隔を変更する。具体的には、長手方向変更部18は、薄板ワークWの長手方向Xに沿って配置されている。

【0056】

長手方向変更部18は、個々の幅方向変更部17を長手方向Xに案内する案内部18aと、個々の幅方向変更部17に取り付けられた駆動部18bとを備えている。案内部18aの上には、複数の幅方向変更部17が長手方向Xに移動自在に取り付けられている。個々の幅方向変更部17は、これらの駆動部18bによって、それぞれ独立して長手方向Xへ移動することができる。それによって、ある幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6と、隣接する幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6との間の長手方向Xについての間隔を変更することができる。

【0057】

図4に示されるように、隣接する第1シリンダロッド5の第1ロッド11と第2シリンダロッド6の第2ロッド15との支持間隔Lは、工具71から受ける押圧力F、薄板ワークWの板厚t、および加工許容値γなどの条件から算出される。この算出された支持間隔Lに基づいて、幅方向変更部17によって、第1シリンダロッド5の第1ロッド11と第2シリンダロッド6の第2ロッド14との間隔が調整される。

【0058】

本実施形態では、第2シリンダロッド6は、図4に示されるように、薄板ワークWの幅方向Yに関する外形寸法(すなわち、幅Y2)について、第1シリンダロッド5よりも小さい幅Y1を有するから、当該幅方向Yについて、第1シリンダロッド5よりも占有面積が小さくなる。それによって、薄板ワークWの支持間隔を小さくできるようにしている。

【0059】

隣接する第1シリンダロッド5と第2シリンダロッド6との間の間隔Lは、薄板ワークWの寸法形状や加工条件などによって適宜変更して設定されるが、例えば、約127mm(5インチ)程度、第1シリンダロッド5同士の間隔は、その倍の約254mm(10インチ)程度に設定される。

【0060】

薄板ワークWをワーク下方固定部3の上に載せる場合、以下の手順で行われる。

【0061】

(i) まず、図3に示されるように、第2シリンダロッド6の第2ロッド14の先端14aを、隣接する第1シリンダロッド5の吸着パッド13の先端よりも上の位置(図3の二点鎖線の位置)に位置決めする(第2ロッド位置決め工程)。

【0062】

なお、この第2ロッド位置決め工程では、全部の第2ロッド14の先端14aを吸着パッド13の先端よりも上方の位置に位置決めしてもよいし、4〜8本程度の一部の第2ロッド14の先端14aのみを上方の位置に位置決めしてよい。

【0063】

(ii) ついで、第2ロッド14の先端14aの上に、薄板ワークWを載せる(搭載工程)。この工程では、薄板ワークWをクレーンなどを用いて複数の第2ロッド14の先端14aの上に降ろしたとき、そのときに生じる薄板ワークWからの衝撃荷重を第2ロッド14のみで受けることができる。

【0064】

(iii) ついで、第2高さ調整部15によって第2ロッド14を下降させる(下降工程)。

【0065】

(iv) その後、吸着パッド13に吸着させる(吸着工程)。

【0066】

以上の手順では、薄板ワークWをワーク下方固定部3へ搭載するときの落下の衝撃を、吸着パッドを有しない第2ロッド14のみで受けて、第1シリンダロッド5の吸着パッド13へ衝撃が伝達することを防ぐことができる。その結果、吸着パッド13における薄板パッドWの吸着位置がずれたり、吸着パッド13が劣化損傷するなどの不具合の発生を低減することができる。

【0067】

ワーク縁把持部4は、図2に示されるように、薄板ワークWの外周の四辺の縁Eを把持する。本実施形態では、4基のワーク縁把持部4は、加工装置1の台座1aの上に、ワーク下方固定部3を取り囲むように四角形に配置されている。

【0068】

各々のワーク縁把持部4は、図5に示されるように、支持台40と、複数の把持アセンブリ43とから構成されている。各把持アセンブリ43は、薄板ワークWと支持台40との間を連結する。支持台40は、薄板ワークWの縁Eの四辺のいずれかの辺に沿って、配置されている。複数の把持アセンブリ43は、1個の支持台40の薄板ワークWに対向する辺に沿って並べて配置されている。

【0069】

把持アセンブリ43は、図5に示されるように、クランプ41と、受け部42と、一対の支持アーム44、45と、一対のボールジョイント46、47とを備えている。

【0070】

クランプ41は、図5〜6に示されるように、薄板ワークWを挟んで保持する。クランプ41は、前方に開いたスリット41aが形成されている。このスリット41aに薄板ワークWから挿入される。また、クランプ41の上面には、スリット41aへ連通するネジ孔41bが形成されている。

【0071】

ネジ孔41bに螺入されるワーク取付ネジ48の先端面48aは、薄板ワークWの上面に当接できるように平面または球面によって形成されている。また、スリット41aの内側の下面41cは、薄板ワークWの下面に当接できるように平面によって形成されている。ネジ孔41bにワーク取付ネジ48を螺入することにより、ワーク取付ネジ48の先端面48aとスリット41aの内側の下面41cとの間隔を縮めてこれらの先端面48aと下面41cとの間に薄板ワークWを挟持することにより、薄板ワークWがスリット41の内部に保持される。ここで、上記の先端面48aは、本願発明の上面当接部の概念に含まれるものであり、下面41cは、本願発明の下面当接部の概念に含まれるものである。

【0072】

受け部42は、後述するプリロード機構7を介してクランプ41を支持する。

【0073】

一対の支持アーム44、45は、その先端にボールジョイント部44a、45aを有している。ボールジョイント部44a、45aには、受け部42が3軸方向に揺動自在に連結されている。

【0074】

また、図5に示されるボールジョイント46、47は、支持台40に高さ方向Zに沿って並んで取り付けられている。支持アーム44、45は、これらのボールジョイント46、47を介して、支持台40に3軸方向へ揺動自在に取り付けられている。

【0075】

また、本実施形態では、それぞれの把持アセンブリ43には、薄板ワークWの形状を補正するために、プリロード機構7が設けられている。上記のような薄板ワークWは、ストレッチフォーミング成形法などによって製作されるため、図3に示されるように、設計時の図面データにおける形状W0と実際の薄板ワークの形状W1との間に形状的な誤差が生じるため、図面データに基づいて、個々の第1シリンダロッド5の吸着パッド13の高さを調整しても、薄板ワークW1と吸着パッド13との間に隙間が生じてしまい、薄板ワークW1を吸着パッド13に真空吸着によって強固に固定することができないおそれがある。そこで、かかる問題を解消するため、本実施形態では、それぞれの把持アセンブリ43には、薄板ワークWの形状を補正して吸着パッド13による真空吸着を良好に行うため、および薄板ワークWの形状を補正して第2シリンダロッド6の第2ロッド14の先端14aにあらかじめ当接させておき、加工時に工具71から押付力を受けたときの薄板ワークWの変形を小さくするために、薄板ワークWの縁Eに圧縮荷重(プリロード)をあらかじめ付与するプリロード機構7が設けられている。

【0076】

本実施形態のプリロード機構7は、図5〜6に示されるように、薄板ワークWの縁Eにかかる圧縮荷重の大きさを手動で調整することができる機構である。すなわち、図6に示されるプリロード機構7は、ボルト51と、バネ52と、内側ナット53と、クランプ側フランジ54と、受け部側フランジ55と、外側ナット56とから構成され、クランプ41の両側にそれぞれ一対ずつ備えている。

【0077】

クランプ側フランジ54は、クランプ41の両側面から左右に突出して設けられている。クランプ側フランジ54には、貫通孔54aが形成されている。

【0078】

受け部側フランジ55は、受け部42の両側面から左右に突出して設けられている。受け部側フランジ55には、ネジ孔55aが当該受け部側フランジ55を貫通して形成されている。

【0079】

ボルト51は、クランプ側フランジ54の貫通孔54aに挿入され、受け部側フランジ55のネジ孔55aに螺入されている。ボルト51は、六角形の頭部を有しない直線棒状の形状をしており、外周面におねじが形成されている。

【0080】

バネ52は、クランプ側フランジ54と受け部側フランジ55との間において、ボルト51が当該バネ52の内部に挿通されるように配置されている。

【0081】

内側ナット53は、クランプ側フランジ54と受け部側フランジ55との間においてボルト51に結合され、バネ52と隣接して配置されている。

【0082】

外側ナット54は、クランプ側フランジ54に対して受け部側フランジ55と反対側においてボルト51に結合されている。

【0083】

つぎに、ワーク縁把持部4を用いて薄板ワークWの縁Eを固定する手順について説明する。

【0084】

まず、上記のワーク縁把持部4を用いて、上記のワーク下方固定部3の上に固定された状態の薄板ワークWの縁Eを把持する。

【0085】

具体的には、図5に示されるように、クランプ41を薄板ワークWの縁Eの位置まで移動させ、ついで、クランプ41のスリット41aに薄板ワークWを挿入し、その後、ワーク取付ネジ48を締め付けることにより、薄板ワークWとクランプ41とを連結する。この作業を、薄板ワークWの外周の四方の縁Eを囲むクランプ41すべてについて行う。

【0086】

このとき、クランプ41は、一対の支持アーム44、45およびボールジョイント46、47を介して、静止状態で所定の位置および角度で支持台40に支持される。

【0087】

ついで、それぞれのクランプ41について、上記のプリロード機構7によって、薄板ワークWの対向する両側の縁Eに当該薄板ワークWの幅方向または長手方向についての中間位置へ向かう方向(より好ましくは、薄板ワークWの接線方向)へプリロードをかける。具体的には、まず、外側ナット56の締め具合を調整して、クランプ側フランジ54と受け部側フランジ55との間隔を調整する。ついで、内側ナット53を回転させてクランプ側フランジ54と内側ナット53との距離を変更することにより、バネ52の縮み具合を調整する。これにより、バネ52の縮み具合を変更して、クランプ41に作用する圧縮荷重、すなわちプリロードを調整することができる。

【0088】

薄板ワークWの縁Eにプリロードをかける場合、図3に示されるように、薄板ワークWの対向する2つの縁Eにおいて、両側の縁Eから同程度の大きさの圧縮荷重をかけるようにする。

【0089】

このように、プリロード機構7によって薄板ワークWの縁Eへ薄板ワークWの内方へプリロードをかけることにより、薄板ワークWは吸着パッド13へ向かって下方へ突出するように強制的に反らされることにより、薄板ワークWと吸着パッド13との密着性を高めることができ、吸着パッド13による薄板ワークWの支持剛性を向上することができる。

【0090】

(データ補正方法)

図2示されるように、本実施形態の固定装置2では、吸着パッド13を有する第1シリンダロッド5および吸着パッドを有さない第2シリンダロッド6が密集した形態からなるワーク下方固定部3によって、薄板ワークWの下方から支持するとともに、薄板ワークWの四方の縁Eをワーク把持部4によって強固に把持しているので、薄板ワークWを高い剛性で所定の位置に固定することができる。

【0091】

しかし、薄板ワークWは変形しやすいので、図面データ通りの形状に固定することが困難である。例えば、図10に示されるように、図面データに基づいて作成されたNC加工データ上の薄板ワークの配置位置W0と、実際の薄板ワークの配置位置W1とがずれるおそれがある。

【0092】

そこで、本発明者らは、本実施形態の固定装置2によって固定された薄板ワークWの形状を計測によって把握して、NC加工データを補正する方法、およびその補正されたNC加工データに基づく薄板ワークWの加工方法を考案している。

【0093】

すなわち、本実施形態における薄板ワークWの加工方法では、変形や伸縮を生じるおそれがある薄板ワークWを固定装置2に固定された状態で実際に計測を行うことによって、薄板ワークWの形状の変化状況を把握し、その計測結果に基づいてNC加工データを補正する。その後、その補正されたNC加工データを用いて、薄板ワークWの肉抜き加工またはポケット穴加工などの加工を行う。

【0094】

また、この加工方法では、位置ズレや伸縮する薄板ワークWを固定装置2に固定された状態で計測して、補正式の算出と状況に応じた加工部位の補正方法により、薄板ワークWの加工を行う。

【0095】

つぎに、NC加工データを補正するための補正式を算出するための計測について説明する。

【0096】

1.補正式を算出するための計測

1) まず、薄板ワークWを上述の固定装置2によって固定した後、NC加工データで定めた基準位置に対する薄板ワークWの位置ズレを計測する。

【0097】

具体的には、図11に示されるように、NC加工データで定めた薄板ワークの配置位置W0に関する基準点P01〜P04に対応する実際の薄板ワークの配置位置W1の表面の基準点P11〜P14を測定プローブで測定し、位置ずれ量を算出する。

【0098】

測定プローブは、図1に示される加工装置1の工具移動部72の工具主軸72eに取り付けられた工具71と交換することによって工具移動部72に取り付けられる。工具移動部72に取り付けられたプローブを5軸方向(長手方向X、幅方向Y、高さ方向Z、および2つの回転方向α、β)に移動させることによって、薄板ワークWの位置ずれ量の測定を行う。

【0099】

位置ずれ量の測定後、薄板ワークWの形状や加工許容誤差を考慮して、下記の処理を選択して、補正式を作成する。

【0100】

2) 図11に示されるように、実際の薄板ワークの配置位置W1の基準点P11〜P14を測定プローブによる計測により、芯出しおよびローテーションを行う。

【0101】

3) 図12に示されるように、実際の薄板ワークが配置された範囲(配置位置W1)の中に、図面データで定めた薄板ワークの配置位置W0内に定められた肉抜き加工を行う予定の範囲である加工範囲W2がすべて含まれるか否かを照合する。なお、ここでは、加工範囲W2がすべて含まれるか否かの判定のみを行い、データ補正の処理はしない。例えば、図12の状態では、実際の薄板ワークの範囲(配置位置W1)から、加工範囲W2の一部がはみ出しているので、加工範囲Wがすべて含まれていないとの判定がなされる。

【0102】

4)また、上記1)〜3)の処理とは別に、実際の薄板ワークWを全体的にレーザースキャンにより計測した結果により、スケーリング係数を求める。スケーリング係数は、設計時の図面データにおける設計寸法に対する実際の薄板ワークWをレーザースキャンにより計測した実寸法の比である。

【0103】

上記の処理1)〜4)の結果より、下記の組み合わせで補正式の算出をする。

【0104】

すなわち、上記の手順1)+2)+3)+4)、1)+3)+4)、または2)+3)+4)のいずれかの組合せによって、補正式が算出される。

【0105】

上記で得られた補正式は、薄板ワークW全体への補正式として使用される。具体的には、上記の方法で求められた補正式は、(位置ずれ量)または(芯出し・ローテーション)の少なくともいずれか1つのパラメータと、スケーリング係数とを含む複合的な座標変換マトリックスの形となる。

【0106】

2.加工部位の補正

つぎに、薄板ワークWの肉抜き加工またはポケット穴加工などの加工による部位、すなわち加工部位におけるNC加工データの補正は、下記のいずれかの方法11)、12)のいずれかを選択して補正することができる。

【0107】

11)上記のように求められた補正式によって、NC加工の指令点ごとに補正する方法。すなわち、指令点ごとに独立して補正をする方法であり、指令点の前後関係(例えば、開始点と終了点との関係など)は考慮しない。

【0108】

12)上記のように求められた補正式によって、加工部位単位で補正する方法。すなわち、加工部位の形状(例えば、直方体状のポケット形状などの形状)は変更しない方法である。

【0109】

上記11)、12)いずれの場合も、「補正許容量」を設定することができる。

【0110】

なお、上記12)の加工部位単位での補正方法の場合には、さらに補正条件として、「最低残存厚み」を設定できる。例えば、図13に示される薄板ワークW内の本来の加工位置H0(肉抜きされて直方体形状のポケットが形成される部分)を示す基準値に対し、図13のように補正により、本来の加工位置H0から補正後の加工位置H1へシフトする場合がある、この場合、補正後の加工位置H1の下端のコーナー部分Cでは、薄板ワークWの肉抜き加工をすれば肉厚が薄くなり、薄板ワークWの設計強度を満足できなくなるおそれがある。

【0111】

そこで、図15に示されるように、加工部位H1を上方へシフトさせる補正をすることにより、設計強度を満たす最低残存厚みθを確保することができる。

【0112】

(本実施形態の特徴)

(1)

以上のように、本実施形態の薄板ワークWの固定装置2では、吸着パッド13を備えた第1シリンダロッド5同士の間に、吸着パッドを有しない簡単でコンパクトな構造の第2シリンダロッド6が配置され、第1シリンダロッド5および第2シリンダロッド6の両方で薄板ワークWを下方から支持する。そして、第2シリンダロッド6は、薄板ワークWの幅方向Yに関する外形寸法(すなわち、幅Y2)について、第1シリンダロッド5の幅Y1よりも寸法が小さくなっており、第1シリンダロッド5よりも占有面積が小さくなる。それによって、薄板ワークWの支持間隔を小さくできるようにしている。

【0113】

かかる構成によって、吸着パッド13を備えた第1シリンダロッド5のみを備えた固定装置と比較して、薄板ワークWの支持点間隔を短くした状態で、薄板ワークWを支持することができ、薄板ワークWの支持剛性を高めることができる。その結果、薄板ワークWを加工するときに工具71を押し当てても、薄板ワークWのたわみを小さくすることができ、薄板ワークWを精度良く加工することができる。

【0114】

(2)

また、本実施形態の固定装置2では、ワーク縁把持部4によって薄板ワークWの縁Eを把持するようにしているので、薄板ワークWを加工するときに生じる薄板ワークWの縁Eの振動を抑えることができ、薄板ワークWが吸着パッド13から外れるおそれがなく、より精度良く加工することができる。

【0115】

(3)

また、本実施形態のように、薄板ワークWの縁Eが大きく反って台座1aに対して傾斜した3次元形状であっても、薄板ワークWの縁Eを、ワーク縁把持部4によって薄板ワークWの縁Eを把持することにより、その薄板ワークWを加工するときに生じる薄板ワークWの縁Eの振動を抑えることができる。その結果、薄板ワークWが吸着パッド13から外れるおそれがなく、より精度良く加工することができる。

【0116】

(4)

また、本実施形態のワーク縁把持部4は、図6に示されるように、薄板ワークWの上面に当接可能な形状を有する上面当接部であるワーク取付ネジ48の先端面48aと、薄板ワークWの下面に当接可能な形状を有する下面当接部であるスリット41aの内側の下面41cとを有している。これらの先端面48aと下面41cとの間の距離を縮めることにより、薄板ワークWの上面および下面の両方から力を加えて挟持することができ、薄板ワークWを安定して把持することができる。

【0117】

(5)

しかも、本実施形態では、ワーク縁把持部4によって薄板ワークWの縁Eを把持するとともに、プリロード機構7によって薄板ワークWの対向する両側の縁Eに当該薄板ワークWの幅方向または長手方向についての中間位置へ向かう方向へプリロードを与えることにより、製作上形状誤差が生じる薄板ワークWを吸着パッド13上に押さえて固定することができる。それにより、薄板ワークWと吸着パッド13との隙間をなくして、薄板ワークWの支持剛性を高めることができる。また、薄板ワークWにプリロードを与えて当該薄板ワークWを第2シリンダロッド6の第2ロッド14の先端14aにあらかじめ当接させておくことにより、加工時に工具71から押付力を受けたときの薄板ワークWの変形を小さくすることができる。

【0118】

(6)

また、本実施形態では、第1シリンダロッドおよび第2シリンダロッドの各々は、間隔変更機構8の台座部17aによって直立状態で支持されながら、これらの台座部17aを駆動部17bが特定方向(すなわち、薄板ワークWの幅方向Y)へ沿って移動して所定の位置に停止させることにより、薄板ワークWの幅方向Yについて、第1シリンダロッド5と第2シリンダロッド6との間隔を容易に変更することができる。

【0119】

また、間隔変更機構8のそれぞれの幅方向変更部17を直線駆動部18bによって長手方向Xへ移動させることにより、ある幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6と、隣接する幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6との間の長手方向Xについての間隔も容易に変更することができる。

【0120】

(7)

さらに、本実施形態では、第1シリンダロッド5側の第1高さ調整部12は、吸着パッド13およびそれを支持する第1ロッド11を上下に移動させるために、複雑かつ大型な機構になっており、第1ロッド11を上下方向に移動自在に支持する支持部12cと、電動モータ12aと、当該電動モータ12aで発生した回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を前記第1ロッドに伝達する動力伝達部12bとを備えている。一方、第2シリンダロッド6側の第2高さ調整部15は、エアシリンダ15aによって第2ロッド14を上下に駆動させる構造なので、第1シリンダロッド5側の第1高さ調整部よりも構造が簡単になるので、さらに小型化を達成できる。その結果、第2シリンダロッド6を第1シリンダロッド5へより近づけることができ、薄板ワークWの支持剛性をさらに向上させることができる。

【0121】

(8)

また、本実施形態では、第1シリンダロッド5において、吸着パッド13は、薄板ワークWと吸着パッド13との間に空気洩れが生じることなく真空引きを行うために、薄板ワークWの形状に合わせて変形可能になっているが、この吸着パッド13とは別に、球面16aを有する着座部16が第1ロッド11の先端に設けられている。このような構造では、薄板ワークWの向きや形状に関わらず、着座部16の球面16aが薄板ワークWの下面に必ず直接的に点接触することができ、薄板ワークWの下面の法線方向Q(図7参照)へ延びる向きに力を与えて安定に支持することができる。それにより、薄板ワークWは着座部16を介して第1ロッド11に剛的に支持される。その結果、吸着パッド13だけで薄板ワークWを保持する構造と比較して、第1シリンダロッド5の先端における薄板ワークWを保持する部分の剛性が向上し、薄板ワークWの位置決め精度および支持剛性が向上する。

【0122】

(9)

本実施形態の薄板ワークの加工装置1では、上記実施形態の固定装置2を備えているので、薄板ワークWの支持点間隔を吸着パッド13を備えた第1シリンダロッド5のみの固定装置と比較して、より短い間隔で薄板ワークWを支持することができ、薄板ワークWの支持剛性を高めることができる。その結果、薄板ワークWを加工するときに工具71を押し当てても、薄板ワークWのたわみを小さくすることができ、薄板ワークWを精度良く加工することができる。

【0123】

(変形例)

上記実施形態では、そして、第2シリンダロッド6は、薄板ワークWの幅方向Yに関する外形寸法(幅Y2)について、第1シリンダロッド5の幅Y1よりも寸法が小さくすることによって、第1シリンダロッド5よりも占有面積が小さくしているが、本発明はこれに限定されるものではなく、その他の特定方向、例えば薄板ワークWの長手方向Xに関する外形寸法について、第2シリンダロッド6を第1シリンダロッド5よりも小さくするようにしてもよい。この場合も、薄板ワークWの支持間隔を小さくすることができる。

【0124】

また、上記実施形態では、吸着パッド13として、蛇腹状の筒体のパッドを例にあげて説明したが、本発明はこれに限定されるものではなく、種々の形状の吸着パッドを採用することができる。例えば、半球状のカップ形の吸着パッドを用いてもよく、その場合も、上記実施形態と同様に、薄板ワークWの支持点間隔を短くした状態で、薄板ワークWを支持することができ、薄板ワークWの支持剛性を高めることができる。

【符号の説明】

【0125】

1 加工装置

2 固定装置

3 ワーク下方固定部

4 ワーク縁把持部

5 第1シリンダロッド

6 第2シリンダロッド

8 間隔変更機構

11 第1ロッド

12 第1高さ調整部

13 吸着パッド

14 第2ロッド

15 第2高さ調整部

16 着座部

71 工具

72 工具移動部

W 薄板ワーク

【技術分野】

【0001】

本発明は、薄板ワークの表面加工時において、当該薄板ワークの形状を保持しながら薄板ワークを所定の位置に固定する固定装置および当該固定装置を用いた薄板ワークの加工装置に関する。

【背景技術】

【0002】

飛行機の機体などに用いられる薄板ワークは、金属製薄板をストレッチフォーミングなどによってあらかじめ所定の3次元形状に成形された加工対象物である。薄板ワークは、軽量化の目的のために、その少なくとも上側の面に肉抜き加工などの表面加工が施される。このような薄板ワークは、3次元形状を有しており、しかも変形しやすいので、薄板ワークの表面加工を行う際には、薄板ワークの形状を保つように当該薄板ワークが所定の位置に保持され、固定される必要がある。

【0003】

そこで、従来、薄板ワークの表面加工を行う加工装置には、特許文献1記載のように、真空吸着を利用して、薄板ワークを下方から支持しながら強固に固定する複数のシリンダロッドを備えたものがある。これらの複数のシリンダロッドは、互いに間隔をあけて薄板ワークの長手方向および幅方向に沿ってそれぞれ立設されている。それぞれのシリンダロッドは、ロッドと、ロッドの高さを調整するジャッキと、ロッドの先端に取り付けられた吸着パッドとを備えている。吸着パッドは、薄板ワークを真空引きによって吸着することができる。

【0004】

これらのシリンダロッドを用いて薄板ワークを所定の位置に固定する場合、まず、薄板ワークの図面データ(すなわち、設計時の薄板ワークの3次元形状に関するデータ)に基づいて、各ジャッキを用いて各ロッドの高さが調整されることにより、各吸着パッドの高さ位置が前記3次元形状に対応する位置に調整される。ついで、各吸着パッドの上に薄板ワークが載せられ、吸着パッドにより真空吸着される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第5163793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1記載の装置では、薄板ワークの支持剛性を高めることが形状精度の向上につながるが、その支持剛性の向上が難しいという問題がある。具体的には、当該支持剛性を高めるには、各吸着パッドによる薄板ワークの保持位置を増やして保持位置間のピッチを縮小することが有効であるが、吸着パッドは直径が大きく、また当該吸着パッドによる吸着のための構造が複雑であることから、当該吸着パッド及びロッドを狭いピッチで配置することができず、また、その配置数の増加は著しいコストの上昇を招く。そのため、隣接するシリンダロッドの間隔を狭くすることが困難である。その結果、薄板ワークの支持剛性を向上させることが難しくなり、薄板ワークの加工時に工具から受ける荷重によって生じる薄板ワークのたわみを抑えることが困難である。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、薄板ワークの支持剛性を向上させて精度良く表面加工することができる薄板ワークの固定装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためのものとして、本発明の薄板ワークの固定装置は、薄板ワークを所定の位置に固定する固定装置であって、水平な基準面上で互いに異なる複数の特定方向に並ぶように配置され、前記薄板ワークの下面を固定する複数の第1シリンダロッドと、隣接する当該第1シリンダロッドの間に少なくとも1つ配置され、前記薄板ワークを下方から支持する複数の第2シリンダロッドとを備えており、前記第1シリンダロッドは、第1ロッドと、当該第1ロッドの高さを変更する第1高さ調整部と、前記第1ロッドの先端に設けられ、前記薄板ワークを吸着する吸着パッドとを有しており、前記第2シリンダロッドは、先端が前記薄板ワークの下面に当接する第2ロッドと、当該第2ロッドの高さを変更する第2高さ調整部とを有し、当該第2ロッドは、前記薄板ワークの下面に対して下から当接することにより当該薄板ワークを下から支持する当接部を有しており、前記第1シリンダロッドおよび前記第2シリンダロッドは、水平な基準面に対して垂直に立てられた状態でそれぞれ配置されており、少なくとも2つの前記第1シリンダロッドは、前記薄板ワークの特定方向に沿って並び、かつ、隣接する当該第1シリンダロッドの間には、少なくとも1つの前記第2シリンダロッドが配置され、前記第2シリンダロッドは、前記各特定方向に関する外形寸法について、前記第1シリンダロッドよりも小さい、ことを特徴としている。

【0009】

本発明の固定装置は、変形しやすい薄板ワークをその形状を保持しながら安定して固定するために、薄板ワークを下方から支持するシリンダロッドの間隔を狭くすることを可能にしたものである。

【0010】

具体的には、薄板ワークを吸着する吸着パッドを備えた第1シリンダロッドが、水平な基準面上で、特定方向(例えば、薄板ワークの幅方向)に並べられ、それらの第1シリンダロッドの間には、吸着パッドを有しない第2シリンダロッドを配置している。この第2シリンダロッドは、その第2ロッドの先端を薄板ワークの下面に当接させることにより、薄板ワークを支持する。

【0011】

そして、第2シリンダロッドは、特定方向(例えば、薄板ワークの幅方向)に関する外形寸法について、第1シリンダロッドよりも小さい寸法を有するから、当該特定方向について、薄板ワークの支持間隔を小さくすることが可能である。

【0012】

かかる構成によって、吸着パッドを備えた第1シリンダロッドのみを備えた固定装置と比較して、薄板ワークの支持点間隔を短くした状態で、薄板ワークを支持することができ、薄板ワークの支持剛性を高めることができる。その結果、薄板ワークを加工するときに工具を押し当てても、薄板ワークのたわみを小さくすることができ、薄板ワークを精度良く加工することができる。

【0013】

また、前記薄板ワークの縁を把持するワーク縁把持部をさらに備えているのが好ましい。ワーク縁把持部をさらに具備することによって、薄板ワークを加工するときに生じる薄板ワークの縁の振動を抑えることができる。

【0014】

薄板ワークは、金属薄板などの材料からなるので変形しやすく、とくに縁部分が薄板ワークの表面加工時に振動しやすい性質がある。また、薄板ワークの下面の数箇所が第1シリンダロッドの吸着パッドに固定された場合でも、吸着パッドの配置などの関係により、薄板ワークの縁が吸着パッドで拘束されないいわば自由端となる場合があり、吸着パッドだけでは振動を抑えることが難しい場合がある。

【0015】

そこで、ワーク縁把持部によって薄板ワークの縁を把持することにより、薄板ワークを加工するときに生じる薄板ワークの縁の振動を抑えることができ、薄板ワークが吸着パッドから外れるおそれがなく、より精度良く加工することができる。

【0016】

前記薄板ワークは、その縁が前記基準面に対して傾斜した形状をしており、前記ワーク縁把持部は、当該薄板ワークの縁を把持するのが好ましい。

【0017】

この構成によれば、薄板ワークの縁が、第1および第2シリンダロッドが立てられた基準面に対して傾斜した形状である場合には、吸着パッドが薄板ワークの縁に吸着されにくい場合があり、そのような場合、薄板ワークの縁の全周部分または周辺部の大部分が吸着パッドで拘束されないいわば自由端となるが、このような場合に薄板ワークの縁を、ワーク縁把持部によって薄板ワークの縁を把持することにより、縁が大きく反った3次元形状の薄板ワークであっても、その薄板ワークを加工するときに生じる薄板ワークの縁の振動を抑えることができる。その結果、薄板ワークが吸着パッドから外れるおそれがなく、より精度良く加工することができる。

【0018】

さらに、前記ワーク縁把持部は、前記薄板ワークの上面に当接可能な形状を有する上面当接部と、前記薄板ワークの下面に当接可能な形状を有する下面当接部とを有しており、当該ワーク縁把持部は、前記上面当接部と前記下面当接部との間の距離を縮めることにより、当該上面当接部と当該下面当接部との間に前記薄板ワークを挟持するのが好ましい。

【0019】

この構成によれば、ワーク縁把持部の上面当接部と下面当接部との間の距離を縮めることにより、薄板ワークの上面および下面の両方から力を加えて挟持することができ、薄板ワークを安定して把持することができる。

【0020】

また、前記第1シリンダロッドおよび前記第2シリンダロッドの各々を立てた状態で少なくとも前記特定方向へ移動可能に支持する台座部と、当該台座部を当該特定方向に沿って所定の位置に移動して停止させることにより、前記第1シリンダロッドと前記第2シリンダロッドとの当該特定方向の間隔を変更する駆動部と、を備えている間隔変更機構をさらに備えているのが好ましい。

【0021】

かかる構成によれば、第1シリンダロッドおよび第2シリンダロッドの各々は、台座部によって直立状態支持されながら、これらの台座部を駆動部が特定方向へ沿って移動させて所定の位置に停止させることにより、第1シリンダロッドと第2シリンダロッドとの間隔を容易に変更することができる。

【0022】

さらに、前記第1高さ調整部は、前記第1ロッドを上下方向に移動自在に支持する支持部と、電動モータと、当該電動モータで発生した回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を前記第1ロッドに伝達する動力伝達部とを備えており、前記第2高さ調整部は、前記第2ロッドの下端部が出没自在に挿入されたエアシリンダを備えている、のが好ましい。

【0023】

第1シリンダロッドの第1高さ調整部は、吸着パッドおよびそれを支持する第1ロッドを上下に移動させるために、電動モータと、当該電動モータの回転駆動力を直線駆動力に変換して当該直線駆動力を第1ロッドに伝達する動力伝達部とを備えており、複雑かつ大型な機構が必要である。一方、第2シリンダロッドは吸着パッドを有しない簡単な構造であるので、第2高さ調整部は、第2ロッドの高さを調整できる程度の駆動力を発生できる機構を採用すればよい。そこで、第2高さ調整部として第2ロッドの高さ調整が可能なエアシリンダを採用することによって、第2シリンダロッドの構造が第1シリンダロッドと比較してより簡単になり、さらに小型化を達成できる。その結果、第2シリンダロッドを第1シリンダロッドへより近づけることができる。

【0024】

また、前記吸着パッドは、その先端に接触する薄板ワークの表面の形状に合わせて変形して当該薄板ワークの下面に密着することが可能であり、かつ、前記第1シリンダロッドは、前記第1ロッドの先端に設けられ、前記薄板ワークに接触可能な少なくとも一部が球面を有する着座部をさらに有しており、前記着座部は、前記吸着パッドの内部に配置されているのが好ましい。

【0025】

かかる構成によれば、第1シリンダロッドにおける吸着パッドは、薄板ワークと吸着パッドとの間に空気洩れが生じることなく真空引きを行うために、薄板ワークの形状に合わせて変形可能になっている。さらに、第1シリンダロッドには、吸着パッドとは別に、球面を有する着座部が第1ロッドの先端に設けられている。このような構造では、薄板ワークの向きや形状に関わらず、着座部の球面が薄板ワークの下面に必ず直接的に点接触することができ、薄板ワークの下面の法線方向へ延びる向きに力を与えて安定に支持することができる。それにより、薄板ワークは着座部を介して第1ロッドに剛的に支持される。その結果、吸着パッドだけで薄板ワークを保持する構造と比較して、第1シリンダロッド先端における薄板ワークを保持する部分の剛性が向上し、薄板ワークの位置決め精度および支持剛性が向上する。

【0026】

また、本発明の薄板ワークの加工装置は、請求項1から8のいずれかに記載の薄板ワークの固定装置と、前記固定装置によって所定の位置に固定された前記薄板ワークの表面加工を行う工具と、前記工具を前記薄板ワーク上で移動させる工具移動部と、を備えていることを特徴としている。

【0027】

かかる構成によれば、本発明の固定装置を用いて、薄板ワークの支持点間隔をより短い間隔で薄板ワークを支持することができ、薄板ワークの支持剛性を高めることができる。その結果、薄板ワークを加工するときに工具を押し当てても、薄板ワークのたわみを小さくすることができ、薄板ワークを精度良く加工することができる。

【発明の効果】

【0028】

以上説明したように、本発明の薄板ワークの固定装置およびそれを用いた加工装置によれば、薄板ワークの支持剛性を高めることができる、その結果、薄板ワークの加工時におけるワークのたわみを小さくすることができ、精度良く加工することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の薄板ワークの固定装置を備えた加工装置の一実施形態に係わる全体斜視図である。

【図2】図1の固定装置の斜視図である。

【図3】図2の固定装置のIII−III線断面図である。

【図4】図1の固定装置において、薄板ワークの加工許容値とたわみ量により、支持点間隔を算出し、第1および第2シリンダロッドの位置決め行うことを説明するための説明図である。

【図5】図1のワーク縁把持部の拡大正面図である。

【図6】図5のプリロード機構およびその周辺のクランプおよび受け部の拡大斜視図である。

【図7】図1の吸着パッド内部の球状の着座部およびその周辺部を示す拡大断面図である。

【図8】図2の第1高さ調整部の断面図である。

【図9】図2の第2高さ調整部の断面図である。

【図10】薄板ワークの加工方法におけるNC加工データと実際の薄板ワークの位置とのずれを示す図である。

【図11】薄板ワークの加工方法における図面データ上の基準点と実際の薄板ワークの基準点との位置のずれを示す図である。

【図12】薄板ワークの加工方法におけるNC加工データ上の薄板ワークの加工範囲図面上の基準点と実際のワークの基準点との位置のずれを示す図である。

【図13】薄板ワークの加工方法におけるポケット穴加工におけるNC加工データ上の本来の加工位置を示す図である。

【図14】薄板ワークの加工方法におけるポケット穴加工における補正後の加工位置を示す図である。

【図15】薄板ワークの加工方法におけるポケット穴加工における補正後の加工位置を上昇させる補正をして、最低残存厚みを確保する補正をした図である。

【発明を実施するための形態】

【0030】

つぎに図面を参照しながら本発明の薄板ワークの固定装置およびそれを用いた薄板ワークの加工装置についてさらに詳細に説明する。

【0031】

本実施形態の固定装置2は、変形しやすい薄板ワークWをその形状を保持しながら安定して固定する固定装置であって、薄板ワークWを下方から支持するシリンダロッドの間隔を狭くするために、2種類のシリンダロッドとして、吸着パッドを有する第1シリンダロッド5と、吸着パッドを介さずにロッド先端で薄板ワークWを直接支持する第2シリンダロッド6とを立設したものである(図2〜3参照)。

【0032】

そして、本実施形態の加工装置1は、このような固定装置を装備しており、薄板ワークWの加工時における薄板ワークWのたわみを小さくすることができ、精度良く加工することができる装置である。

【0033】

以下、加工装置1および固定装置2についてそれぞれ順に説明する。

【0034】

(加工装置の全体構成)

図1に示される薄板ワークWの加工装置1は、飛行機の機体などに用いられる金属薄板からなる複雑な3次元形状を有する薄板ワークWの表面加工を行う装置である。本実施形態の加工装置1は、例えば、軽量化のために薄板ワークWの表面を部分的に切削除去して多数の凹部を形成する肉抜き加工あるいはポケット穴加工を行う。

【0035】

この加工装置1は、固定装置2と、工具71と、工具移動部72とを備えている。

【0036】

固定装置2は、薄板ワークWを、工具71の移動可能な範囲内にある所定の位置に固定する。固定装置2の構成については、後段で詳述する。

【0037】

工具71は、5軸加工を行うためのフライス等の切削用工具である。本実施形態の工具71は、薄板ワークWの表面をえぐって多数の凹部(ポケット)を形成して肉抜きする、いわゆる肉抜き加工あるいはポケット穴加工を行うことにより、薄板ワークWの軽量化を行う。

【0038】

工具移動部72は、図1に示されるように、工具71を薄板ワークWの上を5軸方向へ移動させる。すなわち、工具移動部72は、工具71を薄板ワークWの長手方向Xへ移動させる長手方向移動部72aと、工具71を薄板ワークWの幅方向Yへ移動させる幅方向移動部72bと、工具71を薄板ワークWの高さ方向(すなわち、厚さ方向)Zへ移動させる高さ方向移動部72cと、工具71を薄板ワークWの上で2つの回転方向α、βへ回転移動させる回転移動部72dとを備えている。2つの回転方向α、βは、例えば、互いの回転軸が直交する関係にある。

【0039】

ここで、回転移動部72dは、2つの回転方向α、βへ工具71を旋回させる。本実施形態では、回転方向αは、薄板ワークWの幅方向へ沿うように、長手方向X回りに回転する方向であり、一方、回転方向βは、薄板ワークWの長手方向へ沿うように、幅方向Y回りに回転する方向である。

【0040】

工具71は、回転移動部72dに設けられた工具主軸72eに着脱自在に取り付けられる。

【0041】

(固定装置2の全体構成)

固定装置2は、図1〜3に示されるように、薄板ワークWを下方から固定するワーク下方固定部3と、薄板ワークWの外周の四方の縁を把持するワーク縁把持部4とを備えている。

【0042】

ワーク下方固定部3は、複数の第1シリンダロッド5と、複数の第2シリンダロッド6と、間隔変更機構8とを備えている。

【0043】

第1シリンダロッド5および第2シリンダロッド6は、水平な基準面である加工装置1の台座1a上で互いに異なる複数の特定方向に並ぶように、互いに間隔をあけて薄板ワークWの長手方向Xおよび幅方向Yに沿ってそれぞれ立設されている。第1シリンダロッド5および第2シリンダロッド6は、水平な基準面である加工装置1の台座1aに対して垂直に立てられた状態で、間隔変更機構8を介してそれぞれ配置されている。第1シリンダロッド5の間には、第2シリンダロッド6が1本ずつ配置されている。なお、第2シリンダロッド6が2本以上配置されていてもよい。また、「複数の特定方向」は、薄板ワークWの長手方向Xおよび幅方向Yとは異なる方向であってもよい。

【0044】

第1シリンダロッド5は、図3に示されるように、第1ロッド11と、当該第1ロッド11の高さを変更する第1高さ調整部12と、第1ロッド11の先端に設けられ、薄板ワークWを吸着する吸着パッド13とを有している。

【0045】

第1ロッド11は、棒状の部材であり、その内部には空気が通る通路11a(図7〜8参照)が第1ロッド11が延びる方向に形成されている。第1ロッド11は、その先端に吸着パッド13を支持することができ、しかも、真空引きのために通路11aの内部を真空状態に確保することができる十分な剛性を有しており、スチールなどの強度の高い金属材料で製造される。

【0046】

第1高さ調整部12は、第1ロッド11を上下に移動させる機構であり、図8に示されるように、例えば、駆動用の電動モータ12aと、その電動モータ12aの回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を第1ロッド11に伝達する動力伝達部12bと、第1ロッド11を上下方向に移動自在に支持する支持部12cとを備えている。電動モータ12a、動力伝達部12bおよび支持部12cは、ケーシング12dに収容されている。なお、本実施形態では、動力伝達部12bの一例として、ボールネジ機構が図示されているが、他の動力伝達機構を採用してもよい。

【0047】

吸着パッド13は、図7に示されるように、例えば、蛇腹状の筒体からなり、柔軟性を有するゴムなどの材料で製造されている。吸着パッド13は、薄板ワークWの下面に接触すると、薄板ワークWの下面の形状に合わせて変形する。それにより、吸着パッド13の先端縁は、薄板ワークWの表面に気密性よく密着することができる。吸着パッド13が薄板ワークWに密着した状態で、吸着パッド13内の空気が図8に示される真空ポンプVにより第1ロッド11の通路11aを通して抜かれることにより、薄板ワークWを吸着パッド13に真空吸着することができる。

【0048】

また、図7に示されるように、本実施形態の第1シリンダロッド5は、薄板ワークWに接触可能な少なくとも一部が球面16aを有する着座部16をさらに備えている。着座部16は、吸着パッド13の内部に配置されている。着座部16は、連結部19を介して、第1ロッド11の先端に固定されている。着座部16の球面16aは、その球面16aに対向する薄板ワークWの形状や向きに関わらず、薄板ワークWの下面に確実に当接することができる。第1ロッド11の先端に固定された球状の着座部16が薄板ワークWに直接接触して支持する。

【0049】

第2シリンダロッド6は、図3および図9に示されるように、先端14aが薄板ワークWの下面に当接する第2ロッド14と、当該第2ロッド14の高さを変更する第2高さ調整部15とを有している。

【0050】

本実施形態では、第2ロッド14の先端14aが、薄板ワークWの下面に対して下から直接当接することにより当該薄板ワークWを下から支持する当接部となっている。なお、第2ロッド14の先端14aに第2ロッド14と別部材の当接部を設けてもよい。

【0051】

第2高さ調整部15は、図9に示されるように、エアシリンダ15aを備えている。

エアシリンダ15aは、その上端に開口15bを有しており、この開口15bの内部に、第2ロッド14の下端部14aが上下に往復移動自在に挿入されている。エアシリンダ15a内には、エアポンプAによって圧縮空気が供給され、この圧縮空気の供給と排出により、第2ロッド14の高さが変更される。エアシリンダ15aは、ケーシング15cに収容されている。

【0052】

間隔変更機構8は、図2〜3に示されるように、複数の幅方向変更部17と、長手方向変更部18とを有している。

【0053】

幅方向変更部17は、薄板ワークWの幅方向Yに並ぶ複数の第1シリンダロッド5および第2シリンダロッド6のそれぞれの幅方向Yにおける間隔を変更する。

【0054】

それぞれの幅方向変更部17の上には、複数の第1シリンダロッド5および第2シリンダロッド6が幅方向Yに移動自在に取り付けられている。具体的には、幅方向変更部17は、個々の第1シリンダロッド5および第2シリンダロッド6に対応して、第1シリンダロッド5および第2シリンダロッド6の各々を立てた状態で幅方向Yへ移動可能に支持する台座部17aと、当該台座部17aを幅方向Yに沿って所定の位置に移動して停止させることにより、第1シリンダロッド5と第2シリンダロッド6との幅方向Yの間隔を変更する駆動部17bとを備えている。台座部17aは、案内部17cによって幅方向Yに移動自在に案内される。個々の第1シリンダロッド5および第2シリンダロッド6は、これらの駆動部17bによって、それぞれ独立して幅方向Yに沿って往復移動することができる。

【0055】

長手方向変更部18は、薄板ワークWの長手方向Xに並ぶ複数の第1シリンダロッド5および第2シリンダロッド6のそれぞれの長手方向Xについての間隔を変更する。具体的には、長手方向変更部18は、薄板ワークWの長手方向Xに沿って配置されている。

【0056】

長手方向変更部18は、個々の幅方向変更部17を長手方向Xに案内する案内部18aと、個々の幅方向変更部17に取り付けられた駆動部18bとを備えている。案内部18aの上には、複数の幅方向変更部17が長手方向Xに移動自在に取り付けられている。個々の幅方向変更部17は、これらの駆動部18bによって、それぞれ独立して長手方向Xへ移動することができる。それによって、ある幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6と、隣接する幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6との間の長手方向Xについての間隔を変更することができる。

【0057】

図4に示されるように、隣接する第1シリンダロッド5の第1ロッド11と第2シリンダロッド6の第2ロッド15との支持間隔Lは、工具71から受ける押圧力F、薄板ワークWの板厚t、および加工許容値γなどの条件から算出される。この算出された支持間隔Lに基づいて、幅方向変更部17によって、第1シリンダロッド5の第1ロッド11と第2シリンダロッド6の第2ロッド14との間隔が調整される。

【0058】

本実施形態では、第2シリンダロッド6は、図4に示されるように、薄板ワークWの幅方向Yに関する外形寸法(すなわち、幅Y2)について、第1シリンダロッド5よりも小さい幅Y1を有するから、当該幅方向Yについて、第1シリンダロッド5よりも占有面積が小さくなる。それによって、薄板ワークWの支持間隔を小さくできるようにしている。

【0059】

隣接する第1シリンダロッド5と第2シリンダロッド6との間の間隔Lは、薄板ワークWの寸法形状や加工条件などによって適宜変更して設定されるが、例えば、約127mm(5インチ)程度、第1シリンダロッド5同士の間隔は、その倍の約254mm(10インチ)程度に設定される。

【0060】

薄板ワークWをワーク下方固定部3の上に載せる場合、以下の手順で行われる。

【0061】

(i) まず、図3に示されるように、第2シリンダロッド6の第2ロッド14の先端14aを、隣接する第1シリンダロッド5の吸着パッド13の先端よりも上の位置(図3の二点鎖線の位置)に位置決めする(第2ロッド位置決め工程)。

【0062】

なお、この第2ロッド位置決め工程では、全部の第2ロッド14の先端14aを吸着パッド13の先端よりも上方の位置に位置決めしてもよいし、4〜8本程度の一部の第2ロッド14の先端14aのみを上方の位置に位置決めしてよい。

【0063】

(ii) ついで、第2ロッド14の先端14aの上に、薄板ワークWを載せる(搭載工程)。この工程では、薄板ワークWをクレーンなどを用いて複数の第2ロッド14の先端14aの上に降ろしたとき、そのときに生じる薄板ワークWからの衝撃荷重を第2ロッド14のみで受けることができる。

【0064】

(iii) ついで、第2高さ調整部15によって第2ロッド14を下降させる(下降工程)。

【0065】

(iv) その後、吸着パッド13に吸着させる(吸着工程)。

【0066】

以上の手順では、薄板ワークWをワーク下方固定部3へ搭載するときの落下の衝撃を、吸着パッドを有しない第2ロッド14のみで受けて、第1シリンダロッド5の吸着パッド13へ衝撃が伝達することを防ぐことができる。その結果、吸着パッド13における薄板パッドWの吸着位置がずれたり、吸着パッド13が劣化損傷するなどの不具合の発生を低減することができる。

【0067】

ワーク縁把持部4は、図2に示されるように、薄板ワークWの外周の四辺の縁Eを把持する。本実施形態では、4基のワーク縁把持部4は、加工装置1の台座1aの上に、ワーク下方固定部3を取り囲むように四角形に配置されている。

【0068】

各々のワーク縁把持部4は、図5に示されるように、支持台40と、複数の把持アセンブリ43とから構成されている。各把持アセンブリ43は、薄板ワークWと支持台40との間を連結する。支持台40は、薄板ワークWの縁Eの四辺のいずれかの辺に沿って、配置されている。複数の把持アセンブリ43は、1個の支持台40の薄板ワークWに対向する辺に沿って並べて配置されている。

【0069】

把持アセンブリ43は、図5に示されるように、クランプ41と、受け部42と、一対の支持アーム44、45と、一対のボールジョイント46、47とを備えている。

【0070】

クランプ41は、図5〜6に示されるように、薄板ワークWを挟んで保持する。クランプ41は、前方に開いたスリット41aが形成されている。このスリット41aに薄板ワークWから挿入される。また、クランプ41の上面には、スリット41aへ連通するネジ孔41bが形成されている。

【0071】

ネジ孔41bに螺入されるワーク取付ネジ48の先端面48aは、薄板ワークWの上面に当接できるように平面または球面によって形成されている。また、スリット41aの内側の下面41cは、薄板ワークWの下面に当接できるように平面によって形成されている。ネジ孔41bにワーク取付ネジ48を螺入することにより、ワーク取付ネジ48の先端面48aとスリット41aの内側の下面41cとの間隔を縮めてこれらの先端面48aと下面41cとの間に薄板ワークWを挟持することにより、薄板ワークWがスリット41の内部に保持される。ここで、上記の先端面48aは、本願発明の上面当接部の概念に含まれるものであり、下面41cは、本願発明の下面当接部の概念に含まれるものである。

【0072】

受け部42は、後述するプリロード機構7を介してクランプ41を支持する。

【0073】

一対の支持アーム44、45は、その先端にボールジョイント部44a、45aを有している。ボールジョイント部44a、45aには、受け部42が3軸方向に揺動自在に連結されている。

【0074】

また、図5に示されるボールジョイント46、47は、支持台40に高さ方向Zに沿って並んで取り付けられている。支持アーム44、45は、これらのボールジョイント46、47を介して、支持台40に3軸方向へ揺動自在に取り付けられている。

【0075】

また、本実施形態では、それぞれの把持アセンブリ43には、薄板ワークWの形状を補正するために、プリロード機構7が設けられている。上記のような薄板ワークWは、ストレッチフォーミング成形法などによって製作されるため、図3に示されるように、設計時の図面データにおける形状W0と実際の薄板ワークの形状W1との間に形状的な誤差が生じるため、図面データに基づいて、個々の第1シリンダロッド5の吸着パッド13の高さを調整しても、薄板ワークW1と吸着パッド13との間に隙間が生じてしまい、薄板ワークW1を吸着パッド13に真空吸着によって強固に固定することができないおそれがある。そこで、かかる問題を解消するため、本実施形態では、それぞれの把持アセンブリ43には、薄板ワークWの形状を補正して吸着パッド13による真空吸着を良好に行うため、および薄板ワークWの形状を補正して第2シリンダロッド6の第2ロッド14の先端14aにあらかじめ当接させておき、加工時に工具71から押付力を受けたときの薄板ワークWの変形を小さくするために、薄板ワークWの縁Eに圧縮荷重(プリロード)をあらかじめ付与するプリロード機構7が設けられている。

【0076】

本実施形態のプリロード機構7は、図5〜6に示されるように、薄板ワークWの縁Eにかかる圧縮荷重の大きさを手動で調整することができる機構である。すなわち、図6に示されるプリロード機構7は、ボルト51と、バネ52と、内側ナット53と、クランプ側フランジ54と、受け部側フランジ55と、外側ナット56とから構成され、クランプ41の両側にそれぞれ一対ずつ備えている。

【0077】

クランプ側フランジ54は、クランプ41の両側面から左右に突出して設けられている。クランプ側フランジ54には、貫通孔54aが形成されている。

【0078】

受け部側フランジ55は、受け部42の両側面から左右に突出して設けられている。受け部側フランジ55には、ネジ孔55aが当該受け部側フランジ55を貫通して形成されている。

【0079】

ボルト51は、クランプ側フランジ54の貫通孔54aに挿入され、受け部側フランジ55のネジ孔55aに螺入されている。ボルト51は、六角形の頭部を有しない直線棒状の形状をしており、外周面におねじが形成されている。

【0080】

バネ52は、クランプ側フランジ54と受け部側フランジ55との間において、ボルト51が当該バネ52の内部に挿通されるように配置されている。

【0081】

内側ナット53は、クランプ側フランジ54と受け部側フランジ55との間においてボルト51に結合され、バネ52と隣接して配置されている。

【0082】

外側ナット54は、クランプ側フランジ54に対して受け部側フランジ55と反対側においてボルト51に結合されている。

【0083】

つぎに、ワーク縁把持部4を用いて薄板ワークWの縁Eを固定する手順について説明する。

【0084】

まず、上記のワーク縁把持部4を用いて、上記のワーク下方固定部3の上に固定された状態の薄板ワークWの縁Eを把持する。

【0085】

具体的には、図5に示されるように、クランプ41を薄板ワークWの縁Eの位置まで移動させ、ついで、クランプ41のスリット41aに薄板ワークWを挿入し、その後、ワーク取付ネジ48を締め付けることにより、薄板ワークWとクランプ41とを連結する。この作業を、薄板ワークWの外周の四方の縁Eを囲むクランプ41すべてについて行う。

【0086】

このとき、クランプ41は、一対の支持アーム44、45およびボールジョイント46、47を介して、静止状態で所定の位置および角度で支持台40に支持される。

【0087】

ついで、それぞれのクランプ41について、上記のプリロード機構7によって、薄板ワークWの対向する両側の縁Eに当該薄板ワークWの幅方向または長手方向についての中間位置へ向かう方向(より好ましくは、薄板ワークWの接線方向)へプリロードをかける。具体的には、まず、外側ナット56の締め具合を調整して、クランプ側フランジ54と受け部側フランジ55との間隔を調整する。ついで、内側ナット53を回転させてクランプ側フランジ54と内側ナット53との距離を変更することにより、バネ52の縮み具合を調整する。これにより、バネ52の縮み具合を変更して、クランプ41に作用する圧縮荷重、すなわちプリロードを調整することができる。

【0088】

薄板ワークWの縁Eにプリロードをかける場合、図3に示されるように、薄板ワークWの対向する2つの縁Eにおいて、両側の縁Eから同程度の大きさの圧縮荷重をかけるようにする。

【0089】

このように、プリロード機構7によって薄板ワークWの縁Eへ薄板ワークWの内方へプリロードをかけることにより、薄板ワークWは吸着パッド13へ向かって下方へ突出するように強制的に反らされることにより、薄板ワークWと吸着パッド13との密着性を高めることができ、吸着パッド13による薄板ワークWの支持剛性を向上することができる。

【0090】

(データ補正方法)

図2示されるように、本実施形態の固定装置2では、吸着パッド13を有する第1シリンダロッド5および吸着パッドを有さない第2シリンダロッド6が密集した形態からなるワーク下方固定部3によって、薄板ワークWの下方から支持するとともに、薄板ワークWの四方の縁Eをワーク把持部4によって強固に把持しているので、薄板ワークWを高い剛性で所定の位置に固定することができる。

【0091】

しかし、薄板ワークWは変形しやすいので、図面データ通りの形状に固定することが困難である。例えば、図10に示されるように、図面データに基づいて作成されたNC加工データ上の薄板ワークの配置位置W0と、実際の薄板ワークの配置位置W1とがずれるおそれがある。

【0092】

そこで、本発明者らは、本実施形態の固定装置2によって固定された薄板ワークWの形状を計測によって把握して、NC加工データを補正する方法、およびその補正されたNC加工データに基づく薄板ワークWの加工方法を考案している。

【0093】

すなわち、本実施形態における薄板ワークWの加工方法では、変形や伸縮を生じるおそれがある薄板ワークWを固定装置2に固定された状態で実際に計測を行うことによって、薄板ワークWの形状の変化状況を把握し、その計測結果に基づいてNC加工データを補正する。その後、その補正されたNC加工データを用いて、薄板ワークWの肉抜き加工またはポケット穴加工などの加工を行う。

【0094】

また、この加工方法では、位置ズレや伸縮する薄板ワークWを固定装置2に固定された状態で計測して、補正式の算出と状況に応じた加工部位の補正方法により、薄板ワークWの加工を行う。

【0095】

つぎに、NC加工データを補正するための補正式を算出するための計測について説明する。

【0096】

1.補正式を算出するための計測

1) まず、薄板ワークWを上述の固定装置2によって固定した後、NC加工データで定めた基準位置に対する薄板ワークWの位置ズレを計測する。

【0097】

具体的には、図11に示されるように、NC加工データで定めた薄板ワークの配置位置W0に関する基準点P01〜P04に対応する実際の薄板ワークの配置位置W1の表面の基準点P11〜P14を測定プローブで測定し、位置ずれ量を算出する。

【0098】

測定プローブは、図1に示される加工装置1の工具移動部72の工具主軸72eに取り付けられた工具71と交換することによって工具移動部72に取り付けられる。工具移動部72に取り付けられたプローブを5軸方向(長手方向X、幅方向Y、高さ方向Z、および2つの回転方向α、β)に移動させることによって、薄板ワークWの位置ずれ量の測定を行う。

【0099】

位置ずれ量の測定後、薄板ワークWの形状や加工許容誤差を考慮して、下記の処理を選択して、補正式を作成する。

【0100】

2) 図11に示されるように、実際の薄板ワークの配置位置W1の基準点P11〜P14を測定プローブによる計測により、芯出しおよびローテーションを行う。

【0101】

3) 図12に示されるように、実際の薄板ワークが配置された範囲(配置位置W1)の中に、図面データで定めた薄板ワークの配置位置W0内に定められた肉抜き加工を行う予定の範囲である加工範囲W2がすべて含まれるか否かを照合する。なお、ここでは、加工範囲W2がすべて含まれるか否かの判定のみを行い、データ補正の処理はしない。例えば、図12の状態では、実際の薄板ワークの範囲(配置位置W1)から、加工範囲W2の一部がはみ出しているので、加工範囲Wがすべて含まれていないとの判定がなされる。

【0102】

4)また、上記1)〜3)の処理とは別に、実際の薄板ワークWを全体的にレーザースキャンにより計測した結果により、スケーリング係数を求める。スケーリング係数は、設計時の図面データにおける設計寸法に対する実際の薄板ワークWをレーザースキャンにより計測した実寸法の比である。

【0103】

上記の処理1)〜4)の結果より、下記の組み合わせで補正式の算出をする。

【0104】

すなわち、上記の手順1)+2)+3)+4)、1)+3)+4)、または2)+3)+4)のいずれかの組合せによって、補正式が算出される。

【0105】

上記で得られた補正式は、薄板ワークW全体への補正式として使用される。具体的には、上記の方法で求められた補正式は、(位置ずれ量)または(芯出し・ローテーション)の少なくともいずれか1つのパラメータと、スケーリング係数とを含む複合的な座標変換マトリックスの形となる。

【0106】

2.加工部位の補正

つぎに、薄板ワークWの肉抜き加工またはポケット穴加工などの加工による部位、すなわち加工部位におけるNC加工データの補正は、下記のいずれかの方法11)、12)のいずれかを選択して補正することができる。

【0107】

11)上記のように求められた補正式によって、NC加工の指令点ごとに補正する方法。すなわち、指令点ごとに独立して補正をする方法であり、指令点の前後関係(例えば、開始点と終了点との関係など)は考慮しない。

【0108】

12)上記のように求められた補正式によって、加工部位単位で補正する方法。すなわち、加工部位の形状(例えば、直方体状のポケット形状などの形状)は変更しない方法である。

【0109】

上記11)、12)いずれの場合も、「補正許容量」を設定することができる。

【0110】

なお、上記12)の加工部位単位での補正方法の場合には、さらに補正条件として、「最低残存厚み」を設定できる。例えば、図13に示される薄板ワークW内の本来の加工位置H0(肉抜きされて直方体形状のポケットが形成される部分)を示す基準値に対し、図13のように補正により、本来の加工位置H0から補正後の加工位置H1へシフトする場合がある、この場合、補正後の加工位置H1の下端のコーナー部分Cでは、薄板ワークWの肉抜き加工をすれば肉厚が薄くなり、薄板ワークWの設計強度を満足できなくなるおそれがある。

【0111】

そこで、図15に示されるように、加工部位H1を上方へシフトさせる補正をすることにより、設計強度を満たす最低残存厚みθを確保することができる。

【0112】

(本実施形態の特徴)

(1)

以上のように、本実施形態の薄板ワークWの固定装置2では、吸着パッド13を備えた第1シリンダロッド5同士の間に、吸着パッドを有しない簡単でコンパクトな構造の第2シリンダロッド6が配置され、第1シリンダロッド5および第2シリンダロッド6の両方で薄板ワークWを下方から支持する。そして、第2シリンダロッド6は、薄板ワークWの幅方向Yに関する外形寸法(すなわち、幅Y2)について、第1シリンダロッド5の幅Y1よりも寸法が小さくなっており、第1シリンダロッド5よりも占有面積が小さくなる。それによって、薄板ワークWの支持間隔を小さくできるようにしている。

【0113】

かかる構成によって、吸着パッド13を備えた第1シリンダロッド5のみを備えた固定装置と比較して、薄板ワークWの支持点間隔を短くした状態で、薄板ワークWを支持することができ、薄板ワークWの支持剛性を高めることができる。その結果、薄板ワークWを加工するときに工具71を押し当てても、薄板ワークWのたわみを小さくすることができ、薄板ワークWを精度良く加工することができる。

【0114】

(2)

また、本実施形態の固定装置2では、ワーク縁把持部4によって薄板ワークWの縁Eを把持するようにしているので、薄板ワークWを加工するときに生じる薄板ワークWの縁Eの振動を抑えることができ、薄板ワークWが吸着パッド13から外れるおそれがなく、より精度良く加工することができる。

【0115】

(3)

また、本実施形態のように、薄板ワークWの縁Eが大きく反って台座1aに対して傾斜した3次元形状であっても、薄板ワークWの縁Eを、ワーク縁把持部4によって薄板ワークWの縁Eを把持することにより、その薄板ワークWを加工するときに生じる薄板ワークWの縁Eの振動を抑えることができる。その結果、薄板ワークWが吸着パッド13から外れるおそれがなく、より精度良く加工することができる。

【0116】

(4)

また、本実施形態のワーク縁把持部4は、図6に示されるように、薄板ワークWの上面に当接可能な形状を有する上面当接部であるワーク取付ネジ48の先端面48aと、薄板ワークWの下面に当接可能な形状を有する下面当接部であるスリット41aの内側の下面41cとを有している。これらの先端面48aと下面41cとの間の距離を縮めることにより、薄板ワークWの上面および下面の両方から力を加えて挟持することができ、薄板ワークWを安定して把持することができる。

【0117】

(5)

しかも、本実施形態では、ワーク縁把持部4によって薄板ワークWの縁Eを把持するとともに、プリロード機構7によって薄板ワークWの対向する両側の縁Eに当該薄板ワークWの幅方向または長手方向についての中間位置へ向かう方向へプリロードを与えることにより、製作上形状誤差が生じる薄板ワークWを吸着パッド13上に押さえて固定することができる。それにより、薄板ワークWと吸着パッド13との隙間をなくして、薄板ワークWの支持剛性を高めることができる。また、薄板ワークWにプリロードを与えて当該薄板ワークWを第2シリンダロッド6の第2ロッド14の先端14aにあらかじめ当接させておくことにより、加工時に工具71から押付力を受けたときの薄板ワークWの変形を小さくすることができる。

【0118】

(6)

また、本実施形態では、第1シリンダロッドおよび第2シリンダロッドの各々は、間隔変更機構8の台座部17aによって直立状態で支持されながら、これらの台座部17aを駆動部17bが特定方向(すなわち、薄板ワークWの幅方向Y)へ沿って移動して所定の位置に停止させることにより、薄板ワークWの幅方向Yについて、第1シリンダロッド5と第2シリンダロッド6との間隔を容易に変更することができる。

【0119】

また、間隔変更機構8のそれぞれの幅方向変更部17を直線駆動部18bによって長手方向Xへ移動させることにより、ある幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6と、隣接する幅方向変更部17の上に載っている第1シリンダロッド5および第2シリンダロッド6との間の長手方向Xについての間隔も容易に変更することができる。

【0120】

(7)

さらに、本実施形態では、第1シリンダロッド5側の第1高さ調整部12は、吸着パッド13およびそれを支持する第1ロッド11を上下に移動させるために、複雑かつ大型な機構になっており、第1ロッド11を上下方向に移動自在に支持する支持部12cと、電動モータ12aと、当該電動モータ12aで発生した回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を前記第1ロッドに伝達する動力伝達部12bとを備えている。一方、第2シリンダロッド6側の第2高さ調整部15は、エアシリンダ15aによって第2ロッド14を上下に駆動させる構造なので、第1シリンダロッド5側の第1高さ調整部よりも構造が簡単になるので、さらに小型化を達成できる。その結果、第2シリンダロッド6を第1シリンダロッド5へより近づけることができ、薄板ワークWの支持剛性をさらに向上させることができる。

【0121】

(8)

また、本実施形態では、第1シリンダロッド5において、吸着パッド13は、薄板ワークWと吸着パッド13との間に空気洩れが生じることなく真空引きを行うために、薄板ワークWの形状に合わせて変形可能になっているが、この吸着パッド13とは別に、球面16aを有する着座部16が第1ロッド11の先端に設けられている。このような構造では、薄板ワークWの向きや形状に関わらず、着座部16の球面16aが薄板ワークWの下面に必ず直接的に点接触することができ、薄板ワークWの下面の法線方向Q(図7参照)へ延びる向きに力を与えて安定に支持することができる。それにより、薄板ワークWは着座部16を介して第1ロッド11に剛的に支持される。その結果、吸着パッド13だけで薄板ワークWを保持する構造と比較して、第1シリンダロッド5の先端における薄板ワークWを保持する部分の剛性が向上し、薄板ワークWの位置決め精度および支持剛性が向上する。

【0122】

(9)

本実施形態の薄板ワークの加工装置1では、上記実施形態の固定装置2を備えているので、薄板ワークWの支持点間隔を吸着パッド13を備えた第1シリンダロッド5のみの固定装置と比較して、より短い間隔で薄板ワークWを支持することができ、薄板ワークWの支持剛性を高めることができる。その結果、薄板ワークWを加工するときに工具71を押し当てても、薄板ワークWのたわみを小さくすることができ、薄板ワークWを精度良く加工することができる。

【0123】

(変形例)

上記実施形態では、そして、第2シリンダロッド6は、薄板ワークWの幅方向Yに関する外形寸法(幅Y2)について、第1シリンダロッド5の幅Y1よりも寸法が小さくすることによって、第1シリンダロッド5よりも占有面積が小さくしているが、本発明はこれに限定されるものではなく、その他の特定方向、例えば薄板ワークWの長手方向Xに関する外形寸法について、第2シリンダロッド6を第1シリンダロッド5よりも小さくするようにしてもよい。この場合も、薄板ワークWの支持間隔を小さくすることができる。

【0124】

また、上記実施形態では、吸着パッド13として、蛇腹状の筒体のパッドを例にあげて説明したが、本発明はこれに限定されるものではなく、種々の形状の吸着パッドを採用することができる。例えば、半球状のカップ形の吸着パッドを用いてもよく、その場合も、上記実施形態と同様に、薄板ワークWの支持点間隔を短くした状態で、薄板ワークWを支持することができ、薄板ワークWの支持剛性を高めることができる。

【符号の説明】

【0125】

1 加工装置

2 固定装置

3 ワーク下方固定部

4 ワーク縁把持部

5 第1シリンダロッド

6 第2シリンダロッド

8 間隔変更機構

11 第1ロッド

12 第1高さ調整部

13 吸着パッド

14 第2ロッド

15 第2高さ調整部

16 着座部

71 工具

72 工具移動部

W 薄板ワーク

【特許請求の範囲】

【請求項1】

薄板ワークを所定の位置に固定する固定装置であって、

水平な基準面上で互いに異なる複数の特定方向に並ぶように配置され、前記薄板ワークの下面を固定する複数の第1シリンダロッドと、

隣接する当該第1シリンダロッドの間に少なくとも1つ配置され、前記薄板ワークを下方から支持する複数の第2シリンダロッドとを備えており、

前記第1シリンダロッドは、第1ロッドと、当該第1ロッドの高さを変更する第1高さ調整部と、前記第1ロッドの先端に設けられ、前記薄板ワークを吸着する吸着パッドとを有しており、

前記第2シリンダロッドは、先端が前記薄板ワークの下面に当接する第2ロッドと、当該第2ロッドの高さを変更する第2高さ調整部とを有しており、

前記第1シリンダロッドおよび前記第2シリンダロッドは、水平な基準面に対して垂直に立てられた状態でそれぞれ配置されており、

前記第2シリンダロッドは、前記各特定方向に関する外形寸法について、前記第1シリンダロッドよりも小さい、

ことを特徴としている薄板ワークの固定装置。

【請求項2】

前記薄板ワークの縁を把持するワーク縁把持部をさらに備えている、

請求項1記載の薄板ワークの固定装置。

【請求項3】

前記薄板ワークは、その縁が前記基準面に対して傾斜した形状をしており、

前記ワーク縁把持部は、当該薄板ワークの縁を把持する、

請求項2記載の薄板ワークの固定装置。

【請求項4】

前記ワーク縁把持部は、前記薄板ワークの上面に当接可能な形状を有する上面当接部と、前記薄板ワークの下面に当接可能な形状を有する下面当接部とを有しており、

当該ワーク縁把持部は、前記上面当接部と前記下面当接部との間の距離を縮めることにより、当該上面当接部と当該下面当接部との間に前記薄板ワークを挟持する

請求項2または3記載の薄板ワークの固定装置。

【請求項5】

前記第1シリンダロッドおよび前記第2シリンダロッドの各々を立てた状態で少なくとも前記特定方向へ移動可能に支持する台座部と、当該台座部を当該特定方向に沿って所定の位置に移動して停止させることにより、前記第1シリンダロッドと前記第2シリンダロッドとの当該特定方向の間隔を変更する駆動部と、を備えている間隔変更機構をさらに備えている、

請求項1から4のいずれかに記載の薄板ワークの固定装置。

【請求項6】

前記第1高さ調整部は、前記第1ロッドを上下方向に移動自在に支持する支持部と、電動モータと、当該電動モータで発生した回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を前記第1ロッドに伝達する動力伝達部とを備えており、

前記第2高さ調整部は、前記第2ロッドの下端部が出没自在に挿入されたエアシリンダを備えている、

請求項1から5のいずれかに記載の薄板ワークの固定装置。

【請求項7】

前記吸着パッドは、その先端に接触する薄板ワークの表面の形状に合わせて変形して当該薄板ワークの下面に密着することが可能であり、かつ、

前記第1シリンダロッドは、前記第1ロッドの先端に設けられ、前記薄板ワークに接触可能な少なくとも一部が球面を有する着座部をさらに有しており、

前記着座部は、前記吸着パッドの内部に配置されている、

請求項1から6のいずれかに記載の薄板ワークの固定装置。

【請求項8】

請求項1から7のいずれかに記載の薄板ワークの固定装置と、

前記固定装置によって所定の位置に固定された前記薄板ワークの表面加工を行う工具と、

前記工具を前記薄板ワーク上で移動させる工具移動部と、

を備えている、

薄板ワークの加工装置。

【請求項1】

薄板ワークを所定の位置に固定する固定装置であって、

水平な基準面上で互いに異なる複数の特定方向に並ぶように配置され、前記薄板ワークの下面を固定する複数の第1シリンダロッドと、

隣接する当該第1シリンダロッドの間に少なくとも1つ配置され、前記薄板ワークを下方から支持する複数の第2シリンダロッドとを備えており、

前記第1シリンダロッドは、第1ロッドと、当該第1ロッドの高さを変更する第1高さ調整部と、前記第1ロッドの先端に設けられ、前記薄板ワークを吸着する吸着パッドとを有しており、

前記第2シリンダロッドは、先端が前記薄板ワークの下面に当接する第2ロッドと、当該第2ロッドの高さを変更する第2高さ調整部とを有しており、

前記第1シリンダロッドおよび前記第2シリンダロッドは、水平な基準面に対して垂直に立てられた状態でそれぞれ配置されており、

前記第2シリンダロッドは、前記各特定方向に関する外形寸法について、前記第1シリンダロッドよりも小さい、

ことを特徴としている薄板ワークの固定装置。

【請求項2】

前記薄板ワークの縁を把持するワーク縁把持部をさらに備えている、

請求項1記載の薄板ワークの固定装置。

【請求項3】

前記薄板ワークは、その縁が前記基準面に対して傾斜した形状をしており、

前記ワーク縁把持部は、当該薄板ワークの縁を把持する、

請求項2記載の薄板ワークの固定装置。

【請求項4】

前記ワーク縁把持部は、前記薄板ワークの上面に当接可能な形状を有する上面当接部と、前記薄板ワークの下面に当接可能な形状を有する下面当接部とを有しており、

当該ワーク縁把持部は、前記上面当接部と前記下面当接部との間の距離を縮めることにより、当該上面当接部と当該下面当接部との間に前記薄板ワークを挟持する

請求項2または3記載の薄板ワークの固定装置。

【請求項5】

前記第1シリンダロッドおよび前記第2シリンダロッドの各々を立てた状態で少なくとも前記特定方向へ移動可能に支持する台座部と、当該台座部を当該特定方向に沿って所定の位置に移動して停止させることにより、前記第1シリンダロッドと前記第2シリンダロッドとの当該特定方向の間隔を変更する駆動部と、を備えている間隔変更機構をさらに備えている、

請求項1から4のいずれかに記載の薄板ワークの固定装置。

【請求項6】

前記第1高さ調整部は、前記第1ロッドを上下方向に移動自在に支持する支持部と、電動モータと、当該電動モータで発生した回転駆動力を上下方向に向かう直線駆動力に変換して当該直線駆動力を前記第1ロッドに伝達する動力伝達部とを備えており、

前記第2高さ調整部は、前記第2ロッドの下端部が出没自在に挿入されたエアシリンダを備えている、

請求項1から5のいずれかに記載の薄板ワークの固定装置。

【請求項7】

前記吸着パッドは、その先端に接触する薄板ワークの表面の形状に合わせて変形して当該薄板ワークの下面に密着することが可能であり、かつ、

前記第1シリンダロッドは、前記第1ロッドの先端に設けられ、前記薄板ワークに接触可能な少なくとも一部が球面を有する着座部をさらに有しており、

前記着座部は、前記吸着パッドの内部に配置されている、

請求項1から6のいずれかに記載の薄板ワークの固定装置。

【請求項8】

請求項1から7のいずれかに記載の薄板ワークの固定装置と、

前記固定装置によって所定の位置に固定された前記薄板ワークの表面加工を行う工具と、

前記工具を前記薄板ワーク上で移動させる工具移動部と、

を備えている、

薄板ワークの加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−106303(P2012−106303A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−256115(P2010−256115)

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000191180)新日本工機株式会社 (51)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000191180)新日本工機株式会社 (51)

【Fターム(参考)】

[ Back to top ]