薄板状のSiC/Al系複合材の製造方法

【課題】ボイドが存在する恐れが少なく、製造コストが安価な薄板状のSiC/Al系複合材の製造方法を提供する。

【解決手段】溶融AlにSiC粉末と溶融Alに対して1〜3重量%のMgとを添加した溶湯Mを生成する工程と、溶湯Mを鋳造して中間板状体Cを形成する工程と、中間板状体Cを1MPa以下の加圧力で熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備える。

【解決手段】溶融AlにSiC粉末と溶融Alに対して1〜3重量%のMgとを添加した溶湯Mを生成する工程と、溶湯Mを鋳造して中間板状体Cを形成する工程と、中間板状体Cを1MPa以下の加圧力で熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、SiC(炭化ケイ素)とAl(アルミニウム)を主成分とするSiC/Al系複合材料からなる薄板材の製造方法に関する。

【背景技術】

【0002】

SiC/Al系複合材料は、軽量で熱伝導率が高く熱膨張率が広範囲で制御可能であるという優れた特性を有し、原料のSiCとAlが共に比較的安価であるので、液晶製造装置や半導体製造装置等の構成部材を形成する材料として使用されている。SiC/Al系複合材料の製造方法は、種々提案されている。

【0003】

例えば、特許文献1には、Mg(マグネシウム)などの浸透増加剤の存在下で、SiC多孔体の空隙に溶融Alを非加圧浸透させる方法が記載されている。特許文献2には、金型内でSiC多孔体の空隙に溶融Alを加圧浸透させる方法が記載されている。

【0004】

特許文献3には、溶融AlにSiC粒子を添加した混合物を鋳造する方法が記載されている。特許文献4には、SiC粉末とAl粉末との混合粉末を成形し、この成形体を液相焼結させる方法が記載されている。

【0005】

特許文献5には、溶融AlにSiC粒子を添加した混合物を双ロール式鋳造装置で鋳造してシート状に形成し、さらに圧延して、薄板状に成形する方法が記載されている。

【0006】

特許文献6には、SiC粉末とAl粉末との混合粉末を成形し、この成形体を600℃以上Alの融点以下の温度範囲で焼結し、さらに、この焼結体を600℃以上の温度に予備加熱し、金型内で加圧加熱処理(熱間鍛造)する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平2−243729号公報

【特許文献2】特開昭61−222668号公報

【特許文献3】特表平1−501489号公報

【特許文献4】特開平10−335538号公報

【特許文献5】特開2008−93708号公報

【特許文献6】特開平11−310843号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1,2に記載の方法では、中間体としてSiCの多孔体(プリフォーム)を形成するが、プリフォームを厚さ2mm前後の薄板形状に形成することは非常に困難であり、薄板状のSiC/Al系複合材料を形成することができない。

【0009】

特許文献3,4に記載の方法では、冷却時のAl収縮による引け巣が発生して、ボイドが存在しやすい。

【0010】

特許文献5に記載の方法では、冷却時のAl収縮による引け巣が発生して、ボイドが存在しやすい。さらに、SiCとAlとの濡れ性が悪いので、Al含浸されない空隙部分が残りやすい。

【0011】

特許文献6に記載の方法では、SiCとAlとの濡れ性が悪いので、Al含浸されない空隙部分が残りやすい。さらに、0.5〜1.0GPaと高い加圧力で鍛造する必要があるので、鍛造装置が過大となり、製造コストが非常に高くなる。

【0012】

本発明は、これらの問題に鑑みてなされたものであり、ボイドが存在するおそれが少なく、製造コストが安価な薄板状のSiC/Al系複合材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る薄板状のSiC/Al系複合材の製造方法は、溶融AlにSiC粉末と前記溶融Alに対して1〜3重量%のMgとを添加した溶湯を生成する工程と、前記溶湯を鋳造して中間板状体を形成する工程と、前記中間板状体を1MPa以下の加圧力で熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備えることを特徴とする。

【0014】

本発明に係る薄板状のSiC/Al系複合材の製造方法によれば、一旦中間板状体を形成して、この中間板状体に対して熱間鍛造を行うことにより、SiC/Al系複合材料からなる薄板材を形成している。そして、Mgを添加しているので、溶湯におけるSiCとAlとの濡れ性は良好となり、この溶湯を鋳造して形成した中間板状体におけるSiCとAlとの濡れ性も良好となる。

【0015】

これにより、中間板状体に対する熱間鍛造の加圧力を1MPa以下にすることができる。よって、上記特許文献5に記載の方法とは異なり、加圧力が1MPa以下の安価な鍛造装置を使用することが可能となり、製造コストが低下する。熱間鍛造の加圧力は10〜30KPaとすることも可能である。

【0016】

また、中間板状体を熱間鍛造して薄厚化するので、緻密化され、薄板材の冷却時にAl収縮による引け巣が発生せず、ボイドが存在するおそれが少なくなる。

【0017】

本発明に係る薄板状のSiC/Al系複合材の製造方法において、前記MgはMg3N2の態様で添加されることが好ましい。この場合、溶湯及び中間板状におけるSiCとAlとの濡れ性が特に良好となる。

【0018】

本発明に係る薄板状のSiC/Al系複合材の製造方法において、前記熱間鍛造時の温度は500〜700℃であることが好ましい。熱間鍛造時の温度が500℃未満の場合には、中間板状体の粘度が高過ぎるため、鍛造が困難となる。700℃を越える場合には、中間板状体の粘度が低過ぎるため、Alが溶出しやすくなる。

【図面の簡単な説明】

【0019】

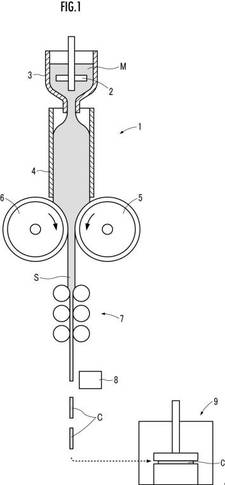

【図1】鋳造装置、圧延機、切断機、及び熱プレス機により構成された、本発明の実施形態に係る薄板状SiC/Al系複合材の製造方法の一例を示す説明図。

【発明を実施するための形態】

【0020】

本発明に係る薄板状のSiC/Al系複合材の製造方法は、図1を参照して、溶融AlにSiC粉末とMgとを添加した溶湯Mを生成する工程と、溶湯Mを鋳造して中間板状体Cを形成する工程と、中間板状体Cを熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備えている。以下、各工程について、詳細に説明する。

【0021】

最初に、溶融AlにSiC粉末と金属Mgとを添加して攪拌し、溶湯Mを生成する工程を行う。

【0022】

溶融Alとしては、純アルミニウムの他、各種圧延用合金、鋳造用合金を用いることができる。ただし、複合材の熱伝導性が重要とされる場合には、高純度であることが好ましく、その純度は99.5%以上であることが好ましい。

【0023】

SiC粉末は、99.0%以上の高純度であることが好ましい。純度が低い場合には、微量成分により浸透増加剤Mgの効果が低下し、さらに、炉材に長期的な損傷を与えるなどの影響を及ぼすおそれがある。SiC粉末の平均粒径は、1〜30μmであることが好ましい。粒径が粗大である場合には、SiC粉末を溶湯M中に好適に分散させることが困難となる。粒径が微細過ぎる場合には、粒子同士が凝集しやすくなり、やはりSiC粉末を溶湯M中に好適に分散させることが困難となる。

【0024】

SiC粉末の充填率(SiC粉末等を含む溶湯M全体に対するSiC粉末の体積占有率)は、好ましくは10〜40体積%であり、より好ましくは20〜30体積%である。SiC粉末の充填率が10体積%未満の場合には、剛性等の物性面でAlに対する優位性が乏しく、複合材とする意味が薄れる。40体積%を超える場合には、SiC粉末を溶湯M中に好適に分散させることが困難となる。

【0025】

金属Mgは、その窒化物であるMg3N2(窒化マグネシウム)の態様で添加されることが好ましい。Mg3N2の添加により、SiCとAlとの濡れ性が向上する。MgはSiCの粒子表面に接触すると、粒子表面を活性化させるため、Al溶湯との濡れ性が良くなる。この濡れ性向上効果は、Mgが窒化物の形態(Mg3N2)である場合に特に高い。

【0026】

Mg3N2の溶解Alに対する添加量は、1.0〜3.0重量%であることが好ましい。Mg3N2の添加量が1.0重量%未満の場合には、濡れ性の改善効果がない。3.0重量%を超える場合には、長期的に複合材が変質又は崩壊するおそれがある。

【0027】

次に、溶湯Mを鋳造して中間板状体Cを形成する工程を行う。この工程は、例えば、図1に示すような鋳造装置1を用いて行われる。ただし、双ロール式、片ロール式、ベルト車輪式、双ベルト式など、鋳造装置の形式は限定されない。

【0028】

溶湯Mは、回転する攪拌羽根などを備えた攪拌器2によって適宜攪拌されて、SiC粒子が好適に分散した状態でルツボ3内に収容される。ルツボ3から堰4内に供給された溶湯Mは、回転ロール5,6の隙間を通過して、シート状体Sとなって下方に排出される。

【0029】

ルツボ3内の溶湯Mの温度は、溶湯Mが溶融状態で回転ロール5,6間に供給され、且つ回転ロール5,6間を通過する間に凝固するよう、溶融Alの種類に応じて設定するが、好ましくは液相温度以上、より好ましくは液相温度より20〜30℃高い温度である。

【0030】

回転ロール5,6の隙間は、得ようとするシート状体Sの厚みに応じ、任意に調整可能である。ただし、隙間が2mmより狭くなると、溶融Alの種類によってはシート状体Sが形成され難くなる場合がある。

【0031】

なお、必要に応じて、ルツボ3内の溶湯Mに対して加圧する押し湯を行ってもよい。加圧力は1〜3MPa程度でよい。

【0032】

鋳造装置1の下流側には、圧延機7が配置されており、この圧延機7でシート状体Sが薄厚化される。ただし、必ずしも圧延する必要はない。

【0033】

圧延機7の下流側には、切断機8が配置されている。この切断機8でシート状体Sは所望の寸法に切断されて、中間板状体Cが形成される。切断機8は、ウォータジェット機など、シート状体Sを切断可能なものであればよく、切断方法などは任意である。

【0034】

最後に、中間板状体Cを熱間鍛造して厚さ2mm以下の薄板材を形成する工程を行う。この工程は、例えば、熱プレス機9の金型内に中間板状体Cを配置して行われる。

【0035】

熱間鍛造の加圧力は、10KPa〜1MPaであり、より好ましくは10〜30KPaである。加圧力が10KPa未満である場合には、鍛造による緻密化の効果が発揮され難い。1MPaを超える場合には、鍛造装置が過大となり、製造コストが高くなる。

【0036】

熱間鍛造時の温度は、好ましくは500〜700℃であり、さらに好ましくは510〜650℃である。熱間鍛造時の温度が500℃未満の場合には、中間板状体Cの粘度が高過ぎるため、鍛造が困難となる。700℃を越える場合には、中間板状体Cの粘度が低過ぎるため、Alが溶出しやすくなる。

【0037】

熱間鍛造は、大気中で行えばよいが、N2中、Ar等の不活性ガス中などの雰囲気で行ってもよい。

【0038】

これにより、厚さ2mm以下の薄板状のSiC/Al系複合材を得ることができる。

【0039】

以上のように、本発明に係る薄板状のSiC/Al系複合材の製造方法によれば、一旦中間板状体Cを形成して、この中間板状体Cに対して熱間鍛造を行うことにより、SiC/Al系複合材料からなる薄板材を形成している。

【0040】

Mg3N2が添加されているので溶湯MにおけるSiCとAlとの濡れ性は良好となり、この溶湯Mを鋳造して形成した中間板状体CにおけるSiCとAlとの濡れ性も良好となる。これにより、中間板状体Cに対する熱間鍛造の加圧力を1MPa以下にすることができる。よって、上記特許文献5に記載の方法とは異なり、加圧力が1MPa以下の安価な鍛造装置を使用することが可能となり、製造コストが低下する。熱間鍛造の加圧力は10〜30KPaとすることも可能である。

【0041】

また、中間板状体Cを熱間鍛造して薄厚化するので、緻密化され、薄板材の冷却時のAl収縮により引け巣が発生せず、ボイドが存在するおそれが少ない。

【0042】

得られたSiC/Al系複合材は、薄板で熱伝導が高いので、放熱基板として好適に使用され得る。また、得られたSiC/Al系複合材は、薄板で緻密な組織を有するので、シール材として好適に使用され得る。

【実施例】

【0043】

以下、本発明の実施例を具体的に挙げ、本発明を説明する。

【0044】

まず、図1を参照して、純度99.5%の溶融Alに、純度99.0%で平均粒径13μmのSiC粉末とMg3N2とを添加し、攪拌器2で攪拌して、ルツボ3内に溶湯Mを生成した。溶融AlとSiC粉末との体積比は70:30であり、Mg3N2の溶融Alに対する添加量は2.0重量%であった。

【0045】

次に、図1に示した鋳造装置を用いて、溶湯Mを鋳造して厚さ3.5mmのシート状体Sを形成した。ルツボ3内の溶湯Mの温度は650℃であった。

【0046】

次に、圧延機7で、シート状体Sを熱間圧延し、厚さ2.0mmのシート状体Sを得た。

【0047】

次に、ウォータジェット機からなる切断機8で、圧延後のシート状体Sを150×200mmの長方形板状に切断して、中間板状体Cを得た。

【0048】

最後に、中間板状体Cを熱プレス機9で熱間鍛造して薄板材を得た。熱間鍛造は、大気中で、600℃の温度と20KPaの加圧力で行った。これにより、厚さ2.0mmで150×200mmの長方形板状の薄板材を得た。そして、この薄板材の見掛密度、気孔率、常温23℃における熱伝導率を測定した。これらの結果を表1の実施例の欄にまとめた。

【0049】

また、比較例1として上記特許文献3に記載されたような鋳造法、比較例2として上記特許文献5に記載されたような双ロール式の鋳造圧延法、及び比較例3として上記特許文献6に記載されたような熱間鍛造法によって、SiC/Al系複合材料を作製した。これらの結果を表1の比較例1〜3の欄にまとめた。

【0050】

【表1】

【0051】

表1から、実施例は、比較例1〜3と比較して、熱伝導率が向上し、且つ気孔率が低下していることが分かる。よって、実施例では、良好な緻密化が行われたことが分かる。

【符号の説明】

【0052】

1…鋳造装置、 2…攪拌器、 3…ルツボ、 4…堰、 5,6…回転ロール、 7…圧延機、 8…切断機、 9…熱プレス機、 C…中間板状体、 M…溶湯、 S…シート状体。

【技術分野】

【0001】

本発明は、SiC(炭化ケイ素)とAl(アルミニウム)を主成分とするSiC/Al系複合材料からなる薄板材の製造方法に関する。

【背景技術】

【0002】

SiC/Al系複合材料は、軽量で熱伝導率が高く熱膨張率が広範囲で制御可能であるという優れた特性を有し、原料のSiCとAlが共に比較的安価であるので、液晶製造装置や半導体製造装置等の構成部材を形成する材料として使用されている。SiC/Al系複合材料の製造方法は、種々提案されている。

【0003】

例えば、特許文献1には、Mg(マグネシウム)などの浸透増加剤の存在下で、SiC多孔体の空隙に溶融Alを非加圧浸透させる方法が記載されている。特許文献2には、金型内でSiC多孔体の空隙に溶融Alを加圧浸透させる方法が記載されている。

【0004】

特許文献3には、溶融AlにSiC粒子を添加した混合物を鋳造する方法が記載されている。特許文献4には、SiC粉末とAl粉末との混合粉末を成形し、この成形体を液相焼結させる方法が記載されている。

【0005】

特許文献5には、溶融AlにSiC粒子を添加した混合物を双ロール式鋳造装置で鋳造してシート状に形成し、さらに圧延して、薄板状に成形する方法が記載されている。

【0006】

特許文献6には、SiC粉末とAl粉末との混合粉末を成形し、この成形体を600℃以上Alの融点以下の温度範囲で焼結し、さらに、この焼結体を600℃以上の温度に予備加熱し、金型内で加圧加熱処理(熱間鍛造)する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平2−243729号公報

【特許文献2】特開昭61−222668号公報

【特許文献3】特表平1−501489号公報

【特許文献4】特開平10−335538号公報

【特許文献5】特開2008−93708号公報

【特許文献6】特開平11−310843号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1,2に記載の方法では、中間体としてSiCの多孔体(プリフォーム)を形成するが、プリフォームを厚さ2mm前後の薄板形状に形成することは非常に困難であり、薄板状のSiC/Al系複合材料を形成することができない。

【0009】

特許文献3,4に記載の方法では、冷却時のAl収縮による引け巣が発生して、ボイドが存在しやすい。

【0010】

特許文献5に記載の方法では、冷却時のAl収縮による引け巣が発生して、ボイドが存在しやすい。さらに、SiCとAlとの濡れ性が悪いので、Al含浸されない空隙部分が残りやすい。

【0011】

特許文献6に記載の方法では、SiCとAlとの濡れ性が悪いので、Al含浸されない空隙部分が残りやすい。さらに、0.5〜1.0GPaと高い加圧力で鍛造する必要があるので、鍛造装置が過大となり、製造コストが非常に高くなる。

【0012】

本発明は、これらの問題に鑑みてなされたものであり、ボイドが存在するおそれが少なく、製造コストが安価な薄板状のSiC/Al系複合材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る薄板状のSiC/Al系複合材の製造方法は、溶融AlにSiC粉末と前記溶融Alに対して1〜3重量%のMgとを添加した溶湯を生成する工程と、前記溶湯を鋳造して中間板状体を形成する工程と、前記中間板状体を1MPa以下の加圧力で熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備えることを特徴とする。

【0014】

本発明に係る薄板状のSiC/Al系複合材の製造方法によれば、一旦中間板状体を形成して、この中間板状体に対して熱間鍛造を行うことにより、SiC/Al系複合材料からなる薄板材を形成している。そして、Mgを添加しているので、溶湯におけるSiCとAlとの濡れ性は良好となり、この溶湯を鋳造して形成した中間板状体におけるSiCとAlとの濡れ性も良好となる。

【0015】

これにより、中間板状体に対する熱間鍛造の加圧力を1MPa以下にすることができる。よって、上記特許文献5に記載の方法とは異なり、加圧力が1MPa以下の安価な鍛造装置を使用することが可能となり、製造コストが低下する。熱間鍛造の加圧力は10〜30KPaとすることも可能である。

【0016】

また、中間板状体を熱間鍛造して薄厚化するので、緻密化され、薄板材の冷却時にAl収縮による引け巣が発生せず、ボイドが存在するおそれが少なくなる。

【0017】

本発明に係る薄板状のSiC/Al系複合材の製造方法において、前記MgはMg3N2の態様で添加されることが好ましい。この場合、溶湯及び中間板状におけるSiCとAlとの濡れ性が特に良好となる。

【0018】

本発明に係る薄板状のSiC/Al系複合材の製造方法において、前記熱間鍛造時の温度は500〜700℃であることが好ましい。熱間鍛造時の温度が500℃未満の場合には、中間板状体の粘度が高過ぎるため、鍛造が困難となる。700℃を越える場合には、中間板状体の粘度が低過ぎるため、Alが溶出しやすくなる。

【図面の簡単な説明】

【0019】

【図1】鋳造装置、圧延機、切断機、及び熱プレス機により構成された、本発明の実施形態に係る薄板状SiC/Al系複合材の製造方法の一例を示す説明図。

【発明を実施するための形態】

【0020】

本発明に係る薄板状のSiC/Al系複合材の製造方法は、図1を参照して、溶融AlにSiC粉末とMgとを添加した溶湯Mを生成する工程と、溶湯Mを鋳造して中間板状体Cを形成する工程と、中間板状体Cを熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備えている。以下、各工程について、詳細に説明する。

【0021】

最初に、溶融AlにSiC粉末と金属Mgとを添加して攪拌し、溶湯Mを生成する工程を行う。

【0022】

溶融Alとしては、純アルミニウムの他、各種圧延用合金、鋳造用合金を用いることができる。ただし、複合材の熱伝導性が重要とされる場合には、高純度であることが好ましく、その純度は99.5%以上であることが好ましい。

【0023】

SiC粉末は、99.0%以上の高純度であることが好ましい。純度が低い場合には、微量成分により浸透増加剤Mgの効果が低下し、さらに、炉材に長期的な損傷を与えるなどの影響を及ぼすおそれがある。SiC粉末の平均粒径は、1〜30μmであることが好ましい。粒径が粗大である場合には、SiC粉末を溶湯M中に好適に分散させることが困難となる。粒径が微細過ぎる場合には、粒子同士が凝集しやすくなり、やはりSiC粉末を溶湯M中に好適に分散させることが困難となる。

【0024】

SiC粉末の充填率(SiC粉末等を含む溶湯M全体に対するSiC粉末の体積占有率)は、好ましくは10〜40体積%であり、より好ましくは20〜30体積%である。SiC粉末の充填率が10体積%未満の場合には、剛性等の物性面でAlに対する優位性が乏しく、複合材とする意味が薄れる。40体積%を超える場合には、SiC粉末を溶湯M中に好適に分散させることが困難となる。

【0025】

金属Mgは、その窒化物であるMg3N2(窒化マグネシウム)の態様で添加されることが好ましい。Mg3N2の添加により、SiCとAlとの濡れ性が向上する。MgはSiCの粒子表面に接触すると、粒子表面を活性化させるため、Al溶湯との濡れ性が良くなる。この濡れ性向上効果は、Mgが窒化物の形態(Mg3N2)である場合に特に高い。

【0026】

Mg3N2の溶解Alに対する添加量は、1.0〜3.0重量%であることが好ましい。Mg3N2の添加量が1.0重量%未満の場合には、濡れ性の改善効果がない。3.0重量%を超える場合には、長期的に複合材が変質又は崩壊するおそれがある。

【0027】

次に、溶湯Mを鋳造して中間板状体Cを形成する工程を行う。この工程は、例えば、図1に示すような鋳造装置1を用いて行われる。ただし、双ロール式、片ロール式、ベルト車輪式、双ベルト式など、鋳造装置の形式は限定されない。

【0028】

溶湯Mは、回転する攪拌羽根などを備えた攪拌器2によって適宜攪拌されて、SiC粒子が好適に分散した状態でルツボ3内に収容される。ルツボ3から堰4内に供給された溶湯Mは、回転ロール5,6の隙間を通過して、シート状体Sとなって下方に排出される。

【0029】

ルツボ3内の溶湯Mの温度は、溶湯Mが溶融状態で回転ロール5,6間に供給され、且つ回転ロール5,6間を通過する間に凝固するよう、溶融Alの種類に応じて設定するが、好ましくは液相温度以上、より好ましくは液相温度より20〜30℃高い温度である。

【0030】

回転ロール5,6の隙間は、得ようとするシート状体Sの厚みに応じ、任意に調整可能である。ただし、隙間が2mmより狭くなると、溶融Alの種類によってはシート状体Sが形成され難くなる場合がある。

【0031】

なお、必要に応じて、ルツボ3内の溶湯Mに対して加圧する押し湯を行ってもよい。加圧力は1〜3MPa程度でよい。

【0032】

鋳造装置1の下流側には、圧延機7が配置されており、この圧延機7でシート状体Sが薄厚化される。ただし、必ずしも圧延する必要はない。

【0033】

圧延機7の下流側には、切断機8が配置されている。この切断機8でシート状体Sは所望の寸法に切断されて、中間板状体Cが形成される。切断機8は、ウォータジェット機など、シート状体Sを切断可能なものであればよく、切断方法などは任意である。

【0034】

最後に、中間板状体Cを熱間鍛造して厚さ2mm以下の薄板材を形成する工程を行う。この工程は、例えば、熱プレス機9の金型内に中間板状体Cを配置して行われる。

【0035】

熱間鍛造の加圧力は、10KPa〜1MPaであり、より好ましくは10〜30KPaである。加圧力が10KPa未満である場合には、鍛造による緻密化の効果が発揮され難い。1MPaを超える場合には、鍛造装置が過大となり、製造コストが高くなる。

【0036】

熱間鍛造時の温度は、好ましくは500〜700℃であり、さらに好ましくは510〜650℃である。熱間鍛造時の温度が500℃未満の場合には、中間板状体Cの粘度が高過ぎるため、鍛造が困難となる。700℃を越える場合には、中間板状体Cの粘度が低過ぎるため、Alが溶出しやすくなる。

【0037】

熱間鍛造は、大気中で行えばよいが、N2中、Ar等の不活性ガス中などの雰囲気で行ってもよい。

【0038】

これにより、厚さ2mm以下の薄板状のSiC/Al系複合材を得ることができる。

【0039】

以上のように、本発明に係る薄板状のSiC/Al系複合材の製造方法によれば、一旦中間板状体Cを形成して、この中間板状体Cに対して熱間鍛造を行うことにより、SiC/Al系複合材料からなる薄板材を形成している。

【0040】

Mg3N2が添加されているので溶湯MにおけるSiCとAlとの濡れ性は良好となり、この溶湯Mを鋳造して形成した中間板状体CにおけるSiCとAlとの濡れ性も良好となる。これにより、中間板状体Cに対する熱間鍛造の加圧力を1MPa以下にすることができる。よって、上記特許文献5に記載の方法とは異なり、加圧力が1MPa以下の安価な鍛造装置を使用することが可能となり、製造コストが低下する。熱間鍛造の加圧力は10〜30KPaとすることも可能である。

【0041】

また、中間板状体Cを熱間鍛造して薄厚化するので、緻密化され、薄板材の冷却時のAl収縮により引け巣が発生せず、ボイドが存在するおそれが少ない。

【0042】

得られたSiC/Al系複合材は、薄板で熱伝導が高いので、放熱基板として好適に使用され得る。また、得られたSiC/Al系複合材は、薄板で緻密な組織を有するので、シール材として好適に使用され得る。

【実施例】

【0043】

以下、本発明の実施例を具体的に挙げ、本発明を説明する。

【0044】

まず、図1を参照して、純度99.5%の溶融Alに、純度99.0%で平均粒径13μmのSiC粉末とMg3N2とを添加し、攪拌器2で攪拌して、ルツボ3内に溶湯Mを生成した。溶融AlとSiC粉末との体積比は70:30であり、Mg3N2の溶融Alに対する添加量は2.0重量%であった。

【0045】

次に、図1に示した鋳造装置を用いて、溶湯Mを鋳造して厚さ3.5mmのシート状体Sを形成した。ルツボ3内の溶湯Mの温度は650℃であった。

【0046】

次に、圧延機7で、シート状体Sを熱間圧延し、厚さ2.0mmのシート状体Sを得た。

【0047】

次に、ウォータジェット機からなる切断機8で、圧延後のシート状体Sを150×200mmの長方形板状に切断して、中間板状体Cを得た。

【0048】

最後に、中間板状体Cを熱プレス機9で熱間鍛造して薄板材を得た。熱間鍛造は、大気中で、600℃の温度と20KPaの加圧力で行った。これにより、厚さ2.0mmで150×200mmの長方形板状の薄板材を得た。そして、この薄板材の見掛密度、気孔率、常温23℃における熱伝導率を測定した。これらの結果を表1の実施例の欄にまとめた。

【0049】

また、比較例1として上記特許文献3に記載されたような鋳造法、比較例2として上記特許文献5に記載されたような双ロール式の鋳造圧延法、及び比較例3として上記特許文献6に記載されたような熱間鍛造法によって、SiC/Al系複合材料を作製した。これらの結果を表1の比較例1〜3の欄にまとめた。

【0050】

【表1】

【0051】

表1から、実施例は、比較例1〜3と比較して、熱伝導率が向上し、且つ気孔率が低下していることが分かる。よって、実施例では、良好な緻密化が行われたことが分かる。

【符号の説明】

【0052】

1…鋳造装置、 2…攪拌器、 3…ルツボ、 4…堰、 5,6…回転ロール、 7…圧延機、 8…切断機、 9…熱プレス機、 C…中間板状体、 M…溶湯、 S…シート状体。

【特許請求の範囲】

【請求項1】

溶融AlにSiC粉末と前記溶融Alに対して1〜3重量%のMgとを添加した溶湯を生成する工程と、

前記溶湯を鋳造して中間板状体を形成する工程と、

前記中間板状体を1MPa以下の加圧力で熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備えることを特徴とする薄板状のSiC/Al系複合材の製造方法。

【請求項2】

前記MgはMg3N2の態様で添加されることを特徴とする請求項1に記載の薄板状のSiC/Al系複合材の製造方法。

【請求項3】

前記熱間鍛造時の温度は500〜700℃であることを特徴とする請求項1又は2に記載の薄板状のSiC/Al系複合材の製造方法。

【請求項4】

前記熱間鍛造の加圧力は10〜30KPaであることを特徴とする請求項1から3の何れか1項に記載の薄板状のSiC/Al系複合材の製造方法。

【請求項1】

溶融AlにSiC粉末と前記溶融Alに対して1〜3重量%のMgとを添加した溶湯を生成する工程と、

前記溶湯を鋳造して中間板状体を形成する工程と、

前記中間板状体を1MPa以下の加圧力で熱間鍛造して薄厚化し、厚さ2mm以下の薄板材を形成する工程とを備えることを特徴とする薄板状のSiC/Al系複合材の製造方法。

【請求項2】

前記MgはMg3N2の態様で添加されることを特徴とする請求項1に記載の薄板状のSiC/Al系複合材の製造方法。

【請求項3】

前記熱間鍛造時の温度は500〜700℃であることを特徴とする請求項1又は2に記載の薄板状のSiC/Al系複合材の製造方法。

【請求項4】

前記熱間鍛造の加圧力は10〜30KPaであることを特徴とする請求項1から3の何れか1項に記載の薄板状のSiC/Al系複合材の製造方法。

【図1】

【公開番号】特開2012−224936(P2012−224936A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−96118(P2011−96118)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]