薄板状物品の供給装置

【課題】ストッカ2に積層状態で収容した薄板状物品1(例えば厚さ1mm前後)を、押出部材4により1個ずつ順次ストッカ外に取り出す装置。押出部材4の板厚を大きくして剛性を高めその変形を防止する。押出部材4が待機位置に復帰するときに薄板状物品1が変形するのを防止する。

【解決手段】ストッパ3に上下方向に沿って溝12を形成し、押出部材4に突起4bを形成する。押出部材4は溝12内にはまった状態で下降し、突起4bがストッパ3に当接した先頭の薄板状物品1Aを下方に押し出す。押出部材4が下端の押出位置に達したとき、ガイドレール16が外方に揺動し、それに伴い押出部材4が外方に揺動してストッカ2から離れ、その状態で押出部材4は上端の待機位置に復帰する。押出部材4は任意の厚さに設定できる。

【解決手段】ストッパ3に上下方向に沿って溝12を形成し、押出部材4に突起4bを形成する。押出部材4は溝12内にはまった状態で下降し、突起4bがストッパ3に当接した先頭の薄板状物品1Aを下方に押し出す。押出部材4が下端の押出位置に達したとき、ガイドレール16が外方に揺動し、それに伴い押出部材4が外方に揺動してストッカ2から離れ、その状態で押出部材4は上端の待機位置に復帰する。押出部材4は任意の厚さに設定できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ストッカの内部に積層して収容した薄板状物品を、ストッカから1個ずつ取り出して袋詰め包装機等に供給する薄板状物品の供給装置に関する。

【背景技術】

【0002】

付箋のような紙片の束、カード類、板こんにゃく、ラベル等の、比較的薄く(1mm前後の厚さ)、剛性の小さい薄板状物品をストッカから1個ずつ順次取り出し、隣接する装置に供給する装置として、特許文献1〜3に示すような吸着式の供給装置が知られている。しかし、このタイプの供給装置は構造が複雑で、機械の大型化が避けられず、また部品点数が多くコストがかさむという問題がある。

【0003】

一方、ストッカから薄板状物品を1個ずつ順次取り出す際に押出部材を用いるタイプの供給装置が知られている。この供給装置は、図11〜13に示すように、内部に複数の薄板状物品1を積層状態で収容するストッカ2と、ストッカ2の前端(下端)に設置されたストッパ3と、ストッパ3の上面(位置決め面)3a上を進退し、前進するときストッカ2の下端(取出位置)に位置決めされた先頭の薄板状物品1Aをストッカ2外に押し出す押出部材4を備える。

なお、本明細書において、基本的に薄板状物品1が移送される方向を前、その反対側を後としている。

【0004】

より詳細に説明すると、ストッカ2は4つの板状のガイド壁5〜8が組み合わされ内部に矩形断面の空間が形成された構造体で、内部に多数の薄板状物品1が積層状態(上下方向に積層)で収容されている。薄板状物品1は前記矩形断面とほぼ同じ平面視形状を有し、重力により積層方向(薄板状物品1の板面に垂直方向)の前方(この例では下方)側に付勢されている。この付勢力により、薄板状物品1はガイド壁5〜8に案内されて前端(下端)の取出位置に向けて移送され、先頭の薄板状物品1Aの前面(下向きの面)が該取出位置においてストッパ3の位置決め面3aに接触し、ここに位置決めされる。前記取出位置の側部(前方側のガイド壁5の下端)に薄板状物品1が押し出される取出開口9が形成され、その反対側(後方側のガイド壁6の下端)に背面開口11が形成されている。

【0005】

ストッパ3はストッカ2の前端(下端)に水平(前記積層方向に垂直)に設置され、前記取出位置に達した先頭の薄板状物品1Aの前面がストッパ3の上面(位置決め面3a)に接触し、該薄板状物品1Aが前記取出位置に位置決めされる。

押出部材4は、後端の柄の部分が図示しない駆動源に連結され、背面開口11及び取出開口9を通って待機位置(図11の位置)と押出位置(図13の位置)の間で往復移動可能とされ、往復移動に際してストッパ3の位置決め面3a上を摺動する。

【0006】

取出開口9の隙間(縦幅h1)は、薄板状物品1個分の板厚t1より大きく、かつ2個分の板厚より小さく(t1<h1<2×t1)設定され、その横幅はガイド壁7,8の間隔w1と同一である。押出部材4の板厚t2は薄板状物品1の板厚t1より小さく(t2<t1)設定されている。また、背面開口11の隙間(縦幅h2)は、押出部材3の板厚t2より大きく、かつ薄板状物品の板厚t1と押出部材3の板厚t2を加えた大きさより小さく(t2<h2<t2+t1)設定され、その横幅w2は押出部材3の横幅w3より大きく、かつガイド壁7,8の間隔w1より狭く設定されている。

【0007】

図11,13に示すように、押出部材4が待機位置から押出位置に向けて前進すると、押出部材4の先端が前記取出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを取出開口9を通してストッカ2外に押し出す。先頭の薄板状物品1Aがストッカ2から押し出されるのに伴い、次位の薄板状物品1Bが下降して押出部材4上に乗る。ストッカ2から押し出されて所定位置に達した薄板状物品1Aは、図示しない手段により移送され、例えば図示しない袋詰め包装機に供給される(例えばホッパーに投入される)。

【0008】

なお、押出部材4の板厚t2が薄板状物品1の板厚t1より小さく(t2<t1)設定されているから、押出部材4が取出位置に向けて前進するとき、押出部材4の先端は前記取出位置に位置決めされた先頭の薄板状物品1Aのみに当接し、次位の薄板状物品1Bには当接しない。また、取出開口9の縦幅h1が薄板状物品2個分の板厚より小さく(h1<2×t1)設定されているから、次位の薄板状物品1Bはガイド壁5に止められ、押出部材4上に乗った状態でストッカ2内に置き残される。

【0009】

薄板状物品1の押し出し後、押出部材4が押出位置から待機位置に向けて移動すると、押出部材4上に乗っていた次位の薄板状物品1Bはストッカ2内で取出位置に向けて移動(下降)し、ストッパ3の位置決め面3aに当接して位置決めされ、新たに先頭の薄板状物品1Aとなる。なお、背面開口11の縦幅h2が薄板状物品の板厚t1と押出部材3の板厚t2を加えた大きさより小さく(h2<t2+t1)設定され、かつ横幅w2がガイド壁7,8の間隔w1より狭く設定されているから、押出部材4が待機位置に向けて移動するとき、押出部材4上に乗った次位の薄板状物品1Bがストッカ2外に連れ出されることはない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】実開平6−16214号公報

【特許文献2】特開平6−312715号公報

【特許文献3】特表平8−504709号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

このような供給装置を用いて、1mm厚前後の剛性の大きくない薄板状物品を袋詰め包装機等に供給する場合、次のような問題が生じる。

(1)押出部材4の板厚を薄板状物品1の板厚以下にしなければならないため、押出部材4に十分な剛性を持たせることが困難で、押出部材4が容易に変形しやすく(図11の仮想線参照)、そうなると薄板状物品1の取り出し不良が生じる可能性が高くなる。

【0012】

(2)押出部材4が押出位置から待機位置に移動するとき、押出部材4は次位の薄板状物品1Bに摺接しながら移動(図13→図11)する。このときの摩擦力により、薄板状物品1Bが後方に向けて付勢され、後方側のガイド壁6に押し付けられ、図14に示すように偏って変形して商品価値が低下する可能性がある。また、このように変形した次位の薄板状物品1Bがストッカ2内で引っ掛かって取出位置に正確に位置決めされず(図15参照)、これにより取り出し不良が生じる可能性がある。

(3)押出部材4が待機位置に移動して初めて次位の薄板状物品1Bが落下し、取出位置に位置決めされる。すなわち、押出部材は待機位置において、次位の薄板状物品1Bが落下して取出位置に位置決めされるまで、短時間だが待機する必要がある。このため処理能力が向上しない。

【0013】

本発明は、ストッカに積層状態で収容した薄板状物品を、押出部材により1個ずつ順次ストッカ外に取り出して袋詰め包装機等に供給する薄板状物品の供給装置において、上記問題点を解決するためになされたもので、薄板状物品の板厚が薄くても、押出部材の変形を防止し、それに基づく薄板状物品の取り出し不良を防止することを主たる目的とする。

また、ストッカ内の薄板状物品の偏った変形の防止、それに伴う位置決め不良及び取り出し不良の防止を他の目的とし、待機位置での待機時間をなくして処理能力を向上させることをさらに他の目的とする。

【課題を解決するための手段】

【0014】

本発明(請求項1)は、内部に複数の薄板状物品を積層状態で収容するとともに、前記薄板状物品を前端の取出位置に向け積層方向に案内し、前記取出位置の側部に薄板状物品1個分の板厚より大きく2個分の板厚より小さい隙間の取出開口が形成され、その反対側に背面開口が形成されたストッカと、前記ストッカの前端に前記積層方向に垂直に向いて設置され、ストッカ側に面する位置決め面を有し、前記取出位置に達して前記位置決め面に当接した薄板状物品を前記取出位置に位置決めするストッパと、前記背面開口及び取出開口を通り前記ストッパに沿って待機位置から押出位置に向け移動し、その移動の過程で前記取出位置に位置決めされた薄板状物品の後端に当接し、該薄板状物品を前記取出開口を通してストッカ外に押し出し、続いて押出位置から待機位置に復帰する押出部材を備えた薄板状物品の供給装置を改良したもので、前記ストッパに前記押出部材の押出方向に沿って前記薄板状物品の幅より狭い幅の溝が形成され、前記押出部材は前記薄板状物品より大きい厚みを有し、待機位置から押出位置に向けて移動する間前記ストッパの溝にはまった状態とされ、そのとき前記押出部材の一部が前記ストッパの位置決め面から前記ストッカ側に前記薄板状物品の厚さ以下の高さで突出していることを特徴とする。押出部材が待機位置から押出位置に向けて移動するとき、押出部材の前記位置決め面から突出した箇所が前記取出位置に位置決めされた薄板状物品の後端に当接する。

【0015】

上記供給装置は、次のような実施の形態をとることができる。

(1)押出部材のストッカ側に薄板状物品の厚さ以下の高さの突起が形成され、前記突起の前後は平坦面からなり、少なくとも押出部材が待機位置から押出位置に向けて前進する間、前記突起がストッパの位置決め面からストッカ側に突出している(請求項2)。この場合、さらに前記突起の背面が傾斜面となっている(請求項3)。

【0016】

(2)押出部材が押出位置から待機位置に向けて移動する間、前記押出部材をストッパの位置決め面から外方(ストッカから離れる方向)に退避させる(位置決め面から引っ込ませる)(請求項4)。

この形態を実現するためのより具体的な形態を挙げると、ストッカ内における薄板状物品の積層方向と押出部材による薄板状物品の押出方向のなす平面内で揺動可能とされ、押出部材を摺動自在に支持するガイドレールが設置され、ガイドレールの揺動に伴って押出部材も揺動し、ガイドレールが前記ストッカ側に揺動したとき、押出部材の一部がストッパの位置決め面からストッカ側に薄板状物品の厚さ以下の高さで突出し、その反対側に揺動したとき、押出部材がストッパの位置決め面から外方に退避する(位置決め面から引っ込む)(請求項5)。

【0017】

(3)ストッカ内における薄板状物品の積層方向が水平方向又は取出位置に向けて上向きに傾斜し、押出部材による薄板状物品の押出方向が下向きである(請求項6)。

この場合、前記押出部材に設けられて共に移動し、前記押出部材が前進して前記取出位置にきたとき前記ストッカの背面開口を通して前記ストッカ内の薄板状物品の後端に当接し、前方に押圧する押圧部材が設置されていることが望ましい(請求項7)。また、ストッカ内に積層状態で収容された薄板状物品を、後方側から前記取出位置に向けて付勢する押圧付勢部材が設置されていることが望ましい(請求項8)。

【発明の効果】

【0018】

本発明に係る薄板状物品の供給装置によれば、押出部材がストッパの位置決め面上に配置されるのではなく、ストッパに形成された溝内に配置されるので、押出部材の厚みに制限はなく、薄板状物品の板厚がいくら薄くても押出部材の厚みを任意に大きくすることができるので、その剛性を高めて使用時の変形を防止し、それに基づく薄板状物品の取り出し不良も防止することができる。

また、本発明に係る薄板状物品の供給装置において、押出部材が押出位置から待機位置に向けて後退する間、押出部材をストッパの位置決め面から外方に退避させる(位置決め面から引っ込ませる)と、前記押出部材が後退する間ストッカ内の薄板状物品に接触しないため、ストッカ内の薄板状物品に偏った変形が生じるのを防止したり、それに伴う位置決め不良及び取り出し不良を防止することができる。

本発明のその他の作用効果については、以下の[発明を実施するための最良の形態]の欄で具体的に説明する。

【図面の簡単な説明】

【0019】

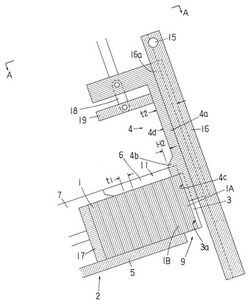

【図1】本発明に係る薄板状物品の供給装置の作動を説明する右側面断面図(押出部材が待機位置)である。

【図2】その背面図である。

【図3】同じく右側面断面図(押出部材が押出位置)である。

【図4】同じく右側面断面図(押出部材が待機位置に移動途中)である。

【図5】同じく右側面断面図(押出部材が待機位置に到達)である。

【図6】本発明に係る別の薄板状物品の供給装置の作動を説明する右側面断面図(押出部材が待機位置)である。

【図7】その平面図である。

【図8】同じく右側面断面図(押出部材が押出位置)である。

【図9】同じく右側面断面図(押出部材がストッパの位置決め面から退避)である。

【図10】同じく右側面断面図(押出部材が待機位置に移動途中)である。

【図11】従来の薄板状物品の供給装置の作動を説明する右側面断面図(押出部材が待機位置)である。

【図12】その正面断面図である。

【図13】同じく右側面断面図(押出部材が押出位置)である。

【図14】同じく右側面断面図(押出部材が待機位置に移動途中)である。

【図15】同じく右側面断面図(押出部材が待機位置に到達)である。

【符号の説明】

【0020】

1 薄板状物品

2 ストッカ

3 ストッパ

4 押出部材

4a 本体部

4b 突起

9 取出開口

11 背面開口

12 ストッパの溝

16 ガイドレール

17 押圧付勢部材

19 押圧部材

【発明を実施するための形態】

【0021】

以下、図1〜10を参照して、本発明に係る薄板状物品の供給装置について具体的に説明する。なお、図1〜図10において、図11〜13に示す従来の供給装置と実質的に同一部位については同じ符号を付与している。

図1〜図5に示す供給装置において、ストッパ3は、ストッカ2に向く側に溝12を有し、溝12の両側がストッカ2の前端(下端)の取出位置に移送された薄板状物品1Aの前面に接触する位置決め面3aとなっている。溝12は、幅w3の押出部材4が摺動自在にはまる幅を有し、均一深さH1を有する。

【0022】

押出部材4は前記溝12にはまる本体部4aと、ストッパ3の位置決め面3a(溝12の両側)からストッカ2側に突出した突起4bからなる。突起4bの前後方向幅w4は薄板状物品1の前後方向幅w5より小さく、その前方側は本体部上面に対し垂直とされ、後方側は傾斜面となっている。本体部4aの厚みt2は溝12の深さH1にほぼ等しく、本体部4aの上面はストッパ3の位置決め面3aと面一となり、突起4bの位置決め面3aからの突出高さH2が、図11〜13に記載された従来の供給装置における押出部材4の板厚t2と同様に、薄板状物品1の板厚t1より小さく(H2<t1)設定されている。

【0023】

その他の点では、図1〜5に記載された供給装置の構造は、図11〜13に記載された従来の供給装置と同じであり、取出開口9及び背面開口11のサイズについても、従来の供給装置におけるストッカ2のものと同じである。

この供給装置では、押出部材4の本体部4aをストッパ3に形成した溝12にはめるので、溝12の深さH1を大きくして、押出部材4の厚さt2を薄板状物品の厚さt1以上の任意の厚さに設定することができ、押出部材4に必要な剛性を確保して押出部材4の変形を防止し、それに基づく薄板状物品1の取り出し不良を防止することができる。

【0024】

次に、この供給装置による薄板状物品の供給動作について説明する。

押出部材4が待機位置から押出位置に向けて前進を開始すると、図1に示すように、押出部材4の突起4bが前記取出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを取出開口9を通してストッカ2外に押し出す。先頭の薄板状物品1Aがストッカ2から押し出されるのに伴い、次位の薄板状物品1Bが下降して突起4b上に乗り、続いて突起4bの後方側の斜面を滑り、図3に示すようにストッパ3の位置決め面3a(及び本体部4a上)に乗る(これが次回の先頭の薄板状物品1Aとなる)。

【0025】

次に押出部材4が押出位置から待機位置に向けて移動すると、図4に示すように、次位の薄板状物品1Bが突起4bの傾斜面に沿って上昇し(ストッカ2内の他の薄板状物品も連れて上昇する)、突起4bが通過すると下降してストッパ3の位置決め面3a(及び本体部4a上)上に乗る。押出部材4が待機位置に達して突起4bがストッカ3内から出ると、図5に示すように、薄板状物品1A(次位の薄板状物品1Bであったもの)は取出位置に位置決めされ、続いて次の押し出しが開始される。押出部材4が押出位置から待機位置に移動する間に、ストッカ2外に置き残された薄板状物品1(前回の押し出しの際の先頭の薄板状物品1A)は、図示しない手段により、例えば図示しない袋詰め包装機のホッパーに供給される。

【0026】

この供給装置では、押出部材4に突起4bを形成したので、押出部材4が押出位置から待機位置に移動するとき、押出部材4と薄板状物品1の接触面積が比較的小さく、そのため摩擦力により薄板状物品1を後方に向けて強く付勢することもなく、薄板状物品1は単に突起4bの通過に伴って湾曲し再び元の平らな形状に戻るだけであり、従来のように偏って変形したり、そのために取り出し不良が生じることが防止される。

【0027】

なお、図1〜図5に示す供給装置では、本体部4aの上面(特に突起4bの前方側の平坦部4c)とストッパ3の位置決め面3aを面一にしたため、先頭の薄板状物品1Aを取出位置に位置決めする際に本体部4aの上面が実質的に位置決め面の一部として機能し、薄板状物品1の剛性が小さい場合でも、位置決めされた薄板状物品1Aの形態が安定する。また、薄板状物品1Aを押し出す際にも、該薄板状物品1Aの前面(下面)をストッパ3の位置決め面3aとともに支持するので、押し出される薄板状物品1Aの形態が安定する。しかし、本体部4aの厚みを溝12の深さH1より小さくし、本体部4aの上面をストッパの位置決め面3aより下に位置させることもできる。

【0028】

また、図1〜図5に示す供給装置では、押出部材4に突起4bを形成し、その前後を一段低い平坦部としたが、単に押出部材4に必要な剛性を確保して押出部材4の変形を防止し、それに基づく薄板状物品1の取り出し不良を防止するためだけであれば、図1に示す押出部材4の後方側の平坦部4dの高さを突起4bと同じ高さに設定してもよい(ちょうど、押出部材のストッカ側に前方側が低く後方側が高くなった段部を形成した状態ということができる)。この場合、押出部材が待機位置から押出位置に向けて前進するとき、段部の前面が押出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを押出開口9を通してストッカ2外に押し出すことになる。

【0029】

次に図6〜10に示す供給装置について説明する。

図6〜10に示す供給装置において、ストッカ2は、前方側が高くなるように傾斜して設置され、ストッカ2内の薄板状物品1は積層方向(ストッカ2内での送り方向でもある)が取出位置に向けて上向きに傾斜している。ストッカ2の前端にストッパ3が垂直(鉛直面からは傾斜)に設置されている。一方、ストッカ2の前方上方位置に薄板状物品1の積層方向に対して垂直かつ水平に設置され図示しない駆動源により回動する支持軸15にガイドレール16が固定され、ガイドレール16のヘッド部16aに摺動自在にはまる蟻溝状の溝を有する押出部材4が、図示しない駆動源により、前記ガイドレール16に沿って往復移動可能に設置されている。

【0030】

ガイドレール16は、支持軸15の回動に伴い、ストッカ2内における薄板状物品1の積層方向と押出部材4による薄板状物品1の押出方向のなす鉛直平面内で、図6に示す急傾斜位置(鉛直に近くストッカに近い位置)と図9に示す緩傾斜位置(ストッカから離れた位置)の間で揺動する。押出部材4の移動とガイドレール16の揺動のタイミングは、ガイドレール16が急傾斜位置にあるとき、押出部材4は待機位置から押出位置に向けて前進し、押出部材4が押出位置に到達するとガイドレール16が緩傾斜位置に揺動し、続いて押出部材4が待機位置に向けて後退し、待機位置に到達するとガイドレール16が緩傾斜位置に揺動するように設定されている。

【0031】

ストッカ2は、底部のガイド壁5、側部のガイド壁7,8、及びストッカ2の前方領域においてガイド壁7,8から内側に突出した上部のガイド壁6からなり、内部に多数の薄板状物品1が、積層状態で収容されている。薄板状物品1は後方側から図示しない駆動源に連結された押圧付勢部材17により一定の力で前方に向けて常時付勢され、ガイド壁5〜8に案内され、積層方向に沿って前端の取出位置に向けて移送され、先頭の薄板状物品1Aの前面が該取出位置においてストッパ3の位置決め面3aに接触し、ここに位置決めされる。前記取出位置の側部(ガイド壁5の前端)に薄板状物品1が押し出される取出開口9が形成され、上部のガイド壁6の中央部に前記前方領域の全長にわたり背面開口11が形成されている。取出開口9のサイズは、図11〜図13に示す従来の供給装置のストッカ2のものと同じであるが、背面開口11は前記前方領域全体において広く開口している。

【0032】

ストッパ3は所定の厚みをもつ板状の部材で中央部に縦に溝12(図1〜5に示す供給装置のストッパ3のように底のある溝ではなく、単なる隙間ということもできる)を有し、この溝12に幅w3の押出部材4が摺動自在にはまる。押出部材4は、図1〜5に示す供給装置のものと同じく、均一厚さを有する本体部4aとストッカ2側に突出する前後方向幅の小さい突起4bからなる。

ガイドレール16がストッカ2に近接した急傾斜位置にあるとき、図6,8に示すように、押出部材4はストッパ3の溝12にはまり、押出方向(上下方向)に沿って待機位置(図6)から押出位置(図8)まで前進する。このとき、本体部4aのストッカ2側の面はストッパ3の位置決め面3aと面一となり、突起4bが前記位置決め面3aから突出高さH2(<t1)で突出する。

一方、ガイドレール16がストッカ2から離れた緩傾斜位置にあるとき、図9,10に示すように、押出部材4は突起4bを含めてストッパ3の位置決め面3aから外方(ストッカ2から離れる方向)に退避する(位置決め面3aから引っ込む)。

【0033】

押出部材4の後端の柄に連結リンク18を介して押圧部材19が吊り下げ状に設置されている。押圧部材19は、押出部材4と同じく、ストッカ2の背面開口11内に入り得る幅を有する。押圧部材19は、押出部材4が押出位置に前進するとき該押出部材4と共に下降し、背面開口11を通してストッカ2内の薄板状物品1を上から押圧し、薄板状物品1の積層状態を補正する作用を有する。これによりストッカ2内に積層された薄板状物品1の積層状態が多少不揃いでも、押出プロセスの中で補正される。

【0034】

次に、この供給装置による薄板状物品の供給動作について説明する。

図6に示すように、ガイドレール16が急傾斜位置にあり、押出部材4が待機位置にあるとき、押出部材4はストッパ3の溝12にはまり、突起4bが溝12からストッカ2側に突出している。この状態で押出部材4が押出位置に向けて前進を開始すると、押出部材4の突起4bの前面が前記取出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを取出開口9を通してストッカ2外に押し出す。先頭の薄板状物品1Aがストッカ2から押し出されるのに伴い、押圧付勢部材17に付勢された次位の薄板状物品1Bが前進して突起4b上に乗り、続いて突起4bの後方側の斜面を滑り、図8に示すように取出位置に達したとき、ストッパ3の位置決め面3a(及び本体部4a上)に押し付けられて位置決めされる(これが次回の先頭の薄板状物品1Aとなる)。

一方、ストッカ2外に押し出された先頭の薄板状物品1Aは重力により落下して、例えば図示しない袋詰め包装機のホッパーに投入される。

【0035】

続いて図9に示すように、ガイドレール16が緩傾斜位置に揺動し、それに伴い押出部材4がストッカ2から離れる側に移動してストッパ3の位置決め面3aから外方に退避し(位置決め面3aから引っ込み)、押出部材4とストッカ2内の薄板状物品1(新たに取出位置に位置決めされた先頭の薄板状物品1A)の接触も解消される。次いで図10に示すように、押出部材4が待機位置に向けて移動を開始し、待機位置に到達したとき、ガイドレール16が急傾斜位置に揺動し(図6参照)、押出プロセスの1サイクルが終了する。押出部材が押出位置から待機位置に移動する間、押出部材4はストッカ2の取出位置に位置決めされた先頭の薄板状物品1Aと接触しない。

【0036】

図6〜10に示す供給装置では、押出部材4はストッパ3に形成した溝12にはめられ、溝12の外側(ストッカ2から離れる側)に任意に厚みをとることができるから、押出部材4の厚さt2を薄板状物品の厚さt1以上の任意の厚さに設定することができ、押出部材4に必要な剛性を確保して押出部材4の変形を防止し、それに基づく薄板状物品1の取り出し不良を防止することができる。

【0037】

また、押出部材4は押出位置から待機位置に移動するとき、ストッパ3の位置決め面3aから引っ込み、ストッカ2内の取出位置に位置決めされた先頭の薄板状物品1Aと接触しないから、ストッカ内の薄板状物品に偏った変形が生じるのが防止され、それに伴う位置決め不良及び取り出し不良も防止することができる。

また、押出部材4が待機位置に到達する前に(より詳しくは押出位置に達した時点ですでに)、ストッカ2内の先頭の薄板状物品1Aが取出位置に位置決めされているから、押出部材4が待機位置に到達した直後に次の押出プロセスを開始することができ、処理能力が向上する。

【0038】

また、本体部4aの上面(特に突起4bの後方側の平坦部4d)とストッパ3の位置決め面3aを面一にしたことにより、先頭の薄板状物品1Aを取出位置に位置決めする際に平坦部4dが実質的に位置決め面の一部として作用し、薄板状物品1が剛性の小さいものであっても、位置決めされた薄板状物品1Aの形態が安定する。また、突起4bの前方側の平坦部4cとストッパ3の位置決め面3aを面一にしたことにより、薄板状物品1Aを押し出す際にも、該薄板状物品1Aの前面をストッパ3の位置決め面3aとともに支持するので、押し出される薄板状物品1Aの形態が安定する。しかし、本体部4aの上面をストッパ3の位置決め面3aより外側(ストッカ2の反対側)に位置させることもできる。

【0039】

なお、図6〜10の供給装置では、ストッカは前方側が高くなるように傾斜して設置され、ストッカ2内の薄板状物品1の積層方向は取出位置に向けて上向きに傾斜していた。このため、薄板状物品の束をストッカ2内に補給する際に、ストッカ2の後方側の比較的低い位置で補給することができる。ストッカ2から押し出された薄板状物品1は、例えば袋詰め包装機のホッパーに投入されるから、一般にストッカ2は比較的高い位置に設置されることが多く、ストッカを傾斜させて薄板状物品の補給をより低い位置で行えるようにすることで、補給のための労力が軽減される利点がある。

【0040】

しかし、ストッカを、薄板状物品の積層方向が水平方向になるように設置し、あるいは積層方向が取出位置に向けて下向きに傾斜するように設置することも、必要に応じて行うことができる。前者の場合、ちょうど図6に示す供給装置を時計回りに、ストッカが水平になるまで回転させたときの状態、後者の場合、時計回りに、ストッカが前方側が低くなるように傾斜するまで回転させたときの状態と考えればよい。いずれの場合も、ストッパがストッカの前端に薄板状物品の積層方向に対し垂直に設置され、押出部材は取出位置に位置決めされた先頭の薄板状物品をストッパに沿って下向きに押し出す点は同じである。

【技術分野】

【0001】

本発明は、ストッカの内部に積層して収容した薄板状物品を、ストッカから1個ずつ取り出して袋詰め包装機等に供給する薄板状物品の供給装置に関する。

【背景技術】

【0002】

付箋のような紙片の束、カード類、板こんにゃく、ラベル等の、比較的薄く(1mm前後の厚さ)、剛性の小さい薄板状物品をストッカから1個ずつ順次取り出し、隣接する装置に供給する装置として、特許文献1〜3に示すような吸着式の供給装置が知られている。しかし、このタイプの供給装置は構造が複雑で、機械の大型化が避けられず、また部品点数が多くコストがかさむという問題がある。

【0003】

一方、ストッカから薄板状物品を1個ずつ順次取り出す際に押出部材を用いるタイプの供給装置が知られている。この供給装置は、図11〜13に示すように、内部に複数の薄板状物品1を積層状態で収容するストッカ2と、ストッカ2の前端(下端)に設置されたストッパ3と、ストッパ3の上面(位置決め面)3a上を進退し、前進するときストッカ2の下端(取出位置)に位置決めされた先頭の薄板状物品1Aをストッカ2外に押し出す押出部材4を備える。

なお、本明細書において、基本的に薄板状物品1が移送される方向を前、その反対側を後としている。

【0004】

より詳細に説明すると、ストッカ2は4つの板状のガイド壁5〜8が組み合わされ内部に矩形断面の空間が形成された構造体で、内部に多数の薄板状物品1が積層状態(上下方向に積層)で収容されている。薄板状物品1は前記矩形断面とほぼ同じ平面視形状を有し、重力により積層方向(薄板状物品1の板面に垂直方向)の前方(この例では下方)側に付勢されている。この付勢力により、薄板状物品1はガイド壁5〜8に案内されて前端(下端)の取出位置に向けて移送され、先頭の薄板状物品1Aの前面(下向きの面)が該取出位置においてストッパ3の位置決め面3aに接触し、ここに位置決めされる。前記取出位置の側部(前方側のガイド壁5の下端)に薄板状物品1が押し出される取出開口9が形成され、その反対側(後方側のガイド壁6の下端)に背面開口11が形成されている。

【0005】

ストッパ3はストッカ2の前端(下端)に水平(前記積層方向に垂直)に設置され、前記取出位置に達した先頭の薄板状物品1Aの前面がストッパ3の上面(位置決め面3a)に接触し、該薄板状物品1Aが前記取出位置に位置決めされる。

押出部材4は、後端の柄の部分が図示しない駆動源に連結され、背面開口11及び取出開口9を通って待機位置(図11の位置)と押出位置(図13の位置)の間で往復移動可能とされ、往復移動に際してストッパ3の位置決め面3a上を摺動する。

【0006】

取出開口9の隙間(縦幅h1)は、薄板状物品1個分の板厚t1より大きく、かつ2個分の板厚より小さく(t1<h1<2×t1)設定され、その横幅はガイド壁7,8の間隔w1と同一である。押出部材4の板厚t2は薄板状物品1の板厚t1より小さく(t2<t1)設定されている。また、背面開口11の隙間(縦幅h2)は、押出部材3の板厚t2より大きく、かつ薄板状物品の板厚t1と押出部材3の板厚t2を加えた大きさより小さく(t2<h2<t2+t1)設定され、その横幅w2は押出部材3の横幅w3より大きく、かつガイド壁7,8の間隔w1より狭く設定されている。

【0007】

図11,13に示すように、押出部材4が待機位置から押出位置に向けて前進すると、押出部材4の先端が前記取出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを取出開口9を通してストッカ2外に押し出す。先頭の薄板状物品1Aがストッカ2から押し出されるのに伴い、次位の薄板状物品1Bが下降して押出部材4上に乗る。ストッカ2から押し出されて所定位置に達した薄板状物品1Aは、図示しない手段により移送され、例えば図示しない袋詰め包装機に供給される(例えばホッパーに投入される)。

【0008】

なお、押出部材4の板厚t2が薄板状物品1の板厚t1より小さく(t2<t1)設定されているから、押出部材4が取出位置に向けて前進するとき、押出部材4の先端は前記取出位置に位置決めされた先頭の薄板状物品1Aのみに当接し、次位の薄板状物品1Bには当接しない。また、取出開口9の縦幅h1が薄板状物品2個分の板厚より小さく(h1<2×t1)設定されているから、次位の薄板状物品1Bはガイド壁5に止められ、押出部材4上に乗った状態でストッカ2内に置き残される。

【0009】

薄板状物品1の押し出し後、押出部材4が押出位置から待機位置に向けて移動すると、押出部材4上に乗っていた次位の薄板状物品1Bはストッカ2内で取出位置に向けて移動(下降)し、ストッパ3の位置決め面3aに当接して位置決めされ、新たに先頭の薄板状物品1Aとなる。なお、背面開口11の縦幅h2が薄板状物品の板厚t1と押出部材3の板厚t2を加えた大きさより小さく(h2<t2+t1)設定され、かつ横幅w2がガイド壁7,8の間隔w1より狭く設定されているから、押出部材4が待機位置に向けて移動するとき、押出部材4上に乗った次位の薄板状物品1Bがストッカ2外に連れ出されることはない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】実開平6−16214号公報

【特許文献2】特開平6−312715号公報

【特許文献3】特表平8−504709号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

このような供給装置を用いて、1mm厚前後の剛性の大きくない薄板状物品を袋詰め包装機等に供給する場合、次のような問題が生じる。

(1)押出部材4の板厚を薄板状物品1の板厚以下にしなければならないため、押出部材4に十分な剛性を持たせることが困難で、押出部材4が容易に変形しやすく(図11の仮想線参照)、そうなると薄板状物品1の取り出し不良が生じる可能性が高くなる。

【0012】

(2)押出部材4が押出位置から待機位置に移動するとき、押出部材4は次位の薄板状物品1Bに摺接しながら移動(図13→図11)する。このときの摩擦力により、薄板状物品1Bが後方に向けて付勢され、後方側のガイド壁6に押し付けられ、図14に示すように偏って変形して商品価値が低下する可能性がある。また、このように変形した次位の薄板状物品1Bがストッカ2内で引っ掛かって取出位置に正確に位置決めされず(図15参照)、これにより取り出し不良が生じる可能性がある。

(3)押出部材4が待機位置に移動して初めて次位の薄板状物品1Bが落下し、取出位置に位置決めされる。すなわち、押出部材は待機位置において、次位の薄板状物品1Bが落下して取出位置に位置決めされるまで、短時間だが待機する必要がある。このため処理能力が向上しない。

【0013】

本発明は、ストッカに積層状態で収容した薄板状物品を、押出部材により1個ずつ順次ストッカ外に取り出して袋詰め包装機等に供給する薄板状物品の供給装置において、上記問題点を解決するためになされたもので、薄板状物品の板厚が薄くても、押出部材の変形を防止し、それに基づく薄板状物品の取り出し不良を防止することを主たる目的とする。

また、ストッカ内の薄板状物品の偏った変形の防止、それに伴う位置決め不良及び取り出し不良の防止を他の目的とし、待機位置での待機時間をなくして処理能力を向上させることをさらに他の目的とする。

【課題を解決するための手段】

【0014】

本発明(請求項1)は、内部に複数の薄板状物品を積層状態で収容するとともに、前記薄板状物品を前端の取出位置に向け積層方向に案内し、前記取出位置の側部に薄板状物品1個分の板厚より大きく2個分の板厚より小さい隙間の取出開口が形成され、その反対側に背面開口が形成されたストッカと、前記ストッカの前端に前記積層方向に垂直に向いて設置され、ストッカ側に面する位置決め面を有し、前記取出位置に達して前記位置決め面に当接した薄板状物品を前記取出位置に位置決めするストッパと、前記背面開口及び取出開口を通り前記ストッパに沿って待機位置から押出位置に向け移動し、その移動の過程で前記取出位置に位置決めされた薄板状物品の後端に当接し、該薄板状物品を前記取出開口を通してストッカ外に押し出し、続いて押出位置から待機位置に復帰する押出部材を備えた薄板状物品の供給装置を改良したもので、前記ストッパに前記押出部材の押出方向に沿って前記薄板状物品の幅より狭い幅の溝が形成され、前記押出部材は前記薄板状物品より大きい厚みを有し、待機位置から押出位置に向けて移動する間前記ストッパの溝にはまった状態とされ、そのとき前記押出部材の一部が前記ストッパの位置決め面から前記ストッカ側に前記薄板状物品の厚さ以下の高さで突出していることを特徴とする。押出部材が待機位置から押出位置に向けて移動するとき、押出部材の前記位置決め面から突出した箇所が前記取出位置に位置決めされた薄板状物品の後端に当接する。

【0015】

上記供給装置は、次のような実施の形態をとることができる。

(1)押出部材のストッカ側に薄板状物品の厚さ以下の高さの突起が形成され、前記突起の前後は平坦面からなり、少なくとも押出部材が待機位置から押出位置に向けて前進する間、前記突起がストッパの位置決め面からストッカ側に突出している(請求項2)。この場合、さらに前記突起の背面が傾斜面となっている(請求項3)。

【0016】

(2)押出部材が押出位置から待機位置に向けて移動する間、前記押出部材をストッパの位置決め面から外方(ストッカから離れる方向)に退避させる(位置決め面から引っ込ませる)(請求項4)。

この形態を実現するためのより具体的な形態を挙げると、ストッカ内における薄板状物品の積層方向と押出部材による薄板状物品の押出方向のなす平面内で揺動可能とされ、押出部材を摺動自在に支持するガイドレールが設置され、ガイドレールの揺動に伴って押出部材も揺動し、ガイドレールが前記ストッカ側に揺動したとき、押出部材の一部がストッパの位置決め面からストッカ側に薄板状物品の厚さ以下の高さで突出し、その反対側に揺動したとき、押出部材がストッパの位置決め面から外方に退避する(位置決め面から引っ込む)(請求項5)。

【0017】

(3)ストッカ内における薄板状物品の積層方向が水平方向又は取出位置に向けて上向きに傾斜し、押出部材による薄板状物品の押出方向が下向きである(請求項6)。

この場合、前記押出部材に設けられて共に移動し、前記押出部材が前進して前記取出位置にきたとき前記ストッカの背面開口を通して前記ストッカ内の薄板状物品の後端に当接し、前方に押圧する押圧部材が設置されていることが望ましい(請求項7)。また、ストッカ内に積層状態で収容された薄板状物品を、後方側から前記取出位置に向けて付勢する押圧付勢部材が設置されていることが望ましい(請求項8)。

【発明の効果】

【0018】

本発明に係る薄板状物品の供給装置によれば、押出部材がストッパの位置決め面上に配置されるのではなく、ストッパに形成された溝内に配置されるので、押出部材の厚みに制限はなく、薄板状物品の板厚がいくら薄くても押出部材の厚みを任意に大きくすることができるので、その剛性を高めて使用時の変形を防止し、それに基づく薄板状物品の取り出し不良も防止することができる。

また、本発明に係る薄板状物品の供給装置において、押出部材が押出位置から待機位置に向けて後退する間、押出部材をストッパの位置決め面から外方に退避させる(位置決め面から引っ込ませる)と、前記押出部材が後退する間ストッカ内の薄板状物品に接触しないため、ストッカ内の薄板状物品に偏った変形が生じるのを防止したり、それに伴う位置決め不良及び取り出し不良を防止することができる。

本発明のその他の作用効果については、以下の[発明を実施するための最良の形態]の欄で具体的に説明する。

【図面の簡単な説明】

【0019】

【図1】本発明に係る薄板状物品の供給装置の作動を説明する右側面断面図(押出部材が待機位置)である。

【図2】その背面図である。

【図3】同じく右側面断面図(押出部材が押出位置)である。

【図4】同じく右側面断面図(押出部材が待機位置に移動途中)である。

【図5】同じく右側面断面図(押出部材が待機位置に到達)である。

【図6】本発明に係る別の薄板状物品の供給装置の作動を説明する右側面断面図(押出部材が待機位置)である。

【図7】その平面図である。

【図8】同じく右側面断面図(押出部材が押出位置)である。

【図9】同じく右側面断面図(押出部材がストッパの位置決め面から退避)である。

【図10】同じく右側面断面図(押出部材が待機位置に移動途中)である。

【図11】従来の薄板状物品の供給装置の作動を説明する右側面断面図(押出部材が待機位置)である。

【図12】その正面断面図である。

【図13】同じく右側面断面図(押出部材が押出位置)である。

【図14】同じく右側面断面図(押出部材が待機位置に移動途中)である。

【図15】同じく右側面断面図(押出部材が待機位置に到達)である。

【符号の説明】

【0020】

1 薄板状物品

2 ストッカ

3 ストッパ

4 押出部材

4a 本体部

4b 突起

9 取出開口

11 背面開口

12 ストッパの溝

16 ガイドレール

17 押圧付勢部材

19 押圧部材

【発明を実施するための形態】

【0021】

以下、図1〜10を参照して、本発明に係る薄板状物品の供給装置について具体的に説明する。なお、図1〜図10において、図11〜13に示す従来の供給装置と実質的に同一部位については同じ符号を付与している。

図1〜図5に示す供給装置において、ストッパ3は、ストッカ2に向く側に溝12を有し、溝12の両側がストッカ2の前端(下端)の取出位置に移送された薄板状物品1Aの前面に接触する位置決め面3aとなっている。溝12は、幅w3の押出部材4が摺動自在にはまる幅を有し、均一深さH1を有する。

【0022】

押出部材4は前記溝12にはまる本体部4aと、ストッパ3の位置決め面3a(溝12の両側)からストッカ2側に突出した突起4bからなる。突起4bの前後方向幅w4は薄板状物品1の前後方向幅w5より小さく、その前方側は本体部上面に対し垂直とされ、後方側は傾斜面となっている。本体部4aの厚みt2は溝12の深さH1にほぼ等しく、本体部4aの上面はストッパ3の位置決め面3aと面一となり、突起4bの位置決め面3aからの突出高さH2が、図11〜13に記載された従来の供給装置における押出部材4の板厚t2と同様に、薄板状物品1の板厚t1より小さく(H2<t1)設定されている。

【0023】

その他の点では、図1〜5に記載された供給装置の構造は、図11〜13に記載された従来の供給装置と同じであり、取出開口9及び背面開口11のサイズについても、従来の供給装置におけるストッカ2のものと同じである。

この供給装置では、押出部材4の本体部4aをストッパ3に形成した溝12にはめるので、溝12の深さH1を大きくして、押出部材4の厚さt2を薄板状物品の厚さt1以上の任意の厚さに設定することができ、押出部材4に必要な剛性を確保して押出部材4の変形を防止し、それに基づく薄板状物品1の取り出し不良を防止することができる。

【0024】

次に、この供給装置による薄板状物品の供給動作について説明する。

押出部材4が待機位置から押出位置に向けて前進を開始すると、図1に示すように、押出部材4の突起4bが前記取出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを取出開口9を通してストッカ2外に押し出す。先頭の薄板状物品1Aがストッカ2から押し出されるのに伴い、次位の薄板状物品1Bが下降して突起4b上に乗り、続いて突起4bの後方側の斜面を滑り、図3に示すようにストッパ3の位置決め面3a(及び本体部4a上)に乗る(これが次回の先頭の薄板状物品1Aとなる)。

【0025】

次に押出部材4が押出位置から待機位置に向けて移動すると、図4に示すように、次位の薄板状物品1Bが突起4bの傾斜面に沿って上昇し(ストッカ2内の他の薄板状物品も連れて上昇する)、突起4bが通過すると下降してストッパ3の位置決め面3a(及び本体部4a上)上に乗る。押出部材4が待機位置に達して突起4bがストッカ3内から出ると、図5に示すように、薄板状物品1A(次位の薄板状物品1Bであったもの)は取出位置に位置決めされ、続いて次の押し出しが開始される。押出部材4が押出位置から待機位置に移動する間に、ストッカ2外に置き残された薄板状物品1(前回の押し出しの際の先頭の薄板状物品1A)は、図示しない手段により、例えば図示しない袋詰め包装機のホッパーに供給される。

【0026】

この供給装置では、押出部材4に突起4bを形成したので、押出部材4が押出位置から待機位置に移動するとき、押出部材4と薄板状物品1の接触面積が比較的小さく、そのため摩擦力により薄板状物品1を後方に向けて強く付勢することもなく、薄板状物品1は単に突起4bの通過に伴って湾曲し再び元の平らな形状に戻るだけであり、従来のように偏って変形したり、そのために取り出し不良が生じることが防止される。

【0027】

なお、図1〜図5に示す供給装置では、本体部4aの上面(特に突起4bの前方側の平坦部4c)とストッパ3の位置決め面3aを面一にしたため、先頭の薄板状物品1Aを取出位置に位置決めする際に本体部4aの上面が実質的に位置決め面の一部として機能し、薄板状物品1の剛性が小さい場合でも、位置決めされた薄板状物品1Aの形態が安定する。また、薄板状物品1Aを押し出す際にも、該薄板状物品1Aの前面(下面)をストッパ3の位置決め面3aとともに支持するので、押し出される薄板状物品1Aの形態が安定する。しかし、本体部4aの厚みを溝12の深さH1より小さくし、本体部4aの上面をストッパの位置決め面3aより下に位置させることもできる。

【0028】

また、図1〜図5に示す供給装置では、押出部材4に突起4bを形成し、その前後を一段低い平坦部としたが、単に押出部材4に必要な剛性を確保して押出部材4の変形を防止し、それに基づく薄板状物品1の取り出し不良を防止するためだけであれば、図1に示す押出部材4の後方側の平坦部4dの高さを突起4bと同じ高さに設定してもよい(ちょうど、押出部材のストッカ側に前方側が低く後方側が高くなった段部を形成した状態ということができる)。この場合、押出部材が待機位置から押出位置に向けて前進するとき、段部の前面が押出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを押出開口9を通してストッカ2外に押し出すことになる。

【0029】

次に図6〜10に示す供給装置について説明する。

図6〜10に示す供給装置において、ストッカ2は、前方側が高くなるように傾斜して設置され、ストッカ2内の薄板状物品1は積層方向(ストッカ2内での送り方向でもある)が取出位置に向けて上向きに傾斜している。ストッカ2の前端にストッパ3が垂直(鉛直面からは傾斜)に設置されている。一方、ストッカ2の前方上方位置に薄板状物品1の積層方向に対して垂直かつ水平に設置され図示しない駆動源により回動する支持軸15にガイドレール16が固定され、ガイドレール16のヘッド部16aに摺動自在にはまる蟻溝状の溝を有する押出部材4が、図示しない駆動源により、前記ガイドレール16に沿って往復移動可能に設置されている。

【0030】

ガイドレール16は、支持軸15の回動に伴い、ストッカ2内における薄板状物品1の積層方向と押出部材4による薄板状物品1の押出方向のなす鉛直平面内で、図6に示す急傾斜位置(鉛直に近くストッカに近い位置)と図9に示す緩傾斜位置(ストッカから離れた位置)の間で揺動する。押出部材4の移動とガイドレール16の揺動のタイミングは、ガイドレール16が急傾斜位置にあるとき、押出部材4は待機位置から押出位置に向けて前進し、押出部材4が押出位置に到達するとガイドレール16が緩傾斜位置に揺動し、続いて押出部材4が待機位置に向けて後退し、待機位置に到達するとガイドレール16が緩傾斜位置に揺動するように設定されている。

【0031】

ストッカ2は、底部のガイド壁5、側部のガイド壁7,8、及びストッカ2の前方領域においてガイド壁7,8から内側に突出した上部のガイド壁6からなり、内部に多数の薄板状物品1が、積層状態で収容されている。薄板状物品1は後方側から図示しない駆動源に連結された押圧付勢部材17により一定の力で前方に向けて常時付勢され、ガイド壁5〜8に案内され、積層方向に沿って前端の取出位置に向けて移送され、先頭の薄板状物品1Aの前面が該取出位置においてストッパ3の位置決め面3aに接触し、ここに位置決めされる。前記取出位置の側部(ガイド壁5の前端)に薄板状物品1が押し出される取出開口9が形成され、上部のガイド壁6の中央部に前記前方領域の全長にわたり背面開口11が形成されている。取出開口9のサイズは、図11〜図13に示す従来の供給装置のストッカ2のものと同じであるが、背面開口11は前記前方領域全体において広く開口している。

【0032】

ストッパ3は所定の厚みをもつ板状の部材で中央部に縦に溝12(図1〜5に示す供給装置のストッパ3のように底のある溝ではなく、単なる隙間ということもできる)を有し、この溝12に幅w3の押出部材4が摺動自在にはまる。押出部材4は、図1〜5に示す供給装置のものと同じく、均一厚さを有する本体部4aとストッカ2側に突出する前後方向幅の小さい突起4bからなる。

ガイドレール16がストッカ2に近接した急傾斜位置にあるとき、図6,8に示すように、押出部材4はストッパ3の溝12にはまり、押出方向(上下方向)に沿って待機位置(図6)から押出位置(図8)まで前進する。このとき、本体部4aのストッカ2側の面はストッパ3の位置決め面3aと面一となり、突起4bが前記位置決め面3aから突出高さH2(<t1)で突出する。

一方、ガイドレール16がストッカ2から離れた緩傾斜位置にあるとき、図9,10に示すように、押出部材4は突起4bを含めてストッパ3の位置決め面3aから外方(ストッカ2から離れる方向)に退避する(位置決め面3aから引っ込む)。

【0033】

押出部材4の後端の柄に連結リンク18を介して押圧部材19が吊り下げ状に設置されている。押圧部材19は、押出部材4と同じく、ストッカ2の背面開口11内に入り得る幅を有する。押圧部材19は、押出部材4が押出位置に前進するとき該押出部材4と共に下降し、背面開口11を通してストッカ2内の薄板状物品1を上から押圧し、薄板状物品1の積層状態を補正する作用を有する。これによりストッカ2内に積層された薄板状物品1の積層状態が多少不揃いでも、押出プロセスの中で補正される。

【0034】

次に、この供給装置による薄板状物品の供給動作について説明する。

図6に示すように、ガイドレール16が急傾斜位置にあり、押出部材4が待機位置にあるとき、押出部材4はストッパ3の溝12にはまり、突起4bが溝12からストッカ2側に突出している。この状態で押出部材4が押出位置に向けて前進を開始すると、押出部材4の突起4bの前面が前記取出位置に位置決めされた先頭の薄板状物品1Aの後端に当接し、該薄板状物品1Aを取出開口9を通してストッカ2外に押し出す。先頭の薄板状物品1Aがストッカ2から押し出されるのに伴い、押圧付勢部材17に付勢された次位の薄板状物品1Bが前進して突起4b上に乗り、続いて突起4bの後方側の斜面を滑り、図8に示すように取出位置に達したとき、ストッパ3の位置決め面3a(及び本体部4a上)に押し付けられて位置決めされる(これが次回の先頭の薄板状物品1Aとなる)。

一方、ストッカ2外に押し出された先頭の薄板状物品1Aは重力により落下して、例えば図示しない袋詰め包装機のホッパーに投入される。

【0035】

続いて図9に示すように、ガイドレール16が緩傾斜位置に揺動し、それに伴い押出部材4がストッカ2から離れる側に移動してストッパ3の位置決め面3aから外方に退避し(位置決め面3aから引っ込み)、押出部材4とストッカ2内の薄板状物品1(新たに取出位置に位置決めされた先頭の薄板状物品1A)の接触も解消される。次いで図10に示すように、押出部材4が待機位置に向けて移動を開始し、待機位置に到達したとき、ガイドレール16が急傾斜位置に揺動し(図6参照)、押出プロセスの1サイクルが終了する。押出部材が押出位置から待機位置に移動する間、押出部材4はストッカ2の取出位置に位置決めされた先頭の薄板状物品1Aと接触しない。

【0036】

図6〜10に示す供給装置では、押出部材4はストッパ3に形成した溝12にはめられ、溝12の外側(ストッカ2から離れる側)に任意に厚みをとることができるから、押出部材4の厚さt2を薄板状物品の厚さt1以上の任意の厚さに設定することができ、押出部材4に必要な剛性を確保して押出部材4の変形を防止し、それに基づく薄板状物品1の取り出し不良を防止することができる。

【0037】

また、押出部材4は押出位置から待機位置に移動するとき、ストッパ3の位置決め面3aから引っ込み、ストッカ2内の取出位置に位置決めされた先頭の薄板状物品1Aと接触しないから、ストッカ内の薄板状物品に偏った変形が生じるのが防止され、それに伴う位置決め不良及び取り出し不良も防止することができる。

また、押出部材4が待機位置に到達する前に(より詳しくは押出位置に達した時点ですでに)、ストッカ2内の先頭の薄板状物品1Aが取出位置に位置決めされているから、押出部材4が待機位置に到達した直後に次の押出プロセスを開始することができ、処理能力が向上する。

【0038】

また、本体部4aの上面(特に突起4bの後方側の平坦部4d)とストッパ3の位置決め面3aを面一にしたことにより、先頭の薄板状物品1Aを取出位置に位置決めする際に平坦部4dが実質的に位置決め面の一部として作用し、薄板状物品1が剛性の小さいものであっても、位置決めされた薄板状物品1Aの形態が安定する。また、突起4bの前方側の平坦部4cとストッパ3の位置決め面3aを面一にしたことにより、薄板状物品1Aを押し出す際にも、該薄板状物品1Aの前面をストッパ3の位置決め面3aとともに支持するので、押し出される薄板状物品1Aの形態が安定する。しかし、本体部4aの上面をストッパ3の位置決め面3aより外側(ストッカ2の反対側)に位置させることもできる。

【0039】

なお、図6〜10の供給装置では、ストッカは前方側が高くなるように傾斜して設置され、ストッカ2内の薄板状物品1の積層方向は取出位置に向けて上向きに傾斜していた。このため、薄板状物品の束をストッカ2内に補給する際に、ストッカ2の後方側の比較的低い位置で補給することができる。ストッカ2から押し出された薄板状物品1は、例えば袋詰め包装機のホッパーに投入されるから、一般にストッカ2は比較的高い位置に設置されることが多く、ストッカを傾斜させて薄板状物品の補給をより低い位置で行えるようにすることで、補給のための労力が軽減される利点がある。

【0040】

しかし、ストッカを、薄板状物品の積層方向が水平方向になるように設置し、あるいは積層方向が取出位置に向けて下向きに傾斜するように設置することも、必要に応じて行うことができる。前者の場合、ちょうど図6に示す供給装置を時計回りに、ストッカが水平になるまで回転させたときの状態、後者の場合、時計回りに、ストッカが前方側が低くなるように傾斜するまで回転させたときの状態と考えればよい。いずれの場合も、ストッパがストッカの前端に薄板状物品の積層方向に対し垂直に設置され、押出部材は取出位置に位置決めされた先頭の薄板状物品をストッパに沿って下向きに押し出す点は同じである。

【特許請求の範囲】

【請求項1】

内部に複数の薄板状物品を積層状態で収容するとともに、前記薄板状物品を前端の取出位置に向け積層方向に案内し、前記取出位置の側部に薄板状物品1個分の板厚より大きく2個分の板厚より小さい隙間の取出開口が形成され、その反対側に背面開口が形成されたストッカと、前記ストッカの前端に前記積層方向に垂直に向いて設置され、ストッカ側に面する位置決め面を有し、前記取出位置に達して前記位置決め面に当接した薄板状物品を前記取出位置に位置決めするストッパと、前記背面開口及び取出開口を通り前記ストッパに沿って待機位置から押出位置に向け移動し、その移動の過程で前記取出位置に位置決めされた薄板状物品の後端に当接し、該薄板状物品を前記取出開口を通してストッカ外に押し出し、続いて押出位置から待機位置に復帰する押出部材を備えた薄板状物品の供給装置において、前記ストッパに前記押出部材の押出方向に沿って前記薄板状物品の幅より狭い幅の溝が形成され、前記押出部材は前記薄板状物品より大きい厚みを有し、待機位置から押出位置に向けて移動する間前記ストッパの溝にはまった状態とされ、そのとき前記押出部材の一部が前記ストッパの位置決め面から前記ストッカ側に前記薄板状物品の厚さ以下の高さで突出していることを特徴とする薄板状物品の供給装置。

【請求項2】

前記押出部材のストッカ側に前記薄板状物品の厚さ以下の高さの突起が形成され、前記突起の前後は平坦面からなり、前記押出部材が待機位置から押出位置に向けて前進する間前記突起が前記ストッパの位置決め面から前記ストッカ側に突出していることを特徴とする請求項1に記載された薄板状物品の供給装置。

【請求項3】

前記突起の背面が傾斜面となっていることを特徴とする請求項2に記載された薄板状物品の供給装置。

【請求項4】

前記押出部材が押出位置から待機位置に向けて移動する間、前記押出部材を前記ストッパの位置決め面より外方に退避させることを特徴とする請求項1〜3のいずれかに記載された薄板状物品の供給装置。

【請求項5】

前記ストッカ内における前記薄板状物品の積層方向と前記押出部材による前記薄板状物品の押出方向のなす平面内で揺動可能とされ、前記押出部材を摺動自在に支持するガイドレールが設置され、前記ガイドレールの揺動に伴って前記押出部材も揺動し、前記ガイドレールが前記ストッカ側に揺動したとき、前記押出部材の一部が前記ストッパの位置決め面から前記ストッカ側に前記薄板状物品の厚さ以下の高さで突出し、その反対側に揺動したとき、前記押出部材は前記ストッパの位置決め面から外方に退避することを特徴とする請求項4に記載された薄板状物品の供給装置。

【請求項6】

前記ストッカ内における薄板状物品の積層方向が水平方向又は取出位置に向けて上向きに傾斜し、前記押出部材による前記薄板状物品の押出方向が下向きであることを特徴とする請求項1〜5のいずれかに記載された薄板状物品の供給装置。

【請求項7】

前記押出部材に設けられて共に移動し、前記押出部材が押出位置にきたとき前記ストッカの背面開口を通して前記ストッカ内の薄板状物品の後端に当接し、前方に押圧する押圧部材が設置されていることを特徴とする請求項6に記載された薄板状物品の供給装置。

【請求項8】

前記ストッカ内に積層状態で収容された薄板状物品を、後方側から前記取出位置に向けて付勢する押圧付勢部材が設置されていることを特徴とする請求項6又は7に記載された薄板状物品の供給装置。

【請求項1】

内部に複数の薄板状物品を積層状態で収容するとともに、前記薄板状物品を前端の取出位置に向け積層方向に案内し、前記取出位置の側部に薄板状物品1個分の板厚より大きく2個分の板厚より小さい隙間の取出開口が形成され、その反対側に背面開口が形成されたストッカと、前記ストッカの前端に前記積層方向に垂直に向いて設置され、ストッカ側に面する位置決め面を有し、前記取出位置に達して前記位置決め面に当接した薄板状物品を前記取出位置に位置決めするストッパと、前記背面開口及び取出開口を通り前記ストッパに沿って待機位置から押出位置に向け移動し、その移動の過程で前記取出位置に位置決めされた薄板状物品の後端に当接し、該薄板状物品を前記取出開口を通してストッカ外に押し出し、続いて押出位置から待機位置に復帰する押出部材を備えた薄板状物品の供給装置において、前記ストッパに前記押出部材の押出方向に沿って前記薄板状物品の幅より狭い幅の溝が形成され、前記押出部材は前記薄板状物品より大きい厚みを有し、待機位置から押出位置に向けて移動する間前記ストッパの溝にはまった状態とされ、そのとき前記押出部材の一部が前記ストッパの位置決め面から前記ストッカ側に前記薄板状物品の厚さ以下の高さで突出していることを特徴とする薄板状物品の供給装置。

【請求項2】

前記押出部材のストッカ側に前記薄板状物品の厚さ以下の高さの突起が形成され、前記突起の前後は平坦面からなり、前記押出部材が待機位置から押出位置に向けて前進する間前記突起が前記ストッパの位置決め面から前記ストッカ側に突出していることを特徴とする請求項1に記載された薄板状物品の供給装置。

【請求項3】

前記突起の背面が傾斜面となっていることを特徴とする請求項2に記載された薄板状物品の供給装置。

【請求項4】

前記押出部材が押出位置から待機位置に向けて移動する間、前記押出部材を前記ストッパの位置決め面より外方に退避させることを特徴とする請求項1〜3のいずれかに記載された薄板状物品の供給装置。

【請求項5】

前記ストッカ内における前記薄板状物品の積層方向と前記押出部材による前記薄板状物品の押出方向のなす平面内で揺動可能とされ、前記押出部材を摺動自在に支持するガイドレールが設置され、前記ガイドレールの揺動に伴って前記押出部材も揺動し、前記ガイドレールが前記ストッカ側に揺動したとき、前記押出部材の一部が前記ストッパの位置決め面から前記ストッカ側に前記薄板状物品の厚さ以下の高さで突出し、その反対側に揺動したとき、前記押出部材は前記ストッパの位置決め面から外方に退避することを特徴とする請求項4に記載された薄板状物品の供給装置。

【請求項6】

前記ストッカ内における薄板状物品の積層方向が水平方向又は取出位置に向けて上向きに傾斜し、前記押出部材による前記薄板状物品の押出方向が下向きであることを特徴とする請求項1〜5のいずれかに記載された薄板状物品の供給装置。

【請求項7】

前記押出部材に設けられて共に移動し、前記押出部材が押出位置にきたとき前記ストッカの背面開口を通して前記ストッカ内の薄板状物品の後端に当接し、前方に押圧する押圧部材が設置されていることを特徴とする請求項6に記載された薄板状物品の供給装置。

【請求項8】

前記ストッカ内に積層状態で収容された薄板状物品を、後方側から前記取出位置に向けて付勢する押圧付勢部材が設置されていることを特徴とする請求項6又は7に記載された薄板状物品の供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−208806(P2010−208806A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−57209(P2009−57209)

【出願日】平成21年3月10日(2009.3.10)

【出願人】(000222727)東洋自動機株式会社 (91)

【出願人】(000000228)江崎グリコ株式会社 (187)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月10日(2009.3.10)

【出願人】(000222727)東洋自動機株式会社 (91)

【出願人】(000000228)江崎グリコ株式会社 (187)

【Fターム(参考)】

[ Back to top ]