薄板部材の溶接方法、およびその溶接方法を用いた缶体の製造方法

【課題】金属性薄板同士の溶接時、余分な専用工具を必要とせず作業性を向上させて溶接部の品質を向上させ、応力集中部のないビード形状を得ることのできる溶接方法を提供する。

【解決手段】第1の薄板部材1の一端にはL字型端部1aが形成され、第2の薄板部材2の一端にはL字型端部2aに延伸して形成されたひさし部2bが設けられ、両L字型端部1a、2aの接触面1c、2cが接し、前記ひさし部2bが第1の薄板部材1のL字型端部1aの頂部1bと所定の隙間Gを設けて覆うことで突き合わせ部20を形成され、加熱によって突き合わせ部20が溶融される。

【解決手段】第1の薄板部材1の一端にはL字型端部1aが形成され、第2の薄板部材2の一端にはL字型端部2aに延伸して形成されたひさし部2bが設けられ、両L字型端部1a、2aの接触面1c、2cが接し、前記ひさし部2bが第1の薄板部材1のL字型端部1aの頂部1bと所定の隙間Gを設けて覆うことで突き合わせ部20を形成され、加熱によって突き合わせ部20が溶融される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、薄板部材を溶接する方法およびその溶接方法を用いた缶体の製造方法に関するものである。

【背景技術】

【0002】

金属の板同士を溶接する際、溶接部の保持方法や溶接部材同士と加熱トーチの位置関係、溶接部への入熱量等の条件により溶接部の品質が左右される。そして溶接する金属の板厚が薄くなれば、この条件はさらに厳密になる。

例えば、近年普及している貯湯式給湯器においては、沸き上げた湯を貯えておくために大容量の金属製貯湯タンクを備えているが、その貯湯タンクの缶体の構造は、一般的には、胴体と呼ばれる本体筒状の部品の上下に鏡板と呼ばれるお椀状の部品とが全周にわたり溶接され、缶体が形成されている。この周溶接部分については、これまでにも様々な形状の継手及び溶接方法の検討がなされている(例えば、特許文献1)。

しかし、これらの方法では周溶接部に隙間が生じ、応力集中が発生したり、貯める液体によっては隙間腐食の発生箇所となる。このため缶体の長寿命化には、隙間部を持たない突き合わせ継手とすることが望ましい。一般に薄板の突き合わせ溶接は継手間の隙間(ギャップ)や板厚方向の変位(目違い、すなわち2枚の板の板厚方向の変位のこと)を厳密に管理しなければ良好な突き合わせ継手が得られない。そこで溶接部近傍を両面から冶具などで拘束し、突き合わせ継手を実現したり(例えば、特許文献2)、継手形状を工夫し、突き合わせ溶接と同等のビード形状を得ている(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−009290号公報

【特許文献2】特開2002−263835号公報

【特許文献3】特許第2593233号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら上記特許文献1に示された温水容器は、胴と2つの鏡を備え、両鏡の端部が胴の内部に挿入され外側から溶接される構造を採用しており、その結果全周にわたり溶接隙間が形成されている。この溶接隙間に塩素イオンを含んだ水が入ると局部電池作用が原因となって隙間腐食が発生し、寿命が短くなるという問題点があり、また隙間先端部には応力が集中しやすく、缶体の内圧変動による疲労破壊が生じやすいという問題点もある。

【0005】

上記問題点を解決するためには隙間部を持たない突き合わせ継手とすることが望ましい。上記特許文献2には突き合わせ溶接を実施している缶体が示されており、筒状の胴体と鏡板とが全周にわたり内側から突き合わせ溶接されている。

しかしながらこの構造では溶接作業時において、突き合わせ溶接部分に前述した目違いやギャップを極力少なくする必要があり、筒状の胴体と鏡板の突き合わせ端面の位置関係を一定に保持するために、缶体の内側と外側からの両面からの拘束治具が必要となる。このため缶体には機能上不必要な頂部に大きな開口を設ける必要があり、また内側からの溶接であるため、トーチの保持、回動等に大がかりな専用工具を必要とし、その結果作業性が悪くかつ、製造コスト高となるという問題点がある。

【0006】

特許文献3には胴体にテーパ部を有する蓋板を押し当て、テーパ部が溶融するように溶接する技術が示されている。しかしながらこの方法では胴体と蓋体との相対位置を保持するのは、テーパ部と胴体の縁部との接触部での摩擦のみであり、溶接部分のギャップを管理する機構と板厚方向の拘束がない。このため胴体や蓋体の局部的な寸法バラツキや溶接時の熱変形によって、蓋体が径方向外側、あるいは胴体が内側に変形すると、溶接継手部が接触せずにギャップと目違いが生じて、溶接が困難となるという問題点がある。

【0007】

この発明は上記のような課題を解消するためになされたもので、薄板同士の溶接によって形成される、例えば貯湯式給湯器の缶体において、缶体を構成する胴体部と鏡板部との薄板溶接を専用工具による拘束治具を必要とせずに、溶接部のギャップや目違いの発生を防止し、突き合わせ溶接と同等の応力集中部のない溶接ビード形状を得ることを目的とする。

【課題を解決するための手段】

【0008】

第1の発明は、第1の薄板部材と第2の薄板部材の溶接方法であって、前記第1の薄板部材の一端にはL字型端部が設けられており、第2の薄板部材の一端にはひさし部を有するL字型端部が設けられており、第1、第2の薄板部材のL字型端部のそれぞれには、L字型端部同士が互いに接する接触面が設けられ、第2の薄板部材のひさし部は、接触面が存在する方向に延伸して設けられており、第1、第2の薄板部材の接触面が接し、ひさし部が第1の薄板部材のL字型端部の頂部と所定の隙間を設けて覆うようにして突き合わせ部が形成された後、加熱によって突き合わせ部が溶融されるものである。

【0009】

第2の発明は、前記第1の薄板部材を胴体部または鏡板部のいずれかとし、前記第2の薄板部材を鏡板部または胴体部のいずれかとし、前記第1の発明を用いた缶体の製造方法である。

【発明の効果】

【0010】

第1の発明は上記のような溶接方法を採用しているので、第1、第2の薄板部材に目違いが生じたとしても、第1の薄板部材のL字型端部頂部と第2の薄板部材のひさし部との所定の隙間の寸法分、接触面に沿って設置位置の調整が可能で目違いの補正が可能となり、また特別の専用工具を必要としないので製造コストの低減がはかれる。またL字型端部およびひさし部の寸法を適宜設定することで、突き合わせ溶接と同等の溶接ビード形状が得られ、応力集中発生の恐れが無くなるという効果がある。

【図面の簡単な説明】

【0011】

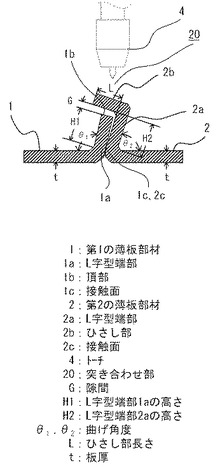

【図1】実施の形態1による溶接部分の継手構造を示す図である。

【図2】実施の形態1による溶接結果を示す図である。

【図3】実施の形態2による貯湯タンクの缶体製造方法を示す図である。

【発明を実施するための形態】

【0012】

実施の形態1.

以下、この発明の実施の形態1について図に基づいて説明する。

図1は、実施の形態1による薄板部材の溶接方法における第1の薄板部材1と、第2の薄板部材2の突き合わせ部20を示す断面図である。第1の薄板部材1の一端には、高さH1を有するL字型端部1aが立ち上がり曲げ角度θ1で形成されている。この立ち上がり曲げ角度θ1は鈍角である。第2の薄板部材2の一端にも高さH2を有するL字型端部2aが立ち上がり曲げ角度θ2で形成されているとともに、前記L字型端部2aから一体化して後述する接触面2cの存在する方向に延伸されたひさし部2bが設けられている。このひさし部2bの長さはLであり、前記立ち上がり曲げ角度θ2は鋭角である。第2の薄板部材2のL字型端部2aの高さH2は、第1の薄板部材1のL字型端部1aの頂部1bと、第2の薄板部材2のひさし部2bとの間に隙間Gを有するよう設定されている。

【0013】

これら第1の薄板部材1、第2の薄板部材2の材質はフェライト系ステンレスであるが、オーステナイト系ステンレスや一般の軟鋼であってもよく、特に限定されるものではない。

第1、第2の薄板部材1、2の板厚tは0.5mm〜2mmであり、第1の薄板部材1のL字型端部1aの高さH1は板厚tの2〜5倍程度、第2の薄板部材2のひさし部2bの長さLは板厚tの2〜4倍程度である。また、隙間Gは0.2mm程度として設けられている。

【0014】

第1の薄板部材1のL字型端部1aの接触面1cと、第2の薄板部材2のL字型端部2aの接触面2cとが互いに接触するように押し当てられて突き合わせ部20を形成する。この状態でトーチ4にて加熱を行い、突き合わせ部20全体を溶融させる。加熱はTIG溶接が用いられるがこれに限定されるものではない。このように実施の形態1による構成を採用した溶接継手においては、第1の薄板部材1のL字型端部1aが鈍角で立ち上がり曲げ角度θ1で第2の薄板部材2のL字型端部2aが鋭角で立ち上がり曲げ角度θ2で形成されているので、第1、第2の薄板部材1、2のセット時に多少の目違いが生じたとしても、接触面1c、2cとが接触状態を保持したままいずれか一方のあるいは双方の薄板部材がすべり移動可能であり、目違いを減らすよう調整機能をはたす。

【0015】

TIG溶接実施後は図2に示すように、突き合わせ溶接と同等のビード7が得られる。ビード肉厚Wは、第1、第2の薄板部材1、2の厚さtとほぼ同じ厚さであり、ビード付け根部7aに応力集中が生じる可能性の少ない完全溶け込み形状が形成される。このようなビード肉厚Wと、その長さWLを得るには、図1に示したL字型端部1a、2aの高さH1、H2およびひさし部2bの長さLを適切に選択することによって達成される。

【0016】

さらに溶接の際、入熱により薄板部材1、2に歪みが生じたとしても、両部材が工具等で押圧されていれば、L字型端部1a、2aの拘束により、薄板部材1、2の相対的位置関係が変わることはない。

このように、実施の形態1によれば溶接時における薄板部材1、2の突き合わせ部20の接触面1c、2cのギャップ発生を未然に防止でき、また目違いを減らすことができるので、余分な部品や特別な専用工具を必要とせずに安価で、入熱効果が向上した安定した溶接が行え、突き合わせ溶接と同等のビート形状を得ることができる。

【0017】

実施の形態2.

次に、実施の形態2による缶体の製造方法を図に基づいて説明する。

図3は、実施の形態2による缶体30である貯湯式給湯器の金属製貯湯タンクの製造方法を示す断面図である。円筒の両端面に前述した実施の形態1の第2の薄板部材2と同様なL字型端部8aと、これに延伸したひさし部8bが形成された胴体部8と、この胴体部8の両端に鏡板部9が設けられている。鏡板部9の前記胴体部8と結合される部分には、前述した実施の形態1の第1の薄板部材1と同様なL字型端部9aが形成されている。

上記胴体部8のひさし部8bが鏡板部9のL字型端部9aの頂部9bを覆うように組み合わされた後、実施の形態1と同様にL字型端部8aの接触面8cと、L字型端部9aの接触面9cとが互いに接触するようにして突き合わせ部20を形成するとともに、鏡板部9の外側から治具10を用いて前記接触面8c、9cが密に接触するように押しつけ加圧し、実施の形態1と同様に突き合わせ部20の上方からTIG溶接を行う。

【0018】

このような方法で缶体30を製造するので、トーチ4による入熱が行き届き、突き合わせ部20の溶融をより完全なものとすることが可能となる。また完成した缶体30である貯湯タンク全長のバラツキが少なく、寸法精度の高い貯湯タンクを、簡単な生産工程を経て安価に製作することができる。さらには溶接部が完全溶け込みで形成されるので、缶体30である貯湯タンクの如く、高温度でかつ温度サイクルが印加される、あるいは繰り返し応力の発生する製品において、溶接部の隙間腐食および応力集中のない耐久性が向上し長寿命の缶体30を製造することができる。

【0019】

なお、この実施の形態2の缶体30は、内径200mm〜700mm、全長が1m〜2mの大きさであり、板厚は1mm程度である。またこの缶体30は貯湯タンクに適用する例を示したが、湯水に限定されず、種々の液体であればよい。

またさらにこの実施の形態2で述べた鏡板部9の外側から加圧する方法を実施の形態1においても薄板部材1、2の両端から押しつけるよう加圧すると、さらに良品質の溶接部が得られる。

また、胴体部8の端部をひさし部8bを有するものとしたが、鏡板部9と胴体部8の端部構造を互いに入れ替えてもよい。

【符号の説明】

【0020】

1 第1の薄板部材、1a L字型端部、1b 頂部、1c 接触面、

2 第2の薄板部材、2a L字型端部、2b ひさし部、2c 接触面、8 胴体部、

8a L字型端部、8b ひさし部、8c 接触面、9 鏡板部、9a L字型端部、

9b 頂部、9c 接触面、20 突き合わせ部、30 缶体、

θ1,θ2 立ち上がり曲げ角度。

【技術分野】

【0001】

この発明は、薄板部材を溶接する方法およびその溶接方法を用いた缶体の製造方法に関するものである。

【背景技術】

【0002】

金属の板同士を溶接する際、溶接部の保持方法や溶接部材同士と加熱トーチの位置関係、溶接部への入熱量等の条件により溶接部の品質が左右される。そして溶接する金属の板厚が薄くなれば、この条件はさらに厳密になる。

例えば、近年普及している貯湯式給湯器においては、沸き上げた湯を貯えておくために大容量の金属製貯湯タンクを備えているが、その貯湯タンクの缶体の構造は、一般的には、胴体と呼ばれる本体筒状の部品の上下に鏡板と呼ばれるお椀状の部品とが全周にわたり溶接され、缶体が形成されている。この周溶接部分については、これまでにも様々な形状の継手及び溶接方法の検討がなされている(例えば、特許文献1)。

しかし、これらの方法では周溶接部に隙間が生じ、応力集中が発生したり、貯める液体によっては隙間腐食の発生箇所となる。このため缶体の長寿命化には、隙間部を持たない突き合わせ継手とすることが望ましい。一般に薄板の突き合わせ溶接は継手間の隙間(ギャップ)や板厚方向の変位(目違い、すなわち2枚の板の板厚方向の変位のこと)を厳密に管理しなければ良好な突き合わせ継手が得られない。そこで溶接部近傍を両面から冶具などで拘束し、突き合わせ継手を実現したり(例えば、特許文献2)、継手形状を工夫し、突き合わせ溶接と同等のビード形状を得ている(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−009290号公報

【特許文献2】特開2002−263835号公報

【特許文献3】特許第2593233号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら上記特許文献1に示された温水容器は、胴と2つの鏡を備え、両鏡の端部が胴の内部に挿入され外側から溶接される構造を採用しており、その結果全周にわたり溶接隙間が形成されている。この溶接隙間に塩素イオンを含んだ水が入ると局部電池作用が原因となって隙間腐食が発生し、寿命が短くなるという問題点があり、また隙間先端部には応力が集中しやすく、缶体の内圧変動による疲労破壊が生じやすいという問題点もある。

【0005】

上記問題点を解決するためには隙間部を持たない突き合わせ継手とすることが望ましい。上記特許文献2には突き合わせ溶接を実施している缶体が示されており、筒状の胴体と鏡板とが全周にわたり内側から突き合わせ溶接されている。

しかしながらこの構造では溶接作業時において、突き合わせ溶接部分に前述した目違いやギャップを極力少なくする必要があり、筒状の胴体と鏡板の突き合わせ端面の位置関係を一定に保持するために、缶体の内側と外側からの両面からの拘束治具が必要となる。このため缶体には機能上不必要な頂部に大きな開口を設ける必要があり、また内側からの溶接であるため、トーチの保持、回動等に大がかりな専用工具を必要とし、その結果作業性が悪くかつ、製造コスト高となるという問題点がある。

【0006】

特許文献3には胴体にテーパ部を有する蓋板を押し当て、テーパ部が溶融するように溶接する技術が示されている。しかしながらこの方法では胴体と蓋体との相対位置を保持するのは、テーパ部と胴体の縁部との接触部での摩擦のみであり、溶接部分のギャップを管理する機構と板厚方向の拘束がない。このため胴体や蓋体の局部的な寸法バラツキや溶接時の熱変形によって、蓋体が径方向外側、あるいは胴体が内側に変形すると、溶接継手部が接触せずにギャップと目違いが生じて、溶接が困難となるという問題点がある。

【0007】

この発明は上記のような課題を解消するためになされたもので、薄板同士の溶接によって形成される、例えば貯湯式給湯器の缶体において、缶体を構成する胴体部と鏡板部との薄板溶接を専用工具による拘束治具を必要とせずに、溶接部のギャップや目違いの発生を防止し、突き合わせ溶接と同等の応力集中部のない溶接ビード形状を得ることを目的とする。

【課題を解決するための手段】

【0008】

第1の発明は、第1の薄板部材と第2の薄板部材の溶接方法であって、前記第1の薄板部材の一端にはL字型端部が設けられており、第2の薄板部材の一端にはひさし部を有するL字型端部が設けられており、第1、第2の薄板部材のL字型端部のそれぞれには、L字型端部同士が互いに接する接触面が設けられ、第2の薄板部材のひさし部は、接触面が存在する方向に延伸して設けられており、第1、第2の薄板部材の接触面が接し、ひさし部が第1の薄板部材のL字型端部の頂部と所定の隙間を設けて覆うようにして突き合わせ部が形成された後、加熱によって突き合わせ部が溶融されるものである。

【0009】

第2の発明は、前記第1の薄板部材を胴体部または鏡板部のいずれかとし、前記第2の薄板部材を鏡板部または胴体部のいずれかとし、前記第1の発明を用いた缶体の製造方法である。

【発明の効果】

【0010】

第1の発明は上記のような溶接方法を採用しているので、第1、第2の薄板部材に目違いが生じたとしても、第1の薄板部材のL字型端部頂部と第2の薄板部材のひさし部との所定の隙間の寸法分、接触面に沿って設置位置の調整が可能で目違いの補正が可能となり、また特別の専用工具を必要としないので製造コストの低減がはかれる。またL字型端部およびひさし部の寸法を適宜設定することで、突き合わせ溶接と同等の溶接ビード形状が得られ、応力集中発生の恐れが無くなるという効果がある。

【図面の簡単な説明】

【0011】

【図1】実施の形態1による溶接部分の継手構造を示す図である。

【図2】実施の形態1による溶接結果を示す図である。

【図3】実施の形態2による貯湯タンクの缶体製造方法を示す図である。

【発明を実施するための形態】

【0012】

実施の形態1.

以下、この発明の実施の形態1について図に基づいて説明する。

図1は、実施の形態1による薄板部材の溶接方法における第1の薄板部材1と、第2の薄板部材2の突き合わせ部20を示す断面図である。第1の薄板部材1の一端には、高さH1を有するL字型端部1aが立ち上がり曲げ角度θ1で形成されている。この立ち上がり曲げ角度θ1は鈍角である。第2の薄板部材2の一端にも高さH2を有するL字型端部2aが立ち上がり曲げ角度θ2で形成されているとともに、前記L字型端部2aから一体化して後述する接触面2cの存在する方向に延伸されたひさし部2bが設けられている。このひさし部2bの長さはLであり、前記立ち上がり曲げ角度θ2は鋭角である。第2の薄板部材2のL字型端部2aの高さH2は、第1の薄板部材1のL字型端部1aの頂部1bと、第2の薄板部材2のひさし部2bとの間に隙間Gを有するよう設定されている。

【0013】

これら第1の薄板部材1、第2の薄板部材2の材質はフェライト系ステンレスであるが、オーステナイト系ステンレスや一般の軟鋼であってもよく、特に限定されるものではない。

第1、第2の薄板部材1、2の板厚tは0.5mm〜2mmであり、第1の薄板部材1のL字型端部1aの高さH1は板厚tの2〜5倍程度、第2の薄板部材2のひさし部2bの長さLは板厚tの2〜4倍程度である。また、隙間Gは0.2mm程度として設けられている。

【0014】

第1の薄板部材1のL字型端部1aの接触面1cと、第2の薄板部材2のL字型端部2aの接触面2cとが互いに接触するように押し当てられて突き合わせ部20を形成する。この状態でトーチ4にて加熱を行い、突き合わせ部20全体を溶融させる。加熱はTIG溶接が用いられるがこれに限定されるものではない。このように実施の形態1による構成を採用した溶接継手においては、第1の薄板部材1のL字型端部1aが鈍角で立ち上がり曲げ角度θ1で第2の薄板部材2のL字型端部2aが鋭角で立ち上がり曲げ角度θ2で形成されているので、第1、第2の薄板部材1、2のセット時に多少の目違いが生じたとしても、接触面1c、2cとが接触状態を保持したままいずれか一方のあるいは双方の薄板部材がすべり移動可能であり、目違いを減らすよう調整機能をはたす。

【0015】

TIG溶接実施後は図2に示すように、突き合わせ溶接と同等のビード7が得られる。ビード肉厚Wは、第1、第2の薄板部材1、2の厚さtとほぼ同じ厚さであり、ビード付け根部7aに応力集中が生じる可能性の少ない完全溶け込み形状が形成される。このようなビード肉厚Wと、その長さWLを得るには、図1に示したL字型端部1a、2aの高さH1、H2およびひさし部2bの長さLを適切に選択することによって達成される。

【0016】

さらに溶接の際、入熱により薄板部材1、2に歪みが生じたとしても、両部材が工具等で押圧されていれば、L字型端部1a、2aの拘束により、薄板部材1、2の相対的位置関係が変わることはない。

このように、実施の形態1によれば溶接時における薄板部材1、2の突き合わせ部20の接触面1c、2cのギャップ発生を未然に防止でき、また目違いを減らすことができるので、余分な部品や特別な専用工具を必要とせずに安価で、入熱効果が向上した安定した溶接が行え、突き合わせ溶接と同等のビート形状を得ることができる。

【0017】

実施の形態2.

次に、実施の形態2による缶体の製造方法を図に基づいて説明する。

図3は、実施の形態2による缶体30である貯湯式給湯器の金属製貯湯タンクの製造方法を示す断面図である。円筒の両端面に前述した実施の形態1の第2の薄板部材2と同様なL字型端部8aと、これに延伸したひさし部8bが形成された胴体部8と、この胴体部8の両端に鏡板部9が設けられている。鏡板部9の前記胴体部8と結合される部分には、前述した実施の形態1の第1の薄板部材1と同様なL字型端部9aが形成されている。

上記胴体部8のひさし部8bが鏡板部9のL字型端部9aの頂部9bを覆うように組み合わされた後、実施の形態1と同様にL字型端部8aの接触面8cと、L字型端部9aの接触面9cとが互いに接触するようにして突き合わせ部20を形成するとともに、鏡板部9の外側から治具10を用いて前記接触面8c、9cが密に接触するように押しつけ加圧し、実施の形態1と同様に突き合わせ部20の上方からTIG溶接を行う。

【0018】

このような方法で缶体30を製造するので、トーチ4による入熱が行き届き、突き合わせ部20の溶融をより完全なものとすることが可能となる。また完成した缶体30である貯湯タンク全長のバラツキが少なく、寸法精度の高い貯湯タンクを、簡単な生産工程を経て安価に製作することができる。さらには溶接部が完全溶け込みで形成されるので、缶体30である貯湯タンクの如く、高温度でかつ温度サイクルが印加される、あるいは繰り返し応力の発生する製品において、溶接部の隙間腐食および応力集中のない耐久性が向上し長寿命の缶体30を製造することができる。

【0019】

なお、この実施の形態2の缶体30は、内径200mm〜700mm、全長が1m〜2mの大きさであり、板厚は1mm程度である。またこの缶体30は貯湯タンクに適用する例を示したが、湯水に限定されず、種々の液体であればよい。

またさらにこの実施の形態2で述べた鏡板部9の外側から加圧する方法を実施の形態1においても薄板部材1、2の両端から押しつけるよう加圧すると、さらに良品質の溶接部が得られる。

また、胴体部8の端部をひさし部8bを有するものとしたが、鏡板部9と胴体部8の端部構造を互いに入れ替えてもよい。

【符号の説明】

【0020】

1 第1の薄板部材、1a L字型端部、1b 頂部、1c 接触面、

2 第2の薄板部材、2a L字型端部、2b ひさし部、2c 接触面、8 胴体部、

8a L字型端部、8b ひさし部、8c 接触面、9 鏡板部、9a L字型端部、

9b 頂部、9c 接触面、20 突き合わせ部、30 缶体、

θ1,θ2 立ち上がり曲げ角度。

【特許請求の範囲】

【請求項1】

第1の薄板部材と第2の薄板部材の溶接方法であって、前記第1の薄板部材の一端にはL字型端部が設けられており、前記第2の薄板部材の一端にはひさし部を有するL字型端部が設けられており、

前記第1、第2の薄板部材の前記L字型端部のそれぞれには、該L字型端部同士が互いに接する接触面が設けられ、前記第2の薄板部材のひさし部は前記接触面が存在する方向に延伸して設けられており、前記第1、第2の薄板部材の前記接触面が接し、前記ひさし部が前記第1の薄板部材のL字型端部の頂部と所定の隙間を設けて覆うようにして突き合わせ部が形成された後、加熱によって前記突き合わせ部が溶融されることを特徴とする薄板部材の溶接方法。

【請求項2】

前記第1の薄板部材のL字型端部は鈍角に立ち上げられて形成されており、前記第2の薄板部材のL字型端部は鋭角に立ち上げられて形成されていることを特徴とする請求項1に記載の薄板部材の溶接方法。

【請求項3】

前記第1、第2の薄板部材のL字型端部の接触面が密に接するように押圧されて溶融されることを特徴とする請求項1または請求項2のいずれか1項に記載の薄板部材の溶接方法。

【請求項4】

胴体部と鏡板部の端部同士を溶接して缶体を製造する缶体の製造方法であって、前記第1の薄板部材を前記胴体部または前記鏡板部のいずれかとし、前記第2の薄板部材を前記鏡板部または前記胴体部のいずれかとした前記請求項1〜請求項3のいずれか1項に記載の薄板溶接方法を用いたことを特徴とする缶体の製造方法。

【請求項1】

第1の薄板部材と第2の薄板部材の溶接方法であって、前記第1の薄板部材の一端にはL字型端部が設けられており、前記第2の薄板部材の一端にはひさし部を有するL字型端部が設けられており、

前記第1、第2の薄板部材の前記L字型端部のそれぞれには、該L字型端部同士が互いに接する接触面が設けられ、前記第2の薄板部材のひさし部は前記接触面が存在する方向に延伸して設けられており、前記第1、第2の薄板部材の前記接触面が接し、前記ひさし部が前記第1の薄板部材のL字型端部の頂部と所定の隙間を設けて覆うようにして突き合わせ部が形成された後、加熱によって前記突き合わせ部が溶融されることを特徴とする薄板部材の溶接方法。

【請求項2】

前記第1の薄板部材のL字型端部は鈍角に立ち上げられて形成されており、前記第2の薄板部材のL字型端部は鋭角に立ち上げられて形成されていることを特徴とする請求項1に記載の薄板部材の溶接方法。

【請求項3】

前記第1、第2の薄板部材のL字型端部の接触面が密に接するように押圧されて溶融されることを特徴とする請求項1または請求項2のいずれか1項に記載の薄板部材の溶接方法。

【請求項4】

胴体部と鏡板部の端部同士を溶接して缶体を製造する缶体の製造方法であって、前記第1の薄板部材を前記胴体部または前記鏡板部のいずれかとし、前記第2の薄板部材を前記鏡板部または前記胴体部のいずれかとした前記請求項1〜請求項3のいずれか1項に記載の薄板溶接方法を用いたことを特徴とする缶体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−148304(P2012−148304A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−8495(P2011−8495)

【出願日】平成23年1月19日(2011.1.19)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]