薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置並びにその方法

【課題】突起の強度を確保できて耐久性の劣化を招来せず、突き破り孔の形成後においても突起でもって薄板金属の移動の規制を確保できて薄板金属を位置決めできると共にパンチ本体による突き破り孔自体の拡径を回避でき、パンチ本体と協同してダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を引っ張りにより確実に破断させて薄板金属に貫通孔を形成できる薄板金属の孔明け装置を提供すること。

【解決手段】薄板金属の孔明け装置1は、油圧ラム等により昇降される上型ホルダ2と、上型ホルダ2に固着された押圧板3と、上型ホルダ2に弾性部材4を介して吊り下げられている押圧パッド5と、押圧パッド5に固着されたパンチホルダ7と、孔明け加工が施される薄板金属8が載置される下型9と、下型9に埋設されたダイス10とを具備している。

【解決手段】薄板金属の孔明け装置1は、油圧ラム等により昇降される上型ホルダ2と、上型ホルダ2に固着された押圧板3と、上型ホルダ2に弾性部材4を介して吊り下げられている押圧パッド5と、押圧パッド5に固着されたパンチホルダ7と、孔明け加工が施される薄板金属8が載置される下型9と、下型9に埋設されたダイス10とを具備している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置並びにその方法に関する。

【背景技術】

【0002】

ダイスの孔径よりも小さい外径を有した円柱状のパンチ本体とこのパンチ本体の一端面に一体的に形成された円錐形の突起とを有したパンチを薄板金属に押し付け、パンチの突起により薄板金属に先行して突き破り孔を明け、突き破り孔に挿入された突起で薄板金属の移動を規制した状態で更にパンチ本体をダイスの円孔に、当該ダイスの円孔の一端から挿入することによりパンチ本体と協同してダイスの円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようにした孔明け装置が提案されている(例えば特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−262263号公報

【特許文献2】特開2002−153920号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

斯かる孔明け装置によれば、突起でもって薄板金属を位置決めし、しかも、剪断力よりも主として引っ張り力を薄板金属に加えて貫通孔を形成するために、バリを生じさせることなく正確に貫通孔を薄板金属に形成できるのであるが、薄板金属に形成する貫通孔の孔径が小さくなると、ダイスの円筒状内面の円環状縁と協同して引っ張り力を薄板金属に加えるパンチ本体の円環状の端面が当該端面の外周縁の湾曲部と突起の底面とで実質的に存在しなくなり、パンチの突起による薄板金属への突き破り孔の形成に続いてパンチ本体により突き破り孔自体が拡径されて、引っ張り力による薄板金属への貫通孔の形成ができなくなる虞がある。

【0005】

そこで、パンチ本体に一定の大きさ(広さ)の端面を確保するために、円錐形の突起の先端の円錐角を小さくして突起の底面の広さを小さくすると、極めて細い突起となって突起の強度を確保することが困難となる上に、耐久性が劣化する一方、これに代えて、突起の全体の高さを低くして突起の底面の広さを小さくすると、突起による突き破り孔の形成後に突き破り孔から突起が抜け出て薄板金属の移動の規制を行い得なくなって、ダイスの円筒状内面の円環状縁と協同してパンチ本体の端面により均等に引っ張り力を薄板金属に加えることができなくなる虞がある。

【0006】

本発明は、前記諸点に鑑みてなされたものであって、その目的とするところは、パンチ本体に一定の大きさ(広さ)の端面を確保できるにも拘わらず突起の強度を確保できて耐久性の劣化を招来せず、しかも、突き破り孔の形成後においても突起でもって薄板金属の移動の規制を確保できて薄板金属を位置決めできると共にパンチ本体による突き破り孔自体の拡径を回避でき、而して、パンチ本体と協同してダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を引っ張りにより確実に破断させて薄板金属に貫通孔を形成できる薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置並びにその方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明による薄板金属の孔明け用のパンチは、柱状のパンチ本体と、この本体の一方の端面に一体的に設けられた突起とを具備しており、ここで、突起は、パンチ本体の一方の端面に底面及び頂面をもって一体的に設けられた柱状部と、この柱状部の頂面に一体的に設けられた錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた筒面と、柱状部の底面を囲繞していると共に軸心に直交して伸びた環状面と、この環状面の外縁から筒面の一縁まで伸びる湾曲面とを具備している。

【0008】

斯かる薄板金属の孔明け用のパンチによれば、突起がパンチ本体の一方の端面に底面及び頂面をもって一体的に設けられた柱状部を有しているために、突起の錐状部の頂角を十分な強度及び耐久性を得られるように大きくすると共に突起による突き破り孔の形成後における突き破り孔からの突起の抜け出しを防止するように突起の全体を高くしても、突起の柱状部の底面を囲繞していると共に軸心に直交して伸びた環状面を十分な広さをもってパンチ本体の端面に確保でき、而して、パンチ本体による突き破り孔自体の拡径を回避できる上に、パンチ本体と協同してダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を引っ張りにより確実に破断させてバリを生じさせることなく薄板金属に貫通孔を精度よく形成できる。

【0009】

本発明の薄板金属の孔明け用のパンチは、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの孔に、当該ダイスの孔の一端から挿入することによりダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いるとよい。

【0010】

本発明において、パンチ本体は、三角柱、四角柱、多角柱を含む柱状であって、錐状部は、三角錐、四角錐、多角錐を含む錐状あればよいのであるが、好ましい例では、夫々円柱状及び円錐状であり、この場合には、本発明に係る薄板金属の孔明け用のパンチは、円柱状のパンチ本体と、このパンチ本体の一方の円形端面に一体的に設けられた突起とを具備しており、ここで、突起は、パンチ本体の一方の円形端面に、当該円形端面と同心に配されている円形底面及び円形頂面をもって一体的に設けられた円柱状部と、この円柱状部の円形頂面に一体的に設けられた円錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた円筒面と、円柱状部の円形底面を囲繞していると共に軸心に直交して伸びた円環状面と、この円環状面の外縁から円筒面の一縁まで伸びる湾曲面とを具備していてもよい。

【0011】

円柱状のパンチ本体を有した孔明け用のパンチでは、パンチ本体の半径をr1、湾曲面の曲率半径をr2、円柱状部の半径をr3、円柱状部の高さをh、孔明けすべき薄板金属の厚みをtとした場合、r3<r1−r2であって、h>t+r3であるとよい。

【0012】

円柱状のパンチ本体の直径は、好ましい例では、1mmから25mm、1mmから10mm又は1mmから5mmの範囲であるが、本発明は、これらに限定されない。

【0013】

円柱状のパンチ本体を有した薄板金属の孔明け用のパンチは、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの円孔に、当該円孔の一端から挿入することにより円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いるとよい。

【0014】

本発明において、突起の円柱状部は、円形底面及び円形頂面が互いに同径の円柱状部であっても、これに代えて、円形底面よりも円形頂面の直径が小さく、しかも、截頭円錐面を伸ばした場合の頂点の角度が突起の円錐状部の頂点の角度よりも小さい所謂截頭円錐状の円柱状部であってもよく、また、湾曲面は、バリの原因となる剪断の効果を減じて薄板金属をより良好に引っ張り破断させるために、好ましくは、0.1mmから5mmの曲率半径Rをもっているとよい。

【0015】

薄板金属の孔明け装置は、上記のいずれかの態様の薄板金属の孔明け用のパンチと、このパンチが挿入される孔又は円孔を有したダイスとを具備している。

【0016】

ダイスの孔又は円孔に対するパンチ本体のクリアランスとしての差は、薄板金属の厚みをtとすると、0.15t以上であって、2mm以下であればよい。

【0017】

上記の薄板金属の孔明け装置により薄板金属に貫通孔を形成する本発明による方法は、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の柱状部又は円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの孔又は円孔に、当該孔又は円孔の一端から挿入することにより孔又は円孔の一端を規定するダイスの筒状内面又は円筒状内面の環状縁又は円環状縁の周りで薄板金属を破断させることからなる。

【0018】

本発明の孔明け装置又は方法によって孔明けされる薄板金属は、良好な結果を得るには、その板厚が0.4mmから2.0mm程度のものであるが、より良好な結果を得るには、その板厚が0.6mmから1.6mm程度のものである。

【発明の効果】

【0019】

本発明によれば、パンチ本体に一定の大きさ(広さ)の端面を確保できるにも拘わらず突起の強度を確保できて耐久性の劣化を招来せず、しかも、突き破り孔の形成後においても突起でもって薄板金属の移動の規制を確保できて薄板金属を位置決めできると共にパンチ本体による突き破り孔自体の拡径を回避でき、而して、パンチ本体と協同してダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を引っ張りにより確実に破断させて薄板金属に貫通孔を形成できる薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置並びにその方法を提供することができる。

【図面の簡単な説明】

【0020】

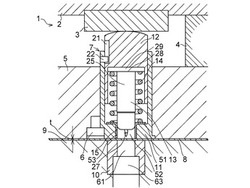

【図1】図1は、本発明の実施の形態の好ましい一例の断面図である。

【図2】図2は、図1に示す例に用いたパンチの一部の説明図である。

【図3】図3は、図2に示すパンチの正面図である。

【図4】図4は、図1に示す例に用いたパンチとダイスとの説明図である。

【図5】図5は、図1に示す例の動作説明図である。

【図6】図6は、図1に示す例の動作説明図である。

【図7】図7は、図1に示す例の動作説明図である。

【図8】図8は、図1に示す例の動作説明図である。

【図9】図9は、従来例での動作説明図である。

【発明を実施するための形態】

【0021】

次に本発明を、図に示す好ましい実施の形態の例に基づいて更に詳細に説明する。なお、本発明はこれら例に何等限定されないのである。

【0022】

図1から図4において、本例の薄板金属の孔明け装置1は、油圧ラム等により昇降される上型ホルダ2と、上型ホルダ2に固着された押圧板3と、上型ホルダ2に弾性部材4を介して吊り下げられている押圧パッド5と、押圧パッド5にボルト6等を介して固着されたパンチユニットとして構成されたパンチホルダ7と、孔明け加工が施される薄板金属8が載置される下型9と、下型9に埋設されたダイス10とを具備している。

【0023】

パンチホルダ7は、押圧パッド5にボルト6等を介して固着された円筒状のケース11と、ケース11に上下方向に摺動自在に装着された円筒状のスライダ12と、スライダ12内に上下方向に摺動自在に装着されたパンチ13と、スライダ12内に配されていると共にパンチ13を介してスライダ12を上方向に弾性的に付勢してパンチ13及びスライダ12を初期位置に復帰させるコイルばね14を具備した復帰手段と、パンチ13の上下方向の移動を案内するようにケース11に設けられた滑り案内部材15とを具備している。

【0024】

スライダ12は、凹所21を具備しており、コイルばね14の弾性力によってケース11から抜け出さないように、ケース11に固着された抜け止めピン22に凹所21において係合するようになっており、上型ホルダ2の下降において押圧板3により下方に押圧されるようになっている。

【0025】

薄板金属8の孔明け用のパンチ13は、円柱状のパンチ本体25と、パンチ本体25の一方の端面である円形端面26に一体的に設けられた突起27と、パンチ本体25の他方の端面である円形端面28に一体的に設けられた鍔29とを具備している。

【0026】

パンチ本体25は、軸心31に平行に伸びた円筒面32と、軸心31に直交して伸びた円環状面33と、円環状面33の外縁から円筒面32の外縁まで伸びる湾曲面34とを具備しており、パンチ本体25の直径D1(=2×r1)は、1mmから25mm、1mmから10mm又は1mmから5mmの範囲であり、湾曲面34の曲率半径r2は、0.1mmから5mmの範囲である。

【0027】

突起27は、パンチ本体25の一方の円形端面26に、当該円形端面26と同心に配されていると共に当該円形端面26の直径D1よりも小さな直径D3(=2×r3)を有する円形底面41及び円形頂面42をもって当該円形底面41で一体的に設けられた高さhの円柱状部43と、円柱状部43の円形頂面42に、当該円形頂面42と同心に配されていると共に当該円形頂面42の直径D3と同じ直径を有する円形底面44をもって当該円形底面44で一体的に設けられた円錐状部45とを具備しており、円柱状部43の円形底面41は、パンチ本体25の円環状面33で囲繞されている。

【0028】

以上のパンチ13において、パンチ本体25の半径をr1(=D1×1/2)、湾曲面34の曲率半径をr2、円柱状部43の半径をr3(=D3×1/2)、円柱状部43の高さをh、孔明けすべき薄板金属8の板厚をtとした場合、r3<r1−r2であって、h>t+r3である。

【0029】

コイルばね14は、一端では鍔29に他端では滑り案内部材15のフランジ部51に当接しており、滑り案内部材15は、フランジ部51に加えてフランジ部51と一体であると共にケース11の孔52において当該ケース11に嵌装されている円筒部53を有しており、円筒部53の内周面においてパンチ13のパンチ本体25の下端部を摺動自在に案内支持している。

【0030】

ダイス10は、パンチ13が挿入される円孔61と、円孔61と連続していると共に円孔61よりも大径であってパンチ屑62(図8参照)を排出する円孔63とを有しており、円形端面26の直径D1に対する円孔61の直径D4の比D1/D4は0.80以上であって、孔明けすべき薄板金属8の厚みをtとすると、円形端面26の半径r1(=D1×1/2)とダイス10の円孔61の半径r4(=D4×1/2)との差(クリアランス)fは0.15t以上であって2mm以下である。円孔61は、ダイス10の円筒状内面64で規定されており、円筒状内面64の一方の円環状縁65は、円筒状内面64と円筒状内面64に直交するダイス10の一方の円環状の端面66との交差縁で規定されて直角縁となっている。

【0031】

以上の孔明け装置1では、上型ホルダ2の下降と共に押圧板3、押圧パッド5及びパンチホルダ7が下降されると、下型9に載置された薄板金属8が押圧パッド5により押圧されて下型9と押圧パッド5との間に挟まれて固定されると共にスライダ12が押圧板3に押され、スライダ12の押下と共にパンチ13が下降され、パンチ13の下降で、図5に示すように突起27の円錐状部45により、そして続いて円柱状部43により薄板金属8に突き破り孔71が明けられ、突き破り孔71に挿入された突起27の円柱状部43で薄板金属8の移動が規制された状態で図6に示すように更にパンチ13が下降されてダイス10の円孔61にパンチ13のパンチ本体25が挿入されると、円形端面26の円環状面33に接触した薄板金属8が当該円環状面33に押されてパンチ本体25の下降と共に下降され、この下降において、円形端面26の湾曲面34と円孔61の一端を規定するダイス10の円筒状内面64の円環状縁65とでその間にある薄板金属8が引っ張られて伸ばされて、その後、ダイス10の円環状縁65側で薄板金属8は、図7に示すように引き千切られて破断され、薄板金属8のダイス10の円環状縁65側での破断後、図8に示すようにパンチ13は上昇される一方、パンチ屑62は円孔63を通って排出され、こうして薄板金属8には貫通孔72が形成される。

【0032】

ところで、パンチ13では、突起27がパンチ本体25の一方の円環状面33に円形底面41及び円形頂面42をもって一体的に設けられた円柱状部43を有しているために、突起27の円錐状部45の先端の円錐角を十分な強度及び耐久性を得られるように大きくすると共に突起27による突き破り孔71の形成後における突き破り孔71からの突起27の抜け出し(図9に従来例での突き破り孔71からの突起27の抜け出し示す)を防止するように突起27の全体を高くしても、突起27の円柱状部43の円形底面41を囲繞していると共に軸心31に直交して伸びた円環状面33を十分な広さをもってパンチ本体25の円形端面26に確保でき、而して、パンチ本体25と協同してダイス10の円孔61の一端を規定するダイス10の円筒状内面64の円環状縁65の周りで薄板金属8を確実に破断させて薄板金属8に貫通孔72を精度よく形成できる。

【0033】

しかも、湾曲面34が0.1mmから5mmの曲率半径r2をもっているために、バリの原因となる剪断の効果を減じて薄板金属8をより良好に引っ張り破断させることができ、その上、比D1/D4が0.80以上であって、差fが0.15t以上であるために、多少の剪断に加えて主に引っ張り破断を生じさせて効果的に薄板金属8に貫通孔72を形成することができる。

【0034】

孔明け装置1では、パンチ13を上下動させて貫通孔72を形成したが、パンチ13を斜めに移動させて薄板金属8の傾斜部に貫通孔72を形成するようにしてもよい。

【符号の説明】

【0035】

1 孔明け装置

2 上型ホルダ

3 押圧板

4 弾性部材

5 押圧パッド

7 パンチホルダ

8 薄板金属

9 下型

10 ダイス

13 パンチ

25 パンチ本体

26 円形端面

27 突起

28 円形端面

29 鍔

【技術分野】

【0001】

本発明は、薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置並びにその方法に関する。

【背景技術】

【0002】

ダイスの孔径よりも小さい外径を有した円柱状のパンチ本体とこのパンチ本体の一端面に一体的に形成された円錐形の突起とを有したパンチを薄板金属に押し付け、パンチの突起により薄板金属に先行して突き破り孔を明け、突き破り孔に挿入された突起で薄板金属の移動を規制した状態で更にパンチ本体をダイスの円孔に、当該ダイスの円孔の一端から挿入することによりパンチ本体と協同してダイスの円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようにした孔明け装置が提案されている(例えば特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−262263号公報

【特許文献2】特開2002−153920号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

斯かる孔明け装置によれば、突起でもって薄板金属を位置決めし、しかも、剪断力よりも主として引っ張り力を薄板金属に加えて貫通孔を形成するために、バリを生じさせることなく正確に貫通孔を薄板金属に形成できるのであるが、薄板金属に形成する貫通孔の孔径が小さくなると、ダイスの円筒状内面の円環状縁と協同して引っ張り力を薄板金属に加えるパンチ本体の円環状の端面が当該端面の外周縁の湾曲部と突起の底面とで実質的に存在しなくなり、パンチの突起による薄板金属への突き破り孔の形成に続いてパンチ本体により突き破り孔自体が拡径されて、引っ張り力による薄板金属への貫通孔の形成ができなくなる虞がある。

【0005】

そこで、パンチ本体に一定の大きさ(広さ)の端面を確保するために、円錐形の突起の先端の円錐角を小さくして突起の底面の広さを小さくすると、極めて細い突起となって突起の強度を確保することが困難となる上に、耐久性が劣化する一方、これに代えて、突起の全体の高さを低くして突起の底面の広さを小さくすると、突起による突き破り孔の形成後に突き破り孔から突起が抜け出て薄板金属の移動の規制を行い得なくなって、ダイスの円筒状内面の円環状縁と協同してパンチ本体の端面により均等に引っ張り力を薄板金属に加えることができなくなる虞がある。

【0006】

本発明は、前記諸点に鑑みてなされたものであって、その目的とするところは、パンチ本体に一定の大きさ(広さ)の端面を確保できるにも拘わらず突起の強度を確保できて耐久性の劣化を招来せず、しかも、突き破り孔の形成後においても突起でもって薄板金属の移動の規制を確保できて薄板金属を位置決めできると共にパンチ本体による突き破り孔自体の拡径を回避でき、而して、パンチ本体と協同してダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を引っ張りにより確実に破断させて薄板金属に貫通孔を形成できる薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置並びにその方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明による薄板金属の孔明け用のパンチは、柱状のパンチ本体と、この本体の一方の端面に一体的に設けられた突起とを具備しており、ここで、突起は、パンチ本体の一方の端面に底面及び頂面をもって一体的に設けられた柱状部と、この柱状部の頂面に一体的に設けられた錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた筒面と、柱状部の底面を囲繞していると共に軸心に直交して伸びた環状面と、この環状面の外縁から筒面の一縁まで伸びる湾曲面とを具備している。

【0008】

斯かる薄板金属の孔明け用のパンチによれば、突起がパンチ本体の一方の端面に底面及び頂面をもって一体的に設けられた柱状部を有しているために、突起の錐状部の頂角を十分な強度及び耐久性を得られるように大きくすると共に突起による突き破り孔の形成後における突き破り孔からの突起の抜け出しを防止するように突起の全体を高くしても、突起の柱状部の底面を囲繞していると共に軸心に直交して伸びた環状面を十分な広さをもってパンチ本体の端面に確保でき、而して、パンチ本体による突き破り孔自体の拡径を回避できる上に、パンチ本体と協同してダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を引っ張りにより確実に破断させてバリを生じさせることなく薄板金属に貫通孔を精度よく形成できる。

【0009】

本発明の薄板金属の孔明け用のパンチは、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの孔に、当該ダイスの孔の一端から挿入することによりダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いるとよい。

【0010】

本発明において、パンチ本体は、三角柱、四角柱、多角柱を含む柱状であって、錐状部は、三角錐、四角錐、多角錐を含む錐状あればよいのであるが、好ましい例では、夫々円柱状及び円錐状であり、この場合には、本発明に係る薄板金属の孔明け用のパンチは、円柱状のパンチ本体と、このパンチ本体の一方の円形端面に一体的に設けられた突起とを具備しており、ここで、突起は、パンチ本体の一方の円形端面に、当該円形端面と同心に配されている円形底面及び円形頂面をもって一体的に設けられた円柱状部と、この円柱状部の円形頂面に一体的に設けられた円錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた円筒面と、円柱状部の円形底面を囲繞していると共に軸心に直交して伸びた円環状面と、この円環状面の外縁から円筒面の一縁まで伸びる湾曲面とを具備していてもよい。

【0011】

円柱状のパンチ本体を有した孔明け用のパンチでは、パンチ本体の半径をr1、湾曲面の曲率半径をr2、円柱状部の半径をr3、円柱状部の高さをh、孔明けすべき薄板金属の厚みをtとした場合、r3<r1−r2であって、h>t+r3であるとよい。

【0012】

円柱状のパンチ本体の直径は、好ましい例では、1mmから25mm、1mmから10mm又は1mmから5mmの範囲であるが、本発明は、これらに限定されない。

【0013】

円柱状のパンチ本体を有した薄板金属の孔明け用のパンチは、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの円孔に、当該円孔の一端から挿入することにより円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いるとよい。

【0014】

本発明において、突起の円柱状部は、円形底面及び円形頂面が互いに同径の円柱状部であっても、これに代えて、円形底面よりも円形頂面の直径が小さく、しかも、截頭円錐面を伸ばした場合の頂点の角度が突起の円錐状部の頂点の角度よりも小さい所謂截頭円錐状の円柱状部であってもよく、また、湾曲面は、バリの原因となる剪断の効果を減じて薄板金属をより良好に引っ張り破断させるために、好ましくは、0.1mmから5mmの曲率半径Rをもっているとよい。

【0015】

薄板金属の孔明け装置は、上記のいずれかの態様の薄板金属の孔明け用のパンチと、このパンチが挿入される孔又は円孔を有したダイスとを具備している。

【0016】

ダイスの孔又は円孔に対するパンチ本体のクリアランスとしての差は、薄板金属の厚みをtとすると、0.15t以上であって、2mm以下であればよい。

【0017】

上記の薄板金属の孔明け装置により薄板金属に貫通孔を形成する本発明による方法は、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の柱状部又は円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの孔又は円孔に、当該孔又は円孔の一端から挿入することにより孔又は円孔の一端を規定するダイスの筒状内面又は円筒状内面の環状縁又は円環状縁の周りで薄板金属を破断させることからなる。

【0018】

本発明の孔明け装置又は方法によって孔明けされる薄板金属は、良好な結果を得るには、その板厚が0.4mmから2.0mm程度のものであるが、より良好な結果を得るには、その板厚が0.6mmから1.6mm程度のものである。

【発明の効果】

【0019】

本発明によれば、パンチ本体に一定の大きさ(広さ)の端面を確保できるにも拘わらず突起の強度を確保できて耐久性の劣化を招来せず、しかも、突き破り孔の形成後においても突起でもって薄板金属の移動の規制を確保できて薄板金属を位置決めできると共にパンチ本体による突き破り孔自体の拡径を回避でき、而して、パンチ本体と協同してダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を引っ張りにより確実に破断させて薄板金属に貫通孔を形成できる薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置並びにその方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の実施の形態の好ましい一例の断面図である。

【図2】図2は、図1に示す例に用いたパンチの一部の説明図である。

【図3】図3は、図2に示すパンチの正面図である。

【図4】図4は、図1に示す例に用いたパンチとダイスとの説明図である。

【図5】図5は、図1に示す例の動作説明図である。

【図6】図6は、図1に示す例の動作説明図である。

【図7】図7は、図1に示す例の動作説明図である。

【図8】図8は、図1に示す例の動作説明図である。

【図9】図9は、従来例での動作説明図である。

【発明を実施するための形態】

【0021】

次に本発明を、図に示す好ましい実施の形態の例に基づいて更に詳細に説明する。なお、本発明はこれら例に何等限定されないのである。

【0022】

図1から図4において、本例の薄板金属の孔明け装置1は、油圧ラム等により昇降される上型ホルダ2と、上型ホルダ2に固着された押圧板3と、上型ホルダ2に弾性部材4を介して吊り下げられている押圧パッド5と、押圧パッド5にボルト6等を介して固着されたパンチユニットとして構成されたパンチホルダ7と、孔明け加工が施される薄板金属8が載置される下型9と、下型9に埋設されたダイス10とを具備している。

【0023】

パンチホルダ7は、押圧パッド5にボルト6等を介して固着された円筒状のケース11と、ケース11に上下方向に摺動自在に装着された円筒状のスライダ12と、スライダ12内に上下方向に摺動自在に装着されたパンチ13と、スライダ12内に配されていると共にパンチ13を介してスライダ12を上方向に弾性的に付勢してパンチ13及びスライダ12を初期位置に復帰させるコイルばね14を具備した復帰手段と、パンチ13の上下方向の移動を案内するようにケース11に設けられた滑り案内部材15とを具備している。

【0024】

スライダ12は、凹所21を具備しており、コイルばね14の弾性力によってケース11から抜け出さないように、ケース11に固着された抜け止めピン22に凹所21において係合するようになっており、上型ホルダ2の下降において押圧板3により下方に押圧されるようになっている。

【0025】

薄板金属8の孔明け用のパンチ13は、円柱状のパンチ本体25と、パンチ本体25の一方の端面である円形端面26に一体的に設けられた突起27と、パンチ本体25の他方の端面である円形端面28に一体的に設けられた鍔29とを具備している。

【0026】

パンチ本体25は、軸心31に平行に伸びた円筒面32と、軸心31に直交して伸びた円環状面33と、円環状面33の外縁から円筒面32の外縁まで伸びる湾曲面34とを具備しており、パンチ本体25の直径D1(=2×r1)は、1mmから25mm、1mmから10mm又は1mmから5mmの範囲であり、湾曲面34の曲率半径r2は、0.1mmから5mmの範囲である。

【0027】

突起27は、パンチ本体25の一方の円形端面26に、当該円形端面26と同心に配されていると共に当該円形端面26の直径D1よりも小さな直径D3(=2×r3)を有する円形底面41及び円形頂面42をもって当該円形底面41で一体的に設けられた高さhの円柱状部43と、円柱状部43の円形頂面42に、当該円形頂面42と同心に配されていると共に当該円形頂面42の直径D3と同じ直径を有する円形底面44をもって当該円形底面44で一体的に設けられた円錐状部45とを具備しており、円柱状部43の円形底面41は、パンチ本体25の円環状面33で囲繞されている。

【0028】

以上のパンチ13において、パンチ本体25の半径をr1(=D1×1/2)、湾曲面34の曲率半径をr2、円柱状部43の半径をr3(=D3×1/2)、円柱状部43の高さをh、孔明けすべき薄板金属8の板厚をtとした場合、r3<r1−r2であって、h>t+r3である。

【0029】

コイルばね14は、一端では鍔29に他端では滑り案内部材15のフランジ部51に当接しており、滑り案内部材15は、フランジ部51に加えてフランジ部51と一体であると共にケース11の孔52において当該ケース11に嵌装されている円筒部53を有しており、円筒部53の内周面においてパンチ13のパンチ本体25の下端部を摺動自在に案内支持している。

【0030】

ダイス10は、パンチ13が挿入される円孔61と、円孔61と連続していると共に円孔61よりも大径であってパンチ屑62(図8参照)を排出する円孔63とを有しており、円形端面26の直径D1に対する円孔61の直径D4の比D1/D4は0.80以上であって、孔明けすべき薄板金属8の厚みをtとすると、円形端面26の半径r1(=D1×1/2)とダイス10の円孔61の半径r4(=D4×1/2)との差(クリアランス)fは0.15t以上であって2mm以下である。円孔61は、ダイス10の円筒状内面64で規定されており、円筒状内面64の一方の円環状縁65は、円筒状内面64と円筒状内面64に直交するダイス10の一方の円環状の端面66との交差縁で規定されて直角縁となっている。

【0031】

以上の孔明け装置1では、上型ホルダ2の下降と共に押圧板3、押圧パッド5及びパンチホルダ7が下降されると、下型9に載置された薄板金属8が押圧パッド5により押圧されて下型9と押圧パッド5との間に挟まれて固定されると共にスライダ12が押圧板3に押され、スライダ12の押下と共にパンチ13が下降され、パンチ13の下降で、図5に示すように突起27の円錐状部45により、そして続いて円柱状部43により薄板金属8に突き破り孔71が明けられ、突き破り孔71に挿入された突起27の円柱状部43で薄板金属8の移動が規制された状態で図6に示すように更にパンチ13が下降されてダイス10の円孔61にパンチ13のパンチ本体25が挿入されると、円形端面26の円環状面33に接触した薄板金属8が当該円環状面33に押されてパンチ本体25の下降と共に下降され、この下降において、円形端面26の湾曲面34と円孔61の一端を規定するダイス10の円筒状内面64の円環状縁65とでその間にある薄板金属8が引っ張られて伸ばされて、その後、ダイス10の円環状縁65側で薄板金属8は、図7に示すように引き千切られて破断され、薄板金属8のダイス10の円環状縁65側での破断後、図8に示すようにパンチ13は上昇される一方、パンチ屑62は円孔63を通って排出され、こうして薄板金属8には貫通孔72が形成される。

【0032】

ところで、パンチ13では、突起27がパンチ本体25の一方の円環状面33に円形底面41及び円形頂面42をもって一体的に設けられた円柱状部43を有しているために、突起27の円錐状部45の先端の円錐角を十分な強度及び耐久性を得られるように大きくすると共に突起27による突き破り孔71の形成後における突き破り孔71からの突起27の抜け出し(図9に従来例での突き破り孔71からの突起27の抜け出し示す)を防止するように突起27の全体を高くしても、突起27の円柱状部43の円形底面41を囲繞していると共に軸心31に直交して伸びた円環状面33を十分な広さをもってパンチ本体25の円形端面26に確保でき、而して、パンチ本体25と協同してダイス10の円孔61の一端を規定するダイス10の円筒状内面64の円環状縁65の周りで薄板金属8を確実に破断させて薄板金属8に貫通孔72を精度よく形成できる。

【0033】

しかも、湾曲面34が0.1mmから5mmの曲率半径r2をもっているために、バリの原因となる剪断の効果を減じて薄板金属8をより良好に引っ張り破断させることができ、その上、比D1/D4が0.80以上であって、差fが0.15t以上であるために、多少の剪断に加えて主に引っ張り破断を生じさせて効果的に薄板金属8に貫通孔72を形成することができる。

【0034】

孔明け装置1では、パンチ13を上下動させて貫通孔72を形成したが、パンチ13を斜めに移動させて薄板金属8の傾斜部に貫通孔72を形成するようにしてもよい。

【符号の説明】

【0035】

1 孔明け装置

2 上型ホルダ

3 押圧板

4 弾性部材

5 押圧パッド

7 パンチホルダ

8 薄板金属

9 下型

10 ダイス

13 パンチ

25 パンチ本体

26 円形端面

27 突起

28 円形端面

29 鍔

【特許請求の範囲】

【請求項1】

柱状のパンチ本体と、この本体の一方の端面に一体的に設けられた突起とを具備しており、突起は、パンチ本体の一方の端面に底面及び頂面をもって一体的に設けられた柱状部と、この柱状部の頂面に一体的に設けられた錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた筒面と、柱状部の底面を囲繞していると共に軸心に直交して伸びた環状面と、この環状面の環状外縁から筒面の環状縁まで伸びる湾曲面とを具備している薄板金属の孔明け用のパンチ。

【請求項2】

突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの孔に、当該ダイスの孔の一端から挿入することによりダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いる請求項1に記載の薄板金属の孔明け用のパンチ。

【請求項3】

円柱状のパンチ本体と、このパンチ本体の一方の円形端面に一体的に設けられた突起とを具備しており、突起は、パンチ本体の一方の円形端面に、当該円形端面と同心に配されている円形底面及び円形頂面をもって一体的に設けられた円柱状部と、この円柱状部の円形頂面に一体的に設けられた円錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた円筒面と、円柱状部の円形底面を囲繞していると共に軸心に直交して伸びた円環状面と、この円環状面の円環状外縁から円筒面の円環状縁まで伸びる湾曲面とを具備している薄板金属の孔明け用のパンチ。

【請求項4】

パンチ本体の半径をr1、湾曲面の曲率半径をr2、円柱状部の半径をr3、円柱状部の高さをh、孔明けすべき薄板金属の板厚をtとした場合、r3<r1−r2であって、h>t+r3である請求項3に記載のパンチ。

【請求項5】

パンチ本体の直径は、1mmから25mm、1mmから10mm又は1mmから5mmの範囲である請求項3又は4に記載のパンチ。

【請求項6】

突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの円孔に、当該円孔の一端から挿入することにより円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いる請求項3から5のいずれか一項に記載の薄板金属の孔明け用のパンチ。

【請求項7】

請求項3から5のいずれか一項に記載の薄板金属の孔明け用のパンチと、このパンチが挿入される円孔を有したダイスとを具備している薄板金属の孔明け装置。

【請求項8】

請求項7に記載の薄板金属の孔明け装置により薄板金属に貫通孔を形成する方法であって、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの円孔に、当該円孔の一端から挿入することにより円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成する方法。

【請求項1】

柱状のパンチ本体と、この本体の一方の端面に一体的に設けられた突起とを具備しており、突起は、パンチ本体の一方の端面に底面及び頂面をもって一体的に設けられた柱状部と、この柱状部の頂面に一体的に設けられた錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた筒面と、柱状部の底面を囲繞していると共に軸心に直交して伸びた環状面と、この環状面の環状外縁から筒面の環状縁まで伸びる湾曲面とを具備している薄板金属の孔明け用のパンチ。

【請求項2】

突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの孔に、当該ダイスの孔の一端から挿入することによりダイスの孔の一端を規定するダイスの筒状内面の環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いる請求項1に記載の薄板金属の孔明け用のパンチ。

【請求項3】

円柱状のパンチ本体と、このパンチ本体の一方の円形端面に一体的に設けられた突起とを具備しており、突起は、パンチ本体の一方の円形端面に、当該円形端面と同心に配されている円形底面及び円形頂面をもって一体的に設けられた円柱状部と、この円柱状部の円形頂面に一体的に設けられた円錐状部とを具備しており、パンチ本体は、軸心に平行に伸びた円筒面と、円柱状部の円形底面を囲繞していると共に軸心に直交して伸びた円環状面と、この円環状面の円環状外縁から円筒面の円環状縁まで伸びる湾曲面とを具備している薄板金属の孔明け用のパンチ。

【請求項4】

パンチ本体の半径をr1、湾曲面の曲率半径をr2、円柱状部の半径をr3、円柱状部の高さをh、孔明けすべき薄板金属の板厚をtとした場合、r3<r1−r2であって、h>t+r3である請求項3に記載のパンチ。

【請求項5】

パンチ本体の直径は、1mmから25mm、1mmから10mm又は1mmから5mmの範囲である請求項3又は4に記載のパンチ。

【請求項6】

突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの円孔に、当該円孔の一端から挿入することにより円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成するようになっている薄板金属の孔明け装置に用いる請求項3から5のいずれか一項に記載の薄板金属の孔明け用のパンチ。

【請求項7】

請求項3から5のいずれか一項に記載の薄板金属の孔明け用のパンチと、このパンチが挿入される円孔を有したダイスとを具備している薄板金属の孔明け装置。

【請求項8】

請求項7に記載の薄板金属の孔明け装置により薄板金属に貫通孔を形成する方法であって、突起により薄板金属に突き破り孔を明け、突き破り孔に挿入された突起の円柱状部で薄板金属の移動を規制した状態で更にパンチをダイスの円孔に、当該円孔の一端から挿入することにより円孔の一端を規定するダイスの円筒状内面の円環状縁の周りで薄板金属を破断させて薄板金属に貫通孔を形成する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−210662(P2012−210662A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2012−176543(P2012−176543)

【出願日】平成24年8月8日(2012.8.8)

【分割の表示】特願2006−343597(P2006−343597)の分割

【原出願日】平成18年12月20日(2006.12.20)

【出願人】(000103644)オイレス工業株式会社 (384)

【出願人】(500583726)株式会社ワンズ (9)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成24年8月8日(2012.8.8)

【分割の表示】特願2006−343597(P2006−343597)の分割

【原出願日】平成18年12月20日(2006.12.20)

【出願人】(000103644)オイレス工業株式会社 (384)

【出願人】(500583726)株式会社ワンズ (9)

【Fターム(参考)】

[ Back to top ]