薄板金属の溶接継手および溶接方法

【課題】溶接部近傍で溶接部材を板厚方向に固定する固定冶具を必要とすることなく、溶接中の熱変形によっても溶接部材の目違いが生じることのない薄板金属の溶接継手および溶接方法を得る。

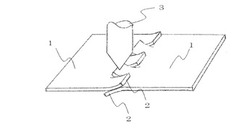

【解決手段】溶接部材である薄板金属1の一辺に周期的に切り込みを入れ、切り込みフィン2を形成する。前記のように形成された薄板金属1の切り込みフィン2を、互い違いに組み合わせて溶接部を形成し、片面からTIG溶接用トーチ等の溶接熱源3によって加熱する。

【解決手段】溶接部材である薄板金属1の一辺に周期的に切り込みを入れ、切り込みフィン2を形成する。前記のように形成された薄板金属1の切り込みフィン2を、互い違いに組み合わせて溶接部を形成し、片面からTIG溶接用トーチ等の溶接熱源3によって加熱する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば板厚が2mm以下のステンレス鋼板のような薄板金属の端縁部同士をTIG溶接や高エネルギービーム溶接等の溶接法により接合するための溶接継手および溶接方法に関するものである。

【背景技術】

【0002】

板厚が2mm以下のステンレス鋼板のような薄板金属の端縁部同士を、例えばTIG(Tungsten Inert Gus)溶接により突合せて溶接するような場合、最も注意が必要なことは、溶接する両部材の板厚方向のギャップ(目違い量)の制御である。目違い量には溶接前の位置合わせ時に発生するものと、溶接時に熱変形によって発生するものがある。目違い量が増加すると、溶接部材の溶け落ち等が生じ、溶接不良の原因となる。また溶接金属が薄くなるほど、板厚方向に対する剛性が低下するため、板厚方向の熱変形量が増加し、益々目違い量の制御が困難になる。このため、例えば特許文献1に開示されているように、TIG溶接用トーチに対する溶接部材の板厚方向の位置に高い精度が要求される。

【0003】

このため、通常は、例えば特許文献2に開示されているように、溶接部材である薄板金属を両面から専用冶具等により固定したり、あるいは例えば特許文献3に開示されているように、継手部をかしめるなど、目違い量の制御機構が必要になる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−183963号公報(段落0013)

【特許文献2】特公平4−6467号公報(3頁左欄14行−20行、第1図)

【特許文献3】特公昭46−19533号公報(1頁右欄30行−37行、第5図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記のように、従来の薄板金属の突合せ溶接では金属板の目違い量の制御機構が要求されるため、特許文献2の開示技術のように、溶接部の近傍で溶接部材を固定するための固定冶具が必要であった。また、特許文献3の開示技術のように、溶接部をかしめることにより固定する方法においては、未溶接部においては目違い量を抑制できているが、溶接中は熱変形により、カシメ部がはずれ、目違いが発生し、溶接不良を起こす原因になっていた。

【0006】

この発明は、上述のような課題を解決するためになされたもので、溶接部近傍で溶接部材を板厚方向に固定する固定冶具が必要なく、溶接中の熱変形によっても溶接部材の目違い量が生じることのない薄板金属の溶接継手および溶接方法を得ることを目的とするものである。

【課題を解決するための手段】

【0007】

この発明による薄板金属の溶接継手は、溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成し、前記切り込みフィンを互い違いに組み合わせたものである。

【0008】

この発明による薄板金属の溶接方法は、溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成すると共に、前記切り込みフィンを互い違いに組み合わせ、前記互い違いに組み合わせた溶接継手をエネルギービームによって加熱し、前記

切り込みフィンを溶融させるものである。

【発明の効果】

【0009】

この発明によれば、溶接部近傍で溶接部材を板厚方向に固定する固定冶具が必要なく、溶接中の熱変形によっても溶接部材の目違いが生じることのない薄板金属の溶接を行うことができる。

【図面の簡単な説明】

【0010】

【図1】この発明の実施の形態1による薄板金属の溶接継手を示す図である。

【図2】この発明の実施の形態1による薄板金属の溶接継手の溶接前の断面模式図である。

【図3】この発明の実施の形態1による薄板金属の溶接継手の溶接後の断面模式図である。

【図4】この発明の実施の形態1による薄板金属の溶接継手を円筒形の溶接部材同士の溶接に適用した例を示す図である。

【図5】この発明の実施の形態2による薄板金属の溶接継手を示す図である。

【発明を実施するための形態】

【0011】

以下、添付の図面を参照して、この発明による薄板金属の溶接継手および溶接方法について好適な実施の形態を説明する。なお、この実施の形態によりこの発明が限定されるものではなく、諸種の設計的変更をも包摂するものである。

【0012】

実施の形態1.

図1は、この発明の実施の形態1による薄板金属の溶接継手を説明する図である。図1において、溶接部材である薄板金属1の一辺に周期的に切り込みを入れ、切り込みフィン2を形成する。溶接後に切り込みが一部でも残ると、溶接欠陥となるため、最終的にはこの切り込みフィン2も完全に溶かし込む必要がある。このためには切り込みフィン2は溶融幅以下にする必要があるが、薄板金属の溶接では溶融幅が大きすぎると、溶融時に溶融金属が重力によって溶け落ち、溶接できなくなる。一般に2mm以下の薄板金属では溶け落ちが生じない溶融幅はその板厚の4倍程度が限界である。このため、切り込みフィン2の切り込み長さは板厚の4倍以下が望ましい。

【0013】

次に、薄板金属の溶接方法について図1〜図3を用いて説明する。前記のように形成された薄板金属1の切り込みフィン2を、図1および図1の断面模式図である図2に示すように、互い違いに組み合わせて溶接部を形成する。なお、切り込みフィン2の曲げ角度θが余りに大きいと、曲げていない平らな面との高低差が大きくなり、溶接が困難になる。特に、曲げ角度θが45°を超えると平面方向の切り込み幅、つまりは溶かし込むべき溶融幅よりも切り込みフィン2の高さの方が大きくなる。このため、切り込みフィン2の曲げ角度θは45°以下が望ましい。

【0014】

前記構成の溶接継手は、図2に示すように、片面からTIG溶接用トーチ等の溶接熱源3によって加熱される。このため、溶接熱源3と反対側の切り込みフィン2への入熱は、溶接熱源3側の切り込みフィン2からの熱伝達に限られる。このため、図2では接触するように描かれているが、組み合わされた切り込みフィン2の間に隙間が生じると、両部材間での熱伝達が悪くなり、溶接不良が生じる。そこで両溶接部材がぶつかる方向に外力4を加えると、組み合わされた切り込みフィン2の密着性が高まり、溶接性が向上する。

【0015】

前記のように組み合わされた溶接継手を、図1に示すように継手上からTIG溶接用トーチ等などの熱源3を用いて、溶接部材の切り込みを完全に溶融させる。これにより、溶接後は図3に示すように突合せ溶接と同等の接合部5になる。この溶接継手は、例えば、図4に示すように配管やタンクのような円筒形の溶接部材6同士を溶接する際に適用することができる。この時、切り込みフィン2の幅が大きすぎると溶接部材が円形を保たなくなる。このため、切り込みフィン2の幅は円周の1/10以下にすることが望ましい。また、溶接部材6が、板厚1±0.5mmのステンレス板であれば、溶接電流80〜120A、溶接速度400〜800mm/minで適正な溶接が可能である。

【0016】

以上説明したように、実施の形態1による溶接継手および溶接方法によれば、薄板金属1の一辺に切り込みフィン2を形成すると共に、他の一辺にも切り込みフィン2を形成し、両者を互い違いに組み合わせて溶接部を形成して溶接するので、固定冶具を使うことなく、溶接部材に板厚方向への拘束を与えることができる。このため、例えば給湯器タンクの封止接合など、構造物の機能上、固定冶具による両面からの拘束ができない場合においても、薄板の突合せ溶接に相当する溶接が可能となる。さらに溶接時の熱変形は溶接部材の熱膨張によるものなので、互いの溶接部材がぶつかる方向に膨張するが、この固定方法であれば、熱膨張は継手の固定が強まる側に作用するため、溶接時に両溶接部材の位置関係が変化することはない。なお、溶接熱源をTIG溶接用トーチに代えて電子ビームやレーザ等の高エネルギービームにしてもよいことは勿論である。

【0017】

実施の形態2.

実施の形態1においては、溶接継手として、薄板金属1の一辺に切り込みフィン2を形成すると共に、他の一辺にも同様の切り込みフィン2を形成し、両切り込みフィン2を互い違いに組み合わせた溶接部を溶接する場合について説明したが、溶接継手を図5に示すように、一方の溶接端部にのみ切り込みを入れて切り込みフィン2を形成すると共に、もう一方の溶接端部には切り込みを入れない構成とし、この切り込みのない溶接端部に、切り込みを入れた溶接端部の前記切り込みフィン2を互い違いに挟み込むように組み合わせてもよい。これにより、実施の形態1よりも加工を簡略化でき、溶接継手を作成する時間、費用を低減することができる。

【符号の説明】

【0018】

1 薄板金属

2 切り込みフィン

3 溶接熱源

4 溶接部材に加える外力

5 接合部

6 円筒形の溶接部材

θ 切り込みフィン曲げ角度

【技術分野】

【0001】

この発明は、例えば板厚が2mm以下のステンレス鋼板のような薄板金属の端縁部同士をTIG溶接や高エネルギービーム溶接等の溶接法により接合するための溶接継手および溶接方法に関するものである。

【背景技術】

【0002】

板厚が2mm以下のステンレス鋼板のような薄板金属の端縁部同士を、例えばTIG(Tungsten Inert Gus)溶接により突合せて溶接するような場合、最も注意が必要なことは、溶接する両部材の板厚方向のギャップ(目違い量)の制御である。目違い量には溶接前の位置合わせ時に発生するものと、溶接時に熱変形によって発生するものがある。目違い量が増加すると、溶接部材の溶け落ち等が生じ、溶接不良の原因となる。また溶接金属が薄くなるほど、板厚方向に対する剛性が低下するため、板厚方向の熱変形量が増加し、益々目違い量の制御が困難になる。このため、例えば特許文献1に開示されているように、TIG溶接用トーチに対する溶接部材の板厚方向の位置に高い精度が要求される。

【0003】

このため、通常は、例えば特許文献2に開示されているように、溶接部材である薄板金属を両面から専用冶具等により固定したり、あるいは例えば特許文献3に開示されているように、継手部をかしめるなど、目違い量の制御機構が必要になる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−183963号公報(段落0013)

【特許文献2】特公平4−6467号公報(3頁左欄14行−20行、第1図)

【特許文献3】特公昭46−19533号公報(1頁右欄30行−37行、第5図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記のように、従来の薄板金属の突合せ溶接では金属板の目違い量の制御機構が要求されるため、特許文献2の開示技術のように、溶接部の近傍で溶接部材を固定するための固定冶具が必要であった。また、特許文献3の開示技術のように、溶接部をかしめることにより固定する方法においては、未溶接部においては目違い量を抑制できているが、溶接中は熱変形により、カシメ部がはずれ、目違いが発生し、溶接不良を起こす原因になっていた。

【0006】

この発明は、上述のような課題を解決するためになされたもので、溶接部近傍で溶接部材を板厚方向に固定する固定冶具が必要なく、溶接中の熱変形によっても溶接部材の目違い量が生じることのない薄板金属の溶接継手および溶接方法を得ることを目的とするものである。

【課題を解決するための手段】

【0007】

この発明による薄板金属の溶接継手は、溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成し、前記切り込みフィンを互い違いに組み合わせたものである。

【0008】

この発明による薄板金属の溶接方法は、溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成すると共に、前記切り込みフィンを互い違いに組み合わせ、前記互い違いに組み合わせた溶接継手をエネルギービームによって加熱し、前記

切り込みフィンを溶融させるものである。

【発明の効果】

【0009】

この発明によれば、溶接部近傍で溶接部材を板厚方向に固定する固定冶具が必要なく、溶接中の熱変形によっても溶接部材の目違いが生じることのない薄板金属の溶接を行うことができる。

【図面の簡単な説明】

【0010】

【図1】この発明の実施の形態1による薄板金属の溶接継手を示す図である。

【図2】この発明の実施の形態1による薄板金属の溶接継手の溶接前の断面模式図である。

【図3】この発明の実施の形態1による薄板金属の溶接継手の溶接後の断面模式図である。

【図4】この発明の実施の形態1による薄板金属の溶接継手を円筒形の溶接部材同士の溶接に適用した例を示す図である。

【図5】この発明の実施の形態2による薄板金属の溶接継手を示す図である。

【発明を実施するための形態】

【0011】

以下、添付の図面を参照して、この発明による薄板金属の溶接継手および溶接方法について好適な実施の形態を説明する。なお、この実施の形態によりこの発明が限定されるものではなく、諸種の設計的変更をも包摂するものである。

【0012】

実施の形態1.

図1は、この発明の実施の形態1による薄板金属の溶接継手を説明する図である。図1において、溶接部材である薄板金属1の一辺に周期的に切り込みを入れ、切り込みフィン2を形成する。溶接後に切り込みが一部でも残ると、溶接欠陥となるため、最終的にはこの切り込みフィン2も完全に溶かし込む必要がある。このためには切り込みフィン2は溶融幅以下にする必要があるが、薄板金属の溶接では溶融幅が大きすぎると、溶融時に溶融金属が重力によって溶け落ち、溶接できなくなる。一般に2mm以下の薄板金属では溶け落ちが生じない溶融幅はその板厚の4倍程度が限界である。このため、切り込みフィン2の切り込み長さは板厚の4倍以下が望ましい。

【0013】

次に、薄板金属の溶接方法について図1〜図3を用いて説明する。前記のように形成された薄板金属1の切り込みフィン2を、図1および図1の断面模式図である図2に示すように、互い違いに組み合わせて溶接部を形成する。なお、切り込みフィン2の曲げ角度θが余りに大きいと、曲げていない平らな面との高低差が大きくなり、溶接が困難になる。特に、曲げ角度θが45°を超えると平面方向の切り込み幅、つまりは溶かし込むべき溶融幅よりも切り込みフィン2の高さの方が大きくなる。このため、切り込みフィン2の曲げ角度θは45°以下が望ましい。

【0014】

前記構成の溶接継手は、図2に示すように、片面からTIG溶接用トーチ等の溶接熱源3によって加熱される。このため、溶接熱源3と反対側の切り込みフィン2への入熱は、溶接熱源3側の切り込みフィン2からの熱伝達に限られる。このため、図2では接触するように描かれているが、組み合わされた切り込みフィン2の間に隙間が生じると、両部材間での熱伝達が悪くなり、溶接不良が生じる。そこで両溶接部材がぶつかる方向に外力4を加えると、組み合わされた切り込みフィン2の密着性が高まり、溶接性が向上する。

【0015】

前記のように組み合わされた溶接継手を、図1に示すように継手上からTIG溶接用トーチ等などの熱源3を用いて、溶接部材の切り込みを完全に溶融させる。これにより、溶接後は図3に示すように突合せ溶接と同等の接合部5になる。この溶接継手は、例えば、図4に示すように配管やタンクのような円筒形の溶接部材6同士を溶接する際に適用することができる。この時、切り込みフィン2の幅が大きすぎると溶接部材が円形を保たなくなる。このため、切り込みフィン2の幅は円周の1/10以下にすることが望ましい。また、溶接部材6が、板厚1±0.5mmのステンレス板であれば、溶接電流80〜120A、溶接速度400〜800mm/minで適正な溶接が可能である。

【0016】

以上説明したように、実施の形態1による溶接継手および溶接方法によれば、薄板金属1の一辺に切り込みフィン2を形成すると共に、他の一辺にも切り込みフィン2を形成し、両者を互い違いに組み合わせて溶接部を形成して溶接するので、固定冶具を使うことなく、溶接部材に板厚方向への拘束を与えることができる。このため、例えば給湯器タンクの封止接合など、構造物の機能上、固定冶具による両面からの拘束ができない場合においても、薄板の突合せ溶接に相当する溶接が可能となる。さらに溶接時の熱変形は溶接部材の熱膨張によるものなので、互いの溶接部材がぶつかる方向に膨張するが、この固定方法であれば、熱膨張は継手の固定が強まる側に作用するため、溶接時に両溶接部材の位置関係が変化することはない。なお、溶接熱源をTIG溶接用トーチに代えて電子ビームやレーザ等の高エネルギービームにしてもよいことは勿論である。

【0017】

実施の形態2.

実施の形態1においては、溶接継手として、薄板金属1の一辺に切り込みフィン2を形成すると共に、他の一辺にも同様の切り込みフィン2を形成し、両切り込みフィン2を互い違いに組み合わせた溶接部を溶接する場合について説明したが、溶接継手を図5に示すように、一方の溶接端部にのみ切り込みを入れて切り込みフィン2を形成すると共に、もう一方の溶接端部には切り込みを入れない構成とし、この切り込みのない溶接端部に、切り込みを入れた溶接端部の前記切り込みフィン2を互い違いに挟み込むように組み合わせてもよい。これにより、実施の形態1よりも加工を簡略化でき、溶接継手を作成する時間、費用を低減することができる。

【符号の説明】

【0018】

1 薄板金属

2 切り込みフィン

3 溶接熱源

4 溶接部材に加える外力

5 接合部

6 円筒形の溶接部材

θ 切り込みフィン曲げ角度

【特許請求の範囲】

【請求項1】

溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成し、前記切り込みフィンを互い違いに組み合わせたことを特徴とする薄板金属の溶接継手。

【請求項2】

溶接対象となる溶接部材の一方の端縁部にのみ、周期的に切り込みを入れて切り込みフィンを形成し、前記切り込みフィンを互い違いに前記溶接部材のもう一方の溶接部材に挟むことを特徴とする薄板金属の溶接継手。

【請求項3】

前記切り込みフィンの切り込み長さは、前記溶接部材の板厚の4倍以下であることを特徴とする請求項1または請求項2に記載の薄板金属の溶接継手。

【請求項4】

溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成すると共に、前記切り込みフィンを互い違いに組み合わせ、前記互い違いに組み合わせた溶接継手をエネルギービームによって加熱し、前記切り込みフィンを溶融させることを特徴とする薄板金属の溶接方法。

【請求項5】

溶接対象となる溶接部材の一方の端縁部にのみ、周期的に切り込みを入れて切り込みフィン形成し、前記切り込みフィンを互い違いに前記溶接部材のもう一方の溶接部材に挟んだ溶接継手をエネルギービームによって加熱し、前記切り込みフィンを溶融させることを特徴とする薄板金属の溶接方法。

【請求項6】

前記溶接継手をエネルギービームによって加熱するときに、前記溶接部材の両端縁部間の接触圧力が増す方向に外力を加えることを特徴とする請求項4または請求項5に記載の薄板金属の溶接方法。

【請求項1】

溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成し、前記切り込みフィンを互い違いに組み合わせたことを特徴とする薄板金属の溶接継手。

【請求項2】

溶接対象となる溶接部材の一方の端縁部にのみ、周期的に切り込みを入れて切り込みフィンを形成し、前記切り込みフィンを互い違いに前記溶接部材のもう一方の溶接部材に挟むことを特徴とする薄板金属の溶接継手。

【請求項3】

前記切り込みフィンの切り込み長さは、前記溶接部材の板厚の4倍以下であることを特徴とする請求項1または請求項2に記載の薄板金属の溶接継手。

【請求項4】

溶接対象となる溶接部材の端縁部に周期的に切り込みを入れて切り込みフィンを形成すると共に、前記切り込みフィンを互い違いに組み合わせ、前記互い違いに組み合わせた溶接継手をエネルギービームによって加熱し、前記切り込みフィンを溶融させることを特徴とする薄板金属の溶接方法。

【請求項5】

溶接対象となる溶接部材の一方の端縁部にのみ、周期的に切り込みを入れて切り込みフィン形成し、前記切り込みフィンを互い違いに前記溶接部材のもう一方の溶接部材に挟んだ溶接継手をエネルギービームによって加熱し、前記切り込みフィンを溶融させることを特徴とする薄板金属の溶接方法。

【請求項6】

前記溶接継手をエネルギービームによって加熱するときに、前記溶接部材の両端縁部間の接触圧力が増す方向に外力を加えることを特徴とする請求項4または請求項5に記載の薄板金属の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−140051(P2011−140051A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−2839(P2010−2839)

【出願日】平成22年1月8日(2010.1.8)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月8日(2010.1.8)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]