薄片状ペロブスカイト酸化物粒子を配合した有機溶媒分散体及びその製造方法並びにそれを用いたペロブスカイト酸化物薄膜及びその製造方法

【課題】有機溶媒及び前記有機溶媒に分散されたペロブスカイト構造を有する薄片状酸化物粒子を含む有機溶媒分散体を提供する。

【解決手段】層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する第一工程、前記水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する第二工程、及び前記固形分を有機溶媒に分散させる第三工程を含む方法により製造する。

【解決手段】層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する第一工程、前記水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する第二工程、及び前記固形分を有機溶媒に分散させる第三工程を含む方法により製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄片状ペロブスカイト酸化物粒子を有機溶媒に配合した分散体及びその製造方法に関する。また、前記の有機溶媒分散体を用いた、ペロブスカイト酸化物薄膜及びその製造方法に関する。

【背景技術】

【0002】

薄片状ペロブスカイト酸化物粒子は、厚さに対する幅及び長さの比が比較的大きな形状を有するものであり、例えば厚さが0.5〜100nm程度、幅及び長さが0.1〜500μm程度のものが知られている。中でも、その厚みをより薄くしたもの、例えば層状ペロブスカイト酸化物のホスト層を一枚単位に剥離して得られるような厚さが10nm以下、幅及び長さが0.1〜100μm程度のものはペロブスカイト酸化物ナノシートと呼ばれる。このような薄片状ペロブスカイト酸化物粒子は、従来のペロブスカイト酸化物と同じ用途、例えば、光触媒、誘電体、圧電体等のファインセラミックス材料、光電変換材料、フォトクロミック材料、赤外線反射材料、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤーなどに用いられる。特に、ペロブスカイト酸化物ナノシートを用いると薄層が形成できることから基材上にペロブスカイト酸化物薄膜を形成して誘電体材料、光触媒として好適に用いられる。また、ペロブスカイト酸化物ナノシートをプラスチックに配合するとプラスチックの機械的強度、耐熱性、ガスバリヤー性等を高めることができる。

【0003】

下記の非特許文献1は、炭酸カリウム、炭酸カルシウム、酸化ニオブを混合粉砕し、大気中で焼成して得られる層状ペロブスカイト酸化物(KCa2Nb3O10)の層間のK+を硝酸によりH+と交換し、水酸化テトラブチルアンモニウムと反応させることでNbO6八面体が厚み方向に2層分だけ頂点共有した薄片状ペロブスカイト酸化物の水性分散体が得られることを記載している。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】F. F. Xu, Y. Ebina, Y. Bando, and T. Sasaki;J. Phys. Chem. B 2003, 107, 9638-9645

【発明の概要】

【発明が解決しようとする課題】

【0005】

非特許文献1は、薄片状ペロブスカイト酸化物の水性分散体を開示しているものの、有機溶剤分散体については記載していない。

金属酸化物ナノシートが単層で稠密に配列した膜(稠密単層膜)の作製方法としては、交互積層法と超音波処理を組み合わせた方法、Langmuir-Blodgett法等が知られているが、これらの方法は装置上の問題から大きなスケールの成膜が難しく、工業的に不向きである。また、従来の金属酸化物ナノシートを配合した水分散体では表面張力の高さなど種々の影響で基材とのなじみが悪いことから、基材にコートすることは難しく、稠密単層膜は得られなかった。

【0006】

そこで、本発明は、工業的に有利に実施できる、薄片状ペロブスカイト酸化物粒子を配合した有機溶媒分散体及びその製造方法を提供する。また、本発明は、工業的に有利に実施でき、しかも広範囲の基材に適用できるペロブスカイト酸化物薄膜、特にそのペロブスカイト酸化物ナノシートが単層で稠密に配列した膜(稠密単層膜)、その稠密単層膜が積層したペロブスカイト酸化物薄膜及びその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明者らは、薄片状ペロブスカイト酸化物粒子を有機溶媒に配合した分散体を得るべく種々研究した結果、ホスト層がペロブスカイト構造である層状酸化物を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を予め調製し、それを遠心分離して得られた沈降物を有機溶媒に添加すると、比較的簡単に薄片状ペロブスカイト酸化物粒子を有機溶媒に分散させられること、また、薄片状ペロブスカイト酸化物粒子の水性分散体を凍結乾燥した後、得られた凍結乾燥物を有機溶媒に混合しても同様の分散体が得られることなどを見出した。

また、この方法で得られた薄片状ペロブスカイト酸化物粒子を含む有機溶媒分散体を用いるとペロブスカイト酸化物薄膜が簡単に得られること、特にペロブスカイト酸化物ナノシート有機溶媒分散体を基材にコートし、乾燥させるという簡便な方法でペロブスカイト酸化物ナノシート(以下、ナノシートということがある。)が単層で稠密に配列した膜を得ることができることなどを見出し、本発明を完成した。

【0008】

すなわち、本発明は、

(1)有機溶媒及び前記有機溶媒に分散されたペロブスカイト構造を有する薄片状酸化物粒子を含む有機溶媒分散体、

(2)層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する第一工程、

前記水性分散体から、薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する第二工程、及び

薄片状ペロブスカイト酸化物粒子を含む固形分を有機溶媒に分散させる第三工程、

を含む有機溶媒分散体の製造方法、

(3)前記の有機溶媒分散体を用いて成膜されたペロブスカイト酸化物薄膜などである。

【発明の効果】

【0009】

本発明の有機溶媒分散体によれば、薄片状ペロブスカイト酸化物粒子を有機溶媒に長期間にわたって安定して分散させることができる。このため、薄片状ペロブスカイト酸化物粒子を種々の用途に用いることができ、水性分散体よりも、有機溶剤系コーティング剤やプラスチック等への配合の際に有利であり、薄片状ペロブスカイト酸化物粒子の適用拡大を図ることができる。また、溶媒を有機溶剤とすることで基材とのなじみが良くなり、基材へコートすることができるため、ペロブスカイト酸化物薄膜、特にペロブスカイト酸化物ナノシートの稠密単層膜、その稠密単層膜が積層したペロブスカイト酸化物薄膜などが得られる。しかも、このようなペロブスカイト酸化物薄膜の製造は有機溶媒の使用により低温度で行うことができ、温度に脆弱な基材への適用が可能となる。

具体的な用途としては、光触媒、ガスバリヤー性材料、誘電体、圧電体等のファインセラミックス材料、光電変換材料、熱電変換材料、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤー等の種々の用途が挙げられる。また、プラスチック等の樹脂に薄片状ペロブスカイト酸化物粒子を配合して、樹脂に機械的強度等を付与することができる。

また、本発明の有機溶媒分散体は、薄片状ペロブスカイト酸化物粒子の水性分散体を遠心分離するか、凍結乾燥した後、有機溶媒と混合して得られるため、水分をほとんど含まない有機溶媒分散体を比較的簡便に製造することができる。

また、前記の有機溶媒分散体を基材にコートし、室温〜300℃の範囲の温度下で成膜するなどの比較的簡便な方法によりペロブスカイト酸化物薄膜を製造することができる。

【図面の簡単な説明】

【0010】

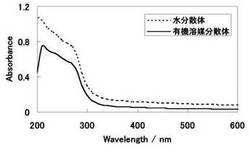

【図1】試料A1(実線)、a(破線)の吸光度測定結果である。

【図2】試料B1(実線)、b(破線)の吸光度測定結果である。

【図3】試料C1(実線)、c(破線)の吸光度測定結果である。

【図4】試料D1(実線)、d(破線)の吸光度測定結果である。

【図5】試料A2の走査プローブ顕微鏡写真である。

【図6】試料B2の走査プローブ顕微鏡写真である。

【図7】試料C2の走査プローブ顕微鏡写真である。

【図8】試料D2の走査プローブ顕微鏡写真である。

【発明を実施するための形態】

【0011】

薄片状ペロブスカイト酸化物粒子は、一般に板状、シート状、フレーク状と呼ばれる形状を有するものを包含する。大きさは、薄片状ペロブスカイト酸化物粒子の薄片面の幅方向のサイズ(具体的には最長幅を「長さ」といい、長さに対して、最短幅を「幅」ということがある)と、薄片面に対する垂直方向の厚みとで規定して、幅方向のサイズは100nm以上が好ましく、0.1〜500μm程度のものが分散性の観点から好ましく、0.1〜30μm程度がより好ましい。厚さは0.5〜100nm程度が好ましく、0.5〜50nm程度がより好ましい。薄膜を作製し易いため薄いものが好ましく10nm以下がより好ましい。幅(最短幅)/厚みは10以上が好ましく、30以上がより好ましい。薄片状ペロブスカイト酸化物粒子のうち、厚さ10nm以下、幅及び長さが0.1〜100μm程度のものを、ペロブスカイト酸化物ナノシートという。

薄片の形状や大きさは、後述する薄片状ペロブスカイト酸化物粒子の製造条件、剥離条件等を変更して適宜調整することができ、走査プローブ顕微鏡によって求めることができる。

【0012】

具体的には薄片状ペロブスカイト酸化物は、REM2O7(式中、REは少なくとも一種の希土類元素、MはNb及びTaから選ばれる少なくとも一種)の組成式を有するものが好ましく、REは希土類元素単体もしくは少なくとも二種以上の希土類元素が任意の比率で固溶したものでもよく、MはNb単体又はTa単体もしくはNbとTaが任意の比率で固溶したものでも良い。このようなペロブスカイト酸化物粒子は、MO6八面体が厚み方向に2層分頂点共有したものである。より具体的には、組成式で表してLa0.90Eu0.05Nb2O7、Eu0.56Ta2O7、LaNb2O7からなる群より選ばれる少なくとも一種がより好ましい。

また具体的には、薄片状ペロブスカイト酸化物は、A2Nan−3MnO3n+1(式中、AはCa及びSrから選ばれる少なくとも一種MはNb及びTaから選ばれる少なくとも一種、nは3〜7の整数)の組成式を有するものが好ましく、MはNb又はTa単体もしくはNbとTaが任意の比率で固溶したものでも良い。このようなペロブスカイト酸化物粒子は、MO6八面体が厚み方向にn層分頂点共有したものである。より具体的には、組成式で表してCa2Nb3O10、Ca2Ta3O10、Sr2Nb3O10、Ca2NaNb4O13からなる群より選ばれる少なくとも一種がより好ましい。

【0013】

薄片状ペロブスカイト酸化物粒子は後述の通り層状ペロブスカイト酸化物粒子を剥離して得られるものである。層状ペロブスカイト酸化物粒子の状態では層間にアルカリ金属などのカチオンが存在し、ホスト層のペロブスカイト酸化物との電荷バランスを保っているが、剥離して得られた薄片状ペロブスカイト酸化物は負電荷を帯びており、不安定な状態である。そこで有機カチオンを共存させ電荷バランスを中性にすることで、薄片状ペロブスカイト酸化物は安定な分散状態を維持することができる。有機カチオンの含有量は、後述する層状ペロブスカイト酸化物に含まれる水素(H)に対して0.05〜3当量の範囲が好ましく、0.1〜3当量の範囲がより好ましく、0.9〜1.5当量が更に好ましい。有機カチオンとしては、4級アンモニウムイオン、アルキルアミンが好ましく、炭素数の合計が7以上、好ましくは9以上のものが更に好ましい。炭素数の合計が7以上の有機カチオンを含有すると、多くの有機溶媒にも分散が可能となる。なお、上記4級アンモニウムイオンとしては、テトラアルキルアンモニウムイオンが好ましいが、そのうち、テトラエチルアンモニウムイオンが好ましく、テトラプロピルアンモニウムイオンがより好ましく、テトラブチルアンモニウムイオンが更に好ましい。アルキル基の有する炭素数が多くなるほど分子形状が大きくなり、層状ペロブスカイト酸化物粒子の層間に挿入された際に層間隔を広げ易くなるからである。一方、テトラアルキルアンモニウムイオンのうち、テトラメチルアンモニウムイオンを用いる場合は、コストパフォーマンスの点で好ましい。また、薄片状ペロブスカイト酸化物の粒子表面には、有機溶媒への分散性、樹脂の親和性等の観点から、従来の界面活性剤、カップリング剤等の有機化合物やシリカ、アルミナ等の無機化合物を被覆しても良い。

【0014】

有機溶媒分散体中の薄片状ペロブスカイト酸化物粒子の含有量は適宜調整することができるが、有機溶媒分散体の重量に対して0.001重量%以上が好ましく、0.01重量%以上がより好ましく、0.02重量%以上がより好ましく、0.05重量%以上がより好ましく、0.1重量%以上が更に好ましい。含有量が高くなりすぎると層間に有機カチオンを挟んだ層状チタン酸化物(オスモティック膨潤相)となり、分散の点で好ましくない。そのため、有機溶媒分散体の重量に対して10重量%以下が好ましく、より好ましくは1.0重量%以下である。このことから、有機溶媒分散体中の重量に対して0.001〜10重量%がより好ましく、0.01〜10重量%がより好ましく、0.02〜10重量%がより好ましく、0.05〜10重量%が更に好ましく、0.05〜1.0重量%が更に好ましく、0.1〜1.0重量%が特により好ましい。

【0015】

有機溶媒は、用途に応じて適宜選択することができ、例えばアルコール、ニトリル、アミド、ケトン、スルホキシド等の極性溶媒が好ましく、誘電率が5以上の有機溶媒であると薄片状ペロブスカイト酸化物粒子が分散し易いためより好ましく、誘電率が10以上の有機溶媒がより好ましい。このような有機溶媒としてはアセトニトリル(誘電率37、沸点82℃)、メタノール(誘電率33、沸点65℃)、ジメチルスルホキシド(誘電率47、沸点189℃)、エタノール(誘電率24、沸点78.3℃)、2−プロパノール(誘電率18、沸点82.5℃)、N,N−ジメチルホルムアミド(誘電率38、沸点153℃)、メチルエチルケトン(誘電率18.5、沸点80℃)、1−ブタノール(誘電率17.8、沸点118℃)及びホルムアミド(誘電率109、沸点210℃)からなる群より選ばれる少なくとも一種がより好ましい。

【0016】

本発明の有機溶媒分散体は、薄片状ペロブスカイト酸化物粒子の重量に対する薄片状ナノシートの重量(以下、剥離率ということがある。)が、50重量%以上であることが好ましく、70重量%以上であることがより好ましく、90%であることが更に好ましい。

剥離率は、本発明の有機溶媒分散体を遠心分離に掛けてナノシート以外の粒子を分離除去したものの固形分と、遠心分離前のものの固形分とを、重量について比較することで求めることができる。

遠心分離の回転数は、薄片状ペロブスカイト酸化物粒子の大きさ等によって適宜設定するが、ナノシートの大きさがサブミクロンオーダーであれば、3000rpm、10分程度の条件で、ナノシートのみを含んだ有機溶媒分散体と、ナノシート以外の薄片状ペロブスカイト酸化物粒子を含んだ沈降物に分離することができる。

【0017】

本発明の有機溶媒分散体は、水分をほとんど含有しておらず、好ましい含水率は10重量%以下であり、5重量%以下がより好ましく、1重量%以下がより好ましく、0.5重量%以下が更に好ましく、0.1重量%以下が更により好ましい。

【0018】

有機溶媒分散体には、薄片状ペロブスカイト酸化物粒子、有機溶媒以外にも、本発明の効果を阻害しない範囲で、上述の有機カチオンのほか、樹脂バインダー、分散剤、表面調整剤(レベリング剤、濡れ性改良剤)、pH調整剤、消泡剤、乳化剤、着色剤、増量剤、防カビ剤、硬化助剤、増粘剤等の各種添加剤、充填剤等が第三成分として含まれていても良い。具体的には、樹脂バインダーとしては、(1)無機系バインダー((a)重合性ケイ素化合物(加水分解性シラン又はその加水分解生成物又はその部分縮合物、水ガラス、コロイダルシリカ、オルガノポリシロキサン等)、(b)金属アルコキシド類等)、(2)有機系バインダー(アルキド系樹脂、アクリル系樹脂、ポリエステル系樹脂、エポキシ系樹脂、フッ素系樹脂、変性シリコーン系樹脂)等が挙げられる。分散剤としては、(1)界面活性剤((a)アニオン系(カルボン酸塩、硫酸エステル塩、スルホン酸塩、リン酸エステル塩等)、(b)カチオン系(アルキルアミン塩、アルキルアミンの4級アンモニウム塩、芳香族4級アンモニウム塩、複素環4級アンモニウム塩等)、(c)両性(ベタイン型、アミノ酸型、アルキルアミンオキシド、含窒素複素環型等)、(d)ノニオン系(エーテル型、エーテルエステル型、エステル型、含窒素型等)等、(2)シリコーン系分散剤(アルキル変性ポリシロキサン、ポリオキシアルキレン変性ポリシロキサン等)、(3)リン酸塩系分散剤(リン酸ナトリウム、ピロリン酸ナトリウム、オルトリン酸ナトリウム、メタリン酸ナトリウム、トリポリリン酸ナトリウム等)、(4)アルカノールアミン類(アミノメチルプロパノール、アミノメチルプロパンジオール等)等が挙げられる。表面調整剤は有機溶媒分散体の表面張力をコントロールして、ハジキ、クレーター等の欠陥を防止するものであり、アクリル系表面調整剤、ビニル系表面調整剤、シリコーン系表面調整剤、フッ素系表面調整剤等が挙げられる。

【0019】

本発明の有機溶媒分散体は、薄片状ペロブスカイト酸化物粒子を基材にコートするためのコーティング剤として好適である。コーティング剤には、薄片状ペロブスカイト酸化物粒子を有機溶媒に分散した分散体の他、更に、前記の樹脂バインダー、分散剤、表面調整剤(レベリング剤、濡れ性改良剤)、pH調整剤、消泡剤、乳化剤、着色剤、増量剤、防カビ剤、硬化助剤、増粘剤等の各種添加剤、充填剤等を第三成分として含むものが含まれる。分散剤等の第三成分の添加量は適宜調整することができ、例えば分散剤として前記の界面活性剤、シリコーン系分散剤、リン酸塩系分散剤、アルカノールアミン類を用いる場合は、薄片状ペロブスカイト酸化物粒子の重量に対して0.005〜2.0重量%程度が好ましく、0.01〜0.2重量%程度がより好ましい。表面調整剤としては前記のシリコーン系表面調整剤等を用いることができ、薄片状ペロブスカイト酸化物粒子の重量に対して0.005〜2.0重量%程度が好ましく、0.01〜0.2重量%程度がより好ましい。このようなコーティング剤を用いて基材にコートすると、幅及び長さの大きい前記の薄片状ペロブスカイト酸化物粒子が基材に平行に配向して配置するため基材の被覆率が高いペロブスカイト酸化物薄膜、具体的には被覆率が90%以上、好ましくは95%以上の稠密なペロブスカイト酸化物薄膜を作製することができる。しかも、薄片状ペロブスカイト酸化物粒子の重なりが少ない状態、具体的には大半は粒子の重なりがない1粒子の厚みで膜が形成され、残りの部分においても、せいぜい2〜3粒子程度が重なり合った厚みで形成された単層ペロブスカイト酸化物薄膜を作製することができ、Langmuir-Blodgett膜に近い品質の稠密単層膜が得られる。コーティング剤中の薄片状ペロブスカイト酸化物粒子の含有量は適宜調整することができるが、稠密単層膜を得ようとする場合には、有機溶媒分散体の重量に対して0.001〜1.0重量%がより好ましく、0.01〜1.0重量%がより好ましく、0.02〜1.0重量%が更に好ましく、0.02〜0.5重量%が特により好ましい。高品質のペロブスカイト酸化物ナノシート多層膜を得ようとする場合に、最も好適なのは、上記の稠密単層コーティングを繰り返し、重ね塗りする方法である。また、簡便には、コーティング剤中の薄片状ペロブスカイト酸化物粒子の含有量を高くすることによっても酸化物ナノシート多層膜を作成することができる。

【0020】

本発明の有機溶媒分散体の製造方法は、ホスト層がペロブスカイト構造である層状酸化物を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する工程(第一工程ということがある)、

前記水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する工程(第二工程ということがある)、及び

前記固形分と有機溶媒とを混合して分散させる工程(第三工程ということがある)、を含む。

【0021】

前記の第一工程は、ホスト層がペロブスカイト構造である層状酸化物を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子、好ましくはペロブスカイト酸化物のナノシートの水性分散体を製造する工程である。この第一工程で使用する層状ペロブスカイト酸化物としては、層状ペロブスカイト酸化物であればいずれのものでも使用でき、水素イオンやアルカリ金属を含んでいても良い。

層状ペロブスカイト酸化物はまず、ホスト層がペロブスカイト構造を有する酸化物であって、層間にアルカリ金属イオンを含む層状ペロブスカイト酸化物アルカリ金属塩を合成し、次いで、得られた層状ペロブスカイト酸化物アルカリ金属塩を水溶媒に懸濁した後、塩酸、硫酸、硝酸などの酸を添加し、アルカリ金属イオンを抽出し水素イオンで置換して製造することができる。

【0022】

前記の層状ペロブスカイト酸化物アルカリ金属塩は、アルカリ金属として例えば、Li、Na、K、Rb又はCsからなる群より選ばれる少なくとも一種を含むものが好ましく、具体的には、KCa2Nb3O10、KLaNb2O7、KLa0.90Eu0.05Nb2O7、KCa2NaNb4O13、KSr2Nb3O10等で表わされるニオブ酸アルカリ金属塩やタンタル酸アルカリ金属塩を好適に用いることができる。このような層状ペロブスカイト酸化物アルカリ金属塩は、アルカリ金属酸化物又は加熱によりアルカリ金属酸化物に分解される化合物、たとえば、Li、K、Rb、Csなどの元素を含む酸化物、炭酸塩、水酸化物、硫酸塩、好ましくは炭酸塩と、ペロブスカイト酸化物を構成する金属酸化物又は加熱によりペロブスカイト酸化物を生ずる化合物とを混合し、500〜1700℃、更に好ましくは600〜1500℃の温度で焼成して製造することが好ましい。反応を十分に行って原料組成物の残存量を少なくし、また、別の組成の物質の生成を抑えるには、上記温度範囲が好ましい。

それぞれの化合物の混合割合は、目的とする組成に応じて適宜設定することができる。

均一で単相の化合物を得るためには、前記合成工程の中、混合を十分に行うことが好ましく、原料粉末を自動乳鉢などで摩砕混合することが好ましい。また、層状ペロブスカイト酸化物アルカリ金属塩を製造する際の焼成温度を適宜選択したり、焼成の際に融剤を添加する所謂フラックス法を採用することによって、層状ペロブスカイト酸化物アルカリ金属塩の粒子の大きさを適宜調整することができ、これにより薄片状ペロブスカイト酸化物の粒子の大きさを適宜制御することができる。

【0023】

次いで、得られた層状ペロブスカイト酸化物アルカリ金属塩を水溶媒に懸濁した後、塩酸、硫酸、硝酸などの酸を添加し、アルカリ金属イオンを抽出して、水素イオンで置換した層状ペロブスカイト酸化物を得るのが好ましい。前記の方法で得られた層状ペロブスカイト酸化物アルカリ金属塩のアルカリ金属イオンは活性であるので、他の陽イオンとの交換反応や有機物のインターカレーションによる取り込みを起こす。このため、酸水溶液と接触させると、層間のアルカリ金属イオンが、短時間で水素イオン(存在形態はヒドロニウムイオン)と交換され、工業的に生産する場合に効率良く、生産コストの低い薄片状ペロブスカイト酸化物の水性分散体を得ることができる。酸の添加量、酸濃度、反応温度、反応時間等の条件はアルカリ金属イオンの抽出の程度に応じて適宜設定することができる。アルカリ金属イオンの抽出量は、75%以上が好ましく、90%以上がより好ましい。

【0024】

次に、層状ペロブスカイト酸化物を有機カチオン(塩基性化合物)と接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する。具体的には、この層状ペロブスカイト酸化物に含まれる水素(H)に対して好ましくは0.05〜3中和当量の範囲の有機カチオン源である塩基性化合物を媒液中で混合して、層状ペロブスカイト酸化物に含まれる水素を脱離させるとともに塩基性化合物を層間に挿入させ、次いで、層を剥離させて薄片状ペロブスカイト酸化物粒子を製造するのが好ましい。塩基性化合物の量が前記範囲より少ないと水素イオンが十分脱離せず、多すぎると膨潤はするが却って有機カチオンを介した層間相互作用が強くなり剥離が困難になる。より好ましい量は0.1〜3中和当量、更に好ましくは0.9〜1.5中和当量である。このような塩基性化合物の一部は有機カチオンとして薄片状ペロブスカイト酸化物に、好ましくは粒子表面に含まれる。

【0025】

塩基性化合物としては、(1)水酸化4級アンモニウム化合物(水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム等)、(2)アルキルアミン化合物(プロピルアミン、ジエチルアミン等)、(3)アルカノールアミン化合物(エタノールアミン、アミノメチルプロパノール等)等が挙げられ、中でも水酸化4級アンモニウム化合物、アルキルアミン化合物が反応性に優れ好ましく、炭素数の合計が7以上、好ましくは9以上のものを用いると有機溶媒分散体としたときにも薄片状ペロブスカイト酸化物粒子の分散剤として有効に働くためより好ましい。上記水酸化4級アンモニウム化合物としては、水酸化テトラアルキルアンモニウムが好ましいが、そのうち、剥離率を向上させるためには、水酸化テトラエチルアンモニウムが好ましく、水酸化テトラプロピルアンモニウムがより好ましく、水酸化テトラブチルアンモニウムが更に好ましい。このように、水酸化テトラアルキルアンモニウムを用いる場合は、個々のアルキル基が含有する炭素数が増えるに従い剥離率が増加する。一方、テトラメチルアンモニウム化合物を用いる場合は、コストパフォーマンスを向上させることができるため、好ましい。

この工程で使用される媒液としては、水を用いるのが好ましい。媒液への層状ペロブスカイト酸化物及び塩基性化合物の添加の順序は特に限定されず、例えば水に層状ペロブスカイト酸化物と塩基性化合物を加え、撹拌して混合することができる。また層状ペロブスカイト酸化物を水に分散させたスラリーに塩基性化合物を加えても、塩基性化合物水溶液に層状ペロブスカイト酸化物を加えても良い。次いで、撹拌を続けると層状ペロブスカイト酸化物の層が剥離して、薄片状ペロブスカイト酸化物粒子が得られる。また、層間剥離の程度をより高めるため、溶液を入れた容器を振とうしても良い。この振とうにより、層状ペロブスカイト酸化物のホスト層一枚単位まで剥離した長さ及び幅がそれぞれ0.1μm以上、厚みが10nm以下程度のナノシートを効率よく製造することができる。振とうには、振とう器、ペイントコンディショナー、シェーカー等を用いることができる。

【0026】

次に、第二工程では、薄片状ペロブスカイト酸化物粒子の水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する。抽出方法は薄片状ペロブスカイト酸化物粒子の分散状態に応じて適宜選択することができ、高度に分散している場合には、遠心分離及び/又は凍結乾燥するのが好ましい。水性分散体を遠心分離すると、沈降物と媒液を分取することができる。遠心分離には通常の遠心分離器を用いることができる。所望の含水率に調整するために、遠心分離を2回以上繰り返しても良い。あるいは、薄片状ペロブスカイト酸化物粒子の水性分散体を凍結乾燥すると凍結乾燥物を得ることができる。凍結乾燥には通常の凍結乾燥機を用いることができる。遠心分離と凍結乾燥はそれぞれを組み合わせることができ、遠心分離を行った沈降物を凍結乾燥しても良い。

【0027】

次に、第三工程では、得られた沈降物や凍結乾燥物を有機溶媒と混合し、薄片状ペロブスカイト酸化物粒子を分散させて、有機溶媒分散体を得る。薄片状ペロブスカイト酸化物粒子を分散させるには、前記と同様の通常の撹拌機、コロイドミル、ボールミル、ビーズミル等の分散機、振とう器、ペイントコンディショナー、シェーカー等を用いることができ、その際、上記の第三成分を添加することができる。

【0028】

前記の薄片状ペロブスカイト酸化物粒子を含む有機溶媒分散体やコーティング剤を基材上にコートして成膜してペロブスカイト酸化物薄膜とする。また、ペロブスカイト酸化物薄膜の厚みは、コート方法を適宜選択して任意の厚みとすることができる。基材の材質には、プラスチックス、ガラス、セラミックス、金属、木材、繊維等特に制限を受けない。基材の表面には、ペロブスカイト酸化物薄膜と基材との密着性を向上させたり、基材を保護する等の目的で、予めプライマー層を形成しておいても、ペロブスカイト酸化物薄膜を保護する等の目的で、膜の表面にトップコート層を形成しても良い。プライマー層やトップコート層の形成には、前述の無機系バインダー、有機系バインダー等を用いることができる。

【0029】

ペロブスカイト酸化物薄膜の好ましい態様は、前記の薄片状ペロブスカイト酸化物粒子が基材に平行に配向して配置した基材の被覆率が高いペロブスカイト酸化物薄膜、具体的には被覆率が90%以上、好ましくは95%以上のペロブスカイト酸化物薄膜である。このように被覆率が90%以上の膜を稠密膜といい、被覆率は走査プローブ顕微鏡写真の画像解析から求める。また、薄片状ペロブスカイト酸化物粒子の重なりが少ない状態、具体的には、大半は粒子の重なりがない1粒子の厚みで膜が形成され残りの部分もせいぜい2〜3粒子程度が重なり合った厚みで形成された単層ペロブスカイト酸化物薄膜が好ましく、Langmuir-Blodgett膜に近い品質の稠密単層膜がより好ましい。既知の濃度の薄片状ペロブスカイト酸化物ゾルの吸光度測定と、薄片状ペロブスカイト酸化物の単位格子から薄片状ペロブスカイト酸化物の単層膜の理論吸光度を算出し、この理論吸光度と実際に測定されたペロブスカイト酸化物の吸光度とを比較することで単層膜であることを確認することができる。具体的には本発明においてはペロブスカイト酸化物の単層膜の理論吸光度に対し、80〜120%、好ましくは90〜110%の吸光度を示す膜を単層膜とする。ペロブスカイト酸化物薄膜の厚みは、薄片状ペロブスカイト酸化物粒子の厚みや粒子の重なり具合により適宜設定することができる。

【0030】

また、前記の単層ペロブスカイト酸化物薄膜を積み重ねた積層ペロブスカイト酸化物薄膜とすると種々の用途に用いることができ、好ましい。積層ペロブスカイト酸化物薄膜は、単層ペロブスカイト酸化物薄膜が積層した多層構造を有するペロブスカイト酸化物薄膜であって、各ペロブスカイト酸化物薄膜において薄片状ペロブスカイト酸化物粒子が配向した状態を保持しているため単層ペロブスカイト酸化物薄膜の性状を維持し、しかも、多層構造により多くの薄片状ペロブスカイト酸化物粒子を有することから、薄片状ペロブスカイト酸化物粒子の特性を一層引き出すことができる。各層は、前記の稠密単層ペロブスカイト酸化物薄膜で形成するのが好ましい。積層ペロブスカイト酸化物薄膜の膜厚は、積層回数により適宜調整することができ、1〜50nmの範囲が好ましく、1〜30nmの範囲がより好ましい。ペロブスカイト酸化物ナノシートを用いると、積層数(膜厚)の精密な制御が可能となり、より優れた特性を得ることができる。一方、1回のコートによって20nm程度の膜厚とすることもできるが、このような厚膜ペロブスカイト酸化物膜では、薄片状ペロブスカイト酸化物粒子がランダムに配置されるため、前記のような透明の膜は得られ難い。

【0031】

基材に前記の有機溶媒分散体やコーティング剤をコートする方法としては、スピンコート、スプレー塗装、ローラーコート、ディップコート、フローコート、ナイフコート、静電塗装、バーコート、ダイコート、ハケ塗り、液滴を滴下する方法等、一般的な方法を制限無く用いることができる。ディップコートであれば、基材の両面にペロブスカイト酸化物薄膜を作製することができ、スピンコート、スプレー塗装、ローラーコート、フローコート等であれば基材の片面にペロブスカイト酸化物薄膜を作製することができる。膜厚をより厚くするのであれば、重ね塗りを行っても良い。コートしたものから有機溶媒を除去すればペロブスカイト酸化物薄膜が成膜するが、成膜は5〜300℃の範囲の温度下で行うのが好ましい。前記の温度範囲の下限はそれぞれ室温が好ましい。また、湿度を50〜100%程度に保持した状態、好ましくは60〜95%程度の湿度で成膜しても良い。前記の成膜条件、具体的にはコーティング剤中の薄片状ペロブスカイト酸化物粒子の濃度、成膜温度、成膜の際の湿度、成膜の際の基材の配置等の条件を適宜設定することにより、成膜速度、有機溶媒の蒸発速度を適宜制御すると、薄片状ペロブスカイト酸化物粒子による基材の被覆率が高いペロブスカイト酸化物薄膜、具体的には被覆率が90%以上、好ましくは95%以上のペロブスカイト酸化物薄膜を製造することができる。また、薄片状ペロブスカイト酸化物粒子の重なりが少ない状態、具体的には大半の粒子の重なりがない1粒子の厚みで形成され残りの部分においてもせいぜい2〜3粒子程度が重なり合った厚みで形成された単層ペロブスカイト酸化物薄膜を製造することができ、Langmuir-Blodgett膜に近い品質の稠密単層膜を製造することができる。具体的には好ましい条件として、有機溶媒にジメチルスルホキシドを用いる場合、薄片状ペロブスカイト酸化物粒子の濃度を0.02〜0.1重量%とし、成膜温度を10〜35℃、湿度を60%以上とすると稠密単層ペロブスカイト酸化物薄膜を製造することができる。また、有機溶媒にN,N−ジメチルホルムアミドを用いる場合、薄片状ペロブスカイト酸化物粒子の濃度を0.02〜0.1重量%、成膜温度を15〜35℃、湿度を90%以上とすると稠密単層ペロブスカイト酸化物薄膜を製造することができる。また、成膜の際に基材を斜めあるいは垂直に配置することにより、有機溶媒が下方向に流れるとともに上方から徐々に有機溶媒が蒸発しゆっくりとした成膜が進み、余分な薄片状ペロブスカイト酸化物は基材から流れ落ちるため稠密単層ペロブスカイト酸化物薄膜が得られ易い。斜めあるいは垂直とは具体的には基材を、水平面を基準に15〜90°の角度に保持することをいい、好ましくは30〜90°程度、より好ましくは60〜80°程度である。一方、基材を水平(角度0°)に配置すると基材の中心に向かって溶媒が乾燥し、余分な薄片状ペロブスカイト酸化物が基材中央へ寄せ集められるため、基材全体にわたって単層稠密配列したペロブスカイト酸化物薄膜は得られ難い。

【0032】

また、前記の有機溶媒分散体やコーティング剤を基材にコートし、次いで、5〜300℃の範囲の温度下で成膜する操作を少なくとも2回繰り返して、薄片状ペロブスカイト酸化物粒子の多層膜を積層させることができる。コートの回数は適宜設定することができる。各層の成膜は、前記のペロブスカイト酸化物薄膜の成膜条件に準じて行うことができ、各層を稠密単層ペロブスカイト酸化物薄膜で形成するのが好ましい。また、前記の積層ペロブスカイト酸化物薄膜を基材の耐熱性に応じて必要であれば焼成しても良く、密着性を高めるために200〜800℃程度の温度で焼成しても良い。

【0033】

前記のペロブスカイト酸化物薄膜を形成した基材は種々の用途に用いることができる。例えば、紫外線遮蔽剤、透明性材料、反射防止材料、光触媒性材料、フォトクロミック性材料、エレクトロクロミック性材料、ガスバリヤー性材料、誘電体、圧電体等のファインセラミックス材料、熱電変換材料、光電変換材料、フォトクロミック材料、導電性材料、赤外線反射材料、磁性半導体、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤー等の機能性材料に用いることができる。これらの用途への使用は従来から用いられている形態、担持状態、配合割合に応じて薄片状ペロブスカイト酸化物等を適用すれば良く、例えば光触媒体として用いる場合には、ペロブスカイト酸化物のバンドギャップ以上のエネルギーを有する波長の光を照射して、有害物質、悪臭物質、汚れ等を除去したり、超親水性効果による防汚、防曇作用等を活用することができる。また、薄片状ペロブスカイト酸化物粒子を含む有機溶媒分散体は樹脂と混合して、塗料、インキ等の液状樹脂組成物とすることもでき、あるいは、それを成形してプラスチック成形体、シート、フィルム等の固体樹脂組成物とすることもできる。このような樹脂としては前記の樹脂バインダーや生分解性樹脂、紫外線硬化性樹脂、熱硬化性樹脂等を適宜用いることができ、薄片状ペロブスカイト酸化物粒子の配合量、その他の添加剤の配合量等は適宜設定することができる。

【実施例】

【0034】

以下に本発明の実施例を示すが、本発明はこれらに制限されるものではない。

【0035】

(1)薄片状ペロブスカイト酸化物の有機溶剤分散体の調製

【0036】

実施例1

炭酸カリウム(K2CO3)と炭酸カルシウム(CaCO3)と酸化ニオブ(Nb2O5)をKCa2Nb3O10のモル比となるように混合し、十分に摩砕した。これを1200℃の温度で12時間焼成し、ニオブ酸カルシウムアルカリ金属塩粉末(KCa2Nb3O10)を得た。

前記の粉末1gに対して、5規定の硝酸40cm3を加え、3日間室温で撹拌しながら反応させた。その後、濾過、水洗、乾燥して、活性なカリウムイオンを水素イオンで置換した層状ニオブ酸カルシウムの粉末を得た。

次いで、層状ニオブ酸カルシウムの粉末0.4gを、層状ニオブ酸カルシウム中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸カルシウム水性分散体(試料a)を得た。

次に、試料aを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸カルシウムの有機溶媒分散体(試料A)を得た。試料Aは、無色透明ではなく、試料aと同様の色を呈していた。

【0037】

実施例2

炭酸カリウム(K2CO3)と酸化ランタン(La2O3)と酸化ニオブ(Nb2O5)をKLaNb2O7のモル比となるように混合し、十分に摩砕した。これを1000℃の温度で24時間焼成し、ニオブ酸ランタンアルカリ金属塩粉末(KLaNb2O7)を得た。

前記の粉末1gに対して、1規定の塩酸100cm3を加え、1日間室温で撹拌しながら反応させ、沈降した固形分を残して上澄みを捨てた。次に、得られた固形分に対して同様の処理を9回行い、その後、水洗、乾燥して、カリウムイオンを水素イオンで置換した層状ニオブ酸ランタンの粉末を得た。

次いで、層状ニオブ酸ランタンの粉末0.4gを、層状ニオブ酸ランタン中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸ランタン水性分散体(試料b)を得た。

次に、試料bを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸ランタンの有機溶媒分散体(試料B)を得た。試料Bは、無色透明ではなく、試料bと同様の色を呈していた。

【0038】

実施例3

炭酸カリウム(K2CO3)と酸化ランタン(La2O3)と酸化ユウロピウム(Eu2O3)と酸化ニオブ(Nb2O5)をKLa0.90Eu0.05Nb2O7のモル比となるように混合し、十分に摩砕した。これを1150℃の温度で1時間焼成し、ニオブ酸ランタンユウロピウムアルカリ金属塩粉末(KLa0.90Eu0.05Nb2O7)を得た。

前記の粉末1gに対して、1規定の塩酸100cm3を加え、1日間室温で撹拌しながら反応させ、沈降した固形分を残して上澄みを捨てた。次に、得られた固形分に対して同様の処理を9回行い、その後、水洗、乾燥して、カリウムイオンを水素イオンで置換した層状ニオブ酸ランタンユウロピウム化合物の粉末を得た。

次いで、層状ニオブ酸ランタンユウロピウムの粉末0.4gを、層状ニオブ酸ランタンユウロピウム中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸ランタンユウロピウム水性分散体(試料c)を得た。

次に、試料cを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸ランタンユウロピウムの有機溶媒分散体(試料C)を得た。試料Cは、無色透明ではなく、試料cと同様の色を呈していた。

【0039】

実施例4

炭酸カリウム(K2CO3)と炭酸ストロンチウム(SrCO3)と酸化ニオブ(Nb2O5)をKSr2Nb3O10のモル比となるように混合し、十分に摩砕した。これを1200℃の温度で12時間焼成し、ニオブ酸ストロンチウムアルカリ金属塩粉末(KSr2Nb3O10)を得た。

前記の粉末1gに対して、1規定の塩酸100cm3を加え、1日間室温で撹拌しながら反応させ、沈降した固形分を残して上澄みを捨てた。次に、得られた固形分に対して同様の処理を9回行い、その後、水洗、乾燥して、カリウムイオンを水素イオンで置換した層状ニオブ酸ストロンチウムの粉末を得た。

次いで、層状ニオブ酸ストロンチウムの粉末0.4gを、層状ニオブ酸ストロンチウム中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸ストロンチウム水性分散体(試料d)を得た。

次に、試料dを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸ストロンチウムの有機溶媒分散体(試料D)を得た。試料Dは、無色透明ではなく、試料dと同様の色を呈していた。

【0040】

実施例5〜8

実施例1〜4において、使用した有機溶媒をジメチルスルホキシドからアセトニトリルに代えること以外は同様の方法を用いて、それぞれの有機溶媒分散体(試料A1〜D1)を得た。

【0041】

前記の試料A1〜D1にアセトニトリルを追加して250倍希釈ゾルとした後、分光光度計(日立ハイテクノロジーズ製、U-4000)を用いて吸光度を測定した。また実施例1〜4にて作成した水性分散体(試料a〜d)に純水を加えて250倍希釈した水溶液について、同様の吸光度測定を行った。その結果を併せて図1〜4に示す。図中、実線は有機溶媒分散体の吸光度を示し、破線は水性分散体の吸光度を示す。有機溶媒分散体のスペクトルプロファイルと水系分散体のパターンが一致することから、それぞれの薄片状ペロブスカイト酸化物は有機溶媒中においても水と同様の分散状態を示すことが示唆された。なお、有機溶媒分散体で見られる210nm付近の吸光度減少は溶媒の影響によるものと考えられる。

【0042】

(2)ペロブスカイト酸化物薄膜の調製

【0043】

実施例9〜12

試料A〜Dのそれぞれに4倍の重量のジメチルスルホキシドを追加して5倍希釈ゾルを作製した。その5倍希釈ゾルをシリコンウェハーにディップコートし、室温で溶媒を揮発させて、ニオブ酸カルシウム膜(試料A2)、ニオブ酸ランタン膜(試料B2)、ニオブ酸ランタンユウロピウム膜(試料C2)、ニオブ酸ストロンチウム膜(試料D2)を得た。

【0044】

試料A2〜D2の薄片状酸化物の配列を走査プローブ顕微鏡により観察した。試料の写真を図5〜図8に示す。図5〜図8を見ると、得られた酸化物膜はサブミクロン〜ミクロンオーダーの幅および長さを有するシート状の酸化物が隙間なく敷き詰められた状態となっていることが分かる。画像解析からシート状酸化物の厚さは1nm〜3nm、酸化物による基板の被覆率はいずれも90%以上であった。走査プローブ顕微鏡観察の結果から、実施例に記載の方法により、各種薄片状ペロブスカイト酸化物が原子にして数個分の厚みしか有さない状態で均一に分散している有機溶媒分散体が作製可能であることが確認された。またこの有機溶媒分散体を基板にディップコートするだけで薄片状酸化物が稠密に配列した酸化物薄膜が作製可能であることが確認された。

【産業上の利用可能性】

【0045】

本発明の薄片状ペロブスカイト酸化物の有機溶剤分散体は、例えば、光触媒、紫外線遮蔽剤、透明性材料、反射防止材料、ガスバリヤー性材料、誘電体、圧電体等のファインセラミックス材料、光電変換材料、フォトクロミック材料、導電性材料、赤外線反射材料、磁性半導体、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤー等の種々の用途に用いることができるペロブスカイト酸化物薄膜を作製するために、有用である。

【技術分野】

【0001】

本発明は、薄片状ペロブスカイト酸化物粒子を有機溶媒に配合した分散体及びその製造方法に関する。また、前記の有機溶媒分散体を用いた、ペロブスカイト酸化物薄膜及びその製造方法に関する。

【背景技術】

【0002】

薄片状ペロブスカイト酸化物粒子は、厚さに対する幅及び長さの比が比較的大きな形状を有するものであり、例えば厚さが0.5〜100nm程度、幅及び長さが0.1〜500μm程度のものが知られている。中でも、その厚みをより薄くしたもの、例えば層状ペロブスカイト酸化物のホスト層を一枚単位に剥離して得られるような厚さが10nm以下、幅及び長さが0.1〜100μm程度のものはペロブスカイト酸化物ナノシートと呼ばれる。このような薄片状ペロブスカイト酸化物粒子は、従来のペロブスカイト酸化物と同じ用途、例えば、光触媒、誘電体、圧電体等のファインセラミックス材料、光電変換材料、フォトクロミック材料、赤外線反射材料、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤーなどに用いられる。特に、ペロブスカイト酸化物ナノシートを用いると薄層が形成できることから基材上にペロブスカイト酸化物薄膜を形成して誘電体材料、光触媒として好適に用いられる。また、ペロブスカイト酸化物ナノシートをプラスチックに配合するとプラスチックの機械的強度、耐熱性、ガスバリヤー性等を高めることができる。

【0003】

下記の非特許文献1は、炭酸カリウム、炭酸カルシウム、酸化ニオブを混合粉砕し、大気中で焼成して得られる層状ペロブスカイト酸化物(KCa2Nb3O10)の層間のK+を硝酸によりH+と交換し、水酸化テトラブチルアンモニウムと反応させることでNbO6八面体が厚み方向に2層分だけ頂点共有した薄片状ペロブスカイト酸化物の水性分散体が得られることを記載している。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】F. F. Xu, Y. Ebina, Y. Bando, and T. Sasaki;J. Phys. Chem. B 2003, 107, 9638-9645

【発明の概要】

【発明が解決しようとする課題】

【0005】

非特許文献1は、薄片状ペロブスカイト酸化物の水性分散体を開示しているものの、有機溶剤分散体については記載していない。

金属酸化物ナノシートが単層で稠密に配列した膜(稠密単層膜)の作製方法としては、交互積層法と超音波処理を組み合わせた方法、Langmuir-Blodgett法等が知られているが、これらの方法は装置上の問題から大きなスケールの成膜が難しく、工業的に不向きである。また、従来の金属酸化物ナノシートを配合した水分散体では表面張力の高さなど種々の影響で基材とのなじみが悪いことから、基材にコートすることは難しく、稠密単層膜は得られなかった。

【0006】

そこで、本発明は、工業的に有利に実施できる、薄片状ペロブスカイト酸化物粒子を配合した有機溶媒分散体及びその製造方法を提供する。また、本発明は、工業的に有利に実施でき、しかも広範囲の基材に適用できるペロブスカイト酸化物薄膜、特にそのペロブスカイト酸化物ナノシートが単層で稠密に配列した膜(稠密単層膜)、その稠密単層膜が積層したペロブスカイト酸化物薄膜及びその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明者らは、薄片状ペロブスカイト酸化物粒子を有機溶媒に配合した分散体を得るべく種々研究した結果、ホスト層がペロブスカイト構造である層状酸化物を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を予め調製し、それを遠心分離して得られた沈降物を有機溶媒に添加すると、比較的簡単に薄片状ペロブスカイト酸化物粒子を有機溶媒に分散させられること、また、薄片状ペロブスカイト酸化物粒子の水性分散体を凍結乾燥した後、得られた凍結乾燥物を有機溶媒に混合しても同様の分散体が得られることなどを見出した。

また、この方法で得られた薄片状ペロブスカイト酸化物粒子を含む有機溶媒分散体を用いるとペロブスカイト酸化物薄膜が簡単に得られること、特にペロブスカイト酸化物ナノシート有機溶媒分散体を基材にコートし、乾燥させるという簡便な方法でペロブスカイト酸化物ナノシート(以下、ナノシートということがある。)が単層で稠密に配列した膜を得ることができることなどを見出し、本発明を完成した。

【0008】

すなわち、本発明は、

(1)有機溶媒及び前記有機溶媒に分散されたペロブスカイト構造を有する薄片状酸化物粒子を含む有機溶媒分散体、

(2)層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する第一工程、

前記水性分散体から、薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する第二工程、及び

薄片状ペロブスカイト酸化物粒子を含む固形分を有機溶媒に分散させる第三工程、

を含む有機溶媒分散体の製造方法、

(3)前記の有機溶媒分散体を用いて成膜されたペロブスカイト酸化物薄膜などである。

【発明の効果】

【0009】

本発明の有機溶媒分散体によれば、薄片状ペロブスカイト酸化物粒子を有機溶媒に長期間にわたって安定して分散させることができる。このため、薄片状ペロブスカイト酸化物粒子を種々の用途に用いることができ、水性分散体よりも、有機溶剤系コーティング剤やプラスチック等への配合の際に有利であり、薄片状ペロブスカイト酸化物粒子の適用拡大を図ることができる。また、溶媒を有機溶剤とすることで基材とのなじみが良くなり、基材へコートすることができるため、ペロブスカイト酸化物薄膜、特にペロブスカイト酸化物ナノシートの稠密単層膜、その稠密単層膜が積層したペロブスカイト酸化物薄膜などが得られる。しかも、このようなペロブスカイト酸化物薄膜の製造は有機溶媒の使用により低温度で行うことができ、温度に脆弱な基材への適用が可能となる。

具体的な用途としては、光触媒、ガスバリヤー性材料、誘電体、圧電体等のファインセラミックス材料、光電変換材料、熱電変換材料、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤー等の種々の用途が挙げられる。また、プラスチック等の樹脂に薄片状ペロブスカイト酸化物粒子を配合して、樹脂に機械的強度等を付与することができる。

また、本発明の有機溶媒分散体は、薄片状ペロブスカイト酸化物粒子の水性分散体を遠心分離するか、凍結乾燥した後、有機溶媒と混合して得られるため、水分をほとんど含まない有機溶媒分散体を比較的簡便に製造することができる。

また、前記の有機溶媒分散体を基材にコートし、室温〜300℃の範囲の温度下で成膜するなどの比較的簡便な方法によりペロブスカイト酸化物薄膜を製造することができる。

【図面の簡単な説明】

【0010】

【図1】試料A1(実線)、a(破線)の吸光度測定結果である。

【図2】試料B1(実線)、b(破線)の吸光度測定結果である。

【図3】試料C1(実線)、c(破線)の吸光度測定結果である。

【図4】試料D1(実線)、d(破線)の吸光度測定結果である。

【図5】試料A2の走査プローブ顕微鏡写真である。

【図6】試料B2の走査プローブ顕微鏡写真である。

【図7】試料C2の走査プローブ顕微鏡写真である。

【図8】試料D2の走査プローブ顕微鏡写真である。

【発明を実施するための形態】

【0011】

薄片状ペロブスカイト酸化物粒子は、一般に板状、シート状、フレーク状と呼ばれる形状を有するものを包含する。大きさは、薄片状ペロブスカイト酸化物粒子の薄片面の幅方向のサイズ(具体的には最長幅を「長さ」といい、長さに対して、最短幅を「幅」ということがある)と、薄片面に対する垂直方向の厚みとで規定して、幅方向のサイズは100nm以上が好ましく、0.1〜500μm程度のものが分散性の観点から好ましく、0.1〜30μm程度がより好ましい。厚さは0.5〜100nm程度が好ましく、0.5〜50nm程度がより好ましい。薄膜を作製し易いため薄いものが好ましく10nm以下がより好ましい。幅(最短幅)/厚みは10以上が好ましく、30以上がより好ましい。薄片状ペロブスカイト酸化物粒子のうち、厚さ10nm以下、幅及び長さが0.1〜100μm程度のものを、ペロブスカイト酸化物ナノシートという。

薄片の形状や大きさは、後述する薄片状ペロブスカイト酸化物粒子の製造条件、剥離条件等を変更して適宜調整することができ、走査プローブ顕微鏡によって求めることができる。

【0012】

具体的には薄片状ペロブスカイト酸化物は、REM2O7(式中、REは少なくとも一種の希土類元素、MはNb及びTaから選ばれる少なくとも一種)の組成式を有するものが好ましく、REは希土類元素単体もしくは少なくとも二種以上の希土類元素が任意の比率で固溶したものでもよく、MはNb単体又はTa単体もしくはNbとTaが任意の比率で固溶したものでも良い。このようなペロブスカイト酸化物粒子は、MO6八面体が厚み方向に2層分頂点共有したものである。より具体的には、組成式で表してLa0.90Eu0.05Nb2O7、Eu0.56Ta2O7、LaNb2O7からなる群より選ばれる少なくとも一種がより好ましい。

また具体的には、薄片状ペロブスカイト酸化物は、A2Nan−3MnO3n+1(式中、AはCa及びSrから選ばれる少なくとも一種MはNb及びTaから選ばれる少なくとも一種、nは3〜7の整数)の組成式を有するものが好ましく、MはNb又はTa単体もしくはNbとTaが任意の比率で固溶したものでも良い。このようなペロブスカイト酸化物粒子は、MO6八面体が厚み方向にn層分頂点共有したものである。より具体的には、組成式で表してCa2Nb3O10、Ca2Ta3O10、Sr2Nb3O10、Ca2NaNb4O13からなる群より選ばれる少なくとも一種がより好ましい。

【0013】

薄片状ペロブスカイト酸化物粒子は後述の通り層状ペロブスカイト酸化物粒子を剥離して得られるものである。層状ペロブスカイト酸化物粒子の状態では層間にアルカリ金属などのカチオンが存在し、ホスト層のペロブスカイト酸化物との電荷バランスを保っているが、剥離して得られた薄片状ペロブスカイト酸化物は負電荷を帯びており、不安定な状態である。そこで有機カチオンを共存させ電荷バランスを中性にすることで、薄片状ペロブスカイト酸化物は安定な分散状態を維持することができる。有機カチオンの含有量は、後述する層状ペロブスカイト酸化物に含まれる水素(H)に対して0.05〜3当量の範囲が好ましく、0.1〜3当量の範囲がより好ましく、0.9〜1.5当量が更に好ましい。有機カチオンとしては、4級アンモニウムイオン、アルキルアミンが好ましく、炭素数の合計が7以上、好ましくは9以上のものが更に好ましい。炭素数の合計が7以上の有機カチオンを含有すると、多くの有機溶媒にも分散が可能となる。なお、上記4級アンモニウムイオンとしては、テトラアルキルアンモニウムイオンが好ましいが、そのうち、テトラエチルアンモニウムイオンが好ましく、テトラプロピルアンモニウムイオンがより好ましく、テトラブチルアンモニウムイオンが更に好ましい。アルキル基の有する炭素数が多くなるほど分子形状が大きくなり、層状ペロブスカイト酸化物粒子の層間に挿入された際に層間隔を広げ易くなるからである。一方、テトラアルキルアンモニウムイオンのうち、テトラメチルアンモニウムイオンを用いる場合は、コストパフォーマンスの点で好ましい。また、薄片状ペロブスカイト酸化物の粒子表面には、有機溶媒への分散性、樹脂の親和性等の観点から、従来の界面活性剤、カップリング剤等の有機化合物やシリカ、アルミナ等の無機化合物を被覆しても良い。

【0014】

有機溶媒分散体中の薄片状ペロブスカイト酸化物粒子の含有量は適宜調整することができるが、有機溶媒分散体の重量に対して0.001重量%以上が好ましく、0.01重量%以上がより好ましく、0.02重量%以上がより好ましく、0.05重量%以上がより好ましく、0.1重量%以上が更に好ましい。含有量が高くなりすぎると層間に有機カチオンを挟んだ層状チタン酸化物(オスモティック膨潤相)となり、分散の点で好ましくない。そのため、有機溶媒分散体の重量に対して10重量%以下が好ましく、より好ましくは1.0重量%以下である。このことから、有機溶媒分散体中の重量に対して0.001〜10重量%がより好ましく、0.01〜10重量%がより好ましく、0.02〜10重量%がより好ましく、0.05〜10重量%が更に好ましく、0.05〜1.0重量%が更に好ましく、0.1〜1.0重量%が特により好ましい。

【0015】

有機溶媒は、用途に応じて適宜選択することができ、例えばアルコール、ニトリル、アミド、ケトン、スルホキシド等の極性溶媒が好ましく、誘電率が5以上の有機溶媒であると薄片状ペロブスカイト酸化物粒子が分散し易いためより好ましく、誘電率が10以上の有機溶媒がより好ましい。このような有機溶媒としてはアセトニトリル(誘電率37、沸点82℃)、メタノール(誘電率33、沸点65℃)、ジメチルスルホキシド(誘電率47、沸点189℃)、エタノール(誘電率24、沸点78.3℃)、2−プロパノール(誘電率18、沸点82.5℃)、N,N−ジメチルホルムアミド(誘電率38、沸点153℃)、メチルエチルケトン(誘電率18.5、沸点80℃)、1−ブタノール(誘電率17.8、沸点118℃)及びホルムアミド(誘電率109、沸点210℃)からなる群より選ばれる少なくとも一種がより好ましい。

【0016】

本発明の有機溶媒分散体は、薄片状ペロブスカイト酸化物粒子の重量に対する薄片状ナノシートの重量(以下、剥離率ということがある。)が、50重量%以上であることが好ましく、70重量%以上であることがより好ましく、90%であることが更に好ましい。

剥離率は、本発明の有機溶媒分散体を遠心分離に掛けてナノシート以外の粒子を分離除去したものの固形分と、遠心分離前のものの固形分とを、重量について比較することで求めることができる。

遠心分離の回転数は、薄片状ペロブスカイト酸化物粒子の大きさ等によって適宜設定するが、ナノシートの大きさがサブミクロンオーダーであれば、3000rpm、10分程度の条件で、ナノシートのみを含んだ有機溶媒分散体と、ナノシート以外の薄片状ペロブスカイト酸化物粒子を含んだ沈降物に分離することができる。

【0017】

本発明の有機溶媒分散体は、水分をほとんど含有しておらず、好ましい含水率は10重量%以下であり、5重量%以下がより好ましく、1重量%以下がより好ましく、0.5重量%以下が更に好ましく、0.1重量%以下が更により好ましい。

【0018】

有機溶媒分散体には、薄片状ペロブスカイト酸化物粒子、有機溶媒以外にも、本発明の効果を阻害しない範囲で、上述の有機カチオンのほか、樹脂バインダー、分散剤、表面調整剤(レベリング剤、濡れ性改良剤)、pH調整剤、消泡剤、乳化剤、着色剤、増量剤、防カビ剤、硬化助剤、増粘剤等の各種添加剤、充填剤等が第三成分として含まれていても良い。具体的には、樹脂バインダーとしては、(1)無機系バインダー((a)重合性ケイ素化合物(加水分解性シラン又はその加水分解生成物又はその部分縮合物、水ガラス、コロイダルシリカ、オルガノポリシロキサン等)、(b)金属アルコキシド類等)、(2)有機系バインダー(アルキド系樹脂、アクリル系樹脂、ポリエステル系樹脂、エポキシ系樹脂、フッ素系樹脂、変性シリコーン系樹脂)等が挙げられる。分散剤としては、(1)界面活性剤((a)アニオン系(カルボン酸塩、硫酸エステル塩、スルホン酸塩、リン酸エステル塩等)、(b)カチオン系(アルキルアミン塩、アルキルアミンの4級アンモニウム塩、芳香族4級アンモニウム塩、複素環4級アンモニウム塩等)、(c)両性(ベタイン型、アミノ酸型、アルキルアミンオキシド、含窒素複素環型等)、(d)ノニオン系(エーテル型、エーテルエステル型、エステル型、含窒素型等)等、(2)シリコーン系分散剤(アルキル変性ポリシロキサン、ポリオキシアルキレン変性ポリシロキサン等)、(3)リン酸塩系分散剤(リン酸ナトリウム、ピロリン酸ナトリウム、オルトリン酸ナトリウム、メタリン酸ナトリウム、トリポリリン酸ナトリウム等)、(4)アルカノールアミン類(アミノメチルプロパノール、アミノメチルプロパンジオール等)等が挙げられる。表面調整剤は有機溶媒分散体の表面張力をコントロールして、ハジキ、クレーター等の欠陥を防止するものであり、アクリル系表面調整剤、ビニル系表面調整剤、シリコーン系表面調整剤、フッ素系表面調整剤等が挙げられる。

【0019】

本発明の有機溶媒分散体は、薄片状ペロブスカイト酸化物粒子を基材にコートするためのコーティング剤として好適である。コーティング剤には、薄片状ペロブスカイト酸化物粒子を有機溶媒に分散した分散体の他、更に、前記の樹脂バインダー、分散剤、表面調整剤(レベリング剤、濡れ性改良剤)、pH調整剤、消泡剤、乳化剤、着色剤、増量剤、防カビ剤、硬化助剤、増粘剤等の各種添加剤、充填剤等を第三成分として含むものが含まれる。分散剤等の第三成分の添加量は適宜調整することができ、例えば分散剤として前記の界面活性剤、シリコーン系分散剤、リン酸塩系分散剤、アルカノールアミン類を用いる場合は、薄片状ペロブスカイト酸化物粒子の重量に対して0.005〜2.0重量%程度が好ましく、0.01〜0.2重量%程度がより好ましい。表面調整剤としては前記のシリコーン系表面調整剤等を用いることができ、薄片状ペロブスカイト酸化物粒子の重量に対して0.005〜2.0重量%程度が好ましく、0.01〜0.2重量%程度がより好ましい。このようなコーティング剤を用いて基材にコートすると、幅及び長さの大きい前記の薄片状ペロブスカイト酸化物粒子が基材に平行に配向して配置するため基材の被覆率が高いペロブスカイト酸化物薄膜、具体的には被覆率が90%以上、好ましくは95%以上の稠密なペロブスカイト酸化物薄膜を作製することができる。しかも、薄片状ペロブスカイト酸化物粒子の重なりが少ない状態、具体的には大半は粒子の重なりがない1粒子の厚みで膜が形成され、残りの部分においても、せいぜい2〜3粒子程度が重なり合った厚みで形成された単層ペロブスカイト酸化物薄膜を作製することができ、Langmuir-Blodgett膜に近い品質の稠密単層膜が得られる。コーティング剤中の薄片状ペロブスカイト酸化物粒子の含有量は適宜調整することができるが、稠密単層膜を得ようとする場合には、有機溶媒分散体の重量に対して0.001〜1.0重量%がより好ましく、0.01〜1.0重量%がより好ましく、0.02〜1.0重量%が更に好ましく、0.02〜0.5重量%が特により好ましい。高品質のペロブスカイト酸化物ナノシート多層膜を得ようとする場合に、最も好適なのは、上記の稠密単層コーティングを繰り返し、重ね塗りする方法である。また、簡便には、コーティング剤中の薄片状ペロブスカイト酸化物粒子の含有量を高くすることによっても酸化物ナノシート多層膜を作成することができる。

【0020】

本発明の有機溶媒分散体の製造方法は、ホスト層がペロブスカイト構造である層状酸化物を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する工程(第一工程ということがある)、

前記水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する工程(第二工程ということがある)、及び

前記固形分と有機溶媒とを混合して分散させる工程(第三工程ということがある)、を含む。

【0021】

前記の第一工程は、ホスト層がペロブスカイト構造である層状酸化物を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子、好ましくはペロブスカイト酸化物のナノシートの水性分散体を製造する工程である。この第一工程で使用する層状ペロブスカイト酸化物としては、層状ペロブスカイト酸化物であればいずれのものでも使用でき、水素イオンやアルカリ金属を含んでいても良い。

層状ペロブスカイト酸化物はまず、ホスト層がペロブスカイト構造を有する酸化物であって、層間にアルカリ金属イオンを含む層状ペロブスカイト酸化物アルカリ金属塩を合成し、次いで、得られた層状ペロブスカイト酸化物アルカリ金属塩を水溶媒に懸濁した後、塩酸、硫酸、硝酸などの酸を添加し、アルカリ金属イオンを抽出し水素イオンで置換して製造することができる。

【0022】

前記の層状ペロブスカイト酸化物アルカリ金属塩は、アルカリ金属として例えば、Li、Na、K、Rb又はCsからなる群より選ばれる少なくとも一種を含むものが好ましく、具体的には、KCa2Nb3O10、KLaNb2O7、KLa0.90Eu0.05Nb2O7、KCa2NaNb4O13、KSr2Nb3O10等で表わされるニオブ酸アルカリ金属塩やタンタル酸アルカリ金属塩を好適に用いることができる。このような層状ペロブスカイト酸化物アルカリ金属塩は、アルカリ金属酸化物又は加熱によりアルカリ金属酸化物に分解される化合物、たとえば、Li、K、Rb、Csなどの元素を含む酸化物、炭酸塩、水酸化物、硫酸塩、好ましくは炭酸塩と、ペロブスカイト酸化物を構成する金属酸化物又は加熱によりペロブスカイト酸化物を生ずる化合物とを混合し、500〜1700℃、更に好ましくは600〜1500℃の温度で焼成して製造することが好ましい。反応を十分に行って原料組成物の残存量を少なくし、また、別の組成の物質の生成を抑えるには、上記温度範囲が好ましい。

それぞれの化合物の混合割合は、目的とする組成に応じて適宜設定することができる。

均一で単相の化合物を得るためには、前記合成工程の中、混合を十分に行うことが好ましく、原料粉末を自動乳鉢などで摩砕混合することが好ましい。また、層状ペロブスカイト酸化物アルカリ金属塩を製造する際の焼成温度を適宜選択したり、焼成の際に融剤を添加する所謂フラックス法を採用することによって、層状ペロブスカイト酸化物アルカリ金属塩の粒子の大きさを適宜調整することができ、これにより薄片状ペロブスカイト酸化物の粒子の大きさを適宜制御することができる。

【0023】

次いで、得られた層状ペロブスカイト酸化物アルカリ金属塩を水溶媒に懸濁した後、塩酸、硫酸、硝酸などの酸を添加し、アルカリ金属イオンを抽出して、水素イオンで置換した層状ペロブスカイト酸化物を得るのが好ましい。前記の方法で得られた層状ペロブスカイト酸化物アルカリ金属塩のアルカリ金属イオンは活性であるので、他の陽イオンとの交換反応や有機物のインターカレーションによる取り込みを起こす。このため、酸水溶液と接触させると、層間のアルカリ金属イオンが、短時間で水素イオン(存在形態はヒドロニウムイオン)と交換され、工業的に生産する場合に効率良く、生産コストの低い薄片状ペロブスカイト酸化物の水性分散体を得ることができる。酸の添加量、酸濃度、反応温度、反応時間等の条件はアルカリ金属イオンの抽出の程度に応じて適宜設定することができる。アルカリ金属イオンの抽出量は、75%以上が好ましく、90%以上がより好ましい。

【0024】

次に、層状ペロブスカイト酸化物を有機カチオン(塩基性化合物)と接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する。具体的には、この層状ペロブスカイト酸化物に含まれる水素(H)に対して好ましくは0.05〜3中和当量の範囲の有機カチオン源である塩基性化合物を媒液中で混合して、層状ペロブスカイト酸化物に含まれる水素を脱離させるとともに塩基性化合物を層間に挿入させ、次いで、層を剥離させて薄片状ペロブスカイト酸化物粒子を製造するのが好ましい。塩基性化合物の量が前記範囲より少ないと水素イオンが十分脱離せず、多すぎると膨潤はするが却って有機カチオンを介した層間相互作用が強くなり剥離が困難になる。より好ましい量は0.1〜3中和当量、更に好ましくは0.9〜1.5中和当量である。このような塩基性化合物の一部は有機カチオンとして薄片状ペロブスカイト酸化物に、好ましくは粒子表面に含まれる。

【0025】

塩基性化合物としては、(1)水酸化4級アンモニウム化合物(水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム等)、(2)アルキルアミン化合物(プロピルアミン、ジエチルアミン等)、(3)アルカノールアミン化合物(エタノールアミン、アミノメチルプロパノール等)等が挙げられ、中でも水酸化4級アンモニウム化合物、アルキルアミン化合物が反応性に優れ好ましく、炭素数の合計が7以上、好ましくは9以上のものを用いると有機溶媒分散体としたときにも薄片状ペロブスカイト酸化物粒子の分散剤として有効に働くためより好ましい。上記水酸化4級アンモニウム化合物としては、水酸化テトラアルキルアンモニウムが好ましいが、そのうち、剥離率を向上させるためには、水酸化テトラエチルアンモニウムが好ましく、水酸化テトラプロピルアンモニウムがより好ましく、水酸化テトラブチルアンモニウムが更に好ましい。このように、水酸化テトラアルキルアンモニウムを用いる場合は、個々のアルキル基が含有する炭素数が増えるに従い剥離率が増加する。一方、テトラメチルアンモニウム化合物を用いる場合は、コストパフォーマンスを向上させることができるため、好ましい。

この工程で使用される媒液としては、水を用いるのが好ましい。媒液への層状ペロブスカイト酸化物及び塩基性化合物の添加の順序は特に限定されず、例えば水に層状ペロブスカイト酸化物と塩基性化合物を加え、撹拌して混合することができる。また層状ペロブスカイト酸化物を水に分散させたスラリーに塩基性化合物を加えても、塩基性化合物水溶液に層状ペロブスカイト酸化物を加えても良い。次いで、撹拌を続けると層状ペロブスカイト酸化物の層が剥離して、薄片状ペロブスカイト酸化物粒子が得られる。また、層間剥離の程度をより高めるため、溶液を入れた容器を振とうしても良い。この振とうにより、層状ペロブスカイト酸化物のホスト層一枚単位まで剥離した長さ及び幅がそれぞれ0.1μm以上、厚みが10nm以下程度のナノシートを効率よく製造することができる。振とうには、振とう器、ペイントコンディショナー、シェーカー等を用いることができる。

【0026】

次に、第二工程では、薄片状ペロブスカイト酸化物粒子の水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する。抽出方法は薄片状ペロブスカイト酸化物粒子の分散状態に応じて適宜選択することができ、高度に分散している場合には、遠心分離及び/又は凍結乾燥するのが好ましい。水性分散体を遠心分離すると、沈降物と媒液を分取することができる。遠心分離には通常の遠心分離器を用いることができる。所望の含水率に調整するために、遠心分離を2回以上繰り返しても良い。あるいは、薄片状ペロブスカイト酸化物粒子の水性分散体を凍結乾燥すると凍結乾燥物を得ることができる。凍結乾燥には通常の凍結乾燥機を用いることができる。遠心分離と凍結乾燥はそれぞれを組み合わせることができ、遠心分離を行った沈降物を凍結乾燥しても良い。

【0027】

次に、第三工程では、得られた沈降物や凍結乾燥物を有機溶媒と混合し、薄片状ペロブスカイト酸化物粒子を分散させて、有機溶媒分散体を得る。薄片状ペロブスカイト酸化物粒子を分散させるには、前記と同様の通常の撹拌機、コロイドミル、ボールミル、ビーズミル等の分散機、振とう器、ペイントコンディショナー、シェーカー等を用いることができ、その際、上記の第三成分を添加することができる。

【0028】

前記の薄片状ペロブスカイト酸化物粒子を含む有機溶媒分散体やコーティング剤を基材上にコートして成膜してペロブスカイト酸化物薄膜とする。また、ペロブスカイト酸化物薄膜の厚みは、コート方法を適宜選択して任意の厚みとすることができる。基材の材質には、プラスチックス、ガラス、セラミックス、金属、木材、繊維等特に制限を受けない。基材の表面には、ペロブスカイト酸化物薄膜と基材との密着性を向上させたり、基材を保護する等の目的で、予めプライマー層を形成しておいても、ペロブスカイト酸化物薄膜を保護する等の目的で、膜の表面にトップコート層を形成しても良い。プライマー層やトップコート層の形成には、前述の無機系バインダー、有機系バインダー等を用いることができる。

【0029】

ペロブスカイト酸化物薄膜の好ましい態様は、前記の薄片状ペロブスカイト酸化物粒子が基材に平行に配向して配置した基材の被覆率が高いペロブスカイト酸化物薄膜、具体的には被覆率が90%以上、好ましくは95%以上のペロブスカイト酸化物薄膜である。このように被覆率が90%以上の膜を稠密膜といい、被覆率は走査プローブ顕微鏡写真の画像解析から求める。また、薄片状ペロブスカイト酸化物粒子の重なりが少ない状態、具体的には、大半は粒子の重なりがない1粒子の厚みで膜が形成され残りの部分もせいぜい2〜3粒子程度が重なり合った厚みで形成された単層ペロブスカイト酸化物薄膜が好ましく、Langmuir-Blodgett膜に近い品質の稠密単層膜がより好ましい。既知の濃度の薄片状ペロブスカイト酸化物ゾルの吸光度測定と、薄片状ペロブスカイト酸化物の単位格子から薄片状ペロブスカイト酸化物の単層膜の理論吸光度を算出し、この理論吸光度と実際に測定されたペロブスカイト酸化物の吸光度とを比較することで単層膜であることを確認することができる。具体的には本発明においてはペロブスカイト酸化物の単層膜の理論吸光度に対し、80〜120%、好ましくは90〜110%の吸光度を示す膜を単層膜とする。ペロブスカイト酸化物薄膜の厚みは、薄片状ペロブスカイト酸化物粒子の厚みや粒子の重なり具合により適宜設定することができる。

【0030】

また、前記の単層ペロブスカイト酸化物薄膜を積み重ねた積層ペロブスカイト酸化物薄膜とすると種々の用途に用いることができ、好ましい。積層ペロブスカイト酸化物薄膜は、単層ペロブスカイト酸化物薄膜が積層した多層構造を有するペロブスカイト酸化物薄膜であって、各ペロブスカイト酸化物薄膜において薄片状ペロブスカイト酸化物粒子が配向した状態を保持しているため単層ペロブスカイト酸化物薄膜の性状を維持し、しかも、多層構造により多くの薄片状ペロブスカイト酸化物粒子を有することから、薄片状ペロブスカイト酸化物粒子の特性を一層引き出すことができる。各層は、前記の稠密単層ペロブスカイト酸化物薄膜で形成するのが好ましい。積層ペロブスカイト酸化物薄膜の膜厚は、積層回数により適宜調整することができ、1〜50nmの範囲が好ましく、1〜30nmの範囲がより好ましい。ペロブスカイト酸化物ナノシートを用いると、積層数(膜厚)の精密な制御が可能となり、より優れた特性を得ることができる。一方、1回のコートによって20nm程度の膜厚とすることもできるが、このような厚膜ペロブスカイト酸化物膜では、薄片状ペロブスカイト酸化物粒子がランダムに配置されるため、前記のような透明の膜は得られ難い。

【0031】

基材に前記の有機溶媒分散体やコーティング剤をコートする方法としては、スピンコート、スプレー塗装、ローラーコート、ディップコート、フローコート、ナイフコート、静電塗装、バーコート、ダイコート、ハケ塗り、液滴を滴下する方法等、一般的な方法を制限無く用いることができる。ディップコートであれば、基材の両面にペロブスカイト酸化物薄膜を作製することができ、スピンコート、スプレー塗装、ローラーコート、フローコート等であれば基材の片面にペロブスカイト酸化物薄膜を作製することができる。膜厚をより厚くするのであれば、重ね塗りを行っても良い。コートしたものから有機溶媒を除去すればペロブスカイト酸化物薄膜が成膜するが、成膜は5〜300℃の範囲の温度下で行うのが好ましい。前記の温度範囲の下限はそれぞれ室温が好ましい。また、湿度を50〜100%程度に保持した状態、好ましくは60〜95%程度の湿度で成膜しても良い。前記の成膜条件、具体的にはコーティング剤中の薄片状ペロブスカイト酸化物粒子の濃度、成膜温度、成膜の際の湿度、成膜の際の基材の配置等の条件を適宜設定することにより、成膜速度、有機溶媒の蒸発速度を適宜制御すると、薄片状ペロブスカイト酸化物粒子による基材の被覆率が高いペロブスカイト酸化物薄膜、具体的には被覆率が90%以上、好ましくは95%以上のペロブスカイト酸化物薄膜を製造することができる。また、薄片状ペロブスカイト酸化物粒子の重なりが少ない状態、具体的には大半の粒子の重なりがない1粒子の厚みで形成され残りの部分においてもせいぜい2〜3粒子程度が重なり合った厚みで形成された単層ペロブスカイト酸化物薄膜を製造することができ、Langmuir-Blodgett膜に近い品質の稠密単層膜を製造することができる。具体的には好ましい条件として、有機溶媒にジメチルスルホキシドを用いる場合、薄片状ペロブスカイト酸化物粒子の濃度を0.02〜0.1重量%とし、成膜温度を10〜35℃、湿度を60%以上とすると稠密単層ペロブスカイト酸化物薄膜を製造することができる。また、有機溶媒にN,N−ジメチルホルムアミドを用いる場合、薄片状ペロブスカイト酸化物粒子の濃度を0.02〜0.1重量%、成膜温度を15〜35℃、湿度を90%以上とすると稠密単層ペロブスカイト酸化物薄膜を製造することができる。また、成膜の際に基材を斜めあるいは垂直に配置することにより、有機溶媒が下方向に流れるとともに上方から徐々に有機溶媒が蒸発しゆっくりとした成膜が進み、余分な薄片状ペロブスカイト酸化物は基材から流れ落ちるため稠密単層ペロブスカイト酸化物薄膜が得られ易い。斜めあるいは垂直とは具体的には基材を、水平面を基準に15〜90°の角度に保持することをいい、好ましくは30〜90°程度、より好ましくは60〜80°程度である。一方、基材を水平(角度0°)に配置すると基材の中心に向かって溶媒が乾燥し、余分な薄片状ペロブスカイト酸化物が基材中央へ寄せ集められるため、基材全体にわたって単層稠密配列したペロブスカイト酸化物薄膜は得られ難い。

【0032】

また、前記の有機溶媒分散体やコーティング剤を基材にコートし、次いで、5〜300℃の範囲の温度下で成膜する操作を少なくとも2回繰り返して、薄片状ペロブスカイト酸化物粒子の多層膜を積層させることができる。コートの回数は適宜設定することができる。各層の成膜は、前記のペロブスカイト酸化物薄膜の成膜条件に準じて行うことができ、各層を稠密単層ペロブスカイト酸化物薄膜で形成するのが好ましい。また、前記の積層ペロブスカイト酸化物薄膜を基材の耐熱性に応じて必要であれば焼成しても良く、密着性を高めるために200〜800℃程度の温度で焼成しても良い。

【0033】

前記のペロブスカイト酸化物薄膜を形成した基材は種々の用途に用いることができる。例えば、紫外線遮蔽剤、透明性材料、反射防止材料、光触媒性材料、フォトクロミック性材料、エレクトロクロミック性材料、ガスバリヤー性材料、誘電体、圧電体等のファインセラミックス材料、熱電変換材料、光電変換材料、フォトクロミック材料、導電性材料、赤外線反射材料、磁性半導体、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤー等の機能性材料に用いることができる。これらの用途への使用は従来から用いられている形態、担持状態、配合割合に応じて薄片状ペロブスカイト酸化物等を適用すれば良く、例えば光触媒体として用いる場合には、ペロブスカイト酸化物のバンドギャップ以上のエネルギーを有する波長の光を照射して、有害物質、悪臭物質、汚れ等を除去したり、超親水性効果による防汚、防曇作用等を活用することができる。また、薄片状ペロブスカイト酸化物粒子を含む有機溶媒分散体は樹脂と混合して、塗料、インキ等の液状樹脂組成物とすることもでき、あるいは、それを成形してプラスチック成形体、シート、フィルム等の固体樹脂組成物とすることもできる。このような樹脂としては前記の樹脂バインダーや生分解性樹脂、紫外線硬化性樹脂、熱硬化性樹脂等を適宜用いることができ、薄片状ペロブスカイト酸化物粒子の配合量、その他の添加剤の配合量等は適宜設定することができる。

【実施例】

【0034】

以下に本発明の実施例を示すが、本発明はこれらに制限されるものではない。

【0035】

(1)薄片状ペロブスカイト酸化物の有機溶剤分散体の調製

【0036】

実施例1

炭酸カリウム(K2CO3)と炭酸カルシウム(CaCO3)と酸化ニオブ(Nb2O5)をKCa2Nb3O10のモル比となるように混合し、十分に摩砕した。これを1200℃の温度で12時間焼成し、ニオブ酸カルシウムアルカリ金属塩粉末(KCa2Nb3O10)を得た。

前記の粉末1gに対して、5規定の硝酸40cm3を加え、3日間室温で撹拌しながら反応させた。その後、濾過、水洗、乾燥して、活性なカリウムイオンを水素イオンで置換した層状ニオブ酸カルシウムの粉末を得た。

次いで、層状ニオブ酸カルシウムの粉末0.4gを、層状ニオブ酸カルシウム中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸カルシウム水性分散体(試料a)を得た。

次に、試料aを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸カルシウムの有機溶媒分散体(試料A)を得た。試料Aは、無色透明ではなく、試料aと同様の色を呈していた。

【0037】

実施例2

炭酸カリウム(K2CO3)と酸化ランタン(La2O3)と酸化ニオブ(Nb2O5)をKLaNb2O7のモル比となるように混合し、十分に摩砕した。これを1000℃の温度で24時間焼成し、ニオブ酸ランタンアルカリ金属塩粉末(KLaNb2O7)を得た。

前記の粉末1gに対して、1規定の塩酸100cm3を加え、1日間室温で撹拌しながら反応させ、沈降した固形分を残して上澄みを捨てた。次に、得られた固形分に対して同様の処理を9回行い、その後、水洗、乾燥して、カリウムイオンを水素イオンで置換した層状ニオブ酸ランタンの粉末を得た。

次いで、層状ニオブ酸ランタンの粉末0.4gを、層状ニオブ酸ランタン中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸ランタン水性分散体(試料b)を得た。

次に、試料bを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸ランタンの有機溶媒分散体(試料B)を得た。試料Bは、無色透明ではなく、試料bと同様の色を呈していた。

【0038】

実施例3

炭酸カリウム(K2CO3)と酸化ランタン(La2O3)と酸化ユウロピウム(Eu2O3)と酸化ニオブ(Nb2O5)をKLa0.90Eu0.05Nb2O7のモル比となるように混合し、十分に摩砕した。これを1150℃の温度で1時間焼成し、ニオブ酸ランタンユウロピウムアルカリ金属塩粉末(KLa0.90Eu0.05Nb2O7)を得た。

前記の粉末1gに対して、1規定の塩酸100cm3を加え、1日間室温で撹拌しながら反応させ、沈降した固形分を残して上澄みを捨てた。次に、得られた固形分に対して同様の処理を9回行い、その後、水洗、乾燥して、カリウムイオンを水素イオンで置換した層状ニオブ酸ランタンユウロピウム化合物の粉末を得た。

次いで、層状ニオブ酸ランタンユウロピウムの粉末0.4gを、層状ニオブ酸ランタンユウロピウム中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸ランタンユウロピウム水性分散体(試料c)を得た。

次に、試料cを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸ランタンユウロピウムの有機溶媒分散体(試料C)を得た。試料Cは、無色透明ではなく、試料cと同様の色を呈していた。

【0039】

実施例4

炭酸カリウム(K2CO3)と炭酸ストロンチウム(SrCO3)と酸化ニオブ(Nb2O5)をKSr2Nb3O10のモル比となるように混合し、十分に摩砕した。これを1200℃の温度で12時間焼成し、ニオブ酸ストロンチウムアルカリ金属塩粉末(KSr2Nb3O10)を得た。

前記の粉末1gに対して、1規定の塩酸100cm3を加え、1日間室温で撹拌しながら反応させ、沈降した固形分を残して上澄みを捨てた。次に、得られた固形分に対して同様の処理を9回行い、その後、水洗、乾燥して、カリウムイオンを水素イオンで置換した層状ニオブ酸ストロンチウムの粉末を得た。

次いで、層状ニオブ酸ストロンチウムの粉末0.4gを、層状ニオブ酸ストロンチウム中のH+量に対して1中和当量の水酸化テトラブチルアンモニウムを溶解した水溶液0.1リットルに加え層間を膨潤させ、シェーカーで150回転/分程度の振とうを10日間行って層間を剥離して、乳白色の薄片状ニオブ酸ストロンチウム水性分散体(試料d)を得た。

次に、試料dを遠心分離機(日立工機株式会社製、CP 100MX)を使用して、15000rpm、30分間遠心分離した。透明な上澄みを捨て、捨てた上澄みと同量のジメチルスルホキシドを追加して軽く振とうして、薄片状ニオブ酸ストロンチウムの有機溶媒分散体(試料D)を得た。試料Dは、無色透明ではなく、試料dと同様の色を呈していた。

【0040】

実施例5〜8

実施例1〜4において、使用した有機溶媒をジメチルスルホキシドからアセトニトリルに代えること以外は同様の方法を用いて、それぞれの有機溶媒分散体(試料A1〜D1)を得た。

【0041】

前記の試料A1〜D1にアセトニトリルを追加して250倍希釈ゾルとした後、分光光度計(日立ハイテクノロジーズ製、U-4000)を用いて吸光度を測定した。また実施例1〜4にて作成した水性分散体(試料a〜d)に純水を加えて250倍希釈した水溶液について、同様の吸光度測定を行った。その結果を併せて図1〜4に示す。図中、実線は有機溶媒分散体の吸光度を示し、破線は水性分散体の吸光度を示す。有機溶媒分散体のスペクトルプロファイルと水系分散体のパターンが一致することから、それぞれの薄片状ペロブスカイト酸化物は有機溶媒中においても水と同様の分散状態を示すことが示唆された。なお、有機溶媒分散体で見られる210nm付近の吸光度減少は溶媒の影響によるものと考えられる。

【0042】

(2)ペロブスカイト酸化物薄膜の調製

【0043】

実施例9〜12

試料A〜Dのそれぞれに4倍の重量のジメチルスルホキシドを追加して5倍希釈ゾルを作製した。その5倍希釈ゾルをシリコンウェハーにディップコートし、室温で溶媒を揮発させて、ニオブ酸カルシウム膜(試料A2)、ニオブ酸ランタン膜(試料B2)、ニオブ酸ランタンユウロピウム膜(試料C2)、ニオブ酸ストロンチウム膜(試料D2)を得た。

【0044】

試料A2〜D2の薄片状酸化物の配列を走査プローブ顕微鏡により観察した。試料の写真を図5〜図8に示す。図5〜図8を見ると、得られた酸化物膜はサブミクロン〜ミクロンオーダーの幅および長さを有するシート状の酸化物が隙間なく敷き詰められた状態となっていることが分かる。画像解析からシート状酸化物の厚さは1nm〜3nm、酸化物による基板の被覆率はいずれも90%以上であった。走査プローブ顕微鏡観察の結果から、実施例に記載の方法により、各種薄片状ペロブスカイト酸化物が原子にして数個分の厚みしか有さない状態で均一に分散している有機溶媒分散体が作製可能であることが確認された。またこの有機溶媒分散体を基板にディップコートするだけで薄片状酸化物が稠密に配列した酸化物薄膜が作製可能であることが確認された。

【産業上の利用可能性】

【0045】

本発明の薄片状ペロブスカイト酸化物の有機溶剤分散体は、例えば、光触媒、紫外線遮蔽剤、透明性材料、反射防止材料、ガスバリヤー性材料、誘電体、圧電体等のファインセラミックス材料、光電変換材料、フォトクロミック材料、導電性材料、赤外線反射材料、磁性半導体、電池の電極材料、各種センサー、更には他物質の配向結晶成長のためのシードレイヤー等の種々の用途に用いることができるペロブスカイト酸化物薄膜を作製するために、有用である。

【特許請求の範囲】

【請求項1】

有機溶媒及び前記有機溶媒に分散されたペロブスカイト構造を有する薄片状酸化物粒子を含む有機溶媒分散体。

【請求項2】

薄片状酸化物粒子の一部又は全部がナノシートの形状である、請求項1に記載の有機溶媒分散体。

【請求項3】

ナノシートの重量が薄片状酸化物粒子の重量に対し50重量%以上である、請求項2に記載の有機溶媒分散体。

【請求項4】

薄片状酸化物の組成式がREM2O7(式中、REは少なくとも一種の希土類元素、MはNb及びTaから選ばれる少なくとも一種)である、請求項1に記載の有機溶媒分散体。

【請求項5】

薄片状酸化物の組成式がA2Nan−3MnO3n+1(式中、AはCa及びSrから選ばれる少なくとも一種、MはNb及びTaから選ばれる少なくとも一種、nは3〜7の整数)である、請求項1に記載の有機溶媒分散体。

【請求項6】

有機溶媒の誘電率が5以上である、請求項1に記載の有機溶媒分散体。

【請求項7】

有機溶媒が、アセトニトリル、メタノール、N,N−ジメチルホルムアミド、ジメチルスルホキシド、エタノール、2−プロパノール、ホルムアミド、メチルエチルケトン及び1−ブタノールからなる群より選ばれる少なくとも一種である、請求項1に記載の有機溶媒分散体。

【請求項8】

層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する第一工程、

前記水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する第二工程、及び

前記固形分を有機溶媒に分散させる第三工程、

を含む有機溶媒分散体の製造方法。

【請求項9】

第二工程において、薄片状ペロブスカイト酸化物の水性分散体を遠心分離及び/又は凍結乾燥して、固形分を抽出する、請求項8に記載の有機溶媒分散体の製造方法。

【請求項10】

第一工程において、層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、振とうすることにより層状ペロブスカイト酸化物粒子のホスト層一枚単位にまで剥離する、請求項8に記載の有機溶媒分散体の製造方法。

【請求項11】

有機カチオンの炭素数が7以上である、請求項8に記載の有機溶媒分散体の製造方法。

【請求項12】

請求項1〜7のいずれか一項に記載の薄片状ペロブスカイト酸化物の有機溶媒分散体を用いて成膜されたことを特徴とするペロブスカイト酸化物薄膜。

【請求項13】

ナノシートが単層で配列して形成された、厚さが10nm以下の単層膜である、請求項12に記載のペロブスカイト酸化物薄膜。

【請求項14】

請求項13に記載の単層膜が積層して形成された多層膜である、請求項12に記載のペロブスカイト酸化物薄膜。

【請求項15】

請求項1〜7のいずれか一項に記載の有機溶媒分散体と樹脂とを含む樹脂組成物。

【請求項16】

請求項1〜7のいずれか一項に記載有機溶媒分散体を含むコーティング剤。

【請求項1】

有機溶媒及び前記有機溶媒に分散されたペロブスカイト構造を有する薄片状酸化物粒子を含む有機溶媒分散体。

【請求項2】

薄片状酸化物粒子の一部又は全部がナノシートの形状である、請求項1に記載の有機溶媒分散体。

【請求項3】

ナノシートの重量が薄片状酸化物粒子の重量に対し50重量%以上である、請求項2に記載の有機溶媒分散体。

【請求項4】

薄片状酸化物の組成式がREM2O7(式中、REは少なくとも一種の希土類元素、MはNb及びTaから選ばれる少なくとも一種)である、請求項1に記載の有機溶媒分散体。

【請求項5】

薄片状酸化物の組成式がA2Nan−3MnO3n+1(式中、AはCa及びSrから選ばれる少なくとも一種、MはNb及びTaから選ばれる少なくとも一種、nは3〜7の整数)である、請求項1に記載の有機溶媒分散体。

【請求項6】

有機溶媒の誘電率が5以上である、請求項1に記載の有機溶媒分散体。

【請求項7】

有機溶媒が、アセトニトリル、メタノール、N,N−ジメチルホルムアミド、ジメチルスルホキシド、エタノール、2−プロパノール、ホルムアミド、メチルエチルケトン及び1−ブタノールからなる群より選ばれる少なくとも一種である、請求項1に記載の有機溶媒分散体。

【請求項8】

層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、層状構造を剥離して、薄片状ペロブスカイト酸化物粒子の水性分散体を製造する第一工程、

前記水性分散体から薄片状ペロブスカイト酸化物粒子を含む固形分を抽出する第二工程、及び

前記固形分を有機溶媒に分散させる第三工程、

を含む有機溶媒分散体の製造方法。

【請求項9】

第二工程において、薄片状ペロブスカイト酸化物の水性分散体を遠心分離及び/又は凍結乾燥して、固形分を抽出する、請求項8に記載の有機溶媒分散体の製造方法。

【請求項10】

第一工程において、層状ペロブスカイト酸化物粒子を有機カチオンと接触させ、振とうすることにより層状ペロブスカイト酸化物粒子のホスト層一枚単位にまで剥離する、請求項8に記載の有機溶媒分散体の製造方法。

【請求項11】

有機カチオンの炭素数が7以上である、請求項8に記載の有機溶媒分散体の製造方法。

【請求項12】

請求項1〜7のいずれか一項に記載の薄片状ペロブスカイト酸化物の有機溶媒分散体を用いて成膜されたことを特徴とするペロブスカイト酸化物薄膜。

【請求項13】

ナノシートが単層で配列して形成された、厚さが10nm以下の単層膜である、請求項12に記載のペロブスカイト酸化物薄膜。

【請求項14】

請求項13に記載の単層膜が積層して形成された多層膜である、請求項12に記載のペロブスカイト酸化物薄膜。

【請求項15】

請求項1〜7のいずれか一項に記載の有機溶媒分散体と樹脂とを含む樹脂組成物。

【請求項16】

請求項1〜7のいずれか一項に記載有機溶媒分散体を含むコーティング剤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−184273(P2011−184273A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−54207(P2010−54207)

【出願日】平成22年3月11日(2010.3.11)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(000000354)石原産業株式会社 (289)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月11日(2010.3.11)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(000000354)石原産業株式会社 (289)

【Fターム(参考)】

[ Back to top ]