薄片状物質及びその製法

【課題】膜表面に100nm以上の長さのクラックや膜剥離がない、ルチル型二酸化チタンで被覆された薄片状物質、及びその製造方法を提供すること。

【解決手段】表面にルチル型酸化スズを含有する薄片状基材を準備する、薄片状基材準備工程、

酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する、被膜形成薬液調製工程、

前記被膜形成薬液中に前記薄片状基材を浸漬し、中和反応により、前記超微粒子を含むルチル型の二酸化チタン被膜を該基材表面に析出させる、被膜析出工程、

前記被膜を析出させた薄片状基材を乾燥する、乾燥工程

を有することを特徴とする、二酸化チタンで被覆された薄片状物質の製造方法。

【解決手段】表面にルチル型酸化スズを含有する薄片状基材を準備する、薄片状基材準備工程、

酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する、被膜形成薬液調製工程、

前記被膜形成薬液中に前記薄片状基材を浸漬し、中和反応により、前記超微粒子を含むルチル型の二酸化チタン被膜を該基材表面に析出させる、被膜析出工程、

前記被膜を析出させた薄片状基材を乾燥する、乾燥工程

を有することを特徴とする、二酸化チタンで被覆された薄片状物質の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗料、インキ、プラスチック、フィルム、化粧料、セラミックス、ガラス用釉等に粒子として含有される薄片状物質及びその製造方法に関する。

【背景技術】

【0002】

二酸化チタンで被覆された薄片状物質は、雲母や薄片状ガラス等の薄片形状の基材を加水分解性チタン化合物溶液に浸し、基材上に二酸化チタンを析出させて、二酸化チタンの被膜を形成させることにより得られる。このとき、二酸化チタン被膜の厚みを変化させることによってさまざまな干渉色を発現させることができる。例えば、特許文献1では、薄片状物質である雲母フレークの存在下で硫酸チタニル水溶液を加熱することで、二酸化チタンが被覆された薄片状物質が得られている。

【0003】

当該薄片状物質は、塗料、インキ、プラスチック、フィルム、化粧料、セラミックス、ガラス用釉等に粒子として含有される。

【0004】

当該薄片状物質は、二酸化チタンの被膜の厚みを制御することにより、所望の干渉色を着色し得る。さらには二酸化チタン特有の高屈折率により、キラキラとした光輝感を付与し得る。

【0005】

二酸化チタンにはアナターゼ、ルチル、ブルッカイトの三種類の結晶型が知られており、工業的にはアナターゼとルチルが製造されている。ルチルは屈折率が高いため、また光触媒活性が小さく塗料中の樹脂等の劣化を抑制できるため、前記被膜として適している。一般的には高温安定相であるルチルを得るために、一度アナターゼとして析出させた二酸化チタン被膜をおよそ800℃以上で加熱する工程が必要となる。

【0006】

しかし、高温での加熱が必要であるため、用いることができる基材が限定されてしまう。例えばEガラス組成の薄片状ガラスを基材とすると、800℃以上の加熱では軟化点を越えてしまうために、薄片形状が保持できない。

【0007】

この問題を解決するために、基材に二酸化チタンが析出した時点で結晶構造をルチル型とする製造方法が従来から研究されている。特許文献2には、フレーク状ガラス表面を微細コロイド状酸不溶性金属酸化物で被覆し、さらにその上に、TiO2、ZrO2、酸化クロム、酸化鉄、酸化ニッケル、酸化コバルト、酸化錫およびこれらの水和物よりなる群から選ばれた金属酸化物粒子の外側透明層を形成した顔料調合物が記載されている。特許文献3には、フレーク状ガラス表面に二酸化チタン被膜を形成する際に、二酸化チタンの結晶形態が使用するガラスの影響を受け、例えば、通常のEガラスを用いると、結果としてもたらされる結晶相は主にアナターゼとなるため、ルチルを得ようとする時には、TiO2をルチル修飾形に向かわせる能力を有する添加剤を用いることが記載されている。また、特許文献4には、ルチル化処理として、Cガラス薄片上に水和ルチル型形成二酸化チタンの第1の層を形成し、該薄片をか焼(カルサイン)することにより、表面にルチル型二酸化チタンを含む第1の被膜を有するCガラスの薄片からなる真珠光沢顔料に関して記載されている。また、特許文献5には、Eガラス薄片上に水和酸化錫を析出させ、その後、水和二酸化チタンの層をデポジットし、該薄片をか焼(カルサイン)することにより、(a)Eガラス薄片の複数、(b)ルチル型二酸化チタンの被覆、および(c)前記Eガラス薄片と前記ルチル型二酸化チタンの間における水和酸化錫、からなることを特徴とする真珠光沢顔料に関して記載されている。また、特許文献6には、(a)ルチル化添加剤による処理; および(b)ルチル化添加剤処理に加えて水和ルチル型形成性二酸化チタンの第1の層を形成することにより得られる、前記処理の上の100%ルチル型二酸化チタンによる第1の被覆、を有するCガラスまたはEガラスの複数の薄片からなる化粧品用真珠光沢顔料に関して記載されている。また、特許文献7には、加水分解性チタン化合物溶液の温度とpHを制御した上で中和反応を行うことにより、ルチル型の二酸化チタンを直接析出させることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭47−34529号公報

【特許文献2】米国特許第3331699号明細書

【特許文献3】特表2008−534753号公報

【特許文献4】特表2002−509561号公報

【特許文献5】特開2004−300446号公報

【特許文献6】特開2004−352725号公報

【特許文献7】特開2001−31421号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記のいずれの方法においても、基材上に二酸化チタンを析出させた後で、該基材を加水分解性チタン化合物溶液から取り出して乾燥させる際に、収縮によって二酸化チタン被膜表面に、100nm以上の長さのクラックやそれに伴う膜剥離が生じやすい問題がある。前記100nm以上の長さのクラックに光が入射すると、そこで光散乱が起こるため、薄片状物質が白っぽくくすんでしまう。また、前記膜剥離によって、薄片状物質の干渉色が損なわれてしまう。上記のクラックや膜剥離によって、該薄片状物質を分散してなる物品において所望の色調及び光輝性が得られない問題がある。本発明の課題は、膜表面に100nm以上の長さのクラックや膜剥離がない、ルチル型二酸化チタンで被覆された薄片状物質、及びその製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、

表面にルチル型酸化スズを含有する薄片状基材を準備する、薄片状基材準備工程、

酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する、被膜形成薬液調製工程、

前記被膜形成薬液中に前記薄片状基材を浸漬し、中和反応により、前記超微粒子を含むルチル型の二酸化チタン被膜を該基材表面に析出させる、被膜析出工程、

前記被膜を析出させた薄片状基材を乾燥する、乾燥工程

を有することを特徴とする、二酸化チタンで被覆された薄片状物質の製造方法である。

【0011】

本発明において、ルチル型酸化スズとは、ルチル型のSnO2を意味する。

【0012】

本発明において、被膜を形成する二酸化チタンはルチル型であることが好ましいが、用途によっては一部アナターゼ型や低次酸化チタンを含んでいても構わない。以降、ルチル型のみからなる二酸化チタン、及び、ルチル型を主成分とし一部アナターゼ型や低次酸化チタンを含むものを、単に「二酸化チタン」と表記する場合がある。

【0013】

本発明において、超微粒子とは、平均粒径が10〜100nmの粒子を意味し、形状は特に限定されないが、前記被膜におけるクラック発生の抑制のために真球状あるいは楕円球状が好ましい。なお、この平均粒径は、例えば透過型電子顕微鏡観察等によって撮影した写真から直接、粒子の径を測定する一般的に行われている微粒子の大きさ、形状の測定法に基づく球相等径から求めた数平均粒径である。前記超微粒子は酸化物超微粒子、無機物超微粒子、有機物超微粒子からなる群から選ばれる少なくとも1つであることが好ましい。

【0014】

前記超微粒子は前記二酸化チタン被膜中に凝集することなく分散して存在する。前記超微粒子が凝集して存在すると、乾燥工程で超微粒子の凝集した箇所に応力が集中することにより、二酸化チタン被膜表面に、100nm以上の長さのクラックやそれに伴う膜剥離が生じやすくなるため好ましくない。また、被膜表面で超微粒子の凝集した箇所があると、被膜表面の凹凸が大きくなることで、光学散乱が発生し、所望の外観の薄片状物質が得られ難くなる。超微粒子を二酸化チタン被膜中に凝集することなく分散して存在させるために、被膜形成薬液中で超微粒子が凝集することなく分散して存在することが重要である。

【0015】

また、前記二酸化チタン被膜中に、前記超微粒子が固形分濃度で0.1〜50質量%含有されることが好ましい。

【0016】

また、前記薄片状基材が、組成中にルチル型酸化スズを0.01〜10質量%含有する基材または表面にルチル型酸化スズが1〜10000μg/m2付着した基材であることが好ましい。

【0017】

また、前記薄片状基材が、ガラスであることが好ましい。

【0018】

また、前記被膜析出工程における中和反応が被膜形成薬液の温度87〜110℃で行われることが好ましい。

【0019】

また、前記加水分解性チタン化合物が硫酸チタニル、塩化チタン、チタンアルコキシドからなる群から選ばれる少なくとも1つであることが好ましい。

【0020】

また、前記被膜形成薬液が尿素を含有することが好ましい。

【0021】

また、前記乾燥工程が20〜200℃で行われることが好ましい。

【0022】

また、本発明は、上記のいずれかに記載の前記薄片状物質の製造方法において、前記乾燥工程後に熱処理して、前記超微粒子を揮発または熱分解して揮発させて前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することを特徴とする薄片状物質の製造方法である。

【0023】

また、本発明は、上記のいずれかに記載の前記薄片状物質の製造方法で製造された薄片状物質であって、前記二酸化チタン被膜の厚さが50〜500nmであり、該厚さが前記超微粒子の平均粒径または前記空孔の径よりも大きいことを特徴とする、二酸化チタンで被覆された薄片状物質である。

【0024】

また、本発明は、上記の二酸化チタンで被覆された薄片状物質を含有する塗料、印刷用インキ、プラスチック、化粧料、セラミックスまたはガラス用釉である。

【0025】

また、本発明は、物品表面に、上記の二酸化チタンで被覆された薄片状物質を含有する塗装が施された物品である。

【発明の効果】

【0026】

本発明によれば、クラックや膜剥離が抑制されたルチル型二酸化チタン被膜を持つ薄片状物質を得ることができ、該薄片状物質を分散してなる物品の色調や光輝感を優れたものとすることができる。さらに加水分解性チタン化合物溶液から直接ルチル型二酸化チタンが析出するため、ルチルに相転移させるための加熱工程を省くことができ、基材の耐熱性による制限がなくなる。

【図面の簡単な説明】

【0027】

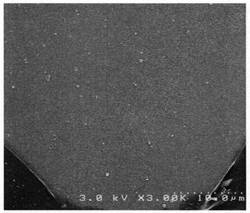

【図1】本発明の実施例1で得られた薄片状物質の二酸化チタン被膜表面の様子を表す図面代用の電界放出型走査型電子顕微鏡写真。

【図2】本発明の比較例1で得られた薄片状物質の二酸化チタン被膜表面に発生した100nm以上の長さのクラックやそれに伴う膜剥離の様子を表す図面代用の電界放出型走査型電子顕微鏡写真。

【発明を実施するための形態】

【0028】

本発明の薄片状基材準備工程で準備する薄片状基材は、表面にルチル型酸化スズ(SnO2)を含有する基材であり、該基材は組成中にルチル型酸化スズを0.01〜10質量%含有する基材または表面にルチル型酸化スズが1〜10000μg/m2付着した基材であることが好ましい。

【0029】

該基材表面に酸化スズが存在すると二酸化チタンの吸着が強くなることが知られている。また酸化スズはルチル型の結晶構造をとり、格子定数もルチル型二酸化チタンのa=4.6オングストローム、c=3.0オングストロームに対して、a=4.7オングストローム、c=3.2オングストロームと近いため、エピタキシャルにルチル型二酸化チタンが直接析出し、成長する。

【0030】

前記ルチル型酸化スズを組成中に含む基材の場合、該酸化スズの含有量が0.01質量%未満であると酸化スズによる効果が実質的にみられず、酸化チタンの基材への吸着が弱いために基材を充分に被覆できない。また10質量%より多いと酸化スズによる着色が強く、該薄片状物質の外観を損ねる。このような基材としては、酸化スズ成分を組成中に含むガラスの融液から作製された薄片状ガラス、酸化スズ成分の原料を含むゾルを用いたゾルゲル法から得られる薄片状物質や薄片状ガラスが挙げられる。平滑性の面から薄片状ガラスがより好ましい。また該基材は、塗料と配合するなどの、得られた薄片状物質の用途に従って粒度調整されたものが好ましい。

【0031】

また、基材表面に存在するルチル型酸化スズは、酸化スズ成分を組成中に含まない基材表面に、スズ含有溶液からルチル型酸化スズを付着させたものであってもよい。酸化スズ成分を組成中に含まない基材としては、酸化スズ成分を組成中に含まないガラスの融液から作製された薄片状ガラス、酸化スズ成分の原料を含まないゾルを用いたゾルゲル法から得られる薄片状物質や薄片状ガラス、雲母などが挙げられる。前記基材は、塗料と配合するなどの、得られた薄片状物質の用途に従って粒度調整されたものが好ましい。なお、雲母には転位などの格子欠陥が多く存在し、二酸化チタンがステップエッジに凝集し成長するため、光散乱を引き起こし、結果としてくすんだものとなってしまう傾向があることから、前記基材としては薄片状ガラスがより好ましい。また平滑性の面からも薄片状ガラスがより好ましい。

【0032】

酸化スズ成分を組成中に含まない基材表面に、スズ含有溶液から酸化スズを付着させる場合、前記ルチル型酸化スズの付着量が1〜10000μg/m2であることが好ましい。1μg/m2未満であると、酸化スズによる効果が実質的にみられず、酸化チタンの基材への吸着が弱いために基材を充分に被覆できない。一方、10000μg/m2より多いと酸化スズが被膜となりクラックが生じ易く、その表面にルチル型二酸化チタン被膜を形成すると、最表面に100nm以上の長さのクラックや膜剥離が発生し易いため好ましくない。

【0033】

前記被膜形成薬液調製工程では、酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する。酸性の加水分解性チタン化合物溶液は、pH0.1〜6程度である。

【0034】

前記超微粒子を用いることにより、後の乾燥工程において、ルチル型の二酸化チタン被膜の表面に100nm以上の長さのクラックや膜剥離が発生することを防止できる。クラック発生防止のメカニズムは明確には解明されていないが、例えば、析出した二酸化チタンは乾燥により収縮するものである一方、前記超微粒子として乾燥によりほとんど収縮しないものを用いると、両者を含んで形成された前記被膜の乾燥工程では、収縮率の違いにより超微粒子またはその近傍に応力が集中し、乾燥工程中、及び/または、乾燥工程後に、該部分を起点として二酸化チタン被膜に数nm〜数十nm程度の長さのナノクラックを優先的に発生することが被膜全体の応力緩和に寄与し、結果として外観の低下に繋がる100nm以上の長さのクラックや膜剥離が発生することを抑制することができると考えられる。

【0035】

前記超微粒子の平均粒径は10〜100nmであることが好ましい。該超微粒子の平均粒径が10nm未満の場合クラック抑制の効果がほとんど見られず、また超微粒子同士の凝集が強くなるため好ましくない。また、該超微粒子の平均粒径が100nm超の場合、超微粒子自身が光散乱の原因となるため好ましくない。より好ましい平均粒径は10〜50nmである。さらに、前記超微粒子を被膜形成薬液中に均一に分散させることで、該超微粒子を二酸化チタン被膜中に均一に存在させることができ、上記の効果を高めることができる。このため被膜形成薬液に、前記超微粒子を均一に分散させるための分散剤を添加してもよい。分散剤としては、イオン性または非イオン性の界面活性剤や、アニオン性、カチオン性またはノニオン性の高分子化合物などが挙げられる。また、前記超微粒子は粉末として添加してもよいし、予め超微粒子を均一に分散させた溶液として添加してもよい。超微粒子を被膜形成薬液により均一に分散し易いため、予め超微粒子を均一に分散させた溶液として添加することが好ましい。被膜形成薬液中に存在する超微粒子の分散状態は光分光法、レーザー回折・散乱法等の公知の方法で測定することができる。

【0036】

前記超微粒子はシリカ、チタニア、ジルコニア、アルミナ等の酸化物超微粒子やスピネル型等の複合酸化物超微粒子、カーボンブラック等の無機物超微粒子、アゾ系化合物、ジアゾ系化合物、ポリスチレン、セルロース等の有機物超微粒子からなる群から選ばれる少なくとも1つであることが好ましい。例えば、市販品の、コロイダルシリカであるスノーテックスO(シリカ含有量20質量%、平均粒径14nm、日産化学製)、スノーテックスYL(シリカ含有量40質量%、平均粒径70nm、日産化学製)、カーボンブラックであるMCF#1000(平均粒径18nm、三菱化学社製)、赤色ジケトピロロピロール顔料であるIRGAPHOR RED B−CF(平均粒径30nm、BASF社製)、ベンゾフェノン系紫外線吸収剤であるSEESORB106(平均粒径50nm、シプロ化成社製)、ペリレン系赤外線反射顔料であるPaliogen Black L0086(平均粒径30nm、BASF社製)、ポリスチレンであるエスタポールK007(平均粒径50nm、メルク社製)等を用いることができる。前述のように中和反応によりルチル型の二酸化チタン被膜を析出させることができるため、従来のように一度アナターゼとして析出させた二酸化チタン被膜をおよそ800℃以上で加熱する必要がない。従って、超微粒子として高温で不安定な物質を用いることができる。例えばアゾ系化合物やカーボンブラックなどの顔料を用いることで、光の吸収と干渉を組み合わせたより鮮やかで意匠的な発色を達成できる。また、超微粒子として有機系の紫外線吸収剤を分散させることにより二酸化チタン特有の吸収波長とは異なる波長帯の紫外線を吸収させる機能を付与することや、帯電防止剤を分散させて該薄片状物質に帯電防止機能を付与することができる。さらには高赤外線反射率あるいは吸収率をもつ有機物超微粒子を分散させ、該薄片状物質を遮熱顔料として用いることができる。

【0037】

また、前記二酸化チタン被膜中に、前記超微粒子が固形分濃度で0.1〜50質量%含有されることが好ましい。0.1質量%未満の場合、クラック抑制の効果が実質的になく好ましくない。50質量%超の場合、二酸化チタン被膜が脆くなり100nm以上の長さのクラックや膜剥離が発生しやすいため好ましくない。より好ましくは固形分濃度で0.5〜20質量%である。

【0038】

前記酸性の加水分解性チタン化合物溶液は、反応により二酸化チタンが析出するものであれば、その溶質及び溶媒を特に限定されないが、溶質としては、例えば硫酸チタニル、塩化チタン、チタンアルコキシドを用いることができる。これらの中でも反応系の単純なことや原料コストの面から硫酸チタニルが好ましい。溶媒としては、例えば硫酸、硝酸、塩酸などの酸やイソプロピルアルコールなどのアルコールが挙げられる。チタン濃度は二酸化チタンの凝集が起こる極端に大きい値でなければ特に限定されるものでなく、析出速度や溶液温度と所望の被覆膜厚から調整すればよい。

【0039】

二酸化チタンを析出せしめる被膜析出工程の中和反応は、酸性の加水分解性チタン化合物溶液にアルカリ性溶液を添加、すなわち、アルカリ性溶液を滴下して行ってもよいが、前記酸性の加水分解性チタン化合物溶液に予め尿素を均一に溶解させておき、該溶液を加熱することでより均一に進行させることがより好ましい。尿素は90℃付近で分解しアンモニアを生じ得るため、該溶液を90℃付近に加熱すると、中和反応により溶液中でpHが均一に上昇し二酸化チタンの析出が起こり、結果として均一な二酸化チタン被膜が形成される。従って、前記被膜析出工程における中和反応は被膜形成薬液の温度87〜110℃で行われることが好ましい。前記尿素は、被膜形成薬液に対して0.1〜20質量%含有されることが好ましい。形成された被膜が不均一であると、被膜表面における100nm以上の長さのクラックの発生や、外観の悪化に繋がるため、均一に中和反応を行うことは重要である。

【0040】

前記被膜析出工程は、表面にルチル型酸化スズを含有する基材を前記被膜形成薬液中に浸し、攪拌下で被膜形成薬液の温度を87〜110℃に保持して上記中和反応を進行させることで、該基材表面上に二酸化チタンを析出させて行う。

【0041】

二酸化チタンが析出した薄片状基材は、その後濾過等により被膜析出工程に用いた溶液から分離され、20〜200℃で乾燥工程を施される。該基材表面はルチル型の二酸化チタンで被覆されているため、残留した水分や溶媒等を蒸発させる程度に加熱して乾燥すればよく、乾燥温度の上限は200℃で十分である。また、20℃未満では、乾燥工程に長時間を要するため好ましくない。より好ましい乾燥工程の温度は80〜200℃である。

【0042】

また、上記乾燥工程後に得られた薄片状物質を熱処理して、前記超微粒子を揮発または熱分解して揮発させることにより、前記超微粒子の大きさに対応する空孔を有する二酸化チタンで被覆された薄片状物質を得ても良い。前記超微粒子が熱により揮発するもの(蒸発するもの、または、昇華性を有するもの)であると、前記薄片状物質を熱処理して超微粒子を揮発させることにより、前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することができる。また、前記超微粒子が熱分解して揮発するものであると、前記薄片状物質を熱処理して超微粒子を分解させるとともに揮発させることにより、前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することができる。この場合、超微粒子としては加熱により揮発または熱分解揮発しやすいものが好ましく、例えばポリスチレン、セルロース等が挙げられる。なお、該空孔は、前述したようなナノクラックにより外気と通じた空孔(開孔)であっても良いし、内部に閉じ込められた空孔(閉孔)であってもよい。

【0043】

また、前記二酸化チタン被膜の膜厚は50〜500nmであることが好ましい。該被膜の膜厚が50nm未満の場合は干渉色が生じないため好ましくなく、500nm超の場合は粒界での光散乱が強くなり干渉が弱くなることや、100nm以上の長さのクラックや膜剥離が生じやすくなり好ましくない。より好ましい二酸化チタン被膜の膜厚は50〜200nmである。また、該厚さが前記超微粒子の平均粒径または前記空孔の径よりも大きいことが好ましい。前記超微粒子の平均粒径または前記空孔の径が前記被膜の厚さ以上の場合、被膜表面が平滑でなく、光散乱が生じ易く、100nm以上の長さのクラックや膜剥離が生じやすくなり好ましくない。

【0044】

また、本発明で得られた薄片状物質表面に金属を被覆することができる。被覆する金属としては、銀、金、銅、白金、ニッケル、コバルト、クロム等を用いることができる。中でも、銀は、金属の中で最も反射率が高く、より優れた光輝感を付与できるため好適である。さらに金属で被覆された薄片状物質は、反射率が高くなり、それを含有する塗料に赤外線反射性等の反射特性を持たせることができる。金属被覆の方法としては、一般的に知られている方法であればどのような方法を用いてもよく、スパッタリング法、ゾルゲル法、CVD法または無電解メッキ法のように析出させる金属を含む溶液に薄片状物質を浸漬させた後に還元剤を混合して薄片状物質表面に金属を析出させる方法など、公知の方法を利用することができる。

【0045】

また、前記析出させる金属を含む溶液には、薄片状物質表面における該溶液の表面張力を調整するために界面活性剤を添加してもよい。該界面活性剤としては、一般的な陰イオン系および非イオン系の界面活性剤を利用できる。例えばフッ素系の界面活性剤やポリエーテル変性オルガノシロキサン等が挙げられる。

【0046】

また、本発明は、上記の二酸化チタンで被覆された薄片状物質を含有する塗料、印刷用インキ、プラスチック、化粧料、セラミックスまたはガラス用釉である。塗料としては、前記薄片状物質をアクリル樹脂、ポリウレタン樹脂等の塗料に分散させたものが挙げられる。印刷用インキとしては、アクリル樹脂、ポリウレタン樹脂等に分散させたものが挙げられる。プラスチックとしてはポリエステル樹脂、アクリル樹脂、エポキシ樹脂等に分散させたものが挙げられる。化粧料としては、脂肪酸エステル、パラフィン油、植物油等に分散させたものが挙げられる。セラミックスまたはガラス用釉としては、金属アルコキシド、低融点ガラス等に分散させ、焼成したものが挙げられる。

【0047】

また、本発明は、物品表面に、上記の二酸化チタンで被覆された薄片状物質を含有する塗装が施された物品である。該塗装が施される物品としては、透明な物品でも不透明な物品でもよく、例えば、並ガラス、高透過ガラス、強化ガラス、着色ガラス、アクリル系樹脂、ポリカーボネート系樹脂、スチレン系樹脂、ポリエステル系樹脂、ポリビニルアルコール系樹脂、ポリウレタン系樹脂、セルロース系樹脂、ポリオレフィン系樹脂等が挙げられる。

【実施例】

【0048】

詳細を下記に述べる。以下では、得られた薄片状物質の評価方法、表面にルチル型酸化スズを含有する薄片状基材の準備、二酸化チタンで被覆された薄片状物質の作製方法及び評価結果が述べられる。

【0049】

〔薄片状物質の評価方法〕

得られた薄片状物質の評価方法として、以下の(1)〜(4)の評価を行った。

【0050】

(1)薄片状物質の外観観察

得られた薄片状物質を、黒色の画用紙上に分散して肉眼で観察し、反射で干渉色を呈しているかどうか、外観上の不具合がないかどうかを確認した。

【0051】

(2)二酸化チタン被膜の外観観察

電界放出型走査型電子顕微鏡(以降、「SEM」と記載する場合がある)で薄片状物質を観察し、表面の二酸化チタン被膜に100nm以上の長さのクラックや膜剥離がないものを合格とした。

【0052】

(3)二酸化チタン被膜の平均厚さ評価

SEMで薄片状物質の断面を観察し、表面の二酸化チタン被膜の厚さを測定した。試料数10個について測定を行い、前記被膜の平均厚さを算出した。また、空孔を有するルチル型の二酸化チタンで被覆された薄片状物質が得られる場合は、上記と同様にSEMで薄片状物質の断面を観察し、空孔の径を測定した。試料数10個について測定を行い、前記空孔の平均径を算出した。また、上記の断面観察で、被膜中で超微粒子または空孔が凝集や密集せずに分散して存在しているかどうかを確認した。

【0053】

(4)二酸化チタン被膜の結晶型評価

X線粉末回折法により薄片状物質表面の二酸化チタン被膜の結晶型を評価した。

【0054】

[実施例1]

(I)表面にルチル型酸化スズを含有する薄片状基材の準備

市販のシリコンテトラエトキシド1000mlに、500mlのエタノール、1規定の硝酸250ml、塩化第一スズ二水和物1gを加え、溶液を室温で12時間攪拌し、塗布液とした。該塗布液に表面平滑なステンレス板を浸漬し、30cm/minの速度で引き上げた。大気中に放置して塗膜を乾燥した後、60℃の炉に該ステンレス板を入れたところ、直ちに前記乾燥後の塗膜にクラックが発生するとともに、ステンレス板からの剥離が起こり、薄片状物質が得られた。得られた薄片状物質を回収し、磁性るつぼに入れて800℃で1時間焼成することで、表面にルチル型酸化スズを含有する基材を得た。

【0055】

(II)二酸化チタンで被覆された薄片状物質の作製方法及び評価結果

0.5規定の硫酸250mlに硫酸チタニル3.0g、尿素5.0gを加えることで酸性(pH=0.5)の加水分解性チタン化合物溶液を調製した。この溶液に、超微粒子として市販のコロイダルシリカ1ml(スノーテックスO、シリカ含有量20質量%、平均粒径14nm、日産化学製)を混合し被膜形成薬液を調製した。紫外可視吸収分光法によって該薬液中に前記超微粒子が凝集することなく分散していることが確認された。この薬液に、上記(I)で得られた基材3.0gを投入、攪拌し、薬液の温度を90℃まで昇温して中和反応を進行させた。前記撹拌4時間後に濾過し、濾物を100℃の乾燥炉で加熱して残留した水分を除去したところ、反射で赤紫の干渉色を呈している薄片状物質が得られた。該薄片状物質表面をSEMで観察したところ、図1に示すように、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。

【0056】

【表1】

【0057】

[実施例2]

被膜形成薬液中の超微粒子を、市販の赤色ジケトピロロピロール顔料(IRGAPHOR RED B−CF、平均粒径30nm、BASF社製)100mgとした以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈しており、実施例1と比べると鮮明な発色であった。該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。

【0058】

[実施例3]

実施例2で得られた薄片状物質を1000℃で1時間熱処理した。得られた薄片状物質は、反射で赤紫の干渉色を呈しており、実施例1と同等であった。また、該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察したところ、前記被膜に平均径40nmの空孔が生じ、被膜表面がポーラスになっている様子が確認された。また、被膜中で空孔が密集せずに分散して存在していることが確認された。なお、該被膜の平均厚さは130nmであり、結晶型はルチル型であった。結果を表1に示す。

【0059】

[実施例4]

被膜形成薬液中の超微粒子を、市販のベンゾフェノン系紫外線吸収剤(SEESORB106、平均粒径50nm、シプロ化成社製)20mgとした以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈しており、該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。また、得られた薄片状物質をニトロセルロースと質量比1対10で混練し、二酸化チタンで被覆された薄片状物質を含有する塗料とした。該塗料を紫外線透過アクリル板上に間隙9milのアプリケータを用いて塗布し、硬化させることで、二酸化チタンで被覆された薄片状物質を含有する塗装が施された透明物品を得た。該物品の紫外線可視吸収分光を行ったところ、390nmより短い波長で透過率は1%以下となり、紫外線吸収効果が付与されていることが分かった。

【0060】

[実施例5]

被膜形成薬液中の超微粒子を、市販のペリレン系赤外線反射顔料(Paliogen Black L0086、平均粒径30nm、BASF社製)40mgとした以外は実施例1と同条件とした。得られた薄片状物質は、反射でやや黒味を帯びた赤紫の干渉色を呈しており、該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。また、得られた薄片状物質をアクリル樹脂と質量比1対10で混練し、二酸化チタンで被覆された薄片状物質を含有する塗料とした。該塗料を黒色隠蔽率試験紙に間隙9milのアプリケータを用いて塗布し、硬化させた後で、近赤外線反射分光測定を行ったところ、近赤外線領域(780−2500nm)において日射反射率(JIS K5602)が15%となり、日射反射率増大効果が付与されていることが分かった。

【0061】

[実施例6]

被膜形成薬液中の超微粒子を、市販のコロイダルシリカ(スノーテックスYL、シリカ含有量40質量%、平均粒径70nm、日産化学製)0.5mlとした以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈していた。該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密な膜が被覆されていた。一方で、コロイダルシリカの一部と思われる10〜30nm程度の凹凸が被覆表面に確認され、平滑性の点では実施例1より劣っていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。

【0062】

[比較例1]

1規定の硫酸150mlに塩化第二スズ五水和物0.05g、硫酸スズ0.25gを加えることでスズ含有溶液を調製した。この溶液に市販の白雲母(M−400、平均厚さ0.6μm、平均粒径19μm、レプコ社製)50.0gを投入、攪拌し、溶液温度を80℃まで昇温した。その状態で硫酸チタニル100gを前記溶液に投入し、3時間後に沸点まで昇温して還流下で30分保持した。前記溶液を濾過し、濾物を100℃の乾燥炉で加熱して残留した水分を除去したところ、反射で青の干渉色を呈してはいたものの、白くくすんでいる薄片状物質が得られた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、表面の二酸化チタン被膜に図2に示すような、100nm以上の長さのクラックや膜剥離が発生していることが確認された。また、前記薄片状物質のBET比表面積測定及び酸溶解させた前記薄片状物質の誘導結合プラズマ発光分析を行った結果、基材に付着した酸化スズは1000μg/m2であることが確認された。結果を表1に示す。

【0063】

[比較例2]

イオン交換水100mlに塩化第一スズ二水和物16mgを加え、希塩酸を滴下しpHを2.0〜2.5に調整することで、透明なスズ含有溶液を調製した。この溶液に市販のフレーク状ガラス(RCF−140、平均厚さ5μm、平均粒径140μm、日本板硝子社製)10.0gを投入、攪拌し、10分後に濾過した。続いて、イオン交換水100mlにヘキサクロロ白金酸1.5mgを加え、この溶液に前記濾物を投入、攪拌し、10分後に濾過した。次に、1規定の塩酸100mlに前記処理を施した薄片状基材10gを投入、攪拌し、75℃に昇温した。この溶液に四塩化チタン溶液をTi換算で2.0mg/minの滴下速度で加え、同時にpHが変わらないように水酸化ナトリウムを滴下した。溶液中の薄片状物質が赤紫色の干渉色を示すようになったところで滴下を止め、濾過した。濾物を室温で乾燥させたところ、得られた薄片状物質は反射で赤紫の干渉色を呈してはいたものの、白くくすんでいた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、表面の二酸化チタン被膜に100nm以上の長さのクラックや膜剥離が発生していることが確認された。また、前記薄片状物質のBET比表面積測定及び酸溶解させた前記薄片状物質の誘導結合プラズマ発光分析を行った結果、基材に付着した酸化スズは500μg/m2であることが確認された。結果を表1に示す。

【0064】

[比較例3]

前記(II)二酸化チタンで被覆された薄片状物質の作製方法及び評価結果において、超微粒子を添加しなかった以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈してはいたものの、白くくすんでいた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、表面の二酸化チタン被膜に100nm以上の長さのクラックや膜剥離が発生していることが確認された。結果を表1に示す。

【0065】

[比較例4]

前記(I)表面にルチル型酸化スズを含有する基材の準備において、塩化スズを添加しないこと以外は実施例1と同条件とした。得られた薄片状物質は干渉色を示さず、白くくすんでいた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、該表面は部分的にしか二酸化チタンで被覆されていなかった。また、X線粉末回折法で二酸化チタンの結晶型を同定したところ、アナターゼ型であることが確認された。結果を表1に示す。

【0066】

[比較例5]

被膜形成薬液中の超微粒子として、市販のコロイダルシリカ(スノーテックスOXS、シリカ含有量10質量%、平均粒径5nm、日産化学製)2mlを用いた以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈してはいたものの、白くくすんでいた。得られた薄片状物質の表面をSEMで観察したところ、100nm以上のクラックが発生していることが確認された。また、該薄片状物質断面をSEMで観察したところ、被膜中で超微粒子が凝集して存在していることが確認された。結果を表1に示す。

【0067】

[比較例6]

被膜形成薬液中に超微粒子を含有させずに、代わりに、市販のコロイダルシリカ(スノーテックスMP−2040、シリカ含有量40質量%、平均粒径200nm、日産化学製)0.5mlを用いた以外は実施例1と同条件とした。得られた薄片状物質は、白くくすんでおり干渉色はほとんど確認されなかった。得られた薄片状物質の表面をSEMで観察したところ、100nm以上のクラックや膜剥離が発生していることが確認された。結果を表1に示す。

【技術分野】

【0001】

本発明は、塗料、インキ、プラスチック、フィルム、化粧料、セラミックス、ガラス用釉等に粒子として含有される薄片状物質及びその製造方法に関する。

【背景技術】

【0002】

二酸化チタンで被覆された薄片状物質は、雲母や薄片状ガラス等の薄片形状の基材を加水分解性チタン化合物溶液に浸し、基材上に二酸化チタンを析出させて、二酸化チタンの被膜を形成させることにより得られる。このとき、二酸化チタン被膜の厚みを変化させることによってさまざまな干渉色を発現させることができる。例えば、特許文献1では、薄片状物質である雲母フレークの存在下で硫酸チタニル水溶液を加熱することで、二酸化チタンが被覆された薄片状物質が得られている。

【0003】

当該薄片状物質は、塗料、インキ、プラスチック、フィルム、化粧料、セラミックス、ガラス用釉等に粒子として含有される。

【0004】

当該薄片状物質は、二酸化チタンの被膜の厚みを制御することにより、所望の干渉色を着色し得る。さらには二酸化チタン特有の高屈折率により、キラキラとした光輝感を付与し得る。

【0005】

二酸化チタンにはアナターゼ、ルチル、ブルッカイトの三種類の結晶型が知られており、工業的にはアナターゼとルチルが製造されている。ルチルは屈折率が高いため、また光触媒活性が小さく塗料中の樹脂等の劣化を抑制できるため、前記被膜として適している。一般的には高温安定相であるルチルを得るために、一度アナターゼとして析出させた二酸化チタン被膜をおよそ800℃以上で加熱する工程が必要となる。

【0006】

しかし、高温での加熱が必要であるため、用いることができる基材が限定されてしまう。例えばEガラス組成の薄片状ガラスを基材とすると、800℃以上の加熱では軟化点を越えてしまうために、薄片形状が保持できない。

【0007】

この問題を解決するために、基材に二酸化チタンが析出した時点で結晶構造をルチル型とする製造方法が従来から研究されている。特許文献2には、フレーク状ガラス表面を微細コロイド状酸不溶性金属酸化物で被覆し、さらにその上に、TiO2、ZrO2、酸化クロム、酸化鉄、酸化ニッケル、酸化コバルト、酸化錫およびこれらの水和物よりなる群から選ばれた金属酸化物粒子の外側透明層を形成した顔料調合物が記載されている。特許文献3には、フレーク状ガラス表面に二酸化チタン被膜を形成する際に、二酸化チタンの結晶形態が使用するガラスの影響を受け、例えば、通常のEガラスを用いると、結果としてもたらされる結晶相は主にアナターゼとなるため、ルチルを得ようとする時には、TiO2をルチル修飾形に向かわせる能力を有する添加剤を用いることが記載されている。また、特許文献4には、ルチル化処理として、Cガラス薄片上に水和ルチル型形成二酸化チタンの第1の層を形成し、該薄片をか焼(カルサイン)することにより、表面にルチル型二酸化チタンを含む第1の被膜を有するCガラスの薄片からなる真珠光沢顔料に関して記載されている。また、特許文献5には、Eガラス薄片上に水和酸化錫を析出させ、その後、水和二酸化チタンの層をデポジットし、該薄片をか焼(カルサイン)することにより、(a)Eガラス薄片の複数、(b)ルチル型二酸化チタンの被覆、および(c)前記Eガラス薄片と前記ルチル型二酸化チタンの間における水和酸化錫、からなることを特徴とする真珠光沢顔料に関して記載されている。また、特許文献6には、(a)ルチル化添加剤による処理; および(b)ルチル化添加剤処理に加えて水和ルチル型形成性二酸化チタンの第1の層を形成することにより得られる、前記処理の上の100%ルチル型二酸化チタンによる第1の被覆、を有するCガラスまたはEガラスの複数の薄片からなる化粧品用真珠光沢顔料に関して記載されている。また、特許文献7には、加水分解性チタン化合物溶液の温度とpHを制御した上で中和反応を行うことにより、ルチル型の二酸化チタンを直接析出させることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭47−34529号公報

【特許文献2】米国特許第3331699号明細書

【特許文献3】特表2008−534753号公報

【特許文献4】特表2002−509561号公報

【特許文献5】特開2004−300446号公報

【特許文献6】特開2004−352725号公報

【特許文献7】特開2001−31421号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記のいずれの方法においても、基材上に二酸化チタンを析出させた後で、該基材を加水分解性チタン化合物溶液から取り出して乾燥させる際に、収縮によって二酸化チタン被膜表面に、100nm以上の長さのクラックやそれに伴う膜剥離が生じやすい問題がある。前記100nm以上の長さのクラックに光が入射すると、そこで光散乱が起こるため、薄片状物質が白っぽくくすんでしまう。また、前記膜剥離によって、薄片状物質の干渉色が損なわれてしまう。上記のクラックや膜剥離によって、該薄片状物質を分散してなる物品において所望の色調及び光輝性が得られない問題がある。本発明の課題は、膜表面に100nm以上の長さのクラックや膜剥離がない、ルチル型二酸化チタンで被覆された薄片状物質、及びその製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、

表面にルチル型酸化スズを含有する薄片状基材を準備する、薄片状基材準備工程、

酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する、被膜形成薬液調製工程、

前記被膜形成薬液中に前記薄片状基材を浸漬し、中和反応により、前記超微粒子を含むルチル型の二酸化チタン被膜を該基材表面に析出させる、被膜析出工程、

前記被膜を析出させた薄片状基材を乾燥する、乾燥工程

を有することを特徴とする、二酸化チタンで被覆された薄片状物質の製造方法である。

【0011】

本発明において、ルチル型酸化スズとは、ルチル型のSnO2を意味する。

【0012】

本発明において、被膜を形成する二酸化チタンはルチル型であることが好ましいが、用途によっては一部アナターゼ型や低次酸化チタンを含んでいても構わない。以降、ルチル型のみからなる二酸化チタン、及び、ルチル型を主成分とし一部アナターゼ型や低次酸化チタンを含むものを、単に「二酸化チタン」と表記する場合がある。

【0013】

本発明において、超微粒子とは、平均粒径が10〜100nmの粒子を意味し、形状は特に限定されないが、前記被膜におけるクラック発生の抑制のために真球状あるいは楕円球状が好ましい。なお、この平均粒径は、例えば透過型電子顕微鏡観察等によって撮影した写真から直接、粒子の径を測定する一般的に行われている微粒子の大きさ、形状の測定法に基づく球相等径から求めた数平均粒径である。前記超微粒子は酸化物超微粒子、無機物超微粒子、有機物超微粒子からなる群から選ばれる少なくとも1つであることが好ましい。

【0014】

前記超微粒子は前記二酸化チタン被膜中に凝集することなく分散して存在する。前記超微粒子が凝集して存在すると、乾燥工程で超微粒子の凝集した箇所に応力が集中することにより、二酸化チタン被膜表面に、100nm以上の長さのクラックやそれに伴う膜剥離が生じやすくなるため好ましくない。また、被膜表面で超微粒子の凝集した箇所があると、被膜表面の凹凸が大きくなることで、光学散乱が発生し、所望の外観の薄片状物質が得られ難くなる。超微粒子を二酸化チタン被膜中に凝集することなく分散して存在させるために、被膜形成薬液中で超微粒子が凝集することなく分散して存在することが重要である。

【0015】

また、前記二酸化チタン被膜中に、前記超微粒子が固形分濃度で0.1〜50質量%含有されることが好ましい。

【0016】

また、前記薄片状基材が、組成中にルチル型酸化スズを0.01〜10質量%含有する基材または表面にルチル型酸化スズが1〜10000μg/m2付着した基材であることが好ましい。

【0017】

また、前記薄片状基材が、ガラスであることが好ましい。

【0018】

また、前記被膜析出工程における中和反応が被膜形成薬液の温度87〜110℃で行われることが好ましい。

【0019】

また、前記加水分解性チタン化合物が硫酸チタニル、塩化チタン、チタンアルコキシドからなる群から選ばれる少なくとも1つであることが好ましい。

【0020】

また、前記被膜形成薬液が尿素を含有することが好ましい。

【0021】

また、前記乾燥工程が20〜200℃で行われることが好ましい。

【0022】

また、本発明は、上記のいずれかに記載の前記薄片状物質の製造方法において、前記乾燥工程後に熱処理して、前記超微粒子を揮発または熱分解して揮発させて前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することを特徴とする薄片状物質の製造方法である。

【0023】

また、本発明は、上記のいずれかに記載の前記薄片状物質の製造方法で製造された薄片状物質であって、前記二酸化チタン被膜の厚さが50〜500nmであり、該厚さが前記超微粒子の平均粒径または前記空孔の径よりも大きいことを特徴とする、二酸化チタンで被覆された薄片状物質である。

【0024】

また、本発明は、上記の二酸化チタンで被覆された薄片状物質を含有する塗料、印刷用インキ、プラスチック、化粧料、セラミックスまたはガラス用釉である。

【0025】

また、本発明は、物品表面に、上記の二酸化チタンで被覆された薄片状物質を含有する塗装が施された物品である。

【発明の効果】

【0026】

本発明によれば、クラックや膜剥離が抑制されたルチル型二酸化チタン被膜を持つ薄片状物質を得ることができ、該薄片状物質を分散してなる物品の色調や光輝感を優れたものとすることができる。さらに加水分解性チタン化合物溶液から直接ルチル型二酸化チタンが析出するため、ルチルに相転移させるための加熱工程を省くことができ、基材の耐熱性による制限がなくなる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施例1で得られた薄片状物質の二酸化チタン被膜表面の様子を表す図面代用の電界放出型走査型電子顕微鏡写真。

【図2】本発明の比較例1で得られた薄片状物質の二酸化チタン被膜表面に発生した100nm以上の長さのクラックやそれに伴う膜剥離の様子を表す図面代用の電界放出型走査型電子顕微鏡写真。

【発明を実施するための形態】

【0028】

本発明の薄片状基材準備工程で準備する薄片状基材は、表面にルチル型酸化スズ(SnO2)を含有する基材であり、該基材は組成中にルチル型酸化スズを0.01〜10質量%含有する基材または表面にルチル型酸化スズが1〜10000μg/m2付着した基材であることが好ましい。

【0029】

該基材表面に酸化スズが存在すると二酸化チタンの吸着が強くなることが知られている。また酸化スズはルチル型の結晶構造をとり、格子定数もルチル型二酸化チタンのa=4.6オングストローム、c=3.0オングストロームに対して、a=4.7オングストローム、c=3.2オングストロームと近いため、エピタキシャルにルチル型二酸化チタンが直接析出し、成長する。

【0030】

前記ルチル型酸化スズを組成中に含む基材の場合、該酸化スズの含有量が0.01質量%未満であると酸化スズによる効果が実質的にみられず、酸化チタンの基材への吸着が弱いために基材を充分に被覆できない。また10質量%より多いと酸化スズによる着色が強く、該薄片状物質の外観を損ねる。このような基材としては、酸化スズ成分を組成中に含むガラスの融液から作製された薄片状ガラス、酸化スズ成分の原料を含むゾルを用いたゾルゲル法から得られる薄片状物質や薄片状ガラスが挙げられる。平滑性の面から薄片状ガラスがより好ましい。また該基材は、塗料と配合するなどの、得られた薄片状物質の用途に従って粒度調整されたものが好ましい。

【0031】

また、基材表面に存在するルチル型酸化スズは、酸化スズ成分を組成中に含まない基材表面に、スズ含有溶液からルチル型酸化スズを付着させたものであってもよい。酸化スズ成分を組成中に含まない基材としては、酸化スズ成分を組成中に含まないガラスの融液から作製された薄片状ガラス、酸化スズ成分の原料を含まないゾルを用いたゾルゲル法から得られる薄片状物質や薄片状ガラス、雲母などが挙げられる。前記基材は、塗料と配合するなどの、得られた薄片状物質の用途に従って粒度調整されたものが好ましい。なお、雲母には転位などの格子欠陥が多く存在し、二酸化チタンがステップエッジに凝集し成長するため、光散乱を引き起こし、結果としてくすんだものとなってしまう傾向があることから、前記基材としては薄片状ガラスがより好ましい。また平滑性の面からも薄片状ガラスがより好ましい。

【0032】

酸化スズ成分を組成中に含まない基材表面に、スズ含有溶液から酸化スズを付着させる場合、前記ルチル型酸化スズの付着量が1〜10000μg/m2であることが好ましい。1μg/m2未満であると、酸化スズによる効果が実質的にみられず、酸化チタンの基材への吸着が弱いために基材を充分に被覆できない。一方、10000μg/m2より多いと酸化スズが被膜となりクラックが生じ易く、その表面にルチル型二酸化チタン被膜を形成すると、最表面に100nm以上の長さのクラックや膜剥離が発生し易いため好ましくない。

【0033】

前記被膜形成薬液調製工程では、酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する。酸性の加水分解性チタン化合物溶液は、pH0.1〜6程度である。

【0034】

前記超微粒子を用いることにより、後の乾燥工程において、ルチル型の二酸化チタン被膜の表面に100nm以上の長さのクラックや膜剥離が発生することを防止できる。クラック発生防止のメカニズムは明確には解明されていないが、例えば、析出した二酸化チタンは乾燥により収縮するものである一方、前記超微粒子として乾燥によりほとんど収縮しないものを用いると、両者を含んで形成された前記被膜の乾燥工程では、収縮率の違いにより超微粒子またはその近傍に応力が集中し、乾燥工程中、及び/または、乾燥工程後に、該部分を起点として二酸化チタン被膜に数nm〜数十nm程度の長さのナノクラックを優先的に発生することが被膜全体の応力緩和に寄与し、結果として外観の低下に繋がる100nm以上の長さのクラックや膜剥離が発生することを抑制することができると考えられる。

【0035】

前記超微粒子の平均粒径は10〜100nmであることが好ましい。該超微粒子の平均粒径が10nm未満の場合クラック抑制の効果がほとんど見られず、また超微粒子同士の凝集が強くなるため好ましくない。また、該超微粒子の平均粒径が100nm超の場合、超微粒子自身が光散乱の原因となるため好ましくない。より好ましい平均粒径は10〜50nmである。さらに、前記超微粒子を被膜形成薬液中に均一に分散させることで、該超微粒子を二酸化チタン被膜中に均一に存在させることができ、上記の効果を高めることができる。このため被膜形成薬液に、前記超微粒子を均一に分散させるための分散剤を添加してもよい。分散剤としては、イオン性または非イオン性の界面活性剤や、アニオン性、カチオン性またはノニオン性の高分子化合物などが挙げられる。また、前記超微粒子は粉末として添加してもよいし、予め超微粒子を均一に分散させた溶液として添加してもよい。超微粒子を被膜形成薬液により均一に分散し易いため、予め超微粒子を均一に分散させた溶液として添加することが好ましい。被膜形成薬液中に存在する超微粒子の分散状態は光分光法、レーザー回折・散乱法等の公知の方法で測定することができる。

【0036】

前記超微粒子はシリカ、チタニア、ジルコニア、アルミナ等の酸化物超微粒子やスピネル型等の複合酸化物超微粒子、カーボンブラック等の無機物超微粒子、アゾ系化合物、ジアゾ系化合物、ポリスチレン、セルロース等の有機物超微粒子からなる群から選ばれる少なくとも1つであることが好ましい。例えば、市販品の、コロイダルシリカであるスノーテックスO(シリカ含有量20質量%、平均粒径14nm、日産化学製)、スノーテックスYL(シリカ含有量40質量%、平均粒径70nm、日産化学製)、カーボンブラックであるMCF#1000(平均粒径18nm、三菱化学社製)、赤色ジケトピロロピロール顔料であるIRGAPHOR RED B−CF(平均粒径30nm、BASF社製)、ベンゾフェノン系紫外線吸収剤であるSEESORB106(平均粒径50nm、シプロ化成社製)、ペリレン系赤外線反射顔料であるPaliogen Black L0086(平均粒径30nm、BASF社製)、ポリスチレンであるエスタポールK007(平均粒径50nm、メルク社製)等を用いることができる。前述のように中和反応によりルチル型の二酸化チタン被膜を析出させることができるため、従来のように一度アナターゼとして析出させた二酸化チタン被膜をおよそ800℃以上で加熱する必要がない。従って、超微粒子として高温で不安定な物質を用いることができる。例えばアゾ系化合物やカーボンブラックなどの顔料を用いることで、光の吸収と干渉を組み合わせたより鮮やかで意匠的な発色を達成できる。また、超微粒子として有機系の紫外線吸収剤を分散させることにより二酸化チタン特有の吸収波長とは異なる波長帯の紫外線を吸収させる機能を付与することや、帯電防止剤を分散させて該薄片状物質に帯電防止機能を付与することができる。さらには高赤外線反射率あるいは吸収率をもつ有機物超微粒子を分散させ、該薄片状物質を遮熱顔料として用いることができる。

【0037】

また、前記二酸化チタン被膜中に、前記超微粒子が固形分濃度で0.1〜50質量%含有されることが好ましい。0.1質量%未満の場合、クラック抑制の効果が実質的になく好ましくない。50質量%超の場合、二酸化チタン被膜が脆くなり100nm以上の長さのクラックや膜剥離が発生しやすいため好ましくない。より好ましくは固形分濃度で0.5〜20質量%である。

【0038】

前記酸性の加水分解性チタン化合物溶液は、反応により二酸化チタンが析出するものであれば、その溶質及び溶媒を特に限定されないが、溶質としては、例えば硫酸チタニル、塩化チタン、チタンアルコキシドを用いることができる。これらの中でも反応系の単純なことや原料コストの面から硫酸チタニルが好ましい。溶媒としては、例えば硫酸、硝酸、塩酸などの酸やイソプロピルアルコールなどのアルコールが挙げられる。チタン濃度は二酸化チタンの凝集が起こる極端に大きい値でなければ特に限定されるものでなく、析出速度や溶液温度と所望の被覆膜厚から調整すればよい。

【0039】

二酸化チタンを析出せしめる被膜析出工程の中和反応は、酸性の加水分解性チタン化合物溶液にアルカリ性溶液を添加、すなわち、アルカリ性溶液を滴下して行ってもよいが、前記酸性の加水分解性チタン化合物溶液に予め尿素を均一に溶解させておき、該溶液を加熱することでより均一に進行させることがより好ましい。尿素は90℃付近で分解しアンモニアを生じ得るため、該溶液を90℃付近に加熱すると、中和反応により溶液中でpHが均一に上昇し二酸化チタンの析出が起こり、結果として均一な二酸化チタン被膜が形成される。従って、前記被膜析出工程における中和反応は被膜形成薬液の温度87〜110℃で行われることが好ましい。前記尿素は、被膜形成薬液に対して0.1〜20質量%含有されることが好ましい。形成された被膜が不均一であると、被膜表面における100nm以上の長さのクラックの発生や、外観の悪化に繋がるため、均一に中和反応を行うことは重要である。

【0040】

前記被膜析出工程は、表面にルチル型酸化スズを含有する基材を前記被膜形成薬液中に浸し、攪拌下で被膜形成薬液の温度を87〜110℃に保持して上記中和反応を進行させることで、該基材表面上に二酸化チタンを析出させて行う。

【0041】

二酸化チタンが析出した薄片状基材は、その後濾過等により被膜析出工程に用いた溶液から分離され、20〜200℃で乾燥工程を施される。該基材表面はルチル型の二酸化チタンで被覆されているため、残留した水分や溶媒等を蒸発させる程度に加熱して乾燥すればよく、乾燥温度の上限は200℃で十分である。また、20℃未満では、乾燥工程に長時間を要するため好ましくない。より好ましい乾燥工程の温度は80〜200℃である。

【0042】

また、上記乾燥工程後に得られた薄片状物質を熱処理して、前記超微粒子を揮発または熱分解して揮発させることにより、前記超微粒子の大きさに対応する空孔を有する二酸化チタンで被覆された薄片状物質を得ても良い。前記超微粒子が熱により揮発するもの(蒸発するもの、または、昇華性を有するもの)であると、前記薄片状物質を熱処理して超微粒子を揮発させることにより、前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することができる。また、前記超微粒子が熱分解して揮発するものであると、前記薄片状物質を熱処理して超微粒子を分解させるとともに揮発させることにより、前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することができる。この場合、超微粒子としては加熱により揮発または熱分解揮発しやすいものが好ましく、例えばポリスチレン、セルロース等が挙げられる。なお、該空孔は、前述したようなナノクラックにより外気と通じた空孔(開孔)であっても良いし、内部に閉じ込められた空孔(閉孔)であってもよい。

【0043】

また、前記二酸化チタン被膜の膜厚は50〜500nmであることが好ましい。該被膜の膜厚が50nm未満の場合は干渉色が生じないため好ましくなく、500nm超の場合は粒界での光散乱が強くなり干渉が弱くなることや、100nm以上の長さのクラックや膜剥離が生じやすくなり好ましくない。より好ましい二酸化チタン被膜の膜厚は50〜200nmである。また、該厚さが前記超微粒子の平均粒径または前記空孔の径よりも大きいことが好ましい。前記超微粒子の平均粒径または前記空孔の径が前記被膜の厚さ以上の場合、被膜表面が平滑でなく、光散乱が生じ易く、100nm以上の長さのクラックや膜剥離が生じやすくなり好ましくない。

【0044】

また、本発明で得られた薄片状物質表面に金属を被覆することができる。被覆する金属としては、銀、金、銅、白金、ニッケル、コバルト、クロム等を用いることができる。中でも、銀は、金属の中で最も反射率が高く、より優れた光輝感を付与できるため好適である。さらに金属で被覆された薄片状物質は、反射率が高くなり、それを含有する塗料に赤外線反射性等の反射特性を持たせることができる。金属被覆の方法としては、一般的に知られている方法であればどのような方法を用いてもよく、スパッタリング法、ゾルゲル法、CVD法または無電解メッキ法のように析出させる金属を含む溶液に薄片状物質を浸漬させた後に還元剤を混合して薄片状物質表面に金属を析出させる方法など、公知の方法を利用することができる。

【0045】

また、前記析出させる金属を含む溶液には、薄片状物質表面における該溶液の表面張力を調整するために界面活性剤を添加してもよい。該界面活性剤としては、一般的な陰イオン系および非イオン系の界面活性剤を利用できる。例えばフッ素系の界面活性剤やポリエーテル変性オルガノシロキサン等が挙げられる。

【0046】

また、本発明は、上記の二酸化チタンで被覆された薄片状物質を含有する塗料、印刷用インキ、プラスチック、化粧料、セラミックスまたはガラス用釉である。塗料としては、前記薄片状物質をアクリル樹脂、ポリウレタン樹脂等の塗料に分散させたものが挙げられる。印刷用インキとしては、アクリル樹脂、ポリウレタン樹脂等に分散させたものが挙げられる。プラスチックとしてはポリエステル樹脂、アクリル樹脂、エポキシ樹脂等に分散させたものが挙げられる。化粧料としては、脂肪酸エステル、パラフィン油、植物油等に分散させたものが挙げられる。セラミックスまたはガラス用釉としては、金属アルコキシド、低融点ガラス等に分散させ、焼成したものが挙げられる。

【0047】

また、本発明は、物品表面に、上記の二酸化チタンで被覆された薄片状物質を含有する塗装が施された物品である。該塗装が施される物品としては、透明な物品でも不透明な物品でもよく、例えば、並ガラス、高透過ガラス、強化ガラス、着色ガラス、アクリル系樹脂、ポリカーボネート系樹脂、スチレン系樹脂、ポリエステル系樹脂、ポリビニルアルコール系樹脂、ポリウレタン系樹脂、セルロース系樹脂、ポリオレフィン系樹脂等が挙げられる。

【実施例】

【0048】

詳細を下記に述べる。以下では、得られた薄片状物質の評価方法、表面にルチル型酸化スズを含有する薄片状基材の準備、二酸化チタンで被覆された薄片状物質の作製方法及び評価結果が述べられる。

【0049】

〔薄片状物質の評価方法〕

得られた薄片状物質の評価方法として、以下の(1)〜(4)の評価を行った。

【0050】

(1)薄片状物質の外観観察

得られた薄片状物質を、黒色の画用紙上に分散して肉眼で観察し、反射で干渉色を呈しているかどうか、外観上の不具合がないかどうかを確認した。

【0051】

(2)二酸化チタン被膜の外観観察

電界放出型走査型電子顕微鏡(以降、「SEM」と記載する場合がある)で薄片状物質を観察し、表面の二酸化チタン被膜に100nm以上の長さのクラックや膜剥離がないものを合格とした。

【0052】

(3)二酸化チタン被膜の平均厚さ評価

SEMで薄片状物質の断面を観察し、表面の二酸化チタン被膜の厚さを測定した。試料数10個について測定を行い、前記被膜の平均厚さを算出した。また、空孔を有するルチル型の二酸化チタンで被覆された薄片状物質が得られる場合は、上記と同様にSEMで薄片状物質の断面を観察し、空孔の径を測定した。試料数10個について測定を行い、前記空孔の平均径を算出した。また、上記の断面観察で、被膜中で超微粒子または空孔が凝集や密集せずに分散して存在しているかどうかを確認した。

【0053】

(4)二酸化チタン被膜の結晶型評価

X線粉末回折法により薄片状物質表面の二酸化チタン被膜の結晶型を評価した。

【0054】

[実施例1]

(I)表面にルチル型酸化スズを含有する薄片状基材の準備

市販のシリコンテトラエトキシド1000mlに、500mlのエタノール、1規定の硝酸250ml、塩化第一スズ二水和物1gを加え、溶液を室温で12時間攪拌し、塗布液とした。該塗布液に表面平滑なステンレス板を浸漬し、30cm/minの速度で引き上げた。大気中に放置して塗膜を乾燥した後、60℃の炉に該ステンレス板を入れたところ、直ちに前記乾燥後の塗膜にクラックが発生するとともに、ステンレス板からの剥離が起こり、薄片状物質が得られた。得られた薄片状物質を回収し、磁性るつぼに入れて800℃で1時間焼成することで、表面にルチル型酸化スズを含有する基材を得た。

【0055】

(II)二酸化チタンで被覆された薄片状物質の作製方法及び評価結果

0.5規定の硫酸250mlに硫酸チタニル3.0g、尿素5.0gを加えることで酸性(pH=0.5)の加水分解性チタン化合物溶液を調製した。この溶液に、超微粒子として市販のコロイダルシリカ1ml(スノーテックスO、シリカ含有量20質量%、平均粒径14nm、日産化学製)を混合し被膜形成薬液を調製した。紫外可視吸収分光法によって該薬液中に前記超微粒子が凝集することなく分散していることが確認された。この薬液に、上記(I)で得られた基材3.0gを投入、攪拌し、薬液の温度を90℃まで昇温して中和反応を進行させた。前記撹拌4時間後に濾過し、濾物を100℃の乾燥炉で加熱して残留した水分を除去したところ、反射で赤紫の干渉色を呈している薄片状物質が得られた。該薄片状物質表面をSEMで観察したところ、図1に示すように、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。

【0056】

【表1】

【0057】

[実施例2]

被膜形成薬液中の超微粒子を、市販の赤色ジケトピロロピロール顔料(IRGAPHOR RED B−CF、平均粒径30nm、BASF社製)100mgとした以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈しており、実施例1と比べると鮮明な発色であった。該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。

【0058】

[実施例3]

実施例2で得られた薄片状物質を1000℃で1時間熱処理した。得られた薄片状物質は、反射で赤紫の干渉色を呈しており、実施例1と同等であった。また、該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察したところ、前記被膜に平均径40nmの空孔が生じ、被膜表面がポーラスになっている様子が確認された。また、被膜中で空孔が密集せずに分散して存在していることが確認された。なお、該被膜の平均厚さは130nmであり、結晶型はルチル型であった。結果を表1に示す。

【0059】

[実施例4]

被膜形成薬液中の超微粒子を、市販のベンゾフェノン系紫外線吸収剤(SEESORB106、平均粒径50nm、シプロ化成社製)20mgとした以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈しており、該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。また、得られた薄片状物質をニトロセルロースと質量比1対10で混練し、二酸化チタンで被覆された薄片状物質を含有する塗料とした。該塗料を紫外線透過アクリル板上に間隙9milのアプリケータを用いて塗布し、硬化させることで、二酸化チタンで被覆された薄片状物質を含有する塗装が施された透明物品を得た。該物品の紫外線可視吸収分光を行ったところ、390nmより短い波長で透過率は1%以下となり、紫外線吸収効果が付与されていることが分かった。

【0060】

[実施例5]

被膜形成薬液中の超微粒子を、市販のペリレン系赤外線反射顔料(Paliogen Black L0086、平均粒径30nm、BASF社製)40mgとした以外は実施例1と同条件とした。得られた薄片状物質は、反射でやや黒味を帯びた赤紫の干渉色を呈しており、該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密で均一な膜が被覆されていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。また、得られた薄片状物質をアクリル樹脂と質量比1対10で混練し、二酸化チタンで被覆された薄片状物質を含有する塗料とした。該塗料を黒色隠蔽率試験紙に間隙9milのアプリケータを用いて塗布し、硬化させた後で、近赤外線反射分光測定を行ったところ、近赤外線領域(780−2500nm)において日射反射率(JIS K5602)が15%となり、日射反射率増大効果が付与されていることが分かった。

【0061】

[実施例6]

被膜形成薬液中の超微粒子を、市販のコロイダルシリカ(スノーテックスYL、シリカ含有量40質量%、平均粒径70nm、日産化学製)0.5mlとした以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈していた。該薄片状物質表面をSEMで観察したところ、100nm以上のクラックや膜剥離は確認されず、緻密な膜が被覆されていた。一方で、コロイダルシリカの一部と思われる10〜30nm程度の凹凸が被覆表面に確認され、平滑性の点では実施例1より劣っていた。また、該薄片状物質断面をSEMで観察し、前記被膜の厚さを調べたところ、平均厚さは130nmであった。また、被膜中で超微粒子が凝集せずに分散して存在していることが確認された。さらに、X線粉末回折法で前記被膜の結晶型を同定したところ、ルチル型であることが確認された。結果を表1に示す。

【0062】

[比較例1]

1規定の硫酸150mlに塩化第二スズ五水和物0.05g、硫酸スズ0.25gを加えることでスズ含有溶液を調製した。この溶液に市販の白雲母(M−400、平均厚さ0.6μm、平均粒径19μm、レプコ社製)50.0gを投入、攪拌し、溶液温度を80℃まで昇温した。その状態で硫酸チタニル100gを前記溶液に投入し、3時間後に沸点まで昇温して還流下で30分保持した。前記溶液を濾過し、濾物を100℃の乾燥炉で加熱して残留した水分を除去したところ、反射で青の干渉色を呈してはいたものの、白くくすんでいる薄片状物質が得られた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、表面の二酸化チタン被膜に図2に示すような、100nm以上の長さのクラックや膜剥離が発生していることが確認された。また、前記薄片状物質のBET比表面積測定及び酸溶解させた前記薄片状物質の誘導結合プラズマ発光分析を行った結果、基材に付着した酸化スズは1000μg/m2であることが確認された。結果を表1に示す。

【0063】

[比較例2]

イオン交換水100mlに塩化第一スズ二水和物16mgを加え、希塩酸を滴下しpHを2.0〜2.5に調整することで、透明なスズ含有溶液を調製した。この溶液に市販のフレーク状ガラス(RCF−140、平均厚さ5μm、平均粒径140μm、日本板硝子社製)10.0gを投入、攪拌し、10分後に濾過した。続いて、イオン交換水100mlにヘキサクロロ白金酸1.5mgを加え、この溶液に前記濾物を投入、攪拌し、10分後に濾過した。次に、1規定の塩酸100mlに前記処理を施した薄片状基材10gを投入、攪拌し、75℃に昇温した。この溶液に四塩化チタン溶液をTi換算で2.0mg/minの滴下速度で加え、同時にpHが変わらないように水酸化ナトリウムを滴下した。溶液中の薄片状物質が赤紫色の干渉色を示すようになったところで滴下を止め、濾過した。濾物を室温で乾燥させたところ、得られた薄片状物質は反射で赤紫の干渉色を呈してはいたものの、白くくすんでいた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、表面の二酸化チタン被膜に100nm以上の長さのクラックや膜剥離が発生していることが確認された。また、前記薄片状物質のBET比表面積測定及び酸溶解させた前記薄片状物質の誘導結合プラズマ発光分析を行った結果、基材に付着した酸化スズは500μg/m2であることが確認された。結果を表1に示す。

【0064】

[比較例3]

前記(II)二酸化チタンで被覆された薄片状物質の作製方法及び評価結果において、超微粒子を添加しなかった以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈してはいたものの、白くくすんでいた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、表面の二酸化チタン被膜に100nm以上の長さのクラックや膜剥離が発生していることが確認された。結果を表1に示す。

【0065】

[比較例4]

前記(I)表面にルチル型酸化スズを含有する基材の準備において、塩化スズを添加しないこと以外は実施例1と同条件とした。得られた薄片状物質は干渉色を示さず、白くくすんでいた。SEMで得られた薄片状物質の表面の外観観察を行ったところ、該表面は部分的にしか二酸化チタンで被覆されていなかった。また、X線粉末回折法で二酸化チタンの結晶型を同定したところ、アナターゼ型であることが確認された。結果を表1に示す。

【0066】

[比較例5]

被膜形成薬液中の超微粒子として、市販のコロイダルシリカ(スノーテックスOXS、シリカ含有量10質量%、平均粒径5nm、日産化学製)2mlを用いた以外は実施例1と同条件とした。得られた薄片状物質は、反射で赤紫の干渉色を呈してはいたものの、白くくすんでいた。得られた薄片状物質の表面をSEMで観察したところ、100nm以上のクラックが発生していることが確認された。また、該薄片状物質断面をSEMで観察したところ、被膜中で超微粒子が凝集して存在していることが確認された。結果を表1に示す。

【0067】

[比較例6]

被膜形成薬液中に超微粒子を含有させずに、代わりに、市販のコロイダルシリカ(スノーテックスMP−2040、シリカ含有量40質量%、平均粒径200nm、日産化学製)0.5mlを用いた以外は実施例1と同条件とした。得られた薄片状物質は、白くくすんでおり干渉色はほとんど確認されなかった。得られた薄片状物質の表面をSEMで観察したところ、100nm以上のクラックや膜剥離が発生していることが確認された。結果を表1に示す。

【特許請求の範囲】

【請求項1】

表面にルチル型酸化スズを含有する薄片状基材を準備する、薄片状基材準備工程、

酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する、被膜形成薬液調製工程、

前記被膜形成薬液中に前記薄片状基材を浸漬し、中和反応により、前記超微粒子を含むルチル型の二酸化チタン被膜を該基材表面に析出させる、被膜析出工程、

前記被膜を析出させた薄片状基材を乾燥する、乾燥工程

を有することを特徴とする、二酸化チタンで被覆された薄片状物質の製造方法。

【請求項2】

前記超微粒子が酸化物超微粒子、無機物超微粒子、有機物超微粒子からなる群から選ばれる少なくとも1つであることを特徴とする、請求項1に記載の前記薄片状物質の製造方法。

【請求項3】

前記二酸化チタン被膜中に、前記超微粒子が固形分濃度で0.1〜50質量%含有されることを特徴とする、請求項1または請求項2に記載の前記薄片状物質の製造方法。

【請求項4】

前記薄片状基材が、組成中にルチル型酸化スズを0.01〜10質量%含有する基材または表面にルチル型酸化スズが1〜10000μg/m2付着した基材であることを特徴とする、請求項1乃至請求項3のいずれかに記載の前記薄片状物質の製造方法。

【請求項5】

前記薄片状基材が、ガラスであることを特徴とする、請求項1乃至請求項4のいずれかに記載の前記薄片状物質の製造方法。

【請求項6】

前記被膜析出工程における中和反応が被膜形成薬液の温度87〜110℃で行われることを特徴とする、請求項1乃至請求項5のいずれかに記載の前記薄片状物質の製造方法。

【請求項7】

前記加水分解性チタン化合物が硫酸チタニル、塩化チタン、チタンアルコキシドからなる群から選ばれる少なくとも1つであることを特徴とする、請求項1乃至請求項6のいずれかに記載の前記薄片状物質の製造方法。

【請求項8】

前記被膜形成薬液が尿素を含有することを特徴とする、請求項1乃至請求項7のいずれかに記載の前記薄片状物質の製造方法。

【請求項9】

前記乾燥工程が20〜200℃で行われることを特徴とする、請求項1乃至請求項8のいずれかに記載の前記薄片状物質の製造方法。

【請求項10】

請求項1乃至請求項9のいずれかに記載の前記薄片状物質の製造方法において、前記乾燥工程後に熱処理して、前記超微粒子を揮発または熱分解して揮発させて前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することを特徴とする薄片状物質の製造方法。

【請求項11】

請求項1乃至請求項10のいずれかに記載の前記薄片状物質の製造方法で製造された薄片状物質であって、前記二酸化チタン被膜の厚さが50〜500nmであり、該厚さが前記超微粒子の平均粒径または前記空孔の径よりも大きいことを特徴とする、二酸化チタンで被覆された薄片状物質。

【請求項12】

請求項11に記載の二酸化チタンで被覆された薄片状物質を含有する塗料、印刷用インキ、プラスチック、化粧料、セラミックスまたはガラス用釉。

【請求項13】

物品表面に、請求項11に記載の二酸化チタンで被覆された薄片状物質を含有する塗装が施された物品。

【請求項1】

表面にルチル型酸化スズを含有する薄片状基材を準備する、薄片状基材準備工程、

酸性の加水分解性チタン化合物溶液に超微粒子を分散させて被膜形成薬液を調製する、被膜形成薬液調製工程、

前記被膜形成薬液中に前記薄片状基材を浸漬し、中和反応により、前記超微粒子を含むルチル型の二酸化チタン被膜を該基材表面に析出させる、被膜析出工程、

前記被膜を析出させた薄片状基材を乾燥する、乾燥工程

を有することを特徴とする、二酸化チタンで被覆された薄片状物質の製造方法。

【請求項2】

前記超微粒子が酸化物超微粒子、無機物超微粒子、有機物超微粒子からなる群から選ばれる少なくとも1つであることを特徴とする、請求項1に記載の前記薄片状物質の製造方法。

【請求項3】

前記二酸化チタン被膜中に、前記超微粒子が固形分濃度で0.1〜50質量%含有されることを特徴とする、請求項1または請求項2に記載の前記薄片状物質の製造方法。

【請求項4】

前記薄片状基材が、組成中にルチル型酸化スズを0.01〜10質量%含有する基材または表面にルチル型酸化スズが1〜10000μg/m2付着した基材であることを特徴とする、請求項1乃至請求項3のいずれかに記載の前記薄片状物質の製造方法。

【請求項5】

前記薄片状基材が、ガラスであることを特徴とする、請求項1乃至請求項4のいずれかに記載の前記薄片状物質の製造方法。

【請求項6】

前記被膜析出工程における中和反応が被膜形成薬液の温度87〜110℃で行われることを特徴とする、請求項1乃至請求項5のいずれかに記載の前記薄片状物質の製造方法。

【請求項7】

前記加水分解性チタン化合物が硫酸チタニル、塩化チタン、チタンアルコキシドからなる群から選ばれる少なくとも1つであることを特徴とする、請求項1乃至請求項6のいずれかに記載の前記薄片状物質の製造方法。

【請求項8】

前記被膜形成薬液が尿素を含有することを特徴とする、請求項1乃至請求項7のいずれかに記載の前記薄片状物質の製造方法。

【請求項9】

前記乾燥工程が20〜200℃で行われることを特徴とする、請求項1乃至請求項8のいずれかに記載の前記薄片状物質の製造方法。

【請求項10】

請求項1乃至請求項9のいずれかに記載の前記薄片状物質の製造方法において、前記乾燥工程後に熱処理して、前記超微粒子を揮発または熱分解して揮発させて前記超微粒子の大きさに対応する空孔を二酸化チタン被膜に形成することを特徴とする薄片状物質の製造方法。

【請求項11】

請求項1乃至請求項10のいずれかに記載の前記薄片状物質の製造方法で製造された薄片状物質であって、前記二酸化チタン被膜の厚さが50〜500nmであり、該厚さが前記超微粒子の平均粒径または前記空孔の径よりも大きいことを特徴とする、二酸化チタンで被覆された薄片状物質。

【請求項12】

請求項11に記載の二酸化チタンで被覆された薄片状物質を含有する塗料、印刷用インキ、プラスチック、化粧料、セラミックスまたはガラス用釉。

【請求項13】

物品表面に、請求項11に記載の二酸化チタンで被覆された薄片状物質を含有する塗装が施された物品。

【図1】

【図2】

【図2】

【公開番号】特開2012−201753(P2012−201753A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−66369(P2011−66369)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]