薄片試料作製方法

【課題】対象試料から薄片試料を切り出した後に、正確に対象断面に仕上げ加工を行うことが可能な薄片試料作製方法を提供する。

【解決手段】薄片試料作製方法は、対象試料の対象断面を含む位置に荷電粒子ビームを照射して、対象試料Aに対象断面を含む薄片部を形成する薄片部形成工程S2と、細長な保持手段の先端によって薄片部を保持して薄片試料として対象試料から取り出す試料取り出し工程S3と、保持手段を軸回りに回転させることで、取り出した薄片試料を反転させる試料反転工程S4と反転した薄片試料の一部を、薄片試料を固定するための固定台に予め形成した薄片試料の側面を支持する挿入溝に挿入した後に、薄片試料と固定台とを少なくとも一箇所で接合させる試料固定工程と、固定台に固定された薄片試料の対象断面を含む面に荷電粒子ビームを照射する仕上げ工程S7とを備える。

【解決手段】薄片試料作製方法は、対象試料の対象断面を含む位置に荷電粒子ビームを照射して、対象試料Aに対象断面を含む薄片部を形成する薄片部形成工程S2と、細長な保持手段の先端によって薄片部を保持して薄片試料として対象試料から取り出す試料取り出し工程S3と、保持手段を軸回りに回転させることで、取り出した薄片試料を反転させる試料反転工程S4と反転した薄片試料の一部を、薄片試料を固定するための固定台に予め形成した薄片試料の側面を支持する挿入溝に挿入した後に、薄片試料と固定台とを少なくとも一箇所で接合させる試料固定工程と、固定台に固定された薄片試料の対象断面を含む面に荷電粒子ビームを照射する仕上げ工程S7とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、断面観察用に対象試料から薄片試料を作製する薄片試料作製方法に関する。

【背景技術】

【0002】

従来から、対象試料の断面観察を行う手法として、対象試料から観察を行いたい対象断面を含むように薄片試料を取り出して、この薄片試料を透過電子顕微鏡(TEM)で観察する方法が行われている。また、このような薄片試料作製には、荷電粒子ビームとして集束イオンビームを照射する集束イオンビーム装置(FIB)が好適に利用されている。集束イオンビーム装置では、集束イオンビームを照射して対象試料の特定箇所をエッチング等することで、上記のような薄片試料を短時間で作製することができるので一般的な手法として普及していて、特に、半導体デバイスのプロセス管理や不良解析には必要不可欠な手法となっている。

【0003】

ここで、対象試料が例えば上記のような半導体デバイスである場合、金属配線が表面側に設けられているとともに、トランジスタなどの素子部が内部に設けられている。そして、対象試料から薄片試料を作製する場合には、集束イオンビームなどの荷電粒子ビームを対象試料の表面側から照射して対象試料のエッチングを行うが、表面側に金属配線が設けられた部分と、設けられていない部分とではエッチングスピードが異なるため、対象断面にはエッチングによる筋引きが発生することとなり、断面観察の支障となってしまう。このため、このような筋引きの対策として、加工時において、表面に対して荷電粒子ビームを傾斜して入射させる方法が提案されている(例えば、特許文献1参照)。この方法では、表面から垂直に延びる縦筋がなくなり、斜めの筋が僅かに残る程度であり、これにより対象試料の正確な断面形状を得ることができるとされている。

【0004】

しかしながら、上記方法では、筋が形成される方向が異なるだけで依然筋引きが残ることには変わらず、近年詳細な断面観察が要求される中で、透過電子顕微鏡による観察に影響を及ぼし、より筋引きの少ない断面を形成することが大きな課題となってきている。そして、このような課題を解決するべく、対象試料を表面側から荷電粒子ビームを照射してエッチングした後に、裏面側から荷電粒子ビームを照射して仕上げ加工を行う方法が提案されている(例えば、特許文献2参照)。より詳しくは、この方法では、まず対象試料の内、観察対象となる範囲について予めダイシングソーで切り出して小片として試料保持部材に固定する。そして、この試料保持部材を断面加工用クランプで固定して、切り出された対象試料の表面から荷電粒子ビームを照射して、観察を行う対象断面を形成する。次に、試料保持部材を断面加工用クランプから取り外して、対象試料の裏面側から荷電粒子ビームを照射可能に、試料保持部材を他のクランプに固定する。そして、この状態で荷電粒子ビームを対象断面に照射することで、荷電粒子ビームを裏面側から照射することができ、対象断面から筋引きを除去して詳細な断面観察を行うことができるようになるとされている。

【特許文献1】特許第2973211号公報

【特許文献2】特開2004−61376号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2のような方法によれば、対象試料は、試料保持部材に固定してクランプに固定するために、予めダイシングソーで小片に切り出す必要がある。このため、対象試料からダイシングソーで小片を切り出す工程を行い、作製した小片を真空雰囲気とした試料室内に搬送した後に、荷電粒子ビームを照射して観察を行う対象断面を形成する必要があった。また、荷電粒子ビームを照射して対象断面を形成する際には、断面加工用クランプに固定して断面を形成した後に、他のクランプに移し替えて再度荷電粒子ビームを照射して仕上げ加工する必要があった。すなわち、特許文献2のような方法では、荷電粒子ビームを照射する装置の試料室の外部及び内部のそれぞれで異なる工程を行うとともに、試料室の内部では一度固定した対象試料を再度移し替えて仕上げ加工の工程を行う必要があり、工程の短縮化が望まれていた。

【0006】

ここで、試料室の内部に対象試料をそのまま配置し、対象試料に荷電粒子ビームを照射して観察対象となる部分を切り出し、プローブなどの保持手段で薄片試料として取り出した後に、当該薄片試料を反転させて、仕上げ加工として再度荷電粒子ビームを照射することも考えられる。しかしながら、上記プローブなどの保持手段で薄片試料を反転させた場合には、薄片試料は、表面及び裏面が斜めに傾斜するような姿勢となってしまう。このため、反転した後に薄片試料を安定した状態で固定することができず、正確に断面を仕上げ加工できなくなってしまう問題があった。

【0007】

この発明は、上述した事情に鑑みてなされたものであって、対象試料から薄片試料を切り出した後に、正確に対象断面に仕上げ加工を行うことが可能な薄片試料作製方法を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明は、荷電粒子ビームを照射して対象試料の一部を薄片状に切り出して、断面観察用の薄片試料を作製する薄片試料作製方法であって、前記対象試料の観察を行いたい対象断面を含む位置に荷電粒子ビームを照射して、前記対象試料に前記対象断面を含む薄片部を形成する薄片部形成工程と、細長な保持手段の先端によって前記薄片部を保持して前記薄片試料として前記対象試料から取り出す試料取り出し工程と、前記保持手段を軸回りに回転させることで、取り出した前記薄片試料を反転させる試料反転工程と、反転した前記薄片試料の一部を、該薄片試料を固定するための固定台に予め形成した前記薄片試料の側面を支持する挿入溝に挿入した後に、前記薄片試料と前記固定台とを少なくとも一箇所で接合させる試料固定工程と、前記固定台に固定された前記薄片試料の前記対象断面を含む面に荷電粒子ビームを照射する仕上げ工程とを備えることを特徴としている。

【0009】

この発明に係る薄片試料作製方法によれば、薄片部形成工程として対象試料の対象断面を含む位置に荷電粒子ビームを照射して薄片部を形成することで、観察を行う対象断面を含んで薄片試料となる部分を形成することができる。なお、この状態では対象断面となる面には、対象試料の表面から形成される筋引きが含まれている。次に、試料取り出し工程として、保持手段によって薄片部を保持して、薄片試料として取り出す。そして、試料反転工程として、細長の保持手段を軸回りに回転させることで、先端に保持された薄片試料を反転させることができ、対象試料の裏面側からの荷電粒子ビームの照射が可能となる。

【0010】

次に、試料固定工程として、反転した薄片試料を固定台に固定する。すなわち、反転した薄片試料の一部を固定台に予め形成された挿入溝に挿入させる。これにより、薄片試料は、挿入溝の両壁面によって支持された状態となる。このため、薄片試料を少なくとも一箇所で接合するだけで固定台に確実に固定した状態とすることができる。そして、仕上げ工程として、固定台に固定された薄片試料に裏面側から荷電粒子ビームを照射することができ、これにより筋引きの無い良好な対象断面を有する薄片試料を作製することができる。

【0011】

また、上記の薄片試料作製方法において、前記固定台に荷電粒子ビームを照射して前記挿入溝を形成する挿入溝形成工程を備え、前記試料固定工程では、該挿入溝形成工程で前記挿入溝を形成した前記固定台を使用することがより好ましいとされている。

【0012】

この発明に係る薄片試料作製方法によれば、挿入溝形成工程として、固定台に荷電粒子ビームを照射して挿入溝を形成することで、薄片部形成工程から挿入溝形成工程を含み仕上げ工程まで、一連の工程を一つの荷電粒子ビーム装置で行うことができ、工程全体を短縮することができる。また、薄片部形成工程及び挿入溝形成工程を連続して行うことができることから、挿入溝形成工程では、薄片部形成工程で形成され薄片試料となる薄片部の厚さに応じて、固定台に両壁面によって挿入された薄片試料を支持可能な好適な幅の挿入溝を形成することができる。

【0013】

また、上記の薄片試料作製方法において、前記試料取り出し工程では、前記保持手段として、細長の一対の把持部材によって前記薄片部を把持可能なナノピンセットを有するもの使用することがより好ましいとされている。

【0014】

この発明に係る薄片試料作製方法によれば、試料取り出し工程で保持手段としてナノピンセットを有するもの使用することで、デポジションなどで接合する必要なく容易に薄片部を保持することができ、薄片試料として取り出した後も薄片試料から容易に着脱することが可能となる。

【0015】

また、上記の薄片試料作製方法において、前記試料固定工程では、前記固定台として前記挿入溝の終端に段部が形成されたものを使用し、反転した前記薄片試料を前記挿入溝の底面及び前記段部に当接して固定することがより好ましいとされている。

【0016】

この発明に係る薄片試料作製方法によれば、試料固定工程で、保持手段で保持された薄片試料を固定台の挿入溝に挿入して固定する際に、薄片試料を挿入溝の底面と終端に形成された段部に当接させることで、反転して傾斜した薄片試料を、保持手段で保持された状態と略等しい姿勢のまま固定台に確実に固定することができる。

【0017】

また、上記の薄片試料作製方法において、前記試料固定工程では、前記固定台として、前記薄片試料の長さよりも長い延長の前記挿入溝を有するものを使用し、前記保持手段に保持された前記薄片試料の一部を前記挿入溝に挿入した後に、前記保持手段から前記薄片試料を離脱させることで、前記薄片試料を前記挿入溝に落とし込むものとしても良い。

【0018】

この発明に係る薄片試料作製方法によれば、試料固定工程で、保持手段で保持された薄片試料の一部を固定台の挿入溝に挿入した後に、保持手段から離脱させる。ここで、挿入溝は、薄片試料の長さよりも長い延長を有して固定台に形成されている。このため、反転して傾斜した状態で一部が挿入された薄片試料は、挿入溝に案内されて、回転しながら下向きとなっている表面が挿入溝と当接するようにして当該挿入溝に落とし込まれることとなり、安定した状態として固定台に固定することができる。

【発明の効果】

【0019】

本発明の薄片試料作製方法によれば、試料反転工程と試料固定工程とを備えることで、薄片部形成工程及び試料取り出し工程によって対象試料から薄片試料を切り出した後に、仕上げ工程によって正確に対象断面に仕上げ加工を行うことが可能であり、筋引きを除去して対象断面の観察を詳細かつ正確に行うことが可能となる。

【発明を実施するための最良の形態】

【0020】

(第1の実施形態)

図1から図10は、この発明に係る第1の実施形態を示している。まず、本実施形態の薄片試料作製方法で使用される荷電粒子ビーム装置として、荷電粒子ビームとして集束イオンビームを照射可能な集束イオンビーム装置の概要について説明する。

【0021】

図1に示すように、集束イオンビーム装置1は、試料室2と、試料室2の内部に設けられて試料が載置される試料ステージ3と、試料ステージ3上の試料に集束イオンビームIを照射可能なイオンビーム鏡筒4とを備える。さらに、集束イオンビーム装置1は、試料ステージ3上の試料に荷電粒子ビームとして電子ビームEを照射可能な電子ビーム鏡筒5と、荷電粒子ビームが照射されることで試料から発生する二次電子E1を検出する二次電子検出器6と、試料にデポジションなどを行うためのデポジションガスGを放出するガス銃7と、試料から作製された薄片試料を保持することが可能な保持手段であるマニピュレータ8とを備える。以下に詳細を説明する。

【0022】

試料室2は、図示しない排気手段によって内部を所望の真空度となるまで排気することが可能となっている。また、試料ステージ3は、薄片試料Bを切り出すための対象となる例えば半導体デバイスなどの対象試料A及び対象試料Aから取り出した薄片試料Bが配置される試料台3aを、三軸となるX方向、Y方向及びZ方向に移動可能に支持している。ここで、試料台3a上において、対象試料Aから切り出される薄片試料Bは、固定台である試料ホルダ10に固定されて試料台3a上に配置される。試料ステージ3としては、さらに各軸回りに回転可能にローテーション機構やチルト機構を有するものとしても良い。試料ホルダ10は、例えば、SOI基板などのシリコン基板であり、後述するように集束イオンビームIを照射して挿入溝11を形成して、薄片試料Bを固定することが可能となっている。

【0023】

また、イオンビーム鏡筒4は、液体ガリウム等を用いた液体金属イオン源4aと、液体金属イオン源4aから射出されたイオンをイオンビームに成形して射出するイオン光学系4bとを備えている。液体金属イオン源4aを構成するイオンとしては、例えばガリウムイオンなどが挙げられる。液体金属イオン源4aは、図示しないイオン源制御電源と接続されており、引き出し電圧及び加速電圧を印加することで、引き出されたイオンを加速させてイオンビームとして放出することが可能である。

【0024】

また、イオン光学系4bは、例えば、液体金属イオン源4a側から順に、放出されたイオンビームを集束させるコンデンサレンズと、イオンビームを絞るアパーチャと、イオンビームの光軸を調整するアライナと、イオンビームを試料に対して集束させて集束イオンビームIとして照射させる対物レンズと、試料上で集束イオンビームIを走査させる偏向器とを備えている。

【0025】

また、電子ビーム鏡筒5は、電子源5aと、電子源5aから射出された電子を電子ビームEに成形して射出する電子光学系5bとを備えている。電子光学系5bとしては、イオンビーム鏡筒4同様に、電子ビームEを集束させるための電磁レンズや走査させるための偏向器などを備えている。

【0026】

また、マニピュレータ8は、一対の把持部材8aによって構成されて試料ステージ3の試料台3aに向かって延びる細長のナノピンセット8bと、ナノピンセット8bの基端に設けられ、ナノピンセット8bを軸回りに回転させる回転機構8cと、ナノピンセット8bを三軸であるX軸、Y軸及びZ軸に移動させる移動機構8dとを備える。ナノピンセット8bは、一対の把持部材8aを互いに離間させたり接触させたりすることが可能であり、先端8eにおいて一対の把持部材8aの間に薄片試料Bを把持することが可能となっている。

【0027】

また、集束イオンビーム装置1は、各構成を制御する制御部12と、表示手段であるモニタ13とを備えている。制御部12では、集束イオンビーム装置1の各構成を総合的に制御するとともに、二次電子検出器6で検出された二次電子E1の強度に基づいて画像データを生成し、この画像データをモニタ13に出力している。これによりモニタ13は、試料ステージ3に載置された対象試料Aや薄片試料Bの画像を表示することが可能となっている。

【0028】

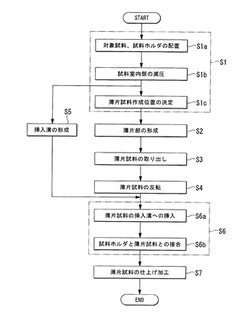

次に、このような集束イオンビーム装置1を利用して、半導体デバイスなどの対象試料Aから薄片試料Bとして、透過電子顕微鏡で観察を行うためのTEM試料を作製する方法について説明する。図2は、本実施形態の薄片試料作製方法のフローを示している。図2及び図3に示すように、まず、準備工程S1として、薄片試料Bを作製するための準備を行う。すなわち、試料室2の内部において、試料台3a上に、対象試料Aを載置して固定するとともに、後に作製する薄片試料Bを固定する試料ホルダ10を固定する(ステップS1a)。そして、試料室2を密閉して図示しない排気手段で排気することで、試料室2内部を所定の真空度まで減圧させる(ステップS1b)。

【0029】

次に、対象試料Aにおいて、薄片試料Bを作製して取り出す位置、すなわち観察を行いたい対象断面A1を含む位置を決定する(ステップS1c)。まず、操作者の操作に基づいて、制御部12は、電子ビーム鏡筒5を稼動させ、試料ステージ3上の対象試料Aの表面A2上で電子ビームEを走査させる。対象試料Aに電子ビームEが照射されることで、表面A2からは二次電子E1が発生し、これを二次電子検出器6で検出する。そして、図3に示すように、制御部12は、二次電子検出器6の出力から画像データを生成し、モニタ13に表示させ、操作者は、この画像を確認して対象断面A1を含む位置を決定する。なお、対象試料Aにおいて、予め観察を行いたい対象断面A1の位置が決定されている場合には、位置情報や画像情報を制御部12に記憶させておき、制御部12による制御のもと自動的に対象断面A1を含む位置を決定するものとしても良い。

【0030】

次に、薄片部形成工程S2として、対象断面A1を含む位置に集束イオンビームIを照射して対象試料Aに対象断面A1を含む薄片部A3を形成する。より具体的には、図4に示すように、操作者の操作に基づいて、制御部12は、イオンビーム鏡筒4を稼動させ、集束イオンビームIを表面A2側から対象試料Aに照射させる。これにより、対象試料Aにおいて、対象断面A1の周囲をエッチングし、これにより対象断面A1を含み、作製する薄片試料Bの厚さ、幅を有した薄片部A3が形成されることとなる。ここで、薄片部A3に形成されている対象断面A1を含む面には、集束イオンビームIの照射により筋引きが形成されてしまうこととなる。なお、必要に応じて電子ビーム鏡筒5及び二次電子検出器6により画像を取得し、対象試料Aの状態の確認を行う。以下の工程においても同様である。また、本工程においても、予め設定されている位置情報、作製する薄片試料Bの寸法などに基づいて、制御部12による制御のもと自動的に集束イオンビームIを照射させて薄片部A3を形成するものとしても良い。

【0031】

次に、試料取り出し工程S3として、形成した薄片部A3を薄片試料Bとして取り出す。より具体的には、図5に示すように、まず、操作者による操作のもと、制御部12は、マニピュレータ8を駆動し、マニピュレータ8のナノピンセット8bを薄片部A3まで移動させる。そして、ナノピンセット8bを構成する各把持部材8aを対象試料Aの表面A2側において斜め上方から表面A2に対して軸線を傾斜させるようにして薄片部A3の両面に挿入させて、ナノピンセット8bよって薄片部A3を挟持させる。次に、イオンビーム鏡筒4を再び稼動させ、薄片部A3と対象試料Aの本体部分とが接続している薄片部A3の縁端部分に集束イオンビームIを照射し、エッチングを行う。これにより薄片部A3は対象試料Aの本体部分と切り離され、薄片試料Bとしてマニピュレータ8によって取り出されることとなる。なお、本工程においても、同様に制御部12による制御のもと自動的にマニピュレータ8及びイオンビーム鏡筒4を稼動させて薄片試料Bを取り出すものとしても良い。

【0032】

次に、試料反転工程S4として、取り出した薄片試料Bを反転させる。すなわち、図6に示すように、制御部12は、マニピュレータ8を駆動し、ナノピンセット8bを軸回りに略180度回転させる。これによりナノピンセット8bの先端8eに挟持されている薄片試料Bは、反転し、対象試料Aの表面A2と対応する上縁端B1が下向きに、裏面と対応する下縁端B2が上向きとなるように配設される。ここで、試料取り出し工程S3において、ナノピンセット8bは、対象試料Aの表面A2に対して軸線が傾斜するようにして薄片試料Bを挟持しているので、反転後には、薄片試料Bは、対象試料Aの表面A2及び裏面と対応する上縁端B1及び下縁端B2が傾斜した状態となる。

【0033】

一方、挿入溝形成工程S5として、試料ホルダ10に薄片試料Bの一部を挿入し、該薄片試料Bの側面を支持するための挿入溝11を形成する。すなわち、図7に示すように、操作者による操作のもと、制御部12は、イオンビーム鏡筒4を稼動させ、試料ステージ3に固定された試料ホルダ10の上面10aに集束イオンビームIを照射させて、エッチングを行う。そして、挿入溝11として、試料ホルダ10の上面10aに作製する薄片試料Bを挿入可能であるとともに、挿入された薄片試料Bの側面を支持可能な幅を有する溝を形成する。また、挿入溝11の深さとしては、薄片試料Bの一部のみを挿入可能な深さとしつつ、挿入後に薄片試料Bが転倒しない程度の深さを有していることが好ましい。また、挿入溝11は、試料ホルダ10の幅方向全体に形成するものではなく、始端を側面側に開口させるとともに、終端には段部11aを設けるように形成する。なお、本工程においても、作製する薄片試料Bの寸法などに基づいて、制御部12による制御のもと自動的に集束イオンビームIを照射させて試料ホルダ10に挿入溝11を形成するものとしても良い。また、作製された薄片試料Bの厚さを自動的に測定して、この測定結果に基づいて挿入溝11の厚さを決定して形成するものとしても良い。また、本工程は、試料室2の内部を減圧した後(ステップS1b)、次に示す試料固定工程S6を行う前までのいずれのタイミングで実施しても良い。

【0034】

次に、試料固定工程S6として、試料ホルダ10に反転した薄片試料Bを固定する。まず、試料反転工程S4で反転させてマニピュレータ8の保持された薄片試料Bを試料ホルダ10の近傍まで移動させる。そして、図8に示すように、薄片試料Bの下側の一部を試料ホルダ10の挿入溝11に挿入させる(ステップS6a)。この際、薄片試料Bを挿入溝11の底面11b及び終端に形成された段部11aに当接させる。これにより、薄片試料Bは、挿入溝11において、両側面11c、並びに、底面11b及び段部11aで支持された状態となり、転倒することなく挿入溝11に挿入された状態で保持されることとなる。

【0035】

そして、薄片試料Bが試料ホルダ10の挿入溝11に挿入されたら、例えば、試料ホルダ10と薄片試料Bと接触している段部11aにおいてデポジションを行うことで、試料ホルダ10に薄片試料Bを接合させる(ステップS6b)。より具体的には、操作者による操作のもと、制御部12は、イオンビーム鏡筒4及びガス銃7を稼動させる。そして、図9に示すように、段部11aに向かってガス銃7からデポジションガスGを放出させるとともに、イオンビーム鏡筒4から集束イオンビームIを照射させることで、デポジションガスGの成分による膜G1が形成され、試料ホルダ10と薄片試料Bとは接合されることとなる。ここで、上記のように薄片試料Bは、挿入溝11に挿入されていることから、所望の位置で確実に接合できるとともに、一箇所のみの接合でも試料ホルダ10に確実に固定した状態とすることができる。なお、ステップS6a及びステップS6bを含む本工程においても、制御部12による制御のもと自動的にマニピュレータ8、イオンビーム鏡筒4及びガス銃7を稼動させて試料ホルダ10に薄片試料Bを固定させるものとしても良い。

【0036】

次に、仕上げ工程S7として、薄片試料Bに含まれる対象断面A1の仕上げ加工を行う。すなわち、図10に示すように、操作者による操作のもと、制御部12はイオンビーム鏡筒4を稼動させ、試料ホルダ10に固定されている薄片試料Bにおいて、対象断面A1が含まれる面B3に集束イオンビームIを照射させる。ここで、薄片試料Bは、試料反転工程S4で反転して対象試料Aの裏面と対応する下縁端B2を上側として固定されているので、薄片部形成工程S2で集束イオンビームIを照射した方向と相対的に反対側から集束イオンビームIを照射することができる。これにより、薄片部形成工程S2で対象断面A1を含む面B3に形成された筋引きを除去して、良好な対象断面A1を有する薄片試料Bを作製することができる。なお、上記同様に本工程においても、制御部12による制御のもと自動的に集束イオンビームIを照射させて仕上げ加工を行うものとしても良い。そして、仕上げ工程S7を完了した薄片試料Bは、試料ホルダ10に固定されたまま、あるいは、試料ホルダ10との接合部分をエッチングにより切断して搬送用のホルダに新たに固定した後に透過電子顕微鏡まで搬送され、断面観察が行われることとなる。

【0037】

以上のように、本実施形態の薄片試料の作製方法では、試料反転工程S4と試料固定工程S6とを備えることで、薄片部形成工程S2及び試料取り出し工程S3によって対象試料Aから薄片試料Bを切り出した後に、仕上げ工程S7によって正確に対象断面A1に仕上げ加工を行うことが可能であり、筋引きを除去して対象断面A1の観察を詳細かつ正確に行うことが可能となる。

【0038】

また、挿入溝形成工程S5として試料ホルダ10に薄片試料Bに対応させて挿入溝11を形成することで、一連の工程を集束イオンビーム装置1によって同一の試料室2の内部で行うことができ、工程全体を短縮することができる。また、薄片部形成工程S2及び挿入溝形成工程S5を連続して行うことができることから、挿入溝形成工程S5では、薄片部形成工程S2で形成され薄片試料Bとなる薄片部A3の厚さに応じて、試料ホルダ10に好適な幅の挿入溝11を形成することができる。なお、試料ホルダ10は、挿入溝形成工程として他の工程と連続して行って挿入溝11が形成されるものに限られない。例えば、当該集束イオンビーム装置1と異なるエッチング装置によって挿入溝11を形成したものについて、準備工程において試料室2内部に配置するものとしても良い。

【0039】

また、集束イオンビーム装置1において、薄片試料Bを保持する保持手段としては、ナノピンセット8bを有するものとして説明したが、これに限るものでは無く、ナノピンセット8bに代えてプローブなどとしても良い。しかしながら、ナノピンセット8bの場合には、プローブのように保持するためにデポジションなどで薄片部A3(薄片試料B)と接合する必要がなく、容易に薄片部A3(薄片試料B)を保持することができ、薄片試料Bとして取り出した後も薄片試料Bから容易に着脱することが可能となる。

【0040】

(第2の実施形態)

次に、本発明の第2の実施形態について説明する。図11から図13は、本発明の第2の実施形態を示したものである。この実施形態において、前述した実施形態で用いた部材と共通の部材には同一の符号を付して、その説明を省略する。

【0041】

本実施形態の薄片試料の作製方法では、第1の実施形態と比較して、挿入溝形成工程及び試料固定工程が異なる。すなわち、本実施形態の挿入溝形成工程でも同様に、試料ホルダ10に集束イオンビームIを照射して挿入溝20を形成することとなるが、この際、図11に示すように、挿入溝20の延長を対象試料Aから取り出される薄片試料Bの長さよりも十分に長く設定する。本実施形態では、挿入溝11の始端及び終端が試料ホルダ10の両側面20aに開口するように形成されている。なお、本実施形態でも挿入溝20の幅は、作製される薄片試料Bを挿入可能であるとともに、挿入された薄片試料Bの側面を支持可能な幅に設定されている。

【0042】

そして、試料固定工程では、まず図11に示すように、試料反転工程で反転して傾斜した状態の薄片試料Bの一部を試料ホルダ10の挿入溝20に挿入して底面20bに当接させる。次に、図12に示すように、マニピュレータ8を自らの基端側へ移動させながら、ナノピンセット8bによる薄片試料Bの挟持状態を解除していく。これにより、図13に示すように、薄片試料Bは、挿入溝20に案内されて、挿入溝20の底面20bと当接した部分を中心として回転して挿入溝20に落とし込まれることとなる。そして、下向きとなっている対象試料Aの表面A2と対応する上縁端B1が挿入溝20の底面20bに当接することとなる。このため、薄片試料Bは、挿入溝20に挿入されて安定した状態となり、図14に示すように、例えば側縁部にデポジションによって膜G1を形成することによって試料ホルダ10と確実に固定された状態となる。これにより、仕上げ工程として対象断面A1を含む面に集束イオンビームIを照射すれば、薄片試料Bにおいて、対象試料Aの裏面と対応する下縁端B2側から照射することができ、筋引きを除去することができる。

【0043】

本実施形態の薄片試料の作製方法では、試料ホルダ10の挿入溝20に落とし込むように挿入させることで、マニピュレータ8に対して反転した薄片試料Bが異なる傾斜状態で挟持されたとしても、常に上縁端B1が挿入溝20の底面20bに当接する姿勢で試料ホルダ10に薄片試料Bを固定することができる。そして、仕上げ工程では、薄片部形成工程で集束イオンビームIを照射する方向と相対的に略対向する方向から集束イオンビームIを照射することが可能となり、より好適に筋引きを除去することができる。

【0044】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0045】

なお、上記各実施形態において、各工程では、対象試料Aや試料ホルダをエッチングし、薄片試料を接合するためにデポジションを行う際に、集束イオンビームIを照射するものとしたが、これに限るものではない。他の荷電粒子ビームで行うものとしても良い。また、集束イオンビーム装置にガリウムイオンビームを照射可能な鏡筒の他に、アルゴンイオンビームなどの異なるイオンビームを照射可能な鏡筒を搭載させるものとし、薄片部形成工程や仕上げ工程では、複数種類のイオンビームによる加工、仕上げを行うものとしても良い。

【図面の簡単な説明】

【0046】

【図1】この発明の実施形態の薄片試料作製に使用される集束イオンビーム装置の全体図である。

【図2】この発明の実施形態の薄片試料作製のフロー図である。

【図3】この発明の第1の実施形態の薄片試料作製方法において、準備工程を説明する説明図である。

【図4】この発明の第1の実施形態の薄片試料作製方法において、薄片部形成工程を説明する説明図である。

【図5】この発明の第1の実施形態の薄片試料作製方法において、薄片試料取り出し工程を説明する説明図である。

【図6】この発明の第1の実施形態の薄片試料作製方法において、試料反転工程を説明する説明図である。

【図7】この発明の第1の実施形態の薄片試料作製方法において、挿入溝形成工程を説明する説明図である。

【図8】この発明の第1の実施形態の薄片試料作製方法において、試料固定工程を説明する説明図である。

【図9】この発明の第1の実施形態の薄片試料作製方法において、試料固定工程を説明する説明図である。

【図10】この発明の第1の実施形態の薄片試料作製方法において、仕上げ工程を説明する説明図である。

【図11】この発明の第2の実施形態の薄片試料作製方法において、挿入溝形成工程及び試料固定工程を説明する説明図である。

【図12】この発明の第2の実施形態の薄片試料作製方法において、試料固定工程を説明する説明図である。

【図13】この発明の第2の実施形態の薄片試料作製方法において、挿入溝形成工程及び試料固定工程を説明する説明図である。

【図14】この発明の第2の実施形態の薄片試料作製方法において、挿入溝形成工程及び試料固定工程を説明する説明図である。

【符号の説明】

【0047】

8 マニュピレータ(保持手段)

8b ナノピンセット

10 試料ホルダ(固定台)

11、20 挿入溝

11b 段部

11c、20b 底面

A 対象試料

A1 対象断面

A3 薄片部

B 薄片試料

I 集束イオンビーム(荷電粒子ビーム)

S2 薄片部形成工程

S3 薄片試料取り出し工程

S4 試料反転工程

S5 挿入溝形成工程

S6 試料固定工程

S7 仕上げ工程

【技術分野】

【0001】

本発明は、断面観察用に対象試料から薄片試料を作製する薄片試料作製方法に関する。

【背景技術】

【0002】

従来から、対象試料の断面観察を行う手法として、対象試料から観察を行いたい対象断面を含むように薄片試料を取り出して、この薄片試料を透過電子顕微鏡(TEM)で観察する方法が行われている。また、このような薄片試料作製には、荷電粒子ビームとして集束イオンビームを照射する集束イオンビーム装置(FIB)が好適に利用されている。集束イオンビーム装置では、集束イオンビームを照射して対象試料の特定箇所をエッチング等することで、上記のような薄片試料を短時間で作製することができるので一般的な手法として普及していて、特に、半導体デバイスのプロセス管理や不良解析には必要不可欠な手法となっている。

【0003】

ここで、対象試料が例えば上記のような半導体デバイスである場合、金属配線が表面側に設けられているとともに、トランジスタなどの素子部が内部に設けられている。そして、対象試料から薄片試料を作製する場合には、集束イオンビームなどの荷電粒子ビームを対象試料の表面側から照射して対象試料のエッチングを行うが、表面側に金属配線が設けられた部分と、設けられていない部分とではエッチングスピードが異なるため、対象断面にはエッチングによる筋引きが発生することとなり、断面観察の支障となってしまう。このため、このような筋引きの対策として、加工時において、表面に対して荷電粒子ビームを傾斜して入射させる方法が提案されている(例えば、特許文献1参照)。この方法では、表面から垂直に延びる縦筋がなくなり、斜めの筋が僅かに残る程度であり、これにより対象試料の正確な断面形状を得ることができるとされている。

【0004】

しかしながら、上記方法では、筋が形成される方向が異なるだけで依然筋引きが残ることには変わらず、近年詳細な断面観察が要求される中で、透過電子顕微鏡による観察に影響を及ぼし、より筋引きの少ない断面を形成することが大きな課題となってきている。そして、このような課題を解決するべく、対象試料を表面側から荷電粒子ビームを照射してエッチングした後に、裏面側から荷電粒子ビームを照射して仕上げ加工を行う方法が提案されている(例えば、特許文献2参照)。より詳しくは、この方法では、まず対象試料の内、観察対象となる範囲について予めダイシングソーで切り出して小片として試料保持部材に固定する。そして、この試料保持部材を断面加工用クランプで固定して、切り出された対象試料の表面から荷電粒子ビームを照射して、観察を行う対象断面を形成する。次に、試料保持部材を断面加工用クランプから取り外して、対象試料の裏面側から荷電粒子ビームを照射可能に、試料保持部材を他のクランプに固定する。そして、この状態で荷電粒子ビームを対象断面に照射することで、荷電粒子ビームを裏面側から照射することができ、対象断面から筋引きを除去して詳細な断面観察を行うことができるようになるとされている。

【特許文献1】特許第2973211号公報

【特許文献2】特開2004−61376号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2のような方法によれば、対象試料は、試料保持部材に固定してクランプに固定するために、予めダイシングソーで小片に切り出す必要がある。このため、対象試料からダイシングソーで小片を切り出す工程を行い、作製した小片を真空雰囲気とした試料室内に搬送した後に、荷電粒子ビームを照射して観察を行う対象断面を形成する必要があった。また、荷電粒子ビームを照射して対象断面を形成する際には、断面加工用クランプに固定して断面を形成した後に、他のクランプに移し替えて再度荷電粒子ビームを照射して仕上げ加工する必要があった。すなわち、特許文献2のような方法では、荷電粒子ビームを照射する装置の試料室の外部及び内部のそれぞれで異なる工程を行うとともに、試料室の内部では一度固定した対象試料を再度移し替えて仕上げ加工の工程を行う必要があり、工程の短縮化が望まれていた。

【0006】

ここで、試料室の内部に対象試料をそのまま配置し、対象試料に荷電粒子ビームを照射して観察対象となる部分を切り出し、プローブなどの保持手段で薄片試料として取り出した後に、当該薄片試料を反転させて、仕上げ加工として再度荷電粒子ビームを照射することも考えられる。しかしながら、上記プローブなどの保持手段で薄片試料を反転させた場合には、薄片試料は、表面及び裏面が斜めに傾斜するような姿勢となってしまう。このため、反転した後に薄片試料を安定した状態で固定することができず、正確に断面を仕上げ加工できなくなってしまう問題があった。

【0007】

この発明は、上述した事情に鑑みてなされたものであって、対象試料から薄片試料を切り出した後に、正確に対象断面に仕上げ加工を行うことが可能な薄片試料作製方法を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明は、荷電粒子ビームを照射して対象試料の一部を薄片状に切り出して、断面観察用の薄片試料を作製する薄片試料作製方法であって、前記対象試料の観察を行いたい対象断面を含む位置に荷電粒子ビームを照射して、前記対象試料に前記対象断面を含む薄片部を形成する薄片部形成工程と、細長な保持手段の先端によって前記薄片部を保持して前記薄片試料として前記対象試料から取り出す試料取り出し工程と、前記保持手段を軸回りに回転させることで、取り出した前記薄片試料を反転させる試料反転工程と、反転した前記薄片試料の一部を、該薄片試料を固定するための固定台に予め形成した前記薄片試料の側面を支持する挿入溝に挿入した後に、前記薄片試料と前記固定台とを少なくとも一箇所で接合させる試料固定工程と、前記固定台に固定された前記薄片試料の前記対象断面を含む面に荷電粒子ビームを照射する仕上げ工程とを備えることを特徴としている。

【0009】

この発明に係る薄片試料作製方法によれば、薄片部形成工程として対象試料の対象断面を含む位置に荷電粒子ビームを照射して薄片部を形成することで、観察を行う対象断面を含んで薄片試料となる部分を形成することができる。なお、この状態では対象断面となる面には、対象試料の表面から形成される筋引きが含まれている。次に、試料取り出し工程として、保持手段によって薄片部を保持して、薄片試料として取り出す。そして、試料反転工程として、細長の保持手段を軸回りに回転させることで、先端に保持された薄片試料を反転させることができ、対象試料の裏面側からの荷電粒子ビームの照射が可能となる。

【0010】

次に、試料固定工程として、反転した薄片試料を固定台に固定する。すなわち、反転した薄片試料の一部を固定台に予め形成された挿入溝に挿入させる。これにより、薄片試料は、挿入溝の両壁面によって支持された状態となる。このため、薄片試料を少なくとも一箇所で接合するだけで固定台に確実に固定した状態とすることができる。そして、仕上げ工程として、固定台に固定された薄片試料に裏面側から荷電粒子ビームを照射することができ、これにより筋引きの無い良好な対象断面を有する薄片試料を作製することができる。

【0011】

また、上記の薄片試料作製方法において、前記固定台に荷電粒子ビームを照射して前記挿入溝を形成する挿入溝形成工程を備え、前記試料固定工程では、該挿入溝形成工程で前記挿入溝を形成した前記固定台を使用することがより好ましいとされている。

【0012】

この発明に係る薄片試料作製方法によれば、挿入溝形成工程として、固定台に荷電粒子ビームを照射して挿入溝を形成することで、薄片部形成工程から挿入溝形成工程を含み仕上げ工程まで、一連の工程を一つの荷電粒子ビーム装置で行うことができ、工程全体を短縮することができる。また、薄片部形成工程及び挿入溝形成工程を連続して行うことができることから、挿入溝形成工程では、薄片部形成工程で形成され薄片試料となる薄片部の厚さに応じて、固定台に両壁面によって挿入された薄片試料を支持可能な好適な幅の挿入溝を形成することができる。

【0013】

また、上記の薄片試料作製方法において、前記試料取り出し工程では、前記保持手段として、細長の一対の把持部材によって前記薄片部を把持可能なナノピンセットを有するもの使用することがより好ましいとされている。

【0014】

この発明に係る薄片試料作製方法によれば、試料取り出し工程で保持手段としてナノピンセットを有するもの使用することで、デポジションなどで接合する必要なく容易に薄片部を保持することができ、薄片試料として取り出した後も薄片試料から容易に着脱することが可能となる。

【0015】

また、上記の薄片試料作製方法において、前記試料固定工程では、前記固定台として前記挿入溝の終端に段部が形成されたものを使用し、反転した前記薄片試料を前記挿入溝の底面及び前記段部に当接して固定することがより好ましいとされている。

【0016】

この発明に係る薄片試料作製方法によれば、試料固定工程で、保持手段で保持された薄片試料を固定台の挿入溝に挿入して固定する際に、薄片試料を挿入溝の底面と終端に形成された段部に当接させることで、反転して傾斜した薄片試料を、保持手段で保持された状態と略等しい姿勢のまま固定台に確実に固定することができる。

【0017】

また、上記の薄片試料作製方法において、前記試料固定工程では、前記固定台として、前記薄片試料の長さよりも長い延長の前記挿入溝を有するものを使用し、前記保持手段に保持された前記薄片試料の一部を前記挿入溝に挿入した後に、前記保持手段から前記薄片試料を離脱させることで、前記薄片試料を前記挿入溝に落とし込むものとしても良い。

【0018】

この発明に係る薄片試料作製方法によれば、試料固定工程で、保持手段で保持された薄片試料の一部を固定台の挿入溝に挿入した後に、保持手段から離脱させる。ここで、挿入溝は、薄片試料の長さよりも長い延長を有して固定台に形成されている。このため、反転して傾斜した状態で一部が挿入された薄片試料は、挿入溝に案内されて、回転しながら下向きとなっている表面が挿入溝と当接するようにして当該挿入溝に落とし込まれることとなり、安定した状態として固定台に固定することができる。

【発明の効果】

【0019】

本発明の薄片試料作製方法によれば、試料反転工程と試料固定工程とを備えることで、薄片部形成工程及び試料取り出し工程によって対象試料から薄片試料を切り出した後に、仕上げ工程によって正確に対象断面に仕上げ加工を行うことが可能であり、筋引きを除去して対象断面の観察を詳細かつ正確に行うことが可能となる。

【発明を実施するための最良の形態】

【0020】

(第1の実施形態)

図1から図10は、この発明に係る第1の実施形態を示している。まず、本実施形態の薄片試料作製方法で使用される荷電粒子ビーム装置として、荷電粒子ビームとして集束イオンビームを照射可能な集束イオンビーム装置の概要について説明する。

【0021】

図1に示すように、集束イオンビーム装置1は、試料室2と、試料室2の内部に設けられて試料が載置される試料ステージ3と、試料ステージ3上の試料に集束イオンビームIを照射可能なイオンビーム鏡筒4とを備える。さらに、集束イオンビーム装置1は、試料ステージ3上の試料に荷電粒子ビームとして電子ビームEを照射可能な電子ビーム鏡筒5と、荷電粒子ビームが照射されることで試料から発生する二次電子E1を検出する二次電子検出器6と、試料にデポジションなどを行うためのデポジションガスGを放出するガス銃7と、試料から作製された薄片試料を保持することが可能な保持手段であるマニピュレータ8とを備える。以下に詳細を説明する。

【0022】

試料室2は、図示しない排気手段によって内部を所望の真空度となるまで排気することが可能となっている。また、試料ステージ3は、薄片試料Bを切り出すための対象となる例えば半導体デバイスなどの対象試料A及び対象試料Aから取り出した薄片試料Bが配置される試料台3aを、三軸となるX方向、Y方向及びZ方向に移動可能に支持している。ここで、試料台3a上において、対象試料Aから切り出される薄片試料Bは、固定台である試料ホルダ10に固定されて試料台3a上に配置される。試料ステージ3としては、さらに各軸回りに回転可能にローテーション機構やチルト機構を有するものとしても良い。試料ホルダ10は、例えば、SOI基板などのシリコン基板であり、後述するように集束イオンビームIを照射して挿入溝11を形成して、薄片試料Bを固定することが可能となっている。

【0023】

また、イオンビーム鏡筒4は、液体ガリウム等を用いた液体金属イオン源4aと、液体金属イオン源4aから射出されたイオンをイオンビームに成形して射出するイオン光学系4bとを備えている。液体金属イオン源4aを構成するイオンとしては、例えばガリウムイオンなどが挙げられる。液体金属イオン源4aは、図示しないイオン源制御電源と接続されており、引き出し電圧及び加速電圧を印加することで、引き出されたイオンを加速させてイオンビームとして放出することが可能である。

【0024】

また、イオン光学系4bは、例えば、液体金属イオン源4a側から順に、放出されたイオンビームを集束させるコンデンサレンズと、イオンビームを絞るアパーチャと、イオンビームの光軸を調整するアライナと、イオンビームを試料に対して集束させて集束イオンビームIとして照射させる対物レンズと、試料上で集束イオンビームIを走査させる偏向器とを備えている。

【0025】

また、電子ビーム鏡筒5は、電子源5aと、電子源5aから射出された電子を電子ビームEに成形して射出する電子光学系5bとを備えている。電子光学系5bとしては、イオンビーム鏡筒4同様に、電子ビームEを集束させるための電磁レンズや走査させるための偏向器などを備えている。

【0026】

また、マニピュレータ8は、一対の把持部材8aによって構成されて試料ステージ3の試料台3aに向かって延びる細長のナノピンセット8bと、ナノピンセット8bの基端に設けられ、ナノピンセット8bを軸回りに回転させる回転機構8cと、ナノピンセット8bを三軸であるX軸、Y軸及びZ軸に移動させる移動機構8dとを備える。ナノピンセット8bは、一対の把持部材8aを互いに離間させたり接触させたりすることが可能であり、先端8eにおいて一対の把持部材8aの間に薄片試料Bを把持することが可能となっている。

【0027】

また、集束イオンビーム装置1は、各構成を制御する制御部12と、表示手段であるモニタ13とを備えている。制御部12では、集束イオンビーム装置1の各構成を総合的に制御するとともに、二次電子検出器6で検出された二次電子E1の強度に基づいて画像データを生成し、この画像データをモニタ13に出力している。これによりモニタ13は、試料ステージ3に載置された対象試料Aや薄片試料Bの画像を表示することが可能となっている。

【0028】

次に、このような集束イオンビーム装置1を利用して、半導体デバイスなどの対象試料Aから薄片試料Bとして、透過電子顕微鏡で観察を行うためのTEM試料を作製する方法について説明する。図2は、本実施形態の薄片試料作製方法のフローを示している。図2及び図3に示すように、まず、準備工程S1として、薄片試料Bを作製するための準備を行う。すなわち、試料室2の内部において、試料台3a上に、対象試料Aを載置して固定するとともに、後に作製する薄片試料Bを固定する試料ホルダ10を固定する(ステップS1a)。そして、試料室2を密閉して図示しない排気手段で排気することで、試料室2内部を所定の真空度まで減圧させる(ステップS1b)。

【0029】

次に、対象試料Aにおいて、薄片試料Bを作製して取り出す位置、すなわち観察を行いたい対象断面A1を含む位置を決定する(ステップS1c)。まず、操作者の操作に基づいて、制御部12は、電子ビーム鏡筒5を稼動させ、試料ステージ3上の対象試料Aの表面A2上で電子ビームEを走査させる。対象試料Aに電子ビームEが照射されることで、表面A2からは二次電子E1が発生し、これを二次電子検出器6で検出する。そして、図3に示すように、制御部12は、二次電子検出器6の出力から画像データを生成し、モニタ13に表示させ、操作者は、この画像を確認して対象断面A1を含む位置を決定する。なお、対象試料Aにおいて、予め観察を行いたい対象断面A1の位置が決定されている場合には、位置情報や画像情報を制御部12に記憶させておき、制御部12による制御のもと自動的に対象断面A1を含む位置を決定するものとしても良い。

【0030】

次に、薄片部形成工程S2として、対象断面A1を含む位置に集束イオンビームIを照射して対象試料Aに対象断面A1を含む薄片部A3を形成する。より具体的には、図4に示すように、操作者の操作に基づいて、制御部12は、イオンビーム鏡筒4を稼動させ、集束イオンビームIを表面A2側から対象試料Aに照射させる。これにより、対象試料Aにおいて、対象断面A1の周囲をエッチングし、これにより対象断面A1を含み、作製する薄片試料Bの厚さ、幅を有した薄片部A3が形成されることとなる。ここで、薄片部A3に形成されている対象断面A1を含む面には、集束イオンビームIの照射により筋引きが形成されてしまうこととなる。なお、必要に応じて電子ビーム鏡筒5及び二次電子検出器6により画像を取得し、対象試料Aの状態の確認を行う。以下の工程においても同様である。また、本工程においても、予め設定されている位置情報、作製する薄片試料Bの寸法などに基づいて、制御部12による制御のもと自動的に集束イオンビームIを照射させて薄片部A3を形成するものとしても良い。

【0031】

次に、試料取り出し工程S3として、形成した薄片部A3を薄片試料Bとして取り出す。より具体的には、図5に示すように、まず、操作者による操作のもと、制御部12は、マニピュレータ8を駆動し、マニピュレータ8のナノピンセット8bを薄片部A3まで移動させる。そして、ナノピンセット8bを構成する各把持部材8aを対象試料Aの表面A2側において斜め上方から表面A2に対して軸線を傾斜させるようにして薄片部A3の両面に挿入させて、ナノピンセット8bよって薄片部A3を挟持させる。次に、イオンビーム鏡筒4を再び稼動させ、薄片部A3と対象試料Aの本体部分とが接続している薄片部A3の縁端部分に集束イオンビームIを照射し、エッチングを行う。これにより薄片部A3は対象試料Aの本体部分と切り離され、薄片試料Bとしてマニピュレータ8によって取り出されることとなる。なお、本工程においても、同様に制御部12による制御のもと自動的にマニピュレータ8及びイオンビーム鏡筒4を稼動させて薄片試料Bを取り出すものとしても良い。

【0032】

次に、試料反転工程S4として、取り出した薄片試料Bを反転させる。すなわち、図6に示すように、制御部12は、マニピュレータ8を駆動し、ナノピンセット8bを軸回りに略180度回転させる。これによりナノピンセット8bの先端8eに挟持されている薄片試料Bは、反転し、対象試料Aの表面A2と対応する上縁端B1が下向きに、裏面と対応する下縁端B2が上向きとなるように配設される。ここで、試料取り出し工程S3において、ナノピンセット8bは、対象試料Aの表面A2に対して軸線が傾斜するようにして薄片試料Bを挟持しているので、反転後には、薄片試料Bは、対象試料Aの表面A2及び裏面と対応する上縁端B1及び下縁端B2が傾斜した状態となる。

【0033】

一方、挿入溝形成工程S5として、試料ホルダ10に薄片試料Bの一部を挿入し、該薄片試料Bの側面を支持するための挿入溝11を形成する。すなわち、図7に示すように、操作者による操作のもと、制御部12は、イオンビーム鏡筒4を稼動させ、試料ステージ3に固定された試料ホルダ10の上面10aに集束イオンビームIを照射させて、エッチングを行う。そして、挿入溝11として、試料ホルダ10の上面10aに作製する薄片試料Bを挿入可能であるとともに、挿入された薄片試料Bの側面を支持可能な幅を有する溝を形成する。また、挿入溝11の深さとしては、薄片試料Bの一部のみを挿入可能な深さとしつつ、挿入後に薄片試料Bが転倒しない程度の深さを有していることが好ましい。また、挿入溝11は、試料ホルダ10の幅方向全体に形成するものではなく、始端を側面側に開口させるとともに、終端には段部11aを設けるように形成する。なお、本工程においても、作製する薄片試料Bの寸法などに基づいて、制御部12による制御のもと自動的に集束イオンビームIを照射させて試料ホルダ10に挿入溝11を形成するものとしても良い。また、作製された薄片試料Bの厚さを自動的に測定して、この測定結果に基づいて挿入溝11の厚さを決定して形成するものとしても良い。また、本工程は、試料室2の内部を減圧した後(ステップS1b)、次に示す試料固定工程S6を行う前までのいずれのタイミングで実施しても良い。

【0034】

次に、試料固定工程S6として、試料ホルダ10に反転した薄片試料Bを固定する。まず、試料反転工程S4で反転させてマニピュレータ8の保持された薄片試料Bを試料ホルダ10の近傍まで移動させる。そして、図8に示すように、薄片試料Bの下側の一部を試料ホルダ10の挿入溝11に挿入させる(ステップS6a)。この際、薄片試料Bを挿入溝11の底面11b及び終端に形成された段部11aに当接させる。これにより、薄片試料Bは、挿入溝11において、両側面11c、並びに、底面11b及び段部11aで支持された状態となり、転倒することなく挿入溝11に挿入された状態で保持されることとなる。

【0035】

そして、薄片試料Bが試料ホルダ10の挿入溝11に挿入されたら、例えば、試料ホルダ10と薄片試料Bと接触している段部11aにおいてデポジションを行うことで、試料ホルダ10に薄片試料Bを接合させる(ステップS6b)。より具体的には、操作者による操作のもと、制御部12は、イオンビーム鏡筒4及びガス銃7を稼動させる。そして、図9に示すように、段部11aに向かってガス銃7からデポジションガスGを放出させるとともに、イオンビーム鏡筒4から集束イオンビームIを照射させることで、デポジションガスGの成分による膜G1が形成され、試料ホルダ10と薄片試料Bとは接合されることとなる。ここで、上記のように薄片試料Bは、挿入溝11に挿入されていることから、所望の位置で確実に接合できるとともに、一箇所のみの接合でも試料ホルダ10に確実に固定した状態とすることができる。なお、ステップS6a及びステップS6bを含む本工程においても、制御部12による制御のもと自動的にマニピュレータ8、イオンビーム鏡筒4及びガス銃7を稼動させて試料ホルダ10に薄片試料Bを固定させるものとしても良い。

【0036】

次に、仕上げ工程S7として、薄片試料Bに含まれる対象断面A1の仕上げ加工を行う。すなわち、図10に示すように、操作者による操作のもと、制御部12はイオンビーム鏡筒4を稼動させ、試料ホルダ10に固定されている薄片試料Bにおいて、対象断面A1が含まれる面B3に集束イオンビームIを照射させる。ここで、薄片試料Bは、試料反転工程S4で反転して対象試料Aの裏面と対応する下縁端B2を上側として固定されているので、薄片部形成工程S2で集束イオンビームIを照射した方向と相対的に反対側から集束イオンビームIを照射することができる。これにより、薄片部形成工程S2で対象断面A1を含む面B3に形成された筋引きを除去して、良好な対象断面A1を有する薄片試料Bを作製することができる。なお、上記同様に本工程においても、制御部12による制御のもと自動的に集束イオンビームIを照射させて仕上げ加工を行うものとしても良い。そして、仕上げ工程S7を完了した薄片試料Bは、試料ホルダ10に固定されたまま、あるいは、試料ホルダ10との接合部分をエッチングにより切断して搬送用のホルダに新たに固定した後に透過電子顕微鏡まで搬送され、断面観察が行われることとなる。

【0037】

以上のように、本実施形態の薄片試料の作製方法では、試料反転工程S4と試料固定工程S6とを備えることで、薄片部形成工程S2及び試料取り出し工程S3によって対象試料Aから薄片試料Bを切り出した後に、仕上げ工程S7によって正確に対象断面A1に仕上げ加工を行うことが可能であり、筋引きを除去して対象断面A1の観察を詳細かつ正確に行うことが可能となる。

【0038】

また、挿入溝形成工程S5として試料ホルダ10に薄片試料Bに対応させて挿入溝11を形成することで、一連の工程を集束イオンビーム装置1によって同一の試料室2の内部で行うことができ、工程全体を短縮することができる。また、薄片部形成工程S2及び挿入溝形成工程S5を連続して行うことができることから、挿入溝形成工程S5では、薄片部形成工程S2で形成され薄片試料Bとなる薄片部A3の厚さに応じて、試料ホルダ10に好適な幅の挿入溝11を形成することができる。なお、試料ホルダ10は、挿入溝形成工程として他の工程と連続して行って挿入溝11が形成されるものに限られない。例えば、当該集束イオンビーム装置1と異なるエッチング装置によって挿入溝11を形成したものについて、準備工程において試料室2内部に配置するものとしても良い。

【0039】

また、集束イオンビーム装置1において、薄片試料Bを保持する保持手段としては、ナノピンセット8bを有するものとして説明したが、これに限るものでは無く、ナノピンセット8bに代えてプローブなどとしても良い。しかしながら、ナノピンセット8bの場合には、プローブのように保持するためにデポジションなどで薄片部A3(薄片試料B)と接合する必要がなく、容易に薄片部A3(薄片試料B)を保持することができ、薄片試料Bとして取り出した後も薄片試料Bから容易に着脱することが可能となる。

【0040】

(第2の実施形態)

次に、本発明の第2の実施形態について説明する。図11から図13は、本発明の第2の実施形態を示したものである。この実施形態において、前述した実施形態で用いた部材と共通の部材には同一の符号を付して、その説明を省略する。

【0041】

本実施形態の薄片試料の作製方法では、第1の実施形態と比較して、挿入溝形成工程及び試料固定工程が異なる。すなわち、本実施形態の挿入溝形成工程でも同様に、試料ホルダ10に集束イオンビームIを照射して挿入溝20を形成することとなるが、この際、図11に示すように、挿入溝20の延長を対象試料Aから取り出される薄片試料Bの長さよりも十分に長く設定する。本実施形態では、挿入溝11の始端及び終端が試料ホルダ10の両側面20aに開口するように形成されている。なお、本実施形態でも挿入溝20の幅は、作製される薄片試料Bを挿入可能であるとともに、挿入された薄片試料Bの側面を支持可能な幅に設定されている。

【0042】

そして、試料固定工程では、まず図11に示すように、試料反転工程で反転して傾斜した状態の薄片試料Bの一部を試料ホルダ10の挿入溝20に挿入して底面20bに当接させる。次に、図12に示すように、マニピュレータ8を自らの基端側へ移動させながら、ナノピンセット8bによる薄片試料Bの挟持状態を解除していく。これにより、図13に示すように、薄片試料Bは、挿入溝20に案内されて、挿入溝20の底面20bと当接した部分を中心として回転して挿入溝20に落とし込まれることとなる。そして、下向きとなっている対象試料Aの表面A2と対応する上縁端B1が挿入溝20の底面20bに当接することとなる。このため、薄片試料Bは、挿入溝20に挿入されて安定した状態となり、図14に示すように、例えば側縁部にデポジションによって膜G1を形成することによって試料ホルダ10と確実に固定された状態となる。これにより、仕上げ工程として対象断面A1を含む面に集束イオンビームIを照射すれば、薄片試料Bにおいて、対象試料Aの裏面と対応する下縁端B2側から照射することができ、筋引きを除去することができる。

【0043】

本実施形態の薄片試料の作製方法では、試料ホルダ10の挿入溝20に落とし込むように挿入させることで、マニピュレータ8に対して反転した薄片試料Bが異なる傾斜状態で挟持されたとしても、常に上縁端B1が挿入溝20の底面20bに当接する姿勢で試料ホルダ10に薄片試料Bを固定することができる。そして、仕上げ工程では、薄片部形成工程で集束イオンビームIを照射する方向と相対的に略対向する方向から集束イオンビームIを照射することが可能となり、より好適に筋引きを除去することができる。

【0044】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0045】

なお、上記各実施形態において、各工程では、対象試料Aや試料ホルダをエッチングし、薄片試料を接合するためにデポジションを行う際に、集束イオンビームIを照射するものとしたが、これに限るものではない。他の荷電粒子ビームで行うものとしても良い。また、集束イオンビーム装置にガリウムイオンビームを照射可能な鏡筒の他に、アルゴンイオンビームなどの異なるイオンビームを照射可能な鏡筒を搭載させるものとし、薄片部形成工程や仕上げ工程では、複数種類のイオンビームによる加工、仕上げを行うものとしても良い。

【図面の簡単な説明】

【0046】

【図1】この発明の実施形態の薄片試料作製に使用される集束イオンビーム装置の全体図である。

【図2】この発明の実施形態の薄片試料作製のフロー図である。

【図3】この発明の第1の実施形態の薄片試料作製方法において、準備工程を説明する説明図である。

【図4】この発明の第1の実施形態の薄片試料作製方法において、薄片部形成工程を説明する説明図である。

【図5】この発明の第1の実施形態の薄片試料作製方法において、薄片試料取り出し工程を説明する説明図である。

【図6】この発明の第1の実施形態の薄片試料作製方法において、試料反転工程を説明する説明図である。

【図7】この発明の第1の実施形態の薄片試料作製方法において、挿入溝形成工程を説明する説明図である。

【図8】この発明の第1の実施形態の薄片試料作製方法において、試料固定工程を説明する説明図である。

【図9】この発明の第1の実施形態の薄片試料作製方法において、試料固定工程を説明する説明図である。

【図10】この発明の第1の実施形態の薄片試料作製方法において、仕上げ工程を説明する説明図である。

【図11】この発明の第2の実施形態の薄片試料作製方法において、挿入溝形成工程及び試料固定工程を説明する説明図である。

【図12】この発明の第2の実施形態の薄片試料作製方法において、試料固定工程を説明する説明図である。

【図13】この発明の第2の実施形態の薄片試料作製方法において、挿入溝形成工程及び試料固定工程を説明する説明図である。

【図14】この発明の第2の実施形態の薄片試料作製方法において、挿入溝形成工程及び試料固定工程を説明する説明図である。

【符号の説明】

【0047】

8 マニュピレータ(保持手段)

8b ナノピンセット

10 試料ホルダ(固定台)

11、20 挿入溝

11b 段部

11c、20b 底面

A 対象試料

A1 対象断面

A3 薄片部

B 薄片試料

I 集束イオンビーム(荷電粒子ビーム)

S2 薄片部形成工程

S3 薄片試料取り出し工程

S4 試料反転工程

S5 挿入溝形成工程

S6 試料固定工程

S7 仕上げ工程

【特許請求の範囲】

【請求項1】

荷電粒子ビームを照射して対象試料の一部を薄片状に切り出して、断面観察用の薄片試料を作製する薄片試料作製方法であって、

前記対象試料の観察を行いたい対象断面を含む位置に荷電粒子ビームを照射して、前記対象試料に前記対象断面を含む薄片部を形成する薄片部形成工程と、

細長な保持手段の先端によって前記薄片部を保持して前記薄片試料として前記対象試料から取り出す試料取り出し工程と、

前記保持手段を軸回りに回転させることで、取り出した前記薄片試料を反転させる試料反転工程と、

反転した前記薄片試料の一部を、該薄片試料を固定するための固定台に予め形成した前記薄片試料の側面を支持する挿入溝に挿入した後に、前記薄片試料と前記固定台とを少なくとも一箇所で接合させる試料固定工程と、

前記固定台に固定された前記薄片試料の前記対象断面を含む面に荷電粒子ビームを照射する仕上げ工程とを備えることを特徴とする薄片試料作製方法。

【請求項2】

請求項1に記載の薄片試料作製方法において、

前記固定台に荷電粒子ビームを照射して前記挿入溝を形成する挿入溝形成工程を備え、

前記試料固定工程では、該挿入溝形成工程で前記挿入溝を形成した前記固定台を使用することを特徴とする薄片試料作製方法。

【請求項3】

請求項1または請求項2に記載の薄片試料作製方法において、

前記試料取り出し工程では、前記保持手段として、細長の一対の把持部材によって前記薄片部を把持可能なナノピンセットを有するものを使用することを特徴とする薄片試料作製方法。

【請求項4】

請求項1から請求項3のいずれかに記載の薄片試料作製方法において、

前記試料固定工程では、前記固定台として前記挿入溝の終端に段部が形成されたものを使用し、反転した前記薄片試料を前記挿入溝の底面及び前記段部に当接して固定することを特徴とする薄片試料作製方法。

【請求項5】

請求項1から請求項3のいずれかに記載の薄片試料作製方法において、

前記試料固定工程では、前記固定台として、前記薄片試料の長さよりも長い延長の前記挿入溝を有するものを使用し、前記保持手段に保持された前記薄片試料の一部を前記挿入溝に挿入した後に、前記保持手段から前記薄片試料を離脱させることで、前記薄片試料を前記挿入溝に落とし込むことを特徴とする薄片試料作製方法。

【請求項1】

荷電粒子ビームを照射して対象試料の一部を薄片状に切り出して、断面観察用の薄片試料を作製する薄片試料作製方法であって、

前記対象試料の観察を行いたい対象断面を含む位置に荷電粒子ビームを照射して、前記対象試料に前記対象断面を含む薄片部を形成する薄片部形成工程と、

細長な保持手段の先端によって前記薄片部を保持して前記薄片試料として前記対象試料から取り出す試料取り出し工程と、

前記保持手段を軸回りに回転させることで、取り出した前記薄片試料を反転させる試料反転工程と、

反転した前記薄片試料の一部を、該薄片試料を固定するための固定台に予め形成した前記薄片試料の側面を支持する挿入溝に挿入した後に、前記薄片試料と前記固定台とを少なくとも一箇所で接合させる試料固定工程と、

前記固定台に固定された前記薄片試料の前記対象断面を含む面に荷電粒子ビームを照射する仕上げ工程とを備えることを特徴とする薄片試料作製方法。

【請求項2】

請求項1に記載の薄片試料作製方法において、

前記固定台に荷電粒子ビームを照射して前記挿入溝を形成する挿入溝形成工程を備え、

前記試料固定工程では、該挿入溝形成工程で前記挿入溝を形成した前記固定台を使用することを特徴とする薄片試料作製方法。

【請求項3】

請求項1または請求項2に記載の薄片試料作製方法において、

前記試料取り出し工程では、前記保持手段として、細長の一対の把持部材によって前記薄片部を把持可能なナノピンセットを有するものを使用することを特徴とする薄片試料作製方法。

【請求項4】

請求項1から請求項3のいずれかに記載の薄片試料作製方法において、

前記試料固定工程では、前記固定台として前記挿入溝の終端に段部が形成されたものを使用し、反転した前記薄片試料を前記挿入溝の底面及び前記段部に当接して固定することを特徴とする薄片試料作製方法。

【請求項5】

請求項1から請求項3のいずれかに記載の薄片試料作製方法において、

前記試料固定工程では、前記固定台として、前記薄片試料の長さよりも長い延長の前記挿入溝を有するものを使用し、前記保持手段に保持された前記薄片試料の一部を前記挿入溝に挿入した後に、前記保持手段から前記薄片試料を離脱させることで、前記薄片試料を前記挿入溝に落とし込むことを特徴とする薄片試料作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−216498(P2009−216498A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−59553(P2008−59553)

【出願日】平成20年3月10日(2008.3.10)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月10日(2008.3.10)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

【Fターム(参考)】

[ Back to top ]