薄肉金属円筒体の製造装置

【課題】

従来のスピニング加工では、円筒状素管を装着して回転するマンドレルが片持ちであるために偏心やたわみを生じ易く、そのためにマンドレル回転に不均一が出やすく、肉厚の均一性、真直度、円筒性、平滑性等の特性において益々厳しい基準を要求される用途向け製品の生産では、歩留まり、生産性において改善すべき課題があった。

【解決手段】

マンドレルの軸芯を支持するマンドレル回転支持部材とマンドレル軸芯支持回転部材でマンドレルを両持ちにして回転の安定化を図り、同時に円筒状素管に引張り張力を付加すること、また短縮化マンドレルを使用し減厚した素管に引張り張力を付加させて移動することによって大径・長尺薄肉金属円筒体の成形装置のコンパクト化と成型品の加工品位の安定化が可能になった。

従来のスピニング加工では、円筒状素管を装着して回転するマンドレルが片持ちであるために偏心やたわみを生じ易く、そのためにマンドレル回転に不均一が出やすく、肉厚の均一性、真直度、円筒性、平滑性等の特性において益々厳しい基準を要求される用途向け製品の生産では、歩留まり、生産性において改善すべき課題があった。

【解決手段】

マンドレルの軸芯を支持するマンドレル回転支持部材とマンドレル軸芯支持回転部材でマンドレルを両持ちにして回転の安定化を図り、同時に円筒状素管に引張り張力を付加すること、また短縮化マンドレルを使用し減厚した素管に引張り張力を付加させて移動することによって大径・長尺薄肉金属円筒体の成形装置のコンパクト化と成型品の加工品位の安定化が可能になった。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄肉の金属円筒体の製造方法並びに製造装置に関し、特に光学フィルム、ナノインプリント、電子写真式プリンタ−用等のロ−ラやベルトとして使用可能な薄肉円筒体の製造方法並びに製造装置に関する。

【背景技術】

【0002】

従来、光学フィルム製造、ナノインプリント、大小型電子写真式プリンタ−用、電子材料のフィルムラミネ−ト、高精度印刷のロ−ラやベルトとして、肉厚0.03ないし0.3mmの範囲のポリスチレンフィルム、ポリイミドフィルム製が用いられることが多い。

【0003】

また、ニッケルめっき液中で電気めっきを行い、円筒形のマスタ上にニッケル金属を析出した電鋳品をマスタから抜き取るニッケル電鋳法で作られている。

【0004】

あるいは下記特許文献および参考文献に記載されているようにマンドレルに装着した塑性加工が可能な金属からなる有底素菅を軸線の回りに回転させつつ、加工ロ−ラを有底素菅の側壁に押し当てることによって、有底素菅側壁の肉厚を薄くし、長さを引き伸ばす方法で作られた金属円筒体が用いられている。以下、この製法をスピニング加工という。

【特許文献1】特開2001−225134号

【特許文献2】特開2003−275834号

【特許文献3】特開2006−212670号

【非特許文献1】日本塑性加工学会編「回転加工−転造とスピニング−」(コロナ社)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した用途のロ−ラやベルトは、加熱、加圧、冷却、剥離等の連続処理が行われる工程で用いられるので、熱伝導性、耐熱性が良好なことが望ましく、また、回転体として用いられるので疲労強度、剛性が優れていることが求められている。

【0006】

しかし、ポリスチレン、ポリイミドのような樹脂系材料の場合は、熱伝導性が悪く、ニッケル電鋳品は、熱伝導性は優れているが200℃以上の温度では熱脆化を起こす問題がある。

【0007】

スピニング加工では、アルミニウム、ステンレス、ニッケル、チタン、銅あるいはステンレスと銅のクラッド材などを材料として塑性加工を行い、シ−ムレスの薄肉金属円筒体に成形する。金属の持つ優れた熱伝導性、耐熱性、疲労強度、剛性を活かしたロ−ラ、ベルトが得られ、今後、広範囲な応用分野が期待されている。

【0008】

しかしながらスピニング加工では、円筒状素管を装着して回転するマンドレルに偏心やたわみがあるとマンドレル回転が不均一になり、薄肉金属円筒体の肉厚の均一性、真直度、円筒性、平滑性等の特性が損なわれる問題があった。益々厳しい基準を要求される上記用途向け製品の生産では、歩留まり、生産性において改善すべき課題であった。特に肉厚が0.05mm以下の極薄肉金属円筒体に対して厳しい加工精度を求められ、さらに薄肉金属円筒体が大径・長尺化になるにつれて、従来の方法では対応が困難であった。

【0009】

本発明は、以上のような従来の金属円筒体の製造方法における問題点に鑑みてなされたものであり、光学フィルム製造、ナノインプリント、電子写真式プリンタ−用のロ−ラやベルトに用いられる薄肉金属円筒体を高品質で効率よく製造する方法を提供することを目的とするもので、大径・長尺の薄肉金属円筒体の製造にも対応している。

【課題を解決するための手段】

【0010】

この目的を達成するため、本発明のうち、請求項1は、塑性加工が可能な金属から成る円筒状素管を装着する円筒状素管支持部材であるマンドレルと、前記円筒状素管の側壁を加圧する回転しごき加工部材を有する薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の1端をマンドレルで拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転しつつ、回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と同方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置を提供する。

【0011】

円筒状素管をスピニング加工で塑性加工し、薄肉金属円筒管にする場合に、円筒状素管を装入するマンドレルがその軸線の回りに均等に回転することが重要であり、マンドレルに偏心あるいはたわみがあると回転が不均一になり、成形された薄肉円筒体は肉厚の不均一、真直性不良、円筒度不良、反り等の品質低下を招く。これは薄肉金属円筒体の直径が小さく、長さが長いほど顕著に影響が出てくる。そこで片持ちのマンドレルの他端軸芯を支持回転部材で支持して両持ち回転で、マンドレルおよび円筒状素管を回転することによって小径・長尺のマンドレルでも回転の安定性が向上し、マンドレルの振れや偏心による成型品の品位低下は防止できる。さらに円筒状素管の円周に均一な引張り力を付加しながら、回転しごき加工部材を円筒状素管の壁面に押圧し、かつ円筒状素管の軸線に沿って引張り力付加の方向と同方向に移動することによって、一層、形状が優れた薄肉金属円筒体の成形が可能になる。

【0012】

また、第2の課題解決手段による作用は次のとおりである。すなわち、前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管に張力を付加する張力付加部材を円筒状素管の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0013】

前請求項の発明では、円筒状素管に付加する引張り力の方向と回転しごき加工部材の移動方向が同一であるが、本発明では円筒状素管に付加する引張り力の方向に対して、回転しごき加工部材の移動方向を逆にしたのである。これによって円筒状素管の1端の円筒素管拘束が不要になり、かつ、回転しごき加工部材の移動によって円筒状素管に生じる延伸力と拘束引張り力の方向が逆であるから、円筒状素管に作用する引張り力がより効果的である。

【0014】

また、第3の請求項に記載されている発明は、前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0015】

前記請求項1と請求項2は、円筒状素管に一端に張力付加部材を当てて、円筒素管の軸線に沿って引張り力を付加していたが、この発明では円筒状素管の一端を拘束している。円筒状素管の壁面を押圧している回転しごき加工部材の移動によって円筒状素管に生じる延伸力で引張り力を円筒状素管に与える方式である。

【0016】

また、請求項4で記載しているように、前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束しながら、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置も効果的である。

【0017】

この発明は、請求項3に記載した方法に加えて、円筒状素管の1端を拘束しながら他の1端に張力付加部材を当てて、さらに積極的に円筒素管の軸線に沿って円筒状素管に引張り力を付加するものである。これによって円筒状素管の形状が一層改善される。

【0018】

また、請求項5は、前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0019】

前記請求項1から4までの発明は、成型後の薄肉金属円筒体の長さに相当する長さを有するマンドレルに円筒状素管を装着してスピニング加工を行う。回転しごき加工され薄肉になった部分もマンドレル上を移動し、成形が完了してから薄肉金属円筒体をマンドレルから抜き取るのである。したがって薄肉金属円筒体の成形品長さが2000mmであれば、長さが2000mm以上の長いマンドレルが必要になる。薄肉金属円筒管の長さが長くなるほどマンドレルの軸芯を支持回転部材で支持していてもマンドレルのたわみを生じるし、マンドレルの剛体の重量を支持する装置も頑丈さを要求される。また、マンドレルの長さと成型後の薄肉金属環状体をマンドレルから抜き取る装置の長さ、およびマンドレルから成型品を抜き取るスペ−スが必要であるので、装置の長さは成型品の長さの3倍超が必要になる。しかし、本発明によれば、マンドレルの長さは円筒状素管の長さ程度まで短縮でき、成型品長さが2000mmであっても円筒状素管の長さが500mmであればマンドレルの長さは500mmを少々超える程度でよい。マンドレルが短縮化出来て装置は簡素化が可能である。また、マンドレルのたわみ、偏心を最小にすることが容易である。

【0020】

請求項6は、前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、回転しごき加工部材が円筒状素管の壁面に押圧し、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0021】

請求項5の発明では、円筒状素管を装着しているマンドレルは固定しており、しごきロ−ラを円筒状素管上に装備している回転しごき加工部材が円筒状素管の軸線の回りを回転しながら移動する。それに対して請求項6では円筒状素管支持部材のマンドレルは、前請求項と同じく円筒状素管の長さよりも少々長い程度まで短縮化することが可能であることと、マンドレルは回転することは同じであるが、回転しごき部材は移動せず、マンドレルの方が素管拘束部材で円筒状素管を拘束しながら、所定位置にある回転しごき部材の方に移動するところが異なる。円筒状素管の他の1端に張力付加部材を当て、円筒状素管の軸線に沿って張力を付加する。この例でもマンドレルの長さは短いので、マンドレルの振れや偏心は無く、成型品の真直度不良、反り発生など品位低下原因がなく、大径・長尺の薄肉金属円筒体の成形であっても高品位の成形が可能である。

【0022】

請求項7の発明は、前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って円筒素管の拘束端部と逆方向に引張り力を付加し、円筒状素管の壁面を押圧しつつ自転する複数の回転しごきロ−ラを備えた回転しごき加工部材が円筒状素管の回りを回転しつつ円筒状素管の軸線に沿って素管拘束部の方向に移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0023】

本発明もマンドレルの長さは、成型品の長さよりも短縮が可能であり、コンパクトな装置になるが、マンドレルおよび円筒状素管が回転も移動もせず、回転しごき部材の方が円筒状素管の軸線の回りを回転しつつ、素管拘束部材の方に移動していくところが請求項1〜6までの発明と異なる。

【発明の効果】

【0024】

以上述べたように、円筒状素管を装着するマンドレルの軸芯を回転支持部材で支持し、さらに円筒状素管に引張り力を積極的に付加・併用することによって、マンドレルの回転に伴って発生しやすい加工製品の真直度不良、反り発生、肉厚不均一を防止し、さらに塑性加工された薄肉金属円筒体壁面の波打状外観不良を防止できる。

【0025】

あるいはマンドレルの長さを短くすることによって、マンドレルの反りや振れ、偏心が少なくなり、大径・長尺の薄肉金属円筒体を成形する場合でも長いマンドレルの場合に生じやすい回転の不安定性に伴う加工製品の真直度不良、反り発生、肉厚不均一を防止することが容易になり、さらに成形装置の装置長を短縮できる。

【0026】

また、マンドレルを回転せずしごきロ−ラを回転する方法によって、マンドレル回転に伴う成形性の不安定さを一層少なくし、かつ、装置長を短くできる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態を図1から図5に基づいて説明する。

【0028】

図5は、従来から知られているスピニング加工による金属円筒体の製造工程を示す。ステンレス鋼板等の塑性加工が可能な金属板50を円筒形に成型後突き合わせ部をレ−ザ−溶接した金属円筒の両端に外側縁52および内側縁53を加工した円筒状素管51を得る。または金属板50を金型60と61との間でプレス加工した有底素管の底部に、ピアス孔54を開けてフランジ部52を付けた円筒状素管を得る。

【0029】

次にスピニング加工機の円筒状素管支持部材のマンドレル62に円筒状素管51を装着し、円筒状素管の1端をマンドレルで拘束しつつマンドレルとともにマンドレルの軸芯の回りに回転する円筒状素管の壁面に回転しごきロ−ラ63を押圧し、回転しごきロ−ラをマンドレル基部の方向に移動することによって円筒状素管の壁面は塑性変形し肉厚が薄くなる。この際、円筒状素管52に引張り力を付加することも行われている。

【0030】

次いで塑性加工されてない頭部56および底部57を切断除去し、端面を平滑に加工して薄肉金属円筒体58を得る。

【0031】

スピニング加工については、例えば特許文献1〜3にマンドレルで1端を拘束し、マンドレルとともに回転する円筒状素管の壁面に回転しごきロ−ラを押圧する事例が記載されており、また、非特許文献1には、マンドレルの軸芯を支持するマンドレルとともに回転する円筒状素管にロ−ラ−を押圧する加工事例が紹介されているし、また円筒状素管の「軸方向に張力を付加しながら加工すると、加工力が低下するとともにロ−ラ−前方の材料盛上がりも減少するが、製品の内径精度も向上することが明らかにされている。」と記載されている。

【0032】

しかし、これまでの方法のようにマンドレルを軸芯で支持して回転するマンドレルの使用あるいは円筒状素管の軸方向に張力を付加することだけでは、製品の加工精度は不十分であることがわかった。本発明ではマンドレルを軸芯で支持して両持ちにした状態で回転することに加えて、さらに円筒状素管の軸方向に張力を積極的に付加・併用することにして成型品の加工精度向上を図る。

【0033】

例えばステンレス鋼板SUS304製の内径40mm、肉厚0.3mm、長さ100mmの円筒状素管を内径40mm、長さ600mmのマンドレルに装着し、スピニング加工して内径40mm、肉厚0.05mm、長さ500mmの薄肉円筒金属体に成形する場合、

マンドレルの軸芯を支持せずに片持ち状態で加工すると、スピニング加工時の回転しごき部材からの負荷を受けてマンドレルの先端部に大きな曲げ応力、圧縮応力が作用する。その結果、マンドレルの振れ、たわみを助長する。これが成型品の形状不良原因になり、上記例で振れは0.5mmであった。次にマンドレルの軸芯を支持回転部材で支持すると、振れは0.2mmまで向上するが、内径はプラスマイナス0.5mmの変動がある。これにさらに円筒状素管に引張り張力を付加することによって、内径はプラスマイナス0.05mmまで向上する。

【0034】

円筒状素管に付加する張力は、成形する材料およびロ−ル形状によって異なる。例えばSUS304を内径40mm、肉厚0.3mm、長さ100mmの円筒状素管から内径40mm、肉厚0.05mm、長さ450mmの薄肉円筒金属体に成形する場合、円筒状素管の軸方向に加える張力は、大きすぎると加工中に円筒状素管の壁面が破断し、小さいと壁面の減厚された部分が盛り上がって、回転しごきロ−ルの軌跡に沿って螺旋状のうねりを生じる。ロ−ルの前面で盛り上がった減肉部分を円筒状素管の軸方向に引っ張ってロ−ルの外周にぴったりと密着させるとうねりは発生せず、加工品の内径精度は良好になる。

【0035】

以下に、本発明の実施形態の一例を示す。図1は、前方回転しごき加工に分類される方法であり、回転しごきロ−ラ20の移動方向と円筒状素管30の延伸方向が一致する。支持回転部材2で支持されているマンドレル1に円筒状素管30を装着し、マンドレルの軸芯を支持回転部材5で支持し、マンドレルが両持ち状態で回転することによってマンドレルの偏心回転を防止する方策を採り、その上に円筒素管の1端32を内側に縁状に加工しているのでマンドレルの端部で拘束され、円筒状素管の他の1端31に張力付加部材10を当てて、円筒状素管30に引張り力を付加することで肉厚の均一性、真直度、円筒度が優れた薄肉金属円筒体を高効率で成形できる。なお、図で黒塗り矢印は円筒状素管に付加する張力の方向、白抜き矢印は、回転しごき加工部材の移動方向を示す。

【0036】

回転しごきロ−ラ20は、円筒状素管の外周に対して120度の間隔で3個配置される場合、1個のロ−ルと2個のロ−ルが相対する位置に配置される場合、あるいは1対のロ−ラが相対して配置される場合があるが、円筒状素管の軸線方向に対して所定の間隔を有する。いずれも回転する円筒状素管の壁面に押圧することによって連れ回りしながら円筒状素管の軸線に沿って移動し、円筒状素管の壁面を減厚していく。

【0037】

また、図2に示す方法は、後方回転しごき加工に分類される方法である。回転しごきロ−ラ20の移動方向と円筒状素管30の延伸方向が逆である。この方法においても図1と同様に支持回転部材2で支持されているマンドレル1の軸芯を支持回転部材5で支持し、マンドレルが両持ち状態で回転することによってマンドレルの偏心回転を防止する方策を採っているが、引張張力付加部材10によって円筒状素管30に付加する引張り力の方向としごきロ−ラの移動方向が逆であるために、円筒状素管の底部に内側縁32の加工をしなくても円筒状素管に付加される引張り張力が効率よく作用する。

【0038】

図2(A)は、軸芯を支持する支持回転部材5で支持したマンドレル1に円筒状素管30を装入し、円筒状素管の軸線の回りに回転させながら、回転しごき部材20で円筒状素管野壁面を押圧することは、図1および図2と同じである。しかし、この発明では円筒状素管の1端を円筒状素管拘束部材15で固定し、回転しごき部材20を円筒状素管の拘束部とは逆方向に移動することによって円筒状素管の軸方向に張力を付加している。

【0039】

図2(B)は、図2(A)と基本的には同じであるが、円筒状素管の拘束部とは別の他の1端に張力付加部材10を当て、回転しごき部材20の移動と同じ方向に円筒状素管の軸線に沿って張力を付加する方法である。図2(A)に比べて積極的に張力を付加しているので、形状安定性は一層、向上する。

【0040】

図1および図2に示す方法は、円筒状素管を装着するマンドレルの長さは、最終成形品の長さより長いものが必要である。例えば前述した内径40mm、肉厚0.05mm、長さ500mmの薄肉金属円筒体に成形する場合には、マンドレル長は500mm以上は必要であり、実用上は他の装置取り合いもあり600mmにしている。

【0041】

さらに円筒状素管に引張り力を付加する油圧機器やマンドレルの軸芯を支持する支持回転部材の油圧機器のストロ−ク、成型品を取り出し搬出するスペ−スが必要であり、マンドレル長の3倍以上5倍程度の装置長になる。

【0042】

したがって大径・長尺の薄肉金属円筒体、例えば内径600mm、肉厚0.2mm、長さ2,000mmの成型品を製造が可能な装置になると、油圧機器、そのストロ−ク長、成型品の取り出しスペ−スを含めると装置長は8、000mm以上が必要である。

【0043】

さらに外径600mm、長さ2,200mmのマンドレルを軸芯で支持する支持回転部材を用いたにしてもマンドレルの偏心やたわみによる成型品への悪影響が非常に懸念されるところである。また、使用中の温度変化によるマンドレルの形状寸法の変化も影響が大きく、マンドレルが大きくなるほど装置コストの増大は著しい。

【0044】

図3は、成型品の寸法が大きな薄肉金属円筒体の成型に適したスピニング加工装置で後方回転しごき加工に分類される。

【0045】

例えば、前述した内径600mm、肉厚0.2mm、長さ2,000mmの薄肉大径長尺円筒体を内径600mm、肉厚0.8mm、長さ500mmの円筒状素管から成型する場合には、マンドレルの長さは600mmもあれば十分である。この寸法であれば片持ちであってもマンドレル回転時の偏心やたわみは少ない。また図3(A)に示すように、円筒状素管30をマンドレル1に装着し、支持回転部材2によってマンドレルとともに回転させつつ、円筒状素管拘束部材15で円筒状素管の1端を拘束し、他の1端を張力付加部材10で拘束して張力を円筒状素管30の軸方向に付与する。

【0046】

しごきロ−ラ20は、円筒状素管30の壁面を押圧しつつ引張り張力の方向とは逆方向に移動する。円筒状素管30は、円筒状素管拘束部材15によって拘束されているので、塑性加工され減厚した円筒体は図の右方向に伸びていく。

【0047】

図3(B)および(C)は、円筒状素管30の1端に張力付加部材の形態が異なる事例を示している。作用は図3(A)と同じである。

【0048】

図3(D)は、円筒状素管の一端を素管拘束部材15で拘束し、マンドレルの中心部を貫通する張力付加部材10で円筒状素管の他の1端に張力を付加しながら、マンドレル1と円筒状素管30を回転しながら回転しごき加工部材20で円筒状素管の壁面を押圧し、素管拘束部15が図の右方に移動していく。なお、この図示例では張力付加部材はマンドレルの軸中心部を貫通して張力を付加することにしているが、円筒状素管の端部形状を折り返し加工した外側縁に張力付加部材を当てて円筒状素管の外周側から張力を付加してもよい。

【0049】

図1から図3に示す加工では、いずれも円筒状素管を装着したマンドレルが回転することによって円筒状素管が回転しながら塑性加工を受ける。これに対して図4は、後方回転しごき加工に分類されるが、マンドレル1は固定しており、円筒状素管30は回転しない。この場合も図3と同じく、内径600mm、肉厚0.2mm、長さ2,000mmの薄肉大径長尺円筒体を内径600mm、肉厚0.8mm、長さ500mmの円筒状素管から成型する場合、マンドレルの長さは600mmでよい。

【0050】

マンドレル支持部材3によって固定支持されているマンドレル1に円筒状素管30を装着する。円筒状素管30の壁面を押圧する複数のしごきロ−ラ20を配置した回転しごきロ−ラ保持部材21が円筒状素管30の外周を回転することによって、しごきロ−ラ20は自転しつつ、円筒状素管30の壁面を塑性加工していく。

【0051】

回転しごきロ−ラ20は図の左方に移動し、延伸した素管は内側折り曲げ縁32を縁拘束部材16で拘束し、引張り張力付加軸部材17が右方に押して延伸部分を右方に移動させていく。

【0052】

この引張り張力付加軸部材17はマンドレル固定支持部材3によって固定支持されているマンドレルの軸芯を通って油圧機器で張力を付加できる。この場合も図3(D)と同様、円筒状素管の端部形状を折り返し加工した外側縁に張力付加部材を当てて円筒状素管の外周側から張力を付加してもよい。マンドレルは固定しているのでより安定した形状寸法のスピニング加工が可能である。

【0053】

図1から図4に示すように、円筒状素管30の端部を拘束し、あるいは円筒状素管に張力を付加するために円筒状素管の端部を加工することが望ましい。この形状は、プレス加工時のフランジを整形してもよく、カップ状形態の底部にピアス孔を開けてもよい。また溶接で円筒体を成形した場合には、両端を折り曲げ加工して縁状にしてもよいし、他に加工した円環状体を溶接で円筒体の両端に取り付けてもよい。縁状部分は円筒体の周囲に連続した円環状でもよく、部分的な切れ目があってもよい。また、円筒体に縁状の加工は行わず、円筒体の壁面を治具で内外から挟んで拘束する形態であってもよく、方法を問わず、円筒状素管の端部を拘束し、あるいは張力を付加できればよい。

【図面の簡単な説明】

【0054】

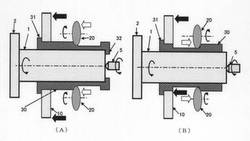

【図1】本発明の実施形態を示す事例で(A)は、円筒状素管の両端拘束型、(B)は、円筒状素管の片端拘束型で張力付加方式

【図2】本発明の実施形態を示す事例で円筒状素管の1端を拘束型。(B)は、さらに張力付加部材による張力付加型。

【図3】本発明の実施形態を示す事例でマンドレル短縮化、マンドレル回転型

【図4】本発明の実施形態を示す事例でマンドレル短縮化、マンドレル固定型

【図5】従来の加工工程

【符号の説明】

【0055】

1.円筒状素管支持部材のマンドレル

2.支持回転部材

3.支持固定部材

5.マンドレル軸芯支持回転部材

10.張力付加部材

15.円筒状素管拘束部材

20.回転しごき加工部材

21.回転しごきロ−ラ保持部材

30.円筒状素管

31.外側縁

32.内側縁

50.金属板

51.溶接線

52.外側縁の事例

53.内側縁の事例

54.ピアス孔

55.減厚成形部

56、57.未減厚部

58.薄肉金属円筒体

60.61.金型

62.マンドレル

63.回転しごきロ−ラ

【技術分野】

【0001】

本発明は、薄肉の金属円筒体の製造方法並びに製造装置に関し、特に光学フィルム、ナノインプリント、電子写真式プリンタ−用等のロ−ラやベルトとして使用可能な薄肉円筒体の製造方法並びに製造装置に関する。

【背景技術】

【0002】

従来、光学フィルム製造、ナノインプリント、大小型電子写真式プリンタ−用、電子材料のフィルムラミネ−ト、高精度印刷のロ−ラやベルトとして、肉厚0.03ないし0.3mmの範囲のポリスチレンフィルム、ポリイミドフィルム製が用いられることが多い。

【0003】

また、ニッケルめっき液中で電気めっきを行い、円筒形のマスタ上にニッケル金属を析出した電鋳品をマスタから抜き取るニッケル電鋳法で作られている。

【0004】

あるいは下記特許文献および参考文献に記載されているようにマンドレルに装着した塑性加工が可能な金属からなる有底素菅を軸線の回りに回転させつつ、加工ロ−ラを有底素菅の側壁に押し当てることによって、有底素菅側壁の肉厚を薄くし、長さを引き伸ばす方法で作られた金属円筒体が用いられている。以下、この製法をスピニング加工という。

【特許文献1】特開2001−225134号

【特許文献2】特開2003−275834号

【特許文献3】特開2006−212670号

【非特許文献1】日本塑性加工学会編「回転加工−転造とスピニング−」(コロナ社)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した用途のロ−ラやベルトは、加熱、加圧、冷却、剥離等の連続処理が行われる工程で用いられるので、熱伝導性、耐熱性が良好なことが望ましく、また、回転体として用いられるので疲労強度、剛性が優れていることが求められている。

【0006】

しかし、ポリスチレン、ポリイミドのような樹脂系材料の場合は、熱伝導性が悪く、ニッケル電鋳品は、熱伝導性は優れているが200℃以上の温度では熱脆化を起こす問題がある。

【0007】

スピニング加工では、アルミニウム、ステンレス、ニッケル、チタン、銅あるいはステンレスと銅のクラッド材などを材料として塑性加工を行い、シ−ムレスの薄肉金属円筒体に成形する。金属の持つ優れた熱伝導性、耐熱性、疲労強度、剛性を活かしたロ−ラ、ベルトが得られ、今後、広範囲な応用分野が期待されている。

【0008】

しかしながらスピニング加工では、円筒状素管を装着して回転するマンドレルに偏心やたわみがあるとマンドレル回転が不均一になり、薄肉金属円筒体の肉厚の均一性、真直度、円筒性、平滑性等の特性が損なわれる問題があった。益々厳しい基準を要求される上記用途向け製品の生産では、歩留まり、生産性において改善すべき課題であった。特に肉厚が0.05mm以下の極薄肉金属円筒体に対して厳しい加工精度を求められ、さらに薄肉金属円筒体が大径・長尺化になるにつれて、従来の方法では対応が困難であった。

【0009】

本発明は、以上のような従来の金属円筒体の製造方法における問題点に鑑みてなされたものであり、光学フィルム製造、ナノインプリント、電子写真式プリンタ−用のロ−ラやベルトに用いられる薄肉金属円筒体を高品質で効率よく製造する方法を提供することを目的とするもので、大径・長尺の薄肉金属円筒体の製造にも対応している。

【課題を解決するための手段】

【0010】

この目的を達成するため、本発明のうち、請求項1は、塑性加工が可能な金属から成る円筒状素管を装着する円筒状素管支持部材であるマンドレルと、前記円筒状素管の側壁を加圧する回転しごき加工部材を有する薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の1端をマンドレルで拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転しつつ、回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と同方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置を提供する。

【0011】

円筒状素管をスピニング加工で塑性加工し、薄肉金属円筒管にする場合に、円筒状素管を装入するマンドレルがその軸線の回りに均等に回転することが重要であり、マンドレルに偏心あるいはたわみがあると回転が不均一になり、成形された薄肉円筒体は肉厚の不均一、真直性不良、円筒度不良、反り等の品質低下を招く。これは薄肉金属円筒体の直径が小さく、長さが長いほど顕著に影響が出てくる。そこで片持ちのマンドレルの他端軸芯を支持回転部材で支持して両持ち回転で、マンドレルおよび円筒状素管を回転することによって小径・長尺のマンドレルでも回転の安定性が向上し、マンドレルの振れや偏心による成型品の品位低下は防止できる。さらに円筒状素管の円周に均一な引張り力を付加しながら、回転しごき加工部材を円筒状素管の壁面に押圧し、かつ円筒状素管の軸線に沿って引張り力付加の方向と同方向に移動することによって、一層、形状が優れた薄肉金属円筒体の成形が可能になる。

【0012】

また、第2の課題解決手段による作用は次のとおりである。すなわち、前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管に張力を付加する張力付加部材を円筒状素管の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0013】

前請求項の発明では、円筒状素管に付加する引張り力の方向と回転しごき加工部材の移動方向が同一であるが、本発明では円筒状素管に付加する引張り力の方向に対して、回転しごき加工部材の移動方向を逆にしたのである。これによって円筒状素管の1端の円筒素管拘束が不要になり、かつ、回転しごき加工部材の移動によって円筒状素管に生じる延伸力と拘束引張り力の方向が逆であるから、円筒状素管に作用する引張り力がより効果的である。

【0014】

また、第3の請求項に記載されている発明は、前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0015】

前記請求項1と請求項2は、円筒状素管に一端に張力付加部材を当てて、円筒素管の軸線に沿って引張り力を付加していたが、この発明では円筒状素管の一端を拘束している。円筒状素管の壁面を押圧している回転しごき加工部材の移動によって円筒状素管に生じる延伸力で引張り力を円筒状素管に与える方式である。

【0016】

また、請求項4で記載しているように、前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束しながら、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置も効果的である。

【0017】

この発明は、請求項3に記載した方法に加えて、円筒状素管の1端を拘束しながら他の1端に張力付加部材を当てて、さらに積極的に円筒素管の軸線に沿って円筒状素管に引張り力を付加するものである。これによって円筒状素管の形状が一層改善される。

【0018】

また、請求項5は、前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0019】

前記請求項1から4までの発明は、成型後の薄肉金属円筒体の長さに相当する長さを有するマンドレルに円筒状素管を装着してスピニング加工を行う。回転しごき加工され薄肉になった部分もマンドレル上を移動し、成形が完了してから薄肉金属円筒体をマンドレルから抜き取るのである。したがって薄肉金属円筒体の成形品長さが2000mmであれば、長さが2000mm以上の長いマンドレルが必要になる。薄肉金属円筒管の長さが長くなるほどマンドレルの軸芯を支持回転部材で支持していてもマンドレルのたわみを生じるし、マンドレルの剛体の重量を支持する装置も頑丈さを要求される。また、マンドレルの長さと成型後の薄肉金属環状体をマンドレルから抜き取る装置の長さ、およびマンドレルから成型品を抜き取るスペ−スが必要であるので、装置の長さは成型品の長さの3倍超が必要になる。しかし、本発明によれば、マンドレルの長さは円筒状素管の長さ程度まで短縮でき、成型品長さが2000mmであっても円筒状素管の長さが500mmであればマンドレルの長さは500mmを少々超える程度でよい。マンドレルが短縮化出来て装置は簡素化が可能である。また、マンドレルのたわみ、偏心を最小にすることが容易である。

【0020】

請求項6は、前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、回転しごき加工部材が円筒状素管の壁面に押圧し、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0021】

請求項5の発明では、円筒状素管を装着しているマンドレルは固定しており、しごきロ−ラを円筒状素管上に装備している回転しごき加工部材が円筒状素管の軸線の回りを回転しながら移動する。それに対して請求項6では円筒状素管支持部材のマンドレルは、前請求項と同じく円筒状素管の長さよりも少々長い程度まで短縮化することが可能であることと、マンドレルは回転することは同じであるが、回転しごき部材は移動せず、マンドレルの方が素管拘束部材で円筒状素管を拘束しながら、所定位置にある回転しごき部材の方に移動するところが異なる。円筒状素管の他の1端に張力付加部材を当て、円筒状素管の軸線に沿って張力を付加する。この例でもマンドレルの長さは短いので、マンドレルの振れや偏心は無く、成型品の真直度不良、反り発生など品位低下原因がなく、大径・長尺の薄肉金属円筒体の成形であっても高品位の成形が可能である。

【0022】

請求項7の発明は、前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って円筒素管の拘束端部と逆方向に引張り力を付加し、円筒状素管の壁面を押圧しつつ自転する複数の回転しごきロ−ラを備えた回転しごき加工部材が円筒状素管の回りを回転しつつ円筒状素管の軸線に沿って素管拘束部の方向に移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置である。

【0023】

本発明もマンドレルの長さは、成型品の長さよりも短縮が可能であり、コンパクトな装置になるが、マンドレルおよび円筒状素管が回転も移動もせず、回転しごき部材の方が円筒状素管の軸線の回りを回転しつつ、素管拘束部材の方に移動していくところが請求項1〜6までの発明と異なる。

【発明の効果】

【0024】

以上述べたように、円筒状素管を装着するマンドレルの軸芯を回転支持部材で支持し、さらに円筒状素管に引張り力を積極的に付加・併用することによって、マンドレルの回転に伴って発生しやすい加工製品の真直度不良、反り発生、肉厚不均一を防止し、さらに塑性加工された薄肉金属円筒体壁面の波打状外観不良を防止できる。

【0025】

あるいはマンドレルの長さを短くすることによって、マンドレルの反りや振れ、偏心が少なくなり、大径・長尺の薄肉金属円筒体を成形する場合でも長いマンドレルの場合に生じやすい回転の不安定性に伴う加工製品の真直度不良、反り発生、肉厚不均一を防止することが容易になり、さらに成形装置の装置長を短縮できる。

【0026】

また、マンドレルを回転せずしごきロ−ラを回転する方法によって、マンドレル回転に伴う成形性の不安定さを一層少なくし、かつ、装置長を短くできる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態を図1から図5に基づいて説明する。

【0028】

図5は、従来から知られているスピニング加工による金属円筒体の製造工程を示す。ステンレス鋼板等の塑性加工が可能な金属板50を円筒形に成型後突き合わせ部をレ−ザ−溶接した金属円筒の両端に外側縁52および内側縁53を加工した円筒状素管51を得る。または金属板50を金型60と61との間でプレス加工した有底素管の底部に、ピアス孔54を開けてフランジ部52を付けた円筒状素管を得る。

【0029】

次にスピニング加工機の円筒状素管支持部材のマンドレル62に円筒状素管51を装着し、円筒状素管の1端をマンドレルで拘束しつつマンドレルとともにマンドレルの軸芯の回りに回転する円筒状素管の壁面に回転しごきロ−ラ63を押圧し、回転しごきロ−ラをマンドレル基部の方向に移動することによって円筒状素管の壁面は塑性変形し肉厚が薄くなる。この際、円筒状素管52に引張り力を付加することも行われている。

【0030】

次いで塑性加工されてない頭部56および底部57を切断除去し、端面を平滑に加工して薄肉金属円筒体58を得る。

【0031】

スピニング加工については、例えば特許文献1〜3にマンドレルで1端を拘束し、マンドレルとともに回転する円筒状素管の壁面に回転しごきロ−ラを押圧する事例が記載されており、また、非特許文献1には、マンドレルの軸芯を支持するマンドレルとともに回転する円筒状素管にロ−ラ−を押圧する加工事例が紹介されているし、また円筒状素管の「軸方向に張力を付加しながら加工すると、加工力が低下するとともにロ−ラ−前方の材料盛上がりも減少するが、製品の内径精度も向上することが明らかにされている。」と記載されている。

【0032】

しかし、これまでの方法のようにマンドレルを軸芯で支持して回転するマンドレルの使用あるいは円筒状素管の軸方向に張力を付加することだけでは、製品の加工精度は不十分であることがわかった。本発明ではマンドレルを軸芯で支持して両持ちにした状態で回転することに加えて、さらに円筒状素管の軸方向に張力を積極的に付加・併用することにして成型品の加工精度向上を図る。

【0033】

例えばステンレス鋼板SUS304製の内径40mm、肉厚0.3mm、長さ100mmの円筒状素管を内径40mm、長さ600mmのマンドレルに装着し、スピニング加工して内径40mm、肉厚0.05mm、長さ500mmの薄肉円筒金属体に成形する場合、

マンドレルの軸芯を支持せずに片持ち状態で加工すると、スピニング加工時の回転しごき部材からの負荷を受けてマンドレルの先端部に大きな曲げ応力、圧縮応力が作用する。その結果、マンドレルの振れ、たわみを助長する。これが成型品の形状不良原因になり、上記例で振れは0.5mmであった。次にマンドレルの軸芯を支持回転部材で支持すると、振れは0.2mmまで向上するが、内径はプラスマイナス0.5mmの変動がある。これにさらに円筒状素管に引張り張力を付加することによって、内径はプラスマイナス0.05mmまで向上する。

【0034】

円筒状素管に付加する張力は、成形する材料およびロ−ル形状によって異なる。例えばSUS304を内径40mm、肉厚0.3mm、長さ100mmの円筒状素管から内径40mm、肉厚0.05mm、長さ450mmの薄肉円筒金属体に成形する場合、円筒状素管の軸方向に加える張力は、大きすぎると加工中に円筒状素管の壁面が破断し、小さいと壁面の減厚された部分が盛り上がって、回転しごきロ−ルの軌跡に沿って螺旋状のうねりを生じる。ロ−ルの前面で盛り上がった減肉部分を円筒状素管の軸方向に引っ張ってロ−ルの外周にぴったりと密着させるとうねりは発生せず、加工品の内径精度は良好になる。

【0035】

以下に、本発明の実施形態の一例を示す。図1は、前方回転しごき加工に分類される方法であり、回転しごきロ−ラ20の移動方向と円筒状素管30の延伸方向が一致する。支持回転部材2で支持されているマンドレル1に円筒状素管30を装着し、マンドレルの軸芯を支持回転部材5で支持し、マンドレルが両持ち状態で回転することによってマンドレルの偏心回転を防止する方策を採り、その上に円筒素管の1端32を内側に縁状に加工しているのでマンドレルの端部で拘束され、円筒状素管の他の1端31に張力付加部材10を当てて、円筒状素管30に引張り力を付加することで肉厚の均一性、真直度、円筒度が優れた薄肉金属円筒体を高効率で成形できる。なお、図で黒塗り矢印は円筒状素管に付加する張力の方向、白抜き矢印は、回転しごき加工部材の移動方向を示す。

【0036】

回転しごきロ−ラ20は、円筒状素管の外周に対して120度の間隔で3個配置される場合、1個のロ−ルと2個のロ−ルが相対する位置に配置される場合、あるいは1対のロ−ラが相対して配置される場合があるが、円筒状素管の軸線方向に対して所定の間隔を有する。いずれも回転する円筒状素管の壁面に押圧することによって連れ回りしながら円筒状素管の軸線に沿って移動し、円筒状素管の壁面を減厚していく。

【0037】

また、図2に示す方法は、後方回転しごき加工に分類される方法である。回転しごきロ−ラ20の移動方向と円筒状素管30の延伸方向が逆である。この方法においても図1と同様に支持回転部材2で支持されているマンドレル1の軸芯を支持回転部材5で支持し、マンドレルが両持ち状態で回転することによってマンドレルの偏心回転を防止する方策を採っているが、引張張力付加部材10によって円筒状素管30に付加する引張り力の方向としごきロ−ラの移動方向が逆であるために、円筒状素管の底部に内側縁32の加工をしなくても円筒状素管に付加される引張り張力が効率よく作用する。

【0038】

図2(A)は、軸芯を支持する支持回転部材5で支持したマンドレル1に円筒状素管30を装入し、円筒状素管の軸線の回りに回転させながら、回転しごき部材20で円筒状素管野壁面を押圧することは、図1および図2と同じである。しかし、この発明では円筒状素管の1端を円筒状素管拘束部材15で固定し、回転しごき部材20を円筒状素管の拘束部とは逆方向に移動することによって円筒状素管の軸方向に張力を付加している。

【0039】

図2(B)は、図2(A)と基本的には同じであるが、円筒状素管の拘束部とは別の他の1端に張力付加部材10を当て、回転しごき部材20の移動と同じ方向に円筒状素管の軸線に沿って張力を付加する方法である。図2(A)に比べて積極的に張力を付加しているので、形状安定性は一層、向上する。

【0040】

図1および図2に示す方法は、円筒状素管を装着するマンドレルの長さは、最終成形品の長さより長いものが必要である。例えば前述した内径40mm、肉厚0.05mm、長さ500mmの薄肉金属円筒体に成形する場合には、マンドレル長は500mm以上は必要であり、実用上は他の装置取り合いもあり600mmにしている。

【0041】

さらに円筒状素管に引張り力を付加する油圧機器やマンドレルの軸芯を支持する支持回転部材の油圧機器のストロ−ク、成型品を取り出し搬出するスペ−スが必要であり、マンドレル長の3倍以上5倍程度の装置長になる。

【0042】

したがって大径・長尺の薄肉金属円筒体、例えば内径600mm、肉厚0.2mm、長さ2,000mmの成型品を製造が可能な装置になると、油圧機器、そのストロ−ク長、成型品の取り出しスペ−スを含めると装置長は8、000mm以上が必要である。

【0043】

さらに外径600mm、長さ2,200mmのマンドレルを軸芯で支持する支持回転部材を用いたにしてもマンドレルの偏心やたわみによる成型品への悪影響が非常に懸念されるところである。また、使用中の温度変化によるマンドレルの形状寸法の変化も影響が大きく、マンドレルが大きくなるほど装置コストの増大は著しい。

【0044】

図3は、成型品の寸法が大きな薄肉金属円筒体の成型に適したスピニング加工装置で後方回転しごき加工に分類される。

【0045】

例えば、前述した内径600mm、肉厚0.2mm、長さ2,000mmの薄肉大径長尺円筒体を内径600mm、肉厚0.8mm、長さ500mmの円筒状素管から成型する場合には、マンドレルの長さは600mmもあれば十分である。この寸法であれば片持ちであってもマンドレル回転時の偏心やたわみは少ない。また図3(A)に示すように、円筒状素管30をマンドレル1に装着し、支持回転部材2によってマンドレルとともに回転させつつ、円筒状素管拘束部材15で円筒状素管の1端を拘束し、他の1端を張力付加部材10で拘束して張力を円筒状素管30の軸方向に付与する。

【0046】

しごきロ−ラ20は、円筒状素管30の壁面を押圧しつつ引張り張力の方向とは逆方向に移動する。円筒状素管30は、円筒状素管拘束部材15によって拘束されているので、塑性加工され減厚した円筒体は図の右方向に伸びていく。

【0047】

図3(B)および(C)は、円筒状素管30の1端に張力付加部材の形態が異なる事例を示している。作用は図3(A)と同じである。

【0048】

図3(D)は、円筒状素管の一端を素管拘束部材15で拘束し、マンドレルの中心部を貫通する張力付加部材10で円筒状素管の他の1端に張力を付加しながら、マンドレル1と円筒状素管30を回転しながら回転しごき加工部材20で円筒状素管の壁面を押圧し、素管拘束部15が図の右方に移動していく。なお、この図示例では張力付加部材はマンドレルの軸中心部を貫通して張力を付加することにしているが、円筒状素管の端部形状を折り返し加工した外側縁に張力付加部材を当てて円筒状素管の外周側から張力を付加してもよい。

【0049】

図1から図3に示す加工では、いずれも円筒状素管を装着したマンドレルが回転することによって円筒状素管が回転しながら塑性加工を受ける。これに対して図4は、後方回転しごき加工に分類されるが、マンドレル1は固定しており、円筒状素管30は回転しない。この場合も図3と同じく、内径600mm、肉厚0.2mm、長さ2,000mmの薄肉大径長尺円筒体を内径600mm、肉厚0.8mm、長さ500mmの円筒状素管から成型する場合、マンドレルの長さは600mmでよい。

【0050】

マンドレル支持部材3によって固定支持されているマンドレル1に円筒状素管30を装着する。円筒状素管30の壁面を押圧する複数のしごきロ−ラ20を配置した回転しごきロ−ラ保持部材21が円筒状素管30の外周を回転することによって、しごきロ−ラ20は自転しつつ、円筒状素管30の壁面を塑性加工していく。

【0051】

回転しごきロ−ラ20は図の左方に移動し、延伸した素管は内側折り曲げ縁32を縁拘束部材16で拘束し、引張り張力付加軸部材17が右方に押して延伸部分を右方に移動させていく。

【0052】

この引張り張力付加軸部材17はマンドレル固定支持部材3によって固定支持されているマンドレルの軸芯を通って油圧機器で張力を付加できる。この場合も図3(D)と同様、円筒状素管の端部形状を折り返し加工した外側縁に張力付加部材を当てて円筒状素管の外周側から張力を付加してもよい。マンドレルは固定しているのでより安定した形状寸法のスピニング加工が可能である。

【0053】

図1から図4に示すように、円筒状素管30の端部を拘束し、あるいは円筒状素管に張力を付加するために円筒状素管の端部を加工することが望ましい。この形状は、プレス加工時のフランジを整形してもよく、カップ状形態の底部にピアス孔を開けてもよい。また溶接で円筒体を成形した場合には、両端を折り曲げ加工して縁状にしてもよいし、他に加工した円環状体を溶接で円筒体の両端に取り付けてもよい。縁状部分は円筒体の周囲に連続した円環状でもよく、部分的な切れ目があってもよい。また、円筒体に縁状の加工は行わず、円筒体の壁面を治具で内外から挟んで拘束する形態であってもよく、方法を問わず、円筒状素管の端部を拘束し、あるいは張力を付加できればよい。

【図面の簡単な説明】

【0054】

【図1】本発明の実施形態を示す事例で(A)は、円筒状素管の両端拘束型、(B)は、円筒状素管の片端拘束型で張力付加方式

【図2】本発明の実施形態を示す事例で円筒状素管の1端を拘束型。(B)は、さらに張力付加部材による張力付加型。

【図3】本発明の実施形態を示す事例でマンドレル短縮化、マンドレル回転型

【図4】本発明の実施形態を示す事例でマンドレル短縮化、マンドレル固定型

【図5】従来の加工工程

【符号の説明】

【0055】

1.円筒状素管支持部材のマンドレル

2.支持回転部材

3.支持固定部材

5.マンドレル軸芯支持回転部材

10.張力付加部材

15.円筒状素管拘束部材

20.回転しごき加工部材

21.回転しごきロ−ラ保持部材

30.円筒状素管

31.外側縁

32.内側縁

50.金属板

51.溶接線

52.外側縁の事例

53.内側縁の事例

54.ピアス孔

55.減厚成形部

56、57.未減厚部

58.薄肉金属円筒体

60.61.金型

62.マンドレル

63.回転しごきロ−ラ

【特許請求の範囲】

【請求項1】

塑性加工が可能な金属から成る円筒状素管を装着する円筒状素管支持部材であるマンドレルと、前記円筒状素管の側壁を加圧する回転しごき加工部材を有する薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の1端をマンドレルで拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と同方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項2】

前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管に張力を付加する張力付加部材を円筒状素管の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項3】

前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項4】

前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項5】

前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束固定する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項6】

前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束固定する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、回転しごき加工部材が円筒状素管の壁面に押圧し、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転しつつ回転しごき加工部材の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項7】

前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束固定する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って円筒素管の拘束端部と逆方向に引張り力を付加し、円筒状素管の壁面を押圧しつつ自転する複数の回転しごきロ−ラを備えた回転しごき加工部材が円筒状素管の軸線の回りを回転しつつ円筒状素管の軸線に沿って素管拘束固定部の方向に移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項1】

塑性加工が可能な金属から成る円筒状素管を装着する円筒状素管支持部材であるマンドレルと、前記円筒状素管の側壁を加圧する回転しごき加工部材を有する薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の1端をマンドレルで拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と同方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項2】

前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管に張力を付加する張力付加部材を円筒状素管の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面を押圧しつつ、引張り力付加の方向と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項3】

前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項4】

前記薄肉金属円筒体製造工程において、円筒状素管をマンドレルに装着した後、円筒状素管の端部を拘束する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部と逆方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項5】

前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束固定する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、マンドレルの軸芯を支持する支持回転部材でマンドレルの軸芯を支持して、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転し、さらに回転しごき加工部材が円筒状素管の壁面に押圧しつつ、円筒素管の拘束端部の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項6】

前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束固定する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って引張り力を付加しながら、回転しごき加工部材が円筒状素管の壁面に押圧し、マンドレルが円筒状素管とともに円筒状素管の軸線の回りを回転しつつ回転しごき加工部材の方向に円筒状素管の軸線に沿って移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【請求項7】

前記薄肉金属円筒体製造工程において、成型後の製品よりも長さが短いマンドレルに円筒状素管を装着した後、円筒状素管の端部を拘束固定する素管拘束部材で円筒状素管の1端を拘束し、円筒状素管に張力を付加する張力付加部材を円筒状素管の他の1端に当て、円筒状素管の軸線に沿って円筒素管の拘束端部と逆方向に引張り力を付加し、円筒状素管の壁面を押圧しつつ自転する複数の回転しごきロ−ラを備えた回転しごき加工部材が円筒状素管の軸線の回りを回転しつつ円筒状素管の軸線に沿って素管拘束固定部の方向に移動することを特徴とする薄肉金属円筒体の製造方法並びに製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−6359(P2009−6359A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−169967(P2007−169967)

【出願日】平成19年6月28日(2007.6.28)

【出願人】(599124426)株式会社ディムコ (11)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月28日(2007.6.28)

【出願人】(599124426)株式会社ディムコ (11)

[ Back to top ]