薄膜、及びその薄膜製造方法

【課題】透明性、ガスバリア性の優れたガスバリア性のある薄膜を触媒CVDなどの方法において、効率よく製造する方法、及びその方法によって得られる安定した膜厚を有する薄膜を提供する。

【解決手段】複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口4から窒素含有ガス、及び水素が、原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体3の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口5からシラン系ガスが導入される等の薄膜製造方法、及びその製造方法から得られる薄膜を提案する。

【解決手段】複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口4から窒素含有ガス、及び水素が、原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体3の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口5からシラン系ガスが導入される等の薄膜製造方法、及びその製造方法から得られる薄膜を提案する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、触媒CVD(Chemical Vapor Deposition)、或いはHFCVD(Hot Filament CVD)、高温媒体CVD、ホットワイヤCVDなど呼ばれる方法によって得られる薄膜、及びその製造方法に関する。さらに詳しくは、主にポリオレフィン樹脂等の熱可塑性樹脂からなる基材の表面に減圧系内のアンモニア、シラン、水素、或いは更に酸素などを原料として当該基材表面に形成されるSiN、SiONからなる薄膜、及びその製造する方法に関する。

【背景技術】

【0002】

ガスバリア性のプラスチックフィルムを得る方法として、プラスチックフィルムに無機材料のガスバリア性膜をコーティングすることが知られており、透明性のあるガスバリア性フィルムとして、電子ビーム蒸着法、スパッタ法、プラズマCVD法による酸化シリコンや酸化アルミニウムの膜が知られている。

【0003】

中でも、原料のガスを分解し、反応により得られる化合物からなる薄膜をフィルム上に形成するいわゆる触媒CVDによる薄膜製造法は、減圧雰囲気下において加熱された金属フィラメントに原料ガスを接触させ、触媒反応により分解や活性化され化学種をフィルム上に薄膜状に堆積させるものであり、薄膜の形成時のフィルム温度が比較的低温であり、

耐熱温度が比較的低いプラスチックフィルムであっても適用できる点で有用な方法である(特許文献1、2等)。

【0004】

しかし、触媒CVD等による薄膜製造方法等においては、上述したような目的とする化学種とは異なる分解種を生成したり、酸素ガスで触媒として使用される加熱された金属体の汚損が促進されるなどの問題が生じていたため、基材表面に薄膜、とりわけ、透明性、あるいはガスバリア性等の機能性を有した薄膜を効率よく形成することは製造上困難であった。上記当該複数種のガスを同時に原料ガスとは異なる分解種を生成したり、酸素ガスで前記金属体の汚損が促進されるなどの未だ不十分な点があった。一方、ポリオレフィン樹脂等からなる基材表面に薄膜、とりわけ、透明性、あるいはガスバリア性等の機能性を有した薄膜を形成するためには、上記触媒CVD等による薄膜製造方法等を採らざるを得なかった。

【0005】

また、原料ガスの分解、活性化などを目的とする化学種を得る際に問題があった。即ち、原料ガス由来の化学種を効率的にフィルムに堆積させる観点から、アンモニア、水素等の混合ガスの活性種に原料ガスの分子を攻撃させることにより、原料ガスを活性化して化学種を得ている。このとき、アンモニア、水素等の混合ガスが不均一な状態で前記金属体に到達してしまうため、アンモニア、水素等から必要な活性種を安定した量で得ることは非常に困難であった。その結果、フィルム表面上に堆積することで形成された薄膜について、一定の厚さ、又は安定した品質を実現することが求められていた。

【0006】

【特許文献1】特開2004−217966号公報

【特許文献2】特開2006−57121号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで本発明は、透明性、耐酸素透過性等のガスバリア性の優れたガスバリア性のある薄膜を触媒CVDなどの方法において、効率よく安定した薄膜を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明請求項1に記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が、以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0009】

また、請求項2に記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガス、及び酸素ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0010】

また、請求項3に記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されること、第3の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0011】

請求項4記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素、及びシラン系ガスが以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0012】

請求項5記載の発明は、請求項1乃至3のいずれかに記載の特徴に加え前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口があることを特徴とする薄膜製造方法を提供するものである。

【0013】

請求項6記載の発明は、請求項4のいずれかに記載の特徴に加え、前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口、更に第3の原料ガス導入口があることを特徴とする薄膜製造方法を提供するものである。

【0014】

請求項7記載の発明は、請求項5、又は6のいずれかに記載の特徴に加え、前記第2室に基材表面を前処理する表面改質装置、及び/又は基材表面を後処理する表面改質装置を設けた薄膜製造方法を提供するものである。

【0015】

請求項8記載の発明は、請求項1乃至7のいずれかに記載の特徴に加え、前記シラン系ガスがSiH4である薄膜製造方法を提供するものである。

【0016】

請求項9記載の発明は、記載の請求項1乃至7のいずれかの製造方法により得られ得るSiN、及び/又はSiONから形成されている薄膜を提供するものである。

【発明の効果】

【0017】

本発明によれば、SiN(窒化珪素)あるいはSiON(酸化窒化珪素)等の薄膜を触媒CVD法により効率よく製造することができ、当該製造方法により、厚みの均一性、及び品質の安定性に優れた薄膜を得ることができる。

【発明を実施するための最良の形態】

【0018】

本発明によって得られる薄膜を形成するための基材として、フィルム、シート、板状物等形態は特に限定されず、当該基材を構成する素材も熱可塑性樹脂、熱硬化性樹脂等の合成樹脂の他、ステンレス、アルミニウム合金、鉄等の金属、及びセラミクス等を例示することができる。

【0019】

基材が熱可塑性樹脂からなるフィルム、又はシート(以下、「フィルム等」という)の場合も、素材は特に限定されるものではなく、線状低密度ポリエチレン(LLDPE)、高圧法低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)などのエチレン系ポリマー、アイソタクチックポリプロピレン、ランダムポリプロピレン、ブロックポリプロピレン等のプロピレン系ポリマー、ポリ−4−メチルー1―ペンテン、ポリシクロオレフィン、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート等のポリエステル、ポリカーボネート、ポリアリレート、ポリアミド等のフィルムが例示される。本発明はこれらの素材からなる透明性を有するフィルム等を基材として用いる場合に好ましく用いられる。

【0020】

また、上述したフィルム等を構成する熱可塑性樹脂の例示のうちでは、ポリプロピレン、ポリエチレンテレフタレート、ポリアミド等、延伸性、透明性が良好な熱可塑性樹脂が好ましい。これら熱可塑性樹脂からなる基材層はガスバリア性膜の用途に応じて、単層であっても、二種以上の熱可塑性樹脂からなる積層体であってもよい。

【0021】

さらに、基材の表面に、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニアルコール共重合体、アクリル樹脂、ウレタン系樹脂等がコーティングされていてもよい。 また、基材は、形成される薄膜との接着性を改良するために、その表面を、例えば、コロナ処理、火炎処理、プラズマ処理、アンダーコート処理、プライマーコート処理、フレーム処理、脱脂処理等の表面活性化処理を行っておいてもよい。アンダーコートをする場合は、エポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系などのアンダーコート剤が塗布される。

【0022】

本発明の薄膜製造方法に用いられる原料ガスとして、窒素含有ガスには、アンモニア、ヒドラジン、アジ化水素等が挙げられる。また、シラン系ガスには、メチルシラン、ジメチルシラン、トリメチルシラン等が挙げられる。尚、前記シラン系ガス、及び酸素ガスについては、当該ガスを単独で上記原料ガス導入口から供給してもよいし、窒素ガスや不活性ガスとの混合ガスを上記原料ガス導入口から供給してもよい。

【0023】

金属体には、タングステン、モリブデン、タンタル、チタン、バナジウム、オスミウム、高純度鉄、白金などがあり、タングステン、中でも高純度のタングステンが望ましい。金属体の形状はワイヤー、フィラメント状、さらにこれを2次加工したコイル状、バネ状、編み目状、格子状、ドーナツ状、さらには金属体の板にスリットを設けた形状等が例示される。

【0024】

減圧系の圧力は、10―3Torr以下、通常10―7Torrのオーダーの真空度とすることが望ましい。

【0025】

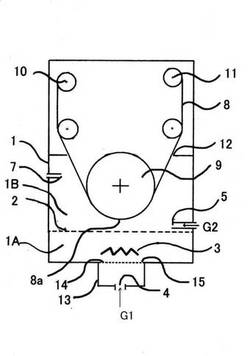

以下に具体的に本発明について図面を参照しつつ詳述する。図1は本発明の方法に用いられる触媒CVD装置の断面を模式的に表示したものである。図1に示すように、減圧系を形成する減圧容器1には、第1室1Aと第2室1Bがあり、隔壁版2で連通している。当該隔壁板は一般に多数の練通する孔を有する多孔板である。第1室1Aと第2室1Bはまた隘路で連通していてもよい。

【0026】

さらに、同図に示すように、第1室1Aには、フィルムの供給ロール10や巻取ロール11を第2の原料ガス導入口5や排気口7と隔離する仕切部材12を設けることが望ましい。

【0027】

また、図1に示すように、減圧容器1の第1室1Aに第1の原料ガス導入口4、及び金属体3がある。第2室1Bには、第2の原料ガス導入口5がある。また、系内のガスの排気は排気口7から排気される。排気口7は図示するように第2室1Bにあることが望ましい。第1室に排気口があると第2の原料ガス導入口から導入されるガスが隔壁板の連通部を通して第1室に流入し加熱された金属体に接することで必要とされる化学種とは異なる分解種が生成したり、導入された酸素ガスによって加熱された金属体の汚損が促進されるなどの問題が生じてしまうからである。

【0028】

また、薄膜が堆積したフィルム8は、フィルム供給ロール10から巻き出され、ロール9に接しつつ第2室に導入されることにより、表面に薄膜が形成されている。薄膜が堆積したフィルム8は連続的にフィルム巻取りロール11側に巻き取られる。

【0029】

さらに、第2室に基材表面を前処理するための表面改質装置(図示せず)を設けてもよい。表面改質装置はコロナ放電処理、或いはプラズマ処理をするための表面改質装置等が例示される。尚、基材の前処理としてプラズマ処理する場合には、製膜工程における供給ガスと共通させるという観点から水素、アンモニア等の気相中で行うことが好ましい。このように基材表面を改質処理することにより、製膜時により均一で表面状態が安定した薄膜を形成することができる。

【0030】

また、第2室に基材に形成された薄膜表面を後処理するための表面改質装置(図示せず)を設けてもよい。表面改質装置はコロナ放電処理、或いはプラズマ処理をするための表面改質装置等が例示される。尚、基材に形成された薄膜表面の後処理としてプラズマ処理する場合には、薄膜面を構成する分子構造を変化させないという観点から、活性種が生成しにくい、酸素、窒素、不活性ガス等の気相中で行うことが好ましい。このように基材に形成された薄膜表面を改質処理することにより、濡れ性が向上し、静電気に起因する異物の付着、又は混入を防止することができる。

【0031】

図1に示す装置によれば、本発明は第1の原料ガス導入口4からアンモニア等の窒素含有ガス、及び水素が、第1室1Aの加熱された金属体3の近傍に導入される。

【0032】

一方、第2室には、第2の原料ガス導入口5からシラン系ガス、例えばSiH4が導入される。原料導入口4から第1室1Aに導入された原料ガスは、加熱された金属体に接触して分解されて生じた水素ラジカル等の活性種が、隔壁板2を通過して第2室1Bに移動することにより、第2の原料ガス導入口から供給されるシラン系ガスと反応し、フィルム8a上に薄膜状に堆積する。これにより、フィルム8a上にはSiNからなる薄膜が連続的に形成され、巻取ロール11に巻き取られる。

【0033】

薄膜が堆積したフィルム8は、ロール9を経て巻取ロール11に順次巻き取られる。これにより、薄膜を連続的に製造することができる。

【0034】

図2に原料ガス混合手段として本発明において用いられる一例の原料ガス混合装置の斜視図を示す。図2に示すように本発明に係る原料ガス混合手段として用いられる原料ガス混合装置21は、原料ガス混合部22、及び原料ガス排出部23からなり、前記原料ガス混合部22に前記第1の原料ガス導入口25a、25bが設けられ、前記原料ガス排出部23に、原料ガス混合部22を経た前記原料ガスが通過可能な多数の細孔24から構成されている。

【0035】

原料ガス混合部は原料ガスを混合するための部位であって、少なくとも複数種の原料ガスを混合する容積を有し、原料ガス排出部から円滑に混合された第1原料ガスを加熱された金属体に排出できるものであれば特に形状は限定されない。形状としては、立方体、円筒体、楕円筒体等を例示することができる。また、原料ガス混合部を構成する素材については、原料ガスに変質等の影響を与えず、かつ原料ガスによって変質等を生じないものであれば特に限定されない。尚、本明細書において、第1原料ガスとは第1の原料ガス導入口から導入された原料ガスをいうものとする。

【0036】

また、原料ガス混合部22には、第1の原料ガス導入口25a、25bが開口しており、当該導入口からの原料ガスが混合される。第1の原料ガス導入口は各々の原料ガスごとに少なくとも1個設けられていればよく、2個以上設けられていてもよい。異種の原料ガスを効率的に混合する観点から、第1の原料ガス導入口は各々の第1原料ガスごとに多数設けられている方が好ましく、より好ましくは各々の第1原料ガスごとに第1の原料ガス導入口が多数設けられ、かつ同種の第1の原料ガスの導入口が隣接しないように、例えば交互に配設する等することが好ましい。また、第1の原料ガス導入口25a、25bからのガスの供給圧は後述する第1原料ガスの混合物を原料ガス排出部から加熱された金属体に供給できる程度であることが必要である。

【0037】

また、第1の原料ガス導入口25a、25bと原料ガス排出部23との間に第1原料ガスの混合をより容易にする邪魔板C2を設けることが好ましい。第1の原料ガス導入口から導入された第1原料ガスが邪魔版C2によって、分散され、均一な混合を促進することができるからである。前記邪魔板については、図2で示すように1箇所にのみ設けてもよいし、例えば、第1の原料ガス導入口ごとに小型の邪魔板を設ける、又は原料ガス排出部の方向に対し、直列に配置する等複数箇所に設けてもよい。さらには、邪魔板に前記原料ガス排出部に設けられた細孔を形成してもよい。

【0038】

原料ガス排出部23は原料ガス混合部21内で混合された第1原料ガスを加熱された金属体に排出する部分である。具体的には原料ガスの混合物が通過するための多数の細孔24が設けられている。原料ガス排出部23として、多数の細孔24が設けられている理由は細孔24から混合された第1原料ガスが排出された直後、細孔24によって、加熱された金属体に到達するまでにさらなる第1原料ガスの混合効果があるためである。細孔24により第1原料ガス混合物をさらに均一化させた状態で前記加熱された金属体と反応させることができ、後工程の薄膜成形の際、より安定した厚みを有する薄膜を得ることが可能である。

【0039】

ところで、第1の原料ガス導入口25a、25bからのガスの供給圧によって、原料ガス排出部23から原料ガスの混合物が不均一になる場合がある。即ち、第1の原料ガス導入口からのガス供給圧が高い原料ガス排出部の部分からは比較的多量の第1原料ガス混合物が排出され、前記ガス供給圧が低い原料ガス排出部の部分からは比較的少量の第1原料ガス混合物しか排出されない。従って、加熱された金属体に供給される第1原料ガス混合物の量が不均一になり、結果として効率的な活性種の生成が妨げられる可能性がある。

【0040】

これらのことから、原料ガス排出部23に設けられる細孔24は第1の原料ガス導入口25a、25bからのガスの供給圧によって、原料ガス排出部23からの第1原料ガス混合物の量が不均一になることを軽減するという観点から、第1の原料ガス導入口25a、25bからのガスの供給圧が高い箇所では細孔の数を減らす、又は細孔の開口径を小さくし、一方、第1の原料ガス導入口25a、25bからのガスの供給圧が低い箇所では細孔の数を増やす、又は細孔の開口径を大きくすることが好ましい。

【0041】

図3に本発明製造方法において用いられる一例の原料ガス混合装置の原料ガス排出部の平面図を示す。ガス混合装置の原料ガス排出部33の平面形状が図示するように長方形であり、の第1の原料ガス導入口からのガスの供給圧が当該長方形における仮想対角線の中心位置が最も高く、当該中心から離れていくに従って前記ガスの供給圧が減少していくと仮定した場合に前記中心位置の細孔34の開口径を小さくし、当該中心位置から離れていくに従って細孔34の開口径を大きくすると第1原料ガス混合物を均一に排出させることができる。このように、原料ガス排出部に設けられた細孔の開口率を調整することによって、第1原料ガス混合物の加熱された金属体への供給量を調整することが好ましい。

【0042】

また、図4は本発明製造方法において用いられる他の一例の原料ガス混合装置の斜視図を示す。図4に示すように、本発明製造方法に用いられる他の形態の原料ガス混合装置41は、原料ガス混合部42、及び原料ガス排出部43からなり、前記原料ガス混合部42に前記原料ガス導入口45a、45bが設けられている。前記原料ガス排出部43には原料ガス排出口44が設けられている。ここで、本実施形態において、原料ガス排出部とは原料ガス排出口44を含み、横断面積が原料ガス混合部42から原料ガス排出口44に向かって漸増している部分をいい、原料ガス混合部の結合部とは、横断面積が原料ガス排出口44に向かって漸増が開始している部分をいう。また、横断面積とは原料ガス混合物の進行方向に対して直角である仮想面と原料ガス排出部とが交差する面の面積をいう。

【0043】

原料ガス混合部については、既述した原料ガス混合部と同様であり、原料ガス混合部42に向かって、第1の原料ガス導入口45a、45bが開口しており、当該導入口からの第1原料ガスが混合される。第1の原料ガス導入口は各々の第1原料ガスごとに少なくとも1個設けられていればよく、2個以上設けられていてもよい。異種のガスを効率的に混合する観点から、第1の原料ガス導入口は各々の第1原料ガスごとに多数設けられている方が好ましく、より好ましくは各々の第1原料ガスごとに原料ガス導入口が多数設けられ、かつ同種の原料ガスの導入口が隣接しないように、例えば交互に配設する等することが好ましい。また、第1の原料ガス導入口45a、45bからのガスの供給圧は後述する第1原料ガス混合物を原料ガス排出部から加熱された金属体に供給できる程度であることが必要である。

【0044】

一方、原料ガス排出部は原料ガス排出部43の横断面積が、前記第1原料ガス混合部の結合部J4から漸増している形状であれば、前記断面の形状は特に限定されず、円形の他楕円形、矩形、多角形、及びその他不定形であってもよい。

【0045】

さらに、原料ガス排出部を構成する原料ガス排出口44の大きさ、形状については、原料ガス排出口44から送られてきた第1原料ガス混合物を加熱された金属体に効率よく接触させるという観点から、原料ガス排出部43の大きさ、形状を選択的に決定する必要がある。

【0046】

また、図5に原料ガス混合手段として本発明製造方法において用いられる他の一例の原料ガス混合装置の斜視図を示す。図5に示すように本発明製造方法に係る原料ガス混合手段として用いられる原料ガス混合装置51は、原料ガス混合部52、及び原料ガス排出部54からなり、原料ガス混合部52が底面を有する筒状であって、前記原料ガス混合部52の壁面に原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口55a、55bを有し、前記原料ガス排出部53が前記原料ガス混合部52を経た第一の原料ガスが細孔54から排出されるように構成されている。

【0047】

原料ガス混合部52の形状は第1の原料ガス導入部52a、52bから供給された第1原料ガスを互いに流渦を形成しつつ混合させ、かつ原料ガス排出口54から加熱された金属体に当該混合された第1原料ガスを供給するという観点から、底面を有する筒状であることが必要となる。原料ガス混合部の横断面形状は上記の機能を奏する限りで特に限定はされず、例えば円形、楕円形、五角形以上の角を有する多角形等が挙げられるが、第1の原料ガス導入口から供給された第1原料ガスと原料ガス混合部の壁面との抵抗を最小限に抑制する観点から、円形であることが好ましい。

【0048】

また、原料ガス混合部の横断面形状は混合された第1原料ガス混合物を効率的かつ確実に加熱された金属体に供給する見地から、第1原料ガス導入口付近の原料ガス混合部の横断面形状と原料ガス排出部の平面形状が異なる場合には原料ガス混合部の横断面形状を漸近的に原料ガス排出部の平面形状にしてもよい。

【0049】

また、図5に示すように、原料ガス混合部52の側壁面に第1の原料ガスの導入口55a、55bが設けられている。当該第1の原料ガスの導入口55a、55bは供給された第1原料ガスを原料ガス排出部53方向へ運ぶという観点から、第1の原料ガスの導入口55a、55bは原料ガス排出部の方向に傾斜していることが必要である。

【0050】

図6に本発明製造方法において用いられる他の一例の原料ガス混合装置を構成する原料ガス混合部の横断面図を示す。本実施形態においては、導入された第1の原料ガスを原料ガス混合部62の側壁面に沿って、渦流を形成しながら効率的に混合させるという観点から、第1の原料ガスの導入口は第1原料ガスに渦流を形成させる方向に傾斜させる必要がある。図6に例示するように、原料ガス混合部の横断面の形状が円形の場合、当該円における接線T1、T2と平行に設けられた第1の原料ガスの導入口65a、65bから各々の第1原料ガスが供給されることが好ましい。

【0051】

本発明製造方法の他の実施形態によれば、図7に示すように、本発明は第1の原料ガス導入口4からシラン系ガス(SiH4等)、窒素含有ガス(アンモニア等)、及び水素が、加熱された金属体3の近傍に導入される。

【0052】

一方、第2室には、第2の原料ガス導入口5から酸素ガスが導入される。第1の原料ガス導入口4から第1室1Aに導入された第1原料ガス混合物は、加熱された金属体に接触して分解されて生じた水素ラジカル等の活性種が、隔壁板2を通過して第2室1Bに移動することにより、第2の原料ガス導入口5から供給されるシラン系ガス、及び酸素ガスと反応し、フィルム8a上に薄膜状に堆積する。これにより、フィルム8a上にはSiONからなる薄膜が連続的に形成され、巻取ロール11に巻き取られる。

【0053】

さらに、本発明製造方法の他の実施形態によれば、図8に示すように、本発明は第1の原料ガス導入口4からアンモニア等の窒素含有ガス、及び水素が、原料ガス混合装置を経て第1室1Aの加熱された金属体3の近傍に導入される。

【0054】

一方、第2室1Bには、第2の原料ガス導入口5からシラン系ガス(SiH4等)が、第3の原料ガス導入口5から酸素ガスが第2室1Bに供給される。第1の原料導入口4から第1室1Aに導入された第1原料ガス混合物が加熱された金属体に接触して分解されて生じた水素ラジカル等の活性種が、隔壁板2を通過して第2室1Bに移動することにより、第2の原料ガス導入口から供給されるシラン系ガス、及び第3の原料ガス導入口6から供給される酸素ガスとが反応し、フィルム8a上に薄膜状に堆積する。これにより、フィルム8a上にはSiONからなる薄膜が連続的に形成され、巻取ロール11に巻き取られる。

【産業上の利用可能性】

【0055】

本発明の薄膜の形成されたフィルムはガスバリア性が優れており、液晶表示素子、有機EL等の素子、面状発光体、光ディバイス、太陽電池等の収納に利用することができる。

【0056】

また、耐酸素透過性等のガスバリア性に優れているので、かかる特徴を活かして、包装材料、特に高いガスバリア性が要求される内容物の食品包装材料を始め、医療用途、工業用途等さまざまな包装材料としても好適に使用し得る。

【0057】

さらに、本発明の薄膜の製造方法によると、透明性が高いガスバリア性等機能性を有する薄膜が安定的、かつ効率的に得ることができるため、生産効率の向上等による製造コストの低減等の効果が期待できる。

【図面の簡単な説明】

【0058】

【図1】本発明の方法を示す触媒CVD装置の断面を模式的に示す。

【図2】本発明において用いられる一例の原料ガス混合装置の斜視図を示す。

【図3】本発明において用いられる一例の原料ガス混合装置を構成する原料ガス排出部の平面図を示す。

【図4】本発明において用いられる他の一例の原料ガス混合装置を斜視図を示す。

【図5】本発明において用いられる他の一例の原料ガス混合装置の斜視図を示す。

【図6】本発明において用いられる他の一例の原料ガス混合装置を構成する原料ガス混合部の横断面図を示す。

【図7】本発明の他の方法を示す触媒CVD装置の断面を模式的に示す。

【図8】本発明の他の方法を示す触媒CVD装置の断面を模式的に示す。

【符号の説明】

【0059】

1:減圧容器

2:隔壁板

3:金属体

4、25a、25b、45a、45b、55a、55b、65a、65b

:第1の原料ガス導入口

5:第2の原料ガス導入口

6:第3の原料ガス導入口

7:排気口

8:薄膜を形成したフィルム

9:ロール

10:供給ロール

11:巻き取りロール

12:仕切り部材

21、41、51:原料ガス混合装置

22、42、62:原料ガス混合部

23、33、43、53:原料ガス排出部

24、34、44、54:細孔

1A:第1室

1B:第2室

8a:フィルム

C2:邪魔板

G1、G91:水素ガス、及びアンモニアガス等の窒素含有ガス

G2、G82、G92:酸素ガス

G3、G93:シラン系ガス

G81:水素ガス、アンモニアガス等の窒素含有ガス、及びシラン系ガス

J4:結合部

T1、T2:接線

【技術分野】

【0001】

本発明は、触媒CVD(Chemical Vapor Deposition)、或いはHFCVD(Hot Filament CVD)、高温媒体CVD、ホットワイヤCVDなど呼ばれる方法によって得られる薄膜、及びその製造方法に関する。さらに詳しくは、主にポリオレフィン樹脂等の熱可塑性樹脂からなる基材の表面に減圧系内のアンモニア、シラン、水素、或いは更に酸素などを原料として当該基材表面に形成されるSiN、SiONからなる薄膜、及びその製造する方法に関する。

【背景技術】

【0002】

ガスバリア性のプラスチックフィルムを得る方法として、プラスチックフィルムに無機材料のガスバリア性膜をコーティングすることが知られており、透明性のあるガスバリア性フィルムとして、電子ビーム蒸着法、スパッタ法、プラズマCVD法による酸化シリコンや酸化アルミニウムの膜が知られている。

【0003】

中でも、原料のガスを分解し、反応により得られる化合物からなる薄膜をフィルム上に形成するいわゆる触媒CVDによる薄膜製造法は、減圧雰囲気下において加熱された金属フィラメントに原料ガスを接触させ、触媒反応により分解や活性化され化学種をフィルム上に薄膜状に堆積させるものであり、薄膜の形成時のフィルム温度が比較的低温であり、

耐熱温度が比較的低いプラスチックフィルムであっても適用できる点で有用な方法である(特許文献1、2等)。

【0004】

しかし、触媒CVD等による薄膜製造方法等においては、上述したような目的とする化学種とは異なる分解種を生成したり、酸素ガスで触媒として使用される加熱された金属体の汚損が促進されるなどの問題が生じていたため、基材表面に薄膜、とりわけ、透明性、あるいはガスバリア性等の機能性を有した薄膜を効率よく形成することは製造上困難であった。上記当該複数種のガスを同時に原料ガスとは異なる分解種を生成したり、酸素ガスで前記金属体の汚損が促進されるなどの未だ不十分な点があった。一方、ポリオレフィン樹脂等からなる基材表面に薄膜、とりわけ、透明性、あるいはガスバリア性等の機能性を有した薄膜を形成するためには、上記触媒CVD等による薄膜製造方法等を採らざるを得なかった。

【0005】

また、原料ガスの分解、活性化などを目的とする化学種を得る際に問題があった。即ち、原料ガス由来の化学種を効率的にフィルムに堆積させる観点から、アンモニア、水素等の混合ガスの活性種に原料ガスの分子を攻撃させることにより、原料ガスを活性化して化学種を得ている。このとき、アンモニア、水素等の混合ガスが不均一な状態で前記金属体に到達してしまうため、アンモニア、水素等から必要な活性種を安定した量で得ることは非常に困難であった。その結果、フィルム表面上に堆積することで形成された薄膜について、一定の厚さ、又は安定した品質を実現することが求められていた。

【0006】

【特許文献1】特開2004−217966号公報

【特許文献2】特開2006−57121号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで本発明は、透明性、耐酸素透過性等のガスバリア性の優れたガスバリア性のある薄膜を触媒CVDなどの方法において、効率よく安定した薄膜を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明請求項1に記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が、以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0009】

また、請求項2に記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガス、及び酸素ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0010】

また、請求項3に記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されること、第3の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0011】

請求項4記載の発明は、複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素、及びシラン系ガスが以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法を提供するものである。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【0012】

請求項5記載の発明は、請求項1乃至3のいずれかに記載の特徴に加え前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口があることを特徴とする薄膜製造方法を提供するものである。

【0013】

請求項6記載の発明は、請求項4のいずれかに記載の特徴に加え、前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口、更に第3の原料ガス導入口があることを特徴とする薄膜製造方法を提供するものである。

【0014】

請求項7記載の発明は、請求項5、又は6のいずれかに記載の特徴に加え、前記第2室に基材表面を前処理する表面改質装置、及び/又は基材表面を後処理する表面改質装置を設けた薄膜製造方法を提供するものである。

【0015】

請求項8記載の発明は、請求項1乃至7のいずれかに記載の特徴に加え、前記シラン系ガスがSiH4である薄膜製造方法を提供するものである。

【0016】

請求項9記載の発明は、記載の請求項1乃至7のいずれかの製造方法により得られ得るSiN、及び/又はSiONから形成されている薄膜を提供するものである。

【発明の効果】

【0017】

本発明によれば、SiN(窒化珪素)あるいはSiON(酸化窒化珪素)等の薄膜を触媒CVD法により効率よく製造することができ、当該製造方法により、厚みの均一性、及び品質の安定性に優れた薄膜を得ることができる。

【発明を実施するための最良の形態】

【0018】

本発明によって得られる薄膜を形成するための基材として、フィルム、シート、板状物等形態は特に限定されず、当該基材を構成する素材も熱可塑性樹脂、熱硬化性樹脂等の合成樹脂の他、ステンレス、アルミニウム合金、鉄等の金属、及びセラミクス等を例示することができる。

【0019】

基材が熱可塑性樹脂からなるフィルム、又はシート(以下、「フィルム等」という)の場合も、素材は特に限定されるものではなく、線状低密度ポリエチレン(LLDPE)、高圧法低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)などのエチレン系ポリマー、アイソタクチックポリプロピレン、ランダムポリプロピレン、ブロックポリプロピレン等のプロピレン系ポリマー、ポリ−4−メチルー1―ペンテン、ポリシクロオレフィン、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート等のポリエステル、ポリカーボネート、ポリアリレート、ポリアミド等のフィルムが例示される。本発明はこれらの素材からなる透明性を有するフィルム等を基材として用いる場合に好ましく用いられる。

【0020】

また、上述したフィルム等を構成する熱可塑性樹脂の例示のうちでは、ポリプロピレン、ポリエチレンテレフタレート、ポリアミド等、延伸性、透明性が良好な熱可塑性樹脂が好ましい。これら熱可塑性樹脂からなる基材層はガスバリア性膜の用途に応じて、単層であっても、二種以上の熱可塑性樹脂からなる積層体であってもよい。

【0021】

さらに、基材の表面に、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニアルコール共重合体、アクリル樹脂、ウレタン系樹脂等がコーティングされていてもよい。 また、基材は、形成される薄膜との接着性を改良するために、その表面を、例えば、コロナ処理、火炎処理、プラズマ処理、アンダーコート処理、プライマーコート処理、フレーム処理、脱脂処理等の表面活性化処理を行っておいてもよい。アンダーコートをする場合は、エポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系などのアンダーコート剤が塗布される。

【0022】

本発明の薄膜製造方法に用いられる原料ガスとして、窒素含有ガスには、アンモニア、ヒドラジン、アジ化水素等が挙げられる。また、シラン系ガスには、メチルシラン、ジメチルシラン、トリメチルシラン等が挙げられる。尚、前記シラン系ガス、及び酸素ガスについては、当該ガスを単独で上記原料ガス導入口から供給してもよいし、窒素ガスや不活性ガスとの混合ガスを上記原料ガス導入口から供給してもよい。

【0023】

金属体には、タングステン、モリブデン、タンタル、チタン、バナジウム、オスミウム、高純度鉄、白金などがあり、タングステン、中でも高純度のタングステンが望ましい。金属体の形状はワイヤー、フィラメント状、さらにこれを2次加工したコイル状、バネ状、編み目状、格子状、ドーナツ状、さらには金属体の板にスリットを設けた形状等が例示される。

【0024】

減圧系の圧力は、10―3Torr以下、通常10―7Torrのオーダーの真空度とすることが望ましい。

【0025】

以下に具体的に本発明について図面を参照しつつ詳述する。図1は本発明の方法に用いられる触媒CVD装置の断面を模式的に表示したものである。図1に示すように、減圧系を形成する減圧容器1には、第1室1Aと第2室1Bがあり、隔壁版2で連通している。当該隔壁板は一般に多数の練通する孔を有する多孔板である。第1室1Aと第2室1Bはまた隘路で連通していてもよい。

【0026】

さらに、同図に示すように、第1室1Aには、フィルムの供給ロール10や巻取ロール11を第2の原料ガス導入口5や排気口7と隔離する仕切部材12を設けることが望ましい。

【0027】

また、図1に示すように、減圧容器1の第1室1Aに第1の原料ガス導入口4、及び金属体3がある。第2室1Bには、第2の原料ガス導入口5がある。また、系内のガスの排気は排気口7から排気される。排気口7は図示するように第2室1Bにあることが望ましい。第1室に排気口があると第2の原料ガス導入口から導入されるガスが隔壁板の連通部を通して第1室に流入し加熱された金属体に接することで必要とされる化学種とは異なる分解種が生成したり、導入された酸素ガスによって加熱された金属体の汚損が促進されるなどの問題が生じてしまうからである。

【0028】

また、薄膜が堆積したフィルム8は、フィルム供給ロール10から巻き出され、ロール9に接しつつ第2室に導入されることにより、表面に薄膜が形成されている。薄膜が堆積したフィルム8は連続的にフィルム巻取りロール11側に巻き取られる。

【0029】

さらに、第2室に基材表面を前処理するための表面改質装置(図示せず)を設けてもよい。表面改質装置はコロナ放電処理、或いはプラズマ処理をするための表面改質装置等が例示される。尚、基材の前処理としてプラズマ処理する場合には、製膜工程における供給ガスと共通させるという観点から水素、アンモニア等の気相中で行うことが好ましい。このように基材表面を改質処理することにより、製膜時により均一で表面状態が安定した薄膜を形成することができる。

【0030】

また、第2室に基材に形成された薄膜表面を後処理するための表面改質装置(図示せず)を設けてもよい。表面改質装置はコロナ放電処理、或いはプラズマ処理をするための表面改質装置等が例示される。尚、基材に形成された薄膜表面の後処理としてプラズマ処理する場合には、薄膜面を構成する分子構造を変化させないという観点から、活性種が生成しにくい、酸素、窒素、不活性ガス等の気相中で行うことが好ましい。このように基材に形成された薄膜表面を改質処理することにより、濡れ性が向上し、静電気に起因する異物の付着、又は混入を防止することができる。

【0031】

図1に示す装置によれば、本発明は第1の原料ガス導入口4からアンモニア等の窒素含有ガス、及び水素が、第1室1Aの加熱された金属体3の近傍に導入される。

【0032】

一方、第2室には、第2の原料ガス導入口5からシラン系ガス、例えばSiH4が導入される。原料導入口4から第1室1Aに導入された原料ガスは、加熱された金属体に接触して分解されて生じた水素ラジカル等の活性種が、隔壁板2を通過して第2室1Bに移動することにより、第2の原料ガス導入口から供給されるシラン系ガスと反応し、フィルム8a上に薄膜状に堆積する。これにより、フィルム8a上にはSiNからなる薄膜が連続的に形成され、巻取ロール11に巻き取られる。

【0033】

薄膜が堆積したフィルム8は、ロール9を経て巻取ロール11に順次巻き取られる。これにより、薄膜を連続的に製造することができる。

【0034】

図2に原料ガス混合手段として本発明において用いられる一例の原料ガス混合装置の斜視図を示す。図2に示すように本発明に係る原料ガス混合手段として用いられる原料ガス混合装置21は、原料ガス混合部22、及び原料ガス排出部23からなり、前記原料ガス混合部22に前記第1の原料ガス導入口25a、25bが設けられ、前記原料ガス排出部23に、原料ガス混合部22を経た前記原料ガスが通過可能な多数の細孔24から構成されている。

【0035】

原料ガス混合部は原料ガスを混合するための部位であって、少なくとも複数種の原料ガスを混合する容積を有し、原料ガス排出部から円滑に混合された第1原料ガスを加熱された金属体に排出できるものであれば特に形状は限定されない。形状としては、立方体、円筒体、楕円筒体等を例示することができる。また、原料ガス混合部を構成する素材については、原料ガスに変質等の影響を与えず、かつ原料ガスによって変質等を生じないものであれば特に限定されない。尚、本明細書において、第1原料ガスとは第1の原料ガス導入口から導入された原料ガスをいうものとする。

【0036】

また、原料ガス混合部22には、第1の原料ガス導入口25a、25bが開口しており、当該導入口からの原料ガスが混合される。第1の原料ガス導入口は各々の原料ガスごとに少なくとも1個設けられていればよく、2個以上設けられていてもよい。異種の原料ガスを効率的に混合する観点から、第1の原料ガス導入口は各々の第1原料ガスごとに多数設けられている方が好ましく、より好ましくは各々の第1原料ガスごとに第1の原料ガス導入口が多数設けられ、かつ同種の第1の原料ガスの導入口が隣接しないように、例えば交互に配設する等することが好ましい。また、第1の原料ガス導入口25a、25bからのガスの供給圧は後述する第1原料ガスの混合物を原料ガス排出部から加熱された金属体に供給できる程度であることが必要である。

【0037】

また、第1の原料ガス導入口25a、25bと原料ガス排出部23との間に第1原料ガスの混合をより容易にする邪魔板C2を設けることが好ましい。第1の原料ガス導入口から導入された第1原料ガスが邪魔版C2によって、分散され、均一な混合を促進することができるからである。前記邪魔板については、図2で示すように1箇所にのみ設けてもよいし、例えば、第1の原料ガス導入口ごとに小型の邪魔板を設ける、又は原料ガス排出部の方向に対し、直列に配置する等複数箇所に設けてもよい。さらには、邪魔板に前記原料ガス排出部に設けられた細孔を形成してもよい。

【0038】

原料ガス排出部23は原料ガス混合部21内で混合された第1原料ガスを加熱された金属体に排出する部分である。具体的には原料ガスの混合物が通過するための多数の細孔24が設けられている。原料ガス排出部23として、多数の細孔24が設けられている理由は細孔24から混合された第1原料ガスが排出された直後、細孔24によって、加熱された金属体に到達するまでにさらなる第1原料ガスの混合効果があるためである。細孔24により第1原料ガス混合物をさらに均一化させた状態で前記加熱された金属体と反応させることができ、後工程の薄膜成形の際、より安定した厚みを有する薄膜を得ることが可能である。

【0039】

ところで、第1の原料ガス導入口25a、25bからのガスの供給圧によって、原料ガス排出部23から原料ガスの混合物が不均一になる場合がある。即ち、第1の原料ガス導入口からのガス供給圧が高い原料ガス排出部の部分からは比較的多量の第1原料ガス混合物が排出され、前記ガス供給圧が低い原料ガス排出部の部分からは比較的少量の第1原料ガス混合物しか排出されない。従って、加熱された金属体に供給される第1原料ガス混合物の量が不均一になり、結果として効率的な活性種の生成が妨げられる可能性がある。

【0040】

これらのことから、原料ガス排出部23に設けられる細孔24は第1の原料ガス導入口25a、25bからのガスの供給圧によって、原料ガス排出部23からの第1原料ガス混合物の量が不均一になることを軽減するという観点から、第1の原料ガス導入口25a、25bからのガスの供給圧が高い箇所では細孔の数を減らす、又は細孔の開口径を小さくし、一方、第1の原料ガス導入口25a、25bからのガスの供給圧が低い箇所では細孔の数を増やす、又は細孔の開口径を大きくすることが好ましい。

【0041】

図3に本発明製造方法において用いられる一例の原料ガス混合装置の原料ガス排出部の平面図を示す。ガス混合装置の原料ガス排出部33の平面形状が図示するように長方形であり、の第1の原料ガス導入口からのガスの供給圧が当該長方形における仮想対角線の中心位置が最も高く、当該中心から離れていくに従って前記ガスの供給圧が減少していくと仮定した場合に前記中心位置の細孔34の開口径を小さくし、当該中心位置から離れていくに従って細孔34の開口径を大きくすると第1原料ガス混合物を均一に排出させることができる。このように、原料ガス排出部に設けられた細孔の開口率を調整することによって、第1原料ガス混合物の加熱された金属体への供給量を調整することが好ましい。

【0042】

また、図4は本発明製造方法において用いられる他の一例の原料ガス混合装置の斜視図を示す。図4に示すように、本発明製造方法に用いられる他の形態の原料ガス混合装置41は、原料ガス混合部42、及び原料ガス排出部43からなり、前記原料ガス混合部42に前記原料ガス導入口45a、45bが設けられている。前記原料ガス排出部43には原料ガス排出口44が設けられている。ここで、本実施形態において、原料ガス排出部とは原料ガス排出口44を含み、横断面積が原料ガス混合部42から原料ガス排出口44に向かって漸増している部分をいい、原料ガス混合部の結合部とは、横断面積が原料ガス排出口44に向かって漸増が開始している部分をいう。また、横断面積とは原料ガス混合物の進行方向に対して直角である仮想面と原料ガス排出部とが交差する面の面積をいう。

【0043】

原料ガス混合部については、既述した原料ガス混合部と同様であり、原料ガス混合部42に向かって、第1の原料ガス導入口45a、45bが開口しており、当該導入口からの第1原料ガスが混合される。第1の原料ガス導入口は各々の第1原料ガスごとに少なくとも1個設けられていればよく、2個以上設けられていてもよい。異種のガスを効率的に混合する観点から、第1の原料ガス導入口は各々の第1原料ガスごとに多数設けられている方が好ましく、より好ましくは各々の第1原料ガスごとに原料ガス導入口が多数設けられ、かつ同種の原料ガスの導入口が隣接しないように、例えば交互に配設する等することが好ましい。また、第1の原料ガス導入口45a、45bからのガスの供給圧は後述する第1原料ガス混合物を原料ガス排出部から加熱された金属体に供給できる程度であることが必要である。

【0044】

一方、原料ガス排出部は原料ガス排出部43の横断面積が、前記第1原料ガス混合部の結合部J4から漸増している形状であれば、前記断面の形状は特に限定されず、円形の他楕円形、矩形、多角形、及びその他不定形であってもよい。

【0045】

さらに、原料ガス排出部を構成する原料ガス排出口44の大きさ、形状については、原料ガス排出口44から送られてきた第1原料ガス混合物を加熱された金属体に効率よく接触させるという観点から、原料ガス排出部43の大きさ、形状を選択的に決定する必要がある。

【0046】

また、図5に原料ガス混合手段として本発明製造方法において用いられる他の一例の原料ガス混合装置の斜視図を示す。図5に示すように本発明製造方法に係る原料ガス混合手段として用いられる原料ガス混合装置51は、原料ガス混合部52、及び原料ガス排出部54からなり、原料ガス混合部52が底面を有する筒状であって、前記原料ガス混合部52の壁面に原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口55a、55bを有し、前記原料ガス排出部53が前記原料ガス混合部52を経た第一の原料ガスが細孔54から排出されるように構成されている。

【0047】

原料ガス混合部52の形状は第1の原料ガス導入部52a、52bから供給された第1原料ガスを互いに流渦を形成しつつ混合させ、かつ原料ガス排出口54から加熱された金属体に当該混合された第1原料ガスを供給するという観点から、底面を有する筒状であることが必要となる。原料ガス混合部の横断面形状は上記の機能を奏する限りで特に限定はされず、例えば円形、楕円形、五角形以上の角を有する多角形等が挙げられるが、第1の原料ガス導入口から供給された第1原料ガスと原料ガス混合部の壁面との抵抗を最小限に抑制する観点から、円形であることが好ましい。

【0048】

また、原料ガス混合部の横断面形状は混合された第1原料ガス混合物を効率的かつ確実に加熱された金属体に供給する見地から、第1原料ガス導入口付近の原料ガス混合部の横断面形状と原料ガス排出部の平面形状が異なる場合には原料ガス混合部の横断面形状を漸近的に原料ガス排出部の平面形状にしてもよい。

【0049】

また、図5に示すように、原料ガス混合部52の側壁面に第1の原料ガスの導入口55a、55bが設けられている。当該第1の原料ガスの導入口55a、55bは供給された第1原料ガスを原料ガス排出部53方向へ運ぶという観点から、第1の原料ガスの導入口55a、55bは原料ガス排出部の方向に傾斜していることが必要である。

【0050】

図6に本発明製造方法において用いられる他の一例の原料ガス混合装置を構成する原料ガス混合部の横断面図を示す。本実施形態においては、導入された第1の原料ガスを原料ガス混合部62の側壁面に沿って、渦流を形成しながら効率的に混合させるという観点から、第1の原料ガスの導入口は第1原料ガスに渦流を形成させる方向に傾斜させる必要がある。図6に例示するように、原料ガス混合部の横断面の形状が円形の場合、当該円における接線T1、T2と平行に設けられた第1の原料ガスの導入口65a、65bから各々の第1原料ガスが供給されることが好ましい。

【0051】

本発明製造方法の他の実施形態によれば、図7に示すように、本発明は第1の原料ガス導入口4からシラン系ガス(SiH4等)、窒素含有ガス(アンモニア等)、及び水素が、加熱された金属体3の近傍に導入される。

【0052】

一方、第2室には、第2の原料ガス導入口5から酸素ガスが導入される。第1の原料ガス導入口4から第1室1Aに導入された第1原料ガス混合物は、加熱された金属体に接触して分解されて生じた水素ラジカル等の活性種が、隔壁板2を通過して第2室1Bに移動することにより、第2の原料ガス導入口5から供給されるシラン系ガス、及び酸素ガスと反応し、フィルム8a上に薄膜状に堆積する。これにより、フィルム8a上にはSiONからなる薄膜が連続的に形成され、巻取ロール11に巻き取られる。

【0053】

さらに、本発明製造方法の他の実施形態によれば、図8に示すように、本発明は第1の原料ガス導入口4からアンモニア等の窒素含有ガス、及び水素が、原料ガス混合装置を経て第1室1Aの加熱された金属体3の近傍に導入される。

【0054】

一方、第2室1Bには、第2の原料ガス導入口5からシラン系ガス(SiH4等)が、第3の原料ガス導入口5から酸素ガスが第2室1Bに供給される。第1の原料導入口4から第1室1Aに導入された第1原料ガス混合物が加熱された金属体に接触して分解されて生じた水素ラジカル等の活性種が、隔壁板2を通過して第2室1Bに移動することにより、第2の原料ガス導入口から供給されるシラン系ガス、及び第3の原料ガス導入口6から供給される酸素ガスとが反応し、フィルム8a上に薄膜状に堆積する。これにより、フィルム8a上にはSiONからなる薄膜が連続的に形成され、巻取ロール11に巻き取られる。

【産業上の利用可能性】

【0055】

本発明の薄膜の形成されたフィルムはガスバリア性が優れており、液晶表示素子、有機EL等の素子、面状発光体、光ディバイス、太陽電池等の収納に利用することができる。

【0056】

また、耐酸素透過性等のガスバリア性に優れているので、かかる特徴を活かして、包装材料、特に高いガスバリア性が要求される内容物の食品包装材料を始め、医療用途、工業用途等さまざまな包装材料としても好適に使用し得る。

【0057】

さらに、本発明の薄膜の製造方法によると、透明性が高いガスバリア性等機能性を有する薄膜が安定的、かつ効率的に得ることができるため、生産効率の向上等による製造コストの低減等の効果が期待できる。

【図面の簡単な説明】

【0058】

【図1】本発明の方法を示す触媒CVD装置の断面を模式的に示す。

【図2】本発明において用いられる一例の原料ガス混合装置の斜視図を示す。

【図3】本発明において用いられる一例の原料ガス混合装置を構成する原料ガス排出部の平面図を示す。

【図4】本発明において用いられる他の一例の原料ガス混合装置を斜視図を示す。

【図5】本発明において用いられる他の一例の原料ガス混合装置の斜視図を示す。

【図6】本発明において用いられる他の一例の原料ガス混合装置を構成する原料ガス混合部の横断面図を示す。

【図7】本発明の他の方法を示す触媒CVD装置の断面を模式的に示す。

【図8】本発明の他の方法を示す触媒CVD装置の断面を模式的に示す。

【符号の説明】

【0059】

1:減圧容器

2:隔壁板

3:金属体

4、25a、25b、45a、45b、55a、55b、65a、65b

:第1の原料ガス導入口

5:第2の原料ガス導入口

6:第3の原料ガス導入口

7:排気口

8:薄膜を形成したフィルム

9:ロール

10:供給ロール

11:巻き取りロール

12:仕切り部材

21、41、51:原料ガス混合装置

22、42、62:原料ガス混合部

23、33、43、53:原料ガス排出部

24、34、44、54:細孔

1A:第1室

1B:第2室

8a:フィルム

C2:邪魔板

G1、G91:水素ガス、及びアンモニアガス等の窒素含有ガス

G2、G82、G92:酸素ガス

G3、G93:シラン系ガス

G81:水素ガス、アンモニアガス等の窒素含有ガス、及びシラン系ガス

J4:結合部

T1、T2:接線

【特許請求の範囲】

【請求項1】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が、以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項2】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガス、及び酸素ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第一の原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項3】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されること、第3の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第一の原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項4】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素、及びシラン系ガスが以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第一の原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項5】

前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口があることを特徴とする請求項1乃至3のいずれかに記載の薄膜製造方法。

【請求項6】

前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口、更に第3の原料ガス導入口があることを特徴とする請求項4に記載の薄膜製造方法。

【請求項7】

前記第2室に基材表面を前処理する表面改質装置、及び/又は基材表面を後処理する表面改質装置を設けた請求項5、又は6に記載の薄膜製造方法。

【請求項8】

前記シラン系ガスがSiH4であることを特徴とする請求項1乃至7のいずれかに記載の薄膜製造方法。

【請求項9】

請求項1乃至8のいずれかの製造方法により得られ得るSiN、及び/又はSiONから形成されている薄膜。

【請求項1】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が、以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記第1の原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第1原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項2】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガス、及び酸素ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第一の原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項3】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素が以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口からシラン系ガスが導入されること、第3の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第一の原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項4】

複数の種類の原料ガスを減圧下において反応させ、その反応物からなる薄膜を減圧系に配置された基材上に形成する薄膜製造方法において、第1の原料ガス導入口から窒素含有ガス、及び水素、及びシラン系ガスが以下の何れか一の原料ガス混合手段によって混合された後、系内に保持され、かつ加熱された金属体の近傍に供給されること、及び当該減圧系に第2の原料ガス導入口から酸素ガスが導入されることを特徴とする薄膜製造方法。

(a)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記第1の原料ガス導入口が設けられ、前記原料ガス排出部に、前記原料ガス混合部を経た前記第1の原料ガス導入口から導入された第1原料ガスが通過可能な多数の細孔から構成されている原料ガス混合装置により、第1原料ガスを混合する手段。

(b)原料ガス混合部、及び原料ガス排出部からなり、前記原料ガス混合部に前記原料ガス導入口が設けられ、前記原料ガス排出部の横断面積が、前記原料ガス混合部の結合部から斬増している原料ガス混合装置により第1原料ガスを混合する手段。

(c)原料ガス混合部、及び原料ガス排出部からなり、原料ガス混合部が底面を有する筒状体であって、前記原料ガス混合部の壁面に第1の原料ガスの相異なるガスが前記壁面に沿って流転、混合しながら一方向に運ばれるように前記原料ガスの進行方向に傾斜させた前記第1の原料ガス導入口を有し、前記原料ガス排出部が前記原料ガス混合部を経た第一の原料ガスが排出されるように設けられた原料ガス混合装置により、第1原料ガスを混合する手段。

【請求項5】

前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口があることを特徴とする請求項1乃至3のいずれかに記載の薄膜製造方法。

【請求項6】

前記減圧系に隘路、又は隔壁板によって連通部を有するように第1室と第2室が形成され、前記第1室に加熱された金属体、前記第1ガス混合手段によって混合された第1原料ガスの混合ガスの排出口が、第2室に減圧のための排気口、第2の原料ガス導入口、更に第3の原料ガス導入口があることを特徴とする請求項4に記載の薄膜製造方法。

【請求項7】

前記第2室に基材表面を前処理する表面改質装置、及び/又は基材表面を後処理する表面改質装置を設けた請求項5、又は6に記載の薄膜製造方法。

【請求項8】

前記シラン系ガスがSiH4であることを特徴とする請求項1乃至7のいずれかに記載の薄膜製造方法。

【請求項9】

請求項1乃至8のいずれかの製造方法により得られ得るSiN、及び/又はSiONから形成されている薄膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−208404(P2008−208404A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−44761(P2007−44761)

【出願日】平成19年2月23日(2007.2.23)

【出願人】(000220099)東セロ株式会社 (177)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月23日(2007.2.23)

【出願人】(000220099)東セロ株式会社 (177)

【Fターム(参考)】

[ Back to top ]