薄膜の形成方法及び内燃機関の製造方法

【課題】基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成する場合に、目標とする物性の薄膜を形成する。

【解決手段】母材30の壁面30a上に薄膜材料42を含む溶液を薄膜状に塗布する薄膜塗布工程においては、薄膜20のレーザー光透過率が厚さ方向位置に応じて変化するようにレーザー光吸収塗料が混入された溶液を母材30の壁面30a上に塗布する。焼成用加熱工程においては、この塗布された溶液による薄膜20の表面20aにレーザー光65を照射することで、薄膜20を加熱して焼成する。

【解決手段】母材30の壁面30a上に薄膜材料42を含む溶液を薄膜状に塗布する薄膜塗布工程においては、薄膜20のレーザー光透過率が厚さ方向位置に応じて変化するようにレーザー光吸収塗料が混入された溶液を母材30の壁面30a上に塗布する。焼成用加熱工程においては、この塗布された溶液による薄膜20の表面20aにレーザー光65を照射することで、薄膜20を加熱して焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜の形成方法及び内燃機関の製造方法に関し、特に、基材上に薄膜を形成する方法、及び燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、薄膜が形成された内燃機関を製造する方法に関する。

【背景技術】

【0002】

内燃機関の熱効率を向上させるために、内燃機関の燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、断熱用薄膜を形成する技術が提案されている(例えば下記非特許文献1,2)。非特許文献1,2においては、熱伝導率の低いセラミック(ジルコニア)からなる単一材料の断熱用薄膜をピストンの頂面上に形成することで、燃焼室内の燃焼ガスからピストンへの熱伝達を低下させて熱効率の向上を図っている。

【0003】

このような薄膜を形成する方法としては、基材上に薄膜材料を含む溶液を塗布して焼成する方法が一般的に行われている。薄膜材料の焼成方法としては、薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する方法が用いられている。

【0004】

【特許文献1】特開平5−856号公報

【特許文献2】特開平5−212340号公報

【特許文献3】特開昭59−213665号公報

【特許文献4】国際公開第89/03930号パンフレット

【特許文献5】米国特許第4495907号明細書

【特許文献6】米国特許第5820976号明細書

【非特許文献1】Gerhard Woschni他,"Heat Insulation of Combustion Chamber Walls - A Measure to Decrease the Fuel Combustion of I.C. Engines?",SAE Paper 870339,Society of Automotive Engineers,1987

【非特許文献2】Victor W.Wong他,"Assessment of Thin Thermal Barrier Coatings for I.C. Engines",SAE Paper 950980,Society of Automotive Engineers,1995

【非特許文献3】志保浩司他、「有機無機複合粒子、中空無機粒子の合成」、JSRテクニカルレビュー No.109/2002、2002年

【発明の開示】

【発明が解決しようとする課題】

【0005】

基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成するときには、薄膜の表面が最もレーザー光の照射エネルギーが高くなり、薄膜の内部へ向かうにつれてレーザー光の照射エネルギーが低下する。そのため、薄膜の表面が最も高温となり薄膜の内部へ向かうにつれて低温となる、厚さ方向に関する温度分布が形成されて、薄膜には表面からの距離に対して焼成温度に差が生じる。その結果、薄膜の基材近傍の位置における物性値が設計値から外れる等、目標とする物性の薄膜が得られない場合が生じる。

【0006】

また、材料の異なる基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成するときには、レーザー光の照射による熱量が薄膜を介して各基材にも伝わる。基材同士で材料が異なり熱伝導率や熱容量が異なると、薄膜から各基材への熱伝導の様子も異なってくる。そのため、同様の薄膜材料及びレーザー光の照射エネルギーを用いても、各基材上の薄膜同士で焼成温度に差が生じる。その結果、各基材上の薄膜同士で物性値にも差が生じ、目標とする物性の薄膜が得られない場合が生じる。

【0007】

また、有機化合物を含む溶液による薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成するときには、有機化合物が蒸発または熱分解することによるガスが発生する。このガスが焼成中に薄膜内から十分に抜けきらないと、焼成後の薄膜に気泡や亀裂が発生する。その結果、薄膜の実際の強度が設計強度よりも低下しやすくなる。

【0008】

本発明は、基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成する場合に、薄膜の厚さ方向に関する温度分布を制御することで、目標とする物性の薄膜を形成することを目的の1つとする。また、本発明は、材料の異なる基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成する場合に、各基材上の薄膜同士で焼成温度に差が生じるのを抑制することで、目標とする物性の薄膜を形成することを目的の1つとする。また、本発明は、基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成する場合に、加熱により発生するガスが薄膜内に残存して薄膜の強度が設計強度よりも低下するのを防ぐことを目的の1つとする。

【課題を解決するための手段】

【0009】

本発明に係る内燃機関の製造方法及び薄膜の形成方法は、上述した目的の少なくとも一部を達成するために以下の手段を採った。

【0010】

本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、塗布工程においては、薄膜のレーザー光透過率が厚さ方向位置に応じて変化するように、レーザー光吸収材料が混入された溶液を基材上に塗布することを要旨とする。

【0011】

本発明によれば、レーザー光による焼成前における薄膜のレーザー光透過率を厚さ方向位置に応じて変化させることで、焼成時における薄膜の厚さ方向に関する温度分布を制御することができる。その結果、焼成後における薄膜の厚さ方向に関する物性分布を制御することができ、目標とする物性の薄膜を形成することができる。

【0012】

本発明の一態様では、塗布工程においては、薄膜の基材側におけるレーザー光吸収材料の割合が薄膜の表面側よりも高くなるように、レーザー光吸収材料が混入された溶液を基材上に塗布することが好適である。

【0013】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、塗布工程においては、加熱によりレーザー光透過率が増加する材料が混入された溶液を基材上に塗布し、焼成用加熱工程においては、薄膜の厚さ方向に関して表面側を部分的に焼成するよう薄膜表面へのレーザー光の照射エネルギーを制御し、焼成後の薄膜の表面側を介して薄膜の基材側にレーザー光を照射することで、薄膜の基材側を焼成することを要旨とする。

【0014】

本発明によれば、薄膜の表面側と基材側とでほぼ同等のレーザー光の照射エネルギーで焼成を行うことができるので、焼成時における薄膜の厚さ方向に関する温度分布を均一化するように制御することができる。その結果、焼成後における薄膜の厚さ方向に関する物性分布を均一化するように制御することができ、目標とする物性の薄膜を形成することができる。

【0015】

本発明の一態様では、前記加熱によりレーザー光透過率が増加する材料は、加熱により透明化する感熱材料または透光性セラミック材料であることが好適である。

【0016】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、互いに材料の異なる第1及び第2基材の表面上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、焼成用加熱工程においては、薄膜の表面にレーザー光を照射するときに、第1及び第2基材の材料が互いに異なることで生じる第1基材上の薄膜と第2基材上の薄膜との温度差を低減するための温度調整用材料を第1及び第2基材のいずれかの裏面に密着させることを要旨とする。

【0017】

本発明によれば、互いに材料の異なる第1及び第2基材上の薄膜をレーザー光の照射により焼成するときに、レーザー光の照射エネルギーを変化させることなく、第1基材上の薄膜と第2基材上の薄膜との焼成温度差を低減することができる。その結果、焼成後における第1基材上の薄膜と第2基材上の薄膜とで物性値に差が生じるのを抑制することができ、目標とする物性の薄膜を形成することができる。

【0018】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜を焼成により固化する温度よりも低い温度で加熱して、加熱により薄膜で発生するガスを放出させるガス抜用加熱工程と、ガス抜用加熱工程後の薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含むことを要旨とする。

【0019】

本発明によれば、薄膜が焼成により固化する前に、加熱により薄膜で発生するガスを薄膜内から確実に放出させることができるので、焼成の際に発生するガスによる亀裂及び気泡が焼成後の薄膜に生じるのを防ぐことができる。その結果、薄膜の強度が設計強度よりも低下するのを防ぐことができる。

【0020】

本発明の一態様では、ガス抜用加熱工程においては、焼成用加熱工程よりも低いエネルギーのレーザー光を薄膜に照射することで、加熱により薄膜で発生するガスを放出させることが好適である。

【0021】

本発明の一態様では、前記塗布工程と前記ガス抜用加熱工程とを交互に複数回繰り返すことが好適である。

【0022】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、焼成用加熱工程においては、レーザーシート光を薄膜が焼成により固化していない方向へ徐々に移動させながら薄膜に照射することで、レーザーシート光を照射した部分を加熱して焼成するとともに、加熱により薄膜で発生するガスを焼成により固化していない部分から放出させることを要旨とする。

【0023】

本発明によれば、レーザーシート光を照射した薄膜の部分を加熱して焼成するとともに、加熱により薄膜で発生するガスを焼成により固化していない薄膜の部分から放出させることができるので、焼成の際に発生するガスによる亀裂及び気泡が焼成後の薄膜に生じるのを防ぐことができる。その結果、薄膜の強度が設計強度よりも低下するのを防ぐことができる。

【0024】

また、本発明に係る内燃機関の製造方法は、燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、薄膜が形成された内燃機関を製造する方法であって、本発明に係る薄膜の形成方法により前記壁面に薄膜を形成する工程を含む、ことを要旨とする。

【発明を実施するための最良の形態】

【0025】

以下、本発明を実施するための形態(以下実施形態という)を図面に従って説明する。

【0026】

図1は、本発明の実施形態に係る製造方法により製造された内燃機関1の概略構成を示す図である。内燃機関(エンジン)1は、シリンダブロック9及びシリンダヘッド10を備える。シリンダブロック9内には、その軸線方向に往復運動するピストン12が収容されている。ピストン12の頂面12a、シリンダブロック9の内壁面9a、及びシリンダヘッド10の下面10aに囲まれた空間は、燃焼室13を形成する。シリンダヘッド10には、燃焼室13に連通する吸気ポート14、及び燃焼室13に連通する排気ポート15が形成されている。さらに、吸気ポート14と燃焼室13との境界を開閉する吸気弁16、及び排気ポート15と燃焼室13との境界を開閉する排気弁17が設けられている。シリンダブロック9には、冷却水ジャケット18が形成されており、冷却水ジャケット18に冷却水が供給されることで、内燃機関1の冷却が行われる。

【0027】

なお、図1では、説明の便宜上、燃料噴射弁や点火栓等の構成の図示を省略しているが、本実施形態に係る内燃機関1は、ディーゼルエンジン等の圧縮自着火式内燃機関であってもよいし、ガソリンエンジン等の火花点火式内燃機関であってもよい。圧縮自着火式内燃機関の場合は、例えばピストン12が圧縮上死点付近に位置するときに燃料噴射弁から燃焼室13内に燃料を噴射することで、燃焼室13内の燃料が自着火して燃焼する。火花点火式内燃機関の場合は、点火時期にて点火栓の火花放電により燃焼室13内の混合気に点火することで、燃焼室13内の混合気を火炎伝播燃焼させる。燃焼室13内の燃焼ガスは、排気行程にて排気ポート15へ排出される。

【0028】

本実施形態では、燃焼室13を形成する母材の少なくとも一部の、燃焼室13内に臨む(面する)壁面上には、燃焼室13内の燃焼ガスから母材への伝熱を抑制するための断熱用薄膜20が形成されている。ここでは、燃焼室13を形成する母材として、シリンダブロック(シリンダライナ)9、シリンダヘッド10、ピストン12、吸気弁16、及び排気弁17を挙げることができる。そして、燃焼室13内に臨む壁面として、シリンダブロック内壁面(シリンダライナ内壁面)9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面(傘部底面)16a、及び排気弁底面(傘部底面)17aのいずれか1つ以上を挙げることができる。図1では、シリンダブロック内壁面9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面16a、及び排気弁底面17aの各々に断熱用薄膜20を形成した例を示している。ただし、必ずしもシリンダブロック内壁面9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面16a、及び排気弁底面17aのすべてに断熱用薄膜20を形成する必要はない。つまり、断熱用薄膜20については、シリンダブロック内壁面9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面16a、及び排気弁底面17aのいずれか1つ以上に形成することができる。

【0029】

次に、本実施形態に係る内燃機関1の製造方法、特に、断熱用薄膜20を形成する方法について説明する。なお、断熱用薄膜20を形成する工程以外の内燃機関1の製造工程については、周知の工程で実現可能である。

【0030】

「実施例1」

図2は、断熱用薄膜20を形成する方法の一例を説明するフローチャートである。まずステップS101の薄膜塗布工程においては、図3に示すように、母材30の壁面30a上に薄膜材料42を含む溶液を薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。薄膜材料42の塗布方法としては、例えばスプレー、スピンコート、はけ塗り、ディップコート、スクリーン印刷等を用いることができる。ここでの溶液については、薄膜材料42がキシレン等の有機溶剤(有機化合物)に溶解された溶液を用いることができ、薄膜材料42については、例えばポリメタロカルボシラン等の有機珪素化合物を用いることができる。また、ここでの母材30は、シリンダブロック(シリンダライナ)9であってもよいし、シリンダヘッド10であってもよいし、ピストン12であってもよいし、吸気弁16であってもよいし、排気弁17であってもよい。つまり、母材30の壁面30aは、シリンダブロック内壁面(シリンダライナ内壁面)9aであってもよいし、シリンダヘッド下面10aであってもよいし、ピストン頂面12aであってもよいし、吸気弁底面16aであってもよいし、排気弁底面17aであってもよい。また、薄膜20の厚さは、例えば約100μm程度である。

【0031】

次に、ステップS102のガス抜用加熱工程においては、図4に示すように、ステップS101で塗布された薄膜材料42及び有機溶剤を含む溶液による薄膜20を加熱して、加熱により薄膜20で発生するガスを薄膜20内から放出させる。ここでは、薄膜20(薄膜材料42)が完全に焼結しないように、薄膜材料42が焼成により固化する温度よりも低い温度で薄膜20を加熱して下焼きする。薄膜20の加熱については、例えば赤外線による加熱や火炎(バーナ)による加熱を用いることが可能である。また、薄膜20の表面にレーザー光を照射することで、薄膜20を加熱することも可能である。有機溶剤の沸点(例えばキシレンの場合は138℃程度)以上の温度で薄膜20を加熱することで、有機溶剤が蒸発することによるガス52が発生する。そして、薄膜材料42が有機珪素化合物を含む場合は、有機珪素化合物が熱分解する約600〜800℃以上の温度で薄膜20を加熱することで、有機珪素化合物が熱分解することによるCH4やH2等のガス22aが発生する。また、有機珪素化合物の熱分解により二酸化珪素(SiO2)や炭化珪素(SiC)等の珪素化合物22bが生成され、この珪素化合物22bが完全に焼結する温度は約1000〜1200℃以上である。そこで、薄膜20の温度が約1000〜1200℃よりも低くなるように薄膜20を加熱することで、熱分解後の珪素化合物(SiO2及びSiC)22bが焼結して完全に固化することなく、有機溶剤が蒸発することによるガス52、及び有機珪素化合物が熱分解することで発生するガス22aを薄膜20内から外部へ確実に放出させることができる。

【0032】

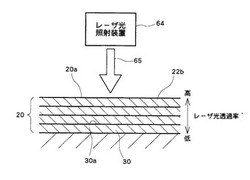

次に、ステップS103の焼成用加熱工程においては、図5に示すように、ステップS102のガス抜用加熱工程後における薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。ここでは、薄膜材料42が完全に焼結するように、ステップS102のガス抜用加熱工程よりも高い温度で薄膜20を加熱して本焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜20の温度が約1000〜1200℃以上になるようにレーザー光65により薄膜20を加熱することで、薄膜20が焼成により完全に固化し、熱分解後の珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。以上の工程により、セラミック化された珪素化合物(SiO2及びSiC)22bを含む断熱用薄膜20が母材30の壁面30a上に形成される。

【0033】

母材30の壁面30a上に塗布した薄膜材料42の溶液を乾燥させたのみで、薄膜20の表面全体にレーザー光65を照射して薄膜20を焼成する場合は、溶液に含まれる有機溶剤等の低沸点成分は乾燥では薄膜20内から除去しきれず、レーザー光65の照射により溶液から気泡として生じて、焼成により固化される薄膜20に気泡が通過した経路が残る。この経路は薄膜20の亀裂として存在し、薄膜20の強度低下、性能悪化につながる。また、レーザー光65の照射により薄膜20を焼成する際には、薄膜材料42(有機珪素化合物)が熱分解することによるガス22aが発生し、このガス22aが焼成中に薄膜20内から十分に抜けきらないと、焼成後の薄膜20内に気泡として残存する。この気泡は薄膜20の熱伝導率を低くする点ではメリットとなるが、薄膜20の強度の点では強度低下の一因となる。このように、薄膜20の焼成の際に発生するガス22a,52が薄膜20内から十分に抜けきらないと、焼成後の薄膜20に亀裂や気泡が発生し、薄膜20の実際の強度が設計強度よりも低下しやすくなる。

【0034】

これに対して以上説明した断熱用薄膜20の形成方法によれば、レーザー光65の照射による薄膜20の本焼成を行う前に、本焼成よりも低い温度で薄膜20の下焼きを行うことで、薄膜20が本焼成により固化する前に、有機溶剤が蒸発することによるガス52、及び薄膜材料42(有機珪素化合物)が熱分解することによるガス22aを薄膜20内から確実に抜くことができる。そのため、焼成後の断熱用薄膜20に、焼成の際に発生するガス22a,52による亀裂及び気泡が生じるのを防ぐことができる。その結果、断熱用薄膜20の強度が設計強度よりも低下するのを防ぐことができる。

【0035】

なお、ステップS102のガス抜用加熱工程において、レーザー光照射装置64で発生させたレーザー光65を薄膜20の表面に照射することで薄膜20を加熱する場合は、ステップS103の焼成用加熱工程よりも低いエネルギーのレーザー光65を薄膜20の表面に照射することで、加熱により薄膜20で発生するガスを薄膜20内から放出させる。これによって、レーザー光照射装置64以外の加熱源を他に用いなくても、レーザー光65の出力をデューティ比等により変更することで、薄膜20の下焼き及び本焼成を実施することができる。

【0036】

また、ステップS101の薄膜塗布工程において、母材30の壁面30a上に塗布される溶液には、図6に示すように、粒子状の断熱材41を多数混入させることもできる。ここでの断熱材41については、例えば中空のセラミックビーズ(ジルコニアビーズ等)や中空のガラスビーズ等の中空構造のものを用いることができる。その場合は、レーザー光65の照射により薄膜20を焼成することで、図7に示すように、珪素化合物(SiO2及びSiC)22bの内部に中空構造の断熱材41が多数混入された断熱用薄膜20が母材30の壁面30a上に形成される。

【0037】

内燃機関のシリンダ内における熱損失Q[W]については、シリンダ内の圧力やガス流に起因する熱伝達係数h[W/(m2・K)]、シリンダ内の表面積A[m2]、シリンダ内のガス温度Tg[K]、及びシリンダ内に面する(シリンダ内の燃焼ガスと接触する)壁面の温度Twall[K]を用いて、以下の(1)式で表すことができる。

【0038】

Q=A×h×(Tg−Twall) (1)

【0039】

内燃機関のサイクルにおいては、シリンダ内ガス温度Tgが時々刻々変化するが、壁面温度Twallをシリンダ内ガス温度Tgに追従させるよう時々刻々変化させることで、(1)式における(Tg−Twall)の値を小さくすることができ、熱損失Qを低減することができる。壁面温度Twallをシリンダ内ガス温度Tgに追従させるよう変化させるためには、燃焼室内に臨む壁面に形成する断熱用薄膜については、熱伝導率及び単位体積あたりの熱容量が低いことが望ましい。これに対して、中空構造の断熱材41が多数混入された断熱用薄膜20を母材30の壁面30a上に形成することで、断熱用薄膜20の熱伝導率及び単位体積あたりの熱容量を低くすることができる。その結果、燃焼室壁面温度Twallのシリンダ内ガス温度Tgへの追従性を向上させることができ、内燃機関1の熱効率を向上させることができる。

【0040】

「実施例2」

図8は、断熱用薄膜20を形成する方法の他の例を説明するフローチャートである。以下の実施例2の説明では、実施例1と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1と同様である。

【0041】

図8のフローチャートにおいて、ステップS201,S202は実施例1のステップS101,S102とそれぞれ同様である。ただし、ステップS201の薄膜塗布工程で塗布する薄膜20の厚さについては、図9に示すように目標の厚さよりも薄くし、例えば目標厚さの1/2〜1/5程度とする。ここでの目標厚さは例えば100μm程度の厚さである。ステップS203では、母材30の壁面30a上に形成された薄膜20の合計厚さが目標の厚さに達したか否かが判定される。薄膜20の合計厚さが目標の厚さに達していない場合(ステップS203の判定結果がNOの場合)は、図10に示すように、薄膜20の合計厚さが目標の厚さに達するまで、ステップS201の薄膜塗布工程とステップS202のガス抜用加熱工程とを交互に繰り返す。一方、薄膜20の合計厚さが目標の厚さに達した場合(ステップS203の判定結果がYESの場合)は、ステップS204の焼成用加熱工程において、実施例1のステップS103と同様に、図11に示すように、レーザー光照射装置64で発生させたレーザー光65を薄膜20の表面20aに照射することで、薄膜20を加熱して焼成する。

【0042】

薄膜20の下焼きの際に発生するガス22a,52は、薄膜20の厚さが厚すぎると、下焼き中に薄膜20内から抜けにくくなり、本焼成後の薄膜20に亀裂や気泡が発生しやすくなる。これに対して以上説明した断熱用薄膜20の形成方法によれば、レーザー光65の照射による薄膜20の本焼成(ステップS204の焼成用加熱工程)を行う前に、薄い薄膜20の塗り(ステップS201の薄膜塗布工程)と下焼き(ステップS202のガス抜用加熱工程)とを交互に複数回繰り返すことで、1回あたりに下焼きされる薄膜20の厚さを薄くすることができ、下焼き時に発生するガス22a,52を薄膜20内から抜けやすくすることができる。そのため、下焼き時に発生するガス22a,52が残存することによる亀裂及び気泡が本焼成後の断熱用薄膜20に生じるのをより確実に防ぐことができ、断熱用薄膜20の強度が設計強度よりも低下するのをより確実に防ぐことができる。

【0043】

「実施例3」

図12は、断熱用薄膜20を形成する方法の他の例を説明するフローチャートである。以下の実施例3の説明では、実施例1,2と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1,2と同様である。

【0044】

ステップS301の薄膜塗布工程においては、実施例1のステップS101と同様に、薄膜材料42が有機溶剤に溶解された溶液を母材30の壁面30a上に薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。次に、ステップS302の焼成用加熱工程においては、ステップS301で塗布された薄膜材料42及び有機溶剤を含む溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。ここでは、図13に示すように、レーザー光照射装置64から薄膜20の表面20aに照射するレーザー光としてレーザーシート光65を用いる。薄膜20の表面20aにおけるレーザーシート光65が照射されている部分20dは帯状の形状となり、薄膜20におけるレーザーシート光65が照射された後の部分20bが焼成により固化する。焼成の際には、有機溶剤が蒸発することによるガス52が発生する。そして、薄膜材料42が有機珪素化合物を含む場合は、有機珪素化合物が熱分解することによるCH4やH2等のガス22aが発生する。これらのガス22a,52は、薄膜20におけるレーザーシート光65がまだ照射されていない部分(焼成によりまだ固化していない部分)20cから薄膜20外へ放出される。レーザー光照射装置64は、レーザーシート光65の照射により薄膜20全体を焼成する際には、図13から図14に示すように、レーザーシート光65(レーザーシート光65が照射されている部分20d)を、薄膜20が焼成によりまだ固化していない方向(レーザーシート光65がまだ照射されていない方向)へ徐々に移動させる。その際には、例えば薄膜20の表面20aと平行で且つレーザーシート光65の長手方向と垂直な方向に沿ってレーザーシート光65を徐々に移動させる。レーザーシート光65を薄膜20が焼成によりまだ固化していない方向へ徐々に移動させながら薄膜20の表面20aに照射することで、レーザーシート光65を照射した部分20bを加熱して焼成することができるとともに、加熱により薄膜20で発生するガス22a,52を焼成により固化していない部分20cから放出させることができる。レーザーシート光65を薄膜20の表面全体に渡って照射したら、レーザーシート光65の照射を終了する。

【0045】

以上説明した断熱用薄膜20の形成方法によれば、レーザーシート光65による薄膜20の焼成の際に発生するガス22a,52を焼成により固化していない部分(レーザーシート光65が照射されていない部分)20cから確実に抜くことができる。そのため、焼成の際に発生するガス22a,52による亀裂及び気泡が焼成後の断熱用薄膜20に生じるのを防ぐことができ、断熱用薄膜20の強度が設計強度よりも低下するのを防ぐことができる。

【0046】

なお、実施例1のステップS102のガス抜用加熱工程や実施例2のステップS202のガス抜用加熱工程において薄膜20を加熱する際には、レーザーシート光65を薄膜20がまだ加熱されていない方向へ徐々に移動させながら薄膜20の表面に照射することで、レーザーシート光65を照射した部分を加熱することもできる。加熱により薄膜20で発生するガス22a,52については、薄膜20における加熱されていない部分(レーザーシート光65が照射されていない部分)から薄膜20外へ放出させることが可能である。

【0047】

「実施例4」

次に、断熱用薄膜20を形成する方法の他の例について説明する。以下の実施例4の説明では、実施例1〜3と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1〜3と同様である。

【0048】

実施例4でも、図12のフローチャートに示すように、ステップS301の薄膜塗布工程、ステップS302の焼成用加熱工程の順に断熱用薄膜20を形成する。ステップS301の薄膜塗布工程においては、図15に示すように、母材30の壁面30a上に薄膜材料42を含む溶液を薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。ここでの溶液についても、薄膜材料42がキシレン等の有機溶剤(有機化合物)に溶解された溶液を用いることができ、薄膜材料42についても、例えばポリメタロカルボシラン等の有機珪素化合物を用いることができる。また、実施例1と同様に、粒子状の断熱材41を溶液に多数混入させることもできる。ここでは、母材30の壁面30a上に塗布する溶液(薄膜材料42)に、例えば蛍光塗料等のレーザー光吸収塗料(レーザー光吸収材料)を混入させる。ここでのレーザー光吸収塗料は、ステップS302の焼成用加熱工程で照射されるレーザー光65の波長と同等の特定波長を吸収する。そして、溶液による薄膜20のレーザー光吸収塗料の含有割合が厚さ方向位置に応じて変化するように、レーザー光吸収塗料を含む溶液を、レーザー光吸収塗料の含有割合を変化させながら複数回に分けて母材30の壁面30a上に重ね塗りする。これによって、母材30の壁面30a上に塗布された薄膜20のレーザー光透過率が厚さ方向位置に応じて変化する。図15に示す例では、レーザー光吸収塗料を含む溶液を、レーザー光吸収塗料の含有割合を徐々に減らしながら複数回に分けて母材30の壁面30a上に重ね塗りしている。そのため、薄膜20においては、母材30(壁面30a)側の層におけるレーザー光吸収塗料の含有割合(レーザー光吸収率)が表面20a側の層におけるレーザー光吸収塗料の含有割合(レーザー光吸収率)よりも高くなり、薄膜20の壁面30a側から表面20a側へ向かうにつれてレーザー光吸収塗料の含有割合(レーザー光吸収率)が徐々に低くなる。これによって、薄膜20の表面20a側の層におけるレーザー光透過率が薄膜20の壁面30a側の層におけるレーザー光透過率よりも高くなり、薄膜20の表面20a側から壁面30a側へ向かうにつれてレーザー光透過率が徐々に低くなる。

【0049】

次に、ステップS302の焼成用加熱工程においては、図16に示すように、ステップS301で塗布されたレーザー光吸収塗料を含む溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。以上の工程により、セラミック化された珪素化合物(SiO2及びSiC)22bを含む断熱用薄膜20が母材30の壁面30a上に形成される。

【0050】

薄膜20の表面20aにレーザー光65を照射することで薄膜20を焼成する場合に、薄膜20のレーザー光透過率が厚さ方向に関して均一であると、薄膜20の表面20aが最もレーザー光65の照射エネルギーが高くなり、薄膜20の内部へ向かうにつれてレーザー光65の照射エネルギーが低下する。そのため、図17に示すように、薄膜20の表面20aが最も高温となり薄膜20の内部へ向かうにつれて低温となる、厚さ方向に関する温度分布が形成される。したがって、薄膜20には表面20aからの距離に対して焼成温度に差が生じる。その結果、例えば母材30近傍の位置における熱伝導率や熱容量が設計値から外れる等、断熱用薄膜20の熱伝導率や熱容量が厚さ方向に関して部分的に設計値から外れ、目標とする物性の断熱用薄膜20が得られない場合が生じる。これに対して以上説明した断熱用薄膜20の形成方法によれば、レーザー光65による焼成前における薄膜20のレーザー光透過率を厚さ方向位置に応じて変化させることで、焼成時における薄膜20の厚さ方向に関する温度分布を制御することができる。その結果、断熱用薄膜20の厚さ方向に関する熱伝導率や熱容量の分布を制御することができ、母材30近傍の位置でも目標とする物性の断熱用薄膜20を形成することができる。例えば、薄膜20の表面20a側におけるレーザー光透過率を薄膜20の壁面30a側におけるレーザー光透過率よりも高くすることで、薄膜20の壁面30a側では、薄膜20の表面20a側よりもレーザー光65が吸収されやすくなる。そのため、レーザー光65による焼成時における薄膜20の表面20a側と壁面30a側との温度差を低減することができ、図18に示すように、焼成時における薄膜20の厚さ方向に関する温度分布を均一化することができる。その結果、断熱用薄膜20の厚さ方向に関する熱伝導率や熱容量の分布を均一化することができる。

【0051】

なお、ステップS301の薄膜塗布工程においては、図19に示すように、薄膜材料42の溶液による薄膜20内に、例えば蛍光塗料等のレーザー光吸収塗料を含有させたシート66を混入させることもできる。図19に示す例では、薄膜20における壁面30a側の位置にシート66を混入させている。シート66(レーザー光吸収塗料)の混入された位置でレーザー光吸収率が高くなるため、薄膜20のレーザー光透過率はシート66の混入された位置で低くなる。したがって、レーザー光65による薄膜20の焼成時には、シート66の混入された位置でレーザー光65が吸収されやすくなり、シート66の混入された位置での焼成温度を上昇させることができる。厚さ方向に関するシート66の混入位置を調整することで、焼成時における薄膜20の厚さ方向に関する温度分布を制御することができるので、断熱用薄膜20の厚さ方向に関する物性分布を制御することができる。

【0052】

「実施例5」

次に、断熱用薄膜20を形成する方法の他の例について説明する。以下の実施例5の説明では、実施例1〜4と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1〜4と同様である。

【0053】

実施例5でも、図12のフローチャートに示すように、ステップS301の薄膜塗布工程、ステップS302の焼成用加熱工程の順に断熱用薄膜20を形成する。ステップS301の薄膜塗布工程においては、実施例1のステップS101と同様に、薄膜材料42が有機溶剤に溶解された溶液を母材30の壁面30a上に薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。ただし、ここでは、母材30の壁面30a上に塗布する溶液(薄膜材料42)に、加熱によりレーザー光透過率が増加する透過率可変材料を混入させる。ここでの溶液に混入させる透過率可変材料としては、例えば加熱により透明化する感熱材料を用いることもできるし、例えば透光性アルミナ等の透光性セラミック材料を用いることもできる。加熱により透明化する感熱材料の具体例としては、例えば特開平7−246781号公報に記載されているように、少なくとも2種類の有機材料において一つの材料の屈折率が大きな温度依存性を示し、他の材料の屈折率の温度依存性が少ないものを選び、さらにある温度では各々の屈折率が一致し、他の温度では不一致であるように材料を選択して、いずれかの材料が他方の材料中に分散するように混合することによって得られる。このようにして得られた混合材料は、ある温度において一方の材料の屈折率が他方の材料の屈折率とほぼ等しいとき透明となり、別の温度において各々の屈折率が異なる場合界面で光が散乱するために白濁する。屈折率の温度依存性が少ない材料としては、アクリル、ウレタン、ポリビニルブチラール、ポリエステル、ポリ塩化ビニール、ポリ塩化ビニリデンなどの各種樹脂が使用できる。また屈折率の温度依存性が大きい材料としては各種液晶が使用でき、特にビスフェノール系のネマチック液晶が適する。これは同液晶の多くが常温で1.7以上の高い屈折率を示すため前記樹脂との界面で大きな光散乱が生じて高い白濁度が得られる、また加熱により相転移を起こしてネマチック状態からアイソトロピック状態に変化して屈折率が1.5程度に低下し樹脂との差がほとんど無くなって透明になるためである。

【0054】

次に、ステップS302の焼成用加熱工程においては、ステップS301で塗布された透過率可変材料を含む溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。ただし、ここでは、薄膜20の厚さ方向に関して全体を焼成するのに必要なレーザー光65のエネルギーを一度に照射するのではなく、複数回に分けてパルス状に照射する。その際には、レーザー光照射装置64は、図20に示すように、まず薄膜20の厚さ方向に関して表面20a側を部分的に焼成するよう薄膜20の表面20aへのレーザー光65の照射エネルギーを制御する。ここでは、薄膜20の厚さ方向に関して全体を焼成する場合と比較して、レーザー光65の出力を低くすることもできるし、レーザー光65の照射時間を短くすることもできる。薄膜20の表面20a側における焼成後の部分20bは、混入された透過率可変材料が加熱されることで透明度が増加してレーザー光透過率が増加する。一方、薄膜20の母材30(壁面30a)側における焼成前の部分20cは、透過率可変材料が加熱されないことで透明度が低くレーザー光透過率が低いままである。なお、1回あたりのレーザー光65の照射エネルギーをさらに低く制御して、薄膜20の表面20a側の焼成を複数回に分けて行うことも可能である。

【0055】

次に、レーザー光照射装置64は、図21に示すように、薄膜20の表面20a側における焼成後の部分20bを介して薄膜20の母材30(壁面30a)側における焼成前の部分20cにレーザー光65を照射することで、薄膜20の壁面30a側の部分20cを焼成する。薄膜20の表面20a側における焼成後の部分20bは、透過率可変材料の加熱により透明度(レーザー光透過率)が増加しているため、レーザー光照射装置64から照射されたレーザー光65のエネルギーは、焼成後の部分20bでほとんど吸収されずに薄膜20の壁面30a側の部分20cに到達する。そのため、薄膜20の表面20a側の部分20bを焼成した場合とほぼ同等のエネルギーのレーザー光65を薄膜20の壁面30a側の部分20cに照射して焼成することができる。したがって、薄膜20の壁面30a側での焼成温度は、薄膜20の表面20a側での焼成温度とほぼ同等になる。なお、1回あたりのレーザー光65の照射エネルギーをさらに低く制御して、薄膜20の壁面30a側の焼成を複数回に分けて行うことも可能である。

【0056】

以上説明した断熱用薄膜20の形成方法によれば、薄膜20の表面20a側と壁面30a側とで、ほぼ同等のレーザー光65の照射エネルギーで焼成を行うことができる。そのため、レーザー光65による焼成時における薄膜20の表面20a側と壁面30a側との温度差を低減することができ、焼成時における薄膜20の厚さ方向に関する温度分布を均一化することができる。その結果、断熱用薄膜20の厚さ方向に関する熱伝導率や熱容量の分布を均一化することができ、母材30近傍の位置でも目標とする物性の断熱用薄膜20を形成することができる。

【0057】

なお、ステップS302の焼成用加熱工程において、薄膜20の表面20a側を部分的に焼成する際には、図22に示すように、レーザーシート光65を徐々に移動させることもできる。その際には、レーザー光照射装置64は、レーザーシート光65(レーザーシート光65が照射されている薄膜20の部分20d)を、薄膜20の表面20a側が焼成によりまだ固化していない方向(レーザーシート光65がまだ照射されていない方向)へ徐々に移動させる。例えば薄膜20の表面20aと平行で且つレーザーシート光65の長手方向と垂直な方向に沿ってレーザーシート光65を徐々に移動させる。レーザーシート光65を徐々に移動させながら薄膜20の表面20aに照射することによっても、薄膜20の厚さ方向に関して表面20a側を部分的に焼成するよう薄膜20の表面20aへのレーザーシート光65の照射エネルギーを制御することができる。

【0058】

「実施例6」

次に、断熱用薄膜20を形成する方法の他の例について説明する。以下の実施例6の説明では、実施例1〜5と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1〜5と同様である。

【0059】

実施例6でも、図12のフローチャートに示すように、ステップS301の薄膜塗布工程、ステップS302の焼成用加熱工程の順に断熱用薄膜20を形成する。ステップS301の薄膜塗布工程においては、図23に示すように、薄膜材料42が有機溶剤に溶解された溶液を母材30−1の壁面30−1a上及び母材30−2の壁面30−2a上にそれぞれ薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30−1の壁面30−1a上及び母材30−2の壁面30−2a上にそれぞれ形成する。ここでは、実施例1と同様に、粒子状の断熱材41を溶液に多数混入させることもできる。ここでの母材30−1,30−2は、シリンダブロック(シリンダライナ)9であってもよいし、シリンダヘッド10であってもよいし、ピストン12であってもよいし、吸気弁16であってもよいし、排気弁17であってもよい。つまり、母材30−1,30−2の壁面30−1a,30−2aは、シリンダブロック内壁面(シリンダライナ内壁面)9aであってもよいし、シリンダヘッド下面10aであってもよいし、ピストン頂面12aであってもよいし、吸気弁底面16aであってもよいし、排気弁底面17aであってもよい。ただし、ここでの母材30−1,30−2は、材料が互いに異なり、熱伝導率及び単位体積あたりの熱容量等の物性値が互いに異なる。

【0060】

次に、ステップS302の焼成用加熱工程においては、図24に示すように、ステップS301で壁面30−1a,30−2a上に塗布された溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、壁面30−1a,30−2a上の薄膜20を加熱して焼成する。ここでは、熱伝導率及び単位体積あたりの熱容量等の熱物性値が既知の温度調整用材料68を母材30−1,30−2の裏面(壁面30−1a,30−2aと反対側の面)30−1b,30−2bのいずれかに接触(密着)させた状態で、薄膜20の表面20aにレーザー光65を照射して薄膜20を焼成する。図24に示す例では、母材30−1と異なる材料の温度調整用材料68を母材30−1の裏面30−1bに密着させているが、母材30−2と異なる材料の温度調整用材料68を母材30−2の裏面30−2bに密着させることも可能である。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。薄膜20の焼成後は、温度調整用材料68を取り除く。以上の工程により、セラミック化された珪素化合物(SiO2及びSiC)22bを含む断熱用薄膜20が母材30−1,30−2の壁面30−1a,30−2a上にそれぞれ形成される。

【0061】

レーザー光65の照射により薄膜20に熱量が加えられ、その温度が上昇することで薄膜20が焼成されるが、レーザー光65の照射による熱量は、薄膜20を介して母材30−1,30−2にも伝わる。母材30−1,30−2同士で材料が異なり、熱伝導率、熱容量、体積が異なると、薄膜20から母材30−1,30−2への熱伝導の様子も異なってくる。例えば母材30−1の材料がアルミニウムまたはアルミニウム系合金であり、母材30−2の材料が鉄または鉄系合金である場合等、母材30−1の熱伝導率が母材30−2の熱伝導率よりも高い場合を考えると、薄膜20から母材30−1への熱流束が薄膜20から母材30−2への熱流束よりも大きくなる。そのため、同様の薄膜材料42及びレーザー光65の照射エネルギーを用いても、母材30−1上の薄膜20と母材30−2上の薄膜20とで、焼成温度に差が生じる。その結果、焼成後における母材30−1上の断熱用薄膜20と母材30−2上の断熱用薄膜20とで、熱伝導率や熱容量等の物性値に差が生じる。その場合は、目標とする物性の断熱用薄膜20が得られなくなる。

【0062】

そこで、ステップS302の焼成用加熱工程において、薄膜20の表面20aにレーザー光65を照射して薄膜20を焼成するときには、熱伝導率及び熱容量が既知の温度調整用材料68を母材30−1の裏面30−1bに密着させることで、薄膜20から母材30−1への熱流束を調整する。これによって、母材30−1上の薄膜20の焼成温度を調整することができる。例えば母材30−1の熱伝導率が母材30−2の熱伝導率よりも高い場合は、温度調整用材料68として、母材30−1よりも熱伝導率が低い材料を用いることで、薄膜20から母材30−1への熱流束を減少させることができ、母材30−1上の薄膜20の焼成温度を上昇させることができる。一方、母材30−1の熱伝導率が母材30−2の熱伝導率よりも低い場合は、温度調整用材料68として、母材30−1よりも熱伝導率が高い材料を用いることで、薄膜20から母材30−1への熱流束を増加させることができ、母材30−1上の薄膜20の焼成温度を低下させることができる。したがって、母材30−1,30−2の材料が互いに異なることで生じる、薄膜20から母材30−1への熱流束と薄膜20から母材30−2への熱流束との差を低減することができ、母材30−1上の薄膜20と母材30−2上の薄膜20との焼成温度差を低減することができる。

【0063】

ここで、熱伝導が薄膜厚さ方向に1次元的に起こるものとすると、以下の(2)式による熱伝導方程式が成立する。(2)式において、qは材料内での発熱量、ρは密度、cは比熱、kは熱伝導率、Tは薄膜厚さ方向位置xでの温度である。図24に示すように、レーザー光65の照射による薄膜20への入射熱量をqa、温度調整用材料68(または母材30−2)から逃げていく熱量をqbとすると、(2)式のqはqa−qbにより表される。

【0064】

【数1】

【0065】

初期状態(レーザー光65の照射前)での各材料(薄膜20、母材30−1,30−2、温度調整用材料68)内の温度Tと、各材料の密度ρ、比熱c、熱伝導率kと、温度調整用材料68及び母材30−2の下面での温度t0、熱伝達率h0と、レーザー光65の照射による薄膜20への入射熱量qaとがわかっていれば、各時刻tにおける薄膜20内の位置xでの温度Tは、(2)式による熱伝導方程式から計算することが可能である。そのため、(2)式による熱伝導方程式を用いて、母材30−1上の薄膜20の温度と母材30−2上の薄膜20の温度が等しく(あるいはほぼ等しく)なるような温度調整用材料68の熱物性値(比熱c、熱伝導率k)及び厚さを算出することが可能である。温度調整用材料68の材料としては、この算出した熱物性値(比熱c、熱伝導率k)に近い熱物性値(比熱c、熱伝導率k)を有する材料を選択することが好ましい。

【0066】

以上説明した断熱用薄膜20の形成方法によれば、材料の異なる母材30−1,30−2上の薄膜20をレーザー光65の照射により焼成するときに、薄膜20から母材30−1への熱流束と薄膜20から母材30−2への熱流束との差を低減するように熱伝導率及び熱容量等の熱物性値が調整された温度調整用材料68を母材30−1,30−2の裏面30−1b,30−2bのいずれかに密着させることで、母材30−1,30−2の材料が互いに異なることで生じる母材30−1上の薄膜20と母材30−2上の薄膜20との焼成温度差を低減することができる。したがって、レーザー光65の照射エネルギーを変化させることなく、母材30−1上の薄膜20と母材30−2上の薄膜20とで、焼成温度に差が生じるのを抑制することができ、熱伝導率や熱容量等の物性値に差が生じるのを抑制することができる。その結果、材料の異なる母材30−1,30−2上に断熱用薄膜20を形成する場合でも、目標とする物性の断熱用薄膜20を形成することができる。

【0067】

以上の実施例1〜6の説明では、断熱用薄膜20を母材30の壁面30a上に直接形成する場合について説明した。ただし、実施例1〜6では、断熱用薄膜20を母材30と別の基材上に形成し、断熱用薄膜20が形成された基材と母材30の壁面30aとを接合することも可能である。

【0068】

また、以上の説明では、内燃機関1の燃焼室13を形成する母材30の少なくとも一部の、燃焼室13内に臨む壁面30a上に、薄膜20を形成する場合について説明した。ただし、実施例1〜6で説明した薄膜20の形成方法については、内燃機関1の燃焼室13内に臨む壁面30a以外であっても適用可能である。

【0069】

以上、本発明を実施するための形態について説明したが、本発明はこうした実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において、種々なる形態で実施し得ることは勿論である。

【図面の簡単な説明】

【0070】

【図1】本発明の実施形態に係る製造方法により製造された内燃機関の概略構成を示す図である。

【図2】断熱用薄膜を形成する方法の一例を説明するフローチャートである。

【図3】断熱用薄膜を形成する方法の一例を説明する図である。

【図4】断熱用薄膜を形成する方法の一例を説明する図である。

【図5】断熱用薄膜を形成する方法の一例を説明する図である。

【図6】断熱用薄膜を形成する方法の他の例を説明する図である。

【図7】断熱用薄膜を形成する方法の他の例を説明する図である。

【図8】断熱用薄膜を形成する方法の他の例を説明するフローチャートである。

【図9】断熱用薄膜を形成する方法の他の例を説明する図である。

【図10】断熱用薄膜を形成する方法の他の例を説明する図である。

【図11】断熱用薄膜を形成する方法の他の例を説明する図である。

【図12】断熱用薄膜を形成する方法の他の例を説明するフローチャートである。

【図13】断熱用薄膜を形成する方法の他の例を説明する図である。

【図14】断熱用薄膜を形成する方法の他の例を説明する図である。

【図15】断熱用薄膜を形成する方法の他の例を説明する図である。

【図16】断熱用薄膜を形成する方法の他の例を説明する図である。

【図17】断熱用薄膜を形成する方法の他の例を説明する図である。

【図18】断熱用薄膜を形成する方法の他の例を説明する図である。

【図19】断熱用薄膜を形成する方法の他の例を説明する図である。

【図20】断熱用薄膜を形成する方法の他の例を説明する図である。

【図21】断熱用薄膜を形成する方法の他の例を説明する図である。

【図22】断熱用薄膜を形成する方法の他の例を説明する図である。

【図23】断熱用薄膜を形成する方法の他の例を説明する図である。

【図24】断熱用薄膜を形成する方法の他の例を説明する図である。

【符号の説明】

【0071】

1 内燃機関、9 シリンダブロック、9a シリンダブロック内壁面、10 シリンダヘッド、10a シリンダヘッド下面、12 ピストン、12a ピストン頂面、13 燃焼室、14 吸気ポート、15 排気ポート、16 吸気弁、16a 吸気弁底面、17 排気弁、17a 排気弁底面、18 冷却水ジャケット、20 断熱用薄膜、22a,52 ガス、22b 珪素化合物、30,30−1,30−2 母材、30a,30−1a,30−2a 壁面、41 断熱材、42 薄膜材料、64 レーザー光照射装置、65 レーザー光、66 シート、68 温度調整用材料。

【技術分野】

【0001】

本発明は、薄膜の形成方法及び内燃機関の製造方法に関し、特に、基材上に薄膜を形成する方法、及び燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、薄膜が形成された内燃機関を製造する方法に関する。

【背景技術】

【0002】

内燃機関の熱効率を向上させるために、内燃機関の燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、断熱用薄膜を形成する技術が提案されている(例えば下記非特許文献1,2)。非特許文献1,2においては、熱伝導率の低いセラミック(ジルコニア)からなる単一材料の断熱用薄膜をピストンの頂面上に形成することで、燃焼室内の燃焼ガスからピストンへの熱伝達を低下させて熱効率の向上を図っている。

【0003】

このような薄膜を形成する方法としては、基材上に薄膜材料を含む溶液を塗布して焼成する方法が一般的に行われている。薄膜材料の焼成方法としては、薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する方法が用いられている。

【0004】

【特許文献1】特開平5−856号公報

【特許文献2】特開平5−212340号公報

【特許文献3】特開昭59−213665号公報

【特許文献4】国際公開第89/03930号パンフレット

【特許文献5】米国特許第4495907号明細書

【特許文献6】米国特許第5820976号明細書

【非特許文献1】Gerhard Woschni他,"Heat Insulation of Combustion Chamber Walls - A Measure to Decrease the Fuel Combustion of I.C. Engines?",SAE Paper 870339,Society of Automotive Engineers,1987

【非特許文献2】Victor W.Wong他,"Assessment of Thin Thermal Barrier Coatings for I.C. Engines",SAE Paper 950980,Society of Automotive Engineers,1995

【非特許文献3】志保浩司他、「有機無機複合粒子、中空無機粒子の合成」、JSRテクニカルレビュー No.109/2002、2002年

【発明の開示】

【発明が解決しようとする課題】

【0005】

基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成するときには、薄膜の表面が最もレーザー光の照射エネルギーが高くなり、薄膜の内部へ向かうにつれてレーザー光の照射エネルギーが低下する。そのため、薄膜の表面が最も高温となり薄膜の内部へ向かうにつれて低温となる、厚さ方向に関する温度分布が形成されて、薄膜には表面からの距離に対して焼成温度に差が生じる。その結果、薄膜の基材近傍の位置における物性値が設計値から外れる等、目標とする物性の薄膜が得られない場合が生じる。

【0006】

また、材料の異なる基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成するときには、レーザー光の照射による熱量が薄膜を介して各基材にも伝わる。基材同士で材料が異なり熱伝導率や熱容量が異なると、薄膜から各基材への熱伝導の様子も異なってくる。そのため、同様の薄膜材料及びレーザー光の照射エネルギーを用いても、各基材上の薄膜同士で焼成温度に差が生じる。その結果、各基材上の薄膜同士で物性値にも差が生じ、目標とする物性の薄膜が得られない場合が生じる。

【0007】

また、有機化合物を含む溶液による薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成するときには、有機化合物が蒸発または熱分解することによるガスが発生する。このガスが焼成中に薄膜内から十分に抜けきらないと、焼成後の薄膜に気泡や亀裂が発生する。その結果、薄膜の実際の強度が設計強度よりも低下しやすくなる。

【0008】

本発明は、基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成する場合に、薄膜の厚さ方向に関する温度分布を制御することで、目標とする物性の薄膜を形成することを目的の1つとする。また、本発明は、材料の異なる基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成する場合に、各基材上の薄膜同士で焼成温度に差が生じるのを抑制することで、目標とする物性の薄膜を形成することを目的の1つとする。また、本発明は、基材上に塗布された薄膜の表面にレーザー光を照射することで薄膜を加熱して焼成する場合に、加熱により発生するガスが薄膜内に残存して薄膜の強度が設計強度よりも低下するのを防ぐことを目的の1つとする。

【課題を解決するための手段】

【0009】

本発明に係る内燃機関の製造方法及び薄膜の形成方法は、上述した目的の少なくとも一部を達成するために以下の手段を採った。

【0010】

本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、塗布工程においては、薄膜のレーザー光透過率が厚さ方向位置に応じて変化するように、レーザー光吸収材料が混入された溶液を基材上に塗布することを要旨とする。

【0011】

本発明によれば、レーザー光による焼成前における薄膜のレーザー光透過率を厚さ方向位置に応じて変化させることで、焼成時における薄膜の厚さ方向に関する温度分布を制御することができる。その結果、焼成後における薄膜の厚さ方向に関する物性分布を制御することができ、目標とする物性の薄膜を形成することができる。

【0012】

本発明の一態様では、塗布工程においては、薄膜の基材側におけるレーザー光吸収材料の割合が薄膜の表面側よりも高くなるように、レーザー光吸収材料が混入された溶液を基材上に塗布することが好適である。

【0013】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、塗布工程においては、加熱によりレーザー光透過率が増加する材料が混入された溶液を基材上に塗布し、焼成用加熱工程においては、薄膜の厚さ方向に関して表面側を部分的に焼成するよう薄膜表面へのレーザー光の照射エネルギーを制御し、焼成後の薄膜の表面側を介して薄膜の基材側にレーザー光を照射することで、薄膜の基材側を焼成することを要旨とする。

【0014】

本発明によれば、薄膜の表面側と基材側とでほぼ同等のレーザー光の照射エネルギーで焼成を行うことができるので、焼成時における薄膜の厚さ方向に関する温度分布を均一化するように制御することができる。その結果、焼成後における薄膜の厚さ方向に関する物性分布を均一化するように制御することができ、目標とする物性の薄膜を形成することができる。

【0015】

本発明の一態様では、前記加熱によりレーザー光透過率が増加する材料は、加熱により透明化する感熱材料または透光性セラミック材料であることが好適である。

【0016】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、互いに材料の異なる第1及び第2基材の表面上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、焼成用加熱工程においては、薄膜の表面にレーザー光を照射するときに、第1及び第2基材の材料が互いに異なることで生じる第1基材上の薄膜と第2基材上の薄膜との温度差を低減するための温度調整用材料を第1及び第2基材のいずれかの裏面に密着させることを要旨とする。

【0017】

本発明によれば、互いに材料の異なる第1及び第2基材上の薄膜をレーザー光の照射により焼成するときに、レーザー光の照射エネルギーを変化させることなく、第1基材上の薄膜と第2基材上の薄膜との焼成温度差を低減することができる。その結果、焼成後における第1基材上の薄膜と第2基材上の薄膜とで物性値に差が生じるのを抑制することができ、目標とする物性の薄膜を形成することができる。

【0018】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜を焼成により固化する温度よりも低い温度で加熱して、加熱により薄膜で発生するガスを放出させるガス抜用加熱工程と、ガス抜用加熱工程後の薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含むことを要旨とする。

【0019】

本発明によれば、薄膜が焼成により固化する前に、加熱により薄膜で発生するガスを薄膜内から確実に放出させることができるので、焼成の際に発生するガスによる亀裂及び気泡が焼成後の薄膜に生じるのを防ぐことができる。その結果、薄膜の強度が設計強度よりも低下するのを防ぐことができる。

【0020】

本発明の一態様では、ガス抜用加熱工程においては、焼成用加熱工程よりも低いエネルギーのレーザー光を薄膜に照射することで、加熱により薄膜で発生するガスを放出させることが好適である。

【0021】

本発明の一態様では、前記塗布工程と前記ガス抜用加熱工程とを交互に複数回繰り返すことが好適である。

【0022】

また、本発明に係る薄膜の形成方法は、基材上に薄膜を形成する方法であって、基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、該塗布された溶液による薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、を含み、焼成用加熱工程においては、レーザーシート光を薄膜が焼成により固化していない方向へ徐々に移動させながら薄膜に照射することで、レーザーシート光を照射した部分を加熱して焼成するとともに、加熱により薄膜で発生するガスを焼成により固化していない部分から放出させることを要旨とする。

【0023】

本発明によれば、レーザーシート光を照射した薄膜の部分を加熱して焼成するとともに、加熱により薄膜で発生するガスを焼成により固化していない薄膜の部分から放出させることができるので、焼成の際に発生するガスによる亀裂及び気泡が焼成後の薄膜に生じるのを防ぐことができる。その結果、薄膜の強度が設計強度よりも低下するのを防ぐことができる。

【0024】

また、本発明に係る内燃機関の製造方法は、燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、薄膜が形成された内燃機関を製造する方法であって、本発明に係る薄膜の形成方法により前記壁面に薄膜を形成する工程を含む、ことを要旨とする。

【発明を実施するための最良の形態】

【0025】

以下、本発明を実施するための形態(以下実施形態という)を図面に従って説明する。

【0026】

図1は、本発明の実施形態に係る製造方法により製造された内燃機関1の概略構成を示す図である。内燃機関(エンジン)1は、シリンダブロック9及びシリンダヘッド10を備える。シリンダブロック9内には、その軸線方向に往復運動するピストン12が収容されている。ピストン12の頂面12a、シリンダブロック9の内壁面9a、及びシリンダヘッド10の下面10aに囲まれた空間は、燃焼室13を形成する。シリンダヘッド10には、燃焼室13に連通する吸気ポート14、及び燃焼室13に連通する排気ポート15が形成されている。さらに、吸気ポート14と燃焼室13との境界を開閉する吸気弁16、及び排気ポート15と燃焼室13との境界を開閉する排気弁17が設けられている。シリンダブロック9には、冷却水ジャケット18が形成されており、冷却水ジャケット18に冷却水が供給されることで、内燃機関1の冷却が行われる。

【0027】

なお、図1では、説明の便宜上、燃料噴射弁や点火栓等の構成の図示を省略しているが、本実施形態に係る内燃機関1は、ディーゼルエンジン等の圧縮自着火式内燃機関であってもよいし、ガソリンエンジン等の火花点火式内燃機関であってもよい。圧縮自着火式内燃機関の場合は、例えばピストン12が圧縮上死点付近に位置するときに燃料噴射弁から燃焼室13内に燃料を噴射することで、燃焼室13内の燃料が自着火して燃焼する。火花点火式内燃機関の場合は、点火時期にて点火栓の火花放電により燃焼室13内の混合気に点火することで、燃焼室13内の混合気を火炎伝播燃焼させる。燃焼室13内の燃焼ガスは、排気行程にて排気ポート15へ排出される。

【0028】

本実施形態では、燃焼室13を形成する母材の少なくとも一部の、燃焼室13内に臨む(面する)壁面上には、燃焼室13内の燃焼ガスから母材への伝熱を抑制するための断熱用薄膜20が形成されている。ここでは、燃焼室13を形成する母材として、シリンダブロック(シリンダライナ)9、シリンダヘッド10、ピストン12、吸気弁16、及び排気弁17を挙げることができる。そして、燃焼室13内に臨む壁面として、シリンダブロック内壁面(シリンダライナ内壁面)9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面(傘部底面)16a、及び排気弁底面(傘部底面)17aのいずれか1つ以上を挙げることができる。図1では、シリンダブロック内壁面9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面16a、及び排気弁底面17aの各々に断熱用薄膜20を形成した例を示している。ただし、必ずしもシリンダブロック内壁面9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面16a、及び排気弁底面17aのすべてに断熱用薄膜20を形成する必要はない。つまり、断熱用薄膜20については、シリンダブロック内壁面9a、シリンダヘッド下面10a、ピストン頂面12a、吸気弁底面16a、及び排気弁底面17aのいずれか1つ以上に形成することができる。

【0029】

次に、本実施形態に係る内燃機関1の製造方法、特に、断熱用薄膜20を形成する方法について説明する。なお、断熱用薄膜20を形成する工程以外の内燃機関1の製造工程については、周知の工程で実現可能である。

【0030】

「実施例1」

図2は、断熱用薄膜20を形成する方法の一例を説明するフローチャートである。まずステップS101の薄膜塗布工程においては、図3に示すように、母材30の壁面30a上に薄膜材料42を含む溶液を薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。薄膜材料42の塗布方法としては、例えばスプレー、スピンコート、はけ塗り、ディップコート、スクリーン印刷等を用いることができる。ここでの溶液については、薄膜材料42がキシレン等の有機溶剤(有機化合物)に溶解された溶液を用いることができ、薄膜材料42については、例えばポリメタロカルボシラン等の有機珪素化合物を用いることができる。また、ここでの母材30は、シリンダブロック(シリンダライナ)9であってもよいし、シリンダヘッド10であってもよいし、ピストン12であってもよいし、吸気弁16であってもよいし、排気弁17であってもよい。つまり、母材30の壁面30aは、シリンダブロック内壁面(シリンダライナ内壁面)9aであってもよいし、シリンダヘッド下面10aであってもよいし、ピストン頂面12aであってもよいし、吸気弁底面16aであってもよいし、排気弁底面17aであってもよい。また、薄膜20の厚さは、例えば約100μm程度である。

【0031】

次に、ステップS102のガス抜用加熱工程においては、図4に示すように、ステップS101で塗布された薄膜材料42及び有機溶剤を含む溶液による薄膜20を加熱して、加熱により薄膜20で発生するガスを薄膜20内から放出させる。ここでは、薄膜20(薄膜材料42)が完全に焼結しないように、薄膜材料42が焼成により固化する温度よりも低い温度で薄膜20を加熱して下焼きする。薄膜20の加熱については、例えば赤外線による加熱や火炎(バーナ)による加熱を用いることが可能である。また、薄膜20の表面にレーザー光を照射することで、薄膜20を加熱することも可能である。有機溶剤の沸点(例えばキシレンの場合は138℃程度)以上の温度で薄膜20を加熱することで、有機溶剤が蒸発することによるガス52が発生する。そして、薄膜材料42が有機珪素化合物を含む場合は、有機珪素化合物が熱分解する約600〜800℃以上の温度で薄膜20を加熱することで、有機珪素化合物が熱分解することによるCH4やH2等のガス22aが発生する。また、有機珪素化合物の熱分解により二酸化珪素(SiO2)や炭化珪素(SiC)等の珪素化合物22bが生成され、この珪素化合物22bが完全に焼結する温度は約1000〜1200℃以上である。そこで、薄膜20の温度が約1000〜1200℃よりも低くなるように薄膜20を加熱することで、熱分解後の珪素化合物(SiO2及びSiC)22bが焼結して完全に固化することなく、有機溶剤が蒸発することによるガス52、及び有機珪素化合物が熱分解することで発生するガス22aを薄膜20内から外部へ確実に放出させることができる。

【0032】

次に、ステップS103の焼成用加熱工程においては、図5に示すように、ステップS102のガス抜用加熱工程後における薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。ここでは、薄膜材料42が完全に焼結するように、ステップS102のガス抜用加熱工程よりも高い温度で薄膜20を加熱して本焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜20の温度が約1000〜1200℃以上になるようにレーザー光65により薄膜20を加熱することで、薄膜20が焼成により完全に固化し、熱分解後の珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。以上の工程により、セラミック化された珪素化合物(SiO2及びSiC)22bを含む断熱用薄膜20が母材30の壁面30a上に形成される。

【0033】

母材30の壁面30a上に塗布した薄膜材料42の溶液を乾燥させたのみで、薄膜20の表面全体にレーザー光65を照射して薄膜20を焼成する場合は、溶液に含まれる有機溶剤等の低沸点成分は乾燥では薄膜20内から除去しきれず、レーザー光65の照射により溶液から気泡として生じて、焼成により固化される薄膜20に気泡が通過した経路が残る。この経路は薄膜20の亀裂として存在し、薄膜20の強度低下、性能悪化につながる。また、レーザー光65の照射により薄膜20を焼成する際には、薄膜材料42(有機珪素化合物)が熱分解することによるガス22aが発生し、このガス22aが焼成中に薄膜20内から十分に抜けきらないと、焼成後の薄膜20内に気泡として残存する。この気泡は薄膜20の熱伝導率を低くする点ではメリットとなるが、薄膜20の強度の点では強度低下の一因となる。このように、薄膜20の焼成の際に発生するガス22a,52が薄膜20内から十分に抜けきらないと、焼成後の薄膜20に亀裂や気泡が発生し、薄膜20の実際の強度が設計強度よりも低下しやすくなる。

【0034】

これに対して以上説明した断熱用薄膜20の形成方法によれば、レーザー光65の照射による薄膜20の本焼成を行う前に、本焼成よりも低い温度で薄膜20の下焼きを行うことで、薄膜20が本焼成により固化する前に、有機溶剤が蒸発することによるガス52、及び薄膜材料42(有機珪素化合物)が熱分解することによるガス22aを薄膜20内から確実に抜くことができる。そのため、焼成後の断熱用薄膜20に、焼成の際に発生するガス22a,52による亀裂及び気泡が生じるのを防ぐことができる。その結果、断熱用薄膜20の強度が設計強度よりも低下するのを防ぐことができる。

【0035】

なお、ステップS102のガス抜用加熱工程において、レーザー光照射装置64で発生させたレーザー光65を薄膜20の表面に照射することで薄膜20を加熱する場合は、ステップS103の焼成用加熱工程よりも低いエネルギーのレーザー光65を薄膜20の表面に照射することで、加熱により薄膜20で発生するガスを薄膜20内から放出させる。これによって、レーザー光照射装置64以外の加熱源を他に用いなくても、レーザー光65の出力をデューティ比等により変更することで、薄膜20の下焼き及び本焼成を実施することができる。

【0036】

また、ステップS101の薄膜塗布工程において、母材30の壁面30a上に塗布される溶液には、図6に示すように、粒子状の断熱材41を多数混入させることもできる。ここでの断熱材41については、例えば中空のセラミックビーズ(ジルコニアビーズ等)や中空のガラスビーズ等の中空構造のものを用いることができる。その場合は、レーザー光65の照射により薄膜20を焼成することで、図7に示すように、珪素化合物(SiO2及びSiC)22bの内部に中空構造の断熱材41が多数混入された断熱用薄膜20が母材30の壁面30a上に形成される。

【0037】

内燃機関のシリンダ内における熱損失Q[W]については、シリンダ内の圧力やガス流に起因する熱伝達係数h[W/(m2・K)]、シリンダ内の表面積A[m2]、シリンダ内のガス温度Tg[K]、及びシリンダ内に面する(シリンダ内の燃焼ガスと接触する)壁面の温度Twall[K]を用いて、以下の(1)式で表すことができる。

【0038】

Q=A×h×(Tg−Twall) (1)

【0039】

内燃機関のサイクルにおいては、シリンダ内ガス温度Tgが時々刻々変化するが、壁面温度Twallをシリンダ内ガス温度Tgに追従させるよう時々刻々変化させることで、(1)式における(Tg−Twall)の値を小さくすることができ、熱損失Qを低減することができる。壁面温度Twallをシリンダ内ガス温度Tgに追従させるよう変化させるためには、燃焼室内に臨む壁面に形成する断熱用薄膜については、熱伝導率及び単位体積あたりの熱容量が低いことが望ましい。これに対して、中空構造の断熱材41が多数混入された断熱用薄膜20を母材30の壁面30a上に形成することで、断熱用薄膜20の熱伝導率及び単位体積あたりの熱容量を低くすることができる。その結果、燃焼室壁面温度Twallのシリンダ内ガス温度Tgへの追従性を向上させることができ、内燃機関1の熱効率を向上させることができる。

【0040】

「実施例2」

図8は、断熱用薄膜20を形成する方法の他の例を説明するフローチャートである。以下の実施例2の説明では、実施例1と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1と同様である。

【0041】

図8のフローチャートにおいて、ステップS201,S202は実施例1のステップS101,S102とそれぞれ同様である。ただし、ステップS201の薄膜塗布工程で塗布する薄膜20の厚さについては、図9に示すように目標の厚さよりも薄くし、例えば目標厚さの1/2〜1/5程度とする。ここでの目標厚さは例えば100μm程度の厚さである。ステップS203では、母材30の壁面30a上に形成された薄膜20の合計厚さが目標の厚さに達したか否かが判定される。薄膜20の合計厚さが目標の厚さに達していない場合(ステップS203の判定結果がNOの場合)は、図10に示すように、薄膜20の合計厚さが目標の厚さに達するまで、ステップS201の薄膜塗布工程とステップS202のガス抜用加熱工程とを交互に繰り返す。一方、薄膜20の合計厚さが目標の厚さに達した場合(ステップS203の判定結果がYESの場合)は、ステップS204の焼成用加熱工程において、実施例1のステップS103と同様に、図11に示すように、レーザー光照射装置64で発生させたレーザー光65を薄膜20の表面20aに照射することで、薄膜20を加熱して焼成する。

【0042】

薄膜20の下焼きの際に発生するガス22a,52は、薄膜20の厚さが厚すぎると、下焼き中に薄膜20内から抜けにくくなり、本焼成後の薄膜20に亀裂や気泡が発生しやすくなる。これに対して以上説明した断熱用薄膜20の形成方法によれば、レーザー光65の照射による薄膜20の本焼成(ステップS204の焼成用加熱工程)を行う前に、薄い薄膜20の塗り(ステップS201の薄膜塗布工程)と下焼き(ステップS202のガス抜用加熱工程)とを交互に複数回繰り返すことで、1回あたりに下焼きされる薄膜20の厚さを薄くすることができ、下焼き時に発生するガス22a,52を薄膜20内から抜けやすくすることができる。そのため、下焼き時に発生するガス22a,52が残存することによる亀裂及び気泡が本焼成後の断熱用薄膜20に生じるのをより確実に防ぐことができ、断熱用薄膜20の強度が設計強度よりも低下するのをより確実に防ぐことができる。

【0043】

「実施例3」

図12は、断熱用薄膜20を形成する方法の他の例を説明するフローチャートである。以下の実施例3の説明では、実施例1,2と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1,2と同様である。

【0044】

ステップS301の薄膜塗布工程においては、実施例1のステップS101と同様に、薄膜材料42が有機溶剤に溶解された溶液を母材30の壁面30a上に薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。次に、ステップS302の焼成用加熱工程においては、ステップS301で塗布された薄膜材料42及び有機溶剤を含む溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。ここでは、図13に示すように、レーザー光照射装置64から薄膜20の表面20aに照射するレーザー光としてレーザーシート光65を用いる。薄膜20の表面20aにおけるレーザーシート光65が照射されている部分20dは帯状の形状となり、薄膜20におけるレーザーシート光65が照射された後の部分20bが焼成により固化する。焼成の際には、有機溶剤が蒸発することによるガス52が発生する。そして、薄膜材料42が有機珪素化合物を含む場合は、有機珪素化合物が熱分解することによるCH4やH2等のガス22aが発生する。これらのガス22a,52は、薄膜20におけるレーザーシート光65がまだ照射されていない部分(焼成によりまだ固化していない部分)20cから薄膜20外へ放出される。レーザー光照射装置64は、レーザーシート光65の照射により薄膜20全体を焼成する際には、図13から図14に示すように、レーザーシート光65(レーザーシート光65が照射されている部分20d)を、薄膜20が焼成によりまだ固化していない方向(レーザーシート光65がまだ照射されていない方向)へ徐々に移動させる。その際には、例えば薄膜20の表面20aと平行で且つレーザーシート光65の長手方向と垂直な方向に沿ってレーザーシート光65を徐々に移動させる。レーザーシート光65を薄膜20が焼成によりまだ固化していない方向へ徐々に移動させながら薄膜20の表面20aに照射することで、レーザーシート光65を照射した部分20bを加熱して焼成することができるとともに、加熱により薄膜20で発生するガス22a,52を焼成により固化していない部分20cから放出させることができる。レーザーシート光65を薄膜20の表面全体に渡って照射したら、レーザーシート光65の照射を終了する。

【0045】

以上説明した断熱用薄膜20の形成方法によれば、レーザーシート光65による薄膜20の焼成の際に発生するガス22a,52を焼成により固化していない部分(レーザーシート光65が照射されていない部分)20cから確実に抜くことができる。そのため、焼成の際に発生するガス22a,52による亀裂及び気泡が焼成後の断熱用薄膜20に生じるのを防ぐことができ、断熱用薄膜20の強度が設計強度よりも低下するのを防ぐことができる。

【0046】

なお、実施例1のステップS102のガス抜用加熱工程や実施例2のステップS202のガス抜用加熱工程において薄膜20を加熱する際には、レーザーシート光65を薄膜20がまだ加熱されていない方向へ徐々に移動させながら薄膜20の表面に照射することで、レーザーシート光65を照射した部分を加熱することもできる。加熱により薄膜20で発生するガス22a,52については、薄膜20における加熱されていない部分(レーザーシート光65が照射されていない部分)から薄膜20外へ放出させることが可能である。

【0047】

「実施例4」

次に、断熱用薄膜20を形成する方法の他の例について説明する。以下の実施例4の説明では、実施例1〜3と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1〜3と同様である。

【0048】

実施例4でも、図12のフローチャートに示すように、ステップS301の薄膜塗布工程、ステップS302の焼成用加熱工程の順に断熱用薄膜20を形成する。ステップS301の薄膜塗布工程においては、図15に示すように、母材30の壁面30a上に薄膜材料42を含む溶液を薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。ここでの溶液についても、薄膜材料42がキシレン等の有機溶剤(有機化合物)に溶解された溶液を用いることができ、薄膜材料42についても、例えばポリメタロカルボシラン等の有機珪素化合物を用いることができる。また、実施例1と同様に、粒子状の断熱材41を溶液に多数混入させることもできる。ここでは、母材30の壁面30a上に塗布する溶液(薄膜材料42)に、例えば蛍光塗料等のレーザー光吸収塗料(レーザー光吸収材料)を混入させる。ここでのレーザー光吸収塗料は、ステップS302の焼成用加熱工程で照射されるレーザー光65の波長と同等の特定波長を吸収する。そして、溶液による薄膜20のレーザー光吸収塗料の含有割合が厚さ方向位置に応じて変化するように、レーザー光吸収塗料を含む溶液を、レーザー光吸収塗料の含有割合を変化させながら複数回に分けて母材30の壁面30a上に重ね塗りする。これによって、母材30の壁面30a上に塗布された薄膜20のレーザー光透過率が厚さ方向位置に応じて変化する。図15に示す例では、レーザー光吸収塗料を含む溶液を、レーザー光吸収塗料の含有割合を徐々に減らしながら複数回に分けて母材30の壁面30a上に重ね塗りしている。そのため、薄膜20においては、母材30(壁面30a)側の層におけるレーザー光吸収塗料の含有割合(レーザー光吸収率)が表面20a側の層におけるレーザー光吸収塗料の含有割合(レーザー光吸収率)よりも高くなり、薄膜20の壁面30a側から表面20a側へ向かうにつれてレーザー光吸収塗料の含有割合(レーザー光吸収率)が徐々に低くなる。これによって、薄膜20の表面20a側の層におけるレーザー光透過率が薄膜20の壁面30a側の層におけるレーザー光透過率よりも高くなり、薄膜20の表面20a側から壁面30a側へ向かうにつれてレーザー光透過率が徐々に低くなる。

【0049】

次に、ステップS302の焼成用加熱工程においては、図16に示すように、ステップS301で塗布されたレーザー光吸収塗料を含む溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。以上の工程により、セラミック化された珪素化合物(SiO2及びSiC)22bを含む断熱用薄膜20が母材30の壁面30a上に形成される。

【0050】

薄膜20の表面20aにレーザー光65を照射することで薄膜20を焼成する場合に、薄膜20のレーザー光透過率が厚さ方向に関して均一であると、薄膜20の表面20aが最もレーザー光65の照射エネルギーが高くなり、薄膜20の内部へ向かうにつれてレーザー光65の照射エネルギーが低下する。そのため、図17に示すように、薄膜20の表面20aが最も高温となり薄膜20の内部へ向かうにつれて低温となる、厚さ方向に関する温度分布が形成される。したがって、薄膜20には表面20aからの距離に対して焼成温度に差が生じる。その結果、例えば母材30近傍の位置における熱伝導率や熱容量が設計値から外れる等、断熱用薄膜20の熱伝導率や熱容量が厚さ方向に関して部分的に設計値から外れ、目標とする物性の断熱用薄膜20が得られない場合が生じる。これに対して以上説明した断熱用薄膜20の形成方法によれば、レーザー光65による焼成前における薄膜20のレーザー光透過率を厚さ方向位置に応じて変化させることで、焼成時における薄膜20の厚さ方向に関する温度分布を制御することができる。その結果、断熱用薄膜20の厚さ方向に関する熱伝導率や熱容量の分布を制御することができ、母材30近傍の位置でも目標とする物性の断熱用薄膜20を形成することができる。例えば、薄膜20の表面20a側におけるレーザー光透過率を薄膜20の壁面30a側におけるレーザー光透過率よりも高くすることで、薄膜20の壁面30a側では、薄膜20の表面20a側よりもレーザー光65が吸収されやすくなる。そのため、レーザー光65による焼成時における薄膜20の表面20a側と壁面30a側との温度差を低減することができ、図18に示すように、焼成時における薄膜20の厚さ方向に関する温度分布を均一化することができる。その結果、断熱用薄膜20の厚さ方向に関する熱伝導率や熱容量の分布を均一化することができる。

【0051】

なお、ステップS301の薄膜塗布工程においては、図19に示すように、薄膜材料42の溶液による薄膜20内に、例えば蛍光塗料等のレーザー光吸収塗料を含有させたシート66を混入させることもできる。図19に示す例では、薄膜20における壁面30a側の位置にシート66を混入させている。シート66(レーザー光吸収塗料)の混入された位置でレーザー光吸収率が高くなるため、薄膜20のレーザー光透過率はシート66の混入された位置で低くなる。したがって、レーザー光65による薄膜20の焼成時には、シート66の混入された位置でレーザー光65が吸収されやすくなり、シート66の混入された位置での焼成温度を上昇させることができる。厚さ方向に関するシート66の混入位置を調整することで、焼成時における薄膜20の厚さ方向に関する温度分布を制御することができるので、断熱用薄膜20の厚さ方向に関する物性分布を制御することができる。

【0052】

「実施例5」

次に、断熱用薄膜20を形成する方法の他の例について説明する。以下の実施例5の説明では、実施例1〜4と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1〜4と同様である。

【0053】

実施例5でも、図12のフローチャートに示すように、ステップS301の薄膜塗布工程、ステップS302の焼成用加熱工程の順に断熱用薄膜20を形成する。ステップS301の薄膜塗布工程においては、実施例1のステップS101と同様に、薄膜材料42が有機溶剤に溶解された溶液を母材30の壁面30a上に薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30の壁面30a上に形成する。ただし、ここでは、母材30の壁面30a上に塗布する溶液(薄膜材料42)に、加熱によりレーザー光透過率が増加する透過率可変材料を混入させる。ここでの溶液に混入させる透過率可変材料としては、例えば加熱により透明化する感熱材料を用いることもできるし、例えば透光性アルミナ等の透光性セラミック材料を用いることもできる。加熱により透明化する感熱材料の具体例としては、例えば特開平7−246781号公報に記載されているように、少なくとも2種類の有機材料において一つの材料の屈折率が大きな温度依存性を示し、他の材料の屈折率の温度依存性が少ないものを選び、さらにある温度では各々の屈折率が一致し、他の温度では不一致であるように材料を選択して、いずれかの材料が他方の材料中に分散するように混合することによって得られる。このようにして得られた混合材料は、ある温度において一方の材料の屈折率が他方の材料の屈折率とほぼ等しいとき透明となり、別の温度において各々の屈折率が異なる場合界面で光が散乱するために白濁する。屈折率の温度依存性が少ない材料としては、アクリル、ウレタン、ポリビニルブチラール、ポリエステル、ポリ塩化ビニール、ポリ塩化ビニリデンなどの各種樹脂が使用できる。また屈折率の温度依存性が大きい材料としては各種液晶が使用でき、特にビスフェノール系のネマチック液晶が適する。これは同液晶の多くが常温で1.7以上の高い屈折率を示すため前記樹脂との界面で大きな光散乱が生じて高い白濁度が得られる、また加熱により相転移を起こしてネマチック状態からアイソトロピック状態に変化して屈折率が1.5程度に低下し樹脂との差がほとんど無くなって透明になるためである。

【0054】

次に、ステップS302の焼成用加熱工程においては、ステップS301で塗布された透過率可変材料を含む溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、薄膜20を加熱して焼成する。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。ただし、ここでは、薄膜20の厚さ方向に関して全体を焼成するのに必要なレーザー光65のエネルギーを一度に照射するのではなく、複数回に分けてパルス状に照射する。その際には、レーザー光照射装置64は、図20に示すように、まず薄膜20の厚さ方向に関して表面20a側を部分的に焼成するよう薄膜20の表面20aへのレーザー光65の照射エネルギーを制御する。ここでは、薄膜20の厚さ方向に関して全体を焼成する場合と比較して、レーザー光65の出力を低くすることもできるし、レーザー光65の照射時間を短くすることもできる。薄膜20の表面20a側における焼成後の部分20bは、混入された透過率可変材料が加熱されることで透明度が増加してレーザー光透過率が増加する。一方、薄膜20の母材30(壁面30a)側における焼成前の部分20cは、透過率可変材料が加熱されないことで透明度が低くレーザー光透過率が低いままである。なお、1回あたりのレーザー光65の照射エネルギーをさらに低く制御して、薄膜20の表面20a側の焼成を複数回に分けて行うことも可能である。

【0055】

次に、レーザー光照射装置64は、図21に示すように、薄膜20の表面20a側における焼成後の部分20bを介して薄膜20の母材30(壁面30a)側における焼成前の部分20cにレーザー光65を照射することで、薄膜20の壁面30a側の部分20cを焼成する。薄膜20の表面20a側における焼成後の部分20bは、透過率可変材料の加熱により透明度(レーザー光透過率)が増加しているため、レーザー光照射装置64から照射されたレーザー光65のエネルギーは、焼成後の部分20bでほとんど吸収されずに薄膜20の壁面30a側の部分20cに到達する。そのため、薄膜20の表面20a側の部分20bを焼成した場合とほぼ同等のエネルギーのレーザー光65を薄膜20の壁面30a側の部分20cに照射して焼成することができる。したがって、薄膜20の壁面30a側での焼成温度は、薄膜20の表面20a側での焼成温度とほぼ同等になる。なお、1回あたりのレーザー光65の照射エネルギーをさらに低く制御して、薄膜20の壁面30a側の焼成を複数回に分けて行うことも可能である。

【0056】

以上説明した断熱用薄膜20の形成方法によれば、薄膜20の表面20a側と壁面30a側とで、ほぼ同等のレーザー光65の照射エネルギーで焼成を行うことができる。そのため、レーザー光65による焼成時における薄膜20の表面20a側と壁面30a側との温度差を低減することができ、焼成時における薄膜20の厚さ方向に関する温度分布を均一化することができる。その結果、断熱用薄膜20の厚さ方向に関する熱伝導率や熱容量の分布を均一化することができ、母材30近傍の位置でも目標とする物性の断熱用薄膜20を形成することができる。

【0057】

なお、ステップS302の焼成用加熱工程において、薄膜20の表面20a側を部分的に焼成する際には、図22に示すように、レーザーシート光65を徐々に移動させることもできる。その際には、レーザー光照射装置64は、レーザーシート光65(レーザーシート光65が照射されている薄膜20の部分20d)を、薄膜20の表面20a側が焼成によりまだ固化していない方向(レーザーシート光65がまだ照射されていない方向)へ徐々に移動させる。例えば薄膜20の表面20aと平行で且つレーザーシート光65の長手方向と垂直な方向に沿ってレーザーシート光65を徐々に移動させる。レーザーシート光65を徐々に移動させながら薄膜20の表面20aに照射することによっても、薄膜20の厚さ方向に関して表面20a側を部分的に焼成するよう薄膜20の表面20aへのレーザーシート光65の照射エネルギーを制御することができる。

【0058】

「実施例6」

次に、断熱用薄膜20を形成する方法の他の例について説明する。以下の実施例6の説明では、実施例1〜5と同様の構成または対応する構成には同一の符号を付し、説明を省略する構成については実施例1〜5と同様である。

【0059】

実施例6でも、図12のフローチャートに示すように、ステップS301の薄膜塗布工程、ステップS302の焼成用加熱工程の順に断熱用薄膜20を形成する。ステップS301の薄膜塗布工程においては、図23に示すように、薄膜材料42が有機溶剤に溶解された溶液を母材30−1の壁面30−1a上及び母材30−2の壁面30−2a上にそれぞれ薄膜状に塗布することで、薄膜材料42の溶液による薄膜20を母材30−1の壁面30−1a上及び母材30−2の壁面30−2a上にそれぞれ形成する。ここでは、実施例1と同様に、粒子状の断熱材41を溶液に多数混入させることもできる。ここでの母材30−1,30−2は、シリンダブロック(シリンダライナ)9であってもよいし、シリンダヘッド10であってもよいし、ピストン12であってもよいし、吸気弁16であってもよいし、排気弁17であってもよい。つまり、母材30−1,30−2の壁面30−1a,30−2aは、シリンダブロック内壁面(シリンダライナ内壁面)9aであってもよいし、シリンダヘッド下面10aであってもよいし、ピストン頂面12aであってもよいし、吸気弁底面16aであってもよいし、排気弁底面17aであってもよい。ただし、ここでの母材30−1,30−2は、材料が互いに異なり、熱伝導率及び単位体積あたりの熱容量等の物性値が互いに異なる。

【0060】

次に、ステップS302の焼成用加熱工程においては、図24に示すように、ステップS301で壁面30−1a,30−2a上に塗布された溶液による薄膜20の表面20aに、レーザー光照射装置64で発生させたレーザー光65を照射することで、壁面30−1a,30−2a上の薄膜20を加熱して焼成する。ここでは、熱伝導率及び単位体積あたりの熱容量等の熱物性値が既知の温度調整用材料68を母材30−1,30−2の裏面(壁面30−1a,30−2aと反対側の面)30−1b,30−2bのいずれかに接触(密着)させた状態で、薄膜20の表面20aにレーザー光65を照射して薄膜20を焼成する。図24に示す例では、母材30−1と異なる材料の温度調整用材料68を母材30−1の裏面30−1bに密着させているが、母材30−2と異なる材料の温度調整用材料68を母材30−2の裏面30−2bに密着させることも可能である。薄膜材料42が有機珪素化合物を含む場合は、薄膜材料42の焼成時の熱分解により生成された珪素化合物(SiO2及びSiC)22bが結晶化(セラミック化)して高強度化される。薄膜20の焼成後は、温度調整用材料68を取り除く。以上の工程により、セラミック化された珪素化合物(SiO2及びSiC)22bを含む断熱用薄膜20が母材30−1,30−2の壁面30−1a,30−2a上にそれぞれ形成される。

【0061】

レーザー光65の照射により薄膜20に熱量が加えられ、その温度が上昇することで薄膜20が焼成されるが、レーザー光65の照射による熱量は、薄膜20を介して母材30−1,30−2にも伝わる。母材30−1,30−2同士で材料が異なり、熱伝導率、熱容量、体積が異なると、薄膜20から母材30−1,30−2への熱伝導の様子も異なってくる。例えば母材30−1の材料がアルミニウムまたはアルミニウム系合金であり、母材30−2の材料が鉄または鉄系合金である場合等、母材30−1の熱伝導率が母材30−2の熱伝導率よりも高い場合を考えると、薄膜20から母材30−1への熱流束が薄膜20から母材30−2への熱流束よりも大きくなる。そのため、同様の薄膜材料42及びレーザー光65の照射エネルギーを用いても、母材30−1上の薄膜20と母材30−2上の薄膜20とで、焼成温度に差が生じる。その結果、焼成後における母材30−1上の断熱用薄膜20と母材30−2上の断熱用薄膜20とで、熱伝導率や熱容量等の物性値に差が生じる。その場合は、目標とする物性の断熱用薄膜20が得られなくなる。

【0062】

そこで、ステップS302の焼成用加熱工程において、薄膜20の表面20aにレーザー光65を照射して薄膜20を焼成するときには、熱伝導率及び熱容量が既知の温度調整用材料68を母材30−1の裏面30−1bに密着させることで、薄膜20から母材30−1への熱流束を調整する。これによって、母材30−1上の薄膜20の焼成温度を調整することができる。例えば母材30−1の熱伝導率が母材30−2の熱伝導率よりも高い場合は、温度調整用材料68として、母材30−1よりも熱伝導率が低い材料を用いることで、薄膜20から母材30−1への熱流束を減少させることができ、母材30−1上の薄膜20の焼成温度を上昇させることができる。一方、母材30−1の熱伝導率が母材30−2の熱伝導率よりも低い場合は、温度調整用材料68として、母材30−1よりも熱伝導率が高い材料を用いることで、薄膜20から母材30−1への熱流束を増加させることができ、母材30−1上の薄膜20の焼成温度を低下させることができる。したがって、母材30−1,30−2の材料が互いに異なることで生じる、薄膜20から母材30−1への熱流束と薄膜20から母材30−2への熱流束との差を低減することができ、母材30−1上の薄膜20と母材30−2上の薄膜20との焼成温度差を低減することができる。

【0063】

ここで、熱伝導が薄膜厚さ方向に1次元的に起こるものとすると、以下の(2)式による熱伝導方程式が成立する。(2)式において、qは材料内での発熱量、ρは密度、cは比熱、kは熱伝導率、Tは薄膜厚さ方向位置xでの温度である。図24に示すように、レーザー光65の照射による薄膜20への入射熱量をqa、温度調整用材料68(または母材30−2)から逃げていく熱量をqbとすると、(2)式のqはqa−qbにより表される。

【0064】

【数1】

【0065】

初期状態(レーザー光65の照射前)での各材料(薄膜20、母材30−1,30−2、温度調整用材料68)内の温度Tと、各材料の密度ρ、比熱c、熱伝導率kと、温度調整用材料68及び母材30−2の下面での温度t0、熱伝達率h0と、レーザー光65の照射による薄膜20への入射熱量qaとがわかっていれば、各時刻tにおける薄膜20内の位置xでの温度Tは、(2)式による熱伝導方程式から計算することが可能である。そのため、(2)式による熱伝導方程式を用いて、母材30−1上の薄膜20の温度と母材30−2上の薄膜20の温度が等しく(あるいはほぼ等しく)なるような温度調整用材料68の熱物性値(比熱c、熱伝導率k)及び厚さを算出することが可能である。温度調整用材料68の材料としては、この算出した熱物性値(比熱c、熱伝導率k)に近い熱物性値(比熱c、熱伝導率k)を有する材料を選択することが好ましい。

【0066】

以上説明した断熱用薄膜20の形成方法によれば、材料の異なる母材30−1,30−2上の薄膜20をレーザー光65の照射により焼成するときに、薄膜20から母材30−1への熱流束と薄膜20から母材30−2への熱流束との差を低減するように熱伝導率及び熱容量等の熱物性値が調整された温度調整用材料68を母材30−1,30−2の裏面30−1b,30−2bのいずれかに密着させることで、母材30−1,30−2の材料が互いに異なることで生じる母材30−1上の薄膜20と母材30−2上の薄膜20との焼成温度差を低減することができる。したがって、レーザー光65の照射エネルギーを変化させることなく、母材30−1上の薄膜20と母材30−2上の薄膜20とで、焼成温度に差が生じるのを抑制することができ、熱伝導率や熱容量等の物性値に差が生じるのを抑制することができる。その結果、材料の異なる母材30−1,30−2上に断熱用薄膜20を形成する場合でも、目標とする物性の断熱用薄膜20を形成することができる。

【0067】

以上の実施例1〜6の説明では、断熱用薄膜20を母材30の壁面30a上に直接形成する場合について説明した。ただし、実施例1〜6では、断熱用薄膜20を母材30と別の基材上に形成し、断熱用薄膜20が形成された基材と母材30の壁面30aとを接合することも可能である。

【0068】

また、以上の説明では、内燃機関1の燃焼室13を形成する母材30の少なくとも一部の、燃焼室13内に臨む壁面30a上に、薄膜20を形成する場合について説明した。ただし、実施例1〜6で説明した薄膜20の形成方法については、内燃機関1の燃焼室13内に臨む壁面30a以外であっても適用可能である。

【0069】

以上、本発明を実施するための形態について説明したが、本発明はこうした実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において、種々なる形態で実施し得ることは勿論である。

【図面の簡単な説明】

【0070】

【図1】本発明の実施形態に係る製造方法により製造された内燃機関の概略構成を示す図である。

【図2】断熱用薄膜を形成する方法の一例を説明するフローチャートである。

【図3】断熱用薄膜を形成する方法の一例を説明する図である。

【図4】断熱用薄膜を形成する方法の一例を説明する図である。

【図5】断熱用薄膜を形成する方法の一例を説明する図である。

【図6】断熱用薄膜を形成する方法の他の例を説明する図である。

【図7】断熱用薄膜を形成する方法の他の例を説明する図である。

【図8】断熱用薄膜を形成する方法の他の例を説明するフローチャートである。

【図9】断熱用薄膜を形成する方法の他の例を説明する図である。

【図10】断熱用薄膜を形成する方法の他の例を説明する図である。

【図11】断熱用薄膜を形成する方法の他の例を説明する図である。

【図12】断熱用薄膜を形成する方法の他の例を説明するフローチャートである。

【図13】断熱用薄膜を形成する方法の他の例を説明する図である。

【図14】断熱用薄膜を形成する方法の他の例を説明する図である。

【図15】断熱用薄膜を形成する方法の他の例を説明する図である。

【図16】断熱用薄膜を形成する方法の他の例を説明する図である。

【図17】断熱用薄膜を形成する方法の他の例を説明する図である。

【図18】断熱用薄膜を形成する方法の他の例を説明する図である。

【図19】断熱用薄膜を形成する方法の他の例を説明する図である。

【図20】断熱用薄膜を形成する方法の他の例を説明する図である。

【図21】断熱用薄膜を形成する方法の他の例を説明する図である。

【図22】断熱用薄膜を形成する方法の他の例を説明する図である。

【図23】断熱用薄膜を形成する方法の他の例を説明する図である。

【図24】断熱用薄膜を形成する方法の他の例を説明する図である。

【符号の説明】

【0071】

1 内燃機関、9 シリンダブロック、9a シリンダブロック内壁面、10 シリンダヘッド、10a シリンダヘッド下面、12 ピストン、12a ピストン頂面、13 燃焼室、14 吸気ポート、15 排気ポート、16 吸気弁、16a 吸気弁底面、17 排気弁、17a 排気弁底面、18 冷却水ジャケット、20 断熱用薄膜、22a,52 ガス、22b 珪素化合物、30,30−1,30−2 母材、30a,30−1a,30−2a 壁面、41 断熱材、42 薄膜材料、64 レーザー光照射装置、65 レーザー光、66 シート、68 温度調整用材料。

【特許請求の範囲】

【請求項1】

基材上に薄膜を形成する方法であって、

基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

塗布工程においては、薄膜のレーザー光透過率が厚さ方向位置に応じて変化するように、レーザー光吸収材料が混入された溶液を基材上に塗布する、薄膜の形成方法。

【請求項2】

請求項1に記載の薄膜の形成方法であって、

塗布工程においては、薄膜の基材側におけるレーザー光吸収材料の割合が薄膜の表面側よりも高くなるように、レーザー光吸収材料が混入された溶液を基材上に塗布する、薄膜の形成方法。

【請求項3】

基材上に薄膜を形成する方法であって、

基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

塗布工程においては、加熱によりレーザー光透過率が増加する材料が混入された溶液を基材上に塗布し、

焼成用加熱工程においては、

薄膜の厚さ方向に関して表面側を部分的に焼成するよう薄膜表面へのレーザー光の照射エネルギーを制御し、

焼成後の薄膜の表面側を介して薄膜の基材側にレーザー光を照射することで、薄膜の基材側を焼成する、薄膜の形成方法。

【請求項4】

請求項3に記載の薄膜の形成方法であって、

前記加熱によりレーザー光透過率が増加する材料は、加熱により透明化する感熱材料または透光性セラミック材料である、薄膜の形成方法。

【請求項5】

基材上に薄膜を形成する方法であって、

互いに材料の異なる第1及び第2基材の表面上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

焼成用加熱工程においては、薄膜の表面にレーザー光を照射するときに、第1及び第2基材の材料が互いに異なることで生じる第1基材上の薄膜と第2基材上の薄膜との温度差を低減するための温度調整用材料を第1及び第2基材のいずれかの裏面に密着させる、薄膜の形成方法。

【請求項6】

基材上に薄膜を形成する方法であって、

基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜を焼成により固化する温度よりも低い温度で加熱して、加熱により薄膜で発生するガスを放出させるガス抜用加熱工程と、

ガス抜用加熱工程後の薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含む、薄膜の形成方法。

【請求項7】

請求項6に記載の薄膜の形成方法であって、

ガス抜用加熱工程においては、焼成用加熱工程よりも低いエネルギーのレーザー光を薄膜に照射することで、加熱により薄膜で発生するガスを放出させる、薄膜の形成方法。

【請求項8】

請求項6または7に記載の薄膜の形成方法であって、

前記塗布工程と前記ガス抜用加熱工程とを交互に複数回繰り返す、薄膜の形成方法。

【請求項9】

基材上に薄膜を形成する方法であって、

基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

焼成用加熱工程においては、レーザーシート光を薄膜が焼成により固化していない方向へ徐々に移動させながら薄膜に照射することで、レーザーシート光を照射した部分を加熱して焼成するとともに、加熱により薄膜で発生するガスを焼成により固化していない部分から放出させる、薄膜の形成方法。

【請求項10】

燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、薄膜が形成された内燃機関を製造する方法であって、

請求項1〜9のいずれか1に記載の薄膜の形成方法により前記壁面に薄膜を形成する工程を含む、内燃機関の製造方法。

【請求項1】

基材上に薄膜を形成する方法であって、

基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

塗布工程においては、薄膜のレーザー光透過率が厚さ方向位置に応じて変化するように、レーザー光吸収材料が混入された溶液を基材上に塗布する、薄膜の形成方法。

【請求項2】

請求項1に記載の薄膜の形成方法であって、

塗布工程においては、薄膜の基材側におけるレーザー光吸収材料の割合が薄膜の表面側よりも高くなるように、レーザー光吸収材料が混入された溶液を基材上に塗布する、薄膜の形成方法。

【請求項3】

基材上に薄膜を形成する方法であって、

基材上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

塗布工程においては、加熱によりレーザー光透過率が増加する材料が混入された溶液を基材上に塗布し、

焼成用加熱工程においては、

薄膜の厚さ方向に関して表面側を部分的に焼成するよう薄膜表面へのレーザー光の照射エネルギーを制御し、

焼成後の薄膜の表面側を介して薄膜の基材側にレーザー光を照射することで、薄膜の基材側を焼成する、薄膜の形成方法。

【請求項4】

請求項3に記載の薄膜の形成方法であって、

前記加熱によりレーザー光透過率が増加する材料は、加熱により透明化する感熱材料または透光性セラミック材料である、薄膜の形成方法。

【請求項5】

基材上に薄膜を形成する方法であって、

互いに材料の異なる第1及び第2基材の表面上に薄膜材料を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜の表面にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

焼成用加熱工程においては、薄膜の表面にレーザー光を照射するときに、第1及び第2基材の材料が互いに異なることで生じる第1基材上の薄膜と第2基材上の薄膜との温度差を低減するための温度調整用材料を第1及び第2基材のいずれかの裏面に密着させる、薄膜の形成方法。

【請求項6】

基材上に薄膜を形成する方法であって、

基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜を焼成により固化する温度よりも低い温度で加熱して、加熱により薄膜で発生するガスを放出させるガス抜用加熱工程と、

ガス抜用加熱工程後の薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含む、薄膜の形成方法。

【請求項7】

請求項6に記載の薄膜の形成方法であって、

ガス抜用加熱工程においては、焼成用加熱工程よりも低いエネルギーのレーザー光を薄膜に照射することで、加熱により薄膜で発生するガスを放出させる、薄膜の形成方法。

【請求項8】

請求項6または7に記載の薄膜の形成方法であって、

前記塗布工程と前記ガス抜用加熱工程とを交互に複数回繰り返す、薄膜の形成方法。

【請求項9】

基材上に薄膜を形成する方法であって、

基材上に有機化合物を含む溶液を薄膜状に塗布する塗布工程と、

該塗布された溶液による薄膜にレーザー光を照射することで、薄膜を加熱して焼成する焼成用加熱工程と、

を含み、

焼成用加熱工程においては、レーザーシート光を薄膜が焼成により固化していない方向へ徐々に移動させながら薄膜に照射することで、レーザーシート光を照射した部分を加熱して焼成するとともに、加熱により薄膜で発生するガスを焼成により固化していない部分から放出させる、薄膜の形成方法。

【請求項10】

燃焼室を形成する母材の少なくとも一部の、燃焼室内に臨む壁面に、薄膜が形成された内燃機関を製造する方法であって、

請求項1〜9のいずれか1に記載の薄膜の形成方法により前記壁面に薄膜を形成する工程を含む、内燃機関の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2010−69394(P2010−69394A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−238175(P2008−238175)

【出願日】平成20年9月17日(2008.9.17)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月17日(2008.9.17)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]