薄膜の製造方法および薄膜製造装置

【課題】生産性を低下させることなく、基体の温度低下を抑制することを可能とする、薄膜の製造方法を提供する。

【解決手段】被処理基体を加熱する工程と、被処理基体の表面に向けて液体材料を噴霧する工程と、を含み、噴霧する工程において、被処理基体を被処理基体の表面方向に相対的に往復移動させて、被処理基体の表面における液体材料の噴霧される位置を変動させながら薄膜を成膜する、薄膜の製造方法である。

【解決手段】被処理基体を加熱する工程と、被処理基体の表面に向けて液体材料を噴霧する工程と、を含み、噴霧する工程において、被処理基体を被処理基体の表面方向に相対的に往復移動させて、被処理基体の表面における液体材料の噴霧される位置を変動させながら薄膜を成膜する、薄膜の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜の製造方法および薄膜製造装置に関する。

【背景技術】

【0002】

被処理基体の表面への薄膜の製造方法として、気相成長(Chemical Vapor Deposition)法が広く知られている。気相成長法としては、たとえば、熱CVD法やプラズマCVD法のような真空系で行なわれる方法や、ミストCVD法やスプレーCVD法のような非真空系で行なわれる液滴噴霧法などがある。液滴噴霧法は、熱CVD法やプラズマCVD法に比べて、装置構成が単純でプロセスも簡便であるため、近年注目されている方法である。

【0003】

具体的には、液滴噴霧法は、薄膜の原料を含む液体材料を数μm〜数10μm程度の粒径の液滴にして、加熱されている被処理基体の表面に噴霧し、被処理基体の表面に付着した薄膜の原料を結晶成長させて薄膜を成膜する方法である。すなわち、液滴噴霧法では、被処理基体の表面に噴霧された薄膜の原料を、被処理基体の熱エネルギーを用いて化学反応させることによって薄膜が成膜される。このため、液滴噴霧法を用いて所望の薄膜を成膜するためには、被処理基体の表面の温度管理が重要となる。中でも、薄膜の1つである透明導電膜を成膜する際には、より厳しい温度管理が必要となる。その理由は以下の通りである。

【0004】

透明導電膜は、たとえば、薄膜太陽電池の受光面側の電極として用いることができるが、該電極として好適であるためには、透明性の他に、伝導性(低抵抗性)、表面形状性などの特性を満たすことが重要である。具体的には、透明導電膜の電気伝導性としては、シート抵抗で約20Ω/□以下の電気伝導性が求められる傾向にある。この求めに対応し、透明導電膜にドーパントを添加して透明導電膜のキャリア濃度を上げたり、透明導電膜を構成する金属酸化物の結晶性を高くしてキャリア移動度を上げたりすることによって、必要な電気伝導性を付与することが行なわれている。

【0005】

また、透明導電膜に好適な表面形状性として、凹凸構造などのテクスチャ構造がある。透明導電膜の表面がテクスチャ構造を有することにより、透明導電膜を通過した光をテクスチャ構造で散乱させることができるため、透明導電膜を通過した光を、光電変換作用を伴う膜内に効率的に閉じ込めることができる。このような透過光の散乱の程度はヘイズ率によって表すことができるが、受光側の電極としては、一般的に、約5%以上のヘイズ率が求められる傾向にある。なお、ヘイズ率とは、光線を測定対象物に入射した際の拡散透過率を全透過率で割った値の百分率である。

【0006】

しかしながら、液滴噴霧法において、たとえば、被処理基体を高温にした状態で透明導電膜を成膜した場合、結晶成長が促進されて透明導電膜表面の凹凸化が促進される一方で、ドーパントが揮発することによってドーパントの透明導電膜への取り込み効率が低下し、結果的に電気伝導性が低下する場合がある。これに対し、電気伝導性の低下を防ぐために、被処理基体を低温にした状態で透明導電膜を成膜した場合には、結晶成長が緩やかになることによって凹凸化が抑制され、結果的に表面形状性の低下に繋がる。

【0007】

したがって、好適な電気伝導性と表面形状性とを有する透明導電膜を液滴噴霧法によって製造する場合に、許容される基板の表面温度の範囲は狭い。このため、液滴噴霧法によって薄膜を製造する際の基板の温度管理が重要であることはもちろん、透明導電膜を製造する際には、特に厳しい温度管理が必要となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平2−199803号公報

【特許文献2】特開平3−90579号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、液滴噴霧法において、液体材料は、ガスを混入させた状態で被処理基体に噴霧されるため、被処理基体にガスが衝突することに起因して、被処理基体の熱エネルギーの低下が生じる傾向にある。また、液体材料に含まれる溶媒が被処理基体の表面上で蒸発することによっても、被処理基体の熱エネルギーの低下が生じる傾向にある。このため、液滴噴霧法において、被処理基体の表面の温度は成膜処理が進むに連れて低下する傾向にあり、被処理基体の表面温度を一定に保つことは困難な傾向にある。

【0010】

従来技術として、被処理基体の表面全体への液滴の噴霧自体を連続的に行わずに断続的に行うことで、被処理基体の温度低下を抑制させて膜質の向上を図るといった手法があるが(たとえば、特許文献1)、液滴の噴霧自体を断続的に行う方法では、噴霧開始毎に液滴の粒径にばらつきが生じるために、良質な膜が得られないという問題がある。さらに、噴霧を連続的に行う場合に比べてタクトタイムが延び、薄膜の生産性が低下するという問題がある。

【0011】

また、従来技術として、噴霧される液滴と被処理基体との間にシャッターなどを配置し、液滴の噴霧自体は連続的に行ないながら、シャッターなどの開閉によって被処理基体の表面への液滴の付着を断続的にして、被処理基体の温度低下を抑制する手法があるが、液滴の利用効率が低く、装置構成なども複雑化する。

【0012】

また、液滴噴霧法において、被処理基体が基板のような一定の長さを有する形状の場合、液体材料が噴霧されている領域に対して被処理基体を一定の方向に送り出しながら、被処理基体の表面の一端側から他端側に順に薄膜を形成する送り出し方法が用いられている(たとえば、特許文献2)。

【0013】

しかしながら、上記の送り出し方法では、所望の厚さを有する薄膜を製造するためには、比較的小さい速度で液体材料の噴霧されている領域内に被処理基体を送り出す必要がある。この場合、連続する長い時間に被処理基体の表面に液滴が噴霧されることになり、結果的に、被処理基体の表面の温度が低下する。このため、従来の送り出し方法では、被処理基体の表面の温度の低下により、所望の特性を有する薄膜を製造することができなくなるという問題がある。

【0014】

そこで、本発明は、液滴噴霧法において、生産性を低下させることなく、被処理基体の温度低下を抑制することを可能とする、薄膜の製造方法および薄膜製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の第1の態様は、被処理基体を加熱する工程と、被処理基体の表面に向けて液体材料を噴霧する工程と、を含み、噴霧する工程において、被処理基体を被処理基体の表面方向に相対的に往復移動させて、被処理基体の表面における液体材料の噴霧される位置を変動させながら薄膜を成膜する、薄膜の製造方法である。

【0016】

上記薄膜の製造方法において、噴霧する工程において、往復移動を連続して1回以上行なうことが好ましい。

【0017】

上記薄膜の製造方法において、噴霧する工程における被処理基体の表面の最高温度と最低温度との温度差が70℃以下であることが好ましい。

【0018】

上記薄膜の製造方法において、噴霧する工程において、被処理基体を往復移動させることが好ましい。

【0019】

上記薄膜の製造方法において、薄膜として、表面にテクスチャ構造を有する薄膜を成膜することが好ましい。

【0020】

上記薄膜の製造方法において、薄膜として、透明導電膜を成膜することが好ましい。

上記薄膜の製造方法において、薄膜として、バリア層を成膜することが好ましい。

【0021】

本発明の第2の態様は、加熱した被処理基体を往復移動させながら被処理基体の表面に液体材料を噴霧して、被処理基体の表面に薄膜を成膜するための薄膜製造装置であって、処理室と、処理室内に設置され、被処理基体を保持するための保持ユニットと、処理室内に設置され、被処理基体を加熱するための加熱ユニットと、処理室内であって保持部の上方に設置され、被処理基体の表面に液体材料を噴霧するための噴霧ユニットと、保持ユニットを、噴霧ユニットに対して被処理基体の表面方向に相対的に往復移動させるための移動ユニットと、保持ユニットの往復移動の速度を制御するための制御ユニットと、を備えた薄膜製造装置である。

【0022】

上記薄膜製造装置において、制御ユニットは、薄膜を成膜するために、往復移動が連続して1回以上行なわれるように往復移動の速度を制御することが好ましい。

【0023】

上記薄膜製造装置において、制御ユニットは、被処理基体の表面への液体材料の噴霧時における、被処理基体の表面の温度差が70℃以下となるように、往復移動の速度を制御することが好ましい。

【発明の効果】

【0024】

本発明によれば、液滴噴霧法において、生産性を低下させることなく、基体の温度低下を抑制することを可能とした薄膜の製造方法および薄膜製造装置を提供することができる。

【図面の簡単な説明】

【0025】

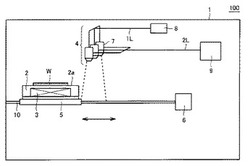

【図1】本実施の形態の薄膜製造装置の模式的な断面図である。

【図2】(A)〜(C)のそれぞれは、液体材料の噴霧領域と基体の位置との関係を示す図である。

【図3】実施例1、2における往復移動時の基体と噴霧領域との位置関係を示す図である。

【図4】実施例1、2および比較例1の結果を示すグラフである。

【発明を実施するための形態】

【0026】

以下、図面を参照しながら、本発明に係る薄膜の製造方法および薄膜製造装置の実施の形態を説明する。以下の実施の形態は一例であり、本発明の範囲内で種々の実施の形態での実施が可能である。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0027】

<薄膜製造装置>

図1に、本実施の形態の薄膜製造装置の模式的な断面図を示す。図1の薄膜製造装置100は、加熱した被処理基体である基板Wを往復移動させながら基板Wの表面に液体材料を噴霧して、基板Wの表面に薄膜を成膜するための薄膜製造装置である。

【0028】

まず、図1を参照しながら、薄膜製造装置100の構成を説明する。

図1において、薄膜製造装置100は、処理室1を備え、処理室1内には、基板Wを保持するための保持ユニット2と、基板Wを加熱するための加熱ユニット3と、基板Wに液体材料を噴霧するための噴霧ユニット4と、保持ユニット2を往復移動させるための移動ユニット5と、往復移動の速度を制御するための制御ユニット6とが配置されている。

【0029】

処理室1は、内部に搬入された基板Wを埃などの外的要因から保護可能であればよく、熱CVD法に用いられる処理室のように、高い密閉性を有する必要はない。また、処理室1は、その内部のガス置換が可能なように、ガス供給部と接続される配管ライン、バルブなどを備えていてもよい。

【0030】

保持ユニット2は、載置面2a上に載置される基板Wを保持することができる。保持ユニット2の構成は特に限定されず、たとえば、載置面2a上の基板Wを、基板Wの裏面側から吸着するような構成とすることができる。なお、本実施の形態において、基板Wのうちの図中上方に露出する表面に薄膜が成膜される。

【0031】

加熱ユニット3は、基板Wを加熱可能な位置に配置されていればよい。たとえば、図1に示すように、保持ユニット2に内蔵されることにより、フットプリントや基板Wの加熱効率を向上させることができる。加熱ユニット3としては、たとえば、ホットプレート、熱線などを用いることができる。

【0032】

噴霧ユニット4は、保持ユニット2の上方に配置されており、図中下方に向けて液体材料を噴霧することができる。噴霧ユニット4の構成は特に限定されないが、たとえば、図1に示すように、2流体スプレー式のノズル7を好適に用いることができる。なお、図1には、3つのノズル7を示すが、この数は特に限定されず、たとえば、成膜に必要な噴霧量、噴霧領域などに応じて適宜変更することができる。

【0033】

ノズル7には、配管ライン1L,2Lがそれぞれ接続されており、配管ライン1Lは、気体供給部8から排出される気体をノズル7に供給するための配管ラインであり、配管ライン2Lは、液体供給部9から供給される液体材料をノズル7に供給するための配管である。ノズル7は、気体と液体材料とを混合させた状態で噴出口から噴出させることにより、液体材料を粒径の小さい粒子状の液滴にして噴霧することができる。なお、図1に、液滴が噴霧される噴霧領域を点線で示す。この点線で囲まれる噴霧領域に基板Wが位置する場合に、基板Wの表面に液滴が付着することになる。

【0034】

移動ユニット5は、保持ユニット2を図中矢印に示す基板Wの表面方向に往復移動可能な構成であればよく、たとえば、図1に示すように、保持ユニット2の下部に設けられてもよい。また、移動ユニット5は、移動ユニット5の移動方向が表面方向に対してぶれることのないように、処理室1内に固定される駆動軸10が摺動可能に挿通されていてもよい。

【0035】

移動ユニット5の往復移動の方向は、基板Wの表面方向であるが、たとえば、基板Wの形状が帯状である場合には、基板Wの表面方向のうちの長手方向であることが好ましい。また、略正方形である場合には、少なくともいずれか1辺の方向であることが好ましい。さらに、往復移動の方向は、噴霧方向(図1中の上方から下方に向かう方向)に垂直であることが好ましい。

【0036】

制御ユニット6は、移動ユニット5の往復移動の速度を制御する。具体的には、制御ユニット6は、往復移動のストローク、移動速度、往復回数などを制御することができる。また、噴出ユニット4の制御を制御ユニット6によって行なってもよい。噴出ユニット4の制御を他の不図示の制御ユニットによって行っても良いが、制御ユニット6によって噴出ユニット4と移動ユニット5との制御を行なうことにより、処理室1のフットプリントが向上する。

【0037】

次に、図1を参照しながら、薄膜製造装置100の成膜動作について説明する。

薄膜製造装置100において、保持ユニット2は、処理室1内に搬入された基板Wを、保持ユニット2の載置面2a上に保持する。そして、加熱ユニット3は、保持ユニット2に保持される基板Wを、基板Wの表面温度が所定の温度となるように加熱する。基板Wの表面温度の検出は、たとえば、基板Wに直接的にまたは間接的に接するように、保持ユニット2に熱電対などの検出器を設けることによって検出することができる。

【0038】

一方、噴霧ユニット4は、所定の噴出方向、たとえば、ノズル7から図中下方に向けて液体材料を粒子状の液滴にして噴出する。具体的には、気体供給部8から配管ライン1Lを通ってノズル7にガスが供給されることにより、液体供給部9に収容されている液体材料が配管ライン2L中に吸い上げられる。そして、ノズル7において、ガスと液体材料とが混合されることによって、ノズル7の噴出口から粒子状の液体材料をガスと共に噴霧する。噴霧された液体材料は、ノズル7の図中下方に向けて拡散される。

【0039】

他方、制御ユニット6は、移動ユニット5を図1に示される位置から図中右方向に移動させた後、再度図1に示される位置に移動させる。この往復移動について、図2(A)〜(C)を用いて説明する。

【0040】

図2(A)〜(C)のそれぞれは、液体材料の噴霧領域と基板Wとの位置関係を示す図であって、処理室1内を上方から俯瞰した場合の状態を示している。図中点線で囲む領域は、液体材料の噴霧領域であって、基板Wの表面が噴霧領域に進入した場合に、基板Wの表面に液滴が付着し得る領域を示している。したがって、点線で囲む領域の紙面上方には、噴出ユニット4が位置している構成となる。また、図中Lは往復移動のストロークを示している。

【0041】

薄膜製造装置100の成膜動作において、図2(A)に示すように、移動ユニット5が図1に示す位置に位置してる場合、移動ユニット5上の保持ユニット3に保持される基板Wと噴霧領域とは重なっていないため、基板Wは液体材料に曝されない。制御ユニット6の制御によって移動ユニット5が図1中の右側に移動することによって、図2(B)に示すように、保持ユニット2および保持ユニット2に保持される基板Wも図1中の右側に移動することになる。この移動により、基板Wは噴霧領域に進入させられるため、基板Wの表面は液体材料に曝されることになる。そして、制御ユニット6は引き続き移動ユニット5を図中右側に移動させて、図2(C)に示す位置に移動させる。以上の往路により、基板Wは噴霧領域に進入して、該噴霧領域を通過することになり、これにより、基板Wの表面の全体に液体材料が付着する。そして、引き続き、移動ユニット5は、制御ユニット6の制御により、図2(C)の位置から図2(A)の位置まで移動する。この往路により、基板Wは噴霧領域に往路と反対側から進入して該噴霧領域を通過することになる。

【0042】

すなわち、制御ユニット6の制御によって、移動ユニット5が図2(A)、図2(C)、図2(A)の位置に順に移動し、これに伴う保持ユニット2の1回の往復移動によって、基板Wは噴霧領域を2回通過することができる。なお、上記の動作において、制御ユニット6は、この往復移動が少なくとも1回以上連続して行われる間に、成膜処理が完了するように、液体材料の噴霧量、移動ユニット5の移動速度、移動ユニット5の往復移動のストロークなどを制御する。

【0043】

上述の薄膜製造装置100の動作によれば、加熱ユニット3によって基板Wを加熱しながら、噴霧ユニット4から液体材料を噴霧することができる。さらに、制御ユニット6による移動ユニット5の往復移動により、基板Wの表面全体に対し、不連続に液体材料を付着させることができる。噴霧領域に進入した基板Wの表面に液体材料が付着する際、基板Wは移動ユニット5によって移動させられながら加熱ユニット3によって継続的に加熱されているため、基板Wの表面に付着した液体材料中の溶媒が蒸発し、溶質が結晶化することによって溶質を原料とする薄膜を製造することができる。

【0044】

ここで、本発明の効果の理解を容易とするために、薄膜製造装置100による成膜処理Aと、従来の送り出し方法による成膜処理Bとを比較する。成膜処理Aおよび成膜処理Bにおいて、液体材料噴霧量(ml/秒)、液体材料の噴霧領域、基板Wの表面のサイズは同一と仮定し、成膜処理Aにおける基板Wの往復移動の速度が成膜処理Bにおける基板Wの送り出し速度の2倍と仮定する。すなわち、成膜処理Aでは、噴霧領域に基板Wを2回通過させることによって薄膜の成膜が完了し、成膜処理Bでは、噴霧領域に基板Wを成膜処理Aの通過速度の1/2倍の速度で1回通過させることによって薄膜の成膜が完了することになる。

【0045】

上記仮定において、基板表面の任意の一点(W1)に関して言えば、成膜処理Bでは、薄膜の成膜に必要な液体材料の所定量の全量が、連続した時間、たとえば2T秒間で噴霧されるのに対し、成膜処理Aによれば、往路と復路とのそれぞれで、上記全量の半分量が断続的にT秒間ずつ噴霧されることになる。さらに、成膜処理Aでは、往路において液体材料がW1に噴霧されるタイミングと、復路において液体材料がW1に噴霧された直前との間には、W1が往復移動のストロークLを移動するのに要する時間が存在する。このため、往路において液体材料が噴霧されることによって、W1の温度は低下するが、ストロークLを移動するのに要する時間の間にW1の温度は上昇するため、復路において表面温度を回復した状態で、液体材料が噴霧されることになる。

【0046】

すなわち、本実施の形態によれば、成膜処理中に保持ユニット2を1回以上(n回)往復移動させて成膜処理を行なうことにより、基板Wの任意の点W1に対して連続的に液体材料が噴霧される量を、従来の送り出し方法と比較して(1/2n)倍にすることができ、さらに、往復移動の間に、W1の表面が液体材料に曝されない時間が存在するため、その間にW1の表面温度を上昇させることができる。したがって、本実施の形態によれば、従来の送り出し方法に対し、往路および復路での液体材料の噴霧によって生じる基板表面の温度低下を抑制することができ、さらに、往復移動の間に、基板表面の温度を上昇させることができる。

【0047】

このため、本実施の形態によれば、成膜処理中の基板Wの表面の最高温度と最低温度との温度差を小さくすることができるため、液滴噴霧法においても、所望の特性を有する薄膜を容易に製造することができる。また、n回の往復移動で成膜処理を完了する場合に、往復移動の速度を、従来の送り出し速度の2n倍にすることによって、成膜処理に必要なタクトタイムは、従来の送り出し方法と同じにできるため、生産性を低下させることもない。また、1回の噴霧領域の通過時に基板Wの表面に付着する液体材料の量も減るため、噴霧領域を1回通過することによる基板の温度の低下の程度は小さくなる。

【0048】

本実施の形態の薄膜製造装置100によれば、上述のように、基板Wの表面の最高温度と最低温度との温度差を小くして基板Wの温度の低下を抑制することができるため、薄膜の特性に対応した好適な温度条件下での成膜が可能となる。このため、たとえば、成膜処理において許容される温度範囲の狭い透明導電膜を容易に製造することができる。

【0049】

また、上記のような薄膜製造装置100によれば、成膜処理に要する往復移動の回数を調節することにより、基板Wの表面への液体材料の噴霧時における基板Wの表面の温度差を70℃以下にすることができ、さらには40℃以下にすることができる。

【0050】

また、薄膜製造装置100において、液体材料の噴出方向と、保持ユニット2の往復移動の方向とは直行していることが好ましい。この場合、液体材料の液滴を基板Wの表面に均一に付着させることができる。

【0051】

また、往復移動のストロークは、図2(A)〜(C)に示すように、噴霧領域の左右のいずれにおいても、基板Wの表面全体が噴霧領域の外に位置する状態を取り得るストロークであることが好ましい。

【0052】

なお、上記実施の形態では、往復移動が1回の場合について説明したが、制御ユニット6が薄膜の成膜処理に必要な往復移動の回数が2回以上となるように往復移動速度を制御することによって、成膜処理時の基板Wの表面の温度差がさらに小さくなることはいうまでもない。

【0053】

<薄膜の製造方法>

次に、本実施の形態に係る薄膜の製造方法について説明する。ここでは、薄膜太陽電池の受光側の電極に利用される透明導電膜の製造方法について説明する。

【0054】

まず、被処理基体を加熱する工程において、基体Wが加熱される。透明導電膜は、スズ、亜鉛、インジウム、カドミウム、ストロンチウム、チタンなどの金属酸化物の結晶から構成されるが、この場合、成膜処理中の基板Wの温度は、少なくとも450℃以上であることが好ましい。このため、本工程において、基板Wは、表面の温度が470℃以上となるように加熱されることが好ましい。さらには、液体材料の噴霧による表面の温度の低下を考慮し、表面の温度が500℃以上となるように加熱されることが好ましい。

【0055】

一方、被処理基体の表面に向けて液体材料を噴霧する工程において、基体Wの表面に向けて、液体材料が粒子状の液滴の形状で噴霧される。液体材料には、透明導電膜の原料と溶媒とが含有されている。また、液体材料は、透明導電膜にドープされるドーパントを含有していもよい。透明導電膜の原料としては、金属酸化物である透明導電膜を構成する金属の金属塩化物を用いることが一般的である。なお、液体材料中における金属塩化物の濃度は、その性質上、0.1mol/L以上3mol/L以下とするのが好ましい。

【0056】

具体的には、たとえば、アンチモンドープ酸化スズからなる透明導電膜を製造する場合には、水などの溶媒に塩化第二スズと三塩化アンチモンを溶解した溶液を液体材料とすることができる。また、たとえば、スズドープ酸化インジウムからなる透明導電膜を製造する場合には、水などの溶媒に四塩化スズと三塩化インジウムを溶解した溶液を液体材料とすることができる。また、液体材料に体積を膨張させたガスを混入させて噴霧させることにより、液滴の粒径をより均一にした状態での噴霧が可能となる。ガスとしては、たとえば空気を用いることができる。

【0057】

上記工程により、基板Wの温度が所定の温度に到達するとともに、液体材料が基板Wに向けて噴出されることになる。なお、加熱する工程を開始するタイミングと、噴出する工程を開始するタイミングとの前後関係は、特に制限されず、少なくとも、基板Wに液滴が付着する際に、基板Wの表面が加熱されていればよい。

【0058】

そして、上記噴霧する工程において、基板Wを基板Wの表面方向に相対的に往復移動させて、基板Wの表面に対する液体材料の噴霧される位置を変動させる。具体的には、基板Wが基板Wの表面方向に沿って往復移動する際に、その往復移動の経路の途中に液体材料の噴霧領域が存在していることにより、基板Wの表面に対する液体材料の噴霧される位置を変動させることができる。これにより、基板Wの表面に透明導電膜を成膜することができる。

【0059】

上記の往復移動について図2(A)〜(C)を参照しながら説明すると、上記噴霧する工程において、液体材料の噴霧領域外に位置する基板W(図2(A)参照)は、基板Wの表面方向である図中右側(図2において、基板Wの長手方向)に移動し、噴霧領域を通過する(図2(B)および(C)参照)。そして、引き続き、基板Wは、移動の向きを変えて、基板Wの表面方向である図中左側に移動し、再度噴霧領域を通過しながら図2(A)に示す位置に移動する。

【0060】

基板Wが図2(A)の位置から図2(C)に移動し、再び図2(A)の位置に移動することにより、基板Wは図2(A)の基板Wの位置と図2(C)の基板Wの位置との間にある噴霧領域を、往路と復路で1回ずつ通過することができる。基板Wが噴霧領域を通過することによって、基板Wの表面に液体材料が付着するが、このとき、基板Wは継続的に加熱され続けているため、基板Wの表面に付着した液体材料中の溶媒が蒸発し、溶質が結晶化することによって基板Wの表面に透明導電膜が成膜される。

【0061】

上述した本実施の形態の薄膜の製造方法によれば、成膜処理において基板Wを往復移動させることにより、基板Wは少なくとも2回以上噴霧領域を通過することができる。噴霧領域の通過時に基板Wの表面に液体材料が付着するが、上述したように、従来の送り出し方法と比べて、連続的に噴霧される液体材料の量を減らすことがでるため、往路および復路での液体材料の噴霧によって生じる基板表面の温度低下を抑制することができ、さらに、往復移動の間に、基板表面の温度を上昇させることができる。

【0062】

このため、本実施の形態によれば、成膜処理中の基板Wの表面の最高温度と最低温度との温度差を小さくすることができるため、液滴噴霧法においても、所望の特性を有する薄膜を容易に製造することができる。また、n回の往復移動で成膜処理を完了する場合に、往復移動の速度を、従来の送り出し速度の2n倍にすることによって、成膜処理に必要なタクトタイムは、従来の送り出し方法と同じにできるため、生産性を低下させることもない。なお、単位時間に噴霧される液体材料の量から、所定の寸法の基板Wに所定の厚さの成膜を行うために必要な成膜時間を決定することができる。

【0063】

本実施の形態によれば、上述のように、基板Wの表面の最高温度と最低温度との温度差を小くして基板Wの温度の低下を抑制することができるため、薄膜の特性に対応した好適な温度条件下での成膜が可能となる。このため、たとえば、成膜処理において許容される温度範囲の狭い、テクスチャ構造を有する膜、たとえば、透明導電膜を容易に製造することができる。

【0064】

また、本実施の形態によれば、噴霧工程中における基板Wの往復移動の回数を1回以上とすることが好ましく、往復移動の回数を調節することによって、噴霧工程中における基板Wの表面の最高温度と最低温度との温度差を70℃以下にすることができ、さらには40℃以下にすることもできる。このため、本実施の形態の薄膜の製造方法によれば、より好適に透明導電膜を製造することができる。

【0065】

また、薄膜太陽電池において、基板Wとしてアルカリ金属を含むソーダライムガラスなどを用いる場合には、基板Wのアルカリ成分が透明導電膜に拡散されるのを抑制するために、基板Wと透明導電膜との間にバリア層を設けることが好ましい。バリア層は、酸化アルミニウム、酸化亜鉛などの結晶からなる層であるため、透明導電膜と同様に、上述の本実施の形態に係る薄膜の製造方法によって好適に製造することができる。この場合には、噴霧する液体材料の組成を切り替えることにより、バリア層と透明導電膜とを連続して製造することもできる。特に、バリア層を本実施の形態の薄膜の製造方法によって製造することにより、バリア層の成膜工程において、材料の噴霧による基板表面温度の低下を低減することができるため、ばらつきの少ない温度条件下での成膜が可能となり、もって、均一な膜厚および均一なバリア特性のバリア層を形成できる。

【0066】

なお、本実施の形態において、固定された噴霧領域に対して基板Wを往復移動させる場合について説明したが、固定された基板Wに対して噴霧領域を往復移動させてもよい。この場合、液体材料の噴出方向(図2中の紙面上方から紙面裏面側に向かう方向)は一定で、噴霧領域の位置が移動することになる。ただし、噴霧領域を移動させることにより、液滴の拡散が不均一になる場合を考慮すると、基板Wを往復移動させることがより好ましい。

【0067】

以上詳述した本発明において、基板Wのサイズが大きい程、基板Wの表面の温度の低下を抑制する効果が大きい。これはサイズの大きい基板Wを往復移動させると、往復移動のストロークや往復移動に要する時間は長くなるため、基板Wの任意の一点について見た場合、液体材料が噴霧されない時間が長くなり、結果的に、液体材料の噴霧によって低下した基板Wの表面の温度が回復する時間を十分に確保することができるためである。これは、薄膜太陽電池に代表される薄膜の積層によって製造されるデバイスの大型化という近年の流れに適していると言える。

【実施例】

【0068】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0069】

<実施例1>

本実施例において、薄膜製造装置100を用いて上述の製造方法を実施し、ガラス基板の表面に透明導電膜を製造した。以下に、透明導電膜の具体的な製造方法について説明する。

【0070】

まず、成膜処理に先立って、基板Wおよび液体材料を準備した。基板Wとしては、縦×横が100mm×100mmのガラス基板を準備した。透明導電膜として、フッ素ドープ酸化スズを成膜するべく、液体材料としては、塩化第二スズおよびフッ化アンモニウムをそれぞれ0.9mol/Lおよび0.1mol/Lずつ含有する液体材料を準備した。なお、液体材料の溶媒は、水と塩酸とメタノールとの混合溶液とした。そして、準備したガラス基板を処理室1内に搬入し、保持ユニット2に保持させ、液体供給部9内に準備した水溶液を収容させた。なお、気体供給部8には圧縮空気を収容させた。

【0071】

次に、ホットプレートからなる加熱ユニット3によってガラス基板を加熱した。このとき、ホットプレートの設定温度を540℃にしてガラス基板を加熱したところ、ガラス基板の表面の温度は500℃程度まで上昇した。なお、ガラス基板の表面の温度は、ガラス基板の表面の端に貼り付けた熱電対によって測定した。

【0072】

また、一方で、噴霧ユニット4において、ノズル7から図中下方に向けて、ガスとともに液体材料を粒子状にして噴出した。液体材料が噴霧される噴霧領域について、ガラス基板の往復移動方向に対する幅は80mmであった。なお、噴霧領域のガラス基板の往復移動方向に直交する幅は、100mmを超えていた。なお、本実施例において、ノズル7からの液体材料の噴出方向とガラス基板の往復移動方向は略直交する関係であった。

【0073】

そして、制御ユニット6により、移動ユニット5の往復移動の速度を15mm/秒、往復移動のストロークを180mmに制御して、保持ユニット2を180秒間往復移動させた。したがって、本成膜処理において、ガラス基板は7.5回往復移動したことになる。

【0074】

この往復移動におけるガラス基板と噴霧領域との位置関係を図3を用いて説明すると、ガラス基板は、往路において、図中左側の位置から右側に向けて移動し、その表面の全面が噴霧領域を通過した直後、移動方向が反対に切り替えられ、引き続き、復路において、その表面の全面が噴霧領域を通過することになる。

【0075】

なお、ガラス基板が往復移動する180秒間の間、噴霧ユニット4は液滴材料を継続的に噴霧し、加熱ユニット3はガラス基板を継続的に一定の温度(540℃)で加熱し続けた。また、成膜処理中のガラス基板の表面の温度を上記熱電対によって継続的に測定した。

【0076】

成膜処理が終了した後、成膜処理後のガラス基板を処理室1から搬出し、ヘイズ率およびシート抵抗を測定した。なお、ヘイズ率は、市販のヘイズメータ(C光源)を用いて測定し、シート抵抗は、4探針法(JIS K7194)を用いて測定した。結果を表1に示す。

【0077】

【表1】

【0078】

<実施例2>

移動ユニット5の往復速度を150mm/秒とした以外は、実施例1と同様の方法により、フッ素ドープ酸化スズからなる透明導電膜を成膜した。したがって、本成膜処理において、ガラス基板は75回往復移動したことになる。

【0079】

成膜処理が終了した後、成膜処理後のガラス基板を処理室1から搬出し、上記と同様の方法により、ヘイズ率およびシート抵抗を測定した。結果を表1に示す。

【0080】

<比較例1>

従来の送り出し方法によって、フッ素ドープ酸化スズからなる透明導電膜を成膜した。具体的には、薄膜製造装置100において、移動ユニット5が図1中の右方向にしか移動しないように変更した後、制御ユニット6により、移動ユニット5の移動速度を1mm/秒に制御した。したがって、本成膜処理において、ガラス基板は、図3に示す左側の位置から右側の位置への移動を一度行なったのみである。なお、それ以外は、実施例1と同様の方法により、透明導電膜を成膜した。

【0081】

成膜処理が終了した後、成膜処理後のガラス基板を処理室1から搬出し、上記と同様の方法により、ヘイズ率およびシート抵抗を測定した。結果を表1に示す。

【0082】

各成膜処理において測定された基板の表面の温度の経時変化を図4に示す。図4において、点線は実施例1におけるガラス基板の表面温度の成膜処理中の経時変化を示し、実践は実施例2におけるガラス基板の表面温度の成膜処理中の経時変化を示し、一点鎖線は比較例1におけるガラス基板の表面温度の成膜処理中の経時変化を示している。なお、横軸の経時時間(秒)について、経時時間の120秒目が、ガラス基板の往復移動または送り出しが開始された時に該当し、経時時間300秒目が往復移動または送り出しが終了した時間に該当する。

【0083】

表1を参照し、実施例1において、透明導電膜のヘイズ率は5%であり、シート抵抗は9Ω/□であった。したがって、実施例1において、薄膜太陽電池の受光側の電極として求められるヘイズ率(5%以上)とシート抵抗(20Ω/□以下)とを備える透明導電膜を製造することができた。これに対し、比較例1において、透明導電膜のヘイズ率は15%であり、シート抵抗は150Ω/□であった。

【0084】

図4を参照すれば、実施例1において、液体材料が噴霧されている間の基板の最低温度は430℃であることがわかった。したがって、実施例1における成膜処理中の基板の最高温度と最低温度との温度差は70℃である。一方、比較例1において、基板の表面温度は液体材料が噴霧されている間に、基板の表面温度は約400℃程度にまで低下しており、温度差は100℃であることがわかった。これは、ガラス基板の表面が継続的に液体材料に曝され続けるためであると考えられる。

【0085】

ここで、一般的に、基板を高温にした状態で透明導電膜を成膜した場合、ヘイズ率が高くなるとともにシート抵抗が低下する傾向にあり、基板を低温にした状態で透明導電膜を成膜した場合、ヘイズ率が低くなるとともにシート抵抗が増加する傾向にある。しかしながら、実施例1と比較例1とを比較すると、図4より、比較例1の透明導電膜のほうが、実施例1の透明導電膜よりも基板を低温にした状態で成膜されているにも関わらず、極めて高いシート抵抗を有する結果となっている。この理由は明確ではないが、ガラス基板の温度が400℃程度、さらにそれ以下の温度の場合には結晶成長が十分でないために、シート抵抗が増大するものと考えられる。

【0086】

以上のように、実施例1と比較例1とを比較することにより、成膜処理中の基板の表面の最高温度と最低温度の温度差が70℃の場合(実施例1)には、薄膜太陽電池の電極として好適な透明導電膜を製造することができることがわかった。

【0087】

また、表1を参照し、実施例2において、透明導電膜のヘイズ率は13%であり、シート抵抗は15Ω/□であった。したがって、実施例2において、薄膜太陽電池の受光側の電極として求められるヘイズ率とシート抵抗とを備える透明導電膜を製造することができた。

【0088】

図4を参照すれば、実施例2において、液体材料が噴霧されている間の基板の最低温度は460℃であることがわかった。したがって、実施例2における成膜処理中の基板の最高温度と最低温度との温度差は40℃である。実施例2は、実施例1よりも早い移動速度でガラス基板を往復移動させたものであるが、実施例1と実施例2とを比較することにより、往復移動の速度を大きくして、成膜処理中の基板の最高温度と最低温度との温度差を小さくすることにより、さらに特性の高い透明導電膜を製造できることがわかった。

【0089】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0090】

本発明は、基体の表面への薄膜の製造に広く利用でき、特に、透明導電膜やバリア層の製造に好適に利用できる。

【符号の説明】

【0091】

1 処理室、2 保持ユニット、3 加熱ユニット、4 噴霧ユニット、5 移動ユニット、6 制御ユニット、7 ノズル、8 気体供給部、9 液体供給部、10 駆動軸、1L,2L 配管ライン、100 薄膜製造装置。

【技術分野】

【0001】

本発明は、薄膜の製造方法および薄膜製造装置に関する。

【背景技術】

【0002】

被処理基体の表面への薄膜の製造方法として、気相成長(Chemical Vapor Deposition)法が広く知られている。気相成長法としては、たとえば、熱CVD法やプラズマCVD法のような真空系で行なわれる方法や、ミストCVD法やスプレーCVD法のような非真空系で行なわれる液滴噴霧法などがある。液滴噴霧法は、熱CVD法やプラズマCVD法に比べて、装置構成が単純でプロセスも簡便であるため、近年注目されている方法である。

【0003】

具体的には、液滴噴霧法は、薄膜の原料を含む液体材料を数μm〜数10μm程度の粒径の液滴にして、加熱されている被処理基体の表面に噴霧し、被処理基体の表面に付着した薄膜の原料を結晶成長させて薄膜を成膜する方法である。すなわち、液滴噴霧法では、被処理基体の表面に噴霧された薄膜の原料を、被処理基体の熱エネルギーを用いて化学反応させることによって薄膜が成膜される。このため、液滴噴霧法を用いて所望の薄膜を成膜するためには、被処理基体の表面の温度管理が重要となる。中でも、薄膜の1つである透明導電膜を成膜する際には、より厳しい温度管理が必要となる。その理由は以下の通りである。

【0004】

透明導電膜は、たとえば、薄膜太陽電池の受光面側の電極として用いることができるが、該電極として好適であるためには、透明性の他に、伝導性(低抵抗性)、表面形状性などの特性を満たすことが重要である。具体的には、透明導電膜の電気伝導性としては、シート抵抗で約20Ω/□以下の電気伝導性が求められる傾向にある。この求めに対応し、透明導電膜にドーパントを添加して透明導電膜のキャリア濃度を上げたり、透明導電膜を構成する金属酸化物の結晶性を高くしてキャリア移動度を上げたりすることによって、必要な電気伝導性を付与することが行なわれている。

【0005】

また、透明導電膜に好適な表面形状性として、凹凸構造などのテクスチャ構造がある。透明導電膜の表面がテクスチャ構造を有することにより、透明導電膜を通過した光をテクスチャ構造で散乱させることができるため、透明導電膜を通過した光を、光電変換作用を伴う膜内に効率的に閉じ込めることができる。このような透過光の散乱の程度はヘイズ率によって表すことができるが、受光側の電極としては、一般的に、約5%以上のヘイズ率が求められる傾向にある。なお、ヘイズ率とは、光線を測定対象物に入射した際の拡散透過率を全透過率で割った値の百分率である。

【0006】

しかしながら、液滴噴霧法において、たとえば、被処理基体を高温にした状態で透明導電膜を成膜した場合、結晶成長が促進されて透明導電膜表面の凹凸化が促進される一方で、ドーパントが揮発することによってドーパントの透明導電膜への取り込み効率が低下し、結果的に電気伝導性が低下する場合がある。これに対し、電気伝導性の低下を防ぐために、被処理基体を低温にした状態で透明導電膜を成膜した場合には、結晶成長が緩やかになることによって凹凸化が抑制され、結果的に表面形状性の低下に繋がる。

【0007】

したがって、好適な電気伝導性と表面形状性とを有する透明導電膜を液滴噴霧法によって製造する場合に、許容される基板の表面温度の範囲は狭い。このため、液滴噴霧法によって薄膜を製造する際の基板の温度管理が重要であることはもちろん、透明導電膜を製造する際には、特に厳しい温度管理が必要となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平2−199803号公報

【特許文献2】特開平3−90579号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、液滴噴霧法において、液体材料は、ガスを混入させた状態で被処理基体に噴霧されるため、被処理基体にガスが衝突することに起因して、被処理基体の熱エネルギーの低下が生じる傾向にある。また、液体材料に含まれる溶媒が被処理基体の表面上で蒸発することによっても、被処理基体の熱エネルギーの低下が生じる傾向にある。このため、液滴噴霧法において、被処理基体の表面の温度は成膜処理が進むに連れて低下する傾向にあり、被処理基体の表面温度を一定に保つことは困難な傾向にある。

【0010】

従来技術として、被処理基体の表面全体への液滴の噴霧自体を連続的に行わずに断続的に行うことで、被処理基体の温度低下を抑制させて膜質の向上を図るといった手法があるが(たとえば、特許文献1)、液滴の噴霧自体を断続的に行う方法では、噴霧開始毎に液滴の粒径にばらつきが生じるために、良質な膜が得られないという問題がある。さらに、噴霧を連続的に行う場合に比べてタクトタイムが延び、薄膜の生産性が低下するという問題がある。

【0011】

また、従来技術として、噴霧される液滴と被処理基体との間にシャッターなどを配置し、液滴の噴霧自体は連続的に行ないながら、シャッターなどの開閉によって被処理基体の表面への液滴の付着を断続的にして、被処理基体の温度低下を抑制する手法があるが、液滴の利用効率が低く、装置構成なども複雑化する。

【0012】

また、液滴噴霧法において、被処理基体が基板のような一定の長さを有する形状の場合、液体材料が噴霧されている領域に対して被処理基体を一定の方向に送り出しながら、被処理基体の表面の一端側から他端側に順に薄膜を形成する送り出し方法が用いられている(たとえば、特許文献2)。

【0013】

しかしながら、上記の送り出し方法では、所望の厚さを有する薄膜を製造するためには、比較的小さい速度で液体材料の噴霧されている領域内に被処理基体を送り出す必要がある。この場合、連続する長い時間に被処理基体の表面に液滴が噴霧されることになり、結果的に、被処理基体の表面の温度が低下する。このため、従来の送り出し方法では、被処理基体の表面の温度の低下により、所望の特性を有する薄膜を製造することができなくなるという問題がある。

【0014】

そこで、本発明は、液滴噴霧法において、生産性を低下させることなく、被処理基体の温度低下を抑制することを可能とする、薄膜の製造方法および薄膜製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の第1の態様は、被処理基体を加熱する工程と、被処理基体の表面に向けて液体材料を噴霧する工程と、を含み、噴霧する工程において、被処理基体を被処理基体の表面方向に相対的に往復移動させて、被処理基体の表面における液体材料の噴霧される位置を変動させながら薄膜を成膜する、薄膜の製造方法である。

【0016】

上記薄膜の製造方法において、噴霧する工程において、往復移動を連続して1回以上行なうことが好ましい。

【0017】

上記薄膜の製造方法において、噴霧する工程における被処理基体の表面の最高温度と最低温度との温度差が70℃以下であることが好ましい。

【0018】

上記薄膜の製造方法において、噴霧する工程において、被処理基体を往復移動させることが好ましい。

【0019】

上記薄膜の製造方法において、薄膜として、表面にテクスチャ構造を有する薄膜を成膜することが好ましい。

【0020】

上記薄膜の製造方法において、薄膜として、透明導電膜を成膜することが好ましい。

上記薄膜の製造方法において、薄膜として、バリア層を成膜することが好ましい。

【0021】

本発明の第2の態様は、加熱した被処理基体を往復移動させながら被処理基体の表面に液体材料を噴霧して、被処理基体の表面に薄膜を成膜するための薄膜製造装置であって、処理室と、処理室内に設置され、被処理基体を保持するための保持ユニットと、処理室内に設置され、被処理基体を加熱するための加熱ユニットと、処理室内であって保持部の上方に設置され、被処理基体の表面に液体材料を噴霧するための噴霧ユニットと、保持ユニットを、噴霧ユニットに対して被処理基体の表面方向に相対的に往復移動させるための移動ユニットと、保持ユニットの往復移動の速度を制御するための制御ユニットと、を備えた薄膜製造装置である。

【0022】

上記薄膜製造装置において、制御ユニットは、薄膜を成膜するために、往復移動が連続して1回以上行なわれるように往復移動の速度を制御することが好ましい。

【0023】

上記薄膜製造装置において、制御ユニットは、被処理基体の表面への液体材料の噴霧時における、被処理基体の表面の温度差が70℃以下となるように、往復移動の速度を制御することが好ましい。

【発明の効果】

【0024】

本発明によれば、液滴噴霧法において、生産性を低下させることなく、基体の温度低下を抑制することを可能とした薄膜の製造方法および薄膜製造装置を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本実施の形態の薄膜製造装置の模式的な断面図である。

【図2】(A)〜(C)のそれぞれは、液体材料の噴霧領域と基体の位置との関係を示す図である。

【図3】実施例1、2における往復移動時の基体と噴霧領域との位置関係を示す図である。

【図4】実施例1、2および比較例1の結果を示すグラフである。

【発明を実施するための形態】

【0026】

以下、図面を参照しながら、本発明に係る薄膜の製造方法および薄膜製造装置の実施の形態を説明する。以下の実施の形態は一例であり、本発明の範囲内で種々の実施の形態での実施が可能である。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0027】

<薄膜製造装置>

図1に、本実施の形態の薄膜製造装置の模式的な断面図を示す。図1の薄膜製造装置100は、加熱した被処理基体である基板Wを往復移動させながら基板Wの表面に液体材料を噴霧して、基板Wの表面に薄膜を成膜するための薄膜製造装置である。

【0028】

まず、図1を参照しながら、薄膜製造装置100の構成を説明する。

図1において、薄膜製造装置100は、処理室1を備え、処理室1内には、基板Wを保持するための保持ユニット2と、基板Wを加熱するための加熱ユニット3と、基板Wに液体材料を噴霧するための噴霧ユニット4と、保持ユニット2を往復移動させるための移動ユニット5と、往復移動の速度を制御するための制御ユニット6とが配置されている。

【0029】

処理室1は、内部に搬入された基板Wを埃などの外的要因から保護可能であればよく、熱CVD法に用いられる処理室のように、高い密閉性を有する必要はない。また、処理室1は、その内部のガス置換が可能なように、ガス供給部と接続される配管ライン、バルブなどを備えていてもよい。

【0030】

保持ユニット2は、載置面2a上に載置される基板Wを保持することができる。保持ユニット2の構成は特に限定されず、たとえば、載置面2a上の基板Wを、基板Wの裏面側から吸着するような構成とすることができる。なお、本実施の形態において、基板Wのうちの図中上方に露出する表面に薄膜が成膜される。

【0031】

加熱ユニット3は、基板Wを加熱可能な位置に配置されていればよい。たとえば、図1に示すように、保持ユニット2に内蔵されることにより、フットプリントや基板Wの加熱効率を向上させることができる。加熱ユニット3としては、たとえば、ホットプレート、熱線などを用いることができる。

【0032】

噴霧ユニット4は、保持ユニット2の上方に配置されており、図中下方に向けて液体材料を噴霧することができる。噴霧ユニット4の構成は特に限定されないが、たとえば、図1に示すように、2流体スプレー式のノズル7を好適に用いることができる。なお、図1には、3つのノズル7を示すが、この数は特に限定されず、たとえば、成膜に必要な噴霧量、噴霧領域などに応じて適宜変更することができる。

【0033】

ノズル7には、配管ライン1L,2Lがそれぞれ接続されており、配管ライン1Lは、気体供給部8から排出される気体をノズル7に供給するための配管ラインであり、配管ライン2Lは、液体供給部9から供給される液体材料をノズル7に供給するための配管である。ノズル7は、気体と液体材料とを混合させた状態で噴出口から噴出させることにより、液体材料を粒径の小さい粒子状の液滴にして噴霧することができる。なお、図1に、液滴が噴霧される噴霧領域を点線で示す。この点線で囲まれる噴霧領域に基板Wが位置する場合に、基板Wの表面に液滴が付着することになる。

【0034】

移動ユニット5は、保持ユニット2を図中矢印に示す基板Wの表面方向に往復移動可能な構成であればよく、たとえば、図1に示すように、保持ユニット2の下部に設けられてもよい。また、移動ユニット5は、移動ユニット5の移動方向が表面方向に対してぶれることのないように、処理室1内に固定される駆動軸10が摺動可能に挿通されていてもよい。

【0035】

移動ユニット5の往復移動の方向は、基板Wの表面方向であるが、たとえば、基板Wの形状が帯状である場合には、基板Wの表面方向のうちの長手方向であることが好ましい。また、略正方形である場合には、少なくともいずれか1辺の方向であることが好ましい。さらに、往復移動の方向は、噴霧方向(図1中の上方から下方に向かう方向)に垂直であることが好ましい。

【0036】

制御ユニット6は、移動ユニット5の往復移動の速度を制御する。具体的には、制御ユニット6は、往復移動のストローク、移動速度、往復回数などを制御することができる。また、噴出ユニット4の制御を制御ユニット6によって行なってもよい。噴出ユニット4の制御を他の不図示の制御ユニットによって行っても良いが、制御ユニット6によって噴出ユニット4と移動ユニット5との制御を行なうことにより、処理室1のフットプリントが向上する。

【0037】

次に、図1を参照しながら、薄膜製造装置100の成膜動作について説明する。

薄膜製造装置100において、保持ユニット2は、処理室1内に搬入された基板Wを、保持ユニット2の載置面2a上に保持する。そして、加熱ユニット3は、保持ユニット2に保持される基板Wを、基板Wの表面温度が所定の温度となるように加熱する。基板Wの表面温度の検出は、たとえば、基板Wに直接的にまたは間接的に接するように、保持ユニット2に熱電対などの検出器を設けることによって検出することができる。

【0038】

一方、噴霧ユニット4は、所定の噴出方向、たとえば、ノズル7から図中下方に向けて液体材料を粒子状の液滴にして噴出する。具体的には、気体供給部8から配管ライン1Lを通ってノズル7にガスが供給されることにより、液体供給部9に収容されている液体材料が配管ライン2L中に吸い上げられる。そして、ノズル7において、ガスと液体材料とが混合されることによって、ノズル7の噴出口から粒子状の液体材料をガスと共に噴霧する。噴霧された液体材料は、ノズル7の図中下方に向けて拡散される。

【0039】

他方、制御ユニット6は、移動ユニット5を図1に示される位置から図中右方向に移動させた後、再度図1に示される位置に移動させる。この往復移動について、図2(A)〜(C)を用いて説明する。

【0040】

図2(A)〜(C)のそれぞれは、液体材料の噴霧領域と基板Wとの位置関係を示す図であって、処理室1内を上方から俯瞰した場合の状態を示している。図中点線で囲む領域は、液体材料の噴霧領域であって、基板Wの表面が噴霧領域に進入した場合に、基板Wの表面に液滴が付着し得る領域を示している。したがって、点線で囲む領域の紙面上方には、噴出ユニット4が位置している構成となる。また、図中Lは往復移動のストロークを示している。

【0041】

薄膜製造装置100の成膜動作において、図2(A)に示すように、移動ユニット5が図1に示す位置に位置してる場合、移動ユニット5上の保持ユニット3に保持される基板Wと噴霧領域とは重なっていないため、基板Wは液体材料に曝されない。制御ユニット6の制御によって移動ユニット5が図1中の右側に移動することによって、図2(B)に示すように、保持ユニット2および保持ユニット2に保持される基板Wも図1中の右側に移動することになる。この移動により、基板Wは噴霧領域に進入させられるため、基板Wの表面は液体材料に曝されることになる。そして、制御ユニット6は引き続き移動ユニット5を図中右側に移動させて、図2(C)に示す位置に移動させる。以上の往路により、基板Wは噴霧領域に進入して、該噴霧領域を通過することになり、これにより、基板Wの表面の全体に液体材料が付着する。そして、引き続き、移動ユニット5は、制御ユニット6の制御により、図2(C)の位置から図2(A)の位置まで移動する。この往路により、基板Wは噴霧領域に往路と反対側から進入して該噴霧領域を通過することになる。

【0042】

すなわち、制御ユニット6の制御によって、移動ユニット5が図2(A)、図2(C)、図2(A)の位置に順に移動し、これに伴う保持ユニット2の1回の往復移動によって、基板Wは噴霧領域を2回通過することができる。なお、上記の動作において、制御ユニット6は、この往復移動が少なくとも1回以上連続して行われる間に、成膜処理が完了するように、液体材料の噴霧量、移動ユニット5の移動速度、移動ユニット5の往復移動のストロークなどを制御する。

【0043】

上述の薄膜製造装置100の動作によれば、加熱ユニット3によって基板Wを加熱しながら、噴霧ユニット4から液体材料を噴霧することができる。さらに、制御ユニット6による移動ユニット5の往復移動により、基板Wの表面全体に対し、不連続に液体材料を付着させることができる。噴霧領域に進入した基板Wの表面に液体材料が付着する際、基板Wは移動ユニット5によって移動させられながら加熱ユニット3によって継続的に加熱されているため、基板Wの表面に付着した液体材料中の溶媒が蒸発し、溶質が結晶化することによって溶質を原料とする薄膜を製造することができる。

【0044】

ここで、本発明の効果の理解を容易とするために、薄膜製造装置100による成膜処理Aと、従来の送り出し方法による成膜処理Bとを比較する。成膜処理Aおよび成膜処理Bにおいて、液体材料噴霧量(ml/秒)、液体材料の噴霧領域、基板Wの表面のサイズは同一と仮定し、成膜処理Aにおける基板Wの往復移動の速度が成膜処理Bにおける基板Wの送り出し速度の2倍と仮定する。すなわち、成膜処理Aでは、噴霧領域に基板Wを2回通過させることによって薄膜の成膜が完了し、成膜処理Bでは、噴霧領域に基板Wを成膜処理Aの通過速度の1/2倍の速度で1回通過させることによって薄膜の成膜が完了することになる。

【0045】

上記仮定において、基板表面の任意の一点(W1)に関して言えば、成膜処理Bでは、薄膜の成膜に必要な液体材料の所定量の全量が、連続した時間、たとえば2T秒間で噴霧されるのに対し、成膜処理Aによれば、往路と復路とのそれぞれで、上記全量の半分量が断続的にT秒間ずつ噴霧されることになる。さらに、成膜処理Aでは、往路において液体材料がW1に噴霧されるタイミングと、復路において液体材料がW1に噴霧された直前との間には、W1が往復移動のストロークLを移動するのに要する時間が存在する。このため、往路において液体材料が噴霧されることによって、W1の温度は低下するが、ストロークLを移動するのに要する時間の間にW1の温度は上昇するため、復路において表面温度を回復した状態で、液体材料が噴霧されることになる。

【0046】

すなわち、本実施の形態によれば、成膜処理中に保持ユニット2を1回以上(n回)往復移動させて成膜処理を行なうことにより、基板Wの任意の点W1に対して連続的に液体材料が噴霧される量を、従来の送り出し方法と比較して(1/2n)倍にすることができ、さらに、往復移動の間に、W1の表面が液体材料に曝されない時間が存在するため、その間にW1の表面温度を上昇させることができる。したがって、本実施の形態によれば、従来の送り出し方法に対し、往路および復路での液体材料の噴霧によって生じる基板表面の温度低下を抑制することができ、さらに、往復移動の間に、基板表面の温度を上昇させることができる。

【0047】

このため、本実施の形態によれば、成膜処理中の基板Wの表面の最高温度と最低温度との温度差を小さくすることができるため、液滴噴霧法においても、所望の特性を有する薄膜を容易に製造することができる。また、n回の往復移動で成膜処理を完了する場合に、往復移動の速度を、従来の送り出し速度の2n倍にすることによって、成膜処理に必要なタクトタイムは、従来の送り出し方法と同じにできるため、生産性を低下させることもない。また、1回の噴霧領域の通過時に基板Wの表面に付着する液体材料の量も減るため、噴霧領域を1回通過することによる基板の温度の低下の程度は小さくなる。

【0048】

本実施の形態の薄膜製造装置100によれば、上述のように、基板Wの表面の最高温度と最低温度との温度差を小くして基板Wの温度の低下を抑制することができるため、薄膜の特性に対応した好適な温度条件下での成膜が可能となる。このため、たとえば、成膜処理において許容される温度範囲の狭い透明導電膜を容易に製造することができる。

【0049】

また、上記のような薄膜製造装置100によれば、成膜処理に要する往復移動の回数を調節することにより、基板Wの表面への液体材料の噴霧時における基板Wの表面の温度差を70℃以下にすることができ、さらには40℃以下にすることができる。

【0050】

また、薄膜製造装置100において、液体材料の噴出方向と、保持ユニット2の往復移動の方向とは直行していることが好ましい。この場合、液体材料の液滴を基板Wの表面に均一に付着させることができる。

【0051】

また、往復移動のストロークは、図2(A)〜(C)に示すように、噴霧領域の左右のいずれにおいても、基板Wの表面全体が噴霧領域の外に位置する状態を取り得るストロークであることが好ましい。

【0052】

なお、上記実施の形態では、往復移動が1回の場合について説明したが、制御ユニット6が薄膜の成膜処理に必要な往復移動の回数が2回以上となるように往復移動速度を制御することによって、成膜処理時の基板Wの表面の温度差がさらに小さくなることはいうまでもない。

【0053】

<薄膜の製造方法>

次に、本実施の形態に係る薄膜の製造方法について説明する。ここでは、薄膜太陽電池の受光側の電極に利用される透明導電膜の製造方法について説明する。

【0054】

まず、被処理基体を加熱する工程において、基体Wが加熱される。透明導電膜は、スズ、亜鉛、インジウム、カドミウム、ストロンチウム、チタンなどの金属酸化物の結晶から構成されるが、この場合、成膜処理中の基板Wの温度は、少なくとも450℃以上であることが好ましい。このため、本工程において、基板Wは、表面の温度が470℃以上となるように加熱されることが好ましい。さらには、液体材料の噴霧による表面の温度の低下を考慮し、表面の温度が500℃以上となるように加熱されることが好ましい。

【0055】

一方、被処理基体の表面に向けて液体材料を噴霧する工程において、基体Wの表面に向けて、液体材料が粒子状の液滴の形状で噴霧される。液体材料には、透明導電膜の原料と溶媒とが含有されている。また、液体材料は、透明導電膜にドープされるドーパントを含有していもよい。透明導電膜の原料としては、金属酸化物である透明導電膜を構成する金属の金属塩化物を用いることが一般的である。なお、液体材料中における金属塩化物の濃度は、その性質上、0.1mol/L以上3mol/L以下とするのが好ましい。

【0056】

具体的には、たとえば、アンチモンドープ酸化スズからなる透明導電膜を製造する場合には、水などの溶媒に塩化第二スズと三塩化アンチモンを溶解した溶液を液体材料とすることができる。また、たとえば、スズドープ酸化インジウムからなる透明導電膜を製造する場合には、水などの溶媒に四塩化スズと三塩化インジウムを溶解した溶液を液体材料とすることができる。また、液体材料に体積を膨張させたガスを混入させて噴霧させることにより、液滴の粒径をより均一にした状態での噴霧が可能となる。ガスとしては、たとえば空気を用いることができる。

【0057】

上記工程により、基板Wの温度が所定の温度に到達するとともに、液体材料が基板Wに向けて噴出されることになる。なお、加熱する工程を開始するタイミングと、噴出する工程を開始するタイミングとの前後関係は、特に制限されず、少なくとも、基板Wに液滴が付着する際に、基板Wの表面が加熱されていればよい。

【0058】

そして、上記噴霧する工程において、基板Wを基板Wの表面方向に相対的に往復移動させて、基板Wの表面に対する液体材料の噴霧される位置を変動させる。具体的には、基板Wが基板Wの表面方向に沿って往復移動する際に、その往復移動の経路の途中に液体材料の噴霧領域が存在していることにより、基板Wの表面に対する液体材料の噴霧される位置を変動させることができる。これにより、基板Wの表面に透明導電膜を成膜することができる。

【0059】

上記の往復移動について図2(A)〜(C)を参照しながら説明すると、上記噴霧する工程において、液体材料の噴霧領域外に位置する基板W(図2(A)参照)は、基板Wの表面方向である図中右側(図2において、基板Wの長手方向)に移動し、噴霧領域を通過する(図2(B)および(C)参照)。そして、引き続き、基板Wは、移動の向きを変えて、基板Wの表面方向である図中左側に移動し、再度噴霧領域を通過しながら図2(A)に示す位置に移動する。

【0060】

基板Wが図2(A)の位置から図2(C)に移動し、再び図2(A)の位置に移動することにより、基板Wは図2(A)の基板Wの位置と図2(C)の基板Wの位置との間にある噴霧領域を、往路と復路で1回ずつ通過することができる。基板Wが噴霧領域を通過することによって、基板Wの表面に液体材料が付着するが、このとき、基板Wは継続的に加熱され続けているため、基板Wの表面に付着した液体材料中の溶媒が蒸発し、溶質が結晶化することによって基板Wの表面に透明導電膜が成膜される。

【0061】

上述した本実施の形態の薄膜の製造方法によれば、成膜処理において基板Wを往復移動させることにより、基板Wは少なくとも2回以上噴霧領域を通過することができる。噴霧領域の通過時に基板Wの表面に液体材料が付着するが、上述したように、従来の送り出し方法と比べて、連続的に噴霧される液体材料の量を減らすことがでるため、往路および復路での液体材料の噴霧によって生じる基板表面の温度低下を抑制することができ、さらに、往復移動の間に、基板表面の温度を上昇させることができる。

【0062】

このため、本実施の形態によれば、成膜処理中の基板Wの表面の最高温度と最低温度との温度差を小さくすることができるため、液滴噴霧法においても、所望の特性を有する薄膜を容易に製造することができる。また、n回の往復移動で成膜処理を完了する場合に、往復移動の速度を、従来の送り出し速度の2n倍にすることによって、成膜処理に必要なタクトタイムは、従来の送り出し方法と同じにできるため、生産性を低下させることもない。なお、単位時間に噴霧される液体材料の量から、所定の寸法の基板Wに所定の厚さの成膜を行うために必要な成膜時間を決定することができる。

【0063】

本実施の形態によれば、上述のように、基板Wの表面の最高温度と最低温度との温度差を小くして基板Wの温度の低下を抑制することができるため、薄膜の特性に対応した好適な温度条件下での成膜が可能となる。このため、たとえば、成膜処理において許容される温度範囲の狭い、テクスチャ構造を有する膜、たとえば、透明導電膜を容易に製造することができる。

【0064】

また、本実施の形態によれば、噴霧工程中における基板Wの往復移動の回数を1回以上とすることが好ましく、往復移動の回数を調節することによって、噴霧工程中における基板Wの表面の最高温度と最低温度との温度差を70℃以下にすることができ、さらには40℃以下にすることもできる。このため、本実施の形態の薄膜の製造方法によれば、より好適に透明導電膜を製造することができる。

【0065】

また、薄膜太陽電池において、基板Wとしてアルカリ金属を含むソーダライムガラスなどを用いる場合には、基板Wのアルカリ成分が透明導電膜に拡散されるのを抑制するために、基板Wと透明導電膜との間にバリア層を設けることが好ましい。バリア層は、酸化アルミニウム、酸化亜鉛などの結晶からなる層であるため、透明導電膜と同様に、上述の本実施の形態に係る薄膜の製造方法によって好適に製造することができる。この場合には、噴霧する液体材料の組成を切り替えることにより、バリア層と透明導電膜とを連続して製造することもできる。特に、バリア層を本実施の形態の薄膜の製造方法によって製造することにより、バリア層の成膜工程において、材料の噴霧による基板表面温度の低下を低減することができるため、ばらつきの少ない温度条件下での成膜が可能となり、もって、均一な膜厚および均一なバリア特性のバリア層を形成できる。

【0066】

なお、本実施の形態において、固定された噴霧領域に対して基板Wを往復移動させる場合について説明したが、固定された基板Wに対して噴霧領域を往復移動させてもよい。この場合、液体材料の噴出方向(図2中の紙面上方から紙面裏面側に向かう方向)は一定で、噴霧領域の位置が移動することになる。ただし、噴霧領域を移動させることにより、液滴の拡散が不均一になる場合を考慮すると、基板Wを往復移動させることがより好ましい。

【0067】

以上詳述した本発明において、基板Wのサイズが大きい程、基板Wの表面の温度の低下を抑制する効果が大きい。これはサイズの大きい基板Wを往復移動させると、往復移動のストロークや往復移動に要する時間は長くなるため、基板Wの任意の一点について見た場合、液体材料が噴霧されない時間が長くなり、結果的に、液体材料の噴霧によって低下した基板Wの表面の温度が回復する時間を十分に確保することができるためである。これは、薄膜太陽電池に代表される薄膜の積層によって製造されるデバイスの大型化という近年の流れに適していると言える。

【実施例】

【0068】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0069】

<実施例1>

本実施例において、薄膜製造装置100を用いて上述の製造方法を実施し、ガラス基板の表面に透明導電膜を製造した。以下に、透明導電膜の具体的な製造方法について説明する。

【0070】

まず、成膜処理に先立って、基板Wおよび液体材料を準備した。基板Wとしては、縦×横が100mm×100mmのガラス基板を準備した。透明導電膜として、フッ素ドープ酸化スズを成膜するべく、液体材料としては、塩化第二スズおよびフッ化アンモニウムをそれぞれ0.9mol/Lおよび0.1mol/Lずつ含有する液体材料を準備した。なお、液体材料の溶媒は、水と塩酸とメタノールとの混合溶液とした。そして、準備したガラス基板を処理室1内に搬入し、保持ユニット2に保持させ、液体供給部9内に準備した水溶液を収容させた。なお、気体供給部8には圧縮空気を収容させた。

【0071】

次に、ホットプレートからなる加熱ユニット3によってガラス基板を加熱した。このとき、ホットプレートの設定温度を540℃にしてガラス基板を加熱したところ、ガラス基板の表面の温度は500℃程度まで上昇した。なお、ガラス基板の表面の温度は、ガラス基板の表面の端に貼り付けた熱電対によって測定した。

【0072】

また、一方で、噴霧ユニット4において、ノズル7から図中下方に向けて、ガスとともに液体材料を粒子状にして噴出した。液体材料が噴霧される噴霧領域について、ガラス基板の往復移動方向に対する幅は80mmであった。なお、噴霧領域のガラス基板の往復移動方向に直交する幅は、100mmを超えていた。なお、本実施例において、ノズル7からの液体材料の噴出方向とガラス基板の往復移動方向は略直交する関係であった。

【0073】

そして、制御ユニット6により、移動ユニット5の往復移動の速度を15mm/秒、往復移動のストロークを180mmに制御して、保持ユニット2を180秒間往復移動させた。したがって、本成膜処理において、ガラス基板は7.5回往復移動したことになる。

【0074】

この往復移動におけるガラス基板と噴霧領域との位置関係を図3を用いて説明すると、ガラス基板は、往路において、図中左側の位置から右側に向けて移動し、その表面の全面が噴霧領域を通過した直後、移動方向が反対に切り替えられ、引き続き、復路において、その表面の全面が噴霧領域を通過することになる。

【0075】

なお、ガラス基板が往復移動する180秒間の間、噴霧ユニット4は液滴材料を継続的に噴霧し、加熱ユニット3はガラス基板を継続的に一定の温度(540℃)で加熱し続けた。また、成膜処理中のガラス基板の表面の温度を上記熱電対によって継続的に測定した。

【0076】

成膜処理が終了した後、成膜処理後のガラス基板を処理室1から搬出し、ヘイズ率およびシート抵抗を測定した。なお、ヘイズ率は、市販のヘイズメータ(C光源)を用いて測定し、シート抵抗は、4探針法(JIS K7194)を用いて測定した。結果を表1に示す。

【0077】

【表1】

【0078】

<実施例2>

移動ユニット5の往復速度を150mm/秒とした以外は、実施例1と同様の方法により、フッ素ドープ酸化スズからなる透明導電膜を成膜した。したがって、本成膜処理において、ガラス基板は75回往復移動したことになる。

【0079】

成膜処理が終了した後、成膜処理後のガラス基板を処理室1から搬出し、上記と同様の方法により、ヘイズ率およびシート抵抗を測定した。結果を表1に示す。

【0080】

<比較例1>

従来の送り出し方法によって、フッ素ドープ酸化スズからなる透明導電膜を成膜した。具体的には、薄膜製造装置100において、移動ユニット5が図1中の右方向にしか移動しないように変更した後、制御ユニット6により、移動ユニット5の移動速度を1mm/秒に制御した。したがって、本成膜処理において、ガラス基板は、図3に示す左側の位置から右側の位置への移動を一度行なったのみである。なお、それ以外は、実施例1と同様の方法により、透明導電膜を成膜した。

【0081】

成膜処理が終了した後、成膜処理後のガラス基板を処理室1から搬出し、上記と同様の方法により、ヘイズ率およびシート抵抗を測定した。結果を表1に示す。

【0082】

各成膜処理において測定された基板の表面の温度の経時変化を図4に示す。図4において、点線は実施例1におけるガラス基板の表面温度の成膜処理中の経時変化を示し、実践は実施例2におけるガラス基板の表面温度の成膜処理中の経時変化を示し、一点鎖線は比較例1におけるガラス基板の表面温度の成膜処理中の経時変化を示している。なお、横軸の経時時間(秒)について、経時時間の120秒目が、ガラス基板の往復移動または送り出しが開始された時に該当し、経時時間300秒目が往復移動または送り出しが終了した時間に該当する。

【0083】

表1を参照し、実施例1において、透明導電膜のヘイズ率は5%であり、シート抵抗は9Ω/□であった。したがって、実施例1において、薄膜太陽電池の受光側の電極として求められるヘイズ率(5%以上)とシート抵抗(20Ω/□以下)とを備える透明導電膜を製造することができた。これに対し、比較例1において、透明導電膜のヘイズ率は15%であり、シート抵抗は150Ω/□であった。

【0084】

図4を参照すれば、実施例1において、液体材料が噴霧されている間の基板の最低温度は430℃であることがわかった。したがって、実施例1における成膜処理中の基板の最高温度と最低温度との温度差は70℃である。一方、比較例1において、基板の表面温度は液体材料が噴霧されている間に、基板の表面温度は約400℃程度にまで低下しており、温度差は100℃であることがわかった。これは、ガラス基板の表面が継続的に液体材料に曝され続けるためであると考えられる。

【0085】

ここで、一般的に、基板を高温にした状態で透明導電膜を成膜した場合、ヘイズ率が高くなるとともにシート抵抗が低下する傾向にあり、基板を低温にした状態で透明導電膜を成膜した場合、ヘイズ率が低くなるとともにシート抵抗が増加する傾向にある。しかしながら、実施例1と比較例1とを比較すると、図4より、比較例1の透明導電膜のほうが、実施例1の透明導電膜よりも基板を低温にした状態で成膜されているにも関わらず、極めて高いシート抵抗を有する結果となっている。この理由は明確ではないが、ガラス基板の温度が400℃程度、さらにそれ以下の温度の場合には結晶成長が十分でないために、シート抵抗が増大するものと考えられる。

【0086】

以上のように、実施例1と比較例1とを比較することにより、成膜処理中の基板の表面の最高温度と最低温度の温度差が70℃の場合(実施例1)には、薄膜太陽電池の電極として好適な透明導電膜を製造することができることがわかった。

【0087】

また、表1を参照し、実施例2において、透明導電膜のヘイズ率は13%であり、シート抵抗は15Ω/□であった。したがって、実施例2において、薄膜太陽電池の受光側の電極として求められるヘイズ率とシート抵抗とを備える透明導電膜を製造することができた。

【0088】

図4を参照すれば、実施例2において、液体材料が噴霧されている間の基板の最低温度は460℃であることがわかった。したがって、実施例2における成膜処理中の基板の最高温度と最低温度との温度差は40℃である。実施例2は、実施例1よりも早い移動速度でガラス基板を往復移動させたものであるが、実施例1と実施例2とを比較することにより、往復移動の速度を大きくして、成膜処理中の基板の最高温度と最低温度との温度差を小さくすることにより、さらに特性の高い透明導電膜を製造できることがわかった。

【0089】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0090】

本発明は、基体の表面への薄膜の製造に広く利用でき、特に、透明導電膜やバリア層の製造に好適に利用できる。

【符号の説明】

【0091】

1 処理室、2 保持ユニット、3 加熱ユニット、4 噴霧ユニット、5 移動ユニット、6 制御ユニット、7 ノズル、8 気体供給部、9 液体供給部、10 駆動軸、1L,2L 配管ライン、100 薄膜製造装置。

【特許請求の範囲】

【請求項1】

被処理基体を加熱する工程と、

前記被処理基体の表面に向けて液体材料を噴霧する工程と、を含み、

前記噴霧する工程において、

前記被処理基体を前記被処理基体の前記表面方向に相対的に往復移動させて、前記被処理基体の前記表面における前記液体材料の噴霧される位置を変動させながら薄膜を成膜する、薄膜の製造方法。

【請求項2】

前記噴霧する工程において、前記往復移動を連続して1回以上行なう、請求項1に記載の薄膜の製造方法。

【請求項3】

前記噴霧する工程における前記被処理基体の前記表面の最高温度と最低温度との温度差が70℃以下である、請求項1または2に記載の薄膜の製造方法。

【請求項4】

前記噴霧する工程において、前記被処理基体を往復移動させる、請求項1から3のいずれか1項に記載の薄膜の製造方法。

【請求項5】

前記薄膜として、表面にテクスチャ構造を有する薄膜を成膜する、請求項1から4のいずれかに記載の薄膜の製造方法。

【請求項6】

前記薄膜として、透明導電膜を成膜する、請求項1から5のいずれかに記載の薄膜の製造方法。

【請求項7】

前記薄膜として、バリア層を成膜する、請求項1から5のいずれかに記載の薄膜の製造方法。

【請求項8】

加熱した被処理基体を往復移動させながら前記被処理基体の表面に液体材料を噴霧して、前記被処理基体の前記表面に薄膜を成膜するための薄膜製造装置であって、

処理室と、

前記処理室内に設置され、前記被処理基体を保持するための保持ユニットと、

前記処理室内に設置され、前記被処理基体を加熱するための加熱ユニットと、

前記処理室内であって前記保持部の上方に設置され、前記被処理基体の前記表面に前記液体材料を噴霧するための噴霧ユニットと、

前記保持ユニットを、前記噴霧ユニットに対して前記被処理基体の表面方向に相対的に往復移動させるための移動ユニットと、

前記保持ユニットの前記往復移動の速度を制御するための制御ユニットと、を備えた薄膜製造装置。

【請求項9】

前記制御ユニットは、前記薄膜を成膜するために、前記往復移動が連続して1回以上行なわれるように前記往復移動の速度を制御する請求項8に記載の薄膜製造装置。

【請求項10】

前記制御ユニットは、前記被処理基体の前記表面への前記液体材料の噴霧時における、前記被処理基体の表面の温度差が70℃以下となるように、前記往復移動の速度を制御することを特徴とする、請求項8または9に記載の薄膜製造装置。

【請求項1】

被処理基体を加熱する工程と、

前記被処理基体の表面に向けて液体材料を噴霧する工程と、を含み、

前記噴霧する工程において、

前記被処理基体を前記被処理基体の前記表面方向に相対的に往復移動させて、前記被処理基体の前記表面における前記液体材料の噴霧される位置を変動させながら薄膜を成膜する、薄膜の製造方法。

【請求項2】

前記噴霧する工程において、前記往復移動を連続して1回以上行なう、請求項1に記載の薄膜の製造方法。

【請求項3】

前記噴霧する工程における前記被処理基体の前記表面の最高温度と最低温度との温度差が70℃以下である、請求項1または2に記載の薄膜の製造方法。

【請求項4】

前記噴霧する工程において、前記被処理基体を往復移動させる、請求項1から3のいずれか1項に記載の薄膜の製造方法。

【請求項5】

前記薄膜として、表面にテクスチャ構造を有する薄膜を成膜する、請求項1から4のいずれかに記載の薄膜の製造方法。

【請求項6】

前記薄膜として、透明導電膜を成膜する、請求項1から5のいずれかに記載の薄膜の製造方法。

【請求項7】

前記薄膜として、バリア層を成膜する、請求項1から5のいずれかに記載の薄膜の製造方法。

【請求項8】

加熱した被処理基体を往復移動させながら前記被処理基体の表面に液体材料を噴霧して、前記被処理基体の前記表面に薄膜を成膜するための薄膜製造装置であって、

処理室と、

前記処理室内に設置され、前記被処理基体を保持するための保持ユニットと、

前記処理室内に設置され、前記被処理基体を加熱するための加熱ユニットと、

前記処理室内であって前記保持部の上方に設置され、前記被処理基体の前記表面に前記液体材料を噴霧するための噴霧ユニットと、

前記保持ユニットを、前記噴霧ユニットに対して前記被処理基体の表面方向に相対的に往復移動させるための移動ユニットと、

前記保持ユニットの前記往復移動の速度を制御するための制御ユニットと、を備えた薄膜製造装置。

【請求項9】

前記制御ユニットは、前記薄膜を成膜するために、前記往復移動が連続して1回以上行なわれるように前記往復移動の速度を制御する請求項8に記載の薄膜製造装置。

【請求項10】

前記制御ユニットは、前記被処理基体の前記表面への前記液体材料の噴霧時における、前記被処理基体の表面の温度差が70℃以下となるように、前記往復移動の速度を制御することを特徴とする、請求項8または9に記載の薄膜製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−144800(P2012−144800A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−6067(P2011−6067)

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]