薄膜の製造方法

【課題】本発明は、薄膜材料となる微粒子を分散した液体を、被処理部材の表面に塗布して薄膜を製造する方法であって、均一な薄膜を製造する方法の提供を目的とする。

【解決手段】金属または半導体を含む薄膜の製造方法であって、溝(または凹部)4を有する被処理部材10の表面に、金属の微粒子、半導体の微粒子、金属の酸化物を含む微粒子、および半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体8を塗布する塗布工程と、被処理部材10の表面に塗布した液体8の溶媒を揮発させる第1の熱処理工程と、マイクロ波を照射することにより、溶媒を揮発させた液体8に分散された微粒子を加熱し、液体8に含まれる微粒子または液体8に含まれる微粒子の成分で溝(または凹部)4を埋める第2の熱処理工程と、を備えたことを特徴とする薄膜の製造方法が提供される。

【解決手段】金属または半導体を含む薄膜の製造方法であって、溝(または凹部)4を有する被処理部材10の表面に、金属の微粒子、半導体の微粒子、金属の酸化物を含む微粒子、および半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体8を塗布する塗布工程と、被処理部材10の表面に塗布した液体8の溶媒を揮発させる第1の熱処理工程と、マイクロ波を照射することにより、溶媒を揮発させた液体8に分散された微粒子を加熱し、液体8に含まれる微粒子または液体8に含まれる微粒子の成分で溝(または凹部)4を埋める第2の熱処理工程と、を備えたことを特徴とする薄膜の製造方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜の製造方法に関し、例えば、金属または半導体を材料とする薄膜の製造方法に関する。

【背景技術】

【0002】

コンピュータや通信機器の進歩ともない、それらの主要部に用いられる大規模集積回路(LSI)の高性能化が進められてきた。LSIの性能向上は、集積度を高めること、すなわち、素子の微細化および多層化により達成されてきた。一方、LSIの低価格化も恒久的な市場要求であり、高集積化による製造コストの増加が問題となっている。

【0003】

例えば、LSIの多層配線は、5−10層の銅(Cu)配線を積層するに至っており、製造コストに占める割合も大きくなっている。したがって、Cu配線などに用いられる薄膜を、低コストで形成する技術が求められている。特許文献1には、成膜材料の超微粒子を分散させた溶液を、基板上に設けられた凹部に充填し、さらに熱処理を施すことによって所定の形状の被膜を設ける方法が記載されている。

【0004】

この方法によれば、スパッタ法や蒸着法のように真空装置を用いることなく、簡便に薄膜を形成することができる。したがって、製造コストを低減することが可能となる。しかしながら、微粒子を被膜に変化させる際に高い熱処理温度が必要とされる場合には、適用できる工程が制限されることがある。また、凹部に超微粒子が均一に充填されないと、配線抵抗が高くなったり断線が生じたりする場合もある。そこで、凹部に均一に超微粒子を充填することができ、より低温で熱処理を行うことができる成膜方法が望まれている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−273111号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、薄膜材料となる微粒子を分散した液体を、被処理部材の表面に塗布して薄膜を製造する方法であって、均一な薄膜を製造する方法の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、金属または半導体を含む薄膜の製造方法であって、溝または凹部を有する被処理部材の表面に、前記金属の微粒子、前記半導体の微粒子、前記金属の酸化物を含む微粒子、および前記半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体を塗布する塗布工程と、前記被処理部材の表面に塗布した前記液体の前記溶媒を揮発させる第1の熱処理工程と、マイクロ波を照射することにより、前記溶媒を揮発させた前記液体に分散された前記微粒子を加熱し、前記液体に含まれる前記微粒子または前記液体に含まれる前記微粒子の成分で前記溝または凹部を埋める第2の熱処理工程と、を備えたことを特徴とする薄膜の製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、薄膜材料となる微粒子を分散した液体を、被処理部材の表面に塗布して薄膜を製造する方法であって、均一な薄膜を製造する方法を実現することができる。

【図面の簡単な説明】

【0009】

【図1】第1の実施形態に係る薄膜の製造方法を模式的に示す断面図である。

【図2】微粒子の径と溝幅とを変化させて形成した薄膜の状態を示すグラフである。

【図3】第1の実施形態に係る薄膜の製造方法の原理を示すグラフである。

【図4】第2の実施形態に係る薄膜の製造方法を模式的に示す断面図である。

【図5】Cu薄膜を形成した溝の断面を示す電子顕微鏡写真である。

【図6】第3の実施形態に係る薄膜の製造方法を模式的に示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下の実施形態では、図面中の同一部分には同一番号を付してその詳しい説明は適宜省略し、異なる部分について適宜説明する。

【0011】

(第1の実施形態)

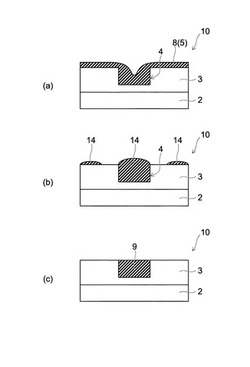

図1は、第1の実施形態に係る薄膜の製造方法を模式的に示す断面図である。図1(a)は、基板2の上に絶縁膜3が形成された被処理部材10の表面に、薄膜材料である微粒子が分散された液体8が塗布された状態を模式的に示す断面図である。また、図1(b)は、基板2の上方、絶縁膜3の表面に設けられた溝(または凹部)4に、薄膜材料14が充填された状態を模式的に示す断面図である。図1(c)は、溝4の内部を埋めて薄膜9が形成された状態を示す断面図である。

【0012】

本実施形態に係る薄膜の製造方法では、最初に、薄膜9を形成する溝4を設けた被処理部材の表面に、金属の微粒子、または、半導体の微粒子、金属の酸化物を含む微粒子、および半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体8を塗布する。

【0013】

基板2には、例えば、シリコンなどの半導体基板を用いることができる。また、表面に集積回路が設けられた半導体基板を用いることもできる。薄膜9を形成する溝4は、図1(a)に示すように、基板2の上に形成した絶縁膜3に設けても良いし、基板2の表面に直接設けることもできる。

【0014】

基板2の表面に設けられる絶縁膜3は、例えば、層間絶縁膜であり、シリコン酸化膜(SiO2)を用いることができる。また、Cu配線に用いられるCu薄膜を形成する場合には、溝4の底面および側面に、例えば、窒化タンタル膜やチタン膜、または窒化チタン膜を用いたバリアメタルを形成することもできる。

【0015】

さらに、溝4は、絶縁膜3の表面に局在して設けられた凹部であっても良い。また、溝と凹部とが連通したパターンとすることもできる。以下、溝4として説明するが、凹部、および凹部と溝とが連通したパターンである場合も含むものとする。

【0016】

液体8に分散する微粒子には、例えば、1〜5nmの粒径を有するCuの超微粒子を用いることができる。また、Cuの他、Ag、Au、およびAlの少なくともいずれか1つの元素を含む金属微粒子を用いることもできる。さらに、半導体薄膜を形成する場合は、例えば、Si、SiGe、およびGeの少なくともいずれか1つの元素を含む半導体微粒子を用いることができる。

【0017】

微粒子の粒径は、溝4の幅との関係で好適に選択することができる。すなわち、粒径の小さな超微粒子は高価であるから、溝4の幅が100nmの場合に、平均粒径10nmの超微粒子を分散した液体を用いるのは不経済である。そこで、後述するように、例えば、最小溝幅の3分の1の平均粒径を有する微粒子を分散した液体8を用いる。これにより、液体8に分散された微粒子により、溝4を均一に埋めることができる。

【0018】

また、液体8は、水または有機溶剤を溶媒として微粒子を分散させたものを用いることができる。さらに、微粒子を分散させた液体8は、例えば、スピンコート法を用いて基板2上の表面に塗布することができる。また、インクジェット方式を用いて、表面の所望の領域に塗布しても良い。

【0019】

次に、被処理部材10の表面に塗布された液体の溶媒を揮発(蒸発)させるための第1の熱処理を実施する。例えば、100℃から200℃の範囲の温度に保持されたベーク炉内に被処理部材10を入れて、所定時間の処理を行う。ベーク炉内は、不活性ガスまたは乾燥空気の雰囲気とすることができる。これにより、液体8から、水分、または、有機溶剤が揮発(蒸発)して除去され、図1(a)に示すように、液体8は、固化した微粒子の粒塊5として被処理部材10の表面に残る。

【0020】

続いて、第2の熱処理として、マイクロ波を照射することにより、溶媒が揮発して粒塊5となった微粒子を加熱する。この際、還元性のガスを含有する雰囲気のチャンバ内に被処理部材10を入れ、マイクロ波を照射することができる。

【0021】

マイクロ波の周波数は、粒塊5に含まれる微粒子が効率よく吸収する3GHz以上とする。例えば、粒塊5にシリコン(Si)の微粒子が含まれる場合は、5.8GHz以上の周波帯のマイクロ波を用いることにより、効率良く加熱することができる。本願発明者の知見によれば、最大5kWのマイクロ波を照射することによって、粒塊5に含まれる微粒子を溶解させ、または、流動させることができる。

【0022】

このように、粒塊5に含まれる微粒子が効率よく吸収するマイクロ波を用いることにより、マイクロ波のエネルギーを吸収して加熱された微粒子は、溶解して流動性を有するようになる。もしくは、微粒子が溶解して一体となった、微粒子成分を含む液状体となる。一方、吸収効率の悪い基板2の温度上昇は抑制され、例えば、300℃以下に保持することができる場合もある。

【0023】

後述するように、流動性を帯びた微粒子、または、溶解した微粒子の成分は、溝4に向かって移動し、図1(b)に示すように、溝4は、微粒子または微粒子の成分を含む薄膜材料14により埋められた状態となる。

【0024】

さらに、第2の熱処理を施した後、被処理部材10の表面をCMP(Chemical Mechanical Polishing)処理する。これにより、絶縁膜3の表面に残留する薄膜材料14、また、溝4の上部にはみ出た薄膜材料14を除去することができる。この結果、図1(c)に示すように、被処理部材10の表面に設けられた溝4に埋め込まれた薄膜9を形成することができる。

【0025】

上記の第2の熱処理において、例えば、還元性のガスを含む不活性ガス雰囲気で処理を行うと、微粒子に含まれる金属酸化物、または半導体酸化物を還元して、金属薄膜または半導体薄膜を形成することができる。Cuを含む微粒子を用いる場合、5%以下の水素ガスを含む窒素またはArガス雰囲気中でマイクロ波を照射して加熱を行うと、Cu酸化物が還元され、溝4に埋め込まれたCu薄膜9を形成することができる。

【0026】

図2は、Cu微粒子の径と溝4の線幅を変化させた場合のCu薄膜9の埋め込み状態を示している。溝4の深さは溝4の幅と概ね同等の寸法にした。同図中の○は、埋め込み状態が良好であることを示し、×は、空洞(ボイド)など、何らかの欠陥があることを示している。

【0027】

溝幅7nm、10nm、20nm、30nm、60nm、90nmに対して、良好な埋め込みが可能な最大の微粒子径は、それぞれ3nm、8nm、10nm、20nm、30nmである。この結果より、溝幅の約1/3以下の径の微粒子を用いると、空洞などの欠陥がない薄膜を形成できることがわかる。

【0028】

このように形成された薄膜9は、溝4に沿って均一に埋め込まれる。したがって、例えば、薄膜9がCu配線である場合は、均一な抵抗値を有し、また、断線を生じる恐れもない。また、溝4に埋め込まれたCu薄膜9の結晶粒径は、配線幅30nmに対して100nm以上、配線幅20nmに対しては50nm以上、配線幅13nmに対しては30nm以上となり、配線幅よりも大きい粒径となる。さらに、薄膜表面に表れる結晶粒の配向も、<100>または<111>、<110>のいずれかであり、薄膜9の表面は低指数面となる。

【0029】

図3は、一実施形態に係る薄膜の製造方法の原理を示すグラフ図である。図3(a)は、液体8に含まれる微粒子が溶解して液状化した薄膜材料14の表面エネルギーと、基板2の表面に設けられた絶縁膜3に対する薄膜材料14の接触角θと、の関係を示すグラフである。図3(b)は、薄膜材料14が、絶縁膜12の表面に液滴となった状態を示す模式図である。一方、図3(c)は、絶縁膜3の表面に設けられた溝4に、薄膜材料14が入り込んでいる状態を示す模式図である。

【0030】

図3(b)に示す絶縁膜12の表面に液滴となった状態の薄膜材料14の表面エネルギーE1と、図3(c)に示す絶縁膜3に設けられた溝4に入り込んでいる状態状態の薄膜材料14の表面エネルギーE2と、のエネルギー差ΔEは、次式で表される。

ΔE=E1−E2=γL(SL1−SL2+(SLS2−SLS1)cosθ)・・(1)

ここで、γLは、薄膜材料14の表面張力である。また、SL1は、図3(b)の状態にある薄膜材料14の表面積である。SL2は、図3(c)の状態にある薄膜材料14の表面積である。SLS1は、図3(b)の状態にある薄膜材料14と絶縁膜3との接触面積である。SLS2は、図3(c)の状態にある薄膜材料14と絶縁膜12との接触面積である。

【0031】

図3(a)は、縦軸にΔE/γL、横軸に接触角θを採っている。図3(a)によれば、接触角θが67°以下となる場合にΔEがプラスとなり、図3(c)に示す状態の表面エネルギーE2が、図3(b)に示す状態の表面エネルギーE1よりも小さくなる。液状になった薄膜材料14は、表面エネルギーが小さくなる形状に変化する。したがって、薄膜材料14との間の接触角θが67°以下となる絶縁膜3を選択すれば、表面の溝4に入り込むことによって薄膜材料14の形状が安定する。

【0032】

すなわち、マイクロ波の照射を受けて加熱され、液状となった薄膜材料14は、流動して溝4へ移動し、図3(c)に示すように、溝4の中に埋め込まれる。その結果、露出する表面積が小さくなり、表面エネルギーが小さくなって安定するためである。

【0033】

一方、接触角θが67°以上となる絶縁膜12を選択すると、図3(b)に示す状態の表面エネルギーE1が、図3(c)に示す状態の表面エネルギーE2よりも小さくなり、薄膜材料14は溝13に収まらず、絶縁膜12の表面に液滴状になろうとする。

【0034】

したがって、絶縁膜の表面に形成した溝内に薄膜を形成する場合、薄膜材料14との間の接触角θが67°より小さい絶縁膜3を使用することが好ましい。さらに、図3(a)によれば、接触角θが40°近傍となる絶縁膜3と薄膜材料14との組み合わせを選択すると表面エネルギー差ΔEが極大となる。これにより、薄膜材料14が溝4に入り込んだ状態をより安定にすることができる。

【0035】

(第2の実施形態)

図4は、第2の実施形態に係る薄膜の製造方法を模式的に示す断面図である。本実施形態では、基板15上に絶縁膜16が形成された被処理部材20の表面に、溝21(または凹部)が設けられている。また、溝21の底面は、溝21を除く被処理部材20の表面18よりも、液体8に対する親和性が高くなるようにする。

【0036】

図4(a)に示すように、液体8に対する親和性の高い表面を有する基板15上に絶縁膜16を形成し、溝21を設ける。絶縁膜16は、液体8に対して親和性の低い材料を用いる。また、溝21は、絶縁膜16の表面から基板15の表面に達するように設ける。これにより、溝21を除く被処理部材20の表面である絶縁膜16の表面18よりも、溝21の底面23の液体8に対する親和性を高くすることができる。

【0037】

例えば、液体8が、水を溶媒として微粒子を分散したものであれば、基板15として、シリコン基板の表面に、親水性の高いSiO2膜を形成したものを使用することができる。また、絶縁膜16として、フッ素Fなどを含有する親水性の低いSiOF、SiOCF、SiONFなどを使用することができる。

【0038】

さらに、別の態様として、表面に疎水性のシリコン膜を薄く形成したSiO2膜を絶縁膜16とすることができる。この場合、シリコン膜が形成された絶縁膜16の表面18は疎水性となるが、溝21の側面22および底面23は、SiO2面となり親水性を有する。

【0039】

次に、溝21が形成された被処理部材20の表面に液体8を塗布する。塗布方法としては、スクリーン印刷方式、または、インクジェット方式等を用いて、溝21およびその周辺に局所的に液体を拭きつけても良い。

【0040】

被処理部材20の表面の内、溝21を除く絶縁膜16の表面18は、液体8に対する親和性が低いため、塗布された液体8が残り難い表面である。一方、溝21の底面23は、液体8に対する親和性の高い面となっているので、塗布された液体8は、溝21の内部に残る。さらに、溝21の内部に残った液体8は、表面張力により溝21の近傍に塗布された液体8を集めて、図4(b)に示すように、溝21の内部を埋めることができる。一方、絶縁膜16の表面18には、前述した第1の実施態様に比べて少量の液体8が残ることがある。

【0041】

次に、第1の熱処理を実施する。例えば、液体8を塗布した被処理部材20を、100℃〜200℃の温度範囲に保持したベーク炉内に入れ、液体8から溶媒を揮発(蒸発)させて微粒子の粒塊にする。さらに、第2の熱処理として、不活性ガスまたは還元ガスを添加した不活性ガス雰囲気でマイクロ波を照射して加熱を行い、微粒子の粒塊を薄膜材料14に変化させる。(図1(b)参照)

【0042】

次に、第2の熱処理を施した被処理部材20の表面をCMP法により研磨し、溝21の上部にはみ出した薄膜材料14の一部を除去する。これにより、図4(c)に示すように、溝21の内部に埋め込まれた薄膜9を形成することができる。

【0043】

本実施形態において、例えば、半導体であるシリコンの微粒子を分散させた液体8を用いる場合には、第1の熱処理を施した後、溝21の内部にシリコン微粒子の粒塊を形成することができる。

【0044】

次に、水素ガスを含む窒素ガスの雰囲気中で、例えば、被処理部材20を400℃〜700℃の温度範囲に直接加熱し、同時に5.8GHzから7GHzの周波数帯のマイクロ波を照射して第2の熱処理を行う。これにより、図4(c)に示すように、溝21の内部に、多結晶シリコンの薄膜9を形成することができる。

【0045】

例えば、Cu、Ag、Au、およびAlなどの金属微粒子を液体8に分散させると、溝21の内部に金属薄膜を形成することもできる。図5(a)、(b)および(c)は、それぞれ、溝幅100nm、200nm、および400nmの溝21に埋め込まれたCu薄膜の断面を示す電子顕微鏡写真である。図5(a)、(b)、(c)に示される各溝は、空洞(ボイド)なく埋め込まれている。

【0046】

また、溝21の内部に形成された金属薄膜を溝の幅よりも大きな結晶粒径を有する構造にして、粒界の3重点がないようにするためには、10GHz以上、望ましくは15GHz以上、30GHz以下の周波数帯のマイクロ波照射を用いて、上述の第2の熱処理を行うのが有効である。周波数が高いほど金属膜を誘導加熱しやすくなり、加熱効率が高くなるが、約30GHz以上になると金属薄膜の表面層にだけマイクロ波が浸透できず、表皮効果によって加熱の効率が低下してしまうからである。これは、前述した第1の実施形態に係る薄膜の製造方法においても同様である。

【0047】

(第3の実施形態)

図6は、第3の実施形態に係る薄膜の製造方法を模式的に示す断面図である。図6(a)は、基板2上に絶縁膜3を形成した被処理部材10の表面に微粒子を分散した液体8を塗布した後、第1の熱処理を施した断面を示す模式図である。また、図6(b)は、絶縁膜3の表面に設けられた溝4に薄膜9が形成された状態を示す断面図である。

【0048】

本実施形態では、基板2として、例えば、半導体基板を用いる。また、液体8に分散する微粒子には、シリコン(Si)またはゲルマニウム(Ge)の微粒子、もしくはシリコンおよびゲルマニウムの微粒子を混合したもの、さらには、シリコンとゲルマニウムとの化合物(SiGe)の微粒子を使用することができる。

【0049】

被処理部材10の表面に液体8を塗布した後、第1の熱処理を施して液体8から溶媒を蒸発させると、絶縁膜3に設けられた溝4の内部および絶縁膜3の表面には、図6(a)に示すように、それぞれの微粒子の粒塊5が形成される。

【0050】

次に、基板2にマイクロ波を照射して加熱する第2の熱処理を施し、溝4の内部を微粒子、または微粒子が溶解した薄膜材料14で埋め込む。さらに、被処理部材10の表面をCMP法を用いて平坦に研磨し、絶縁膜3上に残る薄膜材料14および溝4の上部にはみ出した薄膜材料14を除去すると、図6(b)に示すように、溝4に埋め込まれた薄膜9を形成することができる。(図1(b)参照)

【0051】

例えば、液体8にシリコンまたはゲルマニウムの微粒子を分散させた場合、薄膜9は、それぞれシリコンまたはゲルマニウムの多結晶半導体薄膜となる。また、シリコンおよびゲルマニウムの微粒子を混合して分散させた場合、および、SiGeの微粒子を分散させた場合は、SiGeの多結晶半導体膜を形成することができる。

【0052】

次に、図6(c)に示すように、溝4の内部に形成した薄膜9に、例えば、波長1μm以下のレーザ光を照射してアニールする。この際、溝4に形成された薄膜9にレーザ光をフォーカスして融点付近の温度まで加熱し、その後、所定のレートで徐冷する。これにより、多結晶半導体膜である薄膜9を単結晶膜に変化させることができる。

【0053】

この単結晶膜の結晶粒径は、溝幅30nmに対して200nm以上、溝幅20nmに対して50nm以上、溝幅13nmに対して40nm以上と、溝4の幅よりも大きい結晶粒径とすることができる。また、薄膜9の表面の結晶配向は、<100>または<111>、<110>方向の低指数面とすることができる。

【0054】

さらに、溝4の幅および深さを制御することにより、薄膜9の表面を<100>または<110>に配向した結晶面とすることができる。これにより、例えば、<100>方向に配向した領域にn型MOSトランジスタを形成し、<110>方向に配向した領域にp型MOSトランジスタを形成してCMOSトランジスタを設けることも可能となる。

【0055】

以上、本発明に係る第1の実施形態および第2、第3の実施形態を参照して本発明を説明したが、本発明はこれらの実施形態に限定されるものではない。例えば、出願時の技術水準に基づいて、当業者がなし得る設計変更や、材料の変更等、本発明と技術的思想を同じとする実施態様も本発明の技術的範囲に含有される。

【符号の説明】

【0056】

2、15 基板

3、12、16 絶縁膜

4、13、21 溝

5、粒塊

8 液体

9 薄膜

10、20 被処理部材

14 薄膜材料

18 表面

22 側面

23 底面

【技術分野】

【0001】

本発明は、薄膜の製造方法に関し、例えば、金属または半導体を材料とする薄膜の製造方法に関する。

【背景技術】

【0002】

コンピュータや通信機器の進歩ともない、それらの主要部に用いられる大規模集積回路(LSI)の高性能化が進められてきた。LSIの性能向上は、集積度を高めること、すなわち、素子の微細化および多層化により達成されてきた。一方、LSIの低価格化も恒久的な市場要求であり、高集積化による製造コストの増加が問題となっている。

【0003】

例えば、LSIの多層配線は、5−10層の銅(Cu)配線を積層するに至っており、製造コストに占める割合も大きくなっている。したがって、Cu配線などに用いられる薄膜を、低コストで形成する技術が求められている。特許文献1には、成膜材料の超微粒子を分散させた溶液を、基板上に設けられた凹部に充填し、さらに熱処理を施すことによって所定の形状の被膜を設ける方法が記載されている。

【0004】

この方法によれば、スパッタ法や蒸着法のように真空装置を用いることなく、簡便に薄膜を形成することができる。したがって、製造コストを低減することが可能となる。しかしながら、微粒子を被膜に変化させる際に高い熱処理温度が必要とされる場合には、適用できる工程が制限されることがある。また、凹部に超微粒子が均一に充填されないと、配線抵抗が高くなったり断線が生じたりする場合もある。そこで、凹部に均一に超微粒子を充填することができ、より低温で熱処理を行うことができる成膜方法が望まれている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−273111号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、薄膜材料となる微粒子を分散した液体を、被処理部材の表面に塗布して薄膜を製造する方法であって、均一な薄膜を製造する方法の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、金属または半導体を含む薄膜の製造方法であって、溝または凹部を有する被処理部材の表面に、前記金属の微粒子、前記半導体の微粒子、前記金属の酸化物を含む微粒子、および前記半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体を塗布する塗布工程と、前記被処理部材の表面に塗布した前記液体の前記溶媒を揮発させる第1の熱処理工程と、マイクロ波を照射することにより、前記溶媒を揮発させた前記液体に分散された前記微粒子を加熱し、前記液体に含まれる前記微粒子または前記液体に含まれる前記微粒子の成分で前記溝または凹部を埋める第2の熱処理工程と、を備えたことを特徴とする薄膜の製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、薄膜材料となる微粒子を分散した液体を、被処理部材の表面に塗布して薄膜を製造する方法であって、均一な薄膜を製造する方法を実現することができる。

【図面の簡単な説明】

【0009】

【図1】第1の実施形態に係る薄膜の製造方法を模式的に示す断面図である。

【図2】微粒子の径と溝幅とを変化させて形成した薄膜の状態を示すグラフである。

【図3】第1の実施形態に係る薄膜の製造方法の原理を示すグラフである。

【図4】第2の実施形態に係る薄膜の製造方法を模式的に示す断面図である。

【図5】Cu薄膜を形成した溝の断面を示す電子顕微鏡写真である。

【図6】第3の実施形態に係る薄膜の製造方法を模式的に示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下の実施形態では、図面中の同一部分には同一番号を付してその詳しい説明は適宜省略し、異なる部分について適宜説明する。

【0011】

(第1の実施形態)

図1は、第1の実施形態に係る薄膜の製造方法を模式的に示す断面図である。図1(a)は、基板2の上に絶縁膜3が形成された被処理部材10の表面に、薄膜材料である微粒子が分散された液体8が塗布された状態を模式的に示す断面図である。また、図1(b)は、基板2の上方、絶縁膜3の表面に設けられた溝(または凹部)4に、薄膜材料14が充填された状態を模式的に示す断面図である。図1(c)は、溝4の内部を埋めて薄膜9が形成された状態を示す断面図である。

【0012】

本実施形態に係る薄膜の製造方法では、最初に、薄膜9を形成する溝4を設けた被処理部材の表面に、金属の微粒子、または、半導体の微粒子、金属の酸化物を含む微粒子、および半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体8を塗布する。

【0013】

基板2には、例えば、シリコンなどの半導体基板を用いることができる。また、表面に集積回路が設けられた半導体基板を用いることもできる。薄膜9を形成する溝4は、図1(a)に示すように、基板2の上に形成した絶縁膜3に設けても良いし、基板2の表面に直接設けることもできる。

【0014】

基板2の表面に設けられる絶縁膜3は、例えば、層間絶縁膜であり、シリコン酸化膜(SiO2)を用いることができる。また、Cu配線に用いられるCu薄膜を形成する場合には、溝4の底面および側面に、例えば、窒化タンタル膜やチタン膜、または窒化チタン膜を用いたバリアメタルを形成することもできる。

【0015】

さらに、溝4は、絶縁膜3の表面に局在して設けられた凹部であっても良い。また、溝と凹部とが連通したパターンとすることもできる。以下、溝4として説明するが、凹部、および凹部と溝とが連通したパターンである場合も含むものとする。

【0016】

液体8に分散する微粒子には、例えば、1〜5nmの粒径を有するCuの超微粒子を用いることができる。また、Cuの他、Ag、Au、およびAlの少なくともいずれか1つの元素を含む金属微粒子を用いることもできる。さらに、半導体薄膜を形成する場合は、例えば、Si、SiGe、およびGeの少なくともいずれか1つの元素を含む半導体微粒子を用いることができる。

【0017】

微粒子の粒径は、溝4の幅との関係で好適に選択することができる。すなわち、粒径の小さな超微粒子は高価であるから、溝4の幅が100nmの場合に、平均粒径10nmの超微粒子を分散した液体を用いるのは不経済である。そこで、後述するように、例えば、最小溝幅の3分の1の平均粒径を有する微粒子を分散した液体8を用いる。これにより、液体8に分散された微粒子により、溝4を均一に埋めることができる。

【0018】

また、液体8は、水または有機溶剤を溶媒として微粒子を分散させたものを用いることができる。さらに、微粒子を分散させた液体8は、例えば、スピンコート法を用いて基板2上の表面に塗布することができる。また、インクジェット方式を用いて、表面の所望の領域に塗布しても良い。

【0019】

次に、被処理部材10の表面に塗布された液体の溶媒を揮発(蒸発)させるための第1の熱処理を実施する。例えば、100℃から200℃の範囲の温度に保持されたベーク炉内に被処理部材10を入れて、所定時間の処理を行う。ベーク炉内は、不活性ガスまたは乾燥空気の雰囲気とすることができる。これにより、液体8から、水分、または、有機溶剤が揮発(蒸発)して除去され、図1(a)に示すように、液体8は、固化した微粒子の粒塊5として被処理部材10の表面に残る。

【0020】

続いて、第2の熱処理として、マイクロ波を照射することにより、溶媒が揮発して粒塊5となった微粒子を加熱する。この際、還元性のガスを含有する雰囲気のチャンバ内に被処理部材10を入れ、マイクロ波を照射することができる。

【0021】

マイクロ波の周波数は、粒塊5に含まれる微粒子が効率よく吸収する3GHz以上とする。例えば、粒塊5にシリコン(Si)の微粒子が含まれる場合は、5.8GHz以上の周波帯のマイクロ波を用いることにより、効率良く加熱することができる。本願発明者の知見によれば、最大5kWのマイクロ波を照射することによって、粒塊5に含まれる微粒子を溶解させ、または、流動させることができる。

【0022】

このように、粒塊5に含まれる微粒子が効率よく吸収するマイクロ波を用いることにより、マイクロ波のエネルギーを吸収して加熱された微粒子は、溶解して流動性を有するようになる。もしくは、微粒子が溶解して一体となった、微粒子成分を含む液状体となる。一方、吸収効率の悪い基板2の温度上昇は抑制され、例えば、300℃以下に保持することができる場合もある。

【0023】

後述するように、流動性を帯びた微粒子、または、溶解した微粒子の成分は、溝4に向かって移動し、図1(b)に示すように、溝4は、微粒子または微粒子の成分を含む薄膜材料14により埋められた状態となる。

【0024】

さらに、第2の熱処理を施した後、被処理部材10の表面をCMP(Chemical Mechanical Polishing)処理する。これにより、絶縁膜3の表面に残留する薄膜材料14、また、溝4の上部にはみ出た薄膜材料14を除去することができる。この結果、図1(c)に示すように、被処理部材10の表面に設けられた溝4に埋め込まれた薄膜9を形成することができる。

【0025】

上記の第2の熱処理において、例えば、還元性のガスを含む不活性ガス雰囲気で処理を行うと、微粒子に含まれる金属酸化物、または半導体酸化物を還元して、金属薄膜または半導体薄膜を形成することができる。Cuを含む微粒子を用いる場合、5%以下の水素ガスを含む窒素またはArガス雰囲気中でマイクロ波を照射して加熱を行うと、Cu酸化物が還元され、溝4に埋め込まれたCu薄膜9を形成することができる。

【0026】

図2は、Cu微粒子の径と溝4の線幅を変化させた場合のCu薄膜9の埋め込み状態を示している。溝4の深さは溝4の幅と概ね同等の寸法にした。同図中の○は、埋め込み状態が良好であることを示し、×は、空洞(ボイド)など、何らかの欠陥があることを示している。

【0027】

溝幅7nm、10nm、20nm、30nm、60nm、90nmに対して、良好な埋め込みが可能な最大の微粒子径は、それぞれ3nm、8nm、10nm、20nm、30nmである。この結果より、溝幅の約1/3以下の径の微粒子を用いると、空洞などの欠陥がない薄膜を形成できることがわかる。

【0028】

このように形成された薄膜9は、溝4に沿って均一に埋め込まれる。したがって、例えば、薄膜9がCu配線である場合は、均一な抵抗値を有し、また、断線を生じる恐れもない。また、溝4に埋め込まれたCu薄膜9の結晶粒径は、配線幅30nmに対して100nm以上、配線幅20nmに対しては50nm以上、配線幅13nmに対しては30nm以上となり、配線幅よりも大きい粒径となる。さらに、薄膜表面に表れる結晶粒の配向も、<100>または<111>、<110>のいずれかであり、薄膜9の表面は低指数面となる。

【0029】

図3は、一実施形態に係る薄膜の製造方法の原理を示すグラフ図である。図3(a)は、液体8に含まれる微粒子が溶解して液状化した薄膜材料14の表面エネルギーと、基板2の表面に設けられた絶縁膜3に対する薄膜材料14の接触角θと、の関係を示すグラフである。図3(b)は、薄膜材料14が、絶縁膜12の表面に液滴となった状態を示す模式図である。一方、図3(c)は、絶縁膜3の表面に設けられた溝4に、薄膜材料14が入り込んでいる状態を示す模式図である。

【0030】

図3(b)に示す絶縁膜12の表面に液滴となった状態の薄膜材料14の表面エネルギーE1と、図3(c)に示す絶縁膜3に設けられた溝4に入り込んでいる状態状態の薄膜材料14の表面エネルギーE2と、のエネルギー差ΔEは、次式で表される。

ΔE=E1−E2=γL(SL1−SL2+(SLS2−SLS1)cosθ)・・(1)

ここで、γLは、薄膜材料14の表面張力である。また、SL1は、図3(b)の状態にある薄膜材料14の表面積である。SL2は、図3(c)の状態にある薄膜材料14の表面積である。SLS1は、図3(b)の状態にある薄膜材料14と絶縁膜3との接触面積である。SLS2は、図3(c)の状態にある薄膜材料14と絶縁膜12との接触面積である。

【0031】

図3(a)は、縦軸にΔE/γL、横軸に接触角θを採っている。図3(a)によれば、接触角θが67°以下となる場合にΔEがプラスとなり、図3(c)に示す状態の表面エネルギーE2が、図3(b)に示す状態の表面エネルギーE1よりも小さくなる。液状になった薄膜材料14は、表面エネルギーが小さくなる形状に変化する。したがって、薄膜材料14との間の接触角θが67°以下となる絶縁膜3を選択すれば、表面の溝4に入り込むことによって薄膜材料14の形状が安定する。

【0032】

すなわち、マイクロ波の照射を受けて加熱され、液状となった薄膜材料14は、流動して溝4へ移動し、図3(c)に示すように、溝4の中に埋め込まれる。その結果、露出する表面積が小さくなり、表面エネルギーが小さくなって安定するためである。

【0033】

一方、接触角θが67°以上となる絶縁膜12を選択すると、図3(b)に示す状態の表面エネルギーE1が、図3(c)に示す状態の表面エネルギーE2よりも小さくなり、薄膜材料14は溝13に収まらず、絶縁膜12の表面に液滴状になろうとする。

【0034】

したがって、絶縁膜の表面に形成した溝内に薄膜を形成する場合、薄膜材料14との間の接触角θが67°より小さい絶縁膜3を使用することが好ましい。さらに、図3(a)によれば、接触角θが40°近傍となる絶縁膜3と薄膜材料14との組み合わせを選択すると表面エネルギー差ΔEが極大となる。これにより、薄膜材料14が溝4に入り込んだ状態をより安定にすることができる。

【0035】

(第2の実施形態)

図4は、第2の実施形態に係る薄膜の製造方法を模式的に示す断面図である。本実施形態では、基板15上に絶縁膜16が形成された被処理部材20の表面に、溝21(または凹部)が設けられている。また、溝21の底面は、溝21を除く被処理部材20の表面18よりも、液体8に対する親和性が高くなるようにする。

【0036】

図4(a)に示すように、液体8に対する親和性の高い表面を有する基板15上に絶縁膜16を形成し、溝21を設ける。絶縁膜16は、液体8に対して親和性の低い材料を用いる。また、溝21は、絶縁膜16の表面から基板15の表面に達するように設ける。これにより、溝21を除く被処理部材20の表面である絶縁膜16の表面18よりも、溝21の底面23の液体8に対する親和性を高くすることができる。

【0037】

例えば、液体8が、水を溶媒として微粒子を分散したものであれば、基板15として、シリコン基板の表面に、親水性の高いSiO2膜を形成したものを使用することができる。また、絶縁膜16として、フッ素Fなどを含有する親水性の低いSiOF、SiOCF、SiONFなどを使用することができる。

【0038】

さらに、別の態様として、表面に疎水性のシリコン膜を薄く形成したSiO2膜を絶縁膜16とすることができる。この場合、シリコン膜が形成された絶縁膜16の表面18は疎水性となるが、溝21の側面22および底面23は、SiO2面となり親水性を有する。

【0039】

次に、溝21が形成された被処理部材20の表面に液体8を塗布する。塗布方法としては、スクリーン印刷方式、または、インクジェット方式等を用いて、溝21およびその周辺に局所的に液体を拭きつけても良い。

【0040】

被処理部材20の表面の内、溝21を除く絶縁膜16の表面18は、液体8に対する親和性が低いため、塗布された液体8が残り難い表面である。一方、溝21の底面23は、液体8に対する親和性の高い面となっているので、塗布された液体8は、溝21の内部に残る。さらに、溝21の内部に残った液体8は、表面張力により溝21の近傍に塗布された液体8を集めて、図4(b)に示すように、溝21の内部を埋めることができる。一方、絶縁膜16の表面18には、前述した第1の実施態様に比べて少量の液体8が残ることがある。

【0041】

次に、第1の熱処理を実施する。例えば、液体8を塗布した被処理部材20を、100℃〜200℃の温度範囲に保持したベーク炉内に入れ、液体8から溶媒を揮発(蒸発)させて微粒子の粒塊にする。さらに、第2の熱処理として、不活性ガスまたは還元ガスを添加した不活性ガス雰囲気でマイクロ波を照射して加熱を行い、微粒子の粒塊を薄膜材料14に変化させる。(図1(b)参照)

【0042】

次に、第2の熱処理を施した被処理部材20の表面をCMP法により研磨し、溝21の上部にはみ出した薄膜材料14の一部を除去する。これにより、図4(c)に示すように、溝21の内部に埋め込まれた薄膜9を形成することができる。

【0043】

本実施形態において、例えば、半導体であるシリコンの微粒子を分散させた液体8を用いる場合には、第1の熱処理を施した後、溝21の内部にシリコン微粒子の粒塊を形成することができる。

【0044】

次に、水素ガスを含む窒素ガスの雰囲気中で、例えば、被処理部材20を400℃〜700℃の温度範囲に直接加熱し、同時に5.8GHzから7GHzの周波数帯のマイクロ波を照射して第2の熱処理を行う。これにより、図4(c)に示すように、溝21の内部に、多結晶シリコンの薄膜9を形成することができる。

【0045】

例えば、Cu、Ag、Au、およびAlなどの金属微粒子を液体8に分散させると、溝21の内部に金属薄膜を形成することもできる。図5(a)、(b)および(c)は、それぞれ、溝幅100nm、200nm、および400nmの溝21に埋め込まれたCu薄膜の断面を示す電子顕微鏡写真である。図5(a)、(b)、(c)に示される各溝は、空洞(ボイド)なく埋め込まれている。

【0046】

また、溝21の内部に形成された金属薄膜を溝の幅よりも大きな結晶粒径を有する構造にして、粒界の3重点がないようにするためには、10GHz以上、望ましくは15GHz以上、30GHz以下の周波数帯のマイクロ波照射を用いて、上述の第2の熱処理を行うのが有効である。周波数が高いほど金属膜を誘導加熱しやすくなり、加熱効率が高くなるが、約30GHz以上になると金属薄膜の表面層にだけマイクロ波が浸透できず、表皮効果によって加熱の効率が低下してしまうからである。これは、前述した第1の実施形態に係る薄膜の製造方法においても同様である。

【0047】

(第3の実施形態)

図6は、第3の実施形態に係る薄膜の製造方法を模式的に示す断面図である。図6(a)は、基板2上に絶縁膜3を形成した被処理部材10の表面に微粒子を分散した液体8を塗布した後、第1の熱処理を施した断面を示す模式図である。また、図6(b)は、絶縁膜3の表面に設けられた溝4に薄膜9が形成された状態を示す断面図である。

【0048】

本実施形態では、基板2として、例えば、半導体基板を用いる。また、液体8に分散する微粒子には、シリコン(Si)またはゲルマニウム(Ge)の微粒子、もしくはシリコンおよびゲルマニウムの微粒子を混合したもの、さらには、シリコンとゲルマニウムとの化合物(SiGe)の微粒子を使用することができる。

【0049】

被処理部材10の表面に液体8を塗布した後、第1の熱処理を施して液体8から溶媒を蒸発させると、絶縁膜3に設けられた溝4の内部および絶縁膜3の表面には、図6(a)に示すように、それぞれの微粒子の粒塊5が形成される。

【0050】

次に、基板2にマイクロ波を照射して加熱する第2の熱処理を施し、溝4の内部を微粒子、または微粒子が溶解した薄膜材料14で埋め込む。さらに、被処理部材10の表面をCMP法を用いて平坦に研磨し、絶縁膜3上に残る薄膜材料14および溝4の上部にはみ出した薄膜材料14を除去すると、図6(b)に示すように、溝4に埋め込まれた薄膜9を形成することができる。(図1(b)参照)

【0051】

例えば、液体8にシリコンまたはゲルマニウムの微粒子を分散させた場合、薄膜9は、それぞれシリコンまたはゲルマニウムの多結晶半導体薄膜となる。また、シリコンおよびゲルマニウムの微粒子を混合して分散させた場合、および、SiGeの微粒子を分散させた場合は、SiGeの多結晶半導体膜を形成することができる。

【0052】

次に、図6(c)に示すように、溝4の内部に形成した薄膜9に、例えば、波長1μm以下のレーザ光を照射してアニールする。この際、溝4に形成された薄膜9にレーザ光をフォーカスして融点付近の温度まで加熱し、その後、所定のレートで徐冷する。これにより、多結晶半導体膜である薄膜9を単結晶膜に変化させることができる。

【0053】

この単結晶膜の結晶粒径は、溝幅30nmに対して200nm以上、溝幅20nmに対して50nm以上、溝幅13nmに対して40nm以上と、溝4の幅よりも大きい結晶粒径とすることができる。また、薄膜9の表面の結晶配向は、<100>または<111>、<110>方向の低指数面とすることができる。

【0054】

さらに、溝4の幅および深さを制御することにより、薄膜9の表面を<100>または<110>に配向した結晶面とすることができる。これにより、例えば、<100>方向に配向した領域にn型MOSトランジスタを形成し、<110>方向に配向した領域にp型MOSトランジスタを形成してCMOSトランジスタを設けることも可能となる。

【0055】

以上、本発明に係る第1の実施形態および第2、第3の実施形態を参照して本発明を説明したが、本発明はこれらの実施形態に限定されるものではない。例えば、出願時の技術水準に基づいて、当業者がなし得る設計変更や、材料の変更等、本発明と技術的思想を同じとする実施態様も本発明の技術的範囲に含有される。

【符号の説明】

【0056】

2、15 基板

3、12、16 絶縁膜

4、13、21 溝

5、粒塊

8 液体

9 薄膜

10、20 被処理部材

14 薄膜材料

18 表面

22 側面

23 底面

【特許請求の範囲】

【請求項1】

金属または半導体を含む薄膜の製造方法であって、

溝または凹部を有する被処理部材の表面に、前記金属の微粒子、前記半導体の微粒子、前記金属の酸化物を含む微粒子、および前記半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体を塗布する塗布工程と、

前記被処理部材の表面に塗布した前記液体の前記溶媒を揮発させる第1の熱処理工程と、

マイクロ波を照射することにより、前記溶媒を揮発させた前記液体に分散された前記微粒子を加熱し、前記液体に含まれる前記微粒子または前記液体に含まれる前記微粒子の成分で前記溝または凹部を埋める第2の熱処理工程と、

を備えたことを特徴とする薄膜の製造方法。

【請求項2】

前記金属の微粒子は、Cu、Ag、Au、およびAlの少なくともいずれか1つの元素を含むことを特徴とする請求項1記載の薄膜の製造方法。

【請求項3】

前記半導体の微粒子は、Si、SiGe、およびGeの少なくともいずれか1つの元素を含むことを特徴とする請求項1記載の薄膜の製造方法。

【請求項4】

前記第2の熱処理工程において、還元性のガスを含有する雰囲気中で前記微粒子をマイクロ波加熱することを特徴とする請求項1〜3のいずれか1つに記載の薄膜の製造方法。

【請求項5】

前記被処理部材の表面に設けられた前記溝または凹部の底面が、前記溝または凹部を除く前記被処理部材の表面よりも、前記液体に対する親和性が高いことを特徴とする請求項1〜4のいずれか1つに記載の薄膜の製造方法。

【請求項1】

金属または半導体を含む薄膜の製造方法であって、

溝または凹部を有する被処理部材の表面に、前記金属の微粒子、前記半導体の微粒子、前記金属の酸化物を含む微粒子、および前記半導体の酸化物を含む微粒子、のうちの少なくともいずれかを溶媒中に分散した液体を塗布する塗布工程と、

前記被処理部材の表面に塗布した前記液体の前記溶媒を揮発させる第1の熱処理工程と、

マイクロ波を照射することにより、前記溶媒を揮発させた前記液体に分散された前記微粒子を加熱し、前記液体に含まれる前記微粒子または前記液体に含まれる前記微粒子の成分で前記溝または凹部を埋める第2の熱処理工程と、

を備えたことを特徴とする薄膜の製造方法。

【請求項2】

前記金属の微粒子は、Cu、Ag、Au、およびAlの少なくともいずれか1つの元素を含むことを特徴とする請求項1記載の薄膜の製造方法。

【請求項3】

前記半導体の微粒子は、Si、SiGe、およびGeの少なくともいずれか1つの元素を含むことを特徴とする請求項1記載の薄膜の製造方法。

【請求項4】

前記第2の熱処理工程において、還元性のガスを含有する雰囲気中で前記微粒子をマイクロ波加熱することを特徴とする請求項1〜3のいずれか1つに記載の薄膜の製造方法。

【請求項5】

前記被処理部材の表面に設けられた前記溝または凹部の底面が、前記溝または凹部を除く前記被処理部材の表面よりも、前記液体に対する親和性が高いことを特徴とする請求項1〜4のいずれか1つに記載の薄膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図5】

【図2】

【図3】

【図4】

【図6】

【図5】

【公開番号】特開2011−159885(P2011−159885A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−21673(P2010−21673)

【出願日】平成22年2月2日(2010.2.2)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月2日(2010.2.2)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]