薄膜トランジスタ基板の再生装置及び再生方法

【課題】高分子ELパネルを製造する際に、品質基準を満たさないものが発生した場合でも簡便な方法で基板を効率よく再生することができる薄膜トランジスタ基板の再生装置及び再生方法を提供すること。

【解決手段】薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置としたものである。

【解決手段】薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置としたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子EL層積層基板の再生装置並びに再生方法に関する。特に、高分子EL(以下、「高分子EL」という。)現象を利用した高分子ELパネルの製造に用いる高分子EL層積層基板の再生装置及び再生方法に関するものである。

【背景技術】

【0002】

高分子ELパネルの基材には、透過率などの光学特性や、平坦性や平滑性、耐久性などが優れ、熱膨張率も小さい高価な高機能ガラス、例えば無アルカリガラスが用いられている。最近では、光学特性や平滑性などに優れたフィルムも高分子ELパネルの基材として用いられることがあるが、このフィルム基材もガスバリア性を付加するための加工が施されているため高価となる。

【0003】

また、アクティブマトリクス駆動の高分子EL素子では、基材上に薄膜トランジスタ(TFT)回路等の機能層を形成したもの(以下、「基板」という。)を用いる。基材に付加価値が付くため、この基板は更に高価な物となる。

【0004】

一方、高分子ELパネルの高機能化に伴い、それに求められる品質基準も高くなってきている。例えば、高精細化が進みパネル中の画素サイズが小さくなっているため、異物の影響が大きくなる他、主に低分子系で実施されている蒸着プロセスにおいては、たわみなどによるマスクのずれの許容範囲が狭くなり、主に高分子系で実施されている印刷プロセスにおいては、インクジェット法や凸版印刷法などでの塗布位置精度や塗布量の精度の許容範囲が狭く成ってきている。そのため、歩留まりを向上させる様々な工夫が成されているが、向上した品質基準を満たさない部材の発生が問題となっている。

【0005】

また、積層化も進んでおり、高分子に代表される塗布型でも正孔輸送層、インターレイヤ層、有機発光層が1対の電極間に積層されることが多い。低分子に代表される蒸着型では、更に各層の役割を細かく分け層の多層化により構成されることが多い。

【0006】

ここで、1対の電極間に挟まれた箇所に形成される高分子発光層を含む部位を高分子EL層という。また、基材以外の高分子EL素子の構成要素を機能層という。

【0007】

これら機能層のどこかに欠陥があった場合、その欠陥がある画素は満足な発光特性を示さない。この事が更に歩留まりの向上を阻害している。

【0008】

以上のことから、品質基準を満足しない高分子ELパネルから、高価な基材、基板を再生し、コストの低減を図るための様々な方法が提案されている。

【0009】

この基材、基板の再生方法としては、例えば、特許文献1及び2には、基板上に形成された機能層を酸やアルカリ溶液にて溶解させる方法が開示されている(特許文献1及び2参照)。また、特許文献3には、ブラシの機械摩擦により剥離する方法が開示されている(特許文献3参照)。

【0010】

しかしながら、特許文献1及び2に記載の方法では、酸やアルカリの化学液を使用するので、基板表面にて化学反応が起きて変質層を生じさせてしまう可能性や化学液の管理も煩雑である。また、特許文献3の方法では、ブラシの物理的な接触により基板表面に傷を与えてしまう可能性がある。

【0011】

以上の問題を解決するために、特許文献4には、基材上の導電性金属酸化物を電気化学的に溶解させる方法が開示されている(特許文献4参照)。特許文献4に記載の方法では、基材の化学反応や物理的接触による傷発生による劣化を防ぐことはできるが、最表面に導電性金属酸化物が存在しないと適応できない上に、電解液塗布装置や電極などを備えた特殊な装置を準備する必要がある。更には、再利用したい基板上に薄膜トランジスタが形成されている場合には、そのトランジスタまで破壊してしまう恐れがある。

【0012】

上述した基板再生方法の他に、例えば、特許文献5及び6には、欠陥が有る箇所のみを修復若しくは破壊して、品質基準を満たすようにする方法が多数開示されている(特許文献5及び6参照)。特許文献5及び6の方法では、欠陥箇所が少なければ有効であるが、欠陥箇所が多数存在する場合には時間がかかるうえ、修復後の品質も期待できなくなってしまう。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第2538500号

【特許文献2】特開2003−262717号公報

【特許文献3】特開平9−86968号公報

【特許文献4】特開2007−107025号公報

【特許文献5】特開2004−227852号公報

【特許文献6】特開2000−173474号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、高分子ELパネルを製造する際に、品質基準を満たさないものが発生した場合でも簡便な方法で基板を効率よく再生することができる薄膜トランジスタ基板の再生装置及び再生方法を提供することである。

【課題を解決するための手段】

【0015】

上記課題を解決するための手段として、請求項1の発明は、高薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、

少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、

前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置としたものである。

【0016】

また、請求項2の発明は、前記剥離手段がシート上に粘着剤層が形成された連続した粘着シートであり、前記連続した粘着シートは巻き出しローラーから巻き出され、前記剥離ローラー上で前記高分子EL層積層基板と接触して前記高分子EL層を剥離した後、巻取りローラーによって巻き取られる機構を有することを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置としたものである。

【0017】

また、請求項3の発明は、前前記剥離手段が、粘着剤層であることを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置としたものである。

【0018】

また、請求項4の発明は、前記剥離手段の粘着力がJISK6854−1にて規定された粘着力1.47N/25mm以上3.14N/幅25mm以下の粘着剤を用いることを特徴とする請求項1乃至3の何れか1項に記載の薄膜トランジスタ基板の再生装置としたものである。

【0019】

また、請求項5の発明は、前記剥離ローラーは、剥離した前記高分子EL層を前記剥離ローラー表面から除去するための洗浄手段を有することを特徴とする請求項3及び4に記載の薄膜トランジスタ基板の再生装置としたものである。

【0020】

また、請求項6の発明は、前記洗浄手段が、噴射された洗浄液であることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置としたものである。

【0021】

また、請求項7の発明は、前記洗浄液が有機溶剤であることを特徴とする請求項6に記載の薄膜トランジスタ基板の再生装置としたものである。

【0022】

また、請求項8の発明は、前記洗浄手段が、ローラー表面の異物を掻き落とすスクレーパーであることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置としたものである。

【0023】

また、請求項9の発明は、前記高分子EL層積層基板の搬送手段として搬送ローラー及び、前記剥離ローラーが、高分子EL層積層基板を介して対向して設置され、10Pa以上1MPa以下の押し当て圧力にて高分子EL層積層基板を挟み込む構造を有することを特徴とする請求項1乃至8の何れか1項に記載の薄膜トランジスタ基板の再生装置としたものである。

【0024】

また、請求項10の発明は、前記高分子EL層積層基板が地面と水平に搬送され、前記高分子EL層が下向きであることを特徴とする、請求項9に記載の薄膜トランジスタ基板の再生装置としたものである。

【0025】

また、請求項11の発明は、請求項1乃至10の何れか1項記載の再生装置を用い、前記高分子EL層に粘着剤を接触させ、粘着剤と共に前記高分子EL層を前記高分子EL層積層基板より除去する工程を有することを特徴とする薄膜トランジスタ基板の再生方法としたものである。

【発明の効果】

【0026】

本発明によれば、薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生するにあたり、薄膜トランジスタ基板上に少なくとも、高分子EL層が形成された高分子EL層積層基板から、前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置を用いることで、薄膜トランジスタ基板を破損することなく、効率よく再生することができる。

【0027】

また、本発明によれば、前記剥離手段がJISK6854−1にて規定された粘着力1.47N/25mm以上3.14N/幅25mm以下の粘着力の粘着シートまたは粘着ローラーとしたことで、薄膜トランジスタ基板を破損することなく高分子EL層だけを剥離することができる。

【0028】

また、本発明によれば、前記剥離ローラーは、剥離した前記高分子EL層を前記剥離ローラー表面から除去するための洗浄手段として噴射された洗浄液、又はスクレーパーを有するため、剥離手段から高分子EL層が剥離され、剥離手段が再利用されるため効率よく薄膜トランジスタ基板を再生することができる。

【0029】

また、本発明によれば、前記高分子EL層積層基板が地面と水平に搬送され、前記高分子EL層積層基板の搬送手段として搬送ローラー及び、前記剥離ローラーが、高分子EL層積層基板を介して対向して設置され、10Pa以上1MPa以下の押し当て圧力にて高分子EL層積層基板を挟み込む構造を有するため、ローラーの押圧や撓み等による薄膜トランジスタ基板の破損を防ぎ、且つ剥離手段と高分子EL層との密着が十分なため効率よく薄膜トランジスタ基板を再生することができる。

【0030】

以上から、本発明によれば、高分子EL層積層基板を製造する際に、品質基準を満たさないものが発生した場合でも、簡便な方法で基板を再生することができる再生装置及び効率の良い再生方法を提供することが出来る。そのため製造コストを抑えられた高分子EL層積層基板を提供することができる。

【図面の簡単な説明】

【0031】

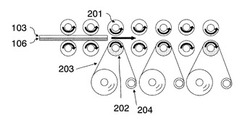

【図1】本発明のTFTパネル103の再生装置で粘着シート203を用いる場合の概略断面図

【図2】本発明のTFTパネル103の再生装置で粘着ローラー205を用いる場合の概略断面図

【図3】本発明のTFTパネル103の再生装置で粘着シート203を用いる場合の再生工程(a)〜(c)の説明図

【図4】本発明のTFTパネル103の再生装置で粘着ローラー205を用いる場合の再生工程(a)〜(c)の説明図

【図5】実施例2における剥離ローラー洗浄の説明図

【図6】実施例3における剥離ローラー上の高分子EL層をスクレーパーによる剥離の説明図

【図7】高分子EL層積層基板の構造の概略断面図

【発明を実施するための形態】

【0032】

以下、本発明の一実施の形態に係る高分子EL層積層基板の再生装置及び再生方法について、図面を参照しつつ詳しく説明する。なお、以下の実施の形態においては、同一構成要素には同一の符号を付し、実施の形態間において重複する説明は省略する。

【0033】

なお、本発明の具体的な構成、及び一連の工程は下記の条件に限定されるものではない。

【0034】

図7は剥離対象となる高分子ELパネル107の構成(ガラス基板101及び透明電極層102から成るTFTパネル103、電荷輸送層104及び発光層105から成る高分子EL層106)を模式的に示す概略図であり、図1は本発明に係る高分子ELパネル用基板の再生装置の実施例の一つを模式的に示す概略図である。

【0035】

高分子ELパネル107の搬送方向に高分子EL層106成膜面を水平に設置し、上下に対を成したローラー間(201、202)に挟み込み(図3(a))、搬送されると共に高分子EL層106が剥離され(図3(b))、TFTパネル103が再生される(図3(c))。搬送ローラー201、剥離ローラー202はいずれもが回転のための動力を有していても良く、又はどちらか一方が動力によって回転し、もう一方は高分子ELパネル107の搬送と共に回転する機構であっても良いが、剥離ローラーが粘着シートを用いるものの場合は剥離ローラーが回転することが好ましい。

【0036】

搬送ローラー201、剥離ローラー202の材料は金属、プラスチック、ゴムなど、パネルの搬送に適したものを好適に用いることができる。また、搬送ローラー201は、パネルの搬送のために必要なだけの粘着性や摩擦を持つように表面が加工されていても良く、剥離ローラー202は粘着シート203がずれないだけの粘着性や摩擦を持つように加工されていても良い。

【0037】

ローラー間の距離は以下に述べる適切な圧力が高分子ELパネル107にかかるように、高分子ELパネル107の厚さを考慮して設定される。また、高分子ELパネル107の搬送速度は、高分子EL層106が剥離され、TFTパネル103が破損せずに再生されれば任意の速度でよい。

【0038】

また、ここでいう高分子EL層106に用いた「高分子」とは発光層105としてポリフェニレンビニレン類、ポリフェニレン類、ポリチオフェン類、ポリチアゾール類、ポリチアジアゾール類、ポリオキサゾール類、ポリオキサジアゾール類、ポリフルオレン類等のπ共役系高分子等を指しており、かつ発光層105下に電荷輸送層104としてポリアニリン類、ポリチオフェン類、ポリビニルカルバゾール(PVK)類、PEDOT:PSS等の高分子材料、またはポリパラフェニレン(PPP)等のポリアリーレン類、ポリフェニレンビニレン(PPV)等のポリアリーレンビニレン類等の導電性高分子若しくはポリスチレン(PS)等の高分子に、アリールアミン類、カルバゾール類、アリールスルフィド類、チオフェン類及びフタロシアニン類等の低分子の電荷輸送性を示す材料を混合した物を指す。

【0039】

剥離工程を実際に行うに先立ち、欠陥を有する高分子EL層106とTFTパネル103との間の密着性について検討しておくことが好ましい。この密着性を測定するために、JISK5400−1990にある試験を用いることができる。特に8.5.2に準拠した碁盤目テープ法付着性試験が最も適している。ただし、この密着性は非常に弱く、後述の試験の条件では高分子EL層106の薄膜の剥離性の基準に適用することは困難であるために、以下のようにいくつか変更して検討する。なお、下記に記す粘着力はJISK6854−1に規定されるものである。

【0040】

まず、高分子ELパネル107上の欠陥を有する高分子EL層106を1mmの間隔を有してなるカッターガイドを用いてカッターナイフで傷を付け、1cm角の中に100個のマス目をつくり、その表面に、ある任意の粘着力を有する粘着剤を塗布した粘着シート203を任意の圧力にて押し付けた後、剥離する。

【0041】

この剥離試験にて徐々に粘着力を上げていき、欠陥を有する高分子EL層106に形成されたマス目が剥離されたときの粘着シート203の粘着力を、欠陥を有する高分子EL層106とTFTパネル103との間の剥離の閾値と見なすことができ、この閾値以上の粘着力を有する粘着剤を用いれば、粘着剤と欠陥を有する高分子EL層106との間の密着性が、欠陥を有する高分子EL層106とTFTパネル103との間の密着性よりも十分大きいと判断することができる。さらに粘着力を上げて剥離試験を行い、剥離によりTFT基板に破損が生じた粘着力をTFTパネル103の破損の閾値とみなすことができ、この閾値未満の粘着力を有する粘着剤を用いることで、欠陥を有する高分子EL層106をTFTパネル103が破損することなく剥離でき、TFTパネル103を再度利用することができる。

【0042】

なお、本粘着剤は、欠陥を有する高分子EL層106を剥離しやすくするために、必要に応じ加熱したり硬化させたり、膨潤させたり乾燥させたりしても良い。

【0043】

次に、高分子ELパネル107から高分子EL層106を剥離する剥離工程について、図3を参照しながら説明する。

【0044】

高分子ELパネル107は、高分子EL層106が形成された面と連続した粘着シート203の粘着剤が形成された面とが密着されるように、水平に設置・搬送される。TFTパネル基板は主に薄いガラス等が用いられるため、撓み等による破損を防ぐために水平に設置・搬送することが好ましい。

【0045】

続いて、搬送ローラー201および剥離ローラー202の回転により搬送されると共に、両ローラーにより高分子ELパネル107と連続した粘着シート203とが圧着され、高分子EL層106と粘着シート203とが密着する。

【0046】

このとき高分子EL層106に押し当てる圧力は10Pa以上1MPa以下とすることで、高分子EL層106と剥離ローラー202との密着が十分に行われ、且つTFTパネル103の破損しないため好ましい。剥離ローラー202を高分子EL層106に押し当てる圧力が10Pa未満の場合、粘着シート203と高分子EL層106との密着が十分に行われないために高分子EL層106の剥離が十分に行えず、剥離ローラー202を高分子EL層106に押し当てる圧力が1MPaを超えた場合、TFTパネル103に物理的なダメージが加わり、TFTパネル103そのものが傷ついたり、若しくは破損が起きたりする。

【0047】

続いて、連続した粘着シート203が巻き取りローラー204の回転により高分子ELパネル107から剥離されると同時に、連続した粘着シート203と密着した高分子EL層106がTFTパネル103から剥離される。

【0048】

そして、搬送ローラー201と剥離ローラー202及び連続した粘着シート203から成る上記工程を連続して設置し、高分子ELパネル107と粘着シート203との密着を繰り返すことで、高分子EL層106は最終的にTFTパネル103から全て剥離することができる。

【0049】

上記の一連の作業工程によりTFTパネル103を再利用可能な状態へと復元することができる。なお、上記した工程の他に、再生したTFTパネル103を洗浄する工程は適宜設けることができる。

【0050】

上記剥離工程に用いられる剥離ローラー202及び連続した粘着シート203は、粘着シート203と同一の粘着剤、又は同一の粘着力を持つ粘着剤層を剥離ローラー202に形成した粘着ローラー205と換えてもよい(図2)。この場合、粘着ローラー205は、高分子EL層106の剥離の後ローラー表面を洗浄することで上記剥離工程を連続して行うことができ、連続した粘着シート203を用いる場合に比べて、粘着シートの基材となるフィルムなどが不要であるため経済的により優れている。

【0051】

粘着ローラー205の洗浄方法としては、洗浄液を溜めた洗浄浴に粘着ローラー205を浸す、粘着ローラーをブラシで擦る等の方法を適宜用いることができるが、図5のように洗浄液207に圧力をかけて噴射して洗浄する方法が特に好ましい。この場合、噴射の圧力は8から20Mpaの間であれば好適に洗浄することができ、1つの粘着ローラー205に対して高圧洗浄液噴出し口206は複数設けてもよい。また、より洗浄しやすくする目的で洗浄液207を加熱しておくことも好ましい。

【0052】

ここで用いる洗浄液207とはトルエン、アセトン、ジメチルエーテル、ジエチルエーテル、ホルムアルデヒド、アセトアルデヒド、ジメチルスルホキシド、メタノール、エタノール、イソプロピルアルコール、へキサン、キシレンなどの有機溶剤が好適に用いることができるが、剥離された高分子EL層106を洗い流せるものであればこれに限定されない。

【0053】

さらに、上記の洗浄方法の他に、図6のようにスクレーパー208によって粘着ローラー205から高分子EL層106をこそぎ落とすこともできる。さらに、スクレーパー208は1つの粘着ローラー205に対して複数設けてもよい。ここで用いるスクレーパーの素材としては、ステンレス、トムバック、ジュラルミン、パーメンデュール、タングステンカーバイドなどの合金、又はガラス長繊維強化プラスチック(GMT)、炭素繊維強化プラスチック(CFRP)、アラミド繊維強化プラスチック(AFRP)、ケブラー繊維強化プラスチック(KFRP)、ポリエチレン繊維強化プラスチック(DFRP)などの強化プラスチックが考えられるがこそぎ落とす機能を阻害するものでなければ上記の素材に限定しない。

【0054】

以下、実施例により本発明の具体例を説明するが、本発明はこれに限られるものではない。

【実施例】

【0055】

まず、上記した剥離工程を行うに先立ち、高分子EL層106とTFTパネル103との密着性について調べるため、粘着力3.14N/幅25mmの粘着シート(株式会社寺岡製作所テープNo.9470)又はそれと同一の粘着力の粘着ローラーを用いて剥離試験を行った。その結果、高分子EL層106を構成する材料を上記した種々の材料に変えても高分子EL層106とTFTパネル103との密着性に大きな違いは見られなかった。

【0056】

次に、上記値以上の例として粘着力3.33N/幅25mmの粘着シート(同社製テープNo.9430)又は粘着ローラーでは基板に破損が生じた。また、粘着力0.20N/幅25mmの粘着シート(同社製テープNo.945)又は粘着ローラーでも若干剥離した。さらに上記値以下の例として粘着力0.10N/幅25mmの粘着シート(同社製テープNo.941A)又は粘着ローラーでは殆ど剥離しなかった。

【0057】

次に、粘着力0.10N/幅25mmから粘着力3.14N/幅25mmまで粘着力を換えて上記剥離試験を行った結果を表1に示す。表1でいう剥離率とは、高分子ELパネル107上の欠陥を有する高分子EL層106を1mmの間隔を有してなるカッターガイドを用いてカッターナイフで傷を付け、1cm角の中に100個のマス目に対し、その後剥離工程により剥離したマス目の割合として算出されたものである。

【0058】

【表1】

【0059】

表1から、粘着シート203又は粘着ローラーの粘着力は1.47N/幅25mmから3.33N/幅25mmの範囲であれば、剥離残りやTFTパネルの破損が無く、良好に剥離できることが分かった。粘着シートの粘着力が0.98N/幅25mm以下では、剥離率が十分でなく、TFTパネル上に高分子EL層の剥離残りがあった。一方、粘着シートの粘着力が3.33N/幅25mm以上では、剥離の際にTFTパネルが破損し、TFTパネルの再生に適さなかった。

【0060】

上記の結果を元に、粘着シート203又は粘着ローラーの粘着力を1.47N/幅25mmから3.33N/幅25mmの範囲で、以下の実施例1から実施例3に示すTFTパネル再生装置により、高分子ELパネル107からTFTパネル103を再生する工程を行った。

【0061】

<実施例1>

図1に示した機構を用い、水平に設置された高分子ELパネル107は、搬送ローラー202により前方に送られ連続した粘着シート203(株式会社寺岡製作所テープNo.9470粘着力3.14N/幅25mm)により200Paの圧力で押し付けられ、高分子EL層106を剥離された。同粘着シート203は搬送ローラー202と同速度で回転する巻取りローラー204によって巻き取られる。

【0062】

上記機構を4台通過したその結果、全ての高分子EL層106を剥離し、再度利用可能なTFTパネル103が再生された。

【0063】

<実施例2>

図2に示した機構を用い、水平に設置された高分子ELパネル107は搬送ローラー202により前方に送られ、粘着力3.14N/幅25mmからなる粘着剤を塗布した粘着ローラー205により200Paの圧力で押し付けられ、高分子EL層106を剥離された。

【0064】

ここで剥離した高分子EL層106が密着した粘着ローラー205は、高圧洗浄液噴出し口206からのトルエン8MPa噴射により洗浄され、再度次の剥離対象基板の剥離に用いられる(図5)。

【0065】

上記機構を4台通過した結果、粘着ローラー205によってすべての高分子EL層106が剥ぎ取られたTFTパネル103は再度利用可能な状態へと復元された。

【0066】

<実施例3>

図2に示した機構を用い、水平に設置された高分子ELパネル107は搬送ローラー202により前方に送られ、粘着力3.14N/幅25mmからなる粘着剤を塗布した粘着ローラー205により200Paの圧力で押し付けられ、高分子EL層106を剥離された。

【0067】

ここで剥離した高分子EL層106が密着した粘着ローラー205は、ステンレス製スクレーパー208により高分子EL層106が削り取られ、削られた高分子EL層106は下方へと収容される。粘着ローラー205は再度次の剥離対象基板の剥離に用いられる(図6)。

【0068】

上記機構を4台通過した結果、粘着ローラー205によってすべての高分子EL層106が剥ぎ取られたTFTパネル103は再度利用可能な状態へと復元された。

【産業上の利用可能性】

【0069】

本発明により高分子EL基板の再生方法の提案によりこれまで処分されていた基板の無駄を解消し歩留まりの向上が期待できることから高分子ELにおける生産性の向上が見込まれる。

【符号の説明】

【0070】

101・・・ガラス基板

102・・・透明電極層

103・・・TFTパネル

104・・・電荷輸送層

105・・・発光層

106・・・高分子EL層

107・・・高分子ELパネル

201・・・搬送ローラー

202・・・剥離ローラー

203・・・粘着シート

204・・・巻取りローラー

205・・・粘着ローラー

206・・・高圧洗浄液噴出し口

207・・・洗浄液

208・・・スクレーパー

【技術分野】

【0001】

本発明は、高分子EL層積層基板の再生装置並びに再生方法に関する。特に、高分子EL(以下、「高分子EL」という。)現象を利用した高分子ELパネルの製造に用いる高分子EL層積層基板の再生装置及び再生方法に関するものである。

【背景技術】

【0002】

高分子ELパネルの基材には、透過率などの光学特性や、平坦性や平滑性、耐久性などが優れ、熱膨張率も小さい高価な高機能ガラス、例えば無アルカリガラスが用いられている。最近では、光学特性や平滑性などに優れたフィルムも高分子ELパネルの基材として用いられることがあるが、このフィルム基材もガスバリア性を付加するための加工が施されているため高価となる。

【0003】

また、アクティブマトリクス駆動の高分子EL素子では、基材上に薄膜トランジスタ(TFT)回路等の機能層を形成したもの(以下、「基板」という。)を用いる。基材に付加価値が付くため、この基板は更に高価な物となる。

【0004】

一方、高分子ELパネルの高機能化に伴い、それに求められる品質基準も高くなってきている。例えば、高精細化が進みパネル中の画素サイズが小さくなっているため、異物の影響が大きくなる他、主に低分子系で実施されている蒸着プロセスにおいては、たわみなどによるマスクのずれの許容範囲が狭くなり、主に高分子系で実施されている印刷プロセスにおいては、インクジェット法や凸版印刷法などでの塗布位置精度や塗布量の精度の許容範囲が狭く成ってきている。そのため、歩留まりを向上させる様々な工夫が成されているが、向上した品質基準を満たさない部材の発生が問題となっている。

【0005】

また、積層化も進んでおり、高分子に代表される塗布型でも正孔輸送層、インターレイヤ層、有機発光層が1対の電極間に積層されることが多い。低分子に代表される蒸着型では、更に各層の役割を細かく分け層の多層化により構成されることが多い。

【0006】

ここで、1対の電極間に挟まれた箇所に形成される高分子発光層を含む部位を高分子EL層という。また、基材以外の高分子EL素子の構成要素を機能層という。

【0007】

これら機能層のどこかに欠陥があった場合、その欠陥がある画素は満足な発光特性を示さない。この事が更に歩留まりの向上を阻害している。

【0008】

以上のことから、品質基準を満足しない高分子ELパネルから、高価な基材、基板を再生し、コストの低減を図るための様々な方法が提案されている。

【0009】

この基材、基板の再生方法としては、例えば、特許文献1及び2には、基板上に形成された機能層を酸やアルカリ溶液にて溶解させる方法が開示されている(特許文献1及び2参照)。また、特許文献3には、ブラシの機械摩擦により剥離する方法が開示されている(特許文献3参照)。

【0010】

しかしながら、特許文献1及び2に記載の方法では、酸やアルカリの化学液を使用するので、基板表面にて化学反応が起きて変質層を生じさせてしまう可能性や化学液の管理も煩雑である。また、特許文献3の方法では、ブラシの物理的な接触により基板表面に傷を与えてしまう可能性がある。

【0011】

以上の問題を解決するために、特許文献4には、基材上の導電性金属酸化物を電気化学的に溶解させる方法が開示されている(特許文献4参照)。特許文献4に記載の方法では、基材の化学反応や物理的接触による傷発生による劣化を防ぐことはできるが、最表面に導電性金属酸化物が存在しないと適応できない上に、電解液塗布装置や電極などを備えた特殊な装置を準備する必要がある。更には、再利用したい基板上に薄膜トランジスタが形成されている場合には、そのトランジスタまで破壊してしまう恐れがある。

【0012】

上述した基板再生方法の他に、例えば、特許文献5及び6には、欠陥が有る箇所のみを修復若しくは破壊して、品質基準を満たすようにする方法が多数開示されている(特許文献5及び6参照)。特許文献5及び6の方法では、欠陥箇所が少なければ有効であるが、欠陥箇所が多数存在する場合には時間がかかるうえ、修復後の品質も期待できなくなってしまう。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第2538500号

【特許文献2】特開2003−262717号公報

【特許文献3】特開平9−86968号公報

【特許文献4】特開2007−107025号公報

【特許文献5】特開2004−227852号公報

【特許文献6】特開2000−173474号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、高分子ELパネルを製造する際に、品質基準を満たさないものが発生した場合でも簡便な方法で基板を効率よく再生することができる薄膜トランジスタ基板の再生装置及び再生方法を提供することである。

【課題を解決するための手段】

【0015】

上記課題を解決するための手段として、請求項1の発明は、高薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、

少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、

前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置としたものである。

【0016】

また、請求項2の発明は、前記剥離手段がシート上に粘着剤層が形成された連続した粘着シートであり、前記連続した粘着シートは巻き出しローラーから巻き出され、前記剥離ローラー上で前記高分子EL層積層基板と接触して前記高分子EL層を剥離した後、巻取りローラーによって巻き取られる機構を有することを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置としたものである。

【0017】

また、請求項3の発明は、前前記剥離手段が、粘着剤層であることを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置としたものである。

【0018】

また、請求項4の発明は、前記剥離手段の粘着力がJISK6854−1にて規定された粘着力1.47N/25mm以上3.14N/幅25mm以下の粘着剤を用いることを特徴とする請求項1乃至3の何れか1項に記載の薄膜トランジスタ基板の再生装置としたものである。

【0019】

また、請求項5の発明は、前記剥離ローラーは、剥離した前記高分子EL層を前記剥離ローラー表面から除去するための洗浄手段を有することを特徴とする請求項3及び4に記載の薄膜トランジスタ基板の再生装置としたものである。

【0020】

また、請求項6の発明は、前記洗浄手段が、噴射された洗浄液であることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置としたものである。

【0021】

また、請求項7の発明は、前記洗浄液が有機溶剤であることを特徴とする請求項6に記載の薄膜トランジスタ基板の再生装置としたものである。

【0022】

また、請求項8の発明は、前記洗浄手段が、ローラー表面の異物を掻き落とすスクレーパーであることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置としたものである。

【0023】

また、請求項9の発明は、前記高分子EL層積層基板の搬送手段として搬送ローラー及び、前記剥離ローラーが、高分子EL層積層基板を介して対向して設置され、10Pa以上1MPa以下の押し当て圧力にて高分子EL層積層基板を挟み込む構造を有することを特徴とする請求項1乃至8の何れか1項に記載の薄膜トランジスタ基板の再生装置としたものである。

【0024】

また、請求項10の発明は、前記高分子EL層積層基板が地面と水平に搬送され、前記高分子EL層が下向きであることを特徴とする、請求項9に記載の薄膜トランジスタ基板の再生装置としたものである。

【0025】

また、請求項11の発明は、請求項1乃至10の何れか1項記載の再生装置を用い、前記高分子EL層に粘着剤を接触させ、粘着剤と共に前記高分子EL層を前記高分子EL層積層基板より除去する工程を有することを特徴とする薄膜トランジスタ基板の再生方法としたものである。

【発明の効果】

【0026】

本発明によれば、薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生するにあたり、薄膜トランジスタ基板上に少なくとも、高分子EL層が形成された高分子EL層積層基板から、前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置を用いることで、薄膜トランジスタ基板を破損することなく、効率よく再生することができる。

【0027】

また、本発明によれば、前記剥離手段がJISK6854−1にて規定された粘着力1.47N/25mm以上3.14N/幅25mm以下の粘着力の粘着シートまたは粘着ローラーとしたことで、薄膜トランジスタ基板を破損することなく高分子EL層だけを剥離することができる。

【0028】

また、本発明によれば、前記剥離ローラーは、剥離した前記高分子EL層を前記剥離ローラー表面から除去するための洗浄手段として噴射された洗浄液、又はスクレーパーを有するため、剥離手段から高分子EL層が剥離され、剥離手段が再利用されるため効率よく薄膜トランジスタ基板を再生することができる。

【0029】

また、本発明によれば、前記高分子EL層積層基板が地面と水平に搬送され、前記高分子EL層積層基板の搬送手段として搬送ローラー及び、前記剥離ローラーが、高分子EL層積層基板を介して対向して設置され、10Pa以上1MPa以下の押し当て圧力にて高分子EL層積層基板を挟み込む構造を有するため、ローラーの押圧や撓み等による薄膜トランジスタ基板の破損を防ぎ、且つ剥離手段と高分子EL層との密着が十分なため効率よく薄膜トランジスタ基板を再生することができる。

【0030】

以上から、本発明によれば、高分子EL層積層基板を製造する際に、品質基準を満たさないものが発生した場合でも、簡便な方法で基板を再生することができる再生装置及び効率の良い再生方法を提供することが出来る。そのため製造コストを抑えられた高分子EL層積層基板を提供することができる。

【図面の簡単な説明】

【0031】

【図1】本発明のTFTパネル103の再生装置で粘着シート203を用いる場合の概略断面図

【図2】本発明のTFTパネル103の再生装置で粘着ローラー205を用いる場合の概略断面図

【図3】本発明のTFTパネル103の再生装置で粘着シート203を用いる場合の再生工程(a)〜(c)の説明図

【図4】本発明のTFTパネル103の再生装置で粘着ローラー205を用いる場合の再生工程(a)〜(c)の説明図

【図5】実施例2における剥離ローラー洗浄の説明図

【図6】実施例3における剥離ローラー上の高分子EL層をスクレーパーによる剥離の説明図

【図7】高分子EL層積層基板の構造の概略断面図

【発明を実施するための形態】

【0032】

以下、本発明の一実施の形態に係る高分子EL層積層基板の再生装置及び再生方法について、図面を参照しつつ詳しく説明する。なお、以下の実施の形態においては、同一構成要素には同一の符号を付し、実施の形態間において重複する説明は省略する。

【0033】

なお、本発明の具体的な構成、及び一連の工程は下記の条件に限定されるものではない。

【0034】

図7は剥離対象となる高分子ELパネル107の構成(ガラス基板101及び透明電極層102から成るTFTパネル103、電荷輸送層104及び発光層105から成る高分子EL層106)を模式的に示す概略図であり、図1は本発明に係る高分子ELパネル用基板の再生装置の実施例の一つを模式的に示す概略図である。

【0035】

高分子ELパネル107の搬送方向に高分子EL層106成膜面を水平に設置し、上下に対を成したローラー間(201、202)に挟み込み(図3(a))、搬送されると共に高分子EL層106が剥離され(図3(b))、TFTパネル103が再生される(図3(c))。搬送ローラー201、剥離ローラー202はいずれもが回転のための動力を有していても良く、又はどちらか一方が動力によって回転し、もう一方は高分子ELパネル107の搬送と共に回転する機構であっても良いが、剥離ローラーが粘着シートを用いるものの場合は剥離ローラーが回転することが好ましい。

【0036】

搬送ローラー201、剥離ローラー202の材料は金属、プラスチック、ゴムなど、パネルの搬送に適したものを好適に用いることができる。また、搬送ローラー201は、パネルの搬送のために必要なだけの粘着性や摩擦を持つように表面が加工されていても良く、剥離ローラー202は粘着シート203がずれないだけの粘着性や摩擦を持つように加工されていても良い。

【0037】

ローラー間の距離は以下に述べる適切な圧力が高分子ELパネル107にかかるように、高分子ELパネル107の厚さを考慮して設定される。また、高分子ELパネル107の搬送速度は、高分子EL層106が剥離され、TFTパネル103が破損せずに再生されれば任意の速度でよい。

【0038】

また、ここでいう高分子EL層106に用いた「高分子」とは発光層105としてポリフェニレンビニレン類、ポリフェニレン類、ポリチオフェン類、ポリチアゾール類、ポリチアジアゾール類、ポリオキサゾール類、ポリオキサジアゾール類、ポリフルオレン類等のπ共役系高分子等を指しており、かつ発光層105下に電荷輸送層104としてポリアニリン類、ポリチオフェン類、ポリビニルカルバゾール(PVK)類、PEDOT:PSS等の高分子材料、またはポリパラフェニレン(PPP)等のポリアリーレン類、ポリフェニレンビニレン(PPV)等のポリアリーレンビニレン類等の導電性高分子若しくはポリスチレン(PS)等の高分子に、アリールアミン類、カルバゾール類、アリールスルフィド類、チオフェン類及びフタロシアニン類等の低分子の電荷輸送性を示す材料を混合した物を指す。

【0039】

剥離工程を実際に行うに先立ち、欠陥を有する高分子EL層106とTFTパネル103との間の密着性について検討しておくことが好ましい。この密着性を測定するために、JISK5400−1990にある試験を用いることができる。特に8.5.2に準拠した碁盤目テープ法付着性試験が最も適している。ただし、この密着性は非常に弱く、後述の試験の条件では高分子EL層106の薄膜の剥離性の基準に適用することは困難であるために、以下のようにいくつか変更して検討する。なお、下記に記す粘着力はJISK6854−1に規定されるものである。

【0040】

まず、高分子ELパネル107上の欠陥を有する高分子EL層106を1mmの間隔を有してなるカッターガイドを用いてカッターナイフで傷を付け、1cm角の中に100個のマス目をつくり、その表面に、ある任意の粘着力を有する粘着剤を塗布した粘着シート203を任意の圧力にて押し付けた後、剥離する。

【0041】

この剥離試験にて徐々に粘着力を上げていき、欠陥を有する高分子EL層106に形成されたマス目が剥離されたときの粘着シート203の粘着力を、欠陥を有する高分子EL層106とTFTパネル103との間の剥離の閾値と見なすことができ、この閾値以上の粘着力を有する粘着剤を用いれば、粘着剤と欠陥を有する高分子EL層106との間の密着性が、欠陥を有する高分子EL層106とTFTパネル103との間の密着性よりも十分大きいと判断することができる。さらに粘着力を上げて剥離試験を行い、剥離によりTFT基板に破損が生じた粘着力をTFTパネル103の破損の閾値とみなすことができ、この閾値未満の粘着力を有する粘着剤を用いることで、欠陥を有する高分子EL層106をTFTパネル103が破損することなく剥離でき、TFTパネル103を再度利用することができる。

【0042】

なお、本粘着剤は、欠陥を有する高分子EL層106を剥離しやすくするために、必要に応じ加熱したり硬化させたり、膨潤させたり乾燥させたりしても良い。

【0043】

次に、高分子ELパネル107から高分子EL層106を剥離する剥離工程について、図3を参照しながら説明する。

【0044】

高分子ELパネル107は、高分子EL層106が形成された面と連続した粘着シート203の粘着剤が形成された面とが密着されるように、水平に設置・搬送される。TFTパネル基板は主に薄いガラス等が用いられるため、撓み等による破損を防ぐために水平に設置・搬送することが好ましい。

【0045】

続いて、搬送ローラー201および剥離ローラー202の回転により搬送されると共に、両ローラーにより高分子ELパネル107と連続した粘着シート203とが圧着され、高分子EL層106と粘着シート203とが密着する。

【0046】

このとき高分子EL層106に押し当てる圧力は10Pa以上1MPa以下とすることで、高分子EL層106と剥離ローラー202との密着が十分に行われ、且つTFTパネル103の破損しないため好ましい。剥離ローラー202を高分子EL層106に押し当てる圧力が10Pa未満の場合、粘着シート203と高分子EL層106との密着が十分に行われないために高分子EL層106の剥離が十分に行えず、剥離ローラー202を高分子EL層106に押し当てる圧力が1MPaを超えた場合、TFTパネル103に物理的なダメージが加わり、TFTパネル103そのものが傷ついたり、若しくは破損が起きたりする。

【0047】

続いて、連続した粘着シート203が巻き取りローラー204の回転により高分子ELパネル107から剥離されると同時に、連続した粘着シート203と密着した高分子EL層106がTFTパネル103から剥離される。

【0048】

そして、搬送ローラー201と剥離ローラー202及び連続した粘着シート203から成る上記工程を連続して設置し、高分子ELパネル107と粘着シート203との密着を繰り返すことで、高分子EL層106は最終的にTFTパネル103から全て剥離することができる。

【0049】

上記の一連の作業工程によりTFTパネル103を再利用可能な状態へと復元することができる。なお、上記した工程の他に、再生したTFTパネル103を洗浄する工程は適宜設けることができる。

【0050】

上記剥離工程に用いられる剥離ローラー202及び連続した粘着シート203は、粘着シート203と同一の粘着剤、又は同一の粘着力を持つ粘着剤層を剥離ローラー202に形成した粘着ローラー205と換えてもよい(図2)。この場合、粘着ローラー205は、高分子EL層106の剥離の後ローラー表面を洗浄することで上記剥離工程を連続して行うことができ、連続した粘着シート203を用いる場合に比べて、粘着シートの基材となるフィルムなどが不要であるため経済的により優れている。

【0051】

粘着ローラー205の洗浄方法としては、洗浄液を溜めた洗浄浴に粘着ローラー205を浸す、粘着ローラーをブラシで擦る等の方法を適宜用いることができるが、図5のように洗浄液207に圧力をかけて噴射して洗浄する方法が特に好ましい。この場合、噴射の圧力は8から20Mpaの間であれば好適に洗浄することができ、1つの粘着ローラー205に対して高圧洗浄液噴出し口206は複数設けてもよい。また、より洗浄しやすくする目的で洗浄液207を加熱しておくことも好ましい。

【0052】

ここで用いる洗浄液207とはトルエン、アセトン、ジメチルエーテル、ジエチルエーテル、ホルムアルデヒド、アセトアルデヒド、ジメチルスルホキシド、メタノール、エタノール、イソプロピルアルコール、へキサン、キシレンなどの有機溶剤が好適に用いることができるが、剥離された高分子EL層106を洗い流せるものであればこれに限定されない。

【0053】

さらに、上記の洗浄方法の他に、図6のようにスクレーパー208によって粘着ローラー205から高分子EL層106をこそぎ落とすこともできる。さらに、スクレーパー208は1つの粘着ローラー205に対して複数設けてもよい。ここで用いるスクレーパーの素材としては、ステンレス、トムバック、ジュラルミン、パーメンデュール、タングステンカーバイドなどの合金、又はガラス長繊維強化プラスチック(GMT)、炭素繊維強化プラスチック(CFRP)、アラミド繊維強化プラスチック(AFRP)、ケブラー繊維強化プラスチック(KFRP)、ポリエチレン繊維強化プラスチック(DFRP)などの強化プラスチックが考えられるがこそぎ落とす機能を阻害するものでなければ上記の素材に限定しない。

【0054】

以下、実施例により本発明の具体例を説明するが、本発明はこれに限られるものではない。

【実施例】

【0055】

まず、上記した剥離工程を行うに先立ち、高分子EL層106とTFTパネル103との密着性について調べるため、粘着力3.14N/幅25mmの粘着シート(株式会社寺岡製作所テープNo.9470)又はそれと同一の粘着力の粘着ローラーを用いて剥離試験を行った。その結果、高分子EL層106を構成する材料を上記した種々の材料に変えても高分子EL層106とTFTパネル103との密着性に大きな違いは見られなかった。

【0056】

次に、上記値以上の例として粘着力3.33N/幅25mmの粘着シート(同社製テープNo.9430)又は粘着ローラーでは基板に破損が生じた。また、粘着力0.20N/幅25mmの粘着シート(同社製テープNo.945)又は粘着ローラーでも若干剥離した。さらに上記値以下の例として粘着力0.10N/幅25mmの粘着シート(同社製テープNo.941A)又は粘着ローラーでは殆ど剥離しなかった。

【0057】

次に、粘着力0.10N/幅25mmから粘着力3.14N/幅25mmまで粘着力を換えて上記剥離試験を行った結果を表1に示す。表1でいう剥離率とは、高分子ELパネル107上の欠陥を有する高分子EL層106を1mmの間隔を有してなるカッターガイドを用いてカッターナイフで傷を付け、1cm角の中に100個のマス目に対し、その後剥離工程により剥離したマス目の割合として算出されたものである。

【0058】

【表1】

【0059】

表1から、粘着シート203又は粘着ローラーの粘着力は1.47N/幅25mmから3.33N/幅25mmの範囲であれば、剥離残りやTFTパネルの破損が無く、良好に剥離できることが分かった。粘着シートの粘着力が0.98N/幅25mm以下では、剥離率が十分でなく、TFTパネル上に高分子EL層の剥離残りがあった。一方、粘着シートの粘着力が3.33N/幅25mm以上では、剥離の際にTFTパネルが破損し、TFTパネルの再生に適さなかった。

【0060】

上記の結果を元に、粘着シート203又は粘着ローラーの粘着力を1.47N/幅25mmから3.33N/幅25mmの範囲で、以下の実施例1から実施例3に示すTFTパネル再生装置により、高分子ELパネル107からTFTパネル103を再生する工程を行った。

【0061】

<実施例1>

図1に示した機構を用い、水平に設置された高分子ELパネル107は、搬送ローラー202により前方に送られ連続した粘着シート203(株式会社寺岡製作所テープNo.9470粘着力3.14N/幅25mm)により200Paの圧力で押し付けられ、高分子EL層106を剥離された。同粘着シート203は搬送ローラー202と同速度で回転する巻取りローラー204によって巻き取られる。

【0062】

上記機構を4台通過したその結果、全ての高分子EL層106を剥離し、再度利用可能なTFTパネル103が再生された。

【0063】

<実施例2>

図2に示した機構を用い、水平に設置された高分子ELパネル107は搬送ローラー202により前方に送られ、粘着力3.14N/幅25mmからなる粘着剤を塗布した粘着ローラー205により200Paの圧力で押し付けられ、高分子EL層106を剥離された。

【0064】

ここで剥離した高分子EL層106が密着した粘着ローラー205は、高圧洗浄液噴出し口206からのトルエン8MPa噴射により洗浄され、再度次の剥離対象基板の剥離に用いられる(図5)。

【0065】

上記機構を4台通過した結果、粘着ローラー205によってすべての高分子EL層106が剥ぎ取られたTFTパネル103は再度利用可能な状態へと復元された。

【0066】

<実施例3>

図2に示した機構を用い、水平に設置された高分子ELパネル107は搬送ローラー202により前方に送られ、粘着力3.14N/幅25mmからなる粘着剤を塗布した粘着ローラー205により200Paの圧力で押し付けられ、高分子EL層106を剥離された。

【0067】

ここで剥離した高分子EL層106が密着した粘着ローラー205は、ステンレス製スクレーパー208により高分子EL層106が削り取られ、削られた高分子EL層106は下方へと収容される。粘着ローラー205は再度次の剥離対象基板の剥離に用いられる(図6)。

【0068】

上記機構を4台通過した結果、粘着ローラー205によってすべての高分子EL層106が剥ぎ取られたTFTパネル103は再度利用可能な状態へと復元された。

【産業上の利用可能性】

【0069】

本発明により高分子EL基板の再生方法の提案によりこれまで処分されていた基板の無駄を解消し歩留まりの向上が期待できることから高分子ELにおける生産性の向上が見込まれる。

【符号の説明】

【0070】

101・・・ガラス基板

102・・・透明電極層

103・・・TFTパネル

104・・・電荷輸送層

105・・・発光層

106・・・高分子EL層

107・・・高分子ELパネル

201・・・搬送ローラー

202・・・剥離ローラー

203・・・粘着シート

204・・・巻取りローラー

205・・・粘着ローラー

206・・・高圧洗浄液噴出し口

207・・・洗浄液

208・・・スクレーパー

【特許請求の範囲】

【請求項1】

薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、

少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、

前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置。

【請求項2】

前記剥離手段がシート上に粘着剤層が形成された連続した粘着シートであり、前記連続した粘着シートは巻き出しローラーから巻き出され、前記剥離ローラー上で前記高分子EL層積層基板と接触して前記高分子EL層を剥離した後、巻取りローラーによって巻き取られる機構を有することを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置。

【請求項3】

前記剥離手段が、粘着剤層であることを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置。

【請求項4】

前記剥離手段の粘着力がJISK6854−1にて規定された粘着力1.47N/25mm以上3.14N/幅25mm以下の粘着剤を用いることを特徴とする請求項1乃至3の何れか1項に記載の薄膜トランジスタ基板の再生装置。

【請求項5】

前記剥離ローラーは、剥離した前記高分子EL層を前記剥離ローラー表面から除去するための洗浄手段を有することを特徴とする請求項3及び4に記載の薄膜トランジスタ基板の再生装置。

【請求項6】

前記洗浄手段が、噴射された洗浄液であることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置。

【請求項7】

前記洗浄液が有機溶剤であることを特徴とする請求項6に記載の薄膜トランジスタ基板の再生装置。

【請求項8】

前記洗浄手段が、ローラー表面の異物を掻き落とすスクレーパーであることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置。

【請求項9】

前記高分子EL層積層基板の搬送手段として搬送ローラー及び、前記剥離ローラーが、高分子EL層積層基板を介して対向して設置され、10Pa以上1MPa以下の押し当て圧力にて高分子EL層積層基板を挟み込む構造を有することを特徴とする請求項1乃至8の何れか1項に記載の薄膜トランジスタ基板の再生装置。

【請求項10】

前記高分子EL層積層基板が地面と水平に搬送され、前記高分子EL層が下向きであることを特徴とする、請求項9に記載の薄膜トランジスタ基板の再生装置。

【請求項11】

請求項1乃至10の何れか1項記載の再生装置を用い、前記高分子EL層に粘着剤を接触させ、粘着剤と共に前記高分子EL層を前記高分子EL層積層基板より除去する工程を有することを特徴とする薄膜トランジスタ基板の再生方法。

【請求項1】

薄膜トランジスタ基板上に少なくとも高分子EL層が形成された高分子EL層積層基板から前記高分子EL層を剥離して前記薄膜トランジスタ基板を再生する装置であって、

少なくとも1つ以上の搬送ローラーと、前記搬送ローラーに対向して設置される少なくとも1つ以上の剥離ローラーと、を備え、

前記高分子EL層積層基板は、回転する前記搬送ローラーと回転する前記剥離ローラーに挟まれ、前記搬送ローラーと前記剥離ローラーとの間を搬送され、前記剥離ローラー上に設けられた剥離手段によって前記高分子EL層が剥離されることを特徴とする薄膜トランジスタ基板の再生装置。

【請求項2】

前記剥離手段がシート上に粘着剤層が形成された連続した粘着シートであり、前記連続した粘着シートは巻き出しローラーから巻き出され、前記剥離ローラー上で前記高分子EL層積層基板と接触して前記高分子EL層を剥離した後、巻取りローラーによって巻き取られる機構を有することを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置。

【請求項3】

前記剥離手段が、粘着剤層であることを特徴とする請求項1に記載の薄膜トランジスタ基板の再生装置。

【請求項4】

前記剥離手段の粘着力がJISK6854−1にて規定された粘着力1.47N/25mm以上3.14N/幅25mm以下の粘着剤を用いることを特徴とする請求項1乃至3の何れか1項に記載の薄膜トランジスタ基板の再生装置。

【請求項5】

前記剥離ローラーは、剥離した前記高分子EL層を前記剥離ローラー表面から除去するための洗浄手段を有することを特徴とする請求項3及び4に記載の薄膜トランジスタ基板の再生装置。

【請求項6】

前記洗浄手段が、噴射された洗浄液であることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置。

【請求項7】

前記洗浄液が有機溶剤であることを特徴とする請求項6に記載の薄膜トランジスタ基板の再生装置。

【請求項8】

前記洗浄手段が、ローラー表面の異物を掻き落とすスクレーパーであることを特徴とする請求項5に記載の薄膜トランジスタ基板の再生装置。

【請求項9】

前記高分子EL層積層基板の搬送手段として搬送ローラー及び、前記剥離ローラーが、高分子EL層積層基板を介して対向して設置され、10Pa以上1MPa以下の押し当て圧力にて高分子EL層積層基板を挟み込む構造を有することを特徴とする請求項1乃至8の何れか1項に記載の薄膜トランジスタ基板の再生装置。

【請求項10】

前記高分子EL層積層基板が地面と水平に搬送され、前記高分子EL層が下向きであることを特徴とする、請求項9に記載の薄膜トランジスタ基板の再生装置。

【請求項11】

請求項1乃至10の何れか1項記載の再生装置を用い、前記高分子EL層に粘着剤を接触させ、粘着剤と共に前記高分子EL層を前記高分子EL層積層基板より除去する工程を有することを特徴とする薄膜トランジスタ基板の再生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−65046(P2011−65046A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−217179(P2009−217179)

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]