薄膜パターン形成方法及び有機EL表示装置の製造方法並びに有機EL表示装置

【課題】高精細な薄膜パターンの形成を容易に行い得るようにする。

【解決手段】基板9上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法であって、可視光を透過し一面に磁性体膜1を被着したフィルム2に薄膜パターン形成領域11に対応して薄膜パターン12と同形状の貫通する開口パターン3を形成し、磁性体膜1側を第1の磁気チャック6の平坦面に吸着して保持されたマスク4の開口パターン3を、第2の磁気チャック10上に載置された基板9の薄膜パターン形成領域11に位置合わせするステップと、第2の磁気チャックにより磁性体膜1を吸着してマスク4を第1の磁気チャック6から基板9上に移すステップと、マスク4の開口パターン3を介して基板9上の薄膜パターン形成領域11に成膜し、薄膜パターン12を形成するステップと、を行うものである。

【解決手段】基板9上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法であって、可視光を透過し一面に磁性体膜1を被着したフィルム2に薄膜パターン形成領域11に対応して薄膜パターン12と同形状の貫通する開口パターン3を形成し、磁性体膜1側を第1の磁気チャック6の平坦面に吸着して保持されたマスク4の開口パターン3を、第2の磁気チャック10上に載置された基板9の薄膜パターン形成領域11に位置合わせするステップと、第2の磁気チャックにより磁性体膜1を吸着してマスク4を第1の磁気チャック6から基板9上に移すステップと、マスク4の開口パターン3を介して基板9上の薄膜パターン形成領域11に成膜し、薄膜パターン12を形成するステップと、を行うものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法に関し、特に高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法並びに有機EL表示装置に係るものである。

【背景技術】

【0002】

従来、この種の薄膜パターン形成方法は、所定の成膜パターンに対応した複数の開口が設けられた強磁性体から成るメタルマスクを基板の一面を覆うように基板に密着させると共に、基板の他面側に配置された磁石の磁力を利用して固定され、真空蒸着装置の真空槽内で上記開口を通して基板の一面に蒸着材料を付着させ、薄膜パターンを形成するようになっていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−164020号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来の薄膜パターン形成方法において、一般に、数十μm〜数mmの厚みの金属板に薄膜パターンに対応した開口を例えばエッチング等により形成してマスクが作られるので、金属板の厚みが厚い場合には開口を高精度に形成することが困難であり、又金属板の熱膨張による位置ずれや反り等の影響で例えば300dpi以上の高精細な薄膜パターンの形成が困難であった。

【0005】

また、マスク用金属板の厚みを30μm程度まで薄くした場合には、300dpiに相当する開口を形成することは可能となるものの、開口を形成した部分の金属板が極めて薄いためよじれやたわみが生じ、開口の形状及び位置を精度よく保持することが困難である。したがって、基板上の薄膜パターン形成領域にマスクの開口を精度よく位置合わせすることができず、それ故、ただ単に、マスク用金属板の厚みを薄くしただけでは、300dpi以上の高精細な薄膜パターンを形成することは困難である。

【0006】

そこで、本発明は、このような問題点に対処し、高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法並びに有機EL表示装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、第1の発明による薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法であって、可視光を透過し一面に磁性体膜を被着したフィルムに前記薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記基板の前記薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、前記マスクの開口パターンを介して前記基板上の薄膜パターン形成領域に成膜し、薄膜パターンを形成するステップと、を行うものである。

【0008】

このような構成により、可視光を透過し一面に磁性体膜を被着したフィルムに薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターンを形成し、磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された基板の薄膜パターン形成領域に位置合わせした後、磁気チャックにより上記磁性体膜を吸着してマスクを保持手段から基板上に移し、マスクの開口パターンを介して基板上の薄膜パターン形成領域に成膜し、薄膜パターンを形成する。

【0009】

また、第2の発明による薄膜パターン形成方法は、基板上に一定形状の複数種の薄膜パターンを順次成膜形成する薄膜パターン形成方法であって、可視光を透過し一面に磁性体膜を被着したフィルムに一の薄膜パターンの形成領域に対応して該一の薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された前記基板の前記一の薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、前記マスクの開口パターンを介して前記基板上の前記一の薄膜パターン形成領域に成膜し、一の薄膜パターンを形成するステップと、前記マスクの磁性体膜側を保持手段の平坦面に吸着して、前記マスクを前記基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記基板の他の薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、前記マスクの開口パターンを介して前記他の薄膜パターン形成領域に成膜し、他の薄膜パターンを形成するステップと、を行うものである。

【0010】

このような構成により、可視光を透過し一面に磁性体膜を被着したフィルムに一の薄膜パターンの形成領域に対応して該一の薄膜パターンと同形状の貫通する開口パターンを形成し、磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された基板の上記一の薄膜パターン形成領域に位置合わせした後、磁気チャックにより磁性体膜を吸着してマスクを保持手段から基板上に移し、マスクの開口パターンを介して基板上の上記一の薄膜パターン形成領域に成膜し、一の薄膜パターンを形成し、マスクの磁性体膜側を保持手段の平坦面に吸着して、マスクを基板上から保持手段に移し、マスクの開口パターンを基板の他の薄膜パターン形成領域に位置合わせした後、磁気チャックにより磁性体膜を吸着してマスクを保持手段から基板上に移し、マスクの開口パターンを介して上記他の薄膜パターン形成領域に成膜し、他の薄膜パターンを形成する。

【0011】

好ましくは、前記マスクは、前記フィルムの一面に感光性材料を塗布するステップと、前記感光性材料を露光現像して前記薄膜パターン形成領域に対応した部分に前記薄膜パターンよりも形状の大きい島パターンを形成するステップと、前記フィルムの前記島パターンの周辺領域に磁性体膜をメッキ形成するステップと、前記島パターンを剥離して前記磁性体膜に前記島パターンに対応する開口部を設けてマスク用部材を形成するステップと、前記マスク用部材を保持手段の平坦面に前記磁性体膜側から吸着して保持するステップと、磁気チャック上に吸着保持された前記基板の前記薄膜パターン形成領域が前記開口部内に位置するように前記基板と前記マスク用部材とを位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスク用部材を前記保持手段から前記基板上に移すステップと、前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分に前記開口パターンを形成するステップと、を行って作製されるのが望ましい。

【0012】

この場合、前記マスクは、前記開口パターンを形成するステップの後、前記磁性体膜側を前記保持手段の平坦面に吸着して保持されるとよい。

さらに好ましくは、前記フィルムの一面に感光性材料を塗布する前に、前記フィルムの一面に金属膜を被着させ、前記開口部を形成した後に、該開口部内の前記金属膜をエッチングして除去するのが望ましい。

【0013】

また、本発明による有機EL表示装置の製造方法は、有機EL表示用TFT基板上に一定形状の3色対応有機EL層を順次形成して有機EL表示装置を製造する方法であって、可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、を含む工程を実行するものである。

【0014】

さらに、本発明の有機EL表示装置は、TFT基板上に一定形状の3色対応の有機EL層を順次成膜形成して製造される有機EL表示装置であって、可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、を含む工程を実行して製造されるものである。

【発明の効果】

【0015】

本発明によれば、基板上の薄膜パターン形成領域に対応して開口パターンを形成したフィルムの一面に磁性体膜を設けて構成されたマスクの磁性体膜側を平坦面を有する保持手段に吸着して保持しているので、厚みが30μm程度の薄いフィルムに高精細な開口パターンが形成されていても、マスクによじれやたわみが生じることがなく、開口パターンの形状及び位置を精度よく保持することができる。

【0016】

また、薄膜パターン形成時には、保持手段に保持されたマスクを磁気チャック上に載置された基板に対して位置合わせした後、磁気チャックによりマスクの磁性体膜を吸着してマスクを保持手段から基板上に移すようにしているので、マスクの開口パターンの形状及び位置をそのまま維持することができる。したがって、マスクの開口パターンを基板の薄膜パターン形成領域上に位置精度よく合致させることができ、高精細な薄膜パターンの形成を容易に行なうことができる。これにより、300dpi以上の高精細な有機EL表示装置の製造も可能となる。

【図面の簡単な説明】

【0017】

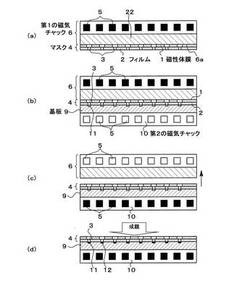

【図1】本発明による薄膜パターン形成方法の実施形態を示す工程図である。

【図2】本発明による薄膜パターン形成方法に使用するマスクの一構成例を示す図であり、(a)は平面図、(b)は(a)のO−O線断面矢視図である。

【図3】上記マスクの作製工程の前半工程を示す断面図である。

【図4】上記マスクの作製工程の途中工程を示す断面図である。

【図5】上記マスクの作製工程の後半工程を示す断面図である。

【図6】本発明による有機EL表示装置の製造方法を説明する図であり、赤色有機EL層の形成工程の前半工程を示す断面図である。

【図7】赤色有機EL層の形成工程の後半工程を示す断面図である。

【図8】本発明による有機EL表示装置の製造方法を説明する図であり、緑色有機EL層の形成工程の前半工程を示す断面図である。

【図9】緑色有機EL層の形成工程の後半工程を示す断面図である。

【図10】本発明による有機EL表示装置の製造方法を説明する図であり、青色有機EL層の形成工程の前半工程を示す断面図である。

【図11】青色有機EL層の形成工程の後半工程を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明による薄膜パターン形成方法の実施形態を示す工程図である。この薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを成膜形成するものであり、保持手段の平坦面に吸着して保持されたマスクを基板に対して位置合わせする第1ステップと、マスクを保持手段から基板上に移す第2ステップと、薄膜パターンを形成する第3ステップとを含んで構成されている。

【0019】

先ず、第1ステップにおいては、図1(a)に示すように、可視光を透過し一面に磁性体膜1を被着した例えばポリイミドやポリエチレンテレフタレート(PET)等の樹脂製のフィルム2に薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターン3を形成し、上記磁性体膜1側を保持手段としての例えば電磁石5を備えて構成された第1の磁気チャック6の平坦に形成された吸着面6aに、電磁石5により磁性体膜1を吸着して保持されたマスク4(図2参照)の開口パターン3を、同図(b)に示すように、第2の磁気チャック10上に載置された基板9の薄膜パターン形成領域11に位置合わせする。この場合、マスク4の開口パターン3と基板9の薄膜パターン形成領域11との位置合わせは、マスク4に予め形成したマスク側アライメントマーク8と基板9に予め形成した図示省略の基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整して行われる。なお、第1の磁気チャック6の吸着面6aは、ガラスや緻密なセラミック等の硬質材料により平坦に形成されるとよい。これにより、吸着面6aを滑らかに形成することができ、マスク4を吸着面6a全面で均一に吸着して保持することができる。この場合、上記硬質材料(例えばガラス22)の厚みは、基板9上に載置されたマスク4の磁性体膜1に作用する第1及び第2の磁気チャック6,10の磁力の大きさが略等しくなるように決められるのが望ましい。

【0020】

ここで、保持手段は、一定電圧を印加可能に構成され、フィルム2を静電吸着する静電チャックでもよいが、以下の説明においては、保持手段が磁気チャックの場合について述べる。なお、図2において、符号7は磁性体膜1に設けられた開口部7を示す。また、以下の説明において、磁気チャックの図中黒く塗りつぶした電磁石5は「オン状態」を示し、白抜きの電磁石5は「オフ状態」を示す。

【0021】

次に、第2ステップにおいては、図1(c)に示すように第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10により磁性体膜1を吸着してマスク4を第1の磁気チャック6から基板9上に移す。

【0022】

次いで、第3ステップにおいては、図1(d)に示すように、基板9をマスク4と一体的に第2の磁気チャック10に保持した状態で例えば真空蒸着装置の真空槽内に設置し、蒸着材料をマスク4の開口パターン3を介して基板9に被着させ、基板9上の薄膜パターン形成領域11に薄膜パターン12を形成する。

【0023】

ここで、上記マスク4は次のようにして作製することができる。以下、図3〜図5を参照してマスク4の作製方法を説明する。

先ず、図3(a)に示すように、平坦面を有する図示省略のステージ上に例えば静電吸着して保持された可視光を透過する厚みが10μm〜30μm程度の、例えばポリイミドのフィルム2の一面2aに、同図(b)に示すようにスパッタリング等の公知の成膜技術により50nm程度の厚みの例えばニッケル(Ni)等からなる磁性体膜の下地層13を被着する。この場合、下地層13は、磁性体膜に限られず、良電導体の非磁性金属膜であってもよい。

【0024】

次に、図3(c)に示すように、下地層13上に30μm程度の厚みのレジスト14(感光性材料)を例えばスピンコートする。

【0025】

次いで、図3(d)に示すように、フォトマスク15を使用して露光し、同図(e)に示すように現像して、基板9上の薄膜パターン形成領域11に対応した部分に薄膜パターン12よりも形状の大きいレジスト14の島パターン16を形成する。この場合、レジスト14がネガ型であるときには、使用するフォトマスク15は、基板9上の薄膜パターン形成領域11に対応した部分に開口を形成したものであり、レジスト14がポジ型であるときには、フォトマスク15は、基板9上の薄膜パターン形成領域11に対応した部分を遮光するものである。

【0026】

続いて、図3(f)に示すように、フィルム2の上記島パターン16の周辺領域にニッケル(Ni)等の磁性体膜1を30μm程度の厚みにメッキ形成する。

【0027】

さらに、図3(g)に示すように、上記島パターン16を剥離して磁性体膜1に島パターン16に対応する開口部7を形成した後、同図(h)に示すように、開口部7内の下地層13をエッチングして除去し、マスク用部材17を形成する。なお、マスク用部材17の予め定められた位置には、磁性体膜1により基板9との位置合わせをするためのマスク側アライメントマーク8が形成される。

【0028】

このように形成されたマスク用部材17は、図4(a)に示すように吸着面6aが平坦面に形成された第1の磁気チャック6によって磁性体膜1側を吸着して保持される。

【0029】

次に、図4(b)に示すように、吸着面10aが平坦面に形成された第2の磁気チャック10上に載置された基板9(例えば有機EL表示用TFT基板)の上方にマスク用部材17を位置付け、基板9に予め形成された図示省略の基板側アライメントマークとマスク用部材17に予め形成されたマスク側アライメントマーク8とを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整して、同図(c)に示すように薄膜パターン形成領域11(例えばアノード電極上の領域)が上記開口部7内に位置するように基板9とマスク用部材17とを位置合わせした後、基板9上にフィルム2を密着させる。その後、同図(d)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10により磁性体膜1を吸着してマスク用部材17を第1の磁気チャック6から基板9上に移す。

【0030】

続いて、波長が400nm以下の、例えばKrF248nmのエキシマレーザを使用して、図5(a)に示すように、マスク用部材17の開口部7内の薄膜パターン形成領域に対応したフィルム2の部分にエネルギー密度が0.1J/cm2〜20J/cm2のレーザ光Lを照射し、底に薄い層を残して一定深さの凹部20を形成する。次いで、同図(b)に示すように、公知のプラズマ処理装置内でプラズマ処理し、上記凹部20の底の薄い層を除去して貫通する開口パターン3を形成する。これにより、マスク4が作製される。

【0031】

次に、上記マスク4上に第1の磁気チャック6が置かれる。そして、図5(c)に示すように、第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、第1の磁気チャック6により磁性体膜1を吸着してマスク4を第1の磁気チャック6に移す。以後、マスク4は第1の磁気チャック6に保持された状態で保管される。

【0032】

なお、続けて、基板9上に薄膜パターン12(例えば有機EL層)を成膜形成する場合には、図5(b)においてマスク4が形成されると、基板9をマスク4と一体的に第2の磁気チャック10に保持した状態で例えば真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介して蒸着材料を真空蒸着し、薄膜パターン12を形成してもよい。

【0033】

次に、上記マスク4を使用して、TFT基板18上に一定形状の複数種の薄膜パターン12としてのR(赤色)有機EL層、G(緑色)有機EL層及びB(青色)有機EL層を形成して有機EL表示装置を製造する方法について説明する。

最初に、図6及び図7を参照してTFT基板18上に正孔注入層、正孔輸送層、R発光層、電子輸送層等の積層構造となるように順次成膜してR有機EL層を形成する場合について説明する。この場合、先ず、図6(a)に示すように、第1の磁気チャック6に吸着して保持されたマスク4を第2の磁気チャック10上に載置されたTFT基板18の上方に位置付け、同図(b)に示すように、マスク側アライメントマーク8とR用基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整してマスク4とTFT基板18とを位置合わせした後、TFT基板18上にフィルム2を密着させる。これにより、マスク4の開口パターン3がTFT基板18のR対応アノード電極19R上に位置付けられることになる。

【0034】

その後、図6(c)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10によりマスク4の磁性体膜1を吸着してマスク4を第1の磁気チャック6からTFT基板18上に移す。

【0035】

次に、図7(a)に示すように、TFT基板18とマスク4とを一体的に第2の磁気チャック10に保持した状態で図示省略の真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介してTFT基板18のR対応アノード電極19上のR有機EL層形成領域にR有機EL層21Rを真空蒸着する。

【0036】

次いで、真空槽内から第2の磁気チャック10を取り出し、図7(b)に示すように、マスク4上に第1の磁気チャック6を置き、同図(c)に示すように第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、マスク4の磁性体膜1を第1の磁気チャック6により吸着してマスク4をTFT基板18側から第1の磁気チャック6側に移す。これにより、TFT基板18のR対応アノード電極19R上にR有機EL層21Rが形成される。

【0037】

次に、図8及び図9を参照してTFT基板18上にG有機EL層を形成する場合について説明する。この場合、先ず、図8(a)に示すように、第1の磁気チャック6に吸着して保持されたマスク4を第2の磁気チャック10上に載置されたTFT基板18の上方に位置付け、同図(b)に示すように、マスク側アライメントマーク8とG用基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整してマスク4とTFT基板18とを位置合わせした後、TFT基板18上にフィルム2を密着させる。これにより、マスク4の開口パターン3がTFT基板18のG対応アノード電極19G上に位置付けられることになる。

【0038】

その後、図8(c)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10によりマスク4の磁性体膜1を吸着してマスク4を第1の磁気チャック6からTFT基板18上に移す。

【0039】

次に、図9(a)に示すように、TFT基板18とマスク4とを一体的に第2の磁気チャック10に保持した状態で真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介してTFT基板18のG対応アノード電極19G上のG有機EL層形成領域にG有機EL層21Gを真空蒸着する。

【0040】

次いで、真空槽内から第2の磁気チャック10を取り出し、図9(b)に示すようにマスク4上に第1の磁気チャック6を置き、同図(c)に示すように第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、マスク4の磁性体膜1を第1の磁気チャック6により吸着してマスク4をTFT基板18側から第1の磁気チャック6側に移す。これにより、TFT基板18のG対応アノード電極19G上にG有機EL層21Gが形成される。

【0041】

次に、図10及び図11を参照してTFT基板18上にB有機EL層を形成する場合について説明する。この場合、先ず、図10(a)に示すように、第1の磁気チャック6に吸着して保持されたマスク4を第2の磁気チャック10上に載置されたTFT基板18の上方に位置付け、同図(b)に示すように、マスク側アライメントマーク8とB用基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整してマスク4とTFT基板18とを位置合わせした後、TFT基板18上にフィルム2を密着させる。これにより、マスク4の開口パターン3がTFT基板18のB対応アノード電極19B上に位置付けられることになる。

【0042】

その後、図10(c)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10によりマスク4の磁性体膜1を吸着してマスク4を第1の磁気チャック6からTFT基板18上に移す。

【0043】

次に、図11(a)に示すように、TFT基板18とマスク4とを一体的に第2の磁気チャック10に保持した状態で真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介してTFT基板18のB対応アノード電極19B上のB有機EL層形成領域にB有機EL層21Bを真空蒸着する。

【0044】

次いで、真空槽内から第2の磁気チャック10を取り出し、図11(b)に示すように、マスク4上に第1の磁気チャック6を置き、同図(c)に示すように第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、マスク4の磁性体膜1を第1の磁気チャック6により吸着してマスク4をTFT基板18上から第1の磁気チャック6側に移す。これにより、TFT基板18のB対応アノード電極19B上にB有機EL層21Bが形成される。

【0045】

その後、TFT基板18の各有機EL層21上には、公知の技術を使用してITO(Indium Tin Oxide)の透明導電膜が形成され、さらにその上に透明な保護基板9が接着されて有機EL表示装置が製造される。

【0046】

一方、マスク4は、上述と同様にして第1の磁気チャック6側から第2の磁気チャック10側に移され、プラズマ処理装置内でプラズマ処理してマスク4上に付着した有機EL蒸着材料が除去される。そして、このようにして洗浄されたマスク4は、再び第1の磁気チャック6に移されて第1の磁気チャック6に保持された状態で、又は第2の磁気チャック10に保持されたままで保管される。したがって、マスク4がよじれたり撓んだりして開口パターン3の形状が崩れたり位置がずれたりするおそれがない。

【0047】

なお、上記R有機EL層21R、G有機EL層21G及びB有機EL層21Bの形成工程は、同一のマスク4を使用して一連の工程として実行することができる。

【符号の説明】

【0048】

1…磁性体膜

2…フィルム

3…開口パターン

4…マスク

6…第1の磁気チャック(保持手段)

6a…第1の磁気チャックの吸着面

7…開口部

9…基板

10…第2の磁気チャック(磁気チャック)

10a…第2の磁気チャックの吸着面

11…薄膜パターン形成領域

12…薄膜パターン

13…下地膜(金属膜)

14…レジスト(感光性材料)

16…島パターン

18…TFT基板

21R…R有機EL層

21G…G有機EL層

21B…B有機EL層

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法に関し、特に高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法並びに有機EL表示装置に係るものである。

【背景技術】

【0002】

従来、この種の薄膜パターン形成方法は、所定の成膜パターンに対応した複数の開口が設けられた強磁性体から成るメタルマスクを基板の一面を覆うように基板に密着させると共に、基板の他面側に配置された磁石の磁力を利用して固定され、真空蒸着装置の真空槽内で上記開口を通して基板の一面に蒸着材料を付着させ、薄膜パターンを形成するようになっていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−164020号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来の薄膜パターン形成方法において、一般に、数十μm〜数mmの厚みの金属板に薄膜パターンに対応した開口を例えばエッチング等により形成してマスクが作られるので、金属板の厚みが厚い場合には開口を高精度に形成することが困難であり、又金属板の熱膨張による位置ずれや反り等の影響で例えば300dpi以上の高精細な薄膜パターンの形成が困難であった。

【0005】

また、マスク用金属板の厚みを30μm程度まで薄くした場合には、300dpiに相当する開口を形成することは可能となるものの、開口を形成した部分の金属板が極めて薄いためよじれやたわみが生じ、開口の形状及び位置を精度よく保持することが困難である。したがって、基板上の薄膜パターン形成領域にマスクの開口を精度よく位置合わせすることができず、それ故、ただ単に、マスク用金属板の厚みを薄くしただけでは、300dpi以上の高精細な薄膜パターンを形成することは困難である。

【0006】

そこで、本発明は、このような問題点に対処し、高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法並びに有機EL表示装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、第1の発明による薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法であって、可視光を透過し一面に磁性体膜を被着したフィルムに前記薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記基板の前記薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、前記マスクの開口パターンを介して前記基板上の薄膜パターン形成領域に成膜し、薄膜パターンを形成するステップと、を行うものである。

【0008】

このような構成により、可視光を透過し一面に磁性体膜を被着したフィルムに薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターンを形成し、磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された基板の薄膜パターン形成領域に位置合わせした後、磁気チャックにより上記磁性体膜を吸着してマスクを保持手段から基板上に移し、マスクの開口パターンを介して基板上の薄膜パターン形成領域に成膜し、薄膜パターンを形成する。

【0009】

また、第2の発明による薄膜パターン形成方法は、基板上に一定形状の複数種の薄膜パターンを順次成膜形成する薄膜パターン形成方法であって、可視光を透過し一面に磁性体膜を被着したフィルムに一の薄膜パターンの形成領域に対応して該一の薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された前記基板の前記一の薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、前記マスクの開口パターンを介して前記基板上の前記一の薄膜パターン形成領域に成膜し、一の薄膜パターンを形成するステップと、前記マスクの磁性体膜側を保持手段の平坦面に吸着して、前記マスクを前記基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記基板の他の薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、前記マスクの開口パターンを介して前記他の薄膜パターン形成領域に成膜し、他の薄膜パターンを形成するステップと、を行うものである。

【0010】

このような構成により、可視光を透過し一面に磁性体膜を被着したフィルムに一の薄膜パターンの形成領域に対応して該一の薄膜パターンと同形状の貫通する開口パターンを形成し、磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された基板の上記一の薄膜パターン形成領域に位置合わせした後、磁気チャックにより磁性体膜を吸着してマスクを保持手段から基板上に移し、マスクの開口パターンを介して基板上の上記一の薄膜パターン形成領域に成膜し、一の薄膜パターンを形成し、マスクの磁性体膜側を保持手段の平坦面に吸着して、マスクを基板上から保持手段に移し、マスクの開口パターンを基板の他の薄膜パターン形成領域に位置合わせした後、磁気チャックにより磁性体膜を吸着してマスクを保持手段から基板上に移し、マスクの開口パターンを介して上記他の薄膜パターン形成領域に成膜し、他の薄膜パターンを形成する。

【0011】

好ましくは、前記マスクは、前記フィルムの一面に感光性材料を塗布するステップと、前記感光性材料を露光現像して前記薄膜パターン形成領域に対応した部分に前記薄膜パターンよりも形状の大きい島パターンを形成するステップと、前記フィルムの前記島パターンの周辺領域に磁性体膜をメッキ形成するステップと、前記島パターンを剥離して前記磁性体膜に前記島パターンに対応する開口部を設けてマスク用部材を形成するステップと、前記マスク用部材を保持手段の平坦面に前記磁性体膜側から吸着して保持するステップと、磁気チャック上に吸着保持された前記基板の前記薄膜パターン形成領域が前記開口部内に位置するように前記基板と前記マスク用部材とを位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスク用部材を前記保持手段から前記基板上に移すステップと、前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分に前記開口パターンを形成するステップと、を行って作製されるのが望ましい。

【0012】

この場合、前記マスクは、前記開口パターンを形成するステップの後、前記磁性体膜側を前記保持手段の平坦面に吸着して保持されるとよい。

さらに好ましくは、前記フィルムの一面に感光性材料を塗布する前に、前記フィルムの一面に金属膜を被着させ、前記開口部を形成した後に、該開口部内の前記金属膜をエッチングして除去するのが望ましい。

【0013】

また、本発明による有機EL表示装置の製造方法は、有機EL表示用TFT基板上に一定形状の3色対応有機EL層を順次形成して有機EL表示装置を製造する方法であって、可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、を含む工程を実行するものである。

【0014】

さらに、本発明の有機EL表示装置は、TFT基板上に一定形状の3色対応の有機EL層を順次成膜形成して製造される有機EL表示装置であって、可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、を含む工程を実行して製造されるものである。

【発明の効果】

【0015】

本発明によれば、基板上の薄膜パターン形成領域に対応して開口パターンを形成したフィルムの一面に磁性体膜を設けて構成されたマスクの磁性体膜側を平坦面を有する保持手段に吸着して保持しているので、厚みが30μm程度の薄いフィルムに高精細な開口パターンが形成されていても、マスクによじれやたわみが生じることがなく、開口パターンの形状及び位置を精度よく保持することができる。

【0016】

また、薄膜パターン形成時には、保持手段に保持されたマスクを磁気チャック上に載置された基板に対して位置合わせした後、磁気チャックによりマスクの磁性体膜を吸着してマスクを保持手段から基板上に移すようにしているので、マスクの開口パターンの形状及び位置をそのまま維持することができる。したがって、マスクの開口パターンを基板の薄膜パターン形成領域上に位置精度よく合致させることができ、高精細な薄膜パターンの形成を容易に行なうことができる。これにより、300dpi以上の高精細な有機EL表示装置の製造も可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明による薄膜パターン形成方法の実施形態を示す工程図である。

【図2】本発明による薄膜パターン形成方法に使用するマスクの一構成例を示す図であり、(a)は平面図、(b)は(a)のO−O線断面矢視図である。

【図3】上記マスクの作製工程の前半工程を示す断面図である。

【図4】上記マスクの作製工程の途中工程を示す断面図である。

【図5】上記マスクの作製工程の後半工程を示す断面図である。

【図6】本発明による有機EL表示装置の製造方法を説明する図であり、赤色有機EL層の形成工程の前半工程を示す断面図である。

【図7】赤色有機EL層の形成工程の後半工程を示す断面図である。

【図8】本発明による有機EL表示装置の製造方法を説明する図であり、緑色有機EL層の形成工程の前半工程を示す断面図である。

【図9】緑色有機EL層の形成工程の後半工程を示す断面図である。

【図10】本発明による有機EL表示装置の製造方法を説明する図であり、青色有機EL層の形成工程の前半工程を示す断面図である。

【図11】青色有機EL層の形成工程の後半工程を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明による薄膜パターン形成方法の実施形態を示す工程図である。この薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを成膜形成するものであり、保持手段の平坦面に吸着して保持されたマスクを基板に対して位置合わせする第1ステップと、マスクを保持手段から基板上に移す第2ステップと、薄膜パターンを形成する第3ステップとを含んで構成されている。

【0019】

先ず、第1ステップにおいては、図1(a)に示すように、可視光を透過し一面に磁性体膜1を被着した例えばポリイミドやポリエチレンテレフタレート(PET)等の樹脂製のフィルム2に薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターン3を形成し、上記磁性体膜1側を保持手段としての例えば電磁石5を備えて構成された第1の磁気チャック6の平坦に形成された吸着面6aに、電磁石5により磁性体膜1を吸着して保持されたマスク4(図2参照)の開口パターン3を、同図(b)に示すように、第2の磁気チャック10上に載置された基板9の薄膜パターン形成領域11に位置合わせする。この場合、マスク4の開口パターン3と基板9の薄膜パターン形成領域11との位置合わせは、マスク4に予め形成したマスク側アライメントマーク8と基板9に予め形成した図示省略の基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整して行われる。なお、第1の磁気チャック6の吸着面6aは、ガラスや緻密なセラミック等の硬質材料により平坦に形成されるとよい。これにより、吸着面6aを滑らかに形成することができ、マスク4を吸着面6a全面で均一に吸着して保持することができる。この場合、上記硬質材料(例えばガラス22)の厚みは、基板9上に載置されたマスク4の磁性体膜1に作用する第1及び第2の磁気チャック6,10の磁力の大きさが略等しくなるように決められるのが望ましい。

【0020】

ここで、保持手段は、一定電圧を印加可能に構成され、フィルム2を静電吸着する静電チャックでもよいが、以下の説明においては、保持手段が磁気チャックの場合について述べる。なお、図2において、符号7は磁性体膜1に設けられた開口部7を示す。また、以下の説明において、磁気チャックの図中黒く塗りつぶした電磁石5は「オン状態」を示し、白抜きの電磁石5は「オフ状態」を示す。

【0021】

次に、第2ステップにおいては、図1(c)に示すように第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10により磁性体膜1を吸着してマスク4を第1の磁気チャック6から基板9上に移す。

【0022】

次いで、第3ステップにおいては、図1(d)に示すように、基板9をマスク4と一体的に第2の磁気チャック10に保持した状態で例えば真空蒸着装置の真空槽内に設置し、蒸着材料をマスク4の開口パターン3を介して基板9に被着させ、基板9上の薄膜パターン形成領域11に薄膜パターン12を形成する。

【0023】

ここで、上記マスク4は次のようにして作製することができる。以下、図3〜図5を参照してマスク4の作製方法を説明する。

先ず、図3(a)に示すように、平坦面を有する図示省略のステージ上に例えば静電吸着して保持された可視光を透過する厚みが10μm〜30μm程度の、例えばポリイミドのフィルム2の一面2aに、同図(b)に示すようにスパッタリング等の公知の成膜技術により50nm程度の厚みの例えばニッケル(Ni)等からなる磁性体膜の下地層13を被着する。この場合、下地層13は、磁性体膜に限られず、良電導体の非磁性金属膜であってもよい。

【0024】

次に、図3(c)に示すように、下地層13上に30μm程度の厚みのレジスト14(感光性材料)を例えばスピンコートする。

【0025】

次いで、図3(d)に示すように、フォトマスク15を使用して露光し、同図(e)に示すように現像して、基板9上の薄膜パターン形成領域11に対応した部分に薄膜パターン12よりも形状の大きいレジスト14の島パターン16を形成する。この場合、レジスト14がネガ型であるときには、使用するフォトマスク15は、基板9上の薄膜パターン形成領域11に対応した部分に開口を形成したものであり、レジスト14がポジ型であるときには、フォトマスク15は、基板9上の薄膜パターン形成領域11に対応した部分を遮光するものである。

【0026】

続いて、図3(f)に示すように、フィルム2の上記島パターン16の周辺領域にニッケル(Ni)等の磁性体膜1を30μm程度の厚みにメッキ形成する。

【0027】

さらに、図3(g)に示すように、上記島パターン16を剥離して磁性体膜1に島パターン16に対応する開口部7を形成した後、同図(h)に示すように、開口部7内の下地層13をエッチングして除去し、マスク用部材17を形成する。なお、マスク用部材17の予め定められた位置には、磁性体膜1により基板9との位置合わせをするためのマスク側アライメントマーク8が形成される。

【0028】

このように形成されたマスク用部材17は、図4(a)に示すように吸着面6aが平坦面に形成された第1の磁気チャック6によって磁性体膜1側を吸着して保持される。

【0029】

次に、図4(b)に示すように、吸着面10aが平坦面に形成された第2の磁気チャック10上に載置された基板9(例えば有機EL表示用TFT基板)の上方にマスク用部材17を位置付け、基板9に予め形成された図示省略の基板側アライメントマークとマスク用部材17に予め形成されたマスク側アライメントマーク8とを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整して、同図(c)に示すように薄膜パターン形成領域11(例えばアノード電極上の領域)が上記開口部7内に位置するように基板9とマスク用部材17とを位置合わせした後、基板9上にフィルム2を密着させる。その後、同図(d)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10により磁性体膜1を吸着してマスク用部材17を第1の磁気チャック6から基板9上に移す。

【0030】

続いて、波長が400nm以下の、例えばKrF248nmのエキシマレーザを使用して、図5(a)に示すように、マスク用部材17の開口部7内の薄膜パターン形成領域に対応したフィルム2の部分にエネルギー密度が0.1J/cm2〜20J/cm2のレーザ光Lを照射し、底に薄い層を残して一定深さの凹部20を形成する。次いで、同図(b)に示すように、公知のプラズマ処理装置内でプラズマ処理し、上記凹部20の底の薄い層を除去して貫通する開口パターン3を形成する。これにより、マスク4が作製される。

【0031】

次に、上記マスク4上に第1の磁気チャック6が置かれる。そして、図5(c)に示すように、第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、第1の磁気チャック6により磁性体膜1を吸着してマスク4を第1の磁気チャック6に移す。以後、マスク4は第1の磁気チャック6に保持された状態で保管される。

【0032】

なお、続けて、基板9上に薄膜パターン12(例えば有機EL層)を成膜形成する場合には、図5(b)においてマスク4が形成されると、基板9をマスク4と一体的に第2の磁気チャック10に保持した状態で例えば真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介して蒸着材料を真空蒸着し、薄膜パターン12を形成してもよい。

【0033】

次に、上記マスク4を使用して、TFT基板18上に一定形状の複数種の薄膜パターン12としてのR(赤色)有機EL層、G(緑色)有機EL層及びB(青色)有機EL層を形成して有機EL表示装置を製造する方法について説明する。

最初に、図6及び図7を参照してTFT基板18上に正孔注入層、正孔輸送層、R発光層、電子輸送層等の積層構造となるように順次成膜してR有機EL層を形成する場合について説明する。この場合、先ず、図6(a)に示すように、第1の磁気チャック6に吸着して保持されたマスク4を第2の磁気チャック10上に載置されたTFT基板18の上方に位置付け、同図(b)に示すように、マスク側アライメントマーク8とR用基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整してマスク4とTFT基板18とを位置合わせした後、TFT基板18上にフィルム2を密着させる。これにより、マスク4の開口パターン3がTFT基板18のR対応アノード電極19R上に位置付けられることになる。

【0034】

その後、図6(c)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10によりマスク4の磁性体膜1を吸着してマスク4を第1の磁気チャック6からTFT基板18上に移す。

【0035】

次に、図7(a)に示すように、TFT基板18とマスク4とを一体的に第2の磁気チャック10に保持した状態で図示省略の真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介してTFT基板18のR対応アノード電極19上のR有機EL層形成領域にR有機EL層21Rを真空蒸着する。

【0036】

次いで、真空槽内から第2の磁気チャック10を取り出し、図7(b)に示すように、マスク4上に第1の磁気チャック6を置き、同図(c)に示すように第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、マスク4の磁性体膜1を第1の磁気チャック6により吸着してマスク4をTFT基板18側から第1の磁気チャック6側に移す。これにより、TFT基板18のR対応アノード電極19R上にR有機EL層21Rが形成される。

【0037】

次に、図8及び図9を参照してTFT基板18上にG有機EL層を形成する場合について説明する。この場合、先ず、図8(a)に示すように、第1の磁気チャック6に吸着して保持されたマスク4を第2の磁気チャック10上に載置されたTFT基板18の上方に位置付け、同図(b)に示すように、マスク側アライメントマーク8とG用基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整してマスク4とTFT基板18とを位置合わせした後、TFT基板18上にフィルム2を密着させる。これにより、マスク4の開口パターン3がTFT基板18のG対応アノード電極19G上に位置付けられることになる。

【0038】

その後、図8(c)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10によりマスク4の磁性体膜1を吸着してマスク4を第1の磁気チャック6からTFT基板18上に移す。

【0039】

次に、図9(a)に示すように、TFT基板18とマスク4とを一体的に第2の磁気チャック10に保持した状態で真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介してTFT基板18のG対応アノード電極19G上のG有機EL層形成領域にG有機EL層21Gを真空蒸着する。

【0040】

次いで、真空槽内から第2の磁気チャック10を取り出し、図9(b)に示すようにマスク4上に第1の磁気チャック6を置き、同図(c)に示すように第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、マスク4の磁性体膜1を第1の磁気チャック6により吸着してマスク4をTFT基板18側から第1の磁気チャック6側に移す。これにより、TFT基板18のG対応アノード電極19G上にG有機EL層21Gが形成される。

【0041】

次に、図10及び図11を参照してTFT基板18上にB有機EL層を形成する場合について説明する。この場合、先ず、図10(a)に示すように、第1の磁気チャック6に吸着して保持されたマスク4を第2の磁気チャック10上に載置されたTFT基板18の上方に位置付け、同図(b)に示すように、マスク側アライメントマーク8とB用基板側アライメントマークとを顕微鏡により観察しながら、両マークが一定の位置関係となるように調整してマスク4とTFT基板18とを位置合わせした後、TFT基板18上にフィルム2を密着させる。これにより、マスク4の開口パターン3がTFT基板18のB対応アノード電極19B上に位置付けられることになる。

【0042】

その後、図10(c)に示すように、第2の磁気チャック10の電磁石5をオンすると共に第1の磁気チャック6の電磁石5をオフし、第2の磁気チャック10によりマスク4の磁性体膜1を吸着してマスク4を第1の磁気チャック6からTFT基板18上に移す。

【0043】

次に、図11(a)に示すように、TFT基板18とマスク4とを一体的に第2の磁気チャック10に保持した状態で真空蒸着装置の真空槽内に設置し、マスク4の開口パターン3を介してTFT基板18のB対応アノード電極19B上のB有機EL層形成領域にB有機EL層21Bを真空蒸着する。

【0044】

次いで、真空槽内から第2の磁気チャック10を取り出し、図11(b)に示すように、マスク4上に第1の磁気チャック6を置き、同図(c)に示すように第1の磁気チャック6の電磁石5をオンすると共に第2の磁気チャック10の電磁石5をオフし、マスク4の磁性体膜1を第1の磁気チャック6により吸着してマスク4をTFT基板18上から第1の磁気チャック6側に移す。これにより、TFT基板18のB対応アノード電極19B上にB有機EL層21Bが形成される。

【0045】

その後、TFT基板18の各有機EL層21上には、公知の技術を使用してITO(Indium Tin Oxide)の透明導電膜が形成され、さらにその上に透明な保護基板9が接着されて有機EL表示装置が製造される。

【0046】

一方、マスク4は、上述と同様にして第1の磁気チャック6側から第2の磁気チャック10側に移され、プラズマ処理装置内でプラズマ処理してマスク4上に付着した有機EL蒸着材料が除去される。そして、このようにして洗浄されたマスク4は、再び第1の磁気チャック6に移されて第1の磁気チャック6に保持された状態で、又は第2の磁気チャック10に保持されたままで保管される。したがって、マスク4がよじれたり撓んだりして開口パターン3の形状が崩れたり位置がずれたりするおそれがない。

【0047】

なお、上記R有機EL層21R、G有機EL層21G及びB有機EL層21Bの形成工程は、同一のマスク4を使用して一連の工程として実行することができる。

【符号の説明】

【0048】

1…磁性体膜

2…フィルム

3…開口パターン

4…マスク

6…第1の磁気チャック(保持手段)

6a…第1の磁気チャックの吸着面

7…開口部

9…基板

10…第2の磁気チャック(磁気チャック)

10a…第2の磁気チャックの吸着面

11…薄膜パターン形成領域

12…薄膜パターン

13…下地膜(金属膜)

14…レジスト(感光性材料)

16…島パターン

18…TFT基板

21R…R有機EL層

21G…G有機EL層

21B…B有機EL層

【特許請求の範囲】

【請求項1】

基板上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法であって、

可視光を透過し一面に磁性体膜を被着したフィルムに前記薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記基板の前記薄膜パターン形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、

前記マスクの開口パターンを介して前記基板上の薄膜パターン形成領域に成膜し、薄膜パターンを形成するステップと、

を行うことを特徴とする薄膜パターン形成方法。

【請求項2】

基板上に一定形状の複数種の薄膜パターンを順次成膜形成する薄膜パターン形成方法であって、

可視光を透過し一面に磁性体膜を被着したフィルムに一の薄膜パターンの形成領域に対応して該一の薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記基板の前記一の薄膜パターン形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、

前記マスクの開口パターンを介して前記基板上の前記一の薄膜パターン形成領域に成膜し、一の薄膜パターンを形成するステップと、

前記マスクの磁性体膜側を保持手段の平坦面に吸着して、前記マスクを前記基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記基板の他の薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、

前記マスクの開口パターンを介して前記他の薄膜パターン形成領域に成膜し、他の薄膜パターンを形成するステップと、

を行うことを特徴とする薄膜パターン形成方法。

【請求項3】

前記マスクは、

前記フィルムの一面に感光性材料を塗布するステップと、

前記感光性材料を露光現像して前記薄膜パターン形成領域に対応した部分に前記薄膜パターンよりも形状の大きい島パターンを形成するステップと、

前記フィルムの前記島パターンの周辺領域に磁性体膜をメッキ形成するステップと、

前記島パターンを剥離して前記磁性体膜に前記島パターンに対応する開口部を設けてマスク用部材を形成するステップと、

前記マスク用部材を保持手段の平坦面に前記磁性体膜側から吸着して保持するステップと、

磁気チャック上に吸着保持された前記基板の前記薄膜パターン形成領域が前記開口部内に位置するように前記基板と前記マスク用部材とを位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスク用部材を前記保持手段から前記基板上に移すステップと、

前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分に前記開口パターンを形成するステップと、

を行って作製されることを特徴とする請求項1又は2記載の薄膜パターン形成方法。

【請求項4】

前記マスクは、前記開口パターンを形成するステップの後、前記磁性体膜側を前記保持手段の平坦面に吸着して保持されることを特徴とする請求項3記載の薄膜パターン形成方法。

【請求項5】

前記フィルムの一面に感光性材料を塗布する前に、前記フィルムの一面に金属膜を被着させ、前記開口部を形成した後に、該開口部内の前記金属膜をエッチングして除去することを特徴とする請求項3又は4記載の薄膜パターン形成方法。

【請求項6】

有機EL表示用TFT基板上に一定形状の3色対応有機EL層を順次形成して有機EL表示装置を製造する方法であって、

可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、

を含む工程を実行することを特徴とする有機EL表示装置の製造方法。

【請求項7】

TFT基板上に一定形状の3色対応の有機EL層を順次成膜形成して製造される有機EL表示装置であって、

可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、

を含む工程を実行して製造されることを特徴とする有機EL表示装置。

【請求項1】

基板上に一定形状の薄膜パターンを成膜形成する薄膜パターン形成方法であって、

可視光を透過し一面に磁性体膜を被着したフィルムに前記薄膜パターンの形成領域に対応して該薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記基板の前記薄膜パターン形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、

前記マスクの開口パターンを介して前記基板上の薄膜パターン形成領域に成膜し、薄膜パターンを形成するステップと、

を行うことを特徴とする薄膜パターン形成方法。

【請求項2】

基板上に一定形状の複数種の薄膜パターンを順次成膜形成する薄膜パターン形成方法であって、

可視光を透過し一面に磁性体膜を被着したフィルムに一の薄膜パターンの形成領域に対応して該一の薄膜パターンと同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記基板の前記一の薄膜パターン形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、

前記マスクの開口パターンを介して前記基板上の前記一の薄膜パターン形成領域に成膜し、一の薄膜パターンを形成するステップと、

前記マスクの磁性体膜側を保持手段の平坦面に吸着して、前記マスクを前記基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記基板の他の薄膜パターン形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記基板上に移すステップと、

前記マスクの開口パターンを介して前記他の薄膜パターン形成領域に成膜し、他の薄膜パターンを形成するステップと、

を行うことを特徴とする薄膜パターン形成方法。

【請求項3】

前記マスクは、

前記フィルムの一面に感光性材料を塗布するステップと、

前記感光性材料を露光現像して前記薄膜パターン形成領域に対応した部分に前記薄膜パターンよりも形状の大きい島パターンを形成するステップと、

前記フィルムの前記島パターンの周辺領域に磁性体膜をメッキ形成するステップと、

前記島パターンを剥離して前記磁性体膜に前記島パターンに対応する開口部を設けてマスク用部材を形成するステップと、

前記マスク用部材を保持手段の平坦面に前記磁性体膜側から吸着して保持するステップと、

磁気チャック上に吸着保持された前記基板の前記薄膜パターン形成領域が前記開口部内に位置するように前記基板と前記マスク用部材とを位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスク用部材を前記保持手段から前記基板上に移すステップと、

前記開口部内の前記薄膜パターン形成領域に対応した前記フィルムの部分に前記開口パターンを形成するステップと、

を行って作製されることを特徴とする請求項1又は2記載の薄膜パターン形成方法。

【請求項4】

前記マスクは、前記開口パターンを形成するステップの後、前記磁性体膜側を前記保持手段の平坦面に吸着して保持されることを特徴とする請求項3記載の薄膜パターン形成方法。

【請求項5】

前記フィルムの一面に感光性材料を塗布する前に、前記フィルムの一面に金属膜を被着させ、前記開口部を形成した後に、該開口部内の前記金属膜をエッチングして除去することを特徴とする請求項3又は4記載の薄膜パターン形成方法。

【請求項6】

有機EL表示用TFT基板上に一定形状の3色対応有機EL層を順次形成して有機EL表示装置を製造する方法であって、

可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、

を含む工程を実行することを特徴とする有機EL表示装置の製造方法。

【請求項7】

TFT基板上に一定形状の3色対応の有機EL層を順次成膜形成して製造される有機EL表示装置であって、

可視光を透過し一面に磁性体膜を被着したフィルムに第1の有機EL層の形成領域に対応して該第1の有機EL層と同形状の貫通する開口パターンを形成し、前記磁性体膜側を保持手段の平坦面に吸着して保持されたマスクの前記開口パターンを、磁気チャック上に載置された前記TFT基板の前記第1の有機EL層形成領域に位置合わせするステップと、

前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記TFT基板の前記第1の有機EL層形成領域に第1の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第2の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第2の有機EL層形成領域に第2の有機EL層を真空蒸着するステップと、

前記マスクの磁性体膜側を前記保持手段の平坦面に吸着して、前記マスクを前記TFT基板上から前記保持手段に移すステップと、

前記マスクの開口パターンを前記TFT基板の第3の有機EL層形成領域に位置合わせした後、前記磁気チャックにより前記磁性体膜を吸着して前記マスクを前記保持手段から前記TFT基板上に移すステップと、

前記マスクの開口パターンを介して前記第3の有機EL層形成領域に第3の有機EL層を真空蒸着するステップと、

を含む工程を実行して製造されることを特徴とする有機EL表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−89586(P2013−89586A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232538(P2011−232538)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

[ Back to top ]