薄膜パターン形成方法及び有機EL表示装置の製造方法

【課題】高精細な薄膜パターンの形成を容易に行い得るようにする。

【解決手段】平板に薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を基板上に予め定められた薄膜パターン形成領域が開口部内に位置するように位置合わせした状態で、該保持部材と基板との間に可視光を透過する樹脂製のフィルムを挟持し、基板上の薄膜パターン形成領域に対応したフィルム部分にレーザ光を照射し、当該部分のフィルムに薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成し、基板上の薄膜パターン形成領域にマスクの開口パターンを介して成膜した後、マスクを剥離して基板上に一定形状の薄膜パターンを形成する。

【解決手段】平板に薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を基板上に予め定められた薄膜パターン形成領域が開口部内に位置するように位置合わせした状態で、該保持部材と基板との間に可視光を透過する樹脂製のフィルムを挟持し、基板上の薄膜パターン形成領域に対応したフィルム部分にレーザ光を照射し、当該部分のフィルムに薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成し、基板上の薄膜パターン形成領域にマスクの開口パターンを介して成膜した後、マスクを剥離して基板上に一定形状の薄膜パターンを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法に関し、特に高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法に係るものである。

【背景技術】

【0002】

従来、この種の薄膜パターン形成方法は、所定のパターンに対応した形状の開口を有するマスクを基板に対して位置合わせした後、該基板上に密着させ、その後マスクを介して基板に対するパターンニング成膜するものであった(例えば、特許文献1参照)。

【0003】

また、他の薄膜パターン形成方法は、所定の成膜パターンに対応した複数の開口が設けられた強磁性体から成るメタルマスクを基板の一面を覆うように基板に密着させると共に、基板の他面側に配置された磁石の磁力を利用してメタルマスクを固定し、真空蒸着装置の真空槽内で上記メタルマスクの開口を通して基板の一面に蒸着材料を付着させ、薄膜パターンを形成するものであった(例えば、特許文献2参照)。

【0004】

さらに他の薄膜パターン形成方法は、例えば有機EL素子の製造方法において、透明基板上に形成された陽極上に正孔注入層又は正孔輸送層を形成し、その上に発光層をインクジェット方式によりパターン形成するものであった(例えば、特許文献3参照)。

【0005】

そして、別の薄膜パターン形成方法は、基材フィルム上に光−熱変換層を形成し、その上に有機EL層からなる転写層を形成したドナーフィルムを基材フィルムが外側になるようにして基板上に貼り付け、基材フィルム側からレーザ光を照射して局所的に発生する熱エネルギーを利用して上記転写層を選択的に基板上に転写するようになっていた(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−73804号公報

【特許文献2】特開2009−164020号公報

【特許文献3】特開2000−208254号公報

【特許文献4】特開2002−216957号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような従来の薄膜パターン形成方法において、上記特許文献1に記載の方法では、使用するマスクが、一般に、薄い金属板に所定形状の開口を例えばエッチング等により形成して作られるので、開口を高精度に形成することが困難であり、又金属板の熱膨張による位置ずれや反り等の影響で例えば300dpi以上の高精細な薄膜パターンの形成が困難であった。

【0008】

また、上記特許文献2に記載の方法では、上記特許文献1よりも基板とマスクとの密着性は改善されるものの、例えば有機EL表示装置を製造する場合、色毎にマスクを取り替える必要があること、及びTFT基板へのマスクの密着前にTFT基板とマスクとの精密な位置合わせが必要であること等により、有機EL表示装置の発光層形成工程のタクトを短縮することが困難であった。

【0009】

さらに、上記特許文献3に記載の方法では、高精細な薄膜パターンの形成が可能であるものの、高分子材料による層間の材料同士が溶解し易く、例えば有機ELに不可欠なヘテロ構造を持たせることが困難であった。また、溶媒内の不純物の除去が困難であるため、充分な性能を得ることが難しかった。

【0010】

そして、上記特許文献4に記載の方法では、例えば有機EL表示装置の製造においては、複数の画素に対して照射するレーザ光の強度分布が不均一であるため、被照射面での温度分布が不均一となり、その結果、転写層である有機EL層の幅、形状、膜質等にばらつきが生じるという問題がある。また、ドナーフィルムの密着性が悪いときには、未転写領域が発生する場合がある。さらに、ドナーフィルムの剥離を防ぐための保護層や接着層など、機能の異なる複数の層が必要であり、且つ相互に不具合が発生しないようにする必要があり、製造コストを抑えることが難しいという問題がある。

【0011】

そこで、本発明は、このような問題点に対処し、高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明による薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、平板に前記薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を前記基板上に予め定められた薄膜パターン形成領域が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、前記基板上の前記薄膜パターン形成領域に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、前記基板上の前記薄膜パターン形成領域に前記マスクの前記開口パターンを介して成膜するステップと、前記マスクを剥離するステップと、を行うものである。

【0013】

このような構成により、平板に薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を基板上に予め定められた薄膜パターン形成領域が開口部内に位置するように位置合わせした状態で、該保持部材と基板との間に可視光を透過する樹脂製のフィルムを挟持し、基板上の薄膜パターン形成領域に対応したフィルム部分にレーザ光を照射し、当該部分のフィルムに薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成し、基板上の薄膜パターン形成領域にマスクの開口パターンを介して成膜した後、マスクを剥離して基板上に一定形状の薄膜パターンを形成する。

【0014】

また、前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行ってもよい。

【0015】

この場合、前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くするとよい。

【0016】

好ましくは、前記フィルムを挟持するステップにおいては、前記フィルムと前記基板との間に可視光を透過する透明部材を介在させ、前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られるのが望ましい。

【0017】

さらに好ましくは、前記保持部材は、磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記基板上に吸着して前記フィルムを挟持するのがよい。

【0018】

又は、前記保持部材は、非磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記基板上に静電吸着して前記フィルムを挟持してもよい。

【0019】

より好ましくは、前記レーザ光は、波長が400nm以下であるのが望ましい。

【0020】

また、本発明による有機EL表示装置の製造方法は、TFT基板のアノード電極上に対応色の有機EL層を形成して有機EL表示装置を製造する有機EL表示装置の製造方法であって、平板に前記有機EL層のパターンよりも形状寸法の大きい開口部を形成した保持部材を前記TFT基板上の特定色のアノード電極が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記TFT基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、前記TFT基板上の前記特定色のアノード電極に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記有機EL層のパターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、前記TFT基板上の前記特定色のアノード電極上に前記マスクの前記開口パターンを介して前記特定色の有機EL層を成膜形成するステップと、前記マスクを剥離するステップと、を含むものである。

【0021】

このような構成により、平板に有機EL層のパターンよりも形状寸法の大きい開口部を形成した保持部材をTFT基板上の特定色のアノード電極が開口部内に位置するように位置合わせした状態で、該保持部材とTFT基板との間に可視光を透過する樹脂製のフィルムを挟持し、TFT基板上の特定色のアノード電極に対応したフィルム部分にレーザ光を照射し、当該部分のフィルムに有機EL層のパターンと形状寸法の同じ開口パターンを設けてマスクを形成し、TFT基板上の特定色のアノード電極上にマスクの開口パターンを介して特定色の有機EL層を成膜形成した後、マスクを剥離してTFT基板上のアノード電極上に対応色の有機EL層を形成する。

【0022】

また、前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行ってもよい。

【0023】

この場合、前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くするとよい。

【0024】

好ましくは、前記フィルムを挟持するステップにおいては、前記フィルムと前記TFT基板との間に可視光を透過する透明部材を介在させ、前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られるのが望ましい。

【0025】

さらに好ましくは、前記保持部材は、磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記TFT基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記TFT基板上に吸着して前記フィルムを挟持するのがよい。

【0026】

又は、前記保持部材は、非磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記TFT基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記TFT基板上に静電吸着して前記フィルムを挟持してもよい。

【0027】

より好ましくは、前記レーザ光は、波長が400nm以下であるのが望ましい。

【発明の効果】

【0028】

本発明の薄膜パターン形成方法の発明によれば、基板と保持部材との間に挟持した樹脂製フィルムにレーザ光を照射することにより、開口パターンを形成してマスクを形成するようにしているので、基板とマスクの位置合わせが不要であり、且つマスクが基板面に対して密着固定されるため、従来技術と違って、マスクの撓みや位置ずれが生じたり、マスク下面と基板上面との間の隙間に成膜用の材料分子が回り込んで付着し、薄膜パターンを拡大させたりするおそれがない。したがって、高精細な薄膜パターンの形成を容易に行うことができる。さらに、フィルムが透明であるため、フィルムを通してアノード電極等の基準となる位置が検出可能であり、開口パターンを位置精度よく形成することができる。

【0029】

また、本発明の有機EL表示装置の製造方法の発明によれば、TFT基板に被着させた樹脂製フィルムにレーザ光を照射することにより、開口パターンを形成してマスクを形成するようにしているので、TFT基板のアノード電極とマスクの開口パターンとの位置合わせが不要であり、且つマスクが基板面に対して密着固定されるため、従来技術と違って、マスクの撓みや位置ずれが生じたり、マスク下面とTFT基板上面との間の隙間に有機EL層の材料分子が回り込んで付着し、有機EL層の薄膜パターンを拡大させたりするおそれがない。したがって、高精細な有機EL層の薄膜パターンの形成を容易に行うことができる。これにより、高精細な有機EL表示装置を製造することができる。

【図面の簡単な説明】

【0030】

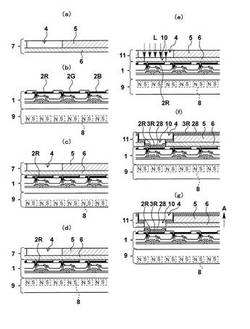

【図1】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、R有機EL層形成工程を示す断面説明図である。

【図2】上記R有機EL層形成工程において使用するマスク用部材の形成について示す説明図である。

【図3】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、G有機EL層形成工程を示す断面説明図である。

【図4】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、B有機EL層形成工程を示す断面説明図である。

【図5】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、カソード電極層形成工程を示す断面説明図である。

【図6】上記有機EL層形成工程において使用するマスクを形成するためのレーザ加工装置の一構成例を示す正面図である。

【図7】上記レーザ加工装置に使用するフォトマスクの一構成例を示す図であり、(a)は平面図、(b)は(a)のP−P線断面矢視図である。

【図8】有機EL層形成工程において使用するマスクの形成過程の変形例を示す断面説明図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1〜5は本発明による有機EL表示装置の製造方法の実施形態を示す工程図である。この有機EL表示装置の製造方法は、TFT基板上のアノード電極上に対応色の有機EL層を形成して有機EL表示装置を製造する方法であり、赤色(R)有機EL層形成工程と、緑色(G)有機EL層形成工程と、青色(B)有機EL層形成工程と、カソード電極形成工程とからなる。

【0032】

図1は、R有機EL層形成工程を示す断面説明図である。このR有機EL層形成工程は、有機材料を真空中で加熱してTFT基板1にその有機材料を蒸着する方法や、インクジェット法などの公知の技術によりTFT基板1の赤色(R)に対応したアノード電極2R上に正孔注入層、正孔輸送層、R発光層、電子輸送層等、一般的な積層構造をとるように順次成膜してR有機EL層3Rを形成する工程であり、磁性体を含んで構成された平板に、R有機EL層3Rのパターンよりも形状寸法の大きい開口部4を形成した保持部材5に可視光を透過する樹脂製のフィルム6を保持してマスク用部材7を形成する第1ステップ(同図(a)参照)と、内部に静磁界発生手段8を備えた磁気チャックステージ9上にTFT基板1を載置する第2ステップ(同図(b)参照)と、TFT基板1上のR対応のアノード電極2Rが保持部材5の上記開口部4内に位置するように位置合わせしてマスク用部材7をTFT基板1上に載置する第3ステップ(同図(c)参照)と、上記静磁界発生手段8の静磁界により保持部材5をTFT基板1上に吸着し、フィルム6をTFT基板1面に密着させる第4ステップ(同図(d)参照)と、TFT基板1上のR対応のアノード電極2Rに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にR有機EL層3Rのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成する第5ステップ(同図(e)参照)と、TFT基板1上のR対応のアノード電極2R上にマスク11の開口パターン10を介してR有機EL層3Rを成膜形成する第6ステップ(同図(f)参照)と、上記マスク11を同図に示す矢印A方向に持ち上げて剥離する第7ステップ(同図(g)参照)と、を実行するものである。

【0033】

より詳細には、先ず、第1ステップにおいては、例えばニッケル板やNiFe合金(パーマロイ)等の磁性材料からなる15μm〜50μm程度の厚みの金属板の保持部材5に、TFT基板1の複数列のR対応のアノード電極2Rの配列ピッチと同ピッチで、図2(a)に示すように1列に並んだ複数のR対応のアノード電極2Rが内部に完全に収まる十分な大きさの、複数列の細長状の開口部4をエッチングや打ちぬき等により形成した後、同図(b)に同図(a)のO−O線断面で示すように保持部材5の一面に例えば粘着剤を介して例えば厚みが10μm〜30μm程度のポリエチレンテレフタレート(PET)やポリイミド等の紫外線レーザアブレーションが可能なフィルム6を貼り付け、次いで、同図(c)に一部拡大して示すように保持部材5側から上記フィルム6を例えばドライエッチングし、上記開口部4に対応した部分のフィルム6の厚みを例えば数μm程度まで薄くしてマスク用部材7を形成する。これにより、微細な開口パターンも精度よく形成することが可能となる。なお、フィルム6のエッチングは、保持部材5とは反対側から行ってもよく、又は両側から行ってもよい。また、フィルム6のエッチングは、ドライエッチングではなく、ウエットエッチングであってもよい。さらに、上記保持部材5は、フィルム6の一面の上記開口部4に対応した部分の外側領域にメッキ形成されたものであってもよい。

【0034】

次に、第2ステップにおいては、図1(b)に示すように、内部に静磁界発生手段8として例えば永久磁石を備えた磁気チャックステージ9上にTFT基板1のアノード電極2R,2G,2Bを形成した面を上側にして載置する。この場合、上記磁気チャックステージ9は、例えば吸着面が平滑に形成されたものである。なお、上記静磁界発生手段8は、図示省略の昇降手段により昇降するようになっており、上記第2ステップにおいては、静磁界発生手段8は、磁気チャックステージ9の底部に下降している。

【0035】

続いて、第3ステップにおいては、図1(c)に示すように、マスク用部材7のフィルム6側をTFT基板1側としてTFT基板1上に載置した後、例えば顕微鏡下でTFT基板1のR対応のアノード電極2Rと保持部材5の開口部4とを観察しながら、複数のR対応のアノード電極2Rが保持部材5の開口部4内に完全に収まるようにマスク用部材7を磁気チャックステージ9の上面に平行な面内で2次元方向に移動及び回転して位置合わせする。この場合、静磁界発生手段8は、磁気チャックステージ9の底部に下降しているので、保持部材5に作用する静磁界強度は小さい。したがって、マスク用部材7は、TFT基板1面上を自由に移動することができる。なお、磁気チャックステージ9の上面にTFT基板1を位置決めして載置可能に凹部を形成し、該凹部の外側に位置決めピンを設けると共に、該位置決めピンに対応して保持部材5に位置決め孔を形成すれば、上記位置決めピンに上記位置決め孔を嵌合するだけでTFT基板1とマスク用部材7との位置合わせをすることができる。

【0036】

次いで、第4ステップにおいては、図1(d)に示すように、静磁界発生手段8を磁気チャックステージ9の上部まで上昇させて静磁界を保持部材5に作用させ、保持部材5をTFT基板1側に吸着してフィルム6をTFT基板1の上面に密着させる。

【0037】

次に、第5ステップにおいては、図1(e)に示すように、TFT基板1上のR対応のアノード電極2R上にレーザ光Lを照射し、当該アノード電極2R上のフィルム6にR対応のアノード電極2Rと形状寸法が略同じ開口パターン10を設けてマスク11を形成する。ここで使用するレーザは、波長が400nm以下のエキシマレーザであり、例えばKrF248nmのレーザである。このような紫外線のレーザ光Lの光エネルギーにより、ポリエチレンテレフタレート(PET)やポリイミド等のフィルム6の炭素結合が一瞬のうちに破壊されて除去されるため、残渣の発生を抑制したクリーンな穴あけ加工を行うことができる。この場合、レーザ光Lの照射による熱的過程を使用しないため、レーザ光Lの光束断面と形状寸法が略同じ貫通パターンを加工することができ、縮小結像手段を用いれば、数μm程度の開口パターン10を有するマスク11の形成も可能である。したがって、従来よりも増してより高精細な薄膜パターンを形成することができる。

【0038】

図6は、上記第5ステップにおいて使用するレーザ加工装置の一構成例を示す正面図である。

このレーザ加工装置は、TFT基板1を同図に矢印Bで示す方向に一定速度で搬送しながら、TFT基板1上のマスク用部材7にレーザ光Lを照射してアノード電極2R〜2B上に有機EL層3R〜3Bのパターンと形状寸法が略同じ開口パターン10を設けてマスク11を形成するためのものであり、搬送手段12と、レーザ光学系13と、撮像手段14と、アライメント手段15と、制御手段16と、を備えて構成されている。

【0039】

上記搬送手段12は、上面に複数のエア噴出孔及びエア吸引孔を形成した搬送ステージ17上に一体化されたTFT基板1と磁気チャックステージ9とを載置し、エアの噴出力と吸引力とをバランスさせてTFT基板1及び磁気チャックステージ9を上記搬送ステージ17上に一定量だけ浮上させた状態で、磁気チャックステージ9の矢印B方向に平行な縁部を図示省略の移動機構により保持して搬送するものである。

【0040】

上記搬送手段12の上方には、レーザ光学系13が設けられている。このレーザ光学系13は、紫外線のレーザ光LをTFT基板1上の選択されたアノード電極2R〜2B上に照射させるものであり、例えばKrF248nmのレーザ光Lを放射するエキシマレーザ18と、レーザ光Lの光束径を拡大すると共に、強度分布を均一化して平行光を後述のフォトマスク21に照射させるカップリング光学系19と、上記搬送ステージ17の上面に対向して配置され、搬送ステージ17の上面に平行な面内にて、矢印B方向と交差する方向に複数の開口20(図7参照)を形成したフォトマスク21とを備えて構成されている。

【0041】

ここで、上記フォトマスク21について詳細に説明すると、フォトマスク21は、例えば図7に示すように、透明な基板22の一面に設けたクロム(Cr)等の遮光膜23に、TFT基板1の矢印B方向と交差する方向のアノード電極2R〜2Bの配列ピッチXの3倍の配列ピッチ3Xで一列に並べて開口20を形成し、他面には、各開口20の中心と中心軸を合致されて複数のマイクロレンズ24を形成したものであり、マイクロレンズ24により開口20をTFT基板1上に縮小投影するようになっている。この場合、開口20の大きさは、マイクロレンズ24の縮小倍率をMとすると、有機EL層3R〜3BのパターンサイズのM倍の大きさに形成される。なお、同図(a)において、斜線を付した領域は、レーザ光Lが照射される領域である。

【0042】

また、上記複数の開口20の中心に対して矢印Bと反対方向に一定距離だけ離れた位置に、矢印B方向と交差する長手中心軸を有する細長状の覗き窓25が形成されている。この覗き窓25は、フォトマスク21の下側を通過するTFT基板1の表面をフォトマスク21の上方から後述の撮像手段14により撮影可能にするためのものであり、覗き窓25内には、いずれかの開口20の中心と長手中心軸を合致させて矢印B方向に平行な細線状の少なくとも一本のアライメントマーク26(ここでは、一本のアライメントマークで示す)が設けられている。

【0043】

上記搬送手段12の上方には、撮像手段14が設けられている。この撮像手段14は、上記フォトマスク21の覗き窓25を通してTFT基板1の表面を撮影するものであり、矢印B方向と交差する方向に複数の受光エレメントを一直線に並べて有するラインカメラである。そして、複数の受光エレメントの並び方向の中心軸が上記フォトマスク21の覗き窓25の長手中心軸と合致するように配設されている。さらに、撮像手段14の撮影領域をTFT基板1の上方側から照明可能に図示省略の照明手段が設けられている。なお、図6において符号27は、撮像系の光路を折り曲げる反射ミラーである。

【0044】

上記フォトマスク21を搬送ステージ17の上面に平行な面内にて、矢印Bと交差する方向に移動可能にアライメント手段15が設けられている。このアライメント手段15は、フォトマスク21を移動中のTFT基板1に対して位置合わせするものであり、電磁アクチュエータやモータ等を含んで構成された移動機構によりフォトマスク21を矢印Bと交差する方向に移動させることができるようになっている。

【0045】

上記搬送手段12と、エキシマレーザ18と、撮像手段14と、アライメント手段15とに電気的に接続して制御手段16が設けられている。この制御手段16は、搬送手段12を制御してTFT基板1を矢印B方向に一定速度で搬送させ、エキシマレーザ18を一定間隔で発光させるように制御し、撮像手段14から入力する画像を処理して、TFT基板1に予め設定された基準位置を検出すると共に、該基準位置とフォトマスク21のアライメントマーク26との間の水平距離を演算し、該水平距離が予め定められた距離となるようにアライメント手段15を制御してフォトマスク21を移動させるものである。

【0046】

このように構成されたレーザ加工装置を使用して、上記第5ステップは次のようにして実行される。

先ず、搬送手段12の搬送ステージ17上面に磁気チャックステージ9と一体化されたTFT基板1を、保持部材5の開口部4の長軸が矢印B方向と平行となるように位置決めして載置する。次に、搬送手段12は、磁気チャックステージ9とTFT基板1とを一体的に搬送ステージ17上に一定量だけ浮上させた状態で制御手段16により制御されて矢印B方向に一定速度で搬送を開始する。

【0047】

TFT基板1が搬送されて、フォトマスク21の下側に達し、フォトマスク21の覗き窓25を通して撮像手段14によりTFT基板1に予め形成された矢印B方向と交差する例えばアノード電極2R〜2B或いは所定の箇所に設けたラインパターン等が検出されると、該アノード電極2R〜2B等が検出された時のTFT基板1の位置を基準にして制御手段16によりTFT基板1の移動距離が演算される。そして、該移動距離が予め設定して保存された移動距離の目標値に合致し、TFT基板1のR対応のアノード電極2Rがフォトマスク21の開口20の真下に達すると制御手段16に制御されてエキシマレーザ18がパルス発光する。

【0048】

一方、TFT基板1の移動中は、TFT基板1に予め形成された矢印B方向に平行な例えば複数のゲート線のうち、予め選択されたアライメントの基準となるゲート線の縁部を撮像手段14により検出し、同時に検出したフォトマスク21のアライメントマーク26との間の水平距離を制御手段16により演算し、該距離が予め設定して保存されたアライメントの目標値と合致するようにアライメント手段15を制御してフォトマスク21を矢印Bと交差する方向に移動させる。これにより、矢印Bと交差する方向に振れながら移動するTFT基板1にフォトマスク21を追従させて位置合わせすることができる。

【0049】

上述したように、TFT基板1のR対応のアノード電極2Rがフォトマスク21の開口20の真下に達するとエキシマレーザ18が発光し、レーザ光Lがフォトマスク21の照射領域に照射される。さらに、フォトマスク21の開口20を通過したレーザ光Lは、マイクロレンズ24によりTFT基板1のR対応のアノード電極2R上に集光される。そして、該アノード電極2R上のフィルム6がレーザ光Lによってアブレーションされて除去され、開口パターン10が形成される。以後、搬送方向後続のR対応のアノード電極2Rがフォトマスク21の開口20の真下に達する毎にエキシマレーザ18が発光し、アノード電極2R上のフィルム6がレーザ光Lによって除去され、アノード電極2R上に開口パターン10を設けたマスク11が形成される。なお、エキシマレーザ18を連続発光させ、レーザ光Lの出力光軸側にシャッタを設けてR対応のアノード電極2Rがフォトマスク21の開口20の真下に達したときにシャッタを開くようにしてもよい。

【0050】

なお、以上の説明においては、フォトマスク21に複数の開口20が1列に並べて設けられている場合について述べたが、上記複数の開口20を矢印B方向に、同方向の画素ピッチの整数倍のピッチで複数列設けてもよい。この場合、R対応のアノード電極2R上のフィルム6が複数回のレーザ照射により除去されることになる。

【0051】

また、以上の説明においては、複数の開口20に対応してマイクロレンズ24が設けられている場合について述べたが、複数の開口20に跨って長軸を有するシリンドリカルレンズであってもよい。この場合、開口20は、上記複数の開口20を連結した一つのストライプ状の開口として形成されるとよい。これにより、光束断面が細長状のレーザ光Lを生成してフィルム6にストライプ状の開口パターン10を形成することができる。なお、この場合は、TFT基板1は、マスク用部材7の開口4の長軸が矢印Bと交差するように搬送ステージ17上に載置されて搬送される。そして、複数のR対応のアノード電極2Rが上記ストライプ状の開口20の真下に達する毎に、細長状のレーザ光Lを照射することにより、上記ストライプ状の開口パターン10を複数のR対応のアノード電極2Rを跨って形成することができる。その結果、複数のR対応のアノード電極2Rを跨って、その上にストライプ状のR有機EL層3R(薄膜パターン)を形成することができる。

【0052】

さらに、上記レーザ加工装置は、TFT基板1を一定速度で移動しながら、レーザ光Lを照射してフィルム6に開口パターン10を形成する場合について説明したが、本発明はこれに限られず、レーザ加工装置は、TFT基板1を矢印B方向にステップ移動しながら、又はTFT基板1を基板面に平行な面内を2次元方向にステップ移動しながら、レーザ光Lを照射してフィルム6に開口パターン10を形成するものであってもよいし、TFT基板1の複数のアノード電極に対応して複数のマイクロレンズ24を設けたフォトマスク21を介してレーザ光Lを照射してフィルム6に開口パターン10を一括形成するものであってもよい。

【0053】

さらにまた、レーザ光Lによる開口パターン10の形成は、一定深さまでは例えば1〜20J/cm2と比較的高いエネルギー密度のレーザ光Lを照射して一気に加工し、残りの部分はエネルギー強度を0.1J/cm2以下、望ましくは0.06J/cm2以下に下げたレーザ光Lを照射してゆっくり加工するようにするとよい。これにより、開口パターン10の形成時間を短縮するのと同時に、アノード電極がレーザ光Lによってダメージを受けるのを抑制することができる。

【0054】

第6ステップにおいては、図1(f)に示すように、例えば真空蒸着装置を使用してTFT基板1のR対応のアノード電極2R上にマスク11の開口パターン10を介して前述と同様に正孔注入層、正孔輸送層、R発光層、電子輸送層等の積層構造となるように順次成膜してR有機EL層3Rを成膜形成し、さらに、該R有機EL層3R上にITO膜からなる透明電極層28を蒸着又はスパッタリング等の公知の成膜技術を使用して成膜形成する。

【0055】

第7ステップにおいては、図1(g)に示すように、磁気チャックステージ9の静磁界発生手段8を下降させた状態で、マスク11の縁部を同図に矢印Aで示す上方に持ち上げてマスク11のフィルム6をTFT基板1面から機械的に剥離する。これにより、R対応のアノード電極2R上にR有機EL層3Rが残りR有機EL層形成工程が終了する。

【0056】

図3は、G有機EL層形成工程を示す断面説明図である。このG有機EL層形成工程は、磁性体を含んで構成され、G有機EL層3Gのパターンよりも形状寸法の大きい開口部4を形成した保持部材5に可視光を透過する樹脂製のフィルム6を保持するステップ(同図(a)参照)と、内部に静磁界発生手段8を備えた磁気チャックステージ9上にTFT基板1を載置するステップ(同図(b)参照)と、TFT基板1上のG対応のアノード電極2Gが保持部材5の上記開口部4内に位置するように位置合わせして保持部材5をTFT基板1上に載置するステップ(同図(c))と、上記静磁界発生手段8の静磁界により保持部材5をTFT基板1上に吸着し、フィルム6をTFT基板1の上面に密着させるステップ(同図(d))と、TFT基板1上のG対応のアノード電極2Gに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にG有機EL層3Gのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成するステップ(同図(e))と、TFT基板1上のG対応のアノード電極2G上にマスク11の開口パターン10を介してG有機EL層3Gを成膜形成するステップ(同図(f))と、上記マスク11を同図に示す矢印A方向に持ち上げて剥離するステップ(同図(g))と、を実行するもので、R有機EL層形成工程と同様にして行われる。

【0057】

図4は、B有機EL層形成工程を示す断面説明図である。このB有機EL層形成工程は、磁性体を含んで構成され、B有機EL層3Bのパターンよりも形状寸法の大きい開口部4を形成した保持部材5に可視光を透過する樹脂製のフィルム6を保持するステップ(同図(a)参照)と、内部に静磁界発生手段8を備えた磁気チャックステージ9上にTFT基板1を載置するステップ(同図(b)参照)と、TFT基板1上のB対応のアノード電極2Bが保持部材5の上記開口部4内に位置するように位置合わせして保持部材5をTFT基板1上に載置するステップ(同図(c))と、上記静磁界発生手段8の静磁界により保持部材5をTFT基板1上に吸着し、フィルム6をTFT基板1の上面に密着させるステップ(同図(d))と、TFT基板1上のB対応のアノード電極2Bに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にB有機EL層3Bのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成するステップ(同図(e))と、TFT基板1上のB対応のアノード電極2B上にマスク11の開口パターン10を介してB有機EL層3Bを成膜形成するステップ(同図(f))と、上記マスク11を同図に示す矢印A方向に持ち上げて剥離するステップ(同図(g))と、を実行するもので、R有機EL層又はG有機EL層形成工程と同様にして行われる。

【0058】

図5は、カソード電極形成工程を示す断面説明図である。このカソード電極形成工程は、TFT基板1の各アノード電極2R,2G,2B上に形成された有機EL層3R,3G,3B上の透明電極層を電気的に接続するためのものであり、図5に示すように、先ず、公知の成膜技術を使用してTFT基板1上面を覆ってITO(Indium Tin Oxide)膜からなるカソード電極29(透明電極)を形成する(同図(a)参照)。続いて、同様にしてカソード電極29を覆って絶縁性の保護層30を成膜形成し(同図(b)参照)、さらにその上に例えばUV硬化性の樹脂を例えばスピンコート又はスプレー塗布して接着層31を形成する(同図(c)参照)。そして、上記接着層31上に透明な対向基板32を密着させた後、対向基板32側から紫外線を照射して接着層31を硬化させ、対向基板32をTFT基板1に接合する(同図(d)参照)。これにより、有機EL表示装置が完成する。

【0059】

図8は、有機EL層形成工程において使用するマスクの形成過程の変形例を示す断面説明図である。ここでは、1例として、R有機EL層用のマスクの形成過程を説明する。

先ず、同図(a)に示すように、磁気チャックステージ9上に載置されたTFT基板1の上面を覆うように可視光を透過する、例えばフッ素系樹脂やカバーガラス等のレーザ光Lを吸収し難い透明部材33を置く。

【0060】

次に、図8(b)に示すように、保持部材5の開口部4内にTFT基板1のR対応のアノード電極2Rが位置するように位置合わせした後、マスク用部材7のフィルム6を上記透明部材33上に密着させる。そして、その状態で、同図(c)に示すように磁気チャックステージ9の静磁界により保持部材5を吸着してフィルム6及び透明部材33を保持部材5とTFT基板11との間に挟持する。

【0061】

続いて、図8(d)に示すように、TFT基板1上のR対応のアノード電極2Rに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にR有機EL層3Rのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成する。このとき、透明部材33は、レーザ光Lを吸収しないためレーザ加工されない。

【0062】

次いで、図8(e)に示すように、マスク11上に例えば一定の電圧を印加可能に構成された静電チャックステージ34を載置し、該静電チャックステージ34によりマスク11のフィルム6を静電吸着すると共に、磁気チャックステージ9の静磁界をオフする。そして、静電チャックステージ34にマスク11を吸着した状態で、同図に示す矢印A方向に垂直に静電チャックステージ34を持ち上げ、同図に示す矢印C方向に透明部材33を引き抜く。

【0063】

その後、図8(f)に示すように、再び、静電チャックステージ34を矢印D方向に垂直に降ろしてマスク11をTFT基板1上に置く。そして、静電チャックステージ34をオフすると共に磁気チャックステージ9をオンし、同図(g)に示すように磁力によりマスク11の保持部材5を吸着してフィルム6をTFT基板1の上面に密着させた後、静電チャックステージ34を取り除く。これにより、マスク11の形成過程は終了する。

【0064】

以降、R有機EL層3Rの形成は、上記マスク11を使用して、図1(f),(g)と同様にして行われる。さらに、G有機EL層3G及びB有機EL層3Bの形成も同様にして形成されたマスクを使用して行うことができる。

【0065】

上述のように、フィルム6とTFT基板1との間に可視光を透過する透明部材33を介在させた状態でレーザ光Lを照射し、フィルム6をアブレーションして開口パターン10を形成すれば、アブレーションによりフィルム6の残渣が発生した場合でも、残渣が透明部材33によって完全にブロックされてアノード電極2R〜2B上に付着することがない。したがって、アノード電極2R〜2Bと有機EL層3R〜3Bとの間の接触抵抗が上昇したり、残渣が有機EL層3R〜3Bにダメージを与えたりして有機EL層3R〜3Bの発光特性を低下させるおそれがない。

【0066】

なお、以上の説明においては、透明部材33がレーザ光Lを吸収し難い部材である場合について述べたが、本発明はこれに限られず、透明部材33は、フィルム6の厚みに対して十分に厚いものであれば、ポリイミド等のレーザ光Lを吸収し易い部材であってもよい。この場合は、フィルム6に対するレーザ加工が完了した後、透明部材33のレーザ加工が未終了の段階でレーザ光Lの照射を停止すればよい。

【0067】

また、上記実施形態においては、各有機EL層3R〜3B形成時に、有機EL層3R〜3B上にさらに透明電極層28を形成する場合について説明したが、本発明はこれに限られず、有機EL層3R〜3B形成時には透明電極層28を形成しなくてもよい。

【0068】

さらに、上記実施形態においては、静磁界発生手段8が永久磁石である場合について説明したが、本発明はこれに限られず、静磁界発生手段8は電磁石であってもよい。

【0069】

また、上記実施形態においては、保持部材5が磁性体で構成されている場合について説明したが、本発明はこれに限られず、保持部材5は非磁性体であってもよい。この場合、フィルム6をTFT基板1と保持部材5との間に挟持するためには、磁気チャックステージ9に替えて、一定の電圧を印加可能に構成された静電チャックステージを使用し、該静電チャックステージ上にTFT基板1を載置した後、該ステージに電圧を印加して保持部材5をTFT基板1上に静電吸着しフィルム6を挟持するとよい。

【0070】

さらに、上記実施形態においては、保持部材5に粘着剤を介してフィルム6を保持する場合について説明したが、本発明はこれに限られず、保持部材5にフィルム6を熱圧着により被着させてもよい。この場合、フィルム6が熱可塑性樹脂であるときには、保持部材5の開口部4をフィルム6で埋めることができる。又は、フィルム6を保持部材5には接着せず、TFT基板1と保持部材5との間に挟み込んで使用してもよい。

【0071】

そして、本発明は、有機EL表示装置の製造方法に限られず、高精細な薄膜パターンを形成しようとするものであれば、液晶表示装置のカラーフィルターの形成、又は半導体基板の配線パターンの形成等、如何なるものにも適用することができる。

【符号の説明】

【0072】

1…TFT基板(基板)

2R…R対応のアノード電極

2G…G対応のアノード電極

2B…B対応のアノード電極

3R…R有機EL層

3G…G有機EL層

3B…B有機EL層

4…開口部

5…保持部材

6…フィルム

7…マスク用部材

8…静磁界発生手段

9…磁気チャックステージ(ステージ)

10…開口パターン

11…マスク

28…透明電極層

33…透明部材

L…レーザ光

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法に関し、特に高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法に係るものである。

【背景技術】

【0002】

従来、この種の薄膜パターン形成方法は、所定のパターンに対応した形状の開口を有するマスクを基板に対して位置合わせした後、該基板上に密着させ、その後マスクを介して基板に対するパターンニング成膜するものであった(例えば、特許文献1参照)。

【0003】

また、他の薄膜パターン形成方法は、所定の成膜パターンに対応した複数の開口が設けられた強磁性体から成るメタルマスクを基板の一面を覆うように基板に密着させると共に、基板の他面側に配置された磁石の磁力を利用してメタルマスクを固定し、真空蒸着装置の真空槽内で上記メタルマスクの開口を通して基板の一面に蒸着材料を付着させ、薄膜パターンを形成するものであった(例えば、特許文献2参照)。

【0004】

さらに他の薄膜パターン形成方法は、例えば有機EL素子の製造方法において、透明基板上に形成された陽極上に正孔注入層又は正孔輸送層を形成し、その上に発光層をインクジェット方式によりパターン形成するものであった(例えば、特許文献3参照)。

【0005】

そして、別の薄膜パターン形成方法は、基材フィルム上に光−熱変換層を形成し、その上に有機EL層からなる転写層を形成したドナーフィルムを基材フィルムが外側になるようにして基板上に貼り付け、基材フィルム側からレーザ光を照射して局所的に発生する熱エネルギーを利用して上記転写層を選択的に基板上に転写するようになっていた(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−73804号公報

【特許文献2】特開2009−164020号公報

【特許文献3】特開2000−208254号公報

【特許文献4】特開2002−216957号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような従来の薄膜パターン形成方法において、上記特許文献1に記載の方法では、使用するマスクが、一般に、薄い金属板に所定形状の開口を例えばエッチング等により形成して作られるので、開口を高精度に形成することが困難であり、又金属板の熱膨張による位置ずれや反り等の影響で例えば300dpi以上の高精細な薄膜パターンの形成が困難であった。

【0008】

また、上記特許文献2に記載の方法では、上記特許文献1よりも基板とマスクとの密着性は改善されるものの、例えば有機EL表示装置を製造する場合、色毎にマスクを取り替える必要があること、及びTFT基板へのマスクの密着前にTFT基板とマスクとの精密な位置合わせが必要であること等により、有機EL表示装置の発光層形成工程のタクトを短縮することが困難であった。

【0009】

さらに、上記特許文献3に記載の方法では、高精細な薄膜パターンの形成が可能であるものの、高分子材料による層間の材料同士が溶解し易く、例えば有機ELに不可欠なヘテロ構造を持たせることが困難であった。また、溶媒内の不純物の除去が困難であるため、充分な性能を得ることが難しかった。

【0010】

そして、上記特許文献4に記載の方法では、例えば有機EL表示装置の製造においては、複数の画素に対して照射するレーザ光の強度分布が不均一であるため、被照射面での温度分布が不均一となり、その結果、転写層である有機EL層の幅、形状、膜質等にばらつきが生じるという問題がある。また、ドナーフィルムの密着性が悪いときには、未転写領域が発生する場合がある。さらに、ドナーフィルムの剥離を防ぐための保護層や接着層など、機能の異なる複数の層が必要であり、且つ相互に不具合が発生しないようにする必要があり、製造コストを抑えることが難しいという問題がある。

【0011】

そこで、本発明は、このような問題点に対処し、高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法及び有機EL表示装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明による薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、平板に前記薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を前記基板上に予め定められた薄膜パターン形成領域が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、前記基板上の前記薄膜パターン形成領域に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、前記基板上の前記薄膜パターン形成領域に前記マスクの前記開口パターンを介して成膜するステップと、前記マスクを剥離するステップと、を行うものである。

【0013】

このような構成により、平板に薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を基板上に予め定められた薄膜パターン形成領域が開口部内に位置するように位置合わせした状態で、該保持部材と基板との間に可視光を透過する樹脂製のフィルムを挟持し、基板上の薄膜パターン形成領域に対応したフィルム部分にレーザ光を照射し、当該部分のフィルムに薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成し、基板上の薄膜パターン形成領域にマスクの開口パターンを介して成膜した後、マスクを剥離して基板上に一定形状の薄膜パターンを形成する。

【0014】

また、前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行ってもよい。

【0015】

この場合、前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くするとよい。

【0016】

好ましくは、前記フィルムを挟持するステップにおいては、前記フィルムと前記基板との間に可視光を透過する透明部材を介在させ、前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られるのが望ましい。

【0017】

さらに好ましくは、前記保持部材は、磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記基板上に吸着して前記フィルムを挟持するのがよい。

【0018】

又は、前記保持部材は、非磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記基板上に静電吸着して前記フィルムを挟持してもよい。

【0019】

より好ましくは、前記レーザ光は、波長が400nm以下であるのが望ましい。

【0020】

また、本発明による有機EL表示装置の製造方法は、TFT基板のアノード電極上に対応色の有機EL層を形成して有機EL表示装置を製造する有機EL表示装置の製造方法であって、平板に前記有機EL層のパターンよりも形状寸法の大きい開口部を形成した保持部材を前記TFT基板上の特定色のアノード電極が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記TFT基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、前記TFT基板上の前記特定色のアノード電極に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記有機EL層のパターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、前記TFT基板上の前記特定色のアノード電極上に前記マスクの前記開口パターンを介して前記特定色の有機EL層を成膜形成するステップと、前記マスクを剥離するステップと、を含むものである。

【0021】

このような構成により、平板に有機EL層のパターンよりも形状寸法の大きい開口部を形成した保持部材をTFT基板上の特定色のアノード電極が開口部内に位置するように位置合わせした状態で、該保持部材とTFT基板との間に可視光を透過する樹脂製のフィルムを挟持し、TFT基板上の特定色のアノード電極に対応したフィルム部分にレーザ光を照射し、当該部分のフィルムに有機EL層のパターンと形状寸法の同じ開口パターンを設けてマスクを形成し、TFT基板上の特定色のアノード電極上にマスクの開口パターンを介して特定色の有機EL層を成膜形成した後、マスクを剥離してTFT基板上のアノード電極上に対応色の有機EL層を形成する。

【0022】

また、前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行ってもよい。

【0023】

この場合、前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くするとよい。

【0024】

好ましくは、前記フィルムを挟持するステップにおいては、前記フィルムと前記TFT基板との間に可視光を透過する透明部材を介在させ、前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られるのが望ましい。

【0025】

さらに好ましくは、前記保持部材は、磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記TFT基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記TFT基板上に吸着して前記フィルムを挟持するのがよい。

【0026】

又は、前記保持部材は、非磁性体を含んで構成され、前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記TFT基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記TFT基板上に静電吸着して前記フィルムを挟持してもよい。

【0027】

より好ましくは、前記レーザ光は、波長が400nm以下であるのが望ましい。

【発明の効果】

【0028】

本発明の薄膜パターン形成方法の発明によれば、基板と保持部材との間に挟持した樹脂製フィルムにレーザ光を照射することにより、開口パターンを形成してマスクを形成するようにしているので、基板とマスクの位置合わせが不要であり、且つマスクが基板面に対して密着固定されるため、従来技術と違って、マスクの撓みや位置ずれが生じたり、マスク下面と基板上面との間の隙間に成膜用の材料分子が回り込んで付着し、薄膜パターンを拡大させたりするおそれがない。したがって、高精細な薄膜パターンの形成を容易に行うことができる。さらに、フィルムが透明であるため、フィルムを通してアノード電極等の基準となる位置が検出可能であり、開口パターンを位置精度よく形成することができる。

【0029】

また、本発明の有機EL表示装置の製造方法の発明によれば、TFT基板に被着させた樹脂製フィルムにレーザ光を照射することにより、開口パターンを形成してマスクを形成するようにしているので、TFT基板のアノード電極とマスクの開口パターンとの位置合わせが不要であり、且つマスクが基板面に対して密着固定されるため、従来技術と違って、マスクの撓みや位置ずれが生じたり、マスク下面とTFT基板上面との間の隙間に有機EL層の材料分子が回り込んで付着し、有機EL層の薄膜パターンを拡大させたりするおそれがない。したがって、高精細な有機EL層の薄膜パターンの形成を容易に行うことができる。これにより、高精細な有機EL表示装置を製造することができる。

【図面の簡単な説明】

【0030】

【図1】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、R有機EL層形成工程を示す断面説明図である。

【図2】上記R有機EL層形成工程において使用するマスク用部材の形成について示す説明図である。

【図3】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、G有機EL層形成工程を示す断面説明図である。

【図4】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、B有機EL層形成工程を示す断面説明図である。

【図5】本発明による有機EL表示装置の製造方法の実施形態を示す図であり、カソード電極層形成工程を示す断面説明図である。

【図6】上記有機EL層形成工程において使用するマスクを形成するためのレーザ加工装置の一構成例を示す正面図である。

【図7】上記レーザ加工装置に使用するフォトマスクの一構成例を示す図であり、(a)は平面図、(b)は(a)のP−P線断面矢視図である。

【図8】有機EL層形成工程において使用するマスクの形成過程の変形例を示す断面説明図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1〜5は本発明による有機EL表示装置の製造方法の実施形態を示す工程図である。この有機EL表示装置の製造方法は、TFT基板上のアノード電極上に対応色の有機EL層を形成して有機EL表示装置を製造する方法であり、赤色(R)有機EL層形成工程と、緑色(G)有機EL層形成工程と、青色(B)有機EL層形成工程と、カソード電極形成工程とからなる。

【0032】

図1は、R有機EL層形成工程を示す断面説明図である。このR有機EL層形成工程は、有機材料を真空中で加熱してTFT基板1にその有機材料を蒸着する方法や、インクジェット法などの公知の技術によりTFT基板1の赤色(R)に対応したアノード電極2R上に正孔注入層、正孔輸送層、R発光層、電子輸送層等、一般的な積層構造をとるように順次成膜してR有機EL層3Rを形成する工程であり、磁性体を含んで構成された平板に、R有機EL層3Rのパターンよりも形状寸法の大きい開口部4を形成した保持部材5に可視光を透過する樹脂製のフィルム6を保持してマスク用部材7を形成する第1ステップ(同図(a)参照)と、内部に静磁界発生手段8を備えた磁気チャックステージ9上にTFT基板1を載置する第2ステップ(同図(b)参照)と、TFT基板1上のR対応のアノード電極2Rが保持部材5の上記開口部4内に位置するように位置合わせしてマスク用部材7をTFT基板1上に載置する第3ステップ(同図(c)参照)と、上記静磁界発生手段8の静磁界により保持部材5をTFT基板1上に吸着し、フィルム6をTFT基板1面に密着させる第4ステップ(同図(d)参照)と、TFT基板1上のR対応のアノード電極2Rに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にR有機EL層3Rのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成する第5ステップ(同図(e)参照)と、TFT基板1上のR対応のアノード電極2R上にマスク11の開口パターン10を介してR有機EL層3Rを成膜形成する第6ステップ(同図(f)参照)と、上記マスク11を同図に示す矢印A方向に持ち上げて剥離する第7ステップ(同図(g)参照)と、を実行するものである。

【0033】

より詳細には、先ず、第1ステップにおいては、例えばニッケル板やNiFe合金(パーマロイ)等の磁性材料からなる15μm〜50μm程度の厚みの金属板の保持部材5に、TFT基板1の複数列のR対応のアノード電極2Rの配列ピッチと同ピッチで、図2(a)に示すように1列に並んだ複数のR対応のアノード電極2Rが内部に完全に収まる十分な大きさの、複数列の細長状の開口部4をエッチングや打ちぬき等により形成した後、同図(b)に同図(a)のO−O線断面で示すように保持部材5の一面に例えば粘着剤を介して例えば厚みが10μm〜30μm程度のポリエチレンテレフタレート(PET)やポリイミド等の紫外線レーザアブレーションが可能なフィルム6を貼り付け、次いで、同図(c)に一部拡大して示すように保持部材5側から上記フィルム6を例えばドライエッチングし、上記開口部4に対応した部分のフィルム6の厚みを例えば数μm程度まで薄くしてマスク用部材7を形成する。これにより、微細な開口パターンも精度よく形成することが可能となる。なお、フィルム6のエッチングは、保持部材5とは反対側から行ってもよく、又は両側から行ってもよい。また、フィルム6のエッチングは、ドライエッチングではなく、ウエットエッチングであってもよい。さらに、上記保持部材5は、フィルム6の一面の上記開口部4に対応した部分の外側領域にメッキ形成されたものであってもよい。

【0034】

次に、第2ステップにおいては、図1(b)に示すように、内部に静磁界発生手段8として例えば永久磁石を備えた磁気チャックステージ9上にTFT基板1のアノード電極2R,2G,2Bを形成した面を上側にして載置する。この場合、上記磁気チャックステージ9は、例えば吸着面が平滑に形成されたものである。なお、上記静磁界発生手段8は、図示省略の昇降手段により昇降するようになっており、上記第2ステップにおいては、静磁界発生手段8は、磁気チャックステージ9の底部に下降している。

【0035】

続いて、第3ステップにおいては、図1(c)に示すように、マスク用部材7のフィルム6側をTFT基板1側としてTFT基板1上に載置した後、例えば顕微鏡下でTFT基板1のR対応のアノード電極2Rと保持部材5の開口部4とを観察しながら、複数のR対応のアノード電極2Rが保持部材5の開口部4内に完全に収まるようにマスク用部材7を磁気チャックステージ9の上面に平行な面内で2次元方向に移動及び回転して位置合わせする。この場合、静磁界発生手段8は、磁気チャックステージ9の底部に下降しているので、保持部材5に作用する静磁界強度は小さい。したがって、マスク用部材7は、TFT基板1面上を自由に移動することができる。なお、磁気チャックステージ9の上面にTFT基板1を位置決めして載置可能に凹部を形成し、該凹部の外側に位置決めピンを設けると共に、該位置決めピンに対応して保持部材5に位置決め孔を形成すれば、上記位置決めピンに上記位置決め孔を嵌合するだけでTFT基板1とマスク用部材7との位置合わせをすることができる。

【0036】

次いで、第4ステップにおいては、図1(d)に示すように、静磁界発生手段8を磁気チャックステージ9の上部まで上昇させて静磁界を保持部材5に作用させ、保持部材5をTFT基板1側に吸着してフィルム6をTFT基板1の上面に密着させる。

【0037】

次に、第5ステップにおいては、図1(e)に示すように、TFT基板1上のR対応のアノード電極2R上にレーザ光Lを照射し、当該アノード電極2R上のフィルム6にR対応のアノード電極2Rと形状寸法が略同じ開口パターン10を設けてマスク11を形成する。ここで使用するレーザは、波長が400nm以下のエキシマレーザであり、例えばKrF248nmのレーザである。このような紫外線のレーザ光Lの光エネルギーにより、ポリエチレンテレフタレート(PET)やポリイミド等のフィルム6の炭素結合が一瞬のうちに破壊されて除去されるため、残渣の発生を抑制したクリーンな穴あけ加工を行うことができる。この場合、レーザ光Lの照射による熱的過程を使用しないため、レーザ光Lの光束断面と形状寸法が略同じ貫通パターンを加工することができ、縮小結像手段を用いれば、数μm程度の開口パターン10を有するマスク11の形成も可能である。したがって、従来よりも増してより高精細な薄膜パターンを形成することができる。

【0038】

図6は、上記第5ステップにおいて使用するレーザ加工装置の一構成例を示す正面図である。

このレーザ加工装置は、TFT基板1を同図に矢印Bで示す方向に一定速度で搬送しながら、TFT基板1上のマスク用部材7にレーザ光Lを照射してアノード電極2R〜2B上に有機EL層3R〜3Bのパターンと形状寸法が略同じ開口パターン10を設けてマスク11を形成するためのものであり、搬送手段12と、レーザ光学系13と、撮像手段14と、アライメント手段15と、制御手段16と、を備えて構成されている。

【0039】

上記搬送手段12は、上面に複数のエア噴出孔及びエア吸引孔を形成した搬送ステージ17上に一体化されたTFT基板1と磁気チャックステージ9とを載置し、エアの噴出力と吸引力とをバランスさせてTFT基板1及び磁気チャックステージ9を上記搬送ステージ17上に一定量だけ浮上させた状態で、磁気チャックステージ9の矢印B方向に平行な縁部を図示省略の移動機構により保持して搬送するものである。

【0040】

上記搬送手段12の上方には、レーザ光学系13が設けられている。このレーザ光学系13は、紫外線のレーザ光LをTFT基板1上の選択されたアノード電極2R〜2B上に照射させるものであり、例えばKrF248nmのレーザ光Lを放射するエキシマレーザ18と、レーザ光Lの光束径を拡大すると共に、強度分布を均一化して平行光を後述のフォトマスク21に照射させるカップリング光学系19と、上記搬送ステージ17の上面に対向して配置され、搬送ステージ17の上面に平行な面内にて、矢印B方向と交差する方向に複数の開口20(図7参照)を形成したフォトマスク21とを備えて構成されている。

【0041】

ここで、上記フォトマスク21について詳細に説明すると、フォトマスク21は、例えば図7に示すように、透明な基板22の一面に設けたクロム(Cr)等の遮光膜23に、TFT基板1の矢印B方向と交差する方向のアノード電極2R〜2Bの配列ピッチXの3倍の配列ピッチ3Xで一列に並べて開口20を形成し、他面には、各開口20の中心と中心軸を合致されて複数のマイクロレンズ24を形成したものであり、マイクロレンズ24により開口20をTFT基板1上に縮小投影するようになっている。この場合、開口20の大きさは、マイクロレンズ24の縮小倍率をMとすると、有機EL層3R〜3BのパターンサイズのM倍の大きさに形成される。なお、同図(a)において、斜線を付した領域は、レーザ光Lが照射される領域である。

【0042】

また、上記複数の開口20の中心に対して矢印Bと反対方向に一定距離だけ離れた位置に、矢印B方向と交差する長手中心軸を有する細長状の覗き窓25が形成されている。この覗き窓25は、フォトマスク21の下側を通過するTFT基板1の表面をフォトマスク21の上方から後述の撮像手段14により撮影可能にするためのものであり、覗き窓25内には、いずれかの開口20の中心と長手中心軸を合致させて矢印B方向に平行な細線状の少なくとも一本のアライメントマーク26(ここでは、一本のアライメントマークで示す)が設けられている。

【0043】

上記搬送手段12の上方には、撮像手段14が設けられている。この撮像手段14は、上記フォトマスク21の覗き窓25を通してTFT基板1の表面を撮影するものであり、矢印B方向と交差する方向に複数の受光エレメントを一直線に並べて有するラインカメラである。そして、複数の受光エレメントの並び方向の中心軸が上記フォトマスク21の覗き窓25の長手中心軸と合致するように配設されている。さらに、撮像手段14の撮影領域をTFT基板1の上方側から照明可能に図示省略の照明手段が設けられている。なお、図6において符号27は、撮像系の光路を折り曲げる反射ミラーである。

【0044】

上記フォトマスク21を搬送ステージ17の上面に平行な面内にて、矢印Bと交差する方向に移動可能にアライメント手段15が設けられている。このアライメント手段15は、フォトマスク21を移動中のTFT基板1に対して位置合わせするものであり、電磁アクチュエータやモータ等を含んで構成された移動機構によりフォトマスク21を矢印Bと交差する方向に移動させることができるようになっている。

【0045】

上記搬送手段12と、エキシマレーザ18と、撮像手段14と、アライメント手段15とに電気的に接続して制御手段16が設けられている。この制御手段16は、搬送手段12を制御してTFT基板1を矢印B方向に一定速度で搬送させ、エキシマレーザ18を一定間隔で発光させるように制御し、撮像手段14から入力する画像を処理して、TFT基板1に予め設定された基準位置を検出すると共に、該基準位置とフォトマスク21のアライメントマーク26との間の水平距離を演算し、該水平距離が予め定められた距離となるようにアライメント手段15を制御してフォトマスク21を移動させるものである。

【0046】

このように構成されたレーザ加工装置を使用して、上記第5ステップは次のようにして実行される。

先ず、搬送手段12の搬送ステージ17上面に磁気チャックステージ9と一体化されたTFT基板1を、保持部材5の開口部4の長軸が矢印B方向と平行となるように位置決めして載置する。次に、搬送手段12は、磁気チャックステージ9とTFT基板1とを一体的に搬送ステージ17上に一定量だけ浮上させた状態で制御手段16により制御されて矢印B方向に一定速度で搬送を開始する。

【0047】

TFT基板1が搬送されて、フォトマスク21の下側に達し、フォトマスク21の覗き窓25を通して撮像手段14によりTFT基板1に予め形成された矢印B方向と交差する例えばアノード電極2R〜2B或いは所定の箇所に設けたラインパターン等が検出されると、該アノード電極2R〜2B等が検出された時のTFT基板1の位置を基準にして制御手段16によりTFT基板1の移動距離が演算される。そして、該移動距離が予め設定して保存された移動距離の目標値に合致し、TFT基板1のR対応のアノード電極2Rがフォトマスク21の開口20の真下に達すると制御手段16に制御されてエキシマレーザ18がパルス発光する。

【0048】

一方、TFT基板1の移動中は、TFT基板1に予め形成された矢印B方向に平行な例えば複数のゲート線のうち、予め選択されたアライメントの基準となるゲート線の縁部を撮像手段14により検出し、同時に検出したフォトマスク21のアライメントマーク26との間の水平距離を制御手段16により演算し、該距離が予め設定して保存されたアライメントの目標値と合致するようにアライメント手段15を制御してフォトマスク21を矢印Bと交差する方向に移動させる。これにより、矢印Bと交差する方向に振れながら移動するTFT基板1にフォトマスク21を追従させて位置合わせすることができる。

【0049】

上述したように、TFT基板1のR対応のアノード電極2Rがフォトマスク21の開口20の真下に達するとエキシマレーザ18が発光し、レーザ光Lがフォトマスク21の照射領域に照射される。さらに、フォトマスク21の開口20を通過したレーザ光Lは、マイクロレンズ24によりTFT基板1のR対応のアノード電極2R上に集光される。そして、該アノード電極2R上のフィルム6がレーザ光Lによってアブレーションされて除去され、開口パターン10が形成される。以後、搬送方向後続のR対応のアノード電極2Rがフォトマスク21の開口20の真下に達する毎にエキシマレーザ18が発光し、アノード電極2R上のフィルム6がレーザ光Lによって除去され、アノード電極2R上に開口パターン10を設けたマスク11が形成される。なお、エキシマレーザ18を連続発光させ、レーザ光Lの出力光軸側にシャッタを設けてR対応のアノード電極2Rがフォトマスク21の開口20の真下に達したときにシャッタを開くようにしてもよい。

【0050】

なお、以上の説明においては、フォトマスク21に複数の開口20が1列に並べて設けられている場合について述べたが、上記複数の開口20を矢印B方向に、同方向の画素ピッチの整数倍のピッチで複数列設けてもよい。この場合、R対応のアノード電極2R上のフィルム6が複数回のレーザ照射により除去されることになる。

【0051】

また、以上の説明においては、複数の開口20に対応してマイクロレンズ24が設けられている場合について述べたが、複数の開口20に跨って長軸を有するシリンドリカルレンズであってもよい。この場合、開口20は、上記複数の開口20を連結した一つのストライプ状の開口として形成されるとよい。これにより、光束断面が細長状のレーザ光Lを生成してフィルム6にストライプ状の開口パターン10を形成することができる。なお、この場合は、TFT基板1は、マスク用部材7の開口4の長軸が矢印Bと交差するように搬送ステージ17上に載置されて搬送される。そして、複数のR対応のアノード電極2Rが上記ストライプ状の開口20の真下に達する毎に、細長状のレーザ光Lを照射することにより、上記ストライプ状の開口パターン10を複数のR対応のアノード電極2Rを跨って形成することができる。その結果、複数のR対応のアノード電極2Rを跨って、その上にストライプ状のR有機EL層3R(薄膜パターン)を形成することができる。

【0052】

さらに、上記レーザ加工装置は、TFT基板1を一定速度で移動しながら、レーザ光Lを照射してフィルム6に開口パターン10を形成する場合について説明したが、本発明はこれに限られず、レーザ加工装置は、TFT基板1を矢印B方向にステップ移動しながら、又はTFT基板1を基板面に平行な面内を2次元方向にステップ移動しながら、レーザ光Lを照射してフィルム6に開口パターン10を形成するものであってもよいし、TFT基板1の複数のアノード電極に対応して複数のマイクロレンズ24を設けたフォトマスク21を介してレーザ光Lを照射してフィルム6に開口パターン10を一括形成するものであってもよい。

【0053】

さらにまた、レーザ光Lによる開口パターン10の形成は、一定深さまでは例えば1〜20J/cm2と比較的高いエネルギー密度のレーザ光Lを照射して一気に加工し、残りの部分はエネルギー強度を0.1J/cm2以下、望ましくは0.06J/cm2以下に下げたレーザ光Lを照射してゆっくり加工するようにするとよい。これにより、開口パターン10の形成時間を短縮するのと同時に、アノード電極がレーザ光Lによってダメージを受けるのを抑制することができる。

【0054】

第6ステップにおいては、図1(f)に示すように、例えば真空蒸着装置を使用してTFT基板1のR対応のアノード電極2R上にマスク11の開口パターン10を介して前述と同様に正孔注入層、正孔輸送層、R発光層、電子輸送層等の積層構造となるように順次成膜してR有機EL層3Rを成膜形成し、さらに、該R有機EL層3R上にITO膜からなる透明電極層28を蒸着又はスパッタリング等の公知の成膜技術を使用して成膜形成する。

【0055】

第7ステップにおいては、図1(g)に示すように、磁気チャックステージ9の静磁界発生手段8を下降させた状態で、マスク11の縁部を同図に矢印Aで示す上方に持ち上げてマスク11のフィルム6をTFT基板1面から機械的に剥離する。これにより、R対応のアノード電極2R上にR有機EL層3Rが残りR有機EL層形成工程が終了する。

【0056】

図3は、G有機EL層形成工程を示す断面説明図である。このG有機EL層形成工程は、磁性体を含んで構成され、G有機EL層3Gのパターンよりも形状寸法の大きい開口部4を形成した保持部材5に可視光を透過する樹脂製のフィルム6を保持するステップ(同図(a)参照)と、内部に静磁界発生手段8を備えた磁気チャックステージ9上にTFT基板1を載置するステップ(同図(b)参照)と、TFT基板1上のG対応のアノード電極2Gが保持部材5の上記開口部4内に位置するように位置合わせして保持部材5をTFT基板1上に載置するステップ(同図(c))と、上記静磁界発生手段8の静磁界により保持部材5をTFT基板1上に吸着し、フィルム6をTFT基板1の上面に密着させるステップ(同図(d))と、TFT基板1上のG対応のアノード電極2Gに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にG有機EL層3Gのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成するステップ(同図(e))と、TFT基板1上のG対応のアノード電極2G上にマスク11の開口パターン10を介してG有機EL層3Gを成膜形成するステップ(同図(f))と、上記マスク11を同図に示す矢印A方向に持ち上げて剥離するステップ(同図(g))と、を実行するもので、R有機EL層形成工程と同様にして行われる。

【0057】

図4は、B有機EL層形成工程を示す断面説明図である。このB有機EL層形成工程は、磁性体を含んで構成され、B有機EL層3Bのパターンよりも形状寸法の大きい開口部4を形成した保持部材5に可視光を透過する樹脂製のフィルム6を保持するステップ(同図(a)参照)と、内部に静磁界発生手段8を備えた磁気チャックステージ9上にTFT基板1を載置するステップ(同図(b)参照)と、TFT基板1上のB対応のアノード電極2Bが保持部材5の上記開口部4内に位置するように位置合わせして保持部材5をTFT基板1上に載置するステップ(同図(c))と、上記静磁界発生手段8の静磁界により保持部材5をTFT基板1上に吸着し、フィルム6をTFT基板1の上面に密着させるステップ(同図(d))と、TFT基板1上のB対応のアノード電極2Bに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にB有機EL層3Bのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成するステップ(同図(e))と、TFT基板1上のB対応のアノード電極2B上にマスク11の開口パターン10を介してB有機EL層3Bを成膜形成するステップ(同図(f))と、上記マスク11を同図に示す矢印A方向に持ち上げて剥離するステップ(同図(g))と、を実行するもので、R有機EL層又はG有機EL層形成工程と同様にして行われる。

【0058】

図5は、カソード電極形成工程を示す断面説明図である。このカソード電極形成工程は、TFT基板1の各アノード電極2R,2G,2B上に形成された有機EL層3R,3G,3B上の透明電極層を電気的に接続するためのものであり、図5に示すように、先ず、公知の成膜技術を使用してTFT基板1上面を覆ってITO(Indium Tin Oxide)膜からなるカソード電極29(透明電極)を形成する(同図(a)参照)。続いて、同様にしてカソード電極29を覆って絶縁性の保護層30を成膜形成し(同図(b)参照)、さらにその上に例えばUV硬化性の樹脂を例えばスピンコート又はスプレー塗布して接着層31を形成する(同図(c)参照)。そして、上記接着層31上に透明な対向基板32を密着させた後、対向基板32側から紫外線を照射して接着層31を硬化させ、対向基板32をTFT基板1に接合する(同図(d)参照)。これにより、有機EL表示装置が完成する。

【0059】

図8は、有機EL層形成工程において使用するマスクの形成過程の変形例を示す断面説明図である。ここでは、1例として、R有機EL層用のマスクの形成過程を説明する。

先ず、同図(a)に示すように、磁気チャックステージ9上に載置されたTFT基板1の上面を覆うように可視光を透過する、例えばフッ素系樹脂やカバーガラス等のレーザ光Lを吸収し難い透明部材33を置く。

【0060】

次に、図8(b)に示すように、保持部材5の開口部4内にTFT基板1のR対応のアノード電極2Rが位置するように位置合わせした後、マスク用部材7のフィルム6を上記透明部材33上に密着させる。そして、その状態で、同図(c)に示すように磁気チャックステージ9の静磁界により保持部材5を吸着してフィルム6及び透明部材33を保持部材5とTFT基板11との間に挟持する。

【0061】

続いて、図8(d)に示すように、TFT基板1上のR対応のアノード電極2Rに対応したフィルム6部分にレーザ光Lを照射し、当該部分のフィルム6にR有機EL層3Rのパターンと形状寸法の同じ開口パターン10を設けてマスク11を形成する。このとき、透明部材33は、レーザ光Lを吸収しないためレーザ加工されない。

【0062】

次いで、図8(e)に示すように、マスク11上に例えば一定の電圧を印加可能に構成された静電チャックステージ34を載置し、該静電チャックステージ34によりマスク11のフィルム6を静電吸着すると共に、磁気チャックステージ9の静磁界をオフする。そして、静電チャックステージ34にマスク11を吸着した状態で、同図に示す矢印A方向に垂直に静電チャックステージ34を持ち上げ、同図に示す矢印C方向に透明部材33を引き抜く。

【0063】

その後、図8(f)に示すように、再び、静電チャックステージ34を矢印D方向に垂直に降ろしてマスク11をTFT基板1上に置く。そして、静電チャックステージ34をオフすると共に磁気チャックステージ9をオンし、同図(g)に示すように磁力によりマスク11の保持部材5を吸着してフィルム6をTFT基板1の上面に密着させた後、静電チャックステージ34を取り除く。これにより、マスク11の形成過程は終了する。

【0064】

以降、R有機EL層3Rの形成は、上記マスク11を使用して、図1(f),(g)と同様にして行われる。さらに、G有機EL層3G及びB有機EL層3Bの形成も同様にして形成されたマスクを使用して行うことができる。

【0065】

上述のように、フィルム6とTFT基板1との間に可視光を透過する透明部材33を介在させた状態でレーザ光Lを照射し、フィルム6をアブレーションして開口パターン10を形成すれば、アブレーションによりフィルム6の残渣が発生した場合でも、残渣が透明部材33によって完全にブロックされてアノード電極2R〜2B上に付着することがない。したがって、アノード電極2R〜2Bと有機EL層3R〜3Bとの間の接触抵抗が上昇したり、残渣が有機EL層3R〜3Bにダメージを与えたりして有機EL層3R〜3Bの発光特性を低下させるおそれがない。

【0066】

なお、以上の説明においては、透明部材33がレーザ光Lを吸収し難い部材である場合について述べたが、本発明はこれに限られず、透明部材33は、フィルム6の厚みに対して十分に厚いものであれば、ポリイミド等のレーザ光Lを吸収し易い部材であってもよい。この場合は、フィルム6に対するレーザ加工が完了した後、透明部材33のレーザ加工が未終了の段階でレーザ光Lの照射を停止すればよい。

【0067】

また、上記実施形態においては、各有機EL層3R〜3B形成時に、有機EL層3R〜3B上にさらに透明電極層28を形成する場合について説明したが、本発明はこれに限られず、有機EL層3R〜3B形成時には透明電極層28を形成しなくてもよい。

【0068】

さらに、上記実施形態においては、静磁界発生手段8が永久磁石である場合について説明したが、本発明はこれに限られず、静磁界発生手段8は電磁石であってもよい。

【0069】

また、上記実施形態においては、保持部材5が磁性体で構成されている場合について説明したが、本発明はこれに限られず、保持部材5は非磁性体であってもよい。この場合、フィルム6をTFT基板1と保持部材5との間に挟持するためには、磁気チャックステージ9に替えて、一定の電圧を印加可能に構成された静電チャックステージを使用し、該静電チャックステージ上にTFT基板1を載置した後、該ステージに電圧を印加して保持部材5をTFT基板1上に静電吸着しフィルム6を挟持するとよい。

【0070】

さらに、上記実施形態においては、保持部材5に粘着剤を介してフィルム6を保持する場合について説明したが、本発明はこれに限られず、保持部材5にフィルム6を熱圧着により被着させてもよい。この場合、フィルム6が熱可塑性樹脂であるときには、保持部材5の開口部4をフィルム6で埋めることができる。又は、フィルム6を保持部材5には接着せず、TFT基板1と保持部材5との間に挟み込んで使用してもよい。

【0071】

そして、本発明は、有機EL表示装置の製造方法に限られず、高精細な薄膜パターンを形成しようとするものであれば、液晶表示装置のカラーフィルターの形成、又は半導体基板の配線パターンの形成等、如何なるものにも適用することができる。

【符号の説明】

【0072】

1…TFT基板(基板)

2R…R対応のアノード電極

2G…G対応のアノード電極

2B…B対応のアノード電極

3R…R有機EL層

3G…G有機EL層

3B…B有機EL層

4…開口部

5…保持部材

6…フィルム

7…マスク用部材

8…静磁界発生手段

9…磁気チャックステージ(ステージ)

10…開口パターン

11…マスク

28…透明電極層

33…透明部材

L…レーザ光

【特許請求の範囲】

【請求項1】

基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、

平板に前記薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を前記基板上に予め定められた薄膜パターン形成領域が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、

前記基板上の前記薄膜パターン形成領域に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、

前記基板上の前記薄膜パターン形成領域に前記マスクの前記開口パターンを介して成膜するステップと、

前記マスクを剥離するステップと、

を行うことを特徴とする薄膜パターン形成方法。

【請求項2】

前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行なうことを特徴とする請求項1記載の薄膜パターン形成方法。

【請求項3】

前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くすることを特徴とする請求項2記載の薄膜パターン形成方法。

【請求項4】

前記フィルムを挟持するステップにおいては、前記フィルムと前記基板との間に可視光を透過する透明部材を介在させ、

前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られる、

ことを特徴とする請求項2又は3記載の薄膜パターン形成方法。

【請求項5】

前記保持部材は、磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記基板上に吸着して前記フィルムを挟持することを特徴とする請求項1〜4のいずれか1項に記載の薄膜パターン形成方法。

【請求項6】

前記保持部材は、非磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記基板上に静電吸着して前記フィルムを挟持することを特徴とする請求項1〜4のいずれか1項に記載の薄膜パターン形成方法。

【請求項7】

前記レーザ光は、波長が400nm以下であることを特徴とする請求項1〜6のいずれか1項に記載の薄膜パターン形成方法。

【請求項8】

TFT基板のアノード電極上に対応色の有機EL層を形成して有機EL表示装置を製造する有機EL表示装置の製造方法であって、

平板に前記有機EL層のパターンよりも形状寸法の大きい開口部を形成した保持部材を前記TFT基板上の特定色のアノード電極が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記TFT基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、

前記TFT基板上の前記特定色のアノード電極に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記有機EL層のパターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、

前記TFT基板上の前記特定色のアノード電極上に前記マスクの前記開口パターンを介して前記特定色の有機EL層を成膜形成するステップと、

前記マスクを剥離するステップと、

を含むことを特徴とする有機EL表示装置の製造方法。

【請求項9】

前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行なうことを特徴とする請求項8記載の有機EL表示装置の製造方法。

【請求項10】

前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くすることを特徴とする請求項9記載の有機EL表示装置の製造方法。

【請求項11】

前記フィルムを挟持するステップにおいては、前記フィルムと前記TFT基板との間に可視光を透過する透明部材を介在させ、

前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られる、

ことを特徴とする請求項9又は10記載の有機EL表示装置の製造方法。

【請求項12】

前記保持部材は、磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記TFT基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記TFT基板上に吸着して前記フィルムを挟持することを特徴とする請求項8〜11のいずれか1項に記載の有機EL表示装置の製造方法。

【請求項13】

前記保持部材は、非磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記TFT基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記TFT基板上に静電吸着して前記フィルムを挟持することを特徴とする請求項8〜11のいずれか1項に記載の有機EL表示装置の製造方法。

【請求項14】

前記レーザ光は、波長が400nm以下であることを特徴とする請求項8〜13のいずれか1項に記載の有機EL表示装置の製造方法。

【請求項1】

基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、

平板に前記薄膜パターンよりも形状寸法の大きい開口部を形成した保持部材を前記基板上に予め定められた薄膜パターン形成領域が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、

前記基板上の前記薄膜パターン形成領域に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記薄膜パターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、

前記基板上の前記薄膜パターン形成領域に前記マスクの前記開口パターンを介して成膜するステップと、

前記マスクを剥離するステップと、

を行うことを特徴とする薄膜パターン形成方法。

【請求項2】

前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行なうことを特徴とする請求項1記載の薄膜パターン形成方法。

【請求項3】

前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くすることを特徴とする請求項2記載の薄膜パターン形成方法。

【請求項4】

前記フィルムを挟持するステップにおいては、前記フィルムと前記基板との間に可視光を透過する透明部材を介在させ、

前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られる、

ことを特徴とする請求項2又は3記載の薄膜パターン形成方法。

【請求項5】

前記保持部材は、磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記基板上に吸着して前記フィルムを挟持することを特徴とする請求項1〜4のいずれか1項に記載の薄膜パターン形成方法。

【請求項6】

前記保持部材は、非磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記基板上に静電吸着して前記フィルムを挟持することを特徴とする請求項1〜4のいずれか1項に記載の薄膜パターン形成方法。

【請求項7】

前記レーザ光は、波長が400nm以下であることを特徴とする請求項1〜6のいずれか1項に記載の薄膜パターン形成方法。

【請求項8】

TFT基板のアノード電極上に対応色の有機EL層を形成して有機EL表示装置を製造する有機EL表示装置の製造方法であって、

平板に前記有機EL層のパターンよりも形状寸法の大きい開口部を形成した保持部材を前記TFT基板上の特定色のアノード電極が前記開口部内に位置するように位置合わせした状態で、該保持部材と前記TFT基板との間に可視光を透過する樹脂製のフィルムを挟持するステップと、

前記TFT基板上の前記特定色のアノード電極に対応した前記フィルム部分にレーザ光を照射し、当該部分の前記フィルムに前記有機EL層のパターンと形状寸法の同じ開口パターンを設けてマスクを形成するステップと、

前記TFT基板上の前記特定色のアノード電極上に前記マスクの前記開口パターンを介して前記特定色の有機EL層を成膜形成するステップと、

前記マスクを剥離するステップと、

を含むことを特徴とする有機EL表示装置の製造方法。

【請求項9】

前記フィルムを挟持するステップの前に、前記保持部材に前記フィルムを保持してマスク用部材を形成するステップを行なうことを特徴とする請求項8記載の有機EL表示装置の製造方法。

【請求項10】

前記マスク用部材を形成するステップにおいては、さらに、前記フィルムの面をエッチングして、少なくとも前記保持部材の前記開口部に対応した部分の前記フィルムの厚みを薄くすることを特徴とする請求項9記載の有機EL表示装置の製造方法。

【請求項11】

前記フィルムを挟持するステップにおいては、前記フィルムと前記TFT基板との間に可視光を透過する透明部材を介在させ、

前記透明部材は、前記マスクを形成するステップと前記成膜ステップとの間で抜き取られる、

ことを特徴とする請求項9又は10記載の有機EL表示装置の製造方法。

【請求項12】

前記保持部材は、磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、内部に静磁界発生手段を備えたステージ上に前記TFT基板を載置した後、前記静磁界発生手段の静磁界により前記保持部材を前記TFT基板上に吸着して前記フィルムを挟持することを特徴とする請求項8〜11のいずれか1項に記載の有機EL表示装置の製造方法。

【請求項13】

前記保持部材は、非磁性体を含んで構成され、

前記フィルムを挟持するステップにおいては、一定の電圧を印加可能に構成されたステージ上に前記TFT基板を載置した後、前記ステージに電圧を印加し、前記保持部材を前記TFT基板上に静電吸着して前記フィルムを挟持することを特徴とする請求項8〜11のいずれか1項に記載の有機EL表示装置の製造方法。

【請求項14】

前記レーザ光は、波長が400nm以下であることを特徴とする請求項8〜13のいずれか1項に記載の有機EL表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−77541(P2013−77541A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2012−33657(P2012−33657)

【出願日】平成24年2月20日(2012.2.20)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成24年2月20日(2012.2.20)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

[ Back to top ]