薄膜パターン形成方法

【課題】高精細な薄膜パターンの形成を容易に行い得るようにする。

【解決手段】基板1上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、前記基板1上に可視光を透過する樹脂製のフィルム4を設置する第1ステップと、前記基板1上の予め定められた部分に対応する前記フィルム4の部分を一定速度で加工して一定深さの穴部5を形成した後、該穴部5の底部を前記速度よりも遅い速度で加工して前記穴部5を貫通させ、一定形状の開口6を有するマスク7を形成する第2ステップと、前記基板1上の前記予め定められた部分に前記マスク7の前記開口6を介して成膜する第3ステップと、前記マスク7を剥離する第4ステップと、を含むものである。

【解決手段】基板1上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、前記基板1上に可視光を透過する樹脂製のフィルム4を設置する第1ステップと、前記基板1上の予め定められた部分に対応する前記フィルム4の部分を一定速度で加工して一定深さの穴部5を形成した後、該穴部5の底部を前記速度よりも遅い速度で加工して前記穴部5を貫通させ、一定形状の開口6を有するマスク7を形成する第2ステップと、前記基板1上の前記予め定められた部分に前記マスク7の前記開口6を介して成膜する第3ステップと、前記マスク7を剥離する第4ステップと、を含むものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法に関し、特に高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法に係るものである。

【背景技術】

【0002】

従来のこの種の薄膜パターン形成方法は、所定のパターンに対応した形状の開口を有するマスクを基板に対して位置合わせした後、該基板上に密着させ、その後マスクを介して基板に対するパターンニング成膜するものであった(例えば、特許文献1参照)。

【0003】

また、他の薄膜パターン形成方法は、所定の成膜パターンに対応した複数の開口が設けられた強磁性体から成るメタルマスクを基板の一面を覆うように基板に密着させると共に、基板の他面側に配置された磁石の磁力を利用してメタルマスクを固定し、真空蒸着装置の真空槽内で上記メタルマスクの開口を通して基板の一面に蒸着材料を付着させ、薄膜パターンを形成するものであった(例えば、特許文献2参照)。

【0004】

さらに他の薄膜パターン形成方法は、例えば有機EL素子の製造方法において、透明基板上に形成された陽極上に正孔注入層又は正孔輸送層を形成し、その上に発光層をインクジェット方式によりパターン形成するものであった(例えば、特許文献3参照)。

【0005】

そして、別の薄膜パターン形成方法は、基材フィルム上に光−熱変換層を形成し、その上に有機EL層からなる転写層を形成したドナーフィルムを基材フィルムが外側になるようにして基板上に貼り付け、基材フィルム側からレーザ光Lを照射して局所的に発生する熱エネルギーを利用して上記転写層を選択的に基板上に転写するようになっていた(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−73804号公報

【特許文献2】特開2009−164020号公報

【特許文献3】特開2000−208254号公報

【特許文献4】特開2002−216957号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような従来の薄膜パターン形成方法において、上記特許文献1に記載の方法では、使用するマスクが、一般に、薄い金属板に所定形状の開口を例えばエッチング等により形成して作られるので、開口を高精度に形成することが困難であり、又金属板の熱膨張による位置ずれや反り等の影響で例えば300dpi以上の高精細な薄膜パターンの形成が困難であった。

【0008】

また、上記特許文献2に記載の方法では、上記特許文献1よりも基板とマスクとの密着性は改善されるものの、例えば有機EL表示装置を製造する場合、色毎にマスクを取り替える必要があること、及びTFT基板へのマスクの密着前にTFT基板とマスクとの精密な位置合わせが必要であること等により、有機EL表示装置の発光層形成工程のタクトを短縮することが困難であった。

【0009】

さらに、上記特許文献3に記載の方法では、高精細な薄膜パターンの形成が可能であるものの、高分子材料による層間の材料同士が溶解し易く、例えば有機ELに不可欠なヘテロ構造を持たせることが困難であった。また、溶媒内の不純物の除去が困難であるため、充分な性能を得ることが難しかった。

【0010】

そして、上記特許文献4に記載の方法では、例えば有機EL表示装置の製造においては、複数の画素に対して照射するレーザ光の強度分布が不均一であるため、被照射面での温度分布が不均一となり、その結果、転写層である有機EL層の幅、形状、膜質等にばらつきが生じるという問題がある。また、ドナーフィルムの密着性が悪いときには、未転写領域が発生する場合がある。さらに、ドナーフィルムの剥離を防ぐための保護層や接着層など、機能の異なる複数の層が必要であり、且つ相互に不具合が発生しないようにする必要があり、製造コストを抑えることが難しいという問題がある。

【0011】

そこで、本発明は、このような問題点に対処し、高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明による薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、前記基板上に可視光を透過する樹脂製のフィルムを設置する第1ステップと、前記基板上の予め定められた部分に対応する前記フィルムの部分を一定速度で加工して一定深さの穴部を形成した後、該穴部の底部を前記速度よりも遅い速度で加工して前記穴部を貫通させ、一定形状の開口を有するマスクを形成する第2ステップと、前記基板上の前記予め定められた部分に前記マスクの前記開口を介して成膜する第3ステップと、前記マスクを剥離する第4ステップと、を含むものである。

【0013】

このような構成により、基板上に可視光を透過する樹脂製のフィルムを設置し、基板上の予め定められた部分に対応するフィルムの部分を一定速度で加工して一定深さの穴部を形成した後、該穴部の底部を上記速度よりも遅い速度で加工して穴部を貫通させ、一定形状の開口を有するマスクを形成し、基板上の上記予め定められた部分にマスクの開口を介して成膜し、その後、マスクを剥離して基板上に一定形状の薄膜パターンを形成する。

【0014】

好ましくは、前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、該穴部の底部にエネルギー密度を下げたレーザ光を照射して前記穴部を貫通させるのが望ましい。

【0015】

より好ましくは、前記第2ステップにおいて、前記エネルギー密度を下げたレーザ光の照射は、前記フィルムの炭素と反応し該炭素を気化させる反応性ガス雰囲気下で行われるのがよい。

【0016】

または、前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、前記フィルムの炭素と反応し該炭素を気化させる反応性ガスにより、又は反応性ガスをプラズマ化して生成されたラジカルイオンにより前記穴部の底部をエッチングして該穴部を貫通させてもよい。

【0017】

好ましくは、前記レーザ光は、波長が400nm以下であるのが望ましい。

【発明の効果】

【0018】

本発明によれば、基板上の予め定められた部分に対応して、基板上に設置したフィルムに開口を形成しマスクを形成するようにしているので、基板とマスクの位置合わせが不要となり、且つマスクが基板面に対して密着固定されるため、従来技術と違って、マスクの撓みや位置ずれが生じたり、マスク下面と基板上面との間の隙間に成膜用の材料が回り込んで付着し、薄膜パターンを拡大させたりするおそれがない。したがって、高精細な薄膜パターンの形成を容易に行うことができる。さらに、フィルムが透明であるため、フィルムを通してアノード電極等の下地層の位置が検出可能であり、開口を位置精度よく形成することができる。

【0019】

また、マスクの開口の形成において、一定深さまでは一定速度(高速)でフィルムを一気に加工した後、該加工部分を上記速度よりも遅い速度でゆっくり加工して開口を形成するようにしているので、加工時間を犠牲にせずに、下地層に与えるダメージを抑制してフィルムのみを効率よく加工することができる。

【図面の簡単な説明】

【0020】

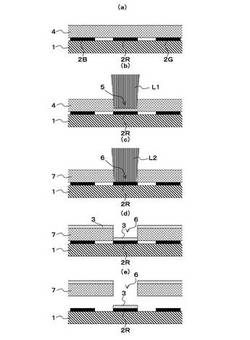

【図1】本発明による薄膜パターン形成方法の第1の実施形態を示す断面説明図である。

【図2】上記第1の実施形態において、マスク形成工程の他の実施例を示す断面図である。

【図3】本発明による薄膜パターン形成方法の第2の実施形態を示す断面説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明による薄膜パターン形成方法の第1の実施形態を示す断面説明図である。この薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを形成する方法であり、以下、基板が有機EL表示装置のTFT基板であり、薄膜パターンとしてのR有機EL層を形成する場合について説明する。

【0022】

このR有機EL層形成工程は、有機材料を真空中で加熱してTFT基板1にその有機材料を蒸着する方法や、インクジェット法などの公知の技術によりTFT基板1の赤色(R)に対応したアノード電極2R上に正孔注入層、正孔輸送層、R発光層、電子輸送層等、一般的な積層構造をとるように順次成膜してR有機EL層3を形成する工程であり、TFT基板1上に可視光を透過する樹脂製のフィルム4を設置する第1ステップと、TFT基板1上のR対応のアノード電極2Rの部分に一定のエネルギー密度のレーザ光L1を照射して当該部分のフィルム4を一定の速度で一定深さまで掘り下げて穴部5を形成した後、該穴部5の底部にエネルギー密度を下げたレーザ光L2を照射し、穴部5の底部を上記速度よりも遅い速度でゆっくり加工して穴部5を貫通させ、R有機EL層3と同形状の開口6を有するマスク7を形成する第2ステップと、R対応のアノード電極2R上に上記マスク7の開口6を介してR有機EL層3を成膜形成する第3ステップと、マスク7を剥離する第4ステップと、を実行するものである。

【0023】

詳細には、先ず、第1ステップにおいては、TFT基板1の各色対応のアノード電極2R〜2Bを形成した面の上方に、例えば厚みが10μm〜30μm程度のポリエチレンテレフタレート(PET)やポリイミド等の紫外線レーザアブレーションが可能なシート状のフィルム4を張設した後、図1(a)に示すように該フィルム4をTFT基板1面に設置する。この場合、フィルム4の上面を例えばウレタンゴムのような弾性部材で均一に押圧してフィルム4をTFT基板1面に密着させるとよい。又は、フィルム4のTFT基板1との密着面に粘着層を設け、この粘着層を介してフィルム4をTFT基板1面に密着させてもよい。或いは、自己粘着機能を付与したフィルムを利用することもできる。さらには、静電チャック等を使用してフィルム4をTFT基板1面に静電吸着させてもよい。さらには、内部に磁石を備えたステージ上にTFT基板1を載置した後、軟磁性体を含んで構成され、有機EL層のパターンよりも形状の大きい開口部を形成した金属板を、R対応のアノード電極2Rが上記開口部内に位置するように位置合わせしてTFT基板1上に載置し、磁石の静磁界により上記金属板をTFT基板1上に吸着してフィルム4をTFT基板1面に密着させてもよい。

【0024】

次に、第2ステップにおいては、波長が400nm以下の、例えばKrF248nmのエキシマレーザを使用して、図1(b)に示すように、先ず、TFT基板1上のR対応のアノード電極2Rの部分にエネルギー密度が1J/cm2〜20J/cm2のレーザ光L1を照射し、下地層のアノード電極2Rが露出する直前の例えば2μm程度の厚みの層を残して穴部5を高速で形成した後、レーザ光L1の照射を一旦停止する。次に、同図(c)に示すように、穴部5の底部に0.1J/cm2以下、望ましくは0.06J/cm2以下までエネルギー密度を下げたレーザ光L2を照射し、穴部5の底部をゆっくり加工して穴部5を貫通させ、開口6を有するマスク7を形成する。このような紫外線のレーザ光L1,L2の光エネルギーにより、フィルム4の炭素結合が一瞬のうちに破壊されて除去されるため、残渣の無いクリーンな穴あけ加工を行うことができる。また、一定深さまでは、エネルギー密度の高いレーザ光L1を照射して高速でフィルム4を加工し、その後、エネルギー密度を下げたレーザ光L2によりゆっくりと加工するようにしているので、加工時間を犠牲にせずに、下地層であるアノード電極2Rに与えるダメージを抑制してフィルム4のみを効率よく加工することができる。

【0025】

上記第2ステップは、次のようにして行なうことができる。即ち、TFT基板1を一定方向にステップ移動しながら、TFT基板1の移動方向と交差する方向に一列に複数のマイクロレンズを並べて設けたマイクロレンズアレイを介してR対応のアノード電極2Rの部分にレーザ光L1,L2を照射し、フィルム4に開口6を形成するとよい。または、TFT基板1を基板面に平行な面内を2次元方向にステップ移動しながら、レーザ光L1,L2を照射してフィルム4に開口6を形成してもよいし、TFT基板1の複数のアノード電極2Rに対応して複数のマイクロレンズを設けたマイクロレンズアレイを介してレーザ光L1,L2を照射してフィルム4に開口6を一括形成してもよい。さらには、シリンドリカルレンズにより細長状のレーザ光L1,L2を生成してフィルム4にストライプ状の開口6を形成し、ストライプ状のR有機EL層3R(薄膜パターン)を形成してもよい。

【0026】

図2は、上記第1の実施形態において、第2ステップのマスク形成工程の他の実施例を示す断面図である。

この実施例においては、先ず、図2(a)に示すように、TFT基板1上のR対応のアノード電極2Rの部分にエネルギー密度が1J/cm2〜20J/cm2のレーザ光L1を照射し、当該部分のフィルム4を一定深さまで掘り下げて穴部5を形成した後、同図(b)に示すように、フィルム4の炭素と反応して該炭素を気化させる反応性ガス8の雰囲気下で、穴部5の底部に0.1J/cm2以下、望ましくは0.06J/cm2以下までエネルギー密度を下げたレーザ光L2を照射し、穴部5の底部をゆっくりと加工して穴部5を貫通させ、同図(c)に示すように開口6を形成する。この場合、反応性ガス8としては、例えばオゾン(O3)ガスや、四フッ化メタン(CF4)とオゾンとの混合ガス等が使用できる。これにより、レーザ加工による飛散物がフィルム4の表面や開口6内に付着した場合にも、反応性ガス8によるエッチングにより上記飛散物を除去して開口6内のアノード電極2Rの表面を洗浄することができ、有機EL層3のアノード電極2R面への付着力を増強して有機EL層形成時の歩留まりを向上することができる。

【0027】

第3ステップにおいては、図1(d)に示すように、例えば真空蒸着装置を使用してTFT基板1のR対応のアノード電極2R上にマスク7の開口6を介して前述と同様に正孔注入層、正孔輸送層、R発光層、電子輸送層等の積層構造となるように順次成膜してR有機EL層3を成膜形成する。このとき、G対応及びB対応のアノード電極2G,2Bに通電して各アノード電極2G,2Bに一定電圧を印加した状態で真空蒸着を行えば、フィルム状のマスク7がG対応及びB対応のアノード電極2G,2Bに静電吸着されて固定されるため、マスク7が動いてマスク7の開口6とTFT基板1のR対応のアノード電極2Rとの位置ずれが生ずるおそれが無い。また、マスク7がTFT基板1面に密着してマスク7の下面とTFT基板1の上面との間に隙間が生じるおそれが無いため、該隙間に蒸着分子が回り込んで付着し薄膜パターンの形成精度を悪くするという問題も回避することができる。

【0028】

第4ステップにおいては、図1(e)に示すように、マスク7の縁部を上方に持ち上げてマスク7をTFT基板1面から機械的に剥離する。これにより、R対応のアノード電極2R上にR有機EL層3が残りR有機EL層形成工程が終了する。この場合、マスク7の厚みが約10μm〜30μmであるのに対してR有機EL層3の厚みは100nm程度であるので、マスク7の開口6の側壁に付着するR有機EL層3の厚みは極薄いためマスク7を剥離する際に、マスク7とR対応のアノード電極2R上のR有機EL層3とが容易に分離する。したがって、マスク7を剥離する際にR対応のアノード電極2R上のR有機EL層3が剥離するおそれがない。なお、G対応及びB対応のアノード電極2G,2Bに電圧を印加させてマスク7をTFT基板1面に静電吸着させた場合には、マスク7を剥離する際に、各アノード電極2G,2Bの印加電圧をオフするか、又は逆極性の電圧を印加してやるとよい。これにより、マスク7の剥離を容易に行うことができる。また、粘着剤を使用してフィルム4をTFT基板1面に貼り付けた場合には、上記粘着剤の粘着力よりも大きな力をマスク7に加えて機械的に剥離するとよい。さらに、上記粘着剤が紫外線照射により硬化するものであるときには、紫外線を照射して粘着剤を硬化させ、マスク7とTFT基板1面との界面の粘着力を低下させてからマスク7を剥離するとよい。

【0029】

以降、上述と同様にして、G対応及びB対応のアノード電極2G,2B上に対応色の有機EL層3を夫々形成する。その後、TFT基板1上にITO(Indium Tin Oxide)の透明導電膜を形成し、さらにその上に透明な保護基板を接着して有機EL表示装置が形成される。

【0030】

なお、上記第1の実施形態においては、フィルム4がシート状の形態を成すものである場合について説明したが、本発明はこれに限られず、紫外線レーザアブレーションが可能な材料であれば、液状のものであってもよい。この場合は、フィルム4は、TFT基板1面にスピンコート又はディップコートされる。

【0031】

また、上記第1の実施形態においては、第3ステップの有機EL層3の形成時に、有機EL層3上にさらに透明電極層を形成してもよい。この場合、フィルム4が液状のものであるときには、透明電極層がバリア層として機能し、液状のフィルム4によって有機EL層3が溶解されるのを防止することができる。

【0032】

図3は、本発明による薄膜パターン形成方法の第2の実施形態の要部を示す説明図である。ここでは、第1の実施形態と異なる部分について説明する。

この第2の実施形態は、第1の実施形態と異なって、マスク7を形成する第2ステップにおいて、先ず、同図(a)に示すようにTFT基板1上の例えばR対応のアノード電極2Rの部分に、例えば1J/cm2〜20J/cm2のエネルギー密度のレーザ光L1を照射して当該部分のフィルム4を一定速度で一定深さまで掘り下げて穴部5を形成した後、レーザ光L1の照射を停止し、次いで、同図(b)に示すようにフィルム4の炭素と反応して該炭素を気化させる、例えばオゾン(O3)ガスや、四フッ化炭素(CF4)とオゾンとの混合ガス等の反応性ガス8によりフィルム4をエッチングし、同図(c)に示すようにフィルム4の穴部5を貫通させて一定形状の開口6を形成するものである。

【0033】

上記第2の実施形態によれば、反応性ガス8のフィルム4とアノード電極2R〜2Bとの間のエッチング選択比を利用してアノード電極2R〜2Bにダメージを与えることなくフィルム4のみを効率よくエッチングし、開口6を形成することができる。さらに、反応性ガス8によるエッチングにより、開口6内のアノード電極2R〜2Bの表面を洗浄することができ、アノード電極2R〜2Bに対する有機EL層の付着力を増強して有機EL層形成時の歩留まりを向上することができる。さらにまた、最初は、高いエネルギー密度のレーザ光L1により高速で穴部5を加工した後、エッチングにより穴部5の底部をゆっくり加工して穴部5を貫通させているので、加工時間を犠牲にせずに、下地層であるアノード電極2R〜2Bに与えるダメージを抑制してフィルム4のみを効率よく加工することができる。

【0034】

なお、フィルム4は、上記反応性ガス8に替えて酸素(O2)ガスや、四フッ化炭素(CF4)と酸素との混合ガス等をプラズマ化し、生成されたラジカルイオンによりエッチングしてもよい。

【0035】

そして、本発明は、有機EL層の形成に限られず、高精細な薄膜パターンを形成しようとするものであれば、液晶表示装置のカラーフィルターの形成、又は半導体基板の配線パターンの形成等、如何なるものにも適用することができる。

【符号の説明】

【0036】

1…TFT基板(基板)

2R…R対応のアノード電極(基板上の予め定められた部分)

2G…G対応のアノード電極(基板上の予め定められた部分)

2B…B対応のアノード電極(基板上の予め定められた部分)

3…有機EL層(薄膜パターン)

4…フィルム

5…穴部

6…開口

7…マスク

8…反応性ガス

L1…エネルギー密度の高いレーザ光

L2…エネルギー密度の低いレーザ光

【技術分野】

【0001】

本発明は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法に関し、特に高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法に係るものである。

【背景技術】

【0002】

従来のこの種の薄膜パターン形成方法は、所定のパターンに対応した形状の開口を有するマスクを基板に対して位置合わせした後、該基板上に密着させ、その後マスクを介して基板に対するパターンニング成膜するものであった(例えば、特許文献1参照)。

【0003】

また、他の薄膜パターン形成方法は、所定の成膜パターンに対応した複数の開口が設けられた強磁性体から成るメタルマスクを基板の一面を覆うように基板に密着させると共に、基板の他面側に配置された磁石の磁力を利用してメタルマスクを固定し、真空蒸着装置の真空槽内で上記メタルマスクの開口を通して基板の一面に蒸着材料を付着させ、薄膜パターンを形成するものであった(例えば、特許文献2参照)。

【0004】

さらに他の薄膜パターン形成方法は、例えば有機EL素子の製造方法において、透明基板上に形成された陽極上に正孔注入層又は正孔輸送層を形成し、その上に発光層をインクジェット方式によりパターン形成するものであった(例えば、特許文献3参照)。

【0005】

そして、別の薄膜パターン形成方法は、基材フィルム上に光−熱変換層を形成し、その上に有機EL層からなる転写層を形成したドナーフィルムを基材フィルムが外側になるようにして基板上に貼り付け、基材フィルム側からレーザ光Lを照射して局所的に発生する熱エネルギーを利用して上記転写層を選択的に基板上に転写するようになっていた(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−73804号公報

【特許文献2】特開2009−164020号公報

【特許文献3】特開2000−208254号公報

【特許文献4】特開2002−216957号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような従来の薄膜パターン形成方法において、上記特許文献1に記載の方法では、使用するマスクが、一般に、薄い金属板に所定形状の開口を例えばエッチング等により形成して作られるので、開口を高精度に形成することが困難であり、又金属板の熱膨張による位置ずれや反り等の影響で例えば300dpi以上の高精細な薄膜パターンの形成が困難であった。

【0008】

また、上記特許文献2に記載の方法では、上記特許文献1よりも基板とマスクとの密着性は改善されるものの、例えば有機EL表示装置を製造する場合、色毎にマスクを取り替える必要があること、及びTFT基板へのマスクの密着前にTFT基板とマスクとの精密な位置合わせが必要であること等により、有機EL表示装置の発光層形成工程のタクトを短縮することが困難であった。

【0009】

さらに、上記特許文献3に記載の方法では、高精細な薄膜パターンの形成が可能であるものの、高分子材料による層間の材料同士が溶解し易く、例えば有機ELに不可欠なヘテロ構造を持たせることが困難であった。また、溶媒内の不純物の除去が困難であるため、充分な性能を得ることが難しかった。

【0010】

そして、上記特許文献4に記載の方法では、例えば有機EL表示装置の製造においては、複数の画素に対して照射するレーザ光の強度分布が不均一であるため、被照射面での温度分布が不均一となり、その結果、転写層である有機EL層の幅、形状、膜質等にばらつきが生じるという問題がある。また、ドナーフィルムの密着性が悪いときには、未転写領域が発生する場合がある。さらに、ドナーフィルムの剥離を防ぐための保護層や接着層など、機能の異なる複数の層が必要であり、且つ相互に不具合が発生しないようにする必要があり、製造コストを抑えることが難しいという問題がある。

【0011】

そこで、本発明は、このような問題点に対処し、高精細な薄膜パターンの形成を容易に行い得るようにする薄膜パターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明による薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、前記基板上に可視光を透過する樹脂製のフィルムを設置する第1ステップと、前記基板上の予め定められた部分に対応する前記フィルムの部分を一定速度で加工して一定深さの穴部を形成した後、該穴部の底部を前記速度よりも遅い速度で加工して前記穴部を貫通させ、一定形状の開口を有するマスクを形成する第2ステップと、前記基板上の前記予め定められた部分に前記マスクの前記開口を介して成膜する第3ステップと、前記マスクを剥離する第4ステップと、を含むものである。

【0013】

このような構成により、基板上に可視光を透過する樹脂製のフィルムを設置し、基板上の予め定められた部分に対応するフィルムの部分を一定速度で加工して一定深さの穴部を形成した後、該穴部の底部を上記速度よりも遅い速度で加工して穴部を貫通させ、一定形状の開口を有するマスクを形成し、基板上の上記予め定められた部分にマスクの開口を介して成膜し、その後、マスクを剥離して基板上に一定形状の薄膜パターンを形成する。

【0014】

好ましくは、前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、該穴部の底部にエネルギー密度を下げたレーザ光を照射して前記穴部を貫通させるのが望ましい。

【0015】

より好ましくは、前記第2ステップにおいて、前記エネルギー密度を下げたレーザ光の照射は、前記フィルムの炭素と反応し該炭素を気化させる反応性ガス雰囲気下で行われるのがよい。

【0016】

または、前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、前記フィルムの炭素と反応し該炭素を気化させる反応性ガスにより、又は反応性ガスをプラズマ化して生成されたラジカルイオンにより前記穴部の底部をエッチングして該穴部を貫通させてもよい。

【0017】

好ましくは、前記レーザ光は、波長が400nm以下であるのが望ましい。

【発明の効果】

【0018】

本発明によれば、基板上の予め定められた部分に対応して、基板上に設置したフィルムに開口を形成しマスクを形成するようにしているので、基板とマスクの位置合わせが不要となり、且つマスクが基板面に対して密着固定されるため、従来技術と違って、マスクの撓みや位置ずれが生じたり、マスク下面と基板上面との間の隙間に成膜用の材料が回り込んで付着し、薄膜パターンを拡大させたりするおそれがない。したがって、高精細な薄膜パターンの形成を容易に行うことができる。さらに、フィルムが透明であるため、フィルムを通してアノード電極等の下地層の位置が検出可能であり、開口を位置精度よく形成することができる。

【0019】

また、マスクの開口の形成において、一定深さまでは一定速度(高速)でフィルムを一気に加工した後、該加工部分を上記速度よりも遅い速度でゆっくり加工して開口を形成するようにしているので、加工時間を犠牲にせずに、下地層に与えるダメージを抑制してフィルムのみを効率よく加工することができる。

【図面の簡単な説明】

【0020】

【図1】本発明による薄膜パターン形成方法の第1の実施形態を示す断面説明図である。

【図2】上記第1の実施形態において、マスク形成工程の他の実施例を示す断面図である。

【図3】本発明による薄膜パターン形成方法の第2の実施形態を示す断面説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。図1は本発明による薄膜パターン形成方法の第1の実施形態を示す断面説明図である。この薄膜パターン形成方法は、基板上に一定形状の薄膜パターンを形成する方法であり、以下、基板が有機EL表示装置のTFT基板であり、薄膜パターンとしてのR有機EL層を形成する場合について説明する。

【0022】

このR有機EL層形成工程は、有機材料を真空中で加熱してTFT基板1にその有機材料を蒸着する方法や、インクジェット法などの公知の技術によりTFT基板1の赤色(R)に対応したアノード電極2R上に正孔注入層、正孔輸送層、R発光層、電子輸送層等、一般的な積層構造をとるように順次成膜してR有機EL層3を形成する工程であり、TFT基板1上に可視光を透過する樹脂製のフィルム4を設置する第1ステップと、TFT基板1上のR対応のアノード電極2Rの部分に一定のエネルギー密度のレーザ光L1を照射して当該部分のフィルム4を一定の速度で一定深さまで掘り下げて穴部5を形成した後、該穴部5の底部にエネルギー密度を下げたレーザ光L2を照射し、穴部5の底部を上記速度よりも遅い速度でゆっくり加工して穴部5を貫通させ、R有機EL層3と同形状の開口6を有するマスク7を形成する第2ステップと、R対応のアノード電極2R上に上記マスク7の開口6を介してR有機EL層3を成膜形成する第3ステップと、マスク7を剥離する第4ステップと、を実行するものである。

【0023】

詳細には、先ず、第1ステップにおいては、TFT基板1の各色対応のアノード電極2R〜2Bを形成した面の上方に、例えば厚みが10μm〜30μm程度のポリエチレンテレフタレート(PET)やポリイミド等の紫外線レーザアブレーションが可能なシート状のフィルム4を張設した後、図1(a)に示すように該フィルム4をTFT基板1面に設置する。この場合、フィルム4の上面を例えばウレタンゴムのような弾性部材で均一に押圧してフィルム4をTFT基板1面に密着させるとよい。又は、フィルム4のTFT基板1との密着面に粘着層を設け、この粘着層を介してフィルム4をTFT基板1面に密着させてもよい。或いは、自己粘着機能を付与したフィルムを利用することもできる。さらには、静電チャック等を使用してフィルム4をTFT基板1面に静電吸着させてもよい。さらには、内部に磁石を備えたステージ上にTFT基板1を載置した後、軟磁性体を含んで構成され、有機EL層のパターンよりも形状の大きい開口部を形成した金属板を、R対応のアノード電極2Rが上記開口部内に位置するように位置合わせしてTFT基板1上に載置し、磁石の静磁界により上記金属板をTFT基板1上に吸着してフィルム4をTFT基板1面に密着させてもよい。

【0024】

次に、第2ステップにおいては、波長が400nm以下の、例えばKrF248nmのエキシマレーザを使用して、図1(b)に示すように、先ず、TFT基板1上のR対応のアノード電極2Rの部分にエネルギー密度が1J/cm2〜20J/cm2のレーザ光L1を照射し、下地層のアノード電極2Rが露出する直前の例えば2μm程度の厚みの層を残して穴部5を高速で形成した後、レーザ光L1の照射を一旦停止する。次に、同図(c)に示すように、穴部5の底部に0.1J/cm2以下、望ましくは0.06J/cm2以下までエネルギー密度を下げたレーザ光L2を照射し、穴部5の底部をゆっくり加工して穴部5を貫通させ、開口6を有するマスク7を形成する。このような紫外線のレーザ光L1,L2の光エネルギーにより、フィルム4の炭素結合が一瞬のうちに破壊されて除去されるため、残渣の無いクリーンな穴あけ加工を行うことができる。また、一定深さまでは、エネルギー密度の高いレーザ光L1を照射して高速でフィルム4を加工し、その後、エネルギー密度を下げたレーザ光L2によりゆっくりと加工するようにしているので、加工時間を犠牲にせずに、下地層であるアノード電極2Rに与えるダメージを抑制してフィルム4のみを効率よく加工することができる。

【0025】

上記第2ステップは、次のようにして行なうことができる。即ち、TFT基板1を一定方向にステップ移動しながら、TFT基板1の移動方向と交差する方向に一列に複数のマイクロレンズを並べて設けたマイクロレンズアレイを介してR対応のアノード電極2Rの部分にレーザ光L1,L2を照射し、フィルム4に開口6を形成するとよい。または、TFT基板1を基板面に平行な面内を2次元方向にステップ移動しながら、レーザ光L1,L2を照射してフィルム4に開口6を形成してもよいし、TFT基板1の複数のアノード電極2Rに対応して複数のマイクロレンズを設けたマイクロレンズアレイを介してレーザ光L1,L2を照射してフィルム4に開口6を一括形成してもよい。さらには、シリンドリカルレンズにより細長状のレーザ光L1,L2を生成してフィルム4にストライプ状の開口6を形成し、ストライプ状のR有機EL層3R(薄膜パターン)を形成してもよい。

【0026】

図2は、上記第1の実施形態において、第2ステップのマスク形成工程の他の実施例を示す断面図である。

この実施例においては、先ず、図2(a)に示すように、TFT基板1上のR対応のアノード電極2Rの部分にエネルギー密度が1J/cm2〜20J/cm2のレーザ光L1を照射し、当該部分のフィルム4を一定深さまで掘り下げて穴部5を形成した後、同図(b)に示すように、フィルム4の炭素と反応して該炭素を気化させる反応性ガス8の雰囲気下で、穴部5の底部に0.1J/cm2以下、望ましくは0.06J/cm2以下までエネルギー密度を下げたレーザ光L2を照射し、穴部5の底部をゆっくりと加工して穴部5を貫通させ、同図(c)に示すように開口6を形成する。この場合、反応性ガス8としては、例えばオゾン(O3)ガスや、四フッ化メタン(CF4)とオゾンとの混合ガス等が使用できる。これにより、レーザ加工による飛散物がフィルム4の表面や開口6内に付着した場合にも、反応性ガス8によるエッチングにより上記飛散物を除去して開口6内のアノード電極2Rの表面を洗浄することができ、有機EL層3のアノード電極2R面への付着力を増強して有機EL層形成時の歩留まりを向上することができる。

【0027】

第3ステップにおいては、図1(d)に示すように、例えば真空蒸着装置を使用してTFT基板1のR対応のアノード電極2R上にマスク7の開口6を介して前述と同様に正孔注入層、正孔輸送層、R発光層、電子輸送層等の積層構造となるように順次成膜してR有機EL層3を成膜形成する。このとき、G対応及びB対応のアノード電極2G,2Bに通電して各アノード電極2G,2Bに一定電圧を印加した状態で真空蒸着を行えば、フィルム状のマスク7がG対応及びB対応のアノード電極2G,2Bに静電吸着されて固定されるため、マスク7が動いてマスク7の開口6とTFT基板1のR対応のアノード電極2Rとの位置ずれが生ずるおそれが無い。また、マスク7がTFT基板1面に密着してマスク7の下面とTFT基板1の上面との間に隙間が生じるおそれが無いため、該隙間に蒸着分子が回り込んで付着し薄膜パターンの形成精度を悪くするという問題も回避することができる。

【0028】

第4ステップにおいては、図1(e)に示すように、マスク7の縁部を上方に持ち上げてマスク7をTFT基板1面から機械的に剥離する。これにより、R対応のアノード電極2R上にR有機EL層3が残りR有機EL層形成工程が終了する。この場合、マスク7の厚みが約10μm〜30μmであるのに対してR有機EL層3の厚みは100nm程度であるので、マスク7の開口6の側壁に付着するR有機EL層3の厚みは極薄いためマスク7を剥離する際に、マスク7とR対応のアノード電極2R上のR有機EL層3とが容易に分離する。したがって、マスク7を剥離する際にR対応のアノード電極2R上のR有機EL層3が剥離するおそれがない。なお、G対応及びB対応のアノード電極2G,2Bに電圧を印加させてマスク7をTFT基板1面に静電吸着させた場合には、マスク7を剥離する際に、各アノード電極2G,2Bの印加電圧をオフするか、又は逆極性の電圧を印加してやるとよい。これにより、マスク7の剥離を容易に行うことができる。また、粘着剤を使用してフィルム4をTFT基板1面に貼り付けた場合には、上記粘着剤の粘着力よりも大きな力をマスク7に加えて機械的に剥離するとよい。さらに、上記粘着剤が紫外線照射により硬化するものであるときには、紫外線を照射して粘着剤を硬化させ、マスク7とTFT基板1面との界面の粘着力を低下させてからマスク7を剥離するとよい。

【0029】

以降、上述と同様にして、G対応及びB対応のアノード電極2G,2B上に対応色の有機EL層3を夫々形成する。その後、TFT基板1上にITO(Indium Tin Oxide)の透明導電膜を形成し、さらにその上に透明な保護基板を接着して有機EL表示装置が形成される。

【0030】

なお、上記第1の実施形態においては、フィルム4がシート状の形態を成すものである場合について説明したが、本発明はこれに限られず、紫外線レーザアブレーションが可能な材料であれば、液状のものであってもよい。この場合は、フィルム4は、TFT基板1面にスピンコート又はディップコートされる。

【0031】

また、上記第1の実施形態においては、第3ステップの有機EL層3の形成時に、有機EL層3上にさらに透明電極層を形成してもよい。この場合、フィルム4が液状のものであるときには、透明電極層がバリア層として機能し、液状のフィルム4によって有機EL層3が溶解されるのを防止することができる。

【0032】

図3は、本発明による薄膜パターン形成方法の第2の実施形態の要部を示す説明図である。ここでは、第1の実施形態と異なる部分について説明する。

この第2の実施形態は、第1の実施形態と異なって、マスク7を形成する第2ステップにおいて、先ず、同図(a)に示すようにTFT基板1上の例えばR対応のアノード電極2Rの部分に、例えば1J/cm2〜20J/cm2のエネルギー密度のレーザ光L1を照射して当該部分のフィルム4を一定速度で一定深さまで掘り下げて穴部5を形成した後、レーザ光L1の照射を停止し、次いで、同図(b)に示すようにフィルム4の炭素と反応して該炭素を気化させる、例えばオゾン(O3)ガスや、四フッ化炭素(CF4)とオゾンとの混合ガス等の反応性ガス8によりフィルム4をエッチングし、同図(c)に示すようにフィルム4の穴部5を貫通させて一定形状の開口6を形成するものである。

【0033】

上記第2の実施形態によれば、反応性ガス8のフィルム4とアノード電極2R〜2Bとの間のエッチング選択比を利用してアノード電極2R〜2Bにダメージを与えることなくフィルム4のみを効率よくエッチングし、開口6を形成することができる。さらに、反応性ガス8によるエッチングにより、開口6内のアノード電極2R〜2Bの表面を洗浄することができ、アノード電極2R〜2Bに対する有機EL層の付着力を増強して有機EL層形成時の歩留まりを向上することができる。さらにまた、最初は、高いエネルギー密度のレーザ光L1により高速で穴部5を加工した後、エッチングにより穴部5の底部をゆっくり加工して穴部5を貫通させているので、加工時間を犠牲にせずに、下地層であるアノード電極2R〜2Bに与えるダメージを抑制してフィルム4のみを効率よく加工することができる。

【0034】

なお、フィルム4は、上記反応性ガス8に替えて酸素(O2)ガスや、四フッ化炭素(CF4)と酸素との混合ガス等をプラズマ化し、生成されたラジカルイオンによりエッチングしてもよい。

【0035】

そして、本発明は、有機EL層の形成に限られず、高精細な薄膜パターンを形成しようとするものであれば、液晶表示装置のカラーフィルターの形成、又は半導体基板の配線パターンの形成等、如何なるものにも適用することができる。

【符号の説明】

【0036】

1…TFT基板(基板)

2R…R対応のアノード電極(基板上の予め定められた部分)

2G…G対応のアノード電極(基板上の予め定められた部分)

2B…B対応のアノード電極(基板上の予め定められた部分)

3…有機EL層(薄膜パターン)

4…フィルム

5…穴部

6…開口

7…マスク

8…反応性ガス

L1…エネルギー密度の高いレーザ光

L2…エネルギー密度の低いレーザ光

【特許請求の範囲】

【請求項1】

基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、

前記基板上に可視光を透過する樹脂製のフィルムを設置する第1ステップと、

前記基板上の予め定められた部分に対応する前記フィルムの部分を一定速度で加工して一定深さの穴部を形成した後、該穴部の底部を前記速度よりも遅い速度で加工して前記穴部を貫通させ、一定形状の開口を有するマスクを形成する第2ステップと、

前記基板上の前記予め定められた部分に前記マスクの前記開口を介して成膜する第3ステップと、

前記マスクを剥離する第4ステップと、

を含むことを特徴とする薄膜パターン形成方法。

【請求項2】

前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、該穴部の底部にエネルギー密度を下げたレーザ光を照射して前記穴部を貫通させることを特徴とする請求項1記載の薄膜パターン形成方法。

【請求項3】

前記第2ステップにおいて、前記エネルギー密度を下げたレーザ光の照射は、前記フィルムの炭素と反応し該炭素を気化させる反応性ガス雰囲気下で行われることを特徴とする請求項2記載の薄膜パターン形成方法。

【請求項4】

前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、前記フィルムの炭素と反応し該炭素を気化させる反応性ガスにより、又は反応性ガスをプラズマ化して生成されたラジカルイオンにより前記穴部の底部をエッチングして該穴部を貫通させることを特徴とする請求項1記載の薄膜パターン形成方法。

【請求項5】

前記レーザ光は、波長が400nm以下であることを特徴とする請求項2〜4のいずれか1項に記載の薄膜パターン形成方法。

【請求項1】

基板上に一定形状の薄膜パターンを形成する薄膜パターン形成方法であって、

前記基板上に可視光を透過する樹脂製のフィルムを設置する第1ステップと、

前記基板上の予め定められた部分に対応する前記フィルムの部分を一定速度で加工して一定深さの穴部を形成した後、該穴部の底部を前記速度よりも遅い速度で加工して前記穴部を貫通させ、一定形状の開口を有するマスクを形成する第2ステップと、

前記基板上の前記予め定められた部分に前記マスクの前記開口を介して成膜する第3ステップと、

前記マスクを剥離する第4ステップと、

を含むことを特徴とする薄膜パターン形成方法。

【請求項2】

前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、該穴部の底部にエネルギー密度を下げたレーザ光を照射して前記穴部を貫通させることを特徴とする請求項1記載の薄膜パターン形成方法。

【請求項3】

前記第2ステップにおいて、前記エネルギー密度を下げたレーザ光の照射は、前記フィルムの炭素と反応し該炭素を気化させる反応性ガス雰囲気下で行われることを特徴とする請求項2記載の薄膜パターン形成方法。

【請求項4】

前記第2ステップは、一定のエネルギー密度のレーザ光を照射して前記フィルムに前記穴部を形成した後、前記フィルムの炭素と反応し該炭素を気化させる反応性ガスにより、又は反応性ガスをプラズマ化して生成されたラジカルイオンにより前記穴部の底部をエッチングして該穴部を貫通させることを特徴とする請求項1記載の薄膜パターン形成方法。

【請求項5】

前記レーザ光は、波長が400nm以下であることを特徴とする請求項2〜4のいずれか1項に記載の薄膜パターン形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−65446(P2013−65446A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203155(P2011−203155)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

[ Back to top ]