薄膜ブリッジを用いたイニシエータ

【課題】使用環境等に影響されることなく、火薬を効率的に着火することができる薄膜ブリッジを使用したイニシエータを提供する。

【解決手段】塞栓4と薄膜ブリッジ5とで構成され、電極ピン2、3から電極パッド21を介して薄膜ブリッジ5に電流を供給し、薄膜ブリッジ5を作動させて火薬6、7を着火するイニシエータであって、塞栓4に取り付けられた薄膜ブリッジ5の表面の電極パッド21と、電極ピン2、3の端面とが略同一面となるように、電極ピン2、3は、塞栓4の表面から所定の高さだけ突出し、電極パッド21および電極ピン2、3はワイヤーボンディングで接続され、さらに電極パッド21の一方が、塞栓4のヘッダー金属部24にワイヤーボンディングにより接続されることを特徴とする。

【解決手段】塞栓4と薄膜ブリッジ5とで構成され、電極ピン2、3から電極パッド21を介して薄膜ブリッジ5に電流を供給し、薄膜ブリッジ5を作動させて火薬6、7を着火するイニシエータであって、塞栓4に取り付けられた薄膜ブリッジ5の表面の電極パッド21と、電極ピン2、3の端面とが略同一面となるように、電極ピン2、3は、塞栓4の表面から所定の高さだけ突出し、電極パッド21および電極ピン2、3はワイヤーボンディングで接続され、さらに電極パッド21の一方が、塞栓4のヘッダー金属部24にワイヤーボンディングにより接続されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、火薬の着火に用いられるイニシエータに関する。

【0002】

この種のイニシエータにおいて、セラミックス等の基板上に形成されている薄膜状のブリッジが、エポキシ樹脂、ポリイミド、セラミックス等によって塞栓に固定されている。そして、このブリッジは塞栓に設けられている電極ピンと、はんだ、ワイヤーボンディング、導電性エポキシ樹脂等で電気的に接合されているものがある(例えば、特許文献1参照)。

【0003】

これらのうち、はんだは、環境汚染に繋がる鉛を含んでいる。また、はんだは、高温で溶かす必要がある。ところが、その際にブリッジは、高温に晒されることになり、熱によってダメージを受けて、正常に動作しなくなることがある。

【0004】

また、導電性エポキシ樹脂によって接合したときは、自動車用のガス発生器等のイニシエータとして使用した場合、真夏の炎天下などで発生する高温の熱に長時間晒されることになり、導電性エポキシ樹脂の抵抗値が変化することがある。また、組立当初においても、電極表面の状態にその抵抗値が影響を受けやすいため、初期抵抗値のバラツキが大きいという問題があった。

【0005】

また、ワイヤーボンディングのときは、はんだや導電性エポキシ樹脂の問題点を解消することができるが、特に、特許文献1に記載されているような、ワイヤーの端面を立てて接合する、いわゆる立て付けの場合は、火薬装填時等に、押し付け力が作用した場合、断線するおそれがある。

【特許文献1】米国特許第6,324,979B1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、使用環境等に影響されることなく、火薬を効率的に着火することができる薄膜ブリッジを使用したイニシエータを提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明のイニシエータは、少なくとも2本以上の互いに絶縁された電極ピンを有する塞栓と、塞栓取り付けられ、かつ2つの電極パッドを表面に有する薄膜ブリッジとで構成され、電極ピンから電極パッドを介して薄膜ブリッジに電流を供給し、薄膜ブリッジを作動させて火薬を着火するイニシエータであって、

塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、電極ピンの端面とが略同一面となるように、電極ピンは、塞栓の表面から所定の高さだけ突出し、電極パッドおよび電極ピンはワイヤーボンディングで接続され、さらに電極パッドの一方が、塞栓のヘッダー金属部にワイヤーボンディングにより接続されることを特徴とするものである。

【0008】

塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、電極ピンの端面とが略同一面となるように、電極ピンは、塞栓の表面から所定の高さだけ突出するため、ワイヤーの端面で接続する、いわゆる立て付けでなく、ワイヤーを寝かした状態でワイヤーの周面を用いて接続する、いわゆる横付けとすることができる。そのため、ボンディングワイヤーのループ高さを低く抑えて接続することができる。このため、ワイヤー部を押え付けるような圧力が作用した場合であっても、ワイヤーの断線を防止することが可能となる。電極パッドの少なくとも一方が、塞栓のヘッダー金属部分にワイヤーボンディングにより接続されているため、静電気等による薄膜ブリッジの誤作動を防止することができる。

【0009】

また、本発明のイニシエータは、前述の発明において、薄膜ブリッジの電極パッド表面の材質が、金、アルミニウム、ニッケル、チタンであるものである。

【0010】

薄膜ブリッジの電極パッド表面の材質が、金、アルミニウム、ニッケル、チタンであるため、電極ピンとワイヤーボンディングで接続されることで、確実に薄膜ブリッジに電流が供給される。

【0011】

また、本発明のイニシエータは、前述の発明において、ワイヤーボンディングに用いられるワイヤーが、金又はアルミニウムで、線径が10μm〜500μmであるものである。

【0012】

ワイヤーボンディングに用いられるワイヤーが、金又はアルミニウムであるため、電極ピンから薄膜ブリッジに確実に電流を供給することが可能となる。また、線径は10μm〜500μm、好ましくは20μm〜500μm、さらに好ましくは100μm〜500μmとすることにより、より確実に電極ピンから薄膜ブリッジに電流を供給することが可能となる。

【0013】

また、本発明のイニシエータは、前述の発明において、ワイヤーボンディングのワイヤーのループ高さが1mm以下であるものである。

【0014】

ワイヤーのループ高さが1mm以下、好ましくは0.5mm以下、更に好ましくは0.2mm以下であるため、ワイヤーに火薬等の装填時に押し付け圧力が作用した場合であっても、ワイヤーの断線を防止することができる。

【0015】

また、本発明のイニシエータは、前述の発明において、所定の高さが、0.2mmを超え1mm以下であるものである。

【0016】

所定の高さが、0.2mmを超え1mm以下であるため、塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、塞栓の表面から突出する電極ピンの端面とを確実に同一面とすることができる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しつつ、本発明に係るイニシエータの実施形態の一例について説明する。

【0018】

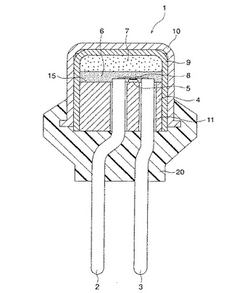

図1において、本実施形態例に係るイニシエータ1は、1対の互いに絶縁された電極ピン2、3を有する塞栓4と、塞栓4に取り付けられ、かつ2つの電極パッド2、3を表面に有する薄膜ブリッジ5とで構成されている。そして、電極ピン2、3から電極パッド2、3を介して薄膜ブリッジ5に電流を供給し、薄膜ブリッジ5を作動させて、第1管体9内に装填されている火薬6、7を着火する構造となっている。

【0019】

塞栓4は、ステンレス、アルミニウム、銅、鉄等の金属で形成されている。また、この塞栓4から延伸する1対の電極ピン2、3は、塞栓4と同様にステンレス、アルミニウム、銅、鉄等の金属で形成されている。そして、これら電極ピン2、3は、塞栓4内では、ガラス、樹脂等の絶縁体11でその周囲が覆われ、互いに絶縁されている。また、これら電極ピン2、3の端面は、塞栓4の表面15から所定の高さ(h)だけ突出するように配置されている(図3参照)。

【0020】

図2は、薄膜ブリッジ5が塞栓4の表面15に取り付けられ、ワイヤー8によって電極ピン2、3と接続されている部分の拡大平面図である。図3は、図2におけるA−A線断面を示す図である。

【0021】

薄膜ブリッジ5は、図2及び図3に示すように、塞栓4の表面15に取り付けられている。電極ピン2、3は、塞栓4に取り付けられた薄膜ブリッジ5の表面の電極パッド21と、電極ピン2、3の表面とを略同一面となるように、所定の高さ(h)だけ、塞栓4の表面15から突出する。その所定の高さ(h)は、通常0.2mmを超え1mm以下、好ましくは0.2mmを超え0.75mm以下、より好ましくは0.2mmを超え0.5mm以下であるため、ワイヤーボンディングのループ高さを低くすることができる。図3に示すように、ワイヤー8を寝かした状態でワイヤー8の周面を用いて接続する、いわゆる横付けが容易に行える。このように、ワイヤーのループ高さが通常1mm以下、好ましくは0.5mm以下、更に好ましくは0.2mm以下であるため、ワイヤー8に火薬等の装填時に押し付け圧力が作用した場合であっても、ワイヤー8の断線を防止することができ、電極ピン2、3と薄膜ブリッジ5を確実に接続することができる。なお、ワイヤー8としては、金又はアルミニウムが好ましい。これによって、電極ピン2、3から薄膜ブリッジ5に確実に電流を供給することが可能となる。また、ワイヤー8の線径は通常10μm〜500μm、好ましくは20μm〜500μm、さらに好ましくは100μm〜500μmとすることにより、より確実に電極ピン2、3から薄膜ブリッジ5に電流を供給することが可能となる。

【0022】

薄膜ブリッジ5と、電極ピン2、3を接合するワイヤー8は、図2に示すように、薄膜ブリッジ5の電極パッド21の表面に掛け渡されるようにして接続されている。また、この場合、一方の電極パッド21からワイヤー8を塞栓4のヘッダー金属部24に接続することで、アースを取ることが容易に行われる。なお、これら、ワイヤー8によって電極ピン2、3とワイヤーボンディングされる電極パッド21は、反応性金属、例えば、チタン等と、反応性絶縁物、例えば、ホウ素等を交互に積層した積層体23の表面に熱蒸着等によって形成された金、アルミニウム、ニッケル、チタン等で構成されている。

【0023】

薄膜ブリッジ5は、発熱抵抗体、反応性物質を使用したリアクティブ型ブリッジ、ショック型ブリッジ等いずれのものでも使用することができる。これらは、Si基板やAl2O3等のセラミックス基板上にLIGA(Lithographie Galvano-formung,Abfprmung(X線を利用した微細加工技術))プロセスや、スパッタリング等の公知技術によって形成されている。特に、リアクティブ型ブリッジは、小エネルギーで安定して作動するという点で好ましい。

【0024】

本実施形態例に示すリアクティブ型の薄膜ブリッジ5は、図3に示すように、基板22の表面に形成された反応性金属、例えば、チタン等と、反応性絶縁物、例えば、ホウ素等を交互に積層した積層体23によるブリッジとその表面を覆う金属等の導電性材料で形成される電極パッド21とで構成されている。図2、図3において電極パッド21は、積層体23の上に位置している。

【0025】

積層体23に使用される反応性金属としては、チタンの他に、アルミニウム、マグネシウム、ジルコニウム等がある。また、反応絶縁物としては、ホウ素の他に、カルシウム、マンガン、シリコン等がある。このような積層体23を有する薄膜ブリッジ5は、ブリッジ部に電流が流れて活性化すると、反応性金属と反応性絶縁物が反応し、ホットプラズマとなって放出される。そして、このプラズマは、装填されている火薬を効率良く着火することができる。

【0026】

本実施形態例に係るイニシエータ1は、図1に示すように、まず、第1管体9内に火薬6、7を装填した後、薄膜ブリッジ5を塞栓4の表面に取り付けて、電極ピン2、3とワイヤー8によってワイヤーボンディングによって接続した後、第1管体9に嵌合する。このとき、塞栓4を火薬6側に押し付けるようにした場合であっても、以上説明してきたように、薄膜ブリッジ5は、電極ピン2、3といわゆる横付けといわれるワイヤーボンディングで接続されているため、断線等するおそれがない。このようにして、第1管体9に塞栓4を嵌合した後、この第1管体9を第2管体10に挿入し、ホルダ20内にインサート成形する。これによって、自動車等の各種安全装置に用いられるガス発生器用の点火器等に好適に使用できる。

【0027】

以上のように構成されるイニシエータ1は、電極ピン2、3に電流が供給されることによって、薄膜ブリッジ5が作動し、数μ秒単位で効率良く火薬6、7を着火することが可能となる。

【0028】

なお、本発明に係るイニシエータは、前述の実施形態例に限定されるものでなく、電極ピン2、3と薄膜ブリッジ5とをワイヤーボンディングによって確実に接続することができるため、例えば、電極ピン2、3のいずれか一方と、薄膜ブリッジ5との間にASIC(Application specific integrated circuit)等を介在させ、同様にワイヤーボンディングによって接続することも可能である。

【0029】

本発明のイニシエータは、以上にように構成されており、塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、電極ピンの端面とが略同一面となるように、電極ピンを、塞栓の表面から所定の高さだけ突出するように配置することによって、いわゆる横付けといわれるワイヤーボンディングによって電極ピンと薄膜ブリッジとを接続することができる。このため、ワイヤーボンディングであっても、ワイヤー部分に押し付け圧力等が作用した場合であっても、ワイヤーの断線、即ち、薄膜ブリッジと電極ピンとの導通の断線等の発生を抑制することが可能となる。また、効率良く火薬を着火することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明に係るイニシエータの実施形態の一例を示す断面図である。

【図2】図1の一部を拡大した要部平面を示す図である。

【図3】図2におけるA−A’線断面を示す図である。

【符号の説明】

【0031】

1 イニシエータ

2、3 電極ピン

4 塞栓

5 薄膜ブリッジ

6、7 火薬

8 ワイヤー

9 第1管体

10 第2管体

11 絶縁体

15 表面

21 電極パッド

22 基板

23 積層体

24 ヘッダー金属部

【技術分野】

【0001】

本発明は、火薬の着火に用いられるイニシエータに関する。

【0002】

この種のイニシエータにおいて、セラミックス等の基板上に形成されている薄膜状のブリッジが、エポキシ樹脂、ポリイミド、セラミックス等によって塞栓に固定されている。そして、このブリッジは塞栓に設けられている電極ピンと、はんだ、ワイヤーボンディング、導電性エポキシ樹脂等で電気的に接合されているものがある(例えば、特許文献1参照)。

【0003】

これらのうち、はんだは、環境汚染に繋がる鉛を含んでいる。また、はんだは、高温で溶かす必要がある。ところが、その際にブリッジは、高温に晒されることになり、熱によってダメージを受けて、正常に動作しなくなることがある。

【0004】

また、導電性エポキシ樹脂によって接合したときは、自動車用のガス発生器等のイニシエータとして使用した場合、真夏の炎天下などで発生する高温の熱に長時間晒されることになり、導電性エポキシ樹脂の抵抗値が変化することがある。また、組立当初においても、電極表面の状態にその抵抗値が影響を受けやすいため、初期抵抗値のバラツキが大きいという問題があった。

【0005】

また、ワイヤーボンディングのときは、はんだや導電性エポキシ樹脂の問題点を解消することができるが、特に、特許文献1に記載されているような、ワイヤーの端面を立てて接合する、いわゆる立て付けの場合は、火薬装填時等に、押し付け力が作用した場合、断線するおそれがある。

【特許文献1】米国特許第6,324,979B1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、使用環境等に影響されることなく、火薬を効率的に着火することができる薄膜ブリッジを使用したイニシエータを提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明のイニシエータは、少なくとも2本以上の互いに絶縁された電極ピンを有する塞栓と、塞栓取り付けられ、かつ2つの電極パッドを表面に有する薄膜ブリッジとで構成され、電極ピンから電極パッドを介して薄膜ブリッジに電流を供給し、薄膜ブリッジを作動させて火薬を着火するイニシエータであって、

塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、電極ピンの端面とが略同一面となるように、電極ピンは、塞栓の表面から所定の高さだけ突出し、電極パッドおよび電極ピンはワイヤーボンディングで接続され、さらに電極パッドの一方が、塞栓のヘッダー金属部にワイヤーボンディングにより接続されることを特徴とするものである。

【0008】

塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、電極ピンの端面とが略同一面となるように、電極ピンは、塞栓の表面から所定の高さだけ突出するため、ワイヤーの端面で接続する、いわゆる立て付けでなく、ワイヤーを寝かした状態でワイヤーの周面を用いて接続する、いわゆる横付けとすることができる。そのため、ボンディングワイヤーのループ高さを低く抑えて接続することができる。このため、ワイヤー部を押え付けるような圧力が作用した場合であっても、ワイヤーの断線を防止することが可能となる。電極パッドの少なくとも一方が、塞栓のヘッダー金属部分にワイヤーボンディングにより接続されているため、静電気等による薄膜ブリッジの誤作動を防止することができる。

【0009】

また、本発明のイニシエータは、前述の発明において、薄膜ブリッジの電極パッド表面の材質が、金、アルミニウム、ニッケル、チタンであるものである。

【0010】

薄膜ブリッジの電極パッド表面の材質が、金、アルミニウム、ニッケル、チタンであるため、電極ピンとワイヤーボンディングで接続されることで、確実に薄膜ブリッジに電流が供給される。

【0011】

また、本発明のイニシエータは、前述の発明において、ワイヤーボンディングに用いられるワイヤーが、金又はアルミニウムで、線径が10μm〜500μmであるものである。

【0012】

ワイヤーボンディングに用いられるワイヤーが、金又はアルミニウムであるため、電極ピンから薄膜ブリッジに確実に電流を供給することが可能となる。また、線径は10μm〜500μm、好ましくは20μm〜500μm、さらに好ましくは100μm〜500μmとすることにより、より確実に電極ピンから薄膜ブリッジに電流を供給することが可能となる。

【0013】

また、本発明のイニシエータは、前述の発明において、ワイヤーボンディングのワイヤーのループ高さが1mm以下であるものである。

【0014】

ワイヤーのループ高さが1mm以下、好ましくは0.5mm以下、更に好ましくは0.2mm以下であるため、ワイヤーに火薬等の装填時に押し付け圧力が作用した場合であっても、ワイヤーの断線を防止することができる。

【0015】

また、本発明のイニシエータは、前述の発明において、所定の高さが、0.2mmを超え1mm以下であるものである。

【0016】

所定の高さが、0.2mmを超え1mm以下であるため、塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、塞栓の表面から突出する電極ピンの端面とを確実に同一面とすることができる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しつつ、本発明に係るイニシエータの実施形態の一例について説明する。

【0018】

図1において、本実施形態例に係るイニシエータ1は、1対の互いに絶縁された電極ピン2、3を有する塞栓4と、塞栓4に取り付けられ、かつ2つの電極パッド2、3を表面に有する薄膜ブリッジ5とで構成されている。そして、電極ピン2、3から電極パッド2、3を介して薄膜ブリッジ5に電流を供給し、薄膜ブリッジ5を作動させて、第1管体9内に装填されている火薬6、7を着火する構造となっている。

【0019】

塞栓4は、ステンレス、アルミニウム、銅、鉄等の金属で形成されている。また、この塞栓4から延伸する1対の電極ピン2、3は、塞栓4と同様にステンレス、アルミニウム、銅、鉄等の金属で形成されている。そして、これら電極ピン2、3は、塞栓4内では、ガラス、樹脂等の絶縁体11でその周囲が覆われ、互いに絶縁されている。また、これら電極ピン2、3の端面は、塞栓4の表面15から所定の高さ(h)だけ突出するように配置されている(図3参照)。

【0020】

図2は、薄膜ブリッジ5が塞栓4の表面15に取り付けられ、ワイヤー8によって電極ピン2、3と接続されている部分の拡大平面図である。図3は、図2におけるA−A線断面を示す図である。

【0021】

薄膜ブリッジ5は、図2及び図3に示すように、塞栓4の表面15に取り付けられている。電極ピン2、3は、塞栓4に取り付けられた薄膜ブリッジ5の表面の電極パッド21と、電極ピン2、3の表面とを略同一面となるように、所定の高さ(h)だけ、塞栓4の表面15から突出する。その所定の高さ(h)は、通常0.2mmを超え1mm以下、好ましくは0.2mmを超え0.75mm以下、より好ましくは0.2mmを超え0.5mm以下であるため、ワイヤーボンディングのループ高さを低くすることができる。図3に示すように、ワイヤー8を寝かした状態でワイヤー8の周面を用いて接続する、いわゆる横付けが容易に行える。このように、ワイヤーのループ高さが通常1mm以下、好ましくは0.5mm以下、更に好ましくは0.2mm以下であるため、ワイヤー8に火薬等の装填時に押し付け圧力が作用した場合であっても、ワイヤー8の断線を防止することができ、電極ピン2、3と薄膜ブリッジ5を確実に接続することができる。なお、ワイヤー8としては、金又はアルミニウムが好ましい。これによって、電極ピン2、3から薄膜ブリッジ5に確実に電流を供給することが可能となる。また、ワイヤー8の線径は通常10μm〜500μm、好ましくは20μm〜500μm、さらに好ましくは100μm〜500μmとすることにより、より確実に電極ピン2、3から薄膜ブリッジ5に電流を供給することが可能となる。

【0022】

薄膜ブリッジ5と、電極ピン2、3を接合するワイヤー8は、図2に示すように、薄膜ブリッジ5の電極パッド21の表面に掛け渡されるようにして接続されている。また、この場合、一方の電極パッド21からワイヤー8を塞栓4のヘッダー金属部24に接続することで、アースを取ることが容易に行われる。なお、これら、ワイヤー8によって電極ピン2、3とワイヤーボンディングされる電極パッド21は、反応性金属、例えば、チタン等と、反応性絶縁物、例えば、ホウ素等を交互に積層した積層体23の表面に熱蒸着等によって形成された金、アルミニウム、ニッケル、チタン等で構成されている。

【0023】

薄膜ブリッジ5は、発熱抵抗体、反応性物質を使用したリアクティブ型ブリッジ、ショック型ブリッジ等いずれのものでも使用することができる。これらは、Si基板やAl2O3等のセラミックス基板上にLIGA(Lithographie Galvano-formung,Abfprmung(X線を利用した微細加工技術))プロセスや、スパッタリング等の公知技術によって形成されている。特に、リアクティブ型ブリッジは、小エネルギーで安定して作動するという点で好ましい。

【0024】

本実施形態例に示すリアクティブ型の薄膜ブリッジ5は、図3に示すように、基板22の表面に形成された反応性金属、例えば、チタン等と、反応性絶縁物、例えば、ホウ素等を交互に積層した積層体23によるブリッジとその表面を覆う金属等の導電性材料で形成される電極パッド21とで構成されている。図2、図3において電極パッド21は、積層体23の上に位置している。

【0025】

積層体23に使用される反応性金属としては、チタンの他に、アルミニウム、マグネシウム、ジルコニウム等がある。また、反応絶縁物としては、ホウ素の他に、カルシウム、マンガン、シリコン等がある。このような積層体23を有する薄膜ブリッジ5は、ブリッジ部に電流が流れて活性化すると、反応性金属と反応性絶縁物が反応し、ホットプラズマとなって放出される。そして、このプラズマは、装填されている火薬を効率良く着火することができる。

【0026】

本実施形態例に係るイニシエータ1は、図1に示すように、まず、第1管体9内に火薬6、7を装填した後、薄膜ブリッジ5を塞栓4の表面に取り付けて、電極ピン2、3とワイヤー8によってワイヤーボンディングによって接続した後、第1管体9に嵌合する。このとき、塞栓4を火薬6側に押し付けるようにした場合であっても、以上説明してきたように、薄膜ブリッジ5は、電極ピン2、3といわゆる横付けといわれるワイヤーボンディングで接続されているため、断線等するおそれがない。このようにして、第1管体9に塞栓4を嵌合した後、この第1管体9を第2管体10に挿入し、ホルダ20内にインサート成形する。これによって、自動車等の各種安全装置に用いられるガス発生器用の点火器等に好適に使用できる。

【0027】

以上のように構成されるイニシエータ1は、電極ピン2、3に電流が供給されることによって、薄膜ブリッジ5が作動し、数μ秒単位で効率良く火薬6、7を着火することが可能となる。

【0028】

なお、本発明に係るイニシエータは、前述の実施形態例に限定されるものでなく、電極ピン2、3と薄膜ブリッジ5とをワイヤーボンディングによって確実に接続することができるため、例えば、電極ピン2、3のいずれか一方と、薄膜ブリッジ5との間にASIC(Application specific integrated circuit)等を介在させ、同様にワイヤーボンディングによって接続することも可能である。

【0029】

本発明のイニシエータは、以上にように構成されており、塞栓に取り付けられた薄膜ブリッジの表面の電極パッドと、電極ピンの端面とが略同一面となるように、電極ピンを、塞栓の表面から所定の高さだけ突出するように配置することによって、いわゆる横付けといわれるワイヤーボンディングによって電極ピンと薄膜ブリッジとを接続することができる。このため、ワイヤーボンディングであっても、ワイヤー部分に押し付け圧力等が作用した場合であっても、ワイヤーの断線、即ち、薄膜ブリッジと電極ピンとの導通の断線等の発生を抑制することが可能となる。また、効率良く火薬を着火することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明に係るイニシエータの実施形態の一例を示す断面図である。

【図2】図1の一部を拡大した要部平面を示す図である。

【図3】図2におけるA−A’線断面を示す図である。

【符号の説明】

【0031】

1 イニシエータ

2、3 電極ピン

4 塞栓

5 薄膜ブリッジ

6、7 火薬

8 ワイヤー

9 第1管体

10 第2管体

11 絶縁体

15 表面

21 電極パッド

22 基板

23 積層体

24 ヘッダー金属部

【特許請求の範囲】

【請求項1】

少なくとも2本以上の互いに絶縁された電極ピン(2、3)を有する塞栓(4)と、塞栓(4)取り付けられ、かつ2つの電極パッド(21)を表面に有する薄膜ブリッジ(5)とで構成され、電極ピン(2、3)から電極パッド(21)を介して薄膜ブリッジ(5)に電流を供給し、薄膜ブリッジ(5)を作動させて火薬(6、7)を着火するイニシエータであって、

塞栓(4)に取り付けられた薄膜ブリッジ(5)の表面の電極パッド(21)と、電極ピン(2、3)の端面とが略同一面となるように、電極ピン(2、3)は、塞栓(4)の表面から所定の高さだけ突出し、電極パッド(21)および電極ピン(2、3)はワイヤーボンディングで接続され、さらに電極パッド(21)の一方が、塞栓(4)のヘッダー金属部(24)にワイヤーボンディングにより接続されることを特徴とするイニシエータ。

【請求項2】

薄膜ブリッジ(5)の電極パッド(21)表面の材質が、金、アルミニウム、ニッケル、チタンである請求項1に記載のイニシエータ。

【請求項3】

ワイヤーボンディングに用いられるワイヤー(8)が、金又はアルミニウムであり、線径が10μm〜500μmである請求項1に記載のイニシエータ。

【請求項4】

ワイヤーボンディングのワイヤー(8)のループ高さが1mm以下である請求項1に記載のイニシエータ。

【請求項5】

所定の高さが、0.2mmを超え1mm以下である請求項1に記載のイニシエータ。

【請求項1】

少なくとも2本以上の互いに絶縁された電極ピン(2、3)を有する塞栓(4)と、塞栓(4)取り付けられ、かつ2つの電極パッド(21)を表面に有する薄膜ブリッジ(5)とで構成され、電極ピン(2、3)から電極パッド(21)を介して薄膜ブリッジ(5)に電流を供給し、薄膜ブリッジ(5)を作動させて火薬(6、7)を着火するイニシエータであって、

塞栓(4)に取り付けられた薄膜ブリッジ(5)の表面の電極パッド(21)と、電極ピン(2、3)の端面とが略同一面となるように、電極ピン(2、3)は、塞栓(4)の表面から所定の高さだけ突出し、電極パッド(21)および電極ピン(2、3)はワイヤーボンディングで接続され、さらに電極パッド(21)の一方が、塞栓(4)のヘッダー金属部(24)にワイヤーボンディングにより接続されることを特徴とするイニシエータ。

【請求項2】

薄膜ブリッジ(5)の電極パッド(21)表面の材質が、金、アルミニウム、ニッケル、チタンである請求項1に記載のイニシエータ。

【請求項3】

ワイヤーボンディングに用いられるワイヤー(8)が、金又はアルミニウムであり、線径が10μm〜500μmである請求項1に記載のイニシエータ。

【請求項4】

ワイヤーボンディングのワイヤー(8)のループ高さが1mm以下である請求項1に記載のイニシエータ。

【請求項5】

所定の高さが、0.2mmを超え1mm以下である請求項1に記載のイニシエータ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−78101(P2006−78101A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−263575(P2004−263575)

【出願日】平成16年9月10日(2004.9.10)

【出願人】(000004086)日本化薬株式会社 (921)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月10日(2004.9.10)

【出願人】(000004086)日本化薬株式会社 (921)

[ Back to top ]