薄膜リチウム二次電池製造装置及び薄膜リチウム二次電池製造方法

【課題】薄膜リチウム二次電池を小型の装置で簡易に真空一貫で製造する技術を提供する。

【解決手段】本発明の薄膜リチウム二次電池製造装置1は、真空槽2内に、回転駆動軸3を中心として旋回させて基板10を搬送する基板搬送機構30を有し、回転駆動軸3の周囲に、仕込取出室4と、第1〜第3のスパッタリング室5〜7と、負極層形成室8と、保護層形成室9とが設けられている。第1のスパッタリング室5においては、集電体層と保護層を形成する。第2のスパッタリング室6においては、LiCoO2からなる正極層を形成する。第3のスパッタリング室7においては、LiPONからなる固体電解質層を形成する。各室の開口部4a、5a〜7a、8a、9aは、基板搬送機構30の保持部32が通過する領域と対向する位置に配置される。各室の開口部4a、5a〜7a、8a、9aは、基板10を装着した状態で蓋機構によって塞がれる。

【解決手段】本発明の薄膜リチウム二次電池製造装置1は、真空槽2内に、回転駆動軸3を中心として旋回させて基板10を搬送する基板搬送機構30を有し、回転駆動軸3の周囲に、仕込取出室4と、第1〜第3のスパッタリング室5〜7と、負極層形成室8と、保護層形成室9とが設けられている。第1のスパッタリング室5においては、集電体層と保護層を形成する。第2のスパッタリング室6においては、LiCoO2からなる正極層を形成する。第3のスパッタリング室7においては、LiPONからなる固体電解質層を形成する。各室の開口部4a、5a〜7a、8a、9aは、基板搬送機構30の保持部32が通過する領域と対向する位置に配置される。各室の開口部4a、5a〜7a、8a、9aは、基板10を装着した状態で蓋機構によって塞がれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体電解質を用いたリチウム二次電池を製造する技術に関し、特に真空中で薄膜によってリチウム二次電池を製造する技術に関する。

【背景技術】

【0002】

従来から、携帯電話やパーソナルコンピュータの電源として、リチウムイオン二次電池が広く知られている。

しかし、リチウムイオン二次電池は、液体電解質を用いているため、液漏れや発火等が発生する場合があり、安全性についての課題がある。

そこで、近年、電解質の材料として固体材料を用いた全固体型のリチウム二次電池が提案されており、その開発が進展している。

【0003】

特に、固体材料を用いた全固体型のリチウム二次電池として、薄膜からなる全固体型のリチウム二次電池は、カード型の電子部品等の電源用として期待されている。

しかし、薄膜からなる全固体型のリチウム二次電池は、種々の工程を経て製造されるため、一つの成膜装置で薄膜リチウム二次電池を製造することは困難である。その一方で、例えば実験用の小型の成膜装置で薄膜リチウム二次電池を簡易に製造する技術も要望されている。

なお、本発明に関連する先行技術文献としては、例えば以下のようなものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−251075号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような従来の技術の課題に鑑みてなされたもので、その目的とするところは、薄膜リチウム二次電池を小型の装置で真空一貫で簡易に製造する技術を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するためになされた本発明は、基板上に、正極層、負極層、固体電解質層、正極集電層、負極集電層、保護層を有する薄膜リチウム二次電池を製造するための薄膜リチウム二次電池製造装置であって、真空槽と、前記真空槽内に設けられ、前記基板を保持する基板保持部を有し当該基板保持部を前記真空槽内に設けられた回転軸を中心として旋回させて搬送する基板搬送機構と、前記真空槽内に設けられ、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上にスパッタリングによって成膜を行うスパッタ室と、前記基板上に真空蒸着によって成膜を行う真空蒸着室と、前記基板上に保護層を形成する保護層形成室とを有し、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられているものである。

本発明では、前記真空槽内に、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上に分子中にリチウムを含む正極層をスパッタリングによって形成する正極層形成室と、前記基板上に形成された正極層をアニール処理するアニール処理室と、前記基板上に真空蒸着によって負極層を形成する負極層形成室と、前記基板上に分子中にリチウムを含む固体電解質層をスパッタリングによって形成する固体電解質層形成室と、前記基板上に正極集電層と負極集電層をスパッタリングによって形成する集電体層形成室と、前記基板上に保護層を形成する保護層形成室とを有し、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられている場合にも効果的である。

本発明では、前記蓋機構は、前記基板装着位置に装着された基板の温度を調整するための温度調整手段を有する場合にも効果的である。

本発明では、前記蓋機構は、前記基板装着位置に装着された基板を回転させる回転駆動部を有する場合にも効果的である。

本発明では、前記仕込取出室内に基板加熱手段が設けられ、当該仕込取出室と前記アニール処理室とが兼用するように構成されている場合にも効果的である。

一方、本発明は、上述したいずれかの薄膜リチウム二次電池製造装置を用いて薄膜リチウム二次電池を製造する方法であって、前記スパッタ室内に、保護層形成用のターゲットを含む複数のターゲットを配置し、前記保護層形成室において蒸着重合によって前記基板上に第1の保護層を形成した後、前記スパッタ室内において、前記保護層形成用のターゲットを用い、前記基板上の第1の保護層上に第2の保護層をスパッタリングによって積層形成する工程を有する薄膜リチウム二次電池製造方法である。

本発明では、前記スパッタ室内において前記基板上に前記第2の保護層を積層形成する際、前記基板を回転させる場合にも効果的である。

本発明では、前記正極層は、コバルト酸リチウムからなる場合に特に効果的である。

本発明では、前記固体電解質層は、リン酸リチウムオキシナイトライドからなる場合に特に効果的である。

【0007】

本発明装置の場合、真空槽内において、それぞれ基板装着位置に開口部を有する、仕込取出室、スパッタ室、真空蒸着室、保護層形成室が配置され、さらに、前述の基板装着位置に基板を装着した状態で各室の開口部を塞ぐための蓋機構がそれぞれ設けられていることから、一つの真空槽内に、各空間が仕切られた複数の成膜室及び処理室を設けることができ、これにより小型の薄膜リチウム二次電池製造装置を提供することができる。

特に、真空槽内に、例えば、仕込取出室、正極層形成室、アニール処理室、負極層形成室、固体電解質層形成室、集電体層形成室、保護層形成室が配置され、さらに、前述の基板装着位置に基板を装着した状態で各室の開口部を塞ぐための蓋機構がそれぞれ設けられている場合には、一つの真空槽内に、各空間がそれぞれ仕切られた複数の成膜室及び処理室を設けることができ、これにより小型の薄膜リチウム二次電池製造装置を提供することができる。

また、本発明の場合、複数の成膜室及び処理室は、それぞれの開口部が、基板搬送機構の回転軸の周囲で、かつ、基板保持部が通過する領域と対向する位置に配置されていることから、基板搬送機構の基板保持部を旋回させることにより、複数の成膜室及び処理室の開口部間において、基板を迅速に搬送することができる。また、本発明によれば、搬送ロボットを用いる必要がないので、小型で簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

本発明において、前記蓋機構が、前記基板装着位置に装着された基板の温度を調整するための温度調整手段を有する場合には、最適の温度条件の下で各工程を行うことができる。

本発明において、前記蓋機構が、前記基板装着位置に装着された基板を回転させる回転駆動部を有する場合には、成膜工程において膜厚の均一な成膜を行うとともに、アニール処理工程において、均一な温度分布の下でアニール処理を行うことができる。

本発明において、前記仕込取出室内に基板加熱手段が設けられ、当該仕込取出室と前記アニール処理室とが兼用するように構成されている場合には、真空槽内における室の数を減らすことができるとともに、仕込取出室を使用しない時間においてアニール処理を行うことができるので、効率良く各工程を行うことができる。

一方、本発明方法によれば、スパッタ内に、保護層形成用のターゲットを含む複数のターゲットを配置し、保護層形成室において蒸着重合によって基板上に第1の保護層を形成した後、スパッタ室内において、前記保護層形成用のターゲットを用い、前記基板上の第1の保護層上に第2の保護層をスパッタリングによって積層形成する工程を有することから、スパッタリング室を増やすことなく、簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

この場合、スパッタ室内において基板上に第2の保護層を積層形成する際、当該基板を回転させるようにすれば、膜厚の均一な第2の保護層を形成することができる。

【発明の効果】

【0008】

本発明によれば、薄膜リチウム二次電池を小型の装置で真空一貫で簡易に製造する技術を提供することができる。

【図面の簡単な説明】

【0009】

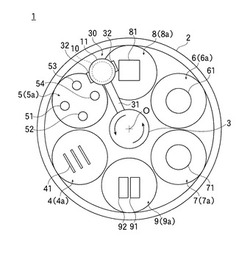

【図1】本発明に係る薄膜二次電池製造装置の実施の形態の内部構成を示す概略構成平面図

【図2】本発明における各室の開口部及び蓋機構の構成を第1のスパッタリング室を例にとって示す部分断面図

【図3】(a)(b):本発明における基板装着及び蓋機構の動作を第1のスパッタリング室を例にとって示す部分断面図

【発明を実施するための形態】

【0010】

以下、本発明の好ましい実施の形態を図面を参照して詳細に説明する。

図1は、本発明に係る薄膜二次電池製造装置の実施の形態の内部構成を示す概略構成平面図である。

【0011】

図1に示すように、本実施の形態の薄膜二次電池製造装置1は、図示しない真空排気系に接続された円筒形状の真空槽2を有している。なお、本実施の形態では、この真空槽2が水平面上に配置されている場合を例にとって説明する。

この真空槽2の内部の中央部分には、図示しない駆動モータの回転軸に連結された回転駆動軸(回転軸)3が鉛直方向に向けて設けられている。

【0012】

回転駆動軸3の側部には、例えば回転中心軸Oを通る直線上に延び且つ水平方向に配置された腕部31が固定されている。そして、この腕部31の先端部には、基板10を保持する基板ホルダー11が例えば爪状の保持部(基板保持部)32によって保持され、これにより基板10を水平面内において円弧方向に搬送可能な基板搬送機構30が構成されている。

【0013】

一方、回転駆動軸3の周囲には、後述するように、アニール処理室を兼ねる仕込取出室4、第1〜第3のスパッタリング室5、6、7、負極層形成室8、保護層形成室9が設けられている。

ここで、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9は、成膜又はアニール処理の際に基板10を装着する位置に、すなわち、各室の上端部に、それぞれ開口部4a、5a、6a、7a、8a、9aが設けられている。

【0014】

そして、基板搬送機構30は、保持部32によって保持される基板ホルダー11が、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9に設けられた開口部4a、5a〜7a、8a、9aの位置に対して若干上方に離れた高さ位置において、水平方向に円運動するように構成されている。

【0015】

さらに、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9は、それぞれの開口部4a、5a〜7a、8a、9aが、基板搬送機構30の保持部32によって保持される基板ホルダー11が通過する領域と対向するように配置されている。

なお、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9の上部には、後述する蓋機構20がそれぞれ設けられている。

【0016】

本実施の形態では、上述したように、仕込取出室4はアニール処理室を兼ねるもので、仕込取出室4内には、例えばランプ加熱方式のヒータ(基板加熱手段)41が設けられている。

【0017】

一方、本実施の形態の第1のスパッタリング室5は、集電体層形成室と保護層形成室の機能を兼ねるもので、その底部には、複数(本実施の形態の場合は4個)のターゲット51〜54が配置されている。

【0018】

第1のターゲット51としては、例えば、正極集電層形成用のクロム(Cr)ターゲット、第2のターゲット52としては、例えば、正極集電層形成用の白金(Pt)ターゲット、第3のターゲット53としては、例えば、負極集電層形成用の銅(Cu)ターゲット、第4のターゲット54としては、例えば、保護層形成用のアルミニウム(Al)ターゲットが配置されている。

【0019】

本実施の形態の第1のスパッタリング室5は、図示しない反応ガス源に接続され、第1のスパッタリング室5内に、酸素(O2)ガスを導入するように構成されている。

第2のスパッタリング室6の底部には、正極層形成用のターゲット61として、例えばコバルト酸リチウム(LiCoO2)ターゲットが配置されている。

【0020】

第3のスパッタリング室7の底部には、固体電解質層形成用のターゲット71として、例えばリン酸リチウム(Li3PO4)ターゲットが配置されている。

本実施の形態の第3のスパッタリング室7は、図示しない反応ガス源に接続され、酸素(O2)ガスを導入するように構成されている。

【0021】

負極層形成室8の底部には、例えば、金属リチウム(Li)からなる蒸発材料を加熱蒸発させるための蒸発源81が配置されている。

保護層形成室9の底部には、例えばポリ尿素層を蒸着重合によって形成するための2種類の原料モノマー用の蒸発源91、92が配置されている。

【0022】

本発明の場合、蒸着重合用の原料モノマーとしては、ジアミンモノマーとして、例えば、1,12−ジアミノドデカン、酸成分モノマーとして、例えば、1,3−ビス(イソシアネートメチル)シクロヘキサンを好適に用いることができる。

【0023】

図2は、本実施の形態における各室の開口部及び蓋機構の構成を第1のスパッタリング室を例にとって示す部分断面図、図3(a)(b)は、本実施の形態における基板装着及び蓋機構の動作を第1のスパッタリング室を例にとって示す部分断面図である。

【0024】

図2に示すように、本実施の形態の第1のスパッタリング室5は、その開口部5aの縁部に、マスク55が取り付けられている。

このマスク55は、第1のスパッタリング室5の開口部5aの周縁部に例えば、円筒形状のマスク基部55bが設けられ、このマスク基部55bの内方側の部分に所定形状のマスク部55aが設けられている。

【0025】

マスク基部55bの内側の部分には平坦なステージ部55cが形成され、このステージ部55c上には、例えばころがり軸受けからなる軸受け56が取り付けられている。

さらに、この軸受け56の内側には、例えばリング状に形成された回転部材57が設けられている。ここで、回転部材57は、その外周部分が軸受け56の内輪部分に取り付けられている。

【0026】

また、回転部材57の上側表面部分には、後述する蓋機構20の回転駆動部25の回転面25aに設けた駆動ピン22とはまり合う、固定用の穴部58が複数設けられている。

そして、回転部材57には図示しない固定機構が設けられ、これにより基板ホルダー11が、基板10を下側(第1のスパッタリング室5の底部)に向けた状態で回転部材57の内側面に固定状態で装着されるようになっている。

なお、上述したマスク55は、使用するターゲットに応じて交換することができるものである。

【0027】

一方、本実施の形態の蓋機構20は、第1のスパッタリング室5の開口部5aの大きさより大きく、かつ、下面が例えば円形状に形成された本体部21を有している。

蓋機構20の本体部21の上部には、例えば真空槽2の外部の昇降機構(図示せず)に連結された中空の昇降軸23が設けられ、この昇降軸23を鉛直方向に移動させることにより、第1のスパッタリング室5の直上の位置において本体部21が上下動するように構成されている。

【0028】

蓋機構20には、本体部21の第1のスパッタリング室5に対向する側、すなわち、本体部21の下面の縁部に、シール用のOリング24が設けられている。

また、本体部21の下側部分のOリング24より内側の領域には、例えば円板形状の回転駆動部25が本体部21に埋め込まれた状態で設けられている。

【0029】

この回転駆動部25は、本体部21を貫通し昇降軸23の内部を介して鉛直方向に延びる駆動軸26を有している。この駆動軸26は、例えば真空槽2の外部に設けた駆動モータの回転軸(図示せず)に連結され、これにより回転駆動部25の回転面25aを水平方向に向けた状態で回転させるように構成されている。

また、回転駆動部25の回転面25aには、上記回転部材57に設けた固定用の穴部58とはまり合う駆動ピン22が複数設けられている。

【0030】

一方、蓋機構20の回転駆動部25の下側部分には、温度調整手段28が回転駆動部25に埋め込まれた状態で設けられている。

この温度調整手段28は、成膜対象である基板10を加熱、冷却又は一定温度に保持するためのもので、図示しないヒータ及び冷却媒体循環路等が設けられている。

【0031】

なお、本実施の形態では、上述したマスク55、軸受け56及び回転部材57は、各室の条件によって多少の形状、大きさの相違はあるが、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9の全てに設けることができる。

【0032】

本実施の形態において、第1のスパッタリング室5において成膜を行う場合には、基板搬送機構30の保持部32(図1参照)による基板ホルダー11の保持を解除し、図3(a)に示すように、基板10を下側に向けた状態で基板ホルダー11を回転部材57の内側に配置して基板ホルダー11を回転部材57に装着する。

そして、基板搬送機構30を動作させ、保持部32を旋回移動させて、基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がすようにする。

【0033】

その後、蓋機構20の本体部21を下降させ、回転駆動部25の回転面25aの駆動ピン22を回転部材57の穴部58内に挿入し、駆動ピン22と穴部58とをはめ合わせた状態で本体部21を所定の圧力で押圧する。

これにより、蓋機構20の回転駆動部25と、第1のスパッタリング室5側の回転部材57とが連結され、回転部材57が蓋機構20の回転駆動部25と共に回転可能な状態となる。

【0034】

また、Oリング24が、蓋機構20の本体部21下面とマスク55の上面からの押圧力によって弾性変形し、その反力によって本体部21下面とマスク55の上面との隙間が塞がれ、第1のスパッタリング室5の開口部5a上の空間が気密な構造で塞がれた状態になる。

【0035】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させるとともに、基板10と、第1〜第4のターゲット51〜54のうち所定のものとの間に例えば高周波電力を印加することにより、基板10上に所定の材料のスパッタリング成膜を行うことができる。

【0036】

次に、本実施の形態の薄膜二次電池製造装置1を用いた薄膜二次電池の製造方法の一例を説明する。

まず、基板10を保持した基板ホルダー11を仕込取出室4内に搬入し、真空槽2内の圧力を所定の値となるように真空排気を行う。

【0037】

そして、基板搬送機構30の保持部32によって基板ホルダー11を保持して第1のスパッタリング室5の開口部5a上に配置し、基板ホルダー11を回転部材57に装着する。

そして、上述したように、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第1のスパッタリング室5の開口部5a上の空間を塞ぐ。

【0038】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させ、基板10と、第1及び第2のターゲット51(例えばCr)、52(例えばPt)との間にそれぞれ高周波電力を順次印加することにより、基板10上に正極集電層(Pt/Cr)をスパッタリングによって形成する。

【0039】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第2のスパッタリング室6の開口部6a上に配置し、基板ホルダー11を保持部32によって保持する。

そして、基板搬送機構30を動作させて基板ホルダー11を第2のスパッタリング室6の開口部6a上に配置して装着し、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第2のスパッタリング室6の開口部6a上の空間を塞ぐ。

【0040】

この状態で、第2のスパッタリング室6内にアルゴン(Ar)ガスを導入し、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、基板10と、正極層形成用のターゲット61(LiCoO2)との間に高周波電力を印加することにより、基板10の正極集電層上にLiCoO2からなる正極層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を加熱しながらスパッタリングを行う。

【0041】

その後、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を仕込取出室4の開口部4a上に配置して基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を仕込取出室4の開口部4a上に配置して装着する。

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて仕込取出室4の開口部4a上の空間を塞ぐ。

【0042】

この状態で、蓋機構20の回転部材57を回転させながら、仕込取出室4内のヒータ41を動作させ、基板10上に形成された正極層に対してアニール処理を行う(例えば、600℃、10分程度)。これにより、基板10上に積層された正極層が結晶化される。

【0043】

その後、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第3のスパッタリング室7の開口部7a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を第3のスパッタリング室7の開口部7a上に配置して固定する。

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第3のスパッタリング室7の開口部7a上の空間を塞ぐ。

【0044】

この状態で、第3のスパッタリング室7内に例えば窒素(N2)ガスを導入し、蓋機構20の回転部材57を回転させながら、基板10と、固体電解質層形成用のターゲット71(Li3PO4)との間に高周波電力を印加することにより、基板10の正極層上にLiPON(リン酸リチウムオキシナイトライド)からなる固体電解質層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を冷却しながらスパッタリングを行う。

【0045】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第1のスパッタリング室5の開口部5a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を第1のスパッタリング室5の開口部5a上に配置して固定する。

【0046】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第1のスパッタリング室5の開口部5a上の空間を塞ぐ。

【0047】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、基板10と、第3のターゲット53(例えばCu)との間にそれぞれ高周波電力を印加することにより、基板10上にCuからなる負極集電層をスパッタリングによって形成する。

【0048】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を負極層形成室8の開口部8a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を負極層形成室8の開口部8a上に配置して固定する。

【0049】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて負極層形成室8の開口部8a上の空間を塞ぐ。

【0050】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、蒸発源81の蒸発材料(Li)を加熱することにより、真空蒸着によって基板10上にLiからなる負極層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を冷却しながら蒸着を行う。

【0051】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を保護層形成室9の開口部9a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を保護層形成室9の開口部9a上に配置して固定する。

【0052】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて保護層形成室9の開口部9a上の空間を塞ぐ。

【0053】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、原料モノマー用の蒸発源91、92を加熱することにより、蒸着重合によって基板10上にポリ尿素からなる第1の保護層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を一定温度に保持しながら蒸着重合を行う。

【0054】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第1のスパッタリング室5の開口部5a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を第1のスパッタリング室5の開口部5a上に配置して固定する。

【0055】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第1のスパッタリング室5の開口部5a上の空間を塞ぐ。

【0056】

この状態で、第1のスパッタリング室5内に例えば酸素(O2)ガスを導入し、蓋機構20回転部材57を回転させながら、基板10と、保護層形成用の第4のターゲット54(例えばAl)との間にそれぞれ高周波電力を印加することにより、基板10の第1の保護層上に二酸化アルミニウム(Al2O3)からなる第2の保護層をスパッタリングによって形成する。

これにより、目的とする全固体型の薄膜リチウム二次電池が得られる。

【0057】

以上述べたように本実施の形態の場合、真空槽2内において、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9が配置され、さらに、基板装着位置に基板10を装着した状態で各室の開口部4a〜9aを塞ぐための蓋機構20がそれぞれ設けられていることから、一つの真空槽2内に、それぞれ仕切られた六つのチャンバーを有する小型の薄膜リチウム二次電池製造装置を提供することができる。

【0058】

また、本実施の形態においては、仕込取出室4、第1〜第3のスパッタリング室5〜7、正極層形成室8、保護層形成室9の開口部4a〜9aが、基板搬送機構30の回転駆動軸3の周囲で、かつ、基板保持部32が通過する領域と対向する位置に配置されていることから、基板搬送機構30の基板保持部32を旋回させることにより、各室の開口部4a〜9a間において、基板10を迅速に搬送することができる。また、本実施の形態によれば、搬送ロボットを用いる必要がないので、小型で簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

【0059】

さらに、本実施の形態においては、基板装着位置に装着された基板10の温度を調整する温度調整手段28を蓋機構20に設けたことから、最適の温度条件の下で各工程を行うことができる。

さらにまた、本実施の形態においては、蓋機構20が、基板装着位置に装着された基板10を回転させるための回転駆動部25を有することから、成膜工程において膜厚の均一な成膜を行うとともに、アニール処理工程において、均一な温度分布の下でアニール処理を行うことができる。

【0060】

加えて、本実施の形態においては、仕込取出室4内にヒータ41が設けられ、仕込取出室4とアニール処理室とが兼用するように構成されていることから、真空槽2内における処理室の数を減らすことができるとともに、仕込取出室4を使用しない時間においてアニール処理を行うことができるので、効率良く各工程を行うことができる。

【0061】

一方、本実施の形態においては、第1のスパッタリング室5内に、保護層形成用の第4のターゲット54を含む第1〜第4のターゲット51〜54を配置し、保護層形成室9において蒸着重合によって基板10上に第1の保護層を形成した後、第1のスパッタリング室5内において、保護層形成用の第4のターゲット54を用い、基板10上の第1の保護層上に第2の保護層をスパッタリングによって積層形成するようにしたことから、スパッタリング室を増やすことなく、簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

【0062】

この場合、集電体層形成室内において基板10上に第2の保護層を積層形成する際、この基板10を回転させることから、膜厚の均一な第2の保護層を形成することができる。

なお、本発明は上述の実施の形態に限られることなく、種々の変更を行うことができる。

【0063】

例えば、上述の実施の形態においては、基板搬送機構30の保持部32によって基板ホルダー11を保持するようにしたが、本発明はこれに限られず、基板搬送機構30の保持部32によって基板10を直接保持するように構成することもできる。

【0064】

また、上記実施の形態においては、仕込取出室4とアニール処理室とが兼用するようにしたが、本発明はこれに限られず、アニール処理室を別に設けることもできる。

さらに、上記実施の形態においては、蒸着重合によって第1の保護層を形成し、さらに、第1の保護層の上にスパッタリングによって第2の保護層を形成するようにしたが、本発明はこれに限られず、スパッタリングのみによって保護層を形成することもできる。

【0065】

この場合、ターゲットとしては、Al(又はAl2O3)からなるものを用い、保護層として、例えば、Al2O3/Al/Al2O3が積層された膜を形成することもできる。このような保護層を形成すれば、真空槽内の室の数を減らすことができるとともに、水分のバリア性を向上させることが可能になる。

【0066】

さらにまた、上記実施の形態における各室の配置構成は一例であり、必要とするプロセスに応じて適宜変更することができる。

例えば、上記実施の形態においては、第1〜第3のスパッタリング室5〜7を別々の室に区分けして構成したが、第1〜第3のスパッタリング室5〜7を一つのスパッタリング室として構成することも可能である。この場合には、スパッタリング室を構成するユニットを削減することができるという効果がある。

【符号の説明】

【0067】

1…薄膜二次電池製造装置、2…真空槽、3…回転駆動軸(回転軸)、4…仕込取出室(アニール処理室)、4a…開口部、5…第1のスパッタリング室(スパッタ室、集電体層形成室、保護層形成室)、5a…開口部、6…第2のスパッタリング室(スパッタ室、正極層形成室)、6a…開口部、7…第3のスパッタリング室(スパッタ室、固体電解質層形成室)、7a…開口部、8…負極層形成室、8a…開口部、9…保護層形成室、9a…開口部、10…基板、11…基板ホルダー、20…蓋機構、30…基板搬送機構、32…保持部(基板保持部)、41…ヒータ(基板加熱手段)、51〜54…第1〜第4のターゲット、61…正極層形成用のターゲット、71…固体電解質層形成用のターゲット、81…蒸発源、91、92…原料モノマー用の蒸発源

【技術分野】

【0001】

本発明は、固体電解質を用いたリチウム二次電池を製造する技術に関し、特に真空中で薄膜によってリチウム二次電池を製造する技術に関する。

【背景技術】

【0002】

従来から、携帯電話やパーソナルコンピュータの電源として、リチウムイオン二次電池が広く知られている。

しかし、リチウムイオン二次電池は、液体電解質を用いているため、液漏れや発火等が発生する場合があり、安全性についての課題がある。

そこで、近年、電解質の材料として固体材料を用いた全固体型のリチウム二次電池が提案されており、その開発が進展している。

【0003】

特に、固体材料を用いた全固体型のリチウム二次電池として、薄膜からなる全固体型のリチウム二次電池は、カード型の電子部品等の電源用として期待されている。

しかし、薄膜からなる全固体型のリチウム二次電池は、種々の工程を経て製造されるため、一つの成膜装置で薄膜リチウム二次電池を製造することは困難である。その一方で、例えば実験用の小型の成膜装置で薄膜リチウム二次電池を簡易に製造する技術も要望されている。

なお、本発明に関連する先行技術文献としては、例えば以下のようなものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−251075号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような従来の技術の課題に鑑みてなされたもので、その目的とするところは、薄膜リチウム二次電池を小型の装置で真空一貫で簡易に製造する技術を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するためになされた本発明は、基板上に、正極層、負極層、固体電解質層、正極集電層、負極集電層、保護層を有する薄膜リチウム二次電池を製造するための薄膜リチウム二次電池製造装置であって、真空槽と、前記真空槽内に設けられ、前記基板を保持する基板保持部を有し当該基板保持部を前記真空槽内に設けられた回転軸を中心として旋回させて搬送する基板搬送機構と、前記真空槽内に設けられ、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上にスパッタリングによって成膜を行うスパッタ室と、前記基板上に真空蒸着によって成膜を行う真空蒸着室と、前記基板上に保護層を形成する保護層形成室とを有し、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられているものである。

本発明では、前記真空槽内に、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上に分子中にリチウムを含む正極層をスパッタリングによって形成する正極層形成室と、前記基板上に形成された正極層をアニール処理するアニール処理室と、前記基板上に真空蒸着によって負極層を形成する負極層形成室と、前記基板上に分子中にリチウムを含む固体電解質層をスパッタリングによって形成する固体電解質層形成室と、前記基板上に正極集電層と負極集電層をスパッタリングによって形成する集電体層形成室と、前記基板上に保護層を形成する保護層形成室とを有し、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられている場合にも効果的である。

本発明では、前記蓋機構は、前記基板装着位置に装着された基板の温度を調整するための温度調整手段を有する場合にも効果的である。

本発明では、前記蓋機構は、前記基板装着位置に装着された基板を回転させる回転駆動部を有する場合にも効果的である。

本発明では、前記仕込取出室内に基板加熱手段が設けられ、当該仕込取出室と前記アニール処理室とが兼用するように構成されている場合にも効果的である。

一方、本発明は、上述したいずれかの薄膜リチウム二次電池製造装置を用いて薄膜リチウム二次電池を製造する方法であって、前記スパッタ室内に、保護層形成用のターゲットを含む複数のターゲットを配置し、前記保護層形成室において蒸着重合によって前記基板上に第1の保護層を形成した後、前記スパッタ室内において、前記保護層形成用のターゲットを用い、前記基板上の第1の保護層上に第2の保護層をスパッタリングによって積層形成する工程を有する薄膜リチウム二次電池製造方法である。

本発明では、前記スパッタ室内において前記基板上に前記第2の保護層を積層形成する際、前記基板を回転させる場合にも効果的である。

本発明では、前記正極層は、コバルト酸リチウムからなる場合に特に効果的である。

本発明では、前記固体電解質層は、リン酸リチウムオキシナイトライドからなる場合に特に効果的である。

【0007】

本発明装置の場合、真空槽内において、それぞれ基板装着位置に開口部を有する、仕込取出室、スパッタ室、真空蒸着室、保護層形成室が配置され、さらに、前述の基板装着位置に基板を装着した状態で各室の開口部を塞ぐための蓋機構がそれぞれ設けられていることから、一つの真空槽内に、各空間が仕切られた複数の成膜室及び処理室を設けることができ、これにより小型の薄膜リチウム二次電池製造装置を提供することができる。

特に、真空槽内に、例えば、仕込取出室、正極層形成室、アニール処理室、負極層形成室、固体電解質層形成室、集電体層形成室、保護層形成室が配置され、さらに、前述の基板装着位置に基板を装着した状態で各室の開口部を塞ぐための蓋機構がそれぞれ設けられている場合には、一つの真空槽内に、各空間がそれぞれ仕切られた複数の成膜室及び処理室を設けることができ、これにより小型の薄膜リチウム二次電池製造装置を提供することができる。

また、本発明の場合、複数の成膜室及び処理室は、それぞれの開口部が、基板搬送機構の回転軸の周囲で、かつ、基板保持部が通過する領域と対向する位置に配置されていることから、基板搬送機構の基板保持部を旋回させることにより、複数の成膜室及び処理室の開口部間において、基板を迅速に搬送することができる。また、本発明によれば、搬送ロボットを用いる必要がないので、小型で簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

本発明において、前記蓋機構が、前記基板装着位置に装着された基板の温度を調整するための温度調整手段を有する場合には、最適の温度条件の下で各工程を行うことができる。

本発明において、前記蓋機構が、前記基板装着位置に装着された基板を回転させる回転駆動部を有する場合には、成膜工程において膜厚の均一な成膜を行うとともに、アニール処理工程において、均一な温度分布の下でアニール処理を行うことができる。

本発明において、前記仕込取出室内に基板加熱手段が設けられ、当該仕込取出室と前記アニール処理室とが兼用するように構成されている場合には、真空槽内における室の数を減らすことができるとともに、仕込取出室を使用しない時間においてアニール処理を行うことができるので、効率良く各工程を行うことができる。

一方、本発明方法によれば、スパッタ内に、保護層形成用のターゲットを含む複数のターゲットを配置し、保護層形成室において蒸着重合によって基板上に第1の保護層を形成した後、スパッタ室内において、前記保護層形成用のターゲットを用い、前記基板上の第1の保護層上に第2の保護層をスパッタリングによって積層形成する工程を有することから、スパッタリング室を増やすことなく、簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

この場合、スパッタ室内において基板上に第2の保護層を積層形成する際、当該基板を回転させるようにすれば、膜厚の均一な第2の保護層を形成することができる。

【発明の効果】

【0008】

本発明によれば、薄膜リチウム二次電池を小型の装置で真空一貫で簡易に製造する技術を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る薄膜二次電池製造装置の実施の形態の内部構成を示す概略構成平面図

【図2】本発明における各室の開口部及び蓋機構の構成を第1のスパッタリング室を例にとって示す部分断面図

【図3】(a)(b):本発明における基板装着及び蓋機構の動作を第1のスパッタリング室を例にとって示す部分断面図

【発明を実施するための形態】

【0010】

以下、本発明の好ましい実施の形態を図面を参照して詳細に説明する。

図1は、本発明に係る薄膜二次電池製造装置の実施の形態の内部構成を示す概略構成平面図である。

【0011】

図1に示すように、本実施の形態の薄膜二次電池製造装置1は、図示しない真空排気系に接続された円筒形状の真空槽2を有している。なお、本実施の形態では、この真空槽2が水平面上に配置されている場合を例にとって説明する。

この真空槽2の内部の中央部分には、図示しない駆動モータの回転軸に連結された回転駆動軸(回転軸)3が鉛直方向に向けて設けられている。

【0012】

回転駆動軸3の側部には、例えば回転中心軸Oを通る直線上に延び且つ水平方向に配置された腕部31が固定されている。そして、この腕部31の先端部には、基板10を保持する基板ホルダー11が例えば爪状の保持部(基板保持部)32によって保持され、これにより基板10を水平面内において円弧方向に搬送可能な基板搬送機構30が構成されている。

【0013】

一方、回転駆動軸3の周囲には、後述するように、アニール処理室を兼ねる仕込取出室4、第1〜第3のスパッタリング室5、6、7、負極層形成室8、保護層形成室9が設けられている。

ここで、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9は、成膜又はアニール処理の際に基板10を装着する位置に、すなわち、各室の上端部に、それぞれ開口部4a、5a、6a、7a、8a、9aが設けられている。

【0014】

そして、基板搬送機構30は、保持部32によって保持される基板ホルダー11が、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9に設けられた開口部4a、5a〜7a、8a、9aの位置に対して若干上方に離れた高さ位置において、水平方向に円運動するように構成されている。

【0015】

さらに、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9は、それぞれの開口部4a、5a〜7a、8a、9aが、基板搬送機構30の保持部32によって保持される基板ホルダー11が通過する領域と対向するように配置されている。

なお、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9の上部には、後述する蓋機構20がそれぞれ設けられている。

【0016】

本実施の形態では、上述したように、仕込取出室4はアニール処理室を兼ねるもので、仕込取出室4内には、例えばランプ加熱方式のヒータ(基板加熱手段)41が設けられている。

【0017】

一方、本実施の形態の第1のスパッタリング室5は、集電体層形成室と保護層形成室の機能を兼ねるもので、その底部には、複数(本実施の形態の場合は4個)のターゲット51〜54が配置されている。

【0018】

第1のターゲット51としては、例えば、正極集電層形成用のクロム(Cr)ターゲット、第2のターゲット52としては、例えば、正極集電層形成用の白金(Pt)ターゲット、第3のターゲット53としては、例えば、負極集電層形成用の銅(Cu)ターゲット、第4のターゲット54としては、例えば、保護層形成用のアルミニウム(Al)ターゲットが配置されている。

【0019】

本実施の形態の第1のスパッタリング室5は、図示しない反応ガス源に接続され、第1のスパッタリング室5内に、酸素(O2)ガスを導入するように構成されている。

第2のスパッタリング室6の底部には、正極層形成用のターゲット61として、例えばコバルト酸リチウム(LiCoO2)ターゲットが配置されている。

【0020】

第3のスパッタリング室7の底部には、固体電解質層形成用のターゲット71として、例えばリン酸リチウム(Li3PO4)ターゲットが配置されている。

本実施の形態の第3のスパッタリング室7は、図示しない反応ガス源に接続され、酸素(O2)ガスを導入するように構成されている。

【0021】

負極層形成室8の底部には、例えば、金属リチウム(Li)からなる蒸発材料を加熱蒸発させるための蒸発源81が配置されている。

保護層形成室9の底部には、例えばポリ尿素層を蒸着重合によって形成するための2種類の原料モノマー用の蒸発源91、92が配置されている。

【0022】

本発明の場合、蒸着重合用の原料モノマーとしては、ジアミンモノマーとして、例えば、1,12−ジアミノドデカン、酸成分モノマーとして、例えば、1,3−ビス(イソシアネートメチル)シクロヘキサンを好適に用いることができる。

【0023】

図2は、本実施の形態における各室の開口部及び蓋機構の構成を第1のスパッタリング室を例にとって示す部分断面図、図3(a)(b)は、本実施の形態における基板装着及び蓋機構の動作を第1のスパッタリング室を例にとって示す部分断面図である。

【0024】

図2に示すように、本実施の形態の第1のスパッタリング室5は、その開口部5aの縁部に、マスク55が取り付けられている。

このマスク55は、第1のスパッタリング室5の開口部5aの周縁部に例えば、円筒形状のマスク基部55bが設けられ、このマスク基部55bの内方側の部分に所定形状のマスク部55aが設けられている。

【0025】

マスク基部55bの内側の部分には平坦なステージ部55cが形成され、このステージ部55c上には、例えばころがり軸受けからなる軸受け56が取り付けられている。

さらに、この軸受け56の内側には、例えばリング状に形成された回転部材57が設けられている。ここで、回転部材57は、その外周部分が軸受け56の内輪部分に取り付けられている。

【0026】

また、回転部材57の上側表面部分には、後述する蓋機構20の回転駆動部25の回転面25aに設けた駆動ピン22とはまり合う、固定用の穴部58が複数設けられている。

そして、回転部材57には図示しない固定機構が設けられ、これにより基板ホルダー11が、基板10を下側(第1のスパッタリング室5の底部)に向けた状態で回転部材57の内側面に固定状態で装着されるようになっている。

なお、上述したマスク55は、使用するターゲットに応じて交換することができるものである。

【0027】

一方、本実施の形態の蓋機構20は、第1のスパッタリング室5の開口部5aの大きさより大きく、かつ、下面が例えば円形状に形成された本体部21を有している。

蓋機構20の本体部21の上部には、例えば真空槽2の外部の昇降機構(図示せず)に連結された中空の昇降軸23が設けられ、この昇降軸23を鉛直方向に移動させることにより、第1のスパッタリング室5の直上の位置において本体部21が上下動するように構成されている。

【0028】

蓋機構20には、本体部21の第1のスパッタリング室5に対向する側、すなわち、本体部21の下面の縁部に、シール用のOリング24が設けられている。

また、本体部21の下側部分のOリング24より内側の領域には、例えば円板形状の回転駆動部25が本体部21に埋め込まれた状態で設けられている。

【0029】

この回転駆動部25は、本体部21を貫通し昇降軸23の内部を介して鉛直方向に延びる駆動軸26を有している。この駆動軸26は、例えば真空槽2の外部に設けた駆動モータの回転軸(図示せず)に連結され、これにより回転駆動部25の回転面25aを水平方向に向けた状態で回転させるように構成されている。

また、回転駆動部25の回転面25aには、上記回転部材57に設けた固定用の穴部58とはまり合う駆動ピン22が複数設けられている。

【0030】

一方、蓋機構20の回転駆動部25の下側部分には、温度調整手段28が回転駆動部25に埋め込まれた状態で設けられている。

この温度調整手段28は、成膜対象である基板10を加熱、冷却又は一定温度に保持するためのもので、図示しないヒータ及び冷却媒体循環路等が設けられている。

【0031】

なお、本実施の形態では、上述したマスク55、軸受け56及び回転部材57は、各室の条件によって多少の形状、大きさの相違はあるが、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9の全てに設けることができる。

【0032】

本実施の形態において、第1のスパッタリング室5において成膜を行う場合には、基板搬送機構30の保持部32(図1参照)による基板ホルダー11の保持を解除し、図3(a)に示すように、基板10を下側に向けた状態で基板ホルダー11を回転部材57の内側に配置して基板ホルダー11を回転部材57に装着する。

そして、基板搬送機構30を動作させ、保持部32を旋回移動させて、基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がすようにする。

【0033】

その後、蓋機構20の本体部21を下降させ、回転駆動部25の回転面25aの駆動ピン22を回転部材57の穴部58内に挿入し、駆動ピン22と穴部58とをはめ合わせた状態で本体部21を所定の圧力で押圧する。

これにより、蓋機構20の回転駆動部25と、第1のスパッタリング室5側の回転部材57とが連結され、回転部材57が蓋機構20の回転駆動部25と共に回転可能な状態となる。

【0034】

また、Oリング24が、蓋機構20の本体部21下面とマスク55の上面からの押圧力によって弾性変形し、その反力によって本体部21下面とマスク55の上面との隙間が塞がれ、第1のスパッタリング室5の開口部5a上の空間が気密な構造で塞がれた状態になる。

【0035】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させるとともに、基板10と、第1〜第4のターゲット51〜54のうち所定のものとの間に例えば高周波電力を印加することにより、基板10上に所定の材料のスパッタリング成膜を行うことができる。

【0036】

次に、本実施の形態の薄膜二次電池製造装置1を用いた薄膜二次電池の製造方法の一例を説明する。

まず、基板10を保持した基板ホルダー11を仕込取出室4内に搬入し、真空槽2内の圧力を所定の値となるように真空排気を行う。

【0037】

そして、基板搬送機構30の保持部32によって基板ホルダー11を保持して第1のスパッタリング室5の開口部5a上に配置し、基板ホルダー11を回転部材57に装着する。

そして、上述したように、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第1のスパッタリング室5の開口部5a上の空間を塞ぐ。

【0038】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させ、基板10と、第1及び第2のターゲット51(例えばCr)、52(例えばPt)との間にそれぞれ高周波電力を順次印加することにより、基板10上に正極集電層(Pt/Cr)をスパッタリングによって形成する。

【0039】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第2のスパッタリング室6の開口部6a上に配置し、基板ホルダー11を保持部32によって保持する。

そして、基板搬送機構30を動作させて基板ホルダー11を第2のスパッタリング室6の開口部6a上に配置して装着し、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第2のスパッタリング室6の開口部6a上の空間を塞ぐ。

【0040】

この状態で、第2のスパッタリング室6内にアルゴン(Ar)ガスを導入し、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、基板10と、正極層形成用のターゲット61(LiCoO2)との間に高周波電力を印加することにより、基板10の正極集電層上にLiCoO2からなる正極層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を加熱しながらスパッタリングを行う。

【0041】

その後、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を仕込取出室4の開口部4a上に配置して基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を仕込取出室4の開口部4a上に配置して装着する。

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて仕込取出室4の開口部4a上の空間を塞ぐ。

【0042】

この状態で、蓋機構20の回転部材57を回転させながら、仕込取出室4内のヒータ41を動作させ、基板10上に形成された正極層に対してアニール処理を行う(例えば、600℃、10分程度)。これにより、基板10上に積層された正極層が結晶化される。

【0043】

その後、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第3のスパッタリング室7の開口部7a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を第3のスパッタリング室7の開口部7a上に配置して固定する。

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第3のスパッタリング室7の開口部7a上の空間を塞ぐ。

【0044】

この状態で、第3のスパッタリング室7内に例えば窒素(N2)ガスを導入し、蓋機構20の回転部材57を回転させながら、基板10と、固体電解質層形成用のターゲット71(Li3PO4)との間に高周波電力を印加することにより、基板10の正極層上にLiPON(リン酸リチウムオキシナイトライド)からなる固体電解質層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を冷却しながらスパッタリングを行う。

【0045】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第1のスパッタリング室5の開口部5a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を第1のスパッタリング室5の開口部5a上に配置して固定する。

【0046】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第1のスパッタリング室5の開口部5a上の空間を塞ぐ。

【0047】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、基板10と、第3のターゲット53(例えばCu)との間にそれぞれ高周波電力を印加することにより、基板10上にCuからなる負極集電層をスパッタリングによって形成する。

【0048】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を負極層形成室8の開口部8a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を負極層形成室8の開口部8a上に配置して固定する。

【0049】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて負極層形成室8の開口部8a上の空間を塞ぐ。

【0050】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、蒸発源81の蒸発材料(Li)を加熱することにより、真空蒸着によって基板10上にLiからなる負極層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を冷却しながら蒸着を行う。

【0051】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を保護層形成室9の開口部9a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を保護層形成室9の開口部9a上に配置して固定する。

【0052】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて保護層形成室9の開口部9a上の空間を塞ぐ。

【0053】

この状態で、蓋機構20の回転駆動部25を動作させて回転部材57を回転させながら、原料モノマー用の蒸発源91、92を加熱することにより、蒸着重合によって基板10上にポリ尿素からなる第1の保護層を形成する。

本工程では、蓋機構20の温度調整手段28を動作させ、基板10を一定温度に保持しながら蒸着重合を行う。

【0054】

次に、蓋機構20の本体部21を上昇させ、基板搬送機構30の保持部32を第1のスパッタリング室5の開口部5a上に配置し、基板ホルダー11を保持部32によって保持し、基板搬送機構30を動作させて基板ホルダー11を第1のスパッタリング室5の開口部5a上に配置して固定する。

【0055】

そして、基板搬送機構30を動作させて基板ホルダー11と蓋機構20との間から保持部32を水平方向へ逃がした後、蓋機構20の本体部21を下降させて第1のスパッタリング室5の開口部5a上の空間を塞ぐ。

【0056】

この状態で、第1のスパッタリング室5内に例えば酸素(O2)ガスを導入し、蓋機構20回転部材57を回転させながら、基板10と、保護層形成用の第4のターゲット54(例えばAl)との間にそれぞれ高周波電力を印加することにより、基板10の第1の保護層上に二酸化アルミニウム(Al2O3)からなる第2の保護層をスパッタリングによって形成する。

これにより、目的とする全固体型の薄膜リチウム二次電池が得られる。

【0057】

以上述べたように本実施の形態の場合、真空槽2内において、仕込取出室4、第1〜第3のスパッタリング室5〜7、負極層形成室8、保護層形成室9が配置され、さらに、基板装着位置に基板10を装着した状態で各室の開口部4a〜9aを塞ぐための蓋機構20がそれぞれ設けられていることから、一つの真空槽2内に、それぞれ仕切られた六つのチャンバーを有する小型の薄膜リチウム二次電池製造装置を提供することができる。

【0058】

また、本実施の形態においては、仕込取出室4、第1〜第3のスパッタリング室5〜7、正極層形成室8、保護層形成室9の開口部4a〜9aが、基板搬送機構30の回転駆動軸3の周囲で、かつ、基板保持部32が通過する領域と対向する位置に配置されていることから、基板搬送機構30の基板保持部32を旋回させることにより、各室の開口部4a〜9a間において、基板10を迅速に搬送することができる。また、本実施の形態によれば、搬送ロボットを用いる必要がないので、小型で簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

【0059】

さらに、本実施の形態においては、基板装着位置に装着された基板10の温度を調整する温度調整手段28を蓋機構20に設けたことから、最適の温度条件の下で各工程を行うことができる。

さらにまた、本実施の形態においては、蓋機構20が、基板装着位置に装着された基板10を回転させるための回転駆動部25を有することから、成膜工程において膜厚の均一な成膜を行うとともに、アニール処理工程において、均一な温度分布の下でアニール処理を行うことができる。

【0060】

加えて、本実施の形態においては、仕込取出室4内にヒータ41が設けられ、仕込取出室4とアニール処理室とが兼用するように構成されていることから、真空槽2内における処理室の数を減らすことができるとともに、仕込取出室4を使用しない時間においてアニール処理を行うことができるので、効率良く各工程を行うことができる。

【0061】

一方、本実施の形態においては、第1のスパッタリング室5内に、保護層形成用の第4のターゲット54を含む第1〜第4のターゲット51〜54を配置し、保護層形成室9において蒸着重合によって基板10上に第1の保護層を形成した後、第1のスパッタリング室5内において、保護層形成用の第4のターゲット54を用い、基板10上の第1の保護層上に第2の保護層をスパッタリングによって積層形成するようにしたことから、スパッタリング室を増やすことなく、簡素な構成の薄膜リチウム二次電池製造装置を提供することができる。

【0062】

この場合、集電体層形成室内において基板10上に第2の保護層を積層形成する際、この基板10を回転させることから、膜厚の均一な第2の保護層を形成することができる。

なお、本発明は上述の実施の形態に限られることなく、種々の変更を行うことができる。

【0063】

例えば、上述の実施の形態においては、基板搬送機構30の保持部32によって基板ホルダー11を保持するようにしたが、本発明はこれに限られず、基板搬送機構30の保持部32によって基板10を直接保持するように構成することもできる。

【0064】

また、上記実施の形態においては、仕込取出室4とアニール処理室とが兼用するようにしたが、本発明はこれに限られず、アニール処理室を別に設けることもできる。

さらに、上記実施の形態においては、蒸着重合によって第1の保護層を形成し、さらに、第1の保護層の上にスパッタリングによって第2の保護層を形成するようにしたが、本発明はこれに限られず、スパッタリングのみによって保護層を形成することもできる。

【0065】

この場合、ターゲットとしては、Al(又はAl2O3)からなるものを用い、保護層として、例えば、Al2O3/Al/Al2O3が積層された膜を形成することもできる。このような保護層を形成すれば、真空槽内の室の数を減らすことができるとともに、水分のバリア性を向上させることが可能になる。

【0066】

さらにまた、上記実施の形態における各室の配置構成は一例であり、必要とするプロセスに応じて適宜変更することができる。

例えば、上記実施の形態においては、第1〜第3のスパッタリング室5〜7を別々の室に区分けして構成したが、第1〜第3のスパッタリング室5〜7を一つのスパッタリング室として構成することも可能である。この場合には、スパッタリング室を構成するユニットを削減することができるという効果がある。

【符号の説明】

【0067】

1…薄膜二次電池製造装置、2…真空槽、3…回転駆動軸(回転軸)、4…仕込取出室(アニール処理室)、4a…開口部、5…第1のスパッタリング室(スパッタ室、集電体層形成室、保護層形成室)、5a…開口部、6…第2のスパッタリング室(スパッタ室、正極層形成室)、6a…開口部、7…第3のスパッタリング室(スパッタ室、固体電解質層形成室)、7a…開口部、8…負極層形成室、8a…開口部、9…保護層形成室、9a…開口部、10…基板、11…基板ホルダー、20…蓋機構、30…基板搬送機構、32…保持部(基板保持部)、41…ヒータ(基板加熱手段)、51〜54…第1〜第4のターゲット、61…正極層形成用のターゲット、71…固体電解質層形成用のターゲット、81…蒸発源、91、92…原料モノマー用の蒸発源

【特許請求の範囲】

【請求項1】

基板上に、正極層、負極層、固体電解質層、正極集電層、負極集電層、保護層を有する薄膜リチウム二次電池を製造するための薄膜リチウム二次電池製造装置であって、

真空槽と、

前記真空槽内に設けられ、前記基板を保持する基板保持部を有し当該基板保持部を前記真空槽内に設けられた回転軸を中心として旋回させて搬送する基板搬送機構と、

前記真空槽内に設けられ、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上にスパッタリングによって成膜を行うスパッタ室と、前記基板上に真空蒸着によって成膜を行う真空蒸着室と、前記基板上に保護層を形成する保護層形成室とを有し、

前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、

前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられている薄膜リチウム二次電池製造装置。

【請求項2】

前記真空槽内に、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上に分子中にリチウムを含む正極層をスパッタリングによって形成する正極層形成室と、前記基板上に形成された正極層をアニール処理するアニール処理室と、前記基板上に真空蒸着によって負極層を形成する負極層形成室と、前記基板上に分子中にリチウムを含む固体電解質層をスパッタリングによって形成する固体電解質層形成室と、前記基板上に正極集電層と負極集電層をスパッタリングによって形成する集電体層形成室と、前記基板上に保護層を形成する保護層形成室とを有し、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられている請求項1記載の薄膜リチウム二次電池製造装置。

【請求項3】

前記蓋機構は、前記基板装着位置に装着された基板の温度を調整するための温度調整手段を有する請求項1又は2のいずれか1項記載の薄膜リチウム二次電池製造装置。

【請求項4】

前記蓋機構は、前記基板装着位置に装着された基板を回転させる回転駆動部を有する請求項1乃至3のいずれか1項記載の薄膜リチウム二次電池製造装置。

【請求項5】

前記仕込取出室内に基板加熱手段が設けられ、当該仕込取出室と前記アニール処理室とが兼用するように構成されている請求項2乃至4のいずれか1項記載の薄膜リチウム二次電池製造装置。

【請求項6】

請求項1乃至請求項5のいずれか1項記載の薄膜リチウム二次電池製造装置を用いて薄膜リチウム二次電池を製造する方法であって、

前記スパッタ室内に、保護層形成用のターゲットを含む複数のターゲットを配置し、

前記保護層形成室において蒸着重合によって前記基板上に第1の保護層を形成した後、

前記スパッタ室内において、前記保護層形成用のターゲットを用い、前記基板上の第1の保護層上に第2の保護層をスパッタリングによって積層形成する工程を有する薄膜リチウム二次電池製造方法。

【請求項7】

前記スパッタ室内において前記基板上に前記第2の保護層を積層形成する際、前記基板を回転させる請求項6記載の薄膜リチウム二次電池製造方法。

【請求項8】

前記正極層は、コバルト酸リチウムからなる請求項6又は7のいずれか1項記載の薄膜リチウム二次電池製造方法。

【請求項9】

前記固体電解質層は、リン酸リチウムオキシナイトライドからなる請求項6乃至8のいずれか1項記載の薄膜リチウム二次電池製造方法。

【請求項1】

基板上に、正極層、負極層、固体電解質層、正極集電層、負極集電層、保護層を有する薄膜リチウム二次電池を製造するための薄膜リチウム二次電池製造装置であって、

真空槽と、

前記真空槽内に設けられ、前記基板を保持する基板保持部を有し当該基板保持部を前記真空槽内に設けられた回転軸を中心として旋回させて搬送する基板搬送機構と、

前記真空槽内に設けられ、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上にスパッタリングによって成膜を行うスパッタ室と、前記基板上に真空蒸着によって成膜を行う真空蒸着室と、前記基板上に保護層を形成する保護層形成室とを有し、

前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、

前記仕込取出室、前記スパッタ室、前記真空蒸着室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられている薄膜リチウム二次電池製造装置。

【請求項2】

前記真空槽内に、前記基板を当該真空槽内に搬入し且つ当該真空槽から前記基板を搬出するための仕込取出室と、前記基板上に分子中にリチウムを含む正極層をスパッタリングによって形成する正極層形成室と、前記基板上に形成された正極層をアニール処理するアニール処理室と、前記基板上に真空蒸着によって負極層を形成する負極層形成室と、前記基板上に分子中にリチウムを含む固体電解質層をスパッタリングによって形成する固体電解質層形成室と、前記基板上に正極集電層と負極集電層をスパッタリングによって形成する集電体層形成室と、前記基板上に保護層を形成する保護層形成室とを有し、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室には、それぞれ前記基板を装着する基板装着位置に開口部が設けられるとともに、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室は、それぞれの開口部が、前記回転軸の周囲で、かつ、前記基板搬送機構の基板保持部が通過する領域と対向する位置に配置され、前記仕込取出室、前記正極層形成室、前記アニール処理室、前記負極層形成室、前記固体電解質層形成室、前記集電体層形成室、前記保護層形成室の開口部を、前記基板装着位置に前記基板を装着した状態で塞ぐための蓋機構がそれぞれ設けられている請求項1記載の薄膜リチウム二次電池製造装置。

【請求項3】

前記蓋機構は、前記基板装着位置に装着された基板の温度を調整するための温度調整手段を有する請求項1又は2のいずれか1項記載の薄膜リチウム二次電池製造装置。

【請求項4】

前記蓋機構は、前記基板装着位置に装着された基板を回転させる回転駆動部を有する請求項1乃至3のいずれか1項記載の薄膜リチウム二次電池製造装置。

【請求項5】

前記仕込取出室内に基板加熱手段が設けられ、当該仕込取出室と前記アニール処理室とが兼用するように構成されている請求項2乃至4のいずれか1項記載の薄膜リチウム二次電池製造装置。

【請求項6】

請求項1乃至請求項5のいずれか1項記載の薄膜リチウム二次電池製造装置を用いて薄膜リチウム二次電池を製造する方法であって、

前記スパッタ室内に、保護層形成用のターゲットを含む複数のターゲットを配置し、

前記保護層形成室において蒸着重合によって前記基板上に第1の保護層を形成した後、

前記スパッタ室内において、前記保護層形成用のターゲットを用い、前記基板上の第1の保護層上に第2の保護層をスパッタリングによって積層形成する工程を有する薄膜リチウム二次電池製造方法。

【請求項7】

前記スパッタ室内において前記基板上に前記第2の保護層を積層形成する際、前記基板を回転させる請求項6記載の薄膜リチウム二次電池製造方法。

【請求項8】

前記正極層は、コバルト酸リチウムからなる請求項6又は7のいずれか1項記載の薄膜リチウム二次電池製造方法。

【請求項9】

前記固体電解質層は、リン酸リチウムオキシナイトライドからなる請求項6乃至8のいずれか1項記載の薄膜リチウム二次電池製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−12447(P2013−12447A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145921(P2011−145921)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]