薄膜及び成膜方法並びに該方法により得られる薄膜蛍光体

【課題】高い発光効率を有する薄膜及びその成膜方法、並びに微細な結晶から形成される高発光効率、高輝度を有する薄膜蛍光体の提供。

【解決手段】多角柱状構造を有する結晶からなることを特徴とする薄膜であって、該薄膜は物理気相成長法、化学気相成長法、溶液法のいずれかの方法によって形成され、還元雰囲気において薄膜がエッチングされない温度で熱処理が施される。該薄膜蛍光体は酸化亜鉛結晶であり、四価〜一価のイオン原子、リンから選択される少なくとも1種を添加することを特徴とする。

【解決手段】多角柱状構造を有する結晶からなることを特徴とする薄膜であって、該薄膜は物理気相成長法、化学気相成長法、溶液法のいずれかの方法によって形成され、還元雰囲気において薄膜がエッチングされない温度で熱処理が施される。該薄膜蛍光体は酸化亜鉛結晶であり、四価〜一価のイオン原子、リンから選択される少なくとも1種を添加することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多角柱状構造を有する結晶からなる薄膜及びその成膜方法、並びに該方法により得られる高結晶性及び高い発光効率を有する薄膜蛍光体に関する。

【背景技術】

【0002】

従来、蛍光体は粉末状のものが主であり、高い発光効率を得るために900℃以上で焼成される。

しかしながら、粉末状の蛍光体を用いて薄膜を得ようとすると、粉末をペースト状にして結着剤を添加し、基板に塗布して薄膜とする必要があった。従って、この方法によって形成された薄膜は、密着性に欠けるため剥離し易いという問題があった。

【0003】

上記した問題を解決し、且つ結晶を微細化して薄膜表面を平滑化し発光効率の向上を図るために、マグネトロンスパッタリング法を用いた酸化亜鉛からなる薄膜蛍光体の成膜方法が特許文献1に開示されている。

【0004】

特許文献1の開示技術は、蛍光体を基板上に直接形成する方法であり、成膜時に基板にバイアスを印加し、微細な結晶から形成される表面が平滑な薄膜を得ようとするものである。

しかし、酸化亜鉛結晶を微細化するために成膜時の投入電力を高め、且つ成膜条件を最適化する必要があり、微細な結晶を得ることは容易ではなかった。そのため、高輝度且つ高い発光効率を有する薄膜蛍光体を得ることは困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−308725号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、高い発光効率を有する薄膜及びその成膜方法、並びに微細な結晶から形成される高発光効率、高輝度を有する薄膜蛍光体の提供を目的とする。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、多角柱状構造を有する結晶からなることを特徴とする薄膜に関する。

【0008】

請求項2に係る発明は、請求項1記載の薄膜の成膜方法であって、物理気相成長法、化学気相成長法、溶液法のいずれかの方法により形成され、還元雰囲気において前記薄膜がエッチングされない温度で熱処理を施されることを特徴とする成膜方法に関する。

【0009】

請求項3に係る発明は、前記薄膜蛍光体が酸化亜鉛結晶であることを特徴とする請求項2記載の成膜方法に関する。

【0010】

請求項4に係る発明は、前記酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リンから選択される少なくとも1種を添加することを特徴とする請求項3記載の成膜方法に関する。

【0011】

請求項5に係る発明は、請求項2乃至4いずれかに記載の成膜方法により得られることを特徴とする薄膜蛍光体に関する。

【発明の効果】

【0012】

請求項1に係る発明によれば、多角柱状構造を有する結晶からなる薄膜であるため、高い発光効率を有する薄膜となる。

【0013】

請求項2に係る発明によれば、物理気相成長法、化学気相成長法、溶液法のいずれかの方法により薄膜が形成され、還元雰囲気において前記薄膜がエッチングされない温度で熱処理を施されるため、高結晶性の蛍光薄膜体とすることができ、発光効率と輝度とを高めることができる。

【0014】

請求項3に係る発明によれば、薄膜蛍光体が酸化亜鉛結晶であるため高発光効率の薄膜とすることができる。

【0015】

請求項4に係る発明によれば、酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リンから選択される少なくとも1種が添加されるため、薄膜蛍光体の発光波長を変えることが可能となる。

【0016】

請求項5に係る発明によれば、高結晶性であり且つ高発光効率、高輝度の薄膜蛍光体とすることが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る成膜方法に用いられる成膜装置の一例を示す概略構成図である。

【図2】本発明に係る成膜方法において酸化亜鉛薄膜蛍光体の成膜時のプラズマ分光評価を示す図である。

【図3】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体におけるフォトルミネッセンススペクトルである。

【図4】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体における成膜時の圧力とフォトルミネッセンス強度の関係を示す図である。

【図5】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体における励起電流密度とカソードルミネッセンスピーク強度の関係を示す図である。

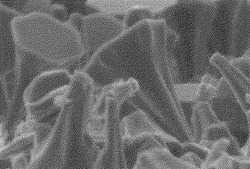

【図6】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体のSEM観察像である。

【発明を実施するための形態】

【0018】

以下、本発明に係る薄膜蛍光体の成膜方法について詳述する。

本発明に係る成膜方法は、ZnO、Y2O3、SrTiO3等の酸化物系、ZnS、SrGa2S4等の硫化物系、Y2O2S等の酸硫化物系、CaSiAlON等の酸窒化物系、AlN等の窒化物系等の蛍光体の薄膜を形成することができる。

【0019】

上記した蛍光体の電子を励起させて発光させる励起源としては、電磁波、電子線、熱等が挙げられるがこれらに限定されず、電子を励起させる手法であれば好適に用いられる。

【0020】

本発明に係る成膜方法においては、物理気相成長法、化学気相成長法、溶液法のいずれかの方法が用いられる。具体的には例えば、高周波スパッタ法(RF)、直流スパッタ法(DC)等のスパッタリング法、対向電極型スパッタリング法(FTS)、パルスレーザー堆積法(PLD)、有機金属化学堆積法(MOCVD)、電子ビーム蒸着法(EB)、プラズマ化学気相成長法、ミスト化学気相成長法、溶液法等が挙げられるが、これらの方法には限定されない。

また溶液法により薄膜を形成する場合、蛍光体となる化合物をペースト状あるいは水溶液として基板に塗布することで成膜される。

【0021】

図1は、本発明に係る成膜方法に用いられる成膜装置の一例(スパッタリング装置)を示す概略構成図である。

成膜装置(1)は、成膜室(2)を備えており、成膜室(2)内には薄膜が形成される基板(3)と、この基板を保持する基板支持台(4)が配設されており、基板支持台(4)には基板(3)を加熱するためのヒーター(5)が内蔵されている。更に基板(3)に対向してターゲット(6)が設置される。基板支持台(4)には、マッチングボックス(7)を介して高周波電源(8)が連結されており、またターゲット(6)を支持する電極(9)にもマッチングボックス(7)を介して高周波電源(8)が連結されている。

また、スパッタガスを成膜室(2)内に導入するための気体導入路(10)が連結されており、この気体導入路(10)にはスパッタガスの流量を計測する流量計(図示せず)が備えられている。

成膜時に成膜室(2)内の圧力をするために、圧力調整バルブ(11)を介してターボ分子ポンプ(12)とロータリーポンプ(13)とが成膜室(2)と連結されている。

尚、成膜室(2)内に導入される原料ガスの流量は適宜調節される。

【0022】

スパッタリング法により成膜する場合、スパッタガスとしては、不活性ガスと酸素(O2)の混合ガスが好適である。不活性ガスとしては例えば、アルゴン(Ar)、ネオン(Ne)、キセノン(Xe)等が挙げられるが、本発明においてはアルゴン(Ar)と酸素(O2)の混合ガスを用いることが好ましい。

【0023】

基板(3)としては、基板上に成膜する際に用いられる一般的な材質のものを使用することができ、ガラス、単結晶、セラミックス、樹脂等からなるものが使用されている。具体的には例えば、無アルカリガラス、シリコン単結晶(Si)、シリコン多結晶(Si)、サファイア単結晶(α−Al2O3)、アルミナ(Al2O3)、ポリカーボネート(PC)、ポリメタクリル酸メチル(PMMA)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)環状ポリオレフィン樹脂等が用いられるがこれらに限定されない。

【0024】

成膜時における成膜室(2)内の圧力は、圧力調整バルブ(11)により調整される。成膜時の圧力を調整することで、結晶成長に伴う圧縮応力を制御することも可能である。例えば後述する酸化亜鉛結晶(ZnO)において、酸素又は亜鉛の比率を制御することができ、酸素リッチあるいは亜鉛リッチな薄膜を成膜することができる。成膜時の圧力が低い場合には歪の大きい酸素リッチな膜を形成することができ、これに対して成膜時の圧力が高い場合には歪の小さい亜鉛リッチな膜を形成することができる。

【0025】

酸化亜鉛薄膜蛍光体の成膜中において、低圧条件では酸素が多く、一方高圧条件ではアルゴン(Ar)が多いことが確認された。即ち、薄膜の組成は、成膜時の圧力が低い場合は酸素リッチに、高い場合は酸素プア(亜鉛リッチ)となることが明らかとなった(図2参照)。

【0026】

薄膜を形成する結晶は単結晶、多結晶のいずれであっても良いが、多結晶であることが好ましい。粒界の存在する多結晶とすることで、薄膜の発光効率を高めることができる。

【0027】

高発光効率の薄膜蛍光体とするために、薄膜は酸化亜鉛結晶から形成されることが望ましい。更に、この酸化亜鉛結晶を亜鉛リッチとすることで、酸素空孔が生じ、酸素空孔が多数存在することで薄膜の発光効率を向上させることができる。

【0028】

また、酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リン等の、発光の際に活性中心となる元素を添加してもよい。上記した元素を添加することで、発光特性(波長、発光強度)を変化させることができる。

四価イオン原子としてはケイ素等、三価イオン原子としてはランタノイド、セリウム、アルミニウム、ガリウム、インジウム、ホウ素等、二価イオン原子としてはユーロピウム、カルシウム、マグネシウム等、一価イオン原子としては水素、リチウム、ナトリウム、カリウム等が例示でき、いずれの元素を添加しても効果的に発光色を変化させることができる。

【0029】

薄膜形成後に還元雰囲気下で該薄膜に熱処理が施される。この場合、薄膜がエッチングされない温度で熱処理を行うことが望ましい。この、薄膜がエッチングされない温度とは、形成された薄膜が熱処理によって消失しない温度のことである。

例えば、酸化亜鉛の場合、5%の水素及び窒素の混合気体中において、550℃を超えて熱処理を施すと、薄膜がエッチングされる虞があるため、この場合の薄膜がエッチングされない温度は550℃以下となる。

酸化亜鉛のような酸化物を還元雰囲気で熱処理する場合、水素及び窒素の混合気体を用いることが好ましいが、硫化物、窒化物等の場合は、その化合物に応じて気体を選択して還元雰囲気とすることが望ましい。

【0030】

還元雰囲気を形成する方法は、上記したように、薄膜蛍光体を形成する化合物に応じた種々の気体を選択使用する方法に限定されない。具体的には、例えば熱処理を施す際にプラズマを発生させ、そのプラズマによって還元雰囲気とすることも可能である。

【0031】

上記した熱処理を施すことで、薄膜蛍光体を形成する結晶が微小領域において蒸発、分散し、その後に結晶が再成長する(自己触媒性と称する)こととなる。その結果、結晶性が向上するとともに結晶が微細化(自己触媒性によるナノ構造化)し、更に酸素欠陥を活性化させることができる。

これによって、薄膜蛍光体の発光効率が向上し、輝度が増加することとなる。

【0032】

上記した成膜方法により得られた薄膜は、結晶成長方向を上下方向とし、且つ上方向に向けて角柱横断面の面積が大となる多角柱形状を有する結晶からなる薄膜となる。

例えば、薄膜を形成する結晶が酸化亜鉛である場合、六角柱形状もしくは六角柱以上の多角柱形状(例えば十二角柱形状)、あるいはこれらが混在したものとなる。成膜時の圧力が高い場合、六角柱形状と六角柱以上の多角柱形状が混在した結晶からなる薄膜となる。

【実施例】

【0033】

以下、本発明に係る成膜方法に関する実施例及び比較例を示すことにより、本発明の効果をより明確なものとする。

但し、本発明は下記実施例には限定されない。

【0034】

<酸化亜鉛結晶からなる薄膜の成膜>

成膜時の圧力を、ベース真空度(2×10−5Pa)(表1参照)に対して1、2、3、7、10Paの圧力条件において、図1に示す装置を使用して、下記(表1)に示す条件で、高周波マグネトロンスパッタ法を用いて夫々成膜し、特性評価を行った。尚、成膜速度を1Paにおいては10nm/min、2、3、7Paにおいては5nm/min、10Paにおいては3nm/minとし、膜厚は500nmとした。

【0035】

【表1】

【0036】

上記した方法で得られた薄膜を水素(2%)と窒素の混合気体中で、450℃にて5時間熱処理を施した。熱処理を施した薄膜に対して以下の測定を行った。

【0037】

<フォトルミネッセンス測定>

熱処理した薄膜の発光特性を測定するために、フォトルミネッセンス測定(以下、PL測定)を行った。He−Cdレーザーを励起レーザーとし、照度127mW/cm2、照射時間0.2秒とした。

【0038】

<カソードルミネッセンス測定>

熱処理した薄膜の発光特性を測定するために、カソードルミネッセンス測定(以下、CL測定)を行った。励起条件を10kV、電流密度1mA/cm2とした。

【0039】

フォトルミネッセンス強度と成膜時の圧力との関係を図3及び図4に示す。また図5は、励起電流密度とカソードルミネッセンスピーク強度の関係である。

図3において、500nm付近に見られるピークは青−緑の色(波長域)である。夫々の膜において、500nm付近の青−緑に由来するピークが顕著であることがわかる。(図3参照)。

また、発光強度が増加し、18100Cd/m2という高い輝度を有することが確認された(図4及び図5参照)。

【0040】

図6は実施例において圧力条件10Paにて成膜された薄膜蛍光体のSEM観察像(50,000倍)である。

【0041】

上記したフォトルミネッセンス及びカソードルミネッセンスの結果を併せると、本発明に係る成膜方法により得られる薄膜蛍光体は、微細且つ高結晶性であり発光効率に優れる薄膜であることが明らかとなった。

【産業上の利用可能性】

【0042】

本発明に係る成膜方法は、結晶性が高く且つ高い発光効率を有する薄膜蛍光体の成膜に好適に利用することができる。また、本発明に係る薄膜蛍光体は照明、バックライト、電界放出ディスプレイ等に好適に利用される。

【符号の説明】

【0043】

1 成膜装置

2 成膜室

3 基板

4 基板支持台

5 ヒーター

6 ターゲット

7 マッチングボックス

8 高周波電源

9 電極

10 気体導入路

11 圧力調整バルブ

12 ターボ分子ポンプ

13 ロータリーポンプ

【技術分野】

【0001】

本発明は、多角柱状構造を有する結晶からなる薄膜及びその成膜方法、並びに該方法により得られる高結晶性及び高い発光効率を有する薄膜蛍光体に関する。

【背景技術】

【0002】

従来、蛍光体は粉末状のものが主であり、高い発光効率を得るために900℃以上で焼成される。

しかしながら、粉末状の蛍光体を用いて薄膜を得ようとすると、粉末をペースト状にして結着剤を添加し、基板に塗布して薄膜とする必要があった。従って、この方法によって形成された薄膜は、密着性に欠けるため剥離し易いという問題があった。

【0003】

上記した問題を解決し、且つ結晶を微細化して薄膜表面を平滑化し発光効率の向上を図るために、マグネトロンスパッタリング法を用いた酸化亜鉛からなる薄膜蛍光体の成膜方法が特許文献1に開示されている。

【0004】

特許文献1の開示技術は、蛍光体を基板上に直接形成する方法であり、成膜時に基板にバイアスを印加し、微細な結晶から形成される表面が平滑な薄膜を得ようとするものである。

しかし、酸化亜鉛結晶を微細化するために成膜時の投入電力を高め、且つ成膜条件を最適化する必要があり、微細な結晶を得ることは容易ではなかった。そのため、高輝度且つ高い発光効率を有する薄膜蛍光体を得ることは困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−308725号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、高い発光効率を有する薄膜及びその成膜方法、並びに微細な結晶から形成される高発光効率、高輝度を有する薄膜蛍光体の提供を目的とする。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、多角柱状構造を有する結晶からなることを特徴とする薄膜に関する。

【0008】

請求項2に係る発明は、請求項1記載の薄膜の成膜方法であって、物理気相成長法、化学気相成長法、溶液法のいずれかの方法により形成され、還元雰囲気において前記薄膜がエッチングされない温度で熱処理を施されることを特徴とする成膜方法に関する。

【0009】

請求項3に係る発明は、前記薄膜蛍光体が酸化亜鉛結晶であることを特徴とする請求項2記載の成膜方法に関する。

【0010】

請求項4に係る発明は、前記酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リンから選択される少なくとも1種を添加することを特徴とする請求項3記載の成膜方法に関する。

【0011】

請求項5に係る発明は、請求項2乃至4いずれかに記載の成膜方法により得られることを特徴とする薄膜蛍光体に関する。

【発明の効果】

【0012】

請求項1に係る発明によれば、多角柱状構造を有する結晶からなる薄膜であるため、高い発光効率を有する薄膜となる。

【0013】

請求項2に係る発明によれば、物理気相成長法、化学気相成長法、溶液法のいずれかの方法により薄膜が形成され、還元雰囲気において前記薄膜がエッチングされない温度で熱処理を施されるため、高結晶性の蛍光薄膜体とすることができ、発光効率と輝度とを高めることができる。

【0014】

請求項3に係る発明によれば、薄膜蛍光体が酸化亜鉛結晶であるため高発光効率の薄膜とすることができる。

【0015】

請求項4に係る発明によれば、酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リンから選択される少なくとも1種が添加されるため、薄膜蛍光体の発光波長を変えることが可能となる。

【0016】

請求項5に係る発明によれば、高結晶性であり且つ高発光効率、高輝度の薄膜蛍光体とすることが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る成膜方法に用いられる成膜装置の一例を示す概略構成図である。

【図2】本発明に係る成膜方法において酸化亜鉛薄膜蛍光体の成膜時のプラズマ分光評価を示す図である。

【図3】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体におけるフォトルミネッセンススペクトルである。

【図4】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体における成膜時の圧力とフォトルミネッセンス強度の関係を示す図である。

【図5】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体における励起電流密度とカソードルミネッセンスピーク強度の関係を示す図である。

【図6】本発明に係る成膜方法により得られた酸化亜鉛薄膜蛍光体のSEM観察像である。

【発明を実施するための形態】

【0018】

以下、本発明に係る薄膜蛍光体の成膜方法について詳述する。

本発明に係る成膜方法は、ZnO、Y2O3、SrTiO3等の酸化物系、ZnS、SrGa2S4等の硫化物系、Y2O2S等の酸硫化物系、CaSiAlON等の酸窒化物系、AlN等の窒化物系等の蛍光体の薄膜を形成することができる。

【0019】

上記した蛍光体の電子を励起させて発光させる励起源としては、電磁波、電子線、熱等が挙げられるがこれらに限定されず、電子を励起させる手法であれば好適に用いられる。

【0020】

本発明に係る成膜方法においては、物理気相成長法、化学気相成長法、溶液法のいずれかの方法が用いられる。具体的には例えば、高周波スパッタ法(RF)、直流スパッタ法(DC)等のスパッタリング法、対向電極型スパッタリング法(FTS)、パルスレーザー堆積法(PLD)、有機金属化学堆積法(MOCVD)、電子ビーム蒸着法(EB)、プラズマ化学気相成長法、ミスト化学気相成長法、溶液法等が挙げられるが、これらの方法には限定されない。

また溶液法により薄膜を形成する場合、蛍光体となる化合物をペースト状あるいは水溶液として基板に塗布することで成膜される。

【0021】

図1は、本発明に係る成膜方法に用いられる成膜装置の一例(スパッタリング装置)を示す概略構成図である。

成膜装置(1)は、成膜室(2)を備えており、成膜室(2)内には薄膜が形成される基板(3)と、この基板を保持する基板支持台(4)が配設されており、基板支持台(4)には基板(3)を加熱するためのヒーター(5)が内蔵されている。更に基板(3)に対向してターゲット(6)が設置される。基板支持台(4)には、マッチングボックス(7)を介して高周波電源(8)が連結されており、またターゲット(6)を支持する電極(9)にもマッチングボックス(7)を介して高周波電源(8)が連結されている。

また、スパッタガスを成膜室(2)内に導入するための気体導入路(10)が連結されており、この気体導入路(10)にはスパッタガスの流量を計測する流量計(図示せず)が備えられている。

成膜時に成膜室(2)内の圧力をするために、圧力調整バルブ(11)を介してターボ分子ポンプ(12)とロータリーポンプ(13)とが成膜室(2)と連結されている。

尚、成膜室(2)内に導入される原料ガスの流量は適宜調節される。

【0022】

スパッタリング法により成膜する場合、スパッタガスとしては、不活性ガスと酸素(O2)の混合ガスが好適である。不活性ガスとしては例えば、アルゴン(Ar)、ネオン(Ne)、キセノン(Xe)等が挙げられるが、本発明においてはアルゴン(Ar)と酸素(O2)の混合ガスを用いることが好ましい。

【0023】

基板(3)としては、基板上に成膜する際に用いられる一般的な材質のものを使用することができ、ガラス、単結晶、セラミックス、樹脂等からなるものが使用されている。具体的には例えば、無アルカリガラス、シリコン単結晶(Si)、シリコン多結晶(Si)、サファイア単結晶(α−Al2O3)、アルミナ(Al2O3)、ポリカーボネート(PC)、ポリメタクリル酸メチル(PMMA)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)環状ポリオレフィン樹脂等が用いられるがこれらに限定されない。

【0024】

成膜時における成膜室(2)内の圧力は、圧力調整バルブ(11)により調整される。成膜時の圧力を調整することで、結晶成長に伴う圧縮応力を制御することも可能である。例えば後述する酸化亜鉛結晶(ZnO)において、酸素又は亜鉛の比率を制御することができ、酸素リッチあるいは亜鉛リッチな薄膜を成膜することができる。成膜時の圧力が低い場合には歪の大きい酸素リッチな膜を形成することができ、これに対して成膜時の圧力が高い場合には歪の小さい亜鉛リッチな膜を形成することができる。

【0025】

酸化亜鉛薄膜蛍光体の成膜中において、低圧条件では酸素が多く、一方高圧条件ではアルゴン(Ar)が多いことが確認された。即ち、薄膜の組成は、成膜時の圧力が低い場合は酸素リッチに、高い場合は酸素プア(亜鉛リッチ)となることが明らかとなった(図2参照)。

【0026】

薄膜を形成する結晶は単結晶、多結晶のいずれであっても良いが、多結晶であることが好ましい。粒界の存在する多結晶とすることで、薄膜の発光効率を高めることができる。

【0027】

高発光効率の薄膜蛍光体とするために、薄膜は酸化亜鉛結晶から形成されることが望ましい。更に、この酸化亜鉛結晶を亜鉛リッチとすることで、酸素空孔が生じ、酸素空孔が多数存在することで薄膜の発光効率を向上させることができる。

【0028】

また、酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リン等の、発光の際に活性中心となる元素を添加してもよい。上記した元素を添加することで、発光特性(波長、発光強度)を変化させることができる。

四価イオン原子としてはケイ素等、三価イオン原子としてはランタノイド、セリウム、アルミニウム、ガリウム、インジウム、ホウ素等、二価イオン原子としてはユーロピウム、カルシウム、マグネシウム等、一価イオン原子としては水素、リチウム、ナトリウム、カリウム等が例示でき、いずれの元素を添加しても効果的に発光色を変化させることができる。

【0029】

薄膜形成後に還元雰囲気下で該薄膜に熱処理が施される。この場合、薄膜がエッチングされない温度で熱処理を行うことが望ましい。この、薄膜がエッチングされない温度とは、形成された薄膜が熱処理によって消失しない温度のことである。

例えば、酸化亜鉛の場合、5%の水素及び窒素の混合気体中において、550℃を超えて熱処理を施すと、薄膜がエッチングされる虞があるため、この場合の薄膜がエッチングされない温度は550℃以下となる。

酸化亜鉛のような酸化物を還元雰囲気で熱処理する場合、水素及び窒素の混合気体を用いることが好ましいが、硫化物、窒化物等の場合は、その化合物に応じて気体を選択して還元雰囲気とすることが望ましい。

【0030】

還元雰囲気を形成する方法は、上記したように、薄膜蛍光体を形成する化合物に応じた種々の気体を選択使用する方法に限定されない。具体的には、例えば熱処理を施す際にプラズマを発生させ、そのプラズマによって還元雰囲気とすることも可能である。

【0031】

上記した熱処理を施すことで、薄膜蛍光体を形成する結晶が微小領域において蒸発、分散し、その後に結晶が再成長する(自己触媒性と称する)こととなる。その結果、結晶性が向上するとともに結晶が微細化(自己触媒性によるナノ構造化)し、更に酸素欠陥を活性化させることができる。

これによって、薄膜蛍光体の発光効率が向上し、輝度が増加することとなる。

【0032】

上記した成膜方法により得られた薄膜は、結晶成長方向を上下方向とし、且つ上方向に向けて角柱横断面の面積が大となる多角柱形状を有する結晶からなる薄膜となる。

例えば、薄膜を形成する結晶が酸化亜鉛である場合、六角柱形状もしくは六角柱以上の多角柱形状(例えば十二角柱形状)、あるいはこれらが混在したものとなる。成膜時の圧力が高い場合、六角柱形状と六角柱以上の多角柱形状が混在した結晶からなる薄膜となる。

【実施例】

【0033】

以下、本発明に係る成膜方法に関する実施例及び比較例を示すことにより、本発明の効果をより明確なものとする。

但し、本発明は下記実施例には限定されない。

【0034】

<酸化亜鉛結晶からなる薄膜の成膜>

成膜時の圧力を、ベース真空度(2×10−5Pa)(表1参照)に対して1、2、3、7、10Paの圧力条件において、図1に示す装置を使用して、下記(表1)に示す条件で、高周波マグネトロンスパッタ法を用いて夫々成膜し、特性評価を行った。尚、成膜速度を1Paにおいては10nm/min、2、3、7Paにおいては5nm/min、10Paにおいては3nm/minとし、膜厚は500nmとした。

【0035】

【表1】

【0036】

上記した方法で得られた薄膜を水素(2%)と窒素の混合気体中で、450℃にて5時間熱処理を施した。熱処理を施した薄膜に対して以下の測定を行った。

【0037】

<フォトルミネッセンス測定>

熱処理した薄膜の発光特性を測定するために、フォトルミネッセンス測定(以下、PL測定)を行った。He−Cdレーザーを励起レーザーとし、照度127mW/cm2、照射時間0.2秒とした。

【0038】

<カソードルミネッセンス測定>

熱処理した薄膜の発光特性を測定するために、カソードルミネッセンス測定(以下、CL測定)を行った。励起条件を10kV、電流密度1mA/cm2とした。

【0039】

フォトルミネッセンス強度と成膜時の圧力との関係を図3及び図4に示す。また図5は、励起電流密度とカソードルミネッセンスピーク強度の関係である。

図3において、500nm付近に見られるピークは青−緑の色(波長域)である。夫々の膜において、500nm付近の青−緑に由来するピークが顕著であることがわかる。(図3参照)。

また、発光強度が増加し、18100Cd/m2という高い輝度を有することが確認された(図4及び図5参照)。

【0040】

図6は実施例において圧力条件10Paにて成膜された薄膜蛍光体のSEM観察像(50,000倍)である。

【0041】

上記したフォトルミネッセンス及びカソードルミネッセンスの結果を併せると、本発明に係る成膜方法により得られる薄膜蛍光体は、微細且つ高結晶性であり発光効率に優れる薄膜であることが明らかとなった。

【産業上の利用可能性】

【0042】

本発明に係る成膜方法は、結晶性が高く且つ高い発光効率を有する薄膜蛍光体の成膜に好適に利用することができる。また、本発明に係る薄膜蛍光体は照明、バックライト、電界放出ディスプレイ等に好適に利用される。

【符号の説明】

【0043】

1 成膜装置

2 成膜室

3 基板

4 基板支持台

5 ヒーター

6 ターゲット

7 マッチングボックス

8 高周波電源

9 電極

10 気体導入路

11 圧力調整バルブ

12 ターボ分子ポンプ

13 ロータリーポンプ

【特許請求の範囲】

【請求項1】

多角柱状構造を有する結晶からなることを特徴とする薄膜。

【請求項2】

請求項1記載の薄膜の成膜方法であって、物理気相成長法、化学気相成長法、溶液法のいずれかの方法により形成され、還元雰囲気において前記薄膜がエッチングされない温度で熱処理を施されることを特徴とする成膜方法。

【請求項3】

前記薄膜蛍光体が酸化亜鉛結晶であることを特徴とする請求項2記載の成膜方法。

【請求項4】

前記酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リンから選択される少なくとも1種を添加することを特徴とする請求項3記載の成膜方法。

【請求項5】

請求項2乃至4いずれかに記載の成膜方法により得られることを特徴とする薄膜蛍光体。

【請求項1】

多角柱状構造を有する結晶からなることを特徴とする薄膜。

【請求項2】

請求項1記載の薄膜の成膜方法であって、物理気相成長法、化学気相成長法、溶液法のいずれかの方法により形成され、還元雰囲気において前記薄膜がエッチングされない温度で熱処理を施されることを特徴とする成膜方法。

【請求項3】

前記薄膜蛍光体が酸化亜鉛結晶であることを特徴とする請求項2記載の成膜方法。

【請求項4】

前記酸化亜鉛結晶に四価イオン原子、三価イオン原子、二価イオン原子、一価イオン原子、リンから選択される少なくとも1種を添加することを特徴とする請求項3記載の成膜方法。

【請求項5】

請求項2乃至4いずれかに記載の成膜方法により得られることを特徴とする薄膜蛍光体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−21159(P2011−21159A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−169617(P2009−169617)

【出願日】平成21年7月18日(2009.7.18)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月18日(2009.7.18)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【Fターム(参考)】

[ Back to top ]