薄膜固体リチウムイオン二次電池及びその製造方法

【課題】大気中での充放電を実現でき、歩留りよく製造することができ、高性能で安価な薄膜固体リチウムイオン二次電池及びその製造方法を提供すること。

【解決手段】有機樹脂によって形成された電気絶縁性基板10と、この基板の面に無機材料によって形成された絶縁膜20と、正極側集電体膜30と、正極活物質膜40と、固体電解質膜50と、負極活物質膜60と、負極側集電体膜70とを有し、正極側集電体膜又は/及び負極側集電体膜が上記絶縁膜の面に形成された薄膜固体リチウムイオン二次電池であり、上記絶縁膜の膜厚が10nm以上、200nm以下である。上記絶縁膜の面積は、正極側集電体膜又は負極側集電体膜の面積、或いは、正極側集電体膜と負極側集電体膜の合計面積よりも大であり、上記無機材料は、Si、Al、Cr、Zr、Ta、Ti、Mn、Mg、Znの何れかを含む酸化物又は窒化物又は硫化物のうちの何れかを少なくとも1つ含む。

【解決手段】有機樹脂によって形成された電気絶縁性基板10と、この基板の面に無機材料によって形成された絶縁膜20と、正極側集電体膜30と、正極活物質膜40と、固体電解質膜50と、負極活物質膜60と、負極側集電体膜70とを有し、正極側集電体膜又は/及び負極側集電体膜が上記絶縁膜の面に形成された薄膜固体リチウムイオン二次電池であり、上記絶縁膜の膜厚が10nm以上、200nm以下である。上記絶縁膜の面積は、正極側集電体膜又は負極側集電体膜の面積、或いは、正極側集電体膜と負極側集電体膜の合計面積よりも大であり、上記無機材料は、Si、Al、Cr、Zr、Ta、Ti、Mn、Mg、Znの何れかを含む酸化物又は窒化物又は硫化物のうちの何れかを少なくとも1つ含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン電池に係り、特に、基板に形成され電池を構成する全ての層が乾式工程によって形成することができる薄膜固体リチウムイオン二次電池及びその製造方法に関するものである。

【背景技術】

【0002】

リチウムイオン二次電池は他の二次電池と比較してエネルギー密度が大きく、充放電のサイクル特性に優れ、携帯電子機器の電源として広く使用されている。電解質として電解液を用いるリチウムイオン二次電池では、小型化、薄型化に限界があり、ゲル状電解質を用いるポリマー電池、固体電解質を用いる薄膜固体電池が開発されている。

【0003】

ゲル状電解質を用いるポリマー電池は、電解液を使用した電池よりは薄型化、小型化が可能であるが、ゲル状電解質の封止を確実に行うために、薄型化、小型化に限界がある。

【0004】

固体電解質を用いる薄膜固体電池は、基板に形成された層、即ち、負極集電体膜、負極活物質膜、固体電解質膜、正極活物質膜、正極集電体膜によって構成され、薄い基板又は薄い固体電解質フィルムを基板として使用することによって、より薄型化、小型化を図ることができる。また、薄膜固体電池で、電解質として固体の非水電解質を用い、池を構成する各層を全て固体とすることができ、液漏れによる劣化の可能性がなく、ゲル状電解質を用いるポリマー電池のように液漏、腐食のための部材を必要としないので、製造工程を簡易することができ、安全性が高いとされる。

【0005】

小型化・薄膜化が実現すれば薄膜固体電池は、電気回路基板上にオンチップで組み込むことができ、また、電気回路基板としてポリマー基板を使用しこれに薄膜固体電池を形成すれば、折曲げ可能なフレキシブル電池とすることも可能であり、例えば、カード型電子マネー、RFタグ等に組み込むことが可能となる。

【0006】

以上説明した、電池を構成する全層が固体によって形成された薄膜固体リチウムイオン二次電池については、これまで、多数の報告がなされている。

【0007】

先ず、「半導体基板搭載型二次電池」と題する後記の特許文献1には、次の記載がある。

【0008】

特許文献1の実施の形態においては、シリコン基板上に絶縁膜を形成し、その上に配線電極を形成し、正極と負極をそれぞれ配線電極上に並べて配置している。即ち、正極と負極は積層されていない。このような配置としたことにより、電池自体の厚さをより薄くすることが可能である。また、この実施の形態の場合、基板を絶縁物に変更することも可能である。

【0009】

また、「薄膜固体二次電池及びこれを備えた複合型機器」と題する後記の特許文献2には、次の記載がある。

【0010】

特許文献2のリチウムイオン薄膜固体二次電池は、基板上に、正極側の集電体層(正極集電体層)、正極活物質層、固体電解質層、負極活物質層、負極側の集電体層(負極集電体層)、水分防止膜が順に積層されて形成されている。なお、基板上への積層順序は、負極側の集電体層、負極活物質層、固体電解質層、正極活物質層、正極側の集電体層、水分防止膜の順であってもよい。

【0011】

基板は、ガラス、半導体シリコン、セラミック、ステンレス、樹脂基板等を用いることができる。樹脂基板としては、ポリイミドやPET等を用いることができる。また、形が崩れずに取扱いができるものであれば、基板に折り曲げが可能な薄いフィルムを用いることができる。これらの基板には、例えば透明性を増したり、Naなどのアルカリ元素の拡散を防止したり、耐熱性を増したり、ガスバリア性を持たせるなどの付加特性が備わっていればより好ましく、そのために表面にSiO2、TiO2などの薄膜がスパッタリング法などにより形成された基板であってもよい。

【0012】

また、「全固体型リチウム二次電池製造方法及び全固体型リチウム二次電池」と題する後記の特許文献3には、電池エッジ部での正極膜と負極膜との間におけるショートを回避することができる全固体型リチウム二次電池に関する記載がある。

【0013】

また、後記の非特許文献1には、スパッタリング法によって成膜された薄膜によるLi電池の作製に関する記載がある。

【発明の概要】

【発明が解決しようとする課題】

【0014】

非特許文献1に示された固体電解質は、スパッタリング法によって薄膜を成膜することが可能であるばかりでなく、アモルファスで機能するために、アニーリングによる結晶化が不要である。

【0015】

従来のバルクLi電池の正極に用いられる材料の多くはLi含有の金属酸化物の結晶であり、例えば、LiCoO2、LiMn2O4、LiFePO4、LiNiO2等である。これらは通常結晶相で用いるため、スパッタリング法等の薄膜成膜プロセスにて成膜する場合には、従来は成膜中の基板加熱及び成膜後のポストアニールが必要である。このために、基板には耐熱性の高い材料を用いており、コストが高くなってしまうという問題がある。また、加熱プロセスはタクトタイムを落とし、更に、電極の酸化を起こしたり、正極材料が結晶化する際の構造変化により電極間短絡が生じたりすることが原因となり、歩留り低下の原因となる。

【0016】

電池の製造コストの面からは、プラスチック基板を用いることが好ましく、また、可撓性の基板を用いるという観点からも、プラスチック基板の使用が好ましい。正極に用いられる、例えば、LiCoO2、LiMn2O4、LiFePO4、LiNiO2等を、ポストアニールを行うことなしに室温のプラスッチク基板に形成することが、電池の製造コストの面から好ましい。

【0017】

上記の一般的に用いられる正極活物質は何れも水分に対して劣化が激しく、プラスチック基板の吸水率が高い場合、この基板に正極活物質が直接触れる場合、劣化が起こりショートを引き起こし、電池として機能しなくなる、或いは、製造の歩留まりが低くなることを本願発明の発明者は見出した。このような劣化、製造の歩留まり低下は、電池を構成する各層を成膜した後にこれらの各層を保護するための保護膜を形成したとしても、改善できるものではない。

【0018】

また、石英ガラス、Siウェーハ等の吸水率の低い基板を用いる場合でも、従来の薄膜電池の報告では何れにおいても、製造された電池の充放電実験はドライルーム又はArや窒素等の不活性ガスが封入された環境下で実行されている。不活性ガスの環境下で製造された電池の充放電実験を行うのは、電池を構成する各層及び基板が、大気に含まれる水分の影響を受け易く、水分に基づく劣化が早いことに起因しており、このままでは実用性がない。

【0019】

本発明は、上述したような課題を解決するためになされたものであって、その目的は、電池を構成する膜をアモルファス膜によって形成しても、大気中での充放電を実現することができ安定な駆動を可能とし、安定して歩留りよく製造することができる高性能で安価な薄膜固体リチウムイオン二次電池及びその製造方法を提供することにある。

【課題を解決するための手段】

【0020】

即ち、本発明は、有機樹脂によって形成された電気絶縁性基板(例えば、後述の実施の形態における基板10)と、前記電気絶縁性基板の面に無機材料によって形成された絶縁膜(例えば、後述の実施の形態における無機絶縁膜20)と、集電体膜と、活物質膜と、固体電解質膜とを有し、前記集電体膜が前記絶縁膜の面に形成された、薄膜固体リチウムイオン二次電池に係るものである。

【0021】

また、本発明は、有機樹脂によって形成された電気絶縁性基板(例えば、後述の実施の形態における基板10)の面に無機材料によって絶縁膜(例えば、後述の実施の形態における無機絶縁膜20)を形成する工程と、前記絶縁膜の面に正極側集電体膜又は/及び負極側集電体膜を形成する工程とを有する、薄膜固体リチウムイオン二次電池の製造方法に係るものである。

【発明の効果】

【0022】

本発明によれば、前記電気絶縁性基板の面に無機材料によって形成された絶縁膜を有し、前記絶縁膜の面に集電体膜が密着して形成されているので、活物質膜、固体電解質膜がアモルファスとして形成されている場合でも、これらの膜が前記絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0023】

また、本発明によれば、有機樹脂によって形成された電気絶縁性基板の面に無機材料によって絶縁膜を形成する工程と、前記絶縁膜の面に前記正極側集電体膜又は/及び前記負極側集電体膜を形成する工程とを有するので、前記絶縁膜の面に前記正極側集電体膜又は/及び前記負極側集電体膜が密着して形成され、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜がアモルファスとして形成されている場合でも、これらの膜が前記絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、また、製造歩留まりを向上させ安定して製造することができ、高性能で安価な薄膜固体リチウムイオン二次電池の製造方法を提供することができる。

【図面の簡単な説明】

【0024】

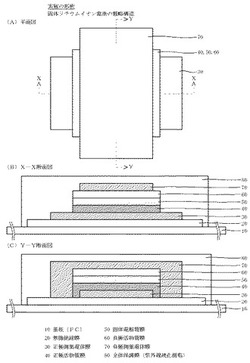

【図1】本発明の実施の形態における、固体リチウムイオン電池の概略構造を説明する図である。

【図2】同上、固体リチウムイオン電池の概略構造を説明する図である。

【図3】同上、固体リチウムイオン電池の製造工程の概略を説明する図である。

【図4】本発明の実施例及び比較例における、固体リチウムイオン電池の各層の構成を説明する図である。

【図5】同上、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【図6】同上、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【発明を実施するための形態】

【0025】

本発明の薄膜固体リチウムイオン二次電池では、前記集電体膜は正極側集電体膜と負極側集電体膜を含み、前記活物質膜は正極活物質膜と負極活物質膜を含み、前記正極側集電体膜又は/及び前記負極側集電体膜が前記絶縁膜の面に形成された構成とするのがよい。前記電気絶縁性基板の面に無機材料によって形成された絶縁膜を有し、前記絶縁膜の面に前記正極側集電体膜又は/及び前記負極側集電体膜が密着して形成されているので、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜がアモルファスとして形成されている場合でも、これらの膜が前記絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0026】

また、前記絶縁膜の面積が、前記正極側集電体膜又は前記負極側集電体膜の面積、或いは、前記正極側集電体膜と前記負極側集電体膜の合計面積よりも大である構成とするのがよい。前記絶縁膜の面積が、前記正極側集電体膜又は前記負極側集電体膜の面積、或いは、前記正極側集電体膜と前記負極側集電体膜の合計面積よりも大であるので、前記電気絶縁性基板を透過する水分を前記絶縁膜によって抑止することができるので、電池を構成する前記正極側集電体膜、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜、前記負極側集電体膜に対する水分の影響を抑えることができ、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0027】

また、前記無機材料が、Si、Al、Cr、Zr、Ta、Ti、Mn、Mg、Znの何れかを含む酸化物又は窒化物又は硫化物のうちの何れかを少なくとも1つ含む構成とするのがよい。前記電気絶縁性基板を透過する水分を前記絶縁膜によって抑止することができるので、電池を構成する前記正極側集電体膜、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜、前記負極側集電体膜に対する水分の影響を抑えることができ、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0028】

また、前記絶縁膜の膜厚が5nm以上、500nm以下である構成とするのがよい。前記絶縁膜の膜厚が5nm以上、500nm以下であるので、前記絶縁膜は、電池の初期のショートの発生を防止すると共に、電池の充放電の繰返しによるショートを防止することができ、前記電気絶縁性基板の曲げ、衝撃に耐えることができクラックを発生しないので、ショートを防止することができ、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0029】

また、前記絶縁膜の膜厚が10nm以上、200nm以下である構成とするのがよい。前記絶縁膜の膜厚が10nm以上、200nm以下であるので、より安定して十分な膜厚が得られ、初期のショートによる不良率をより低下させることができ、前記電気絶縁性基板を曲げても電池としての機能を保持することができる。

【0030】

また、前記電気絶縁性基板は可撓性を有する構成とするのがよい。前記電気絶縁性基板は可撓性を有するので、携帯用の電子デバイス、薄型の電子デバイスに好適に使用することができる薄膜固体リチウムイオン二次電池を提供することができる。

【0031】

また、前記正極活物質膜が、Mn、Co、Fe、P、Ni、Siの少なくとも1つ、及び、Liを含む酸化物から形成された構成とするのがよい。前記正極活物質膜が、Mn、Co、Fe、P、Ni、Siの少なくとも1つ、及び、Liを含む酸化物から形成されているので、大きな放電容量を有する薄膜固体リチウムイオン二次電池を提供することができる。

【0032】

なお、以下の説明では、「薄膜固体リチウムイオン二次電池」を「固体リチウムイオン電池」、「薄膜リチウムイオン電池」等に略記することもある。

【0033】

本発明に基づく薄膜固体リチウムイオン二次電池は、有機樹脂によって形成された電気絶縁性基板と、この基板の面に無機材料によって形成された絶縁膜と、正極側集電体膜と、正極活物質膜と、固体電解質膜と、負極活物質膜と、負極側集電体膜とを有し、正極側集電体膜又は/及び負極側集電体膜が上記絶縁膜の面に形成された薄膜固体リチウムイオン二次電池であり、上記絶縁膜の膜厚が5nm以上、500nm以下である。

【0034】

上記絶縁膜の面積は、正極側集電体膜又は負極側集電体膜の面積、或いは、正極側集電体膜と負極側集電体膜の合計面積よりも大である。上記無機材料は、酸化物、窒化物、硫化物のうちの何れかを少なくとも1つ含む。薄膜固体リチウムイオン二次電池は大気中で充放電でき高性能であり、歩留りよく安価で製造することができる。

【0035】

本発明では、プラスチック基板が使用され、この基板に薄膜固体リチウムイオン二次電池が形成され、少なくとも基板と電池が接する部分の基板の面に無機絶縁膜を形成することにより、正極活物質膜、固体電解質膜、負極活物質膜をアモルファス膜によって形成しても、これらの膜が基板の面に設けられた無機絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、高い製造歩留りと高い繰返し充放電特性を実現することができる。

【0036】

プラスチック基板として、例えば、ポリカーボネ―ト(PC)基板等の水分透過度の高い有機絶縁基板を用いた場合には、プラスチック基板の面に正極側集電体膜又は/及び負極側集電体膜を形成すると密着性が十部でなく、また、基板からの水分透過が不良の原因となるが、有機絶縁基板の少なくとも電池が接する領域に無機絶縁膜を設けることによって、この無機絶縁膜の面に正極側集電体膜又は/及び負極側集電体膜を密着して形成することができ、また、電池が搭載された基板が置かれる雰囲気からの水分をカットすることができる。

【0037】

無機絶縁膜を基板の面に形成することにより、製造直後に行う充放電で生じるショート(単に、初期のショートとも言う。)を起こす確率が低減し、製造歩留まりが向上する。更に、充放電を繰返した際のショートを起こす確率も低下するため、不良率が低下する。また、充放電特性の向上を実現することができる。

【0038】

上記無機絶縁膜は、Si、Cr、Zr、Al、Ta、Ti、Mn、Mg、Znの酸化物又は窒化物又は硫化物の単体、或いは、これらの混合物であり、より具体的には、Si3N4、SiO2、Cr2O3、ZrO2、Al2O3、TaO2、TiO2、Mn2O3、MgO、ZnS等、或いは、これらの混合物である。

【0039】

基板上に形成する無機絶縁膜は、正極材料と集電体とは面積、形状が異なること、ショートが起こるのは電池を構成する薄膜のエッジ部分から生ずることが多いことを見出したことにより発案されたものである。つまり、電池を構成する材料の全ての部位がカバーされるよう、基板上に無機絶縁膜を形成することが有効である。

【0040】

薄膜電池であるが故に、この無機絶縁膜は緻密で一様であり、無機絶縁膜の表面が基板表面と同程度に滑らかでなければならない。無機絶縁膜として十分な膜厚が必要であるために5nm以上であることが好ましく、厚すぎると無機絶縁膜の内部応力が高いために膜はがれやクラックが生じやすく、特に可撓性を有する基板である場合には、基板を曲げた際にこのようなクラックが生じやすいため、膜厚は500nm以下であることが好ましい。

【0041】

本発明によれば、電池を構成する膜をアモルファス膜によって形成しても、基板の面に設けられた無機絶縁膜に電池が形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、また、製造歩留まりを向上させ安定して製造することができる高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0042】

以下、図面を参照しながら本発明の実施の形態について詳細に説明する。

【0043】

<実施の形態(その1)>

図1は、本発明の実施の形態(その1)における、固体リチウムイオン電池の概略構造を説明する図であり、図1(A)は平面図、図1(B)はX−X断面図、図1(C)はY−Y断面図である。

【0044】

図1に示すように、固体リチウムイオン電池は、基板(有機絶縁基板)10の面に形成された無機絶縁膜20を有し、この無機絶縁膜20の上に、正極側集電体膜30、正極活物質膜40、固体電解質膜50、負極活物質膜60、負極側集電体膜70が、順次、形成された積層体を有している。この積層体及び無機絶縁膜20の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が形成されている。

【0045】

図1に示す電池の膜構成は、基板/無機絶縁膜/正極側集電体膜/正極活物質膜/固体電解質膜/負極活物質膜/負極側集電体膜/全体保護膜である。

【0046】

なお、無機絶縁膜20の上に、上記の積層体の複数が、順次、積層されて形成され、直列に電気的に接続され、全体保護膜80によって被覆された構成とすることもできる。また、無機絶縁膜20の上に、上記の積層体の複数が並置されて形成され、並列又は直列に電気的に接続され、全体保護膜80によって被覆された構成とすることもできる。

【0047】

また、上記の積層体の形成において、負極側集電体膜70、負極活物質層60、固体電解質膜50、正極活物質膜40、正極側集電体膜30の順に、無機絶縁膜20の上に形成することもできる。即ち、電池の膜構成を、基板/無機絶縁膜/負極側集電体膜/負極活物質層/固体電解質膜/正極活物質膜/正極側集電体膜/全体保護膜とすることもできる。

【0048】

<実施の形態(その2)>

図2は、本発明の実施の形態(その2)における、固体リチウムイオン電池の概略構造を説明する図であり、図2(A)は平面図、図2(B)はX−X断面図である。

【0049】

図2に示すように、固体リチウムイオン電池は、基板(有機絶縁基板)10の面に形成された無機絶縁膜20を有し、この無機絶縁膜20の上に、正極側集電体膜30と正極活物質膜40からなる積層体、及び、負極側集電体膜70と負極活物質膜60からなる積層体を有している。無機絶縁膜20の上に並置して形成された上記の2つの積層体の全体を覆うように固体電解質膜50が形成され、固体電解質膜50の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が形成されている。

【0050】

なお、上記の2つの積層体の組の複数が、無機絶縁膜20の上に並置して形成され、並列又は直列に電気的に接続され、全体保護膜80によって被覆された構成とすることもできる。

【0051】

[固体リチウムイオン電池の製造工程]

図3は、本発明の実施の形態における、固体リチウムイオン電池の製造工程の概略を説明する図である。

【0052】

図3に示すように、先ず、基板(有機絶縁基板)10の面に無機絶縁膜20が形成される。次に、無機絶縁膜20の上に、正極側集電体膜30、正極活物質膜40、固体電解質膜50、負極活物質膜60、負極側集電体膜70が、順次、形成され積層体が形成される。最後に、この積層体及び無機絶縁膜20の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が、基板(有機絶縁基板)10の上に形成される。このようにして、図1に示す固体リチウムイオン電池を作製することができる。

【0053】

なお、図2に示す固体リチウムイオン電池は図示しないが次のようにして作成することができる。先ず、基板(有機絶縁基板)10の面に無機絶縁膜20が形成される。次に、無機絶縁膜20の上に、正極側集電体膜30と正極活物質膜40が順次形成されてなる積層体、及び、負極側集電体膜70と負極活物質膜60が順次形成されてなる積層体が並置してそれぞれ形成される。次に、無機絶縁膜20の上に並置して形成された上記の2つの積層体の全体を覆うように固体電解質膜50が形成される。最後に、固体電解質膜50の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が、無機絶縁膜20の上に形成される。

【0054】

以上説明した実施の形態において、固体リチウムイオン電池を構成する材料として以下のものを使用することができる。

【0055】

固体電解質膜50を構成する材料として、リン酸リチウム(Li3PO4)、リン酸リチウム(Li3PO4)に窒素を添加したLi3PO4Nx(一般に、LiPONと呼ばれている。)、LiBO2Nx、Li4SiO4−Li3PO4、Li4SiO4−Li3VO4等を使用することができる。

【0056】

正極活物質膜40を構成する材料は、リチウムイオンを離脱、吸着させ易く、正極活物質膜に多くのリチウムイオンを離脱、吸蔵させることが可能な材料であればよい。このような材料として、LiMnO2(マンガン酸リチウム)、LiMn2O4、Li2Mn2O4等のリチウム−マンガン酸化物、LiCoO2(コバルト酸リチウム)、LiCo2O4等のリチウム−コバルト酸化物、LiNiO2(ニッケル酸リチウム)、LiNi2O4等のリチウム−ニッケル酸化物、LiMnCoO4、Li2MnCoO4等のリチウム−マンガン−コバルト酸化物、Li4Ti5O12、LiTi2O4等のリチウム−チタン酸化物、その他、LiFePO4(リン酸鉄リチウム)、硫化チタン(TiS2)、硫化モリブデン(MoS2)、硫化鉄(FeS、FeS2)、硫化銅(CuS)及び硫化ニッケル(Ni3S2)、酸化ビスマス(Bi2O3)、鉛酸ビスマス(Bi2Pb2O5)、酸化銅(CuO)、酸化バナジウム(V6O13)、セレン化ニオブ(NbSe3)等を使用することができる。また、これらを混合して用いることも可能である。

【0057】

負極活物質膜60を構成する材料は、リチウムイオンを吸着、離脱させ易く、負極活物質膜に多くのリチウムイオンを吸蔵、離脱させることが可能な材料であればよい。このような材料として、Sn、Si、Al、Ge、Sb、Ag、Ga、In、Fe、Co、Ni、Ti、Mn、Ca、Ba、La、Zr、Ce、Cu、Mg、Sr、Cr、Mo、Nb、V、Zn等の何れかの酸化物を使用することができる。また、これら酸化物を混合して用いることもできる。

【0058】

負極活物質膜60の材料は具体的には、例えば、シリコン−マンガン合金(Si−Mn)、シリコン−コバルト合金(Si−Co)、シリコン−ニッケル合金(Si−Ni)、五酸化ニオブ(Nb2O5)、五酸化バナジウム(V2O5)、酸化チタン(TiO2)、酸化インジウム(In2O3)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、酸化ニッケル(NiO)、Snが添加された酸化インジウム(ITO)、Alが添加された酸化亜鉛(AZO)、Gaが添加された酸化亜鉛(GZO)、Snが添加された酸化スズ(ATO)、F(フッ素)が添加された酸化スズ(FTO)等である。また、これらを混合して用いることもできる。

【0059】

正極側集電体膜30、負極側集電体70を構成する材料として、Cu、Mg、Ti、Fe、Co、Ni、Zn、Al、Ge、In、Au、Pt、Ag、Pd等、又は、これらの何れかを含む合金を使用することができる。

【0060】

無機絶縁膜20を構成する材料は、吸湿性が低く耐湿性を有する膜を形成することができる材料であればよい。このような材料として、Si、Cr、Zr、Al、Ta、Ti、Mn、Mg、Znの酸化物又は窒化物又は硫化物の単体、或いは、これらの混合物を使用することができる。より具体的には、Si3N4、SiO2、Cr2O3、ZrO2、Al2O3、TaO2、TiO2、Mn2O3、MgO、ZnS等、或いは、これらの混合物を使用することができる。

【0061】

以上説明した固体電解質膜50、正極活物質膜40、負極活物質膜60、正極側集電体膜30、負極側集電体70、無機絶縁膜20の各膜は、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等の乾式工程によって形成することができる。

【0062】

有機絶縁性基板10として、ポリカーボネート(PC)樹脂基板、フッ素樹脂基板、ポリエチレンテレフタレート(PET)基板、ポリブチレンテレフタレート(PBT)基板、ポリイミド(PI)基板、ポリアミド(PA)基板、ポリスルホン(PSF)基板、ポリエーテルスルホン(PES)基板、ポリフェニレンスルフィド(PPS)基板、ポリエーテルエーテルケトン(PEEK)基板等を使用することができる。この基板の材質は特に限定されるものではないが、吸湿性が低く耐湿性を有する基板がより好ましい。

【0063】

全体保護膜80を構成する材料は、吸湿性が低く耐湿性を有する膜を形成することができる材料であればよい。このような材料として、アクリル系紫外線硬化樹脂、エポキシ系紫外線硬化樹脂等を使用することができる。全体保護膜をパリレン樹脂膜の蒸着によって形成することもできる。

【0064】

<実施例及び比較例>

[実施例及び比較例における構成、並びに、これらにおける初期ショートの発生頻度]

図4は、本発明の実施例及び比較例における、固体リチウムイオン電池の各層の構成を説明する図であり、以下で説明する固体リチウムイオン電池の各層の材質及びその厚さを、(A)実施例、(B)比較例に関してそれぞれ示している。

【0065】

図5は、本発明の実施例及び比較例における、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【0066】

図6は、本発明の実施例及び比較例における、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【0067】

[実施例1]

図1に示す構成を有する固体リチウムイオン電池を作成した。量産性、コストを勘案して、基板10として厚さ1.1mmのポリカーボネート(PC)基板を用いた。この他にもガラス材、アクリル等からなる基板を使用することができ、導電性がなく表面の平滑性が作成する電池の膜厚に応じて十分平坦であればよい。基板10の上に全面に無機絶縁膜20としてSi3N4を厚さ200nmで成膜した。

【0068】

無機絶縁膜20の上に図1に示すように、金属マスクを配して、正極側集電体膜30、正極活物質膜40、固体電解質膜50、負極活物質膜60、負極側集電体膜70の順に成膜し積層体を形成した。但し、この順は反対の順、即ち、負極側集電体膜70、負極活物質膜60、固体電解質膜50、正極活物質膜40、正極側集電体膜30の順に無機絶縁膜20の上に堆積することもできる。

【0069】

金属マスクとして、ここでは500μmのステンレスマスクを用いたが、リソグラフィー技術を用いてパターンを形成することもできる。何れにしても、上記の積層体を構成する膜は全て無機絶縁膜の上に形成される。

【0070】

正極側及び負正極側集電体膜30、70としてTiを用い、膜厚は100nm又は200nmとした。正極側及び負正極側集電体膜30、70は導電性があり、且つ、耐久性に優れた材料であれば他の材料でも同様に利用することができる。具体的には、Au、Pt、Cuなど、若しくは、これら合金を含む金属材料が用いられる。この金属材料は耐久性や導電性を高めるための添加物を含んでもよい。

【0071】

正極活物質膜40としてLiMn2O4を用い、膜厚は125nmとした。正極活物質膜40の成膜方法は、スパッタリング法によるもので、基板10の温度は室温とし、ポストアニールなしの条件で作成したため、アモルファスの状態である。正極活物質膜40を他の材料で形成することもでき、よく知られている材料、LiCoO2、LiFePO4、LiNiO2等を使用することもできる。

【0072】

正極活物質膜40の膜厚に関しては、厚いほど電池容量が高いこと以外には特筆すべき点はないが、実施例1での容量は7.4μAhとなっており、本発明の効果を示すのに十分な量となっている。アプリケーション・用途に応じて、正極活物質膜40の膜厚を調整することが可能である。

【0073】

なお、実施例1において、正極活物質膜40をアニールすれば、更に、良好な特性が得られることは言うまでもない。プラスチック基板を用いる場合には、レーザーアニールを用い、電池を構成する各層の材料のみをそれぞれ高温にすることも可能である。その際に、実施例1における無機絶縁膜20は電池材料に接していながら十分な耐熱性を示すため、電池を構成する各層を保護する機能を損なわれることはない。

【0074】

更に、無機絶縁膜20は光吸収率が低いため光照射による直接的温度上昇がなく、熱伝導率が比較的高いため、レーザーアニールの際にプラスチック基板の劣化を抑える効果もある。

【0075】

固体電解質膜50には、Li3PO4Nx を用いた。この固体電解質膜50の成膜条件もスパッタリング中の基板10の温度が室温、ポストアニールなしの条件であり、形成された固体電解質膜50はアモルファス状態となっている。形成された固体電解質膜50における窒素の組成xは、スパッタリングガス中の窒素の反応性スパッタリングによるため、正確な数値は不明であるが、非特許文献1と同様のものと考えられる。

【0076】

実施例1では、この他の固体電解質膜材料を用いても、同様の効果が得られることは明らかであり、よく知られている材料、LiBO2Nx、Li4SiO4−Li3PO4、Li4SiO4−Li3VO4等を使用することもできる。

【0077】

固体電解質膜50の膜厚に関しては、絶縁性が充分とれる必要があるため、薄すぎると初期若しくは充放電の過程でショートを起こす可能性があるため、例えば、50nm以上が好ましいが、これは正極の膜厚、膜質だけでなく、基板、集電体材料や成膜方法、充放電速度に依存して耐久性の面でこれよりも厚い方がより好ましいケースがある。

【0078】

逆に、固体電解質膜50の膜厚が厚すぎると、例えば、500nm以上である場合、固体電解質膜50のイオン導電率が液体電解質と比べると低いことが多いため、充放電に問題が起こる。また、固体電解質膜50をスパッタリングにより成膜する場合は、膜厚が厚すぎると、スパッタリング時間がかかるためにタクトタイムが伸び、スパッタリングチャンバーをマルチチャンネル化しなければならないことから、設備投資がかかるために好ましくない。

【0079】

従って、これらの条件を勘案して、固体電解質膜50の膜厚を適切な値にすることが肝要であるが、この膜厚自体は本発明の効果とは関係がない。ここでは固体電解質膜50の膜厚を145nmとした。

【0080】

負極活物質膜60にはITO膜を用い、膜厚は20nmとした。

【0081】

負極側集電体膜70、正極側集電体膜30にはTiを用い、膜厚は200nmとした。

【0082】

最後に、全体保護膜80を、紫外線硬化樹脂を用いて形成した。全体保護膜80は、基板10と反対側の面からの水分の侵入に対する保護膜として機能している。また、同時に、取扱いの際のキズからも保護されている。

【0083】

全体保護膜80の形成に使用される紫外線硬化樹脂として、ソニーケミカル&インフォメーションデバイス製の型番SK3200のものを使用したが、例えば、同社製の型番SK5110等の他のもの紫外線硬化樹脂も使用することができ、同様の効果が期待できる。全体の保護膜の形成に使用する材料は、特に、耐水保護効果の高い材料が好ましい。

【0084】

なお、正極側及び負極側集電体30、70を被覆する紫外線硬化樹脂の一部を剥がし、集電体30、70のTi金属面だけが露出している部分とし、この部分を電極接続端子とし、電池の耐久性に影響が出ないようにした。

【0085】

以上をまとめると、電池の膜構成は、ポリカーボネート基板/Si3N4(200nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(A)を参照。)。

【0086】

なお、ここではマスクによる形状を無視し、電池の機能部分のみについて示したが、電池の構成上、LiMn2O4がSi3N4に直接触れる部分が存在する。

【0087】

ここでは、電池を構成する上記の各膜を、スパッタリングによって成膜したが、電池薄膜として同様の膜質を有するものが形成できれば、蒸着、メッキ、噴射塗布などの方法を用いることもできる。

【0088】

ここでスパッタリング法による成膜の詳細を次に示す。

【0089】

Ti、LiMn2O4、Li3PO4Nxの成膜にはアルバック社製、SMO−01特型を用いた。ターゲットサイズはφ4インチである。各層のスパッタリング条件を次に示す。

【0090】

(1)Ti膜の形成

ターゲット組成:Ti

スパッタリングガス:Ar70sccm、0.45Pa

スパッタリングパワー:1000W(DC)

(2)LiMn2O4膜の形成

スパッタリングガス:(Ar 80%+O2 20%混合ガス)20sccm、0.20Pa

スパッタリングパワー:300W(RF)

(3)Li3PO4Nx膜の形成

ターゲット組成:Li3PO4

スパッタリングガス:Ar 20sccm+N2 20sccm、0.26Pa

スパッタリングパワー:300W(RF)

(4)ITO膜の形成

ここでは、アネルバ社製C−3103を用い、ターゲットサイズはφ6インチである。スパッタリング条件を次に示す。

ターゲット組成:ITO(In2O3 90wt.%+SnO2 10wt.%)

スパッタリングガス:Ar 120sccm+(Ar 80%+O2 20%混合ガス)30sccm、0.10Pa

スパッタリングパワー:1000W(DC)

なお、スパッタリング時間に関しては、所望の膜厚が得られるよう調整した。

【0091】

Keithley 2400を用いて充放電カーブを測定し、充放電速度は何れも1Cとした(1時間で充放電完了に相当する電流値)。実施例1での充放電電流値は、8μAである。

【0092】

各膜の成膜におけるスパッタリング条件を全く同一として、同一構成を有する電池を、同時スパッタリングによって10個作成した。これを5サイクル行い、合計50個のサンプルを得た。

【0093】

50個のサンプルの全数について、初期の導通状況を調べたところ、50個中、2個が初期のショートを起こしており、不良品であった。

【0094】

[比較例1]

比較のために、無機絶縁膜20がない以外は全て実施例1と同一の構成を有する電池を同時スパッタリングにより10個作成した。電池の膜構成は、ポリカーボネート基板/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(B)を参照。)。この10個の全数について初期の導通状況を調べたところ、10個中、5個が初期のショートを起こしていた。

【0095】

以上のように、無機絶縁膜20は、このように電池作成の歩留まりを劇的に向上することが確認できた(図5、図6を参照。)。

【0096】

初期のショートとは、正極側集電体と負極側集電体が何らかの理由で導通していることによるが、図1に示す構成から明らかなように、理想的に無機絶縁膜20が形成されていれば、本来は導通する理由がない。つまり、正極側集電体膜30の縦横の幅よりも広い範囲に無機絶縁膜20が形成され、更に、その上方に無機絶縁膜20より狭い縦横の幅で負極側集電体膜70が形成されているため、正極側及び負極側集電体膜30、70の集電体同士は直接接触しないはずである。

【0097】

しかし、初期の不良(初期のショート)が起こるのは、基板10と接する面をもつ正極活物質膜40が劣化し、正極集電体膜30のヘリの部分の固体電解質膜50をつきやぶることで負極集電体膜70と接触するためと推定される。

【0098】

次に、無機絶縁膜20を形成した実施例1による電池のうちの良品2個について、繰返し充放電を行ったところ、何れも50回のサイクルは問題なく電池として駆動することができた。

【0099】

一方、無機絶縁膜を形成しなかった比較例1の電池のうちの良品2個について、繰返し充放電を行ったところ、1個は3回目の充電時、他の1個は1回目の充電時にそれぞれショートを起こし、不良品となった。この不良も、充放電を繰返すことによる膜厚の収縮や、Liの移動による膜質の変化により、特に正極側集電体30のへりの部分の正極活物質膜40が劣化し、固体電解質膜50を突き破ることによりショートを起こしたものと推定される。

【0100】

即ち、実施例1による構成の薄膜Li電池は、製造歩留まりを改善し、繰返し充放電特性を改善する効果があることが、明確に示された。

【0101】

[実施例2]

次に、無機絶縁膜としてSCZ(SiO2、Cr2O3、ZrO2の混合物である。)を50nm形成して実施例1と同様の電池を作成した。電池の膜構成は、ポリカーボネート基板/SCZ(50nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(A)を参照。)。

【0102】

SCZの成膜にはアネルバ社製C−3103を用い、ターゲットサイズはφ6インチである。スパッタリング条件を次に示す。

ターゲットリング組成:SCZ(SiO2 35at.%+Cr2O3 30at.%+ZrO2 35at.%)

スパッタリングガス:Ar100sccm、0.13Pa

スパッタリングパワー:1000W(RF)

実施例1と同様にして、同一の試料50個を作成し、初期の導通状態を調べたところ不良であったのは3個であった(図5、図6を参照。)。また、充放電特性は実施例1とほぼ同等であり、無機絶縁膜を設けこの上に電池を搭載する構成は非常に有効である。

【0103】

また、SCZの膜厚を5nmとした電池(電池の膜構成は、ポリカーボネート基板/SCZ(5nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である)では、初期の不良は、10個のうち1個であった。初期の不良を生じなかったものについて充放電を繰返すと3個は数回のうちにショートを起こし、不良となった。

【0104】

また、SCZの膜厚を4nmとした電池(電池の膜構成は、ポリカーボネート基板/SCZ(4nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である)では、初期の不良は、10個のうち2個と不良率が上がり、初期の不良を生じなかったものについて充放電を繰返すと殆どのサンプルが10回以下のサイクルでショートを起こし、不良品となった。

【0105】

SCZの膜厚が4nmのように膜厚が薄くなると、膜厚が均一に形成されず、アイランド状になることが知られており、そのために電池を構成する保護膜としての機能が得られなかったことが原因となって、初期の不良率が上がり、更に、充放電の繰返しにおける不良を生じたものと考えられる。

【0106】

従って、無機絶縁膜20の膜厚が薄すぎると不良となる確率があがり、無機絶縁膜20の膜厚は5nm以上であることが好ましい。

【0107】

[実施例3]

無機絶縁膜20として、Si3N4 を500nm形成して実施例1と同様の電池を作成した。電池の膜構成は、ポリカーボネート基板/Si3N4(500nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(A)を参照。)。この構成の電池では、初期の充放電、繰返し充放電特性は問題なかった。

【0108】

しかし、基板の曲げ、衝撃に弱く、膜にクラックが生じやすいことがわかった。クラックの生じたサンプルはショートを起こし、不良となった。これは、無機絶縁膜20の内部応力により無機絶縁膜20がクラックを生じ、それに伴い、無機絶縁膜20の上部に搭載された電池にも影響し、ショートを起こしたものと考えられる。

【0109】

従って、無機絶縁膜20の膜厚が厚すぎると不具合を起こし、無機絶縁膜20の膜厚が500nm以下であることが好ましい。

【0110】

[ポリカーボネート基板の曲げと電池の機能の関係]

基板10としてポリカーボネート基板を用い、無機絶縁膜20としてSiO2、SCZを用いた場合には、無機絶縁膜20の膜厚が500nmを超えるとポリカーボネート基板を曲率半径30cm程度に曲げると、電池を構成する膜のクラックが観測された。

【0111】

また、同じようにポリカーボネート基板を曲率半径30cm程度に曲げると、無機絶縁膜20としてSi3N4を用いた場合には、無機絶縁膜20の膜厚が300nm以上でクラックが生じ、電池として機能しなくなった。無機絶縁膜20の膜厚が300nm未満の場合には、ポリカーボネート基板を曲率半径30cm程度に曲げても、電池としての機能は保持された。

【0112】

[無機絶縁膜の膜厚の好ましい範囲]

図6に示すように、電池の初期のショートの発生頻度は、無機絶縁膜20の膜厚の増加と共に低下する。電池の初期のショートによる不良率(発生頻度)を10%以下にするためには、無機絶縁膜20の膜厚が5nm以上、500nm以下とするのが好ましい。

【0113】

無機絶縁膜20の成膜時における膜厚の揺らぎを勘案し、より安定して十分な膜厚が得られるようには、10nm以上、500nm以下とするのがより好ましい。

【0114】

無機絶縁膜20の成膜に要する時間、上述したポリカーボネート基板の曲げと電池の機能の関係を考慮すると、無機絶縁膜20の膜厚を10nm以上、200nm以下とするのが更に好ましく、より安定して十分な膜厚が得られ、初期のショートによる不良率を10%以下とすることができ、基板10を曲げても電池としての機能を保持することができる。なお、無機絶縁膜20の膜厚を50nm以上、200nm以下とすれば、初期のショートによる不良率を数%以下とすることができる。無機絶縁膜20の膜厚が200nm以下であれば、成膜に長時間を必要とせず、光ディスク並みの高速なタクトタイムを実現することができる。

【0115】

以上説明したように本発明によれば、電池を構成する膜をアモルファス膜によって形成しても、基板の面に設けられた無機絶縁膜上に電池が搭載されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、また、製造歩留まりを向上させ安定して製造することができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0116】

以上、本発明を実施の形態について説明したが、本発明は上述の実施の形態、実施例に限定されるものではなく、本発明の技術的思想に基づいて各種の変形が可能である。

【産業上の利用可能性】

【0117】

本発明は、大気中での動作を可能とし安定な駆動を可能とし、製造歩留まりを向上させることができ、高性能で安価な薄膜リチウム電池を提供することができる。

【符号の説明】

【0118】

10…基板(有機絶縁基板)、20…無機絶縁膜、30…正極側集電体膜、

40…正極活物質膜、50…固体電解質膜、60…負極活物質膜、

70…負極側集電体膜、80…全体保護膜

【先行技術文献】

【特許文献】

【0119】

【特許文献1】特開平10−284130号公報(段落0032、図4)

【特許文献2】特開2008−226728号公報(段落0024〜0025、図1)

【特許文献3】特開2008−282687号公報(段落0017〜0027)

【非特許文献】

【0120】

【非特許文献1】J. B. Bates et al.,“Thin-Film lithium and lithium-ion batteries”, Solid State Ionics, 135, 33-45(2000)(2. Experimental procedures, 3. Results and discussion)

【技術分野】

【0001】

本発明は、リチウムイオン電池に係り、特に、基板に形成され電池を構成する全ての層が乾式工程によって形成することができる薄膜固体リチウムイオン二次電池及びその製造方法に関するものである。

【背景技術】

【0002】

リチウムイオン二次電池は他の二次電池と比較してエネルギー密度が大きく、充放電のサイクル特性に優れ、携帯電子機器の電源として広く使用されている。電解質として電解液を用いるリチウムイオン二次電池では、小型化、薄型化に限界があり、ゲル状電解質を用いるポリマー電池、固体電解質を用いる薄膜固体電池が開発されている。

【0003】

ゲル状電解質を用いるポリマー電池は、電解液を使用した電池よりは薄型化、小型化が可能であるが、ゲル状電解質の封止を確実に行うために、薄型化、小型化に限界がある。

【0004】

固体電解質を用いる薄膜固体電池は、基板に形成された層、即ち、負極集電体膜、負極活物質膜、固体電解質膜、正極活物質膜、正極集電体膜によって構成され、薄い基板又は薄い固体電解質フィルムを基板として使用することによって、より薄型化、小型化を図ることができる。また、薄膜固体電池で、電解質として固体の非水電解質を用い、池を構成する各層を全て固体とすることができ、液漏れによる劣化の可能性がなく、ゲル状電解質を用いるポリマー電池のように液漏、腐食のための部材を必要としないので、製造工程を簡易することができ、安全性が高いとされる。

【0005】

小型化・薄膜化が実現すれば薄膜固体電池は、電気回路基板上にオンチップで組み込むことができ、また、電気回路基板としてポリマー基板を使用しこれに薄膜固体電池を形成すれば、折曲げ可能なフレキシブル電池とすることも可能であり、例えば、カード型電子マネー、RFタグ等に組み込むことが可能となる。

【0006】

以上説明した、電池を構成する全層が固体によって形成された薄膜固体リチウムイオン二次電池については、これまで、多数の報告がなされている。

【0007】

先ず、「半導体基板搭載型二次電池」と題する後記の特許文献1には、次の記載がある。

【0008】

特許文献1の実施の形態においては、シリコン基板上に絶縁膜を形成し、その上に配線電極を形成し、正極と負極をそれぞれ配線電極上に並べて配置している。即ち、正極と負極は積層されていない。このような配置としたことにより、電池自体の厚さをより薄くすることが可能である。また、この実施の形態の場合、基板を絶縁物に変更することも可能である。

【0009】

また、「薄膜固体二次電池及びこれを備えた複合型機器」と題する後記の特許文献2には、次の記載がある。

【0010】

特許文献2のリチウムイオン薄膜固体二次電池は、基板上に、正極側の集電体層(正極集電体層)、正極活物質層、固体電解質層、負極活物質層、負極側の集電体層(負極集電体層)、水分防止膜が順に積層されて形成されている。なお、基板上への積層順序は、負極側の集電体層、負極活物質層、固体電解質層、正極活物質層、正極側の集電体層、水分防止膜の順であってもよい。

【0011】

基板は、ガラス、半導体シリコン、セラミック、ステンレス、樹脂基板等を用いることができる。樹脂基板としては、ポリイミドやPET等を用いることができる。また、形が崩れずに取扱いができるものであれば、基板に折り曲げが可能な薄いフィルムを用いることができる。これらの基板には、例えば透明性を増したり、Naなどのアルカリ元素の拡散を防止したり、耐熱性を増したり、ガスバリア性を持たせるなどの付加特性が備わっていればより好ましく、そのために表面にSiO2、TiO2などの薄膜がスパッタリング法などにより形成された基板であってもよい。

【0012】

また、「全固体型リチウム二次電池製造方法及び全固体型リチウム二次電池」と題する後記の特許文献3には、電池エッジ部での正極膜と負極膜との間におけるショートを回避することができる全固体型リチウム二次電池に関する記載がある。

【0013】

また、後記の非特許文献1には、スパッタリング法によって成膜された薄膜によるLi電池の作製に関する記載がある。

【発明の概要】

【発明が解決しようとする課題】

【0014】

非特許文献1に示された固体電解質は、スパッタリング法によって薄膜を成膜することが可能であるばかりでなく、アモルファスで機能するために、アニーリングによる結晶化が不要である。

【0015】

従来のバルクLi電池の正極に用いられる材料の多くはLi含有の金属酸化物の結晶であり、例えば、LiCoO2、LiMn2O4、LiFePO4、LiNiO2等である。これらは通常結晶相で用いるため、スパッタリング法等の薄膜成膜プロセスにて成膜する場合には、従来は成膜中の基板加熱及び成膜後のポストアニールが必要である。このために、基板には耐熱性の高い材料を用いており、コストが高くなってしまうという問題がある。また、加熱プロセスはタクトタイムを落とし、更に、電極の酸化を起こしたり、正極材料が結晶化する際の構造変化により電極間短絡が生じたりすることが原因となり、歩留り低下の原因となる。

【0016】

電池の製造コストの面からは、プラスチック基板を用いることが好ましく、また、可撓性の基板を用いるという観点からも、プラスチック基板の使用が好ましい。正極に用いられる、例えば、LiCoO2、LiMn2O4、LiFePO4、LiNiO2等を、ポストアニールを行うことなしに室温のプラスッチク基板に形成することが、電池の製造コストの面から好ましい。

【0017】

上記の一般的に用いられる正極活物質は何れも水分に対して劣化が激しく、プラスチック基板の吸水率が高い場合、この基板に正極活物質が直接触れる場合、劣化が起こりショートを引き起こし、電池として機能しなくなる、或いは、製造の歩留まりが低くなることを本願発明の発明者は見出した。このような劣化、製造の歩留まり低下は、電池を構成する各層を成膜した後にこれらの各層を保護するための保護膜を形成したとしても、改善できるものではない。

【0018】

また、石英ガラス、Siウェーハ等の吸水率の低い基板を用いる場合でも、従来の薄膜電池の報告では何れにおいても、製造された電池の充放電実験はドライルーム又はArや窒素等の不活性ガスが封入された環境下で実行されている。不活性ガスの環境下で製造された電池の充放電実験を行うのは、電池を構成する各層及び基板が、大気に含まれる水分の影響を受け易く、水分に基づく劣化が早いことに起因しており、このままでは実用性がない。

【0019】

本発明は、上述したような課題を解決するためになされたものであって、その目的は、電池を構成する膜をアモルファス膜によって形成しても、大気中での充放電を実現することができ安定な駆動を可能とし、安定して歩留りよく製造することができる高性能で安価な薄膜固体リチウムイオン二次電池及びその製造方法を提供することにある。

【課題を解決するための手段】

【0020】

即ち、本発明は、有機樹脂によって形成された電気絶縁性基板(例えば、後述の実施の形態における基板10)と、前記電気絶縁性基板の面に無機材料によって形成された絶縁膜(例えば、後述の実施の形態における無機絶縁膜20)と、集電体膜と、活物質膜と、固体電解質膜とを有し、前記集電体膜が前記絶縁膜の面に形成された、薄膜固体リチウムイオン二次電池に係るものである。

【0021】

また、本発明は、有機樹脂によって形成された電気絶縁性基板(例えば、後述の実施の形態における基板10)の面に無機材料によって絶縁膜(例えば、後述の実施の形態における無機絶縁膜20)を形成する工程と、前記絶縁膜の面に正極側集電体膜又は/及び負極側集電体膜を形成する工程とを有する、薄膜固体リチウムイオン二次電池の製造方法に係るものである。

【発明の効果】

【0022】

本発明によれば、前記電気絶縁性基板の面に無機材料によって形成された絶縁膜を有し、前記絶縁膜の面に集電体膜が密着して形成されているので、活物質膜、固体電解質膜がアモルファスとして形成されている場合でも、これらの膜が前記絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0023】

また、本発明によれば、有機樹脂によって形成された電気絶縁性基板の面に無機材料によって絶縁膜を形成する工程と、前記絶縁膜の面に前記正極側集電体膜又は/及び前記負極側集電体膜を形成する工程とを有するので、前記絶縁膜の面に前記正極側集電体膜又は/及び前記負極側集電体膜が密着して形成され、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜がアモルファスとして形成されている場合でも、これらの膜が前記絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、また、製造歩留まりを向上させ安定して製造することができ、高性能で安価な薄膜固体リチウムイオン二次電池の製造方法を提供することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態における、固体リチウムイオン電池の概略構造を説明する図である。

【図2】同上、固体リチウムイオン電池の概略構造を説明する図である。

【図3】同上、固体リチウムイオン電池の製造工程の概略を説明する図である。

【図4】本発明の実施例及び比較例における、固体リチウムイオン電池の各層の構成を説明する図である。

【図5】同上、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【図6】同上、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【発明を実施するための形態】

【0025】

本発明の薄膜固体リチウムイオン二次電池では、前記集電体膜は正極側集電体膜と負極側集電体膜を含み、前記活物質膜は正極活物質膜と負極活物質膜を含み、前記正極側集電体膜又は/及び前記負極側集電体膜が前記絶縁膜の面に形成された構成とするのがよい。前記電気絶縁性基板の面に無機材料によって形成された絶縁膜を有し、前記絶縁膜の面に前記正極側集電体膜又は/及び前記負極側集電体膜が密着して形成されているので、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜がアモルファスとして形成されている場合でも、これらの膜が前記絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0026】

また、前記絶縁膜の面積が、前記正極側集電体膜又は前記負極側集電体膜の面積、或いは、前記正極側集電体膜と前記負極側集電体膜の合計面積よりも大である構成とするのがよい。前記絶縁膜の面積が、前記正極側集電体膜又は前記負極側集電体膜の面積、或いは、前記正極側集電体膜と前記負極側集電体膜の合計面積よりも大であるので、前記電気絶縁性基板を透過する水分を前記絶縁膜によって抑止することができるので、電池を構成する前記正極側集電体膜、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜、前記負極側集電体膜に対する水分の影響を抑えることができ、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0027】

また、前記無機材料が、Si、Al、Cr、Zr、Ta、Ti、Mn、Mg、Znの何れかを含む酸化物又は窒化物又は硫化物のうちの何れかを少なくとも1つ含む構成とするのがよい。前記電気絶縁性基板を透過する水分を前記絶縁膜によって抑止することができるので、電池を構成する前記正極側集電体膜、前記正極活物質膜、前記固体電解質膜、前記負極活物質膜、前記負極側集電体膜に対する水分の影響を抑えることができ、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0028】

また、前記絶縁膜の膜厚が5nm以上、500nm以下である構成とするのがよい。前記絶縁膜の膜厚が5nm以上、500nm以下であるので、前記絶縁膜は、電池の初期のショートの発生を防止すると共に、電池の充放電の繰返しによるショートを防止することができ、前記電気絶縁性基板の曲げ、衝撃に耐えることができクラックを発生しないので、ショートを防止することができ、耐久性を向上させることができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0029】

また、前記絶縁膜の膜厚が10nm以上、200nm以下である構成とするのがよい。前記絶縁膜の膜厚が10nm以上、200nm以下であるので、より安定して十分な膜厚が得られ、初期のショートによる不良率をより低下させることができ、前記電気絶縁性基板を曲げても電池としての機能を保持することができる。

【0030】

また、前記電気絶縁性基板は可撓性を有する構成とするのがよい。前記電気絶縁性基板は可撓性を有するので、携帯用の電子デバイス、薄型の電子デバイスに好適に使用することができる薄膜固体リチウムイオン二次電池を提供することができる。

【0031】

また、前記正極活物質膜が、Mn、Co、Fe、P、Ni、Siの少なくとも1つ、及び、Liを含む酸化物から形成された構成とするのがよい。前記正極活物質膜が、Mn、Co、Fe、P、Ni、Siの少なくとも1つ、及び、Liを含む酸化物から形成されているので、大きな放電容量を有する薄膜固体リチウムイオン二次電池を提供することができる。

【0032】

なお、以下の説明では、「薄膜固体リチウムイオン二次電池」を「固体リチウムイオン電池」、「薄膜リチウムイオン電池」等に略記することもある。

【0033】

本発明に基づく薄膜固体リチウムイオン二次電池は、有機樹脂によって形成された電気絶縁性基板と、この基板の面に無機材料によって形成された絶縁膜と、正極側集電体膜と、正極活物質膜と、固体電解質膜と、負極活物質膜と、負極側集電体膜とを有し、正極側集電体膜又は/及び負極側集電体膜が上記絶縁膜の面に形成された薄膜固体リチウムイオン二次電池であり、上記絶縁膜の膜厚が5nm以上、500nm以下である。

【0034】

上記絶縁膜の面積は、正極側集電体膜又は負極側集電体膜の面積、或いは、正極側集電体膜と負極側集電体膜の合計面積よりも大である。上記無機材料は、酸化物、窒化物、硫化物のうちの何れかを少なくとも1つ含む。薄膜固体リチウムイオン二次電池は大気中で充放電でき高性能であり、歩留りよく安価で製造することができる。

【0035】

本発明では、プラスチック基板が使用され、この基板に薄膜固体リチウムイオン二次電池が形成され、少なくとも基板と電池が接する部分の基板の面に無機絶縁膜を形成することにより、正極活物質膜、固体電解質膜、負極活物質膜をアモルファス膜によって形成しても、これらの膜が基板の面に設けられた無機絶縁膜の上方に形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、高い製造歩留りと高い繰返し充放電特性を実現することができる。

【0036】

プラスチック基板として、例えば、ポリカーボネ―ト(PC)基板等の水分透過度の高い有機絶縁基板を用いた場合には、プラスチック基板の面に正極側集電体膜又は/及び負極側集電体膜を形成すると密着性が十部でなく、また、基板からの水分透過が不良の原因となるが、有機絶縁基板の少なくとも電池が接する領域に無機絶縁膜を設けることによって、この無機絶縁膜の面に正極側集電体膜又は/及び負極側集電体膜を密着して形成することができ、また、電池が搭載された基板が置かれる雰囲気からの水分をカットすることができる。

【0037】

無機絶縁膜を基板の面に形成することにより、製造直後に行う充放電で生じるショート(単に、初期のショートとも言う。)を起こす確率が低減し、製造歩留まりが向上する。更に、充放電を繰返した際のショートを起こす確率も低下するため、不良率が低下する。また、充放電特性の向上を実現することができる。

【0038】

上記無機絶縁膜は、Si、Cr、Zr、Al、Ta、Ti、Mn、Mg、Znの酸化物又は窒化物又は硫化物の単体、或いは、これらの混合物であり、より具体的には、Si3N4、SiO2、Cr2O3、ZrO2、Al2O3、TaO2、TiO2、Mn2O3、MgO、ZnS等、或いは、これらの混合物である。

【0039】

基板上に形成する無機絶縁膜は、正極材料と集電体とは面積、形状が異なること、ショートが起こるのは電池を構成する薄膜のエッジ部分から生ずることが多いことを見出したことにより発案されたものである。つまり、電池を構成する材料の全ての部位がカバーされるよう、基板上に無機絶縁膜を形成することが有効である。

【0040】

薄膜電池であるが故に、この無機絶縁膜は緻密で一様であり、無機絶縁膜の表面が基板表面と同程度に滑らかでなければならない。無機絶縁膜として十分な膜厚が必要であるために5nm以上であることが好ましく、厚すぎると無機絶縁膜の内部応力が高いために膜はがれやクラックが生じやすく、特に可撓性を有する基板である場合には、基板を曲げた際にこのようなクラックが生じやすいため、膜厚は500nm以下であることが好ましい。

【0041】

本発明によれば、電池を構成する膜をアモルファス膜によって形成しても、基板の面に設けられた無機絶縁膜に電池が形成されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、また、製造歩留まりを向上させ安定して製造することができる高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0042】

以下、図面を参照しながら本発明の実施の形態について詳細に説明する。

【0043】

<実施の形態(その1)>

図1は、本発明の実施の形態(その1)における、固体リチウムイオン電池の概略構造を説明する図であり、図1(A)は平面図、図1(B)はX−X断面図、図1(C)はY−Y断面図である。

【0044】

図1に示すように、固体リチウムイオン電池は、基板(有機絶縁基板)10の面に形成された無機絶縁膜20を有し、この無機絶縁膜20の上に、正極側集電体膜30、正極活物質膜40、固体電解質膜50、負極活物質膜60、負極側集電体膜70が、順次、形成された積層体を有している。この積層体及び無機絶縁膜20の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が形成されている。

【0045】

図1に示す電池の膜構成は、基板/無機絶縁膜/正極側集電体膜/正極活物質膜/固体電解質膜/負極活物質膜/負極側集電体膜/全体保護膜である。

【0046】

なお、無機絶縁膜20の上に、上記の積層体の複数が、順次、積層されて形成され、直列に電気的に接続され、全体保護膜80によって被覆された構成とすることもできる。また、無機絶縁膜20の上に、上記の積層体の複数が並置されて形成され、並列又は直列に電気的に接続され、全体保護膜80によって被覆された構成とすることもできる。

【0047】

また、上記の積層体の形成において、負極側集電体膜70、負極活物質層60、固体電解質膜50、正極活物質膜40、正極側集電体膜30の順に、無機絶縁膜20の上に形成することもできる。即ち、電池の膜構成を、基板/無機絶縁膜/負極側集電体膜/負極活物質層/固体電解質膜/正極活物質膜/正極側集電体膜/全体保護膜とすることもできる。

【0048】

<実施の形態(その2)>

図2は、本発明の実施の形態(その2)における、固体リチウムイオン電池の概略構造を説明する図であり、図2(A)は平面図、図2(B)はX−X断面図である。

【0049】

図2に示すように、固体リチウムイオン電池は、基板(有機絶縁基板)10の面に形成された無機絶縁膜20を有し、この無機絶縁膜20の上に、正極側集電体膜30と正極活物質膜40からなる積層体、及び、負極側集電体膜70と負極活物質膜60からなる積層体を有している。無機絶縁膜20の上に並置して形成された上記の2つの積層体の全体を覆うように固体電解質膜50が形成され、固体電解質膜50の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が形成されている。

【0050】

なお、上記の2つの積層体の組の複数が、無機絶縁膜20の上に並置して形成され、並列又は直列に電気的に接続され、全体保護膜80によって被覆された構成とすることもできる。

【0051】

[固体リチウムイオン電池の製造工程]

図3は、本発明の実施の形態における、固体リチウムイオン電池の製造工程の概略を説明する図である。

【0052】

図3に示すように、先ず、基板(有機絶縁基板)10の面に無機絶縁膜20が形成される。次に、無機絶縁膜20の上に、正極側集電体膜30、正極活物質膜40、固体電解質膜50、負極活物質膜60、負極側集電体膜70が、順次、形成され積層体が形成される。最後に、この積層体及び無機絶縁膜20の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が、基板(有機絶縁基板)10の上に形成される。このようにして、図1に示す固体リチウムイオン電池を作製することができる。

【0053】

なお、図2に示す固体リチウムイオン電池は図示しないが次のようにして作成することができる。先ず、基板(有機絶縁基板)10の面に無機絶縁膜20が形成される。次に、無機絶縁膜20の上に、正極側集電体膜30と正極活物質膜40が順次形成されてなる積層体、及び、負極側集電体膜70と負極活物質膜60が順次形成されてなる積層体が並置してそれぞれ形成される。次に、無機絶縁膜20の上に並置して形成された上記の2つの積層体の全体を覆うように固体電解質膜50が形成される。最後に、固体電解質膜50の全体を覆うように、例えば、紫外線硬化樹脂からなる全体保護膜80が、無機絶縁膜20の上に形成される。

【0054】

以上説明した実施の形態において、固体リチウムイオン電池を構成する材料として以下のものを使用することができる。

【0055】

固体電解質膜50を構成する材料として、リン酸リチウム(Li3PO4)、リン酸リチウム(Li3PO4)に窒素を添加したLi3PO4Nx(一般に、LiPONと呼ばれている。)、LiBO2Nx、Li4SiO4−Li3PO4、Li4SiO4−Li3VO4等を使用することができる。

【0056】

正極活物質膜40を構成する材料は、リチウムイオンを離脱、吸着させ易く、正極活物質膜に多くのリチウムイオンを離脱、吸蔵させることが可能な材料であればよい。このような材料として、LiMnO2(マンガン酸リチウム)、LiMn2O4、Li2Mn2O4等のリチウム−マンガン酸化物、LiCoO2(コバルト酸リチウム)、LiCo2O4等のリチウム−コバルト酸化物、LiNiO2(ニッケル酸リチウム)、LiNi2O4等のリチウム−ニッケル酸化物、LiMnCoO4、Li2MnCoO4等のリチウム−マンガン−コバルト酸化物、Li4Ti5O12、LiTi2O4等のリチウム−チタン酸化物、その他、LiFePO4(リン酸鉄リチウム)、硫化チタン(TiS2)、硫化モリブデン(MoS2)、硫化鉄(FeS、FeS2)、硫化銅(CuS)及び硫化ニッケル(Ni3S2)、酸化ビスマス(Bi2O3)、鉛酸ビスマス(Bi2Pb2O5)、酸化銅(CuO)、酸化バナジウム(V6O13)、セレン化ニオブ(NbSe3)等を使用することができる。また、これらを混合して用いることも可能である。

【0057】

負極活物質膜60を構成する材料は、リチウムイオンを吸着、離脱させ易く、負極活物質膜に多くのリチウムイオンを吸蔵、離脱させることが可能な材料であればよい。このような材料として、Sn、Si、Al、Ge、Sb、Ag、Ga、In、Fe、Co、Ni、Ti、Mn、Ca、Ba、La、Zr、Ce、Cu、Mg、Sr、Cr、Mo、Nb、V、Zn等の何れかの酸化物を使用することができる。また、これら酸化物を混合して用いることもできる。

【0058】

負極活物質膜60の材料は具体的には、例えば、シリコン−マンガン合金(Si−Mn)、シリコン−コバルト合金(Si−Co)、シリコン−ニッケル合金(Si−Ni)、五酸化ニオブ(Nb2O5)、五酸化バナジウム(V2O5)、酸化チタン(TiO2)、酸化インジウム(In2O3)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、酸化ニッケル(NiO)、Snが添加された酸化インジウム(ITO)、Alが添加された酸化亜鉛(AZO)、Gaが添加された酸化亜鉛(GZO)、Snが添加された酸化スズ(ATO)、F(フッ素)が添加された酸化スズ(FTO)等である。また、これらを混合して用いることもできる。

【0059】

正極側集電体膜30、負極側集電体70を構成する材料として、Cu、Mg、Ti、Fe、Co、Ni、Zn、Al、Ge、In、Au、Pt、Ag、Pd等、又は、これらの何れかを含む合金を使用することができる。

【0060】

無機絶縁膜20を構成する材料は、吸湿性が低く耐湿性を有する膜を形成することができる材料であればよい。このような材料として、Si、Cr、Zr、Al、Ta、Ti、Mn、Mg、Znの酸化物又は窒化物又は硫化物の単体、或いは、これらの混合物を使用することができる。より具体的には、Si3N4、SiO2、Cr2O3、ZrO2、Al2O3、TaO2、TiO2、Mn2O3、MgO、ZnS等、或いは、これらの混合物を使用することができる。

【0061】

以上説明した固体電解質膜50、正極活物質膜40、負極活物質膜60、正極側集電体膜30、負極側集電体70、無機絶縁膜20の各膜は、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等の乾式工程によって形成することができる。

【0062】

有機絶縁性基板10として、ポリカーボネート(PC)樹脂基板、フッ素樹脂基板、ポリエチレンテレフタレート(PET)基板、ポリブチレンテレフタレート(PBT)基板、ポリイミド(PI)基板、ポリアミド(PA)基板、ポリスルホン(PSF)基板、ポリエーテルスルホン(PES)基板、ポリフェニレンスルフィド(PPS)基板、ポリエーテルエーテルケトン(PEEK)基板等を使用することができる。この基板の材質は特に限定されるものではないが、吸湿性が低く耐湿性を有する基板がより好ましい。

【0063】

全体保護膜80を構成する材料は、吸湿性が低く耐湿性を有する膜を形成することができる材料であればよい。このような材料として、アクリル系紫外線硬化樹脂、エポキシ系紫外線硬化樹脂等を使用することができる。全体保護膜をパリレン樹脂膜の蒸着によって形成することもできる。

【0064】

<実施例及び比較例>

[実施例及び比較例における構成、並びに、これらにおける初期ショートの発生頻度]

図4は、本発明の実施例及び比較例における、固体リチウムイオン電池の各層の構成を説明する図であり、以下で説明する固体リチウムイオン電池の各層の材質及びその厚さを、(A)実施例、(B)比較例に関してそれぞれ示している。

【0065】

図5は、本発明の実施例及び比較例における、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【0066】

図6は、本発明の実施例及び比較例における、固体リチウムイオン電池の初期のショートの発生頻度を説明する図である。

【0067】

[実施例1]

図1に示す構成を有する固体リチウムイオン電池を作成した。量産性、コストを勘案して、基板10として厚さ1.1mmのポリカーボネート(PC)基板を用いた。この他にもガラス材、アクリル等からなる基板を使用することができ、導電性がなく表面の平滑性が作成する電池の膜厚に応じて十分平坦であればよい。基板10の上に全面に無機絶縁膜20としてSi3N4を厚さ200nmで成膜した。

【0068】

無機絶縁膜20の上に図1に示すように、金属マスクを配して、正極側集電体膜30、正極活物質膜40、固体電解質膜50、負極活物質膜60、負極側集電体膜70の順に成膜し積層体を形成した。但し、この順は反対の順、即ち、負極側集電体膜70、負極活物質膜60、固体電解質膜50、正極活物質膜40、正極側集電体膜30の順に無機絶縁膜20の上に堆積することもできる。

【0069】

金属マスクとして、ここでは500μmのステンレスマスクを用いたが、リソグラフィー技術を用いてパターンを形成することもできる。何れにしても、上記の積層体を構成する膜は全て無機絶縁膜の上に形成される。

【0070】

正極側及び負正極側集電体膜30、70としてTiを用い、膜厚は100nm又は200nmとした。正極側及び負正極側集電体膜30、70は導電性があり、且つ、耐久性に優れた材料であれば他の材料でも同様に利用することができる。具体的には、Au、Pt、Cuなど、若しくは、これら合金を含む金属材料が用いられる。この金属材料は耐久性や導電性を高めるための添加物を含んでもよい。

【0071】

正極活物質膜40としてLiMn2O4を用い、膜厚は125nmとした。正極活物質膜40の成膜方法は、スパッタリング法によるもので、基板10の温度は室温とし、ポストアニールなしの条件で作成したため、アモルファスの状態である。正極活物質膜40を他の材料で形成することもでき、よく知られている材料、LiCoO2、LiFePO4、LiNiO2等を使用することもできる。

【0072】

正極活物質膜40の膜厚に関しては、厚いほど電池容量が高いこと以外には特筆すべき点はないが、実施例1での容量は7.4μAhとなっており、本発明の効果を示すのに十分な量となっている。アプリケーション・用途に応じて、正極活物質膜40の膜厚を調整することが可能である。

【0073】

なお、実施例1において、正極活物質膜40をアニールすれば、更に、良好な特性が得られることは言うまでもない。プラスチック基板を用いる場合には、レーザーアニールを用い、電池を構成する各層の材料のみをそれぞれ高温にすることも可能である。その際に、実施例1における無機絶縁膜20は電池材料に接していながら十分な耐熱性を示すため、電池を構成する各層を保護する機能を損なわれることはない。

【0074】

更に、無機絶縁膜20は光吸収率が低いため光照射による直接的温度上昇がなく、熱伝導率が比較的高いため、レーザーアニールの際にプラスチック基板の劣化を抑える効果もある。

【0075】

固体電解質膜50には、Li3PO4Nx を用いた。この固体電解質膜50の成膜条件もスパッタリング中の基板10の温度が室温、ポストアニールなしの条件であり、形成された固体電解質膜50はアモルファス状態となっている。形成された固体電解質膜50における窒素の組成xは、スパッタリングガス中の窒素の反応性スパッタリングによるため、正確な数値は不明であるが、非特許文献1と同様のものと考えられる。

【0076】

実施例1では、この他の固体電解質膜材料を用いても、同様の効果が得られることは明らかであり、よく知られている材料、LiBO2Nx、Li4SiO4−Li3PO4、Li4SiO4−Li3VO4等を使用することもできる。

【0077】

固体電解質膜50の膜厚に関しては、絶縁性が充分とれる必要があるため、薄すぎると初期若しくは充放電の過程でショートを起こす可能性があるため、例えば、50nm以上が好ましいが、これは正極の膜厚、膜質だけでなく、基板、集電体材料や成膜方法、充放電速度に依存して耐久性の面でこれよりも厚い方がより好ましいケースがある。

【0078】

逆に、固体電解質膜50の膜厚が厚すぎると、例えば、500nm以上である場合、固体電解質膜50のイオン導電率が液体電解質と比べると低いことが多いため、充放電に問題が起こる。また、固体電解質膜50をスパッタリングにより成膜する場合は、膜厚が厚すぎると、スパッタリング時間がかかるためにタクトタイムが伸び、スパッタリングチャンバーをマルチチャンネル化しなければならないことから、設備投資がかかるために好ましくない。

【0079】

従って、これらの条件を勘案して、固体電解質膜50の膜厚を適切な値にすることが肝要であるが、この膜厚自体は本発明の効果とは関係がない。ここでは固体電解質膜50の膜厚を145nmとした。

【0080】

負極活物質膜60にはITO膜を用い、膜厚は20nmとした。

【0081】

負極側集電体膜70、正極側集電体膜30にはTiを用い、膜厚は200nmとした。

【0082】

最後に、全体保護膜80を、紫外線硬化樹脂を用いて形成した。全体保護膜80は、基板10と反対側の面からの水分の侵入に対する保護膜として機能している。また、同時に、取扱いの際のキズからも保護されている。

【0083】

全体保護膜80の形成に使用される紫外線硬化樹脂として、ソニーケミカル&インフォメーションデバイス製の型番SK3200のものを使用したが、例えば、同社製の型番SK5110等の他のもの紫外線硬化樹脂も使用することができ、同様の効果が期待できる。全体の保護膜の形成に使用する材料は、特に、耐水保護効果の高い材料が好ましい。

【0084】

なお、正極側及び負極側集電体30、70を被覆する紫外線硬化樹脂の一部を剥がし、集電体30、70のTi金属面だけが露出している部分とし、この部分を電極接続端子とし、電池の耐久性に影響が出ないようにした。

【0085】

以上をまとめると、電池の膜構成は、ポリカーボネート基板/Si3N4(200nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(A)を参照。)。

【0086】

なお、ここではマスクによる形状を無視し、電池の機能部分のみについて示したが、電池の構成上、LiMn2O4がSi3N4に直接触れる部分が存在する。

【0087】

ここでは、電池を構成する上記の各膜を、スパッタリングによって成膜したが、電池薄膜として同様の膜質を有するものが形成できれば、蒸着、メッキ、噴射塗布などの方法を用いることもできる。

【0088】

ここでスパッタリング法による成膜の詳細を次に示す。

【0089】

Ti、LiMn2O4、Li3PO4Nxの成膜にはアルバック社製、SMO−01特型を用いた。ターゲットサイズはφ4インチである。各層のスパッタリング条件を次に示す。

【0090】

(1)Ti膜の形成

ターゲット組成:Ti

スパッタリングガス:Ar70sccm、0.45Pa

スパッタリングパワー:1000W(DC)

(2)LiMn2O4膜の形成

スパッタリングガス:(Ar 80%+O2 20%混合ガス)20sccm、0.20Pa

スパッタリングパワー:300W(RF)

(3)Li3PO4Nx膜の形成

ターゲット組成:Li3PO4

スパッタリングガス:Ar 20sccm+N2 20sccm、0.26Pa

スパッタリングパワー:300W(RF)

(4)ITO膜の形成

ここでは、アネルバ社製C−3103を用い、ターゲットサイズはφ6インチである。スパッタリング条件を次に示す。

ターゲット組成:ITO(In2O3 90wt.%+SnO2 10wt.%)

スパッタリングガス:Ar 120sccm+(Ar 80%+O2 20%混合ガス)30sccm、0.10Pa

スパッタリングパワー:1000W(DC)

なお、スパッタリング時間に関しては、所望の膜厚が得られるよう調整した。

【0091】

Keithley 2400を用いて充放電カーブを測定し、充放電速度は何れも1Cとした(1時間で充放電完了に相当する電流値)。実施例1での充放電電流値は、8μAである。

【0092】

各膜の成膜におけるスパッタリング条件を全く同一として、同一構成を有する電池を、同時スパッタリングによって10個作成した。これを5サイクル行い、合計50個のサンプルを得た。

【0093】

50個のサンプルの全数について、初期の導通状況を調べたところ、50個中、2個が初期のショートを起こしており、不良品であった。

【0094】

[比較例1]

比較のために、無機絶縁膜20がない以外は全て実施例1と同一の構成を有する電池を同時スパッタリングにより10個作成した。電池の膜構成は、ポリカーボネート基板/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(B)を参照。)。この10個の全数について初期の導通状況を調べたところ、10個中、5個が初期のショートを起こしていた。

【0095】

以上のように、無機絶縁膜20は、このように電池作成の歩留まりを劇的に向上することが確認できた(図5、図6を参照。)。

【0096】

初期のショートとは、正極側集電体と負極側集電体が何らかの理由で導通していることによるが、図1に示す構成から明らかなように、理想的に無機絶縁膜20が形成されていれば、本来は導通する理由がない。つまり、正極側集電体膜30の縦横の幅よりも広い範囲に無機絶縁膜20が形成され、更に、その上方に無機絶縁膜20より狭い縦横の幅で負極側集電体膜70が形成されているため、正極側及び負極側集電体膜30、70の集電体同士は直接接触しないはずである。

【0097】

しかし、初期の不良(初期のショート)が起こるのは、基板10と接する面をもつ正極活物質膜40が劣化し、正極集電体膜30のヘリの部分の固体電解質膜50をつきやぶることで負極集電体膜70と接触するためと推定される。

【0098】

次に、無機絶縁膜20を形成した実施例1による電池のうちの良品2個について、繰返し充放電を行ったところ、何れも50回のサイクルは問題なく電池として駆動することができた。

【0099】

一方、無機絶縁膜を形成しなかった比較例1の電池のうちの良品2個について、繰返し充放電を行ったところ、1個は3回目の充電時、他の1個は1回目の充電時にそれぞれショートを起こし、不良品となった。この不良も、充放電を繰返すことによる膜厚の収縮や、Liの移動による膜質の変化により、特に正極側集電体30のへりの部分の正極活物質膜40が劣化し、固体電解質膜50を突き破ることによりショートを起こしたものと推定される。

【0100】

即ち、実施例1による構成の薄膜Li電池は、製造歩留まりを改善し、繰返し充放電特性を改善する効果があることが、明確に示された。

【0101】

[実施例2]

次に、無機絶縁膜としてSCZ(SiO2、Cr2O3、ZrO2の混合物である。)を50nm形成して実施例1と同様の電池を作成した。電池の膜構成は、ポリカーボネート基板/SCZ(50nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(A)を参照。)。

【0102】

SCZの成膜にはアネルバ社製C−3103を用い、ターゲットサイズはφ6インチである。スパッタリング条件を次に示す。

ターゲットリング組成:SCZ(SiO2 35at.%+Cr2O3 30at.%+ZrO2 35at.%)

スパッタリングガス:Ar100sccm、0.13Pa

スパッタリングパワー:1000W(RF)

実施例1と同様にして、同一の試料50個を作成し、初期の導通状態を調べたところ不良であったのは3個であった(図5、図6を参照。)。また、充放電特性は実施例1とほぼ同等であり、無機絶縁膜を設けこの上に電池を搭載する構成は非常に有効である。

【0103】

また、SCZの膜厚を5nmとした電池(電池の膜構成は、ポリカーボネート基板/SCZ(5nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である)では、初期の不良は、10個のうち1個であった。初期の不良を生じなかったものについて充放電を繰返すと3個は数回のうちにショートを起こし、不良となった。

【0104】

また、SCZの膜厚を4nmとした電池(電池の膜構成は、ポリカーボネート基板/SCZ(4nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である)では、初期の不良は、10個のうち2個と不良率が上がり、初期の不良を生じなかったものについて充放電を繰返すと殆どのサンプルが10回以下のサイクルでショートを起こし、不良品となった。

【0105】

SCZの膜厚が4nmのように膜厚が薄くなると、膜厚が均一に形成されず、アイランド状になることが知られており、そのために電池を構成する保護膜としての機能が得られなかったことが原因となって、初期の不良率が上がり、更に、充放電の繰返しにおける不良を生じたものと考えられる。

【0106】

従って、無機絶縁膜20の膜厚が薄すぎると不良となる確率があがり、無機絶縁膜20の膜厚は5nm以上であることが好ましい。

【0107】

[実施例3]

無機絶縁膜20として、Si3N4 を500nm形成して実施例1と同様の電池を作成した。電池の膜構成は、ポリカーボネート基板/Si3N4(500nm)/Ti(100nm)/LiMn2O4(125nm)/Li3PO4Nx(145nm)/ITO(20nm)/Ti(200nm)/紫外線硬化樹脂(20μm)である(図4(A)を参照。)。この構成の電池では、初期の充放電、繰返し充放電特性は問題なかった。

【0108】

しかし、基板の曲げ、衝撃に弱く、膜にクラックが生じやすいことがわかった。クラックの生じたサンプルはショートを起こし、不良となった。これは、無機絶縁膜20の内部応力により無機絶縁膜20がクラックを生じ、それに伴い、無機絶縁膜20の上部に搭載された電池にも影響し、ショートを起こしたものと考えられる。

【0109】

従って、無機絶縁膜20の膜厚が厚すぎると不具合を起こし、無機絶縁膜20の膜厚が500nm以下であることが好ましい。

【0110】

[ポリカーボネート基板の曲げと電池の機能の関係]

基板10としてポリカーボネート基板を用い、無機絶縁膜20としてSiO2、SCZを用いた場合には、無機絶縁膜20の膜厚が500nmを超えるとポリカーボネート基板を曲率半径30cm程度に曲げると、電池を構成する膜のクラックが観測された。

【0111】

また、同じようにポリカーボネート基板を曲率半径30cm程度に曲げると、無機絶縁膜20としてSi3N4を用いた場合には、無機絶縁膜20の膜厚が300nm以上でクラックが生じ、電池として機能しなくなった。無機絶縁膜20の膜厚が300nm未満の場合には、ポリカーボネート基板を曲率半径30cm程度に曲げても、電池としての機能は保持された。

【0112】

[無機絶縁膜の膜厚の好ましい範囲]

図6に示すように、電池の初期のショートの発生頻度は、無機絶縁膜20の膜厚の増加と共に低下する。電池の初期のショートによる不良率(発生頻度)を10%以下にするためには、無機絶縁膜20の膜厚が5nm以上、500nm以下とするのが好ましい。

【0113】

無機絶縁膜20の成膜時における膜厚の揺らぎを勘案し、より安定して十分な膜厚が得られるようには、10nm以上、500nm以下とするのがより好ましい。

【0114】

無機絶縁膜20の成膜に要する時間、上述したポリカーボネート基板の曲げと電池の機能の関係を考慮すると、無機絶縁膜20の膜厚を10nm以上、200nm以下とするのが更に好ましく、より安定して十分な膜厚が得られ、初期のショートによる不良率を10%以下とすることができ、基板10を曲げても電池としての機能を保持することができる。なお、無機絶縁膜20の膜厚を50nm以上、200nm以下とすれば、初期のショートによる不良率を数%以下とすることができる。無機絶縁膜20の膜厚が200nm以下であれば、成膜に長時間を必要とせず、光ディスク並みの高速なタクトタイムを実現することができる。

【0115】

以上説明したように本発明によれば、電池を構成する膜をアモルファス膜によって形成しても、基板の面に設けられた無機絶縁膜上に電池が搭載されるので、大気中での充放電を実現することができ安定な駆動を可能とし、耐久性を向上させることができ、また、製造歩留まりを向上させ安定して製造することができ、高性能で安価な薄膜固体リチウムイオン二次電池を提供することができる。

【0116】

以上、本発明を実施の形態について説明したが、本発明は上述の実施の形態、実施例に限定されるものではなく、本発明の技術的思想に基づいて各種の変形が可能である。

【産業上の利用可能性】

【0117】

本発明は、大気中での動作を可能とし安定な駆動を可能とし、製造歩留まりを向上させることができ、高性能で安価な薄膜リチウム電池を提供することができる。

【符号の説明】

【0118】

10…基板(有機絶縁基板)、20…無機絶縁膜、30…正極側集電体膜、

40…正極活物質膜、50…固体電解質膜、60…負極活物質膜、

70…負極側集電体膜、80…全体保護膜

【先行技術文献】

【特許文献】

【0119】

【特許文献1】特開平10−284130号公報(段落0032、図4)

【特許文献2】特開2008−226728号公報(段落0024〜0025、図1)

【特許文献3】特開2008−282687号公報(段落0017〜0027)

【非特許文献】

【0120】

【非特許文献1】J. B. Bates et al.,“Thin-Film lithium and lithium-ion batteries”, Solid State Ionics, 135, 33-45(2000)(2. Experimental procedures, 3. Results and discussion)

【特許請求の範囲】

【請求項1】

有機樹脂によって形成された電気絶縁性基板と、

前記電気絶縁性基板の面に無機材料によって形成された絶縁膜と、

集電体膜と、

活物質膜と、

固体電解質膜と

を有し、前記集電体膜が前記絶縁膜の面に形成された、薄膜固体リチウムイオン二次電池。

【請求項2】

前記集電体膜は正極側集電体膜と負極側集電体膜を含み、前記活物質膜は正極活物質膜と負極活物質膜を含み、前記正極側集電体膜又は/及び前記負極側集電体膜が前記絶縁膜の面に形成された、請求項1に記載の薄膜固体リチウムイオン二次電池。

【請求項3】

前記絶縁膜の面積が、前記正極側集電体膜又は前記負極側集電体膜の面積、或いは、前記正極側集電体膜と前記負極側集電体膜の合計面積よりも大である、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項4】

前記無機材料が、Si、Al、Cr、Zr、Ta、Ti、Mn、Mg、Znの何れかを含む酸化物又は窒化物又は硫化物のうちの何れかを少なくとも1つ含む、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項5】

前記絶縁膜の膜厚が5nm以上、500nm以下である、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項6】

前記絶縁膜の膜厚が10nm以上、200nm以下である、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項7】

前記電気絶縁性基板は可撓性を有する、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項8】

前記正極活物質膜が、Mn、Co、Fe、P、Ni、Siの少なくとも1つ、及び、Liを含む酸化物から形成された、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項9】

有機樹脂によって形成された電気絶縁性基板の面に無機材料によって絶縁膜を形成す

る工程と、

前記絶縁膜の面に正極側集電体膜又は/及び負極側集電体膜を形成する工程と

を有する、薄膜固体リチウムイオン二次電池の製造方法。

【請求項1】

有機樹脂によって形成された電気絶縁性基板と、

前記電気絶縁性基板の面に無機材料によって形成された絶縁膜と、

集電体膜と、

活物質膜と、

固体電解質膜と

を有し、前記集電体膜が前記絶縁膜の面に形成された、薄膜固体リチウムイオン二次電池。

【請求項2】

前記集電体膜は正極側集電体膜と負極側集電体膜を含み、前記活物質膜は正極活物質膜と負極活物質膜を含み、前記正極側集電体膜又は/及び前記負極側集電体膜が前記絶縁膜の面に形成された、請求項1に記載の薄膜固体リチウムイオン二次電池。

【請求項3】

前記絶縁膜の面積が、前記正極側集電体膜又は前記負極側集電体膜の面積、或いは、前記正極側集電体膜と前記負極側集電体膜の合計面積よりも大である、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項4】

前記無機材料が、Si、Al、Cr、Zr、Ta、Ti、Mn、Mg、Znの何れかを含む酸化物又は窒化物又は硫化物のうちの何れかを少なくとも1つ含む、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項5】

前記絶縁膜の膜厚が5nm以上、500nm以下である、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項6】

前記絶縁膜の膜厚が10nm以上、200nm以下である、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項7】

前記電気絶縁性基板は可撓性を有する、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項8】

前記正極活物質膜が、Mn、Co、Fe、P、Ni、Siの少なくとも1つ、及び、Liを含む酸化物から形成された、請求項2に記載の薄膜固体リチウムイオン二次電池。

【請求項9】

有機樹脂によって形成された電気絶縁性基板の面に無機材料によって絶縁膜を形成す

る工程と、

前記絶縁膜の面に正極側集電体膜又は/及び負極側集電体膜を形成する工程と

を有する、薄膜固体リチウムイオン二次電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−182447(P2010−182447A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−22595(P2009−22595)

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]