薄膜固体二次電池及び薄膜固体二次電池の製造方法

【課題】歩留まりの良い薄膜固体二次電池及び薄膜固体二次電池の製造方法を提供する。

【解決手段】薄膜固体二次電池10は、固体電解質12に面接触する下部電極活物質11aと、下部電極活物質11aに面接触する下部電極集電体11bと、下部電極集電体11bと導通すると共に下部電極活物質11aと面接触しない位置まで延設され露出した露出面、又は下部電極集電体11bの少なくとも一部が露出した露出面からなる端子部11cと、固体電解質12に面接触する上部電極活物質13aと、上部電極活物質13aに面接触する上部電極集電体13bと、を備えている。下部電極活物質11aと固体電解質12と上部電極活物質13aと上部電極集電体13bとは、平面視略同一形状で積層され、下部電極集電体11bと下部電極活物質11aとの接触面の外周は、下部電極活物質11aの下面の外周よりも内側に形成される。

【解決手段】薄膜固体二次電池10は、固体電解質12に面接触する下部電極活物質11aと、下部電極活物質11aに面接触する下部電極集電体11bと、下部電極集電体11bと導通すると共に下部電極活物質11aと面接触しない位置まで延設され露出した露出面、又は下部電極集電体11bの少なくとも一部が露出した露出面からなる端子部11cと、固体電解質12に面接触する上部電極活物質13aと、上部電極活物質13aに面接触する上部電極集電体13bと、を備えている。下部電極活物質11aと固体電解質12と上部電極活物質13aと上部電極集電体13bとは、平面視略同一形状で積層され、下部電極集電体11bと下部電極活物質11aとの接触面の外周は、下部電極活物質11aの下面の外周よりも内側に形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜固体二次電池及び薄膜固体二次電池の製造方法に係り、特に、マスクを使用した製造工程の簡略化を図り、歩留まりの良い薄膜固体二次電池及び薄膜固体二次電池の製造方法に関する。

【背景技術】

【0002】

ICカード、携帯電話をはじめとする小型携帯機器は広く普及し、より小型、軽量、多機能化が進んでいる。それに伴い、それらの機器を駆動させるために必要な電池も、より小型でエネルギー密度が高いことが求められている。リチウムイオン二次電池は、他の電池と比べてエネルギー密度が高いため広い用途で用いることが可能で、現在、最も広く普及している。

【0003】

また、小型携帯機器以外にも、医療機器、センサー機器、小型機能ロボット等、各種小型デバイスにおいても、小型でエネルギー密度が高い電池が求められている。

しかしながら、電池の小型化や薄型化に関し、電解液を用いる従来の電池では容器の厚さなどから限界がある。これに対し、溶液ではなく、ゲル状の電解質や固体電解質を用いる全固体型の電池が知られており、例えば固体電解質を用いる薄膜固体二次電池(例えば、特許文献1参照)が提案されている。

【0004】

薄膜固体二次電池の構成は、特許文献1に記載のように、基板上に負極集電体薄膜、負極活物質薄膜、固体電解質薄膜、正極活物質薄膜、正極集電体薄膜を順に積層した構成、又は基板上に上記層を逆の順で積層した構成である。このような構成により、薄膜固体二次電池は、基板を除けば1μm程度の薄さにすることが可能である。また、基板の厚さを薄くしたり、薄膜化した固体電解質フィルムを基板の代わりに使用したりすれば、全体としてより薄型化、小型化を図ることが可能である。さらに、全固体型の薄膜固体二次電池であるため、液漏れ等の不都合もなく、高い安全性を備えたものとすることができる。

【0005】

薄膜固体二次電池の製造技術に関しては、薄膜固体二次電池(例えば薄膜固体リチウム二次電池)の各層を積層させる際、スパッタリング技術、真空蒸着技術等のドライプロセスによりその材料及び成膜技術に関して、種々の材料及び技術が提案されている。その中でも、スパッタリングによる成膜技術は、近年の技術進歩に伴い、様々なターゲットによる成膜が可能となってきているだけでなく、装置の小型化、成膜工程の簡略化、及びそれに伴うコストダウンも可能であることから、薄膜固体二次電池の製造技術において非常に重要とされる技術である。

【0006】

スパッタリング技術における成膜面積の制御方法としては、基板にマスクを装着して基板成膜面側を部分的に覆い隠し、マスクの開口部分のみに成膜する方法が一般に用いられている。基本的に、薄膜固体二次電池を構成する5層の成膜においては、それぞれ任意の二次元形状に成膜するために、マスクを積層プロセスごとに交換する必要がある。しかしながら、このマスク交換時においては、技術的な問題により僅かな「ずれ」が生じ、この「ずれ」に伴い、正極膜(正極集電体層及び正極活物質層)と負極膜(負極集電体層及び負極活物質層)とが、それぞれ膜の端部において接触して短絡が起きるという問題点がある。したがって、スパッタリング技術により高性能な薄膜固体リチウム二次電池を製造できるにもかかわらず、上記問題点により、不良品が発生し、歩留まりが悪いという不都合があった。

【0007】

これに対し、特許文献2では、正極膜と負極膜の短絡を防止するため、電池を構成する各層の成膜面積を基板側から順に小さくし、各層が互いに平面上で重ならないように形成された薄膜固体二次電池が開示されている。

また、特許文献3では、箔の上に各層が積層され、最上層である負極活物質層のみを他の層と比較して面積が小さくなるように形成された薄膜固体二次電池が開示されている。

【0008】

特許文献2,3に開示された構成のように、下方に形成された層に対し、上方に形成された層の面積を小さく形成することにより、上方に形成された層は下方に形成された層の周縁において互いに接触することが無く、短絡の発生を抑制することができる。

【0009】

また、特許文献4では、集電体層の上に面積の小さな負極活物質層を形成し、さらにこの負極活物質層の周縁を覆うように、面積の大きな電解質層を積層した薄膜固体二次電池が開示されている。そしてさらに電解質層の上層に、面積の小さな正極活物質層を形成し、この正極活物質層の上層に面積の大きな集電体層を形成することにより、正極活物質層の周縁を覆うこともまた開示されている。

このような構成とすると、負極活物質層と、正極活物質層及び集電体層とが接触することがない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3531866号公報

【特許文献2】特許第3116857号公報

【特許文献3】国際公開第2007/102433号

【特許文献4】特開2008−112635号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献2,3のように、薄膜固体二次電池を構成する各層について、上方に積層する層の面積を、下方に積層する面積よりも小さく形成した構成や、特許文献4のように、活物質層の上層に形成する層の面積を大きくし、活物質層の周縁を覆う構成とすると、各層が互いに周縁部で接触することなく、その結果、短絡を防止することができる。

【0012】

このように、各層の面積が異なる各層を備えた薄膜固体二次電池をスパッタリングにより作製する際、面積の異なる各層を成膜するためにはマスクを交換する必要がある。そして、マスクを交換する際には、スパッタリング装置内を一旦大気開放する必要がある。したがってマスク交換時、各層の表面が大気中に曝されるため、各層における表面の酸化、水分による変質が伴う。そしてその結果、電池性能(例えば、電池の寿命)が低下する虞が生じる。

【0013】

したがって、特許文献2乃至4に開示された技術においては、マスク交換回数が多いため電池性能の劣化が生じ、薄膜固体二次電池の製造において、歩留まりが低下するという問題点があった。さらに、各層毎にマスクを交換すると製造工程が煩雑となるとともにコストがかかるという問題点があった。

【0014】

本発明の目的は、薄膜固体二次電池の上下電極間で起こる短絡の削減を図り、歩留まりの良い薄膜固体二次電池及び薄膜固体二次電池の製造方法を提供することにある。

また、本発明の他の目的は、薄膜固体二次電池を構成する各層の成膜において、マスク交換回数を削減して製造工程の簡略化を図り、電池性能の良い薄膜固体二次電池及び薄膜固体二次電池の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

前記課題は、本発明に係る薄膜固体二次電池によれば、正負いずれか一方の極性の下部電極と、固体電解質と、他方の極性の上部電極とがこの順に形成されてなる薄膜固体二次電池であって、前記下部電極は、前記固体電解質の下面に面接触する下部電極活物質と、該下部電極活物質の下面に面接触する下部電極集電体と、該下部電極集電体と導通すると共に前記下部電極活物質と面接触しない位置まで延設され露出した露出面、又は前記下部電極集電体の少なくとも一部が露出した露出面からなる端子部とを備え、前記上部電極は、前記固体電解質の上面に面接触する上部電極活物質と、該上部電極活物質の上面に面接触する上部電極集電体とを備え、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とは、平面視略同一形状で積層され、前記下部電極集電体と前記下部電極活物質との接触面の外周は、前記下部電極活物質の下面の外周よりも内側に形成されてなること、により解決される。

【0016】

このように、本発明の薄膜固体二次電池において、下部電極集電体と、その上方に配設される下部電極活物質との接触面の外周は、下部電極活物質の下面の外周よりも内側に形成されている。すなわち、この構成により、下部電極集電体の端部を、その上方に配設される下部電極活物質で覆うことにより、下部電極集電体が上部電極集電体と接触することがない。したがって、確実に短絡を防止することができるだけでなく、歩留まりの良い薄膜固体二次電池を提供することができる。

そして、薄膜固体二次電池を構成する下部電極集電体、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体は、基板上に、真空成膜装置内でマスクを用いることにより形成されるのが一般的であるが、下部電極活物質から上部電極集電体までが平面視略同一形状として構成されるため、これら各層の薄膜形成時、すべて同一マスクを用いて成膜することができる。一般に、各層の形状が異なる構成とするとマスク交換が必要となり、マスク交換を行う際、真空成膜装置内の大気開放を伴い、その結果、薄膜を汚染することがある。これに対し、本発明の薄膜固体二次電池は平面視略同一形状であるため、各層の形成時にマスク交換を伴わず、一括で下部電極活物質から上部電極集電体までを成膜することにより、マスク交換に起因する各層の汚染を防止することができる。その結果、電池性能の良い薄膜固体二次電池とすることができる。

さらに、本発明の薄膜固体二次電池は、上記構成により下部電極活物質を形成した後、マスク交換を行う必要がない。したがって、本発明の薄膜固体二次電池は、特に下部電極を正極とした場合、電池性能に特に大きく関係するリチウムを含有した活物質の成膜時、真空成膜装置内の大気開放を行う必要が無く、その結果、活物質を汚染しないため、良好な電池性能を備えた薄膜固体二次電池とすることができる。

【0017】

このとき、前記下部電極集電体及び前記端子部は、可撓性を備えた薄板状の絶縁性基板上に形成された導体膜パターンであると好適である。

このように、フィルム等を含む薄板状の絶縁性基板を用いることにより、本発明の薄膜個体二次電池は、可撓性を備えた薄膜固体二次電池とすることも可能である。したがって、薄膜固体二次電池が搭載される電子機器において、その設置箇所、設置形態を限定することなく、さまざまな電子機器に搭載可能である。さらに、薄板状又はフィルム状の薄膜固体二次電池は軽量であるため、運搬費用も抑制することができる。

【0018】

また、前記端子部は、前記下部電極集電体の外周方向外側に延設されてなると好ましい。

このように、下部電極集電体の外周方向外側に延設されることにより、基板上において、端子部は下部電極集電体が積層された側と同じ側に形成される。その結果、外部接続用に用いられる各種ケーブルは、この端子部と、上部電極集電体とに接続されるため、同一面上に正極、負極の端子を備えた薄膜固体二次電池とすることができる。したがって、薄膜固体二次電池が電子機器等に搭載される際、その配線が簡素化される。

【0019】

さらにまた、前記下部電極集電体は、導電性基板からなり、該導電性基板上には、開口部を有する絶縁膜が形成され、該絶縁膜の開口部の外周は、前記下部電極活物質の外周よりも内側に形成された構成であっても良い。

このように、導電性基板を用いることにより、導電性基板を下部電極集電体として機能させることができる。その結果、絶縁性の基板を用いる場合と比較してその構成が簡素化される。また、下部電極集電体を別途成膜により形成する工程を省略することができるため、薄膜固体二次電池の製造工程を簡略化することができる。

【0020】

このとき、前記下部電極活物質がリチウムを含む材料からなり、前記固体電解質が、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであると好ましい。

このように、下部電極を正極とし、下部電極活物質にリチウムを含む材料を用い、さらにリチウムイオンの伝導性が良好なこれらの化合物を固体電解質に含有することで、良好な充放電特性を備えた薄膜固体リチウムイオン二次電池を提供することができる。

【0021】

前記課題は、本発明に係る薄膜固体二次電池の製造方法によれば、正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、絶縁性基板上に、前記下部電極集電体及び該下部電極集電体と導通すると共に少なくとも一部が露出した前記端子部を構成する導体膜パターンを形成する工程と、薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記下部電極集電体の外周よりも外側であって且つ前記端子部の一部が前記薄膜形成領域に含まれない位置で、前記絶縁性基板上の前記導体膜パターンが形成された側に配設する工程と、前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、を備えてなること、により解決される。

【0022】

このとき、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体の各層が平面視略同一形状に形成され、これら各層は、マスク交換を伴うことなく連続成膜される。これにより、マスク交換時に伴う真空成膜装置内の大気開放及び真空成膜装置の排気を省略する事ができ、その結果、電池セルの作製時間が大幅に短縮され、製造原価の低減を図ることができる。

また、マスク交換を伴わずに連続成膜することにより、大気中での作業を少なくすることができるため、電池セルを構成する薄膜の劣化を防止することが可能となる。さらに、製造過程において複数の担当者が関わった場合であっても、担当者間の作業効率の差に依存して、電池性能に差が出る可能性を低減することができる。したがって、歩留まりが向上すると共に、均一な品質の薄膜固体二次電池を製造することができる。

さらにまた、絶縁性基板上に形成される下部電極集電体と上部電極集電体とが接触しにくく、その結果、短絡の防止効果が高い薄膜固体二次電池を製造することができる。

【0023】

また、前記課題は、本発明に係る薄膜固体二次電池の製造方法によれば、正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、前記下部電極集電体を構成する導電性基板の表面に、開口部を備えた絶縁膜を成膜する工程と、薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記開口部の外周よりも外側となる位置で、前記導電性基板上の前記絶縁膜が形成された側に配設する工程と、前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、を備えてなること、により解決される。

【0024】

このとき、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体の各層を、マスク交換を伴わずに連続成膜することができる。これにより、マスク交換に伴う大気開放を必要とせず、真空成膜装置の排気時間を省略する事ができ、その結果、電池セルの作製時間を短縮することができ、製造原価の低減を図ることができる。

また、導電性基板を用いた際、その表面に開口部を備えた絶縁膜を形成することにより、導電性基板によって構成される下部電極集電体と、その上方に形成される上部電極集電体とが接触しにくく、その結果、短絡の防止効果が高い薄膜固体二次電池を製造することができる。このとき、下部電極集電体として機能する導電性基板を用いることにより、下部電極集電体を別途成膜する必要がないため、製造工程を簡略化することができる。

【0025】

このとき、前記下部電極活物質は、リチウムを含む材料からなり、前記固体電解質は、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであると好ましい。

このように、下部電極活物質の成膜時、リチウムを含む材料を用いて成膜し、さらにリチウムイオンの伝導性が良好なこれらの化合物を用いて固体電解質を成膜することで、良好な充放電特性を備えた薄膜固体リチウムイオン二次電池を製造することができる。

【発明の効果】

【0026】

本発明の薄膜固体二次電池によれば、下部電極集電体と下部電極活物質との接触面の外周が、下部電極活物質の下面の外周よりも内側に形成されてなることにより、下部電極と上部電極の各集電体が接触することによる短絡を効果的に防止することができ、その結果、歩留まりの良い薄膜固体二次電池を提供することができる。さらに、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体の各層は、平面視略同一形状としているためマスク交換を伴わずに連続成膜することができると共に、電池効率に特に影響する活物質層を汚染することなく成膜することができ、薄膜固体二次電池の電池性能が向上する。

また、本発明の薄膜固体二次電池の製造方法によれば、下部電極活物質から上方に配設される各層を、マスク交換を伴わずに連続成膜することができるため、製造工程を簡略化し、大幅な製造時間の短縮化を図ることができ、薄膜固体二次電池の製造に伴う費用を抑えることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態1に係る薄膜固体二次電池の概略斜視図である。

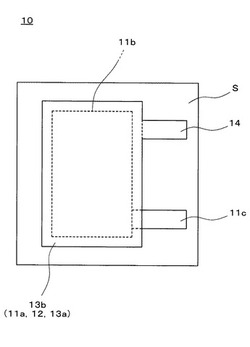

【図2】本発明の実施形態1に係る薄膜固体二次電池の平面図である。

【図3】図1のA−A線に相当する概略断面図である。

【図4】比較例の実施形態に係る薄膜固体二次電池の平面図である。

【図5】比較例の実施形態に係る薄膜固体二次電池の概略断面図である。

【図6】本発明の実施例及び比較例に係る薄膜固体二次電池の放電曲線のグラフ図である。

【図7】本発明の実施形態2に係る薄膜固体二次電池の概略斜視図である。

【図8】本発明の実施形態2に係る薄膜固体二次電池の平面図である。

【図9】図7のB−B線に相当する概略断面図である。

【図10】本発明の実施形態3に係る薄膜固体二次電池の概略断面図である。

【図11】本発明の実施形態4に係る薄膜固体二次電池の概略断面図である。

【図12】本発明の実施形態5に係る薄膜固体二次電池の概略断面図である。

【図13】本発明の実施形態6に係る薄膜固体二次電池の概略断面図である。

【図14】本発明の実施形態7に係る薄膜固体二次電池の平面図である。

【発明を実施するための形態】

【0028】

本発明の実施形態に係る薄膜固体二次電池及び薄膜固体二次電池の製造方法を図面に基づいて説明する。なお、以下に説明する材料、配置、構成等は、本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0029】

図1乃至3は本発明の実施形態1に係るもので、図1は薄膜固体二次電池の概略斜視図、図2は薄膜固体二次電池の平面図、図3は図1のA−A線に相当する概略断面図であり、図4及び図5は比較例に係るもので、図4は薄膜固体二次電池の平面図、図5は薄膜固体二次電池の概略断面図であり、図6は本発明の実施例及び比較例に係る薄膜固体二次電池の放電曲線のグラフ図であり、図7乃至9は本発明の実施形態2に係るもので、図7は薄膜固体二次電池の概略斜視図、図8は薄膜固体二次電池の平面図、図9は図7のB−B線に相当する概略断面図であり、図10は本発明の実施形態3に係る薄膜固体二次電池の概略断面図であり、図11は本発明の実施形態4に係る薄膜固体二次電池の概略断面図であり、図12は本発明の実施形態5に係る薄膜固体二次電池の概略断面図であり、図13は本発明の実施形態6に係る薄膜固体二次電池の概略断面図であり、図14は本発明の実施形態7に係る薄膜固体二次電池の平面図である。なお、薄膜固体二次電池を構成する各層は、説明のため実際よりも厚みを強調して描いてある。

【0030】

[実施形態1]

本発明の実施形態1に係る薄膜固体二次電池10は、図1、図3に示すように、正負いずれか一方の極性の下部電極11と、固体電解質層12と、他方の極性の上部電極13とがこの順に形成されている。下部電極11と、固体電解質層12と、上部電極13は、絶縁性基板S上に順に積層され、下部電極11は、下部電極活物質層11a、下部電極集電体層11b、第1の端子部11cによって構成されており、上部電極13は、上部電極活物質層13a、上部電極集電体層13bによって構成されている。

なお、本実施形態1において、下部電極活物質層11aは特許請求の範囲の「下部電極活物質」、下部電極集電体層11bは特許請求の範囲の「下部電極集電体」、上部電極活物質層13aは特許請求の範囲の「上部電極活物質」、上部電極集電体層13bは特許請求の範囲の「上部電極集電体」に相当する。

【0031】

下部電極11は、絶縁性基板S上から順に下部電極集電体層11bと、下部電極活物質層11aとが積層されることによって形成されている。そして、下部電極11は、下部電極活物質層11aと接触しない位置まで延設され露出した露出面からなる第1の端子部11c、すなわち、下部電極集電体層11bの外周方向外側に延設された略矩形状の第1の端子部11cを備えている。(図2、図3では、説明のため、下部電極集電体層11bと、第1の端子部11cとが点線で隔てられて描かれているが、実際には連続した薄膜状に形成される。)第1の端子部11cは、外部接続用の各種ケーブル等に接続されるために形成され、下部電極集電体層11bと導通すると共に、その一部が露出した構成となっている。なお、本実施形態1において、第1の端子部11cは、特許請求の範囲の「端子部」に相当し、外部接続用のケーブルが接続される。

【0032】

第1の端子部11cと各種ケーブルとの接続方法は公知の技術が用いられ、例えば、異方性導電体(ACF)、フレキシブルフラットケーブルをこの順に重ねた状態で加熱して熱圧着することにより接続される。なお、ACFを用いて接続するだけでなく、はんだ接続等の他の接続方法で接続するものであっても良く、フレキシブルフラットケーブルの代わりに金属導線を用いても良い。金属導線を用いる場合は、その接続方法をワイヤボンディング、はんだ、レーザー溶接などとすることができる。

【0033】

一方、図3に示すように、下部電極活物質層11aの上面は、下部電極11上に形成される固体電解質層12の下面(底面)に面接触するように積層して形成されていると共に、下部電極活物質層11aの下面は、下部電極集電体層11bの上面に面接触するように積層して形成されている。

【0034】

上記下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bは、平面視略同一形状(本実施形態1では略矩形状)で積層されている。したがって、下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bの各層を形成する際、マスクを交換する必要が無い。マスク交換の際は真空成膜装置内の大気開放を伴うが、下部電極活物質層11aから上部電極集電体層13bまでの成膜時、同一マスクを使用可能であるため、下部電極活物質層11aから上部電極集電体層13bまでが大気開放による影響をうけることなく、電池性能の良い薄膜固体二次電池10を提供することができる。

【0035】

下部電極活物質層11aから上部電極集電体13bまでを成膜する際に使用するマスクは、図1、図2から示されるように略矩形状であっても良いし、他の形状としても良い。また、本実施形態1では、各種ケーブルとの接続用に、略矩形状の下部電極活物質層11a、固体電解質層12、上部電極活物質層13a、上部電極集電体層13bの各層から第2の端子部14が同一形状で突出して形成された構成としている。(図2では、説明のため、上部電極集電体層13bと、第2の端子部14とが点線で隔てられて描かれているが、実際には連続した薄膜状に形成される。)第2の端子部14は、第1の端子部11cと対称となる位置に形成されていると好ましい。なお、上記方法により、上部電極集電体層13bに対して直接各種ケーブルを接続可能であるから、第2の端子部14は本実施形態1のように上部電極集電体層13bから突出して延設されていなくても良い。

【0036】

そして、下部電極集電体層11bと下部電極活物質層11aとの接触面、すなわち、下部電極集電体層11bの上面の外周は、下部電極活物質層11aの外周よりも内側に形成されている。図2に示すように、本実施形態1の薄膜固体二次電池10において、下部電極集電体層11bの外周は略矩形状に形成されており、その外周から、外側に向かって第1の端子部11cが延設されている。

【0037】

下部電極集電体層11bは、下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bと比較して小さい面積となるように形成されており、下部電極集電体層11bの上面は、下部電極活物質層11aによって包含されている。すなわち、下部電極集電体層11bは、下部電極活物質層11aにその全面が覆われると共に、さらにその外周端部が他の層(固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13b)に接触することがないように、配設されている。したがって、下部電極集電体層11b(より詳細には、下部電極集電体層11bと下部電極活物質層11aの接触面)の外周端部は、少なくとも下部電極活物質層11aの外周端部に対して内側に配設された構成となっている(図3を参照)。

【0038】

このように、下部電極集電体層11bの外周端部が、少なくとも下部電極活物質層11aの外周端部よりも内側となる構成とすると、下部電極集電体層11bが、下部電極活物質層11aに完全に覆われる形状となるため、下部電極集電体層11bが、固体電解質層12よりも上に形成される層に接触することがない。したがって、短絡を防止することができ、その結果、歩留まりの良い薄膜固体二次電池10とすることができる。

【0039】

一方、下部電極集電体層11bから延設された第1の端子部11cは、少なくともその一部が露出するように形成されており、図2に示すように、一部は下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bの外周よりも内側に形成されているが、一部は下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bの外周の外側まで延設されている。このように、下部電極集電体層11bから延設された第1の端子部11cを備え、この第1の端子部11cが、下部電極集電体層11bよりも上方に形成された各層(下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13b)と積層されていない露出部を備えることにより、本発明の薄膜固体二次電池10は、各種ケーブルに容易に接続することができる。

【0040】

なお、上記構成の薄膜固体二次電池10の第1の端子部11cの露出部及び、第2の端子部14以外の部分を被覆する保護膜(不図示)が設けられる。また、上記のように、第2の端子部14を特別に形成することなく、上部電極集電体層13b上の一部において保護膜を備えない構成とし、その部分に各種ケーブルを接続する構成としても良い。

【0041】

以下、下部電極11を正極、上部電極13を負極とした薄膜固体リチウムイオン二次電池を例に挙げ、各層の構成について説明する。なお、下部電極11が負極、上部電極13が正極であっても良いのは勿論である。ただし、後述のように、リチウムを含んでいる正極活物質の表面を保護するため、下部電極11を正極とし、その上に固体電解質層12、負極となる上部電極13を積層させた構成とすると、正極活物質に含まれるリチウムが成膜中に負極活物質層に移動するのを防ぎ、電池特性の低下を抑制することができる。

【0042】

絶縁性基板Sは、ガラス、樹脂基板等を用いることができる。樹脂基板としては、ポリイミドやPET等を用いることができる。また、破損することなく取り扱いができるものであれば、薄板状に形成されると共に可撓性を備え、折り曲げが可能な薄板状のフィルムを用いることができる。このように、フィルム等の薄板状に形成された可撓性を備えた絶縁性基板Sを用いると共に、各層を数μm〜数十μm程度の薄膜によって構成することにより、電池全体として可撓性を備えた薄膜固体二次電池10を提供することができる。

また、これらの絶縁性基板Sには、例えば透明性を増したり、Naなどのアルカリ元素の拡散を防止したり、耐熱性を増したり、ガスバリア性を持たせるなどの付加特性が備わっていればより好ましい。

【0043】

正極集電体層として機能する下部電極集電体層11b及び第1の端子部11cは、絶縁性基板Sとの密着性がよく、電気抵抗が低い金属膜によって構成される。下部電極集電体層11bは、正極活物質層としての下部電極活物質層11aとの密着性がよく、電気抵抗が低い導電膜を用いることができる。

【0044】

第1の端子部11cが取り出し電極として良好に機能するためには、そのシート抵抗が1kΩ/□以下であることが望ましい。第1の端子部11cの膜厚を0.1μm以上に設定すると、第1の端子部11cは抵抗率が1×10−2Ω・cm以下の物質によって形成する必要がある。このような物質として、例えば、バナジウム、チタン、ニオブ、アルミニウム、銅、ニッケル、金等を使用することができる。これらの物質によって第1の端子部11cは、できるだけ薄くて電気抵抗も低くなる0.05〜1μm程度の膜厚に形成することができる。

【0045】

そして、下部電極集電体層11bは、第1の端子部11cと同様にバナジウム、チタン、ニオブ、アルミニウム、銅、ニッケル、金等を使用することができる。下部電極集電体層11bと第1の端子部11cを同一の材料、且つ同一のマスクを用いて形成すると、電池セルの製造工程を簡略化することができ、好適である。

【0046】

正極活物質層として機能する下部電極活物質層11aは、リチウムを含み、リチウムイオンの離脱、吸蔵が可能である物質であればよく、特に限定はないが、好ましくは、遷移金属であるマンガン、コバルト、ニッケルのうちのいずれか一つ以上とリチウムを含む金属酸化物薄膜を用いると好適である。例えば、リチウム−マンガン酸化物(LiMn2O4,Li2Mn2O4等),リチウム−コバルト酸化物(LiCoO2,LiCo2O4等),リチウム−ニッケル酸化物(LiNiO2,LiNi2O4等),リチウム−マンガン−コバルト酸化物(LiMnCoO4,Li2MnCoO4等),リチウム−チタン酸化物(Li4Ti5O12,LiTi2O4等)等を使用することができる。下部電極活物質層11aの膜厚は、できるだけ薄いことが望ましいが、充放電容量を確保できる0.05〜5μm程度とすると良い。

【0047】

固体電解質層12は、リチウムイオンの伝導性が良いリン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライドガラス(LiPON)、又はTaとNbのいずれか一つ以上の遷移金属及びLiとNを含む複合酸化物等を用いることができる。固体電解質層12の膜厚は、ピンホ−ルの発生が低減され且つできるだけ薄い0.05〜1μm程度が好ましい。

【0048】

負極活物質層として機能する上部電極活物質層13aは、リチウムイオンの離脱、吸蔵が可能である物質であればよく、特に限定はないが、好ましくは、シリコン−マンガン合金(Si−Mn),シリコン−コバルト合金(Si−Co),シリコン−ニッケル合金(Si−Ni),リチウム−チタン酸化物(LiTi2O4,Li4Ti5O12等)、五酸化ニオブ(Nb2O5),酸化チタン(TiO2),酸化インジウム(In2O3),酸化亜鉛(ZnO),酸化スズ(SnO2)、酸化ニッケル(NiO)、スズが添加された酸化インジウム(ITO)、アルミニウムが添加された酸化亜鉛(AZO)、ガリウムが添加された酸化亜鉛(GZO)、アンチモンが添加された酸化スズ(ATO)、フッ素が添加された酸化スズ(FTO)、リチウムが添加された酸化ニッケル(NiO−Li)等を用いると好適である。

【0049】

負極集電体層として機能する上部電極集電体層13bは、負極活物質層としての上部電極活物質層13aとの密着性がよく、電気抵抗が低い導電膜を用いることができる。

下部電極集電体層11bと第1の端子部11cと同様にバナジウム、チタン、ニオブ、アルミニウム、銅、ニッケル、金等を使用することができる。

【0050】

また、負極活物質として、ニオブ酸化物(Nb2O5)を用いた場合、負極集電体をニオブとすることにより、同一のニオブ金属ターゲットを用いてスパッタリング成膜時の酸素ガス流量を調節して作製する事ができる。これにより、電池セルを作製する際に、必要なターゲット数と電源数を少なくする事ができ、装置の小型化を実現でき、原価を削減することができる。

【0051】

上記の薄膜固体二次電池10は、充電を行うと、正極活物質層としての下部電極活物質層11aからリチウムがイオンとなって離脱し、固体電解質層12を介して負極活物質層としての上部電極活物質層13aに吸蔵される。このとき、正極活物質層としての下部電極活物質層11aから外部へ電子が放出される。

また、放電時には、負極活物質層としての上部電極活物質層13aからリチウムがイオンとなって離脱し、固体電解質層12を介して正極活物質層としての下部電極活物質層11aに吸蔵される。このとき、負極活物質層としての上部電極活物質層13aから外部へ電子が放出される。

【0052】

従来から、正極及び負極活物質層を他の層よりも面積が小さくなるように形成し、活物質層が覆われるような構成とすることにより、電子の授受に関連するリチウムを含む活物質層が保護され、電池性能を向上させることができる。しかし、活物質層を完全に覆うようにその上層を形成するためにはマスクの交換が必要であり、マスク交換時、作製途中の薄膜固体リチウムイオン二次電池は大気に曝され、汚染される可能性が高く、その結果、電池性能が低下する可能性がある。

【0053】

これに対し、電子の授受に関連するリチウムを含む下部電極集電体層11bを成膜した後、マスクを交換し、下部電極活物質層11aよりも上層の各膜を下部電極集電体層11bよりも面積が大きな層となるように同一マスクを用い、連続して真空状態を保ったまま形成することにより、下部電極活物質層11aが汚染されることない。その結果、良好な電池性能の薄膜固体二次電池10を提供することができる。

【0054】

次に、本発明の実施形態1に係る薄膜固体二次電池10に関し、その製造方法を具体的に説明する。本発明の薄膜固体二次電池10の製造方法は、正負いずれか一方の極性の下部電極11を構成する下部電極集電体層11b、第1の端子部11c及び下部電極活物質11aと、固体電解質層12と、他方の極性の上部電極13を構成する上部電極活物質層13a及び上部電極集電体層13bがこの順に形成されてなる薄膜固体二次電池10の製造方法であって、少なくとも、絶縁性基板S上にマスクを用い、導電性を備えた導体膜によって導体膜パターン(下部電極集電体層11b及び第1の端子部11c)を形成する導体膜パターン形成工程と、薄膜形成領域を区画する枠状のマスクを、薄膜形成領域の外周が下部電極集電体層11bの外周よりも外側であって且つ第1の端子部11cの一部が薄膜形成領域に含まれない位置で、絶縁性基板S上の導体膜パターンが形成された側に配設するマスク交換工程と、交換後のマスクの薄膜形成領域内に下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bとを連続してこの順に成膜する成膜工程と、を順に備えている。以下、各工程について詳細に説明する。

【0055】

(1.導体膜パターン形成工程)

本発明の薄膜固体二次電池10の製造方法では、まず、絶縁性基板Sの上に、下部電極集電体層11b及び第1の端子部11cが連続して一体となる島状の導体膜パターンを形成する。このとき、下部電極集電体層11b及び第1の端子部11cを構成する上記材料のターゲットを用い、下部電極集電体層11b及び下部電極集電体層11bに連続して形成される第1の端子部11cの形状を区画するマスクを用いてスパッタリング法により成膜される。なお、このとき、一枚の絶縁性基板S上において一カ所に島状の導体膜パターンを形成するのではなく、多数の導体膜パターンを形成し、各導体膜パターンの上方にその他の各層を積層した後、絶縁性基板Sごと分割することにより、少ない成膜回数で多数の薄膜固体二次電池10を作製することができる。

【0056】

(2.マスク交換工程)

上記導体膜パターン形成工程を行った後、真空成膜装置内を大気開放し、下部電極集電体層11b及び第1の端子部11cを含む導体膜パターンを形成するために使用したマスクを取り外す。その後、下部電極集電体層11bの外周端部よりも、外側に薄膜形成領域の外周端部が配設される枠状のマスクを設置する。このとき、絶縁性基板S上において、下部電極集電体層11b及び第1の端子部11cが形成された側に薄膜形成領域を区画するマスクが配設される。なお、このマスクは第1の端子部11cの露出部(すなわち、各種ケーブルと接触する部分、ケーブル接続部)を形成するため、第1の端子部11c上において、下部電極集電体層11bとの接続部とは反対側の端部を被覆するように形成されている(図2参照)。

【0057】

(3.成膜工程)

上記マスク交換工程を行った後、下部電極活物質層11a、固体電解質層12、上部電極活物質層13a、上部電極集電体層13bを、この順で各層が所定の膜厚になるまで同一マスクを用いて連続して成膜する。

【0058】

リチウム二次電池の構成材料であるリチウム含有酸化物は、水分及び酸化によって劣化しやすい事が一般に知られている。その対策としてドライルーム、グローブボックス等が必要となるが、本発明により電池セルを構成する下部電極活物質層11aから上部電極集電体層13bまでを連続して、真空成膜装置内で作製できるので、リチウム二次電池の作製方法として好適である。

【0059】

また、下部電極集電体層11bから上部電極集電体層13bまでの各層の形成方法としては、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等の真空成膜法や、塗布法等を用いることができる。好ましくは、より薄く均一に薄膜を形成できる真空成膜法を用いるのが良い。さらに好ましくは、蒸着物質との原子組成のずれが少なく、均一に成膜ができるスパッタリング法を用いるのが良い。

【0060】

このように、下部電極集電体層11bの外周に対し、下部電極活物質層11aから上の各層の外周が外側になるようにマスクを構成し、下部電極活物質層11a以降の各層を一括で形成することにより、下部電極集電体層11bと上部電極集電体層13bの外周端部が離間して配設される。したがって、マスクの「ずれ」等により下部電極集電体層11bが上部電極集電体層13bに接触することによる短絡を防止することができる。さらに、下部電極活物質層11aを成膜した後、固体電解質層12の成膜前にマスク交換を必要としないため、下部電極活物質層11aの汚染を防止することができ、電池性能の向上を図ることができると共に、製造工程の簡略化を図ることができる。

【0061】

なお、本実施形態1では、下部電極集電体層11b又は上部電極集電体層13bにおいて、いずれかを負極集電体層とし、負極集電体をニオブとし、さらに下部電極活物質層11a又は上部電極活物質層13aのうちいずれかを負極活物質層とし、負極活物質をニオブ酸化物(Nb2O5)とした場合、DCスパッタリング法によって成膜することができるため、RFスパッタリング法に比して、成膜速度の向上が促され、成膜時間の短縮が可能となり、生産効率が向上し、製造原価を削減することができる。

【0062】

なお、本実施形態1においては薄膜固体リチウムイオン二次電池を例に挙げて説明したが、上記構成を持つ様々な動作原理、種類の薄膜固体型の二次電池が作製可能であると考えられる。その中で、エネルギー密度等の電池特性が優れている点と、構成材料の薄膜化が比較的容易である点から、実用的には薄膜固体型のリチウム二次電池が好適であると考えられる。

【0063】

次に、図面を参照して、本発明の実施形態1に係る実施例と、それに対する比較例について説明する。

(実施例)

図1乃至図3の構成となるように絶縁性基板S上、正極集電体層である下部電極集電体層11b、正極活物質層である下部電極活物質層11a、固体電解質層12、負極活物質層である上部電極活物質層13a、負極集電体層である上部電極集電体層13bをこの順にスパッタリング法により形成し、薄膜固体二次電池10を作製した。このとき、上記のように、絶縁性基板S上に予め第1の端子部11c及び下部電極集電体層11bを成膜した後、大気開放を伴うマスク交換を行い、その後、下部電極活物質層11a、固体電解質層12、上部電極活物質層13a、上部電極集電体層13bを連続的に成膜した。

【0064】

絶縁性基板Sは、縦50mm、横50mm、厚さ1mmのホウケイ酸塩ガラスを用いた。

下部電極集電体層11b及び第1の端子部11cはチタン(Ti)ターゲットを用いてDCマグネトロンスパッタリング法により形成した。このとき、DCパワーは1KW、無加熱で成膜した。これにより、下部電極集電体層11b及び第1の端子部11cを一体に連続した島状の導体膜パターンとして、厚さが0.1μmのチタン薄膜を形成した。

【0065】

下部電極活物質層11aは、マンガン酸リチウム(LiMn2O4)ターゲットを用い、酸素を導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、厚さが0.2μmのLiMn2O4薄膜を形成した。

さらに、固体電解質層12は、リン酸リチウム(Li3PO4)の焼結体ターゲットを用い、窒素を導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、厚さが0.1μmのリン酸リチウムオキシナイトライドガラス(LiPON)薄膜を形成した。

【0066】

また、上部電極活物質層13aはニオブ(Nb)ターゲットを用い、酸素を導入してDCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、0.1μmの酸化ニオブ(Nb2O5)薄膜を形成した。

上部電極集電体層13bは下部電極集電体層11b及び第1の端子部11cと同様にチタン(Ti)ターゲットを用い、DCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、厚さが0.1μmのチタン薄膜を形成した。

【0067】

(比較例)

比較例の実施形態に係る薄膜固体二次電池100に関し、図面に基づき説明する。

図4は比較例の実施形態に係る薄膜固体二次電池100の平面図、図5は比較例の実施形態に係る薄膜固体二次電池100の概略断面図である。

【0068】

比較例の薄膜固体二次電池100は、下部電極集電体層11bの外周が、下部電極活物質層11aの外周よりも内側に形成された構成、すなわち、下部電極集電体層11bが露出しないように下部電極活物質層11aに覆われている上記実施形態1(図1乃至図3を参照)の薄膜固体二次電池10とは異なり、下部電極集電体層110bの外周が、下部電極活物質層110aから上に形成される各層の外周よりも外側に形成されていることを特徴としている。

【0069】

以下、比較例の実施形態に係る薄膜固体二次電池100の構成について説明する。

図4、図5に示すように、比較例の実施形態に係る薄膜固体二次電池100は、絶縁性基板S上に、第1の端子部110c、下部電極集電体層110b、下部電極活物質層110a、固体電解質層120、上部電極活物質層130a、上部電極集電体層130bの薄膜が順に積層されて形成されている。

【0070】

そして、絶縁性基板S上に形成される下部電極集電体層110bの外周からは第1の端子部110cが同一平面上で延設されており、下部電極集電体層110bは、他の各層よりもその面積が広く形成されている。下部電極集電体層110b及び第1の端子部110cは、薄膜形成領域を区画するマスクを用いて一括で形成され、その後、マスク交換を行い、下部電極活物質層110a、固体電解質層120、上部電極活物質層130a、上部電極集電体層130bを、この順で各層が所定の膜厚になるまで同一マスクを用いて連続して成膜する。なお、この時に使用されるマスクは、下部電極集電体層110bの外周に対して、区画される薄膜形成領域の外周が内側に配設されるように形成されている。

【0071】

したがって、上記実施形態1の薄膜固体二次電池10と比較して、比較例の薄膜固体二次電池100は、下部電極集電体層110bの外周位置、すなわち、下部電極活物質層110aとの面積比が異なっているのみであり、マスクの形状が異なる点以外は、構成材料、各製造工程が同様であるため、その説明を省略する。

【0072】

図4、図5の構成となるように絶縁性基板S上、正極集電体層である下部電極集電体層110b、正極活物質層である下部電極活物質層110a、固体電解質層120、負極活物質層である上部電極活物質層130a、負極集電体層である上部電極集電体層130bをこの順にスパッタリング法により形成し、薄膜固体二次電池100を作製した。なお、上記薄膜固体二次電池10の実施例と比較して、下部電極活物質層110aよりも上の層を形成するためのマスク形状が異なる点以外は、同様の材料及び製造工程を経て、薄膜固体二次電池100を作製した。

【0073】

上述のようにして得られた薄膜固体二次電池10及び薄膜固体二次電池100について、歩留まり、エネルギー効率(充電電流容量に対する放電電流容量の割合)等の結果を表1にまとめた。実施例及び比較例の結果を以下の表1に示す。

【0074】

【表1】

【0075】

測定は充放電測定器により、

充電電流=0.06mA、充電終了電圧=3.5V

放電電流=0.06mA、放電終了電圧=0.3V

の条件で行い、電池動作が確認できたものを良品として歩留まりを算出した。

【0076】

その結果、本発明の実施例である薄膜固体二次電池10は、歩留まり及びエネルギー効率の点で、比較例の薄膜固体二次電池100よりも良好な結果が得られた。

歩留まりに関し、本発明の実施例の薄膜固体二次電池10は100%(測定個数216個、可動数216個)であったのに対し、比較例の薄膜固体二次電池100は73.8%(測定個数648個、可動数478個)であり、本発明の薄膜固体二次電池10の歩留まりが極めて高いことが示された。さらにエネルギー効率に関し、本発明の薄膜固体二次電池10は、86.2%であったのに対し、比較例の薄膜固体二次電池100は43.0%であり、本発明の薄膜固体二次電池10のエネルギー効率が極めて高いことが示された。すなわち、本発明の薄膜固体二次電池10は、充電電流容量に対して放電電流容量の保持率が極めて高いことが示されている。

【0077】

また、薄膜固体二次電池10及び薄膜固体二次電池100について、放電特性を評価した。実施例及び比較例の結果を図6に示す。測定は、上記記載の条件で行った。

【0078】

その結果、等しい電池容量においては、本発明の実施例である薄膜固体二次電池10の方が、放電時に高い電池電圧を維持できることが示された。例えば電池電圧が0.5V以上を維持できる電池容量を比較すると、実施例の薄膜固体二次電池10は、比較例である薄膜固体二次電池100の約1.1倍の電池容量を備えている。

【0079】

したがって上記比較により、下部電極集電体層11bの上面を下部電極活物質層11aによって覆い、下部電極活物質層11aよりも上に積層される各層を一括で成膜することにより、電池性能及び歩留まりが大きく向上することが示された。

【0080】

さらに、本発明の実施形態2について図面を参照して説明する。図7〜図9は、本発明の実施形態2に係るもので、図7は薄膜固体二次電池20の概略斜視図、図8薄膜固体二次電池20の平面図、図9は、図7のB−B線に相当する断面図である。

【0081】

[実施形態2]

本発明の実施形態2に係る薄膜固体二次電池20は、図7、図9に示すように、正負いずれか一方の極性の下部電極21と、固体電解質層22と、他方の極性の上部電極23とがこの順に形成されている。下部電極21は、下部電極活物質層21a、下部電極集電体21b、第1の端子部21cを備えており、上部電極23は、上部電極活物質層23a、上部電極集電体層23bを備えている。

なお、本実施形態2において、下部電極活物質層21aは特許請求の範囲の「下部電極活物質」、下部電極集電体21bは特許請求の範囲の「下部電極集電体」、上部電極活物質層23aは特許請求の範囲の「上部電極活物質」、上部電極集電体層23bは特許請求の範囲の「上部電極集電体」に相当する。

【0082】

下部電極21は、導電性基板からなる下部電極集電体21b上に、開口部25a及び切り欠き部25bを有する絶縁膜25と、下部電極活物質層21aとが順に積層されることによって形成されている。枠状の絶縁膜25に形成された開口部25a及び切り欠き部25bは、図8に示すように、絶縁膜25の内側が略矩形状に切除された形状に形成されている。

【0083】

そして、下部電極21は、下部電極活物質層21aと接触しない位置まで延設され露出した露出面からなる第1の端子部21c、すなわち、下部電極集電体21bと導通すると共にその表面が露出した略矩形状の第1の端子部21cを備えており、第1の端子部21cは、切り欠き部25bを介して導電性基板(すなわち、下部電極集電体21b)と電気的に接続されている。なお、本実施形態2において、第1の端子部21cは、特許請求の範囲の「端子部」に相当する。

【0084】

第1の端子部21cは、外部接続用の各種ケーブル等に接続されるために形成され、下部電極集電体21bの外周方向外側において、絶縁膜25の一部を切除して切り欠き部25bを形成すると共に、切り欠き部25bに導電性部材を重ねて積層することによって第1の端子部21cが形成される。なお、本実施形態2において、絶縁膜25に形成された切り欠き部25bにおいて導電性基板の一部が露出するため、図9のように導電性部材を備えた構成ではなく、切り欠き部25bを介して各種ケーブルを接続する構成としても良い。

【0085】

さらに、第1の端子部21cは、図9のように略矩形状の切り欠き部25bによって区画されている必要はない。少なくとも、下部電極集電体21bと導通性を保持すると共にその一部が露出した構成であれば良い。

ただし、上記のように、下部電極集電体21bの外周方向外側に離間した位置であって、且つ導電性基板上において、絶縁膜25、下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bが設けられる側と同じ側に切り欠き部25bを形成すると、もう一方の極性端子、すなわち上部電極集電体層23bと同一平面で各種ケーブルを接続することができる。したがって、同一面上に正極、負極の端子を備えた薄膜固体二次電池20とすることができる。

【0086】

また、絶縁膜25の開口部25a及び切り欠き部25bは、マスクによって区画されて形成されても良いし、絶縁膜25に対してエッチングを行うことにより形成されていても良い。

【0087】

そして、下部電極21を構成する下部電極活物質層21aの上面は、下部電極21上に形成される固体電解質層22の下面(底面)に面接触するように積層して形成されていると共に、下部電極活物質層21aの下面は、絶縁膜25に形成された開口部25を介して下部電極集電体21bの上面に面接触するように積層して形成されている。

【0088】

上記下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bは、平面視略同一形状(本実施形態2では略矩形状)で積層されている。したがって、下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bの各層を形成する際、マスクを交換する必要が無い。マスク交換の際は真空成膜装置内の大気開放を伴うが、下部電極活物質層21aから上部電極集電体層23bまでの成膜時、同一マスクを使用可能であるため、下部電極活物質層21aから上部電極集電体層23bまでが大気開放による影響をうけることなく、電池性能の良い薄膜固体二次電池20を提供することができる。

【0089】

下部電極活物質層21aから上部電極集電体23bまでを成膜する際に使用するマスクは、図7、図8から示されるように略矩形状であっても良いし、他の形状としても良い。また、本実施形態2では、各種ケーブルとの接続用に、略矩形状の下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bの各層から第2の端子部24が同一形状で突出して形成された構成としている。なお、上記方法により、上部電極集電体層23bに対して直接各種ケーブルを接続可能であるから、第2の端子部24は本実施形態2のように上部電極集電体層23bから突出して延設されていなくても良い。

【0090】

そして、下部電極集電体21bと下部電極活物質層21aとの接触面、(すなわち、下部電極集電体21bにおいて絶縁膜25の開口部25aによって区画される部分)の外周は、下部電極活物質層21aの下面の外周よりも内側に形成されている。図9に示すように、本実施形態2の薄膜固体二次電池20において、下部電極集電体21bは、絶縁膜25の開口部25aを介して下部電極活物質層21aと面接触している。

【0091】

図8に示すように、下部電極集電体21bと下部電極活物質層21aとの接触面(開口部25a)は、下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bと比較して小さい面積となるように形成されており、開口部25aによって区画される下部電極集電体21bの上面は、下部電極活物質層21aによって包含されている。すなわち、下部電極集電体21bと下部電極活物質層21aとの接触面(開口部25a)は、下部電極活物質層21aによってその全面が覆われるとともに、さらに開口部25aの外周端部が他の層(固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23b)に接触することがないように、少なくとも下部電極活物質層21aの外周端部と比較して内側に開口部25aの外周端部が配設された構成となっている(図8を参照)。

【0092】

このように、下部電極集電体21bと下部電極活物質層21aとの接触面の外周端部が、少なくとも下部電極活物質層21aの外周端部よりも内側となる構成とすると、下部電極集電体21bと下部電極活物質層21aとの接触面の端部が、下部電極活物質層21a及び絶縁膜25によって完全に覆われる形状となる。したがって、下部電極集電体21bが、固体電解質層22よりも上に形成される層に接触することがない。その結果、短絡を防止することができ、歩留まりの良い薄膜固体二次電池20とすることができる。

【0093】

本実施形態2の薄膜固体二次電池20を構成する各層の材料に関し、上記実施形態1の薄膜固体二次電池10と同様であるものは、その説明を省略する。

【0094】

下部電極集電体21bとしての機能を備える導電性基板の材料としては、導電性ガラスセラミックス、導電性ポリマー等が好適に用いられる。

また、導電性基板として、フィルム等の薄板状に形成され、可撓性を備えた導電性基板を用いると共に、各層を数μm〜数十μm程度の薄膜によって構成することにより、電池全体として可撓性を備えた薄膜固体二次電池20を提供することができる。

【0095】

導電性基板上に形成される絶縁膜25の材料としては、SiO2、Al2O3などを蒸着法、スパッタリング法、ディッピング法等により形成した薄膜、スクリーン印刷法により形成したポリイミドフィルムなどが用いられる。

【0096】

なお、上記構成の薄膜固体二次電池20の第1の端子部21cの露出部及び、第2の端子部24以外の部分を被覆する保護膜(不図示)が設けられる。また、上記のように、第2の端子部24を特別に形成することなく、上部電極集電体層23b上の一部において保護膜を備えない構成とし、その部分に各種ケーブルを接続する構成としても良い。

【0097】

次に、本発明の実施形態2に係る薄膜固体二次電池20に関し、その製造方法を具体的に説明する。本発明の薄膜固体二次電池20の製造方法は、正負いずれか一方の極性の下部電極21を構成する下部電極集電体21b、第1の端子部21c及び下部電極活物質層21aと、固体電解質層22と、他方の極性の上部電極23を構成する上部電極活物質層23a及び上部電極集電体層23bがこの順に形成されてなる薄膜固体二次電池20の製造方法であって、少なくとも、導電性基板からなる下部電極集電体21b上に、開口部を備えた絶縁膜25を成膜する絶縁膜形成工程と、薄膜形成領域を区画する枠状のマスクを、薄膜形成領域の外周が絶縁膜25の開口部25aの外周よりも外側となる位置で、導電性基板上の絶縁膜25が形成された側に配設するマスク設置工程と、マスクの薄膜形成領域内に、下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bとを連続してこの順に成膜する成膜工程と、を順に備えている。以下、各工程について詳細に説明する。

【0098】

(1.絶縁膜形成工程)

本発明の薄膜固体二次電池20の製造方法では、まず、下部電極集電体21bを構成する絶縁性基板の表面に絶縁膜25を形成する。このとき絶縁膜25は、開口部25a及び切り欠き部25bに相当する部分が切除された構成となるように形成されたマスクを用いてスパッタリング法により形成されると好ましい。また、導電性基板上の全面に絶縁膜25を形成し、エッチングにより開口部25a及び切り欠き部25bを形成しても良い。開口部25a、切り欠き部25bを形成できる方法であれば、絶縁膜25の成膜方法は公知の如何なる方法を用いても良い。なお、このとき、一枚の導電性基板上において一カ所に開口部25a、切り欠き部25bを形成するのではなく、多数の開口部25a、切り欠き部25bを形成し、各開口部25aの上方にその他の各層を積層した後、導電性基板ごと分割することにより、少ない成膜回数で多数の薄膜固体二次電池20を作製することができる。

【0099】

(2.マスク設置工程)

スパッタリング法により上記絶縁膜形成工程を行った後は、真空成膜装置内を大気開放し絶縁膜25を形成するために使用したマスクを取り外す。エッチングにより絶縁膜25に対して開口部25a、切り欠き部25bを設けた場合は、真空成膜装置内に導電性基板を設置する。なお、エッチング工程を経た場合は、絶縁膜25を備えた導電性基板を乾燥させてから真空成膜装置内に設置すると良い。その後、開口部25aの外周端部よりも、外側に薄膜形成領域の外周端部が配設される枠状のマスクを設置する(図8参照)。

【0100】

(3.成膜工程)

上記マスク設置工程を行った後、下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bを、この順で各層が所定の膜厚になるまで同一マスクを用いて連続して成膜する。

なお、上記成膜工程を行った後、絶縁膜25の切り欠き部25bに重なるようにして端子部21cを成膜しても良いし、又は、上記絶縁膜成膜工程を行った後、下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bを成膜する前に端子部21cを形成しても良い。

【0101】

リチウム二次電池の構成材料であるリチウム含有酸化物は、水分及び酸化によって劣化しやすい事が一般に知られている。その対策としてドライルーム、グローブボックス等が必要となるが、本発明により電池セルを構成する下部電極活物質層11aから上部電極集電体層13bまでを連続して、真空成膜装置内で作製できるので、リチウム二次電池の作製方法として好適である。

【0102】

このように、導電性基板上に開口部25aを備えることにより、下部電極集電体21bと下部電極活物質層21aの接触面の外周に対し、下部電極活物質層21aから上の各層の外周が離間して外側になるようにマスクを構成し、下部電極活物質層21a以降の各層を一括で形成することにより、下部電極集電体21bと上部電極集電体層23bの外周端部が離間して配設される。したがって、マスクの「ずれ」等により下部電極集電体21bが上部電極集電体層23bに接触することによる短絡を防止することができる。さらに、下部電極活物質層21aを成膜した後、固体電解質層22の成膜前にマスク交換を必要としないため、下部電極活物質層21aの汚染を防止することができ、電池性能の向上を図ることができると共に、製造工程の簡略化を図ることができる。さらにまた、導電性基板が下部電極集電体21bとしての機能も兼ねているため、その構成が簡単な薄膜固体二次電池20を提供することができる。

【0103】

[実施形態3]

本発明の実施形態3に係る薄膜固体二次電池30は、図10に示すように、正負いずれか一方の極性の下部電極31と、固体電解質層32と、他方の極性の上部電極33とがこの順に形成されている。下部電極31は、下部電極活物質層31a、下部電極集電体層31b、第1の端子部31cを備えており、上部電極33は、上部電極活物質層33a、上部電極集電体層33bを備えている。

なお、本実施形態3において、下部電極活物質層31aは特許請求の範囲の「下部電極活物質」、下部電極集電体層31bは特許請求の範囲の「下部電極集電体」、上部電極活物質層33aは特許請求の範囲の「上部電極活物質」、上部電極集電体層33bは特許請求の範囲の「上部電極集電体」に相当する。

なお、第1の端子部31c(特許請求の範囲の「端子部」に相当する)以外の構成は、上記実施形態1の薄膜固体二次電池10と同様の構成であるため、その説明を省略する。

【0104】

下部電極31は、下部電極活物質層31aと接触しない位置まで延設され露出した露出面からなる第1の端子部31c、すなわち、下部電極集電体層31bと導通すると共にその表面が露出した略矩形状の第1の端子部31cを備えており、第1の端子部31cは、下部電極集電体層31bと電気的に接続されている。

第1の端子部31cは、外部接続用の各種ケーブル等に接続されるために形成され、絶縁性基板Sにおいて下部電極集電体層31bが形成された側とは反対側に設けられる。すなわち、第1の端子部31cと下部電極集電体層31bを接続する導電性部材は、下部電極集電体層31bから、絶縁性基板Sを貫通し、導通性を保って裏面側へ延設されている。このように、本発明の薄膜固体二次電池30は、絶縁性基板Sにおいて各層が設けられた側とは反対側に各種ケーブルを接続するための第1の端子部31cが備えられていても良い。

【0105】

このように、各層に対して裏面に第1の端子部31cを形成する場合、予め絶縁性基板Sを貫通する孔を設けておき、その孔を埋めるように導電性部材を流し込むことにより、下部電極集電体層31bに対して導通するとともに露出した第1の端子部31cを形成することができる。

【0106】

[実施形態4]

本発明の実施形態4に係る薄膜固体二次電池40は、図11に示すように、正負いずれか一方の極性の下部電極41と、固体電解質層42と、他方の極性の上部電極43とがこの順に形成されている。下部電極41は、下部電極活物質層41a、下部電極集電体層41b、第1の端子部41cを備えており、上部電極43は、上部電極活物質層43a、上部電極集電体層43bを備えている。

なお、本実施形態4において、下部電極活物質層41aは特許請求の範囲の「下部電極活物質」、下部電極集電体層41bは特許請求の範囲の「下部電極集電体」、上部電極活物質層43aは特許請求の範囲の「上部電極活物質」、上部電極集電体層43bは特許請求の範囲の「上部電極集電体」に相当する。

なお、第1の端子部41c(特許請求の範囲の「端子部」に相当する)以外の構成は、上記実施形態1の薄膜固体二次電池10と同様の構成であるため、その説明を省略する。

【0107】

下部電極41は、下部電極活物質層41aと接触しない位置まで延設され露出した露出面からなる第1の端子部41c、すなわち、下部電極集電体層41bと導通すると共にその表面が露出した略矩形状の第1の端子部41cを備えており、第1の端子部41cは、下部電極集電体層41bと電気的に接続されている。

第1の端子部41cは、外部接続用の各種ケーブル等に接続されるために形成され、絶縁性基板Sにおいて下部電極集電体層41bが形成された側と反対側を導電性部材が経由した後、各層と同じ側に設けられる。すなわち、第1の端子部41cと下部電極集電体層41bを接続する導電性部材は、下部電極集電体層41bから、絶縁性基板Sを貫通し、導通性を保って裏面側へ延設され、さらにもう一度絶縁性基板Sを貫通し、表面側に第1の端子部41cが形成される。このように、本発明の薄膜固体二次電池40は、絶縁性基板Sにおいて各層が設けられた側とは反対側に導電性部材を経由させた後、絶縁性基板Sの表側に第1の端子部41cが備えられた構成としても良い。

【0108】

このように、各層に対して裏面に第1の端子部41cを形成する場合、予め絶縁性基板Sを貫通する孔を二カ所に設けておき、その孔を埋めるように導電性部材を流し込むと共に、その二カ所の穴を接続するように、絶縁性基板Sの裏側に導電性部材を成膜することにより、下部電極集電体層41bに対して導通するとともに露出した第1の端子部41cを形成することができる。

【0109】

[実施形態5]

本発明の実施形態5に係る薄膜固体二次電池50は、図12に示すように、正負いずれか一方の極性の下部電極51と、固体電解質層52と、他方の極性の上部電極53とがこの順に形成されている。下部電極51は、下部電極活物質層51a、下部電極集電体51b、第1の端子部51cを備えており、上部電極53は、上部電極活物質層53a、上部電極集電体層53bを備えている。

なお、本実施形態5において、下部電極活物質層51aは特許請求の範囲の「下部電極活物質」、下部電極集電体51bは特許請求の範囲の「下部電極集電体」、上部電極活物質層53aは特許請求の範囲の「上部電極活物質」、上部電極集電体層53bは特許請求の範囲の「上部電極集電体」に相当する。

【0110】

下部電極51は、導電性基板からなる下部電極集電体51b上に、開口部55aを有する絶縁膜55と、下部電極活物質層51aとが順に積層されることによって形成されている。枠状の絶縁膜55に形成された開口部55aは、上記実施形態2と同様、絶縁膜55の内側が略矩形状に切除された形状に形成されている。

【0111】

そして、下部電極51は、下部電極集電体51bと導通すると共にその表面が露出した略矩形状の第1の端子部51cを、導電性基板の裏側(各層が形成されていない側)に備えており、第1の端子部51cは、導電性基板(すなわち、下部電極集電体51b)の裏側表面に設けられる。なお、本実施形態5において、第1の端子部51cは、特許請求の範囲の「端子部」に相当する。

第1の端子部51cは、下部電極集電体51bの少なくとも一部が露出した露出面によって構成される。下部電極集電体51bを構成する導電性基板の裏面に各種ケーブルを接続することが可能であれば、第1の端子部51cは、少なくとも、下部電極集電体51bと導通性を保持すると共にその一部が露出した構成であれば良い。したがって、第1の端子部51cの位置に関し、下部電極集電体51bを構成する導電性基板の裏面上であれば、その位置は限定されない。例えば導電性基板の裏側を保護膜で覆い、該保護膜の一部を切除することによって第1の端子部51cを形成しても良い。

【0112】

このように、本実施形態5の薄膜固体二次電池50は、導電性基板によって下部電極集電体51bが構成され、さらに導電性基板上に設けた絶縁膜55により、下部電極集電体51bと下部電極活物質層51aとの接触面が調整されているため、下部電極集電体51bと上部電極集電体層53bとが接触することがない。さらに、本実施形態5の構成によると、薄膜固体二次電池50は、導電性基板の裏面側であれば、各種ケーブルの接続位置に関し、自由度の高い接続を可能にすると共に、その構成が単純であり、極めて製造効率の良い薄膜固体二次電池50を提供することができる。

【0113】

[実施形態6]

上記実施形態1〜5では、セルが1層の単セルの場合を例示して説明したが、薄膜固体二次電池10,20,30,40,50は、直列に積層させた構成、並列に接続された構成であっても良い。

本発明の実施形態6に係る薄膜固体二次電池60は、図13に示すように、薄膜固体二次電池を二段積層した例である。薄膜固体二次電池60は、正負いずれか一方の極性の下部電極61と、固体電解質層62と、他方の極性の上部電極63と、がこの順に形成されており、さらにその上層に、下部電極活物質層61a’と、固体電解質層62’と、上部電極63’とを備えている。そして、基板S側に形成される下部電極61は、下部電極活物質層61a、下部電極集電体層61b、第1の端子部61cを備えており、上部電極63は、上部電極活物質層63a、上部電極集電体層63bを備えている。また、上方に積層された上部電極63’は、上部電極活物質層63a’、上部電極集電体層63b’を備えている。

なお、本実施形態6において、下部電極活物質層61a,61a’は特許請求の範囲の「下部電極活物質」、下部電極集電体61bは特許請求の範囲の「下部電極集電体」、上部電極活物質層63a,63a’は特許請求の範囲の「上部電極活物質」、上部電極集電体層63b,63a’は特許請求の範囲の「上部電極集電体」に相当する。

【0114】

そして、図13に示すように、下部電極集電体層61aの端部をその上方に配設される下部電極活物質層61a’で覆う(すなわち、下部電極集電体層61aと下部電極活物質層61a’との接触面の外周は、下部電極活物質層61a’の下面の外周よりも内側に形成されている)ことにより、下部電極集電体層61aと、上部電極集電体層63b’は互いに接触することがない。したがって、本発明の薄膜固体二次電池60において、下部電極集電体層61aと上部電極集電体層63b’との導通を防ぐ構成であり、複数の薄膜固体二次電池を多段に積層することにも適用することができる。

【0115】

本実施形態6の薄膜固体二次電池60の製造方法は、上記実施形態1(図3)の製造方法において、上部電極集電体層13bの成膜終了時、開口部が一回り大きいマスクに交換する工程をさらに備えている。そして、マスク交換後、二段目(上方)の下部電極活物質層61a’、固体電解質層62’、上部電極活物質層63a’、上部電極集電体層63b’の順に積層して成膜する。なお、二段目の下部電極活物質層61a’が正極、上部電極63’(上部電極活物質層63a’、上部電極集電体層63b’)が負極となるように積層すると、薄膜固体二次電池が直列に接続された構成となる。したがって、最上段(本実施形態では二段目)に設けられる薄膜固体二次電池を構成する最上層、すなわち、上部電極集電体層63b’が第2の端子部(不図示)を構成していればよい。

【0116】

[実施形態7]

また、第1の端子部11c,21c,31c,41c,51c,61c及び第2の端子部14,24の形状、配設位置は上記実施形態に限定されず、各集電体と導通すると共に各種ケーブルを接続可能なように露出した構成であれば、如何なる形状、位置に形成されていても良い。

【0117】

したがって、本発明の実施形態7に係る薄膜固体二次電池70は、図14に示すように、下部電極集電体層71b、下部電極活物質層71a、固体電解質層72、上部電極活物質層73a、上部電極集電体層73bを平面視略矩形状に積層して形成し、一つの頂点部分には露出した第1の端子部71cを、他の頂点部分には第2の端子部74を設けた構成としても良い。第1の端子部71cは、下部電極活物質層71a、固体電解質層72、上部電極活物質層73a、上部電極集電体層73bの頂点部分が欠けた形状とすることにより、大気に露出する構成となる。また、第2の端子部74は、下部電極集電体層71bの頂点部分が欠けた形状とすることにより、下部電極集電体層71bの外側に延出して配設される。そして、下部電極集電体層71bの外周端部は、下部電極活物質層71aの外周端部よりも内側になるように成膜されている。なお、各層の積層順は薄膜固体二次電池10と同様である。

【0118】

なお、複数段積層された薄膜固体二次電池を接続する構成に関して実施形態6を例に挙げて説明したが、接続形式はこれに限定されず、他の様々な形態をとることができる。例えば、一段目の薄膜固体二次電池を正極から積層し、継いで二段目を負極から、さらに三段目を正極から、となるように極性が交互に変わるような構成で各薄膜固体二次電池を積層して、並列接続となるようにしてもよい。このとき、各段の薄膜固体二次電池の正極端子部、負極端子部は、それぞれ積層された段ごとに配設され、直下(又は直上)に積層された薄膜固体二次電池の同一極性の端子とそれぞれ導通するように形成される。

さらに、電池を構成する各層に関し、上記実施形態1乃至7のように、必ずしも矩形状とする必要はなく、一定の面積を備えた薄膜によって形成されていれば良い。

【産業上の利用可能性】

【0119】

本発明により製造された薄膜固体二次電池は、デバイスを備えた複合型機器の電源として用いられることにより、安定的かつ長時間にわたってデバイスを駆動することができる。このようなデバイスとして、たとえば、携帯電話、ノートパソコン、デジタルカメラ、携帯型ゲーム等のモバイル機器が挙げられる。

【符号の説明】

【0120】

S 絶縁性基板

10,20,30,40,50,60,70 薄膜固体二次電池

11,21,31,41,51,61 下部電極

11a,21a,31a,41a,51a,61a,61a’,71a 下部電極活物質層(下部電極活物質)

11b,31b,41b,61b,71b 下部電極集電体層(下部電極集電体)

21b,51b 下部電極集電体(導電性基板)

11c,21c,31c,41c,51c,61c,71c 第1の端子部(端子部)

12,22,32,42,52,62,62’,72 固体電解質層(固体電解質)

13,23,33,43,53,63,63’ 上部電極

13a,23a,33a,43a,53a,63a,63a’,73a 上部電極活物質層(上部電極活物質)

13b,23b,33b,43b,53b,63b,63b’,73b 上部電極集電体層(上部電極活物質)

14,24,74 第2の端子部

25,55 絶縁膜

25a,55a 開口部

25b 切り欠き部

100 薄膜固体二次電池(比較例)

110 下部電極

110a 下部電極活物質層

110b 下部電極集電体層

110c 第1の端子部

120 固体電解質層

130 上部電極

130a 上部電極活物質層

130b 上部電極集電体層

【技術分野】

【0001】

本発明は、薄膜固体二次電池及び薄膜固体二次電池の製造方法に係り、特に、マスクを使用した製造工程の簡略化を図り、歩留まりの良い薄膜固体二次電池及び薄膜固体二次電池の製造方法に関する。

【背景技術】

【0002】

ICカード、携帯電話をはじめとする小型携帯機器は広く普及し、より小型、軽量、多機能化が進んでいる。それに伴い、それらの機器を駆動させるために必要な電池も、より小型でエネルギー密度が高いことが求められている。リチウムイオン二次電池は、他の電池と比べてエネルギー密度が高いため広い用途で用いることが可能で、現在、最も広く普及している。

【0003】

また、小型携帯機器以外にも、医療機器、センサー機器、小型機能ロボット等、各種小型デバイスにおいても、小型でエネルギー密度が高い電池が求められている。

しかしながら、電池の小型化や薄型化に関し、電解液を用いる従来の電池では容器の厚さなどから限界がある。これに対し、溶液ではなく、ゲル状の電解質や固体電解質を用いる全固体型の電池が知られており、例えば固体電解質を用いる薄膜固体二次電池(例えば、特許文献1参照)が提案されている。

【0004】

薄膜固体二次電池の構成は、特許文献1に記載のように、基板上に負極集電体薄膜、負極活物質薄膜、固体電解質薄膜、正極活物質薄膜、正極集電体薄膜を順に積層した構成、又は基板上に上記層を逆の順で積層した構成である。このような構成により、薄膜固体二次電池は、基板を除けば1μm程度の薄さにすることが可能である。また、基板の厚さを薄くしたり、薄膜化した固体電解質フィルムを基板の代わりに使用したりすれば、全体としてより薄型化、小型化を図ることが可能である。さらに、全固体型の薄膜固体二次電池であるため、液漏れ等の不都合もなく、高い安全性を備えたものとすることができる。

【0005】

薄膜固体二次電池の製造技術に関しては、薄膜固体二次電池(例えば薄膜固体リチウム二次電池)の各層を積層させる際、スパッタリング技術、真空蒸着技術等のドライプロセスによりその材料及び成膜技術に関して、種々の材料及び技術が提案されている。その中でも、スパッタリングによる成膜技術は、近年の技術進歩に伴い、様々なターゲットによる成膜が可能となってきているだけでなく、装置の小型化、成膜工程の簡略化、及びそれに伴うコストダウンも可能であることから、薄膜固体二次電池の製造技術において非常に重要とされる技術である。

【0006】

スパッタリング技術における成膜面積の制御方法としては、基板にマスクを装着して基板成膜面側を部分的に覆い隠し、マスクの開口部分のみに成膜する方法が一般に用いられている。基本的に、薄膜固体二次電池を構成する5層の成膜においては、それぞれ任意の二次元形状に成膜するために、マスクを積層プロセスごとに交換する必要がある。しかしながら、このマスク交換時においては、技術的な問題により僅かな「ずれ」が生じ、この「ずれ」に伴い、正極膜(正極集電体層及び正極活物質層)と負極膜(負極集電体層及び負極活物質層)とが、それぞれ膜の端部において接触して短絡が起きるという問題点がある。したがって、スパッタリング技術により高性能な薄膜固体リチウム二次電池を製造できるにもかかわらず、上記問題点により、不良品が発生し、歩留まりが悪いという不都合があった。

【0007】

これに対し、特許文献2では、正極膜と負極膜の短絡を防止するため、電池を構成する各層の成膜面積を基板側から順に小さくし、各層が互いに平面上で重ならないように形成された薄膜固体二次電池が開示されている。

また、特許文献3では、箔の上に各層が積層され、最上層である負極活物質層のみを他の層と比較して面積が小さくなるように形成された薄膜固体二次電池が開示されている。

【0008】

特許文献2,3に開示された構成のように、下方に形成された層に対し、上方に形成された層の面積を小さく形成することにより、上方に形成された層は下方に形成された層の周縁において互いに接触することが無く、短絡の発生を抑制することができる。

【0009】

また、特許文献4では、集電体層の上に面積の小さな負極活物質層を形成し、さらにこの負極活物質層の周縁を覆うように、面積の大きな電解質層を積層した薄膜固体二次電池が開示されている。そしてさらに電解質層の上層に、面積の小さな正極活物質層を形成し、この正極活物質層の上層に面積の大きな集電体層を形成することにより、正極活物質層の周縁を覆うこともまた開示されている。

このような構成とすると、負極活物質層と、正極活物質層及び集電体層とが接触することがない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3531866号公報

【特許文献2】特許第3116857号公報

【特許文献3】国際公開第2007/102433号

【特許文献4】特開2008−112635号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献2,3のように、薄膜固体二次電池を構成する各層について、上方に積層する層の面積を、下方に積層する面積よりも小さく形成した構成や、特許文献4のように、活物質層の上層に形成する層の面積を大きくし、活物質層の周縁を覆う構成とすると、各層が互いに周縁部で接触することなく、その結果、短絡を防止することができる。

【0012】

このように、各層の面積が異なる各層を備えた薄膜固体二次電池をスパッタリングにより作製する際、面積の異なる各層を成膜するためにはマスクを交換する必要がある。そして、マスクを交換する際には、スパッタリング装置内を一旦大気開放する必要がある。したがってマスク交換時、各層の表面が大気中に曝されるため、各層における表面の酸化、水分による変質が伴う。そしてその結果、電池性能(例えば、電池の寿命)が低下する虞が生じる。

【0013】

したがって、特許文献2乃至4に開示された技術においては、マスク交換回数が多いため電池性能の劣化が生じ、薄膜固体二次電池の製造において、歩留まりが低下するという問題点があった。さらに、各層毎にマスクを交換すると製造工程が煩雑となるとともにコストがかかるという問題点があった。

【0014】

本発明の目的は、薄膜固体二次電池の上下電極間で起こる短絡の削減を図り、歩留まりの良い薄膜固体二次電池及び薄膜固体二次電池の製造方法を提供することにある。

また、本発明の他の目的は、薄膜固体二次電池を構成する各層の成膜において、マスク交換回数を削減して製造工程の簡略化を図り、電池性能の良い薄膜固体二次電池及び薄膜固体二次電池の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

前記課題は、本発明に係る薄膜固体二次電池によれば、正負いずれか一方の極性の下部電極と、固体電解質と、他方の極性の上部電極とがこの順に形成されてなる薄膜固体二次電池であって、前記下部電極は、前記固体電解質の下面に面接触する下部電極活物質と、該下部電極活物質の下面に面接触する下部電極集電体と、該下部電極集電体と導通すると共に前記下部電極活物質と面接触しない位置まで延設され露出した露出面、又は前記下部電極集電体の少なくとも一部が露出した露出面からなる端子部とを備え、前記上部電極は、前記固体電解質の上面に面接触する上部電極活物質と、該上部電極活物質の上面に面接触する上部電極集電体とを備え、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とは、平面視略同一形状で積層され、前記下部電極集電体と前記下部電極活物質との接触面の外周は、前記下部電極活物質の下面の外周よりも内側に形成されてなること、により解決される。

【0016】

このように、本発明の薄膜固体二次電池において、下部電極集電体と、その上方に配設される下部電極活物質との接触面の外周は、下部電極活物質の下面の外周よりも内側に形成されている。すなわち、この構成により、下部電極集電体の端部を、その上方に配設される下部電極活物質で覆うことにより、下部電極集電体が上部電極集電体と接触することがない。したがって、確実に短絡を防止することができるだけでなく、歩留まりの良い薄膜固体二次電池を提供することができる。

そして、薄膜固体二次電池を構成する下部電極集電体、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体は、基板上に、真空成膜装置内でマスクを用いることにより形成されるのが一般的であるが、下部電極活物質から上部電極集電体までが平面視略同一形状として構成されるため、これら各層の薄膜形成時、すべて同一マスクを用いて成膜することができる。一般に、各層の形状が異なる構成とするとマスク交換が必要となり、マスク交換を行う際、真空成膜装置内の大気開放を伴い、その結果、薄膜を汚染することがある。これに対し、本発明の薄膜固体二次電池は平面視略同一形状であるため、各層の形成時にマスク交換を伴わず、一括で下部電極活物質から上部電極集電体までを成膜することにより、マスク交換に起因する各層の汚染を防止することができる。その結果、電池性能の良い薄膜固体二次電池とすることができる。

さらに、本発明の薄膜固体二次電池は、上記構成により下部電極活物質を形成した後、マスク交換を行う必要がない。したがって、本発明の薄膜固体二次電池は、特に下部電極を正極とした場合、電池性能に特に大きく関係するリチウムを含有した活物質の成膜時、真空成膜装置内の大気開放を行う必要が無く、その結果、活物質を汚染しないため、良好な電池性能を備えた薄膜固体二次電池とすることができる。

【0017】

このとき、前記下部電極集電体及び前記端子部は、可撓性を備えた薄板状の絶縁性基板上に形成された導体膜パターンであると好適である。

このように、フィルム等を含む薄板状の絶縁性基板を用いることにより、本発明の薄膜個体二次電池は、可撓性を備えた薄膜固体二次電池とすることも可能である。したがって、薄膜固体二次電池が搭載される電子機器において、その設置箇所、設置形態を限定することなく、さまざまな電子機器に搭載可能である。さらに、薄板状又はフィルム状の薄膜固体二次電池は軽量であるため、運搬費用も抑制することができる。

【0018】

また、前記端子部は、前記下部電極集電体の外周方向外側に延設されてなると好ましい。

このように、下部電極集電体の外周方向外側に延設されることにより、基板上において、端子部は下部電極集電体が積層された側と同じ側に形成される。その結果、外部接続用に用いられる各種ケーブルは、この端子部と、上部電極集電体とに接続されるため、同一面上に正極、負極の端子を備えた薄膜固体二次電池とすることができる。したがって、薄膜固体二次電池が電子機器等に搭載される際、その配線が簡素化される。

【0019】

さらにまた、前記下部電極集電体は、導電性基板からなり、該導電性基板上には、開口部を有する絶縁膜が形成され、該絶縁膜の開口部の外周は、前記下部電極活物質の外周よりも内側に形成された構成であっても良い。

このように、導電性基板を用いることにより、導電性基板を下部電極集電体として機能させることができる。その結果、絶縁性の基板を用いる場合と比較してその構成が簡素化される。また、下部電極集電体を別途成膜により形成する工程を省略することができるため、薄膜固体二次電池の製造工程を簡略化することができる。

【0020】

このとき、前記下部電極活物質がリチウムを含む材料からなり、前記固体電解質が、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであると好ましい。

このように、下部電極を正極とし、下部電極活物質にリチウムを含む材料を用い、さらにリチウムイオンの伝導性が良好なこれらの化合物を固体電解質に含有することで、良好な充放電特性を備えた薄膜固体リチウムイオン二次電池を提供することができる。

【0021】

前記課題は、本発明に係る薄膜固体二次電池の製造方法によれば、正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、絶縁性基板上に、前記下部電極集電体及び該下部電極集電体と導通すると共に少なくとも一部が露出した前記端子部を構成する導体膜パターンを形成する工程と、薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記下部電極集電体の外周よりも外側であって且つ前記端子部の一部が前記薄膜形成領域に含まれない位置で、前記絶縁性基板上の前記導体膜パターンが形成された側に配設する工程と、前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、を備えてなること、により解決される。

【0022】

このとき、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体の各層が平面視略同一形状に形成され、これら各層は、マスク交換を伴うことなく連続成膜される。これにより、マスク交換時に伴う真空成膜装置内の大気開放及び真空成膜装置の排気を省略する事ができ、その結果、電池セルの作製時間が大幅に短縮され、製造原価の低減を図ることができる。

また、マスク交換を伴わずに連続成膜することにより、大気中での作業を少なくすることができるため、電池セルを構成する薄膜の劣化を防止することが可能となる。さらに、製造過程において複数の担当者が関わった場合であっても、担当者間の作業効率の差に依存して、電池性能に差が出る可能性を低減することができる。したがって、歩留まりが向上すると共に、均一な品質の薄膜固体二次電池を製造することができる。

さらにまた、絶縁性基板上に形成される下部電極集電体と上部電極集電体とが接触しにくく、その結果、短絡の防止効果が高い薄膜固体二次電池を製造することができる。

【0023】

また、前記課題は、本発明に係る薄膜固体二次電池の製造方法によれば、正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、前記下部電極集電体を構成する導電性基板の表面に、開口部を備えた絶縁膜を成膜する工程と、薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記開口部の外周よりも外側となる位置で、前記導電性基板上の前記絶縁膜が形成された側に配設する工程と、前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、を備えてなること、により解決される。

【0024】

このとき、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体の各層を、マスク交換を伴わずに連続成膜することができる。これにより、マスク交換に伴う大気開放を必要とせず、真空成膜装置の排気時間を省略する事ができ、その結果、電池セルの作製時間を短縮することができ、製造原価の低減を図ることができる。

また、導電性基板を用いた際、その表面に開口部を備えた絶縁膜を形成することにより、導電性基板によって構成される下部電極集電体と、その上方に形成される上部電極集電体とが接触しにくく、その結果、短絡の防止効果が高い薄膜固体二次電池を製造することができる。このとき、下部電極集電体として機能する導電性基板を用いることにより、下部電極集電体を別途成膜する必要がないため、製造工程を簡略化することができる。

【0025】

このとき、前記下部電極活物質は、リチウムを含む材料からなり、前記固体電解質は、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであると好ましい。

このように、下部電極活物質の成膜時、リチウムを含む材料を用いて成膜し、さらにリチウムイオンの伝導性が良好なこれらの化合物を用いて固体電解質を成膜することで、良好な充放電特性を備えた薄膜固体リチウムイオン二次電池を製造することができる。

【発明の効果】

【0026】

本発明の薄膜固体二次電池によれば、下部電極集電体と下部電極活物質との接触面の外周が、下部電極活物質の下面の外周よりも内側に形成されてなることにより、下部電極と上部電極の各集電体が接触することによる短絡を効果的に防止することができ、その結果、歩留まりの良い薄膜固体二次電池を提供することができる。さらに、下部電極活物質、固体電解質、上部電極活物質、上部電極集電体の各層は、平面視略同一形状としているためマスク交換を伴わずに連続成膜することができると共に、電池効率に特に影響する活物質層を汚染することなく成膜することができ、薄膜固体二次電池の電池性能が向上する。

また、本発明の薄膜固体二次電池の製造方法によれば、下部電極活物質から上方に配設される各層を、マスク交換を伴わずに連続成膜することができるため、製造工程を簡略化し、大幅な製造時間の短縮化を図ることができ、薄膜固体二次電池の製造に伴う費用を抑えることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態1に係る薄膜固体二次電池の概略斜視図である。

【図2】本発明の実施形態1に係る薄膜固体二次電池の平面図である。

【図3】図1のA−A線に相当する概略断面図である。

【図4】比較例の実施形態に係る薄膜固体二次電池の平面図である。

【図5】比較例の実施形態に係る薄膜固体二次電池の概略断面図である。

【図6】本発明の実施例及び比較例に係る薄膜固体二次電池の放電曲線のグラフ図である。

【図7】本発明の実施形態2に係る薄膜固体二次電池の概略斜視図である。

【図8】本発明の実施形態2に係る薄膜固体二次電池の平面図である。

【図9】図7のB−B線に相当する概略断面図である。

【図10】本発明の実施形態3に係る薄膜固体二次電池の概略断面図である。

【図11】本発明の実施形態4に係る薄膜固体二次電池の概略断面図である。

【図12】本発明の実施形態5に係る薄膜固体二次電池の概略断面図である。

【図13】本発明の実施形態6に係る薄膜固体二次電池の概略断面図である。

【図14】本発明の実施形態7に係る薄膜固体二次電池の平面図である。

【発明を実施するための形態】

【0028】

本発明の実施形態に係る薄膜固体二次電池及び薄膜固体二次電池の製造方法を図面に基づいて説明する。なお、以下に説明する材料、配置、構成等は、本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0029】

図1乃至3は本発明の実施形態1に係るもので、図1は薄膜固体二次電池の概略斜視図、図2は薄膜固体二次電池の平面図、図3は図1のA−A線に相当する概略断面図であり、図4及び図5は比較例に係るもので、図4は薄膜固体二次電池の平面図、図5は薄膜固体二次電池の概略断面図であり、図6は本発明の実施例及び比較例に係る薄膜固体二次電池の放電曲線のグラフ図であり、図7乃至9は本発明の実施形態2に係るもので、図7は薄膜固体二次電池の概略斜視図、図8は薄膜固体二次電池の平面図、図9は図7のB−B線に相当する概略断面図であり、図10は本発明の実施形態3に係る薄膜固体二次電池の概略断面図であり、図11は本発明の実施形態4に係る薄膜固体二次電池の概略断面図であり、図12は本発明の実施形態5に係る薄膜固体二次電池の概略断面図であり、図13は本発明の実施形態6に係る薄膜固体二次電池の概略断面図であり、図14は本発明の実施形態7に係る薄膜固体二次電池の平面図である。なお、薄膜固体二次電池を構成する各層は、説明のため実際よりも厚みを強調して描いてある。

【0030】

[実施形態1]

本発明の実施形態1に係る薄膜固体二次電池10は、図1、図3に示すように、正負いずれか一方の極性の下部電極11と、固体電解質層12と、他方の極性の上部電極13とがこの順に形成されている。下部電極11と、固体電解質層12と、上部電極13は、絶縁性基板S上に順に積層され、下部電極11は、下部電極活物質層11a、下部電極集電体層11b、第1の端子部11cによって構成されており、上部電極13は、上部電極活物質層13a、上部電極集電体層13bによって構成されている。

なお、本実施形態1において、下部電極活物質層11aは特許請求の範囲の「下部電極活物質」、下部電極集電体層11bは特許請求の範囲の「下部電極集電体」、上部電極活物質層13aは特許請求の範囲の「上部電極活物質」、上部電極集電体層13bは特許請求の範囲の「上部電極集電体」に相当する。

【0031】

下部電極11は、絶縁性基板S上から順に下部電極集電体層11bと、下部電極活物質層11aとが積層されることによって形成されている。そして、下部電極11は、下部電極活物質層11aと接触しない位置まで延設され露出した露出面からなる第1の端子部11c、すなわち、下部電極集電体層11bの外周方向外側に延設された略矩形状の第1の端子部11cを備えている。(図2、図3では、説明のため、下部電極集電体層11bと、第1の端子部11cとが点線で隔てられて描かれているが、実際には連続した薄膜状に形成される。)第1の端子部11cは、外部接続用の各種ケーブル等に接続されるために形成され、下部電極集電体層11bと導通すると共に、その一部が露出した構成となっている。なお、本実施形態1において、第1の端子部11cは、特許請求の範囲の「端子部」に相当し、外部接続用のケーブルが接続される。

【0032】

第1の端子部11cと各種ケーブルとの接続方法は公知の技術が用いられ、例えば、異方性導電体(ACF)、フレキシブルフラットケーブルをこの順に重ねた状態で加熱して熱圧着することにより接続される。なお、ACFを用いて接続するだけでなく、はんだ接続等の他の接続方法で接続するものであっても良く、フレキシブルフラットケーブルの代わりに金属導線を用いても良い。金属導線を用いる場合は、その接続方法をワイヤボンディング、はんだ、レーザー溶接などとすることができる。

【0033】

一方、図3に示すように、下部電極活物質層11aの上面は、下部電極11上に形成される固体電解質層12の下面(底面)に面接触するように積層して形成されていると共に、下部電極活物質層11aの下面は、下部電極集電体層11bの上面に面接触するように積層して形成されている。

【0034】

上記下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bは、平面視略同一形状(本実施形態1では略矩形状)で積層されている。したがって、下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bの各層を形成する際、マスクを交換する必要が無い。マスク交換の際は真空成膜装置内の大気開放を伴うが、下部電極活物質層11aから上部電極集電体層13bまでの成膜時、同一マスクを使用可能であるため、下部電極活物質層11aから上部電極集電体層13bまでが大気開放による影響をうけることなく、電池性能の良い薄膜固体二次電池10を提供することができる。

【0035】

下部電極活物質層11aから上部電極集電体13bまでを成膜する際に使用するマスクは、図1、図2から示されるように略矩形状であっても良いし、他の形状としても良い。また、本実施形態1では、各種ケーブルとの接続用に、略矩形状の下部電極活物質層11a、固体電解質層12、上部電極活物質層13a、上部電極集電体層13bの各層から第2の端子部14が同一形状で突出して形成された構成としている。(図2では、説明のため、上部電極集電体層13bと、第2の端子部14とが点線で隔てられて描かれているが、実際には連続した薄膜状に形成される。)第2の端子部14は、第1の端子部11cと対称となる位置に形成されていると好ましい。なお、上記方法により、上部電極集電体層13bに対して直接各種ケーブルを接続可能であるから、第2の端子部14は本実施形態1のように上部電極集電体層13bから突出して延設されていなくても良い。

【0036】

そして、下部電極集電体層11bと下部電極活物質層11aとの接触面、すなわち、下部電極集電体層11bの上面の外周は、下部電極活物質層11aの外周よりも内側に形成されている。図2に示すように、本実施形態1の薄膜固体二次電池10において、下部電極集電体層11bの外周は略矩形状に形成されており、その外周から、外側に向かって第1の端子部11cが延設されている。

【0037】

下部電極集電体層11bは、下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bと比較して小さい面積となるように形成されており、下部電極集電体層11bの上面は、下部電極活物質層11aによって包含されている。すなわち、下部電極集電体層11bは、下部電極活物質層11aにその全面が覆われると共に、さらにその外周端部が他の層(固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13b)に接触することがないように、配設されている。したがって、下部電極集電体層11b(より詳細には、下部電極集電体層11bと下部電極活物質層11aの接触面)の外周端部は、少なくとも下部電極活物質層11aの外周端部に対して内側に配設された構成となっている(図3を参照)。

【0038】

このように、下部電極集電体層11bの外周端部が、少なくとも下部電極活物質層11aの外周端部よりも内側となる構成とすると、下部電極集電体層11bが、下部電極活物質層11aに完全に覆われる形状となるため、下部電極集電体層11bが、固体電解質層12よりも上に形成される層に接触することがない。したがって、短絡を防止することができ、その結果、歩留まりの良い薄膜固体二次電池10とすることができる。

【0039】

一方、下部電極集電体層11bから延設された第1の端子部11cは、少なくともその一部が露出するように形成されており、図2に示すように、一部は下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bの外周よりも内側に形成されているが、一部は下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bの外周の外側まで延設されている。このように、下部電極集電体層11bから延設された第1の端子部11cを備え、この第1の端子部11cが、下部電極集電体層11bよりも上方に形成された各層(下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13b)と積層されていない露出部を備えることにより、本発明の薄膜固体二次電池10は、各種ケーブルに容易に接続することができる。

【0040】

なお、上記構成の薄膜固体二次電池10の第1の端子部11cの露出部及び、第2の端子部14以外の部分を被覆する保護膜(不図示)が設けられる。また、上記のように、第2の端子部14を特別に形成することなく、上部電極集電体層13b上の一部において保護膜を備えない構成とし、その部分に各種ケーブルを接続する構成としても良い。

【0041】

以下、下部電極11を正極、上部電極13を負極とした薄膜固体リチウムイオン二次電池を例に挙げ、各層の構成について説明する。なお、下部電極11が負極、上部電極13が正極であっても良いのは勿論である。ただし、後述のように、リチウムを含んでいる正極活物質の表面を保護するため、下部電極11を正極とし、その上に固体電解質層12、負極となる上部電極13を積層させた構成とすると、正極活物質に含まれるリチウムが成膜中に負極活物質層に移動するのを防ぎ、電池特性の低下を抑制することができる。

【0042】

絶縁性基板Sは、ガラス、樹脂基板等を用いることができる。樹脂基板としては、ポリイミドやPET等を用いることができる。また、破損することなく取り扱いができるものであれば、薄板状に形成されると共に可撓性を備え、折り曲げが可能な薄板状のフィルムを用いることができる。このように、フィルム等の薄板状に形成された可撓性を備えた絶縁性基板Sを用いると共に、各層を数μm〜数十μm程度の薄膜によって構成することにより、電池全体として可撓性を備えた薄膜固体二次電池10を提供することができる。

また、これらの絶縁性基板Sには、例えば透明性を増したり、Naなどのアルカリ元素の拡散を防止したり、耐熱性を増したり、ガスバリア性を持たせるなどの付加特性が備わっていればより好ましい。

【0043】

正極集電体層として機能する下部電極集電体層11b及び第1の端子部11cは、絶縁性基板Sとの密着性がよく、電気抵抗が低い金属膜によって構成される。下部電極集電体層11bは、正極活物質層としての下部電極活物質層11aとの密着性がよく、電気抵抗が低い導電膜を用いることができる。

【0044】

第1の端子部11cが取り出し電極として良好に機能するためには、そのシート抵抗が1kΩ/□以下であることが望ましい。第1の端子部11cの膜厚を0.1μm以上に設定すると、第1の端子部11cは抵抗率が1×10−2Ω・cm以下の物質によって形成する必要がある。このような物質として、例えば、バナジウム、チタン、ニオブ、アルミニウム、銅、ニッケル、金等を使用することができる。これらの物質によって第1の端子部11cは、できるだけ薄くて電気抵抗も低くなる0.05〜1μm程度の膜厚に形成することができる。

【0045】

そして、下部電極集電体層11bは、第1の端子部11cと同様にバナジウム、チタン、ニオブ、アルミニウム、銅、ニッケル、金等を使用することができる。下部電極集電体層11bと第1の端子部11cを同一の材料、且つ同一のマスクを用いて形成すると、電池セルの製造工程を簡略化することができ、好適である。

【0046】

正極活物質層として機能する下部電極活物質層11aは、リチウムを含み、リチウムイオンの離脱、吸蔵が可能である物質であればよく、特に限定はないが、好ましくは、遷移金属であるマンガン、コバルト、ニッケルのうちのいずれか一つ以上とリチウムを含む金属酸化物薄膜を用いると好適である。例えば、リチウム−マンガン酸化物(LiMn2O4,Li2Mn2O4等),リチウム−コバルト酸化物(LiCoO2,LiCo2O4等),リチウム−ニッケル酸化物(LiNiO2,LiNi2O4等),リチウム−マンガン−コバルト酸化物(LiMnCoO4,Li2MnCoO4等),リチウム−チタン酸化物(Li4Ti5O12,LiTi2O4等)等を使用することができる。下部電極活物質層11aの膜厚は、できるだけ薄いことが望ましいが、充放電容量を確保できる0.05〜5μm程度とすると良い。

【0047】

固体電解質層12は、リチウムイオンの伝導性が良いリン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライドガラス(LiPON)、又はTaとNbのいずれか一つ以上の遷移金属及びLiとNを含む複合酸化物等を用いることができる。固体電解質層12の膜厚は、ピンホ−ルの発生が低減され且つできるだけ薄い0.05〜1μm程度が好ましい。

【0048】

負極活物質層として機能する上部電極活物質層13aは、リチウムイオンの離脱、吸蔵が可能である物質であればよく、特に限定はないが、好ましくは、シリコン−マンガン合金(Si−Mn),シリコン−コバルト合金(Si−Co),シリコン−ニッケル合金(Si−Ni),リチウム−チタン酸化物(LiTi2O4,Li4Ti5O12等)、五酸化ニオブ(Nb2O5),酸化チタン(TiO2),酸化インジウム(In2O3),酸化亜鉛(ZnO),酸化スズ(SnO2)、酸化ニッケル(NiO)、スズが添加された酸化インジウム(ITO)、アルミニウムが添加された酸化亜鉛(AZO)、ガリウムが添加された酸化亜鉛(GZO)、アンチモンが添加された酸化スズ(ATO)、フッ素が添加された酸化スズ(FTO)、リチウムが添加された酸化ニッケル(NiO−Li)等を用いると好適である。

【0049】

負極集電体層として機能する上部電極集電体層13bは、負極活物質層としての上部電極活物質層13aとの密着性がよく、電気抵抗が低い導電膜を用いることができる。

下部電極集電体層11bと第1の端子部11cと同様にバナジウム、チタン、ニオブ、アルミニウム、銅、ニッケル、金等を使用することができる。

【0050】

また、負極活物質として、ニオブ酸化物(Nb2O5)を用いた場合、負極集電体をニオブとすることにより、同一のニオブ金属ターゲットを用いてスパッタリング成膜時の酸素ガス流量を調節して作製する事ができる。これにより、電池セルを作製する際に、必要なターゲット数と電源数を少なくする事ができ、装置の小型化を実現でき、原価を削減することができる。

【0051】

上記の薄膜固体二次電池10は、充電を行うと、正極活物質層としての下部電極活物質層11aからリチウムがイオンとなって離脱し、固体電解質層12を介して負極活物質層としての上部電極活物質層13aに吸蔵される。このとき、正極活物質層としての下部電極活物質層11aから外部へ電子が放出される。

また、放電時には、負極活物質層としての上部電極活物質層13aからリチウムがイオンとなって離脱し、固体電解質層12を介して正極活物質層としての下部電極活物質層11aに吸蔵される。このとき、負極活物質層としての上部電極活物質層13aから外部へ電子が放出される。

【0052】

従来から、正極及び負極活物質層を他の層よりも面積が小さくなるように形成し、活物質層が覆われるような構成とすることにより、電子の授受に関連するリチウムを含む活物質層が保護され、電池性能を向上させることができる。しかし、活物質層を完全に覆うようにその上層を形成するためにはマスクの交換が必要であり、マスク交換時、作製途中の薄膜固体リチウムイオン二次電池は大気に曝され、汚染される可能性が高く、その結果、電池性能が低下する可能性がある。

【0053】

これに対し、電子の授受に関連するリチウムを含む下部電極集電体層11bを成膜した後、マスクを交換し、下部電極活物質層11aよりも上層の各膜を下部電極集電体層11bよりも面積が大きな層となるように同一マスクを用い、連続して真空状態を保ったまま形成することにより、下部電極活物質層11aが汚染されることない。その結果、良好な電池性能の薄膜固体二次電池10を提供することができる。

【0054】

次に、本発明の実施形態1に係る薄膜固体二次電池10に関し、その製造方法を具体的に説明する。本発明の薄膜固体二次電池10の製造方法は、正負いずれか一方の極性の下部電極11を構成する下部電極集電体層11b、第1の端子部11c及び下部電極活物質11aと、固体電解質層12と、他方の極性の上部電極13を構成する上部電極活物質層13a及び上部電極集電体層13bがこの順に形成されてなる薄膜固体二次電池10の製造方法であって、少なくとも、絶縁性基板S上にマスクを用い、導電性を備えた導体膜によって導体膜パターン(下部電極集電体層11b及び第1の端子部11c)を形成する導体膜パターン形成工程と、薄膜形成領域を区画する枠状のマスクを、薄膜形成領域の外周が下部電極集電体層11bの外周よりも外側であって且つ第1の端子部11cの一部が薄膜形成領域に含まれない位置で、絶縁性基板S上の導体膜パターンが形成された側に配設するマスク交換工程と、交換後のマスクの薄膜形成領域内に下部電極活物質層11aと、固体電解質層12と、上部電極活物質層13aと、上部電極集電体層13bとを連続してこの順に成膜する成膜工程と、を順に備えている。以下、各工程について詳細に説明する。

【0055】

(1.導体膜パターン形成工程)

本発明の薄膜固体二次電池10の製造方法では、まず、絶縁性基板Sの上に、下部電極集電体層11b及び第1の端子部11cが連続して一体となる島状の導体膜パターンを形成する。このとき、下部電極集電体層11b及び第1の端子部11cを構成する上記材料のターゲットを用い、下部電極集電体層11b及び下部電極集電体層11bに連続して形成される第1の端子部11cの形状を区画するマスクを用いてスパッタリング法により成膜される。なお、このとき、一枚の絶縁性基板S上において一カ所に島状の導体膜パターンを形成するのではなく、多数の導体膜パターンを形成し、各導体膜パターンの上方にその他の各層を積層した後、絶縁性基板Sごと分割することにより、少ない成膜回数で多数の薄膜固体二次電池10を作製することができる。

【0056】

(2.マスク交換工程)

上記導体膜パターン形成工程を行った後、真空成膜装置内を大気開放し、下部電極集電体層11b及び第1の端子部11cを含む導体膜パターンを形成するために使用したマスクを取り外す。その後、下部電極集電体層11bの外周端部よりも、外側に薄膜形成領域の外周端部が配設される枠状のマスクを設置する。このとき、絶縁性基板S上において、下部電極集電体層11b及び第1の端子部11cが形成された側に薄膜形成領域を区画するマスクが配設される。なお、このマスクは第1の端子部11cの露出部(すなわち、各種ケーブルと接触する部分、ケーブル接続部)を形成するため、第1の端子部11c上において、下部電極集電体層11bとの接続部とは反対側の端部を被覆するように形成されている(図2参照)。

【0057】

(3.成膜工程)

上記マスク交換工程を行った後、下部電極活物質層11a、固体電解質層12、上部電極活物質層13a、上部電極集電体層13bを、この順で各層が所定の膜厚になるまで同一マスクを用いて連続して成膜する。

【0058】

リチウム二次電池の構成材料であるリチウム含有酸化物は、水分及び酸化によって劣化しやすい事が一般に知られている。その対策としてドライルーム、グローブボックス等が必要となるが、本発明により電池セルを構成する下部電極活物質層11aから上部電極集電体層13bまでを連続して、真空成膜装置内で作製できるので、リチウム二次電池の作製方法として好適である。

【0059】

また、下部電極集電体層11bから上部電極集電体層13bまでの各層の形成方法としては、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等の真空成膜法や、塗布法等を用いることができる。好ましくは、より薄く均一に薄膜を形成できる真空成膜法を用いるのが良い。さらに好ましくは、蒸着物質との原子組成のずれが少なく、均一に成膜ができるスパッタリング法を用いるのが良い。

【0060】

このように、下部電極集電体層11bの外周に対し、下部電極活物質層11aから上の各層の外周が外側になるようにマスクを構成し、下部電極活物質層11a以降の各層を一括で形成することにより、下部電極集電体層11bと上部電極集電体層13bの外周端部が離間して配設される。したがって、マスクの「ずれ」等により下部電極集電体層11bが上部電極集電体層13bに接触することによる短絡を防止することができる。さらに、下部電極活物質層11aを成膜した後、固体電解質層12の成膜前にマスク交換を必要としないため、下部電極活物質層11aの汚染を防止することができ、電池性能の向上を図ることができると共に、製造工程の簡略化を図ることができる。

【0061】

なお、本実施形態1では、下部電極集電体層11b又は上部電極集電体層13bにおいて、いずれかを負極集電体層とし、負極集電体をニオブとし、さらに下部電極活物質層11a又は上部電極活物質層13aのうちいずれかを負極活物質層とし、負極活物質をニオブ酸化物(Nb2O5)とした場合、DCスパッタリング法によって成膜することができるため、RFスパッタリング法に比して、成膜速度の向上が促され、成膜時間の短縮が可能となり、生産効率が向上し、製造原価を削減することができる。

【0062】

なお、本実施形態1においては薄膜固体リチウムイオン二次電池を例に挙げて説明したが、上記構成を持つ様々な動作原理、種類の薄膜固体型の二次電池が作製可能であると考えられる。その中で、エネルギー密度等の電池特性が優れている点と、構成材料の薄膜化が比較的容易である点から、実用的には薄膜固体型のリチウム二次電池が好適であると考えられる。

【0063】

次に、図面を参照して、本発明の実施形態1に係る実施例と、それに対する比較例について説明する。

(実施例)

図1乃至図3の構成となるように絶縁性基板S上、正極集電体層である下部電極集電体層11b、正極活物質層である下部電極活物質層11a、固体電解質層12、負極活物質層である上部電極活物質層13a、負極集電体層である上部電極集電体層13bをこの順にスパッタリング法により形成し、薄膜固体二次電池10を作製した。このとき、上記のように、絶縁性基板S上に予め第1の端子部11c及び下部電極集電体層11bを成膜した後、大気開放を伴うマスク交換を行い、その後、下部電極活物質層11a、固体電解質層12、上部電極活物質層13a、上部電極集電体層13bを連続的に成膜した。

【0064】

絶縁性基板Sは、縦50mm、横50mm、厚さ1mmのホウケイ酸塩ガラスを用いた。

下部電極集電体層11b及び第1の端子部11cはチタン(Ti)ターゲットを用いてDCマグネトロンスパッタリング法により形成した。このとき、DCパワーは1KW、無加熱で成膜した。これにより、下部電極集電体層11b及び第1の端子部11cを一体に連続した島状の導体膜パターンとして、厚さが0.1μmのチタン薄膜を形成した。

【0065】

下部電極活物質層11aは、マンガン酸リチウム(LiMn2O4)ターゲットを用い、酸素を導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、厚さが0.2μmのLiMn2O4薄膜を形成した。

さらに、固体電解質層12は、リン酸リチウム(Li3PO4)の焼結体ターゲットを用い、窒素を導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、厚さが0.1μmのリン酸リチウムオキシナイトライドガラス(LiPON)薄膜を形成した。

【0066】

また、上部電極活物質層13aはニオブ(Nb)ターゲットを用い、酸素を導入してDCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、0.1μmの酸化ニオブ(Nb2O5)薄膜を形成した。

上部電極集電体層13bは下部電極集電体層11b及び第1の端子部11cと同様にチタン(Ti)ターゲットを用い、DCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、厚さが0.1μmのチタン薄膜を形成した。

【0067】

(比較例)

比較例の実施形態に係る薄膜固体二次電池100に関し、図面に基づき説明する。

図4は比較例の実施形態に係る薄膜固体二次電池100の平面図、図5は比較例の実施形態に係る薄膜固体二次電池100の概略断面図である。

【0068】

比較例の薄膜固体二次電池100は、下部電極集電体層11bの外周が、下部電極活物質層11aの外周よりも内側に形成された構成、すなわち、下部電極集電体層11bが露出しないように下部電極活物質層11aに覆われている上記実施形態1(図1乃至図3を参照)の薄膜固体二次電池10とは異なり、下部電極集電体層110bの外周が、下部電極活物質層110aから上に形成される各層の外周よりも外側に形成されていることを特徴としている。

【0069】

以下、比較例の実施形態に係る薄膜固体二次電池100の構成について説明する。

図4、図5に示すように、比較例の実施形態に係る薄膜固体二次電池100は、絶縁性基板S上に、第1の端子部110c、下部電極集電体層110b、下部電極活物質層110a、固体電解質層120、上部電極活物質層130a、上部電極集電体層130bの薄膜が順に積層されて形成されている。

【0070】

そして、絶縁性基板S上に形成される下部電極集電体層110bの外周からは第1の端子部110cが同一平面上で延設されており、下部電極集電体層110bは、他の各層よりもその面積が広く形成されている。下部電極集電体層110b及び第1の端子部110cは、薄膜形成領域を区画するマスクを用いて一括で形成され、その後、マスク交換を行い、下部電極活物質層110a、固体電解質層120、上部電極活物質層130a、上部電極集電体層130bを、この順で各層が所定の膜厚になるまで同一マスクを用いて連続して成膜する。なお、この時に使用されるマスクは、下部電極集電体層110bの外周に対して、区画される薄膜形成領域の外周が内側に配設されるように形成されている。

【0071】

したがって、上記実施形態1の薄膜固体二次電池10と比較して、比較例の薄膜固体二次電池100は、下部電極集電体層110bの外周位置、すなわち、下部電極活物質層110aとの面積比が異なっているのみであり、マスクの形状が異なる点以外は、構成材料、各製造工程が同様であるため、その説明を省略する。

【0072】

図4、図5の構成となるように絶縁性基板S上、正極集電体層である下部電極集電体層110b、正極活物質層である下部電極活物質層110a、固体電解質層120、負極活物質層である上部電極活物質層130a、負極集電体層である上部電極集電体層130bをこの順にスパッタリング法により形成し、薄膜固体二次電池100を作製した。なお、上記薄膜固体二次電池10の実施例と比較して、下部電極活物質層110aよりも上の層を形成するためのマスク形状が異なる点以外は、同様の材料及び製造工程を経て、薄膜固体二次電池100を作製した。

【0073】

上述のようにして得られた薄膜固体二次電池10及び薄膜固体二次電池100について、歩留まり、エネルギー効率(充電電流容量に対する放電電流容量の割合)等の結果を表1にまとめた。実施例及び比較例の結果を以下の表1に示す。

【0074】

【表1】

【0075】

測定は充放電測定器により、

充電電流=0.06mA、充電終了電圧=3.5V

放電電流=0.06mA、放電終了電圧=0.3V

の条件で行い、電池動作が確認できたものを良品として歩留まりを算出した。

【0076】

その結果、本発明の実施例である薄膜固体二次電池10は、歩留まり及びエネルギー効率の点で、比較例の薄膜固体二次電池100よりも良好な結果が得られた。

歩留まりに関し、本発明の実施例の薄膜固体二次電池10は100%(測定個数216個、可動数216個)であったのに対し、比較例の薄膜固体二次電池100は73.8%(測定個数648個、可動数478個)であり、本発明の薄膜固体二次電池10の歩留まりが極めて高いことが示された。さらにエネルギー効率に関し、本発明の薄膜固体二次電池10は、86.2%であったのに対し、比較例の薄膜固体二次電池100は43.0%であり、本発明の薄膜固体二次電池10のエネルギー効率が極めて高いことが示された。すなわち、本発明の薄膜固体二次電池10は、充電電流容量に対して放電電流容量の保持率が極めて高いことが示されている。

【0077】

また、薄膜固体二次電池10及び薄膜固体二次電池100について、放電特性を評価した。実施例及び比較例の結果を図6に示す。測定は、上記記載の条件で行った。

【0078】

その結果、等しい電池容量においては、本発明の実施例である薄膜固体二次電池10の方が、放電時に高い電池電圧を維持できることが示された。例えば電池電圧が0.5V以上を維持できる電池容量を比較すると、実施例の薄膜固体二次電池10は、比較例である薄膜固体二次電池100の約1.1倍の電池容量を備えている。

【0079】

したがって上記比較により、下部電極集電体層11bの上面を下部電極活物質層11aによって覆い、下部電極活物質層11aよりも上に積層される各層を一括で成膜することにより、電池性能及び歩留まりが大きく向上することが示された。

【0080】

さらに、本発明の実施形態2について図面を参照して説明する。図7〜図9は、本発明の実施形態2に係るもので、図7は薄膜固体二次電池20の概略斜視図、図8薄膜固体二次電池20の平面図、図9は、図7のB−B線に相当する断面図である。

【0081】

[実施形態2]

本発明の実施形態2に係る薄膜固体二次電池20は、図7、図9に示すように、正負いずれか一方の極性の下部電極21と、固体電解質層22と、他方の極性の上部電極23とがこの順に形成されている。下部電極21は、下部電極活物質層21a、下部電極集電体21b、第1の端子部21cを備えており、上部電極23は、上部電極活物質層23a、上部電極集電体層23bを備えている。

なお、本実施形態2において、下部電極活物質層21aは特許請求の範囲の「下部電極活物質」、下部電極集電体21bは特許請求の範囲の「下部電極集電体」、上部電極活物質層23aは特許請求の範囲の「上部電極活物質」、上部電極集電体層23bは特許請求の範囲の「上部電極集電体」に相当する。

【0082】

下部電極21は、導電性基板からなる下部電極集電体21b上に、開口部25a及び切り欠き部25bを有する絶縁膜25と、下部電極活物質層21aとが順に積層されることによって形成されている。枠状の絶縁膜25に形成された開口部25a及び切り欠き部25bは、図8に示すように、絶縁膜25の内側が略矩形状に切除された形状に形成されている。

【0083】

そして、下部電極21は、下部電極活物質層21aと接触しない位置まで延設され露出した露出面からなる第1の端子部21c、すなわち、下部電極集電体21bと導通すると共にその表面が露出した略矩形状の第1の端子部21cを備えており、第1の端子部21cは、切り欠き部25bを介して導電性基板(すなわち、下部電極集電体21b)と電気的に接続されている。なお、本実施形態2において、第1の端子部21cは、特許請求の範囲の「端子部」に相当する。

【0084】

第1の端子部21cは、外部接続用の各種ケーブル等に接続されるために形成され、下部電極集電体21bの外周方向外側において、絶縁膜25の一部を切除して切り欠き部25bを形成すると共に、切り欠き部25bに導電性部材を重ねて積層することによって第1の端子部21cが形成される。なお、本実施形態2において、絶縁膜25に形成された切り欠き部25bにおいて導電性基板の一部が露出するため、図9のように導電性部材を備えた構成ではなく、切り欠き部25bを介して各種ケーブルを接続する構成としても良い。

【0085】

さらに、第1の端子部21cは、図9のように略矩形状の切り欠き部25bによって区画されている必要はない。少なくとも、下部電極集電体21bと導通性を保持すると共にその一部が露出した構成であれば良い。

ただし、上記のように、下部電極集電体21bの外周方向外側に離間した位置であって、且つ導電性基板上において、絶縁膜25、下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bが設けられる側と同じ側に切り欠き部25bを形成すると、もう一方の極性端子、すなわち上部電極集電体層23bと同一平面で各種ケーブルを接続することができる。したがって、同一面上に正極、負極の端子を備えた薄膜固体二次電池20とすることができる。

【0086】

また、絶縁膜25の開口部25a及び切り欠き部25bは、マスクによって区画されて形成されても良いし、絶縁膜25に対してエッチングを行うことにより形成されていても良い。

【0087】

そして、下部電極21を構成する下部電極活物質層21aの上面は、下部電極21上に形成される固体電解質層22の下面(底面)に面接触するように積層して形成されていると共に、下部電極活物質層21aの下面は、絶縁膜25に形成された開口部25を介して下部電極集電体21bの上面に面接触するように積層して形成されている。

【0088】

上記下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bは、平面視略同一形状(本実施形態2では略矩形状)で積層されている。したがって、下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bの各層を形成する際、マスクを交換する必要が無い。マスク交換の際は真空成膜装置内の大気開放を伴うが、下部電極活物質層21aから上部電極集電体層23bまでの成膜時、同一マスクを使用可能であるため、下部電極活物質層21aから上部電極集電体層23bまでが大気開放による影響をうけることなく、電池性能の良い薄膜固体二次電池20を提供することができる。

【0089】

下部電極活物質層21aから上部電極集電体23bまでを成膜する際に使用するマスクは、図7、図8から示されるように略矩形状であっても良いし、他の形状としても良い。また、本実施形態2では、各種ケーブルとの接続用に、略矩形状の下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bの各層から第2の端子部24が同一形状で突出して形成された構成としている。なお、上記方法により、上部電極集電体層23bに対して直接各種ケーブルを接続可能であるから、第2の端子部24は本実施形態2のように上部電極集電体層23bから突出して延設されていなくても良い。

【0090】

そして、下部電極集電体21bと下部電極活物質層21aとの接触面、(すなわち、下部電極集電体21bにおいて絶縁膜25の開口部25aによって区画される部分)の外周は、下部電極活物質層21aの下面の外周よりも内側に形成されている。図9に示すように、本実施形態2の薄膜固体二次電池20において、下部電極集電体21bは、絶縁膜25の開口部25aを介して下部電極活物質層21aと面接触している。

【0091】

図8に示すように、下部電極集電体21bと下部電極活物質層21aとの接触面(開口部25a)は、下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bと比較して小さい面積となるように形成されており、開口部25aによって区画される下部電極集電体21bの上面は、下部電極活物質層21aによって包含されている。すなわち、下部電極集電体21bと下部電極活物質層21aとの接触面(開口部25a)は、下部電極活物質層21aによってその全面が覆われるとともに、さらに開口部25aの外周端部が他の層(固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23b)に接触することがないように、少なくとも下部電極活物質層21aの外周端部と比較して内側に開口部25aの外周端部が配設された構成となっている(図8を参照)。

【0092】

このように、下部電極集電体21bと下部電極活物質層21aとの接触面の外周端部が、少なくとも下部電極活物質層21aの外周端部よりも内側となる構成とすると、下部電極集電体21bと下部電極活物質層21aとの接触面の端部が、下部電極活物質層21a及び絶縁膜25によって完全に覆われる形状となる。したがって、下部電極集電体21bが、固体電解質層22よりも上に形成される層に接触することがない。その結果、短絡を防止することができ、歩留まりの良い薄膜固体二次電池20とすることができる。

【0093】

本実施形態2の薄膜固体二次電池20を構成する各層の材料に関し、上記実施形態1の薄膜固体二次電池10と同様であるものは、その説明を省略する。

【0094】

下部電極集電体21bとしての機能を備える導電性基板の材料としては、導電性ガラスセラミックス、導電性ポリマー等が好適に用いられる。

また、導電性基板として、フィルム等の薄板状に形成され、可撓性を備えた導電性基板を用いると共に、各層を数μm〜数十μm程度の薄膜によって構成することにより、電池全体として可撓性を備えた薄膜固体二次電池20を提供することができる。

【0095】

導電性基板上に形成される絶縁膜25の材料としては、SiO2、Al2O3などを蒸着法、スパッタリング法、ディッピング法等により形成した薄膜、スクリーン印刷法により形成したポリイミドフィルムなどが用いられる。

【0096】

なお、上記構成の薄膜固体二次電池20の第1の端子部21cの露出部及び、第2の端子部24以外の部分を被覆する保護膜(不図示)が設けられる。また、上記のように、第2の端子部24を特別に形成することなく、上部電極集電体層23b上の一部において保護膜を備えない構成とし、その部分に各種ケーブルを接続する構成としても良い。

【0097】

次に、本発明の実施形態2に係る薄膜固体二次電池20に関し、その製造方法を具体的に説明する。本発明の薄膜固体二次電池20の製造方法は、正負いずれか一方の極性の下部電極21を構成する下部電極集電体21b、第1の端子部21c及び下部電極活物質層21aと、固体電解質層22と、他方の極性の上部電極23を構成する上部電極活物質層23a及び上部電極集電体層23bがこの順に形成されてなる薄膜固体二次電池20の製造方法であって、少なくとも、導電性基板からなる下部電極集電体21b上に、開口部を備えた絶縁膜25を成膜する絶縁膜形成工程と、薄膜形成領域を区画する枠状のマスクを、薄膜形成領域の外周が絶縁膜25の開口部25aの外周よりも外側となる位置で、導電性基板上の絶縁膜25が形成された側に配設するマスク設置工程と、マスクの薄膜形成領域内に、下部電極活物質層21aと、固体電解質層22と、上部電極活物質層23aと、上部電極集電体層23bとを連続してこの順に成膜する成膜工程と、を順に備えている。以下、各工程について詳細に説明する。

【0098】

(1.絶縁膜形成工程)

本発明の薄膜固体二次電池20の製造方法では、まず、下部電極集電体21bを構成する絶縁性基板の表面に絶縁膜25を形成する。このとき絶縁膜25は、開口部25a及び切り欠き部25bに相当する部分が切除された構成となるように形成されたマスクを用いてスパッタリング法により形成されると好ましい。また、導電性基板上の全面に絶縁膜25を形成し、エッチングにより開口部25a及び切り欠き部25bを形成しても良い。開口部25a、切り欠き部25bを形成できる方法であれば、絶縁膜25の成膜方法は公知の如何なる方法を用いても良い。なお、このとき、一枚の導電性基板上において一カ所に開口部25a、切り欠き部25bを形成するのではなく、多数の開口部25a、切り欠き部25bを形成し、各開口部25aの上方にその他の各層を積層した後、導電性基板ごと分割することにより、少ない成膜回数で多数の薄膜固体二次電池20を作製することができる。

【0099】

(2.マスク設置工程)

スパッタリング法により上記絶縁膜形成工程を行った後は、真空成膜装置内を大気開放し絶縁膜25を形成するために使用したマスクを取り外す。エッチングにより絶縁膜25に対して開口部25a、切り欠き部25bを設けた場合は、真空成膜装置内に導電性基板を設置する。なお、エッチング工程を経た場合は、絶縁膜25を備えた導電性基板を乾燥させてから真空成膜装置内に設置すると良い。その後、開口部25aの外周端部よりも、外側に薄膜形成領域の外周端部が配設される枠状のマスクを設置する(図8参照)。

【0100】

(3.成膜工程)

上記マスク設置工程を行った後、下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bを、この順で各層が所定の膜厚になるまで同一マスクを用いて連続して成膜する。

なお、上記成膜工程を行った後、絶縁膜25の切り欠き部25bに重なるようにして端子部21cを成膜しても良いし、又は、上記絶縁膜成膜工程を行った後、下部電極活物質層21a、固体電解質層22、上部電極活物質層23a、上部電極集電体層23bを成膜する前に端子部21cを形成しても良い。

【0101】

リチウム二次電池の構成材料であるリチウム含有酸化物は、水分及び酸化によって劣化しやすい事が一般に知られている。その対策としてドライルーム、グローブボックス等が必要となるが、本発明により電池セルを構成する下部電極活物質層11aから上部電極集電体層13bまでを連続して、真空成膜装置内で作製できるので、リチウム二次電池の作製方法として好適である。

【0102】

このように、導電性基板上に開口部25aを備えることにより、下部電極集電体21bと下部電極活物質層21aの接触面の外周に対し、下部電極活物質層21aから上の各層の外周が離間して外側になるようにマスクを構成し、下部電極活物質層21a以降の各層を一括で形成することにより、下部電極集電体21bと上部電極集電体層23bの外周端部が離間して配設される。したがって、マスクの「ずれ」等により下部電極集電体21bが上部電極集電体層23bに接触することによる短絡を防止することができる。さらに、下部電極活物質層21aを成膜した後、固体電解質層22の成膜前にマスク交換を必要としないため、下部電極活物質層21aの汚染を防止することができ、電池性能の向上を図ることができると共に、製造工程の簡略化を図ることができる。さらにまた、導電性基板が下部電極集電体21bとしての機能も兼ねているため、その構成が簡単な薄膜固体二次電池20を提供することができる。

【0103】

[実施形態3]

本発明の実施形態3に係る薄膜固体二次電池30は、図10に示すように、正負いずれか一方の極性の下部電極31と、固体電解質層32と、他方の極性の上部電極33とがこの順に形成されている。下部電極31は、下部電極活物質層31a、下部電極集電体層31b、第1の端子部31cを備えており、上部電極33は、上部電極活物質層33a、上部電極集電体層33bを備えている。

なお、本実施形態3において、下部電極活物質層31aは特許請求の範囲の「下部電極活物質」、下部電極集電体層31bは特許請求の範囲の「下部電極集電体」、上部電極活物質層33aは特許請求の範囲の「上部電極活物質」、上部電極集電体層33bは特許請求の範囲の「上部電極集電体」に相当する。

なお、第1の端子部31c(特許請求の範囲の「端子部」に相当する)以外の構成は、上記実施形態1の薄膜固体二次電池10と同様の構成であるため、その説明を省略する。

【0104】

下部電極31は、下部電極活物質層31aと接触しない位置まで延設され露出した露出面からなる第1の端子部31c、すなわち、下部電極集電体層31bと導通すると共にその表面が露出した略矩形状の第1の端子部31cを備えており、第1の端子部31cは、下部電極集電体層31bと電気的に接続されている。

第1の端子部31cは、外部接続用の各種ケーブル等に接続されるために形成され、絶縁性基板Sにおいて下部電極集電体層31bが形成された側とは反対側に設けられる。すなわち、第1の端子部31cと下部電極集電体層31bを接続する導電性部材は、下部電極集電体層31bから、絶縁性基板Sを貫通し、導通性を保って裏面側へ延設されている。このように、本発明の薄膜固体二次電池30は、絶縁性基板Sにおいて各層が設けられた側とは反対側に各種ケーブルを接続するための第1の端子部31cが備えられていても良い。

【0105】

このように、各層に対して裏面に第1の端子部31cを形成する場合、予め絶縁性基板Sを貫通する孔を設けておき、その孔を埋めるように導電性部材を流し込むことにより、下部電極集電体層31bに対して導通するとともに露出した第1の端子部31cを形成することができる。

【0106】

[実施形態4]

本発明の実施形態4に係る薄膜固体二次電池40は、図11に示すように、正負いずれか一方の極性の下部電極41と、固体電解質層42と、他方の極性の上部電極43とがこの順に形成されている。下部電極41は、下部電極活物質層41a、下部電極集電体層41b、第1の端子部41cを備えており、上部電極43は、上部電極活物質層43a、上部電極集電体層43bを備えている。

なお、本実施形態4において、下部電極活物質層41aは特許請求の範囲の「下部電極活物質」、下部電極集電体層41bは特許請求の範囲の「下部電極集電体」、上部電極活物質層43aは特許請求の範囲の「上部電極活物質」、上部電極集電体層43bは特許請求の範囲の「上部電極集電体」に相当する。

なお、第1の端子部41c(特許請求の範囲の「端子部」に相当する)以外の構成は、上記実施形態1の薄膜固体二次電池10と同様の構成であるため、その説明を省略する。

【0107】

下部電極41は、下部電極活物質層41aと接触しない位置まで延設され露出した露出面からなる第1の端子部41c、すなわち、下部電極集電体層41bと導通すると共にその表面が露出した略矩形状の第1の端子部41cを備えており、第1の端子部41cは、下部電極集電体層41bと電気的に接続されている。

第1の端子部41cは、外部接続用の各種ケーブル等に接続されるために形成され、絶縁性基板Sにおいて下部電極集電体層41bが形成された側と反対側を導電性部材が経由した後、各層と同じ側に設けられる。すなわち、第1の端子部41cと下部電極集電体層41bを接続する導電性部材は、下部電極集電体層41bから、絶縁性基板Sを貫通し、導通性を保って裏面側へ延設され、さらにもう一度絶縁性基板Sを貫通し、表面側に第1の端子部41cが形成される。このように、本発明の薄膜固体二次電池40は、絶縁性基板Sにおいて各層が設けられた側とは反対側に導電性部材を経由させた後、絶縁性基板Sの表側に第1の端子部41cが備えられた構成としても良い。

【0108】

このように、各層に対して裏面に第1の端子部41cを形成する場合、予め絶縁性基板Sを貫通する孔を二カ所に設けておき、その孔を埋めるように導電性部材を流し込むと共に、その二カ所の穴を接続するように、絶縁性基板Sの裏側に導電性部材を成膜することにより、下部電極集電体層41bに対して導通するとともに露出した第1の端子部41cを形成することができる。

【0109】

[実施形態5]

本発明の実施形態5に係る薄膜固体二次電池50は、図12に示すように、正負いずれか一方の極性の下部電極51と、固体電解質層52と、他方の極性の上部電極53とがこの順に形成されている。下部電極51は、下部電極活物質層51a、下部電極集電体51b、第1の端子部51cを備えており、上部電極53は、上部電極活物質層53a、上部電極集電体層53bを備えている。

なお、本実施形態5において、下部電極活物質層51aは特許請求の範囲の「下部電極活物質」、下部電極集電体51bは特許請求の範囲の「下部電極集電体」、上部電極活物質層53aは特許請求の範囲の「上部電極活物質」、上部電極集電体層53bは特許請求の範囲の「上部電極集電体」に相当する。

【0110】

下部電極51は、導電性基板からなる下部電極集電体51b上に、開口部55aを有する絶縁膜55と、下部電極活物質層51aとが順に積層されることによって形成されている。枠状の絶縁膜55に形成された開口部55aは、上記実施形態2と同様、絶縁膜55の内側が略矩形状に切除された形状に形成されている。

【0111】

そして、下部電極51は、下部電極集電体51bと導通すると共にその表面が露出した略矩形状の第1の端子部51cを、導電性基板の裏側(各層が形成されていない側)に備えており、第1の端子部51cは、導電性基板(すなわち、下部電極集電体51b)の裏側表面に設けられる。なお、本実施形態5において、第1の端子部51cは、特許請求の範囲の「端子部」に相当する。

第1の端子部51cは、下部電極集電体51bの少なくとも一部が露出した露出面によって構成される。下部電極集電体51bを構成する導電性基板の裏面に各種ケーブルを接続することが可能であれば、第1の端子部51cは、少なくとも、下部電極集電体51bと導通性を保持すると共にその一部が露出した構成であれば良い。したがって、第1の端子部51cの位置に関し、下部電極集電体51bを構成する導電性基板の裏面上であれば、その位置は限定されない。例えば導電性基板の裏側を保護膜で覆い、該保護膜の一部を切除することによって第1の端子部51cを形成しても良い。

【0112】

このように、本実施形態5の薄膜固体二次電池50は、導電性基板によって下部電極集電体51bが構成され、さらに導電性基板上に設けた絶縁膜55により、下部電極集電体51bと下部電極活物質層51aとの接触面が調整されているため、下部電極集電体51bと上部電極集電体層53bとが接触することがない。さらに、本実施形態5の構成によると、薄膜固体二次電池50は、導電性基板の裏面側であれば、各種ケーブルの接続位置に関し、自由度の高い接続を可能にすると共に、その構成が単純であり、極めて製造効率の良い薄膜固体二次電池50を提供することができる。

【0113】

[実施形態6]

上記実施形態1〜5では、セルが1層の単セルの場合を例示して説明したが、薄膜固体二次電池10,20,30,40,50は、直列に積層させた構成、並列に接続された構成であっても良い。

本発明の実施形態6に係る薄膜固体二次電池60は、図13に示すように、薄膜固体二次電池を二段積層した例である。薄膜固体二次電池60は、正負いずれか一方の極性の下部電極61と、固体電解質層62と、他方の極性の上部電極63と、がこの順に形成されており、さらにその上層に、下部電極活物質層61a’と、固体電解質層62’と、上部電極63’とを備えている。そして、基板S側に形成される下部電極61は、下部電極活物質層61a、下部電極集電体層61b、第1の端子部61cを備えており、上部電極63は、上部電極活物質層63a、上部電極集電体層63bを備えている。また、上方に積層された上部電極63’は、上部電極活物質層63a’、上部電極集電体層63b’を備えている。

なお、本実施形態6において、下部電極活物質層61a,61a’は特許請求の範囲の「下部電極活物質」、下部電極集電体61bは特許請求の範囲の「下部電極集電体」、上部電極活物質層63a,63a’は特許請求の範囲の「上部電極活物質」、上部電極集電体層63b,63a’は特許請求の範囲の「上部電極集電体」に相当する。

【0114】

そして、図13に示すように、下部電極集電体層61aの端部をその上方に配設される下部電極活物質層61a’で覆う(すなわち、下部電極集電体層61aと下部電極活物質層61a’との接触面の外周は、下部電極活物質層61a’の下面の外周よりも内側に形成されている)ことにより、下部電極集電体層61aと、上部電極集電体層63b’は互いに接触することがない。したがって、本発明の薄膜固体二次電池60において、下部電極集電体層61aと上部電極集電体層63b’との導通を防ぐ構成であり、複数の薄膜固体二次電池を多段に積層することにも適用することができる。

【0115】

本実施形態6の薄膜固体二次電池60の製造方法は、上記実施形態1(図3)の製造方法において、上部電極集電体層13bの成膜終了時、開口部が一回り大きいマスクに交換する工程をさらに備えている。そして、マスク交換後、二段目(上方)の下部電極活物質層61a’、固体電解質層62’、上部電極活物質層63a’、上部電極集電体層63b’の順に積層して成膜する。なお、二段目の下部電極活物質層61a’が正極、上部電極63’(上部電極活物質層63a’、上部電極集電体層63b’)が負極となるように積層すると、薄膜固体二次電池が直列に接続された構成となる。したがって、最上段(本実施形態では二段目)に設けられる薄膜固体二次電池を構成する最上層、すなわち、上部電極集電体層63b’が第2の端子部(不図示)を構成していればよい。

【0116】

[実施形態7]

また、第1の端子部11c,21c,31c,41c,51c,61c及び第2の端子部14,24の形状、配設位置は上記実施形態に限定されず、各集電体と導通すると共に各種ケーブルを接続可能なように露出した構成であれば、如何なる形状、位置に形成されていても良い。

【0117】

したがって、本発明の実施形態7に係る薄膜固体二次電池70は、図14に示すように、下部電極集電体層71b、下部電極活物質層71a、固体電解質層72、上部電極活物質層73a、上部電極集電体層73bを平面視略矩形状に積層して形成し、一つの頂点部分には露出した第1の端子部71cを、他の頂点部分には第2の端子部74を設けた構成としても良い。第1の端子部71cは、下部電極活物質層71a、固体電解質層72、上部電極活物質層73a、上部電極集電体層73bの頂点部分が欠けた形状とすることにより、大気に露出する構成となる。また、第2の端子部74は、下部電極集電体層71bの頂点部分が欠けた形状とすることにより、下部電極集電体層71bの外側に延出して配設される。そして、下部電極集電体層71bの外周端部は、下部電極活物質層71aの外周端部よりも内側になるように成膜されている。なお、各層の積層順は薄膜固体二次電池10と同様である。

【0118】

なお、複数段積層された薄膜固体二次電池を接続する構成に関して実施形態6を例に挙げて説明したが、接続形式はこれに限定されず、他の様々な形態をとることができる。例えば、一段目の薄膜固体二次電池を正極から積層し、継いで二段目を負極から、さらに三段目を正極から、となるように極性が交互に変わるような構成で各薄膜固体二次電池を積層して、並列接続となるようにしてもよい。このとき、各段の薄膜固体二次電池の正極端子部、負極端子部は、それぞれ積層された段ごとに配設され、直下(又は直上)に積層された薄膜固体二次電池の同一極性の端子とそれぞれ導通するように形成される。

さらに、電池を構成する各層に関し、上記実施形態1乃至7のように、必ずしも矩形状とする必要はなく、一定の面積を備えた薄膜によって形成されていれば良い。

【産業上の利用可能性】

【0119】

本発明により製造された薄膜固体二次電池は、デバイスを備えた複合型機器の電源として用いられることにより、安定的かつ長時間にわたってデバイスを駆動することができる。このようなデバイスとして、たとえば、携帯電話、ノートパソコン、デジタルカメラ、携帯型ゲーム等のモバイル機器が挙げられる。

【符号の説明】

【0120】

S 絶縁性基板

10,20,30,40,50,60,70 薄膜固体二次電池

11,21,31,41,51,61 下部電極

11a,21a,31a,41a,51a,61a,61a’,71a 下部電極活物質層(下部電極活物質)

11b,31b,41b,61b,71b 下部電極集電体層(下部電極集電体)

21b,51b 下部電極集電体(導電性基板)

11c,21c,31c,41c,51c,61c,71c 第1の端子部(端子部)

12,22,32,42,52,62,62’,72 固体電解質層(固体電解質)

13,23,33,43,53,63,63’ 上部電極

13a,23a,33a,43a,53a,63a,63a’,73a 上部電極活物質層(上部電極活物質)

13b,23b,33b,43b,53b,63b,63b’,73b 上部電極集電体層(上部電極活物質)

14,24,74 第2の端子部

25,55 絶縁膜

25a,55a 開口部

25b 切り欠き部

100 薄膜固体二次電池(比較例)

110 下部電極

110a 下部電極活物質層

110b 下部電極集電体層

110c 第1の端子部

120 固体電解質層

130 上部電極

130a 上部電極活物質層

130b 上部電極集電体層

【特許請求の範囲】

【請求項1】

正負いずれか一方の極性の下部電極と、固体電解質と、他方の極性の上部電極とがこの順に形成されてなる薄膜固体二次電池であって、

前記下部電極は、前記固体電解質の下面に面接触する下部電極活物質と、該下部電極活物質の下面に面接触する下部電極集電体と、該下部電極集電体と導通すると共に前記下部電極活物質と面接触しない位置まで延設され露出した露出面、又は前記下部電極集電体の少なくとも一部が露出した露出面からなる端子部と、を備え、

前記上部電極は、前記固体電解質の上面に面接触する上部電極活物質と、該上部電極活物質の上面に面接触する上部電極集電体とを備え、

前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とは、平面視略同一形状で積層され、

前記下部電極集電体と前記下部電極活物質との接触面の外周は、前記下部電極活物質の下面の外周よりも内側に形成されてなることを特徴とする薄膜固体二次電池。

【請求項2】

前記下部電極集電体及び前記端子部は、可撓性を備えた薄板状の絶縁性基板上に形成された導体膜パターンであることを特徴とする請求項1に記載の薄膜固体二次電池。

【請求項3】

前記端子部は、前記下部電極集電体の外周方向外側に延設されてなることを特徴とする請求項1又は2に記載の薄膜固体二次電池。

【請求項4】

前記下部電極集電体は、導電性基板からなり、

該導電性基板上には、開口部を有する絶縁膜が形成され、

該絶縁膜の開口部の外周は、前記下部電極活物質の外周よりも内側に形成されてなることを特徴とする請求項1に記載の薄膜固体二次電池。

【請求項5】

前記下部電極活物質がリチウムを含む材料からなり、

前記固体電解質が、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであることを特徴とする請求項1乃至4のいずれか一項に記載の薄膜固体二次電池。

【請求項6】

正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、

絶縁性基板上に、前記下部電極集電体及び該下部電極集電体と導通すると共に少なくとも一部が露出した前記端子部を構成する導体膜パターンを形成する工程と、

薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記下部電極集電体の外周よりも外側であって且つ前記端子部の一部が前記薄膜形成領域に含まれない位置で、前記絶縁性基板上の前記導体膜パターンが形成された側に配設する工程と、

前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、

を備えてなることを特徴とする薄膜固体二次電池の製造方法。

【請求項7】

正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、

前記下部電極集電体を構成する導電性基板の表面に、開口部を備えた絶縁膜を成膜する工程と、

薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記開口部の外周よりも外側となる位置で、前記導電性基板上の前記絶縁膜が形成された側に配設する工程と、

前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、

を備えてなることを特徴とする薄膜固体二次電池の製造方法。

【請求項8】

前記下部電極活物質は、リチウムを含む材料からなり、

前記固体電解質は、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであることを特徴とする請求項6又は7に記載の薄膜固体二次電池の製造方法。

【請求項1】

正負いずれか一方の極性の下部電極と、固体電解質と、他方の極性の上部電極とがこの順に形成されてなる薄膜固体二次電池であって、

前記下部電極は、前記固体電解質の下面に面接触する下部電極活物質と、該下部電極活物質の下面に面接触する下部電極集電体と、該下部電極集電体と導通すると共に前記下部電極活物質と面接触しない位置まで延設され露出した露出面、又は前記下部電極集電体の少なくとも一部が露出した露出面からなる端子部と、を備え、

前記上部電極は、前記固体電解質の上面に面接触する上部電極活物質と、該上部電極活物質の上面に面接触する上部電極集電体とを備え、

前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とは、平面視略同一形状で積層され、

前記下部電極集電体と前記下部電極活物質との接触面の外周は、前記下部電極活物質の下面の外周よりも内側に形成されてなることを特徴とする薄膜固体二次電池。

【請求項2】

前記下部電極集電体及び前記端子部は、可撓性を備えた薄板状の絶縁性基板上に形成された導体膜パターンであることを特徴とする請求項1に記載の薄膜固体二次電池。

【請求項3】

前記端子部は、前記下部電極集電体の外周方向外側に延設されてなることを特徴とする請求項1又は2に記載の薄膜固体二次電池。

【請求項4】

前記下部電極集電体は、導電性基板からなり、

該導電性基板上には、開口部を有する絶縁膜が形成され、

該絶縁膜の開口部の外周は、前記下部電極活物質の外周よりも内側に形成されてなることを特徴とする請求項1に記載の薄膜固体二次電池。

【請求項5】

前記下部電極活物質がリチウムを含む材料からなり、

前記固体電解質が、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであることを特徴とする請求項1乃至4のいずれか一項に記載の薄膜固体二次電池。

【請求項6】

正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、

絶縁性基板上に、前記下部電極集電体及び該下部電極集電体と導通すると共に少なくとも一部が露出した前記端子部を構成する導体膜パターンを形成する工程と、

薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記下部電極集電体の外周よりも外側であって且つ前記端子部の一部が前記薄膜形成領域に含まれない位置で、前記絶縁性基板上の前記導体膜パターンが形成された側に配設する工程と、

前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、

を備えてなることを特徴とする薄膜固体二次電池の製造方法。

【請求項7】

正負いずれか一方の極性の下部電極を構成する下部電極集電体、端子部及び下部電極活物質と、固体電解質と、他方の極性の上部電極を構成する上部電極活物質及び上部電極集電体がこの順に形成されてなる薄膜固体二次電池の製造方法であって、

前記下部電極集電体を構成する導電性基板の表面に、開口部を備えた絶縁膜を成膜する工程と、

薄膜形成領域を区画する枠状のマスクを、前記薄膜形成領域の外周が前記開口部の外周よりも外側となる位置で、前記導電性基板上の前記絶縁膜が形成された側に配設する工程と、

前記マスクの前記薄膜形成領域内に、前記下部電極活物質と、前記固体電解質と、前記上部電極活物質と、前記上部電極集電体とを連続してこの順に成膜する工程と、

を備えてなることを特徴とする薄膜固体二次電池の製造方法。

【請求項8】

前記下部電極活物質は、リチウムを含む材料からなり、

前記固体電解質は、リン酸リチウム(Li3PO4)、リン酸リチウムの酸素を窒素で一部置換したリン酸リチウムオキシナイトライド(LiPON)、又は遷移金属及びLiとNを含む複合酸化物から選ばれるいずれか一つであることを特徴とする請求項6又は7に記載の薄膜固体二次電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−38433(P2012−38433A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−174733(P2010−174733)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

[ Back to top ]