薄膜太陽電池および可撓性基板の製造方法ならびに可撓性基板の処理装置

【課題】薄膜太陽電池等のデバイスの製造に用いる帯状基板の変形を防止する。

【解決手段】 帯状の可撓性基板をその基板の材質のガラス転移点以上の温度に到達させながら、可撓性基板の長手方向の第1の縦張力と幅方向の第1の横張力とを同時に印加する変形処理工程S102を含む薄膜太陽電池の製造方法。その後に、第1の温度を超えない第2の温度に到達させながら張力を印加する、加熱および張力印加を伴う処理工程S114等が行われる。可撓性基板の製造方法や、可撓性基板の処理装置としても実現される。第1の横張力の少なくとも一部は、可撓性基板を両面から挾むようになっているローラー対の幅方向端部の両方に少なくとも一対ずつの組になるように有している張力印加手段によって印加されると好ましい。

【解決手段】 帯状の可撓性基板をその基板の材質のガラス転移点以上の温度に到達させながら、可撓性基板の長手方向の第1の縦張力と幅方向の第1の横張力とを同時に印加する変形処理工程S102を含む薄膜太陽電池の製造方法。その後に、第1の温度を超えない第2の温度に到達させながら張力を印加する、加熱および張力印加を伴う処理工程S114等が行われる。可撓性基板の製造方法や、可撓性基板の処理装置としても実現される。第1の横張力の少なくとも一部は、可撓性基板を両面から挾むようになっているローラー対の幅方向端部の両方に少なくとも一対ずつの組になるように有している張力印加手段によって印加されると好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜太陽電池および可撓性基板の製造方法ならびに可撓性基板の処理装置に関する。特に、本発明は、長尺形状すなわち帯状の可撓性基板を用いる薄膜太陽電池および可撓性基板の製造方法ならびに可撓性基板の処理装置に関する。

【背景技術】

【0002】

近年、薄膜光電変換素子を生産性よく製造する手法として、例えば高分子材料を素材とする可撓性基板を長尺形状すなわち帯状のフィルムとなるように成形した後、その帯状の可撓性基板上に、アモルファスシリコン(a−Si)やマイクロクリスタルシリコン等を主材料とした光電変換層を含む各層を形成する手法が広く用いられている。また、例えば有機EL(エレクトロ・ルミネッセンス)表示装置や液晶表示装置などの表示装置において、シリコンを利用するトランジスタなどの能動素子を帯状に成形された可撓性基板上に形成する手法が検討されている。上述の帯状の可撓性基板上に多層構造の膜または層を効率よく成膜して電気・電子デバイス(部品装置)の生産性を高める手法の一つに、複数の成膜室を備える成膜装置を用いる手法がある。

【0003】

複数の成膜室を備える成膜装置を用いる場合の成膜処理の一つの手法として、ステッピングロール法が知られている。このステッピングロール法においては、まず、列をなすように配列された複数の成膜室を通すようにして帯状の可撓性基板が配置される。そして、帯状の可撓性基板のある部分をある成膜室内に配置して静止させ、その静止状態のまま、可撓性基板の表面またはその可撓性基板上に形成された膜の表面の上に成膜が行われる。その成膜が完了すると、成膜が終わった部分はその成膜室から搬出されて、配列された次の成膜室に搬入される。このステッピングロール法では、通常、可撓性基板を搬送する際には複数の成膜室において一斉に搬送が行われる。搬送と成膜が繰り返される結果、帯状の基板には目的の層構造が形成される。したがって、このような装置の例示的な稼働態様では、複数存在するある成膜室のすべてにおいて一斉に基板を停止させて成膜処理を行う成膜期間と、すべての成膜室の成膜処理を停止して基板を次の成膜室へと搬送する搬送期間とが繰り返し設けられることになる。

【0004】

複数の成膜室を備える成膜装置を用いる場合の他の成膜処理の手法として、ロール・ツー・ロール法も知られている。この方式においては、ロール状に準備された帯状の可撓性基板が各成膜室内を横切って通過するように基板が搬送されながら、すなわち、基板が停止されることなく成膜処理が施されてゆく。このロール・ツー・ロール法においても、複数の成膜室を通過する帯状の可撓性基板上に、各成膜室において目的の膜が順次形成されてゆく。

【0005】

上述したような従来の手法を薄膜太陽電池の製造に用いるものがいくつか提案されている。例えば、ステッピングロール法の1つの具体的構成が、特許文献1(特開平11−145060号公報)に開示されている。また、ロール・ツー・ロール法の例示的な構成が、特許文献2(特許3255903号公報)および特許文献3(特開平10−22518号公報)に開示されている。

【0006】

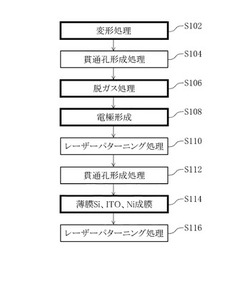

図5は、帯状の可撓性基板を用いてデバイスを作製する工程として、薄膜太陽電池を製造する場合に行われる従来の製造手法における処理手順の概略を示すフローチャートである。従来の薄膜太陽電池の製造手法においては、まず、基板に第1群の貫通孔と、その後の位置合わせの基準となる孔(マークホールと呼ぶ)とを形成する貫通孔形成処理S104が行われる。その後、基板に電極を形成する電極形成処理(S108)の直前に脱ガス処理S106が実施される。これは、基板に吸着して放散されるガス成分を除去し、形成される層または膜中への不純物が混入することを抑制するための処理である。電極形成処理S108によって基板に電極を形成した後、レーザーによるパターニング処理S110が行われる。その後、第2群の貫通孔の形成の処理S112が行われてから、薄膜シリコン、透明電極であるインジウムスズ酸化物(ITO)層、およびニッケル電極層等の薄膜を形成する成膜処理S114が実施される。そして最後に、レーザーによるパターニング処理S116が行われる。なお、この製造手法においては、成膜処理S114として、ステッピングロール法およびロール・ツー・ロール法の両方の成膜処理を採用することができる。いずれにしても、この従来の製造手法は、電極形成処理S108および成膜処理S114を利用して必要な膜が形成される少なくとも一つの工程を含む。併せて、この従来の製造手法は、貫通孔形成処理(S104、S112)およびレーザーパターニング処理(S110、S116)といった工程によってパターンを形成する少なくとも一つの工程を含む。これらの工程には、基板それ自体に穴を空けることによって、または、基板上に形成した膜の形成される面内の範囲や形状を規定することによってパターンを形成する工程が含まれる。このようにして、目的とする膜に目的とするパターンが形成され、薄膜太陽電池における必要な構成が実現する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−145060号公報

【特許文献2】特許3255903号明細書

【特許文献3】特開平10−22518号公報

【特許文献4】特開平10−15686号公報

【特許文献5】特開2005−072408号公報

【特許文献6】特開2009−59772号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

帯状の可撓性基板を用いて薄膜太陽電池などの部品装置を作製する場合には、可撓性基板特有のいくつかの技術課題を克服することが求められる。その課題のひとつに基板の伸縮に関連するものがある。

【0009】

可撓性基板の伸縮に関する課題は、帯状の可撓性基板を用いる部品装置の製造プロセスの場合、主として、各工程の途中において基板に加わる熱や基板に作用する力、とりわけ張力に起因して生じる。図5に示した従来の手法においては、脱ガス処理S106、電極形成処理S108、および成膜処理S114においてそのような熱と張力とが加えられる。可撓性基板に対し、熱がかかった状態で不均一な張力が加えられたり、不均一な熱がかかった状態で張力が加えられたりすると、可撓性基板が不均一に塑性変形してしまう。そのような不均一な塑性変形が生じると、可撓性であるが故に基板が部分的に平面から変位し、例えば図6に示すような凸部411が可撓性基板1に形成されることになる。なお、図6は、成膜処理S114を経た後の可撓性基板1の一部の様子を示す説明図である。また、図6(a)は基板を基板面に向かってみた平面図であり、図6(b)は基板を側面からみた側面図である。このような凸部411は、成膜処理S114による熱が基板から放散するにつれて縮小するものの、基板の材質が示す塑性変形のヒステリシス性のために可撓性基板が一様な温度になっても凸部411が残留する。

【0010】

このような凸部411が生じた状態でその後の工程を実施すると、薄膜太陽電池を作製する場合、作製後の太陽電池に電気的な短絡(ショート)を生じさせる。その典型的なメカニズムは、まず凸部411が形成されることによって、基板に皺(シワ)が生じる。そのような皺は、帯状の可撓性基板を巻き取ってロール状にする際に基板の折れ曲がりの原因となる。その折れ曲がりの部分おいては、太陽電池として動作させるための光電変換層が破断したり下層の電極が露出したりしているため、結果として、作製後の太陽電池における電気的な短絡につながる。

【0011】

ここに記載したような凸部は、さらに別の問題も生じさせる。すなわち、前述のような凸部が生じると基板の各部の高さが一定しないため、後のレーザーによるパターニング処理S116においてレーザー光の焦点が合わずに集電用のラインの分離が不完全になる。この場合には、典型的には、単位太陽電池の間に短絡が生じる。ここで、このような事態に対処しうる手法として、例えば特許文献4(特開平10−15686号公報)には、基板の面内方向に張力が加わることによって可撓性基板を固定してパターニング処理を実行することが提案されている。しかし、張力が加わるだけでは基板に形成された図6のような凸部411を抑制することは困難となることがある。そのような場合、必要な範囲の全域において加工用のレーザーの焦点を合わせることはできず、分離不良、すなわち、電気的に絶縁されるべき個別の薄膜太陽電池(単位太陽電池)の間に短絡が生じてしまう。

【0012】

また、短絡などの動作上の問題にまで発展しない場合であっても、基板の熱膨張によって凸部が生じると、成膜される可撓性基板の表面と高周波電極との間の距離が変化するために、成膜工程において基板上に成膜される膜の厚みや膜質の均一性が低下してしまう。その結果、作製される部品装置が薄膜太陽電池であれば、光電変換素子の光電変換効率などの特性が低下し、部品装置としての十分な性能が達成されなくなる。つまり、基板の熱膨張が生じると、膜厚や膜質の均一性が確保できず、良好な条件での成膜を均一に実現することができない。

【0013】

特に、薄膜太陽電池等の部品装置を製造するために帯状の可撓性基板を用いる場合には、剛性のある基板(いわゆる枚様式の基板)を採用する場合と比較して、上述のステッピングロール法やロール・ツー・ロール法などの生産性を高めやすい手法に見合った高い生産性が期待されている。これらのステッピングロール法やロール・ツー・ロール法等においては、生産性を高める目的の下、帯状の基板に対して各層を順次形成するためにそれぞれの層を形成するための個別の成膜室(成膜処理部)を膜の積層配置の順に並べて複数配列する成膜装置が用いられる。この場合、基板は、そのように配列された各層のための成膜室の間を帯状の長手方向に搬送されて順次移動される。このため、ステッピングロール法やロール・ツー・ロール法においては、基板の搬送のタイミングの間に各成膜室にて必要な層を形成するため、必然的に、成膜処理の成膜速度(成膜レート)を高めるための強い要求がある。そのため、例えば、成膜装置にプラズマCVD法を採用する場合の電極間距離を短くするなどといった成膜速度を重視した条件設定が行われる。このような場合、上述のように基板に生じた凸部の高さは、わずかな高さのものであっても相対的な変化量として大きくなってしまう。その結果、電極間距離が狭められた条件において形成される膜の膜厚や膜質に大きな影響を与えやすい。逆に言えば、基板の平面性を高めることによって初めて、上述のステッピングロール法やロール・ツー・ロール法などの潜在的な高い生産性が発揮される。

【0014】

また、基板の伸縮による不均一な塑性変形は、それが凸部を生じさせるほど甚だしくない場合であっても面内のひずみとして残ることとなる。このようなひずみは、基板の各領域または各部分の間の相対的な位置精度を低下させてしまう。このため、このひずみはその後の処理において種々の不具合を生じさせる。その不具合を例示すれば、貫通孔形成処理S104において形成されるマークホールの位置または多数形成される個々の貫通孔の相対的な位置が互いにずれてしまう。また、貫通孔形成処理S104において形成されるこれらの孔と貫通孔形成S112において形成される貫通孔との相対的な位置がずれてしまう場合もある。さらには、レーザーによるパターニング処理(S110、S116)において多数形成されるパターニングラインの位置が、それまでに形成された孔の位置とずれることもある。これらの事態を防止して最終的に作製される太陽電池などの部品装置を正常に動作させるためには、基板の伸縮量は所定の許容量の範囲内に抑制されなければならない。

【0015】

この基板自体の伸縮による形状の変化をより具体的に説明する。図7にステッピングロール法を用いる成膜手法の、ある態様において用いられる成膜装置と基板の位置関係を示している。また、図8は、図7に示した装置を用いて製造される太陽電池において可撓性基板に生じる面内のひずみの状況を模式的に示す説明図であり、可撓性基板の基板面に向かう方向から見た基板の図である。

【0016】

図7に示した成膜装置には、内蔵ヒーター408Hを有するヒーター電極408Aと、それに対して一定の距離だけ離間するように対向して配置され、高周波電源(図示しない)が接続される高周波電極408Cとが備えられる。成膜処理は、これらの電極の間に配置される可撓性基板1(「基板1」)のうち高周波電極408Cに向かう面に施される。図7(a)および図7(b)は、ともに、基板1、ヒーター電極408Aおよび高周波電極408Cを切断する位置における製造装置および基板の断面図である。なお、図7(a)は、基板が搬送される際の位置関係を示し、図7(b)は、基板に成膜が行われる際の位置関係を示す。搬送の際(図7(a))には、成膜室の壁をなす成膜室シェル412Aおよび成膜室シェル412Bの間には間隙が設けられているため、基板1が移動可能になる。これに対して成膜処理の際(図7(b))には、成膜室シェル412Aおよび412Bの間が互いに近づけられて、基板1が成膜室シェル412Aおよび412Bそれぞれのシール部412Sの間に挟まれる。

【0017】

ここで、成膜処理の際には、基板1には張力が生じるようにされている。すなわち、基板1に対して、図7(b)に示すように、ヒーター電極408Aが、成膜面の反対の面となる背面から、基板1に押しつけられる。この際、シール部412Sや、または適当な把持手段(図示しない)を用いることにより、基板1には張力が作用している。これらの張力とヒーター電極408Aの面の形状の作用によって、成膜処理中において基板1の形状も平坦に維持される。その際、基板面内の温度変化は、ヒーター電極408Aによって抑制される。このときにヒーター電極408Aが基板に対して押しつけられる押し込み距離は、成膜室シェル412Aおよび412Bのシール部412Sとヒーター電極408Aの面との位置関係によって定まる。その押し込み距離の値は、例えば1〜2mm程度である(図7(b))。この際に基板1に作用する張力は、ヒーター電極408Aと基板1との位置関係にも依存するため一様とはならない。さらに、基板1のうち加熱されるのはヒーター電極408Aに接する部分414(図8(a))のみとなる。これらの作用によって、図7に示した従来の装置を利用して成膜処理を実行すると基板には不均一な伸縮、つまり形状のひずみが生じる。

【0018】

例えば、成膜前に図8(a)の部分414として示される部分にヒーター電極408Aが押しつけられる場合、この部分414は、成膜の際の熱と応力の影響によって、例えば図8(b)に示す部分416のようにひずんでしまう。このひずみは、基板が成膜処理の際の温度の影響によって高い温度になっている場合にも生じるが、冷却されて基板が一様な温度となっても一定程度残留する。これは、基板自体が、塑性変形してしまうためである。

【0019】

実際に生じるひずみにはさらに複雑なものもある。実際の成膜装置では、図7に示した成膜室シェル412Aと高周波電極408Cとの間、または、成膜室シェル412Bとヒーター電極408Aとの間の位置関係をみると、機械的なバックラッシュなどの影響から、成膜室シェル412Aおよび412Bのシール部412Sとヒーター電極408Aとがごくわずかながら傾斜してしまうことがある。このような場合、図7(b)に示した押し込み距離は基板1の周囲に渡って一定とならない。そのような傾斜があると、部分414は、図8(c)に示す部分418のように台形の成分を含むようにひずむこととなる。なお、図8(b)および図8(c)に示したようなひずみまたは伸縮が生じると、ヒーター電極が当接する部分414の範囲の内部の領域においてもひずみが生じる。

【0020】

ステッピングロール法においてこのような基板の変形を防止することを目的として、ヒーター電極の押しつけによる機械的な接触に頼らず、成膜処理の際の可撓性基板の平面性を高めることができる対応策の一つが特許文献5(特開2005−072408号公報)に提案されている。その手法では、可撓性基板に対して幅方向の引っ張り力を印加しながら成膜が行われる。この対応策を図9に基づいて説明する。

【0021】

図9は、ステッピングロール法において、特許文献5に提案されている従来の対応策によって基板の平面性を高める手法を用いる成膜装置の構成を示す構成図である。また、図9(a)は、基板の面に向かう向きからみた構成図であり、図9(b)は、図9(a)のA−A’線における断面図である。図9(a)に示す構成の成膜装置において成膜処理の際には、基板1はグリッパ507(特許文献5において、保持機構部)により引っ張られている。このとき、基板1の部分514には、グリッパ507による張力が印加されるとともに、内蔵ヒーター508Hによる熱が加えられる。電極が押しつけられていない状態の基板1は、張力が印加されるために、図7(b)のようにヒーター電極508Aと電極508Cの間隙の空間において平坦性が確保されている。この際、他の部分よりも温度が上昇して伸びやすくなっているため、この部分514に平坦性を確保するために必要な張力は強いものとなる。これに対応するため、この従来の対応策のまま基板に加える張力を大きくすると、成膜処理中の基板1には、その端部のうちグリッパ507によって把持される付近のみに引張り応力が集中して加わることとなる。その結果、基板1には局所的な塑性変形によるひずみが残留し、皺が生じる。結局、単に張力を増大させるのみでは、高い精度で基板の平面性を確保することは難しい。むしろ、張力を増大させることによって、作製後の太陽電池において膜厚方向の短絡を生じさせてしまったり、基板の高さが変わりレーザー光の焦点が合わずにラインの分離が不完全になり単位太陽電池の間が短絡してしまったりする問題が生じてしまう。

【0022】

以上に説明した各事情はロール・ツー・ロール法による成膜手法においても同様である。ロール・ツー・ロール法による成膜手法においては、可撓性基板が搬送されながら成膜処理が行われても基板の搬送に支障を生じさせないよう、基板の配置はヒーター電極に接触しない位置とされる。このため、幅方向の端部においてはヒーター電極からの熱が逃げやすく、可撓性基板の各部分を幅方向にみると熱や張力の影響は均一になりにくい。結果として、可撓性基板には図10に示すように平面形状からの変位が生じて凸部511が形成されてしまう。なお、図10はロール・ツー・ロール法による成膜処理を経た可撓性基板1の一部の様子を示す説明図である。また、図10(a)は基板を基板面に向かってみた平面図であり、図10(b)は基板を基板の搬送方向からみた側面図である。そして、上述のステッピングロールの場合と同様に、搬送される基板に成膜処理の段階で強い張力を印加することによって生じた凸部511は、皺となって太陽電池などの短絡にも発展する。

【0023】

以上のように、帯状の可撓性基板に不均一な伸縮や変形が生じることによって起きうる電気的な短絡、膜厚や膜質の不均一性、または、基板の伸縮による位置精度の不足という各問題は、基板に対して張力を印加するのみでは対処できない。本出願の発明者の知る限り、このような状況に対する適切な対処法はこれまでに提案されていない。

【0024】

特に、基板の平面からの変位の許容量を成膜装置における具体的数値例によって示すために、太陽電池を作製する場合の一例として、幅1000mmの帯状の可撓性基板の面のうちの高周波電極に向かう面に光電変換層を成膜する場合を説明する。ここで、このような場合において、膜の厚みや膜質の均一性を必要なレベルにするための基板の平面内での変形量の許容量を例示してみる。例えば、基板にヒーター電極を押し込んで接触させることによって成膜する図7に示すような成膜手法を採用する場合、1mあたりの変形量の換算値としては±1mm程度(±0.1%)とされる。同様の許容量は、例えば、ヒーター電極を基板に接触させずに成膜する図8に示すような成膜手法を採用する場合、同様の換算値として±5mm程度(±0.5%)とされる。可撓性基板を用いてこのような部品装置を作製するためには、高い寸法安定性を実現することが求められている。

【課題を解決するための手段】

【0025】

本出願の発明者は、帯状の可撓性基板において、上述のような皺や凸部の発生を抑制するとともに、上述の高い寸法安定性または寸法精度を実現しうる手法の開発に鋭意取り組んだ。その結果、例えば成膜処理や脱ガス処理など、可撓性基板に対して熱が加えられた状態で張力も印加される処理工程がデバイスを作製する工程のいずれかの段階に存在する場合には、その処理工程よりも前に基板に対して熱と張力を印加しておく事前の処理(変形処理)を行うことが有効であることを本願発明者は見いだした。とりわけ、この変形処理としては、デバイスを作製する工程において基板が到達する温度の条件や加えられる張力の方向に合わせた温度や張力の条件を用いることが特に有用である。そのような変形処理を行うことによって、デバイスを作製する工程における成膜処理や脱ガス処理などの処理工程における基板の平面からの変位が防止されるばかりか、高い寸法精度が実現される。本発明は以上の知見に基づいて創出された。

【0026】

すなわち、本発明のある態様においては、帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させながら、該可撓性基板の前記第1の部分に対して、該可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加する変形処理工程と、該変形処理工程より後に、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の第2の部分を前記第1の温度を超えない第2の温度に到達させながら、該可撓性基板の該第2の部分に対して張力を印加する、加熱および張力印加を伴う処理工程とを含む薄膜太陽電池の製造方法が提供される。

【0027】

本発明は可撓性基板の製造方法としても実施することができる。すなわち、本発明のある態様においては、帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させながら、該可撓性基板の前記第1の部分に対して、該可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加する変形処理工程を含み、該変形処理工程における前記第1の温度が、該変形処理工程を経て後に行われる処理工程において張力が印加されて加熱される際の前記可撓性基板の第2の部分の到達温度である第2の温度よりも高くされており、該第2の部分は、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の部分である、可撓性基板の製造方法が提供される。

【0028】

さらに、本発明は可撓性基板の処理装置として実施することもできる。すなわち、本発明のある態様においては、帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させるための加熱手段と、該可撓性基板の該第1の部分に対して、前記可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加するための張力印加手段とを備えてなり、前記加熱手段と張力印加手段とによる変形における前記第1の温度が、後に行われる処理工程において張力が印加されて加熱される際の前記可撓性基板の第2の部分の到達温度である第2の温度よりも高くされており、該第2の部分は、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の部分である、可撓性基板の処理装置が提供される。

【0029】

本発明の各態様において、変形処理工程とは、少なくとも可撓性基板の第1の部分に対してガラス転移点以上の温度に到達させた状態において張力を印加する処理をいう。その限りにおいて、各態様の可撓性基板に対する変形処理工程は、基板の変形を伴うような処理も、また、伴わないような処理をも含む。

【0030】

なお、可撓性基板の第1の部分とは、可撓性基板のうち、上述の変形処理工程において処理の対象とされることによって加熱されながら張力が印加される可撓性基板の領域または部分であって、その変形処理工程よりも後に、加熱されつつ張力が印加される別の処理の対象となる基板の領域または部分を包含するように設定される領域または部分をいう。ここで、当該別の処理の対象となる領域または部分を、本発明の各態様において第2の部分という。このため、本発明における可撓性基板の第1の部分とは、第1の部分として変形処理された範囲が、後に加熱されつつ張力が印加される別の処理が予定されているような可撓性基板の第2の部分を結果として包含することとなるように設定される基板の領域または部分である。この際、第1の部分の形状は特段限定されない。一例として、変形処理工程が、成膜処理のロール・ツー・ロール法による処理のように連続的に帯状の可撓性基板を搬送して行われる処理である場合の第1の部分としては、ある厚みを有する帯状の可撓性基板において、基板の幅を超えない幅と、基板の長尺方向の任意の長さとを有するような矩形の底面を有し、基板の厚み分だけの厚みを持つ部分を採用することができる。この例のような連続的に帯状の可撓性基板を搬送してゆく場合の第1の部分は、例えば可撓性基板が帯状の長手方向に搬送されるにつれて移動してゆくことができる。これに応じて、第1の部分として変形処理された範囲に包含されるように第2の部分が選択されることにより、変形処理工程によって前処理を行った領域または部分を対象とした処理を後の工程において実行することが可能となる。

【0031】

基板の材質のガラス転移点またはガラス転移温度(以下、「ガラス転移点」という)の決定手法は、基板の材質または基板それ自体を測定対象の測定片として用い、温度を制御または変化させて機械的特性を検知して決定されるTMA(Thermo Mechanical Analysis:熱機械分析)法を採用することができる。これ以外にも、基板が単層であればその基板を構成する材料、多層であればいずれかの層を構成する材料に対して、DSC(示差走査熱量測定)法による熱容量測定を実施して決定したり、DMA(Dynamic Mechanical Analysis:動的粘弾性分析)法によって決定することもできる。さらに、ここに記載した以外の任意の手法によって決定されたガラス転移を特徴付ける温度を本発明の各態様のガラス転移点として用いることもできる。なお、本発明におけるガラス転移点は、典型的には、ガラス転移が生じる温度域の下限温度と上限温度のほぼ中間の値とする。これ以外にも、ガラス転移が生じる温度域の下限温度や上限温度それ自体も本発明のガラス転移点として採用することができる。さらに、より実際的な決定手法として、変形処理工程を行う前の可撓性基板が、例えば基板の製造ロット毎にガラス転移点がばらついてしまうような性質の基板である場合には、統計処理を用いることもできる。すなわち、上述のいずれかの測定法および決定法にしたがって可撓性基板のサンプルに対してガラス転移点のサンプル温度を定め、そのサンプル温度から算出される統計量(平均値、標準偏差等)を得て、対象の基板のばらつきが考慮されたガラス転移点を決定することもできる。このようなガラス転移点以上の温度である第1の温度において、可撓性基板は、それより低い温度のときに比べて小さい弾性率を示し、同じ張力に対してもより大きな伸び量を示す。

【0032】

以上のような各態様の作用を具体的に説明する。基板の変形すなわち張力による伸び量は、典型的には、図11に示すTMA(Thermo Mechanical Analysis:熱機械分析)法による測定結果により説明される。図11は、ある一定の張力を印加した状態で基板を室温程度(ここでは30℃)から加熱してゆき、その後冷却するような熱履歴を与えた場合の基板の伸び量の特性を示すグラフである。このグラフにおいては、横軸に基板の温度、縦軸に伸び量をプロットしており、最高到達温度をいくつか変更した場合の伸び量の特性が、曲線250として一つのグラフに示されている。この基板の素材では、ガラス転移が起こる温度域の下限は約270℃である。

【0033】

まず、基板が30℃から加熱されてゆくと、温度の上昇に伴って経路252に沿う矢印Aに示すように基板の伸び量は増加してゆく。その伸び量は、250℃のときに0.3%程度である。250℃つまりガラス転移が起こる温度域の下限に達しない温度からそのまま基板を冷却すると、基板の伸び量は、矢印Bに示すように再び経路252を逆にたどってゆく。この場合には、基板には弾性変形のみが起きており、30℃となったときの基板の伸び量(塑性変形量)はほぼ0.00%に戻る。つまり、基板の伸び量は温度履歴に対してヒステリシスをほとんど示さない。

【0034】

しかし、基板が30℃から加熱されて例えば320℃すなわちガラス転移が生じる温度域にまで到達すると、その基板は再び冷却しても経路252をたどることはなく、矢印Cに示すように経路254をたどってゆく。つまり、ガラス転移を始めた後は、塑性変形によって基板の形状が不可逆に変形してしまう。この場合、塑性変形量(30℃となったときの基板の伸び量)はほぼ0.10%となり、伸び量が温度履歴に対してヒステリシスを示すこととなる。以上のようなヒステリシスは、基板が過去に経験した温度と、その温度履歴の際に印加されている張力によって決まる。このように、ガラス転移に最初に到達する基板は、昇温時には経路252に沿って変化してゆく。したがって、例えば、最高到達温度が340℃のときには、加熱時には経路252に沿って変化し、冷却時には矢印Dに示すように経路256をたどり、同様に最高到達温度が350℃のときには、加熱時には経路252に沿って変化し、冷却時には矢印Eに示すように経路258をたどる。

【0035】

このため、基板に成膜等の際に部分的に熱が加わり、その際に張力も加えられていると、加熱される部分がガラス転移するような条件となって塑性変形し、加熱されない部分はガラス転移する温度に達せず、弾性変形することとなる。そのため、部分的に基板の伸び量が大きくなって、図6に示したような凸部が生じる。また、温度が低下しても、塑性変形した部分の伸び量は大きくなったままとなる。

【0036】

次に、一旦ガラス転移が起こって塑性変形した後の、二回目以降の加熱の際の基板の挙動(「塑性変形後の挙動」という)について説明する。例えば張力が印加されて到達温度が340℃まで一旦加熱された基板が冷却され、経路256にしたがって塑性変形量が定まるとする。この場合、30℃での基板の伸び量は約0.30%である。その状態で次に同じ張力が印加されつつ基板が加熱されると、それ以降、基板は矢印Fに示すように再び経路256をたどり、その際の到達温度が340℃以下である限り、その後の冷却時にも基板の伸び量は経路256上の変化となる。このように、最初にある温度(第1の温度)までの温度において張力によって塑性変形すると、その塑性変形後の挙動において、第1の温度以下の温度では基板が大きく塑性変形することはない。

【0037】

これに対して、もし二回目以降の加熱の際にそれまでの到達温度の最高温度を超えると、基板の伸び量は、その二回目の加熱による到達温度にしたがった挙動となる。例えば、張力が印加されて最初の加熱によって30℃から340℃まで加熱されて経路256上をたどるように一旦冷却され、その後に到達温度を350℃となるように二回目の加熱しその後に二回目の冷却を行う場合を説明する。この場合、二回目の加熱および冷却の際には、340℃までの加熱時には矢印Fのように経路256をたどってゆき、その後矢印Gのように経路252たどって350℃に達してから、今度は矢印Eのように経路258をたどることとなる。このように、ある一定の強さの張力が印加された条件での基板の伸び量は、過去の温度履歴にしたがって塑性変形量が定まる。

【0038】

したがって、本発明の上述の各態様においては、変形処理工程より後に行われる加熱および張力印加を伴う処理工程、すなわち、例えば、電極を形成する工程、成膜処理工程、および、それらのために基板からの不要なガスを排出させる脱ガス処理などにおける基板の到達温度を代表して第2の温度とすると、この第2の温度は、変形処理工程の基板の到達温度である第1の温度を超えない温度とされる。

【0039】

なお、特許文献6(特開2009−59772号公報)には、基板の塑性変形の防止手法が提案されている。この手法においては、第1の熱処理を行うとこによって、その後に行われる基板への穴あけ加工処理、電極形成処理、パターニング処理および成膜処理を行う際の加熱処理時の塑性変形を抑制し、成膜処理時の位置ずれなどの寸法精度の低下が抑制される。しかし、上述の図11に基づいて説明した知見や、特許文献6に開示されるような知見をそのまま適用しようとしても、実際の工程においては、繰り返し加熱および冷却される過程において常に同一の張力が維持されることがまれであるという問題点がある。さらに、上述の特許文献6は、第1の熱処理の際には基板の長手方向の張力を印加することのみを想定している。

【0040】

しかし、本出願の発明者の検討によれば、上述の温度の関係を満たす変形処理工程において基板の長手方向および幅方向において張力を印加しておくことにより、後に行われる加熱および張力印加を伴う処理工程において、基板の到達温度(第2の温度)を変形処理工程における第1の温度よりも低くすることと相まって、基板の長手方向および幅方向において基板が大きく伸びることはないことが明らかとなった。これは、基板が不均一な温度となる場合や、また、基板に不均一な張力がかかる場合であっても同様である。

【0041】

以上のような本発明の各態様によれば、基板を搬送する際に基板に凸部が生じることや、それによって基板が折れることを防止することができる。そのため、例えば、内蔵ヒーターを有する接地電極(ヒーター電極)と高周波電極との間の距離が例えば20mmとされるような成膜レートが高められた容量結合型プラズマCVD成膜装置を用いることによって薄膜太陽電池の光電変換層の成膜処理が実用可能なものとなる。すなわち、ステッピングロール法による成膜手法やロール・ツー・ロール法による成膜手法の実用性が高まる。これにより、可撓性基板を用いる部品装置を高い生産性によって生産することが可能となる。

【発明の効果】

【0042】

本発明のいくつかの態様によれば、パターニングプロセスにおける皺の生成が抑制され、巻取時等に基板が折れる事態が防止されるとともに、例えば太陽電池といった電気・電子部品装置の製造歩留まりを高めることができる。

【図面の簡単な説明】

【0043】

【図1】本発明の第1実施形態における太陽電池の製造方法の処理の概略を示すフローチャートである。

【図2】本発明の第1実施形態に関する変形処理工程を可撓性基板に施す処理装置の構造を示す構成図であり、図2(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図、図2(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【図3】本発明の第1実施形態において成膜処理を行う成膜装置の構造を示す構成図であり、図3(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図、図3(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【図4】本発明の第1実施形態において成膜処理を行う成膜装置の構造を示す構成図であり、図4(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図、図4(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【図5】従来の太陽電池の製造方法の処理の概略を示すフローチャートである。

【図6】従来の処理における成膜処理の際の基板の状態を示す模式図である。

【図7】従来の太陽電池の製造手法において用いられる成膜装置により可撓性基板を平坦にするための構成を示す断面図。

【図8】従来の太陽電池の製造手法において用いられる成膜装置により生じる可撓性基板の面内のひずみの状況を模式的に示す説明図であり、基板面に向かう方向からみた基板の図である。図8(a)は、ヒーター電極が押しつけられることとなる領域を示しており、図8(b)は、当該領域が熱と張力によって変形した形状を示しており、図8(c)は、ヒーター電極が傾斜して押しつけられたことによって変形した当該領域を示している。

【図9】従来のステッピングロール法による太陽電池の製造手法における成膜装置の構成を示す構成図である。

【図10】従来の処理における成膜処理の際の基板の状態を示す模式図である。

【図11】可撓性基板の加熱および冷却による伸び量の変化を示す特性図である。

【発明を実施するための形態】

【0044】

以下、本発明の実施形態について説明する。以下の説明に際し特に言及がない限り、全図にわたり共通する部分または要素には共通する参照符号が付されている。また、図中、各実施形態の要素のそれぞれは、必ずしも互いの縮尺比を保って示されてはいない。

【0045】

<第1実施形態>

図1は、本発明の第1実施形態に関わる太陽電池の製造方法において実行される処理の概略を示すフローチャートである。また、図2は、本発明の第1実施形態に関する変形処理工程を可撓性基板に施す処理装置100の構造を示す構成図である。このうち、図2(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図であり、図2(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【0046】

本実施形態において用いる帯状の可撓性基板1(以下、「基板1」という)としては、例えば厚さ50μm、幅1000mmの形状の長尺のポリイミド基板を採用することができる。このポリイミド基板のガラス転移点は270℃である。基板として採用しうる他の材質としては、ポリアミド、ポリイミドアミド、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルイミド(PEI)、ポリエーテルエーテルケトン(PEEK)、各種の液晶ポリマーなどが含まれる。基板の材質の選択は、主として加工時の温度を考慮した寸法精度、耐熱温度、使用温度を勘案した上で行われる。また、基板の厚みの選択には、膜の応力による基板の変形、およびコストなどが勘案される。

【0047】

次に本実施形態において実行される処理を説明する。本実施形態においては、まず、加熱処理装置100(図2)を用いて加熱状態において引張り応力を基板に印加する処理(変形処理工程、図1、S102)を行う。その後、その基板に貫通孔形成処理S104を施し、電極形成処理S108が行われる。その電極形成処理S108の直前には、膜に吸着する各種の汚染ガスを除去し、形成される層または膜中への不純物が混入することを抑制するために脱ガス処理S106を実施する。電極が形成されると、レーザーによるパターニング処理S110を行い、貫通孔形成処理S112が再度行われる。さらに光電変換を行うシリコン層、透明電極であるインジウムスズ酸化物(ITO)層、ニッケル電極層等の薄膜を形成する成膜処理S114を行う。この成膜処理S114は、後述するように、例えば図3に示す成膜処理装置200において行われる。最後にレーザーによるパターニング処理S116を行って太陽電池を作製する。なお、上述の脱ガス処理S106以外にも、各層を形成する処理それぞれの直前に、必要に応じて随時加熱脱ガス処理を行う。また、成膜処理S114は複数の層を順次形成する工程を含んでいる。

【0048】

次に、本実施形態における変形処理工程(図1、S102)である加熱処理装置100(図2)による処理を詳細に説明する。長尺形状すなわち帯状の基板1は巻物状またはロール状に巻かれて準備されている。この帯状の基板1は、巻出部2から送出されてヒーター4の間隙の空間を通って巻取部3によって巻き取られてゆく。ヒーター4は、互いに間隙を設けて対向するようにされている第1対のヒーター42Aおよび42B(以下、集合的に「第1対のヒーター42」という)と、第2対のヒーター44Aおよび44B(同、「第2対のヒーター44」)とを有している。帯状の基板1は、巻出部2から送出されて巻取部3に到達するまで搬送される間に、まず、第1対のヒーター42によって加熱され、次に、第2対のヒーター対44によって加熱される。このヒーター4は、シーズヒーター、セラミックヒーター、赤外線ヒーターを含む任意のヒーターであり、基板1をできるだけ均一に加熱することができるような配置とされる。

【0049】

また、基板1には、その長尺方向すなわち長手方向の張力(第1の縦張力)が、巻出部2および巻取部3によって印加される。加えて、その搬送中の基板1には、基板の幅方向の張力(第1の横張力)も加えられる。この幅方向の張力の印加は、基板の幅方向の両端部に対してグリップローラー列(張力印加手段)5によって搬送されつつ行われる。この幅方向の張力(横張力)の印加のメカニズムは次のようなものである。

【0050】

グリップローラー列5は、基板1の両端部に組をなして配置されるグリップローラーの組52、54および56を有している。このうち、グリップローラー組52は、基板の両面にそれぞれが配置される小径ローラー52Aおよび52Bの対を有している。同様に、グリップローラー組54および56も、それぞれ、小径ローラー54Aおよび54Bの対ならびに小径ローラー56Aおよび56Bの対を有している。これらを代表して、以下、グリップローラー組56(小径ローラー56Aおよび56B)を用いてその構造を説明する。なお、図2(b)においては、基板1の幅方向の一方の端部のみの小径ローラー56Aおよび56Bを記載している。

【0051】

グリップローラー組56において対をなしている径ローラー56Aおよび56Bのそれぞれの回転軸は、小径ローラー56Aおよび56Bの周面によって基板端部を厚み方向に挟むために、互いに近づく向きに付勢されている。こうして、グリップローラー組56の小径ローラー56Aおよび56Bによる対は、それぞれのローラーの周面と基板の両側の表面との摩擦によって基板の端部を把持している。この小径ローラー56Aおよび56Bは回転自在にされており、回転駆動力によって駆動されていない。このため、小径ローラー56Aおよび56Bは、基板1が搬送されるのに伴って、把持している基板1の端部をそれ自体の回転軸に垂直な向きに移動させるように案内しようとする。

【0052】

ここで、加熱処理装置100におけるグリップローラー組56の小径ローラー56A、56Bの回転軸の向きは、長手方向に搬送される基板の搬送方向に直交する向きから偏向角θだけ傾けるようにされている。この偏向角θの具体的な値は例えば1°〜10°程度であり、偏向角θの向きは、グリップローラー組56の小径ローラー56Aおよび56Bが基板を把持しながら案内する際に、基板1の幅方向の両端部を引っ張る向きに張力を及ばせるように定められている。これにより、小径ローラー56Aおよび56Bが基板を案内しようとする線速度ベクトルVRの向きは、巻出部2から巻取部3に基板1が向かうベクトルVFからその偏向角θ分だけ傾けられている。このような構成のグリップローラー組56を用いて実際に基板1を搬送すると、搬送される基板1はベクトルVFの方向に移動するため、基板の両端部を案内するグリップローラー組56の小径ローラー56Aおよび56Bは、スリップを伴いながら回転する。つまり、グリップローラー組56は、基板1の両側の端部を摩擦によって把持しつつ、その端部に対して引っ張る張力を作用させる。なお、このように張力を及ぼす作用は、基板1の幅方向の両端部に組をなして配置されるグリップローラー組56のうちの少なくとも一方の端部に配置されるもののみに偏向角を与えることによって発揮される。基板の幅方向の両端部に配置されるグリップローラー組56の両端部のものに対して図2(a)に示したような互いに逆向きの偏向角を与えることは、基板の搬送が安定するため、さらに好ましい構成となる。グリップローラー列5に属する各グリップローラー組52および54のそれぞれは、ここに説明したグリップローラー組56と同様の構成とされる。

【0053】

以上のような変形処理工程S102において、帯状の基板1には、例えば、搬送方向に100N、幅方向に160Nの張力を加え、基板1の到達温度(第1の温度)を350℃となるようにして、ヒーター4による加熱量および搬送速度を調整する。なお、幅方向の張力は、グリップローラー列5に属するグリップローラー組52、54および56が基板1に作用させる張力の合計値である。変形処理工程S102における上述の基板の幅方向中央部分の到達温度350℃は、搬送方向のみの張力(例えば40〜90Nのいずれか)の印加を伴う脱ガス処理S106における最高到達温度(例えば300〜340℃のいずれか)よりも高くされている。

【0054】

さらに、変形処理工程S102と後の成膜工程S114との間で温度と張力の関係をみても、変形処理工程S102の際の基板の幅方向中央部分の到達温度(350℃)は、成膜工程S114における到達温度(例えば300〜340℃のいずれか)よりも高い。これに加えて、変形処理工程S102の際の張力(搬送方向に100N、幅方向に160N)は、それぞれ、成膜工程S114の張力(例えば搬送方向に40〜90N、幅方向に90〜150N)よりも大きい。本実施形態においては、変形処理工程において可撓性基板の幅方向中央部分が到達する温度(第1の温度)は、後の工程において張力の印加を伴う工程において到達することとなる温度(第2の温度)に比べて同じとされるか、または、高い温度となるようにされる。これにより、本実施形態においては、変形処理工程S102より後に行われる工程において基板に不均一な変形が生じることを回避することができる。

【0055】

以上のような本実施形態の変形処理工程において基板1に施される処理をより詳細に理解するには、可撓性基板において基板の一部となるような領域または部分(第1の部分)を想定することが有用である。図2(a)には、ここで想定する領域を領域62として基板1に明示している。なお、領域62は、長尺状の基板1の一部の領域であるため、基板1の搬送に伴って、位置64A、64B、64C、64D、64E(いずれも加熱処理装置100に対して固定された位置)へと移動してゆく。なお、その領域62は、基板1が巻出部2に完全に巻取られているときにはロール状の基板の内部に巻取られており、搬送後は巻取部3に巻取られてゆく。

【0056】

次に、基板1の搬送によって領域62が位置64A〜Eを順に移動する際に領域62に作用する熱と張力について説明する。領域62は、位置64A〜Eのいずれの位置にあるときにも、巻出部2および巻取部3による長手方向の張力(縦張力)を受けている。この縦張力に加えて、領域62は位置64A〜Eのいずれの位置にあるときにも、各位置に対応して(横張力)を受ける。まず、位置64Aにあるときには、領域62は主としてグリップローラー組52による幅方向の張力を受ける。その後、第1のヒーター対42のヒーター42Aとヒーター42Bとの間に位置するときには、領域62は加熱されて領域62の温度が上昇してゆく。変形処理工程S102のための温度条件は、ヒーター42Aとヒーター42Bとの間において領域62の温度が第1の温度に到達した時点または位置を過ぎると成立する。その位置を位置64Bとする。位置64Bにおいては、領域62はグリップローラー組52による横張力とグリップローラー組54による横張力を受けている。このときに受けている横張力の合力が所定の値を超えていて、縦張力(巻出部2および巻取部3による長手方向の張力)も所定の値を超えていれば、変形処理工程S102のための張力の条件が成立する。温度条件と張力の条件がともに満たされた位置または時点が、領域62にとっての変形処理工程S102の開始の位置または時点となる。

【0057】

その後、ヒーター42Aとヒーター42Bとの間を通り過ぎた位置(位置64C)に達した領域62には、主としてグリップローラー組54による横張力が印加される。この位置または時点での領域62が第1の温度を維持しているかどうかは、搬送速度、第1対のヒーター42の具体的形状や配置、動作条件等を含む種々の条件に依存する。もし領域62が第1の温度を維持していて、グリップローラー組54から作用される張力が所定の値を超えていれば、位置64Cにおいても本実施形態の変形処理工程S102は継続していることとなる。これに対して、もし領域62の温度が第1の温度を維持していなければ、第1の温度を維持できなくなった時点または位置において本実施形態の変形処理工程S102は停止または休止していることとなる。

【0058】

以上のような領域62の処理の位置またはタイミングの状況は、領域62と第1対のヒーター42との位置関係に関連して成立するものである。これに類似の関係は領域62がさらに搬送されてゆく第2対のヒーター44との位置関係においても成立する。すなわち、位置64Dにおいては、領域62はグリップローラー組54とグリップローラー組56によって横張力を受けるため、位置64Dにおいて本実施形態における変形処理工程S102が実行されるように第2対のヒーター44の動作条件を設定することが可能となる。このとき、変形処理工程S102が第1対のヒーター42と第2対のヒーター44との処理で連続した処理となるような動作態様も、また、これらの間すなわち位置64Cにおいて一旦休止または中断し、第2対のヒーター44によって再開されるような動作態様も本実施形態において採用することができる。

【0059】

以上のようにして領域62が位置64Eの位置まで到達すると、領域62の温度は低下してゆく。領域62の温度が低下することによって第1の温度を維持できなくなると、変形処理工程S102は終了する。明らかなように、領域62と同様に変形処理工程S102を経た基板1の範囲は、巻取部3に巻取られた基板1において、図2(a)に示した幅66の範囲に広がり、また、領域62の幅と同じ幅で基板1の長手方向に延びていることとなる。成膜処理工程等の後の工程において処理対象とされる部分(第2の部分)は、上述の幅66によって示される範囲、すなわち、第1の部分として変形処理工程S102を経た基板1の範囲から、適宜選択される。なお、領域62を用いた上述の説明は、変形処理工程S102による動作または処理を説明するためのものであり、本発明の各態様における「第1の部分」の具体的形状は図2(a)に示した例示の形状には限定されない。領域62は、上述の本発明の各態様における「第1の部分」の一例であり、変形処理工程S102が有効に実行される範囲を示す一例である。さらに、上述の説明は、領域62が基板1に他と区別可能な明確な領域として存在することを意図するものではない。

【0060】

以上の基板1の搬送される部分である領域62(第1の部分)に対する変形処理工程S102における各要素の動作をより詳細に説明すれば、その第1の部分は、まず、互いに対向して配置され第1対のヒーター42をなすヒーター42Aとヒーター42Bとの間隙を通過してゆき、その際に、第1の温度に到達する(第1の副工程)。第1対のヒーター42によって第1の部分が第1の温度に到達しながら、その第1の部分には、搬送方向に対して直交する向きの張力が印加される(第2の副工程)。基板の幅方向となっているこの張力は、図2(a)の構成においては、第1対のヒーター42をなすヒーター42Aとヒーター42Bの間隙にある第1の部分に対してグリップローラー組52および54によって印加される。この張力は、第1の部分に印加される幅方向の張力(第1の横張力)の少なくとも一部となっている。

【0061】

ここで、変形処理工程S102において搬送されている状態の基板のである領域62(第1の部分)が第1の温度に達するタイミングまたは位置(例えば位置64B)と、その基板1に対して張力を作用させるタイミングまたは位置との間の関係は任意である。一例を挙げれば、第1対のヒーター42によって第1の温度またはそれを超える温度に到達した後に、領域62(第1の部分)が第1の温度を下回らない間に、例えばグリップローラー組54によって基板の幅方向の張力(第1の横張力の少なくとも一部)を印加し、長手方向の張力(第1の縦張力)が、巻出部2および巻取部3によって印加されることは本実施形態に含まれる。別の例としては、基板の温度が第1の温度に到達する前のタイミングまたは位置において、グリップローラー組52による張力を作用させておいて、その後に温度が目的の温度に到達するようなタイミングまたは位置関係も本実施形態に含まれる。このようなタイミングまたは位置関係は、基板の搬送速度、ヒーター4の発熱量または間隙の距離、グリップローラー列5の各組のグリップローラーの具体的な配置によって定められる。

【0062】

したがって、本実施形態の好ましい態様としては、特に、グリップローラー列5(張力印加手段)が、第1対のヒーター42の間隙に搬送されてゆく基板1を挟むグリップローラー組52(第1組のローラー対)と、第1対のヒーター42の間隙から搬送されてくる基板1を挟むグリップローラー組54(第2組のローラー対)とを備えており、第1の横張力の少なくとも一部が、グリップローラー組52および54によって、基板1の領域62(第1の部分)に印加されることにより、第1の副工程と第2の副工程とが行われる。ここで、基板中の張力による引っ張り応力が到達する範囲は様々な条件に影響されるが、その条件の一つにグリップローラー列5のグリップローラー組52、54および56の具体的な配置にも依存する。そのため、一例として、図2(a)に示したように、グリップローラー列5には、第1対のヒーター42の入口側にグリップローラー組52、出口側にグリップローラー組54、というように、ヒーターの対の入口側と出口側に一組ずつローラー組を配置しておく。これによって、例えば、第1対のヒーター42Aおよび42Bの間隙である位置64Bに到達する基板の領域62(第1の部分)に横張力を適切に印加することができる。ここで、第1対のヒーター42Aおよび42Bの入口側(第1組)に設けたグリップローラー組52からの張力が最も強く作用するタイミングまたは位置は、第1対のヒーター42Aおよび42Bによる基板の温度が十分に上昇していない位置、つまり、第1の温度到達していない位置(例えば位置64A)となる場合がある。そのような場合であっても、例えば、第1対のヒーター42Aおよび42Bの間隙のうち、入口と出口と間の中央部分(例えば位置64B)において出基板の温度が最も高くなるような動作条件において、基板に作用する幅方向の張力を一様にする作用があるため、基板の入口側に設けたグリップローラー組52は、基板の出口側に設けたグリップローラー組54とともに、基板に対して変形処理工程を有効に作用させるための第1の横張力の少なくとも一部を印加する作用を有する。なお、上述の張力が最も強く作用するタイミングや位置は、グリップローラー組52および54の具体的な配置に依存して定まることとなる。

【0063】

さらに本実施形態においては、図2に示したように第1対のヒーター42Aおよび42Bが基板1の両方の幅方向端部を超えて延びているように、加熱処理装置100が構成されている。この場合には、第1対のヒーター42Aおよび42Bによって第1の温度に到達させる基板の領域62(第1の部分)を幅方向に、すなわち幅66を広げることができる。このため、後に成膜処理等の対象領域となる領域または部分(第2の部分)をも広げることが可能となって、同じ幅の可撓性基板を用いても、より広い製品領域を確保することが容易になる。すなわち、基板1の両方の幅方向端部を超えて延びるような第1対のヒーター42A、42Bを採用することによって、その基板に成膜した膜を利用する部品装置の生産効率を高めることが可能となる。処理装置の構成としてみた場合には、第1対のヒーター42A、42Bの間隙にグリップローラーを配置する代わりに、第1対のヒーター42A、42Bの入口側と出口側に分けてグリップローラーの組を配置する図2に示したような構成は有用である。というのは、このようにヒーター4を構成することによって、グリップローラー列5の各組のグリップローラーに対して第1対のヒーター42A、42Bによる熱の影響が及ぶことが防止されるためである。

【0064】

さらに、図2に記載されるように、ヒーター4は、第2対のヒーター44をなすヒーター44Aとヒーター44Bを有していて、それらの間隙に、第1対のヒーター42の間隙を通過した基板を通過させることも処理装置100の好ましい一形態である。このように構成すると、一つには、第1対のヒーター42の間隙を通過した基板の領域62(第1の部分)を、第2対のヒーター44によって再び加熱することが可能となり、例えば基板の温度が第1の温度から低下してしまうことが防止される効果を生じ、また、第1の温度から低下した基板を第1の温度以上に再加熱するようにも動作させることができることとなる。

【0065】

図2に示したように、第2対のヒーター44を用いる場合のグリップローラー列5の構成は、第1対のヒーター42の間隙に搬送されてゆく基板1を挟むグリップローラー組52(1組のローラー対)と、第1対のヒーター42の間隙から搬送されてくる基板1を挟み、第2対のヒーター44の間隙に搬送されてゆく基板1を挟むグリップローラー組54(第2組のローラー対)と、第2対のヒーター44の間隙から搬送されてくる基板1を挟むグリップローラー組56(第3組のローラー対)とを備えるようにすることもできる。この場合には、第1の温度に到達した基板の領域62(第1の部分)に第1の横張力の少なくとも一部を作用させることが、グリップローラー組52および54によって行われることによって上述の第1の副工程と第2の副工程とが行われる。また、グリップローラー組54および56によって基板1の領域62(第1の部分)に第1の横張力の少なくとも他の一部が印加される工程(第3の副工程)が行われる。

【0066】

また、変形処理工程の最後の段階として基板1をガラス転移点未満の温度に冷却する冷却工程をさらに含むことが好適である。ガラス転移点未満の温度に冷却するためには、例えば図2においてグリップローラー組56から巻取部3までの距離を広げることによって、基板が通過する際に基板からの熱を周囲に放散させることによって冷却することができる。別例として、冷却ローラー(図示しない)を用いることによって、例えば図2においてグリップローラー組56から巻取部3までに搬送される基板1から伝導によって熱を奪う構成とすることもできる。この場合、冷却ローラーを複数の冷却ローラーによって構成し、冷却ローラーのそれぞれを基板1の幅方向に渡って延びるような構成とすることによって、冷却ローラーに対して基板1の幅方向のすべての範囲から伝導により熱を奪うようにすることができる。この際、複数の冷却ローラーの具体的な配置を工夫することによって、適切に基板1を冷却することができる。例えば、基板1の急冷を避けるために、基板が搬送されて移動する順に各冷却ローラーの周面において基板に接触する周面上の距離を増大させてゆくように配置することが有用である。

【0067】

以上のような変形処理工程において加熱しながら基板に対して張力を印加することにより、その変形処理工程以降のプロセスにおいて熱や張力が印加される際に生じうる基板の不均一な変形すなわちひずみを防止することができる。

【0068】

変形処理工程変形処理工程S102を完了すると、次に、金型による打ち抜き処理によって第1群の貫通孔を形成する貫通孔形成処理S104を基板1に施す。そして、電極を形成する処理S108の直前に、真空加熱によって基板1の脱ガス処理S106を行う。この脱ガス処理S106における基板の最高到達温度は例えば300〜340℃のいずれかから選ばれる。次いで、基板1の両面上にAg基板を形成し、さらにその一方の面のAg電極上にZnOからなる透明電極を形成する(S108)。脱ガス処理S106と電極の形成処理S108の際には、基板1に対して長手方向のみに、例えば40〜90Nから選ばれる張力が印加される。電極の形成処理S108における基板1の最高到達温度は、脱ガス処理S106の温度より低い温度にされる。更にレーザーにより電極を分離させるパターニング処理S110を実行し、そして、第2群の貫通孔を形成する(S112)。

【0069】

その後、光電変換層の成膜処理S114を実施する。本実施形態における光電変換層の成膜処理は、特許文献1(特開平11−145060号公報)において従来の成膜装置(薄膜製造装置)として開示されるステッピングロール法の手法にしたがって行う。ここでは、プラズマCVD法およびスパッタ法による成膜を行うことができる成膜装置を用いて、貫通孔の形成処理S112まで完了した基板1において、電極形成処理S108によって形成された一方の面のAg/ZnOからなる電極上に成膜処理を行う。図3は、本実施形態において成膜処理を行う成膜装置200の構造を部分的に示す構成図である。なお、図3においては、例示のために、プラズマCVD法によって成膜処理を行う二つの成膜処理部分のみを示しており、より多くの成膜処理部を有するような構成の実際の成膜処理装置には、このような成膜処理部分が繰りかえされるように多数備えられている。図3(a)は成膜装置200を基板1の基板面に垂直な方向からみた構成図であり、また、図3(b)は成膜装置200を基板1の基板面に含まれる方向からみた構成図である。

【0070】

この成膜処理S114を実行する際には、巻出部202に準備した基板1を長手方向に搬送し、成膜処理を行って、成膜処理が行われた後の基板1を巻取部203に巻取ってゆく。巻出部202と巻取部203とを用いることによって、基板1には張力を印加しておく。基板1が平面から変位して膜の厚みの面内分布や膜材質の成分の面内分布が生じることを防止するため、図3に示すように基板の両側に設けた保持部材の列207を用いて基板を挟み込んで把持し、張力を印加しながら成膜処理を行う。保持部材の列207には、第1組、第2組および第3組の保持部材272、274および276が含まれていて、第1組〜第3組の保持部材272〜276の各組は、基板1の幅方向端部を把持して引っ張るようになっている。図示しないが、成膜装置200には、第1組〜第3組の保持部材272〜276を通じて基板1に張力を作用させるための支持機構が備えられている。基板1に作用する張力は、長手方向(搬送方向)の張力(第2の縦張力)は40〜90Nから選ばれる張力であり、主として、保持部材の列207と、巻出部202および巻取部203の搬送のトルクとによって印加される。また、幅方向の張力(第2の横張力)は90〜140N程度であり、保持部材の列207によって印加される。このように、保持部材の列207によって基板に印加される張力は、縦方向も幅方向も、変形処理工程中に印加されるそれぞれの張力の値(それぞれ、100Nおよび160N)よりも弱くなるようにされている。この際、保持部材の列207によって基板に印加される張力は、図10に関連して上述したような、張力を増大させることのみによって基板の平面性を確保する従来の対処法と比べても、小さくすることができる。このように、本実施形態においては、このような条件によって成膜処理を行うように、変形処理工程S102の幅方向の張力(第1の横張力)の値が調整されていることが好ましい。このためには、変形処理工程S102における幅方向の張力は、例えば、偏向角θ(図2(a))を変更して調整することができる。

【0071】

本実施形態における成膜処理S114は、基板1に作用させる張力の設定以外、従来の容量結合型プラズマCVD法による成膜とほぼ同様の工程によって実行される。具体的には、平行平板電極の対208は電極282Aおよび282Cの電極対282と電極284Aおよび284Cの電極対284とを有しており、これらの電極対282および284が、減圧状態で導入した原料ガスのプラズマを励起するために用いられる。各電極対においては、電極282Aおよび284Aが接地される。これらの電極282Aおよび284Aには、基板を加熱するための内蔵ヒーター282Hおよび284Hが備えられている。また、基板1から離間される高周波電極282Cおよび284Cには高周波電力が印加される。本実施形態における高周波電力は、放電周波数を27MHzとする。これに代えて、成膜プロセスや装置上の種々の要因を勘案して13.56MHz、40MHzなど他の周波数を選択することもできる。また太陽電池を構成する各層に合わせて成膜処理に用いる原料ガスの組成が変更される。図3においては図示していないが、成膜装置200は、減圧や原料ガス導入のための公知のポンプや配管を備えており、また、適当な成膜室を備えるようにも構成されている。なお、成膜装置200においては、図9に関連して説明した従来の対処法とは異なり、電極282Aおよび284Aは、成膜時に基板1に対して押しつけられない。また、本実施形態においては、成膜処理は基板に対して熱と張力とを印加しながら実行される。また、成膜処理のための電極間の距離は、対をなす電極282Aと電極282Cとの間隙の距離が20mmとなるようにされる。このような成膜装置200を用いることよって、巻出部202に準備した基板1を長手方向に搬送し、成膜処理を行って、成膜処理が行われた後の基板1を巻取部203に巻取ってゆく。

【0072】

本実施形態における変形処理工程(図1、S102)を行うことにより、成膜装置200を用いると、成膜処理の段階においても基板の平面性が維持されるため、例えば図6に示したような基板の平面からの変位すなわち凸部411は生じにくくなり、基板の平面性が低下することによる巻取部203における基板の折れは発生しない。また、上述のように電極間の距離が比較的狭い20mmという条件を採用して基板1に成膜処理を行うため、変形処理工程を実行する本実施形態の手法はとりわけ有効である。というのは、電極間の距離が比較的狭い条件では、基板1と電極8Cとの間の空間となる成膜空間における基板のわずかな凸部や凹部であっても、膜厚や膜質の均一性に大きく影響することから、基板の平面からの変位を抑制して平面性を高めることによって膜厚や膜質の均一性が大幅に高まるためである。

【0073】

以上のように、実際の脱ガス処理S106や成膜工程S114において用いられるような温度および張力の条件においては、基板の長手方向および幅方向のそれぞれの向きにおける張力が、変形処理時と同じか弱い場合(その方向の張力が全く印加されない場合を含む)には、長手方向および幅方向のいずれの向きの伸び量も抑制される。つまり、上述した変形処理工程S102の後に印加される可能性のある温度は、変形処理工程S102の基板の到達温度を超えず、また、上述した変形処理工程S102の後に印加される張力は、長手方向および幅方向のいずれの方向についても、変形処理工程S102のそれぞれの向きの張力を超えない。このような処理を用いる本実施形態においては、その変形処理工程の後に加熱され張力が印加される処理工程である脱ガス処理S106、電極形成処理S108および成膜処理S114における基板の皺や折れの発生が抑制され、貫通孔形成処理S104以降の寸法も安定する。

【0074】

なお、上述した変形処理工程S102において巻出部2から巻取部3に到達するまでの位置または期間の領域62には、長手方向の張力(縦張力)が常時印加されている。これに対して、幅方向の張力(横張力)は、搬送に伴って領域62が移動してゆく各位置に設けられる張力印加手段によって各位置において印加されている。つまり、上述の変形処理工程S102において横張力が印加される時には縦張力も同時に印加されている。しかし、上述した構成とは異なる態様によって縦張力を印加することも本実施形態として実施することができる。そのため、搬送中の基板に常時縦張力が印加されなくとも、変形処理工程を実施することができる。したがって、本実施形態においては、横張力の印加のタイミングにおいて縦張力が同時に印加されていることが必須とはされず、逆に、縦張力の印加のタイミングにおいて横張力が同時に印加されていることもまた必須とはされない。基板に実際に縦張力と横張力とが作用される限り、縦張力と横張力との印加のタイミングは任意である。このような場合であっても変形処理工程によって実際に縦張力と横張力が基板に作用したことは確認することができる。例えば、図11に示したTMA法による測定を、基板の長手方向と幅方向に対してそれぞれ実行することによって、変形処理工程の履歴を方向毎に推定することが可能となる。

【0075】

<第1実施形態:変形例>

また別の成膜のための装置構成として、図4に示すロール・ツー・ロール法による成膜処理装置300を用いて成膜を行う手法においても、本実施形態の変形処理工程(図1、S102)を採用することが有用である。成膜処理装置300においては、平行平板電極の対408を用いて成膜が実行される。平行平板電極の対408には電極382Aおよび382Cの電極対および電極384Aおよび384Cを有しており、これらの電極対が、減圧状態で導入した原料ガスのプラズマを励起するために用いられる。各電極対においては、電極382Aおよび384Aが接地され、電極382Cおよび384Cに高周波電力が印加される。基板1は、電極382Aおよび384Aに接することなくそれらの近傍を搬送されてゆく。この際、電極382Aおよび384Aに備えられる内蔵ヒーター382Hおよび384Hによって基板1は成膜に適する温度に加熱され、その到達温度が320℃とされる。電極382Cおよび384Cには、高周波電力が投入され、減圧状態として導入した原料ガスがプラズマ化される。ロール・ツー・ロール法による成膜処理装置300の場合には基板が静止されない状態で連続的に成膜を行うため、ステッピングロール法の成膜装置200の保持部材207(図3)のような基板の静止を前提として基板を挟むような機構を用いることができない。そこで、成膜処理装置300では、図2と同様に小径ロールを用いるグリップローラー列305を用いる。

【0076】

具体的には、成膜装置300のグリップローラー列305は、基板1の両端部に組をなして配置されるグリップローラー組352、354および356を有しており、これらの各グリップローラー組は、基板の両面にそれぞれが配置される小径ローラーの対を有している。小径ローラーの構成は図2の加熱処理装置100のものと同様である。各小径ローラーには、長手方向に搬送される基板の搬送方向に直交する向きから偏向角δだけ傾けるようにされていて、その偏向角δに伴うスリップによって基板1に張力を生じさせる。その張力の生成機構についても、加熱処理装置100と同様である。ここで、この偏向角δは、例えば、加熱処理装置100のグリップローラー56等の偏向角θと同一の角度かまたは小さい角度にされていて、これによって、基板1に成膜の際に生じる幅方向の張力(第2の横張力)は、加熱処理装置100において印加される幅方向の張力(第1の横張力)と同一かまたは弱くされる。さらに、成膜装置300による処理において基板1に作用する長手方向の張力(第2の縦張力)も、巻出部302と巻取部303のトルクによって調整される。すなわち、この長手方向の張力は、加熱処理装置100において巻出部2と巻取部3によって印加される長手方向の張力(第1の縦張力)と同一かまたは弱くなるように設定される。

【0077】

なお、成膜時に基板1をグリップローラー列305の小径ローラーによって把持する位置は、張力を弱くしても基板の平坦性を維持しうることから、より基板の端部に近づけることができる。具体的には、例えば変形処理工程S102を実施しない場合に端部から20mm内側の位置を把持するようにグリップローラー列305の小径ローラーを配置していた場合に、変形処理工程S102を実施する場合には、基板の端部から10mmの位置となるように、すなわち、より外側とすることができる。これにより、把持されて基板に影響が残る位置を従来に比べて基板のより外側に限定することが可能となる。

【0078】

以上のように、本実施形態においては、基板に変形処理工程を施すことによって、その後の工程において基板が変形することによる悪影響を防止している。具体的には、このように、変形処理工程S102の段階において基板1を塑性変形させることによって、成膜工程S114の際に基板が塑性変形することによる基板の寸法ひずみすなわち寸法精度の悪化が抑制される。

【0079】

なお、上述の変型例を含めて、本実施形態の変形処理工程は、ステッピングロール法またはロール・ツー・ロール法のいずれの成膜処理と組み合わせる場合においても、平行平板電極を用いる容量結合型プラズマCVD法による成膜処理のみならず、他の任意の手法の成膜処理に対しても適用することができる。この成膜処理には、表面波プラズマCVD成膜装置やECRプラズマCVD成膜装置、触媒プラズマCVD成膜装置、ICPプラズマCVD成膜装置等の各種のプラズマCVD法や、スパッタ法によって長尺または帯状の可撓性基板に何らかの膜を成膜する成膜手法を含む。また、上述の変型例を含めて、本実施形態の変形処理工程は、ステッピングロール法またはロール・ツー・ロール法のいずれの成膜処理と組み合わせる場合においても、成膜処理によって成膜される光電変換層の膜としては、アモルファスシリコン、マイクロクリスタルシリコン、アモルファスのシリコン・ゲルマニウム等、任意の構成の多層または単層の膜とすることができる。さらには、単接合のみならず、これらの各種の構成の層を組み合わせた多接合(いわゆるタンデム構成)の光電変換層を採用することも本実施形態の好ましい一例である。そして、これらの手法によって事後的に成膜されることが予定されている任意の可撓性基板や、基板自体や基板のいずれかの面上に成膜した膜に何らかのパターンを形成して位置あわせが行われることが予定されているような任意の可撓性基板対しても、本実施形態の変形処理工程を適用することにより、基板の製造方法として、または、基板の処理装置として実施することもができる。

【0080】

[実施例1]

次に、本実施形態に即して作製した薄膜太陽電池の実施例について説明する。図2に示す加熱処理装置を用いて50μm厚、幅1mの形状のポリイミド基板に対して変形処理工程(図1、S102)を施した。

【0081】

この変形処理工程S102において、基板1には、搬送方向に100N、幅方向に160Nの張力を加え、基板1の到達温度が350℃となるようにヒーター4による加熱量および搬送速度を調整した。

【0082】

その後、図1のフローチャートに示すようにして貫通孔を形成し(S104)、脱ガス処理S106、電極形成処理S108およびレーザーによるパターニング処理S110を行った後、再度貫通孔を形成した(S112)。そして、図3に示す成膜処理装置200を用いるステッピングロール法によって、光電変換を行うシリコン層、透明電極であるインジウムスズ酸化物(ITO)層等の薄膜を形成する成膜処理S114を行った。この際、薄膜シリコンは、ここでは、大略、基板(電極)側からn層/i層/p層の順に積層されているような積層構成を有する単位積層構造を2単位分積層して有するような、いわゆるタンデム構成とした。すなわち、まず、n層/マイクロクリスタルシリコンによるi層/p層という概略構成を有する下層積層単位を、基板の最高到達温度が200℃となるようにして約2μm厚となるように形成した。その下層積層単位の最表面の上にて、n層/アモルファスシリコンによるi層/p層という概略構成を有する上層積層単位を、基板の到達最高温度を300〜340℃の範囲のいずれかの温度にして約300nm厚となるように形成した。この成膜処理S114において印加された張力は、搬送方向に40〜90Nのうちの一の張力とし、幅方向に90〜140Nの一の張力とした。その後に、再度レーザーによるパターニング処理S116を行って太陽電池を作製した。

【0083】

このように、変形処理工程S102において作用させた張力(搬送方向に100N、幅方向に160N)を、後の各処理において基板に作用する最大の張力(搬送方向に最大で90N程度、幅方向に最大で140N程度)のそれぞれの方向のものよりも大きくなるようにした。また、変形処理工程における処理温度(最高到達温度350℃)は、後の各処理において基板が到達する温度(脱ガス処理S106の際の基板の最高到達温度が最高で340℃程度)よりも高くなるようにした。

【0084】

以上の工程によって作製した太陽電池の実施例1のサンプルは、製造工程全体の性質を検討するために多数のサンプルを作製した。その結果、実施例1のサンプルには、基板の折れが原因となったリークなどの不良セルは生じなかった。また、実施例1のサンプルの作製中には、製造工程における基板の寸法精度も測定した。その結果、基板の両端部に設けたマークホールの伸び量から基板1mあたりに換算された伸び量によって寸法精度を測定したところ、その伸び量は最大0.5mmであった。

【0085】

比較のため、変形処理工程(図1、S102)を行わず、実施例1のサンプルと同様の工程によって太陽電池を作製し比較例1のサンプルを多数作製した。この比較例1のサンプルにおいては、基板には皺が生じ、その皺は基板を搬送したり巻取る際に折れが生じた。また、その基板を用いてレーザーによるパターニング処理S116を行う際には、レーザー光の焦点を合わせられない部分が多発した。このようにして多数作製された太陽電池においては、作製された単位太陽電池の8割がその内部においてリークするとともに、単位太陽電池間の電気的な分離を行えないものも続出した。この比較例1のサンプルにおいても寸法精度を測定するために、基板の長さの伸び量を測定した。その量は、実施例1のサンプルの作製中の基板と同様に測定したところ、基板1mあたりの伸び量は最大2.0mmであった。

【0086】

[実施例2]

さらに、実施例1と同様にして変形処理工程(図1、S102)を行い、その後、図4に示す成膜処理装置300を用いるロール・ツー・ロール法によって成膜処理を実行して太陽電池の実施例2のサンプルを作製した。この実施例2のサンプルを作製する途中の基板において測定した寸法精度は、基板1mあたりの伸び量は最大0.5mmであり、作製された太陽電池にも不良セルは含まれなかった。

【0087】

これに対し、比較のため、変形処理工程(図1、S102)以外は実施例2のサンプルと同様の工程によって太陽電池を多数作製し、比較例2のサンプルとした。比較例2のサンプルを作製する途中における基板の寸法精度は、基板1mあたりの伸び量として1.5mmであった。また、比較例2の単位太陽電池の内部においては6割がリークするとともに、単位太陽電池の間で分離することができないものが数多くみられた。

【0088】

以上のように、本発明の実施形態にしたがって作製された薄膜太陽電池の各実施例においては、薄膜形成プロセスの初期段階で長尺の可撓性基板に対して、加熱された状態で搬送方向および幅方向に張力を印加しながら行う変形処理工程を施すことによって、それ以降の後のプロセスにおける局所的な基板の伸びによる寸法精度の低下が防止され、さらにその伸縮にともなう平面形状からの変位してしまう不具合が抑制された。

【0089】

<第1実施形態:その他の変形例>

本実施形態は明示的に示した上述の各態様以外の実施形態によって実施することができる。例えば、図3の成膜処理装置200を基板にヒーター電極または接地電極を押しつけて成膜を実施するステッピングロール法による成膜装置とし、図4においては、基板を電極から離間させて搬送するロール・ツー・ロール法による成膜装置としたが、成膜法は、例えば、基板に対して電極を押しつけて行うステッピングロール法による成膜法を採用することもできる。この場合には、従来と比べて同じ電極の押し込み距離、同じ張力を採用しても、変形処理工程S102を施すことよって、後の工程における不均一な伸縮を防止することが可能となる。

【0090】

さらなる変形例として、本実施形態において説明した変形処理工程は、ステッピングロール法による成膜ステップ毎の処理と、ロール・ツー・ロール法による連続処理との両者を組み合わせたような成膜手法に用いる可撓性基板の処理として用いることも可能である。これらの処理においても変形処理工程を行うことによって基板に凸部が生じたり、基板が折れたり、または基板のひずみによって寸法精度が悪化するといった問題を回避することができる。

【0091】

また、これまでの説明においては、主として薄膜太陽電池を製造する場合の実施形態として本発明の実施形態を説明したが、本発明の実施形態は、薄膜太陽電池の製造やそれを用いる電力機器の用途のみに有用なものではない。薄膜太陽電池以外にも、例えば、有機EL表示装置や液晶表示装置などの表示装置、IC(集積回路)カードなどのプラスティックカード、フレキシブル基板などの電子回路基板など、種々の電気機器や電子機器に用いる可撓性基板のために、上述の変形処理工程が利用され得る。変形処理工程のための条件、例えば、第1の温度や、第1の縦張力および第1の横張力は、その基板に対して後に与えられるまたは作用される張力や温度(第2の温度)を勘案して決定される。このような処理を経た基板は、可撓性を有するような基板であっても、凸部を生じさせにくい基板となったり、基板に折れも生じさせにくい基板となったり、また、寸法精度が良好な基板となる。したがって、これらの用途においても、変形処理工程を経た可撓性基板は、例えば薄膜太陽電池の製造に関連してステッピングロール法として説明したような静止と搬送とを交互に処理する手法を採用する製造工程において、工程上の不具合を防止することができる。同様に、そのような可撓性基板は、ロール・ツー・ロール法として説明したような搬送しながら処理する手法を採用する製造工程においても、工程上の不具合を防止することができる。さらに、変形処理工程を経た基板は、その変形処理工程より後に、基板をガイドするために基板に触れる搬送ロールを用いる工程や、基板を保管するためにロール状に巻く工程、または、基板に穿孔することにより、もしくは、基板のある面に形成した膜の形状を制御することにより何らかのパターンを形成するパターニング工程、といったいずれかの工程が行われるような任意の製造工程のための基板として適したものとなる。

【0092】

以上、本発明のいくつかの実施形態を具体的に説明した。上述の各実施形態は、発明を説明するために記載されたものであり、本出願の発明の範囲は、特許請求の範囲の記載に基づいて定められるべきものである。また、各実施形態の他の組合せを含む本発明の範囲内に存在する変形例もまた、特許請求の範囲に含まれるものである。

【産業上の利用可能性】

【0093】

本発明は、薄膜太陽電池などの部品装置を作製するために長尺形状または帯状の可撓性基板を用いる方法または装置を提供することにより、そのような可撓性基板を利用して製造される部品装置を一部に含むような電力機器または電気機器の普及または高性能化に大きく貢献する。

【符号の説明】

【0094】

100 加熱処理装置

200、300 成膜装置

1 可撓性基板

2、202、302 巻出部

3、203、303 巻取部

4 ヒーター

42、44 ヒーター対

5、305 グリップローラー列

52、54、56、352、354、356 グリップローラー組

52A、52B、54A、54B、56A、56B 小径ローラー

207、507 保持部材

282、284、308、408、508 電極対

282A、284A、382A、384A、408A、508A ヒーター(接地)電極

282C、284C、382C、384C、408C、508C 高周波電極

282H、284H、382H、384H、408H、508H 内蔵ヒーター

62 領域(第1の部分)

64A、64B、64C、64D、64E 位置

66 幅

412 成膜室

414、416、418 ヒーター電極当接部分

411、511 基板の凸部

514 温度上昇部分

【技術分野】

【0001】

本発明は、薄膜太陽電池および可撓性基板の製造方法ならびに可撓性基板の処理装置に関する。特に、本発明は、長尺形状すなわち帯状の可撓性基板を用いる薄膜太陽電池および可撓性基板の製造方法ならびに可撓性基板の処理装置に関する。

【背景技術】

【0002】

近年、薄膜光電変換素子を生産性よく製造する手法として、例えば高分子材料を素材とする可撓性基板を長尺形状すなわち帯状のフィルムとなるように成形した後、その帯状の可撓性基板上に、アモルファスシリコン(a−Si)やマイクロクリスタルシリコン等を主材料とした光電変換層を含む各層を形成する手法が広く用いられている。また、例えば有機EL(エレクトロ・ルミネッセンス)表示装置や液晶表示装置などの表示装置において、シリコンを利用するトランジスタなどの能動素子を帯状に成形された可撓性基板上に形成する手法が検討されている。上述の帯状の可撓性基板上に多層構造の膜または層を効率よく成膜して電気・電子デバイス(部品装置)の生産性を高める手法の一つに、複数の成膜室を備える成膜装置を用いる手法がある。

【0003】

複数の成膜室を備える成膜装置を用いる場合の成膜処理の一つの手法として、ステッピングロール法が知られている。このステッピングロール法においては、まず、列をなすように配列された複数の成膜室を通すようにして帯状の可撓性基板が配置される。そして、帯状の可撓性基板のある部分をある成膜室内に配置して静止させ、その静止状態のまま、可撓性基板の表面またはその可撓性基板上に形成された膜の表面の上に成膜が行われる。その成膜が完了すると、成膜が終わった部分はその成膜室から搬出されて、配列された次の成膜室に搬入される。このステッピングロール法では、通常、可撓性基板を搬送する際には複数の成膜室において一斉に搬送が行われる。搬送と成膜が繰り返される結果、帯状の基板には目的の層構造が形成される。したがって、このような装置の例示的な稼働態様では、複数存在するある成膜室のすべてにおいて一斉に基板を停止させて成膜処理を行う成膜期間と、すべての成膜室の成膜処理を停止して基板を次の成膜室へと搬送する搬送期間とが繰り返し設けられることになる。

【0004】

複数の成膜室を備える成膜装置を用いる場合の他の成膜処理の手法として、ロール・ツー・ロール法も知られている。この方式においては、ロール状に準備された帯状の可撓性基板が各成膜室内を横切って通過するように基板が搬送されながら、すなわち、基板が停止されることなく成膜処理が施されてゆく。このロール・ツー・ロール法においても、複数の成膜室を通過する帯状の可撓性基板上に、各成膜室において目的の膜が順次形成されてゆく。

【0005】

上述したような従来の手法を薄膜太陽電池の製造に用いるものがいくつか提案されている。例えば、ステッピングロール法の1つの具体的構成が、特許文献1(特開平11−145060号公報)に開示されている。また、ロール・ツー・ロール法の例示的な構成が、特許文献2(特許3255903号公報)および特許文献3(特開平10−22518号公報)に開示されている。

【0006】

図5は、帯状の可撓性基板を用いてデバイスを作製する工程として、薄膜太陽電池を製造する場合に行われる従来の製造手法における処理手順の概略を示すフローチャートである。従来の薄膜太陽電池の製造手法においては、まず、基板に第1群の貫通孔と、その後の位置合わせの基準となる孔(マークホールと呼ぶ)とを形成する貫通孔形成処理S104が行われる。その後、基板に電極を形成する電極形成処理(S108)の直前に脱ガス処理S106が実施される。これは、基板に吸着して放散されるガス成分を除去し、形成される層または膜中への不純物が混入することを抑制するための処理である。電極形成処理S108によって基板に電極を形成した後、レーザーによるパターニング処理S110が行われる。その後、第2群の貫通孔の形成の処理S112が行われてから、薄膜シリコン、透明電極であるインジウムスズ酸化物(ITO)層、およびニッケル電極層等の薄膜を形成する成膜処理S114が実施される。そして最後に、レーザーによるパターニング処理S116が行われる。なお、この製造手法においては、成膜処理S114として、ステッピングロール法およびロール・ツー・ロール法の両方の成膜処理を採用することができる。いずれにしても、この従来の製造手法は、電極形成処理S108および成膜処理S114を利用して必要な膜が形成される少なくとも一つの工程を含む。併せて、この従来の製造手法は、貫通孔形成処理(S104、S112)およびレーザーパターニング処理(S110、S116)といった工程によってパターンを形成する少なくとも一つの工程を含む。これらの工程には、基板それ自体に穴を空けることによって、または、基板上に形成した膜の形成される面内の範囲や形状を規定することによってパターンを形成する工程が含まれる。このようにして、目的とする膜に目的とするパターンが形成され、薄膜太陽電池における必要な構成が実現する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−145060号公報

【特許文献2】特許3255903号明細書

【特許文献3】特開平10−22518号公報

【特許文献4】特開平10−15686号公報

【特許文献5】特開2005−072408号公報

【特許文献6】特開2009−59772号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

帯状の可撓性基板を用いて薄膜太陽電池などの部品装置を作製する場合には、可撓性基板特有のいくつかの技術課題を克服することが求められる。その課題のひとつに基板の伸縮に関連するものがある。

【0009】

可撓性基板の伸縮に関する課題は、帯状の可撓性基板を用いる部品装置の製造プロセスの場合、主として、各工程の途中において基板に加わる熱や基板に作用する力、とりわけ張力に起因して生じる。図5に示した従来の手法においては、脱ガス処理S106、電極形成処理S108、および成膜処理S114においてそのような熱と張力とが加えられる。可撓性基板に対し、熱がかかった状態で不均一な張力が加えられたり、不均一な熱がかかった状態で張力が加えられたりすると、可撓性基板が不均一に塑性変形してしまう。そのような不均一な塑性変形が生じると、可撓性であるが故に基板が部分的に平面から変位し、例えば図6に示すような凸部411が可撓性基板1に形成されることになる。なお、図6は、成膜処理S114を経た後の可撓性基板1の一部の様子を示す説明図である。また、図6(a)は基板を基板面に向かってみた平面図であり、図6(b)は基板を側面からみた側面図である。このような凸部411は、成膜処理S114による熱が基板から放散するにつれて縮小するものの、基板の材質が示す塑性変形のヒステリシス性のために可撓性基板が一様な温度になっても凸部411が残留する。

【0010】

このような凸部411が生じた状態でその後の工程を実施すると、薄膜太陽電池を作製する場合、作製後の太陽電池に電気的な短絡(ショート)を生じさせる。その典型的なメカニズムは、まず凸部411が形成されることによって、基板に皺(シワ)が生じる。そのような皺は、帯状の可撓性基板を巻き取ってロール状にする際に基板の折れ曲がりの原因となる。その折れ曲がりの部分おいては、太陽電池として動作させるための光電変換層が破断したり下層の電極が露出したりしているため、結果として、作製後の太陽電池における電気的な短絡につながる。

【0011】

ここに記載したような凸部は、さらに別の問題も生じさせる。すなわち、前述のような凸部が生じると基板の各部の高さが一定しないため、後のレーザーによるパターニング処理S116においてレーザー光の焦点が合わずに集電用のラインの分離が不完全になる。この場合には、典型的には、単位太陽電池の間に短絡が生じる。ここで、このような事態に対処しうる手法として、例えば特許文献4(特開平10−15686号公報)には、基板の面内方向に張力が加わることによって可撓性基板を固定してパターニング処理を実行することが提案されている。しかし、張力が加わるだけでは基板に形成された図6のような凸部411を抑制することは困難となることがある。そのような場合、必要な範囲の全域において加工用のレーザーの焦点を合わせることはできず、分離不良、すなわち、電気的に絶縁されるべき個別の薄膜太陽電池(単位太陽電池)の間に短絡が生じてしまう。

【0012】

また、短絡などの動作上の問題にまで発展しない場合であっても、基板の熱膨張によって凸部が生じると、成膜される可撓性基板の表面と高周波電極との間の距離が変化するために、成膜工程において基板上に成膜される膜の厚みや膜質の均一性が低下してしまう。その結果、作製される部品装置が薄膜太陽電池であれば、光電変換素子の光電変換効率などの特性が低下し、部品装置としての十分な性能が達成されなくなる。つまり、基板の熱膨張が生じると、膜厚や膜質の均一性が確保できず、良好な条件での成膜を均一に実現することができない。

【0013】

特に、薄膜太陽電池等の部品装置を製造するために帯状の可撓性基板を用いる場合には、剛性のある基板(いわゆる枚様式の基板)を採用する場合と比較して、上述のステッピングロール法やロール・ツー・ロール法などの生産性を高めやすい手法に見合った高い生産性が期待されている。これらのステッピングロール法やロール・ツー・ロール法等においては、生産性を高める目的の下、帯状の基板に対して各層を順次形成するためにそれぞれの層を形成するための個別の成膜室(成膜処理部)を膜の積層配置の順に並べて複数配列する成膜装置が用いられる。この場合、基板は、そのように配列された各層のための成膜室の間を帯状の長手方向に搬送されて順次移動される。このため、ステッピングロール法やロール・ツー・ロール法においては、基板の搬送のタイミングの間に各成膜室にて必要な層を形成するため、必然的に、成膜処理の成膜速度(成膜レート)を高めるための強い要求がある。そのため、例えば、成膜装置にプラズマCVD法を採用する場合の電極間距離を短くするなどといった成膜速度を重視した条件設定が行われる。このような場合、上述のように基板に生じた凸部の高さは、わずかな高さのものであっても相対的な変化量として大きくなってしまう。その結果、電極間距離が狭められた条件において形成される膜の膜厚や膜質に大きな影響を与えやすい。逆に言えば、基板の平面性を高めることによって初めて、上述のステッピングロール法やロール・ツー・ロール法などの潜在的な高い生産性が発揮される。

【0014】

また、基板の伸縮による不均一な塑性変形は、それが凸部を生じさせるほど甚だしくない場合であっても面内のひずみとして残ることとなる。このようなひずみは、基板の各領域または各部分の間の相対的な位置精度を低下させてしまう。このため、このひずみはその後の処理において種々の不具合を生じさせる。その不具合を例示すれば、貫通孔形成処理S104において形成されるマークホールの位置または多数形成される個々の貫通孔の相対的な位置が互いにずれてしまう。また、貫通孔形成処理S104において形成されるこれらの孔と貫通孔形成S112において形成される貫通孔との相対的な位置がずれてしまう場合もある。さらには、レーザーによるパターニング処理(S110、S116)において多数形成されるパターニングラインの位置が、それまでに形成された孔の位置とずれることもある。これらの事態を防止して最終的に作製される太陽電池などの部品装置を正常に動作させるためには、基板の伸縮量は所定の許容量の範囲内に抑制されなければならない。

【0015】

この基板自体の伸縮による形状の変化をより具体的に説明する。図7にステッピングロール法を用いる成膜手法の、ある態様において用いられる成膜装置と基板の位置関係を示している。また、図8は、図7に示した装置を用いて製造される太陽電池において可撓性基板に生じる面内のひずみの状況を模式的に示す説明図であり、可撓性基板の基板面に向かう方向から見た基板の図である。

【0016】

図7に示した成膜装置には、内蔵ヒーター408Hを有するヒーター電極408Aと、それに対して一定の距離だけ離間するように対向して配置され、高周波電源(図示しない)が接続される高周波電極408Cとが備えられる。成膜処理は、これらの電極の間に配置される可撓性基板1(「基板1」)のうち高周波電極408Cに向かう面に施される。図7(a)および図7(b)は、ともに、基板1、ヒーター電極408Aおよび高周波電極408Cを切断する位置における製造装置および基板の断面図である。なお、図7(a)は、基板が搬送される際の位置関係を示し、図7(b)は、基板に成膜が行われる際の位置関係を示す。搬送の際(図7(a))には、成膜室の壁をなす成膜室シェル412Aおよび成膜室シェル412Bの間には間隙が設けられているため、基板1が移動可能になる。これに対して成膜処理の際(図7(b))には、成膜室シェル412Aおよび412Bの間が互いに近づけられて、基板1が成膜室シェル412Aおよび412Bそれぞれのシール部412Sの間に挟まれる。

【0017】

ここで、成膜処理の際には、基板1には張力が生じるようにされている。すなわち、基板1に対して、図7(b)に示すように、ヒーター電極408Aが、成膜面の反対の面となる背面から、基板1に押しつけられる。この際、シール部412Sや、または適当な把持手段(図示しない)を用いることにより、基板1には張力が作用している。これらの張力とヒーター電極408Aの面の形状の作用によって、成膜処理中において基板1の形状も平坦に維持される。その際、基板面内の温度変化は、ヒーター電極408Aによって抑制される。このときにヒーター電極408Aが基板に対して押しつけられる押し込み距離は、成膜室シェル412Aおよび412Bのシール部412Sとヒーター電極408Aの面との位置関係によって定まる。その押し込み距離の値は、例えば1〜2mm程度である(図7(b))。この際に基板1に作用する張力は、ヒーター電極408Aと基板1との位置関係にも依存するため一様とはならない。さらに、基板1のうち加熱されるのはヒーター電極408Aに接する部分414(図8(a))のみとなる。これらの作用によって、図7に示した従来の装置を利用して成膜処理を実行すると基板には不均一な伸縮、つまり形状のひずみが生じる。

【0018】

例えば、成膜前に図8(a)の部分414として示される部分にヒーター電極408Aが押しつけられる場合、この部分414は、成膜の際の熱と応力の影響によって、例えば図8(b)に示す部分416のようにひずんでしまう。このひずみは、基板が成膜処理の際の温度の影響によって高い温度になっている場合にも生じるが、冷却されて基板が一様な温度となっても一定程度残留する。これは、基板自体が、塑性変形してしまうためである。

【0019】

実際に生じるひずみにはさらに複雑なものもある。実際の成膜装置では、図7に示した成膜室シェル412Aと高周波電極408Cとの間、または、成膜室シェル412Bとヒーター電極408Aとの間の位置関係をみると、機械的なバックラッシュなどの影響から、成膜室シェル412Aおよび412Bのシール部412Sとヒーター電極408Aとがごくわずかながら傾斜してしまうことがある。このような場合、図7(b)に示した押し込み距離は基板1の周囲に渡って一定とならない。そのような傾斜があると、部分414は、図8(c)に示す部分418のように台形の成分を含むようにひずむこととなる。なお、図8(b)および図8(c)に示したようなひずみまたは伸縮が生じると、ヒーター電極が当接する部分414の範囲の内部の領域においてもひずみが生じる。

【0020】

ステッピングロール法においてこのような基板の変形を防止することを目的として、ヒーター電極の押しつけによる機械的な接触に頼らず、成膜処理の際の可撓性基板の平面性を高めることができる対応策の一つが特許文献5(特開2005−072408号公報)に提案されている。その手法では、可撓性基板に対して幅方向の引っ張り力を印加しながら成膜が行われる。この対応策を図9に基づいて説明する。

【0021】

図9は、ステッピングロール法において、特許文献5に提案されている従来の対応策によって基板の平面性を高める手法を用いる成膜装置の構成を示す構成図である。また、図9(a)は、基板の面に向かう向きからみた構成図であり、図9(b)は、図9(a)のA−A’線における断面図である。図9(a)に示す構成の成膜装置において成膜処理の際には、基板1はグリッパ507(特許文献5において、保持機構部)により引っ張られている。このとき、基板1の部分514には、グリッパ507による張力が印加されるとともに、内蔵ヒーター508Hによる熱が加えられる。電極が押しつけられていない状態の基板1は、張力が印加されるために、図7(b)のようにヒーター電極508Aと電極508Cの間隙の空間において平坦性が確保されている。この際、他の部分よりも温度が上昇して伸びやすくなっているため、この部分514に平坦性を確保するために必要な張力は強いものとなる。これに対応するため、この従来の対応策のまま基板に加える張力を大きくすると、成膜処理中の基板1には、その端部のうちグリッパ507によって把持される付近のみに引張り応力が集中して加わることとなる。その結果、基板1には局所的な塑性変形によるひずみが残留し、皺が生じる。結局、単に張力を増大させるのみでは、高い精度で基板の平面性を確保することは難しい。むしろ、張力を増大させることによって、作製後の太陽電池において膜厚方向の短絡を生じさせてしまったり、基板の高さが変わりレーザー光の焦点が合わずにラインの分離が不完全になり単位太陽電池の間が短絡してしまったりする問題が生じてしまう。

【0022】

以上に説明した各事情はロール・ツー・ロール法による成膜手法においても同様である。ロール・ツー・ロール法による成膜手法においては、可撓性基板が搬送されながら成膜処理が行われても基板の搬送に支障を生じさせないよう、基板の配置はヒーター電極に接触しない位置とされる。このため、幅方向の端部においてはヒーター電極からの熱が逃げやすく、可撓性基板の各部分を幅方向にみると熱や張力の影響は均一になりにくい。結果として、可撓性基板には図10に示すように平面形状からの変位が生じて凸部511が形成されてしまう。なお、図10はロール・ツー・ロール法による成膜処理を経た可撓性基板1の一部の様子を示す説明図である。また、図10(a)は基板を基板面に向かってみた平面図であり、図10(b)は基板を基板の搬送方向からみた側面図である。そして、上述のステッピングロールの場合と同様に、搬送される基板に成膜処理の段階で強い張力を印加することによって生じた凸部511は、皺となって太陽電池などの短絡にも発展する。

【0023】

以上のように、帯状の可撓性基板に不均一な伸縮や変形が生じることによって起きうる電気的な短絡、膜厚や膜質の不均一性、または、基板の伸縮による位置精度の不足という各問題は、基板に対して張力を印加するのみでは対処できない。本出願の発明者の知る限り、このような状況に対する適切な対処法はこれまでに提案されていない。

【0024】

特に、基板の平面からの変位の許容量を成膜装置における具体的数値例によって示すために、太陽電池を作製する場合の一例として、幅1000mmの帯状の可撓性基板の面のうちの高周波電極に向かう面に光電変換層を成膜する場合を説明する。ここで、このような場合において、膜の厚みや膜質の均一性を必要なレベルにするための基板の平面内での変形量の許容量を例示してみる。例えば、基板にヒーター電極を押し込んで接触させることによって成膜する図7に示すような成膜手法を採用する場合、1mあたりの変形量の換算値としては±1mm程度(±0.1%)とされる。同様の許容量は、例えば、ヒーター電極を基板に接触させずに成膜する図8に示すような成膜手法を採用する場合、同様の換算値として±5mm程度(±0.5%)とされる。可撓性基板を用いてこのような部品装置を作製するためには、高い寸法安定性を実現することが求められている。

【課題を解決するための手段】

【0025】

本出願の発明者は、帯状の可撓性基板において、上述のような皺や凸部の発生を抑制するとともに、上述の高い寸法安定性または寸法精度を実現しうる手法の開発に鋭意取り組んだ。その結果、例えば成膜処理や脱ガス処理など、可撓性基板に対して熱が加えられた状態で張力も印加される処理工程がデバイスを作製する工程のいずれかの段階に存在する場合には、その処理工程よりも前に基板に対して熱と張力を印加しておく事前の処理(変形処理)を行うことが有効であることを本願発明者は見いだした。とりわけ、この変形処理としては、デバイスを作製する工程において基板が到達する温度の条件や加えられる張力の方向に合わせた温度や張力の条件を用いることが特に有用である。そのような変形処理を行うことによって、デバイスを作製する工程における成膜処理や脱ガス処理などの処理工程における基板の平面からの変位が防止されるばかりか、高い寸法精度が実現される。本発明は以上の知見に基づいて創出された。

【0026】

すなわち、本発明のある態様においては、帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させながら、該可撓性基板の前記第1の部分に対して、該可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加する変形処理工程と、該変形処理工程より後に、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の第2の部分を前記第1の温度を超えない第2の温度に到達させながら、該可撓性基板の該第2の部分に対して張力を印加する、加熱および張力印加を伴う処理工程とを含む薄膜太陽電池の製造方法が提供される。

【0027】

本発明は可撓性基板の製造方法としても実施することができる。すなわち、本発明のある態様においては、帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させながら、該可撓性基板の前記第1の部分に対して、該可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加する変形処理工程を含み、該変形処理工程における前記第1の温度が、該変形処理工程を経て後に行われる処理工程において張力が印加されて加熱される際の前記可撓性基板の第2の部分の到達温度である第2の温度よりも高くされており、該第2の部分は、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の部分である、可撓性基板の製造方法が提供される。

【0028】

さらに、本発明は可撓性基板の処理装置として実施することもできる。すなわち、本発明のある態様においては、帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させるための加熱手段と、該可撓性基板の該第1の部分に対して、前記可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加するための張力印加手段とを備えてなり、前記加熱手段と張力印加手段とによる変形における前記第1の温度が、後に行われる処理工程において張力が印加されて加熱される際の前記可撓性基板の第2の部分の到達温度である第2の温度よりも高くされており、該第2の部分は、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の部分である、可撓性基板の処理装置が提供される。

【0029】

本発明の各態様において、変形処理工程とは、少なくとも可撓性基板の第1の部分に対してガラス転移点以上の温度に到達させた状態において張力を印加する処理をいう。その限りにおいて、各態様の可撓性基板に対する変形処理工程は、基板の変形を伴うような処理も、また、伴わないような処理をも含む。

【0030】

なお、可撓性基板の第1の部分とは、可撓性基板のうち、上述の変形処理工程において処理の対象とされることによって加熱されながら張力が印加される可撓性基板の領域または部分であって、その変形処理工程よりも後に、加熱されつつ張力が印加される別の処理の対象となる基板の領域または部分を包含するように設定される領域または部分をいう。ここで、当該別の処理の対象となる領域または部分を、本発明の各態様において第2の部分という。このため、本発明における可撓性基板の第1の部分とは、第1の部分として変形処理された範囲が、後に加熱されつつ張力が印加される別の処理が予定されているような可撓性基板の第2の部分を結果として包含することとなるように設定される基板の領域または部分である。この際、第1の部分の形状は特段限定されない。一例として、変形処理工程が、成膜処理のロール・ツー・ロール法による処理のように連続的に帯状の可撓性基板を搬送して行われる処理である場合の第1の部分としては、ある厚みを有する帯状の可撓性基板において、基板の幅を超えない幅と、基板の長尺方向の任意の長さとを有するような矩形の底面を有し、基板の厚み分だけの厚みを持つ部分を採用することができる。この例のような連続的に帯状の可撓性基板を搬送してゆく場合の第1の部分は、例えば可撓性基板が帯状の長手方向に搬送されるにつれて移動してゆくことができる。これに応じて、第1の部分として変形処理された範囲に包含されるように第2の部分が選択されることにより、変形処理工程によって前処理を行った領域または部分を対象とした処理を後の工程において実行することが可能となる。

【0031】

基板の材質のガラス転移点またはガラス転移温度(以下、「ガラス転移点」という)の決定手法は、基板の材質または基板それ自体を測定対象の測定片として用い、温度を制御または変化させて機械的特性を検知して決定されるTMA(Thermo Mechanical Analysis:熱機械分析)法を採用することができる。これ以外にも、基板が単層であればその基板を構成する材料、多層であればいずれかの層を構成する材料に対して、DSC(示差走査熱量測定)法による熱容量測定を実施して決定したり、DMA(Dynamic Mechanical Analysis:動的粘弾性分析)法によって決定することもできる。さらに、ここに記載した以外の任意の手法によって決定されたガラス転移を特徴付ける温度を本発明の各態様のガラス転移点として用いることもできる。なお、本発明におけるガラス転移点は、典型的には、ガラス転移が生じる温度域の下限温度と上限温度のほぼ中間の値とする。これ以外にも、ガラス転移が生じる温度域の下限温度や上限温度それ自体も本発明のガラス転移点として採用することができる。さらに、より実際的な決定手法として、変形処理工程を行う前の可撓性基板が、例えば基板の製造ロット毎にガラス転移点がばらついてしまうような性質の基板である場合には、統計処理を用いることもできる。すなわち、上述のいずれかの測定法および決定法にしたがって可撓性基板のサンプルに対してガラス転移点のサンプル温度を定め、そのサンプル温度から算出される統計量(平均値、標準偏差等)を得て、対象の基板のばらつきが考慮されたガラス転移点を決定することもできる。このようなガラス転移点以上の温度である第1の温度において、可撓性基板は、それより低い温度のときに比べて小さい弾性率を示し、同じ張力に対してもより大きな伸び量を示す。

【0032】

以上のような各態様の作用を具体的に説明する。基板の変形すなわち張力による伸び量は、典型的には、図11に示すTMA(Thermo Mechanical Analysis:熱機械分析)法による測定結果により説明される。図11は、ある一定の張力を印加した状態で基板を室温程度(ここでは30℃)から加熱してゆき、その後冷却するような熱履歴を与えた場合の基板の伸び量の特性を示すグラフである。このグラフにおいては、横軸に基板の温度、縦軸に伸び量をプロットしており、最高到達温度をいくつか変更した場合の伸び量の特性が、曲線250として一つのグラフに示されている。この基板の素材では、ガラス転移が起こる温度域の下限は約270℃である。

【0033】

まず、基板が30℃から加熱されてゆくと、温度の上昇に伴って経路252に沿う矢印Aに示すように基板の伸び量は増加してゆく。その伸び量は、250℃のときに0.3%程度である。250℃つまりガラス転移が起こる温度域の下限に達しない温度からそのまま基板を冷却すると、基板の伸び量は、矢印Bに示すように再び経路252を逆にたどってゆく。この場合には、基板には弾性変形のみが起きており、30℃となったときの基板の伸び量(塑性変形量)はほぼ0.00%に戻る。つまり、基板の伸び量は温度履歴に対してヒステリシスをほとんど示さない。

【0034】

しかし、基板が30℃から加熱されて例えば320℃すなわちガラス転移が生じる温度域にまで到達すると、その基板は再び冷却しても経路252をたどることはなく、矢印Cに示すように経路254をたどってゆく。つまり、ガラス転移を始めた後は、塑性変形によって基板の形状が不可逆に変形してしまう。この場合、塑性変形量(30℃となったときの基板の伸び量)はほぼ0.10%となり、伸び量が温度履歴に対してヒステリシスを示すこととなる。以上のようなヒステリシスは、基板が過去に経験した温度と、その温度履歴の際に印加されている張力によって決まる。このように、ガラス転移に最初に到達する基板は、昇温時には経路252に沿って変化してゆく。したがって、例えば、最高到達温度が340℃のときには、加熱時には経路252に沿って変化し、冷却時には矢印Dに示すように経路256をたどり、同様に最高到達温度が350℃のときには、加熱時には経路252に沿って変化し、冷却時には矢印Eに示すように経路258をたどる。

【0035】

このため、基板に成膜等の際に部分的に熱が加わり、その際に張力も加えられていると、加熱される部分がガラス転移するような条件となって塑性変形し、加熱されない部分はガラス転移する温度に達せず、弾性変形することとなる。そのため、部分的に基板の伸び量が大きくなって、図6に示したような凸部が生じる。また、温度が低下しても、塑性変形した部分の伸び量は大きくなったままとなる。

【0036】

次に、一旦ガラス転移が起こって塑性変形した後の、二回目以降の加熱の際の基板の挙動(「塑性変形後の挙動」という)について説明する。例えば張力が印加されて到達温度が340℃まで一旦加熱された基板が冷却され、経路256にしたがって塑性変形量が定まるとする。この場合、30℃での基板の伸び量は約0.30%である。その状態で次に同じ張力が印加されつつ基板が加熱されると、それ以降、基板は矢印Fに示すように再び経路256をたどり、その際の到達温度が340℃以下である限り、その後の冷却時にも基板の伸び量は経路256上の変化となる。このように、最初にある温度(第1の温度)までの温度において張力によって塑性変形すると、その塑性変形後の挙動において、第1の温度以下の温度では基板が大きく塑性変形することはない。

【0037】

これに対して、もし二回目以降の加熱の際にそれまでの到達温度の最高温度を超えると、基板の伸び量は、その二回目の加熱による到達温度にしたがった挙動となる。例えば、張力が印加されて最初の加熱によって30℃から340℃まで加熱されて経路256上をたどるように一旦冷却され、その後に到達温度を350℃となるように二回目の加熱しその後に二回目の冷却を行う場合を説明する。この場合、二回目の加熱および冷却の際には、340℃までの加熱時には矢印Fのように経路256をたどってゆき、その後矢印Gのように経路252たどって350℃に達してから、今度は矢印Eのように経路258をたどることとなる。このように、ある一定の強さの張力が印加された条件での基板の伸び量は、過去の温度履歴にしたがって塑性変形量が定まる。

【0038】

したがって、本発明の上述の各態様においては、変形処理工程より後に行われる加熱および張力印加を伴う処理工程、すなわち、例えば、電極を形成する工程、成膜処理工程、および、それらのために基板からの不要なガスを排出させる脱ガス処理などにおける基板の到達温度を代表して第2の温度とすると、この第2の温度は、変形処理工程の基板の到達温度である第1の温度を超えない温度とされる。

【0039】

なお、特許文献6(特開2009−59772号公報)には、基板の塑性変形の防止手法が提案されている。この手法においては、第1の熱処理を行うとこによって、その後に行われる基板への穴あけ加工処理、電極形成処理、パターニング処理および成膜処理を行う際の加熱処理時の塑性変形を抑制し、成膜処理時の位置ずれなどの寸法精度の低下が抑制される。しかし、上述の図11に基づいて説明した知見や、特許文献6に開示されるような知見をそのまま適用しようとしても、実際の工程においては、繰り返し加熱および冷却される過程において常に同一の張力が維持されることがまれであるという問題点がある。さらに、上述の特許文献6は、第1の熱処理の際には基板の長手方向の張力を印加することのみを想定している。

【0040】

しかし、本出願の発明者の検討によれば、上述の温度の関係を満たす変形処理工程において基板の長手方向および幅方向において張力を印加しておくことにより、後に行われる加熱および張力印加を伴う処理工程において、基板の到達温度(第2の温度)を変形処理工程における第1の温度よりも低くすることと相まって、基板の長手方向および幅方向において基板が大きく伸びることはないことが明らかとなった。これは、基板が不均一な温度となる場合や、また、基板に不均一な張力がかかる場合であっても同様である。

【0041】

以上のような本発明の各態様によれば、基板を搬送する際に基板に凸部が生じることや、それによって基板が折れることを防止することができる。そのため、例えば、内蔵ヒーターを有する接地電極(ヒーター電極)と高周波電極との間の距離が例えば20mmとされるような成膜レートが高められた容量結合型プラズマCVD成膜装置を用いることによって薄膜太陽電池の光電変換層の成膜処理が実用可能なものとなる。すなわち、ステッピングロール法による成膜手法やロール・ツー・ロール法による成膜手法の実用性が高まる。これにより、可撓性基板を用いる部品装置を高い生産性によって生産することが可能となる。

【発明の効果】

【0042】

本発明のいくつかの態様によれば、パターニングプロセスにおける皺の生成が抑制され、巻取時等に基板が折れる事態が防止されるとともに、例えば太陽電池といった電気・電子部品装置の製造歩留まりを高めることができる。

【図面の簡単な説明】

【0043】

【図1】本発明の第1実施形態における太陽電池の製造方法の処理の概略を示すフローチャートである。

【図2】本発明の第1実施形態に関する変形処理工程を可撓性基板に施す処理装置の構造を示す構成図であり、図2(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図、図2(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【図3】本発明の第1実施形態において成膜処理を行う成膜装置の構造を示す構成図であり、図3(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図、図3(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【図4】本発明の第1実施形態において成膜処理を行う成膜装置の構造を示す構成図であり、図4(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図、図4(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【図5】従来の太陽電池の製造方法の処理の概略を示すフローチャートである。

【図6】従来の処理における成膜処理の際の基板の状態を示す模式図である。

【図7】従来の太陽電池の製造手法において用いられる成膜装置により可撓性基板を平坦にするための構成を示す断面図。

【図8】従来の太陽電池の製造手法において用いられる成膜装置により生じる可撓性基板の面内のひずみの状況を模式的に示す説明図であり、基板面に向かう方向からみた基板の図である。図8(a)は、ヒーター電極が押しつけられることとなる領域を示しており、図8(b)は、当該領域が熱と張力によって変形した形状を示しており、図8(c)は、ヒーター電極が傾斜して押しつけられたことによって変形した当該領域を示している。

【図9】従来のステッピングロール法による太陽電池の製造手法における成膜装置の構成を示す構成図である。

【図10】従来の処理における成膜処理の際の基板の状態を示す模式図である。

【図11】可撓性基板の加熱および冷却による伸び量の変化を示す特性図である。

【発明を実施するための形態】

【0044】

以下、本発明の実施形態について説明する。以下の説明に際し特に言及がない限り、全図にわたり共通する部分または要素には共通する参照符号が付されている。また、図中、各実施形態の要素のそれぞれは、必ずしも互いの縮尺比を保って示されてはいない。

【0045】

<第1実施形態>

図1は、本発明の第1実施形態に関わる太陽電池の製造方法において実行される処理の概略を示すフローチャートである。また、図2は、本発明の第1実施形態に関する変形処理工程を可撓性基板に施す処理装置100の構造を示す構成図である。このうち、図2(a)は基板面に垂直な方向からみた場合の当該装置の構成を示す構成図であり、図2(b)は基板面の幅方向みた場合の当該装置の構成を示す構成図である。

【0046】

本実施形態において用いる帯状の可撓性基板1(以下、「基板1」という)としては、例えば厚さ50μm、幅1000mmの形状の長尺のポリイミド基板を採用することができる。このポリイミド基板のガラス転移点は270℃である。基板として採用しうる他の材質としては、ポリアミド、ポリイミドアミド、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルイミド(PEI)、ポリエーテルエーテルケトン(PEEK)、各種の液晶ポリマーなどが含まれる。基板の材質の選択は、主として加工時の温度を考慮した寸法精度、耐熱温度、使用温度を勘案した上で行われる。また、基板の厚みの選択には、膜の応力による基板の変形、およびコストなどが勘案される。

【0047】

次に本実施形態において実行される処理を説明する。本実施形態においては、まず、加熱処理装置100(図2)を用いて加熱状態において引張り応力を基板に印加する処理(変形処理工程、図1、S102)を行う。その後、その基板に貫通孔形成処理S104を施し、電極形成処理S108が行われる。その電極形成処理S108の直前には、膜に吸着する各種の汚染ガスを除去し、形成される層または膜中への不純物が混入することを抑制するために脱ガス処理S106を実施する。電極が形成されると、レーザーによるパターニング処理S110を行い、貫通孔形成処理S112が再度行われる。さらに光電変換を行うシリコン層、透明電極であるインジウムスズ酸化物(ITO)層、ニッケル電極層等の薄膜を形成する成膜処理S114を行う。この成膜処理S114は、後述するように、例えば図3に示す成膜処理装置200において行われる。最後にレーザーによるパターニング処理S116を行って太陽電池を作製する。なお、上述の脱ガス処理S106以外にも、各層を形成する処理それぞれの直前に、必要に応じて随時加熱脱ガス処理を行う。また、成膜処理S114は複数の層を順次形成する工程を含んでいる。

【0048】

次に、本実施形態における変形処理工程(図1、S102)である加熱処理装置100(図2)による処理を詳細に説明する。長尺形状すなわち帯状の基板1は巻物状またはロール状に巻かれて準備されている。この帯状の基板1は、巻出部2から送出されてヒーター4の間隙の空間を通って巻取部3によって巻き取られてゆく。ヒーター4は、互いに間隙を設けて対向するようにされている第1対のヒーター42Aおよび42B(以下、集合的に「第1対のヒーター42」という)と、第2対のヒーター44Aおよび44B(同、「第2対のヒーター44」)とを有している。帯状の基板1は、巻出部2から送出されて巻取部3に到達するまで搬送される間に、まず、第1対のヒーター42によって加熱され、次に、第2対のヒーター対44によって加熱される。このヒーター4は、シーズヒーター、セラミックヒーター、赤外線ヒーターを含む任意のヒーターであり、基板1をできるだけ均一に加熱することができるような配置とされる。

【0049】

また、基板1には、その長尺方向すなわち長手方向の張力(第1の縦張力)が、巻出部2および巻取部3によって印加される。加えて、その搬送中の基板1には、基板の幅方向の張力(第1の横張力)も加えられる。この幅方向の張力の印加は、基板の幅方向の両端部に対してグリップローラー列(張力印加手段)5によって搬送されつつ行われる。この幅方向の張力(横張力)の印加のメカニズムは次のようなものである。

【0050】

グリップローラー列5は、基板1の両端部に組をなして配置されるグリップローラーの組52、54および56を有している。このうち、グリップローラー組52は、基板の両面にそれぞれが配置される小径ローラー52Aおよび52Bの対を有している。同様に、グリップローラー組54および56も、それぞれ、小径ローラー54Aおよび54Bの対ならびに小径ローラー56Aおよび56Bの対を有している。これらを代表して、以下、グリップローラー組56(小径ローラー56Aおよび56B)を用いてその構造を説明する。なお、図2(b)においては、基板1の幅方向の一方の端部のみの小径ローラー56Aおよび56Bを記載している。

【0051】

グリップローラー組56において対をなしている径ローラー56Aおよび56Bのそれぞれの回転軸は、小径ローラー56Aおよび56Bの周面によって基板端部を厚み方向に挟むために、互いに近づく向きに付勢されている。こうして、グリップローラー組56の小径ローラー56Aおよび56Bによる対は、それぞれのローラーの周面と基板の両側の表面との摩擦によって基板の端部を把持している。この小径ローラー56Aおよび56Bは回転自在にされており、回転駆動力によって駆動されていない。このため、小径ローラー56Aおよび56Bは、基板1が搬送されるのに伴って、把持している基板1の端部をそれ自体の回転軸に垂直な向きに移動させるように案内しようとする。

【0052】

ここで、加熱処理装置100におけるグリップローラー組56の小径ローラー56A、56Bの回転軸の向きは、長手方向に搬送される基板の搬送方向に直交する向きから偏向角θだけ傾けるようにされている。この偏向角θの具体的な値は例えば1°〜10°程度であり、偏向角θの向きは、グリップローラー組56の小径ローラー56Aおよび56Bが基板を把持しながら案内する際に、基板1の幅方向の両端部を引っ張る向きに張力を及ばせるように定められている。これにより、小径ローラー56Aおよび56Bが基板を案内しようとする線速度ベクトルVRの向きは、巻出部2から巻取部3に基板1が向かうベクトルVFからその偏向角θ分だけ傾けられている。このような構成のグリップローラー組56を用いて実際に基板1を搬送すると、搬送される基板1はベクトルVFの方向に移動するため、基板の両端部を案内するグリップローラー組56の小径ローラー56Aおよび56Bは、スリップを伴いながら回転する。つまり、グリップローラー組56は、基板1の両側の端部を摩擦によって把持しつつ、その端部に対して引っ張る張力を作用させる。なお、このように張力を及ぼす作用は、基板1の幅方向の両端部に組をなして配置されるグリップローラー組56のうちの少なくとも一方の端部に配置されるもののみに偏向角を与えることによって発揮される。基板の幅方向の両端部に配置されるグリップローラー組56の両端部のものに対して図2(a)に示したような互いに逆向きの偏向角を与えることは、基板の搬送が安定するため、さらに好ましい構成となる。グリップローラー列5に属する各グリップローラー組52および54のそれぞれは、ここに説明したグリップローラー組56と同様の構成とされる。

【0053】

以上のような変形処理工程S102において、帯状の基板1には、例えば、搬送方向に100N、幅方向に160Nの張力を加え、基板1の到達温度(第1の温度)を350℃となるようにして、ヒーター4による加熱量および搬送速度を調整する。なお、幅方向の張力は、グリップローラー列5に属するグリップローラー組52、54および56が基板1に作用させる張力の合計値である。変形処理工程S102における上述の基板の幅方向中央部分の到達温度350℃は、搬送方向のみの張力(例えば40〜90Nのいずれか)の印加を伴う脱ガス処理S106における最高到達温度(例えば300〜340℃のいずれか)よりも高くされている。

【0054】

さらに、変形処理工程S102と後の成膜工程S114との間で温度と張力の関係をみても、変形処理工程S102の際の基板の幅方向中央部分の到達温度(350℃)は、成膜工程S114における到達温度(例えば300〜340℃のいずれか)よりも高い。これに加えて、変形処理工程S102の際の張力(搬送方向に100N、幅方向に160N)は、それぞれ、成膜工程S114の張力(例えば搬送方向に40〜90N、幅方向に90〜150N)よりも大きい。本実施形態においては、変形処理工程において可撓性基板の幅方向中央部分が到達する温度(第1の温度)は、後の工程において張力の印加を伴う工程において到達することとなる温度(第2の温度)に比べて同じとされるか、または、高い温度となるようにされる。これにより、本実施形態においては、変形処理工程S102より後に行われる工程において基板に不均一な変形が生じることを回避することができる。

【0055】

以上のような本実施形態の変形処理工程において基板1に施される処理をより詳細に理解するには、可撓性基板において基板の一部となるような領域または部分(第1の部分)を想定することが有用である。図2(a)には、ここで想定する領域を領域62として基板1に明示している。なお、領域62は、長尺状の基板1の一部の領域であるため、基板1の搬送に伴って、位置64A、64B、64C、64D、64E(いずれも加熱処理装置100に対して固定された位置)へと移動してゆく。なお、その領域62は、基板1が巻出部2に完全に巻取られているときにはロール状の基板の内部に巻取られており、搬送後は巻取部3に巻取られてゆく。

【0056】

次に、基板1の搬送によって領域62が位置64A〜Eを順に移動する際に領域62に作用する熱と張力について説明する。領域62は、位置64A〜Eのいずれの位置にあるときにも、巻出部2および巻取部3による長手方向の張力(縦張力)を受けている。この縦張力に加えて、領域62は位置64A〜Eのいずれの位置にあるときにも、各位置に対応して(横張力)を受ける。まず、位置64Aにあるときには、領域62は主としてグリップローラー組52による幅方向の張力を受ける。その後、第1のヒーター対42のヒーター42Aとヒーター42Bとの間に位置するときには、領域62は加熱されて領域62の温度が上昇してゆく。変形処理工程S102のための温度条件は、ヒーター42Aとヒーター42Bとの間において領域62の温度が第1の温度に到達した時点または位置を過ぎると成立する。その位置を位置64Bとする。位置64Bにおいては、領域62はグリップローラー組52による横張力とグリップローラー組54による横張力を受けている。このときに受けている横張力の合力が所定の値を超えていて、縦張力(巻出部2および巻取部3による長手方向の張力)も所定の値を超えていれば、変形処理工程S102のための張力の条件が成立する。温度条件と張力の条件がともに満たされた位置または時点が、領域62にとっての変形処理工程S102の開始の位置または時点となる。

【0057】

その後、ヒーター42Aとヒーター42Bとの間を通り過ぎた位置(位置64C)に達した領域62には、主としてグリップローラー組54による横張力が印加される。この位置または時点での領域62が第1の温度を維持しているかどうかは、搬送速度、第1対のヒーター42の具体的形状や配置、動作条件等を含む種々の条件に依存する。もし領域62が第1の温度を維持していて、グリップローラー組54から作用される張力が所定の値を超えていれば、位置64Cにおいても本実施形態の変形処理工程S102は継続していることとなる。これに対して、もし領域62の温度が第1の温度を維持していなければ、第1の温度を維持できなくなった時点または位置において本実施形態の変形処理工程S102は停止または休止していることとなる。

【0058】

以上のような領域62の処理の位置またはタイミングの状況は、領域62と第1対のヒーター42との位置関係に関連して成立するものである。これに類似の関係は領域62がさらに搬送されてゆく第2対のヒーター44との位置関係においても成立する。すなわち、位置64Dにおいては、領域62はグリップローラー組54とグリップローラー組56によって横張力を受けるため、位置64Dにおいて本実施形態における変形処理工程S102が実行されるように第2対のヒーター44の動作条件を設定することが可能となる。このとき、変形処理工程S102が第1対のヒーター42と第2対のヒーター44との処理で連続した処理となるような動作態様も、また、これらの間すなわち位置64Cにおいて一旦休止または中断し、第2対のヒーター44によって再開されるような動作態様も本実施形態において採用することができる。

【0059】

以上のようにして領域62が位置64Eの位置まで到達すると、領域62の温度は低下してゆく。領域62の温度が低下することによって第1の温度を維持できなくなると、変形処理工程S102は終了する。明らかなように、領域62と同様に変形処理工程S102を経た基板1の範囲は、巻取部3に巻取られた基板1において、図2(a)に示した幅66の範囲に広がり、また、領域62の幅と同じ幅で基板1の長手方向に延びていることとなる。成膜処理工程等の後の工程において処理対象とされる部分(第2の部分)は、上述の幅66によって示される範囲、すなわち、第1の部分として変形処理工程S102を経た基板1の範囲から、適宜選択される。なお、領域62を用いた上述の説明は、変形処理工程S102による動作または処理を説明するためのものであり、本発明の各態様における「第1の部分」の具体的形状は図2(a)に示した例示の形状には限定されない。領域62は、上述の本発明の各態様における「第1の部分」の一例であり、変形処理工程S102が有効に実行される範囲を示す一例である。さらに、上述の説明は、領域62が基板1に他と区別可能な明確な領域として存在することを意図するものではない。

【0060】

以上の基板1の搬送される部分である領域62(第1の部分)に対する変形処理工程S102における各要素の動作をより詳細に説明すれば、その第1の部分は、まず、互いに対向して配置され第1対のヒーター42をなすヒーター42Aとヒーター42Bとの間隙を通過してゆき、その際に、第1の温度に到達する(第1の副工程)。第1対のヒーター42によって第1の部分が第1の温度に到達しながら、その第1の部分には、搬送方向に対して直交する向きの張力が印加される(第2の副工程)。基板の幅方向となっているこの張力は、図2(a)の構成においては、第1対のヒーター42をなすヒーター42Aとヒーター42Bの間隙にある第1の部分に対してグリップローラー組52および54によって印加される。この張力は、第1の部分に印加される幅方向の張力(第1の横張力)の少なくとも一部となっている。

【0061】

ここで、変形処理工程S102において搬送されている状態の基板のである領域62(第1の部分)が第1の温度に達するタイミングまたは位置(例えば位置64B)と、その基板1に対して張力を作用させるタイミングまたは位置との間の関係は任意である。一例を挙げれば、第1対のヒーター42によって第1の温度またはそれを超える温度に到達した後に、領域62(第1の部分)が第1の温度を下回らない間に、例えばグリップローラー組54によって基板の幅方向の張力(第1の横張力の少なくとも一部)を印加し、長手方向の張力(第1の縦張力)が、巻出部2および巻取部3によって印加されることは本実施形態に含まれる。別の例としては、基板の温度が第1の温度に到達する前のタイミングまたは位置において、グリップローラー組52による張力を作用させておいて、その後に温度が目的の温度に到達するようなタイミングまたは位置関係も本実施形態に含まれる。このようなタイミングまたは位置関係は、基板の搬送速度、ヒーター4の発熱量または間隙の距離、グリップローラー列5の各組のグリップローラーの具体的な配置によって定められる。

【0062】

したがって、本実施形態の好ましい態様としては、特に、グリップローラー列5(張力印加手段)が、第1対のヒーター42の間隙に搬送されてゆく基板1を挟むグリップローラー組52(第1組のローラー対)と、第1対のヒーター42の間隙から搬送されてくる基板1を挟むグリップローラー組54(第2組のローラー対)とを備えており、第1の横張力の少なくとも一部が、グリップローラー組52および54によって、基板1の領域62(第1の部分)に印加されることにより、第1の副工程と第2の副工程とが行われる。ここで、基板中の張力による引っ張り応力が到達する範囲は様々な条件に影響されるが、その条件の一つにグリップローラー列5のグリップローラー組52、54および56の具体的な配置にも依存する。そのため、一例として、図2(a)に示したように、グリップローラー列5には、第1対のヒーター42の入口側にグリップローラー組52、出口側にグリップローラー組54、というように、ヒーターの対の入口側と出口側に一組ずつローラー組を配置しておく。これによって、例えば、第1対のヒーター42Aおよび42Bの間隙である位置64Bに到達する基板の領域62(第1の部分)に横張力を適切に印加することができる。ここで、第1対のヒーター42Aおよび42Bの入口側(第1組)に設けたグリップローラー組52からの張力が最も強く作用するタイミングまたは位置は、第1対のヒーター42Aおよび42Bによる基板の温度が十分に上昇していない位置、つまり、第1の温度到達していない位置(例えば位置64A)となる場合がある。そのような場合であっても、例えば、第1対のヒーター42Aおよび42Bの間隙のうち、入口と出口と間の中央部分(例えば位置64B)において出基板の温度が最も高くなるような動作条件において、基板に作用する幅方向の張力を一様にする作用があるため、基板の入口側に設けたグリップローラー組52は、基板の出口側に設けたグリップローラー組54とともに、基板に対して変形処理工程を有効に作用させるための第1の横張力の少なくとも一部を印加する作用を有する。なお、上述の張力が最も強く作用するタイミングや位置は、グリップローラー組52および54の具体的な配置に依存して定まることとなる。

【0063】

さらに本実施形態においては、図2に示したように第1対のヒーター42Aおよび42Bが基板1の両方の幅方向端部を超えて延びているように、加熱処理装置100が構成されている。この場合には、第1対のヒーター42Aおよび42Bによって第1の温度に到達させる基板の領域62(第1の部分)を幅方向に、すなわち幅66を広げることができる。このため、後に成膜処理等の対象領域となる領域または部分(第2の部分)をも広げることが可能となって、同じ幅の可撓性基板を用いても、より広い製品領域を確保することが容易になる。すなわち、基板1の両方の幅方向端部を超えて延びるような第1対のヒーター42A、42Bを採用することによって、その基板に成膜した膜を利用する部品装置の生産効率を高めることが可能となる。処理装置の構成としてみた場合には、第1対のヒーター42A、42Bの間隙にグリップローラーを配置する代わりに、第1対のヒーター42A、42Bの入口側と出口側に分けてグリップローラーの組を配置する図2に示したような構成は有用である。というのは、このようにヒーター4を構成することによって、グリップローラー列5の各組のグリップローラーに対して第1対のヒーター42A、42Bによる熱の影響が及ぶことが防止されるためである。

【0064】

さらに、図2に記載されるように、ヒーター4は、第2対のヒーター44をなすヒーター44Aとヒーター44Bを有していて、それらの間隙に、第1対のヒーター42の間隙を通過した基板を通過させることも処理装置100の好ましい一形態である。このように構成すると、一つには、第1対のヒーター42の間隙を通過した基板の領域62(第1の部分)を、第2対のヒーター44によって再び加熱することが可能となり、例えば基板の温度が第1の温度から低下してしまうことが防止される効果を生じ、また、第1の温度から低下した基板を第1の温度以上に再加熱するようにも動作させることができることとなる。

【0065】

図2に示したように、第2対のヒーター44を用いる場合のグリップローラー列5の構成は、第1対のヒーター42の間隙に搬送されてゆく基板1を挟むグリップローラー組52(1組のローラー対)と、第1対のヒーター42の間隙から搬送されてくる基板1を挟み、第2対のヒーター44の間隙に搬送されてゆく基板1を挟むグリップローラー組54(第2組のローラー対)と、第2対のヒーター44の間隙から搬送されてくる基板1を挟むグリップローラー組56(第3組のローラー対)とを備えるようにすることもできる。この場合には、第1の温度に到達した基板の領域62(第1の部分)に第1の横張力の少なくとも一部を作用させることが、グリップローラー組52および54によって行われることによって上述の第1の副工程と第2の副工程とが行われる。また、グリップローラー組54および56によって基板1の領域62(第1の部分)に第1の横張力の少なくとも他の一部が印加される工程(第3の副工程)が行われる。

【0066】

また、変形処理工程の最後の段階として基板1をガラス転移点未満の温度に冷却する冷却工程をさらに含むことが好適である。ガラス転移点未満の温度に冷却するためには、例えば図2においてグリップローラー組56から巻取部3までの距離を広げることによって、基板が通過する際に基板からの熱を周囲に放散させることによって冷却することができる。別例として、冷却ローラー(図示しない)を用いることによって、例えば図2においてグリップローラー組56から巻取部3までに搬送される基板1から伝導によって熱を奪う構成とすることもできる。この場合、冷却ローラーを複数の冷却ローラーによって構成し、冷却ローラーのそれぞれを基板1の幅方向に渡って延びるような構成とすることによって、冷却ローラーに対して基板1の幅方向のすべての範囲から伝導により熱を奪うようにすることができる。この際、複数の冷却ローラーの具体的な配置を工夫することによって、適切に基板1を冷却することができる。例えば、基板1の急冷を避けるために、基板が搬送されて移動する順に各冷却ローラーの周面において基板に接触する周面上の距離を増大させてゆくように配置することが有用である。

【0067】

以上のような変形処理工程において加熱しながら基板に対して張力を印加することにより、その変形処理工程以降のプロセスにおいて熱や張力が印加される際に生じうる基板の不均一な変形すなわちひずみを防止することができる。

【0068】

変形処理工程変形処理工程S102を完了すると、次に、金型による打ち抜き処理によって第1群の貫通孔を形成する貫通孔形成処理S104を基板1に施す。そして、電極を形成する処理S108の直前に、真空加熱によって基板1の脱ガス処理S106を行う。この脱ガス処理S106における基板の最高到達温度は例えば300〜340℃のいずれかから選ばれる。次いで、基板1の両面上にAg基板を形成し、さらにその一方の面のAg電極上にZnOからなる透明電極を形成する(S108)。脱ガス処理S106と電極の形成処理S108の際には、基板1に対して長手方向のみに、例えば40〜90Nから選ばれる張力が印加される。電極の形成処理S108における基板1の最高到達温度は、脱ガス処理S106の温度より低い温度にされる。更にレーザーにより電極を分離させるパターニング処理S110を実行し、そして、第2群の貫通孔を形成する(S112)。

【0069】

その後、光電変換層の成膜処理S114を実施する。本実施形態における光電変換層の成膜処理は、特許文献1(特開平11−145060号公報)において従来の成膜装置(薄膜製造装置)として開示されるステッピングロール法の手法にしたがって行う。ここでは、プラズマCVD法およびスパッタ法による成膜を行うことができる成膜装置を用いて、貫通孔の形成処理S112まで完了した基板1において、電極形成処理S108によって形成された一方の面のAg/ZnOからなる電極上に成膜処理を行う。図3は、本実施形態において成膜処理を行う成膜装置200の構造を部分的に示す構成図である。なお、図3においては、例示のために、プラズマCVD法によって成膜処理を行う二つの成膜処理部分のみを示しており、より多くの成膜処理部を有するような構成の実際の成膜処理装置には、このような成膜処理部分が繰りかえされるように多数備えられている。図3(a)は成膜装置200を基板1の基板面に垂直な方向からみた構成図であり、また、図3(b)は成膜装置200を基板1の基板面に含まれる方向からみた構成図である。

【0070】

この成膜処理S114を実行する際には、巻出部202に準備した基板1を長手方向に搬送し、成膜処理を行って、成膜処理が行われた後の基板1を巻取部203に巻取ってゆく。巻出部202と巻取部203とを用いることによって、基板1には張力を印加しておく。基板1が平面から変位して膜の厚みの面内分布や膜材質の成分の面内分布が生じることを防止するため、図3に示すように基板の両側に設けた保持部材の列207を用いて基板を挟み込んで把持し、張力を印加しながら成膜処理を行う。保持部材の列207には、第1組、第2組および第3組の保持部材272、274および276が含まれていて、第1組〜第3組の保持部材272〜276の各組は、基板1の幅方向端部を把持して引っ張るようになっている。図示しないが、成膜装置200には、第1組〜第3組の保持部材272〜276を通じて基板1に張力を作用させるための支持機構が備えられている。基板1に作用する張力は、長手方向(搬送方向)の張力(第2の縦張力)は40〜90Nから選ばれる張力であり、主として、保持部材の列207と、巻出部202および巻取部203の搬送のトルクとによって印加される。また、幅方向の張力(第2の横張力)は90〜140N程度であり、保持部材の列207によって印加される。このように、保持部材の列207によって基板に印加される張力は、縦方向も幅方向も、変形処理工程中に印加されるそれぞれの張力の値(それぞれ、100Nおよび160N)よりも弱くなるようにされている。この際、保持部材の列207によって基板に印加される張力は、図10に関連して上述したような、張力を増大させることのみによって基板の平面性を確保する従来の対処法と比べても、小さくすることができる。このように、本実施形態においては、このような条件によって成膜処理を行うように、変形処理工程S102の幅方向の張力(第1の横張力)の値が調整されていることが好ましい。このためには、変形処理工程S102における幅方向の張力は、例えば、偏向角θ(図2(a))を変更して調整することができる。

【0071】

本実施形態における成膜処理S114は、基板1に作用させる張力の設定以外、従来の容量結合型プラズマCVD法による成膜とほぼ同様の工程によって実行される。具体的には、平行平板電極の対208は電極282Aおよび282Cの電極対282と電極284Aおよび284Cの電極対284とを有しており、これらの電極対282および284が、減圧状態で導入した原料ガスのプラズマを励起するために用いられる。各電極対においては、電極282Aおよび284Aが接地される。これらの電極282Aおよび284Aには、基板を加熱するための内蔵ヒーター282Hおよび284Hが備えられている。また、基板1から離間される高周波電極282Cおよび284Cには高周波電力が印加される。本実施形態における高周波電力は、放電周波数を27MHzとする。これに代えて、成膜プロセスや装置上の種々の要因を勘案して13.56MHz、40MHzなど他の周波数を選択することもできる。また太陽電池を構成する各層に合わせて成膜処理に用いる原料ガスの組成が変更される。図3においては図示していないが、成膜装置200は、減圧や原料ガス導入のための公知のポンプや配管を備えており、また、適当な成膜室を備えるようにも構成されている。なお、成膜装置200においては、図9に関連して説明した従来の対処法とは異なり、電極282Aおよび284Aは、成膜時に基板1に対して押しつけられない。また、本実施形態においては、成膜処理は基板に対して熱と張力とを印加しながら実行される。また、成膜処理のための電極間の距離は、対をなす電極282Aと電極282Cとの間隙の距離が20mmとなるようにされる。このような成膜装置200を用いることよって、巻出部202に準備した基板1を長手方向に搬送し、成膜処理を行って、成膜処理が行われた後の基板1を巻取部203に巻取ってゆく。

【0072】

本実施形態における変形処理工程(図1、S102)を行うことにより、成膜装置200を用いると、成膜処理の段階においても基板の平面性が維持されるため、例えば図6に示したような基板の平面からの変位すなわち凸部411は生じにくくなり、基板の平面性が低下することによる巻取部203における基板の折れは発生しない。また、上述のように電極間の距離が比較的狭い20mmという条件を採用して基板1に成膜処理を行うため、変形処理工程を実行する本実施形態の手法はとりわけ有効である。というのは、電極間の距離が比較的狭い条件では、基板1と電極8Cとの間の空間となる成膜空間における基板のわずかな凸部や凹部であっても、膜厚や膜質の均一性に大きく影響することから、基板の平面からの変位を抑制して平面性を高めることによって膜厚や膜質の均一性が大幅に高まるためである。

【0073】

以上のように、実際の脱ガス処理S106や成膜工程S114において用いられるような温度および張力の条件においては、基板の長手方向および幅方向のそれぞれの向きにおける張力が、変形処理時と同じか弱い場合(その方向の張力が全く印加されない場合を含む)には、長手方向および幅方向のいずれの向きの伸び量も抑制される。つまり、上述した変形処理工程S102の後に印加される可能性のある温度は、変形処理工程S102の基板の到達温度を超えず、また、上述した変形処理工程S102の後に印加される張力は、長手方向および幅方向のいずれの方向についても、変形処理工程S102のそれぞれの向きの張力を超えない。このような処理を用いる本実施形態においては、その変形処理工程の後に加熱され張力が印加される処理工程である脱ガス処理S106、電極形成処理S108および成膜処理S114における基板の皺や折れの発生が抑制され、貫通孔形成処理S104以降の寸法も安定する。

【0074】

なお、上述した変形処理工程S102において巻出部2から巻取部3に到達するまでの位置または期間の領域62には、長手方向の張力(縦張力)が常時印加されている。これに対して、幅方向の張力(横張力)は、搬送に伴って領域62が移動してゆく各位置に設けられる張力印加手段によって各位置において印加されている。つまり、上述の変形処理工程S102において横張力が印加される時には縦張力も同時に印加されている。しかし、上述した構成とは異なる態様によって縦張力を印加することも本実施形態として実施することができる。そのため、搬送中の基板に常時縦張力が印加されなくとも、変形処理工程を実施することができる。したがって、本実施形態においては、横張力の印加のタイミングにおいて縦張力が同時に印加されていることが必須とはされず、逆に、縦張力の印加のタイミングにおいて横張力が同時に印加されていることもまた必須とはされない。基板に実際に縦張力と横張力とが作用される限り、縦張力と横張力との印加のタイミングは任意である。このような場合であっても変形処理工程によって実際に縦張力と横張力が基板に作用したことは確認することができる。例えば、図11に示したTMA法による測定を、基板の長手方向と幅方向に対してそれぞれ実行することによって、変形処理工程の履歴を方向毎に推定することが可能となる。

【0075】

<第1実施形態:変形例>

また別の成膜のための装置構成として、図4に示すロール・ツー・ロール法による成膜処理装置300を用いて成膜を行う手法においても、本実施形態の変形処理工程(図1、S102)を採用することが有用である。成膜処理装置300においては、平行平板電極の対408を用いて成膜が実行される。平行平板電極の対408には電極382Aおよび382Cの電極対および電極384Aおよび384Cを有しており、これらの電極対が、減圧状態で導入した原料ガスのプラズマを励起するために用いられる。各電極対においては、電極382Aおよび384Aが接地され、電極382Cおよび384Cに高周波電力が印加される。基板1は、電極382Aおよび384Aに接することなくそれらの近傍を搬送されてゆく。この際、電極382Aおよび384Aに備えられる内蔵ヒーター382Hおよび384Hによって基板1は成膜に適する温度に加熱され、その到達温度が320℃とされる。電極382Cおよび384Cには、高周波電力が投入され、減圧状態として導入した原料ガスがプラズマ化される。ロール・ツー・ロール法による成膜処理装置300の場合には基板が静止されない状態で連続的に成膜を行うため、ステッピングロール法の成膜装置200の保持部材207(図3)のような基板の静止を前提として基板を挟むような機構を用いることができない。そこで、成膜処理装置300では、図2と同様に小径ロールを用いるグリップローラー列305を用いる。

【0076】

具体的には、成膜装置300のグリップローラー列305は、基板1の両端部に組をなして配置されるグリップローラー組352、354および356を有しており、これらの各グリップローラー組は、基板の両面にそれぞれが配置される小径ローラーの対を有している。小径ローラーの構成は図2の加熱処理装置100のものと同様である。各小径ローラーには、長手方向に搬送される基板の搬送方向に直交する向きから偏向角δだけ傾けるようにされていて、その偏向角δに伴うスリップによって基板1に張力を生じさせる。その張力の生成機構についても、加熱処理装置100と同様である。ここで、この偏向角δは、例えば、加熱処理装置100のグリップローラー56等の偏向角θと同一の角度かまたは小さい角度にされていて、これによって、基板1に成膜の際に生じる幅方向の張力(第2の横張力)は、加熱処理装置100において印加される幅方向の張力(第1の横張力)と同一かまたは弱くされる。さらに、成膜装置300による処理において基板1に作用する長手方向の張力(第2の縦張力)も、巻出部302と巻取部303のトルクによって調整される。すなわち、この長手方向の張力は、加熱処理装置100において巻出部2と巻取部3によって印加される長手方向の張力(第1の縦張力)と同一かまたは弱くなるように設定される。

【0077】

なお、成膜時に基板1をグリップローラー列305の小径ローラーによって把持する位置は、張力を弱くしても基板の平坦性を維持しうることから、より基板の端部に近づけることができる。具体的には、例えば変形処理工程S102を実施しない場合に端部から20mm内側の位置を把持するようにグリップローラー列305の小径ローラーを配置していた場合に、変形処理工程S102を実施する場合には、基板の端部から10mmの位置となるように、すなわち、より外側とすることができる。これにより、把持されて基板に影響が残る位置を従来に比べて基板のより外側に限定することが可能となる。

【0078】

以上のように、本実施形態においては、基板に変形処理工程を施すことによって、その後の工程において基板が変形することによる悪影響を防止している。具体的には、このように、変形処理工程S102の段階において基板1を塑性変形させることによって、成膜工程S114の際に基板が塑性変形することによる基板の寸法ひずみすなわち寸法精度の悪化が抑制される。

【0079】

なお、上述の変型例を含めて、本実施形態の変形処理工程は、ステッピングロール法またはロール・ツー・ロール法のいずれの成膜処理と組み合わせる場合においても、平行平板電極を用いる容量結合型プラズマCVD法による成膜処理のみならず、他の任意の手法の成膜処理に対しても適用することができる。この成膜処理には、表面波プラズマCVD成膜装置やECRプラズマCVD成膜装置、触媒プラズマCVD成膜装置、ICPプラズマCVD成膜装置等の各種のプラズマCVD法や、スパッタ法によって長尺または帯状の可撓性基板に何らかの膜を成膜する成膜手法を含む。また、上述の変型例を含めて、本実施形態の変形処理工程は、ステッピングロール法またはロール・ツー・ロール法のいずれの成膜処理と組み合わせる場合においても、成膜処理によって成膜される光電変換層の膜としては、アモルファスシリコン、マイクロクリスタルシリコン、アモルファスのシリコン・ゲルマニウム等、任意の構成の多層または単層の膜とすることができる。さらには、単接合のみならず、これらの各種の構成の層を組み合わせた多接合(いわゆるタンデム構成)の光電変換層を採用することも本実施形態の好ましい一例である。そして、これらの手法によって事後的に成膜されることが予定されている任意の可撓性基板や、基板自体や基板のいずれかの面上に成膜した膜に何らかのパターンを形成して位置あわせが行われることが予定されているような任意の可撓性基板対しても、本実施形態の変形処理工程を適用することにより、基板の製造方法として、または、基板の処理装置として実施することもができる。

【0080】

[実施例1]

次に、本実施形態に即して作製した薄膜太陽電池の実施例について説明する。図2に示す加熱処理装置を用いて50μm厚、幅1mの形状のポリイミド基板に対して変形処理工程(図1、S102)を施した。

【0081】

この変形処理工程S102において、基板1には、搬送方向に100N、幅方向に160Nの張力を加え、基板1の到達温度が350℃となるようにヒーター4による加熱量および搬送速度を調整した。

【0082】

その後、図1のフローチャートに示すようにして貫通孔を形成し(S104)、脱ガス処理S106、電極形成処理S108およびレーザーによるパターニング処理S110を行った後、再度貫通孔を形成した(S112)。そして、図3に示す成膜処理装置200を用いるステッピングロール法によって、光電変換を行うシリコン層、透明電極であるインジウムスズ酸化物(ITO)層等の薄膜を形成する成膜処理S114を行った。この際、薄膜シリコンは、ここでは、大略、基板(電極)側からn層/i層/p層の順に積層されているような積層構成を有する単位積層構造を2単位分積層して有するような、いわゆるタンデム構成とした。すなわち、まず、n層/マイクロクリスタルシリコンによるi層/p層という概略構成を有する下層積層単位を、基板の最高到達温度が200℃となるようにして約2μm厚となるように形成した。その下層積層単位の最表面の上にて、n層/アモルファスシリコンによるi層/p層という概略構成を有する上層積層単位を、基板の到達最高温度を300〜340℃の範囲のいずれかの温度にして約300nm厚となるように形成した。この成膜処理S114において印加された張力は、搬送方向に40〜90Nのうちの一の張力とし、幅方向に90〜140Nの一の張力とした。その後に、再度レーザーによるパターニング処理S116を行って太陽電池を作製した。

【0083】

このように、変形処理工程S102において作用させた張力(搬送方向に100N、幅方向に160N)を、後の各処理において基板に作用する最大の張力(搬送方向に最大で90N程度、幅方向に最大で140N程度)のそれぞれの方向のものよりも大きくなるようにした。また、変形処理工程における処理温度(最高到達温度350℃)は、後の各処理において基板が到達する温度(脱ガス処理S106の際の基板の最高到達温度が最高で340℃程度)よりも高くなるようにした。

【0084】

以上の工程によって作製した太陽電池の実施例1のサンプルは、製造工程全体の性質を検討するために多数のサンプルを作製した。その結果、実施例1のサンプルには、基板の折れが原因となったリークなどの不良セルは生じなかった。また、実施例1のサンプルの作製中には、製造工程における基板の寸法精度も測定した。その結果、基板の両端部に設けたマークホールの伸び量から基板1mあたりに換算された伸び量によって寸法精度を測定したところ、その伸び量は最大0.5mmであった。

【0085】

比較のため、変形処理工程(図1、S102)を行わず、実施例1のサンプルと同様の工程によって太陽電池を作製し比較例1のサンプルを多数作製した。この比較例1のサンプルにおいては、基板には皺が生じ、その皺は基板を搬送したり巻取る際に折れが生じた。また、その基板を用いてレーザーによるパターニング処理S116を行う際には、レーザー光の焦点を合わせられない部分が多発した。このようにして多数作製された太陽電池においては、作製された単位太陽電池の8割がその内部においてリークするとともに、単位太陽電池間の電気的な分離を行えないものも続出した。この比較例1のサンプルにおいても寸法精度を測定するために、基板の長さの伸び量を測定した。その量は、実施例1のサンプルの作製中の基板と同様に測定したところ、基板1mあたりの伸び量は最大2.0mmであった。

【0086】

[実施例2]

さらに、実施例1と同様にして変形処理工程(図1、S102)を行い、その後、図4に示す成膜処理装置300を用いるロール・ツー・ロール法によって成膜処理を実行して太陽電池の実施例2のサンプルを作製した。この実施例2のサンプルを作製する途中の基板において測定した寸法精度は、基板1mあたりの伸び量は最大0.5mmであり、作製された太陽電池にも不良セルは含まれなかった。

【0087】

これに対し、比較のため、変形処理工程(図1、S102)以外は実施例2のサンプルと同様の工程によって太陽電池を多数作製し、比較例2のサンプルとした。比較例2のサンプルを作製する途中における基板の寸法精度は、基板1mあたりの伸び量として1.5mmであった。また、比較例2の単位太陽電池の内部においては6割がリークするとともに、単位太陽電池の間で分離することができないものが数多くみられた。

【0088】

以上のように、本発明の実施形態にしたがって作製された薄膜太陽電池の各実施例においては、薄膜形成プロセスの初期段階で長尺の可撓性基板に対して、加熱された状態で搬送方向および幅方向に張力を印加しながら行う変形処理工程を施すことによって、それ以降の後のプロセスにおける局所的な基板の伸びによる寸法精度の低下が防止され、さらにその伸縮にともなう平面形状からの変位してしまう不具合が抑制された。

【0089】

<第1実施形態:その他の変形例>

本実施形態は明示的に示した上述の各態様以外の実施形態によって実施することができる。例えば、図3の成膜処理装置200を基板にヒーター電極または接地電極を押しつけて成膜を実施するステッピングロール法による成膜装置とし、図4においては、基板を電極から離間させて搬送するロール・ツー・ロール法による成膜装置としたが、成膜法は、例えば、基板に対して電極を押しつけて行うステッピングロール法による成膜法を採用することもできる。この場合には、従来と比べて同じ電極の押し込み距離、同じ張力を採用しても、変形処理工程S102を施すことよって、後の工程における不均一な伸縮を防止することが可能となる。

【0090】

さらなる変形例として、本実施形態において説明した変形処理工程は、ステッピングロール法による成膜ステップ毎の処理と、ロール・ツー・ロール法による連続処理との両者を組み合わせたような成膜手法に用いる可撓性基板の処理として用いることも可能である。これらの処理においても変形処理工程を行うことによって基板に凸部が生じたり、基板が折れたり、または基板のひずみによって寸法精度が悪化するといった問題を回避することができる。

【0091】

また、これまでの説明においては、主として薄膜太陽電池を製造する場合の実施形態として本発明の実施形態を説明したが、本発明の実施形態は、薄膜太陽電池の製造やそれを用いる電力機器の用途のみに有用なものではない。薄膜太陽電池以外にも、例えば、有機EL表示装置や液晶表示装置などの表示装置、IC(集積回路)カードなどのプラスティックカード、フレキシブル基板などの電子回路基板など、種々の電気機器や電子機器に用いる可撓性基板のために、上述の変形処理工程が利用され得る。変形処理工程のための条件、例えば、第1の温度や、第1の縦張力および第1の横張力は、その基板に対して後に与えられるまたは作用される張力や温度(第2の温度)を勘案して決定される。このような処理を経た基板は、可撓性を有するような基板であっても、凸部を生じさせにくい基板となったり、基板に折れも生じさせにくい基板となったり、また、寸法精度が良好な基板となる。したがって、これらの用途においても、変形処理工程を経た可撓性基板は、例えば薄膜太陽電池の製造に関連してステッピングロール法として説明したような静止と搬送とを交互に処理する手法を採用する製造工程において、工程上の不具合を防止することができる。同様に、そのような可撓性基板は、ロール・ツー・ロール法として説明したような搬送しながら処理する手法を採用する製造工程においても、工程上の不具合を防止することができる。さらに、変形処理工程を経た基板は、その変形処理工程より後に、基板をガイドするために基板に触れる搬送ロールを用いる工程や、基板を保管するためにロール状に巻く工程、または、基板に穿孔することにより、もしくは、基板のある面に形成した膜の形状を制御することにより何らかのパターンを形成するパターニング工程、といったいずれかの工程が行われるような任意の製造工程のための基板として適したものとなる。

【0092】

以上、本発明のいくつかの実施形態を具体的に説明した。上述の各実施形態は、発明を説明するために記載されたものであり、本出願の発明の範囲は、特許請求の範囲の記載に基づいて定められるべきものである。また、各実施形態の他の組合せを含む本発明の範囲内に存在する変形例もまた、特許請求の範囲に含まれるものである。

【産業上の利用可能性】

【0093】

本発明は、薄膜太陽電池などの部品装置を作製するために長尺形状または帯状の可撓性基板を用いる方法または装置を提供することにより、そのような可撓性基板を利用して製造される部品装置を一部に含むような電力機器または電気機器の普及または高性能化に大きく貢献する。

【符号の説明】

【0094】

100 加熱処理装置

200、300 成膜装置

1 可撓性基板

2、202、302 巻出部

3、203、303 巻取部

4 ヒーター

42、44 ヒーター対

5、305 グリップローラー列

52、54、56、352、354、356 グリップローラー組

52A、52B、54A、54B、56A、56B 小径ローラー

207、507 保持部材

282、284、308、408、508 電極対

282A、284A、382A、384A、408A、508A ヒーター(接地)電極

282C、284C、382C、384C、408C、508C 高周波電極

282H、284H、382H、384H、408H、508H 内蔵ヒーター

62 領域(第1の部分)

64A、64B、64C、64D、64E 位置

66 幅

412 成膜室

414、416、418 ヒーター電極当接部分

411、511 基板の凸部

514 温度上昇部分

【特許請求の範囲】

【請求項1】

帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させながら、該可撓性基板の前記第1の部分に対して、該可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加する変形処理工程と、

該変形処理工程より後に、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の第2の部分を前記第1の温度を超えない第2の温度に到達させながら、該可撓性基板の該第2の部分に対して張力を印加する、加熱および張力印加を伴う処理工程と

を含む

薄膜太陽電池の製造方法。

【請求項2】

前記変形処理工程において、前記第1の部分に対して、前記第1の縦張力と前記第1の横張力とが同時に印加される

請求項1に記載の薄膜太陽電池の製造方法。

【請求項3】

前記変形処理工程における前記第1の横張力の少なくとも一部は、前記可撓性基板を両面から挾むようになっているローラー対を該可撓性基板の幅方向端部の両方に少なくとも一対ずつの組になるように有している張力印加手段によって印加され、

前記変形処理工程が、前記可撓性基板を長手方向に搬送しながら行われ、

前記第1の部分として変形処理された範囲が前記可撓性基板の長手方向に延びている、

請求項1に記載の薄膜太陽電池の製造方法。

【請求項4】

前記ローラー対をなすローラーが互いに平行な回転軸を有して回転自在にされており、

該回転軸は、前記可撓性基板の搬送方向に直交する向きから偏向角を有するように傾けて配置されており、

前記変形処理工程において、前記ローラー対のそれぞれが、長手方向へ搬送される前記可撓性基板に連れて前記回転軸回りに回転される当該対をなすローラーによって該可撓性基板の幅方向端部を引っ張ることにより、前記ローラー対の前記組によって前記第1の横張力の前記少なくとも一部が生成される、

請求項3に記載の薄膜太陽電池の製造方法。

【請求項5】

前記変形処理工程が、

前記可撓性基板の前記第1の部分を、互いに対向して配置される第1対のヒーターの間隙に通過させて前記第1の温度に到達させる第1の副工程と、

前記第1対のヒーターによって前記第1の温度に到達している前記可撓性基板の前記第1の部分に対して、前記第1の横張力の少なくとも一部を印加する第2の副工程と

を含むものである、

請求項1に記載の薄膜太陽電池の製造方法。

【請求項6】

前記張力印加手段が、

前記第1対のヒーターの間隙に搬送されてゆく前記可撓性基板を挟む第1組のローラー対と、

前記第1対のヒーターの間隙から搬送されてくる前記可撓性基板を挟む第2組のローラー対と

を備えており、

前記第1の横張力の前記少なくとも一部が、前記第1組および前記第2組のローラー対によって、前記可撓性基板の前記第1の部分に印加されることにより、前記第1の副工程と前記第2の副工程とが行われる、

請求項5に記載の薄膜太陽電池の製造方法。

【請求項7】

前記変形処理工程が、前記可撓性基板の前記第1の部分を、互いに対向して配置される第2対のヒーターの間隙に通過させる第3の副工程をさらに含み、

該第3の副工程が前記第2の副工程より後に行われる、

請求項5に記載の薄膜太陽電池の製造方法。

【請求項8】

前記張力印加手段が、

前記第1対のヒーターの間隙に搬送されてゆく前記可撓性基板を挟む第1組のローラー対と、

前記第1対のヒーターの間隙から搬送されてくる前記可撓性基板を挟み、前記第2対のヒーターの間隙に搬送されてゆく前記可撓性基板を挟む第2組のローラー対と、

前記第2対のヒーターの間隙から搬送されてくる前記可撓性基板を挟む第3組のローラー対と

を備えており、

前記第1の横張力の前記少なくとも一部が、前記第1組および前記第2組のローラー対によって前記可撓性基板の前記第1の部分に印加されることにより、前記可撓性基板の前記第1の部分に印加されて前記第1の副工程と前記第2の副工程とが行われ、

前記第1の横張力の少なくとも他の一部が、前記第2組および前記第3組のローラー対によって前記可撓性基板の前記第1の部分に印加されることにより、前記第3の副工程が行われる、

請求項7に記載の薄膜太陽電池の製造方法。

【請求項9】

前記変形処理工程が、前記可撓性基板または該可撓性基板上の膜のパターンを形成するいずれかの工程より前に行われる、

請求項1乃至請求項8のいずれか1項に記載の薄膜太陽電池の製造方法。

【請求項10】

前記変形処理工程が、前記可撓性基板を前記ガラス転移点未満の温度に冷却する冷却工程をさらに含む、

請求項1乃至請求項9のいずれか1項に記載の薄膜太陽電池の製造方法。

【請求項11】

前記加熱および張力印加を伴う処理工程における前記第2の部分に対する張力が、前記可撓性基板の長手方向の第2の縦張力と該可撓性基板の幅方向の第2の横張力とを含んでおり、

前記第2の縦張力が前記第1の縦張力以下であり、前記第2の横張力が前記第1の横張力以下である

請求項1乃至請求項10のいずれか1項に記載の薄膜太陽電池の製造方法。

【請求項12】

前記加熱および張力印加を伴う処理工程が、平行平板電極対の間隙に前記可撓性基板を配置または通過させて成膜を行う容量結合型プラズマCVD成膜法による成膜工程である、

請求項1乃至請求項11のいずれか1項に記載の薄膜太陽電池の製造方法。

【請求項13】

前記加熱および張力印加を伴う処理工程が、容量結合型プラズマCVD成膜法によるステッピングロール法の成膜工程である、

請求項12に記載の薄膜太陽電池の製造方法。

【請求項14】

前記加熱および張力印加を伴う処理工程が、容量結合型プラズマCVD成膜法によるロール・ツー・ロール法の成膜工程である、

請求項12に記載の薄膜太陽電池の製造方法。

【請求項15】

前記平行平板電極対の電極間隔が20mm以下にされている、

請求項12乃至請求項14のいずれか1項に記載の薄膜太陽電池の製造方法。

【請求項16】

前記加熱および張力印加を伴う処理工程が、前記可撓性基板の前記第2の部分を真空中において加熱することによって行われる可撓性基板の脱ガス処理工程である、

請求項1に記載の薄膜太陽電池の製造方法。

【請求項17】

帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させながら、該可撓性基板の前記第1の部分に対して、該可撓性基板の長手方向の第1の縦張力と該可撓性基板の幅方向の第1の横張力とを印加する変形処理工程

を含み、

該変形処理工程における前記第1の温度が、該変形処理工程を経て後に行われる処理工程において張力が印加されて加熱される際の前記可撓性基板の第2の部分の到達温度である第2の温度よりも高くされており、該第2の部分は、前記第1の部分として変形処理された範囲に含まれる前記可撓性基板の部分である、

可撓性基板の製造方法。

【請求項18】

前記変形処理工程において、前記第1の部分に対して、前記第1の縦張力と前記第1の横張力とが同時に印加される

請求項17に記載の可撓性基板の製造方法。

【請求項19】

前記変形処理工程における前記第1の横張力の少なくとも一部は、前記可撓性基板を両面から挾むようになっているローラー対を該可撓性基板の幅方向端部の両方に少なくとも一対ずつの組になるように有している張力印加手段によって印加され、

前記変形処理工程が前記可撓性基板を長手方向に搬送しながら行われ、

前記第1の部分として変形処理された範囲が前記可撓性基板の長手方向に延びている、

請求項17に記載の可撓性基板の製造方法。

【請求項20】

前記変形処理工程が、

前記可撓性基板の前記第1の部分を、互いに対向して配置される第1対のヒーターの間隙に通過させて前記第1の温度に到達させる第1の副工程と、

前記第1対のヒーターによって前記第1の温度に到達している前記可撓性基板の前記第1の部分に対して、前記第1の横張力の少なくとも一部を印加する第2の副工程と

を含むものである、

請求項17に記載の可撓性基板の製造方法。

【請求項21】

前記変形処理工程が、前記可撓性基板の前記第1の部分を、互いに対向して配置される第2対のヒーターの間隙に通過させる第3の副工程をさらに含み、

該第3の副工程が前記第2の副工程より後に行われる、

請求項20に記載の可撓性基板の製造方法。

【請求項22】

前記変形処理工程が、前記可撓性基板を前記ガラス転移点以下の温度に冷却する第4の副工程をさらに含む、

請求項17乃至請求項21のいずれか1項に記載の可撓性基板の製造方法。

【請求項23】

帯状の可撓性基板の第1の部分を該可撓性基板の材質のガラス転移点以上の第1の温度に到達させるための加熱手段と、