薄膜太陽電池モジュール及びその製造方法

【課題】特性悪化を抑制可能な薄膜太陽電池モジュール及びその製造方法を提供する。

【解決手段】基板11上に裏面電極層12を成膜する裏面電極層成膜工程と、裏面電極層12にアルカリ金属を添加するアルカリ金属添加工程と、裏面電極層12上に光吸収層13を成膜する光吸収層成膜工程と、光吸収層13を分割する分割溝13xを形成し、分割溝13x内に裏面電極層12の表面を露出させる分割溝形成工程と、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と前記アルカリ金属とを合金化する合金化工程と、光吸収層13上及び分割溝13x内に透明導電膜を成膜する透明導電膜成膜工程と、を有する。

【解決手段】基板11上に裏面電極層12を成膜する裏面電極層成膜工程と、裏面電極層12にアルカリ金属を添加するアルカリ金属添加工程と、裏面電極層12上に光吸収層13を成膜する光吸収層成膜工程と、光吸収層13を分割する分割溝13xを形成し、分割溝13x内に裏面電極層12の表面を露出させる分割溝形成工程と、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と前記アルカリ金属とを合金化する合金化工程と、光吸収層13上及び分割溝13x内に透明導電膜を成膜する透明導電膜成膜工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のセルが直列接続された薄膜太陽電池モジュール及びその製造方法に関する。

【背景技術】

【0002】

近年、燃料が不要であり温室効果ガスを排出しない太陽光発電が注目されている。太陽光発電に用いられる太陽電池モジュールとしては、例えば、アモルファスシリコンや微結晶シリコン等の薄膜シリコン、CIS系薄膜等の化合物系薄膜等を用いた薄膜太陽電池モジュールが知られている。

【0003】

例えば、CIS系薄膜太陽電池モジュールは、基板上に発電素子となる裏面電極層、光吸収層、及び透明導電膜が順次積層され、これらの層が複数の分割溝によって複数のセルに分割され、互いに直列接続された構造を有する。例えば、裏面電極層上の光吸収層を除去して分割溝を作製する方法としては、針を用いたメカニカルスクライブやレーザを用いたレーザスクライブが知られている(例えば、特許文献1参照)。

【0004】

又、このようなCIS系薄膜太陽電池モジュールの効率向上のために、光吸収層を形成する際に、光吸収層にナトリウム(Na)等のアルカリ金属を添加する技術が知られている。光吸収層に添加されたナトリウム(Na)等のアルカリ金属の一部は、裏面電極層に拡散し、裏面電極層中に残留する。つまり、裏面電極層は、ナトリウム(Na)等のアルカリ金属を含有することになる(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−165864号公報

【特許文献2】特開2011−129631号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記の特許文献2に開示されているような、光吸収層にナトリウム(Na)等のアルカリ金属を添加した薄膜太陽電池モジュールに対して、特許文献1に開示される方法で分割溝を形成した場合、薄膜太陽電池モジュールの特性の一つである曲線因子(FF:Fill Factor)が予想以上に悪化することを発明者らは発見した。

【0007】

特性悪化の理由として、透明導電膜を形成する際、分割溝部分の透明導電膜に裏面電極層に含有されているナトリウム(Na)等のアルカリ金属が拡散し、結果、分割溝部分の抵抗値が高くなることが原因であると、発明者らは考えた。

【0008】

本発明は、上記の点に鑑みてなされたものであり、特性悪化を抑制可能な太陽電池モジュール及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本薄膜太陽電池モジュールの製造方法は、基板上に裏面電極層を成膜する裏面電極層成膜工程と、前記裏面電極層にアルカリ金属を添加するアルカリ金属添加工程と、前記裏面電極層上に光吸収層を成膜する光吸収層成膜工程と、前記光吸収層を分割する分割溝を形成し、前記分割溝内に前記裏面電極層の表面を露出させる分割溝形成工程と、前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属とを合金化する合金化工程と、前記光吸収層上及び前記分割溝内に透明導電膜を成膜する透明導電膜成膜工程と、を有することを要件とする。

【0010】

本薄膜太陽電池モジュールは、基板と、前記基板上に成膜された裏面電極層と、前記裏面電極層上に成膜された光吸収層と、前記光吸収層を分割し、前記裏面電極層の表面を露出させる分割溝と、前記光吸収層上及び前記分割溝内に成膜された透明導電膜と、を有し、前記裏面電極層にはアルカリ金属が添加されており、前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属との合金が形成されていることを要件とする。

【発明の効果】

【0011】

開示の技術によれば、特性悪化を抑制可能な太陽電池モジュール及びその製造方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】本実施の形態に係るCIS系薄膜太陽電池モジュールを例示する平面図である。

【図2】図1のA−A線に沿う部分断面図である。

【図3】図1のB−B線に沿う断面図である。

【図4】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その1)である。

【図5】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その2)である。

【図6】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その3)である。

【図7】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その4)である。

【図8】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その5)である。

【図9】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その6)である。

【図10】各サンプルの変換効率を例示する図である。

【図11】アルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図(その1)である。

【図12】アルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図(その2)である。

【発明を実施するための形態】

【0013】

以下、図面を参照して発明を実施するための形態について説明する。各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0014】

なお、以下の実施の形態等は、CIS系薄膜太陽電池モジュールを例にとって説明するが、本発明は、CIS系薄膜太陽電池モジュール以外にも適用可能である。本発明を適用可能な薄膜太陽電池モジュールの一例を挙げれば、アモルファスシリコン系薄膜太陽電池モジュール、微結晶シリコン系薄膜太陽電池モジュール、CIS系以外の化合物系薄膜太陽電池モジュール等である。

【0015】

CIS系以外の化合物系薄膜太陽電池モジュールとは、例えば、光吸収層が銅(Cu)、亜鉛(Zn)、錫(Sn)、及びカルコゲン元素(セレン(Se)又は硫黄(S))を含有する化合物からなるCZTS系薄膜太陽電池モジュールや、光吸収層がカドミウム(Cd)及びテルル(Te)を含有する化合物からなるCdTe系薄膜太陽電池モジュール等である。

【0016】

[本実施の形態に係るCIS系薄膜太陽電池モジュールの構造]

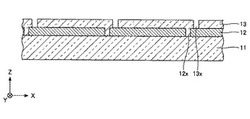

まず、本実施の形態に係るCIS系薄膜太陽電池モジュールの構造について説明する。図1は、本実施の形態に係るCIS系薄膜太陽電池モジュールを例示する平面図である。図2は、図1のA−A線に沿う部分断面図である。図3は、図1のB−B線に沿う断面図である。

【0017】

各図は、CIS系薄膜太陽電池モジュールの平面形状が矩形状である場合の例を示し、CIS系薄膜太陽電池モジュールを平面視した場合(受光面側から視た場合)の短手方向をX方向、長手方向をY方向、厚さ方向をZ方向としている。なお、説明の便宜上、平面図においても、断面図と対応するハッチングを施している。

【0018】

図1〜図3を参照するに、CIS系薄膜太陽電池モジュール10は、基板11と、裏面電極層12と、光吸収層13と、透明導電膜14とを有し、基板11上に、裏面電極層12、光吸収層13、及び透明導電膜14が順次積層されている。以下、CIS系薄膜太陽電池モジュール10を構成する各要素について説明する。

【0019】

基板11は、裏面電極層12、光吸収層13、及び透明導電膜14を形成する基体となる部分である。基板11としては、例えば、青板ガラスや低アルカリガラス等のガラス基板、ステンレス等の金属基板、エポキシ樹脂等の樹脂基板等を用いることができる。基板11の厚さは、例えば、数mm程度とすることができる。

【0020】

裏面電極層12は、基板11上に形成されている。裏面電極層12は、Y方向に沿って設けられた分割溝12xにより分割されている。分割溝12xの幅は、例えば、数10〜数100μm程度とすることができる。裏面電極層12としては、例えば、モリブデン(Mo)を用いることができる。裏面電極層12として、セレン(Se)や硫黄(S)に対する耐食性を有するチタン(Ti)やクローム(Cr)等を用いてもよい。裏面電極層12の厚さは、例えば、数10nm〜数μm程度とすることができる。裏面電極層12は、CIS系薄膜太陽電池モジュール10の一方の電極となる層である。

【0021】

光吸収層13は、p型半導体からなる層であり、裏面電極層12上及び分割溝12x内に形成されている。光吸収層13は、Y方向に沿って設けられた分割溝13xにより分割されている。分割溝13xの幅は、例えば、数10〜数100μm程度とすることができる。光吸収層13は、照射された太陽光等を光電変換する部分である。光吸収層13が光電変換することにより生じた起電力は、裏面電極層12及び透明導電膜14にそれぞれはんだ等で取り付けられた電極リボン(銅箔リボン)から外部に電流として取り出すことができる。

【0022】

光吸収層13としては、例えば、銅(Cu),インジウム(In),セレン(Se)からなる化合物や、銅(Cu),インジウム(In),ガリウム(Ga),セレン(Se),硫黄(S)からなる化合物等を用いることができる。前記化合物の一例を挙げれば、CuInSe2、Cu(InGa)Se2、Cu(InGa)(SSe)2等である。光吸収層13の厚さは、例えば、数μm〜数10μm程度とすることができる。

【0023】

光吸収層13には、ナトリウム(Na)等のアルカリ金属を添加することができる。光吸収層13にNa等のアルカリ金属を添加することにより、光電変換効率を向上できる。なお、Naに代えて、リチウム(Li)やカリウム(K)等のアルカリ金属を添加しても同様の効果を奏する。

【0024】

なお、光吸収層13の表面にバッファ層(図示せず)を形成してもよい。バッファ層は、光吸収層13からの電流の漏出を防止する機能を有する高抵抗の層である。バッファ層の材料としては、例えば、亜鉛化合物、硫化亜鉛(ZnS)、硫化カドミウム(CdS)、硫化インジウム(InS)等を用いることができる。バッファ層の厚さは、例えば、5〜50nm程度とすることができる。

【0025】

透明導電膜14は、n型半導体からなる透明な層であり、光吸収層13上及び分割溝13x内に形成されている。透明導電膜14としては、例えば、酸化亜鉛系薄膜(ZnO)やITO薄膜等を用いることができる。酸化亜鉛系薄膜(ZnO)を用いる場合には、硼素(B)やアルミニウム(Al)やガリウム(Ga)等をドーパントとして添加することにより、低抵抗化でき好適である。透明導電膜14の厚さは、例えば、数μm〜数10μm程度とすることができる。光吸収層13と透明導電膜14とは、pn接合を形成している。透明導電膜14は、CIS系薄膜太陽電池モジュール10の他方の電極となる層である。

【0026】

光吸収層13及び透明導電膜14は、Y方向に沿って設けられた分割溝14xにより分割されている。分割溝14xの幅は、例えば、数10〜数100μm程度とすることができる。分割溝14xにより分割された各部分は複数のセル19を構成している。所定のセル19の分割溝13x内に形成されている透明導電膜14は、分割溝13xを介して隣接するセル19の裏面電極層12と電気的に接続されている。つまり、分割溝14xにより分割された複数のセル19は、直列に接続されている。

【0027】

基板11のX方向の両外縁部には、裏面電極層12及び光吸収層13が形成されてなく基板11の表面が露出している第1のエッジスペース11aが形成されている。又、第1のエッジスペース11aの内側には、光吸収層13が形成されてなく裏面電極層12の表面が露出している第2のエッジスペース11bが形成されている。第2のエッジスペース11bは、前述の電極リボン(銅箔リボン)を裏面電極層12に取付けるために設けられている。第1のエッジスペース11aの幅は、10mm以上とすることが好ましい。第2のエッジスペース11bの幅は、1mm以上とすることが好ましい。

【0028】

[本実施の形態に係るCIS系薄膜太陽電池モジュールの製造方法]

次に、本実施の形態に係るCIS系薄膜太陽電池モジュールの製造方法について説明する。図4〜図9は、本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図である。なお、図4〜図9は、図2のA−A断面に対応する部分断面図である。

【0029】

まず、図4に示す工程では、基板11上に裏面電極層12を成膜する。具体的には、始めに、基板11を準備する。基板11としては、例えば、青板ガラスや低アルカリガラス等のガラス基板、ステンレス等の金属基板、エポキシ樹脂等の樹脂基板等を用いることができる。基板11の厚さは、例えば、数mm程度とすることができる。

【0030】

続いて、基板11上に、例えばスパッタ法等により、裏面電極層12を成膜する。裏面電極層12としては、例えば、モリブデン(Mo)を用いることができる。裏面電極層12として、セレン(Se)や硫黄(S)に対する耐食性を有するチタン(Ti)やクローム(Cr)等を用いてもよい。裏面電極層12の厚さは、例えば、数10nm〜数μm程度とすることができる。

【0031】

次に、図5に示す工程では、裏面電極層12をY方向に沿って分割する分割溝12xを形成する。分割溝12x内には、基板11の表面が露出する。分割溝12xは、例えば、YAGレーザ等を用いてパルス状のレーザ光を裏面電極層12の一部に照射することにより、レーザ光が照射された部分の裏面電極層12が除去されて形成される。分割溝12xの幅は、例えば、数10〜数100μm程度とすることができる。

【0032】

次に、図6に示す工程では、裏面電極層12上及び分割溝12x内に光吸収層13を成膜する。光吸収層13は、例えば、スパッタ法や蒸着法等により銅(Cu),ガリウム(Ga),インジウム(In)等を含むプリカーサ膜を形成し、セレン(Se)雰囲気中、硫黄(S)雰囲気中、又は、セレン(Se)及び硫黄(S)雰囲気中で熱処理することにより成膜できる(セレン化/硫化過程)。

【0033】

光吸収層13は、銅(Cu),ガリウム(Ga),インジウム(In),及びセレン(Se)を蒸着することにより成膜してもよい。又、光吸収層13は、銅(Cu),ガリウム(Ga),インジウム(In),及び硫黄(S)を蒸着することにより成膜してもよい。又、光吸収層13は、銅(Cu),ガリウム(Ga),インジウム(In),及びセレン(Se)と硫黄(S)を蒸着することにより成膜してもよい。

【0034】

本実施の形態では、光吸収層13にはナトリウム(Na)、リチウム(Li)、カリウム(K)等のアルカリ金属を添加する。以降は、アルカリ金属としてNaを用いる場合を例に説明する。

【0035】

光吸収層13にNaを添加するには、例えば、裏面電極層12上にプリカーサ膜を形成する時点で、スパッタターゲット或いは蒸着源にプリカーサ膜材料(例えば、CuGa)と共にNaを含ませればよい。例えば、NaFを含むCuGa合金のスパッタターゲットを使用して、裏面電極層12上にNaを含んだCuGa膜を成膜し、その上に、Inスパッタターゲットを使用してIn膜を成膜する。これにより、Naを含んだプリカーサ膜が形成できる。

【0036】

その後、セレン化/硫化過程において、プリカーサ膜に含まれるNaが光吸収層13に拡散することにより、結晶品質の良い光吸収層13が形成される。但し、スパッタターゲットに含有させるNaはNaFには限定されず、Na単体やその他のNa化合物であってもよい。又、CuGa合金のスパッタターゲットにNaを含有させる代わりに、InスパッタターゲットやCuスパッタターゲットにNaやNaF等のNa化合物を含有させてもよい。更に、蒸着源にNaを添加したり、Naを蒸着源としてもよい。

【0037】

なお、光吸収層13に添加されたNa等のアルカリ金属の一部は、裏面電極層12に拡散し、裏面電極層12中に残留する。つまり、裏面電極層12は、Na等のアルカリ金属を含有することになる。

【0038】

光吸収層13にナトリウム(Na)等のアルカリ金属を添加する方法として、上記方法に代えて、裏面電極層12に直接アルカリ金属を添加してもよい。例えば、図4に示す工程において、Na含有のMoターゲットを用いてスパッタ法で裏面電極層12を形成することにより、裏面電極層12中にNaを添加できる。これにより、光吸収層13を成膜する際に裏面電極層12に含有されるNaの一部が光吸収層13に拡散するため、結晶品質が良い光吸収層13が形成される。

【0039】

さらに、光吸収層13にナトリウム(Na)等のアルカリ金属を添加する他の方法として、基板にNa等のアルカリ金属を含むガラス基板を用いて、ガラス基板中のアルカリ金属を、光吸収層13に拡散させてもよい。具体的には、光吸収層13を成膜する際のセレン化/硫化過程において、ガラス基板中のアルカリ金属は、裏面電極層12に拡散するとともに、裏面電極層12に拡散したアルカリ金属の一部が、光吸収層13に拡散し、結果、結晶品質の良い光吸収層13が形成される。

【0040】

このように、本発明に係る『裏面電極層にアルカリ金属を添加するアルカリ金属添加工程』は、単独の工程として存在する必要はなく、例えば、光吸収層13を成膜する工程等の一部に含まれていても良い。

【0041】

なお、必要に応じ、光吸収層13の表面にバッファ層を成膜してもよい。バッファ層は、例えば、CdS,InS,In(O,S,OH)等の結晶や、Zn(O,S,OH),ZnO,ZnSやそれらの結晶等の材料を用いて、溶液成長法(CBD法)や有機金属気相成長法(MOCVD法)、アトミックレイヤーデポジション法(ALD法)等により、光吸収層13の表面に成膜できる。バッファ層の厚さは、例えば、5〜50nm程度とすることができる。

【0042】

次に、図7に示す工程では、光吸収層13をY方向に沿って分割する分割溝13xを形成する。分割溝13x内には、裏面電極層12の表面が露出する。分割溝13xは、例えば、YAGレーザ等を用いてパルス状のレーザ光を光吸収層13の一部に照射することにより、レーザ光が照射された部分の光吸収層13が除去されて形成される。分割溝13xの幅は、例えば、数10〜数100μm程度とすることができる。

【0043】

YAGレーザを用いる場合、波長を1064nm、パルス幅を12nsec以上とすることが好ましい。又、YAGレーザは、基本波長(1064nm)以外に、パルス幅が12nsec以上の第2高調波(532nm)や第3高調波(355nm)等を用いてもよい。

【0044】

上記のレーザを使用することにより、光吸収層13を除去して分割溝13xを形成する際に、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとが合金化する。形成される合金は、例えば、Na2MoO4、Na2Mo2O7、Na2Mo3O6、Na4MoO5等である。

【0045】

このように、裏面電極層12と裏面電極層12に含有されたNaとが合金化するためには、上記のようなパルス幅(パルス幅≧12nsec)のレーザを用いる必要がある。なお、裏面電極層12と裏面電極層12に含有されたNaとが合金化することの特有の効果については、後述の実施例において説明する。

【0046】

次に、図8に示す工程では、光吸収層13上及び分割溝13x内に透明導電膜14を成膜する。透明導電膜14は、例えば、硼素(B)やガリウム(Ga)、アルミニウム(Al)等をドーパントとして添加した酸化亜鉛系薄膜(ZnO)や、ITO(Indium Tin Oxide)薄膜等の透明かつ低抵抗な膜を、MOCVD法やスパッタ法等により成膜できる。透明導電膜14の厚さは、例えば、数μm〜数10μm程度とすることができる。

【0047】

次に、図9に示す工程では、光吸収層13及び透明導電膜14をY方向に沿って分割する分割溝14xを形成する。分割溝14x内には、裏面電極層12の表面が露出する。分割溝14xは、例えば、YAGレーザ等を用いてパルス状のレーザ光を光吸収層13及び透明導電膜14の一部に照射することにより、レーザ光が照射された部分の光吸収層13及び透明導電膜14が除去されて形成される。分割溝14xの幅は、例えば、数10〜数100μm程度とすることができる。なお、レーザを用いずに、針等を用いて機械的に分割溝14xを形成してもよい(メカニカルスクライブ)。以上の工程により、図1〜3に示したCIS系薄膜太陽電池モジュール10が完成する。

【0048】

なお、前述の図7に示す工程では、光吸収層13を除去して分割溝13xを形成するとともに、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとを合金化している。しかしながら、分割溝13xの形成とNaの合金化とは、個別の工程で行ってもよい。

【0049】

例えば、メカニカルスクライブで分割溝13xを形成後、パルス幅が12nsec以上の基本波長(1064nm)、又は第2高調波(532nm)や第3高調波(355nm)のYAGレーザを用いて分割溝13x内の裏面電極層12にレーザ光を照射し、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとを合金化してもよい。

【0050】

又、パルス幅が12nsec未満の短パルス幅(例えば、数nsec程度)のパルスレーザを用いて分割溝13xを形成後、パルス幅が12nsec以上の基本波長(1064nm)、又は第2高調波(532nm)や第3高調波(355nm)のYAGレーザを用いて分割溝13x内の裏面電極層12にレーザ光を照射し、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとを合金化してもよい。

【0051】

〈実施例〉

実施例として、分割溝13xを形成する条件を変えた場合の、それぞれのCIS系薄膜太陽電池モジュールの性能を比較した。

【0052】

まず、以下の4種類のサンプル(サンプル1〜4)を作製した。サンプル1は、比較例に係るサンプルであり、金属針を利用したメカニカルスクライブで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、比較例1とする)。サンプル2は、比較例に係るサンプルであり、パルス幅9nsecのレーザで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、比較例2とする)。

【0053】

サンプル3は、本実施例に係るサンプルであり、パルス幅12nsecのレーザで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、実施例1とする)。サンプル4は、本実施例に係るサンプルであり、パルス幅15nsecのレーザで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、実施例2とする)。なお、サンプル1〜4において、分割溝13x以外は全て同一条件で作製されている。

【0054】

作製したサンプル1〜4について、薄膜太陽電池モジュールとしての性能比較をした結果を表1及び図10に示す。

【0055】

【表1】

【0056】

表1及び図10を参照するに、メカニカルスクライブによって分割溝13xを形成したサンプル1(比較例1)では、曲線因子FFがサンプル2(比較例2)及びサンプル3(実施例1)に比べて低く、結果、変換効率Effも、13.0%を下回る結果となっている。又、サンプル2(比較例2)でも、サンプル3(実施例1)及びサンプル4(実施例2)に比べて、曲線因子FFが低く、そのため変換効率Effも低い。

【0057】

ここで、発明者らは、サンプル1(比較例1)及びサンプル2(比較例2)の曲線因子FF及び変換効率Effの向上を阻害する要因として、以下の理由があると考えた。

【0058】

例えば、光吸収層13成膜時にNa等のアルカリ金属を光吸収層13に添加した場合、裏面電極層12にもNaが一部拡散する。又、基板11にガラス基板を用いた場合は、ガラス基板中のアルカリ金属が、裏面電極層12を介して光吸収層13に拡散するため、アルカリ金属の一部は、裏面電極層12中に残留することになる。又、ガラス基板以外から光吸収層13にアルカリ金属を添加した場合でも、光吸収層13成膜時に光吸収層13から裏面電極層12に対して、アルカリ金属の一部が拡散する。

【0059】

ここで、分割溝13xを形成した後、図8に示す工程において透明導電膜14を成膜した際、分割溝13xを透明導電膜14が埋めることになる。上述したように、裏面電極層12中にはアルカリ金属が含まれているため、分割溝13x部分において、裏面電極層12中のアルカリ金属が、分割溝13x部分の透明導電膜14に拡散する。このため、分割溝13x部分の透明導電膜14の抵抗率が高くなり、結果、直列抵抗の増加による曲線因子FFの悪化に繋がり、ひいては変換効率Effの悪化に繋がるものと、発明者らは考えた。

【0060】

又、アルカリ金属拡散による曲線因子FF及び変換効率Effの悪化は、スパッタ法で透明導電膜14を形成する場合に比べて、MOCVD法で透明導電膜14を成膜した場合の方が、成膜処理温度が高いため、その現象は顕著であると考えられる。

【0061】

上記の考察より、発明者らは、分割溝13x部分において、裏面電極層12と裏面電極層12に含有されるアルカリ金属とを合金化することにより、アルカリ金属が透明導電膜14に拡散することを防止することが可能となり、結果、曲線因子FF及び変換効率Effの向上に繋がるものと考えた。

【0062】

表1及び図10に示すサンプル2(比較例2)の曲線因子FF及び変換効率Effにより、アルカリ金属と裏面電極層12とを合金化するためには、分割溝13xの形成をレーザで行うだけでは不十分であることがわかる。

【0063】

又、表1及び図10に示すサンプル3(実施例1)及びサンプル4(実施例2)の曲線因子FF及び変換効率Effにより、レーザのパルス幅を一定以上(12nsec以上)とすることによってアルカリ金属を合金化することが可能となり、その結果、透明導電膜14へのアルカリ金属の拡散を抑制できることがわかる。

【0064】

次に、SIMS(二次イオン質量分析法)によって、サンプル1(比較例1)及びサンプル4(実施例2)の分割溝13x部分における、Na、Zn、Moの濃度を測定した。その結果を図11及び図12に示す。図11は、サンプル1(比較例1)についてのアルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図である。図12は、サンプル4(実施例2)についてのアルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図である。

【0065】

図11及び図12を参照すると、サンプル1(比較例1)に比べてサンプル4(実施例2)では、ZnOと記載された透明導電膜14部分に含まれるNa量が減少している。又、Moと記載された裏面電極層12部分に含まれるNa量は、サンプル1(比較例1)に比べてサンプル4(実施例2)の方が多い。このことから、裏面電極層12中のNaが合金化することにより、透明導電膜14へのNaの拡散が抑制されていることがわかる。

【0066】

このように、本実施の形態及び実施例では、光吸収層13を除去して分割溝13xを形成する際に、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたアルカリ金属(Na)とを合金化する。その結果、裏面電極層12に含有されたアルカリ金属(Na)が透明導電膜14へ拡散して透明導電膜14の抵抗率が高くなることが抑制され、曲線因子FF及び変換効率Effを向上することが可能となる。但し、前述のように、分割溝13xの形成とNaの合金化とは、個別の工程で行ってもよい。

【0067】

なお、裏面電極層12と裏面電極層12に含有されたアルカリ金属(Na)とを合金化するためには、分割溝13x内に露出する裏面電極層12の表面にレーザ光を照射する必要がある。又、この際に使用するレーザの波長は1064nmの赤外光であり、かつ、パルス幅が12nsec以上である必要がある。但し、基本波長(1064nm)以外に、パルス幅が12nsec以上の第2高調波(532nm)や第3高調波(355nm)等を用いてもよい。

【0068】

以上、好ましい実施の形態及び実施例について詳説したが、上述した実施の形態及び実施例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及び実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0069】

10 CIS系薄膜太陽電池モジュール

11 基板

11a 第1のエッジスペース

11b 第2のエッジスペース

12 裏面電極層

12x、13x、14x 分割溝

13 光吸収層

14 透明導電膜

19 セル

【技術分野】

【0001】

本発明は、複数のセルが直列接続された薄膜太陽電池モジュール及びその製造方法に関する。

【背景技術】

【0002】

近年、燃料が不要であり温室効果ガスを排出しない太陽光発電が注目されている。太陽光発電に用いられる太陽電池モジュールとしては、例えば、アモルファスシリコンや微結晶シリコン等の薄膜シリコン、CIS系薄膜等の化合物系薄膜等を用いた薄膜太陽電池モジュールが知られている。

【0003】

例えば、CIS系薄膜太陽電池モジュールは、基板上に発電素子となる裏面電極層、光吸収層、及び透明導電膜が順次積層され、これらの層が複数の分割溝によって複数のセルに分割され、互いに直列接続された構造を有する。例えば、裏面電極層上の光吸収層を除去して分割溝を作製する方法としては、針を用いたメカニカルスクライブやレーザを用いたレーザスクライブが知られている(例えば、特許文献1参照)。

【0004】

又、このようなCIS系薄膜太陽電池モジュールの効率向上のために、光吸収層を形成する際に、光吸収層にナトリウム(Na)等のアルカリ金属を添加する技術が知られている。光吸収層に添加されたナトリウム(Na)等のアルカリ金属の一部は、裏面電極層に拡散し、裏面電極層中に残留する。つまり、裏面電極層は、ナトリウム(Na)等のアルカリ金属を含有することになる(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−165864号公報

【特許文献2】特開2011−129631号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記の特許文献2に開示されているような、光吸収層にナトリウム(Na)等のアルカリ金属を添加した薄膜太陽電池モジュールに対して、特許文献1に開示される方法で分割溝を形成した場合、薄膜太陽電池モジュールの特性の一つである曲線因子(FF:Fill Factor)が予想以上に悪化することを発明者らは発見した。

【0007】

特性悪化の理由として、透明導電膜を形成する際、分割溝部分の透明導電膜に裏面電極層に含有されているナトリウム(Na)等のアルカリ金属が拡散し、結果、分割溝部分の抵抗値が高くなることが原因であると、発明者らは考えた。

【0008】

本発明は、上記の点に鑑みてなされたものであり、特性悪化を抑制可能な太陽電池モジュール及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本薄膜太陽電池モジュールの製造方法は、基板上に裏面電極層を成膜する裏面電極層成膜工程と、前記裏面電極層にアルカリ金属を添加するアルカリ金属添加工程と、前記裏面電極層上に光吸収層を成膜する光吸収層成膜工程と、前記光吸収層を分割する分割溝を形成し、前記分割溝内に前記裏面電極層の表面を露出させる分割溝形成工程と、前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属とを合金化する合金化工程と、前記光吸収層上及び前記分割溝内に透明導電膜を成膜する透明導電膜成膜工程と、を有することを要件とする。

【0010】

本薄膜太陽電池モジュールは、基板と、前記基板上に成膜された裏面電極層と、前記裏面電極層上に成膜された光吸収層と、前記光吸収層を分割し、前記裏面電極層の表面を露出させる分割溝と、前記光吸収層上及び前記分割溝内に成膜された透明導電膜と、を有し、前記裏面電極層にはアルカリ金属が添加されており、前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属との合金が形成されていることを要件とする。

【発明の効果】

【0011】

開示の技術によれば、特性悪化を抑制可能な太陽電池モジュール及びその製造方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】本実施の形態に係るCIS系薄膜太陽電池モジュールを例示する平面図である。

【図2】図1のA−A線に沿う部分断面図である。

【図3】図1のB−B線に沿う断面図である。

【図4】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その1)である。

【図5】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その2)である。

【図6】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その3)である。

【図7】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その4)である。

【図8】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その5)である。

【図9】本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図(その6)である。

【図10】各サンプルの変換効率を例示する図である。

【図11】アルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図(その1)である。

【図12】アルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図(その2)である。

【発明を実施するための形態】

【0013】

以下、図面を参照して発明を実施するための形態について説明する。各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0014】

なお、以下の実施の形態等は、CIS系薄膜太陽電池モジュールを例にとって説明するが、本発明は、CIS系薄膜太陽電池モジュール以外にも適用可能である。本発明を適用可能な薄膜太陽電池モジュールの一例を挙げれば、アモルファスシリコン系薄膜太陽電池モジュール、微結晶シリコン系薄膜太陽電池モジュール、CIS系以外の化合物系薄膜太陽電池モジュール等である。

【0015】

CIS系以外の化合物系薄膜太陽電池モジュールとは、例えば、光吸収層が銅(Cu)、亜鉛(Zn)、錫(Sn)、及びカルコゲン元素(セレン(Se)又は硫黄(S))を含有する化合物からなるCZTS系薄膜太陽電池モジュールや、光吸収層がカドミウム(Cd)及びテルル(Te)を含有する化合物からなるCdTe系薄膜太陽電池モジュール等である。

【0016】

[本実施の形態に係るCIS系薄膜太陽電池モジュールの構造]

まず、本実施の形態に係るCIS系薄膜太陽電池モジュールの構造について説明する。図1は、本実施の形態に係るCIS系薄膜太陽電池モジュールを例示する平面図である。図2は、図1のA−A線に沿う部分断面図である。図3は、図1のB−B線に沿う断面図である。

【0017】

各図は、CIS系薄膜太陽電池モジュールの平面形状が矩形状である場合の例を示し、CIS系薄膜太陽電池モジュールを平面視した場合(受光面側から視た場合)の短手方向をX方向、長手方向をY方向、厚さ方向をZ方向としている。なお、説明の便宜上、平面図においても、断面図と対応するハッチングを施している。

【0018】

図1〜図3を参照するに、CIS系薄膜太陽電池モジュール10は、基板11と、裏面電極層12と、光吸収層13と、透明導電膜14とを有し、基板11上に、裏面電極層12、光吸収層13、及び透明導電膜14が順次積層されている。以下、CIS系薄膜太陽電池モジュール10を構成する各要素について説明する。

【0019】

基板11は、裏面電極層12、光吸収層13、及び透明導電膜14を形成する基体となる部分である。基板11としては、例えば、青板ガラスや低アルカリガラス等のガラス基板、ステンレス等の金属基板、エポキシ樹脂等の樹脂基板等を用いることができる。基板11の厚さは、例えば、数mm程度とすることができる。

【0020】

裏面電極層12は、基板11上に形成されている。裏面電極層12は、Y方向に沿って設けられた分割溝12xにより分割されている。分割溝12xの幅は、例えば、数10〜数100μm程度とすることができる。裏面電極層12としては、例えば、モリブデン(Mo)を用いることができる。裏面電極層12として、セレン(Se)や硫黄(S)に対する耐食性を有するチタン(Ti)やクローム(Cr)等を用いてもよい。裏面電極層12の厚さは、例えば、数10nm〜数μm程度とすることができる。裏面電極層12は、CIS系薄膜太陽電池モジュール10の一方の電極となる層である。

【0021】

光吸収層13は、p型半導体からなる層であり、裏面電極層12上及び分割溝12x内に形成されている。光吸収層13は、Y方向に沿って設けられた分割溝13xにより分割されている。分割溝13xの幅は、例えば、数10〜数100μm程度とすることができる。光吸収層13は、照射された太陽光等を光電変換する部分である。光吸収層13が光電変換することにより生じた起電力は、裏面電極層12及び透明導電膜14にそれぞれはんだ等で取り付けられた電極リボン(銅箔リボン)から外部に電流として取り出すことができる。

【0022】

光吸収層13としては、例えば、銅(Cu),インジウム(In),セレン(Se)からなる化合物や、銅(Cu),インジウム(In),ガリウム(Ga),セレン(Se),硫黄(S)からなる化合物等を用いることができる。前記化合物の一例を挙げれば、CuInSe2、Cu(InGa)Se2、Cu(InGa)(SSe)2等である。光吸収層13の厚さは、例えば、数μm〜数10μm程度とすることができる。

【0023】

光吸収層13には、ナトリウム(Na)等のアルカリ金属を添加することができる。光吸収層13にNa等のアルカリ金属を添加することにより、光電変換効率を向上できる。なお、Naに代えて、リチウム(Li)やカリウム(K)等のアルカリ金属を添加しても同様の効果を奏する。

【0024】

なお、光吸収層13の表面にバッファ層(図示せず)を形成してもよい。バッファ層は、光吸収層13からの電流の漏出を防止する機能を有する高抵抗の層である。バッファ層の材料としては、例えば、亜鉛化合物、硫化亜鉛(ZnS)、硫化カドミウム(CdS)、硫化インジウム(InS)等を用いることができる。バッファ層の厚さは、例えば、5〜50nm程度とすることができる。

【0025】

透明導電膜14は、n型半導体からなる透明な層であり、光吸収層13上及び分割溝13x内に形成されている。透明導電膜14としては、例えば、酸化亜鉛系薄膜(ZnO)やITO薄膜等を用いることができる。酸化亜鉛系薄膜(ZnO)を用いる場合には、硼素(B)やアルミニウム(Al)やガリウム(Ga)等をドーパントとして添加することにより、低抵抗化でき好適である。透明導電膜14の厚さは、例えば、数μm〜数10μm程度とすることができる。光吸収層13と透明導電膜14とは、pn接合を形成している。透明導電膜14は、CIS系薄膜太陽電池モジュール10の他方の電極となる層である。

【0026】

光吸収層13及び透明導電膜14は、Y方向に沿って設けられた分割溝14xにより分割されている。分割溝14xの幅は、例えば、数10〜数100μm程度とすることができる。分割溝14xにより分割された各部分は複数のセル19を構成している。所定のセル19の分割溝13x内に形成されている透明導電膜14は、分割溝13xを介して隣接するセル19の裏面電極層12と電気的に接続されている。つまり、分割溝14xにより分割された複数のセル19は、直列に接続されている。

【0027】

基板11のX方向の両外縁部には、裏面電極層12及び光吸収層13が形成されてなく基板11の表面が露出している第1のエッジスペース11aが形成されている。又、第1のエッジスペース11aの内側には、光吸収層13が形成されてなく裏面電極層12の表面が露出している第2のエッジスペース11bが形成されている。第2のエッジスペース11bは、前述の電極リボン(銅箔リボン)を裏面電極層12に取付けるために設けられている。第1のエッジスペース11aの幅は、10mm以上とすることが好ましい。第2のエッジスペース11bの幅は、1mm以上とすることが好ましい。

【0028】

[本実施の形態に係るCIS系薄膜太陽電池モジュールの製造方法]

次に、本実施の形態に係るCIS系薄膜太陽電池モジュールの製造方法について説明する。図4〜図9は、本実施の形態に係るCIS系薄膜太陽電池モジュールの製造工程を例示する図である。なお、図4〜図9は、図2のA−A断面に対応する部分断面図である。

【0029】

まず、図4に示す工程では、基板11上に裏面電極層12を成膜する。具体的には、始めに、基板11を準備する。基板11としては、例えば、青板ガラスや低アルカリガラス等のガラス基板、ステンレス等の金属基板、エポキシ樹脂等の樹脂基板等を用いることができる。基板11の厚さは、例えば、数mm程度とすることができる。

【0030】

続いて、基板11上に、例えばスパッタ法等により、裏面電極層12を成膜する。裏面電極層12としては、例えば、モリブデン(Mo)を用いることができる。裏面電極層12として、セレン(Se)や硫黄(S)に対する耐食性を有するチタン(Ti)やクローム(Cr)等を用いてもよい。裏面電極層12の厚さは、例えば、数10nm〜数μm程度とすることができる。

【0031】

次に、図5に示す工程では、裏面電極層12をY方向に沿って分割する分割溝12xを形成する。分割溝12x内には、基板11の表面が露出する。分割溝12xは、例えば、YAGレーザ等を用いてパルス状のレーザ光を裏面電極層12の一部に照射することにより、レーザ光が照射された部分の裏面電極層12が除去されて形成される。分割溝12xの幅は、例えば、数10〜数100μm程度とすることができる。

【0032】

次に、図6に示す工程では、裏面電極層12上及び分割溝12x内に光吸収層13を成膜する。光吸収層13は、例えば、スパッタ法や蒸着法等により銅(Cu),ガリウム(Ga),インジウム(In)等を含むプリカーサ膜を形成し、セレン(Se)雰囲気中、硫黄(S)雰囲気中、又は、セレン(Se)及び硫黄(S)雰囲気中で熱処理することにより成膜できる(セレン化/硫化過程)。

【0033】

光吸収層13は、銅(Cu),ガリウム(Ga),インジウム(In),及びセレン(Se)を蒸着することにより成膜してもよい。又、光吸収層13は、銅(Cu),ガリウム(Ga),インジウム(In),及び硫黄(S)を蒸着することにより成膜してもよい。又、光吸収層13は、銅(Cu),ガリウム(Ga),インジウム(In),及びセレン(Se)と硫黄(S)を蒸着することにより成膜してもよい。

【0034】

本実施の形態では、光吸収層13にはナトリウム(Na)、リチウム(Li)、カリウム(K)等のアルカリ金属を添加する。以降は、アルカリ金属としてNaを用いる場合を例に説明する。

【0035】

光吸収層13にNaを添加するには、例えば、裏面電極層12上にプリカーサ膜を形成する時点で、スパッタターゲット或いは蒸着源にプリカーサ膜材料(例えば、CuGa)と共にNaを含ませればよい。例えば、NaFを含むCuGa合金のスパッタターゲットを使用して、裏面電極層12上にNaを含んだCuGa膜を成膜し、その上に、Inスパッタターゲットを使用してIn膜を成膜する。これにより、Naを含んだプリカーサ膜が形成できる。

【0036】

その後、セレン化/硫化過程において、プリカーサ膜に含まれるNaが光吸収層13に拡散することにより、結晶品質の良い光吸収層13が形成される。但し、スパッタターゲットに含有させるNaはNaFには限定されず、Na単体やその他のNa化合物であってもよい。又、CuGa合金のスパッタターゲットにNaを含有させる代わりに、InスパッタターゲットやCuスパッタターゲットにNaやNaF等のNa化合物を含有させてもよい。更に、蒸着源にNaを添加したり、Naを蒸着源としてもよい。

【0037】

なお、光吸収層13に添加されたNa等のアルカリ金属の一部は、裏面電極層12に拡散し、裏面電極層12中に残留する。つまり、裏面電極層12は、Na等のアルカリ金属を含有することになる。

【0038】

光吸収層13にナトリウム(Na)等のアルカリ金属を添加する方法として、上記方法に代えて、裏面電極層12に直接アルカリ金属を添加してもよい。例えば、図4に示す工程において、Na含有のMoターゲットを用いてスパッタ法で裏面電極層12を形成することにより、裏面電極層12中にNaを添加できる。これにより、光吸収層13を成膜する際に裏面電極層12に含有されるNaの一部が光吸収層13に拡散するため、結晶品質が良い光吸収層13が形成される。

【0039】

さらに、光吸収層13にナトリウム(Na)等のアルカリ金属を添加する他の方法として、基板にNa等のアルカリ金属を含むガラス基板を用いて、ガラス基板中のアルカリ金属を、光吸収層13に拡散させてもよい。具体的には、光吸収層13を成膜する際のセレン化/硫化過程において、ガラス基板中のアルカリ金属は、裏面電極層12に拡散するとともに、裏面電極層12に拡散したアルカリ金属の一部が、光吸収層13に拡散し、結果、結晶品質の良い光吸収層13が形成される。

【0040】

このように、本発明に係る『裏面電極層にアルカリ金属を添加するアルカリ金属添加工程』は、単独の工程として存在する必要はなく、例えば、光吸収層13を成膜する工程等の一部に含まれていても良い。

【0041】

なお、必要に応じ、光吸収層13の表面にバッファ層を成膜してもよい。バッファ層は、例えば、CdS,InS,In(O,S,OH)等の結晶や、Zn(O,S,OH),ZnO,ZnSやそれらの結晶等の材料を用いて、溶液成長法(CBD法)や有機金属気相成長法(MOCVD法)、アトミックレイヤーデポジション法(ALD法)等により、光吸収層13の表面に成膜できる。バッファ層の厚さは、例えば、5〜50nm程度とすることができる。

【0042】

次に、図7に示す工程では、光吸収層13をY方向に沿って分割する分割溝13xを形成する。分割溝13x内には、裏面電極層12の表面が露出する。分割溝13xは、例えば、YAGレーザ等を用いてパルス状のレーザ光を光吸収層13の一部に照射することにより、レーザ光が照射された部分の光吸収層13が除去されて形成される。分割溝13xの幅は、例えば、数10〜数100μm程度とすることができる。

【0043】

YAGレーザを用いる場合、波長を1064nm、パルス幅を12nsec以上とすることが好ましい。又、YAGレーザは、基本波長(1064nm)以外に、パルス幅が12nsec以上の第2高調波(532nm)や第3高調波(355nm)等を用いてもよい。

【0044】

上記のレーザを使用することにより、光吸収層13を除去して分割溝13xを形成する際に、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとが合金化する。形成される合金は、例えば、Na2MoO4、Na2Mo2O7、Na2Mo3O6、Na4MoO5等である。

【0045】

このように、裏面電極層12と裏面電極層12に含有されたNaとが合金化するためには、上記のようなパルス幅(パルス幅≧12nsec)のレーザを用いる必要がある。なお、裏面電極層12と裏面電極層12に含有されたNaとが合金化することの特有の効果については、後述の実施例において説明する。

【0046】

次に、図8に示す工程では、光吸収層13上及び分割溝13x内に透明導電膜14を成膜する。透明導電膜14は、例えば、硼素(B)やガリウム(Ga)、アルミニウム(Al)等をドーパントとして添加した酸化亜鉛系薄膜(ZnO)や、ITO(Indium Tin Oxide)薄膜等の透明かつ低抵抗な膜を、MOCVD法やスパッタ法等により成膜できる。透明導電膜14の厚さは、例えば、数μm〜数10μm程度とすることができる。

【0047】

次に、図9に示す工程では、光吸収層13及び透明導電膜14をY方向に沿って分割する分割溝14xを形成する。分割溝14x内には、裏面電極層12の表面が露出する。分割溝14xは、例えば、YAGレーザ等を用いてパルス状のレーザ光を光吸収層13及び透明導電膜14の一部に照射することにより、レーザ光が照射された部分の光吸収層13及び透明導電膜14が除去されて形成される。分割溝14xの幅は、例えば、数10〜数100μm程度とすることができる。なお、レーザを用いずに、針等を用いて機械的に分割溝14xを形成してもよい(メカニカルスクライブ)。以上の工程により、図1〜3に示したCIS系薄膜太陽電池モジュール10が完成する。

【0048】

なお、前述の図7に示す工程では、光吸収層13を除去して分割溝13xを形成するとともに、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとを合金化している。しかしながら、分割溝13xの形成とNaの合金化とは、個別の工程で行ってもよい。

【0049】

例えば、メカニカルスクライブで分割溝13xを形成後、パルス幅が12nsec以上の基本波長(1064nm)、又は第2高調波(532nm)や第3高調波(355nm)のYAGレーザを用いて分割溝13x内の裏面電極層12にレーザ光を照射し、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとを合金化してもよい。

【0050】

又、パルス幅が12nsec未満の短パルス幅(例えば、数nsec程度)のパルスレーザを用いて分割溝13xを形成後、パルス幅が12nsec以上の基本波長(1064nm)、又は第2高調波(532nm)や第3高調波(355nm)のYAGレーザを用いて分割溝13x内の裏面電極層12にレーザ光を照射し、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたNaとを合金化してもよい。

【0051】

〈実施例〉

実施例として、分割溝13xを形成する条件を変えた場合の、それぞれのCIS系薄膜太陽電池モジュールの性能を比較した。

【0052】

まず、以下の4種類のサンプル(サンプル1〜4)を作製した。サンプル1は、比較例に係るサンプルであり、金属針を利用したメカニカルスクライブで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、比較例1とする)。サンプル2は、比較例に係るサンプルであり、パルス幅9nsecのレーザで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、比較例2とする)。

【0053】

サンプル3は、本実施例に係るサンプルであり、パルス幅12nsecのレーザで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、実施例1とする)。サンプル4は、本実施例に係るサンプルであり、パルス幅15nsecのレーザで分割溝13xを形成したCIS系薄膜太陽電池モジュールである(以降、実施例2とする)。なお、サンプル1〜4において、分割溝13x以外は全て同一条件で作製されている。

【0054】

作製したサンプル1〜4について、薄膜太陽電池モジュールとしての性能比較をした結果を表1及び図10に示す。

【0055】

【表1】

【0056】

表1及び図10を参照するに、メカニカルスクライブによって分割溝13xを形成したサンプル1(比較例1)では、曲線因子FFがサンプル2(比較例2)及びサンプル3(実施例1)に比べて低く、結果、変換効率Effも、13.0%を下回る結果となっている。又、サンプル2(比較例2)でも、サンプル3(実施例1)及びサンプル4(実施例2)に比べて、曲線因子FFが低く、そのため変換効率Effも低い。

【0057】

ここで、発明者らは、サンプル1(比較例1)及びサンプル2(比較例2)の曲線因子FF及び変換効率Effの向上を阻害する要因として、以下の理由があると考えた。

【0058】

例えば、光吸収層13成膜時にNa等のアルカリ金属を光吸収層13に添加した場合、裏面電極層12にもNaが一部拡散する。又、基板11にガラス基板を用いた場合は、ガラス基板中のアルカリ金属が、裏面電極層12を介して光吸収層13に拡散するため、アルカリ金属の一部は、裏面電極層12中に残留することになる。又、ガラス基板以外から光吸収層13にアルカリ金属を添加した場合でも、光吸収層13成膜時に光吸収層13から裏面電極層12に対して、アルカリ金属の一部が拡散する。

【0059】

ここで、分割溝13xを形成した後、図8に示す工程において透明導電膜14を成膜した際、分割溝13xを透明導電膜14が埋めることになる。上述したように、裏面電極層12中にはアルカリ金属が含まれているため、分割溝13x部分において、裏面電極層12中のアルカリ金属が、分割溝13x部分の透明導電膜14に拡散する。このため、分割溝13x部分の透明導電膜14の抵抗率が高くなり、結果、直列抵抗の増加による曲線因子FFの悪化に繋がり、ひいては変換効率Effの悪化に繋がるものと、発明者らは考えた。

【0060】

又、アルカリ金属拡散による曲線因子FF及び変換効率Effの悪化は、スパッタ法で透明導電膜14を形成する場合に比べて、MOCVD法で透明導電膜14を成膜した場合の方が、成膜処理温度が高いため、その現象は顕著であると考えられる。

【0061】

上記の考察より、発明者らは、分割溝13x部分において、裏面電極層12と裏面電極層12に含有されるアルカリ金属とを合金化することにより、アルカリ金属が透明導電膜14に拡散することを防止することが可能となり、結果、曲線因子FF及び変換効率Effの向上に繋がるものと考えた。

【0062】

表1及び図10に示すサンプル2(比較例2)の曲線因子FF及び変換効率Effにより、アルカリ金属と裏面電極層12とを合金化するためには、分割溝13xの形成をレーザで行うだけでは不十分であることがわかる。

【0063】

又、表1及び図10に示すサンプル3(実施例1)及びサンプル4(実施例2)の曲線因子FF及び変換効率Effにより、レーザのパルス幅を一定以上(12nsec以上)とすることによってアルカリ金属を合金化することが可能となり、その結果、透明導電膜14へのアルカリ金属の拡散を抑制できることがわかる。

【0064】

次に、SIMS(二次イオン質量分析法)によって、サンプル1(比較例1)及びサンプル4(実施例2)の分割溝13x部分における、Na、Zn、Moの濃度を測定した。その結果を図11及び図12に示す。図11は、サンプル1(比較例1)についてのアルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図である。図12は、サンプル4(実施例2)についてのアルカリ金属と裏面電極層との合金化によるアルカリ金属の透明導電膜への拡散抑制の効果を例示する図である。

【0065】

図11及び図12を参照すると、サンプル1(比較例1)に比べてサンプル4(実施例2)では、ZnOと記載された透明導電膜14部分に含まれるNa量が減少している。又、Moと記載された裏面電極層12部分に含まれるNa量は、サンプル1(比較例1)に比べてサンプル4(実施例2)の方が多い。このことから、裏面電極層12中のNaが合金化することにより、透明導電膜14へのNaの拡散が抑制されていることがわかる。

【0066】

このように、本実施の形態及び実施例では、光吸収層13を除去して分割溝13xを形成する際に、分割溝13x内に露出した裏面電極層12の表面において、裏面電極層12と裏面電極層12に含有されたアルカリ金属(Na)とを合金化する。その結果、裏面電極層12に含有されたアルカリ金属(Na)が透明導電膜14へ拡散して透明導電膜14の抵抗率が高くなることが抑制され、曲線因子FF及び変換効率Effを向上することが可能となる。但し、前述のように、分割溝13xの形成とNaの合金化とは、個別の工程で行ってもよい。

【0067】

なお、裏面電極層12と裏面電極層12に含有されたアルカリ金属(Na)とを合金化するためには、分割溝13x内に露出する裏面電極層12の表面にレーザ光を照射する必要がある。又、この際に使用するレーザの波長は1064nmの赤外光であり、かつ、パルス幅が12nsec以上である必要がある。但し、基本波長(1064nm)以外に、パルス幅が12nsec以上の第2高調波(532nm)や第3高調波(355nm)等を用いてもよい。

【0068】

以上、好ましい実施の形態及び実施例について詳説したが、上述した実施の形態及び実施例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及び実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0069】

10 CIS系薄膜太陽電池モジュール

11 基板

11a 第1のエッジスペース

11b 第2のエッジスペース

12 裏面電極層

12x、13x、14x 分割溝

13 光吸収層

14 透明導電膜

19 セル

【特許請求の範囲】

【請求項1】

基板上に裏面電極層を成膜する裏面電極層成膜工程と、

前記裏面電極層にアルカリ金属を添加するアルカリ金属添加工程と、

前記裏面電極層上に光吸収層を成膜する光吸収層成膜工程と、

前記光吸収層を分割する分割溝を形成し、前記分割溝内に前記裏面電極層の表面を露出させる分割溝形成工程と、

前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属とを合金化する合金化工程と、

前記光吸収層上及び前記分割溝内に透明導電膜を成膜する透明導電膜成膜工程と、を有する薄膜太陽電池モジュールの製造方法。

【請求項2】

前記アルカリ金属添加工程では、前記アルカリ金属としてナトリウム(Na)を添加する請求項1記載の薄膜太陽電池モジュールの製造方法。

【請求項3】

前記分割溝形成工程と前記合金化工程とは同一工程であり、

前記光吸収層にレーザ光を照射して前記分割溝を形成するとともに、前記レーザ光により前記裏面電極層と前記アルカリ金属とを合金化する請求項1又は2記載の薄膜太陽電池モジュールの製造方法。

【請求項4】

前記レーザ光の波長は1064nmであり、かつ、前記レーザ光のパルス幅は12nsec以上である請求項3記載の薄膜太陽電池モジュールの製造方法。

【請求項5】

前記基板は前記アルカリ金属を含むガラス基板であり、

前記アルカリ金属添加工程では、前記ガラス基板中の前記アルカリ金属を前記裏面電極層に拡散する請求項1乃至4の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項6】

前記光吸収層成膜工程では、前記アルカリ金属が添加された光吸収層を成膜し、

前記アルカリ金属添加工程では、前記光吸収層に添加された前記アルカリ金属を前記裏面電極層に拡散する請求項1乃至4の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項7】

前記アルカリ金属添加工程では、前記裏面電極層に直接前記アルカリ金属を添加する請求項1乃至4の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項8】

前記裏面電極層を分割する第2の分割溝を形成し、前記第2の分割溝内に前記基板の表面を露出させる工程と、

前記光吸収層及び前記透明導電膜を分割する第3の分割溝を形成し、前記第3の分割溝内に前記裏面電極層の表面を露出させ、前記分割溝、前記第2の分割溝、及び前記第3の分割溝で分割された複数のセルが直列接続された構造を形成する工程と、を更に有する請求項1乃至7の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項9】

前記裏面電極層は、モリブデン(Mo)を含有する請求項1乃至8の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項10】

前記光吸収層は、少なくとも銅(Cu)、インジウム(In)、及びセレン(Se)を含有する請求項1乃至9の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項11】

前記光吸収層は、少なくとも銅(Cu)、亜鉛(Zn)、錫(Sn)、及びカルコゲン元素(セレン(Se)又は硫黄(S))を含有する請求項1乃至9の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項12】

基板と、

前記基板上に成膜された裏面電極層と、

前記裏面電極層上に成膜された光吸収層と、

前記光吸収層を分割し、前記裏面電極層の表面を露出させる分割溝と、

前記光吸収層上及び前記分割溝内に成膜された透明導電膜と、を有し、

前記裏面電極層にはアルカリ金属が添加されており、

前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属との合金が形成されている薄膜太陽電池モジュール。

【請求項13】

前記アルカリ金属はナトリウム(Na)である請求項12記載の薄膜太陽電池モジュール。

【請求項14】

前記裏面電極層は、モリブデン(Mo)を含有する請求項12又は13記載の薄膜太陽電池モジュール。

【請求項15】

前記光吸収層は、少なくとも銅(Cu)、インジウム(In)、及びセレン(Se)を含有する請求項12乃至14の何れか一項記載の薄膜太陽電池モジュール。

【請求項16】

前記光吸収層は、少なくとも銅(Cu)、亜鉛(Zn)、錫(Sn)、及びカルコゲン元素(セレン(Se)又は硫黄(S))を含有する請求項12乃至14の何れか一項記載の薄膜太陽電池モジュール。

【請求項1】

基板上に裏面電極層を成膜する裏面電極層成膜工程と、

前記裏面電極層にアルカリ金属を添加するアルカリ金属添加工程と、

前記裏面電極層上に光吸収層を成膜する光吸収層成膜工程と、

前記光吸収層を分割する分割溝を形成し、前記分割溝内に前記裏面電極層の表面を露出させる分割溝形成工程と、

前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属とを合金化する合金化工程と、

前記光吸収層上及び前記分割溝内に透明導電膜を成膜する透明導電膜成膜工程と、を有する薄膜太陽電池モジュールの製造方法。

【請求項2】

前記アルカリ金属添加工程では、前記アルカリ金属としてナトリウム(Na)を添加する請求項1記載の薄膜太陽電池モジュールの製造方法。

【請求項3】

前記分割溝形成工程と前記合金化工程とは同一工程であり、

前記光吸収層にレーザ光を照射して前記分割溝を形成するとともに、前記レーザ光により前記裏面電極層と前記アルカリ金属とを合金化する請求項1又は2記載の薄膜太陽電池モジュールの製造方法。

【請求項4】

前記レーザ光の波長は1064nmであり、かつ、前記レーザ光のパルス幅は12nsec以上である請求項3記載の薄膜太陽電池モジュールの製造方法。

【請求項5】

前記基板は前記アルカリ金属を含むガラス基板であり、

前記アルカリ金属添加工程では、前記ガラス基板中の前記アルカリ金属を前記裏面電極層に拡散する請求項1乃至4の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項6】

前記光吸収層成膜工程では、前記アルカリ金属が添加された光吸収層を成膜し、

前記アルカリ金属添加工程では、前記光吸収層に添加された前記アルカリ金属を前記裏面電極層に拡散する請求項1乃至4の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項7】

前記アルカリ金属添加工程では、前記裏面電極層に直接前記アルカリ金属を添加する請求項1乃至4の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項8】

前記裏面電極層を分割する第2の分割溝を形成し、前記第2の分割溝内に前記基板の表面を露出させる工程と、

前記光吸収層及び前記透明導電膜を分割する第3の分割溝を形成し、前記第3の分割溝内に前記裏面電極層の表面を露出させ、前記分割溝、前記第2の分割溝、及び前記第3の分割溝で分割された複数のセルが直列接続された構造を形成する工程と、を更に有する請求項1乃至7の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項9】

前記裏面電極層は、モリブデン(Mo)を含有する請求項1乃至8の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項10】

前記光吸収層は、少なくとも銅(Cu)、インジウム(In)、及びセレン(Se)を含有する請求項1乃至9の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項11】

前記光吸収層は、少なくとも銅(Cu)、亜鉛(Zn)、錫(Sn)、及びカルコゲン元素(セレン(Se)又は硫黄(S))を含有する請求項1乃至9の何れか一項記載の薄膜太陽電池モジュールの製造方法。

【請求項12】

基板と、

前記基板上に成膜された裏面電極層と、

前記裏面電極層上に成膜された光吸収層と、

前記光吸収層を分割し、前記裏面電極層の表面を露出させる分割溝と、

前記光吸収層上及び前記分割溝内に成膜された透明導電膜と、を有し、

前記裏面電極層にはアルカリ金属が添加されており、

前記分割溝内に露出した前記裏面電極層の表面において、前記裏面電極層と前記アルカリ金属との合金が形成されている薄膜太陽電池モジュール。

【請求項13】

前記アルカリ金属はナトリウム(Na)である請求項12記載の薄膜太陽電池モジュール。

【請求項14】

前記裏面電極層は、モリブデン(Mo)を含有する請求項12又は13記載の薄膜太陽電池モジュール。

【請求項15】

前記光吸収層は、少なくとも銅(Cu)、インジウム(In)、及びセレン(Se)を含有する請求項12乃至14の何れか一項記載の薄膜太陽電池モジュール。

【請求項16】

前記光吸収層は、少なくとも銅(Cu)、亜鉛(Zn)、錫(Sn)、及びカルコゲン元素(セレン(Se)又は硫黄(S))を含有する請求項12乃至14の何れか一項記載の薄膜太陽電池モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−115128(P2013−115128A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257927(P2011−257927)

【出願日】平成23年11月25日(2011.11.25)

【特許番号】特許第5174230号(P5174230)

【特許公報発行日】平成25年4月3日(2013.4.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度独立行政法人新エネルギー・産業技術総合開発機構「太陽エネルギー技術研究開発 太陽光発電システム次世代高性能技術の開発 CIS系薄膜太陽電池の高効率化技術の研究開発」共同研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【特許番号】特許第5174230号(P5174230)

【特許公報発行日】平成25年4月3日(2013.4.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度独立行政法人新エネルギー・産業技術総合開発機構「太陽エネルギー技術研究開発 太陽光発電システム次世代高性能技術の開発 CIS系薄膜太陽電池の高効率化技術の研究開発」共同研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

[ Back to top ]