薄膜形成方法および薄膜形成装置

【課題】超音波スプレーノズルによる薬液の塗膜の膜厚を不均一にする。

【解決手段】超音波スプレーノズルを備えた薄膜形成装置で、前記薄膜形成装置の薬液供給部に送液ポンプを接続し、前記送液ポンプに薬液の送液配管を接続し、前記送液ポンプと前記超音波スプレーノズルの間の前記送液配管の途中に気泡除去装置を設置し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記気泡除去装置の薬液流出口に送液の流速を制御する精密バルブを接続し、前記精密バルブに前記超音波スプレーノズルを接続し、前記スプレーノズルの先端部で前記薬液を霧化し被塗布基板に塗布する。

【解決手段】超音波スプレーノズルを備えた薄膜形成装置で、前記薄膜形成装置の薬液供給部に送液ポンプを接続し、前記送液ポンプに薬液の送液配管を接続し、前記送液ポンプと前記超音波スプレーノズルの間の前記送液配管の途中に気泡除去装置を設置し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記気泡除去装置の薬液流出口に送液の流速を制御する精密バルブを接続し、前記精密バルブに前記超音波スプレーノズルを接続し、前記スプレーノズルの先端部で前記薬液を霧化し被塗布基板に塗布する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロニクルミネッセンス素子の素子形成のための機能性薄膜を被塗布基板へスプレー塗布により形成する方法、また、その他の薄膜をシート状や枚葉状の被塗布基板へスプレー塗布により形成する方法、およびそれに用いる薄膜形成装置に関する。

【背景技術】

【0002】

有機エレクトロニクルミネッセンス素子(有機EL素子)に正孔輸送材層等の機能性薄膜を形成する一般的な方法は、第1電極層であるITO薄膜が予め所定の回路状にパターンが形成された有機EL素子用基板に、スピンコータ、スリットコータ等を用いて正孔輸送材の有機材料を塗布し乾燥し40nm程度の厚さの薄膜を形成した後、レーザーを照射して、必要としない箇所を除去し、パターン状の機能性薄膜を得る方法である。しかし、レーザーを照射して有機薄膜を除去する方法では、陽極回路として形成されたITO薄膜上に存在する正孔輸送材層の除去も行うため、前記ITO薄膜に傷を付けたり、塗布した正孔輸送材の薄膜上に塵を付着させ、不良を発生していた。また、正孔輸送材層の塗膜を形成するにあたり、塗布工程と除去工程が必要であるので生産工程が多く生産効率を悪化させる問題があった。

【0003】

この問題を解決し、正孔輸送材の使用量の低減を主目的として、塗布パターンマスクを介したスプレー印刷法が提案されている。スプレー印刷法は、特にフォトリソグラフィー用レジスト、PEDOT分散液、その他薬液の塗工に用いられる。スプレー印刷法では、特許文献1に記載されるように、フォトレジストの塗布に超音波スプレーノズルが提案された。また、特許文献2に記載されるように、フォトレジストの塗膜の膜厚精度を厳しく管理しスプレーノズルの欠点である膜厚制御を改善するために、超音波スプレーノズルとスピンコータの併用が提案された。しかし、この使用方法ではスピンコータによる膜厚制御が利用されるが、塗布システムとしては高価になる問題があり、超音波スプレーノズルへの送液制御の問題もある。

【0004】

この超音波スプレーノズルは、一定速度で一定量の薬液の送液を受けることで、超音波スプレーノズルの先端部において安定した液滴を形成し、超音波により液滴を安定的に霧化する構造となっているため、薬液の流量を制御するためのポンプ形式は、一定の流速で一定量の薬液を正確にスプレーノズルに送ることが要求される。少量の薬液を脈流を発生させずに定量送液する場合は、シリンジポンプが選択されることが多い。また、多量の塗液を定量送液する場合は、脈流を少なくするようにプランジャーポンプなどを2台以上組み合わせて運転するシステムが構築される。更に、この薄膜形成装置には、薬液を装置内に貯蔵するために、薬液タンクを備え、薬液の分散破壊や溶解度低下などによる沈殿や凝集の発生を抑制するために薬液を攪拌する必要がある。

【0005】

以下に公知文献を記す。

【特許文献1】特開昭62−185322号公報

【特許文献2】特表平4−504377号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1や特許文献2の技術では、薬液供給部として用いる薬液タンク内で薬液を攪拌する必要があり、その攪拌により、薬液中に気泡を取り込み、配管内へ気泡が移動する問題があった。鋭意研究の結果、これらの従来技術では、以下のように超音波ス

プレーノズルによる薬液の塗膜の膜厚が不均一になる問題を生じる知見を得た。すなわち、送液システムで送液のために加える圧力に由来して、ポンプから超音波スプレーノズルまでの配管内でマイクロバブルおよび気泡が発生する。こうして発生したマイクロバブルや気泡は、薬液の塗布のために送液を繰り返すにつれ、次第に配管内で集合して配管の繋ぎ目などに溜まり、配管内の圧力を不安定化する。これが、一定速度一定量の送液制御を乱し、脈流を発生させる。こうして超音波スプレーノズルへの送液に脈流が発生する結果、超音波スプレーノズルによる有機EL素子の正孔輸送材の薬液の塗膜の膜厚が不均一になる。その結果、有機EL素子の発光が不均一になってしまう不具合があった。

【0007】

本発明は、上記の問題点を鑑みてなされたもので、超音波スプレーノズルを備え、流量を調整しながら被塗布基板に膜厚が均一な1層以上の薄膜を超音波スプレーノズルにて薬液を霧化して塗布する薄膜形成装置において、超音波スプレーノズルと送液ポンプ間に混入するマイクロバブルと気泡を除去することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、この課題を解決するために、超音波スプレーノズルを備えた薄膜形成装置であって、前記薄膜形成装置の薬液供給部に送液ポンプを接続し、前記送液ポンプに薬液の送液配管を接続し、前記送液ポンプと前記超音波スプレーノズルの間の前記送液配管の途中に気泡除去装置を設置し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記気泡除去装置の薬液流出口に送液の流速を制御する精密バルブを接続し、前記精密バルブに前記超音波スプレーノズルを接続し、前記スプレーノズルの先端部で前記薬液を霧化し被塗布基板に塗布することを特徴とする薄膜形成装置である。

【0009】

また、本発明は、上記気泡除去装置がマイクロバブルを除去することを特徴とする上記の薄膜形成装置である。

【0010】

また、本発明は、上記気泡除去装置が、気泡を少量の薬液と一緒に気泡排出口より押し出して取り除く機構を有し、前記気泡排出口に戻り配管を接続し、前記戻り配管を上記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用するように構成したことを特徴とする上記の薄膜形成装置である。

【0011】

また、本発明は、薬液供給部に接続した送液ポンプが送液配管に薬液を送液し、前記送液ポンプが前記薬液を前記送液配管を介して気泡除去装置に送液し、前記薬液を前記気泡除去装置から送液の流速を制御する精密バルブに送液し、前記薬液を前記精密バルブから超音波スプレーノズルに送液し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記スプレーノズルの先端部で前記薬液を霧化し、前記霧化した薬液を被塗布基板に塗布することを特徴とする薄膜形成方法である。

【0012】

また、本発明は、上記気泡除去装置でマイクロバブルを除去することを特徴とする上記の薄膜形成方法である。

【0013】

また、本発明は、上記気泡除去装置により気泡を少量の薬液と一緒に気泡排出口より押し出して取り除き、前記気泡排出口に戻り配管を接続し、前記戻り配管を上記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用することを特徴とする上記の薄膜形成方法である。

【発明の効果】

【0014】

この発明によれば、超音波スプレーによる薄膜形成装置の超音波スプレーノズル近傍に

、気泡除去装置と精密バルブを設置し、薬液タンクより送液ポンプ、気泡除去装置と精密バルブを介して超音波スプレーノズルに配管することで、薬液の精密流量調整ができ、多数の被塗布基板に安定した膜厚で成膜することが可能となる。そして、膜厚バラツキによる有機EL素子の発光を不均一にする不具合を軽減する効果があり、成膜の生産効率が向上する効果がある。また、従来のニードルスプレーノズルで生じていた塵の巻き込みが改善される効果がある。

【発明を実施するための最良の形態】

【0015】

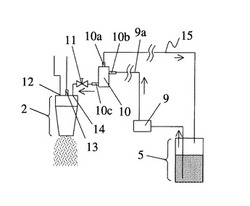

以下に図1から図3に基づいて実施形態を説明する。図1に、本実施形態の薄膜形成装置1の各構成部分への配管系統を概略的に示し。図2に、本実施形態の薄膜形成装置1の概略構成を示す。本実施形態は、薄膜形成装置1が、有機EL素子の薄膜を形成するために塗布する薬液の送液を繰り返すにつれ、送液配管9a内で次第にマイクロバブルが集合して送液配管9aの繋ぎ目などに溜まることで、送液配管9a内の圧力を不安定化し、一定速度、一定量の送液制御を乱し脈流を発生させる知見に基づき発明した薄膜の形成方法であり、送液配管9aに累積したマイクロバブルや気泡を除去することで送液に脈流を発生させないようにした薄膜形成装置1を用いる。すなわち、本実施形態は、図1に示すように、超音波スプレーノズル2を備え、精密バルブ11で超音波スプレーノズル2へ供給する流量を調整しながら被塗布基板に膜厚が均一な1層以上の薄膜を、超音波スプレーノズル2にて薬液を霧化して塗布する超薄膜形成装置1である。この薄膜形成装置1には、精密流量送液ポンプなどの送液ポンプ9から超音波スプレーノズル2まで接続する送液配管9aの途中に気泡除去装置10を設置して配管し、気泡除去装置10でマイクロバブルを除去するとともに送液ポンプ9から発生する脈流を除去する。また、超音波スプレーノズル2と気泡除去装置10の間に薬液流量を調節する精密バルブ11を設置することで超音波スプレーノズル2に供給する薬液の流速を安定化させる。超音波スプレーノズル2を用いることで、従来のニードルスプレーで生じていた塵の巻き込みが改善される効果もある。

【0016】

本実施形態の薄膜形成装置1に搭載する超音波スプレーノズル2は、15kHzから130kHzの超音波を発振できる超音波発振器3が接続された超音受信端子13、圧縮ガス注入口12及び薬液注入口14を備える。その圧縮ガス注入口12へのガス配管は圧縮ガスレギュレータに接続し、ガス流量を適切にコントロールすることで、所望の塗布液噴霧ができるようにする。そして、圧縮ガス注入口12からは、塗布液が変質し易い場合には不活性ガスの圧縮ガスを注入し、塗布液が変質し難い場合には乾燥空気の圧縮ガスを選択して注入する。

【0017】

図1のように、薬液タンク5に貯蔵した薬液を精密流量送液ポンプなどの送液ポンプ9に送液配管9aを接続し、それを超音波スプレーノズル2に接続して薬液を送液するように送液配管9aを配管する。図2のように、排気ダクト4を備え、ミスト化した塗布液などを回収するトラップ機構と、霧化された塗布液等の付着物を清掃に使用する洗浄液を回収するタンクを付属設備として装着する。薬液タンク5と送液ポンプ9は、薄膜形成装置1の下部に設置し、超音波スプレーノズル2は、被塗布基板8の上空を移動するロボットアーム6に設置し、ロボットアーム6が被塗布基板1に超音波スプレーノズル2で薬液を塗布する軌跡を描く。送液ポンプ9と超音波スプレーノズル2の間の送液配管9aの長さが長く、この送液配管9a内でマイクロバブルが発生する。このマイクロバブルを、超音波スプレーノズル2の近傍でロボットアーム6に設置した気泡除去装置10により除去する。気泡除去装置10は、マイクロバブルを除去するとともに送液ポンプ9による脈流も吸収する。

【0018】

この気泡除去装置10の設置位置は、超音波スプレーノズル2の薬液注入口14と送液ポンプ9の間の送液配管9aの位置のうち超音波スプレーノズル2に近い位置に設置する

ことが好ましい。その理由は、気泡除去装置10から超音波スプレーノズル2の薬液注入口14までの間の送液配管9aが長くなると、マイクロバブルが再度その送液配管9aで発生する可能性があるため、その送液配管9aは短い方が望ましいからである。そのため、気泡除去装置10は超音波スプレーノズル2の近くのロボットアーム6に設置することが望ましく、ロボットアーム6に設置するために気泡除去装置10は軽量で小型にすることが望ましい。この気泡除去装置10の薬液流出口10cを、同じくロボットアーム6に設置した精密バルブ11に接続し、この精密バルブ11を超音波スプレーノズル2の薬液注入口14に接続して薬液を超音波スプレーノズル2に送液する。

【0019】

超音波スプレーノズル2は、ノズルの先端部で薬液を均等に霧化し、スプレーの液滴サイズは、ノズルが振動する周波数及び霧化される薬液の密度と表面張力によって決まり、周波数が高いほど液滴のサイズが小さくなり、薬液の流量が安定であれば、ノズルの形状等には左右されずに噴霧する。そのため、例えば、Sono−Tek社製やLechler社製等の超音波スプレーノズル2等を用いることができる。超音波スプレーノズル2で塗布する薄膜の膜厚に対応させてスプレーの液滴の直径を小さくするため超音波の周波数を高くし、例えば、120kHzの周波数を用いて直径20μm程度の液滴を形成しスプレーする。塗布する膜厚が厚い場合は、例えば、35kHzの周波数を用いて直径50μm程度の液滴を形成しスプレーする。

【0020】

気泡除去装置10は、薬液中よりマイクロバブルを確実に取り除くために、図3のように、マイクロバブルを少量の薬液と一緒に、気泡除去装置10の上部の気泡排出口10aより押し出して取り除く構造にする。ここで、その気泡排出口10aに戻り配管15を接続し、その気泡排出口10aからマイクロバブルとともに押し出された少量の薬液を、その戻り配管15に導入し、その戻り配管15を薬液タンク5に接続することにより、押し出された薬液を廃棄することなく再利用する。気泡除去装置10の上部の気泡排出口10aは、気泡を排除する微小な孔で形成し、マイクロバブルあるいは気泡と少量の薬液をこの微小な孔から押し出す気泡排出口10aにする。

【0021】

気泡除去装置10は、ロボットアーム6に設置し、気泡除去装置10の薬液流入口10bに送液ポンプ9からの送液配管9aを接続し、気泡除去装置10の薬液流出口10cに精密バルブ11を接続する。精密バルブ11を設置する理由は、精密流量送液ポンプなどの送液ポンプ9で制御した定流量や送液の流速の定速性が、送液配管9aの断面積より広い断面積を有する気泡除去装置10では若干崩れ、気泡除去装置10の薬液流出口10cから流出する薬液の流速が乱れる。この乱れを無くし流速を安定させるために、気泡除去装置10の薬液流出口10cに精密バルブ11を接続し、精密バルブ11を超音波スプレーノズル2に接続する。この精密バルブ11は、送液ポンプ9の流量や速度の乱れを再調整することで、超音波スプレーノズル2に薬液を安定した定流量や定速度で供給することができる。精密バルブ11には、ロボットアーム6に負担を与えないような小型で軽量且つ精密な、ピンチバルブや精密ニードルバルブを用いる。

【0022】

尚、本発明はこの実施形態に限定されるものではなく、超音波スプレーノズル2を備えた薄膜形成装置1の薬液供給部に送液ポンプ9を接続し、それに薬液の送液配管9aを接続し、送液ポンプ9と超音波スプレーノズル2の間の送液配管9aの位置に気泡除去装置10を接続し、その気泡除去装置10と送液ポンプ9の間の送液配管9aの長さに比べ、気泡除去装置10から超音波スプレーノズル2までの送液配管9aの長さを十分短く、例えば2分の1以下の長さにし、気泡除去装置10の薬液流出口の先に送液の流速を制御する精密バルブ11を設置し、その精密バルブ11の先に超音波スプレーノズル2を接続した構造の薄膜形成装置1であれば良い。例えば、薬液供給部は薬液タンク5の替わりに薬液シリンジを用いることもでき、また、気泡除去装置10は、真空脱泡法の気泡除去装置10や、脱泡用に薬液を攪拌する攪拌羽根を供えた気泡除去装置10などを用いることが

できる。また、超音波スプレーノズル2および気泡除去装置10をロボットアーム6に固定せずに、被塗布基板1をXYステージで移動させることで被塗布基板1に超音波スプレーノズル2で薬液を塗布する軌跡を描くこともできる。尚、本実施形態の薄膜形成装置は、有機EL素子の機能性薄膜の形成に応用するのみならず、その他の用途の薄膜を、超音波スプレーノズル2を用いてシート状や枚葉状の被塗布基板8に塗布する技術一般に用いることができる。

【実施例】

【0023】

以下で本発明の実施例を説明する。

(コーティング処理)

固形分を0.4重量%に調整した正孔輸送材溶液を薬液タンク5に入れ、薬液タンク5より薬液を精密流量送液ポンプの送液ポンプ9で送液配管9aに送出し、送液配管9aを気泡除去装置10に接続し、その近くに設置した精密バルブ11を介して、その近くの超音波スプレーノズル2に送液した。その際、送液ポンプ9の送液流速を5.5mリットル/分に設定し、精密バルブ11を調整して送液流速を5.5mリットル/分に設定した。また、乾燥圧縮空気をガス配管によりレギュレータを介して超音波スプレーノズル2の圧縮ガス注入口12まで配管した。その際、レギュレータの圧力を0.01MPaに設定した。そして、図4に示すように、超音波スプレーノズル2の先端部が、200mm×200mmの被塗布基板8上に軌跡を描くように、ロボットアーム6の移動制御手段にその軌跡のプログラムを設定した。超音波スプレーノズル2を取り付けたロボットアーム6の稼動スピードを200m/分に設定し、超音波スプレーノズル2で薬液を被塗布基板8に吹付けるピッチPを30mm、被塗布基板8から超音波スプレーノズル2までの距離を40mmに設定しスプレー領域Sを調整した。

【0024】

被塗布基板8を保持するホルダ7上にITO電極と絶縁膜パターンが形成された被塗布基板8を設置し、ホルダ7上にマスク保持部を設置し、そのマスク保持部で保持された200mm×200mm用塗布パターンマスク8aを被塗布基板8の上方に設置した。塗布パターンマスク8aと被塗布基板8の距離は、0.2mmとした。

【0025】

超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始した。超音波スプレーノズル2からの薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を被塗布基板8にコーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面にコーティングした後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。1回目目に塗布した被塗布基板8を処理した結果、その被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0026】

(51枚目の被塗布基板へのコーティング)

以上のコーティング処理を51枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を51枚目の被塗布基板8にコーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面にコーティングした後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして51回目に処理した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0027】

(101枚目の被塗布基板へのコーティング)

以上のコーティング処理を101枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を101枚目の被塗布基板8に

コーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面にコーティングした後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして101回目に処理した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0028】

<比較例>

(コーティング処理)

固形分を0.4重量%に調整した正孔輸送材溶液を薬液タンク5に入れ、薬液タンク5より薬液を精密流量送液ポンプの送液ポンプ9で送液配管9aに送出し、送液配管9aを超音波スプレーノズル2に接続して薬液を送液した。その際、送液ポンプ9の送液流速を5.5mリットル/分に設定し、精密バルブ11を調整して送液流速を5.5mリットル/分に設定した。また、乾燥圧縮空気をガス配管によりレギュレータを介して超音波スプレーノズル2の圧縮ガス注入口12まで配管した。その際、レギュレータの圧力を0.01MPaに設定した。そして、図4に示すように、超音波スプレーノズル2の先端部が、200mm×200mmの被塗布基板8上に軌跡を描くように、ロボットアーム6の移動制御手段にその軌跡のプログラムを設定した。超音波スプレーノズル2を取り付けたロボットアーム6の稼動スピードを200m/分に設定し、超音波スプレーノズル2で薬液を被塗布基板8に吹付けるピッチPを30mm、被塗布基板8から超音波スプレーノズル2までの距離を40mmに設定しスプレー領域Sを調整した。

【0029】

被塗布基板8を保持するホルダ7上にITO電極と絶縁膜パターンが形成された被塗布基板8を設置し、ホルダ7上にマスク保持部を設置し、そのマスク保持部で保持された200mm×200mm用塗布パターンマスク8aを被塗布基板8の上方に設置した。塗布パターンマスク8aと被塗布基板8の距離は、0.2mmとした。

【0030】

超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始した。薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を被塗布基板8にコーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面がコーティングされた後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。1枚目の被塗布基板8にコーティングした結果、その被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0031】

(51枚目の被塗布基板へのコーティング)

比較例のコーティング処理を51枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材を51枚目の被塗布基板8にコーティングした。塗布パターンマスク8aと被塗布基板8の全面がコーティングされた後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして51回目に塗布した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0032】

(101枚目の被塗布基板へのコーティング)

比較例のコーティング処理を101枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材を101枚目の被塗布基板8にコーティングした。塗布パターンマスク8aと被塗布基板8の全面がコーティングされた後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして101回目に塗布した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0033】

実施例及び比較例で得た各々の被塗布基板8について、所定の5箇所の正孔輸送材層の膜厚を測定した。その被塗布基板8の測定結果を表1に示す。

【0034】

【表1】

表1を参照すると、比較例では、101回目に塗布した被塗布基板8では、膜厚のバラツキが悪化していたのに対して、実施例で101回目に塗布した被塗布基板8では、膜厚のバラツキが1回目に塗布した基板と同等に安定していた。比較例の薄膜形成装置では、送液配管9aにマイクロバブルが発生し、薬液を塗布する処理回数が増すと、マイクロバブルが次第に送液配管9a内で集合して送液配管9aの繋ぎ目などに溜まることで、送液配管9a内の圧力を不安定化し、一定速度、一定量の送液制御を乱し脈流を発生させ、その乱れが、超音波スプレーノズル2による薬液の塗布の膜厚を乱したと考える。処理回数が増すとともにマイクロバブルが累積するため、膜厚のバラツキが次第に大きくなったと考える。これに対して、本実施例の薄膜形成装置1を用いると、多数の塗工を繰り返しても、初期の塗工時点と同様に膜厚を均一に安定して成膜できる効果があった。

【図面の簡単な説明】

【0035】

【図1】本発明の薄膜形成装置の各構成部分への配管系統をあらわす図である。

【図2】本発明の薄膜形成装置の概略構成を示す図である。

【図3】本発明で用いる気泡除去装置の概略を示す図である。

【図4】超音波スプレーノズルが被塗布基板に薬液を塗布する軌跡をあらわす図である。

【符号の説明】

【0036】

1・・・薄膜形成装置

2・・・超音波スプレーノズル

3・・・超音波発振器

4・・・排気ダクト

5・・・薬液タンク

6・・・ロボットアーム(X−Y)

7・・・ホルダ

8・・・被塗布基板

8a・・・塗布パターンマスク

9・・・送液ポンプ

9a・・・送液配管

10・・・気泡除去装置

10a・・・気泡排出口

10b・・・薬液流入口

10c・・・薬液流出口

11・・・精密バルブ

12・・・圧縮ガス注入口

13・・・超音受信端子

14・・・薬液注入口

15・・・戻り配管

【技術分野】

【0001】

本発明は、有機エレクトロニクルミネッセンス素子の素子形成のための機能性薄膜を被塗布基板へスプレー塗布により形成する方法、また、その他の薄膜をシート状や枚葉状の被塗布基板へスプレー塗布により形成する方法、およびそれに用いる薄膜形成装置に関する。

【背景技術】

【0002】

有機エレクトロニクルミネッセンス素子(有機EL素子)に正孔輸送材層等の機能性薄膜を形成する一般的な方法は、第1電極層であるITO薄膜が予め所定の回路状にパターンが形成された有機EL素子用基板に、スピンコータ、スリットコータ等を用いて正孔輸送材の有機材料を塗布し乾燥し40nm程度の厚さの薄膜を形成した後、レーザーを照射して、必要としない箇所を除去し、パターン状の機能性薄膜を得る方法である。しかし、レーザーを照射して有機薄膜を除去する方法では、陽極回路として形成されたITO薄膜上に存在する正孔輸送材層の除去も行うため、前記ITO薄膜に傷を付けたり、塗布した正孔輸送材の薄膜上に塵を付着させ、不良を発生していた。また、正孔輸送材層の塗膜を形成するにあたり、塗布工程と除去工程が必要であるので生産工程が多く生産効率を悪化させる問題があった。

【0003】

この問題を解決し、正孔輸送材の使用量の低減を主目的として、塗布パターンマスクを介したスプレー印刷法が提案されている。スプレー印刷法は、特にフォトリソグラフィー用レジスト、PEDOT分散液、その他薬液の塗工に用いられる。スプレー印刷法では、特許文献1に記載されるように、フォトレジストの塗布に超音波スプレーノズルが提案された。また、特許文献2に記載されるように、フォトレジストの塗膜の膜厚精度を厳しく管理しスプレーノズルの欠点である膜厚制御を改善するために、超音波スプレーノズルとスピンコータの併用が提案された。しかし、この使用方法ではスピンコータによる膜厚制御が利用されるが、塗布システムとしては高価になる問題があり、超音波スプレーノズルへの送液制御の問題もある。

【0004】

この超音波スプレーノズルは、一定速度で一定量の薬液の送液を受けることで、超音波スプレーノズルの先端部において安定した液滴を形成し、超音波により液滴を安定的に霧化する構造となっているため、薬液の流量を制御するためのポンプ形式は、一定の流速で一定量の薬液を正確にスプレーノズルに送ることが要求される。少量の薬液を脈流を発生させずに定量送液する場合は、シリンジポンプが選択されることが多い。また、多量の塗液を定量送液する場合は、脈流を少なくするようにプランジャーポンプなどを2台以上組み合わせて運転するシステムが構築される。更に、この薄膜形成装置には、薬液を装置内に貯蔵するために、薬液タンクを備え、薬液の分散破壊や溶解度低下などによる沈殿や凝集の発生を抑制するために薬液を攪拌する必要がある。

【0005】

以下に公知文献を記す。

【特許文献1】特開昭62−185322号公報

【特許文献2】特表平4−504377号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1や特許文献2の技術では、薬液供給部として用いる薬液タンク内で薬液を攪拌する必要があり、その攪拌により、薬液中に気泡を取り込み、配管内へ気泡が移動する問題があった。鋭意研究の結果、これらの従来技術では、以下のように超音波ス

プレーノズルによる薬液の塗膜の膜厚が不均一になる問題を生じる知見を得た。すなわち、送液システムで送液のために加える圧力に由来して、ポンプから超音波スプレーノズルまでの配管内でマイクロバブルおよび気泡が発生する。こうして発生したマイクロバブルや気泡は、薬液の塗布のために送液を繰り返すにつれ、次第に配管内で集合して配管の繋ぎ目などに溜まり、配管内の圧力を不安定化する。これが、一定速度一定量の送液制御を乱し、脈流を発生させる。こうして超音波スプレーノズルへの送液に脈流が発生する結果、超音波スプレーノズルによる有機EL素子の正孔輸送材の薬液の塗膜の膜厚が不均一になる。その結果、有機EL素子の発光が不均一になってしまう不具合があった。

【0007】

本発明は、上記の問題点を鑑みてなされたもので、超音波スプレーノズルを備え、流量を調整しながら被塗布基板に膜厚が均一な1層以上の薄膜を超音波スプレーノズルにて薬液を霧化して塗布する薄膜形成装置において、超音波スプレーノズルと送液ポンプ間に混入するマイクロバブルと気泡を除去することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、この課題を解決するために、超音波スプレーノズルを備えた薄膜形成装置であって、前記薄膜形成装置の薬液供給部に送液ポンプを接続し、前記送液ポンプに薬液の送液配管を接続し、前記送液ポンプと前記超音波スプレーノズルの間の前記送液配管の途中に気泡除去装置を設置し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記気泡除去装置の薬液流出口に送液の流速を制御する精密バルブを接続し、前記精密バルブに前記超音波スプレーノズルを接続し、前記スプレーノズルの先端部で前記薬液を霧化し被塗布基板に塗布することを特徴とする薄膜形成装置である。

【0009】

また、本発明は、上記気泡除去装置がマイクロバブルを除去することを特徴とする上記の薄膜形成装置である。

【0010】

また、本発明は、上記気泡除去装置が、気泡を少量の薬液と一緒に気泡排出口より押し出して取り除く機構を有し、前記気泡排出口に戻り配管を接続し、前記戻り配管を上記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用するように構成したことを特徴とする上記の薄膜形成装置である。

【0011】

また、本発明は、薬液供給部に接続した送液ポンプが送液配管に薬液を送液し、前記送液ポンプが前記薬液を前記送液配管を介して気泡除去装置に送液し、前記薬液を前記気泡除去装置から送液の流速を制御する精密バルブに送液し、前記薬液を前記精密バルブから超音波スプレーノズルに送液し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記スプレーノズルの先端部で前記薬液を霧化し、前記霧化した薬液を被塗布基板に塗布することを特徴とする薄膜形成方法である。

【0012】

また、本発明は、上記気泡除去装置でマイクロバブルを除去することを特徴とする上記の薄膜形成方法である。

【0013】

また、本発明は、上記気泡除去装置により気泡を少量の薬液と一緒に気泡排出口より押し出して取り除き、前記気泡排出口に戻り配管を接続し、前記戻り配管を上記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用することを特徴とする上記の薄膜形成方法である。

【発明の効果】

【0014】

この発明によれば、超音波スプレーによる薄膜形成装置の超音波スプレーノズル近傍に

、気泡除去装置と精密バルブを設置し、薬液タンクより送液ポンプ、気泡除去装置と精密バルブを介して超音波スプレーノズルに配管することで、薬液の精密流量調整ができ、多数の被塗布基板に安定した膜厚で成膜することが可能となる。そして、膜厚バラツキによる有機EL素子の発光を不均一にする不具合を軽減する効果があり、成膜の生産効率が向上する効果がある。また、従来のニードルスプレーノズルで生じていた塵の巻き込みが改善される効果がある。

【発明を実施するための最良の形態】

【0015】

以下に図1から図3に基づいて実施形態を説明する。図1に、本実施形態の薄膜形成装置1の各構成部分への配管系統を概略的に示し。図2に、本実施形態の薄膜形成装置1の概略構成を示す。本実施形態は、薄膜形成装置1が、有機EL素子の薄膜を形成するために塗布する薬液の送液を繰り返すにつれ、送液配管9a内で次第にマイクロバブルが集合して送液配管9aの繋ぎ目などに溜まることで、送液配管9a内の圧力を不安定化し、一定速度、一定量の送液制御を乱し脈流を発生させる知見に基づき発明した薄膜の形成方法であり、送液配管9aに累積したマイクロバブルや気泡を除去することで送液に脈流を発生させないようにした薄膜形成装置1を用いる。すなわち、本実施形態は、図1に示すように、超音波スプレーノズル2を備え、精密バルブ11で超音波スプレーノズル2へ供給する流量を調整しながら被塗布基板に膜厚が均一な1層以上の薄膜を、超音波スプレーノズル2にて薬液を霧化して塗布する超薄膜形成装置1である。この薄膜形成装置1には、精密流量送液ポンプなどの送液ポンプ9から超音波スプレーノズル2まで接続する送液配管9aの途中に気泡除去装置10を設置して配管し、気泡除去装置10でマイクロバブルを除去するとともに送液ポンプ9から発生する脈流を除去する。また、超音波スプレーノズル2と気泡除去装置10の間に薬液流量を調節する精密バルブ11を設置することで超音波スプレーノズル2に供給する薬液の流速を安定化させる。超音波スプレーノズル2を用いることで、従来のニードルスプレーで生じていた塵の巻き込みが改善される効果もある。

【0016】

本実施形態の薄膜形成装置1に搭載する超音波スプレーノズル2は、15kHzから130kHzの超音波を発振できる超音波発振器3が接続された超音受信端子13、圧縮ガス注入口12及び薬液注入口14を備える。その圧縮ガス注入口12へのガス配管は圧縮ガスレギュレータに接続し、ガス流量を適切にコントロールすることで、所望の塗布液噴霧ができるようにする。そして、圧縮ガス注入口12からは、塗布液が変質し易い場合には不活性ガスの圧縮ガスを注入し、塗布液が変質し難い場合には乾燥空気の圧縮ガスを選択して注入する。

【0017】

図1のように、薬液タンク5に貯蔵した薬液を精密流量送液ポンプなどの送液ポンプ9に送液配管9aを接続し、それを超音波スプレーノズル2に接続して薬液を送液するように送液配管9aを配管する。図2のように、排気ダクト4を備え、ミスト化した塗布液などを回収するトラップ機構と、霧化された塗布液等の付着物を清掃に使用する洗浄液を回収するタンクを付属設備として装着する。薬液タンク5と送液ポンプ9は、薄膜形成装置1の下部に設置し、超音波スプレーノズル2は、被塗布基板8の上空を移動するロボットアーム6に設置し、ロボットアーム6が被塗布基板1に超音波スプレーノズル2で薬液を塗布する軌跡を描く。送液ポンプ9と超音波スプレーノズル2の間の送液配管9aの長さが長く、この送液配管9a内でマイクロバブルが発生する。このマイクロバブルを、超音波スプレーノズル2の近傍でロボットアーム6に設置した気泡除去装置10により除去する。気泡除去装置10は、マイクロバブルを除去するとともに送液ポンプ9による脈流も吸収する。

【0018】

この気泡除去装置10の設置位置は、超音波スプレーノズル2の薬液注入口14と送液ポンプ9の間の送液配管9aの位置のうち超音波スプレーノズル2に近い位置に設置する

ことが好ましい。その理由は、気泡除去装置10から超音波スプレーノズル2の薬液注入口14までの間の送液配管9aが長くなると、マイクロバブルが再度その送液配管9aで発生する可能性があるため、その送液配管9aは短い方が望ましいからである。そのため、気泡除去装置10は超音波スプレーノズル2の近くのロボットアーム6に設置することが望ましく、ロボットアーム6に設置するために気泡除去装置10は軽量で小型にすることが望ましい。この気泡除去装置10の薬液流出口10cを、同じくロボットアーム6に設置した精密バルブ11に接続し、この精密バルブ11を超音波スプレーノズル2の薬液注入口14に接続して薬液を超音波スプレーノズル2に送液する。

【0019】

超音波スプレーノズル2は、ノズルの先端部で薬液を均等に霧化し、スプレーの液滴サイズは、ノズルが振動する周波数及び霧化される薬液の密度と表面張力によって決まり、周波数が高いほど液滴のサイズが小さくなり、薬液の流量が安定であれば、ノズルの形状等には左右されずに噴霧する。そのため、例えば、Sono−Tek社製やLechler社製等の超音波スプレーノズル2等を用いることができる。超音波スプレーノズル2で塗布する薄膜の膜厚に対応させてスプレーの液滴の直径を小さくするため超音波の周波数を高くし、例えば、120kHzの周波数を用いて直径20μm程度の液滴を形成しスプレーする。塗布する膜厚が厚い場合は、例えば、35kHzの周波数を用いて直径50μm程度の液滴を形成しスプレーする。

【0020】

気泡除去装置10は、薬液中よりマイクロバブルを確実に取り除くために、図3のように、マイクロバブルを少量の薬液と一緒に、気泡除去装置10の上部の気泡排出口10aより押し出して取り除く構造にする。ここで、その気泡排出口10aに戻り配管15を接続し、その気泡排出口10aからマイクロバブルとともに押し出された少量の薬液を、その戻り配管15に導入し、その戻り配管15を薬液タンク5に接続することにより、押し出された薬液を廃棄することなく再利用する。気泡除去装置10の上部の気泡排出口10aは、気泡を排除する微小な孔で形成し、マイクロバブルあるいは気泡と少量の薬液をこの微小な孔から押し出す気泡排出口10aにする。

【0021】

気泡除去装置10は、ロボットアーム6に設置し、気泡除去装置10の薬液流入口10bに送液ポンプ9からの送液配管9aを接続し、気泡除去装置10の薬液流出口10cに精密バルブ11を接続する。精密バルブ11を設置する理由は、精密流量送液ポンプなどの送液ポンプ9で制御した定流量や送液の流速の定速性が、送液配管9aの断面積より広い断面積を有する気泡除去装置10では若干崩れ、気泡除去装置10の薬液流出口10cから流出する薬液の流速が乱れる。この乱れを無くし流速を安定させるために、気泡除去装置10の薬液流出口10cに精密バルブ11を接続し、精密バルブ11を超音波スプレーノズル2に接続する。この精密バルブ11は、送液ポンプ9の流量や速度の乱れを再調整することで、超音波スプレーノズル2に薬液を安定した定流量や定速度で供給することができる。精密バルブ11には、ロボットアーム6に負担を与えないような小型で軽量且つ精密な、ピンチバルブや精密ニードルバルブを用いる。

【0022】

尚、本発明はこの実施形態に限定されるものではなく、超音波スプレーノズル2を備えた薄膜形成装置1の薬液供給部に送液ポンプ9を接続し、それに薬液の送液配管9aを接続し、送液ポンプ9と超音波スプレーノズル2の間の送液配管9aの位置に気泡除去装置10を接続し、その気泡除去装置10と送液ポンプ9の間の送液配管9aの長さに比べ、気泡除去装置10から超音波スプレーノズル2までの送液配管9aの長さを十分短く、例えば2分の1以下の長さにし、気泡除去装置10の薬液流出口の先に送液の流速を制御する精密バルブ11を設置し、その精密バルブ11の先に超音波スプレーノズル2を接続した構造の薄膜形成装置1であれば良い。例えば、薬液供給部は薬液タンク5の替わりに薬液シリンジを用いることもでき、また、気泡除去装置10は、真空脱泡法の気泡除去装置10や、脱泡用に薬液を攪拌する攪拌羽根を供えた気泡除去装置10などを用いることが

できる。また、超音波スプレーノズル2および気泡除去装置10をロボットアーム6に固定せずに、被塗布基板1をXYステージで移動させることで被塗布基板1に超音波スプレーノズル2で薬液を塗布する軌跡を描くこともできる。尚、本実施形態の薄膜形成装置は、有機EL素子の機能性薄膜の形成に応用するのみならず、その他の用途の薄膜を、超音波スプレーノズル2を用いてシート状や枚葉状の被塗布基板8に塗布する技術一般に用いることができる。

【実施例】

【0023】

以下で本発明の実施例を説明する。

(コーティング処理)

固形分を0.4重量%に調整した正孔輸送材溶液を薬液タンク5に入れ、薬液タンク5より薬液を精密流量送液ポンプの送液ポンプ9で送液配管9aに送出し、送液配管9aを気泡除去装置10に接続し、その近くに設置した精密バルブ11を介して、その近くの超音波スプレーノズル2に送液した。その際、送液ポンプ9の送液流速を5.5mリットル/分に設定し、精密バルブ11を調整して送液流速を5.5mリットル/分に設定した。また、乾燥圧縮空気をガス配管によりレギュレータを介して超音波スプレーノズル2の圧縮ガス注入口12まで配管した。その際、レギュレータの圧力を0.01MPaに設定した。そして、図4に示すように、超音波スプレーノズル2の先端部が、200mm×200mmの被塗布基板8上に軌跡を描くように、ロボットアーム6の移動制御手段にその軌跡のプログラムを設定した。超音波スプレーノズル2を取り付けたロボットアーム6の稼動スピードを200m/分に設定し、超音波スプレーノズル2で薬液を被塗布基板8に吹付けるピッチPを30mm、被塗布基板8から超音波スプレーノズル2までの距離を40mmに設定しスプレー領域Sを調整した。

【0024】

被塗布基板8を保持するホルダ7上にITO電極と絶縁膜パターンが形成された被塗布基板8を設置し、ホルダ7上にマスク保持部を設置し、そのマスク保持部で保持された200mm×200mm用塗布パターンマスク8aを被塗布基板8の上方に設置した。塗布パターンマスク8aと被塗布基板8の距離は、0.2mmとした。

【0025】

超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始した。超音波スプレーノズル2からの薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を被塗布基板8にコーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面にコーティングした後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。1回目目に塗布した被塗布基板8を処理した結果、その被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0026】

(51枚目の被塗布基板へのコーティング)

以上のコーティング処理を51枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を51枚目の被塗布基板8にコーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面にコーティングした後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして51回目に処理した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0027】

(101枚目の被塗布基板へのコーティング)

以上のコーティング処理を101枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を101枚目の被塗布基板8に

コーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面にコーティングした後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして101回目に処理した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0028】

<比較例>

(コーティング処理)

固形分を0.4重量%に調整した正孔輸送材溶液を薬液タンク5に入れ、薬液タンク5より薬液を精密流量送液ポンプの送液ポンプ9で送液配管9aに送出し、送液配管9aを超音波スプレーノズル2に接続して薬液を送液した。その際、送液ポンプ9の送液流速を5.5mリットル/分に設定し、精密バルブ11を調整して送液流速を5.5mリットル/分に設定した。また、乾燥圧縮空気をガス配管によりレギュレータを介して超音波スプレーノズル2の圧縮ガス注入口12まで配管した。その際、レギュレータの圧力を0.01MPaに設定した。そして、図4に示すように、超音波スプレーノズル2の先端部が、200mm×200mmの被塗布基板8上に軌跡を描くように、ロボットアーム6の移動制御手段にその軌跡のプログラムを設定した。超音波スプレーノズル2を取り付けたロボットアーム6の稼動スピードを200m/分に設定し、超音波スプレーノズル2で薬液を被塗布基板8に吹付けるピッチPを30mm、被塗布基板8から超音波スプレーノズル2までの距離を40mmに設定しスプレー領域Sを調整した。

【0029】

被塗布基板8を保持するホルダ7上にITO電極と絶縁膜パターンが形成された被塗布基板8を設置し、ホルダ7上にマスク保持部を設置し、そのマスク保持部で保持された200mm×200mm用塗布パターンマスク8aを被塗布基板8の上方に設置した。塗布パターンマスク8aと被塗布基板8の距離は、0.2mmとした。

【0030】

超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始した。薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材の薬液を被塗布基板8にコーティングした。そして、塗布パターンマスク8aと被塗布基板8の全面がコーティングされた後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。1枚目の被塗布基板8にコーティングした結果、その被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0031】

(51枚目の被塗布基板へのコーティング)

比較例のコーティング処理を51枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材を51枚目の被塗布基板8にコーティングした。塗布パターンマスク8aと被塗布基板8の全面がコーティングされた後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして51回目に塗布した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0032】

(101枚目の被塗布基板へのコーティング)

比較例のコーティング処理を101枚の被塗布基板8に繰り返し、同じ設定で超音波発振器3を稼動し、次に送液ポンプ9を稼動させて薬液の送液を開始し、薬液の霧化が安定した時点で、ロボットアーム6を稼動して正孔輸送材を101枚目の被塗布基板8にコーティングした。塗布パターンマスク8aと被塗布基板8の全面がコーティングされた後、被塗布基板8のみをオーブンに入れ、120℃、10分間の乾燥を行った。こうして101回目に塗布した被塗布基板8に、膜厚が約40nm(詳細は表1を参照)の正孔輸送材層を所望したパターンで得た。

【0033】

実施例及び比較例で得た各々の被塗布基板8について、所定の5箇所の正孔輸送材層の膜厚を測定した。その被塗布基板8の測定結果を表1に示す。

【0034】

【表1】

表1を参照すると、比較例では、101回目に塗布した被塗布基板8では、膜厚のバラツキが悪化していたのに対して、実施例で101回目に塗布した被塗布基板8では、膜厚のバラツキが1回目に塗布した基板と同等に安定していた。比較例の薄膜形成装置では、送液配管9aにマイクロバブルが発生し、薬液を塗布する処理回数が増すと、マイクロバブルが次第に送液配管9a内で集合して送液配管9aの繋ぎ目などに溜まることで、送液配管9a内の圧力を不安定化し、一定速度、一定量の送液制御を乱し脈流を発生させ、その乱れが、超音波スプレーノズル2による薬液の塗布の膜厚を乱したと考える。処理回数が増すとともにマイクロバブルが累積するため、膜厚のバラツキが次第に大きくなったと考える。これに対して、本実施例の薄膜形成装置1を用いると、多数の塗工を繰り返しても、初期の塗工時点と同様に膜厚を均一に安定して成膜できる効果があった。

【図面の簡単な説明】

【0035】

【図1】本発明の薄膜形成装置の各構成部分への配管系統をあらわす図である。

【図2】本発明の薄膜形成装置の概略構成を示す図である。

【図3】本発明で用いる気泡除去装置の概略を示す図である。

【図4】超音波スプレーノズルが被塗布基板に薬液を塗布する軌跡をあらわす図である。

【符号の説明】

【0036】

1・・・薄膜形成装置

2・・・超音波スプレーノズル

3・・・超音波発振器

4・・・排気ダクト

5・・・薬液タンク

6・・・ロボットアーム(X−Y)

7・・・ホルダ

8・・・被塗布基板

8a・・・塗布パターンマスク

9・・・送液ポンプ

9a・・・送液配管

10・・・気泡除去装置

10a・・・気泡排出口

10b・・・薬液流入口

10c・・・薬液流出口

11・・・精密バルブ

12・・・圧縮ガス注入口

13・・・超音受信端子

14・・・薬液注入口

15・・・戻り配管

【特許請求の範囲】

【請求項1】

超音波スプレーノズルを備えた薄膜形成装置であって、前記薄膜形成装置の薬液供給部に送液ポンプを接続し、前記送液ポンプに薬液の送液配管を接続し、前記送液ポンプと前記超音波スプレーノズルの間の前記送液配管の途中に気泡除去装置を設置し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記気泡除去装置の薬液流出口に送液の流速を制御する精密バルブを接続し、前記精密バルブに前記超音波スプレーノズルを接続し、前記スプレーノズルの先端部で前記薬液を霧化し被塗布基板に塗布することを特徴とする薄膜形成装置。

【請求項2】

前記気泡除去装置がマイクロバブルを除去することを特徴とする請求項1記載の薄膜形成装置。

【請求項3】

前記気泡除去装置が、気泡を少量の薬液と一緒に気泡排出口より押し出して取り除く機構を有し、前記気泡排出口に戻り配管を接続し、前記戻り配管を前記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用するように構成したことを特徴とする請求項1又は2に記載の薄膜形成装置。

【請求項4】

薬液供給部に接続した送液ポンプが送液配管に薬液を送液し、前記送液ポンプが前記薬液を前記送液配管を介して気泡除去装置に送液し、前記薬液を前記気泡除去装置から送液の流速を制御する精密バルブに送液し、前記薬液を前記精密バルブから超音波スプレーノズルに送液し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記スプレーノズルの先端部で前記薬液を霧化し、前記霧化した薬液を被塗布基板に塗布することを特徴とする薄膜形成方法。

【請求項5】

前記気泡除去装置でマイクロバブルを除去することを特徴とする請求項4記載の薄膜形成方法。

【請求項6】

前記気泡除去装置により気泡を少量の薬液と一緒に気泡排出口より押し出して取り除き、前記気泡排出口に戻り配管を接続し、前記戻り配管を前記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用することを特徴とする請求項4又は5に記載の薄膜形成方法。

【請求項1】

超音波スプレーノズルを備えた薄膜形成装置であって、前記薄膜形成装置の薬液供給部に送液ポンプを接続し、前記送液ポンプに薬液の送液配管を接続し、前記送液ポンプと前記超音波スプレーノズルの間の前記送液配管の途中に気泡除去装置を設置し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記気泡除去装置の薬液流出口に送液の流速を制御する精密バルブを接続し、前記精密バルブに前記超音波スプレーノズルを接続し、前記スプレーノズルの先端部で前記薬液を霧化し被塗布基板に塗布することを特徴とする薄膜形成装置。

【請求項2】

前記気泡除去装置がマイクロバブルを除去することを特徴とする請求項1記載の薄膜形成装置。

【請求項3】

前記気泡除去装置が、気泡を少量の薬液と一緒に気泡排出口より押し出して取り除く機構を有し、前記気泡排出口に戻り配管を接続し、前記戻り配管を前記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用するように構成したことを特徴とする請求項1又は2に記載の薄膜形成装置。

【請求項4】

薬液供給部に接続した送液ポンプが送液配管に薬液を送液し、前記送液ポンプが前記薬液を前記送液配管を介して気泡除去装置に送液し、前記薬液を前記気泡除去装置から送液の流速を制御する精密バルブに送液し、前記薬液を前記精密バルブから超音波スプレーノズルに送液し、前記気泡除去装置から前記超音波スプレーノズルまでの前記送液配管の長さを、前記送液ポンプから前記気泡除去装置までの前記送液配管の長さよりも短くし、前記スプレーノズルの先端部で前記薬液を霧化し、前記霧化した薬液を被塗布基板に塗布することを特徴とする薄膜形成方法。

【請求項5】

前記気泡除去装置でマイクロバブルを除去することを特徴とする請求項4記載の薄膜形成方法。

【請求項6】

前記気泡除去装置により気泡を少量の薬液と一緒に気泡排出口より押し出して取り除き、前記気泡排出口に戻り配管を接続し、前記戻り配管を前記薬液供給部に接続することで前記気泡排出口から押し出された前記薬液を前記薬液供給部に戻して再利用することを特徴とする請求項4又は5に記載の薄膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−272649(P2008−272649A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−118616(P2007−118616)

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]