薄膜形成方法

【課題】所望の領域に寸法精度良く薄膜を形成することが可能な薄膜形成方法を得る。

【解決手段】基板上に半導体粒子または導電性粒子からなる薄膜を形成する薄膜形成方法であって、粒子径が100nm以下の前記半導体粒子または導電性粒子が分散された分散液を、前記基板の所定の領域に配置する配置工程と、前記分散液を配置した基板を20KHz以上、50MHz以下の周波数で振動させて前記所定の領域以外の領域に存在する前記分散液を除去する振動工程と、前記基板上の分散液の溶媒を除去して前記基板上に前記半導体粒子または導電性粒子からなる薄膜を形成する溶媒除去工程と、を含む。

【解決手段】基板上に半導体粒子または導電性粒子からなる薄膜を形成する薄膜形成方法であって、粒子径が100nm以下の前記半導体粒子または導電性粒子が分散された分散液を、前記基板の所定の領域に配置する配置工程と、前記分散液を配置した基板を20KHz以上、50MHz以下の周波数で振動させて前記所定の領域以外の領域に存在する前記分散液を除去する振動工程と、前記基板上の分散液の溶媒を除去して前記基板上に前記半導体粒子または導電性粒子からなる薄膜を形成する溶媒除去工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜形成方法に関するものであり、特に、シリコンや金属などの薄膜を所定の領域のみに精度良く形成する薄膜形成方法に関する。

【背景技術】

【0002】

近年、TFT(Thin Film Transistor)などの画像デバイスや太陽電池では、シリコン薄膜を用いてMOSFET(Metal Oxide Semiconductor Field Effect Transistor)や発電素子を形成する手法が用いられている。これらのデバイスは大面積化が著しく、使用するシリコンの量も増加する傾向にあるため、材料削減の要求が強い。

【0003】

シリコン薄膜を得る方法としては、モノシランなどのシリコン前駆体を含む高純度ガスを用いて、プラズマ中でこのガスを分解することでシリコン膜を得る手法がよく用いられる。この方法では、基板全体に一括してシリコン薄膜を成膜することが可能となる。

【0004】

一方、シリコン材料の使用量を低減する観点から、所定の領域のみにシリコン薄膜を得る方法が活発に研究開発されている。所定の領域対して薄膜を形成する技術としては、例えばシリコンの前駆体を含む塗布液をノズルから基板に吐出してパターニングされた塗布膜を得た後、熱処理を加えることでパターニングされたシリコン膜を得る技術が開示されている(例えば、特許文献1参照)。

【0005】

また、他の方法として、例えば基板における薄膜の形成面に親水性の領域および撥水性の領域のパターンを設けて貴金属微粒子を含有する溶液に基板を浸漬し、親水性の差により液滴のパターン形成を行い、回路パターンを形成する技術が開示されている(例えば、特許文献2参照)。

【0006】

【特許文献1】特開2004−145333号公報

【特許文献2】特開2007−84850号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1の方法では、ノズルから吐出される塗布液の液滴が基板に到達した際の該液滴の形状を制御できない。このため、最終的に基板に形成される塗布膜のパターンの寸法精度が不十分となる、という問題があった。

【0008】

また、上記特許文献2のように基板における薄膜の形成面に親水性の領域および撥水性の領域を設けて液滴の場所を制御する方法の場合には、撥水性の領域に液滴が残存する場合も生じるため、最終的に基板に形成される液滴のパターンの寸法精度が不十分となる、という問題があった。

【0009】

本発明は、上記に鑑みてなされたものであって、所望の領域に寸法精度良く薄膜を形成することが可能な薄膜形成方法を得ることを目的とする。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明にかかる薄膜形成方法は、基板上に半導体粒子または導電性粒子からなる薄膜を形成する薄膜形成方法であって、粒子径が100nm以下の前記半導体粒子または導電性粒子が分散された分散液を、前記基板の所定の領域に配置する配置工程と、前記分散液を配置した基板を20KHz以上の周波数で振動させて前記所定の領域以外の領域に存在する前記分散液を除去する振動工程と、前記基板上の分散液の溶媒を除去して前記基板上に前記半導体粒子または導電性粒子からなる薄膜を形成する溶媒除去工程と、を含むことを特徴とする。

【発明の効果】

【0011】

この発明によれば、分散液の液滴を基板の表面に塗布した後に基板を振動させることにより不要な領域の液滴を除去することができる。これにより、選択的に且つ精度良くシリコン微粒子の集合体による薄膜を基板上の所望の位置に形成することができるため、薄膜のパターン形状不良の発生を抑制するとともに、少ないシリコン原料で所定の位置にシリコン薄膜をパターン精度良く形成することが可能となる、という効果を奏する。

【発明を実施するための最良の形態】

【0012】

以下に、本発明にかかる薄膜形成方法の実施の形態を図面に基づいて詳細に説明する。なお、本発明は以下の記述に限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。

【0013】

実施の形態1.

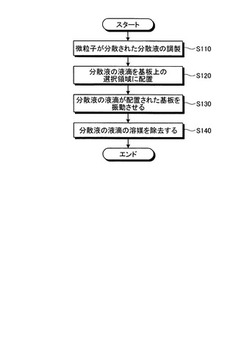

図1は、本発明の実施の形態1にかかる薄膜形成方法の主要工程を説明するためのフローチャートである。また、図2−1〜図2−8は、図1に示した薄膜形成方法の主要工程を詳細に説明するための断面図である。本実施の形態では、基板上の選択的領域にシリコン薄膜を形成する方法について図1および図2−1〜図2−8を用いて説明する。

【0014】

まず、第1の工程では、粒子径が2nm以上100nm以下であるシリコン微粒子が分散された分散液Aを調製する(ステップS110)。シリコン微粒子を分散させる溶媒としては、例えばメタノールもしくは水が好ましい。シリコン微粒子の粒子径が大きくなると重力による粒子の沈殿が発生するので、シリコン微粒子の粒子径は100nm以下とすることが好ましい。また粒子作製技術についての現在の技術限界から2nm以上が作製可能な粒子径である。

【0015】

また、シリコン微粒子は撥水性であるので、水を溶媒として用いた場合には界面活性剤を添加してシリコン微粒子を分散させる技術を用いることが好ましい。ここで、界面活性剤としては、例えばラウリル硫酸ナトリウムが適当である。界面活性剤は、およそ1wt%〜3wt%添加すればよい。

【0016】

つぎに、第2の工程では、シリコン微粒子分散液Aの液滴を基板上の選択的領域にパターニング(選択配置)する(ステップS120)。シリコン微粒子分散液Aの液滴のパターニングは既存技術であるインクジェットを用いて行ってもよいが、大面積の選択領域に対して一括して液滴をパターニングすることができる技術について以下に開示する。

【0017】

まず、図2−1に示すようにシリコン薄膜を形成する被成膜対象となる基板11を用意し、該基板11における成膜面の表面全体に撥水化処理を施して、図2−2に示すように基板11の成膜面に撥水層12aを形成する。ここで基板の撥水化処理は、例えば基板11を150℃の温度で10分間ベーク処理を行った後に、ヘキサメチルジンラザン(HMDS)を含む蒸気に曝すことで基板表面を撥水化処理することが可能である。

【0018】

この撥水化処理を施すことにより、基板11の表面の水に対しての濡れ性は、濡れ角度で100度から120度の範囲となる。また、ヘキサメチルジンラザン(HMDS)以外に別の材料としてオクタデシルトリメトキシラン(ODS)を用いても良い。

【0019】

つぎに、撥水層12aを形成した基板11の表面に、UV照射(波長248nm)を行って、撥水層12aの一部に親水化処理を施す。UV照射は、例えば図2−3に示すように写真製版技術で用いられるマスクを用いたマスク露光により行うことができる。すなわち、所定の開口部を有する製版マスク13を用いて所望の選択領域のみにUV照射を行う。撥水層12aに対してUV照射を行うことにより、撥水層12aにおけるUV照射された領域は撥水性を失い、親水性を有する親水性領域14となる。親水性領域14の水に対しての濡れ性は、UV照射条件にも依るが、濡れ角度で5度から20度の範囲となる。また、撥水層12aにおけるUV照射されていない領域は撥水性を失うこと無く、そのまま撥水性を有する撥水性領域12となる。

【0020】

このように、所定の選択的領域のみにUV照射を行うことで、図2−4に示すように撥水層12aを撥水性領域12と親水性領域14とを区分してパターニングすることが可能である。また、マスク露光以外にも、UV光を集光して撥水層12aにスポット照射することで選択的領域に親水化処理を施しても良い。

【0021】

なお、撥水処理にODSを用いた場合は、UV照射として波長172nmのXeエキシマランプを用いることが好ましい。これはODSのC−C結合を解離させるのに必要なエネルギーを得るために短波長光が必要な為である。

【0022】

つぎに、シリコン微粒子が分散された分散液Aを基板11の表面に滴下する。そして、基板11の表面全体にシリコン微粒子を含む分散液Aを滴下した後、基板11を傾けて、余分な分散液Aを除去することで、親水性領域14にのみ分散液Aの液滴15が存在する状態となる。また別の方法として、インクジェットノズルを用いて、親水性領域14を狙って分散液Aの吐出を行ってもよい。

【0023】

ここで、分散液Aの滴下工程が完了した時点では、分散溶液Aの飛び散りなどの偶発性の要因により、図2−5に示すように親水性領域14の分散液Aの液滴15以外に、撥水性領域12にも数ミクロン径の微小な分散液Aの液滴16が残存する。

【0024】

つぎに、第3の工程では、分散液Aの液滴が配置された基板11を振動台17に載せて振動させる(ステップS130)。撥水性領域12に付着した微小な液滴は、この振動により、図2−6に示すように、親水性領域14の液滴に吸収されるか、または基板11の上部に噴霧される。ここで、親水性領域14における大きい液滴の箇所もこの振動により噴霧が発生するが、元々の液滴の量が撥水性領域12に比べて多いので液滴の消滅は起こらない。これにより、図2−7に示すように、親水性領域14のみに分散液Aの液滴を精度良くパターニング(選択配置)することができる。

【0025】

基板11を振動させる手段としては、例えば超音波で振動する板に基板11を載せて、基板11を揺動させることが効果的である。振動の方向による違いについては特に差異は無いが、振動の周波数は、微小液滴を十分に動かす為のエネルギーが必要な観点から、周波数は20KHz以上が良い。振動の周波数が20KHzより小さい場合には、基板11を揺動させる振幅を大きくする必要があり、揺動によって親水性領域14の液滴形状も崩れてしまう虞がある。また、振動の周波数が周波数20KHzの場合には、振幅1μm程度の振幅で、撥水性領域12の微小液滴を除去することができる。また、これより高い周波数、例えば300KHzであっても同様の効果を得ることができる。逆に周波数が50MHzを超えてしまうと、十分な揺動効果が得られず液滴を除去できない。

【0026】

つぎに、第4の工程では、分散液Aの液滴の溶媒を除去して、親水性領域14にシリコン微粒子の集合体による薄膜を得る(ステップS140)。すなわち、分散液Aを蒸発させて、親水性領域14にシリコン微粒子の薄膜を形成する。例えば、水素を圧力分圧で1KPa以上含む雰囲気中で基板11のベーク処理を行うことで分散液Aを乾燥させて、図2−8に示すように、シリコン微粒子の集合体によるシリコン薄膜18を得ることができる。ここで、分散液Aは、あらかじめ撥水性領域12からは除去されて親水性領域14のみに選択配置されているため、親水性領域14のみに寸法精度良くシリコン微粒子の集合体によるシリコン薄膜18が得られる。

【0027】

以上のような処理を実施することにより、基板11の親水性領域14のみに、選択的に且つ精度良くシリコン微粒子の集合体によるシリコン薄膜18を形成することができる。

【0028】

上述したように、本実施の形態にかかる薄膜形成方法によれば、分散液Aの液滴を基板11の表面に塗布した後に基板11を振動させることにより不要な領域の液滴を除去することができる。また、基板11の振動には超音波を用いることができ、大がかりな設備が不要である。これにより、選択的に且つ精度良くシリコン微粒子の集合体による薄膜を基板11上の所望の位置に形成することができるため、薄膜のパターン形状不良の発生を抑制するとともに、少ないシリコン原料で所定の位置にシリコン薄膜をパターン精度良く形成することが可能となる。すなわち、薄膜材料の使用量を必要最小限にでき、且つ必要のない領域への液滴を除去することができる。

【0029】

例えば、TFTなどの画像表示デバイスでは所定の領域にシリコン薄膜を用いて構成されるMOSFETが形成される場合があるが、本実施の形態にかかる薄膜形成方法を用いることで、必要な領域のみにシリコン薄膜を形成することができ、シリコン材料の削減が可能となる。また、使用する材料が減量されることにより、薄膜の製造に要するエネルギーも同様に削減することが可能となり、エネルギー消費による有害物質の発生を低減させることが可能である。したがって、本実施の形態にかかる薄膜形成方法によれば、環境に対する負荷を低減した薄膜形成が可能である。

【0030】

本実施の形態にかかる薄膜形成方法を用いて作製したデバイスの例として図3に集光型の太陽電池の断面構成を示す。この太陽電池では、ガラス基板31側から入射した太陽光Lは、例えば樹脂からなる基板32のお椀状の凹部表面にアルミ薄膜により形成された反射鏡33で反射されて、光励起による発電素子34に入射する。発電素子34で発電された電流は、該発電素子34に接続された電気配線35により取り出される。

【0031】

この発電素子34としてP型シリコンとN型シリコンとの積層膜を用いることができるが、本製造技術を用いてこの発電素子34を形成することができる。本製造技術を用いることにより、ガラス基板31において必要な箇所のみにシリコン膜を形成することができるので、スパッタリングや化学気相成長法などの薄膜形成技術に比べて、材料削減が可能となり、少ない材料及び低コストでデバイスを作製することができる。

【0032】

本実施の形態にかかる薄膜形成方法を用いて作製した他のデバイスの例として、図4にガラス基板51上に形成したTFT(Thin Film Transistor)素子の例を示す。このTFT素子は、ガラス基板51上の下地層52の上に、シリコン膜53、ゲート酸化膜54を介してゲート電極55が形成され、ゲート電極55に電圧を印加することで両端の電極56,57間の抵抗値を可変できる素子である。また、TFT素子の外面は、保護膜58により覆われている。

【0033】

例えば液晶ディスプレイでは、画素をON/OFF制御する回路を表示画面上に形成する場合がある。その際にはガラス基板上にTFT素子が必要となる。そこで、本製造技術を用いることで、ガラス基板51において必要な領域のみにTFTとして必要なシリコン膜を形成することができるので、スパッタリングや化学気相成長法などの薄膜形成技術に比べて、材料削減が可能となり、少ない材料及び低コストでデバイスを作製することができる。

【0034】

実施の形態2.

実施の形態2では、実施の形態1において説明した分散液Aの液滴を基板上の選択的領域にパターニング(選択配置)する工程(第2の工程〜第3の工程)の他の方法について説明する。図5−1〜図5−5は、実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【0035】

まず、図5−1に示すように、基板71上に複数の電極73を被覆、内蔵するように絶縁膜72を形成し、該絶縁膜72上に撥水層74を形成する。電極73の大きさは液滴に対して小さいものとし、図5−1においては複数の電極73として、電極73a、電極73b、電極73c、電極73d、電極73e、電極73fおよび電極73gの7つの電極を示している。また、電極73a〜73gは、基板71の面内方向において所定の間隔をおいて設けられる。また、撥水層74は、実施の形態1の場合と同様にして形成できる。

【0036】

つぎに、図5−2に示すように、シリコン微粒子が分散された分散液Aの液滴75を、撥水層74を形成した基板71上に滴下する。このとき、電極73の大きさは液滴に対して小さいため、液滴75は複数の電極73上にわたって存在する。ここで、例えば図5−3に示すように、電極73a、電極73bおよび電極73cを負極、電極73dおよび電極73eを正極として電圧を加えると、液滴75の表面電荷が電圧により制御され、表面張力が小さくなる液滴75は図5−3中の右側の方向(電極73aから電極73eへ向かう方向)に移動する。すなわち、複数の電極73の電位を制御して液滴75−撥水層74間の表面張力を制御することにより、撥水層74の表面において液滴75の異なる領域(濡れ性が良い領域と悪い領域)が形成され、最終的には、図5−3に示すように、表面張力が釣り合うように電位差を有する電極のちょうど中点位置(濡れ性の良い領域)で液滴75は移動が停止し、安定化する。

【0037】

また、例えば図5−4に示すように、電極73b、電極73cおよび電極73dを負極、電極73eおよび電極73fを正極として電圧を加えると、さらに液滴75を図5−4中の右側の方向(電極73bから電極73fへ向かう方向)に移動させることができる。そして、最終的には、図5−5に示すように、表面張力が釣り合うように電位差をもった電極のちょうど中点位置で液滴75は移動が停止し、安定化する。

【0038】

このように、撥水層74の下部に形成した複数の電極73の電位を切り替えることにより、撥水層74上に配置した液滴75を任意の場所に移動させることができる。

【0039】

上述したように、本実施の形態によれば、複数の電極73上に撥水層を形成し、電極73の電位を切り替えることにより、大面積に一括して分散液Aの液滴を精度良く任意の位置にパターニング(選択配置)することができる。また、本実施の形態では、親水処理・疎水処理が困難な基板に対しても液滴の位置制御を行うことができるため、このような基板を用いる場合においても分散液Aの液滴を精度良く任意の位置にパターニング(選択配置)することができる。また、薬液やプラズマによる濡れ性制御が困難な基板でも濡れ性制御ができる。

【0040】

実施の形態3.

実施の形態3では、実施の形態1において説明したシリコン微粒子を含んだ分散液Aの液滴の溶媒を除去する工程(第4の工程)の他の方法について説明する。図6−1〜図6−5は、実施の形態3にかかる薄膜形成方法を説明するための図であり、分散液Aの液滴の溶媒を除去して薄膜を得る方法を説明するための断面図である。

【0041】

まず、実施の形態1において図2−1〜図2−7により説明した工程を実施して、図6−1に示すように基板11の親水性領域14に分散液Aの液滴15をパターニング(選択配置)する。つぎに、分散液Aの溶媒よりも比重の軽い別の溶媒Bを用意し、図6−2に示すように溶媒Bが分散液Aの液滴15を覆うように、溶媒Bを基板上に塗布する。

【0042】

分散液Aの溶媒と溶媒Bとは、互いに混合したときに完全には溶け合わずに2層分離が発生する溶媒同士とする。例えば分散液Aの溶媒がメタノールである場合、メタノールと相分離する溶媒であって且つメタノールよりも比重の軽い溶媒Bとしてヘキサンが好ましい。ヘキサンの比重は0.67であり、メタノールの比重0.79に対して小さい。また分散液Aの溶媒に水を用いた場合でも、ヘキサンと水とは不溶であり、比重も水の方が大きいので、溶媒Bとしてヘキサンを用いることができる。

【0043】

このような溶媒Bにより分散液Aの液滴15を覆うと、図6−3に示すように分散液Aの溶媒がゆっくりと溶媒Bに溶け込んでいき、分散液Aの溶媒中のシリコン微粒子が濃縮される作用が働く。そして、最終的には図6−4に示すように溶媒B中でシリコン微粒子が集合したシリコン薄膜92を得ることができ、溶媒Bを除去することで図6−5に示すようにシリコン微粒子が集合したシリコン薄膜92を基板11上に得ることができる。

【0044】

以上のような処理を実施することにより、基板11の親水性領域14のみに、選択的に且つ精度良くシリコン微粒子の集合体によるシリコン薄膜18を形成することができる。

【0045】

上述したように、本実施の形態にかかる薄膜形成方法によれば、選択的に且つ精度良くシリコン微粒子の集合体による薄膜を基板11上の所望の位置に形成することができるため、薄膜のパターン形状不良の発生を抑制するとともに、少ないシリコン原料で所定の位置にシリコン薄膜をパターン精度良く形成することが可能となる。さらに、本実施の形態にかかる薄膜形成方法によれば、溶媒B中において分散液Aのシリコン微粒子を濃縮させることができるため、分散液Aから溶媒を除去する際に大気から混入する不純物を遮断することが可能となり、高品質なシリコン薄膜を形成することができる。

【0046】

なお、上記の実施の形態においては、シリコン薄膜の形成を例に説明したが、本発明にかかる薄膜形成方法を適用することにより、シリコン薄膜以外の薄膜を形成することも可能である。例えば、金、銀パラジウム、ロジウム、白金、銅などを含む金属およびこれらの合金からなる、粒径1nm〜100nm程度の粒子を用いて、上述した第1の工程から実施してもよい。例えば、粒径80nm程度の銀粒子をテルピネオールやトルエンなどの有機溶媒に分散させた分散液を用いればよい。

【産業上の利用可能性】

【0047】

以上のように、本発明にかかる薄膜形成方法は、所望の領域に寸法精度良く薄膜を形成する場合に有用であり、特に、半導体薄膜や導電性薄膜を得る方法として適している。

【図面の簡単な説明】

【0048】

【図1】本発明の実施の形態1にかかる薄膜形成方法の主要工程を説明するためのフローチャートである。

【図2−1】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−2】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−3】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−4】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−5】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−6】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−7】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−8】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図3】本発明の実施の形態1にかかる薄膜形成方法によって製造された太陽電池の断面構成を示した図である。

【図4】本発明の実施の形態1にかかる薄膜形成方法によって製造されたTFT素子の断面構成を示した図である。

【図5−1】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−2】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−3】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−4】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−5】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図6−1】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−2】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−3】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−4】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−5】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【符号の説明】

【0049】

11 基板

12 撥水性領域

12a 撥水層

13 製版マスク

14 親水性領域

15 液滴

16 液滴

17 振動台

18 シリコン薄膜

31 ガラス基板

32 基板

33 反射鏡

34 発電素子

51 ガラス基板

52 ゲート電極

52 下地層

53 シリコン膜

54 ゲート酸化膜

55 ゲート電極

56 電極

57 電極

58 保護膜

71 基板

72 絶縁膜

73 電極

73a、73b、73c、73d、73e、73f、73g 電極

74 撥水層

75 液滴

L 太陽光

【技術分野】

【0001】

本発明は、薄膜形成方法に関するものであり、特に、シリコンや金属などの薄膜を所定の領域のみに精度良く形成する薄膜形成方法に関する。

【背景技術】

【0002】

近年、TFT(Thin Film Transistor)などの画像デバイスや太陽電池では、シリコン薄膜を用いてMOSFET(Metal Oxide Semiconductor Field Effect Transistor)や発電素子を形成する手法が用いられている。これらのデバイスは大面積化が著しく、使用するシリコンの量も増加する傾向にあるため、材料削減の要求が強い。

【0003】

シリコン薄膜を得る方法としては、モノシランなどのシリコン前駆体を含む高純度ガスを用いて、プラズマ中でこのガスを分解することでシリコン膜を得る手法がよく用いられる。この方法では、基板全体に一括してシリコン薄膜を成膜することが可能となる。

【0004】

一方、シリコン材料の使用量を低減する観点から、所定の領域のみにシリコン薄膜を得る方法が活発に研究開発されている。所定の領域対して薄膜を形成する技術としては、例えばシリコンの前駆体を含む塗布液をノズルから基板に吐出してパターニングされた塗布膜を得た後、熱処理を加えることでパターニングされたシリコン膜を得る技術が開示されている(例えば、特許文献1参照)。

【0005】

また、他の方法として、例えば基板における薄膜の形成面に親水性の領域および撥水性の領域のパターンを設けて貴金属微粒子を含有する溶液に基板を浸漬し、親水性の差により液滴のパターン形成を行い、回路パターンを形成する技術が開示されている(例えば、特許文献2参照)。

【0006】

【特許文献1】特開2004−145333号公報

【特許文献2】特開2007−84850号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1の方法では、ノズルから吐出される塗布液の液滴が基板に到達した際の該液滴の形状を制御できない。このため、最終的に基板に形成される塗布膜のパターンの寸法精度が不十分となる、という問題があった。

【0008】

また、上記特許文献2のように基板における薄膜の形成面に親水性の領域および撥水性の領域を設けて液滴の場所を制御する方法の場合には、撥水性の領域に液滴が残存する場合も生じるため、最終的に基板に形成される液滴のパターンの寸法精度が不十分となる、という問題があった。

【0009】

本発明は、上記に鑑みてなされたものであって、所望の領域に寸法精度良く薄膜を形成することが可能な薄膜形成方法を得ることを目的とする。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明にかかる薄膜形成方法は、基板上に半導体粒子または導電性粒子からなる薄膜を形成する薄膜形成方法であって、粒子径が100nm以下の前記半導体粒子または導電性粒子が分散された分散液を、前記基板の所定の領域に配置する配置工程と、前記分散液を配置した基板を20KHz以上の周波数で振動させて前記所定の領域以外の領域に存在する前記分散液を除去する振動工程と、前記基板上の分散液の溶媒を除去して前記基板上に前記半導体粒子または導電性粒子からなる薄膜を形成する溶媒除去工程と、を含むことを特徴とする。

【発明の効果】

【0011】

この発明によれば、分散液の液滴を基板の表面に塗布した後に基板を振動させることにより不要な領域の液滴を除去することができる。これにより、選択的に且つ精度良くシリコン微粒子の集合体による薄膜を基板上の所望の位置に形成することができるため、薄膜のパターン形状不良の発生を抑制するとともに、少ないシリコン原料で所定の位置にシリコン薄膜をパターン精度良く形成することが可能となる、という効果を奏する。

【発明を実施するための最良の形態】

【0012】

以下に、本発明にかかる薄膜形成方法の実施の形態を図面に基づいて詳細に説明する。なお、本発明は以下の記述に限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。

【0013】

実施の形態1.

図1は、本発明の実施の形態1にかかる薄膜形成方法の主要工程を説明するためのフローチャートである。また、図2−1〜図2−8は、図1に示した薄膜形成方法の主要工程を詳細に説明するための断面図である。本実施の形態では、基板上の選択的領域にシリコン薄膜を形成する方法について図1および図2−1〜図2−8を用いて説明する。

【0014】

まず、第1の工程では、粒子径が2nm以上100nm以下であるシリコン微粒子が分散された分散液Aを調製する(ステップS110)。シリコン微粒子を分散させる溶媒としては、例えばメタノールもしくは水が好ましい。シリコン微粒子の粒子径が大きくなると重力による粒子の沈殿が発生するので、シリコン微粒子の粒子径は100nm以下とすることが好ましい。また粒子作製技術についての現在の技術限界から2nm以上が作製可能な粒子径である。

【0015】

また、シリコン微粒子は撥水性であるので、水を溶媒として用いた場合には界面活性剤を添加してシリコン微粒子を分散させる技術を用いることが好ましい。ここで、界面活性剤としては、例えばラウリル硫酸ナトリウムが適当である。界面活性剤は、およそ1wt%〜3wt%添加すればよい。

【0016】

つぎに、第2の工程では、シリコン微粒子分散液Aの液滴を基板上の選択的領域にパターニング(選択配置)する(ステップS120)。シリコン微粒子分散液Aの液滴のパターニングは既存技術であるインクジェットを用いて行ってもよいが、大面積の選択領域に対して一括して液滴をパターニングすることができる技術について以下に開示する。

【0017】

まず、図2−1に示すようにシリコン薄膜を形成する被成膜対象となる基板11を用意し、該基板11における成膜面の表面全体に撥水化処理を施して、図2−2に示すように基板11の成膜面に撥水層12aを形成する。ここで基板の撥水化処理は、例えば基板11を150℃の温度で10分間ベーク処理を行った後に、ヘキサメチルジンラザン(HMDS)を含む蒸気に曝すことで基板表面を撥水化処理することが可能である。

【0018】

この撥水化処理を施すことにより、基板11の表面の水に対しての濡れ性は、濡れ角度で100度から120度の範囲となる。また、ヘキサメチルジンラザン(HMDS)以外に別の材料としてオクタデシルトリメトキシラン(ODS)を用いても良い。

【0019】

つぎに、撥水層12aを形成した基板11の表面に、UV照射(波長248nm)を行って、撥水層12aの一部に親水化処理を施す。UV照射は、例えば図2−3に示すように写真製版技術で用いられるマスクを用いたマスク露光により行うことができる。すなわち、所定の開口部を有する製版マスク13を用いて所望の選択領域のみにUV照射を行う。撥水層12aに対してUV照射を行うことにより、撥水層12aにおけるUV照射された領域は撥水性を失い、親水性を有する親水性領域14となる。親水性領域14の水に対しての濡れ性は、UV照射条件にも依るが、濡れ角度で5度から20度の範囲となる。また、撥水層12aにおけるUV照射されていない領域は撥水性を失うこと無く、そのまま撥水性を有する撥水性領域12となる。

【0020】

このように、所定の選択的領域のみにUV照射を行うことで、図2−4に示すように撥水層12aを撥水性領域12と親水性領域14とを区分してパターニングすることが可能である。また、マスク露光以外にも、UV光を集光して撥水層12aにスポット照射することで選択的領域に親水化処理を施しても良い。

【0021】

なお、撥水処理にODSを用いた場合は、UV照射として波長172nmのXeエキシマランプを用いることが好ましい。これはODSのC−C結合を解離させるのに必要なエネルギーを得るために短波長光が必要な為である。

【0022】

つぎに、シリコン微粒子が分散された分散液Aを基板11の表面に滴下する。そして、基板11の表面全体にシリコン微粒子を含む分散液Aを滴下した後、基板11を傾けて、余分な分散液Aを除去することで、親水性領域14にのみ分散液Aの液滴15が存在する状態となる。また別の方法として、インクジェットノズルを用いて、親水性領域14を狙って分散液Aの吐出を行ってもよい。

【0023】

ここで、分散液Aの滴下工程が完了した時点では、分散溶液Aの飛び散りなどの偶発性の要因により、図2−5に示すように親水性領域14の分散液Aの液滴15以外に、撥水性領域12にも数ミクロン径の微小な分散液Aの液滴16が残存する。

【0024】

つぎに、第3の工程では、分散液Aの液滴が配置された基板11を振動台17に載せて振動させる(ステップS130)。撥水性領域12に付着した微小な液滴は、この振動により、図2−6に示すように、親水性領域14の液滴に吸収されるか、または基板11の上部に噴霧される。ここで、親水性領域14における大きい液滴の箇所もこの振動により噴霧が発生するが、元々の液滴の量が撥水性領域12に比べて多いので液滴の消滅は起こらない。これにより、図2−7に示すように、親水性領域14のみに分散液Aの液滴を精度良くパターニング(選択配置)することができる。

【0025】

基板11を振動させる手段としては、例えば超音波で振動する板に基板11を載せて、基板11を揺動させることが効果的である。振動の方向による違いについては特に差異は無いが、振動の周波数は、微小液滴を十分に動かす為のエネルギーが必要な観点から、周波数は20KHz以上が良い。振動の周波数が20KHzより小さい場合には、基板11を揺動させる振幅を大きくする必要があり、揺動によって親水性領域14の液滴形状も崩れてしまう虞がある。また、振動の周波数が周波数20KHzの場合には、振幅1μm程度の振幅で、撥水性領域12の微小液滴を除去することができる。また、これより高い周波数、例えば300KHzであっても同様の効果を得ることができる。逆に周波数が50MHzを超えてしまうと、十分な揺動効果が得られず液滴を除去できない。

【0026】

つぎに、第4の工程では、分散液Aの液滴の溶媒を除去して、親水性領域14にシリコン微粒子の集合体による薄膜を得る(ステップS140)。すなわち、分散液Aを蒸発させて、親水性領域14にシリコン微粒子の薄膜を形成する。例えば、水素を圧力分圧で1KPa以上含む雰囲気中で基板11のベーク処理を行うことで分散液Aを乾燥させて、図2−8に示すように、シリコン微粒子の集合体によるシリコン薄膜18を得ることができる。ここで、分散液Aは、あらかじめ撥水性領域12からは除去されて親水性領域14のみに選択配置されているため、親水性領域14のみに寸法精度良くシリコン微粒子の集合体によるシリコン薄膜18が得られる。

【0027】

以上のような処理を実施することにより、基板11の親水性領域14のみに、選択的に且つ精度良くシリコン微粒子の集合体によるシリコン薄膜18を形成することができる。

【0028】

上述したように、本実施の形態にかかる薄膜形成方法によれば、分散液Aの液滴を基板11の表面に塗布した後に基板11を振動させることにより不要な領域の液滴を除去することができる。また、基板11の振動には超音波を用いることができ、大がかりな設備が不要である。これにより、選択的に且つ精度良くシリコン微粒子の集合体による薄膜を基板11上の所望の位置に形成することができるため、薄膜のパターン形状不良の発生を抑制するとともに、少ないシリコン原料で所定の位置にシリコン薄膜をパターン精度良く形成することが可能となる。すなわち、薄膜材料の使用量を必要最小限にでき、且つ必要のない領域への液滴を除去することができる。

【0029】

例えば、TFTなどの画像表示デバイスでは所定の領域にシリコン薄膜を用いて構成されるMOSFETが形成される場合があるが、本実施の形態にかかる薄膜形成方法を用いることで、必要な領域のみにシリコン薄膜を形成することができ、シリコン材料の削減が可能となる。また、使用する材料が減量されることにより、薄膜の製造に要するエネルギーも同様に削減することが可能となり、エネルギー消費による有害物質の発生を低減させることが可能である。したがって、本実施の形態にかかる薄膜形成方法によれば、環境に対する負荷を低減した薄膜形成が可能である。

【0030】

本実施の形態にかかる薄膜形成方法を用いて作製したデバイスの例として図3に集光型の太陽電池の断面構成を示す。この太陽電池では、ガラス基板31側から入射した太陽光Lは、例えば樹脂からなる基板32のお椀状の凹部表面にアルミ薄膜により形成された反射鏡33で反射されて、光励起による発電素子34に入射する。発電素子34で発電された電流は、該発電素子34に接続された電気配線35により取り出される。

【0031】

この発電素子34としてP型シリコンとN型シリコンとの積層膜を用いることができるが、本製造技術を用いてこの発電素子34を形成することができる。本製造技術を用いることにより、ガラス基板31において必要な箇所のみにシリコン膜を形成することができるので、スパッタリングや化学気相成長法などの薄膜形成技術に比べて、材料削減が可能となり、少ない材料及び低コストでデバイスを作製することができる。

【0032】

本実施の形態にかかる薄膜形成方法を用いて作製した他のデバイスの例として、図4にガラス基板51上に形成したTFT(Thin Film Transistor)素子の例を示す。このTFT素子は、ガラス基板51上の下地層52の上に、シリコン膜53、ゲート酸化膜54を介してゲート電極55が形成され、ゲート電極55に電圧を印加することで両端の電極56,57間の抵抗値を可変できる素子である。また、TFT素子の外面は、保護膜58により覆われている。

【0033】

例えば液晶ディスプレイでは、画素をON/OFF制御する回路を表示画面上に形成する場合がある。その際にはガラス基板上にTFT素子が必要となる。そこで、本製造技術を用いることで、ガラス基板51において必要な領域のみにTFTとして必要なシリコン膜を形成することができるので、スパッタリングや化学気相成長法などの薄膜形成技術に比べて、材料削減が可能となり、少ない材料及び低コストでデバイスを作製することができる。

【0034】

実施の形態2.

実施の形態2では、実施の形態1において説明した分散液Aの液滴を基板上の選択的領域にパターニング(選択配置)する工程(第2の工程〜第3の工程)の他の方法について説明する。図5−1〜図5−5は、実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【0035】

まず、図5−1に示すように、基板71上に複数の電極73を被覆、内蔵するように絶縁膜72を形成し、該絶縁膜72上に撥水層74を形成する。電極73の大きさは液滴に対して小さいものとし、図5−1においては複数の電極73として、電極73a、電極73b、電極73c、電極73d、電極73e、電極73fおよび電極73gの7つの電極を示している。また、電極73a〜73gは、基板71の面内方向において所定の間隔をおいて設けられる。また、撥水層74は、実施の形態1の場合と同様にして形成できる。

【0036】

つぎに、図5−2に示すように、シリコン微粒子が分散された分散液Aの液滴75を、撥水層74を形成した基板71上に滴下する。このとき、電極73の大きさは液滴に対して小さいため、液滴75は複数の電極73上にわたって存在する。ここで、例えば図5−3に示すように、電極73a、電極73bおよび電極73cを負極、電極73dおよび電極73eを正極として電圧を加えると、液滴75の表面電荷が電圧により制御され、表面張力が小さくなる液滴75は図5−3中の右側の方向(電極73aから電極73eへ向かう方向)に移動する。すなわち、複数の電極73の電位を制御して液滴75−撥水層74間の表面張力を制御することにより、撥水層74の表面において液滴75の異なる領域(濡れ性が良い領域と悪い領域)が形成され、最終的には、図5−3に示すように、表面張力が釣り合うように電位差を有する電極のちょうど中点位置(濡れ性の良い領域)で液滴75は移動が停止し、安定化する。

【0037】

また、例えば図5−4に示すように、電極73b、電極73cおよび電極73dを負極、電極73eおよび電極73fを正極として電圧を加えると、さらに液滴75を図5−4中の右側の方向(電極73bから電極73fへ向かう方向)に移動させることができる。そして、最終的には、図5−5に示すように、表面張力が釣り合うように電位差をもった電極のちょうど中点位置で液滴75は移動が停止し、安定化する。

【0038】

このように、撥水層74の下部に形成した複数の電極73の電位を切り替えることにより、撥水層74上に配置した液滴75を任意の場所に移動させることができる。

【0039】

上述したように、本実施の形態によれば、複数の電極73上に撥水層を形成し、電極73の電位を切り替えることにより、大面積に一括して分散液Aの液滴を精度良く任意の位置にパターニング(選択配置)することができる。また、本実施の形態では、親水処理・疎水処理が困難な基板に対しても液滴の位置制御を行うことができるため、このような基板を用いる場合においても分散液Aの液滴を精度良く任意の位置にパターニング(選択配置)することができる。また、薬液やプラズマによる濡れ性制御が困難な基板でも濡れ性制御ができる。

【0040】

実施の形態3.

実施の形態3では、実施の形態1において説明したシリコン微粒子を含んだ分散液Aの液滴の溶媒を除去する工程(第4の工程)の他の方法について説明する。図6−1〜図6−5は、実施の形態3にかかる薄膜形成方法を説明するための図であり、分散液Aの液滴の溶媒を除去して薄膜を得る方法を説明するための断面図である。

【0041】

まず、実施の形態1において図2−1〜図2−7により説明した工程を実施して、図6−1に示すように基板11の親水性領域14に分散液Aの液滴15をパターニング(選択配置)する。つぎに、分散液Aの溶媒よりも比重の軽い別の溶媒Bを用意し、図6−2に示すように溶媒Bが分散液Aの液滴15を覆うように、溶媒Bを基板上に塗布する。

【0042】

分散液Aの溶媒と溶媒Bとは、互いに混合したときに完全には溶け合わずに2層分離が発生する溶媒同士とする。例えば分散液Aの溶媒がメタノールである場合、メタノールと相分離する溶媒であって且つメタノールよりも比重の軽い溶媒Bとしてヘキサンが好ましい。ヘキサンの比重は0.67であり、メタノールの比重0.79に対して小さい。また分散液Aの溶媒に水を用いた場合でも、ヘキサンと水とは不溶であり、比重も水の方が大きいので、溶媒Bとしてヘキサンを用いることができる。

【0043】

このような溶媒Bにより分散液Aの液滴15を覆うと、図6−3に示すように分散液Aの溶媒がゆっくりと溶媒Bに溶け込んでいき、分散液Aの溶媒中のシリコン微粒子が濃縮される作用が働く。そして、最終的には図6−4に示すように溶媒B中でシリコン微粒子が集合したシリコン薄膜92を得ることができ、溶媒Bを除去することで図6−5に示すようにシリコン微粒子が集合したシリコン薄膜92を基板11上に得ることができる。

【0044】

以上のような処理を実施することにより、基板11の親水性領域14のみに、選択的に且つ精度良くシリコン微粒子の集合体によるシリコン薄膜18を形成することができる。

【0045】

上述したように、本実施の形態にかかる薄膜形成方法によれば、選択的に且つ精度良くシリコン微粒子の集合体による薄膜を基板11上の所望の位置に形成することができるため、薄膜のパターン形状不良の発生を抑制するとともに、少ないシリコン原料で所定の位置にシリコン薄膜をパターン精度良く形成することが可能となる。さらに、本実施の形態にかかる薄膜形成方法によれば、溶媒B中において分散液Aのシリコン微粒子を濃縮させることができるため、分散液Aから溶媒を除去する際に大気から混入する不純物を遮断することが可能となり、高品質なシリコン薄膜を形成することができる。

【0046】

なお、上記の実施の形態においては、シリコン薄膜の形成を例に説明したが、本発明にかかる薄膜形成方法を適用することにより、シリコン薄膜以外の薄膜を形成することも可能である。例えば、金、銀パラジウム、ロジウム、白金、銅などを含む金属およびこれらの合金からなる、粒径1nm〜100nm程度の粒子を用いて、上述した第1の工程から実施してもよい。例えば、粒径80nm程度の銀粒子をテルピネオールやトルエンなどの有機溶媒に分散させた分散液を用いればよい。

【産業上の利用可能性】

【0047】

以上のように、本発明にかかる薄膜形成方法は、所望の領域に寸法精度良く薄膜を形成する場合に有用であり、特に、半導体薄膜や導電性薄膜を得る方法として適している。

【図面の簡単な説明】

【0048】

【図1】本発明の実施の形態1にかかる薄膜形成方法の主要工程を説明するためのフローチャートである。

【図2−1】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−2】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−3】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−4】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−5】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−6】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−7】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図2−8】本発明の実施の形態1にかかる薄膜形成方法の主要工程を詳細に説明するための断面図である。

【図3】本発明の実施の形態1にかかる薄膜形成方法によって製造された太陽電池の断面構成を示した図である。

【図4】本発明の実施の形態1にかかる薄膜形成方法によって製造されたTFT素子の断面構成を示した図である。

【図5−1】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−2】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−3】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−4】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図5−5】本発明の実施の形態2における分散液Aの液滴の位置制御を説明するための断面図である。

【図6−1】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−2】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−3】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−4】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【図6−5】本発明の実施の形態3にかかる薄膜形成方法を説明するための断面図である。

【符号の説明】

【0049】

11 基板

12 撥水性領域

12a 撥水層

13 製版マスク

14 親水性領域

15 液滴

16 液滴

17 振動台

18 シリコン薄膜

31 ガラス基板

32 基板

33 反射鏡

34 発電素子

51 ガラス基板

52 ゲート電極

52 下地層

53 シリコン膜

54 ゲート酸化膜

55 ゲート電極

56 電極

57 電極

58 保護膜

71 基板

72 絶縁膜

73 電極

73a、73b、73c、73d、73e、73f、73g 電極

74 撥水層

75 液滴

L 太陽光

【特許請求の範囲】

【請求項1】

基板上に半導体粒子または導電性粒子からなる薄膜を形成する薄膜形成方法であって、

粒子径が100nm以下の前記半導体粒子または導電性粒子が分散された分散液を、前記基板の所定の領域に配置する配置工程と、

前記分散液を配置した基板を20KHz以上、50MHz以下の周波数で振動させて前記所定の領域以外の領域に存在する前記分散液を除去する振動工程と、

前記基板上の分散液の溶媒を除去して前記基板上に前記半導体粒子または導電性粒子からなる薄膜を形成する溶媒除去工程と、

を含むことを特徴とする薄膜形成方法。

【請求項2】

前記半導体粒子がシリコン粒子であること、

を特徴とする請求項1に記載の薄膜形成方法。

【請求項3】

前記配置工程では、

前記基板上に、互いに濡れ性の異なる複数の領域を形成し、前記複数の領域のうち濡れ性の良い領域に前記分散液を選択的に配置すること、

を特徴とする請求項1に記載の薄膜形成方法。

【請求項4】

前記配置工程では、基板上に撥水領域と親水領域とを形成することにより前記濡れ性の異なる複数の領域を形成すること、

を特徴とする請求項3に記載の薄膜形成方法。

【請求項5】

前記配置工程では、

前記基板上に、前記基板の面内方向において所定の間隔をおいて配置される複数の電極と、前記複数の電極を被覆する絶縁膜と、前記絶縁膜上に配置される撥水層と、を形成し、

前記複数の電極の電位を独立に制御することで前記撥水層の表面の濡れ性を制御することにより前記濡れ性の異なる複数の領域を形成すること、

を特徴とする請求項3に記載の薄膜形成方法。

【請求項6】

前記溶媒除去工程では、

前記分散液の溶媒に対して比重が軽く且つ前記分散液の溶媒と2層分離を発生する他の溶媒で前記基板上に配置した分散液を覆い、前記分散液の溶媒を前記他の溶媒に吸収させることによって前記基板上に配置した分散液の溶媒を除去すること、

を特徴とする請求項1に記載の薄膜形成方法。

【請求項1】

基板上に半導体粒子または導電性粒子からなる薄膜を形成する薄膜形成方法であって、

粒子径が100nm以下の前記半導体粒子または導電性粒子が分散された分散液を、前記基板の所定の領域に配置する配置工程と、

前記分散液を配置した基板を20KHz以上、50MHz以下の周波数で振動させて前記所定の領域以外の領域に存在する前記分散液を除去する振動工程と、

前記基板上の分散液の溶媒を除去して前記基板上に前記半導体粒子または導電性粒子からなる薄膜を形成する溶媒除去工程と、

を含むことを特徴とする薄膜形成方法。

【請求項2】

前記半導体粒子がシリコン粒子であること、

を特徴とする請求項1に記載の薄膜形成方法。

【請求項3】

前記配置工程では、

前記基板上に、互いに濡れ性の異なる複数の領域を形成し、前記複数の領域のうち濡れ性の良い領域に前記分散液を選択的に配置すること、

を特徴とする請求項1に記載の薄膜形成方法。

【請求項4】

前記配置工程では、基板上に撥水領域と親水領域とを形成することにより前記濡れ性の異なる複数の領域を形成すること、

を特徴とする請求項3に記載の薄膜形成方法。

【請求項5】

前記配置工程では、

前記基板上に、前記基板の面内方向において所定の間隔をおいて配置される複数の電極と、前記複数の電極を被覆する絶縁膜と、前記絶縁膜上に配置される撥水層と、を形成し、

前記複数の電極の電位を独立に制御することで前記撥水層の表面の濡れ性を制御することにより前記濡れ性の異なる複数の領域を形成すること、

を特徴とする請求項3に記載の薄膜形成方法。

【請求項6】

前記溶媒除去工程では、

前記分散液の溶媒に対して比重が軽く且つ前記分散液の溶媒と2層分離を発生する他の溶媒で前記基板上に配置した分散液を覆い、前記分散液の溶媒を前記他の溶媒に吸収させることによって前記基板上に配置した分散液の溶媒を除去すること、

を特徴とする請求項1に記載の薄膜形成方法。

【図1】

【図2−1】

【図2−2】

【図2−3】

【図2−4】

【図2−5】

【図2−6】

【図2−7】

【図2−8】

【図3】

【図4】

【図5−1】

【図5−2】

【図5−3】

【図5−4】

【図5−5】

【図6−1】

【図6−2】

【図6−3】

【図6−4】

【図6−5】

【図2−1】

【図2−2】

【図2−3】

【図2−4】

【図2−5】

【図2−6】

【図2−7】

【図2−8】

【図3】

【図4】

【図5−1】

【図5−2】

【図5−3】

【図5−4】

【図5−5】

【図6−1】

【図6−2】

【図6−3】

【図6−4】

【図6−5】

【公開番号】特開2009−246250(P2009−246250A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−93194(P2008−93194)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]